Podeszwy do obuwia

codziennego

Opracowała:

Podeszwa…

Stabilizacja

Termoizolacj

a

Funkcja

antypoślizgo

wa

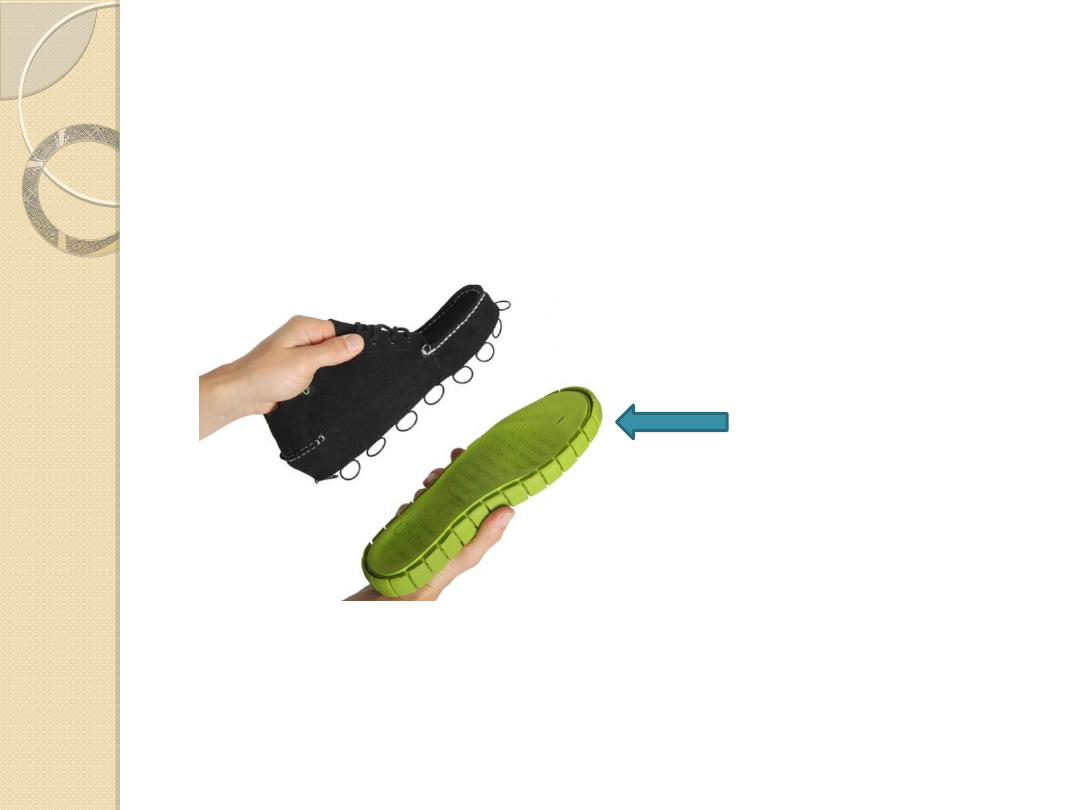

Materiały do produkcji

podeszw

Materiały spodowe skórzane

Materiały spodowe nieskórzane

o

Wilbram

o

Poligum

o

Transparent

o

Tuniskór

o

Dorogum

o

Styrogum

Materiały z tworzyw sztucznych

o

Polichlorek winylu PCW

o

Poliuretan PU

o

Kopolimer etylenu EVA

Drewno

Materiały spodowe

skórzane

Skóra bydlęca

Zalety:

- przepuszczalność powietrza

- zdolność skóry do wchłaniania wilgoci

- możliwość łączenia ich z wierzchnią częścią buta nie przy

pomocy kleju, lecz

przez zszywanie

- możliwość częstej i solidnej naprawy bez obawy o utratę ich

walorów użytkowych

i estetycznych.

Wady:

- ścieranie

- zmiana koloru

Materiały spodowe nieskórzane

(pełne)

Wilbram

Transparent

Jest to guma, wulkanizowana

w formach wg wzoru

podeszwy. Wyposażone są na

powierzchni zewnętrznej w

tzw. protektor,

który zapobiega poślizgowi.

Jest mieszanką gumową litą

zawierającą 60% kauczuku

naturalnego lub syntetycznego.

Produkowany jest w postaci płytek

o grub. 3 do 5 mm.

Jest bardzo odporny na ścieranie.

Przeznacza się go na podeszwy i

obcasy obuwia klejonego.

Podeszwa z wilibramu

Podeszwa z transparentu

Materiały spodowe nieskórzane

(porowate)

Poligum

Tuniskór

Jest gumą produkowaną z mieszanki

kauczuku syntetycznego, krzemionki ,

barwników i środków porotwórczych.

Wytwarzany jest w płytach o grubości

3,4,5,7,8 i 14 mm.

Podeszwa poligumowa

Podeszwa z tuniskóru

Produkowany jest z mieszanki

kauczuku syntetycznego i innych

komponentów. Porowatość jego jest

większa od poligumu. Tuniskór jest

także lżejszy. Produkowany jest w

różnych kolorach w płytach o grub. od

2,5 do 6 mm. Doskonale odwzorowuje

naturalne skóry spodowe.

Dorogum

Styrogum

Materiały spodowe nieskórzane

(mikroporowate)

Jest gumą komórkową produkowaną na

bazie kauczuku syntetycznego, w płytach o

grub. od 2 -8 mm.

Jedna strona posiada płytki deseń

kratkowany.

Przeznacza się na podeszwy i obcasy

obuwia klejonego

Podeszwa ze styrogum

Jest to bardzo lekka

guma komórkowa

wytwarzana na bazie

kauczuku

syntetycznego.

Materiały spodowe- tworzywa sztuczne

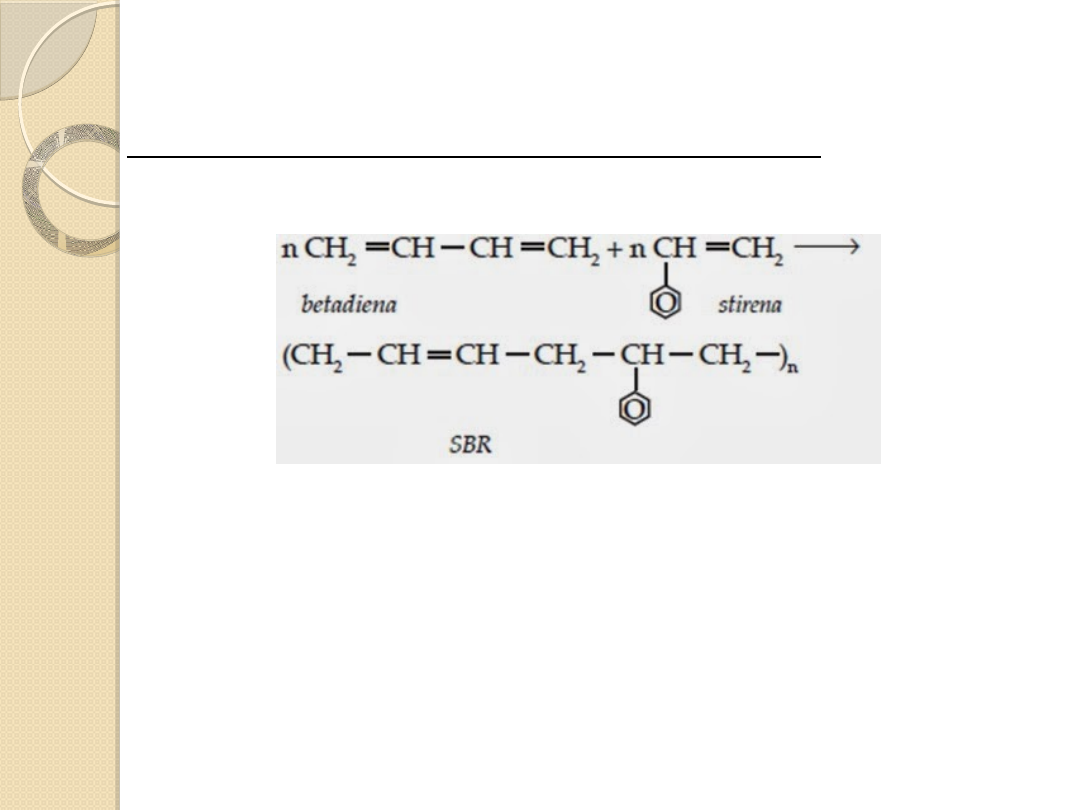

Kauczuk termoplastyczny SBS

-

Jest materiałem otrzymywanym w procesie kopolimeryzacji

butadienu ze styrenem.

-

Właściwości:

wyjątkowa lekkość i elastyczność, dzięki strukturze "blokowej"

termoplastyczność,

odporność na ścieranie,

właściwości antypoślizgowe,

odporność na zginanie, ścieranie i niska temperaturę

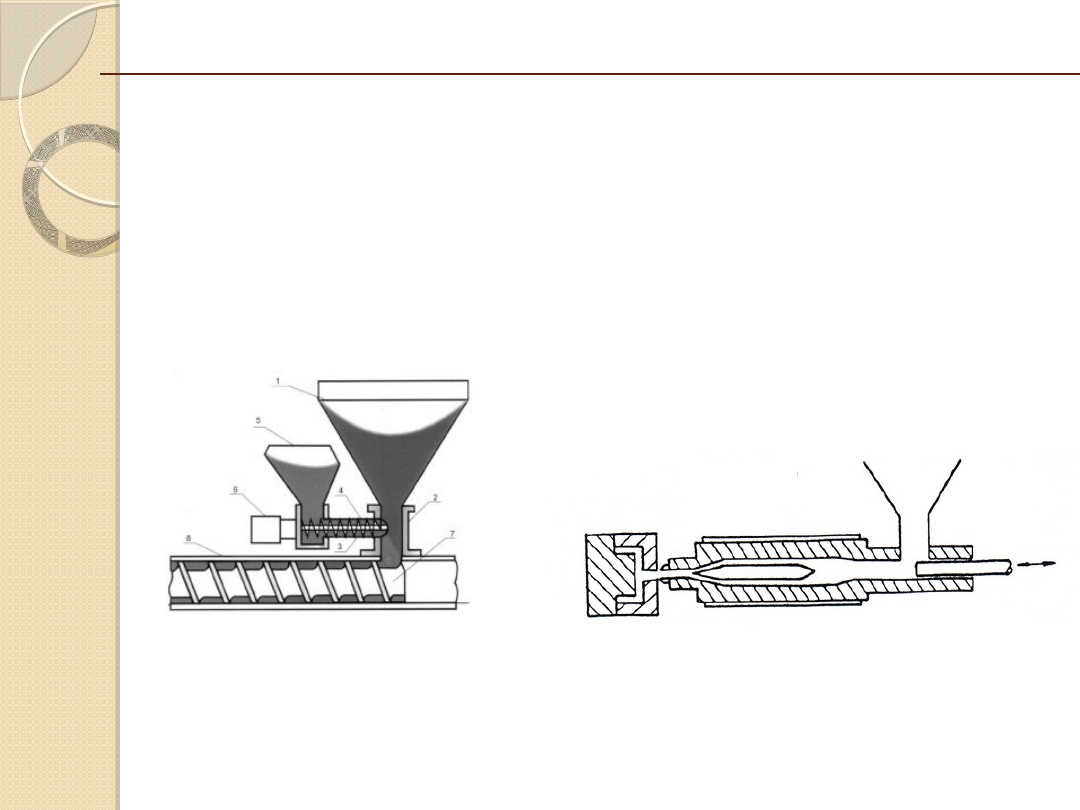

Kauczuk termoplastyczny SBS-Technologia

Formowanie wtryskowe

Parametry:

długość ślimaków: L/D od 10 do 25

temperatura przetwarzania: 130°C do 190°C

Schemat wtryskarki ślimakówej Schemat wtryskarki tłokowej

Krepa

Jest odmianą kauczuku lateksowego,

koagulowanego kwasem octowym.

Zalety:

- wykazuje lepsze właściwości na ścieranie.

Wady:

- kruchość w temperaturze poniżej 0 °C

- plastyczność w temperaturze powyżej 40 °C

- krepa nie przepuszczę powietrza i pary wodnej

- wykazuje łatwość starzenia i wykruszania się

- posiada małą odporność na działanie tłuszczów, olejów i

rozpuszczalników

Podeszwa z krepy

Polichlorek winylu

PCW

Używany do wytwarzania spodów obuwia

metodą wtrysku postaci granulatu wraz ze

zmiękczaczami i innymi dodatkami.

Zalety:

- bardzo elastyczny

- spieniony PCW: lepsze wł. termoizolacyjne

i odporny na niskie temperatury

Wady:

- w niskiej temperaturze

staje się sztywny i łamliwy.

Podeszwa z PVC

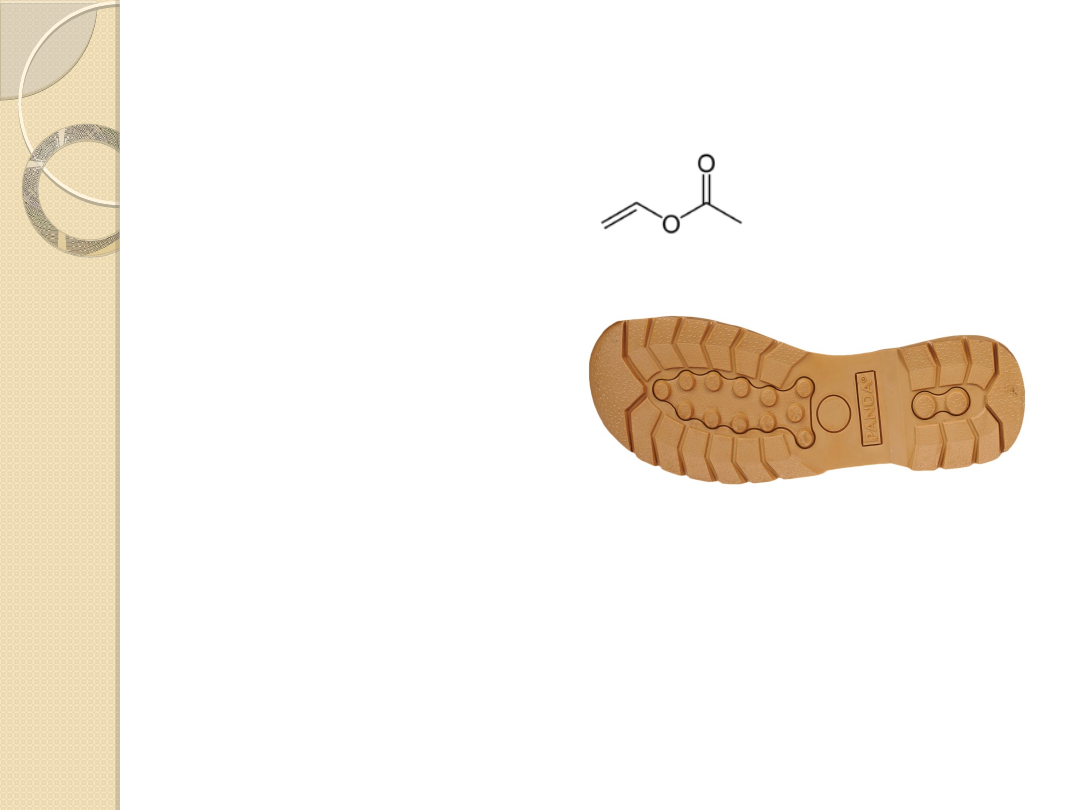

Kopolimer etylenu

EVA

Otrzymywany z 10-30% octanu winylu

Zalety:

- bardziej elastyczny niż PCW

- wytrzymały na ścieranie

- wytrzymały mechaniczne

Wady:

- w niskiej temperaturze staje się

sztywny, lecz mniej niż PCW

Podeszwa z EVA

Poliuretan PU

Jest otrzymywany z cienkiej mieszanki poliolu i izocyjanianu oraz innych dodatków.

Poliuretan posiada dobre właściwości termoizolacyjne.

- nie rysuje powierzchni

- bardzo dobre właściwości antypoślizgowe

- doskonała giętkość i elastyczność

- lekki, trwały i wytrzymały,

- bardzo odporny na ścieranie, przecięcia i pękanie

- powstałych w wyniku mechanicznego uszkodzenia podeszwy

- odporny na oleje, smary, benzynę i inne rozpuszczalniki

- nieprzemakalność od podłoża

- wysoka stabilność

Technologia:

Formowanie polimeryzacyjne nazywane wtryskiem reaktywnym jest metoda

przetwórstwa:

-polimeryzacja

-formowanie gotowych do użytkowania wyrobów, zarówno litych, jak i porowatych.

Proces formowania polimeryzacyjnego PUR składa się z następujących operacji:

-mieszania wstępnego,

-przechowywania,

-dozowania,

-mieszania właściwego

-wypełniania gniazda formy przetwórczej.

Używane techniki formowania: technika RIM, technika RRIM, technika SRIM, technika RI-

RIM

Literatura:

PlastNews -wyd. 12.2014 „Tworzywa dnia

codziennego”

http://www.pcc.rokita.pl/bazy/www.nsf/id/PL_Poliureta

ny

Document Outline

- Slide 1

- Podeszwa…

- Materiały do produkcji podeszw

- Materiały spodowe skórzane

- Materiały spodowe nieskórzane (pełne)

- Materiały spodowe nieskórzane (porowate)

- Materiały spodowe nieskórzane (mikroporowate)

- Materiały spodowe- tworzywa sztuczne

- Kauczuk termoplastyczny SBS-Technologia

- Krepa

- Polichlorek winylu PCW

- Kopolimer etylenu EVA

- Poliuretan PU

- Literatura:

Wyszukiwarka

Podobne podstrony:

10 UDTT Kurtka do munduru codziennego

8 UDTT Bluza do munduru codziennego

1 UDTT Spodnie do munduru codziennego

2 UDTT Spódnica do munduru codziennego

Zbigniew Kloch Potoczność i wypowiadanie Przyczynek do antropologii codzienności

Gdy podeszliśmy do drzwi od mieszkania i siatkarz chciał je otworzyć

13 UDTT Półbuty do munduru codziennego

Modlitwa codzienna do Ducha Świętego(1), Religijne, Różne

DO CODZIENNYCH ZAJĘĆ WPROWADZONO ĆWICZENIA WZMACNIAJĄCE PRACĘ OBU PÓŁKUL MÓZGOWYCH(1), ALFABET,NAUKA

Kremowa maseczka kasztanowa do codziennej pielęgnacji, Moje;p, Kosmetyka, Pracownia Kosmetyczna, Cer

Buddyzm Sutry i Dharani do codziennych ofiarowan i praktyki

Dobieranie materiałów pomocniczych do produkcji obuwia

Przeduľenie umowy o prac© do dnia porodu, Przekazanie odzieży i obuwia roboczego pracownikom

Podczas siedmiu objawień w?timie Matka Boża wielokrotnie zachęcała do codziennego odmawiania Różańca

Modlitwa codzienna o opieke do sw, KATECHEZA, katecheza-różne

Krzyż w codziennym życiu, Religia, Kazania do czytania

Przygotowanie chorych w podeszłym wieku do znieczulenia (1)

Modlitwa codzienna do Ducha Świętego(1), Religijne, Różne

Egzorcyzmy do codziennego odmawiania

więcej podobnych podstron