Metrologia wielkości

geometrycznych

Geometryczna Specyfikacja Wyrobu

GPS

Geometrical Product Specyfication

Jakość - definicja

Jakość - to cecha wyrobu

określająca poziom zadowolenia

klienta

Jakość

Jakość

projektu

Jakość

wykonania

Jakość

zgodności

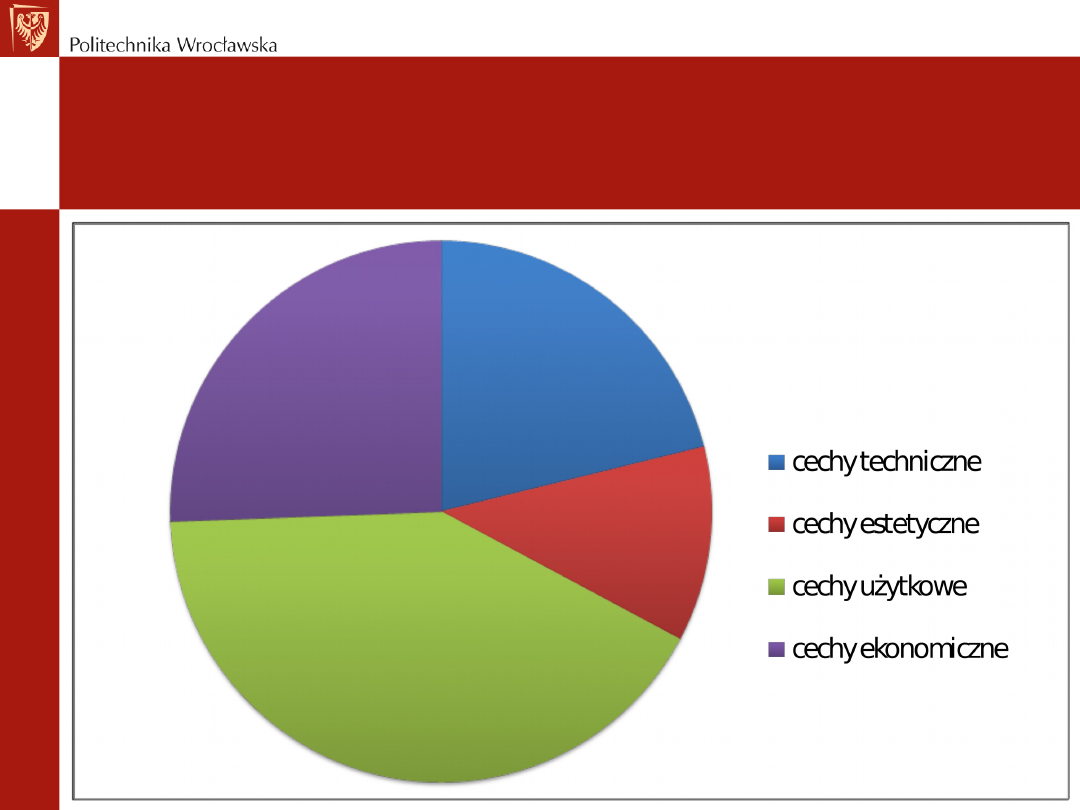

Jakość - cechy

Cechy jakości

Cechy techniczne wyrobu

Zawarte są w:

- dokumentacji technicznej

(dokumentacji konstrukcyjnej i

technologicznej,

- ustaleniach kontraktu (wytwórca –

klient)

- normach technicznych i wymaganiach

bezpieczeństwa.

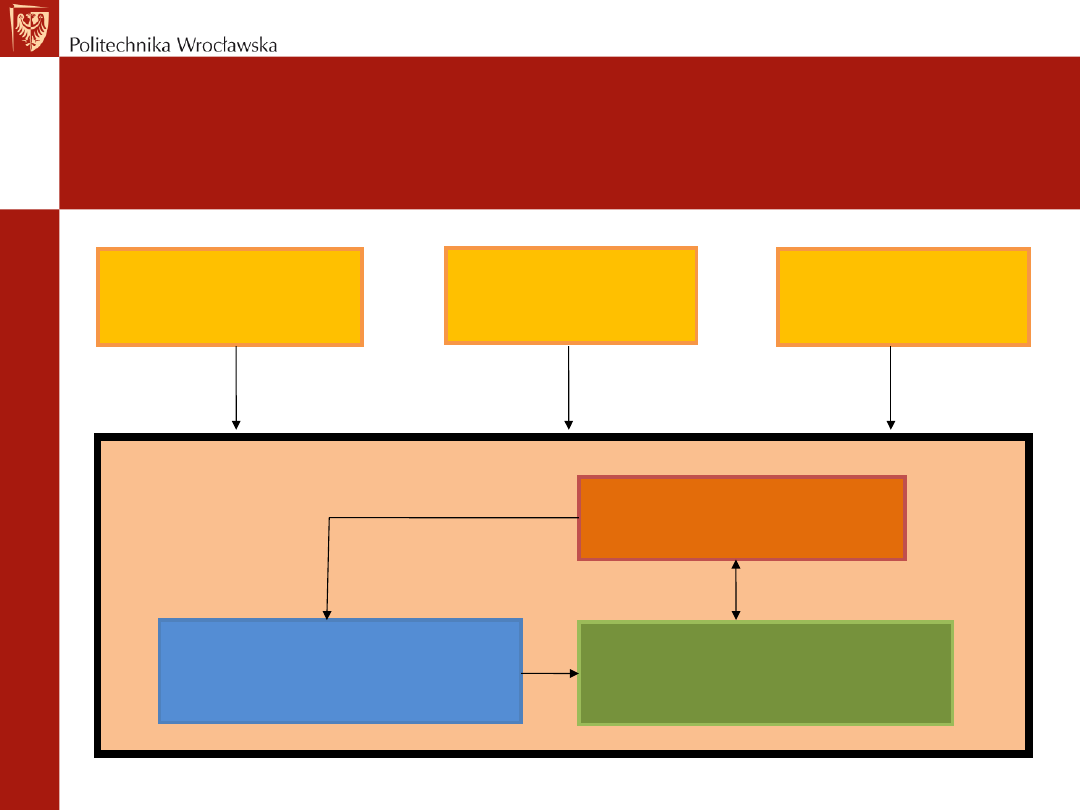

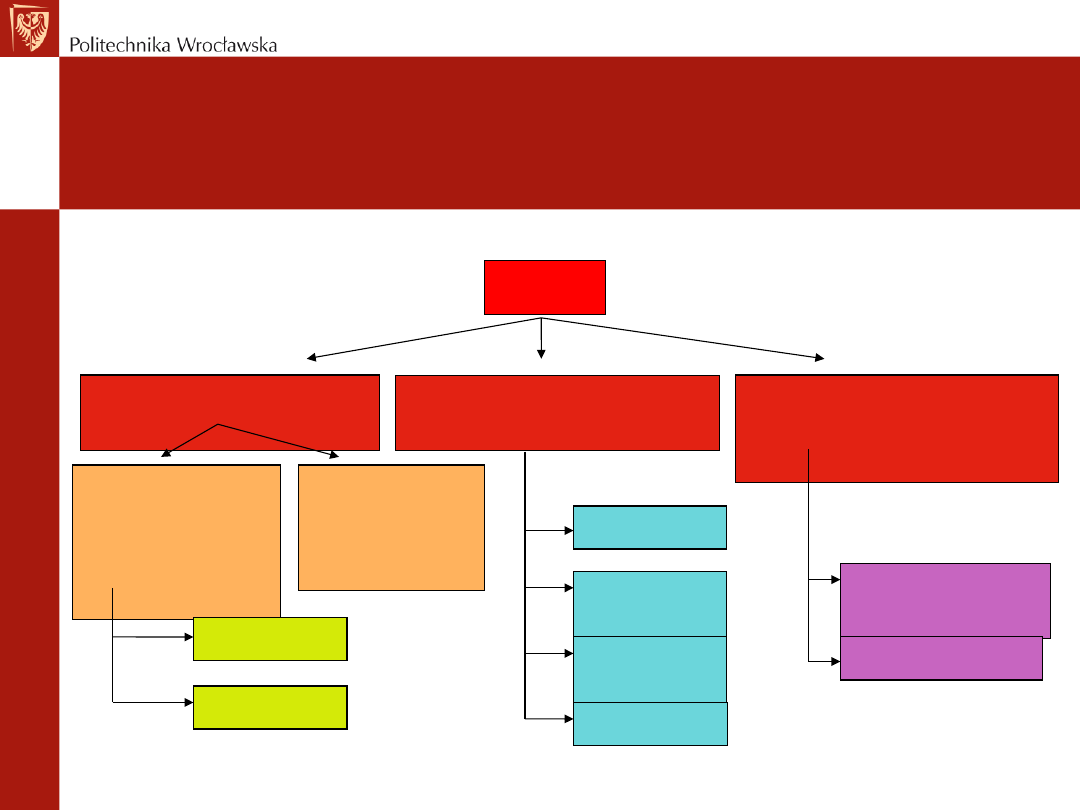

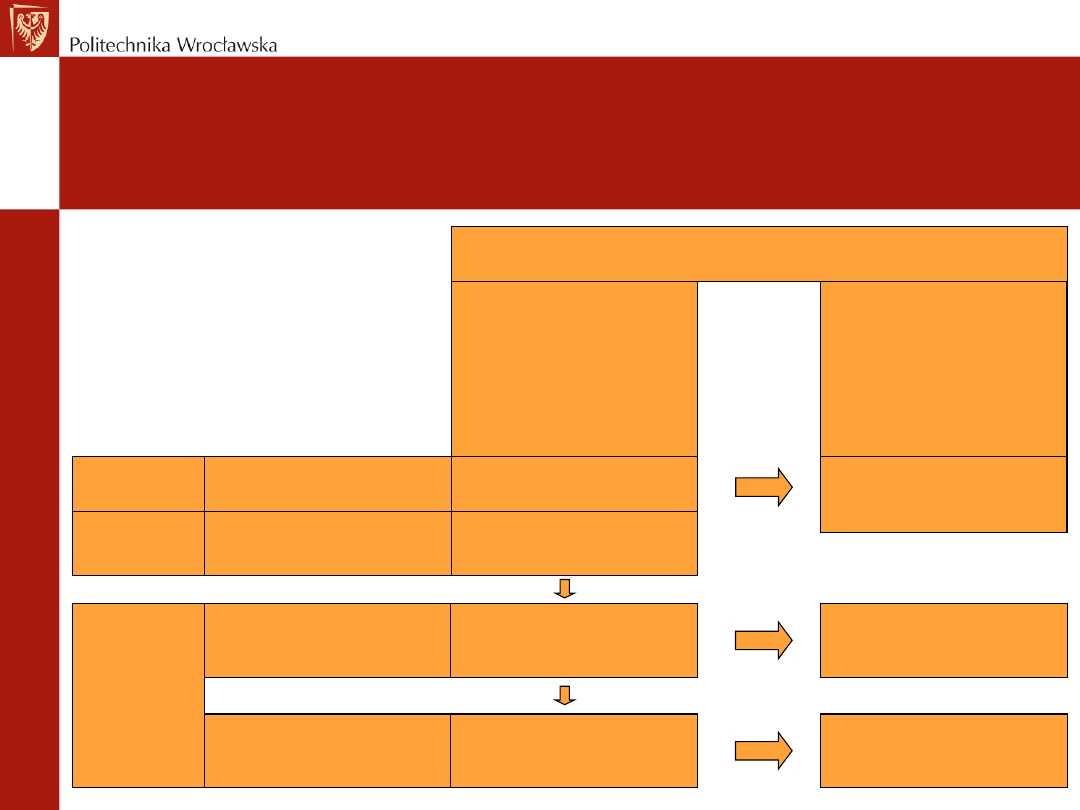

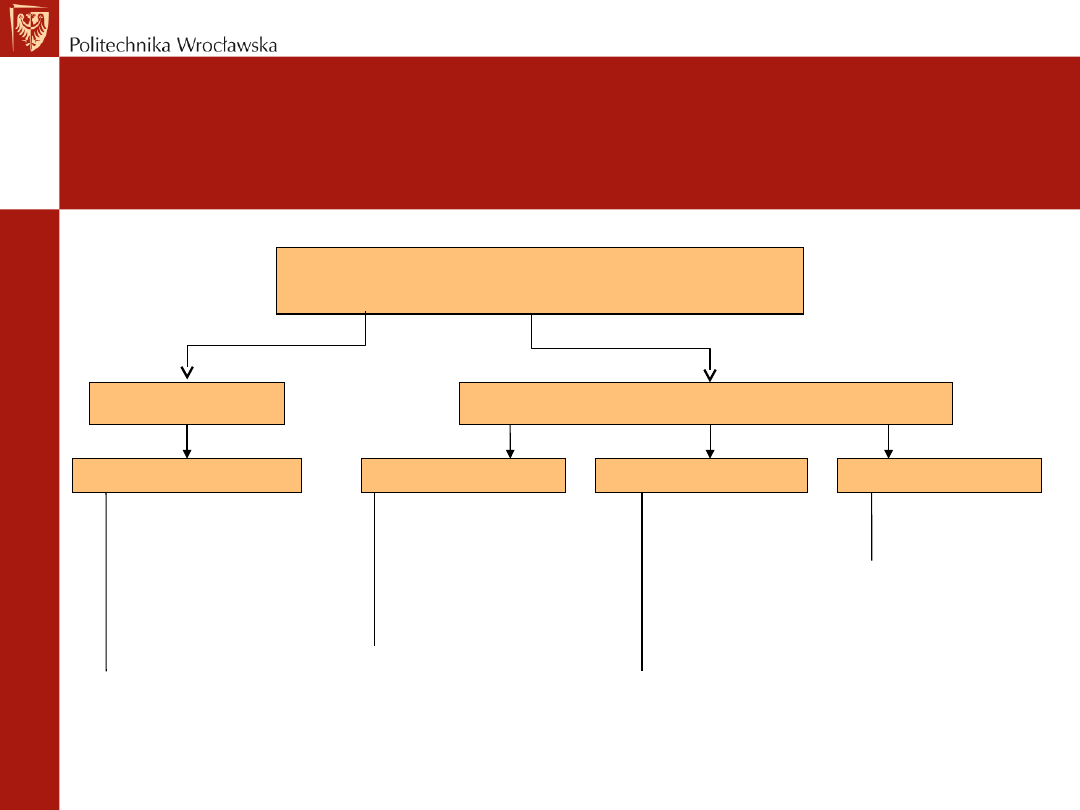

Proces tworzenia wyrobu

CZYNNIKI

ZEWNĘTRZNE

CZYNNIKI

WEWNĘTRZN

E

CZYNNIKI

DODATKOWE

WERYFIKACJA/TE

STY

WYTWARZANIE

WYROBU

PROJEKT WYROBU

Proces tworzenia wyrobu

Czynniki wpływające na proces:

CZYNNIKI

ZEWNĘTRZNE

:

•

Międzynarodo

we, krajowe i

branżowe

normy

• Zdefiniowane

przez klienta

wymogi i

własności

funkcjonalne.

CZYNNIKI

WEWNĘTRZN

E:

• Wewnętrzne

ograniczenia

• Wewnętrzne

wzorce

• Doświadczenie

• Wyszkolenie

DODATKOWE

CZYNNIKI:

•Dodatkowe

ograniczenia

• Narzędzia

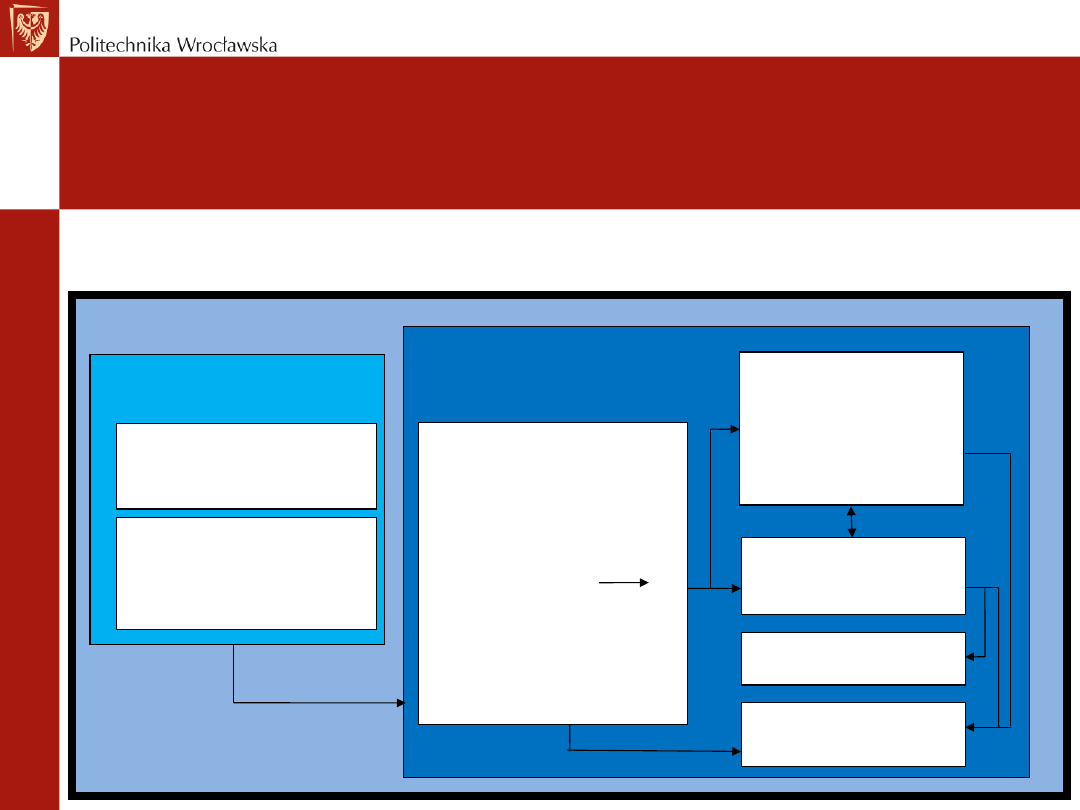

Proces tworzenia wyrobu

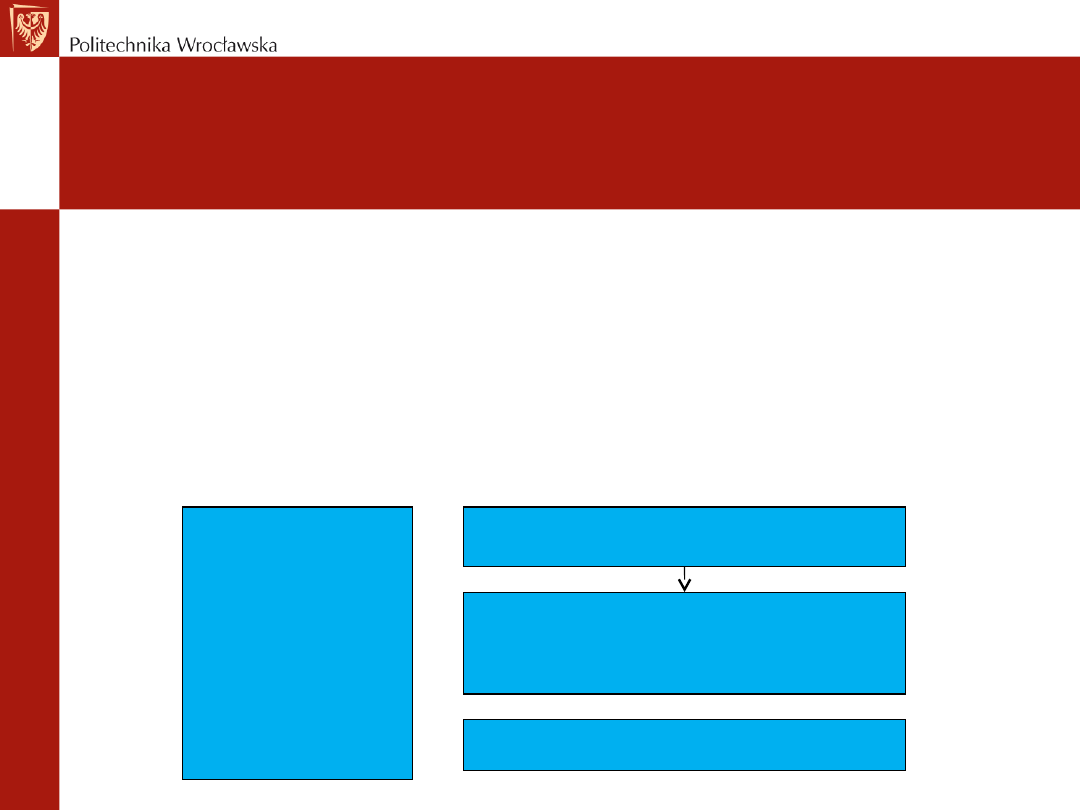

Elementy projektowania wyrobu

SYSTEM

PROJEKTOWANIA

SZCZEGÓŁY PROJEKTU

Zrozumienie

wymagań

funkcyjnych

projektu

Ustalenie

wymiarów i

tolerancji

zgodnie z

wymaganiami

projektu

Metodologia

tolerowania:

- analiza przyczyn

/wad

- proporcjonalna

- optymalizacja

kosztów

- optymalizacja

Six Sigma

Ręczne

tworzenie

projektu lub

wspomagane

komputerowo

projektowanie

Narzędzia do

analizy

tolerancji

Zmiana

tolerancji

Dokumentacja

projektu

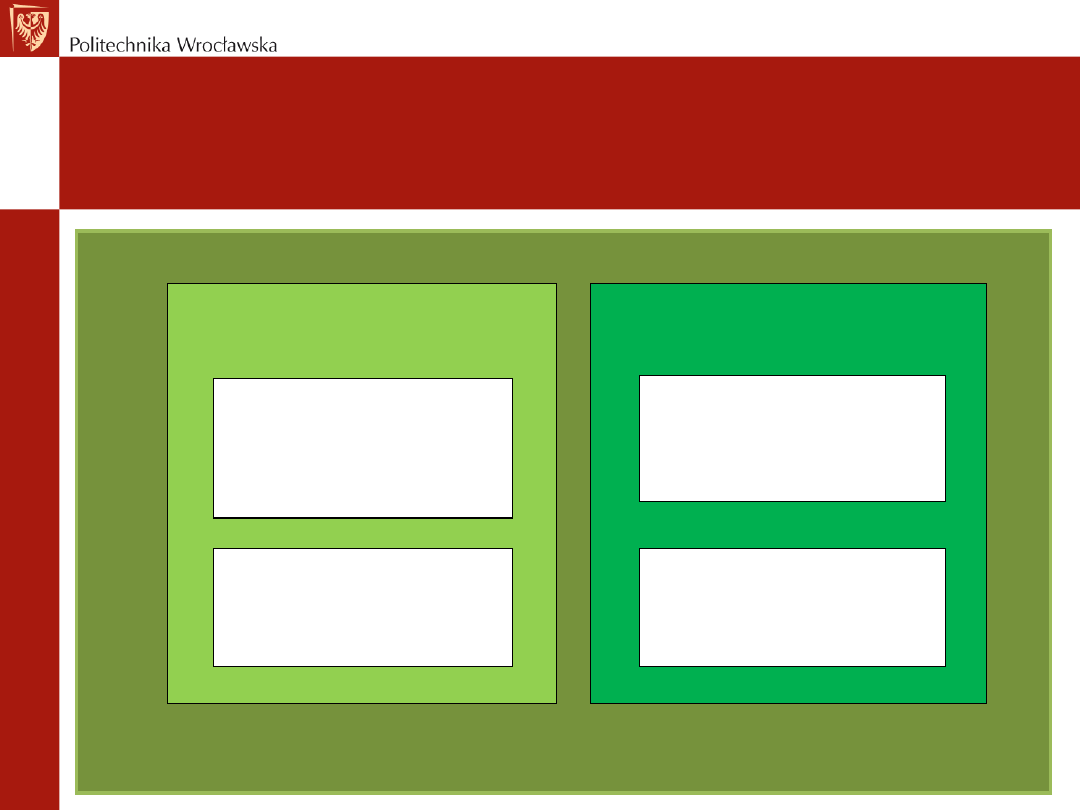

Proces tworzenia wyrobu

ELEMENTY

MONTAŻ

Montaż

częściowy

Całkowity

montaż

Wytwarzan

ie

SPC

Proces tworzenia wyrobu

Kontrola projektu i wyrobu

WERYFIKACJA/TESTY

- elementu , - podzespołu, - wyrobu

Narzędzia analityczne:

- Atrybuty (funkcjonalne, wymiarowe)

- Zmienne

Pomiary

Oszacowanie błędów pomiarów

Podstawowe cechy/szczególne czynności pomiarowe

Przydatność dokumentu

- Tolerancje/specyfikacje dla procesu wytwarzania

- Wydolność procesu

Specyfikacje Geometrii

Wyrobów

(Geometrical Product Specyfication)

Geometryczne

wymiarowanie i

tolerowanie

(Geometrical Dimensioning and Tolerancing)

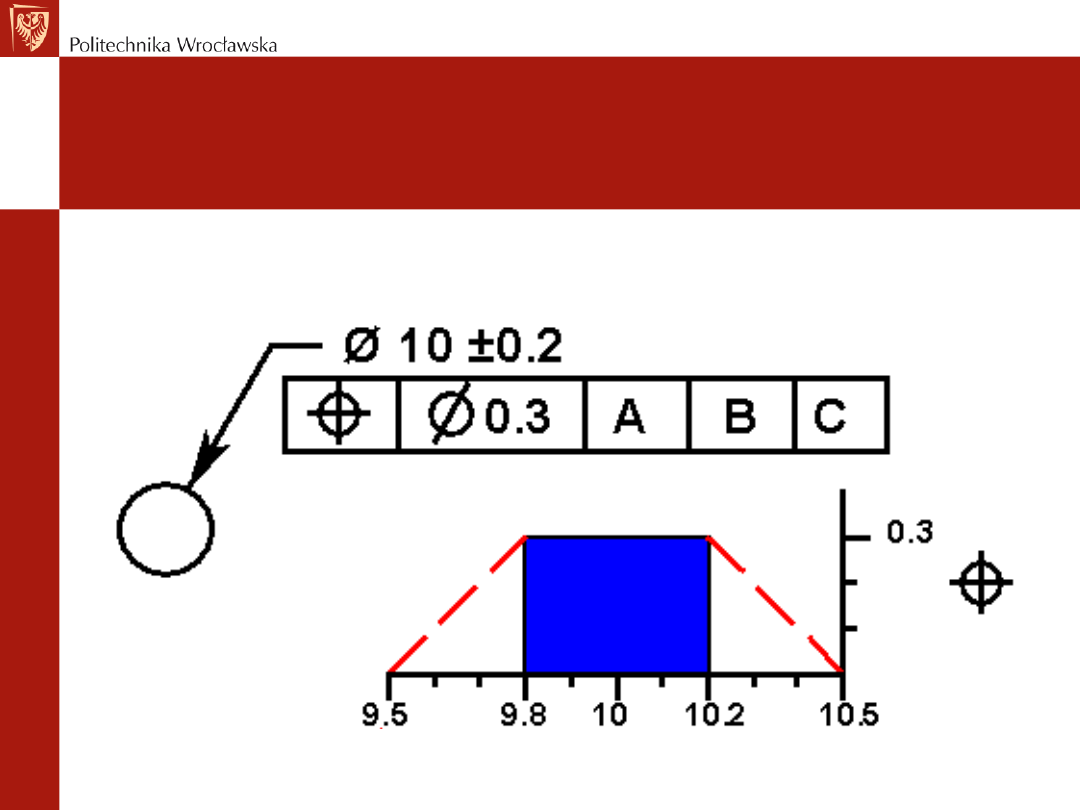

Tolerancje zależne i niezależne

11

Tolerancja niezależna

występuje wtedy, gdy jej wartość jest

niezmienna, niezależnie od

rzeczywistych wymiarów tolerowanego

elementu przedmiotu i elementu

odniesienia

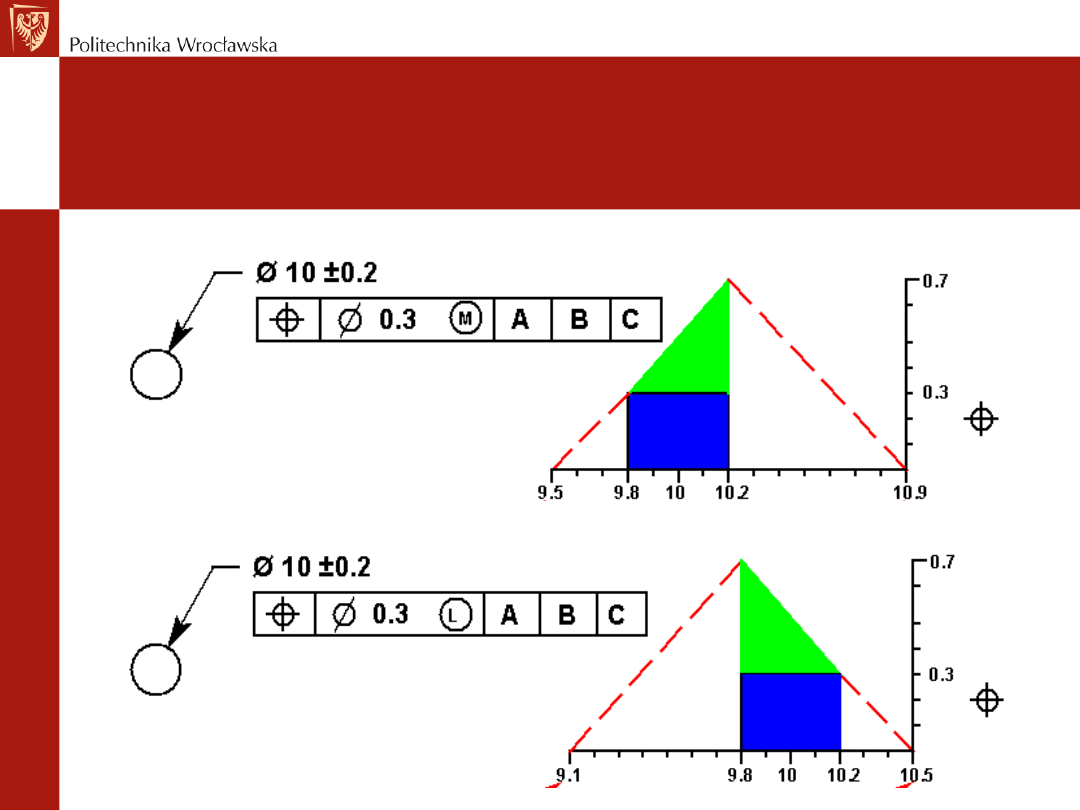

Tolerancje zależne i niezależne

12

Tolerancja zależna

występuje wtedy, gdy jej wartość może

się zmieniać, zależnie od rzeczywistych

wymiarów tolerowanego elementu

przedmiotu i elementu odniesienia

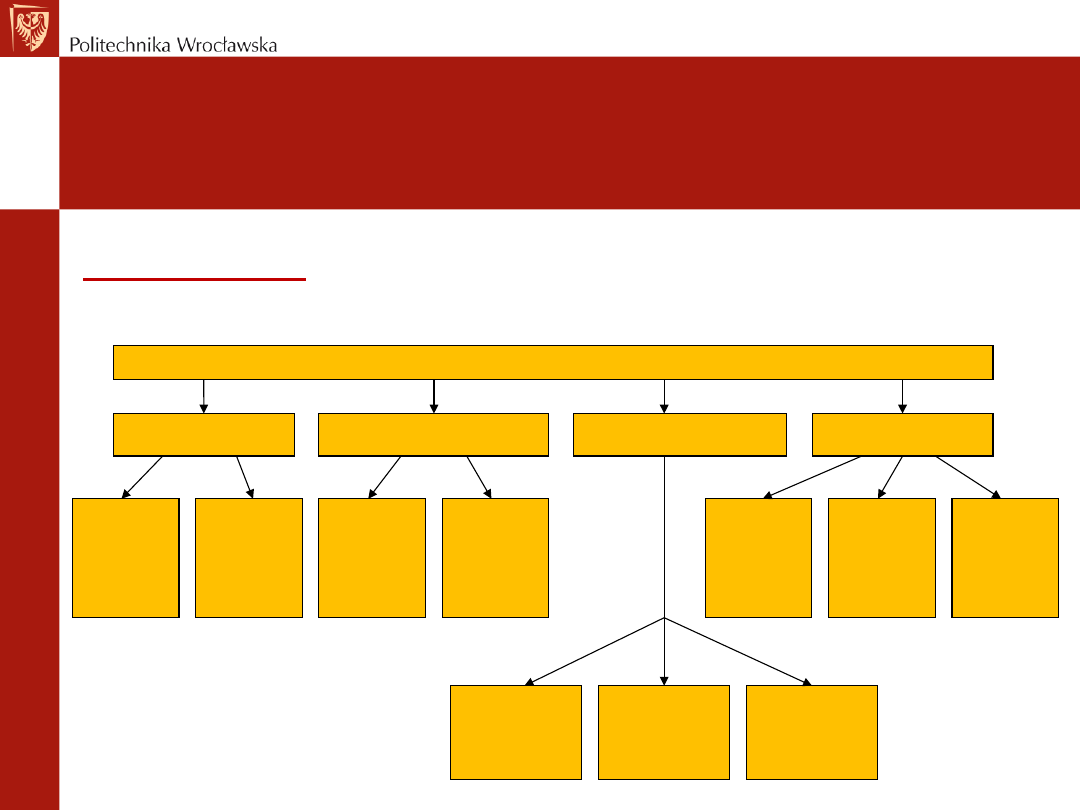

Specyfikacja geometryczna

wyrobów

Geometrical Product Specification

GPS

Tolerancje

wymiarów

Tolerancje

geometryczne

Tolerancje

parametrów

powierzchni

Tolerancje

wymiarów

wewnętrznyc

h i

zewnętrznych

Tolerancje

wymiarów –

przypadki

specjalne

liniowe

kątowe

kształt

kierune

k

położeni

e

bicie

chropowato

ść

falistość

Łańcuchy norm GPS

• Normy podstawowe GPS

• Normy globalne:

- model ogólny GPS (łańcuchy norm

ogólnych GPS)

- normy uzupełniające GPS

Normy

podstawowe

GPS

Normy globalne GPS

Model ogólny GPS

Łańcuchy norm ogólnych GPS

Normy uzupełniające GPS

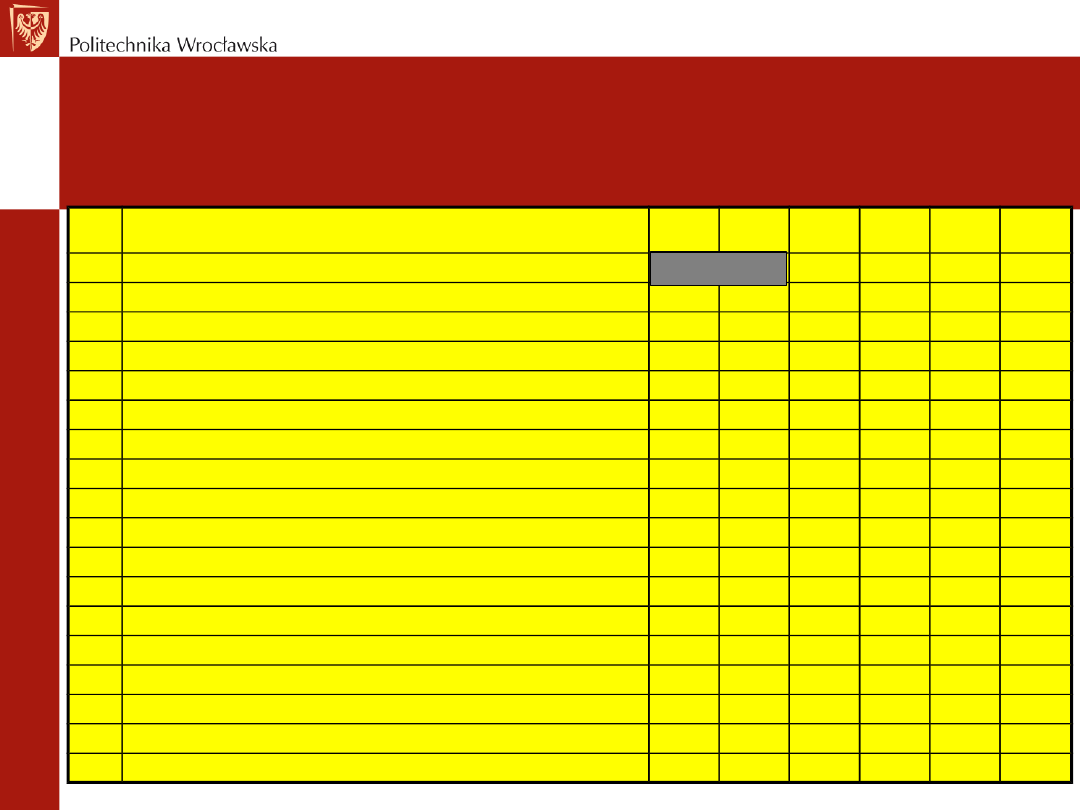

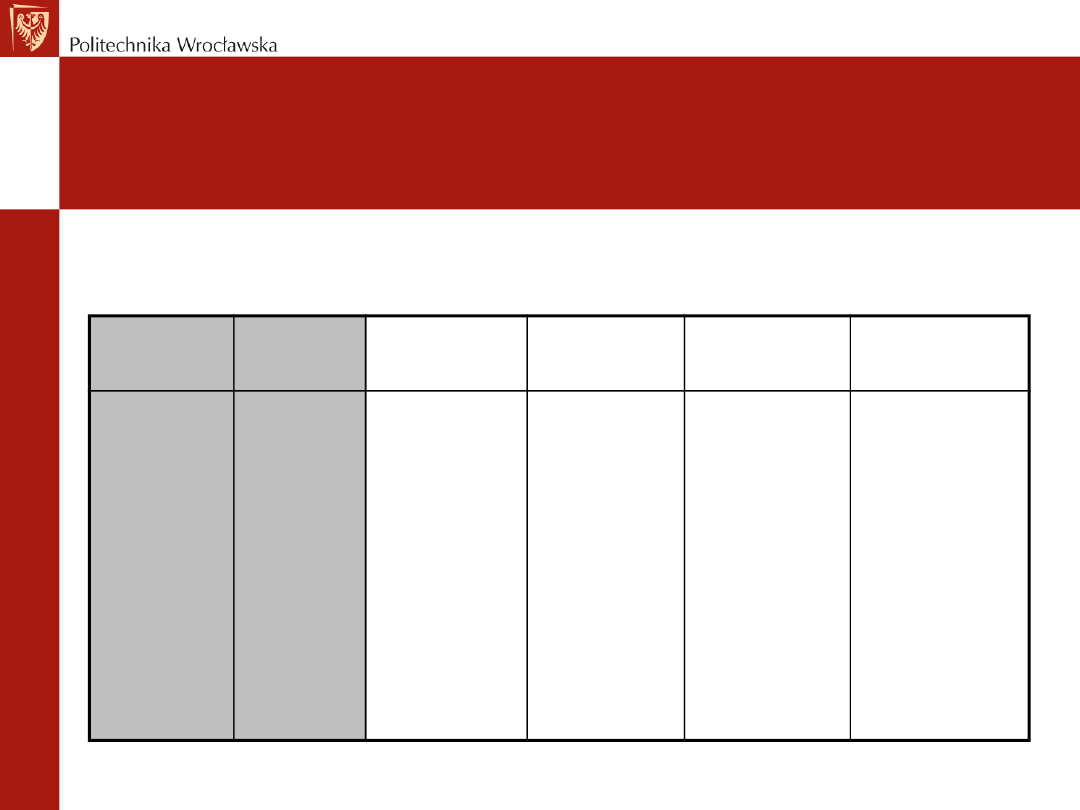

Model ogólny GPS (masterplan)

Lp.

Numer ogniwa łańcucha

Charakterystyka geometryczna elementu

1

2

3

4

5

6

1

Wymiar (wewnętrzny, zewnętrzny)

2

Odległość

3

Promień

4

Kąt

5

Kształt linii niezależny od bazy

6

Kształt linii zależny od bazy

7

Kształt powierzchni niezależny od bazy

8

Kształt powierzchni zależny od bazy

9

Kierunek

10

Położenie

11

Bicie

12

Bicie całkowite

13

Bazy

14

Profil chropowatości

15

Profil falistości

16

Profil pierwotny

17

Skazy powierzchni

18

Krawędzie

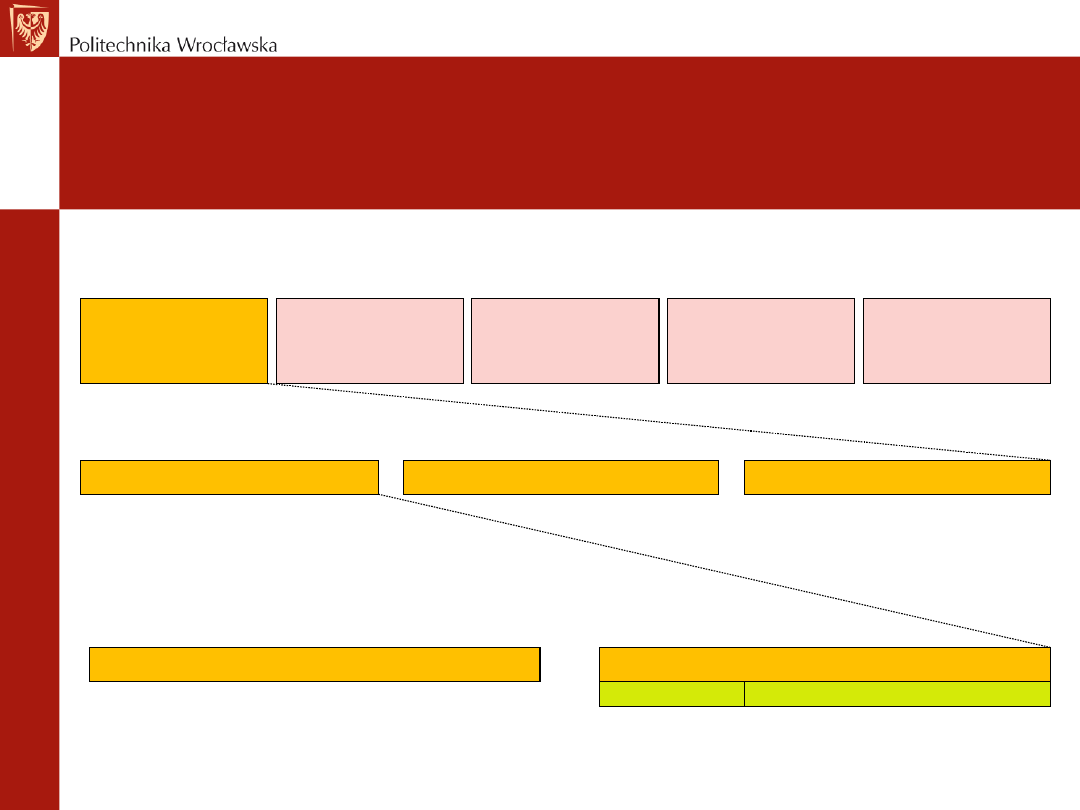

Ogniwa łańcucha

1. Identyfikacja wyrobu – kodowanie

2. Określenia tolerancji

3. Określenia charakterystyk elementów

rzeczywistych

4. Oszacowanie odchyłek wyrobu-

porównanie z wartościami

granicznymi

5. Wymagania dotyczące sprzętu

pomiarowego

6. Wymagania odnośnie wzorcowania –

wzorce miar

Ogniwa łańcucha

• Normy dla wymiaru (wewnętrznego,

zewnętrznego)

1

2

3

4

5

6

ISO 126

ISO 286-

1

ISO

286-1

ISO

286-2

ISO 286-1

ISO 8015

ISO

14660-2

ISO

14253-1

ISO 463

ISO 9121

ISO 9493

ISO

10360-1

ISO

10360-2

ISO 13225

ISO 13385

ISO

14253-1

ISO 3650

ISO 14253-

1

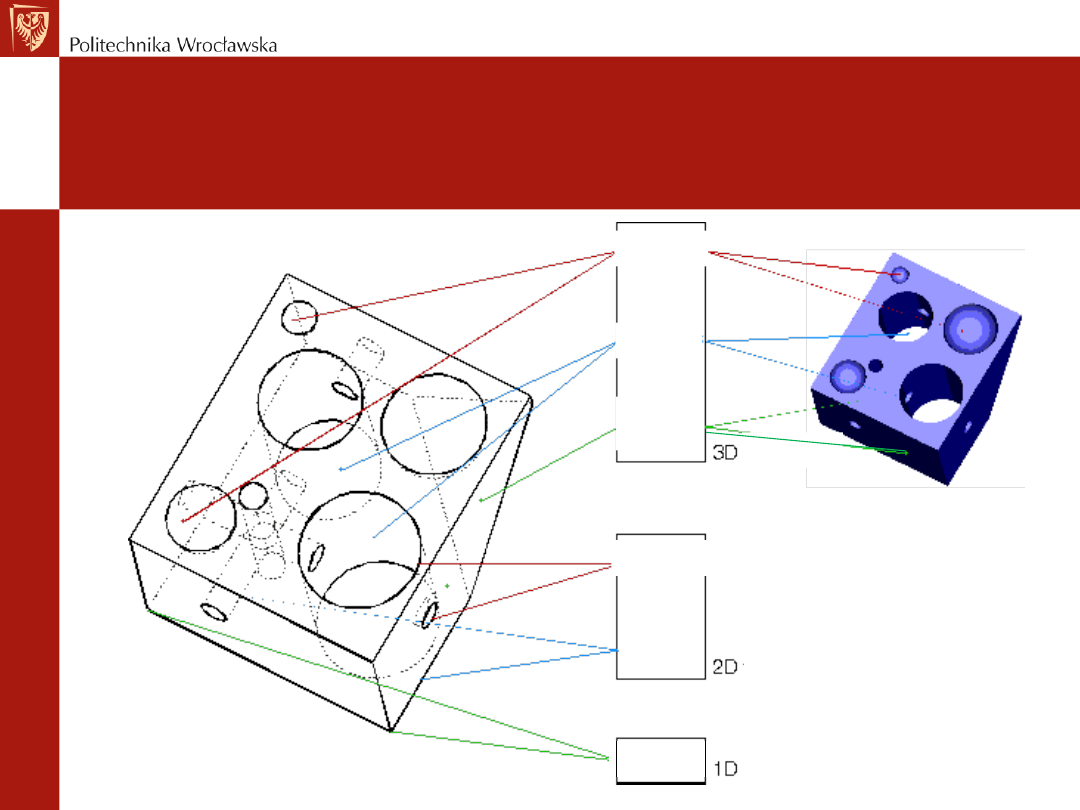

Model geometryczny

Zadania pomiarowe w budowie maszyn

Wyrób

Działanie

wyrobu

Zasoby

i procesy

Sprzęt

kontrolny

Dokumentacja

Wymiar i geometria

Materiał i stan

Powierzchnia

-mikrostruktura

- chropowatość,

falistość

- makrostruktura,

wymiar,

kształt, położenie, kąt

ok.85%

ok.10%

ok.5%

- wytrzymałość

- skład chemiczny

- postać

- moduł sprężystości

- twardość

- skazy

- naprężenia

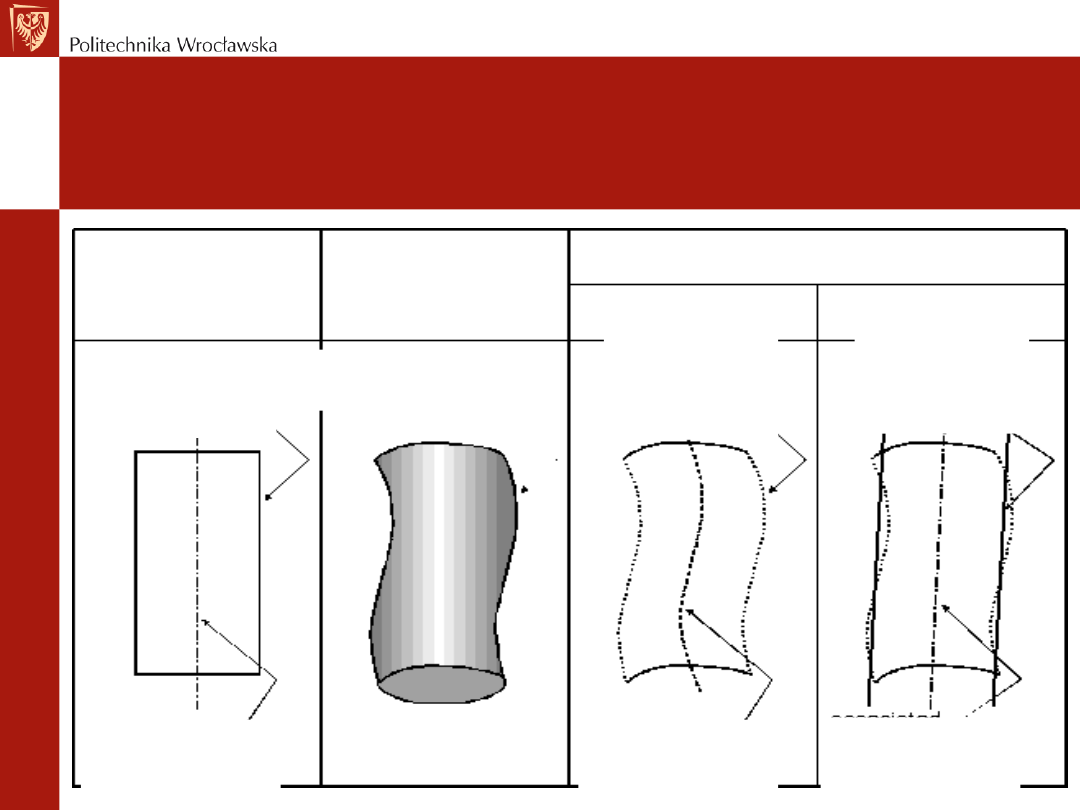

Elementy geometryczne

Powierzchnia

- pryzmatyczne

- obrotowe symetryczne

- kombinacja elementów

regularna

Dowolnego kształtu

- gwinty

- koła zębate

ok. 80-90%

ok.10-20%

Przykłady elementów

geometrycznych

sfery

walce

Płasz-

czyzny

linie

okręgi

punkty

cechy

cechy

cechy

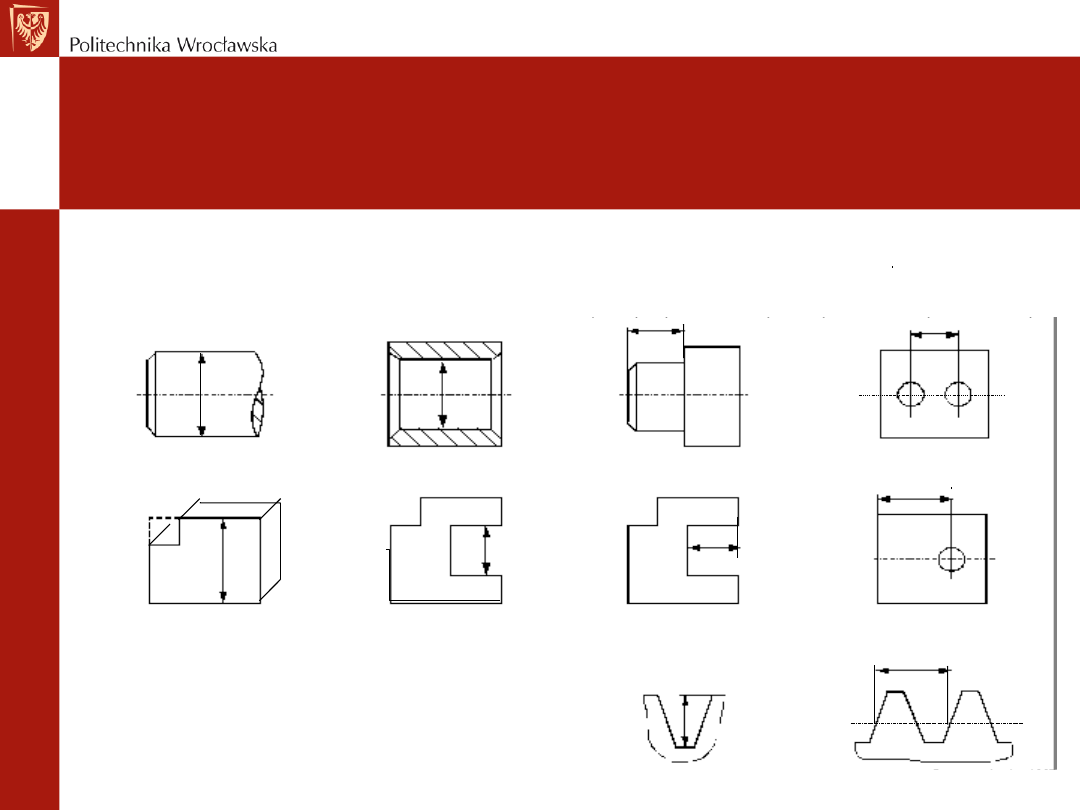

Klasyfikacja i przykłady

tolerancji makrostruktury

wyrobu

Tolerancje

wymiaru

Tolerancje

kształtu

Tolerancje

położenia

Bicia

Położenia

Orientacji

Prostoliniowo

ści

Płaskości

Okrągłości

Walcowości

Kształtu

wyznaczoneg

o zarysu

Kształtu

wyznaczonej

powierzchni

Wymiarów:

- liniowych

- kątowych

Prostopadłośc

ii

Równoległości

Nachylenia

Kształtu

wyznaczonego

zarysu

Kształtu

wyznaczonej

powierzchni

Pozycji

Współosiowość

Współśrodkow

ość

Symetrii

Kształtu

wyznaczonego

zarysu

Kształtu

wyznaczonej

powierzchni

Prostoliniowo

ści

Płaskości

Okrągłości

Walcowości

Kształtu

wyznaczoneg

o zarysu

Kształtu

wyznaczonej

powierzchni

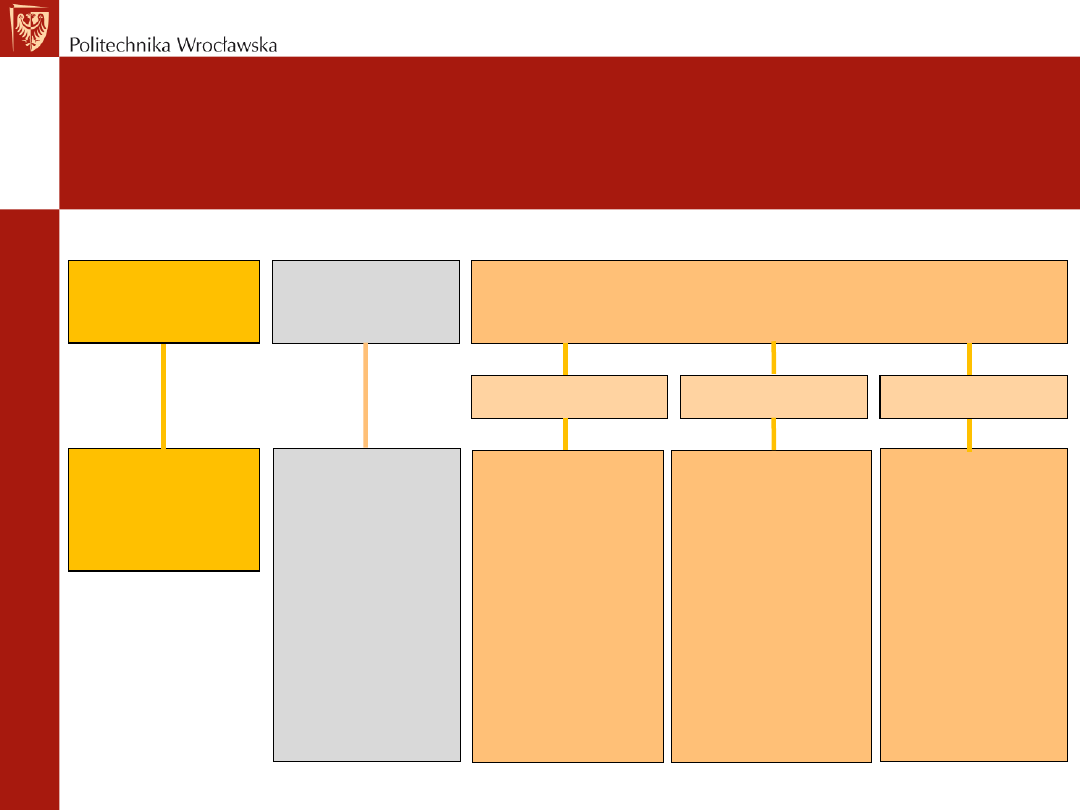

Struktura macierzy definicji

elementów geometrycznych

ELEMENTY GEOMETRYCZNE

ELEMENTY

INTEGRALNE

(powierzchnia, profil)

Element integralny

nominalny

Element rzeczywisty

(integralny)

NOMINALNY

RZECZYWISTY

Model

Wyrób

ELEMENTY

POCHODNE

(punkt środkowy,

oś, pow. środkowa)

Element pochodny

nominalny

ZAOBSERWOWANY

(okr. liczba punktów)

Element integralny

zaobserwowany

Element pochodny

zaobserwowany

Reprezen

- tacja

wyrobu

SKOJARZONY

(kształt idealny)

Element integralny

skojarzony

Element pochodny

skojarzony

Terminologia elementów

geometrycznych

(wg. PN-EN ISO 14660-1)

Rysunek

Wyrób

(nieskończona

ilość punktów)

Reprezentacja wyrobu

rzeczywiste (GPS)

cechy

nominalne

Integralne

cechy

nominalne

pochodne

cechy

wydzielone

Integralne

cechy

skojarzone

Integralne

cechy

skojarzone

pochodne

cechy

wydzielone

pochodne

cechy

wydzieleni

e

skojarzeni

e

Definicja wymiaru - rodzaje

Wymiar –

to liczba wyrażająca w

określonych jednostkach miary wartość

liczbową długości.

WYMIAR

Lokalny

Obliczeniowy

Statystyczny

Globalny

Pomiar

dwu-

punktowy

Wymiar

lokalny

określony

sferą

Średnica

obliczona

z pola

Średnica

obliczona

z obwodu

Wymiar

elementu

średniego

Wymiar

elementu

opisanego

Wymiar

elementu

wpisanego

Wymiar

minimalny

Wymiar

maksymalny

Wymiar

średni

Rodzaje wymiarów

liniowych (kątowych)

Rodzaje wymiarów:

a)

zewnętrz

ne

b) wewnętrzne

c) mieszane

d) odległości (pośrednie)

np.

grubość,

średnica,

itp.

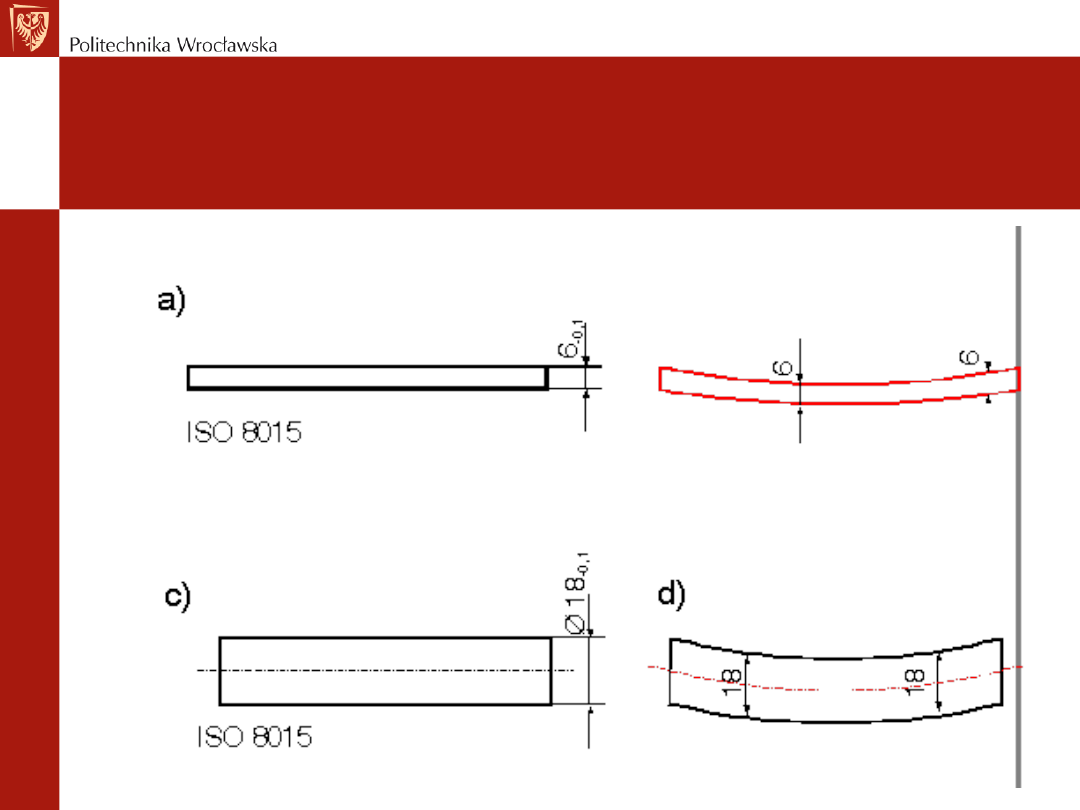

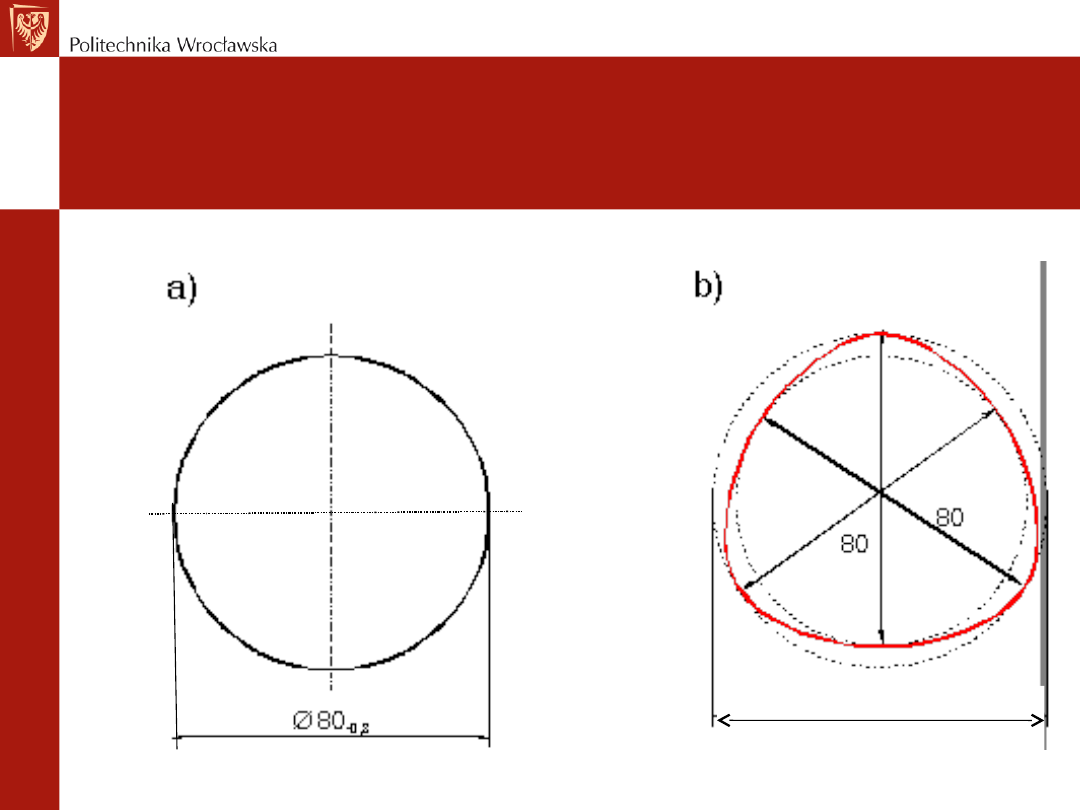

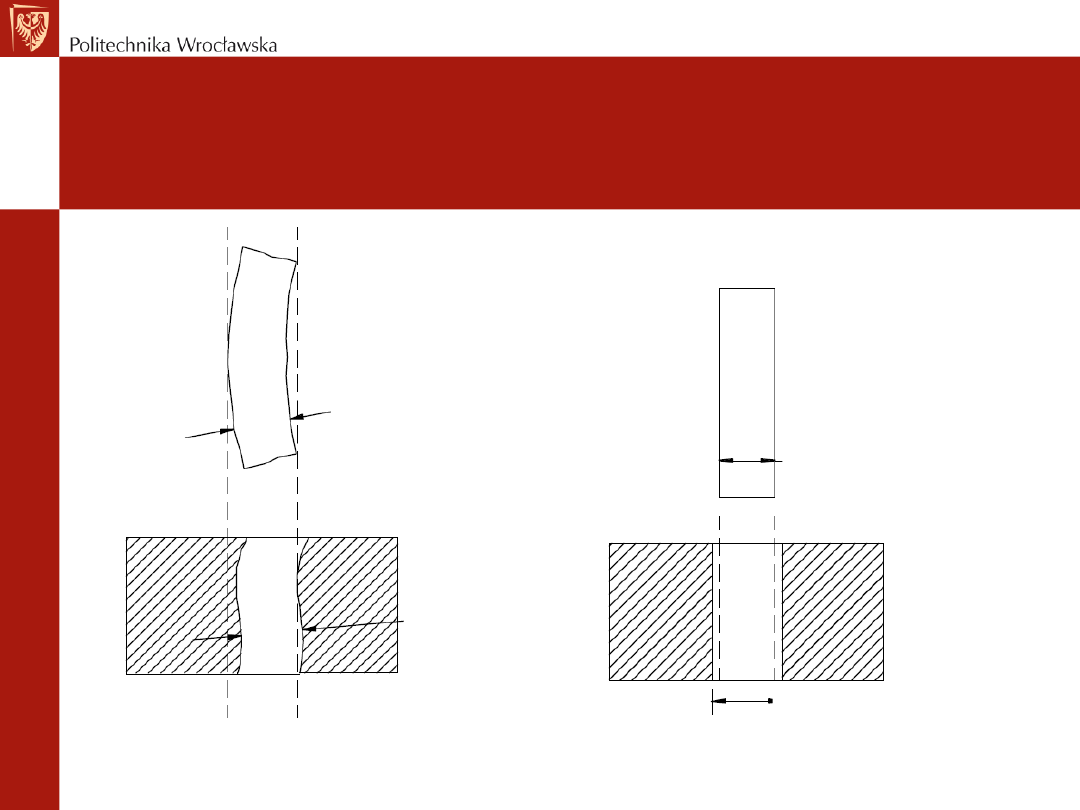

Zasada niezależności

Rysune

k

Akceptowany

wyrób

Konsekwencja zasady

niezależności

Średnica okręgu

opisanego 82mm

Zasada powierzchni

przylegających

Rysunek

Akceptowany wyrób

Wymagania powierzchni

przylegającej ograniczają

jedynie równoległość a nie

takie tolerancje jak

prostopadłość, symetrię

lub współosiowość

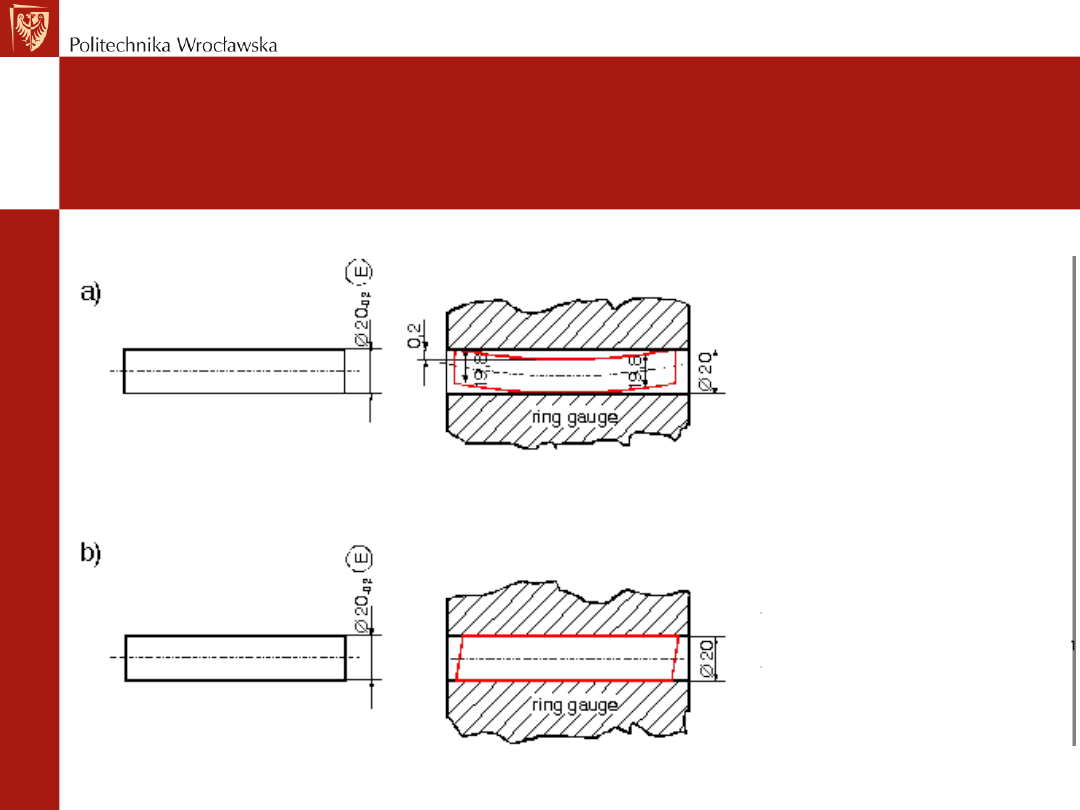

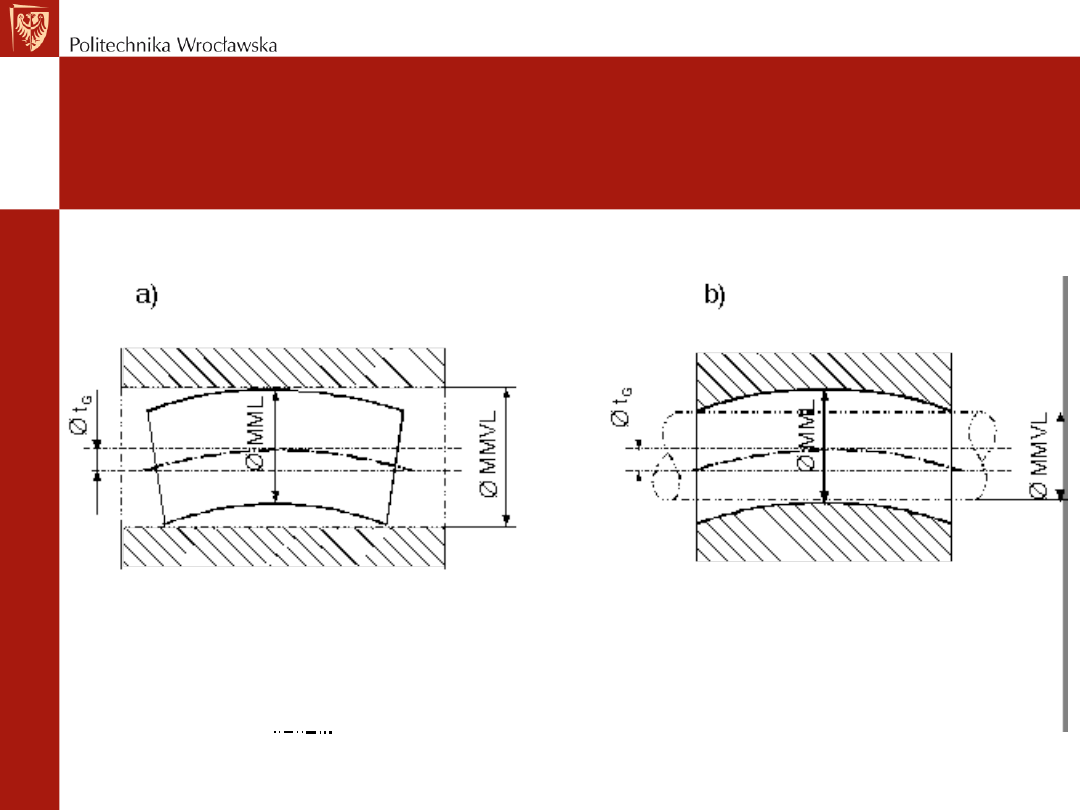

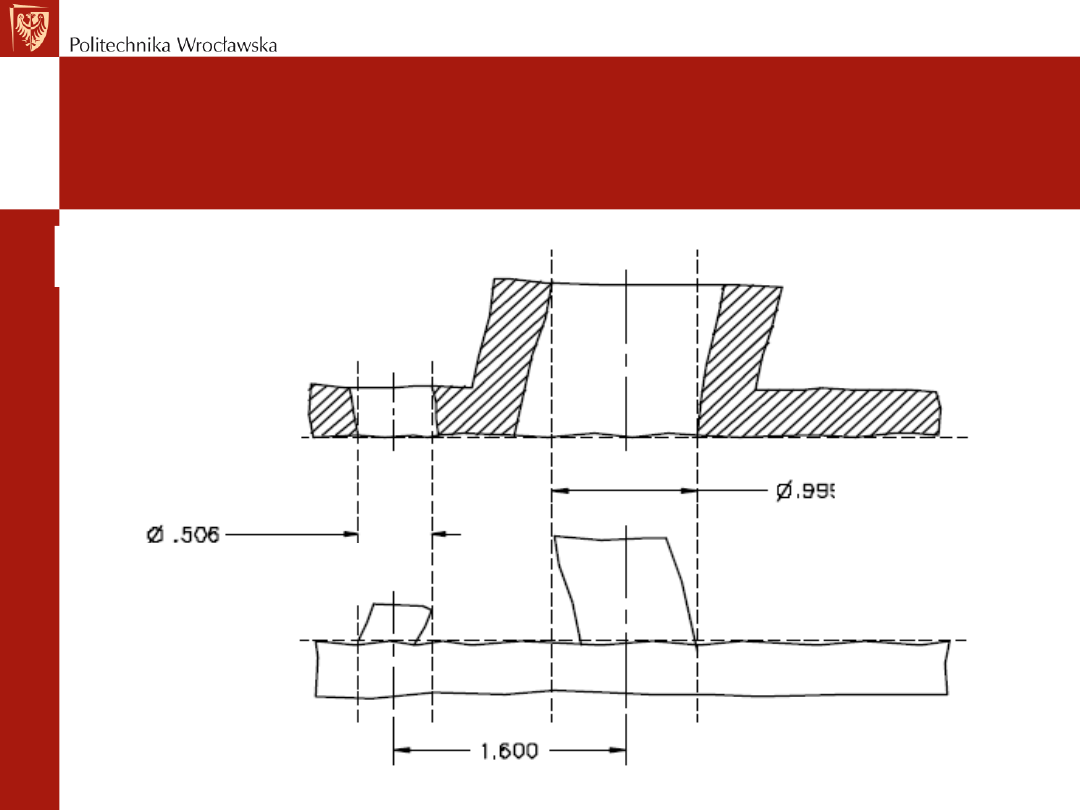

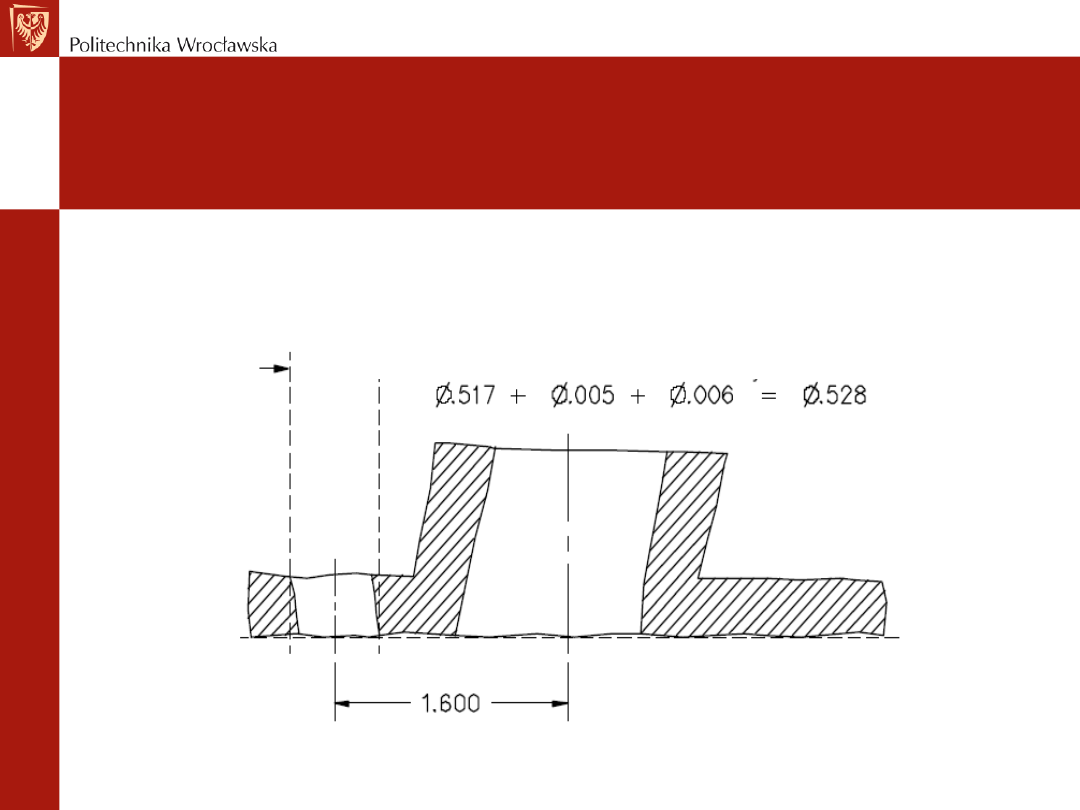

Granica maksimum materiału oraz

granica wirtualna maksimum

materiału

wałek

otwór

MML granica maksimum materiału

MMVL granica wirtualna materiału

t

o

odchylenie osi od prostoliniowości

(równe tolerancji prostoliniowości dla

MML)

warunek wirtualny maksimum materiału

Tolerowanie geometryczne

(wprowadzenie)

TOLERANCJE GEOMETRYCZNE

proste

z elementem odniesienia

kształtu

kierunku

położenia

bicia

- prostoliniowości

- płaskości

- okrągłości

- walcowości

- kształtu wyznaczonego

zarysu

- kształtu wyznaczonej

powierzchni

- równoległości

- prostopadłości

- nachylenia

- kształtu wyznaczonego

zarysu

- kształtu wyznaczonej

powierzchni

- pozycji

- współśrodkowości

- współosiowości

- symetrii

- kształtu wyznaczonego

zarysu

- kształtu wyznaczonej

powierzchni

- bicia

- bicia całkowitego

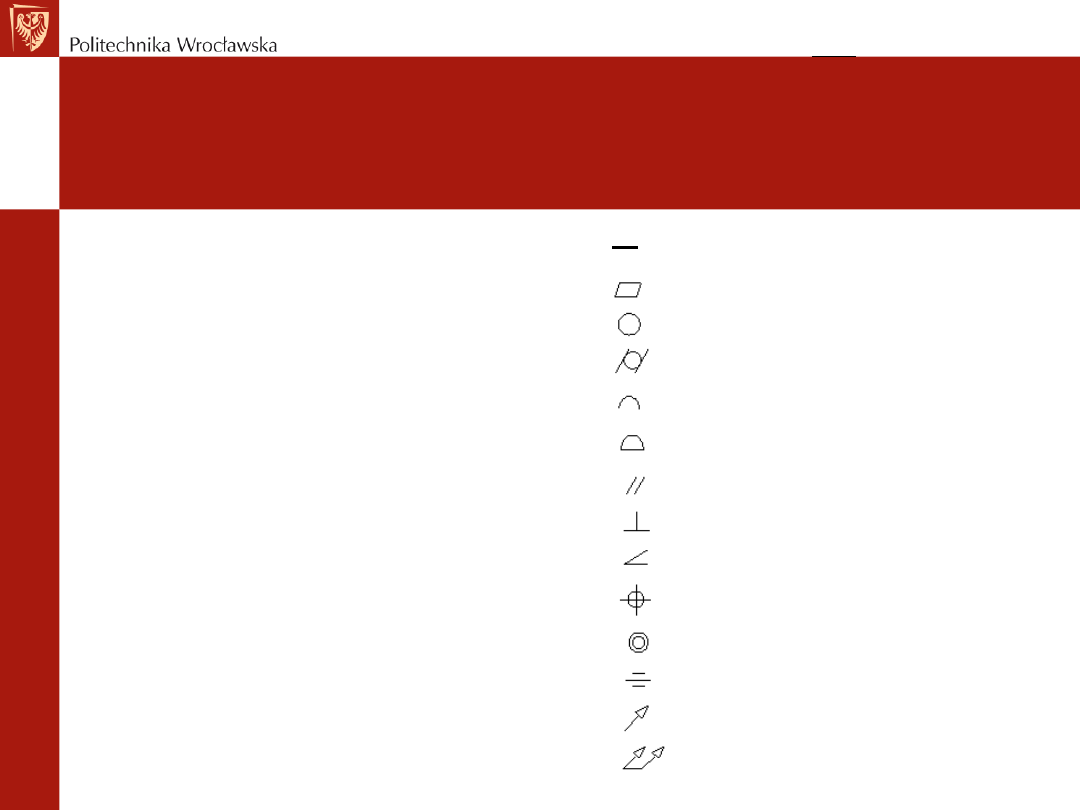

Symbolika cech

geometrycznych

•

prostoliniowość

• płaskość

• okrągłość

• walcowość

• kształt wyznaczonego zarysu

• kształt wyznaczonej powierzchni

•

równoległość

• prostopadłość

• nachylenie

• pozycji

• współosiowość, współśrodkowość

• symetrii

• bicia promieniowego

• bicia całkowitego

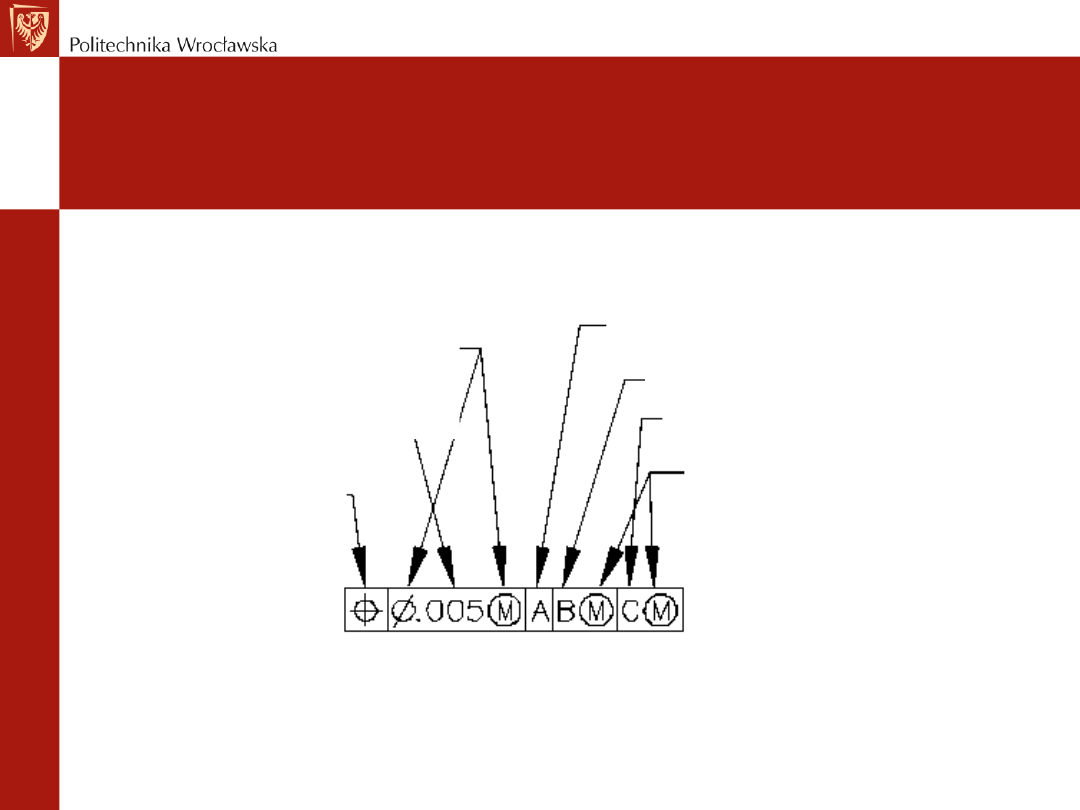

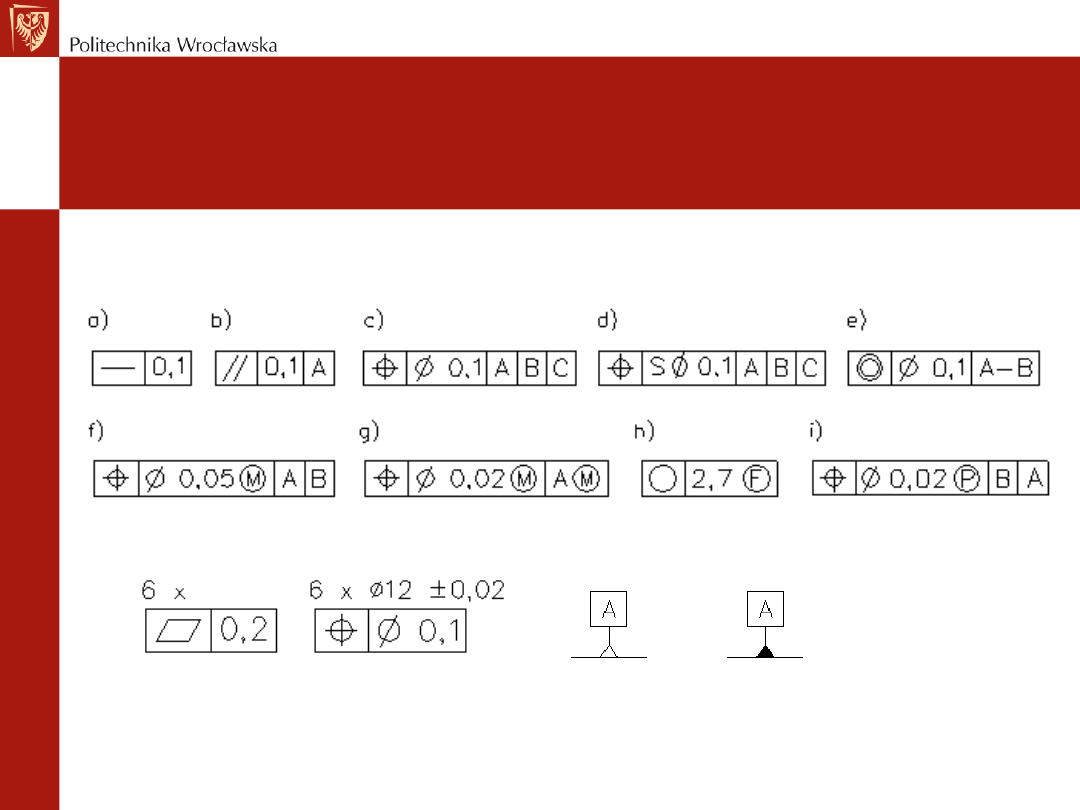

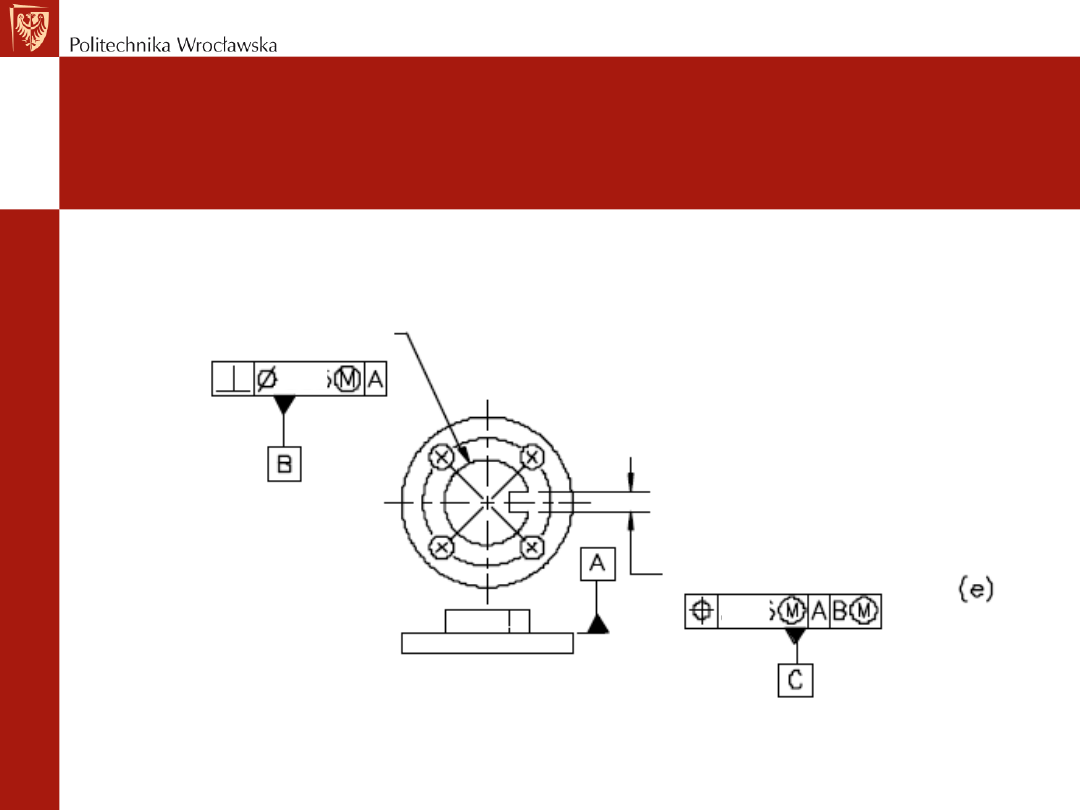

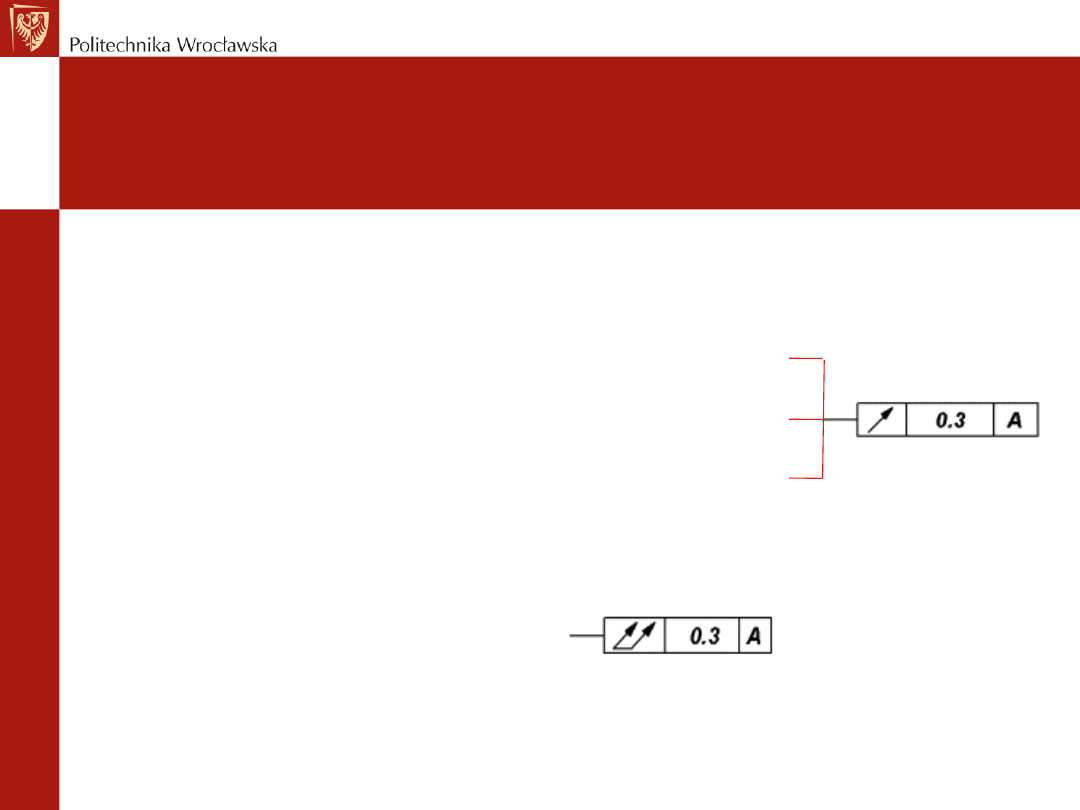

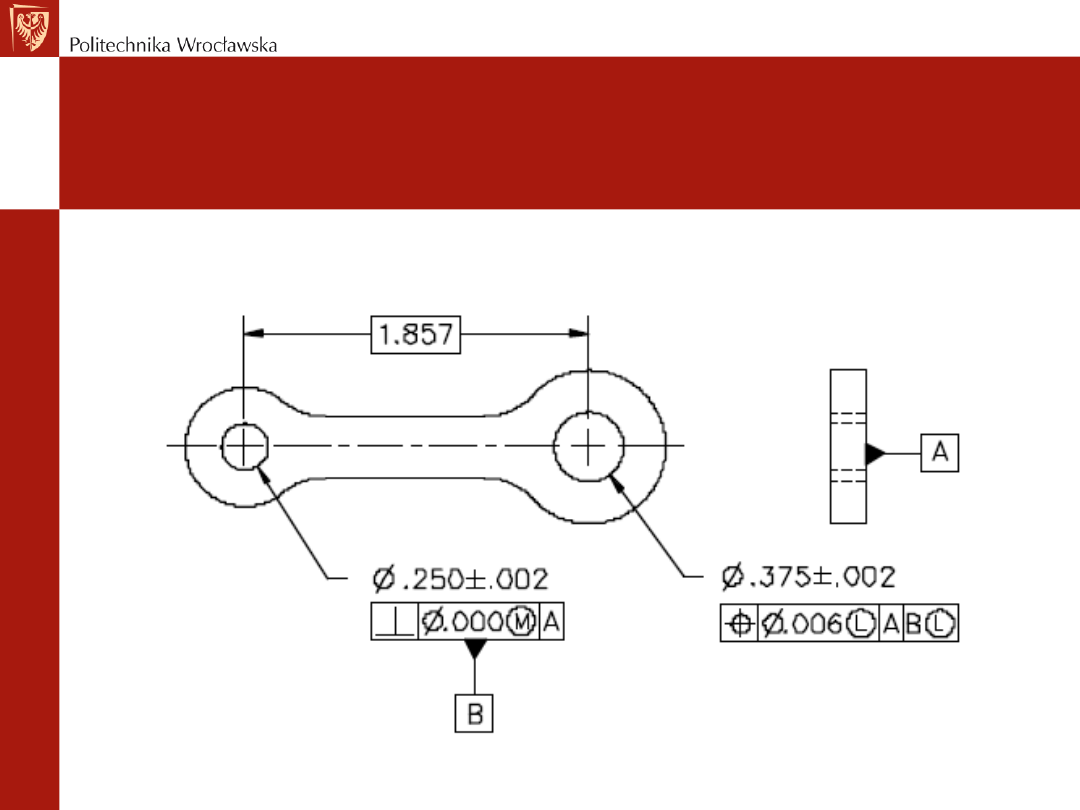

Zapis wymagań geometrycznych

Ramka tolerancji geometrycznej

Symbole

modyfikujące

tolerancje

Wartość tolerancji

Symbol

tolerancji geom.

Baza pierwszorzędna

Baza drugorzędna

Baza trzeciorzędna

Symbole modyfikujące

warunki materiałowe

baz

1 2 3 4 5

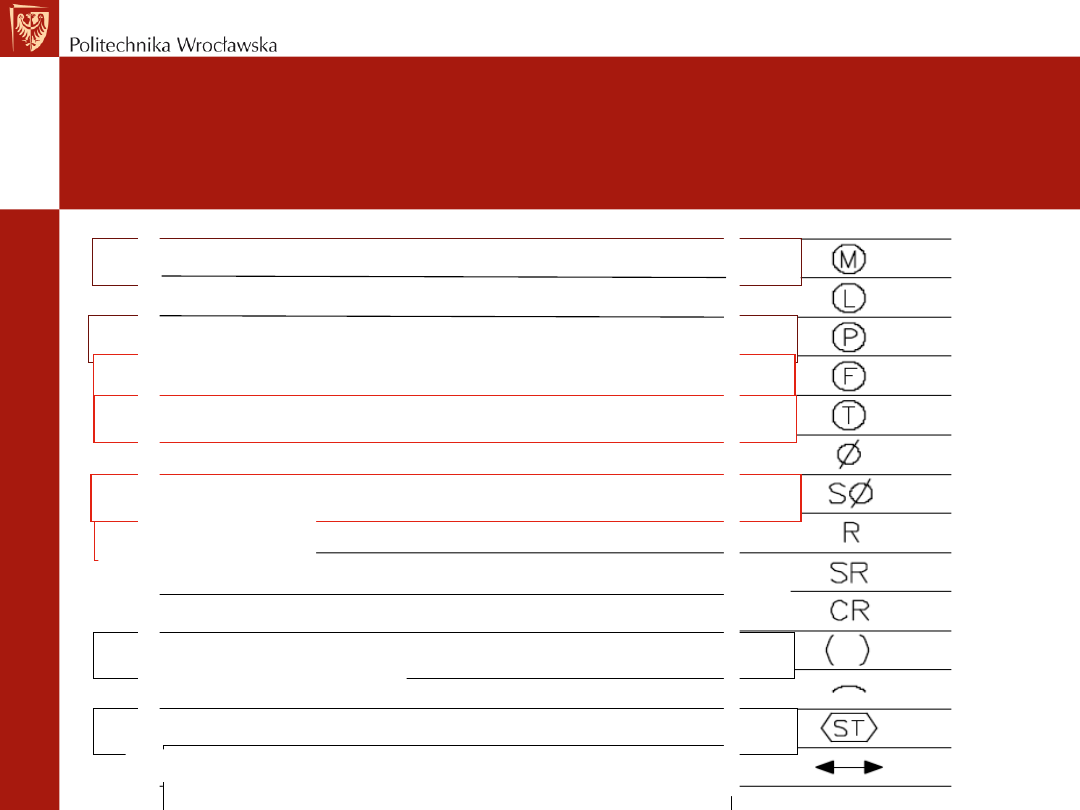

Oznaczenia

na rysunkach i w ramkach

Promień

Warunek maksimum materiału

Projekcja tolerancji

Stan swobodny

Średnica

Powierzchnia styczna

Średnica sfery

Promień sfery

Promień kontrolowany

Promień

Uwagi, zalecenia

Długość łuku

Tolerancja statystyczna

Pomiędzy

Warunek minimum materiału

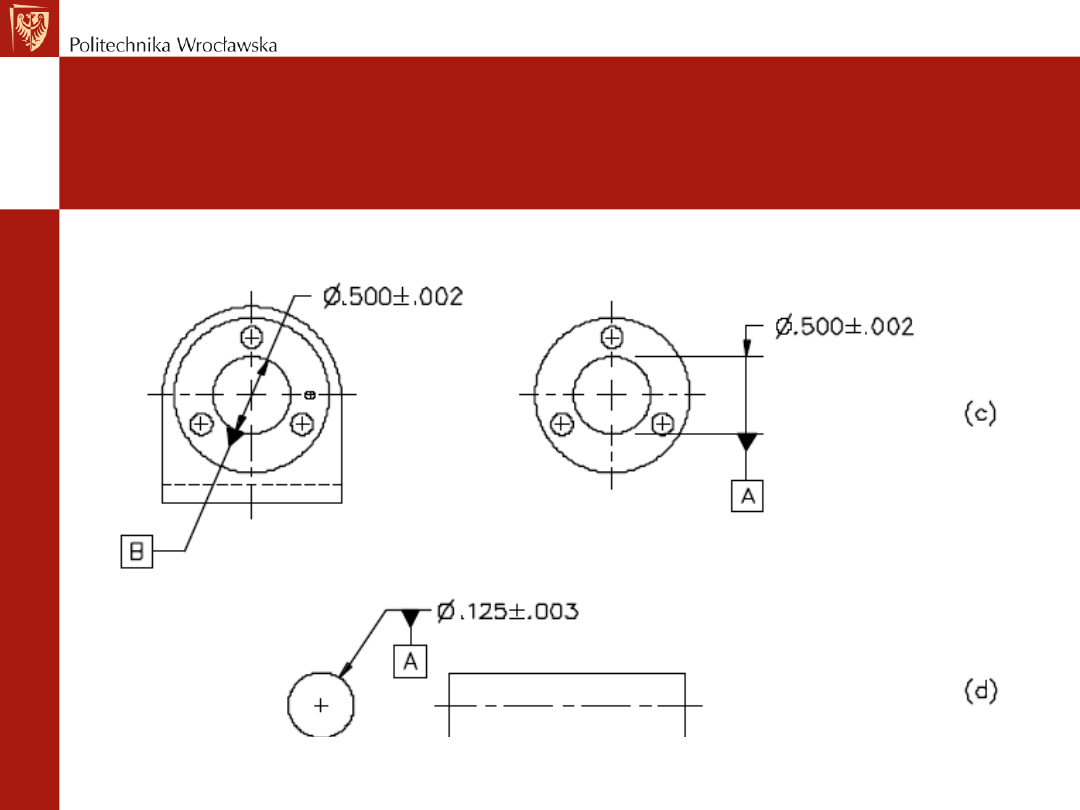

Przykłady ramek tolerancji

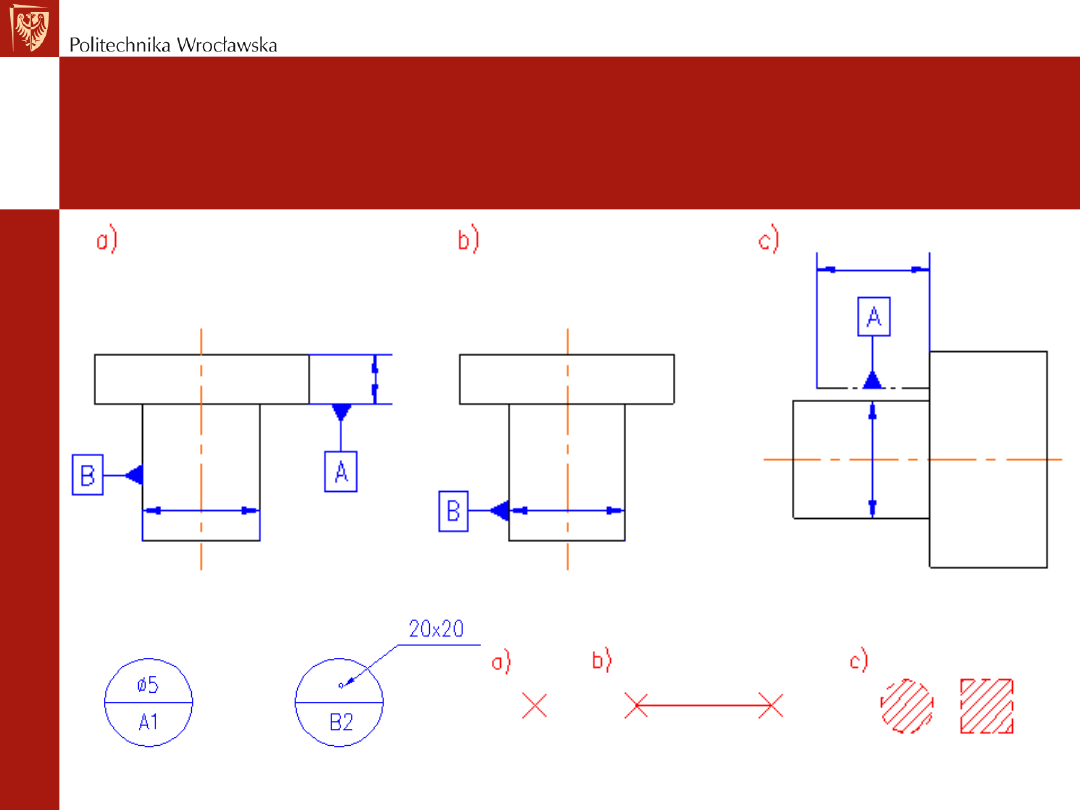

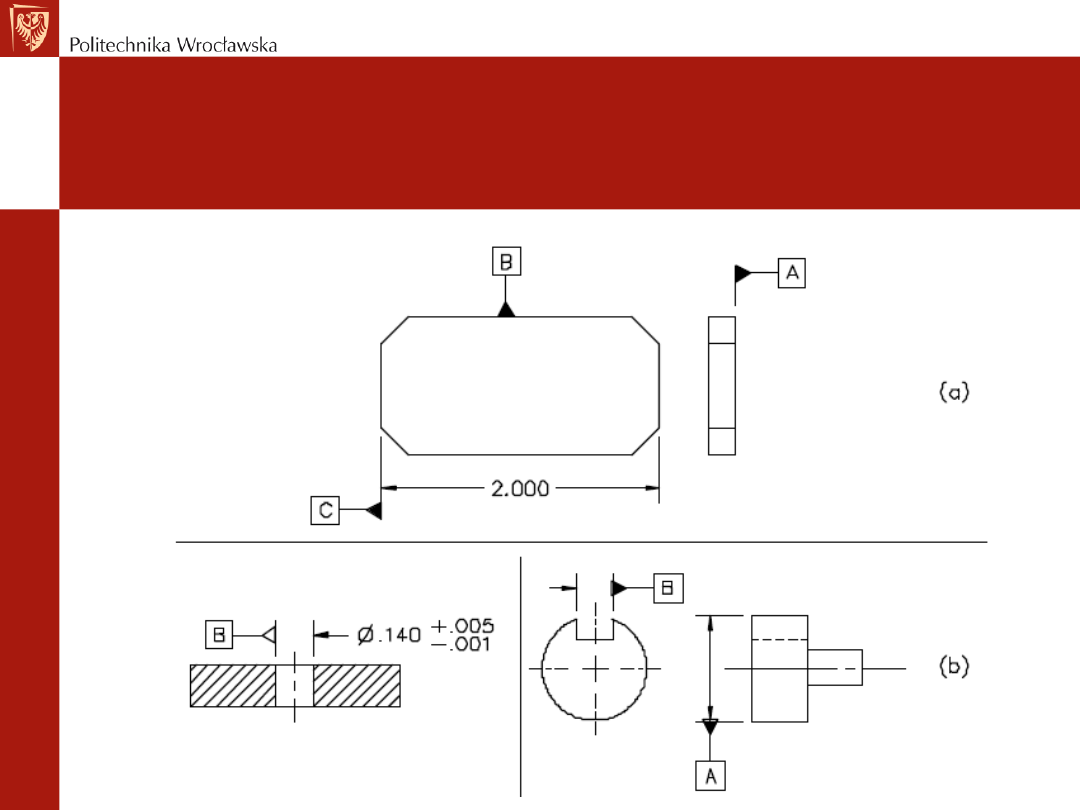

Oznaczenia bazy

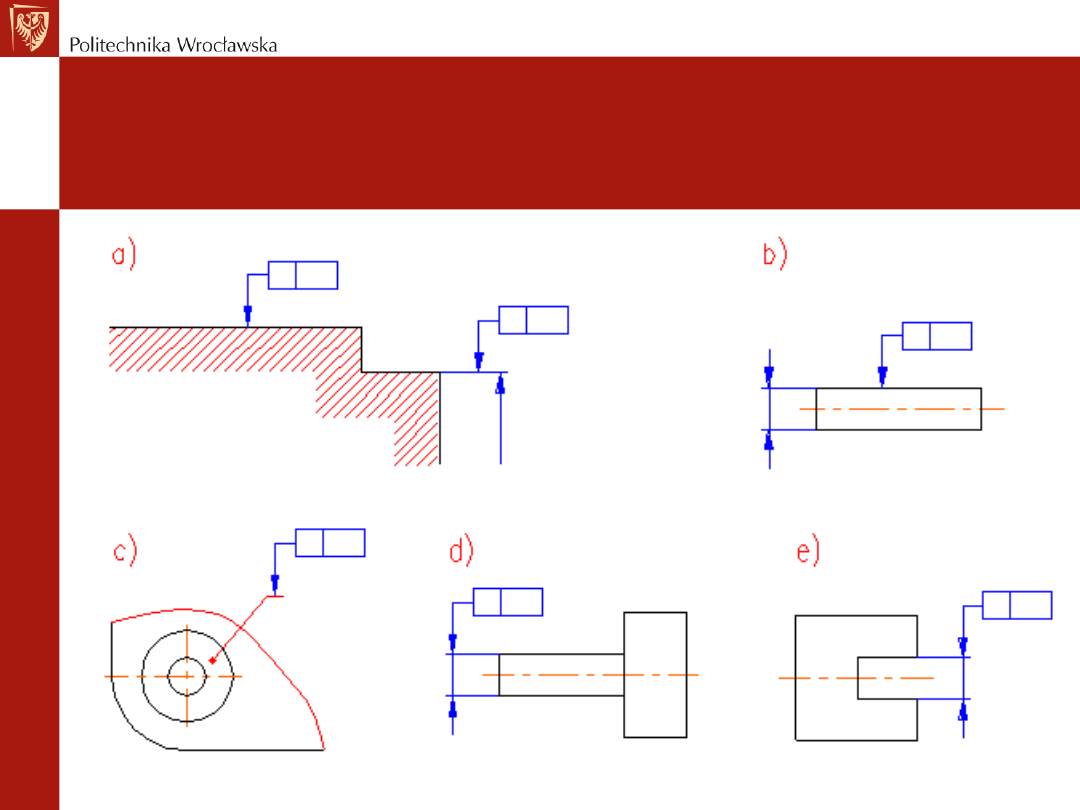

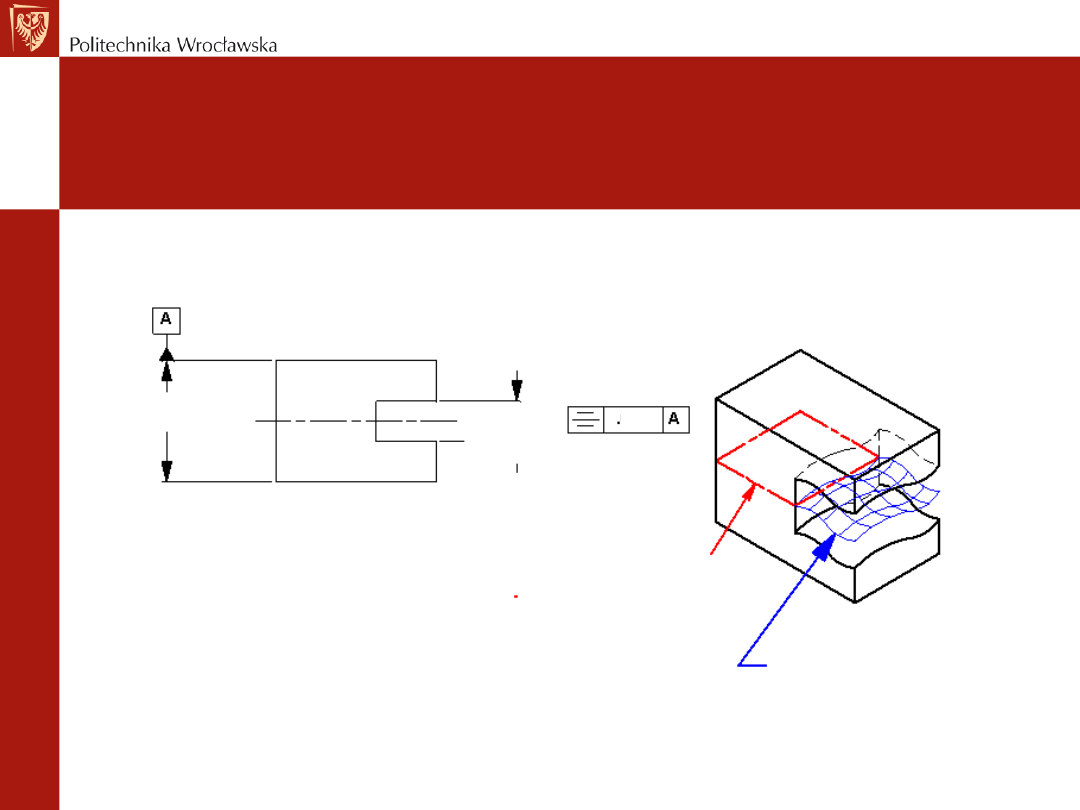

Ramki tolerancji – usytuowanie

Bazy – elementy odniesienia

Identyfikowanie baz

Identyfikowanie baz

Identyfikowanie baz

Ø 12,5 ±0.05

2.5

0,05

0,02

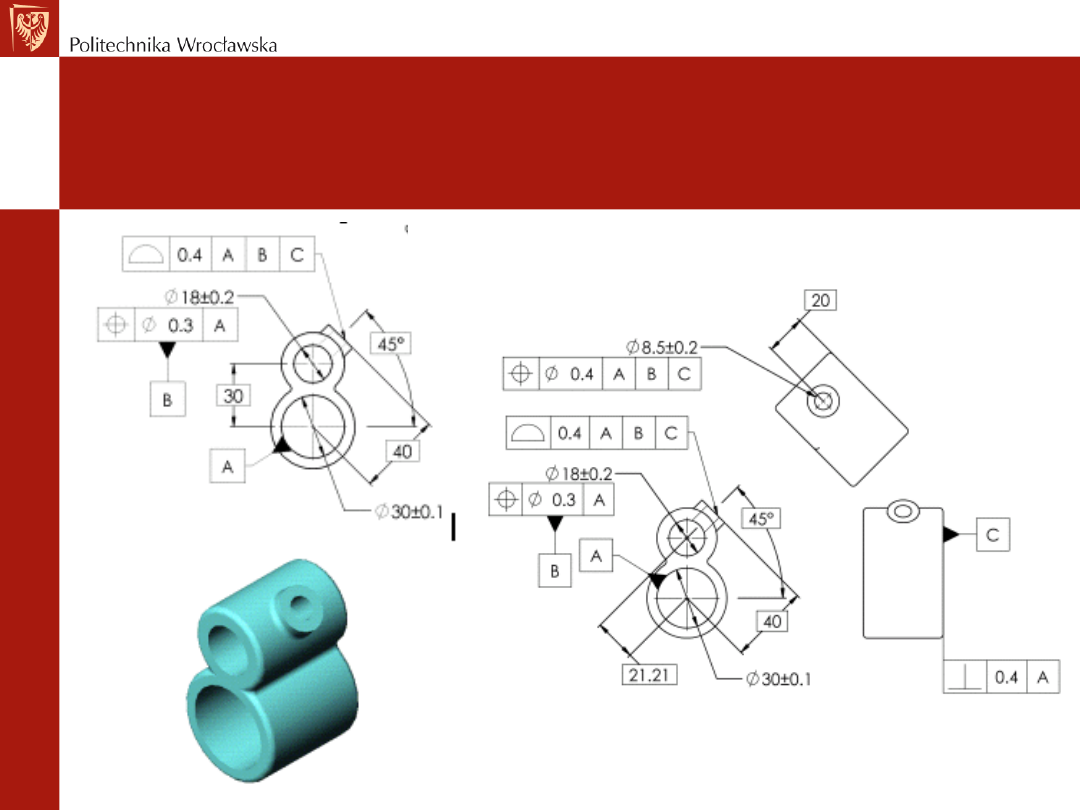

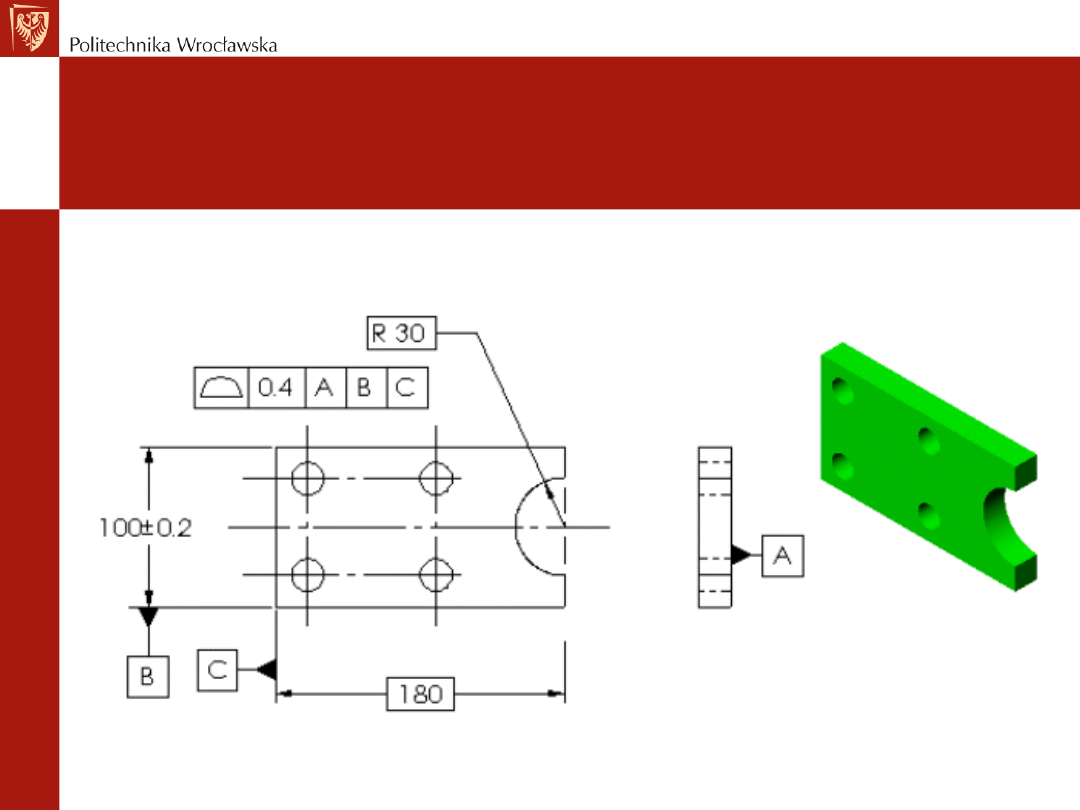

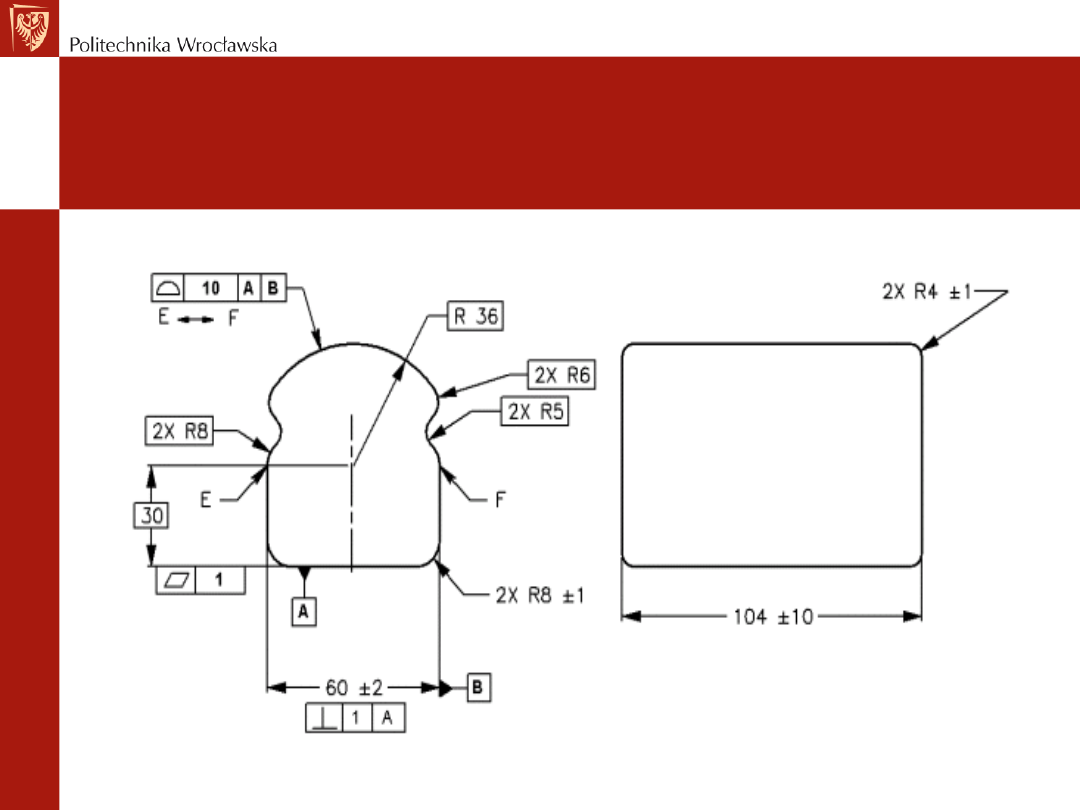

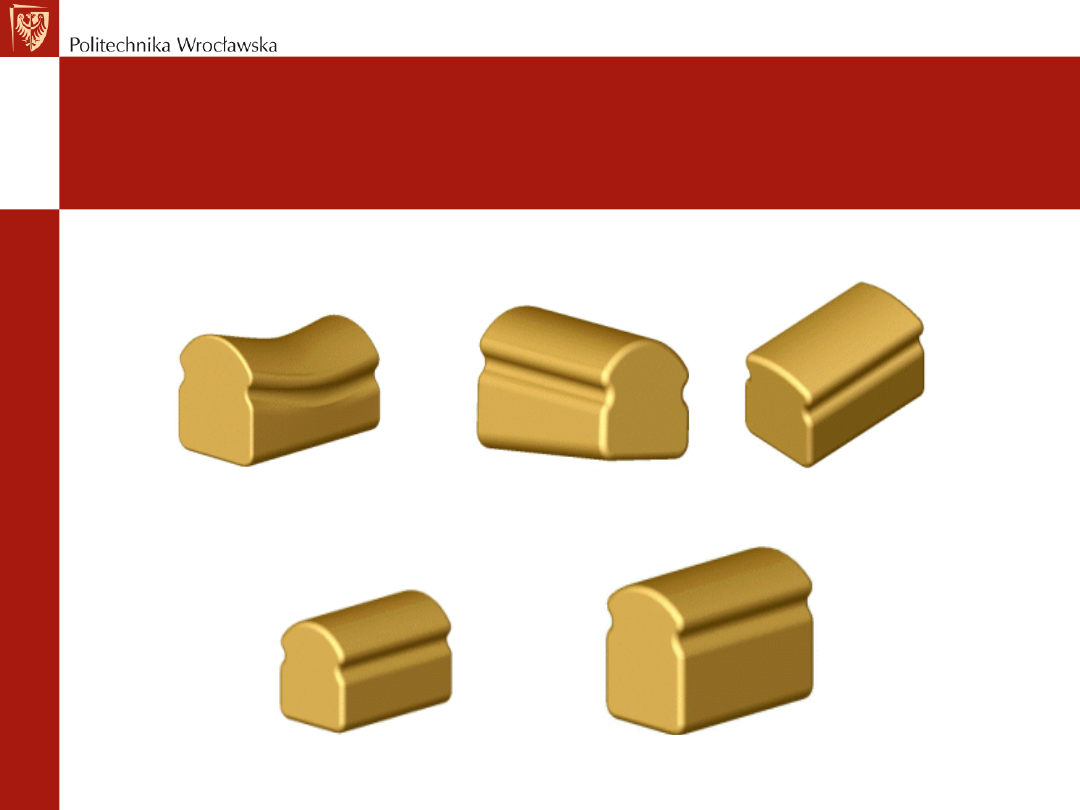

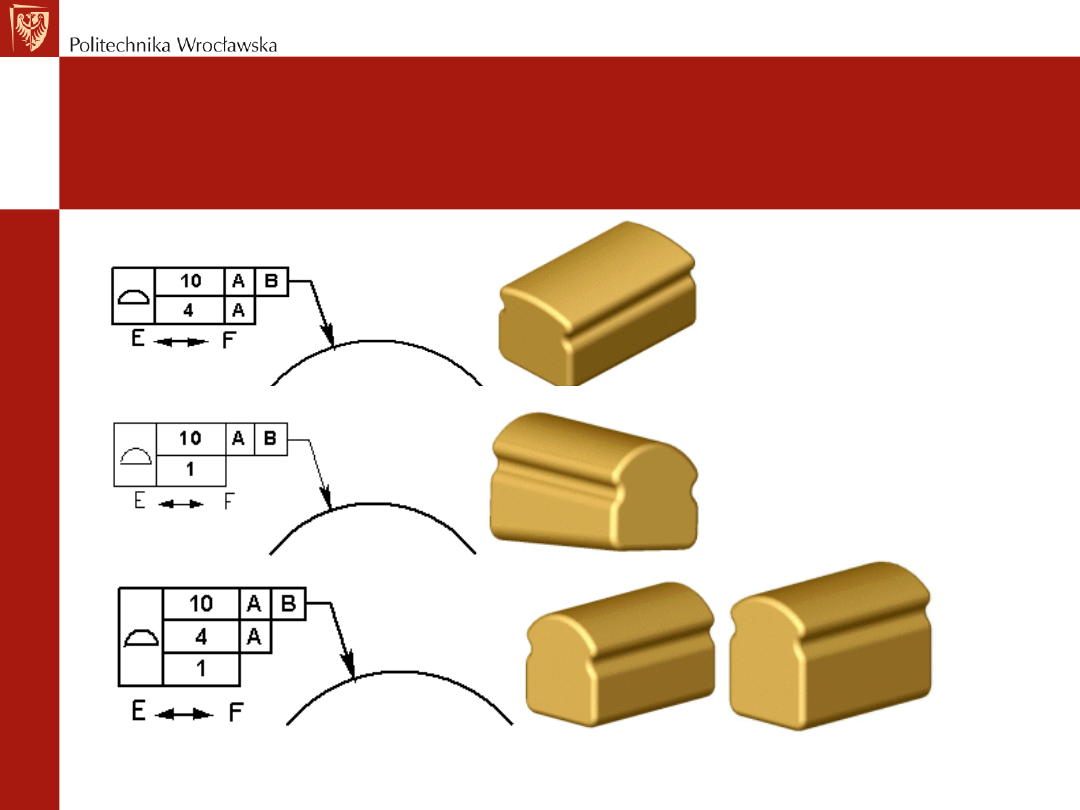

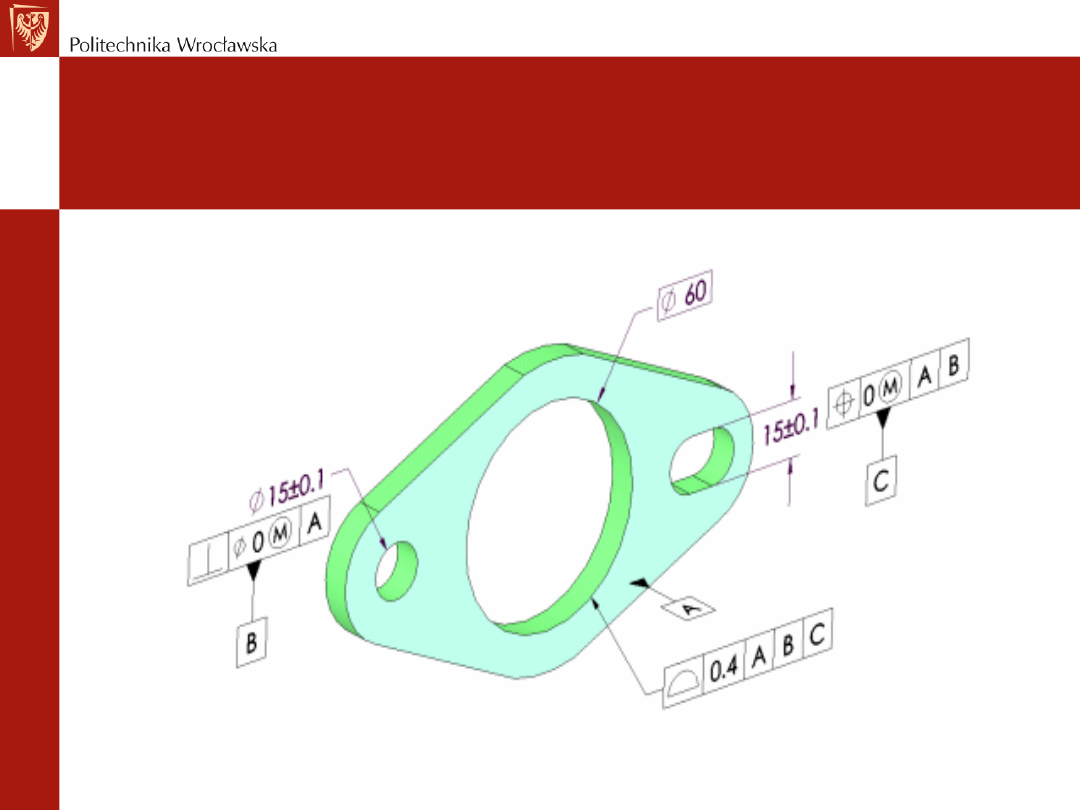

Przykład tolerowania

geometrycznego

Przykład tolerowania

geometrycznego

Przykład tolerowania

geometrycznego

0,4 dla MML

0,8 dla LML

Dopuszczalne położenie

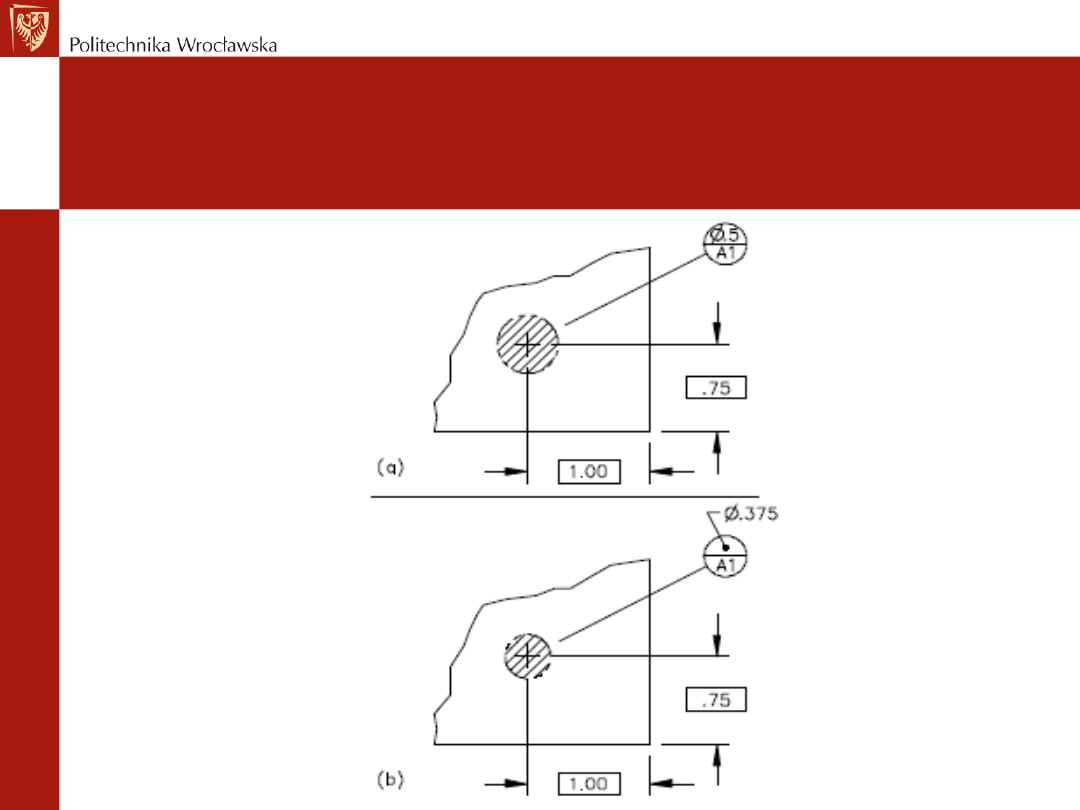

Identyfikowanie baz

baza cząstkowa

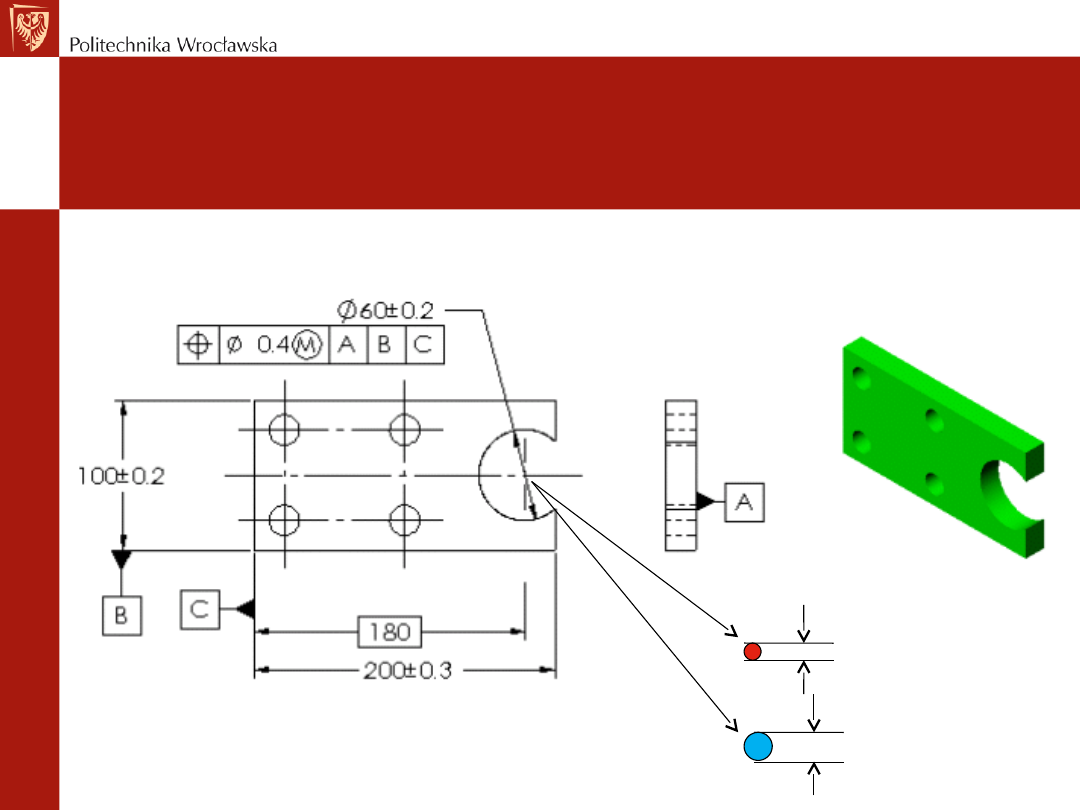

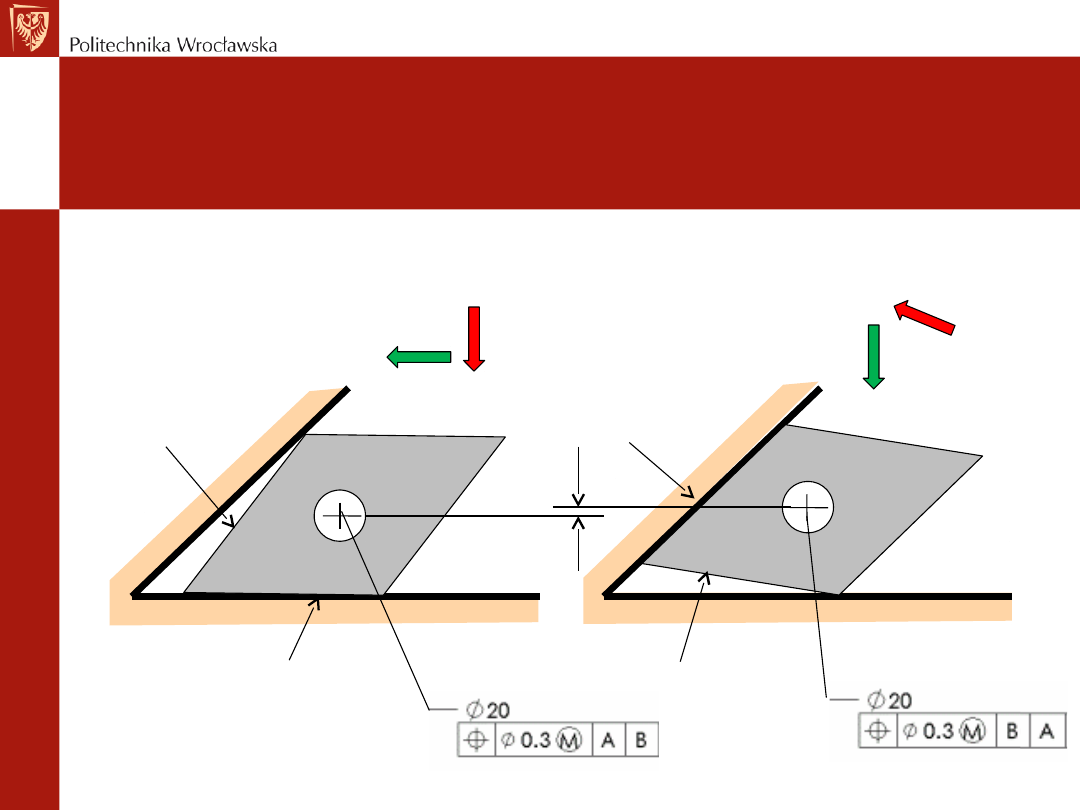

Kolejność bazowania

Kolejność bazowania

baza A

baza B

baza B

baza A

1

1

2

2

Definicje odchyłek kształtu

i położenia

– Odchyłka kształtu

(położenia, kierunku,

odległości) – maksymalna odległość

rzeczywistych (zmierzonych) elementów

powierzchni, linii zarysu, osi od ich

teoretycznego kształtu (położenia,

kierunku, odległości).

– Tolerancja kształtu

(położenia,

kierunku, odległości) - największa

dopuszczalna wartość odchyłki

Definicje elementów

• Element rzeczywisty

reprezentowany jest

przez element zmierzony.

• Element teoretyczny

reprezentowany jest

przez element przylegający (lub styczny).

• Element przylegający

:

- kształt idealny geometrycznie,

- styczny zewnętrznie do mierzonego

elementu,

- spełnia warunek, że największa odległość

od mierzonego elementu jest najmniejsza.

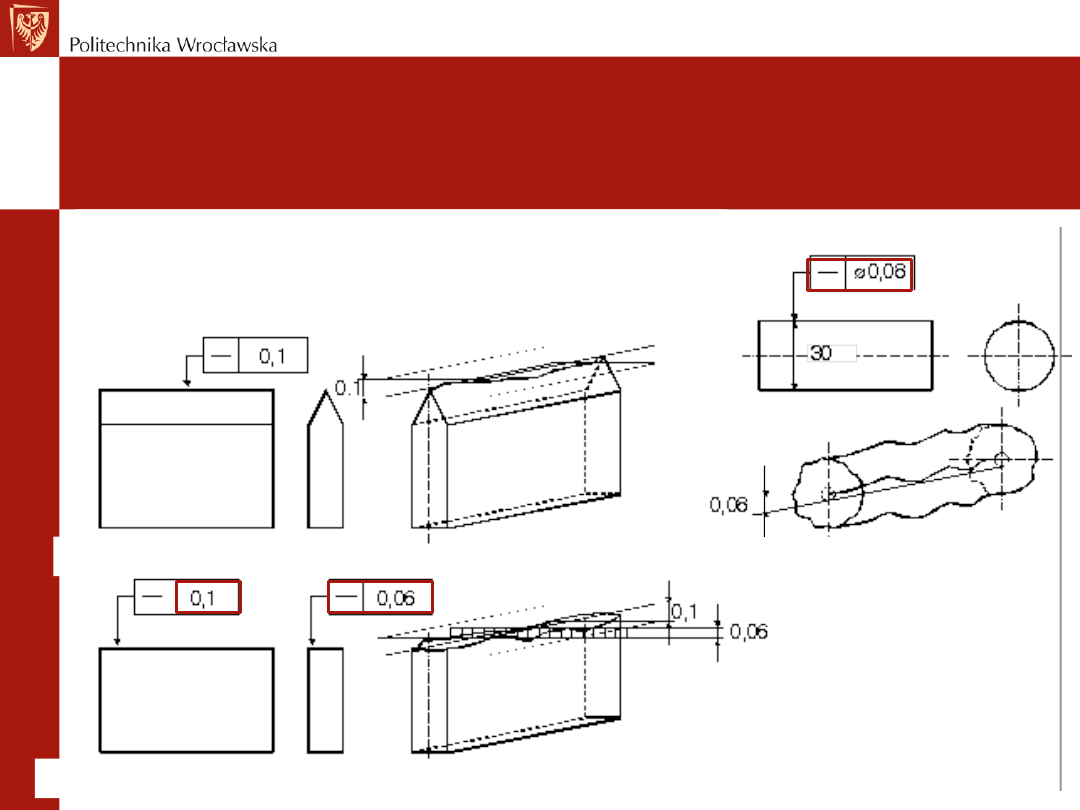

Odchyłka prostoliniowości

Prostoliniowość krawędzi

Tolerowanie osi

Prostoliniowość na płaszczyźnie w dwóch kierunkach

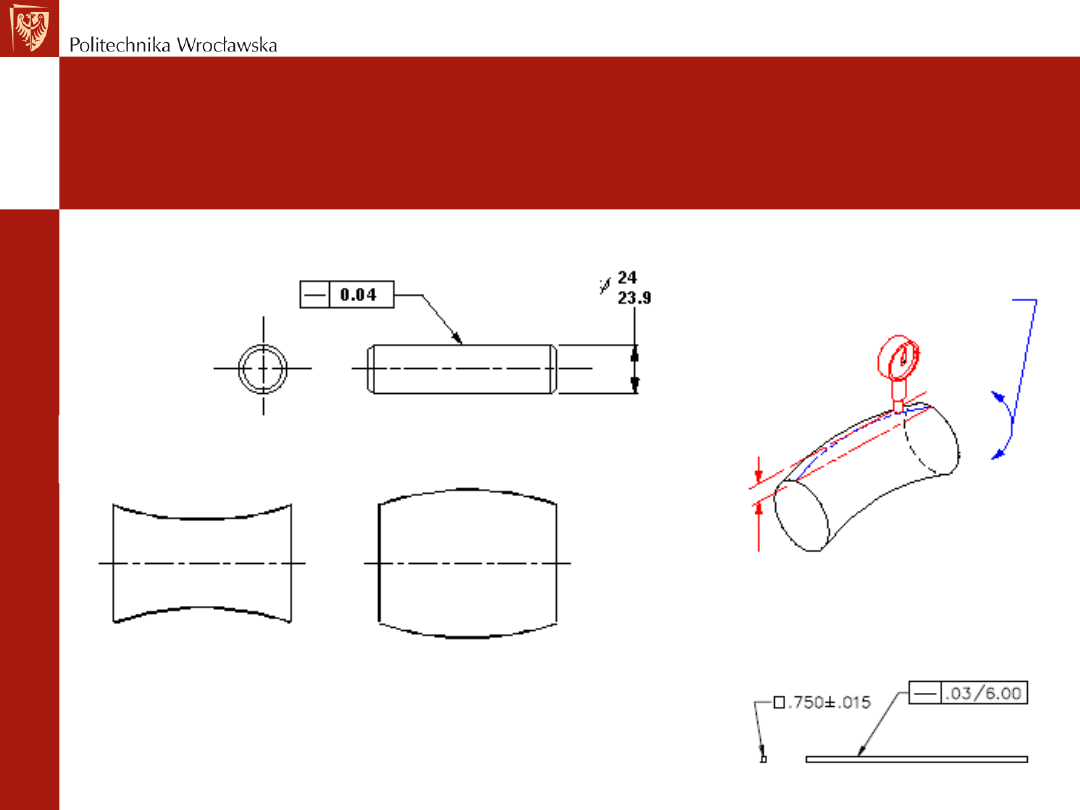

Tolerancja prostoliniowości (linii, osi)

jest określona odległością dwóch linii,

lub średnicą walca (t

G

)

Odchyłka prostoliniowości

Prostoliniowość

osi

AA

AA

Tolerancja

prostoliniowoś

ci

A

B

B

Odchyłka prostoliniowości

B

Tolerancja

prostoliniowości

Dla obu kształtów oś jest prostoliniowa

lecz powierzchnia - nie

Prostoliniowość na wyznaczonym odcinku

(obszar cząstkowy)

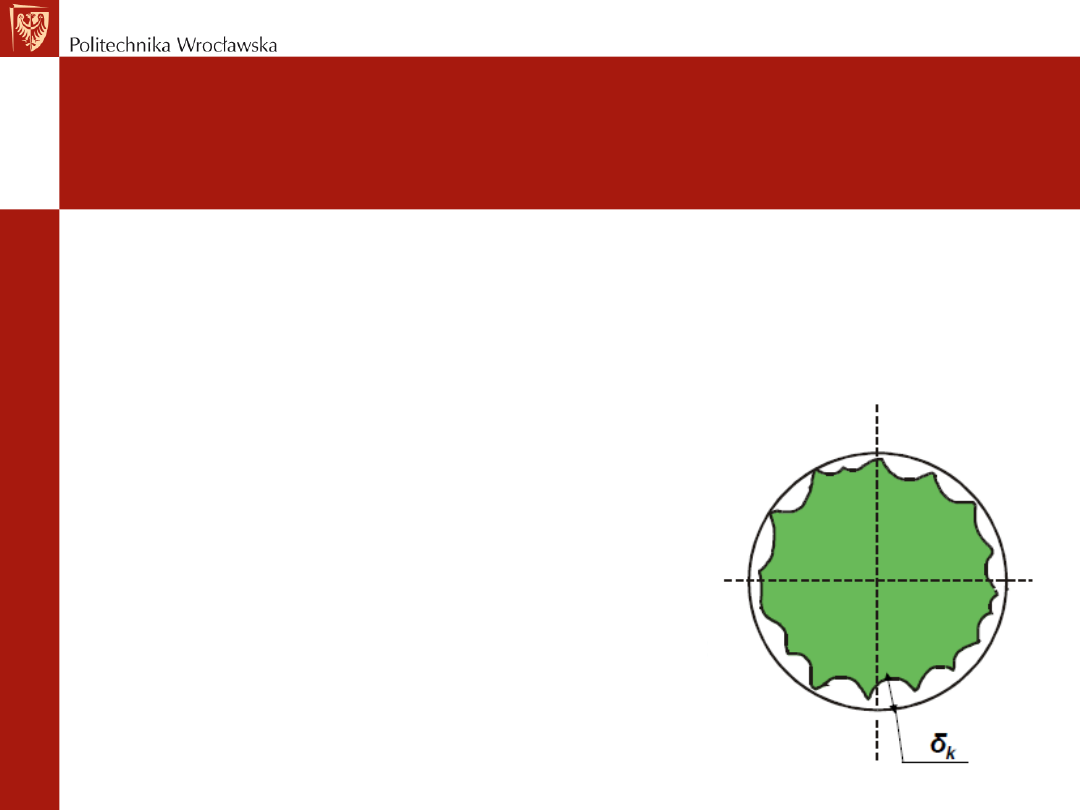

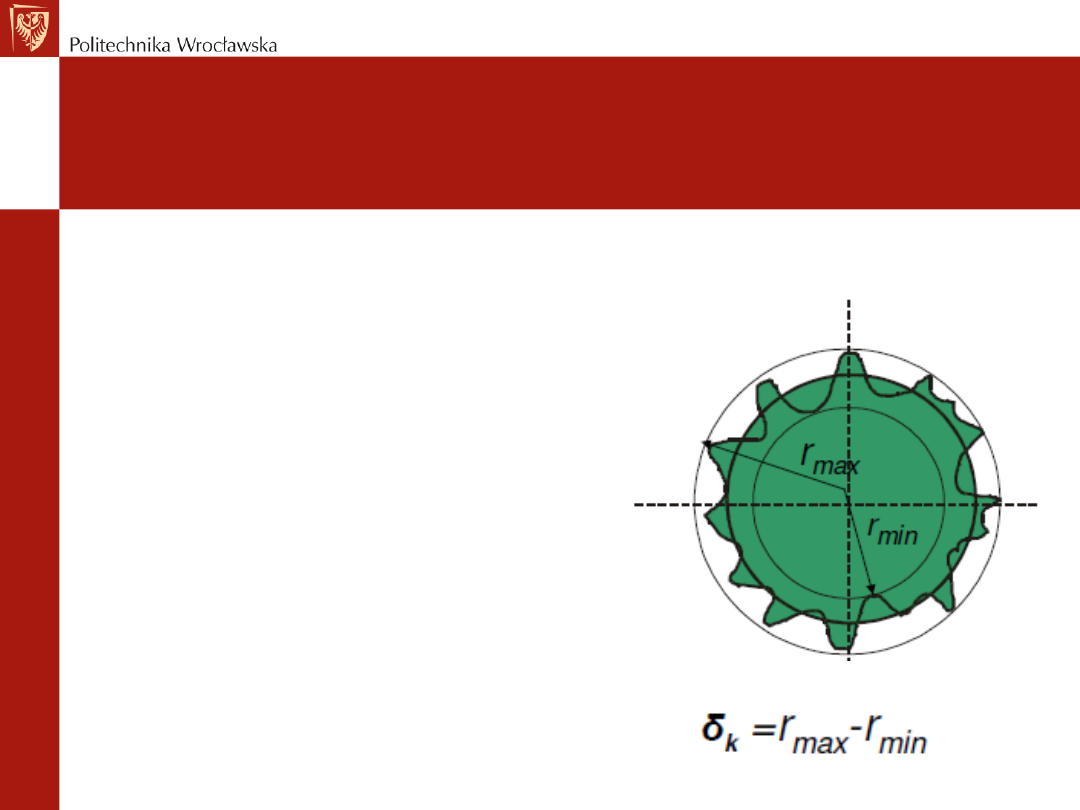

Odchyłka okrągłości

Tolerancja okrągłości w każdym z przekrojów jest określona

przez odległość dwóch koncentrycznych okręgów w kierunku

promieniowym t

K

niezależnie od ich średnicy.

t

K

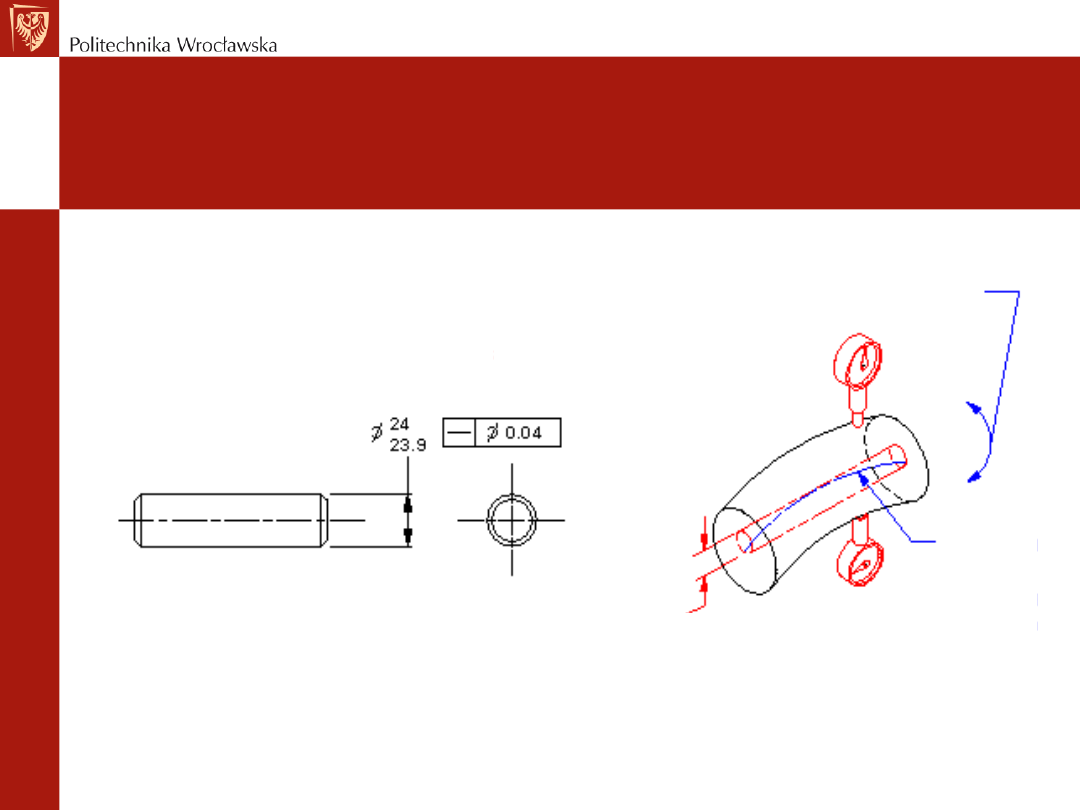

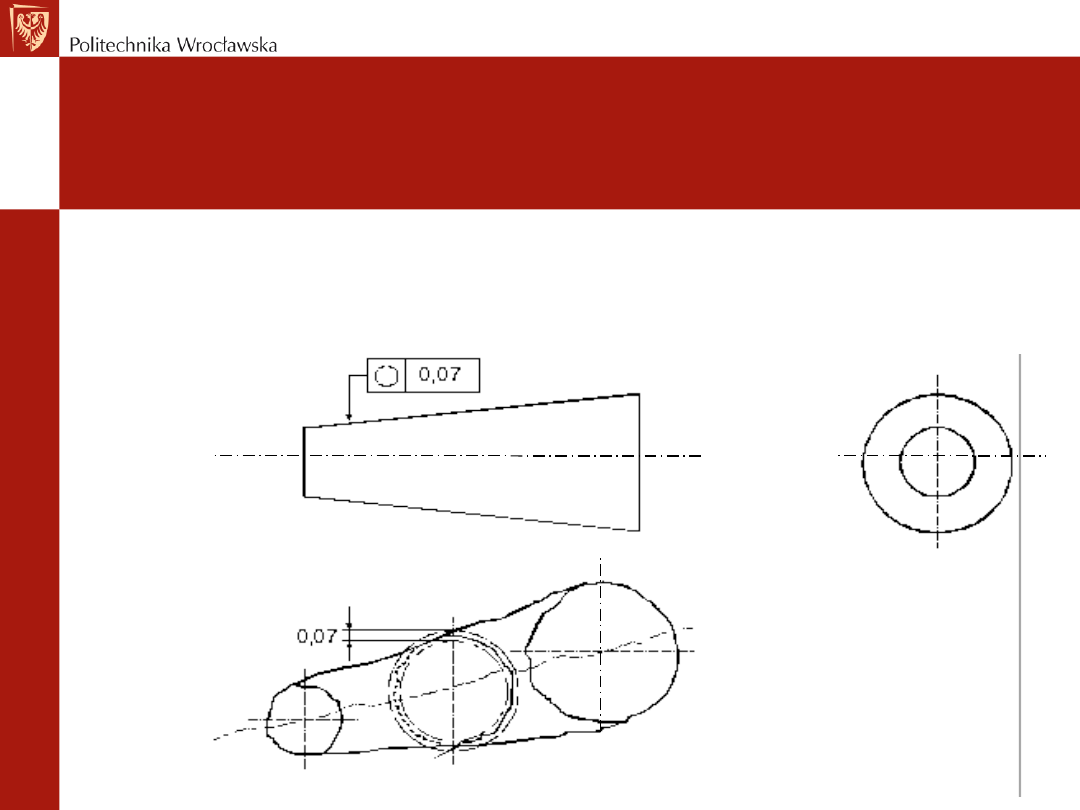

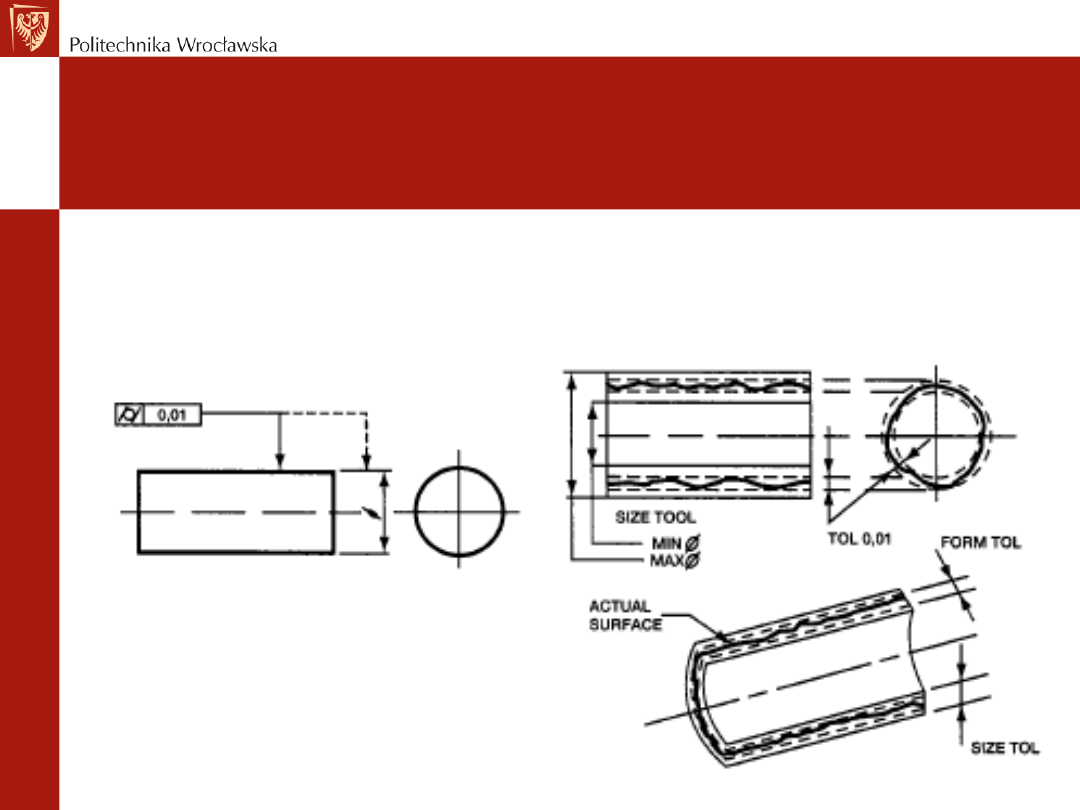

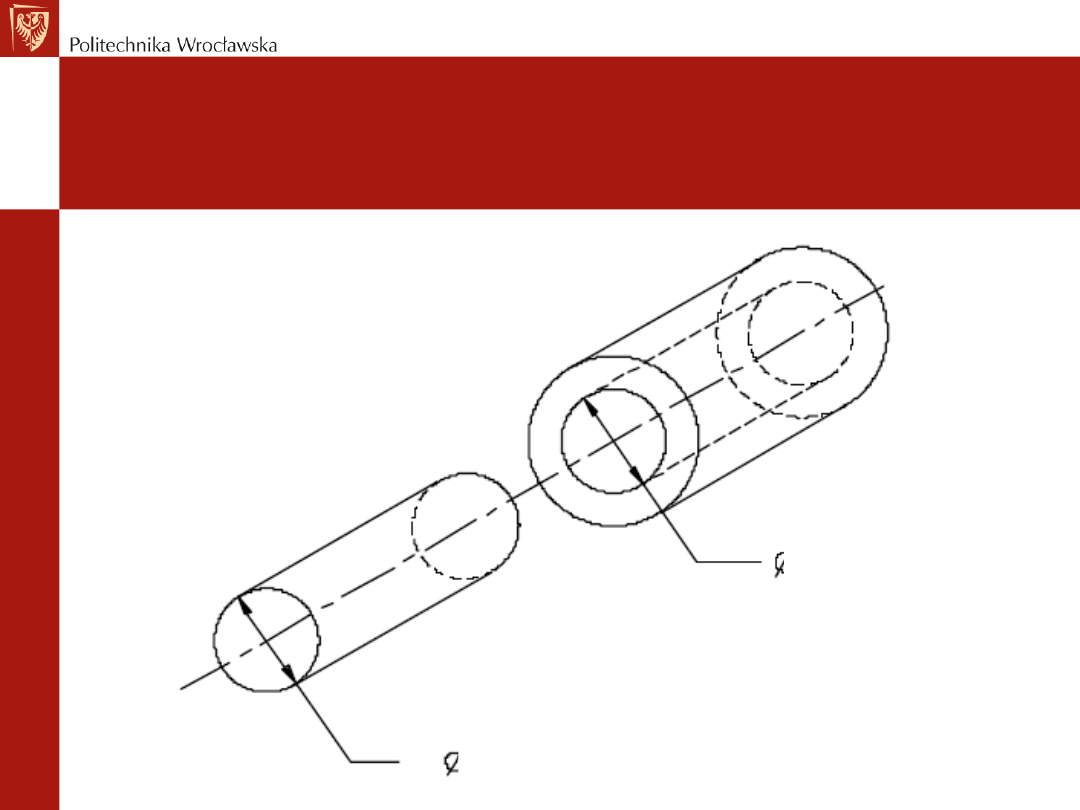

Odchyłka walcowości

Tolerancja walcowości

jest określona przez odległość dwóch

koncentrycznych walców w kierunku promieniowym t

C

niezależnie od

ich średnicy.

Odchyłka symetrii

Odchyłka symetrii:

- płaszczyzn,

- linii (osi)

- płaszczyzny i linii (osi)

Tolerancja symetrii może być

wyznaczona jako odległość:

- dwóch płaszczyzn

- dwóch linii (osi)

Odchyłka symetrii

Baza – powierzchnia

symetrii

Powierzchnia

zmierzona

45±0.05

15±0.

01

0.01

Tolerancje orientacji

• Cztery różne rodzaje tolerancji orientacji:

– Płaszczyzna

(powierzchnię opisaną, styczna, lub

środkowa) zawarta pomiędzy dwoma równoległymi

płaszczyznami

– Oś

zawarta pomiędzy dwoma równoległymi

płaszczyznami

– Oś

zawarta wewnątrz cylindra

– Elementy linii

zawarte pomiędzy dwoma równoległymi

liniami

• Dwa rodzaje pierwszorzędowych baz dla

orientacji:

– Płaszczyzny

– Osie

• Trzy symbole tolerowania orientacji:

– Równoległość

(0° lub 180°)

– Prostopadłość

(90° lub 270°)

– Nachylenie

(dowolny, inny kąt)

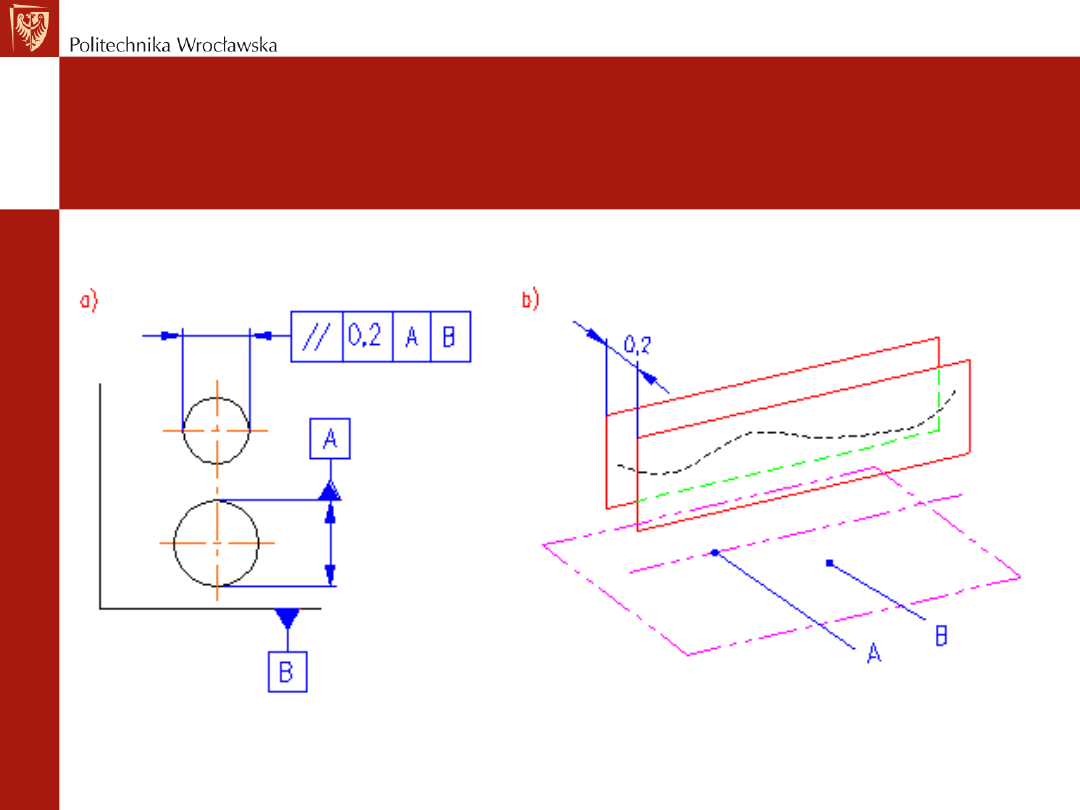

Tolerancje orientacji

• Odchyłka równoległości:

- płaszczyzn,

- linii (osi)

- płaszczyzny i linii (osi).

• Tolerancja równoległości może być

wyznaczona jako odległość:

- dwóch płaszczyzn,

- dwóch linii,

- średnica walca lub wymiary opisujące

przekrój prostopadłościanu.

Tolerancje orientacji

Odchyłka równoległości

Tolerancje orientacji

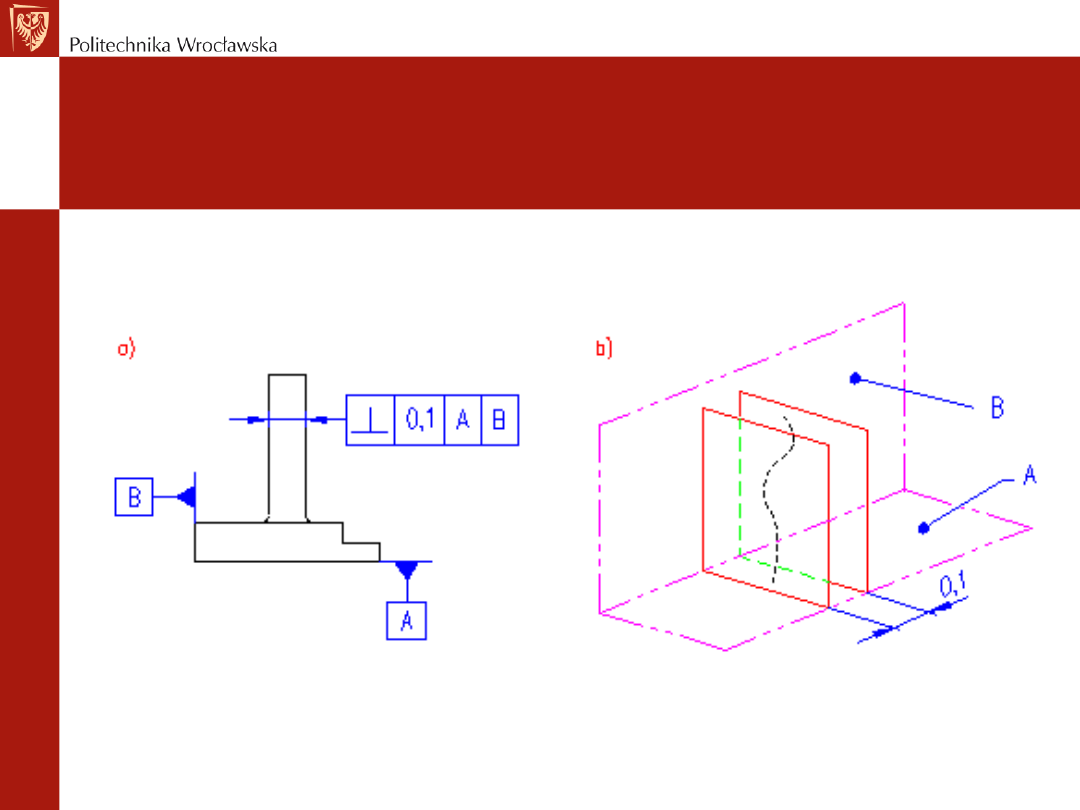

• Odchyłka prostopadłości

:

- płaszczyzn,

- linii (osi)

- płaszczyzny i linii (osi)

• Tolerancja prostopadłości może być

wyznaczona jako odległość:

- dwóch płaszczyzn

- dwóch linii

- średnica walca lub wymiary przekroju

prostopadłościanu

Tolerancje orientacji

• Odchyłka prostopadłości

Tolerancje orientacji

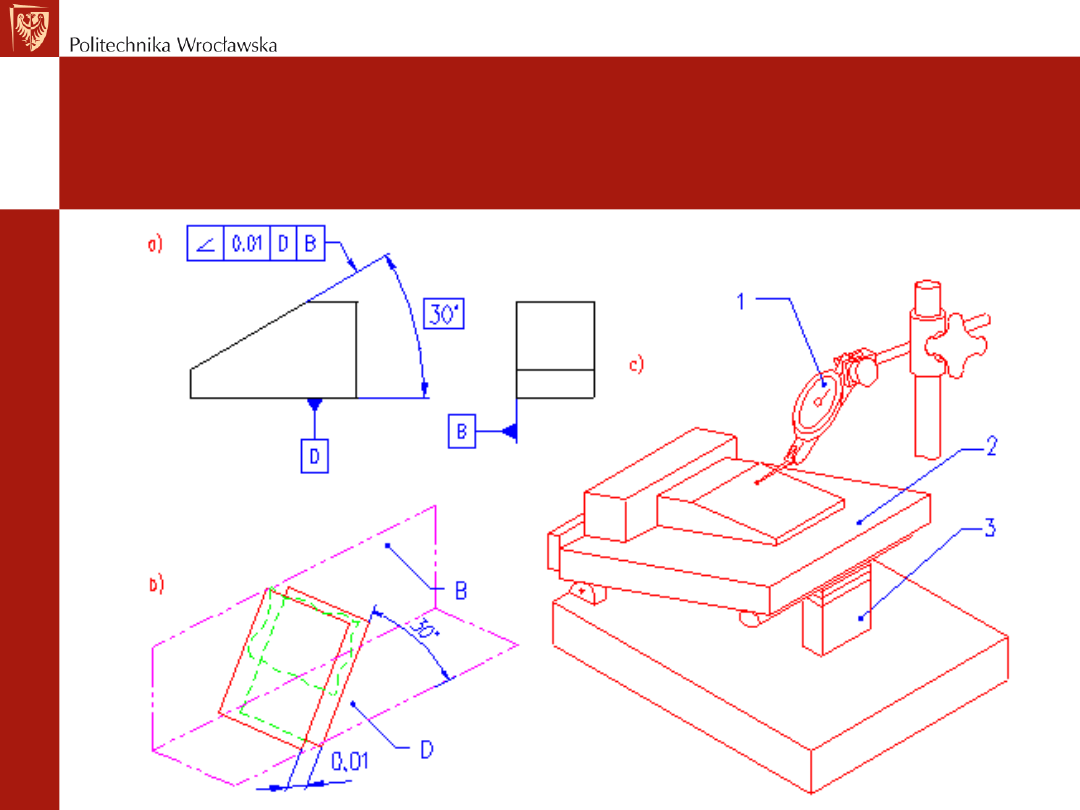

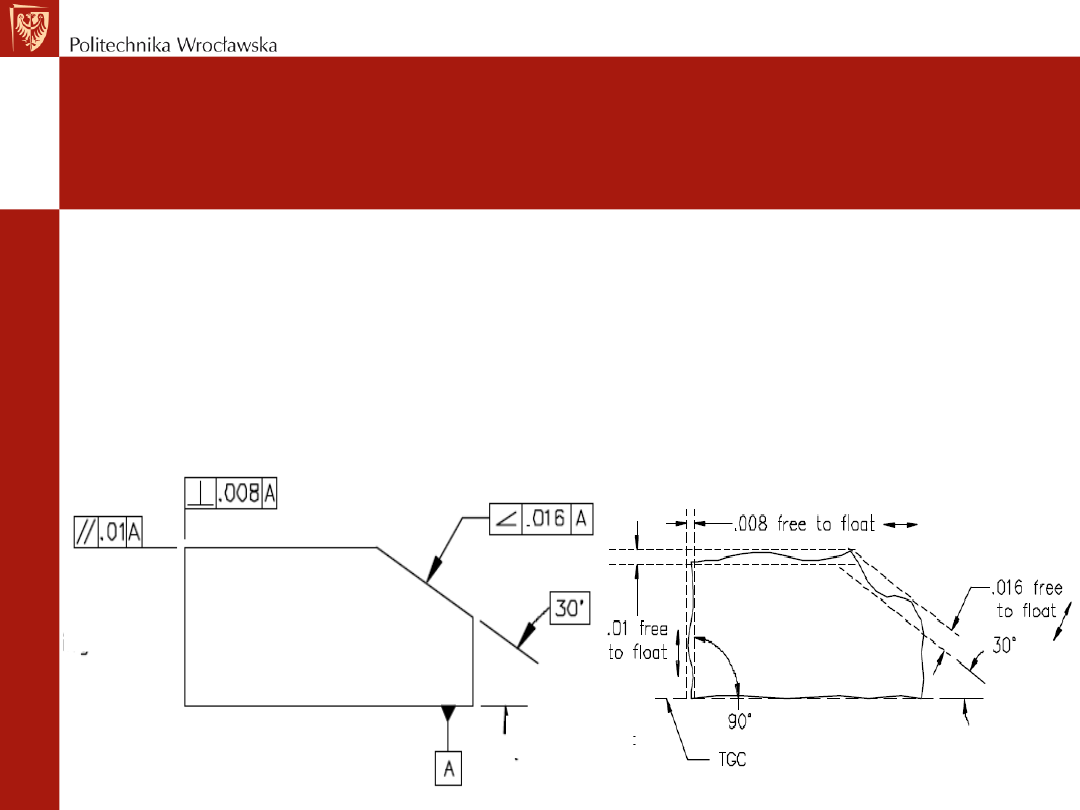

• Odchyłka nachylenia

:

- płaszczyzn,

- linii (osi)

- płaszczyzny i linii (osi)

• Tolerancja nachylenia może być

wyznaczona jako odległość:

- dwóch płaszczyzn

- dwóch linii

- średnica walca lub wymiary

prostopadłościanu

Tolerancje orientacji

Odchyłka nachylenia

0° lub 180°— symbol “równoległości”

90° or 270°— symbol “prostopadłości”

Każdy inny kąt— symbol “nachylenia”

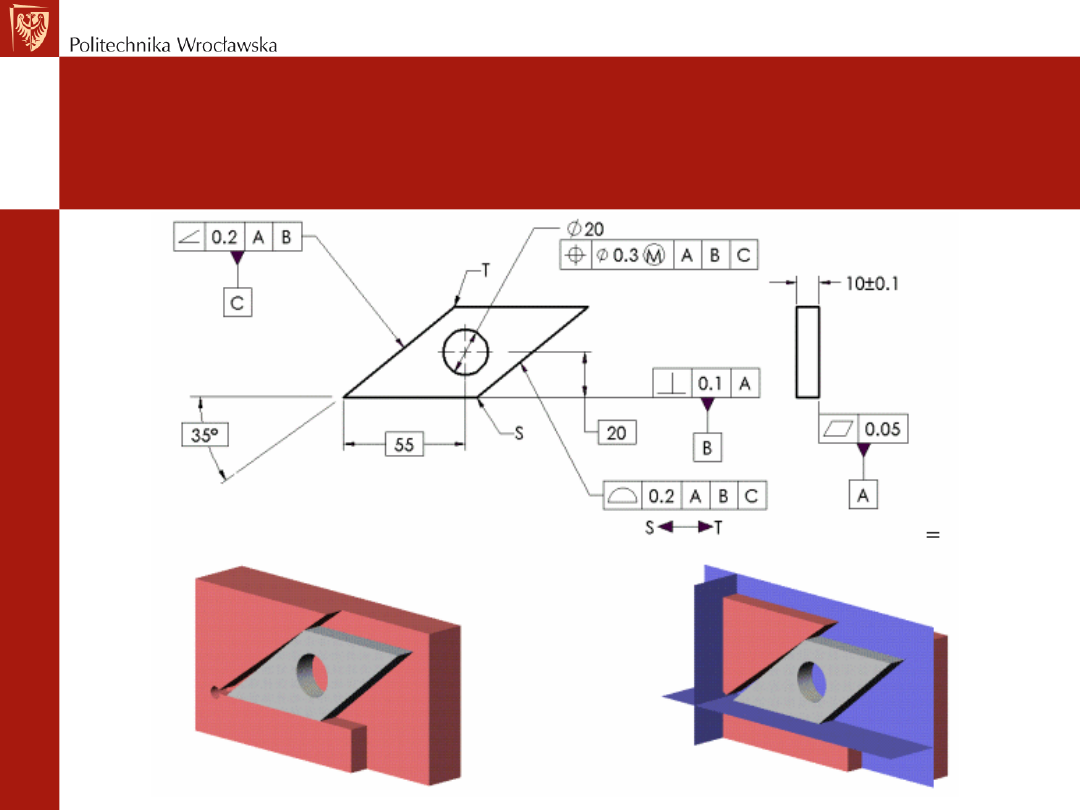

Tolerancje orientacji - przykład

Odchyłka kształtu

wyznaczonego zarysu i

wyznaczonej powierzchni

Minimalna

odległość

powierzchni

Maksymalna

odległość

powierzchni

Odchyłka kształtu

wyznaczonego zarysu i

wyznaczonej powierzchni

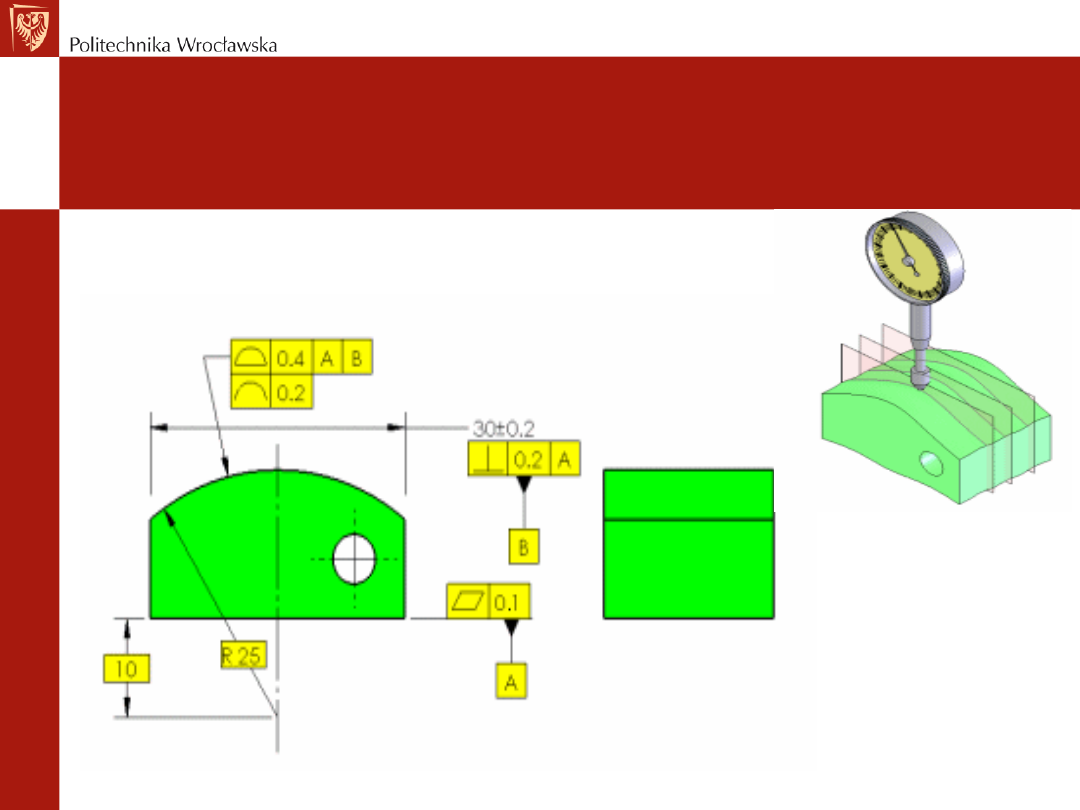

Odchyłka kształtu wyznaczonej

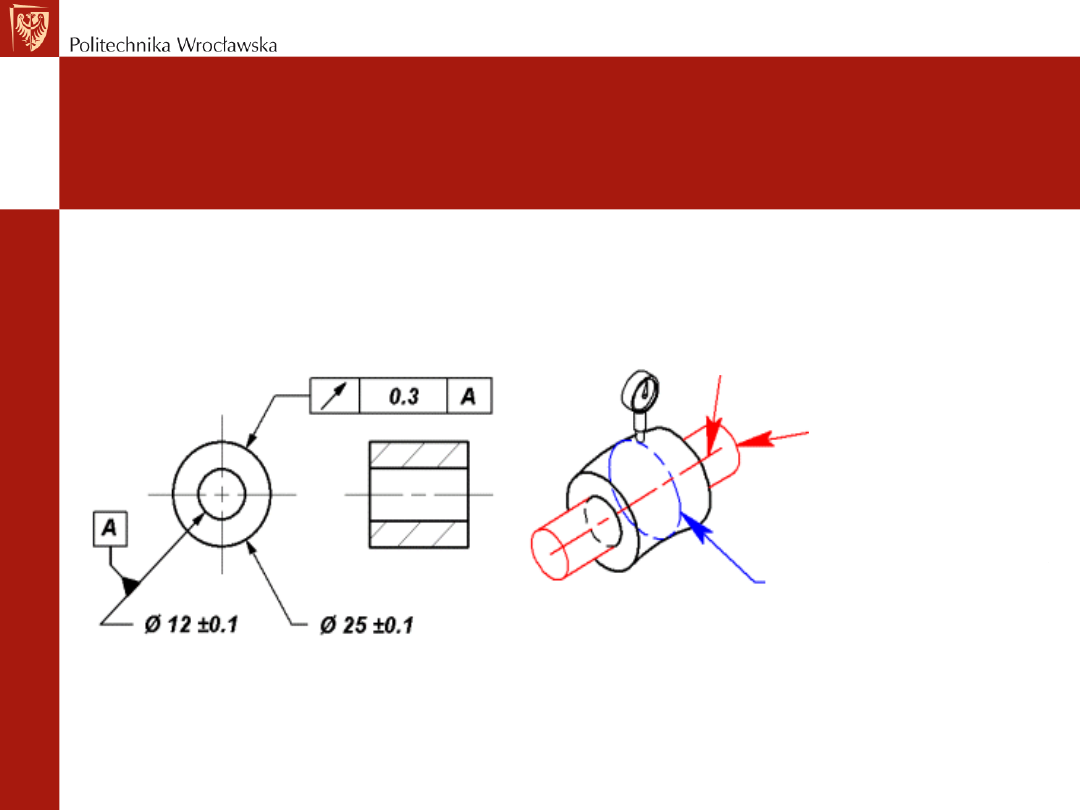

powierzchni

Symulacja

bazy

Baza A –

oś

Czujnik nie powinien na całej

powierzchni wskazać bicie

powyżej 0.3 dla wym. 12,5

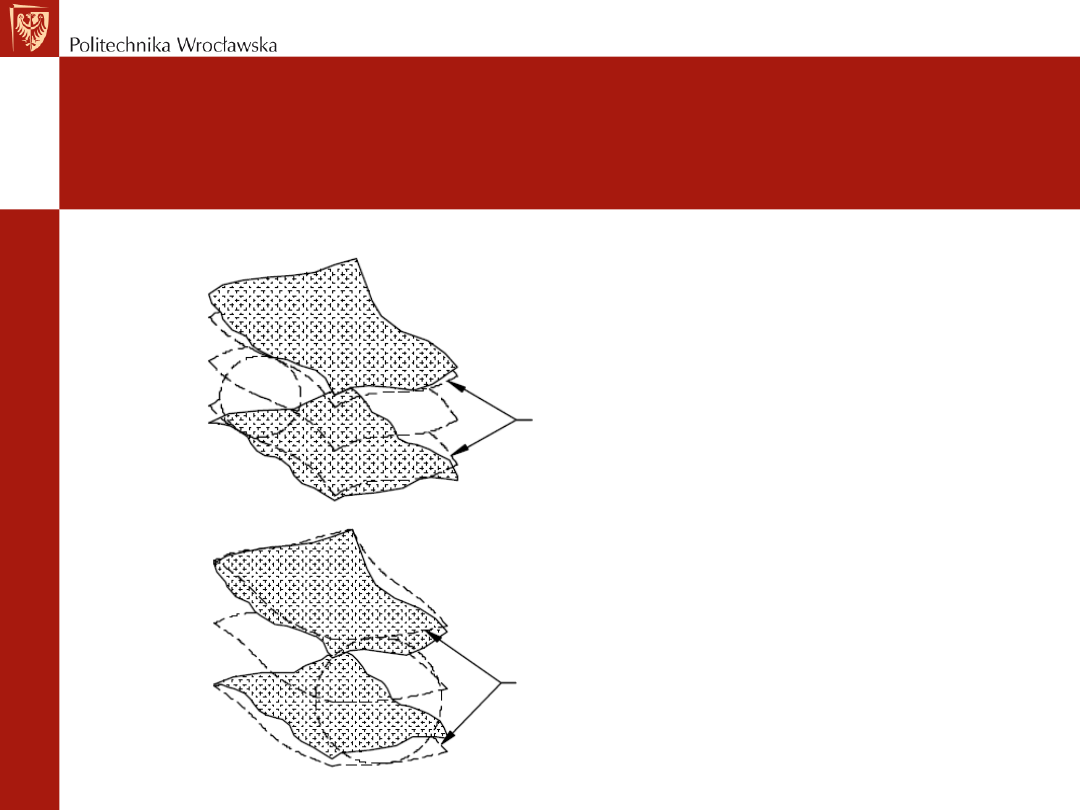

Profil - złożony

Przykłady możliwych kształtów

Odchyłka kształtu wyznaczonej

powierzchni

Przykład

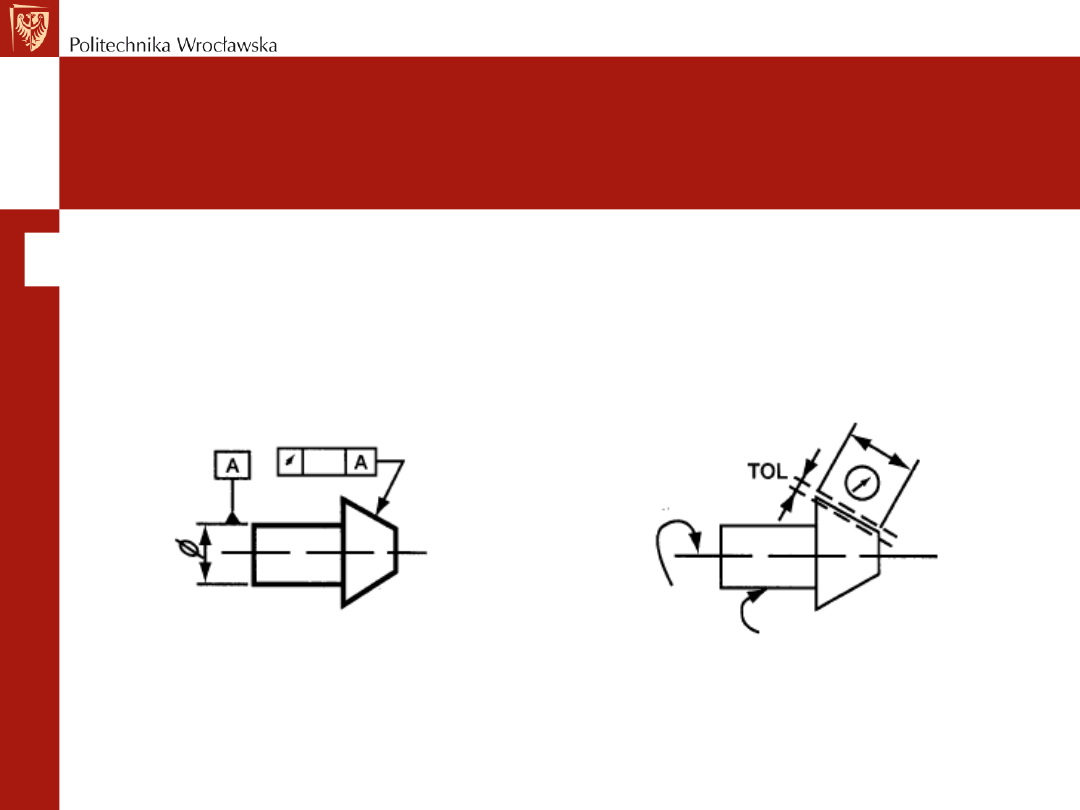

Odchyłka bicia

Rodzaje odchyłki bicia:

-

bicie promieniowe,

- bicie wzdłużne,

- bicie w wyznaczonym

kierunku

-

bicie całkowite

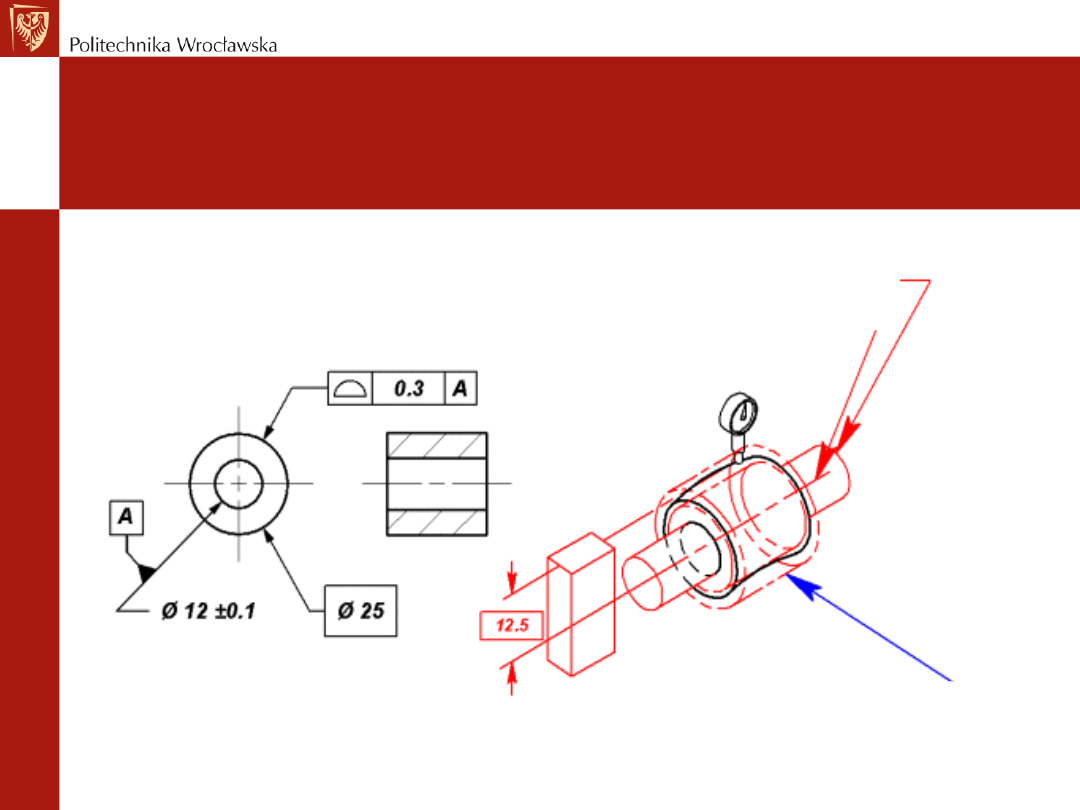

Bicie promieniowe

Każdy przekrój

kołowy

nie powinien

wykazywać

bicia powyżej

0.3mm

Oś bazowa A

Symulacja bazy

Przykład

Bicie w wyznaczonym kierunku

Interpretacja

Obrót

Baza

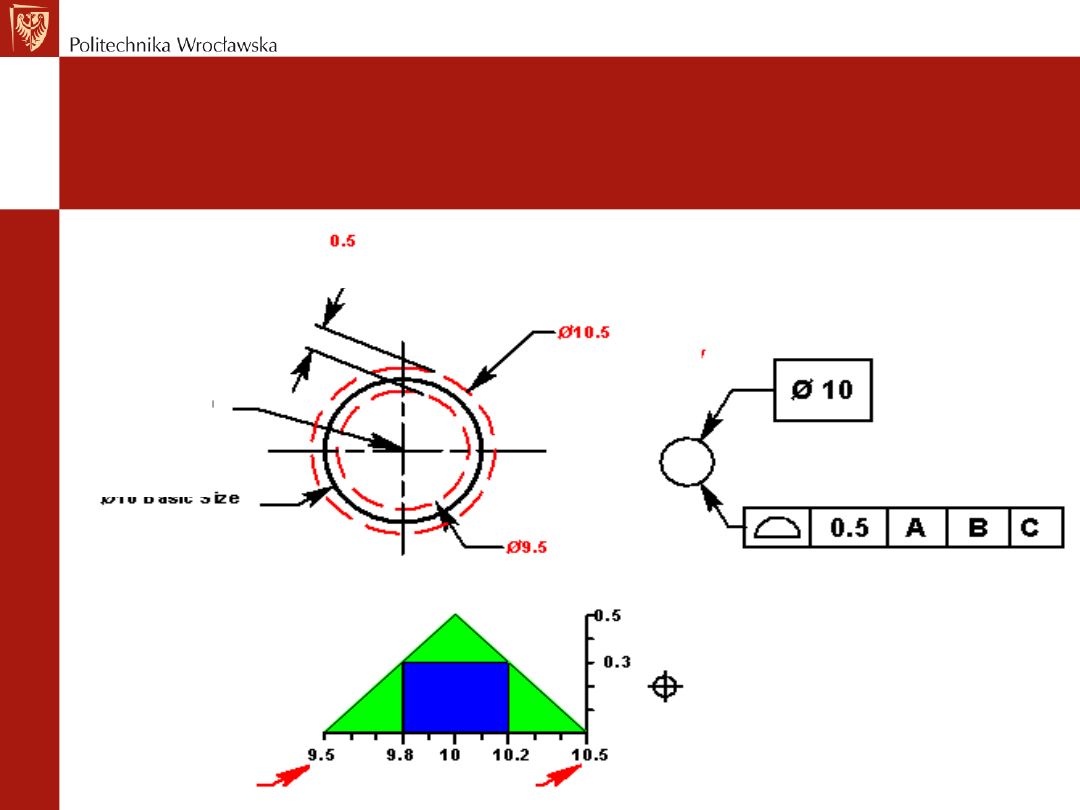

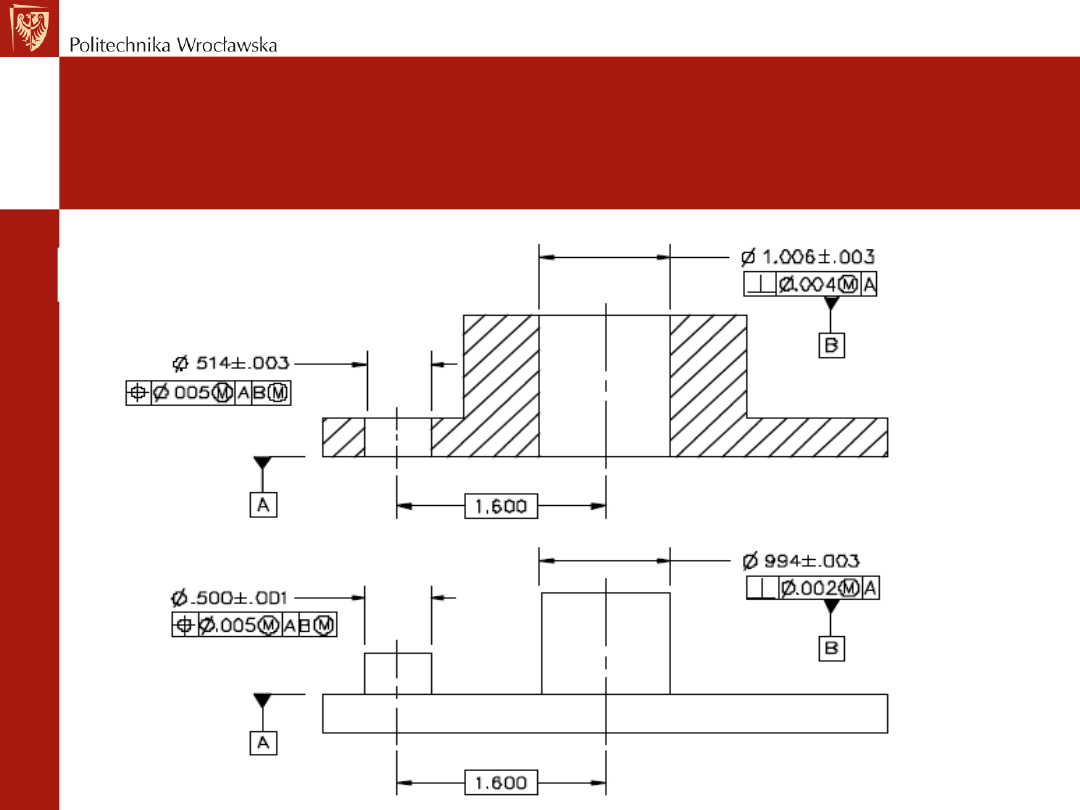

Wymiar wirtualny

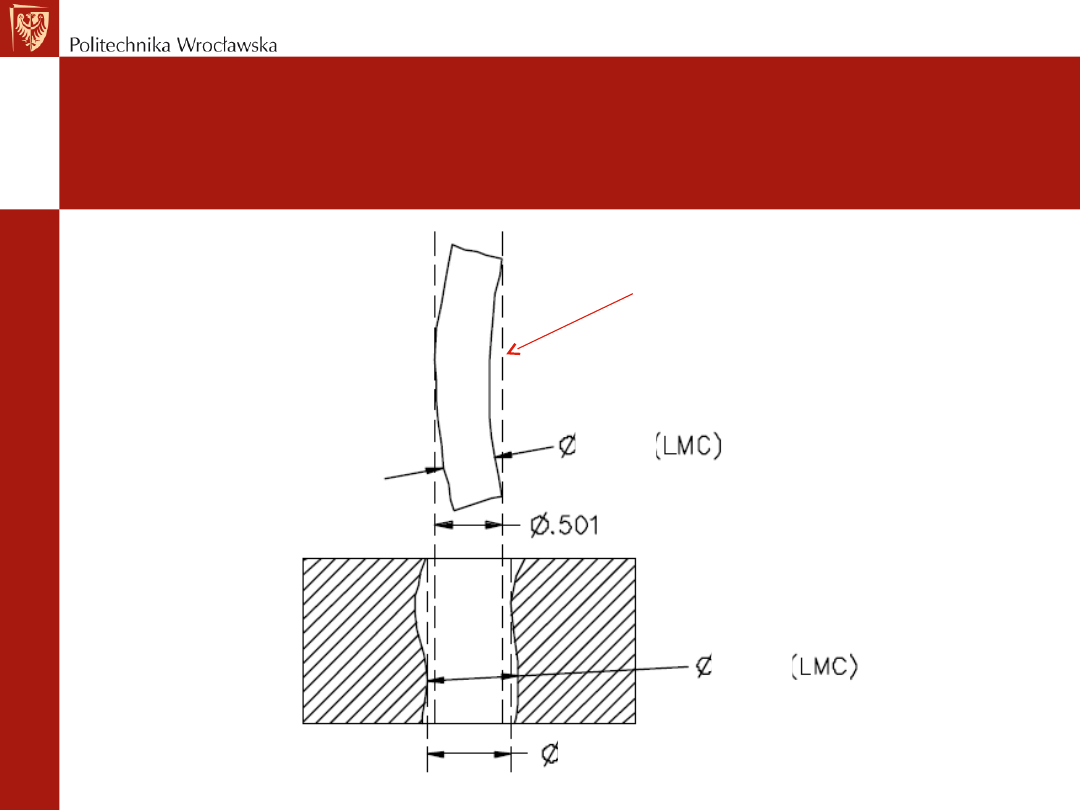

• Dla wymiaru wewnętrznego:

– Ww. (dla warunku MM) = wymiar MM –

geometryczna tolerancja

• Dla wymiaru zewnętrznego:

– Ww. (dla warunku MM) = wymiar MM +

geometryczna tolerancja

• Dla wymiaru wewnętrznego:

– Ww. (dla warunku LM) = wymiar LM +

geometryczna tolerancja

– Dla wymiaru zewnętrznego:

– Ww. (dla warunku LM) = wymiar LM –

geometryczna tolerancja

Czy to jest problem ?

Wałek idealnie

prostoliniowy

i okrągły

Otwór

idealnie

prostoliniow

y

i okrągły

Φ25.02 (MMC)

Φ25.01

Φ25.02

Element wirtualny

50.05±0.03

50.00±0.01

Zasada minimum i maximum

materiału

Element wirtualny

49.9

50.8

50.2

Zasada minimum i maximum

materiału

Dopuszczalne wymiary

Dopuszczalne wymiary

Dopuszczalne wymiary

Bazowa

lokalizacj

a

Granica

wewnętrzn

a

Tolerancja profilu

Granica

zewnętrzna

Zasada minimum i maximum

materiału

Rysunek

Zasada minimum i maximum

materiału

Wyrób

Wymiar

wirtualny

Wymiar

wirtualny

Zasada minimum i maximum

materiału

Wynik obliczeń wymiaru wirtualnego

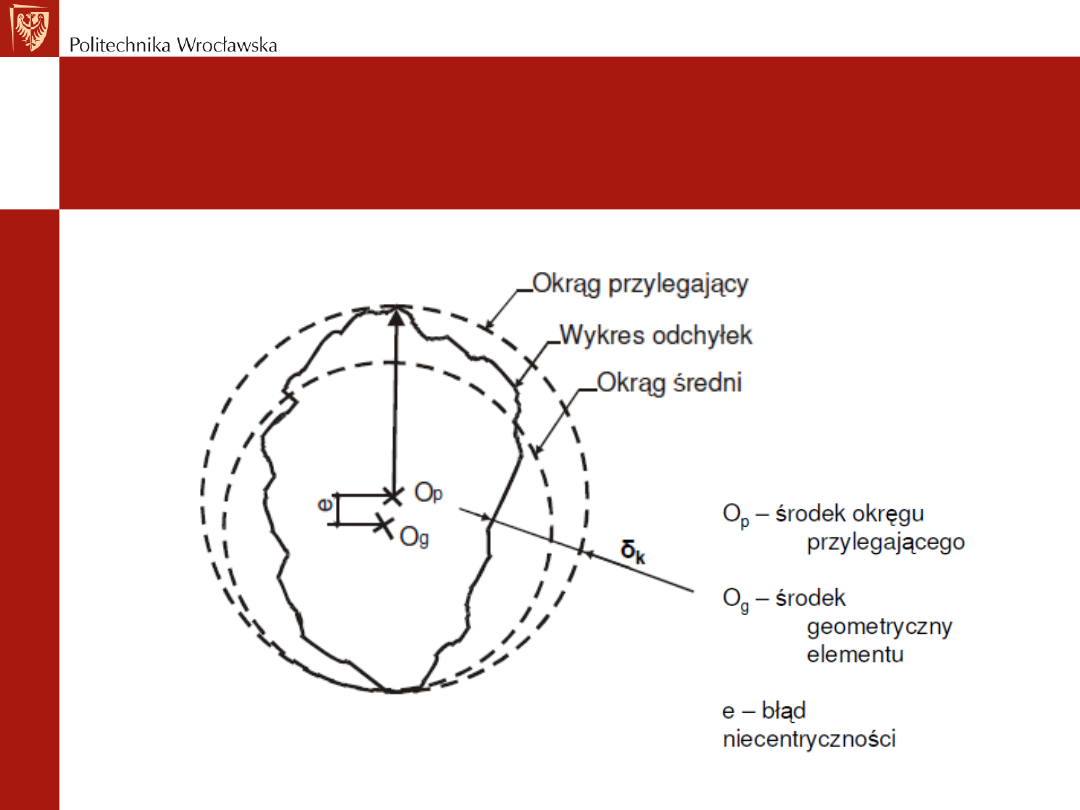

Pojęcia znormalizowane

Odchyłka dla zarysów

zewnętrznych

Odchyłka dla zarysów

wewnętrznych

Pojęcia nieznormalizowane

Względem okręgu

średniego

Pierścień minimalnej

szerokości

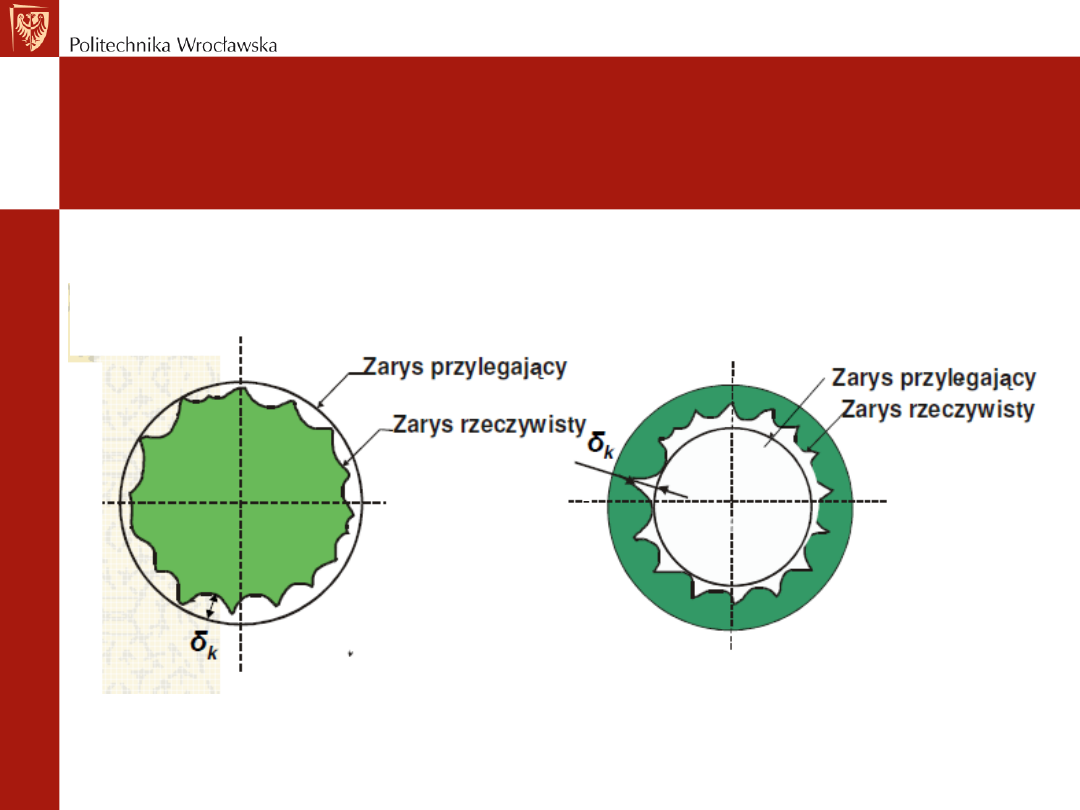

Zarys przylegający

• Odchyłka kształtu

- najmniejsza odległość

pomiędzy zarysem rzeczywistym a zarysem

średnim lub przylegającym .

• Zarys przylegający

- to element

geometryczny (płaszczyzna, linia,

okrąg, itd.) o odpowiednim

idealnym kształcie usytuowany w

ten sposób względem zarysu

rzeczywistego, że odległość

pomiędzy nim, a najbardziej

oddalonym punktem zarysu jest

najmniejsza.

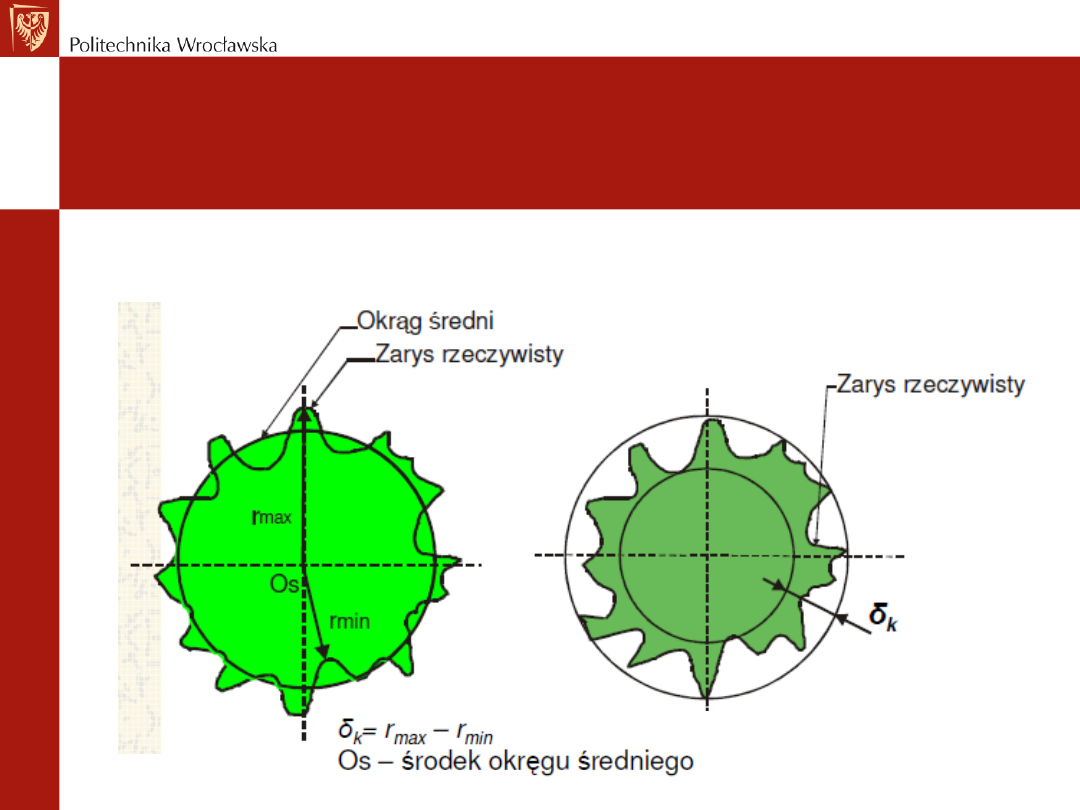

Zarys średni

• Zarys średni

-

element geometryczny

o odpowiednim

kształcie ustawiony

względem zarysu

rzeczywistego w ten

sposób, że suma

kwadratów odległości

między nim, a punktami

zarysu rzeczywistego

jest najmniejsza.

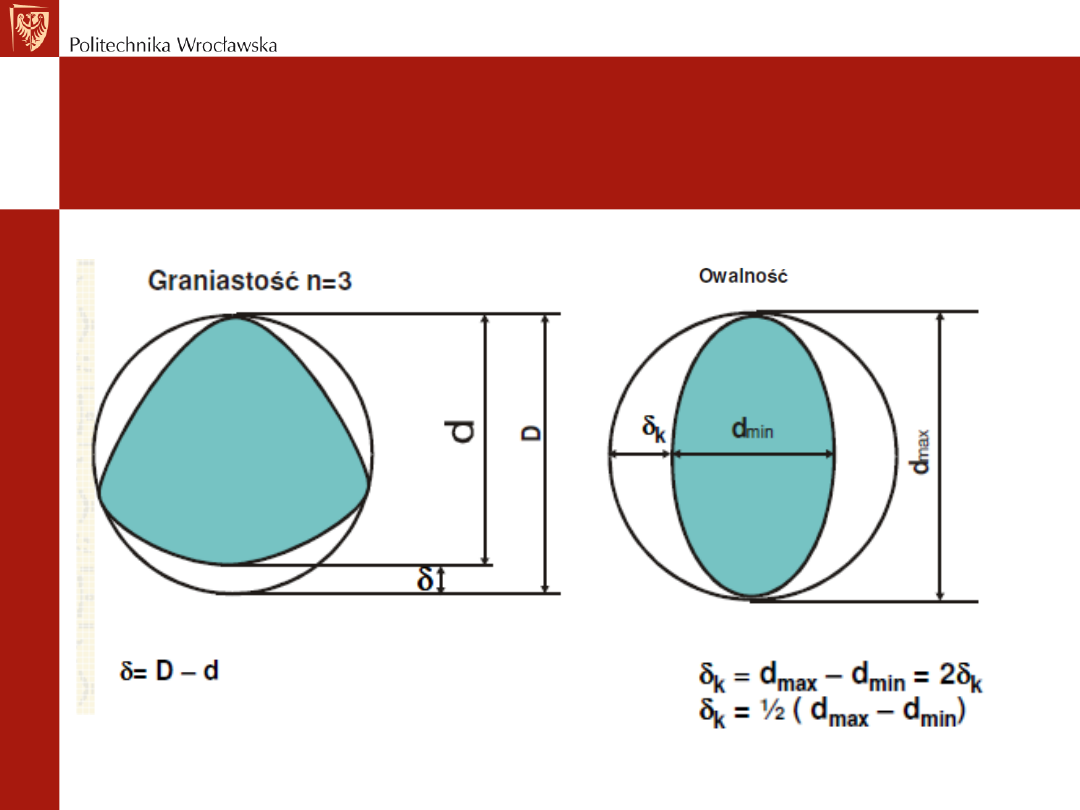

Źródła błędów okrągłości

• Czynniki statyczne:

–

Błędy geometryczne układu OPN

– Nierównoległości osi kłów

– Błędy prowadnic obrabiarki itp.

• Czynniki dynamiczne:

–

Ciężar elementu i jego niewyważenie

– Podatność wrzeciona i konika

– Drgania wymuszające zmienne siły

skrawania

– Błędy prowadnic

Zalety przyjęcia okręgu

średniego

•Zalety:

–

Możliwość dokładnego zlokalizowania osi w

stosunku do zarysu rzeczywistego.

– Współrzędne środka okręgu opisane są przez

współczynniki występujące przy wyrazach

odpowiadających pierwszej harmonicznej.

– Środek (oś) pokrywa się ze środkiem ciężkości

przekroju.

– Parametry okręgu średniego nie zależą od

powiększenia pomiarowego oraz

niewycentrowania.

• Wada:

–

Do wyznaczenia okręgu średniego niezbędne

są stosunkowo złożone obliczenia.

Regularne przypadki

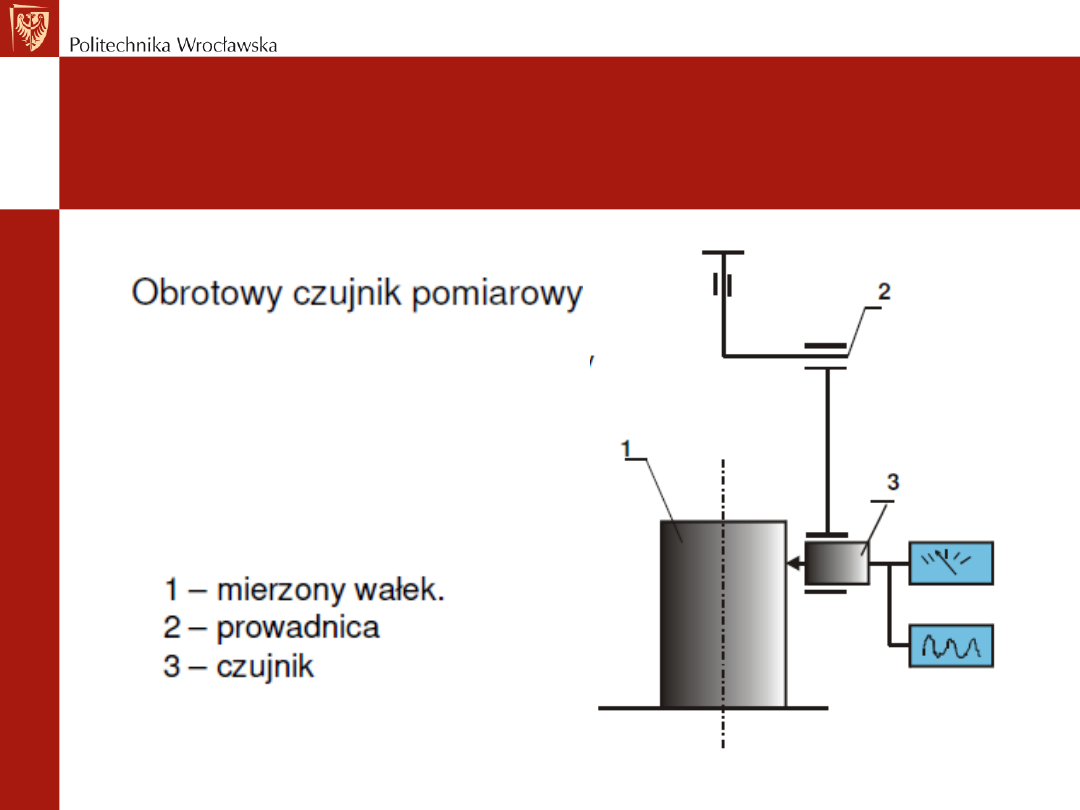

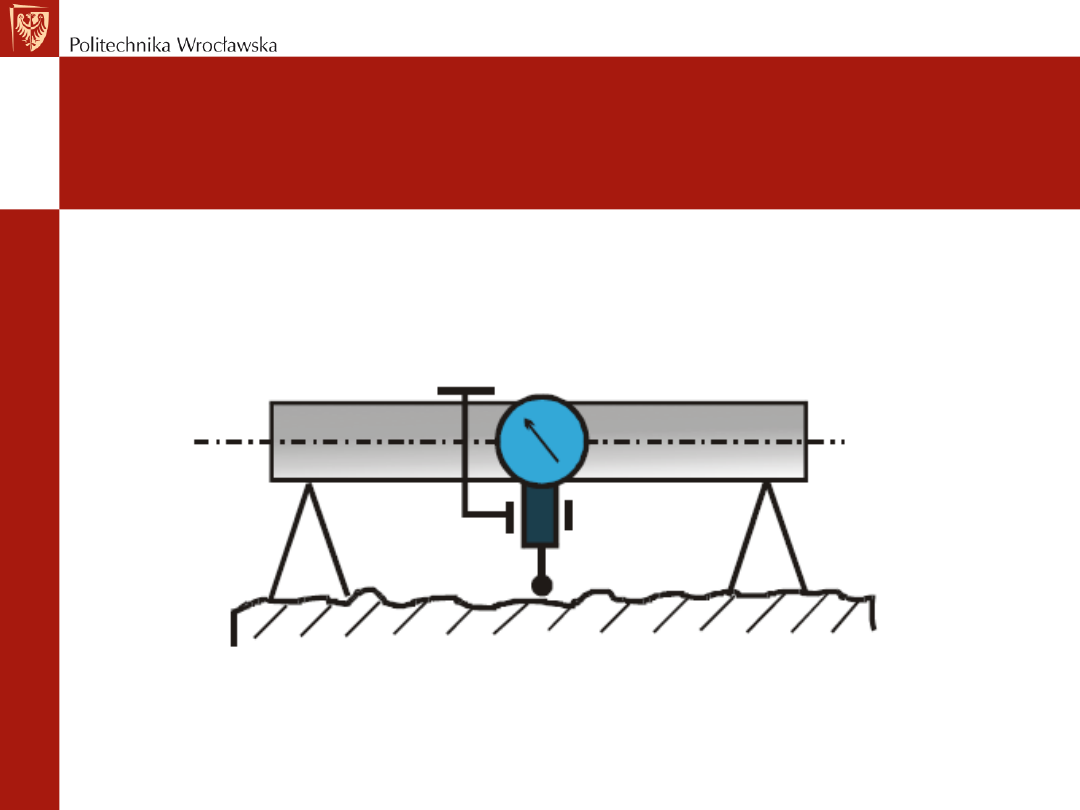

Metody pomiaru odchyłek

kształtu

• Bezodniesieniowe

metody pomiarowe:

– Mocowanie w kłach

– Mocowanie na stole pomiarowym

• obrotowy czujnik pomiarowy

• obrotowy stół - nieruchomy czujnik

• Metody

odniesieniowe

:

– dwustykowa

– trójstykowa

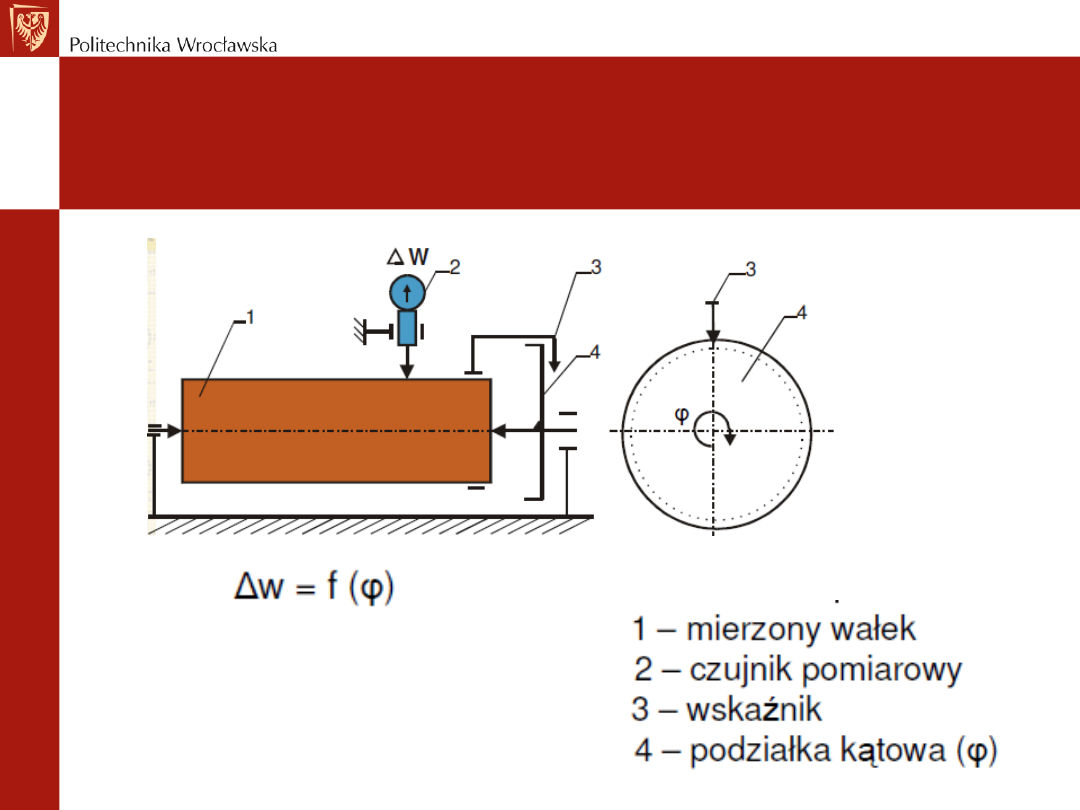

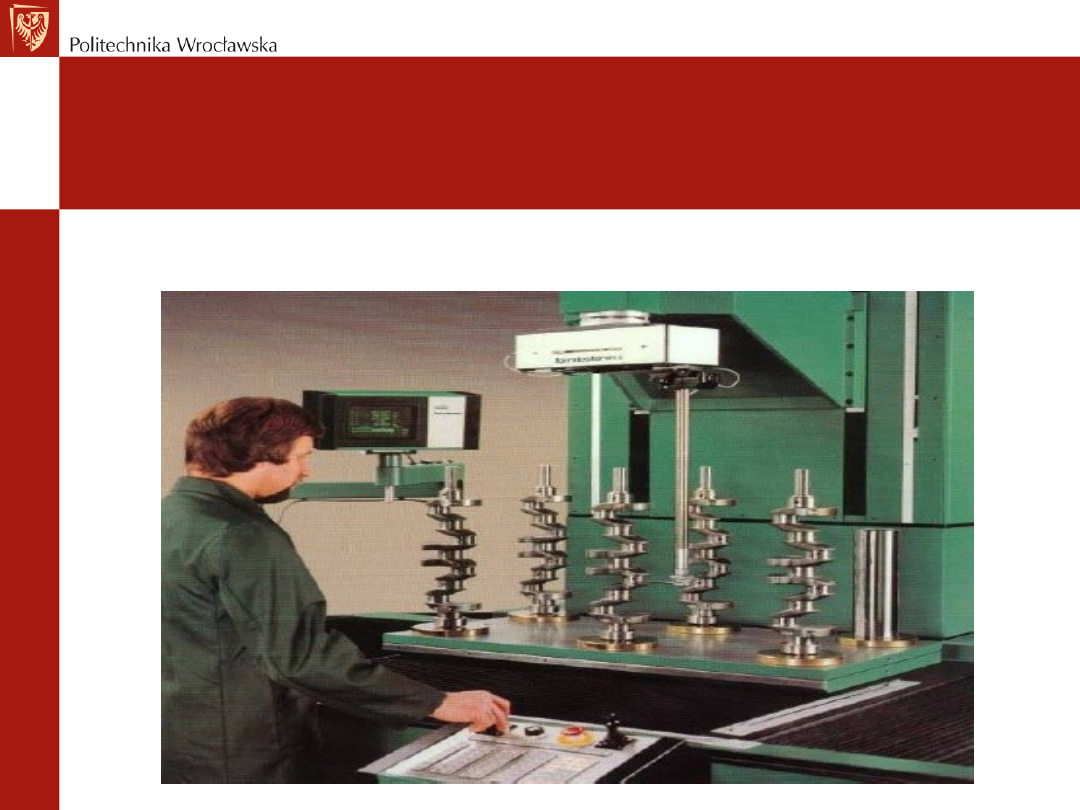

Bezodniesieniowe metody

pomiarowe

Wykres odchyłek

Bezodniesieniowe metody

pomiarowe

Bezodniesieniowe metody

pomiarowe

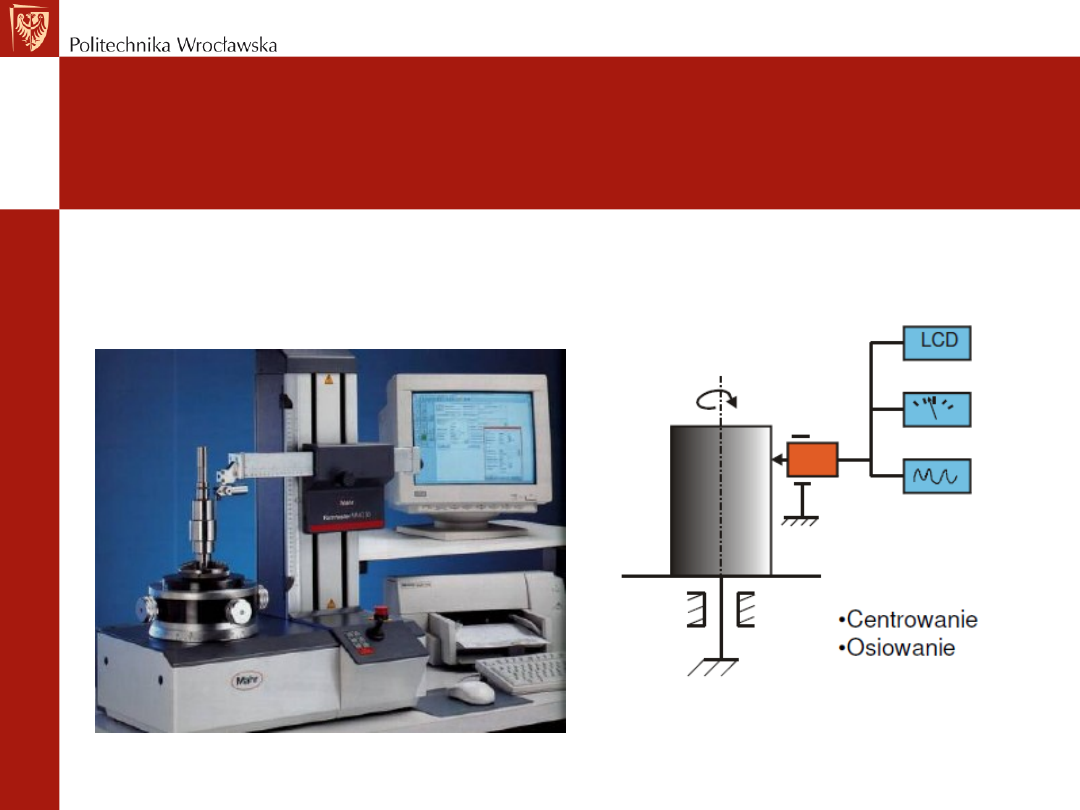

Obrotowy czujnik pomiarowy

Bezodniesieniowe metody

pomiarowe

Obrotowy stół pomiarowy – nieruchome

położenie czujnika

Obrotowy stół pomiarowy

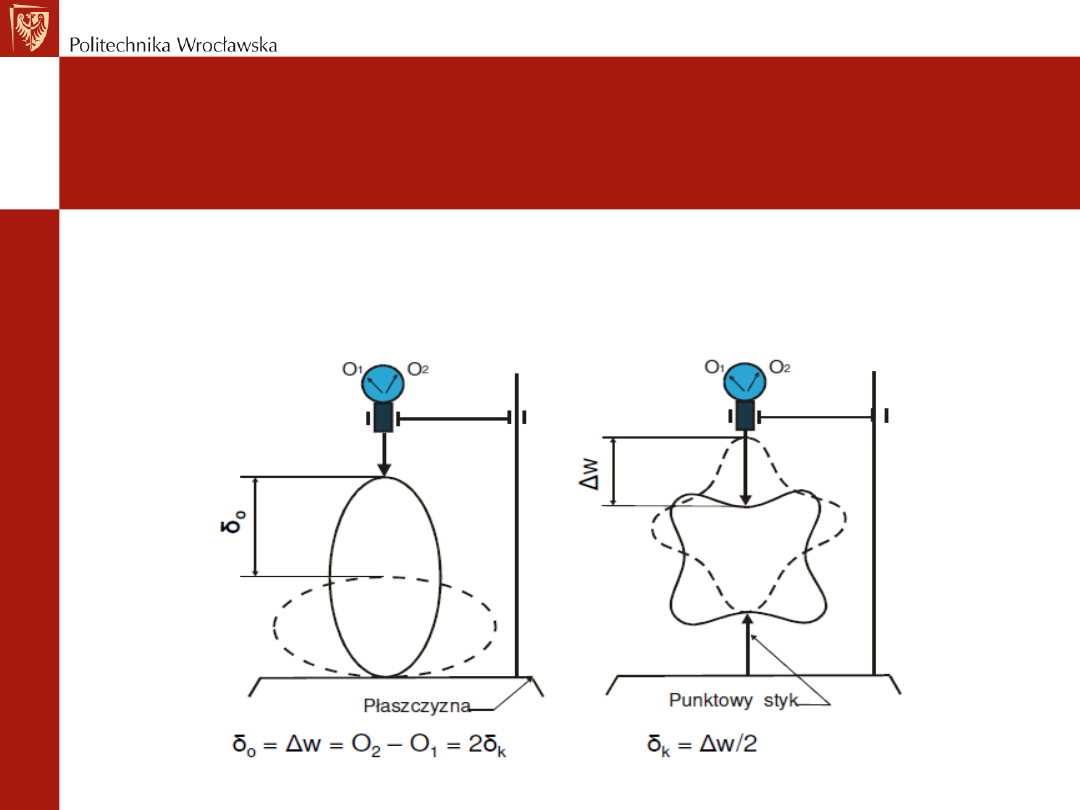

Metody odniesieniowe

Dwustykowa metoda pomiarowa

Dla walcowości i graniastości parzystokątnych

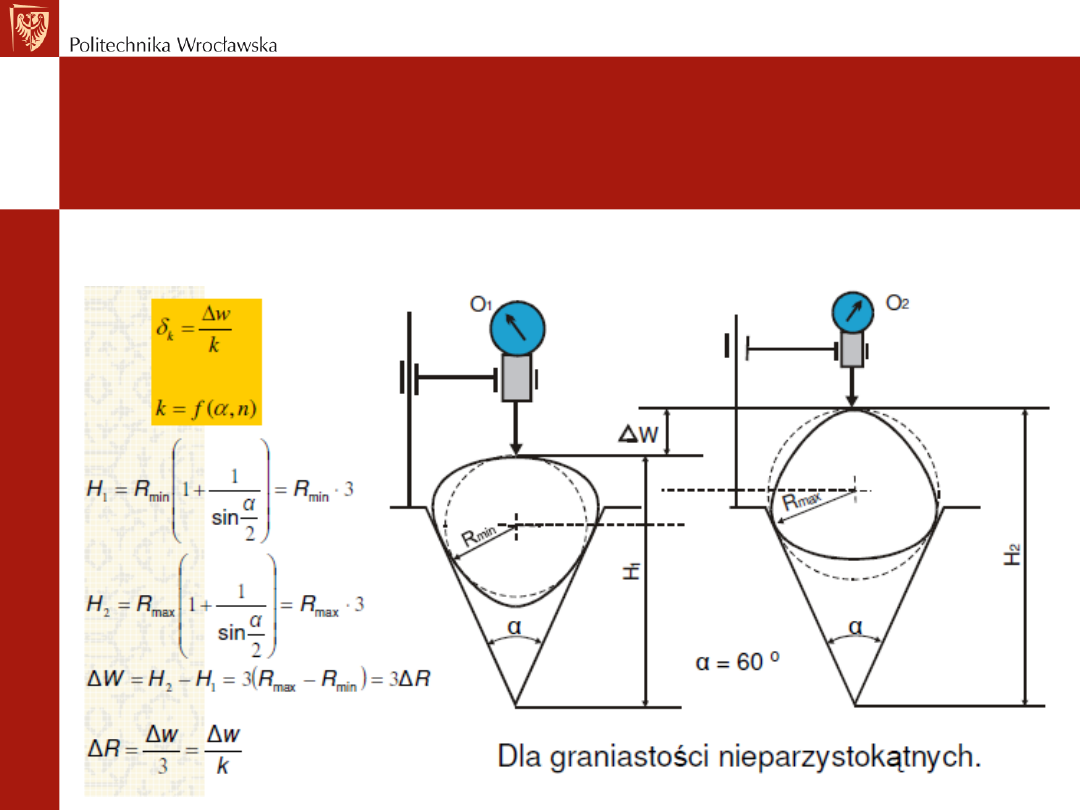

Metody odniesieniowe

Trójstykowa metoda pomiarowa

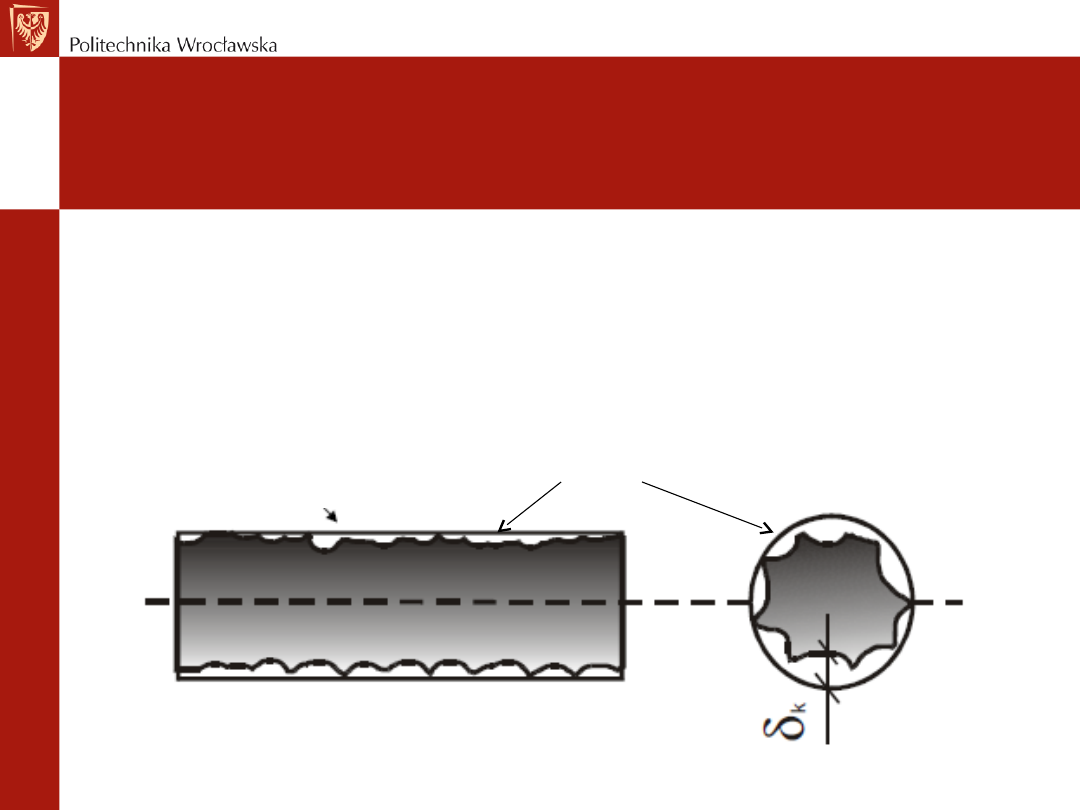

Odchyłka walcowości

• Odchyłka walcowości

- jest to największa

odległość między walcem rzeczywistym a walcem

przylegającym.

• Walec przylegający

- walec o najmniejszej

średnicy, opisany na rzeczywistym wałku lub

wpisany w rzeczywisty otwór.

wałek

Walec przylegający

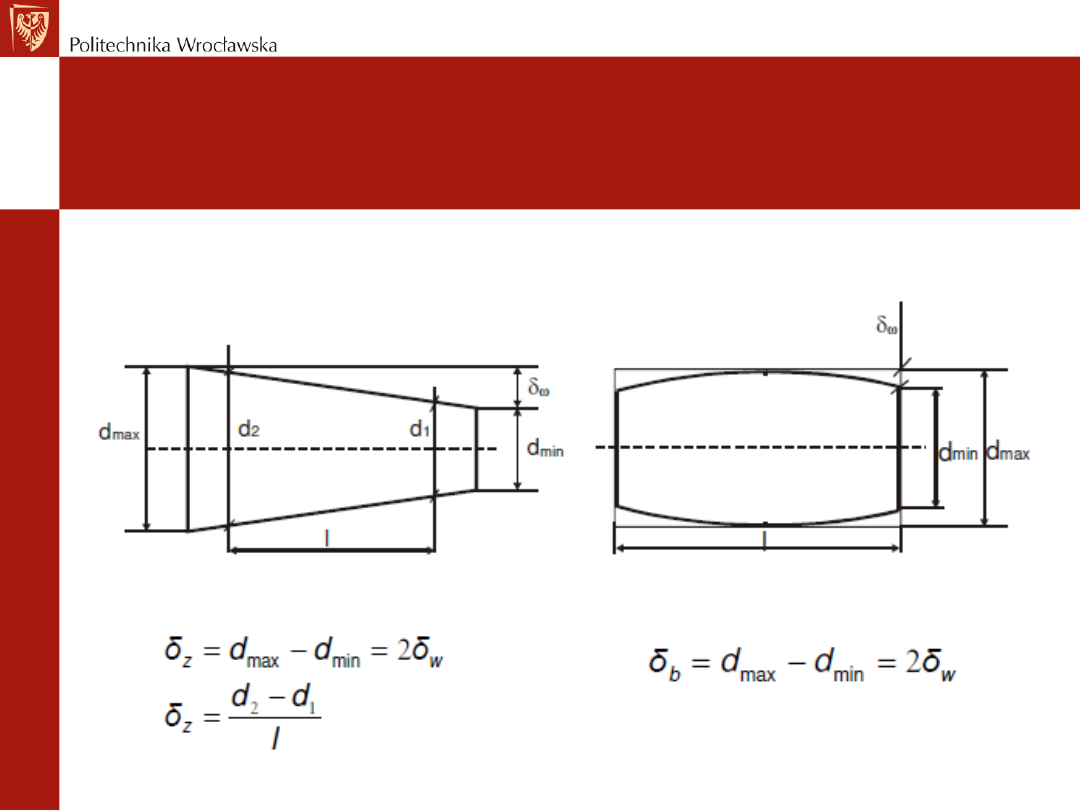

Błędy walcowości

Stożkowatości, baryłkowatości

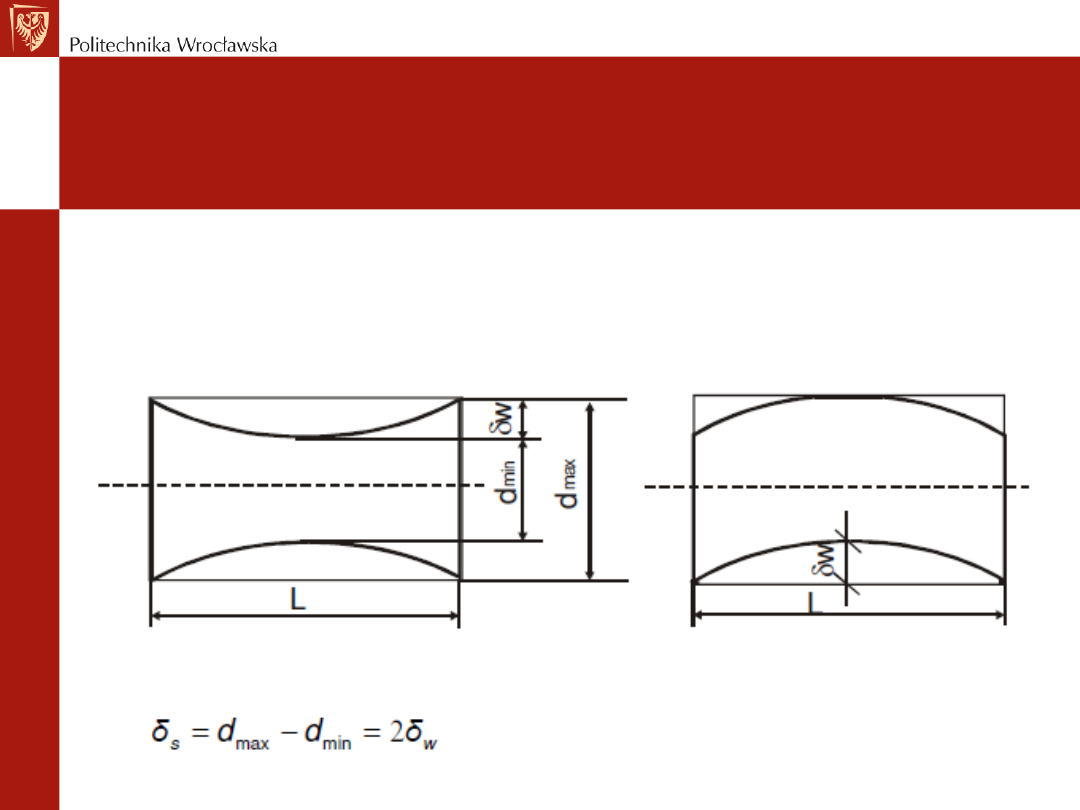

Błędy walcowości

Siodłowości, wygięcie

Pomiary odchyłek

prostoliniowości

• Metody pomiarowe:

-

za pomocą wzorca prostoliniowości,

- przy wykorzystaniu wiązki laserowej

jako wzorca,

- z użyciem interferometru,

- za pomocą konturoskopu.

• Pomiary oparte na wykorzystaniu kąta

pochylenia zarysu:

- luneta autokolimacyjna,

- inteferometr laserowy.

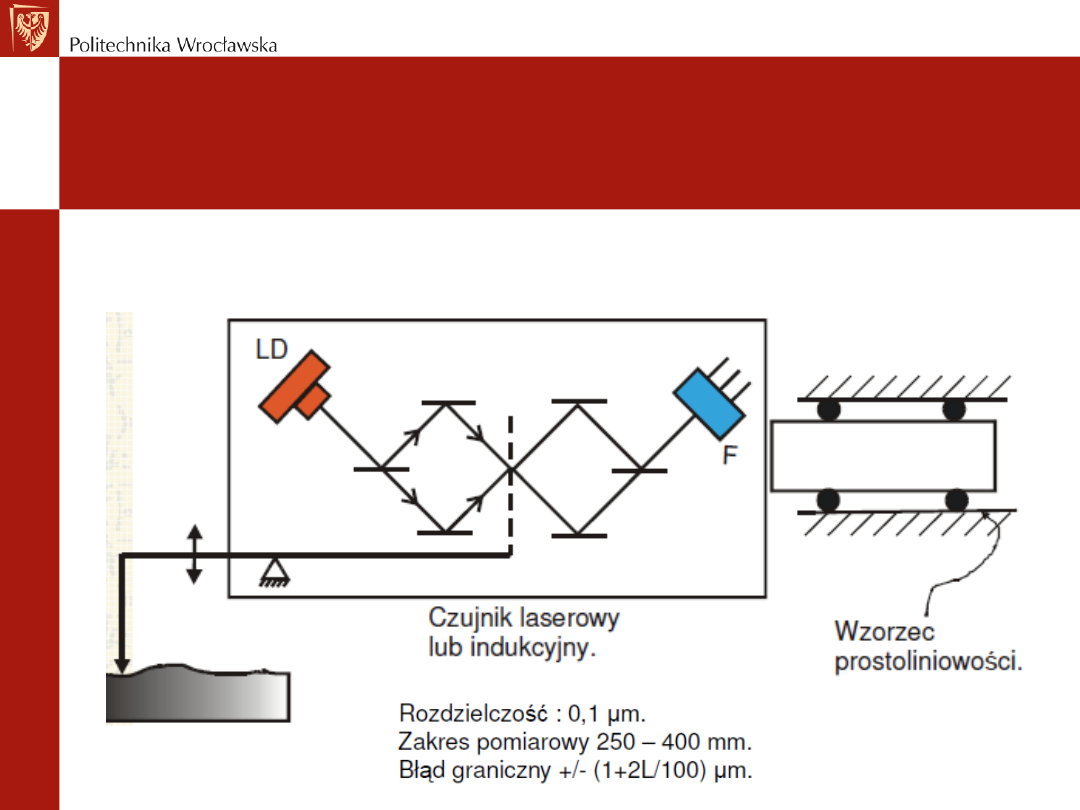

Pomiary odchyłki

prostoliniowości

- z wykorzystaniem wzorca prostoliniowości

Dokładność zależy od dokładności wykonania

wzorca oraz dokładności czujnika ( szczególnym

przypadkiem jest WMP).

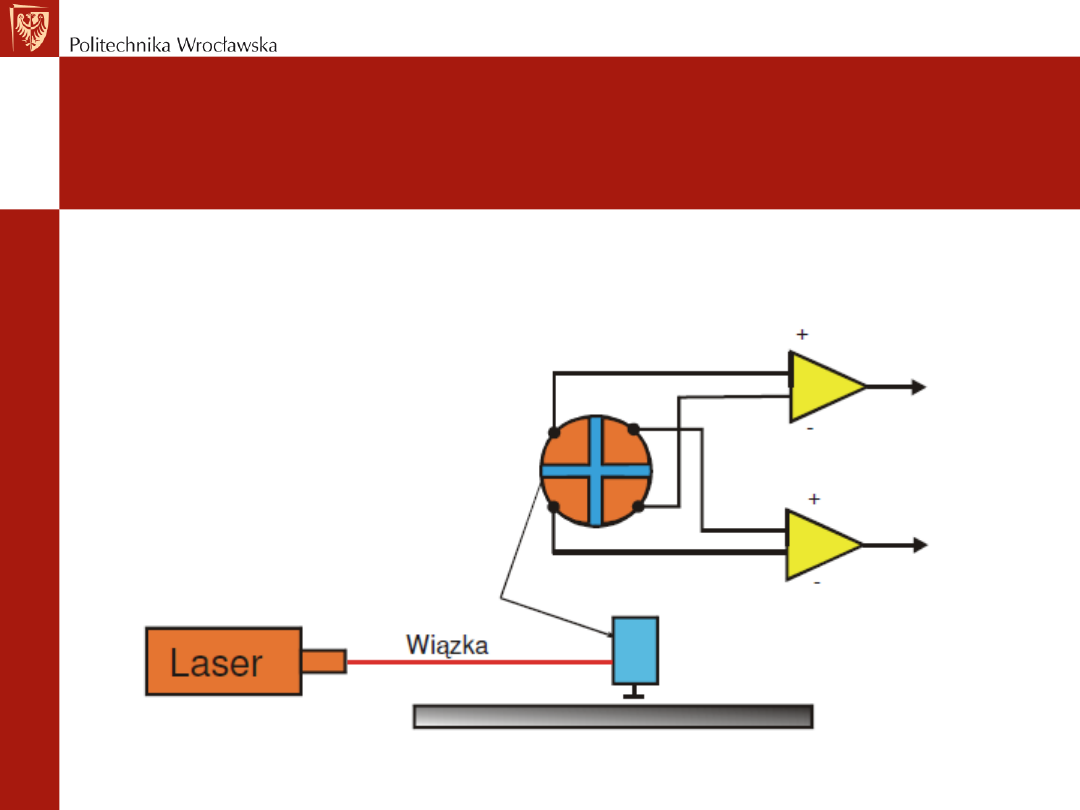

Pomiary odchyłki

prostoliniowości

z wykorzystaniem wiązki laserowej

Pomiary odchyłki

prostoliniowości

z użyciem interferometru

Pomiary odchyłki

prostoliniowości

z użyciem konturoskopu

Pomiary oparte na wykorzystaniu kąta

pochylenia zarysu

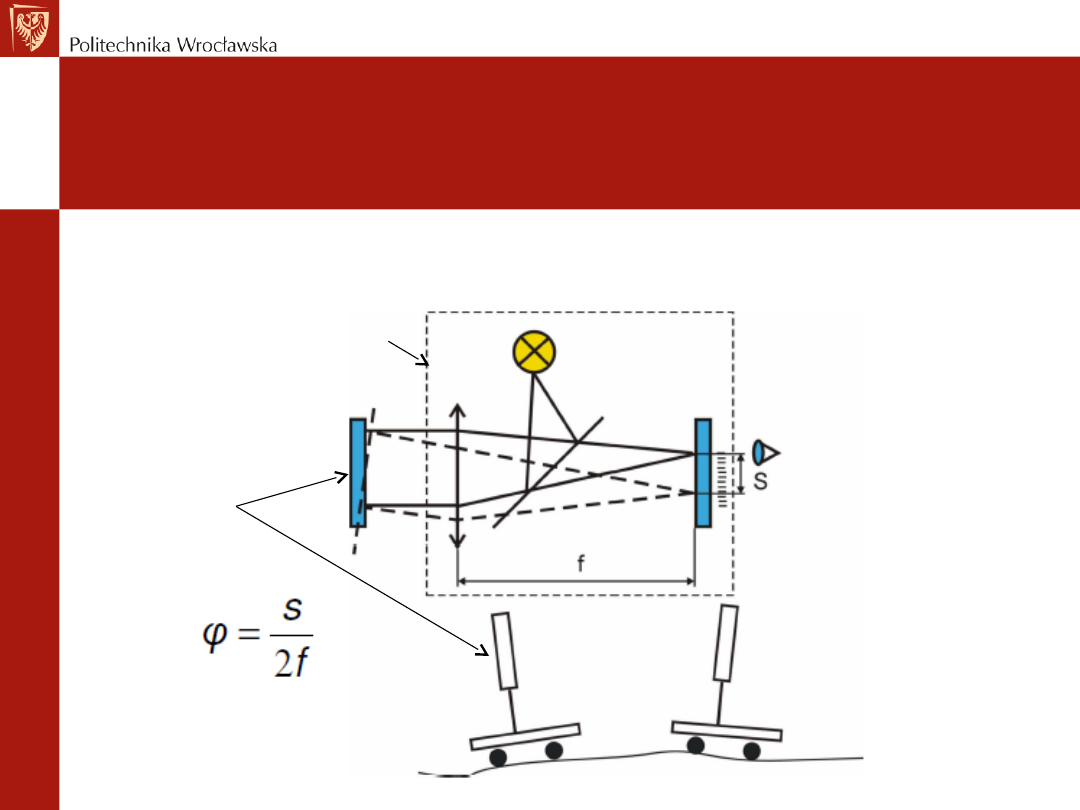

Luneta autokolimacyjna

Zwierciadło

Pomiar prostoliniowości

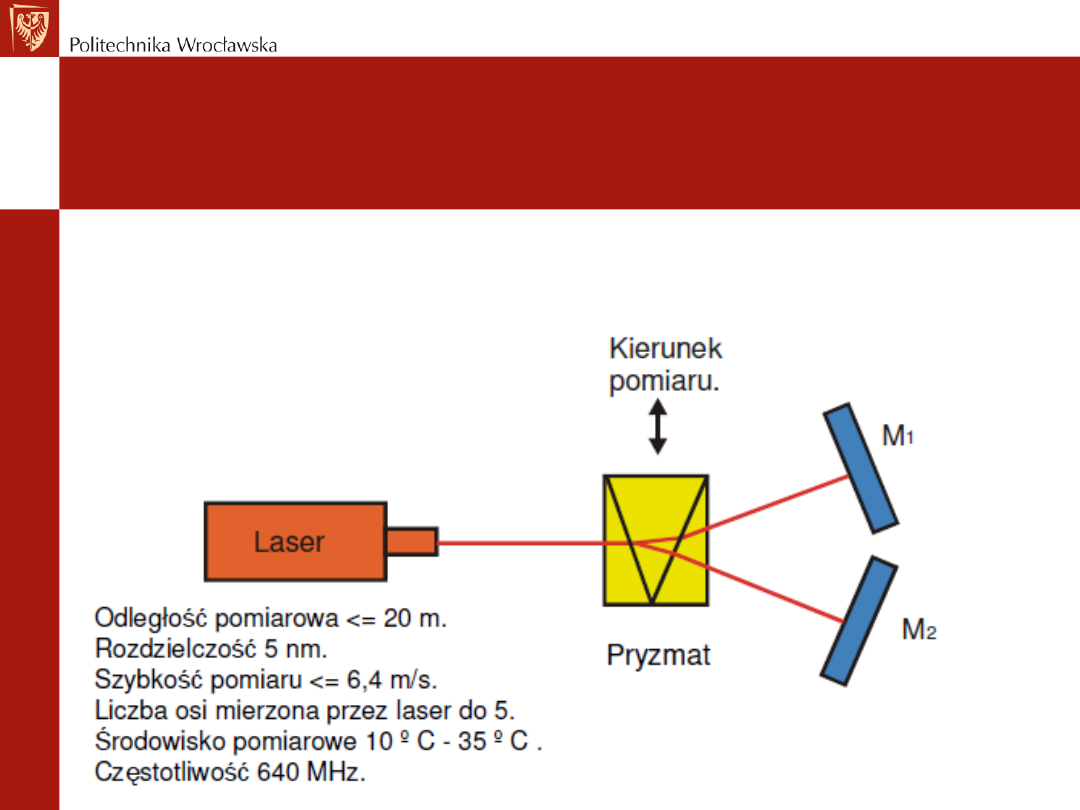

Pomiary oparte na wykorzystaniu kąta

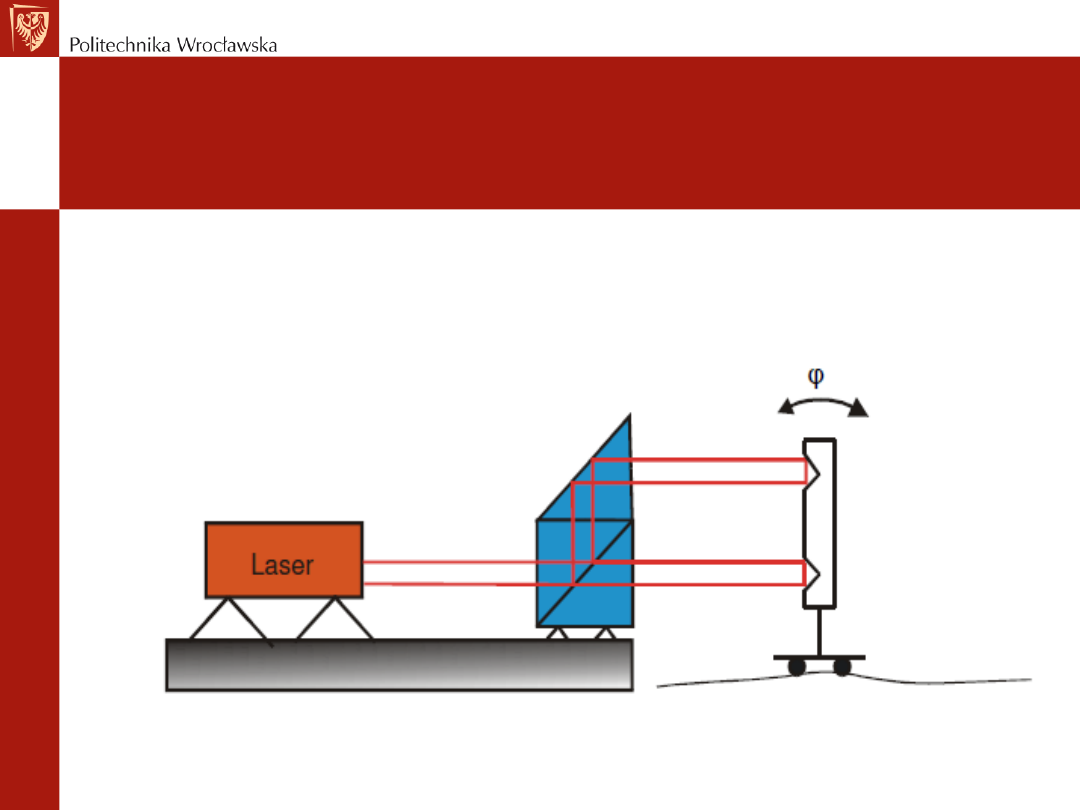

pochylenia zarysu

Interferometr laserowy

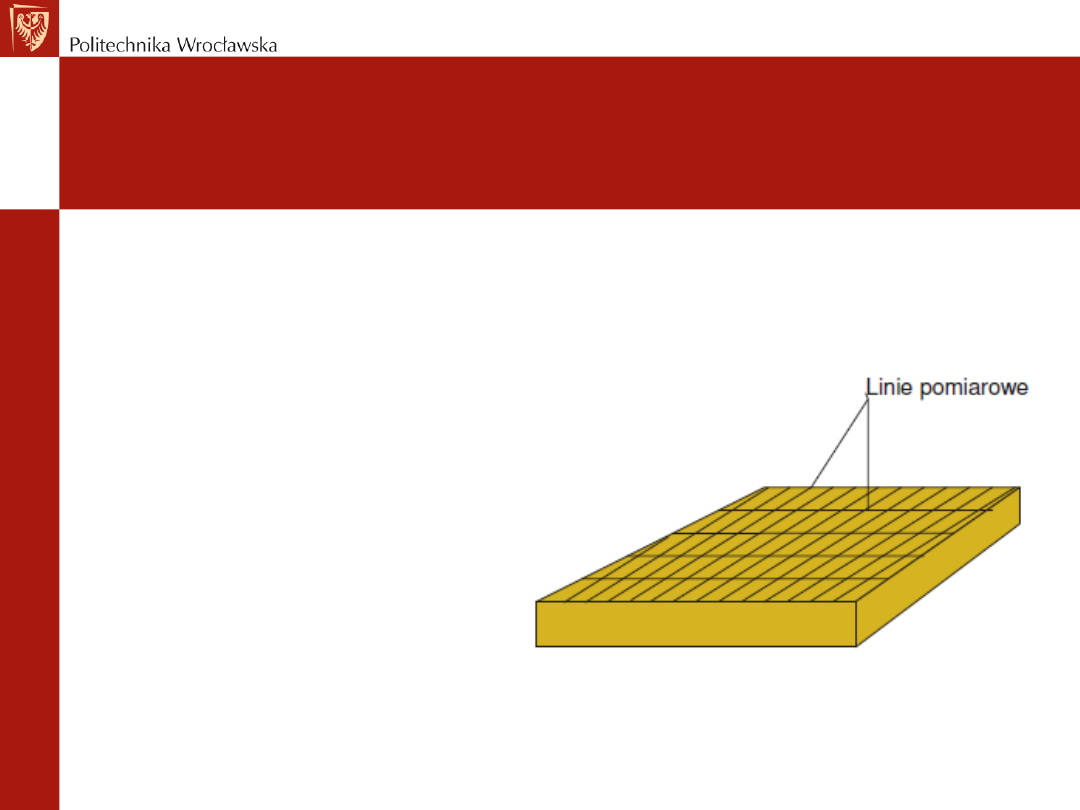

Pomiary płaskości

1. Tak jak przy

pomiarach

prostoliniowości w

wielu przekrojach

2. Metodami

interferencyjnymi:

Płytki płasko

równoległe

Interferometry

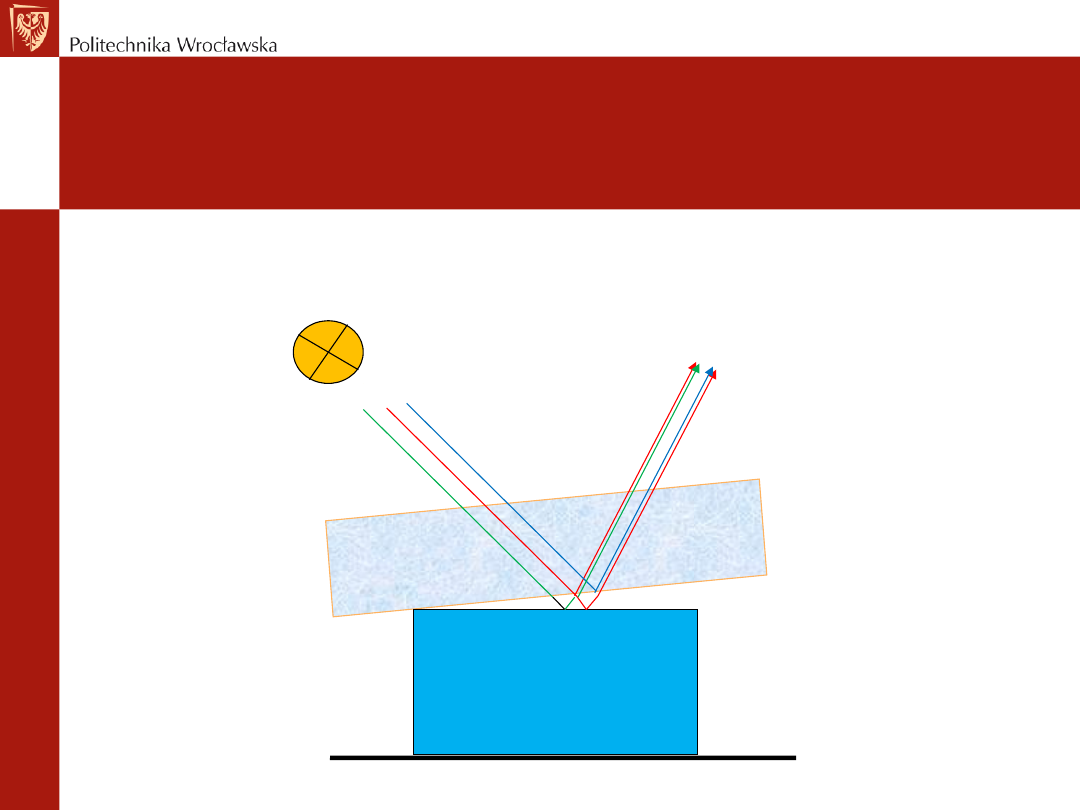

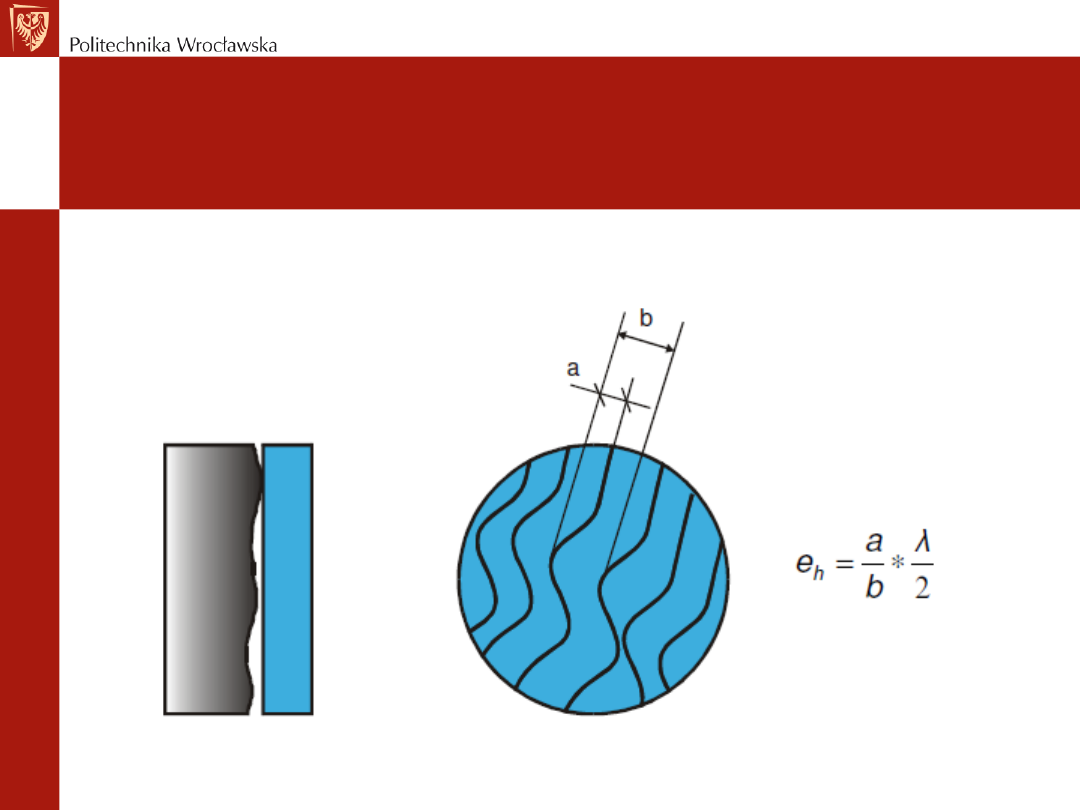

Pomiary płaskości

Pomiary interferencyjne

Płytka z

badaną

powierzchnią

refleksyjną

Metoda interferencyjna

Płytki płasko - równoległe

Koniec wykładu

Document Outline

- Slide 1

- Jakość - definicja

- Jakość - cechy

- Cechy techniczne wyrobu

- Proces tworzenia wyrobu

- Proces tworzenia wyrobu

- Proces tworzenia wyrobu

- Proces tworzenia wyrobu

- Proces tworzenia wyrobu

- Slide 10

- Tolerancje zależne i niezależne

- Tolerancje zależne i niezależne

- Slide 13

- Łańcuchy norm GPS

- Model ogólny GPS (masterplan)

- Ogniwa łańcucha

- Ogniwa łańcucha

- Model geometryczny

- Przykłady elementów geometrycznych

- Klasyfikacja i przykłady tolerancji makrostruktury wyrobu

- Struktura macierzy definicji elementów geometrycznych

- Terminologia elementów geometrycznych (wg. PN-EN ISO 14660-1)

- Definicja wymiaru - rodzaje

- Rodzaje wymiarów liniowych (kątowych)

- Zasada niezależności

- Konsekwencja zasady niezależności

- Zasada powierzchni przylegających

- Slide 28

- Tolerowanie geometryczne (wprowadzenie)

- Symbolika cech geometrycznych

- Zapis wymagań geometrycznych

- Oznaczenia na rysunkach i w ramkach

- Przykłady ramek tolerancji

- Ramki tolerancji – usytuowanie

- Bazy – elementy odniesienia

- Identyfikowanie baz

- Identyfikowanie baz

- Identyfikowanie baz

- Przykład tolerowania geometrycznego

- Przykład tolerowania geometrycznego

- Przykład tolerowania geometrycznego

- Identyfikowanie baz

- Kolejność bazowania

- Kolejność bazowania

- Definicje odchyłek kształtu i położenia

- Definicje elementów

- Odchyłka prostoliniowości

- Odchyłka prostoliniowości

- Odchyłka prostoliniowości

- Odchyłka okrągłości

- Odchyłka walcowości

- Odchyłka symetrii

- Odchyłka symetrii

- Tolerancje orientacji

- Tolerancje orientacji

- Tolerancje orientacji

- Tolerancje orientacji

- Tolerancje orientacji

- Tolerancje orientacji

- Tolerancje orientacji

- Tolerancje orientacji - przykład

- Odchyłka kształtu wyznaczonego zarysu i wyznaczonej powierzchni

- Odchyłka kształtu wyznaczonego zarysu i wyznaczonej powierzchni

- Odchyłka kształtu wyznaczonej powierzchni

- Profil - złożony

- Przykłady możliwych kształtów

- Odchyłka kształtu wyznaczonej powierzchni

- Przykład

- Odchyłka bicia

- Bicie promieniowe

- Przykład

- Wymiar wirtualny

- Czy to jest problem ?

- Element wirtualny

- Zasada minimum i maximum materiału

- Zasada minimum i maximum materiału

- Dopuszczalne wymiary

- Dopuszczalne wymiary

- Dopuszczalne wymiary

- Zasada minimum i maximum materiału

- Zasada minimum i maximum materiału

- Zasada minimum i maximum materiału

- Pojęcia znormalizowane

- Pojęcia nieznormalizowane

- Zarys przylegający

- Zarys średni

- Źródła błędów okrągłości

- Zalety przyjęcia okręgu średniego

- Regularne przypadki

- Metody pomiaru odchyłek kształtu

- Bezodniesieniowe metody pomiarowe

- Wykres odchyłek

- Bezodniesieniowe metody pomiarowe

- Bezodniesieniowe metody pomiarowe

- Bezodniesieniowe metody pomiarowe

- Metody odniesieniowe

- Metody odniesieniowe

- Odchyłka walcowości

- Błędy walcowości

- Błędy walcowości

- Pomiary odchyłek prostoliniowości

- Pomiary odchyłki prostoliniowości

- Pomiary odchyłki prostoliniowości

- Pomiary odchyłki prostoliniowości

- Pomiary odchyłki prostoliniowości

- Slide 106

- Pomiar prostoliniowości

- Pomiary płaskości

- Pomiary płaskości

- Metoda interferencyjna

- Slide 111

Wyszukiwarka

Podobne podstrony:

GPS PW 04 Metrologia Wielkości Geometrycznych GPS Wstęp AD PW STRONA 29

GPS PW 07 Metrologia Wielkości Geometrycznych GPS Tolerancje ogolne PW STRONA 18

kuran,Metrologia wielkości geometrycznych,PRZYRZĄDY POMIAROWE

kuran,Metrologia wielkości geometrycznych,WZORCE JEDNOSTEK MIAR, ETALONY

kuran,Metrologia wielkości geometrycznych,PRZYRZĄDY POMIAROWE

kuran,Metrologia wielkości geometrycznych,WIELKOŚCI I JEDNOSTKI MIAR

kuran,Metrologia wielkości geometrycznych,POMIARY

Metrologia wielkości geometryczny wykł 5 2012

kuran,Metrologia wielkości geometrycznych,CHARAKTERYSTYKI PRZYRZĄDÓW POMIAROWYCH

1 Metrologia wielkości geometrycznych

kuran,Metrologia wielkości geometrycznych,WZORCE JEDNOSTEK MIAR, ETALONY

kuran,Metrologia wielkości geometrycznych,PRZYRZĄDY POMIAROWE

PW 02 Metrologia Wielkości Geometrycznych Pomiar, rodzaje pomiarów, METODY POMIAROWE PW

07 Metrologia Wielkości Geometrycznych Chropowatość i falistość powierzchni

10 Metrologia Wielkości Geometrycznych Gwinty

więcej podobnych podstron