PROJEKT TECHNOLOGII

BOROWANIA DYFUZYJNEGO

STALI KONSTRTUKCYJNYCH

Patrycja Boksa

Ilona Bednarczyk

IM, rok III, gr.1

PLAN PREZENTACJI

POJĘCIE BOROWANIA DYFUZYJNEGO

DOBÓR ODPOWIEDNIEJ STALI

WARUNKI PROCESU BOROWANIA

BADANIE MIKROSTRUKTURY

BADANIE STRUKTURY FAZOWEJ

BADANIE TWARDOŚCI MATERIAŁU

DEFINICJA BOROWANIA

Borowanie - jest to obróbka cieplno -

chemiczna polegająca na nasycaniu

powierzchniowej warstwy stali borem. Warstwy

borowane cechują się bardzo dużą odpornością

na ścieranie. Borowanie jest wykorzystywane

także do utwardzania narzędzi, głównie do

przeróbki plastycznej jak ciągadła, korki,

matryce, walce itp.

RODZAJE BOROWANIA

1. W OŚRODKACH STAŁYCH – nie wymaga specjalnych urządzeń z

wyjątkiem skrzynek żaroodpornych, do których ładuje się elementy

wraz z mieszanką borującą, która składa się zwykle ze

sproszkowanych składników: węglika boru B4C lub żelazoboru.

2. W OŚRODKACH CIEKŁYCH czyli kąpielach solnych - nagrzewanie

przeprowadza się przez zanurzenie elementu na krótki czas w kąpieli

solnej lub metalowej, po czym następuje ostudzenie w wodzie.

Grubość warstwy zahartowanej reguluje się czasem zanurzenia w

kąpieli.

3. W OŚRODKACH GAZOWYCH - przeprowadza się w szczelnych w

okrągłych naczyniach (retortach) w atmosferze złożonej z chlorku boru

lub borowodoru B2H6 oraz gazu nośnego. Temp procesu 1100°C.

Borowanie gazowe jest uważane za metodę nowoczesną i

energooszczędną, ale wymaga kosztownych urządzeń. Ma też wady:

nie można stosować bezpośredniego hartownia, gazowe związki boru

są bardzo toksyczne.

Warstwy powstałe w wyniku borowania

dyfuzyjnego cechują się:

Żaroodpornością do temperatury 800°C,

Odpornością korozyjną w wielu roztworach

kwaśnych

i alkaicznych,

Odpornością na działanie stopionych metali i

stopów

WYBÓR STALI

Skład chemiczny:

C - 0,42%

Mn - 0,71%

Si - 0,18%

P - 0,008%

S - 0,032%

Cr - 0,11%

Własności:

Twardość - 250HB

Wydłużenie przy zerwaniu

-19%

Moduł Younga od 205 do

210GPa

Re - 430 MPa

Rm - 650-800 MPa

STAL C45

ZASTOSOWANIE STALI C45

- korpusy przyrządów

- narzędzia do obróbki drewna

- osie, wrzeciona, wirniki i części wirujące średnich

prędkości

- ogólnego przeznaczenia części maszyn średnio

obciążonych

- wały korbowe, koła zębate, tuleje, podkładki oporowe

PRZEPROWADZENIE PROCESU

BOROWANIA

Borowanie zostało przeprowadzone metodą gazowo-

kontaktową. Próbki umieszczone w retorcie zasypano

mieszaniną borującą, która składała się z boru

amorficznego, wypełniacza (sadzy) i aktywatora. Sadza

jako wypełniacz obniża potencjał borujący i zapobiega

spiekaniu mieszaniny. Natomiast aktywator,

przyspiesza proces dyfuzji atomów boru z mieszaniny

borującej do powierzchni elementu. Uszczelniona

retorta została umieszczona w piecu w temperaturze

950oC i wygrzewana przez cztery godziny.

DALSZA OBRÓBKA

Następnie stal poddano hartowaniu w temperaturze

850oC i niskim odpuszczaniu w temperaturze 150oC.

Hartowanie odbywało się w wodzie.

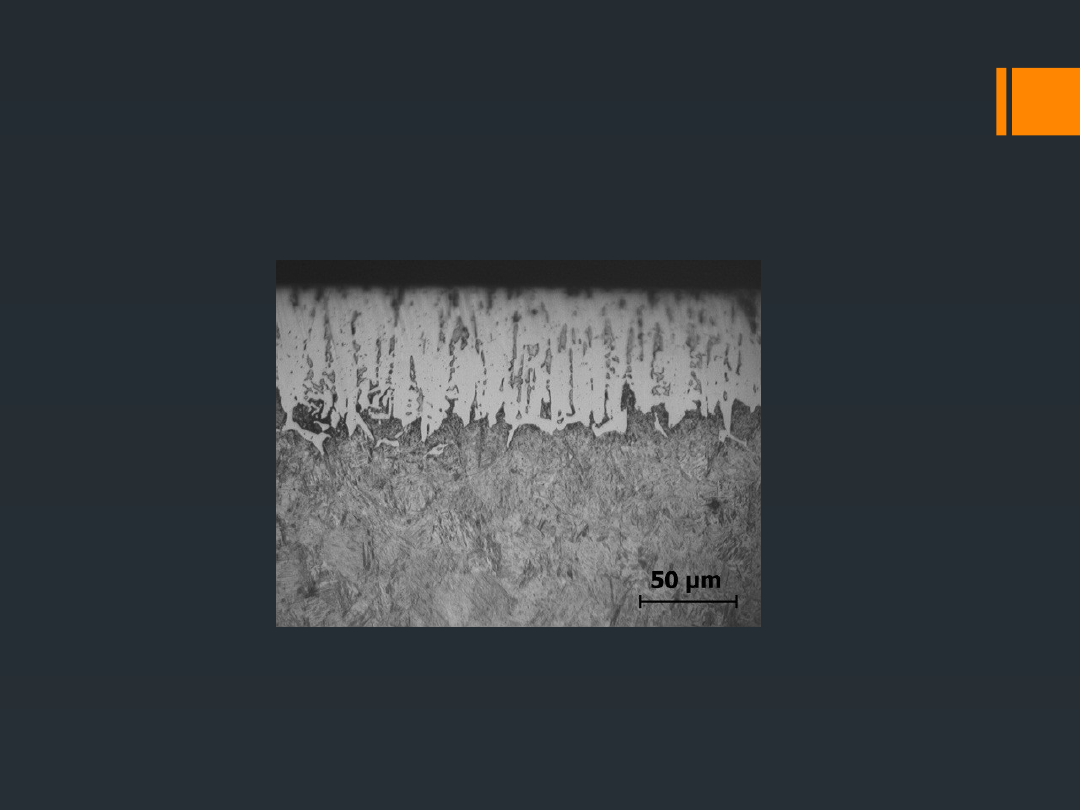

MIKROSTRUKTURA STALI

C45 PO BOROWANIU

Otrzymane warstwy mają budowę iglastą o dobrym powiązaniu

borków z podłożem. Grubość otrzymanych warstw mieści

się w zakresie 70-80 μm. Pod warstwą borków żelaza występuje

podłoże martenzytyczne.

STRUKTURA FAZOWA PO

BOROWANIU

W wyniku procesu borowania powstają

związki B z Fe zwane borkami: FeB i

Fe

2

B

, z

tym, że borek FeB jest twardszy, ale i

bardziej kruchy.

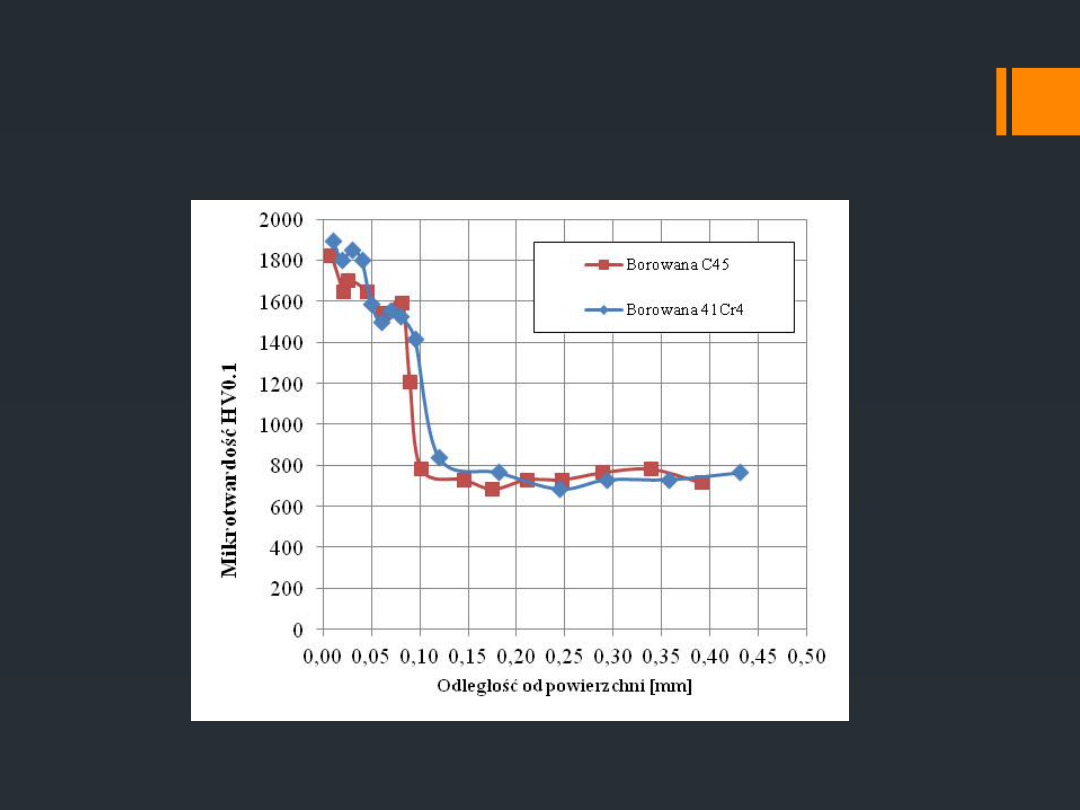

Próbki obciążane były nominalną

wartością siły obciążającej F = 0,9807N o symbolu

twardości HV0,1.

Mikrotwardość warstw borowanych dyfuzyjnie dla

stali

C45 i 41Cr4 w zakresie borków FeB wynosi ok. 1700-

1900

HV, a borków Fe2B ok. 1500-1600HV (rys. 5).

Mikrotwardość podłoża o strukturze martenzytycznej

wynosi ok. 700 HV 0,1.

TWARDOŚĆ STALI PO

BOROWANIU

Warstwy borowane dyfuzyjnie charakteryzują się dużą

twardością w zakresie 1500 -1900 HV.

Wysoka twardość uzyskana poprzez proces

wprowadzenia boru powoduje kruchość stali.

Aby przeciwdziałać temu zjawisku należy zmodyfikować

strukturę przez dodanie pierwiastków takich jak:

Nikiel

Miedź

Węgiel

Azot

Krzem

OBRÓBKA CIEPLNA STALI

PO BOROWANIU

Po borowaniu należy utwardzić podłoże warstwy

borowej przez hartowanie zwykłe w oleju z niskim

odpuszczaniem lub izotermiczne. Podczas nagrzewania

należy chronić warstwę borowaną przed utlenianiem.

Dobre efekty daje nagrzewanie kąpielowe w stopionym

boraksie. Po obróbce cieplnej można zeszlifować ok.

0,05 mm, aby usunąć porowate powłoki o niskiej

odporności na ścieranie.

Document Outline

- Slide 1

- PLAN PREZENTACJI

- DEFINICJA BOROWANIA

- RODZAJE BOROWANIA

- Warstwy powstałe w wyniku borowania dyfuzyjnego cechują się:

- WYBÓR STALI

- ZASTOSOWANIE STALI C45

- PRZEPROWADZENIE PROCESU BOROWANIA

- DALSZA OBRÓBKA

- MIKROSTRUKTURA STALI C45 PO BOROWANIU

- STRUKTURA FAZOWA PO BOROWANIU

- Slide 12

- Slide 13

- TWARDOŚĆ STALI PO BOROWANIU

- OBRÓBKA CIEPLNA STALI PO BOROWANIU

Wyszukiwarka

Podobne podstrony:

PROJEKT TECHNOLOGII BOROWANIA DYFUZYJNEGO

Maszyny-koło projekt, Technologia chemiczna, Maszynoznawstwo i mechanika techniczna, ogólne materiał

Czas operacji, SiMR, Semestr 5, Projekt Technologii 2

sto, Projektowanie technologiczne

PROJEKT (Festiwal Dialugu 4 Kultur 09)

Projekowanie technologiczne WYKŁADY

Ćwiczenie nr 3, Technologia chemiczna, Projekt technologiczny, Projekty, fwd pd , projekt technologi

przykład sprawozdania, Technologia chemiczna, Projekt technologiczny, Projekty, fwd pd , projekt tec

Tm05, Studia, karty i projekty technologia maszyn, Technologia Maszyn - V semestr, czyste karty

Projekt Technologia Opis

Tm01, Studia, karty i projekty technologia maszyn, Technologia Maszyn - V semestr, czyste karty

projekt. protokół sesja 26.09.13 r

karta półfabrykatu, Politechnika Lubelska, Studia, Studia, technologia maszyn, mój projekt - technol

1.3. Uwagi szczegółowe - projekty technologii wałka i tulei, TM - Technologia Maszyn

Sprawozdanie cw3, Technologia chemiczna, Projekt technologiczny, Projekty, fwd pd , projekt technolo

Projekt technologiczny

50.Nacinanie gwintu, mój projekt - technologia maszyn

więcej podobnych podstron