ZAKRES EGZAMINU

DYPLOMOWEGO

Zagadnienia konstrukcyjno –

technologiczna

(Zakres 2.9 – 2.10)

2.9 Techniki redukcji zanieczyszczeń

pyłowych i gazowych w spalinach

emitowanych do atmosfery

•

2.9.1 – Odpylanie gazów

•

2.9.2 – Urządzenia odpylające

•

2.9.2.1 – Odpylacze mechaniczne

•

2.9.2.2 – Odpylające filtracyjne

•

2.9.2.3 – Odpylające elektrostatyczne

•

2.9.2.4 – Podsumowanie

•

2.9.3 – Odsiarczanie

•

2.9.3.1 – Metody

•

2.9.3.2 – Podsumowanie

•

2.9.4 – Odazotowanie spalin

2.9.1 Odpylanie gazów

Odpylanie – proces rozdziału fazy stałej od gazowej w polu siły zewnętrznych

Typy odpylaczy:

•

1) Odpylacze mechaniczne

•

Wykorzystanie różnicy masy ziarna pyłu i molekuł gazu oraz sił zewnętrznych

•

- grawitacyjne, inercyjne i odśrodkowe

•

2) Odpylacze filtracyjne (tkaninowe)

•

Wykorzystanie efektu różnicy wielkości ziaren pyłu i molekuł gazu oraz przekrojów

przepływowych gazu w labiryntowej strukturze filtracyjnej.

•

3) Odpylacze elektrostatyczne

•

Wykorzystanie efektu uprzedniego naładowania ziaren pyłu przez elektrodę o przeciwnej

biegunowości (jonizacja gazu).

Skuteczność odpylania

= = =

Z – masa pyłu zatrzymanego w urządzeniu

E – masa pyłu wyemitowanego w spalinach do atmosfery

U – masa pyłu zawartego w spalinach tuż przed urządzeniem

Przedziałowa skuteczność odpylania = f()

Efektywność zatrzymania ziaren pyłu przez urządzenia w określonej przedziałowości wielkości

średnicy ziarna

Ziarno graniczne

Średnica ziarna pyłu wyznaczająca skuteczność odpylania = 50%

•

2.9.2 Urządzenia odpylające

2.9.2.1 Odpylacze mechaniczne

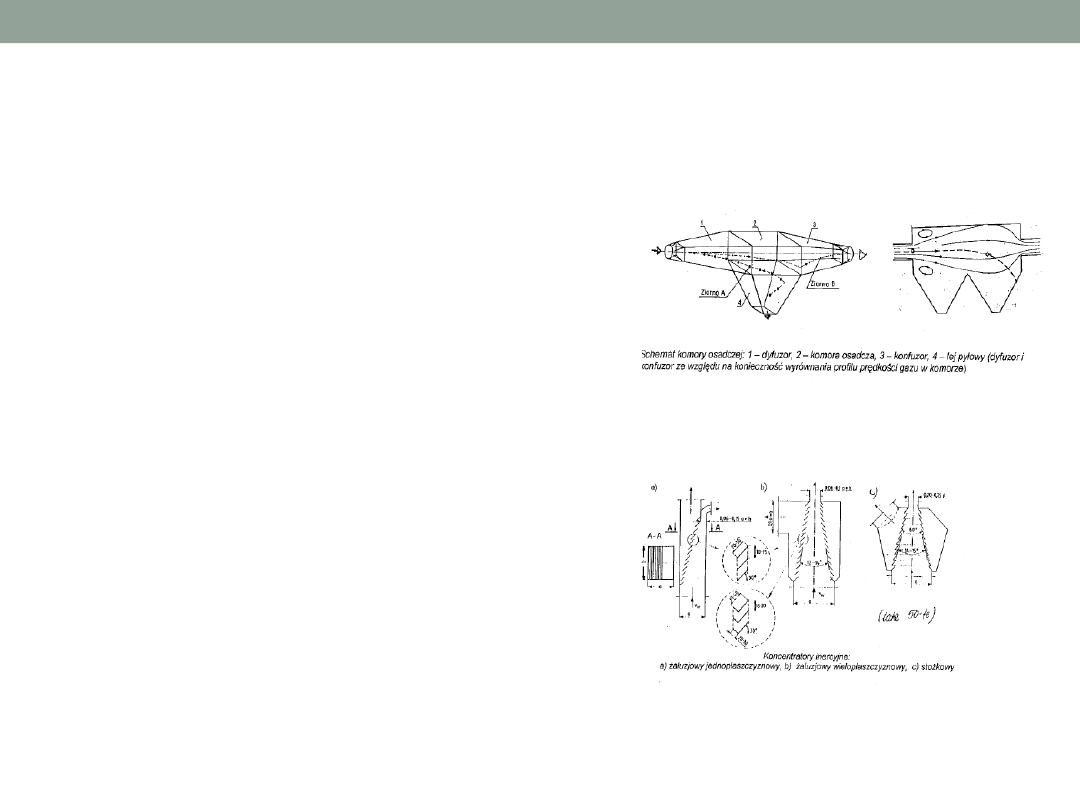

1) Grawitacyjne

Komory osadcze (półki, żaluzje wlotowe)

wykorzystujące oddziaływanie siły grawitacyjnej.

W czasie spowolnionego przepływu gazu

zapylonego. Cięższe ziarna pyłku pod wpływem

działania siły ciężkości opadają na dno urządzenia

do leja pyłowego.

2) Inercyjne – koncentratory (żaluzje, stożki)

Zastosowanie efektu odpadania ziaren pyłu od

głównego strumienia przy wykorzystaniu efektu

zderzeń ziaren z odpowiednio profilowanymi

przegrodami kierującymi ziarna pyłu do leja

pyłowego.

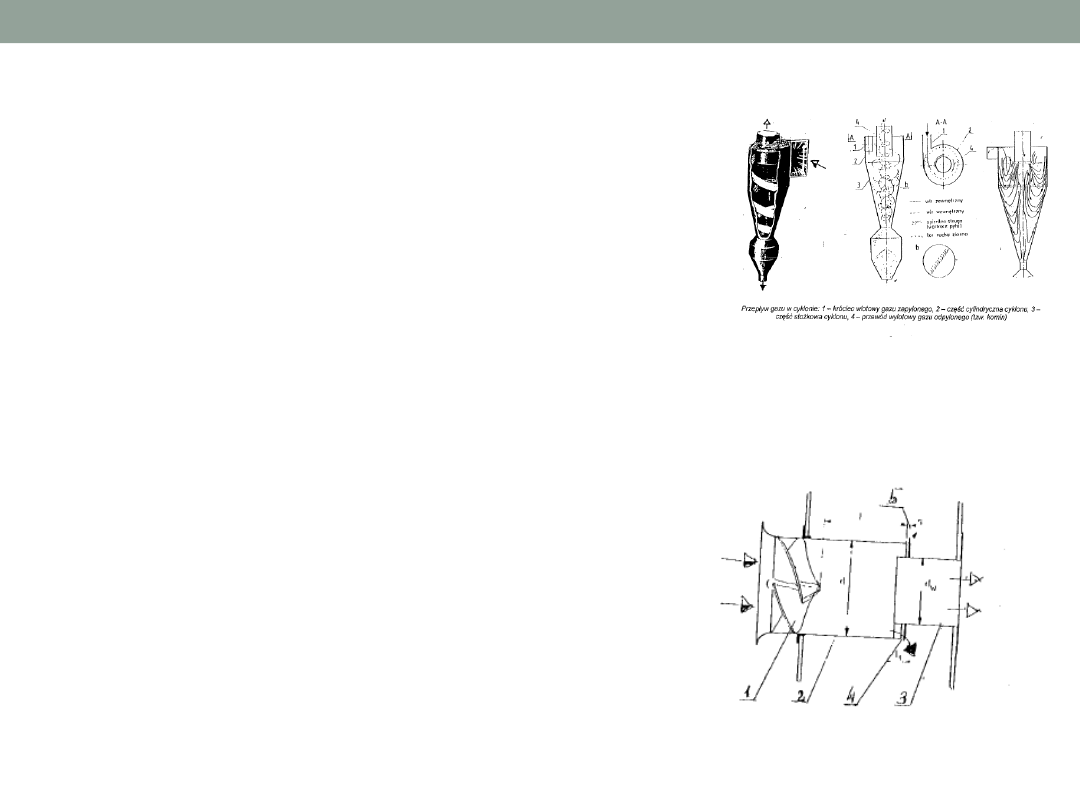

3) Odśrodkowe

a)

Cyklony

Gaz zapylony zostaje wprowadzony do stożkowatego

urządzenia i wprawiony w ruch wirowy. Powstałe siły

odśrodkowe odpychają ziarna pyłu w kierunku ścianek.

Ziarna pyłu po zderzeniu ze ściankami tracą część

energiikinetycznej i pod wpływem siły ciężkości opadają

w dół do leja pyłowego. Wirujący gaz opada na dno

cyklonu i następnie zmianie kierunek wirowania i unosi się do góry w

kierunku wylotu w pełni oczyszczony.

b) Koncentratory odśrodkowe

Nie jest to urządzenie odpylające. Służy do zwiększenia

stężenie pyłu w gazie celem zwiększenia efektywności

odpylania starszych modeli cyklonów.

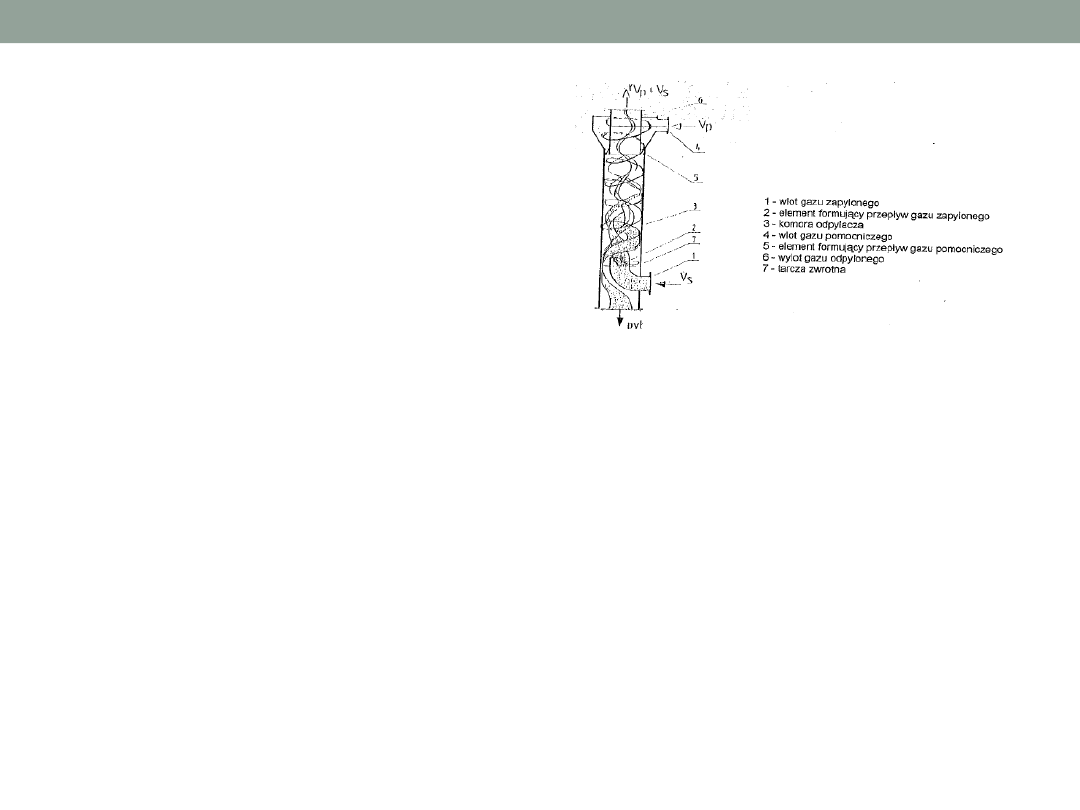

c) Przeciwbieżny odpylacz cyklonowy

Urządzenie w kształcie długiej rury

o dwóch otworach z jednej strony oraz

wlocie i wylocie w płaszczyźnie pionowej.

Gaz zapylony zostaje wprowadzony

wlotem w dolnej części jednego z boków

natomiast w górnej części boku jest wlot

gazu pomocniczego. Oba gazy zostają

zwirowane. Różnica dotyczy kierunku wirowania. Gaz zapylony wiruje

ku górze, natomiast gaz pomocniczy ku dołowi. Wykorzystuje się tutaj

identycznej zjawisko jak w cyklonie. Zmiana dotyczy wzmocnienia

efektu działania poprzez wprowadzenie gazu pomocniczego, który

oprócz wzmocnienia siły odśrodkowej, tworzy powłokę gazową

chroniącą ścianki urządzenia i transportuje pył do dołu w kierunku

leja pyłowego jednocześnie uniemożliwiając porwanie pyłu strudze

gazu oczyszczonego.

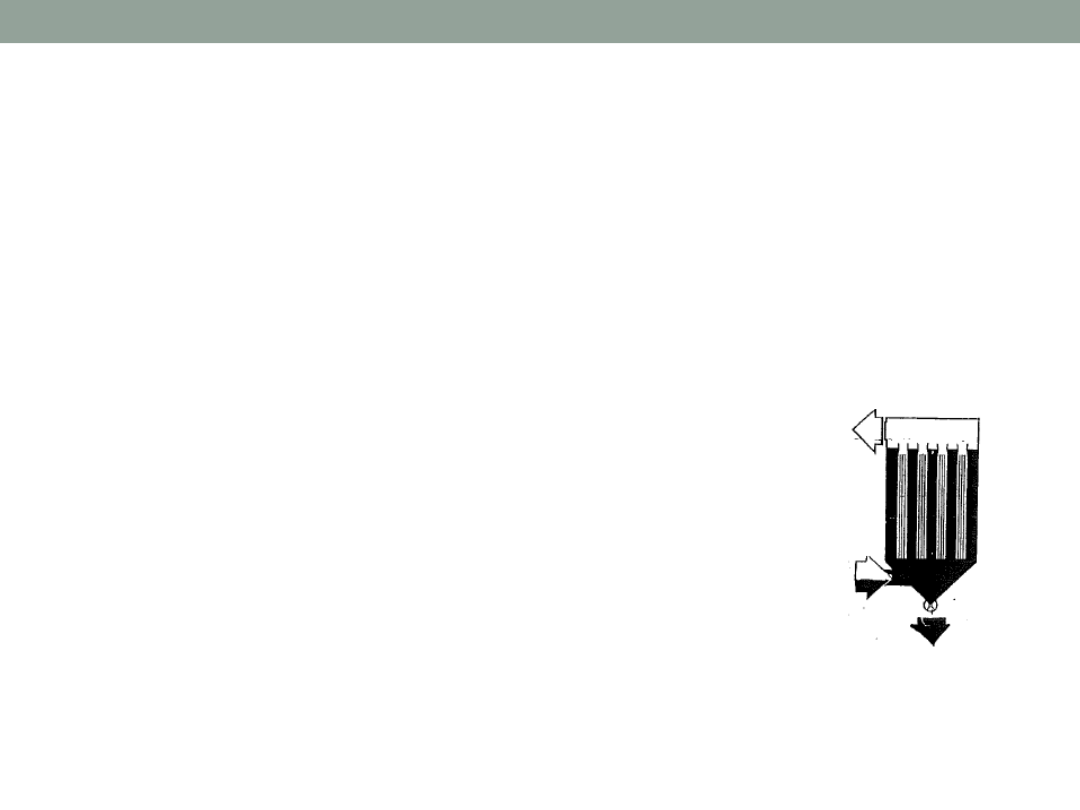

2.9.2.2 Odpylacze filtracyjne

Filtracja – proces osadzania się rozdrobnionej fazy stałej w medium porowatym, które posiadać

może strukturę: włóknistą, uporządkowaną, włóknistą nieuporządkowaną, ziarnistą i kapilarną.

Zapylony gaz wprowadza się dołem następnie dokonuje się nagłej zmiany kierunku przepływu.

Siły bezwładności wytrącają większe ziarna, a mniejsze zostają zatrzymane podczas

przepływu przez tkaninę dzięki różnicą w wielkości między ziarnami pyłu, molekułami gazu

oraz strukturą tkaniny.

Regeneracja materiału filtracyjnego – usunięcie problemów związanych z wzrostem oporów

przepływów, miejscowego zwiększenia się prędkości przepływu gazy, rozsuwaniem się tkaniny

i nagłego spadku efektywności pracy. Z czasem na strukturze włóknistej osadza się co raz

więcej ziaren pyłu tworząc aglomenty (duże zgrupowania ziaren pyłku w jednym miejscu)

odpowiadające za wszystkie wymienione wyżej problemy. Dokonuje się

tego poprzez usunięcie nagromadzonego pyłu z użyciem urządzeń

mechanicznych lub pneumatycznych.

Rodzaje regeneracji

a)

Mechaniczna

Odkształcenia mechaniczne tkaniny poprzez skręcanie, rozciąganie, zwężanie

i strzepywanie dość mało skuteczne i narażające na zniszczenie tkaniny.

b) Pneumatyczne

Zastosowanie krótkiego, silnego impulsu powietrza z dyszy o przepływie

przeciwnym do kierunku przepływu gazu zapylonego. Dochodzi do zassania

części gazu zapylonego, wzrostu ciśnienia, a w końcu do nagłego odkształcenia tkaniny

i w połączeniu z przedmuchem wytrącenia

większości zanieczyszczeń.

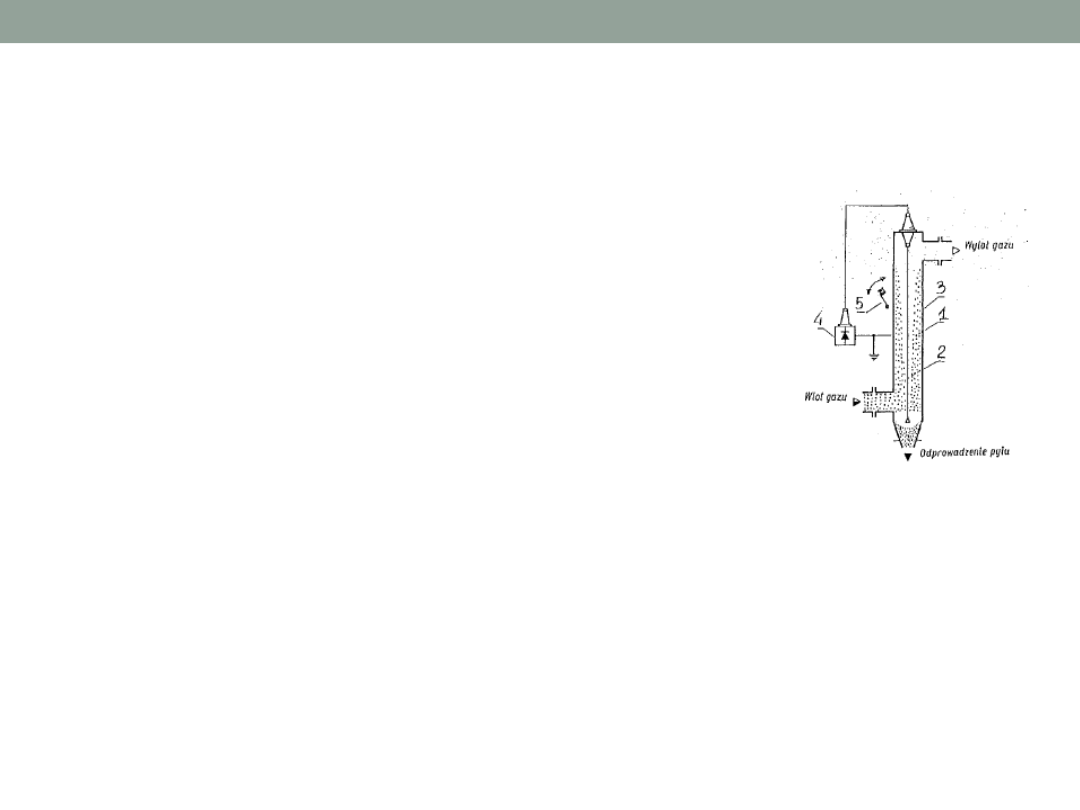

2.9.2.3 Odpylacze elektrostatyczne

1)

Budowa

Urządzenie kształtem przypominające podłużną i cylindryczną

rurę w kształcie ołówka. Składa się z elektrody zbiorczej w

formie podłużnej i cylindrycznej rury, elektrody ulotowej

przypominającej okrągły lub profilowany drut podłączony do

zespołu zasilania i o przeciwnej biegunowości niż elektroda

zbiorcza (ujemna). Uzupełnieniem jest zespół zasilania

urządzenia prądem stałym, zespół oczyszczanie elektrod z

pyłu za pomocą młoteczka, system przepływu gazu zapylonego

i odbioru pyłu.

2) Działanie

Gaz zapylony wpływając do komory zostaje poddanej wstępnej jonizacji.

Elektroda ulotowa emituje swobodne elektrony wyłapywane przez cząsteczki

pyłu. Proces jonizacji trwa aż do momentu zajścia wyładowania łukowego

(iskrowego). Elektroda ulotowa o ujemnej biegunowości przyciąga dodatnie

jony pyłu, natomiast zbiorcza wyłapuje ujemne jony pyłu. Ziarna pyłu po

zetknięciu z ściankami elektrody zbiorczej ulegają rozładowaniu ale krążące w

przestrzeni swobodne elektrony nie przechwycone przez cząstki pyłu

ponownie jonizują ziarna pyłu zgromadzone na powierzchni elektrody

zbiorczej. Powstaje swego rodzaju półka. Oczyszczenie urządzenia odbywa się

na zasadzie uderzania małego młoteczka w elektrodę zbiorczą i poprzez

drgania strzepywania nagromadzonego pyłu.

3) Konstrukcja

a) Kierunek przepływu gazu

-

pionowe, poziome

b) Kształt elektrody zbiorczej

-

rurowe, pyłowe, baterie

c) Liczba pół elektrycznych

-

Jedno lub wielopolowe

d) Liczba sekcji

- Jedno lub wielosekcyjne

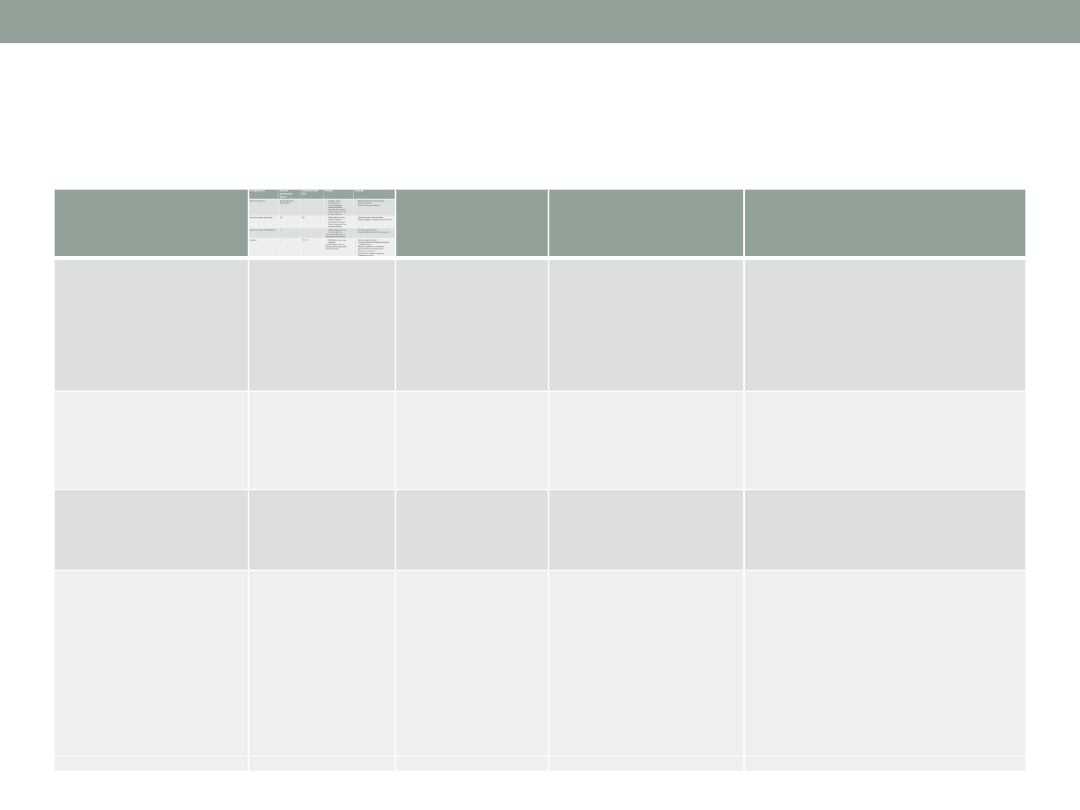

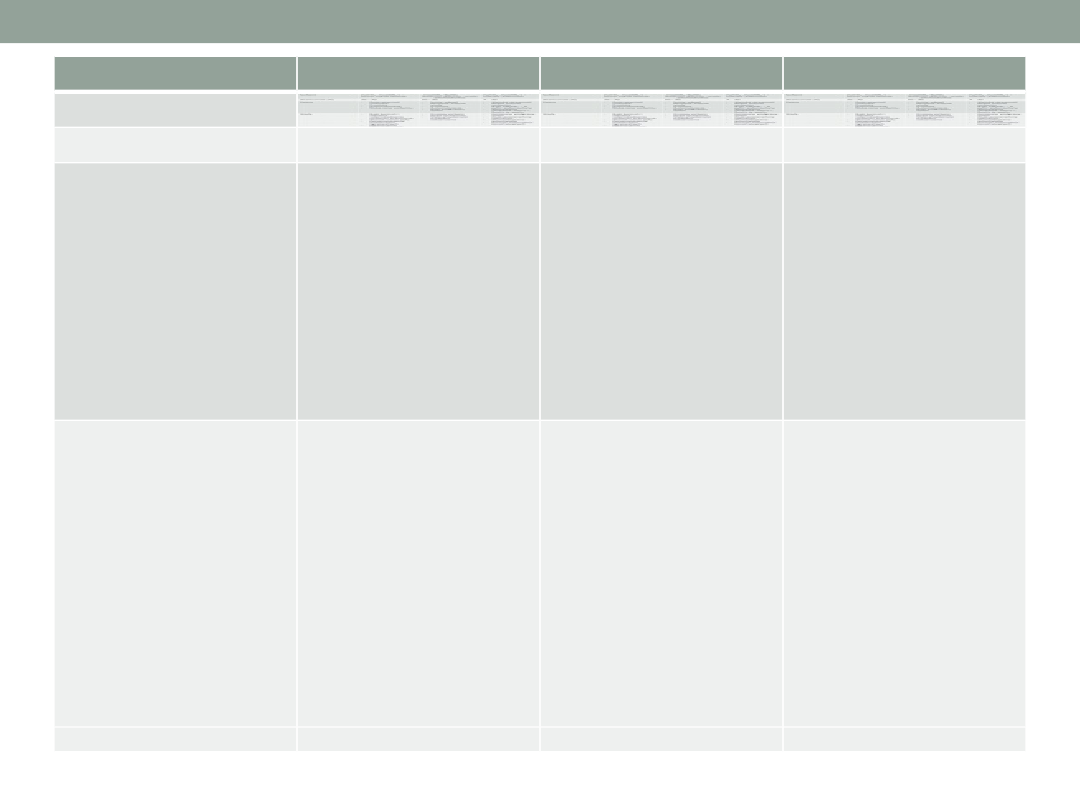

2.9.2.4 Podsumowanie odpylaczy

Urządzenie

Ziarno

graniczne

(

Skuteczno

ść (%)

Wady

Zalety

Komora osadcza

30 (przegroda)

100 (półki)

- Bardzo mała

efektywność

- Duże gabaryty

- Mała prędkość

przepływowa gazu

- Mała odporność na

erozję pyłową

- Niskie nakłady inwestycyjno –

eksploatacyjne

- Niskie opory przepływu

Koncentratory

inercyjne

10

50

- Niska skuteczność

- Mała prędkość

przepływowa gazu

- Mała odporność na

erozję pyłową

- Niskie koszty inwestycyjne

- Wspomaganie odpylaczy

cyklonowy

Koncentratory

odśrodkowe

7

- Mała odporność na

erozję pyłową

- Duża wrażliwość na

niedociążenia gazowe

- Średnia skuteczność

- Duża prędkość przepływowa

gazu

Cyklon

5

70 - 95

- Wrażliwe na erozję

pyłową

- Mała odporność na

niedociążenia gazowe

i nieszczelności

- Wysoka skuteczność

- Duża prędkość przepływowa

gazu

- - Niskie koszty

- Mała wrażliwość na zmianę

parametrów zewnętrznych

- Pewność ruchowa

- Możliwość odpylania gazów

niebezpiecznych

Urządzenie

Skuteczno

ść (%)

Wady

Zalety

Komora osadcza

30 (przegroda)

100 (półki)

- Bardzo mała

efektywność

- Duże gabaryty

- Mała prędkość

przepływowa gazu

- Mała odporność na

erozję pyłową

- Niskie nakłady inwestycyjno –

eksploatacyjne

- Niskie opory przepływu

Koncentratory

inercyjne

10

50

- Niska skuteczność

- Mała prędkość

przepływowa gazu

- Mała odporność na

erozję pyłową

- Niskie koszty inwestycyjne

- Wspomaganie odpylaczy

cyklonowy

Koncentratory

odśrodkowe

7

- Mała odporność na

erozję pyłową

- Duża wrażliwość na

niedociążenia gazowe

- Średnia skuteczność

- Duża prędkość przepływowa

gazu

Cyklon

5

70 - 95

- Wrażliwe na erozję

pyłową

- Mała odporność na

niedociążenia gazowe

i nieszczelności

- Wysoka skuteczność

- Duża prędkość przepływowa

gazu

- - Niskie koszty

- Mała wrażliwość na zmianę

parametrów zewnętrznych

- Pewność ruchowa

- Możliwość odpylania gazów

niebezpiecznych

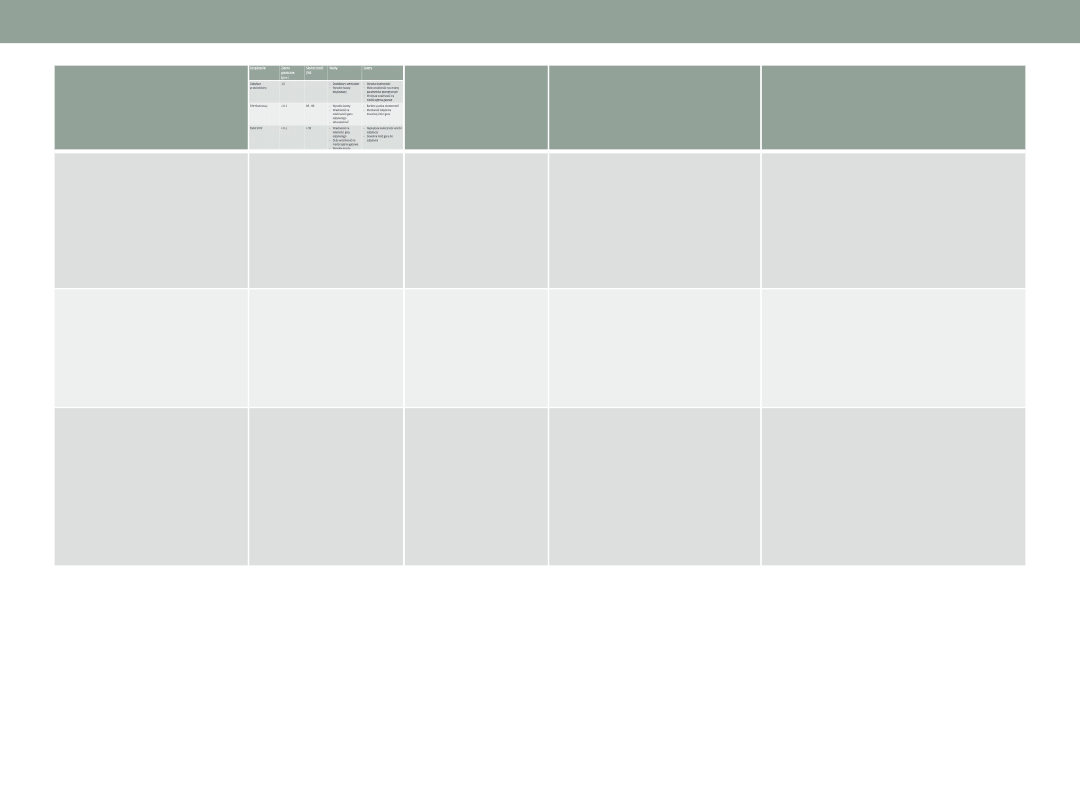

Urządzenie

Ziarno

graniczne

(

Skuteczno

ść

(%0

Wady

Zalety

Odpylacz

przeciwbieżny

1,5

- Dodatkowy

wentylator

- Wysokie koszty

eksploatacji

- Wysoka skuteczność

- Mała wrażliwość na

zmianę parametrów

zewnętrznych

- Mniejsza wrażliwość na

niedociążenia gazowe

Filtr tkaninowy

< 0,1

95 - 99

- Wysokie koszty

- Wrażliwość na

właściwości gazu

odpylanego

- Łatwopalność

- Bardzo wysoka

skuteczność

- Możliwość odpylenia

dowolnej ilości gazu

Elektrofiltr

< 0.1

> 99

- Wrażliwość na

własności gazu

odpylanego

- Duża wrażliwość

na niedociążenia

gazowe

- Wysokie koszty

- Najwyższa skuteczność

wśród odpylaczy

- Dowolna ilość gazu do

odpylania

Urządzenie

Skuteczno

ść

(%0

Wady

Zalety

Odpylacz

przeciwbieżny

1,5

- Dodatkowy

wentylator

- Wysokie koszty

eksploatacji

- Wysoka skuteczność

- Mała wrażliwość na

zmianę parametrów

zewnętrznych

- Mniejsza wrażliwość na

niedociążenia gazowe

Filtr tkaninowy

< 0,1

95 - 99

- Wysokie koszty

- Wrażliwość na

właściwości gazu

odpylanego

- Łatwopalność

- Bardzo wysoka

skuteczność

- Możliwość odpylenia

dowolnej ilości gazu

Elektrofiltr

< 0.1

> 99

- Wrażliwość na

własności gazu

odpylanego

- Duża wrażliwość

na niedociążenia

gazowe

- Wysokie koszty

- Najwyższa skuteczność

wśród odpylaczy

- Dowolna ilość gazu do

odpylania

2.9.3 Odsiarczanie

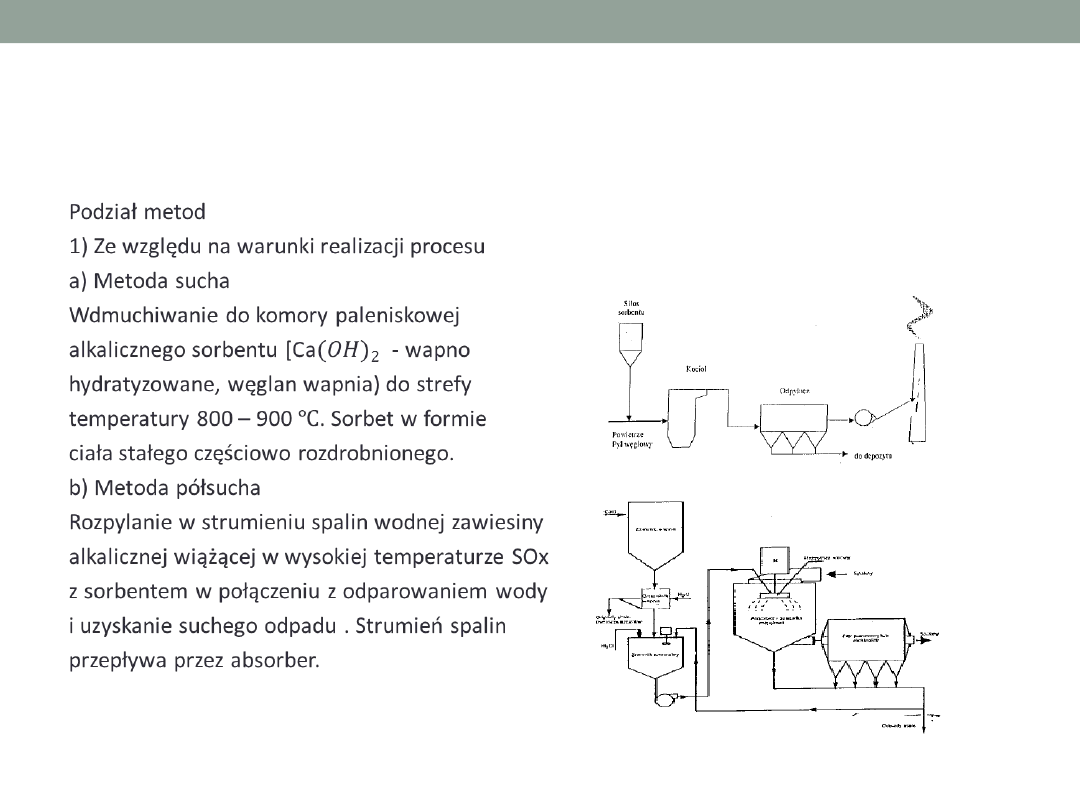

Podział metod

1) Ze względu na warunki realizacji procesu

a) Metoda sucha

Wdmuchiwanie do komory paleniskowej

alkalicznego sorbentu [Ca - wapno

hydratyzowane, węglan wapnia) do strefy

temperatury 800 – 900 . Sorbet w formie

ciała stałego częściowo rozdrobnionego.

b) Metoda półsucha

Rozpylanie w strumieniu spalin wodnej zawiesiny

alkalicznej wiążącej w wysokiej temperaturze SOx

z sorbentem w połączeniu z odparowaniem wody

i uzyskanie suchego odpadu . Strumień spalin

przepływa przez absorber.

•

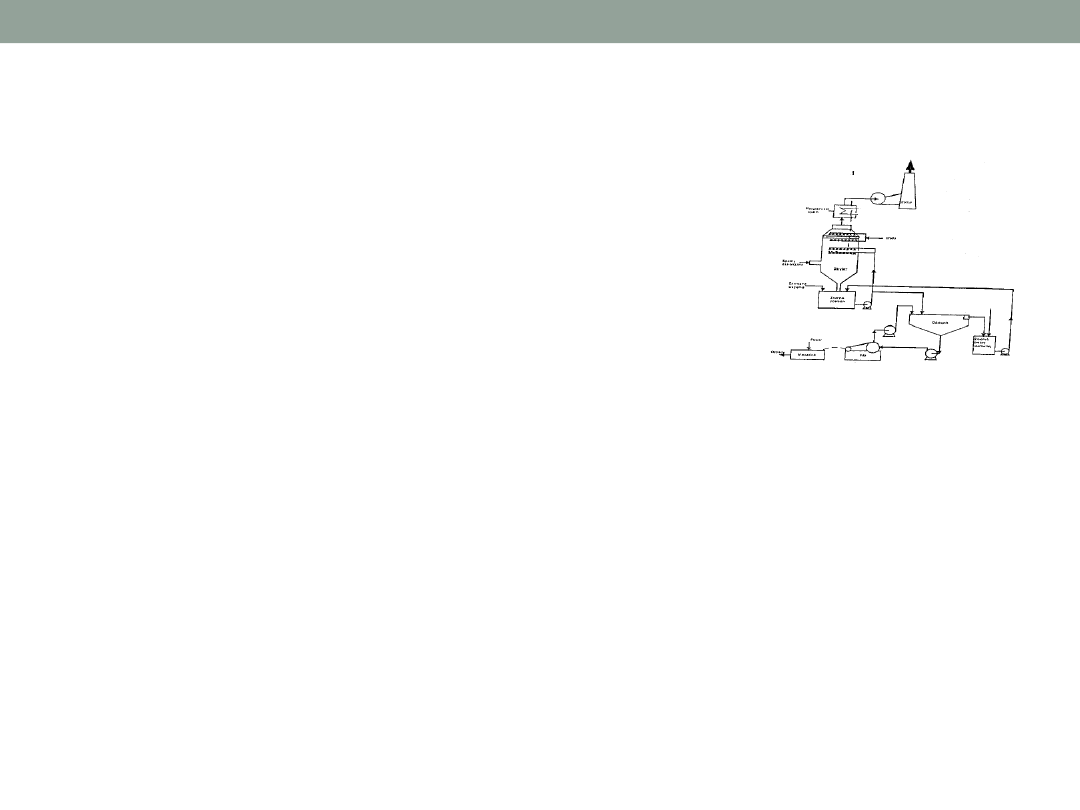

C) Metoda mokra

Zraszanie wodną zawiesiną alkaliczną strumienia spalin w reaktorze

dochodzi do zaabsorbowania SOx w cieczy i powstanie produktu

odsiarczania. Minusem jest znaczne ochłodzenie spalin,

poniżej temperatury skraplani groźba działań korozyjnych

wymuszającą podgrzewanie spalin. Spalin przepływają w przeciw –

prądzie w reaktorze pozostawiają na dnie uwodniony siarczan

wapnia.

2) Ze względu na produkt procesu odsiarczania

a) Bezodpadowa

Produkt odsiarczania zostaje w pełni zagospodarowany i wykorzystany

gospodarczo.

b) Regeneracyjna

Produkt odsiarczania podlega regeneracji i możliwy jest do wykorzystania w

innym przemyśle.

c) Odpadowa

Produkt odsiarczania jest bezużyteczny i występuje konieczność jego

składowania na wysypisku odpowiednio do tego przeznaczonym.

Metoda sucha

Metoda półsucha

Metoda mokra

Sorbent

– forma mączki

kostnej

, NaOH,

–

mleczko wapniowe

Skuteczność (%)

30 – 40

60 – 80

90

Zalety

-

Duża pewność

ruchowa

-

Prostota

-

Automatyzacja

-

Niska cena

sorbentu

-

Suchy odpad

-

Mniejsze zużycie

wody

-

Prostota

-

Automatyzacja

-

Brak podgrzewu

spalin

-

Wysoka

sprawność

-

Niskie zużycie

sorbentu

-

Brak odpadu – w

pełni

wykorzystany

-

Wymywanie

związków chloru i

fluoru ze spalin

Wady

-

Brak kontroli i

regulacji

rozprowadzania

sorbentu w

komorze

-

Wzrost unosu

pyłu

-

Zanieczyszczenie

powierzchni

ogrzewalnych

-

Ograniczenia

temperaturowa

-

Droższy sorbent

-

Niska sprawność’

-

Mała przydatność

produktu

odsiarczania

-

Konieczny

podgrzew spalin

-

Duża

powierzchnia

zabudowy

-

Skomplikowana

automatyka

-

Korozja

materiałów

konstrukcyjnych

Metoda sucha

Metoda półsucha

Metoda mokra

Sorbent

Skuteczność (%)

30 – 40

60 – 80

90

Zalety

-

Duża pewność

ruchowa

-

Prostota

-

Automatyzacja

-

Niska cena

sorbentu

-

Suchy odpad

-

Mniejsze zużycie

wody

-

Prostota

-

Automatyzacja

-

Brak podgrzewu

spalin

-

Wysoka

sprawność

-

Niskie zużycie

sorbentu

-

Brak odpadu – w

pełni

wykorzystany

-

Wymywanie

związków chloru i

fluoru ze spalin

Wady

-

Brak kontroli i

regulacji

rozprowadzania

sorbentu w

komorze

-

Wzrost unosu

pyłu

-

Zanieczyszczenie

powierzchni

ogrzewalnych

-

Ograniczenia

temperaturowa

-

Droższy sorbent

-

Niska sprawność’

-

Mała przydatność

produktu

odsiarczania

-

Konieczny

podgrzew spalin

-

Duża

powierzchnia

zabudowy

-

Skomplikowana

automatyka

-

Korozja

materiałów

konstrukcyjnych

2.9.4 Odazotowanie

Stosowane metody ograniczenia emisji tlenków NOx w spalinach:

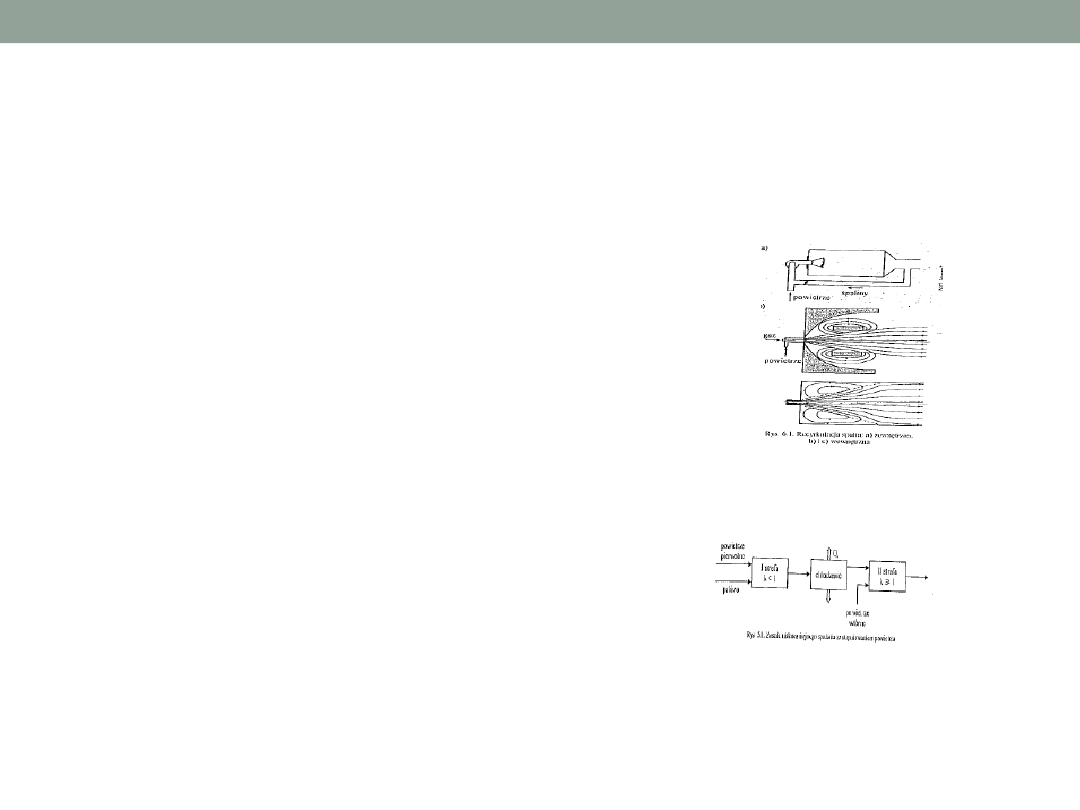

1) Recyrkulacja spalin

Zawrócenie części spali wylotowych i po wymieszaniu z

powietrzem skierowanie ponownie do komory spalania

celem obniżenia temperatury spalania.

2) Obniżenie nadmiaru powietrza

Zmniejszenie dopływu powietrza do komory paleniskowej w

celu zmniejszenie emisji tlenków paliwowych (paleniska pyłowe).

Skutkami ubocznymi są: niedopał, szlakowanie i korozja.

3) Stopniowanie powietrza

15 – 25% powietrza podawanego do komory jest

Wykorzystywane jako wtórne i dodatkowymi dyszami

wprowadzane nad palniki pyłowe. Niedomiar powietrza

na początku pozwala na obniżenie temperatury w komorze

paleniskowej.

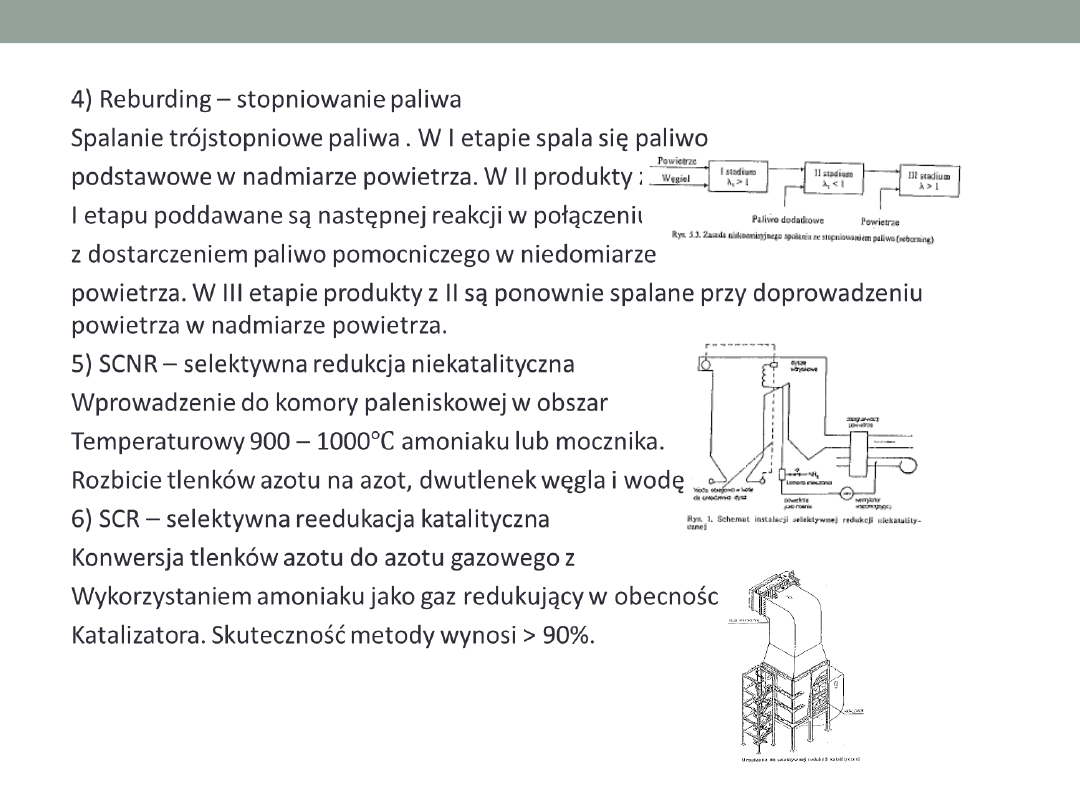

4) Reburding – stopniowanie paliwa

Spalanie trójstopniowe paliwa . W I etapie spala się paliwo

podstawowe w nadmiarze powietrza. W II produkty z

I etapu poddawane są następnej reakcji w połączeniu

z dostarczeniem paliwo pomocniczego w niedomiarze

powietrza. W III etapie produkty z II są ponownie spalane przy

doprowadzeniu powietrza w nadmiarze powietrza.

5) SCNR – selektywna redukcja niekatalityczna

Wprowadzenie do komory paleniskowej w obszar

Temperaturowy 900 – 1000 amoniaku lub mocznika.

Rozbicie tlenków azotu na azot, dwutlenek węgla i wodę.

6) SCR – selektywna reedukacja katalityczna

Konwersja tlenków azotu do azotu gazowego z

Wykorzystaniem amoniaku jako gaz redukujący w obecności

Katalizatora. Skuteczność metody wynosi > 90%.

•

2.10 System elektroenergetyczny i jego

elementy składowe

•

2.10.1 – Wielkości charakteryzujące system elektroenergetyczny

•

2.10.2 – KSE

•

2.10.3 - Klasyfikacja sieci elektroenergetycznych

•

2.10.4 – Pozostałe pojęcia

•

2.10.5 – Podział sieci

2.10.1 Wielkości charakteryzujące system

elektroenergetyczny

System elektroenergetyczny – system połączonych ze sobą urządzeń

do wytwarzania, przetwarzania, tranzytu, przesyłania i rozdzielania

energii elektrycznej wraz z jej odbiorcami. Obejmuje określony obszar

działania sterowany centralnie z kontrolowanymi przepływami mocy

w połączeniach z innymi systemami,

Wielkości charakteryzujące system:

2.10.2 - KSE

KSE – krajowy system elektroenergetyczny

Zbór urządzeń do rozdziału, przesyłu i wytwarzania energii elektrycznej,

połączonych w system umożliwiający dostarczanie energii elektrycznych w sposób

ciągły i nieprzerwalny.

Podział KSE:

1) KDM – krajowa dyspozycja mocy

Kierowanie sieciami przesyłowymi 750, 400 i 220 kV oraz regionalnymi 110kV o

znaczeniu systemowym

2) ODM – obszar dyspozycji mocy

Kieruje pracą sieci regionalnej, nadzoruje sieci lokalne i kieruje operacjami

łączeniowymi w sieci podstawowej

3) ZDM – zakład dyspozycji mocy

Kieruje pracą w sieci lokalnej (obszar sieci danego rejonu głównie 110 i 220 kV)

znajdującej się w danym obszarze i transformatorami w głównych punktach

zasilania zakładu energetycznego

4) RDM – rejonowa dyspozycja mocy

Kieruje pracą wydzielonych fragmentów sieci lokalne linii 110 kV, liniami i trasami

kablowymi SN, trasami kablowymi i liniami niskiego napięcia na obszarze rejonu

nalężącego do danego zakładu energetycznego

2.10.3 – Klasyfikacja sieci

elektroenergetycznych

•

2.10.4 – Pozostałe pojęcia

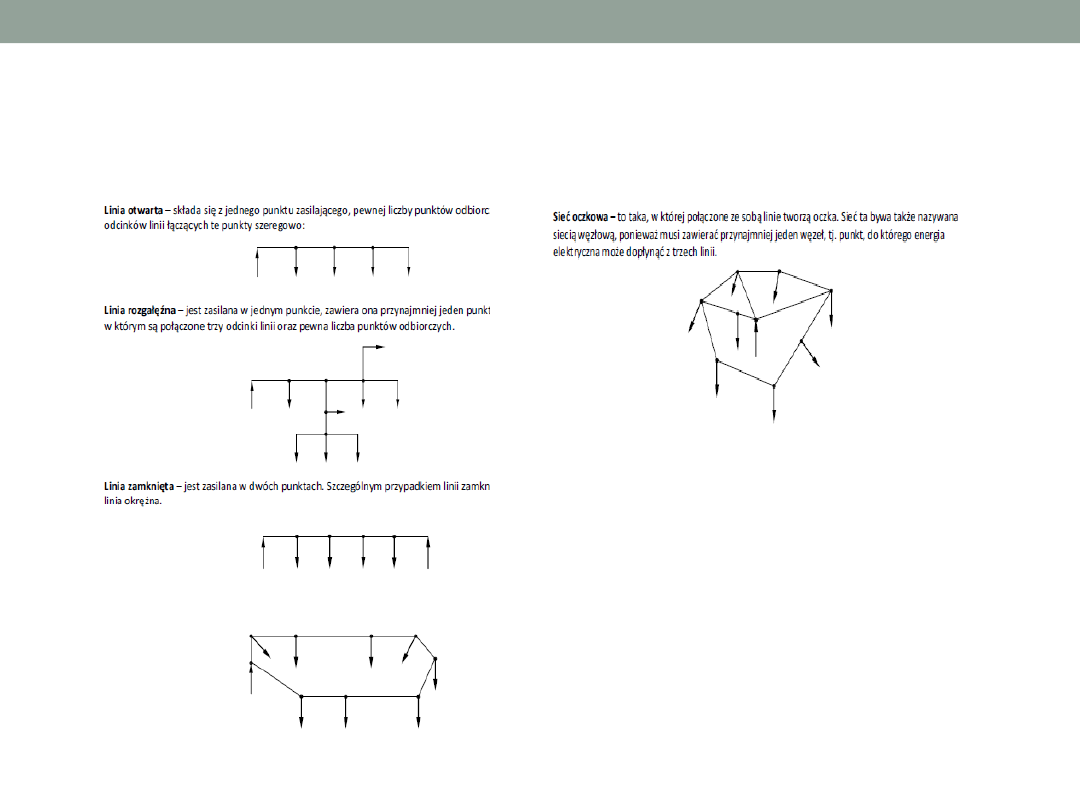

2.10.5 – Podział sieci

1) Ze względu na położenie

a) Sieci napowietrzne

Dominujący typ sieci w Polsce. Przewody są umieszczone nad powierzchnią gruntu na słupach w

określonej odległości od siebie. Wyposażone w wszystkie niezbędne urządzenia i systemy do

sprawnego i ciągłego przesyłania energii elektrycznej.

b) Linie kablowe

Uformowane w postaci kabla umieszonego pod powierzchnią gruntu i służące do zaopatrzenia w

energii elektryczną w miejscach niekorzystnych dla sieci napowietrznych, tereny gęsto zabudowane i

przemysłowe.

2) Ze względu na napięcia

a) nn – niskiego napięcia

Sieci o napięciu fazowym < 1kV służące do zaopatrzenia w energię elektryczną odbiorcę końcowego.

Zazwyczaj występują sieci o napięciu fazowym 230 V i 400 V.

b) SN – średniego napięcia

Sieci o napięciu fazowym 1 – 60 kV. Najczęściej spotykane są: 3, 5,6 , 10, 15, 20, 30, 40 i 60 kV.

Cztery pierwsze napięcia zalicza się do sieci miejskiej, a 30 i więcej to sieci terenowe. Najczęściej

stosowane są sieci 15 kV, a ostatnio także 20 kV.

c) WN – wysokiego napięcia

Główne sieci przesyłowe służące do transportu energii elektrycznej na duże odległości. Zalicza się

tutaj sieci 60 – 220 kV. Najczęściej spotykane są sieci o napięciu fazowym 110 i 220 kV.

d) NN – najwyższego napięcia

Sieci o napięciu fazowym powyżej 200 kV. Transport bardzo dużych ilości energii elektrycznej na duże

odległości. W Polsce najczęściej są to sieci o napięciu fazowym 400 kV, a na granicy z Ukrainą 750 kV.

Document Outline

- Slide 1

- Slide 2

- 2.9.1 Odpylanie gazów

- 2.9.2 Urządzenia odpylające 2.9.2.1 Odpylacze mechaniczne

- Slide 5

- Slide 6

- 2.9.2.2 Odpylacze filtracyjne

- 2.9.2.3 Odpylacze elektrostatyczne

- Slide 9

- 2.9.2.4 Podsumowanie odpylaczy

- Slide 11

- 2.9.3 Odsiarczanie

- Slide 13

- Slide 14

- 2.9.4 Odazotowanie

- Slide 16

- 2.10 System elektroenergetyczny i jego elementy składowe

- 2.10.1 Wielkości charakteryzujące system elektroenergetyczny

- 2.10.2 - KSE

- 2.10.3 – Klasyfikacja sieci elektroenergetycznych

- 2.10.4 – Pozostałe pojęcia

- 2.10.5 – Podział sieci

Wyszukiwarka

Podobne podstrony:

1 9 1 10 Zakres egzaminu dyplomowego zagadnieniaid 9030 pptx

3 4 3 5 Zakres egazminu dyplomowego

3 2 3 3 Zakres egazminu dyplomowego

3 1 Zakres egazminu dyplomowego

Zakres egzaminu dyplomowego

Tematy i zakresy prac dyplomowych

Zakres egzaminu dyplomowego 2012-2013, Zarządzanie PWR, II stopień

Tematy i zakresy prac dyplomowych

10 zakres zastosowań zrywarek

3 6 3 7 Zakres egzaminu dyplomowego zakres

1 7 1 8 Zakres praca dyplomowaid 9019 pptx

2 7 2 8 Zakres egzaminu dyplomowego

2 1 2 2 Zakres egzaminu dyplomowego zakres

2 5 2 6 Zakres egzaminu dyplompwego

REGULAMIN PRZEPROWADZANIA EGAZMINÓW DYPLOMOWYCH (1)

więcej podobnych podstron