Utlenianie propylenu do

akroleiny. Produkcja

kwasu akrylowego.

BLOK IV:Propylen do

syntez

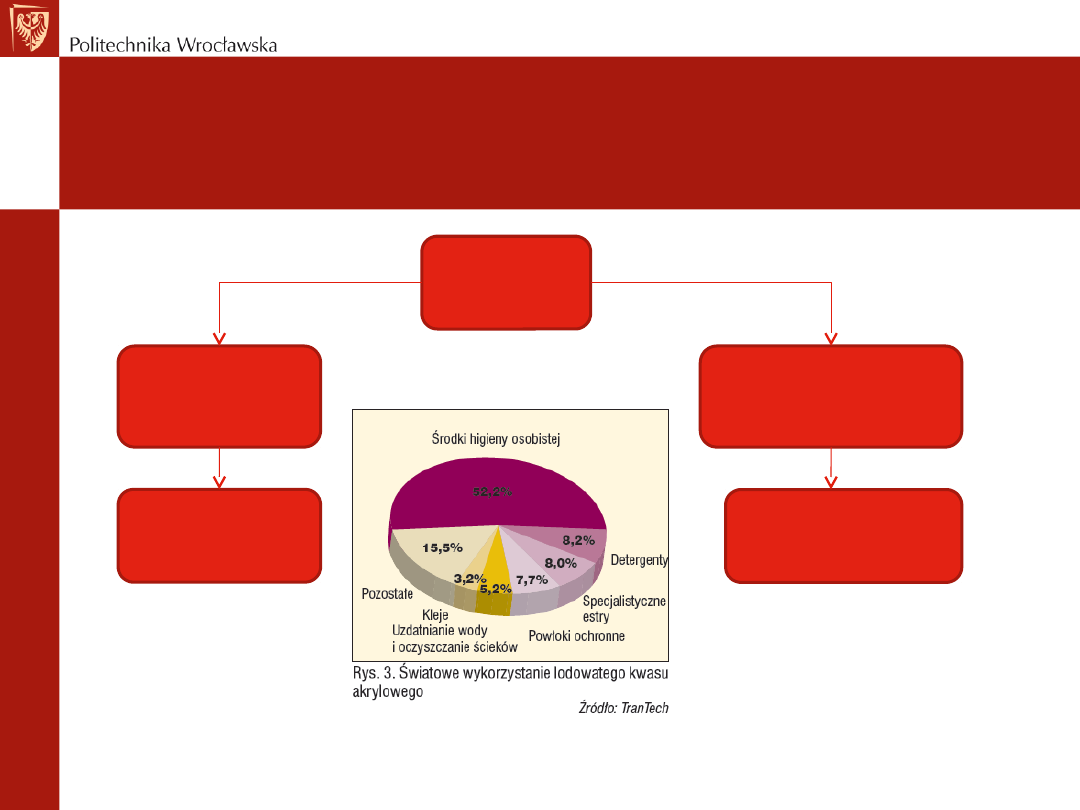

Schemat substratów oraz

produktów głównych i

ubocznych

Substrat

y

Propyle

n

Półprodu

kt

Akroleina

Produkt

Kwas

akrylow

y

Produkty

uboczne

Kwas octowy

Aldehyd

octowy

Furfural

Źródła propylenu

• odwodornianie propanu

• synteza etylenu i 2-butenów (cis i trans) ->

Olefins Conversion Technology (OCT)

• procesy krakingu frakcji rop naftowych lub

gazów węglowodorowych: termiczne

(piroliza, kraking termiczny), katalityczne

(kraking katalityczny)

• Światowa produkcja propylenu w 2007

wyniosła 100 mln ton, z czego ok. 65%

pochodziło z pirolizy, a ok. 30% z krakingu

katalitycznego.

Przygotowanie do procesu

produktów pirolizy

chłodzenie pirogazu

sprężanie pirogazu

usuwanie składników

kwaśnych

osuszanie na sitach

molekularnych

rozdzielanie poszczególnych

frakcji

Produkty uboczne procesu

• Ich źródłem jest etylen,

zanieczyszczający wyjściowy

surowiec

• Usuwa się je poprzez oziębianie do

temp. ok. 80 st. C, absorbowanie w

wodzie, ekstrahację organicznym

rozpuszczalnikiem oraz destylację

• Ok. połowa surowca w skali

światowej jest dalej oczyszczana do

uzyskania lodowatego kwasu

akrylowego

Zastosowanie kwasu

akrylowego

Kwas

akrylowy

Kwas

poliakrylow

y

Poliakrylany i

kopolimery

Polimery

superabsorpcyj

ne

Żywice i

emulsje

uzdatnianie

wody,

pieluszki,

detergenty

farby lateksowe, powłoki

ochronne, kleje, środki

pomocnicze dla przemysłu

włókienniczego,

papierniczego i skórzanego,

środki polerujące,

modyfikatory cementu,

żywice konstrukcyjne,

butelki i arkusze winylowe

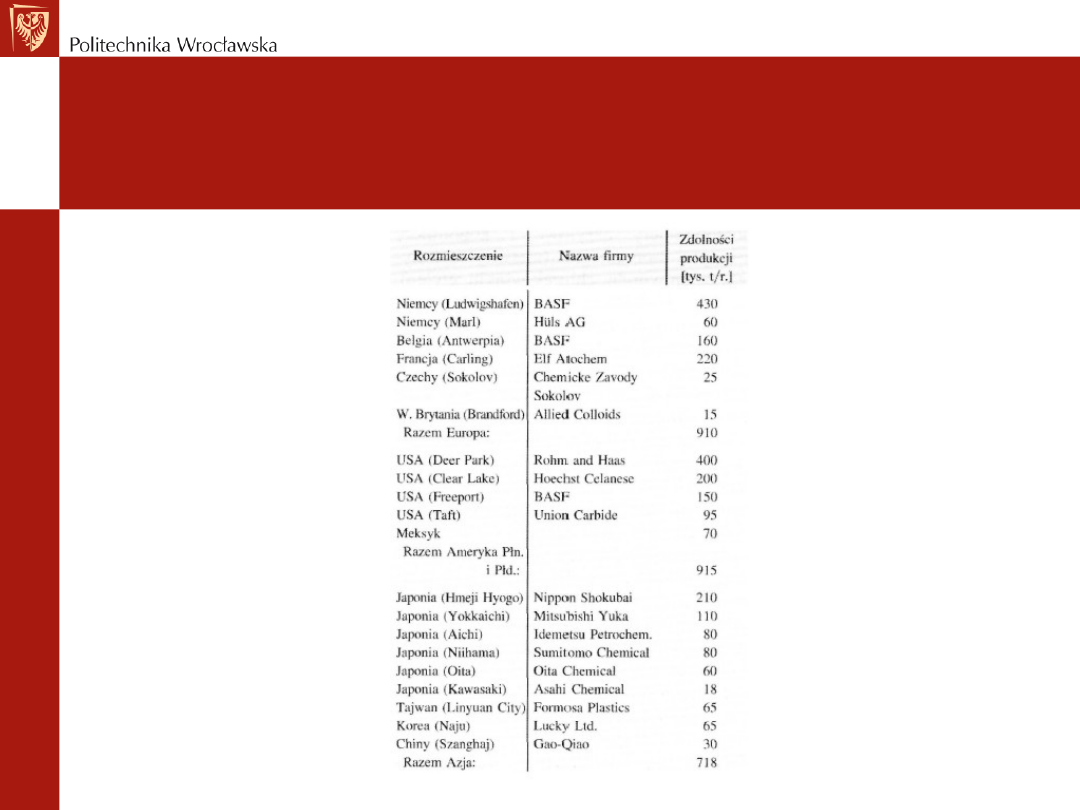

Zdolność

produkcyjna: 2,5 mln

ton/rok

62,9 %

33,9 %

Zdolność produkcyjna kwasu

akrylowego na świecie

Porównanie procesów produkcji

kwasu akrylowego metodą

utleniania propylenu

Proces jednostopniowy

Proces dwustopniowy

•Utlenianie zachodzi w jednym

reaktorze

•Utlenianie propylenu i akroleiny

w oddzielnych reaktorach

•Oszczędności inwestycyjne

•Duże koszty inwestycyjne

•Uproszczenie eksploatacji

instalacji

•Wydajność kwasu akrylowego

80-85 %

•Niskie ( > 70%) wydajności

kwasu akrylowego

•Elastyczność instalacji- można

produkować jednocześnie

akroleinę i kwas akrylowy

Utlenianie propylenu-

parametry procesu

jednostopniowego

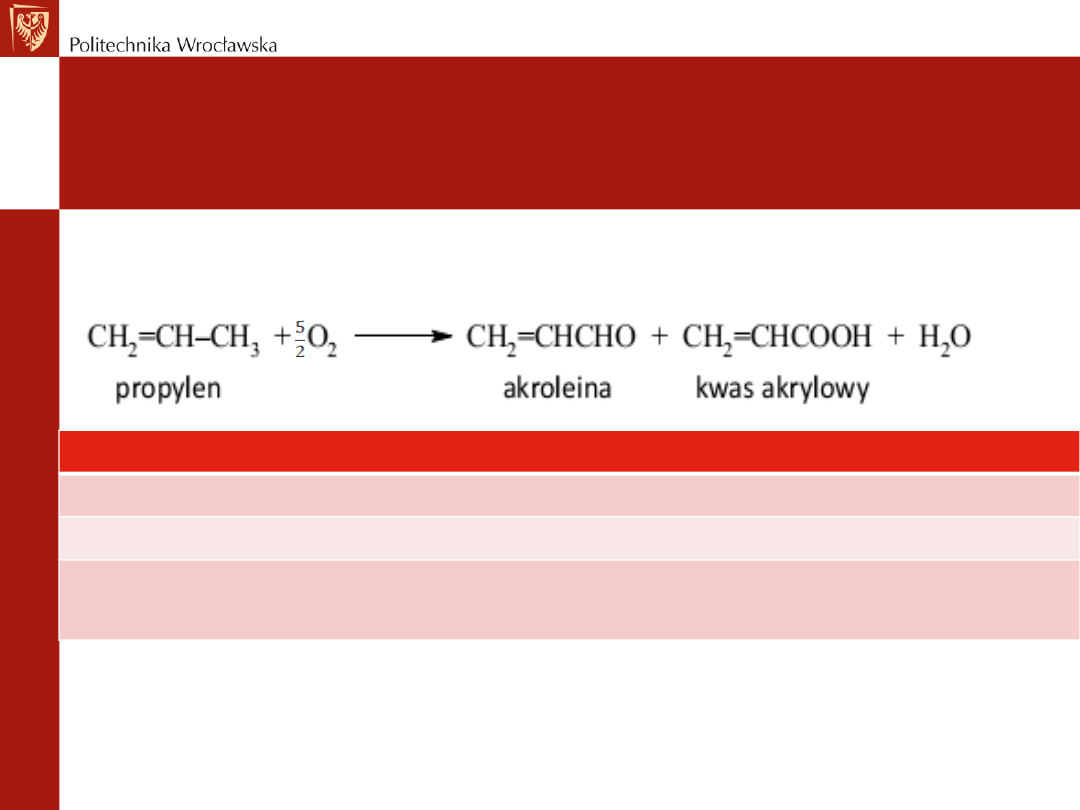

Równanie reakcji :

Parametry procesowe

Temperatura: 200-500 ˚C

Ciśnienie: 1 MPa

Katalizator: Bi

2

O

3

∙MoO

3

∙P

2

O

5

z dodatkiem promotorów- tlenków miedzi

lub telluru

2

2

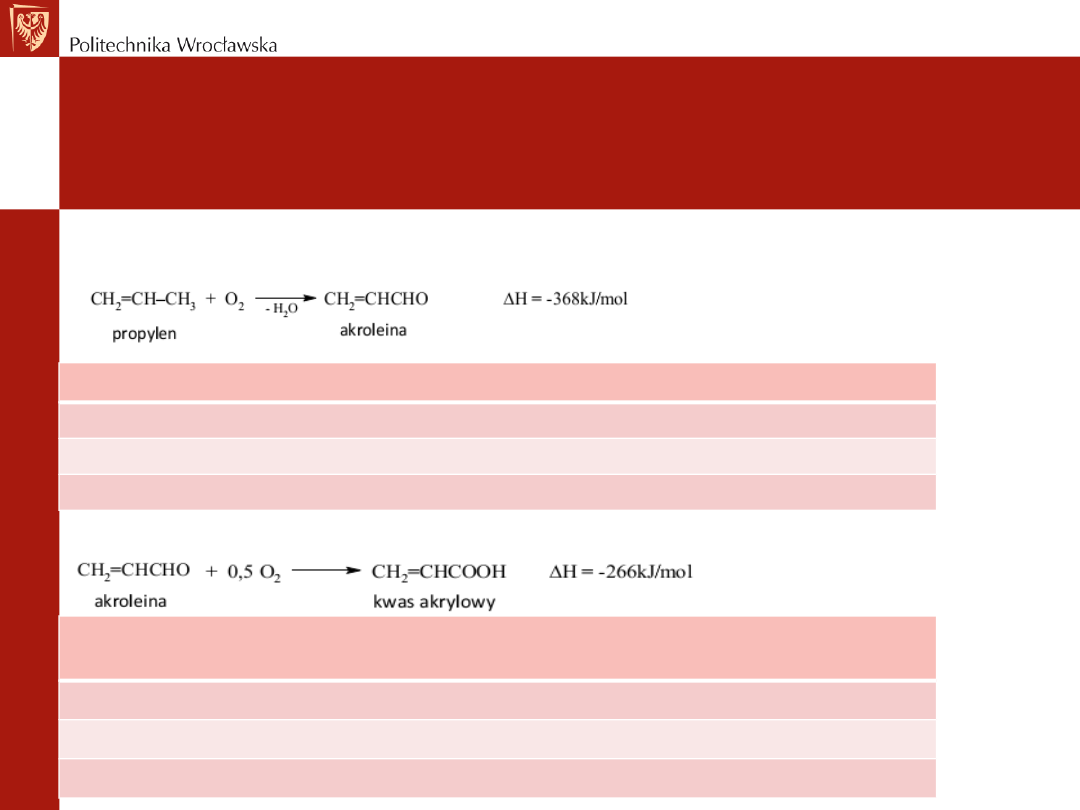

Utlenianie propylenu-

parametry procesu

dwustopniowego

Reaktor utleniania propylenu do akroleiny

Reaktor utleniania akroleiny do kwasu akrylowego

Katalizator:Bi

2

O

3

∙MoO

3

Temperatura: 370-400 ˚C

Czas kontaktu: 1-2 s

Ciśnienie: 1,4 – 2,1 atm

Katalizator:Bi

2

O

3

∙MoO

3

z dodatkiem tlenków telluru, fosforu i kobaltu jako

promotorów

Temperatura: 250-300 ˚C

Czas kontaktu: 0,5-1,5 s

Ciśnienie: 1,4 – 2,1 atm

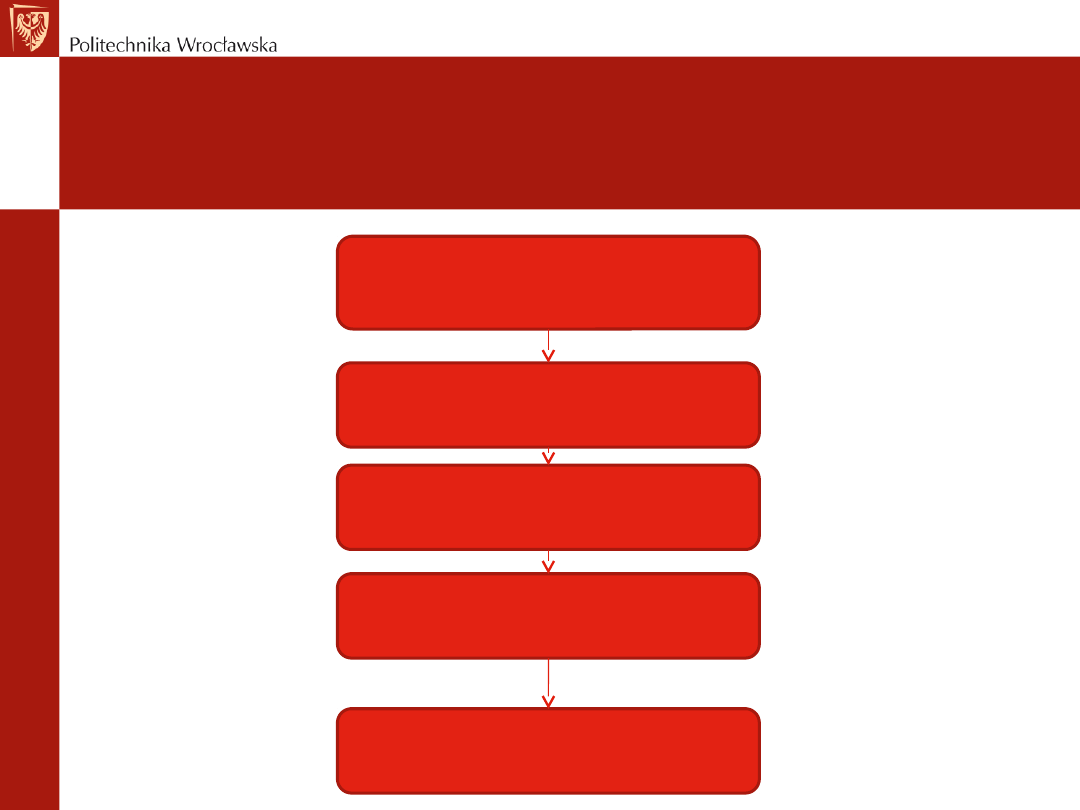

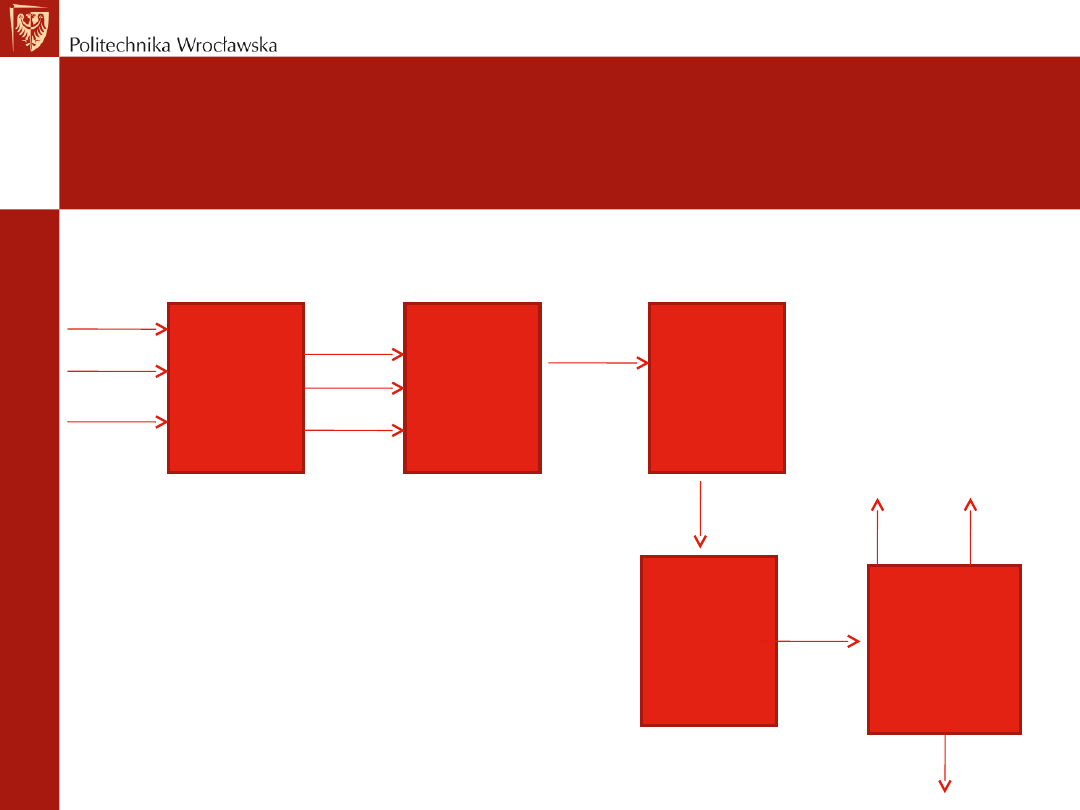

Schemat ideowy instalacji do

produkcji kwasu akrylowego

Utlenianie

propylenu

do

akroleiny

Utlenianie

akroleiny

do

kwasu

akryloweg

o

Absorbcja

kwasu

akryloweg

o

Ekstrakcj

a

Rektyfikacj

a

powietrze

propylen

para

wodna

Mieszanina

poreakcyjn

a

powietrze

para

wodna

Gazy

poreakcyjn

e

Roztwór wodny

zawierający

kwas akrylowy

Surowy

kwas

akrylowy

Kwas

akrylow

y

Kwas

octowy

Furfur

al

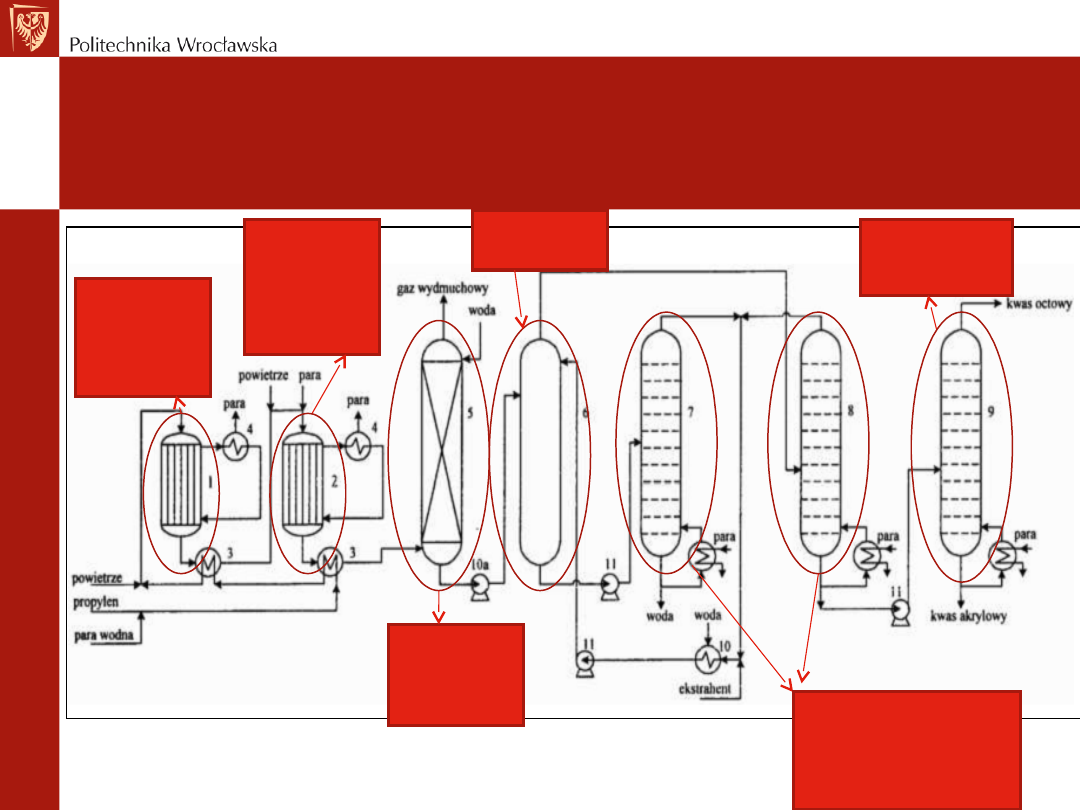

Schemat instalacji do produkcji

kwasu akrylowego

Utlenianie

propylenu

do

akroleiny

Utlenianie

akroleiny

do

Kwasu

akryloweg

o

Absorbcja

kwasu

akryloweg

o

Ekstrakcj

a

Rektyfikacj

a

Regeneracja

ekstrahentu z

ekstraktu

i

rafinatu

Podsumowanie procesu

• Akroleina oprócz roli półproduktu w procesie ma

również zastosowanie w syntezie gliceryny i

alkoholu allilowego

• Około 55% produkcji surowego kwasu akrylowego

jest kierowane do syntezy estrów

• Ponad 85% światowej produkcji kwasu akrylowgo

wytwarza się metodą utlenienia propylenu

• Cena kwasu akrylowego jest silnie uzależniona od

kosztu propylenu

• Zapotrzebowanie na kwas akrylowy wzrasta (ok.

3,7 % w stosunku rocznym)

Literatura

[1] Grzywa E., Molenda J., Technologia podstawowych syntez

organicznych t.2,

Wydawnictwo WNT, Warszawa 2009.

[2] „Rynek Chemiczny” 12/2007, artykuł pt.: „Kwas akrylowy”;

[3] „Przemysł chemiczny” nr 77/3 (1998) str. 89-91

[4] www.chemikalni.republika.pl/artykuly/artykul8.pdf

Document Outline

- Slide 1

- Schemat substratów oraz produktów głównych i ubocznych

- Źródła propylenu

- Przygotowanie do procesu produktów pirolizy

- Produkty uboczne procesu

- Zastosowanie kwasu akrylowego

- Zdolność produkcyjna kwasu akrylowego na świecie

- Slide 8

- Utlenianie propylenu- parametry procesu jednostopniowego

- Utlenianie propylenu- parametry procesu dwustopniowego

- Schemat ideowy instalacji do produkcji kwasu akrylowego

- Schemat instalacji do produkcji kwasu akrylowego

- Podsumowanie procesu

- Literatura

Wyszukiwarka

Podobne podstrony:

utlenianie propylenu do akroleiny produkcja kwasu akrylowego

wilk & steller, technologia chemiczna surowce i procesy przemysłu organicznego,Wykorzystanie propyl

chemia, alkeny1, Alkeny ulegają utlenieniu KMnO4 do glikoli

01 3 Stopnie utlenienia zadania do lekcji nr 1

05 4 FOLIA Kwasy utleniające zadania do lekcji nr 1

utlenianie wody, urządzenia do uzdatniania i oczyszcz.ścieków, lab, Nowy folder

148 Omow w jaki sposob dochodzi do syntezy ATP komorkowego lancuchu utleniania komorkowego

Utlenianie i redukcja, Wypracowania do szkoły, Chemia

utleniacze i reduktory, maturki, MATERIAŁY DO DRUKOWANIA

Procesy biologicznego utleniania do druku

propylen etylen alkilowanie do druku

Woda utleniona do ucha na przeziębienie

04 4 Reakcje utleniania i redukcji zadania do lekcji nr 1

04 4 Reakcje utleniania i redukcji zadania do lekcji nr 2

mapy do celow proj

Seminarium IIIR do kopiowania

Szkol Wykład do Or

więcej podobnych podstron