Wojciech Ciołczyk

Radosław Śpiewak

Dariusz Stefaniak

MiBM, gr.4

Systemy Zarządzania

Jakością w branży

motoryzacyjnej

w praktyce

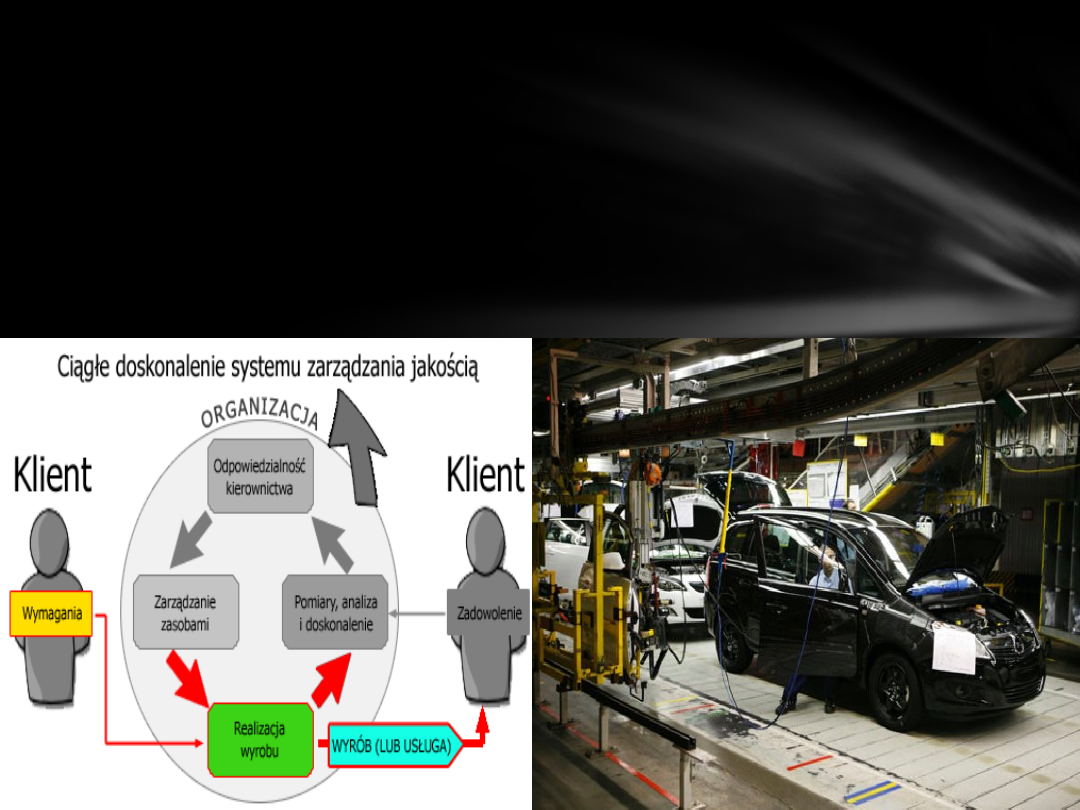

W części teoretycznej opisane zostały

procedury

wdrażania

i

utrzymywania

funkcjonowania

systemu

zarządzania

jakością. W celu zilustrowania tych procedur

w praktyce, posłużymy się przykładem

produkcji samochodów osobowych.

Realizacja

wyrobu

- Stosowanie silników spełniających normę euro

4

- Stosowanie materiałów odpornych na korozję

- Określenie ilości poduszek powietrznych

- Określenie podstawowych koloru lakierów

- Określenie wielkości produkcji (sztuk na rok)

- Określenie wyposażenia standardowego i

dodatkowego

- Określenie stopnia aerodynamiki samochodu

- Określenie spalania w mieście, na trasie i

średniego

- Określenie podstawowych wielkości silników i

ich mocy

- Określenie wielkości

samochodu

- Określenie pojemności

bagażnika

- Określenie wielkości kół

-Określenie ilości miejsc

- Określenie rodzaju napędu

- Określenie rodzaju

tapicerek, skór

Określenie wymagań i jakości

samochodu

Potrzeby dotyczące określenia procesów,

dokumentów oraz zapewnienia wymagań

właściwych dla wyrobów

Główną potrzebą określenia procesów, dokumentów

oraz zapewnienia wymagań jest zastosowanie się do

przestrzegania norm i specyfikacji technicznych.

Procesy technologiczne należy określić po to aby

zadbać o kolejność ich wykonywania. Dokumenty są

natomiast

konieczne

do

kontrolowania

poszczególnych etapów produkcji. Przykłady takich

dokumentów to:

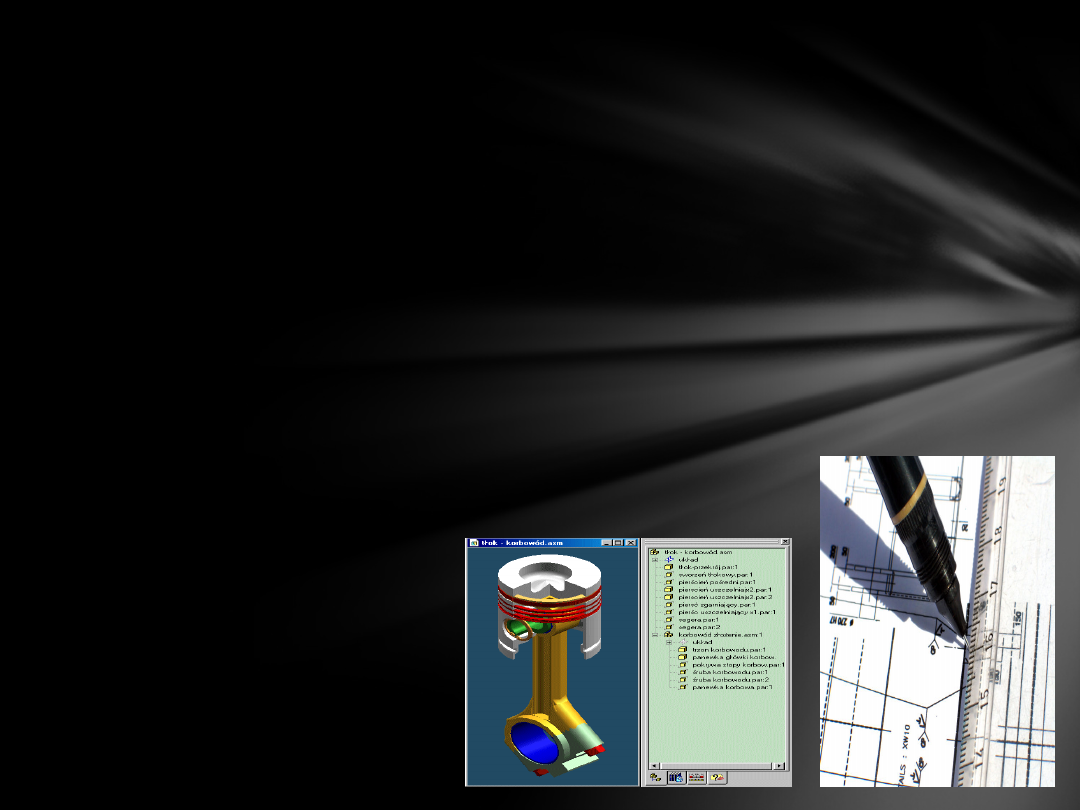

- Rysunki techniczne: wykonawcze, złożeniowe

- Karty technologiczne

- Karty instrukcyjne

Wymagane weryfikacje, walidacja,

monitorowanie, kontrola i badanie

właściwe dla wyrobu oraz kryteria

akceptacji wyrobu

Po

każdym

etapie

procesu

technologicznego

poszczególne

części

są

kontrolowane

przez

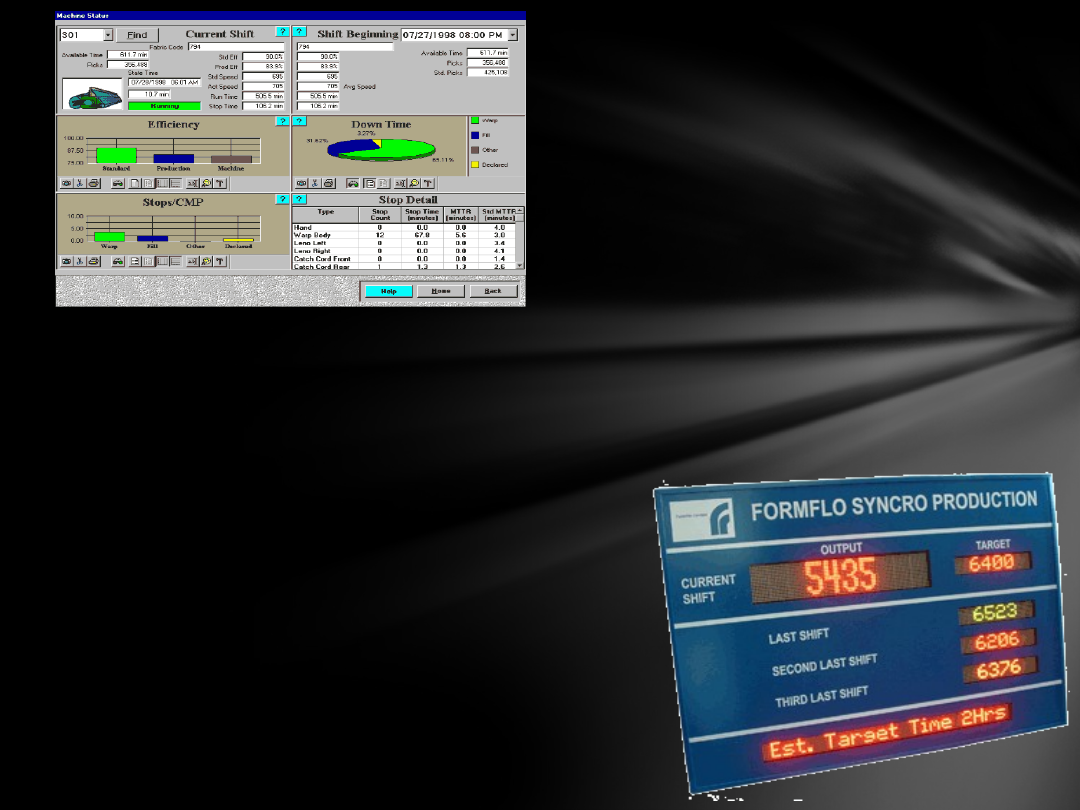

pracowników według ustalonych kryteriów. Oprócz tego

pracownicy są stale nadzorowani przez system

monitorujący, pozwalający na kontrolowanie ich

podczas wykonywanie pracy.

Zapisy niezbędne do dostarczenia

dowodów, że procesy realizacji oraz

wyrób będący ich wynikiem spełnia

wymagania

Poszczególne

karty

kontrolne

wykonywane

po

kolejnych etapach procesu technologicznego oraz

dokumenty dotyczące stanu materiału są zapisami

niezbędnymi do dostarczenia dowodów o spełnieniu

wymagań przez produkt.

Procesy

dotyczące

klienta

Określenie wymagań

dotyczących wyrobu przez

klienta

W przypadku produkcji samochodów odbywa się na

zasadzie wyboru: koloru lakieru, rodzaju nadwozia,

rozmiaru kół, standardu wyposażenia, oraz opcji

dodatkowych. Proces produkcji samochodów odbywa

się w taki sposób, aby zmiana tych parametrów nie

miała wpływu na samą produkcję (np. malowanie

samochodu często odbywa się na obszarze salonu

samochodowego, a podstawowe wersje wyposażenia

gotowe są na rozszerzenie według potrzeb klienta).

Komunikacja z klientem

Klient podczas wizyty i salonie jest informowany przez

pracownika salonu o informacjach dotyczących wyrobu,

toku postępowania, wypełniania umów w razie kupna

samochodu. W razie wykrycia przez klienta usterki ma

miejsce komunikacja zwrotna, która pozwala na

wykrycie błędów w produkcji i ich skorygowanie

Projektowanie

i

rozwój

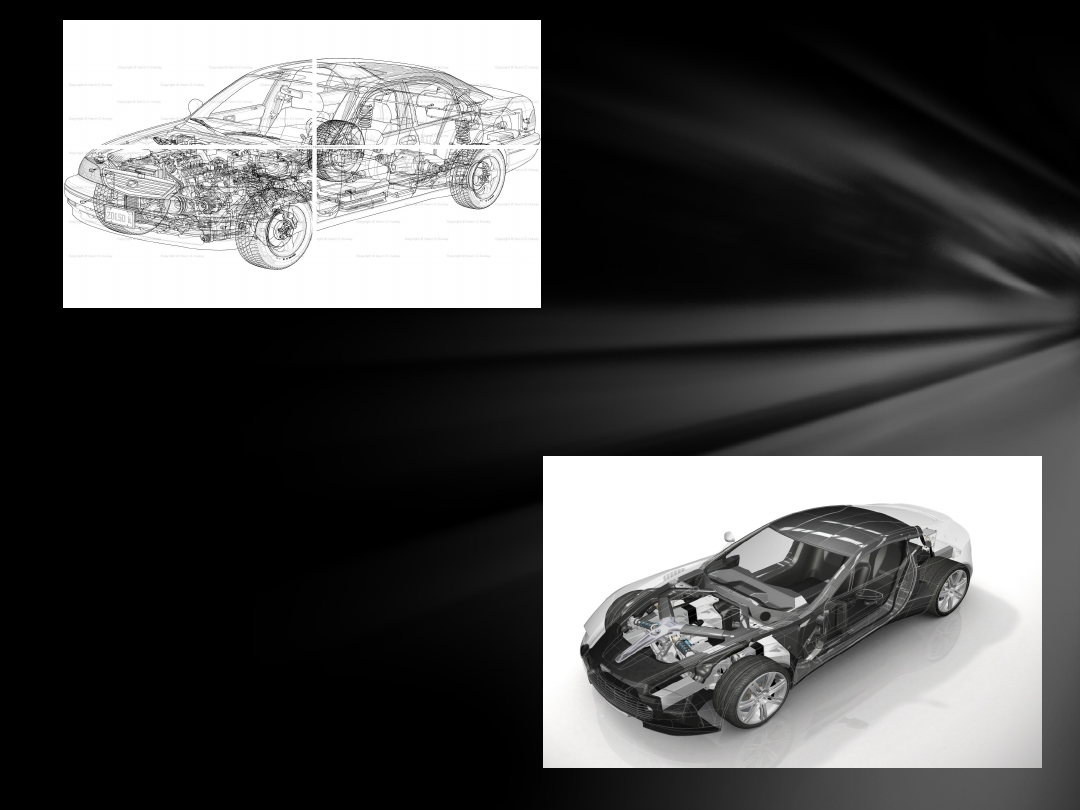

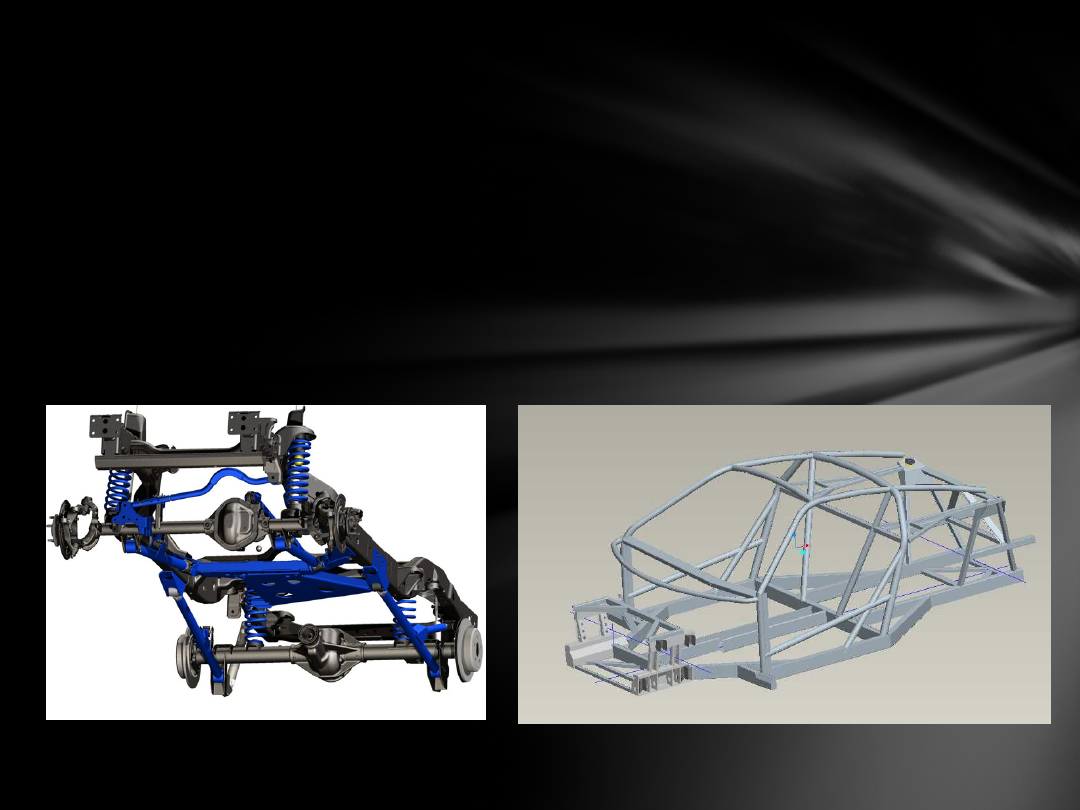

Produkcja

samochodu

zaczyna

się

od

projektowania poszczególnych jego elementów

takich jak: podwozie, nadwozie, oraz ich

elementy.

Podczas

projektowania

każdego

elementu są wykonywane symulacje pokazujące

zachowanie się elementu w rzeczywistości.

Po pozytywnym przejściu symulacji tworzony jest

prototyp samochodu, który jest testowany na

drogach

w

warunkach

rzeczywistego

użytkowania. Samochód taki jest pomalowany w

specjalny sposób uniemożliwiający uchwycenie

jego kształtów, co zapobiega jego skopiowaniu

przez konkurencję.

Po

pozytywnym

przejściu

testów

lub

ewentualnym poprawkom auto jest wdrażane do

produkcji. Etap rozwoju i kolejne projektowanie

zaczyna się po otrzymaniu informacji zwrotnej od

serwisów,

które

informują

producenta

o

wykrytych, powtarzających się wadach pojazdów.

Od tego momentu trwa ciągłe doskonalenie

wyrobu, które objawia się w kolejnych wersjach

danego modelu samochodu.

Zaku

py

Dokonanie wyboru właściwego partnera jako dostawcy zależy

od jego możliwości takich jak:

- zgodność wyrobu zgodna z oczekiwaniami

- regularna dostawa

- dostawa na czas

- opinie i certyfikaty kontrahenta

Każda partia dostarczonego materiału jest sprawdzana na

wejściu do zakładu przez wykwalifikowany personel poprzez

pobranie próbek i poddaniu ich testom. W przypadku

pozytywnego wyniku testu materiał zostaje przyjęty,

natomiast w przeciwnym wyniku zostaje odesłany.

Nadzorowanie produkcji i

dostarczania usług

Dostarczone partie materiału po przejściu kontroli

zostają

zmagazynowane

z

odpowiednio

dużym

zapasem

ilościowym

na

wypadek

zakłóceń

wynikających z problemami w dostawie. Nadzorowanie

produkcji odbywa się na bieżąco według ściśle

określonego planu kontroli oddzielnego dla każdego

stanowiska roboczego np. dla lakierni jest to

sprawdzenie wizualne stanu lakieru, sprawdzenie

grubości warstwy lakieru, kontrola sprawdzająca

odzwierciedlenie koloru z wzorcem, itp. Jakiekolwiek

zmiany związane z ustawieniami maszyny (robotów)

podlegają weryfikacji jaka ma miejsce podczas

pierwszego uruchomienia.

Prace konserwatorskie związane z maszynami są

wykonywane na bieżąco, podczas pracy urządzeń gdyż

każdorazowy przestój powodował by zatrzymanie linii

produkcyjnej, która wiąże się z stratami finansowymi

zakładu.

Gotowe samochody opuszczające linię produkcyjną

zostają przetransportowane do magazynów, a ich

przebyty przebieg zostaje zapisany w odpowiednich

dokumentach.

Nadzorowanie

wyposażenia do kontroli i

pomiarów

Kontrola pomiarów odbywa się w oparciu o określoną

normę, która pozwala na określone odchyłki wymiarowe.

Kontrola ta odbywa się za pomocą specjalnych narzędzi

pomiarowych zależnych od sprawdzanego detalu jak np.

rozstaw śrub - suwmiarka, dokładność wykonania głowicy

silnika - specjalistyczny czujnik laserowy. Poszczególne

narzędzia pomiarowe są konserwowane i kalibrowane w

ściśle określonych odstępach czasowych, pozwala to na

zachowanie wiarygodności pomiarów. W celu uniknięcia

błędów związanych z odczytem wymiarów z urządzeń

pomiarowych, w większości tych czynności pracę

nadzoruje komputer.

Dziękujemy za

uwagę

Bibliografia:

Dobrzański L.A. ”Zasady doboru materiałów

inżynierskich”

Document Outline

- Systemy Zarządzania Jakością w branży motoryzacyjnej w praktyce

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

Wyszukiwarka

Podobne podstrony:

AQAP System Zarządzania Jakością w Branży Wojskowej, Badania w organizacji

haccp4, - dietetyka, HACCP -, systemy zarzadzania jakoscia, haccp 1

haccp 6b, - dietetyka, HACCP -, systemy zarzadzania jakoscia, haccp 1

pyt mgr zim zj, Systemy Zarządzania Jakością

Wdrażanie systemu zarządzania jakością11, Jakość, zarządznianie, 5S, FEMEA itp

system zarządzania jakością wymagania, zarządzanie jakością(1)

ocena funkcjonowania systemu zarządzania jakośćiąwg ISO(2)(1)

Projekt wdrożenia systemu zarządzania jakością

ściąga zarządzanie jakością, Systemy Zarządzania Jakością

Systemy zarządzania jakością w PKN ORLEN S

haccp7, - dietetyka, HACCP -, systemy zarzadzania jakoscia, haccp 1

4 Projektowanie, wdrażanie i funkcjonowanie systemów zarządzania jakością

Dokumentacja systemu zarządzania jakością w oparciu o normę PN EN ISO?01 2009 (2)

M02 Przegląd Systemu zarzadzania Jakością przeprowadzany przez kierownictwo

Systemy zarządzania jakością SEKCJA 2 11.45-13.15

Wdrażanie i certyfikacja systemu zarzadzania jakością

Wykłady jakosc, Rodzaj szkoleń dotyczących systemu zarządzania jakością, Rodzaj szkoleń dotyczących

Zimon Logistyka a koncepcje i systemy zarządzania jakością

Jaka norma jest podstawą certyfikacji systemu zarządzania jakością, ZiIP, sem IV, ZJiB

więcej podobnych podstron