WYDZIAŁ INŻYNIERII MECHANICZNEJ I

MECHATRONIKI

Instytut Inżynierii Materiałowej

Paweł Pleskot

Nr albumu 6378

Temat: Otrzymywanie i właściwości lanych

elastomerów uretanowych.

Praca dyplomowa inżynierska

wykonana w Zakładzie Tworzyw Polimerowych

pod kierunkiem: dr inż. Konrada Kwiatkowskiego

Szczecin, luty 2011

2

Oświadczam, że niniejszą pracę wykonałam samodzielnie. Wszystkie dane, istotne myśli i

sformułowania pochodzące z literatury (przytoczone dosłownie lub niedosłownie) są

opatrzone odpowiednimi odsyłaczami. Praca ta nie była w całości ani w części, w tej ani

podobnej formie przez nikogo przedłożona do żadnej oceny i nie była publikowana.

.........................................

3

Spis treści

Podstawowa charakterystyka poliuretanów oraz surowce do otrzymywania .................... 6

Otrzymywanie lanych elastomerów uretanowych ..................................................... 20

Oznaczenie właściwości podczas rozciągania ................................................... 26

4

Streszczenie

Celem pracy dyplomowej było otrzymanie i zbadanie właściwości lanych elastomerów

uretanowych w zależności od składu i sposobu wykonania. Wykorzystano trzy składniki:

glikol butylenowy, politlenkutetra metylenu (PTMO) oraz di izocyjanian. Zmiennymi były:

rodzaj izocyjanianu oraz procentowy udział segmentów giętkich (30%, 43%, 57%, 70%).

Otrzymano 8 próbek. Pięć z nich otrzymano z MDI polimerycznego dla składu 30/%, 43%,

57% i 70% segmentów giętkich z tym, że próbę dla 43% segmentów giętkich dokonano dwa

razy, z pominięciem wygrzewania i trzy z czystego MDI firmy Sigma dla składu 43%, 57% i

70% segmentów giętkich. Wykazano jak różnią się otrzymane próbki ze względu na rodzaj

izocyjanianu i udział segmentów giętkich.

Abstract

The aim of the thesis was to obtain and research the properties of cast urethane

elastomers, depending on the composition and performance using three components: butylene

glycol, methylene poly tetra oxide (PTMO) and di isocyanate. The variables were: type of

isocyanate, and the percentage of soft segments (30%, 43%, 57%, 70%). There were received

8 samples. Five of them were obtained from the composition of the polymeric MDI 30 /%,

43%, 57%, and 70% of soft segments with the fact that the test for 43% of soft segments have

been obtained two times, without heating, and three of pure MDI Sigma for the store: 43 %,

57%, and 70% soft segments. It has been shown to differ in samples obtained due to the type

of isocyanate and the participation of soft segments.

.

5

Wstęp

Pierwsze poliuretany pojawiły się w 1937 roku za sprawą firmy Bayer i

współpracowników. Pierwsze pianki poliuretanowe (PTPUR) otrzymał także Bayer w 1947

roku natomiast pierwsze pianki elastyczne (PTPUR) otrzymał Höchtlen w 1952 roku. Podczas

wojny poliuretany były surowcem strategicznym a od lat 50 stał się produktem handlowym.

Od lat 60-tych produkcja PUR-u systematycznie rosła. Sam materiał jest stosunkowo drogi w

porównaniu do np. kauczuków, lecz często może się zdarzyć, że cena wyrobu szczególnie

przy krótszych seriach, jest niższa niż analogicznie wyrobu z gumy. Większość PUR

występuje w stanie elastycznym. Koncerny zajmujące się przetwórstwem wytwarzają coraz

więcej wyrobów z tych materiałów. PUR zajmują szóstą pozycję w światowym rankingu

produkcji polimerów a roczną produkcję szacuje się na kilkanaście milionów ton ( rys.1.)

.

Ich

wartość w przemyśle stale rocznie ponieważ poliuretany, ze względu na swoje właściwości,

zastępują inne materiały ze względu na swoje właściwości. Budowa segmentowa tych

materiałów pozwala na sterowanie właściwościami co jest ich największą zaletą.

Ze względu na tak duże znaczenie przemysłowe PUR wciąż prowadzone są intensywne

badania związane z tego typu materiałami i dlatego w pracy podjęto ten temat.

W pierwszych trzech rozdziałach, w części teoretycznej dokonano charakterystyki

poliuretanów wraz z ogólnym opisem materiałów i technologii otrzymywania.

W części doświadczalnej opisano sposób otrzymywania materiałów, metodykę badań i

wyniki

6

CZĘŚĆ TEORETYCZNA

1 Podstawowa

charakterystyka poliuretanów oraz surowce do

otrzymywania

Poliuretany (PUR) są grupą polimerów segmentowych o najbardziej wszechstronnych

właściwościach oraz szerokim zakresie zastosowań przemysłowych. Mogą być

termoplastyczne (liniowe makrocząsteczki) lub w postaci usieciowanej Powstają w wyniku

stopniowej polimeryzacji wielofunkcyjnych izocyjanianów z wielofunkcyjnymi związkami

zawierającymi na ogół grupy –OH. Ich nazwa nie jest jednoznaczna, ponieważ nie są to

polimery uretanów, a segment uretanowy wcale nie musi być najważniejszą częścią

makrocząsteczki. W większości normalnych zastosowań występują w stanie elastycznym

Ponieważ, zapewnia to wysoką odporność na ścieranie, oleje, wodę i ogólnie zwiększa

trwałość i jakość. Podczas badań odporności na hydrolizę stwierdzono, że: „odporność

hydrolityczna w wodzie oraz w wodnych roztworach kwasów, zasad i soli jest na ogół

zadawalająca w ciągu 70 dób (5 % adsorbcji)” [1], natomiast podczas badań zużycia

ściernego stwierdzono, że: „poliuretany o wartości lepkości [η] =0.9–1.1 oraz o granicznej

zawartości 20–40% i 40–50% segmentów sztywnych charakteryzują się najlepszą

odpornością na ścieranie” [2] Składają się z niemieszających się ze sobą segmentów giętkich

otrzymanych przy zastosowaniu oligomeroli i segmentów sztywnych uzyskanych podczas

reakcji przedłużaczy z izocyjanianami bądź prepolimerami uretanowymi o łańcuchach

zakończonymi grupami izocyjanianowymi. Ulegają stopieniu w temperaturze 149-232ºC, nie

są dobrym przewodnikiem ciepła

.

Stosowane są w zakresie temperatur od -30 do 80ºC.

W

polimerze, w zależności od surowców, występują oprócz ugrupowań uretanowych

[

⎯OC(=O)NH ⎯]., mocznikowe, allofanianowe, biuretowe. Poliuretany można wytwarzać

jako tworzywa piankowe, lite elastomery, kleje, włókna, materiały skóropodobne, środki

pomocnicze, wykańczalnicze i inne.

PUR jak wspomniano na wstępie

mogą być

usieciowane (np.termoutwardzalne) lub termoplastyczne [3]

.

Technologie wytwarzania PUR są wciąż modyfikowane w celu polepszenia

właściwości przetwórczych i użytkowych, wyeliminowania związków toksycznych i

zagrożenia środowiska, zmniejszania ceny surowców oraz zużycia energii, gdyż są jednymi z

najmniej energochłonnych ze wszystkich polimerów[4].

Właściwości poliuretanów wynikają z nakładania się parametrów budowy

cząsteczkowej i struktury nadcząsteczkowej takich jak: giętkość segmentów, wielkość

7

segmentów giętkich i sztywnych, ilość wiązań wodorowych, wielkości i symetrii pierścieni

aromatycznych, splątanie łańcuchów, orientacja. Jedną z wielu właściwości poliuretanów jest

ich wszechstronność zastosowania. Wynika to z tego, iż ich budowę segmentową można

regulować. Umożliwia to połączenie elastyczności z dobrą wytrzymałością mechaniczną i

odpornością na zużycie. Budowę segmentową można regulować na wielorakie sposoby od

zmiany składu surowcowego, zmianę wzajemnego stosunku i warunków przetwórstwa po

gęstość pozorną produktu.

Wyróżnić możemy segmenty sztywne oraz segmenty giętkie. Im więcej jest w

poliuretanach segmentów sztywnych tym wyższe są takie parametry jak: twardość, moduł

sprężystości, maksymalna dopuszczalna temperatura użytkowania. Jeśli jest więcej

segmentów giętkich to materiał ma większą elastyczność, większe wydłużenie i odporność na

niską temperaturę a zmniejsza się jego twardość, moduł sprężystości, odporność na

zadrapanie i ścieranie. Segment sztywny w tych polimerach składa się z reszt

izocyjanianowych,, przedłużaczy z małocząsteczkowych glikoli lub amin, grup uretanowych i

ewentualnie grup mocznikowych, o ile są w polimerze [5].

Segmenty sztywne mogą wydzielać się tworząc domeny co sprawia, że poliuretan

staje się dwufazowy i nanoniejednorodny. Jest to spowodowane tym, że segmenty polarne i

trudno topliwe oddziałują na siebie bardzo silnie nie mieszając się jednorodnie z niepolarnymi

i łatwiej topliwymi a same zaś razem z segmentami giętkimi znajdują się na pograniczu

domen. Czasem segmenty sztywne można znaleźć pośród domen segmentów giętkich z racji

niezupełnego rozdziału mikrofazowego. Stosowanie przedłużacza powoduje wydłużenie

segmentu sztywnego dwukrotnie w stosunku do segmentu sztywnego bez środka

przedłużającego oraz jeśli przedłużaczem była diamina, może wprowadzać do polimeru

ugrupowania mocznikowe, które są bardziej polarne niż uretanowe i tworzą więcej wiązań

wodorowych co sprawia łatwiejszy rozdział faz [6]. Na podstawie badań stwierdzono, że:

„temperatura topnienia segmentów sztywnych PUR wzrasta ze wzrostem ich wielkości oraz

w miarę wzrostu stopnia ich uporządkowania” [7].

Następną istotną właściwością, jest masa cząsteczkowa i związany z nią indeks

izocyjanianowy (INCO), który jest stosunkiem liczby grup izocyjanianowych (–N=C=O) do

liczby grup hydroksylowych. Graniczna liczba masy, która gwarantuje odpowiednią

wytrzymałość wynosi 10000 a poliuretanów liniowych segmentowych 30000 [8].

Podstawowymi surowcami do otrzymywania poliuretanów są: wieloizocyjaniany,

oligomeryczne alkohole wielowodorotlenowe o długim łańcuchu elastycznym, przedłużacze,

8

katalizatory, woda, chlorowcowęglowodory jako środki spieniające, środki powierzchniowo

czynne, czasem napełniacze, antypireny.

Duży udział w poliuretanach stanowią izocyjaniany. Otrzymujemy je w wyniku

reakcji soli kwasu alkilosiarkowego z cyjanianami metali alkalicznych. Charakteryzują się

rzadko spotykaną aktywnością chemiczną, przejawiającą się w samorzutnych reakcjach ze

wszystkimi niemal związkami zawierającymi aktywne atomy wodoru takimi jak woda,

aminy, kwasy karboksylowe i inne. Można je także otrzymać w reakcji cyjanianów metali z

chlorowcowęglowodorami, halogenkami acylowymi i sulfochlorkami [10].

Zawierają dwa skumulowane wiązania podwójne i są reaktywne, lotne a czasem i trujące.

W procesie wytwarzania poliuretanów pełnią podwójną rolę: przedłużają cząsteczki polioli

przez reakcje z grupami wodorotlenowymi, powodując polimeryzację, a w ich reakcji z wodą

wydziela się ditlenek węgla powodujący spienianie masy reakcyjnej. Maja też i swoje

minusy. Podstawowym z nich jest ich toksyczność dlatego w kontakcie z nimi trzeba

zachować dużą ostrożność. Jest to spowodowane tym, że wdają się w reakcje ze związkami,

które wchodzą w skład organizmów żywych np. białko, kwasy, woda i inne a tym samym

mogą stać się czynnikiem wywołującym różnego rodzaju choroby a przede wszystkim

alergię. Reakcje izocyjanianów dzielimy na 3 grupy:

polimeryzacja grup izocyjanianowych

reakcje grup izocyjanianowych ze związkami zawierającymi aktywne atomy wodoru

reakcje grup izocyjanianowych ze związkami nie zawierającymi aktywnych atomów

wodoru

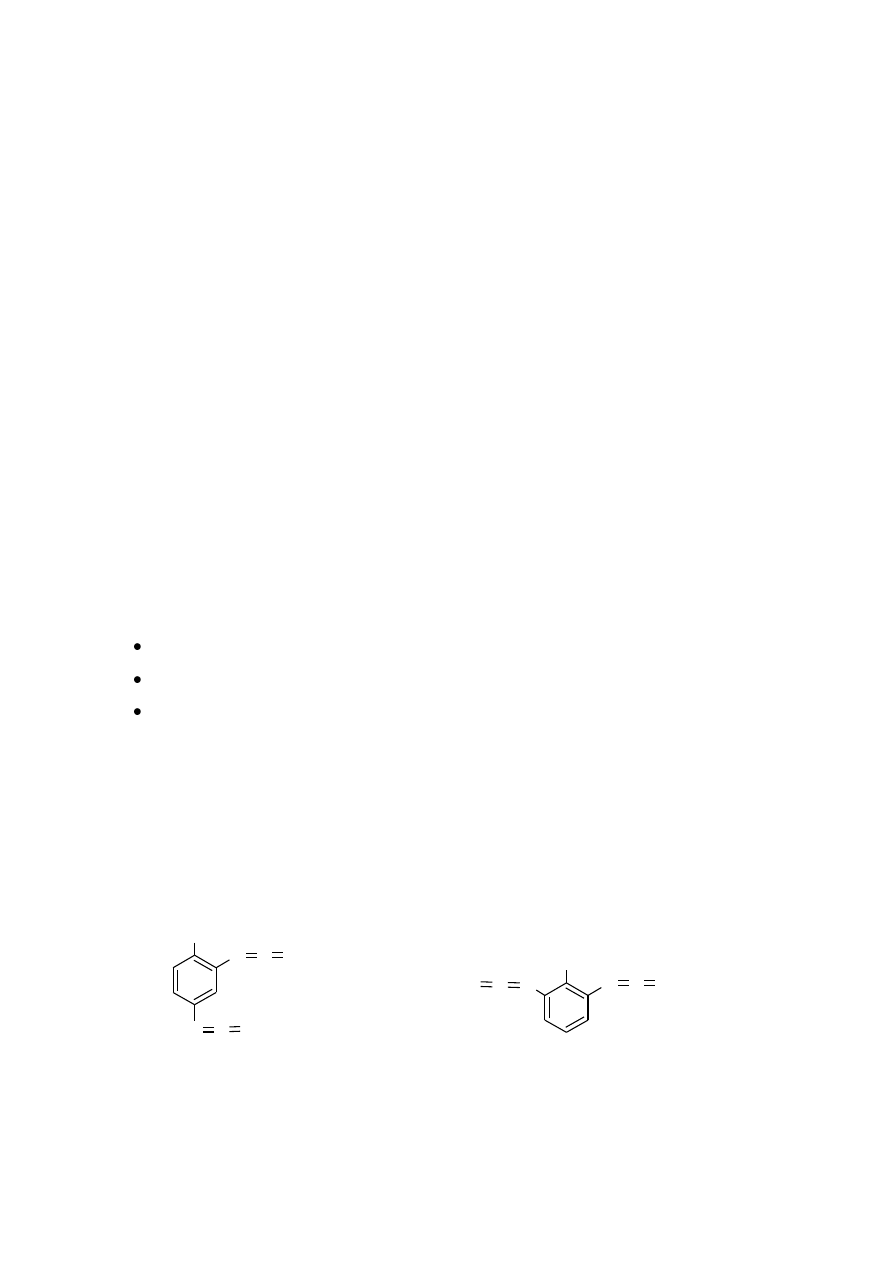

Wyróżniamy 2 główne rodzaje diizocyjanianów: TDI i MDI

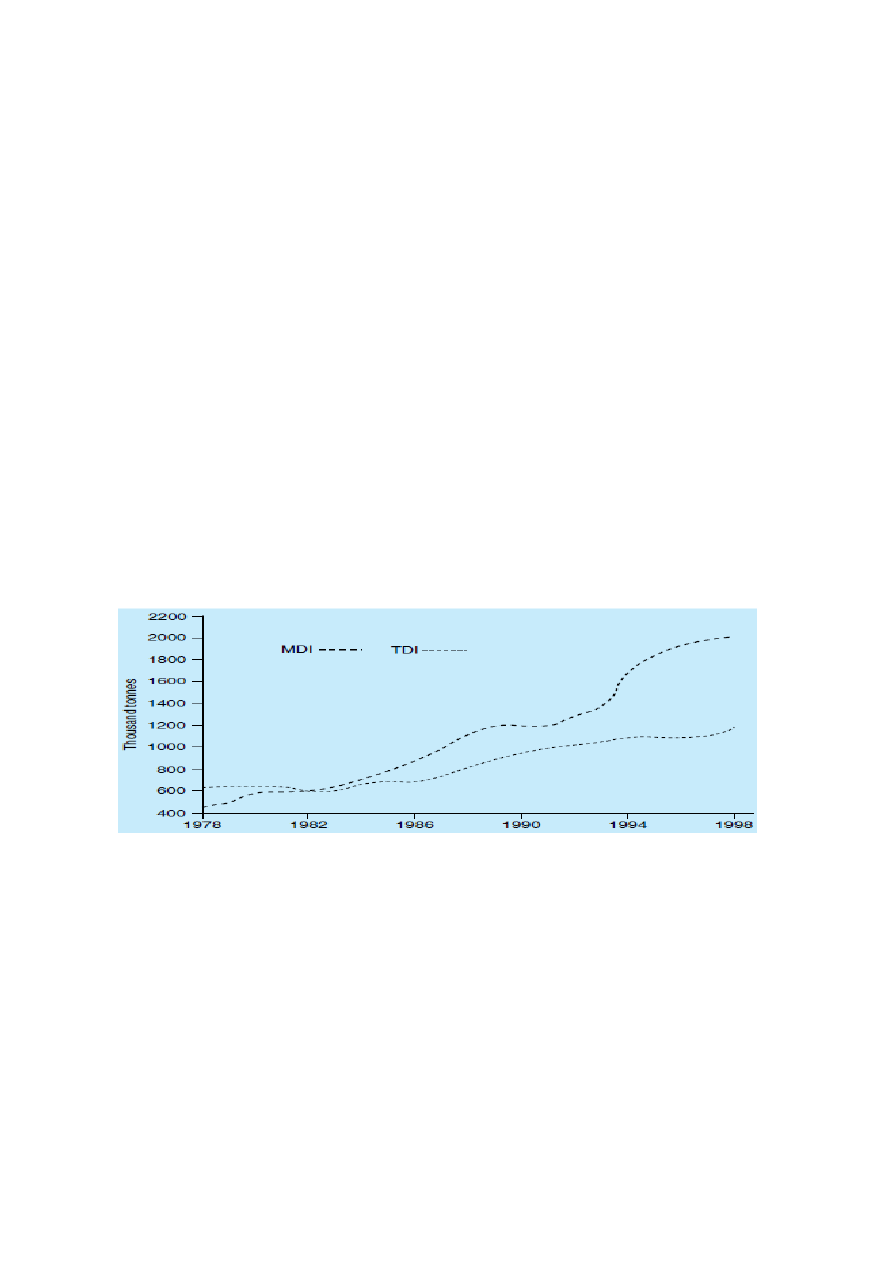

TDI i MDI stanowią 90% całego rynku izocyjanianów. Od lat 80-tych zużycie MDI jest

większe niż TDI (rys. 2). TDI jest mieszaniną dwóch izomerów 2,4- i 2,6-.

2,4- 2,6-.

Handlowa postać TDI składa się z mieszaniny izomerów oraz ich polimerów z

wiązaniami biuretowymi i izocyjanurowymi o zwiększonej funkcyjności. Czysty izomer 2,4-

CH

3

N C O

N C O

N

C

O

CH

3

N C O

9

jest stosowany w przemyśle do specjalnych zastosowań związanych z elastomerami natomiast

czystego izomeru 2,6- używać można tylko jako odczynnik laboratoryjny. Diizocyjanian

toluilenu jest nierozpuszczalny w wodzie. W handlu najczęściej stosowane są mieszaniny:

80/20

- m

ieszanina 80% 2,4-TDI z 20% 2,6-TDI, 65/35-mieszanina 65% 2,4-TDI z 35% 2,6-

TDI. Ze związkami izocyjanianów związana jest reakcja blokowania. Jest to reakcja grup

izocyjanianowych ze związkami tworzącymi wiązania nietrwałe w podwyższonej

temperaturze. Polega ona na uwolnieniu grupy izocyjanianowej. TDI przeważnie używa się

przy zastosowaniu elastycznych pianek w konstrukcjach mebli, [11, 12].

Diizocyjanian difenylenometanu (MDI) otrzymać można przez kondensację aniliny z

formaldehydem. Jest mniej lotny niż TDI a dzięki swojej symetrycznej budowie pozwala na

wytwarzanie PUR o większej wytrzymałości niż z TDI. Jest ciałem stałym o temperaturze

topnienia 38-39ºC. Ze względu na krystaliczny stan dimeryzuje powoli w temperaturze

pokojowej. Im mniejsza temperatura tym dłużej można go przechowywać. Dimer MDI jest

źle rozpuszczany w czystym MDI co uwidacznia się mętnieniem czystego MDI i

wytrąceniem. Stanowi to poważny problem[12].

Rysunek 1. Globalny wzrost tonażu MDI i TDI od 1978 do 1998 roku

Kolejnym składnikiem poliuretanów są oligomerole. Są najtańszym ich składnikiem.

Ich cechą charakterystyczną są długie i giętkie łańcuchy. Owe łańcuchy zapewniają

miękkość, elastyczność, odporność na niskie temperatury. Dzielimy je na dwie grupy:

oligoeterole i oligoestrole oraz oligowęglowodorole. Oligoeterole są oligomerami tlenków

alkilenowych polimeryzowanych na glikolach, alkoholach o większej liczbie grup

hydroksylowych lub aminach a ponadto są cieczami bezbarwnymi, nielotnymi,

nierozpuszczalnymi w wodzie lecz w rozpuszczalnikach organicznych takich jak: alkohole,

10

estry, ketony, węglowodory. Są odporne na hydrolizę, a słabo odporne na utlenianie

szczególnie w podwyższonych temperaturach. Większość z nich otrzymujemy z tlenku

propylenu lub kopolimerów tlenku propylenu i tlenku etylenu. Oligoestrole są woskowatymi

ciałami stałymi albo cieczami o dużej lepkości. Oligoestrole liniowe stosowane są do wyrobu

elastomerów poliuretanowych natomiast z oligoestroli słabo rozgałęzionych uzyskujemy

tworzywa piankowe i powłoki elastyczne. Tę grupę oligomerów otrzymujemy poprzez

polikondensację kwasu di karboksylowego z glikolami. Przeważnie do wykonania wyrobu

poliuretanowego wykorzystujemy oligoestrole nienasycone: najczęściej oligoadypiniany

glikoli etylenowego, 1,2-propylenowego, 1,3-i 1,4-butylowego oraz glikolu di etylenowego.

Istotną rolę w otrzymaniu poliuretanów stanowią przedłużacze. Są to związki

dwufunkcyjne o małej cząsteczce zwiększające gęstość wiązań wodorowych, masę

cząsteczkową Zawierają grupy aktywnych atomów wodoru. Zwykle nie używa się ich dużo.

Stosowanie przedłużacza wywiera wpływ na właściwości poliuretanów. Pierwszym

przedłużaczem była woda a teraz najczęściej używane to: diole oraz diaminy. Przedłużacze

reagują bardzo szybko z grupami izocyjanianowymi przez co polimer szybko się zestala i

mogą powstać liczne rozgałęzienia. Występuje różnica we właściwościach materiału w

zależności czy stosowano przedłużacza glikolowy czy diamin. Poliuretany przedłużane

diaminami są mniej elastyczne ale za to bardziej wytrzymałe niż przedłużane glikolami.

Diaminy dobrze wkomponowują się w polimer o czym świadczy to, że reagują odpowiednio

szybko zostawiając przy tym dostateczna ilość czasu na wymieszanie oraz uformowanie

wyrobu. Przykładem takiego typu przedłużacza jest (MOCA) metylenowi-o-chloroanilina,

której atom chloru w położeniu do grupy aminowej zmniejsza jej zasadowość i blokuje ją

przestrzennie. Mimo wielu zalet co do swoich właściwości ma ona jedną ale za to

podstawową wadę - jest rakotwórczy. Na rynku dostępny jest produkt o zbliżonych

właściwościach do MOCA. Jest to mieszanina 4,4-diaminodifenylometanu i jego mono- i

dichloropochodnych otrzymaną z mieszaniny 2-chloroaniliny, aniliny i formaldehydu [14].

Stosować można też di etanoloaminę, która zwiększa szybkość utwardzania i nośność

PTPUR. Jednakże stwierdzono, że: di etanoloamina nie działa jako czynnik sieciujący [15].

Tak samo istotną rolę jak przedłużaczy w otrzymaniu odpowiednich właściwości

polimerów stanowią katalizatory. Używa się ich jeszcze mniej niż przedłużaczy, gdyż nawet

niewielkie ilości katalizatorów mogą wpłynąć na otrzymane właściwości. Odpowiadają za

szybkość wzrostu łańcucha, szybkość spieniania i utwardzania, mogą ukierunkowywać

określone reakcje. Oprócz reakcji syntezy przyspieszają też reakcje rozpadu. Ich rola ma na

celu stworzenie przejściowych kompleksów z grupami izocyjanianowymi reagujących ze

11

związkami zawierającymi aktywne atomy wodoru. Najbardziej rozpowszechnione rodzaje

katalizatorów to: aminowe, metaloorganiczne, a ponadto wyróżniamy jeszcze katalizatory

trymeryzacji i karbodiimizacji a wśród nich takie jak: dimetylopinerazyna, dietylopiperazyna,

tri etyloamina oraz ich odmiany zmniejszające przykry zapach zawierające grupy

hydroksylowe: morfolina, dimetylaminoestanol.

2 Elastomery poliuretanowe do odlewania

2.1 Elastomery lane

Elastomery poliuretanowe (EPUR) wyróżniają się najlepszymi właściwościami pośród

wszystkich rodzajów elastomerów i stosowane są w postaci litej [20]. Mogą być liniowe bądź

usieciowane. O ich właściwościach decyduje skład surowców mieszaniny. Jest wiele cech

łączących PUR i EPUR

.

Sposób otrzymywania jest taki sam jak w przypadku otrzymywania

zwykłego PUR-u czyli przy reakcji diizocyjanianów z oligomerodiolami w połączeniu z

przedłużaczami i katalizatorami. W odróżnieniu od PUR o właściwościach EPUR decydujący

wpływ mają masa cząsteczkowa, skład surowców i zdolność do krystalizacji. Charakteryzują

się duża odpornością na zadrapania, ścieranie, rozdzieranie, dużymi modułami ściśliwości,

sprężystości podłużnej, mają doskonałe właściwości sprężyste oraz potrafią wytrzymać

większe obciążenia niż kauczuki co sprawia, że jako materiał na różnego rodzaju wyroby jest

stosowany coraz częściej. Do innych zalet tychże elastomerów zaliczyć możemy odporność

na: starzenie, działanie czynników atmosferycznych, rozpuszczalników i olejów. Wyróżniamy

trzyetapowy proces syntezy elastomerów poliuretanowych:

otrzymanie prepolimeru z końcowymi grupami izocyjanianowymi. Wykorzystuje się

poliole typu: poliestry, polietery oraz diizocyjaniany (np. TDI, MDI, NDI).

przedłużanie łańcucha w reakcji prepolimeru z alifatycznymi diaminami (tworzą się

ugrupowania mocznikowe) lub diolami (powstają wiązania uretanowe).

sieciowanie polimeru uretanowego

Najczęstszym składnikiem służącym otrzymywania EPUR tak jak PUR są izocyjaniany:

MDI, TDI. Następnym w kolejności objętościowej składnikiem EPUR są oligomery:

oligoestrole i oligoeterole. Przed dodaniem ich trzeba je dokładnie wysuszyć, ponieważ

podczas procesu wytwarzania woda reaguje z grupami izocyjanianowymi. Składniki

elastomeru muszą być bezwodne. Używane przedłużacze i katalizatory w elastomerach

poliuretanowych są takie same jak w PUR. Najczęściej stosowanym przedłużaczem jest

12

diamina MOCA, która lepiej się wkomponowuje w polimerze niż diole. Stosowanie

katalizatorów wymaga odpowiedniej proporcji, gdyż nawet niewielki dodatek katalizatora

możne znacząco wpłynąć na otrzymane właściwości używamy go w niewielkich ilościach.

Wpływają one na zapobieganie starzenia, rozrost łańcucha, szybkość reakcji spieniania i

utwardzania oraz za stworzenie przejściowych kompleksów z grupami izocyjanianowymi

reagującymi ze związkami zawierającymi aktywne atomy wodoru.

Wyróżniamy następujący podział EPUR:

ze względu na wielkość indeksu izocyjanianowego i sposób przetwarzania

ze względu na strukturę

ze względu na rodzaj grup obecnych w polimerze

Ze względu na sposób przetwarzania EPUR dzielimy na elastomery:

lane

walcowane

termoplastyczne (elastoplasty)

Otrzymuje się je w wyniku reakcji oligoestroli bądź oligoeteroli z izocyjanianami i

przedłużaczami w stosunku związku izocyjanianowego równego 1 co pozwala na uzyskanie

największej masy cząsteczkowej liniowego poliuretanu. Częściej stosowane są oligoestrole ze

względu na najlepsze właściwości i a wśród nich wyróżnić trzeba: oligoadypiniany

etylenowy, di etylenowy, propylenowy, butylenowy ich mieszaniny. W podwyższonej

temperaturze cechują się największym modułem. Lane elastomery można formować wieloma

technikami takimi jak: odlewanie, prasowanie, powlekanie

.

Odwodnienie składników odbywa

się poprzez:

suszenie w próżni w temperaturze 100ºC

Metody otrzymywania lanych elastomerów:

Prepolimerowa

Jednoetapowa

.

Lane EPUR otrzymać możemy z gotowych tzw. systemów, które to są dostarczane

przez producenta lub firmy, które je sporządza System może składać się ze składnika A i

składnika B. W przypadku lanych EPUR można je otrzymać łącząc poszczególne składniki

13

PUR. Składnikiem A najczęściej jest mieszanina oligomerolu, przedłużacza, katalizatora,

środków spieniających i środków powierzchniowo czynnych natomiast składnik B jest

zazwyczaj izocyjanianem. W gestii producenta jest, aby określić na karcie produktów jaki

stosunek składników trzeba przyjąć, aby otrzymać wyrób o określonych właściwościach.

Układy jednoskładnikowe zawierają izocyjanian, oligomerol oraz przedłużacz [21].

W handlu znanych jest kilka podstawowych systemów lanych elastomerów. Jednym z

nich jest Vulkollan, który otrzymać możemy metodą prepolimerową. Składa się z NDI, diolu i

glikolu lub wody. Twardość można regulować poprzez zmianę stosunku diolu do glikolu.

Reakcje zachodzą dopiero w temperaturze powyżej 130ºC co powoduje, że prepolimer jest

nietrwały. Spowodowane jest to tym, iż NDI ma temperaturę topnienia 127ºC. Przedłużacz

dodać trzeba w czasie nie dłuższym niż 30 minut po przekroczeniu temperatury topnienia

NDI. Forma do, której zalana będzie mieszanka musi mieć temperaturę 110ºC po czym

następuje utwardzanie wyrobu w czasie 10-45 minut. Po wyjęciu z formy wyrób należy

dotwardzić. Odbywa się to na powietrzu w temperaturze 110ºC przez 24 godziny. W

przypadku grubszych wyrobów konieczne jest dotwardzanie na każde 6 milimetrów grubości

przez 24 godziny [22].

Kolejnym znanym systemem jest Adiprene. Jest to mieszanina MDI, TDI lub ich

mieszanina z glikolem i diaminą MOCA. Właściwości zależą od ilości i rodzaju przedłużacza.

W tym przypadku mieszać trzeba już ogrzane składniki. Utwardzanie trwa 5-60 minut w

temperaturze 70-100ºC, dotwardzanie 3 godziny w gorącym powietrzu a właściwości zależą

od ilości i rodzaju przedłużacza. Przy INCO=1 i podwyższeniu temperatury utwardzania lub

zmniejszeniu ilości przedłużacza skutkuje otrzymaniem wyrobu o dobrej odporności na

ścieranie, wytrzymałości na rozciąganie i wydłużenie przy zerwaniu. Temperatura

prepolimeru zależy od: rozmiaru i temperatury formy i temperatury otoczenia [23]

2.2 Sieciowanie elastomerów uretanowych

Sieciowanie odbywa się za pomocą siarki, nadtlenków organicznych, dimerów TDI lub

MDI bądź z mieszanin tych składników. W procesie utwardzania szczególną uwagę trzeba

zwrócić na rozróżnienie:

czasu utwardzania do chwili osiągnięcia stabilności kształtu i umożliwienie wyjęcia

wyrobu z formy

14

czasu dotwardzania w temperaturze podwyższonej, poza formą, zwykle 1-24 h w

temperaturze 200ºC

czas dojrzewania, w ciągu którego dobiegają do końca wtórne reakcje chemiczne i

ustala się struktura EPUR, co najmniej kilka godzin w temperaturze pokojowej

Żeby w jak największym stopniu ułatwić sieciowanie elastomeru stosowane poliuretany

otrzymywane są z oligomeroli, które maja boczne wiązania olefinowe. Składniki miesza się z

poliuretanem, a następnie w dalszej fazie przetwórstwa następuje utwardzenie. Występują

zasadnicze różnice między rodzajem sieciowania. Sieciowanie nadtlenkami może odbywać

się wraz z izocyjanianami ale z siarka nie. Utwardzanie siarką wymaga użycia napełniacza,

który zawiera niewielką ilości wody. Natomiast przy zastosowaniu izocyjanianów konieczne

jest suszenie wyrobu przed utwardzeniem w czasie 12h w temperaturze 30-40ºC, ponieważ

mogłoby to doprowadzić do defektów, a dotwardzanie w temperaturze pokojowej zwiększa

jego właściwości. Czas sieciowania nadtlenkami skraca się wraz ze wzrostem temperatury od

45 minut w temperaturze 150ºC do 7 minut w temperaturze 177ºC a zastosowanie większej

ilości nadtlenku powoduje spadek wytrzymałości na rozciąganie i wydłużenie przy zerwaniu

a zwiększa twardość i moduł sprężystości.. W przypadku izocyjanianów dodatki

wprowadzane są w temperaturze mniejszej niż 110ºC a same sieciowanie odbywa się w

temperaturze 140-160ºC i jest wielce korzystne, gdyż izocyjanian topi się w 145ºC a aktywny

się staje, wówczas gdy się stopi a powstające właściwości są lepsze niż sieciowane w

wyższych temperaturach. Sieciowanie siarką jest częściej stosowane, gdyż dzięki temu many:

większą wytrzymałość na rozciąganie, wydłużenie przy zerwaniu, twardość oraz moduł [22,

23, 24].

Utwardzanie izocyjanianami ma jednak swoje wady, chociażby: żywotność mieszanin,

wrażliwość grup izocyjanianowych na wilgoć. W tym celu zalecane jest, by stosować

wiązania nienasycone, które można wprowadzić do PUR. Dodatek takich wiązań umożliwia

sieciowanie poprzez polimeryzację rodnikową. Poliuretany nienasycone stają się coraz

częstszym obiektem zainteresowania przetwórców, gdyż mają zalety PUR a nie posiadają ich

wad. Jednym z głównych rodzajów takich PUR wyróżnia się poliuretanoakrylany (PURA).

Charakteryzują się tym, że są zakończone grupami akrylowymi, które sieciują w wyniku ich

polimeryzacji oraz są ciekłe i niewrażliwe na wodę. Używa się ich w postaci wodnych

emulsji ze względu na brak rozpuszczalników co sprawia, że nie stwarzają zagrożenia

pożarowego i nie zanieczyszczają środowiska [25]. Mogą być sieciowane promieniowaniem

nadfioletowym lub strumieniem elektronów. Obie metody cechują się porównywalnymi

właściwościami z tym, że te pierwsze mają lepszą odporność na ścieranie po starzeniu

15

termicznym. Zawierają też fazę krystaliczną i bezpostaciową. W skład PURA oprócz

składników PUR zaliczyć można: inhibitory, inicjatory, środki zagęszczające, aktywatory,

środki nadające klejność, regulatory polimeryzacji [26].

Sieciowanie promieniem nadfioletowym powłok trwa 10-30 sekund w temperaturze

pokojowej. Przy użyciu fotoinicjatorów sieciowanie zachodzi szybciej. Utwardzanie

promieniem nadfioletowym powłok grubszych gabarytowo niż 3 milimetry sprawia małe

problemy. Miejsca napromieniowane adsorbują promienie i sieciowanie zachodzi szybciej niż

w miejscach gdzie promieniowanie nie pada. Z kolei zastosowanie lamp rtęciowych pozwala

na szybsze sieciowanie, ale z mniejszym jego stopniem [27,28].

Wyróżniamy dwa sposoby na otrzymanie PURA:

poprzez przereagowanie prepolimeru PUR, który zawiera wolne grupy

izocyjanianowe

z

metakrylanem

zawierającym przynajmniej jedną grupę

hydroksylową w wyniku czego otrzymuje się prepolimer zakończony grupami

akrylowymi

poprzez przereagowanie 1 mol di izocyjanianu z 1 mol met akrylanu a następnie

dodanie tego produktu do substancji lub związków zawierających aktywne atomy

wodoru [29]

3 Zastosowania i znaczenie przemysłowe poliuretanów

Poliuretany mają szeroki wachlarz zastosowań z racji swoich właściwości. Dzięki dobrej

elastyczności, odporności na oleje i smary, odporności na ścieranie, zdzieranie oraz

możliwości kształtowania właściwości znajdują coraz większe zastosowanie w życiu

codziennym. Mimo, iż cena PUR jest wyższa niż gumy stosowanie ich jest bardziej

korzystne. Swoimi właściwościami, jakością czy żywotnością potrafią zwrócić koszty

inwestycji w krótkim okresie czasu. Używane są w postaci pianek jak i włókna. Dzięki

stosowaniu PUR można:

zmniejszyć masę wyrobu

zmniejszyć energochłonność przetwórstwa

zwiększyć wydajność

zwiększyć komfort i bezpieczeństwo pracy

otrzymać elementy o dużych gabarytach w krótkim cyklu

16

Mogą służyć jako zabezpieczenia: metali, drewna, betonu, skóry, gumy, papieru, tkanin. PUR

znajduje zastosowanie przede wszystkim jako tworzywo piankowe w: budownictwie,

przemyśle

meblarskim,

oponiarskim,

sportowym,

obuwniczym,

maszynowym,

samochodowym, w elektrotechnice [30].

Szerokie zastosowanie poliuretany mają w przemyśle samochodowym. Produkuje się

z nich zderzaki, tablice rozdzielcze, siedzenia, wahacze, błotniki, wykładzina podłogi,

amortyzatory, resory, kierownice i inne. Zastosowanie części z PUR wykorzystując ich:

elastyczność, dużą wytrzymałość mechaniczną, odporność chemiczną i na ścieranie pozwala

na zmniejszenie masy samochodu i kosztów produkcji. PUR najczęściej używany jest do

produkcji siedzeń [31]. Siedzenia z pianek poliuretanowych o różnych twardościach

zapewniają większy komfort i bezpieczeństwo oraz absorbują drgania podczas jazdy.

Kolejnym wyrobem są zderzaki. Wykonane z poliuretanu są lepsze niż analogiczny wyrób z

innego materiału. Są bardziej elastyczne i mają większą sztywność. Przy zderzeniach podczas

parkowania kumulują energię i po upływie kilku sekund do 24 godzin wracają do

poprzedniego stanu. Błotniki charakteryzują się dobrą sztywnością zarówno w mrozie jak i

przy wysokich temperaturach. Ponadto krawędzie boczne nie ulegają trwałym

odkształceniom.

W przemyśle oponiarskim stosowane są do wyrobu opon służących do pracy przy

znacznym obciążeniu i dużej odporności na oleje i smary. Do wyrobu takich opon używać

można litych EPUR. Charakteryzują się większą nawet 7-mio krotnie odpornością na

obciążenia niż opony z kauczku a ponadto są bardzo odporne na ścieranie, mają zdolności

głuszące, mały współczynnik tarcia. Z lanych PUR można produkować opony poliuretanowe

pneumatyczne, które są tańsze, lżejsze i trwalsze niż zwykłe opony [32].

Także duże zastosowanie PUR znajduje w budownictwie. Zmniejsza zużycie

surowców, koszty eksploatacji, polepsza jakość. Stosować je można jako składniki betonów

polimerowych, materiały izolacyjne, wykładziny podłogowe, powłoki. Szczególnie dużą rolę

spełniają jako izolacje cieplne gdzie korzysta się ze sztywnego PTPUR. Cechuje się dobrymi

właściwościami termoizolacyjnymi i uszczelniającymi a także doskonałą przyczepnością do

materiałów budowlanych. Płyty PTPUR umieszczane są pomiędzy dwoma płytami

betonowymi. Warstwa 25 milimetrów pianki poliuretanowej jest równa 40 milimetrowej

warstwie styropianu, 380 milimetrowej warstwie betonu i 860 milimetrowej warstwie cegły

[33]. Pozwala to na zmniejszenie ciężaru konstrukcji oraz zwiększa energooszczędność

ogrzewania pomieszczeń. Poprzez natrysk pianek PTPUR, które utwardzają się w

17

temperaturze pokojowej izolować można też zbiorniki ropy, gazu. Szczególnie dobrą izolacje

mają rurociągi z PTPUR.

Pianki PTPUR stosować też można w meblarstwie. Wyroby są trwalsze i zapewniają

większą wygodę. Warstwy pianki najczęściej różnej gęstości nakłada się na szkielecie

materiału bądź na nośnikach materiałów sztywnych w celu poprawienia komfortu. Piankami

PUR można też łączyć płyty. Dzięki temu meble tłumią drgania.

W przemyśle obuwniczym PUR stosowane są jako materiały skórnopodobne. Wykonuje

się z nich cholewki do butów, wkładki podeszwy. W stosunku do skóry naturalnej mają gamę

zalet z których najważniejsza jest cena, niższa niż skóry. Oprócz tego są odporne na działanie

olejów, tłuszczu, benzyny, wody, potu, chemikaliów, hydrolizę, starzenie, maja dobre

właściwości izolacyjne oraz cechuje ich łatwość pielęgnacji i estetyczny wygląd.

Najczęstszym wyrobem z PUR w przemyśle obuwniczym są podeszwy. Poliuretan jest

obecnie najlepszym materiałem na spody obuwia. Zastosowanie PUR daje nam możliwość

uzyskania wyrobu łączącego lekkość z dużą odpornością na ścieranie. Otrzymujemy je z

oligoestroli, oligoeteroli oraz MDI. Istnieją różnice pomiędzy oligoestrolami a oligoeterolami.

Poliestrouretany stosowane są na podeszwy do obuwia przemysłowego i dziecięcego z lepszą

odpornością na zużycie a polieterouretany stosować można do wyrobu obuwia damskiego ze

względu na brak wymagającej trwałości i na obuwia zawodowe odporne na czynniki

hydrolizujące. Maja one szereg zalet takich jak:

dobre właściwości takie jak odporność na zużycie, elastyczność, doskonała izolacja

termiczna, odporność na oleje, komfort użytkowania

niskie ciśnienie formowania a co za tym idzie stosowanie tanich form z tworzyw

sztucznych co umożliwia zmiany asortymentu, zgodnie z modą

możliwość łączenia spodów z cholewką

Wadą natomiast jest słaba odporność na ślizganie na mokrych lub zabrudzonych smarami

powierzchniach.

PUR znalazło także zastosowanie w przemyśle sportowym. Są używane do produkcji

butów narciarskich, nart, kajaków. PUR może być stosowany jako Tartan. Jest to

nawierzchnia znajdująca zastosowanie jako nawierzchnia ogólnosportowa, na stadiony,

bieżnie, hale lekkoatletyczne a także na boiska szkolne i place zabaw. Tego typu boiska

wykonuje się na podbudowie kamiennej, asfaltowej lub asfaltobetonowej po czym

rozprowadza się Tartan na utwardzone podłoże. Dzięki swoim właściwościom doskonała

sprężystość, odporność na ścieranie, temperaturę, nieprzepuszczalność wody i działanie

czynników atmosferycznych jest bardzo popularna. Szeroka gama kolorów stwarza

18

możliwości wyróżnienia poszczególnych pól gry różnymi kolorami. Trwałość takiej

nawierzchni oceniana jest na kilkanaście lat.

Medycyna również korzysta z PUR. Są biozgodne więc znajdują zastosowanie jako

elementy do przeszczepów, zastawki, dializ, opatrunki, usztywniacze.

Kolejnym przykładem zastosowań PUR są węże. Wykonane z poliuretanów są lżejsze

od tych wykonanych z gumy i bardziej elastyczne. Mogą pracować przy zdecydowanie

większym ciśnieniu i silniej wyginać. Trwałość przekracza dziesięć lat.

19

CZĘŚĆ DOŚWIADCZALNA

4 Cel i zakres pracy

Celem pracy było otrzymanie i zbadanie właściwości lanych elastomerów uretanowych w

zależności od składu i sposobu wykonania. Wykorzystano trzy składniki: glikol butylenowy,

politlenkutetra metylenu (PTMO) oraz di izocyjanian. Dla celów porównawczych

zastosowano czysty (98%)ego 1,4 MDI firmy Sigma oraz polimerycznego MDI firmy BASF

ze średnią funkcyjnością równą 2,3. Wykonano próbki o różnej zawartości segmentów

giętkich dla składu: 30/%, 43%, 57% i 70%, oceniono ich twardość, gęstość i wyznaczono

naprężenia podczas rozciągania, maksymalne wydłużenie nominalne podczas rozciągania,

wartość histerezy przy wydłużeniu 25%, 50%, 100% oraz przy rozciąganiu cyklicznym.

4.1 Materiały

Materiałami użytymi podczas syntezy otrzymywania PUR były:

Politlenektetra metylenu (PTMO)

Glikol butylenowy

1,4 MDI firmy Sigma

MDI polimeryczny firmy BASF

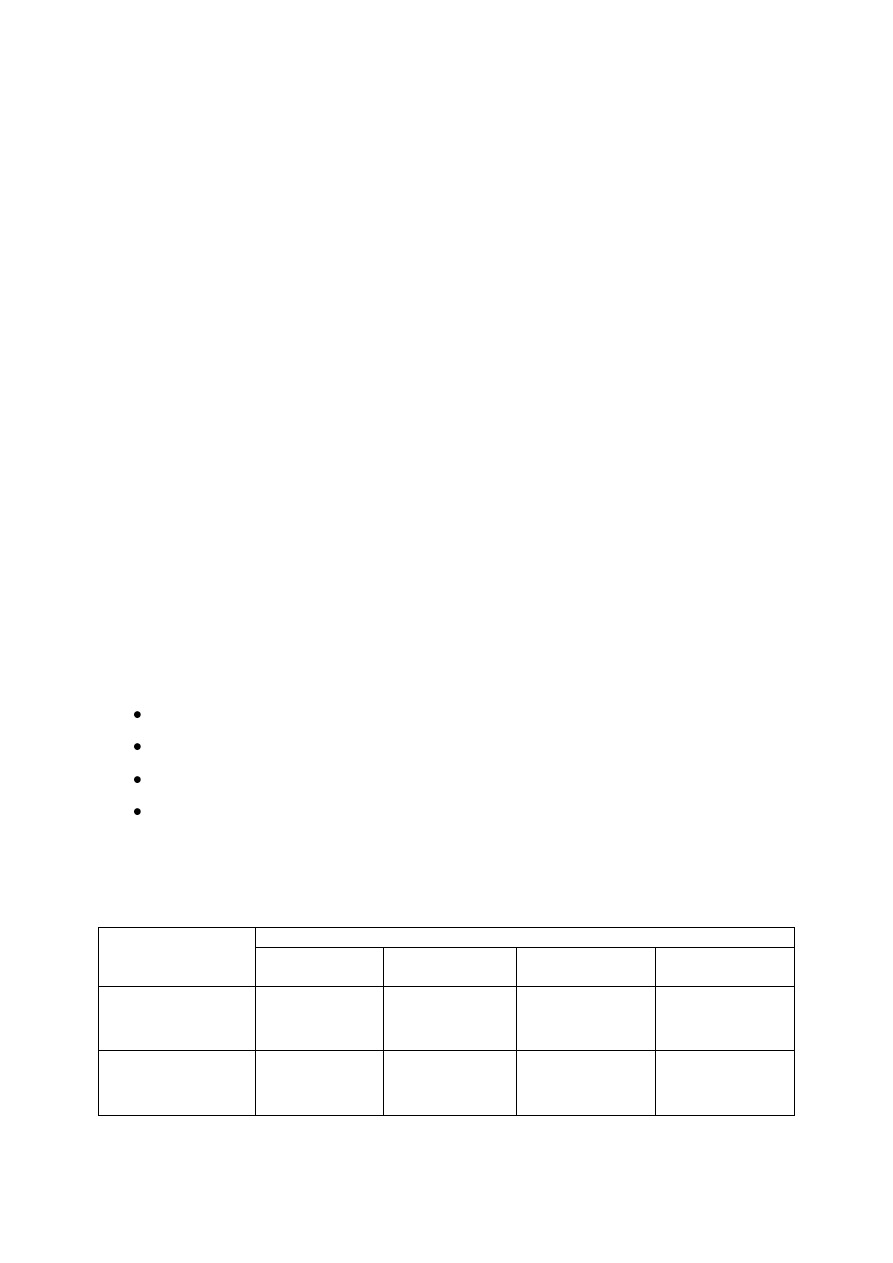

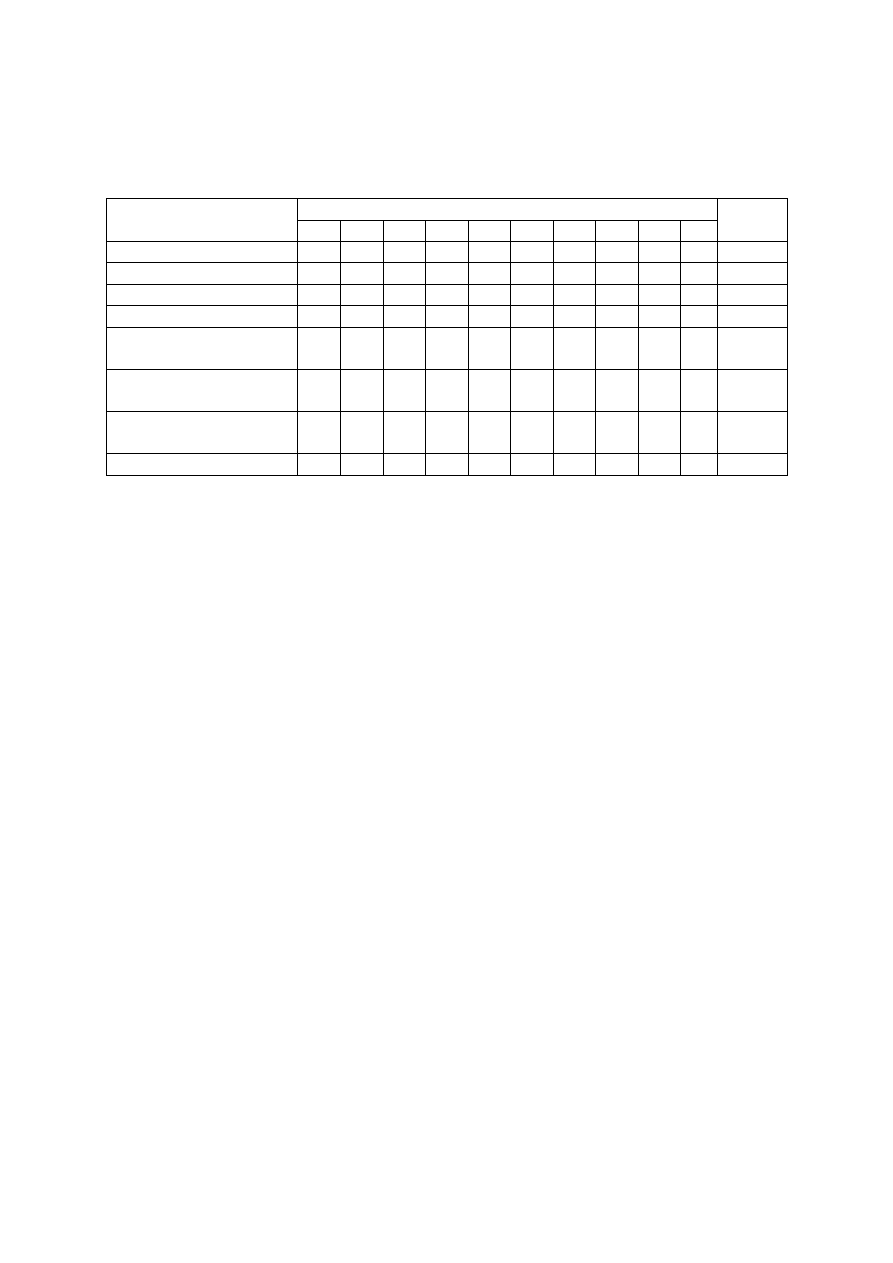

Tabela 1 Wagowy udział składników do otrzymywania PUR przy zastosowaniu czystego MDI

Składnik

Udział wagowy

30% segmentów

giętkich

43% segmentów

giętkich

57% segmentów

giętkich

70% segmentów

giętkich

Politlenektetra

metylenu (PTMO)

30

43

57

70

Glikol butylenowy

16,5

12,28

7,6

3,4

20

MDI czysty firmy

Sigma

53,5

44,72

35,34

26,6

Tabela 2 Wagowy udział składników do otrzymywania PUR przy zastosowaniu polimerycznego

MDI

Składnik

Udział wagowy

30% segmentów

giętkich

43% segmentów

giętkich

57% segmentów

giętkich

70% segmentów

giętkich

Politlenektetra

metylenu (PTMO)

30

43

57

70

Glikol butylenowy

15

11

6,5

2,52

MDI polimeryczny

firmy BASF

55

46

36,5

27,48

Otrzymano 8 próbek. Pięć z nich otrzymano z MDI polimerycznego dla składu 30/%,

43%, 57% i 70% segmentów giętkich z tym, że próbę dla 43% segmentów giętkich dokonano

dwa razy i drugą próbkę otrzymano z pominięciem wygrzewania i trzy z czystego MDI firmy

Sigma dla składu 43%, 57% i 70% segmentów giętkich.

4.2 Otrzymywanie lanych elastomerów uretanowych

Synteza poliuretanów odbywała się dwoma sposobami ze względu na dwa rodzaje

izocyjanianów, które różniły się stanem skupienia.

Otrzymywanie lanych elastomerów uretanowych z użyciem polimerycznego MDI

firmy BASF

Pierwszym krokiem do rozpoczęcia procesu syntezy było stopienie politetratlenku

metylenu (PTMO) a następnie suszenie przez 30 minut wraz z glikolem butylenowym w

próżni. Po wysuszeniu przystępowano do odmierzenia odpowiedniej ich ilości i zmieszaniu z

MDI polimerycznym firmy BASF, który był w postaci płynnej. Następnie wszystkie składniki

wcześniej dokładnie wymieszane rozlewano do formy i na jedną godzinę wkładano do

suszarki w celu wygrzania otrzymanego materiału. Po upływie tego czasu materiał

21

przechodził okres dojrzewania gdzie dobiegały końca reakcje chemiczne i ustalała się

struktura wyrobu w temperaturze pokojowej.

Otrzymywanie lanych elastomerów uretanowych z użyciem czystego MDI firmy

Sigma

W tym przypadku do syntezy używane było stanowisko wyposażone w reaktor. Na

samym początku tak jak w metodzie opisanej powyżej stopiono PTMO w suszarce przez

około 15 minut. Glikol butylenowy suszony był osobno. W celu suszenia politlenkutetra

metylenu wlano go do reaktora i mieszano mieszadłem z prędkością 50 obrotów na minutę

przez 30 minut w temperaturze 70°C. Po suszeniu PTMO dolewano odmierzone porcje

glikolu oraz MDI po czym mieszano przy obrotach rzędu 200 obr/min wrzucone składniki

przez około 10 sekund i wylewano do wcześniej wygrzanej formy. Formę przenoszono na

godzinę do suszarki gdzie wyrób wygrzewał się. Po upływie godziny formę wyciągano wyrób

z formy gdzie w warunkach w temperaturze pokojowej dojrzewał.

Stanowisko badawcze do syntezy PUR opisanych powyżej składało się z następujących

elementów:

reaktor szklany o pojemności 1,5l z czterema króćcami

układ mieszający

o

mieszadło elektryczne do 500 obrotów/minutę z regulowaną prędkością i

wysokością

układ do stabilizacji temperatury

o termostat olejowy z doprowadzeniem węży do reaktora

układ próżniowy do usuwania wilgoci

o

pompa próżniowa

4.3 Metody badań

Przed wykonaniem badań rozciągania, twardości i gęstości należało przygotować

próbki. Polegało to na wycięciu po trzech prostokątnych kawałków każdej z próbek

przeznaczonych dla pomiarów rozciągania a następnie, odmierzeniu za pomocą suwmiarek

grubości i szerokości w celu wyznaczenia ich pola przekroju. Wycinanie próbek było

dokonywane na gilotynie.

22

Badanie. Statyczna próba rozciągania polegała na rejestracji przebiegu zależności

naprężenia od odkształcenia w formie kolumn danych uzyskanych bezpośrednio z maszyny i

układu pomiarowego, tj. czasu, s, oraz siły, N. Gęstość rejestrowanych danych zależna jest od

zadanej częstotliwości próbkowania przez urządzenie rejestrujące. Zebrane dane pozwalały na

obliczenie wielkości charakterystycznych dla materiału, z dokładnością zależną od

dokładności poszczególnych podzespołów i urządzeń maszyny, błędów statystycznych i

odstępstwa od założonych uproszczeń oraz od gęstości danych. Po umieszczeniu próbki w

pneumatycznych uchwytach maszyny rozpoczynała się rejestracja wartości siły mierzonej

przez głowice tensometryczną a natychmiast po tym uruchamiany był ruch trawersy maszyny.

Dzięki temu możliwe było określenie właściwości elastyczności przy rozciąganiu danego

materiału np. elastycznych powrotów przy cyklicznym rozciąganiu.

Wymiary próbek wyciętych z otrzymanych materiałów

Tabela 3 Parametry próbek przy statycznym rozciąganiu

Materiał

[% segmentów

giętkich]

Szerokość

[mm]

Grubość

[mm]

Długość

pomiarowa [mm]

Prędkość

[mm/min]

43-polimeryczny

MDI

11

3,9

20

24

100

43-polimeryczny

MDI próbka

niewygrzewana

11,5

4,2

43-czysty MDI

11,9

4

57-polimeryczny

MDI

10,3

2,4

57-czystyMDI

11,2

4,4

70-polimeryczny

MDI

10,4

4,2

70-czystyMDI

11,9

3

Pomiar gęstości na wadze hydrostatycznej polegał do wykorzystania wcześniej

wyciętych próbek z każdego materiału i zważeniu próbki na górnej szlace wagi – w powietrzu

oraz w cieczy o znanej gęstości – na dolnej szalce wagi. Gęstość próbki wyliczana jest ze

wzoru:

c

p

c

p

m

m

m

,

3

cm

g

23

gdzie:

p

m – masa próbki w powietrzu [g]

c

m

– masa próbki w cieczy [g]

c

– gęstość cieczy

3

cm

g

Do badania twardości użyto wcześniej otrzymanych próbek. Pomiar dokonywany był na

twardościomierzu w skali Shore’a A. Twardość jest to własność ciał stałych polegająca na

stawianiu oporu odkształceniom plastycznym przy lokalnym oddziaływaniu nacisku na ich

powierzchnię, wywieranego przez inne, twardsze ciało. Twardość jest cechą umowną

umożliwiającą porównywanie odporności na uszkodzenia powierzchni różnych materiałów.

4.4 Wyniki i dyskusja wykonanych wyrobów

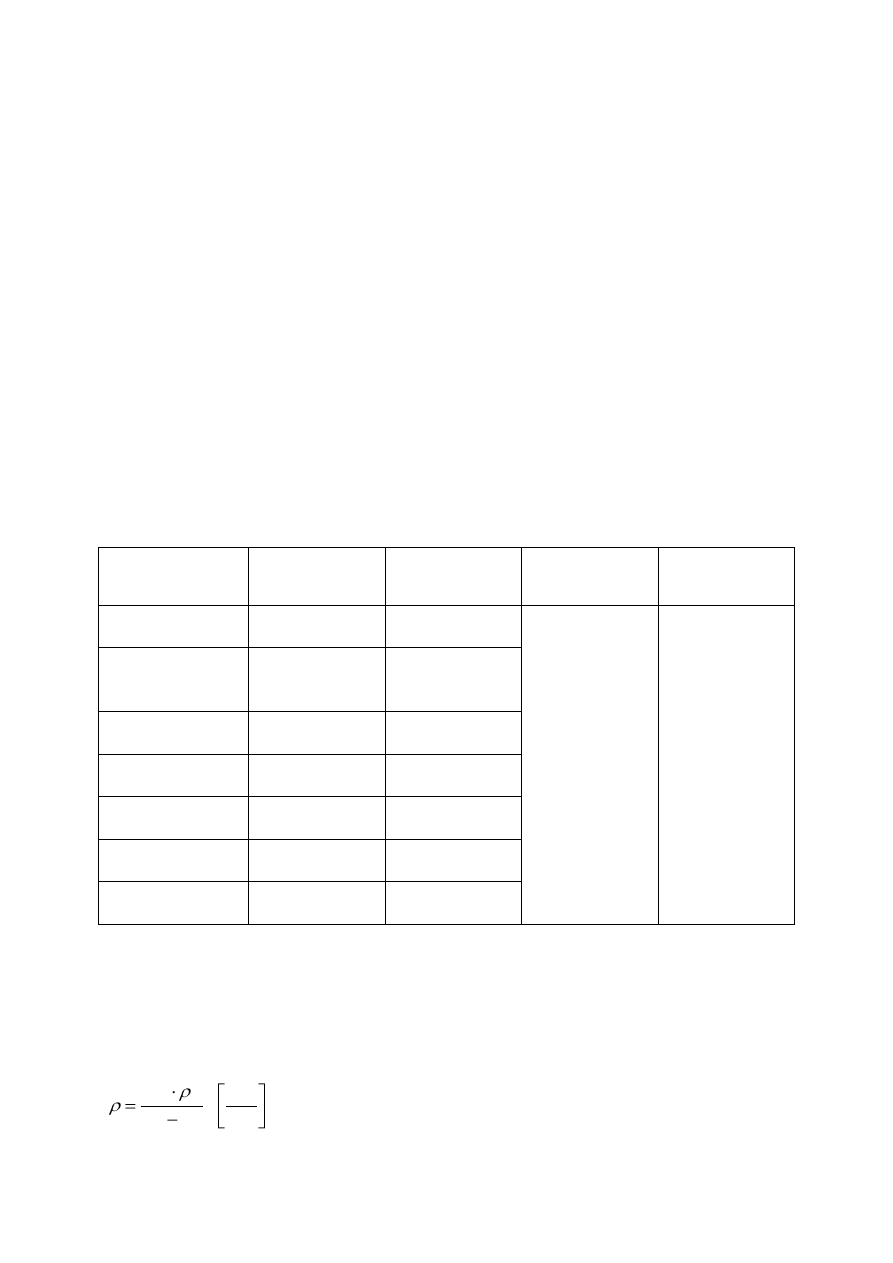

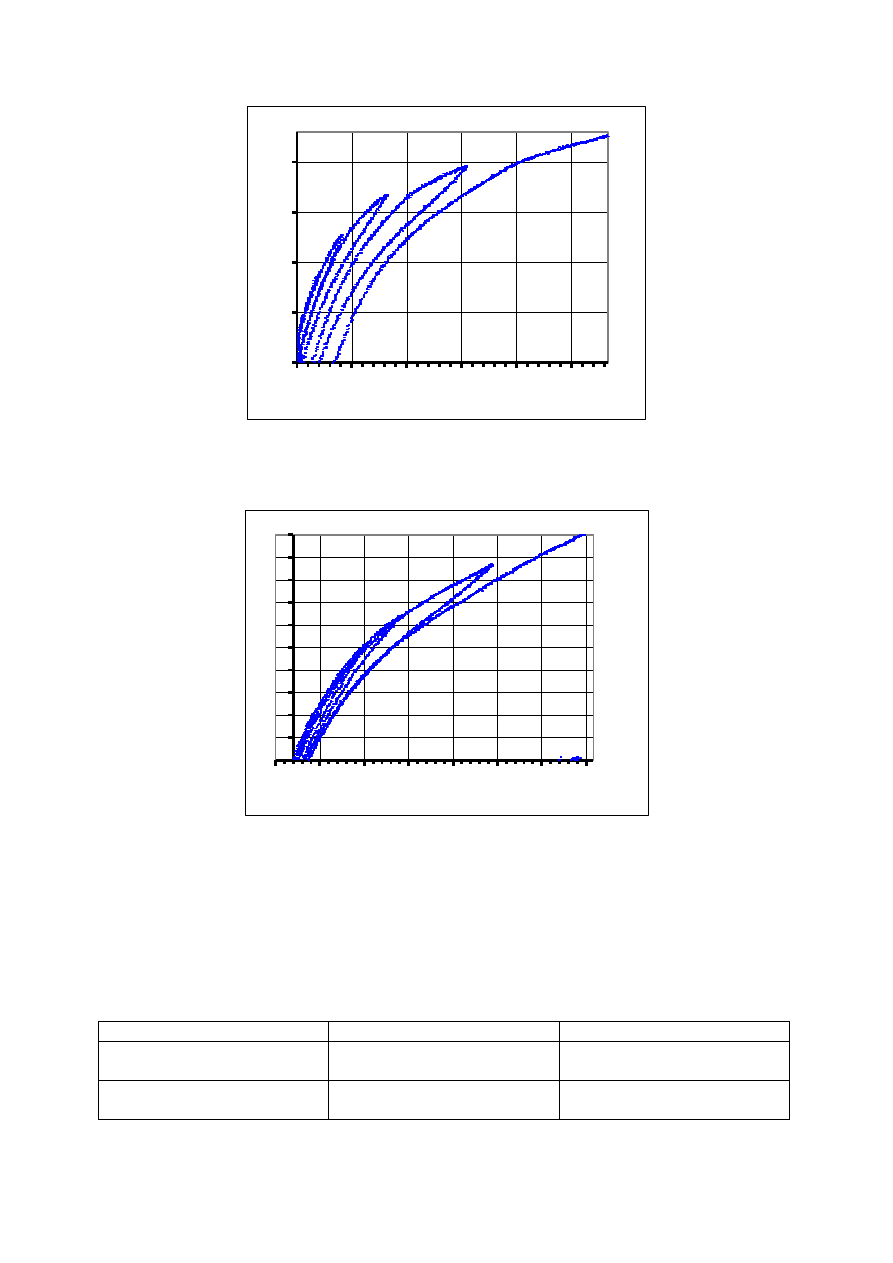

Rysunek 2 wykres rozciągania dla materiału o udziale 43% segmentów giętkich polimeryczny

MDI

0

2

4

6

8

10

12

14

16

18

0

30

60

90

120

150

N

aprę

że

ni

e,

M

P

a

Wydłużenie wzgl. e, %

24

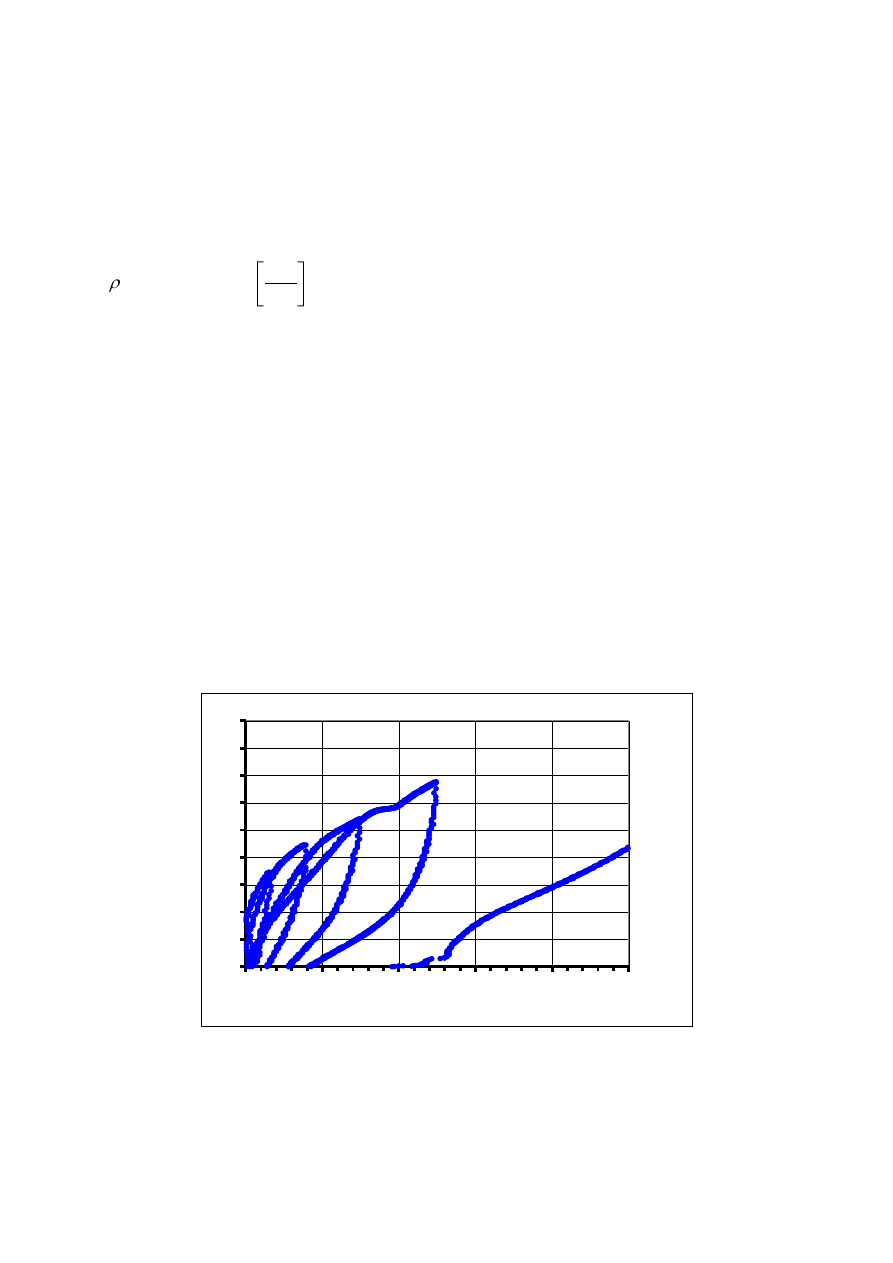

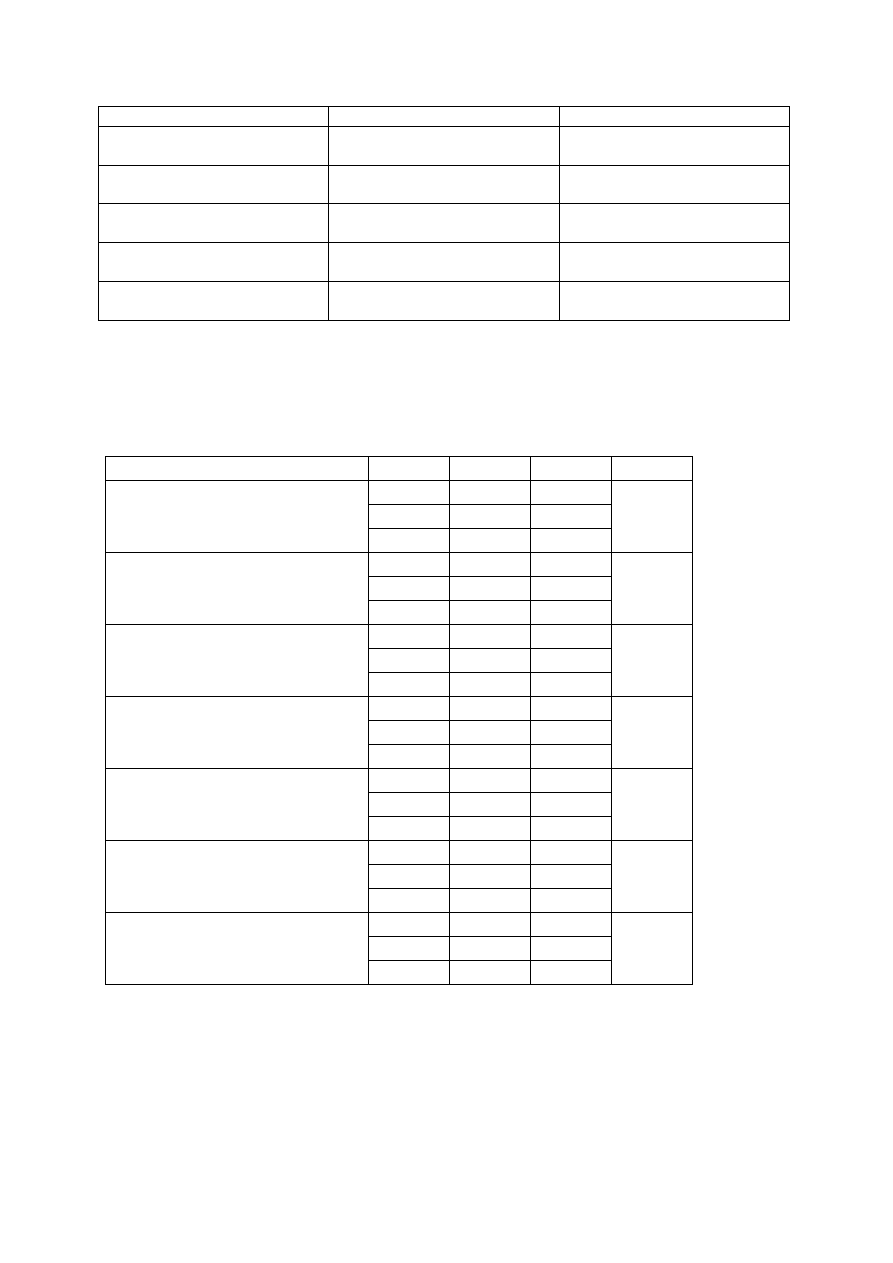

Rysunek 3 wykres rozciągania dla materiału o udziale 43% segmentów giętkich czystyMDI

Rysunek 4 wykres rozciągania dla materiału o udziale 43% segmentów giętkich polimeryczny

MDI niewygrzewany

0

1

2

3

4

5

6

0

30

60

90

N

aprę

że

ni

e,

M

P

a

Wydłużenie wzgl. e, %

0

1

2

3

4

5

6

7

8

9

10

0

30

60

N

aprę

że

ni

e,

M

P

a

Wydłużenie wzgl. e, %

25

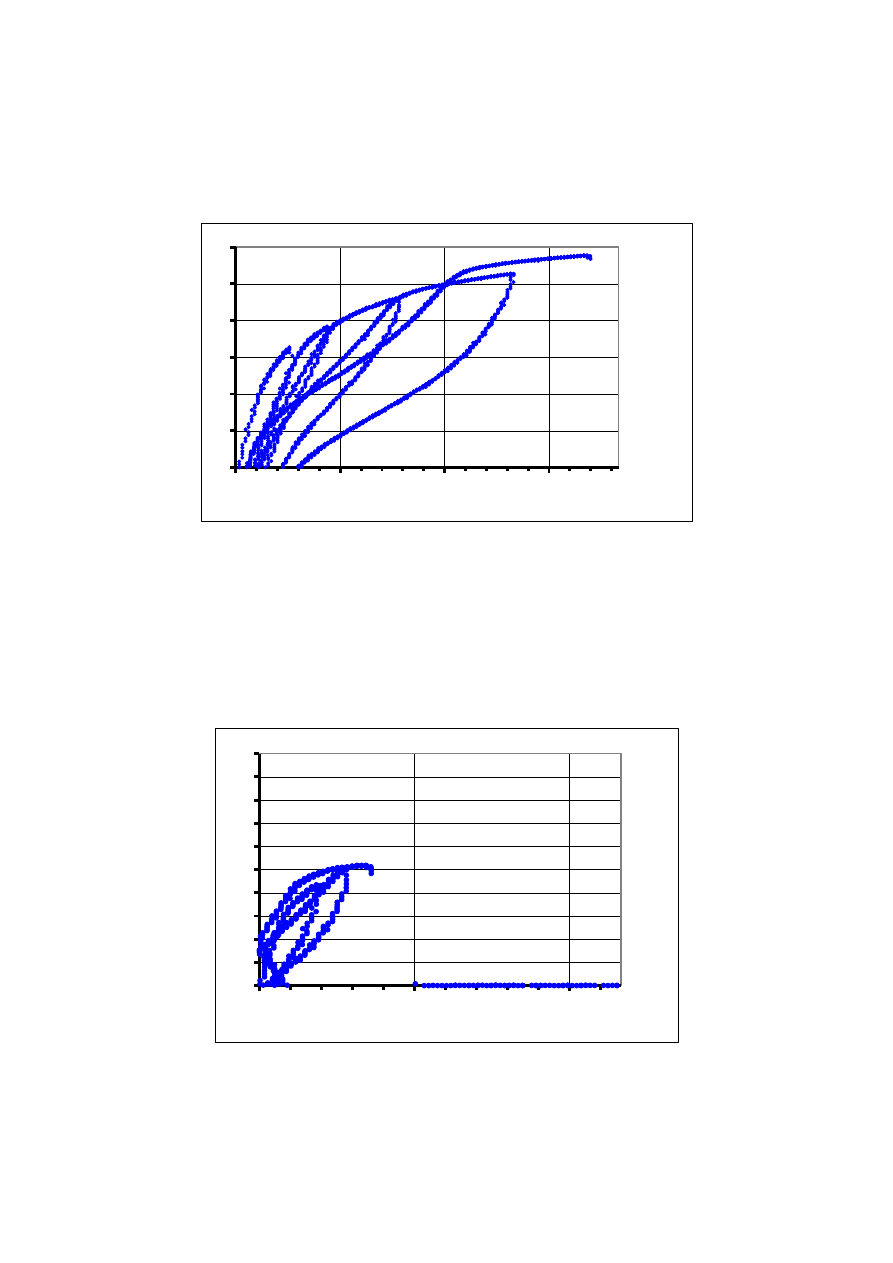

Rysunek 5 wykres rozciągania dla materiału o udziale 57% segmentów giętkich czysty MDI

Rysunek 6 wykres rozciągania dla materiału o udziale 57% segmentów giętkich polimeryczny

MDI

0

1

2

3

4

5

6

0

30

60

90

120

150

N

aprę

że

ni

e,

M

P

a

Wydłużenie wzgl. e, %

0

1

2

3

4

5

6

7

8

9

10

0

30 60 90 120 150 180 210 240

N

aprę

że

ni

e,

M

P

a

Wydłużenie wzgl. e, %

26

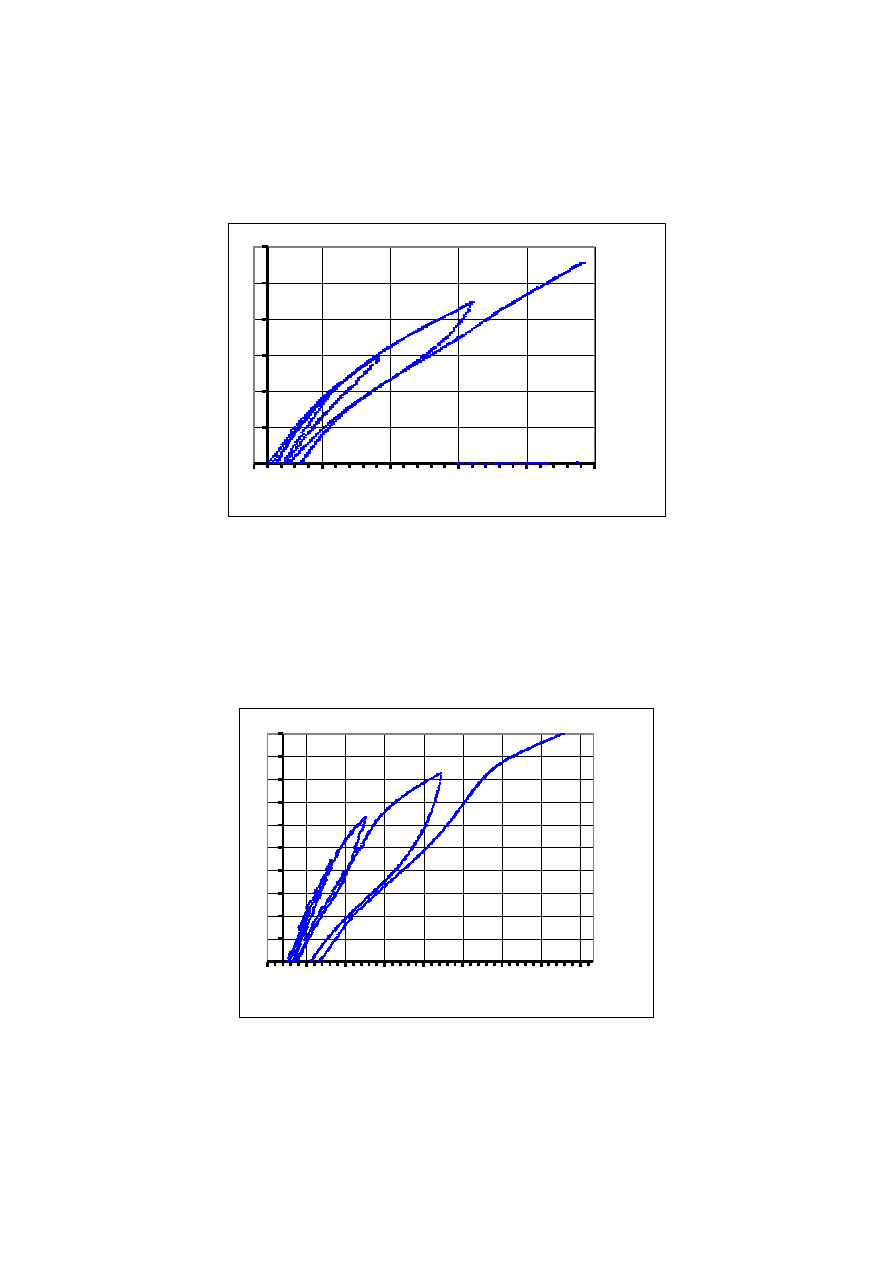

Rysunek 7 wykres rozciągania dla materiału o udziale 70% segmentów giętkich czysty MDI

Rysunek 8 wykres rozciągania dla materiału o udziale 70% segmentów giętkich polimeryczny

MDI

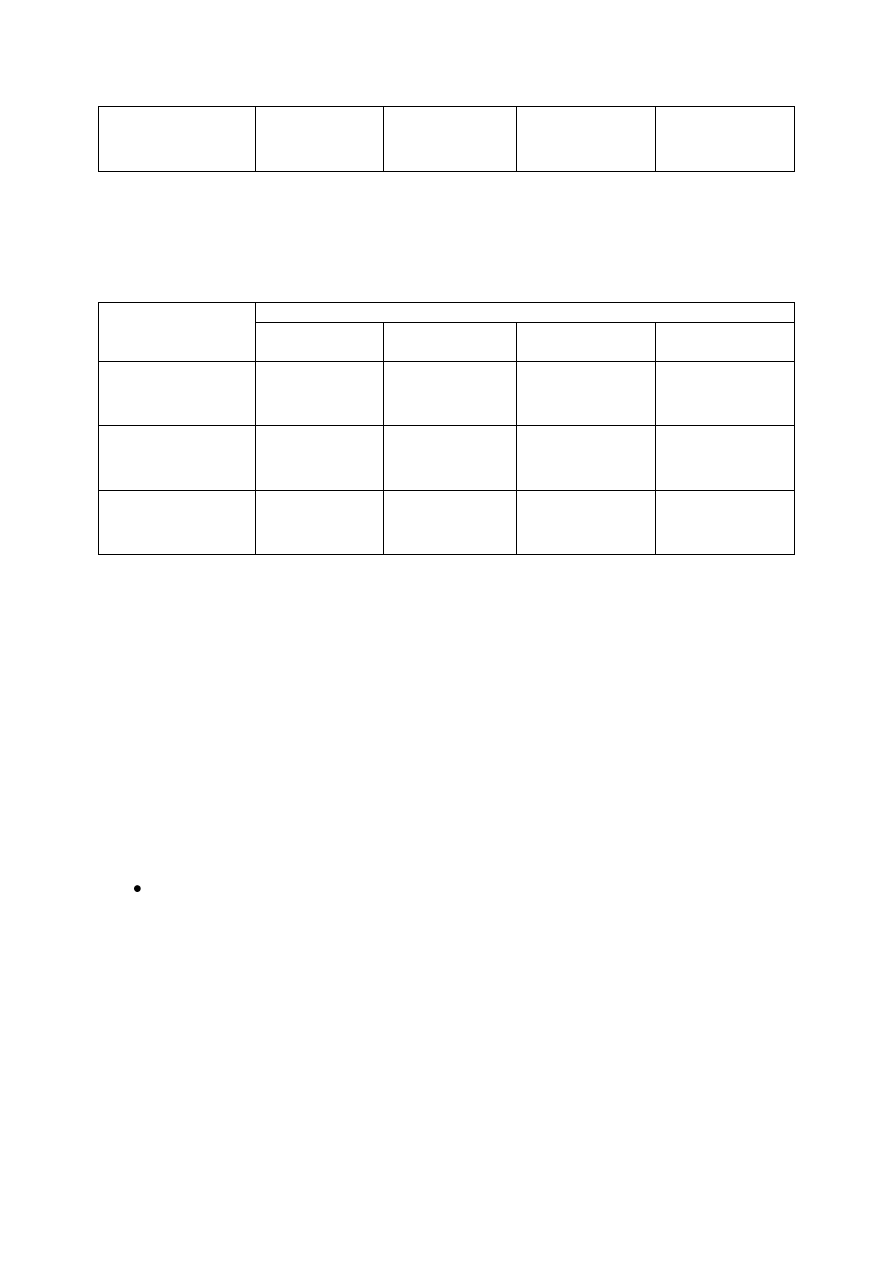

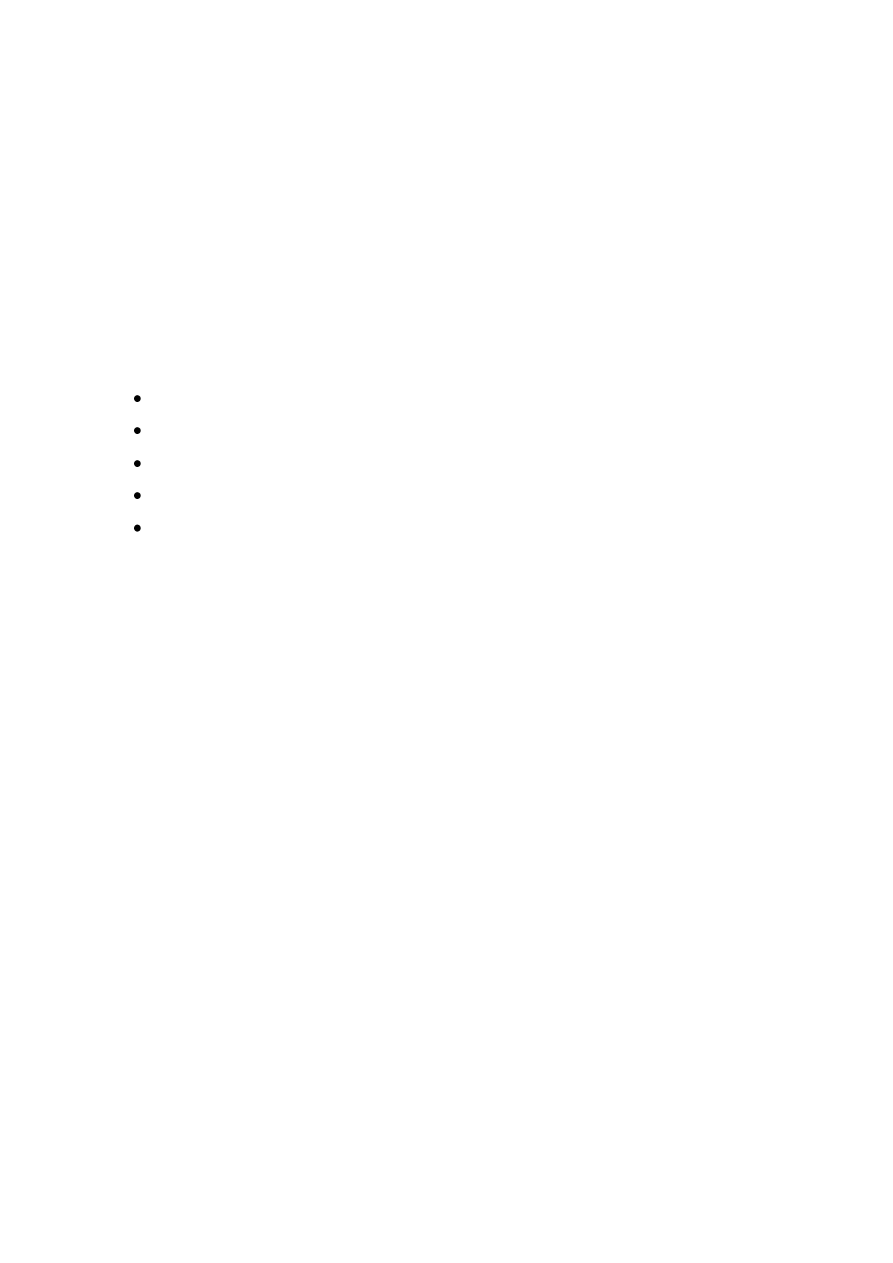

4.4.1 Oznaczenie właściwości podczas rozciągania

Tabela 4 Wyniki próby badania statycznego rozciągania

Materiał

Naprężenie [MPa]

Wydłużenie [%]

43% Segmentów giętkich

polimeryczny MDI próbka

15

90

43% Segmentów giętkich

czysty MDI próbka

4

84

0

0,5

1

1,5

2

0

30

60

90

120

150

N

aprę

że

ni

e,

M

P

a

Wydłużenie wzgl. e, %

0

0,2

0,4

0,6

0,8

1

1,2

1,4

1,6

1,8

2

0

30

60

90 120 150 180 210

N

aprę

że

ni

e,

M

P

a

Wydłużenie wzgl. e, %

27

Materiał

Naprężenie [MPa]

Wydłużenie [%]

43% Segmentów giętkich

próbka niewygrzewana

7

24

57% Segmentów giętkich

polimeryczny MDI próbka

8,5

132

57% Segmentów giętkich

czysty MDI próbka

4,5

96

70% Segmentów giętkich

polimeryczny MDI próbka

1,7

144

70% Segmentów giętkich

czysty MDI próbka

2

96

4.4.2 Oznaczenie gęstości

Tabela 5 Wyniki badania gęstości

Rodzaj próbki

m1 [g]

m2 [g]

q [g/cm3]

średnia

30% s.g. polimeryczny

3,200

0,496

1,183

1,095

3,510

0,546

1,051

3,168

0,495

1,052

57% s.g polimeryczny

2,182

0,235

0,994

0,994

1,563

0,168

0,994

2,070

0,224

0,995

43% s. g polimeryczny

2,378

0,320

1,025

1,024

2,128

0,272

1,017

2,638

0,363

1,028

70% s g. polimeryczny

3,390

0,263

0,962

0,962

2,415

0,188

0,962

3,116

0,241

0,961

43% s. g. polimeryczny

niewygrzewany

1,133

0,149

1,022

1,020

1,752

0,227

1,019

2,536

0,331

1,020

57% s. g czysty (Sigma)

6,423

0,541

0,969

0,966

5,321

0,436

0,966

3,402

0,271

0,964

43% s. g. czysty (Sigma)

3,180

0,311

0,983

0,984

2,407

0,242

0,986

3,369

0,324

0,981

28

4.4.3 Oznaczenie twardości

Tabela 6 Wyniki badania twardości

Rodzaj

próbki

Pomiar Shore’a A

średnia

1

2

3

4

5

6

7

8

9

10

30% s .g. polimeryczny

92

91

94

90

89

92

90

92

93

95

92

57% s. g. polimeryczny

73

74

78

76

75

75

79

74

75

74

75

43% s. g. polimeryczny

88

86

86

85

85

82

79

79

89

84

84

70 s. g. polimeryczny

51

54

54

53

53

52

52

51

53

52

53

43% s. g. polimeryczny

niewygrzewany

90

85

86

85

91

90

86

90

89

90

88

57% s .g. czysty

(Sigma)

67

63

67

64

64

63

65

67

68

67

66

43% s. g. czysty

(Sigma)

86

84

83

84

84

84

87

86

85

83

85

70% s. g. czysty

67

66

67

65

64

66

66

69

63

65

66

Podczas syntez zmiennymi były: procentowy udział segmentów giętkich oraz rodzaj

izocyjanianu MDI. Sposób otrzymania PUR z użyciem polimerycznego MDI jest prostszy,

dlatego też wymiary otrzymanych próbek miały większą dokładność. W wyniku syntez

otrzymano 5 próbek o udziałach 30%, 43%, 57% i 70%. W celach porównawczych wykonano

dwie próbki dla udziału 43%, ale jedna z nich nie została wygrzewana. Wyniki PUR

otrzymanych z czystego MDI o udziale procentowym 43%, 57% i 70% nie były tak dokładne

jak te otrzymane z MDI polimerycznego. Zastosowanie różnego rodzaju izocyjanianu niesie

za sobą zmienne właściwości w obu przypadkach otrzymanych materiałów (tabela 4, 5, 6).

Otrzymane próbki w większości przypadków były reprezentatywne i możliwe były pomiary,

które określały czy dany materiał cechuje się odpowiednimi właściwościami. Jednak niektóre

próbki były nierówne co miało wpływ na przykład na badanie twardości (tabela 6).

Największą twardością cechuje się materiał o najmniejszym udziale segmentów

giętkich a najmniejszą ten o największej ilości tych segmentów. Tak jest w obu przypadkach

poliuretanów otrzymanych zarówno z czystego jak i polimerycznego MDI. Materiały

uzyskane z czystego MDI są twardsze niż te otrzymane z polimerycznego z tym, że wyniki są

zróżnicowane. Próbka o udziale 43% segmentów giętkich otrzymanych z czystego MDI jest

twardsza o zaledwie 1 Shore’a A w porównaniu z analogicznie otrzymaną z MDI

polimerycznego. Dla udziału 43% procent segmentów giętkich porównano także próbkę

otrzymaną bez wygrzewania. Miała ona większą twardość niż dwie poprzednie. Natomiast dla

29

próbek o udziale 70% segmentów giętkich różnica ta wynosiła już 13 Shore’a A. Porównanie

wyników dla próbek o 57% udziale segmentów giętkich nie można przeprowadzić, gdyż

próbka otrzymana z czystego MDI była mało reprezentatywna. Dla tej próbki wyniki, były za

niskie. Świadczy to o tym, że ten materiał został źle otrzymany. Jedynie materiał z

polimerycznego MDI mógłby być reprezentatywny.

Materiałem o większej gęstości są poliuretany otrzymane z polimerycznego MDI

(tabela 5). Porównanie każdego z udziałów tak o tym świadczy. Jedynie bez porównania była

próbka dla udziału 30% segmentów giętkich otrzymana z polimerycznego MDI. Dla udziału

57% segmentów giętkich różnica między oboma materiałami wyniosła 0,028. Próbki o

udziale 43% segmentów giętkich otrzymane z polimerycznego MDI nie różniły się znacząco.

Próbka wygrzewana miała większą gęstość o zaledwie 0,0032 g/cm3. Względem próbki z

czystego MDI różnica ta była znacznie większa. Wynosiła 0,04 g/cm3 (tabela 2)

Podczas prób badania rozciągania okazało się, że otrzymane próbki były niejednorodne o

czym świadczą wyniki kolejno badanych próbek dla danego materiału (tabela 4). Największe

naprężenia do zerwania próbek były potrzebne dla próbki o udziale 43% segmentów giętkich

otrzymanych z polimerycznego MDI (rys.2). Naprężenia sięgały około 15 MPa. Te próbki w

porównaniu z analogicznymi otrzymanymi z czystego MDI charakteryzują się lepszymi

właściwościami wytrzymałościowymi. Cechują się większym wydłużeniem sięgającym 90%

przy 80% dla tych z czystego MDI. Inna sytuacja jest dla materiału o tym samym udziale,

lecz niewygrzewanym(rys.4). Próbki z tego materiału są bardzo słabe. Mają najmniejsze

naprężenia i wydłużenie do 20%. Podczas próby rozciągania zrywały się już za drugim

cyklem rozciągania cyklicznego co już pokazywało, że mają słabe parametry przy

rozciąganiu. Mniejsza różnica w naprężeniu widoczna jest dla materiałów o 57% udziale

segmentów giętkich. Najwyższa wartość dla polimerycznej próbki jest większa o 4 MPa

większa od największej wartości dla tej otrzymanej z czystego MDI(rys.5 i 6). Największe

wydłużenie sięga 130% natomiast, dla materiału z czystego MDI 100%. Inne wyniki pokazuje

próba cyklicznego rozciągania dla udziału 70% segmentów giętkich. Większe naprężenie

zanotowano dla materiałów otrzymanych z czystego MDI. Różnica nie jest wielka, ale w

porównaniu do wcześniejszych pomiarów sytuacja się zmieniła. Wydłużenie dla próbek jest

w tym przypadku największe dla obu próbek. Większym wydłużeniem w dalszym ciągu

charakteryzuje się materiał z polimerycznego MDI. Konkretnie jeśli chodzi o próbę

wydłużenia. Pojawiały się błędne wykresy. Próbki ślizgały się w szczękach nie oddając

prawdziwych wartości naprężeń i wydłużeń. W celu wyeliminowania poślizgu próbki

włożono w papier ścierny zapewniający większą stabilność. Próbki zrywały się w szczęce a

30

nie pomiędzy ekstensometrami. Nie wszystkie próbki wytrzymywały naprężenia rozciągające

przy próbie cyklicznego wydłużenia. Mogło to spowodować spadek właściwości a przede

wszystkim twardości. Większe mankamenty pojawiały się w próbkach otrzymywanych przy

zastosowaniu czystego MDI. Sam proces syntezy wymagał zgrania wielu czynników, aby

materiał charakteryzował się wymaganymi właściwościami. Przykładem niedokładnego

otrzymania poliuretanu jest próbka o udziale 57% segmentów giętkich. O widocznych

niedokładnościach w próbkach można było się przekonać podczas próby cyklicznego

rozciągania. Wyniki uzyskane były zróżnicowane. Przeszkodami w otrzymaniu

satysfakcjonujących wyników mogło być wiele:

źle rejestrujące czujniki

źle trzymające ekstensometry

wysuwanie się materiału w górnej szczęce

ślizganie materiału

zrywanie materiału w szczęce

W niektórych przypadkach różnica w wydłużeniu dla jednego materiału była zbyt duża.

Przykładem jest próbka o udziale 57% segmentów giętkich otrzymaną z czystego MDI.

Różnica w wydłużeniu między największą a najmniejszą wartością wynosiła, aż 55%.

Wycięte próbki były ze zbliżonego obszaru, więc niemożliwe była, aż tak duża różnica.

Świadczy to o tym jak niejednorodne próbki zostały otrzymane. Ciekawe wyniki dała próba

rozciągania dla 70% udziałów segmentów giętkich. Otóż przy stale większym wydłużeniu

próbek z polimerycznego MDI i wyższych wartościach naprężeń okazało się, że dla tych

próbek sytuacja się zmieniła. Nieznacznie wyższe naprężenia pojawiły się dla materiału

otrzymanego z czystego MDI. W miarę zwiększenia segmentów giętkich próbki z czystego

MDI osiągały większe naprężenia jednocześnie zachowując mniejsze wydłużenie.

4.5 Podsumowanie i wnioski

Celem pracy było otrzymanie i zbadanie właściwości lanych elastomerów uretanowych w

zależności od składu i sposobu wykonania Porównanie właściwości otrzymanych PUR ze

względu na udział procentowy segmentów giętkich i rodzaj izocyjanianu pokazuje jak różnią

się uzyskane wyniki. Otrzymane wyniki pokazują jakie możliwości można otrzymać

korzystając z poliuretanów oraz jakie właściwości można osiągnąć. Okazało się jak duży

wpływ na właściwości ma udział segmentów giętkich i rodzaj zastosowanego rodzaju

31

izocyjanianu. W zależności od wymaganych parametrów możliwe jest otrzymanie materiału o

odpowiednich właściwościach wytrzymałościowych. Zastosowanie czystego MDI powoduje,

że uzyskać można materiał bardziej twardy. Z kolei polimeryczny izocyjanian powoduje

minimalnie większa gęstość, a także lepsze właściwości przy rozciąganiu takie jak elastyczne

powroty i większe wydłużenie nominalne. To świadczy jak uniwersalnym materiałem jest

poliuretan. Otrzymanie próbek o większym składzie segmentów giętkich powoduje wzrost

elastyczności, wydłużenia i odporności na niską temperaturę. W miarę wzrostu segmentów

sztywnych zwiększa się twardość, odporność na ścieranie. Połączenie tych parametrów daje

możliwości uzyskania materiałów zdecydowanie lepszych niż dotychczas były stosowane. W

niektórych przypadkach próbek różnice nie były tak wielkie. Świadczyć mogą o tym badania

twardości próbki o udziale 43% segmentów giętkich. Tylko próbka niewygrzewana o takim

samym składzie była twardsza, a mimo to różnica nie przekraczała 3 stopni Shore’a A. Jednak

w innych przypadkach porównań różnice te się powiększały. Było to spowodowane wieloma

przyczynami. Wykonanie próbek przy użyciu polimerycznego MDI nie było skomplikowane,

lecz otrzymany materiał nie w każdym przypadku był reprezentatywny. Większa różnica

wystąpiła dla próbek o 70% udziale segmentów giętkich. W materiale z polimerycznego MDI

były minimalne ślady pęcherzyków. Wartość twardości, która dzieliła oba materiały była zbyt

duża. Próbki otrzymane z polimerycznego MDI miały inną funkcyjność w porównaniu do

próbek otrzymanych z czystego MDI.

32

Literatura

1. Doczekalska, B. „Badanie odporności chemicznej elastomerów poliuretanowych

przedłużonych 2,2'-tiobisetanolem lub 1,4-butanodiolem” Czasopismo: Polimery rok:

2005, T. 50, nr 9, s. 670--674, Bibliogr. 10 poz.

2. Semenets V. N. Anisimov- Development of Triboengineering Composite Materials

Based on Thermoplastic Polyurethanes, Ukrainian University of Chemical

Technology, pr. Gagarina 8, Dnepropetrovsk,czerwiec 2009

3. Wirpsza Z.- „Poliuretany : chemia, technologia, zastosowanie”

4. Wirpsza Z- „Polimery”

5. Zdrahala R.J., Geskin R.M., Hage S.L., Gritchfield F.E.:. Polymer Science 1979, 24

(6), 2041

6. Estes G.M., Seymour R.W., Cooper S.L.: Macromol, 1971, 4, 452

7. Qin Zh.Y., Macosco C.W., Wellinghoff S.T.: Macromol 1985, 18, 533

8. Schollenberger C.S., Dinbergs K.: University of Detroit course, 1978

9. Wurtz A.- Ann. Chem. 1949, 71, 326

10. Prospekt firmy Olin o di izocyjanianie toluilenowym

11. BASF Corporation-

MDI, TDI and the polyurethane industry

12.

Patent brytyjski 1 095 447

,

13. Teitelbaum B. J., Jagfarova T. A., Aliejew K. M., Chasanow M. Ch., Gafurow F. Sz.:

„Thermal Analysis” 1984, 29, 227”

14. Smith V.A.: Rubber India 1986, 38 (3), 29

15. Materials Plastic Elastomers 1984, (1), 23

16. Materiały informacyjne firmy Bayer

17. Materiały informacyjne firmy Du Pont

18. Rembaum H.: J. Elastoplastics 1972,4 (4), 280, 293

19. Brian M.: Radlat Curing 1986, 13 (3), 4, 10, 14

20. Zamotajew P.W., Granczak W.M., Licow N.J., Kachan A.A.: Wysokomol. Sojed. A,

1985, 27, 2072

21. Yokoshima M., Hattori H., Okubo T.: Patent Japoński 86, 04715 (1986); wg CA 105

99220t (1987)

22. Masluk A.F., Chranowskij W.A.: “Komposite Polimers Materials” 1985, 26, 39

23. Patent USA 4 507 458

24. Zygmunt Wirpsza, Świat Szkła 10/2009 „Polimery i ich rola na świecie budownictwo”

33

25. Dobrosz K., Matysiak A.: Tworzywa sztuczne w pojazdach samochodowych,

Warszawa, WKiŁ 1982 s.323

26. Patent RFN 2 623 661 (1977), wg CA 84, 165 618 (1976)

27. Materiały informacyjne firmy ICI, Wielka Brytania

34

Spis rysunków

Rysunek 3 wykres rozciągania dla materiału o udziale 43% segmentów giętkich czystyMDI 24

Rysunek 4 wykres rozciągania dla materiału o udziale 43% segmentów giętkich polimeryczny

35

Spis tabel

Tabela 1 Wagowy udział składników do otrzymywania PUR przy zastosowaniu czystego

Tabela 2 Wagowy udział składników do otrzymywania PUR przy zastosowaniu

Wyszukiwarka

Podobne podstrony:

otrzymywanie i właściwości związków kompleksowych

Otrzymywanie i właściwości mydeł sprawozdanie

6 Tlenki azotu otrzymywanie, właściwości

ISE powtorka z chemii, ISE otrzymywanie i wlasciwosci najwazniejszych kwasow, O

estry otrzymywanie i wlasciwosci, biologia, chemia organiczna

OTRZYMYWANIE I WŁAŚCIWOŚCI NANOKOMPOZYTÓW TYPU POLIMER CZĄSTKA MAGNETYCZNA

Metody otrzymywania i właściwości optyczne materiałów z ujemnym współczynnikiem załamania

otrzymywanie i właściwości związków kompleksowych

GRUPA A I B OTRZYMYWANIE I WŁAŚCIWOSCI ZW NIEORG pr

Tworzywa ceramiczne, otrzymywanie, właściwości i zastosowanie (Agata Kocoń)

Kompozyty, otrzymywanie, właściwości i zastosowanie (Aleksandra Miczek)

Materiały metalowe, otrzymywanie, właściwości i zastosowanie (Monika Kanik)

Otrzymywanie i?danie właściwości fizykochemicznych hydrolizatów skrobi 16

Omów właściwości, odmiany, otrzymywanie i znaczenie najpopularniejszego pierwiastka na Ziemi czyli t

Helowce – właściwości, otrzymywanie, występowanie(2)

Sole wlasciwosci i otrzymywanie

więcej podobnych podstron