„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Konrad Olejnik

Organizowanie produkcji papieru i tektury 311[27].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

prof. dr hab. Kazimierz Przybysz

dr inż. Ewa Drzewińska

Opracowanie redakcyjne:

dr inż. Konrad Olejnik

Konsultacja:

mgr Janusz Górny

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[27].Z3.01

„Organizowanie produkcji papieru i tektury”, zawartego w modułowym programie nauczania

dla zawodu technik papiernictwa.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

2. Wymagania wstępne

3. Cele kształcenia

4. Materiał nauczania

4.1. Ogólna charakterystyka organizacji procesu wytwarzania papieru

i tektury

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

4.2. Klasyfikacja i właściwości wyrobów papierniczych

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

4.3. Papiernicze półprodukty włókniste

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

4.4. Dodatki masowe i pomocnicze środki chemiczne

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

4.5. Przygotowanie surowców do wytwarzania papieru i tektury

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

5. Sprawdzian osiągnięć

6. Literatura

3

5

6

7

7

7

7

10

11

13

14

14

17

17

19

20

20

24

24

26

27

27

33

33

35

36

36

47

47

49

50

56

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej technologii wytwarzania

wyrobów papierniczych, podstawowych urządzeń i operacji jednostkowych stosowanych do

tego celu, a także procesach występujących w trakcie powstawania wstęgi papierniczej.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać, aby korzystać

z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie opanujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań; zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Musisz mieć świadomość, że poradnik zawiera jedynie niezbędne minimum wiedzy

potrzebnej w tym zawodzie. Jeżeli chcesz osiągnąć wyniki ponad dostateczne, musisz

korzystać z literatury uzupełniającej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i instrukcji

przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości dotyczące

przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony

środowiska znajdziesz w jednostce modułowej 311[27].O1.01 „Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

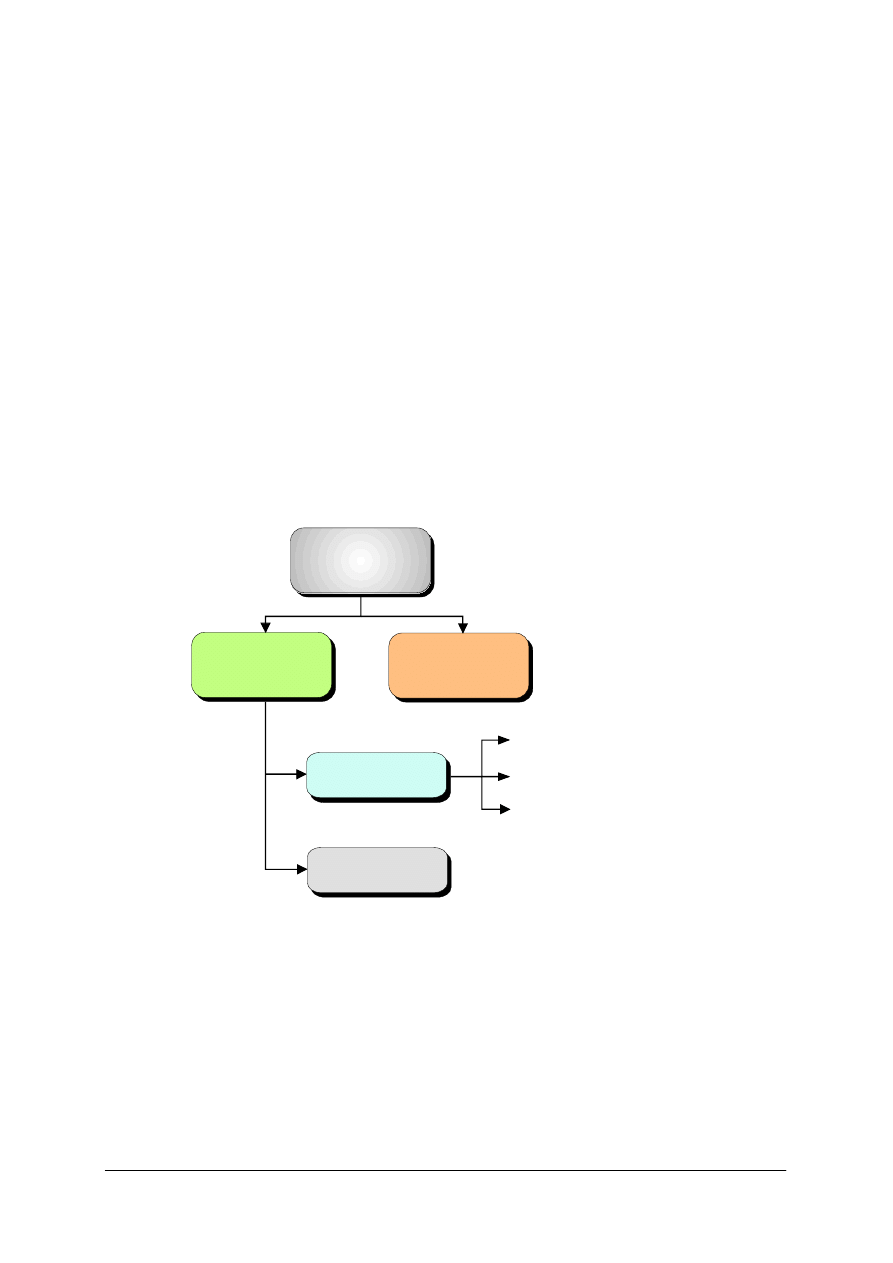

Schemat układu jednostek modułowych

311[27].Z3

Technologia produkcji wyrobów papierniczych

311[27].Z3.01

Organizowanie produkcji

papieru i tektury

311[27].Z3.02

Wytwarzanie wyrobów

papierniczych

311[27].Z3.04

Wykonywanie obróbki wyrobów

papierniczych

311[27].Z3.03

Uszlachetnianie i wykończanie

wyrobów papierniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się komputerem i wyszukiwarką internetową,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej obowiązujące w pracowni i na stanowisku pracy,

−

wykonać i odczytać rysunki techniczne z uwzględnieniem wymiarowania,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną,

−

stosować i zamieniać jednostki układu SI,

−

posługiwać się podstawowymi pojęciami z zakresu fizyki i chemii, takimi jak: masa,

natężenie przepływu, prędkość liniowa, ciśnienie, siła, stężenie, moc, energia,

−

wykonywać podstawowe obliczenia matematyczne,

−

wykonywać oznaczenia właściwości wyrobów papierniczych,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

rozpoznać rodzaje wytworów papierniczych oraz określać ich cechy użytkowe

i zastosowanie,

−

posłużyć się dokumentacją technologiczną produkcji papieru i tektury,

−

skorzystać z norm, prospektów i ofert firmowych oraz atestów dotyczących surowców

i materiałów papierniczych,

−

zorganizować stanowisko pracy do produkcji wyrobów papierniczych,

−

dobrać surowce papiernicze, chemikalia i półprodukty do wyrobu określonych produktów

przemysłu papierniczego.

−

określić wpływ podstawowych parametrów produkcji oraz dodanych surowców

pomocniczych na przebieg procesów technologicznych i właściwości gotowych

wytworów papierniczych,

−

dobrać maszyny i urządzenia do przygotowania półproduktów na masę papierniczą,

−

odczytać schematy układów przygotowania masy, obiegów wody do celów produkcyjnych

i energetycznych,

−

obliczyć koszty produkcji wytworów papierniczych,

−

określić wymagania dotyczące wody produkcyjnej i energetycznej,

−

dobrać sposoby przygotowania wody produkcyjnej i energetycznej,

−

obliczyć zużycie wody do produkcji określonych półproduktów i wytworów

papierniczych,

−

dobrać operacje jednostkowe ciągu technologicznego produkcji papieru pod kątem

wytwarzania określonego asortymentu,

−

określić rodzaje tektury oraz jej zastosowanie,

−

zaplanować proces wytwarzania tektury,

−

odczytać schematy ciągów technologicznych produkcji tektury,

−

porównać przebieg produkcji różnych wyrobów tekturowych,

−

dobrać metody produkcji wyrobów tekturowych,

−

zaplanować produkcję określonego wyrobu papierniczego,

−

zaprojektować poszczególne węzły produkcyjne,

−

określić zagrożenia dla środowiska wynikające z działalności zakładów branży

papierniczej,

−

zastosować zasady bezpieczeństwa i higieny pracy oraz ochrony środowiska podczas

produkcji wyrobów papierniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Ogólna charakterystyka organizacji procesu wytwarzania

papieru i tektury

4.1.1. Materiał nauczania

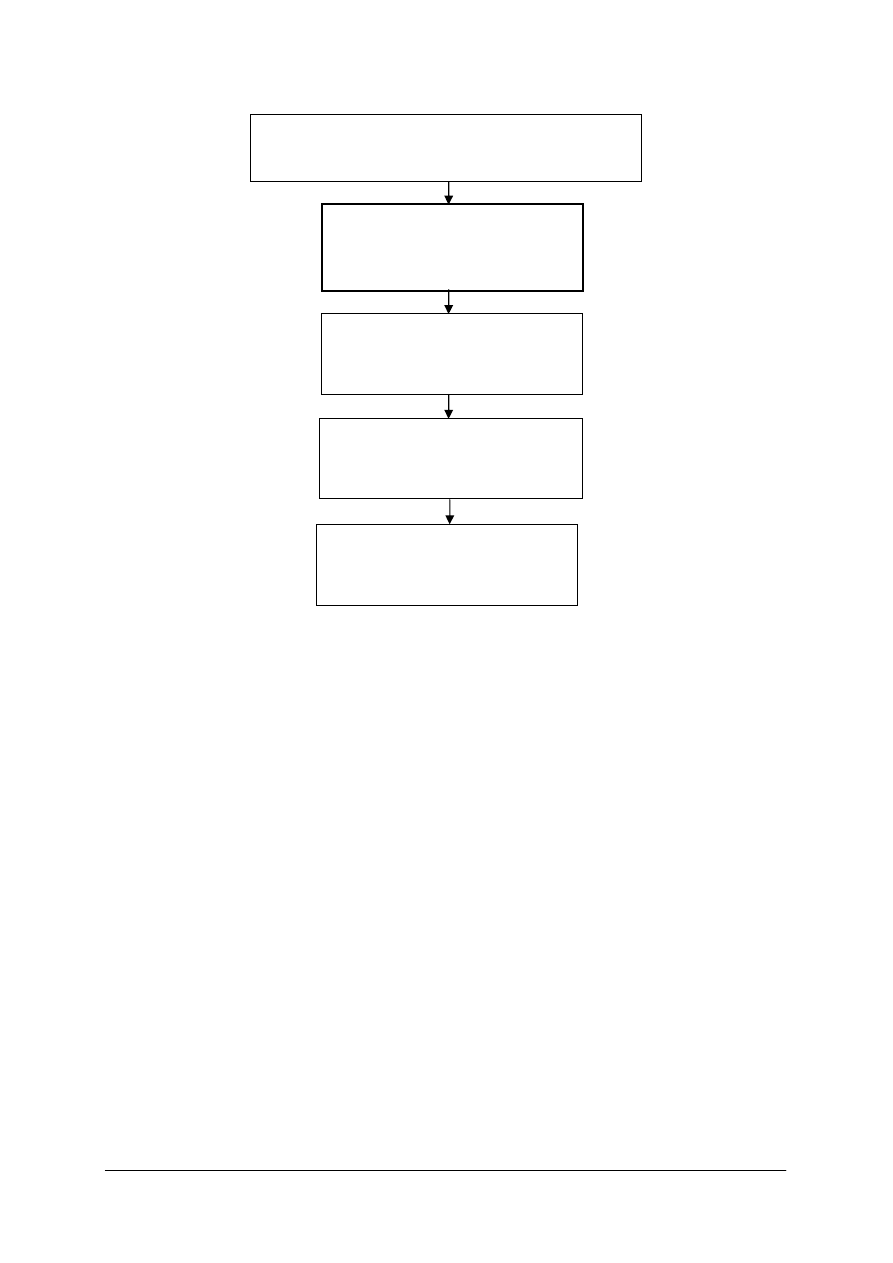

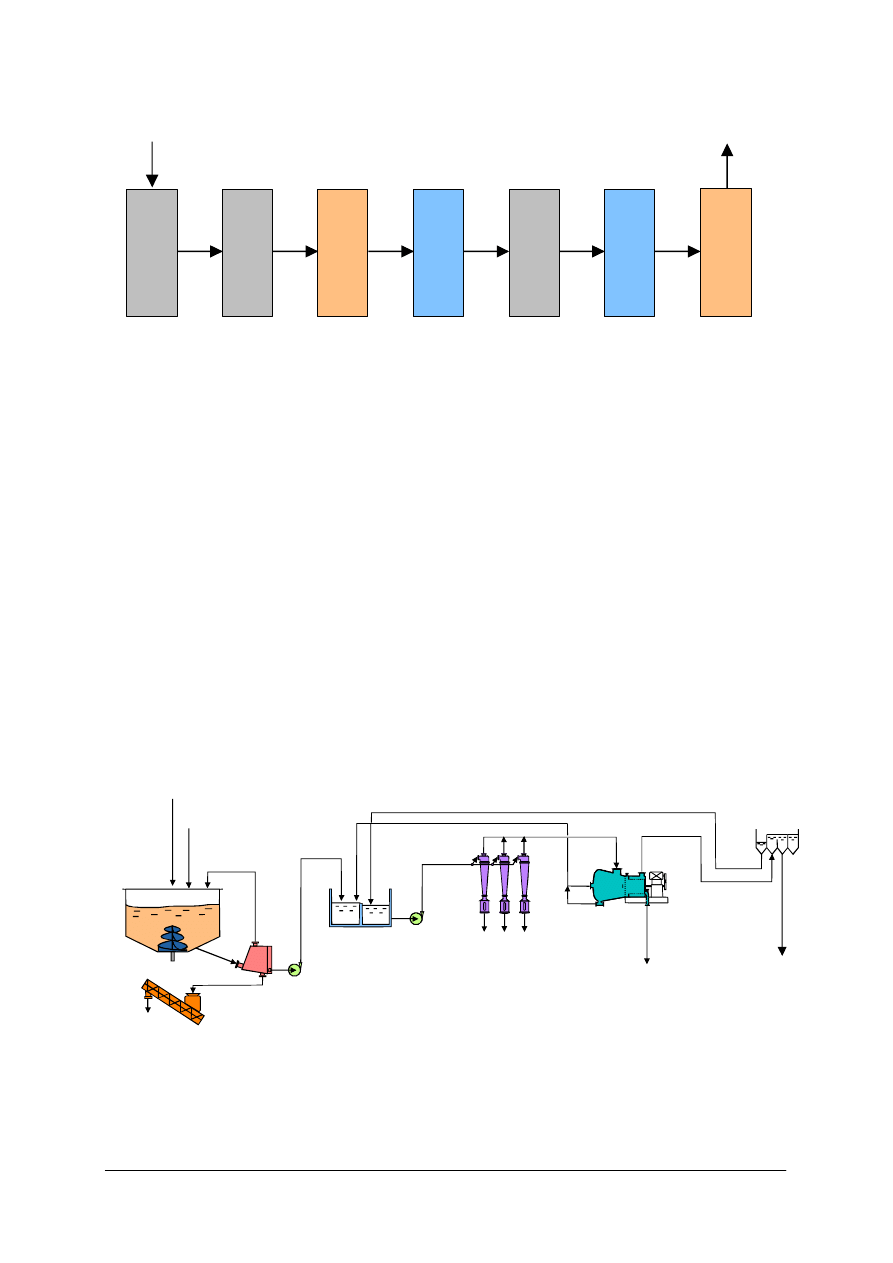

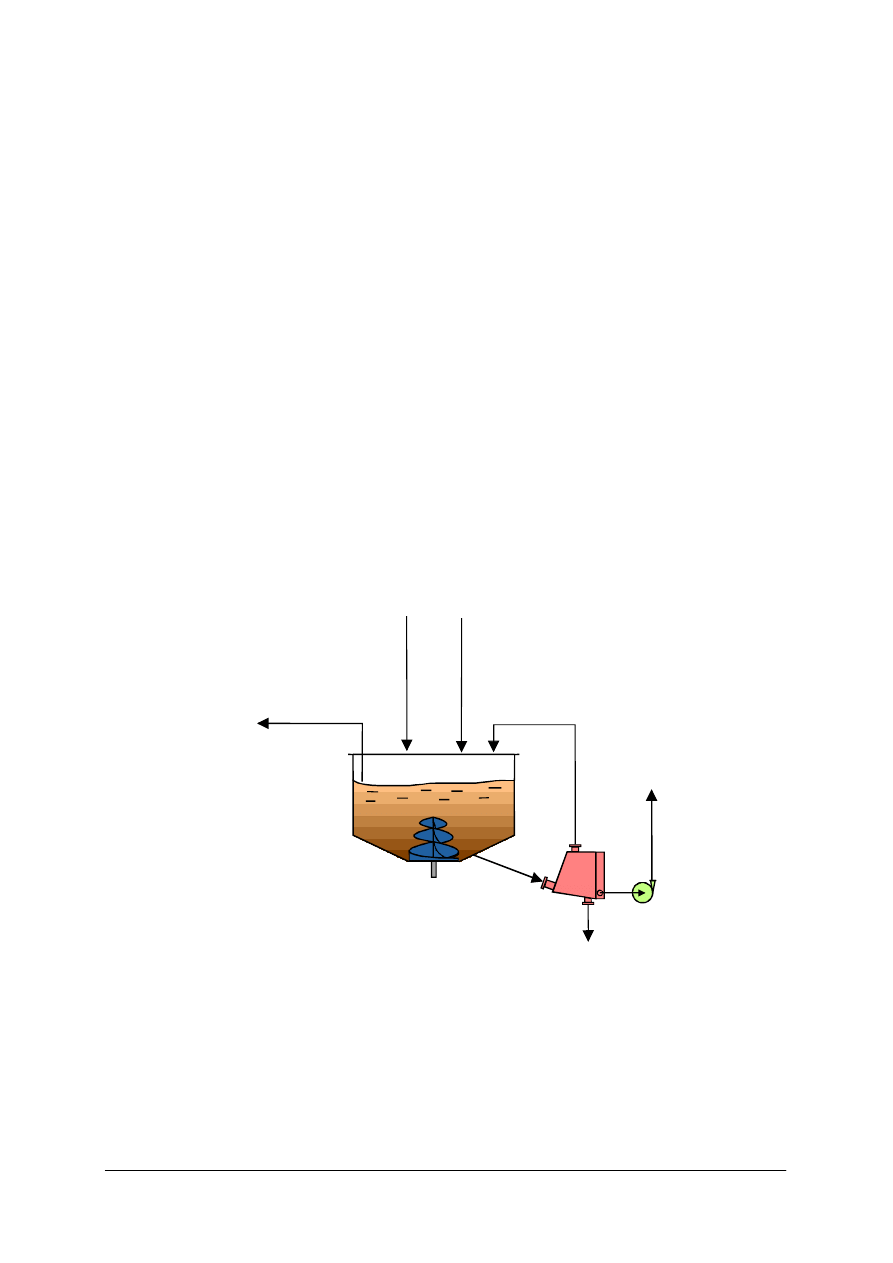

Realizacja procesu produkcyjnego wytwarzania papieru opiera się na przetwarzaniu

półproduktów włóknistych (przy współudziale dodatków masowych, pomocniczych środków

chemicznych, wody i energii) w określony produkt końcowy o założonych właściwościach

użytkowych. Efektem ubocznym procesu produkcyjnego jest powstawanie odpadów

poprodukcyjnych, przy czym zalicza się do nich zarówno odpady ciekłe (ścieki), stałe, gazowe

jak również niepożądaną emisję ciepła czy hałasu (rys. 1). Odpady te muszą być przetworzone

lub zagospodarowane w taki sposób, aby stanowiły jak najmniejsze obciążenie dla środowiska

naturalnego.

Produkcja

wytworów papierniczych

Surowce w

łókniste

Dodatki masowe i pomocnicze

środki chemiczne

Woda

Energia

Ścieki

Odpady sta

łe

Powietrze z wentylacji

Produkt

Ha

łas

Ciep

ło

Odpady lotne

Rys. 1. Schemat procesu produkcyjnego papieru z zaznaczonymi strumieniami wejściowymi i wyjściowymi

Trzeba pamiętać, że podobnie jak w przypadku produkcji mas włóknistych, produkcja

wyrobów papierniczych należy do niezwykle złożonych zagadnień zarówno logistycznych jak

i technologicznych. Należy podkreślić, że jest to proces bardzo drogi – zarówno pod

względem kosztów samych maszyn i urządzeń wyposażonych w zaawansowane systemy

sterowania i kontroli jak również znacznego zapotrzebowania na podstawowe media: energię

elektryczną i cieplną, wodę świeżą, surowce włókniste, dodatki masowe oraz pomocnicze

środki chemiczne wspomagające produkcję. Aby właściwie skoordynować pracę wszystkich

elementów tego procesu, wymagane jest przedsięwzięcie szeregu działań takich jak m.in.

planowanie zaopatrzenia surowcowego oraz infrastruktury magazynowej i rynków zbytu,

planowanie odprowadzania i/lub zagospodarowania odpadów poprodukcyjnych czy obsługi

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

serwisowej i remontowej. W wielu przypadkach wymagane jest ponadto spełnianie

określonych norm oraz posiadanie odpowiednich atestów. Mogą one dotyczyć nie tylko

jakości produktu czy właściwości odprowadzanych odpadów i zanieczyszczeń, ale także pracy

urządzeń, warunków BHP, obsługi klienta itp.

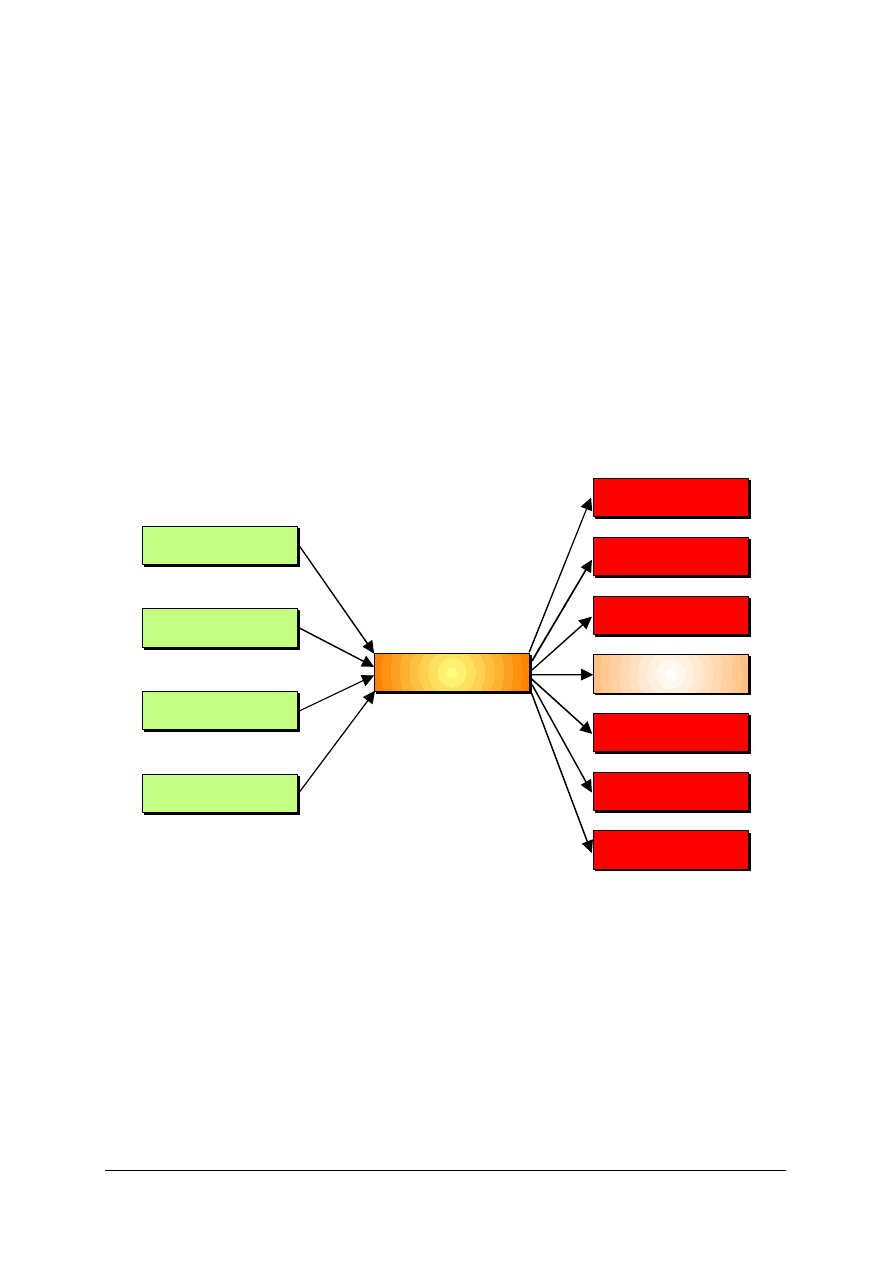

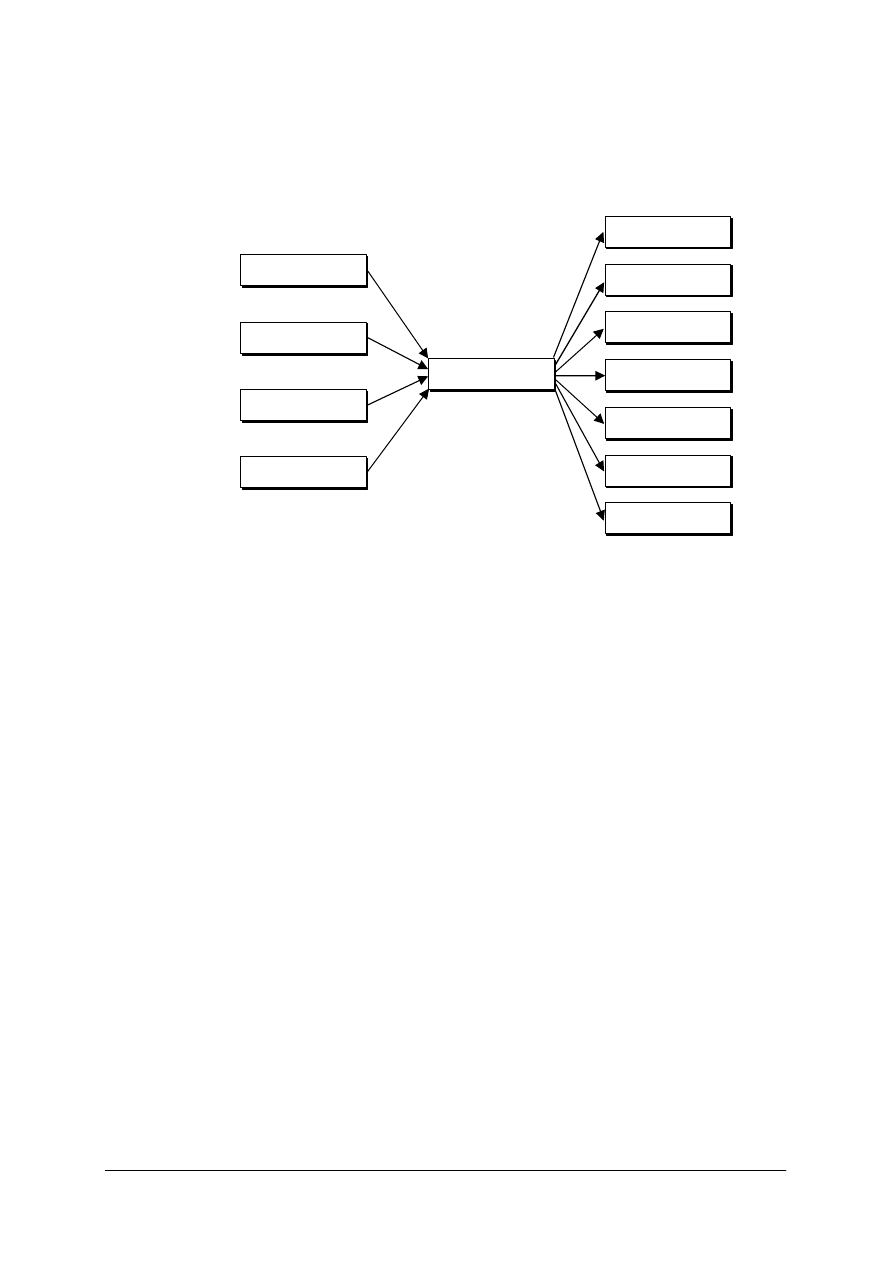

Organizacja procesu wytwarzania papieru

Wytwarzanie papieru składa się z kilku etapów, w ramach których realizowane są różne

operacje jednostkowe. Oprócz bezpośredniego procesu produkcyjnego istnieją także procesy

pomocnicze, które są niezbędne do prawidłowego funkcjonowania całej produkcji.

Zag

ęszczanie

pó

łproduktów włóknistych

M ielen ie pó

łproduktów

w

łóknistych

Doz owanie i m ieszan ie

sk

ładników masy papierniczej

D oz owan ie i roz cie

ńczanie

m asy papierncizej

Oczyszczanie i od pow ietrzanie

m asy papierniczej

Fo rm owan ie wst

ęgi

p apiern iczej

Przygoto wanie

i o czyszczan ie

wo dy

Przygoto wanie

d odatków m asowych

i p om o cniczych

środków

chem iczn ych

P

rz

y

g

o

to

w

a

nie

s

u

row

c

ów i pó

łp

ro

d

u

k

tów

do p

rodu

k

c

ji

W

y

tw

a

rz

a

ni

e

p

a

p

ie

ru

w

m

a

s

z

y

n

ie

p

a

pi

e

rn

ic

z

ej

Prasowanie wst

ęgi

p apiern iczej

Suszen ie wst

ęgi

pap ierniczej

W yko

ńczanie

i uszlachetnian ie papieru

P

rz

y

g

o

to

w

a

nie

m

a

s

y

p

a

p

ie

rn

ic

z

ej

Sortow anie

m asy papierniczej

Oczyszczanie i sortow anie

p ó

łproduktów włóknistych

R ozczynianie i ro zw

łóknianie

pó

łproduktów w łóknistych

Rys. 2. Ogólny schemat ideowy współczesnego wytwarzania papieru

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Cały proces można podzielić na trzy główne etapy:

−

przygotowanie surowców i półproduktów do produkcji,

−

przygotowanie masy papierniczej,

−

wytwarzanie wstęgi papierniczej w maszynie papierniczej

W skład każdego z etapów wchodzą odpowiednie operacje jednostkowe (rys. 2).

Szczegółowe ich omówienie wraz z właściwościami i doborem poszczególnych surowców

będzie realizowane w dalszej części przedmiotu „Organizowanie procesów produkcji papieru

i tektury” oraz podczas przedmiotu pt. „Wytwarzanie wyrobów papierowych”.

Organizacja procesu wytwarzania tektury

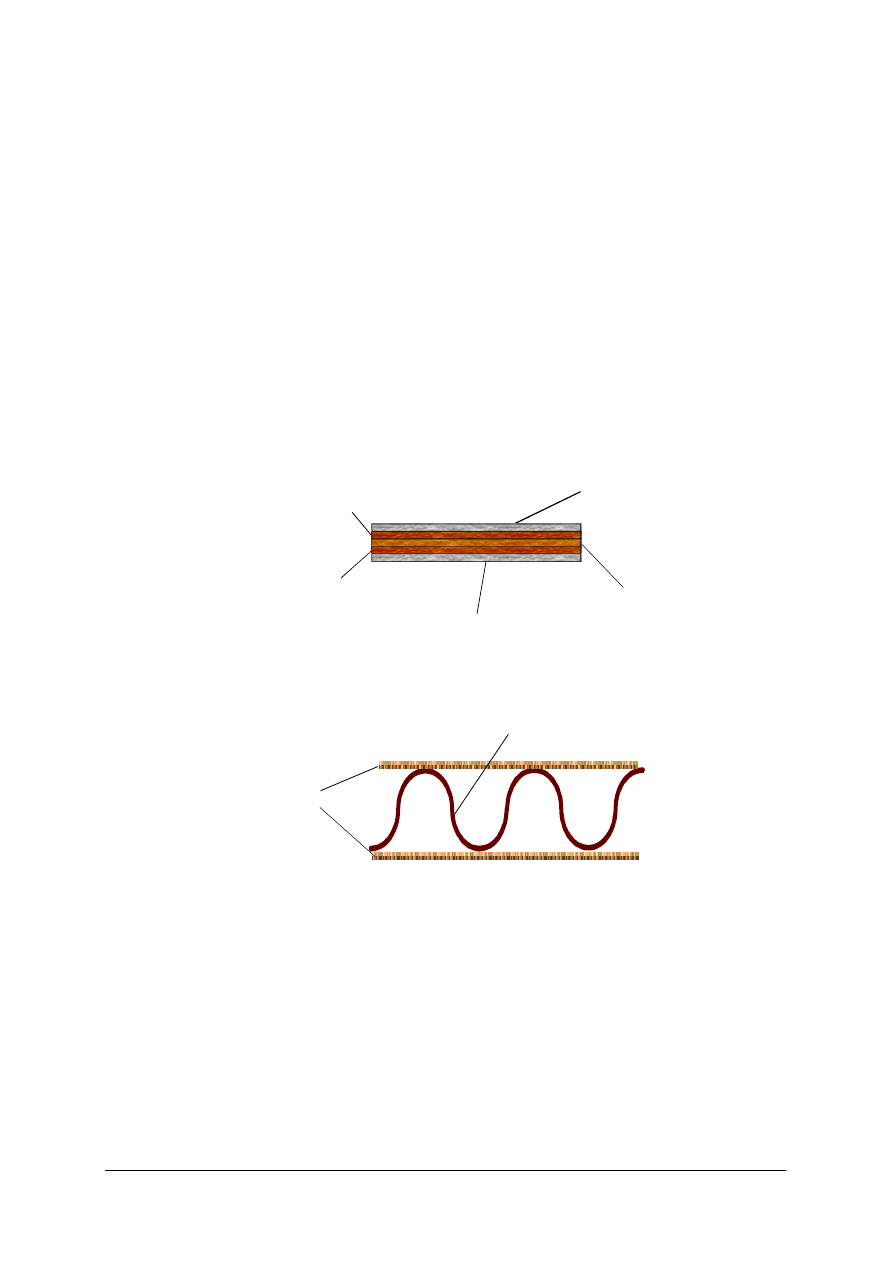

Obecnie nie istnieje znormalizowana klasyfikacja tektur, niemniej generalnie można

wyróżnić dwa, podstawowe ich rodzaje: tektury lite oraz tektury faliste. Tekturą litą

nazywamy wyrób papierniczy o zwartej budowie i gramaturze powyżej 250 g.m

2

(rys. 3a).

Tektura falista składa się z papierowych warstw płaskich i pofalowanych naprzemiennie ze

sobą posklejanych (rys. 3b). Temat klasyfikacji tektur będzie jeszcze szerzej omówiony

w rozdziale „Klasyfikacja i właściwości wyrobów papierniczych”.

warstwa pokryciowa

warstwa spodnia

warstwa podk

ładkowa

warstwa wk

ładkowa I

warstwa wk

ładkowa II

warstwa pofalowana

warstwa p

łaska

a)

b)

Rys. 3. Budowa różnych rodzajów tektury: a) tektura lita (pięciowarstwowa), b) tektura falista (trójwarstwowa)

Organizacja procesu produkcyjnego tektury litej jest zbliżona do organizacji procesu

produkcji papieru. Największe różnice pojawiają się w konstrukcji samych maszyn

papierniczych, gdzie (w przypadku wytwarzania tektury) występuje zwykle kilka urządzeń

wylewowych, tworzących poszczególne warstwy wyrobu. Dzięki temu możliwe jest

formowanie tektury z szeregu cieńszych warstw, co ma znaczenie ekonomiczne (większe

wydajności maszyn, możliwość zastosowania różnych rodzajów surowców dla poszczególnych

warstw).

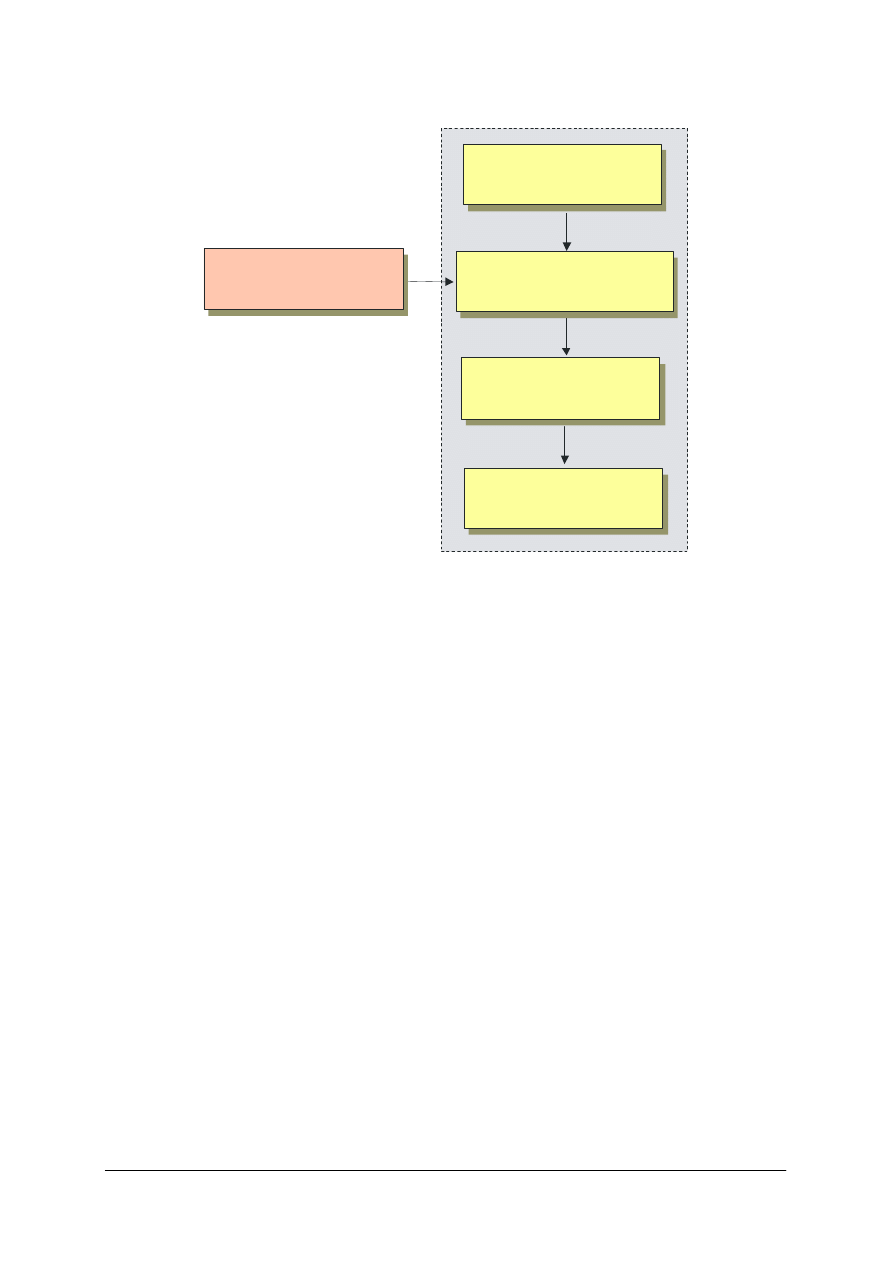

W przypadku tektury falistej, składającej się z minimum dwóch warstw (płaskiej

i pofalowanej) a mogącej posiadać tych warstw aż siedem, proces produkcyjny wygląda nieco

inaczej (rys. 4).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Trwa

wst

ęgi

papieru (flutingu)

na warstw

ę pofalowaną

łe pofalowanie

S klejenie warstwy

pofalowanej z jedn

warstwami p

łaskimi

ą

lub dwiema

Wysuszenie wytworzonej

tektury falistej

Formowanie arkuszy tektury

przez nagniatanie oraz ci

ęcie

wst

ęgi tektury

Przygotowanie kleju

Rys. 4. Podstawowe operacje w produkcji tektury falistej

Tektury faliste produkuje się na maszynach zwanych tekturnicami. Istnieje wiele rozwiązań

konstrukcyjnych tych urządzeń w zależności od rodzaju produkowanego asortymentu czy

stosowanych surowców. W skład tekturnicy zwykle wchodzą:

−

odwijaki zwojów papieru,

−

kondycjoner,

−

część susząca,

−

nawijak tektury dwuwarstwowej,

−

krajarko-nagniatarka,

−

przekrawacz poprzeczny,

−

zespół odbioru arkuszy.

Surowcami w produkcji tektury falistej są zwykle gotowe wyroby papiernicze wytwarzane

w papierni. Na warstwę płaską stosuje się tzw. liner (czyt. lajner), zaś na warstwę pofalowaną

- fluting.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zagadnienia muszą być wzięte pod uwagę podczas planowania budowy fabryki

papieru?

2. Jakie strumienie dopływają, a jakie są odprowadzane z zakładu produkcyjnego?

3. Jakie wymogi muszą być spełnione, aby zakład produkcyjny mógł funkcjonować?

4. Z jakich etapów składa się proces wytwarzania papieru?

5. Jakie operacje jednostkowe składają się na każdy z poszczególnych etapów procesu

produkcji papieru?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Uzupełnij załączony poniżej schemat o nazwy poszczególnych strumieni wejściowych

i wyjściowych.

Produkcja

wytworów papierniczych

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze analogiczny schemat pokazujący strumienie wejściowe i wyjściowe

tego procesu technologicznego,

3) narysować w zeszycie podany w ćwiczeniu schemat blokowy i wpisać odpowiednie nazwy

poszczególnych strumieni.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wymień we właściwej kolejności operacje jednostkowe, które składają się na proces

wytwarzania papieru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze schemat procesu technologicznego,

3) zapisać w zeszycie nazwy poszczególnych operacji jednostkowych składających się na ten

proces.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 3

Wymień we właściwej kolejności operacje jednostkowe, które składają się na proces

wytwarzania tektury falistej oraz podstawowe elementy tekturnicy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze zrozumieniem z materiałem nauczania dotyczącym ogólnej charakterystyki

procesu wytwarzania papieru i tektury zawartym w niniejszym poradniku,

2) zapoznać się ze zrozumieniem z informacjami dotyczącymi charakterystyki procesu

wytwarzania tektury zawartymi w literaturze wymienionej w punkcie 6 niniejszego

poradnika,

3) przypomnieć sobie schemat organizacyjny procesu produkcji tektury falistej,

4) przedstawić odpowiedź w formie pisemnej.

Wyposażenie stanowiska pracy:

−

arkusz papieru, materiały piśmienne,

−

literatura.

Ćwiczenie 4

Wykonaj analizę wybranych norm dotyczących wymogów stawianych zakładom

przemysłowym (np. normy dotyczące ochrony środowiska, normy dla różnych wyrobów

papierniczych, normy odnośnie transportu wyrobów papierniczych). Określ zakres danej

normy, zwróć uwagę na zawarte w niej wskaźniki liczbowe. Sporządź możliwie krótkie

streszczenie każdej z analizowanych norm, uwzględniając najważniejsze informacje w niej

zawarte.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze zrozumieniem z materiałem nauczania dotyczącym ogólnej charakterystyki

procesu wytwarzania papieru zawartym w niniejszym poradniku,

2) zapoznać się ze zrozumieniem z informacjami dotyczącymi charakterystyki procesu

wytwarzania papieru zawartymi w literaturze wymienionej w punkcie 6 niniejszego

poradnika,

3) zapoznać się z wybranymi normami dotyczącymi ochrony środowiska,

4) wykonać analizę tych norm uwzględniając: temat, którego dotyczy dana norma, istotne

definicje i pojęcia w niej zawarte, wskaźniki liczbowe, zalecenia i wytyczne,

5) wykonać pisemne, krótkie streszczenia analizowanych norm.

Wyposażenie stanowiska pracy:

−

arkusz papieru, materiały piśmienne,

−

literatura.

−

zestaw norm dostarczonych przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ćwiczenie 5

W danym zakładzie produkcyjnym wytwarza się w ciągu doby 248 ton papieru przy

zachowaniu jednostkowego zużycia wody świeżej równego 28 m

3

/t produktu. Ilość

zrzucanych ścieków z zakładu jest równa jednostkowemu zużyciu wody świeżej. Podaj, ile ton

zawiesiny ogólnej jest odprowadzane w tych ściekach w ciągu roku, jeżeli średnia wartość

tego wskaźnika wynosi 44 mg/dm

3

. Podaj, ile ton zawiesiny organicznej jest

odprowadzane

w

tych ściekach, jeżeli jej udział w zawiesinie ogólnej wynosi 27%.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) narysować uproszczony schemat blokowy z zaznaczeniem poszczególnych strumieni oraz

wartości znanych i poszukiwanych,

3) wykonać stosowne obliczenia zapisując wzory w kolejności pozwalającej prześledzić tok

rozumowania

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

kalkulator,

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz?

Tak

Nie

1) sformułować

zagadnienia

związane

z

planowaniem

budowy

i funkcjonowania fabryki papieru?

2) określić wymagania dotyczące odpadów powstających przy produkcji

wyrobów papierniczych?

3) narysować schemat organizacyjny procesu wytwarzania papieru?

4) zdefiniować znaczenie skrótu bat?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Klasyfikacja i właściwości wyrobów papierniczych

4.2.1. Materiał nauczania

Wyrobem papierniczym nazywamy produkt pod postacią zwoju lub arkusza, otrzymany

z odpowiednio przygotowanych włókien roślinnych, związanych ze sobą w sposób naturalny

(tj. bez dodatkowych środków spajających). Wyrób papierniczy może zawierać dodatek

włókien nieroślinnych, jak również inne dodatki masowe, jak np. substancje wypełniające,

hydrofobizujące, wzmacniające, pigmenty, barwniki oraz inne pomocnicze środki chemiczne.

Wyroby papiernicze mogą być wykorzystywane bezpośrednio. Na skutek obróbki

chemicznej (np. nasycanie, powlekanie) i/lub fizycznej (cięcie, tłoczenie, składanie, sklejanie,

zwijanie itp.) można z nich również otrzymać przetwory papiernicze. Wyroby i przetwory

papiernicze tworzą razem produkty papiernicze.

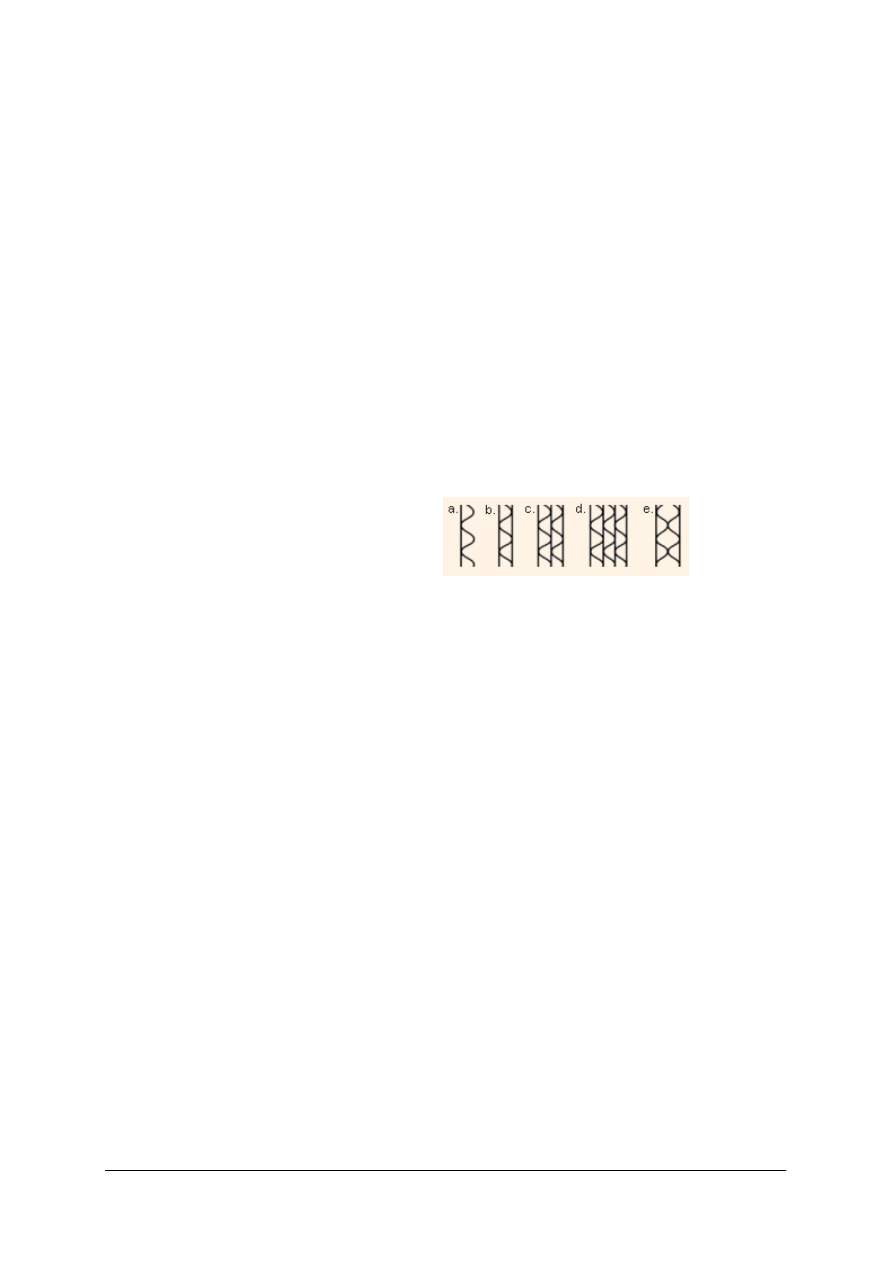

Tektura falista składa się z kilku arkuszy papieru. Arkusze zewnętrzne proste (gładkie)

i wewnętrzna pofalowana (fala). W przypadku tektury dwuwarstwowej jest jeden arkusz

gładki i drugi pofalowany. Na schemacie przedstawiono budowę arkuszy tektury falistej:

a.

tektura dwuwarstwowa

b.

tektura trzywarstwowa

c.

tektura pięciowarstwowa

d.

tektura siedmiowarstwowa

e.

tektura czterowarstwowa

Znane rodzaje fali to:

−

fala E (mikrofala) fala o wysokości od 1,1 mm do 1,7 mm. Tektura z tą falą ma raczej

walory estetyczne i nadaję się do opakowań małych i nie zawierających ciężkich towarów,

−

fala B fala o wysokości od 2,5 mm do 3,0 mm,

−

fala C fala o wysokości od 3,0 mm do 3,7 mm,

−

fala A fala o wysokości od 3,6 do 4,5 mm.

Tektury pięciowarstwowe są kombinacją powyższych typów fal najczęściej jest to fala BC

(B+C), spotyka się również kombinację fal EB.

Tektura z wysoką falą ma lepsze właściwości sprężyste i większą sztywność,

a opakowania z niej wykonane zwykle lepiej chronią towar. Tektura z niską falą ma natomiast

zdecydowanie większą odporność na zgniatanie płaskie (FCT) i przez to jest odporniejsza na

uderzenie, przebicie oraz lepiej nadaje się do zadrukowania.

Do produkcji tektury falistej używa się różnych papierów, które decydują o jakości

i wytrzymałości tektury. Podstawowe papiery to:

−

papiery makulaturowe;

−

testliner;

−

kraftliner;

Drugim znaczącym czynnikiem mającym wpływ na jakość tektury jest gramatura

zastosowanych papierów. W zależności od producentów podaje się gramaturę tektury (suma

gramatur papierów składających się na poszczególne warstwy papierów) z klejem lub bez (klej

łączący falę z papierami zewnętrznymi). Gramatura i rodzaj papierów użytych do produkcji

tektury falistej wyznaczają ich jakość i wytrzymałość.

Wytrzymałość tektury i opakowań można mierzyć na wiele sposobów najbardziej znane

to: FCT – odporność na zgniatanie płaskie – mierzone w N – oznacza jaką siłą trzeba działać

na arkusz aby doszło do załamania fal.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Podział wyrobów papierniczych

Produkcja papieru objęta jest w Polsce różnymi normami, które starają się regulować

szereg związanych z nią dziedzin, m.in.: terminologię, metody pomiarowe czy metody

przechowywania i transportowania.

Obecnie nie ma norm przedmiotowych dotyczących wyrobów papierniczych, istnieją

wyłącznie normy dotyczące metodyki ich badań. Jednakże wytwory papiernicze dzieli się

ogólnie na:

−

grupy główne,

−

grupy użytkowe,

−

rodzaje.

Grupy główne dotyczą podziału wyrobów papierniczych pod kątem gramatury. Obecnie

wyróżnia się dwie grupy główne:

−

papier (wytwór o gramaturze do 250 g/m

2

, w tym bibułka o gramaturze do 28 g/m

2

),

−

tektura (wytwór o gramaturze powyżej 250 g/m

2

).

Grupy użytkowe dzielą się ze względu na przeznaczenie wyrobów papierniczych.

Można wyróżnić 11 grup użytkowych papieru i 3 grupy użytkowe tektury. Istnieją następujące

grupy użytkowe papieru (przy grupie objętej normą podano jej numer):

−

papiery drukowe (PN-P-50405:1995),

−

papiery do pisania i kreślarsko-rysunkowe,

−

papiery pakowe, do wyrobu opakowań i tektury falistej (PN-P-50474:1996),

−

papiery przemysłowo-techniczne,

−

papiery elektrotechniczne,

−

papiery podłożowe,

−

papiery chłonne i filtracyjne,

−

bibułka papierosowa (PN-P-50506-02:1985),

−

papiery higieniczne,

−

papiery antykorozyjne (PN-P-50450:1976),

−

papiery do różnych celów.

Grupy użytkowe tektury:

−

tektury introligatorskie,

−

tektury do wyrobu opakowań i tektury falistej,

−

tektury przemysłowe i techniczne.

Ze względu na przeznaczenie szczegółowe rozróżnia się następnie rodzaje papieru

i tektury. Przykładowo: papiery drukowe i pakowe posiadają 19 różnych rodzajów, papiery

chłonne i filtracyjne – 9, papiery higieniczne – 4, papiery podłożowe – 15, zaś tektury

przemysłowe i techniczne – 27. W sumie istnieje 144 rodzajów papierów i tektur.

Obok podziału ogólnego, można wykonać podział szczegółowy. Obejmuje on następujące

kategorie:

−

typy,

−

powierzchnia,

−

barwa,

−

postać,

−

gatunki.

Typy są określane ze względu na technologię wykonania lub szczególne wskaźniki

użytkowe.

Powierzchnia definiuje sposób wykończenia powierzchni. Wyróżnia się powierzchnię:

−

matową,

−

jednostronnie gładką,

−

satynowaną,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

gładzoną,

−

prążkowaną,

−

marszczoną,

−

karbowaną,

−

tłoczoną.

Barwa wyróżnia wytwory papiernicze ze względu na zabarwienie. Istnieją następujące

definicje kolorów oraz ich symbole:

−

biały (b),

−

kremowy (kr),

−

żółty (ż),

−

pomarańczowy (pom),

−

różowy (róż),

−

czerwony (czw),

−

zielony (ziel),

−

seledynowy (sel),

−

brązowy (br),

−

szary (sz),

−

niebieski (nbs),

−

fioletowy (f),

−

czarny (czar),

−

naturalny (n).

Postać określa formę handlową:

−

wytwory arkuszowe (arkusze, arkusiki),

−

wytwory wstęgowe (zwoje, zwoiki, bobiny).

Gatunek charakteryzuje poziom wskaźników użytkowych oraz dopuszczalnych wad.

Rozróżnia się dwa gatunki:

−

gatunek pierwszy,

−

gatunek drugi.

Na podstawie powyższych podziałów można formułować oznaczenia wyrobów

papierniczych. Wykonując to można podać kolejno:

−

gramaturę w gramach na metr kwadratowy lub grubość w milimetrach bądź

mikrometrach,

−

symbol typu,

−

symbol powierzchni,

−

symbol barwy,

−

wymiary (dla arkuszy – symbol formatu lub wymiary arkuszy w milimetrach, dla zwojów

wstęgowych – szerokość zwoju i jego średnicę zewnętrzną lub masę),

−

symbol gatunku.

Właściwości wyrobów papierniczych

W zależności od przeznaczenia danego wyrobu papierniczego, musi on posiadać

odpowiednie właściwości użytkowe, które potwierdzają jego przydatność do określonego

celu. Najważniejsze właściwości z przyporządkowaniem do określonej grupy właściwości

przedstawiono w tabeli 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

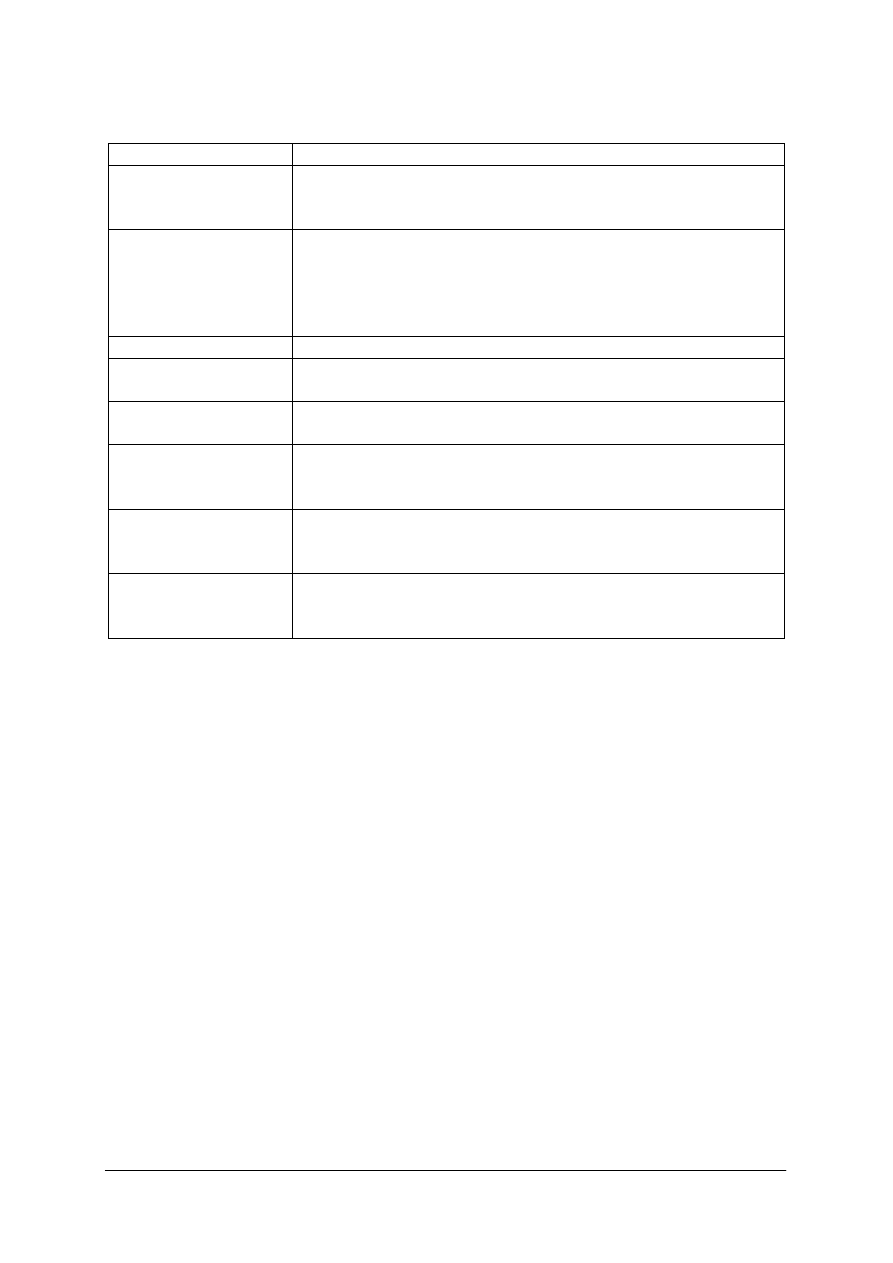

Tabela 1. Istotne właściwości wyrobów papierniczych

Grupa właściwości

Właściwość

strukturalno-

-wymiarowe

Masa jednostkowa (gramatura), grubość, gęstość, porowatość,

pulchność, gładkość, przezrocze, spoistość powierzchni,

dwustronność, anizotropia

wytrzymałościowe

Obciążenie zrywające, samozerwalność, rozciągliwość, odporność

na przepuklenie, odporność na przedarcie, odporność na

naderwanie, odporność na zginanie, odporność na łamanie,

twardość, ściśliwość, sztywność miękkość, odporność na

skręcanie, odporność na rozwarstwianie się

optyczne

Białość, połysk, nieprzezroczystość, barwa

hydrofobowe

i hydrofilowe

Chłonność wody, stateczność wymiarowa, skłonność do

falowania, stopień zaklejenia, wodotrwałość

ochronne

Przenikalność powietrza, przenikalność pary wodnej,

przepuszczalność wody, przepuszczalność tłuszczów

dielektryczne

Przenikalność elektryczna, wytrzymałość dielektryczna,

stratność dielektryczna, przewodnictwo dielektryczne wyciągu

wodnego, zawartość cząstek przewodzących prąd

chemiczne

Zawartość celulozy, lepkość, liczba miedziowa, odczyn wyciągu

wodnego, zawartość popiołu, zawartość substancji

nieorganicznych, zawartość substancji organicznych

specjalne

Odporność na starzenie, odporność na wysoką temperaturę,

ognioodporność, odporność na ścieranie, skłonność do pylenia,

drukowność

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można ogólnie podzielić wyroby papiernicze?

2. Jaki można szczegółowo podzielić wyroby papiernicze?

3. Jakie znasz grupy właściwości wyrobów papierniczych?

4. Jakie znasz istotne właściwości wyrobów papierniczych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Sformułuj oznaczenia dla następujących wyrobów papierniczych:

a) papier ilustracyjny, gramatura 75 g/m

2

, bezdrzewny o powierzchni satynowanej, barwy

kremowej, w arkuszach o wymiarach 120x100 cm, gatunek pierwszy,

b) papier gazetowy, gramatura 50 g/m

2

, o powierzchni matowej, barwy naturalnej,

w zwojach o szerokości 68 cm i średnicy zewnętrznej 48 cm, gatunek drugi,

c) tektura do tłoczenia, gramatura 725 g/m

2

, o powierzchni gładzonej, barwy białej,

w arkuszach o wymiarach 86x95 cm, gatunek pierwszy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

2) odszukać w poradniku i podanej literaturze żądane informacje,

3) przedstawić i zapisać odpowiednie oznaczenia dla każdego z podanych wyrobów

papierniczych.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia.

Ćwiczenie 2

Na podstawie norm: PN-P-50405:1995, PN-P-50474:1996, PN-P-50506-02:1985

i PN-P-50450:1976 wykonaj następujące czynności:

a) określ czego dotyczy każda z wymienionych norm,

b) wypisz cechy charakterystyczne wyrobu opisywanego w danej normie,

c) sporządź krótkie streszczenie każdej z norm uwzględniając najważniejsze informacje

w niej zawarte.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z wymienionymi normami,

3) wykonać niezbędne notatki ze zwróceniem uwagi na najistotniejsze informacje,

4) zrealizować polecenia zawarte w ćwiczeniu.

Wyposażenie stanowiska pracy:

−

zestaw norm,

−

materiały do pisania.

Ćwiczenie 3

Wymień po trzy właściwości z każdej grupy właściwości użytkowych wyrobów

papierniczych wyszczególnionych w tabeli 2 poradnika. Określ, dla jakiego rodzaju papieru jest

charakterystyczna każda z wymienionych przez Ciebie właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) podać odpowiedź w formie opisowej.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać podziału ogólnego zadanych wyrobów papierniczych?

2) dokonać podziału szczegółowego zadanych wyrobów papierniczych?

3) sformułować oznaczenie określonego wyrobu papierniczego?

4) wymienić i scharakteryzować najważniejsze właściwości wyrobów

papierniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Papiernicze półprodukty włókniste

4.3.1. Materiał nauczania

Rodzaje mas włóknistych

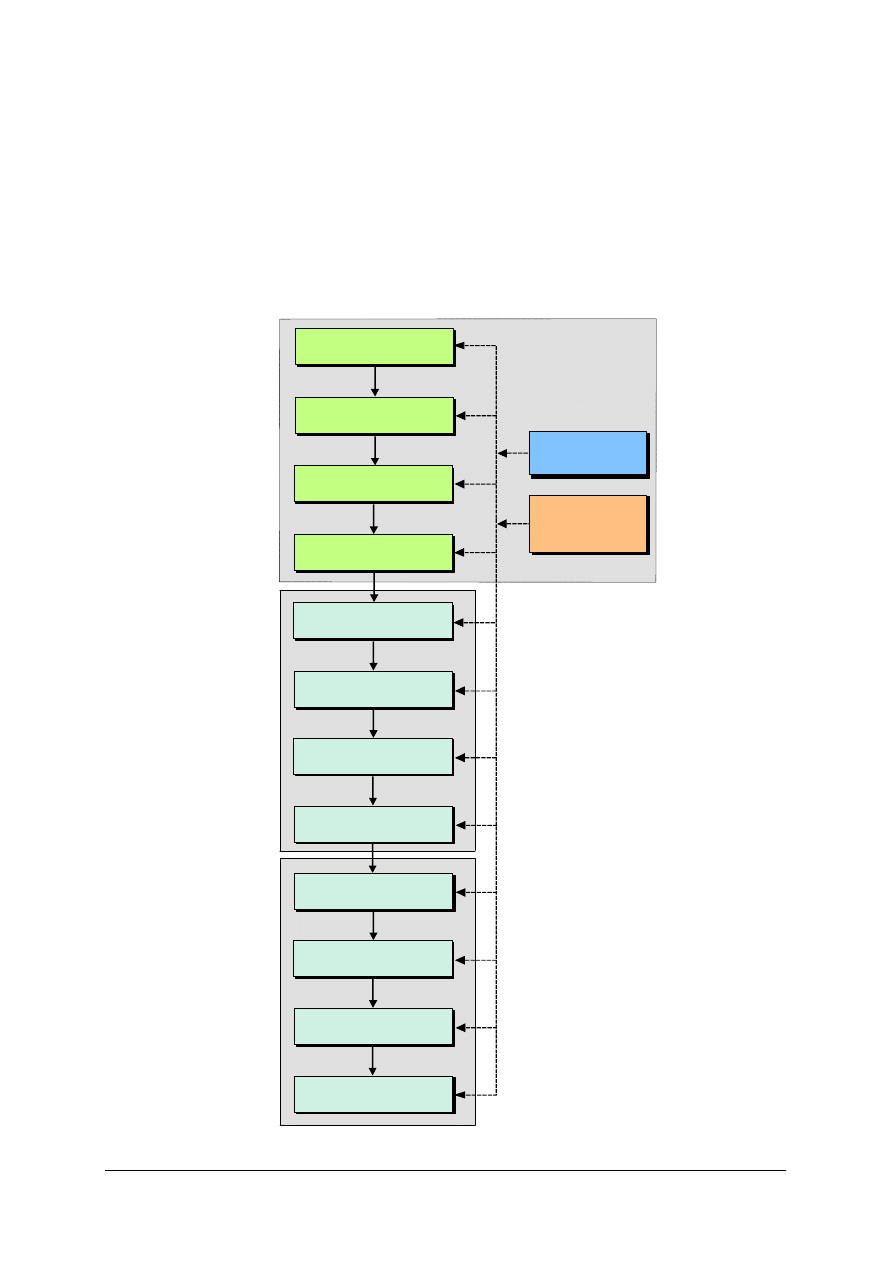

Masa włóknista jest podstawowym składnikiem praktycznie każdego wyrobu

papierniczego. Stanowi ona szkielet, który decyduje w znacznym stopniu o większości

właściwości użytkowych gotowego produktu. Obecnie w technologii papieru stosuje się różne

rodzaje mas włóknistych. Ogólny ich podział przedstawiono na rysunku 5.

Należy zauważyć, że obok półproduktów pochodzenia naturalnego (roślinnego) istnieje

grupa surowców nieroślinnych, które służą do uzyskiwania różnych właściwości specjalnych

np. ognioodporności, stateczności wymiarowej czy wysokiej przewodności elektrycznej. Do tej

grupy mogą należeć włókna zwierzęce (wełna), mineralne (azbestowe, szklane), syntetyczne

(nylonowe, poliwinylowe) oraz metalowe (aluminiowe, stalowe).

Ogólnie można stwierdzić, że znajomość różnych rodzajów mas włóknistych jest dla

papiernika rzeczą niezbędną, bowiem surowiec włóknisty ma wpływ zarówno na przebieg

procesu produkcyjnego (np. jego koszty, gospodarkę wodno-masową, czy kształt układu

technologicznego, jak i na właściwości użytkowe samego wyrobu papierniczego.

Papiernicze masy

w

łókniste

Masy w

łókniste

pochodzenia

ro

ślinnego

Masy w

łókniste

pochodzenia

niero

ślinnego

Masy pierwotne

Masy wtórne

(makulaturowe)

Masy mechaniczne

Masy chemiczne

Masy kombinowane

(hybrydowe)

Rys. 5. Ogólny podział mas włóknistych stosowanych w technologii papieru

Masy włókniste pochodzenia roślinnego mogą być wytwarzane z różnych roślin. Ponad

90% całkowitej produkcji światowej stanowią masy, do produkcji których wykorzystuje się

drewno drzew: iglastych (sosna, świerk, jodła, modrzew) i liściastych (brzoza, topola, osika,

buk, olcha, eukaliptus). Na mniejszą skalę stosuje się krzewy (np. bawełna), a jeszcze rzadziej

rośliny jednoroczne i trawy (len, konopie, słoma zbożowa i ryżowa, trzcina, bambus) czy liście

(sizal, manila, palmy).

O przydatności danej masy do wytwarzania określonego produktu decyduje także metoda

jej produkcji. W chwili obecnej możemy wyróżnić trzy podstawowe metody uzyskiwania

pierwotnych mas włóknistych. Metody mechaniczne należą do najbardziej wydajnych (ponad

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

90%). W wyniku wytwarzania tymi metodami uzyskuje się tzw. masy drzewne, które są

bardzo niejednorodne. Stanowią bowiem mieszaninę włókien, pęczków włókien oraz

fragmentów włókien. Również pod względem wielu właściwości użytkowych (głównie

wytrzymałościowych i odporności na starzenie), ustępują masom uzyskiwanym drogą

chemiczną. Zaletą mas mechanicznych jest jednak uzyskiwana stosunkowo dobra drukowość

i równomierne przeźrocze. Stąd, w połączeniu z konkurencyjną ceną, jest to surowiec

wykorzystywany powszechnie do wytwarzania papierów gazetowych, do pisania i drukowych,

dla których czas „życia” jest stosunkowo krótki.

Typowe przykłady takich mas to: ścier – SGW (ang. Stone GroundWood, czasami także

oznaczany jako GW lub GWP), masa rafinerowa – RMP (ang. Refiner Mechanical Pulp),

masa termo rafinerowa – TRMP (ang. Thermal Refiner Mechanical Pulp), masa

termomechaniczna – TMP (ang. Thermo-Mechanical Pulp), ścier termiczny TGW

(ang. Thermal Groundwood) i ścier ciśnieniowy – PGW (ang. Pressure GroundWood).

Masy celulozowe uzyskane metodami chemicznymi (wydajność z drewna zwykle poniżej

50%) należą do najlepszych gatunkowo i najdroższych surowców włóknistych. Są to tzw.

masy bezdrzewne. Mogą być bielone (np. Sabl – masa siarczanowa, bielona) lub niebielone

(np. SaNbl – masa siarczanowa, niebielona). Wyroby papiernicze produkowane z tych mas

mają wysokie właściwości wytrzymałościowe i są trwałe, dlatego też wykorzystuje się je do

produkcji papierów workowych i pakowych (SaNbl), mapowych, kopertowych,

wysokogatunkowych drukowych (Sabl). Dodaje się je też do ścieru w produkcji papierów

gazetowych. Masy te, w postaci wybielonej (Sabl), stosuje się również przy wytwarzaniu

papierów higienicznych i chłonnych: toaletowych, na ręczniki, chusteczki, pieluszki, serwetki

itp.

Generalnie trzeba też pamiętać, że istotny jest rodzaj surowca stosowanego do

wytwarzania masy włóknistej. Masy z drzew iglastych mają dłuższe włókna (ok. 2,5–4 mm

w zależności od gatunku drzewa)

i zwykle są wykorzystywane do produkcji papierów, od

których wymaga się wyjątkowo wysokich właściwości wytrzymałościowych (np. papierów

pakowych czy workowych). Włókna drzew liściastych są krótsze i cieńsze (ok. 0,9–1,5 mm

w zależności od gatunku drzewa), co pozwala na uzyskanie wyższej sztywności i lepszego

sformowania (jest to istotne w przypadku papierów drukowych).

Włókna bawełniane i lnianie są bardzo długie, dzięki czemu papier z nich produkowany

posiada wyjątkowo równomierną strukturę. Z tego powodu stosowane są do produkcji papieru

banknotowego, bibułek papierosowych i papierów filtracyjnych.

Równie długie włókna posiadają masy konopne. Stosunkowo niewielkie wykorzystanie

tych roślin wynika głównie z racji zawartości w nich substancji o właściwościach odurzających.

Na skutek tego ich uprawa na większą skalę w wielu państwach jest zabroniona. Masy tego

rodzaju stosowane są jednak w krajach azjatyckich (Chiny, Indie) do produkcji średniej jakości

papierów drukowych i do pisania.

Połączenie zasady roztwarzania chemicznego z traktowaniem mechanicznym pozwala na

uzyskanie masy o lepszych wskaźnikach wytrzymałościowych (w stosunku do zwykłej masy

mechanicznej) przy zachowaniu stosunkowo dużej wydajności. W ten sposób powstają masy,

które można określić mianem hybrydowych. W wielu przypadkach można nimi zastępować

droższe masy chemiczne. W praktyce masy tego typu wykorzystuje się do produkcji tektur

i papierów gazetowych (np. ścier chemomechaniczny – CMP, ang. Chemi-Mechanical Pulp,

masę chemotermomechaniczną – CTMP, ang. Chemi-Thermo-Mechanical Pulp, masę

wysokowydajną – HYP, ang. High Yeld Pulp, masę półchemiczną - SCP, ang. Semi Chemical

Pulp).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Podstawowe właściwości papierniczych półproduktów włóknistych

Z punktu widzenia technologii wytwarzania papieru, właściwości papierniczych

półproduktów włóknistych można ogólnie podzielić na fizyczne i fizykochemiczne (tabela 2).

Tabela 2. Najważniejsze właściwości papierniczych półproduktów włóknistych

Właściwości fizyczne

Właściwości fizykochemiczne

−

wymiary włókien,

−

wytrzymałość mechaniczna włókien,

−

giętkość włókien,

−

właściwości optyczne włókien,

−

zawartość frakcji drobnej

−

sorpcję,

−

pęcznienie,

−

zdolność wymiany jonów,

−

potencjał elektrokinetyczny,

−

flokulację,

−

zdolność do tworzenia wiązań między

włóknami

Jednym z podstawowych i najważniejszych kryteriów oceny przydatności półproduktów

włóknistych do celów papierniczych są wymiary włókien. Do produkcji wyrobów

papierniczych najbardziej przydatne są włókna o długości 1–5 mm.

Włókna dłuższe zwykle nie mają już większych zalet i często trzeba je skrócić w celu

poprawienia równomierności struktury wyrobu. Natomiast włókna krótsze niż 1 mm

w zasadzie nie mogą stanowić samodzielnego surowca papierniczego.

W celu otrzymania wyrobu o dobrych właściwościach wytrzymałościowych

i równomiernej strukturze korzystne jest odpowiednie zróżnicowanie długości włókien.

Włókna długie stanowią szkielet papieru i zapewniają wytrzymałość, natomiast włókna krótsze

umożliwiają uzyskanie wstęgi papieru o równomiernej strukturze.

Kolejnym parametrem wpływającym w istotny sposób na właściwości użytkowe wyrobu

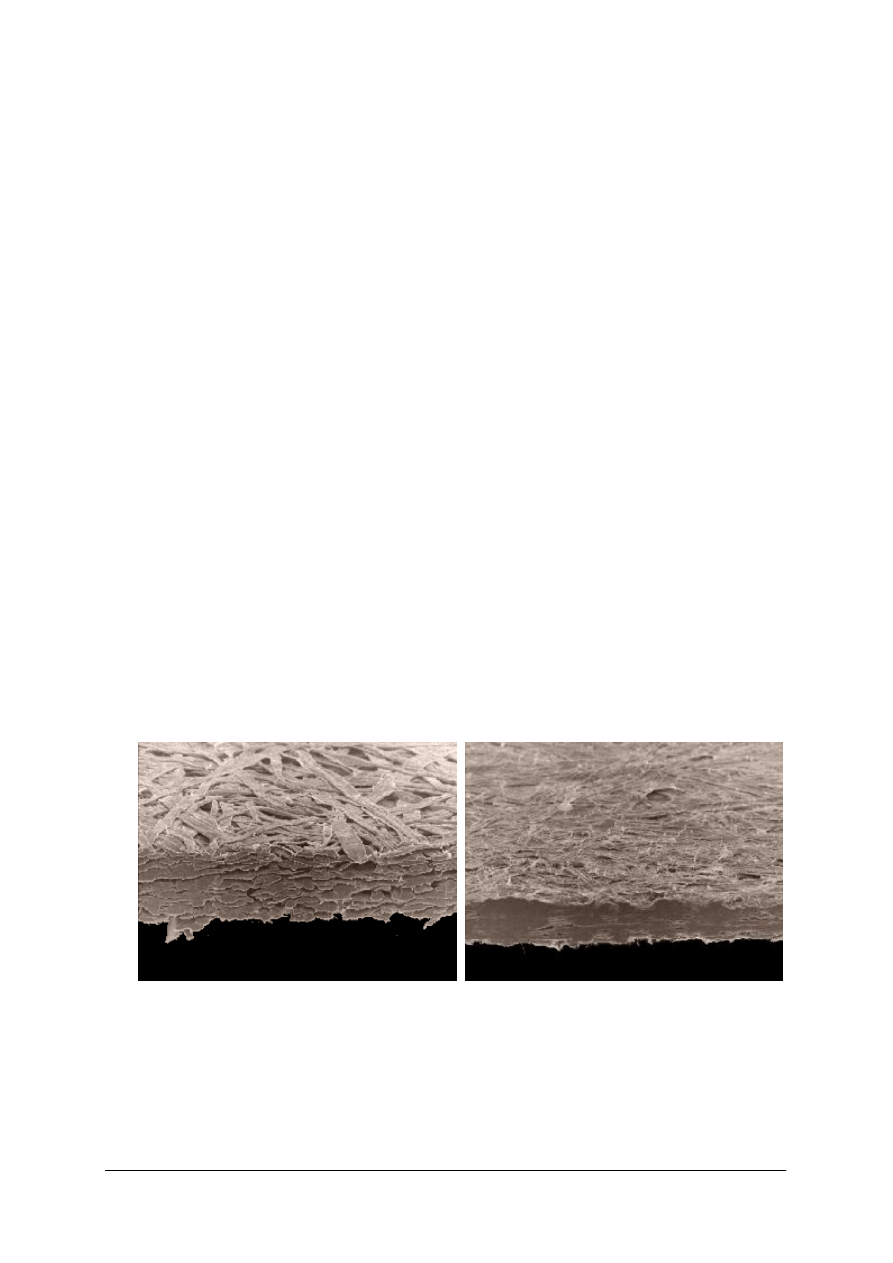

papierniczego jak również na sam proces konsolidacji wstęgi papierniczej jest zawartość

w masie frakcji drobnej.

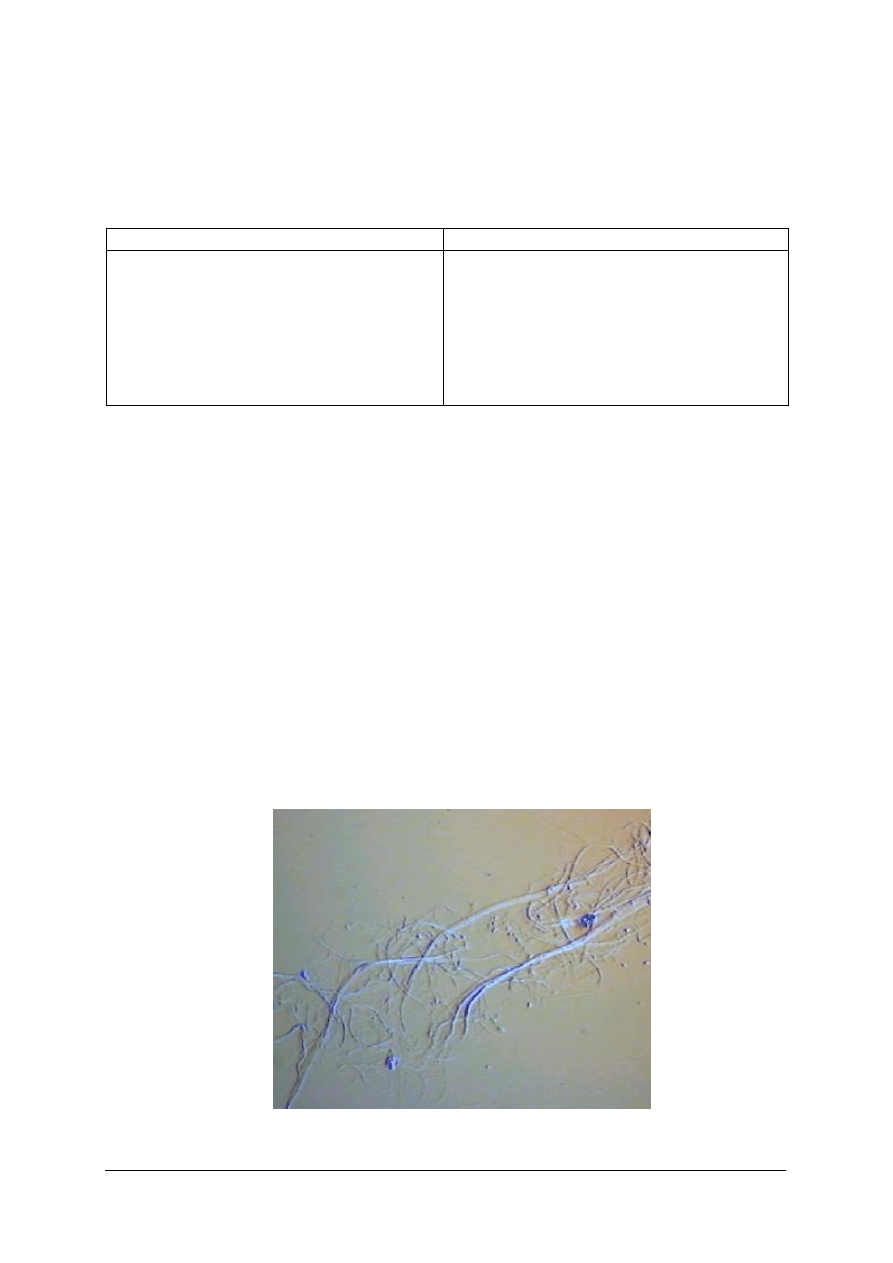

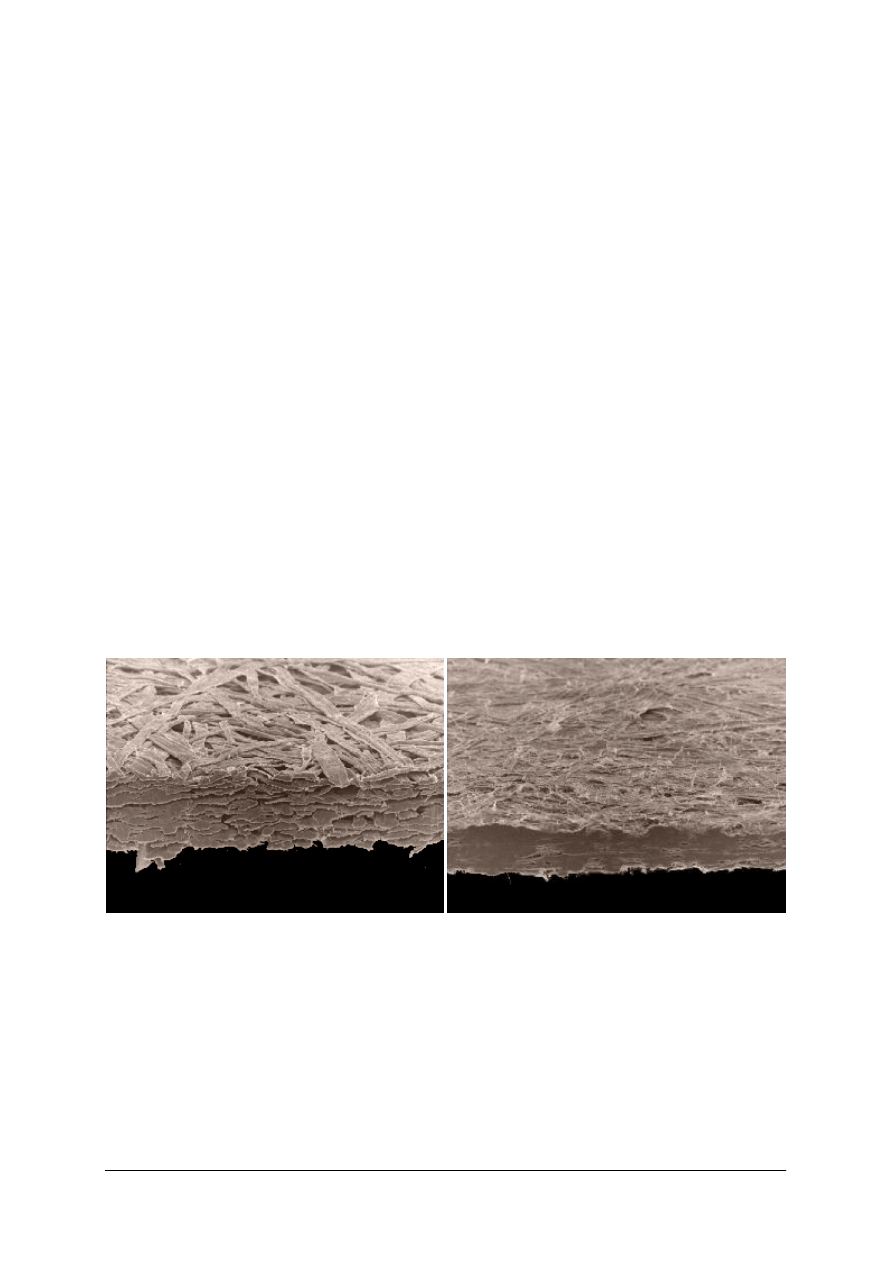

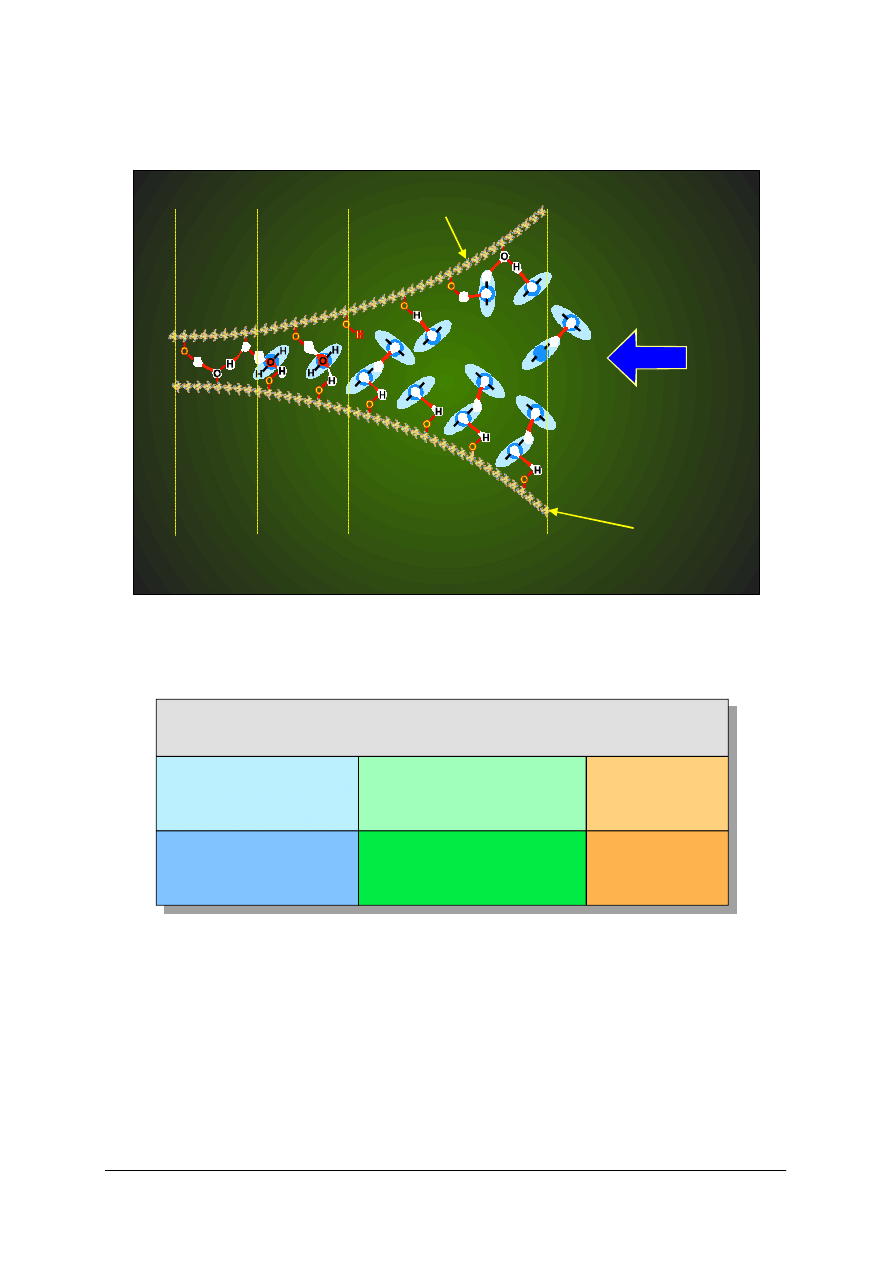

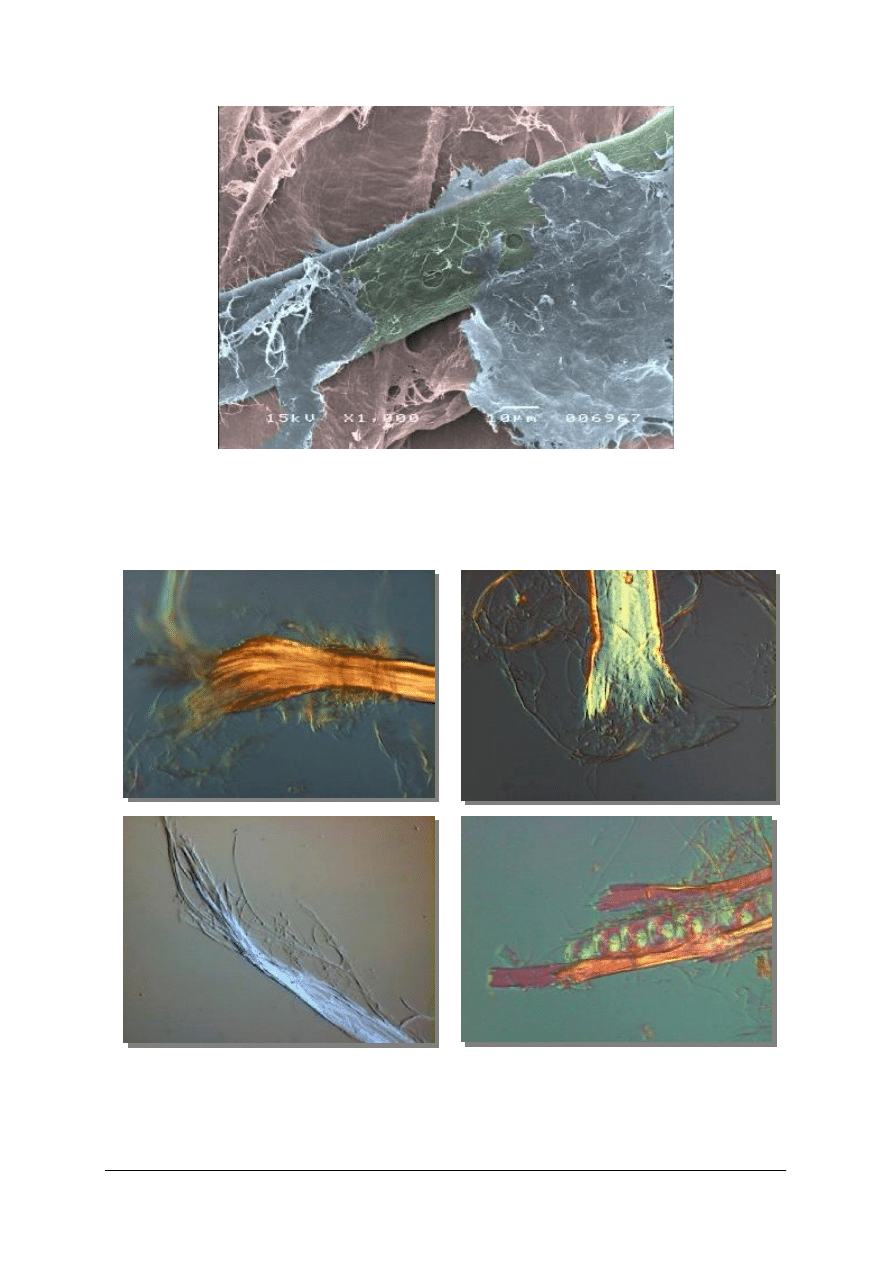

Należą do niej drobne fragmenty włókien, pojedyncze komórki miękiszowe i fragmenty

naczyń, a także cząstki mineralne (rys. 6). Powszechnie uznaje się, że do tej frakcji zaliczane są

wszystkie cząstki stałe o wymiarach poniżej 76 µm. Trzeba też pamiętać, że ilość frakcji

drobnej znacząco zwiększa się podczas procesu mielenia masy papierniczej.

Rys. 6. Mikroskopowy obraz frakcji drobnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Frakcja drobna wpływa na ogół ujemnie na właściwości mas włóknistych. Pogarsza

odwadnialność masy papierniczej, może powodować zaklejanie się sit i filców oraz tworzenie

się plam żywicznych w papierze. Podwyższona zawartość frakcji drobnej w papierze zwiększa

skłonność tego wyrobu do pylenia oraz może pogarszać jego drukowność.

Masy włókniste wykazują dużą zdolność do sorbowania gazów, cieczy i ciał stałych.

Dzięki tej właściwości możliwe jest efektywne działanie wszelkich dodatków masowych:

wypełniaczy, klejów, barwników oraz pomocniczych środków chemicznych. Największe

znaczenie ma jednak wchłanianie wody przez masy włókniste. Fakt ten wywiera duży wpływ

na przebieg wielu procesów technologicznych zachodzących podczas wytwarzania papieru,

a także na większość właściwości użytkowych gotowego wyrobu. Bezpośrednim efektem

sorpcji wody jest pęcznienie włókien. Woda spęczniająca przenika w głąb struktury włókna

i osłabia lub zrywa wiązania poprzeczne między poszczególnymi warstwami ścianki

komórkowej, co zwiększa giętkość i plastyczność włókna. Dzięki temu papier powstały

z takich włókien ma wyższe właściwości wytrzymałościowe.

Włókna celulozowe wykazują w zawiesinie wodnej ujemny ładunek elektrostatyczny,

wynikający z sorpcji jonów wodorotlenowych z wody lub też z dysocjacji grup

karboksylowych znajdujących się na powierzchni włókien. Nie wnikając w szczegóły można

stwierdzić, że stan elektryczny układu włókno-roztwór określa wskaźnik potencjału

elektrokinetycznego.

Znajomość

potencjału

elektrokinetycznego

masy

papierniczej

i możliwość jego regulowania ma obecnie kluczowe znaczenie w przygotowaniu masy

i formowaniu wstęgi papierniczej. Podczas przygotowania masy papierniczej potencjał

elektrokinetyczny wpływa na efektywność adsorpcji na powierzchni włókien rozproszonych

w roztworze cząstek wypełniaczy, klejów, barwników oraz wszelkich pomocniczych środków

chemicznych, obdarzonych również ładunkami elektrycznymi. Podczas formowania wstęgi

papierniczej parametr ten decyduje o podatności włókien na łączenie się w większe skupiska

(tzw. flokuły). Wielkość formujących sie flokuł ma wpływ na odwadnialność masy

i równomierność struktury produkowanych wyrobów papierniczych.

Generalnie, zjawisko flokulacji spowodowane jest zarówno przez czynniki fizyczne, czyli

zderzanie i splatanie się włókien, oraz przez czynniki fizykochemiczne wynikające ze

wspomnianego ładunku powierzchniowego (potencjału elektrokinetycznego) poszczególnych

składników masy papierniczej.

Oprócz tego istnieje szereg czynników technologicznych, które także oddziaływają na

zjawisko flokulacji. Są to m.in. rodzaj i stopień zmielenia masy włóknistej, stężenie

i burzliwość przepływu zawiesiny, obecność elektrolitów i polielektrolitów organicznych.

O ile wzrost stężenia masy oraz potencjał elektrokinetyczny bliski zera powodują

zwiększenie się flokulacji, o tyle wzrost burzliwości przepływu powoduje rozbijanie flokuł

i zmniejszenie tego zjawiska.

Ostatnią, niezwykle ważną właściwością surowców włóknistych, jest ich zdolność do

tworzenia wiązań między poszczególnymi włóknami w papierze. Wiązania te warunkują

uzyskanie większości pożądanych właściwości użytkowych, a w szczególności właściwości

wytrzymałościowych. Ogólna moc tych wiązań zależy od mocy właściwej pojedynczego

wiązania oraz od ilości tych wiązań (inaczej: powierzchni związanej włókien w papierze).

Powierzchnia związana zależy od giętkości włókien, zawartości frakcji drobnej oraz warunków

konsolidacji wstęgi papierniczej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje papierniczych surowców włóknistych?

2. Do jakich celów można zastosować poszczególne rodzaje mas włóknistych?

3. Jakimi skrótami (akronimami) określa się poszczególne rodzaje mas włóknistych?

4. Jakie właściwości są charakterystyczne dla półproduktów włóknistych?

5. Jakie właściwości półproduktów włóknistych mają wpływ na późniejsze właściwości

użytkowe papieru, a jakie mają wpływ na przebieg procesu technologicznego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Narysuj schemat przedstawiający ogólny podział mas włóknistych stosowanych

w technologii papieru. Podaj przykłady wyrobów papierniczych produkowanych z każdego

rodzaju wymienionych mas.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) zrealizować cel ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

arkusze papieru formatu A4 i środki piśmienne,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Podaj polskie znaczenia następujących skrótów: GWP, SGW, RMP, TRMP, TMP, TGW,

Sabl, CTMP, SCP, HYP.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) wypisać (np. w punktach) odpowiedź na zadane pytanie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Podaj, jakiego rodzaju surowce włókniste można zastosować do produkcji papieru na

następujące produkty papiernicze:

a) chusteczki higieniczne,

b) worki na cement,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

c) gazeta codzienna,

d) banknoty,

e) bibuły filtracyjne,

f) warstwa pofalowana w tekturze falistej.

Odpowiedzi uzasadnij.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) dopasować surowce włókniste do wymienionych produktów.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Wymień właściwości papierniczych półproduktów włóknistych które mają największy

wpływ na:

a) przebieg procesu formowania wstęgi papierniczej na sicie,

b) właściwości wytrzymałościowe wyrobu papierniczego.

Krótko opisz wpływ każdej z wymienionych właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) zapisać odpowiedź na postawione w ćwiczeniu pytania.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 5

Wymień kilka rodzajów papierów bezdrzewnych i drzewnych. Podaj dzielące je różnice

oraz skróty, którymi są zwykle oznaczone.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) zapisać odpowiedź na postawione w ćwiczeniu pytania.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.4. Sprawdzian postępów

Czy potrafisz?

Tak

Nie

1) wymienić

poszczególne

rodzaje

papierniczych

mas

włóknistych

stosowanych w technologii papieru?

2) rozpoznać rodzaj masy na podstawie akronimu (skrótu)?

3) określić, które rodzaje mas mogą być stosowane do wytwarzania

poszczególnych rodzajów wyrobów papierniczych?

4) wymienić i scharakteryzować najważniejsze właściwości masy włóknistej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Dodatki masowe i pomocnicze środki chemiczne

4.4.1. Materiał nauczania

Wprowadzenie

W celu uzyskania określonych właściwości wyrobu papierniczego do masy włóknistej

dodaje się różne substancje (np. siarczan glinowy, wypełniacze, kleje, barwniki). Wszystkie te

dodatki zwane są ogólnie dodatkami masowymi. Ponadto dla zwiększenia efektywności

procesu produkcyjnego i wyeliminowania (lub ograniczenia) szeregu problemów

technologicznych (np. pienienia się masy papierniczej, powstawania śluzów biologicznych

w kadziach, wytrącania się tzw. depozytów itp.) stosuje się substancje wspomagające, tzw.

pomocnicze środki chemiczne.

Dodatki masowe

Wypełniacze są to białe pigmenty dodawane do masy papierniczej. Celem ich stosowania

jest uzyskanie określonych właściwości użytkowych wyrobu papierniczego, do których należy

przede wszystkim nieprzezroczystość. Ponadto można uzyskać m.in. wyższą gęstość pozorną,

miękkość, gładkość, lepszą stateczność wymiarową. Najcześciej stosowanymi wypełniaczami

są:

−

strącany bądź naturalny weglan wapnia,

−

kaolin,

−

dwutlenek tytanu,

−

talk.

Generalnie, każda substancja wypełniająca powinna być:

−

tania,

−

nierozpuszczalna w wodzie,

−

obojętna chemicznie,

−

mieć małą gęstość,

−

duży stopień rozdrobnienia,

−

wysoką białość,

−

duży współczynnik załamania światła,

−

niskie właściwości ścierające.

W zależności od rodzaju wyrobu papierniczego, niektóre cechy mogą mieć większe bądź

mniejsze znaczenie (dotyczy to zwłaszcza ceny i białości).

Negatywnym skutkiem stosowania wypełniaczy jest m.in. obniżenie właściwości

wytrzymałościowych, zmniejszenie stopnia zaklejenia czy wzrost dwustronności papieru.

Oprócz tego wypełniacze mają wpływ na przebieg wielu procesów technologicznych,

powodują np. przyspieszenie cyrkulacji masy w kadziach, zmniejszenie trudności żywicznych,

zwiększenie tendencji masy papierniczej do pienienia, zwiększenie szybkości odwadniania na

sicie maszyny papierniczej, skrócenie czasu pracy sit metalowych, polepszenie odwadnialności

wstęgi w części prasowej, skrócenie czasu pracy filców prasowych, przyspieszenie suszenia

wstęgi papierniczej, polepszenie efektu kalandrowania papieru.

Stosowanie wypełniaczy w papierze ma również znaczenie ekonomiczne, bowiem zwykle

są tańsze, niż surowce włókniste.

−

papiery niewypełnione (ewentualnie nawet ze zmniejszoną zawartością popiołu

pochodzenia roślinnego), m.in. papiery elektroizolacyjne, filtracyjne,

−

papiery o małej zawartości wypełniacza (do 5%), m.in. papier gazetowy, podłoże do

papieru fotograficznego i światłoczułego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

papiery o średniej zawartości wypełniacza (do 15%), m.in. papier do pisania, papier

offsetowy,

−

papiery mocno wypełnione (ponad 15%).

Wypełniacze zwykle dostarczane są do papierni w postaci sypkiej (proszku lub bryłek) lub

jako zawiesiny wodne. Z wypełniaczy w postaci sypkiej lub zbrylonej konieczne jest

sporządzenie zawiesiny wodnej o odpowiednim stężeniu. Przygotowanie zawiesiny

wypełniacza obejmuje następujące operacje:

−

rozładunek wypełniacza,

−

transport i magazynowanie wypełniacza,

−

rozczynianie wypełniacza,

−

oczyszczanie zawiesiny wypełniacza,

−

magazynowanie zawiesiny wypełniacza.

Stężenie zawiesiny wypełnicza ustalane jest najcześciej w granicach 20–40%.

Po rozczynieniu zawiesinę tę oczyszcza się z zanieczyszczeń lekkich i grudek w sitowych

sortownikach wibracyjnych lub cylindrycznych. Z kolei zanieczyszczenia cięższe usuwa się

w piasecznikach wirowych.

Oczyszczoną zawiesinę o ustalonym stężeniu magazynuje się w zbiornikach

zaopatrzonych na ogół w mieszadła poziome, skąd czerpie się ją do urządzeń dozujących

wypełniacz do masy papierniczej. Wypełniacze dozuje się w określonych dawkach

przeliczanych jako procentowy dodatek w stosunku do bezwzględnie suchej masy włókien.

W nowoczesnych instalacjach ilość dozowanych wypełniaczy oraz ilość wody reguluje się

automatycznie.

Kleje są substancjami nadającymi wytworom papierniczym odporność na przenikanie

i rozlewanie różnych cieczy (np. wody, atramentu, olejów, farb drukarskich itp.).

Proces zaklejania papieru pozwala na uzyskanie nowych, niezykle istotnych własciwości

użytkowych papieru, m.in. umożliwia pisanie bez rozlewania i przenikania na drugą stronę

atramentu, zapewnia pożądany stopień wchłaniania farby drukarskiej, ogranicza przenikanie w

głąb

papieru

substancji

wiążących

podczas

powlekania,

sklejania,

laminowania

i powierzchniowego zaklejania papieru.

Zaklejanie papieru niestety wpływa negatywnie na jego właściwości wytrzymałościowe,

białość, a także zmniejsza jego trwałość.

Stosuje się dwie główne metody zaklejania papieru: powierzchniowo i w masie. Pierwsza

metoda polega na nałożeniu warstwy klejowej na powierzchnię sformowanej wstęgi wyrobu

papierniczego. Druga charakteryzuje się tym, że odpowiednio przygotowany klej dodawany

jest do masy papierniczej, zwykle wraz z odpowiednim dodatkiem (np. koagulantem) mającym

za zadanie zwiększyć efektywność osadzania się kleju na włóknach. W czasie operacji suszenia

wstęgi papierniczej osad klejowy ulega spiekaniu, co ostatecznie utrwala go na powierzchni

włókien. Rezultatem tego jest hydrofobizacja włókien i w konsekwencji całego wyrobu

papierniczego.

Pod względem stopnia zaklejenia odróżnia się papiery całkowicie zaklejone, częściowo

zaklejone i nie zaklejone.

Papiery do pisania, kreślarskie, rysunkowe, offsetowe, mapowe wyrabia się całkowicie

zaklejone. Jako częściowo zaklejone, produkuje się papiery do druku wklęsłego i wypukłego,

powielaczowe, okładkowe, afiszowe, pakowe i inne. Nie zakleja się natomiast papierów

elektroizolacyjnych, chłonnych, bibułek, papierów filtracyjnych, bibułek higienicznych itp.

Obecnie do zaklejania papieru w masie stosuje się przede wszystkim różne kleje

syntetyczne i coraz rzadziej, żywiczne. Do tego celu można wykorzystywać także emulsje

parafinowe, woskowe, żywiczno-parafinowe oraz żywice silikonowe, emulsje bitumiczne

i różne inne specjalne preparaty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Najbardziej popularnymi klejami są: bezwodnik bursztynowy zwany w skrócie ASA (ang.

Alkenyl Succinic Anhydride) oraz dimer alkiloketenu – AKD (ang. Alkyl Ketene Dimer). Są to

kleje aktywne wobec celulozy, które wiążą się z nią na drodze reakcji chemicznej. Reakcja

zaklejania jest jednak długotrwała, więc pełne zaklejenie (bardzo trwałe) osiągane jest zwykle

po 2–3 dniach od wytworzenia wyrobu papierniczego.

Przygotowanie roztworów klejów w papierni polega na odpowiednim ich rozcieńczeniu

wodą do wymaganego stężenia. Aby nie spowodować koagulacji kleju, powinno stosować się

bardzo miękką wodę (najlepiej kondensat). Ponadto z uwagi na zmniejszoną trwałość

rozcieńczonego roztworu, przygotowana ilość nie może przekraczć kilkugodzinnego

zapotrzebowania.

W zależności od rodzaju stosowanego kleju, jego początkowej lepkości, podatności do

rozcieńcznia i trwałości, stosuje się różne instalacje. Instalacje te, wskazane lub dostarczane

przez producentów klejów, są obecnie z reguły zautomatyzowane, i zapewniają optymalne

warunki przygotowania kleju. Z instalacji tych rozieńczone kleje kierowane są do centrali

masowej, której zadaniem jest odpowiednie dozowanie poszczególnych składników masy

papierniczej.

Barwniki są to substancje rozpuszczalne w wodzie, które można utrwalić na włóknach

chemicznie lub przez adsorpcję i uzyskać wybarwienie odporne (mniej lub bardziej) na różne

zmiany fizyczne i chemiczne, jakim może podlegać zabarwiony papier. Proces barwienia

papieru polega na dodawaniu substancji barwiących w celu zmiany jego barwy naturalnej na

żądaną. Trzeba przy tym pamiętać, że barwa naturalna papieru jest wypadkową mieszaniny

barw jego składników. W celu nadania barwy, można stosować jedną z 3 metod barwienia

papieru:

−

barwienie w masie, tj. dodawanie substancji barwiącej do masy papierniczej,

−

barwienie powierzchniowe poprzez nakładanie roztworu substancji barwiącej na

powierzchnię wstęgi papieru,

−

barwienie powierzchniowe poprzez powlekanie, czyli dodawanie substancji barwiącej do

mieszanki pigmentowo-klejowej, którą powleka się wstęgę papieru w prasie zaklejającej

klejarskiej lub na powlekarce poza maszyną papierniczą.

Stosowane w technologii papieru substancje wpływające na wizualną stronę wyrobu

papierniczego można podzielić na:

−

barwniki,

−

fluorescencyjne wybielacze optyczne,

−

pigmenty.

Ze względu na charakter chemiczny barwniki dzielą się na kwasowe, zasadowe i bezpośrednie.

Fluorescencyjne wybielacze optyczne stanowią grupę barwników bezpośrednich, które

charakteryzują się zdolnością pochłaniania niewidzialnego promieniowania ultrafioletowego

i przetwarzania go na promieniowanie widzialne.

Pigmenty są drobno rozproszonymi, nierozpuszczalnymi w wodzie substancjami, nie

wykazującymi powinowactwa do włókien, o słabej zdolności barwiącej, lecz o wysokiej

trwałości na światło.

Barwniki należy przechowywać w chłodnym i suchym magazynie, w szczelnych puszkach

lub w beczkach, uszeregowane według grup i barw. Roztwory barwników przyrządza się

w drewnianych lub emaliowanych zbiornikach i stosuje się do ich przygotowania gorący

kondensat. Jeżeli stale używa się tych samych barwników albo dozowanie roztworu

barwiącego odbywa się w sposób ciągły, wówczas przygotowuje się większy zapas

rozcieńczonego roztworu podstawowego w zbiornikach magazynowych. Dobór składu

i dodatku substancji barwiących, czyli receptury farbiarskiej, jest czynnością trudną,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

wymagającą dużej wiedzy i doświadczenia. Ustalenie receptury farbiarskiej odbywa się w kilku

etapach. Są to:

−

wstępne ustalenie receptury farbiarskiej,

−

próbne wybarwienia laboratoryjne,

−

ostateczne ustalenie receptury w czasie wytwarzania papieru.

Pomocnicze środki chemiczne

Pomocnicze środki chemiczne można klasyfikować według różnych kryteriów. Jednym ze

sposobów jest podział ze względu na ich przeznaczenie. Rozróżniamy więc:

−

środki usprawniające wytwarzanie papieru,

−

środki wpływające na właściwości wyrobów papierniczych.

Do środków usprawniających wytwarzanie papieru można zaliczyć m.in. środki

retencyjne, poprawiajace odwadnialność masy papierniczej, przeciwpienne, bakteriostatyczne i

grzybobójcze (biocydy), zapobiegające trudnościom żywicznym itp., zaś do środków

wpływających na właściwości papieru będą należały środki wiążące, wodoutrwalające,

zapobiegające paleniu itp.

Środki retencyjne

Jednym ze wskaźników efektywności procesu wytwarzania papieru jest stopień

zatrzymania lub inaczej retencja składników masy papierniczej na sicie w sekcji formującej

maszyny papierniczej. Trzeba wiedzieć, że podczas formowania wstęgi papierniczej część masy

papierniczej (głównie najmniejsze cząstki: krótkie włókna, frakcja drobna i wypełniacze)

przenika do wody obiegowej. W celu zminimalizowania tego niekorzystnego zjawiska stosuje

się specjalne substancje zwane ogólnie środkami retencyjnymi. Wysoka retencja składników

wpływa na:

−

zmniejszenie strat składników masy papierniczej,

−

poprawę odwadnialności masy papierniczej,

−

usprawnienie gospodarki wodno-masowej papierni,

−

poprawę właściwości użytkowych gotowego wyrobu.

Wyróżniamy nastepujące, podstawowe rodzaje środków retencyjnych:

−

o ładunku dodatnim (kationowe),

−

nie wykazujące ładunku (niejonowe),

−

o ładunku ujemnym (anionowe).

Podstawowym, najprostszym środkiem retencyjnym, możliwym do stosowania

w środowisku kwaśnym, jest siarczan glinowy. Często jednak jego działanie jest

niewystarczające i wówczas konieczne jest sięgnięcie po środki bardziej efektywne.

Zzasada działania środków retencyjnych polega na wpływaniu na wzajemne

powinowactwo składników masy papierniczej. Po wprowadzeniu do masy papierniczej środki

te osadzają się na powierzchni włókien i frakcji drobnej powodując neutralizację ich ujemnego

ładunku. W wyniku osłabienia sił, które powodują wzajemne odpychanie poszczególnych

składników masy papierniczej następuje adsrobowanie drobnych cząstek masy papierniczej na

powierzchni włókien oraz flokulacja.

Środki przeciwpienne

Piana to układ dwufazowy, w którym fazą ciągłą jest ciecz, zaś fazą rozproszoną – gaz.

Powstaje ona zwykle w miejscach, gdzie występuje silne mieszanie: w kadziach, piasecznikach

wirowych, żle uszczelnionych pompach i przy kaskadowych wypływach masy. Tworzeniu się

piany sprzyjają substancje zawarte w półproduktach włóknistych (resztki ługów powarzelnych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

cieczy bielących, żywicznych i ligninowych składników ścieru), a także wprowadzone do masy

dodatki masowe i pomocnicze środki chemiczne (kleje, wypełniacze, środki wiążące).

Najbardziej racjonalną metodą zwalczania piany jest podejmowanie środków

zapobiegających jej powstawaniu: generalnie polegają one na niedopuszczeniu do

napowietrzania masy. W razie pojawienia się nadmiernego pienienia masy stosuje się poniższe

metody zwalczania piany:

−

metody fizyczne („gaszenie” piany za pomocą dysz wodnych, parowych lub

powietrznych),

−

metody chemiczne (dodawanie rozpuszczalników lub substancji powierzchniowo

czynnych).

Rozpuszczalniki dodawane do masy w celu zwalczania piany gromadzą się na powierzchni

cieczy i wypierają z niej czynniki pianotwórcze. Środki te wykazują największą efektywność,

jeżeli dodaje się je w formie rozpylonej w miejscu występowania piany. Do gaszenia piany

stosuje się specjalne preparaty syntetyczne. Ich dozowanie powinno się odbywać możliwie

blisko miejsca, w którym piana powoduje trudności. Najczęściej dodaje się je w postaci

rozcieńczonej do pompy mieszalnej lub do wlewu. Stosuje się także rozpylanie tych środków

bezpośrednio w miejscach, w których zwykle tworzą się skupiska piany. Jeżeli jednak używa

się środków przeciwpianowych również jako pomocy w odpowietrzaniu masy, dodaje się je

możliwie wcześnie (nawet już do hydropulpera), aby w ten sposób zmniejszyć obciążenie

kolejnych urządzeń do przygotowania masy.

Środki do zwalczania trudności żywicznych

Niektóre półprodukty włókniste, np. celulozowa masa siarczynowa, ścier, zawierają

w swym składzie znaczne ilości substancji żywicznych, tłuszczów i wosków. W sprzyjających

warunkach cząstki tych substancji łączą się w większe zespoły i osadzają się na elementach

urządzeń produkcyjnych, powodując tzw. trudności żywiczne. Zjawisko to występuje na

ścianach kadzi, rozczyniaczy wirowych, pomp, na pokrywach i wykładzinach skrzynek

ssących, na wałach pras, cylindrach suszących, walcach gładziarki i skrobakach. Trudności

żywiczne obniżają trwałość sita, filców i suszników. Mogą powodować zrywy wstęgi i przez

to obniżają zdolność produkcyjną maszyny papierniczej.

Metody zwalczania tego problemu polegają na:

−

adsorpcji i utrwaleniu cząstek żywicy na włóknach,

−

stabilizacji dyspersji cząstek żywicy,

−

adsorpcji cząstek żywicy na silnie rozdrobnionych pigmentach,

−

wytrącaniu osadu dającego się łatwo wypłukać.

Wszystkie metody wiązą się z koniecznością dodawania określonych substancji. Mogą to

być odpowiednie polielektrolity kationowe bądź anionowe, anionowe środki powierzchniowo

czynne, ziemia okrzemkowa, talk, bentonit, mleko wapienne z polifosforanem.

Skuteczność tych metod jest sprawą indywidualną, bowiem zależy od bardzo wielu

czynników technologicznych. Dlatego też wybór optymalnej metody zwalczania trudności

żywicznych może być dokonywany na podstawie badań laboratoryjnych lub przez

wypróbowanie poszczególnych metod w warunkach przemysłowych.

Środki bakteriostatyczne i grzybobójcze

Masa papiernicza zawiera w swym składzie znaczną ilość substancji naturalnych

podatnych na rozwój bakterii, grzybów czy glonów. Sprzyja temu dodatkowo wszechobecne

środowisko wodne i podwyższona temperatura w układzie technologicznym papierni.

Skutkiem nadmiernego rozwoju niepożądanych organizmów mogą być nie tylko straty

surowcowe, ale i określone trudności produkcyjne wynikające z narastania w układzie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

technologicznym niepożądanej materii organicznej (tzw. śluz biologiczny). Śluz ten może

zakłócać działanie urządzeń, obniżać jakość masy papierniczej, a także powodować zrywy na

maszynie papierniczej.

W celu zapobieżenia występowania tego typu zjawisk stosuje się najczęściej tzw. biocydy.

Są to silne trucizny, które w środowisku wodnym rozpadają się na prostsze i nietoksyczne

związki. Czas tego rozpadu limituje okres działania danego biocydu. Biocydy powodują

obumieranie mikroorganizmów mogących rozwijać się w trakcie produkcji wyrobu

papierncizego.

Środki wiążące

Celem dodawania środków wiążących do masy papierncizej jest poprawa mocy wiązań

między włóknami i wzrost właściwości wytrzymałościowych gotowego wyrobu. Fakt ten może

być wykorzystywany także do zmniejszenia jednostkowego zużycia energii mielenia,

zwiększenia przepustowości oddziału mielenia, zwiększenia ilości wypełniaczy lub udziału mas

krótkowłóknistych bez pogorszenia właściwości wytrzymałościowych papieru, zwiększenia

zdolności produkcyjnej maszyny papierniczej wskutek lepszej odwadnialności masy w części

sitowej, uzyskania lepszego przezrocza papieru, czy uzyskania pewnych przeciwstawnych

sobie właściwości papieru, np. wysokich właściwości wytrzymałościowych w połączeniu z

dobrą przenikalnością powietrza.

Ddodatek substancji wiążących może spowodować pewne trudności ruchowe: wzrost

pienienia się masy, tworzenie się śluzu biologicznego, zatykanie filców prasowych itp.

Jako środki wiążące stosuje się najczęściej następujące substancje:

−

skrobię i jej pochodne (kationowe skrobie modyfikowane),

−

pochodne celulozy (np. karboksymetylocelulozę – KMC),

−

syntetyczne polimery i żywice,

−

gumy roślinne.

Środki wodoutrwalające

Celem stosowania środków wodoutrwalających w produkcji papieru jest zachowanie

znacznej części właściwości wytrzymałościowych danego wyrobu papierniczego w warunkach

nawilżania lub całkowitego nasycenia wodą, co w konsekwencji pozwala zwiększyć zakres

jego zastosowania. Wodotrwałość papieru osiąga się poprzez wprowadzenie do masy

papierniczej odpowiednich środków wodoutrwalających. Środki te stosuje się do wytwarzania

papieru offsetowego, mapowego, afiszowego, fotograficznego, światłoczułego, wielu

papierów i tektur opakowaniowych narażonych na działanie czynników atmosferycznych lub

służących do opakowania mięsa, jarzyn, mrożonych produktów spożywczych itp.

Mechanizm działania środków wodoutrwalających polega na zabezpieczeniu istniejących

w papierze wiązań między włóknami przed destrukcyjnym działaniem wody. Środki te tworzą

bowiem na powierzchni włókien cieniutką błonkę, która uniemożliwia przenikanie wody

w głąb włókien oraz do obszarów, na których działają wiązania łączące włókna w papierze.

Należy zwrócić uwagę na zasadniczą różnicę między zaklejaniem a wodoutrwalaniem

papieru. Dobre zaklejenie papieru utrudnia i opóźnia przenikanie wody w głąb papieru, a tym

samym opóźnia jego osłabienie. Jednak woda, która po określonym czasie przeniknęła w głąb

zaklejonego papieru nasyca go i czyni całkowicie nietrwałym na wodę. W przeciwieństwie do

wodoutrwalania, zaklejenie nie zwiększa wodotrwałości papieru, lecz jedynie opóźnia moment

ujawnienia braku jego trwałości na wodę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Najpowszechniej stosowanymi obecnie środkami wodoutrwalającymi są:

−

żywice melaminowo-formaldehydowe,

−

żywice mocznikowo-formaldehydowe,

−

polietylenoimina (Polimin P),

−

dwualdehydoskrobia (DAS).

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rodzaje dodatków masowych są stosowane w technologii papieru?

2. Jakie rodzaje pomocniczych środków chemicznych są stosowane w technologii papieru?

3. Jaki jest cel dodawania wypełniaczy do masy papierniczej?

4. Jaki jest cel dodawania kleju do masy papierniczej?

5. Jakie cechy powinien posiadać dobry wypełniacz?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wymień dodatki masowe oraz rodzaje pomocniczych środków chemicznych stosowanych

w technologii papieru. Określ cele stosowania poszczególnych pomocniczych środków

chemicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) zapisać żądane informacje.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Podaj cel stosowania wypełniaczy w technologii papieru. Wymień cechy dobrego

wypełniacza oraz rodzaje wykorzystywanych do tego celu substancji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) zapisać żądane informacje.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Ćwiczenie 3

Podaj cel stosowania klejów w technologii papieru. Wymień te właściwości użytkowe,

które ulegają pogorszeniu pod wpływem dodatku kleju.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) zapisać odpowiedź na postawione w ćwiczeniu pytanie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Wymień rodzaje wyrobów papierniczych, do których nie dodaje się kleju. Odpowiedź

uzasadnij.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) odszukać w literaturze żądane informacje,

3) przedstawić odpowiedź na pytanie w formie pisemnej.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 5

Oblicz potrzebne ilości poszczególnych dodatków masowych jeżeli receptura masy

papierniczej wygląda następująco:

−

masa włóknista w ilości 20 ton b.s. masy,

−

wypełniacz – dodatek w ilości 14% w stosunku do b.s. masy,

−

klej w ilości 7% w stosunku do b.s. masy,

−

środek wiążący w ilości 3% w stosunku do b.s. masy.

Poszczególne dodatki masowe są w postaci zawiesiny i roztworów o następujących

stężeniach:

−

wypełniacz – 12%,

−

klej – 3%,

−

środek wiążący – 8%.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przypomnieć sobie definicję stężenia procentowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

3) sporządzić schemat blokowy opisywanej operacji technologicznej z zaznaczeniem

poszczególnych strumieni,

4) wykonać obliczenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

kalkulator,

−

literatura zgodna z punktem 6 poradnika.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić dodatki masowe i pomocnicze środki chemiczne stosowane

w technologii papieru?

2) scharakteryzować cele stosowania poszczególnych dodatków i środków

chemicznych?

3) wymienić rodzaje wyrobów papierniczych, do produkcji których stosuje

się poszczególne dodatki masowe?

4) obliczyć potrzebne ilości dodatków masowych, jako procentowy udział

w stosunku do b.s. masy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5. Przygotowanie

surowców

do

wytwarzania

papieru

i tektury

4.5.1. Materiał nauczania

Przygotowanie półproduktów włóknistych

Pierwszymi etapami procesu przygotowania półproduktów włóknistych do wytwarzania

papieru (bądź tektury) są rozczynianie i rozwłóknianie.

Rozczynianie i rozwłóknianie masy włóknistej

Jeżeli masa włóknista dostarczana jest do papierni w postaci arkuszy lub bel (zwojów),

musi być poddana procesowi rozczyniania i rozwłókniania.

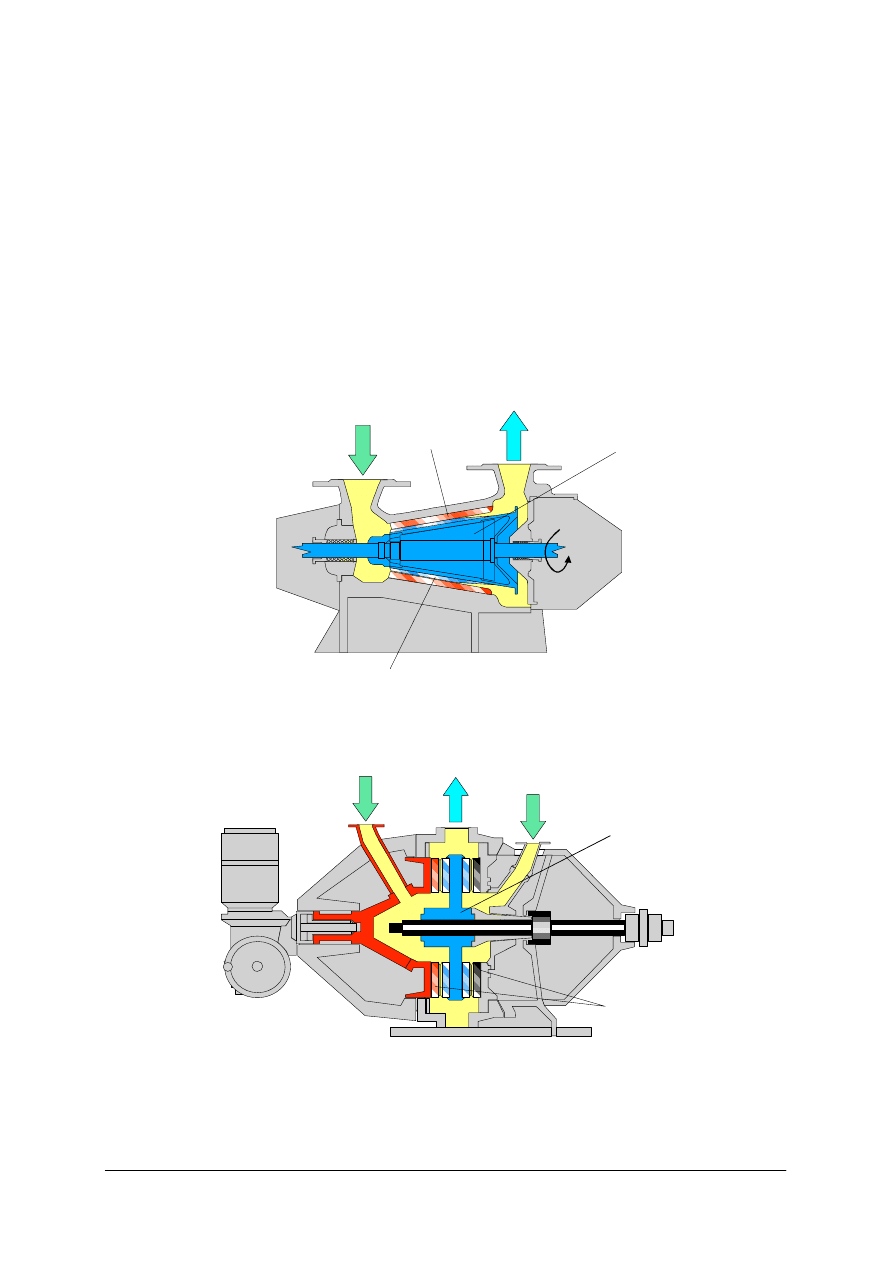

Rozczynianie realizowane jest w urządzeniach zwanych rozczyniaczami lub (częściej)

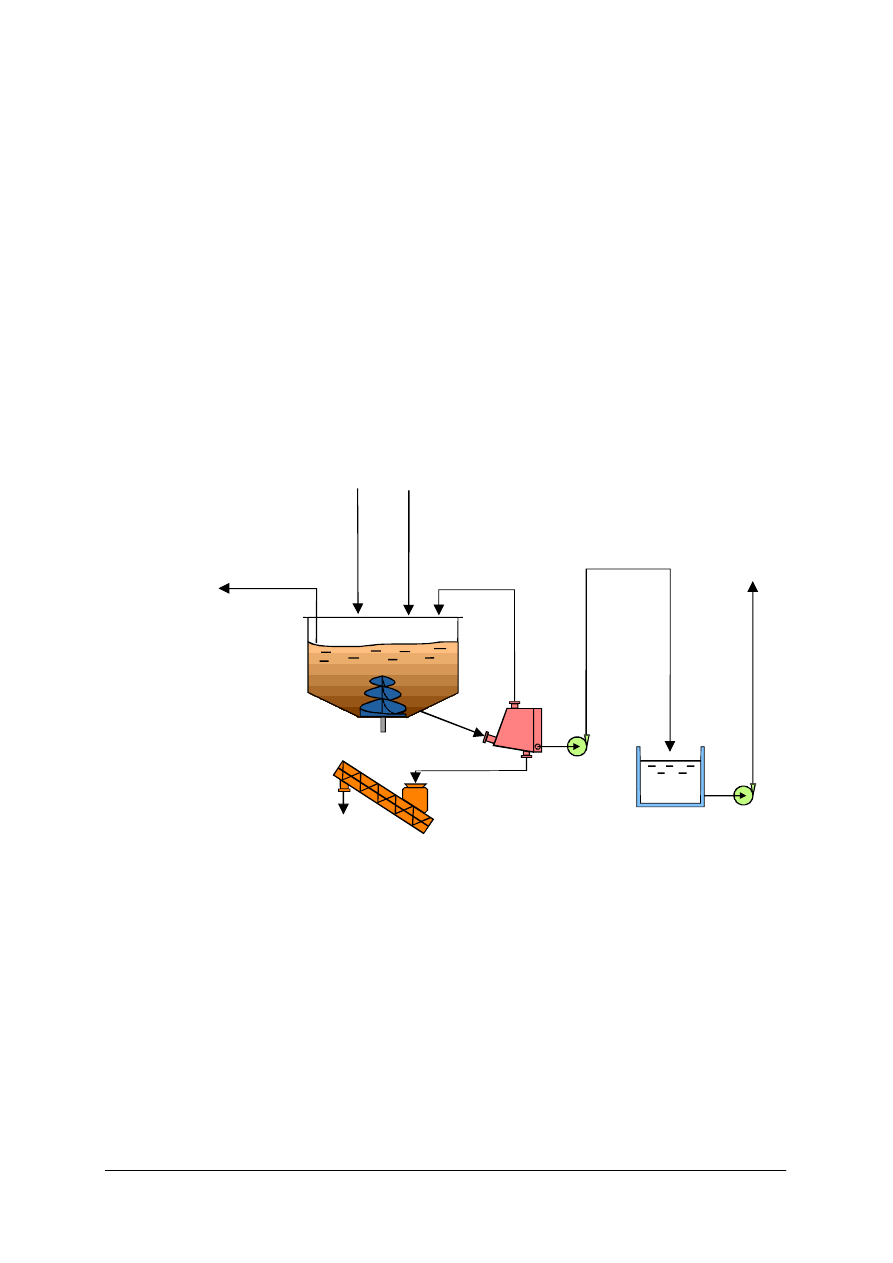

hydropulperami (rys. 7) i polega na rozdrobnieniu w środowisku wodnym arkuszy lub zwojów