„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Alicja Krysiewicz

Wykończanie tkanin

311[41].Z2.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Agnieszka Tarasiuk

mgr inż. Helena Zieńko

Opracowanie redakcyjne:

mgr Elżbieta Leszczyńska

Konsultacja:

mgr Zenon W. Pietkiewicz

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[41].Z2.05,

„Wykończanie tkanin”, zawartego w modułowym programie nauczania dla zawodu technik

włókiennik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Obróbka wstępna

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

14

4.2. Barwienie i drukowanie

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

27

4.3. Obróbka końcowa

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

36

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

39

5. Sprawdzian osiągnięć ucznia

40

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o wykończaniu tkanin.

W poradniku znajduje się:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

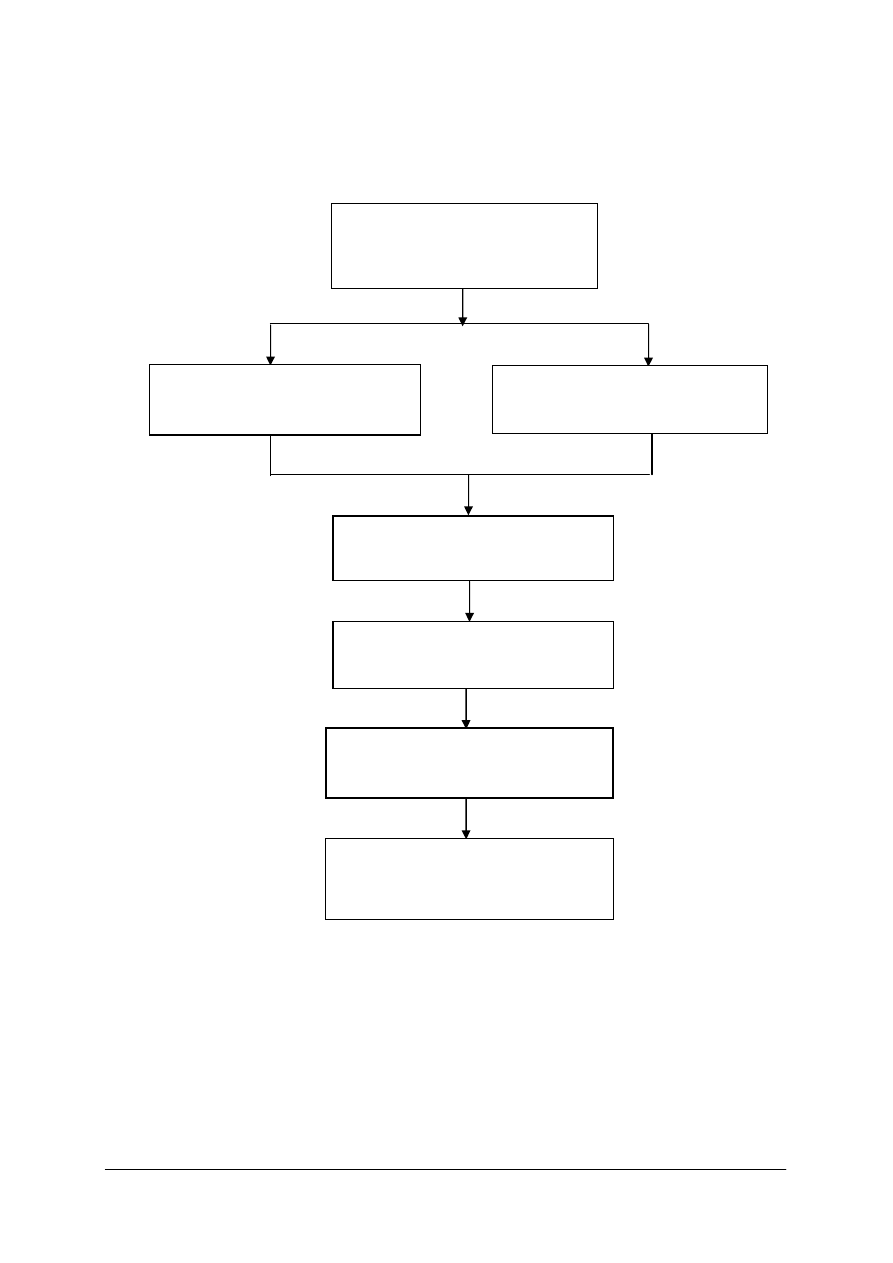

Schemat układu jednostek modułowych

Moduł 311[41].Z2

Technologia wytwarzania tkanin

311[41].Z2.01

Badanie właściwości tkanin

311[41].Z2.02

Projektowanie tkanin

311[41].Z2.03

Przygotowanie nitek do tkania

311[41].Z2.04

Wytwarzanie tkanin

311[41].Z2.05

Wykończanie tkanin

311[41].Z2.06

Projektowanie procesu wytwarzania

tkanin

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

określać cel wykończania tkanin,

−

rozróżniać tkaniny surowe wykonane z włókien naturalnych, chemicznych i ich

mieszanek,

−

charakteryzować sposoby wykończania,

−

określać wpływ wykończania tkanin na ich właściwości,

−

obsługiwać aparaturę laboratoryjną,

−

identyfikować typowe błędy wykończania tkanin,

−

przedstawiać zasady klasyfikacji tkanin,

−

czytać Kod Towarowo-Materiałowy,

−

organizować stanowisko pracy, zgodnie z zasadami bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej, ochrony środowiska oraz wymaganiami ergonomii,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować podstawowe procesy wykończania tkanin,

−

określić cel wykończania tkanin,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

określić przebieg procesów chemicznej obróbki tkanin,

−

posłużyć się dokumentacją techniczno-ruchową maszyn wykończalniczych,

−

scharakteryzować budowę i wyjaśnić działanie maszyn oraz urządzeń stosowanych

w procesie chemicznej obróbki tkanin,

−

scharakteryzować rodzaje apretur,

−

dobrać typ apretury do rodzaju tkaniny,

−

dobrać środki pomocnicze do chemicznej obróbki tkanin,

−

wyjaśnić zasady chemicznego czyszczenia tkanin,

−

wyjaśnić zasady prania tkanin w wodnych roztworach środków piorących,

−

dobrać sposób konserwacji do rodzaju tkaniny,

−

określić wpływ parametrów wody na proces wykończania tkanin,

−

dokonać kontroli parametrów wody stosowanej w procesach wykończalniczych,

−

określić przebieg procesów mechanicznej obróbki tkanin,

−

scharakteryzować budowę i wyjaśnić działanie maszyn oraz urządzeń stosowanych

do mechanicznej obróbki tkanin,

−

wykonać czynności technologiczne w procesie wykończania tkanin,

−

dokonać oceny stanu technicznego maszyn wykończalniczych,

−

określić zasady eksploatacji maszyn wykończalniczych,

−

obsłużyć maszyny wykończalnicze,

−

dokonać regulacji elementów roboczych, mechanizmów i urządzeń maszyn

wykończalniczych,

−

zlokalizować usterki w pracy poszczególnych elementów i urządzeń maszyn

wykończalniczych,

−

dokonać wymiany części i elementów roboczych maszyn wykończalniczych,

−

określić zastosowanie automatyki w procesach wykończalniczych,

−

zastosować techniki komputerowe w procesie wykończania tkanin,

−

dokonać oceny jakości prac wykończalniczych,

−

określić przyczyny powstawania błędów procesów wykończalniczych i dokonać

ich redukcji,

−

dokonać klasyfikacji tkanin gotowych,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Obróbka wstępna

4.1.1. Materiał nauczania

Wykończanie tkanin

Wykończanie tkanin to zespół różnych procesów chemicznych, fizyko-chemicznych

i mechanicznych, którym poddaje się surowe tkaniny w celu nadania lub poprawienia

własności estetycznych i użytkowych.

W wykończalnictwie tkanin możemy wyróżnić:

−

procesy obróbki wstępnej, obejmujące opalanie, odklejanie, bielenie, pranie,

merceryzowanie, folowanie, stabilizowanie wstępne i inne;

−

barwienie i drukowanie;

−

wykończanie końcowe obejmujące strzyżenie, gładzenie, prasowanie, nawilżanie,

drapanie, termiczną stabilizację, wykurczanie, apreturowanie;

Bielenie

Podstawową operacją w obróbce wstępnej tkanin bawełnianych jest bielenie. Ma ono

na celu usunięcie pektyn, substancji białkowych, wosków, podniesienie stopnia bieli przez

utlenienie naturalnych barwników włókna oraz nadanie lepszych właściwości higieniczno-

-użytkowych.

Środki stosowane do bielenia:

−

roztwory podchlorynu sodowego NaOCl,

−

nadtlenek wodoru H

2

O

2,

−

chloryn sodowy Na ClO

2,

−

nadtlenek sodowy,

−

kwas nadoctowy,

−

wodorosiarczyn sodowy NaHSO

2,

−

podsiarczyny sodowe lub cynkowe,

−

rozjaśniacze optyczne.

Środki pomocnicze – ułatwiające bądź skracające czas oraz podnoszące skuteczność

i jakość operacji wykończalniczych:

−

środki zwilżające, które mają też działanie dyspergujące i piorące (mydła, sulfonowane

alkohole tłuszczowe, sulfonowane węglowodory tłuszczowe, produkty kondensacji

kwasów tłuszczowych, pochodne politlenku etylu, kombinacje środków powierzchniowo-

-czynnych z rozpuszczalnikami organicznymi),

−

środki emulgująco-dyspergujące ułatwiające usunięcie substancji woskowo-tłuszczowych

z włókien (mydło, szkło wodne i inne),

−

środki łagodnie utleniające,

−

środki zabezpieczające przed wytrąceniem soli powodującym twardość wody i osadzanie

się na włóknie osadów (polifosforany, środki kompleksotwórcze),

−

środki wytwarzające bądź utrzymujące odpowiednie pH podczas bielenia,

−

buforujące, utrzymujące stałą wartość pH – pirofosforany, fosforany,

−

aktywatory – na przykład kwas mrówkowy, kwas octowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Operacje przygotowawcze do bielenia:

−

ścieranie powierzchni tkaniny z niskogatunkowej bawełny, zawierającej duże ilości

łusek, na maszynie szmerglówce,

−

strzyżenie końcówek przędzy na postrzygarce,

−

opalanie z powierzchni tkaniny wystających włókienek na opalarkach gazowych,

−

odklejanie za pomocą roztworów środków powierzchniowo-czynnych, środków

enzymatycznych, środków utleniających, alkaliów, usuwa klejonkę z przędzy

osnowowej, gdyż jej obecność utrudniałaby dostęp do włókna środkom bielącym lub

barwiącym,

−

pranie tkanin w pralnicach w celu usunięcia produktów rozkładu skrobi.

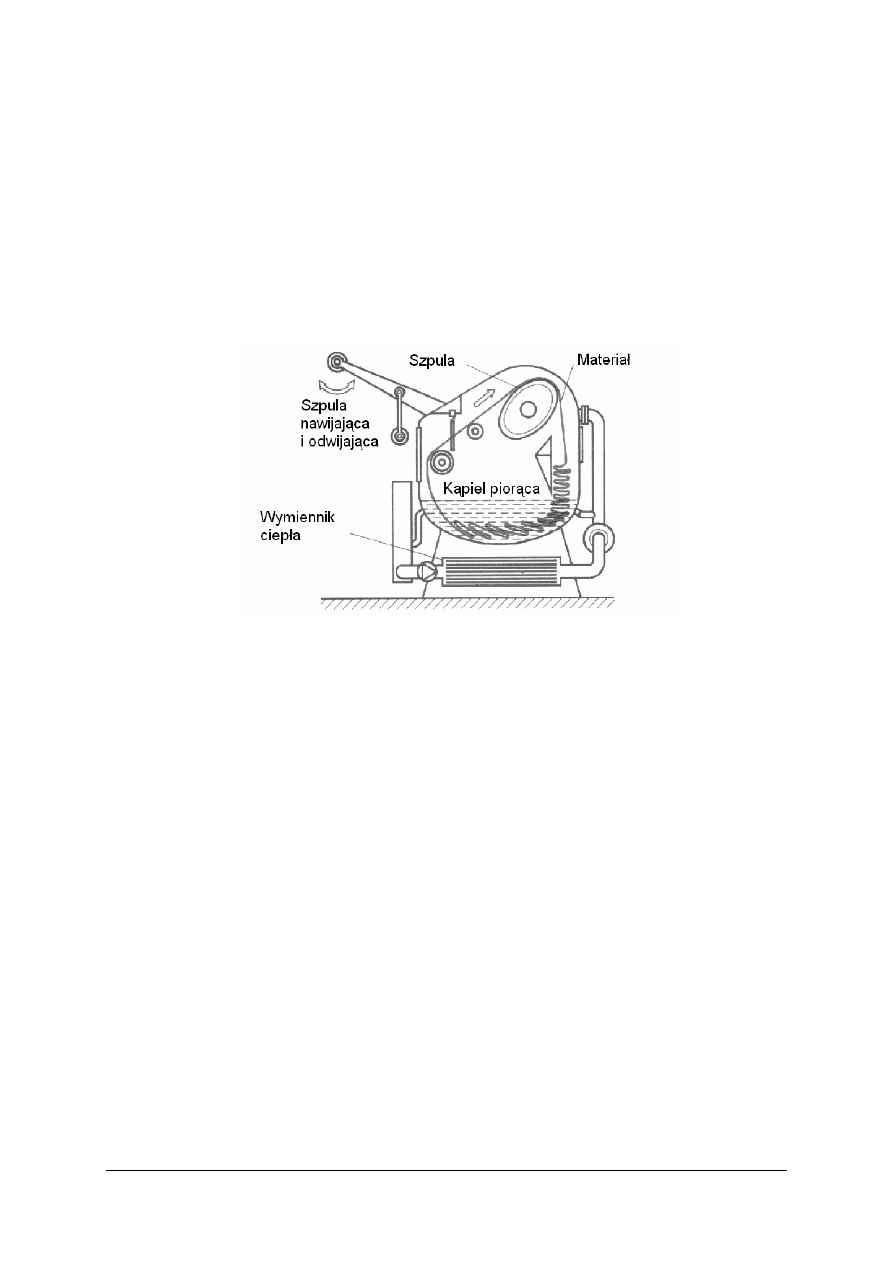

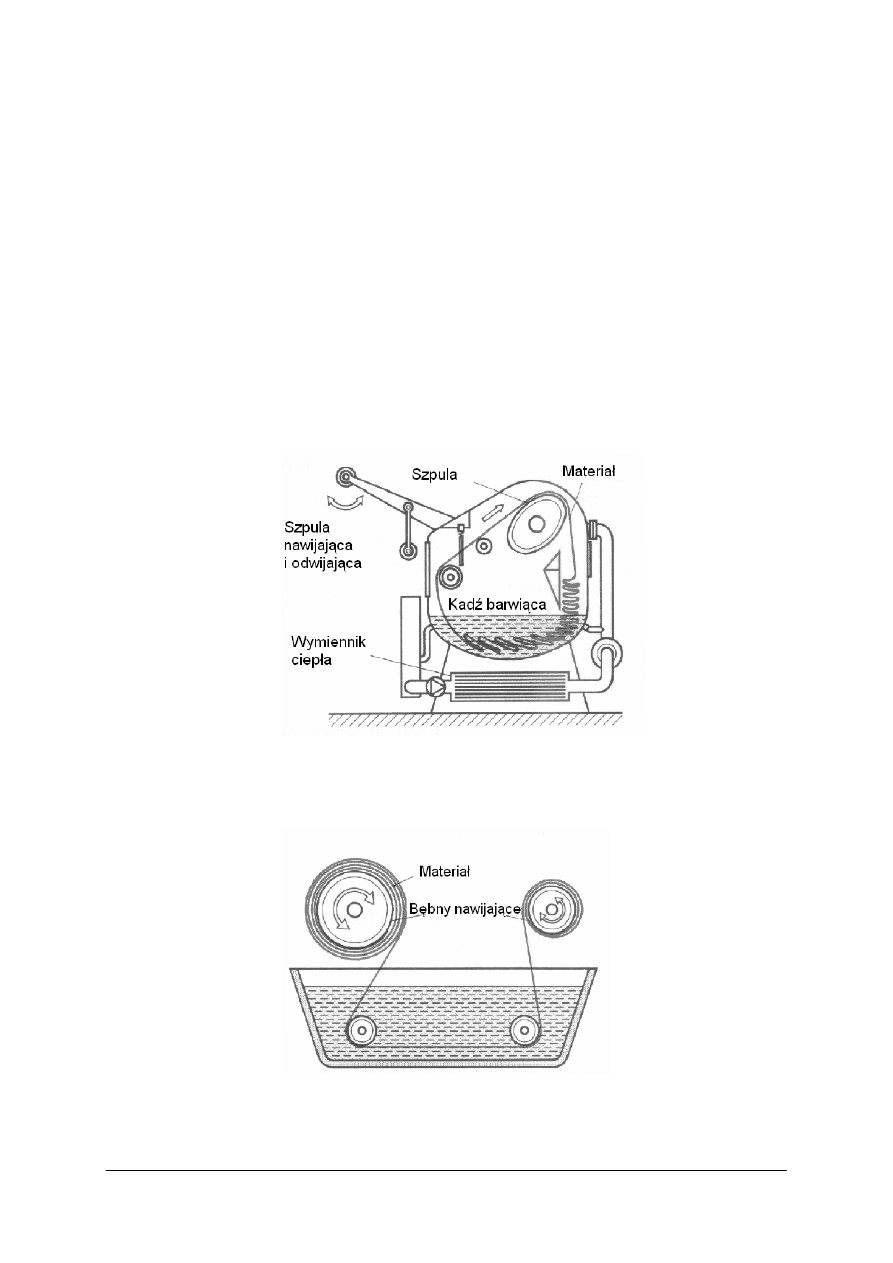

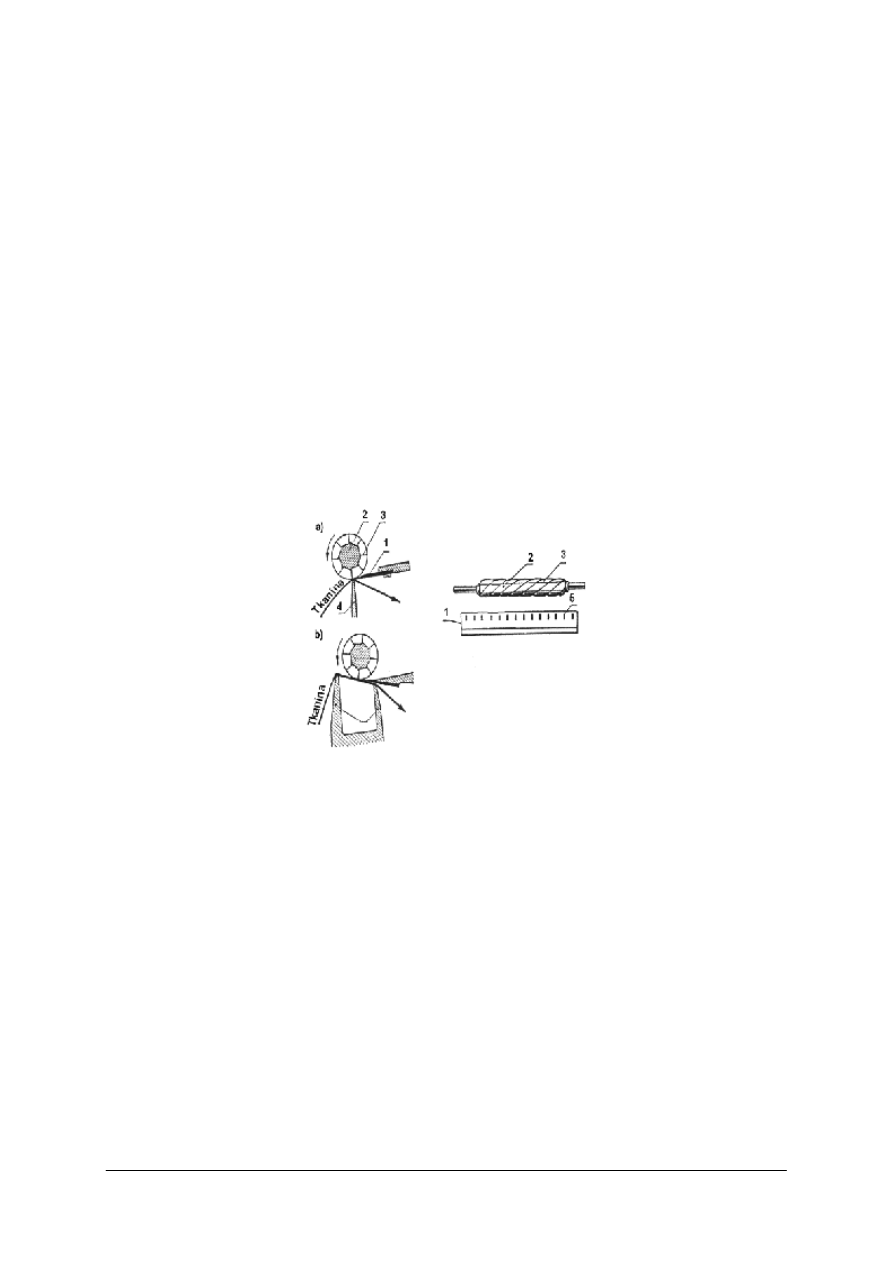

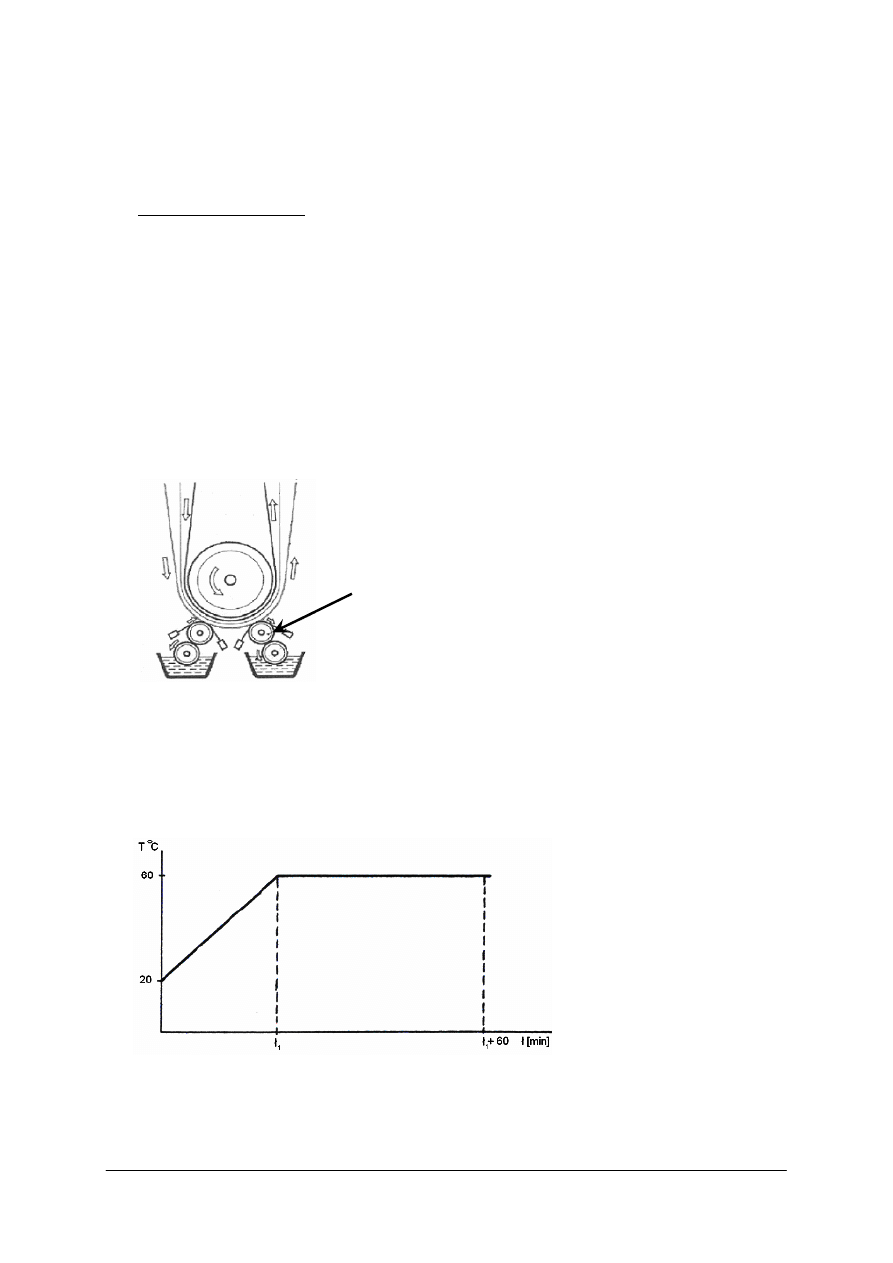

Rys. 1. Pralnica pasmowa [8, s. 91]

Bielenie właściwe – w zależności od asortymentu, stosowanych metod i chemikaliów

może być stosowane:

−

klasyczne, okresowe bielenie podchlorynowe składa się z następujących operacji:

warzenie, kwaszenie, bielenie, odchlorowanie. Po każdej operacji stosowane jest

płukanie.

Warzenie ma na celu usunięcie z tkaniny łusek nasiennych bawełny, barwnych

zanieczyszczeń, rozpuszczenie i usunięcie naturalnych wosków i tłuszczów. Operację

wykonuje się w ciśnieniowych kotłach warzelnych w temperaturze 125–135

°

C, w czasie

4–6 godzin, w roztworze wodorotlenku sodowego o stężeniu 19g/dm

3

.

Kwaszenie powoduje dalsze usunięcie zanieczyszczeń, szczególnie lignin i pektyn, które

pozostawione na włóknie sprawiałyby późniejsze jego żółknięcie. Do kwaszenia używa się

2% – ego roztworu kwasu solnego, w czasie około 20 min.

Bielenie właściwe wykorzystuje utleniające działanie podchlorynu sodowego

w środowisku zasadowym przy pH 9–11, w temperaturze otoczenia. Stężenie podchlorynu,

określane stężeniem czynnego chloru w litrze, wynosi 1–4 g/dm

3

. W celu otrzymania

odpowiedniego pH stosuje się dodatek węglanu sodowego Na

2

Co

3

.

Po bieleniu i praniu tkaninę poddaje się odchlorowaniu w celu usunięcia resztek

podchlorynu sodowego roztworem kwasu siarkowego lub solnego. Wydzielający się chlor

rozpuszcza się podczas płukania w wodzie. Do odwadniania tkanin stosuje się kalandry

wodne, a do suszenia suszarki bębnowe lub szerokościowe.

−

bielenie w pasmie sposobem ciągłym metodą kombinowaną podchlorynowo-nadtlenkową

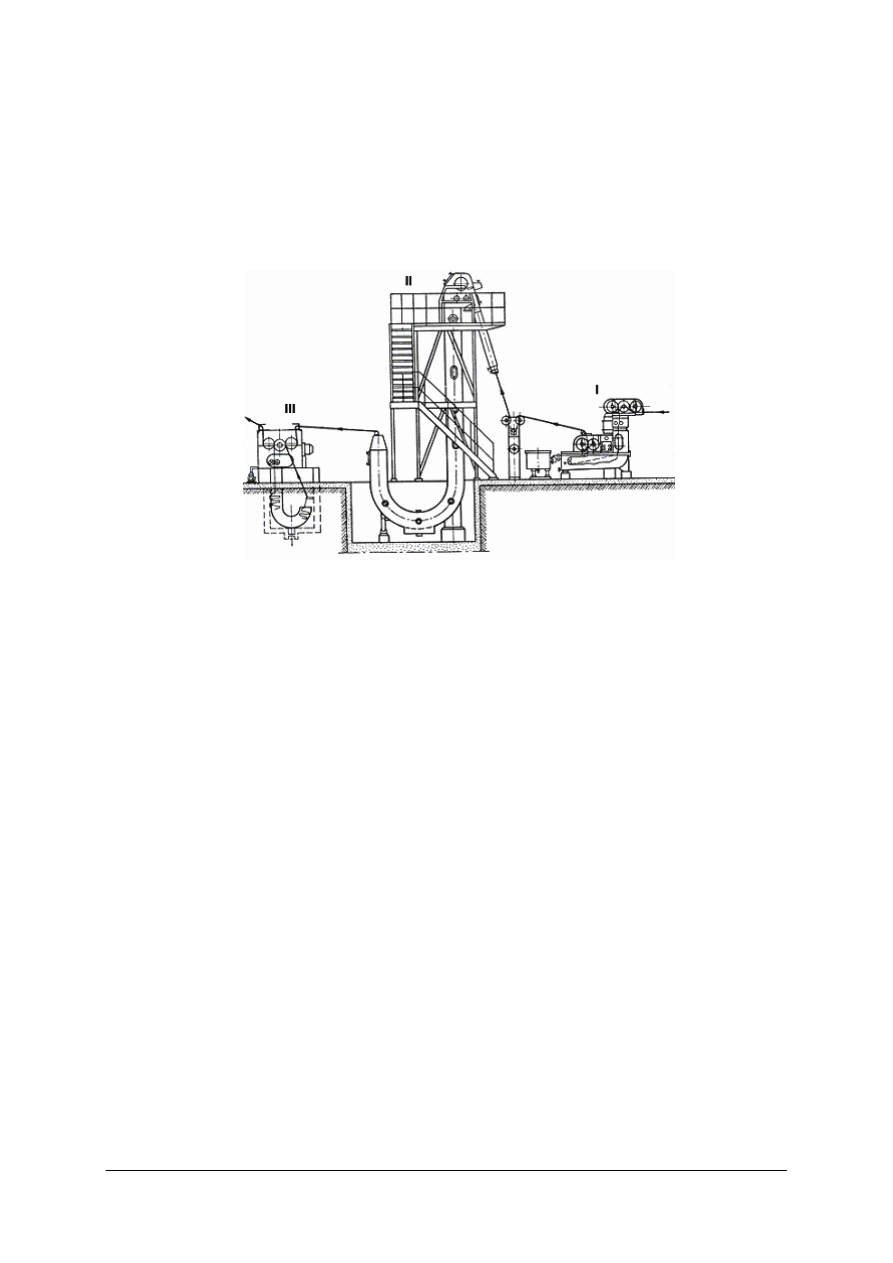

w urządzeniu składającym się z czterech podstawowych członów (rys. 2):

I.

pralnica, napawarka pasmowa, zasobnik do obróbki na gorąco;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

II. pralnica, napawarka pasmowa, zasobnik do obróbki na zimno;

III. pralnica, napawarka pasmowa, zasobnik do obróbki na zimno;

IV. pralnica, napawarka pasmowa, zasobnik do obróbki na gorąco, dwie pralnice

pasmowe do płukania końcowego po bieleniu.

W pierwszym członie następuje spieranie klejonki z tkaniny, napojenie roztworem ługu

sodowego z dodatkiem środków emulgująco-dyspergujących, a następnie obróbka

w zasobniku gorącym w ciągu ok. 2 godzin w temp. ok. 95

°

C.

Rys. 2. Schemat członu ciągłego bielnika pasmowego w systemie Du Point [6, s. 41]

I – napawarka pasmowa, II – zasobnik fajkowy, III – pralnica pasmowa

W drugim członie następuje wypłukiwanie tkaniny, napojenie roztworem kwasu solnego

lub siarkowego, a następnie odłożenie tkaniny na około 1 godzinę w zasobniku fajkowym

pracującym na zimno.

W trzecim członie agregatu, po wypłukaniu tkaniny z kwasu, następuje jej napojenie

roztworem podchlorynu sodowego w napawarce pasmowej, po czym podaje się ją obróbce na

zimno w zasobniku fajkowym. Po chlorowaniu tkanina jest ponownie płukana w pralnicy

czwartego członu, napawana roztworem wody utlenionej z dodatkiem szkła wodnego

i poddawana w zasobniku fajkowym obróbce na gorąco w ciągu 2 godzin. Po zakończeniu

bielenia tkaninę poddaje się spieraniu w dwóch pralnicach pasmowych, po czym układa się ją

w basenie, a następnie otwiera pasma na trzepaku, odwadnia i kieruje do suszarek.

Istnieją też inne sposoby bielenia:

−

bielenie tkanin w szerokości sposobem okresowym jest wykonywane na barwiarkach

zwrotnych, aparatach nawojowych, pralnicach rotacyjnych. Najczęściej używanym

środkiem bielącym jest woda utleniona.

−

bielenie tkanin w szerokości sposobem półciągłym polega na napawaniu na mokro

stężonym roztworem wody utlenionej, a następnie, po ogrzaniu tkaniny w komorze

podgrzewczej, nawija się na wały znajdujące się w komorze termicznej, do której jest

doprowadzona para nasycona. Tkanina poddawana jest powolnej rotacji w komorze

termicznej w czasie 4 godzin. Po bieleniu tkaninę kieruje się do prania i płukania

w szerokościowej pralnicy ciągłej.

−

bielenie tkanin w szerokości sposobem ciągłym polega na stosowaniu metody napawania

– parowania w odpowiednio do tego celu skonstruowanych urządzeniach. Komora

wygrzewcza pozwala na stałe wprowadzanie i odbieranie tkaniny z komory.

Najkorzystniejsze warunki przebiegu tkaniny istnieją w szerokościowym bieleniu

ciśnieniowym, stosowanym do bielenia nadtlenkowego. W bielniku obgotowanie alkaiczne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

następuje przez parowanie tkaniny napojonej roztworem NaOH w czasie 1 minuty w temp.

120

°

C, po czym napawa się tkaninę roztworem wody utlenionej z dodatkiem stabilizatora

i ponownie paruje pod ciśnieniem.

Dla tkanin lnianych bielenie prowadzi się w łagodniejszych warunkach. Dla uzyskania

pełnej bieli stosuje się czterokrotne powtarzanie procesu. Całkowitemu bieleniu poddaje

się tylko tkaniny przeznaczone na pościel i bieliznę stołową, inne są tylko częściowo bielone.

W bieleniu tkanin z włókien sztucznych celulozowych dąży się do usunięcia żółtego

odcienia oraz preparacji zanieczyszczeń powstałych podczas przędzenia i tkania. Proces

bielenia wymaga znacznie łagodniejszych warunków obróbki chemicznej i mechanicznej niż

tkanin bawełnianych. Różnica w bieleniu tkanin z włókien sztucznych celulozowych

i bawełnianych polega na pominięciu alkalicznego warzenia pod ciśnieniem kąpieli NaOH

i zastąpieniem go praniem w roztworach zawierających sodę kalcynowaną. Zużycie środków

bielących też jest niższe niż w przypadku tkanin bawełnianych. W bieleniu tkanin

bawełnianych stosuje się bielenie kombinowane podchlorynowo-nadtlenkowe, natomiast

w bieleniu tkanin z włókien sztucznych celulozowych stosuje się wodę utlenioną lub

podchloryn sodowy. W procesach bielenia tkanin z włókien sztucznych nie można stosować

maszyn i urządzeń powodujących naprężenia mechaniczne ze względu na niską wytrzymałość

tych tkanin w stanie mokrym oraz ograniczenie ich kurczliwości podczas użytkowania. Pasma

tkanin z włókien sztucznych są otwierane na otwieraczach obrotowych niepowodujących

naprężeń. Również odwadnianie tkanin przeprowadza się przez wyżymanie przy

zastosowaniu regulowanego pneumatycznego docisku wałków o miękkiej wykładzinie.

Tkaniny wełniane bieli się rzadko. Ługi rozpuszczają wełnę, a chlor zamiast usuwać żółte

zabarwienia jeszcze bardziej je potęguje, dlatego wełnę bieli się słabo zakwaszonymi

roztworami H

2

O

2

(wody utlenionej), albo związkami redukcyjnymi: NaHSO

2

lub Na

2

S

2

O

4

lub

ZnS

2

O

4

.

Tkaniny z jedwabiu naturalnego bieli się środkami utleniającymi lub sposobem

dwustopniowym w pierwszej kolejności środek utleniający, a następnie redukcyjny.

Tkaniny z włókien syntetycznych są wystarczająco białe i na ogół nie ma potrzeby ich

bielić. Wystarczy podbielanie specjalnie wybranymi środkami optycznie rozjaśniającymi.

W wyjątkowych przypadkach, gdy chodzi o uzyskanie wysokiej bieli wyrobu, do bielenia

używa się najczęściej chlorynu sodowego.

Przy bieleniu tkanin z włókien mieszanych należy zwracać uwagę na składnik najbardziej

wrażliwy na obróbkę chemiczną i mechaniczną. W miarę wzrostu procentowego udziału

włókien sztucznych wodorotlenek sodowy jest zastępowany sodą kalcynowaną. Gotowanie

nie może odbywać się pod ciśnieniem, a temperatura nie powinna przekraczać 80

°

C. Tkanina

mieszankowa wymaga mniejszego zapotrzebowania środków bielących.

W bieleniu tkanin z mieszanek włókien poliestrowych i celulozowych stosuje się chloryn

sodowy, który pozwala wybielić składnik poliestrowy przy jednoczesnym wybieleniu

bawełny. Bielenie może być wykonywane w atmosferze pary jak również kąpieli.

Ocena stopnia bieli

Do oceny bieli wyrobów włókienniczych stosowane są metody oceny wzrokowej

i instrumentalnej.

Ocena wzrokowa polega na uszeregowaniu próbek w zależności od stopnia bieli, albo

na podaniu wartości liczbowych stopnia bieli, uzyskanych z porównania ocenianych próbek

z odpowiednimi wzorcami białej skali.

W ocenie instrumentalnej wykorzystuje się lenkometr do pomiaru stopnia bieli.

W aparacie tym wyznacza się stopień remisji próbki przy różnych długościach fali w zakresie

widma widzialnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie środki bielące i pomocnicze są stosowane do bielenia?

2. Jakie obowiązują zasady przy doborze środków bielących?

3. Jakie znasz operacje przygotowawcze do bielenia?

4. Jak przebiega proces klasycznego bielenia tkanin bawełnianych w paśmie?

5. Na czym polega proces bielenia w paśmie sposobem ciągłym?

6. Jakie są maszyny ciągłego bielnika pasmowego?

7. Jak przebiega proces bielenia tkanin w szerokości?

8. Jakie urządzenia stosowane są do odwadniania i suszenia tkanin po bieleniu?

9. Jaka jest różnica w bieleniu tkanin z włókien sztucznych celulozowych

i bawełnianych?

10. Jak przebiega bielenie tkanin z włókien wełny i jedwabiu?

11. W jakich warunkach i jakimi środkami powinno przeprowadzać się bielenie tkanin

z włókien mieszanych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj bielenie tkaniny bawełnianej surowej podchlorynem sodowym. Wykaż wpływ

ph kąpieli bielącej na stopień bieli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) przygotować 4 próbki tkaniny do bielenia 15x15 cm,

3) przygotować kąpiel o stężeniu 19 g/dm

3

wodorotlenku sodowego,

4) obgotować 4 próbki w roztworze o krotności kąpieli 1:50,

5) wypłukać próbki w gorącej, ciepłej i zimnej wodzie (jedną próbkę pozostawić),

6) przygotować 1 dm

3

kąpieli podchlorynu o stężeniu 2 g Cl/dm

3

z dodatkiem 2 g/dm

3

środka zwilżającego; kąpiel rozlać do 3 zlewek o różnym ph: 2–3, 5–6, 9–11, kontrolując

jego wartość papierkiem wskaźnikowym (żądane wartości uzyskuje się dzięki dodawaniu

kwasu octowego),

7) przeprowadzić bielenie w temperaturze otoczenia w czasie 1 godziny,

8) wypłukać próbki w zimnej bieżącej wodzie, a następnie w wodzie z dodatkiem

2 cm

3

/dm

3

kwasu siarkowego i ponownie w bieżącej zimnej wodzie; następnie próbki

wysuszyć,

9) oznaczyć stopień bieli dla każdej próbki metodą wzrokową wg białej skali ocen,

10) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

próbki tkaniny bawełnianej surowej,

–

wodorotlenek sodowy,

–

podchloryn sodowy,

–

kwas octowy,

–

kwas siarkowy

–

środek zwilżający,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

–

zlewki,

–

bagietki,

–

szczypce,

–

waga techniczna (analitycza),

–

palnik,

–

instrukcja,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj bielenie tkaniny bawełnianej surowej sposobem nadtlenkowym. Wykaż wpływ

zasadowości kąpieli i dodatku stabilizatora na uzyskany stopień bieli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) przygotować 4 próbki tkaniny bawełnianej surowej (15x15),

3) przygotować kąpiel o składzie 6 g/dm

3

wodorotlenku sodowego i 4 g/dm

3

węglanu

sodowego,

4) obgotować próbki w czasie 15 minut w temperaturze wrzenia,

5) wypłukać próbki w ciepłej i zimnej wodzie, jedną pozostawić,

6) przygotować 3 kąpiele bielące o stężeniu 40 cm

3

/dm

3

H

2

O

2

30% dodając do jednej zlewki

z kąpielą 8 g/dm

3

NaOH, do drugiej 8 g/dm

3

NaOH oraz 10 g/dm

3

stabilizatora na

przykład Na

2

SiO

3

,

7) przeprowadzić bielenie 3 próbek o stałym module kąpieli 1:60 ogrzewając zlewki

na łaźni wodnej do temperatury 60

°

C w czasie 2 godzin,

8) wypłukać próbki w ciepłej i zimnej wodzie,

9) przeprowadzić neutralizację rozcieńczonym roztworem kwasu octowego (1 cm/dm

3

),

ponownie wypłukać i wysuszyć próbki,

10) oznaczyć stopień bieli poszczególnych próbek,

11) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

próbki tkaniny bawełnianej surowej,

–

zlewki,

–

wodorotlenek sodowy,

–

węglan sodowy,

–

woda utleniona (30%),

–

stabilizator,

–

kwas octowy,

–

waga techniczna,

–

nożyce,

–

instrukcja,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ćwiczenie 3

Wykonaj bielenie tkaniny poliestrowej surowej środkiem optycznie rozjaśniającym

metodą okresową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) przygotować niebieloną próbkę tkaniny z włókien poliestrowych,

3) przygotować roztwór o składzie 1% rozjaśniacza optycznego, 4% kwasu mrówkowego,

moduł kąpieli 1:70,

4) przeprowadzić bielenie w temperaturze 100

°

C w czasie jednej godziny,

5) wypłukać próbki w ciepłej i zimnej wodzie,

6) dokonać oceny stopnia bieli,

7) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

próbki tkaniny poliestrowej surowej,

–

kolba z uchwytem,

–

rozjaśniacz optyczny,

–

kwas mrówkowy,

–

waga techniczna,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

Ćwiczenie 4

Wykonaj bielenie tkaniny surowej poliamidowej metodą ciągłą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) przygotować próbkę tkaniny surowej z włókien poliamidowych,

3) przygotować roztwór rozjaśniacza optycznego o stężeniu 3 g/l,

4) przeprowadzić

bielenie

napawając

próbkę

tkaniny,

a

następnie

dogrzewać

w temperaturze 160

°

w czasie 1 minuty,

5) porównać próbkę tkaniny bielonej z tkaniną surową,

6) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

próbki tkaniny surowej poliamidowej,

–

zlewki,

–

rozjaśniacz optyczny,

–

waga techniczna,

–

żelazko,

–

instrukcja,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić cel bielenia tkanin?

2) zorganizować stanowisko pracy do bielenia?

3) określić

przebieg

bielenia

tkanin

bawełnianych

metodą

podchlorynową i nadtlenkową?

4) dobrać metodę bielenia do surowca tkaniny i przeprowadzić bielenie?

5) dobrać środki pomocnicze do bielenia?

6) wykazać wpływ środków pomocniczych i ph kąpieli na uzyskany

stopień bieli?

7) wybielić tkaninę środkiem optycznie rozjaśniającym?

8) dokonać oceny stopnia bieli wybielonych tkanin?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Barwienie i drukowanie

4.2.1. Materiał nauczania

Barwienie

Barwienie tkanin to nadawanie barwy tkaninom. W zależności od surowca i struktury

tkaniny do barwienia stosuje się wodne roztwory lub zawiesiny barwników, którymi obrabia

się materiał włókienniczy w kąpieli lub nanosi kąpiel farbiarską na tkaninę przez napawanie

lub natryskiwanie. Jednym z podstawowych czynników przyspieszających dyfuzję

barwników w głąb włókien i skracających czas barwienia jest temperatura; dlatego większość

procesów przeprowadza się w wyższych temperaturach.

Do barwienia tkanin w paśmie metodą wyczerpywania barwnika z kąpieli są używane

barwiarki pasmowe (rys. 3), w których tkaniny przesuwają się dzięki ruchowi obrotowemu

kołowrotka. Barwiarki mogą być budowane w wersji do barwienia w temperaturze wrzenia

lub w wersji ciśnieniowej do barwienia wyrobów z włókien syntetycznych.

Rys. 3. Barwiarka pasmowa [8, s. 89]

Do szerokościowego barwienia tkanin metodą wyczerpywania barwnika z kąpieli

używane są barwiarki zwrotne (rys.4). Do tkanin z włókien syntetycznych powszechnie

stosowane są ciśnieniowe aparaty nawojowe.

Rys. 4. Barwiarka zwrotna [8, s. 89]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Metoda napawania kąpielą farbiarską jest powszechnie stosowana do barwienia

półciągłego tkanin w szerokości. W zależności od zastosowanych grup barwników oraz

przyjętych technologii, utrwalanie barwnika może odbywać się przez:

−

obróbkę w kąpieli,

−

parowanie parą nasyconą lub przegrzaną,

−

obróbkę termiczną gorącym powietrzem,

−

długotrwałe leżakowanie,

−

metodę pośrednią tworzenia barwników na włóknie.

Barwienie metodą napawania z utrwaleniem barwnika podczas obróbki w kąpieli może

być przeprowadzane w agregacie składającym się z napawarki i ciągłej pralnicy

szerokościowej. W przypadku urządzeń z napawarką i barwiarką zwrotną metoda nosi nazwę

Pad–Jig.

Barwienie tkanin metodą napawania i długotrwałego kondycjonowania w atmosferze

nasyconej pary wodnej sposobem półciągłym, tak zwanym Pad–Roll polega na napojeniu

tkanin kąpielą farbiarską, odżęciu nadmiaru kąpieli i następnym ogrzaniu tkaniny w komorze

podgrzewczej. Po ogrzaniu tkanina zostaje nawinięta na wał znajdujący się w ruchomej

komorze reakcyjnej wypełnionej nasyconą parą wodną i poddana kondycjonowaniu od 2 do 8

godzin. W tym czasie następuje dyfundowanie barwnika w głąb włókna i jego utrwalanie.

(rys. 5).

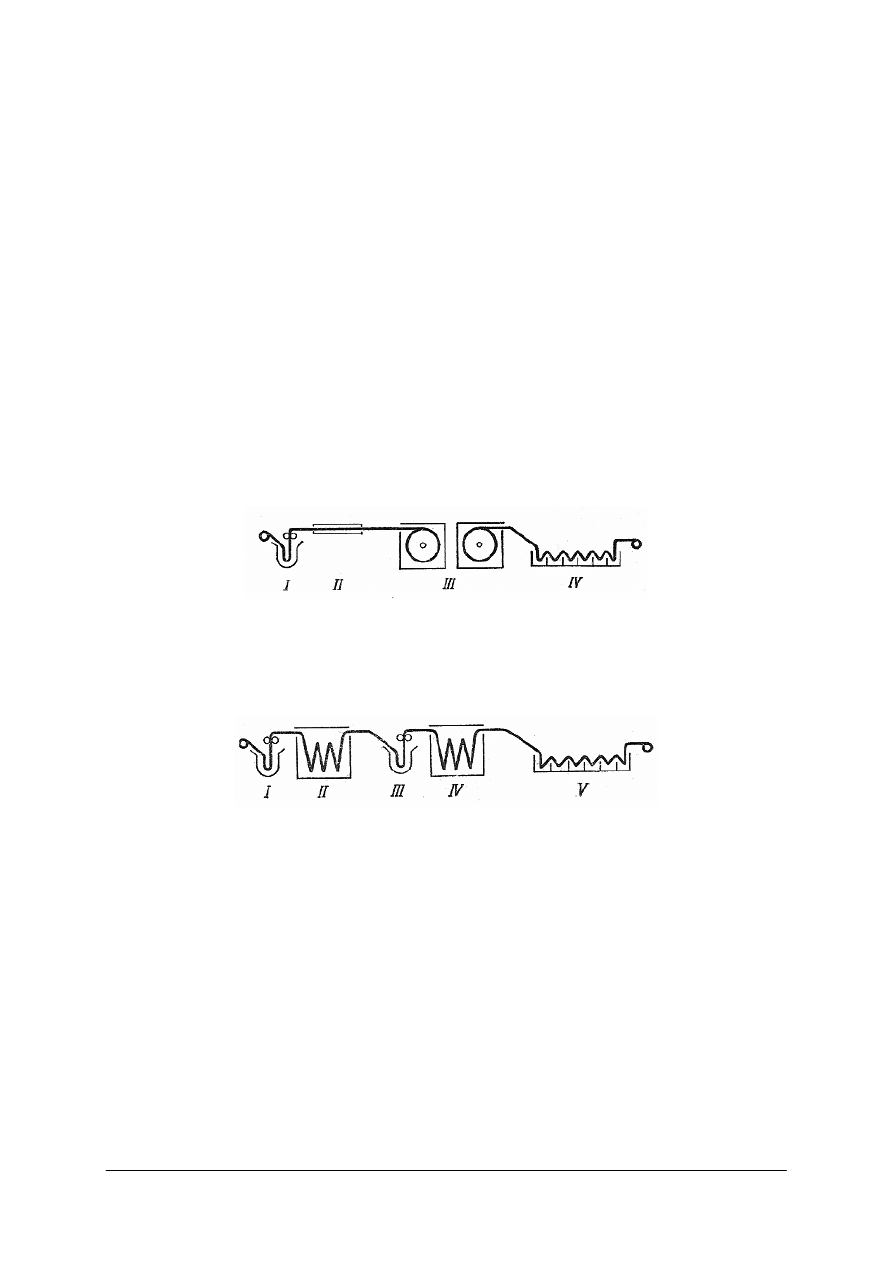

Rys. 5. Schemat metody Pad–Roll [6, s. 194]

I – napawanie kąpielą farbiarską, II – strefa podczerwieni, III – komory reakcyjne, IV – pralnica

W metodzie ciągłej Pad–Steam stosuje się agregaty składające się z napawarki, suszarki

powietrznej typu hot–flue, napawarki, ciągłego parownika i pralnicy szerokościowej

sprzężonej z suszarką (rys. 6).

Rys. 6. Schemat metody Pad–Steam [6, s. 194]

I – napawanie kąpielą farbiarską, II – suszenie, III – napawanie chemikaliami, IV – parowanie, V – pranie

Barwienie metodą napawania z utrwaleniem barwnika gorącym powietrzem stosuje

się agregaty składające się z napawarki, pionowego podsuszacza promiennikowego, suszarki

typu Hot–flue oraz stabilizatora do obróbki termicznej powietrzem o temperaturze 200

°

C.

Metoda termicznego utrwalania barwników znana jest pod nazwą Thermosol. Naniesiony na

włókno barwnik dyfunduje na skutek wysokiej temperatury w głąb włókien. Metoda

Thermosol ma zastosowanie do barwienia tkanin z udziałem włókien syntetycznych.

Barwienie metodą napawania i utrwalania barwnika przez leżakowanie nosi nazwę

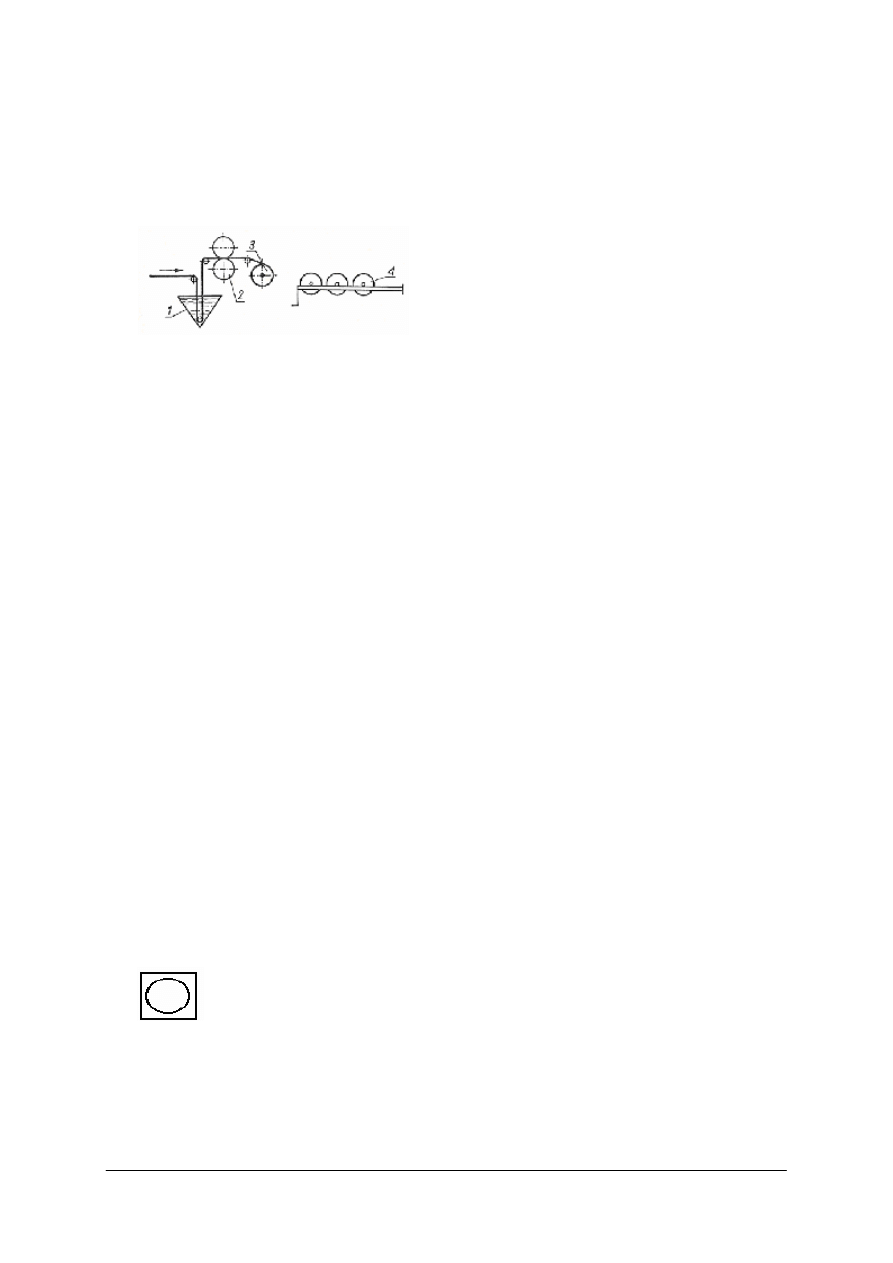

metody zimnonawojowej (rys. 7).

Polega na napojeniu tkaniny kąpielą farbiarską odżęciu nadmiaru kąpieli i nawinięciu

tkaniny na wał. Nawiniętą na wał tkaninę zabezpiecza się przed wysychaniem folią z tworzyw

sztucznych. Podczas leżakowania nawoje są od czasu do czasu obracane, następuje dyfuzja

i wiązanie barwnika z włóknem. Nawoje są od czasu do czasu obracane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

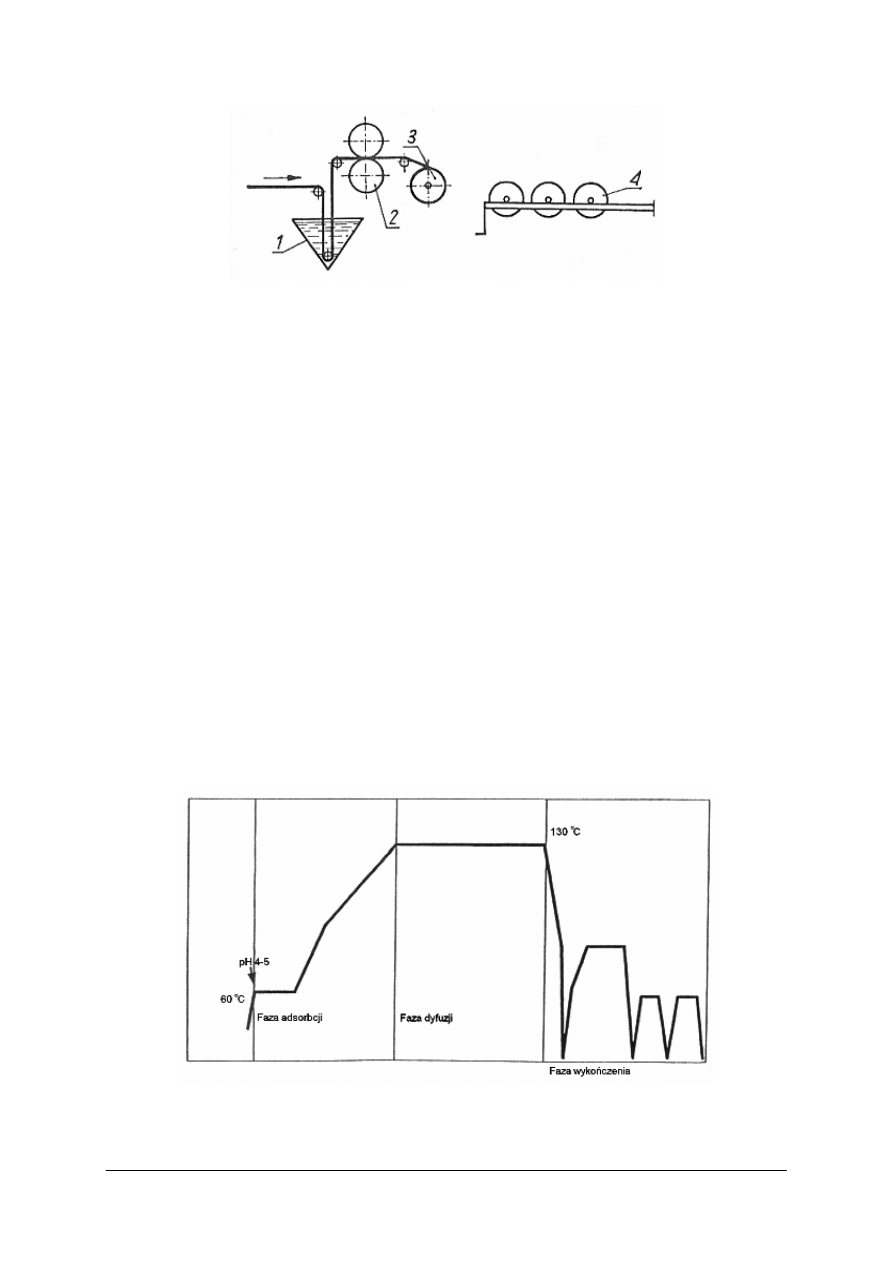

Rys. 7. Schemat metody zimnonawojowej [6, s. 196]

1– koryto napawarki, 2 – wałki wyżymające, 3 – wałek do nawijania, 4 – nawoje tkaniny w leżakowaniu

Barwniki stosowane do włókien:

1) anionowe – rozpuszczalne w wodzie:

a) bezpośrednie – barwiące włókna celulozowe, poliamidowe i wełniane,

b) kwasowe – do włókien białkowych i poliamidowych,

c) metalokompleksowe – do włókien proteinowych i poliamidowych,

d) reaktywne – barwiące włókna celulozowe i poliamidowe,

2) kationowe – rozpuszczalne w wodzie; barwiące włókna poliakrylonitrylowe,

3) nierozpuszczalne w wodzie:

a) kadziowe – do włókien celulozowych,

b) siarkowe – do włókien celulozowych,

c) zawiesinowe – włókna syntetyczne,

d) barwniki tworzone na włóknie (naftoelanowe, azowe, oksydacyjne),

e) reaktywne zawiesinowe,

f) pigmenty organiczne i nieorganiczne.

Wyciągowe barwienie tkanin poliestrowych (rys.8) przebiega w trzech fazach:

1. Adsorpcja, na którą wpływa optymalna wymiana kąpieli wokół tkaniny i właściwa

szybkość podgrzewania kąpieli decydujące o procesie egalizacji.

2. Dyfuzja, użyte barwniki muszą mieć duży i podobny współczynnik dyfuzji zapewniający

dobrą migrację, dzięki stabilnemu i dużemu zdyspergowaniu.

3. Wykończenie redukcyjno-oczyszczające i pranie.

Rys. 8. Wyciągowe barwienie tkanin poliestrowych [7, s. 21]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Barwniki zawiesinowe do włókien poliamidowych zaliczane są do barwników

nierozpuszczalnych w wodzie. Stosowane są do barwienia w postaci zawiesin. Tkaniny barwi

się w kąpieli wodnej zawierającej oprócz barwnika dyspergator, zapewniający stabilność

zawiesiny wodnej barwnika. Najlepsze efekty równomierności wybarwienia uzyskuje się

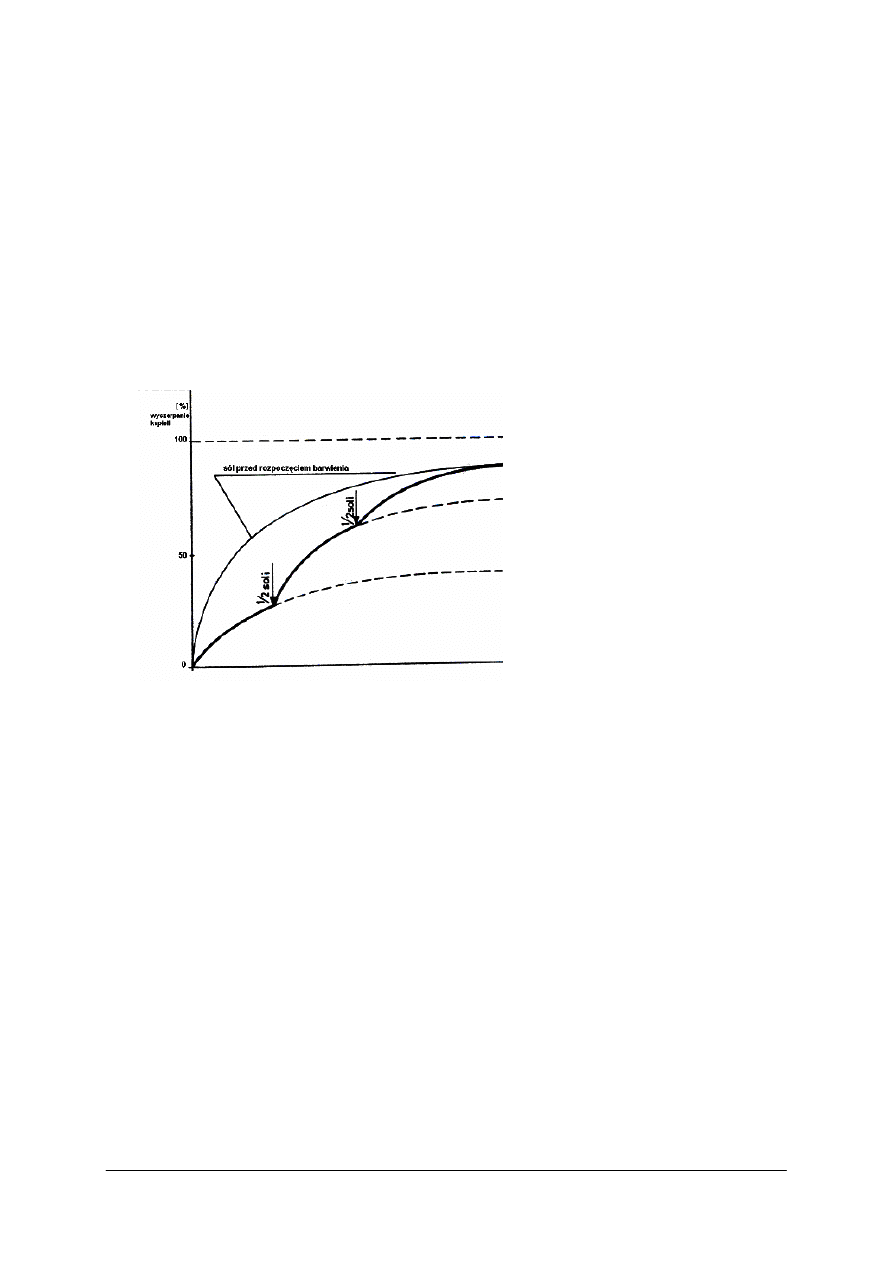

barwiąc w temperaturze wrzenia (rys. 9).

Przykładowe schematy barwienia.

Rys. 9. Schemat barwienia włókien poliamidowych barwnikami zawiesinowymi [1, s.71]

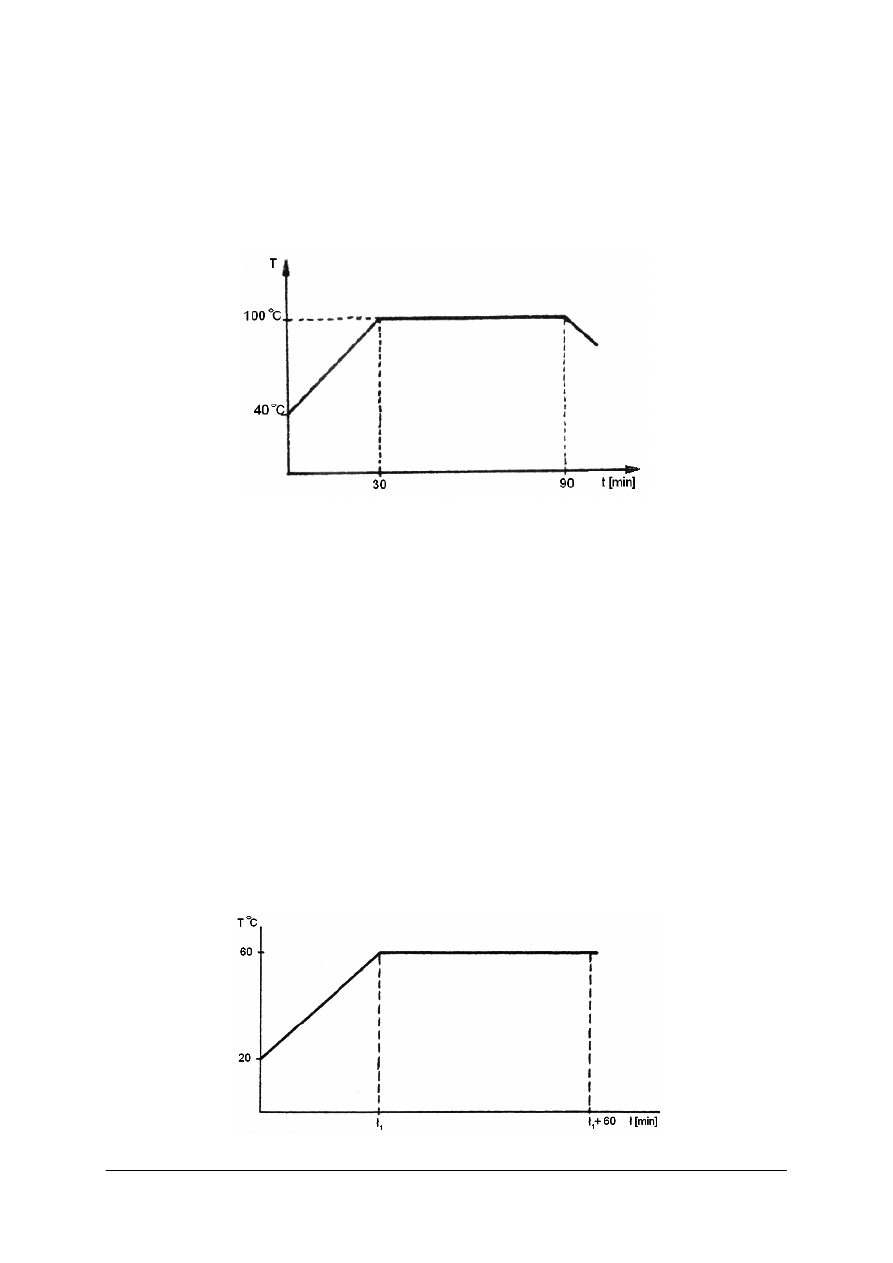

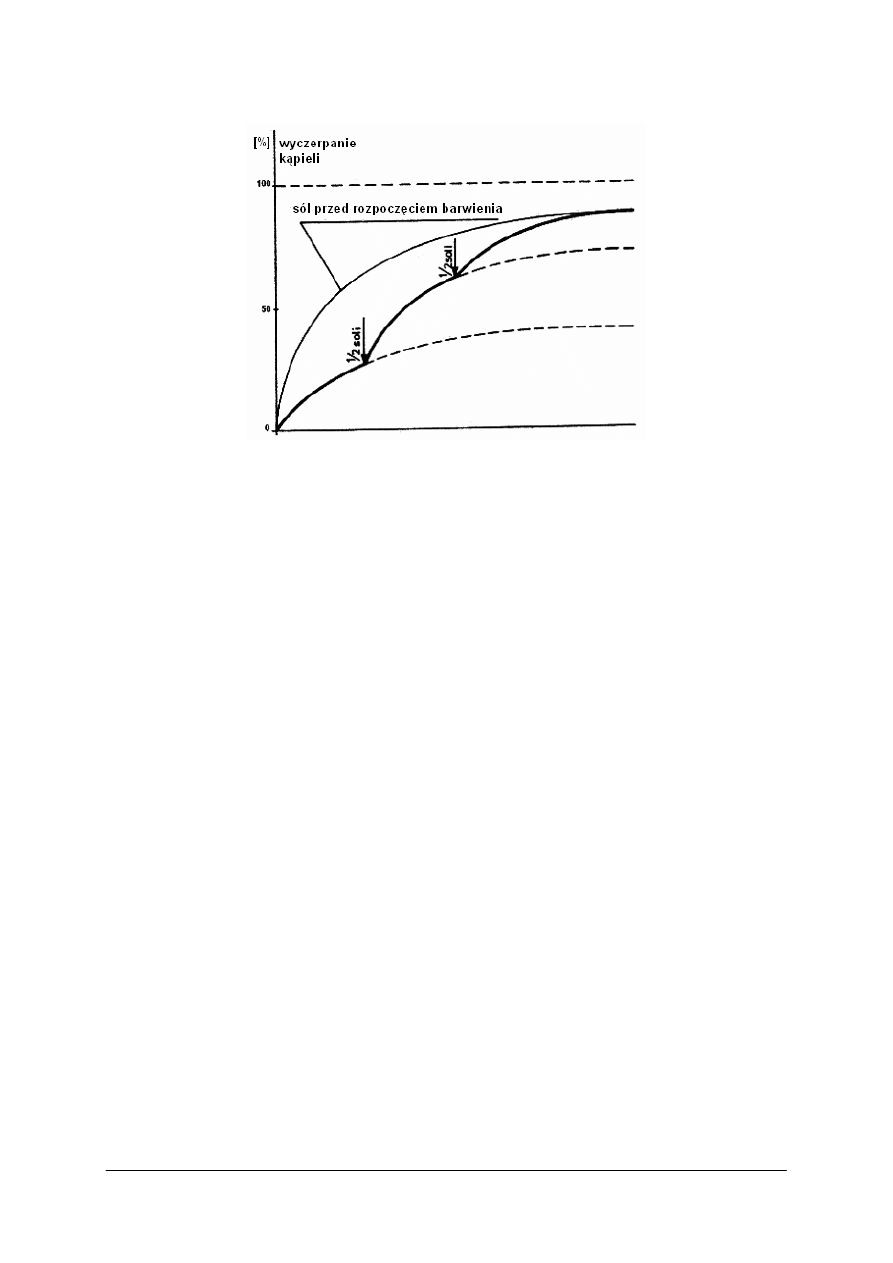

Na efektywność procesu barwienia tkanin z włókien celulozowych barwnikami

bezpośrednimi mają wpływ:

−

pH kąpieli barwiącej – kąpiel słabo zasadowa przy pH 9–10; obecność w kąpieli środków

zasadowych wpływa na ułatwienie rozpuszczalności barwnika, obniża twardość wody

technologicznej,

−

temperatura kąpieli dla barwników bezpośrednich waha się w przedziale 60–90

°

C

(rys. 10),

−

czas barwienia w optymalnej temperaturze barwienia wynosi 45–60 minut, w niektórych

przypadkach przedłuża się o dalsze 15 minut (rys. 10),

−

stężenie początkowe barwnika – wraz ze wzrostem stężenia barwnika w kąpieli,

bezwzględna ilość barwnika rośnie, ale przyrost nie jest zbyt znaczący; im większa

krotność kąpieli, tym mnij intensywne wybarwienie,

−

stężenie elektrolitu – dodatek elektrolitu, najczęściej siarczanu sodowego powoduje

efektywniejsze wykorzystanie barwnika (rys. 11); ilość barwnika adsorbowanego przez

włókno w stanie równowagi procesu barwienia w obecności większej ilości elektrolitu

jest większa,

−

środki pomocnicze korzystnie wpływają na przebieg procesu barwienia (obecność

środków zwilżających na przykład mydła syntetycznego).

Rys. 10. Schemat barwienia włókien celulozowych barwnikami bezpośrednimi [1, s. 32]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 11. Schemat działania elektrolitu [1, s. 29]

Drukowanie

Drukowanie – to przenoszenie barwnych wzorów na tkaninę za pomocą odpowiednich

elementów umożliwiających umiejscowienie barwy w granicach wzoru.

Proces technologiczny drukowania składa się z przygotowania farb drukarskich,

drukowania, utrwalenie barwnika na tkaninie, czynności końcowych.

Charakterystyczną cechą drukarstwa jest nanoszenie wzoru w sposób powtarzalny

określony wielkością wzoru, tzw. raportem. Wielkość aportu zależy głównie od możliwości

technicznej stosowanej techniki druku.

Barwniki stosowane do farb drukarskich są to barwniki używane w procesie barwienia

(naftoelanowe, kadziowe, reaktywne, bezpośrednie). Fundamentalnym składnikiem farb

drukarskich jest zagęszczenie, którego zadaniem jest utrzymanie drukowanej farby na

tkaninie w ramach określonych konturami wzorów. Zagęszczenia są wodnymi roztworami

zagęstników stałych lub emulsjami charakteryzującymi się określoną lepkością. Poza tym

w skład farb drukarskich wchodzą środki pomocnicze: wyrównujące, zwilżające,

przyspieszające proces barwienia, wiążące barwnik z włóknem, utleniające i redukujące

(w farbach wywabowych i ochronnych), wodorotlenek sodowy, itd. Do najważniejszych

własności farb drukarskich należą stabilność, tj. niezmienność własności, konsystencji

i składu; zdolność penetracji do wnętrza tkaniny, zdolność utrzymywania konturów; dobra

egalizacja i dobra spieralność po utrwaleniu i wysuszeniu.

O jakości wydruku decyduje dobra receptura drukarska, tj. zestawienie ilościowe

wszystkich składników farby drukarskiej niezbędnych do uzyskania określonego efektu

kolorystycznego przy danej technologii drukowania.

Znanych jest wiele technik drukarskich:

−

druk filmowy,

−

druk wałowy,

−

druk natryskowy,

−

druk transferowy,

−

druk fotograficzny,

−

druk wywabowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

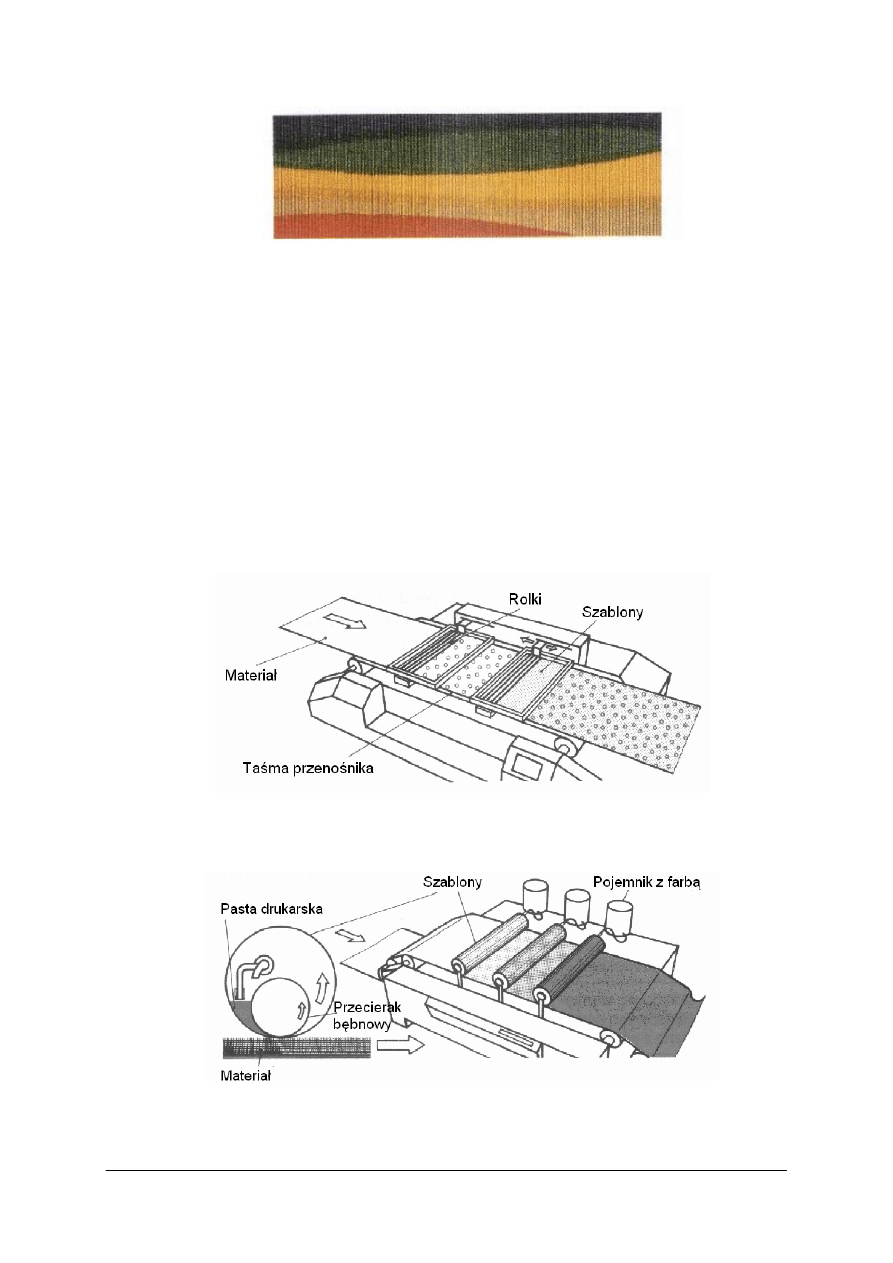

Rys. 12. Druk filmowy [8, s. 91]

Technika druku filmowego (rys.12) polega na przeniesieniu wzoru na tkaninę za pomocą

szablonu, tj. siatki miejscami zamalowanej substancją nieprzepuszczającą farby. Farbę

drukarską przeciska się przecierakiem przez niezamalowane miejsca, otrzymując w ten

sposób odbicie wzoru.

Szablony, tj. ramy metalowe z napiętą gęstą siatką maluje się lakierem w celu

zabezpieczenia przed wpływem wilgoci i chemikaliów.

W przypadku wzorów o dużych płaszczyznach nakładanie wzoru odbywa się przez:

−

dwukrotne pokrycie szablonu lakierem i dokładne suszenie,

−

pokrycie lakierowanych szablonów emulsją światłoczułą,

−

naświetlanie wzoru (utrwalanie),

−

wymywanie szablonu nieutwardzonej emulsji wodą, a lakieru rozpuszczalnikiem.

W zależności od stopnia zmechanizowania procesu druk filmowy może być ręczny,

mechaniczny lub zautomatyzowany, a pod względem kształtu szablonu rozróżnia się druk

płaski (rys. 13) i rotacyjny (rys. 14).

Rys. 13. Zasada druku filmowego płaskiego [8, s. 91]

Rys. 14. Zasada druku filmowego rotacyjnego [8, s. 91]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ze względu na duże możliwości kolorystyczne i wzornicze oraz uzyskiwanie żywych,

plastycznych wydruków druk filmowy jest stale udoskonalany.

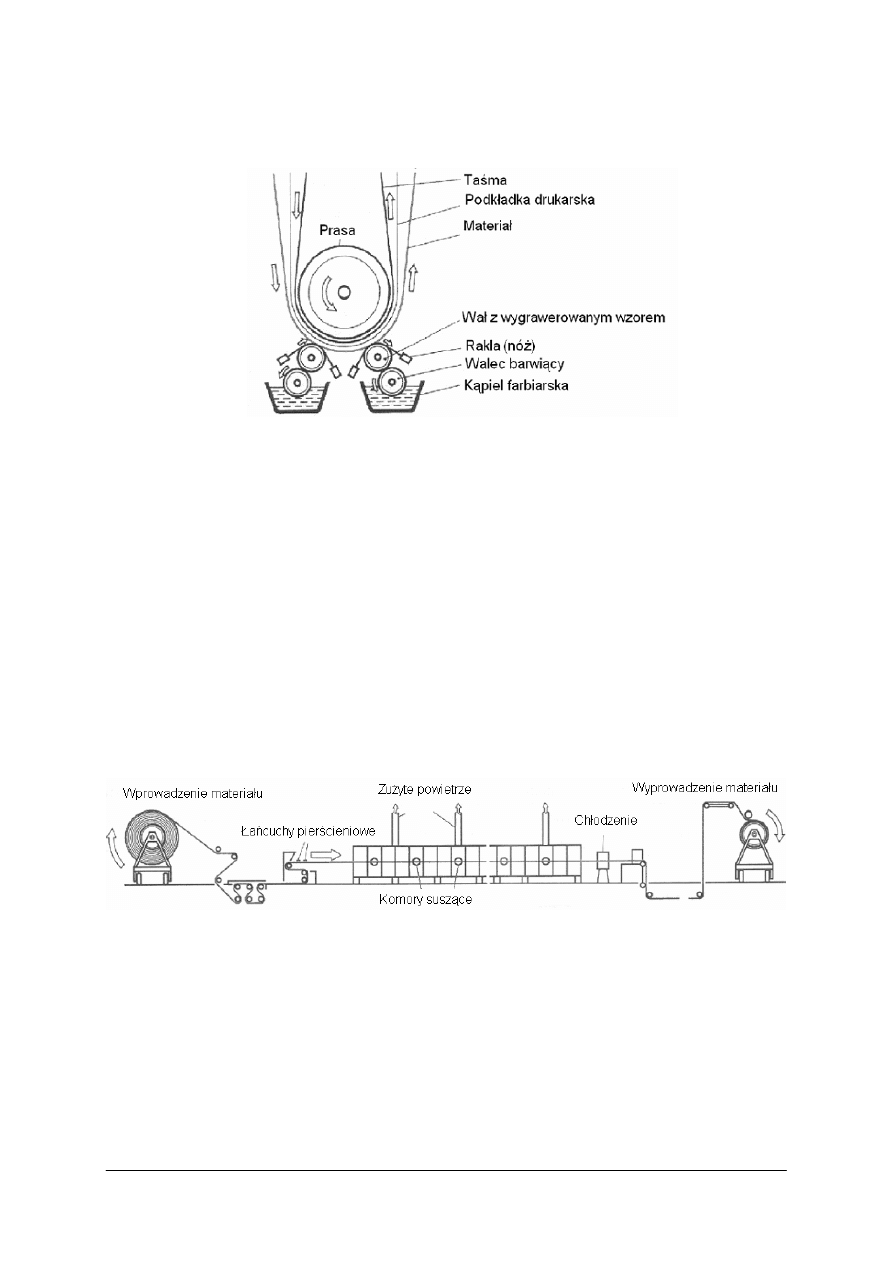

Rys. 15. Zasada druku walcowego [8]

Druk wałowy (walcowy) polega na nanoszeniu farby drukarskiej na tkaniny za pomocą

wałów (rys.15), na których znajduje się wklęsły rysunek wzoru. W najczęściej spotykanych

drukarkach wały drukarskie są usytuowane dookoła dużego bębna tzw. cylindra drukarskiego,

osadzonego w łożyskach na ramie nośnej. Spełnia on rolę podłożą, na którym drukowany jest

wyrób. W czasie drukowania cylinder obracany jest przez dociśnięte do niego wały

drukarskie napędzane mechanicznie lub hydropneumatycznie. Wałki drukarskie są połączone

ze sobą systemem kół zębatych, tzw. raportowych. W celu uzyskania odpowiedniej

elastyczności podłoża cylinder owija się powijakiem oraz opasuje suknem drukarskim. Na

suknie prowadzona jest drukowana tkanina. Dla wchłaniania nadmiaru farby i ochrony sukna

tkaninę od sukna oddziela się podkładką drukarską.

Nadmiar farby z powierzchni wałów zbiera się za pomocą noży zbierających. W wyniku

przetoczenia wału drukarskiego po drukowanej tkaninie farba zostaje przeniesiona na tkaninę.

Każdy z wałów (może ich być od 1 do 12) nanosi na wyrób jeden kolor farby drukarskiej.

Wydrukowana tkanina jest kierowana do suszarki drukarskiej (rys.16).

Rys. 16. Suszarka ramowa [8, s. 93]

Przygotowanie maszyny drukarskiej do pracy:

a) nawijanie powijaka,

b) założenie sukna drukarskiego,

c) założenie podkładki drukarskiej,

d) zakładanie wałków drukarskich,

e) założenie noża drukarskiego,

f) założenie koryt na farby oraz szczotek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Przed uruchomieniem maszyny należy naoliwić wszystkie ruchome części, a następnie

skontrolować:

a) prawidłowość ułożenie powijaka oraz sukna i podkładki drukarskiej

b) sprawność suszarki

c) dostarczenie farb oraz napełnienie nimi koryt

d) założenie tkaniny na maszynę

Druk natryskowy otrzymywany jest przez natryskiwanie tkaniny rozpyloną farbą

drukarską przez szablony z blachy z wyciętymi elementami wzoru. Technika ta umożliwia

uzyskiwanie efektów wielobarwnych i charakterystycznego cieniowania.

Druk transferowy polega na przenoszeniu wzorów, uprzednio wydrukowanych na

specjalnym papierze na tkaninę pod wpływem temperatury. Jedną z odmian druku

transferowego jest druk sublimacyjny, najczęściej stosowany do tkanin z włókien

poliestrowych, poliamidowych oraz z surowców mieszanych. Barwniki niejonowe znajdujące

się w warstwie farb drukarskich na papierze, pod działaniem temperatury od 190–210

°

C

sublimują i w formie gazowej dyfundują do rozgrzanego włókna przylegającej tkaniny,

przenosząc dokładnie wzór druku. Zaletą tej metody jest brak obróbki wykończeniowej

w formie utrwalania, prania czy suszenia wyrobu.

Druk wywabowy otrzymywany jest za pomocą pasty wywabiającej (odbarwiającej) na

uprzednio barwionej tkaninie. Uzyskanie wywabów drukarskich jest możliwe na tkaninie

barwionej barwnikami bezpośrednimi, azowymi tworzonymi na włóknie lub reaktywnymi.

Środki edukujące zawarte w paście niszczą w zadrukowanych miejscach barwnik tła

powodując jego rozkład na substancje bezbarwne. W ten sposób na barwnym tle powstaje

biały wzór. Jeżeli do pasty wywabowej doda się barwnika odpornego na środki redukujące

zawarte w tej paście otrzyma się druk wywabowy kolorowy. Wszystkie przemiany chemiczne

druku wywabowego wymagają drastycznych warunków temperaturowych i następują

w procesie parowania tkaniny w parze wodnej o temperaturze w granicach 105

°

C w czasie

8 minut.

W ostatnich latach nastąpił szybki rozwój w drukarstwie włókienniczym, zarówno

w zakresie konwencjonalnych technik druku z zastosowaniem nośników, jak też druku

beznośnikowego – sterowanego numerycznie druku natryskowego dyszowego. Zmieniły się

bardzo istotnie konstrukcje stosowanych maszyn i urządzeń, czujników, mierników,

przetworników, przy czym szczególne znaczenie ma już wysoki stopień wspomaganej

komputerowo automatyzacji i sterowania procesowego. W odniesieniu do drukarek, poza

doskonaleniem automatyzacji w obrębie jednej maszyny drukarskiej, czy jej powiązań na

przykład z – również sterowaną automatycznie – kuchnią farb, coraz większego znaczenia

nabierają programy obejmujące zarówno pracę maszyn czy zespołów, wraz z ich

synchronizacją, ale również sterowanie całą sferą przyjmowania i realizacji zamówień.

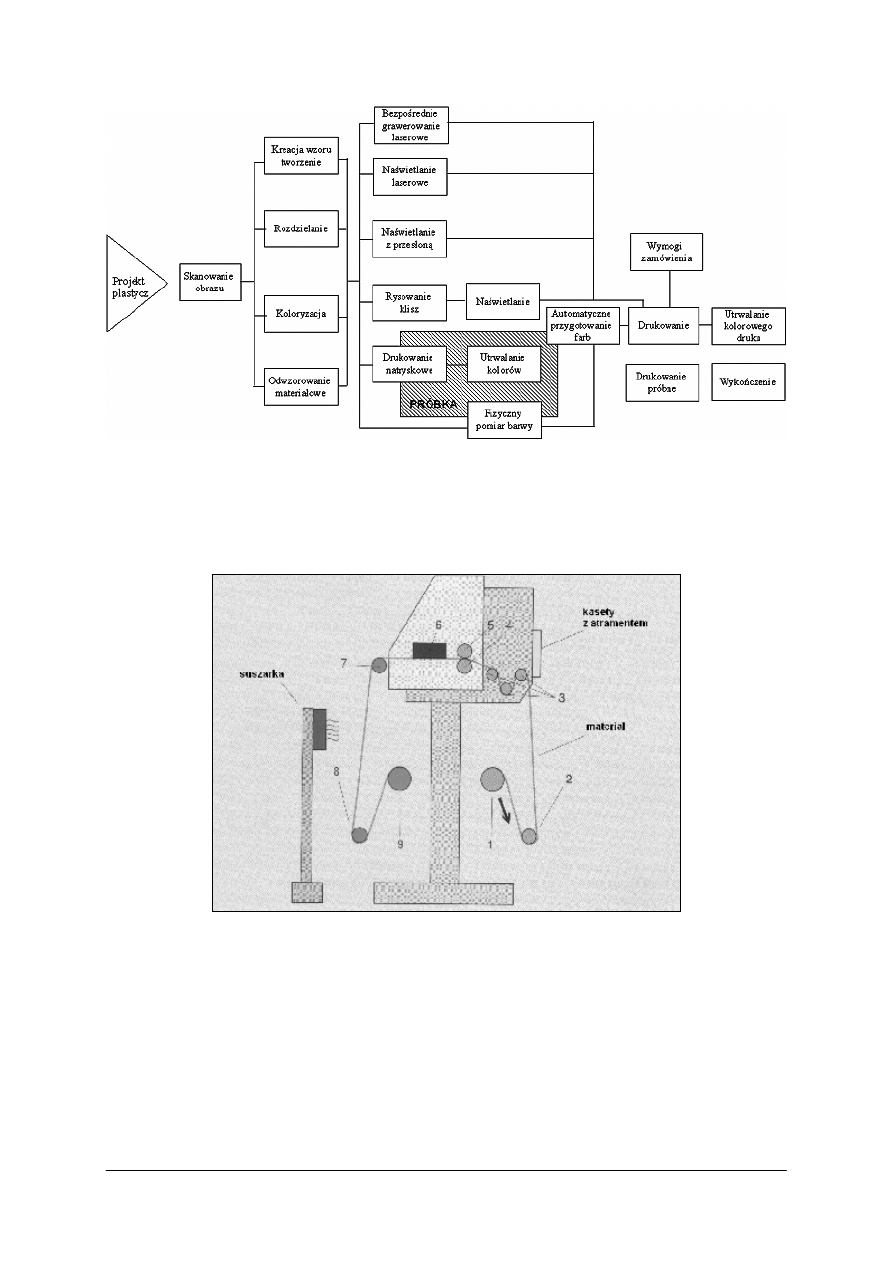

Przykładem może być projekt wykonawczy druku („Match to Print”) (rys. 17).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 17. Schemat funkcjonalny „Match to Print” obejmujący projekt wykonawczy druku [7]

W technologii druku beznośnikowego wydruk powstaje bezpośrednio z pliku tworzonego

w komputerze w jednym z popularnych i ogólnie dostępnych programów graficznych. Zasadę

pracy ploterów do druku cyfrowego na tkaninach pokazano na rysunku 18.

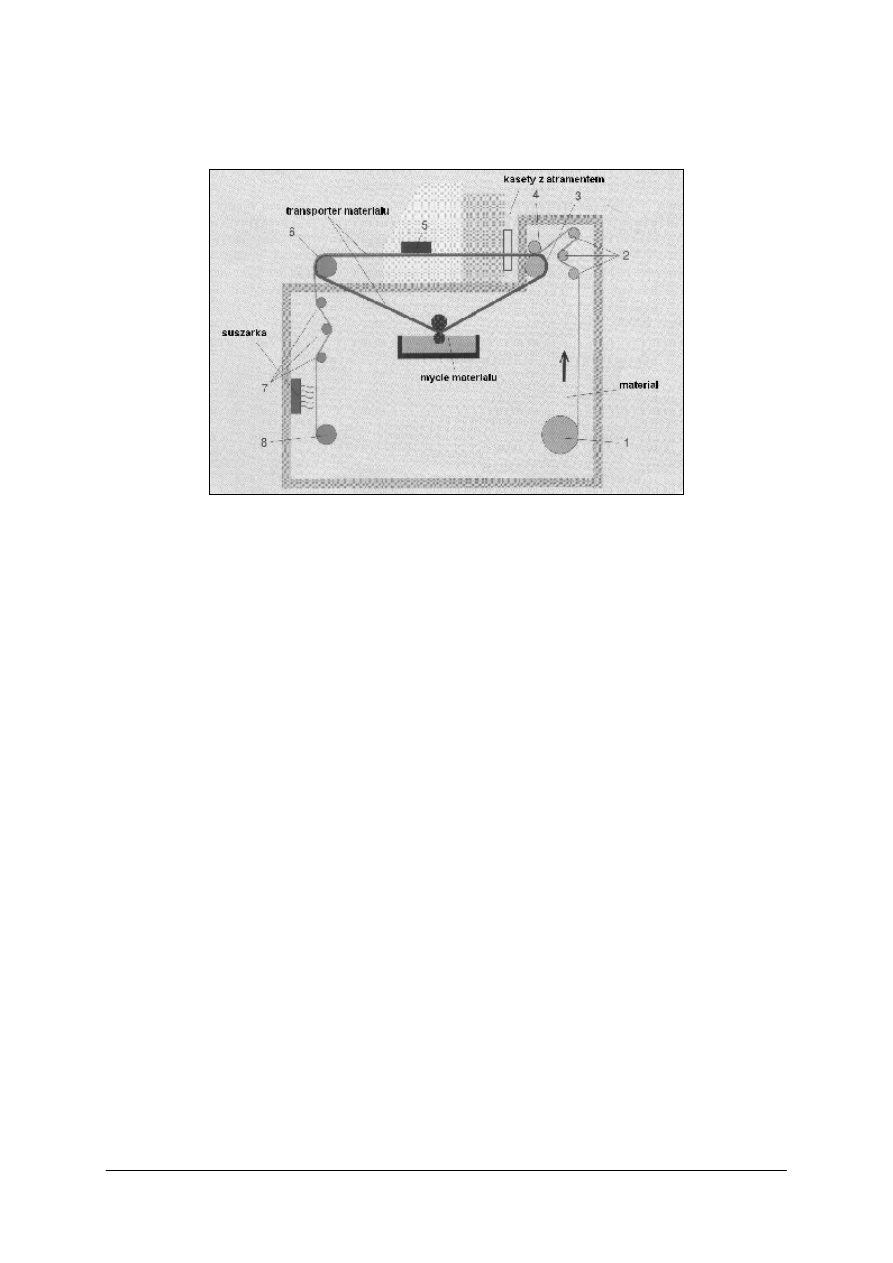

Rys. 18. Drukarka ink–jet do druku bezpośredniego na tekstyliach w roli [11, s.35]

1 – rozwijarka, 2 – wałek prostujący, 3 – wałki naprężające, 4 – wałek napedowy, 5 – rolki gumowe, 6 – karetka,

7 – wałek napreżający, 8 – wałek napreżający, 9 – zwijarka.

Materiał włókienniczy odwijany jest za pomocą rozwijarki (1), a następnie przez

wałek prostujący (2) oraz wałki naprężające (3) prowadzony jest w obszar druku. Ruch

materiału jest wymuszany dociskiem do wałka napędowego (4) przy pomocy elastycznych

rolek gumowych (5). Elementem poruszającym się w poprzek materiału jest tzw. karetka (6),

w której zainstalowane są głowice drukujące. Wałek (7) obraca się zapewniając naprężenie

materiału w strefie druku. Następnie materiał jest naprężany za pomocą wałka (8) i zwijany

przy pomocy zwijarki (9). W przypadku tkanin z surowców naturalnych lub podczas

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

szybkiego trybu drukowania zachodzi konieczność suszenia przy pomocy suszarki ustawionej

przy drukarce.

Rys. 19. Drukarka ink–jet do druku bezpośredniego na tekstyliach o różnej strukturze w roli [11, s. 35]

1 – rozwijarka, 2 – wałki naprężające, 3 – wałek napędowy, 4 – elastyczne rolki gumowe, 5 – karetka

z głowicami drukującymi, 6 – wałek, 7 – wałki naprężające, 8 – zwijacz

Tkanina charakteryzująca się dużą elastycznością wymaga zastosowania specjalnego

transportera materiału (rys. 19). Drukowana tkanina jest przyklejana do transportera w celu

stabilnego prowadzenia. Po zadrukowaniu tkanina jest odrywana, suszona i nawijana na rolkę,

natomiast transporter jest myty i suszony.

Barwnik naniesiony podczas barwienia lub drukowania musi być utrwalony, tzn. na stałe

związany z włóknem. W zależności od rodzaju użytego barwnika, surowca stosuje się różne

metody utrwalania. Dla barwników bezpośrednio stosowanych do tkanin celulozowych

najczęściej stosowane jest utrwalanie kationoczynne. Istota jego polega na utworzeniu

wiązania elektrowalencyjnego pomiędzy anionem barwnika a kationem utrwalacza.

Najczęstszą metodą utrwalania jest parowanie, dogrzewanie luźno zwisające. Tkaniny

podgrzewają się i poddają działaniu skondensowanej pary wodnej. Tkaniny z włókien

poliestrowych i ich mieszanki utrwala się w temperaturze 180–220

°

C, przy czym tkanina jest

rozpięta na odpowiednich ramach.

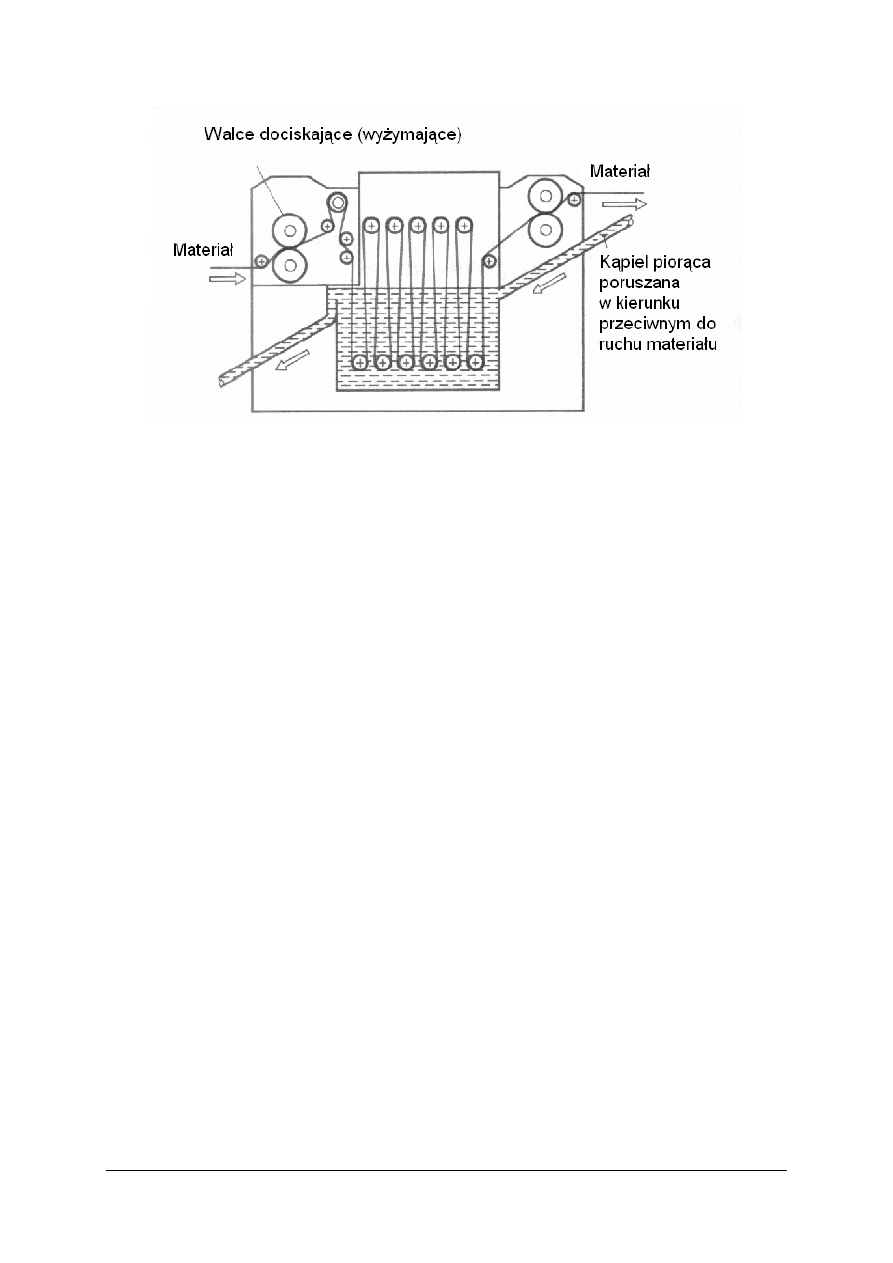

Pranie – po utrwaleniu tkaniny poddaje się ją płukaniu i praniu w celu usunięcia

nieutrwalonych resztek farby i środków pomocniczych. Pranie przeprowadza się w pralnicach

pasmowych lub szerokościowych (rys. 20).

Po praniu i przed kolejną obróbką termiczną z tkaniny należy usunąć nadmiar wody przez

odwirowanie, odsysanie lub odciskanie. Następnie tkaniny suszy się w suszarkach ramowych

lub dyszowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 20. Pralnica szerokościowa [8]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie barwniki stosowane są do barwienia i drukowania?

2. Jakie czynniki wpływają na efektywność barwienia i drukowania?

3. Jakie środki pomocnicze stosowane są do barwienia i drukowania?

4. Jakie obowiązują zasady przy doborze środków barwiących?

5. W jakich urządzeniach i jakimi metodami mogą być wykonywane barwienia tkanin?

6. Jakimi technikami drukarskimi nanosi się barwne wzory na tkaninę?

7. Za pomocą jakich urządzeń może być nanoszony wzór na tkaninę?

8. Na czym polega utrwalanie barwnika na tkaninie?

9. Jakie są nowoczesne urządzenia drukujące?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj barwienie tkaniny bawełnianej barwnikiem bezpośrednim.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) przygotować 2 próbki tkaniny bawełnianej o masie koło 5 g każda,

3) przygotować kąpiel barwiącą o składzie: barwnik bezpośredni o stężeniu początkowym

0,5% dla jednej próbki i 2% dla drugiej, mydło syntetyczne 0,5%, węglan sodowy

1 g/dm

3

; moduł kąpieli 1:40,

4) wykonać barwienie próbek w aparacie barwiarskim Linitest w temperaturze 60

°

C przez

60 minut,

5) wypłukać próbki w ciepłej i zimnej wodzie, wysuszyć,

6) dokonać wizualnej oceny intensywności wybarwień obu próbek,

7) zapisać spostrzeżenia i wyciągnąć wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

–

próbki tkaniny bawełnianej,

–

aparat barwiarski,

–

barwnik bezpośredni,

–

węglan sodowy,

–

mydło syntetyczne,

–

waga techniczna,

–

zlewki,

–

nożyce,

–

szczypce,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj barwienie tkaniny z włókien poliamidowych barwnikami zawiesinowymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) przygotować próbkę tkaniny z włókien poliamidowych o masie koło 2 g każda,

3) sporządzić zawiesinę barwnika przez zapastowanie barwnika niewielką ilością

dyspergatora NNO (0,5–2 g/l) i zalanie pasty wodą o temperaturze 50

°

C,

4) sporządzić kąpiel barwiącą, moduł 1:100,

5) wybarwić zwilżoną w ciepłej wodzie próbkę w temperaturze wrzenia przez 1 godzinę,

6) wypłukać próbki w ciepłej i zimnej wodzie, wysuszyć,

7) dokonać wizualnej oceny intensywności wybarwienia próbki,

8) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

próbka tkaniny poliamidowej,

–

aparat barwiarski,

–

barwnik zawiesinowy,

–

dyspergator NNO,

–

waga techniczna,

–

zlewki,

–

nożyce,

–

szczypce,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 3

Wykonaj drukowanie transferowe próbek tkaniny z włókien poliestrowych

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) przygotować 5 próbek tkaniny poliestrowej o wymiarach 5x10 cm,

3) przygotować 4 wycinki papieru transferowego o wymiarach 5x10 cm,

4) wykonać drukowanie 2 próbek dla temperatury 190

°

C w czasie 20 i 40 sekund w prasie

płaskiej,

5) wykonać drukowanie 2 próbek dla temperatury 200

°

C w czasie 30 i 60 sekund w prasie

płaskiej,

6) ocenić różnice intensywności barwy,

7) ustalić optymalne warunki drukowania,

8) dokonać próby ponownego wykorzystania papieru transferowego,

9) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

próbki tkaniny poliestrowej,

–

papier transferowy,

–

prasa płaska,

–

sekundomierz,

–

nożyce,

–

linijka,

–

arkusz do ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zorganizować stanowisko pracy do barwienia i drukowania?

2) dobrać rodzaj barwnika do tkaniny z określonego surowca?

3) wykonać

barwienie

tkanin

barwnikami

bezpośrednimi

i zawiesinowymi?

4) określić wpływ środków pomocniczych na efektywność procesu

barwienia?

5) przedstawić wpływ parametrów procesu barwienia i drukowania na

końcowy efekt?

6) przeprowadzić drukowanie transferowe?

7) określić wpływ utrwalania wybarwień na odporność tkanin na pranie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Obróbka końcowa

4.3.1. Materiał nauczania

Celem obróbki końcowej jest nadanie białej, wybarwionej lub drukowanej tkaninie

wymaganych właściwości użytkowych i estetycznych zgodnie z jej przeznaczeniem. Stosuje

się do tego celu procesy mechaniczne (na przykład drapanie, szczotkowanie, strzyżenie,

gładzenie, maglowanie, wykurczanie, prasowanie) oraz chemiczne (nanoszenie na tkaninę

preparacji uszlachetniających).

W zależności od surowca, przeznaczenia tkaniny, wymagań odbiorców, procesy

wykończalnicze różnią się.

Tkaniny bawełniane po bieleniu i drukowaniu są na ogół wiotkie, wykazują brak połysku,

jeżeli nie były merceryzowane. W obróbce końcowej koryguje się te niekorzystne cechy.

W celu zapobiegania kurczliwości tkanin w kierunku osnowy zagęszcza się wątek

metodą mechaniczno-termiczną na sanforyzarkach. Do tkanin wełnianych stosuje się

wykurczarki parowe.

Wykurczanie

Wykurczanie tkanin z włókien syntetycznych następuje podczas suszenia i stabilizacji

termicznej w suszarkach ramowych. Dzięki stabilizacji wyrównuje się napięcie wewnątrz

włókien. Operację można przeprowadzać w czasie obróbki wstępnej, międzyoperacyjnej lub

końcowej. Dzięki podgrzewaniu termoplastycznych włókien syntetycznych i kontrolowanemu

ochłodzeniu, włókna te są utrwalane.

Podczas gładzenia tkanina przeciągana jest między trzema walcami pod ciśnieniem.

W zależności od rodzaju powierzchni walców, ich temperatury, sposobu ułożenia i prędkości

z jaką się obracają, można osiągnąć różnorakie efekty. Szczególne odmiany procesu gładzenia

to: nadawanie połysku, morowanie, gofrowanie.

Maglowaniu poddawane są tkaniny bawełniane przeznaczone na bieliznę stołową

i pościelową. Uzyskują wymagane usztywnienie, chwyt, gładkość i połysk.

Drapanie

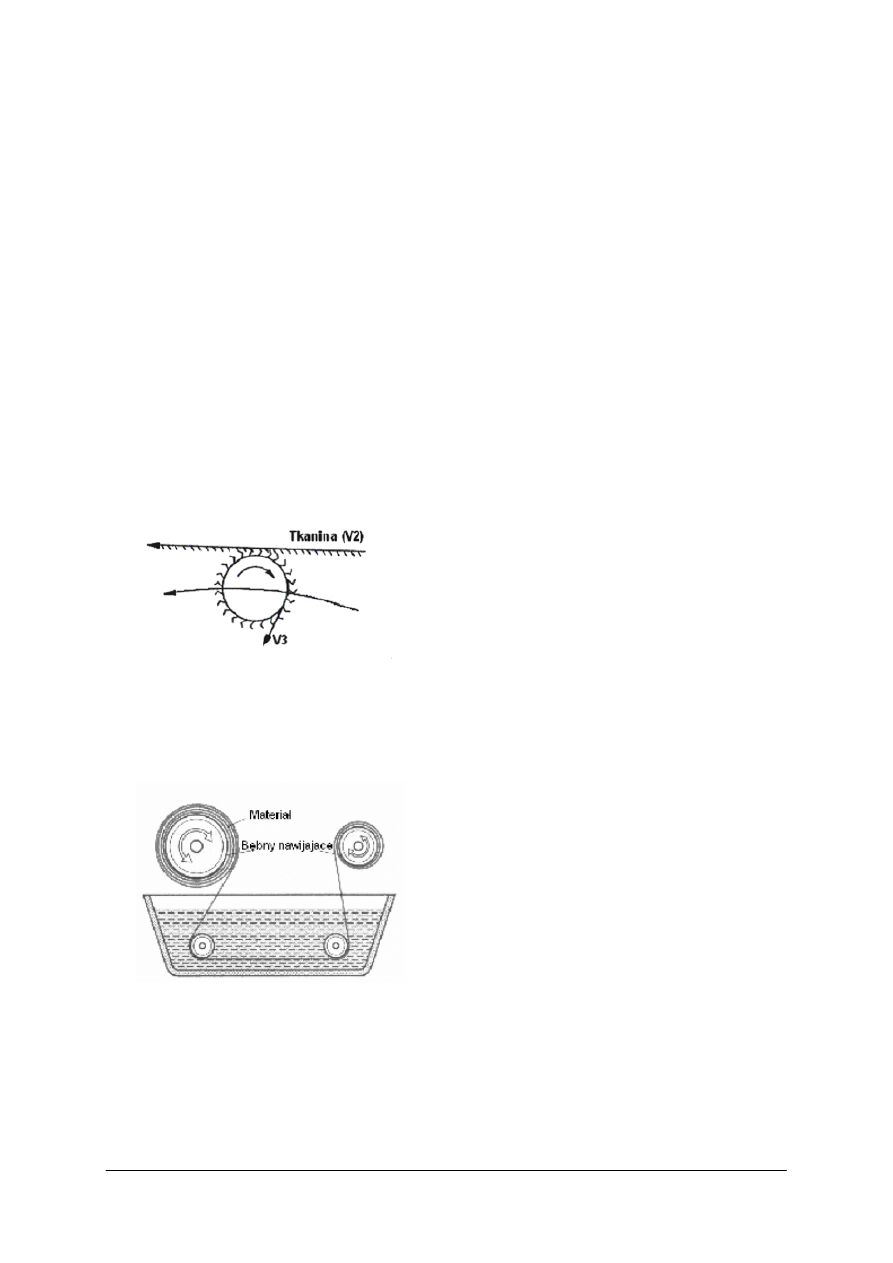

Drapanie tkanin pozwala na uzyskanie puszystej powierzchni, poprawia właściwości

izolacyjne i nadaje tzw. ciepły chwyt. Może być przeprowadzane jednostronnie lub

dwustronnie.

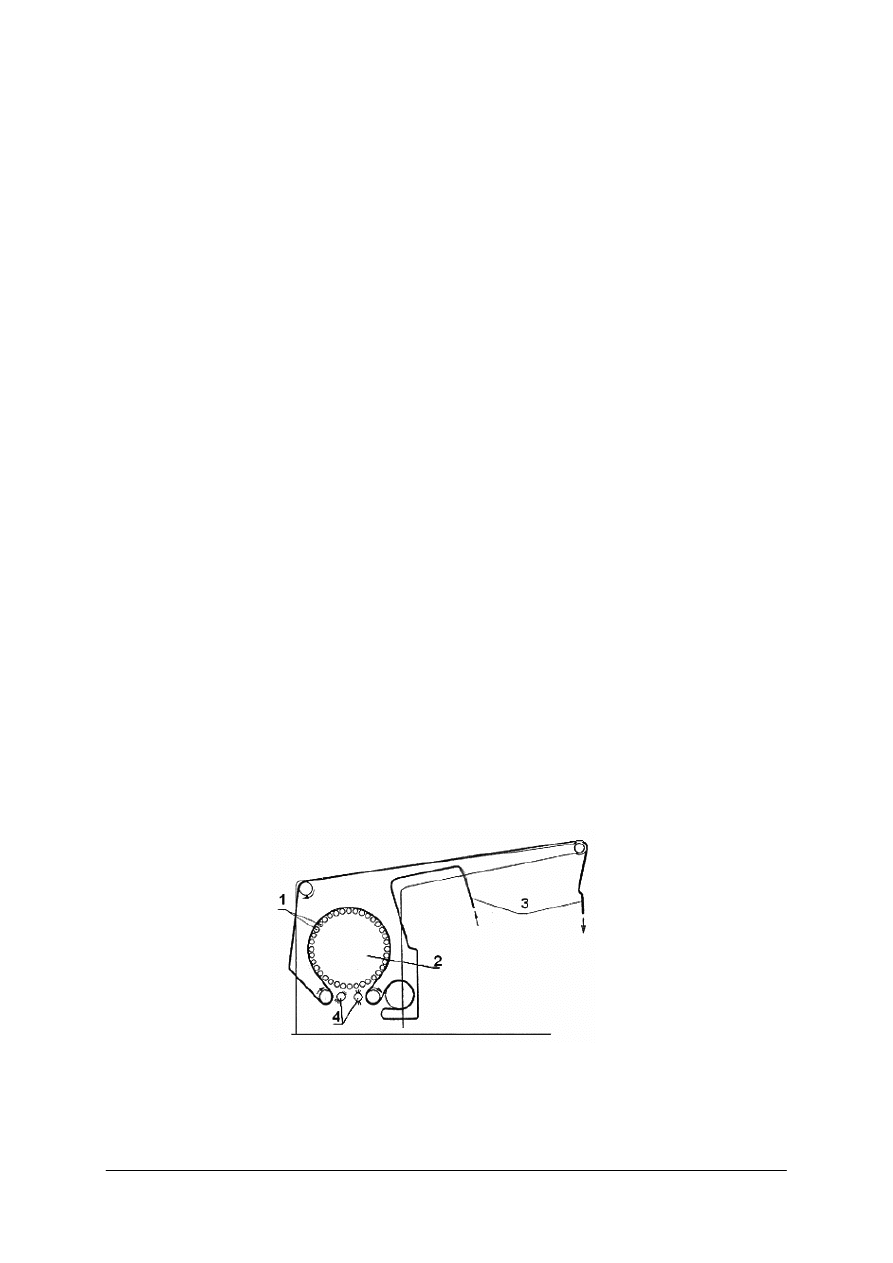

Rys. 21. Zasada działania draparki wałkowej [3, s. 224]

1 – wałki drapiaco-gładzące i drapiaco-szarpiące, 2 – bęben obrotowy, 3 – tkanina, 4 – szczotki do czyszczenia

uiglenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Na draparce tkaniny są poddawane obróbce za pomocą szyszek draparskich lub

metalowych szczotek. W procesie tym haczyki przeciągają włókna z jednej strony tkaniny na

drugą, nie wyrywając ich, w wyniku czego powstaje runo, które częściowo lub całkowicie

zakrywa splot tkaniny. Zbyt mocne drapanie może doprowadzić do uszkodzenia tkaniny.

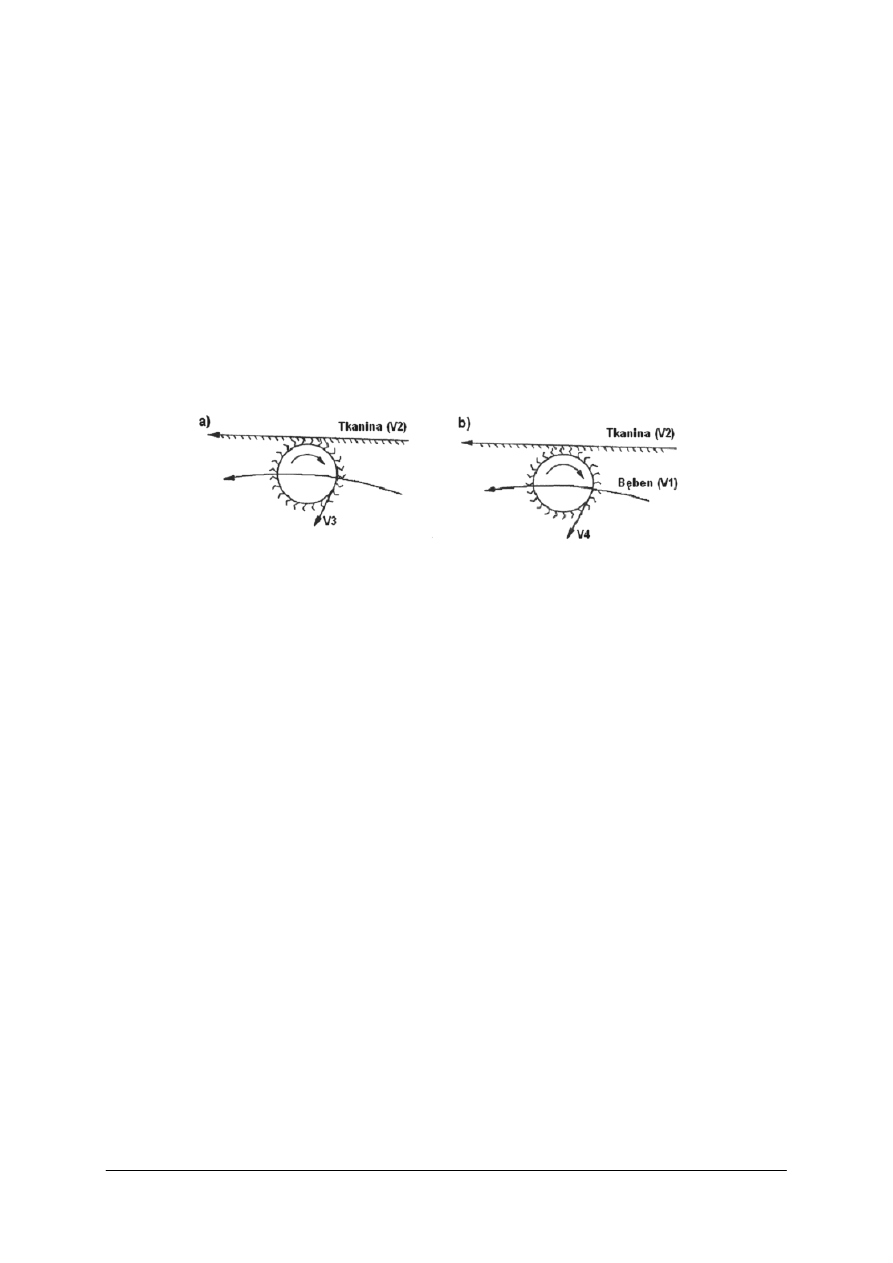

Rozróżnia się drapanie suche na draparkach wałkowych z uigleniem metalowym oraz

drapanie wilgotne lub suche na draparkach szyszkowych.

Draparka wałkowa (rys. 21) składa się z obrotowego bębna, na którym są umieszczone

wałki owinięte taśmą zgrzeblącą. Połowa wałków ma uiglenie nachylone w kierunku ruchu

tkaniny (wałki drapiąco-gładzące – rys. 22a), a druga połowa w kierunku przeciwnym (wałki

drapiąco-szarpiące – rys. 22b). Na draparkach uzyskuje się efekt wydobycia końców runa na

powierzchnię.

W przypadku ustawienia w położeniu zerowym obu zespołów wałków, nawet kilkakrotne

przejście tkaniny przez maszynę nie wykaże prawie żadnych efektów drapiących.

Rys. 22. Układ wałków w draparce: a) wałki drapiąco-gładzące, b) wałki drapiąco szarpiące [3, s. 225]

V

1

– prędkość bębna,

V

2

– prędkość przesuwu tkaniny

V

3

i V

4

– prędkości liniowe wałków drapiąco-gładzących i drapiąco-szarpiących.

Zależności występujące między szybkością wałków, tkaniny i bębna:

−

dla wałków drapiąco-gładzących:

V

1

>V

3

daje efekt drapania

V

1

≤

V

3

daje efekt gładzenia.

−

dla wałków drapiąco-szarpiących:

V

1

<V

4

daje efekt drapania

V

1

≥

V

4

daje efekt gładzenia

Efekt drapania zależy również od szybkości tkaniny i jest proporcjonalny do różnicy

V

1

–V

2

=

∆

V

1

,

2.

Aby drapanie przebiegało muszą występować następujące zależności:

V

4

>V

1

–V

2

, czyli V

4

>

∆

V

1

,

2

oraz V

3

<V

1

–V

2

, czyli V

3

<

∆

V

1

,

2

.

Drapanie przebiegać będzie równomiernie, tzn. wydobyty włos będzie jednakowy pod

względem długości, o ile V

4

–

∆

V

1

,

2

=

∆

V

1

,

2

– V

3

.

Gdy równość nie zostanie zachowana, otrzymamy efekty drapania o różnej długości

włosa.

Draparka szyszkowa do tkanin wełnianych składa się z obrotowego bębna, na którym

osadzone są szyszki drapiące. Rozróżnia się draparki z szyszkami nieruchomymi, na których

uzyskuje się delikatne wydobycie włosa (w tkaninie czysto wełnianej) oraz zaczesanie na

mokro uprzednio wydobytego włosa. Draparki z szyszkami obrotowymi, na których obrabia

się koce, pledy czysto wełniane o wysokiej warstwie włosowej.

Jakość pokrycia włosowego określana gęstością

i równomiernością zależy

od przygotowania tkaniny i od prawidłowego przeprowadzonego procesu drapania. Często

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

spotykanym błędem w procesie drapania są tzw. łysiny, czyli miejsca niewydrapane lub

wydrapane słabiej. Przyczyną takich błędów mogą być:

−

podłużne sfałdowanie tkaniny na bębnie,

−

brak lub nierównomierne ułożenie szyszek,

−

nierównomierne zwilżanie tkanin.

Błędem jest też osłabienie tkaniny wskutek przedrapania. Przyczyną błędu może być:

−

złe nastawienie maszyn i zbyt długie drapanie,

−

zbyt silne naprężenie,

−

miejscowe przeprężenia przędz.

Strzyżenie

Strzyżenie ma na celu usunięcie wystających włókienek, nitek, wyrównanie pokrycia

włosowego na powierzchni tkanin drapanych lub szczotkowanych. Największe znaczenie ma

przy wykończaniu tkanin wełnianych. Prowadzi się je w zależności od rodzaju tkanin

i wymagań odbiorców. Stosuje się strzyżenie na stołach pełnych (rys. 23a) lub na stołach

pustych (rys. 23b).

Strzyżenie odbywa się na postrzygarkach złożonych z układu szczotek, wałków i układu

strzyżącego, tj. szybkoobrotowego cylindra, na którym znajdują się pióra strzyżące, noża

płaskiego oraz stołu podającego tkaninę do strzyżenia.

Rys. 23. Schemat działania układu strzygącego: a) strzyżenie na stole pełnym, b) strzyżenie na stole pustym

1– nóż płaski, 2 – cylinder strzygący, 3 – pióra strzygące, 4 – stół, 5 – otwory do zamocowania noża [3]

Przygotowanie postrzygarki (z pełnym stołem) wymaga dużej precyzji, ponieważ nierówne

ustawienie stołu lub zespołu strzyżącego może spowodować poprzecinanie części tkaniny,

albo niewystrzyżenie sztuki. Odległość ostołu od zespołu strzyżącego reguluje się

po założeniu tkaniny na maszynę i jej naprężeniu. Wykonuje się to za pomocą kawałka

papieru o określonej grubości, który powinien swobodnie, lecz z pewnym oporem przesuwać

się między tkaniną a zespołem strzyżącym. Im cieńsza będzie kartka papieru zastosowana

do regulowania, tym dokładniejsze będzie wystrzyżenie tkaniny. Tkanina strzyżona

na postrzygarce ze stołem pełnym musi być uprzednio wystrzyżona po lewej stronie

i wszystkie węzły oraz zgrubienia tkaniny powinny być dokładnie usunięte. Ponieważ tkaniny

wełniane powinny być strzyżone kilkakrotnie, często stosuje się szeregowe ustawienie kilku

maszyn w jedną linię.

Kędzierzawienie

Kędzierzawienie jest mechanicznym procesem tworzenia wzorów takich, jak supełki,

pasy itp. na tkaninach wełnianych o gęstym pokryciu włosowym. Polega na różnorodnym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

pocieraniu prawej strony tkaniny uprzednio szczotkowanej lub drapanej. Maszyny

do kędzierzawienia (ratynierowania) nazywane są ratynierkami.

Nawilżanie

Tkaniny wełniane wymagają utrzymania naturalnej wilgotności. Nawilżanie tkanin

wełnianych powoduje poprawę chwytu i estetyki oraz warunkuje prawidłowe prasowanie.

Proces przeprowadza się w nawilżarkach aerozolowych lub dyszowych. Nieznaczny stopień

nawilżania uzyskuje się również przez przeprowadzenie zimnych tkanin nad źródłem pary

nasyconej.

Prasowanie

Prasowanie jest jedną z podstawowych operacji wykończalnictwa wełnianego. Polega na

wygładzaniu lekko nawilżonej tkaniny za pomocą różnych systemów pras, nieckowych lub

hydraulicznych, w których tkanina poddawana jest działaniu ciśnienia i podwyższonej

temperatury.

Aby otrzymany przy prasowaniu układ włosa utrwalić i nadać prawidłowy chwyt,

tkaniny wełniane dekatyzuje się. Dodatkowym efektem procesu jest usunięcie

nieestetycznego połysku wywołanego prasowaniem, tkanina dekatyzowana się mniej kurczy

i mniej gniecie. Dekatyzowanie przeprowadza się na dekatyzarkach. Rozróżnia się

dekatyzowanie mokre i suche.

Apreturowanie

Apreturowanie tkanin (inaczej wykończanie szlachetne) to zespół procesów chemicznych

polegających na nanoszeniu na wyroby włókiennicze roztworów, emulsji lub zawiesin

różnych związków chemicznych przeważnie przez napawanie w napawarkach. Po napawaniu

tkaniny suszy się w suszarkach ramowych, a następnie dogrzewa dla utrwalenia środków

na włóknie. Celem wykończenia szlachetnego jest poprawienie właściwości użytkowych

wyrobu, estetyki wyrobów i zmienianie zachowania się wyrobów w stosunku do cieczy.

Wyróżniamy następujące rodzaje apretur:

– apretura antyelektrostatyczna, czyli proces wykończenia prowadzony w celu

przeciwdziałania elektrostatycznemu ładowaniu się w czasie użytkowania odzieży,

dywanów, koców i innych wyrobów wykonanych z włókien syntetycznych. Rozróżnia

się wykończenie antyelektrostatyczne trwałe (niespieralne) oraz nietrwałe. Do środków

antyelektrostatycznych należą oleje mineralne i tłuszczowe, środki powierzchniowo

czynne.

–

apretura brudoodporna – poprawiająca odporność wyrobów włókienniczych na osadzanie

się pyłów z powietrza oraz brudu z wodnych zawiesin. Do apreturowania stosuje

się koloidy krzemionki, tlenku glinu i innych tlenków metali łącznie ze środkami

zmiękczającymi.

–

apretura brudospieralna – która ułatwia spieranie brudu. Do wykończenia stosuje się

wiele kombinacji żywic syntetycznych ze związkami powierzchniowo czynnymi.

–

apretura przeciwgniotliwa – polega na nasyceniu wyrobów kondensatami żywic

termoreakywnych, które tworzą układy usieciowane w temperaturze 140

°

C.

–

apretura przeciwkurczliwa – zmniejszająca zmiany wymiarów tkanin po praniu. Stosuje

się tu żywice termoreaktywne głównie pochodne metylomelaminy dla tkanin z włókien

celulozowych.

–

apretura przeciwpillingowa – zmniejszająca skłonność wyrobów włókienniczych do

tworzenia się na powierzchni tkanin kuleczek stanowiących skupiska splątanych

włókienek. Do najważniejszych środków stosowanych należą roztwory modyfikowanego

poliamidu, niektóre żywice termoplastyczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

–

apretura moloodporna – polega na natryskiwaniu lub napawaniu wyrobów z włókien

wełny środkami uniemożliwiającymi uszkodzenie włókna przez larwy moli i inne owady.

Środki te dzielimy na 4 grupy:

–

repelenty, czyli związki działające odstraszająco, same niebędące substancjami trującymi,

na przykład Eulan CN,

–

trucizny pokarmowe dla larw, na przykład aromatyczne pochodne mocznika Mitin FF,

–

trucizny kontaktowe zabijające owady w momencie zetknięcia się z nimi,

–

trucizny działające na układ oddechowy owadów.

Środki te można dodawać do kąpieli farbiarskich lub impregnacyjnych, gdzie zostają

utrwalone na włóknie wraz z barwnikiem lub żywicą.

–

apretury ognioodporne – nanoszenie na wyrób środków, które zapobiegają paleniu się

wyrobów z włókien celulozowych i białkowych oraz przeciwdziałają kropleniu się

stopionych włókien chemicznych. Środki nanoszone przy wykończaniu ognioodpornym

podczas palenia wydzielają wodę albo tworzą gazowe warstwy ochronne

uniemożliwiające dostęp powietrza do włókna, ewentualnie tworzą trudnotopliwy popiół

przeszkadzający dalszemu paleniu.

–

apretura przeciwgrzybicza – nanoszenie roztworów środków, które mają właściwości

zahamowania rozwoju drobnoustrojów powodujących rozkład potu oraz stwarzających

warunki sprzyjające rozwojowi chorób skórnych. Stosuje się w produkcji bielizny

pościelowej, skarpet, pończoch, wyrobów gorseciarskich.

–

apretura przeciwgnilna – zabezpieczająca przed działaniem mikroorganizmów

powodujących niszczenie włókna, na przykład dla tkanin namiotowych, filtracyjnych,

obuwiowych, plandek, sieci rybackich. Istnieją 3 rodzaje wykończenie przeciwgnilnego:

–

powlekanie gumą lub żywicami syntetycznymi,

–

nanoszenie na włókna przez napawanie lub natryskiwanie,

–

modyfikowanie chemiczne celulozy.

Najbardziej rozpowszechnione jest stosowanie impregnacji organicznymi związkami miedzi,

chromu, cynku oraz pochodnymi fenolu.

–

apretura wodochłonna,

–

apretura wodoodporna,

–

apretura przeciwspilśniająca,

–

apretura przeciwolejowa,

–

apretura żaroodporna,

–

apretura przeciwbakteryjna.

Konserwacja

Konserwacja to całokształt zabiegów mających na celu utrzymanie wyrobu w stanie

umożliwiającym jego eksploatację. Do najważniejszych zabiegów konserwacyjnych

zaliczamy:

−

pranie,

−

czyszczenie chemiczne,

−

odplamianie,

−

suszenie,

−

prasowanie.

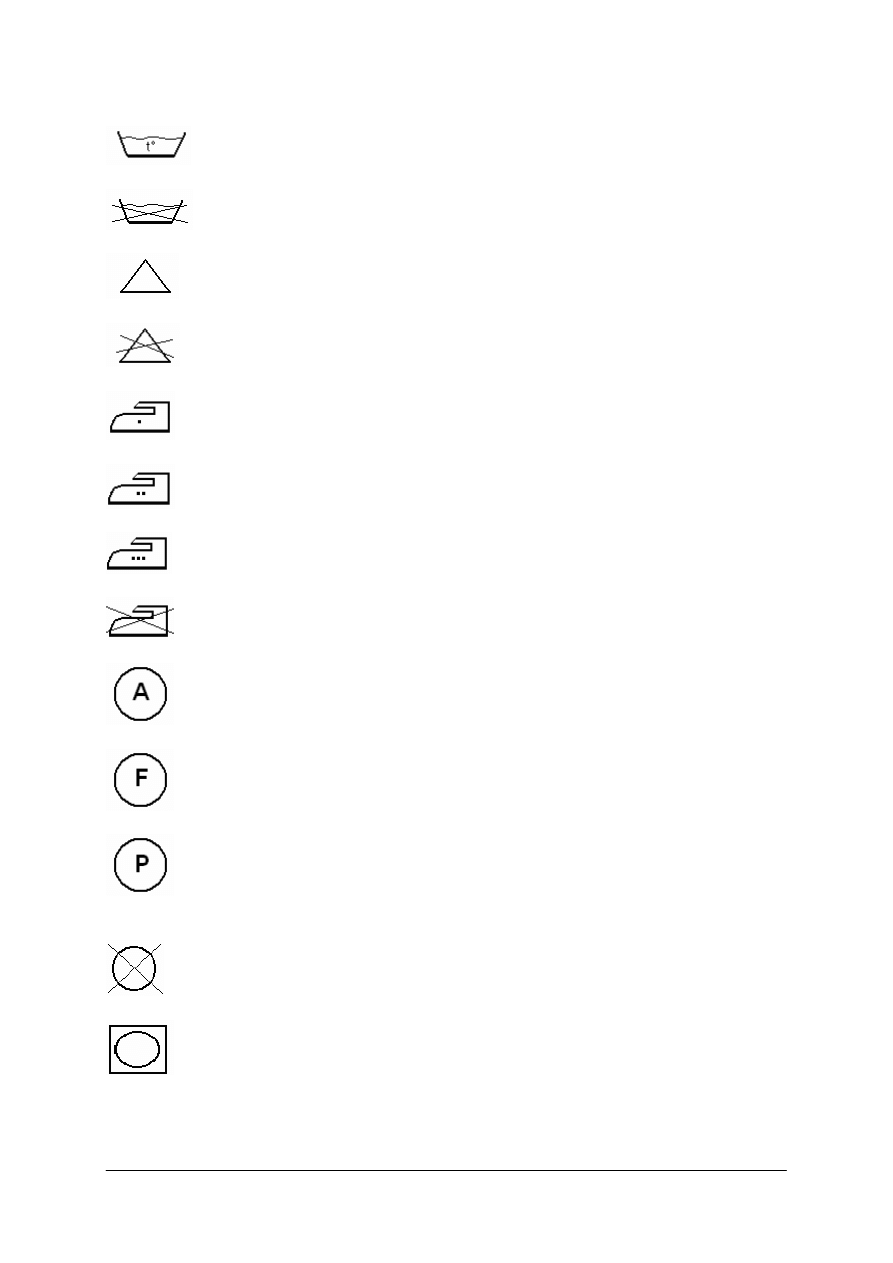

Do oznaczenia sposobu konserwacji stosuje się znaki umowne (symbole graficzne).

Szczegółowe informacje dostępne w normie: PN–EN ISO 3758:2005U

Tekstylia. Znaki

informacyjne o sposobie konserwacji w postaci symboli graficznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Przykładowe znaki informujące o sposobie konserwacji

Pranie wodne – dopuszczalna temperatura

Zakaz prania wodnego

Możliwość bielenia

Zakaz bielenia

Dopuszczalne prasowanie do 110

o

C

Dopuszczalne prasowanie do 150

o

C

Dopuszczalne prasowanie do 200

o

C

Zakaz prasowania

Możliwość czyszczenia chemicznego

Możliwość czyszczenia tylko przy użyciu benzyny lub trój trójchlorofluoroetan

Możliwość

czyszczenia

tylko

w

czterochloroetylenie,

benzynie,

lub trójfluorotrójchloretanie

Zakaz czyszczenia chemicznego

Możliwość suszenia w suszarce bębnowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Pranie to proces usuwania zabrudzeń z wyrobów włókienniczych w wodnych roztworach

środków piorących. W wyniku prania powinny również zostać unieszkodliwione zarazki

chorobotwórcze.

Pod względem właściwości fizykochemicznych zabrudzenia można podzielić na:

−

hydrofobowe – to te, które nie rozpuszczają się w wodzie (na przykład tłuszcze, oleje,

woski, smoła, sadza, lakier),

−

hydrofilowe – które rozpuszczają się w wodzie (na przykład sole, cukry, niektóre

barwniki, częściowo białka),

−

liofilowe – to zabrudzenia typu barwnikowego rozpuszczalne w tłuszczach

O przebiegu i skutkach prania decydują następujące czynniki:

−

procesy fizyko-chemiczne,

−

działanie mechaniczne,

−

temperatura,

−

czas.

Zasadniczy wpływ na dobór parametrów technicznych prania mają:

−

rodzaj włókna wyrobu,

−

konstrukcja wyrobu,

−

trwałość wybawień,

−

rodzaj i intensywność zabrudzeń,

−

twardość wody,

−

konstrukcja pralnicy,

−

rodzaj podgrzewania.

Wyroby z włókien roślinnych, tj. z lnu i bawełny, są najlepsze do prania. Można je prać

w wodzie o wysokiej temperaturze, jak również można stosować środki piorące, zarówno

mydlane, jak i syntetyczne.

Należy pamiętać o oddzieleniu tkanin kolorowych od białych, ze szczególnym

uwzględnieniem tych, które podczas prania farbują.

Pranie wyrobów wełnianych wymaga dużej ostrożności. Wełna, jako włókno zwierzęce,

inaczej reaguje na wysoką temperaturę i czynniki chemiczne. Wyroby wełniane prane

niewłaściwie kurczą się, filcują i tracą pierwotny wygląd.

Przy praniu tkanin z jedwabiu naturalnego należy postępować podobnie jak przy praniu

wyrobów wełnianych, ponieważ jedwab naturalny też jest włóknem zwierzęcym

(białkowym).

Jedwab sztuczny z chwilą zamoczenia w wodzie staje się mało wytrzymały. Tkaniny

te pierze się bardzo ostrożnie w wodzie o temp. około 40

°

C i nie wykręca się, ale wyciska.

Tkaniny z włókien syntetycznych są mało odporne na wysoką temperaturę. Do prania

można stosować prawie wszystkie środki piorące i pierze się je w wodzie o temperaturze 40

°

C

i płucze kilkakrotnie.

Wykończanie tkanin wełnianych

Czynności związane z wykończeniem tkanin wełnianych różnią się zasadniczo

od czynności stosowanych przy wykończeniu tkanin z włókien roślinnych. Po zdjęciu

z krosna tkaniny są dokładnie przeglądane, usuwa się końce nitek, supły, zapiera plamy

i zszywa tkaninę w rękaw lub taśmę.

Przykładowe schematy technologiczne obróbki tkanin wełnianych:

a) wstępna obróbka sukna:

–

napawanie środkiem folującym,

–

spilśnianie,

–

pranie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

–

odwadnianie,

–

przeglądanie,

–

karbonizowanie,

–

neutralizowanie,

–

odwadnianie,

–

suszenie,

–

operacje wykończalnicze,

b) wstępna obróbka tkanin drukowanych:

–

pranie,

–

chlorowanie,

–

płukanie,

–

odwadnianie,

–

suszenie,

–

operacje wykończalnicze.

Spilśnianie (folowanie) tkanin wełnianych wykonuje się najczęściej na spilśniarkach

dwucylindrowych. Pod wpływem tarcia, zgniatania oraz działania gorących alkaicznych

roztworów włókna splątują się wzajemnie tworząc zbitą warstwę.

Pranie tkanin następuje w pralnicach zwojowych, okresowych lub ciągłych, w postaci

pasma. Tkaniny czesankowe z domieszką włókien syntetycznych pierze się w pralnicach

szerokościowych. Celem prania jest usunięcie natłustek przędzalniczych, klejonki, środków

folujących, przypadkowych zabrudzeń oraz zmiękczenie tkanin nie poddawanych folowaniu.

Do odwadniania tkanin stosuje się wirówki, odsysarki lub wyżymarki. Natomiast

suszenie odbywa się głównie w suszarkach ramowych wielopoziomowych.

Karbonizowanie przeprowadza się w agregacie pracującym w sposób ciągły. W skład

urządzenia wchodzą:

−

napawarka dwuwałowa z kadzią,

−

suszarka wałowa dwu– lub trzykomorowa,

−

urządzenie trzepiące,

−

kadź neutralizująca o działaniu ciągłym, zwykła pralnica pasmowa lub szerokościowa

albo barwiarka pasmowa,

−

suszarka ramowa.

Karbonizacja polega na nasyceniu tkaniny roztworem kwasu siarkowego o stężeniu

od 3 do 5% z dodatkiem środka zwilżającego, wysuszeniu w temp. poniżej 60

°

C oraz

ogrzewaniu w temperaturze około 105

°

C, podczas którego następuje rozkład wszystkich

części celulozowych bez uszkodzenia włókien wełnianych. Rozłożone części celulozowe

wytrzepuje się na trzepakach, a tkaninę kieruje do prania w celu zneutralizowania pozostałego

w niej kwasu.

W celu uodpornienia tkanin na kurczenie się w dalszych operacjach wykończalniczych

stosuje się takie operacje, jak: dekatyzowanie, nawilżanie, nanoszenie polimerów

syntetycznych i chlorowanie. Największe znaczenie mają metody oparte na stosowaniu

chloru, jako środka utleniającego. Tkaniny najczęściej traktowane są kąpielami zawierającymi

podchloryn sodowy, względnie inne związki łatwo odszczepiające czynny chlor,

na przykład chloraminy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie procesy stosuje się podczas obróbki końcowej tkanin?

2. Jak przebiega proces wykurczania tkanin?

3. Na czym polega gładzenie tkanin?

4. Jaki jest cel drapania tkanin, na jakich urządzeniach przeprowadza się drapanie?

5. Na czym polega proces strzyżenia?

6. Jakie błędy mogą wystąpić podczas strzyżenia i drapania tkanin?

7. Na jakich urządzeniach przeprowadza się prasowanie?

8. W jakim celu przeprowadza się apreturowanie tkanin?

9. Jakie są rodzaje apreturowania?

10. Na czym polega automatyzacja i komputeryzacja procesów wykończalniczych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj strzyżenie tkaniny wełnianej na gładko.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) założyć tkaninę na maszynę do strzyżenia lewej strony, ustawić naprężenie tkaniny,

3) ustawić odległość stołu od zespołu strzyżącego i wyregulować,

4) wystrzyc lewą stronę,

5) przełożyć tkaninę do strzyżenia prawej strony i naprężyć,

6) wyregulować odległość stołu od zespołu strzyżącego,

7) wystrzyc tkaninę (4–6-krotnie),

8) skontrolować efekt strzyżenia,

9) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

tkanina wełniana,

–

maszyna postrzygarka,

–

instrukcja obsługi,

–

dokumentacja techniczno-ruchowa maszyny,

–

kartki papieru różnej grubości,

–

arkusz od ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Ćwiczenie 2

Wykonaj drapanie tkaniny bawełnianej na draparce wałkowej. Oceń efekt drapania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) założyć tkaninę na maszynę do drapania,

3) sprawdzić prawidłowość założenia i naprężenia tkaniny,

4) ustawić na tablicy sterowniczej wskaźniki obu grup wałków tak, aby wydobyty

w odpowiedzi włos był jednakowy pod względem długości,

5) wykonać drapanie tkaniny,

6) ocenić efekty drapania,

7) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

tkanina bawełniana,

–

draparka wałkowa,

–

instrukcja obsługi,

–

dokumentacja techniczno-ruchowa maszyny,

–

arkusz od ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

Ćwiczenie 3

Rozpoznaj sposób wykończenia tkaniny na podstawie wybranych próbek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) wybrać próbki tkanin,

3) określić z jakiego rodzaju włókien wykonana jest tkanina,

4) ocenić organoleptycznie sposób wykończenia tkaniny,

5) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

próbki tkanin o różnym wykończeniu

–

igła preparacyjna,

–

palnik gazowy,

–

lupa,

–

arkusze do ćwiczenia,

–

poradnik dla ucznia,

–

Polskie Normy,

–

zestawy odczynników chemicznych do identyfikacji włókien,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Ćwiczenie 4

Porównaj zachowanie się mydła i środków alkalicznych w wodzie miękkiej i twardej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) napełnić dwie zlewki o pojemności 250 cm

3

każda; jedną 200 cm

3

wody destylowanej,

a drugą 200 cm

3

wody wodociągowej,

3) dodać do każdej zlewki 0,5 g sody i 0,5 g mydła,

4) ogrzać do rozpuszczenia się dodanych środków mieszając bagietką,

5) zaobserwować w czasie chłodzenia stopień zmętnienia roztworów,

6) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

zlewki,

–

bagietki,

–

woda destylowana i wodociągowa,

–

węglan sodowy (soda),

–

mydło (płatki mydlane),

–

palnik gazowy,

–

arkusz od ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

Ćwiczenie 5

Dobierz sposób konserwacji dla wybranych próbek tkanin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia zgodnie z przepisami

bezpieczeństwa i higieny pracy,

2) wybrać 6 próbek tkanin,

3) określić rodzaj surowca, sposób wykończenia próbek tkanin,

4) określić sposób konserwacji dla poszczególnych próbek (pranie, prasowanie, czyszczenie

chemiczne, chlorowanie, suszenie),

5) przedstawić za pomocą znaków graficznych,

6) zapisać spostrzeżenia i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

–

próbki tkanin,

–

igła preparacyjna,

–

nożyce,

–

lupa,

–

arkusz od ćwiczenia,

–

poradnik dla ucznia,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.3.4. Sprawdzian postępów

Czy potrafisz: