,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Ziółek

Diagnozowanie i naprawa układów hydraulicznych,

pneumatycznych i urządzeń zaczepowych

723[03].Z2.06

Poradnik dla ucznia

Wydawca

Instytut technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tomasz Kacperski

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

inż. Piotr Ziółek

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[03].Z2.06

,,Diagnozowanie i naprawa układów hydraulicznych, pneumatycznych i urządzeń

zaczepowych”, zawartego w modułowym programie nauczania dla zawodu mechanik –

operator pojazdów i maszyn rolniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Układy hydrauliczne i pneumatyczne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Diagnostyka i naprawa układów hydraulicznych, pneumatycznych

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

27

4.2.3. Ćwiczenia

28

4.2.4. Sprawdzian postępów

30

4.3. Urządzenia zaczepowe

31

4.3.1. Materiał nauczania

31

4.3.2. Pytania sprawdzające

33

4.3.3. Ćwiczenia

33

4.3.4. Sprawdzian postępów

35

5.

Sprawdzian osiągnięć

36

6.

Literatura

41

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci w przyswajaniu wiedzy o zasadach i sposobach diagnozowania

i naprawiania układów hydraulicznych, pneumatycznych i urządzeń zaczepowych. Poradnik

zawiera:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś opanować przed

przystąpieniem do realizacji jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania, który umożliwi samodzielne przygotowanie się do wykonywania

ćwiczeń i zaliczenia sprawdzianów,

−

pytania sprawdzające, które pomogą sprawdzić, czy opanowałeś materiał,

−

ćwiczenia, które umożliwią nabycie umiejętności praktycznych,

−

sprawdzian postępów,

−

sprawdzian osiągnięć.

W materiale nauczania zostały przedstawione zagadnienia dotyczące: organizacji

i wyposażenia stanowiska pracy, technologii diagnozowania i napraw układów hydraulicznych,

pneumatycznych oraz urządzeń zaczepowych. Przy wyborze treści pomoże Ci nauczyciel,

który wskaże zagadnienia szczególnie ważne, jak i pomocnicze potrzebne do wykonywania

ćwiczeń. Do poszerzenia wiedzy powinieneś wykorzystać inną literaturę oraz skorzystać

z innych źródeł informacji. W przypadku trudności z opanowaniem materiału lub

zrealizowaniem ćwiczenia poproś nauczyciela o pomoc.

Przykładowy zestaw zadań testowych zamieszczony jest w rozdziale 5 tego poradnika.

Zawiera on instrukcję, w której wyjaśniono tok przeprowadzania sprawdzianu, przykładową

kartę odpowiedzi, w której, w odpowiednich miejscach zaznacz odpowiedzi na pytania; będzie

to stanowić dla Ciebie trening przed sprawdzianem zaplanowanym przez nauczyciela.

W czasie zajęć dydaktycznych musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, przepisów przeciwpożarowych i ochrony środowiska zgodnie

z obowiązującymi normami prawnymi.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

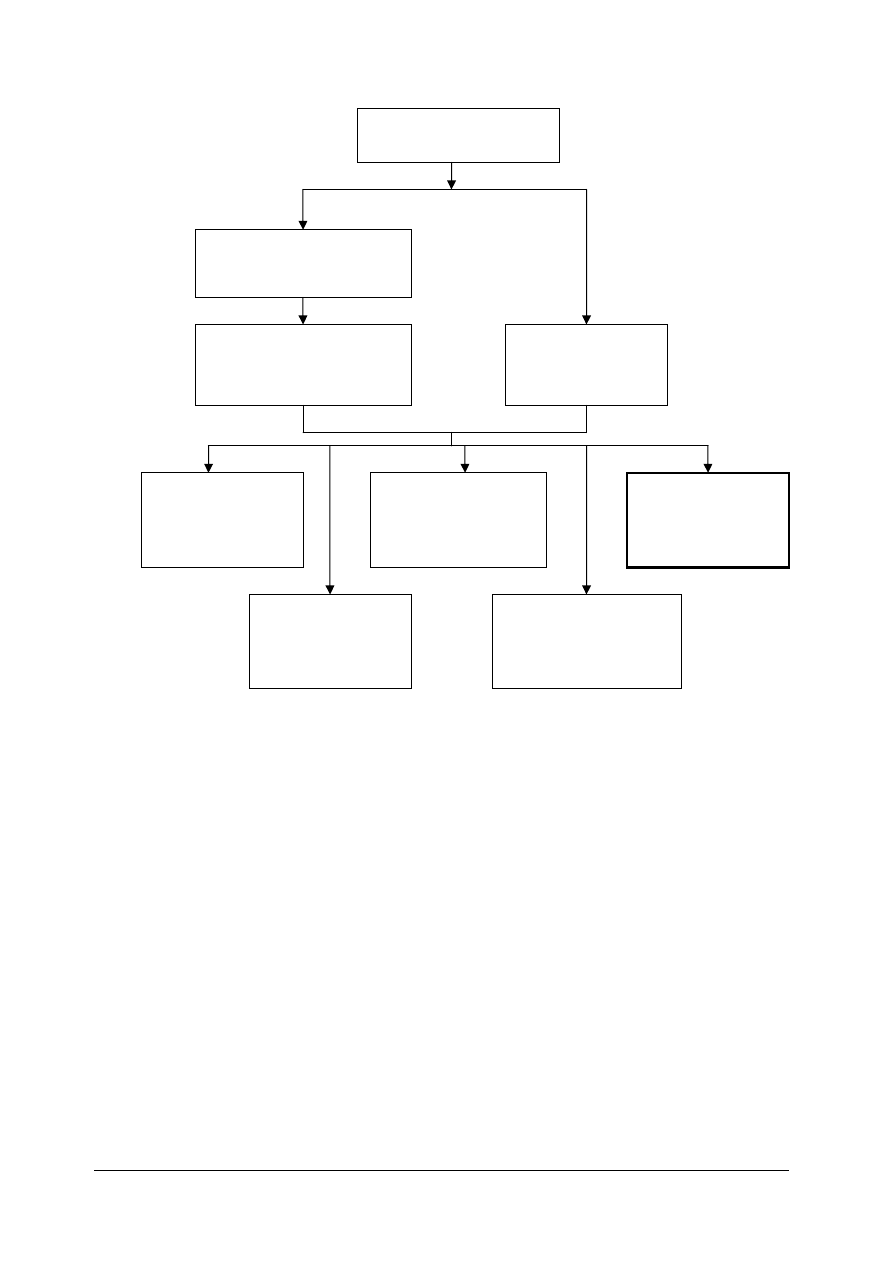

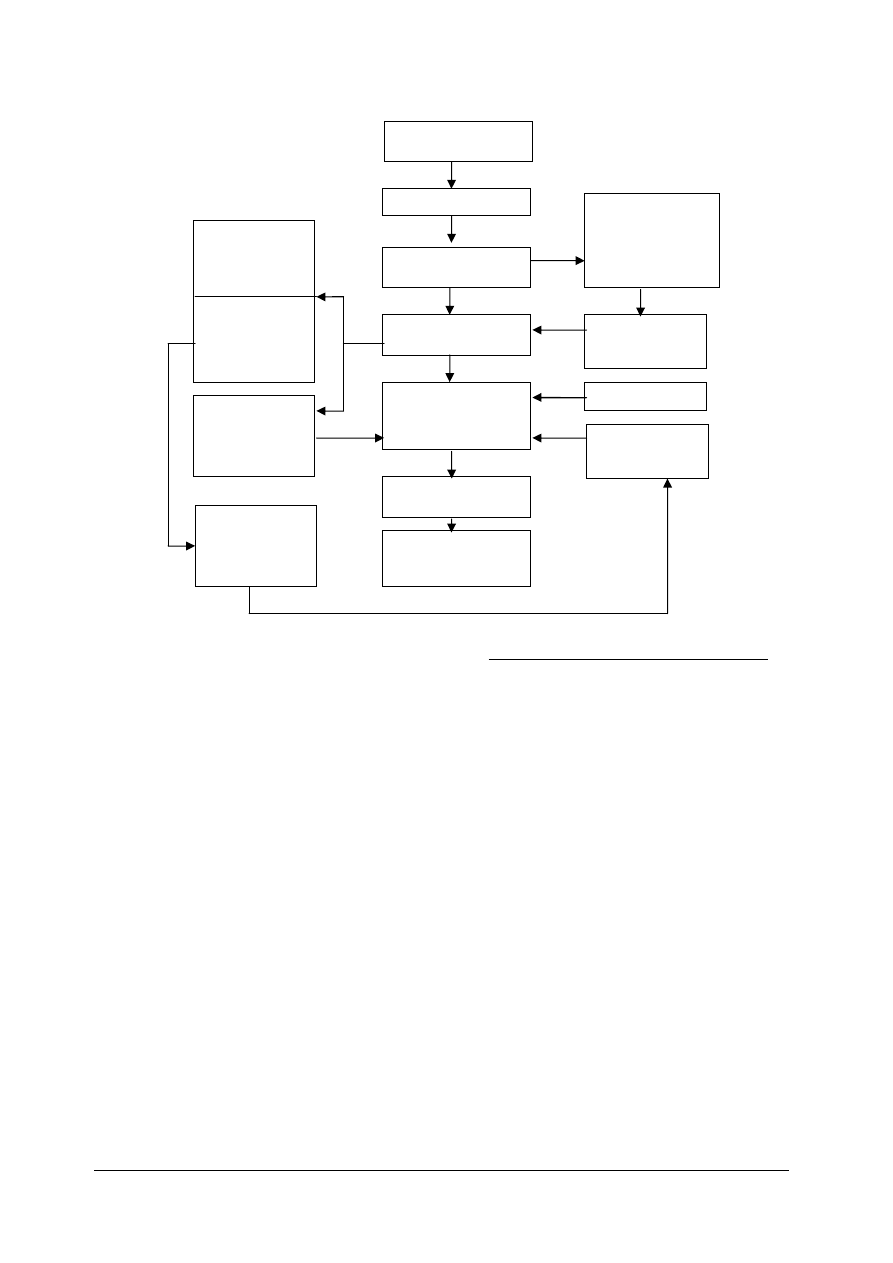

Schemat układu jednostek modułowych

723[03].Z2

Eksploatacja pojazdów rolniczych

723[03].Z2.01

Stosowanie przepisów ruchu

drogowego

723[03].Z2.02

Stosowanie technik kierowania

pojazdem i wykonywanie czynności

kontrolno-obsługowych

723[03].Z2.03

Diagnozowanie i naprawa

układów silnika

723[03].Z2.04

Diagnozowanie i naprawa

układów napędowych

pojazdów

723[03].Z2.05

Diagnozowanie i naprawa

układów kierowniczych,

jezdnych, zawieszenia

i hamulcowych

723[03].Z2.06

Diagnozowanie i naprawa

układów hydraulicznych,

pneumatycznych

i urządzeń zaczepowych

723[03].Z2.07

Diagnozowanie i naprawa

układów elektrycznych w

pojazdach i maszynach

723[03].Z2.08

Wykonywanie przeglądów

technicznych i obsługi sezonowej

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej diagnozowanie i naprawa

układów hydraulicznych, pneumatycznych i urządzeń zaczepowych powinieneś umieć:

−

czytać ze zrozumieniem informacje przedstawione w formie opisu, instrukcji, rysunków,

szkiców, wykresów, dokumentacji technicznej,

−

rozpoznawać elementy, zespoły i układy na rysunkach, schematach, zgodnie z instrukcją,

−

określać funkcje zespołów i układów,

−

wykonywać proste szkice i rysunki części i zespołów maszyn,

−

wykonywać podstawowe operacje obróbki metali niezbędne przy naprawach,

−

dokonać weryfikacji podzespołów i części,

−

zdemontować i wykonać mycie podzespołów i części,

−

nazywać i użytkować narzędzia,

−

organizować stanowisko pracy do diagnostyki, naprawy i obsługi sprzętu technicznego

zgodnie z wymaganiami ergonomii,

−

radzić sobie w sytuacjach problemowych,

−

samodzielnie podejmować decyzje,

−

podejmować decyzje dotyczące wyboru technologii naprawy,

−

podejmować decyzje zawodowe zgodnie z przepisami bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz ochrony środowiska,

−

skutecznie komunikować się z innymi uczestnikami procesu pracy,

−

oceniać własną prace,

−

korzystać z różnych źródeł informacji,

−

przewidywać i wskazywać zagrożenia dla zdrowia i życia ludzkiego oraz środowiska

przyrodniczego,

−

udzielać pomocy przed lekarskiej ofiarom wypadków przy procesie pracy.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować

budowę

i

możliwości

wykorzystania

zaczepów

polowych

i transportowych,

−

objaśnić budowę układów zawieszenia,

−

wyjaśnić możliwości agregatowania za pomocą układów zawieszenia, stosowanych

w ciągnikach rolniczych,

−

zastosować zasady prawidłowej obsług układów zawieszenia maszyn i narzędzi rolniczych

−

scharakteryzować zalety i wady napędów hydraulicznych,

−

objaśnić budowę i działanie poszczególnych elementów układów hydraulicznych

oraz sprawdzić ich działanie,

−

ustalić przyczyny awarii i sposoby naprawy układów hydraulicznych,

−

scharakteryzować budowę, działanie i zasady obsługi instalacji pneumatycznej pojazdów,

−

dokonać naprawy układów hydraulicznych w pojazdach,

−

dokonać naprawy w układach pneumatycznych,

−

wyjaśnić możliwości wykorzystania instalacji pneumatycznej w pojazdach rolniczych,

−

zastosować przepisy bhp podczas diagnozowania i naprawy układów hydraulicznych

i pneumatycznych,

−

dokonać naprawy układów zaczepowych i zawieszania maszyn i narzędzi rolniczych,

−

określić wymagania ergonomiczne stanowiska pracy kierowcy ciągnika rolniczego,

−

zastosować przepisy bhp podczas diagnozowania i naprawy układów zawieszania

i zaczepiania narzędzi.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Układy hydrauliczne i pneumatyczne

4.1.1. Materiał nauczania

Układy hydrauliczne i pneumatyczne służą do przekazywania energii mechanicznej

z miejsca jej wytwarzania do miejsca zużytkowania za pośrednictwem czynnika roboczego.

Czynnikiem roboczym nazywamy substancje, za pośrednictwem której jest wykonywana praca.

W układach hydraulicznych czynnikiem roboczym jest ciecz sprężona lub rozprężona

natomiast w układach pneumatycznych czynnikiem roboczym są gazy. Ciecze jak i gazy

charakteryzują się płynnością. Oznacza to, że przybierają kształt naczynia, w którym się

znajdują. Na podstawie tej wspólnej właściwości gazy i ciecze określamy nazwą płyny.

Pozostałe właściwości płynów to:

−

gęstość,

−

ciężar własny,

−

ściśliwość,

−

lepkość.

Układy hydrauliczne i pneumatyczne dzielimy ze względu na wielkość ciśnienia czynnika

roboczego:

−

niskociśnieniowe,

−

średniociśnieniowe,

−

wysokociśnieniowe,

−

podciśnieniowe.

Układy hydrauliczne i pneumatyczne możemy podzielić również ze względu na kierunek

ruchu strumienia czynnika roboczego względem źródła wytwarzania strumienia:

−

ssące,

−

tłoczące,

−

ssąco - tłoczące.

Głównymi zadaniami układów, o których mowa jest przekazywanie i przetwarzanie

energii oraz jej potęgowanie w różnych formach, czyli:

−

dostarczanie energii mechanicznej do układu przez silnik elektryczny, cieplny, lub za

pomocą napędu ręcznego,

−

zamiana energii mechanicznej na energię ciśnienia czynnika roboczego,

−

przekazywanie energii czynnika roboczego za pomocą przewodów i elementów

sterujących, reagujących na zewnętrzny lub wewnętrzny sygnały sterujące pracą układu,

−

przekazywanie energii mechanicznej do elementów maszyny roboczej wykonujących

pracę użyteczną.

W układach można wyróżnić elementy zaliczane do jednej z poniższych grup:

−

pompy, czyli elementy zamieniające dostarczoną z zewnątrz energie mechaniczną na

energię ciśnienia czynnika roboczego,

−

elementy sterujące, jest to bardzo rozbudowana grupa, do której zaliczamy elementy

sterujące: kierunkiem przepływu, ciśnieniem, oraz magazynujące energię,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

siłowniki i silniki, czyli elementy zamieniające dostarczoną energię hydrauliczną,

pneumatyczną na energię mechaniczną i przekazujące ja do napędzanego urządzenia,

−

elementy pomocnicze, czyli elementy które nie biorą udziału w funkcjach napędowych

i sterujących pracą układu, jednak ich obecność warunkuje połączenie oraz poprawne

działanie układu, zaliczymy do nich: przewody sztywne i elastyczne, zbiorniki, filtry,

chłodnice, nagrzewnice i elementy pomiarowe (manometry).

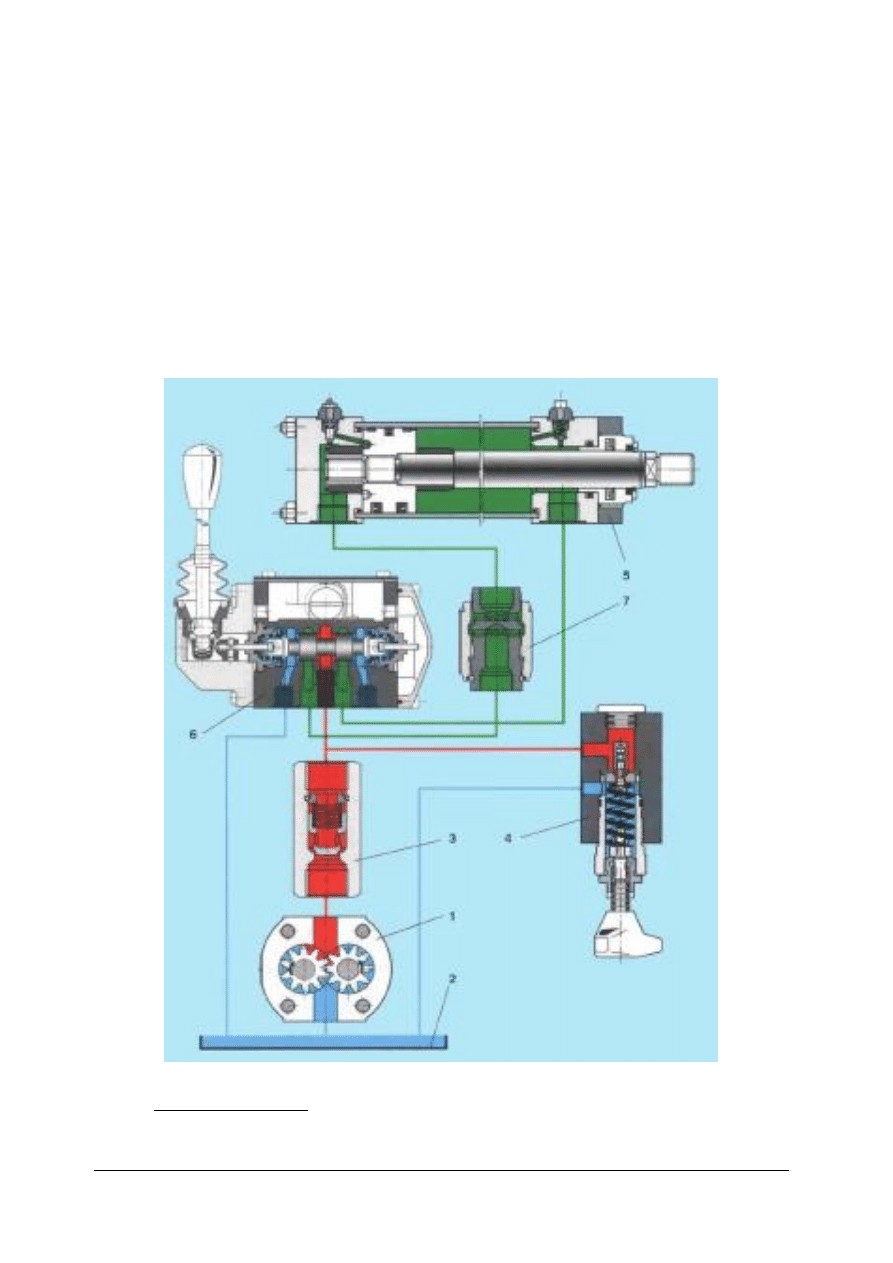

Na rysunku 1. przedstawiono przykład podstawowego układu z siłownikiem tłokowym.

Działanie układu można opisać następująco:

Pompa 1 zasysa płyn ze zbiornika 2 i przez zawór zwrotny 3 podaje ja do rozdzielacza 6.

Przewód łączący pompę 1 z rozdzielaczem 6 jest przewodem tłocznym układu. Przewód ten ma

odgałęzienie prowadzące do zaworu maksymalnego 4.

Rys. 1. Schemat konstrukcyjny układu z siłownikiem tłokowym: 1 – pompa, 2 – zbiornik, 3 – zawór zwrotny,

4 – zawór maksymalny, 5 – siłownik tłokowy, 6 – rozdzielacz, 7 – zawór dławiący

[www.hip.agh.edu.pl/page]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Przy opracowywaniu oraz czytaniu schematów układów napędu i sterowania

hydraulicznego oraz pneumatycznego niezbędna jest znajomość symboli graficznych, oznaczeń

elementów oraz zasad rysowania schematów układów. Wytyczne stosowania symboli

graficznych, budowę symboli podstawowych i zasady rysowania symboli funkcjonalnych

określono w normie PN-ISO 1219-1:1994 Symbole graficzne wybranych elementów układów,

stosowane w schematach i zestawiono je w tabelach 1 do 6.

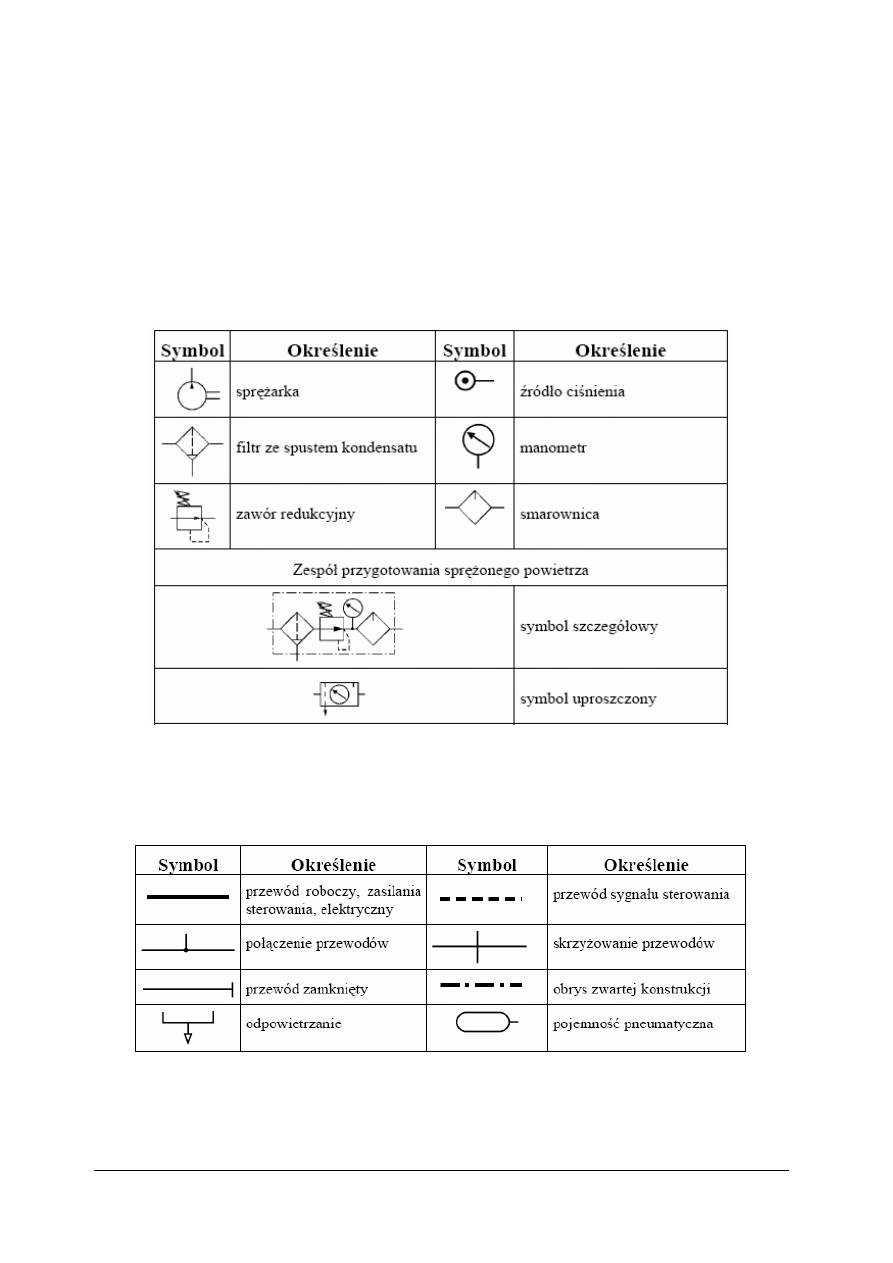

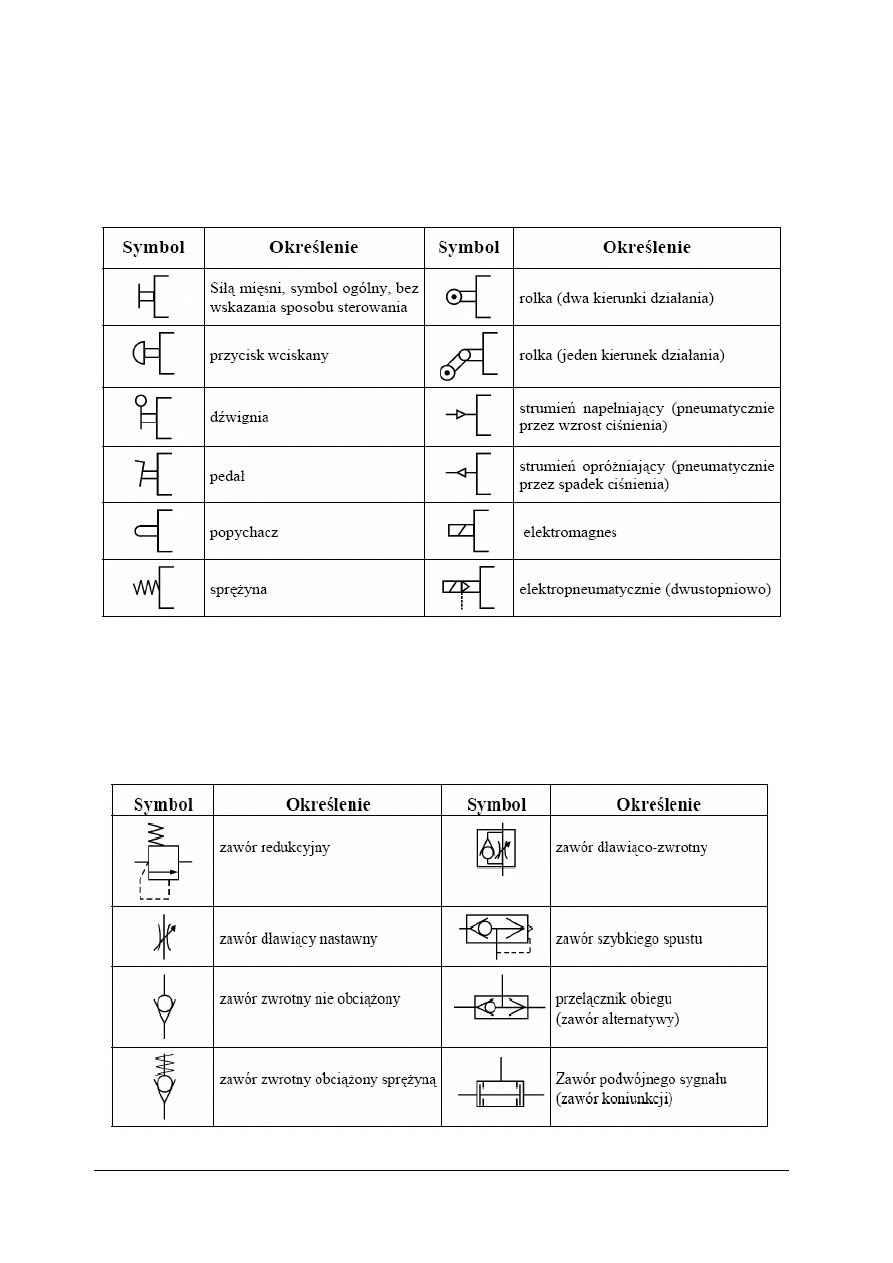

W tabeli 1 przedstawiono symbole graficzne elementów przygotowania czynnika

roboczego dostarczanego do układów.

Tabela 1. Symbole graficzne elementów przygotowania sprężonego czynnika roboczego [15]

W tabeli 2 przedstawiono symbole graficzne podstawowych elementów układów

hydraulicznych oraz pneumatycznych.

Tabela 2. Symbole graficzne podstawowych elementów układu hydraulicznego, pneumatycznego [15]

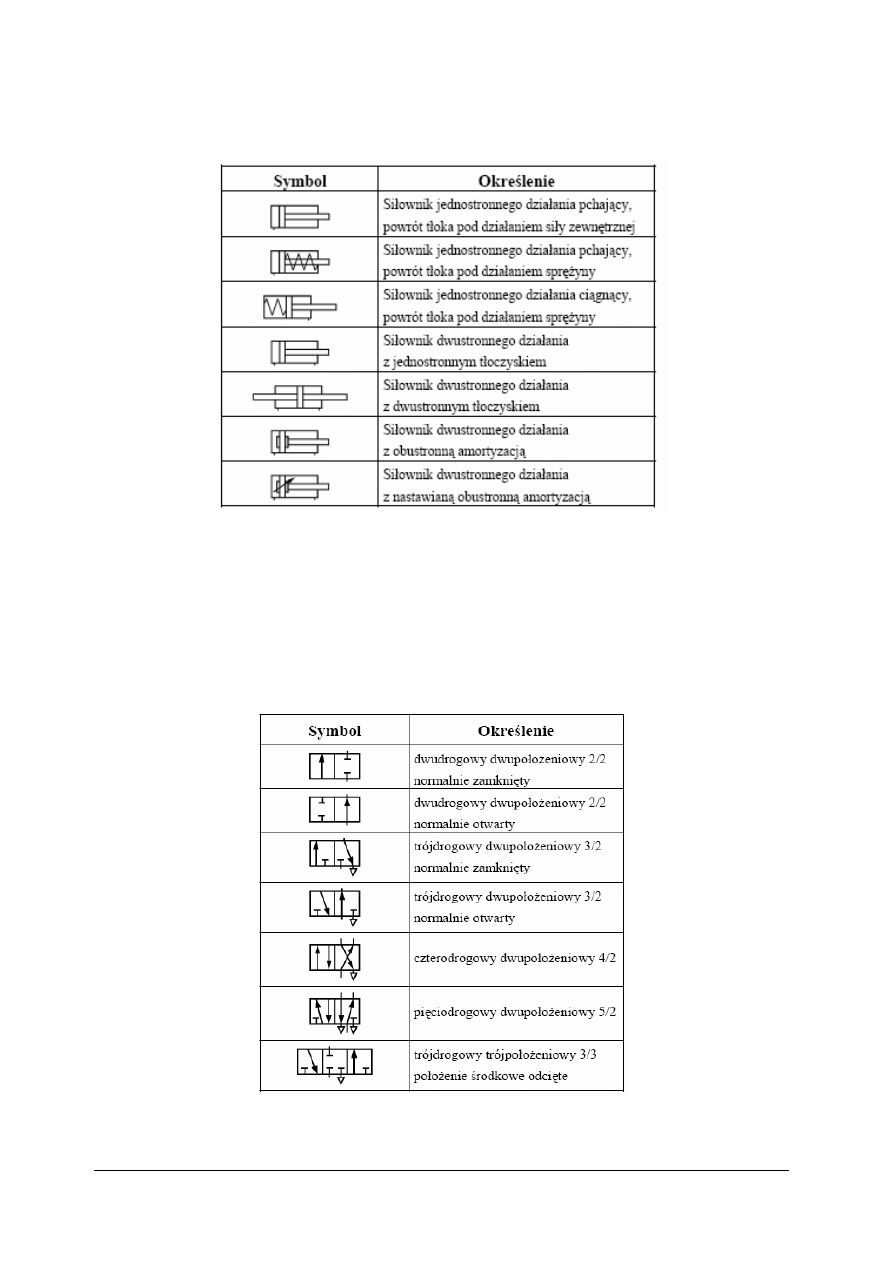

Zestawienie symboli graficznych obrazujących najczęściej używanych siłowników

zamieszczono w tabeli 3.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Tabela 3. Symbole graficzne podstawowych siłowników [15]

W tabeli 4 przedstawiono symbole graficzne podstawowych zaworów rozdzielających

(rozdzielaczy). Poszczególne kwadraty symbolu rozdzielacza oznaczają położenia elementu

sterującego (stan zaworu rozdzielającego). Liczba przyłączy dochodzących do kwadratu

określa liczbę dróg zaworu rozdzielającego. Linie wewnątrz kwadratów wskazują połączenie

między przyłączami, strzałki – kierunek przepływu czynnika roboczego (powietrza). Wylot

powietrza do atmosfery oznacza się za pomocą trójkąta.

Tabela 4. Symbole graficzne podstawowych zaworów rozdzielających (rozdzielaczy) [15]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rodzaje sterowania zaworów rozdzielających, rysowane w dowolnym dogodnym

położeniu, prostopadle do skrajnych ścianek prostokąta symbolu rozdzielacza, przedstawiono

w tabeli 5.

Tabela 5. Symbole graficzne podstawowych rodzajów sterowania zaworami rozdzielającymi [15]

W konstrukcjach maszyn i pojazdów rolniczych spotyka się prawie wszystkie możliwe

skojarzenia rodzaju zaworu z określonym rodzajem sterowania. Symbole graficzne pozostałych

zaworów sterujących kierunkiem, ciśnieniem lub natężeniem przepływu sprężonego powietrza

przedstawiono w tabeli 6.

Tabela 6. Symbole graficzne zaworów sterujących [15]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

W konstrukcjach maszyn i pojazdów rolniczych najczęściej spotykane są dwa sposoby

oznaczania elementów na schematach:

−

oznaczanie za pomocą cyfr,

−

oznaczanie za pomocą liter.

W niniejszym poradniku przyjęto oznaczanie elementów pneumatycznych polegające na

numerowaniu zespołów i następnie numeracji bieżącej wewnątrz zespołu. Na przykład (1.12)

oznacza element nr 12 w zespole 1.

Podział na zespoły:

0 – elementy zasilania sprężonym powietrzem,

1, 2, 3 – zespoły przyporządkowane siłownikom.

Numerowanie wewnątrz zespołu:

0 – elementy wykonawcze (siłowniki),

1 – elementy sterujące kierunkiem przepływu sprężonego powietrza,

2, 4 – elementy wejściowe powodujące ruch do przodu tłoczyska siłownika (liczby parzyste),

3, 5 – elementy wejściowe powodujące ruch powrotny tłoczyska siłownika (liczby

nieparzyste),

0.1, 0.2 – elementy nie wpływające na zmianę kierunku ruchu (np. zawory dławiące,

przekaźniki czasowe).

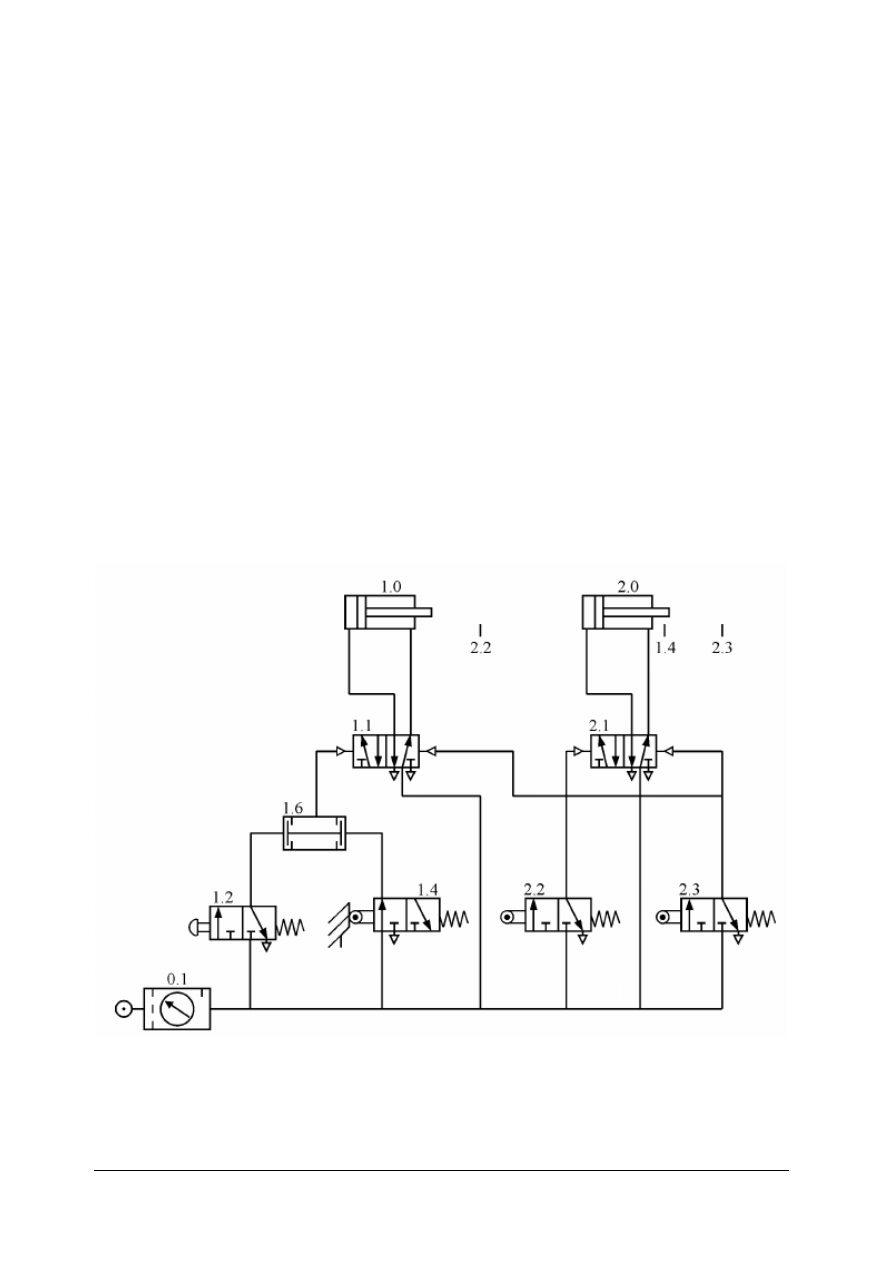

Na rysunku 2. przedstawiono przykładowy schemat układu sterowania z zachowaniem

zasad ich rysowania oraz z naniesionymi oznaczeniami cyfrowymi elementów.

Rys. 2. Przykładowy schemat układu z oznaczeniami elementów za pomocą cyfr [6]

Na rysunku 2 poszczególne cyfry oznaczają:

0.1 – zespół przygotowania sprężonego powietrza,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

1.0 – siłownik dwustronnego działania z jednostronnym tłoczyskiem,

1.1 – zawór rozdzielający pięciodrogowy dwupołożeniowy 5/2 sterowany obustronnie,

1.2 – zawór rozdzielający trójdrogowy dwupołożeniowy 3/2 ze sprężyną, sterowany ręcznie

przyciskiem,

1.4 – zawór rozdzielający trójdrogowy dwupołożeniowy 3/2 ze sprężyną, sterowany rolką,

1.6 – zawór podwójnego sygnału (zawór koniunkcji),

2.0 – siłownik dwustronnego działania z jednostronnym tłoczyskiem,

2.1 – zawór rozdzielający pięciodrogowy dwupołożeniowy 5/2 sterowany obustronnie

pneumatycznie strumieniem napełniającym,

2.2 – zawór rozdzielający trójdrogowy dwupołożeniowy 3/2 ze sprężyną, sterowany rolką,

2.3 – zawór rozdzielający trójdrogowy dwupołożeniowy 3/2 ze sprężyną, sterowany rolką.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest czynnik roboczy?

2. Jakie wyróżniamy czynniki robocze w układach pneumatycznych a jakie w hydraulicznych?

3. Jaki jest podział układów ze względu na wielkość ciśnienia?

4. Jakie są główne zadania układów pneumatycznych i hydraulicznych?

5. Jakie są podstawowe elementy układów pneumatycznych i hydraulicznych?

6. Jakie są symbole graficzne stosowane w schematach układów pneumatycznych

i hydraulicznych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Narysuj schemat układu pneumatycznego stosując poznane zasady oznaczania elementów.

W skład układu mają wchodzić następujące elementy:

−

źródło ciśnienia,

−

przewody elastyczne,

−

dwa siłowniki,

−

rozdzielacz (zawór sterujący),

−

rodzaj sterowania zaworem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko do wykonania ćwiczenia,

2) zaplanować tok postępowania,

3) narysować schemat,

4) dokonać analizy narysowanego schematu,

5) ocenić wykonane ćwiczenie,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

poradnik dla ucznia,

−

przybory do pisania,

−

przybory kreślarskie,

−

materiały dydaktyczne przedstawiające przykładowe schematy.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Nazwij i wskaż poszczególne elementy układu hydraulicznego w kombajnie zbożowym.

Rozpoznane elementy układu zapisz na arkuszu papieru, narysuj ich oznaczenia schematyczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić przybory i materiały do wykonania ćwiczenia,

2) zorganizować stanowisko do wykonania ćwiczenia,

3) zaplanować tok postępowania,

4) rozpoznać elementy układu,

5) zapisać rozpoznane elementy na arkuszu papieru,

6) narysować oznaczenia schematyczne,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania,

−

kombajn zbożowy,

−

materiały dydaktyczne przedstawiające schematy hydrauliczne.

Ćwiczenie 3

Nazwij i wskaż poszczególne elementy układu hydraulicznego w ładowaczu doczepianym

typu T 214. Rozpoznane elementy układu zapisz na arkuszu papieru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko do wykonania ćwiczenia,

3) zaplanować tok postępowania,

4) rozpoznać elementy układu,

5) zapisać rozpoznane elementy na arkuszu papieru,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania,

−

ładowacz czołowy T 214,

−

instrukcja ładowacza,

−

materiały dydaktyczne przedstawiające przykładowe schematy.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje czynników roboczych?

2) wymienić, jakie występują rodzaje ciśnień w układach?

3) określić zadania układów hydraulicznych, pneumatycznych?

4) rozróżnić podstawowe elementy układów hydraulicznych,

pneumatycznych?

5) rozpoznać symbole graficzne używane na schematach?

6) wyjaśnić na podstawie schematu działanie podstawowego układu

pneumatycznego?

7) wyjaśnić na podstawie schematu działanie podstawowego układu

hydraulicznego?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Diagnostyka i naprawa układów hydraulicznych,

pneumatycznych

4.2.1. Materiał nauczania

Diagnostyka zajmuje się oceną stanu technicznego maszyny poprzez badanie własności

procesów roboczych i towarzyszących pracy maszyny, a także poprzez badanie własności

wytworów maszyny. Wykrywanie usterek w układach hydraulicznych i pneumatycznych

stanowi procedurę, która należy wykonywać krok po kroku. Jej zastosowanie może znacznie

przyśpieszyć proces ustalania, wykrycia prawdopodobnej przyczyny niesprawności lub awarii,

a także znalezienie rozwiązania zaistniałej sytuacji. Podczas rozwiązywania każdego problemu

mogą być stosowane pewne ogólne kroki diagnostyczne i kontrolne zarówno w sytuacji, gdy

problem pojawił się przy uruchamianiu nowego układu jak i przy awarii układu już

istniejącego.

Wykrywanie i usuwanie usterek w układach hydraulicznych i pneumatycznych nie

powinno być podejmowane na „chybił trafił”. Jest to działanie zgodne z procedurą, która

wymaga przeprowadzenia dwunastu etapów:

1. Zadbaj o bezpieczeństwo pracy.

2. Odpowiedz na trzy pytania: co?, kiedy?, gdzie?

3. Dokonaj oględzin maszyny.

4. Dokładnie zrozum system. Używaj schematu.

5. Uruchom maszynę.

6. Ponownie sprawdź wszystkie połączenia w maszynie. Pamiętaj o bezpieczeństwie.

7. Wyodrębnij w maszynie podsystemy.

8. Sporządź listę prawdopodobnych przyczyn.

9. Wyciągnij wniosek dotyczący problemu.

10. Zweryfikuj wniosek.

11. Napraw lub wymień uszkodzone elementy.

12. Sporządź raport zawierający wnioski.

Bezpieczeństwo podczas obsługi układu jest nadrzędnym celem. Bardzo niestabilnym

elementem w układach jest sprężony czynnik roboczy np. powietrze. Ewentualne rozerwanie

zbiorników z czynnikiem roboczym, który jest sprężony, może spowodować ciężkie obrażenia

i starty materialne. Dlatego, przed rozpoczęciem jakichkolwiek działań bezwzględnie

konieczne jest zmniejszenie ciśnienia w zbiorniku z czynnikiem roboczym. Zawory odcinające

stanowią doskonałe zabezpieczenia, które właściwie zastosowane mogą zapobiec

przypadkowemu zadziałaniu układu podczas diagnozowania. Pierwszym krokiem podczas

wykrywania usterek w układach hydraulicznych i pneumatycznych powinno być zawsze

zapewnienie bezpiecznych warunków pracy. Przed rozpoczęciem diagnozowania należy

odpowiedzieć na pytania:

−

co się dzieje, co nie funkcjonuje podczas pracy układu?

−

kiedy powstał problem?

−

czy była to nagła awaria czy tez narastała stopniowo?

−

gdzie w cyklu pracy wystąpił problem?

−

czy miało to miejsce podczas uruchamiania?

−

czy system działał przez chwilę?

Na pytania potrafi odpowiedzieć osoba obsługująca maszynę, urządzenie. Mała prędkość

ruchu mechanizmu wykonawczego lub problemy z jego poruszaniem się mogą prowadzić do

poszukiwania punktów gdzie następuje dławienie natężenia przepływu lub spadku ciśnienia.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Odpowiedź na kolejne pytania prowadzi do poszukiwania zużytych elementów lub

nieszczelności. Nagła niesprawność może wskazywać na uszkodzenie i możliwe problemy

mechaniczne, na zerwanie przewodów bądź inne uszkodzenie związane z warunkami

zewnętrznymi. Dzięki ustaleniom, kiedy powstał problem można zawęzić zakres poszukiwań.

Odpowiedź na następne pytania może ujawnić powtarzalne warunki, w jakich problem

występuje. Jeśli jednak odpowiedzi na pytania nie przyczynią się do postawienia diagnozy,

wówczas należy dokonać dokładnych oględzin układu hydraulicznego bądź pneumatycznego

maszyny.

Oględziny maszyny pozwalają często odkryć takie problemy, jak zużyte lub przepalone

przewody czy poluzowane albo zniszczone elementy. To właściwy moment do zapoznania się

z elementami należącymi do układu hydraulicznego czy pneumatycznego. W przypadku

nieznajomości elementów lub też braku wiedzy na temat działania maszyny, należy zadać jak

najwięcej odpowiednich pytań dotyczących układu. Przed próbą jego uruchomienia lub

przystąpienia do naprawy należy zrozumieć zasady działania i wzajemne powiązania

wszystkich komponentów i podsystemów maszyny. Każdy układ powinien posiadać dwa

rodzaje dokumentacji, z którą należy zapoznać się podczas wykrywania i usuwania usterek.

Pierwszym dokumentem jest schemat układu. Schematy stanowią swoistą mapę układu. Nie

tylko objaśniają funkcje i działanie poszczególnych elementów, ale są również cennym

narzędziem diagnostycznym. Na schemacie znajdują się użyteczne informacje, dotyczące

lokalizacji punktów pomiarowych ciśnienia; wartości ustawień ciśnienia dla regulatorów

i innych zaworów ciśnienia; wartości natężeń przepływu w układzie; skoku siłowników oraz

prędkości silników, jak również wykaz materiałów wykorzystywanych w układzie. Informacje

tego rodzaju mogą być pomocne przy ustalaniu, czy układ działa zgodnie z założonymi

parametrami projektowymi. Oprócz dostarczonych przez producenta schematów przy

diagnostyce i naprawie maszyny pomocny może się również okazać inny zestaw dokumentów

– instrukcja obsługi/konserwacji oraz biuletyn aktualizacji serwisowych. Dokumenty te mogą

zawierać informacje na temat zaistniałego problemu. Po zapoznaniu się z elementami

i funkcjami układu hydraulicznego czy pneumatycznego należy uruchomić maszynę, aby

bezpośrednio zorientować się, na czym polega wadliwe działanie. Należy sprawdzić, czy

powtarza się zgłoszona nieprawidłowość. Podczas pracy maszyny należy przeprowadzić

dokładne oględziny.

Kilka pytań, na które należy odpowiedzieć podczas kontroli:

−

czy występuje gdzieś nadmierne ulatnianie się lub wpływu czynnika roboczego?

−

czy wielkości ciśnień w układzie zgadzają się z wartościami określonymi na schemacie lub

w instrukcji obsługi serwisowej?

−

czy ewentualne ręczne sterowanie maszyną działa normalnie, zbyt ciężko czy też nazbyt

luźno?

−

czy ruchome elementy poruszają się równo, czy nierówno?

Po uruchomieniu maszyny można dokładniej określić wszelkie nieprawidłowości w jej

działaniu, dzięki czemu czas wykrywania i usuwania usterek znacznie się skróci. Przed

przystąpieniem do naprawy maszyny, a po jej uruchomieniu, należy jeszcze raz sprawdzić, czy

zasilanie elektryczne zostało od niej odłączone. Należy również skontrolować, czy w systemie

nie ma już ciśnienia, ponieważ obecność nawet resztkowego ciśnienia może nieoczekiwanie

uruchomić układy wykonawcze i spowodować obrażenia pracowników oraz uszkodzenie

maszyny. Wadliwe działanie jednej części maszyny może być spowodowane nieprawidłowym

działaniem innego podsystemu. Wyodrębnienie podsystemów pozwala na skoncentrowanie się

w danym momencie tylko na jednym z nich. Zawężenie obszaru diagnostyki poprzez

wyodrębnienie podsystemów wymaga dodatkowego zabezpieczenia podczas uruchamiania

maszyny. Wszelkie odłączone przewody i wszystkie otwarte złącza należy odpowiednio

zabezpieczyć (zaślepić lub uszczelnić), aby uniknąć zbędnego wycieku czynnika roboczego

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

i przedostawania się zanieczyszczeń do układu. Podczas działania maszyny należy przyjrzeć się

dokładnie wartościom ciśnień w układzie i skontrolować, czy nie są przekroczone maksymalne

dopuszczalne wartości. Na tym etapie ostrożność i bezpieczeństwo stanowią dwa kluczowe

zagadnienia. W trakcie poprzedniego etapu całkiem oczywiste mogą się okazać problemy

doraźne, jednak przy wykrywaniu i usuwaniu usterek to, co jest oczywiste, wcale nie musi

oznaczać podstawowej przyczyny wystąpienia problemu. Na przykład: oczywistym problemem

może być zbyt mała prędkość mechanizmu wykonawczego, jednak podstawową tego

przyczyną może okazać się niewystarczające smarowanie, brak smarowania powodowany

wadliwą smarownicą bądź też uszkodzone uszczelki w kierunkowym zaworze regulacyjnym,

który steruje układem wykonawczym. Po sporządzeniu listy możliwych przyczyn należy je

sprawdzić, a następnie wyeliminować, nie powtarzając więcej już przeprowadzonych kontroli.

Taka lista skraca również czas niezbędny do wykrywania i usuwania usterek i może

zapobiec zbędnej serii wymiany części, która często temu towarzyszy. Przykład małej

prędkości mechanizmu wykonawczego pokazuje, dlaczego dokładne zrozumienie ról

poszczególnych elementów i zasad działania układu jest niezbędne do odpowiedniego

powiązania powstania problemu z jego przyczyną. Po sporządzeniu listy i zawężeniu liczby

możliwych przyczyn należy podjąć decyzje dotyczącej tego, która z pozostałych przyczyn

najprawdopodobniej powoduje nieprawidłowe działanie. Uzyskanie odpowiedzi na to pytanie

może początkowo wydawać się trudne, jednak ten etap stanowi punkt wyjścia do wykrycia

i usunięcia usterki.

W dotychczasowych etapach dokonano oceny układu, teraz należy zweryfikować wnioski.

W tym przypadku weryfikacja wniosków może sprowadzać się jedynie do konieczności

dodania smaru do smarownicy lub dokonania regulacji układu smarowania. Przeprowadzenie

różnych testów, takich jak kontrola ciśnienia przyrządem pomiarowym, sprawdzenie

wyregulowania układu wykonawczego, pomiar przy użyciu przepływomierza natężenia

przepływu w układzie, lub skontrolowanie temperatury w układzie, może w efekcie

zredukować liczbę pozycji pozostających na liście i dokładnie sprecyzować przyczynę

nieprawidłowego działania. Sprawdzanie wniosków automatycznie prowadzi do podjęcia

decyzji, czy określony element należy naprawić, czy też go wymienić. Na ten krok może mieć

wpływ wiele czynników. Naprawa części przeznaczonych bezpośrednio do ponownego

zainstalowania w maszynie powoduje wydłużenie czasu przestoju, dlatego należy rozważyć

koszty takiej operacji. Wymiana uszkodzonych części skraca czas przestoju; jednak

czynnikiem, jaki należy uwzględnić w tym wypadku, są koszty zapasów.

Kolejnym czynnikiem, który może wpłynąć na decyzję dotyczącą wymiany bądź naprawy

uszkodzonego elementu, jest jego dostępność. Jeśli nie jest on łatwo dostępny, wówczas

jedynym rozwiązaniem problemu może być naprawa uszkodzonego elementu. Należy

przeanalizować możliwość naprawy we własnym zakresie. Po skorygowaniu nieprawidłowego

działania do wykonania należy sporządzić raport zawierający wnioski. W przypadku

wykrywania i usuwania usterek w układach hydraulicznych, pneumatycznych stanowi ona

istotną część procedury. Utrzymanie rejestru zmian, zaistniałych problemów oraz rozwiązań

zastosowanych w przypadku określonych maszyn mogą być pomocne w przypadku

wystąpienia podobnych problemów w przyszłości.. Niezbędne jest również dokonywanie

stałych uaktualnień schematów, aby to narzędzie diagnostyczne było zawsze precyzyjne.

Naprawa jest to zespół czynności związanych z usunięciem uszkodzeń i nie domagań

powstałych w czasie eksploatacji, mających na celu przywrócenie maszynie lub urządzeniu

sprawności technicznej.

Wyróżniamy trzy rodzaje napraw:

−

naprawa bieżąca polega na usunięciu lub wymianie części uszkodzonej,

−

naprawa średnia polegająca na wymianie zespołów lub ich części,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

naprawa główna w której demontujemy całkowicie maszyny weryfikując wszystkie części

przy czym zużyte poddajemy regeneracji lub wymianie.

W procesie technologicznym naprawę maszyn lub urządzeń rolniczych możemy

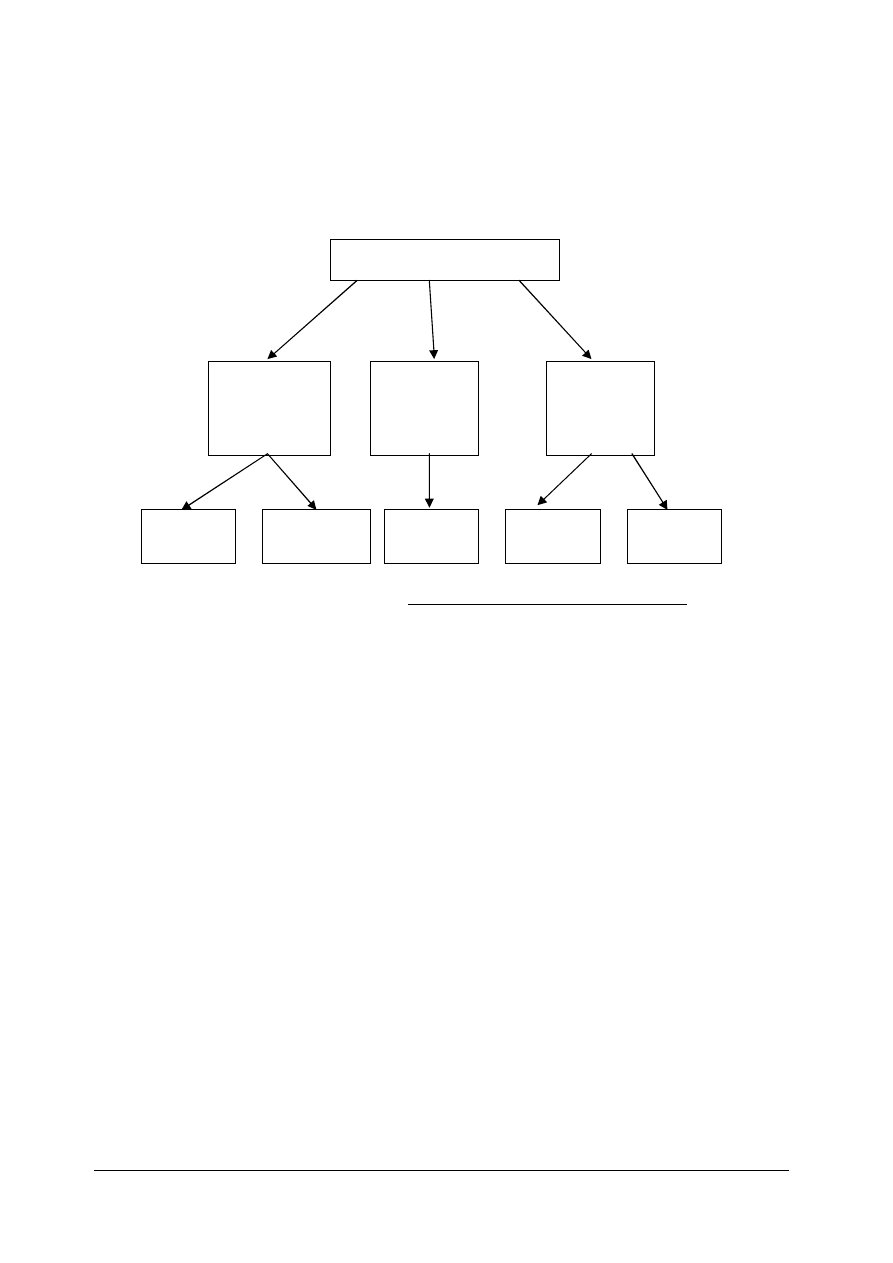

przedstawić schematycznie:

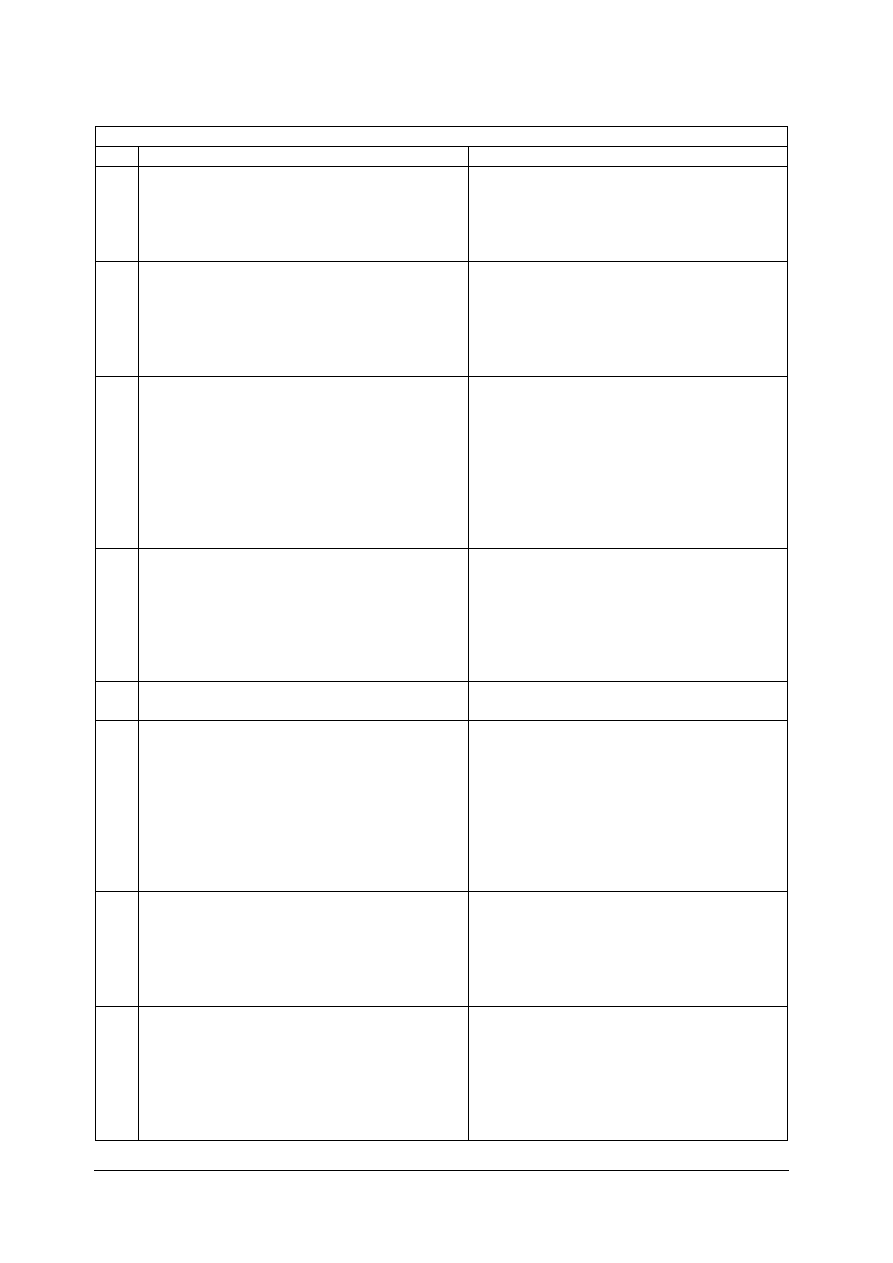

Rys. 3. Fazy procesu naprawczego [www.encyklopedia.interia.pl/katalog?kid=124]

W procesie technologicznym naprawy części maszyn wyróżniamy kolejne fazy procesu:

−

mycie czyszczenie,

−

weryfikacja stopnia uszkodzenia lub zużycia,

−

demontaż,

−

naprawa (regeneracja) uszkodzenia lub wymiana części,

−

montaż,

−

ocena sprawności działań naprawczych,

−

odbiór maszyny do eksploatacji.

Fazy procesu dzielimy na operacje, które obejmują czynności wykonywane na jednym

stanowisku:

−

demontaż zespołów,

−

demontaż podzespołów,

−

montaż nowych lub naprawionych zespołów,

−

wykonywanie regulacji i pasowania zespołów.

Operacje składają się z zabiegów, czyli pojedynczych czynności wykonywanych w trakcie

naprawy:

−

odkręcanie połączeń gwintowych,

−

wyciąganie zabezpieczeń połączeń,

−

piłowanie przy pasowaniu,

−

szlifowanie,

−

nakładanie smaru,

−

dokręcanie,

−

regulacja luzu.

Fazy procesu naprawczego

Operacje

naprawcze

Operacje

naprawcze

Operacje

naprawcze

Zabiegi

naprawcze

Zabiegi

naprawcze

Zabiegi

naprawcze

Zabiegi

naprawcze

Zabiegi

naprawcze

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 4. Schemat blokowy procesu technologicznego naprawy [www.encyklopedia.interia.pl/katalog?kid=124]

Zasady BHP podczas naprawy zespołów i części:

−

naprawę zespołów należy wykonywać na przystosowanych do tego stanowiskach

wyposażonych w specjalne stojaki dostosowane do naprawianych maszyn,

−

naprawy zespołów nie należy wykonywać na podłodze, kobyłkach i przypadkowo

dobranych przedmiotach,

−

w pobliżu stojaków powinny być ustawiane regały lub półki, służące do układania na nich

wymontowanych części. Części nie należy układać na podłodze,

−

przyrządy i narzędzia należy układać w określonych stałych miejscach, aby uniknąć ich

ciągłego szukania.

Naprawa układu hydraulicznego lub pneumatycznego może zostać wykonana w momencie

określenia usterki, czyli zdiagnozowania niedomagań. Sam proces naprawy jest ściśle związany

z wynikami diagnostycznymi. Układy takie najczęściej są rozbudowane a ich konstrukcja

czasami nie pozwala, na demontaż całego układu ze względów ekonomicznych. Tak, więc po

zdiagnozowaniu i wykryciu przyczyny usterki zajmujemy się fragmentem układu, w którym

nastąpiła przyczyna niedomagania bądź awarii. Można wyróżnić typowe objawy usterki oraz

ich przyczyny. Poniższa tabela 7. przedstawia objawy i przyczyny najpopularniejszych

problemów występujących w układach. Rysunki od 3 do 7 mają na celu zobrazowanie

przyczyn typowych uszkodzeń i ułatwienie w usunięciu ewentualnej usterki.

Przyjęcie maszyny

Mycie zewnętrzne

Demontaż maszyny

Weryfikacja

Kompletowanie

części, zespołów

Części na złom

Części do

regeneracji

Części do

ponownego

montażu

Montaż

Części nowe

Demontaż na

zespoły

i podzespoły

Demontaż

na części

Sprawdzanie

i regulacja

Części

z regeneracji

Regeneracja

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

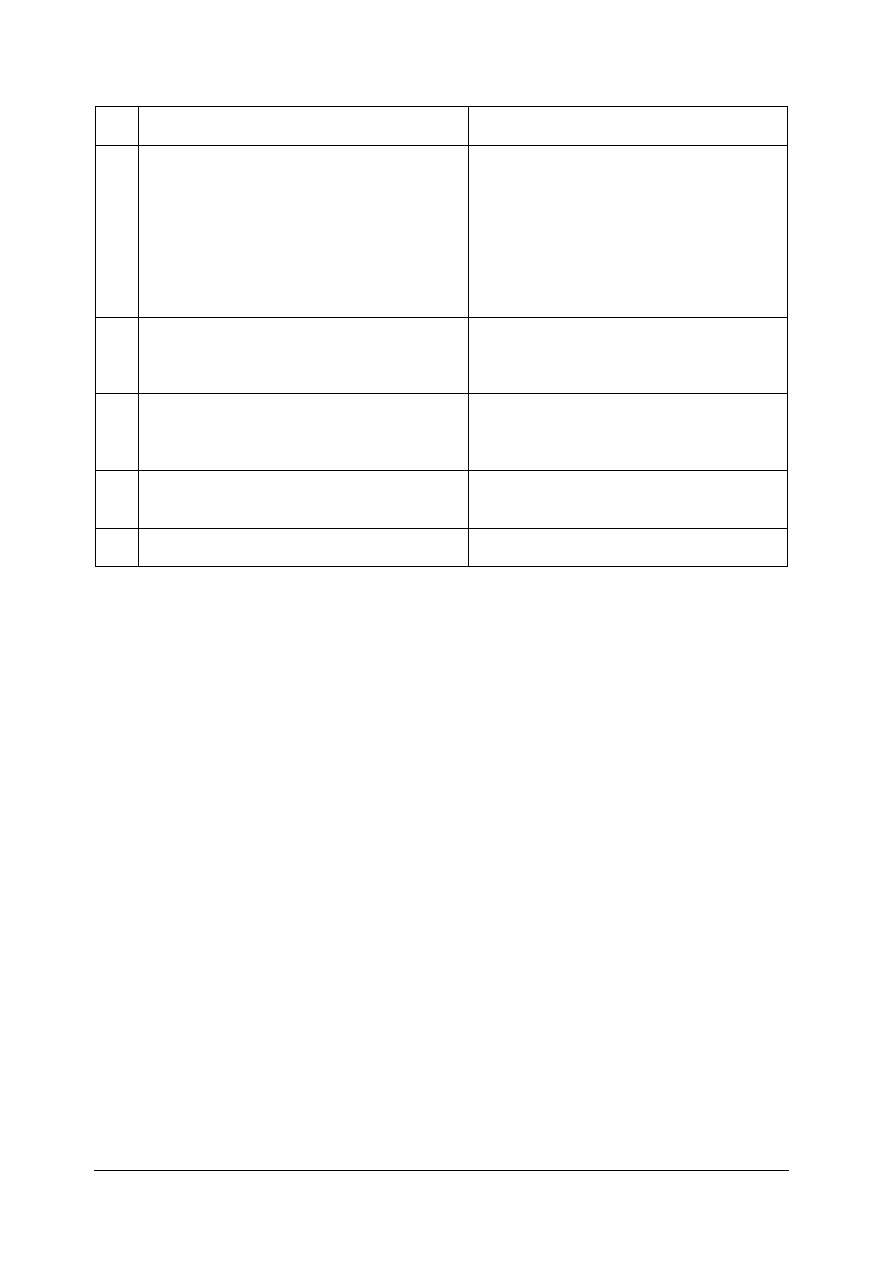

Tabela 7. Najczęściej spotykane usterki układu hydraulicznego [11]

Typowe objawy i przyczyny usterek

Lp.

Objawy

Przyczyna

1

Podnośnik nie podnosi. Po przestawieniu

dowolnej dźwigni rozdzielacza hydrauliki

zewnętrznej do położenia „podnoszenie” nie

zmienia się głośność pracy pompy

hydraulicznej.

1. Pompa wyłączona.

2. Zatkanie kryzy 21 w zaworze

bezpieczeństwa 22 rozdzielacza.

2

Podnośnik nie podnosi lub znacznie spada jego

udźwig. Po przestawieniu dowolnej dźwigni

rozdzielacza hydrauliki zewnętrznej do

położenia „podnoszenie” podwyższa się

znacznie głośność pracy („pompa wyje”)

pompy hydraulicznej.

Niewystarczający poziom oleju w zbiorniku

układu hydraulicznego. Zasysanie powietrza

na linii ssącej pompy.

3

Podnośnik nie podnosi. Po przestawieniu

dowolnej dźwigni rozdzielacza hydrauliki

zewnętrznej do położenia „podnoszenie” słyszy

się charakterystyczny szum pracy pompy

hydraulicznej pracującej pod ciśnieniem.

Zaklinowanie suwaka 3 w korpusie

rozdzielacza 1 (rys. 8). Podwieszenie zaworu

odciążającego 2 w korpusie

1 rozdzielacza (rys. 8). Zatkanie kryzy 6

(rys. 5) znajdującego się na bocznej

powierzchni korpusu zaworu odcinającego

(rys. 8). Zatkanie filtru siatkowego.

Uszkodzenie sprężyny w ogniwie sumującym

(rys. 6) i innych części wewnątrz podnośnika.

4

Obniżenie udźwigu podnośnika, ciężar

w czasie podnoszenie nie osiąga położenia

transportowego. Usterka występuje zarówno na

zimnym jak i na gorącym oleju.

Podwieszenie zaworu odciążającego 2

w korpusie 1 rozdzielacza (rys. 8), pęknięcia,

rysy, odpryski na fazkach gniazd zaworu

i korpusie. Niewłaściwa regulacja

serwozaworu 23 rozdzielacza hydrauliki

zewnętrznej (rys. 5). Uszkodzenie pierścienia

uszczelniającego na korku 14 (rys. 8).

5

Obniżenie udźwigu z powodu przegrzewania

oleju. Po ostygnięciu oleju udźwig powraca.

Zużycie lub uszkodzenie pompy

hydraulicznej.

6

Po przestawieniu dźwigni 11 i 12 (rys. 6)

w przednim położeniu układ zawieszenie nie

opada, niezbędne jest dodatkowe naciśnięcie na

popychacz 26 (rys. 8) lub przy braku

popychacza lekkie uderzenie młotkiem

w korpus rozdzielacza.

(Uwaga! Ze względów bezpieczeństwa takie

czynności wolno wykonywać tylko przez

otwartą tylną klapę kabiny)

Klinowanie suwaka 3 w korpusie rozdzielacza

1 (rys. 8) w pozycji „podnoszenie” lub

„opuszczanie”z powodu brudnego oleju.

7

Przeciek oleju pomiędzy wałem podnośnika 44

i ramieniem 17 i/lub 18 (rys. 6).

Zużycie wału podnośnika na powierzchni

współpracującej z tulejkami 14. Zużycie

tulejek 14 wału podnośnika. Uszkodzenie

pierścienia uszczelniającego w zewnętrznym

rowku obejmy 15. Uszkodzenie lub zużycie

wargi pierścienia uszczelniającego 16.

8

Po uniesieniu narzędzia do położenia

transportowego pompa dalej pracuje pod

obciążeniem. Olej przegrzewa się – temperatura

oleju przekracza 80C

o

. Po wyłączeniu silnika z

zawieszonym narzędziem o masie większej niż

800 kg szczelność układu hydraulicznego jest

zadowalająca - oś końcówek cięgieł dolnych

Wywracanie się korpusu zaworu odcinającego

16 (rys. 8). Uszkodzenie lub osłabienie

sprężyny 18. Utrata szczelności w gnieździe

pod kulką 19. Utrata szczelności w gnieździe

pod kulką 21.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

obniża się pod wpływem zawieszonej masy nie

więcej jak o 25 mm w ciągu 5 min.

9

Po uniesieniu narzędzia do położenia

transportowego pompa dalej pracuje pod

obciążeniem lub wyłącz się na kilka sekund.

Olej przegrzewa się. Po wyłączeniu silnika z

zawieszonym narzędziem o masie większej niż

800kg szczelność układu hydraulicznego nie

jest zadowalająca - oś końcówek cięgieł

dolnych obniża się pod wpływem zawieszonej

masy więcej jak o 25 mm w ciągu 5 min.

Uszkodzenie gumowych pierścieni

uszczelniających na zewnętrznych rowkach

rozdzielacza. Uszkodzenie gumowego

pierścienia uszczelniającego na korku 8

rozdzielacza (rys. 8). Utrata szczelności na

kulce 6.

10 Po uniesieniu narzędzia do położenia

transportowego pompa wyłącz się na kilka

sekund. Olej przegrzewa się . Szczelność

układu hydraulicznego jest zadowalająca.

Zatkanie kryzy w osi korpusu zaworu

odciążającego 15.

11 Zawieszony pług na regulacji siłowej po

nieznacznym przemieszczeniu dźwigni 11

(rys. 4.4) wyskakuje z gleby lub nadmiernie się

zagłębia.

Uszkodzenie sprężyny czujnika siłowego 31.

12 Dźwignie 11 i/lub 12 nie utrzymują się

w zadanym położeniu.

Zużycie nadmierne podkładek ciernych,

ustalających dźwignie względem wspornika 8

(rys. 6).

13 Nadmierne drgania układu hydraulicznego

podczas opuszczania narzędzia.

Uszkodzenia lub osłabnięcie sprężyny 11

(rys. 8). Uszkodzenie zderzaka 9.

W momencie występowania innych niedomagań niż zawarte w tabeli 7 musimy posługując

się zasadami diagnostyki technicznej wykryć uszkodzenia i ustalić ich przyczynę.

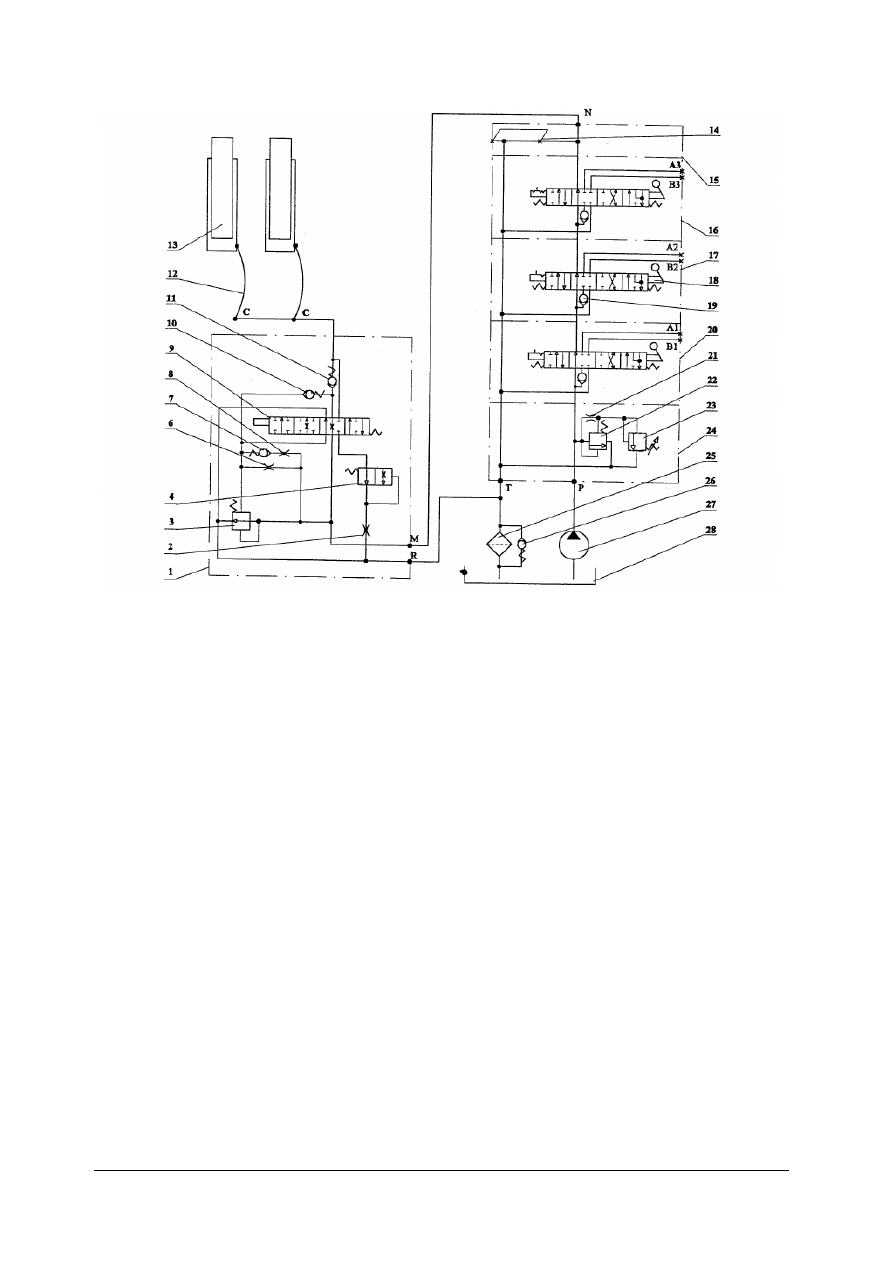

Aby ułatwić zrozumienie procesu naprawy poniżej przedstawiono na rysunku 6 schemat

ideowy układu hydraulicznego z podnośnikiem. Jest to podstawowa budowa podnośnika

hydraulicznego stosowanego w ciągnikach rolniczych. Kolejne rysunki obrazują poszczególne

elementy układu hydraulicznego. Schemat ma na celu ułatwienie zrozumienia budowy, jak

i wizualizacji głównych podzespołów układu.

Charakterystyka podnośnika

Udźwig podnośnika z cylindrami o średnicy 80 mm:

−

w odległości 610 mm od osi końcówek cięgieł dolnych,

−

2750 kg, na osi końcówek cięgieł dolnych,

−

4500 kg; Skok roboczy cylindrów,

−

210 mm, pełny,

−

22 mm; Ciśnienie zaworu bezpieczeństwa,

−

185

+15

kg/cm

2

rodzaje regulacji podnośnika – siłowa.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 5. Schemat ideowy układu hydraulicznego z podnośnikiem: 1 – rozdzielacz podnośnika, 2 – kryza zaworu

dławiącego, 3 – zawór odciążający, 4 – zawór dławiący, 6 – kryza zaworu przepływowego, 7 – zawór

odcinający, 8 – kryza zaworu odcinającego, 9 – suwak, 10 – zawór wyrównujący, 11 – zawór zwrotny,

12 – przewód elastyczny, 13 – cylinder nurnikowy, 14 – zaślepka, 15 – tylna pokrywa rozdzielacza,

16 – trzecia sekcja rozdzielacza, 17 – druga sekcja rozdzielacza, 18 – suwak rozdzielacza, 19 – zawór

zwrotny sekcji rozdzielacza, 20 – pierwsza sekcja rozdzielacza, 21 – kryza zaworu bezpieczeństwa,

22 – zawór bezpieczeństwa, 23 – serwozawór, 24 – przednia pokrywa rozdzielacza, 25 – filtr układu

hydraulicznego, 26 – zawór filtra, 27 – pompa, 28 – zbiornik [6]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

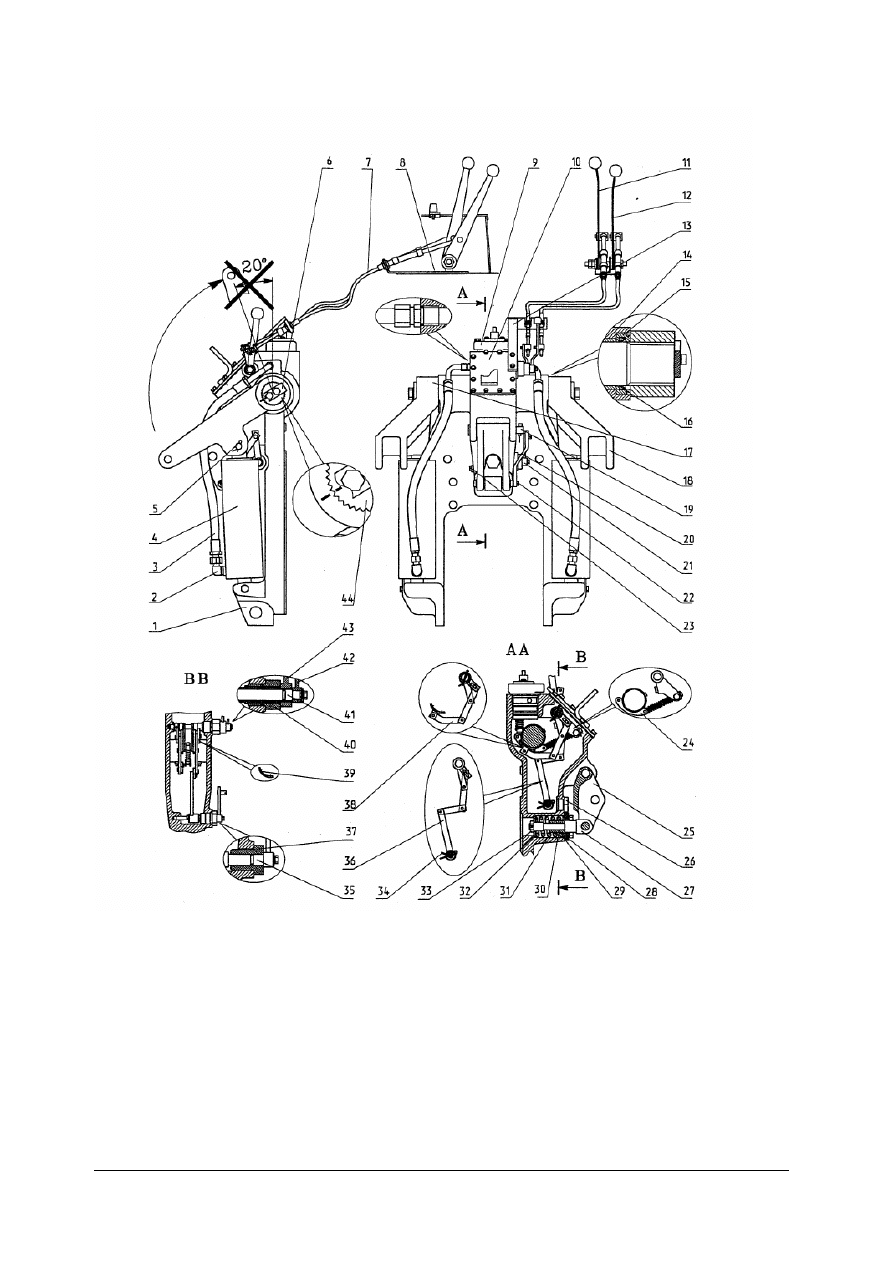

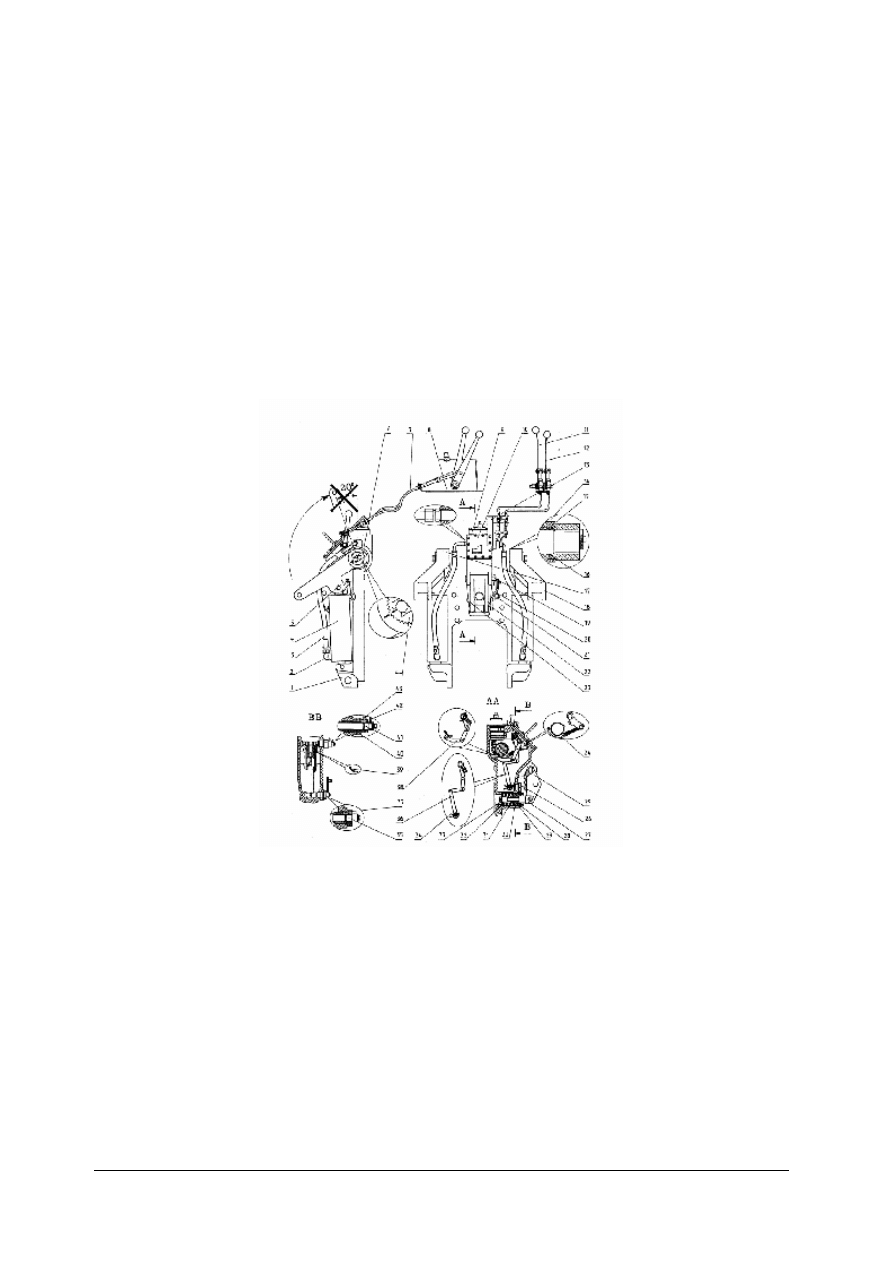

Rys. 6. Podnośnik hydrauliczny: 1 – korpus, 2 – kolanko, 3 – przewód elastyczny, 4 – cylinder nurnikowy,

5 – sworzeń cylindra, 6 – podkładka oporowa, 7 – linka, 8 – wspornik sterowania, 9 – rozdzielacz,

10 – pokrywa, 11 – dźwignia regulacji siłowej, 12 – dźwignia regulacji pozycyjnej, 13 – wspornik,

14 – tulejka, 15 – obejma, 16 – uszczelniacz, 17 – ramię podnośnika lewe, 18 – ramię podnośnika prawe,

19 – sworzeń wspornika łącznika centralnego, 20 – cięgło siłowe, 21 – dźwignia, 22 – sworzeń czujnika,

23 – korek spustowy, 24 – ogniwo sumujące, 25 – wspornik łącznika centralnego, 26 – korek,

27 – tłoczysko, 28 – pokrywa czujnika siłowego, 29 – podkładki, 30 – tuleja czujnika siłowego,

31 – sprężyna, 32 – podkładka, 33 – nakrętka, 34 – zawleczka specjalna, 35 – wałek dolny , 36 – ogniwo

siłowe, 37 – tulejka dolna, 38 – ogniwo pozycyjne, 39 – ogranicznik, 40 – tulejka górna, 41 – wałek

górny, 42 – dźwignia pozycyjna, 43 – dźwignia siłowa, 44 – wał podnośnika [6]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

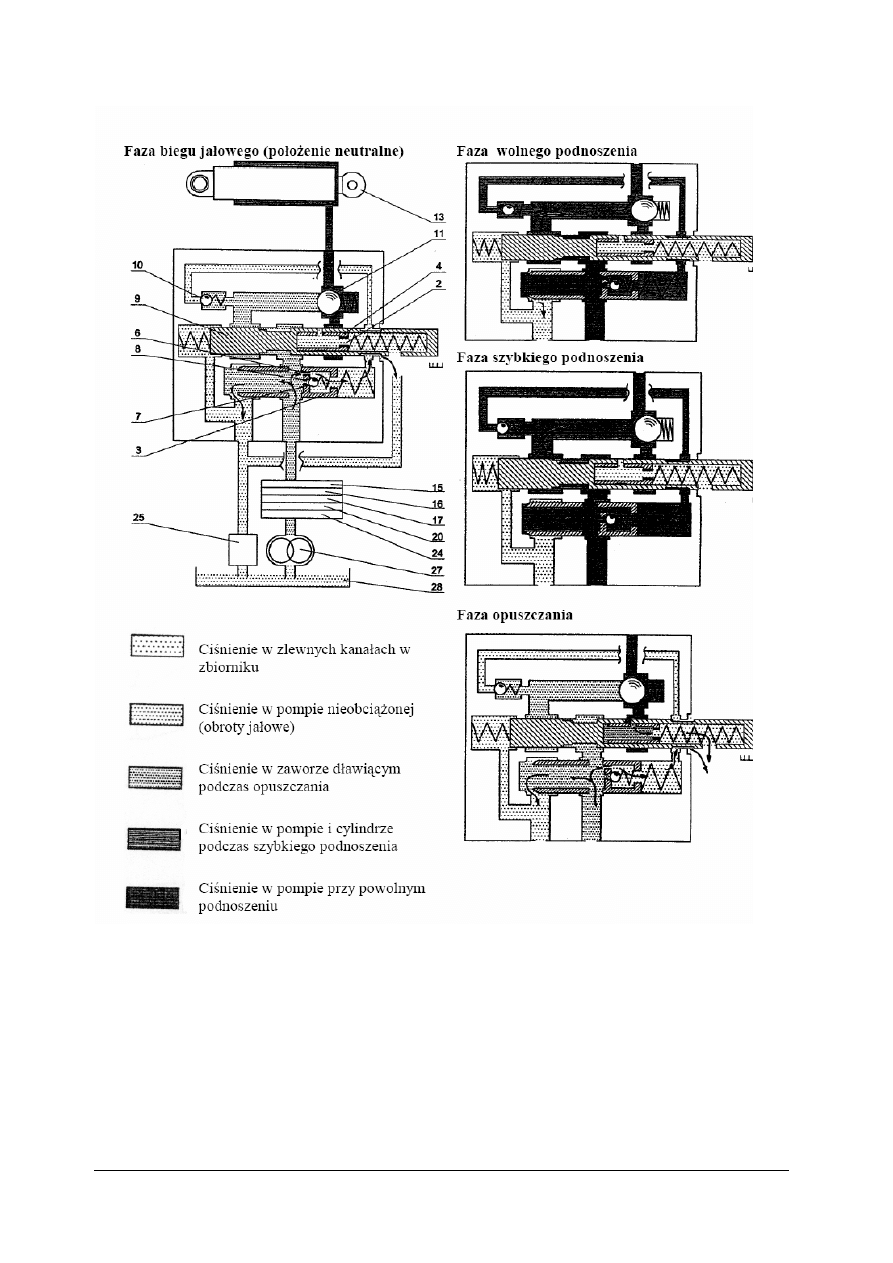

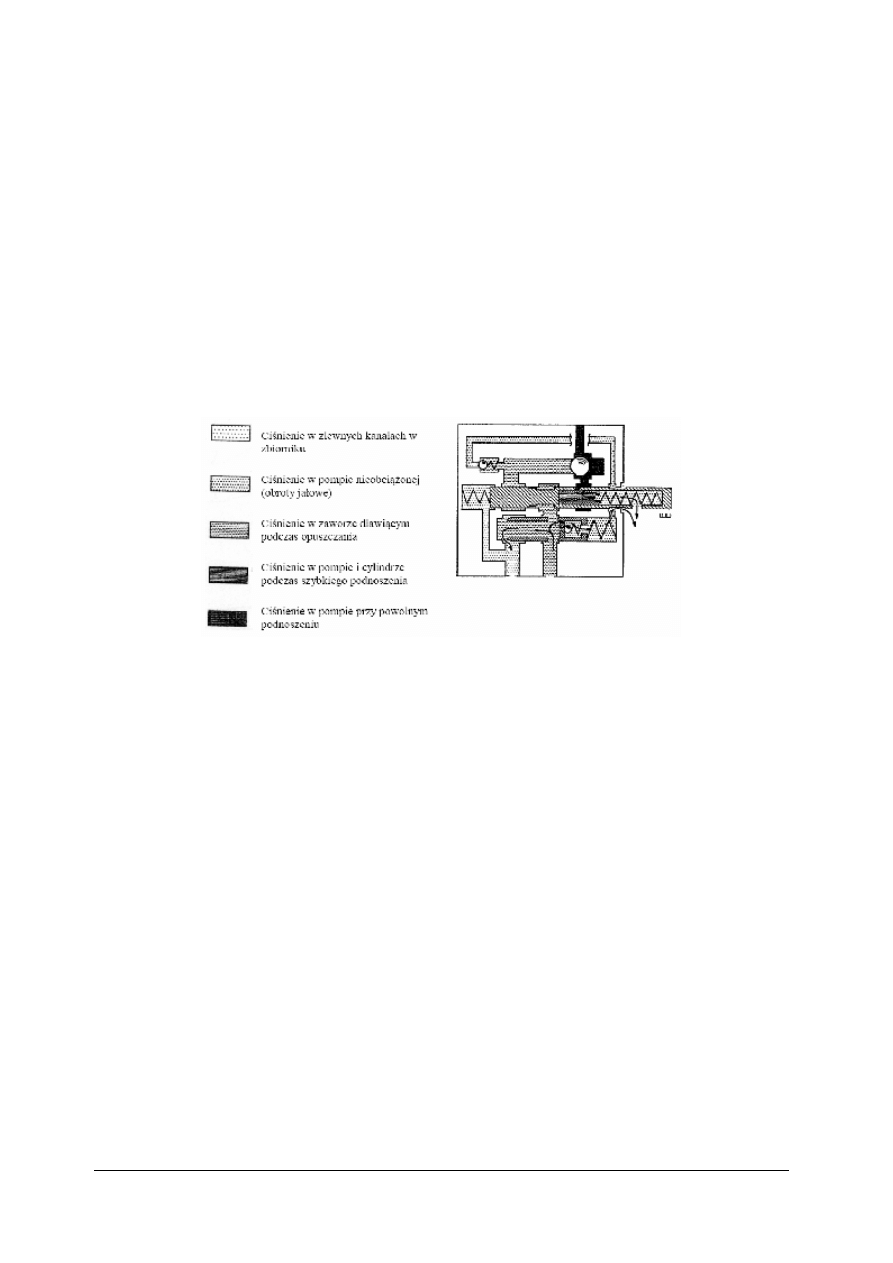

Rys. 7. Fazy pracy rozdzielacza podnośnika - numery elementów odpowiada numerom elementów na schemacie

ideowym układu hydraulicznego przedstawionej na rys. 5 [6]

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

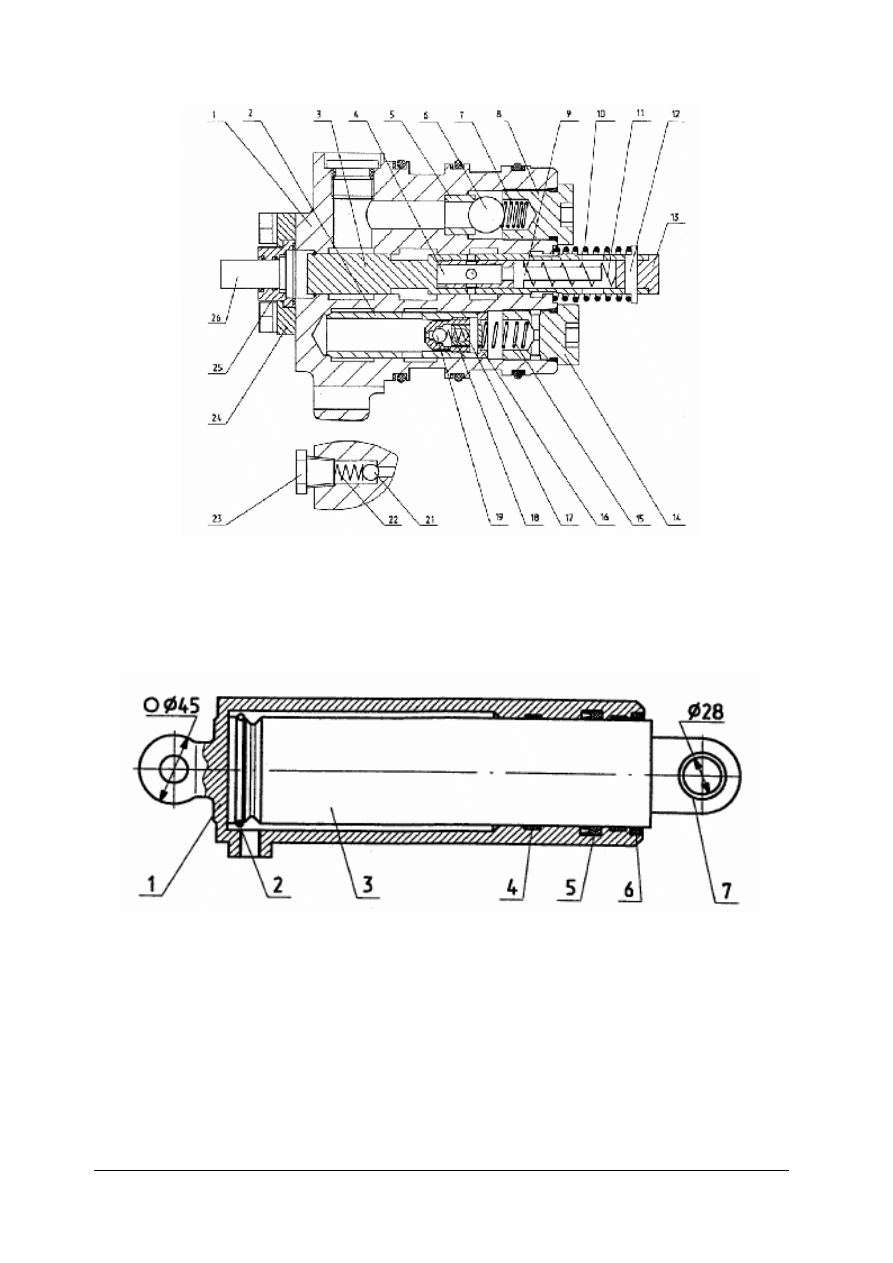

Rys. 8. Budowa rozdzielacza: 1 – korpus, 2 – zawór odciążający,3 – suwak, 4 – zawór dławiący, 5 – gniazdo

zaworu zwrotnego, 6 – kulka 14,288 mm, 7 – sprężyna zaworu zwrotnego, 8 – korek zaworu zwrotnego,

9 – zderzak, 10 – sprężyna suwaka, 11 – sprężyna zaworu dławiącego, 12 – kołe k, 13 – zderzak,

14 – korek zaworu odciążającego, 15 – sprężyna zaworu odciążającego, 16 – korpus zaworu

odcinającego, 17 – tuleja prowadząca, 18 – sprężyna zaworu odcinającego, 19 – kulka 5,556; 21– kulka

5,556, 22 – sprężyna zaworu wyrównującego, 23 – korek stożkowy, 24 – pokrywa, 25 – tulejka

popychacza, 26 – popychacz [6]

Rys. 9. Budowa cylindra nurnikowego: 1 – korpus, 2 – pierścień zabezpieczający, 3 – nurnik, 4 – pierścień

prowadzący, 5 – pierścień uszczelniający, 6 – zgarniacz brudu, 7 – tuleja [6]

Demontaż i montaż podzespołów podnośnika

Podnośnik hydrauliczny – rys. 6 (bez zdejmowania z ciągnika):

−

opuścić zawieszenie w dolne położenie,

−

spuścić olej z korpusu 1 podnośnika (rys. 6),

−

odkręcając stożkowy korek spustowy 23, umieszczony z lewej strony podnośnika,

−

wyjąć zawleczkę 1 i zdjąć z siłowej 43 i pozycyjnej 42 dźwigni linki 7,

−

odkręcić dwie śruby mocowania wspornika 13 do korpusu 1 i pokrywy 10,

−

odłożyć na bok wspornik z linkami,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

−

odkręcić dwie śruby mocowania rozdzielacza do korpusu podnośnika 1 i podważając,

łyżką montażową wyciągnąć rozdzielacz z korpusu,

−

wymontować cylindry hydrauliczne; w tym celu należy: odkręcić dolne nakrętki

przewodów elastycznych, odkręcić śruby mocujące cylindry do dolnej części korpusu 1

podnośnika i po wyjęciu zawleczek wysunąć sworznie 5 cylindrów do lewego 17

i prawego ramienia podnośnika.

Czynności wykonywane na wymontowanym rozdzielaczu podnośnika:

−

nacisnąć sprężynę powrotną 10 na suwaku 3 w stronę korpusu 1 aby uwolnić kołek

oporowy 12; wyciągnąć kołek z otworu w suwaku tak aby wewnętrzna sprężyna 11 nie

„wystrzeliła” wypychając zderzak 13 z końca suwaka,

−

wyciągnąć sprężynę 11, zderzak 9 i zawór dławiący 4,

−

wykręcić dwie śruby mocujące pokrywę 24, zdemontować pokrywę wraz z tulejką 25

i popychaczem 26 i wyciągnąć w kierunku zdemontowanej pokrywy suwak 3 nie

zdejmując z niego pierścienia zabezpieczającego,

−

sprawdzić stan zamontowanego na suwaku pierścienia zabezpieczającego i samego suwaka

niedopuszczalne jest występowanie głębokich rys i zadrapań , brudu i obcych ciał

w otworach i na powierzchni suwaka,

−

przemyć wszystkie zdemontowane części w oleju napędowym i pokryć olejem silnikowym

lub hydraulicznym,

−

włożyć zawór dławiący 4 do wnętrza suwaka 3 stopniowanym końcem do przodu,

−

sprawdzić czy zawór 4 lekko bez zacięć przesuwa się wewnątrz suwaka 3; przy wsuniętym

do końca zaworze przez boczne otwory w suwaku o średnicy 3 mm, powinny być

widoczne otwory o średnicy 4 mm w zaworze,

−

przy lekkim uderzeniu łbem suwaka o twardą powierzchnię zawór powinien wyskoczyć

z suwaka,

−

suwak wraz z pierścieniem zabezpieczającym, ale bez zaworu dławiącego wstawić od góry

(od strony pokrywy) do korpusu; sprawdzić czy suwak lekko bez zacięć przesuwa się

w korpusie,

−

suwak powinien przesuwać się w korpusie pod wpływem własnej masy lub po lekkim

wstrząśnięciu korpusu z suwakiem w środku,

−

zamontować pokrywę 24 w komplecie z tulejką 25 i popychaczem 26 po uprzednim

sprawdzeniu stanu pierścieni uszczelniających i zgarniacza brudu w tulei 25,

−

zamontować zawór dławiący 4, zderzak 9 , sprężynę 11; ścisnąć sprężynę zderzakiem aby

można było włożyć kołek zabezpieczający jednocześnie w otwory suwaka 3 i zderzaka 9,

występy na kołku powinny być zwrócone do korpusu,

−

wyważając oporowy zwój sprężyny 10 wprowadzić go na występy kołka

zabezpieczającego i następnie nakręcać sprężynę po suwaku dopóki drugi zwój sprężyny

nie najdzie na występy kołka zabezpieczającego,

−

nacisnąć czoło suwaka siłą (około 15 kG) i odpuścić,

−

nie dopuszcza się zacinania suwaka; skok całkowity suwaka powinien być nie mniejszy jak

8 mm.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym zajmuje się diagnostyka?

2. Jak w szybki sposób można wykryć usterkę ?

3. Jakie są etapy diagnozowania i usuwania usterek w układzie?

4. O czy należy pamiętać przed przystąpieniem do wykrywania usterki?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

5. Co to jest naprawa?

6. Jakie są rodzaje napraw?

7. Jakie są kolejne fazy napraw?

8. Co nazywamy operacją technologiczną?

9. Z jakich elementów składa się operacja?

10. Jaka jest kolejność postępowania przy planowaniu naprawy?

11. Jakich zasad BHP powinieneś przestrzegać podczas naprawy?

12. Jakie są typowe objawy i przyczyny usterek układów hydraulicznych i pneumatycznych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ przyczynę wycieku i wykonaj naprawę usterki, gdy objawem jest wyciek oleju

pomiędzy wałem podnośnika a ramieniem (rys. 10).

Podnośnik hydrauliczny – rysunek do ćwiczenia 1 [6]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zasady bezpiecznej pracy przedstawionymi przez nauczyciela,

2) przeanalizować instrukcję wykonywania zadania,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) przeanalizować budowę podnośnika posługując się instrukcją,

5) przeanalizować rodzaj uszkodzenia,

6) ustalić technologie naprawy do rodzaju uszkodzenia,

7) przedstawić zaplanowane kolejne czynności i skonsultować je z nauczycielem,

8) podczas planowania uwzględnić wymogi bezpieczeństwa mając na uwadze warunki

w jakich wykonuje się pracę,

9) wykonać naprawę,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

10) sprawdzić poprawność wykonanego ćwiczenia,

11) dokonać oceny poprawności wykonania ćwiczenia,

12) uporządkować miejsce pracy.

Wyposażenie stanowiska pracy:

−

instrukcja BHP dotycząca stanowiska pracy,

−

instrukcje obsługi ciągnika,

−

instrukcja napraw podnośnika,

−

zestaw narzędzi monterskich na stanowisku.

Ćwiczenie 2

Ustal przyczynę usterki oraz przedstaw w punktach procedurę jej usunięcia. Opis usterki:

Podnośnik nie podnosi. Po przestawieniu dowolnej dźwigni rozdzielacza hydrauliki

zewnętrznej do położenia „podnoszenie” nie zmienia się głośność pracy pompy hydraulicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zaplanować tok postępowania,

3) ustalić przyczynę usterki,

4) zapisać w punktach procedurę wykonania naprawy,

5) ocenić wykonane ćwiczenie,

6) zaprezentować wykonane ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

arkusz papieru,

−

przybory do pisania,

−

instrukcje obsługi ciągnika,

−

instrukcja napraw podnośnika,

−

poradnik dla ucznia.

Ćwiczenie 3

Wykonaj naprawę usterki: podczas opuszczania ramienia ładowacza przyczepianego

„Cyklop” występują nadmierne drgania instalacji hydraulicznej. Określ przyczynę, usuń

usterkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeanalizować budowę układu hydraulicznego ładowacza przyczepianego „Cyklop”,

4) przeprowadzić diagnostykę układu,

5) ustalić rodzaj uszkodzenia,

6) przedstawić zaplanowane kolejne czynności i skonsultować je z nauczycielem,

7) wykonać naprawę,

8) sprawdzić poprawność wykonanego ćwiczenia,

9) uporządkować miejsce pracy oraz zaprezentować wykonane ćwiczenie.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

−

instrukcja BHP dotycząca stanowiska pracy,

−

ciągnik rolniczy,

−

ładowacz T 214 „Cyklop” oraz instrukcja obsługi ładowacza,

−

zestaw narzędzi monterskich do wykonania naprawy.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić, czym zajmuje się diagnostyka?

2) wykryć usterkę układu hydraulicznego, pneumatycznego?

3) scharakteryzować etapy diagnozowania?

4) wymienić etapy usuwania usterki?

5) przestrzegać zasad BHP?

6) określić czym jest naprawa?

7) scharakteryzować rodzaje napraw?

8) określić kolejne etapy napraw?

9) scharakteryzować typowe objawy usterek?

10) scharakteryzować typowe przyczyny usterek?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3. Urządzenia zaczepowe

4.3.1. Materiał nauczania

TUZ (Trzypunktowy Układ Zawieszenia) – jest to układ dźwigniowy stosowany

w ciągnikach rolniczych do mocowania maszyn i urządzeń zawieszanych na podnośniku

hydraulicznym. Układ taki umożliwia podnoszenie narzędzi w położenie transportowe

i odpowiednie ustawienie go w położeniu roboczym. Narzędzia są połączone z ciągnikiem

w trzech punktach, na dwóch hydraulicznie podnoszonych belkach dolnych (lewej i prawej)

i łącznikiem centralnym. Przeguby kuliste umieszczone w belkach i łączniku centralnym

umożliwiają ruchy narzędzi we wszystkich kierunkach. Do sterowania TUZ-em

(podnośnikiem) jest wykorzystywany rozdzielacz hydrauliczny.

Ciągniki i pojazdy rolnicze oprócz trzypunktowego układu zawieszenia narzędzi są

wyposażone w zaczepy transportowe, służące do holowania przyczep i innych maszyn

rolniczych. W niektórych ciągnikach zaczep transportowy jest elementem odejmowanym, który

w razie potrzeby mocuje się sworzniami do korpusu tylniego mostu. W ciągnikach hak można

odchylać ku górze i mocować go w tym połażeniu sworzniami. Takie położenie haka jest

konieczne przy współpracy ciągnika z narzędziami i maszynami zawieszanymi, gdyż

umożliwia to łączenie cięgła górnego, które wprowadza się do ucha zaczepu.

Zakończeniem zaczepu transportowego najczęściej są zaczepy, które ułatwiają łączenie.

Oprócz typowych zaczepów transportowych w ciągnikach, wyróżniamy również dolne zaczepy

rolnicze służące do holowania przyczepianych maszyn rolniczych. Zaczepy te są tak

zbudowane, że mogą być obciążane siłami pionowymi, jakie wywierają na nie holowane

maszyny przyczepiane. Dopuszczalne wartości tych sił, w zależności od rodzaju urządzenia,

wynoszą od 4 kN do 14 kN. W ciągnikach licencyjnych rolę zaczepu rolniczego pełni

końcówka widełkowa mocowana sworzniem na cięgle zaczepu samopodnoszącego do

przyczep jednoosiowych oraz maszyn i urządzeń. Końcówka ta nie może zmieniać swego

połażenia w płaszczyźnie poziomej, natomiast można zmieniać odległość jej sworznia od wału

odbioru mocy przez mocowanie cięgła zaczepu w odpowiednich otworach. W nowoczesnych

przyczepach koła umieszczone są zwykle bliżej tylnej burty. Budowa taka ma na celu

przeniesienie części ciężaru przyczepy oraz jej ładunku na układ zaczepowy, który z kolej

naciskając na ciągnik dociąża jego tylną oś napędową, zwiększając tym samym przyczepność

ciągnika do podłoża, co zwiększa siłę uciągu i zmniejsza poślizg.

Przyczepy tego rodzaju mają jednak podstawową wadę, że nawet w przypadku braku

załadunku trudno podnieść dyszel do góry, aby wykonać zaczepienie. W związku z tym

problemem, wszystkie ciągniki na rynku są wyposażane standardowo w specjalny zaczep

pozwalający na podnoszenie dyszla przyczepy z ziemi na odpowiednią wysokość za pomocą

podnośnika hydraulicznego ciągnika i zabezpieczenie go na tej wysokości ryglem zaczepu.

Zaczep stanowi zakończenie hakiem, zamocowane obrotowo (w płaszczyźnie pionowej) pod

ciągnikiem. Cięgło to jest połączone z ramionami podnośnika hydraulicznego. Traktorzysta

może podjechać tyłem do przyczepy w ten sposób, aby hak zaczepu znalazł się pod uchem

dyszla przyczepy. Następnie uruchamiając podnośnik może podnieść dyszel przyczepy do

góry. Hak podnosząc się do góry, zamyka ucho dyszla pomiędzy dolną płaszczyzna półkulistej

półki ramy zaczepu lub specjalnych wsporników i krawędzią stożkowej powierzchni haka.

Jednocześnie zatrzaskują się rygle utrzymujące cięgło w położeniu podniesionym. Opuszczając

dyszel przyczepy należy odryglować rygle przez pociągnięcie dźwigni lub linki sterowniczej.

W skład urządzeń zaczepowych wchodzą dodatkowe elementy pozwalające na łatwe

i szybkie połączenie elementów sprzęganych i zabezpieczenie połączenia przed rozłączeniem.

Producenci posiadają w swojej ofercie zróżnicowane, co do konstrukcji elementy dodatkowe,

jednak przeznaczenie ich jest takie samo:

−

łączenie maszyn, urządzeń w sposób bezpieczny łatwy i szybki,

−

przenoszenie obciążeń,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

trwałość połączeń,

−

sztywność połączeń.

Najczęściej spotykanymi elementami dodatkowymi do sprzęgania są:

−

sworznie,

−

zawleczki,

−

bolce, proste, stopniowe, stożkowe,

−

haki,

−

uchwyty kulowe,

−

łączniki,

−

kołnierze stabilizujące,

−

belki,

−

cięgła.

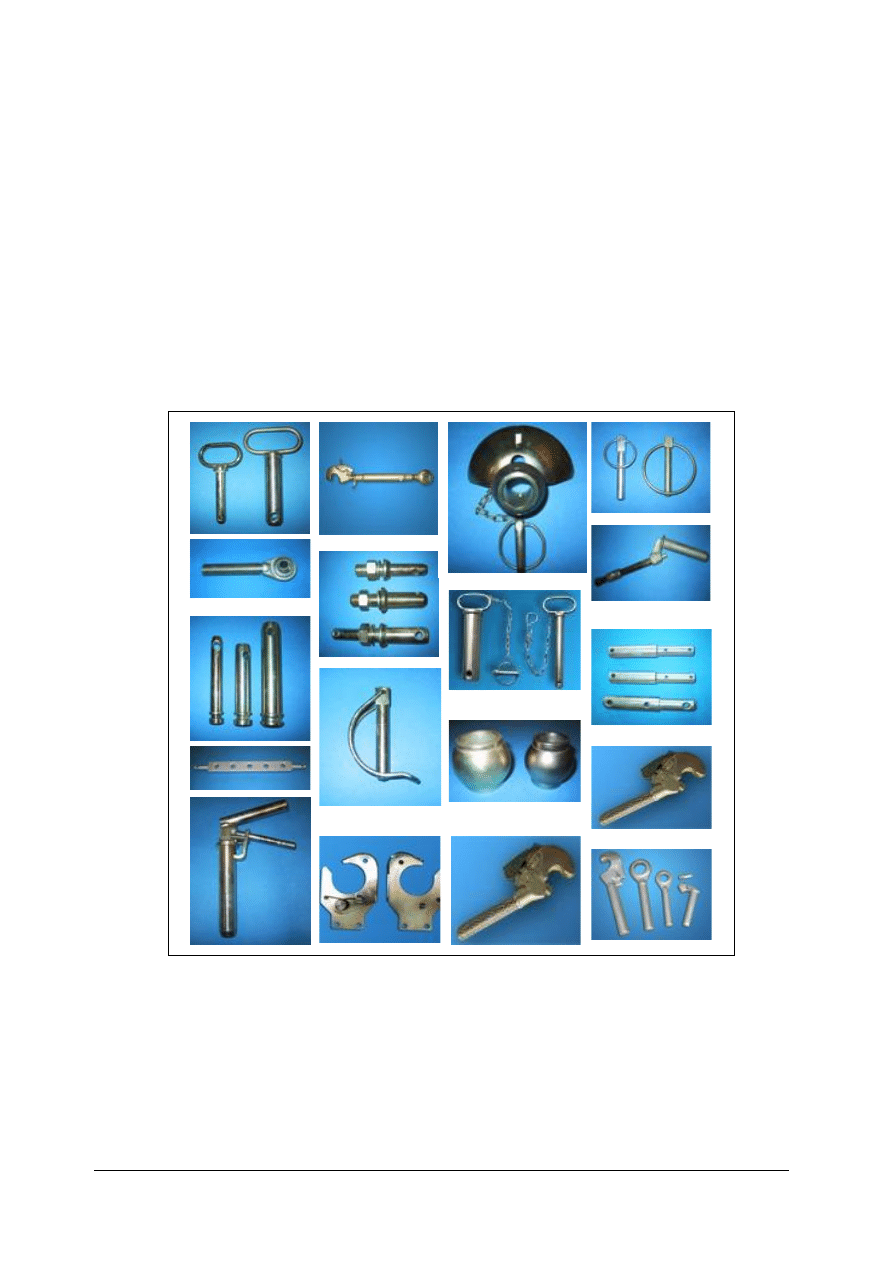

Rys. 11. Elementy dodatkowe stosowane w urządzeniach zaczepowych [6]

Urządzenia zaczepowe najczęściej ulegają uszkodzeniu mechanicznemu. Typowymi

uszkodzeniami dla urządzeń zaczepowych są:

−

skrzywienie podzespołów,

−

pęknięcie elementu,

−

rozerwanie elementu,

−

rozluźnienie połączenia na skutek drgań,

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

−

rozluźnienie połączenia na skutek zmęczenia materiału,

−

gubienia elementów dodatkowych, zawleczek, rygli itp.,

−

uszkodzenie w skutek nie prawidłowej eksploatacji,

−

stosowanie elementów dodatkowych nie zgodnie z przeznaczeniem.

Naprawa urządzeń zaczepowych polega na:

−

wymianie elementów uszkodzonych nie nadających się do naprawy,

−

naprawianiu elementów uszkodzonych wykorzystując technologie obróbki metali,

−

uzupełnianiu urządzeń w brakujące elementy dodatkowe.

Diagnostyka polega na oględzinach wzrokowych połączenia. Sprawdzamy czy połączenie

jest stabilne, elementy są ze sobą połączone prawidłowo. Sprawdzamy połączenia śrubowe, czy

nie uległy rozluźnieniu, Taką diagnostykę stosujemy profilaktycznie podczas sprzęgania

maszyn, urządzeń jak i podczas przeglądu P1 ciągnika, czyli codziennej obsługi, która zawiera

element diagnostyki urządzeń zaczepowych. Jest to bardzo ważny element codziennego

przeglądu, o którym często operatorzy maszyn i kierowcy zapominają. Jak wynika ze statystyk,

duży procent wypadków z maszynami rolniczymi to wypadki powstałe na skutek uszkodzenia

połączenia maszyn z ciągnikiem lub nieprawidłowo wykonanego sprzęgnięcia maszyny

z ciągnikiem.

Wymagania dotyczące sprzęgania maszyn jak i urządzeń z ciągnikami rolniczymi są

zawarte w instrukcji obsługi maszyn i urządzeń oraz w poradniku operatora maszyn oraz

w podręczniku traktorzysty-operatora.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są czynniki powodujące zużycie elementów urządzeń zaczepowych?

2. Jakie występują typowe uszkodzenia urządzeń zaczepowych?

3. Na czym polega naprawa urządzeń zaczepowych?

4. Co to jest sprzęganie?

5. Jakie znasz dodatkowe elementy stosowane do sprzęgania?

6. Do czego wykorzystywane są dolne zaczepy?

7. Jakie zalety posiadają dolne zaczepy?

8. Na czym polega diagnostyka urządzeń zaczepowych w maszynach rolniczych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj diagnostykę urządzenia zaczepowego ciągnika rolniczego i dowolnej maszyny

zaczepianej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zastosować się do poleceń zawartych w instrukcji operatora maszyn i pojazdów rolniczych,

4) wykonać diagnostykę urządzenia zaczepowego,

5) podsumować wykonane ćwiczenie,

6) zapisać wnioski,

7) zaprezentować i porównać wnioski na forum grupy.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

−

ciągnik rolniczy,

−

maszyna zaczepiana,

−

instrukcja obsługi maszyny,

−

poradnik traktorzysty-operatora.

Ćwiczenie 2

Uzupełnij brakujące elementy układu zaczepowego ciągnika rolniczego sprzęgniętego

z maszyną zaczepianą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeanalizować budowę urządzenia zaczepowego,

4) dokonać analizy połączenia maszyny z ciągnikiem rolniczym,

5) wskazać brakujące elementy dodatkowe,

6) uzupełnić brakujące elementy dodatkowe,

7) przedstawić wykonane ćwiczenie,

8) wyciągnąć wnioski z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

maszyna zaczepiana,

−

ciągnik rolniczy,

−

instrukcja obsługi maszyny,

−

poradnik traktorzysty - operatora,

−

komplet elementów dodatkowych urządzenia zaczepowego, w jakie jest wyposażony

ciągnik rolniczy.

Ćwiczenie 3

Wykonaj naprawę trzypunktowego układu zawieszenia w ciągniku rolniczym. Podczas

prac polowych w skutek nieprawidłowej eksploatacji uległ zerwaniu prawy wieszak układu

zaczepowego. Przeprowadź diagnozowanie i napraw urządzenie zaczepowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeanalizować budowę urządzenia zaczepowego,

4) zdiagnozować urządzenie zaczepowe,

5) zaprezentować wnioski z diagnozowania prowadzącemu,

6) wykonać demontaż,

7) wykonać naprawę,

8) sprawdzić poprawność wykonanej naprawy,

9) przeprowadzić konserwacje i regulacje TUZ,

10) zaprezentować wykonane ćwiczenie na forum grupy,

11) wyciągnąć wnioski z wykonanego ćwiczenia.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wyposażenie stanowiska pracy:

−

Instrukcja BHP,

−

ciągnik rolniczy,

−

instrukcja obsługi,

−

poradnik traktorzysty operatora,

−

spawarka elektryczna,

−

szlifierka wraz z wyposażeniem ochronnym BHP,

−

komplet narzędzi,

−

środki do konserwacji.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić czynniki powodujące uszkodzenia urządzeń zaczepowych?

2) wymienić typowe uszkodzenia urządzeń zaczepowych?

3) naprawić urządzenie zaczepowe?

4) wyjaśnić, co to jest sprzęganie?

5) wymienić elementy dodatkowe występujące w urządzeniach

zaczepowych?

6) scharakteryzować, jakie zalety posiadają dolne zaczepy?

7) wykonać diagnostykę urządzenia zaczepowego?

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań do każdego zadania dołączone są 4 możliwe odpowiedzi. Tylko

jedna jest prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi.

6. W zadaniach zaznacz prawidłową odpowiedź X (w przypadku pomyłki należy błędną

odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową).

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie na

później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na

rozwiązanie testu masz 30 min.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Układ hydrauliczny jest przeznaczony do

a) obsługiwania maszyn rolniczych.

b) przenoszenia energii z miejsca jej wytworzenia do miejsca zużytkowania.

c) sterowania.

d) pracy.

2. Zasadniczą cechą różniącą układ pneumatyczny od hydraulicznego jest

a) budowa.

b) przeznaczenie.

c) rodzaj czynnika roboczego.

d) sposób sterowania układem.

3. Układy hydrauliczne i pneumatyczne dzielimy na

a) niskociśnieniowe, średniociśnieniowe, wysokociśnieniowe.

b) małe, średnie, duże.

c) sterowane elektrycznie, sterowanie mechanicznie, sterowane elektronicznie.

d) o dużej mocy, o średniej mocy, o małej mocy.

4. Elementy wchodzące w skład pełnego układu hydraulicznego to

a) zbiornik, pompa, siłownik, rozdzielacz.

b) siłownik, pompa, rozdzielacz, zawór zwrotny, przewody elastyczne.

c) zbiornik, pompa, rozdzielacz.

d) źródło ciśnienia, elementy sterujące, siłowniki i silniki, elementy pomocnicze.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

5. Poniższy symbol oznacza

a) dźwignię.

b) źródło ciśnienia.

c) zmiane kierunku przepływu czynnika roboczego.

d) siłownik z wyjściem z prawej strony.

6. Czynnik roboczy to

a) pracownik w procesie pracy.

b) płyn.

c) siła zewnętrzna poruszająca siłownikiem.

d) środek pozwalający wykonywać proces pracy.

7. Procedura wykrywania i usuwania usterek układów hydraulicznych oraz pneumatycznych

składa się z

a) 50 etapów.

b) 100 etapów.

c) 12 etapów.

d) 3 etapów.

8. Poniższy symbol to

a) zawór dławiący.

b) dzwignia do regulacji obrotów pompy.

c) zaczep.

d) dzwignia, rodzaj sterowania.

9. Procedurę naprawy dzielimy na

a) małą, średnią, dużą.

b) po remoncie głównym, po remoncie wstępnym, po przeglądzie.

c) bieżącą, średnią, główną.

d) standardową, niestandardową, w zależności od usterki.

10. Fazy procesu naprawy to

a) faza 1, faza 2, faza 3.

b) mycie, weryfikacja, demontaż, naprawa, montaż, ocena sprawności.

c) mycie, demontaż, weryfikacja, naprawa, montaż, ocena sprawności.

d) wstępna właściwa, końcowa.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

11. Przyczyną nie podnoszenia się lub znacznego spadku podnośnika hydraulicznego jest

a) nie wystarczający poziom oleju, zasiane powietrza na linii ssącej pompy.

b) śladowe ilości wycieku oleju z pompy.

c) zbyt wysoki poziom oleju w układzie.

d) brak siłownika w układzie.

12. Obniżenie udźwigu z powodu przegrzania oleju w układzie hydraulicznym jest

spowodowane przez

a) zużycie lub uszkodzenie pompy.

b) zużycie całego układu.

c) brak oleju.

d) uszkodzenie rozdzielacza.

13. Na rysunku pokazano schemat zaworu rozdzielającego znajdującego się w fazie

a) końcowej.

b) opuszczania.

c) szybkiego podnoszenia.

d) awarii.

14. Diagnostyka to

a) badanie procesów.

b) ocena stanu technicznego.

c) badanie procesów roboczych.

d) wykrywanie usterek.

15. Skrót „TUZ” oznacza

a) Transportowe Ubezpieczenia Zdrowotne.

b) Trzypunktowy Układ Zabezpieczenia.

c) Technika Usuwania Zagrożenia.

d) Trzypunktowy Układ Zawieszenia.

16. Dopuszczalne wartości siły pionowej na zaczepie ciągnika to

a) 14 kN.

b) 10 kN.

c) 5 kN.

d) 1 kN.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

17. Elementy dodatkowe urządzeń zaczepowych to

a) kliny, śruby, dystansy.

b) cięgła, zawleczki, sworznie.

c) cięgła, podpory, wzmocnienia.

d) haki, kliny, śruby.

18. Nadmierne drgania układu hydraulicznego spowodowane są

a) brakiem oleju.

b) zużyciem pompy.

c) uszkodzeniem lub osłabieniem sprężyny w rozdzielaczu.

d) zapchanym przewodem elastycznym.

19. W nowoczesnych przyczepach koła umieszczone są zwykle bliżej tylnej burty ma to na

celu

a) ułatwienie załadunku przyczepy.

b) ułatwienie sprzęgania przyczepy z ciągnikiem.

c) zwiększenie siły uciągu ciągnika.

d) skrócenie dyszla.

20. Diagnozowanie to działanie, podczas którego

a) na podstawie badania procesów roboczych określamy stan techniczny maszyny.

b) robi się pomiary.

c) naprawia się maszyny.

d) usuwa się usterki.

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

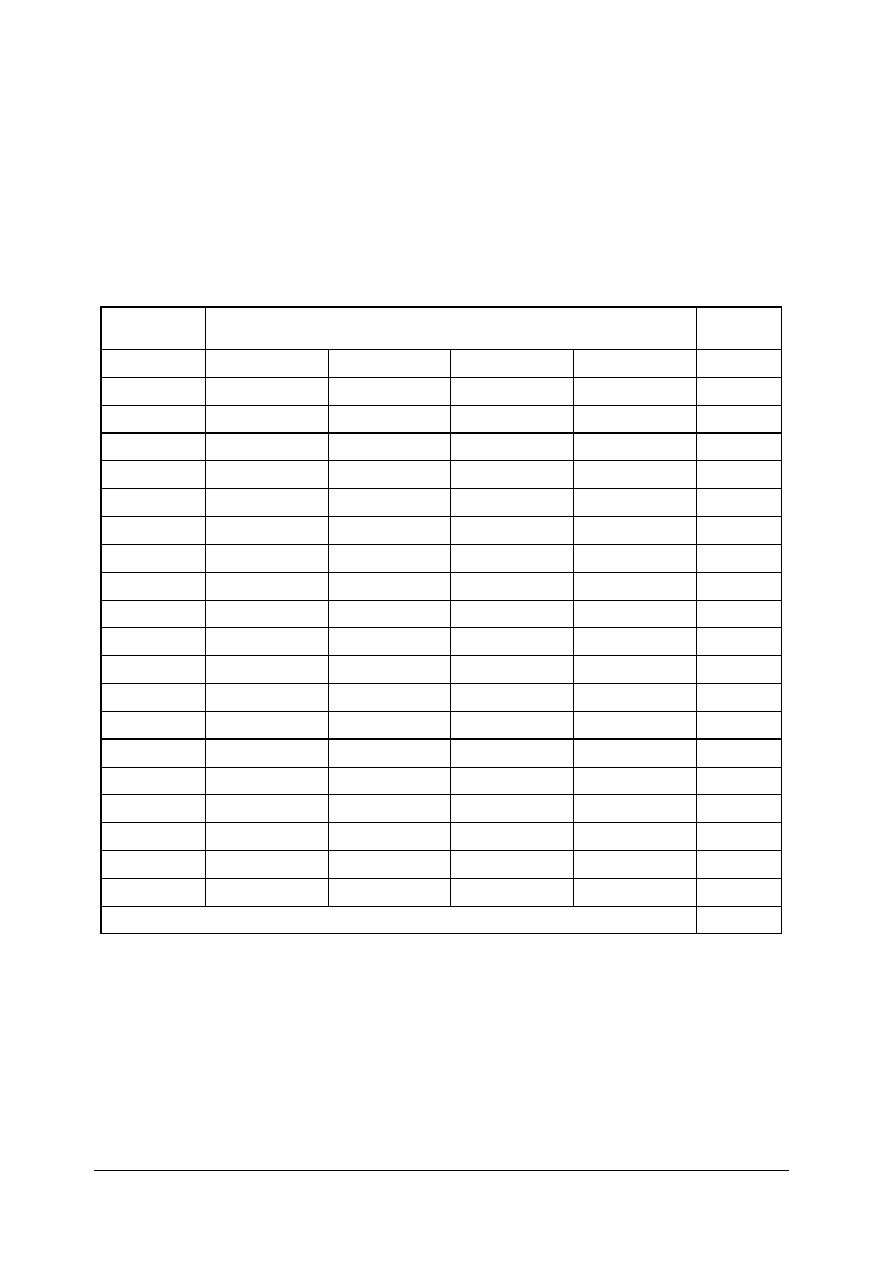

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Diagnozowanie i naprawa układów hydraulicznych, pneumatycznych

i urządzeń zaczepowych

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

,,Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

6. LITERATURA

1. Bień E., Bień J.: Urzadzenia pneumatyczne w rolnictwie PWRiL, Warszawa

2. Bocheński C.: Naprawa maszyn i urządzeń rolniczych. Podstawy. WSiP, Warszawa 1997

3. Buliński J., Miszczak M.: Podstawy mechanizacji rolnictwa. WSiP, Warszawa 1996

4. Dąbrowski S. i Kozłowska D. : Maszyny i ciągniki rolnicze. PWRiL, Warszawa 1981

5. Holubowicz Z., Lorenc W., Żak S.: Naprawa maszyn rolniczych. PWRiL, Warszawa 1984

6. Instrukcje obsługi wydawane przez producentów maszyn

7. Kozłowska D.: Mechanizacja rolnictwa cz I. Hortpress sp. z o.o., Warszawa 1996

8. Kozłowska D.: Podstawy techniki. Hortpress sp. z o.o., Warszawa 2001

9. Kuczewski J., Majewski Z.: Eksploatacja maszyn rolniczych. WSiP, Warszawa 1999

10. Lorenc W.: Naprawa maszyn i urządzeń rolniczych. T 1. PWRiL, Warszawa 1985

11. Mazur J., Stolarczy Z.: Podręcznik traktorzysty operatora. PWRiL, Warszawa 1985

12. Uzdowski M., Bramek K., Garczyński K.,: Eksploatacja techniczna i naprawa. WKiŁ,

Warszawa 2003

13. Waszkiewicz Cz.: Maszyny i urządzenia rolnicze. WSiP, Warszawa 1998

14. www.hip.agh.edu.pl/page/

15. www.pl.wikipedia.org

Czasopisma:

−

Agroserwis,

−

Farmer,

−

Technika rolnicza – poradnik rolniczy.

Wyszukiwarka

Podobne podstrony:

Diagnozowanie i naprawa układów hydraulicznych, pneumatycznych i urządzeń zaczepowych

20 Diagnozowanie i naprawa ukla Nieznany

Diagnozowanie i Naprawa Układów Napędowych w Pojazdach Rolniczych

18 Diagnozowanie i naprawa układów napędowych pojazdów

Diagnozowanie i naprawa układów elektrycznych w pojazdach i maszynach

06 Diagnozowanie i naprawa układów elektrycznych

Złote standardy w diagnostyce chorób układowych 3

Interfejsy bezprzewodowe, Informatyka, Diagnostyka i Naprawa Komputerów

25 Diagnostyka, naprawa i wzmacnianie ustrojów konstrukcyjn

Interfejs urządzeń peryferyjnych, Informatyka, Diagnostyka i Naprawa Komputerów

dynamika ukladow hydraulicznych

Dynamika ukladow hydraulicznych Nieznany

Naprawa mechanizmów hydraulicznych

więcej podobnych podstron