„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO

EDUKACJI NARODOWEJ

Katarzyna Maćkowska

Marcin Olifirowicz

Charakteryzowanie procesów poligraficznych

734[02].O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bogdan Kostecki

mgr inż. Przemysław Śleboda

Opracowanie redakcyjne:

Katarzyna Maćkowska

Konsultacja:

mgr inż. Teresa Jaszczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 734[02].O1.02

„Charakteryzowanie procesów poligraficznych” zawartego w modułowym programie

nauczania dla zawodu introligator.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Proces przygotowania do drukowania (prepress)

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

19

4.2. Drukowanie (press)

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

28

4.2.3. Ćwiczenia

28

4.2.4. Sprawdzian postępów

33

4.3. Procesy introligatorskie (postpress)

34

4.3.1. Materiał nauczania

34

4.3.2. Pytania sprawdzające

41

4.3.3. Ćwiczenia

41

4.3.4. Sprawdzian postępów

44

5. Sprawdzian osiągnięć

45

6. Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej charakteryzowania

procesów poligraficznych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

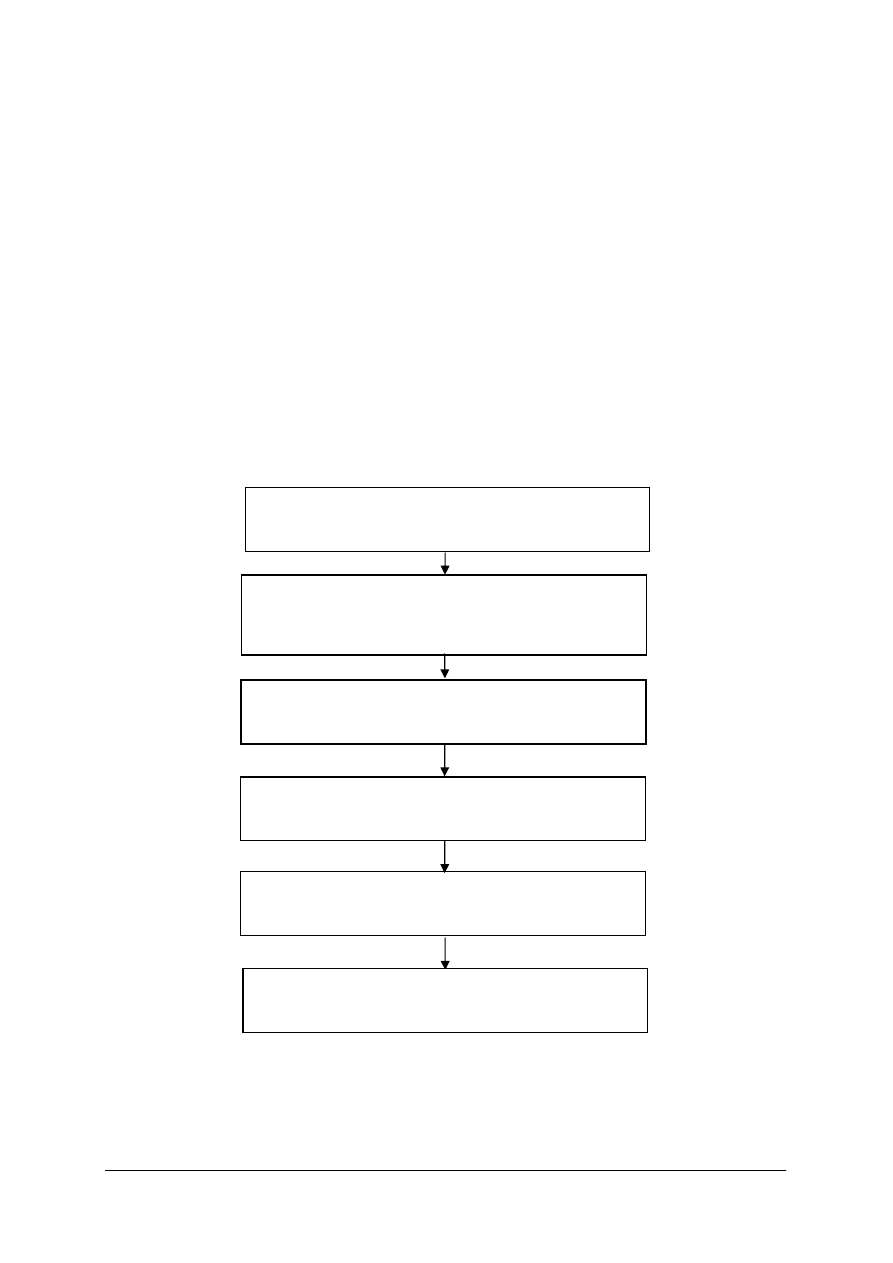

Schemat układu jednostek modułowych w module

734[02].O1

Podstawy zawodu

734[02].O1.01

Przestrzeganie przepisów bezpiecze

ństwa i higieny

pracy, ochrony przeciwpo

żarowej oraz

ochrony

środowiska

734[02].O1.02

Charakteryzowanie procesów poligraficznych

734[02].O1.03

Pos

ługiwanie się dokumentacją techniczną

i technologiczn

ą

734[02].O1.04

Stosowanie maszyn i urz

ądzeń

734[02].O1.05

Stosowanie materia

łów introligatorskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

posługiwać się komputerem w zakresie podstawowym,

−

korzystać z różnych źródeł w poszukiwaniu informacji,

−

rozróżniać podstawowe typy produktów poligraficznych,

−

opisywać podstawowe zjawiska fizykochemiczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

zastosować terminologię z zakresu poligrafii,

−

dokonać klasyfikacji wyrobów poligraficznych,

−

scharakteryzować procesy poligraficzne,

−

określić znaczenie wody w poligrafii,

−

scharakteryzować sposoby oczyszczania i neutralizacji zanieczyszczeń wody,

−

wyjaśnić zastosowanie światła w poligrafii,

−

określić zasady reprodukcji barw,

−

określić sposoby wykonywania form kopiowych,

−

scharakteryzować podstawowe i pochodne techniki drukowania,

−

określić zasady przygotowania maszyny do drukowania,

−

określić technologię wykonywania form drukowych,

−

określić metody obróbki wykończeniowej produktów poligraficznych,

−

scharakteryzować sposoby uszlachetniania druków,

−

scharakteryzować i opisać rodzaje opraw przemysłowych,

−

określić parametry technologiczne i użytkowe wyrobów poligraficznych,

−

scharakteryzować introligatorskie procesy jednostkowe i złożone,

−

zaplanować proces technologiczny wykonania określonego wyrobu introligatorskiego,

−

scharakteryzować systemy zapewnienia jakości w procesie wytwarzania wyrobów

poligraficznych,

−

skorzystać z różnych źródeł informacji zawodowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Proces przygotowania do drukowania (prepress)

4.1.1. Materiał nauczania

Poligrafia jest to słowo pochodzenia greckiego, w tłumaczeniu znaczy „wielokrotne

pisanie". Przemysł poligraficzny obejmuje opracowanie, drukowanie oraz obróbkę

wykończeniową druków, w większości na potrzeby masowego odbiorcy. Prepress – press –

– postpress to fazy produkcyjne wyrobów poligraficznych. Przed nimi znajduje się

przygotowanie materiałów przez autorów, natomiast po nich jest już dystrybucja gotowych

wyrobów. Wymienione 3 terminy są kalką z angielskiego, niemniej jednak zadomowiły się na

dobre w branży także w Polsce.

Według stosowanej w Polsce klasyfikacji wyroby poligraficzne dzielą się na następujące

grupy:

– wydawnictwa periodyczne (gazety, czasopisma),

– wydawnictwa nieperiodyczne (broszury – objętość do 48. stronic, książki – objętość

powyżej 48. stronic),

– akcydensy wydawnicze (mapy, plakaty, foldery),

– akcydensy informacyjne (cenniki, programy, katalogi),

– akcydensy manipulacyjne (bilety, znaczki pocztowe, papiery wartościowe),

– akcydensy opakowaniowe (koperty, pudełka, torby),

– akcydensy przemysłowe.

Proces przygotowania do drukowania (prepress) można podzielić na kilka etapów:

opracowanie tekstu, obróbkę obrazu, łamanie publikacji, a w dalszej części montaż, czyli

impozycję, wykonanie odbitki próbnej (proofu) oraz wykonanie formy drukowej.

Proces drukowania (press) obejmuje przygotowanie do drukowania – czyli

zamocowanie form drukowych na maszynie drukarskiej, regulację maszyny, sam proces

drukowania, a następnie, już po drukowaniu, wstępne przekrawanie i ewentualnie złamywanie

zadrukowanych arkuszy papieru oraz ich suszenie (o ile procesy te odbywają się na maszynie

drukarskiej).

Procesy

introligatorskie

(postpress)

obejmują

wszystkie

prace

związane

z przetwarzaniem zadrukowanych materiałów w celu nadania im ostatecznego kształtu

wyrobu gotowego. Rola introligatorni w zakładach poligraficznych jest różna, a zależy to od

produktu jaki jest wykonywany, np. przy wykańczaniu wszelkiego rodzaju akcydensów

najczęściej potrzebnym urządzeniem będzie krajarka jednonożowa, przy produkcji etykiet

mogą być stosowane urządzenia do wykrawania, brązowania, lakierowania, gumowania,

w innym przypadku, np. ulotki, konieczne okaże się jej złamywanie.

Najbardziej skomplikowana jest produkcja opraw, liczba procesów jakie trzeba wykonać oraz

pracochłonność zależy od stopnia skomplikowania oprawy, wielkości wykonywanego

nakładu, stopnia zmechanizowania i zautomatyzowania procesów oprawiania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

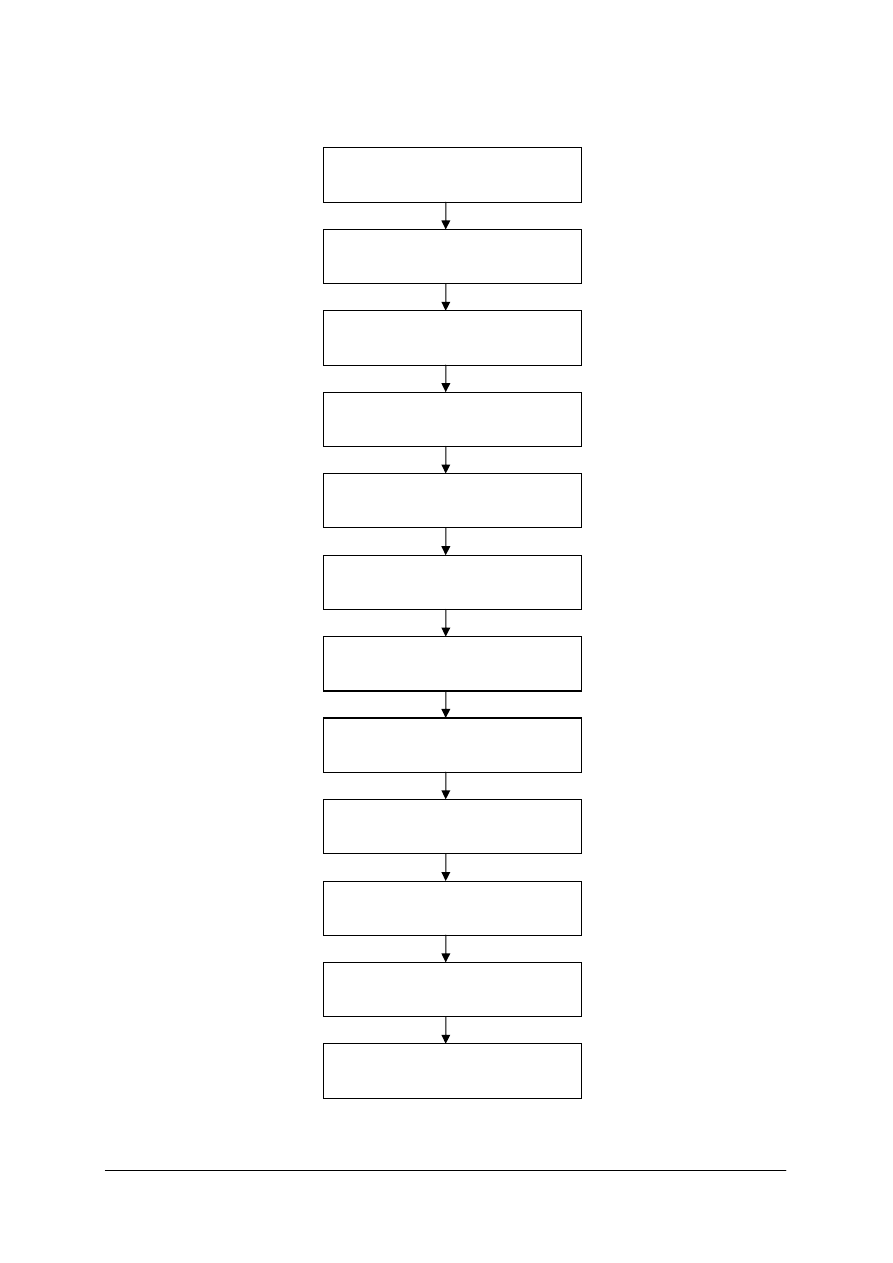

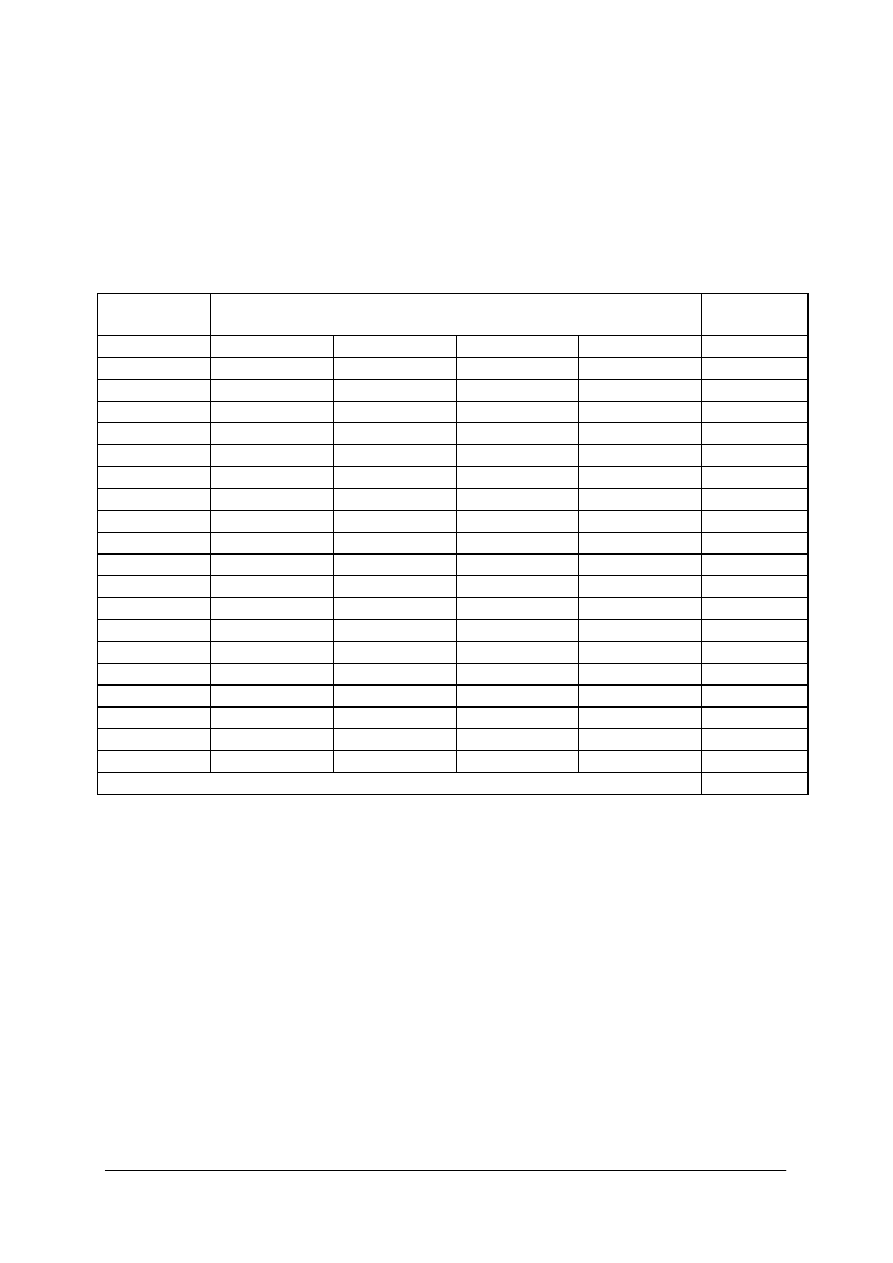

Rys. 1. Schemat poligraficznego procesu technologicznego

Przygotowanie do drukowania

(prepress)

(prepress)

obróbka tekstu i grafiki,

łamanie stronic

montaż form kopiowych

przygotowanie form drukowych

Drukowanie

(press)

drukowanie

lakierowanie

Procesy introligatorskie

(prepress)

obróbka arkuszy

przygotowanie wkładów

wykonywanie opraw

przygotowanie okładek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Proces przygotowania do drukowania rozpoczyna pracę nad przyszłym wyrobem

poligraficznym i obejmuje:

–

przygotowanie makiety lub adiustację tekstu,

–

wprowadzanie tekstu,

–

tworzenie materiału ilustracyjnego,

–

łamanie publikacji – tworzenie układu poszczególnych stron (ułożenie na nich

w odpowiednich miejscach tekstu i grafiki) – naniesienie korekt i zmian zaznaczonych

przez klienta,

–

wykonanie wydruków kontrolnych,

–

montaż arkusza drukarskiego (wykonanie form kopiowych),

–

naświetlenie form drukowych lub też zamiast etapu „kliszowego" naświetlenie form do

drukowania

bezpośrednio

z

plików

postscriptowych.

Metoda

naświetlania

bezpośredniego nazywana jest CtP.

Makieta (szkic projektowy) jest projektem graficznym pracy przygotowywanej do

drukowania. Makietę może dostarczyć klient lub wykonuje ją grafik, w tym przypadku musi

być ona zaakceptowana przez klienta.

Adiustacja tekstu to ustalenie koncepcji układu typograficznego przyszłej książki.

Adiustacja polega na wprowadzeniu na kartkach maszynopisu lub wydruku komputerowego

umownych oznaczeń i określeń dotyczących:

– stopnia i kroju pisma,

– szerokości składu,

– długości kolumny,

– wielkości wcięć akapitowych,

– sposobu składania i stopnia pisma tytułów,

– odstępów pomiędzy tytułami a tekstem,

– rodzaju paginacji itp.

W trakcie projektowania układu graficznego i typograficznego należy uwzględnić

ostateczny format książki oraz sposób jej oprawy.

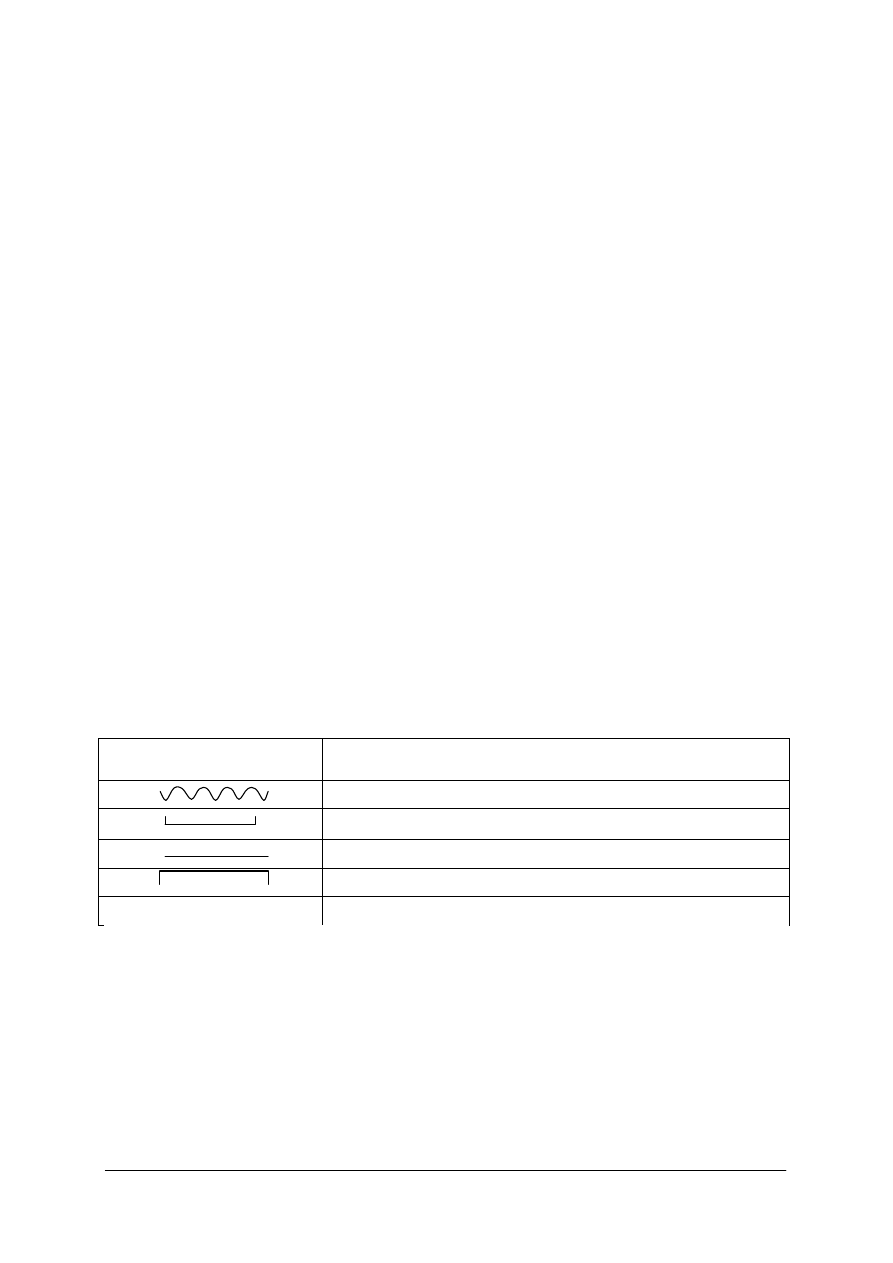

Tab.1. Przykładowe znaki stosowane podczas adiustacji

- - - - - - - - - -

wykonać spacjowanie każda litera

w danej partii tekstu powinna być rozstrzelona

zastosowanie kursywy

tekst normalne

pogrubienie tekstu

zastosowanie wersalików

uuuuuuuuuuuuu

zlikwidowanie spacjowania

Wprowadzanie tekstu na dysk twardy komputera dokonywane jest poprzez:

–

skład tekstu w edytorze tekstu,

–

skanowanie tekstów i wygenerowanie ich w postaci plików do dalszej obróbki za pomocą

oprogramowania OCR (w procesie OCR tekst najpierw zostaje zeskanowany, następnie

poszczególne litery tekstu są porównywane z obrazami liter w bazie danych programu

OCR),

–

łącza internetowe,

–

kopiowanie z dysków innego komputera lub nośników elektronicznych (dyskietka, CD,

DVD).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Poniżej podano kilka pojęć związanych ze składem tekstów:

Font – cyfrowy nośnik pisma, elektroniczny następca czcionki drukarskiej (stąd czasami

potocznie używa się również terminu czcionka komputerowa). Font jest plikiem

komputerowym, w którym kształty znaków jednego kroju są zakodowane w postaci cyfrowej.

Czcionka stanowi podstawowy materiał zecerski w postaci prostopadłościanu (słupka)

i tak na nim wykonanej główki (oczka), że podczas drukowania daje na podłożu obraz znaku

– litery, cyfry.

Krój pisma to komplet znaków pisarskich o jednolitych podstawowych cechach

graficznych: stylu, proporcji, właściwościach optycznych (czytelności), itp. Krój pisma może

mieć wiele odmian, czasami nawet znacznie różniących się od kroju podstawowego, lecz

nadal zachowujących w sposób konsekwentny podstawowe założenia graficzne danej rodziny

krojów.

Stopień pisma określa wielkość liter, wyrażoną w punktach typograficznych, stanowi

wysokość między górną a dolną linią pisma.

Punkt typograficzny wprowadził Pierre Simon Fournier w 1737 r. w oparciu o stopę

francuską. W roku 1785 paryski drukarz Firmin Didot przystosował podział Fourniera do

obowiązującej ówcześnie stopy paryskiej. W 1879 roku Herman Berthold określił

i dostosował punkt typograficzny do wartości metrycznych,

–

1 punkt typograficzny = 0,376 mm,

–

1 punkt typograficzny = 1/2660 m,

czyli 2660 punktów typograficznych = 1000 mm = 100 cm = 1 m.

Punkt ten jest obecnie powszechnie obowiązującą najmniejszą jednostką systemu miar

typograficznych nazwanego systemem Didota lub paryskim. Nosi on również nazwę systemu

normalnego lub metrycznego.

System typograficzny Didota został powszechnie przyjęty przez drukarstwo europejskie.

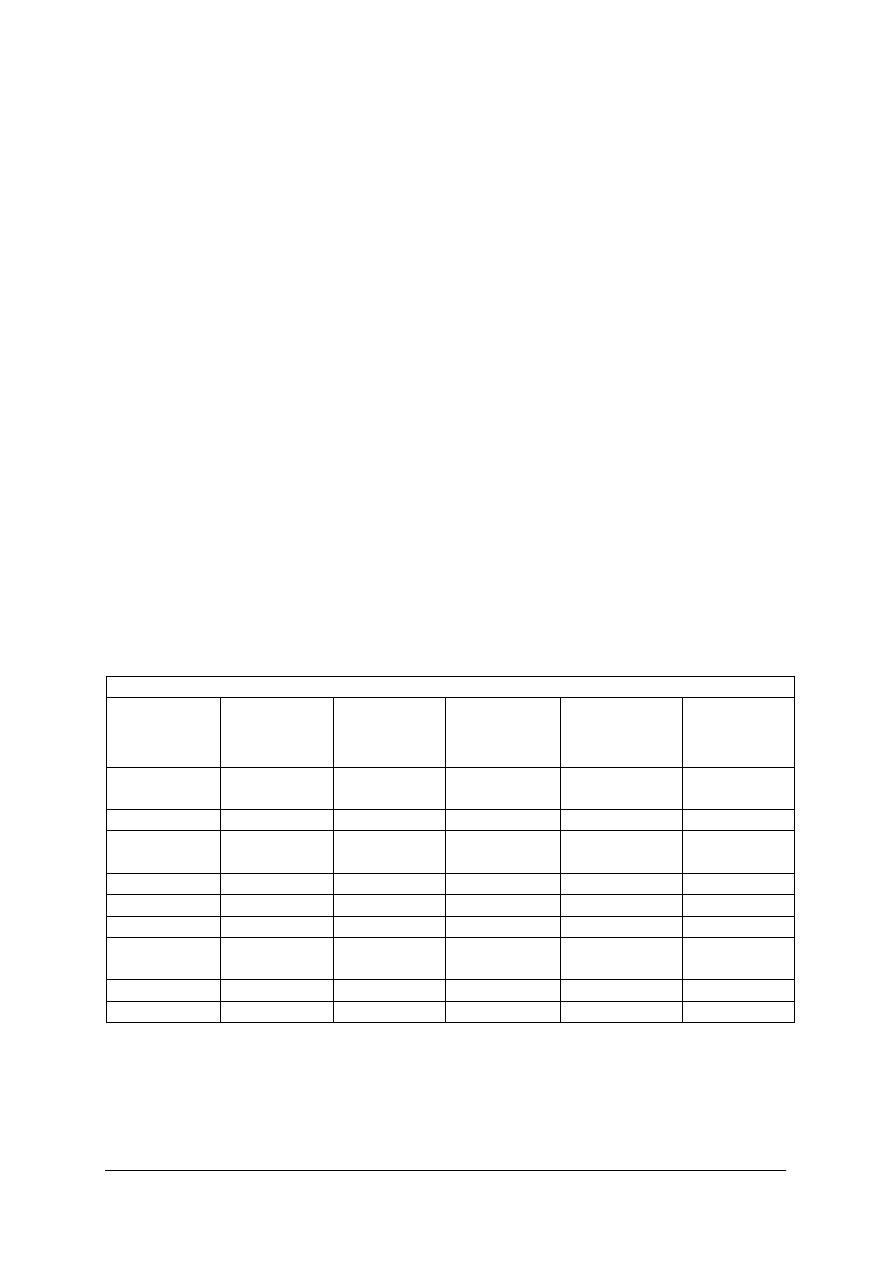

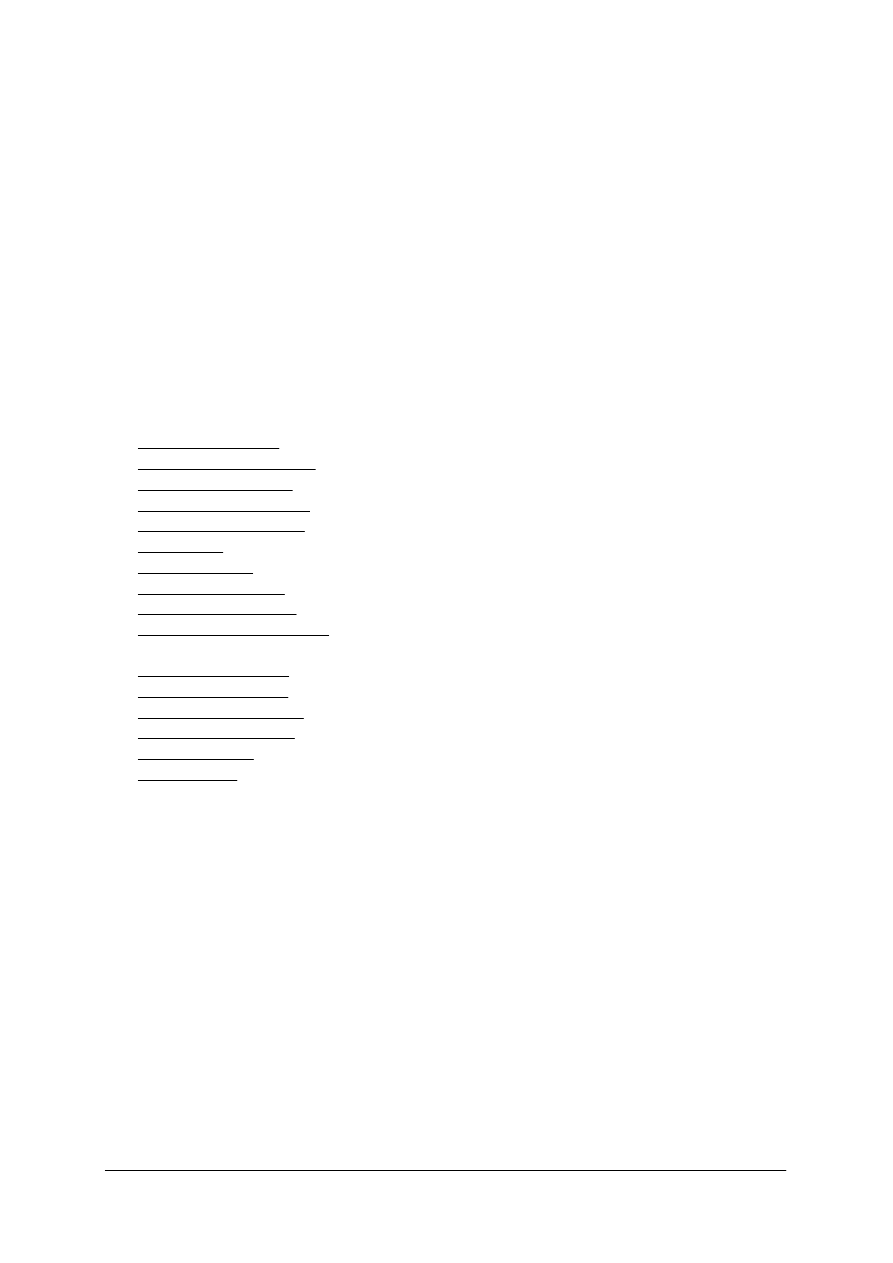

Tabela 2. Nazwy stopni czcionek

Nazwy stopni czcionek

Stopień

czcionki

w punktach

typograficznych

Nazwa stopnia

Wielkość

czcionki

Stopień

czcionki

w punktach

typograficznych

Nazwa stopnia

Wielkość

czcionki

4

Diament

1,504

14

Średnian

(Mitel)

5,265

5

Perl (Perła)

1,880

16

Tercja

6,016

6

Nonparel

2,256

20

Dwugarmond

(Tekst)

7,520

7

Kolonel

2,632

24

Półkwadrat

9,024

8

Petit

3,008

28

Dwuśrednian

10,528

9

Borgis

3,385

36

Konkordans

13,536

10

Garmond

(Korpus)

3,760

48

Kwadrat

18,048

11

Brewier

4,136

60

5 cycer

22,560

12

Cycero

4,512

72

6 cycer

27,072

Interlinia – w DTP jedna z najważniejszych cech tekstu sformatowanego. Jest to

odległość między sąsiednimi wierszami tekstu, liczona jako odstęp pomiędzy dolną linią

pisma w wierszu górnym a górną linią pisma w wierszu dolnym.

Tworzenie materiału ilustracyjnego. Oryginały analogowe, takie jak: fotografie,

rysunki techniczne, zostają zeskanowane i w postaci cyfrowej stanowią materiał wejściowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

do dalszej obróbki. Zdjęcia z fotograficznych aparatów cyfrowych są bezpośrednio

zapisywane na dyski twarde komputera. Elementy graficzne takie: jak loga, znaki firmowe, tła

napisy są tworzone od podstaw przez operatorów DTP lub grafików komputerowych.

Klasyfikacja i rodzaje oryginałów. Oryginał w poligrafii jest elementem wyjściowym

dla procesu reprodukcji. Zadaniem reprodukcji poligraficznej jest przetworzenie oryginału do

takiej postaci, z której możliwe jest drukowanie.

Istnieją różne rodzaje oryginałów:

–

klasyczne analogowe oryginały graficzne, np. zdjęcia na filmie, papierze, malowidła,

rysunki na papierze,

–

cyfrowe – obrazy sporządzone bezpośrednio w formie cyfrowej, np. wykresy i obrazy

stworzone komputerowo, zdjęcia z cyfrowego aparatu fotograficznego lub kamery

cyfrowej.

Oryginały graficzne klasyfikuje się według 4. podstawowych kryteriów:

–

według charakteru obrazu rozróżnia się oryginały jednotonalne (kreskowe) lub

wielotonalne (półtonowe). Oryginały jednotonalne (kreskowe) składają się z linii,

punktów lub innych figur wykonanych pełnymi liniami lub pełnymi powierzchniami.

Obraz składa się podłoża (jednolitego tła, np. białego) i rysunku o jednolitym nasyceniu

barwy (np. czarny rysunek). Oryginały wielotonalne (półtonowe) zawierają paletę odcieni

różnej jasności od tonów najciemniejszych (cieni) przez tony ¾ (75%), półtony (50%),

ćwierćtony (25%) i tony najjaśniejsze (światła). W czarno-białej fotografii skalę tę

reprezentują tony czarne, ciemnoszare, szare, jasnoszare, białe;

– według sposobu obserwacji oryginały dzieli się na nieprzezroczyste (refleksyjne)

i przezroczyste (transparentne). Oryginał refleksyjny ogląda się w świetle odbitym, np.

fotografię, rysunek na papierze. Oryginał transparentny ogląda się w świetle

przechodzącym, np. diapozytyw;

– według barwności oryginały dzieli się na jedno- i wielobarwne. W oryginale

jednobarwnym występuje tylko barwa podłoża i barwa farby. Wielobarwny oryginał

zawiera odcienie wielu barw (nawet kilka milionów kolorów);

– według przekazywania tonów oryginały dzieli się na: pozytywowe, które odwzorowują

tony wprost i negatywowe, które odwzorowują tony w sposób odwrotny.

Reprodukcja wartości tonalnych poprzez rastrowanie. Reprodukcja wartości

tonalnych oryginałów jednotonalnych jest bardzo prosta, natomiast reprodukcja wartości

tonalnych oryginałów wielotonalnych jedno- i wielobarwnych jest złożonym zagadnieniem.

Oryginał wielotonalny jednobarwny, np. akwarela malowana czarną farbą, posiada duży

zakres tonów. Odcienie szarości powstały wskutek zmiany nasycenia farby – rozcieńczenia farby

wodą lub malowania grubszą warstwą farby. Poza drukowaniem wklęsłym wszystkie inne

techniki drukowania (offset, sitodruk, typografia, fleksografia) nanoszą praktycznie stałą grubość

warstwy farby, o stałej gęstości optycznej (stopniu zaczernienia), wobec czego tony (odcienie

szarości) mogą powstawać tylko poprzez różne pokrycie powierzchni farbą.

Ze względu na ograniczoną zdolność postrzegania małych detali oko ludzkie nie

rozróżnia z normalnej odległości do czytania (ok. 30 cm) poszczególnych linii lub punktów

położonych od siebie bliżej niż 0,2 mm. Oko łączy te linie lub punkty w spójną powierzchnię.

Rezultatem rozbicia czarnej powierzchni przez cienkie linie lub małe punkty będzie wrażenie

powierzchni szarej (rozcieńczonej czerni). Przez zmianę stosunku pomiędzy powierzchnią,

którą zajmują linie lub punkty, a powierzchnią podłoża otrzymuje się wrażenie różnych stopni

szarości. Zasadę symulacji odcieni szarości (wartości tonalnych) przez jedną gęstość optyczną

wykorzystywano od dawna w rycinach, drzeworytach, akwafortach stosując, linie o zmiennej

grubości i częstotliwości.

Taką samą symulację skali szarości otrzyma się, wykorzystując plamki różnej wielkości,

zwane punktami rastrowymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Odwzorowanie rzeczywistej skali tonalnej oryginałów na reprodukcji poprzez punkty

różnej wielkości nazywa się reprodukcją autotypijną lub rastrowaniem.

Obecnie

rastrowanie

jest

realizowane

elektronicznie. Rastrujące oprogramowanie RIP

(Raster Image Processor) przetwarza dane

cyfrowe obrazu półtonowego przy użyciu

algorytmów tworzenia punktów rastrowych. RIP

przesyła dane cyfrowe zrastrowanego obrazu do

naświetlarki, która na ich podstawie aktywuje

laser przy naświetlaniu filmu lub bezpośrednim

naświetlaniu formy drukowej w technologii

CTP.

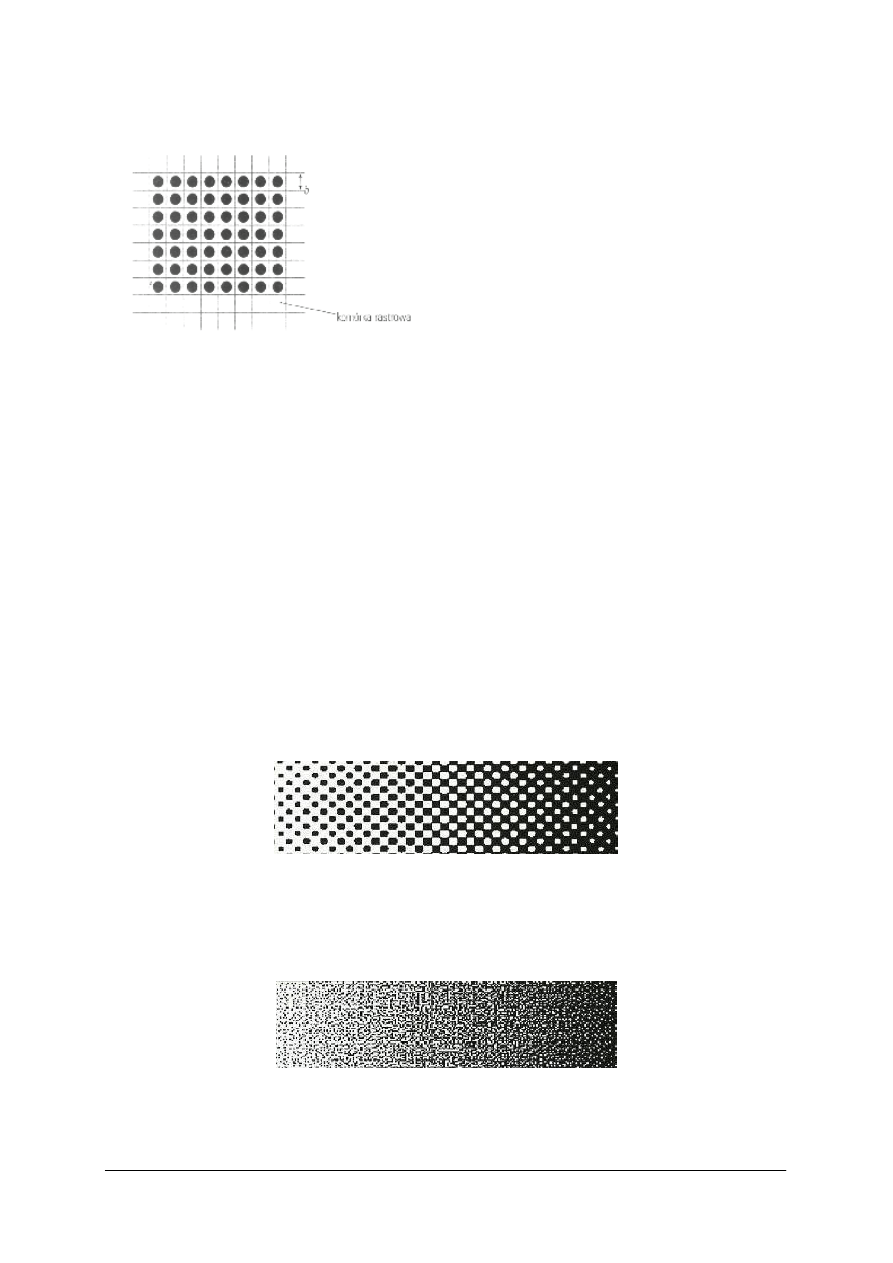

Rys. 2. Struktura rastra i punkty rastrowe [7]

Środki punktów rastrowych w zrastrowanym obrazie są zawsze w tej samej odległości

względem siebie, zmienna jest jedynie wielkość punktu rastrowego. Jeżeli np. na 1 cm

przypada sześćdziesiąt środków punktów rastrowych mówimy, że raster ma liniaturę 60 linii

na centymetr (60 l/cm). Przy stosowaniu rastrów o niższej liniaturze punkty rastrowe stają się

bardziej widoczne dla obserwatora, przejścia i gradienty kolorów są mniej subtelne, co

pogarsza jakość drukowania. Stosowanie rastrów o wysokiej liniaturze powoduje jednak

pewne ograniczenia związane z jakością papieru używanego w druku, parametrami

wykonywania form drukowych i możliwościami maszyny drukującej.

Wielkości punktu rastrowego nie określa się w praktyce jego rzeczywistą średnicą

w mikronach. Do określania wielkości punktu rastrowego (a tym samym do określania

nasycenia koloru) służy parametr zwany wartością tonalną lub procentowym pokryciem

powierzchni. Jest to suma pól powierzchni, jakie w kwadracie utworzonym przez cztery

środki sąsiadujących ze sobą punktów rastrowych zajmują wycinki punktów rastrowych,

znajdujące się w obrębie tego kwadratu (zwanego zresztą kwadratem elementarnym). Jeśli

punkty rastrowe zajmują np. 90% powierzchni kwadratu, to odnosi się wrażenie, że taki

obszar jest bardzo ciemny, intensywny, bo prawie cała płaszczyzna papieru jest pokryta farbą.

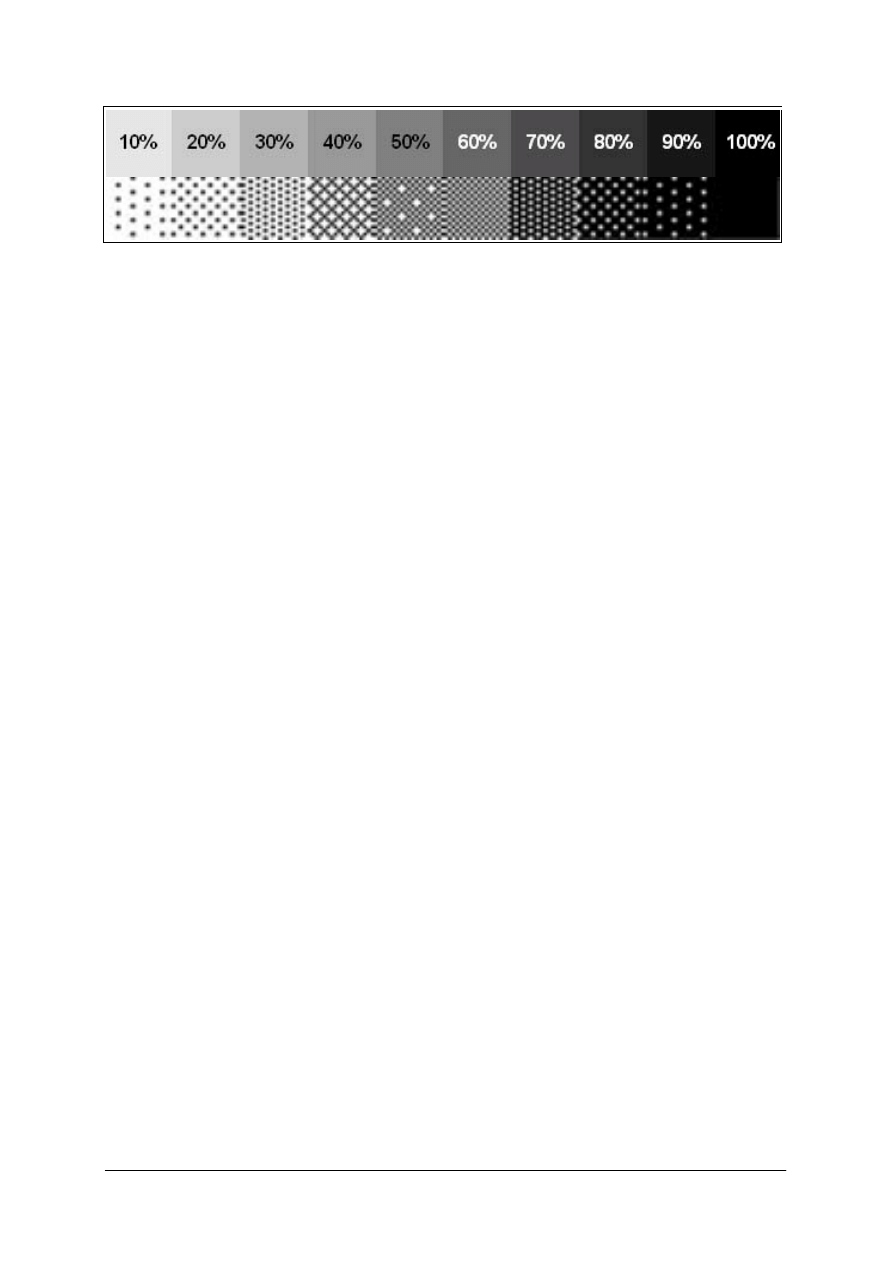

Rys. 3. Raster konwencjonalny [14]

W przypadku rastrowania stochastycznego nie występuje stały rozkład punktów, lecz

punkty o stałej średnicy (wielkości) są rozmieszczone w różnych odległościach od siebie.

Zagęszczenie ilości punktów na jednostce powierzchni powoduje zwiększenie pokrycia

powierzchni

Rys. 4. Raster stochastyczny [14]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 5. Procentowe pokrycie powierzchni przez punkty rastrowe [14]

Rozróżnia się drukowanie:

–

jednokolorowe (wykonywane z formy drukowej),

–

wielokolorowe (uzyskiwane za pomocą wielu form, z których każda przenosi inną barwę,

–

wielobarwne (wykorzystujące zjawisko uzyskiwania wszystkich barw pochodnych przez

nałożenie na siebie w drukowaniu trzech barw podstawowych, uzupełnionych jeszcze

o czarną barwę w celu osiągnięcia większej plastyki). Drukowanie wielobarwne realizuje

się za pomocą tzw. farb triadowych: niebieskozielonej (C), purpurowej (M) i żółtej (Y).

W praktyce zbiór trzech barw triadowych rozszerza się o barwę czarną (K), określając je

w skrócie CMYK. Poszczególne warstwy farb drukarskich nanoszone są na podłoże,

każda za pomocą własnej formy drukowej.

Reprodukcja barw w procesie drukowania. Barwa jest to wrażenie wzrokowe

wywołane przez widzialną część promieniowania elektromagnetycznego – promieniowanie

dzienne. Światło widzialne to promieniowanie o długości fal w przedziale 380–780 nm.

Światło o krótszej długości fali wywołuje postrzeganie barwy fioletowej i niebieskiej, średnia

długość fal charakteryzuje barwy zieloną, żółtą i pomarańczową, zaś fale długie powodują

postrzeganie barwy czerwonej. Światło białe składa się ze wszystkich długości fal.

Każda barwna powierzchnia charakteryzuje się pochłanianiem światła o określonych

długościach fali oraz odbijaniem światła o pozostałych długościach. Zależności pomiędzy

światłem pochłanianym a odbitym przez powierzchnię barwną określa widmo odbicia,

nazywane też widmem reemisji. Zazwyczaj obserwując barwy przedmiotów, mamy do

czynienia z barwą wynikową, otrzymaną w wyniku obserwacji promieniowania o różnych

długościach fali. Światło białe padając na powierzchnie barwną (zgodnie z widmem odbicia)

zostaje w części pochłonięte przez tę powierzchnię, pozostała część światła o długościach fal

niepochłoniętych odbija się od powierzchni. To właśnie promieniowanie odbite od

powierzchni wywołuje wrażenie barwy w układzie wzrokowym człowieka.

Mieszanie odpowiednich długości fal światła emitowanego nosi nazwę syntezy

addytywnej. W takim przypadku zmieszane zostają światła trzech podstawowych barw:

czerwonej (R), zielonej (G) i niebieskiej (B). W oparciu o syntezę addytywną mieszania barw

pracują monitory oraz inne wyświetlacze kolorowe, czarny ekran to wynik braku emisji

światła, a biały to wynik złożenia świateł R + G + B z maksymalną jasnością.

Jeżeli z widma światła białego usuniemy jedną z barw podstawowych np. czerwoną, to

pozostałe barwy dadzą tzw. barwę dopełniającą do światła białego, w tym przypadku będzie

to barwa niebieskozielona – tzw. Cyjan.

C = 1 – R

Jeśli z widma światła białego usuniemy barwę zieloną, to otrzymamy barwę

dopełniającą do światła białego – purpurę – tzw. Magentę.

M = 1 – G

Jeśli z widma światła białego usuniemy barwę niebieską, to otrzymamy barwę

dopełniającą do światła białego – tzw. żółtą – Yellow.

Y = 1 – B

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Te barwy dopełniające cyjan, magenta, yellow, które powstają w wyniku odjęcia ze

światła białego barw podstawowych nazywamy barwami subtraktywnymi.

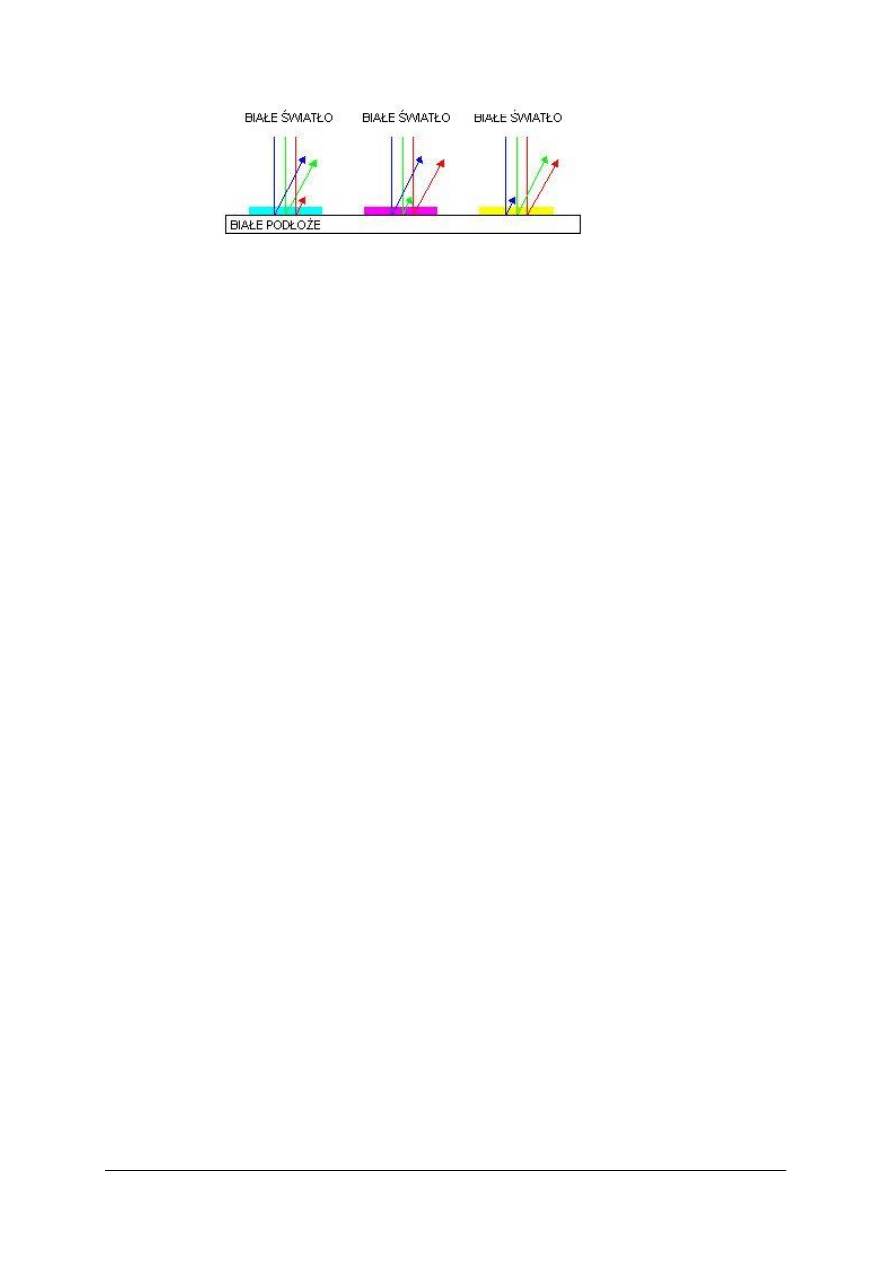

Syntezą subtraktywną nazywamy mieszanie kolorów światła odbitego. Zjawisko to

wykorzystuje się m.in. do drukowania na białym papierze. Farba drukarska, pokrywając

papier, tworzy filtr, który pochłania część promieniowania, a niepochłonięte długości fal

świetlnych docierają do oka wywołując wrażenia określonej barwy.

W drukowaniu wielobarwnym wykorzystuje się trzy barwy farb drukarskich: niebieskozieloną,

purpurową i żółtą (CMY). Farby te nazywane są farbami triadowymi (procesowymi). Warstwa

farby niebieskozielonej (C) pochłania czerwony składnik światła białego, warstwa purpury (M)

pochłania zielony składnik światła białego, a warstwa żółtej farby (Y) pochłania niebieski składnik

światła białego.

Każda warstwa farby drukarskiej (C, M, Y) jest nanoszona na drukowany materiał

oddzielnie, za pomocą własnej formy drukowej. Formy kopiowe dla form drukowych

poszczególnych kolorów triadowych wykonuje się na zasadzie tzw. wyciągów barw.

Wyciągi barw w przeszłości były wykonywane metodami klasycznej technologii

fotograficznej. Obecnie proces ten realizowany jest elektronicznie, np. podczas pracy

przygotowania pliku do naświetlania lub podczas skanowania.

Wyciągi barwne podczas skanowania otrzymuje się poprzez pomiar każdego fragmentu

barwnego oryginału przez trzy filtry dla wyciągów: czerwony (R) dla cyjanu, zielony (G) dla

magenty i niebieski (B) dla yellow.

Obraz oryginału zostaje rozłożony na 3 cyfrowe obrazy, które tworzą sygnały R, G i B

dla każdego fragmentu oryginału. Cyfrowy obraz oryginałów RGB jest transformowany

(i korygowany) na obraz sygnałów barw dopełniających CMY.

Wyciągi barw CMY określają rozkład farb drukarskich w reprodukcji i według nich

naświetlarka steruje ekspozycją form kopiowych lub naświetlaniem bezpośrednim form

drukowych w technologii CTP.

Dla każdego wyciągu tworzony jest obraz rastrowy. Po zadrukowaniu farbami

drukarskimi CMY na papierze powstaje wielobarwna reprodukcja oryginału.

Gdyby farby triadowe CMY miały idealne właściwości optyczne, to za pomocą równych

proporcji tych farb można byłoby w drukowaniu uzyskać pełną skalę szarości od barwy białej

do czarnej.

W rzeczywistości w efekcie złożenia kolorów CMY w równym pełnym nasyceniu

(100%) pokrycia powierzchni zadruku każdej z farb uzyskuje się kolor ciemnoszary

z domieszką brązu. W związku z tą niedoskonałością farb triadowych CMY rozszerza się

zbiór farb triadowych o farbę czarną (K), a zbiór podstawowych farb drukarskich i zbiór

wyciągów barw tych farb oznacza się skrótem CMYK. Farba czarna w wielobarwnej

reprodukcji podnosi kontrast druku.

Forma drukowa w drukowaniu wielokolorowym jest nośnikiem „udziału” w danym

obrazie jednego z czterech kolorów CMYK-a. Aby wydrukować obraz wielobarwny, należy

wobec tego wykonać cztery formy drukowe i zadrukować papier (lub jakiekolwiek inne

podłoże drukowe) każdą z czterech podstawowych farb, używając do tego czterech form

drukowych.

Farby drukarskie w kolorach CMYK są transparentne (oczywiście oprócz czarnej), a na

druk kolorowy należy patrzeć jak na cztery warstwy kolorowej, przepuszczającej światło folii

lub cztery warstwy kolorowego żelu, gdyż farba drukarska jest na tyle gęsta, że kolejne jej

warstwy nie mieszają się na zadrukowanym podłożu, a jedynie są położone jedna na drugiej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 6. Pochłanianie składowych światła białego w zależności od koloru farby drukarskiej (światło białe jest

schematycznie przedstawione jako kolejno promień niebieski, zielony i czerwony): a) farba

niebieskozielona pochłania światło czerwone, przepuszcza zielone i niebieskie, b) farba purpurowa

pochłania światło zielone, przepuszcza niebieskie i czerwone, c) farba żółta pochłania światło

niebieskie, przepuszcza zaś zielone i czerwone [4]

Przykład 1

Jeżeli na biały papier drukowy nałożymy w kolejności farby: niebieskozieloną (C) i żółtą

(Y), to wrażenie wzrokowe odbierze ten układ jako barwę zieloną. Wynika to stąd, że światło

białe (składające się z promieni czerwonych, niebieskich i zielonych) padając na żółtą

warstwę farby zostanie pochłonięte w zakresie długości fali odpowiadającej światłu

niebieskiemu, a w części przepuszczone (promieniowanie zielone i czerwone). Przepuszczone

promieniowanie o długości odpowiadającej promieniowaniu czerwonemu i zielonemu

padając na kolejną warstwę farby – niebieskozieloną zostanie pochłonięte w części

czerwonej, promienie zielone przejdzie przez obie warstwy, odbije się od podłoża i da barwę

wynikową zieloną.

Podsumowując synteza CMYK polega w skrócie na:

–

uzyskaniu z oryginału czterech różnych obrazów achromatycznych, dzięki zastosowaniu

odpowiednich filtrów (uzyskaniu „wyciągów” każdej z barw CMYK);

–

rozbiciu każdego obrazu na sieć małych punktów (raster) o lokalnej wielkości zależnej od

natężenia czerni w tym miejscu;

–

przygotowaniu osobnej kliszy z rastrowanym obrazem każdego „wyciągu”;

–

czterokrotnym drukowaniu jednego arkusza papieru, przy czym obraz z kolejnych klisz

nakładany jest kolejnymi farbami CMYK.

Łamanie polega na tworzeniu obrazu stronicy. W gotową makietę strony wlewany

najpierw tekst. Następnie dzieli się go na szpalty, tworzy w nim tytuły

i śródtytuły, a także dobiera odpowiednie kolory. Bardzo ważnym etapem łamania tekstu jest

także wczytanie ilustracji i wkomponowanie ich w materiał oraz przygotowanie do nich

odpowiednich podpisów. Łamanie wykonuje się na podstawie wykonanej wcześniej makiety

lub adiustacji tekstu.

Układ stronicy określają format druku i rozmieszczenie składu na stronicy. Określając

format druku, należy wziąć pod uwagę: charakter publikacji, treść, zawartość, grupę

odbiorców oraz ograniczenia techniczne (format papieru i maszyny drukującej). Planując

rozmieszczenie składu na stronicy, oprócz formatu przyszłej publikacji, należy brać pod

uwagę zasady składania, dobrą czytelność, estetykę.

Montaż. W trakcie montażu zostaje przygotowany komplet form kopiowych do

przygotowania form drukowych. Kryterium sposobu wykonania montażu pozwala rozróżnić

montaż analogowy i cyfrowy.

Montaż stronicy. Montaż stronicy polega na umiejscowieniu poszczególnych elementów

na stronicy. Taki typ montażu wykonuje się, gdy nie można elektronicznie zmontować

np. tekstu i ilustracji na stronicy. Obecnie montaż stronicy wykonywany jest zazwyczaj za

pomocą odpowiednich programów komputerowych.

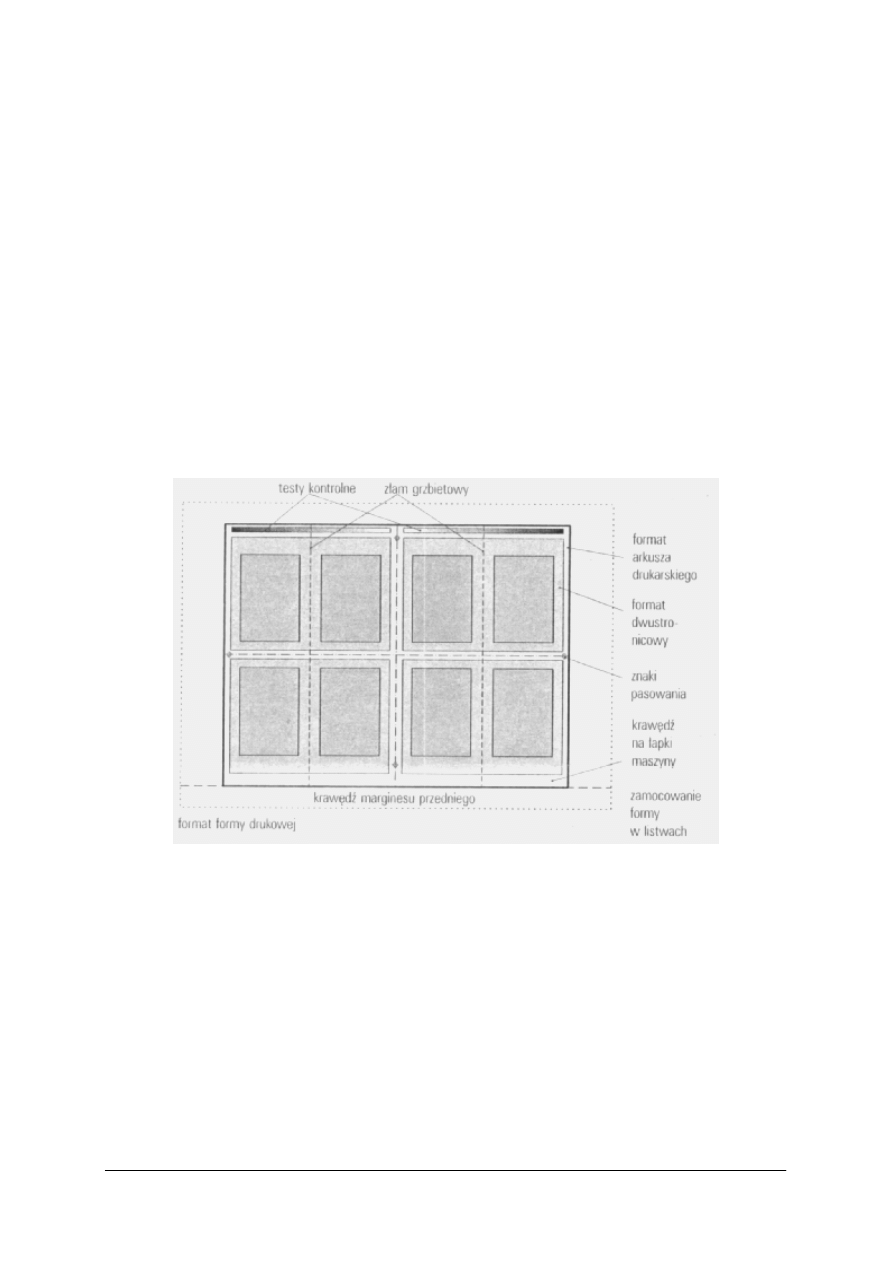

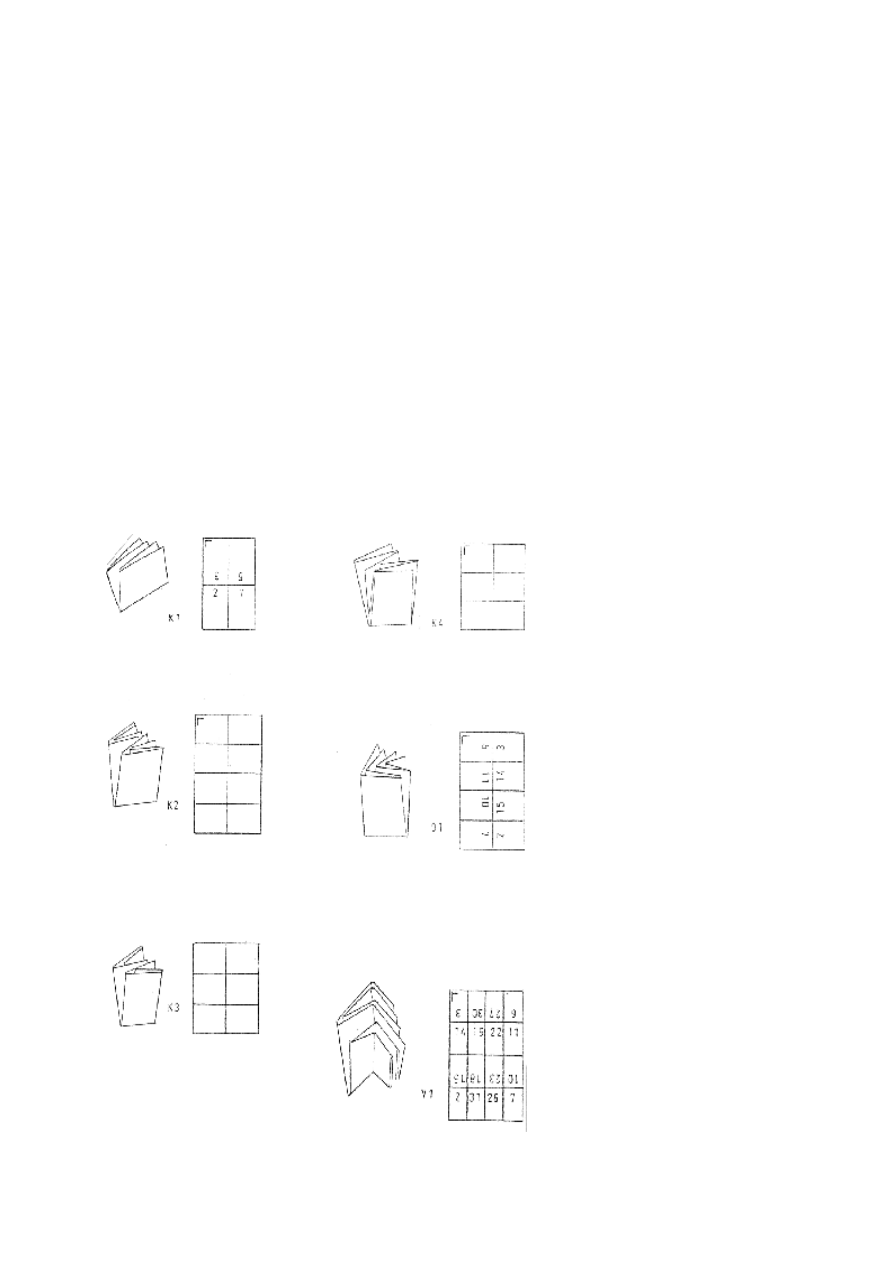

Montaż arkusza drukarskiego. Wielostronicowa publikacja ma najczęściej znacznie

mniejszy format arkuszy niż format możliwy do wydrukowania na maszynie drukarskiej.

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

W tym celu należy przygotować taki układ różnych stron dokumentu, aby po ich

wydrukowaniu na jednym arkuszu i odpowiednim złożeniu otrzymać prawidłową kolejność

stronic publikacji. Działanie takie nosi nazwę impozycji. Obecny rozwój oprogramowania

dostarcza różnych systemów do impozycji elektronicznej przyszłego arkusza drukarskiego.

Jeżeli drukarnia nie korzysta z takiego oprogramowania, to montażysta musi ręcznie

zmontować

właściwe

strony

przygotowywanego

arkusza.

W

trakcie

montażu

przygotowywane są formy kopiowe, które kopiowane na płytę drukową, tworzą formę do

drukowania.

Danymi wejściowymi do przygotowania schematu montażowego są: format arkuszy papieru,

na którym drukowany będzie nakład, format końcowy druków lub publikacji, format

kolumny tekstowej, wielkości marginesów, sposób wykończenia introligatorskiego. Schemat

montażowy przygotowuje się kreśląc ręcznie lub wyklejając barwną taśmą rysunek opisujący

położenie poszczególnych elementów na arkuszu. Schemat montażowy odzwierciedla

ułożenie układu stronic na arkuszu w trakcie drukowania.

Prawidłowo przygotowany schemat zawiera miejsce na umieszczeniu na montażach

dodatkowych elementów: znaków kontrolnych i pasowania, znaków złamywania, znaków

cięcia oraz miejsce na umieszczenie testów kontrolnych.

Schematy montażowe wykonuje się na przezroczystych foliach.

Rys. 6. Przykładowy schemat montażowy [7]

Naświetlarki CtF, to urządzenia wykorzystywane do nanoszenia metodą optyczną

obrazu bezpośrednio na formę kopiową służącą później do wykonania formy drukowej.

Wynikiem przygotowania materiałów do drukowania i naświetlania jest zbiór danych

zapisanych w formacie Postscript lub PDF. Naświetlarki rozpoznają i analizują poszczególne

obiekty lub stronice. W wyniku tej interpretacji powstają jednobitowe rysunki odpowiednich

separacji.

W technologii CtF wykorzystuje się naświetlarki laserowe, służące do naświetlania klisz

(czyli form kopiowych), które później będą wykorzystywane do naświetlania metodą stykową

form drukowych w rozmaitych technikach druku. W zależności od docelowej techniki druku,

obraz na kliszach może być naświetlany pozytywowo lub negatywowo, oraz prawo- lub

lewoczytelnie (czyli w odbiciu lustrzanym).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Spotykane są dwa rozwiązania naświetlarek:

–

Naświetlarka bębnowa – w której klisza rozciągnięta jest na wycinku obwodu

specjalnego bębna warstwą światłoczułą do wewnątrz, a przesuwający się powoli wzdłuż

osi bębna (a jednocześnie szerokości kliszy) laser z wirującym zwierciadłem oświetla po

obwodzie kolejne fragmenty bębna.

–

Naświetlarka liniowa (kapstanowa) – w której klisza jest ze stałą prędkością przesuwana

przed nieruchomym laserem, którego światło za pomocą wirującego zwierciadła omiata

kolejne poprzeczne fragmenty kliszy,

W obu powyższych rozwiązaniach, na kliszy powstaje w wyniku naświetlenia obraz

utajony, który trzeba następnie poddać obróbce chemicznej w celu wywołania i utrwalenia

obrazu.

Przygotowanie form drukowych. Sposób przygotowania form drukowych oraz ich

charakterystyka są specyficzne w zależności od techniki drukowania, dlatego zostaną opisane

w 4.2.1. Drukowanie (press).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co oznaczają pojęcia: prepress, press, postpress?

2. Na czym polega adiustacja tekstu?

3. W jaki sposób operator DTP wprowadza teksty do komputera?

4. W jakich jednostkach określamy stopień pisma?

5. W jaki sposób wprowadzamy do komputera oryginały analogowe?

6. Jak klasyfikujemy oryginały graficzne?

7. W jakim celu rastruje się oryginały wielotonalne?

8. Co to jest liniatura rastra?

9. Jakich kolorów farb używa się w drukowaniu wielobarwnym?

10. Dlaczego w drukowaniu stosuje się farbę czarną?

11. Na czym polega łamanie tekstu?

12. Na czym polega montaż stronicy?

13. Na czym polega montaż arkusza drukarskiego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj podane poniżej wyroby poligraficzne do odpowiednich grup.

W rozwiązaniu podaj grupy litery i cyfry.

Grupy wyrobów

Wyroby poligraficzne

A. akcydensy opakowaniowe

1. książka

B. wydawnictwa nieperiodyczne

2. mapa

C. wydawnictwa periodyczne

3. gazeta

D. akcydensy informacyjne

4. katalog

E. akcydensy wydawnicze

5. pudełko

F. akcydensy manipulacyjne

6. znaczek pocztowy

Rozwiązanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie klasyfikację wyrobów poligraficznych,

2) uważnie przeczytać zamieszczone w tabeli grupy i nazwy wyrobów poligraficznych,

3) przyporządkować każdy wyrób do określonej grupy,

4) zapisać rozwiązanie w tabeli, podając pary litera-cyfra.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Przyporządkuj podane poniżej etapy produkcji poligraficznej do ich opisu.

W rozwiązaniu podaj grupy litery i cyfry.

Etap produkcji poligraficznej

Opis

A. Proces przygotowania do drukowania

(prepress)

1. obejmuje zamocowanie form drukowych

na maszynę drukarską, regulację maszyny

oraz sam proces drukowania.

B. Procesy introligatorskie (postpress)

2. można

podzielić

na

kilka

etapów:

opracowanie tekstu, obróbkę obrazu,

łamanie stronic, a w dalszej części montaż

obrazu oraz wykonanie formy drukowej.

C. Proces drukowania (press)

3. wszystkie prace związane z przetwarzaniem

zadrukowanych arkuszy.

Rozwiązanie

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie schemat procesu poligraficznego,

2) uważnie przeczytać zamieszczone opisy etapów procesu,

3) przyporządkować każdy opis do nazwy procesu,

4) zapisać rozwiązanie w tabeli, podając pary litera–cyfra.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Ułóż w prawidłowej kolejności czynności operatora DTP, który przygotowuje do

drukowania książkę. Rozwiązanie w postaci cyfr określających kolejne czynności napisz

w wykropkowanych miejscach.

................

Zeskanowanie zdjęć.

................

Montaż arkusza drukarskiego.

................

Wprowadzanie tekstu.

................

Przygotowanie makiety.

................

Naświetlenie form drukowych.

................

Łamanie publikacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie etapy prepressu,

2) uważnie przeczytać wymienione czynności,

3) zastanowić się, w jakiej kolejności operator DTP musi je wykonać,

4) zapisać rozwiązanie, wpisując cyfry w wykropkowane miejsca.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Uzupełnij poniższe zdania.

Obraz rozbity na punkty to obraz ...................., punkty tworzące ten obraz to punkty

..............................

W przypadku rastrowania ................................... elementy rastra są ustawione w jednakowych

odległościach od siebie, wyznaczając tzw. siatkę rastra oraz różnią się od siebie wielkością.

Im większe punkty – tym ............................................... pokrycie powierzchni i tym

ciemniejszy obraz. W przypadku rastrowania .................................. nie występuje stały

rozkład punktów, lecz punkty o stałej średnicy (wielkości) są rozmieszczone w różnych

odległościach od siebie.

Jeżeli np. na 1 cm przypada sześćdziesiąt środków punktów rastrowych, to mówimy, że raster

ma liniaturę .......................... linii na centymetr.

Do określania wielkości punktu rastrowego służy parametr zwany wartością .........................

lub procentowym pokryciem powierzchni. Jeśli punkty rastrowe zajmują np. 90%

powierzchni kwadratu, to odnosi się wrażenie, że taki obszar jest bardzo ........................

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) uważnie przeczytać powyższe zdania,

2) zastanowić się jakich określeń brakuje w powyższym tekście,

3) uzupełnić zdania w wykropkowanych miejscach.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 5

Narysuj trzy schematy obrazujące selektywne pochłanianie składowych światła białego

przez warstwę farby:

−

niebieskozieloną,

−

purpurową,

−

żółtą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie zjawisko syntezy subtraktywnej,

2) narysować białe podłoże drukowe oraz warstwę farby,

3) schematycznie zaznaczyć światło białe w rozbiciu na składową: czerwoną, niebieską

i zieloną,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4) zastanowić się jaką składową (część promieniowania) światła białego pochłania

narysowana warstwa farby,

5) narysować te składowe światła białego, które nie uległy pochłonięciu i odbiły się od

podłoża,

6) powtórzyć wyżej wymienione czynności dla wszystkich kolorów farby.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 6

Uzupełnij poniższe zdania.

Łamanie tekstu polega na ....................................... stronicy. W gotową makietę strony jest

najpierw wlewany ............................. Następnie dzieli się go na szpalty, tworzy w nim tytuły

i śródtytuły, a także dobiera odpowiednie kolory. Bardzo ważnym etapem łamania tekstu jest

także wczytanie ............................. i wkomponowanie ich w materiał. Łamanie wykonuje się

na podstawie wykonanej wcześniej ................................ lub ......................................... tekstu.

W trakcie .................................. zostaje przygotowany komplet form kopiowych do

przygotowania form drukowych. Kryterium sposobu wykonania montażu pozwala rozróżnić

montaż ................................. i ...........................................

Montaż stronicy polega na umiejscowieniu poszczególnych elementów na ..............................

Danymi

wejściowymi

do

przygotowania

schematu

montażowego

są:

format

...................................., na którym drukowany będzie nakład, format ........................ druków

lub publikacji, format ............................, wielkości ............................., sposób wykończenia

introligatorskiego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) uważnie przeczytać powyższe zdania,

2) zastanowić się, jakich określeń brakuje w powyższym tekście,

3) uzupełnić zdania w wykropkowanych miejscach.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zdefiniować pojęcia prepress, press, postpress?

2) objaśnić, na czym polega adiustacja tekstu?

3) objaśnić sposoby wprowadzania na dysk twardy komputera tekstu?

4) objaśnić sposoby wprowadzania na dysk twardy materiału ilustracyjnego?

5) zdefiniować pojęcia: font, stopień pisma, punkt typograficzny, interlinia?

6) wyjaśnić proces rastrowania oryginałów wielotonalnych?

7) opisać różnicę pomiędzy rastrem konwencjonalnym a stochastycznym?

8) opisać zjawisko selektywnego pochłaniania składowych światła białego

przez powierzchnie barwne?

9) wyjaśnić, dlaczego w poligrafii stosujemy farby CMYK?

10) objaśnić, na czym polega łamanie teksu?

11) objaśnić, na czym polega montaż arkusza drukarskiego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Drukowanie (press)

4.2.1. Materiał nauczania

Drukowanie – wielokrotne odbicie obrazu z formy drukowej na podłoże drukowe (np. na

papier). Drukowanie można dzielić stosując różne kryteria.

Przyjmując jako kryterium rodzaj stosowanej do drukowania formy, drukowanie

można podzielić na:

–

analogowe techniki poligraficzne:

– drukowanie wypukłe (elementy formy przenoszące farby są wypukłe),

– drukowanie wklęsłe (elementy formy przenoszące farbę są wklęsłe),

– drukowanie płaskie (elementy formy drukujące i niedrukujące są na jednym

poziomie),

– sitodrukowe (forma ma postać siatki, przez otwory której jest przepychana farba);

–

drukowanie cyfrowe:

– drukowanie laserowe (promień lasera generuje obraz, druk za pomocą tonerów,

zasady działania analogiczne do drukarek laserowych),

– drukowanie inkjet, czyli kropelkowe (krople farby są wyrzucane z dysz na podłoże

drukowe).

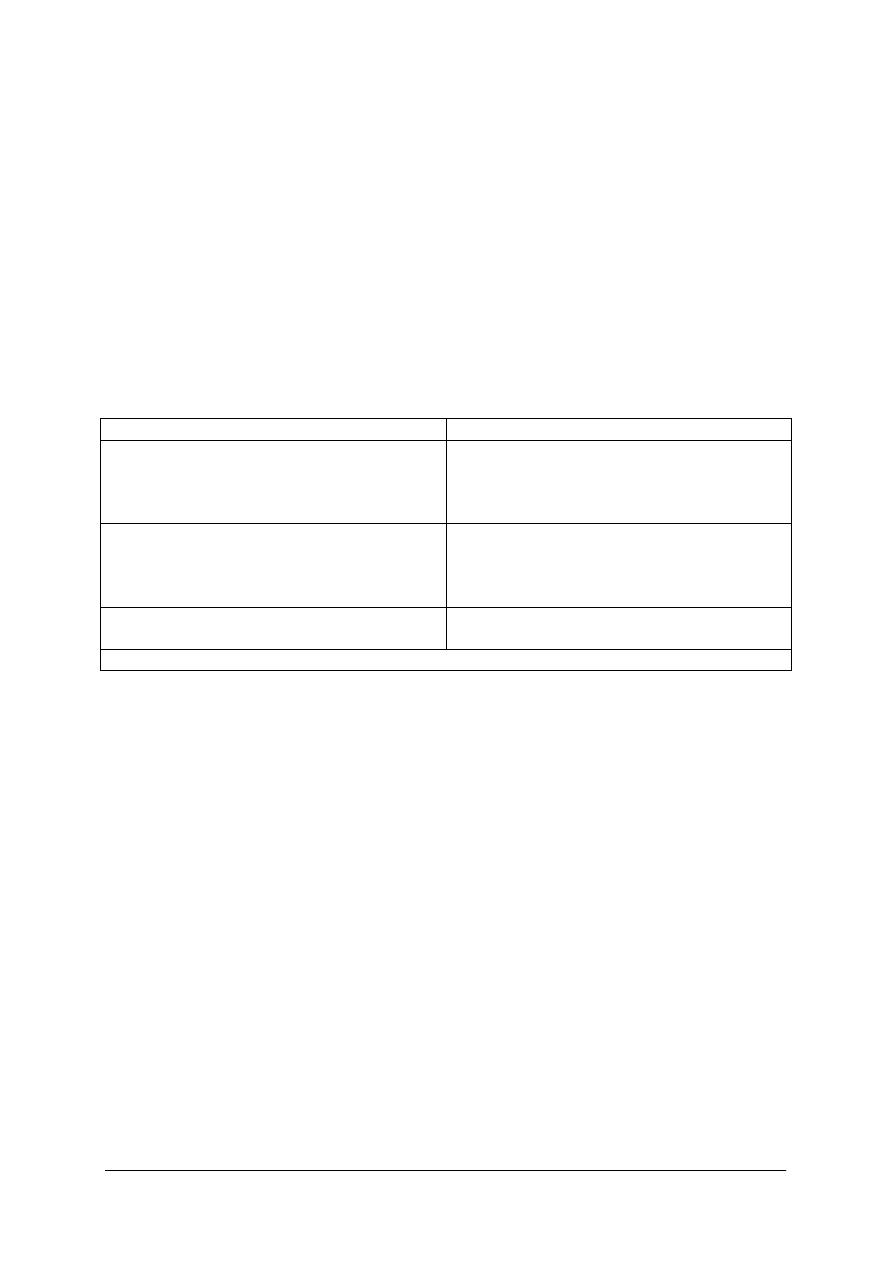

Rys. 8. Klasyczne techniki drukowania: 1 – forma drukowa, 2 – zadrukowane

podłoże, 3 – farba drukarska, 4 – cylinder dociskowy, 5 – rakiel [6]

Ze względu na postać podłoża drukowanie dzielimy na:

–

drukowanie arkuszowe (podłoże drukowe w postaci arkuszy),

–

drukowanie zwojowe (podłoże drukowe w postaci roli).

Ze względu na zadruk podłoża drukowego rozróżniamy:

–

drukowanie jednostronne (zadruk z jednej strony podłoża drukowego),

–

drukowanie dwustronne (obustronny zadruk podłoża drukowego).

Ze względu na sposób przenoszenia obrazu (podział stosowany w analogowych technikach

poligraficznych):

–

druk bezpośredni (forma drukowa stykając się z podłożem, przenosi obraz),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

–

druk pośredni (forma drukowa przekazuje obraz na element pośredni, np. gumę, a ten

przekazuje go na podłoże drukowe).

Rozpatrzymy kolejno techniki drukowania, stosując kryterium wzajemnego położenia

względem siebie elementów drukujących i niedrukujących formy drukowej.

Drukowanie techniką płaską. Forma drukowa do drukowania płaskiego charakteryzuje

się tym, iż elementy drukujące – przyjmujące farbę drukarską – znajdują się pozornie

w jednej płaszczyźnie z elementami niedrukującymi, które nie są zwilżalne przez farbę.

Najpowszechniejszą odmianą drukowania płaskiego jest drukowanie offsetowe.

Wykonywanie offsetowych form drukowych. Do wykonywania offsetowych form

drukowych stosuje się płyty presensybilizowane zbudowane z podłoża (aluminium, folia

poliestrowa, papier) oraz światłoczułej warstwy kopiowej. Warstwa kopiowa może być

pozytywowa (fotorozpuszczalna) lub negatywowa (fotoutwardzalna). Warstwa kopiowa

składa się głównie ze związku światłoczułego, który jest zdyspergowany w materiale

tworzącym warstwę. Naświetlenie warstw kopiowych fotorozpuszczalnych powoduje

przemiany fotochemiczne, w wyniku których powstają nowe związki rozpuszczalne

w wywoływaczu. W czasie wywoływania naświetlone miejsca całkowicie się rozpuszczają,

odsłaniając podłoże – które stanowi w procesie drukowania miejsca niedrukujące. Miejsca

nienaświetlone, w których reakcje fotochemiczne nie zaszły, są nierozpuszczalne

w wywoływaczu i tworzą elementy drukujące formy offsetowej.

Płyty presensybilizowane naświetla się przez przygotowane formy kopiowe.

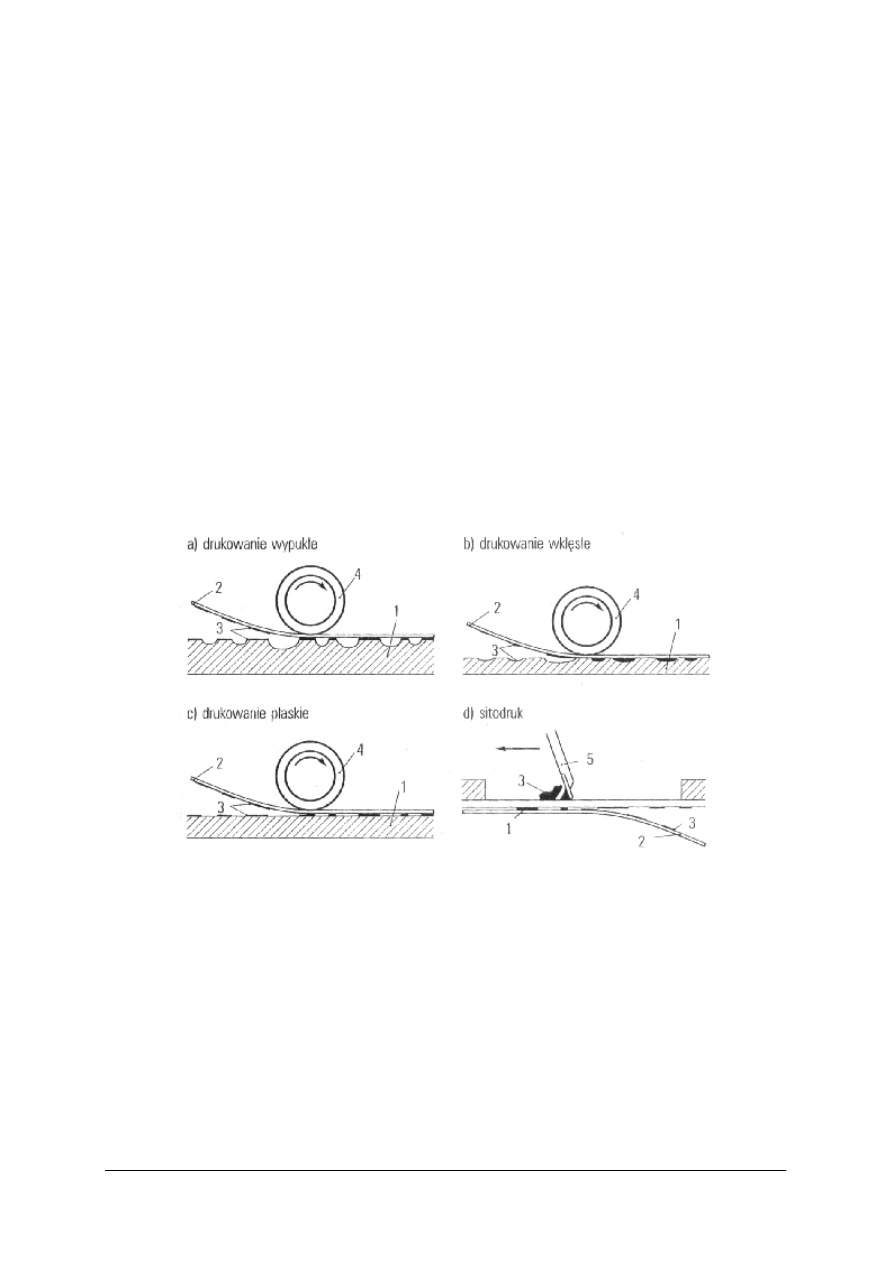

Płyta presensybilizowana

Naświetlanie

Płyta po wywołaniu

Rys. 9. Sposób wykonywania formy drukowej: 1 – podłoże aluminiowe

z przygotowaną powierzchnią, 2 – pozytywowa warstwa kopiowa,

3 – źródło światła, 4. montaż, 5. elementy drukujące

Obecnie coraz powszechniejszą technologią wykonywania offsetowych form drukowych

jest technologia CtP (Computer-to-Plate). Polega ona na zapisie obrazu za pomocą promienia

lasera na warstwach światło- i termoczułych. W przypadku CtP odpada etap pośredni

polegający na naświetlaniu najpierw błon (filmów poligraficznych), a dopiero potem

wykorzystaniu tych błon (po ich uprzednim montażu) do naświetlania płyt. CtP polega na

bezpośrednim naświetlaniu form drukowych z plików postscriptowych. Zaletą tej technologii

jest maksymalna dokładność wszystkich parametrów oraz skrócenie całego cyklu

przygotowania formy drukowej i jej narządu (montażu na maszynę i regulacji maszyny).

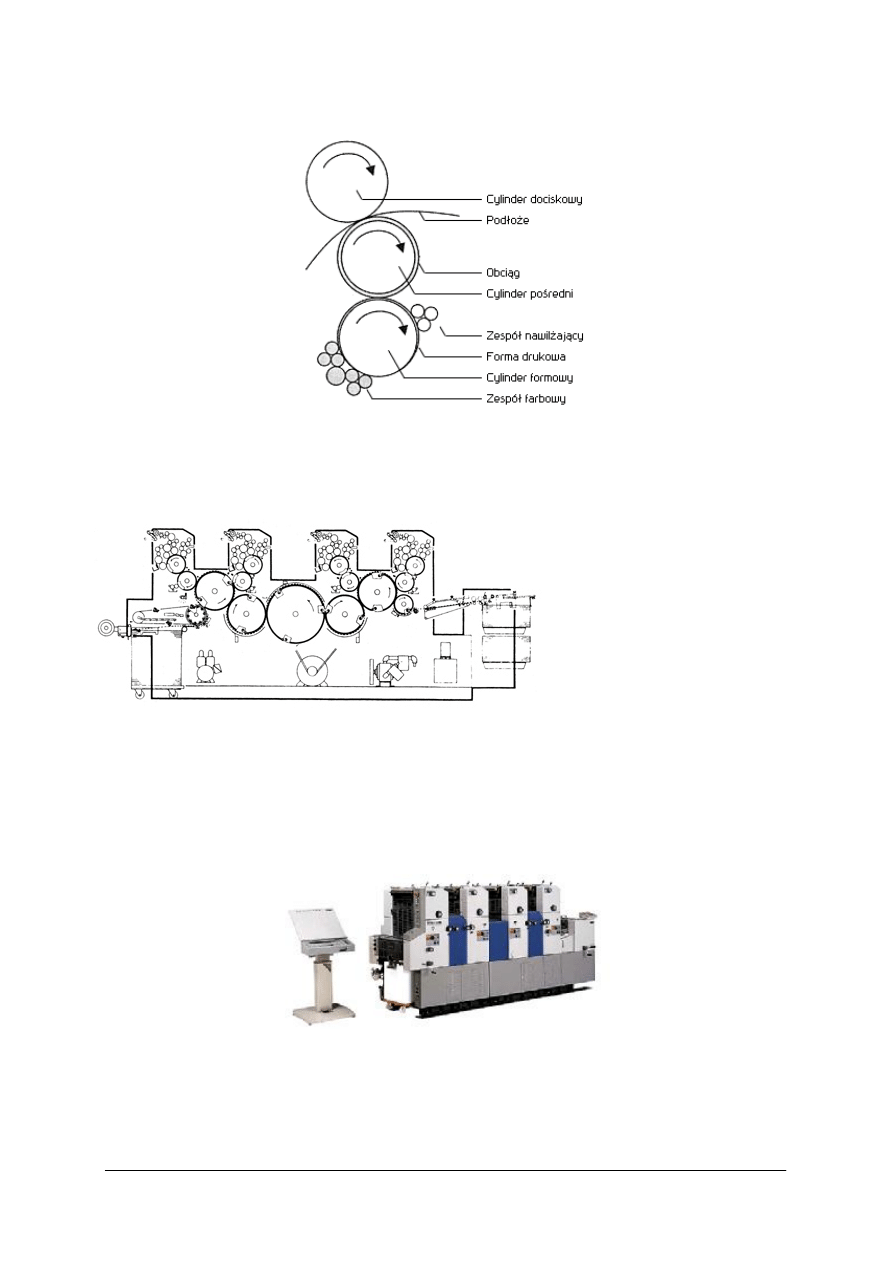

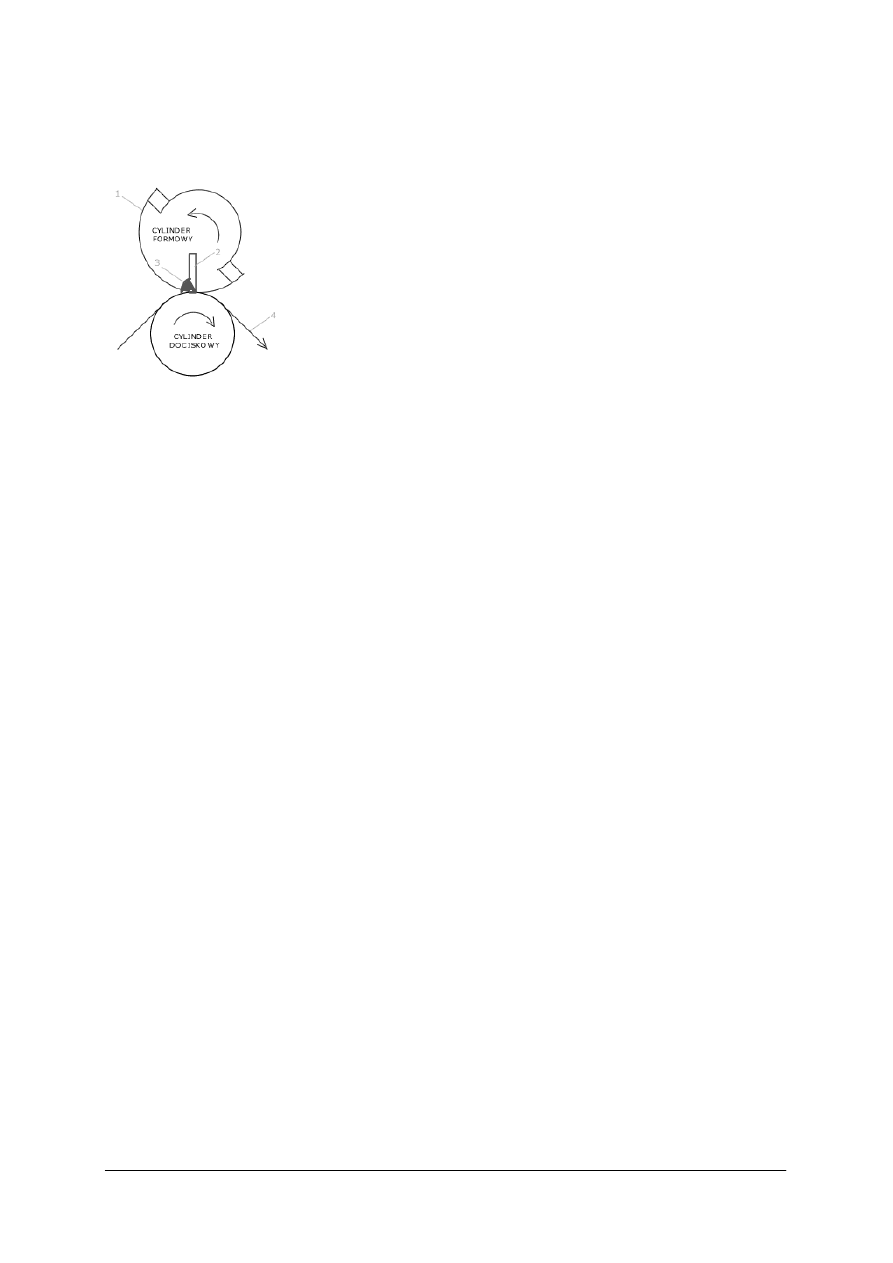

Offset to technika drukowania płaskiego pośredniego, rotacyjnego. Zespół drukujący

maszyny offsetowej składa się z trzech cylindrów: formowego, pośredniego z obciągiem

gumowym i dociskowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

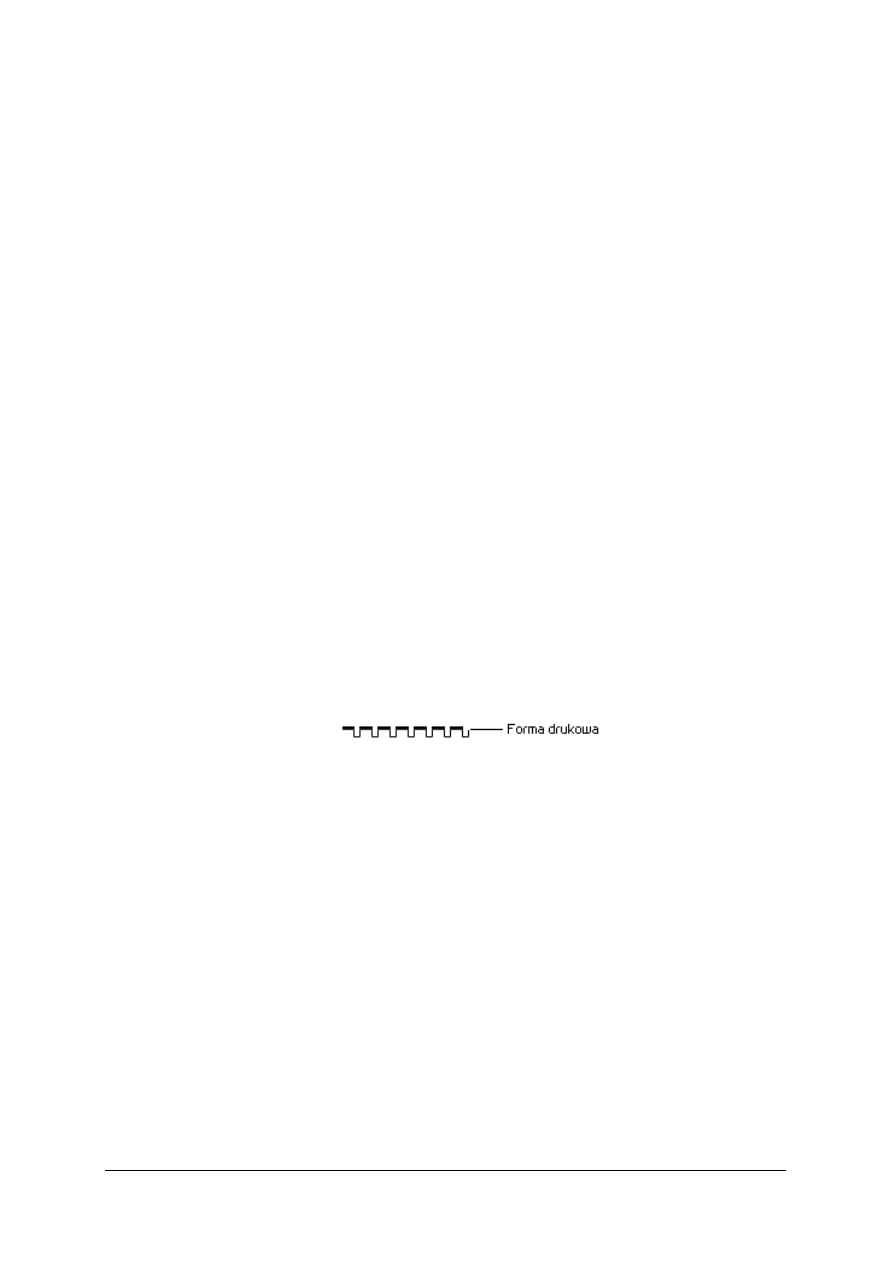

Rys. 11. Schemat budowy czterokolorowej maszyny [14]

Rys. 10. Budowa zespołu drukującego offsetowej maszyny arkuszowej [14]

Na cylindrze formowym za pomocą listew mocujących lub szczęk unieruchomiona jest

forma drukowa. Forma drukowa początkowo zostaje zwilżona roztworem nawilżającym,

który zostaje nadany jedynie na

elementy niedrukujące formy –

odsłonięte

podłoże

płyty

presensybilizowanej. Następnie

poprzez wałki zespołu farbowego

na elementy drukujące formy

nadawana jest farba. W procesie

tym wykorzystuje się hydrofilowe

własności podłoża (aluminium),

i oleofilowe własności warstwy

kopiowej. Na cylinder pośredni

zakładany jest gumowy obciąg,

za pośrednictwem którego farba z formy drukowej zostaje przenoszona na zadrukowywane

podłoże. Z cylindra pośredniego farba jest przenoszona na podłoże przez docisk,

spowodowany obracającym się cylindrem dociskowym.

Maszyny offsetowe mogą być zwojowe lub arkuszowe w zależności od postaci

zadrukowywanego podłoża (papieru).

Rys. 12. Offsetowa maszyna drukująca [15]

Zalety drukowania offsetowego:

–

duży wybór podłoży,

–

ogólna dostępność technologii,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

niskie koszty,

–

duża szybkość drukowania,

–

powtarzalność procesu.

Wady drukowania offsetowego:

–

konieczna płaskość podłoża.

Znaczenie jakości wody. Substancje znajdujące się w wodzie mogą w różny sposób

oddziaływać na proces lub na jakość drukowania offsetowego. Należy rozpatrzyć różne

aspekty uzdatniana wody. Wartość pH. Zakres optymalnej wartości pH, wymaganej

w drukowaniu offsetowym wynosi 4,8–5,5. Zgodnie z przepisami woda pitna ma pH

w zakresie 6,5–9,5. Konieczne jest więc dostosowanie wody pitnej do drukowania poprzez

dodatek odpowiednich środków chemicznych. Tworzenie mydeł wapniowych. Pod

względem chemicznym farby składają się ze związków, które mogą wytwarzać kwasy

tłuszczowe. Te z kolei mogą reagować z wapniem znajdującym się w wodzie, tworząc

tzw. nierozpuszczalne mydła wapniowe. Związki takie poważnie zakłócają proces

drukowania. Oszczędność alkoholu i dodatków do wody zależy również od racjonalnego

uzdatniania wody. Redukcja chlorków w wodzie pozwala na ograniczenie zjawiska korozji,

a tym samym zwiększa się żywotność parku maszynowego. Powstające w maszynie na skutek

odparowywania wody osady utrudniają również proces drukowania.

Ogólne zasady uzdatniania wody. Podstawowymi substancjami, przysparzającymi kłopoty

w drukowaniu są rozpuszczone sole. Twardość wody zależy od zawartości soli wapnia

i magnezu. Woda z wysoką zawartością tych soli określana jest jako twarda, z małą zawartością

jako miękka. Najbardziej popularną metodą uzdatniania wody jest jej zmiękczanie.

Drukowanie techniką wypukłą. Typografia jest techniką drukowania wypukłego.

Forma drukowa typograficzna jest najczęściej płaska, metalowa, a elementy drukujące

wystają nad powierzchnią formy. Niektóre formy drukowe, np. fotopolimerowe, mogą być

wykonane na podłożu giętkim i wtedy mogą zostać zamocowane wokół cylindra formowego.

Rys. 13. Typograficzna forma drukowa [14]

Typograficzne formy drukowe. Jedynymi obecnie stosowanymi rodzajami form

typograficznych są: klisze chemigraficzne i formy fotopolimerowe.

Klisze chemigraficzne to wytrawione płyty cynkowe lub magnezowe. Przed procesem

trawienia zabezpiecza się przyszłe elementy drukujące za pomocą kopii fotochemicznej.

Przygotowanie form fotopolimerowych polega na naświetlaniu warstwy fotopolimeru przez

formy kopiowe. W trakcie naświetlania dochodzi do procesu polimeryzacji, elementy

naświetlone tracą własności rozpuszczania się w wywoływaczu.

Maszyny typograficzne są urządzeniami zazwyczaj arkuszowymi. Poprzez nacisk na

podłoże obszary drukujące formy dotykają do niego, powodując przeniesienie obrazu.

Typografia jest techniką drukowania bezpośredniego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Zalety drukowania typograficznego:

–

niski koszt form drukowych,

–

drukowanie na gorszych papierach,

–

niski koszt procesu.

Wady drukowania typograficznego:

–

stosunkowo długi czas drukowania,

–

konieczna płaskość podłoża.

Rys. 14. Maszyna typograficzna [16]

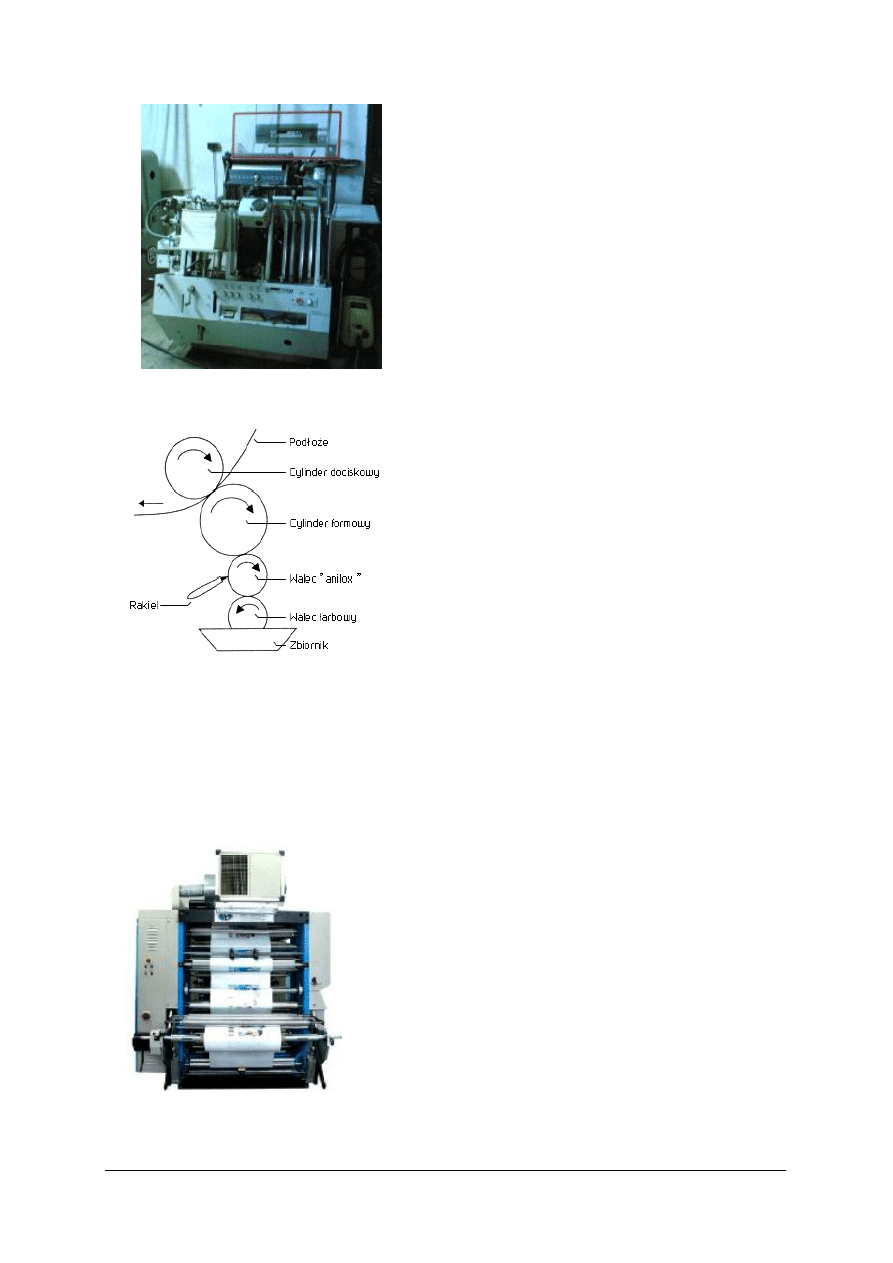

Odmianą

drukowania

wypukłego

jest

fleksografia.

Cechami charakterystycznymi fleksografii są:

elastyczna

wypukła

forma

drukowa,

zasada

rotacyjnego

zespołu

drukującego,

metalowy

cylinder dociskowy bez obciągu i bezpośrednie

przenoszenie farby na zadrukowywany materiał.

Farba z elastycznej formy przenoszona jest

bezpośrednio

na

podłoże

przez

dociśnięcie

cylindrem dociskowym. Zespół farbowy maszyny

fleksograficznej tworzą: walec farbowy, walec

„anilox” i kałamarz.

Rys. 15. Schemat drukowania fleksograficznego [17]

Walec farbowy – duktor zanurzony jest częściowo w farbie. Styka się on z aniloxem –

walcem rastrowym, podającym farbę bezpośrednio na formę drukową. Rakiel służy do

ściągania nadmiaru farby z aniloxa. Farba z formy przenoszona jest na zadrukowywane

podłoże dzięki dociskowi, który wywołuje cylinder dociskowy.

Maszyny fleksograficzne mają najczęściej konstrukcje przystosowane do podłoża

podawanego ze zwoju.

Zastosowanie

drukowania

fleksograficznego.

Fleksografia znajduje zastosowanie przede wszystkim

w drukowaniu opakowań na podłożach z folii o dowolnej

grubości, tworzywa sztucznego i aluminium, stosowana

jest również do drukowania prasy, książek, ubrań, etykiet

i kartonów składanych, papierów z przeznaczeniem na

torby, odzieży specjalnej, proporców, koszulek, kart

kredytowych oraz drukowania na papierach z klejem

etykiet itp. Zwykle zadrukowywane są zwoje papieru lub

folii, a nie arkusze, fleksografia drukuje na każdym

podłożu, które przechodzi przez maszynę zwojową.

Rys. 16. Maszyna fleksograficzna [17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Zalety drukowania fleksograficznego:

–

drukowanie na różnorodnych podłożach.

Wady drukowania fleksograficznego:

–

możliwość odkształcania giętkich form podczas drukowania,

–

konieczna płaskość podłoża,

–

drogie formy fotopolimerowe.

Drukowanie wklęsłe. Jest to technika, w której wgłębne elementy drukujące formy

znajdują się poniżej elementów niedrukujących. Proces drukowania polega na nałożeniu farby

drukarskiej na powierzchnię cylindra, a następnie usunięcia jej nadmiaru za pomocą rakla,

usuwającego farbę z wyższych (niedrukujących) elementów formy. Farba pozostaje tylko

w niższych (drukujących) elementach formy, tzw. rowkach, skąd przez silny docisk cylindra

drukowego zostaje przeniesiona na papier.

Przygotowanie form drukowych do drukowania wklęsłego. Formy drukowe

przygotowuje się ręcznie (obecnie tylko dla technik graficznych), fotomechanicznie lub

elektromechanicznie. Formę drukową stanowi metalowy (zwykle stalowy) cylinder pokryty

galwanicznie cienką warstwą miedzi, tzw. koszulką Ballarda, na którą kopiuje się obraz

w sposób fotomechaniczny lub elektromechaniczny. Pierwszy polega na przeniesieniu obrazu

z formy kopiowej na cylinder, a następnie poddaniu go trawieniu. W rezultacie uzyskuje się

na cylindrze wklęsłe elementy drukujące w postaci mikroskopijnych (odpowiadających

punktom rastra) czworobocznych tzw. kałamarzyków różnej głębokości. Elektromechaniczny

sposób przygotowania cylindra polega na zastąpieniu

procesów trawienia metodą grawerowania za pomocą

skanerów z głowicami grawerującymi.

W trakcie drukowania formę drukową (cylinder

formowy) zanurza się w zbiorniku (tzw. kałamarzu) z płynną

farbą graficzną, która dokładnie wypełnia mikroskopijne

wgłębienia. Nadmiar farby usuwa się stalowym raklem.

W procesie drukowania farba zostaje przeniesiona pod

wpływem silnie naciskających na siebie cylindrów:

drukowego i formowego na przesuwający się między nimi

papier wklęsłodrukowy. Wklęsłodruk to technika, która

umożliwia osiągnięcie wysokiej jakości druku z ilustracjami

barwnymi. Z powodu wysokich kosztów wytwarzania formy

wklęsłodruk przeznaczony jest do produkcji o dużym

nakładzie. Wykorzystywany jest głównie do drukowania

barwnych, ilustrowanych czasopism, katalogów oraz zadruku

opakowań i wyrobów dekoracyjnych.

Rys. 17. Maszyna wklęsłodrukowa [16]

Odmianą

drukowania

wklęsłego

jest tampondruk.

Tampondruk polega na nakładaniu farby drukarskiej

za pomocą miękkiego gładkiego stempla zwanego tamponem.

Za pomocą tamponu wykonywany jest nadruk na nierównych

i nieregularnych powierzchniach. Przez dobranie odpowiedniej

farby możliwe jest drukowanie na podłożach takich jak:

tworzywa sztuczne, guma, szkło, metal, a także tkaniny itp.

Tampondruk stosuje się do wykonywania napisów na

powierzchniach bardzo zróżnicowanych (tzw. kształtkach) – od

długopisów przez części samochodowe aż po panele czołowe

różnego sprzętu AGD i RTV.

Rys. 18. Maszyna tampodrukowa [14]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Sitodruk to jedna z najstarszych metod drukowania. Technika ta wywodzi się

z tzw. malowania szablonowego, znanego już w czasach starożytnych w Chinach i Japonii.

Formę drukową tworzy utwardzona warstwa światłoczuła, nie przepuszczająca farby,

stanowiąca negatywowy obraz drukowanego wzoru. Elementami drukującymi formy

drukowej są nie zakryte oczka siatki, przepuszczające farbę. Podczas drukowania, mazista

farba drukowa jest rozprowadzana na całej powierzchni siatki i przesuwającym się po niej

raklem jest przenoszona przez wolne oczka siatki bezpośrednio na podłoże.

Sitodruk jest wykorzystywany do drukowania jedno- i wielobarwnego, również

wielkoformatowego, na papierze, tekturze, foliach i płytach z tworzyw sztucznych, metalach

(np. plakatów, etykiet, opakowań, kalkomanii, reklam) oraz na przedmiotach uformowanych,

tzw. kształtkach z różnych materiałów, m.in. na butelkach szklanych i z tworzyw sztucznych,

pojemnikach na butelki czy płytach kompaktowych.

Ograniczenia drukowania z form sitowych:

–

większy stopień tolerancji pasowania,

–

jakość kroju i stopień pisma – jeżeli przyjęto pismo o stopniu mniejszym niż 8 pkt,

będzie ono gorzej odwzorowane,

–

ograniczenia w reprodukcji tonów – duży przyrost punktu rastrowego przeszkadza

w reprodukcji wysokich świateł i głębokich cieni.

Zalety sitodruku:

–

drukowanie na podłożu płaskim i cylindrycznym,

–

drukowanie na praktycznie każdym rodzaju podłoża,

–

gruba warstwa farby (10–15 µm), co daje dobre nasycenie barw,

–

wysoka odporność na promieniowanie UV.

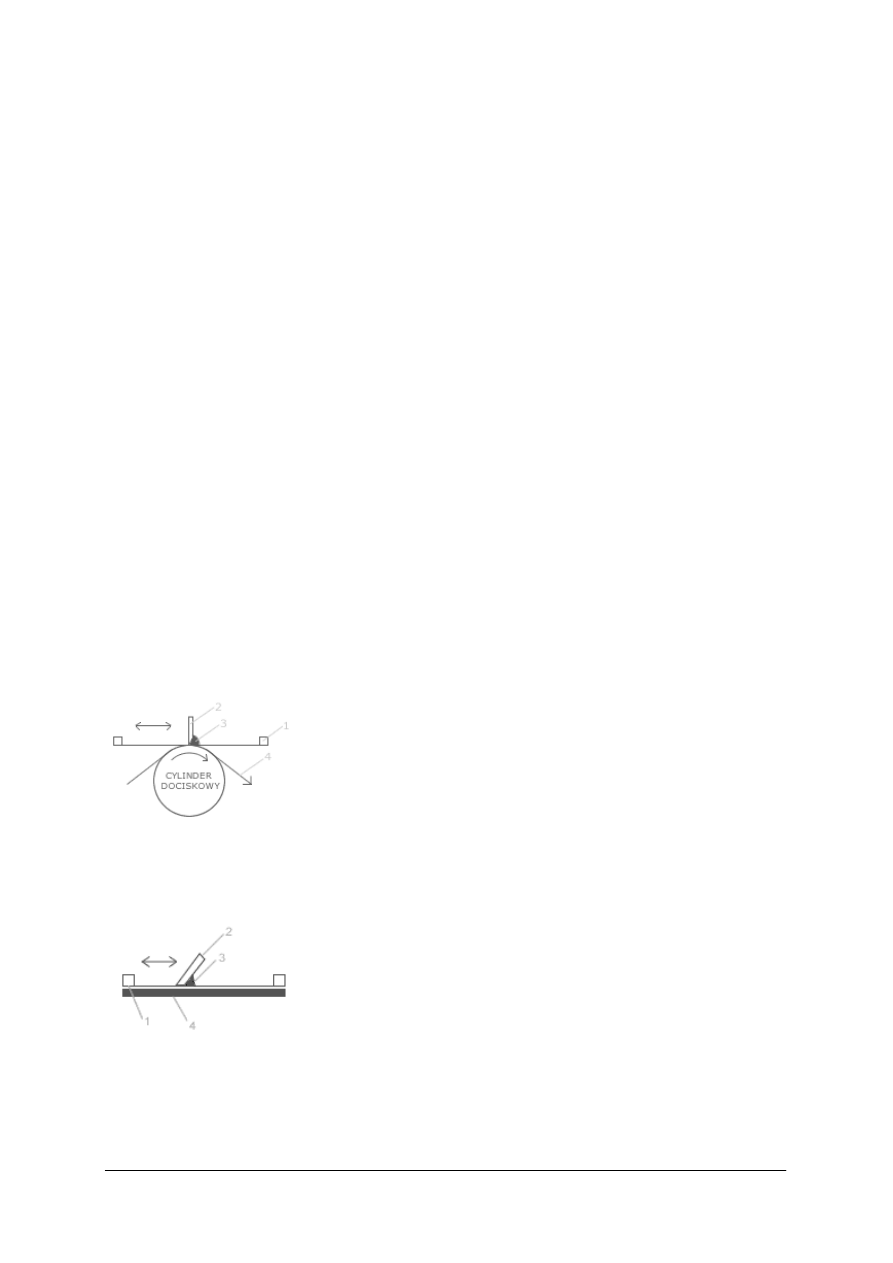

Maszyny sitodrukowe ze względu na konstrukcję dzielimy na:

–

płaskie, gdzie sito jest płaskie, dociskane do cylindra – sito wykonuje w nich ruch

postępowo-zwrotny, a cylinder obraca się,

1 – sito

2 – rakiel

3 – farba

4 – zadrukowywane podłoże

Rys. 19. Schemat drukowania na maszynach płaskich [14]

–

dociskowe, gdzie sito i powierzchnia nadruku są płaskie,

1 – sito

2 – rakiel

3 – farba

4 – zadrukowywane podłoże

Rys. 20. Schemat drukowania na maszynach płaskich i płaskim podłożu [14]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

–

rotacyjne, w których siatka rozpięta jest na ramie o kształcie cylindrycznym, a sito

dociskane jest do zadrukowywanego podłoża przez cylinder dociskowy.

1 – sito

2 – rakie

3 – farba

4 – zadrukowywane podłoże

Rys. 21. Schemat drukowania rotacyjnego [14]

Cyfrowe techniki drukowania. Do powstania cyfrowych technik drukowania

przyczyniło się komputerowe opracowywanie oryginałów tekstowych i rysunkowych oraz

tworzenie cyfrowych, kompletnych dokumentów wielobarwnych, a także przystępne ceny

komputerów i oprogramowania, niezbędnych do tworzenia tego typu prac. Udoskonalenia

w

dziedzinie

komputerowych

urządzeń

wyjściowych,

pracujących

na

zasadzie

elektrofotograficznej, ink-jetowej lub innej, wytworzyły przesłanki do powstania cyfrowego

drukowania kolorowego niskonakładowego. Termin „drukowania cyfrowe” oznacza obecnie:

–

drukowanie na klasycznych maszynach drukujących z formą drukową jedno- lub

wielokrotnego użytku,

–

drukowanie na cyfrowych maszynach drukujących bez oddziaływania nacisku i bez

użycia formy drukowej.

Druk cyfrowy stosuje się tam, gdzie nakłady są na tyle małe, że nie jest opłacalne

stosowanie offsetu, jednak oczekiwana jest jakość zbliżona do niego. Wysoki poziom tej

jakości widoczny jest nie tylko w druku kolorowym, ale nawet w przypadku samego czarnego

tekstu. Typowe zastosowania druku cyfrowego to krótkie serie materiałów na konferencje,

materiały reklamowe i biznesowe, raporty itp. oraz całe spektrum druków akcydensowych.

Na szczególną uwagę zasługuje możliwość personalizacji druków. W stosunku do druku

cyfrowego stosuje się te same technologie introligatorskie co w przypadku innych odmian

druku.

Zalety druku cyfrowego

–

Realizacja zleceń „od ręki”. Faza przygotowawcza trwa bardzo krótko i może odbywać

się w trakcie drukowania innych zleceń.

–

Jakość otrzymywanych druków jest znacznie wyższa od wydruków z typowej drukarki

lub plotera i jest zbliżona do offsetu.

–

Prędkość drukowania jest dużo szybsza niż w typowych drukarkach komputerowych,

choć trochę wolniejsza od offsetu.

–

Możliwość druku na wielu różnych podłożach oraz w szerokim przedziale gramatur.

–

Brak konieczności przygotowywania formy drukowej znacząco obniża koszty druku,

szczególnie przy nakładach małych i bardzo małych, oraz daje bardzo krótki czas

uzyskania pierwszej odbitki.

–

Oszczędności z powodu braku druków próbnych. Pierwsza odbitka schodząca z maszyny

jest odbitką nakładową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

–

Cena druku wyłącznie jednej kopii oraz cena druku jednej kopii w dużym nakładzie jest

taka sama, natomiast ceny rynkowe tych kopii, uwzględniające fazę przygotowawczą

(obróbka komputerowa), różnią się między sobą niewiele, znacznie mniej niż

w przypadku offsetu, i jest to w praktyce stosunek ok. 1:2 do 1:5 (dla offsetu byłby to

stosunek o kilka rzędów wielkości większy).

–

Każdorazowe odnawianie obrazu drukowego umożliwia personalizację wydruków,

np. nadawanie każdej odbitce indywidualnego numeru seryjnego, stosowanie list

adresowych.

–

Nie ma przestojów pomiędzy kolejnymi zleceniami, a ich archiwizacja oraz ponowny

druk są proste, szybkie i co bardzo ważne – powtarzalne.

–

Całkowicie cyfrowa obróbka obrazu daje szereg możliwości, jak np. skalowanie czy też

łatwe i pełne zarządzanie kolorem.

–

Nie ma typowego dla offsetu mycia zespołów farbowych w przypadku wymiany

kolorów, a zamiana tonerów jest prosta i szybka.

Wady druku cyfrowego:

–

Jakość druku cyfrowego jest niewiele, ale jednak zauważalnie gorsza od offsetu –

szczególnie w pełnych kryciach, czyli aplach.

–

Koszty druku cyfrowego plasują go do nakładów rzędu od jednej do kilkuset sztuk dla

identycznej odbitki, gdyż przy większych nakładach wciąż bardziej opłacalny jest offset.

–

Istotną wadą jest mały format papieru.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Według jakich kryteriów można rozróżniać proces drukowania?

2. Czym charakteryzuje się offsetowa forma drukowa?

3. Jakimi sposobami otrzymuje się offsetowe formy drukowe?

4. Czym charakteryzuje się drukowanie offsetowe?

5. Czym charakteryzują się formy drukowe stosowane w typografii i fleksografii?

6. W jaki sposób otrzymuje się typograficzne formy drukowe?

7. Jakie zastosowanie znajduje druk fleksograficzny?

8. Czym charakteryzuje się forma do drukowania wklęsłego?

9. Do druku jakich prac wykorzystuje się wklęsłodruk?

10. Jak zbudowana jest forma do druku sitowego?

11. Jakie są ograniczenia druku sitowego?

12. Jakie zalety ma druk cyfrowy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj poniższe pojęcia. Opis umieść w wolnych rubrykach, sąsiadujących

z opisywanym pojęciem.

pojęcie

opis

drukowanie arkuszowe

drukowanie zwojowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

drukowanie pośrednie

drukowanie płaskie

drukowanie wypukłe

drukowanie wklęsłe

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie wiadomości z rozdziału 4.2.1,

2) uważnie przeczytać zamieszczone w tabeli pojęcia,

3) scharakteryzować podane pojęcia.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Narysuj schematycznie formy do drukowania: płaskiego, wypukłego i wklęsłego.

Forma do drukowania płaskiego

Forma do drukowania wypukłego

Forma do drukowania wklęsłego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie, czym charakteryzują się formy drukowe dla poszczególnych technik

drukowania,

2) narysować schemat formy drukowej płaskiej, wklęsłej i wypukłej.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Przyporządkuj podane poniżej techniki drukowania do ich opisu. W rozwiązaniu podaj

grupy litery i cyfry.

technika drukowania

opis

A) Drukowanie offsetowe

1) odmiana drukowania wypukłego.

Cechami charakterystycznymi są:

elastyczna forma drukowa, zasada

rotacyjnego zespołu drukującego,

metalowy cylinder dociskowy bez

obciągu i bezpośrednie przenoszenie farby

na zadrukowywany materiał.

B) Typografia

2) technika drukowania płaskiego

pośredniego, rotacyjnego. Farba drukarska

przenoszona jest z formy drukowej na

podłoże drukowe za pośrednictwem

cylindra, pokrytego warstwą gumy.

C) Fleksografia

3) technika polegająca na nakładaniu farby

drukarskiej za pomocą miękkiego

gładkiego stempla zwanego tamponem.

D) Drukowanie wklęsłe

4) technika drukowania wypukłego. Forma

drukowa typograficzna jest najczęściej

płaska, metalowa.

E) Sitodruk

5) technika, w której wgłębne elementy

drukujące formy znajdują się poniżej

elementów niedrukujących. Proces

drukowania polega na nałożeniu farby

drukarskiej na powierzchnię cylindra,

a następnie usunięcia jej nadmiaru za

pomocą rakla, usuwającego farbę

z wyższych (niedrukujących) elementów

formy.

F) Tampondruk

6) technika, w której formę drukową tworzy

utwardzona warstwa światłoczuła, nie

przepuszczająca farby, stanowiąca

negatywowy obraz drukowanego wzoru.

Elementami drukującymi formy drukowej

są nie zakryte oczka siatki,

przepuszczające farbę.

Rozwiązanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie charakterystykę technik drukowania,

2) uważnie opisy technik zawarte w tabeli,

3) przyporządkować każdy opis do właściwiej techniki,

4) zapisać rozwiązanie w tabeli, podając pary litera–cyfra.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Uzupełnij poniższą tabelę.

technika

druku

zalety

wady

przykłady stosowania

Offset

Typografia

Fleksografia

Wklęsłodruk

Sitodruk

Tampondruk

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie wady i zalety poszczególnych technik drukowania,

2) zastanowić się do druku jakich prac można zastosować poszczególne techniki

drukowania,

3) uzupełnić tabelę.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 5

Uzupełnij poniższe zdania.

Przyjmując jako kryterium ………………………………………………….. drukowanie

można podzielić na: drukowanie wypukłe, drukowanie wklęsłe, drukowanie płaskie,

sitodrukowe.

Forma drukowa do druku płaskiego charakteryzuje się tym, iż elementy drukujące –

przyjmujące farbę drukarską znajdują się ……………………………………………………..

z elementami niedrukującymi, które przyjmują roztwór nawilżający przez co nie są zwilżalne

przez farbę.

Offset to technika drukowania ………………………………………. Farba drukarska

przenoszona jest z formy drukowej na podłoże drukowe za pośrednictwem

…………………………………... Odbitka powstała na cylindrze pośrednim zostaje następnie

przeniesiona (odciśnięta) na zadrukowywany materiał. Zespół drukujący maszyny offsetowej

składa się z trzech cylindrów:………………………………………………………………….

…………………………………………………………………………………………………

Typografia jest techniką drukowania ……………………….. Forma drukowa

typograficzna

jest

najczęściej

płaska,

metalowa,

a

elementy

drukujące

………………………… nad powierzchnią formy. Typografia jest techniką drukowania

……………………………………….

Odmianą drukowania wypukłego jest ……….…………………………….. Cechami

charakterystycznymi fleksografii są: ………………………. forma drukowa, zasada

…………………………

zespołu

drukującego,

metalowy

cylinder

dociskowy

i ……………………………..przenoszenie farby na zadrukowywany materiał.

Drukowanie ………………… jest to technika, w której wgłębne elementy drukujące

formy znajdują się poniżej elementów nie drukujących. Proces drukowania polega na

nałożeniu farby drukarskiej na powierzchnię cylindra, a następnie usunięciu jej nadmiaru za

pomocą …………… Farba pozostaje tylko w …………….. (drukujących) elementach formy,

tzw. rowkach, skąd przez silny docisk cylindra drukowego zostaje przeniesiona na papier.

………………………. polega na nakładaniu farby drukarskiej za pomocą miękkiego

gładkiego stempla zwanego tamponem. Za pomocą tamponu wykonywany jest nadruk na

nierównych i nieregularnych powierzchniach.

W technice ……………………. formę drukową tworzy utwardzona warstwa

światłoczuła, nie przepuszczająca farby, stanowiąca negatywowy obraz drukowanego wzoru.

Elementami ………………………….. formy drukowej są nie zakryte oczka siatki,

przepuszczające farbę. Podczas drukowania mazista farba drukarska jest rozprowadzana na

całej powierzchni siatki i przesuwającym się po niej raklem jest przenoszona przez wolne

oczka siatki bezpośrednio na podłoże.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Druk cyfrowy stosuje się tam, gdzie nakłady są …………………. i nie jest opłacalne

stosowanie offsetu. Typowe zastosowania druku cyfrowego to ……………….. materiałów na

konferencje, materiały reklamowe i biznesowe, raporty itp. oraz całe spektrum druków

akcydensowych. Na szczególną uwagę zasługuje możliwość ……………………………..

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) uważnie przeczytać powyższe zdania,

2) zastanowić się, jakich określeń brakuje w powyższym tekście,

3) uzupełnić zdania w wykropkowanych miejscach.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) objaśnić na czym polega: drukowanie wklęsłe, drukowanie wypukłe,

drukowanie płaskie, drukowanie sitowe?

2) scharakteryzować formy drukowe dla poszczególnych technik

drukowania?

3) objaśnić sposoby wykonywania form drukowych dla: offsetu, typografii,

wklęsłodruku, sitodruku?

4) wymienić wady i zalety poszczególnych technik drukowania?

5) wskazać zastosowania poszczególnych technik drukowania?

6) wyjaśnić proces rastrowania oryginałów wielotonalnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3. Procesy introligatorskie (postress)

4.3.1. Materiał nauczania

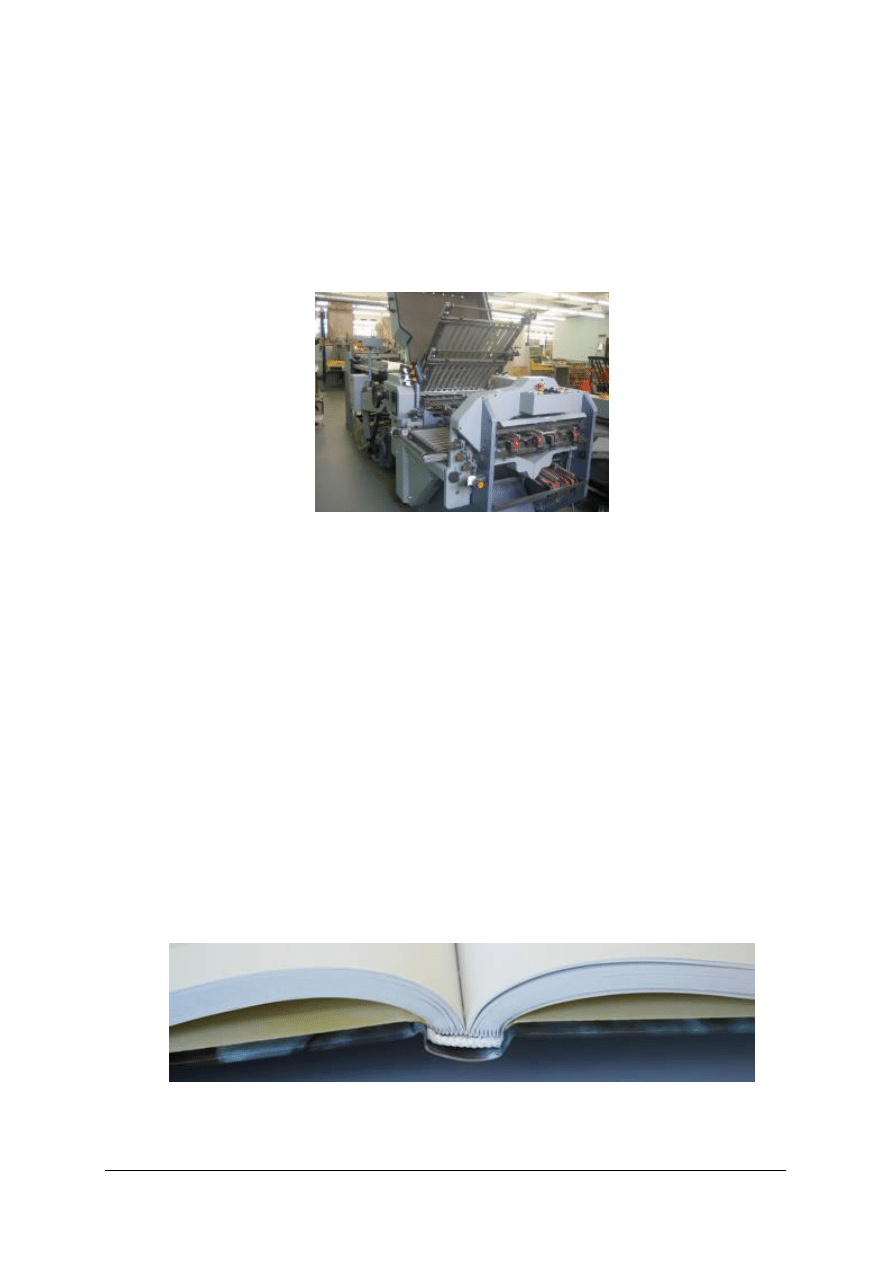

Procesy introligatorskie (postpress) to etap, podczas którego druki uzyskują swoją

formę ostateczną. Wymogi końcowe obróbki druków są różne. Niektóre druki, zwłaszcza

akcydensy, wymagają minimalnych prac wykończeniowych, np.: wykrawania, bigowania,

złamywania. Oprawa książki czy broszury wymaga wielu procesów, które w nowoczesnych

zakładach poligraficznych są wykonywane na wysoko automatyzowanych liniach

produkcyjnych.

Najbardziej ogólnym podziałem produktów introligatorskich są:

Druki luźne – jest to produkt introligatorski składający się z jednej lub kilku części nie

połączonych ze sobą może to być zadrukowana kartka w postaci ulotki, plakatu, ulotki

prospektowe wykonane z jednego arkusza, które po złamaniu dają nam wygląd druku cztero

stronicowego. Drukiem luźnym będzie również torebka wykonana jednego arkusza papieru.

Druki łączone – są produktami introligatorskimi składającymi się z 2 lub więcej arkuszy

połączonych ze sobą nie mające jednak oddzielnie wykonanej okładki; są to: np. czasopisma

złożone z arkuszy odpowiednio złamanych i zszytych stanowiących całość w których rolę

okładki spełnia zewnętrzny arkusz czasopisma, będzie to również papierowa torebka powstała

przez połączenie dwóch zadrukowanych arkuszy.

Oprawy – najbardziej skomplikowany produkt charakteryzuje się oddzielnie

połączonymi kartkami do których przymocowana jest okładka. Każda oprawa składa się

z dwóch połączonych ze sobą części okładki i wkładu. Okładka jest zewnętrzną częścią

oprawy, wkład jest częścią oprawy stanowiącą połączone ze sobą w odpowiednia sposób

kartki. Oprawa składa się z okładziny przedniej tylniej i grzbietu.

Procesy obróbki introligatorskiej można podzielić na: operacje jednostkowe, procesy

oprawiania i specjalistyczne operacje introligatorskie.

Introligatorskie operacje jednostkowe dotyczą wyrobów w postaci arkusza lub arkusza

złożonego, wykonanego z jednego materiału. Do operacji jednostkowych zaliczamy:

–

liczenie,

–

wyrównywanie,

–

krojenie,

–

okrawanie – krojenie mające na celu doprowadzenie materiału do odpowiedniego

formatu oraz doprowadzenie arkuszy przed drukiem do jednakowo równych krawędzi,

–

wykrawanie – jest rodzajem krojenia przy zastosowaniu noży określonych kształtów,

tzw. wykrojników,

–

nadkrawanie – jest rodzajem krojenia materiału na niecałej jego grubości,

–

złamywanie i przegniatanie,

–

lakierowanie,

–

laminowanie.

Wykonywanie opraw – zarówno miękkich, jak i twardych – charakteryzuje się użyciem

co najmniej dwóch różnych materiałów oraz połączeniem poszczególnych elementów oprawy

w określony sposób.

Specjalne operacje jednostkowe to wszystkie inne, których nie można zaliczyć do

wyżej wymienionych grup: należy tu wymienić oprawy kalendarzy, notatników i innych

niestandardowych produktów.

Introligatorskie operacje jednostkowe

Wyrównywanie arkuszy. Wyrównywanie ma na celu przesunięcie wzajemne względem

siebie arkuszy w stosie tak, by wszystkie wzdłuż dwóch przylegających do siebie boków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

stanowiły jedną płaszczyznę. Wyrównywanie stosuje się przed krojeniem na krajarce

jednonożowej lub złamywaniem. Wyrównywanie arkuszy wykonuje się w wyrównywarkach