„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Górny

Użytkowanie

i

obsługiwanie

maszyn

i

urządzeń

812[02].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

mgr inż. Robert Wanic

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Danuta Pawełczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[02].Z1.02.

„Użytkowanie i obsługiwanie maszyn i urządzeń”, zawartego w modułowym programie

nauczania dla zawodu operator maszyn i urządzeń metalurgicznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Zasady eksploatacji maszyn i urządzeń

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2.

Materiały eksploatacyjne

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

19

4.3.

Procesy zużywania części maszyn

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

27

4.3.4. Sprawdzian postępów

28

4.4.

Obsługa maszyn i urządzeń

29

4.4.1. Materiał nauczania

29

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

43

4.4.4. Sprawdzian postępów

44

4.5.

Technologia i organizacja napraw

45

4.5.1. Materiał nauczania

45

4.5.2. Pytania sprawdzające

54

4.5.3. Ćwiczenia

55

4.5.4. Sprawdzian postępów

56

5.

Sprawdzian osiągnięć

57

6.

Literatura

62

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu użytkowania

i obsługiwania maszyn i urządzeń.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, które pozwolą Ci stwierdzić czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań testowych,

–

literaturę uzupełniającą

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, instrukcji przeciwpożarowych i zasad ochrony środowiska

naturalnego, wynikających z charakteru wykonywanych prac. Przepisy te poznasz podczas

trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

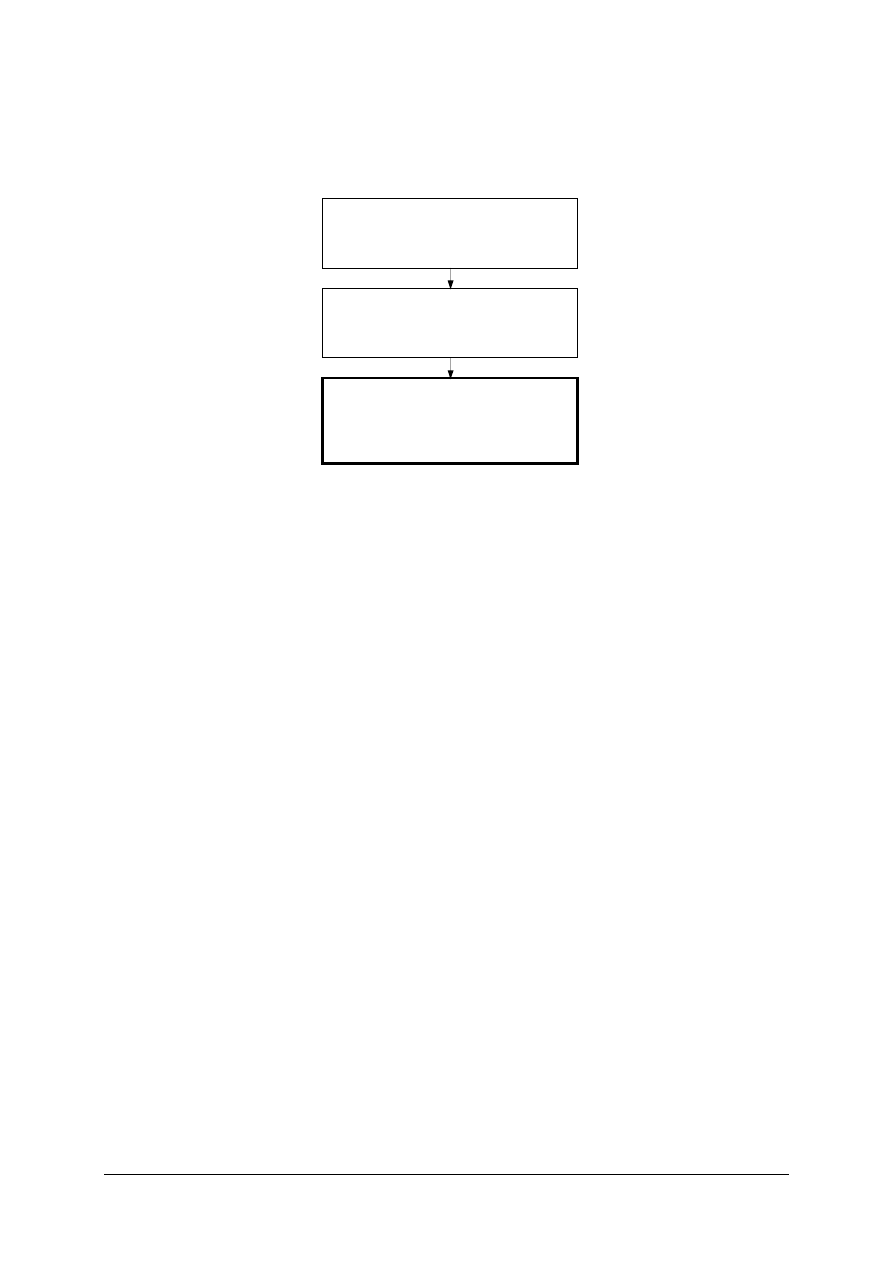

Schemat układu jednostek modułowych

812[02].Z1

Eksploatacja maszyn i urządzeń

w procesach metalurgicznych

812[02].Z1.01

Dobieranie maszyn i urządzeń

przemysłowych oraz transportowych

812[02].Z1.02

Użytkowanie i obsługiwanie

maszyn

i urządzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

ś

rodowiska,

–

korzystać z różnych źródeł informacji,

–

selekcjonować, porządkować i przechowywać informacje,

–

dokumentować i notować informacje,

–

rozróżniać materiały konstrukcyjne,

–

rozróżniać rodzaje połączeń,

–

rozróżniać maszyny i urządzenia przemysłowe,

–

posługiwać się dokumentacją techniczną,

–

rozpoznawać podstawowe elementy maszyn i urządzeń,

–

charakteryzować zastosowanie maszyn i urządzeń,

–

użytkować komputer.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

wyjaśnić podstawowe pojęcia związane z eksploatacją maszyn i urządzeń,

–

rozróżnić

zjawiska

fizykochemiczne

towarzyszące

procesom

destrukcyjnym

w eksploatacji maszyn i urządzeń metalurgicznych,

–

rozróżnić podstawowe rodzaje materiałów eksploatacyjnych,

–

dobrać materiały smarowe do elementów maszyn i urządzeń, zgodnie z DTR,

–

rozróżnić układy smarowania maszyn i urządzeń wykorzystywanych w procesach

metalurgicznych,

–

określić sposoby ochrony przed korozją,

–

dobrać środki ochrony przed korozją,

–

scharakteryzować podstawowe operacje i czynności montażowe,

–

dobrać narzędzia i przyrządy do wykonywania montażu, demontażu,

–

wykonać montaż typowych części maszyn,

–

wykonać demontaż typowych części maszyn,

–

określić warunki techniczne użytkowania maszyn i urządzeń,

–

zastosować zasady użytkowania maszyn i urządzeń,

–

scharakteryzować rodzaje obsług i wykazać ich wpływ na prawidłową pracę maszyn

i urządzeń,

–

rozpoznać stan techniczny użytkowanych maszyn i urządzeń,

–

określić zakres przeglądu i naprawy maszyn i urządzeń na podstawie Dokumentacji

Techniczno-Ruchowej,

–

wykonać czynności związane z konserwacją maszyny (czyszczenie, smarowanie,

sprawdzanie stanu technicznego), zgodnie z Dokumentacją Techniczno-Ruchową,

–

dobrać narzędzia i przyrządy do wykonania naprawy,

–

wykonać drobne naprawy, wymianę części, regulację zespołów i całego urządzenia,

–

przeprowadzić próby po naprawie,

–

zastosować przepisy bhp, dozoru technicznego, ochrony ppoż. i ochrony środowiska

podczas wykonywania pracy,

–

skorzystać

z

dokumentacji

technicznej,

Dokumentacji

Techniczno-Ruchowej,

dokumentacji warsztatowej, norm, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Zasady eksploatacji maszyn i urządzeń

4.1.1. Materiał nauczania

Podstawowe pojęcia i definicje

Powszechnie mamy do czynienia z różnymi maszynami i urządzeniami, które – zależnie

od swej wielkości i przeznaczenia – są różnie nazywane. Będą to: maszyna, urządzenie,

przyrząd, narzędzie, obiekt techniczny itp.

Niezależnie od tego, jakie jest przeznaczenie poszczególnych urządzeń, ich

wykorzystanie (eksploatacja) musi charakteryzować się jedną wspólną cechą, a mianowicie

optymalnym wykorzystaniem, zarówno pod względem technicznym jak i eksploatacyjnym.

Gdy ta cecha jest spełniona, wtedy mówimy o racjonalnej eksploatacji.

Nieprzestrzeganie wymagań racjonalnej eksploatacji maszyn i urządzeń powoduje wzrost

kosztów eksploatacji, a tym samym wzrost kosztów produkcji realizowanych za ich pomocą.

Dlatego też prowadzone są kompleksowe badania nad usprawnieniem procesu eksploatacji.

Celem tych badań jest sformułowanie wniosków dla praktyki eksploatacyjnej poprzez

odpowiedzi na pytania, np.:

−

jakie przedsięwzięcia muszą być podjęte, aby przedłużyć trwałość maszyny lub

urządzenia?

−

kiedy powinna być wycofana maszyna lub urządzenie z eksploatacji?

−

jaka powinna być intensywność użytkowania maszyny lub urządzenia w konkretnych

warunkach eksploatacji?

−

jakie cechy techniczne danej grupy i rodzaju maszyn lub urządzeń decydują o ocenie

stanu eksploatacyjnego i jak zbierać te dane?

−

jak planować obsługi techniczne i naprawy?

−

jakie powinny być obsługi techniczne i ich zakres?

Eksploatacja maszyn lub urządzeń jest to zespół czynności obejmujący swym zakresem

planowanie, użytkowanie, obsługiwanie i przechowywanie maszyn i urządzeń.

Użytkowanie maszyn jest to etap lub etapy eksploatacji, w czasie których odbywa się

praca sprawnej maszyny oraz bieżąca kontrola jej stanu technicznego.

Obsługiwanie jest to zespół działań, które są wykonywane między etapami użytkowania

maszyny i mają na celu przywrócenie jej pierwotnego stanu technicznego. Jest to czas

przeznaczony na obsługę techniczną oraz naprawy urządzenia. Przechowywanie jest to

oczekiwanie maszyny lub urządzenia (najczęściej w magazynach) na przekazanie do

użytkowania, obsługi lub naprawy. W praktyce przez eksploatację rozumie się tylko

użytkowanie i obsługiwanie maszyn lub urządzeń.

Eksploatacyjna klasyfikacja maszyn i urządzeń

Najczęściej mamy do czynienia z podziałem pod względem funkcjonalnym, tzn. według

funkcji, jakie spełniają maszyny i urządzenia, lub pod względem przeznaczenia, czyli jakiemu

celowi mają one służyć. Ponadto maszyny i urządzenia można podzielić w zależności od:

−

ważności spełnianej funkcji na: podstawowe i pomocnicze, np. maszynami

podstawowymi w wydziałach obróbki wiórowej są obrabiarki, a pomocniczymi –

wentylatory, sprężarki, instalacje w budynku i sam budynek,

−

krotności użycia na: jednokrotnego i wielokrotnego użycia,

−

zmiany miejsca użytkowania na: stacjonarne lub przemieszczalne, np. maszynami

stacjonarnymi są obrabiarki, kotły centralnego ogrzewania, a przemieszczalnymi –

samochody, suwnice itp.,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

możliwości naprawialności na: nienaprawialne i naprawialne, np. urządzeniami

nienaprawialnymi są żarówki elektryczne,

−

zasilanie w energię elektryczną na: produkujące energię elektryczną, np. turbiny

elektrowni wodnej i pobierające energię elektryczną, np. silniki elektryczne.

Jeszcze inny podział obejmuje maszyny i urządzenia pobierające energię elektryczną

(odbiorniki) i przetwarzające energię elektryczną, np. silniki elektryczne.

Każdą maszynę lub urządzenie w zależności od eksploatacji można scharakteryzować

elementami układu eksploatacji, które stanowią:

−

rodzaj maszyny lub urządzenia i ich funkcja, a mianowicie: przeznaczenie, zestawienie

głównych zespołów funkcjonalnych i zestawienie zespołów i części mających główny

wpływ na trwałość maszyny czy urządzenia,

−

eksploatacyjna charakterystyka maszyny lub urządzenia, zawierająca informacje

o ważności maszyny lub urządzenia, krotności użycia, możliwości zmiany miejsca

użytkowania, naprawialności skutkach poboru energii,

−

załoga,

−

przedmiot pracy określający rodzaj przedmiotów, na które oddziałuje pracownik za

pomocą maszyny lub urządzenia,

−

stanowisko pracy, charakteryzujące miejsce użytkowania maszyny lub urządzenia,

−

otoczenie stanowiska pracy określające otoczenie maszyny lub urządzenia, np.

wentylację, klimatyzację, temperaturę, wilgotność, oświetlenie,

−

rodzaj zasilania eksploatacyjnego zawierający charakterystykę materiałów, narzędzi

i części niezbędnych w trakcie użytkowania i obsługi,

−

stanowisko obsługi zawierające charakterystykę miejsca, na którym dokonuje się napraw,

−

ś

rodki obsługi zawierające charakterystykę narzędzi, przyrządów, sprawdzianów

niezbędnych do wykonania naprawy urządzenia

Niezawodnością

urządzenia

nazywamy

właściwość

określoną

przez

prawdopodobieństwo spełnienia przez urządzenie postawionych mu wymagań w ciągu

określonego czasu i w określonych warunkach pracy. Ogólnie przez niezawodność rozumie

się zdolność urządzenia do zrealizowania postawionych mu zadań. Tak więc kryteriami

określającymi

niezawodność

urządzenia

są:

duża

trwałość,

pewność

działania,

bezawaryjność, zdolność do długotrwałej pracy bez pogorszenia parametrów wyjściowych,

tzw. stabilność działania, mały zakres i łatwość obsługi, długie okresy międzynaprawcze

i mała pracochłonność napraw i obsług.

Przez trwałość maszyny lub urządzenia rozumiemy właściwości, która charakteryzuje

proces zużywania się urządzenia podczas jego eksploatacji. Tak więc z pewnym

uproszczeniem niezawodność maszyny lub urządzenia możemy określić podając

częstotliwość przerw w działaniu z powodu uszkodzeń lub czas nieprzerwanej pracy między

wymuszonymi przerwami itp.

Przymusowe zatrzymanie się urządzenia może być spowodowane usterkami

konstrukcyjnymi lub technologicznymi, nieprawidłową eksploatacją lub przyczynami

przypadkowymi.

Rozróżniamy trzy rodzaje zatrzymywania się urządzeń:

−

lekkie, gdy usunięcie usterki może wykonać obsługa urządzenia z użyciem podręcznych

narzędzi,

−

ś

rednie, gdy usunięcie usterki wymaga częściowego demontażu i wymiany uszkodzonych

części lub zespołów przy współpracy pracowników służb naprawczych,

−

ciężkie, gdy naprawie podlegają ważne zespoły i w celu usunięcia

−

uszkodzeń należy odstawić urządzenie do naprawy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Teoria niezawodności obejmuje wszystkie zagadnienia związane z niezawodnością

urządzeń, badanie wszystkich zjawisk z tym związanych oraz formułowanie teoretycznych

i praktycznych wniosków. Teoria niezawodności opiera się na teorii prawdopodobieństwa i

na zasadach statystyki matematycznej.

Wskaźnikiem

niezawodności

urządzenia

jest

prawdopodobny

ś

redni

czas

bezzakłóceniowej pracy.

Teoria niezawodności daje konstruktorom i technologom informacje dotyczące ustalania

i eliminowania słabych miejsc maszyn i urządzenia.

Trwałość

Teoria trwałości maszyn i urządzeń obejmuje:

−

ustalanie granic trwałości, racjonalnych ze względów technicznych i ekonomicznych,

−

opracowywanie metod badań eksploatacji maszyn i urządzeń,

−

badanie warunków eksploatacji,

−

określenie stopnia wykorzystania, określenie zależności między trwałością a okresem

użytkowania,

−

opracowywanie sposobów rozpoznawania przyczyn uszkodzeń,

−

opracowywanie metod badań w zakresie trwałości maszyn,

−

opracowywanie obiektywnych wskaźników trwałości produkowanych urządzeń.

Trwałość i niezawodność są pojęciami różnymi, ale istnieje między nimi zależność.

W miarę zużywania się elementów urządzenia, jego prawidłowe działanie jest coraz bardziej

zawodne. Trwałość i niezawodność zależą od rozwiązania konstrukcyjnego, jakości

wykonania i warunków użytkowania.

Wskaźnikami trwałości mogą być:

−

czas pracy, określony w godzinach lub latach pracy aż do całkowitego zużycia,

−

czas użytkowania – czas pracy aż do całkowitego zużycia bez uwzględnienia przestojów

nieuzasadnionych i uzasadnionych.

Dla obrabiarek rozróżnia się trwałość absolutną, międzynaprawową i ekonomiczną.

Przez trwałość absolutną rozumie się czas fizycznego istnienia obrabiarki i jej

użyteczność, nawet do prac o znaczeniu drugorzędnym. Trwałość międzynaprawowa jest

określona czasem cyklu naprawczego, tj. czasem zdatności obrabiarki do wykonywania prac

zgodnie z jej przeznaczeniem między kolejnymi naprawami głównymi. Trwałość

ekonomiczną określa czas ekonomicznego użytkowania do czasu zużycia ekonomicznego.

W obrabiarkach wyróżnia się również trwałość dokładności. W czasie użytkowania

obrabiarka traci swą początkową dokładność. Aby zapewnić wymaganą dokładność obróbki

w ciągu przewidywanego okresu użytkowania, każda nowa lub naprawiona obrabiarka

powinna mieć „zapas dokładności". Wskaźnik zapasu dokładności może być określony przez

stosunek dokładności początkowej wyrażonej średnią wartością błędów obróbki do

dokładności nominalnej. Dla nowej lub naprawionej obrabiarki wskaźnik ten jest większy od

jedności.

Wymagania eksploatacyjne

Zasadniczym dążeniem w budowie i eksploatacji maszyn jest zapewnienie im jak

najdłuższego prawidłowego działania. Użytkowanie powoduje, że stan fizyczny maszyny

pogarsza się, a następnie jest okresowo przywracany w procesie odnawiania. Gdy dalsze

odnawianie staje się nieefektywne, wówczas następuje likwidacja maszyny.

Wadliwa praca maszyny powoduje obniżenie jakości produkcji, utrudnia utrzymanie jej

rytmiczności, dezorganizuje pracę i powoduje zagrożenie dla otoczenia. Nawet na podstawie

obserwacji zewnętrznych (bez demontażu) można zauważyć prawidłową lub wadliwą pracę

maszyny. W przypadku obrabiarki będzie to np. obniżenie dokładności wykonania wyrobu,

w silniku – spadek mocy, zwiększenie zużycia paliwa lub środków smarnych itp.

Nieprawidłowość pracy zespołów niemal we wszystkich maszynach powoduje spadek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

sprawności mechanicznej, wzrost temperatury, zwiększenie natężenia hałasu i nadmierne

drgania. Objawy wadliwej pracy nie zawsze występują równocześnie w całej maszynie.

Zazwyczaj najpierw dotyczą niektórych jej części, a potem zespołów. Dlatego już podczas

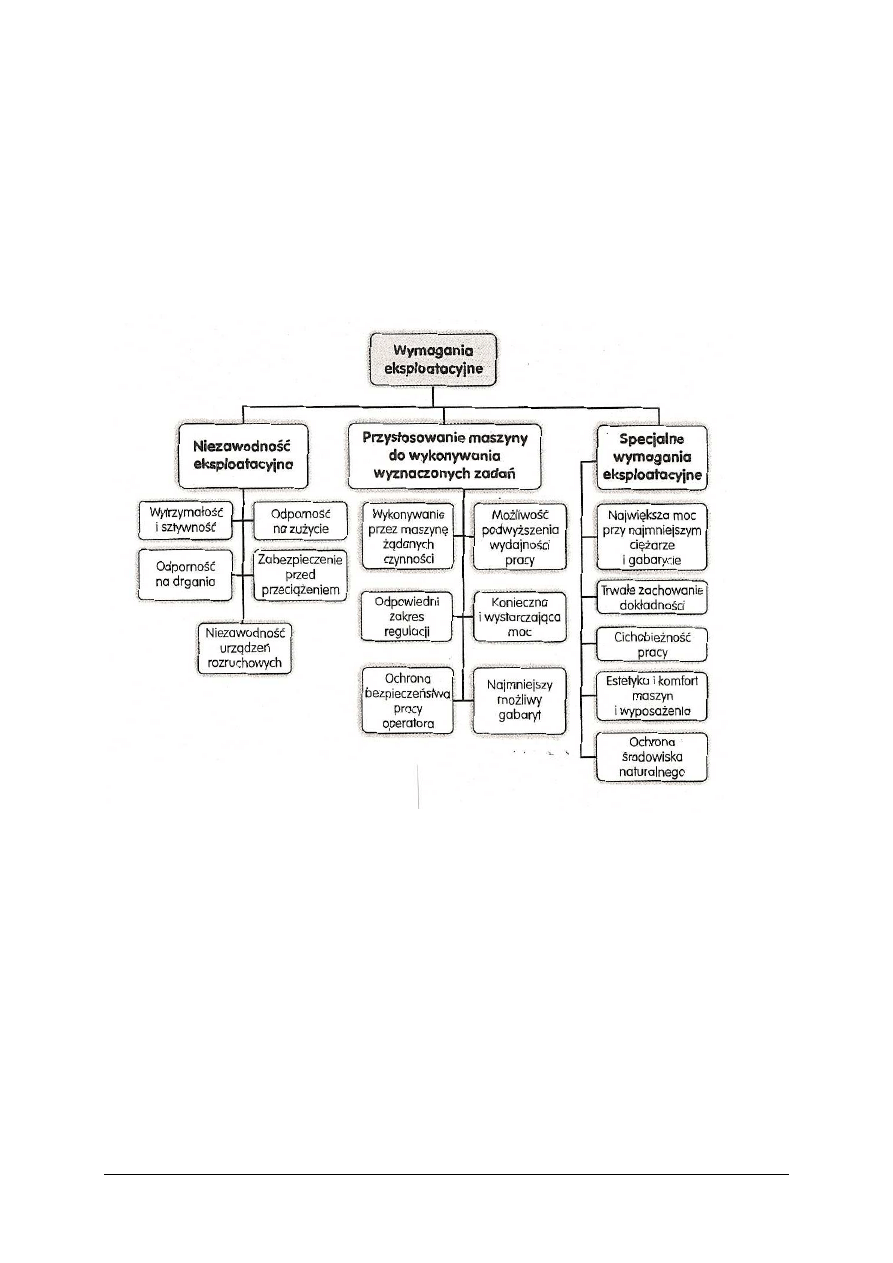

konstruowania i wytwarzania maszyny należy określić podstawowe wymagania

eksploatacyjne. Na rysunku 3 przedstawiony jest schemat z podstawowymi wymaganiami

eksploatacyjnymi. Wymagania zostały podzielone na trzy zasadnicze grupy: niezawodność

eksploatacyjną, przystosowanie maszyn do wykonywania wyznaczonych zadań oraz specjalne

wymagania eksploatacyjne. W każdej grupie są uwzględnione szczegółowe wymagania

eksploatacyjne.

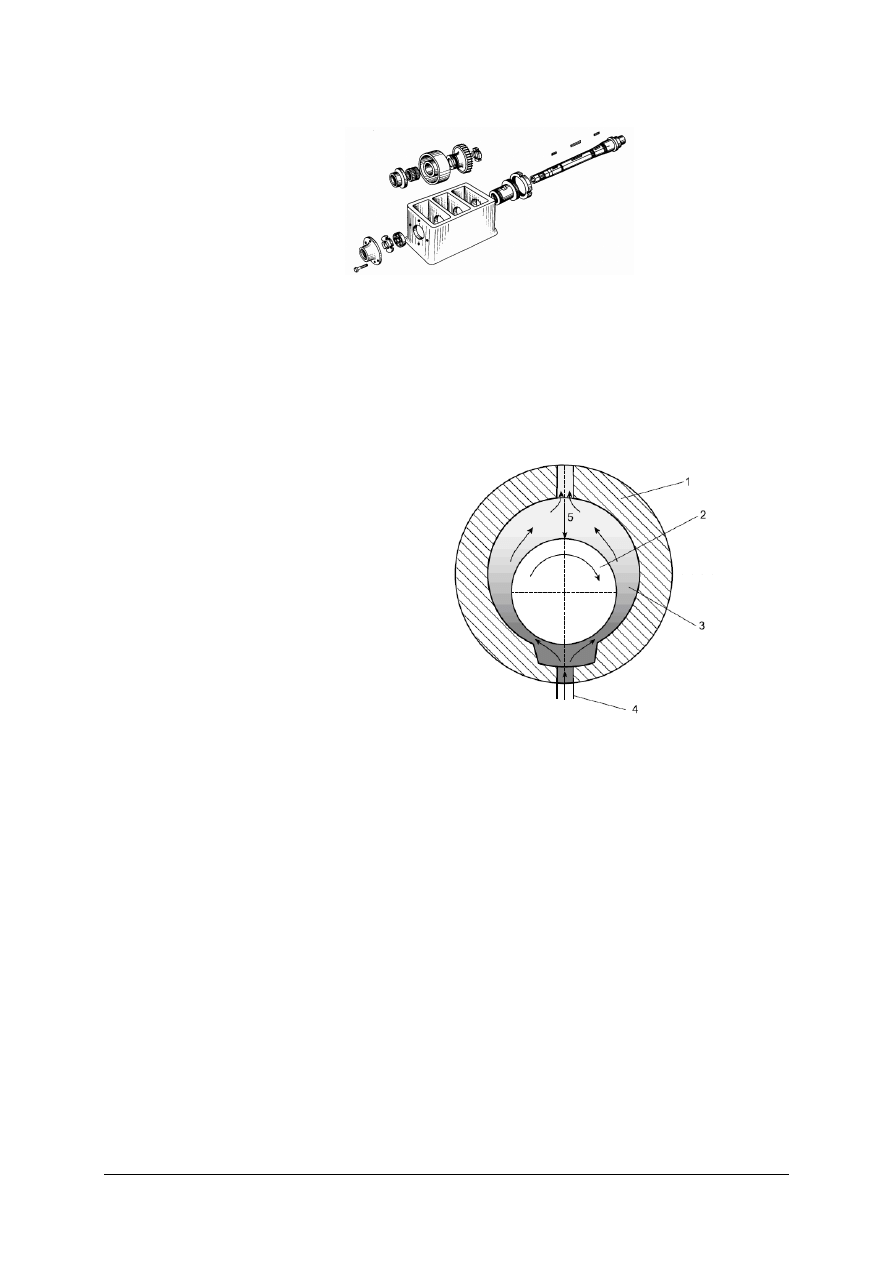

Rys. 1. Wymagania eksploatacyjne [5, s. 12]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy eksploatacją?

2.

Na czym polega użytkowanie?

3.

Na czym polega obsługiwanie?

4.

Jaka jest eksploatacyjna klasyfikacja maszyn i urządzeń?

5.

Co nazywamy niezawodnością maszyny lub urządzenia?

6.

Co nazywamy trwałością maszyny lub urządzenia?

7.

Jakie są podstawowe wymagania eksploatacyjne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Wyjaśnij podstawowe pojęcia z zakresu eksploatacji maszyn i urządzeń łącząc pojęcie

z jego definicją.

Pojęcie

Definicja

Obsługiwanie maszyn lub urządzeń

prawdopodobieństwo spełnienia przez

urządzenie postawionych mu wymagań

w

ciągu

określonego

czasu

i w określonych warunkach pracy

Użytkowanie maszyn lub urządzeń

własność, która charakteryzuje proces

zużywania się urządzenia podczas jego

eksploatacji

Eksploatacja maszyn lub urządzeń

zespół działań, które są wykonywane

między etapami użytkowania maszyny

i mają na celu przywrócenie jej

pierwotnego stanu technicznego

Niezawodność maszyny lub urządzenia

zespół czynności obejmujący swym

zakresem

planowanie,

użytkowanie,

obsługiwanie i przechowywanie maszyn

i urządzeń

trwałość maszyny lub urządzenia

etap lub etapy eksploatacji, w czasie

których odbywa się praca sprawnej

maszyny oraz bieżąca kontrola jej stanu

technicznego

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować materiał nauczania,

2)

rozpoznać podstawowe pojęcia z zakresu eksploatacji maszyn i urządzeń,

3)

połączyć liniami pojęcie i jego definicję,

4)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

karta do ćwiczenia.

Ćwiczenie 2

Dokonaj klasyfikacji maszyn i urządzeń na podstawowe i pomocnicze w procesach

metalurgicznych. Zakreśl krzyżykiem właściwy wybór.

Maszyny i urządzenia

Podstawowe

Pomocnicze

suwnice

kadzie odlewnicze

sprężarki

taśma spiekalnicza

wentylatory

urządzenie zasypowe wielkiego pieca

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować materiał nauczania,

2)

określić maszyny i urządzenia podstawowe,

3)

określić maszyny i urządzenia pomocnicze,

4)

zaznaczyć wyniki w tabeli,

5)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

karta do ćwiczenia.

Ćwiczenie 3

Na podstawie otrzymanej dokumentacji techniczno-ruchowej (DTR) maszyny, określ jej

wymagania eksploatacyjne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować otrzymaną dokumentację,

2)

wyselekcjonować procesy dotyczące eksploatacji,

3)

wypisać procesy eksploatacyjne maszyny,

4)

wypełnić arkusz do ćwiczeń,

5)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

komplet dokumentacji (DTR),

–

arkusz papieru formatu A4, długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dokonać klasyfikacji eksploatacyjnej maszyn i urządzeń?

2)

zdefiniować pojęcia użytkowania?

3)

posłużyć się pojęciami trwałości i niezawodności maszyn i urządzeń?

4)

określić wymagania eksploatacyjne?

5)

wyodrębnić elementarne procesy użytkowania i obsługiwania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.

Materiały eksploatacyjne

4.2.1. Materiał nauczania

Materiały eksploatacyjne

Właściwe użytkowanie maszyny lub urządzenia polega również na zapewnieniu

warunków pracy zgodne z ich założeniem i właściwościami konstrukcyjnymi. Największe

znaczenie posiada dobór materiałów eksploatacyjnych

Rodzaje materiałów eksploatacyjnych:

−

smary plastyczne i oleje smarowne,

−

ciecze hydrauliczne,

−

oleje sprężarkowe, turbinowe, przekładniowe, obróbkowe i inne: grzewcze,

hartownicze, izolacyjne.

Funkcje materiałów eksploatacyjnych:

−

zmniejszenie tarcia i zużycia,

−

chłodzenie,

−

uszczelnianie,

−

przenoszenie sygnałów,

−

redukcja hałasów,

−

ochrona przed korozją,

−

usuwanie produktów zużycia.

Dobór środków smarnych do urządzeń

Podczas doboru środków smarnych uwzględniane zostają następujące czynniki:

−

rodzaj mechanizmu, który ma być smarowany.

−

stan techniczny mechanizmu do smarowania: problemy związane ze szczelnością

konsystencja i przyczepność) oraz względy natury ekonomicznej.

−

zakres temperatur roboczych – dobór temperatury kroplenia, pompowalności,

właściwości przeciwutleniających.

−

sposób stosowania: na przykład w przypadku centralnego systemu smarowania

o znacznej długości przewodów doprowadzających, funkcjonującego w bardzo niskich

temperaturach, należy wybrać półpłynny smar o dużej odporności na działanie niskich

temperatur.

−

zakładany okres funkcjonowania przy długich okresach pracy smar umożliwia lepsze

zabezpieczenie przed korozją i utlenianiem.

−

obecność wody – odpowiedni dobór mydła i zabezpieczenia antykorozyjnego.

−

wysokie obciążenia, wstrząsy, wibracje to konieczność zastosowania środka smarnego

o właściwościach np, zapobiegających zużyciu przy dużych naciskach.

−

zagrożenie zanieczyszczeniami spowodowane przez pewne substancje chemiczne

wymusza zastosowanie smaru nierozpuszczalnego, na przykład w węglowodorach.

Obecność metali katalizujących (przyspieszających) utlenianie (np. stopy miedzi)

wymusza stosowanie środków smarnych z dodatkami przeciwutleniającymi.

Ś

rodki smarne stosowane w eksploatacji urządzeń mechanicznych można podzielić

następująco:

1)

ze względu na przeznaczenie:

–

płynne silnikowe (oleje silnikowe),

–

płynne przekładniowe (oleje przekładniowe),

–

płynne wrzecionowe (oleje wrzecionowe),

–

smary plastyczne do łożysk ślizgowych i tocznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

–

ś

rodki smarne specjalne.

2)

ze względu na konsystencję:

–

płynne (ciecze, gazy), np. olej, powietrze,

–

smary plastyczne,

–

stałe, np. grafit, dwusiarczek molibdenu (MoS

2

).

3)

ze względu na pochodzenie:

–

mineralne – otrzymywane z ropy naftowej,

–

organiczne – otrzymywane z tłuszczów organicznych, np. olej rzepakowy; ich wadą

jest to, że ulegają starzeniu, zaletą zaś biodegradowalność,

–

syntetyczne – otrzymywane w wyniku syntezy chemicznej.

Najkorzystniejsze warunki smarowania uzyskuje się dzięki środkom smarnym płynnym –

olejom. Stosuje się je do części silnie obciążonych, pracujących z dużą prędkością obrotową,

kiedy to wydzielają się znaczne ilości ciepła. W innych przypadkach, gdy nie można ze

względów konstrukcyjnych zastosować zamkniętej obudowy – stosuje się smary plastyczne.

Do smarów tych często dodaje się środki smarne stałe, tworzące na powierzchniach trących

cienkie warstwy odporne na duże naciski. Środki stale są odporne na duże naciski, wysoką

temperaturę i są chemicznie stabilne.

Duże znaczenie ekonomiczne dla każdego zakładu ma regenerowanie oraz odzyskiwanie

olejów. Oleje przepracowane, po dokładnym oczyszczeniu i dodaniu specjalnych składników

uszlachetniających, można ponownie używać. Ma to duże znaczenie, gdyż wszystkie oleje

powstają w wyniku przeróbki ropy naftowej, którą trzeba importować. W zamkniętych

układach smarowania obiegowego oraz kąpielowego, tj. przy smarowaniu skrzynek

przekładniowych, wrzecienników, suportów itp. olej przepracowany odzyskuje się w czasie

jego okresowej wymiany.

Wszędzie tam, gdzie są używane paliwa płynne i smary oraz gdzie się je przechowuje

muszą być ściśle przestrzegane przepisy przeciwpożarowe. W pomieszczeniach

produkcyjnych i pomocniczych, gdzie są stosowane paliwa (np. hamowanie silników, mycie

części itd.) przed rozpoczęciem pracy musi być włączona wentylacja, która zapobiega

powstawaniu mieszanin wybuchowych. Stosowane urządzenia muszą mieć konstrukcje

przeciwwybuchową (zastosowane materiały i rozwiązania konstrukcyjne nie mogą

powodować podczas ruchu iskrzenia). Przed wejściem do pomieszczeń magazynowych,

magazynowych, których odbywa się m.in. rozlewnie paliw, należy najpierw je wywietrzyć

i włączyć wentylację, aby usunąć ewentualne opary paliw. Wszędzie tam, gdzie ma się do

czynienia z materiałami łatwo palnymi nie można stosować otwartego ognia, np. palników

acetylenowo-tlenowych, palących się papierosów. Zastosowanie ważniejszych smarów

przedstawiono w innym ujęciu w tabeli 2.

Tabela 1. Zastosowanie smarów

Rodzaj smaru

Zastosowanie

oliwa

do smarowania warsztatów tkackich: jako płyn jadalny do

potraw; w lecznictwie

olej rycynowy

do smarowania maszyn pracujących pod dużym obciążeniem,

przy dużych prędkościach, w wysokiej temperaturze,

w lecznictwie; do silników lotniczych

sm

ar

y

r

o

śl

in

n

e

olej rzepakowy i lniany

do smarowania łożysk, do gwintowania śrub i nakrętek; jako

tłuszcz jadalny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

sm

ar

y

zw

ie

rz

ę

ce

sadło

olej kostny

tran wielorybi

tran delfinowy

łój

do smarowania mechanizmów precyzyjnych z dodatkiem

mydła, grafitu, oleju mineralnego – do smarowania przekładni

zębatych

sm

ar

y

m

in

er

al

n

e

(oleje czyste z ropy naftowej, rafinowane

z

węgla

brunatnego

i

z

węgla

kamiennego, rafinowane elektrycznie)

oleje:

– izolacyjne,

– turbinowe,

– wrzecionowe,

– maszynowe.

– do transformatorów

– do smarowania turbin parowych

–

do

szybkobieżnych

i

lekko

obciążonych

łożysk

maszynowych, jako płyn do napędów hydraulicznych

– do smarowania łożysk silników elektrycznych, obrabiarek,

pomp odśrodkowych.

sm

ar

y

m

in

er

al

n

e

oleje:

–silnikowe

–cylindrowe

–osiowe wagonowe

Smary stale:*

–Tovotta

–wazelina techniczna

–Kalipsol

–do

smarowania

silników

samochodowych

i ciągnikowych

–do cylindrów i dławików maszyn parowych

–do smarowania łożysk parowozów, wagonów, zwrotnic

–do

łańcuchów

pędnych,

sworzni

przegubowych

i trudnodostępnych miejsc w maszynach

–do mechanizmów precyzyjnych, łożysk do konserwacji

przedmiotów obrabianych, płytek wzorcowych

–do smarowania łożysk ślizgowych

*Smary stale otrzymuje się z olejów pochodzenia naftowego i substancji zagęszczających (mydła, parafiny

i cerezyny). Zależnie od rodzaju domieszki smary dzieli się na wapniowe, sodowe, potasowe, glinowe

ołowiowe.

Smarowanie gazowe

Smarowanie gazowe stosuje się przy wysokiej (800

o

C) i niskiej (13K) temperaturze.

Własności smarne gazów zmieniają się nieznacznie z temperaturą i są znacznie niższe od

olejów smarowych. Obciążenia przenoszone przez łożyska aerodynamiczne są względnie

małe.

Stosowane w turbinach gazowych (czynnikiem smarującym jest gaz transportowany),

w wysokoobrotowych łożyskach urządzeń precyzyjnych, żyroskopach, reaktorach jądrowych,

układach chłodziarek. W momencie rozruchu ma miejsce tarcie suche, więc gdy istnieje

potrzeba chronienia łożysk stosuje się smarowanie aerostatyczne z układem sprężarkowym

zewnętrznym.

Ciecze hydrauliczne

Ciecz robocza w układach hydraulicznych powinna spełniać takie funkcje podstawowe jak:

−

przenoszenie energii i sygnałów (mała ściśliwość),

−

uszczelnianie układu (duża lepkość cieczy),

−

smarowanie par tarciowych (lepkość w warunkach roboczych),

−

odprowadzanie ciepła (niska lepkość z dobrym smarowaniem),

−

ochrona przed zużyciem (dodatki przeciwzużyciowe),

−

ochrona przed korozją (inhibitory korozji),

−

zabezpieczenie przed szkodliwym działaniem powietrza,

−

zabezpieczenie przed szkodliwym działaniem wody.

Skład oleju hydraulicznego powinien być tak dobrany, aby olej nie tworzył dużej ilości

piany, a jednocześnie posiadał zdolności szybkiego wydzielania powietrza z objętości (olej

może zawierać do 9% powietrza).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Obok zwiększonej ściśliwości, obecność powietrza przyśpiesza proces starzenia oleju.

Ciecz robocza powinna posiadać zdolność wchłonięcia pewnej ilości wody (kondensatu

z wilgotnego powietrza) ale również zdolność do demulgowania tj. wydzielenia wody

w większej ilości pojawiającej się w oleju (przecieki z zewnątrz).

Z uwagi na występującą wysoką jakość urządzeń (małe luzy) ciecze hydrauliczne muszą

zachowywać wysoką czystość i muszą się dać łatwo filtrować

Oleje sprężarkowe

Smarowanie elementów mających bezpośredni kontakt ze sprężanym czynnikiem winno

się odbywać przy pomocy specjalnie opracowanych olejów sprężarkowych Ogólne

wymagania wynikają z:

−

temperatury i ciśnienia sprężanego gazu (odporność na utlenianie i brak skłonności do

tworzenia osadów),

−

olej nie powinien zawierać lotnych składników, a jego temperatura zapłonu powinna być

wyższa od najwyższej temperatury w układzie o ok. 50

o

C,

−

wymaganej czystości medium,

−

konstrukcji sprężarki.

Lepkość oleju powinna być na tyle duża, aby zapewnić dobre smarowanie, jednak na tyle

niska, aby umożliwić wnikanie oleju w węzły smarowe.

Oleje turbinowe

Oleje turbinowe mają za zadanie:

−

smarowanie i odprowadzanie ciepła z łożysk,

−

smarowanie i chłodzenie przekładni mechanicznych,

−

przenoszenie impulsów w hydraulicznym układzie sterowania pracą turbiny.

Oleje turbinowe musi więc charakteryzować:

−

odpowiednia plastyczność,

−

wysoka odporność na utlenianie,

−

bardzo dobre własności przeciwrdzewne,

−

brak zanieczyszczeń mechanicznych,

−

odporność na pienienie,

−

zdolność do wydzielania zdespergowanego w oleju powietrza (określane jako czas

potrzebny do osiągnięcia 0,2% objętości).

Problemem jest pojawianie się wody w oleju (turbiny parowe), która wpływa negatywnie

na własności olejów.

Przemysłowe oleje przekładniowe

Wśród różnego typu przekładni, szczególnie ciężkie warunki pracy mają przekładnie

zębate (wysokie naciski i temperatura styku, współpraca w warunkach tarcia tocznego

z poślizgiem) Od środków smarujących przekładnie wymaga się:

−

zmniejszenia tarcia, zużycia i ochrony przed zatarciem (środki EP = Extreme Pressure),

−

chłodzenia styku tarciowego,

−

zmniejszanie hałasu i wibracji,

−

odprowadzania produktów zużycia ze strefy tarcia,

−

ochrony przed korozją,

−

stabilności termicznej i odporności na utlenianie,

−

odporności na pienienie i zdolności do szybkiego wydzielania powietrza.

Rodzaj środka smarowego, który można zastosować w danej przekładni zależy od

temperatury pracy i obciążeń przekładni:

−

przy niskich obciążeniach i temperaturze 0–70

o

C stosowane są stałe powłoki smarowe,

−

ze wzrostem obciążenia przechodzi się na smary plastyczne i oleje mineralne,

−

najwyższe obciążenia przenoszą oleje EP (do 120

o

C)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

−

przy temperaturach niższych niż 0

o

C i powyżej 100

o

C konieczne jest stosowanie

poliglikoli i polialfaolefin.

Ciecze obróbkowe

W procesach wytwarzania elementów maszyn często stosuje się obróbkę ubytkową

(toczenie, frezowanie, wiercenie itp.), plastyczną (wytłaczanie) oraz obróbkę specjalną (np.

obróbka erozyjna). Np. podczas procesu skrawania wytwarza się duża ilość ciepła i konieczne

jest stosowanie cieczy chłodzących, które jednocześnie spełniają funkcje smarowe i ochronne

(przed korozją).

Przy wytłaczaniu zastosowanie cieczy pozwala na zmniejszenie oporów tarcia przy

obróbce i odprowadzenie ciepła z procesu.

Najszerszą grupę stanowią ciecze chłodząco-smarujące stosowane przy obróbce

ubytkowej. Są to:

−

oleje obróbkowe,

−

emulsje do obróbki metali,

−

mikroemulsje,

−

ciecze syntetyczne,

−

pasty obróbkowe,

−

gazy,

−

inne środki specjalne (roztopione metale, sole).

Oleje obróbkowe (mineralne i inne) stosuje się, gdy wymagana jest duża dokładność

obróbki. Dodaje się do nich dodatki smarnościowe, inhibitory korozji i utleniania. Wadą jest

małe ciepło właściwe, co ogranicza ilość ciepła odprowadzanego ze strefy skrawania.

Emulsje obróbkowe zawierają najczęściej 2–8% oleju emulgującego. Przez dużą

zawartość wody lepiej odprowadzają ciepło. Znajdują zastosowanie przy obróbce z dużymi

prędkościami przy niewielkich obciążeniach w strefie styku Syntetyczne ciecze obróbkowe

(roztwory substancji chemicznych) nie zawierają olejów mineralnych. Obok dobrych

własności eksploatacyjnych mają wysoką stabilność eksploatacyjną

Inne środki przemysłowe

Oleje znajdują zastosowanie jeszcze w innych dziedzinach przemysłu, są to:

−

oleje grzewcze,

−

oleje hartownicze,

−

oleje izolacyjne.

Oleje grzewcze stosuje się jako nośniki ciepła do maksymalnej temperatury 340

o

C (oleje

mineralne). Mają zadowalającą pojemność cieplną i małą lepkość (zachodzi efektywna

wymiana ciepła).

Oleje hartownicze zapewniają schłodzenie hartowanego elementu z szybkością kilkuset

stopni na sekundę. Temperaturę w której jest najlepsze odprowadzanie ciepła można

kształtować przez stosowanie odpowiednich dodatków. Stosowane są wielkocząsteczkowe

polimery, które przy wysokiej temperaturze tworzą na powierzchni elementu hartowanego

osady będące miejscem zarodkowania powstawania pęcherzyków (miejsc intensywnej

wymiany ciepła).

Wśród olei izolacyjnych rozróżnia się:

−

transformatorowe – mające izolować i chłodzić uzwojenia oraz rdzeń transformatorów,

−

łącznikowe – służące do gaszenie łuku elektrycznego w stykach elektrycznych,

−

kablowe – przeznaczone do izolowania i chłodzenia kabli energetycznych,

−

kondesatorowe – które są zarówno cieczami izolacyjnymi jak i dielektrykami wpływając

na pojemność kondensatorów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Zazwyczaj oleje izolacyjne są przeznaczone do długotrwałej pracy (nawet 20 lat). Muszą

posiadać odpowiednie własności w tym odporność na utlenianie, niską skłonność do

wydzielania gazów, wysoką temperaturę zapłonu, odpowiednią płynność.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaki jest podział materiałów eksploatacyjnych?\

2.

Jakie zadania spełniają materiały eksploatacyjne

3.

Jakie funkcje spełniają środki smarne?

4.

Jak dzielimy środki smarne?

5.

W jakim dokumencie zawarte są informacje na temat konserwacji i smarowania

mechanizmów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie otrzymanej Dokumentacji Techniczno-Ruchowej młota hydraulicznego

dobierz potrzebne materiały eksploatacyjne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać analizy otrzymanej dokumentacji z uwzględnieniem występowania materiałów

eksploatacyjnych,

2)

wypisać potrzebne materiały eksploatacyjne,

3)

uszeregować je według ważności spełniania zadań,

4)

dokonać oznaczenia tych materiałów,

5)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

komplet dokumentacji DTR młota hydraulicznego

–

arkusz papieru formatu A4, przybory do pisania,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Korzystając z zasobów Internetu dobierz olej hartowniczy przeznaczony do

wykorzystania w procesach metalurgicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

za pomocą wyszukiwarki odszukać w Internecie producentów olei hartowniczych,

2)

wyszukać oleje stosowane w procesach metalurgicznych,

3)

zanotować wyniki wyszukiwania w zeszycie,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−−−−

internetowe katalogi materiałów eksploatacyjnych,

−−−−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 3

Na podstawie otrzymanej Dokumentacji Techniczno-Ruchowej sprężarki tłokowej

dobierz olej sprężarkowy. Wyszukaj dostawców tego oleju.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać analizy otrzymanej dokumentacji z uwzględnieniem stosowanego oleju

sprężarkowego,

2)

wypisać typ zastosowanego oleju,

3)

wyszukać w Internecie dostawców tego typu oleju,

4)

zapisać informacje w zeszycie,

5)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

–

komplet dokumentacji DTR sprężarki tłokowej,

–

arkusz papieru formatu A4, przybory do pisania,

–

poradnik dla ucznia,

–

literatura z rozdziału 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać materiały eksploatacyjne?

2)

dokonać podziału środków smarnych?

3)

dobrać środki konserwujące i smarne?

4)

scharakteryzować oleje hartownicze?

5)

dobrać oleje hartownicze?

6)

określić przeznaczenie olejów sprężarkowych?

7)

dobrać olej do typu sprężarki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3.

Procesy zużywania części maszyn

4.3.1. Materiał nauczania

Prawidłowa praca maszyn

Prawidłowość działania maszyny ocenia się na podstawie jej charakterystyki roboczej.

Dla silnika spalinowego będzie to np. zmiana mocy w funkcji prędkości obrotowej albo

jednostkowe zużycie paliwa. Dla przekładni mechanicznej najważniejsza jest sprawność

mechaniczna, której spadek w czasie eksploatacji objawia się wzrostem szumów i głośną

pracą. Dla roboczych części maszyn i narzędzi rolniczych głównym wskaźnikiem jest jakość

wykonywanej pracy. Tak więc odchylenia charakterystyk teoretycznych i rzeczywiście

uzyskiwanych parametrów mogą świadczyć o istnieniu jakiejś nieprawidłowości w maszynie.

Nieprawidłowości te mogą występować z powodu złego wyregulowania maszyny do

określonej pracy, bądź też z powodu zmian w maszynie niezależnych od regulacji.

Każda maszyna składa się z wielu połączeń – ruchowych i spoczynkowych – i w wyniku

zmian, jakie występują w tych połączeniach następuje zmiana charakterystyki pracy. Dlatego

też na trwałość połączeń decydujący wpływ mają: prawidłowa regulacja poszczególnych

elementów maszyny oraz przestrzeganie warunków eksploatacji określonych w DTR

(Dokumentacji Techniczno-Ruchowej). Niezależnie od warunków eksploatacji, już na etapie

konstruowania i wykonywania maszyny lub urządzenia należy eliminować możliwości

szybkiego zużywania się połączeń.

Zużywanie części maszyn zależy między innymi od:

−

rodzaju konstrukcji części i zespołów użytych do budowy maszyny lub urządzenia,

jakości użytych materiałów oraz jakości i dokładności obróbki (nierówności na

powierzchniach współpracujących osiowo utrudniają ich smarowanie i powodują szybsze

zyżycie),

−

doboru luzów między współpracującymi częściami (za mały luz powoduje szybsze

zużycie wskutek złego dopływu oleju, a za duży luz powoduje wypływanie oleju),

−

doboru pasowań spoczynkowych (zbyt ciasne pasowanie powoduje powstawanie

naprężeń wstępnych),

−

rodzaju stosowanych olejów i smarów.

Rodzaje zużycia urządzeń

W wyniku eksploatacji maszyn i urządzeń następuje pogorszenie stanu technicznego

poszczególnych mechanizmów. Objawia się to spadkiem sprawności mechanicznej, wzrostem

temperatury w danym układzie, wzrostem natężenia hałasu i drgań. Przyczyny takich

skutków, to:

−

zjawisko tarcia, prowadzące do uszkodzeń warstwy wierzchniej par trących,

−

zjawisko zmęczenia materiału,

−

procesy korozji, procesy erozji.

W wyniku działania w/w zjawisk i procesów następują zmiany stanu detali maszyn

i rządzeń. Proces taki prowadzący do pogorszenia wartości użytkowych nazywany jest

zużywaniem. Stan elementów maszyn i urządzeń na określonym etapie procesu zużywania

nazywany jest zużyciem.

Siły tarcia

Wzajemnemu ruchowi dwóch stykających się ciał towarzyszą opory tarcia, których miarą

jest siła tarcia T. Tarcie występujące w maszynach, w większości przypadków jest

zjawiskiem niepożądanym w niektórych jednak konstrukcjach (hamulce, sprzęgła, napędy

linowe, transportery, itp.) tarcie jest wykorzystywane do przeciwdziałania ruchowi lub

zmiany prędkości względnej stykających się ciał.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Tarcie – zjawisko fizyczne, przeciwdziałające względnemu ruchowi dwóch stykających

się ciał, w rezultacie którego powstają opory tarcia, wyrażane siłami tarcia i mają miejsce

procesy zużywania współpracujących powierzchni skojarzenia trącego.

Opory tarcia – miara tarcia określana jako siła styczna, powstająca podczas

przemieszczania współpracujących powierzchni skojarzenia trącego, względem siebie.

Skojarzenie trące – styk współpracujących powierzchni elementów konstrukcyjnych

maszyny.

Tarcie suche – tarcie występujące w skojarzeniu trącym, gdy współpracujące

powierzchnie nie są rozdzielone całkowicie lub częściowo środkiem smarnym.

Tarcie kinetyczne (ruchowe) – tarcie występujące w skojarzeniu trącym podczas

względnego przemieszania się dwóch różnych ciał, jako tzw. tarcie zewnętrzne lub różnych

części jednego ciała, jako tzw. tarcie wewnętrzne.

Ze względu na ruch wyróżnia się: tarcie kinetyczne (ruchowe): ślizgowe i toczne oraz

tarcie statyczne (spoczynkowe).

W przypadku tarcia kinetycznego wyróżnia się tarcie ślizgowe i tarcie toczne.

Tarcie ślizgowe – tarcie występujące w skojarzeniu trącym wówczas, gdy prędkość

względna dwóch stykających się ciał jest różna od zera.

Tarcie ślizgowe, zwane jest również tarciem posuwistym. Tarcie ślizgowe jest

powszechnie spotykane w wielu mechanizmach maszyn:

łożyskach ślizgowych, przekładniach zębatych, przekładniach pasowych, hamulcach

tarciowych, niektórych typach sprzęgieł, podczas obróbki metali skrawaniem i wielu innych

powszechnie znanych przypadkach.

Tarcie toczne – tarcie występujące w skojarzeniu trącym wówczas, gdy jedno ze

stykających się ciał toczy się po powierzchni innego, a prędkość względna obu ciał w punkcie

styku jest równa zero. Ruch względny ciała toczącego się może być określony jako obrót

dookoła kolejnych punktów styku.

Tarcie toczne ma miejsce w przypadku, gdy jedno ze stykających się ciał toczy się po

płaskiej lub krzywej powierzchni innego ciała bez poślizgu. Przykładem może być tarcie

występujące podczas toczenia się kuli lub walca po płaskiej lub krzywej powierzchni.

W taktyce eksploatacyjnej tarcie toczne występuje w wielu przypadkach, np.:

−

ruch koła pojazdu po powierzchni,

−

toczenie się kulek lub wałeczków po bieżni łożyska tocznego,

−

ruch walców po powierzchni walcowanej blachy,

−

ruch koła pasowego względem pasa transmisyjnego itp.

Tarcie statyczne (spoczynkowe) – tarcie występujące w skojarzeniu trącym wówczas,

gdy dwa stykające się ciała są względem siebie w spoczynku.

Ze względu na lokalizację wyróżnia się tarcie zewnętrzne oraz wewnętrzne.

Tarcie wewnętrzne przeciwdziała odkształceniom materiału, jest przyczyną tzw.

histerezy sprężystej, zmęczenia materiałów, tłumienia drgań, itp.

Tarcie wewnętrzne niekiedy jest utożsamiane z tarciem płynnym, występującym w brębie

płynu (gazu lub cieczy) i przeciwdziałającym wzajemnemu przemieszczaniu się „warstw”

płynu.

Tarcie płynne – tarcie występujące w skojarzeniu trącym, gdy współpracujące

powierzchnie skojarzenia trącego są całkowicie rozdzielone przez środek smarny.

Tarcie graniczne

W przypadku, gdy między powierzchniami trących ciał znajduje się warstwa środka

smarnego, zbyt cienka by wytworzyć tarcie płynne, wówczas ma miejsce tarcie graniczne.

W tm przypadku, warstewka środka smarnego jest cieńsza niż suma wysokości nierówności,

na trących powierzchniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Tarcie graniczne – tarcie występujące w skojarzeniu trącym, gdy współpracujące

powierzchnie skojarzenia trącego są częściowo

oddzielone od siebie środkiem smarnym, a stykają się ze sobą tylko nierównościami.

Niekiedy tarcie graniczne jest nazywane tarciem półsuchym.

W procesach eksploatowania maszyn dopuszcza się jedynie tarcie płynne i tarcie

graniczne. Tarcie suche jest zjawiskiem pożądanym tylko w szczególnych przypadkach

(hamulce tarczowe, sprzęgła cierne itp.).

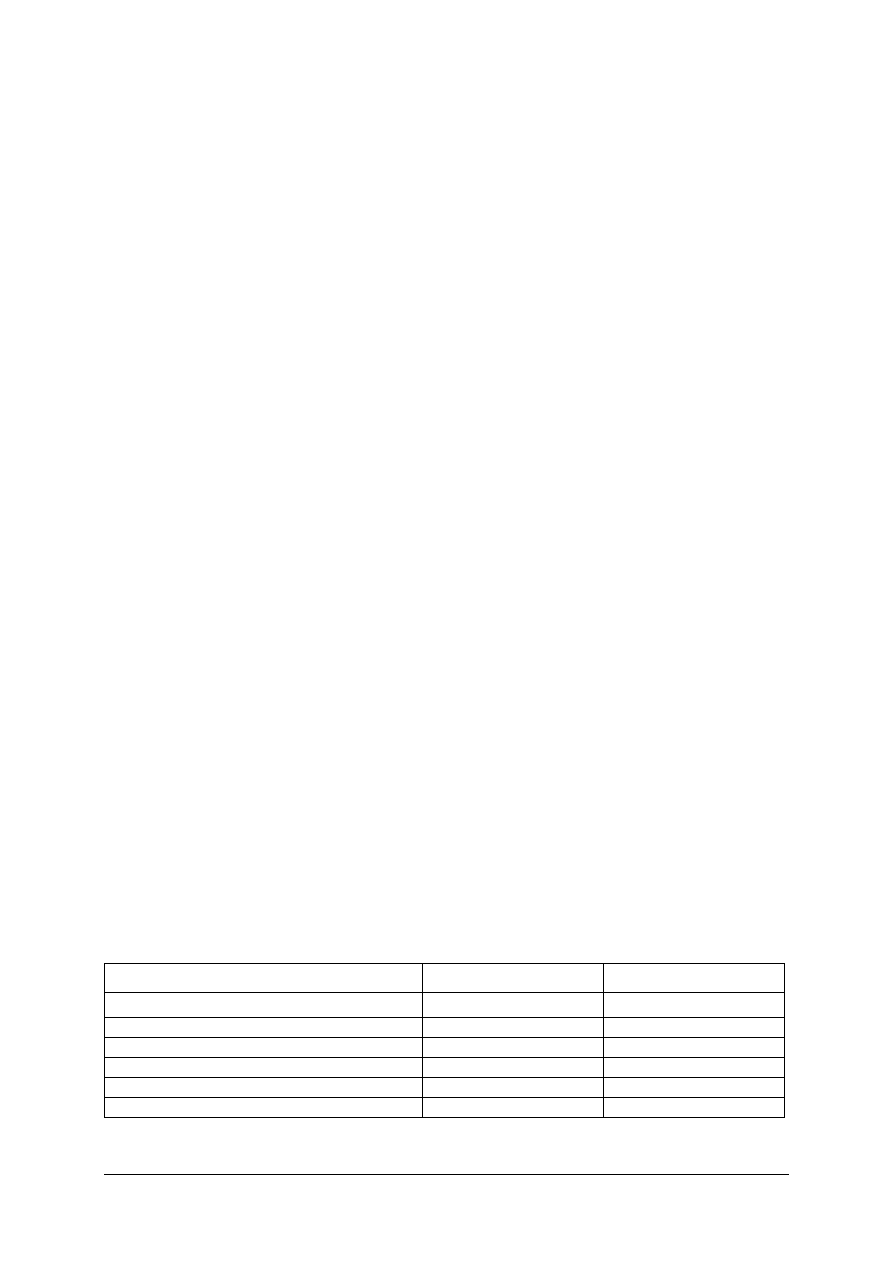

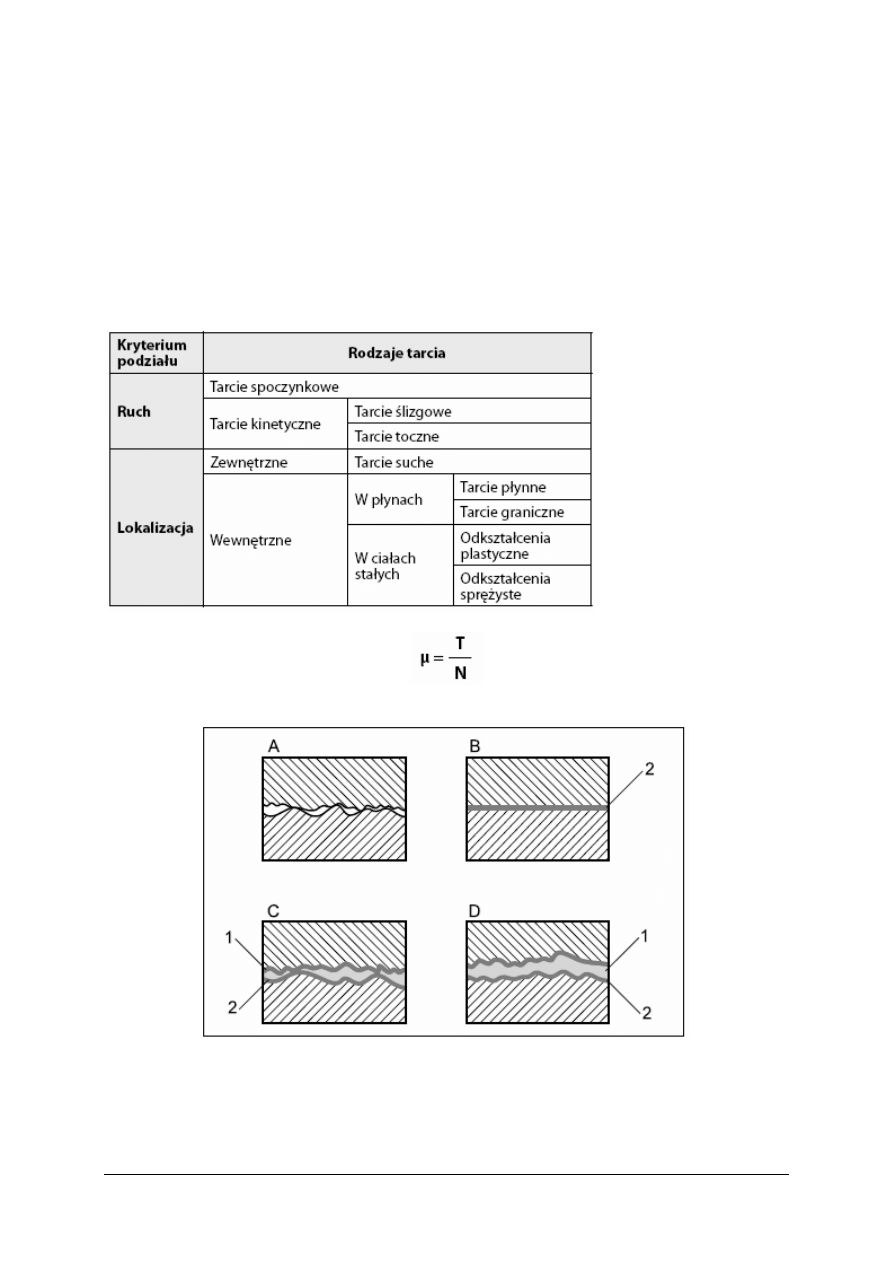

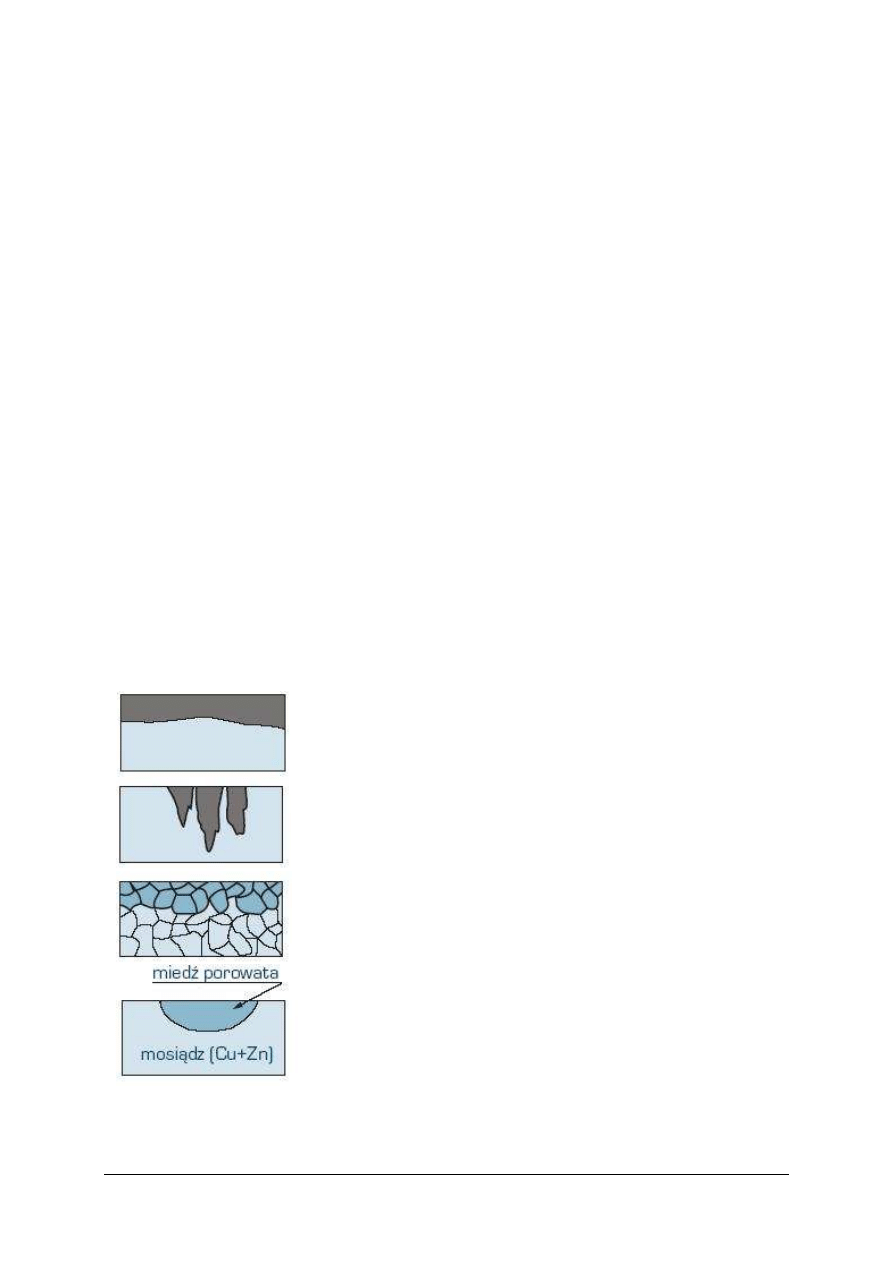

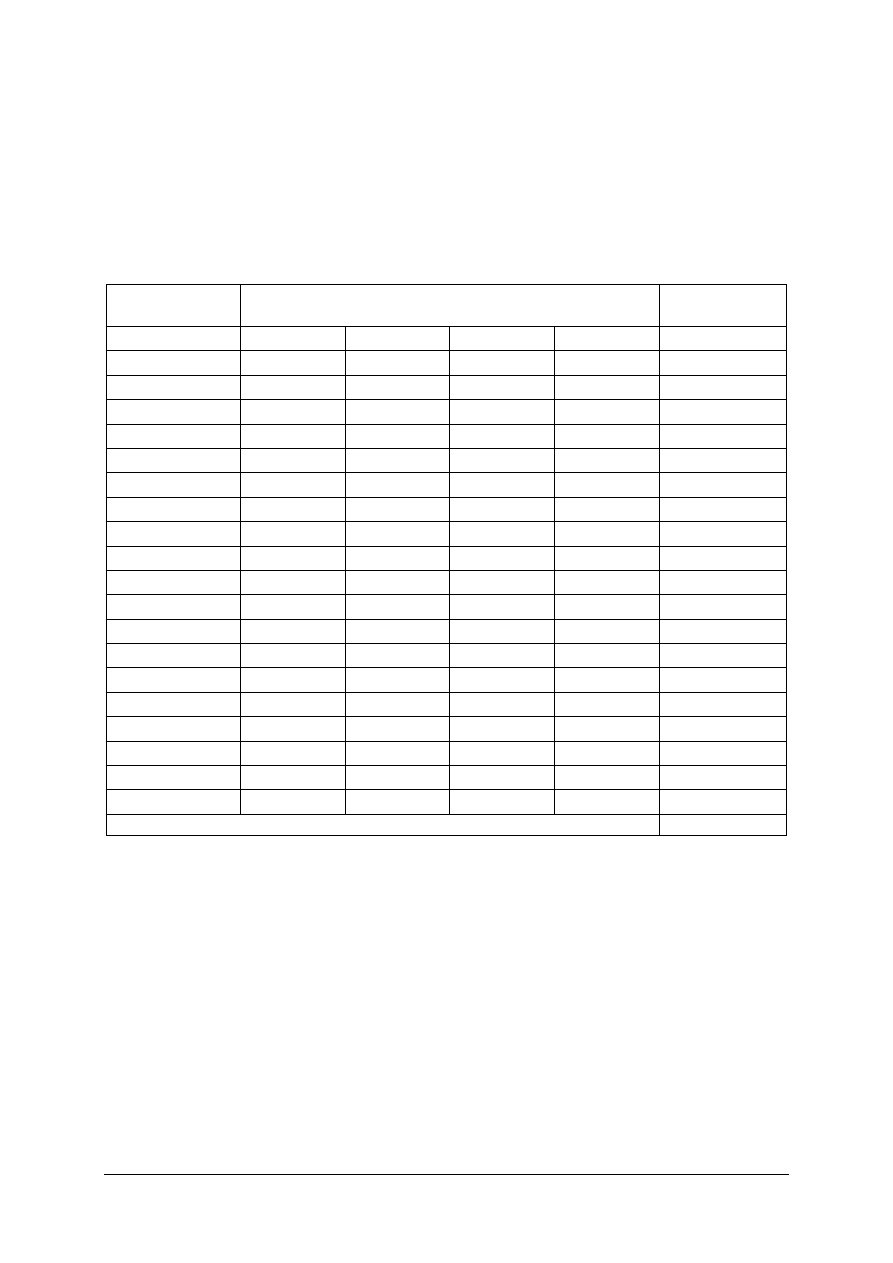

Klasyfikację rodzajów tarcia przedstawiono w tabeli 2, a na rys. 2 przedstawiono

schematy obrazujące podstawowe rodzaje tarcia.

Tabela 2 Klasyfikacja rodzajów tarcia, ze względu na ruch i lokalizację [8] (na podstawie Hebdy i Wachala)

Tarcie jest charakteryzowane parametrem zwanym współczynnikiem tarcia.

Współczynnik tarcia (µ)– liczba bezwymiarowa, określana jako stosunek wartości siły

tarcia (T) do wartości siły normalnej (N) do powierzchni,

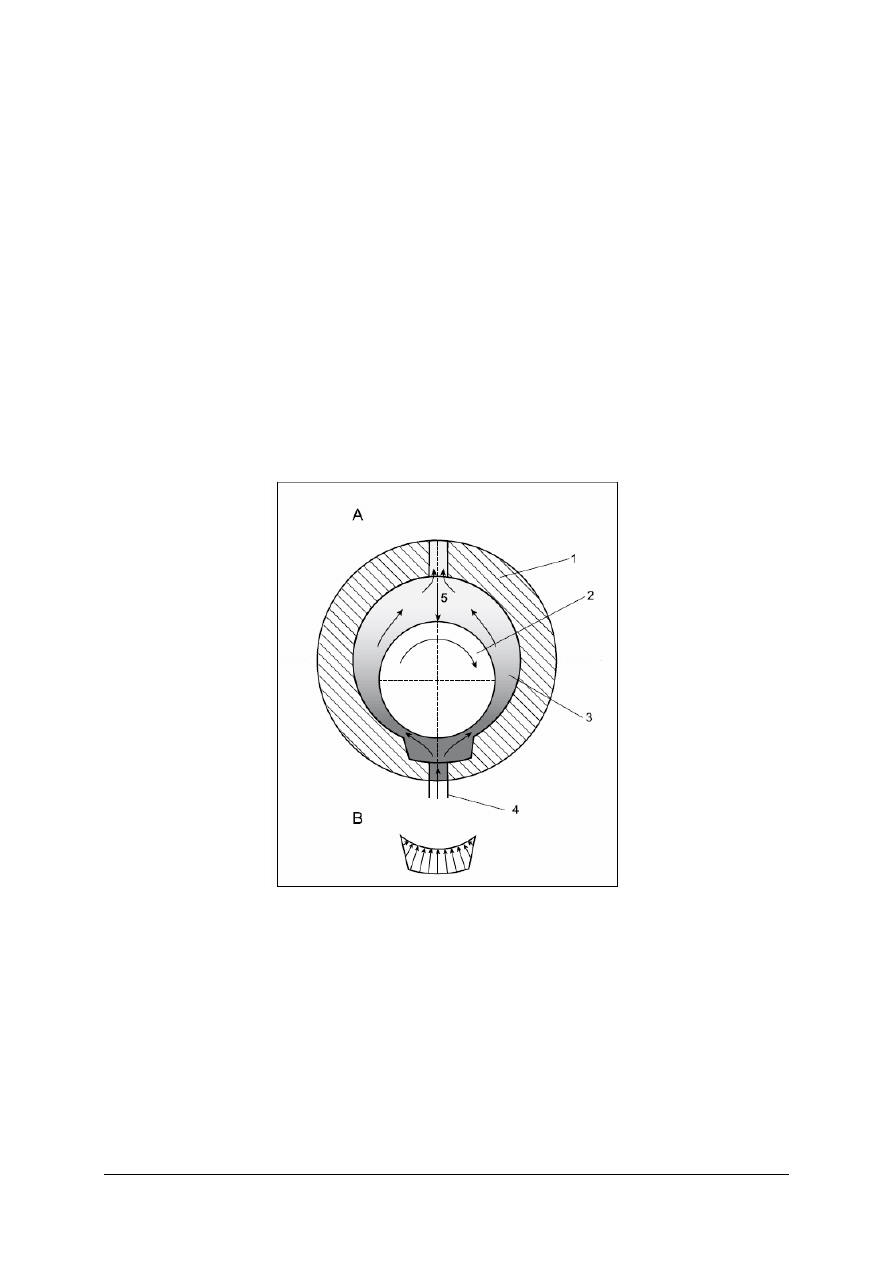

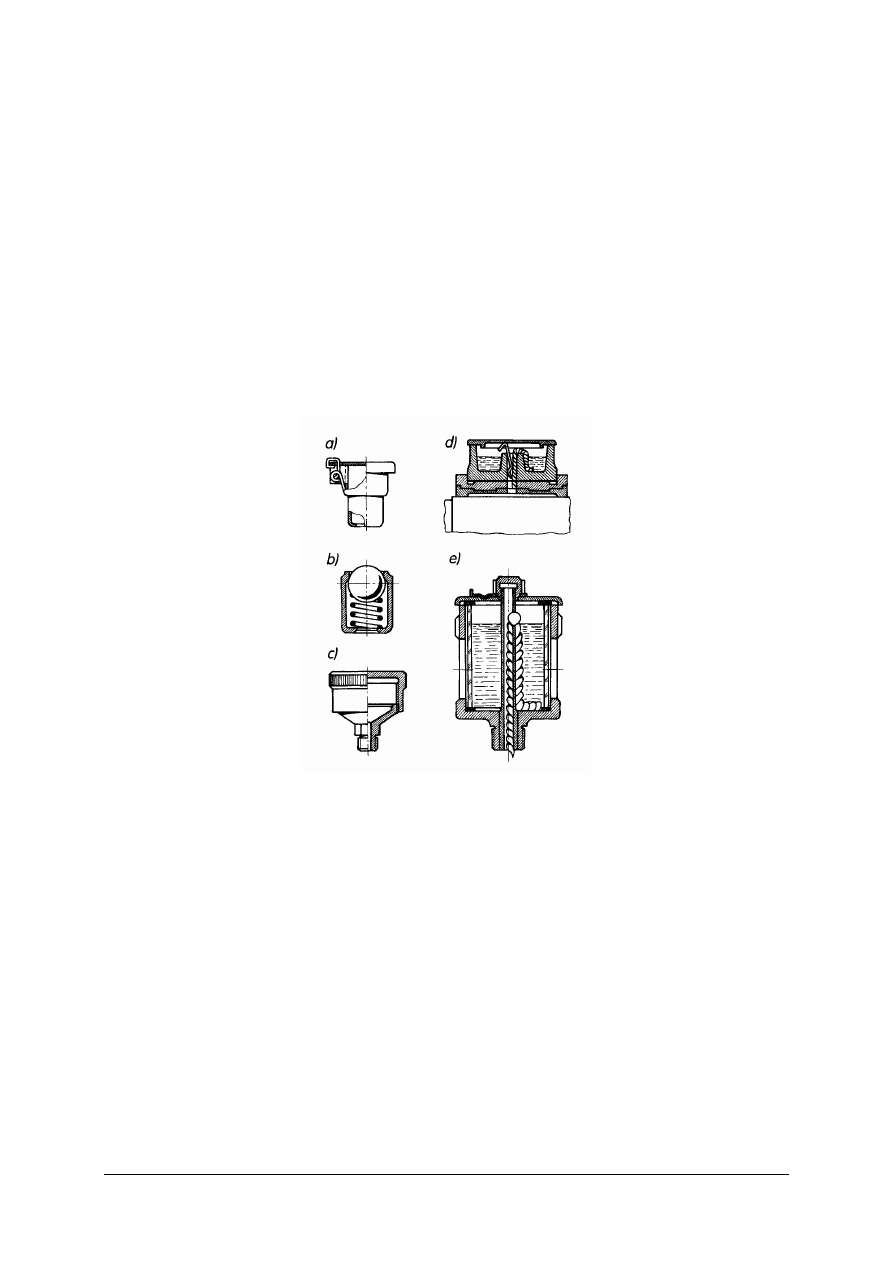

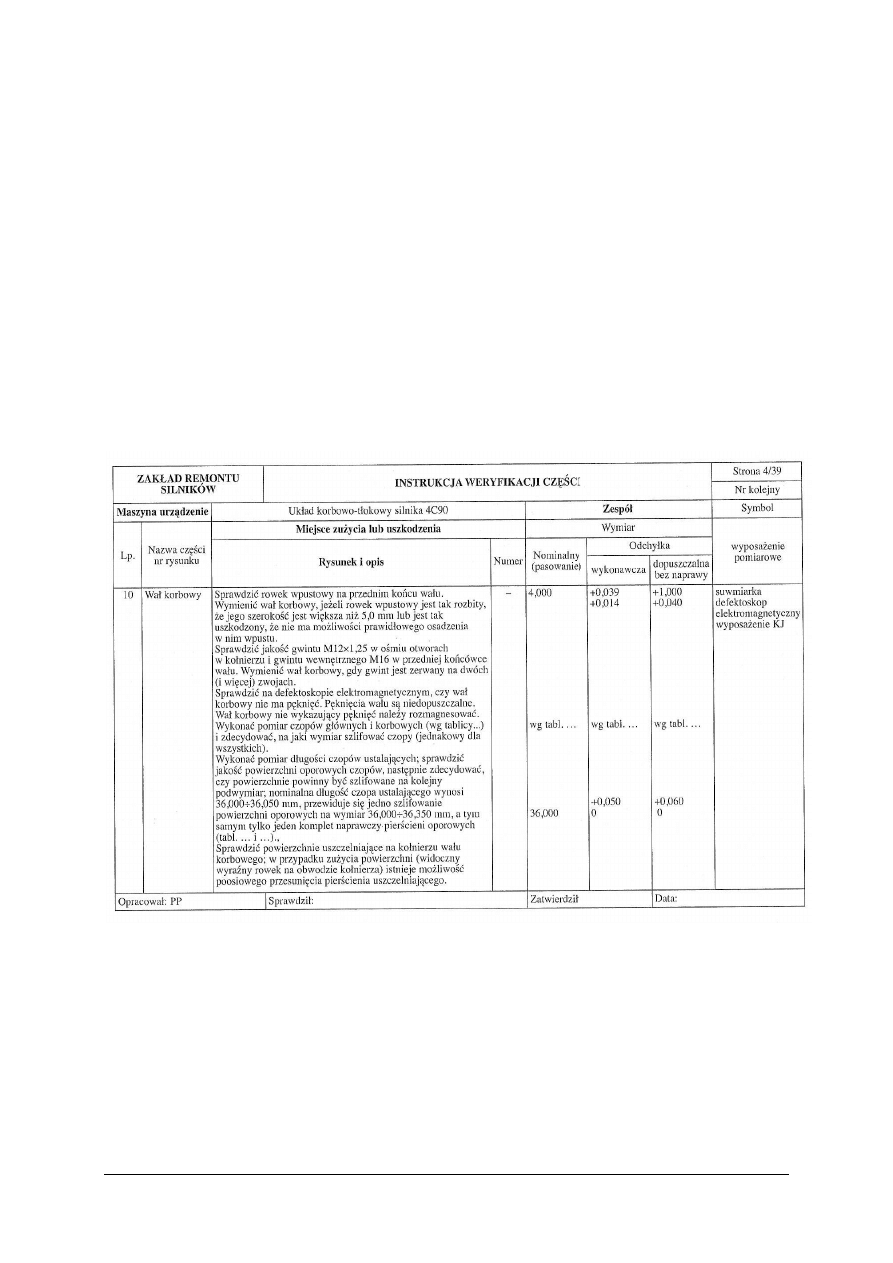

Rys. 2. Rodzaje tarcia [8] A – tarcie suche; B – tarcie graniczne; C – tarcie półsuche; D – tarcie

płynne 1 – środek smarny, 2 – film smarowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

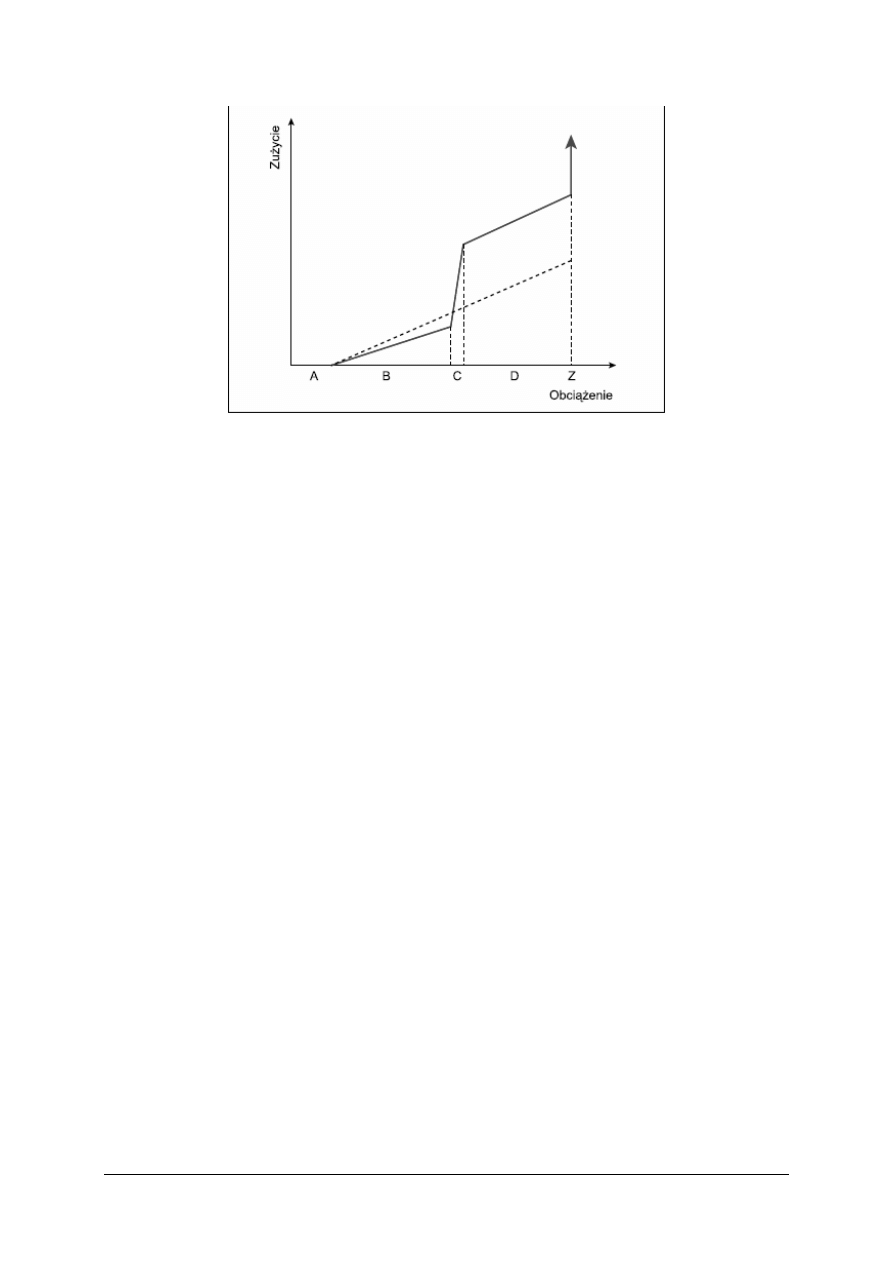

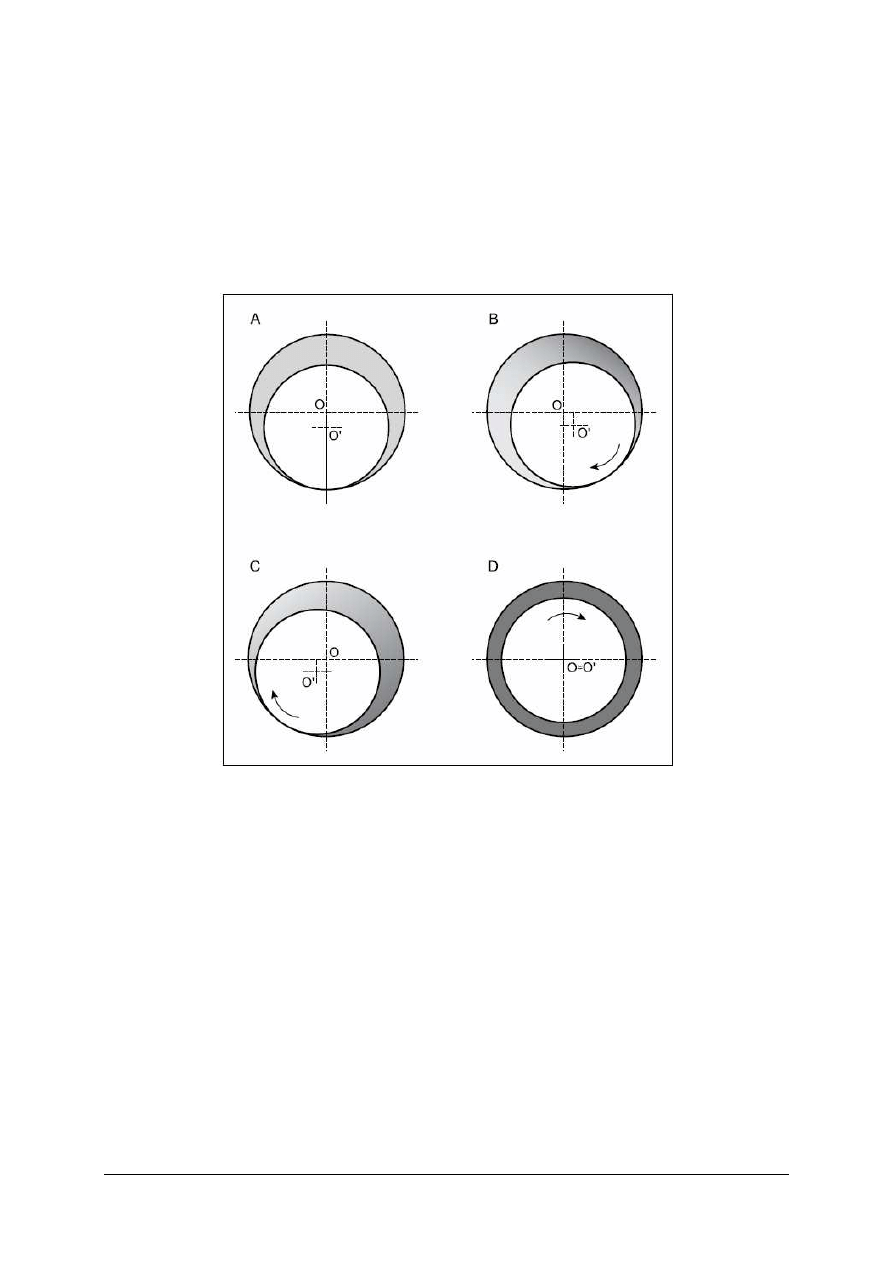

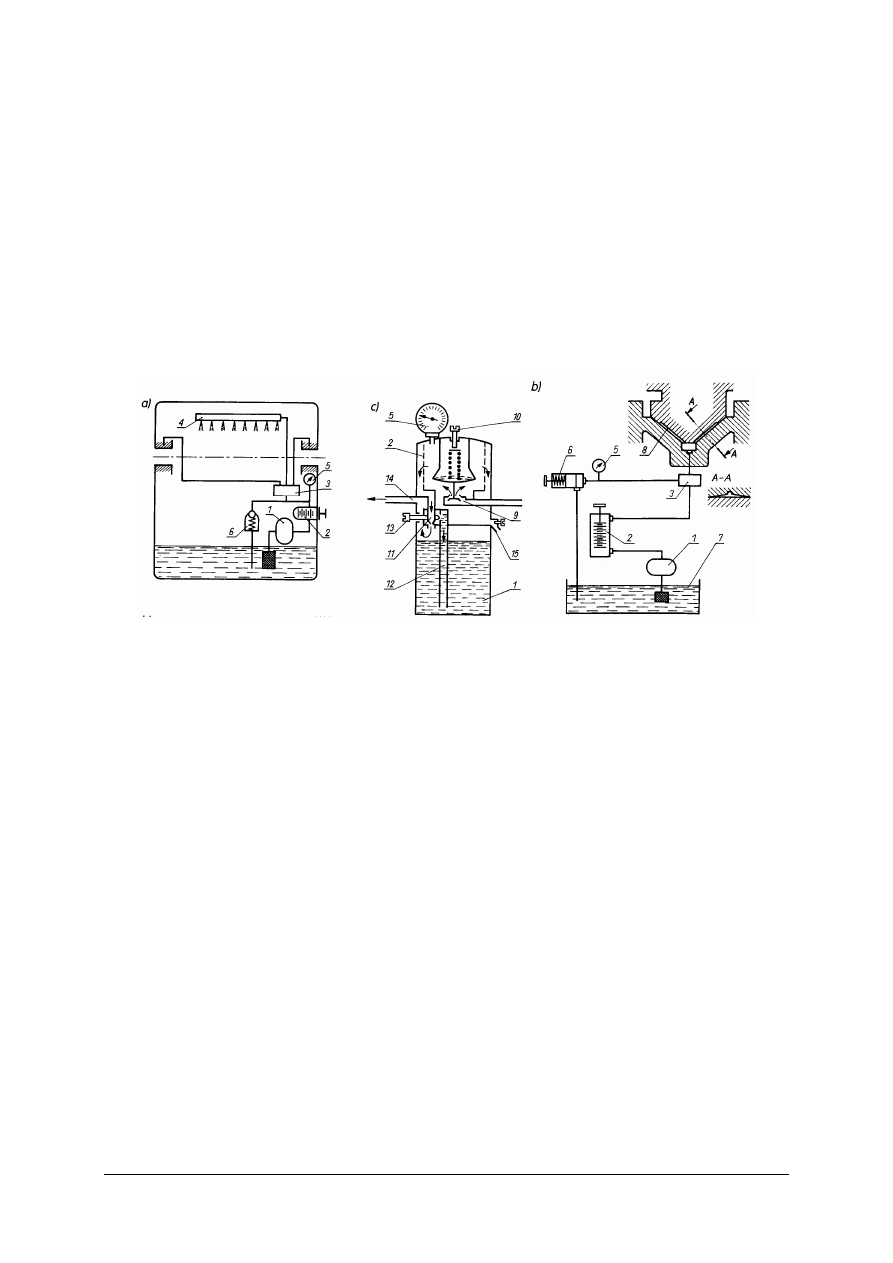

Rys. 3.

Zależność zużycia od rodzaju tarcia i obciążenia (linia ciągła): A – smarowanie

hydrodynamiczne, B – smarowanie graniczne lub elastohydrodynamiczne, obszar zużycia

adhezyjnego, C – obszar zacierania, D – zatarcie, Z – zespawanie

Ze względu na rodzaj działającego czynnika zużywanie elementów maszyn dzieli się na:

−

mechaniczne – występuje w miejscach styku dwóch poruszających się względem siebie

części maszyn, co prowadzi do ubytków materiału, a przyczyną są tylko oddziaływania

mechaniczne;

−

korozyjne – powodowane przez różnego rodzaju korozje;

−

korozyjno – mechaniczne – efekt mechanicznych i korozyjnych oddziaływań.

Dwie podstawowe grupy zużywania:

−

zużywanie dynamiczne – cechą jest występowanie przez pewien czas tylko zmian

jakościowych (zgniot, narastanie mikropęknięć), ubytek materiału następuje dopiero po

pewnym czasie;

−

zużywanie statyczne – ubytek materiału z powierzchni następuje przez cały czas trwania

procesu.

Mechaniczne rodzaje zużywania

Zużywanie ścierne – niszczenie warstw wierzchnich w wyniku skrawającego,

bruzdującego, rysującego i ścinającego oddziaływania nierówności ich powierzchni lub

cząstek ciał obcych (ścierniwa) i produktów ich zużycia znajdujących się pomiędzy tymi

powierzchniami; proces intensywny, w układach tribologicznych jest niedopuszczalny.

Zużywanie przez sczepianie 1 rodzaju – proces niszczenia powierzchni podczas tarcia,

polegający na powstawaniu sczepień metalicznych obu powierzchni trących a następnie

odrywaniu cząstek metalu; powstają głębokie wyrwania, nalepianie cząstek metalu,

zwiększona chropowatość. Występuje w przypadku: dużych obciążeń,. małych prędkości

względnych i ubogiego smarowania lub niewystarczających właściwości smarnych

Zużywanie przez sczepianie II rodzaju – proces intensywnego niszczenia powierzchni, w

warunkach nagrzania stref tarcia do temperatury zmiękczenia metalu, zachodzący w wyniku

powstawania sczepień, ich niszczeniem, rozmazywaniem materiału, przyklejaniem

rozmazanego materiału; występuje przy dużych obciążeniach, dużych prędkościach i braku

smarowania, prowadzi zwykle do zatarcia, jest niedopuszczalnym rodzajem zużywania.

Zużywanie przez utlenianie – chemiczno – mechaniczna postać zużywania;

charakteryzuje się tworzeniem się warstewek tlenkowych na powierzchni metali i ich

stopniowym usuwaniem; należy do normalnego rodzaju zużywania, intensywność zużywania

niewielka; występuje przy tarciu ślizgowym i tocznym, jest typowe dla części obficie

smarowanych. Zużywanie wodorowe – chemiczno – mechaniczna postać zużywania; wskutek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

adsorpcji wodoru na powierzchni stali i żeliwa i jego dyfuzji w głąb materiału następuje

kruche pękanie w mikroobjętościach warstwy wierzchniej i jej niszczenie pod wpływem sił

normalnych i stycznych.

Zużywanie przez łuszczenie (spaling) – proces o charakterze dynamicznym,

zmęczeniowym, typowym dla tarcia tocznego przy braku smarowania lub niedostatku

materiału smarowego; polega na stopniowym narastaniu naprężeń w warstwie wierzchniej,

a następnie powstawaniu i rozprzestrzenianiu się mikropęknięć prowadzących do odpadania

cząstek materiału od podłoża; wygląd powierzchni – kratery, wżery; produkty zużycia

w postaci płatków, łusek; zużywanie na ogół niedopuszczalne.

Zużywanie gruzełkowe (pitting) – zużywanie zmęczeniowe, występujące przy tarciu

tocznym lub tocznym z poślizgiem, w obecności smaru; w łożyskach tocznych, napędach

krzywkowych, przekładniach zębatych; ubytki materiału drobne jamki; smar wciskany

w mikropęknięcia intensyfikuje proces niszczenia;

Zużywanie przez fretting ( cierno – korozyjne lub korozja tarciowa) –w elementach

poddanych działaniu drgań lub niewielkich poślizgów, w ruchu postępowo – zwrotnym oraz

intensywnie działającego środowiska korozyjnego; powstają ubytki miejscowe; ulegają

zrywaniu warstewki tlenków, odkrywany jest czysty metal, który bardzo szybko u tlenia się

a warstewka tlenków jest następnie ścierana; narażone są koła zębate i łożyska toczne,

sworznie, nity oraz inne elementy ciasno pasowane.

Scuffing – procesy zużywania ściernego i adhezyjnego; w warunkach przerwania

warstwy smarnej pod wpływem o oddziaływania dużego obciążenia lub zbyt cienkiej

warstwy smarnej; następuje łączenie i rozrywanie połączeń wierzchołków nierówności

współpracujących powierzchni.

Niemechaniczne rodzaje zużywania

Korozja chemiczna – niszczenie metali w wyniku działania n a nie suchych gazów lub

cieczy nie przewodzących prądu elektrycznego.

Korozja elektrochemiczna – polega na niszczeniu metali w wyniku przepływu przez

granicę metal – elektrolit prądu elektrycznego; proces korozji następuje w wyniku zetknięcia

metalu z wodą lub innymi cieczami przewodzącymi prąd elektryczny.

Rodzaje korozji ze względu na wygląd zewnętrzny lub zmianę właściwości metali:

−

korozja równomierna – obejmuje zasięgiem całą powierzchnię przedmiotu metalowego

(np. rdzewienie żelaza);

−

korozja wżerowa – występuje w postaci plam lub wżerów;

−

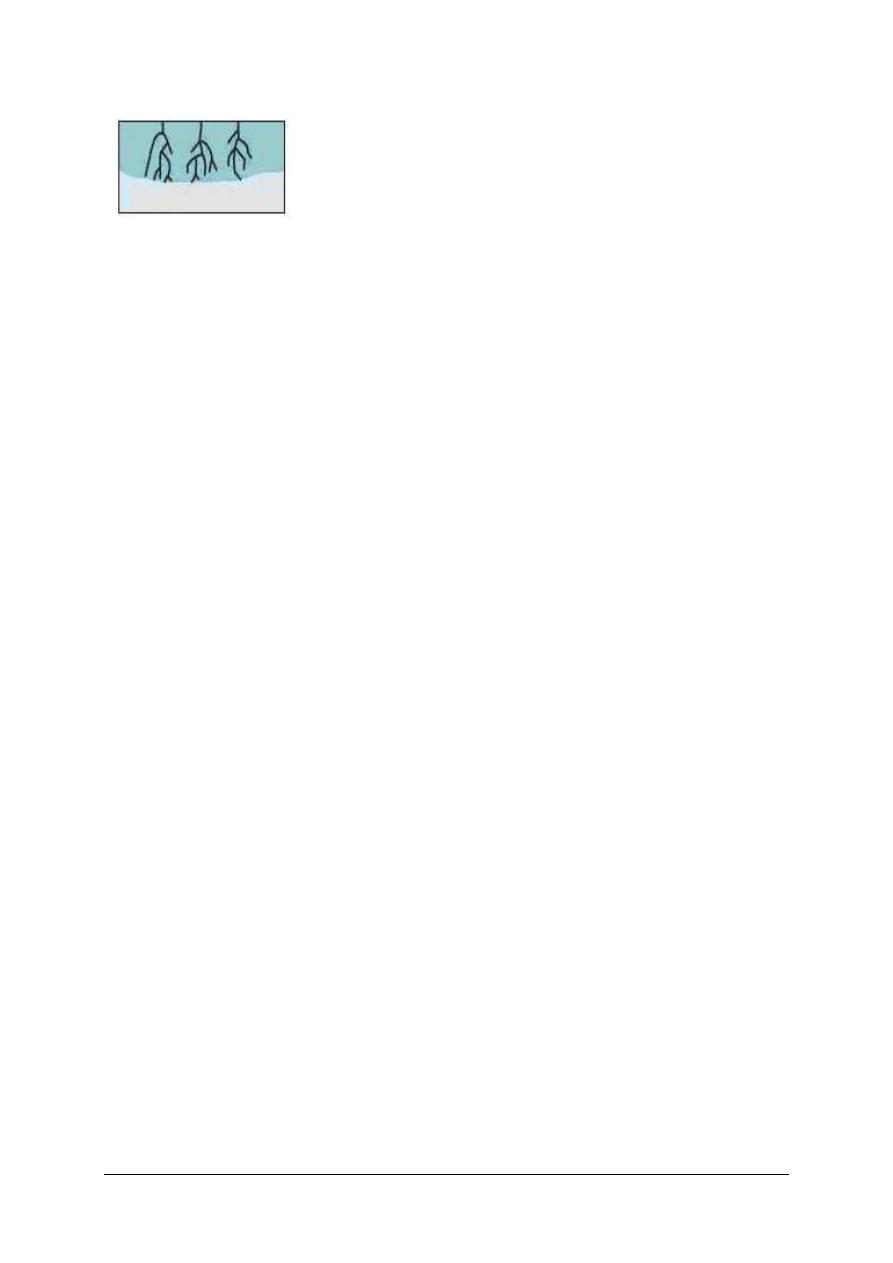

korozja selektywna (parting), np. odcynkowanie mosiądzu, cynk przechodzi do roztworu,

pozostaje gąbczasta warstwa miedzi;

−

korozja międzykrystaliczna – przebiega na granicy ziaren metalu, np. korozja

międzykrystaliczna niektórych stali kwasoodpornych;

−

korozja naprężeniowa – w wyniku jednoczesnego oddziaływania środowiska

korozyjnego i naprężeń rozciągających.

Zużywanie erozyjne – pod wpływem szybko przepływających gazów, cieczy oraz

płynów zanieczyszczonych twardymi cząstkami.

Erozja kawitacyjna – niszczenie materiałów pod wpływem mikro uderzeń

hydraulicznych, zachodzących w wyniku implozji pęcherzyków parowo – gazowych;

pęcherzyki te powstają w obszarach obniżonego ciśnienia (np. obszar ssania w pompach),

w wyniku implozji mogą powstawać lokalnie ciśnienia rzędu dziesiątków a nawet setek MPa.

Cykliczne uderzenia cząstek cieczy o powierzchnię detali prowadzą do zmęczenia warstw

wierzchnich i oddzielania się cząstek materiału.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Powłoki ochronne i dekoracyjne

Powłoki ochronne i dekoracyjne można podzielić na powłoki nakładane oraz powłoki

wytwarzane. Nakładanie i wytwarzanie powłok można przeprowadzać metodami:

−

mechanicznymi (malowanie pędzlem, pistoletem, zanurzanie w odpowiednich kąpielach,

napylanie),

−

chemicznymi

(czernienie

czyli

utlenianie

w

roztworach,

fosforanowanie,

chromianowanie ),

−

elektrochemicznymi (metody galwaniczne np. miedziowanie, niklowanie, chromowanie

srebrzenie, złocenie).

Przed

nałożeniem

czy

wytworzeniem

powłoki

należy

wykonać

czynności

przygotowawcze polegające na oczyszczeniu i wygładzeniu powierzchni przedmiotu.

Oczyszczanie wykonuje się metodami mechanicznymi (szlifowanie, piaskowanie,

polerowanie, szczotkowanie) oraz chemicznymi (np. odtłuszczanie w rozpuszczalnikach).

Powierzchnię można oczyścić również za pomocą ultradźwięków.

Powłoki nakładane mogą być metalowe i niemetalowe. Powłoki metalowe wykonuje się

z niklu, miedzi, chromu, cyny, cynku, aluminium, srebra, kadmu. Grubość powłoki ochronnej

jest niewielka i wynosi zazwyczaj 0,001 – 0,025mm.

Powłoki metalowe można nakładać przez:

−

zanurzenie w stopionym metalu, stosowane do pokrywania cyną lub cynkiem blach

ż

elaznych,

−

metalizacje natryskową polegającą na natryskiwaniu ciekłego metalu specjalnym

pistoletem,

−

platerowanie (nawalcowywanie) proces polega na walcowaniu na gorąco blachy grubszej

z blachą cienką stanowiącą warstwę ochronną; platerowanie może być jedno lub

dwustronne,

−

pokrycie galwaniczne polegające na elektrolitycznym nanoszeniu cienkiej warstwy

metalu na przedmiot zanurzony w elektrolicie zawierającym sole nakładanego metalu;

pokrywany przedmiot podłączony jest do bieguna ujemnego źródła prądu, a biegun

dodatni do płyty z metalu, który nanosimy.

Niemetaliczne powłoki ochronne wywoływane są na powierzchni metali przez

wytworzenie na niej związku chemicznego w wyniku zabiegów chemicznych jak:

−

utlenianie (oksydowanie) mające na celu wytworzenie na chronionym metalu pasywnych

warstewek tlenkowych

−

fosforanowanie za pomocą kwasu fosforowego (tworzą się trudno rozpuszczalne

fosforany metali)

−

chromianowanie za pomocą mieszaniny kwasu chromowego i siarkowego w wyniku

którego tworzą się powłoki chromianowe.

Do niemetalicznych powłok ochronnych zalicza się również emalie szkliste, które

wyróżniają się dobrą odpornością na działanie alkaliów, kwasów a także na działanie

rozpuszczalników organicznych i na działanie podwyższonych temperatur.

Powłoki nakładane niemetalowe oddzielają w sposób mechaniczny metal od

agresywnego ośrodka. Do tego typu powłok należą: farby, lakiery, lakiery piecowe, smoły,

asfalty, tworzywa sztuczne.

Proces zużywania się jest różny nawet dla tych samych maszyn (urządzeń), gdyż

w dużym stopniu zależy on od charakteru i jakości użytkowania oraz zabiegów

konserwacyjnych, mających przede wszystkim przedłużyć trwałość obiektu, a więc i jego

czas pracy. Czas pracy zależy od sprawności technicznej maszyny (urządzenia), co wiąże się

z

remontami,

a

zatem

i

z

przestojami

–

przewidywanymi

(planowanymi)

i nieprzewidywalnymi. Przestoje planowe to świadome przerwanie użytkowania maszyny na

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

podstawie planu remontów. Są one technicznie i ekonomicznie uzasadnione. Przestoje

nieplanowe to:

−

nieprzewidziana przerwa w użytkowaniu maszyny spowodowana jej niesprawnością

techniczną, potwierdzoną dużą liczbą braków nawet w całej produkcji,

−

brak możliwości uruchomienia, brak ruchów roboczych itp. Mogą one być spowodowane

zużyciem podstawowych elementów, mechanizmów i zespołów, złą konstrukcją

elementów, niewłaściwym użytkowaniem lub źle wykonanym remontem.

Okres przyspieszonego zużywania powinien nastąpić po długim okresie normalnej

eksploatacji i wtedy następuje bardzo szybkie zużycie, co wiąże się z częstymi i drogimi

naprawami lub złomowaniem maszyny.

Uszkodzenia obiektu eksploatacji

Uszkodzenie obiektu eksploatacji to zdarzenie losowe, powodujące, że obiekt czasowo

lub na stałe traci stan zdatności i przechodzi do stanu częściowej zdatności lub do

niezdatności.

Uszkodzenie następuje wtedy, gdy wartości parametrów określających obciążenie

obiektu (elementu, podzespołu, zespołu) przekraczają jego graniczne wartości wytrzymałości

(odporności). Uszkodzenie jest, więc zdarzeniem, niezamierzonym (pomijając uszkodzenie

celowe).

Podział uszkodzeń

Uszkodzenia stopniowe występują wtedy, gdy wartość obciążenia zewnętrznego

stopniowo zwiększa się i/lub wytrzymałość obiektu stopniowo się pogarsza do chwili,

aż wystąpi uszkodzenie.

Uszkodzenie nagłe – jest to nagła (niespodziewana) zmiana obciążenia lub nagły spadek

wytrzymałości obiektu.

Uwzględniając kryterium zdatności uszkodzenia można podzielić na:

–

uszkodzenia usuwalne (nazywane także czasowymi lub chwilowymi),

–

uszkodzenia nieusuwalne (nazywane także stałymi),

Uwzględniając wpływ uszkodzenia na działanie obiektu, wyróżnia się uszkodzenia:

–

krytyczne, wykluczające możliwość dalszego użytkowania obiektu,

–

ważne, wymagające niezwłocznego podjęcia działań związanych z przywróceniem

zdatności obiektu,

–

mało ważne, gdy podjęcie działań związanych z przywróceniem zdatności obiektu może

być odłożone w czasie,

–

nieistotne, których wpływ na działanie obiektu można pominąć.

W ramach podziału uwzględniającego rozległość skutków uszkodzeń, wyróżnia się ich

następujące rodzaje: usterka, uszkodzenie, awaria, zniszczenie.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie czynniki maja wpływ na zużywanie części maszyn i urządzeń?

2.

Kiedy występują siły tarcia?

3.

Jakie są rodzaje tarcia?

4.

Jakie są rodzaje tarcia z udziałem środków smarnych?

5.

Jakie występują rodzaje korozji?

6.

Na czym polega erozja kawitacyjna?

7.

Jakie są metody zabezpieczania części mechanizmów przed korozją?

8.

Jak można podzielić uszkodzenia ze względu na zdatność?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

9.

Jakie są przyczyny powstawania uszkodzeń?

10.

Jakie znasz sposoby usuwania uszkodzeń?

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj rodzaje i przyczyny zużycia otrzymanych detali maszyn i urządzeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać makroskopowo oględzin detali,

3)

określić które z powierzchni uległy zużyciu,

4)

określić przyczyny zużycia,

5)

określić warunki w których nastąpiło zużycie,

6)

zapisać wyniki ćwiczenia,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

zużyte detale maszyn i urządzeń,

−−−−

lupa, suwmiarka, mikrometr,

−−−−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

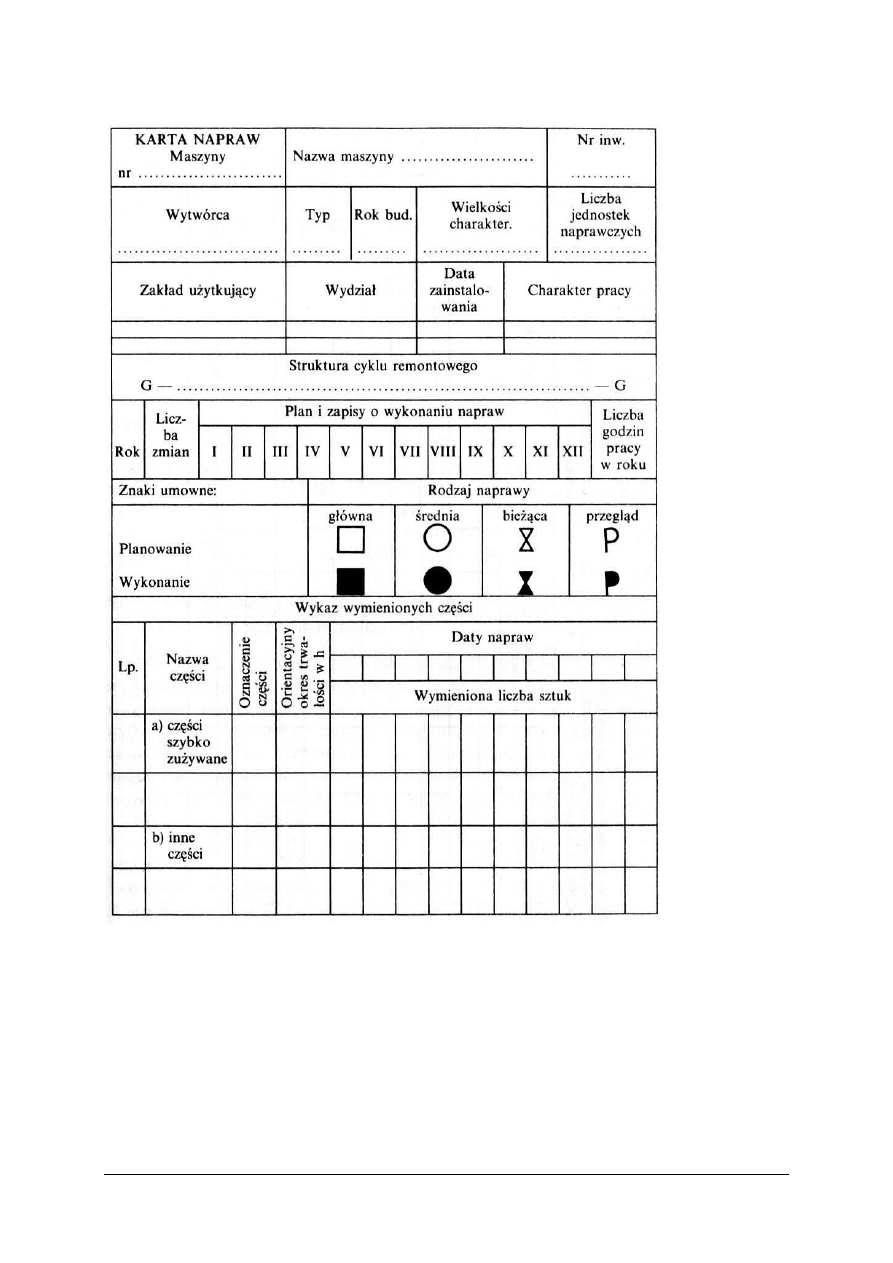

Rozpoznaj rodzaje korozji łącząc linią rysunek uszkodzenia korozyjnego z właściwym

opisem.

Typowe uszkodzenia korozyjne

Rodzaje korozji

Korozja międzykrystaliczna przebiega

głównie na granicach ziaren metali lub ich

stopów,

postępując

z

bardzo

dużą

szybkością i sięgając na dużą głębokość.

Pękanie korozyjne jest powodowane

jednoczesnym

działaniem

ś

rodowiska

korozyjnego i naprężeń rozciągających

stałych lub zmiennych.

Korozja

selektywna

polega

na

niszczeniu jednej lub kilku faz stopu ze

znacznie większą szybkością od szybkości

uszkadzania osnowy stopu.

Korozja równomierna polega na niemal

jednostajnym

na

całej

powierzchni

niszczeniu metalu w miarę upływu czasu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Korozja lokalna charakteryzuje się

zróżnicowaniem

szybkości

niszczenia

metalu lub stopu w różnych obszarach jego

powierzchni.

Przykładem

takiego

uszkodzenia

korozyjnego

jest

korozja

wżerowa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić przyczyny występowania korozji,

2)

przeanalizować rodzaje uszkodzeń,

3)

rozpoznać rodzaje korozji,

4)

połączyć linią rysunek uszkodzenia korozyjnego z właściwym opisem,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia.

Ćwiczenie 3

Na podstawie DTR maszyny metalurgicznej wskaż elementy maszyny narażone na

zużycie wywołane tarciem tocznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić warunki występowania tarcia tocznego,

2)

przeanalizować dokumentację techniczno-ruchową maszyny,

3)

wyselekcjonować części maszyny narażone na tarcie toczne,

4)

wykonać zestawienie rozpoznanych elementów,

5)

wypełnić arkusz do ćwiczeń,

6)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

−−−−

DTR maszyny,

−−−−

arkusz papieru formatu A4, przybory do pisania,

−−−−

literatura z rozdziału 6 poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować rodzaje tarcia z udziałem środka smarnego?

2)

dokonać podziału uszkodzeń?

3)

na podstawie oględzin określić rodzaj uszkodzeń?

4)

rozpoznać rodzaje uszkodzeń wywołanych korozją

5)

rozpoznać na podstawie dokumentacji elementy narażone na zużycie

w wyniku działania tarcia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4.

Obsługa maszyn i urządzeń

4.4.1. Materiał nauczania

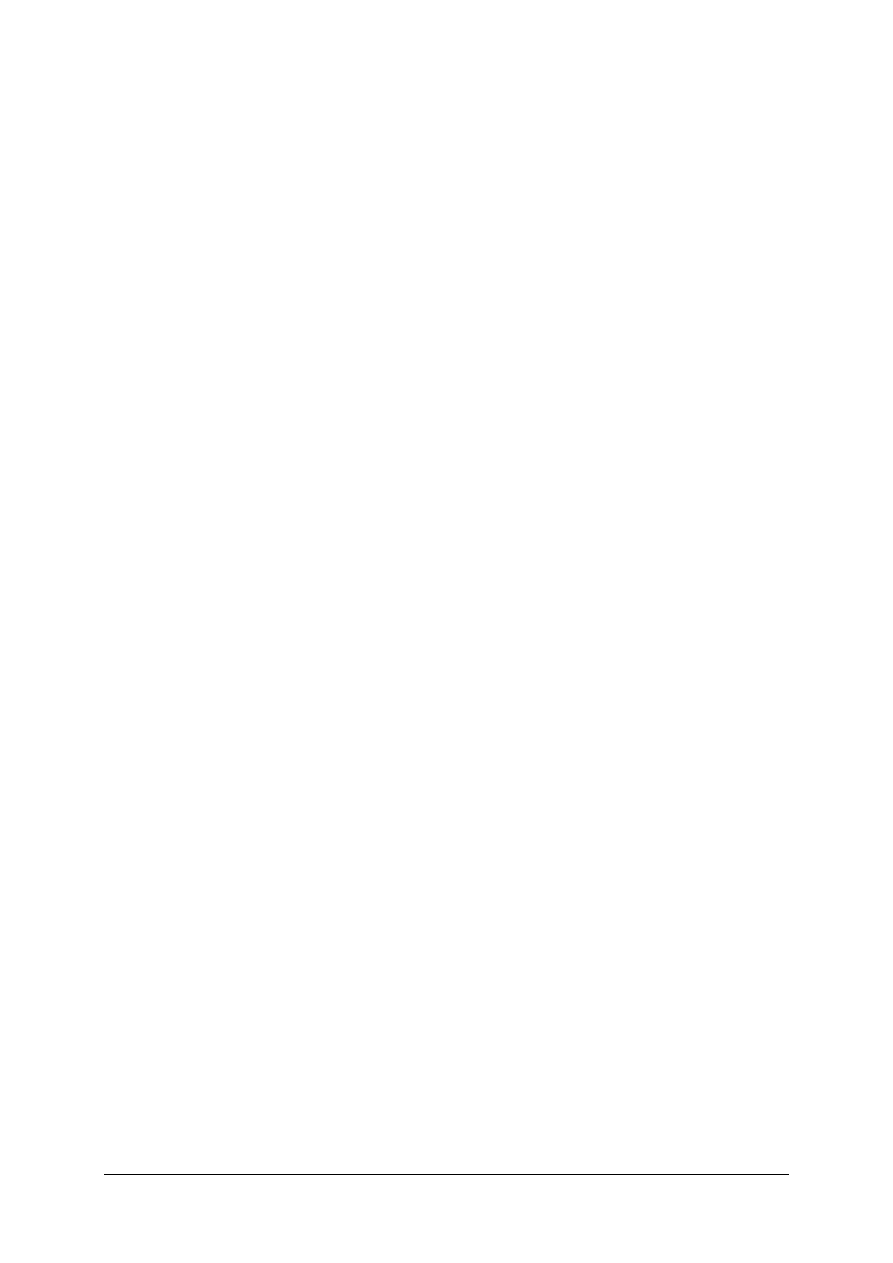

W terminologii dotyczącej obsługi istnieje kilka głównych pojęć: przegląd techniczny,

naprawa, remont i konserwacja. Przegląd techniczny to podstawowa obsługa techniczna, która

może przyjmować formę obsługi: codziennej, sezonowej, zabezpieczającej, diagnostycznej,

gwarancyjnej i okresowej. W jej ramach wykonuje się czynności obejmujące m.in.

konserwację (np. czyszczenie, smarowanie), regulację, diagnostykę oraz profilaktykę. Celem

przeglądu jest wykrycie i usunięcie niesprawności i uszkodzeń za pomocą regulacji lub

elementarnej naprawy.

Obsługa codzienna maszyn obejmuje takie czynności, jak sprawdzenie:

−

czystości maszyn,

−

częstotliwości i jakości smarowania mechanizmów i połączeń oraz ich regulacji,

−

działania mechanizmów jezdnych, stanu ogumienia, zużycia materiałów pędnych,

−

stanu osłon ochronnych i ogólnego bezpieczeństwa pracy.

Obsługa sezonowa dotyczy obiektów pracujących w różnych środowiskach, np.

w rolnictwie, budownictwie, transporcie – m.in. obiektów budowlanych, maszyn rolniczych,

drogowych, melioracyjnych, budowlano – montażowych itp. Związana jest z sezonowością

wykorzystania maszyn lub ze zmianą warunków klimatycznych. Polega ona na:

−

sprawdzeniu stanu gotowości technicznej,

−

odnowieniu uszkodzonych elementów i pokryć ochronnych,

−

uzupełnieniu i zmianie środków smarnych (w przypadku zmiany warunków pracy),

−

sprawdzeniu pomieszczeń magazynowych służących do sezonowego przechowywania

obiektów.

Obsługa zabezpieczająca (konserwacyjna) to profilaktyka zapewniająca zdatność

użytkową przez planowe lub doraźne zabezpieczenie jej przed oddziaływaniem czynników

otoczenia.

Konserwacja narzędzi, maszyn i urządzeń polega na właściwym ich smarowaniu,

utrzymaniu w czystości i zabezpieczeniu powierzchni przed korozją. Czynniki te mają bardzo

duży wpływ na stan techniczny narzędzi, maszyn i urządzeń, ich zużycie oraz trwałość części

i mechanizmów. Do czynności konserwacyjnych zalicza się również drobną regulację,

dociąganie zluzowanych śrub i nakrętek itp. Instrukcje czynności konserwacyjnych

i regulacyjnych zawiera DTR danej maszyny lub urządzenia.

Do czynności konserwacyjnych należy także prawidłowe przechowywanie podczas

dłuższych przerw produkcyjnych. Zabezpieczenie antykorozyjne jest szczególną formą

odnowy maszyn.

Powtórne pokrycie malarskie nie tylko zabezpiecza obiekt przed niszczeniem, ale przywraca

mu pierwotne właściwości i cechy zewnętrzne (wygląd).

Obsługa diagnostyczna ma określić aktualny stan techniczny maszyny. Wyniki badań

diagnostycznych pozwalają przewidzieć przyszłe stany maszyny i w związku z tym

umożliwiają decyzje w sprawie dalszego użytkowania lub obsługi (np. zmiany parametrów

użytkowania, wykonania remontu bieżącego lub kapitalnego, likwidacji). Obsługa

gwarancyjna zapewnia utrzymanie przydatności użytkowej w okresie gwarancyjnym, to jest

w czasie, w którym producent gwarantuje poprawność działania maszyny. Wykonują ją

autoryzowane firmy lub producenci.

Do obsługi okresowej należą zabiegi wykonywane cyklicznie, zgodnie z ustalonym

harmonogramem, po upływie określonego czasu pracy maszyny lub osiągnięciu określonej

innej miary użytkowania, np. liczby kilometrów przejechanych przez pojazd. Polegają one na

kontrolowaniu stanu technicznego maszyn i usuwaniu zauważonych wad oraz usterek,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

ustaleniu stopnia zużycia części i mechanizmów maszyny oraz sprawdzeniu, czy mechanizmy

nie zostały nadmiernie rozregulowane. W ten sposób można zapobiec ewentualnym

uszkodzeniom lub awariom. Po przeprowadzeniu obsługi okresowej wymienia się części

szybko zużywające się oraz usuwa usterki. Wyniki podaje się w protokole obsługi.

System planowo-zapobiegawczych napraw obejmuje całokształt czynności związanych

z należytym użytkowaniem, konserwacją, przeglądami technicznymi i planowaniem oraz

wykonywaniem napraw maszyn i urządzeń.

System ten przewiduje dokładne planowanie przeglądów i napraw oraz ustala ich zakres

oraz częstotliwość, co powoduje znaczne przedłużenie okresu eksploatacji maszyn i urządzeń.

Za stan techniczny i właściwą eksploatację maszyn i urządzeń odpowiada kierownik

wydziału użytkującego dane maszyny lub urządzenia. Natomiast odpowiedzialność za

zapewnienie prawidłowych zasad gospodarki konserwacyjno – naprawczej ponoszą działy

głównego mechanika i głównego energetyka przedsiębiorstwa.

Obowiązki głównego mechanika zakładu

Dział głównego mechanika jest samodzielną komórką organizacyjną zakładu kierowaną

przez głównego mechanika, który podlega bezpośrednio głównemu inżynierowi zakładu.

Wszystkie wydane przez głównego mechanika wytyczne i zarządzenia dotyczące

konserwacji, eksploatacji i naprawy maszyn i urządzeń są obowiązujące dla kierowników

poszczególnych oddziałów produkcyjnych. Główny mechanik jest uprawniony do wyłączania

z ruchu maszyn nieprawidłowo eksploatowanych lub wymagających napraw. Główny

mechanik ponosi odpowiedzialność za całokształt spraw związanych z naprawą maszyn

i urządzeń oraz za ewidencję maszyn i urządzeń zakładu.

Dział głównego mechanika wykonuje następujące prace:

−

prowadzi ewidencję wszystkich maszyn i urządzeń zakładu,

−

sporządza plan wykonania napraw i kontroluje ich wykonanie,

−

nadzoruje eksploatację i konserwację maszyn i urządzeń,

−

prowadzi ewidencję wszystkich awarii i uszkodzeń maszyn oraz ustala ich przyczyny

oraz podejmuje środki zaradcze,

−

sporządza karty maszynowe dla wszystkich nowo zainstalowanych maszyn oraz

aktualizuje je,

−

opracowuje warunki techniczne odbioru maszyn po naprawie,

−

opracowuje projekty modernizacji maszyn i urządzeń,

−

opracowuje procesy technologiczne naprawy maszyn i wykonywania oraz regeneracji

części,

−

sporządza zapotrzebowanie na części zamienne z zakupu oraz materiały potrzebne do

napraw,

−

zawiera umowy z innymi zakładami na wykonanie napraw maszyn,

−

ustala protokolarnie stan maszyn przed oddaniem ich do naprawy,

−

dokonuje kontroli technicznej jakości napraw, wykonania oraz regeneracji części

zamiennych,

−

przyjmuje protokolarnie maszyny po naprawie,

−

opracowuje harmonogramy smarowania maszyn i urządzeń na podstawie instrukcji

smarowania poszczególnych maszyn i urządzeń,

−

kontroluje prace brygad smarowników i sprawdza smarowanie maszyn,

−

porządzą zapotrzebowanie na oleje i smary oraz kieruje zużyte oleje do regeneracji.

Wymienione powyżej prace są rozdzielane między poszczególne sekcje działu głównego

mechanika. Pracownicy wykonujący obsługę międzynaprawczą maszyn i urządzeń oraz

brygady smarowników są podporządkowane, zależnie od przyjętej w danym zakładzie

organizacji, działowi głównego mechanika lub energetyka lub też kierownikowi danego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

działu produkcyjnego. W każdym przypadku jednak dział głównego mechanika kontroluje

jakość wykonywanych czynności obsługi międzynaprawczej i czynności smarowniczych.

Terminy przeprowadzania obsług okresowych ustala główny mechanik i uzgadnia je

z kierownikami działów produkcyjnych i pomocniczych, przy czym powinny one być

uwzględnione również w rocznym planie przeglądów oraz w miesięcznym harmonogramie

obsług okresowych. Obsługa okresowa obejmuje następujące czynności:

−

częściowy demontaż maszyny lub urządzenia,

−

czyszczenie i mycie poszczególnych elementów maszyny lub urządzenia, bądź mycie

i czyszczenie układów smarowania i chłodzenia oraz wymianę olejów lub innych

ś

rodków smarnych,

−

sprawdzenie i pomiar zespołów dławicowych, styków i zespołów uszczelniających,

−

przegląd i badanie łożysk, sprzęgieł i czopów wałów, przekładni zębatych, łańcuchów

napędowych, pędni, urządzeń ciernych, armatury, przewodów elektrycznych, izolacji

maszyn elektrycznych itp.,

−

wykonanie pomiarów luzów,

−

określenie stopnia zużycia i czasów pracy zespołów i części, a tym samym ustalenie

zakresu rzeczowego oraz terminu następnego remontu,

−

sprawdzenie i wyregulowanie dokładności pracy maszyny zgodnie z ustaloną dla niej

klasą dokładności,

−

sprawdzenie za pomocą odpowiednich przyrządów pomiarowo-kontrolnych osi maszyn

i urządzeń technologicznych,

−

wyważenie urządzeń napędowych maszyny lub urządzenia technologicznego,

−

sprawdzenie działania przyrządów pomiarowo-kontrolnych i urządzeń regulacyjnych,

−

usuwanie drobnych uszkodzeń, a także ewentualna wymiana niektórych części,

−

wykonanie wszystkich czynności wchodzących w zakres obsługi codziennej.

Naprawa to obsługa umożliwiająca przywrócenie właściwości użytkowych uszkodzonym

ogniwom lub pojedynczym zespołom (podzespołom) maszyny w wyniku regeneracji i/lub

wymiany.

Remont dotyczy jednoczesnej naprawy wszystkich zespołów w maszynie lub ich

wymiany. Wykonuje się go w celu usunięcia skutków zużywania się części maszyn lub

urządzeń, aby nie dopuścić do nadmiernego ich zużycia, w następstwie którego na stępują

awarie i wycofanie urządzenia z użytkowania. Terminy remontów są określone

w wieloletnich i rocznych planach remontów, uzgodnionych z kierownikami działów

produkcyjnych i pomocniczych.

Remonty kapitalne oraz średnie maszyn i urządzeń wykonuje się w wydziałach

remontowych danego przedsiębiorstwa. Wydziały te muszą być wyposażone w odpowiednie

obrabiarki i urządzenia umożliwiające wykonanie napraw oraz muszą dysponować pełnym

asortymentem części zamiennych. Remonty kapitalne maszyn i urządzeń wykonuje się

również w specjalistycznych zakładach remontowych.