04-228 Warszawa,

ul. Tytoniowa 20,

tel. 22 515 00 67,

fax. 22 812 46 77

Świat Motoryzacji :: Artykuły

Pompy wspomagania kierownicy

Choć hydrauliczne wspomaganie układu kierowniczego jest stosowane w autach od

ćwierć wieku, wielu mechaników nadal nie bardzo daje sobie radę z jego naprawami.

Zdecydowana większość samochodów

jeżdżących dziś po naszych drogach

wyposażona jest w układ kierowniczy ze

wspomaganiem. W nowszych modelach

popularnych aut bywa ono elektryczne,

znacznie częściej spotyka się jednak

hydrauliczne. Pomimo popularności tego

drugiego systemu, wynikającej po części

stąd, że na masową skalę pojawił się on w

autach już dobre 25 lat temu, naprawa

hydraulicznego układu wspomagania w

dalszym ciągu bywa dla właścicieli pojazdów

prawdziwą udręką. Nie wiedzieć czemu w wielu warsztatach mechanicy nie są w stanie

postawić diagnozy niesprawności i poszukują przyczyn awarii po omacku zaczynając często

od wymiany oleju z dobrego na nowy (zgodnie z zasadą - na pewno nie zaszkodzi, a nuż

pomoże?). Znane są więc wcale liczne przypadki drogich i nieskutecznych napraw, np.

kilkakrotnej wymiany pompy hydraulicznej w ciągu paru tygodni.

By uniknąć takich sytuacji wystawiających na szwank renomę serwisu, mechanik

podejmujący się naprawy musi przede wszystkim sporo wiedzieć o budowie układu

wspomagania i znać technologie jego naprawy. Oto kilka podstawowych wiadomości na ten

temat przygotowanych na podstawie Informacji Serwisowej opracowanej przez

Aftermarket Polska. Skoncentrujemy się przy tym na kwestiach dotyczących

pomp stosowanych w układach wspomagania, pozostawiając omówienie problemów

związanych z naprawami przekładni kierowniczych do kolejnego wydania Świata

Motoryzacji.

Jak działa pompa?

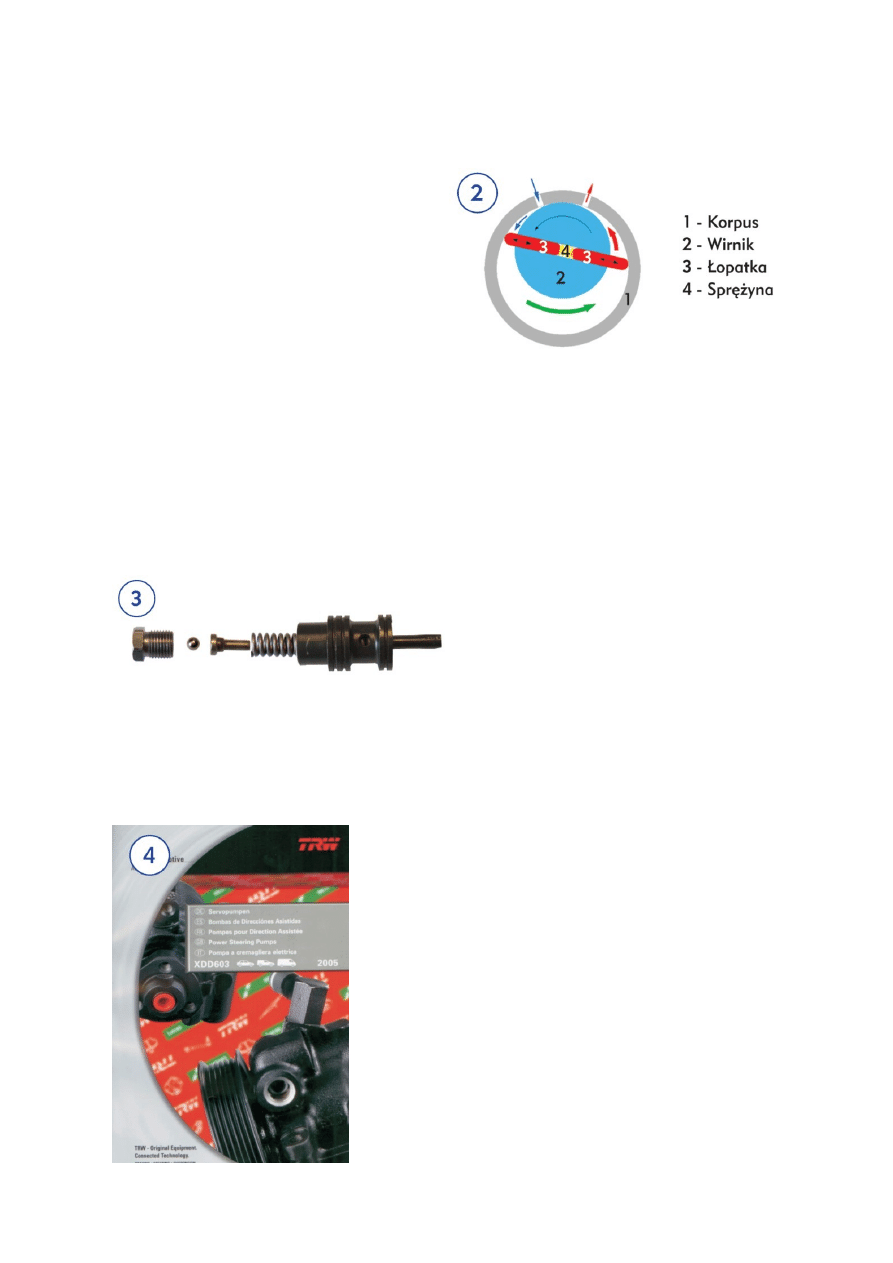

Typowa pompa układu wspomagania przedstawiona na rysunku (1) napędzana jest paskiem

klinowym lub wielorowkowym. Jej budowę i działanie pokazuje rysunek (2). Jak na nim

widać w środku znajduje się obracający mimośrodowo wirnik o dwóch łopatkach

dociskanych do korpusu sprężyną i ciśnieniem oleju. W miejscach oznaczonych niebieskimi

strzałkami następuje zasysanie oleju, w obszarze z zieloną- sprężanie, a w rejonie z

czerwonymi - wypływ oleju pod wysokim

ciśnieniem.

Części pompy wykonane są z wysoką

precyzją, stosowana jest skomplikowana

obróbka cieplna i utwardzanie powierzchni

trących (np. azotowanie). Montaż całości

przebiega z zachowaniem sterylnej czystości

przy użyciu specjalistycznego

oprzyrządowania. Dlatego próby naprawy

pompy w warunkach warsztatowych, nawet

jeśli warsztat jest dobrze wyposażony,

skazane są na niepowodzenie. Skutecznie można ją zregenerować tylko fabrycznie, tzn.

stosując powtórną precyzyjną obróbkę i wykorzystując przy montażu specjalnie wykonane

nadwymiarowe części. Dodajmy jeszcze, że końcowym etapem takiego procesu jest kontrola

działania każdego egzemplarza - na specjalnym stanowisku sprawdza się czy pompa

właściwie pracuje, czy zapewnia odpowiednie ciśnienie i wydatek oleju przy różnych

prędkościach, czy gdzieś nie przecieka.

Zawór z grzybkiem

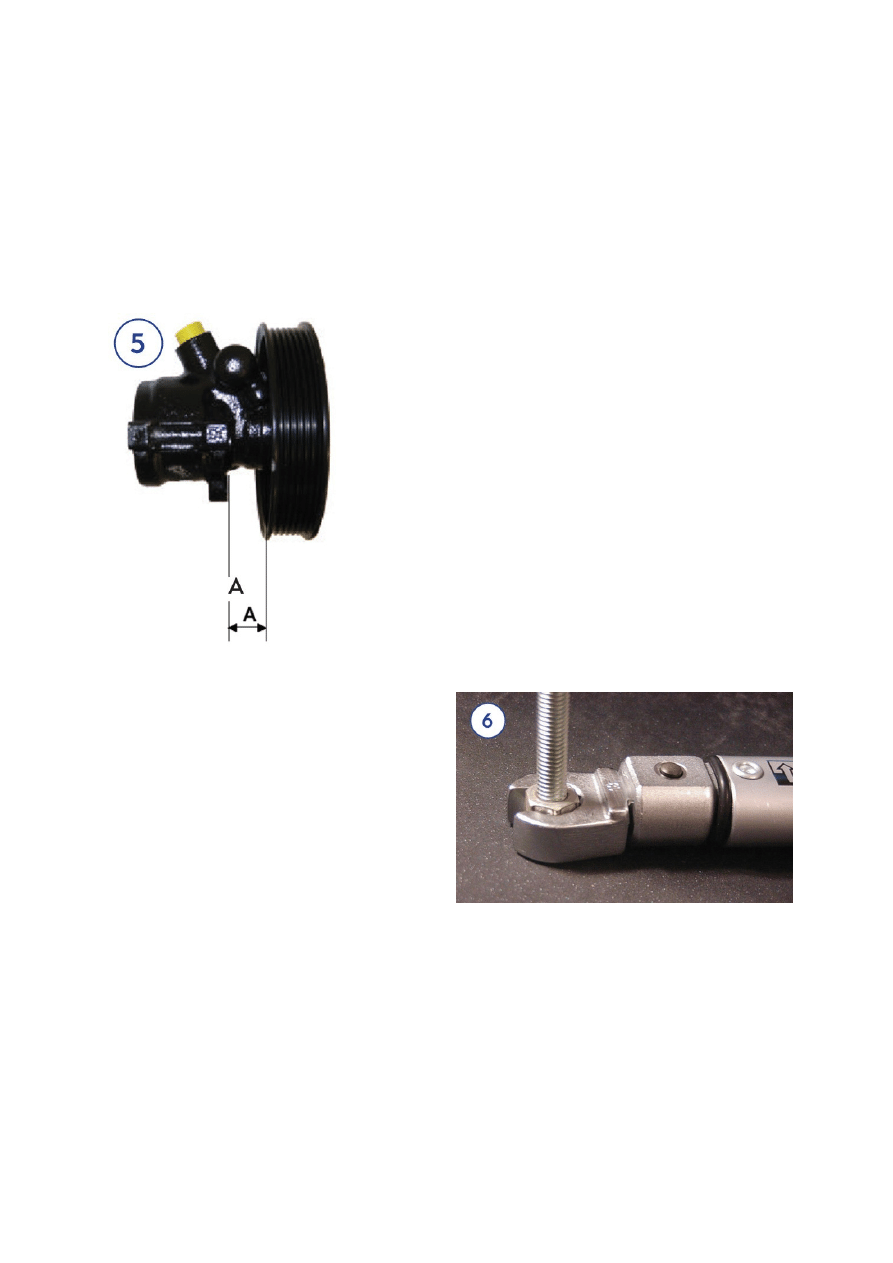

Pompie towarzyszy zintegrowany zawór pokazany na rysunku (3). Jego zadaniem jest

utrzymanie potrzebnego do prawidłowego

działania wspomagania ciśnienia i wydatku

objętościowego. Jak on działa nie ma chyba

potrzeby wyjaśniać, niejasna co najwyżej

może być funkcja jaką pełni w nim grzybek

pośredniczący pomiędzy sprężyną a kulką.

Otóż stosuje się go by zwiększyć masę

ruchomych elementów zaworu, a to w celu obniżenia częstości drgań własnych. Dzięki temu

zawór nie piszczy.

Analiza zmniejsza ryzyko

Dobór nowej (zregenerowanej) pompy do określonego modelu samochodu nie jest trudny,

gdy do dyspozycji mamy odpowiedni katalog (4), niemniej

także wtedy należy zwrócić uwagę na rozmaite szczegóły

np. sposób mocowania urządzenia czy średnice i gwinty

otworów do podłączenia przewodów hydraulicznych.

Zanim jednak sięgniemy po taką publikację najpierw

trzeba oczywiście ustalić czy faktycznie istnieje potrzeba

wymiany pompy. W tym celu dobrze jest zacząć od

spisania wszystkich oznak nieprawidłowej pracy układu

kierowniczego zauważonych przez klienta. Istotne są przy

tym nie tylko same objawy (np. słabe wspomaganie po

nagrzaniu silnika) ale również wszelkie dodatkowe

okoliczności (np. pisk z okolicy silnika bezpośrednio po

rozruchu). Analizując i sprawdzając uzyskane informacje

zmniejszamy bowiem ryzyko popełnienia błędu, które jak

wskazuje wiele przykładów wcale nie jest małe. Oto tylko

dwa autentyczne przypadki:

-jeden z serwisów wymienił pompę ze względu na "słabe wspomaganie, ciężko kręcącą się

kierownicę", co nie przyniosło jednak żadnej poprawy. Powód: przeoczono informację

klienta, że problem wystąpił po wyposażeniu samochodu w superniskoprofilowe, szerokie

opony.

-inny serwis również wymienił pompę z powodu "słabego wspomagania" i też nie przyniosło

to żadnego efektu, bo częścią odpowiedzialną za niesprawność był wewnętrznie nieszczelny

zawór sterujący w przekładni kierowniczej. W trakcie sporu z klientem mechanik użył

argumentu, że pompa jest tańsza od przekładni kierowniczej, a od czegoś trzeba było zacząć.

Groźne opiłki

Pierwszym krokiem po wytypowaniu pompy do wymiany

powinno być staranne zbadanie obiegu oleju i samego

oleju. Stwierdzenie gdziekolwiek nawet niewielkiej ilości

stalowych cząstek (opiłków) rodzi bowiem konieczność

rozszerzenia naprawy o:

- gruntowne oczyszczenie wszystkich przewodów

(ewentualnie - co jest lepszym bo bezpieczniejszym

rozwiązaniem - wymianę ich na nowe).

- równie dokładne oczyszczenie zbiornika oleju. Trzeba

przy tym wziąć pod uwagę, że jeżeli zbiornik ma

skomplikowaną budowę z labiryntami to jakiekolwiek

mycie jest nieskuteczne i należy go wymienić na nowy.

-jednoczesną wymianę pompy i przekładni.

Ważna odległość

Regenerowana pompa nie ma zazwyczaj koła napędowego.

Trzeba zatem przemontować je ze starej. Operację tę

obowiązkowo należy rozpocząć od zmierzenia i zanotowania odległości koła napędowego od

powierzchni mocowania pompy - wymiar A

na rysunku (5). Koło na wałek regenerowanej

pompy wciskamy rzecz jasna na taką samą

odległość. Wyraźnie zaleca się je wcisnąć, a

nie wbić, gdyż podczas wbijania może dojść

do zakleszczenia pompy!

Odpowiednim momentem

Ciśnieniowy przewód hydrauliczny, jak każde

ważne połączenie, winien być dokręcony

momentem zalecanym przez producenta

samochodu. Spotyka się jednak mechaników twierdzących, "że takich śrub to się

dynamometrem nie dokręca, bo nie ma jak". Nie jest to prawda, o czym najlepiej świadczy

zdjęcie (6).

Zawsze z olejem

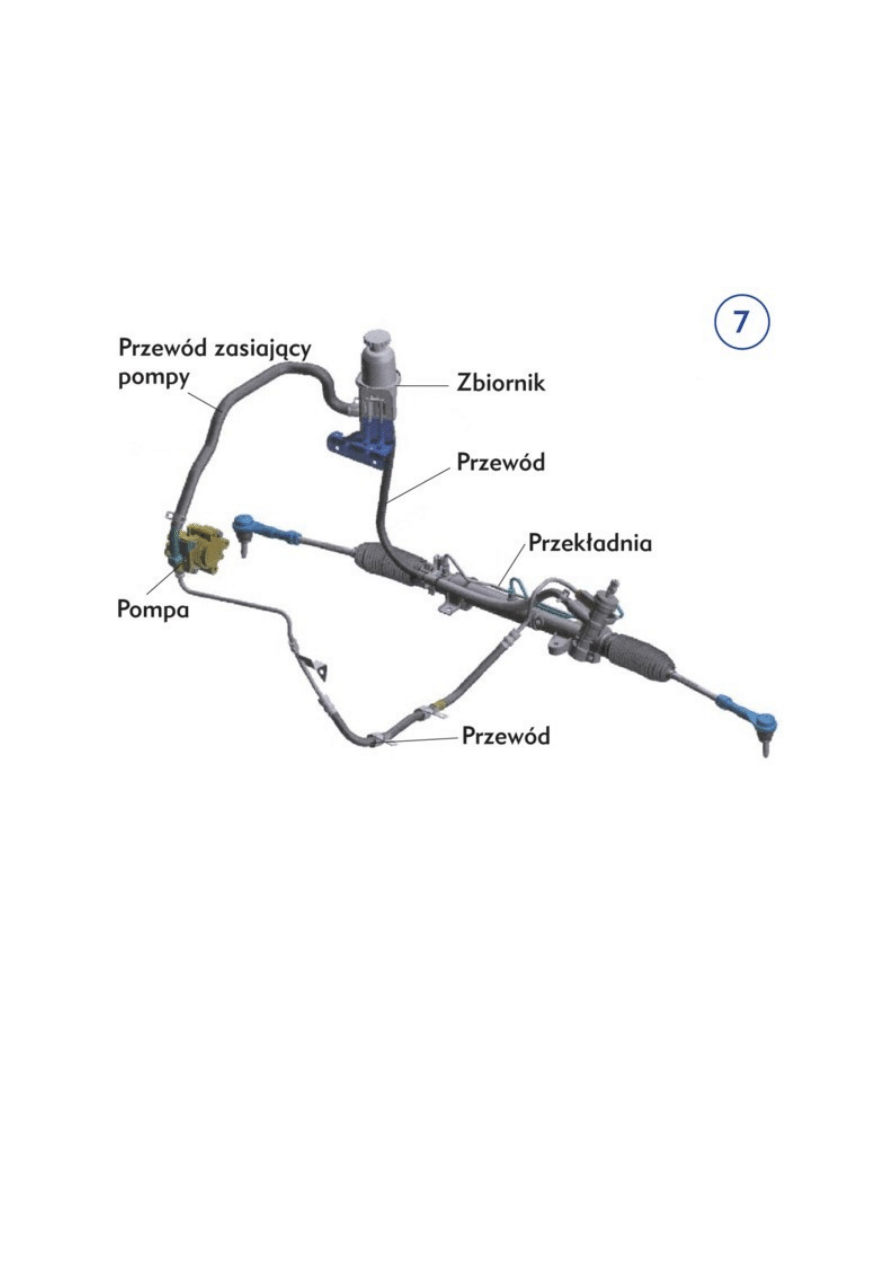

Przy napełnianiu, a następnie odpowietrzaniu układu wspomagania niezwykle ważne jest, aby

pompa nie pracowała na sucho (bez oleju). Prosto to powiedzieć, ale jak zrealizować? Każdy

z producentów układów hydraulicznych ma na to swoją procedurę. TRW Automotive zaleca,

by w przypadku jego pomp postępować w taki oto sposób:

- po zamontowaniu nowej pompy nie łączyć jej z przekładnią kierowniczą,

- zaślepić króciec łączący zbiornik z przewodem powrotnym przekładni - patrz schemat (7),

- napełnić zbiornik olejem, a wylot przewodu ciśnieniowego umieścić w naczyniu o

pojemności ok. 2 l,

- poprzez obracanie wału korbowego silnika rozrusznikiem (z przerwami) przepompować ok.

1 l oleju,

- podłączyć wszystkie przewody do pompy i przekładni, uzupełnić olej w zbiorniku,

-uruchomić silnik i pozostawić go na wolnych obrotach aż temperatura oleju osiągnie 60-90

°C.

Dopiero po wykonaniu tych czynności można przystąpić do odpowietrzania przekładni

kierowniczej, ale o tym jak to zrobić napiszemy już następnym razem.

Wyszukiwarka

Podobne podstrony:

C5 (X7) B3ED010AP0 2 15 05 2012 Sprawdzenie Ciśnienie w układzie wspomagania kierownicy (Zespół

C5 (X7) B3EI0105P0 5 12 08 2011 Opróżnianie Napełnianie Odpowietrzenie Układ wspomagania kier

Hydrauliczny obieg wspomagania kierownicy

Zmiana siły wspomagania kierownicy(1)

Kilka porad o hydraulicznym układzie wspomagania kierownicy

cw3 tel, Telematyczny system wspomagania kierowcw i informacji meteorologicznej-pafawag, Telematyczn

Regeneracja pompy wspomagania na bazie mk3, dokumenty(1)

407 B3EI0CK1 Oproznianie Napelnianie Odpowietrzenie Hydrauliczny obieg wspomagania kierownicy

Elektromechaniczny układ wspomagania kierownicy

407 B3ED0TK1 Sprawdzenie Cisnienie w ukladzie wspomagania kierownicy(Typ silnika DV6) Nieznan

407 B3EB0WK1 Zalecenia Płyn układu wspomagania kierownicy

C5 (X7) B3EI0106P0 1 04 08 2010 Wymiana (spust) płynu Napełnianie Odpowietrzenie Układ wspoma

Mechanizm paska wielorowkowego pompy wspomagania

C5 MKII Pompa wspomagania kierownicy

C5 (X7) B3EB011KP0 1 25 10 2013 Wartości kontrolne i regulacyjne Wspomaganie kierownicy

MEGANE 11 SYSTEM KONTROLI CISNIENIA W OGUMIENIU, WSPOMAGANIE KIEROWNICY;ABS

więcej podobnych podstron