„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zbigniew Gregorczyk

Prowadzenie procesów czyszczenia i renowacji wyrobów

skórzanych 311[09].Z5.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jan Skiba

inż. Jolanta Górska

Opracowanie redakcyjne:

mgr inż. Jan Skiba

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[09].Z5.05

„Prowadzenie procesów czyszczenia i renowacji wyrobów skórzanych” zawartego

w modułowym programie nauczania dla zawodu technik garbarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Ocena jakości odzieży skórzanej i wyrobów przed czyszczeniem

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Zasady przyjmowania, przygotowania i odnawiania wyrobów skórzanych 12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

20

4.3. Metody, sposoby i technika czyszczenia skór wyrobów futrzarskich

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

40

4.3.3. Ćwiczenia

40

4.3.4. Sprawdzian postępów

43

4.4. Maszyny i urządzenia stosowane do czyszczenia i renowacji wyrobów

skórzanych

44

4.4.1. Materiał nauczania

44

4.4.2. Pytania sprawdzające

48

4.4.3. Ćwiczenia

48

4.4.4. Sprawdzian postępów

49

5. Sprawdzian postępów

50

6. Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w poznaniu procesów czyszczenia i renowacji wyrobów

skórzanych. Pomoże Ci dobierać metody i środki oraz maszyny niezbędne do wykonania

oczyszczenia i renowacji.

W poradniku zamieszczono:

–

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

–

cele kształcenia jakie powinieneś osiągnąć w czasie realizacji programu tej jednostki

modułowej,

–

materiał nauczania, który umożliwi samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów,

–

zestaw pytań, które pomogą Ci sprawdzić, czy opanowałeś podane treści z materiału

nauczania,

–

ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych,

–

sprawdzian osiągnięć, w którym zamieszczono przykładowy zestaw zadań testowych

sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki oraz

instrukcję dla ucznia i kartę odpowiedzi,

–

wykaz literatury obejmujący z jakiej możesz korzystać podczas nauki.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie czy dobrze wykonujesz daną czynność.

Zwróć szczególną uwagę na problemy ochrony środowiska i przepisy UE w tym zakresie.

Opanowanie wiedzy i umiejętności praktycznych z tej jednostki modułowej jest bardzo ważne

w dalszej nauce zawodu i we właściwym wykorzystaniu surowca skórzanego.

Bezpieczeństwo i higiena pracy

W czasie realizacji programu musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

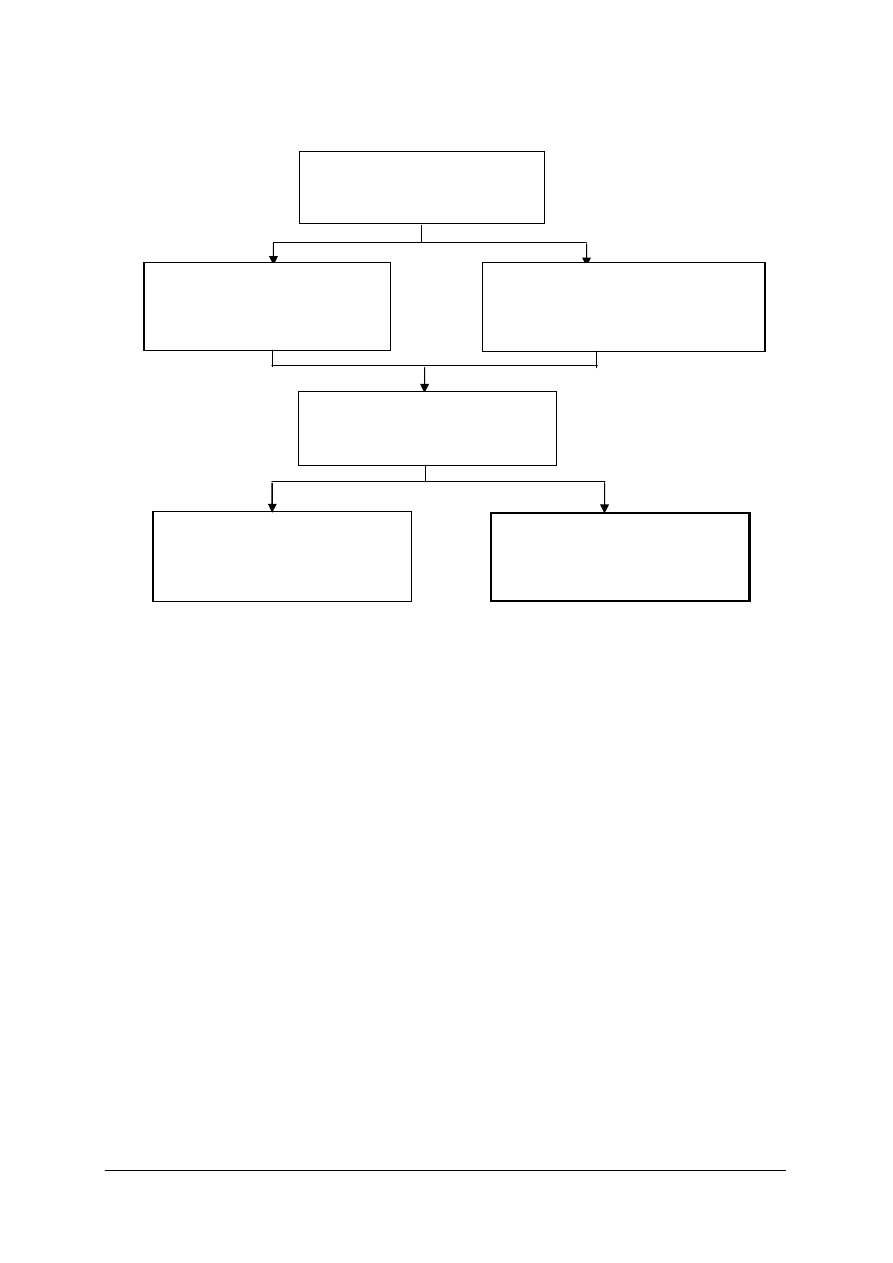

Schemat układu jednostek modułowych

311 [09].Z5

Organizacja procesu produkcji

skór

311[09].Z5.01

Posługiwanie się

dokumentacją wyprawy skór

311[09].Z5.02

Prowadzenie kontroli

międzyoperacyjnej procesu wyprawy

skór

311[09].Z5.03

Ocena jakości skór

wyprawionych

311[09].Z5.04

Przygotowanie skór

wyprawionych do obrotu

towarowego

311[09].Z5.05

Prowadzenie procesów

czyszczenia i renowacji

wyrobów skórzanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

charakteryzować zagrożenia związane z wykonywaną pracą,

–

stosować obowiązujące procedury postępowania w przypadku zagrożenia pożarowego,

–

stosować podręczny sprzęt oraz środki gaśnicze zgodnie z instrukcją dotyczącą ochrony

przeciwpożarowej,

–

określać zasady ochrony środowiska,

–

stosować odzież ochronną oraz środki ochrony indywidualnej w zależności od rodzaju

wykonywanej pracy,

–

określać zagrożenia dla zdrowia i życia pracowników, związane z wykonywaną pracą,

–

rozpoznawać rodzaje skór wyprawionych na podstawie sposobu wykończenia,

–

określać czynniki wpływające na jakość skór,

–

wykonywać podstawowe badania organoleptyczne i laboratoryjne,

–

określać fizyczne i chemiczne właściwości skór wyprawionych na podstawie badań

laboratoryjnych,

–

pracować w grupie i indywidualnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

określić użytkowe właściwości wyrobów ze skóry z włosem i bez włosa,

–

rozpoznać wady i uszkodzenia wyrobów skórzanych oraz elementów wyrobów,

–

ocenić jakość i stan wyrobów skórzanych,

–

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

–

określić sposób przygotowania wyrobów do czyszczenia i renowacji,

–

dobrać metody oraz techniki czyszczenia i renowacji odpowiednio do rodzaju skóry

i specyfiki wyrobów,

–

przygotować maszyny, urządzenia i środki do wykonania operacji technologicznych,

–

wykonać renowację i czyszczenie wyrobów skórzanych z uwzględnieniem przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska,

–

zastosować materiały pomocnicze i środki czyszczące zgodnie z obowiązującymi

zasadami,

–

ocenić jakość wykonania operacji czyszczenia i renowacji,

–

dokonać magazynowania oraz zabezpieczyć wyroby po renowacji,

–

sporządzić dokumentację rozliczeń materiałowych i finansowych prowadzonych usług,

–

sporządzić kalkulację kosztów materiałowych i produkcyjnych,

–

wystawić rachunek za wykonaną pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Ocena jakości odzieży skórzanej i wyrobów przed

czyszczeniem

4.1.1. Materiał nauczania

Przemysł futrzarski stanowi ważną gałąź gospodarki narodowej, obejmującej

pozyskiwanie surowców futrzarskich, ich przetwórstwo oraz obrót skórami surowymi,

wyprawionymi i odzieżą futrzarską. Stosunkowo szeroki asortyment pozyskiwania w Polsce

skór futrzarskich i znaczna ich ilość, zwłaszcza hodowlanych, stawia Polskę w tej dziedzinie

na wysokim miejscu w Europie i na świecie, dotyczy to skór lisów, norek, szynszyli oraz skór

owczych.

Funkcja ochrony przed zimnem związana jest z korzystnymi właściwościami

ciepłochronnymi skór naturalnych ze zwierząt, które zależą przede wszystkim od rodzaju

i grubości skóry oraz od charakteru i gęstości okrywy włosowej. Futra wykonane z różnego

rodzaju skór futrzarskich bardzo różnią się ciepłochronnością i dlatego można je umownie

podzielić na typowo zimowe (ze skór owczych, jagnięcych, piżmaków, lisów, tchórzy itp.)

oraz przejściowe, o mniejszej ciepłochronności (ze skór cielaków, źrebaków, koźląt, susłów,

kretów, itp.). Ciepłochronność odzieży ze skór naturalnych jest szczególnie ważna

i doceniana w krajach o klimacie kontynentalnym, a więc o ostrych długotrwałych zimach.

Wymienione dwie funkcje odzieży futrzarskiej uzupełniają się wzajemnie i dzisiaj

mówiąc o futrze, które chroni nas przed chłodem, nie możemy pomijać jego wyglądu.

Dlatego też producenci futer muszą starać się, aby produkowana odzież spełniała

obowiązujące wymagania mody i zdobiła użytkownika. Wprowadzenie na światowy rynek

w ostatnich dziesięcioleciach licznych imitacji z włókien syntetycznych, tzw. sztucznych

futer, nie zmniejszyło, a wręcz powiększyło zainteresowanie futrami naturalnymi.

Wyroby wykonane ze skór futerkowych stanowią pokaźny procent odzieży zimowej, a jej

ilość z każdym rokiem powiększa się. Odzież ta w przeważającej części należy do odzieży

długotrwałego użytkowania. Czas użytkowania dla konfekcji futrzarskiej z różnych rodzajów

skór waha się od kilku do kilkunastu lat, a w niektórych przypadkach nawet kilkudziesięciu.

Stąd też poważnym problemem staje się właściwa konserwacja i czyszczenie tej konfekcji.

Dobrze przeprowadzone czyszczenie i renowacja może znacznie przedłużyć czas

użytkowania wyrobów, a równocześnie nieumiejętne jej przeprowadzenie może spowodować

znaczne pogorszenie jakości skór i wyrobu, a w konsekwencji pogorszeni cech użytkowych

i obniżenie jej wartości. Dotyczy to zwłaszcza wyrobów futrzarskich szybko brudzących się,

do których zaliczana jest konfekcja z welurów futrzarskich, wykonana ze skór owczych,

jagnięcych, kozich i uszlachetnionych od strony tkanki skórnej.

W ostatnich latach obserwuje się znaczny postęp w technologii i technice czyszczenia

wyrobów futrzarskich zarówno w kraju, jak i na świecie. Pojawiły się nowe maszyny

i urządzenia specjalnie przeznaczone do czyszczenia odzieży futrzarskiej, jak również nowe

środki chemiczne i materiały.

Ogólna charakterystyka metod czyszczenia i renowacji odzieży futrzarskiej

Wyroby futrzarskie to specyficzna grupa odzieży różniącą się od innych grup rodzajem

materiału użytego do jej wykonania. Materiałem, z którego wykonane są wyroby futrzarskie

to skóry futerkowe mające wysokie walory użytkowe o wysokiej wartości. Odzież ta

zaliczana jest do wyrobów długotrwałego użytkowania, wynoszącego od kilku do kilkunastu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

a nawet kilkudziesięciu lat (wyroby ze skór bobrów, wydr, tchórzy, norek itp.). Stąd też

czyszczenie i renowacja tych wyrobów jest bardzo ważnym zabiegiem, mającym przywrócić

jej wygląd estetyczny, a równocześnie nie może spowodować pogorszenia cech użytkowych

skór, a tym bardziej ich uszkodzenia.

Ogólnie można przyjąć, że metody czyszczenia odzieży futrzarskiej dostosowane są do

jej rodzaju, inne metody zaleca się do odzieży konfekcjonowanej tkanką skórną na zewnątrz

(odzież ze skór welurowych, weluropodobnych itp.), a inne do wyrobów konfekcjonowanych

okrywą włosową na zewnątrz (np. futer z lisów, tchórzy itp. konfekcjonowanych z użyciem

innych materiałów, takich jak podszewki, tkaniny ocieplające itp.). Związane jest to w dużej

mierze z własnościami skór użytych na jedne i drugie wyroby.

Skóry welurowe, weluropodobne, szlifowane, nappalany itp. garbowane są zwykle

intensywniej do temperatury skurczu tkanki skórnej wynoszącej 85–95°C. Skóry takie są

mniej ciągliwe i bardziej wytrzymałe od skór garbowanych łagodnie, takich jak skóry nutrii,

lisów, norek, tchórzy, piżmaków, których temperatura skurczu w stanie wyprawionym wynosi

powyżej 57°C (lisy, norki, tchórze, piżmaki) lub 60°C (nutrie).

Do wyrobów grupy pierwszej – konfekcjonowanych tkanką skórną na zewnątrz stosuje

się zwykle metodę chemicznego czyszczenia w rozpuszczalnikach organicznych oraz

tradycyjną metodę czyszczenia w trocinach. Natomiast do wyrobów konfekcjonowanych

okrywą włosową na zewnątrz stosuje się najczęściej metodę czyszczenia w trocinach, której

pierwowzorem jest trocinowanie skór w trakcie ich wyprawy.

Czyszczenie i renowacja odzieży z welurów futrzarskich

Spośród odzieży futrzarskiej największą grupę, z punktu widzenia ilości czyszczonej

odzieży, stanowią wyroby z welurów futrzarskich. Welury futrzarskie mają jako materiał

wiele korzystnych cech użytkowych, jak: lekkość, bardzo dobre właściwości higieniczne,

wysoką ciepłochronność i inne, ale równocześnie mają istotną wadę – łatwo ulegają

zabrudzeniu. Stąd też powinny być okresowo poddane czyszczeniu, znacznie częściej niż

wyroby futrzarskie konfekcjonowane okrywą włosową na zewnątrz.

W miarę wzrostu ilości produkowanych w Polsce wyrobów futrzarskich coraz

ważniejszym zagadnieniem stawało się czyszczenie i renowacja tej odzieży. Zaznaczyć

trzeba, że od początku lat sześćdziesiątych występuje nieprzerwanie duży popyt na odzież

z welurów futrzarskich, a jej produkcja systematycznie rosła. Równocześnie wzrasta ilość

wyrobów użytkowanych dłuższy czas, które trafiają częściej do czyszczenia. Dlatego też

równolegle z produkcją doskonalono metody czyszczenia tej odzieży, która początkowo

prawie wyłącznie czyszczona była metodą tradycyjną. Metoda ta polega na usuwaniu

z wyrobu zanieczyszczeń w trocinach zawierających rozpuszczalnik organiczny.

W charakterze rozpuszczalnika do niedawna używany był najczęściej trójchloroetylen

(obecnie zakazany). Obecnie stosowany jest czterochloroetylen, benzyna ciężka i inne.

Przygotowanie do czyszczenia polega na odpruciu wszystkich zbędnych elementów wyrobu,

które mogłyby spowodować jego uszkodzenie lub ulec uszkodzeniu w trakcie ruchu bębna

trocinującego oraz wstępnym zapieraniu wyrobów silnie zabrudzonych wodnymi roztworami

środków powierzchniowo czynnych.

Procesy i czynności obróbki wykończeniowej nie różnią się w tej metodzie istotnie od

obróbki wykończeniowej po czyszczeniu chemicznym. Aczkolwiek metoda ta daje dobre

wyniki i w odniesieniu do niektórych wyrobów (ulegających silnemu kurczeniu pozostaje

jedyną z możliwych), to jest ona zbyt pracochłonna i stwarza inne uciążliwości, jak zapylenie,

trudności w zdobyciu odpowiednich trocin itp. Dlatego też w miarę dalszego wzrostu

produkcji skór i odzieży welurowej futrzarskiej powstała konieczność opracowania bardziej

wydajnej metody chemicznego czyszczenia odzieży welurowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Metoda chemicznego czyszczenia polega na usuwaniu zanieczyszczeń wyrobu

w roztworze rozpuszczalników organicznych w agregatach stosowanych do czyszczenia innej

odzieży nie futrzanej. Do roztworu rozpuszczalników dodawane są wspomagacze czyszczenia

chemicznego oraz środki natłuszczające, przeciwdziałające nadmiernemu usuwaniu tłuszczu

ze skór.

Czyszczenie i renowacja odzieży konfekcjonowanej okrywą włosową na zewnątrz

O ile wyroby z welurów futrzarskich stanowią w miarę jednorodną grupę w sensie

użytego do uszycia wyrobu materiału, o tyle wyroby konfekcjonowane okrywą włosową na

zewnątrz są bardzo zróżnicowane. Różnice wynikają zarówno z różnorodności użytych na te

wyroby skór (ok. 100 rodzajów skór różnych zwierząt futerkowych), jak też metod ich

wyprawy i uszlachetniania. Stąd też większość wyrobów ze skór futerkowych

konfekcjonowanych okrywą włosową na zewnątrz (futer) wymaga indywidualnego podejścia

do problemu ich czyszczenia i renowacji.

Wyroby wykonane ze skór owczych i jagnięcych barwionych jak: futra, kurtki, kamizelki

itp. produkcji krajowego przemysłu kluczowego i spółdzielczego bez większego ryzyka

można poddać czyszczeniu chemicznemu, gdyż w odniesieniu do tych skór stosowana jest

w Polsce technologia wyprawy chromowej, zabezpieczająca w dostatecznym stopniu skóry

przed uszkodzeniem. Jednakże nawet w odniesieniu do tych wyrobów powinno się przed

przeznaczeniem ich do czyszczenia chemicznego sprawdzić temperaturę skurczu oraz stan

wyrobu (przybliżony okres użytkowania i stopień zużycia).

Wyroby ze skór futerkowych szlachetnych (norek, lisów, nutrii, tchórzy, piżmaków, kun

itp.) w zasadzie nie powinny być czyszczone chemicznie, gdyż w przypadku tych rodzajów

skór występuje zdecydowanie większe ryzyko uszkodzenia wyrobu. Ryzyko to związane jest

z małą odpornością tkanki skórnej na podwyższoną temperaturę, jak też występowanie na

rynku w kraju różnorodnych metod wyprawy, powodujących większe różnice w jakości skór

i ich odporności na różne czynniki, np. rozpuszczalniki organiczne. Stąd też w czyszczeniu

i renowacji wyrobów z tych skór dominują nadal metody czyszczenia w trocinach.

Główne fazy procesu czyszczenia odzieży futrzarskiej

Niezależnie od stosowanej metody w procesie czyszczenia odzieży futrzarskiej wyróżnić

można następujące etapy technologiczne:

–

przyjmowanie wyrobów do czyszczenia,

–

przygotowanie do czyszczenia właściwego,

–

czyszczenie właściwe,

–

dobarwianie wyrobów o niejednolitej barwie i hydrofobizacja w przypadku welurów,

–

suszenie wyrobów dobarwianych,

–

obróbka wykończeniowa po czyszczeniu.

Zaznaczyć wypada, że niekoniecznie każdy wyrób wymaga przejścia przez wszystkie

fazy obróbki, np. wyroby welurowe w kolorach jasnych, które z reguły nie ulegają

odbarwieniu podczas czyszczenia właściwego lub też odbarwiają się w stopniu minimalnym

po czyszczeniu przeznaczane będą do obróbki wykończeniowej z pominięciem fazy

dobarwiania i suszenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel renowacji odzieży i wyrobów futrzarskich?

2. Jakie zasady obowiązują podczas czyszczenia wyrobów welurowych?

3. Jakie zasady obowiązują podczas czyszczenia wyrobów z okrywą włosową na zewnątrz?

4. Jakie własności użytkowe mają wyroby welurowe?

5. Jakie własności użytkowe dotyczą wyrobów z okrywą włosową na zewnątrz?

6. Jak czyścimy wyroby wykonane ze skór futerkowych szlachetnych?

7. Jakie są główne fazy czyszczenia i renowacji odzieży futrzarskiej?

8. Jakie wady występują w wyrobach welurowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobierz sposób renowacji dla przedstawionych Ci wyrobów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania jednostki modułowej,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dysponować różnego rodzaju wyrobami do czyszczenia i renowacji,

4) zaproponować metodę renowacji do przedstawionych wyrobów,

5) uzasadnić swoje propozycje,

6) zanotować spostrzeżenia i wnioski w dzienniczku ćwiczeń.

Wyposażenie stanowiska pracy:

–

stół roboczy,

–

wyroby do renowacji,

–

przybory do pisania,

–

odzież ochronna.

Ćwiczenie 2

Porównaj sposób renowacji tkanki skórnej wyrobów welurowych i okrywy włosowej

futra z lisów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z wiadomościami dotyczącymi sposobu renowacji tkanki skórnej i okrywy

włosowej,

2) zorganizować stanowisko pracy,

3) określić sposób renowacji tkanki skórnej,

4) określić sposób renowacji okrywy włosowej,

5) omówić nieprzewidziane zdarzenia w czasie renowacji przedstawionych wyrobów,

6) zapisać wnioski w dzienniczku ćwiczeń,

7) zaprezentować efekty swojej pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska pracy:

–

stół roboczy,

–

dzienniczek ćwiczeń,

–

przybory do pisania.

Ćwiczenie 3

Otrzymałeś wyrób futrzarski z okrywą włosową na zewnątrz (futro z nutrii). Zaproponuj

możliwie optymalny sposób wykonania operacji czyszczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

2) zapoznać się z wiadomościami dotyczącymi sposobu renowacji okrywy włosowej,

3) omówić wady wyrobu przedstawionego do czyszczenia,

4) uprzedzić usługobiorcę o nieprzewidzianych zdarzeniach podczas czyszczenia,

5) zanotować uwagi w dzienniczku ćwiczeń.

Wyposażenie stanowiska pracy:

–

stół roboczy,

–

futro z nutrii,

–

odzież ochronna.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić cel procesu czyszczenia i renowacji wyrobów skórzanych?

¨

¨

2) określić zasady obowiązujące podczas renowacji tkanki skórnej?

¨

¨

3) określić zasady obowiązujące podczas renowacji okrywy włosowej? ¨

¨

4) dostosować odpowiednią metodę renowacji do przedstawionego

wyrobu?

¨

¨

5) wymienić kolejne fazy czyszczenia i renowacji wyrobów skórzanych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Zasady przyjmowania, przygotowania i odnawiania

wyrobów skórzanych

4.2.1. Materiał nauczania

Zasady przyjmowania wyrobów do czyszczenia

Przyjęcie wyrobów do czyszczenia odbywa się w punktach przyjęcia bądź bezpośrednio

w zakładzie pralniczym przez wykwalifikowany personel. Obejmuje ono ocenę stanu wyrobu

oddawanego do czyszczenia oraz wystawianie pokwitowania.

Osoba przyjmująca wyroby do czyszczenia powinna być gruntownie przeszkolona

w dziedzinie materiałoznawstwa skór futrzarskich i technologii ich wyprawy oraz czyszczenia

odzieży futrzarskiej. Wiele uwagi należy poświęcać samej formie przyjęcia wyrobu

futrzarskiego do czyszczenia, tak aby klient miał pewność, że jego cenna i droga odzież

znalazła się w dobrych rękach. Zaleca się poświęcić znaczną ilość czasu na bezpośrednią

rozmowę z klientem. Wzbudza to z jednej strony zaufanie klienta do zakładu a z drugiej

strony pozwala zebrać dokładne informacje o stanie przyjmowanego do czyszczenia wyrobu.

Dużym błędem jest odebranie wyrobu futrzarskiego i niedbałe odłożenie na bok. Każda

sztuka odzieży powinna być dokładnie przejrzana w obecności klienta, a zauważone wady

i usterki odnotowane.

Wiele wyrobów futrzarskich nie posiada znaku producenta, stąd też szczególnej ważności

nabierają informacje klienta. Informacje te w szczególności powinny dotyczyć: daty

produkcji, pochodzenia wyrobu, czasu użytkowania, sposobu i ilości zabiegów czyszczenia,

rodzaju plam i zanieczyszczeń itp. Po uzyskaniu wymienionych informacji przyjmujący

dokonuje oceny przydatności wyrobu do czyszczenia, która powinna zawierać: dane o stopniu

zużycia, krótki opis stanu zabrudzenia, rodzaju plam i ich rozmiarów, uszkodzeń

mechanicznych tkanki skórnej i okrywy włosowej (dziury, wytarcia, uszkodzenia itp.).

Do prawidłowej oceny jakości wyrobu konieczne jest ponadto sprawdzenie

wytrzymałości tkanki skórnej na rozerwanie, miękkość, pulchność i ciągliwość skór,

określenie rodzaju wyprawy, jakości wybarwienia tkanki skórnej i okrywy włosowej

(równomierność i intensywność zabarwienia), występujących wad tkanki skórnej i okrywy

włosowej. Wszystkie uszkodzenia nie nadające się do naprawy, takie jak: dziury, zacięcia,

miejsca sztywne i szeleszczące, wychwyty, kruchość włosa, miejsca wytarte itp. należy

odnotować na kwicie w obecności klienta. Zapobiega to późniejszym sporom i reklamacjom.

Zdecydowanie nie należy przyjmować do czyszczenia wyrobów futrzarskich:

–

posiadających tkankę skórną o małej wytrzymałości na rozerwanie (odzież ze skór źle

wyprawionych, wielokrotnie czyszczona oraz zużyta na skutek długotrwałego

użytkowania),

–

ze śladami prasowania gorącym żelazkiem lub innymi trwałymi uszkodzeniami

wynikającymi z działania wysokiej temperatury (pociemniałe, twarde szeleszczące

i łamliwe miejsca), na których występują rozległe plamy niewiadomego pochodzenia,

–

zbyt wysokiej wartości podanej przez klienta, nieproporcjonalnej do jego faktycznej

wartości, wynikającej z oceny przyjmującego.

Przyjmując do czyszczenia wyjątkowo silnie zabrudzone, znoszone i wytarte wyroby

należy klientowi wyjaśnić w uprzejmy, aczkolwiek niedwuznaczny sposób, że odzieży tej nie

będziemy w stanie przywrócić stanu nowości (czego może on oczekiwać).

Jeśli rzuca się w oczy wyjątkowo niska jakość wyrobu futrzarskiego, to należy o tym

powiadomić klienta przed czyszczeniem, ponieważ w przypadku takich wyrobów po

czyszczeniu może uwidocznić się ich silne zużycie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Odzież futrzana kombinowana np. futro naturalne – skóra licowa, futro naturalne –

sztuczna skóra lub tworzywo sztuczne, futro naturalne – skóra welurowa naturalna stanowi

bardzo trudną do czyszczenia grupę odzieży i wymaga ona podobnie jak odzież futrzarska

konfekcjonowana

okrywą

włosową

na

zewnątrz

indywidualnego

podejścia

do

poszczególnych wyrobów. Pamiętać należy w tym przypadku o właściwościach obydwu

podstawowych materiałów użytych do produkcji wyrobu.

Materiały z tworzyw sztucznych i sztucznej skóry, jak również powłoki skór licowych

przy obróbce w rozpuszczalnikach organicznych tracą barwę, ulegają zesztywnieniu oraz

wykurczeniu. Dlatego też wyroby takie częściej czyści się metodą tradycyjną, a z braku

możliwości jej zastosowania wyrobów tych nie należy przyjmować.

Dokonując przyjęcia wyrobu futrzarskiego do czyszczenia należy w ścisłym

porozumieniu z klientem ustalić wartość szacunkową wyrobu, gdyż jest ona niezbędna

w przypadku postępowania reklamacyjnego, w razie zagubienia lub zniszczenia.

W przypadku niemożności uzgodnienia z klientem wartości szacunkowej przyjmujący

powinien wpisać na kwicie wartość wynikającą z jego oceny, a w rubryce uwagi

i zastrzeżenia odnotować wartość ustaloną przez klienta.

Podczas przyjmowania wyrobu należy udzielić klientowi wszelkich niezbędnych

informacji dotyczących wykonywanego czyszczenia i stanu jego wyrobu oraz uwzględnić

jego życzenia i uwagi, jak również rodzaj i termin wykonania usługi (zwykłą, ekspresową,

błyskawiczną itp.).

Prawidłowe przyjęcie wyrobu do czyszczenia jest czynnością bardzo ważną, decydującą

często o sposobie wykonania usługi, uniknięciu spornych sytuacji oraz o ogólnym

zadowoleniu klienta. Stąd też zakłady usługowe powinny przywiązywać należytą uwagę do

tej czynności zabezpieczając do tego celu odpowiednie miejsce i wykwalifikowany personel.

W przypadku renowacji wyrobów welurowych i futrzarskich, aby nie popełnić pomyłek

przy wydawaniu wyrobów, należy przyjmowany wyrób w odpowiedni sposób zaznaczyć.

Najprostszym sposobem jest wykonanie białych metek z materiału, na których wpisujemy

kolejny numer wyrobu, a następnie taką metkę przyszywamy do kożucha, bądź futra. Należy

pamiętać aby napisany na białej metce numer był trwały i odporny na środki chemiczne,

stosowane do czyszczenia. Dodatkowo możemy na kwitariuszu opisać cechy

charakterystyczne wyrobu i oczywiście wpisać numer wyrobu.

W przypadku gdy wyrób poddany będzie rozmontowaniu i dokonywane będą przeróbki,

na każdym elemencie wpisujemy ten sam numer, co ułatwi nam kompletowanie wyrobu.

Tak przygotowane wyroby umieszczamy w magazynie w celu skompletowania partii do

wykonania usługi. W magazynie muszą panować parametry takie jakie obowiązują

w przypadku magazynowania skór i wyrobów skórzanych, tj. odpowiednia temperatura

i wilgotność powietrza. Dodatkowo możemy magazyn zabezpieczyć przed gryzoniami

rozsypując w miejscach do tego przeznaczonych trutkę na myszy i szczury.

Przygotowanie wyrobów do czyszczenia

Przyjęte do czyszczenia wyroby futrzarskie należy we właściwy sposób przygotować do

czyszczenia właściwego, w przeciwnym przypadku można popełnić błędy, które mogą

niekorzystnie wpłynąć na wynik czyszczenia. Przygotowanie to obejmuje następujące procesy

i czynności:

–

sortowanie wyrobów i kompletowanie wsadów,

–

odpruwanie dodatków i niektórych części wyrobów,

–

usuwanie plam i zanieczyszczeń (odplamianie),

–

suszenie wyrobów po usunięciu zanieczyszczeń i odplamieniu.

Nie wszystkie wymienione czynności i procesy stosowane są w odniesieniu do każdego

wyrobu. Na przykład wyroby nie posiadające plam i silnych miejscowych zabrudzeń

przeznacza się do czyszczenia bezpośrednio po sortowaniu i skompletowaniu wsadu,

pomijając wstępne odplamienie i następujące po nim suszenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Sortowanie wyrobów i kompletowanie wsadów

Sortowanie przyjętej do czyszczenia odzieży futrzarskiej odbywa się w zakładzie

pralniczym i powinno być dokonywane przez pracownika o wysokich kwalifikacjach.

Podział wyrobów na grupy stanowiące wsad do urządzenia czyszczącego powinien

uwzględniać:

–

rodzaj skór użytych do wyprodukowania wyrobu (owcze, królicze, nutrie, lisy, norki,

tchórze itp.),

–

asortyment wyrobów (kożuch, futro itp.),

–

stopień zbrudzenia (wyroby wymagające odplamiania i nie wymagające),

–

kolor i intensywność zabarwienia.

Wsad do urządzenia czyszczącego (bębna do trocinowania lub aparatu ekstrakcyjnego)

powinny stanowić w miarę jednorodne wyroby z punktu widzenia rodzaju użytych skór,

asortymentu, stopnia zabrudzenia i zużycia oraz koloru i intensywności zabarwienia, np.

wyroby ze skór owczych welurowych (kożuchy) rozsortowuje się na jasne, średnie i ciemne

w zależności od intensywności wybarwienia.

Wyroby barwione na kolory jasne, średnie i ciemne powinny być czyszczone oddzielnie.

Zapobiega to zmianom koloru i odcienia wyrobów koloru jasnego. Wyroby barwione na

kolory ciemne, jak: granatowy i czarny nie powinny być czyszczone z innymi wyrobami, lecz

oddzielnie.

Podczas sortowania należy brać również pod uwagę gatunek i jakość skór, z których

wykonany jest wyrób. Sztuki odzieży ze skór luźnych, cienkich i słabych, które wykazują

skłonności do marszczenia się można poddawać obróbce w agregatach czyszczących. Nie

wolno również łączyć w jedną partię wyrobów o wyjątkowo wysokim stopniu zabrudzenia

z wyrobami nowymi i lekko zabrudzonymi.

Odpruwanie dodatków i niektórych części wyrobów

Dalsze przygotowanie skompletowanych wyrobów do czyszczenia obejmuje: odpruwanie

guzików, klamer, haftek, kęsek itp. dodatków, które mogą spowodować uszkodzenie

mechaniczne lub poplamienie wyrobu. Guziki obszyte skórą welurową należy czyścić

w stanie odprutym.

Wszelkie elementy zdobiące kożuchów czyszczonych chemicznie (kołnierze, oprymy,

mankiety) wykonane z drogich skór szlachetnych, jak: lisów, piżmaków, kun, tchórzy, norek

i innych należy przed czyszczeniem odpruć, gdyż skóry te ze względu na stosowane metody

wyprawy mogą ulec trwałemu uszkodzeniu podczas takiego czyszczenia. Elementy te należy

czyścić oddzielnie w trocinach.

Usuwanie plam i zanieczyszczeń

Odplamianie wstępne zwane również detaszowaniem w przypadku wyrobów

futrzarskich, a zwłaszcza kożuchów jest bardzo ważne. Czynności tej nie można wykonać po

czyszczeniu, jak to ma często miejsce w przypadku wyrobów tekstylnych, gdyż tkanka skórna

skór futrzarskich ma strukturę „gąbczastą" i praktycznie niemożliwe jest usunięcie większości

plam bez pozostawienia śladu. Stąd też wyroby wymagające wstępnego usunięcia plam

i zapierania miejsc silnie zabrudzonych detaszuje się bezpośrednio przed czyszczeniem

właściwym.

Wyroby lekko zabrudzone bez wyraźnych zaplamień nie muszą być poddawane temu

procesowi, lecz kierowane są bezpośrednio do czyszczenia właściwego.

Wstępne usuwanie plam i zanieczyszczeń przeprowadza się najczęściej następującymi

metodami:

–

mechaniczną (przez szczotkowanie, gąbkowanie, zeskrobywanie papierem ściernym itp.),

–

zapieranie roztworami wodnymi środków piorących, roztworami rozpuszczalników

organicznych lub roztworami środków piorących z dodatkiem wspomagaczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Mechaniczne usuwanie plam i zanieczyszczeń

Niektóre

rodzaje

plam

i

zanieczyszczeń

wyrobów

ze

skór

futrzarskich

konfekcjonowanych tkanką skórną na zewnątrz (welury, weluropodobne itp.) skutecznie

można usunąć prostymi mechanicznymi sposobami. Dotyczy to zwłaszcza niektórych

„twardych” zanieczyszczeń glebą, zeskorupiałych plam powierzchniowych itp.

Najczęściej stosowanym zabiegiem w takim przypadku jest szczotkowanie, które

pozwala na naruszenie zewnętrznej skorupy i „wykruszenie” się zanieczyszczenia.

Szczotkowanie „otwiera” przestrzenie międzywłókniste i sprzyja lepszej penetracji środków

czyszczących (rozpuszczalników organicznych i środków pomocniczych) i poprawia

efektywność czyszczenia właściwego. Przeprowadza się je najczęściej ręcznie z użyciem

specjalnych szczotek z cienkiego drutu mosiężnego lub ze sztywnego włókna syntetycznego

albo kombinowanych z włókien syntetycznych i cienkiego mosiężnego drutu. Oprócz

szczotek powszechnie stosowane są specjalne ścierki gąbczaste o różnym stopniu porowatości

i miękkości.

Mechaniczne usuwanie zanieczyszczeń zwłaszcza za pomocą szczotek z drutu

mosiężnego lub papieru ściernego powinno być prowadzone ostrożnie i delikatnie, tak aby

usuwając zanieczyszczenie nie spowodować uszkodzenia skóry, a zwłaszcza nie spowodować

nadmiernego wytarcia miejsca zabrudzonego. Takie nadmierne wytarcie łatwo spowodować

podczas używania papieru ściernego.

Zapieranie wyrobów ze skór welurowych wodnymi roztworami środków piorących

Do zapierania wstępnego wyrobów welurowych można używać wodnych roztworów

środków piorących. Roztwory takie dobrze usuwają zanieczyszczenia pochodzenia

białkowego.

Skład roztworu zapierającego:

3 g/l

–

Dermin M,

3 g/l

–

Pretepon G,

1,5 g/l –

Woda amoniakalna (25%).

Roztwór zawierający rozpuszczone w wodzie o temperaturze 40°C środki nanosi się

szczotką na zanieczyszczone lub zaplamione miejsca, a rozpuszczony i zemulgowany brud

usuwa się tamponem z gazy lekko zwilżonym w ciepłej wodzie. Czynność usuwania

zemulgowanej brudnej cieczy należy wykonać szybko i starannie nie dopuszczając do

nadmiernego przemoczenia skór na wskroś przekroju.

Przed procesem czyszczenia właściwego wyrób należy dokładnie wysuszyć

w temperaturze 35–40°C lub w temperaturze pokojowej. Opisany sposób zapierania

wstępnego można stosować nie tylko do miejscowego zapierania zanieczyszczeń, ale także do

zapierania całych wyrobów welurowych o dużym stopniu zabrudzenia przed tradycyjnym

czyszczeniem w trocinach.

Dużo kłopotu sprawia często usuwanie zabrudzeń pigmentowych z obrzeży kołnierzy,

rękawów i mankietów. Przy zbyt długotrwałym użytkowaniu i nadmiernym zabrudzeniu brud

wbudowuje się w luźne przestrzenie między włókniste tkanki skórnej. Następują przy tym

często zmiany chemiczne i strukturalne wewnątrz dermy, takie jak rozkład garbników,

substancji tłuszczowych, barwników itp. Takie wyroby muszą być dokładnie odplamiane na

„mokro", jeśli chcemy uniknąć ponownego czyszczenia.

Suszenie wyrobów po zapieraniu przeprowadza się w stanie wiszącym na manekinie lub

na wieszaku po odpowiednim uformowaniu i rozprostowaniu wyrobu. Temperatura w trakcie

suszenia nie powinna przekraczać najlepsze wyniki z punktu widzenia zachowania rozmiaru

uzyskuje się w temperaturze pokojowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Zapieranie roztworami rozpuszczalników organicznych i środków wspomagających

Do usuwania plam i zanieczyszczeń pochodzenia tłuszczowego oraz zapierania brudnych

(świecących) miejsc w okolicach kieszeni, mankietów, szwów, z obrzeży kołnierza itp. używa

się rozpuszczalników organicznych bądź ich mieszanin albo rozpuszczalników organicznych

z

dodatkiem

specjalnych

środków wspomagających. Charakterystyka środków

wspomagających będzie omawiana w następnym rozdziale poradnika.

Zapieranie przeprowadza się w ten sposób, że wymienione zabrudzone miejsca nawilża się

rozpuszczalnikiem

organicznym

(czterochloroetylen,

trójchloroetylen,

trójchlorotrój-

fluorometan itp.), mieszaniną dwóch i więcej rozpuszczalników lub rozpuszczalnikiem

z dodatkiem wspomagacza. Do nawilżania używa się tampon z gazy lub szczotkę, nanosząc

równomiernie roztwór na miejsca zabrudzone w ilości proporcjonalnej do stopnia

zabrudzenia.

Zapierane wyroby przeznacza się do czyszczenia właściwego. Wyjątkowo trudne do

usunięcia zanieczyszczenia i plamy można niekiedy usunąć stosując obróbkę mechaniczną

w celu naruszenia zeskorupiałej struktury zanieczyszczenia, a następnie zapierając te miejsca

roztworem wspomagaczy (detergentów) lub rozpuszczalników organicznych w zależności od

pochodzenia zanieczyszczenia. W przypadku stosowania do zapierania wspomagaczy,

korzystnie jest wykonać zwilżanie wspomagaczem na kilka godzin przed obróbką

w rozpuszczalniku. Wspomagacze działają zmiękczająco na brud, a miejsca zabrudzone

nawilżone nimi ulegają rozluźnieniu, co ułatwia penetrację rozpuszczalnika podczas

czyszczenia. Nietłuste zanieczyszczenia na brzegach kołnierzy, rękawów, klap, kieszeni itp.

można usunąć używając zwykłej dużej, czystej i miękkiej gumki do wycierania pocierając nią

wymienione brudne miejsca wyrobu welurowego.

Materiały i środki stosowane we wstępnym, usuwaniu zanieczyszczeń

Środki odplamiające do wstępnego zaczyszczania zabrudzonych i zaplamionych miejsc

są zwykle kompozycjami wielu składników działających na określone grupy zaplamień.

Dlatego też w nowoczesnych technologiach wstępnego czyszczania używa się zwykle

niewielką ilość takich środków (zwykle 2–3 typów na najbardziej popularne plamy).

Środki odplamiające będące kompozycjami kilku składników przewidziane są do

usuwania trzech podstawowych rodzajów plam:

–

substancji białkowych (krew, białko, mleko, środki spożywcze),

–

substancji garbujących (herbata, czerwone wino, cola, jarzyny),

–

substancji na bazie farb (lakiery, szminki, tusz, długopis, atrament itp.).

Do najczęściej stosowanych środków zaliczamy:

Dermin M

Środek zwilżająco-piorący produkcji krajowej zawierający rozpuszczalnik organiczny

(trójchloroetylen) stosowany do wstępnego zapierania w roztworach wodnych. Zwilża

i dysperguje zanieczyszczenia pochodzenia tłuszczowego, białkowego i ułatwia ich usuwanie.

Stosowane stężenie 1–8 g/l.

Pretepon G

Środek zwilżająco-piorący produkcji krajowej stosowany do wstępnego zapierania wyrobów

w roztworach wodnych. Ma silne właściwości dyspergujące tłuszcze i inne zanieczyszczenia

hydrofobowe. Stosowane stężenie 2–10 g/l.

Detergin LED

Środek detaszerski zwilżąjąco-dyspergujący produkcji firmy Chemische Fabrik Pfersee

GmbH (Niemcy). Stosuje się do wstępnego zapierania przez nacieranie zabrudzonych miejsc

szczotką lub przez natrysk. Silnie zabrudzone miejsca lub plamy należy natrysnąć pistoletem

parowym lub lekko wodą (pistoletem natryskowym), a następnie zwilżone miejsca natrysnąć

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

lub natrzeć szczotką nie rozcieńczonym Deterginem LED. Brud pozostawia się do

spęcznienia na okres nie dłuższy niż 30 minut.

Benzapen VDE

Środek odplamiający firmy Stockhausen — Niemcy rozpuszczalny w wodzie o charakterze

lekko alkalicznym, zawierający substancje powierzchniowo czynne. Zalecany do usuwania

takich plam, jak: białko, krew, jajka, majonez, sosy, kremy, czekolada, plamy potowe itp.

Wstępne odplamianie tym środkiem można prowadzić szczotkowo, natryskowo lub przez

nasączanie tamponem.

Czyszczenie właściwe prowadzi się po upływie minimum 30 minut od naniesienia środka.

Frankopal

Środek odplamiający, ułatwiający usuwanie zabrudzeń pigmentowych produkcji firmy Seitz –

Niemcy. Naniesienie Frankopalu rozcieńczonego wodą w stosunku 1:1 umożliwia osłabienie

powiązania brudu pigmentowego z włóknistą strukturą tkanki skórnej i jego usunięcie w

trakcie czyszczenia. Środek nanosi się na miejsca zabrudzone natryskowo, szczotkowo lub

tamponem z gazy albo gąbką.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Gdzie odbywa się przyjmowanie wyrobów do czyszczenia i renowacji?

2. Jakie wymagane klasyfikacje osoby przyjmującej wyroby do renowacji?

3. Jakie informacje powinna przedstawić usługobiorcy osoba przyjmująca wyroby do

renowacji?

4. Jakie czynności powinna wykonać osoba przyjmująca wyrób aby dokonać jego

prawidłowej oceny ?

5. Co należy uczynić gdy przedstawiony wyrób do czyszczenia i renowacji jest małej

wartości?

6. Dlaczego podczas przyjmowania wyrobu do czyszczenia i renowacji ustalamy, wraz

z klientem, jego wartość szacunkową?

7. W jaki sposób dokonujemy oceny jakościowej wyrobów welurowych poddawanych

procesom czyszczenia?

8. W jaki sposób dokonujemy oceny jakościowej wyrobów z okrywą włosową

poddawanych procesom renowacji?

9. Jakich czynności dokonujemy w czasie przygotowania wyrobów do czyszczenia?

10. W jakim celu dokonujemy sortowania wyrobów przeznaczonych do czyszczenia?

11. W jakim celu odpruwamy guziki, klamry, haftki w wyrobach przeznaczonych do

renowacji?

12. Jaki jest cel usuwania plam w czasie renowacji?

13. Czy zapieranie wyrobów ze skór welurowych możemy przeprowadzać w kąpielach?

14. Jakich środków używamy we wstępnym przygotowaniu wyrobów do czyszczenia

i renowacji?

15. Jaką rolę spełniają odplamiacze?

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj przygotowanie wyrobów skórzanych do renowacji. Wykonanie ćwiczenia

możesz przedstawić w formie planszy lub diagramu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z odpowiednim fragmentem materiału nauczania,

2) wymienić czynności poprzedzające renowację właściwą wyrobów skórzanych,

3) scharakteryzować wymienione czynności,

4) przedstawić ćwiczenie w formie planszy,

5) zaprezentować wykonanie ćwiczenia na forum grupy.

Wyposażenie stanowiska pracy:

−

arkusze papieru formatu A4,

−

przybory do pisania,

−

mazaki,

−

linijki.

Ćwiczenie 2

Opisz na co należy zwrócić uwagę podczas przyjmowania wyrobów skórzanych do

czyszczenia i renowacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z wiadomościami dotyczącymi przyjęcia skór do renowacji,

2) zapisać jakie wady występują w wyrobach przeznaczonych do renowacji tkanki skórnej,

3) zapisać jakie wady występują w wyrobach przeznaczonych do renowacji okrywy

włosowej,

4) wykonać ćwiczenie w formie tabelarycznej lub w postaci planszy,

5) zaprezentować wykonanie ćwiczenia na forum grupy.

Wyposażenie stanowiska pracy:

−

arkusze papieru formatu A4,

−

przybory do pisania,

−

mazaki,

−

linijki.

Ćwiczenie 3

Przeprowadź sortowanie i skompletuj wsad do czyszczenia wyrobów welurowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zapoznać się z wiadomościami dotyczącymi sortowania i kompletowania wsadów,

3) dobrać wyroby pod względem koloru tkanki skórnej,

4) dobrać wyroby pod kątem stopnia zabrudzenia,

5) usunąć elementy zbędne w postaci guzików, haftek itp.,

6) zaprezentować efekt swojej pracy na forum grupy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

wyroby welurowe,

−

nóż lub nożyczki ,

−

odzież ochronna.

Ćwiczenie 4

Przeprowadź operację usuwania plam i zabrudzeń na wyrobach welurowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z zasadami bhp,

2) zapoznać się z wiadomościami dotyczącymi usuwania plam i zabrudzeń,

3) wybrać wyroby wymagające odplamiania,

4) sporządzić kąpiel do wykonania operacji,

5) wykonać czynność usuwania plam,

6) wysuszyć wyrób,

7) ocenić efekt czyszczenia wstępnego,

8) przedstawić efekt wykonanej pracy na forum grupy.

Wyposażenie stanowiska pracy:

−

stół do wykonania ćwiczenia,

−

wyroby do renowacji,

−

naczynie na kąpiel ze środkami powierzchniowoczynnymi,

−

szczotka lub gąbka,,

−

środki powierzchniowoczynne,

−

odzież ochronna.

Ćwiczenie 5

Przeprowadź sortowanie i skompletuj wsad do czyszczenia wyrobów futrzarskich

z włosem na zewnątrz.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać wyroby pod względem koloru okrywy włosowej,

4) dobrać wyroby pod względem rodzaju skór użytych do ich wykonania,

5) usunąć elementy zbędne w postaci guzików, haftek itp.,

6) zaprezentować efekt swojej pracy na forum grupy.

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

wyroby futrzarskie z włosem na zewnątrz,

−

nóż lub nożyczki,

−

odzież ochronna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) przyjąć wyrób do czyszczenia?

¨

¨

2) omówić jego wygląd?

¨

¨

3) przedstawić informacje o wyrobie klientowi?

¨

¨

4) ustalić wartość szacunkową wyrobu?

¨

¨

5) wykonać czynności związane z przyjęciem wyrobu?

¨

¨

6) dokonać sortowania wyrobów?

¨

¨

7) usunąć plamy z wyrobu?

¨

¨

8) przeprowadzić zapieranie wyrobów welurowych w kąpieli?

¨

¨

9) scharakteryzować środki do wstępnego przygotowania wyrobów

do czyszczenia i renowacji?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Metody,

sposoby

i

technika

czyszczenia

wyrobów

futrzarskich

4.3.1. Materiał nauczania

Czyszczenie właściwe wyrobów

W praktyce czyszczenia wyrobów futrzarskich stosowane są różne metody w zależności

od możliwości technicznych i materiałowych. Klasyczna metoda czyszczenia odzieży

futrzarskiej polega na obróbce zabrudzonych wyrobów w bębnie zawierającym specjalne

trociny z dodatkiem rozpuszczalników organicznych lub inne media czyszczące np. skrawki

białych naturalnych skór itp.

Nowsze metody to chemiczne czyszczenie z zastosowaniem rozpuszczalników organicznych

w agregatach pralniczych. Pozwalają one na znaczne skrócenie czasu czyszczenia i zmniejszenie

uciążliwości pracy. Na przykład we Francji i Hiszpanii czyszczenie odbywa się w lakowej

benzynie przez okres 15–20 minut, w temperaturze 20–25°C. W innej metodzie proponowanej

przez firmę Pfersee-Niemcy czyszczenie odzieży welurowej prowadzi się w czterochloroetylenie

z dodatkiem środków przyspieszających i intensyfikujących czyszczenie. Obok rozpuszczalników

będących chlorowcowęglowodorami do chemicznego i tradycyjnego czyszczenia stosuje się

również fluorowane chlorowcowęglowodory, które w porównaniu z tymi pierwszymi częściej

zalecane są do czyszczenia odzieży futrzarskiej.

W trakcie czyszczenia chemicznego odzieży welurowej w rozpuszczalnikach

organicznych oprócz brudu i zanieczyszczeń z tkanki skórnej usuwane są tłuszcze zarówno te,

które wprowadza się do tkanki skórnej w procesach wyprawy, jak i naturalne znajdujące się

w skórach. Niedostateczna zawartość substancji tłuszczowych w tkance skórnej skór

welurowych niekorzystnie wpływa na ich cechy plastyczne (miękkość, pulchność,

ciągliwość), dlatego też nowoczesne metody czyszczenia chemicznego powinny uwzględniać

natłuszczenie.

Najczęściej natłuszczanie prowadzone jest w trakcie samej ekstrakcji poprzez dodanie

specjalnie do tego celu produkowanych środków natłuszczających. Może być prowadzone

również w oddzielnej kąpieli lub przez powierzchniowy natrysk emulsją tłuszczową.

W celu poprawy efektywności procesu czyszczenia chemicznego i jego intensyfikacji do

roztworu rozpuszczalników w trakcie chemicznego czyszczenia stosowane są często środki

pomocnicze ułatwiające usuwanie z ich powierzchni brudu i zanieczyszczeń tzw.

wspomagacze chemicznego czyszczenia.

Czyszczenie metodą tradycyjną w trocinach

Czyszczenie wyrobów futrzarskich metodą tradycyjną polega na obróbce tych wyrobów

w specjalnych bębnach futrzarskich używanych do trocinowania skór, po uprzednim odpruciu

guzików, sprzączek i innych elementów, które mogłyby spowodować mechaniczne

uszkodzenie wyrobu. W charakterze medium czyszczącego używane są specjalne trociny

futrzarskie z dodatkiem niewielkiej ilości rozpuszczalnika organicznego. Najczęściej

używanymi rozpuszczalnikami są: czterochloroetylen i czterochlorek węgla. Rzadziej używa

się benzyny ciężkiej lub terpentyny, które należą do materiałów łatwopalnych i wymagają

zachowania szczególnej ostrożności.

Oprócz wyżej wymienionych rozpuszczalników korzystnie jest stosować rozpuszczalniki

fluorochlorowcopochodne, jednakże w Polsce są one niedostępne, dlatego też nie są

powszechnie stosowane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Mechanizm procesu czyszczenia polega na rozpuszczaniu brudu i zanieczyszczeń

w rozpuszczalnikach organicznych i adsorbowaniu tych zanieczyszczeń przez trociny.

Trociny futrzarskie mają dużą powierzchnię sorpcyjną wynikającą z budowy drewna oraz

jego rozdrobnienia, dzięki czemu są doskonałym sorbentem zanieczyszczeń znajdujących się

na okrywie włosowej czy też tkance skórnej poddawanych czyszczeniu wyrobów.

Proces czyszczenia w trocinach składa się z dwóch etapów – trocinowania i siatkowania:

Trocinowanie

Odpowiednio dobrane i przygotowane wyroby wrzuca się do bębna zawierającego

trociny i rozpuszczalnik. Załadowanie bębna powinno wynosić ok. 40–50% jego objętości,

czas czyszczenia l–4 godzin w zależności od asortymentu skór, z jakich wykonano wyroby

przeznaczone do czyszczenia oraz stopnia ich zabrudzenia. Ilość obrotów bębna powinna

wynosić 12–14 obrotów/minutę, a ilość użytych trocin od 800–1500 g/l kg wyrobu. Ilość

dodawanego trójchloroetylenu wynosi od 20–120 g/l kg trocin, czterochloroetylenu od

20–80 g/l kg trocin w zależności od stopnia zabrudzenia wyrobu.

Siatkowanie

Po zakończeniu czyszczenia należy usunąć z czyszczonych wyrobów pył i trociny

używane w pierwszej fazie procesu. W tym celu wyroby przenosi się do bębna siatkującego

lub wymienia się pokrywy bębna na siatkowe, jeśli proces prowadzony był w bębnie

kombinowanym. Proces siatkowania trzepania trwa zwykle 0,5–1,0 godziny. Usuwanie

trocin i pyłu przebiega efektowniej w bębnie siatkowym niż kombinowanym i zwykle w tym

pierwszym przypadku wyroby są dostatecznie wytrzepane po upływie 20–40 minut. W bębnie

kombinowanym, gdzie niecała powierzchnia bębna pokryta jest siatką, trzepanie trwa dłużej

i wynosi zwykle 40–60 minut w zależności od rodzaju wyrobu i konstrukcji bębna.

Wpływ parametrów trocinowania na proces czyszczenia

Do najważniejszych parametrów trocinowania należą:

–

czas trocinowania,

–

ilość użytych trocin, ich rodzaj i granulacja,

–

wilgotność trocin,

–

ilość i rodzaj użytego rozpuszczalnika,

–

prędkość obrotowa bębna.

Czas trocinowania ma istotne znaczenie i wpływ na efekt czyszczenia oraz jakość

oczyszczonych wyrobów. Zależy on od stopnia zabrudzenia i rodzaju czyszczonych

wyrobów.

Wyroby

konfekcjonowane

okrywą

włosową

na

zewnątrz

wykonane

z długowłosych skór o mniejszej wytrzymałości (lisy, kuny, piżmaki itp.) czyszczone są

zazwyczaj przez 1–2 godzin. Zwykle wystarcza to dla oczyszczenia okrywy włosowej z brudu

i tłuszczu i uzyskania puszystości okrywy włosowej. Wydłużenie tego czasu jest niewskazane

ze względu na niebezpieczeństwo mechanicznego uszkodzenia wyrobów (powstawania

rozdarć, pęknięć itp.), zwłaszcza rękawów, klap.

Nie zaleca się również wydłużania ponad wskazaną ilość czasu trocinowania wyrobów ze

skór króliczych oraz innych wyrobów wykonanych ze skór o zwiększonej skłonności do

spilśniania (lisy rude, polarne i pospolite).

Przy wyrobach konfekcjonowanych tkanką skórną na zewnątrz (welury, weluropodobne,

szlifowane, a także wyroby ze skór owczych i jagnięcych włosem na zewnątrz), które

odznaczają się większą wytrzymałością, można wydłużyć czas trocinowania do 2–4 godzin

w zależności od stopnia zabrudzenia. W przypadku lekkiego zabrudzenia zalecany czas

trocinowania wynosi 2–3 godzin, a w przypadku silnego zabrudzenia 3÷4 godzin.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Podczas ustalania czasu czyszczenia oprócz podanych wyżej wskazówek należy brać pod

uwagę również stan zużycia wyrobu. Na przykład wyrób welurowy, którego stan wskazuje na

długotrwałe użytkowanie nie można poddawać długotrwałemu trocinowaniu, gdyż może on

ulec mechanicznym uszkodzeniom spowodowanym starzeniem się tkanki skórnej

i związanym z tym jej osłabieniem. Również dla wyrobów ze skór lisów, których okrywa

włosowa może ulec spilśnieniu w okresie długotrwałego użytkowania, nie można stosować

górnej granicy czasu trocinowania podanego dla tego rodzaju skór, gdyż może ono pogłębić

spilśnienie.

Ilość użytych trocin, ich rodzaj i granulacja ma decydujące znaczenie w procesie

tradycyjnego czyszczenia. W większości przypadków wahać się ona powinna w granicach

800–1500 g/lkg wyrobu, a górna granica podyktowana jest względami ekonomicznymi, gdyż

trociny futrzarskie są deficytowym produktem. Przy zbyt małej ilości trocin istnieje

niebezpieczeństwo spilśniania okrywy włosowej wyrobów ze skór podatnych na spilśnianie,

jak również spada efektywność czyszczenia. Ważną rolę odgrywa rodzaj trocin i ich

granulacja. Trociny używane do czyszczenia wyrobów futrzarskich powinny być

wyprodukowane z twardych liściastych rodzajów drzew, nie zawierających garbników

i żywic, które mogłyby spowodować zabarwienie, zaplamienie lub sklejenie włosów lub

włókien tkanki skórnej. Najlepsze są trociny z drewna bukowego, ale mogą być używane

również trociny grabowe, brzozowe, klonowe, lipowe.

Produkowane w Polsce trociny futrzarskie występują w postaci czterech marek

różniących się granulacją. Rozróżnia się granulację „O”, „1”, „2”, „3”. Najdrobniejsze trociny

granulacji „O” i „1” używane są do wyrobów ze skór o gęstej i delikatnej okrywie włosowej

z przewagą włosów puchowych (lisów, piżmaków, tchórzy, kun, norek, królików, nutrii itp.).

Wyroby ze skór owczych i jagnięcych, kozich, cielęcych itp. mogą być czyszczone

w trocinach grubych o granulacji „2”. Ważne jest, aby trociny nie zawierały drobin

podłużnych w postaci igiełek, które mogą powodować zafilcowania oraz trudne są do

usunięcia w procesie siatkowania.

Wielkość wsadu w istotny sposób wpływa na efekt trocinowania. Optymalna wielkość

wsadu powinna wynosić 1/3 objętości bębna, a wraz z trocinami ładunek powinien stanowić

2/3 objętości roboczej bębna. Nadmierne załadowanie bębna niekorzystnie wpływa na efekt

czyszczenia, zwłaszcza gdy czyszczeniu poddawane są wyroby ze skór podatnych na

spilśnianie (skóry królicze, lisie, niektórych rodzajów owiec itp.).

Wilgotność trocin w znacznej mierze wpływa na przebieg procesu czyszczenia

i powinna wahać się w granicach 6–12%. Wprawdzie norma na trociny futrzarskie dopuszcza

wilgotność do 16% i użycie trocin o takiej wilgotności jest możliwe, jednak należy pamiętać,

że wraz ze wzrostem wilgotności obniża się zdolność rozpuszczania tłuszczu przez używany

rozpuszczalnik oraz zmniejszają się zdolności absorbowania zabrudzeń pochodzenia

tłuszczowego przez trociny.

Ilość i rodzaj użytego rozpuszczalnika wpływa przede wszystkim na sypkość włosa

i efektywność usuwania zabrudzeń pochodzenia tłuszczowego. W większości przypadków

czyszczenia ilość rozpuszczalnika waha się w granicach od 20 do 120 g/kg trocin i zależy

przede wszystkim od stopnia zabrudzenia wyrobów oraz ich rodzaju. Dla większości odzieży

konfekcjonowanej okrywą włosową na zewnątrz wykonanych ze skór szlachetnych

najczęściej stosuje się 40–60 g rozpuszczalnika na 1 kg trocin. Dla wyrobów ze skór

owczych, tchórzy, piżmaków, fok oraz kożuchów ze skór owczych i jagnięcych, ilość użytego

rozpuszczalnika jest większa i wynosi 50–80 g/kg trocin. Dla wyrobów drugiej grupy

o dużym stopniu zabrudzenia stosuje się górne granice podanych stężeń.

Na efektywność czyszczenia w trocinach znaczny wpływ wywiera rodzaj użytego

rozpuszczalnika. Z punktu widzenia ilości usuwanego tłuszczu ze skór futrzarskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

wymienione wcześniej rozpuszczalniki uszeregować można w następującej kolejności:

czterochloroetylen > czterochlorek węgla > benzyna ciężka > terpentyna.

Prędkość obrotowa bębna ma istotny wpływ na powstawanie uszkodzeń mechanicznych

oraz spilśnianie okrywy włosowej. Zalecana prędkość obrotowa bębnów do czyszczenia

wyrobów futrzarskich waha się w granicach 10–16 obr./min.

Podczas większej liczby obrotów występuje zbyt intensywne tarcie, które może być

przyczyną spilśniania się okrywy włosowej oraz występują naprężenia mechaniczne mogące

spowodować rozdarcia, rozprucia itp. wady. Mniejsza od wskazanej liczba obrotów nie

wywiera negatywnego wpływu na jakość wyrobu, lecz zmniejsza efektywność procesu

i wydłuża jego czas.

Materiały i środki używane do czyszczenia właściwego w trocinach

Podstawowym materiałem czyszczącym podczas czyszczenia odzieży futrzarskiej metodą

klasyczną są trociny. Obok trocin używane są również rozpuszczalniki organiczne

rozpuszczające zabrudzenia pochodzenia tłuszczowego i ułatwiające ich usuwanie

z zabrudzonego wyrobu oraz inne środki pomocnicze, jak antystatyki, środki zwiększające

połysk włosów i ich puszystość itp.

Trociny

Do czyszczenia zaleca się używanie trocin futrzarskich będących drobnymi cząsteczkami

drewna z drzewa liściastego posegregowane na kategorie (numery granulacji) za pomocą sit

o odpowiedniej wielkości oczek. W zależności od wymiaru oczek sit, przez które przesiewane

są trociny w procesie ich produkcji rozróżnia się następujące numery granulacji trocin.

W zależności od rodzaju drewna, z którego wykonane są trociny, rozróżnia się dwie

grupy trocin:

grupa I

– trociny z drewna bukowego (bk) lub grabowego (gb),

grupa II

– trociny z drewna brzozowego (brz), klonowego (kl), lipowego (lp)

i olchowego (ol).

Trociny futrzarskie powinny być produkowane z drewna bukowego lub grabowego

pozbawionego kory i zanieczyszczeń, wolnego od zgnilizny miękkiej. Dopuszcza się

produkowanie trocin z drewna brzozowego, klonowego, lipowego i olchowego.

Trociny futrzarskie powinny być produkowane na tzw. trocinarce ze szczap i wałków

względnie poprodukcyjnych odpadów drewna. Dopuszcza się również pozyskiwanie trocin

futrzarskich z odsiewu trocin przemysłowych, o ile odpowiadają one wyżej podanym

warunkom i nie zawierają w poszczególnych granulacjach cząsteczek o kształcie igiełkowym.

Wilgotność trocin nie powinna przekraczać 16% i powinna być podawana przez producenta

w ateście.

Do trocinowania i czyszczenia odzieży futrzarskiej nie wolno używać trocin z drzew

zawierających garbniki (dąb, kasztan) oraz żywice (sosna, świerk itp.), ponieważ trociny takie

mogą spowodować zabrudzenie i zaplamienie okrywy włosowej i tkanki skórnej

czyszczonych wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rozpuszczalniki

Podczas czyszczenia odzieży futrzarskiej metodą klasyczną dodawane są w niewielkich

ilościach rozpuszczalniki do trocin w celu rozpuszczenia i ułatwienia desorbcji

zanieczyszczeń pochodzenia tłuszczowego i innych zanieczyszczeń łatwo w nich

rozpuszczalnych.

Do najczęściej stosowanych rozpuszczalników należą w Polsce, czterochloroetylen

i benzyna ciężka. W praktyce w innych krajach szeroko stosowane są rozpuszczalniki

fluorowe – trójchlorofluoroetan i trójchlorofluorometan.

W celu zmniejszenia niekorzystnego zjawiska elektryzowania się okrywy włosowej

i związanego z tym zapylenia i zmniejszenia puszystości do czyszczenia stosować można

środki zmniejszające zdolność gromadzenia się ładunków elektrycznych na okrywie włosowej

i tkance skórnej. Ze środków krajowych do czyszczenia w trocinach stosować można środek

o nazwie Kamisol OC/Rd, ze środków zagranicznych Antistatikum CP oraz Antistatikum L-6

produkcji niemieckiej.

Kamisol OC/Rd

Jest to gęsta ciecz koloru kremowego. Z chemicznego punktu widzenia jest octanem amin

tłuszczowych zawierających reszty różnych kwasów w odpowiednich proporcjach. Dodaje się

go do trocin po uprzednim rozpuszczeniu go w odważonej ilości czterochloroetylenu. Po

wymieszaniu roztworu dodaje się go do trocin, a po ich wymieszaniu poprzez włączenie

bębna na okres 5–10 minut zarzuca się wyroby przeznaczone do czyszczenia.

Ilość Kamisolu OC/Rd wynosi 15–25% od ilości użytego rozpuszczalnika. Stosowanie tego

antystatyka zalecać można do czyszczenia wyrobów ze skór futerkowych długowłosych

barwionych (lisy, piżmaki, tchórze, szopy itp.), które szczególnie łatwo gromadzą ładunki

elektryczne. Na przykład do trocinowania wyrobów ze skór lisów barwionych zalecać można

następujący skład trocinowania:

Trociny bukowe nr „0”

–1500 g/kg wyrobów,

Czterochloroetylen

– 80 g/kg trocin,

Kamisol OC/Rd

– 20 g/kg trocin.

Antistatukum CP

Jest to gęsta ciecz koloru brązowożółtego będąca mieszaniną wielkocząsteczkowych alkoholi

i chlorowcowęglowodorów. Dobrze rozpuszcza się w chlorowcowęglowodorach, jak:

czterochloroetylen, trójchloroetylen, jak też w alkoholach. Przeznaczony jest do obróbki

antyelektrostatycznej skór i wyrobów futrzarskich w procesie trocinowania. Sposób

zastosowania jest identyczny jak w przypadku Kamisolu OC/Rd, a ilość środka wynosi

100–200 g/l użytego do czyszczenia czterochloroetylenu.

Obydwa opisane środki antyelektrostatyczne efektywnie zmniejszają zdolność do

elektryzowania się okrywy włosowej wyrobów ze skór futrzarskich, zwłaszcza barwionych,

konfekcjonowanych okrywą włosową na zewnątrz lub do wewnątrz i z powodzeniem mogą

być wykorzystywane przy klasycznej metodzie czyszczenia w trocinach.

Oprócz środków zmniejszających zdolność do elektryzowania się skór w trakcie

czyszczenia w trocinach mogą być stosowane środki zwiększające połysk i sypkość okrywy

włosowej. Niestety brak jest krajowych środków do tego celu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Chemiczne czyszczenie wyrobów z welurów futrzarskich w aparatach ekstrakcyjnych

Niektóre rodzaje wyrobów futrzarskich, a zwłaszcza wyroby ze skór owczych

i jagnięcych welurowych, a także z innych skór futrzarskich uszlachetnionych na welur mogą

być z powodzeniem poddawane chemicznemu czyszczeniu w aparatach ekstrakcyjnych.

Problemy związane z chemicznym czyszczeniem wyrobów welurowych futrzarskich

w ramach tych badań potraktowane były szczególnie wnikliwie, gdyż stanowiły one wówczas

najpoważniejsze zagadnienie. Nie można również całkowicie wykluczyć możliwości

chemicznego czyszczenia innych wyrobów futrzarskich, jednakże przed podjęciem decyzji

o chemicznym czyszczeniu należy mieć całkowitą pewność, ze skóry użyte do

skonfekcjonowania wyrobu są intensywnie wygarbowane i odporne na tego rodzaju obróbkę.

Ogólne zasady chemicznego czyszczenia wyrobów futrzarskich

Niezależnie od stosowanych rozpuszczalników i metod czyszczenia obowiązują

następujące zasady czyszczenia w agregatach:

−

stosować wyłącznie czysty rozpuszczalnik. Przy zużytym rozpuszczalniku występuje

niebezpieczeństwo osadzania się na tkance skórnej brudu pigmentowego znajdującego się

w kąpieli. Późniejsze usunięcie tego brudu jest prawie niemożliwe,

−

nie wolno używać wspomagaczy przeznaczonych do czyszczenia odzieży z tkanin

włókienniczych, lecz wspomagacze specjalnie przeznaczone do czyszczenia wyrobów

futrzarskich,

−

załadowanie agregatu powinno wynosić maksymalnie ok. 60% wsadu nominalnego, gdyż

wyroby futrzarskie (kożuchy) mają dużą objętość i zajmują więcej miejsca w bębnie

maszyny niż normalna odzież,

−

poddawane czyszczeniu wyroby powinny być suche, a ich wilgotność nie powinna

przekraczać 16%. Miejsca zapierane wodą przed czyszczeniem należy dobrze wysuszyć.

Nie należy również stosować dodatku wody w celu zmniejszenia ryzyka nadmiernego

wykurczania się wyrobów,

−

podczas czyszczenia wyrobów futrzarskich temperatura rozpuszczalnika powinna być

możliwie najniższa, gdyż wzrost temperatury roztworu prowadzi do nadmiernego

usuwania tłuszczu z tkanki skórnej, co pogarsza cechy plastyczne skór. Czyszczenie

powinno być prowadzone w temperaturze pokojowej, w czyszczeniu preferuje się

agregaty o małej pojemności bębna i dużym module załadowania, ponieważ zapewniają

one mniejsze oddziaływa nie mechaniczne na wyroby. Należy zaznaczyć, iż odzież

futrzarska ma niższe wskaźniki porównywalna odzież tekstylna,

−

nie należy czyścić wrażliwych i niejednorodnych wyrobów na niskim poziomie kąpieli

w bębnie. Podczas czyszczenia pojedynczych sztuk konieczny jest dodatek czystych

szmat, które zmniejszają oddziaływanie mechaniczne i wychwytują rozpuszczone

substancje brudzące,

−

wyrobów futrzarskich nie należy zbyt długo wirować, ponieważ związane z tym silne

oddziaływanie mechaniczne – szczególnie w dużym bębnie agregatu – łatwo powoduje

deformacje odzieży. Z drugiej jednak strony dłuższe wirowanie skraca wydatnie czas

suszenia,

−

jedną z najważniejszych czynności w chemicznym czyszczeniu wyrobów welurowych

jest natłuszczanie. Stosowane w czyszczeniu rozpuszczalniki prowadzą do nadmiernego

odtłuszczania skór, co prowadzi do usztywnienia tkanki skórnej i obniżenia jej

wytrzymałości i innych walorów użytkowych. Niekiedy występuje nadmierne

wykurczenie wyrobu. Badania wykazały, że nawet maksymalne skracanie czasu

czyszczenia nie zmniejsza w sposób istotny odtłuszczającego działania rozpuszczalników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Stąd też nowoczesne metody czyszczenia powinny uwzględniać dotłuszczanie w procesie

ekstrakcji. Inne metody dotłuszczania, jak np. natrysk, nie dają tak dobrego efektu,

−

skóry futrzarskie należą do materiałów o niskiej odporności termicznej. Pod wpływem

nagrzewania następuje denaturacja hydrotermiczna skór. Kurczenie się skór pod

wpływem nagrzewania jest zjawiskiem nieodwracalnym i powoduje trwałe uszkodzenie

materiału. Dlatego też temperatura suszenia wyrobów futrzarskich po wirowaniu powinna

wynosić ok. 40°C, a w żadnym przypadku maksymalnie nie powinna przekraczać 50°C,

−

w trakcie czyszczenia należy zwrócić szczególną uwagę na łapacz większych

zanieczyszczeń, gdyż cząsteczki skór zatykają perforację, tak że przy spuszczaniu

odwirowanej kąpieli może wystąpić utrudnianie (przepełnienie). Dla uniknięcia blokady

perforacji łapacz należy oczyszczać po 1–3 szarżach, w zależności od rodzaju używanego

agregatu i stopnia jego zanieczyszczenia.

W trakcie chemicznego czyszczenia w agregatach odzież poddawana temu procesowi

przechodzi następujące kolejne fazy:

–

czyszczenie (ekstrakcję), trwające zwykle 4–8 minut w czystym rozpuszczalniku

z ewentualnymi dodatkami środków natłuszczających i wspomagaczy,

–

wirowanie trwające 3–4 minut lub dwukrotnie po 1,5–2 minut, z przerwą, co pozwala

zmienić wzajemne ułożenie wyrobów w bębnie. Roztwór z wirowania i czyszczenia

skierowuje się do destylacji,

–

egalizację – przez 2–3 minut bez ogrzewania i odpowietrzania,

–

suszenie – przez 40–120 minut w zależności od rodzaju odzieży, wielkości wsadu,

rodzaju użytego rozpuszczalnika, temperatury suszenia i typu agregatu.

W wyjątkowych przypadkach podczas czyszczenia jasnych, bardzo silnie zabrudzonych

wyrobów można zastosować wstępne czyszczenie przez 1–2,5 minuty. Jednakże w czasie

czyszczenia wyrobów z welurów futrzarskich praktycznie nie występuje taka konieczność.

Podczas stosowania do czyszczenia rozpuszczalników fluorowych czas obróbki

w rozpuszczalniku (ekstrakcja) ulega wydłużeniu do 10–12 minut. Równocześnie skróceniu

ulega czas suszenia z uwagi na szybsze odparowanie tych rozpuszczalników.

Mechanizm procesu chemicznego oczyszczenia

Czyszczenie chemiczne jest procesem usuwania zanieczyszczeń z wyrobów

w niepolarnym środowisku rozpuszczalników organicznych. Po zarzuceniu wyrobów

w kąpieli następuje dyfuzja rozpuszczalnika w głąb tkanki skórnej i następuje rozpuszczanie

substancji niepolarnych zawartych w tkance skórnej i na okrywie włosowej. Substancje te

przechodzą stopniowo do roztworu, czemu sprzyja oddziaływanie mechaniczne (rotacyjny

ruch obrotowy bębna). Rozpuszczone w rozpuszczalniku zanieczyszczenia, jak również

wyekstrachowany tłuszcz usuwane są wraz z rozpuszczalnikiem w procesie wirowania.

Resztę rozpuszczalnika usuwa się w końcowej fazie czyszczenia podczas suszenia.

Wprowadzony podczas ekstrakcji tłuszcz na skutek przesunięcia stanu równowagi

pomiędzy ilością tłuszczu zawartego w tkance skórnej i rozpuszczalniku w kierunku

zwiększenia jego zawartości w tkance skórnej, zapobiega nadmiernemu jej odtłuszczeniu, jak

również wnika wraz z rozpuszczalnikiem w głąb tkanki skórnej powodując jej natłuszczanie.

Naturalne zanieczyszczenia użytkowanych wyrobów można podzielić na trzy zasadnicze

grupy:

a) zanieczyszczenia rozpuszczalne w rozpuszczalnikach, a nierozpuszczalne w wodzie;

należą do nich tłuszcze, oleje mineralne, woski itp.,

b) zanieczyszczenia rozpuszczalne w wodzie, a nierozpuszczalne w rozpuszczalnikach

organicznych. Należą do nich łatwo rozpuszczalne w wodzie sole mineralne, cukry proste

oraz trudniej rozpuszczalne węglowodany, np. skrobia, zdenaturowane białka itp.,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

c) zanieczyszczenia nierozpuszczalne w wodzie i nierozpuszczalne w rozpuszczalnikach,

tzw. zanieczyszczenia pigmentowe. W skład tych zanieczyszczeń wchodzą cząstki węgla,

składniki gleby, jak: krzemiany, tlenki różnych metali itp.

Usuwanie zanieczyszczeń grupy pierwszej, tj. zanieczyszczeń hydrofobowych nie

stwarza większych trudności, ponieważ rozpuszczają się one całkowicie podczas ekstrakcji

w kąpieli rozpuszczalnikowej i wraz z rozpuszczalnikiem usuwane są z czyszczonego

wyrobu.

Zanieczyszczenia grupy drugiej i trzeciej należą do zanieczyszczeń hydrofilowych

rozpuszczalnych w wodzie lub łatwo zwilżających się wodą. Usuwanie ich stanowi główny

problem chemicznego czyszczenia.

Przytoczone zanieczyszczenia hydrofilowe w procesie chemicznego czyszczenia

czystymi rozpuszczalnikami pozostają w większości nie usunięte. Wprowadzenie do kąpieli

rozpuszczalnikowych tzw. wspomagaczy chemicznego czyszczenia pozwala na usunięcie

zanieczyszczeń hydrofilowych i tym samym polepszenia jakościowych wyników czyszczenia.

Działanie wspomagaczy polega w głównym stopniu na równomiernym rozprowadzaniu

cząstek polarnych wody w kąpieli czyszczącej i równomiernym naniesieniu jej na czyszczony

wyrób.

Obróbka w rozpuszczalnikach organicznych

Przygotowane jednorodne partie wyrobów, których wielkość zależna jest od pojemności

roboczej agregatu zarzuca się do bębna maszyny i po zamknięciu otworu załadunkowego

uruchamia się agregat. Agregat może pracować w systemie automatycznego sterowania wg

wcześniej opracowanego programu bądź może być sterowany ręcznie w zależności od jego

wyposażenia i konkretnych potrzeb. Na efekt czyszczenia wywierają wpływ następujące

parametry: moduł kąpieli, temperatura kąpieli, stopień załadowania bębna, rodzaj i stężenie

środków wspomagających czyszczenie, rodzaj użytego rozpuszczalnika, czas ekstrakcji.

Wpływ podstawowych parametrów na proces czyszczenia

Współczynnik kąpielowy – jest to stosunek ilościowy czyszczonych wyrobów do

objętości rozpuszczalnika. Rozróżnia się niski, normalny i wysoki moduł. Dla wyrobów

futrzarskich, które mają mały ciężar i zajmują stosunkowo dużą objętość, zalecane jest

stosowanie wysokiego modułu, co związane jest również ze skłonnością niektórych skór do

spilśniania oraz niekorzystnym wpływem zbyt intensywnego tarcia na jakość wyrobów.

Podczas czyszczenia wyrobów welurowych (kożuchy) moduł kąpielowy wynosi od 1:8 do

1:10.

Temperatura rozpuszczalnika – wywiera ona duży wpływ na szybkość rozpuszczania

i usuwania tłuszczu ze skór. Wraz ze wzrostem temperatury wzrasta szybkość usuwania

tłuszczu. W procesie chemicznego czyszczenia wyrobów futrzarskich ważne jest, aby

dokonać usunięcia brudu i zanieczyszczeń zachowując możliwie jak największą ilość tłuszczu

niezwiąznego wprowadzonego do skór w trakcie ich wyprawy. Dlatego też proces ekstrakcji

należy prowadzić w łagodnych warunkach w jak najniższej temperaturze rozpuszczalnika,

gdyż każdy wzrost temperatury powoduje zwiększenie ilości usuwanego tłuszczu

niezwiązanego.

Praktycznie

temperatura

rozpuszczalnika

powinna

wynosić

18–20°C. Przy czym w żadnym wypadku nie należy dopuszczać, aby przekraczała 30°C.

Stopień załadowania bębna – jak już wspominano wcześniej, wyroby futrzarskie

charakteryzują się tym, że niewiele ważąc zajmują stosunkowo dużą objętość. Stąd

możliwość załadowania agregatu podczas czyszczenia tych wyrobów jest mniejsza niż

podczas czyszczenia odzieży tekstylnej lub skórzanej. W praktyce stopień załadowania bębna

w czasie czyszczenia kożuchów lub odtłuszczania skór owczych wyprawionych waha się

w granicach 40÷60% deklarowanego przez producenta nominalnego wsadu. Podane granice

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

załadowania zależne są od rodzaju skór, z jakich wykonano wyrób (krótkowłose, długowłose,

o grubej lub cienkiej tkance skórnej itp.). Najczęściej w praktyce czyszczenia kożuchów

stopień załadowania agregatu wynosi ok. 50%, co oznacza, że dla wielkości wsadu

nominalnego agregatu Böwe 65 kg, wielkość wsadu wynosić będzie 39 kg. Zwiększenie

załadunku ponad podaną górną granicę niekorzystnie wpływa na równo-mierność

i dokładność usunięcia zanieczyszczeń i ogólny efekt czyszczenia..

Temperatura suszenia – jest ona jednym z ważniejszych parametrów procesu

czyszczenia wpływających zwłaszcza na cechy plastyczne skór. W odróżnieniu od wyrobów

tekstylnych, których odporność termiczna jest znacznie wyższa od skór futrzarskich, te

ostatnie wyroby nie mogą być suszone w zbyt wysokiej temperaturze. Ogólnie można