54 /

/

TOP LOGISTYK

nr 1

[13]

/ luty – marzec 2010

W

skaźnik

OEE

pOzWala

na

pOmiar

EfEktyW

-

nOści

prOcEsu

prOdukcyjnEgO

Obciążenie

maszyn

Wiele organizacji obecnie wdraża 5S, obejmując dzia-

łaniami wszystkie obszary firmy, zarówno produkcję, jak

i administrację. Działania takie poprzedzone są zazwyczaj

szkoleniami teoretycznymi, a potem praktyczną akcją 5S.

Rafał Palonek

konsultant

KAIZEN Institute

Polska

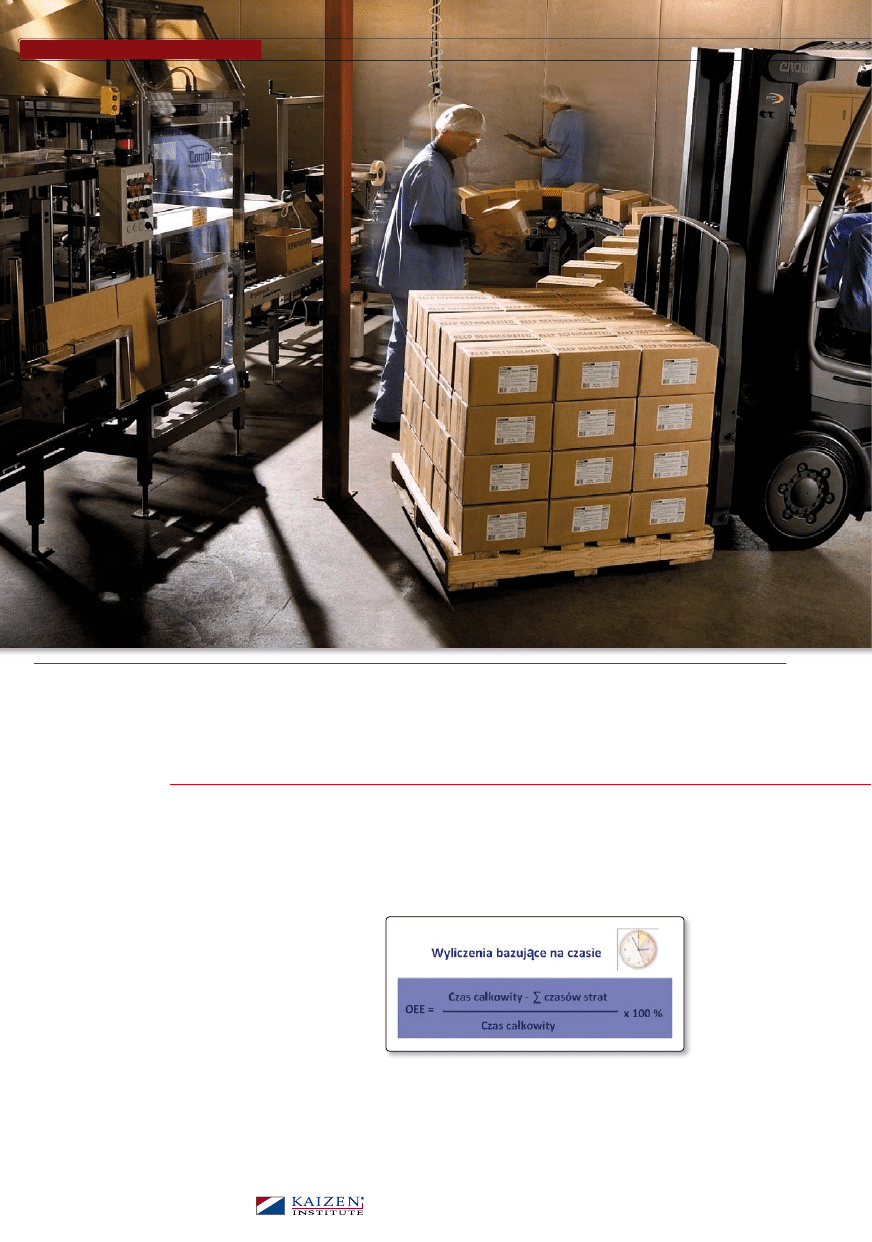

W

iele orga-

nizacji wy-

twarzają-

cych swoje

produkty w

oparciu o park maszynowy za-

stanawia się, jak odpowiednio

zdefiniować (dobrać) współ-

czynniki efektywności pracy

maszyn. Najbardziej popular-

nym wskaźnikiem określającym

stopień wykorzystania parku

maszynowego jest OEE – Ove-

rall Equipment Effectiveness.

Jest to współczynnik, który za-

wiera w sobie trzy składowe:

dostępności, efektywności oraz

jakości. Wyliczyć go możemy

bazując na dostępnym cza-

sie pracy oraz na sumie czasów

strat, jakie zachodzą w danej

jednostce obliczeniowej (zmia-

na produkcyjna, dzień, tydzień

itp.). W postaci wzoru moż-

na wskaźnik OEE zdefiniować

następująco:

OEE = (czas całkowity –

czas strat)/czas całkowity

Z równania tego otrzymamy

ułamek, mówiący nam o tym,

w jakim stopniu (proc.) wyko-

rzystujemy konkretną maszy-

nę. Wzór na pierwszy rzut oka

wydaje się prosty. W rzeczy-

wistości okazuje się jednak, iż

ile organizacji, tyle różnych

interpretacji poszczególnych

składników.

Zacznijmy od

zgłębienia te-

matu strat. Z

oryginalnej de-

finicji współ-

czynnika OEE

wynika, iż stra-

ta to wszyst-

ko, co nie pozwala produkować

produktów w pełni satysfak-

cjonujących klienta. Oznacza

to dokładnie tyle, iż stratą jest

każda chwila niepoświęcona na

KAIZEN

partner merytoryczny działu

TOP LOGISTYK /

/

55

www.logistyczny.com.pl

TOP LOGISTYK /

/

55

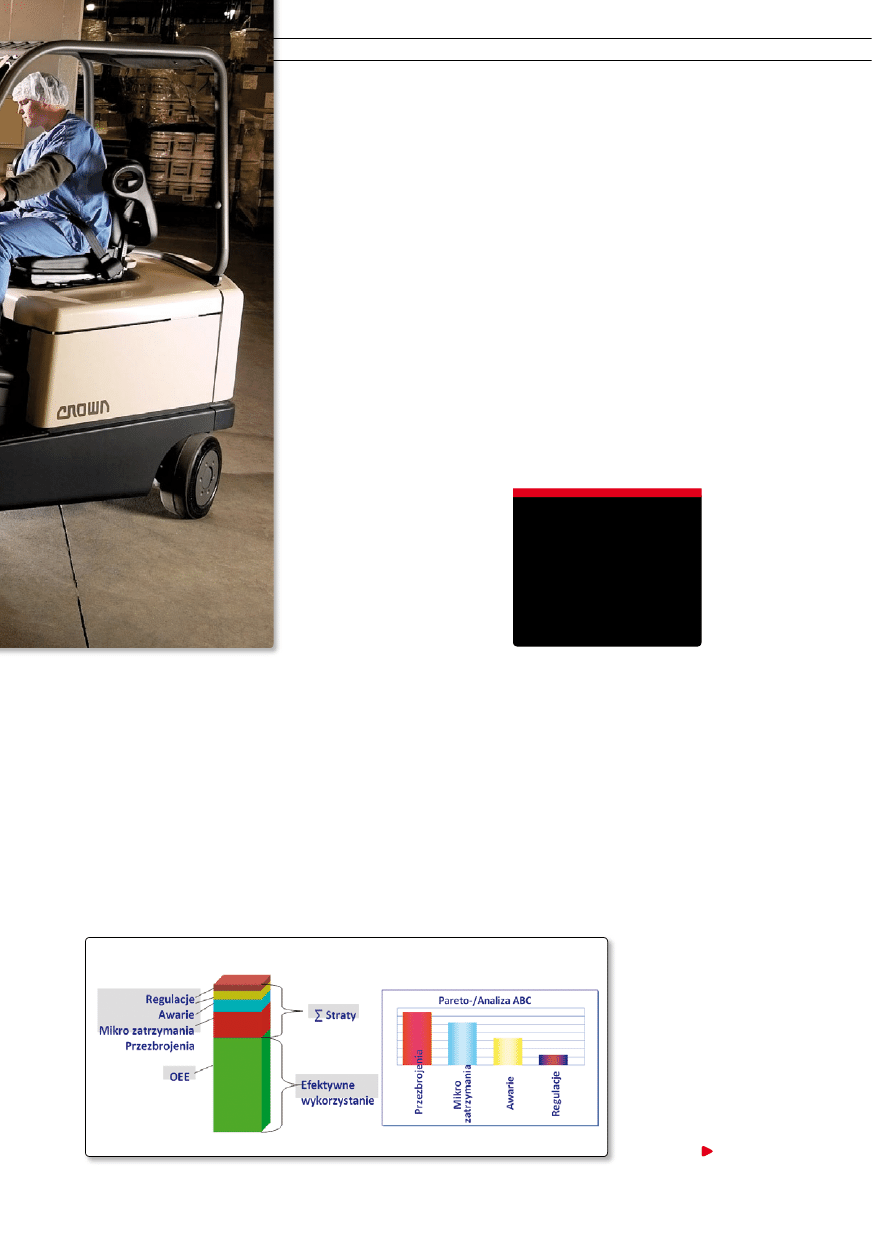

produkcję. Stratami są przede

wszystkim awarie, regulacje

maszyn, pomiary kontrolne, ale

także wszystkie mikroprzestoje,

czyli takie, które trwają poni-

żej 10 minut. Nie należy także

zapominać, iż stratą jest czas

poświęcony na produkcję kom-

ponentów, które nie spełniają

wymagań klienta. W kontekście

strat należy rozpatrywać tak-

że czas poświęcony na przerwy

pracownicze czy też szkolenia,

konserwacje, audyty.

Włączenie w poczet strat

wszystkich czynności, które

nie dają wartości, pozwala nam

spojrzeć dokładnie na organi-

zację procesu produkcyjnego.

Istnieje jednak wiele firm, któ-

re do zagadnienia straty pod-

chodzą w odmienny sposób.

Często organizacje nie wliczają

czasu poświęconego na szko-

lenie, sprzątanie, konserwa-

cję oraz przerwy pracownicze

do czasu strat, co więcej suma

tych czasów odejmowana jest

od czasu całkowitego. Co to

dokładnie oznacza? Zobaczmy

na przykładzie.

Założenia:

1. Czas całkowity to jedna zmia-

na produkcyjna 8 h – 480

minut

2. Straty w procesie:

• awarie – 45 minut

• przezbrojenia – 20 minut

• uruchomienie – 10 minut

• straty jakości – 15 minut

• brak zasilania – 5 minut

• autonomiczna konserwacja

maszyny – 5 minut

• sprzątanie – 5 minut

• przerwa śniadaniowa

– 20 minut

Suma czasów strat:

1. W podejściu szczegółowym

– 125 minut,

2. Odliczając tzw. planowane

przestoje – 95 minut.

W pierwszym przypadku

otrzymamy następujący wynik:

OEE = (czas całkowity –

czas start)/czas całkowity

= (480minut – 125 minut)/

480 minut = 355/480 =

0,739*100 proc.

= 73,9 proc.

W drugim przypadku:

OEE = [(czas całkowity

– czas zaplanowanych przesto-

jów) – czas start]/(czas

całkowity – czas zaplanowa-

nych przestojów) = [(480 – 30)

– 95]/(480-30) = 355/450=

0,789*100 proc. = 78,9 proc.

Jak widać wyniki różnią się

od siebie dość znacznie. Jak

to interpretować? Dla każdego

managera liczy się jak najwyż-

szy wynik, więc wydawać się

może, że drugi sposób oblicza-

nia jest dla niego bardziej ko-

rzystny. Pojawia się tylko pyta-

nie, co w przypadku, kiedy za

pomocą wyliczeń opartych na

drugim wzorze otrzymamy wy-

nik oscylujący w granicach 97

– 98 proc. Czy będzie to ozna-

czało, iż prawie idealnie obcią-

żamy naszą maszynę?

Podejście takie, kryje jedno

ważne niebezpieczeństwo. Co

stanie się, kiedy wzrośnie nam

ilość zamówień w przypadku,

kiedy nasz wskaźnik OEE bę-

dzie bardzo wysoki. Czy będzie

to oznaczało, iż musimy zaku-

pić (dublować) sprzęt? Nic bar-

dziej mylnego. Mamy wtedy do

dyspozycji czas, który poświę-

camy na konserwację, sprząta-

nie czy przerwy pracownicze.

Należy się

wtedy zasta-

nowić, jakie

działania mo-

żemy podjąć,

aby zmniej-

szyć (opty-

malizować)

czas wyko-

nywania, np.

samodzielnej

konserwacji,

m.in. poprzez

OEE – Overall Equipment Effectiveness to

wskaźnik określający stopień wykorzysta-

nia parku maszynowego, który zawiera w

sobie trzy składowe: dostępności,

efektywności oraz jakości. Wyliczyć go

możemy bazując na dostępnym czasie

pracy oraz na sumie czasów strat, jakie

zachodzą w danej jednostce obliczeniowej

(zmiana produkcyjna, dzień, tydzień itp.).

56 /

/

TOP LOGISTYK

nr 1

[13]

/ luty – marzec 2010

LEAN MANUFACTURING

KAIZEN

Wiele firm

obliczając wskaźnik

wykorzystania

parku maszynowego

jako strat nie

traktuje czasu

poświęcony na

szkolenie, sprząta-

nie, konserwację

oraz przerwy

pracownicze.

W przypadku zwięk-

szonej produkcji

w tych interwałach

czynności należy

szukać rezerw

produkcyjnych

poprzez działania

optymalizacyjne.

56 /

/

TOP LOGISTYK

partner merytoryczny działu

działania TPM. Istnieją także

organizacje, w których maszyny

pracują również w czasie, kie-

dy pracownicy są na przerwie.

Takie przerwy mają wtedy sys-

tem rotacyjny lub podczas

przerw opiekę nad ma-

szynami sprawują liderzy

obszarów.

Poruszając temat definio-

wania czasów strat, dotknę-

liśmy także tematu czasu

całkowitego pracy. Jak już

wspomniano może być on

pomniejszony o czas zapla-

nowanych postojów. Jed-

nak istnieje jeszcze jedno,

bardzo skrajne podejście

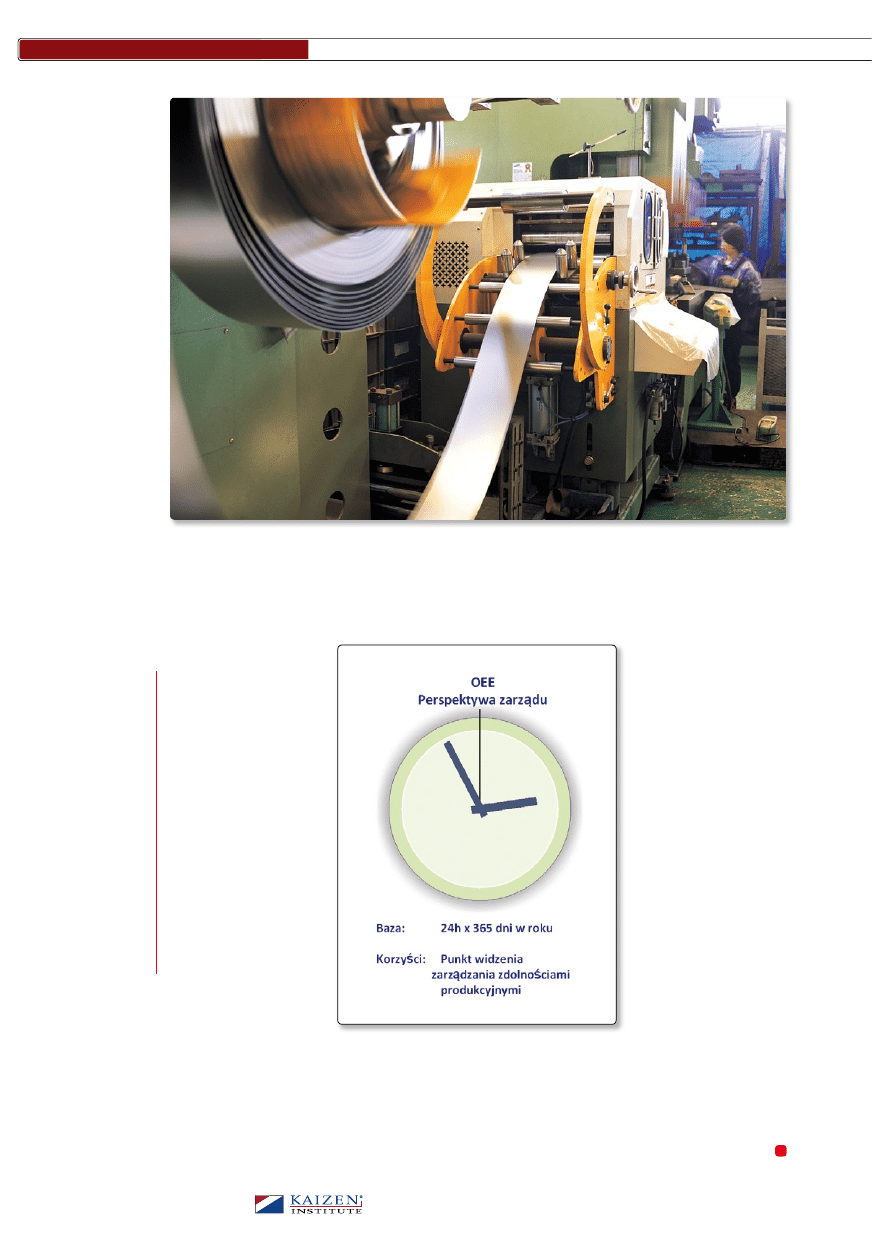

do czasu pracy. Jest to tzw.

podejście z perspektywy

zarządu.

Co takie podejście ozna-

cza? Idealną sytuacją dla

każdego prezesa jest sytu-

acja, kiedy fabryka pracuje

przez cały rok na „pełnych

obrotach”. W takim przy-

padku do naszego wzoru na

OEE w miejsce całkowitego cza-

su wstawiamy np. pełną ilość dni

tygodnia, bez względu na ilość

rzeczywiście przepracowanych

zmian/godzin produkcyjnych.

Np. w ciągu tygodnia pracowa-

liśmy pięć dni po dwie zmiany

produkcyjne, co daje 4800 minut

czasu całkowitego. Z perspekty-

wy zarządu wyglądać to będzie

zdecydowanie inaczej. Dla za-

rządu mamy w tym samym ty-

godniu dokładnie 7 dni po 24

godziny, co daje 10 080 minut

czasu całkowitego. Jeśli podsta-

wimy teraz te dane do wzoru na

OEE otrzymamy dwa zupełnie

różne wyniki, z których drugi bę-

dzie znacznie niższy.

Jak już wcześniej wspomniano

takie podejście jest skrajne i do-

syć rzadko stosowane. W takim

przypadku wskaźnik OEE

(gdy nie mamy w pełni ob-

łożonych zmian produkcyj-

nych) jest niski, a główną

przyczyną start są braki za-

mówień, za które odpowie-

dzialne są zazwyczaj dzia-

ły sprzedaży, marketingu

bądź kontaktów z klientem.

Stara „studencka” zasada

mówi: „jeśli znam wynik, to

znajdę sposób, aby go osią-

gnąć”. Odnosząc to stwier-

dzenie do polityki wielu

korporacji, można zauwa-

żyć, iż menadżerowie ro-

bią wszystko, aby osiągnąć

postawiony cel. Często

modyfikuje się składniki,

aby otrzymać jak najlepszy

wynik OEE i pochwalić się

nim na dorocznym spotka-

niu korporacyjnym. Tutaj

pojawia się zasadnicze pytanie:

czy lepiej mieć wysoki, ale tro-

chę oszukany wynik, czy też le-

piej mieć niższy wskaźnik, ale

w pełni znać sytuację panującą

na produkcji?

Wyszukiwarka

Podobne podstrony:

Program -Wykłady Technologia Maszyn, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, maszyny technolo

026 Przezwycięzanie złych nawyków Top Logistyk

top logistyk 2008 08 01 pulaka systemu pdf

026 Przezwycięzanie złych nawyków Top Logistyk

028 System ssący Top Logistyk Ł Dubiel

KIEROWNIK to osoba w organizacji, Studia, MECHANIKA I BUDOWA MASZYN, Podstawy Logistyki, Podstawy za

TW - wyklady - Kopia, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, technologia maszyn

SCIAGA-TOP!, Zarządzanie i inżynieria produkcji, Semestr 2, Maszynoznawstwo

Okablowanie strukturalne i serwerownia obciazenie, SWSZ, logistyka, logistyka projekt 2

pomiar obciążenia, Mechanika i Budowa Maszyn PK, Miernictwo cieplne i maszynowe

POMIAR OBCIAŻENIA, Semestr III PK, Semestr Zimowy 2012-2013 (III), Moje sprawozdania miernictwo masz

Egz - Legutko, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, technologia maszyn

Działanie maszyny technologicznej napedzanej silnikiem elektrycznym zasilanym przez falownik pracuja

podzial maszyn obciazenia

sawicki, podstawy budowy maszyn P, układ obciążony momentem

Działanie maszyny technologicznej napędzanej silnikiem elektrycznym zasilanym przez falownik pracują

M Działanie maszyny technologicznej napedzanej silnikiem elektrycznym zasilanym przez falownik pracu

Działanie maszyny technologicznej napędzanej silnikiem elektrycznym zasilanym przez falownik pracują

więcej podobnych podstron