Wykłady z diagnostyki maszyn i systemów

Wstęp

Podczas eksploatacji urządzenia techniczne ulegają fizycznemu starzeniu na skutek

zużywania się ich elementów spowodowanego procesami tarcia, korozji, zmęczenia materiału

itp. Starzenie fizyczne elementów urządzeń technicznych zmienia charakterystyki

eksploatacyjne tych urządzeń, zmienia ich sprawność oraz zmniejsza niezawodność.

Kumulowanie skutków tego procesu prowadzi do dezorganizacji procesu eksploatacji. Bardzo

wiele czynników wpływa na przebieg procesu starzenia. Na ogół nie ma możliwości

dokładnego ustalenia ilościowego wpływu poszczególnych czynników powodujących

dezorganizację eksploatacji. Zatem należy założyć, że w podobnych warunkach pracy, w

takim samym okresie użytkowania urządzenia, procesy starzenia mogą mieć różny przebieg.

Wynika stąd konieczność przeprowadzania okresowych profilaktycznych kontroli stanu

urządzeń, umożliwiających z możliwie dużym prawdopodobieństwem ustalenie terminu i

zakresu wykonania obsługi technicznej zwanej konserwacją.

Problematyką badania i oceny stanu technicznego urządzeń zajmuje się diagnostyka.

Słowo „diagnostyka" pochodzi od greckiego „diagnosticos", co oznacza umiejętność

rozpoznawania.

Diagnozowaniem nazywa się proces oceny stany technicznego urządzenia, maszyny lub

całego systemu. Wszystkie rutynowo wykonywane czynności eksploatacyjne takie jak:

- osłuchiwanie oraz oględziny zewnętrzne urządzenia,

- kontrola i analiza parametrów pracy urządzenia,

- pomiary i oględziny części urządzeń podczas przeglądów lub remontów,

- itp.

stanowią elementy procesu diagnozowania.

Z przytoczonych rozważań wynika, że diagnostyczna ocena stanu urządzeń była

realizowana, oczywiście w różnym zakresie, od początku istnienia urządzeń technicznych. Na

każdym etapie rozwoju techniki stosowana była diagnostyka na miarę możliwości danego

okresu. Rozwój technik pomiarowych a w szczególności rozwój zastosowań elektroniki, w

zdecydowany sposób rozszerzyły możliwości wprowadzenia coraz doskonalszych, coraz

efektywniejszych pośrednich metod oceny stanu technicznego urządzeń.

Bezpośrednią przyczyną szerokiego wprowadzenia naukowych metod oceny stanu

technicznego w ostatnim okresie są:

- dążenie do uzyskiwania coraz wyższych sprawności urządzeń;

- zmiany konstrukcji urządzeń, wprowadzenie nowych technologii i zawężenie marginesu

bezpieczeństwa;

- malejąca liczba załogi i stosowanie siłowni bezwachtowych.

W tym stanie, stosowanie zasad eksploatacji opartych na rocznych i czteroletnich okresach

między przeglądami określonych przepisami instytucji nadzoru klasyfikacyjnego

zastępowane jest w coraz większym stopniu nowym modelem eksploatacji, w którym okresy

między przeglądami wyznaczane są indywidualnie dla każdego silnika w oparciu o jego stan

techniczny a stan techniczny podczas eksploatacji można określić stosując wiarygodne

systemy diagnostyczne.

l. Teoretyczne podstawy diagnostyki technicznej 1.1.

Podstawowe pojęcia diagnostyki technicznej

Diagnostyka techniczna jest działem nauki zajmującym się zespołem przedsięwzięć (metod

i środków) zmierzających do rozpoznania stanu technicznego obiektu bez jego demontażu lub

podczas częściowego demontażu nie naruszającego zasadniczych funkcjonalnych połączeń

elementów. Efektem procesu diagnozowania jest diagnoza techniczna.

Struktura obiektu jest to zbiór tworzących go

elementów konstrukcyjnych,

uporządkowanych w ściśle określony sposób w celu wypełniania określonych funkcji.

Struktura obiektu jest scharakteryzowana wzajemnym rozmieszczeniem części (elementów

struktury), kształtem i wymiarami części oraz rodzajem połączeń i sposobem ich współpracy.

Struktura obiektu wyznacza całokształt jego właściwości techniczno -eksploatacyjnych

założonych podczas konstruowania i wytwarzania.

Parametry struktury są to wielkości fizyczne służące do opisywania struktury obiektu (cech

obiektu). Jako parametry struktury są przyjmowane wymiary odległości elementów, kątowe

miary wzajemnego ich położenia, luzy między współpracującymi elementami, zużycie,

parametry opisujące deformacje kształtu (owalność, stożkowatość, falistość itp.), sprężystość

elementów, szczelność, stopień filtracji itp. W odniesieniu do silnika spalinowego

parametrami struktury, między innymi są:

- luzy w łożyskach,

- luzy w zamkach pierścieni tłokowych,

- napięcia sprężyn wtryskiwacza,

- czynne przekroje okien przepłukujących,

- luzy zaworowe,

- itp.

W procesie eksploatacji następuje zmiana parametrów struktury. Zmiana następuje na

ogół w kierunku pogorszenia wywołanego starzeniem, tzn. stopniowym zużywaniem,

deformacją i korozją elementów, wytrącaniem się szkodliwych substancji i innymi

niszczącymi procesami. Następuje zmiana w strukturze par kinematycznych, podzespołów,

zespołów i obiektu jako całości. Można zatem powiedzieć, że struktura obiektu determinuje

jego stan techniczny, a parametry struktury są parametrami stanu technicznego.

Parametry pracy są to wielkości fizyczne (ciśnienia, temperatury, natężenia przepływu,

prędkości obrotowe itp.) związane bezpośrednio z pracą obiektu i możliwe do pomiaru bez

konieczności jego demontażu. Poprzez obserwację zmian parametrów pracy określamy jakość

funkcjonowania obiektu. Należy jednakże pamiętać, że zmierzona w dowolnej chwili wartość

parametru pracy będzie zawsze zależeć od trzech czynników:

1) przyjętego sposobu pracy obiektu (np. wielkości nastawy dźwigni paliwowej,

charakterystyki śruby napędowej itp.);

2) stanu środowiska, w którym odbywa się praca obiektu (parametry otoczenia);

3) stanu technicznego obiektu.

Wielkości fizyczne opisujące dwa pierwsze z wymienionych czynników nazywa się

parametrami wejściowymi.

Parametry pracy będące funkcją parametrów wejściowych i parametrów struktury nazywa się

parametrami wyjściowymi.

Parametry diagnostyczne stanowią tę część parametrów wyjściowych, które są silnie

związane z parametrami struktury a słabiej z parametrami wejściowymi. Parametry

diagnostyczne klasyfikuje się i ocenia według następujących kryteriów:

- wartości informacyjnej (ilości informacji o różnych parametrach struktury obiektu);

- stopnia lokalizacji niesprawności (możliwie ścisłego związku z określonym parametrem

struktury);

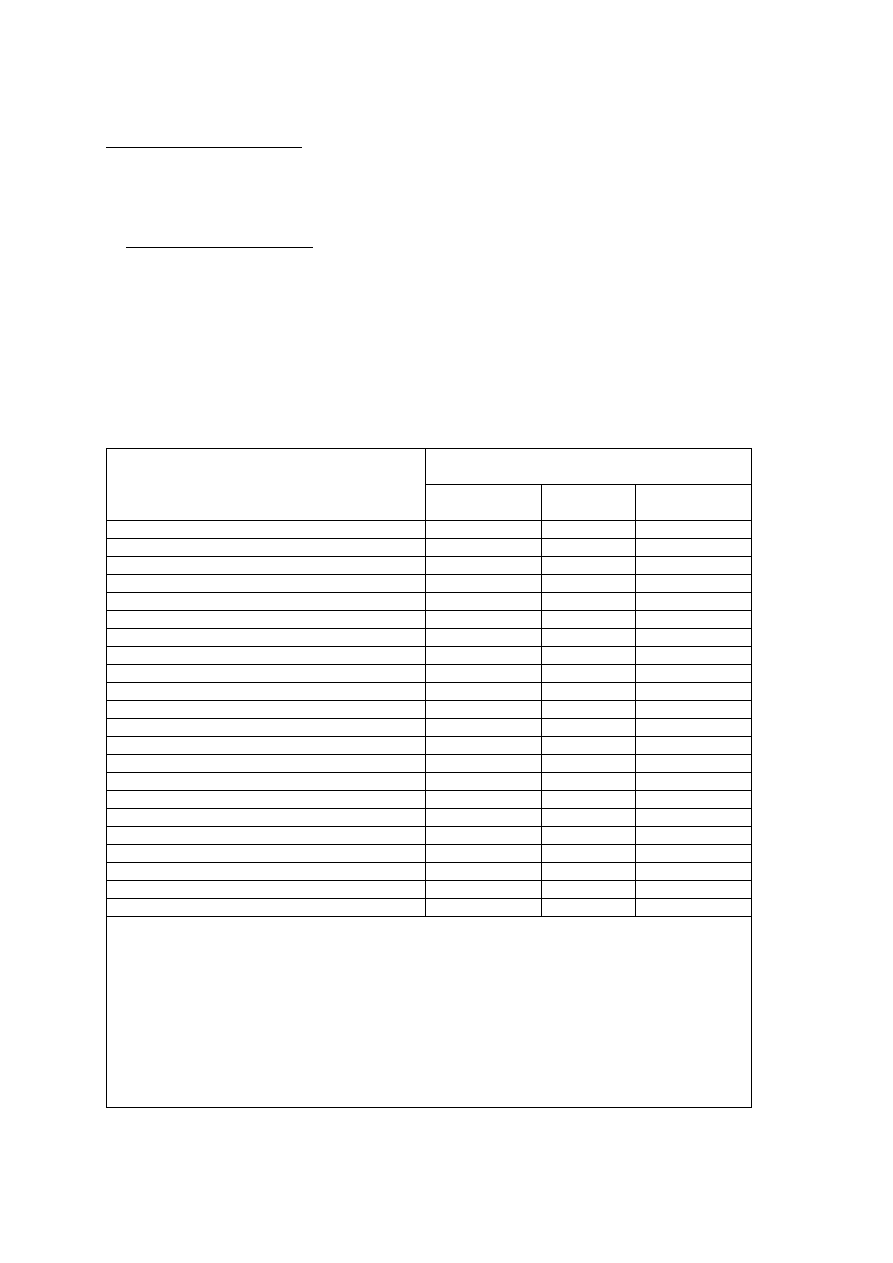

- dostępności i łatwości pomiaru. W tabeli 1.1. podano parametry diagnostyczne silnika

okrętowego wraz z klasyfikacją

Tabela 1.1. Parametry diagnostyczne silnika okrętowego wraz z klasyfikacją (Piotrowski)

Nazwa parametru diagnostycznego

Przynależność parametru do określonej klasy wg

kryterium:

wartości

informacyjnej

lokalizacji

niesprawności

dostępności i

łatwości pomiaru

Prędkość obrotowa silnika

1.1

2.3

3.1

Jednostkowe zużycie paliwa

1.1

2.3

3.2

Ś

rednie ciśnienie indykowane

1.1

2.3

3.2

Maksymalna temperatura spalania

1.1.

2.3

3.3

Temperatura spalin za cylindrem

1.1

2.3

3.1

Temperatura wybranego punktu tulei cylindrowej

1.1

2.3

3.2

Maksymalne ciśnienie spalania

1.1

2.3

3.2

Przyrost temp. wody chłodź. Cylindry i głowice

1.1

2.3

3.1

Przyrost temp. wody chłodzącej tłoki

1.1

2.3

3.1

Ogólny współczynnik nadmiaru powietrza

1.1

2.3

3.2

Ciśnienie sprężania

1.1

2.2

3.2

Stężenia par oleju w skrzyni korbowej

1.2

2.2

3.2

Przyrost temperatury oleju obiegowego

1.2

2.2

3.1

Zanieczyszczenia w oleju obiegowym

1.2

2.2

3.2

Spadek ciśnienia oleju obiegowego

1.2

2.2

3.3

Prędkość obrotowa turbosprężarek

1.2

2.2

3.1

Ciśnienie powietrza ładującego

1.2

2.2

3.1

Temperatura powietrza ładującego

1.2

2.2

3.1

Temperatura sprężania

1.2

2.2

3.3

Spadek ciśnienia na chłodnicy

1.3

2.1

3.1

Różnica temp. powietrza ład. i wody chłodzącej

1.3

2.1

3.2

Temp. łożysk układu tłokowe - korbowego

1.3

2.1

3.2

Objaśnienia: 1.1 - klasa l, wartość informacyjna 20 -100% wartości maksymalnej;

1.2 - klasa l, wartość informacyjna 2-20 % wartości maksymalnej;

1.3 - klasa l, wartość informacyjna poniżej 2% wartości maksymalnej;

2.1 - klasa 2, lokalizuje stan poszczególnych elementów lub węzła;

2.2 - klasa 2 , lokalizuje stan grupy elementów lub grupy węzłów;

2.3 - klasa 2, lokalizuje stan całego silnika;

3.1 - klasa 3, do pomiaru wystarczają proste przyrządy;

3.2 - klasa 3, do pomiaru są potrzebne bardziej złożone przyrządy;

3.3 - klasa 3, do pomiaru jest potrzebna specjalistyczna aparatura

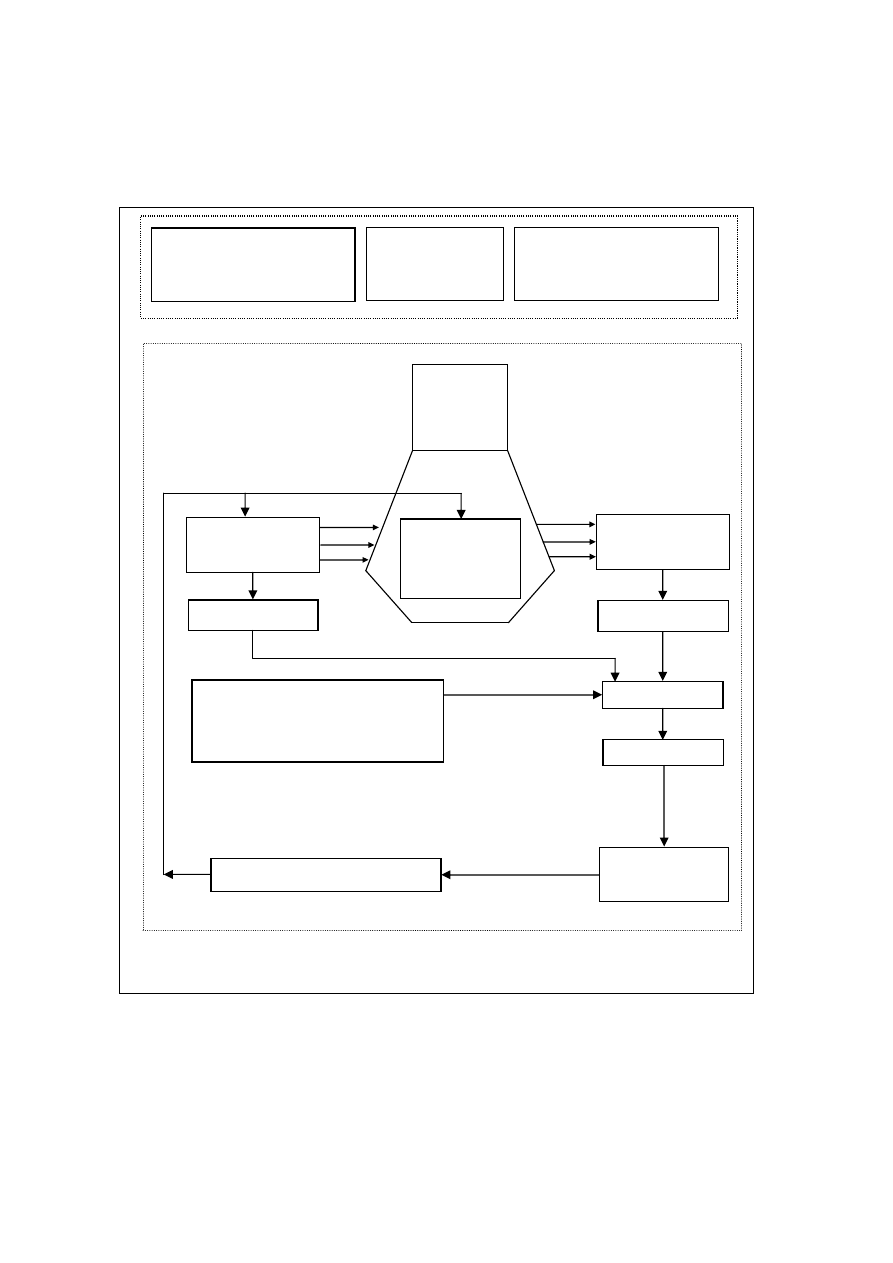

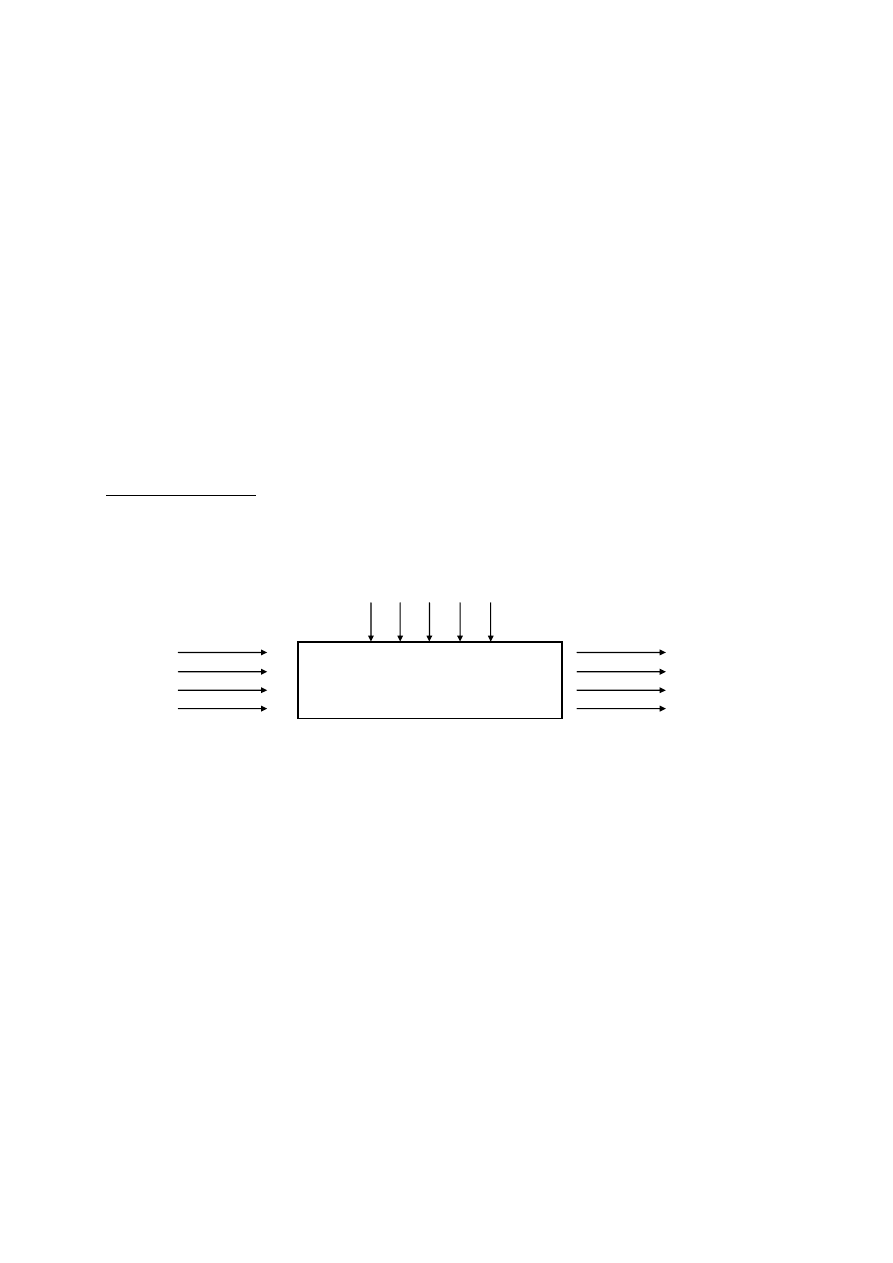

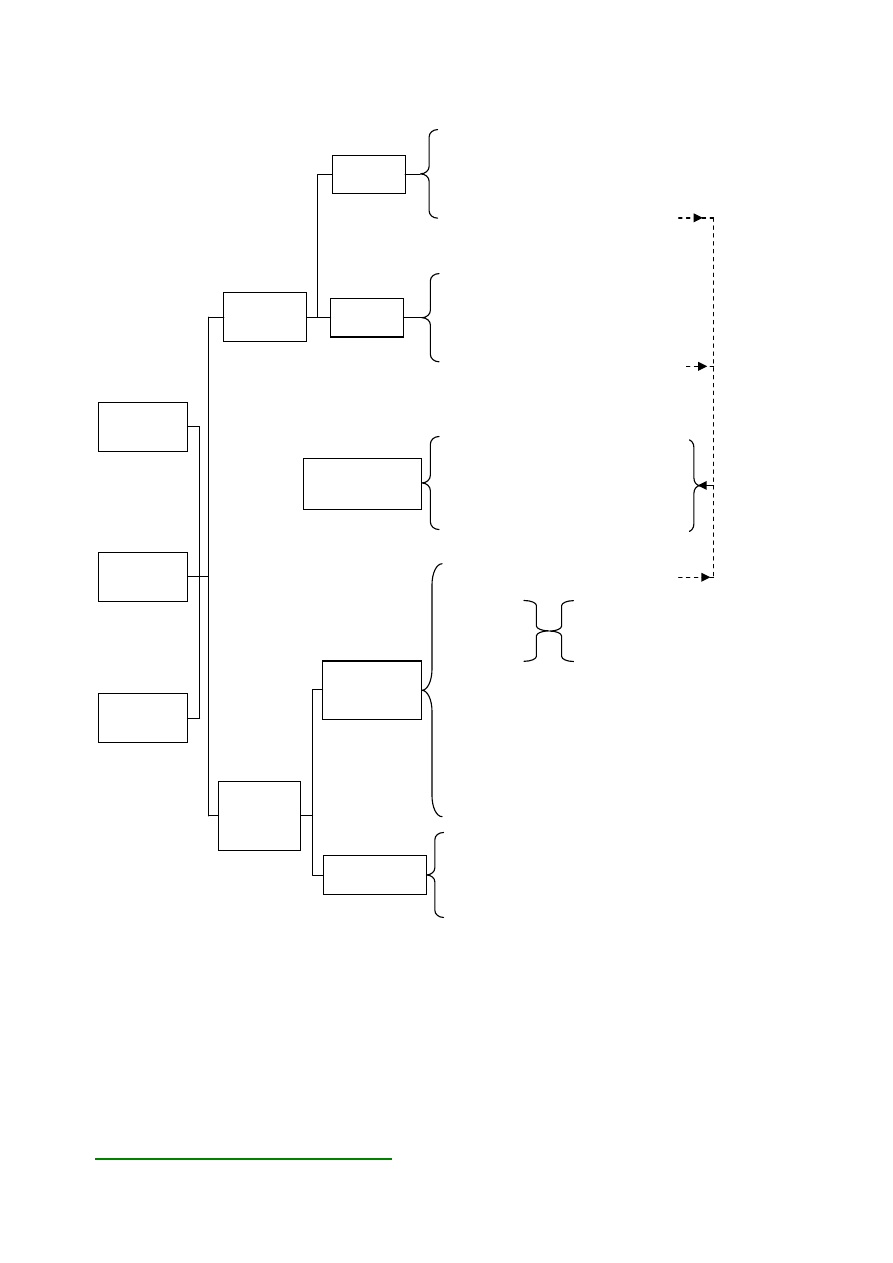

Istotę związków pomiędzy parametrami wejściowymi, struktury i parametrami

wyjściowymi oraz sposób ich wykorzystania w diagnostycznych badaniach stanu

technicznego przedstawiono na rys. 1.1.

Założony sposób pracy oraz

oddziaływania środowiska w

którym przebiega praca

Stan techniczny

obiektu

Efekty pracy w określonym

stanie w określonych

warunkach

Zbiór parametrów

struktury

Zbiór parametrów

wejściowych

Zbiór parametrów

wyjściowych

Rys.1.1. Modelowe przedstawienie istoty diagnostyki technicznej

Pomiar

Diagnozowanie

Diagnoza

Znajomość relacji między zbiorami

parametrów wejściowych i

wyjściowych a parametrami struktury

Pomiar

Eksploatator

silnika

Decyzja eksploatacyjna

1.2. Charakterystyczne stany diagnostyczne obiektu

Podczas eksploatacji, na skutek procesów starzenia, następują zmiany wartości

parametrów struktury powodujące pogorszenie stanu technicznego obiektu. Stopniowo

zachodzące zmiany mogą doprowadzić w końcu do osiągnięcia takich wartości parametrów

struktury, że dalsza eksploatacja obiektu może może być niewskazane np. ze względów

ekonomicznych lub niedopuszczalna ze względu na szereg czynników technicznych lub

eksploatacyjnych. W związku z powyższym, w badaniach diagnostycznych celowe jest

rozróżnienie kilku charakterystycznych stanów technicznych są to:

- Stan sprawności, w którym funkcja celu realizowana jest w sposób prawidłowy z

założoną sprawnością, co oznacza także, że żaden z parametrów struktury nie osiągnął

wartości dopuszczalnej założonej przez producenta;

- Stan niesprawności technicznej, w którym obiekt może nadal wypełniać zasadnicze

funkcje robocze, jednakże biorąc pod uwagę inne kryteria (np. sprawność) obiekt będzie miał

właściwości techniczno - eksploatacyjne nie w pełni odpowiadające założonym. Jako

przykład można podać pracę silnika ze zużytymi pierścieniami czy wyłączonym cylindrem.

Taki obiekt jest w stanie niepełnej sprawności technicznej.

- Stan zdatności, który może być zarówno stanem sprawności lub niesprawności

technicznej. W tym przepadku chodzi wyłącznie o stwierdzenia czy obiekt może być dalej

wypełniać zasadnicze funkcje robocze nie wnikając w sprawność z jaką je wykonuje.

-

Stan niezdatności technicznej wystąpi wówczas, gdy jeden lub kilka parametrów struktury

zmieni się na tyle, że silnik nie będzie mógł spełniać funkcji roboczej dla której zosta}

stworzony. Użytkowanie obiektu będącego w stanie niezdatności technicznej może być

niemożliwe z uwagi na poważne uszkodzenia (np. pęknięty wał) lub może doprowadzić do

poważnego uszkodzenia przy dalszym użytkowaniu.

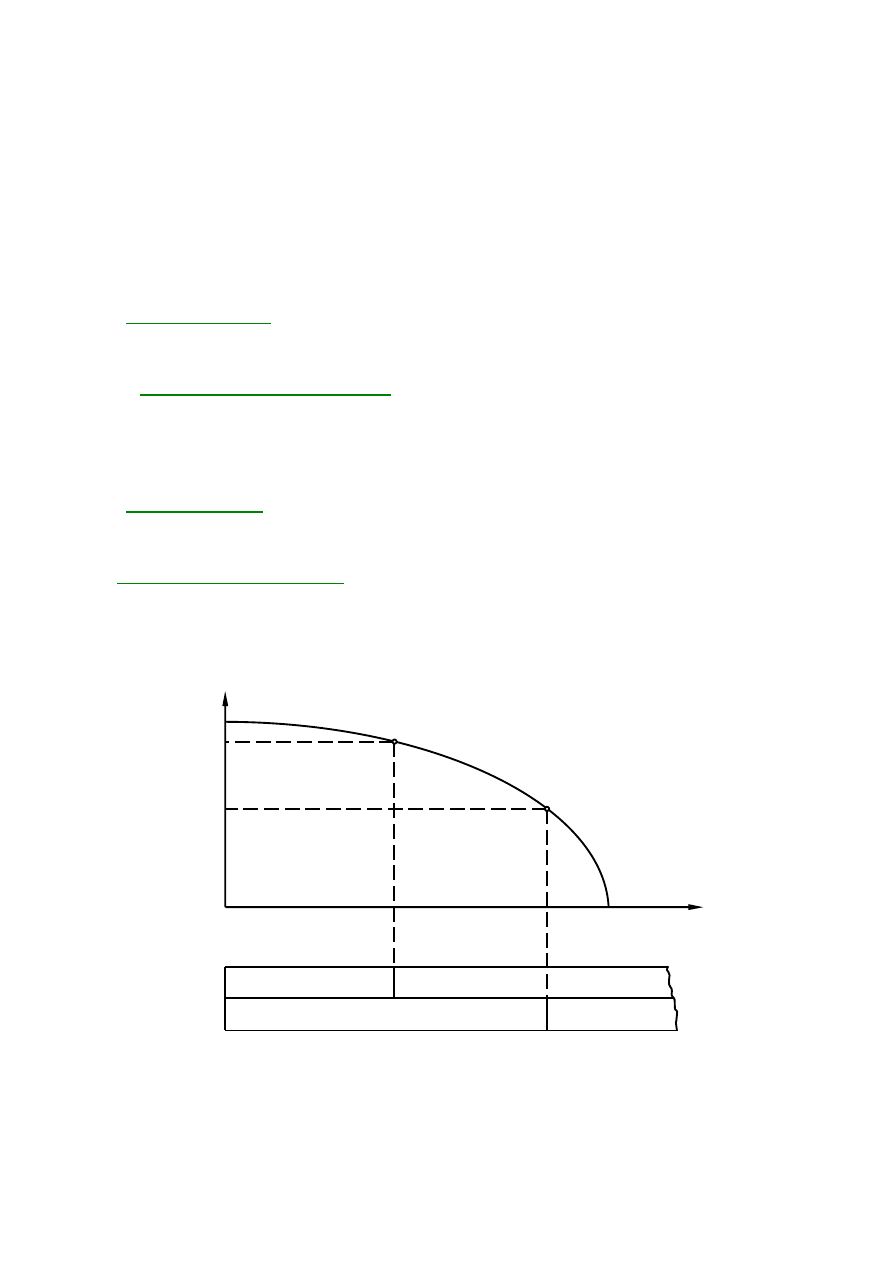

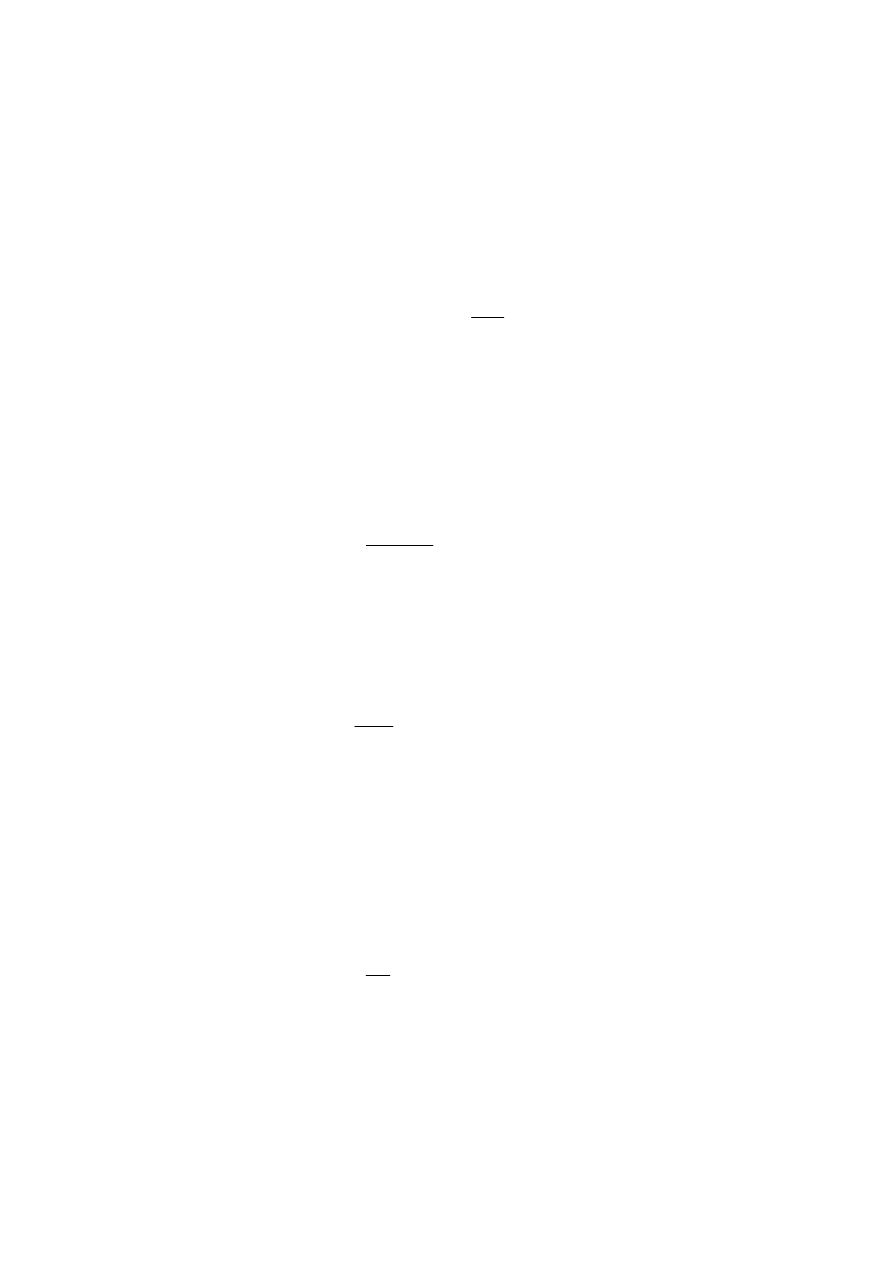

Na rys. 1.2 podano interpretację graficzną charakterystycznych stanów obiektu opisanego

przy pomocy jednego parametru struktury.

O zakwalifikowaniu obiektu do określonego stanu technicznego decydować będą wartości

dopuszczalne i graniczne parametrów struktury, które z reguły określa producent podając np.

dopuszczalne zużycie tulei cylindrowej.

Stan sprawno

ś

ci

technicznej

Stan niezdatno

ś

ci

Stan zdatno

ś

ci

Stan niesprawno

ś

ci

technicznej

N

ie

s

p

ra

w

n

o

ś

ć

U

s

z

k

o

d

z

e

n

ie

W

a

rt

o

ś

ć

p

a

ra

m

e

tr

u

s

ta

n

u

t

e

c

h

n

ic

z

n

e

g

o

(n

p

.

s

p

ra

w

n

o

ś

c

i

o

g

ó

ln

e

j)

Graniczna

Dopuszczalna

1.3. Modele diagnostyczne obiektów

Warunkiem koniecznym do przeprowadzenia badania diagnostycznego jest dysponowanie

odpowiednim zasobem wiedzy o obiekcie. Pełny opis procesów fizyko -chemicznych i

energetycznych zachodzących w rzeczywistym obiekcie jest niemożliwy i dlatego

posługujemy się uproszczonymi modelami diagnostycznymi. Przy budowie modelu obiektu

należy wziąć pod uwagę następujące czynniki:

-

przeznaczenie obiektu,

-

zasada działania i wykonywane funkcje,

-

warunki pracy,

-

związki funkcjonalne elementów obiektu,

-

charakter sprzężeń zwrotnych,

-

cel wykonania badań (diagnostyka ogólna, czy lokalizacja uszkodzeń.

Rozróżnia się trzy zasadnicze typy modeli, są to:

1) modele analityczne - rys. l.3

2) modele funkcjonalne- rys. 1.4

3) modele topologiczne-rys. 1.5

Model analityczny. W modelu tym urządzenie techniczne rozpatrywane jest jako

przekształtnik jednych wielkości ( x;) na inne wielkości ( y;) przy określonym stanie obiektu,

który to stan reprezentowany jest przez wielkości (u;).

W modelu analitycznym do opisu przebiegu procesów zachodzących w obiekcie

wykorzystuje się równania różniczkowe. Jednakże dla złożonego obiektu modele te stają się

zbyt skomplikowane. Do opisu obiektu stosujemy trzy zbiory wielkości:

- zbiór wielkości wejściowych X = {x

i

} ;

- zbiór wielkości wyjściowych Y = {y

i

} ;

- zbiór parametrów struktury U = {u

i

} ;

Model obiektu przedstawia zależność:

Y=f (X, U) (1.1)

zaś model diagnostyczny otrzymamy po przekształceniu tej zależności do postaci:

U=F(X,Y) (1.2)

wszystkie parametry są funkcją czasu a zatem powinniśmy napisać:

U (t) = F [ X(t), Y(t)] (1.3)

Model obiektu ma postać układu (n) równań, których charakter zależy od struktury modelu.

Rys. 1.3. Ogólny model obiektu diagnostyki

X = { x

i

}

U = { u

i

}

Y = { y

i

}

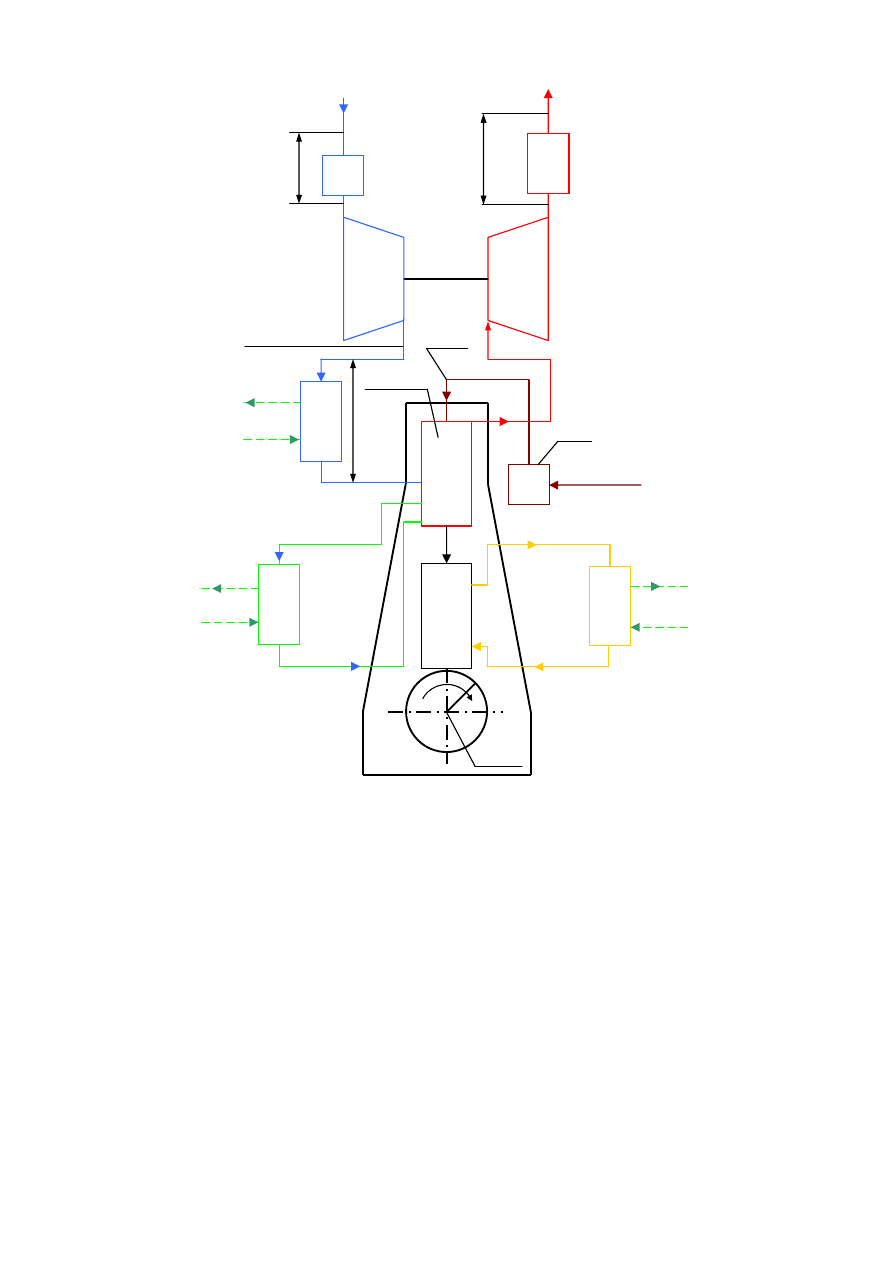

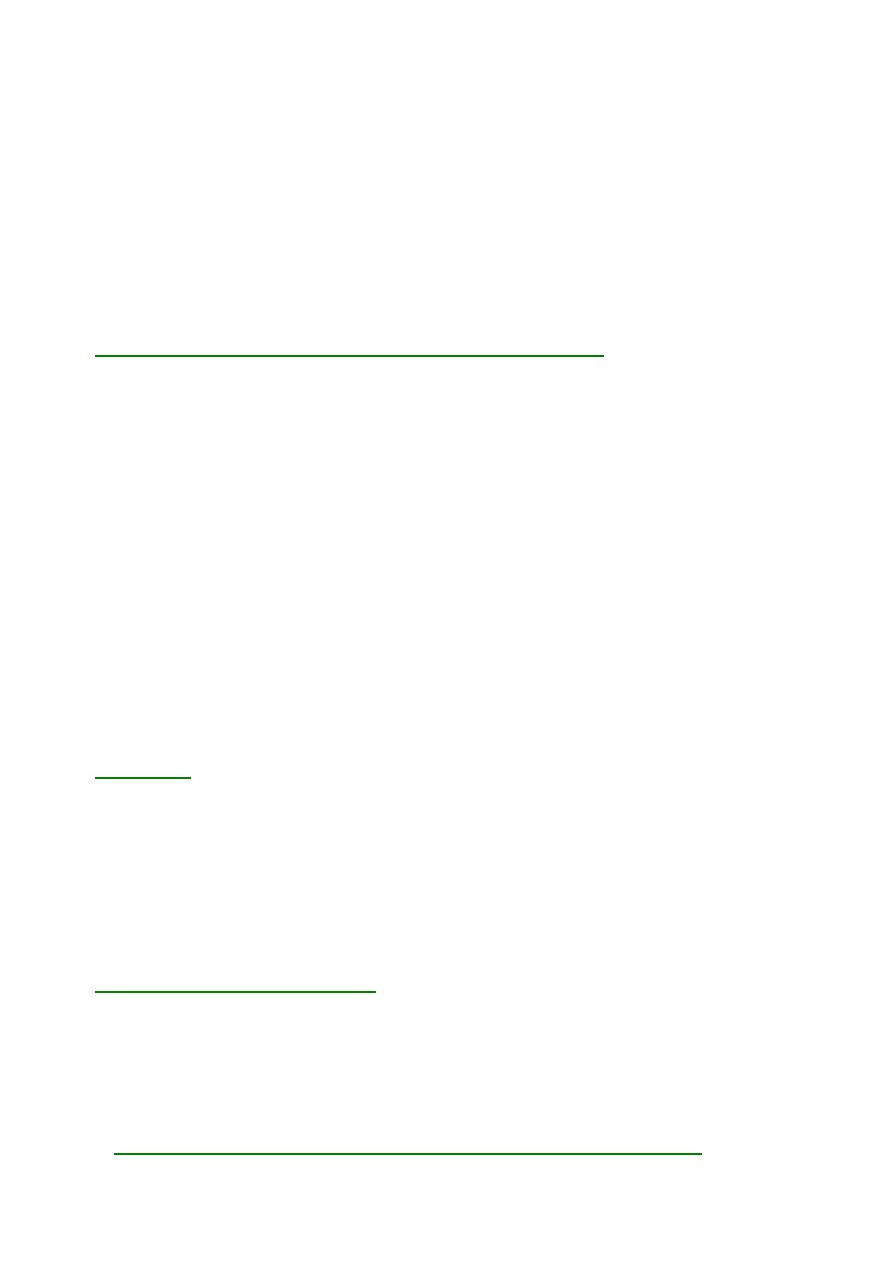

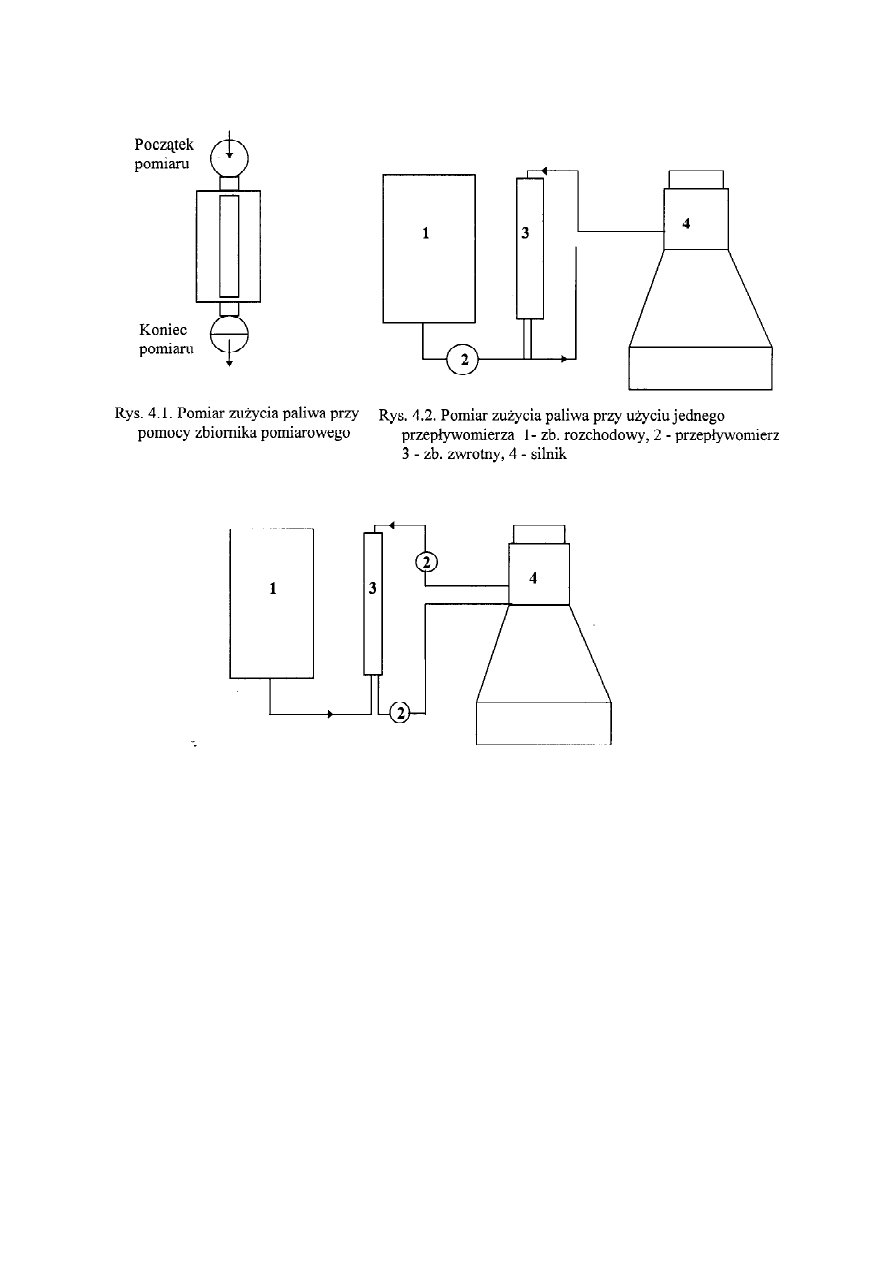

Rys.1.4. Model funkcjonalny silnika okrętowego :

KS — komora spalania; KT — układ korbowo--tłokowy; P — pompa wtryskowa; S —

spr

ęż

arka; T — turbina; F — filtr powietrza; K — kocioł LA; CP — chłodnica powietrza

ładuj

ą

cego; CW — chłodnica wody słodkiej; Co — chłodnica oleju; p

O

, T

O

,

φ

O

— ci

ś

nienie,

temperatura, wilgotno

ść

wzgl

ę

dna powietrza otaczaj

ą

cego; p

dz

, T

dz

— ci

ś

nienie i temperatura

powietrza ładuj

ą

cego za spr

ęż

ark

ą

; p

d

, T

d

— ci

ś

nienie i temperatura powietrza ładuj

ą

cego;

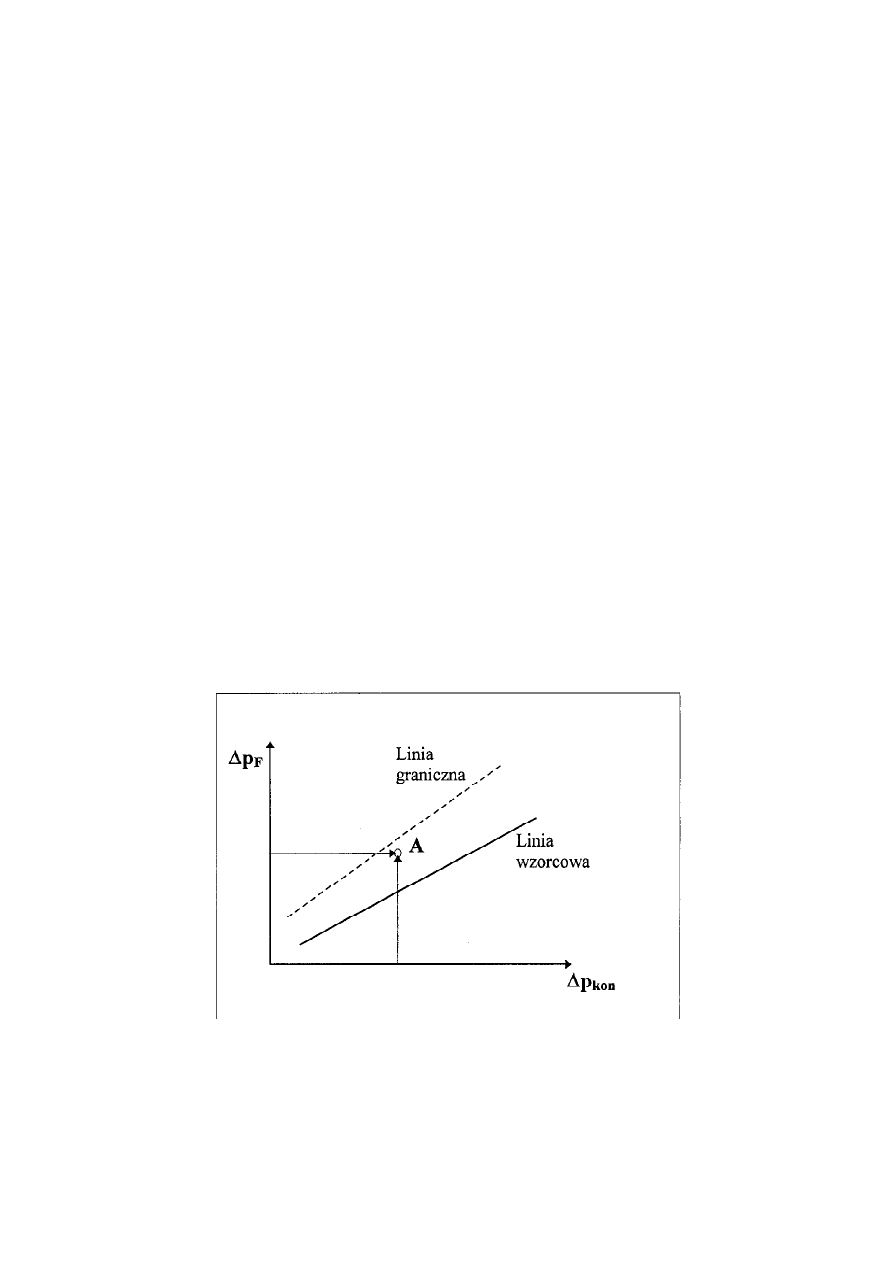

∆

p

F

.

∆

p

C

,

∆

p

K

— spadki ci

ś

nienia na filtrze, chłodnicy powietrza i kotle utylizacyjnym; p

WP

,

T

WP

, p

WZ

, T

WZ

— ci

ś

nienie i temperatura spalin przed i za turbin

ą

; n

TS

— pr

ę

dko

ść

obrotowa

turbospr

ęż

arki; p

p

, T

p

— ci

ś

nienie i temperatura paliwa na dopływie do pompy wtryskowej;

P

chd

, T

chd

, T

chw

— ci

ś

nienie i temperatura wody chłodzonej na dopływie do silnika i

temperatura wody na odpływie z silnika; p

O1

, T

O1

, T

O2

— ci

ś

nienie i temperatura oleju

smarowego na dopływie i temperatura oleju na odpływie z silnika; T

z1

, T

z2

, T

z3

, T

z4

, T

z5

, T

z6

—

temperatura wody morskiej przed i za chłodnicami; p

max

, p

k

— maksymalne ci

ś

nienie

spalania i ci

ś

nienie spr

ęż

ania w cylindrze; n — pr

ę

dko

ść

obrotowa silnika; p

e

—

ś

rednie

ci

ś

nienie efektywne; h

o

— wska

ź

nik obci

ąż

enia pomp wtryskowych; p

owtr

– ci

ś

nienie otwarcia

wtryskiwacza.

P

KT

KS

T

K

F

CP

CP

CW

S

p

o1

,T

o1

h

o

T

z1

T

z2

p

p

,T

p

p

wp

,T

wp

p

wz

,T

wz

T

o2

p

chd

,T

chd

T

z3

T

z4

T

chw

T

z5

T

z6

p

d

,T

d

p

dz

,T

dz

p

o

,T

o

,

φ

o

η

TS

p

max

, p

k

p

owtr

∆

p

k

∆

p

F

∆

p

C

n, P

e

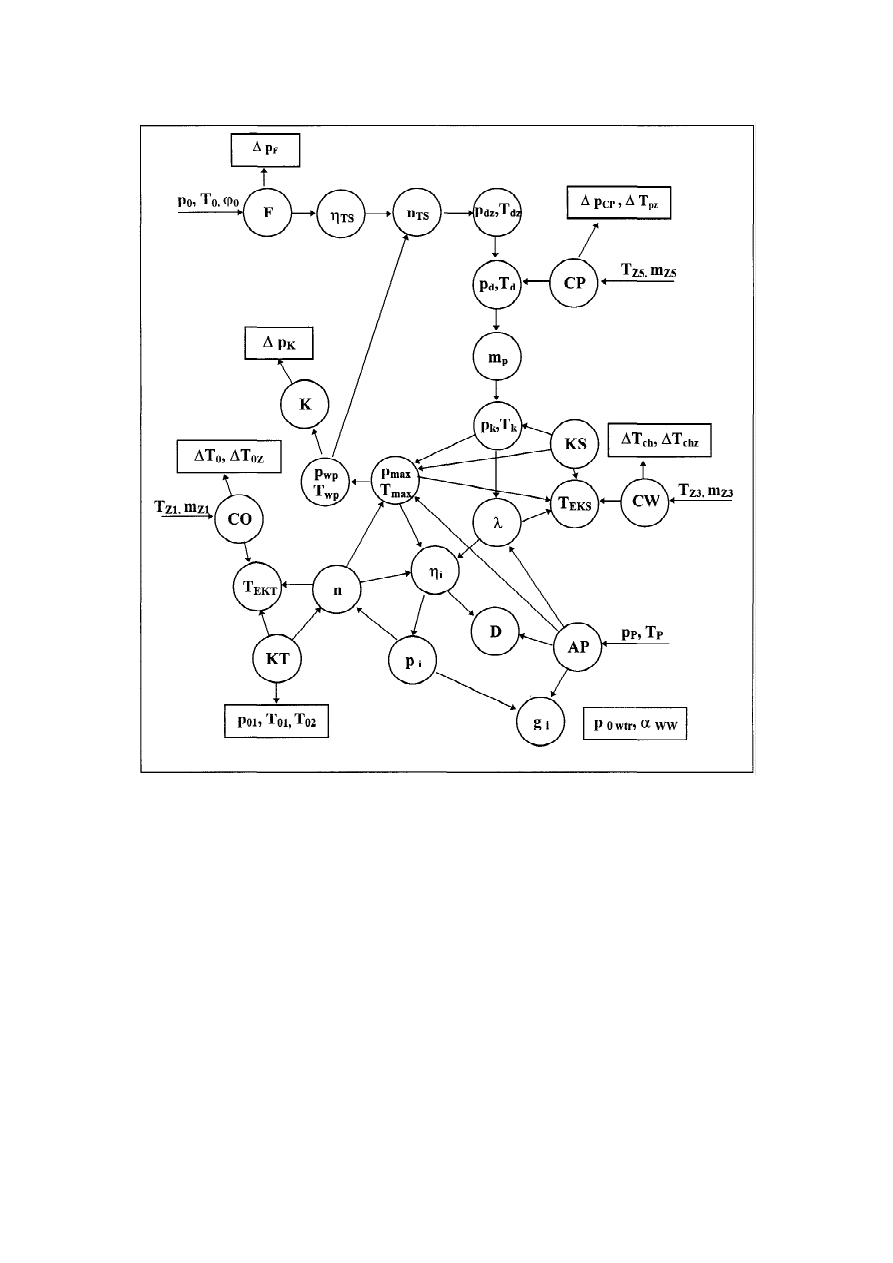

Rys.1.5. Model topologiczny silnika okr

ę

towego (wg [16]); AP — aparatura

wtryskowa; m

p

, m

z1

, m

z3

, m

z5

– masowe nat

ęż

enia przepływu powietrza ładuj

ą

cego

i wody morskiej; T

EKS

, T

EKT

– temperatury elementów komory spalania i układu

korbowo-tłokowego;

η

TS

– sprawno

ść

turbospr

ęż

arki;

η

i

, p

i

, g

i

– wska

ź

niki

indykowane: sprawno

ść

, ci

ś

nienie, jednostkowe zu

ż

ycie paliwa; D — zadymienie

(barwa) spalin;

λ

– współczynnik nadmiaru powietrza; p

1

, T

1

–– ci

ś

nienie i

temperatura ładunku na pocz

ą

tku suwu spr

ęż

ania;

∆

T

o

,

∆

T

ch

– –spadki

temperatury oleju i wody na chłodnicach;

∆

T

pz

,

∆

T

chz

,

∆

T

oz

– ró

ż

nice temperatur

mi

ę

dzy powietrzem, wod

ą

słodk

ą

i olejem na dopływie do chłodnic a temperatur

ą

wody zaburtowej na dopływie do chłodnic; p

owtr

– ci

ś

nienie otwarcia wtryskiwacza;

α

WW

—

k

ą

t wyprzedzenia wtrysku; pozostałe oznaczenia jak na rys. 1.4

Model funkcjonaln

y

. Jest to graf

i

czne przedstawienie urządzenia jako zbioru bloków

funkcjonalnych oznaczonych za pomocą prostokątów, z których każdy zawiera pewną

liczbę wejść i wyjść, przy czym funkcje wyjściowe jednego bloku mogą być funkcjami

wejściowymi drugiego bloku. Model funkcjonalny silnika okrętowego pokazano na rys.

l.4. Złożoność modelu funkcjonalnego jest uzależniona od jego przeznaczenia. Jeżeli ma

on służyć do określenia stanu technicznego urządzenia jako całości to można się

ograniczyć do poziomu bloków funkcjonalnych. Natomiast przy ustalaniu stanu

technicznego elementów bloków funkcjonalnych należy rozwinąć model i ustalić związki

między elementami bloków. Model funkcjonalny powinien w sposób jednoznaczny

określić operacje sprawdzające, które należy wykonać celem wykrycia niesprawności

elementów. W związku z tym powinien być tak zbudowany, aby na wyjściu była tylko

jedna reakcja jako odpowiedź na sumę bodźców.

Model topologiczn

y

. Model topologiczny to abstrakcyjny opis obiektu rzeczywistego W

modelu topologicznym rezygnuje się z przedstawiania bloków funkcjonalnych silnika

skupiając się przede wszystkim na cechach funkcjonowania obiektu, zbiorach jego

parametrów i związkach między nimi. Przy czym zbiór cech funkcjonowania może być

ustalony z różnym stopniem szczegółowości. Model topologiczny silnika okrętowego

pokazano na rys. 1.5.

1.4. Metody diagnostyczne

Diagnostyka może się opierać o trzy zasadnicze metody, są to:

1) metoda parametryczna (polegająca na rejestracji parametrów roboczych, takich jak

ciśnienia, temperatury, zużycie paliwa, natężenie przepływu itp.);

2) metoda drganiowo-akustyczna (wykorzystująca pomiary zmiennych sygnałów

dźwiękowych, które są nośnikami wielu informacji);

3) metoda zanieczyszczeniowa (wykorzystująca pomiary i rejestrację zanieczyszczenia

oleju smarnego).

Każda z w/w metod przy odpowiednim nowoczesnym oprzyrządowaniu oraz

automatyzacji można zaliczyć do diagnostyki instrumentalnej.

1.4.1. Zasady wykorzystania parametrów diagnostycznych do oceny stanu obiektu

Proces diagnozowania obiektu zawiera następujące czynności:

- testowe oddziaływanie na obiekt (ustalenie określonego obciążenia, prędkości obrotowej,

określonego stanu obciążenia cieplnego);

- pomiar wytypowanych parametrów diagnostycznych,

- przetworzenie uzyskanej informacji oraz postawienie diagnozy.

W przypadku diagnozowania prostego obiektu, postawienie diagnozy polega na

porównaniu zmierzonego parametru diagnostycznego z wartością dopuszczalną lub

graniczną. W procesie diagnozowania złożonego obiektu kiedy wykorzystuje się znaczną

ilość parametrów stosujemy metodę syntezy lub analizy.

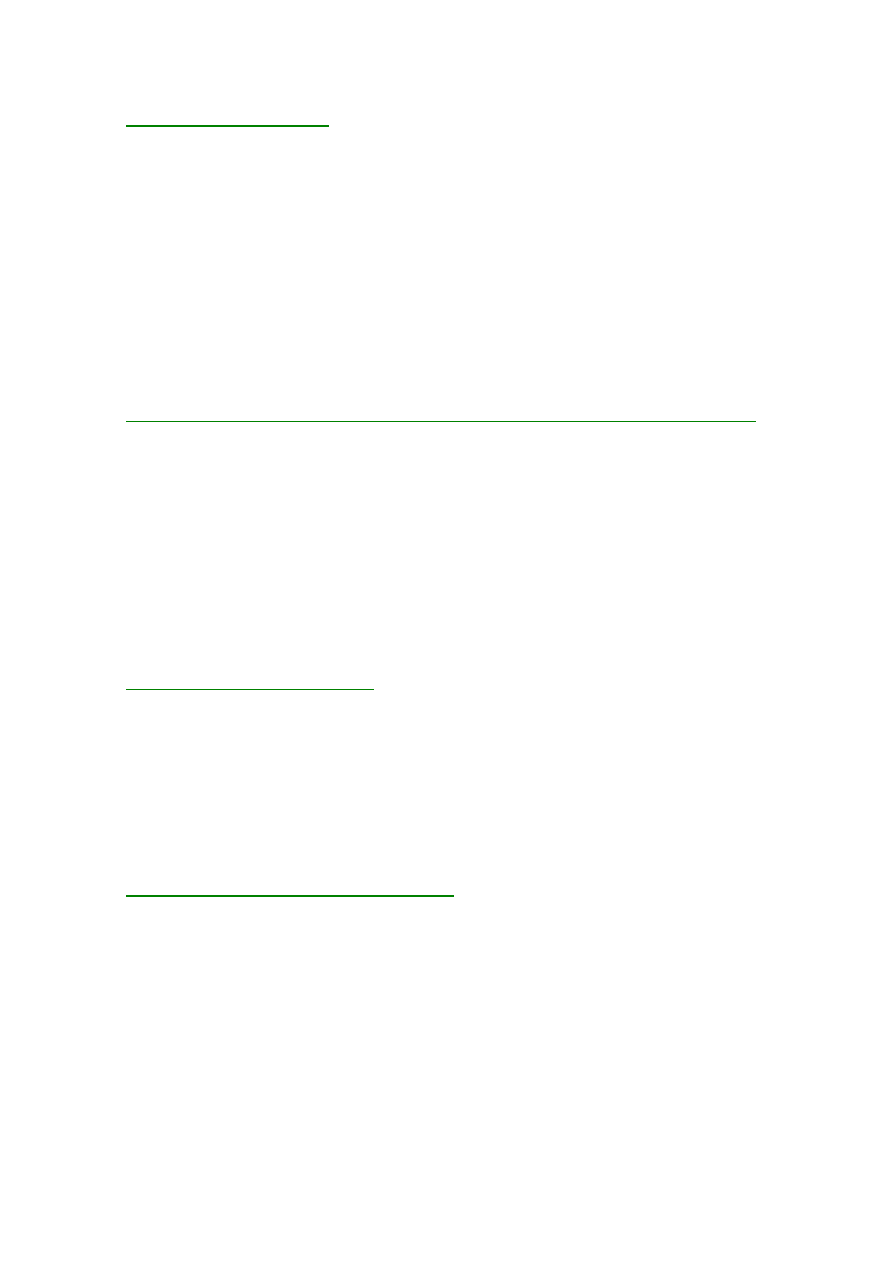

Diagnozowanie metoda syntezy - rys. 1.6. Diagnozowany obiekt poddawany jest

oddziaływaniu testowemu. Przetworniki (d

1

), (d

2

)..... (d

n

) rejestrują sygnały, które zawierają

informację o wartościach parametrów struktury (u

1

), (u

2

)........ (u

n

) każdego elementu (e

1

),

(e

2

)...... (e

n

) obiektu. Rejestrowane wielkości (s

1

), (s

2

)....... (s

n

), z reguły przetwarzane na

sygnały elektryczne, zostają wzmocnione do wartości (s

1

’ ), (s

2

’)... (s

n

’) i skierowane do

urządzenia progowego. Urządzenie progowe przepuszcza tylko te sygnały, których wartości

przekroczyły dopuszczalne wartości (s

d

) lub (s

g

). Sygnały (s

1

” ), (s

2

”)... (s

n

”) docierają do

urządzenia logicznego, w którym następuje synte,za informacji i postawienie diagnozy. W

końcowej fazie tego procesu należy podjąć decyzję.

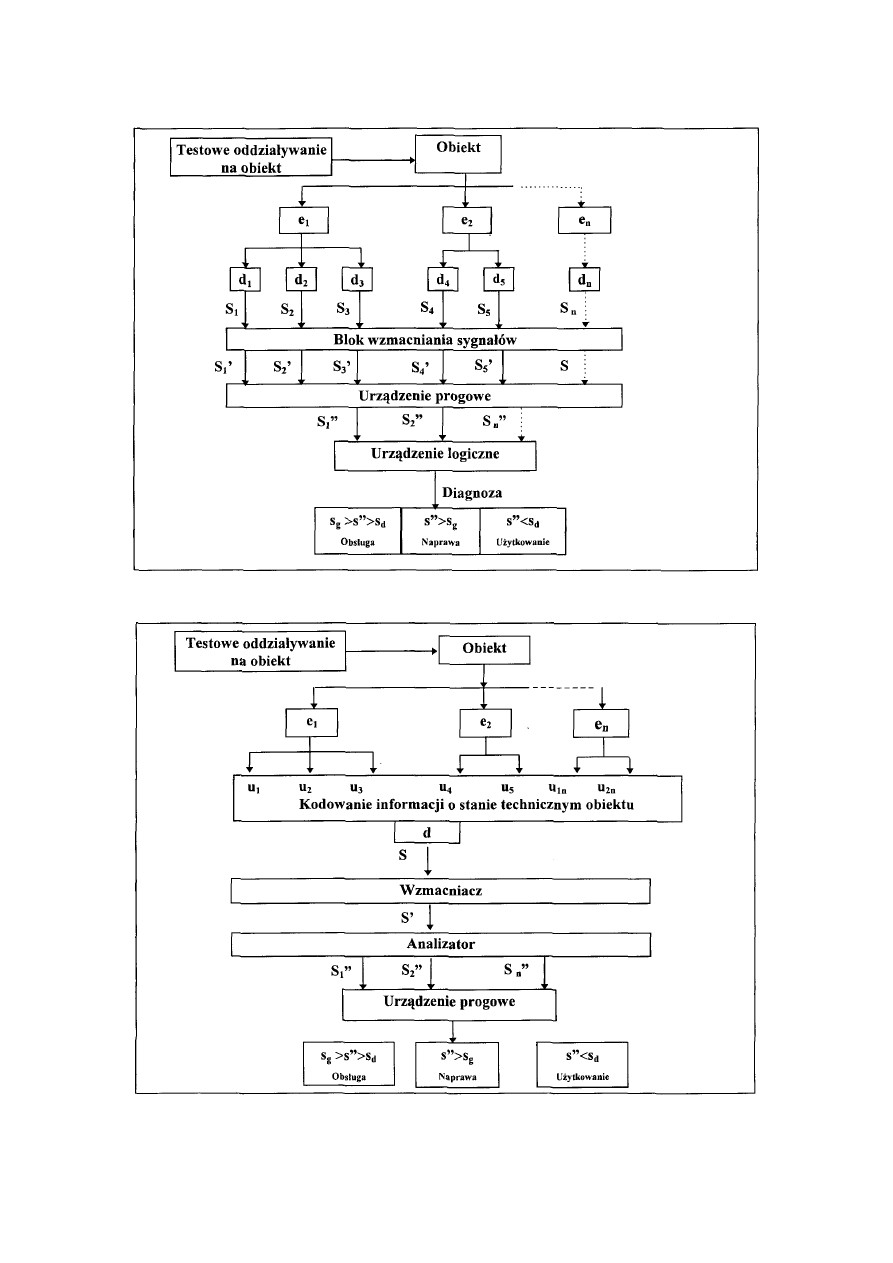

Diagnozowanie metoda analizy uogólnionej - rys. l. 7. Diagnozowany obiekt poddawany

jest oddziaływaniu testowemu. Sygnały charakteryzujące parametry struktury (u

1

),

(u

2

)........(u

n

) grupy elementów obiektu (e

1

), (e

2

)...... (e

n

) rejestruje się jednym przetwornikiem

(d) np. czujnikiem piezoelektrycznym. Po wzmocnieniu sygnał (s) zawierający uogólnioną

informację o stanie technicznym obiektu jest kierowany do analizatora, w którym zostają

wydzielone najbardziej charakterystyczne jego składowe. Składowe Sygnały (s

1

”), (s

2

”)...

(s

n

”) docierają do urządzenia progowego, w którym zostają porównane z wartościami

dopuszczalnymi lub granicznymi oraz stawiana jest diagnoza.

W procesie diagnozowania mogą być stosowane stanowiskowe i i przenośne środki

diagnostyczne. Stanowiskowe środki to hamownie u producenta. Przenośne to przyrządy

umożliwiające ocenę stanu technicznego podzespołów obiektu na podstawie wyników

pomiarów wartości parametrów diagnostycznych podczas normalnej eksploatacji.

Rys. 1.6. Diagnozowanie metodą syntezy

Rys. l.7. Diagnozowanie metodą analizy uogólnionej

1.4.2. Sposoby wykorzystania parametrów diagnostycznych

Istnieje wiele sposobów wykorzystania parametrów diagnostycznych. Poniżej podano

najczęściej stosowane w diagnostyce urządzeń okrętowych:

- metoda kontroli zewnętrznej obiektu,

- metoda wartości dopuszczalnych / granicznych parametrów diagnostycznych,

- metoda drzewa sprawdzeń,

- metoda analizy trendu,

- metoda rozpoznawania obrazów

Metoda kontroli zewnętrznej polega na obserwowaniu obiektu diagnostyki pod kątem

wystąpienia wizualnych, zewnętrznych objawów nieprawidłowości: wycieki oleju, wody,

wydobywanie się pary pojawienie się pęcherzy gazowych w chłodnicy lub zbiorniku

wyrównawczym.

Metoda wartości dopuszczalnych / granicznych parametrów diagnostycznych polega na

porównaniu wartości bieżących parametrów diagnostycznych z wartościami

dopuszczalnymi / granicznymi, które maj ą charakter statyczny, tzn. są ustalone niezależnie

od warunków eksploatacji obiektu, lub dynamiczny, przy którym są one wyznaczane w

oparciu o statystyczną analizę bieżących wartości parametrów. Metoda ta jest mało skuteczna,

zwłaszcza w przypadku statycznie ustalanych wartości granicznych, gdyż wartości

parametrów diagnostycznych zależą nie tylko od stanu technicznego, ale również od

warunków pracy urządzenia.

Metoda drzewa sprawdzeń stosowane jest do obiektów dających się dobrze zamodelować

modelem topologicznym. Polega ona na stosowaniu kolejnych sprawdzeń i w zależności od

ich wyników na stawianiu diagnoz, bądź też na przeprowadzeniu następnych niezbędnych

sprawdzeń. Metoda ta nadaje się przede wszystkim do urządzeń elektrycznych i

elektronicznych.

Metoda analizy trendu wiąże się z obserwacją zmian wartości danego parametru w funkcji

czasu. Można tutaj wyróżnić dwie metody: jedna bazuje na analizie bezpośredniej wartości

parametru, druga na analizie odchyłki parametru , czyli różnicy między jego wartością

bieżącą a wzorcową. W metodzie tej zakłada się, że dla określonego stanu technicznego

wartości parametru diagnostycznego zależą tylko od losowo zmieniających się warunków

eksploatacji. Metoda analizy trendu najbardziej nadaje się do diagnozowania procesów wolno

rozwijających się i powinna być stosowana dla parametrów mocno związanych ze stanem

technicznym, a słabo z warunkami eksploatacji.

Metoda rozpoznawania obrazów sprowadza się do odpowiedzi na pytanie, czy opisywany

wartościami parametrów diagnostycznych, aktualny obraz stanu technicznego przypominana

któryś ze znanych, typowych objawów niesprawności danego obiektu, a jeśli tak to który.

Wszystkie wyżej wymienione sposoby zalicza się do diagnostyki parametrycznej opartej na

pomiarze wartości parametrów funkcjonalnych silnika. Oprócz tych sposobów występuje

bardzo rozbudowany dział diagnostyki wibroakustycznej polegającej na pomiarze i analizie

widma hałasu towarzyszącego pracy urządzeń oraz drgań wybranych jego elementów.

1.5. Diagnostyka i niezawodność

Współczesny dobrze wyposażony statek jest bardzo drogim urządzeniem. Dzienny koszt

jego utrzymania, na który składa się amortyzacja, ubezpieczenie, koszty załogi sięga wielu

tysięcy PLN na dobę. Stąd statek jako inwestycja gospodarcza wymaga odpowiedniej

intensywności eksploatowania. Okresy bezproduktywnego przestoju statku powinny być jak

najkrótsze. Skrócenie przestojów do minimum można uzyskać wówczas gdy:

- wszystkie elementy statku będą przez określony czas funkcjonowały, w określonych

warunkach zgodnie z założeniami, a więc będą wykazywały określony stopień

niezawodności;

- czas konieczny do przywrócenia utraconej gotowości eksploatacyjnej będzie możliwie

najkrótszy.

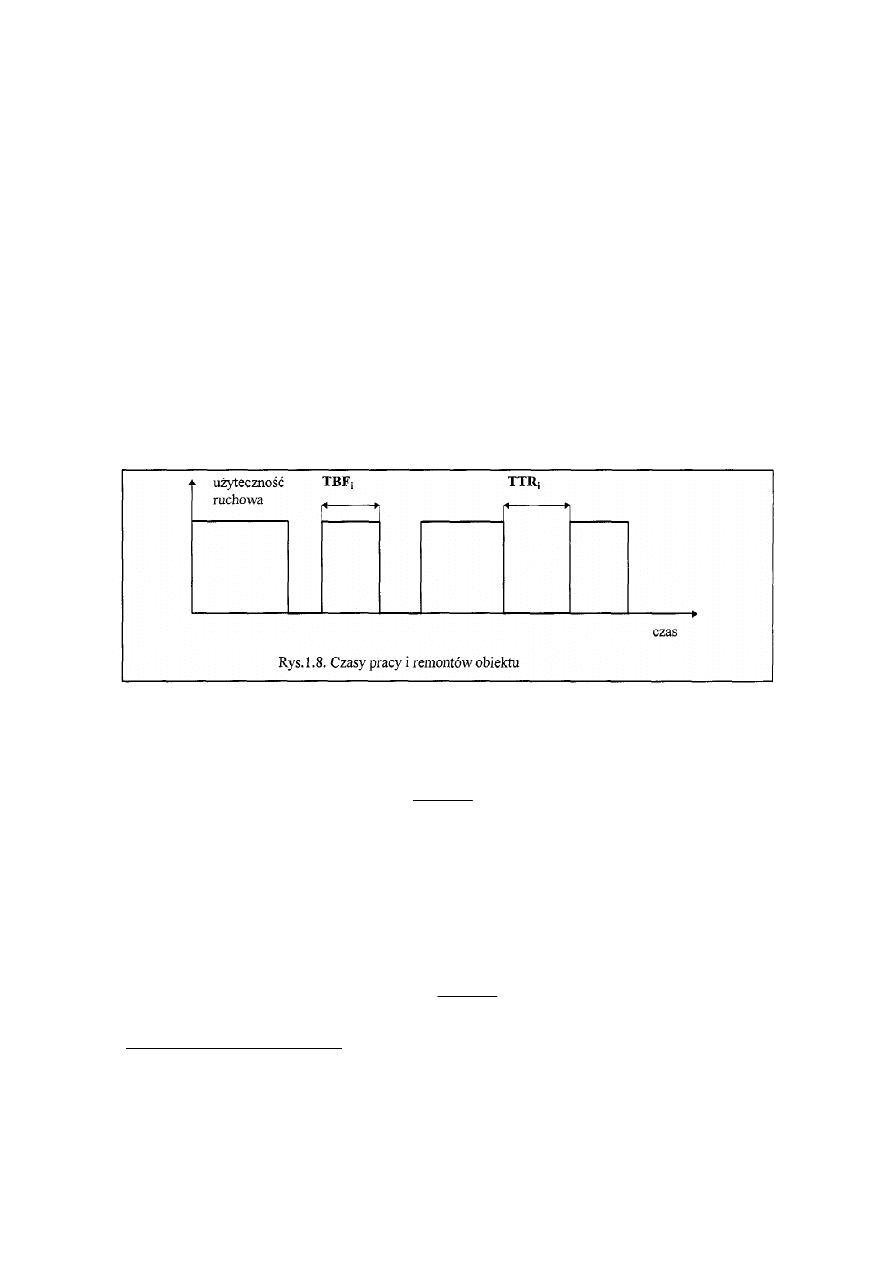

Jeśli obserwuje się działanie określonego elementu podczas dłuższego okresu użytkowania

(T), to w tym okresie zawarte są przedziały (TBF)

3

różnej wielkości, w których element jest

użytkowany, oraz przedziały (TTR)

4

, w którym nie jest on użytkowany, a który konieczny

jest dla przywrócenia mu własności użytkowych - rys 1.8.

1

TBF - Time between failure (czas między uszkodzeniami

2

TTR - Time to repair (czas konieczny dla naprawy)

3

MTBF - Mean time between failure (średni czas między uszkodzeniami)

4

MTTR - Mean time to repair (średni czas konieczny do napraw)

Ś

rednia wartość rozpatrywanych (n) przedziałów czasu (TBF) oznaczona przez (MTBF)

3

,

wyraża się zależnością:

n

TBF

MTBF

n

i

i

i

∑

=

=

=

1

(1.4)

jest miarą niezawodności elementu.

Analogicznie średnia wartość rozpatrywanych (n) przedziałów czasu (MTTR)

4

, będących

miarą niezdatności elementu określona jest zależnością:

n

TTR

MTTR

n

i

i

i

∑

=

=

=

1

(1.5)

Zakłada się przy tym, że zdatność elementu została przywrócona do stanu pierwotnego

przy użyciu właściwych części, narzędzi, przyrządów i właściwej organizacji pracy.

Rozpatrywany element jest tym lepszy, im dłuższy jest (MTBF) i krótszy (MTTR), tzn. im

większa jest jego gotowość eksploatacyjna (A), określona zależnością:

MTTR

MTBF

MTBF

A

+

=

(1.6)

Gotowość eksploatacyjna oznacza wiec prawdopodobieństwo, że element będzie

funkcjonować w dowolnie wybranym okresie czasu jego użytkowania, pod warunkiem

zabezpieczenia

wszystkich

wymaganych

warunków

pracy

i

nie

wystąpienia

nieprzewidzianych zakłóceń zewnętrznych. Teoria niezawodności podaje sposoby

obliczenia niezawodności urządzeń złożonych z wielu elementów. Względnie wiarygodne

rezultaty mogą być osiągnięte tylko wtedy, jeżeli rachunek zostanie oparty na schematach

obliczeniowych odpowiadających rzeczywistości oraz na dużej ilości danych zebranych

podczas eksploatacji rozpatrywanego urządzenia. Dane te muszą zawierać:

- informacje o zaistniałych zdarzeniach,

- informacje o zużyciu,

- informacje o sposobie eksploatowania,

- informacje o warunkach otoczenia.

Działania te są kosztowne i długotrwałe i mają znaczenie tylko wtedy, jeżeli będą

stanowiły materiał wyjściowy do doskonalenia konstrukcji i technologii. Jeśli te działania

mają dać praktyczne korzyści muszą być inicjowane, kierowane i wdrażane przez

producenta urządzenia, przy współpracy z służbami technicznymi armatora głównie w

zakresie informacji.

Znaczenie badań niezawodnościowych nie sprowadza się wyłącznie do ich wpływu

na ulepszanie konstrukcji i technologii. Drugą istotną korzyścią wynikającą z tych badań

jest możliwość określenia momentu podjęcia koniecznych zabiegów naprawczych w celu

utrzymania lub przywrócenia własności użytkowych urządzenia. Również na tym polu

dużą rolę ma do spełnienia producent, który znając swój wyrób może wydać stosowną

opinię lub zalecenia. Trzeba bowiem pamiętać, że w większości przypadków utrata

własności użytkowych nie ma charakteru skokowego lecz przebiega w czasie w określony

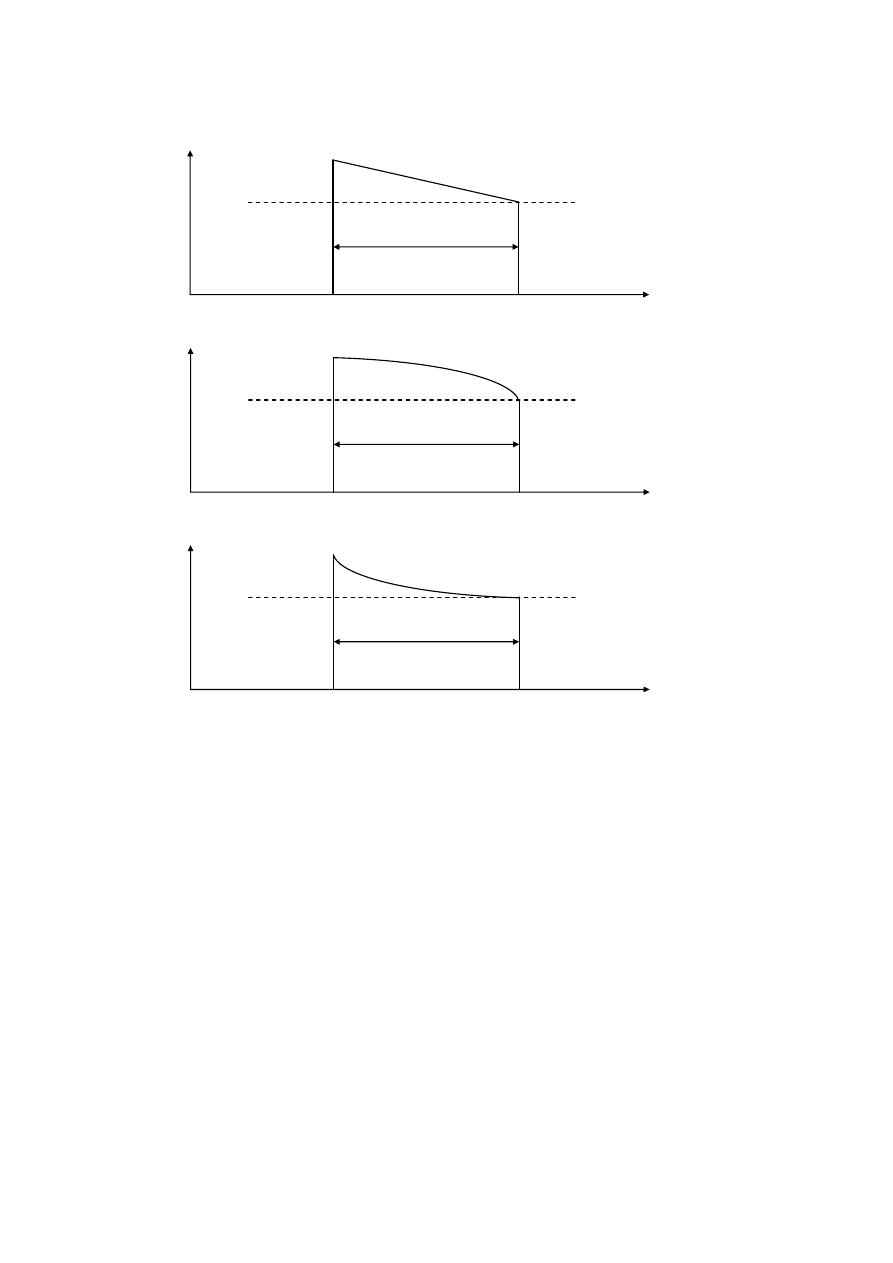

sposób zależny od charakteru starzenia elementów jak to przedstawiono na rys. 1.9 (a,b,c).

Pojęcie „uszkodzenie" nie należy rozumieć dosłownie. TBF wynika często z osiągnięcia

granicy dopuszczalnego zużycia, określonego przez wytwórcę a nie na skutek jego

uszkodzenia w znaczeniu dosłownym. W tym ujęciu MTBF ma charakter umowny, zależy

bowiem od umownej granicy utraty użyteczności ruchowej. Czas, w którym ta umowna

granica zostanie osiągnięta zależy od wielu czynników, takich jak: jakość wykonania,

sposób eksploatacji, poprawności obsługi i konserwacji oraz wpływu innych czynników

zewnętrznych. Nie można również wykluczyć czynnika przypadku dlatego, że specyficzną

cechą wielu urządzeń okrętowych, w tym i głównych silników okrętowych, jest ich

jednostkowość lub krótkie serie. W takich przypadkach nie dają się zastosować, z dużą

dokładnością, prawa statystyki i dlatego trzeba liczyć się z odstępstwami od wartości

ś

rednich.

Rys. l .9. Zmiany u

ż

yteczno

ś

ci ruchowej elementów charakteryzuj

ą

cych si

ę

ró

ż

n

ą

szybko

ś

ci

ą

utraty

u

ż

yteczno

ś

ci w pocz

ą

tkowej fazie eksploatacji: a) równomiern

ą

, b) spowolnion

ą

, c) przyspieszon

ą

Jeżeli TBF jakiegoś elementu, z różnych względów będzie znacznie odbiegać od MTBF

(tzn. utrata użyteczności eksploatacyjnej elementu jest dużo szybsza od założonej) i

konieczny zabieg naprawy okaże się nie przewidywany, a ponadto związany z przestojem

statku, to należy dokonać weryfikacji planu przeglądów / remontów.

Jedyną szansą wyeliminowania ryzyka w planowaniu remontów, opartym na

niezawodności, jest bieżąca kontrola wartości użytkowej elementu (urządzenia) a więc

diagnostyka. Jednym z najważniejszych urządzeń okrętowych, od którego zależy efekt

przedsięwzięcia gospodarczego jakim jest transport morski, jest główny silnik napędowy.

Obecnie powszechnie stosowanym rodzajem napędu jest silnik spalinowy i w odniesieniu

do tego napędu można stwierdzić, że utrata własności użytkowych większości elementów

silnika w czasie jest mierzalna i to daje szansę diagnozowania.

Diagnostykę należy rozumieć tutaj jako zespół czynności wykonywanych w sposób

ciągły i mający na celu rozpoznanie stanu silnika, a następnie uwzględniając warunki

zewnętrzne porównanie tego stanu ze stanem wzorcowym dla danego obciążenia.

Diagnostyka powinna umożliwić podjęcie określonych działań w celu zapobieżenia stanom

użytec

z

ność

ruchowa

czas

umowna graniczna warto

ś

ci

u

ż

yteczno

ś

ci ruchowej

c)

użytec

z

ność

ruchowa

czas

umowna graniczna warto

ś

ci

u

ż

yteczno

ś

ci ruchowej

b)

użytec

z

ność

ruchowa

czas

umowna graniczna warto

ś

ci

u

ż

yteczno

ś

ci ruchowej

a)

zagrożenia oraz stanowić podstawę do optymalizacji eksploatacji silnika. Praktyka

eksploatacyjna współczesnych silników okrętowych wskazuje, że przyjmowanie pewnego

sztywnego okresu czasu eksploatacji jako kryterium dla podjęcia decyzji o wykonaniu

przeglądu

/

remontu poszczególnych elementów

/

zespołów nie jest słuszna. Dlatego

pojawiła się potrzeba prognozowania czynności konserwacyjnych w oparciu o aktualny

stan techniczny elementu

/

zespołu.

2. Ocena oddziaływania środowiska oraz przyjętego sposobu pracy obiektu

Z rys. 1.1 wynika, że chcąc diagnozować obiekt musimy założyć sposób oddziaływania

ś

rodowiska oraz przyjąć sposób pracy obiektu. Podstawowym obiektem diagnostycznym w

siłowni jest silnik spalinowy i ten obiekt będzie przedmiotem dalszych rozważań.

Parametrami środowiska są:

- parametry powietrza na wlocie do silnika (temperatura, ciśnienie, wilgotność);

- temperatura wody zaburtowej;

- rodzaj zastosowanego paliwa (jego właściwości).

Sposób pracy silnika to przyjęcie określonego sposobu obciążenia silnika. Przy czym, w

każdej chwili, eksploatator powinien móc dokładnie określić wielkość tego obciążenia.

Punkt pracy okrętowego silnika spalinowego powinien znajdować się zawsze w polu

dopuszczalnych obciążeń. Wielkościami ograniczającymi pole pracy są:

- prędkość obrotowa (n), (zwykle jest to parametr nastawiany);

- moment obrotowy (M

o

) lub średnie ciśnienie efektywne (p

e

);

- moc efektywna (N

e

).

Przykładowe pola pracy dla wybranych silników przedstawiono na rys.2.1 oraz rys.2.2.

2.1. Wyznaczenie prędkości obrotowej

Prędkość obrotową wyznacza się z obrotomierza mechanicznego lub elektronicznego.

Obrotomierze mechaniczne mają zazwyczaj działkę elementarną odpowiadającą 5 lub 10

[obr/min], w zależności od wskazywanego zakresu prędkości obrotowej. Odczytu można

dokonać z dokładnością 1/2 działki. Dla dokładnego wyznaczenia prędkości często dodaje

się do obrotomierza licznik obrotów, na podstawie którego, mierząc czas i zliczając obroty,

można policzyć średnią prędkość obrotową według zależności:

]

[min

60

1

2

−

∆

⋅

=

τ

n

n

(2.1)

Do obliczenia mocy efektywnej lub indykowanej oraz jednostkowego zużycia paliwa

należy wyznaczyć obroty z dokładnością do jednego miejsca po przecinku. Dokładne

wyznaczenie prędkości może być także przydatne dla określania optymalnej temperatury

paliwa w przypadku uszkodzonego wiskozymetru.

Prędkościomierze elektroniczne mają z reguły odczyt cyfrowy z dokładnością do

jednego miejsca za przecinkiem.

2.2. Wyznaczenie momentu obrotowego i mocy efektywnej

Moment obrotowy silnika najlepiej jest wyznaczyć przy pomocy momentomierza

(torsjometru). Moment obrotowy oblicza się w sposób pośredni poprzez pomiar kąta

skręcenia wału pośredniego, korzystając z zależności:

L

J

G

M

o

o

⋅

∆

=

ϕ

(2.2)

lub

o

s

s

W

M

⋅

=

τ

(2.3)

gdzie: M

o

- moment obrotowy;

∆φ

- kąt skręcenia wału na długości L;

G - moduł sprężystości poprzecznej wału;

J

o

- biegunowy moment bezwładności przekroju wału;

L - długość wału na której mierzy się kąt skręcenia;

τ

s

- naprężenie skręcające;

W

o

- wskaźnik przekroju wału w miejscu skręcenia.

Znając (M

o

) [Nm] oraz obroty (n) [min

-1

], oblicza się moc użyteczną z zależności:

30

n

M

M

N

o

o

o

⋅

⋅

=

⋅

=

π

ω

(2.4)

2.3. Określenie obciążenia silnika na podstawie średniego ciśnienia indykowanego

Jeśli statek wyposażony jest w urządzenie do indykownia to określenia obciążenia

silnika dokonuje się na podstawie średniego ciśnienia indykowanego. Najpierw

wykonujemy wykresy indykatorowa poszczególnych cylindrów i liczymy ich moce

indykowane w oparciu o wzór:

]

[

100

kW

S

F

p

N

i

i

i

τ

⋅

⋅

⋅

=

(2.5)

gdzie: p

i

- średnie ciśnienie indykowane poszczególnego cylindra [N/m

2

];

F

i

- powierzchnia przekroju tłoka [m

2

];

S - skok tłoka [m.];

τ

- czas jednego cyklu w [s]

]

[

60

s

n

z

⋅

=

τ

gdzie: n - prędkość obrotowa [min

-1

],

z - ilość obrotów silnika na jeden cykl pracy.

Sumując moce indykowane wszystkich cylindrów otrzymuje się moc indykowaną

całego silnika. Dysponując danymi z hamowni (mocą indykowaną i efektywną) można

wyznaczyć z zależności:

i

e

m

N

N

=

η

(2.6)

2.4. Określenie obciążenia silnika na podstawie wskaźnika obciążenia

Wskaźnik obciążenia odczytywane przy regulatorze lub pompach wtryskowych

odpowiada względnej objętościowej dawce paliwa przypadającej na jeden cykl pracy

silnika. Wskaźnik obciążenia (WO) jest z pewnym przybliżeniem proporcjonalny do

momentu obrotowego silnika. (M

o

).

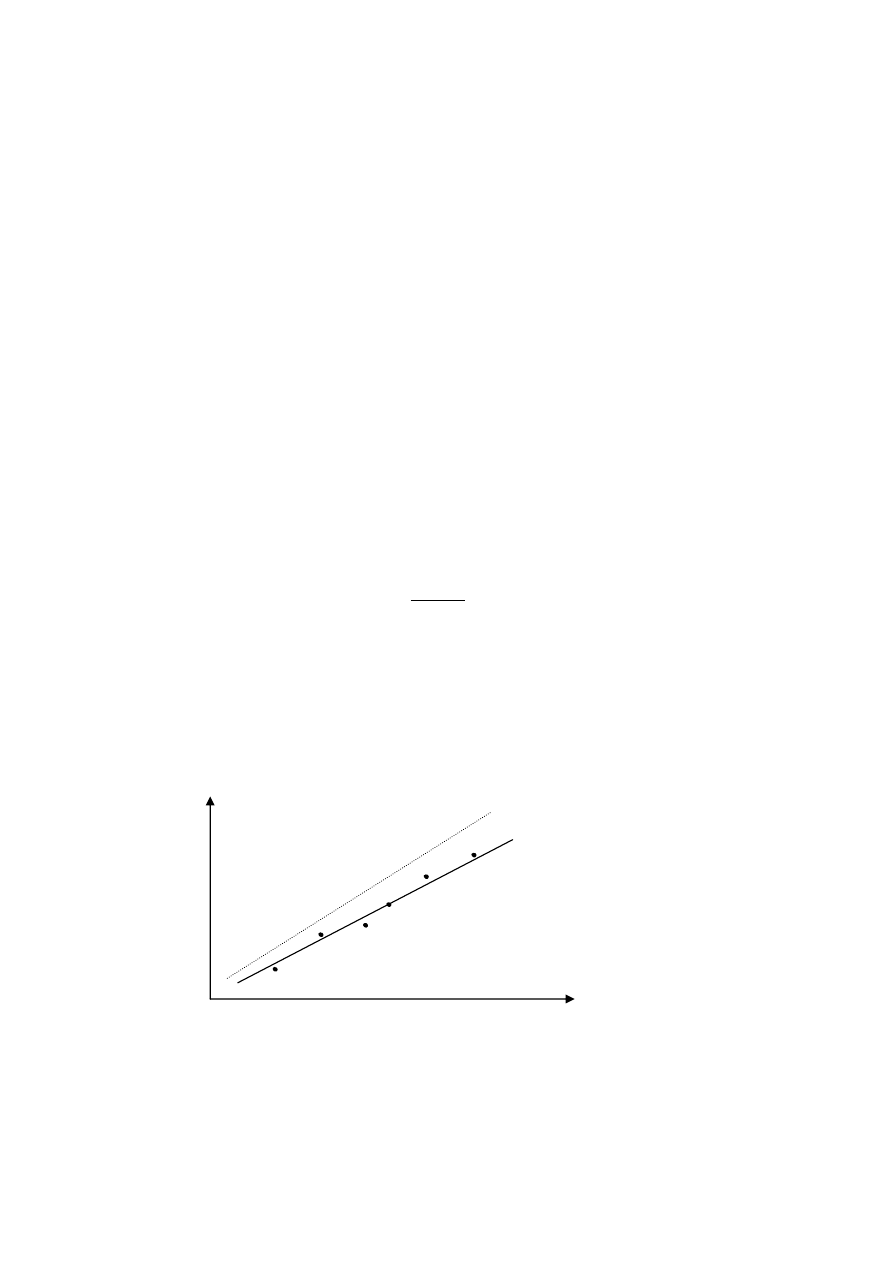

Jeśli w czasie prób morskich sprawnego i dobrze wyregulowanego silnika wykreślono

zależność (M

o

) == f(WO), to w czasie eksploatacji można skorzystać z tej zależności

rys.2.1. i określić (M

o

) na podstawie (WO). Mając (M

o

) można następnie wyliczyć (N

e

).

Posługując się zależnością (M

o

) = F(WO) trzeba jednakże pamiętać, że mają na nią

wpływ również następujące przyczyny:

-

zmiana regulacji statycznej pomp wtryskowych, w stosunku do tej

dla której była

sporządzona charakterystyka;

-

zmniejszenie sprawności wolumetrycznej układu wtryskowego;

-

zmiana wartości opałowej paliwa lub gęstości paliwa;

-

niesprawności silnika mające wpływ na zużycie paliwa.

Spadek sprawności wolumetrycznej oraz niesprawności silnika wpływające na zużycie

paliwa powoduj ą wzrost wskaźnika obciążenia przy niezmienionym obciążeniu silnika, co

przy korzystaniu z charakterystyki (Mo) = f(WO) wskaże większy moment niż silnik w

rzeczywistości rozwija. Aby uniknąć błędu z tytułu zmiany rodzaju paliwa należy

wprowadzić korektę według wzoru:

1

1

2

2

'

W

W

WO

WO

⋅

⋅

=

ρ

ρ

(2.7)

gdzie:

- skorygowany wskaźnik obciążenia,

- aktualnie odczytany wskaźnik obciążenia,

- gęstość i wartość opałowa paliwa dla wskaźnika (WO),

- gęstość i wartość opałowa paliwa dla wskaźnika z prób.

3. Diagnostyka elementów grupy tlokowo-cylindrowej (GTC)

W skład GTC wchodzą: tuleja cylindrowa, tłok z pierścieniami tłokowymi oraz głowica. W

WO – nastawa pomp paliwowych

M

o

– moment obrotowy

WO

M

o

Rys.2.1. Sposób przybliżonego określenia momentem

(GTC) zachodzi podstawowy proces roboczy silnika spalinowego - proces spalania. Elementy

GTC są najbardziej narażonymi elementami na wysokie ciśnienia i temperatury. Elementy GTC

pracuj ą w najcięższych warunkach i są najbardziej narażone na uszkodzenia.

3.1. Ocena obciążenia mechanicznego i cieplnego elementów (GTC)

Ogólne kryterium naprężeniowe silnika wg A.K. Kostina wyraża zależność:

τ

σ

σ

σ

σ

,

)

(

t

dop

c

m

+

=

(3.1)

gdzie: σ - naprężenie całkowite

σ

m

- naprężenie od obciążeń mechanicznych,

σ

c

- naprężenie od obciążeń cieplnych,

(σ

dop

)

t,τ

- naprężenie dopuszczalne materiału poddanego długotrwałemu obciążeniu

w wysokiej temperaturze.

Jest to ogólne kryterium, którego nie da się bezpośrednio zastosować w praktyce.

Obciążenie mechaniczne

Właściwe obciążenie mechaniczne silnika powinno się ocenić w oparciu o analizę pola

naprężeń mechanicznych w poszczególnych elementach silnika. Naprężenia te są powodowane

przede wszystkim siłami gazowymi oraz siłami bezwładności mas wykonujących ruch posuwisto

-zwrotny i obrotowy. Niezależnie od tego mogą się pojawić dodatkowe naprężenia wywołane

przechyłami bocznymi statku, deformacjami kadłuba przy pracy na fali, przemieszczeniami się

ładunku, błędami montażowymi oraz drganiami. Uwzględnienie wszystkich, tak różnorodnych

przyczyn byłoby bardzo trudne, dlatego ograniczamy się do analizy uproszczonej, w której

bierze się pod uwagę wypadkową siłę działającą w układzie tłokowe - korbowym. Wypadkową

siłę możemy obliczyć z zależności (3.2):

P

Wmax

= P

Gmax

- P

b

(3.2)

gdzie:

P

Wmax

– maksymalna siła wypadkowa

P

Gmax

– maksymalna siła gazowa

P

b

– siła bezwładności mas

Siła gazowa zależy od ciśnie spalania, które głownie zależy od dawki paliwa. Może ona także

wzrastać w wyniku takich zdarzeń eksploatacyjnych jak: wzrost stopnia sprężania w wyniku

odłożenia się nagaru na elementach komory sprężania, czy ich deformacji oraz wzrostu ciśnienia

doładowania, wzrost kąta wyprzedzenia wtrysku, zmiana gatunku paliwa na paliwo o większej

liczbie cetanowej.

Siła bezwładności zależy od prędkości obrotowej

P

b

=k-n

2

(3.3)

gdzie :

k - stała dla danego silnika zależna od wielkości mas ruchowych oraz stosunku

wykorbienia do długości korbowodu.

Wykres sił pokazano na rys.3. l. Wynika z niego, że w miejscu występowania maksymalnej

siły gazowej, siły bezwładności mają wartość ujemną i powodują zmniejszenie wypadkowej siły

działającej na elementy silnika. Należy stąd wyciągnąć wniosek, że w szczególnym przypadku,

przy obniżeniu się prędkości obrotowej silnika pracującego na charakterystyce zewnętrznej,

kiedy to wystąpi wzrost siły gazowej i obniżenie siły bezwładności mas może dojść do

nadmiernego wzrostu obciążenia mechanicznego elementów silnika. Jest to szczególnie

niebezpieczne dla tych silników, dla których konstruktor dopuścił duże naciski w parach

kinematycznych, natomiast mniej niebezpieczne dla silników, dla których czynnikiem

determinującym poprawność pracy par kinematycznych jest ich temperatura. Ilość ciepła

wywiązującą się w łożysku można obliczyć z zależności:

const

n

P

a

Q

=

⋅

⋅

=

1

(3.4)

gdzie:

a

1

- wielkość stała,

P - siła działająca na łożysko,

n - prędkość obrotowa

Na obciążenie mechaniczne silnika, zwłaszcza łożysk wpływa również prędkość narastania

silnika w czasie trwania gwałtownego spalania określonego zależnością:

α

α

∆

∆

p

tg

(3.5) a

W praktyce wystarczy zmierzyć wartość maksymalnego ciśnienia spalania aby ocenić

maksymalne mechaniczne obciążenie silnika. Wartość maksymalnego ciśnienia spalania

oceniamy na podstawie wykresu słupkowego lub rozwiniętego wykresu indykatorowego.

Wzrost momentu obrotowego lub średniego ciśnienia efektywnego oznacza zawsze wzrost

obciążenia mechanicznego silnika. Wzrost taki wystąpi przy pogorszeniu warunków pływania,

gdy przy ustalonej nastawie pomp paliwowych spada prędkość obrotowa.

Obciążenie cieplne

Problem bieżącej kontroli obciążenia cieplnego pojawił się z chwilą wprowadzenia do

eksploatacji silnie wytężonych silników spalinowych. Pełną informację o aktualnym obciążeniu

cieplnym może dać tylko znajomość pola temperatur w najsilniej obciążonych elementach

silnika; tzn. tulei, tłoku i głowicy. Z uwagi na to, że w eksploatacji nie jest konieczna znajomość

bezwzględnych wartości obciążeń a jedynie tendencja do ich zmian, z reguły wystarczy

zainstalowanie czujników w kilku punktach uznanych jako reprezentatywne. Jeśli jednak silnik

nie został wyposażony w takie czujniki to stosuje się szacunkowe, pośrednie metody oceny

obciążenia cieplnego. Najprostszym sposobem, mającym jedynie charakter jakościowej oceny

jest założenie, że im większe jest obciążenie mechaniczne silnika tym większe jest jego

obciążenie cieplne. Jednakże tego rodzaju twierdzenie dopuszczalne jest jedynie w odniesieniu

do silników nie doładowanych, natomiast jest niedopuszczalne w odniesieniu do silników

doładowanych.

Inna metodą jest zastosowanie liczbowych wskaźników obciążenia cieplnego, jako przykład

można podać kryterium NSFI (Norweski Okrętowy Instytut Badawczy) podanego w postaci

wzoru lub wykresu:

25

,

1

25

,

0

5

,

1

25

,

1

d

i

d

n

p

n

p

t

B

A

t

⋅

⋅

⋅

+

=

(3.6)

gdzie: t

n

- temperatura wybranego punktu komory spalania, np. ścianki tulei;

A, B, - współczynniki doświadczalne,

P

d

,t

d

- parametry powietrza doładowującego,

n - prędkość obrotowa silnika,

p

i

- średnie ciśnienie indykowane.

Przy braku komputera, wskazane jest stosowanie graficznej formy tego kryterium pokazanej

na rys.3.2. Jest to nomogram dla wysokoprężnych silników wolnoobrotowych, wysoko

doładowanych. Do wyznaczenia temperatury elementów komory spalania potrzebna jest

znajomość tych samych parametrów co w równaniu (3.6). Jeśli dla danego silnika nie znane jest

położenia prostych skalowania (l) i (2), to nie otrzymamy bezwzględnych wartości temperatur

jednak można się zorientować odnośnie tendencji zmian.

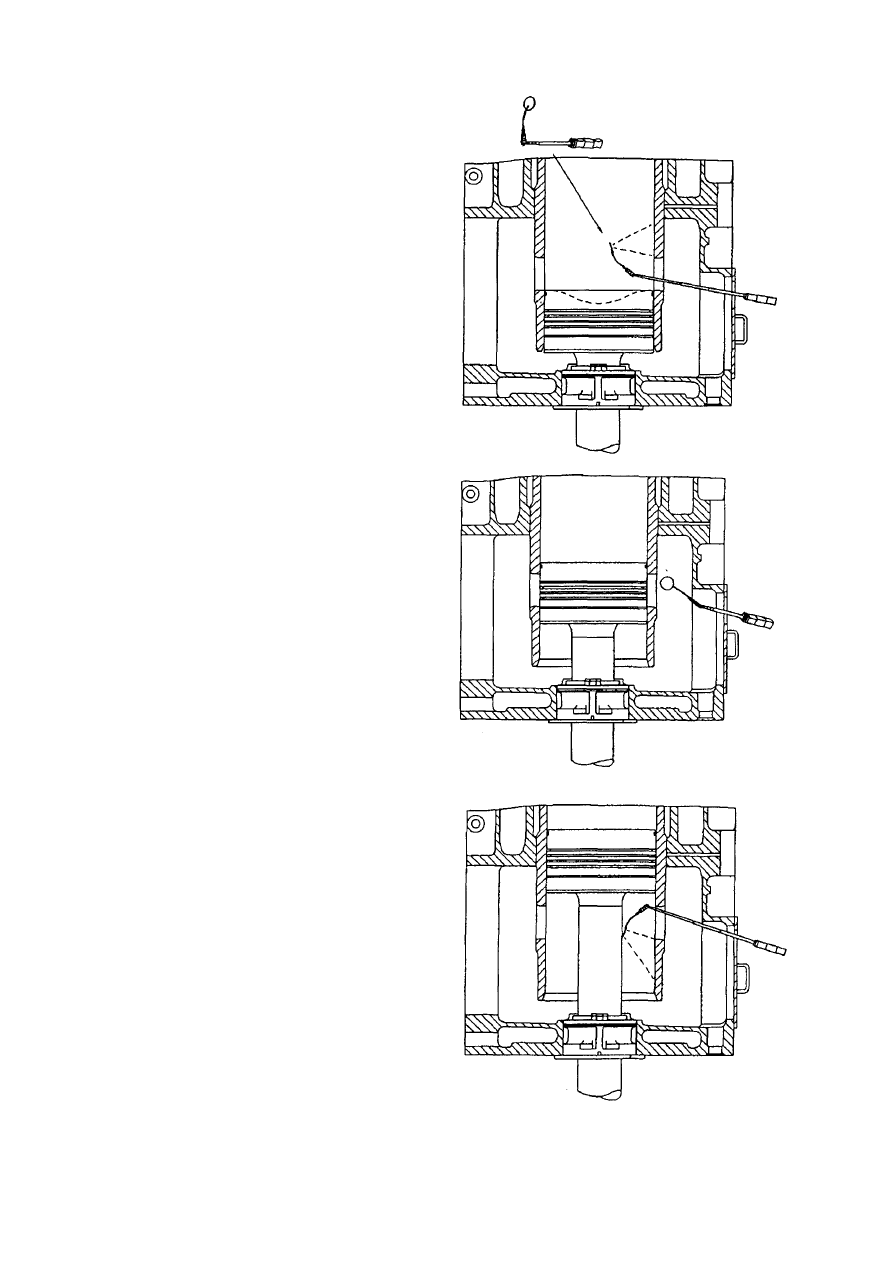

Inna metoda oceny obciążenia cieplnego polega na pomiarze temperatur w kilku wybranych

punktach komory spalania. Pomierzone wartości porównywane są z wartościami wzorcowymi,

wyznaczonymi zgodnie z zależnością (3.6). Jeśli czynności związane z pomiarami, obliczanie

wartości wzorcowych i porównywanie jest realizowane przez mikroprocesor, co ma miejsce w

urządzeniu Thermal Load Anałyzer firmy AUTRONIKA, to posługiwanie się takim przyrządem

jest bardzo proste. Sposób rozmieszczenia czujników urządzenia firmy Autronika pokazano na

rys.3.3.

Najwyższe dopuszczalne temperatury niektórych, wybranych elementów komory spalania

wynoszą:

dla tłoków:

temperatura denka tłoka od strony gazów 350-450°C;

temperatura powierzchni chłodzonej wodą 200 - 400 ° C;

temperatura w rejonie pierwszego rowka pierścieniowego 160 - 220 (280) ° C;

temperatura gładzi cylindrowej 190 - 200 ° C;

dla głowicy:

temperatura w ściance międzyzaworowej 300-350°C;

dla zaworu:

temperatura grzybka 550 - 700 ° C;

dla wtryskiwacza:

temperatura końcówki 200 ° C.

Ważne znaczenie ma także dynamika zmian pól temperatury w zmieniających się warunkach

pracy.

W literaturze można także spotkać wiele innych zależności na obliczenie temperatury

wybranego punktu elementu komory spalania.

Inna grupę zależności stanowią kryteria strumienia cieplnego. Jedno z nich ma formę:

o

d

d

e

e

t

t

T

p

D

T

g

p

c

K

⋅

⋅

⋅

⋅

⋅

⋅

⋅

=

434

,

0

5

,

0

566

,

0

)

(

α

(3.7)

gdzie:

c

t

- prędkość tłoka,

p

e

- średnie ciśnienie efektywne,

g

e

-jednostkowe zużycie paliwa,

T

d

- temperatura powietrza doładowującego,

D - średnica cylindra,

α - współczynnik nadmiaru powietrza,

p

d

- ciśnienie powietrza doładowującego,

T

o

-293°K.

Okazało się, przy pomiarach temperatur w różnych warunkach pracy silnika, że pomiędzy

temperaturą kryterium (

K

)

istnieje zależność:

t

i

i

i

K

b

a

t

⋅

+

=

(3.8)

gdzie: t

i

- temperatura wybranego punktu,

a

i

, b

i

- empiryczne współczynniki zależne od konstrukcji tłoka, warunków jego

chłodzenia i położenia punktu (i).

Wartość Kt zmienia się w szerokich granicach. Np. dla silników z tłokami żeliwnymi nie

chłodzonymi

4

,

0

≤

t

K

Najwyższe wartości około 10 mają wolnoobrotowe silniki główne,

których ciśnienie efektywne (pe) wynosi od 9,0 do 12,0 bar.

Podobną formę ma kryterium Kamkina dla oceny naprężeń cieplnych tulei cylindrowej

α

δ

⋅

⋅

⋅

⋅

=

d

d

i

K

p

T

p

n

k

K

(3.9)

gdzie: n - obroty,

p

i

- średnie ciśnienie indykowane,

δ - grubość ścianki,

p

d

, T

d

-ciśnienie i temperatura doładowania,

α - współczynnik nadmiaru powietrza,

k - współczynnik zależny od konstrukcji, który uwzględnia między innymi

napełnienie cylindra powietrzem i jego chłodzenie.

Istnieje znacznie więcej zależności na określenie obciążenia cieplnego silnika.

3.2. Współpraca pierścieni tłokowych, tłoków i tulei cylindrowej

Wszystkie występujące tutaj zagadnienia można zgrupować w trzy grupy:

A - obejmuje ważne parametry dotyczące warunków współpracy części wzajemnie

przesuwających się względem siebie i obejmuje:

- grubość filmu olejowego,

- prędkość względną ruchu ślizgowego,

- ciśnienie gazów,

- własności chemiczne,

- temperatura.

B - obejmuje parametry, na które ma wpływ projektant silnika i obejmuje:

- chropowatość powierzchni,

- rodzaj materiałów współpracujących,

- mikrostruktura materiałów,

- kształt,

- przyjęta temperatura pracy.

C - obejmuje najczęściej spotykane nieprawidłowości występujące podczas eksploatacji:

- mikrozatarcia,

- starzenie materiałów (zużycia chemiczne - korozyjne),

- zużycie ścierne,

- pęknięcia pierścieni,

- przedmuchy,

- porysowania.

Dalsze rozważania zostaną ograniczone do zagadnień zależnych od sposobu eksploatacji oraz

do omówienia najczęściej spotykanych nieprawidłowości i uszkodzeń występujących podczas

eksploatacji.

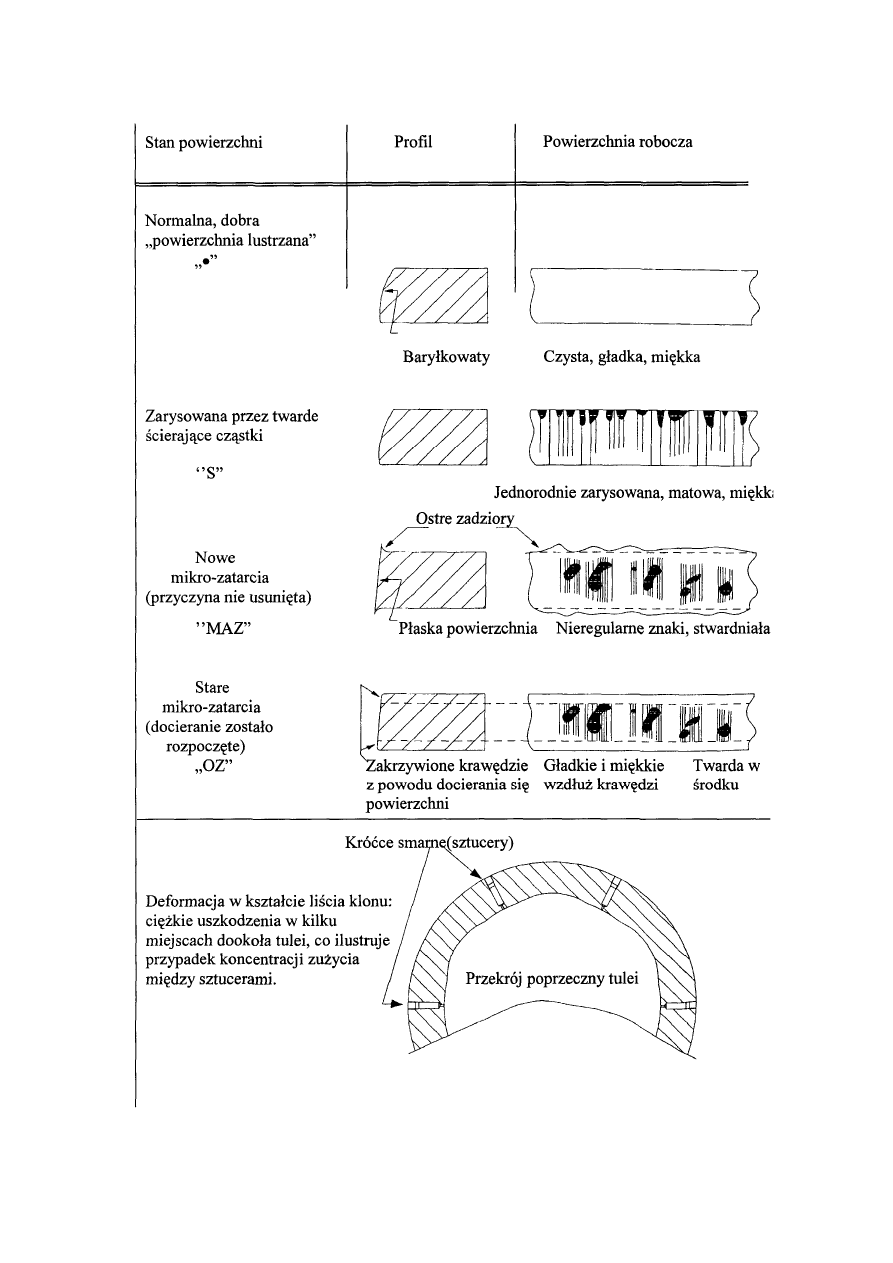

Na rys. 3.4. pokazano schemat rozpoznawanie przyczyn zużycia tulei cylindrowej.

Rys.3.4. Schemat rozpoznawania przyczyn zużycia tulei cylindrowych

Zapiekanie się pierścieni tłokowych. Nadmiar oleju cylindrowego lub nierówne jego

rozprowadzenie jak również nie spalone paliwo prowadzi do powstania nagaru w okolicach

pierścieni tłokowych. Nagar zostaje wtłoczony do wolnych przestrzeni między pierścieniem a

Zużycie

korozyjne

Tuleja

cylindrowa

Niedobór filmu

olejowego

Pierścienie

tłokowe

Płaszcz

tłoka

HCL

H

2

SO

4

Mikro

zatarcia

Zarysowania

Zużycie

abrazyjne

(cierne)

Wykraplanie się wody

Przecieki wody

Zimne ścianki tulei

Ś

rodki czyszczące

Niedostateczny film olejowy

Sól w powietrzu dolotowym

Woda morska w paliwie

Woda morska w oleju cylindrowym

Przecieki na chłodnicy powietrza

Niedostateczny film olejowy

Niedopasowanie stosowanego oleju

do rodzaju paliwa

Zbyt mała dawka oleju cylindrowego

Woda w oleju cylindrowym

Przecieki wody do tulei

Obciążenia mechaniczne

Obciążenia termiczne

Złe przyleganie pierścieni

Deformacja pierścieni przy montażu

Brak współosiowości

Zbyt duża dawka oleju cylindrowego

Wykraplanie się wody

Ś

rodki czyszczące

Materiał

Obróbka

Projekt

Niedostateczny film olejowy

Tuleja

Pierścień

Płaszcz

Zanieczyszczenia w paliwie

Zanieczyszczenia w powietrzu

dolotowym

Cząsteczki ścierne

rowkiem, gdzie może stwardnieć i uniemożliwić promieniowy ruch pierścienia. Najbardziej

narażone są pierścienie górne, gdzie temperatura jest najwyższa. Wskutek poziomego kołysania

się tłoków w tulejach, pierścienie zostają wciśnięte do rowków i tam zapiekają się. Zwykle

najpierw zostaje unieruchomiona część pierścienia, np. jego koniec a następnie proces postępuje

aż do całkowitego unieruchomienia pierścienia. Ponieważ pierścienie unieruchomione nie

stykają się z tuleją ich powierzchnia staje się czarna od gazów spalinowych. Ten fakt umożliwia

rozpoznanie tej nieprawidłowości. Zapiekanie się pierścieni zachodzi gdy temperatura pierścieni

przekracza 220 C lub gdy olej ma niewystarczające właściwości detergentowe (zmywające).

Niewłaściwe spalanie i obecność cząstek miedzi może przyspieszyć tworzenie się nagaru.

Częściowe zapieczenie się pierścienia tłokowego może prowadzić do zapadania się, przedmuchu

oraz pęknięcia pierścienia.

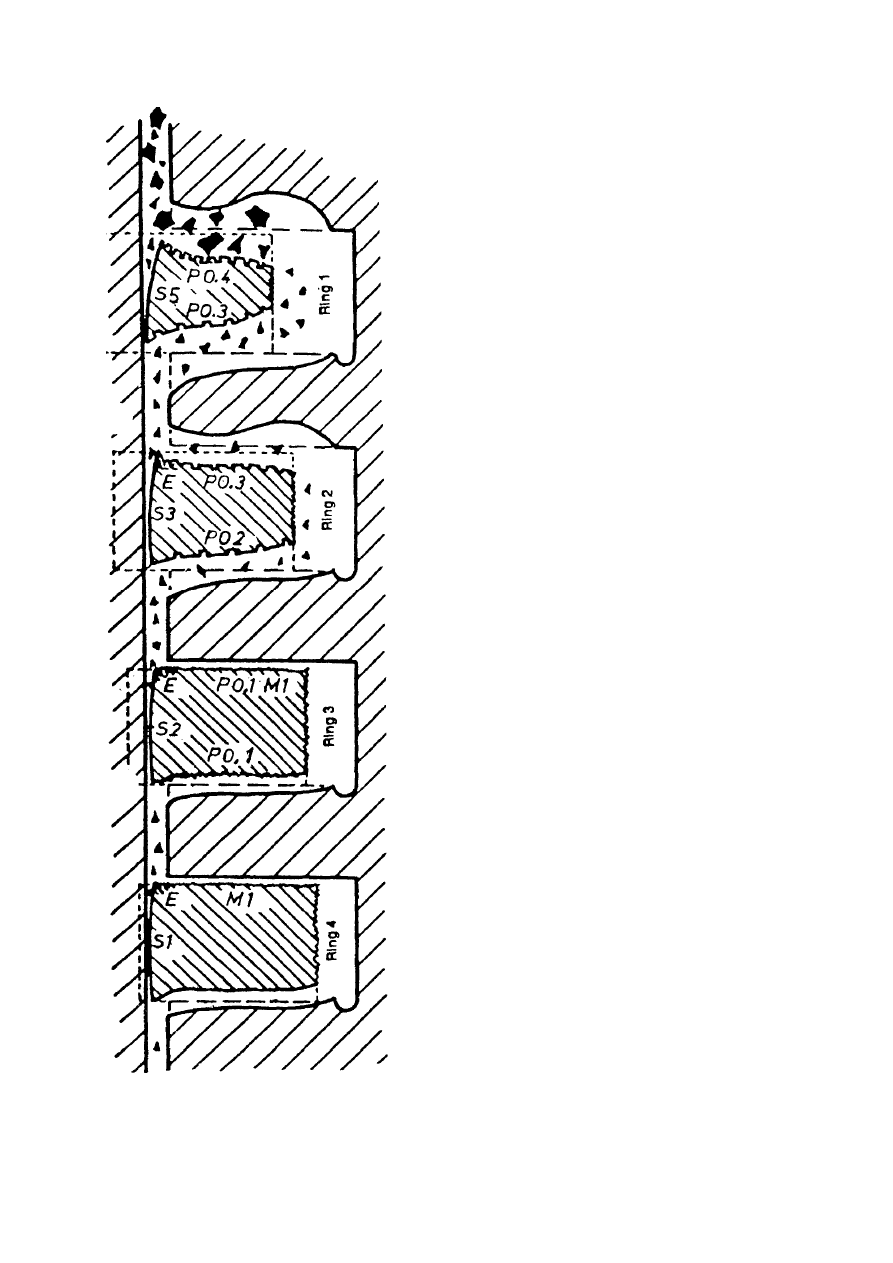

Szczelność komory spalania, zapadanie się pierścieni i ich pękanie. Przy każdym cyklu pracy

tłoka silnika wysokoprężnego zespół pierścieni uszczelniających musi zapewnić odpowiednią

szczelność przy maksymalnym ciśnieniu wynoszącym od 60 do 100 bar. Aby spełnić to zadanie

pierścienie muszą na całym swym obwodzie dotykać do tulei cylindrowej oraz dolną płaszczyzną

dotykać do dolnej płaszczyzny rowka. Siły wywierające odpowiednie ciśnienie na powierzchnie

zapewniające szczelność pochodzą od gazów spalinowych, które przedostają się w dół przez

przestrzeń między tuleją a dnem tłoka. Przy normalnej pracy tłoka rozkład ciśnień gazu w

przestrzeni pierścieniowej wygląda jak na rys.3.5. Istnieje możliwość, że ten normalny układ

zostanie naruszony podczas silnego wzrostu ciśnienia przy końcu sprężania, kiedy to siły

działające na pierścień od zewnątrz i ściskające go, stają się większe od sił działających od

wewnątrz i rozprężających go. Dzieje się tak w przypadku gdy utrudnione jest przedostawanie

się gazu w rowku od środka pierścienia. W takich okolicznościach pierścienie błyskawicznie

odrywają się od tulei cylindrowej i wciśnięte zostają w głąb rowka. Zjawisko takie nosi nazwę

zapadania się pierścieni tłokowych. Z podobnymi objawami mamy również do czynienia w

sytuacji zbyt małego luzu między pierścieniem a górną powierzchnią rowka, co może hamować

przepływ gazu do przestrzeni za rowkiem. Gdy luz ten wypełniony jest nagarem. Zbyt małe

ciśnienie za pierścieniem może być także spowodowane uciekaniem gazu stamtąd, jeśli pierścień

nie zapewnia dobrej szczelności na dolnej powierzchni rowka. Większość obserwacji

potwierdza, że prawie wszystkie pęknięcia spowodowane są zapadaniem się pierścieni

tłokowych.

Przedmuchy. Termin ten dotyczy sytuacji, w której pierścienie tłokowe w mniejszym lub

większym stopniu pozwalaj ą na przedostawanie się gazów spalinowych wzdłuż płaszcza tłoka.

O ile mały przedmuch trudny jest do wykrycia, o tyle dużym przedmuchom towarzyszy

charakterystyczny świst w czasie pracy silnika, a przy otwarciu kurków ściekowych z przestrzeni

podtłokowych wydostają się pary oleju a niekiedy nawet iskry. Jeśli przedmuch wynika z

zakleszczenia się pierścieni lub ich pęknięcia nie mamy możliwości usunięcia go podczas pracy.

Jeśli pierścienie są swobodne i nie uszkodzone a przyczyną przedmuchu jest zapadanie się

pierścieni to możemy ograniczyć przedmuch w czasie pracy w następujący sposób; zmniejszamy

nastawę pompy paliwowej do zera, zwiększamy smarowanie cylindra i powoli przesuwamy

dźwignię paliwową do poprzedniej pozycji.

Deformacje rowków pierścieniowych. Równomierne zużycie się ścianki górnej i dolnej rowka

pierścieniowego powodujące powiększenie się luzu między rowkiem a pierścieniem, jeśli nie

przekracza wartości dopuszczalnych nie prowadzi do awarii. Natomiast nawet mała

nieregularność w kształcie dolnej ścianki rowka pierścieniowego może powodować zapadanie

się pierścieni, przedmuchy gazów oraz pękanie pierścieni.

3.3. Ocena stanu technicznego elementów grupy tlokowo - cylindrowej (GTC)

Jest to ocena:

1. Szczelności komory spalania.

2. Stanu powierzchni tulei cylindrowej.

3. Jakości pracy i zużycia pierścieni tłokowych.

Szczelność komory spalania zależy od stanu technicznego elementów tworzących komorę

spalania oraz od czynników eksploatacyjnych.

W odniesieniu do parametrów stanu technicznego należy uwzględnić stopień zużycia

następujących elementów:

- pierścieni tłokowych (stan powierzchni, stopień zużycia, luz w zamku, pęknięcia i ubytki);

- rowków pierścieniowych (czystość rowków, stopień zużycia powierzchni górnej i dolnej);

- tulei cylindrowej (charakter zużycia w płaszczyźnie poprzecznej do kierunku ruchu tłoka, rysy

na powierzchni, ubytki i pęknięcia);

- uszczelki pomiędzy głowicą a tuleją;

- zaworów wlotowych i wylotowych wraz z gniazdami;

- innych elementów tworzących lub umieszczonych w komorze spalania takich jak: głowicy,

denka tłoka, zaworów wtryskowych.

Do czynników eksploatacyjnych zalicza się:

- sposób smarowania tulei, a zwłaszcza ilość i jakość oleju cylindrowego, co istotnie wpływa na

czystość rowków w tłoku;

- prędkość obrotową silnika, z której wynika chwilowa prędkość tłoka względem tulei, a ta z

kolei rosnąc poprawia szczelność.

Stosowane są dwie metody oceny szczelności komory spalania, są to:

1) pomiar maksymalnego ciśnienia sprężania i porównanie go z wartością wzorcową,

2) wtłoczenie do komory spalania powietrza i oszacowanie ubytku tego powietrza.

W pierwszej metodzie wykonujemy wykres słupkowy czystego sprężania i porównujemy go z

wartością uzyskaną na hamowni. Należy pamiętać, że porównanie ma sens wówczas jeśli

porównujemy te ciśnienia przy tej samej prędkości obrotowej i tym samym ciśnieniu

doładowania. Do celów praktycznych można wykorzystać linię sporządzoną podczas prób na

hamowni oraz prób morskich, rys. 3.3.

p

k

Rys.3.5. Zależność pomiędzy ciśnieniem doładowania i sprężania

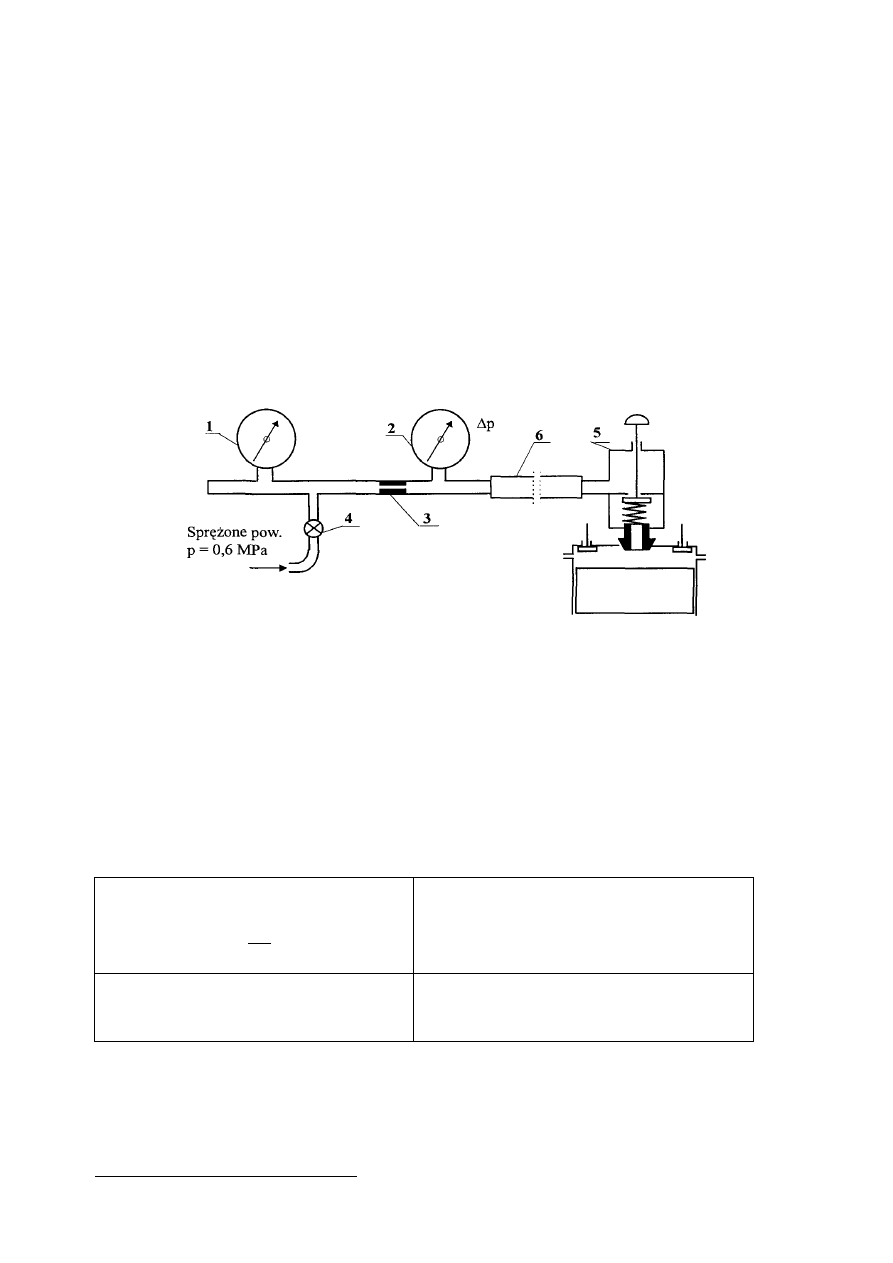

Drugą metodę realizuje się przy pomocy urządzenia, którego schemat pokazano na rys.3.4.

.p = 0,35 MPa

Rys.3.6. Schemat przyrządu do pomiaru szczelności komory spalania (wg) Kłują: l, 2 -

manometry, 3 - zwężka, 4 - zawór

redukcyjny, 5 zawór pomiarowy, 6 - wąż elastyczny

Po zamknięciu zaworów i ustawieniu tłoka w pozycji GMP do cylindra poprzez kurek

indykatorowy wtłacza się sprężone powietrze o stałym ciśnieniu. Jeśliby komora spalanie była

idealnie szczelna, to po jej napełnieniu ustaliłoby się ciśnienie i ustałby przepływ przez zwężkę

(3) a manometry l i 2 pokazałyby to samo ciśnienie. Jeśli występują ubytki, przez zwężkę (3)

nadał dopływa powietrze. Wraz ze wzrostem ubytków spada ciśnienie na zwężce, co wpływa na

powstanie różnicy wskazań manometrów l i 2. Wartości graniczne spadku ciśnienia podana w

tabeli 3. l.

Tabela 3.l.

Względny spadek ciśnienia sprężonego

powietrza

%

100

)

(

⋅

∆

p

p

Stan techniczny komory spalania i

mechanizmu rozrządu

0-5

5-25

powyżej 25

Bardzo dobry

Dobry

Wymaga ustalenia przyczyny nieszczelności

Na statkach najczęściej stosowana jest metoda pierwsza. Druga metoda stosowana jest

najczęściej do badania wielocylindrowych silników

3.3.1. Kontrola stanu technicznego tulei cylindrowej

Stan powierzchni tulei cylindrowej. Tuleje cylindrowe stanowią odlewy z żeliwa szarego lub z

ż

eliw stopowych. Jako dodatki stosuje się chrom, molibden, wanad. W celu zmniejszenia

zużycia, w górnych częściach stosuje się niekiedy wkładki z żeliwa fosforowego lub całą gładź

pokrywa się galwanicznie warstwą chromu porowatego o grubości 0,05 - 0,25 [mm]. W

niektórych silnikach szybkoobrotowych stosuje się tuleje wykonane ze stali stopowych

chromowo - molibdenowych lub stopowej stali konstrukcyjnej do azotowania. Grubość warstwy

azotowanej wynosi 0,3 - 0,55[mm], hartowanej do 2,00[mm]. Uszkodzenie i zużycie tulei

cylindrowych polegają najczęściej na:

- utracie wymaganego kształtu geometrycznego i wymiarów średnicy wewnętrznej,

- pęknięciu kołnierza lub ścianki,

- utracie wymaganej jakości powierzchni tulei wskutek korozji lub erozji kawitacyjnej.

Graniczny przyrost średnicy tulei (luzów między tuleją a tłokiem) podane są w DTR. Ogólnie

można powiedzieć, że przyrost ten zależy od średnicy, prędkości obrotowej oraz od konstrukcji

silnika (wodzikowy, bezwodzikowy). Np. dla wolnoobrotowego silnika wodzikowego o średnicy

cylindra 550[mm] wynosi około 5,00 [mm], dla średnicy 900[mm] - 7,00[mm].[Piaseczny s.177].

Przeciętne zużycie tulei cylindrowej dla wolnoobrotowego silnika wodzikowego wynosi około

0,05 [mm] na 1000 godzin pracy.

Tuleje cylindrowe należą do najbardziej kosztownych elementów silnika i dlatego ich

ż

ywotność ma zasadniczy wpływ na koszty eksploatacji. Prowadzone badania wykazały, że

często tuleje cylindrowe mają znacznie krótszą żywotność niż przewiduje to norma podawana

przez producenta oraz, że występuje duża rozbieżność stopnia zużycia tulei cylindrowej między

silnikami tego samego typu, eksploatowanymi w podobnych warunkach. Stwierdzono także

istnienie rozbieżności stopnia zużycia tulei cylindrowych między poszczególnymi cylindrami

danego silnika, mimo, że wykonane zostały z tej samej próby żeliwa. Ogólnie stwierdzono, że na

wielkość zużycia tulei cylindrowej maj ą wpływ, między innymi:

- rodzaj oleju cylindrowego i jego dawkowanie,

- stan aparatury paliwowej,

- rodzaj spalanego paliwa,

- obciążenie silnika (mechaniczne i cieplne),

- temperatura wody chłodzącej.

Pomimo tego, że zbadany został wpływ poszczególnych czynników na wielkość zużycia nie

udało się do końca wyjaśnić przyczyn występowania dużego zróżnicowania zużycia. Wynika

stąd potrzeba prowadzenia stałego nadzoru podczas eksploatacji. Stały nadzór pozwoli na

wczesne wykrycie różnych zjawisk mających istotny wpływ na zużycie i stan tulei cylindrowej.

Jednym z ważniejszych zjawisk mających istotny wpływ na proces zużywania się tulei

cylindrowej jest zacieranie się tulei cylindrowej. Zależy nam na tym aby wykryć to zjawisko

najwcześniej.

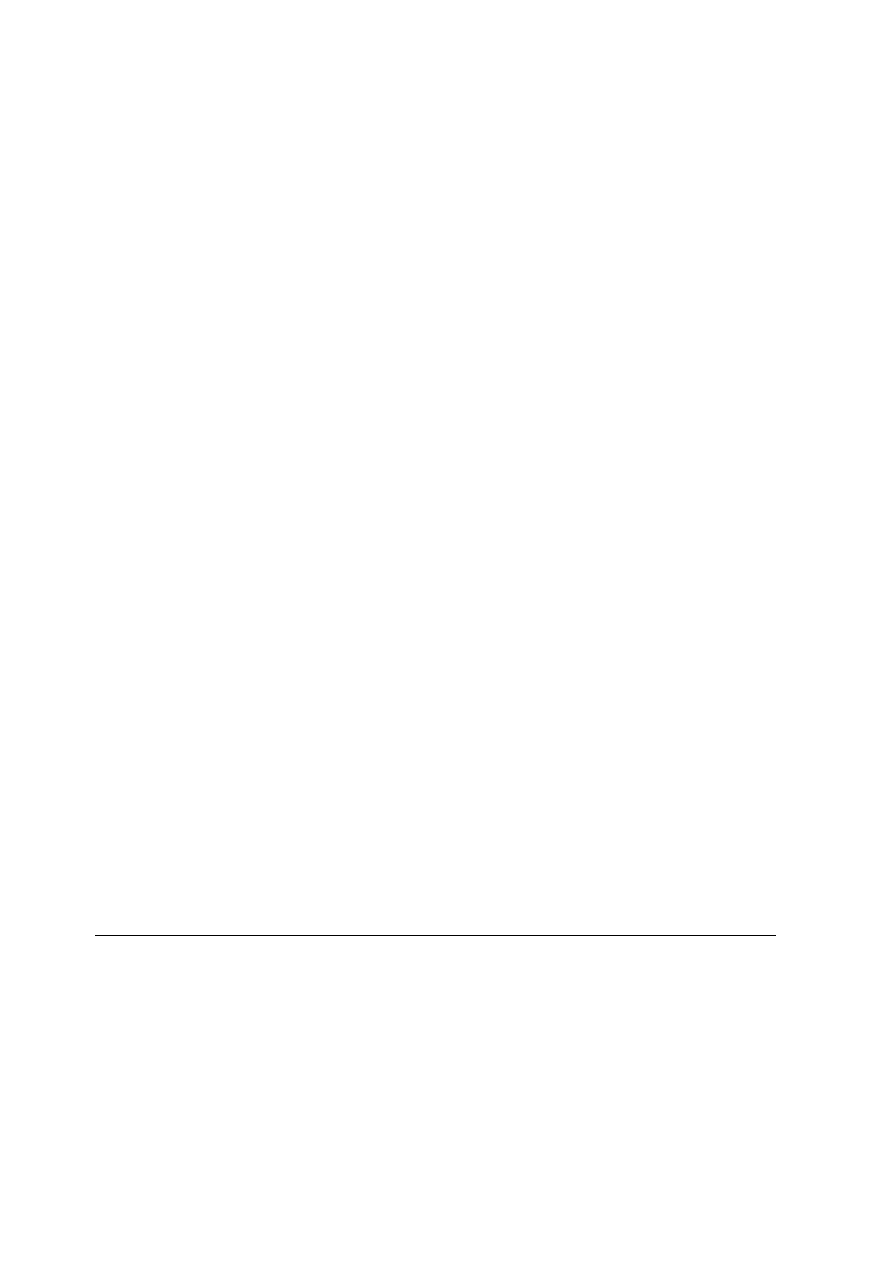

Wykrywanie wstępnej fazy zacierania się tulei cylindrowej - pomiar temperatury powierzchni.

W celu wykrycia wstępnej fazy zacierania się tulei cylindrowej oraz do pomiaru temperatury

metalu tulei cylindrowej stosuje się podwójną termoparę (urządzenie Cyldet). Wstępną fazę

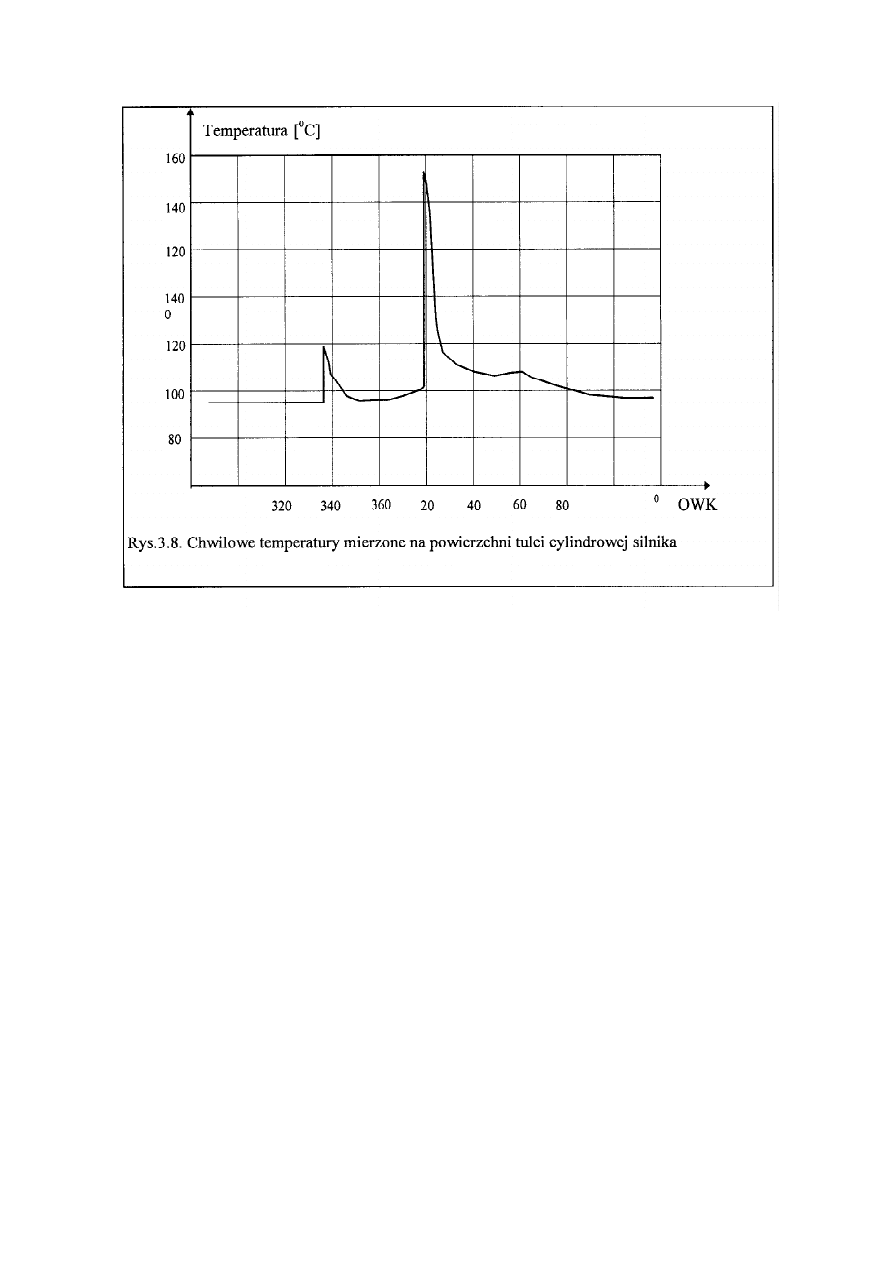

zacierania kontroluje termopara powierzchniowa, zaś temperaturę metalu tulei cylindrowej

kontroluje termopara podpowierzchniowa, rys.3.7. Czujnik termopary powierzchniowej

(chromel, alumel) składa się z rdzenia wykonanego z chromelu oraz otaczającej go tulejki

wykonanej z alumelu. Te dwa metale oddzielone są od siebie cienką warstwa 2 [urn] dielektryka.

Przechodzący pierścień „zgrzewa" te dwa metale tworząc gorący punkt termopary mierzący tzw.

„błysk temperatury" o wartości rzędu 100 [°C] i czasie 200[us]. Przy pogorszeniu się warunków

tarcia rosną także temperatury „błysków". W normalnych warunkach termopara wykrywa nawet

przyrosty 2-5 [°C] związane z przejściem pierścienia tłokowego oraz 20 [°C] związane z

przejściem korony tłoka, rys.3.8. W urządzeniu diagnostycznym chwilowe temperatury są

wydzielane od pewnego ustalonego poziomu temperatury a następnie wzmacniane. Ilość

impulsów temperatur chwilowych przekraczających przyjęty poziom odniesienia jest kryterium

determinującym wytworzenie sygnału mówiącego o początkach zacierania. Impulsy początków

zacierania są transmitowane do minikomputera gdzie są rejestrowane i porównywane z ilością

obrotów silnika. Jeśli ilość impulsów uzyskanych w ciągu cyklu pomiarowego wzrośnie ponad

ilość wstępnie zadaną spowoduje to włączenie alarmu.

Temperatura

tulei

cylindrowej

(temperatura

metalu)

mierzona

jest

termopara

podpowierzchniowa umieszczoną w tych samych punktach co termopara powierzchniowa.

Temperatura metalu tulei cylindrowej może być dość wysoka nawet w czasie normalnych

warunków pracy jako wynik przejścia zamka pierścienia lub kołysania statku. Dlatego nie

wskazane jest wykorzystywanie tych czujników do pomiaru zacierania. Inną interesującą

wartością jest procent czasu, w którym temperatura tulei przekracza temperaturę odniesienia.

Wartość ta jest obliczana za pomocą zegara i liczników elektromechanicznych. Sygnały z

czujników przekazywane są do jednostki centralnej. W jednostce centralnej określany jest czas

podczas którego temperatura była wyższa od temp. odniesienia i udział procentowy wg

zależności:

100

3

2

1

⋅

+

+

τ

τ

τ

τ

t

(3.1)

po przekroczeniu ustalonej wartości zostanie wygenerowany alarm.

Kontrola zużycia tulei cylindrowej. Normalne zużycie tulei cylindrowej jest mierzone podczas

remontu. W normalnych warunkach zużycie tulei jest bardzo niewielkie i zachodzi w długim

okresie czasu. Nienormalnie szybkie zużycie tulei cylindrowej jest wynikiem złego spalania,

zapieczenia pierścieni tłokowych w związku z wstępną fazą zacierania, dlatego tak bardzo zależy

nam na wczesnym wykryciu tech zjawisk które powodują szybkie zużycie tulei. Bezpośredni

ciągły pomiar zużycie tulei cylindrowej pozwoliłby na wczesne wykrycie przyczyn nienormalnie

szybkiego zużycia tulei. Zużycie tulei cylindrowej mierzone jest specjalnym czujnikiem

pokazanym na rys. Czujnik jest rezystorem wbudowanym w ścianę tulei cylindrowej zużywa się

wraz z tuleją cylindrową. Czujnik stanowi element układu elektrycznego. Zmiana oporu

powoduje zmianę napięcia, które odpowiednio przekształcone jest miernikiem zużycia tulei.

Czujnik może mierzyć zużycie w zakresie od O - 3,0 [mm] na promieniu z dokładnością (+/- 0,2

%). Normalnie wystarczy raz w tygodniu odczytać ze wskaźnika cyfrowego i zapisać w

dzienniku aby wykryć pojawienie się nienormalnego zużycia.

3.3.2. Kontrola stanu pierścieni tłokowych

Kontroli stanu pierścieni tłokowych można dokonać poprzez badanie ich szczelności. Badanie

szczelność pierścieni tłokowych można dokonać jedną z następujących metod:

a) Pomiar ciśnienie między poszczególnymi pierścieniami.

b) Pomiar stopnia przylegania pierścienia do gładzi.

c) Analizę składu gazów w przestrzeni podtłokowej.

d) Pomiar rezystancj i przej ścia pomiędzy tulej ą cylindrową i pierścieniami.

Metoda (a) opracowana przez firmę MAŃ nie znalazła zastosowania z uwagi na trudności

pomiarowe.

Metoda (b) polega na pomiarze luzu między tuleją i pierścieniami. Luz ten zwiększa się w

miarę zużycia tulei i pierścienia oraz w miarę utraty przez pierścień sprężystości. Pomiaru

dokonuje się czujnikami indukcyjnymi/zbliżeniowymi. Metoda ta nadaje się zarówno do oceny

aktualnego stopnia szczelności jak i do prognozowania stanu zużycia.

Metoda (c) - przedmuchy spalin przez nieszczelne pierścienie powodują wzrost ciśnienia

gazów w przestrzeni podtłokowej oraz zmiany składu chemicznego gazów. Zjawiska te można

wykorzystać do oceny stanu technicznego pierścieni oraz do oceny przebiegu procesu spalania.

Metoda (d) - sprowadza się do pomiaru rezystancji styku dwóch powierzchni metalowych

oddzielonych od siebie warstwą oleju. Rezystancja zależy od ilości punktów styku dwóch

powierzchni metalowych, grubości filmu olejowego oraz własności oleju. Im mniejsza jest ilość

punktów styku i grubsza warstwa oleju tym większa jest rezystancja. Gdy film olejowy zostaje

przerwany, rezystancja gwałtownie spada.

Spośród wszystkich wymienionych metod najszerzej stosowana jest metoda (b). Istnieje kilka

rozwiązań stosujących tą metodę.

1. System NP - kontroli pierścieni tłokowych firmy Autronika

System NP składa się z czujników pierścieni tłokowych typu DH, przetwornika sygnałów

GHA, selektora NP-2 i oscyloskopu N0-1. W każdej tulei cylindrowej zainstalowane są dwa

czujniki tuż nad oknami przepłukującymi. Czujniki są typu indukcyjnego. Za każdym razem

kiedy pierścień przesuwa się obok czujników powoduje zmianę ich pola magnetycznego, tym

samym wytwarza impuls elektryczny, którego wielkość zależy od odległości pierścienia od

czujnika. Kształt i amplituda impulsu odzwierciedla stan pierścieni tłokowych. Selektor

umożliwia wybór cylindra, czujnika (prawa-lewa strona) oraz kierunek ruchu tłoka (w dół/w

górę).

Przy interpretacji impulsów należy pamiętać, że:

- powtarzający się zmniejszony impuls na obu czujnikach może oznaczać utratę sprężystości

przez pierścień lub zapieczenie pierścienia;

- powtarzający się impuls o ujemnej wartości oznacza możliwość pęknięcia pierścienia i jego

wypadnięcie z rowka;

- impuls o podwyższonej amplitudzie połączony ze wzrostem temperatury tulei może

oznaczać zacieranie się pierścienia;

- pierwszy pierścień od góry daje zwykle impuls o nieco większej amplitudzie, a to ze

względu na wysokie ciśnienie spalin dociskające pierścień do gładzi.

2. System kontroli stanu pierścieni tłokowych CYLDET-CM firmy ASEA

Podobnie jak w systemie NP. system posiada po dwa czujniki na każdy cylinder zamontowane

w okolicy okien przepłukujących. Są to także czujnik indukcyjne. Impulsy wysyłane przez

czujniki oraz ich interpretację pokazano na rys. 3.10.

Rys.3.10. Kontrola stanu pierścieni CYLDET-CM firmy ASEA

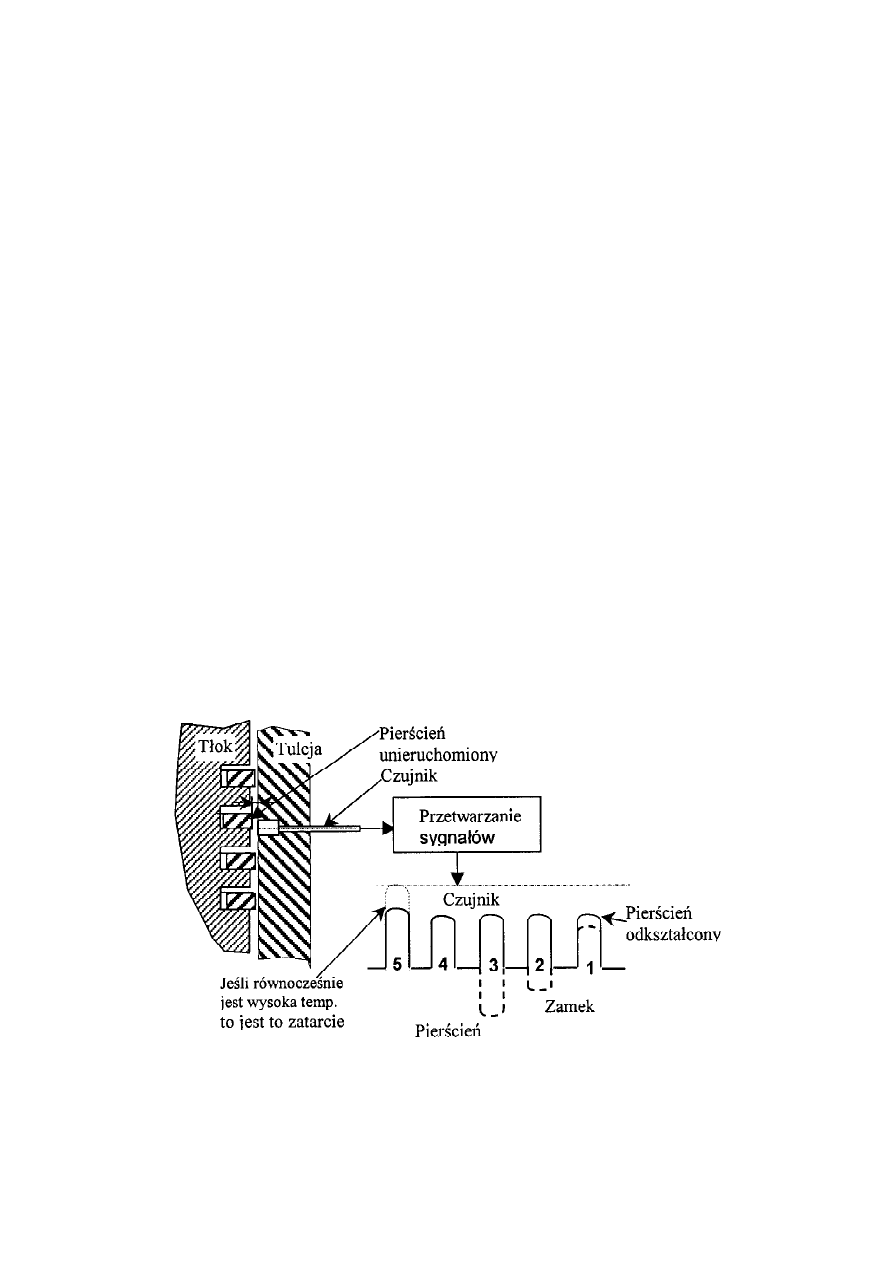

3. Zintegrowany system kontroli pierścieni tłokowych SIPWA firmy SULZER

Jest to również system kontroli pierścieni tłokowych wykorzystujący czujnik magnetyczny.

Na każdy cylinder przypadaj ą następujące elementy:

- jeden specjalny pierścień tłokowy montowany w górnym rowku;

- jedno urządzenie czujnikowe zainstalowane w otworze kontrolnym dla okien

przepłukujących.

Ponadto na każdy silnik przypadają:

- urządzenie SIPWA,

- drukarka cyfrowa,

- pisak x - y dla dwóch cylindrów.

W systemie SIPWA wykorzystuje się unikalną konstrukcję pierścienia chromowanego

umieszczanego w miejsce normalnego pierścienia nr l. Konstrukcję pierścienia oraz zasadę pracy

urządzenia SIPWA pokazano na rys.3.11.

Rys. 3.11. Zintegrowany system kontroli stanu pierścieni tłokowych SIPWA

Dzięki podziałowi pierścienia na 8 segmentów oraz spiralnemu wtopieniu wkładki

niemagnetycznej, każdemu segmentowi odpowiada inne ułożenia wkładki względem

wysokości pierścienia. To oznacza, że czujnik jest w stanie rozróżnić, który z segmentów

znajduje się naprzeciwko czujnika. W ten sposób dysponując odpowiednim programem

komputerowym można śledzić ruchy wykonywane przez pierścień.

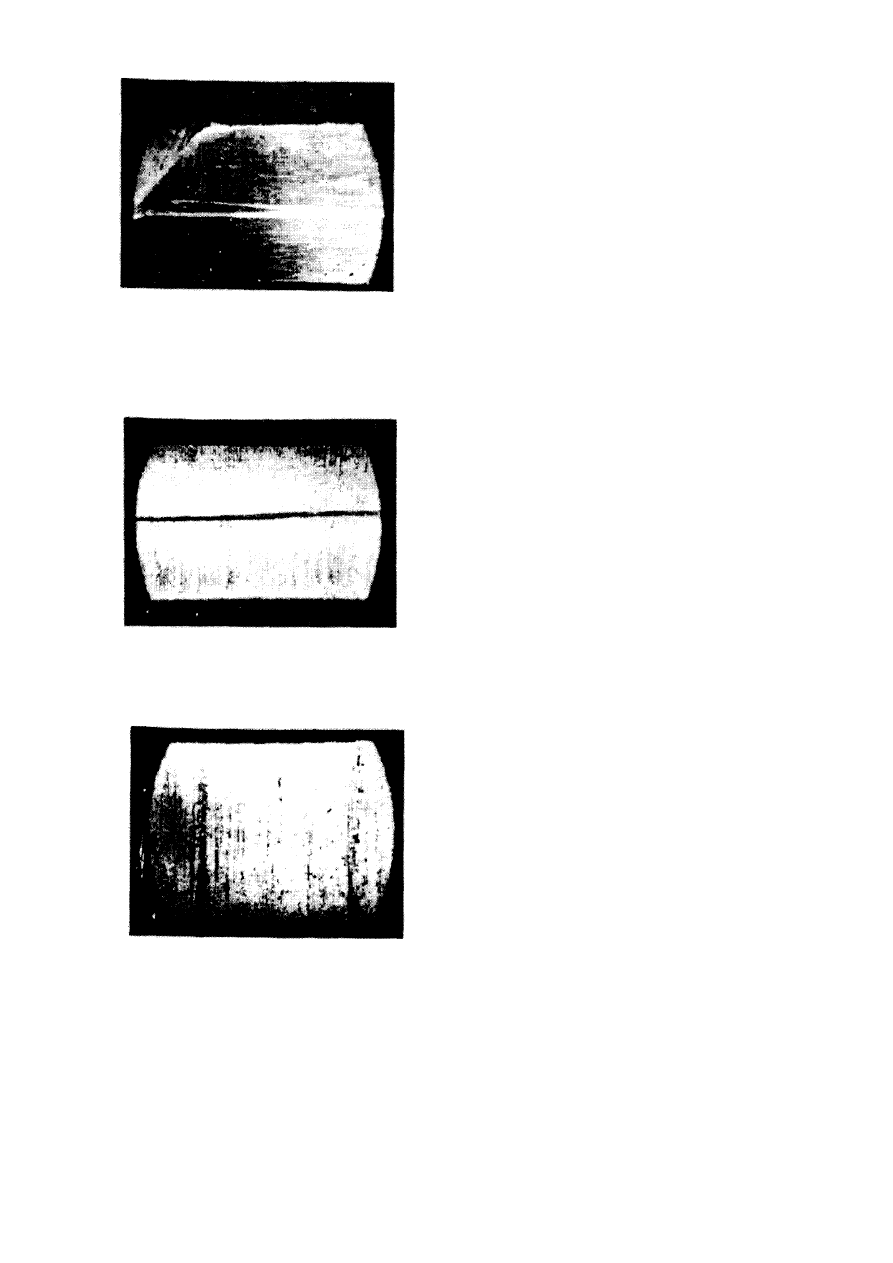

Powierzchnia pierścienia jest pokryta

drobnymi rysami pionowymi, które świadczą

o przedostaniu się twardych cząstek

np.

ziaren piasku. Próba pilnika pozwala

stwierdzić,

ż

e

powierzchnia

nie

jest

utwardzona.

Powierzchnia pierścienia bardzo nieregularna.

Widoczne są rysy o różnej szerokości i

kolorze. Niektóre są koloru niebiesko -

szarego (świeże

mikrozatarcia)

inne pokryte

brązowym

nalotem

(stare

mikrozatarcia

pokryte zwęglonym olejem). Powierzchnia

pokryta jest warstwą szkliwa o twardości 4-5

razy wyższej od początkowej twardości.

Rys.Y.

Wygląd powierzchni pierścieni tłokowych

Wypolerowana, lustrzana, czysta i

pozbawiona rys pionowych powierzchnia

ś

wiadczy

o

normalnie

pracującym

pierścieniu.

Próba

pilnika

(próba

wykonana nowym pilnikiem o bardzo

drobnym nacięciu) pozwoli stwierdzić, że

powierzchnia nie jest utwardzona.

l) Zdemontować małe pokrywy przelotni

powietrza przepłukującego i wyczyścić

odpowiednie powierzchnie.

2) Gdy tłok będzie poniżej okien

dolotowych, sprawdzić powierzchnię

tulei

cylindrowej i denka tłoka.

3) Pochylne lusterko zamontować na

teleskopie umożliwiającym jego użycie

jak na rysunku.

4) W celu inspekcji większych

powierzchni tulei i tłoka stosownym jest

otwarcie

zasobnika

powietrza

i

dokonanie

obserwacji

od

„strony

wydechu". Powinno to być

wykonywane przy każdorazowym

czyszczeniu zasobnika i przelotni.

5) Podczas przesuwania się tłoka w oknach

dolotowych,

zbadać

denko

tłoka,

pierścienie i cześć prowadzącą tłoka

W celu prawidłowej obserwacji

ruchome powierzchnie pierścieni

wyczyścić szmatami.

6) W czasie przesuwania się tłoka w górę

w oknach dolotowych, sprawdzić trzon

tłokowy.

4. Diagnostyka procesu wtrysku i spalania

Podstawowym procesem realizowanym w silniku spalinowym jest proces zamiany energii

chemicznej paliwa na energię cieplną w procesie spalania, a następnie energii cieplnej na

energię mechaniczną podczas rozprężania produktów spalania w cylindrze. Dlatego o

sprawności silnika decydować będzie sprawność tych dwóch wyżej wymienionych procesów.

O sprawności procesu spalania decyduje z jednej strony jakość i ilość substratów niezbędnych

do realizacji procesu spalania (paliwo, powietrze), z drugiej strony sposób zorganizowania i