AGK/V1–BA 188 A

Id.-No. 2 006 488

000320

Instrukcja eksploatacji No. 188 A

Urządzenie:

Wyłącznik SF

6

GL 311 F1/4031/VR (S 188/189)

GL 312 F1/4031/VR (S 188/189)

Producent:

ALSTOM Energietechnik GmbH

High Voltage Products

Lilienthalstr. 150

34123 Kassel

Niemcy

AGK/V1–BA 188 A

Id.-No. 2 006 488

3 / 45

Uwagi wstępne

1.

Poniższa instrukcja eksploatacji składa się z dwóch części.

Część A:

Montaż i przekazanie do użytkowania

Część B:

Przeglądy, czynności obsługowo-zapobiegawcze i regeneracja

Wymienione obie części instrukcji zostały wydane w dwóch oddzielnych woluminach.

2.

Autorzy żadnej instrukcji eksploatacji nie są w stanie przewidzieć wszystkich

możliwych przypadków i zdarzeń, do których może dojść podczas eksploatacji

danego urządzenia technicznego. W przypadku, kiedy podczas eksploatacji

wyłącznika zaistnieje zdarzenie lub dojdzie do sytuacji, które nie zostały opisane w

niniejszej instrukcji należy skontaktować się z właściwym autoryzowanym

przedstawicielem firmy Alstom.

3.

Wyłączniki typu GL zostały zaprojektowane w szczególny sposób, który ogranicza

ilość i zakres wymaganych czynności obsługowo-zapobiegawczych oraz wydłuża

okresy międzyobsługowe. Z doświadczeń eksploatacyjnych wynika, że właściwa

obsługa oraz ścisłe przestrzeganie zasad określonych w niniejszej instrukcji

gwarantują niezawodną pracę urządzenia.

4.

Wszelka informacja zawarta w niniejszej instrukcji obsługi może stać się przedmiotem

zmian, mających na celu dalszy ulepszanie urządzenia. O zmianach takich

użytkownicy nie będą powiadamiani.

5.

Ż

adne dane, opisy i rysunki zawarte w niniejszej instrukcji nie mogą być podstawą do

wysuwania jakichkolwiek roszczeń pod adresem producenta.

6.

Ż

adna z części niniejszego dokumentu nie może być w jakikolwiek sposób kopiowana

lub przekazywana trzeciej stronie bez zgody ALSTOM Energietechnik GmbH

wyrażonej w formie pisemnej.

AGK/V1–BA 188 A

Id.-No. 2 006 488

4 / 45

Spis treści

Instrukcja eksploatacji, Część A:

Montaż i przekazanie do użytkowania

1

Instrukcje bezpieczeństwa

1.1

Ogólne wymagania bezpieczeństwa

1.2

Specjalne wymagania bezpieczeństwa

1.3

Sposób postępowania z gazowym SF

6

2

Informacja ogólna

2.1

Dane techniczne: Wyłącznik

2.2

Dane techniczne: Sprężynowy mechanizm napędowy

2.3

Główne części składowe wyłącznika

2.4

Tabliczka znamionowa

3

Transport, przemieszczanie i składowanie

3.1

Masy netto części składowych

3.2

Standardowe opakowanie transportowe

3.2.1

Transport drogowy, kolejowy lub kontenerowy

3.2.2

Transport morski

3.3

Postępowanie z wyłącznikiem na miejscu montażu

3.4

Składowanie

4

Montaż i zabudowa

4.1

Dane ogólne

4.2

Wykaz czynności kontrolnych podczas rozruchu

4.3

Niezbędne materiały i narzędzia

4.3.1

Materiały

4.3.2

Narzędzia

4.4

Montaż wsporników i ramy dolnej

4.5

Rozpakowanie cięgien łączących i żerdzi napędowej

4.6

Montaż sprężynowego mechanizmu napędowego

4.6.1

Zabezpieczenia na czas transportu

4.6.2

Montaż sprężynowego mechanizmu napędowego na ramie dolnej

4.7

Sprawdzenia ciśnienia transportowego SF

6

4.8

Montaż kolumn biegunów

4.9

Zamontowanie cięgien łączących

4.9.1

Podłączenie żerdzi napędowej do napędu

4.9.2

Podłączenie żerdzi napędowej do Bieguna B

4.9.3

Podłączenie Bieguna A

4.9.4

Podłączenie Bieguna C

4.10

Montaż układu orurowania SF

6

4.11

Montaż wysokonapięciowych podkładek zacisków

4.12

Podłączenie elektryczne układu monitorowania gęstości SF

6

4.13

Inne czynności

AGK/V1–BA 188 A

Id.-No. 2 006 488

5 / 45

5

Przekazanie do użytkowania

5.1

Napełnienie wyłącznika gazowym SF

6

5.2

Sprawdzenie działania układu styków monitora gęstości SF

6

5.3

Sprawdzenie podgrzewacza zapobiegającego skraplaniu

5.4

Sprawdzenie działania

5.4.1

Sprawdzenie załączania i wyłączania

5.4.2

Sprawdzenie czasu napinania sprężyny zamykającej

5.4.3

Pomiary czasów zadziałania

5.4.4

Sprawdzenie działania przy sterowaniu ręcznym

5.4.5

Sprawdzenie układu przeciwpompażowego

5.4.6

Sprawdzenie działania układu blokad funkcjonalnych

5.5

Czynności końcowe

6

Ustalanie przyczyn wadliwego działania i sposoby ich usuwania

6.1

Sprawdzenie stanu technicznego

Załącznik:

AA1

Opis działania wyłącznika

AA2

Wyposażenie pomocnicze mechanizmu napędowego

AA3

Wykaz czynności kontrolnych podczas rozruchu

AA4

Harmonogram przeglądów, czynności obsługowo-zapobiegawczych oraz

regeneracyjnych

AA5

Wykaz rysunków

Ważne

−

Wszystkie ciśnienia podano jako wielkości względne.

−

Części oznaczone numerami w nawiasach [...] znajdują się

w kartonowym pudełku z akcesoriami.

AGK/V1–BA 188 A

Id.-No. 2 006 488

6 / 45

1

Instrukcje bezpieczeństwa

1.1

Ogólne wymagania bezpieczeństwa

Operator wyłącznika musi się upewnić

+

że urządzenie opisane w niniejszej instrukcji zostało zamontowane, przygotowane

do eksploatacji i jest obsługiwane wyłącznie przez odpowiednio wykwalifikowaną

osobę lub pod nadzorem takiej osoby, zgodnie z zasadami elektrotechniki;

+

że przed przystąpieniem do wykonywania jakichkolwiek prac przy wyłączniku lub

urządzeniach mu towarzyszących będących pod napięciem odłączono sam

wyłącznik i towarzyszące mu urządzenia od źródła zasilania elektrycznego oraz że

stan odłączenia będzie odpowiednio podtrzymywany przez cały okres

wykonywania tych prac aż do ich zakończenia;

+

że wszystkie osoby personelu zajmującego się zamontowaniem, obsługą i

ruchowym wykorzystywaniem wyłącznika zostały zapoznane z niniejszą instrukcją

obsługi, a w tym z jej przepisami bezpieczeństwa, jak również z miejscowymi

przepisami dotyczącymi bezpieczeństwa i sposobem postępowania w razie

zaistnienia wypadków i że dokumenty te są dla nich w każdej chwili dostępne.

Personel wyznaczony do prac przy bezpieczniku musi przestrzegać następujących

zasad

+

że należy ściśle przestrzegać zarówno terminów, jak i sposobów wykonywania

prac związanych z regeneracją wyłącznika i planową wymianą jego elementów,

+

że podczas pracy wyłącznika na jego określonych elementach występują wysokie

wartości napięć i ciśnienia gazu,

+

że należy się liczyć z możliwością zaistnienia gwałtownych, nieprzewidzianych

ruchów zewnętrznych części mechanicznych, cięgieł i dźwigni, które są wynikiem

czynności związanych z zewnętrznym sterowaniem pracą urządzenia.

1.2

Specjalne wymagania bezpieczeństwa

W tekst niniejszej instrukcji włączone specjalne wymagania bezpieczeństwa.

Wymagania te zostały oznakowane według klucza podanego poniżej:

Niebezp.

Bezpośrednie zagrożenie, możliwe skutki:

ś

mierć lub poważne obrażenia ciała.

Uwaga

Sytuacje stwarzające zagrożenie, możliwe skutki:

lekkie lub średnie obrażenia ciała,

dane urządzenie lub przedmioty w jego bezpośrednim

sąsiedztwie mogą zostać uszkodzone.

Ważne

Wskazówki dotyczące zastosowania lub inne użyteczne

informacje.

AGK/V1–BA 188 A

Id.-No. 2 006 488

7 / 45

1.3

Sposób postępowania z gazowym SF

6

Fluorek siarki (VI) (SF

6

) jest bezbarwnym, pozbawionym zapachu gazem. Czysty SF

6

nie ma właściwości trujących. Związek ten nie jest zaliczany do substancji

niebezpiecznych i z tego też względu nie stanowi przedmiotu specjalnych uregulowań

prawnych dotyczących postępowania z takiego typu substancjami.

Uwaga

SF

6

ulega rozkładowi w wyniku działania wyładowań

elektrycznych. Niektóre produkty rozkładu mają właściwości

trujące.

Produkty te mogą działać drażniąco na błony śluzowe, układ

oddechowy, a także na nieosłonięte powierzchnie skóry.

Z tego też względu personel musi w każdym przypadku

przestrzegać następujących zasad bezpieczeństwa:

W pomieszczeniach, w których znajdują się układy wypełnione

SF

6

zabrania się kategorycznie spożywania posiłków, picia oraz

przechowywania żywności. Zakaz ten dotyczy zwłaszcza

okresów wykonywania czynności obsługowo-zapobiegawczych,

podczas których pomieszczenia, w których znajdują się takie

układy są otwarte.

Należy

w

maksymalnie

możliwym

stopniu

ograniczyć

bezpośredni kontakt z elementami stykającymi się z gazem.

W miarę możliwości nie należy powodować rozprzestrzeniania

się produktów rozpadu, które mają konsystencję pylistą.

Podczas prac przy wyłącznikach zamontowanych wewnątrz

pomieszczeń należy się upewnić, czy przestrzenie wypełnione

gazem są odpowiednio zabezpieczone.

Do prac należy wykorzystywać tylko taką ilość pracowników,

która jest niezbędna do ich właściwego wykonania.

Po zakończeniu prac wszystkie wykonujące je osoby powinny

się dokładnie umyć (wziąć prysznic).

W przypadku wykonywania jakichkolwiek prac, podczas których

osoby

je

wykonujące

mają

styczność

ze

zużytym,

zanieczyszczonym SF

6

pracownicy powinni być wyposażeni w

następujące środki ochrony:

Odpowiednie środki ochrony górny dróg oddechowych, najlepiej

respiratory pełne lub maski przeciwgazowe albo respiratory i

gazoszczelne okulary ochronne, zgodne z normą DIN 58211,

Strona 5

Pyłoszczelne

ubrania

ochronne

wykonane

z

włóknin

(kombinezony jednorazowego użytku)

Rękawice gumowe lub jednorazowego użytku

Buty ochronne gumowe lub jednorazowego użytku

Po zakończeniu prac należy wymyć wodą respirator, okulary

ochronne oraz buty i rękawice gumowe. Wodę pozostałą po

wymyciu wyposażenia należy zebrać, a następnie odpowiednio

usunąć (wraz z ubraniem ochronnym jednorazowego użytku)

zgodnie z przepisami.

AGK/V1–BA 188 A

Id.-No. 2 006 488

8 / 45

2

Informacja ogólna

2.1

Dane techniczne: Wyłącznik

Typ (patrz tabliczka znamionowa)

GL311-

F1/4031/VR

GL312-

F1/4031/VR

Napięcie znamionowe

kV

123

145

Normalny prąd znamionowy

A

3150

3150

Częstotliwość znamionowa

Hz

50/60

50/60

Znamionowe napięcie wytrzymywane dla częstotliwości sieciowej 50/60 Hz, 1 min

(1) do ziemi

kV

230

275

(2) na otwartym urządzeniu

przełączającym

kV

230

275

Znamionowe piorunowe napięcie wytrzymywane

(1) do ziemi

kV

550

650

(2) na otwartym urządzeniu

przełączającym

kV

550

650

Znamionowe impulsowe napięcie łączeniowe wytrzymywane (U

r

>245 kV)

(1) do ziemi

kV

Nie dotyczy

Nie dotyczy

(2) na otwartym urządzeniu

przełączającym

kV

Nie dotyczy

Nie dotyczy

Znamionowy wyłączalny prąd zwarciowy

(1) wartość skuteczna składowej

zmiennoprądowej

kA

40

40

(2) udział procentowy składowej

stałoprądowej

%

36

36

Minimalny czas otwarcia

ms

35

35

Współczynnik napięcia powrotnego w

odniesieniu do pierwszej fazy

wyłączanej

1.5

1.5

Znamionowe przejściowe napięcie powrotne

(1) wartość szczytowa

kV

211

249

(2) tempo narastania

kV/µs

2.0

2.0

Zwarcie

(1) Impedancja falowa

Ω

450

450

(2) Współczynnik szczytu

1.6

1.6

Znamionowy załączalny prąd

zwarciowy

kA

104

104

Znamionowy prąd wyłączalny

przesunięty w fazie

kA

10

10

Znamionowy czas trwania zwarcia

s

3

3

Znamionowa kolejność operacji

O-0.3s-CO-3min-CO

lub CO-15s-CO

Znamionowy wyłączalny prąd

ładowania linii przesyłowej

A

31.5

50

Znamionowy wyłączalny prąd

ładowania przewodu

A

140

160

Masa gazowego SF

6

na jeden

wyłącznik

kg

12

12

AGK/V1–BA 188 A

Id.-No. 2 006 488

9 / 45

2.2

Dane techniczne: Sprężynowy mechanizm napędowy

Mechanizm sprężynowy

Typ

FK3-1

Silnik do napinania sprężyny:

Napięcie znamionowe, wartości zalecane

(1) Napięcie stałe

V

60/110/125/220/250*)

(2) Napięcie przemienne

V

120/230 *)

Dopuszczalne odchyłki napięcia znamionowego

85...110 % U

r

Pobór mocy

W

<750**)

Czas napinania sprężyny zamykającej

s

< 15

Wyzwalacze napięciowe, zamknięcie i otwarcie:

Znamionowe napięcie zasilania – wartości zalecane tylko dla

napięcia stałego

V

60/110/125/220/250 *)

Dopuszczalne odchyłki znamionowego napięcia zasilającego

(1) wyzwalacz napięciowy zamykający

85...110 % Un

(2) wyzwalacz napięciowy otwierający

70...110 % Un

Pobór mocy przez wyzwalacze

(1) wyzwalacz napięciowy zamykający

W

170

(2) wyzwalacz napięciowy otwierający

W

340

Minimalny czas trwania impulsu

ms

10

Obwody pomocnicze:

Znamionowy prąd obciążeniowy ciągły

A

10

Wyłączalność styków pomocniczych

(1) dla napięcia przemiennego 230 V

A

10

(2) dla napięcia stałego 220 V w obwodach indukcyjnych o stałej

czasowej L/R = 20 ms

A

2

Podgrzewacz zapobiegający skraplaniu:

Napięcie znamionowe (napięcie przemienne)

V

120 lub 230 *)

Pobór mocy

*) określić w zamówieniu

**) dokładna wartość – patrz tabliczka znamionowa silnika

W

80

AGK/V1–BA 188 A

Id.-No. 2 006 488

10 / 45

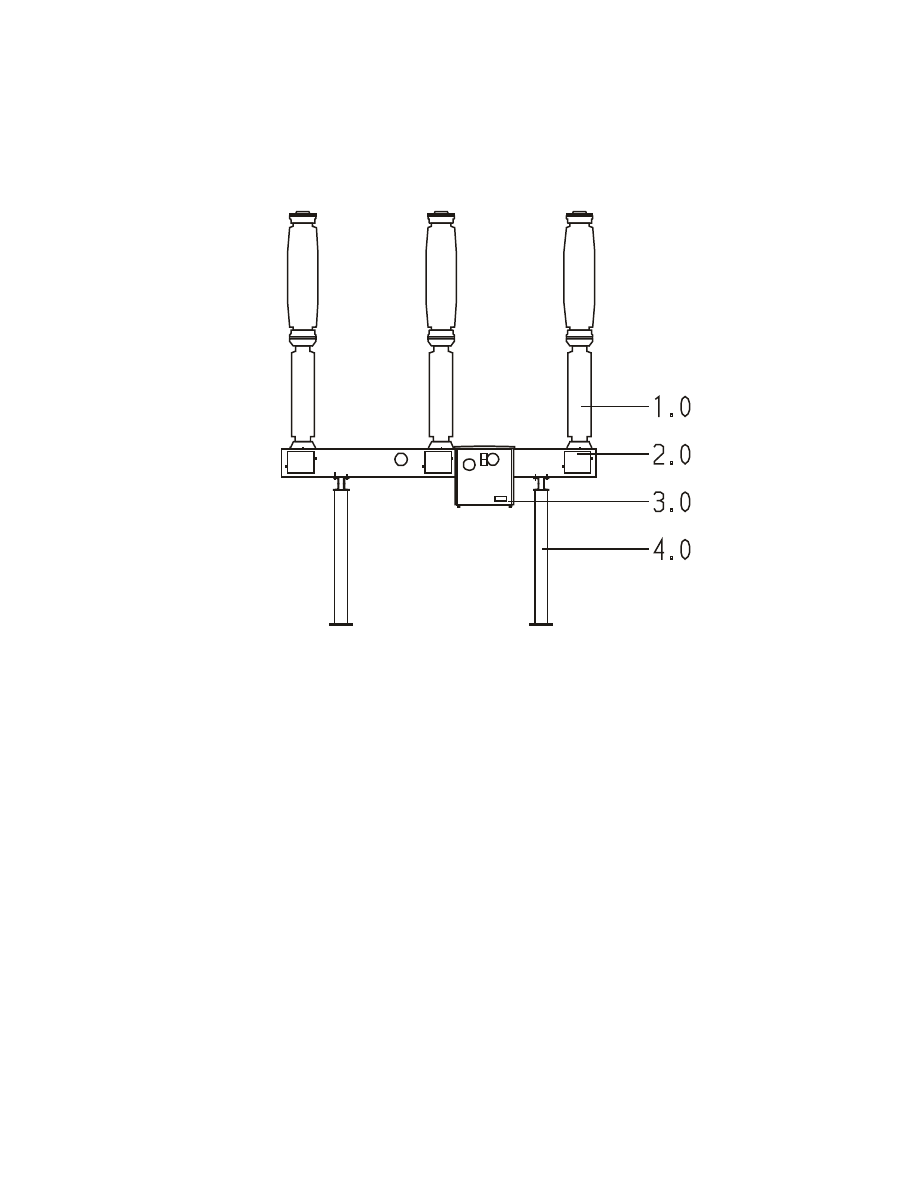

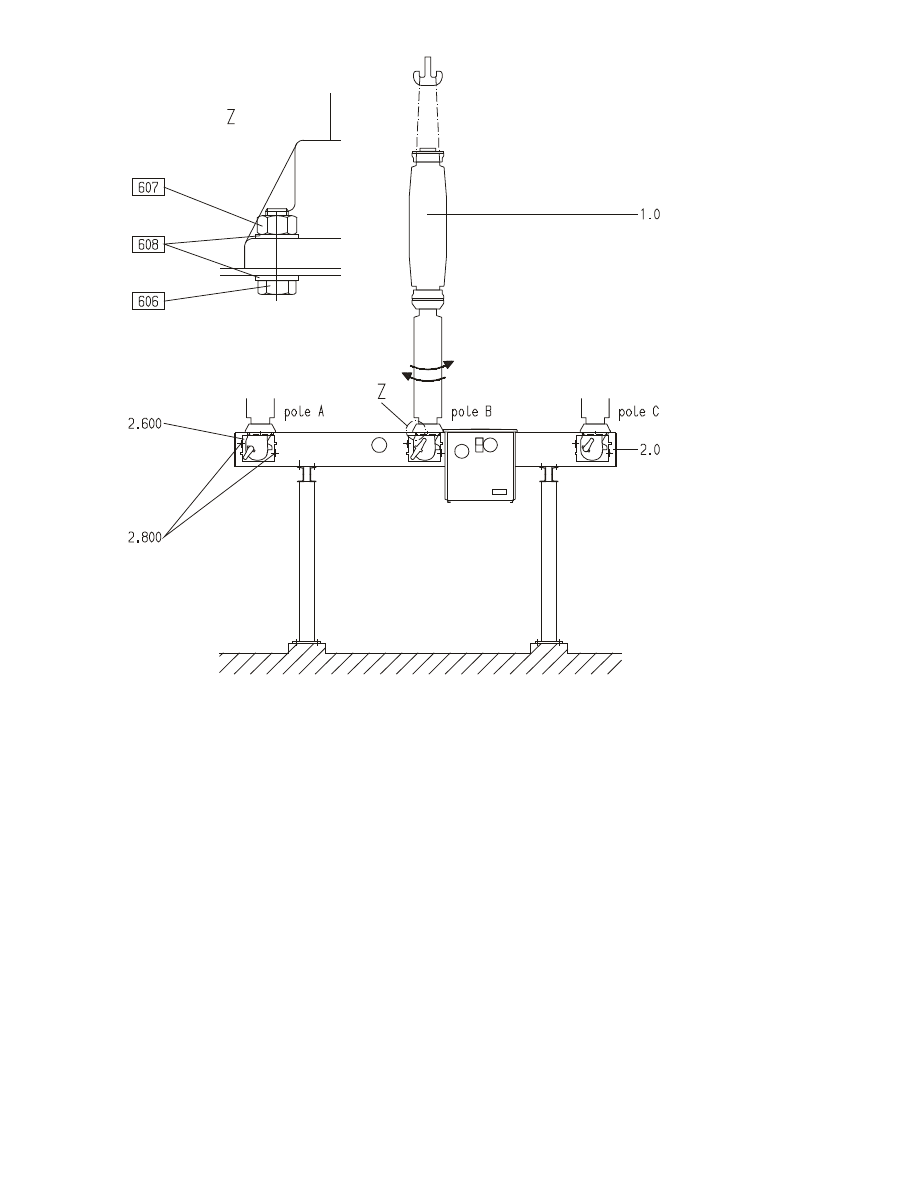

2.3

Główne części składowe wyłącznika

Na rysunku A2.3 przedstawiono układ konstrukcyjny wyłączników opisanych w

niniejszej instrukcji. Różnice pomiędzy poszczególnymi typami wyłączników

sprowadzają się jedynie do danych technicznych, natomiast ich układ konstrukcyjny i

działanie są takie same.

Rysunek A2.3: Wyłącznik typu GL 311/312

−

Kolumna bieguna

1.0

−

Rama dolna

2.0

−

Sprężynowy mechanizm napędowy 3.0

−

Wspornik

4.0

AGK/V1–BA 188 A

Id.-No. 2 006 488

11 / 45

2.4

Tabliczka znamionowa

Tabliczka znamionowa umieszczona jest na drzwiczkach mechanizmu napędowego.

Oznaczenie typu

Znam. wyłączalny prąd ład. linii przes.

A

Numer seryjny

Znam. ciśn. SF

6

dla wyłączenia p

e

MPa

Napięcie znamionowe

kV

Znamionowe napięcie zasilania

Znam. piorunowe udarowe nap. wytrzymywane

kV

Urządzeń zamykających i otwierających

V

Znam. łączeniowe udarowe nap. wytrzymywane

kV

Znam. nap. zasilania obwodów pomoc.

V

Częstotliwość znamionowa

Hz

Znam. napięcie zasilania silnika

V

Normalny prąd znamionowy

A

Masa gazowego SF

6

kg

Znamionowy czas trwania zwarcia

s

Masa

kg

Znamionowy wyłączalny prąd zwarciowy

kA

Znamionowa kolejność operacji

Wsp. nap. powrotnego w odn. do I fazy wyłączanej

Rok produkcji

Znam. prąd wyłączalny przesunięty w fazie

kA

Klasa temperaturowa

°C

Made in Germany

EN S 2004802

Rysunek A2.4:

Tabliczka znamionowa *)

*) Standardowa tabliczka znamionowa ALSTOM zgodna z normą IEC 56 (1987)

(Możliwe modyfikacje na żądanie klienta)

AGK/V1–BA 188 A

Id.-No. 2 006 488

12 / 45

3

Transport, przemieszczanie i składowanie

Uwaga

Niewłaściwe przemieszczanie jednostek transportowych może

spowodować poważne wypadki.

W celu obniżenia do minimum ryzyka wypadku należy

przestrzegać

oznakowań

kierunkowych

na

pojemniku

transportowym.

Ważne

Po przyjęciu przesyłki należy sprawdzić jej zawartość i

porównać ukompletowanie z towarzyszącymi jej dokumentami

przewozowymi. Sprawdzić należy również, czy podczas

transportu nie doszło do uszkodzeń urządzenia. W przypadku

stwierdzenia jakichkolwiek uszkodzeń transportowych należy

bezzwłocznie powiadomić na piśmie ekspedytora i najbliższego

przedstawiciela firmy ALSTOM.

3.1

Masy netto części składowych:

- kolumny biegunów (1.0):

3x 295 kg

= 885 kg

- sprężynowy mechanizm napędowy (3.0):

1x 120 kg

= 120 kg

- rama dolna (2.0):

1x 165 kg

= 165 kg

- pudełko kartonowe z akcesoriami (8.0):

1x 10 kg

= 10 kg

- wsporniki (jeśli zostały zamówione):

2x 85 kg

= 170 kg

3.2

Standardowe opakowanie transportowe

Jeśli w zamówieniu ujęto butle z gazowym SF

6

, to butle te będą przesłane w

oddzielnych jednostkach transportowych.

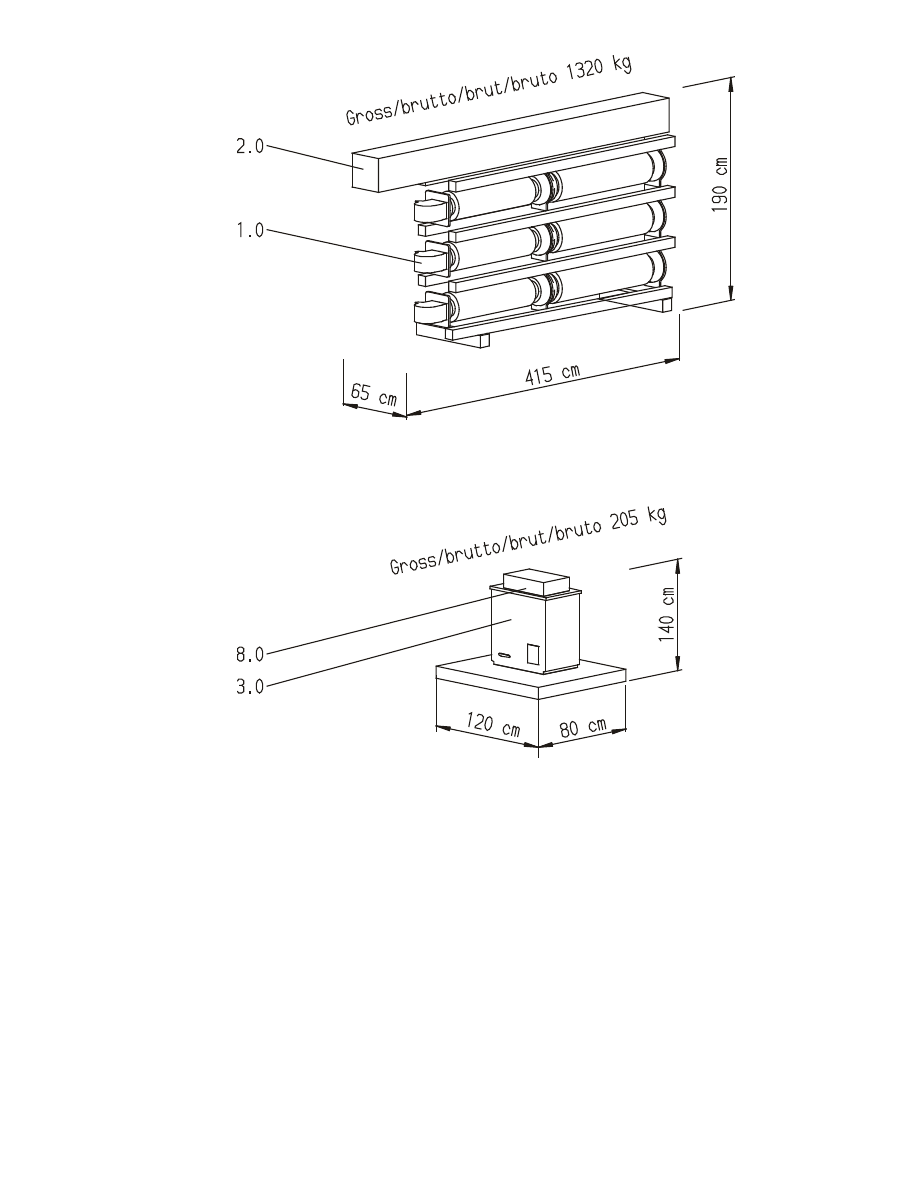

3.2.1

Transport drogowy, kolejowy lub kontenerowy

Jednostka transportowa: - 1 stojak drewniany zawierający 3 kolumny biegunów

(1.0) i ramę dolną (2.0)

- 1 paleta z mechanizmem napędowym i pudło

kartonowe z akcesoriami (8.0)

AGK/V1–BA 188 A

Id.-No. 2 006 488

13 / 45

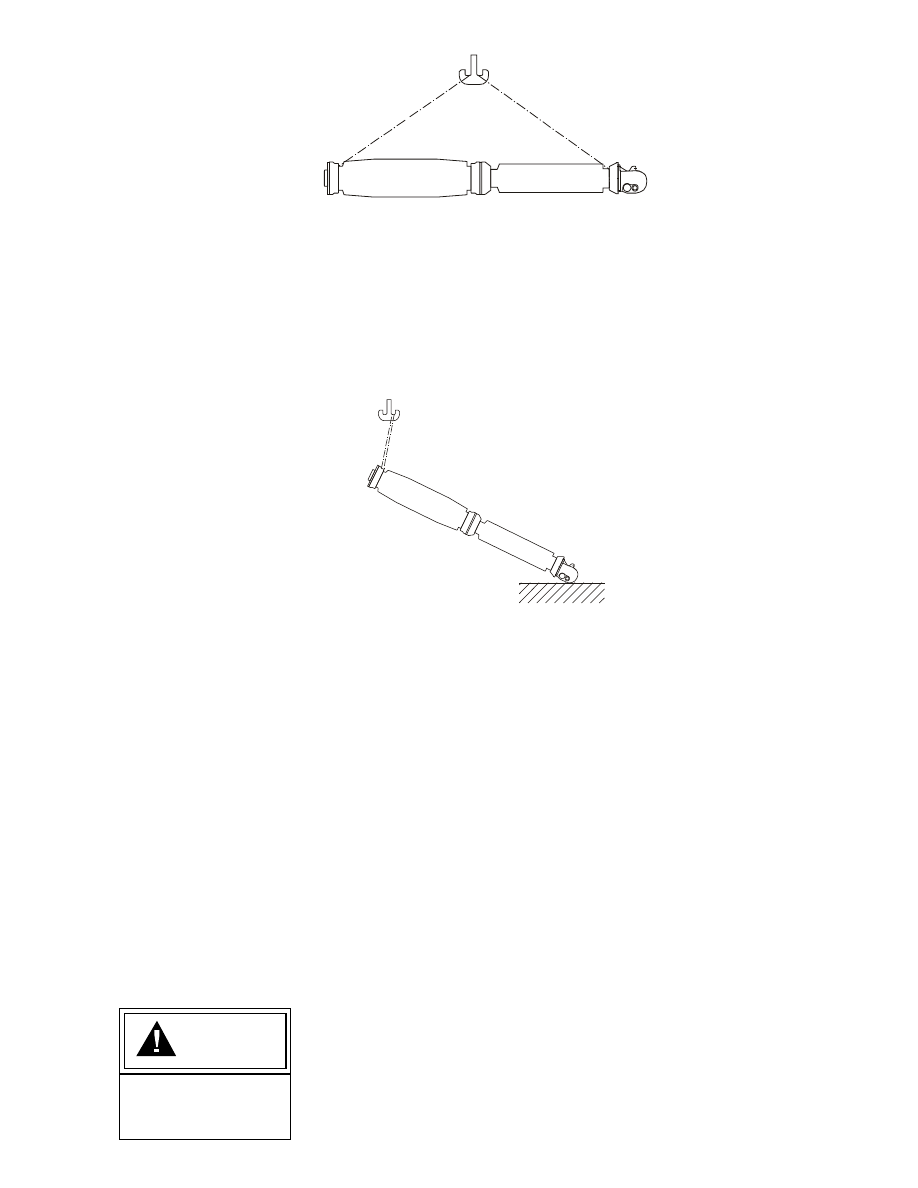

Rysunek A3.2.1: Jednostki transportowe (transport drogowy, kolejowy i

kontenerowy)

AGK/V1–BA 188 A

Id.-No. 2 006 488

14 / 45

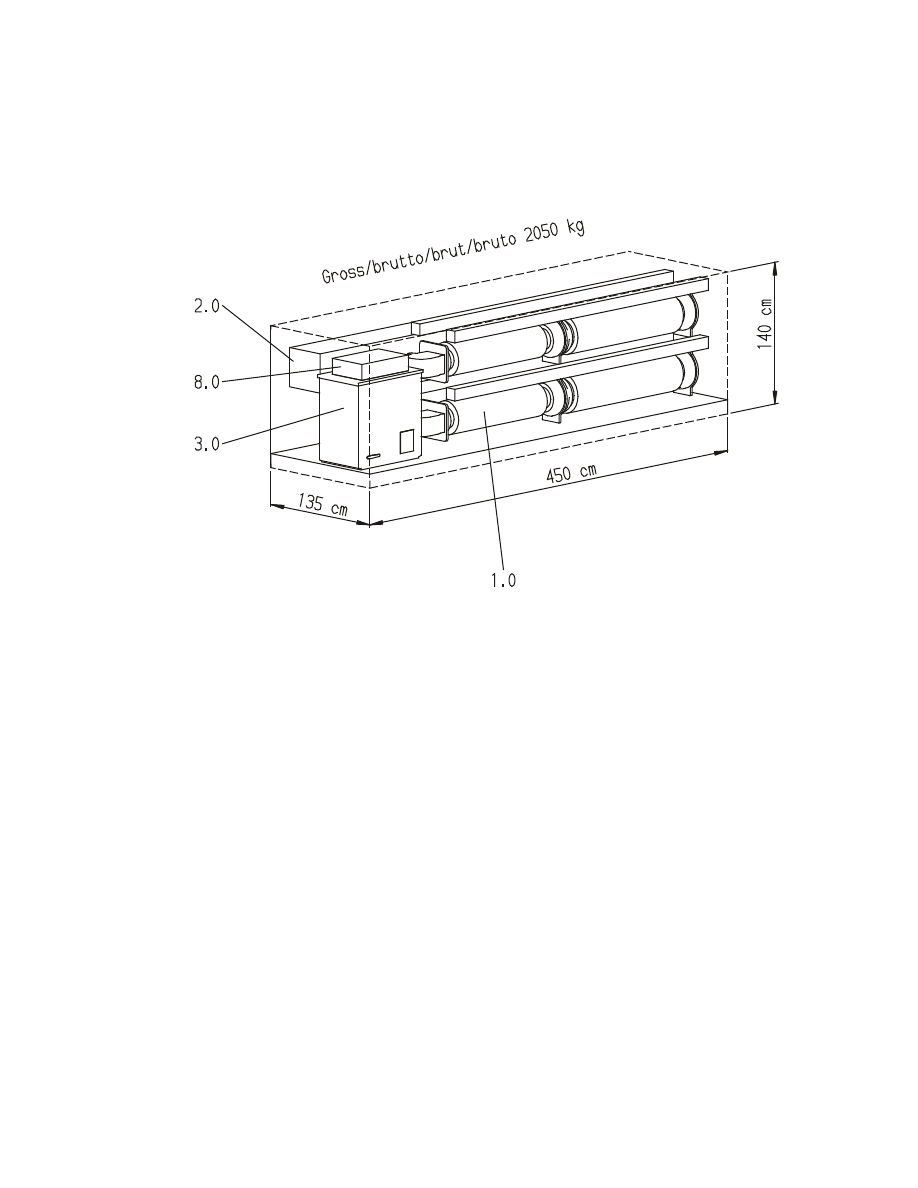

3.2.2

Transport morski

Jednostki transportowe:

1 skrzynia kratowa zawierająca 3 kolumny biegunów

(1.0), ramę dolną (2.0), mechanizm napędowy (3.0) i

pudło kartonowe z akcesoriami (8.0)

1 paleta ze wspornikami (jeśli zostały zamówione)

Rysunek A3.2.2: Jednostka transportowa (transport morski)

AGK/V1–BA 188 A

Id.-No. 2 006 488

15 / 45

3.3

Postępowanie z wyłącznikiem na miejscu montażu

Uwaga

Kolumny biegunów dostarczane są z gazem pod ciśnieniem

około 0,05 MPa (0,5 bara) (nadc.).

W

przypadku

niewłaściwego

przenoszenia

izolatory

porcelanowe mogą wybuchnąć i spowodować uszkodzenia

ciała u ludzi oraz straty materialne.

Aby do minimum ograniczyć skutki potencjalnego uszkodzenia

elementów porcelanowych nie wolno przemieszczać kolumn

biegunów, jeśli ciśnienie w nich przekracza ciśnienie

transportowe (0.05 MPa).

Wszystkie operacje związane z przemieszczaniem urządzenia muszą być

prowadzone zgodnie z wymaganiami odpowiednich przepisów bezpieczeństwa, jak

również wymaganiami określonymi w Rozdziale 1 niniejszej instrukcji „Instrukcje

bezpieczeństwa“.

Personel obsługujący wyłącznik jest odpowiedzialny za wykonanie wszelkich

czynności zgodnie z przepisami bezpieczeństwa.

3.4

Składowanie

Opakowanie transportowe nie zostało przewidziane jako opakowanie do składowania

długotrwałego. Składowanie musi być realizowane przy zachowaniu następujących

zasad:

a)

- maksymalny czas składowania urządzenia na wolnym powietrzu w

opakowaniu transportowym:

cztery miesiące, licząc od daty wysyłki

b)

- maksymalny czas składowania urządzenia w suchym pomieszczeniu w

opakowaniu transportowym:

sześć miesięcy, licząc od daty wysyłki

c)

- wyłączniki wyjęte z opakowań można składować w suchym pomieszczeniu

przez czas nieokreślony

d)

- wyłączniki wyjęte z opakowań można składować przez czas nieokreślony na

wolnym powietrzu lub pod wiatami przy zachowaniu warunku, że mechanizm

napędowy znajduje się w pozycji pionowej, a grzejnik zapobiegający

skraplaniu jest podłączony do układu zasilania

Ważne

Sprężynowy mechanizm napędowy oraz akcesoria zostały

zabezpieczone przed wilgocią przy użyciu folii aluminiowej.

Jeśli folia ochronna ulegnie uszkodzeniu, to zachodzi

konieczność rozpakowania danego elementu i składowania go

w sposób opisany powyżej, w punktach c) lub d).

AGK/V1–BA 188 A

Id.-No. 2 006 488

16 / 45

4

Montaż i zabudowa

4.1

Dane ogólne

−

Do montażu wymagany jest dźwig o odpowiedniej wysokości podnoszenia. W

przypadku standardowego poziomu izolacji 2300 mm nad fundamentem

wymagane jest stosowanie dźwigu o wysokości 6 m. W przypadku innych

poziomów izolacji należy uzyskać dane z rysunku gabarytowego.

−

Wszystkie czynności związane z wprowadzaniem nastaw zostały wykonane w

zakładzie produkcyjnym. Żerdź napędowa mechanizmu napędowego musi być

odpowiednio wyregulowana i zabezpieczona w tym położeniu przy użyciu środka

ustalającego.

−

Na czas transportu bieguny wyłącznika zostały opróżnione i wypełnione gazowym

SF

6

(nadciśnienie 0.05 MPa = 0.5 bar).

−

Ta strona wyłącznika, na której umieszczony jest wskaźnik położenia jest

określana jako „przód“.

−

Części, które w tekście zostały oznaczone numerami w nawiasach, np. (śruba M20

x 60 8.8 TZN) znajdują się w pudle kartonowym z akcesoriami.

Ważne

Sprężynowy mechanizm napędowy musi zostać zestawiony z

odpowiadającymi mu odpowiednimi kolumnami biegunów, ramą

dolną i żerdzią napędową. Wykonuje się to na podstawie

numeru seryjnego wyłącznika, który można znaleźć w

następujących miejscach:

na kolumnach biegunów:

na dolnym kołnierzu

izolatora wsporczego

na ramie dolnej:

na obszarze Bieguna B

na mechanizmie sprężynowym:

na tabliczce znamionowej

na żerdzi napędowej:

na etykiecie umieszczonej

na żerdzi

Uwaga

Elementy złączne (śruby, nakrętki, śruby złączne itp.), które

mają nieodpowiednią wytrzymałość mogą ulec uszkodzeniom

podczas montażu lub pracy urządzenia i spowodować poważne

uszkodzenia.

Z tego też względu:

- wykorzystywać należy jedynie elementy złączne dostarczone

wraz z urządzeniem

- wykorzystywać jedynie elementy złączne odpowiedniego

typu (porównać dane z tekstu z opisami na śrubach i

nakrętkach)

- dociągać elementy złączne z momentem podanym w instrukcji

(śruby smarowane przy użyciu Molykote BR2 plus)

AGK/V1–BA 188 A

Id.-No. 2 006 488

17 / 45

4.2

Wykaz czynności kontrolnych podczas rozruchu

Załączony wykaz czynności kontrolnych przewidzianych do przeprowadzenia

podczas oddania wyłącznika do użytkowania został opracowany w celu zapewnienia,

ż

e wszystkie wymagane czynności, gwarantujące niezawodność i bezpieczeństwo

działania wyłącznika, zostaną zrealizowane podczas jego montażu i przekazania do

użytkowania.

Przedmiotowy wykaz (w formie barwnego arkusza) został zamieszczony w

Załączniku 2 do niniejszej instrukcji.

Niebezp.

Należy bezwzględnie stosować się do ostrzeżeń zawartych w

poszczególnych rozdziałach instrukcji.

Poniższe zalecenia musza być również ściśle przestrzegane:

−

zawsze odnotowywać podstawową informację o urządzeniu (kontrahent, typ, data

produkcji)

−

każdy wykaz czynności kontrolnych powinien być stosowany tylko do jednego

wyłącznika

−

na każdej stronie zanotować numer seryjny wyłącznika

−

wykonać wszystkie opisane czynności

−

zawsze stosować wartości parametrów, które zostały podane (wartości mierzone i

statystyka badań)

−

odnotować pomierzone wartości

−

po zakończeniu wszystkich czynności kontrolnych wykaz musi zostać opatrzony

datą, pieczęcią firmy oraz podpisany przez osobę upoważnioną

−

przesłać wykaz na adres ALSTOM Energietechnik GmbH, Dept. AGK/V4,

Lilienthalstr. 150, 34123 Kassel, Germany

Ważne

Jeśli wykaz czynności kontrolnych nie został przesłany pod

podanym adresem to w przypadku zgłaszania roszczeń

gwarancyjnych ich zakres może zostać ograniczony.

AGK/V1–BA 188 A

Id.-No. 2 006 488

18 / 45

4.3

Niezbędne materiały i narzędzia

Użytkownik stacji zobowiązany jest zabezpieczyć następujące pozycje:

4.3.1

Materiały

−

fundamenty oraz śruby fundamentowe z nakrętkami i podkładkami

lub

wsporniki, o ile nie zostały ujęte w zamówieniu

−

6 wysokonapięciowych podkładek zacisków wraz z elementami złącznymi

−

przyłącza uziemiające wraz z elementami złącznymi i mocującymi

−

smar Molykote BR2 plus

−

smar silikonowy SF 1377

−

smar Type 242 Loctite (niebieski) do gwintów

−

dokumentacja wyłącznika (rysunek wymiarowy, schematy itp.)

4.3.2

Narzędzia

−

dźwig do podnoszenia o odpowiednim udźwigu i wysokości według danych z pkt

4.1

−

zawiesia linowe o odpowiednim udźwigu zgodnie z danymi zawartymi w pkt 3

−

klucze dynamometryczne (10 - 650 Nm)

−

zestaw gniazd wtykowych sześciopunktowych o rozmiarze metrycznym 36

−

termometr

−

wyposażenie do napełniania wyłącznika gazem lub wózek gazowy z końcówką

Dilo DN8 i ciśnieniowym zaworem redukcyjnym

−

gazowy SF

6

(minimalna ilość według pkt 2.1, zgodny z IEC 376)

−

detektor przecieków SF

6

−

manometr do sprawdzania ciśnienia

−

lampa przenośna do lokalizacji niesprawnych obwodów

−

szczotka stalowa

4.4

Montaż wsporników i ramy dolnej

Niebezp.

Nieprawidłowe przenoszenie może prowadzić do poważnych

uszkodzeń spowodowanych przez spadające elementy.

Dlatego też:

- zabrania się przebywania pod ładunkami podwieszonymi do

dźwigu

- wszyscy członkowie personelu montażowego muszą nosić

kaski ochronne

AGK/V1–BA 188 A

Id.-No. 2 006 488

19 / 45

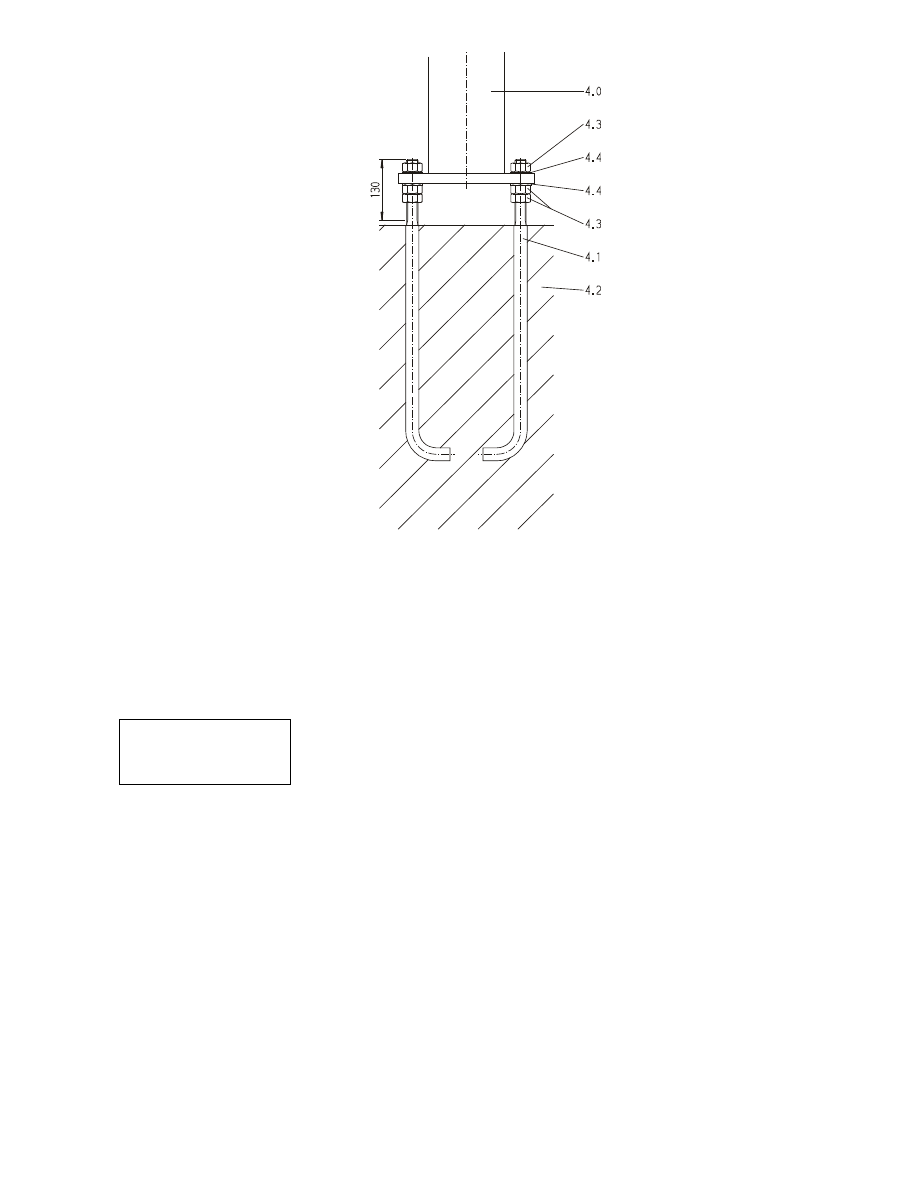

Rysunek A4.4.a: Ustawianie wsporników

−

4.0 Wsporniki

−

4.1 Śruby fundamentowe M24 (Stal, Rp

0,2

> 220 N/mm

2

)

−

4.2 Fundament

−

4.3 Nakrętka M24 8 TZN

−

4.4 Podkładka

Ważne

Należy bezwzględnie zagwarantować skuteczną długość gwintu

ś

rub fundamentowych tak jak na rysunku A4.4.a.

−

zamontować wsporniki (4.0) na przygotowanym fundamencie. Górne powierzchnie

stykowe powinny być poziome. W razie konieczności ustawić odpowiednio

wsporniki przy użyciu nakrętek śrub fundamentowych (4.3) (patrz Rysunek

A4.4.a). Moment dociągnięcia 250 Nm.

−

Zamontować ramę dolną na wspornikach (Rysunek A4.4.b). Do zamocowania

ramy wykorzystać śruby mocujące [602] (M20 x 60 8.8 TZN) znajdujące się w

dostawie. Moment dociągnięcia 410 Nm.

AGK/V1–BA 188 A

Id.-No. 2 006 488

20 / 45

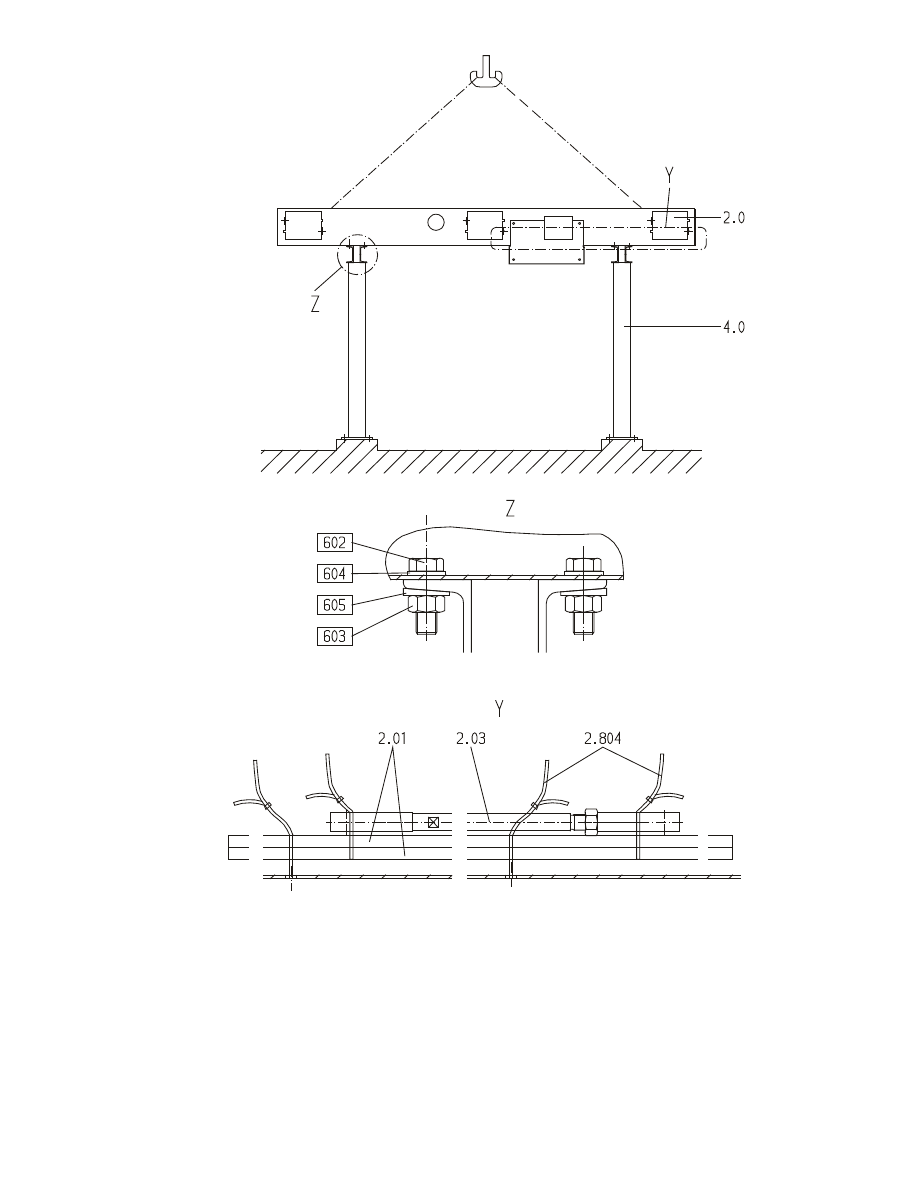

Rysunek A4.4.b: Montaż ramy dolnej na wspornikach

−

2.0

Rama dolna

−

2.01 Cięgna łączące

−

2.03 Żerdź napędowa

−

2.804 Taśma mocująca

−

4.0

Wsporniki

−

[602]

Ś

ruba M20 x 60 8.8 TZN (8 szt)

−

[603]

Nakrętka M20 8 TZN (8 szt)

−

[604]

Podkładka ∅ 21 Inox (16 szt)

−

[605]

Podkładka klinowa (8 szt)

AGK/V1–BA 188 A

Id.-No. 2 006 488

21 / 45

4.5

Rozpakowanie cięgien łączących i żerdzi napędowej

Wewnątrz ramy dolnej zamocowane są dwa cięgna łączące (2.01, Rysunek A4.4.b

Pozycja y) oraz żerdź napędowa (2.03). Usunąć taśmy mocujące (2.804) i wyjąć

elementy z ramy dolnej. Żerdź napędowa jest przymocowana do cięgien łączących

przy pomocy taśm.

4.6

Montaż sprężynowego mechanizmu napędowego

Niebezp.

Mechanizm sprężynowy może być uruchamiany jedynie pod

obciążeniem, to znaczy po mechanicznym podłączeniu do

kolumn biegunów.

Uruchomienie mechanizmu bez obciążenia może spowodować

jego uszkodzenie ze względu na bardzo duże wartości sił.

Z tego też względu nie wolno uruchamiać mechanizmu dopóty,

dopóki nie zostanie on połączony mechanicznie z kolumnami

biegunów.

Uruchomienie mechanizmu bez obciążenia może spowodować

uszkodzenia ciała u personelu obsługującego ze względu na

nadmierne nagromadzenie się energii w tym urządzeniu.

4.6.1

Zabezpieczenia na czas transportu

Wewnątrz mechanizmu napędowego nie znajdują się żadne elementy blokujące

przewidziane dla zabezpieczenia go na czas transportu.

Uwaga: Wał główny mechanizmu napędowego jest ustalony w końcowym położeniu

WYŁ.

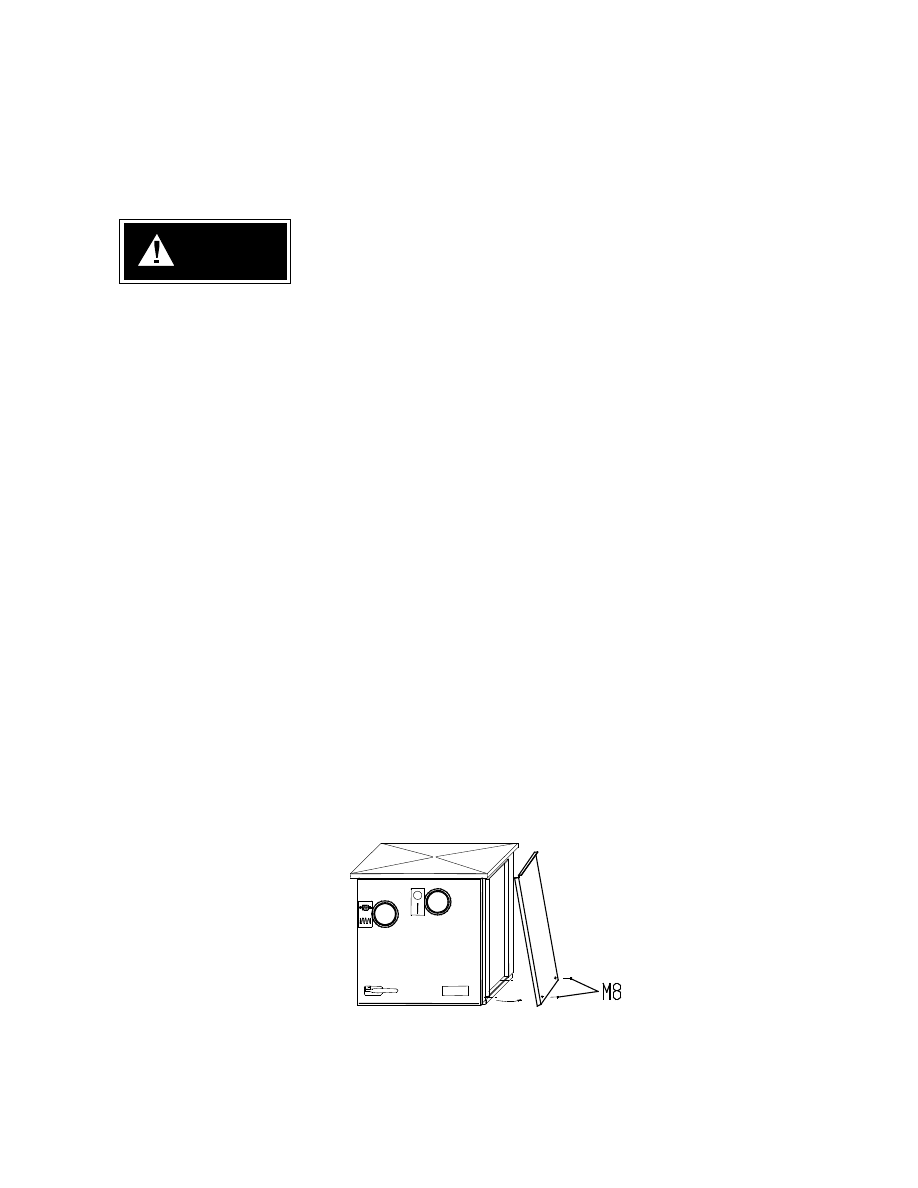

4.6.2

Montaż sprężynowego mechanizmu napędowego na ramie dolnej

−

ustawić mechanizm napędowy (3.0) ona drewnianych wspornikach przed ramą

dolną

−

zdemontować obydwie pokrywy boczne

−

odkręcić dwie nakrętki M8 z każdej strony

−

odchylić pokrywy i zdemontować wysuwając do dołu

Rysunek A4.6.2.a: Zdejmowanie pokryw

−

zamocować zawiesie linowe do uch mechanizmu napędowego i przenieść go na

przednią część ramy dolnej

AGK/V1–BA 188 A

Id.-No. 2 006 488

22 / 45

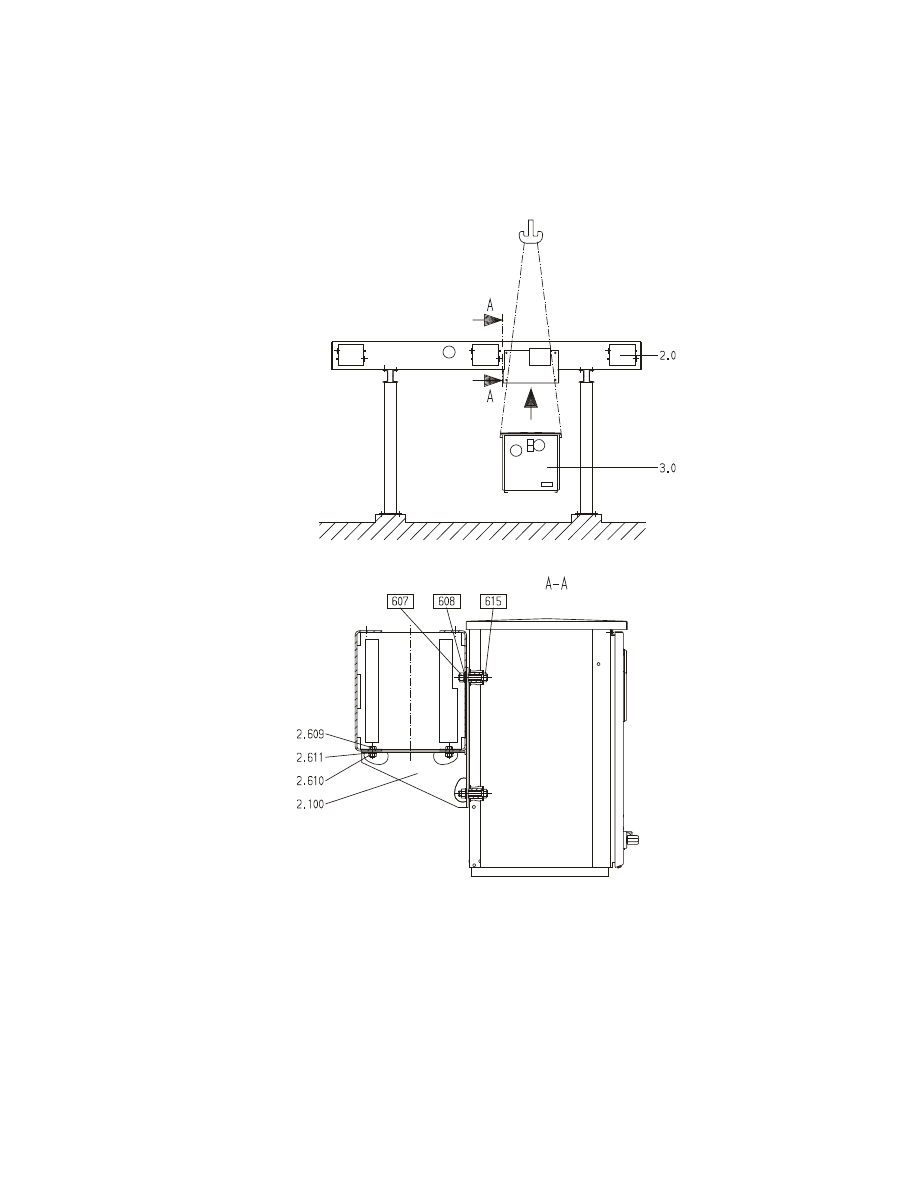

−

zamocować mechanizm do ramy dolnej przy użyciu śrub M16 x 80 A2-70 [615],

nakrętek M16 A2-70 [607] i podkładek [608] (Rysunek A4.6.2.b). Moment

dociągnięcia 202 Nm.

−

wspornik mechanizmu (2.100) jest zmontowany fabrycznie. Aby się upewnić o

pewności mocowania oraz usunąć ewentualne luzy powstałe podczas transportu i

przemieszczania urządzenia dociągnąć nakrętkę M12 (2.610) z momentem 83 Nm.

Rysunek A4.6.2.b: Montaż sprężynowego mechanizmu napędowego na ramie

dolnej

−

2.0

Rama dolna

−

2.100

Wspornik mechanizmu napędowego

−

2.609

Ś

ruba M12 x 25 A2-70

−

2.610

Nakrętka M12 A2-70

−

2.611

Podkładka ∅ 13 Inox

−

3.0

Sprężynowy mechanizm napędowy FK3-1

−

[607]

Nakrętka M16 A2-70

(4 szt)

−

[608]

Podkładka ∅ 17 Inox

(4 szt)

−

[615]

Ś

ruba M16 x 80 A2-70

(4 szt)

AGK/V1–BA 188 A

Id.-No. 2 006 488

23 / 45

4.7

Sprawdzenie ciśnienia transportowego SF

6

W celu sprawdzenia, czy podczas transportu nie doszło do uszkodzenia kolumn

biegunów należy sprawdzić ciśnienie transportowe SF

6

(jego przybliżona wartość

wahać się powinna od 0.02 do 0.05 MPa). W tym celu usunąć kołpak ochronny

(1.8.39) ze złączki rurowej SF

6

(1.8.31). Wcisnąć na chwilę zawór kurkowy (1.8.38)

aby upuścić nieco gazowego SF

6

z układu. Jeśli z układu nie wydostaje się gaz, to

mogło dojść do uszkodzenia transportowego. W takim przypadku napełnić kolumnę

gazowym SF

6

do ciśnienia około 0.1 MPa i sprawdzić obecność przecieków przy

użyciu detektora przecieków SF

6

.

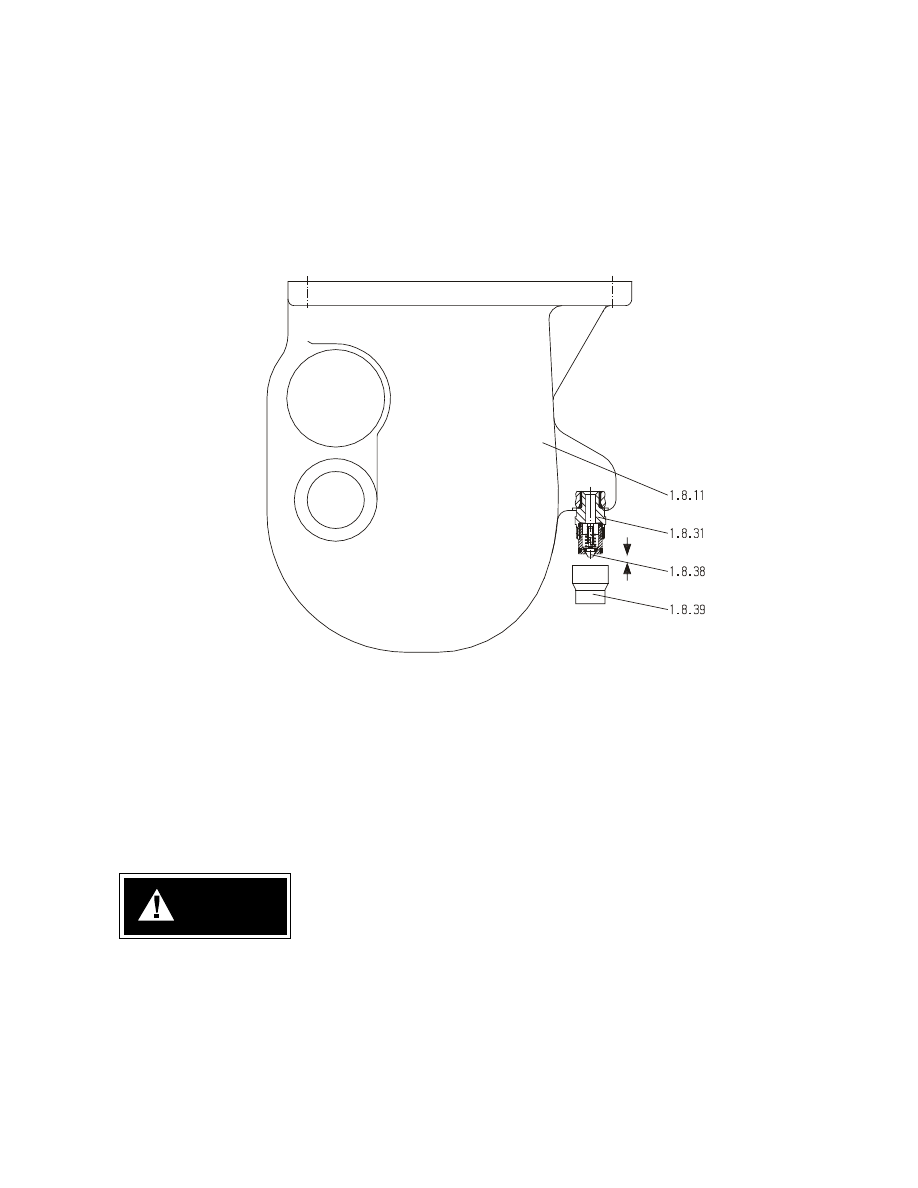

Rysunek A4.7: Sprawdzanie napełnienia gazowym SF

6

−

1.8.11

Skrzynia korbowa

−

1.8.31

Złączka rurowa SF

6

−

1.8.38

Zaworek kulkowy

−

1.8.39

Kołpak ochronny

4.8

Montaż kolumn biegunów

Niebezp.

Niewłaściwe przemieszczanie urządzenia może wywołać

poważne uszkodzenia przez spadające elementy.

Dlatego też:

- do prac wykorzystywać dźwig i zawiesia o odpowiednim

udźwigu (pkt 3)

- zawiesia mocować tylko do powierzchni łączących, nigdy do

nakładek zacisków

- unieść kolumnę bieguna z jednostki transportowej i umieścić

na płaskiej powierzchni (Rysunek A4.8.a)

AGK/V1–BA 188 A

Id.-No. 2 006 488

24 / 45

Rysunek A4.8.a: Przenoszenie kolumny bieguna w położeniu poziomym

−

sprawdzić gęstość gazowego SF

6

według opisu w pkt 4.6

−

przymocować linę do górnych powierzchni łączących i unieść kolumnę do

położenia pionowego

Rysunek A4.8.b: Podnoszenie kolumny bieguna do położenia pionowego

-

zdjąć trzy pokrywy (2.600, Rysunek A4.8.c) z ramy dolnej; w tym celu

odkręcić na każdej z nich trzy śruby M8 x 20 (2.800)

-

unieść biegun i ustawić w odpowiednim położeniu względem ramy dolnej

-

obrócić oś bieguna o około 45°

-

ostrożnie opuszczać biegun do momentu kiedy jego dźwignia znajdzie się

wewnątrz ramy dolnej

-

obrócić oś bieguna do położenia krańcowego i zakończyć wprowadzanie go

do ramy

-

od dołu wprowadzić śruby [606], (M16 x 45 A2-70) i zamocować kolumnę

bieguna. Na razie nie dokręcać do końca śrub, gdyż bieguny będą potem

musiały być przesuwane

Uwaga

Zwrócić uwagę na przewody gazowe. Uszkodzenie przewodów

gazowych może doprowadzić do wycieków gazu.

Ważne

Ś

ruby wprowadzać od dołu poprzez odpowiadające im otwory.

AGK/V1–BA 188 A

Id.-No. 2 006 488

25 / 45

Rysunek A4.8.c: Montaż kolumn biegunów

−

1.0

Kolumna bieguna

−

2.0

Rama dolna

−

2.600

Pokrywa

−

2.800

Ś

ruba M8 x 20 A2-70

(6 szt)

−

[606]

Ś

ruba M16 x 50 A2-70

(4 szt na biegun)

−

[607]

Nakrętka M16 A2-70

(4 szt na biegun)

−

[608]

Podkładka ∅ 17 Inox

(8 szt na biegun)

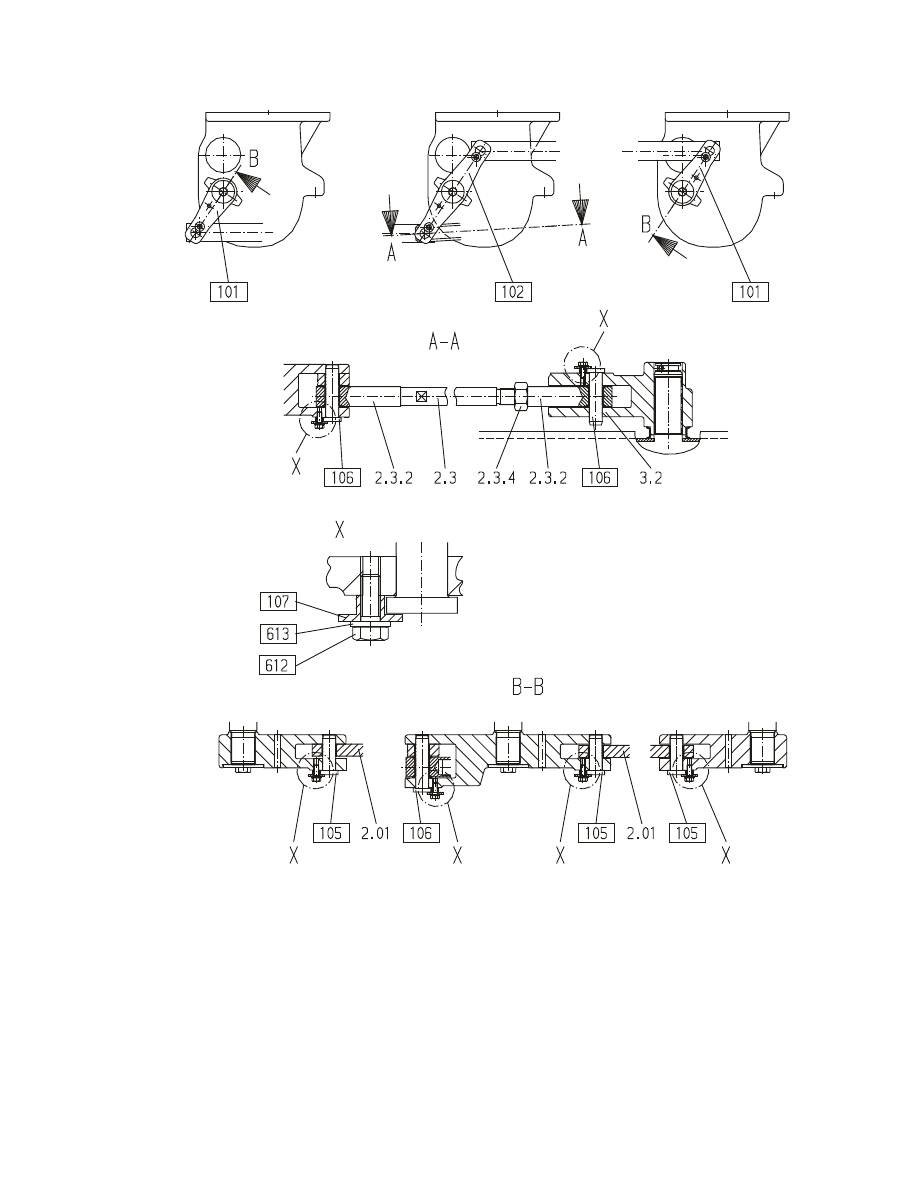

4.9

Zamontowanie cięgien łączących

Urządzenia przerywające obwody w kolumnach biegunów są utrzymywane w

położeniu otwartym przez sprężyny otwierające.

Wał główny mechanizmu napędowego jest utrzymywany w położeniu końcowym

WYŁ przez wewnętrzna sprężynę otwierającą.

Ż

erdź napędowa mechanizmu (2.3), cięgno łączące (2.3.2) i nakrętka zabezpieczona

(2.3.4) zostały wyregulowane w zakładzie produkcyjnym.

AGK/V1–BA 188 A

Id.-No. 2 006 488

26 / 45

Rysunek A4.9: Montaż cięgien łączących

−

2.01 Cięgno łączące (2 szt)

−

2.3

Ż

erdź napędowa (1 szt)

−

[101]* Dźwignie A i C (2 szt)

−

[102]* Dźwignia B (1 szt)

−

[105] Śruba złączna 16x 47 (3 szt)

−

[106] Śruba złączna 16 x 68 (2 szt)

−

[107] Tuleja (5 szt)

−

[612] Śruba M6 x 16 A2-70 (5 szt)

−

[613] Podkładka 6,4 Inox (5 szt)

* uprzednio zamontowane do biegunów

Biegun A

Biegun B

Biegun C

AGK/V1–BA 188 A

Id.-No. 2 006 488

27 / 45

4.9.1

Podłączenie żerdzi napędowej do napędu

+

nasmarować śrubę złączną 16x68 [106] przy użyciu Molykote BR2 plus

+

wprowadzić żerdź napędową (2.3) do dźwigni napędu (3.2) i połączyć przy użyciu

ś

ruby złącznej [106]

Uwaga

Zachować właściwe położenie żerdzi napędowej. Strona

regulowana (z nakrętką) powinna znajdować się przy dźwigni

napędu.

+

na śrubę [612] nałożyć smar Loctite 242

+

zabezpieczyć śrubę złączną [106] przy użyciu śruby [612], tulejki [107] i podkładki

[613]. Dociągnąć z momentem 10 Nm

4.9.2

Podłączenie żerdzi napędowej do Bieguna B

+

nasmarować śrubę złączną 16x68 [106] przy użyciu Molykote BR2 plus

+

wprowadzić żerdź napędową (2.3) i cięgno łączące (2.01) do wnętrza dolnego

końca dźwigni B [102] bieguna A

+

w zależności od tolerancji zmontowania otwory w dźwigni B i w żerdzi napędowej

mogą nie być odpowiednio współosiowe. W takim przypadku popychać biegun B

dopóty, dopóki śruba złączna nie wejdzie swobodnie w otwór

+

połączyć cięgno i żerdź z dźwignią używając śruby złącznej [106]

+

na śrubę [612] nałożyć smar Loctite 242

+

zabezpieczyć śrubę złączną [106] przy użyciu śruby [612], tulejki [107] i podkładki

[613]. Dociągnąć z momentem 10 Nm s

+

przymocować ostatecznie Biegun B do ramy dolnej, dociągając cztery śruby [606]

z momentem 202 Nm

4.9.3

Podłączenie Bieguna A

+

nasmarować śrubę złączną 16x47 [105] przy użyciu Molykote BR2 plus

+

wprowadzić cięgno łączące do wnętrza dźwigni A [101] bieguna A

+

w zależności od tolerancji zmontowania otwory w dźwigni A i w cięgnie łączącym

mogą nie być odpowiednio współosiowe. W takim przypadku popychać biegun A

dopóty, dopóki śruba złączna nie wejdzie swobodnie w otwór

+

połączyć cięgno i dźwignię używając śruby złącznej [105]

+

na śrubę [612] nałożyć smar Loctite 242

+

zabezpieczyć śrubę złączną [105] przy użyciu śruby [612], tulejki [107] i podkładki

[613]. Dociągnąć z momentem 10 Nm s

+

przymocować ostatecznie Biegun A do ramy dolnej, dociągając cztery śruby [606]

z momentem 202 Nm

AGK/V1–BA 188 A

Id.-No. 2 006 488

28 / 45

4.9.4

Podłączenie Bieguna C

+

nasmarować dwie śruby złączne 16x47 [105] przy użyciu Molykote BR2 plus

+

wprowadzić cięgno łączące do wnętrza dźwigni B [102] bieguna C i połączyć

używając śruby złącznej [105]

+

w zależności od tolerancji zmontowania otwory w dźwigni C i w cięgnie łączącym

mogą nie być odpowiednio współosiowe. W takim przypadku popychać biegun C

dopóty, dopóki śruba złączna nie wejdzie swobodnie w otwór

+

połączyć cięgno i dźwignię C używając śruby złącznej [105]

+

na obie śruby [612] nałożyć smar Loctite 242

+

zabezpieczyć obie śruby złączne [105] przy użyciu śrub [612], tulejek [107] i

podkładek [613]

+

przymocować ostatecznie Biegun C do ramy dolnej, dociągając cztery śruby [606]

z momentem 202 Nm

Uwaga

Nie wolno zapomnieć o dociągnięciu śrub mocujących bieguny

z odpowiednim momentem.

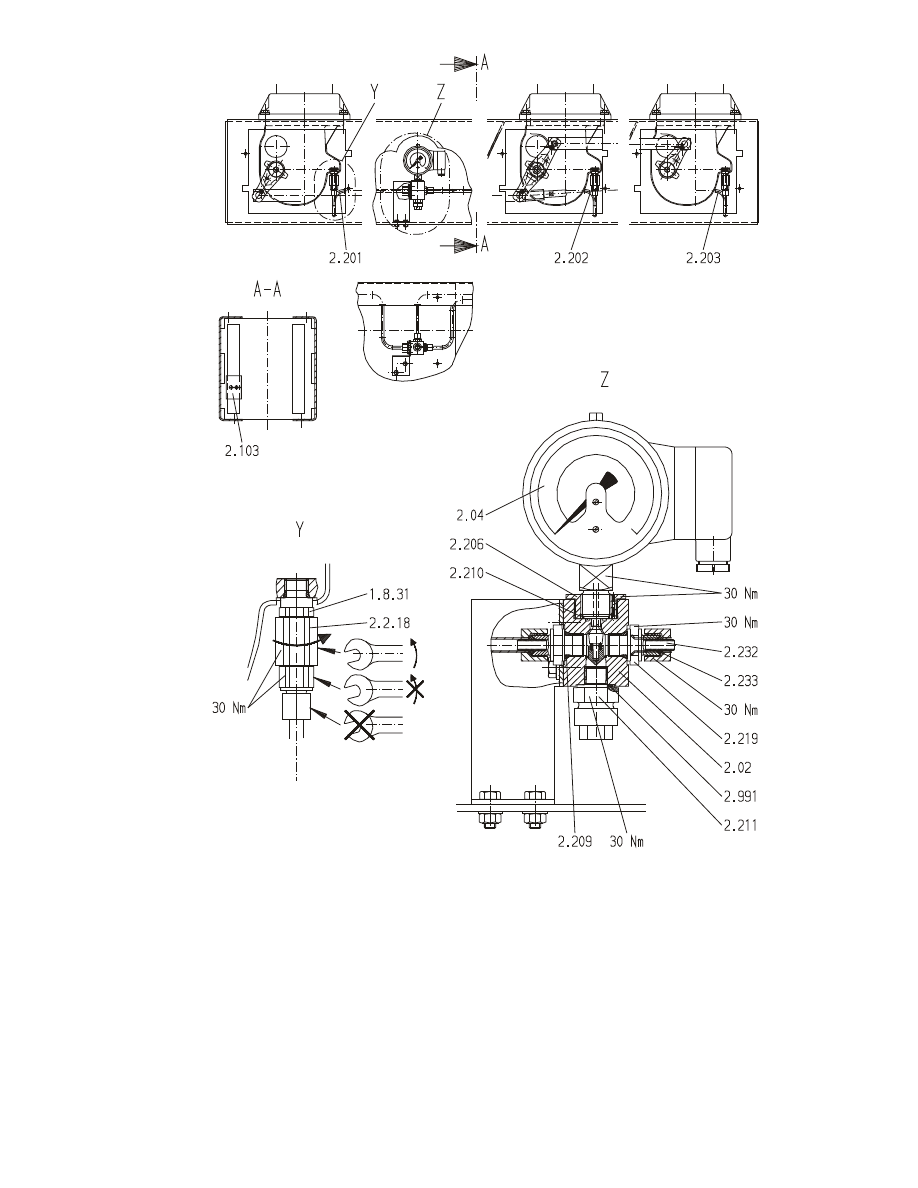

4.10

Montaż układu orurowania SF

6

−

zdjąć kołpaki ochronne z rur doprowadzających SF

6

(2.2.18, 1.8.31)

−

podłączyć układ orurowania SF

6

do wszystkich trzech biegunów (Rysunek A4.11) i

dociągnąć połączenia gwintowe z momentem 30 Nm. Dociągać połączenia

zawsze przy użyciu dwóch klucz

Ważne

Na wyłączniku należy pozostawić małe prowadnice rurowe

(2.103) (to nie są elementy odległościowe montowane na czas

transportu).

W wypadku niesprzyjających warunków transportu może nastąpić poluzowanie złącz

gwintowych układu orurowania SF

6

.

−

Sprawdzić szczelność złączy skrętnych układu orurowania SF

6

(Rysunek A 4.10) i

w razie potrzeby dociągnąć połączenia (momenty według rysunku A.4.11).

Doszczelnianie połączeń należy zawsze prowadzić przy pomocy dwóch kluczy.

Ważne

Nakrętkę 2.206 (podwójny gwint) należy dociągać w kierunku

przeciwnym do ruchu wskazówek zegara.

AGK/V1–BA 188 A

Id.-No. 2 006 488

29 / 45

Rysunek A4.10: Montaż układu orurowania SF

6

-

1.8.31

Złączka skrętna SF

6

-

2.02

Rozdzielacz SF

6

-

2.04

Monitor gęstości SF

6

-

2.103

Prowadnica rurowa

-

2.201

Rura SF

6

bieguna A

-

2.202

Rura SF

6

bieguna B

-

2.203

Rura SF

6

bieguna C

-

2.206

Nakrętka (z podwójnym

gwintem)

-

2.209

O-Ring 12.37x2,62

-

2.210

O-Ring 10,82x 1,78

-

2.211

Korek napełniający SF

6

(Dilo

DN8)

-

2.218

Złączka skrętna SF

6

-

2.219

Zamocowanie gwintowe

-

2.232

Tuleja

-

2.233

O-Ring 7,30 x 2,4

-

2.991

O-Ring

AGK/V1–BA 188 A

Id.-No. 2 006 488

30 / 45

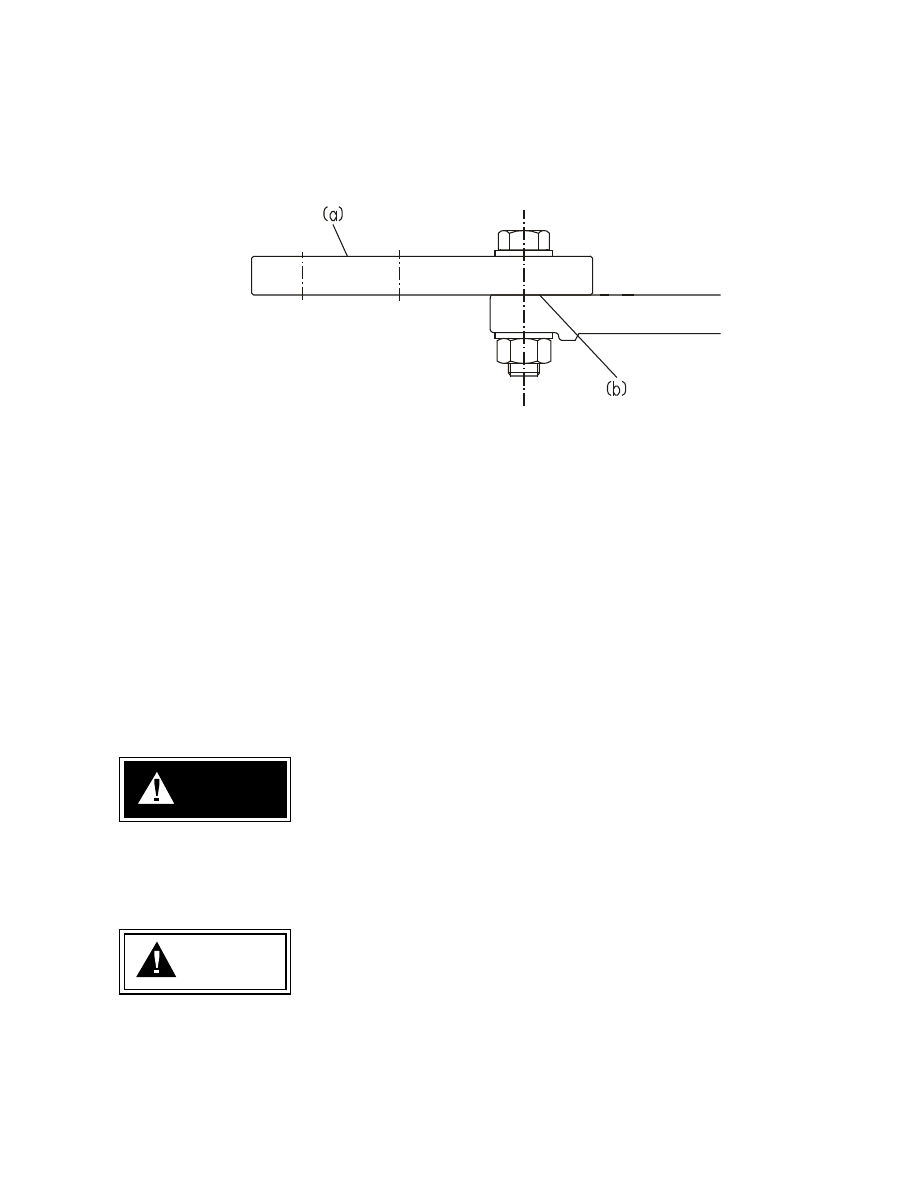

4.11

Montaż wysokonapięciowych podkładek zacisków

Wysokonapięciowe podkładki zacisków mocowane są przy użyciu śrub M16 x 65 A2-

70, wchodzących w zestaw części objęty dostawą. Śruby należy dociągnąć z

momentem 202 Nm. Zarówno pod łeb śruby, jak i pod nakrętkę muszą być

zastosowane podkładki.

Rysunek A4.11: Montaż wysokonapięciowych podkładek zacisków

Przed połączeniem części należy oczyścić stalową szczotką płytę zaciskową (a) i

zaciski (b). Powierzchnie należy wyczyścić do połysku, następnie wytrzeć dokładnie

czystą szmatką i natychmiast pokryć cienką warstwą smaru silikonowego SF 1377. W

przypadku stosowania złączy miedzianych zaleca się wykorzystywać miedź

powlekaną cyną, przez co nie będzie konieczności używania separatorów z

aluminium powlekanego miedzią.

4.12

Podłączenie elektryczne układu monitorowania gęstości SF

6

Wprowadzić przewody monitora przez otwór w spodniej części mechanizmu

napędowego. Podłączenia przewodów wykonać zgodnie ze schematem.

4.13

Inne czynności

Niebezp.

Podczas pracy z urządzeniami elektrycznymi należy

bezwzględnie przestrzegać ogólnych zasad bezpieczeństwa.

−

uziemić ramę dolną i wsporniki

−

podłączenia przewodów zasilających oraz okablowania silnika wykonać zgodnie ze

schematem

Uwaga

Układ napinający mechanizmu napędowego rozpoczyna swój

ruch natychmiast po podaniu napięcia na silnik.

Z tego względu przed podaniem napięcia należy się upewnić,

czy w obrębie układu nie ma żadnych obcych ciał, a w jego

bezpośredniej bliskości nie przebywają ludzie.

Pracochłonność procesu montażu i zabudowy: około 5 roboczogodzin

AGK/V1–BA 188 A

Id.-No. 2 006 488

31 / 45

5

Przekazanie do użytkowania

Niebezp.

Ś

ciśle przestrzegać instrukcji bezpieczeństwa podanych w

rozdziale 1.

Upewnić się, czy wyłącznik, zamontowany w sposób opisany w

rozdziale 3, nie jest podłączony do układu wysokiego napięcia i

czy został prawidłowo uziemiony.

5.1

Napełnianie wyłącznika gazowym SF

6

Niebezp.

Ponieważ nigdy nie można wykluczyć możliwości, że kolumny

biegunów zostały uszkodzone w wyniku niewłaściwego

transportu lub przenoszenia, istnieje prawdopodobieństwo, że

któraś z nich może wybuchnąć podczas napełniania gazem i

spowodować poważny wypadek.

Z tego też względu:

- dokonać przeglądu kolumn biegunów

- podczas napełniania kolumn gazowym SF

6

cały personel musi

znajdować się w odpowiednio zabezpieczonym miejscu lub

pozostawać w bezpiecznej odległości (około 40 m)

−

do złącza do napełniania SF

6

(typ Dilo DN 8) podłączyć wąż dystrybucyjny

zestawu do napełniania gazem (butla z SF

6

z zaworem redukcyjnym lub wózek

gazowy); przed podłączeniem należy przedmuchać wąż gazowym SF

6

Uwaga

Na czas napełniania układu gazem zawór redukcyjny zestawu

napełniającego

powinien

być

ustawiony

na

ciśnienie

maksymalne równe 1,1 ciśnienia nominalnego SF

6

. W

przypadku przekroczenia tej wartości istnieje zagrożenie

zadziałania zaworu nadmiarowego wyłącznika. Wielkość

ciśnienia podczas napełniania ustala się ręcznie poprzez

odpowiednie wyregulowanie zaworu redukcyjnego.

−

napełnić układ gazem aż do momentu uzyskania wymaganej gęstości. Wartość ta

oznaczona jest na monitorze gęstości gazu w postaci czarnej kropki znajdującej

się na końcu zielonej strefy. Monitor gęstości gazu sprawdzić przy pomocy

ciśnieniomierza próbnego i termometru w sposób pokazany na rysunkach A5.1 a -

b

Ważne

Nominalna wielkość ciśnienia została podana na tabliczce

znamionowej. Jeśli na wyłączniku nie ma tabliczki znamionowej

to ostrzegawczą wartość ciśnienia należy odczytać z monitora

gęstości (wartość UW1 znajduje się w środkowej części skali).

Ważne

Jeśli jakość gazowego SF

6

wzbudza jakiekolwiek wątpliwości

(np. w przypadku użycia nieszczelnych butli z gazem) należy po

napełnieniu sprawdzić wartość punktu rosy SF

6

w sposób

opisany w części B instrukcji eksploatacji.

AGK/V1–BA 188 A

Id.-No. 2 006 488

32 / 45

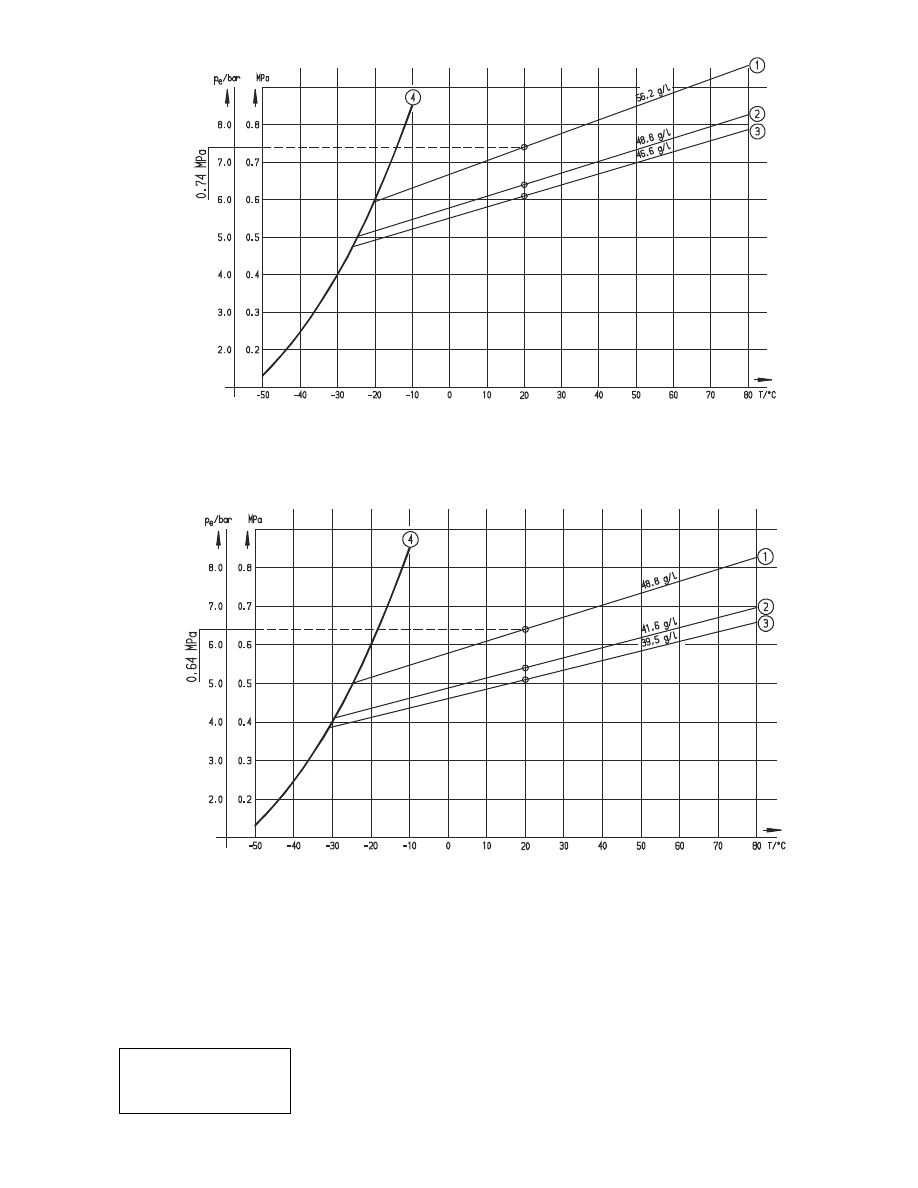

Rysunek A5.1.a: Krzywa ciśnienia SF

6

dla pe = 0.74 MPa, UW1 = 0.64 MPa

Rysunek A5.1.b: Krzywa ciśnienia SF

6

dla pe = 0.64 MPa, UW1 = 0.54 MPa

1.

Krzywa ciśnienia nominalnego

2.

Krzywa ciśnienia alarmowego

3.

Krzywa ciśnienia blokującego

4.

Krzywa skraplania SF

6

Ważne

Wskazania

monitora gęstości

SF

6

są

kompensowane

temperaturowo, tzn. temperatura otoczenia nie ma na nie (jak i

na styki sygnałowe) żadnego wpływu.

AGK/V1–BA 188 A

Id.-No. 2 006 488

33 / 45

5.2

Sprawdzenie działania układu styków monitora gęstości SF

6

Odłączyć złączki SF

6

(Rysunek A.4.10) od wszystkich trzech biegunów. Ponieważ

końcówki wyposażone są w zawory zwrotne nie może nastąpić wyciek SF

6

. Poprzez

naciśnięcie zaworka kulkowego w końcówce zasymulować wyciek gazu, obniżając

ciśnienie w układzie. Obniżać ciśnienie dopóty, dopóki jego wartość nie osiągnie

poziomu "UW1, SF

6

warning" [„UW1, ciśnienie ostrzegawcze SF

6

“]. Punkt roboczy

UW1 sprawdza się przy pomocy lampki-testera podłączonej do styków 1 i 2.

Następnie obniżyć ciśnienie do poziomu "UW2 and UW3, SF

6

block" [„UW2 i UW3,

ciśnienie blokujące SF

6

“]. Sprawdzić punkty robocze UW2 i UW3 na stykach 3 i 4 w

sposób opisany poprzednio. Wartości odpowiadające punktom UW1 i UW3 są

wyświetlane na monitorze gęstości.

−

podłączyć układ orurowania SF

6

do trzech kolumn biegunów i napełnić je gazem

do gęstości nominalnej

−

po odczekaniu okresu czasu niezbędnego dla temperaturowego skompensowania

wskazań monitora (około 1 godziny) sprawdzić ciśnienie SF

6

w układzie i w razie

potrzeby wprowadzić niezbędne korekty

−

sprawdzić szczelność wszystkich połączeń przy pomocy detektora przecieków SF

6

5.3

Sprawdzenie podgrzewacza zapobiegającego skraplaniu

Przed oddaniem wyłącznika do użytkowania musi zostać sprawdzone działanie

pogrzewacza w mechanizmie napędowym.

Uwaga

Podczas

pracy

następuje

wzrost

temperatury

układu

podgrzewacza.

Wysoka temperatura może spowodować oparzenia ciała lub

opalenie ubrania.

Dlatego też:

- nie wolno dotykać elementów układu podgrzewacza

5.4.

Sprawdzenie działania

Uwaga

Długotrwałe podawanie napięcia na cewki wyzwalaczy

napięciowych może spowodować ich uszkodzenie.

Dlatego też:

- nigdy nie podawać napięcia próbnego bezpośrednio na cewki

- zawsze podłączać cewki poprzez przewidziane do tego celu

końcówki.

Wewnętrzne połączenia zabezpieczające zapobiegają

długotrwałemu podawaniu napięcia na cewki

Niebezp.

Ś

ciśle przestrzegać zasad bezpieczeństwa (pkt 5.1).

Nigdy nie wolno pracować przy ciśnieniu gazowego SF

6

niższym od wartości blokującej.

Podczas sprawdzania układów cały personel musi znajdować

się w odpowiednio zabezpieczonym miejscu lub pozostawać w

bezpiecznej odległości (około 40 m).

AGK/V1–BA 188 A

Id.-No. 2 006 488

34 / 45

Upewnić się, że:

−

wyłącznik jest napełniony SF

6

, a ciśnienie gazu jest równe wartości nominalnej

−

przed przeprowadzeniem operacji zamykania wskaźnik stanu sprężyny wskazuje

stan "spring charged" [„sprężyna napięta“]

−

wielkość napięcia zasilania jest równa wartości znamionowej

Ważne

Przed rozpoczęciem sprawdzenia działania układów muszą

zostać podłączone linie pomiarowe do pomiarów czasów

zadziałania.

5.4.1

Sprawdzenie załączania i wyłączania

Przeprowadzić należy po pięć operacji załączania i wyłączania przy wykorzystaniu

układu zdalnego sterowania.

5.4.2

Sprawdzenie czasu napinania sprężyny zamykającej

Natychmiast po podaniu napięcia zasilającego następuje napięcie sprężyny

zamykającej przez silnik. Kiedy sprężyna zostanie napięta obwód silnika jest

automatycznie rozłączany przez wyłącznik krańcowy. Wskaźnik stanu sprężyny

wskazuje wtedy stan „spring charged‘ [„sprężyna napięta“].

5.4.3

Pomiary czasów zadziałania

Wielkości czasu zadziałania muszą być określone dla jednej operacji załączania i

jednej operacji wyłączania.

Wielkości czasów zadziałania podane są w świadectwie badania okresowego.

Ważne

Czas zamykania to czas, jaki upływa od podania impulsu

zamykającego do momentu zetknięcia się styków. Czas

otwierania to czas, jaki upływa od momentu podania impulsu

wyłączającego do momentu rozwarcia styków..

5.4.4

Sprawdzenie działania przy sterowaniu ręcznym

Sprawdzić działanie wyłącznika przy ręcznym sterowaniu mechanicznym. Należy

przeprowadzić jedną operację załączania i jedną operację wyłączania (patrz

Załącznik 2).

5.4.5

Sprawdzenie układu przeciwpompażowego

Jeśli impuls zamykający i wyłączający podane są w tym samym czasie to – w

zależności od stanu wyłącznika – wykonuje on tylko następujące czynności:

−

w położeniu „otwarte“: wyłącznik zamyka się i następnie otwiera ponownie

−

w położeniu „zamknięte“: wyłącznik się otwiera

5.4.6

Sprawdzenie działania układu blokad funkcjonalnych

−

połączyć przewodem styki monitora gęstości

−

sprawdzić, czy prawidłowo działa układ blokady: wyłącznik nie powinien zadziałać

ani po sygnale zamykającym, ani po sygnale wyłączający

5.5

Czynności końcowe

AGK/V1–BA 188 A

Id.-No. 2 006 488

35 / 45

−

zdemontować i usunąć z wyłącznika wszystkie urządzenia do sprawdzania i

pomiarów

−

podłączyć wyłącznik do układu wysokiego napięcia

Niebezp.

Należy ściśle przestrzegać instrukcji bezpieczeństwa zawartych

w punkcie 1.

AGK/V1–BA 188 A

Id.-No. 2 006 488

36 / 45

6

Ustalanie przyczyn wadliwego działania i sposoby ich usuwania

6.1

Sprawdzenie stanu technicznego

−

jeśli komendy sterujące są opóźnione, lub wyłącznik ich nie wykonuje postępować

według metodyki podanej poniżej:

+

sprawdzić stan napięcia sprężyny

+

zmierzyć wartość napięcia sterującego

+

rozłączyć obwody sterujące

+

sprawdzić ciśnienie gazowego SF

6

+

sprawdzić połączenia zacisków i upewnić się, że są właściwe

+

porównać

rzeczywisty

układ

obwodów

elektrycznych

z

układem

przedstawionym na schematach i wprowadzić ewentualne poprawki

+

sprawdzić wyzwalacze napięciowe i wymienić niesprawne cewki; określić

przyczynę każdego przypadku przeciążenia i następnie ją usunąć

+

sprawdzić wszystkie styczniki w układzie obwodu kontroli stanów awaryjnych i

w razie potrzeby wymienić te styczniki, które są uszkodzone

−

jeśli monitor gęstości SF

6

jest niesprawny – wymienić go na nowy

AGK/V1–BA 188 A

Id.-No. 2 006 488

37 / 45

Załącznik AA1: Opis działania wyłącznika

Wyłącznik (Rysunek A2.3) składa się z trzech zasadniczych elementów: kolumn biegunów,

ramy dolnej i mechanizmu napędowego.

Kolumna bieguna składa się z porcelanowego izolatora wsporczego (który izoluje strefę

napięć roboczych od ziemi) oraz z komory przerywacza (w której umieszczono układ

przerywający obwód prądowy). Każdy biegun tworzy zamknięty przedział gazowy. Ruchome

styki są połączone układem cięgien łączących (umieszczonych w ramie dolnej) z

mechanizmem napędowym.

W momencie przerwania przepływu prądu układ musi przejść ze stanu przewodzenia do

stanu pełnej izolacji (stworzenia bezpiecznej przerwy izolacyjnej) w ciągu zaledwie kilku

milisekund. Podczas rozwierania styków powstaje łuk elektryczny, który musi zostać

zgaszony przez strumień gazu chłodzącego.

W wyłącznikach SF

6

trzeciej generacji wymagane ciśnienie gazu gaszącego łuk jest

wytwarzane w komorze gazowej przy wykorzystaniu energii samego łuku. Mechanizm

napędowy zapewnia jedynie energię potrzebną do zrealizowania ruchu styków i tłoka

pomocniczego..

1.8

1.8.06

1.8.07

2.3

70.53

70.30

70.29

70.28

70.27

70.52

70.31

70.26

70.25

70.20

70.22

70.24

70.23

70.21

70.19

70.13

70.14

70.15

70.16

70.18

70.17

70.10

70.01

70.08

70.06

70.04

70.02

70.11

70.09

70.07

70.05

70.03

70.12

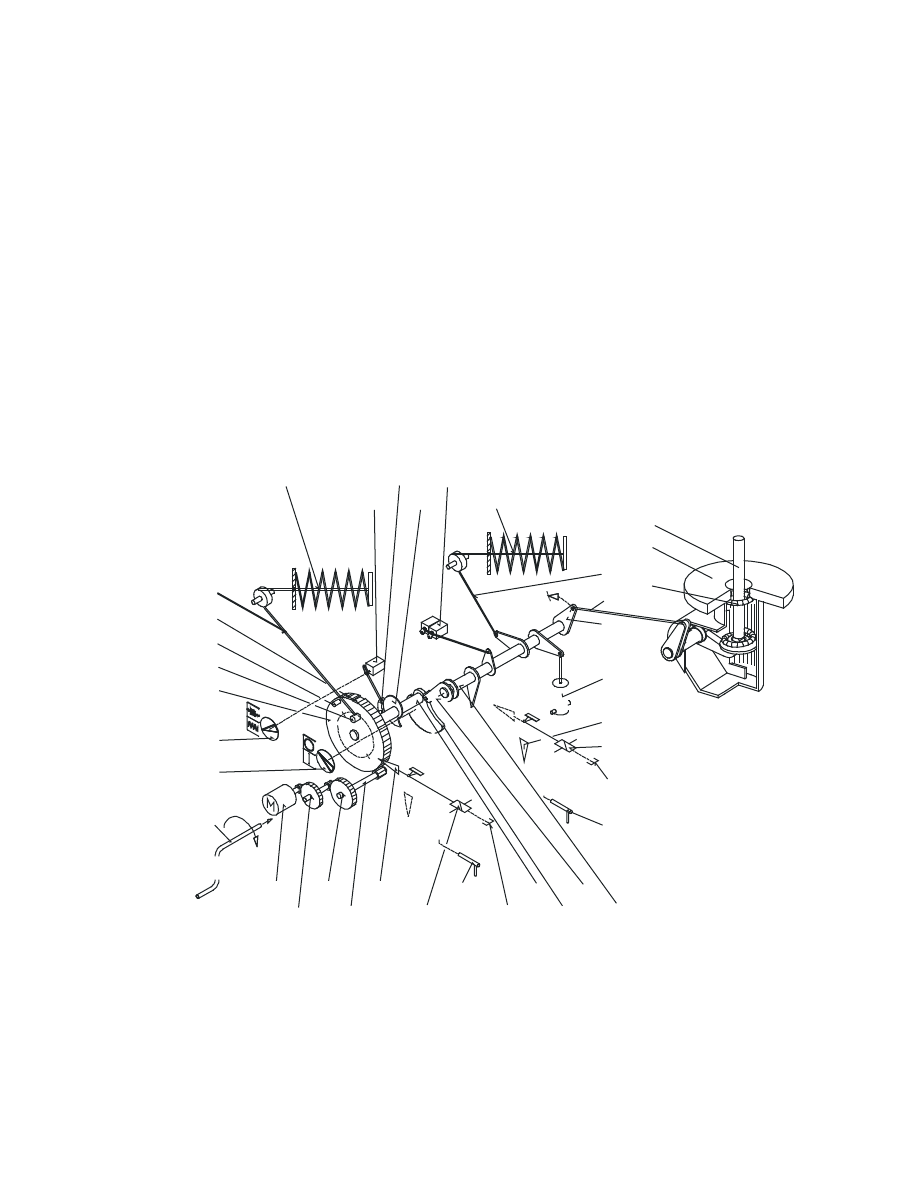

Rysunek AA1: Rysunek schematyczny sprężynowego mechanizmu napędowego

AGK/V1–BA 188 A

Id.-No. 2 006 488

38 / 45

Oznaczenia stosowane na rysunku AA1:

1.8

Skrzynia korbowa

1.8.06 Sprężyna otwierająca

1.8.07 Pręt izolujący

2.3

Ż

erdź napędowa

70.01 Silnik

70.02 Ogranicznik powrotu

70.03 Mechanizm wolnego

biegu

70.04 Przekładnia zębata

70.05 Zapadka zamykająca

70.06 Elektromagnes

zamykający

70.07 Dźwignia sterowania

ręcznego „ZAŁ“

70.08 Przycisk “ZAŁ”

70.09 Wał zamykający

70.10 Krzywka

70.11 Dźwignia rolkowa

70.12 Wał główny

70.13

Dźwignia sterowania

ręcznego “WYŁ”

70.14

Przycisk “WYŁ”

70.15

Magnes wyzwalający

70.16

Zapadka wyzwalająca

70.17

Tłumik tłokowy

wyzwalania

70.18

Dźwignia sterująca

70.19

Łańcuch

70.20

Sprężyna wyzwalająca

70.21

Przełącznik pomocniczy

70.22

Krzywka sterująca

70.23

Dźwignia

70.24

Wyłącznik krańcowy

silnika

70.25

Sprężyna zamykająca

70.26

Łańcuch

70.27

Luka międzyzębna

70.28

Wałek

70.29

Trzpień korby

70.30

Koło korbowe

70.31

Wskaźnik stanu

sprężyny

70.52

Wskaźnik stanu

wyłącznika

70.53

Korba ręczna

Napinanie sprężyny zamykającej

Wyłącznik znajduje się w stanie otwarcia; sprężyny otwierająca (1.8.06) w skrzyni korbowej

(1.8) i sprężyna wyzwalająca (70.20) w mechanizmie napędowym nie są napięte; sprężyna

zamykająca (70.25) nie jest napięta. Po zadziałaniu silnika (70.01) koło korbowe (70.30),

napędzane przez mechanizm napędowy (70.02...70.04), obraca się o 180

o

w kierunku

zgodnym z ruchem wskazówek zegara. Podczas tej operacji następuje napinanie sprężyny

zamykającej przez łańcuch (70.26). Krzywka (70.10) jest połączona na stałe z kołem

korbowym i również obraca się wraz z nim o 180

o

. W końcowym etapie ruchu obrotowego

następuje wyłączenie silnika przez wyłącznik krańcowy (70.24) i silnik jest wyzębiany z

układu przekładni.

Proces napinania sprężyny jest przerywany w momencie, w którym trzpień korby (70.29)

zetknie się z zapadką zamykającą (70.05).

Operacja zamknięcia wyłącznika

Sprężyna zamykająca (70.25) jest napięta, natomiast sprężyny otwierające nie są napięte.

Po zadziałaniu elektromagnesu zamykającego (70.06) następuje odblokowanie zapadki

zamykającej (70.05) i trzpień korby może przesunąć się poza zapadkę.

Energia napiętej sprężyny zamykającej powoduje szybki obrót krzywki (70.10) i koła

korbowego (70.30). Energia zamykająca przekazywana jest od krzywki poprzez wał główny

(70.12) na dźwignię sterującą (70.18) i dalej na żerdź napędową (2.3). Następuje zamknięcie

wyłącznika, a sprężyny otwierające są napinane i blokowane w stanie napięcia poprzez

zapadkę wyzwalającą (70.16). Silnik automatycznie napina powtórnie sprężynę zamykającą.

Operacja otwarcia wyłącznika

Sprężyny otwierające są napięte. Po zadziałaniu elektromagnesu wyzwalającego (70.15)

następuje odblokowanie zapadki wyzwalającej (70.16). Energia sprężyn otwierających

otwiera wyłącznik i powoduje powrót wału głównego (70.12) do położenia wyjściowego,

wymaganego do zapoczątkowania powtórnej operacji zamykania.

Hydrauliczny tłokowy tłumik wyzwalania (70.17) zatrzymuje działanie układu w końcowym

etapie ruchu i pochłania energię powstającą podczas operacji otwarcia wyłącznika.

AGK/V1–BA 188 A

Id.-No. 2 006 488

39 / 45

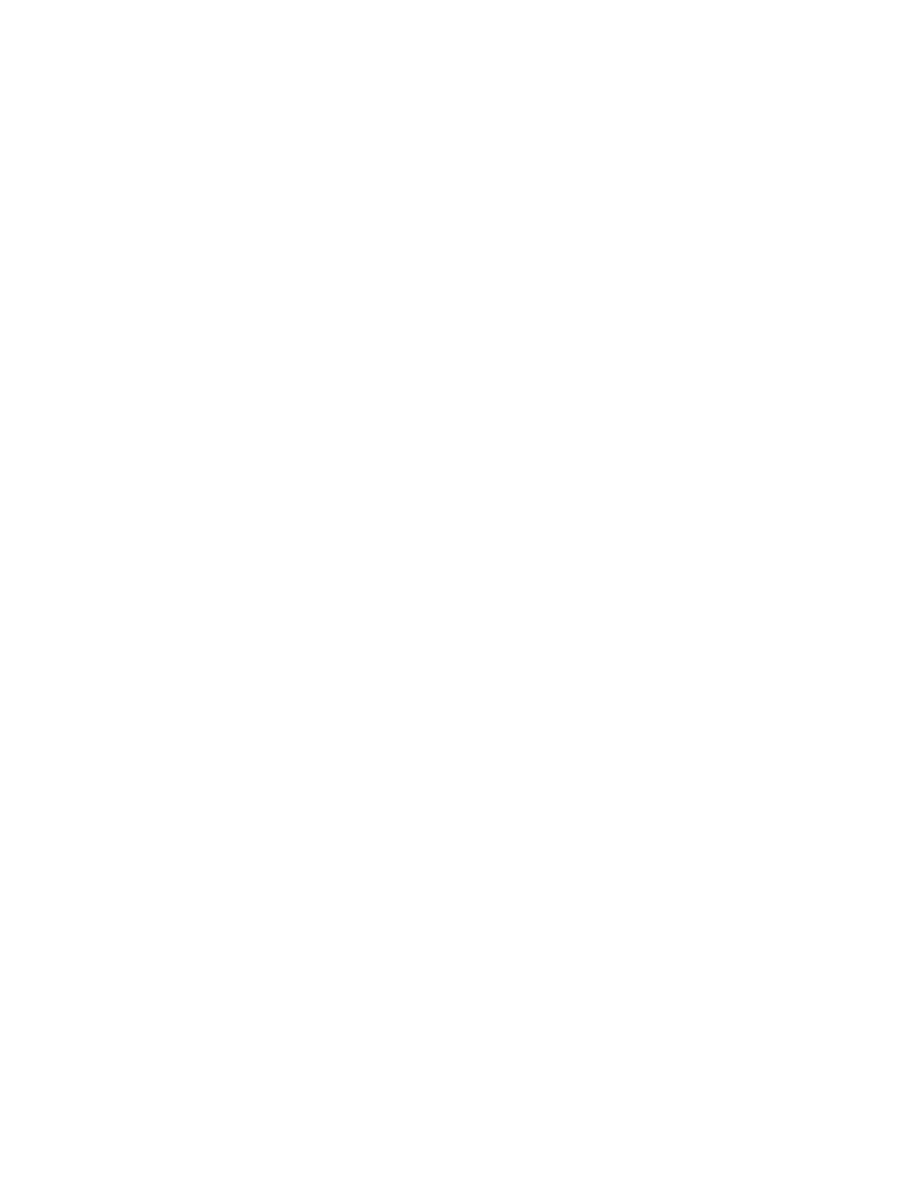

Załącznik AA2: Wyposażenie pomocnicze mechanizmu napędowego

Rysunek AA2: Wyposażenie pomocnicze

3.0.01 Silnik

3.0.12 Podgrzewacz

zapobiegający

skraplaniu

3.0.20 Wskaźnik stanu

sprężyny zamykającej

3.0.22 Wyłącznik krańcowy

silnika

3.0.27 Dźwignie sterowania

ręcznego

3.0.28 Wyzwalacz napięciowy

otwierający

3.0.36 Wyzwalacz napięciowy

zamykający

3.0.45 Przekaźnik

przeciwpompażowy

3.0.53 Zaciski

3.0.55 Wyłącznik pomocniczy

3.0.56 Wskaźnik stanu

3.0.57 Przekaźnik, ciśnienie

blokujące SF

6

3.0.61 Przełącznik

zabezpieczający silnika

(opcja)

3.0.62 Klucz WŁ/WYŁ (opcja)

3.0.63 Wał korby ręcznej

3.0.64 Termostat (opcja)

3.0.65 Gniazdo wtykowe

(opcja)

3.0.66 Lampki sygnalizacyjne

WŁ/WYŁ (opcja)

3.0.67 Przełącznik sterowanie

zdalne/miejscowe

(opcja)

3.0.70 Układ sterowania

czasem pracy silnika

(opcja)

3.0.71 Licznik operacji

3.0.72 Płytka ustalająca

3.0.73 Śruby ustalające

AGK/V1–BA 188 A

Id.-No. 2 006 488

40 / 45

W celu zapobieżenia niezamierzonemu uruchomieniu dźwigni sterowania ręcznego zostały

one zabezpieczone przy użyciu płytki ustalającej 3.0.72. W celu odblokowania dźwigni

należy:

−

poluzować śruby ustalające 3.0.73 (około jeden obrót)

−

przesunąć płytkę ustalającą w kierunku lewego dolnego rogu urządzenia

AGK/V1–BA 188 A

Id.-No. 2 006 488

41 / 45

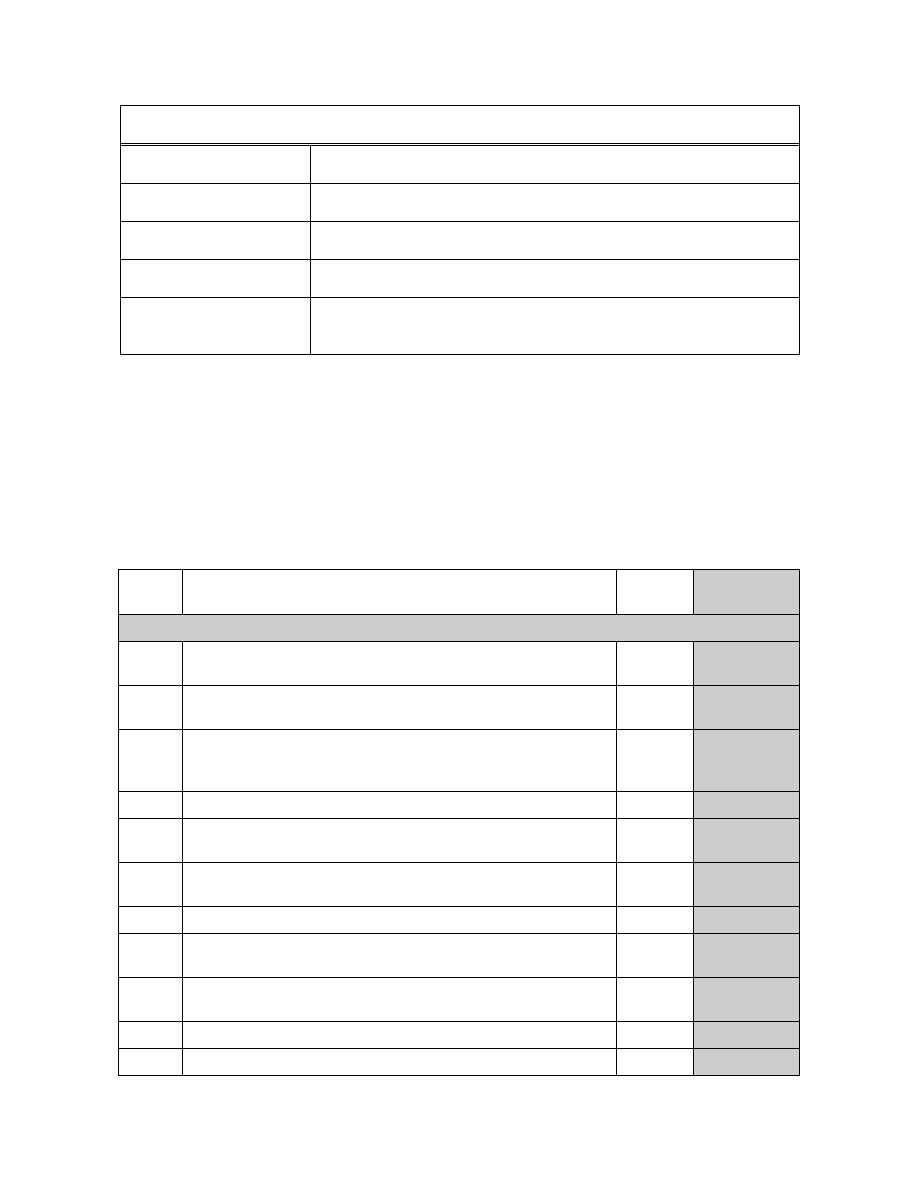

Załącznik AA3: Wykaz czynności kontrolnych podczas rozruchu

Dane wyłącznika:

Numer seryjny:

Typ:

Nabywca:

Stacja:

Data przekazania do

użytkowania:

ALSTOM Energietechnik GmbH

High Voltage Products

Dep. AGK/V4

Fax: +49(0)561 502-2774

Lilienthalstr. 150

34123 Kassel

Germany

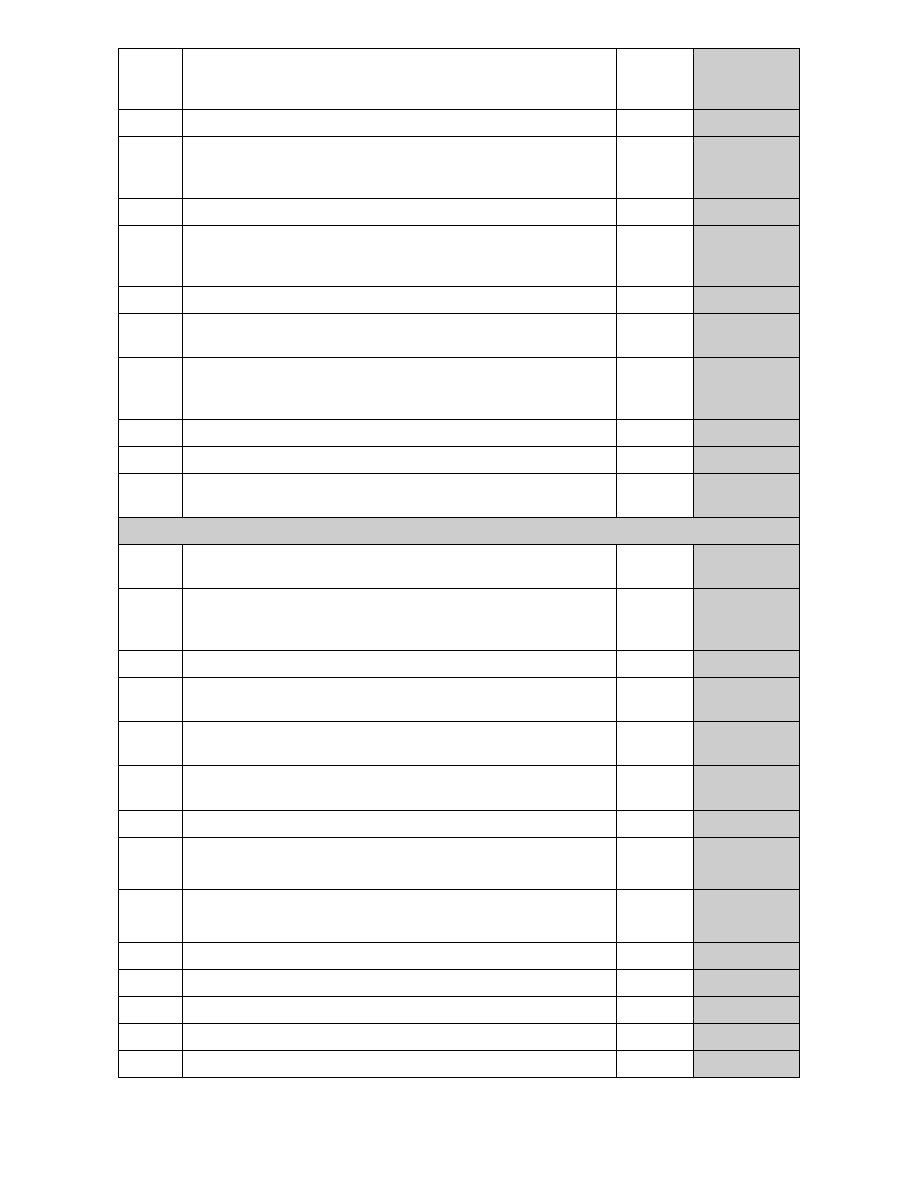

Wykaz czynności kontrolnych podczas rozruchu

Lp

Czynność do wykonania

patrz pkt:

lub

wartość

Etap montażu i zabudowy

1

Instrukcje bezpieczeństwa zostały przeczytane i w pełni

zrozumiane

1

2

Dostawa sprawdzona pod względem kompletności i

ewentualnych usterek

3

3

Na kolumnach biegunów, ramie dolnej i sprężynowym

mechanizmie napędowym znajdują się takie same numery

seryjne

4.1

4

Materiały dostarczane przez użytkownika sprawdzone

4.3

5

Wsporniki właściwie ustawione

Moment dociągnięcia nakrętek (250 Nm)

4.4

6

Rama dolna wypoziomowane,

nakrętki dociągnięte (8 x M20 x 60 8 TZN / 410 Nm)

4.4

7

Tabliczka znamionowa zamocowana

2.4

8

Sprężynowy mechanizm napędowy zamocowany do ramy

dolnej (4 x M16 x 80 A2-70 / 202 Nm)

4.6.2

9

Ś

ruby wspornika mechanizmu napędowego dociągnięte (83

Nm)

4.6.2

10

Ciśnienie transportowe SF

6

sprawdzone

4.7

11

Biegun B zamontowany (4 x M16 x 50 A2-70, nie dociągnięte)

4.9.2

AGK/V1–BA 188 A

Id.-No. 2 006 488

42 / 45

12

Sprężynowy mechanizm napędowy podłączony, śruby

nasmarowane, zabezpieczone środkiem Loctite i dociągnięte

(10 Nm)

4.9.1

13

Ś

ruby Bieguna B dociągnięte (202 Nm)

4.9.2

14

Cięgno zamontowane i podłączone do Bieguna A, śruby

złączne nasmarowane, zabezpieczone środkiem Loctite i

dociągnięte (10 Nm)

4.9.3

15

Ś

ruby Bieguna A dociągnięte (202 Nm)

4.9.3

16

Cięgno zamontowane i podłączone do Bieguna C, śruby

złączne nasmarowane, zabezpieczone środkiem Loctite i

dociągnięte (10 Nm)

4.9.4

17

Ś

ruby Bieguna C dociągnięte (202 Nm)

4.9.4

18

Orurowanie SF

6

podłączone do kolumn biegunów (2 klucze

zgodnie z Rys. A4.10) /30 Nm)

4.10

19

Wysokonapięciowe podkładki zacisków zamontowane

(wyszczotkowane, czyste i nasmarowane / 3 x M16 x 65 A2-70/

202 Nm)

4.11

20

Układ elektryczny monitora gęstości SF

6

podłączony

4.12

21

Rama dolna i wsporniki uziemione

4.13

22

Przewody doprowadzające napięcie zasilające połączone

zgodnie ze schematem

4.13

Etap rozruchu i przekazania do użytkowania:

23

Instrukcje bezpieczeństwa zostały przeczytane i w pełni

zrozumiane

1.0

24

Przegląd wizualny kolumn biegunów wykonany; kolumny

napełnione SF

6

(ciśnienie nominalne według tabliczki

znamionowej)

5.1

25

Działanie układu styków monitora gęstości sprawdzone

5.2

26

Połączenia i uszczelnienia sprawdzone na szczelność przy

użyciu detektora przecieków SF

6

5.2

27

Działanie podgrzewacza zapobiegającego skraplaniu

sprawdzone

5.3

28

Przeprowadzono pięć operacji zamknięcia i otwarcia przy

sterowaniu zdalnym

5.4.1

29

Czas napinania sprężyny zamykającej sprawdzony

5.4.2

s

30

Czas zamykania

5.4.3

A:

ms

B:

ms

C:

ms

31

Czas otwierania

5.4.3

A:

ms

B:

ms

C:

ms

32

Działanie przy sterowaniu ręcznym sprawdzone

5.4.4

33

Układ przeciwpompażowy sprawdzony

5.4.5

34

Działanie układu blokad funkcjonalnych sprawdzone

5.4.6

35

Wyposażenie do badań i pomiarów zdemontowane i usunięte

5.5

36

Wyłącznik podłączony do układu wysokiego napięcia

5.5

AGK/V1–BA 188 A

Id.-No. 2 006 488

43 / 45

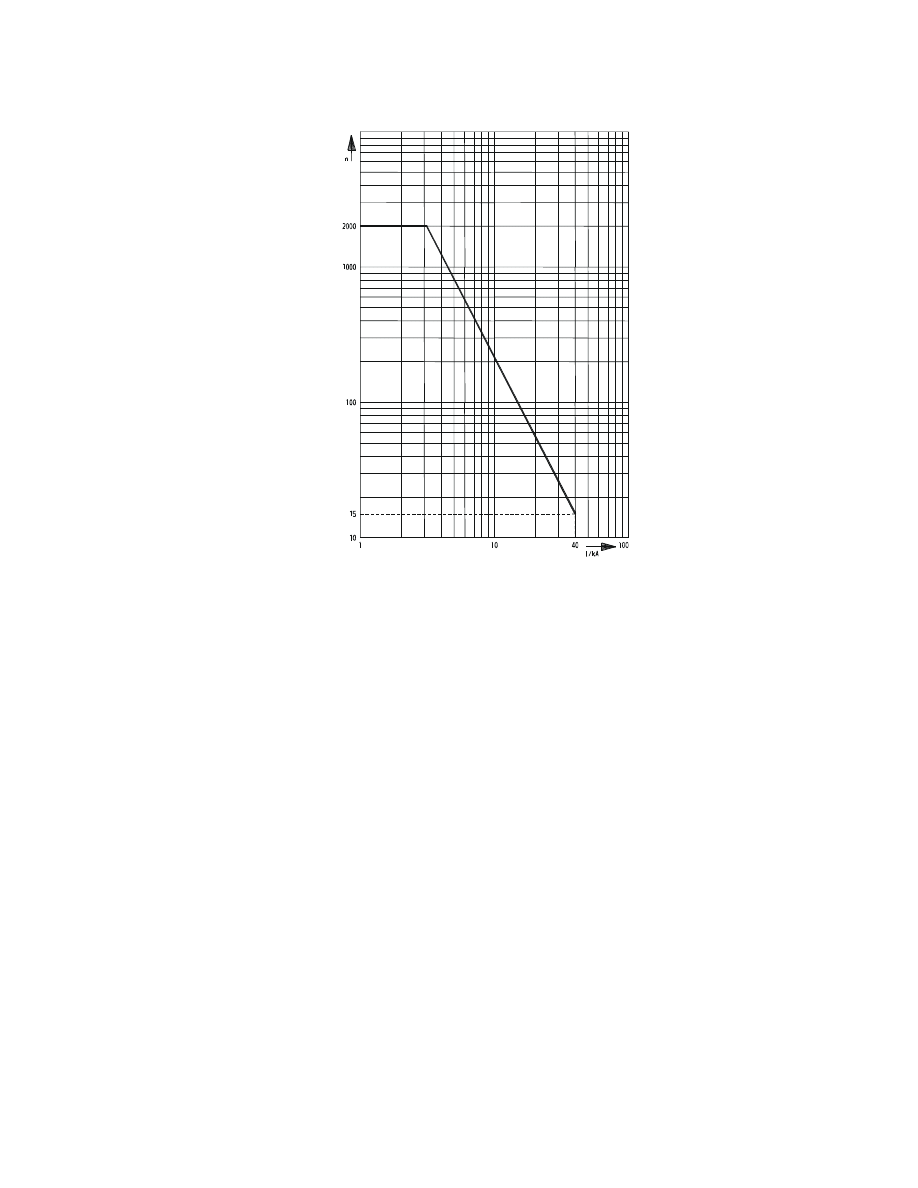

Załącznik AA4: Harmonogram przeglądów, czynności obsługowo-zapobiegawczych

oraz regeneracyjnych

Przegląd techniczny

doraźnie, w ramach przeglądów okresowych, jednak nie później

niż po 6 latach;

Pełna obsługa

po 12 i po 24 latach;

Regeneracja

po wykonaniu 2000 operacji łączeniowych przy znamionowej

wartości prądu roboczego lub po osiągnięciu sumarycznego

przepływu prądu jak na Rys. AA4.

Ważne

−

przedziały czasowe przytoczone w instrukcji zostały określone na

podstawie doświadczeń wielu lat eksploatacji. W niektórych

przypadkach normy i przepisy obowiązujące w kraju użytkownika

podają krótsze okres międzyobsługowe.

−

pełną obsługę i regenerację może prowadzić jedynie odpowiednio

przeszkolony personel techniczny

Szkolenia obsług prowadzone są regularnie w zakładzie producenta. W razie potrzeby

można zawsze zapotrzebować udział techników firmy ALSTOM.

Zestyki opalne muszą zostać wymienione po zrealizowaniu przez układ ilości operacji

łączeniowych odpowiadającej sumarycznemu prądowi dopuszczalnemu (w przeliczeniu na

wartość skuteczną zwarciowego prądu wyłączalnego). Na Rysunku AA4 przedstawiono

zależności pomiędzy ilością operacji łączeniowych (w normalnych warunkach eksploatacji) a

prądem wyłączalnym.

AGK/V1–BA 188 A

Id.-No. 2 006 488

44 / 45

GL 311 F1/4031/VR

GL 312 F1/4031/VR

Rysunek AA4: Dopuszczalna ilość operacji łączeniowych (n) możliwych do

zrealizowania przed wymianą zestyków opalnych w funkcji prądu

wyłączalnego (I/kA)

AGK/V1–BA 188 A

Id.-No. 2 006 488

45 / 45

Załącznik AA5: Wykaz rysunków

Rysunek

A2.3

Wyłącznik typu GL 311/312

A2.4

Tabliczka znamionowa

A3.2.1

Jednostki transportowe (transport drogowy, kolejowy i kontenerowy)

A3.2.2

Jednostka transportowa (transport morski)

A4.4.a

Ustawianie wsporników

A4.4.b

Montaż ramy dolnej na wspornikach

A4.6.2.a

Zdejmowanie pokryw

A4.6.2.b

Montaż sprężynowego mechanizmu napędowego na ramie dolnej

A4.7

Sprawdzanie napełnienia gazowym SF

6

A4.8.a

Przenoszenie kolumny bieguna w położeniu poziomym

A4.8.b

Podnoszenie kolumny bieguna do położenia pionowego

A4.8.c

Montaż kolumn biegunów

A4.9

Montaż cięgien łączących

A4.10

Montaż układu orurowania SF

6

A4.11

Montaż wysokonapięciowych podkładek zacisków

A5.1.a

Krzywa ciśnienia SF

6

dla

pe = 0.74 MPa, UW1 = 0.64 MPa

A5.1.b

Krzywa ciśnienia SF

6

dla

pe = 0.64 MPa, UW1 = 0.54 MPa

Załącznik AA1

Opis działania wyłącznika

AA2

Wyposażenie pomocnicze mechanizmu napędowego

AA3

Wykaz czynności kontrolnych podczas rozruchu

AA4

Harmonogram przeglądów, czynności obsługowo-zapobiegawczych

i regeneracyjnych

AA5

Wykaz rysunków

Wyszukiwarka

Podobne podstrony:

ba br pl[444]

BA MS300 PL Rev03 id 75666 Nieznany

fich sign ba gb pl

BA CS100 PL Rev05

BA CS400 PL Rev03

BA AS100 PL Rev06 id 75663 Nieznany (2)

7642178310 BA PL id 89979 Nieznany (2)

02 AUMA ba sar1 07 16 ac1 profibus pl

BA 100S combo basowe Instrukcja PL

KAT BA 36 zawór odsalania pl

BA 100P combo basowe Instrukcja PL

7607545550001 BA PL

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

więcej podobnych podstron