„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zdzisław Tęcza

Eksploatacja maszyn do zbioru zbóż 723[03].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Kazimierz Witosław

mgr inż. Tomasz Jagiełło

Opracowanie redakcyjne:

mgr inż. Zdzisław Tęcza

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[03].Z1.05,

,,Eksploatacja maszyn do zbioru zbóż”, zawartego w modułowym programie nauczania dla

zawodu mechanik – operator pojazdów i maszyn rolniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas obsługi oraz pracy kombajnu zbożowego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Metody zbioru zbóż. Ogólna budowa, działanie i obsługa kombajnów

zbożowych

12

4.2.1.

Materiał nauczania

12

4.2.2.

Pytania sprawdzające

25

4.2.3.

Ćwiczenia

25

4.2.4.

Sprawdzian postępów

26

4.3. Zespół żniwny – budowa, przygotowanie do pracy oraz regulacje

27

4.3.1.

Materiał nauczania

27

4.3.2.

Pytania sprawdzające

34

4.3.3.

Ćwiczenia

34

4.3.4.

Sprawdzian postępów

35

4.4. Młocarnia kombajnu – budowa oraz regulacje

36

4.4.1.

Materiał nauczania

36

4.4.2.

Pytania sprawdzające

44

4.4.3.

Ćwiczenia

45

4.4.4.

Sprawdzian postępów

45

4.5. Maszyny do czyszczenia i sortowania ziarna

46

4.5.1

Materiał nauczania

46

4.5.2.

Pytania sprawdzające

49

4.5.3.

Ćwiczenia

49

4.5.4.

Sprawdzian postępów

50

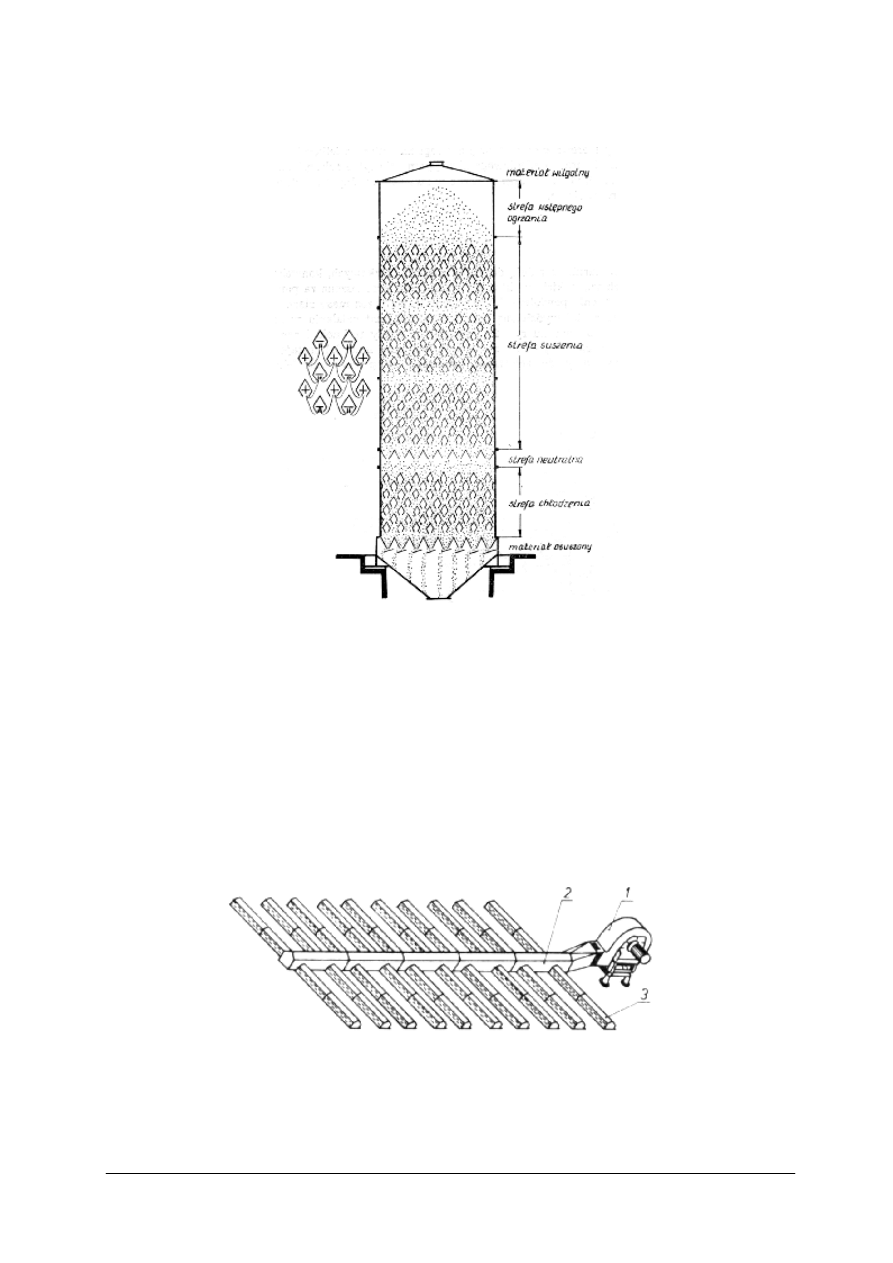

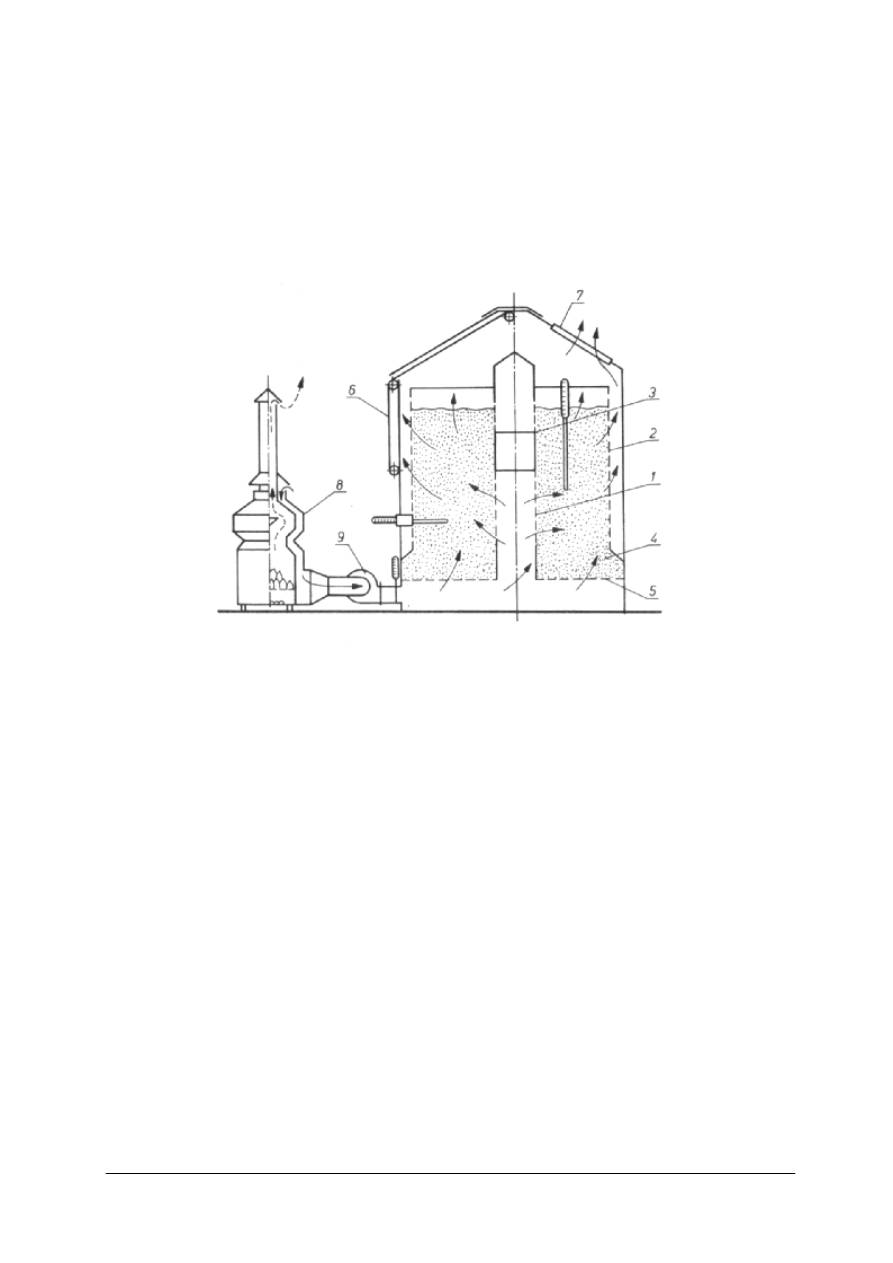

4.6. Suszarnie do zboża – budowa, działanie, zasady eksploatacji

51

4.6.1.

Materiał nauczania

51

4.6.2.

Pytania sprawdzające

55

4.6.3.

Ćwiczenia

56

4.6.4.

Sprawdzian postępów

57

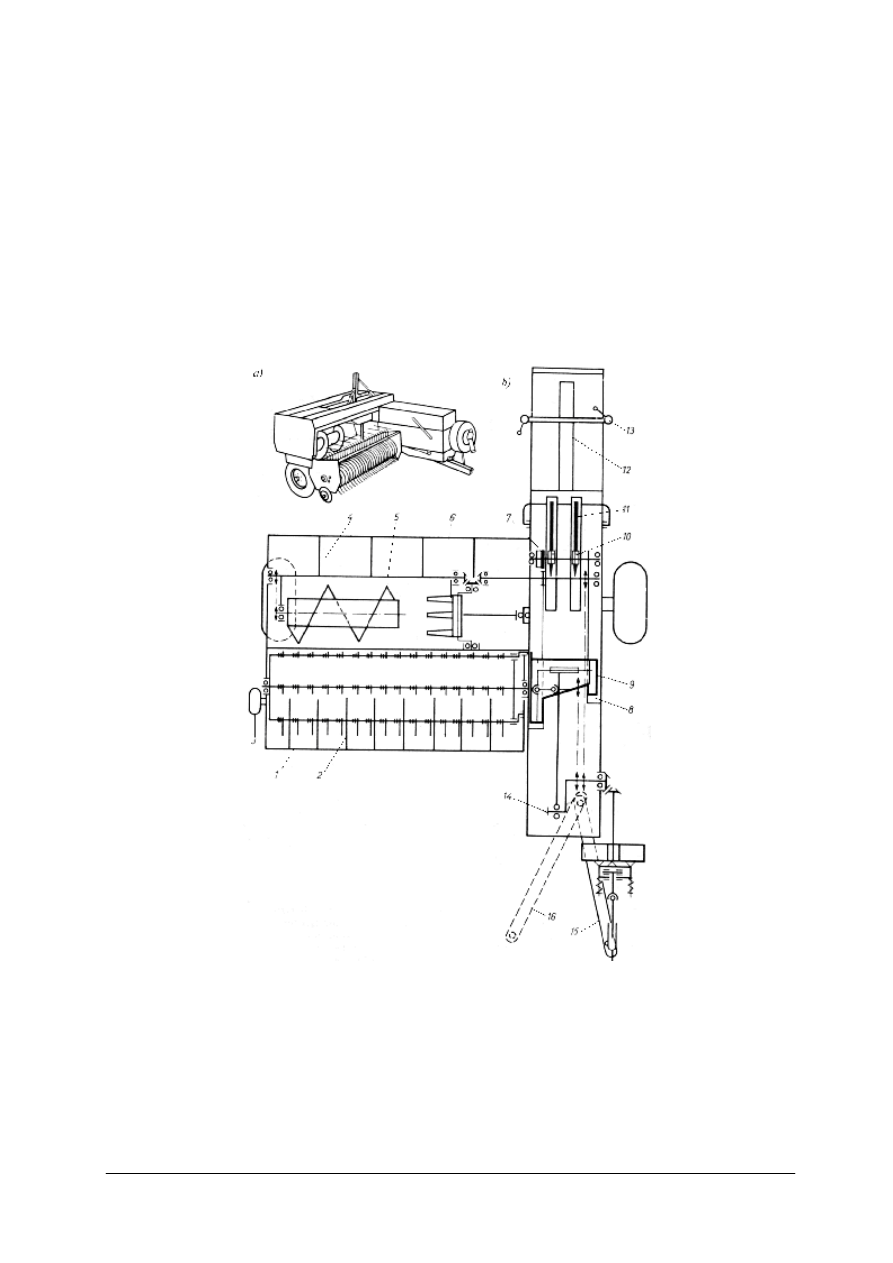

4.7. Prasy zbierające – budowa, działanie, zasady eksploatacji

58

4.7.1.

Materiał nauczania

58

4.7.2.

Pytania sprawdzające

72

4.7.3.

Ćwiczenia

73

4.7.4.

Sprawdzian postępów

74

5. Sprawdzian osiągnięć

75

6. Literatura

80

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

w zakresie eksploatacji maszyn do zbioru zbóż.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz niezbędnych umiejętności i wiedzy, jakie powinieneś mieć

opanowane przed przystąpieniem do realizacji tej jednostki modułowej,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania – zawiera wiadomości teoretyczne niezbędne do opanowania treści

jednostki modułowej,

umożliwia samodzielne przygotowanie się do wykonania ćwiczeń,

−

ćwiczenia, które zawierają:

−

wykaz maszyn, materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

sprawdzian teoretyczny,

−

sprawdzian umiejętności praktycznych.

−

sprawdzian osiągnięć – zestaw zadań i pytań oraz test praktyczny. Pozytywny wynik

sprawdzianu potwierdzi osiągnięcie założonego poziomu wiedzy i umiejętności z zakresu

tej jednostki modułowej,

−

wykaz literatury.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Jednostka modułowa „Eksploatacja maszyn do zbioru zbóż”, której treści teraz poznasz,

jest jednym z elementów modułu „Eksploatacja narzędzi, maszyn i urządzeń rolniczych”.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

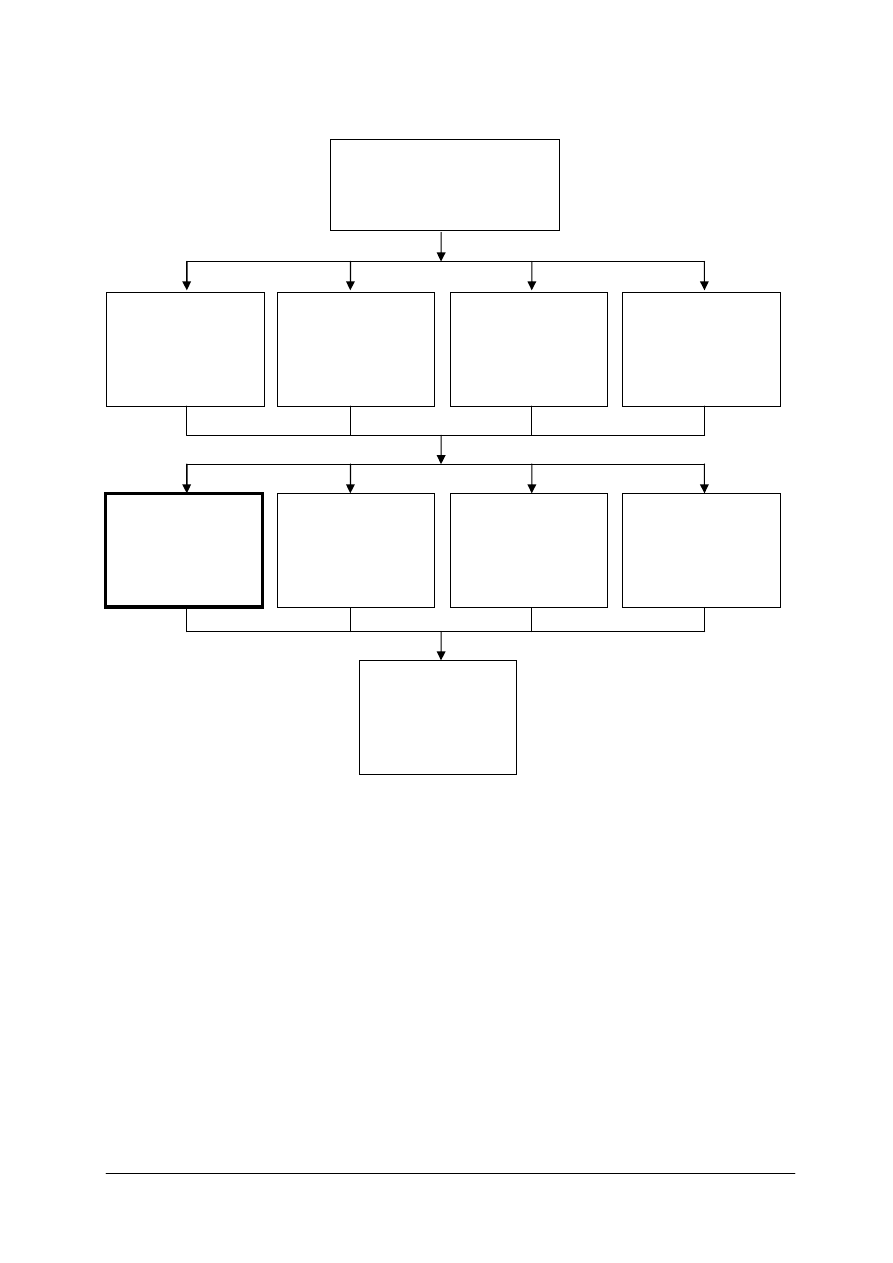

Schemat układu jednostek modułowych

723[03].Z1.01

Eksploatacja maszyn

i narzędzi do uprawy

roli

723[03].Z1.02

Eksploatacja

siewników i sadzarek

oraz narzędzi do praw

międzyrzędowych

723[03].Z1.03

Eksploatacja maszyn

i urządzeń do

nawożenia i ochrony

roślin

723[03].Z1.04

Eksploatacja maszyn

i urządzeń do zbioru

zielonek

723[03].Z1

Eksploatacja narzędzi, maszyn

i urządzeń rolniczych

723[03].Z1.05

Eksploatacja

maszyn do zbioru

zbóż

723[03].Z1.06

Eksploatacja maszyn

do zbioru roślin

okopowych

723[03].Z1.07

Eksploatacja urządzeń

stosowanych

w budynkach

inwentarskich

723[03].Z1.08

Organizowanie

transportu

w gospodarstwie

rolnym

723[03].Z1.09

Wykonywanie

zabiegów

agrotechnicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

posługiwać się podstawowymi pojęciami i terminami z zakresu techniki rolniczej,

–

posługiwać się dokumentacją techniczną,

–

rozróżniać podstawowe elementy konstrukcji maszyn i urządzeń,

–

rozróżniać podstawowe materiały eksploatacyjne,

–

korzystać z katalogów, instrukcji i innych źródeł informacji,

–

użytkować komputer,

–

posługiwać się podstawowymi narzędziami monterskimi,

–

stosować ogólne przepisy dotyczące bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska,

–

stosować zasady współpracy w grupie,

–

uczestniczyć w dyskusji, prezentacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

– scharakteryzować metody zbioru zbóż,

– określić wymagania agrotechniczne dla maszyn do zbioru zbóż,

−

rozróżnić maszyny do zbioru zbóż,

−

objaśnić budowę kombajnu,

−

wyjaśnić budowę, działanie i regulację zespołów roboczych kombajnu zbożowego,

−

wyjaśnić zasady regulacji zespołów roboczych kombajnu,

−

podłączyć zespół żniwny z wózka transportowego do kombajnu,

−

uruchomić i regulować zespoły: żniwny, młócący, czyszczący i rozładunku ziarna,

−

wykonać obsługę codzienną kombajnu zbożowego,

−

odczytać i zinterpretować wskazania przyrządów kontrolnych i sygnalizacyjnych,

−

przewidzieć zagrożenia podczas pracy kombajnem zbożowym,

−

stosować przepisy bhp i ochrony przeciwpożarowych podczas obsługi i pracy kombajnu,

−

scharakteryzować maszyny do czyszczenia i sortowania nasion,

−

objaśnić budowę i działanie urządzeń do suszenia i dosuszania zboża,

−

scharakteryzować metody zbioru słomy po kombajnie,

−

scharakteryzować budowę, regulację i działanie pras zbierających,

−

obsłużyć prasę zwijającą,

−

wykonać konserwację pras zbierających,

−

zastosować przepisy bhp podczas obsługi pras zbierających.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Zasady

bezpieczeństwa

i

higieny

pracy,

ochrony

przeciwpożarowej i ochrony środowiska podczas obsługi

oraz pracy kombajnu zbożowego

4.1.1. Materiał nauczania

Podczas

pracy

kombajnu

należy

bardzo

ściśle

przestrzegać

przepisów

przeciwpożarowych oraz zachować jak najdalej idącą ostrożność podczas obsługiwania

maszyny.

1. Na kombajnie muszą obowiązkowo znajdować się stale dwie gaśnice przeciwpożarowe -

jedna proszkowa do gaszenia silnika i instalacji elektrycznej, druga pianowa do

pozostałych części kombajnu. Gaśnice muszą być utrzymane w należytym stanie

technicznym i pozostawać zawsze sprawne. Gaśnice powinny być regularnie

kontrolowane przez uprawnione osoby, zgodnie z obowiązującymi przepisami

dotyczącymi gaśnic.

2. Układ wydechowy silnika, a zwłaszcza kolektor wydechowy podczas przerwy w pracy

należy często oczyszczać z plew, kurzu i słomy oraz sprawdzać stan jego uszczelnienia.

3. Operator kombajnu w czasie jazdy i podczas pracy powinien bezwzględnie unikać

bezpośredniego sąsiedztwa ognia, aby zapobiec przedostaniu się go na kombajn.

Szczególnie należy uważać, aby nie zaprószyć ognia.

4. Nie wolno wykonywać żadnych prac pod zespołem żniwnym nie upewniwszy się, że

zespół ten został właściwie zabezpieczony przed opadnięciem. Najpewniejszym

zabezpieczeniem oprócz podpory jest podłożenie w środkowej części zespołu żniwnego

dodatkowego podparcia. Utrzymywanie zespołu żniwnego w górnym położeniu tylko za

pomocą podnośnika hydraulicznego nigdy nie jest wystarczająco bezpieczne.

5. Pedały obu hamulców powinny być stale sprzęgnięte. Rozprzęgać je można tylko podczas

wykonywania ostrych skrętów na polu lub w razie poślizgu jednego koła.

6. W układzie hydraulicznym nie wolno samowolnie regulować zaworów bezpieczeństwa.

7. Instalację elektryczną może naprawić wyłącznie uprawniony do tej pracy elektryk.

8. Bezpieczniki i elementy składowe instalacji elektrycznej muszą odpowiadać symbolami

i charakterystyką oryginalnemu zestawowi.

9. Po zakończeniu pracy należy odłączyć akumulator.

10. Naprawcze czynności spawalnicze należy wykonywać tylko wówczas, gdy uszkodzona

część jest wymontowana z kombajnu. W razie konieczności spawania na kombajnie należy

usunąć z maszyny plewy, pył i materiały łatwopalne oraz osłonić ekranami

przeciwiskrowymi obszar spawania. W pobliżu przygotować gaśnicę i naczynia z wodą.

11. Zbiornik paliwa należy uzupełniać w odległości, co najmniej 10 m od składu paliw,

chyba, że skład wyposażony jest w dystrybutor.

12. W czasie napełniania zbiornika paliwa baterie akumulatora muszą być osłonięte.

13. Akumulator hydrauliczno – gazowy ładować jedynie azotem. Ładowanie może być

dokonywane przez upoważnione i odpowiednio do tego przygotowane osoby.

Aby uniknąć nieszczęśliwych wypadków przy pracy, należy przestrzegać niżej podanych

zaleceń:

−

nie sprawdzać rękoma części roboczych będących w ruchu,

−

w razie awarii zatrzymać kombajn, wyłączyć silnik i dopiero wtedy usunąć defekt,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

wszystkie regulacje, których nie można przeprowadzić z pomostu kierowcy należy

wykonywać wyłącznie po zatrzymaniu maszyny,

−

nie włączać mechanizmów przed upewnieniem się, czy ich uruchomienie nikomu nie

zagraża,

−

przed uruchomieniem silnika i włączeniem mechanizmów uprzedzić inne osoby

znajdujące się w pobliżu sygnałem dźwiękowym,

−

nie puszczać kierownicy podczas ruchu maszyny i nie pozwalać na obecność osób

postronnych na pomoście kierowcy oraz w pobliżu maszyny,

−

nie zbliżać się do elementów ruchomych przy włączonych napędach,

−

smarowanie należy przeprowadzać, zgodnie z tabelą smarowania, przy wyłączonych

napędach oraz zatrzymanym silniku napędowym,

−

codziennie sprawdzać działanie maszyny, sprawność sprzęgła, hamulców i mechanizmu

kierowania oraz niezawodność szybkiego unieruchamiania silnika,

−

dbać o to, aby złącza śrubowe w instalacji elektrycznej były dobrze dokręcone oraz

zabezpieczone z zewnątrz przed zwarciem,

−

dbać o to, aby instalacja przewodów elektrycznych nie była uszkodzona. Przewody

znajdujące się w pobliżu ruchomych części kombajnu powinny być umocowane

i zabezpieczone przed ocieraniem i uszkodzeniem,

−

podczas młocki stacyjnej kombajnem należy zabezpieczyć rejon pracy kombajnu przed

dostępem osób niepowołanych, a przede wszystkim dzieci (metoda stacyjnej młocki jest

niezalecana),

−

kombajn może być eksploatowany wyłącznie przez przeszkolonego i uprawnionego

pracownika, posiadającego świadectwo przeszkolenia na określony typ kombajnu,

−

nie wolno obsługiwać kombajnu osobom nietrzeźwym,

−

wodę i paliwo należy uzupełnić po zatrzymaniu kombajnu i wyłączeniu silnika,

−

przyrząd tnący może być odsłonięty tylko w czasie pracy kombajnu,

−

jeżeli praca kombajnem wykonywana jest w porze nocnej, mechanizmy kombajnu, które

wymagają kontroli lub obserwacji powinny być oświetlone,

−

pomost kombajnisty i drabinka do wchodzenia powinny być utrzymane w stanie,

zabezpieczającym pracownika przed poślizgiem lub upadkiem,

−

zabrania się omłotów kombajnem w pomieszczeniach gospodarskich,

−

podczas pracy kombajnem nie wolno obsłudze palić tytoniu, ani posługiwać się otwartym

ogniem.

Ze względu na łatwopalne materiały znajdujące się na kombajnie niektóre jego zespoły

i układy wymagają szczególnego, codziennego dozoru. Należy w czasie jego eksploatacji

bezwzględnie przestrzegać poniższych przepisów i zachować jak najdalej idącą ostrożność.

Codziennie przed przystąpieniem do pracy należy przeprowadzać niżej wymienione zabiegi:

1) przedział silnikowy:

−

oczyścić sprężonym powietrzem silnik z pyłu i innych zanieczyszczeń,

−

oczyścić do sucha miejsca zaolejone lub pokryte smarem,

−

z przestrzeni pod silnikiem usuwać pozostałości paliwa lub oleju oraz pyłu, myjąc

wodą pod ciśnieniem,

−

sprawdzić układ paliwowy i układ smarowania pod względem szczelności

i ewentualnie przecieki usunąć,

2) instalacja elektryczna:

−

sprawdzić stan instalacji elektrycznej kombajnu. Zauważone usterki należy naprawić

lub wymienić instalację elektryczną na nową. Naprawy powinna

wykonywać osoba do

tego upoważniona,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

sprawdzić akumulatory, czy nie ma luzów na zaciskach oraz oczyścić je z pyłu

i zanieczyszczeń,

−

sprawdzić, czy końcówki przewodów na zaciskach nie mają luzów,

−

wyłącznik akumulatorów oczyścić z zanieczyszczeń sprężonym powietrzem oraz

sprawdzić, czy nie ma luzów na zaciskach,

−

przewody instalacji elektrycznej oraz inne urządzenia elektryczne nie mogą być

zanieczyszczone smarem, olejem lub innymi substancjami,

3) instalacja hydrauliczna:

−

sprawdzić instalację hydrauliczną czy jest szczelna,

−

zauważone nieszczelności usunąć, a wycieki oleju wytrzeć do sucha,

−

uszkodzone elementy układu hydraulicznego wymagające spawania, wymontować

i usunąć uszkodzenie w bezpiecznej odległości od kombajnu a następnie ponownie

zamontować,

4) instalacja paliwowa:

−

sprawdzić szczelność instalacji paliwowej, ewentualne przecieki usunąć,

−

wytrzeć do sucha zauważone zacieki paliwa na zbiorniku paliwa, przewodach

paliwowych oraz na kadłubie kombajnu,

−

uważać w czasie napełniania zbiornika, aby nie rozlewać paliwa,

5) pracujące elementy mechaniczne kombajnu:

−

uruchomić silnik i włączyć na kilka minut mechanizmy kombajnu,

−

wsłuchać się jak pracuje kombajn, czy pracujące elementy nie ocierają się o siebie,

−

sprawdzić zwłaszcza, czy nie ma miejsca np. zaczepianie się cepów o listwy klepiska

lub ocieranie zawiniętej na bębnie lub odrzutniku masy słomy o blachy kadłuba.

Zawinięcia słomy należy niezwłocznie usunąć,

−

dokładnie sprawdzić, czy klawisze wytrząsacza nie ocierają się wzajemnie o siebie lub

o boki kombajnu, oraz czy praca podsiewacza i bębna młócącego jest prawidłowa,

−

sprawdzić, czy pasy napędowe nie są zbyt słabo napięte i nie ocierają się o elementy

konstrukcyjne kombajnu,

−

sprawdzić przez dotyk ręką , czy oprawy łożysk nie grzeją się, jeżeli tak, to wymienić

zużyte łożyska,

−

przestrzegać codziennych i cotygodniowych przeglądów,

−

przestrzegać instrukcji smarowania kombajnu.

Podczas obsługi i eksploatacji kombajnu zbożowego mamy do czynienia z materiałami

ropopochodnymi. Należy pamiętać o tym, aby nie do popuścić do skażenia tymi produktami

środowiska naturalnego (tak chyba będzie lepiej).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie gaśnice muszą obowiązkowo znajdować się stale na kombajnie podczas jego

eksploatacji?

2. Jakich zasad trzeba przestrzegać, aby bezpiecznie można było przeprowadzać naprawcze

czynności spawalnicze?

3. Jakie czynności obsługowe należy wykonywać codziennie w obrębie przedziału

silnikowego kombajnu?

4. Jakie czynności obsługowe należy wykonywać codziennie w obrębie instalacji

elektrycznej kombajnu?

5. Jakie uprawnienia powinny posiadać osoby obsługujące kombajn zbożowy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.3. Ćwiczenia

Ćwiczenie 1

Wśród przedstawionych środków gaśniczych znajdują się te, które muszą stanowić

wyposażenie kombajnu w trakcie jego eksploatacji. Wyszukaj w dołączonej dokumentacji

charakterystykę przedstawionych gaśnic. Dobierz odpowiednie gaśnice i umieść je we

właściwym miejscu na kombajnie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać w dokumentacji charakterystykę gaśnic,

2) dobrać odpowiednie gaśnice,

3) zamontować je w odpowiednich uchwytach na kombajnie.

Wyposażenie stanowiska pracy:

−

instrukcja obsługi kombajnu zbożowego,

−

gaśnice i zestaw ich charakterystyk,

−

kombajn zbożowy.

Ćwiczenie 2

Sporządź plan procesu obsługi takich miejsc w kombajnie, które wymagają szczególnego

codziennego dozoru ze względu na bezpieczeństwo przeciwpożarowe. Wskaż miejsca

stanowiące zagrożenie bezpieczeństwa wykonującego obsługę. Określ środki ochrony

osobistej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać w instrukcji obsługi kombajnu informacje dotyczące zasad przeprowadzania

czynności obsługowych,

2) przeanalizować zakres czynności do wykonania,

3) określić miejsca stanowiące zagrożenie bezpieczeństwa dla wykonującego obsługę,

4) określić środki ochrony osobistej,

5) ustalić kolejność czynności obsługi codziennej kombajnu zbożowego.

Wyposażenie stanowiska pracy:

−

instrukcja obsługi kombajnu zbożowego,

−

kombajn zbożowy,

−

katalog środków ochrony osobistej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, jakie gaśnice muszą obowiązkowo znajdować się stale na

kombajnie podczas jego eksploatacji?

2) określić, jakich zasad trzeba przestrzegać aby bezpiecznie można było

przeprowadzać naprawcze czynności spawalnicze?

3) określić, jakie czynności obsługowe należy wykonywać codziennie

w przedziale silnikowym kombajnu?

4) określić, jakie czynności obsługowe należy wykonywać codziennie

w obrębie instalacji elektrycznej kombajnu?

5) wyjaśnić, czy kombajn zbożowy może być eksploatowany przez osoby

posiadające wyłącznie odpowiedniej kategorii prawo jazdy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.

Metody zbioru zbóż. Ogólna budowa, działanie i obsługa

kombajnów zbożowych

4.2.1. Materiał nauczania

Rozróżnia się cztery fazy dojrzałości ziarna: mleczną, woskową, rogową i zupełną.

Stadium dojrzałości mlecznej - ziarno jest miękkie, jego zawartość jest płynna. Wilgotność

ziarna w stadium dojrzałości mlecznej wynosi ok. 50%. Dolne części źdźbeł zaczynają

żółknąć, rośliny zbożowe są zielone. Ziarno zebrane w tym stadium na ogół kiełkuje słabo lub

nie kiełkuje.

Stadium dojrzałości woskowej - ziarno jest jeszcze miękkie, odkształca się plastycznie,

a po przełamaniu ma charakterystyczny żółtawy, woskowy kolor. Wilgotność ziarna zawiera

się w granicach 26 - 38%. Ziarno zebrane w stadium dojrzałości woskowej jest dojrzałe

fizjologicznie i z reguły dobrze kiełkuje.

Stadium dojrzałości rogowej – ziarno twardnieje i zmniejsza swoją objętość. Wilgotność

ziarna spada do ok. 18%. Źdźbła przybierają barwę żółtą.

Stadium dojrzałości zupełnej - ziarno jest twarde, daje się przełamać na paznokciu bez

odkształceń plastycznych, łatwo osypuje się z kłosów. Wilgotność ziarna w tym stadium

wynosi ok. 13%.

Zbiór zbóż może być wykonywany metodą jednoetapową lub wieloetapową.

W wieloetapowej metodzie zbioru zbóż występują następujące operacje: obkaszanie, koszenie

wraz z wiązaniem i ustawianiem snopów na polu, transport z pola i młócenie. Zbiór tą metodą

rozpoczyna się, gdy ziarno znajduje się w stadium dojrzałości woskowej. Maszynami stosowanymi

w wieloetapowym zbiorze zbóż są: wiązałka i młocarnia stacjonarna. Ta metoda zbioru stosowana jest

niezwykle sporadycznie i dlatego maszyny nie są produkowane od wielu lat.

Wieloetapowy sposób zbioru zbóż charakteryzuje się dużą pracochłonnością, ponieważ wiele

czynności wykonuje się ręcznie [tab. 1].

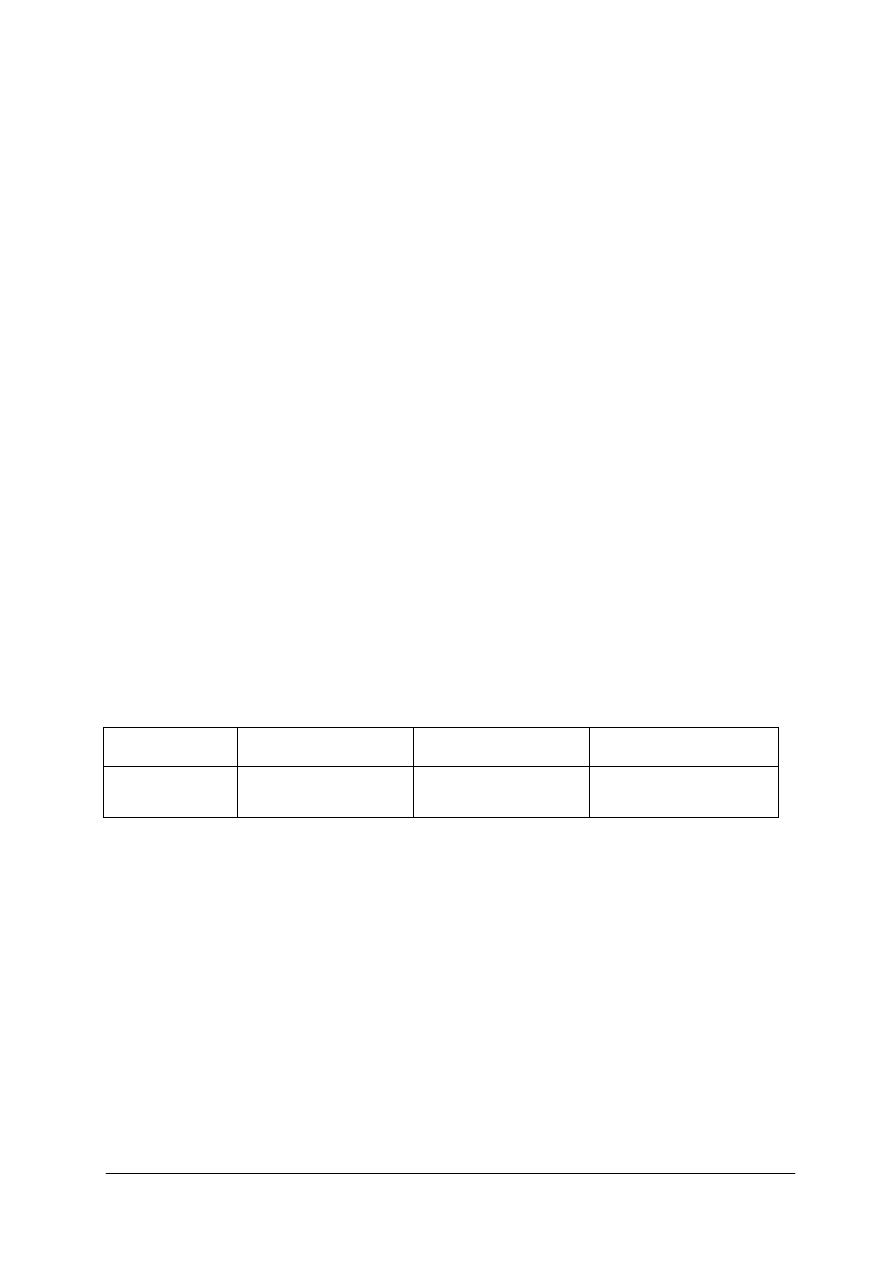

Tabela 1 Zestawienie porównawcze wielo- i jednoetapowego zbioru zbóż [12, s. 213]

Sposób zbioru zbóż

Nakłady robocizny

(roboczogodzin /ha)

Nakłady energii (kWh/ha)

Straty ziarna (średnio %)

Wieloetapowy

Jednoetapowy

91

2

250

150

ok. 10

ok. 2

Przy zbiorze jednoetapowym kombajn jednocześnie kosi i młóci zboże. Zbiór zbóż

kombajnami umożliwia zbieranie ziarna w stadium dojrzałości rogowej i pierwszych dniach

dojrzałości zupełnej, dzięki czemu uzyskuje się ziarno dojrzałe i suche. Niekiedy jest jeszcze

stosowany zbiór dwuetapowy, w którym kombajn jest wykorzystywany jako samojezdna

młocarnia podbierająca i młócąca zboże uprzednio skoszone żniwiarką pokosową.

Do podstawowych zalet zbioru zbóż kombajnem, spełniającymi wymagania

agrotechniczne stawiane tym maszynom, można zaliczyć:

−

uproszczenie technologii zbioru,

−

duże zmniejszenie nakładów robocizny ręcznej,

−

skrócenie czasu zbioru,

−

wykorzystanie optymalnych terminów agrotechnicznych,

−

zmniejszenie strat ziarna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wymagania agrotechniczne stawiane kombajnom do zbioru zbóż

System Maszyn Rolniczych określa dopuszczalne wielkości dotyczące strat ziarna, jego

uszkodzeń i czystości, które muszą być osiągnięte podczas kombajnowego zbioru zbóż.

Dopuszczalne całkowite straty ziarna podczas zbioru kombajnowego mogą wynosić łącznie

do 2,5% wysokości plonu. Straty spowodowane przez młocarnię nie mogą przekroczyć 1,5%.

Z ogólnej wielkości 1,5% strat spowodowanych przez młocarnię udział przyczyn tych strat

przedstawia się następująco:

−

niedomłot do 25%,

−

straty na wytrząsaczach do 56%,

−

ziarno wydalone ze zgoninami 19%.

Straty spowodowane przez zespół żniwny powstają na skutek oddziaływania na zboże

jego ruchomych elementów oraz niewłaściwego ustawienia rozdzielaczy łanu. Dopuszczalne

straty przez zespół żniwny mogą dochodzić do 1% przy koszeniu, a do 0,5%

÷0,7% przy

podbieraniu.

Czystość ziarna zbóż powinna być wyższa niż 97%, a ziaren uszkodzonych nie może być

więcej niż 1% przy zbiorze nasion roślin nasiennych i 2% przy zbiorze ziarna

konsumpcyjnego.

Konstrukcja kombajnu powinna umożliwiać jego pracę na pochyłościach do 12

°.

Uwzględniając ogólne cechy konstrukcyjne kombajny zbożowe można podzielić na cztery

grupy:

−

kombajny samojezdne z własnym źródłem napędu zespołów roboczych i mechanizmów

jezdnych,

−

kombajny przyczepiane z napędem zespołów roboczych od wału odbioru mocy ciągnika,

−

kombajny przyczepiane z napędem zespołów roboczych od silnika zamontowanego na

kombajnie,

−

kombajny nabudowane na ciągnikach z napędem zespołów roboczych od silnika

ciągnikowego.

Ponadto rozróżnia się kombajny o bocznym lub czołowym symetrycznym usytuowaniu

zespołu żniwnego w stosunku do młocarni. Obecnie produkowane są wyłącznie kombajny

samojezdne o czołowym symetrycznym usytuowaniu zespołu żniwnego w stosunku do

młocarni.

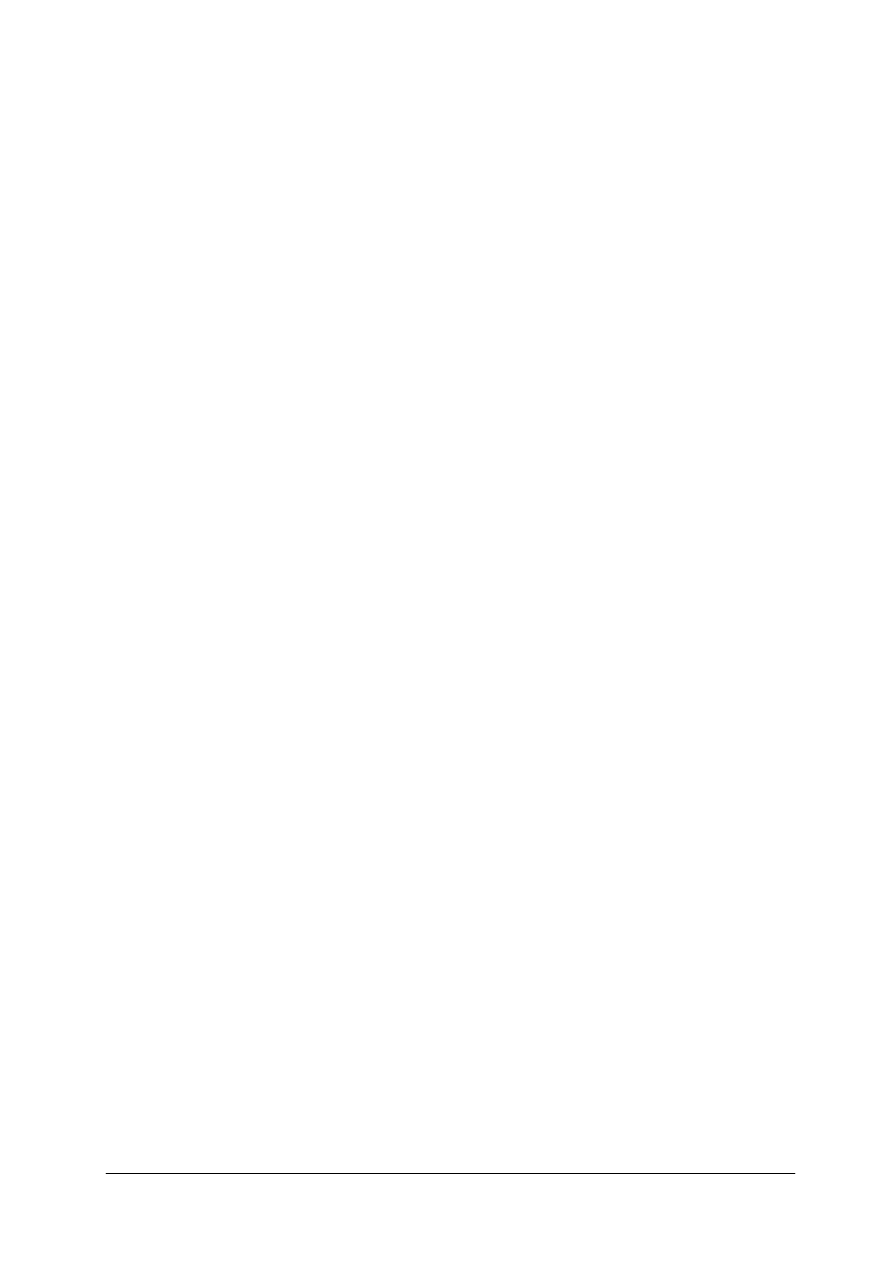

W samojezdnym kombajnie zbożowym można wyróżnić następujące główne zespoły

robocze:

−

zespół żniwny,

−

zespół młócący z czyszczeniem oraz zespoły pomocnicze:

−

układ hydrauliczny,

−

zespół napędowy (przekładnie napędu głównych zespołów roboczych oraz przekładnie

napędu kół jezdnych),

−

zespół energetyczny (silnik).

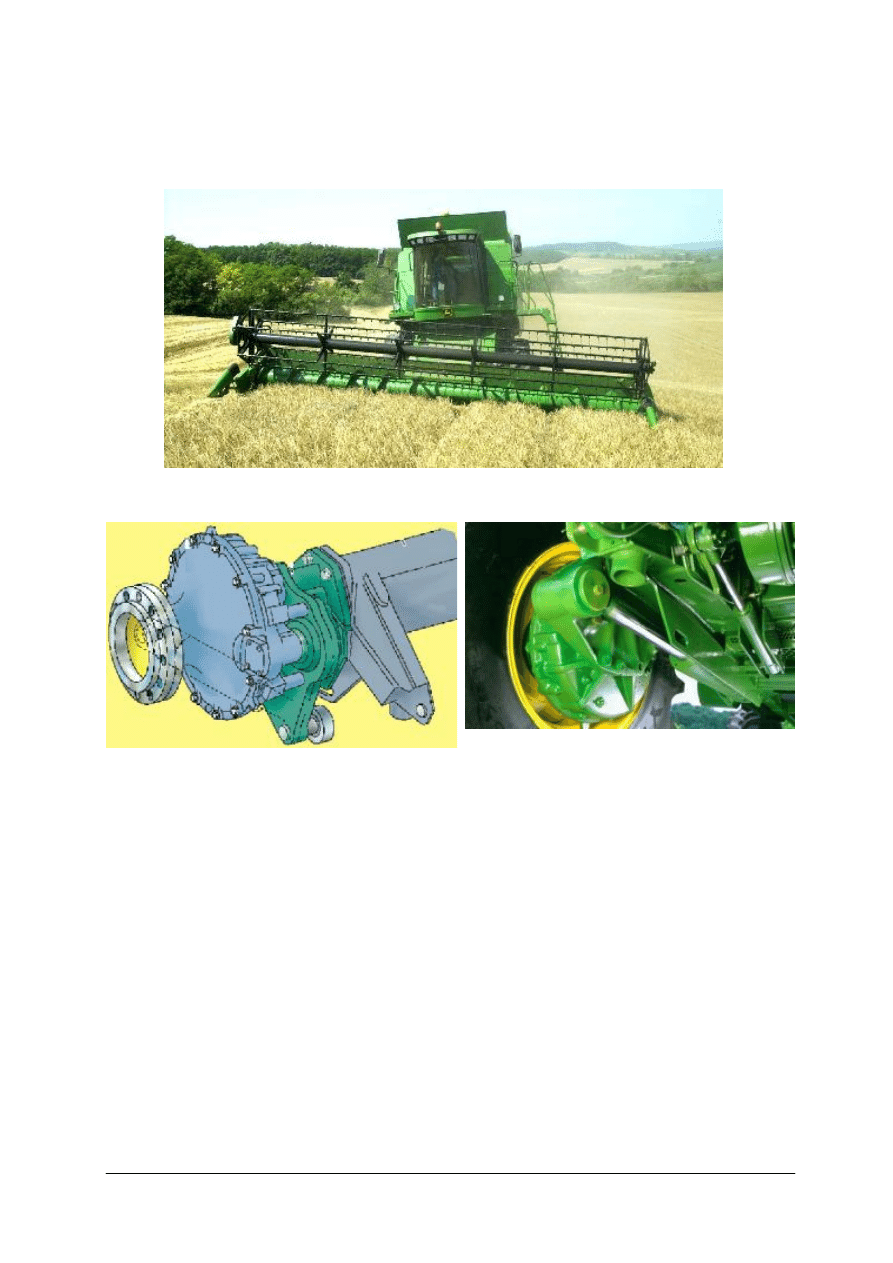

Kombajny Bizon posiadają wiele modyfikacji. Przyjęto w pracy jako konstrukcję

zasadniczą wersję podstawową kombajnu Z056. Przebieg procesu ścinania zboża, jego

omłotu oraz czyszczenia ziarna w tym kombajnie przebiega podobnie jak w większości

innych konstrukcji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

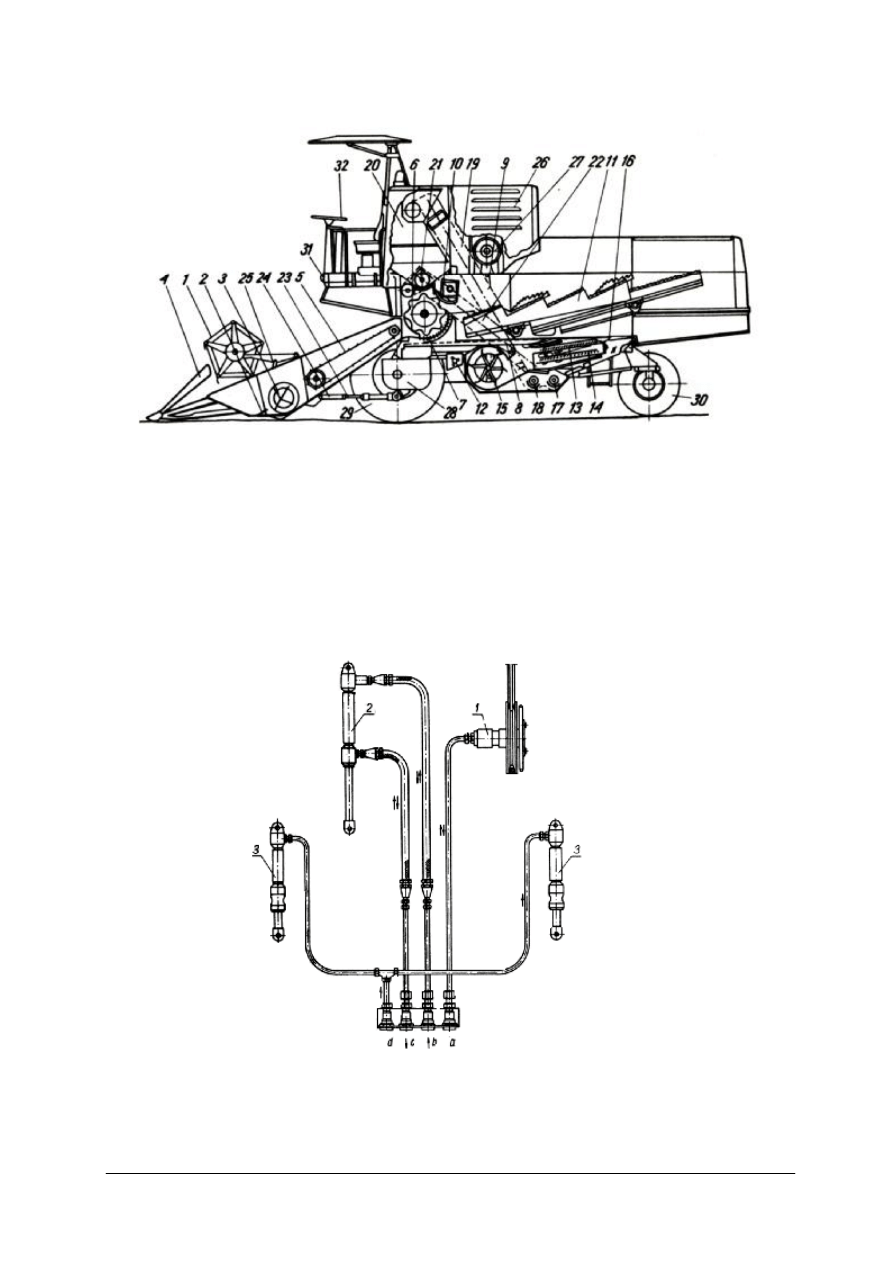

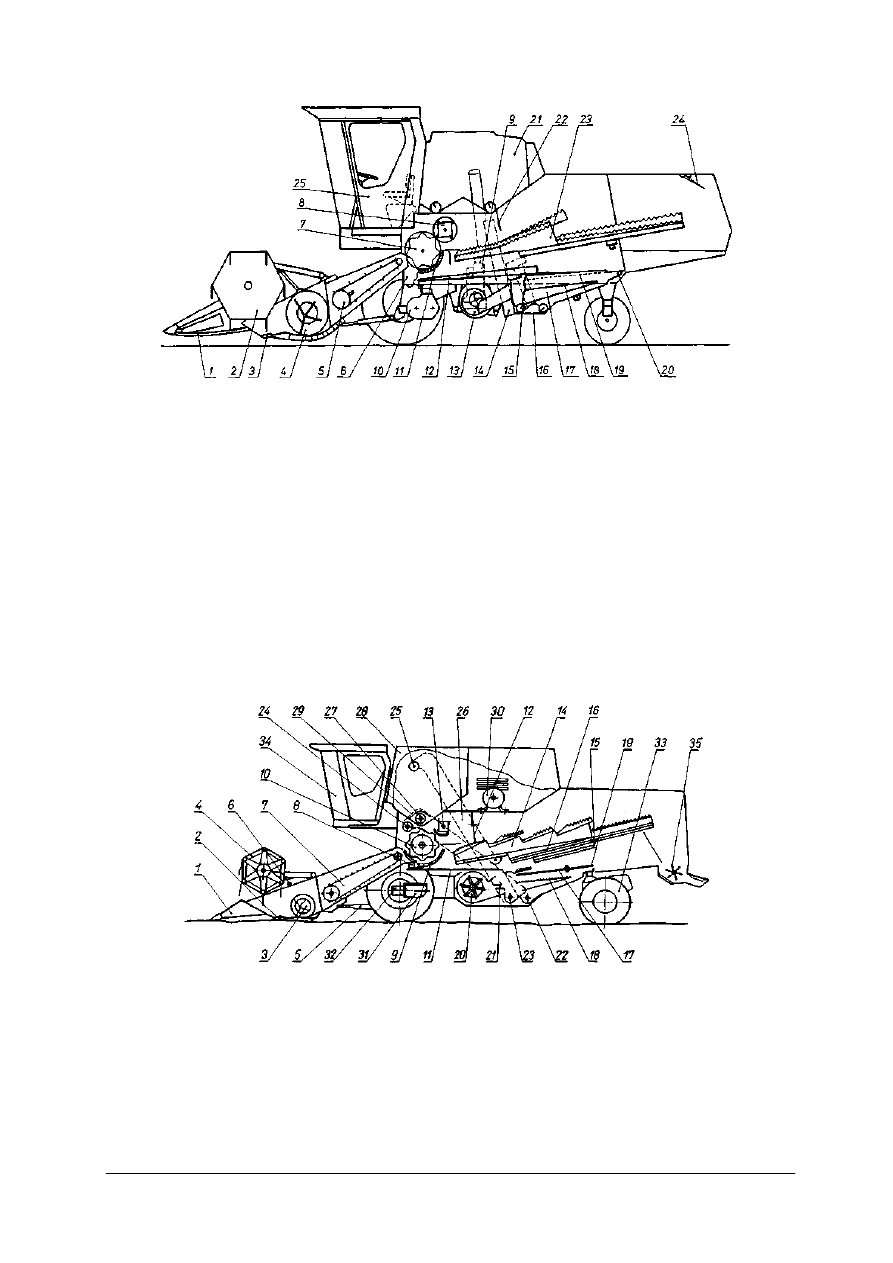

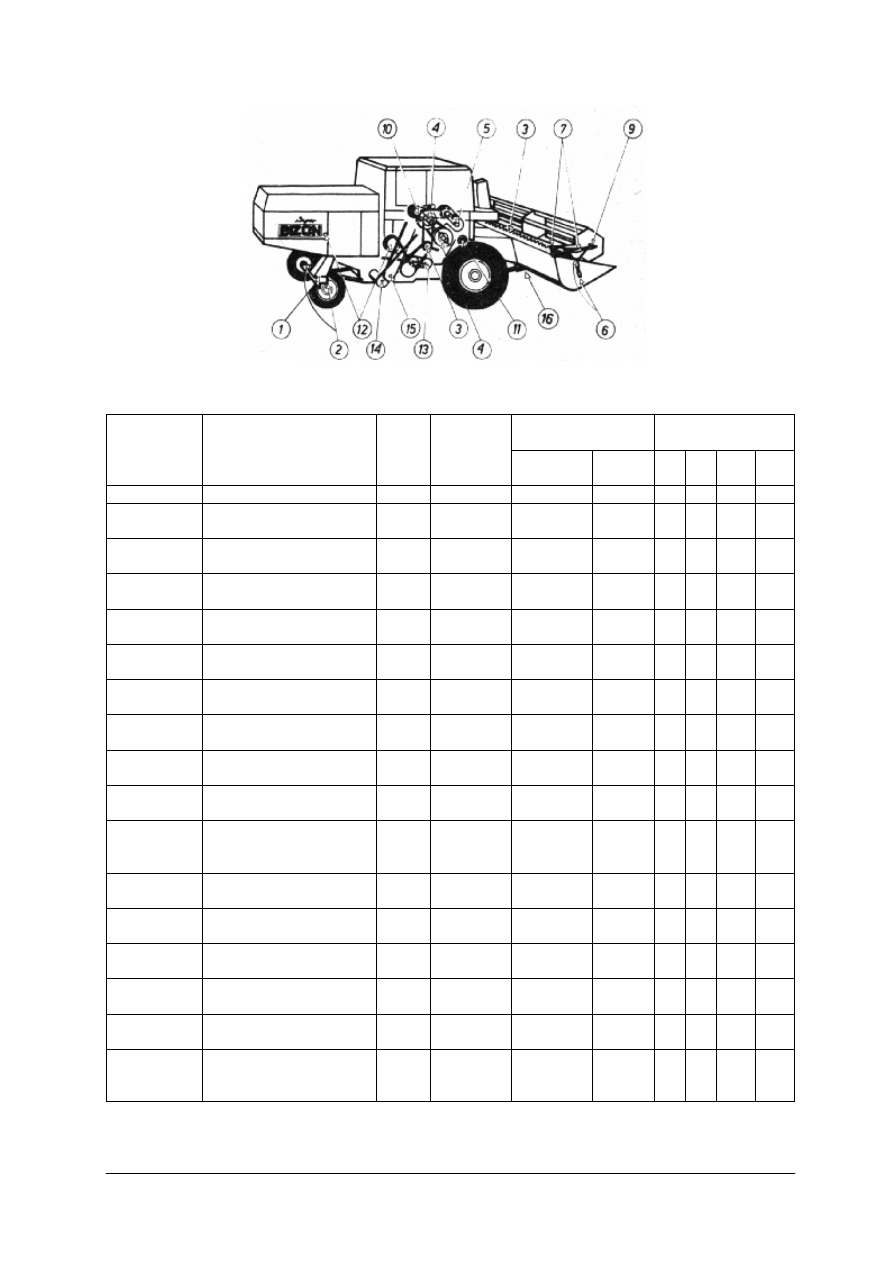

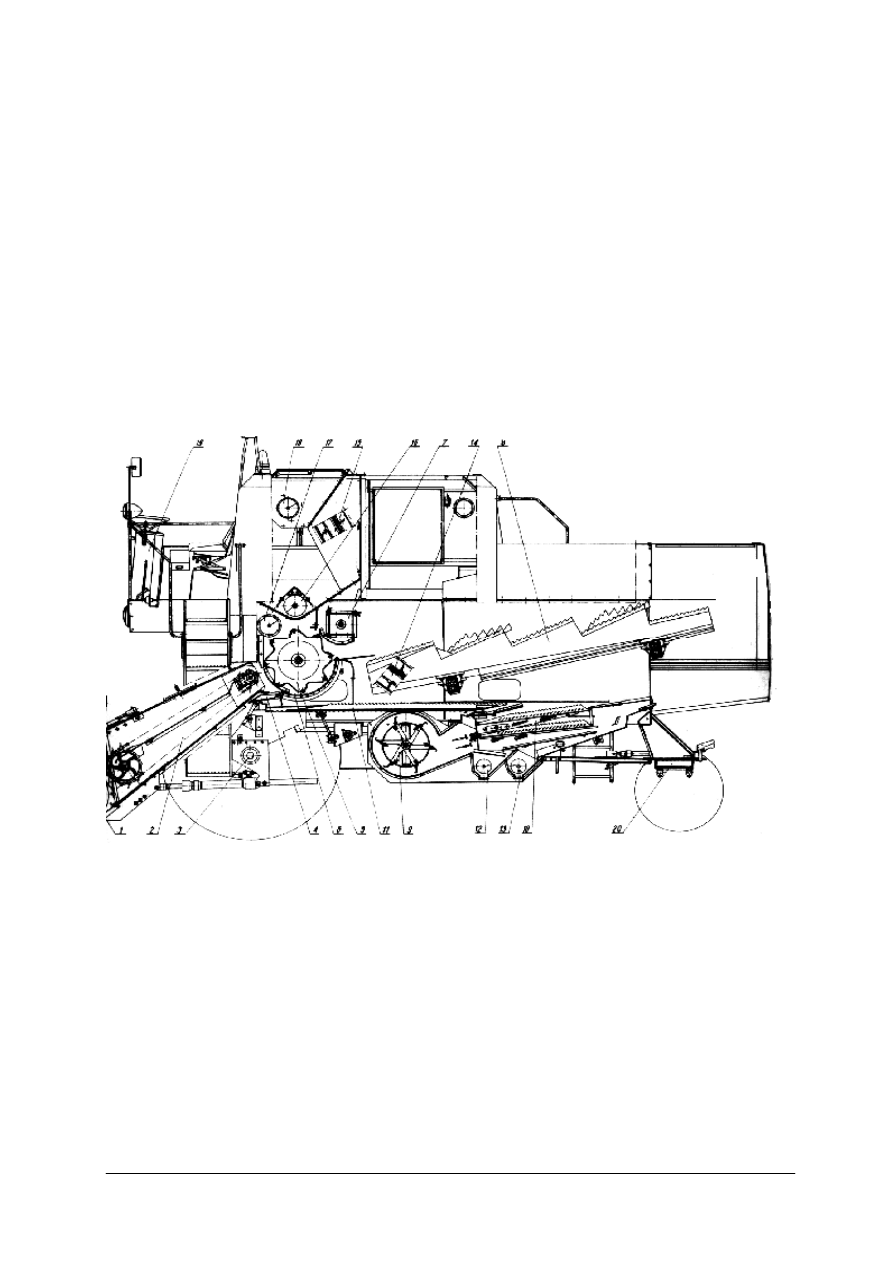

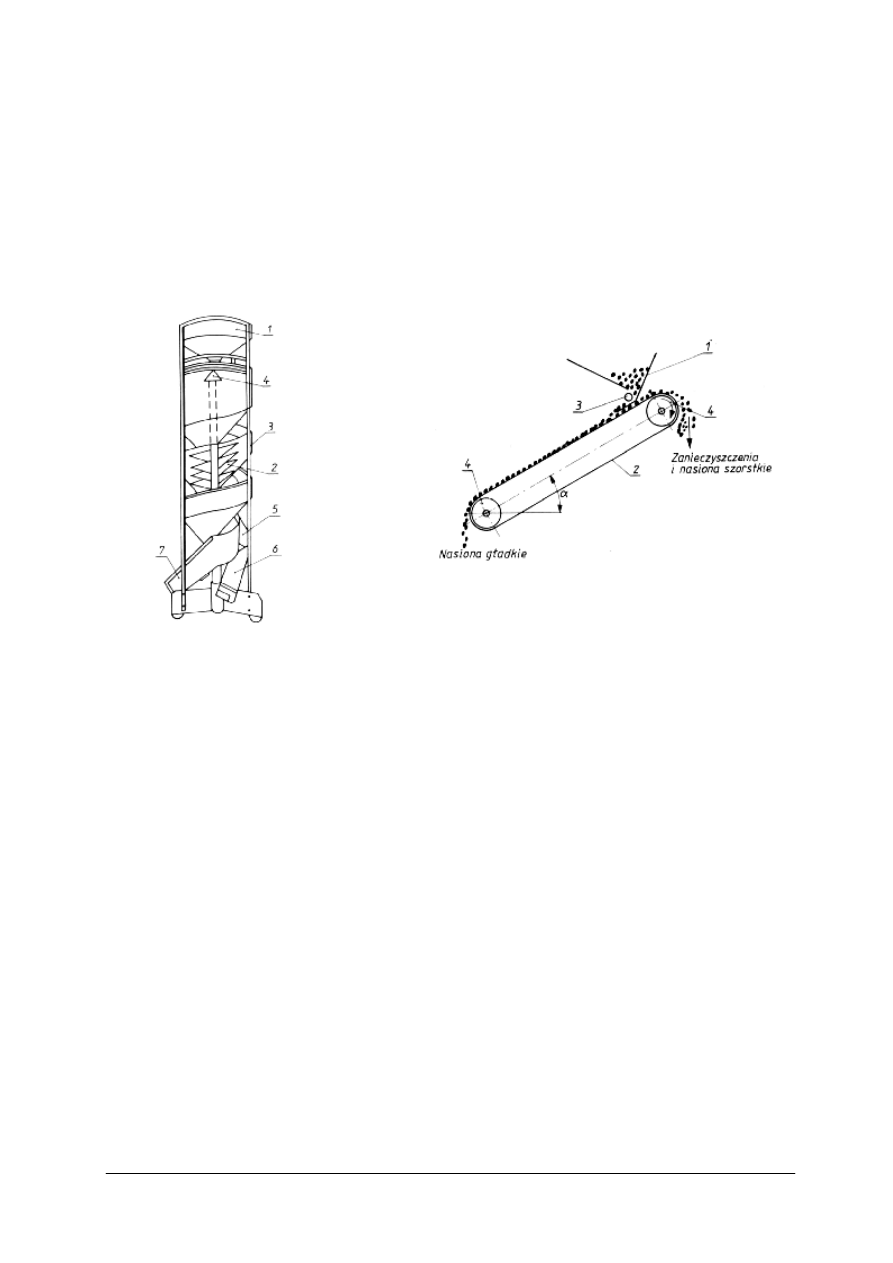

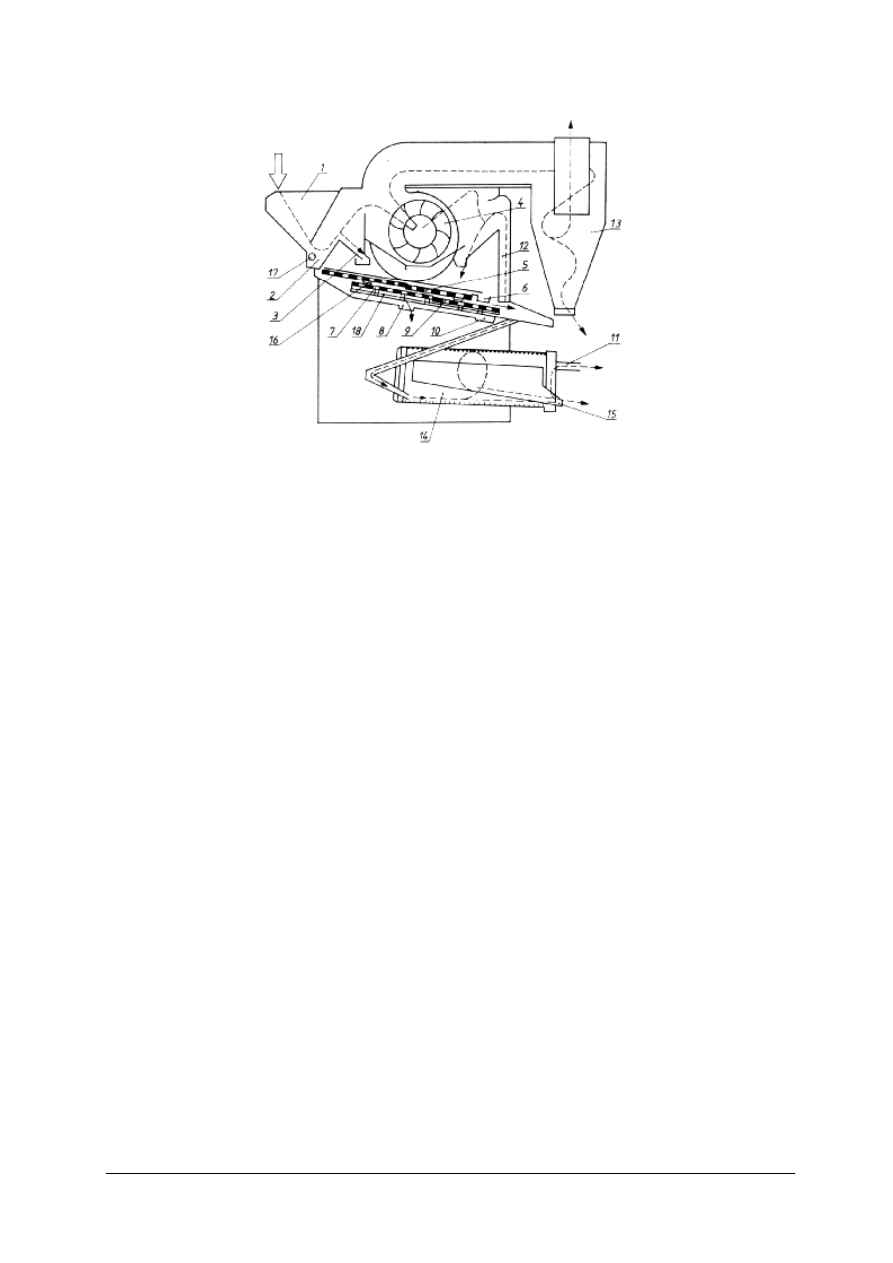

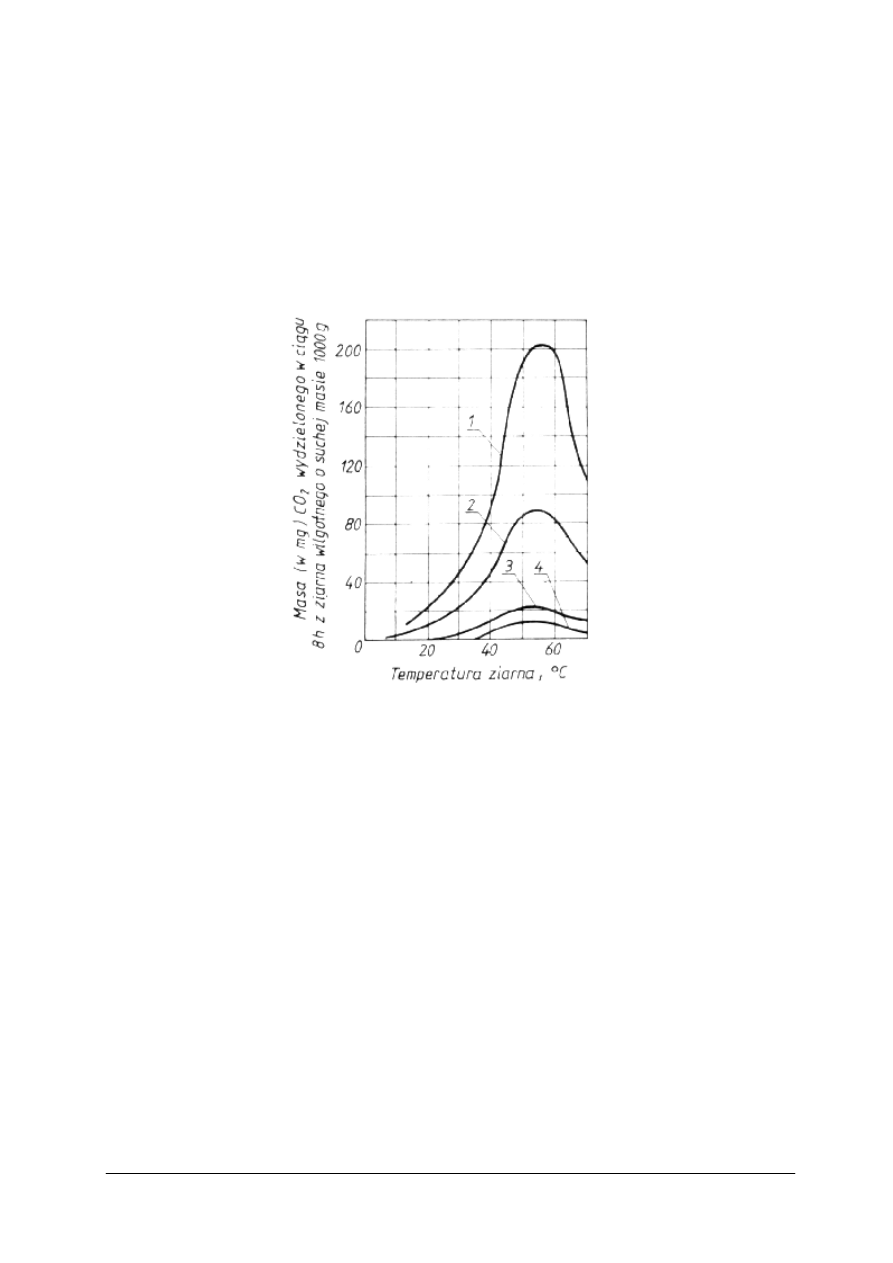

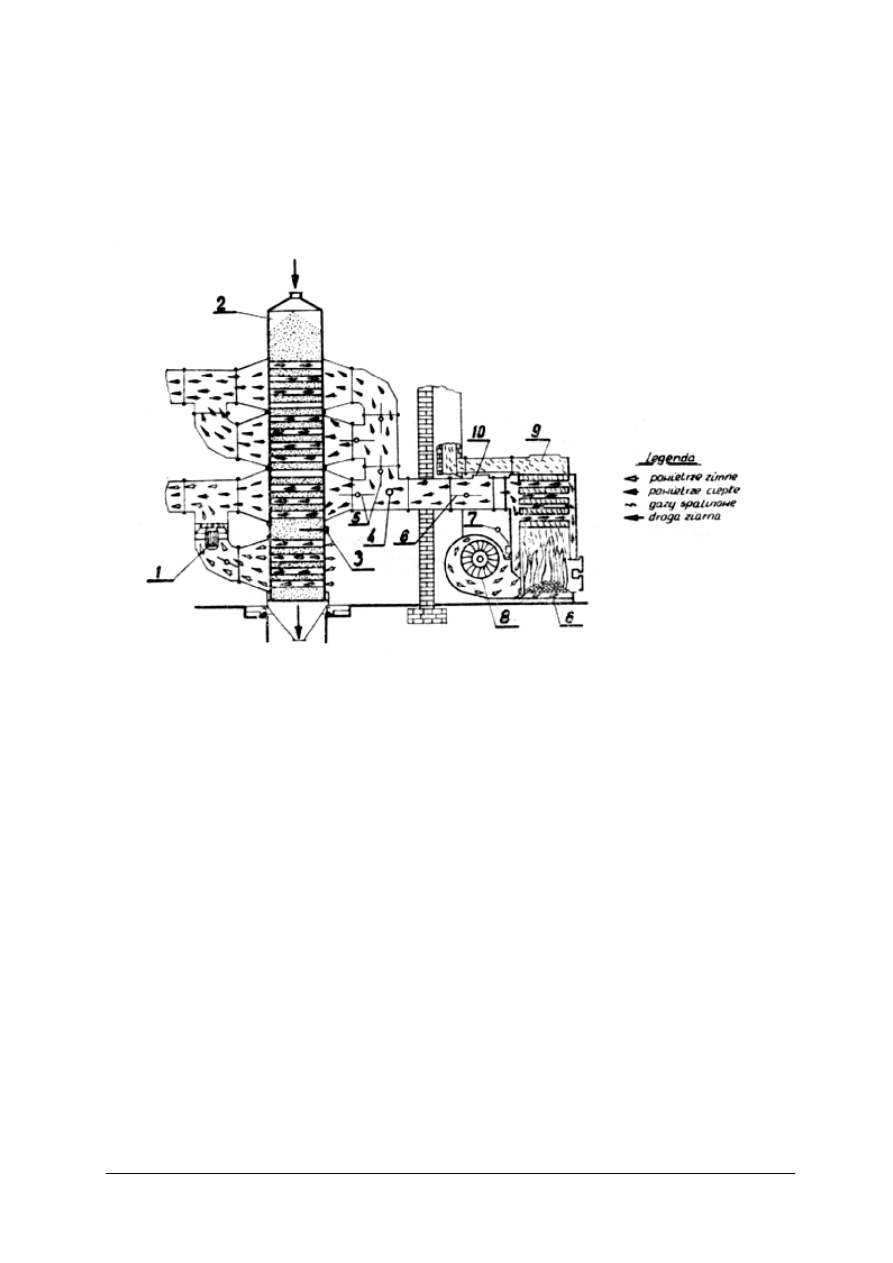

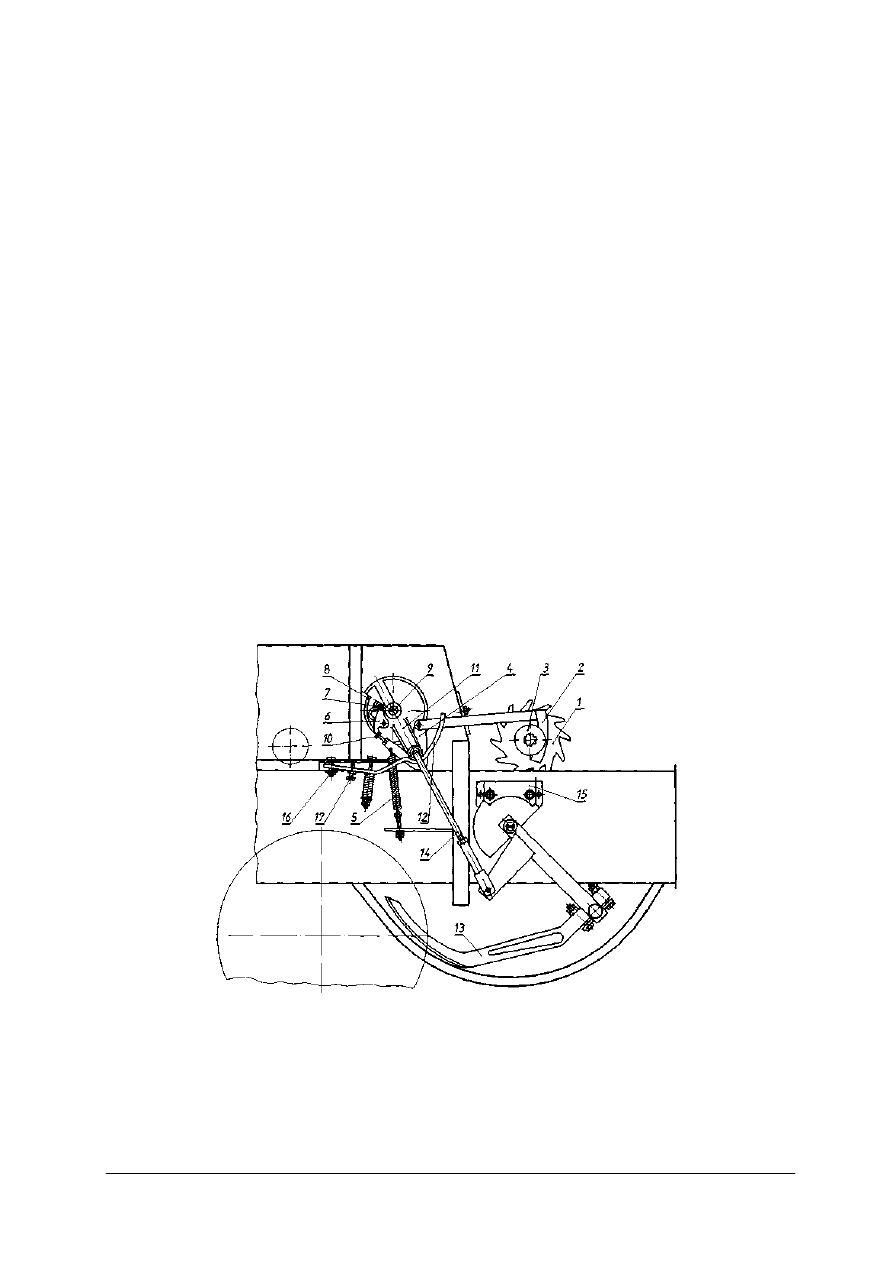

Schemat konstrukcji kombajnu przedstawia rysunek 1.

Rys. 1. Schemat konstrukcyjny kombajnu Bizon: 1 – nagarniacz, 2 – zespół tnący, 3 – podajnik

ślimakowo-palcowy, 4 – rozdzielacz łanu, 5 – przenośnik pochyły, 6 – bęben młócący, 7 – klepisko,

8–podsiewacz, 9 – fartuch, 10 – odrzutnik słomy, 11 – wytrząsacz klawiszowy, 12 – wał napędu

podsiewacza, 13 – sito górne, 14 – sito dolne, 15 – wentylator, 16 – sito kłosowe, 17 – ślimak kłosowy,

18 – ślimak ziarnowy, 19 – podnośnik ziarna, 20 – zbiornik ziarna, 21 – ślimak wyładowczy zbiornika

ziarna, 22 – podnośnik kłosów, 23 – siłownik wydźwigu zespołu żniwnego, 24 – podpora do transportu

zespołu żniwnego, 25 – siłownik wydźwgu nagarniacza, 26 – obudowa silnika, 27 – silnik napędowy

kombajnu, 28 – skrzynia biegów z mechanizmem różnicowym, 29 – przedni most jezdny, 30 – tylny

wózek, 31 – pomost kierowcy, 32 – koło kierownicy [9, s. 322]

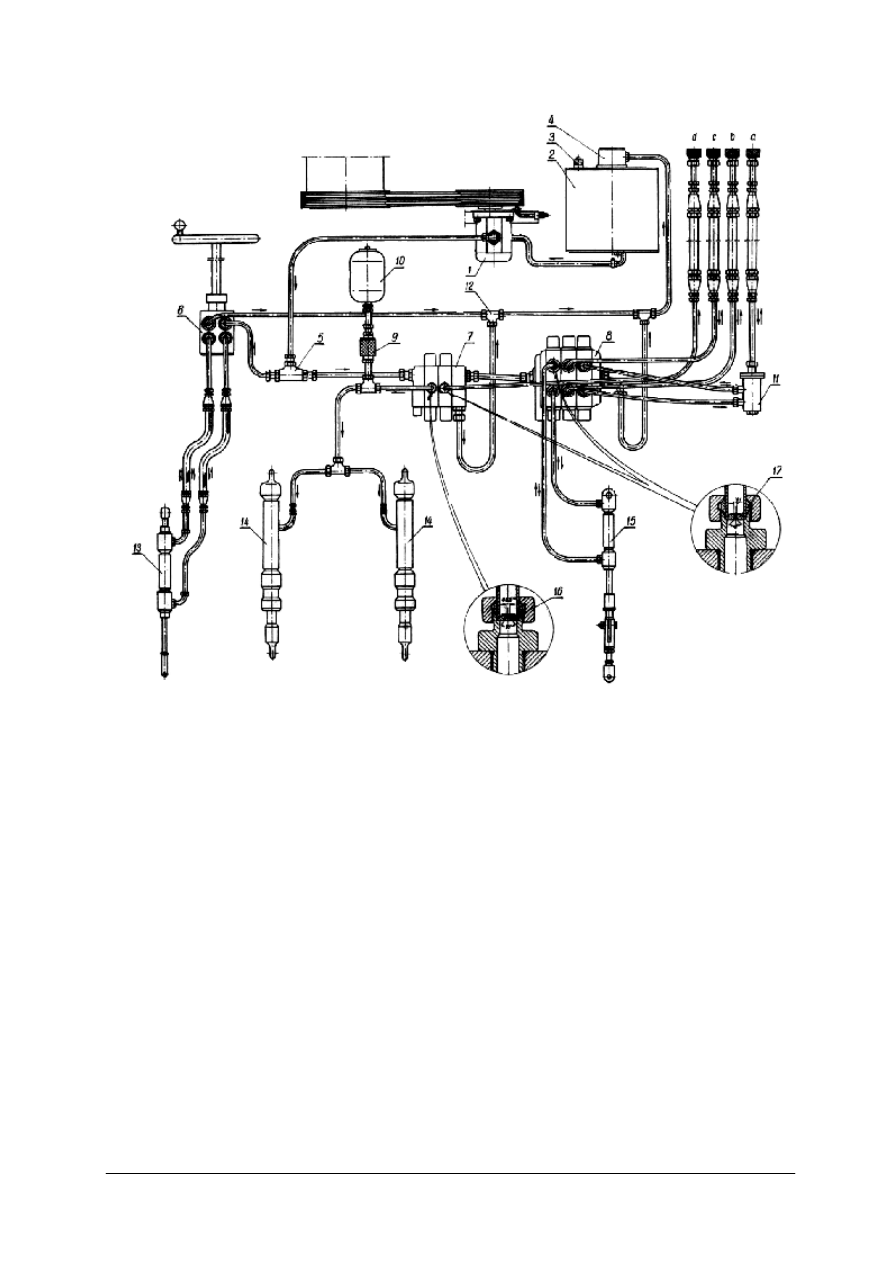

W kombajnie zbożowym bardzo ważną rolę odgrywa układ hydrauliczny przedstawiony

schematycznie na rys. 2 i 3.

Rys. 2. Schemat instalacji hydraulicznej zespołu żniwnego. 1 – cylinder przekładni bezstopniowej obrotów

nagarniacza, 2 – cylinder wysuwu nagarniacza, 3 – cylinder podnoszenia nagarniacza, a – zawór

gniazda siłownika przekładni bezstopniowej obrotów nagarniacza, b, c – zawór – gniazdo cylindra

wysuwu nagarniacza, d – zawór – gniazdo cylindra hydraulicznego podnoszenia nagarniacza [2, s. 207]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 3. Schemat układu hydraulicznego kombajnu. 1 – pompa olejowa układu hydraulicznego, 2 – zbiornik

oleju, 3 – filtr powietrza, 4 – filtr oleju, 5 – zawór przepływowy, 6 – rozdzielacz Orbitrol,

7 – rozdzielacz suwakowy, 8 – rozdzielacz suwakowy, 9 – zawór dławiący regulowany, 10 – akumulator

hydrauliczno – gazowy, 11 – zamek hydrauliczny, 12 – złączka trójnikowa, 13 – siłownik sterujący

układem kierowniczym, 14 – siłownik podnoszenia zespołu żniwnego, 15 – siłownik przekładni

bezstopniowej jazdy, 16 – dławik szybkości podnoszenia zespołu żniwnego, 17 – dławik szybkości

wysuwu tłoczyska siłownika przekładni bezstopniowej jazdy i obrotów nagarniacza, a – zawór –

wtyczka siłownika przekładni bezstopniowej obrotów nagarniacza, b, c – zawór – wtyczka siłownika

wysuwu nagarniacza, d – zawór siłownika podnoszenia nagarniacza [2, s. 208]

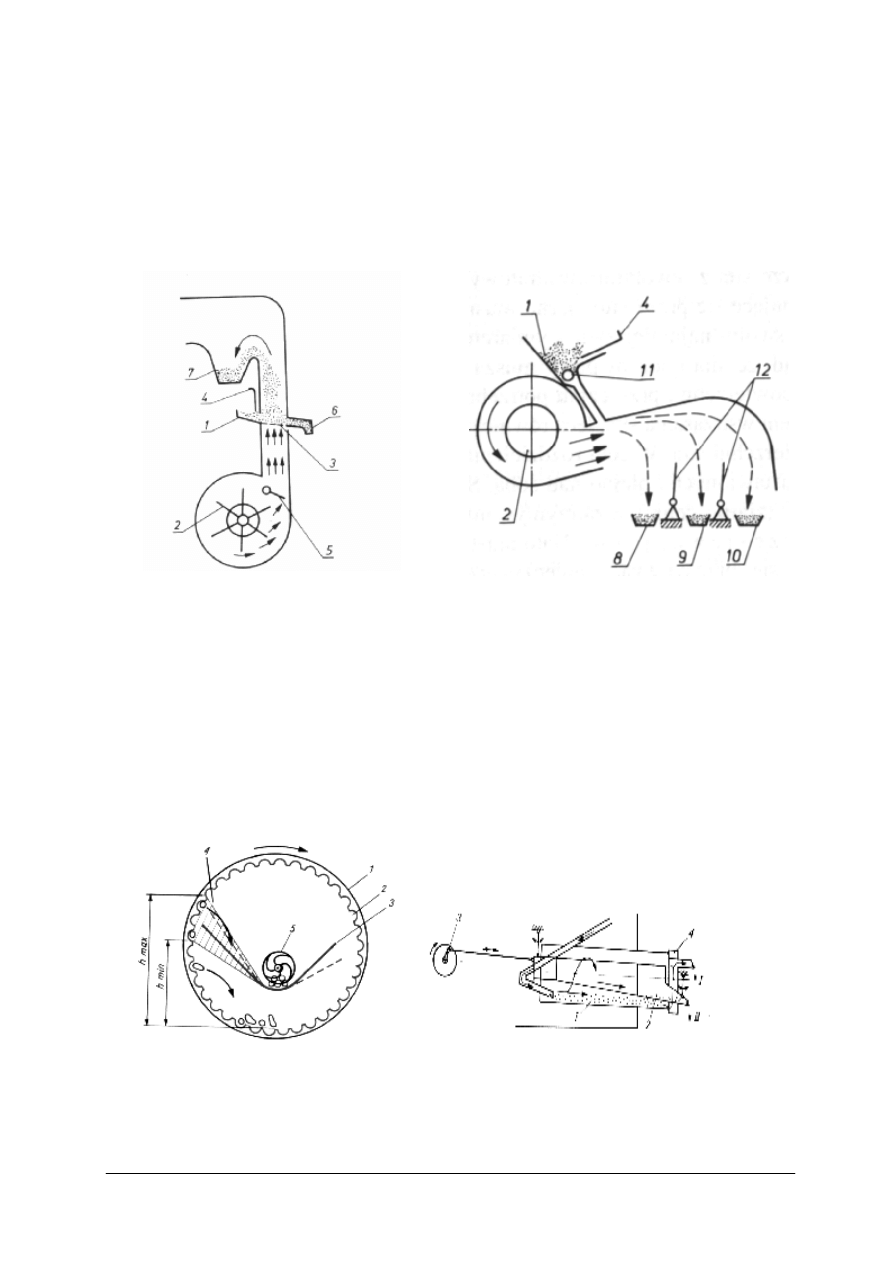

Przesterowanie mechanizmów odbywa się za pośrednictwem siłowników hydraulicznych

z pomostu kombajnisty za pomocą dźwigni sterowania.

Po uruchomieniu silnika kombajnu, pompa olejowa zasila układ hydrauliczny podając

olej do zaworu przepływowego rozgałęzionego 5. W zaworze przepływowym olej jest

rozdzielony na:

−

strugę o stałym wydatku zasilającą układ kierowania obejmujący rozdzielacz Orbitrol

i dalej siłownik hydrauliczny dwustronnego działania,

−

strugę o wydatku resztkowym zasilającą pozostałą część instalacji poprzez szeregowo

połączone rozdzielacze suwakowe,

W obwodzie hydraulicznym zasilania siłowników zespołu żniwnego równolegle jest

włączony akumulator hydrauliczno – gazowy. Składa się z dwóch komór przedzielonych

przeponą gumową. Jedna komora jest napełniona azotem o ciśnieniu wstępnym 5,5 MPa.

Zadaniem akumulatora hydrauliczno – gazowego jest korzystne, bardziej elastyczne

zawieszenie zespołu żniwnego i usprawnienie kopiowania terenu. Zawór dławiący

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

regulowany, ściśle współpracuje z akumulatorem. Ma on za zadanie uspokojenie

(ograniczenie) nadmiernych sprężystych wahań przyrządu żniwnego podczas przejazdów.

Sterowanie siłownikiem przekładni bezstopniowej nagarniacza odbywa się poprzez

szeregowo włączony zamek hydrauliczny. Zamek hydrauliczny po przesterowaniu zamyka

szczelnie odpływ oleju z siłownika przekładni, co umożliwia utrzymanie stałej, nastawionej

przez kombajnistę prędkości obrotowej nagarniacza.

Przedstawiony na rys.2 i rys.3 schemat instalacji hydraulicznej nie jest jedynym

rozwiązaniem stosowanym w kombajnach Bizon. Istnieją rozwiązania, które nie zawierają np.

akumulatora hydrauliczno – gazowego. W tych konstrukcjach problem odciążenia zespołu

żniwnego i umożliwienie kopiowania terenu rozwiązano za pomocą sprężyn odciążających

znajdujących się pomiędzy cylindrami siłowników zespołu żniwnego a korpusem kombajnu.

W chwili obecnej odchodzi się od tego rozwiązania na rzecz akumulatora hydrauliczno –

gazowego ze względu na lepsze efekty w pracy zespołu żniwnego.

Zmiana rozwiązania dotyczyła również rozbudowy przedstawionej na rys.3 instalacji

hydraulicznej o dodatkową sekcję rozdzielacza 8, która za pośrednictwem siłownika służyła

do przestawiania rury wyładowczej ziarna z położenia transportowego w robocze i odwrotnie.

W innym rozwiązaniu dodatkowa sekcja służy do sterowania siłownikiem mechanizmu

zwrotnego przenośnika pochyłego w przypadku jego zablokowania.

Sterowaniem hydraulicznym w czasie zbioru zbóż są objęte następujące czynności

mechaniczne zespołów kombajnu:

−

opuszczanie i podnoszenie kompletnego zespołu żniwnego,

−

opuszczanie i podnoszenie w pionie oraz wysuwanie do przodu i cofanie w poziomie

nagarniacza przyrządu żniwnego,

−

bezstopniowa regulacja prędkości obrotowej nagarniacza,

−

bezstopniowa regulacja prędkości jazdy kombajnu,

−

pełnohydrauliczne kierowanie kombajnem, tzn. pomiędzy obrotami kierownicy,

a skrętem kół wózka nie ma przełożenia mechanicznego.

Silnik kombajnu jest ustawiony u góry, na obudowie zespołu omłotowo – czyszczącego.

Z wału korbowego silnika jest pobierany napęd do mechanizmów jezdnych kombajnu oraz

napędu pozostałych zespołów kombajnu. Układy przeniesienia napędu w kombajnie Bizon

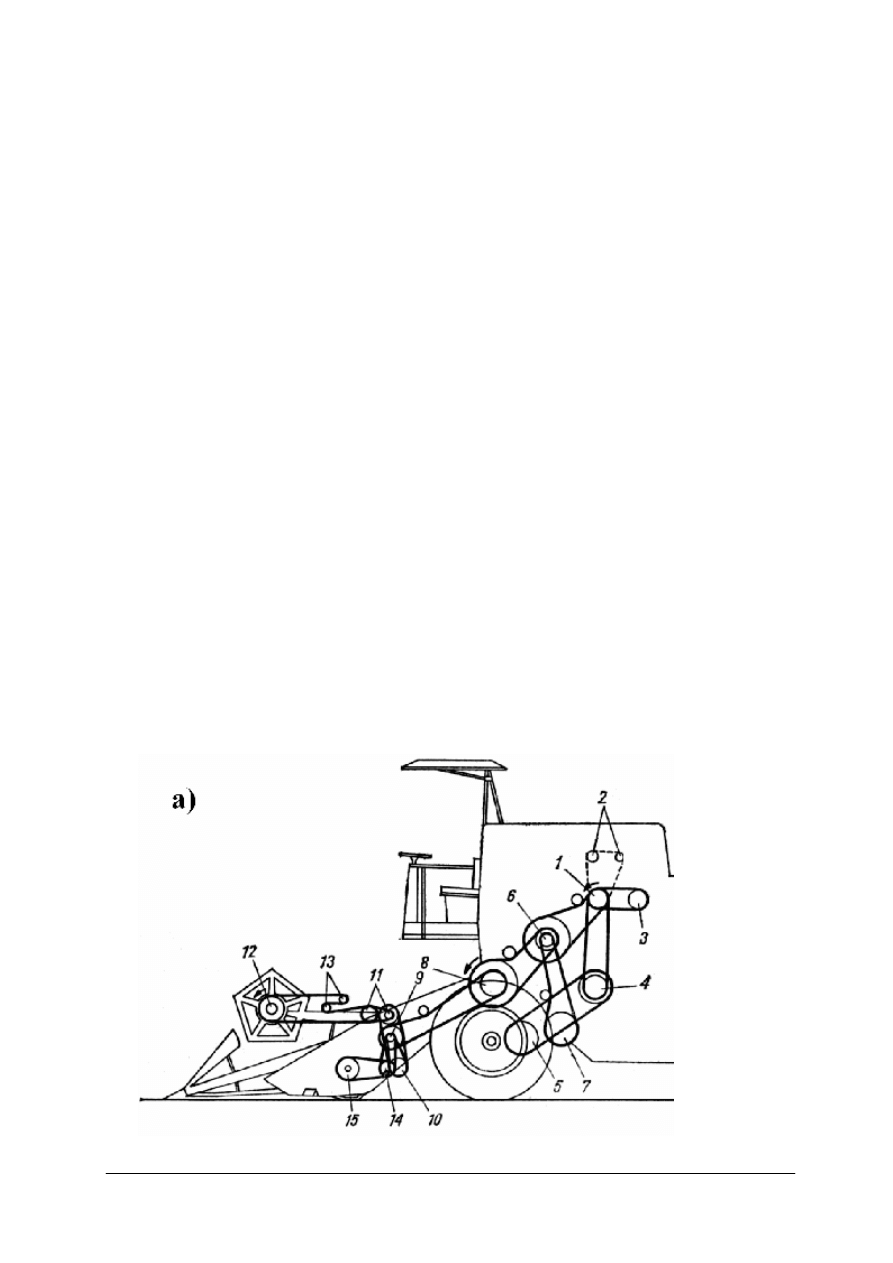

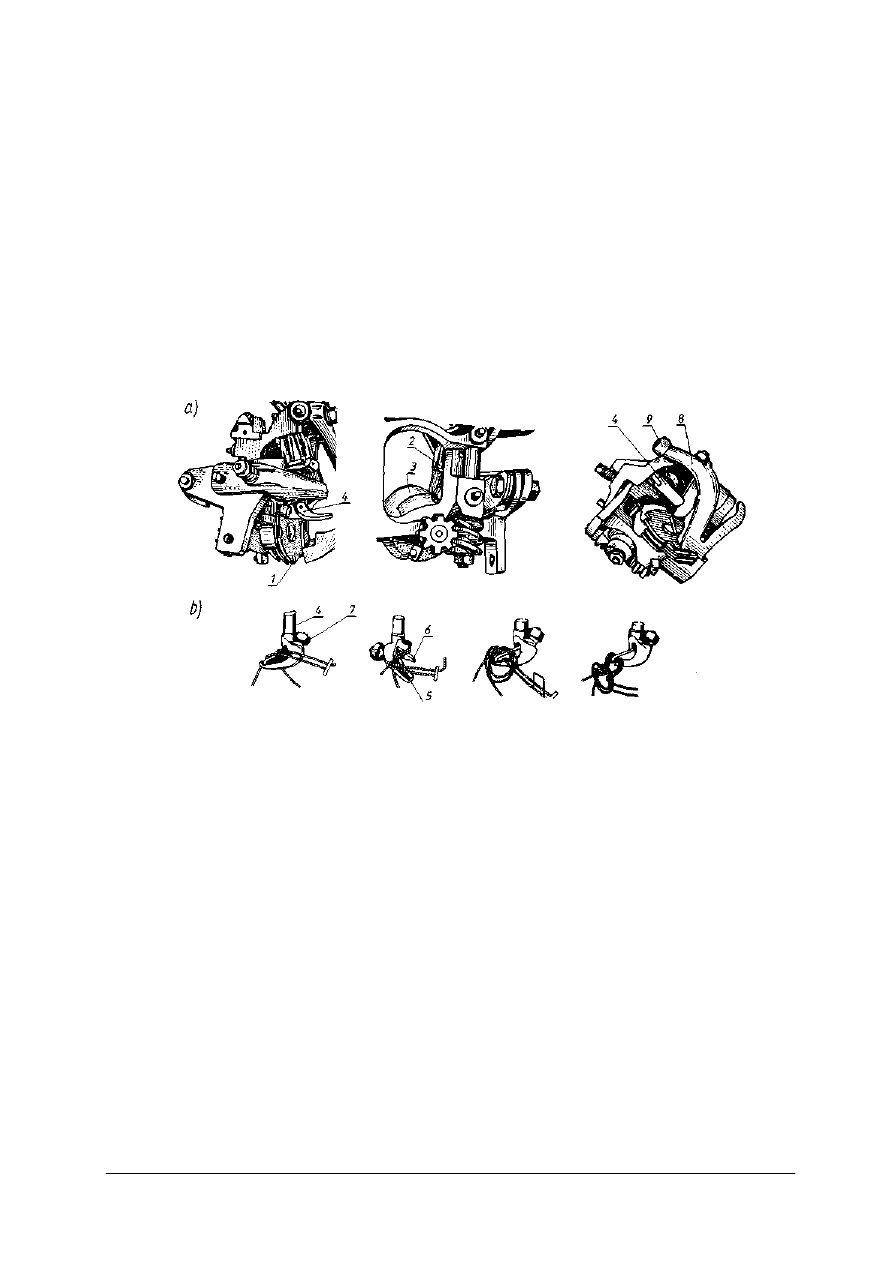

przedstawiają rysunki 4 a i b.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 4. Układ przeniesienia napędu kombajnu Bizon: a) – strona lewa, b) – strona prawa. 1 – wał silnika,

2 – pomocnicze zespoły silnika, 3 – pompa hydrauliczna, 4 – przekładnia bezstopniowa napędu układu

jezdnego kombajnu, 5 – sprzęgło i skrzynia biegów, 6 – wał odrzutnika słomy, 7 – wał napędu

podsiewacza, 8 – górny wał przenośnika pochyłego, 9 – wał pośredni napędu zespołu żniwnego,

10 – dolny wał przekładni bezstopniowej nagarniacza, 11 – przekładnia napędowa nagarniacza,

12 – nagarniacz, 13 – napinacze w układzie napędowym nagarniacza, 14 – wał napędu listwy tnącej,

15 – podajnik ślimakowo – palcowy, 16 – bęben młócący, 17 – przekładnia bezstopniowa napędu

nagarniacza, 18 – wentylator, 19 – wał napędu wytrząsaczy, 20 – przystawka napędu przenośników,

21 – wał górny przenośnika czerpakowego, 22 – przenośnik ślimakowy w zbiorniku, 23 – wał górny

przenośnika kłosów, 24 – ślimakowy przenośnik wyładowczy, 25 – przenośnik ślimakowy kłosowy

górny, 26 – przenośniki ślimakowe dolne [5, s. 292]

Wszystkie zespoły są połączone konstrukcją ramową tworząc zwartą całość

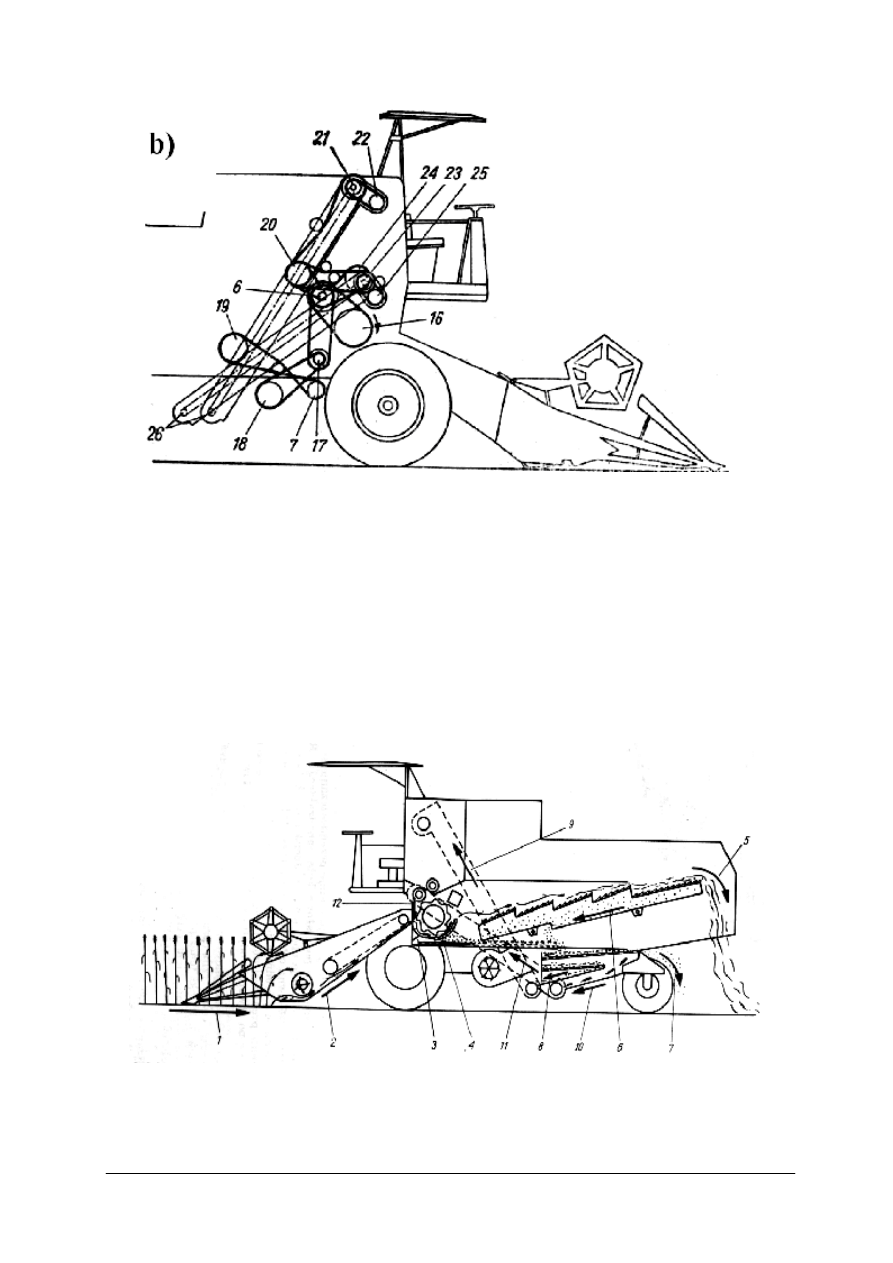

przystosowaną do pracy w trudnych warunkach terenowych. Zasadę działania wyjaśnia

schemat technologiczny kombajnu przedstawiono na rysunku 5.

Rys. 5. Schemat technologiczny pracy kombajnu Bizon: 1 –nachylanie i cięcie zboża, 2 – podawanie zboża do

omłotu, 3 – oddzielanie kamieni, 4 – omłot, 5 – usuwanie słomy, 6 – przesuwanie ziarna wydzielonego ze

słomy, 7 – usuwanie zgonin i plew, 8 – przemieszczanie oczyszczonego ziarna, 9 – przenoszenie ziarna

do zbiornika, 10 – przemieszczanie nieomłóconych kłosów, 11 – przenoszenie kłosów, 12 – podawanie

kłosów do powtórnego młócenia [9, s. 321]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Zboże ścinane jest za pomocą zespołu tnącego, z którym współdziałają nagarniacz

i rozdzielacze łanu. Ścięte zboże dostaje się pod podajnik ślimakowo-palcowy, który kieruje

ściętą masę do przenośnika pochyłego, skąd zboże przenoszone jest do zespołu młócącego.

Podczas omłotu 60 - 90% ziarna przesypuje się przez klepisko i spada na podsiewacz. Na

podsiewacz dostają się też niedomłócone kłosy. Słoma wraz z resztą ziarna odrzucana jest,

przez odrzutnik słomy, na wytrząsacz, z którego po oddzieleniu ziarna usuwana jest na

zewnątrz kombajnu. Ziarno spadające z klepiska i wytrząsacza na podsiewacz zsuwa się po

nim na sita zespołu czyszczącego. Oczyszczone ziarno podawane jest przenośnikiem

zgarniakowym do zbiornika, z którego jest następnie rozładowywane za pomocą przenośnika

ślimakowego na środki transportowe. Niedomłócone kłosy wychwycone na sicie kłosowym,

poprzez podnośnik kłosów, kierowane są do powtórnego omłotu. Przebieg pracy kombajnu jest

sterowany i kontrolowany przez operatora ze stanowiska usytuowanego na pomoście.

Pole, z którego zboże ma być zbierane kombajnami, powinno być oczyszczone z kamieni,

pozbawione głębokich bruzd i możliwie jak największe. Spowoduje to zmniejszenie liczby awarii

kombajnu, zwiększenie bezpieczeństwa pracy oraz skrócenie czasu zbioru.

Wilgotność zbieranego ziarna powinna wynosić 14 - 17%. Jeśli istnieje możliwość

dosuszania ziarna, jego wilgotność może dochodzić do 30%, a wilgotność słomy do 40%.

Do rodziny kombajnów Bizon należą także konstrukcje przedstawione poniżej.

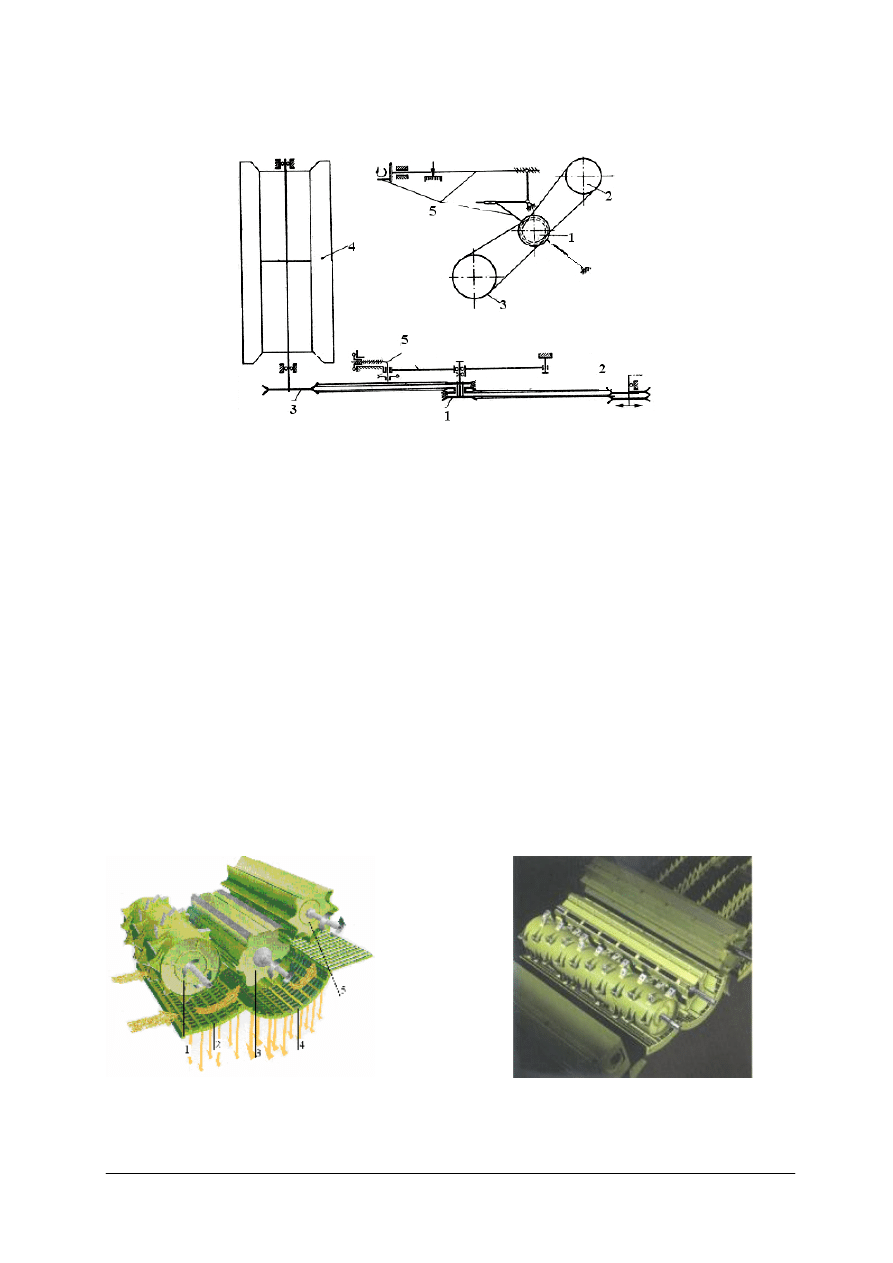

W odróżnieniu od kombajnu Z 056 w kombajnie Bizon Z 110 zastosowano odmienne

rozwiązania konstrukcyjne zespołów wytrząsająco - czyszczących. Wytrząsacze klawiszowe

zostały zastąpione wytrząsaczami bębnowymi 7

Rys. 6. Schemat technologiczny kombajnu Z 110. 1 – zespół tnący, 2 – podajnik ślimakowo – palcowy,

3 – nagarniacz, 4 – bęben młócący, 5 – odrzutnik, 6 – separator, 7 – wytrząsacze bębnowe, 8 – sito

wstępnego czyszczenia, 9 – stół schodkowy, 10 – sito górne, 11 – sito dolne, 12 – sito kłosowe,

13 – wentylator, 14 – kierownice powietrza, 15 – przysłona, 16 – podsiewacz, 17 – klepisko

wytrząsaczy, 18 – przenośnik kłosów, 19 – przenośnik ziarna [10, s.236].

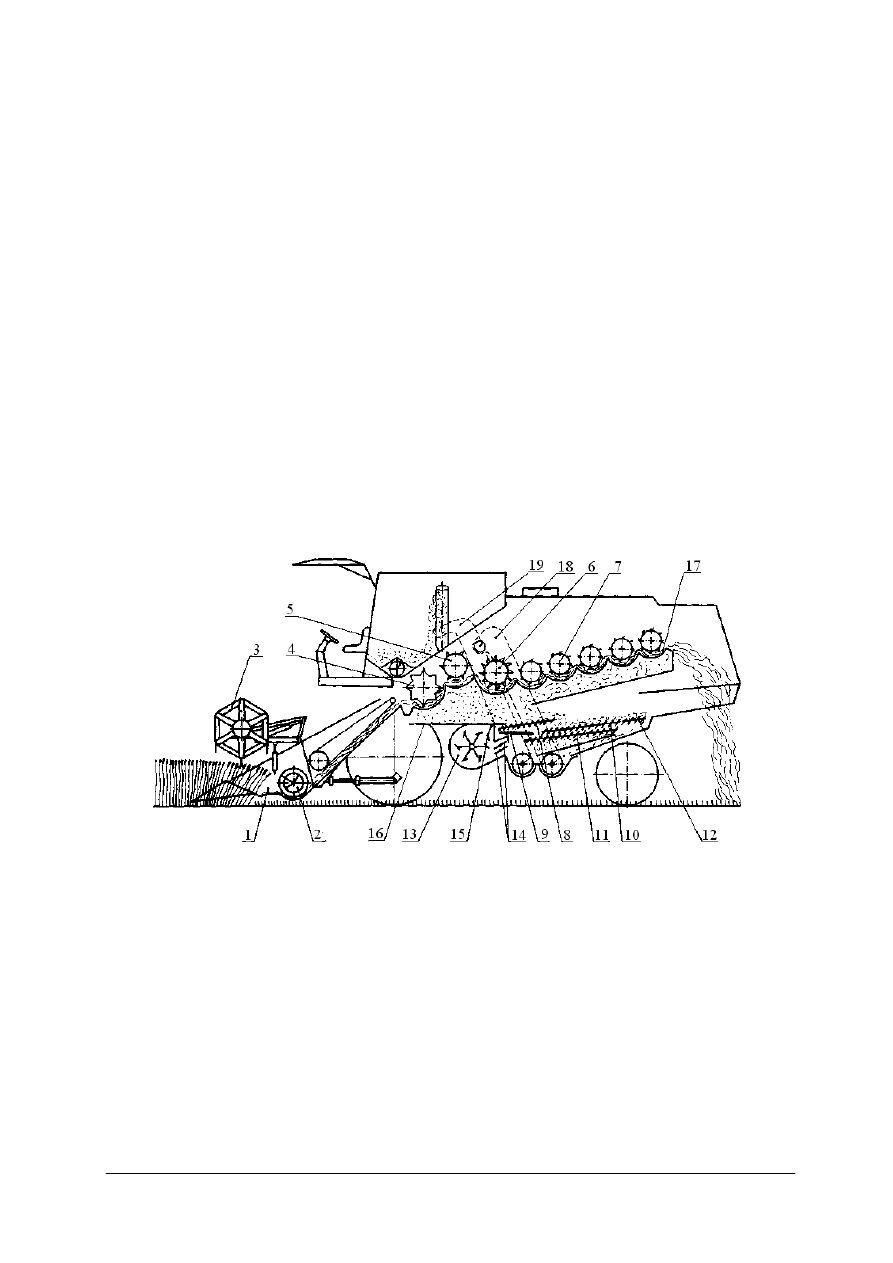

Za zespołem młócącym jest umieszczony separator rotacyjny 6. W skład zespołu

wytrząsającego wchodzi pięć bębnów napędzanych od wału separatora oraz klepisko 17.

W zależności od warunków zbioru istnieje możliwość regulacji prędkości obrotowej bębnów oraz

szczelin między bębnami a klepiskiem. W układzie czyszczącym znajduje się dodatkowe sito 8,

na którym odbywa się wstępne czyszczenie ziarna. Niedomłócone kłosy, spadające z sita

kłosowego 12, są transportowane przenośnikiem 18 do separatora.

Kombajn Z 140 SAMPO-BIZON 2020 jest pod względem układu technologicznego

podobny do kombajnu Z 056. Pewne różnice występują jedynie w rozwiązaniach

konstrukcyjnych poszczególnych zespołów roboczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 7. Schemat kombajnu SAMPO-BIZON 2020. 1 – rozdzielacz łanu, 2 – nagarniacz, 3 – mechanizm tnący,

4 – podajnik ślimakowo – palcowy, 5 – przenośnik pochyły, 6 – chwytacz kamieni, 7 – bęben młócący,

8 – odrzutnik słomy, 9 – silnik napędowy, 10 – skrzynia biegów, 11 – klepisko, 12 – podsiewacz,

13 – wentylator, 14 – przenośnik ziarna, 15 – rzutnik kłosów, 16 – obudowa rzutnika, 17 – kosz sitowy,

18 – sito dolne, 19 – sito górne, 20 – sito otworowe, 21 – zbiornik ziarna, 22 – fartuch,

23 – wytrząsacze, 24 – sygnalizacja zapchania słomą, 25 – kabina [10, s. 237]

Następna konstrukcja to kombajn Z 165 BIZON DYNAMIC. Schemat technologiczny

tego kombajnu jest podobny do schematu technologicznego kombajnu Z 056. Kombajn jest

przystosowany do wyposażenia w komputer pokładowy, który wykonuje pomiary w systemie ciągłym

i na żądanie wyświetla na monitorze następujące dane: obroty bębna młócącego, wentylatora, wałów

wytrząsaczy, przenośnika ziarnowego, przenośnika kłosowego, szarpacza słomy, a także straty ziarna

z wytrząsaczy, straty ziarna na sitach, aktualną powierzchnię skoszonego pola, całkowitą

powierzchnię skoszonego pola od początku sezonu żniwnego, prędkość jazdy. W zespole czyszczącym

kombajnu, podsiewacz wykonuje ruch przeciwbieżny w stosunku do ruchu kosza sitowego.

Rys. 8. Schemat kombajnu BIZON DYNAMIC 1 – rozdzielacz łanu, 2 – mechanizm tnący, 3 – podajnik

ślimakowo – palcowy, 4 – nagarniacz, 5 – siłownik hydrauliczny zespołu żniwnego, 6 – siłownik

hydrauliczny podnoszenia nagarniacza, 7 – przenośnik pochyły, 8 – chwytacz kamieni, 9 – klepisko,

10 – bęben młócący, 11 – podsiewacz, 12 – fartuch, 13 – odrzutnik słomy, 14 – wytrząsacz klawiszowy,

15 – wał wytrząsacza, 16 – rynna zsypowa, 17 – sito górne, 18 – sito dolne, 19 – sito kłosowe,

20 – wentylator, 21 – kierownice strumienia powietrza, 22 – dolny przenośnik ślimakowy kłosów,

23 – dolny przenośnik ślimakowy ziarna, 24 – górny przenośnik ślimakowy kłosów, 25 – górny

przenośnik ślimakowy ziarna, 26 – przenośnik pochyły ziarna, 27 – przenośnik pochyły kłosów,

28 – zbiornik ziarna, 29 – przenośnik wyładowczy zbiornika ziarna, 30 – silnik napędowy kombajnu,

31 – skrzynia przekładniowa, 32 – przedni most, 33 – tylny wózek, 34 – kabina, 35 – rozdrabniacz

słomy [10, s. 238]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Metody zagospodarowania słomy po kombajnie

Słoma, podczas zbioru ziarna, może być rozdrabniana za pomocą rozdrabniacza słomy

zamontowanego na konstrukcji kombajnu, stanowiąc jego dodatkowe wyposażenie.

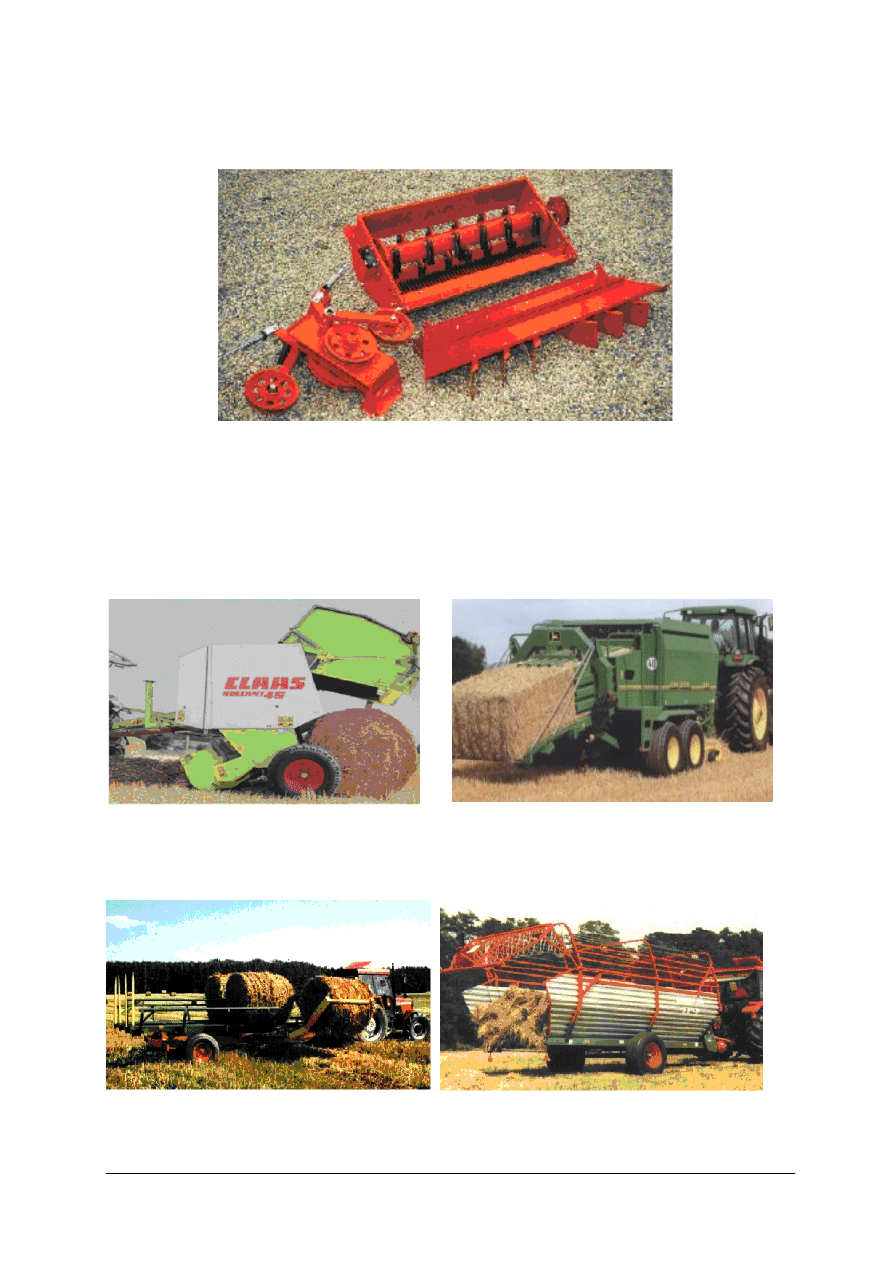

Rys. 9. Rozdrabniacz słomy Z 961/1 [mat. reklamowe producenta]

Przedstawiony przykład rozdrabniacza słomy przeznaczony jest do cięcia słomy zbóż

zbieranych kombajnem i rozrzucania jej równomierną warstwą na polu w celu łatwego

przyorania. Noże wirnika mocowane są wahliwie w czterech rzędach. Noże belki

przeciwtnącej stanowią przeciwostrza noży wirnika.

Inne sposoby usuwania słomy z pola, przed uprawami pożniwnymi gleby, to prasowanie

jej prasami zwijającymi lub kostkującymi, a następnie wywiezienie jej z pola przy użyciu

odpowiednich środków transportowych.

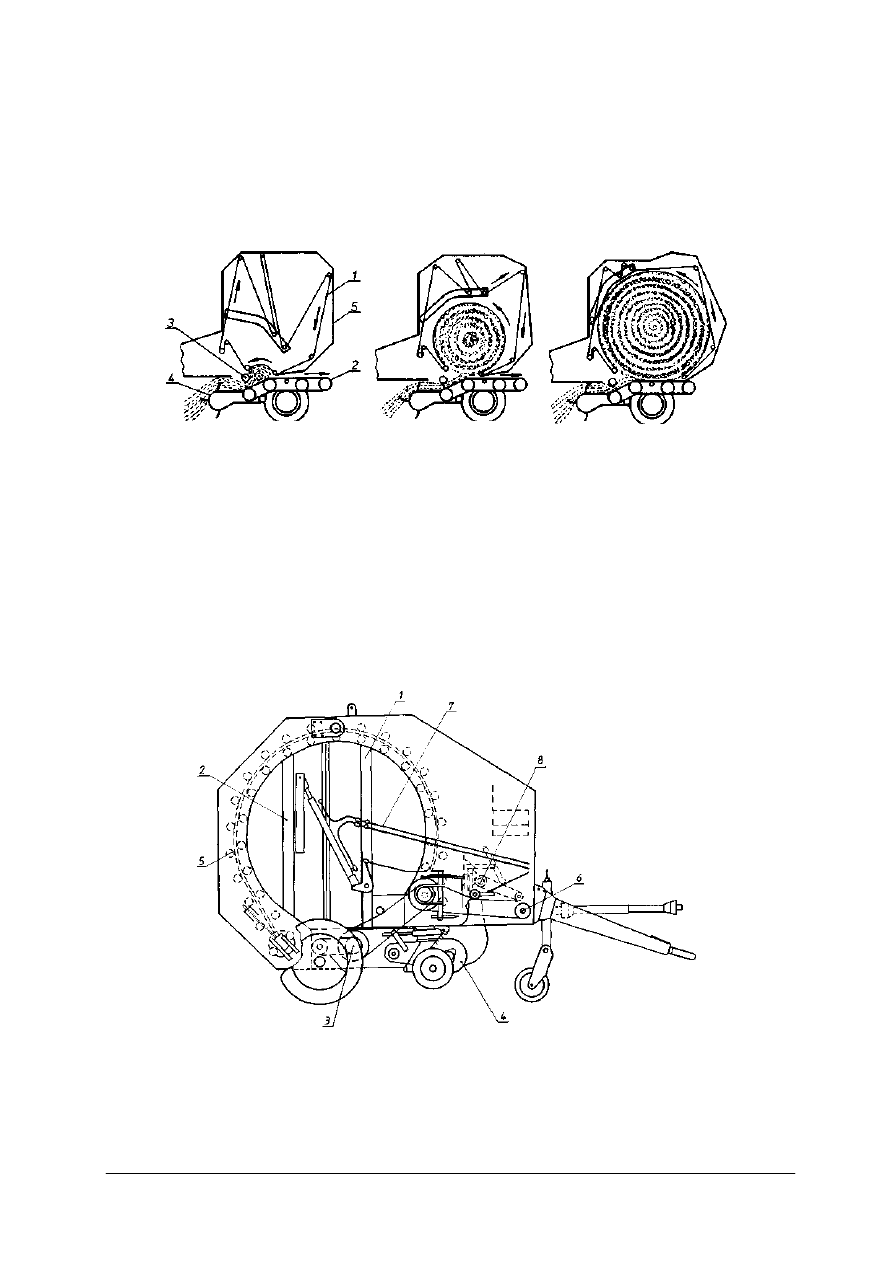

Rys. 10. Prasa zwijająca CLASS – ROLLANT 45

[mat. reklamowe producenta]

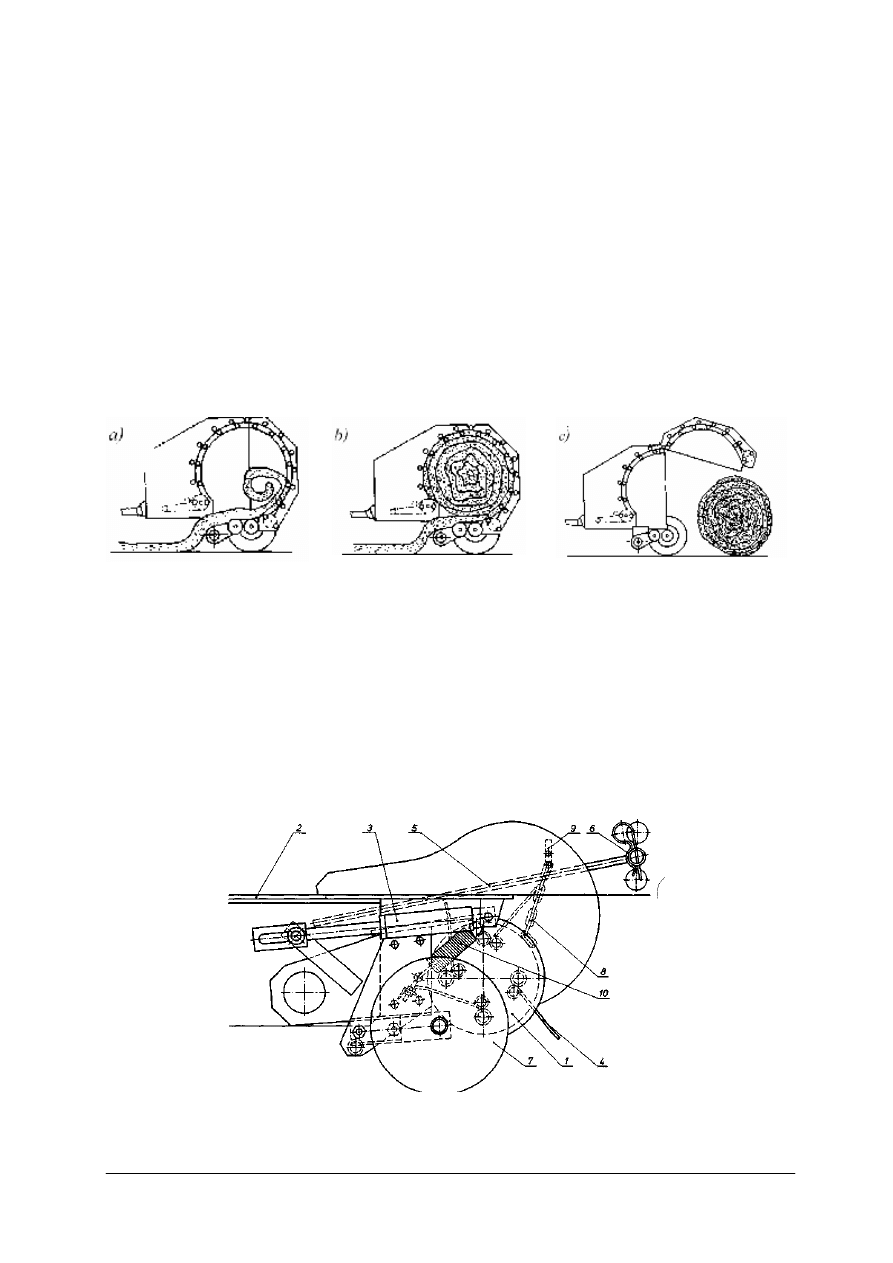

Rys. 11. Prasa kostkująca wielkogabarytowa JOHN DEERE 80

[mat. reklamowe producenta]

Zbieranie słomy po kombajnie przyczepami zbierającymi stosowane jest obecnie stosunkowo

rzadko.

Rys. 12. Zbieracz bel słomy i siana T 127

[mat. reklamowe producenta]

Rys.

13.

Przyczepa

zbierająca

T

615

CHOMIK

[mat. reklamowe producenta]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Budowa, zasada działania, regulacje oraz zasady obsługi pras zbierających zastały zamieszczone

w dalszej części poradnika.

Przed przystąpieniem do pracy codziennie kombajn należy poddać obsłudze technicznej.

W ramach tej obsługi należy wykonać:

−

oczyścić kombajn z zewnątrz,

−

oczyścić: chwytacz kamieni, zespół młócący, powierzchnie robocze klawiszy wytrząsacza,

sita czyszczące, podsiewacz i osłonę siatkową chłodnic,

−

uzupełnić do pełna zbiornik paliwa,

−

sprawdzić ilość oleju w misce olejowej silnika oraz pompy wtryskowej, a ubytki oleju

uzupełnić do poziomu według wskaźnika,

−

sprawdzić ilość oleju w zbiorniku układu hydraulicznego, ubytki uzupełnić do poziomu

według wskaźnika,

−

sprawdzić i ewentualnie uzupełnić poziom wody w chłodnicy,

−

smarować zgodnie z tabelą i schematem smarowania,

−

sprawdzić szczelność połączeń przewodów gumowych z chłodnicą oleju i silnikiem,

−

oczyścić zewnętrzny filtr powietrza,

−

sprawdzić stan i napięcie pasów i łańcuchów, poluzowane pasy i łańcuchy naciągnąć

i usunąć uszkodzenia łańcuchów,

−

sprawdzić połączenia śrubowe mostu z ramą młocarni oraz obudowy łożysk wytrząsaczy

i podsiewacza z koszem sitowym,

−

sprawdzić działanie układu kierowniczego, hamulcowego oraz poprawności działania

sprzęgła jezdnego,

−

sprawdzić stan przyrządu tnącego, brakujące nożyki listwy nożowej uzupełnić, pogięte

palce wyprostować, uszkodzone wymienić, dokręcić poluzowane nakrętki śrub mocujących

palce,

−

sprawdzić stan palców podajnika ślimakowo-palcowego, pogięte palce wyprostować lub

wymienić,

−

sprawdzić stan łańcucha przenośnika pochyłego, pogięte listwy wyprostować, obluźnione

przynitować, brakujące uzupełnić,

−

sprawdzić, czy praca mechanizmów na wolnych obrotach silnika przy włączonych

napędach młocarni i zespołu żniwnego jest dobra,

−

sprawdzić wskazania przyrządów na pulpicie.

Oprócz wyżej wymienionych czynności po przepracowaniu przez kombajn ok. 50 godzin

należy dodatkowo:

−

sprawdzić działanie i ewentualnie wyregulować sprzęgła przeciążeniowe,

−

sprawdzić i w razie potrzeby uzupełnić poziom elektrolitu w akumulatorach,

−

oczyścić wkład wewnętrzny filtru powietrza,

W przeglądach przeprowadzanych, po 50, 100 i 200 godzinach pracy należy pamiętać

o smarowaniu punktów wskazanych w tabeli i schemacie smarowania kombajnu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

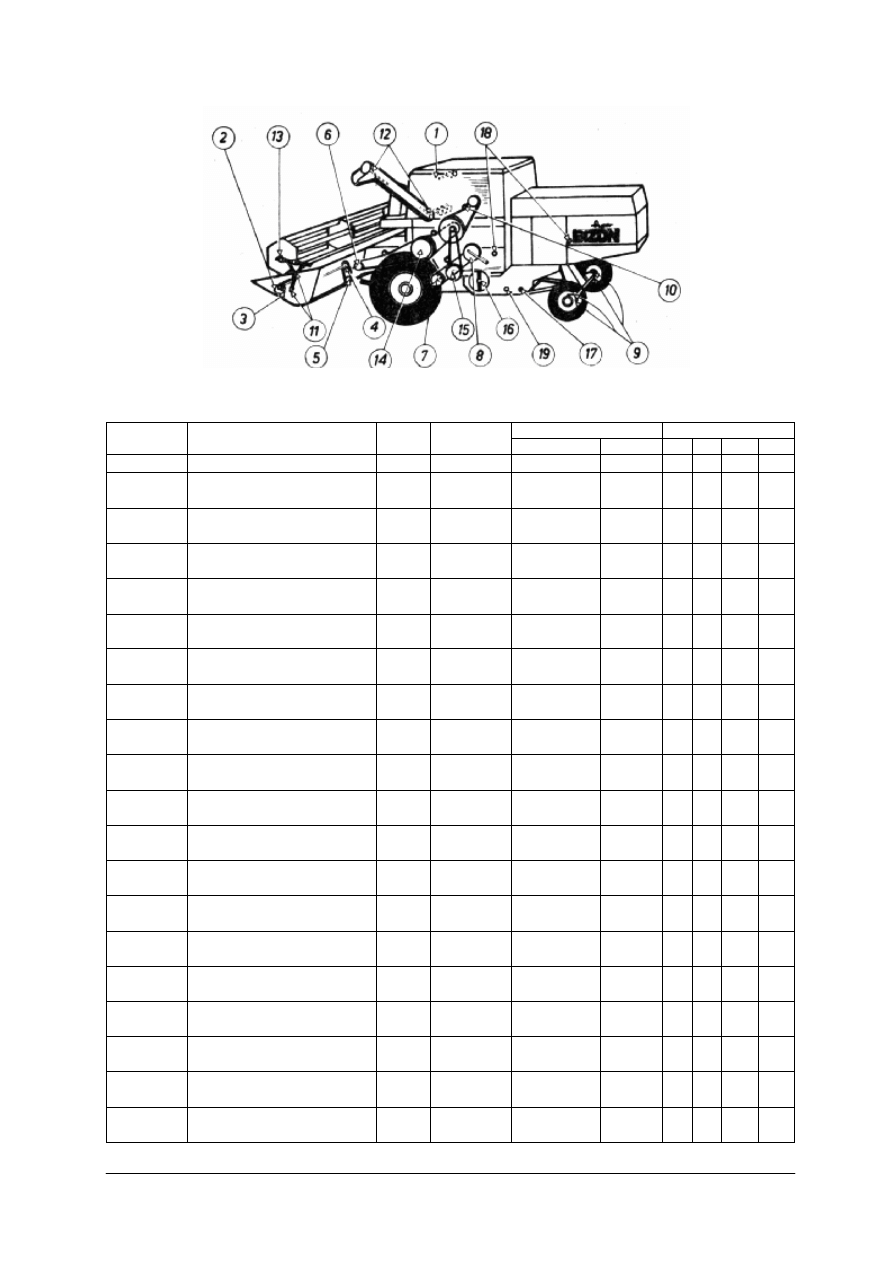

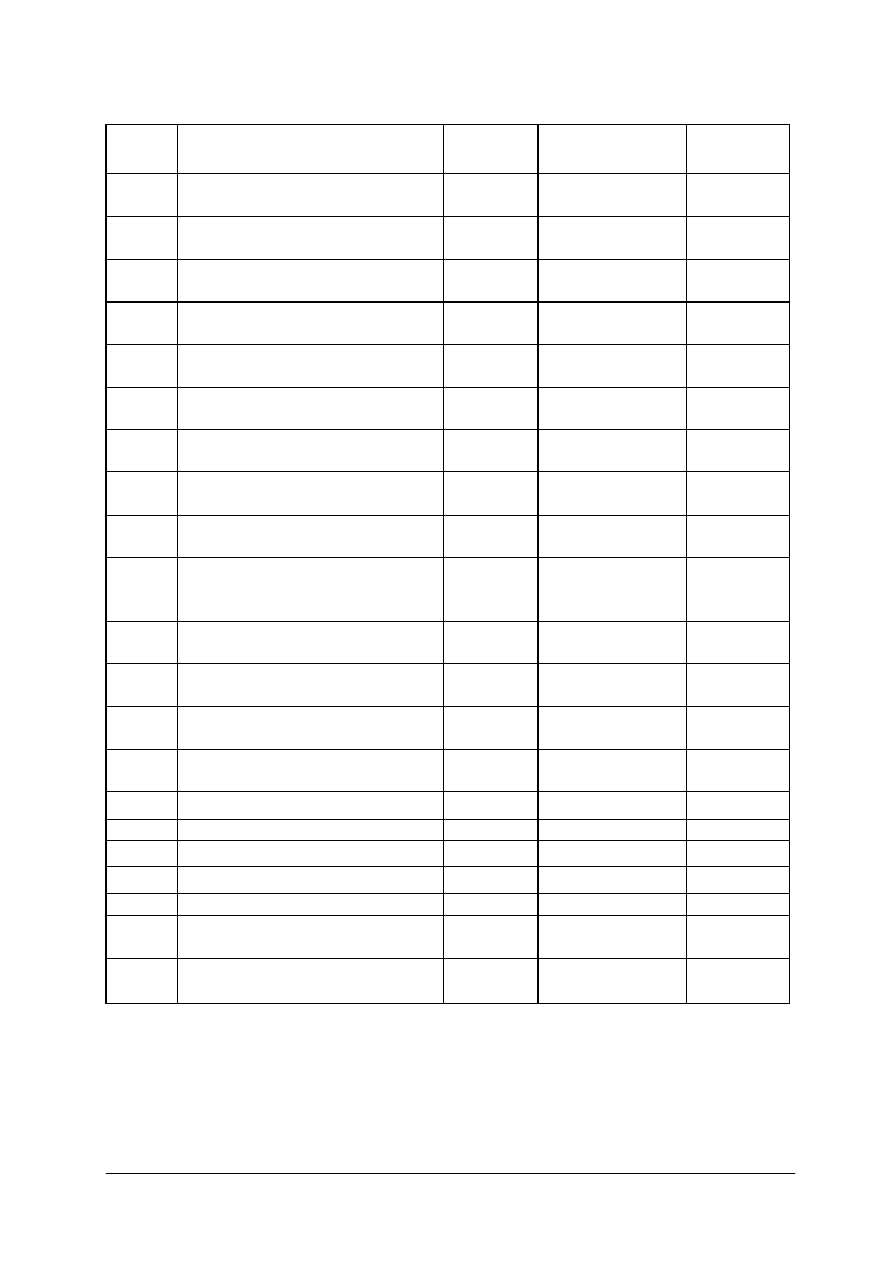

Rys. 14. Mechanizmy wymagające smarowania po lewej stronie kombajnu [1, s. 89]

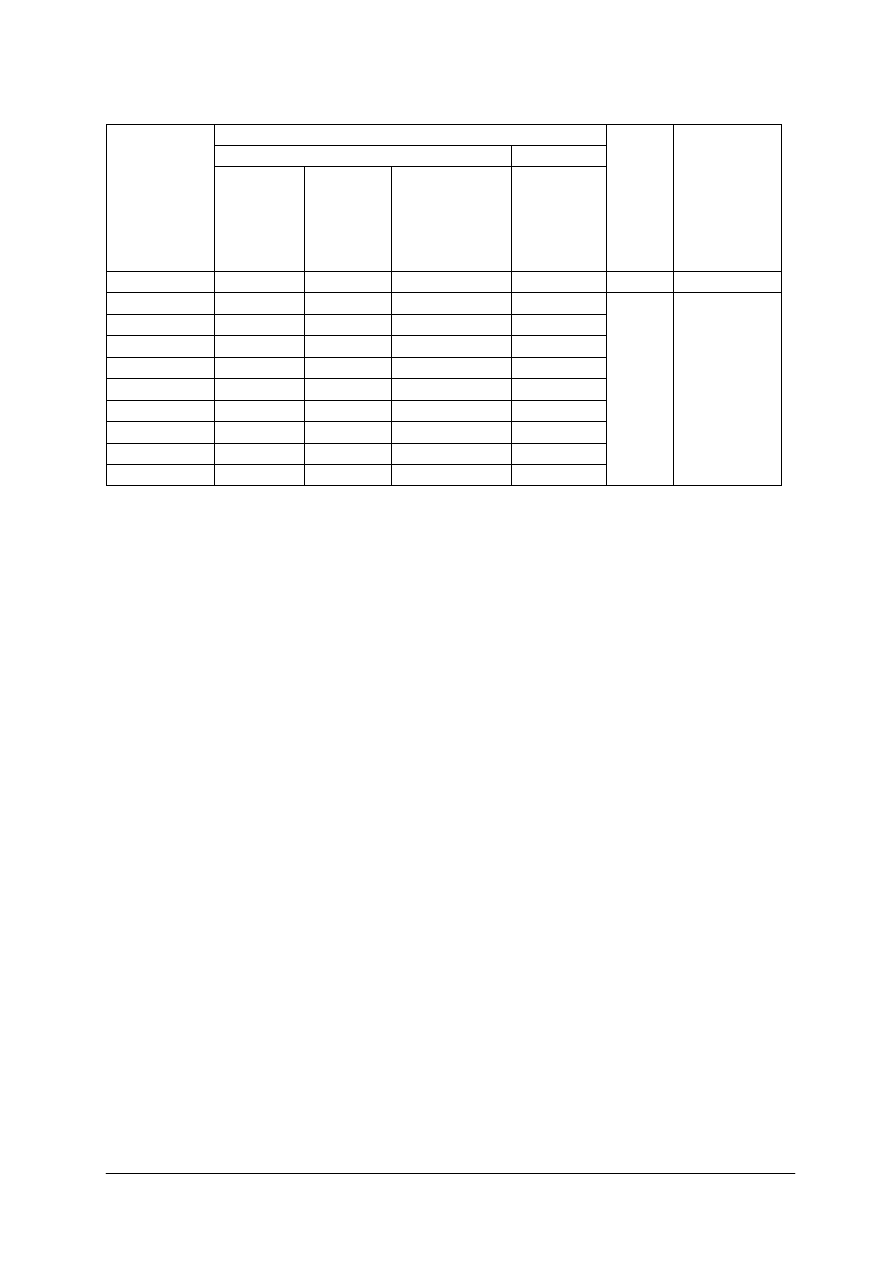

Tabela 2 Tabela smarowania – strona lewa kombajnu [1, s. 90]

Smar ( olej)

Częstotliwość w mtg

Nr pkt.

smarowania

Nazwa punktu smarowania

Liczba

pkt.

Czynność

Rodzaj

Gatunek

10

50

100

200

1

2

3

4

5

6

7

8

9

10

1.

Łożysko ślimaka

ziarnowego górnego

1

smarować

smar stały

ŁT-43

X

2.

Przegub kulowy łącznika

listwy nożowej

1

smarować

smar stały

STP

X

3.

Przegub kulowy targańca

1

smarować

smar stały

STP

X

4.

Tarcza górna przekładni

bezstopniowej

1

smarować

smar stały

ŁT-43

X

5.

Tarcza dolna przekładni

bezstopniowej

1

smarować

smar stały

ŁT-43

X

6.

Koło rowkowe napędu

listwy nożowej

1

smarować

smar stały

ŁT-43

X

7.

Łożysko wyciskowe

sprzęgła

1

smarować

smar stały

ŁT-43

X

8.

Tarcza pływająca

przekładni bezstopniowej

1

smarować

smar stały

ŁT-43

X

9.

Oś zwrotnicy tylnego wózka

4

smarować

smar stały

ŁT-43

X

10.

Piasta dźwigni napinacza

pasa wielorowkowego

1

smarować

smar stały

ŁT-43

X

11.

Wkładka kulista cylindra

wydźwigu nagarniacza

2

smarować

smar stały

ŁT-43

X

12.

Łożysko przegubowe

ślimaka wygarniającego

3

smarować

smar stały

ŁT-43

X

13.

Łożysko nagarniacza

1

smarować

smar stały

ŁT-43

X

14.

Sprzęgło przeciążeniowe

przenośnika pochyłego

2

smarować

smar stały

ŁT-43

X

15.

Łożysko targańca

podsiewacza

1

smarować

smar stały

ŁT-43

X

16.

Łożysko wału wentylatora

1

smarować

smar stały

ŁT-43

X

17.

Łożysko dolnego ślimaka

kłosowego

1

smarować

smar stały

ŁT-43

X

18.

Łożysko czopów wałów

wytrząsacza

2

smarować

smar stały

ŁT-43

X

19.

Łożysko dolnego ślimaka

ziarnowego

1

smarować

smar stały

ŁT-43

X

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

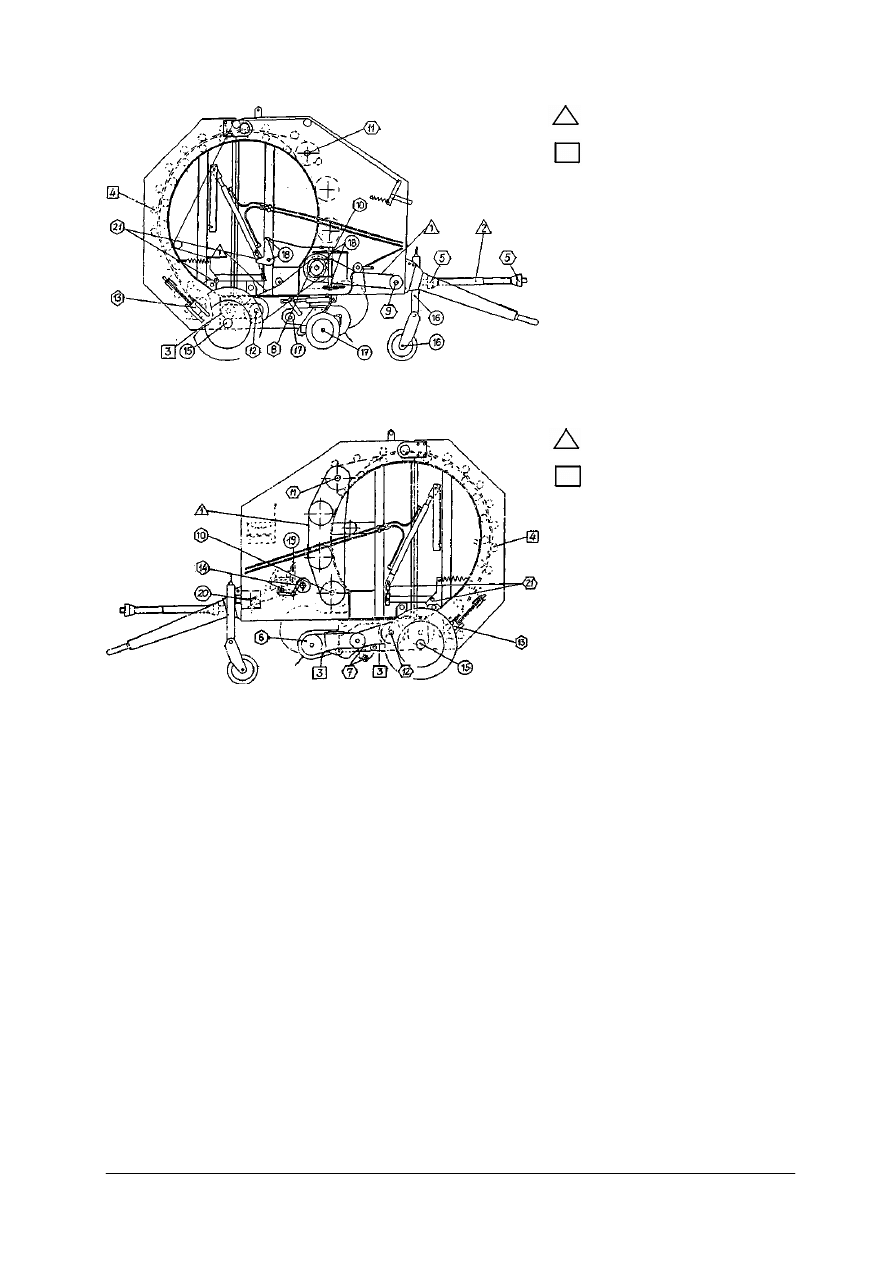

Rys. 15. Mechanizmy wymagające smarowania po prawej stronie kombajnu [1, s. 89]

Tabela 3 Tabela smarowania – strona prawa kombajnu [1, s. 91]

Smar ( olej)

Częstotliwość w

mtg

Nr pkt.

smarowania

Nazwa punktu

smarowania

Liczb

a pkt.

Czynność

Rodzaj

Gatune

k

10 50 100 200

1

2

3

4

5

6

7

8

9

10

1.

Sworzeń zawieszenia

tylnego wózka

1

smarować

smar stały

ŁT-43

X

2.

Przeguby drążka

poprzecznego

2

smarować

smar stały

ŁT-43

X

3.

Przekładnia bezstopniowa

wentylatora

1

smarować

smar stały

ŁT-43

X

4.

Przekładnia bezstopniowa

bębna i odrzutnika

4

smarować

smar stały

ŁT-43

X

5.

Łożysko przegubowe

ślimaka kłosowego

1

smarować

smar stały

ŁT-43

X

6.

Wkładka kulista cylindra

wydźwigu nagarniacza

2

smarować

smar stały

ŁT-43

X

7.

Wkładka kulista cylindra

wysuwu nagarniacza

2

smarować

smar stały

ŁT-43

X

8.

Przyciski i prowadnice

listwy nożowej

kpl.

smarować

olej

Lux 10

X

9.

Łożysko nagarniacza

1

smarować

smar stały

ŁT-43

X

10.

Sprzęgło przeciążeniowe

przenośników ziarna i

kłosów

1

smarować

smar stały

ŁT-43

X

11.

Łożysko wału górnego

przenośnika pochyłego

2

smarować

smar stały

ŁT-43

X

12.

Łożysko czopów wałów

wytrząsacza

2

smarować

smar stały

ŁT-43

X

13.

Łożysko targańca kosza

sitowego

1

smarować

smar stały

ŁT-43

X

14.

Łożysko dolne ślimaka

kłosowego

1

smarować

smar stały

ŁT-43

X

15.

Łożysko dolne ślimaka

1

smarować

smar stały

ŁT-43

X

16.

Tuleja siłowników

wydźwigu zespołu

żniwnego

2

smarować

smar stały

ŁT-43

X

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

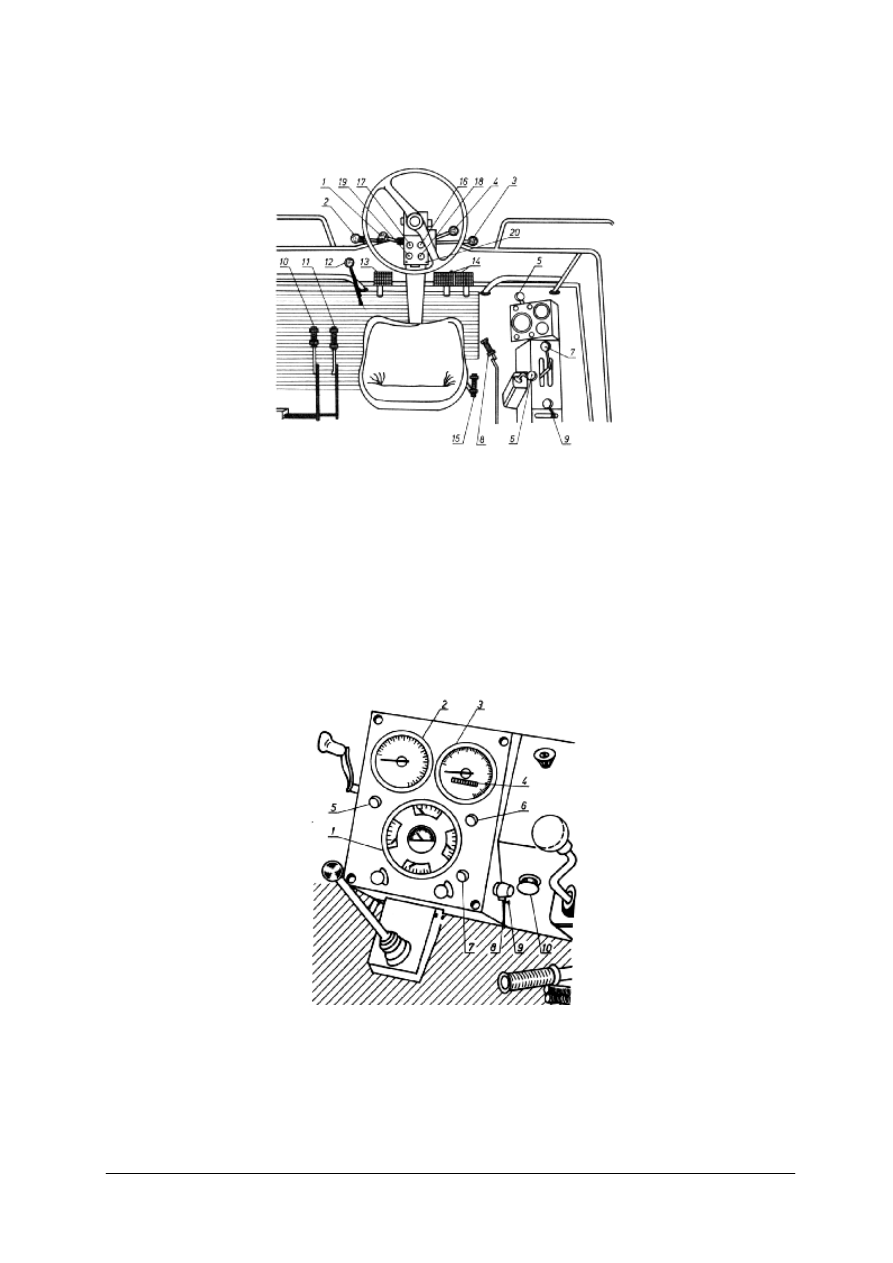

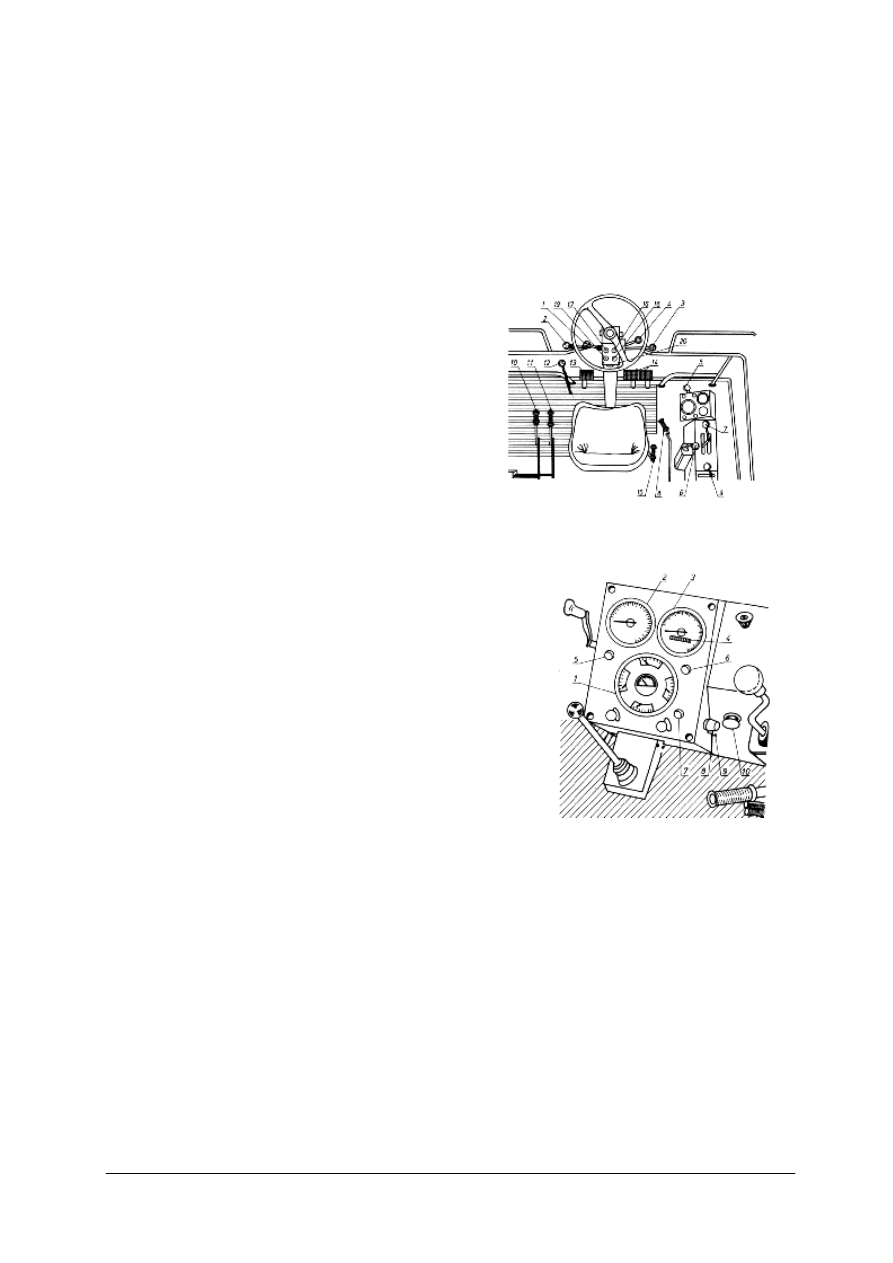

W kombajnach zbożowych trzeba wykonać szereg czynności regulacyjnych podczas

pracy kombajnu. Dużą część z nich można wykonać z pomostu kombajnisty – rys.16.

Rys. 16. Pomost kombajnu. 1 – dźwignia regulacji prędkości obrotowej nagarniacza, 2 – dźwignia regulacji

nagarniacza w pionie, 3 – dźwignia regulacji wysokości koszenia, 4 – dźwignia regulacji przekładni

bezstopniowej mechanizmu jazdy, 5 – pokrętło regulacji prędkości obrotowej bębna młócącego,

6 – pokrętło regulacji klepiska, 7 – dźwignia zmiany biegów, 8 – dźwignia opróżniania zbiornika,

9 – dźwignia dawkowania paliwa, 10 – dźwignia napędu zespołu żniwnego, 11 – dźwignia napędu

młocarni, 12 – dźwignia regulacji nagarniacza w poziomie, 13 – pedał sprzęgła, 14 – pedał hamulca

nożnego, 15 – dźwignia hamulca ręcznego, 16 – lampka kontrolna kierunkowskazów, 17 – przełącznik

kierunkowskazów, 18 –kontrolka świateł drogowych, 19 – przycisk sygnału dźwiękowego,

20 – stacyjka [10, s. 225]

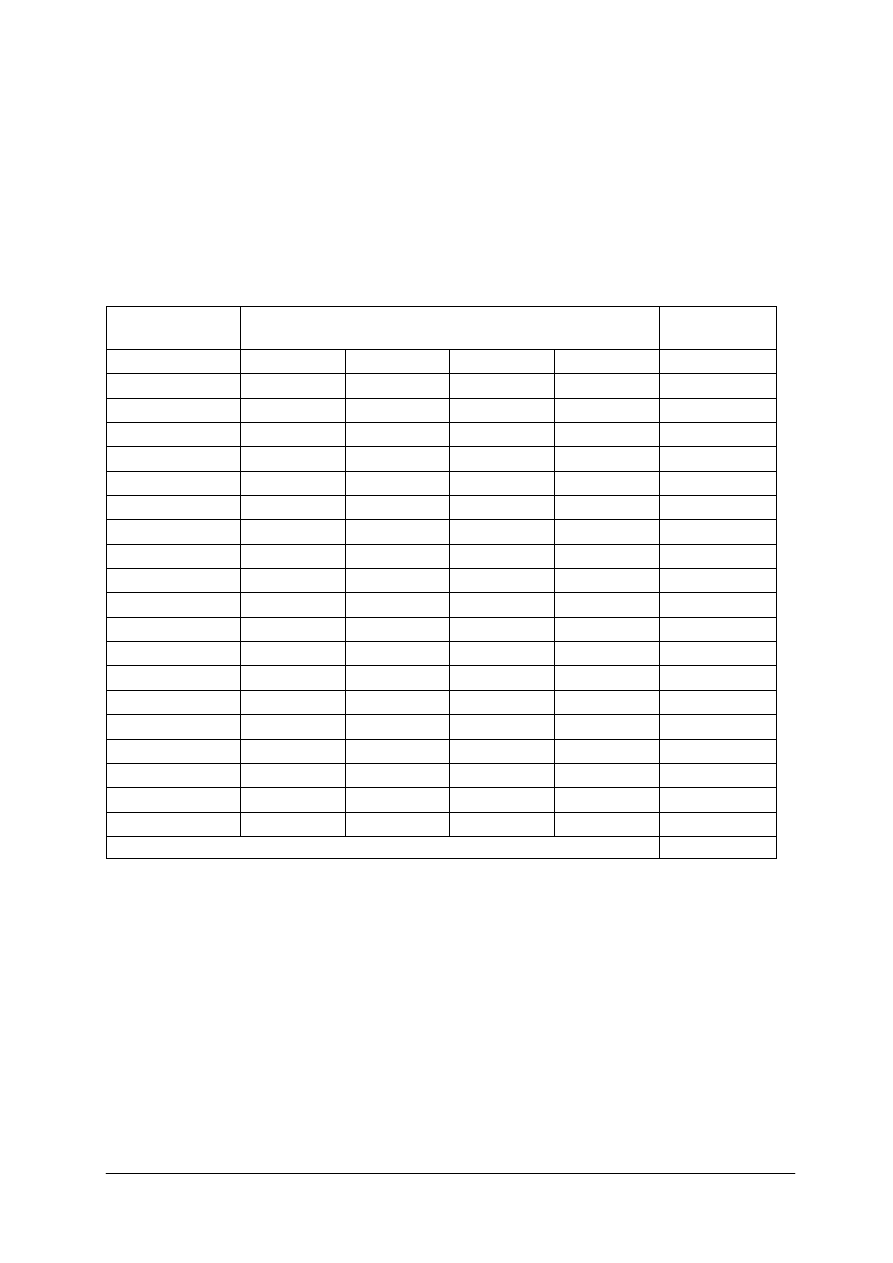

Na pomoście znajdują się też wskaźniki kontrolne i sygnalizacyjne, informujące

operatora o aktualnych parametrach pracy najważniejszych zespołów kombajnu rys. 17 i 18.

Rys. 17. Rozmieszczenie wskaźników na pulpicie. 1 – wskaźnik zespolony, 2 – wskaźnik prędkości obrotowej

bębna młócącego, 3 – wskaźnik prędkości obrotowej silnika, 4 – licznik motogodzin, 5 – kontrolka

sprzęgła przeciążeniowego przenośnika ziarnowego i kłosowego, 6 – kontrolka sprzęgła

przeciążeniowego rozdrabniacza słomy, 7 – kontrolka lampy błyskowej, 8 – przycisk rozrusznika,

9 – wyłącznik lampy błyskowej, 10 – wyłącznik sygnalizacji dźwiękowej zaniku ciśnienia w układzie

smarowania silnika [10, 225]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

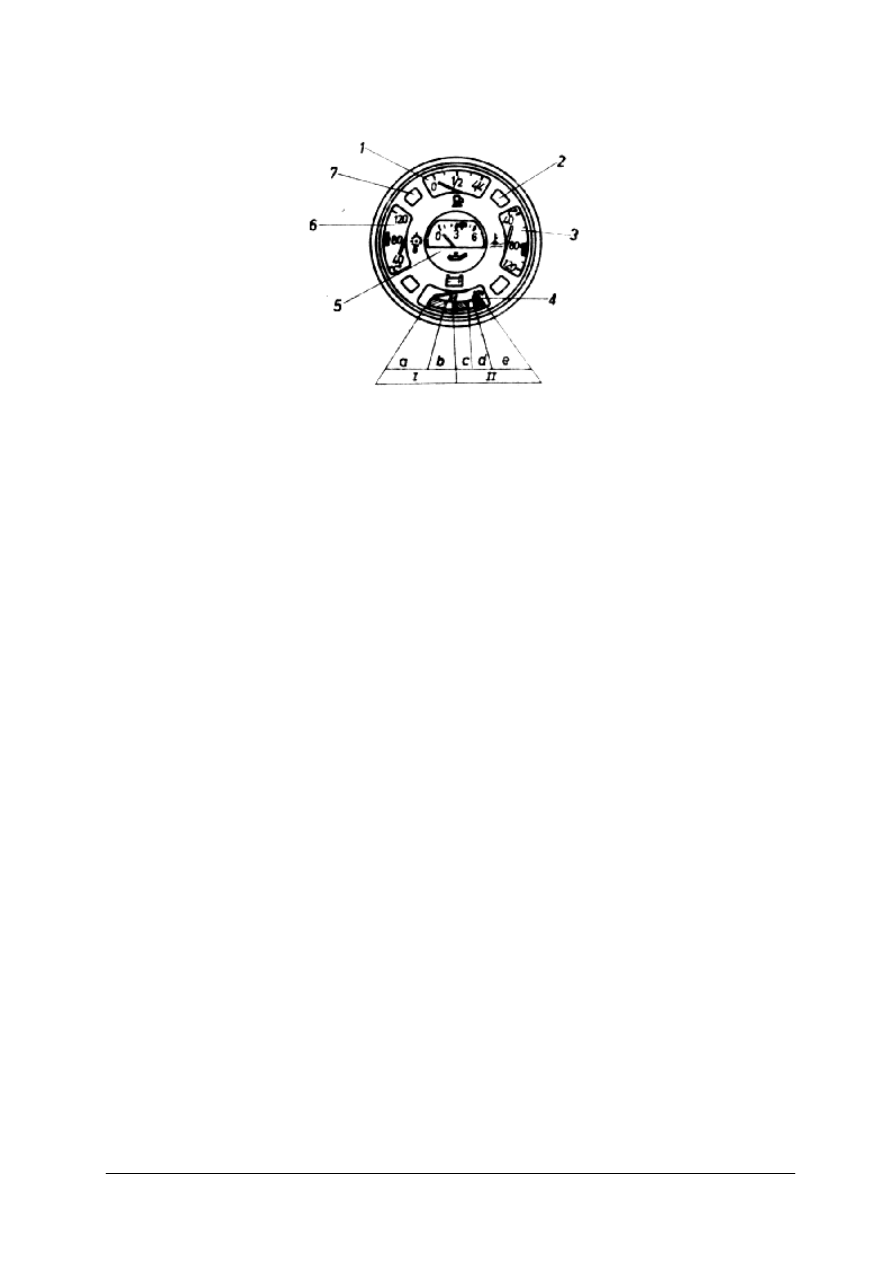

Rys. 18. Wskaźnik zespolony. 1 – wskaźnik poziomu paliwa, 2 – kontrolka zaniku ciśnienia oleju ( światło

czerwone i sygnał dźwiękowy oznacza brak ciśnienia oleju w siniku), 3 – wskaźnik temperatury wody

w układzie chłodzenia silnika, 4 – wskaźnik ładowania akumulatorów (woltomierz) I – stan

akumulatora a) kolor żółty - niska pojemność akumulatora, b) kolor zielony – właściwa pojemność

akumulatora, II – ładowanie akumulatora c) kolor zielony przerywany – niskie napięcie ładowania, d)

kolor zielony – właściwe napięcie ładowania, e) kolor czerwony – wysokie napięcie ładowania, 5 –

wskaźnik ciśnienia oleju, 6 – wskaźnik temperatury oleju w silniku,7 – kontrolka hamulca

postojowego (światło czerwone – hamulec włączony) [1, s. 16]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim stadium dojrzałości ziarna zbiera się zboże jednoetapowo kombajnami?

2. Jakie są zalety zbioru zbóż kombajnami?

3. Przy jakiej wilgotności ziarna możliwy jest kombajnowy zbiór zbóż?

4. Do czego służą dźwignie znajdujące się na pomoście kombajnisty po lewej stronie

kolumny kierownicy?

5. Do czego służą dźwignie znajdujące się na pomoście kombajnisty po prawej stronie

kolumny kierownicy?

6. Jakie informacje można uzyskać odczytując wskazania przyrządów na wskaźniku

zespolonym?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wskaż te podzespoły kombajnu zbożowego, gdzie w procesie technologicznym następuje

wydzielanie ziarna z kłosów oraz omów proces oddzielania zanieczyszczeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozróżnić elementy ogólnej budowy kombajnu zbożowego,

2) przeanalizować schemat technologiczny pracy kombajnu,

3) określić miejsca, gdzie następuje omłot zboża,

4) określić miejsca, gdzie następuje proces czyszczenia ziarna.

Wyposażenie stanowiska pracy:

−

schemat technologiczny pracy kombajnu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

instrukcja obsługi kombajnu zbożowego,

−

kombajn zbożowy.

Ćwiczenie 2

Wykonaj codzienną obsługę techniczną kombajnu zbożowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozróżnić elementy ogólnej budowy kombajnu zbożowego,

2) określić czynności, jakie należy wykonać podczas obsługi technicznej kombajnu,

3) określić, jakie materiały eksploatacyjne są wykorzystywane podczas obsługi technicznej

kombajnu,

4) określić określać miejsca, które podlegają codziennemu przeglądowi technicznemu,

5) wykonać przegląd.

Wyposażenie stanowiska pracy:

−

instrukcja obsługi kombajnu zbożowego,

−

kombajn zbożowy,

−

narzędzia i przyrządy do obsługi technicznej kombajnu,

−

materiały eksploatacyjne wykorzystywane do obsługi kombajnu.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić w jakim stadium dojrzałości ziarna zbiera się zboże

jednoetapowo kombajnami?

2) określić, jakie są zalety zbioru zbóż kombajnami?

3) określić przy jakiej wilgotności ziarna możliwy jest kombajnowy

zbiór zbóż?

4) rozróżnić do czego służą dźwignie znajdujące się na pomoście

kombajnisty po lewej stronie kolumny kierownicy?

5) rozróżnić do czego służą dźwignie znajdujące się na pomoście

kombajnisty po prawej stronie kolumny kierownicy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Zespół żniwny – budowa, przygotowanie do pracy oraz

regulacje

4.3.1. Materiał nauczania

Zespół żniwny zawieszony jest wahadłowo w przedniej części kombajnu, symetrycznie

w stosunku do konstrukcji kombajnu. Do przestawiania zespołu żniwnego w położenia

robocze i transportowe służą dwa siłowniki hydrauliczne sterowane z pomostu kombajnisty.

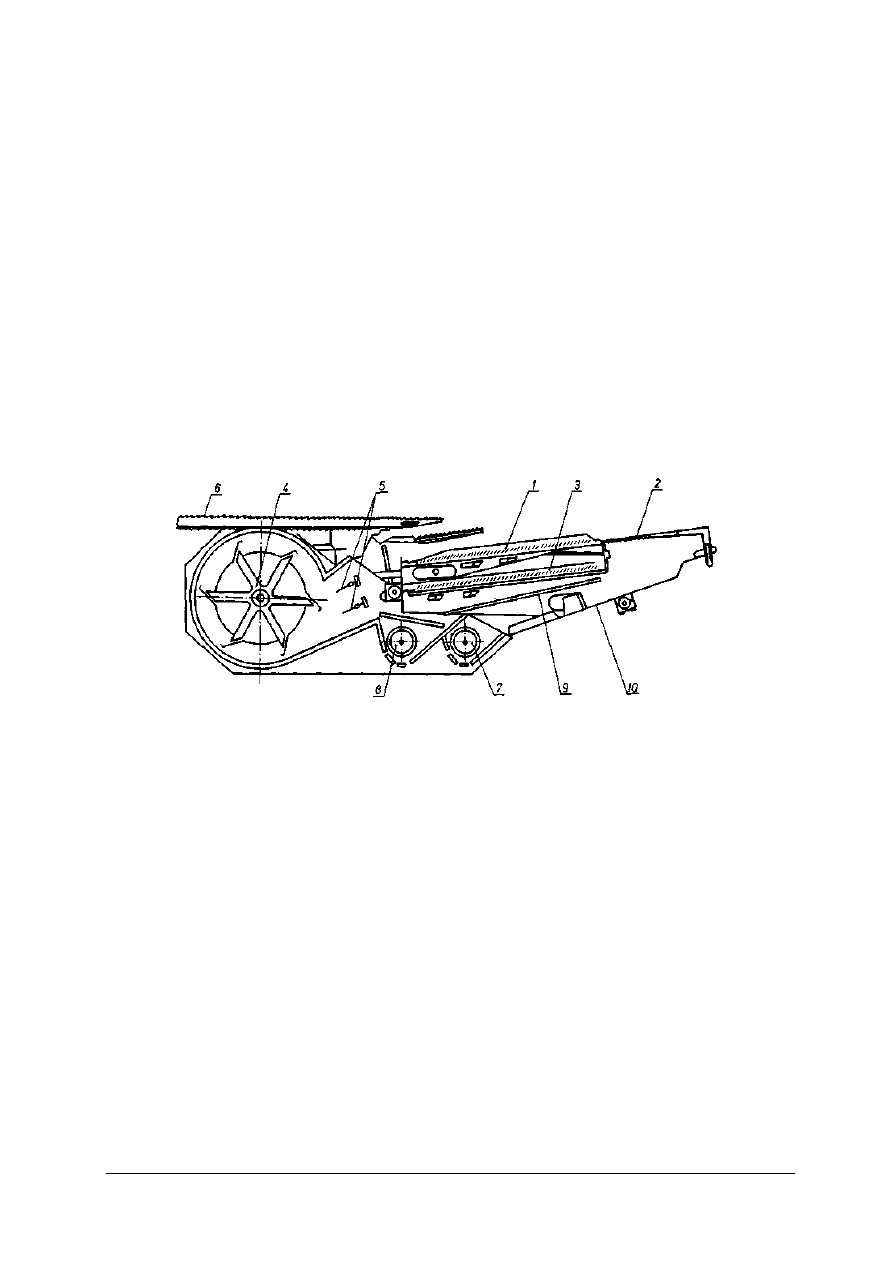

W skład zespołu żniwnego kombajnu wchodzą następujące elementy:

1) nagarniacz pięcioskrzydłowy,

2) nożycowy zespół tnący,

3) podajnik ślimakowo-palcowy,

4) przenośnik pochyły,

5) korpus zespołu żniwnego.

Zadaniem nagarniacza jest nachylenie zboża w kierunku zespołu tnącego i podawanie go

pod podajnik ślimakowo-palcowy. Jakość pracy nagarniacza zależy w dużym stopniu od

właściwego ustawienia nagarniacza w płaszczyznach pionowej i poziomej oraz od regulacji

jego prędkości obrotowej (prędkości obwodowej listew nagarniających) i kąta ustawienia jego

palców. Roboczymi częściami nagarniacza są skrzydła zamontowane równolegle do osi obrotu

nagarniacza, rozmieszczone, co 72°. Każde skrzydło składa się z osi, listwy nagarniającej

i osadzonych na niej sprężystych palców. Skrzydła zamocowane są do trzech tarcz. Skrajne

tarcze połączone są z tarczami mimośrodów za pomocą zakończonych wykorbieniami osi

skrzydeł. Taki układ zapewnia równoczesne z obrotami nagarniacza obroty skrzydeł wokół ich

osi i utrzymanie stałego kąta ustawienia sprężystych palców oraz listew nagarniacza. Kąt

ustawienia listew z palcami może być regulowany przez obsługującego. Cały nagarniacz może być

podnoszony lub opuszczany oraz przesuwany bliżej lub dalej, w stosunku do zespołu tnącego.

Regulacja nagarniacza w płaszczyźnie poziomej odbywa się za pośrednictwem układu

dźwigniowego połączonego z siłownikiem hydraulicznym natomiast dwa siłowniki służą do

podnoszenia i opuszczania nagarniacza. Oprócz tego obsługujący może regulować prędkość

obrotową nagarniacza, dostosowując ją każdorazowo do prędkości jazdy kombajnu. Do regulacji

prędkości obrotowej nagarniacza stosuje się przekładnię bezstopniową, sterowaną siłownikiem

hydraulicznym wbudowanym do jednego z kół pasowych przekładni. Stosuje się również

napęd nagarniacza bezpośrednio silnikiem hydraulicznym, co umożliwia bezstopniową

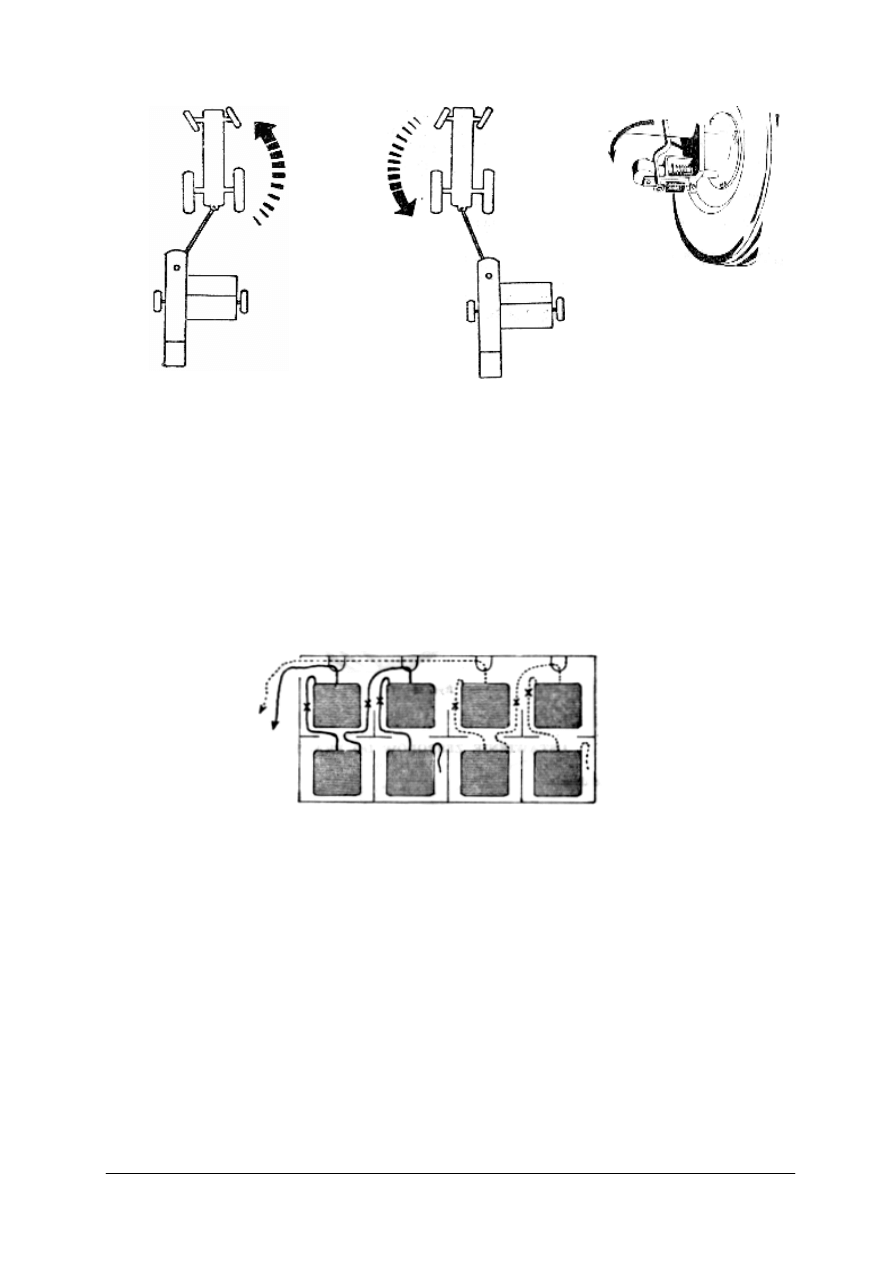

zmianę jego prędkości obrotowej. Przy koszeniu zboża prosto stojącego nagarniacz powinien

być ustawiony nad zespołem tnącym. Wysokość ustawienia nagarniacza powinna być taka,

aby jego listwy uderzały w zboże na wysokości ok. 1/3 długości źdźbeł poniżej kłosów. Przy

zbyt wysokim ustawieniu nagarniacza następuje wymłacanie kłosów, a przy zbyt niskim

ustawieniu zboże owija się wokół listew nagarniacza. Palce sprężyste nagarniacza ustawia się

pionowo. Jeśli zboże jest wyległe, nagarniacz należy opuścić nisko i wysunąć do przodu,

a jeśli ma bardzo krótką słomę - opuścić i cofnąć. Kąt ustawienia palców zmienia się cofając

je w stosunku do kierunku jazdy.

Regulacji prędkości obrotowej nagarniacza dokonuje się z pomostu kombajnu siłownikiem

hydraulicznym wmontowanym w przekładnię bezstopniową. Zasadą jest, że prędkość

obwodowa nagarniacza powinna być większa od prędkości postępowej kombajnu, aby listwy

nagarniacza przy zagłębianiu się w zboże nachylały źdźbła w kierunku ruchu maszyny.

Jednocześnie należy pamiętać, że jeśli prędkość obrotowa nagarniacza jest za duża, to jego listwy

uderzają w kłosy i wymłacają z nich ziarno. Wyjątkowo prędkość obwodowa nagarniacza jest

mniejsza od prędkości ruchu kombajnu tylko podczas zbioru „pod włos" zbóż wyległych lub

o bardzo długiej słomie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

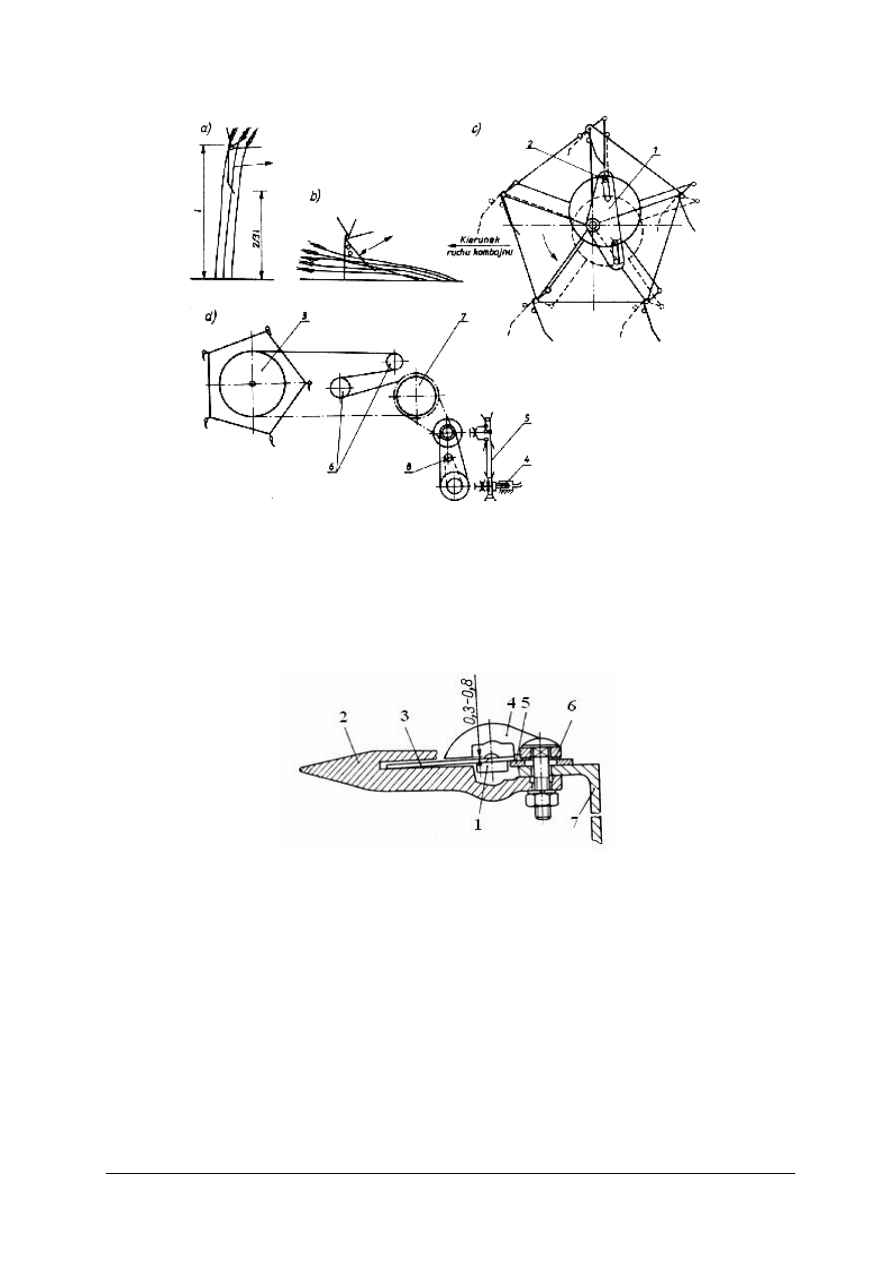

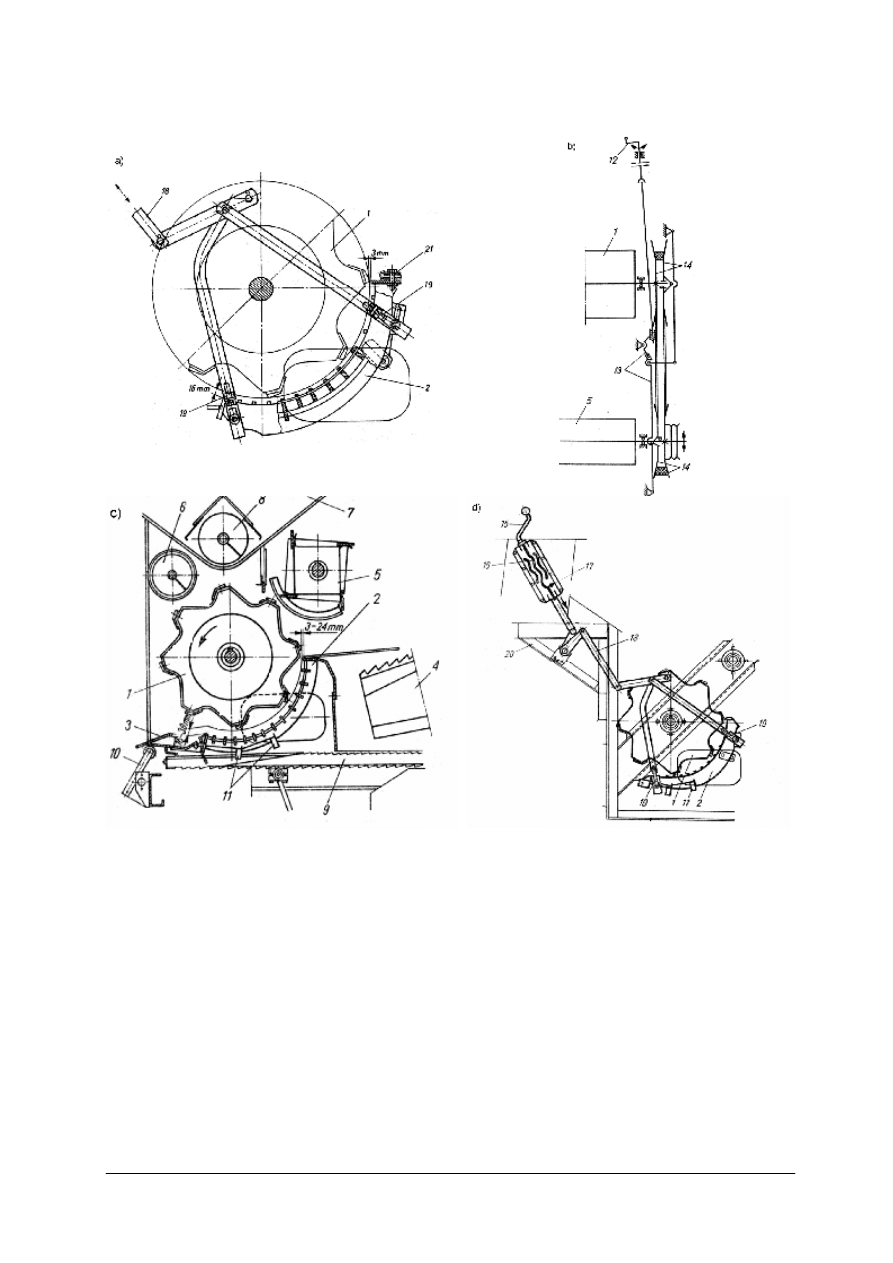

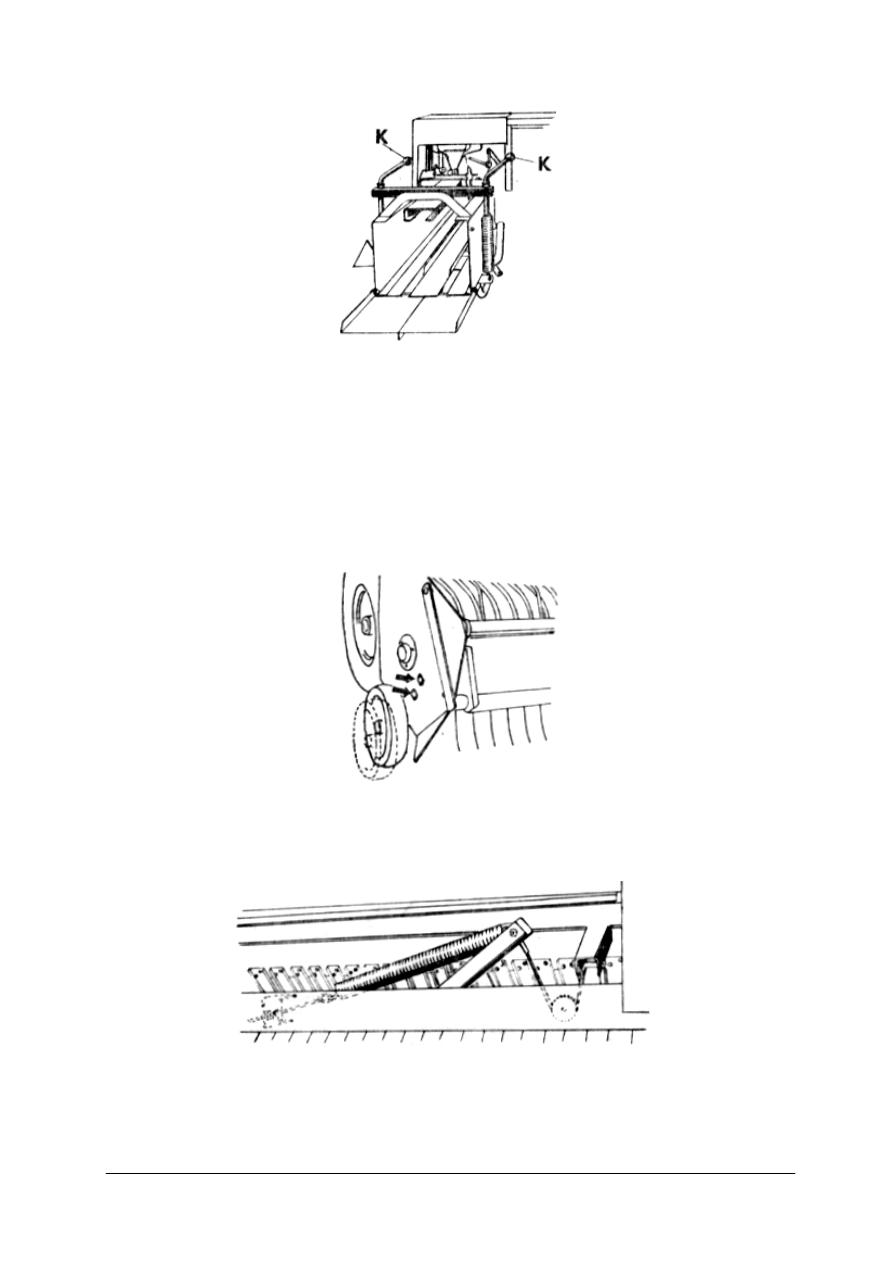

Rys. 19. Ustawienie nagarniacza a) przy zbiorze zbóż stojących, b) przy zbiorze zbóż wyległych, c) zmiana

położenia palców, d) regulacja prędkości obrotowej 1 – mimośród, 2 – rolka, 3 – nagarniacz, 4 – siłownik

hydrauliczny, 5 – przekładnia bezstopniowa, 6 – koła napinające, 7 – koło pośrednie, 8 – wał napędowy

[10, s. 226]

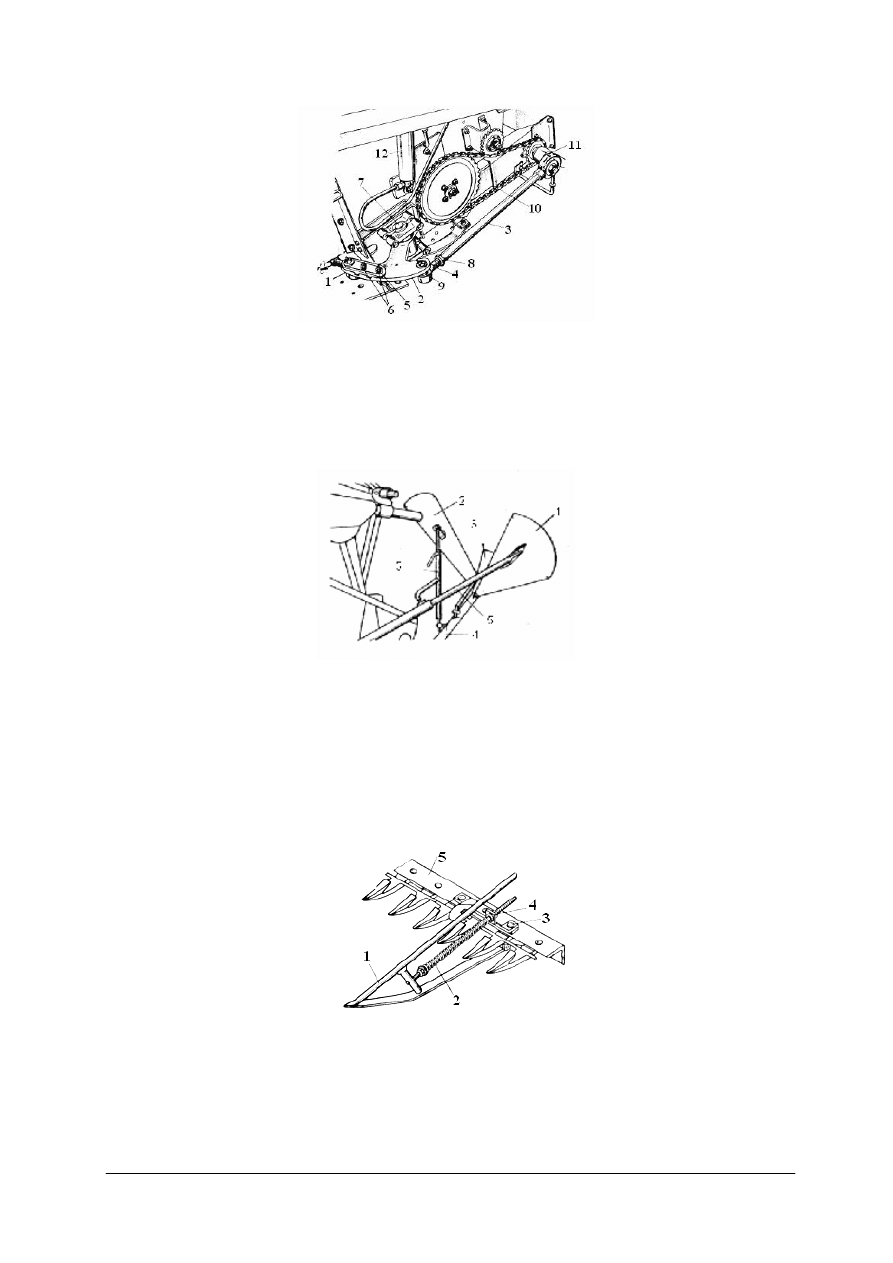

Zespół tnący – jest to nożycowy zespół tnący normalnego cięcia o rozstawie palców

76,2mm i ząbkowanych nożykach.

Rys. 20. Przekrój zespołu tnącego. 1 – listwa nożowa, 2 – palec zespołu tnącego, 3 – nożyk, 4 – przycisk,

5 – prowadnica listwy nożowej, 6 – podkładka regulacyjna, 7 – belka palcowa [1, s. 38]

Mechanizm napędu listwy nożowej składa się z korby, targańca i dźwigni. Wykonany

z metalowej rurki targaniec jest zakończony przegubem kulowym z trzpieniem

gwintowanym. Przez wkręcanie lub wykręcanie przegubu kulowego można zmieniać długość

targańca, regulując w ten sposób położenie punktów zwrotnych listwy nożowej. Dźwignia

łączy dwa przeguby kulowe: targańca i listwy nożowej, umożliwiając przekazywanie napędu

pod kątem 90°. Nożycowy zespół tnący kombajnu jest napędzany od mimośrodu obracającego się

w płaszczyźnie ruchu kombajnu. Napęd jest przenoszony dalej przez targaniec, ustawiony

w przybliżeniu równolegle do płaszczyzny ruchu kombajnu, na dźwignię kątową, a z niej na

listwę nożową. Przynitowane do listwy nożowej nożyki współpracują bezpośrednio z palcami

zespołu tnącego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

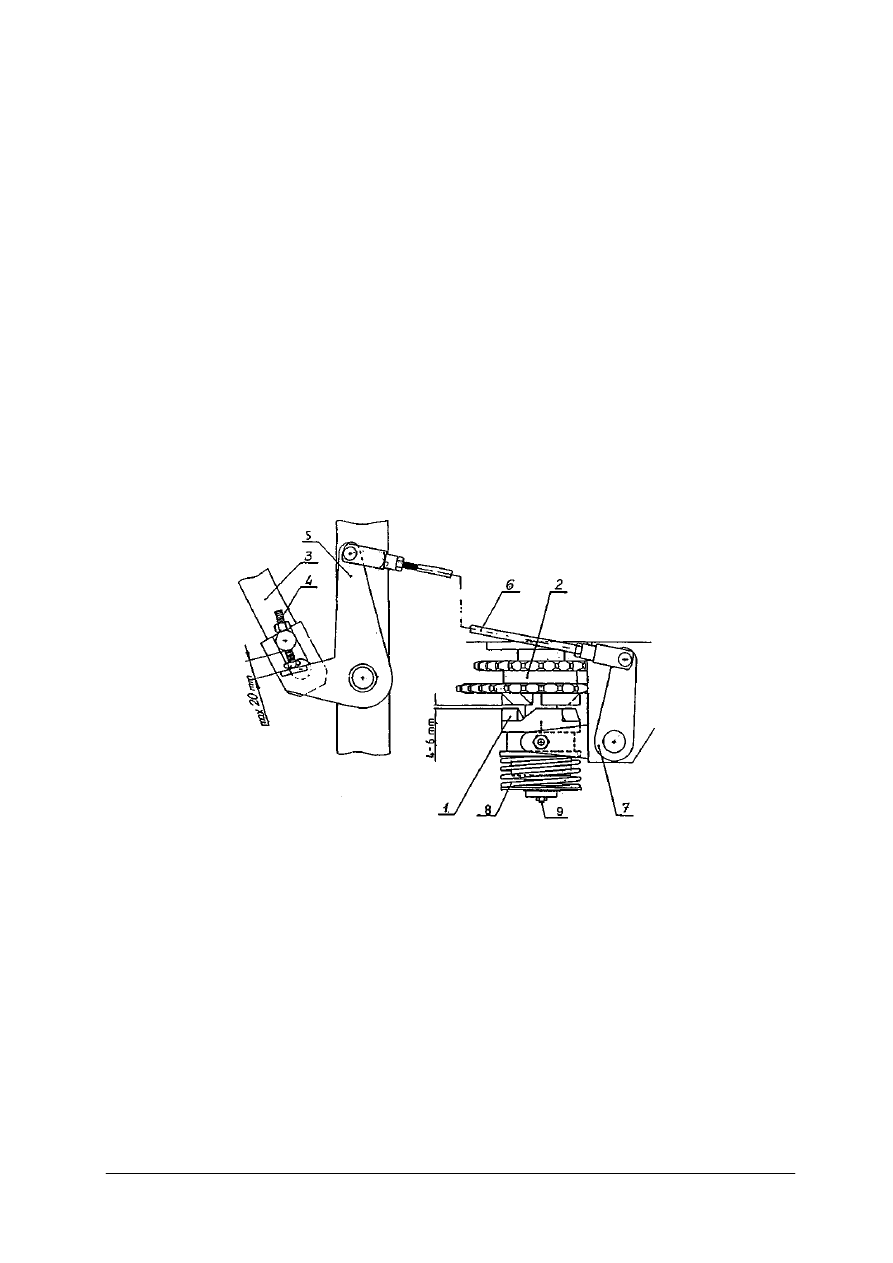

Rys. 21. Układ napędowy listwy tnącej. 1 – listwa nożowa, 2 – dźwignia kątowa, 3 – targaniec, 4 – śruba

regulacyjna długości targańca, 5 – ramię dźwigni, 6 śruby mocujące ramię dźwigni, 7 – oś obrotu

dźwigni kątowej, 8 – nakrętka zabezpieczająca, 9 – przegub kulisty, 10 – przekładnia łańcuchowa

napędzająca podajnik ślimakowo – palcowy, 11 – mimośród napędowy zespołu tnącego, 12 – siłownik

hydrauliczny podnoszenia nagarniacza [7, s. 283]

Po obu stronach zespołu tnącego do korpusu zespołu żniwnego są przymocowane

rozdzielacze łanu, które mają za zadanie oddzielić koszony pas zboża od reszty łanu.

Rys. 22. Prawy rozdzielacz łanu. 1 – skrzydło zewnętrzne, 2 – skrzydło wewnętrzne, skrzydło górne, 4 – belka

nośna, 5 – wysięgniki regulacyjne [7, s. 285]

Położenie skrzydeł rozdzielacza reguluje się poprzez zmianę długości wysięgników.

Lewy rozdzielacz łanu składa się ze skrzydła wewnętrznego, skrzydła górnego oraz belki

nośnej.

Przy koszeniu zboża wyległego, do zespołu tnącego przymocowuje się podnośniki,

ułatwiające koszenie w takich utrudnionych warunkach.

Rys. 23. Podnośnik wyległego zboża. 1 – podnośnik, 2 – sprężyna, 3 – wspornik, 4 – śruba regulacyjna,

5 – belka palcowa [7, s. 285]

Ścinane zboże jest na bieżąco odbierane z zespołu tnącego i podawane do obudowy

przenośnika pochyłego. Czynność tę wykonuje podajnik ślimakowo-palcowy składający się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

z dwóch skrajnych odcinków– prawozwojowego i lewozwojowego - ślimaków oraz części

środkowej - podajnika palcowego. Obracające się zwoje ślimaków przemieszczają po

podłodze zespołu żniwnego ścięte źdźbła ku części środkowej, skąd palce podajnika kierują

ściętą masę do przenośnika pochyłego. Palce podajnika zamontowane są na osi wykorbionej,

która to oś umieszczona jest wewnątrz cylindra podajnika i jest w stosunku do osi cylindra

usytuowana mimośrodowo. Na osi tej ułożyskowane są piasty palców, w których za pomocą

zawleczek zamocowane są palce. Palce wyprowadzone są z cylindra przez prowadnice. Oś

palców jest nieruchoma w stosunku do obracającego się cylindra, natomiast na osi tej obracają

się wraz z cylindrem piasty palców podajnika. Miejsce, w którym palce podajnika palcowego

w czasie jego obrotu chowają się w cylindrze i miejsce, kiedy palce wysuwają się może być

regulowane przez przemieszczanie osi palców względem cylindra, za pomocą dźwigni.

Ustawienie kompletnego podajnika w stosunku do kadłuba zespołu żniwnego jest

regulowane w płaszczyźnie pionowej. Odległość spirali ślimaka od dna kadłuba tego zespołu

powinna wynosić 12 - 16 mm. Minimalna odległość zaś wynosi 6 mm. Obowiązuje zasada im

grubsze łodygi roślin tym większa szczelina.

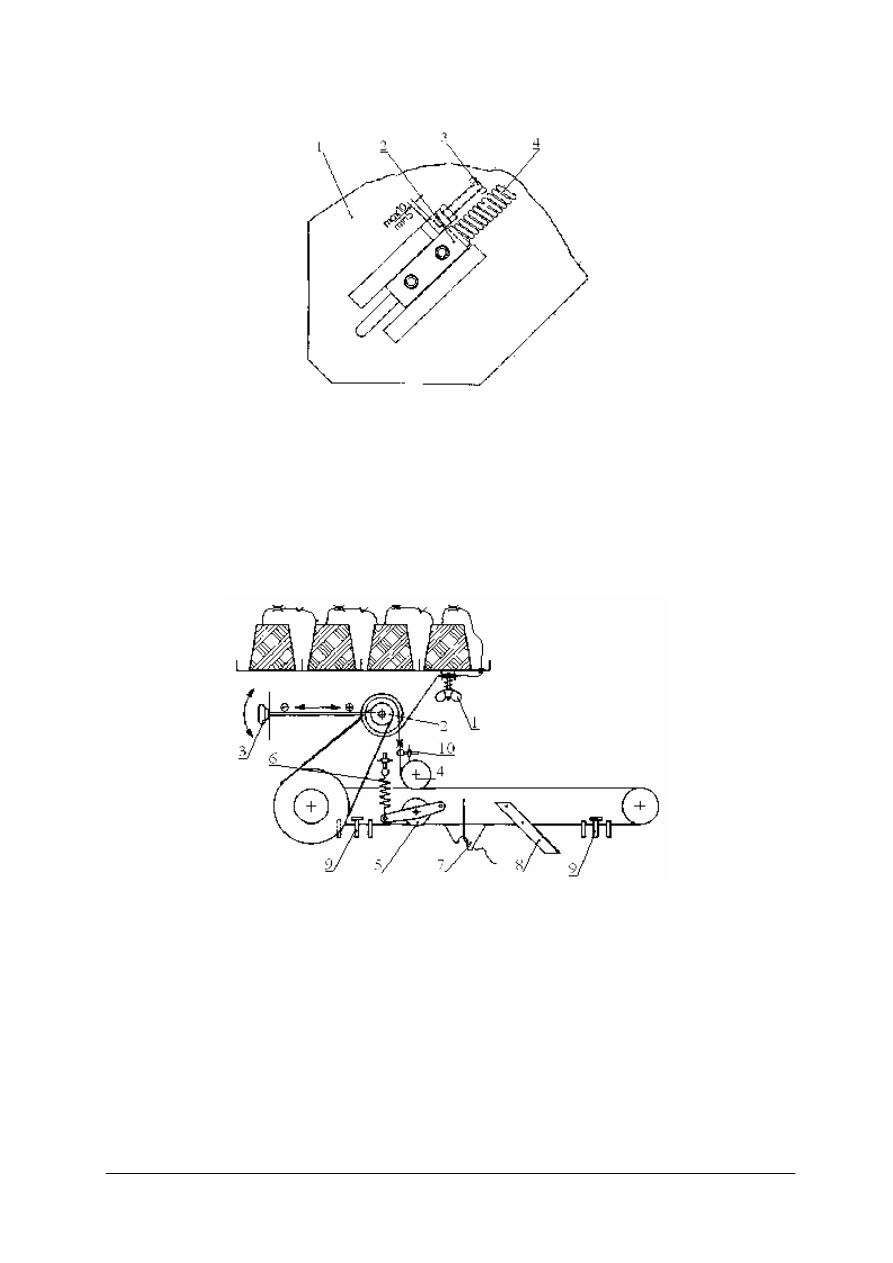

Rys. 24. Podajnik ślimakowo – palcowy: a – schemat działania, b – budowa podajnika, c – regulacja ustawienia

palców i całego podajnika. 1 – cylinder podajnika, 2 – zwoje ślimaków, 3 – palce, 4 – oś wykorbiona,

5 – prowadnice palców, 6 – dno zespołu żniwnego, 7 – koło napędowe, 8 – rozcinacz nawinięć,

9 – dźwignia regulacyjna ustawienia palców, 10 – śruba regulacyjna ustawienia położenia całego

podajnika [7, s. 285]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

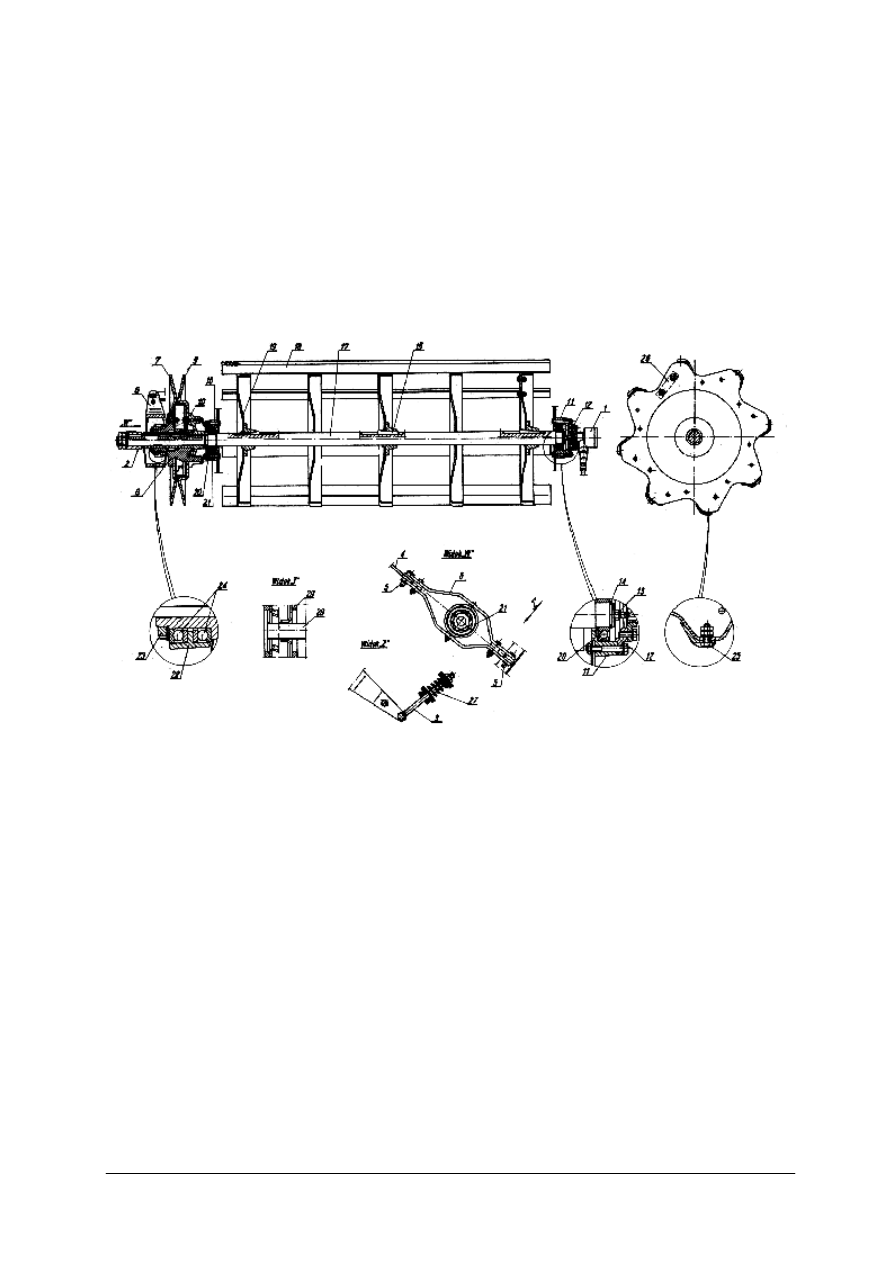

Przenośnik pochyły odbiera ściętą masę zbożową od podajnika ślimakowo – palcowego

i transportuje ją do zespołu młócącego. Zasadniczymi elementami przenośnika pochyłego są

trzy łańcuchy, do których przynitowane zostały kątowniki z uzębionymi górnymi

krawędziami. Łańcuchy współpracują z kołami łańcuchowymi osadzonymi na dwóch

wałkach: napinającym i napędowym. Napinający wałek dolny jest zamontowany elastycznie,

co umożliwia mu dostosowanie swojego położenia do zmieniającej się stale ilości

przemieszczanego zboża. Łańcuchy przenośnika muszą być okresowo napinane, aby nie

ocierały o dno przenośnika pochyłego. Wałek górny jest wałkiem napędzającym przenośnik.

W celu zabezpieczenia elementów przenośnika przed uszkodzeniem na skutek przeciążenia

zamontowane zostało na wałku górnym sprzęgło przeciążeniowe.

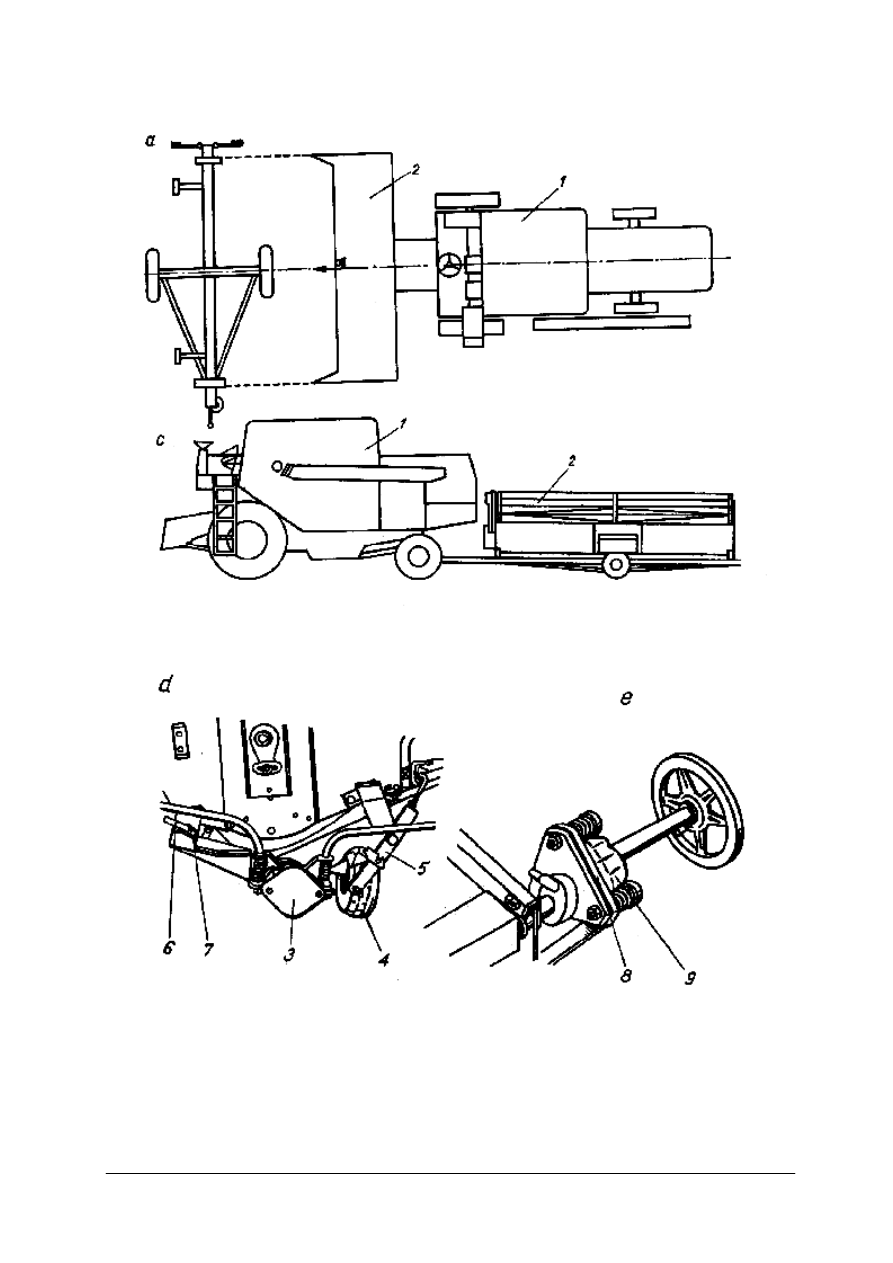

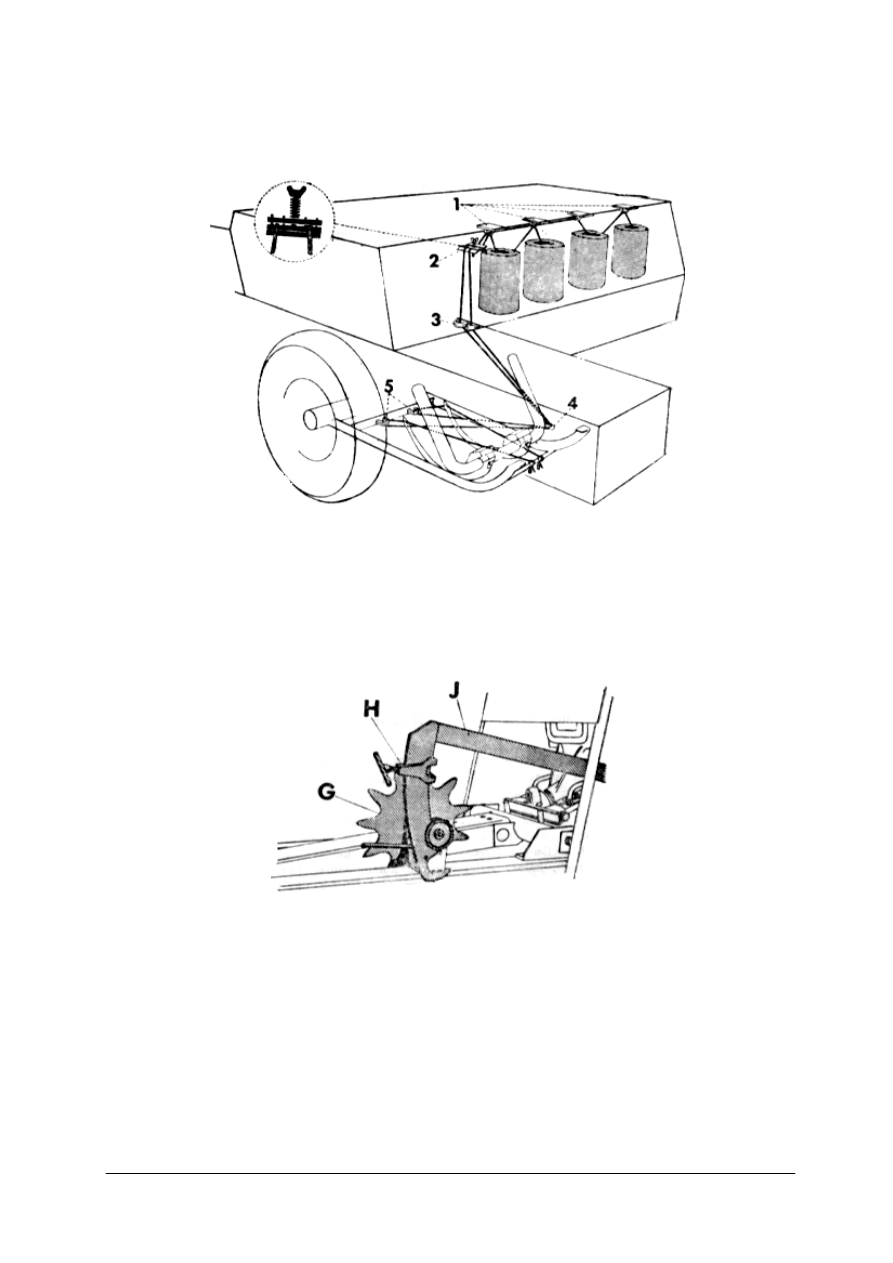

Zespół żniwny jest przewożony na wózku transportowym przyczepionym do kombajnu.

Aby założyć zespół żniwny do kombajnu należy:

−

ustawić wózek poziomo,

−

odczepić go od kombajnu,

−

podjechać kombajnem do zespołu żniwnego naprowadzając czopy zawieszenia

znajdujące się na przenośniku pochyłym, w gniazda zawieszenia na belce nośnej zespołu

żniwnego,

−

podnieść powoli przenośnik pochyły wprowadzając czopy w gniazda,

−

odłączyć zespół żniwny od wózka odchylając dźwignie i wysuwając zatyczki,

−

podnieść zespół żniwny z wózka i zabezpieczyć u dołu przetyczkami na przenośniku

pochyłym,

−

podłączyć przewody hydrauliczne z odpowiednimi gniazdami na zespole żniwnym,

−

połączyć układ przeniesienia napędu.

Odłączanie zespołu żniwnego od kombajnu odbywa się w następującej kolejności:

−

podjechać kombajnem z podniesionym zespołem żniwnym prostopadle do wózka

transportowego ustawionego poziomo, naprowadzając płozy zespołu żniwnego na ślizgi

w jarzmach wózka,

−

wyjąć przetyczki u dołu na przenośniku pochyłym,

−

opuścić zespół żniwny na wózek, następnie zamocować go przetyczkami zabezpieczając

przetyczki zawleczkami sprężystymi oraz zablokować zespół specjalnymi dźwigniami na

wózku transportowym,

−

odłączyć przewody hydrauliczne od gniazd i umieścić je pod podłogą pomostu

kombajnisty, a na gniazda zespołu żniwnego założyć ochraniacze,

−

rozłączyć układ przeniesienia napędu,

−

opuścić przenośnik pochyły tak, aby czopy zawieszenia wyszły z gniazd,

−

odjechać kombajnem do tyłu. Połączyć wózek z kombajnem.

Należy pamiętać, aby do transportu zdjąć długie rozdzielacze łanu, odchylić wysięgniki

świateł, podłączyć instalację elektryczną wózka z instalacją kombajnu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

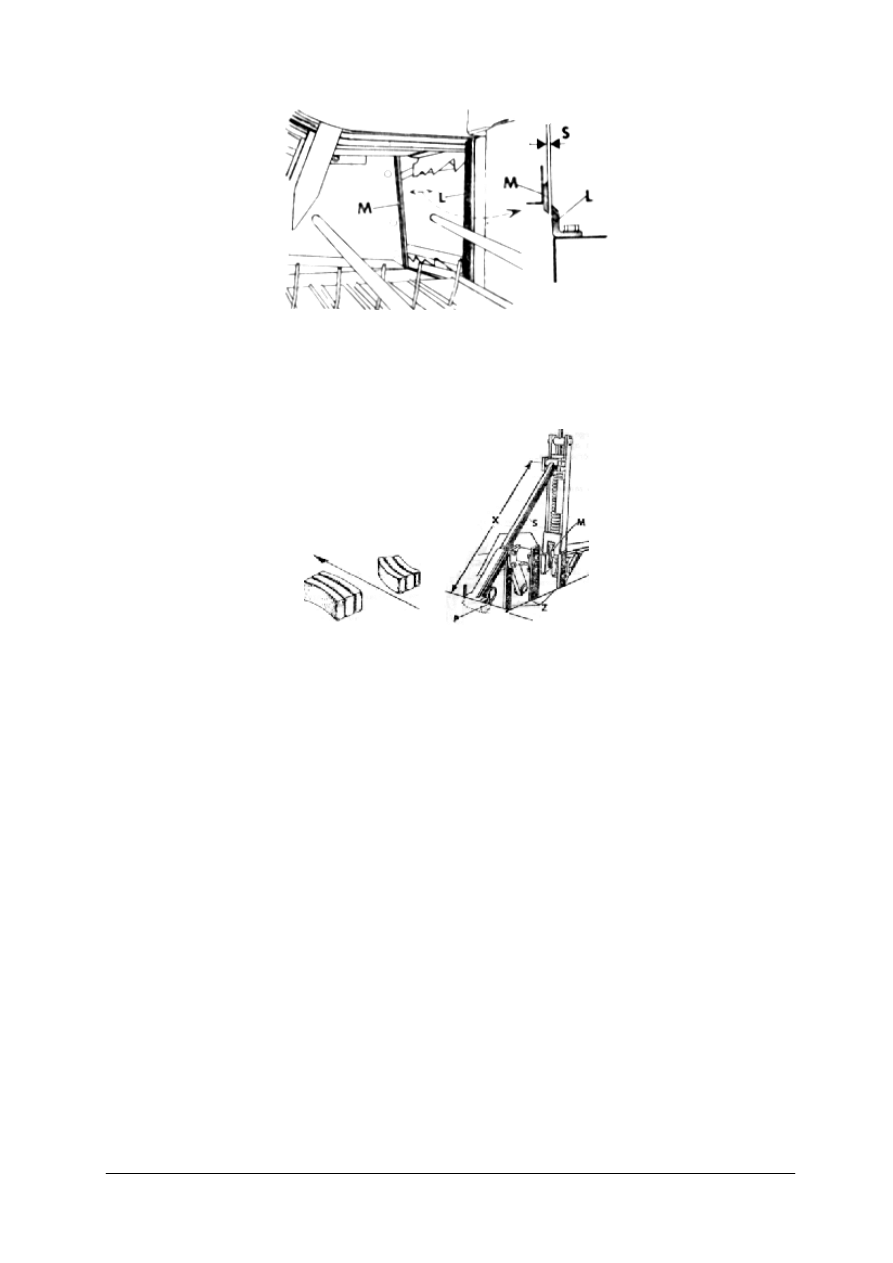

Rys. 25. Transport zespołu żniwnego kombajnu a – wózek transportowy, b – zakładanie zespołu żniwnego na

wózek, c – kombajn z wózkiem w położeniu, d – zamocowanie zespołu żniwnego na wózku

transportowym, e – przykład sposobu przeniesienia napędu z kombajnu na zespół żniwny.

1 – kombajn, 2 – zespół żniwny kombajnu, 3 – rama wózka transportowego, 4 – kola wózka,

5 – dźwignia specjalna, 6 – przetyczki 7 – zawleczka sprężysta, 8 – sprzęgło napędu zespołu żniwnego

[7, s. 299]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

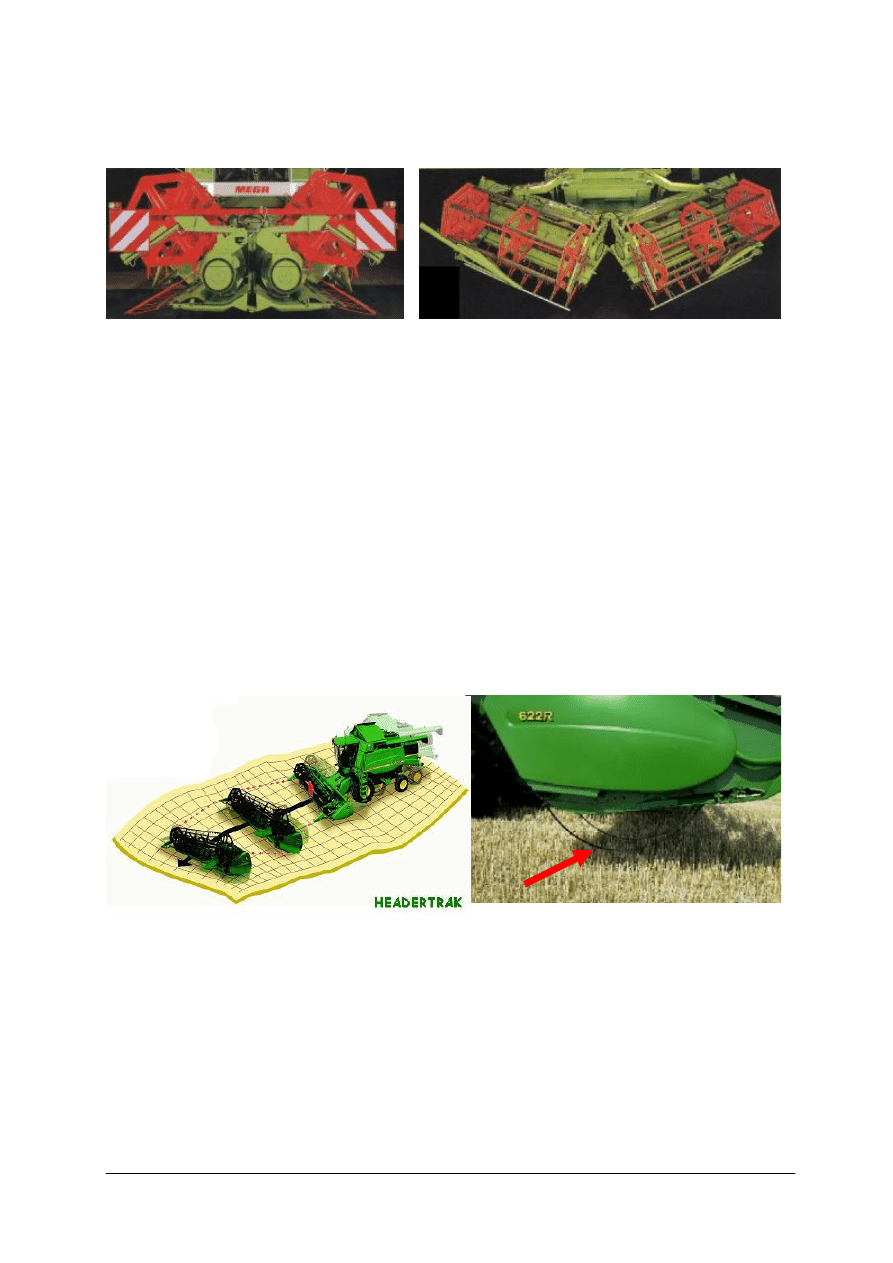

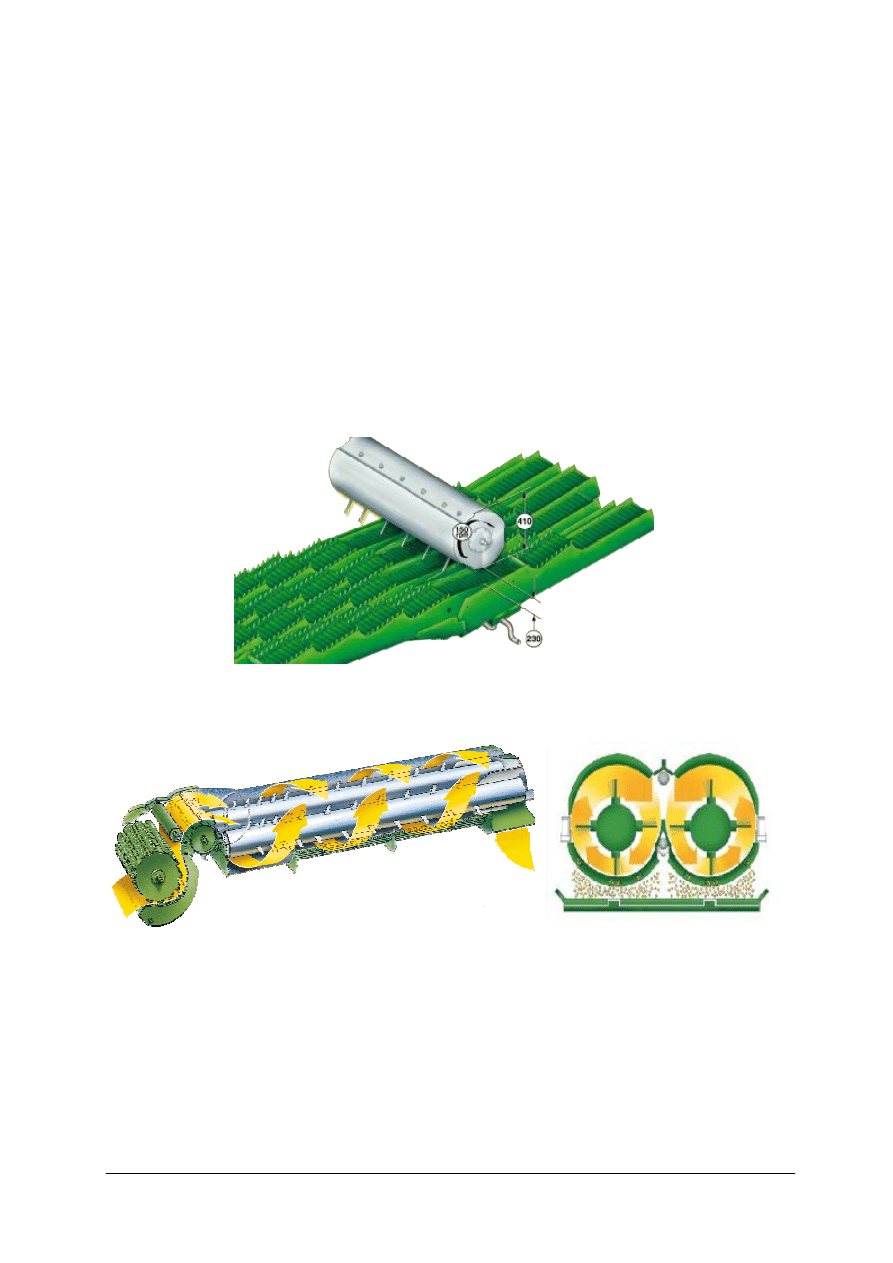

W celu ułatwienia przemieszczania się kombajnu z pola na pole firma Claas opracowała

konstrukcję składanego zespołu żniwnego. W tym przypadku nie zachodzi konieczność

odłączania zespołu przy przejazdach kombajnu po drogach publicznych.

Rys. 26. Składany zespół żniwny kombajnu zbożowego firmy Claas [mat. reklamowe producenta]

Na zboczach, w terenie pofałdowanym, przy głębokich koleinach, przy wyległym zbożu

kombajnista ma problem z właściwym poprowadzeniem maszyny. W nowoczesnych

konstrukcjach zespołu żniwnego, konstruktorzy wiodących w tej dziedzinie firm, rozwiązali

problem właściwego prowadzenia zespołu żniwnego. System AUTO-CONTOUR, firmy

Claas, umożliwia samoczynne dopasowanie się zespołu żniwnego do pochyłości wzdłużnych

i poprzecznych. Operator wybiera nastawy i uruchamia AUTO-CONTOUR przyciskiem na

drążku sterowym. Regulacja odbywa się za pomocą elektro-hydraulicznych obwodów

sterujących.

HEADERTRACK, firmy John Deere, umożliwia pełne kopiowanie terenu uwalniając

operatora przed częstymi zmianami położenia zespołu żniwnego podczas pracy na nierównym

terenie. Jest to w pełni zautomatyzowany system, sterujący podczas pracy następującymi

funkcjami: automatyczna kontrola wysokości koszenia, automatyczna kontrola nacisku na

podłoże, automatyczne pochylenie zespołu żniwnego, automatyczne sterowanie położeniem

nagarniacza. Korzyści wypływające z tych rozwiązań to: wysoki komfort i bezpieczeństwo

pracy.

Rys. 27. Zasada pracy systemu HEADERTRACK

[mat. reklamowe producenta]

Rys. 28. Zespół żniwny wyposażony jest po dwa

sensory

z

każdej

strony

[mat. reklamowe producenta]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich zasadniczych elementów zbudowany jest zespół żniwny?

2. Jakie regulacje wykonywane przy nagarniaczu mają decydujący wpływ na jakość jego

pracy?

3. Jaką funkcję spełniają rozdzielacze łanu?

4. Jakie czynności należy wykonać, aby założyć zespół żniwny do kombajnu?

5. Jakie czynności należy wykonać, aby odłączyć zespół żniwny od kombajnu?

4.3.3. Ćwiczenia

Ćwiczenie 1

Zespół żniwny znajduje się na wózku transportowym. Dokonaj połączenia zespołu

żniwnego z kombajnem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić kolejność czynności jakie należy wykonać podłączając zespół żniwny do

kombajnu,

2) określić czynności jakie należy wykonać przed uruchomieniem kombajnu,

3) uruchomić kombajn i kierować nim po określonej trasie,

4) określić przeznaczenie poszczególnych dźwigni na pomoście kombajnisty i posługiwać

się nimi,

5) podłączyć zespół.

Wyposażenie stanowiska pracy:

−

instrukcja obsługi kombajnu zbożowego,

−

zespół żniwny na wózku transportowym,

−

kombajn zbożowy,

−

sprzęt i materiały do obsługi kombajnu.

Ćwiczenie 2

Wykonaj regulację eksploatacyjną polegającą na przystosowani nagarniacza do zbioru

zboża wyległego o krótkiej słomie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady jakimi należy się kierować, aby dobrać parametry pracy nagarniacza do

istniejących warunków jego pracy,

2) określić miejsce i sposób przeprowadzenia regulacji ustawienia kąta palców nagarniacza,

3) określić przeznaczenie poszczególnych dźwigni na pomoście kombajnisty i posługiwać

się nimi,

4) wyjaśnić zasady doboru właściwej prędkości obrotowej nagarniacza,

5) określić kryteria jakimi trzeba się kierować ustalając położenie nagarniacza nad

zbieranym zbożem,

6) wykonać regulacje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wyposażenie stanowiska pracy:

−

kombajn zbożowy z zamontowanym zespołem żniwnym,

−

instrukcja obsługi kombajnu zbożowego,

−

komplet narzędzi monterskich.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić elementy z jakich zbudowany jest zespół żniwny?

2) określić, jakie regulacje wykonywane przy nagarniaczu mają

decydujący wpływ na jakość jego pracy?

3) określić jakie zadania spełniają rozdzielacze łanu?

4) określić, jakie czynności należy wykonać aby dopiąć zespół żniwny

do kombajnu?

5) określić, jakie czynności należy wykonać aby odłączyć zespół

żniwny od kombajnu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.4. Młocarnia kombajnu – budowa, przygotowanie do pracy

oraz regulacje

4.4.1. Materiał nauczania

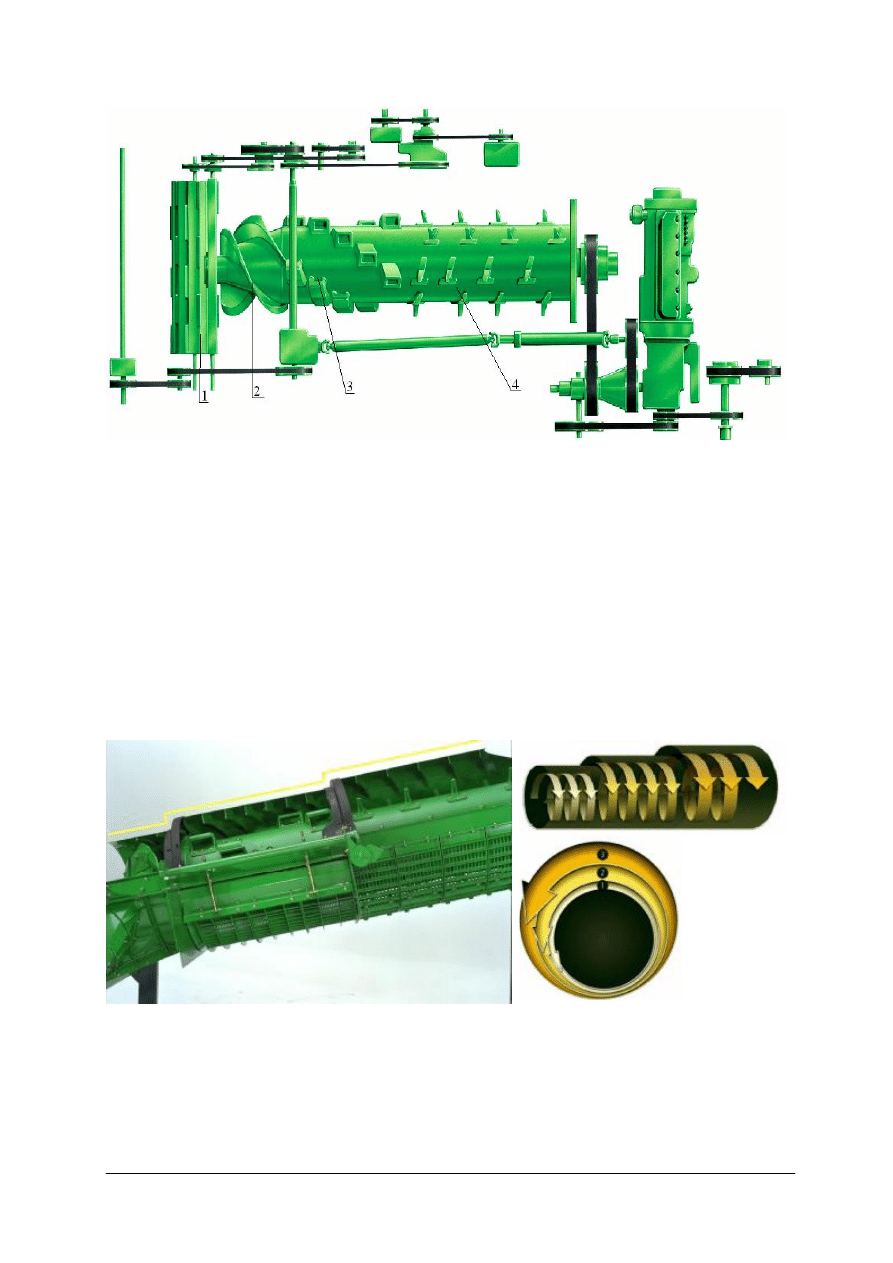

Młocarnia składa się z następujących zespołów:

−

zespołu omłotowego ( bębna młócącego, klepiska i chwytacza kamieni ),

−

odrzutnika słomy,

−

podsiewacza z koszem sitowym,

−

wytrząsaczy,

−

podnośników ( ziarnowego i kłosowego ),

−

ślimaków ( ziarnowego dolnego i górnego, kłosowego i górnego oraz wygarniających),

−

kadłuba z oblachowaniem i zbiornikiem ziarna.

Rys. 29. Przekrój poprzeczny kombajnu. 1 – zespół żniwny, 2 – przenośnik pochyły, 3 – most napędowy,

4 – chwytacz kamieni, 5 – bęben młócący, 6 – klepisko, 7 – odrzutnik słomy, 8 – wytrząsacz,

9 – wentylator, 10 – kosz sitowy, 11 – podsiewacz, 12 – ślimak ziarnowy dolny, 13 – ślimak kłosowy

dolny, 14 – podnośnik kłosowy, 15 – podnośnik ziarna, 16 – ślimak wygarniający, 17 – ślimak

kłosowy górny, 18 – ślimak ziarnowy górny, pomost kombajnisty, 20 – oś zamocowania tylnego

wózka [2, s. 113]

Zespół omłotowy składa się z bębna młócącego, klepiska i chwytacza kamieni oraz

mechanizmu regulacji ustawienia klepiska względem bębna. Przeznaczony on jest do

wymłócenia masy zbożowej, co następuje pomiędzy cepami obracającego się bębna

młócącego i nieruchomym klepiskiem.

Bęben młócący jest napędzany od wału odrzutnika za pomocą bezstopniowej przekładni

pasowej, umożliwiającej bezstopniowo zmianę prędkości obrotowej bębna. Sterowanie

zespołem omłotowym tj. regulacja ustawienia klepiska i regulacja prędkości obrotowej bębna,

jest dokonywane odpowiednią korbką z pomostu kombajnisty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

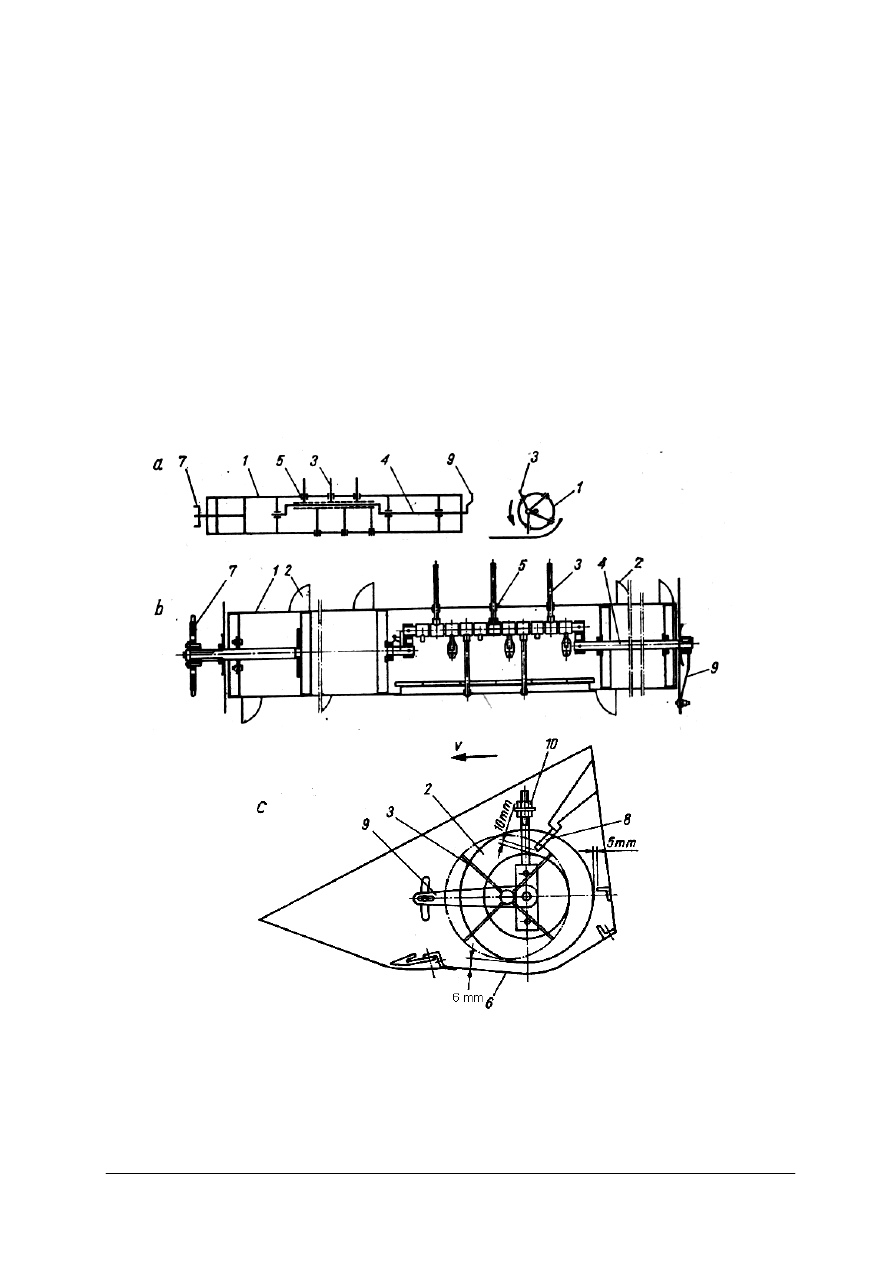

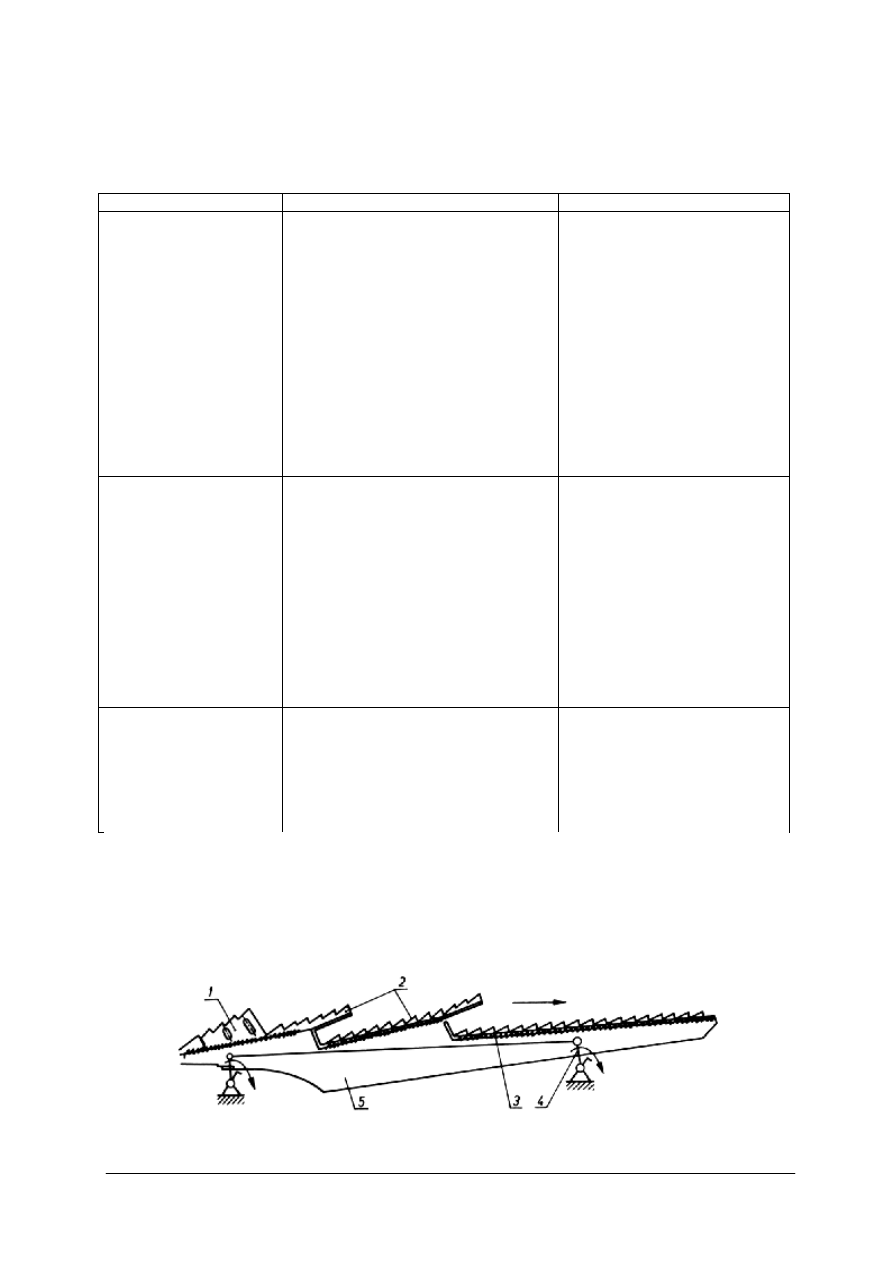

Rys. 30. Budowa i regulacja zespołu młócącego kombajnu Bizon: a) sposób podwieszenia klepiska i mechanizm

regulacji wielkości szczeliny roboczej, b) mechanizm regulacji obrotów bębna młócącego, c) układ

elementów zespołu młócącego, d) mechanizm regulacji wielkości szczeliny roboczej. 1 – bęben

młócący, 2 – klepisko, 3 – chwytacz kamieni, 4 – wytrząsacz, 5 – odrzutnik słomy, 6 – przenośnik

ślimakowy podający niedomłot do z podnośnika kłosów, 7 – zbiornik ziarna, 8 – przenośnik ślimakowy

wyładowczy w zbiorniku ziarna, 9 – podsiewacz, 10 – wspornik chwytacza kamieni, 11 – przesłony

klepiska, 12 – pokrętło regulacji obrotów bębna, 13 – układ dźwigniowy mechanizmu regulacji

obrotów, 14 – koła pasowe przekładni bezstopniowej, 15 – pokrętło regulacji wielkości szczeliny,

16 – śruba pokrętła regulacji przekładni bezstopniowej, 17 – wskaźnik wielkości szczeliny, 18 – układ

dźwigniowy mechanizmu regulacji szczeliny, 19 – pomocnicze śruby regulacyjne klepiska, 20 – rama

kombajnu, 21 – śruba podwieszenia klepiska [7, s. 286 i 287]

Właściwa praca, młocarni powinna odpowiadać określonym wymaganiom. Należą do nich

przede wszystkim:

−

dokładność wymłacania ziarna,

−

jak najmniejsze mechaniczne uszkadzanie ziarna w trakcie omłotu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Ścięte zboże trafia do zespołu młócącego z przenośnika pochyłego. Między

przenośnikiem a zespołem młócącym znajduje się chwytacz kamieni. Służy on do

zabezpieczenia zespołu młócącego przed uszkodzeniem w przypadku dostania się, wraz ze

ściętą masą zboża, kamieni. Chwytacz kamieni to zbiornik z ażurowym dnem, przez które

przesypują się drobne kamienie, a większe pozostają w chwytaczu. Chwytacz kamieni

opróżniać należy, w zależności od zakamieniania pola, raz lub kilka razy dziennie.

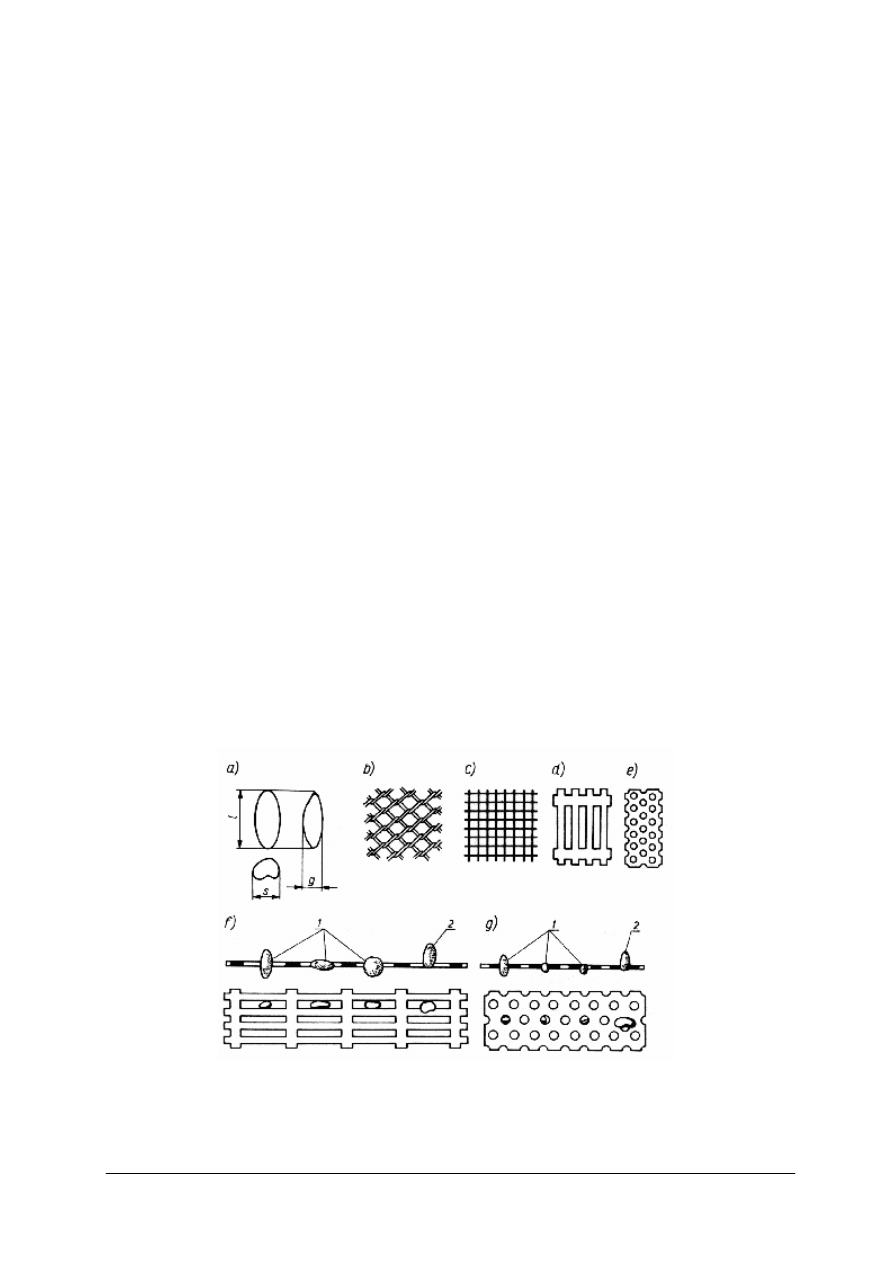

Klepisko ma konstrukcję ażurową utworzoną z poprzecznych prostokątnych stalowych

listew równoległych do osi bębna i z szeregu drutów stalowych usytuowanych prostopadle do

tych listew. Klepisko opasuje bęben na pewnym odcinku jego obwodu. Podstawowe elementy

bębna młócącego to wał z tarczami, do których mocowane są profilowane, karbowane listwy

zwane cepami. Szczegóły konstrukcji bębna przedstawia rysunek 31.

Rys. 31. Bęben młócący. 1 – prądniczka tachometryczna, 2 – jarzmo, 3 – śruba napinająca pas, 4 – łącznik

dźwigni, 5 – sworzeń, 6 – dźwignia tarczy przesuwnej, 7 – tarcza przesuwna 8 – piasta tarczy

przesuwnej, 9 – tarcza stała, 10 – piasta tarczy stałej, 11 – oprawa łożyska lewa, 12 – pokrywa łożyska,

13 – łącznik napędu prądniczki, 14 – pierścień osadczy, 15 – klin, 16 – oprawa łożyska prawa, 17 – wał

bębna młócącego, 18 – cep, 19 – tarcza bębna, 20 – pierścień osadczy, 21 – łożysko kulkowe,

22 – oprawa łożyska wzdłużnego, 23 – nakrętka specjalna, 24 – łożysko wzdłużne, 25 – śruba

mocująca cep, 26 – podkładka do wyważania, 27 – sprężyna, 28 – zabierak piasty przesuwnej,

29 – prowadzenie sprzęgła [2, s. 115]

W celu zapewnienia prawidłowej pracy zespołu młócącego stosuje się zarówno regulację

prędkości obrotowej bębna jak i zmianę szczeliny omłotowej między klepiskiem a bębnem.

Do regulacji wielkości szczeliny omłotowej stosuje się mechanizm przedstawiony na rysunku

30 a i 30 d. Orientacyjną wielkość szczeliny wylotowej pokazuje wskaźnik 17 rys. 30 d.

Dokładną wartość szczeliny wylotowej należy okresowo sprawdzać przez boczne wzierniki

kontrolne. Do regulacji prędkości obrotowej bębna młócącego wykorzystuje się przekładnię

bezstopniową z pasem klinowym rysunek 30 b. Intensywność omłacania wzrasta w miarę

zmniejszania się szczeliny omłotowej lub zwiększania się prędkości obrotowej bębna.

W przypadku zbioru jęczmienia ozimego stosuje się przysłony klepiska, które mają na celu

umożliwienie oddzielenie ości od ziarna.

Prędkość obrotową bębna młócącego oraz wielkość szczeliny roboczej należy dobierać

tak, aby można było z kłosów wydzielić wszystkie ziarna, z tym jednak, aby te nie uległy

przy tym uszkodzeniu. Podczas pracy kombajnu mogą występować pewne niedomagania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39