Inż. Kazimierz RYCHLIK

OBK KOPROTECH

OBRABIARKA ZADANIOWA LWL-31NC DO WIERCENIA

GŁĘBOKICH OTWORÓW W DŹWIGNIACH ZAWOROWYCH

WIERTŁAMI KRĘTYMI

Artykuł przedstawia i opisuje technologię wiercenia głębokich

otworów wiertłami krętymi w dźwigniach zaworowych. W pierwszej

części przedstawione zostały założenia technologiczne i techniczne dla

realizacji zadania. W dalszej części artykułu opisano budowę i konfigu-

rację obrabiarki ze szczególnym uwzględnieniem zakresu realizowa-

nych prac. Podano także parametry obrabiarki i jej możliwości obrób-

kowe. W końcowej części przedstawiono wyniki zrealizowanego pro-

jektu. Artykuł ten został opracowany w oparciu o materiały zgroma-

dzone przy współudziale mgr inż. Wojciecha Nowaka.

1. WSTĘP

Projekt realizacji zadaniowej obrabiarki do wiercenia głębokich otworów w dźwi-

gniach zaworowych został zrealizowany w wyniku zainteresowania przemysłu motory-

zacyjnego w/w technologią. Na potrzeby projektu zostały opracowane założenia tech-

niczne i technologiczne a następnie przystąpiono do realizacji dokumentacji konstruk-

cyjnej i technologicznej. Kolejnym etapem realizowanego projektu było wykonanie

oraz kontrola zespołów obrabiarki a następnie montaż i uruchomienie. Ostatnim etapem

pracy były próby obróbkowe oraz odbiory z udziałem Zamawiającego w/w pracę. Re-

alizacja projektu od początku do końca przeplatana była licznymi problemami, z który-

mi grupa konstruktorów i technologów musiała się zmierzyć i uporać.

1

2. ZAŁOŻENIA TECHNICZNE I TECHNOLOGICZNE

W oparciu o dokonane ustalenia z Zamawiającym przedstawione zostały podsta-

wowe założenia techniczne i technologiczne, które zestawiono w tabl. 1.

Tablica 1. Założenia techniczne i technologiczne

L.p. Parametr

Wartość

1. Wykonywane zabiegi

Wiercenie otworów:

- 2 otwory o średnicy ø3,5 mm

- 1 otwór o średnicy ø4 mm

2. Głębokość wiercenia

Max 63 mm

3. Rodzaj

otworów

Przelotowe

4. Klasa

dokładności otworów

H11

5. Odchyłka położenia osi otworu

R 0,005/100

6. Materiał obrabiany

Stal konstrukcyjna

7. Wydajność obrabiarki

40 sztuk/godz.

8. Współczynnik ciągłości pracy

C=0,85

9. Narzędzia Handlowe

wiertła kręte (HSS)

10. Chłodzenie narzędzi

Olej, podawanie zewnętrzne

11. Załadunek/rozładunek przedmiotów Ręczny

Dodatkowe wymagania związane są z dokładnością wykonywanych otworów

podczas testów odbiorowych. Założono, iż obrabiarka zostanie poddana statystycznej

kontroli procesu w trakcie której zostaną wyznaczone współczynniki Cmk i Cpk. Wy-

mogiem kwalifikującym było osiągnięcie wartości Cmk ≥ 1,33 zaś Cpk ≥ 1,67.

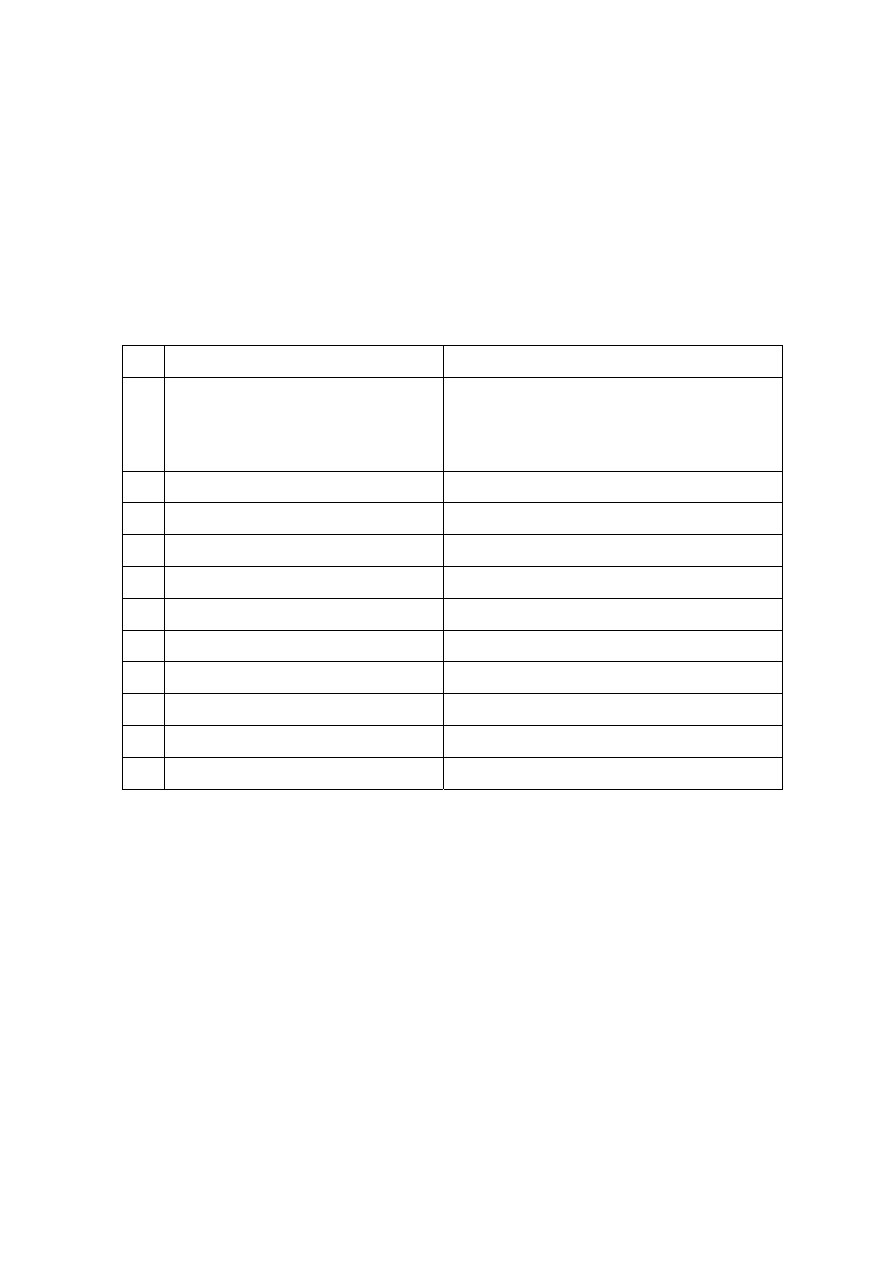

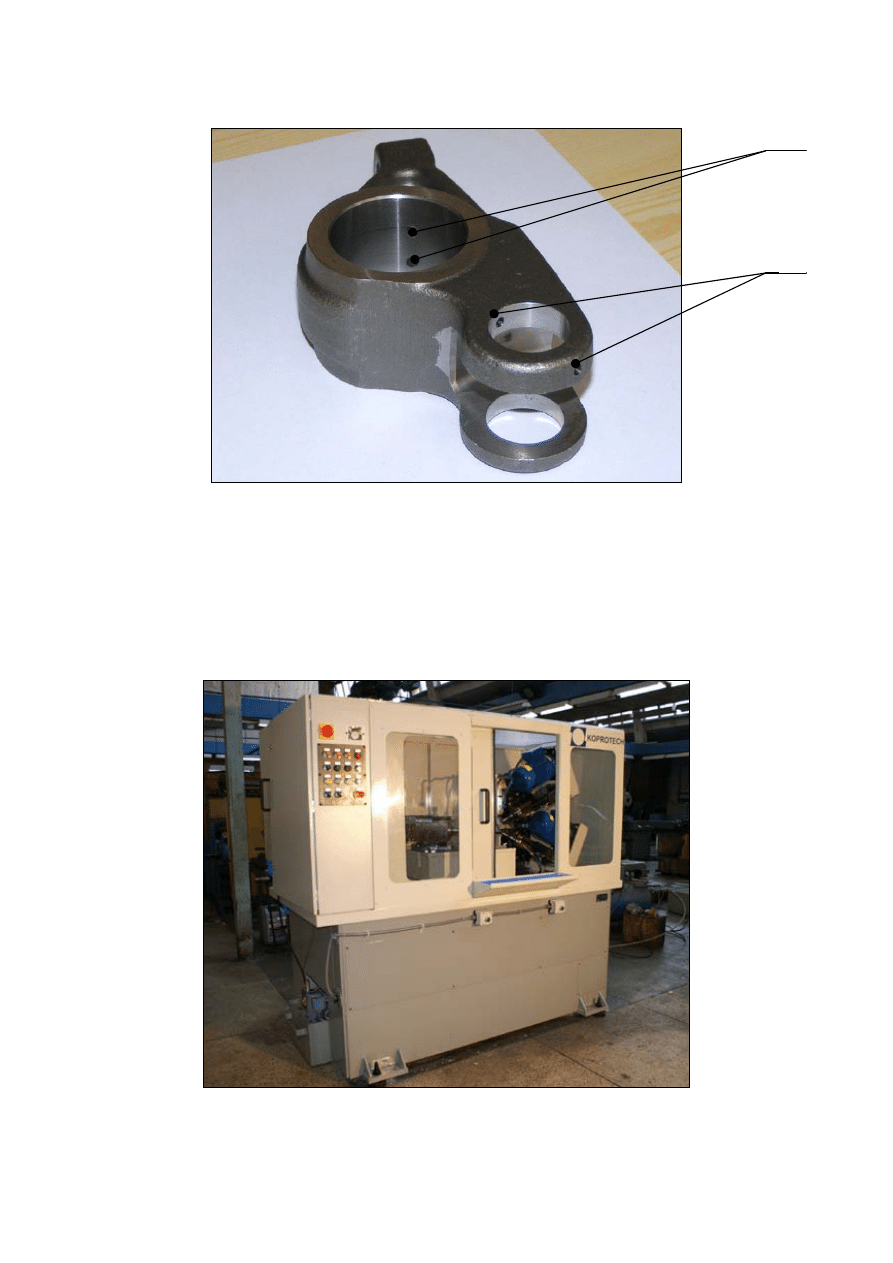

Na rys. 1 i 2 został przedstawiony przedmiot, dla którego została opracowana

technologia obróbki oraz odpowiednia konfiguracja obrabiarki zadaniowej o oznaczeniu

LWL – 31NC.

2

Rys. 1. Rysunek techniczny obrabianego przedmiotu.

Rys. 2. Widok obrabianego przedmiotu.

3

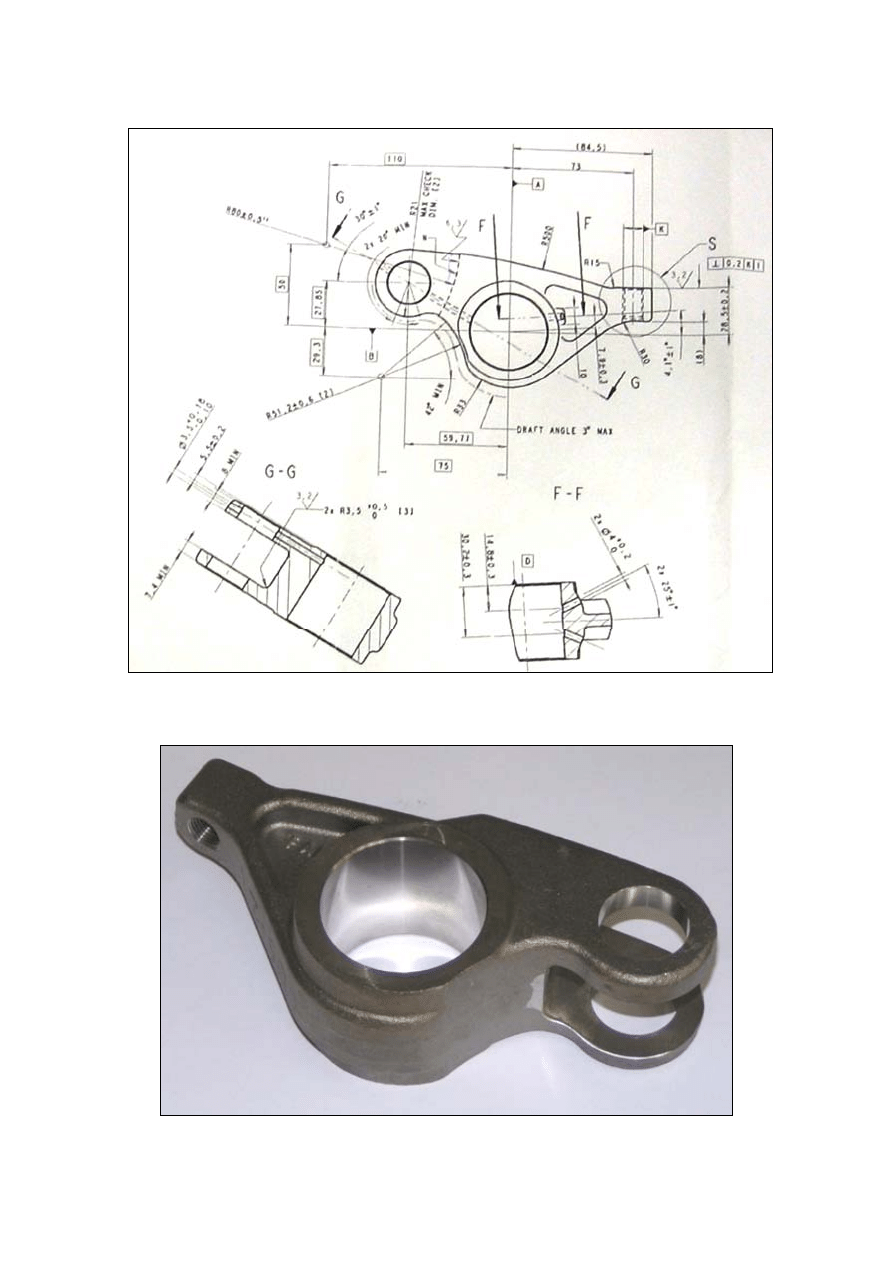

W oparciu o przedstawione założenia grupa konstruktorów opracowała model ob-

rabiarki (rys. 3) oraz projekt wstępny dla realizacji wymaganej technologii. Założono,

że obrabiarka LWL – 31NC składać się będzie z następujących zespołów:

1. Korpus główny,

2. Korpus wewnętrzny z uchwytem mocującym,

3. Pinolowe jednostki obróbkowe,

4. Wyposażenie narzędziowe, co pominięto na rysunku

5. Układ chłodzenia i odwiórowania,

6. Układ napędu i sterowania elektrycznego,

7. Układ sterowania pneumatycznego,

8. Zespół osłon.

1

8

6

5

7

3

2

Rys. 3. Model obrabiarki do wiercenia głębokich otworów w dźwigniach zaworowych.

4

3. OPIS KONFIGURACJI OBRABIARKI

3.1. KORPUS GŁÓWNY

Korpus główny wykonany został jako sztywna spawana konstrukcja w kształcie

sześcianu, wewnątrz którego występują cztery przylgi, do których zamocowany został

korpus wewnętrzny w kształcie stołu kwadratowego o wymiarach 620x630. Na stole

kwadratowym zamocowane zostały płyty regulacyjne, pneumatyczna jednostka wiertar-

ska JVW-12, uchwyt mocujący i docisk przedmiotu. W skład konstrukcji głównej

wchodzi również stalowy słup, na którym zamocowane zostały dwie pneumatyczne

jednostki wiertarskie JVW-6. W dolnej część korpusu głównego umieszczono stalowy

zbiornik na wióry o pojemności 120 litrów oraz kosze filtrujące.

3.2. KORPUS WEWNĘTRZNY Z UCHWYTEM MOCUJĄCYM

Na korpusie głównym ustawiony został korpus wewnętrzny z uchwytem mocują-

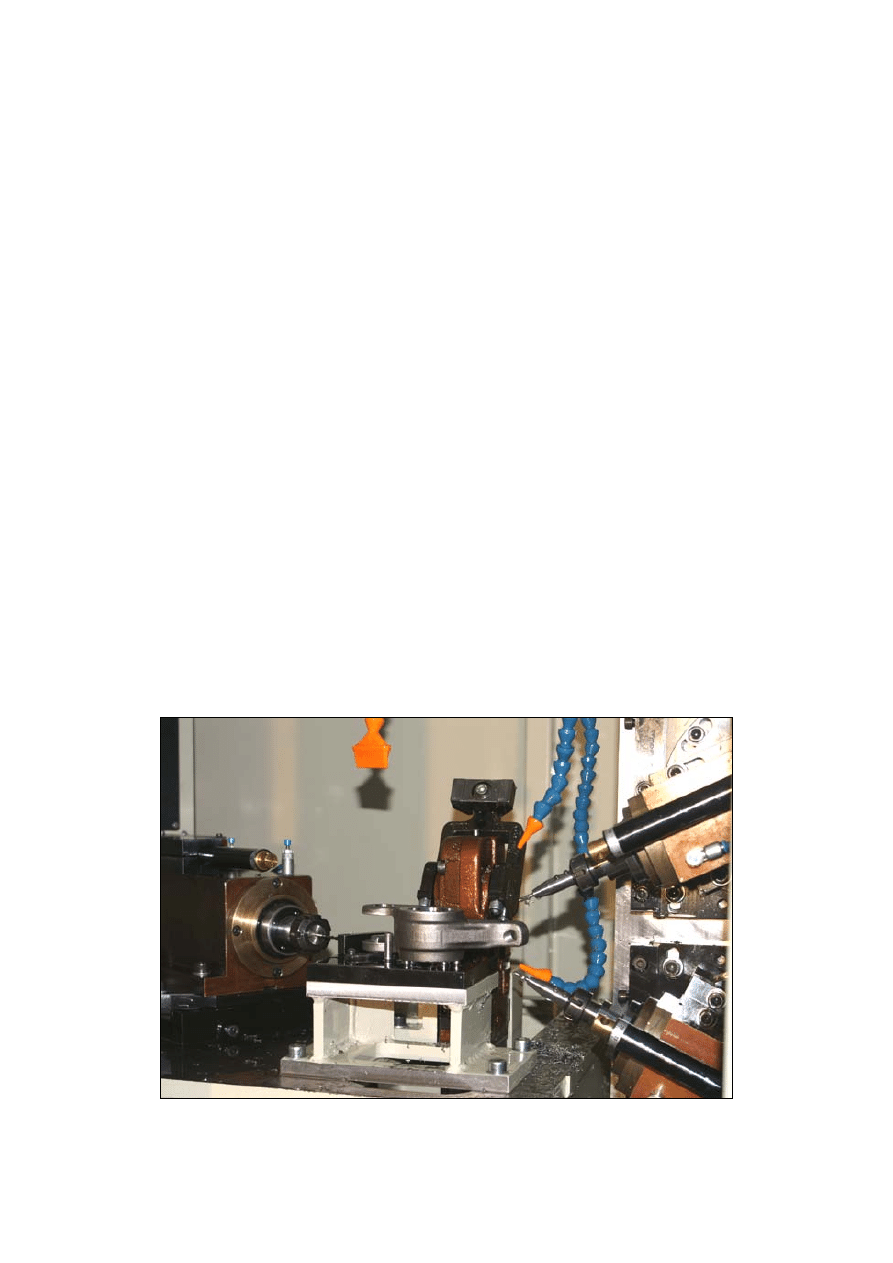

cym, co przedstawia rys.4.

Rys. 4. Uchwyt mocujący.

5

Uchwyt składa się z płyty stalowej o wymiarach 120x150, z otworami pełniącymi

funkcję odwiórowania. Na płycie zamocowane są trzy kołki poziomujące oraz trzy kołki

bazujące. Dodatkowo na płycie osadzono trzpień centrujący przedmiot, który jednocze-

śnie pełni rolę mocowania tulejki wiertarskiej. Precyzyjne wprowadzenie wiertła w ma-

teriał zapewnia tulejka wiertarska wpasowana w niewielkich wymiarów podtrzymkę.

Mocowanie przedmiotu odbywa się za pośrednictwem pneumatycznego docisku.

3.3. PINOLOWE JEDNOSTKI OBRÓBKOWE

W obrabiarce zastosowane zostały dwie wiertarskie jednostki pinolowe JVW-6 i

jedna JVW-12. Napęd wrzecion realizowany jest za pomocą 3 - fazowych silników

asynchronicznych o mocy 1,5kW i 1480 obr/min każdy. Przeniesienie napędu z silnika

na wrzeciono odbywa się za pośrednictwem elastycznej przekładni pasowo-zębatej.

Zakres możliwych do osiągnięcia prędkości obrotowych wrzecion wynosi 1480÷2100

obr/min. Posuw tulei pinolowych realizowany jest za pomocą układu pneumatycznego z

hydraulicznym tłumieniem ruchu roboczego.

3.4. WYPOSAŻENIE NARZĘDZIOWE

Obrabiarka LWL – 31NC wyposażona została w zestaw oprawek i narzędzi do

wiercenia otworów o średnicy ø3,5 mm oraz ø4 mm. Widok narzędzi przedstawiono na

rys. 5.

Rys. 5. Narzędzia obróbkowe (wiertło ø3,5 mm i ø4 mm).

6

W skład kompletnego zestawu narzędziowego wchodzi:

- Wiertło ø3,5 mm h5,

Nachi 3,5x73x112 AGLSD HS-CO,

- Wiertło ø4 mm h5,

Titex A1114-4 NC HSS,

- Tulejki ER-25 i 16,

- Nakrętki ER-25 i 16,

- Tulejki prowadzącej.

3.5. UKŁAD CHŁODZENIA I ODWIÓROWANIA

Składa się z ze zbiornika chłodziwa o pojemności V=120 l umieszczonego we-

wnątrz obrabiarki. Na pokrywie zbiornika została umieszczona elektropompka COA2-

27 i kosz na wióry. Ponadto w skład układu wchodzą elementy złączne i przewody ela-

styczne doprowadzające chłodziwo do przestrzeni obróbkowej poszczególnych jedno-

stek. Chłodziwo jest podawane w rejon obróbki przez przewody elastyczne. Podanie

chłodziwa wykonuje się za pomocą załączenia elektropompki i elektromagnetycznego

zaworu odcinającego.

3.5. UKŁAD NAPĘDU I STEROWANIA ELEKTRYCZNEGO

Instalacja w układzie wykonana jest na napięcie sieci 3x400V/230V 50 Hz (sieć 5-

cio przewodowa z zaciskami przyłączeniowymi L

1

, L

2

, L

3

, N, PE). Wartość napięcia

znamionowego izolacji wynosi 660 V. Jako ochronę od porażeń prądem elektrycznym

może być zastosowane uziemienie ochronne lub zerowanie w zależności od przyjętego

w zakładzie systemu.

Właściwości elektryczne obwodów sterowania są następujące:

- Napięcie zasilania obwodów wykonawczych pochodzi z transformatora

separacyjnego i wynosi 230V AC (cewki styczników, elektromagnetycznych

rozdzielaczy pneumatycznych),

- Napięcie sterowania oraz napięcie zasilające cyfrowe obwody wejściowe

sterownika wynosi 24V DC,

- Obwody wyjściowe sterownika są obwodami przekaźnikowymi posiadającymi

zdolność pracy przy napięciach: 24V DC/230V AC,

7

- Głównym podzespołem systemu sterowania obrabiarki jest sterownik

programowalny PLC firmy SIEMENS typu SIMATIC S7-200 z jednostką CPU-226

i modułem rozszerzającym liczbę wejść cyfrowych oraz wyjść przekaźnikowych,

- Oprogramowanie sterownika PLC umożliwia sterowanie ręczne poszczególnych

zespołów oraz pracę obrabiarki w cyklu półautomatycznym,

- Styczniki, przekaźniki pomocnicze, zasilacz 24V DC, transformator, sterownik

PLC, falownik oraz pozostała aparatura elektryczna została zamontowana w szafie

sterowniczej przymocowanej do korpusu maszyny,

- Na bocznej ściance szafki umieszczono wyłącznik główny WG. Wewnątrz szafy

sterowniczej zamontowano gniazdo wtyczkowe 230V AC służące do zasilania

programatora sterownika,

- Sterowanie pracą obrabiarki realizowane jest za pomocą przycisków umieszczonych

na pulpicie sterowniczym znajdującym się z boku szafy, oraz kasetach

sterowniczych umiejscowionych z przodu obrabiarki,

- Pulpit sterowniczy zamontowano na bocznej ścianie szafy od strony stanowiska

obsługi. Na stanowisku obsługi po stronie lewej oraz prawej umieszczono przyciski

dwuręcznego sterowania rozpoczęcia cyklu w pracy półautomatyczne,

- Regulacja prędkości obrotowej wrzecion jednostek odbywa się za pomocą zmiany

częstotliwości napięcia generowanego przez falownik zasilający jednostki

obróbkowe. Zmiany parametrów pracy falownika dokonywane są za pomocą panelu

sterowniczego zamontowanego powyżej pulpitu sterowniczego (z boku szafy

sterowniczej).

3.6. UKŁAD STEROWANIA PNEUMATYCZNEGO

W układzie sterowania pneumatycznego zastosowano aparaturę i siłowniki firmy

Festo. Elementy napędu i sterowania pneumatycznego są zamontowane na płycie mon-

tażowej przytwierdzonej do podstawy stanowiska. Zasilanie powietrzem układu odbywa

się przez zespół przygotowania powietrza w skład którego wchodzi między innymi filtr

sprężonego powietrza z zaworem redukcyjnym, przekaźnik pneumo-elektryczny i sma-

rownica. Filtr sprężonego powietrza usuwa z czynnika roboczego zanieczyszczenia stałe

i ciekłe. Ciśnienie pracy układu pneumatycznego wynosi 0,6 MPa. W przypadku spad-

ku ciśnienia poniżej wartości 0,55 MPa następuje wyłączenie pracy układu pneuma-

8

tycznego poprzez przekaźnik pneumo-elektryczny. Wznowienie pracy układu pneuma-

tycznego jest możliwe po ponownym osiągnięciu wartości ciśnienia powyżej 0,6 MPa.

W skład układu wchodzą siłowniki sterowane przez zawory rozdzielające typu MFH

sterowane elektromagnetycznie, które są umieszczone na dwóch wyspach zaworowych.

Elementem wykonującym mocowanie w danym układzie jest zacisk pneumatyczny.

Wykonanie pracy sygnalizują czujniki położenia. Kontrolę ciśnienia w układzie zapew-

nia przekaźnik neumo-elektryczny, w razie spadku ciśnienia daje sygnał na stop obra-

biarki (spadek poniżej 0,5 MPa).

4. CYKL PRACY OBRABIARKI

Obrabiarka LWL-31 NC przeznaczona jest do wiercenia głębokich otworów

smarowych w dźwigniach zaworowych. Po ręcznym załadunku dźwigni zaworowej w

uchwyt mocujący obrabiarki i naciśnięciu oburącz przycisku „START” załączony

zostaje cykl pracy obrabiarki:

- Automatyczne zamknięcie osłon,

- Zaciśnięcie przedmiotu w uchwycie,

- Załączenie obrotów wrzecion i posuwu jednostek obróbkowych wg. cyklu

roboczego,

- Jednoczesne wiercenie otworu ø3,5 mm i dwóch otworów ø4 mm,

- Wycofanie jednostek obróbkowych,

- Odmocowanie przedmiotu i otwarcie osłon,

- Ręczny rozładunek przedmiotu,

- Możliwość ręcznego spłukiwania baz uchwytu i przedmiotu po obróbce.

5. WYNIKI ZREALIZOWANEGO PROJEKTU

W wyniku realizacji projektu została zbudowana obrabiarka zadaniowa przezna-

czona do wiercenia otworów w dźwigniach zaworowych. Widok przedmiotu po zreali-

zowanej obróbce przedstawia rys. 6.

9

2

1

Rys. 6. Widok dźwigni zaworowej po obróbce.

1 – dwa otwory ø 4 mm,

2 – dwa otwory ø 3,5 mm.

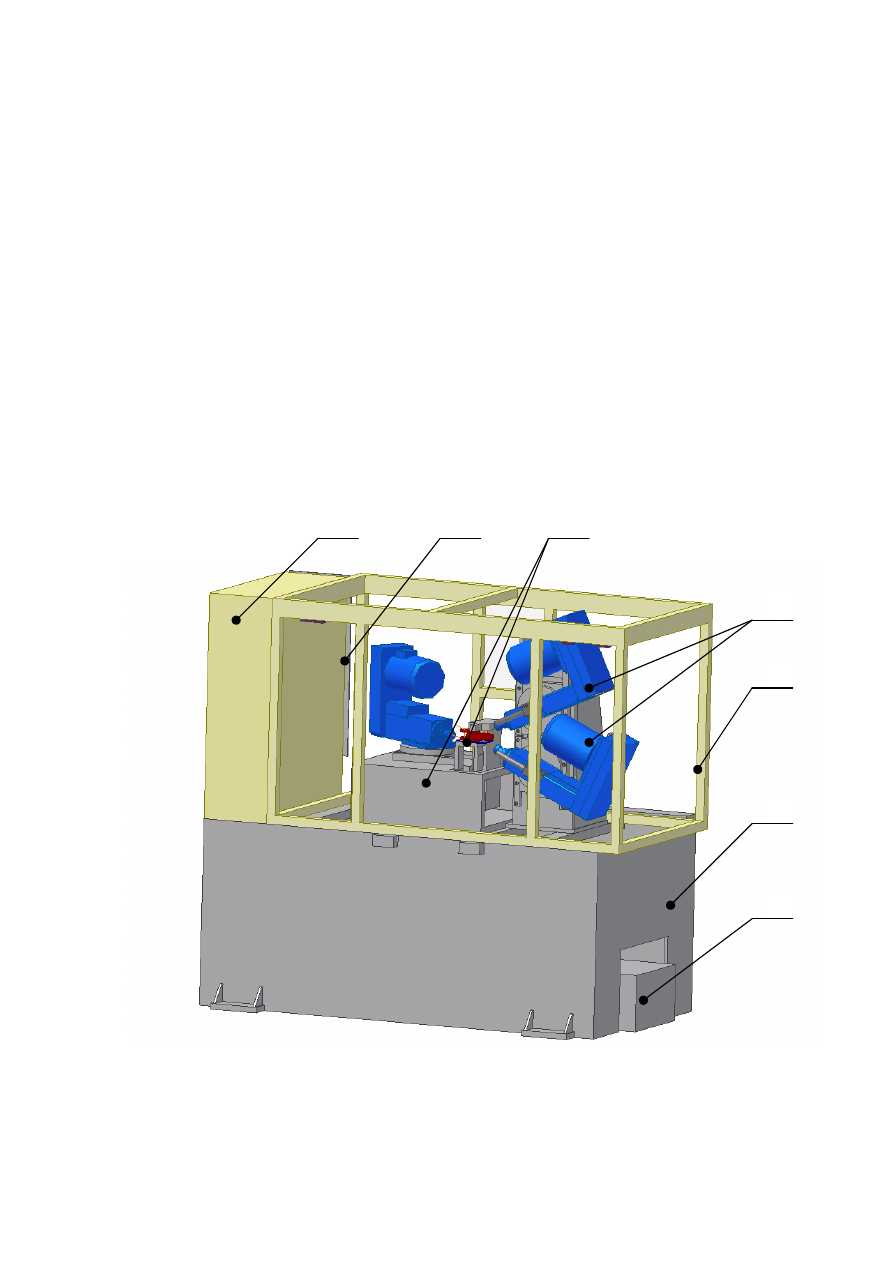

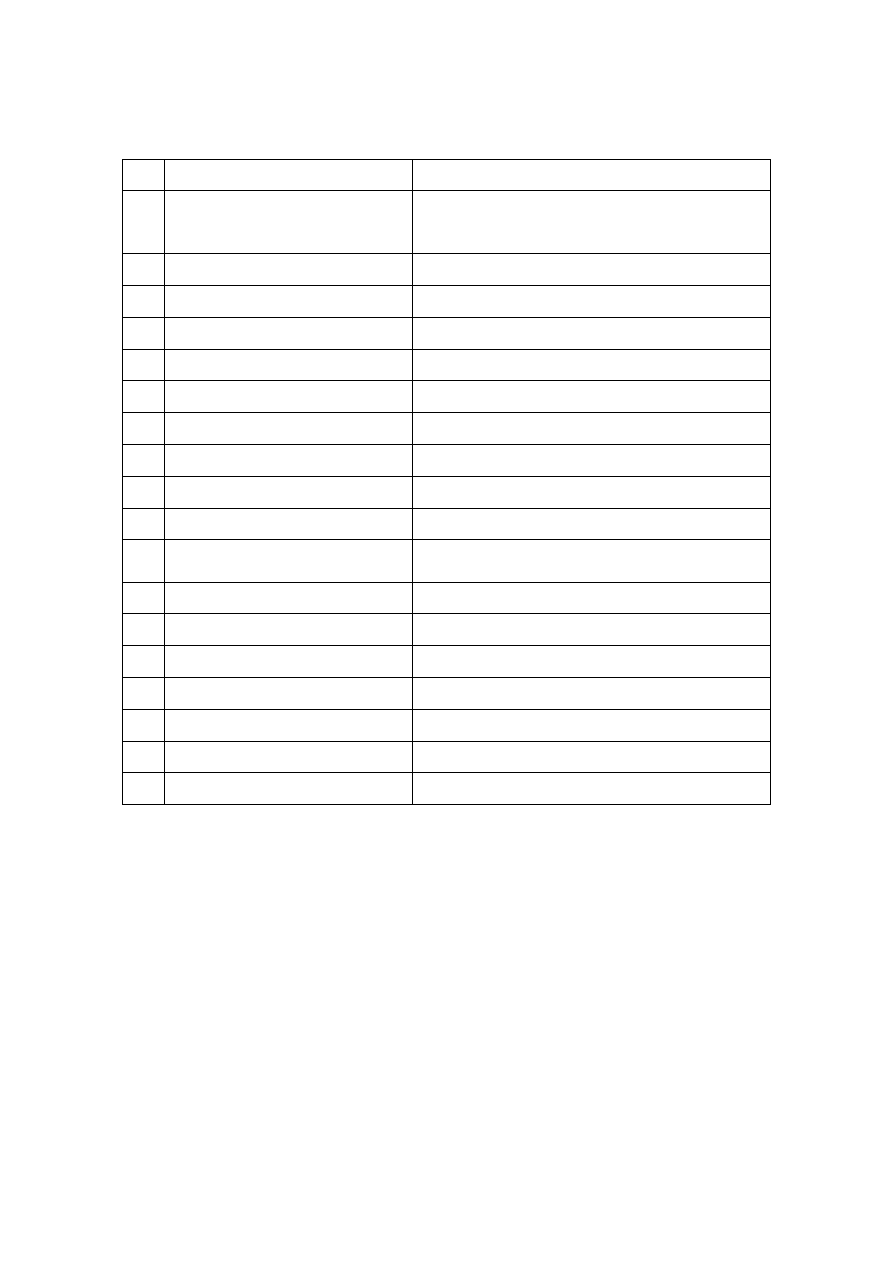

Na rys. 7 przedstawiono widok obrabiarki zadaniowej LWL-31NC zaś w tabl. 2.

przedstawione zostały dane techniczne obrabiarki.

Rys. 7. Obrabiarka do wiercenia głębokich otworów w dźwigniach zaworowych typ

LWL-31NC.

10

Tablica 2. Dane techniczne obrabiarki LWL-31NC.

L.p. Parametr

Wartość

1. Wykonywane zabiegi

Wiercenie otworów:

- 2 otwory o średnicy ø3,5 mm

- 1 otwór o średnicy ø4 mm

2. Głębokość wiercenia

Max 63 mm

3. Rodzaj

otworów

Przelotowe

4. Klasa

dokładności otworów

H11

5. Odchyłka położenia osi otworu R 0,005/100

6. Materiał obrabiany

Stal konstrukcyjna

7. Przedmiot

obrabiany

Dźwignia zaworowa

8. Wydajność obrabiarki

40 sztuk/godz.

9. Współczynnik ciągłości pracy

C=0,85

10. Ilość jednostek obróbkowych

3

11. Rodzaj

jednostek

Wiertarskie jednostki pinolowe, pneumo-

hydrauliczne

12. Narzędzia Handlowe

wiertła kręte (HSS)

13. Chłodzenie narzędzi

Olej, podawanie zewnętrzne

14. Moc zainstalowanych silników

5 kW

15. Ciśnienie robocze

0,55 MPa

16. Napięcie zasilania

3x400/230 V; 50 Hz; 24V

17. Wymiary

gabarytowe

2150x1350x1950

mm

18. Ciężar obrabiarki

2500 daN

6. PODSUMOWANIE I WNIOSKI

Realizacja projektu doprowadziła ostatecznie do zbudowania i wdrożenia w za-

kładzie produkcyjnym obrabiarki do głębokiego wiercenia otworów w dźwigniach za-

worowych. Opracowano dokumentację konstrukcyjną oraz technologiczną wykonywa-

nej obrabiarki mogącą spełnić oczekiwane wymagania. Proces budowy obrabiarki prze-

platany był licznymi badaniami głównych zespołów mogących bezpośrednio wpłynąć

na jakość obróbki. Przeprowadzono próby obróbkowe oraz odbiorcze, na których

sprawdzano pracę obrabiarki i parametry, którymi powinna się ona charakteryzować.

11

Document Outline

Wyszukiwarka

Podobne podstrony:

Rola i zadania pracowników wyznaczonych do zwalczania pożarów i ewakuacji, BHP i PPOŻ przygotowanie

ZADANIA ROZRYWKOWE w SZKOLE, DO KATECHEZY

narzędzia do wiercenia w?ramice

Sciąga do zająca, Uklad zailania - zadanie jest dostarczenie do cylindrów silnika a paliwa i powietr

74 Nw 09 Wiercenie duzych otworow

Polityka fiskalna - jej zadania i sposoby realizacji, do Szkoły, matura, praca mgr i podyplom., ency

Sprawozdanie z pierwszego zadania(1), Rysunki potrzebne do wniosku końcowego

zadania od 01 do 04

Dokumentacja Bilu, dźwignia do wiercenia

Istota i zadania handlu hurtowego, do Szkoły, matura, praca mgr i podyplom., encyklopedie, ściągi, E

Matematyka zadania przykładowe, przygotowujące do sprawdzianu szóstoklasisty

zadania przy komp, do uczenia, materialy do nauczania, rok2009 2010, semII, egzamin, LP IV sem

zadania od 09 do 12

ZADANIE EGZAMINACYJNE KROPLE DO UŻYTKU ZEWNĘTRZNEGO, Dokumenty!!!!, krople

Projekt uchwytu wiertarskiego; do wiercenia; uchyt obróbkowy; Politechnika Poznańska, projekty Polit

Zadania na kolokwium do wysłania

Zadania-analiza struktury-do obliczeń praca własna, Informatyka i Ekonometria SGGW, Semestr 2, Staty

Zadania LU I sem, do uczenia, materialy do nauczania, rok2009 2010, egzamin I sem, I sem LU budowa k

Zadania, dopływ wód do studni

więcej podobnych podstron