„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marek Pilarski

Wykonywanie obudowy wyrobisk

711[02].Z3.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Sylwester Rajwa

mgr inż. Jan Jureczko

Opracowanie redakcyjne:

mgr Marek Pilarski

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[02].Z3.05

Wykonywanie obudowy wyrobisk, zawartego w modułowym programie nauczania dla

zawodu górnik eksploatacji podziemnej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Obudowa wyrobisk wybierkowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

23

4.1.3. Ćwiczenia

23

4.1.4. Sprawdzian postępów

24

4.2. Obudowa wyrobisk korytarzowych

25

4.2.1. Materiał nauczania

25

4.2.2. Pytania sprawdzające

43

4.2.3. Ćwiczenia

44

4.2.4. Sprawdzian postępów

45

4.3. Obudowa wyrobisk komorowych i skrzyżowań

46

4.3.1. Materiał nauczania

46

4.3.2. Pytania sprawdzające

54

4.3.3. Ćwiczenia

55

4.3.4. Sprawdzian postępów

56

5. Sprawdzian osiągnięć

57

6. Literatura

62

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej wykonania obudów

górniczych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte w rozdziałach,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury.

W materiale nauczania zostały omówione zagadnienia dotyczące obudów wyrobisk

górniczych.

Informacje zamieszczone w Poradniku mogą zostać rozszerzone w oparciu o literaturę

dodatkową zgodnie z zaleceniami nauczyciela.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania. Analiza tych pytań wskaże Ci, na

jakie treści należy zwrócić szczególną uwagę w trakcie zapoznawania się z Materiałem

nauczania,

−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Poradnik zawiera, po każdym rozdziale, propozycję ćwiczeń celem nabrania przez Ciebie

umiejętności praktycznych, przydatnych w pracy zawodowej. Podczas wykonywania ćwiczeń

zwróć uwagę na zalecenia nauczyciela dotyczące bezpieczeństwa i higieny pracy.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swojej wiedzy i umiejętności

wykonując Sprawdzian postępów. Analiza wyniku tego sprawdzianu wskaże Ci treści,

których jeszcze nie opanowałeś i do których powinieneś wrócić.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, na której będziesz zakreślał właściwe

odpowiedzi spośród zaproponowanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w kopalni, w warsztatach, bądź w laboratoriach ośrodków

mechanizacji górnictwa musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

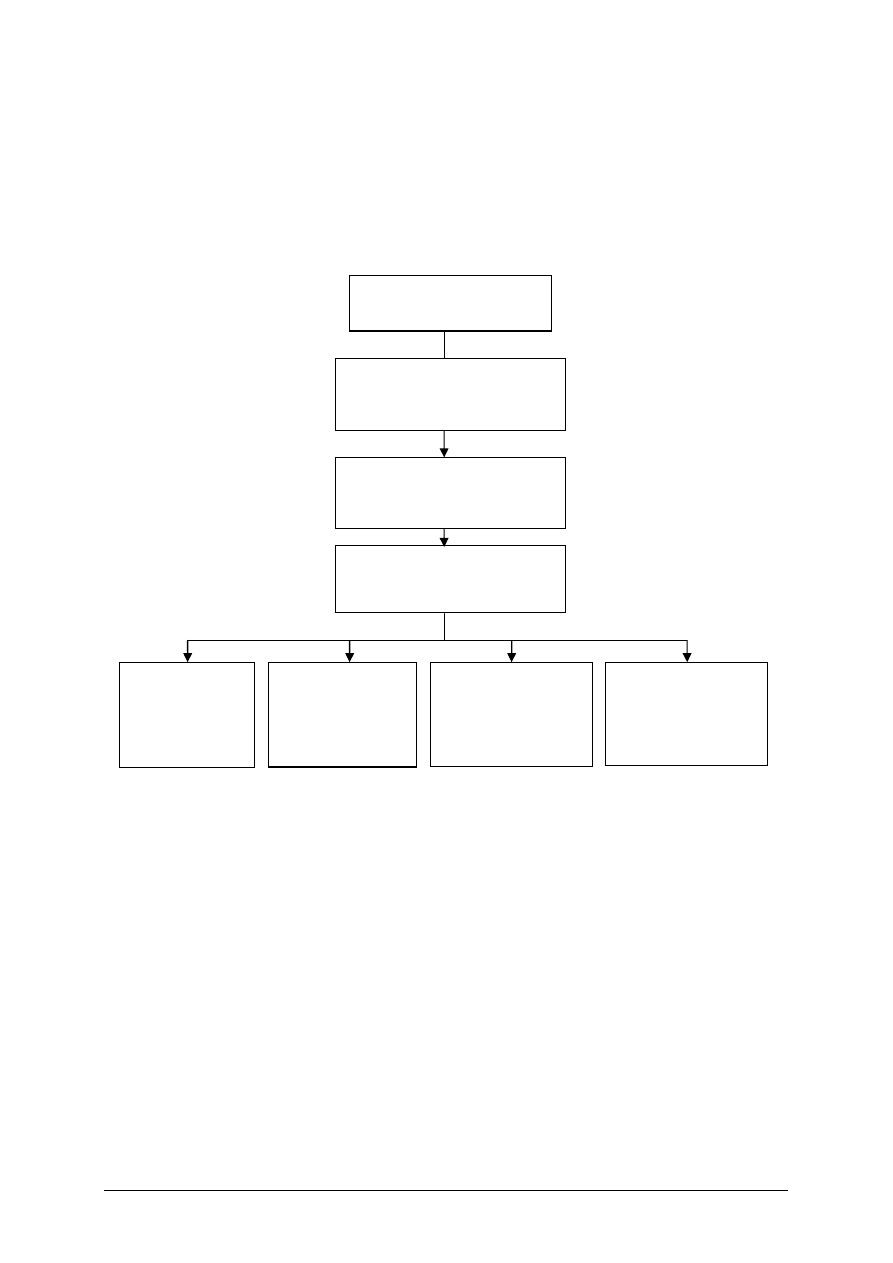

Schemat układu jednostek modułowych

711[02].Z3

Eksploatacja złóż

711[02].Z3.01

Rozpoznawanie i udostępnianie

złóż

711[02].Z3.03

Dobieranie środków strzałowych

711[02].Z3.02

Rozpoznawanie i likwidacja

zagrożeń w górnictwie

711[02].Z3.04

Drążenie

wyrobisk

podziemnych

711[02].Z3.05

Wykonywanie

obudowy wyrobisk

711[02].Z3.06

Montowanie urządzeń

wentylacyjnych

i zabezpieczających

711[02].Z3.07

Eksploatowanie złóż

kopalin użytecznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

rozróżniać podstawowe wielkości mechaniczne oraz ich jednostki,

−

posługiwać się typowo górniczymi określeniami stosowanymi w nomenklaturze

górniczej,

−

charakteryzować i rozróżniać poszczególne wyrobiska górnicze,

−

stosować przepisy bezpieczeństwa i higieny pracy,

−

korzystać z różnych źródeł informacji,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

określić zadania obudowy wyrobisk górniczych,

–

scharakteryzować typy i rodzaje obudów stosowanych w wyrobiskach wybierkowych,

–

określić zakres stosowania obudowy indywidualnej,

–

scharakteryzować typy i rodzaje obudów stosowanych w wyrobiskach korytarzowych,

–

scharakteryzować typy i rodzaje obudów stosowanych w wyrobiskach wybierkowych

kopalń rud,

–

scharakteryzować typy i rodzaje obudów stosowanych w wyrobiskach wybierkowych

kopalń soli,

–

wykonać obudowę wyrobisk podziemnych,

–

wykonać wzmocnienie obudowy wyrobiska górniczego

–

wykonać połączenia obudowy drewnianej,

–

wyjaśnić wykonanie obudowy wyrobisk korytarzowych, skrzyżowań i rozwidleń,

–

zabudować odcinek wyrobiska obudową stojakami,

–

wskazać kolejność wykonywania czynności przy likwidowaniu obudowy,

–

układać stosy,

–

scharakteryzować pracę różnych typów obudów zmechanizowanych,

–

sterować obudowami zmechanizowanymi w podstawowym zakresie,

–

scharakteryzować budowę i zasadę działania obudowy zmechanizowanej,

–

sterować obudowami zmechanizowanymi,

–

rozróżnić rodzaje obudów zmechanizowanych,

–

objaśnić budowę i zasadę działania obudowy zmechanizowanej,

–

scharakteryzować budowę i zasadę pracy obudowy stalowo-członowej,

–

scharakteryzować rodzaj i sposoby wykonania podstawowych obudów wyrobisk

korytarzowych, komorowych i wybierkowych,

–

zastosować przepisy bezpieczeństwa i higieny pracy podczas obsługi obudów wyrobisk

górniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Obudowa wyrobisk wybierkowych

4.1.1. Materiał nauczania

Cel i zadania obudowy wyrobisk górniczych

Głównym celem obudowy jest zapewnienie w ustalonym czasie stateczności wyrobiska,

wyrażającej się zachowaniem potrzebnych wymiarów jego przekroju poprzecznego, oraz

zabezpieczenie ludzi, sprzętu i maszyn przed obrywającymi się z ociosów i stropu odłamkami

skalnymi lub przed zawałami.

Obok swego głównego celu obudowa może spełniać inne zadania, do których należy

zaliczyć:

–

ochronę odsłoniętych powierzchni skalnych wyrobiska przed ujemnym działaniem

powietrza kopalnianego, powodującego osłabienie pierwotnej wytrzymałości skał,

–

niedopuszczenie do wypływu gazów ze skał otaczających do wyrobiska,

–

zamykanie dopływu wód lub dopuszczenie do wpływu wody do wyrobiska tylko

w określonym miejscu,

–

zmniejszenie oporów powietrza przepływającego w wyrobisku,

–

izolację wyrobisk od ognisk pożarowych.

Zależnie od zadań, jakie ma spełniać obudowa, trzeba zastosować odpowiedni typ oraz

konstrukcję obudowy. Każda obudowa musi sprostać pewnym wymaganiom, a mianowicie

powinna być:

–

stateczna, tzn. nie powinna ulegać dowolnym przesunięciom w całości lub w częściach

pod wpływem wywieranego nań nacisku górotworu, który by groził jej całkowitym

zniszczeniem,

–

wytrzymała, tzn. poszczególne elementy konstrukcyjne obudowy nie powinny ulegać

deformacjom plastycznym.

Przedstawione zadania stawiane obudowie w wyrobisku górniczym w dużym stopniu

zależą od podporności obudowy. Najwłaściwsze dla zachowania równowagi stanu naprężeń

istniejącego przed wykonaniem wyrobiska byłoby uzyskanie takiej podporności obudowy,

żeby przylegała bardzo szczelnie do odsłoniętej płaszczyzny górotworu, utrzymując w nim

stan naprężeń jak najbardziej zbliżony do panującego w górotworze nienaruszonym.

Spełnienie tych wymagań, przy obecnym stanie, techniki nie jest w zupełności osiągalne,

jednak przy odpowiedniej konstrukcji i dokładności stawiania obudowy można się bardziej

lub mniej zbliżyć do tego idealnego stanu. Dlatego w praktyce wyróżnia się kilka etapów

podporności obudowy:

1. Podporność wstępną, tj. wielkość docisku pomiędzy stropem a górną powierzchnią

obudowy, który można wytworzyć podczas jej stawiania.

2. Podporność roboczą, tj. wielkość siły oporu obudowy w chwili, gdy płaszczyzna

odsłonięcia skały zaczyna się deformować (sprężyście lub plastycznie), a obudowa

przejmuje na siebie częściowy nacisk skały. Obudowa zaczyna się wówczas deformować

sprężyście, a następnie plastycznie, gdy jej konstrukcja jest sztywna lub też ulega

podatności konstrukcyjnej.

Podczas tych dwu opisanych deformacji nie powinno dojść do naruszenia stateczności

obudowy jako całości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

3. Podporność nominalną, tj. wielkość reakcji obudowy na naciski otaczającego górotworu,

po przekroczeniu, której ulega ona zniszczeniu. Przekroczenie tej wytrzymałości

powoduje naruszenie stateczności obudowy.

Zależnie od rodzaju skał otaczających wyrobisko, rodzaju materiału obudowy i od

jakości jej wykonania można uzyskać większą lub mniejszą podporność obudowy. Obudowa

powinna być tak obliczona i skonstruowana, żeby w czasie prowadzenia i utrzymania danego

wyrobiska nie osiągnęła podporności nominalnej.

Optymalne warunki współpracy obudowy z górotworem zależą głównie od:

–

warunków górniczo-geologicznych, w jakich jest lokalizowane wyrobisko,

–

kształtu i wielkości wyrobiska oraz obudowy,

–

sposobu powiązania obudowy z górotworem,

–

podatności i podporności obudowy.

Techniczne wymagania stawiane obudowie wyrobisk górniczych

1. obudowa powinna umożliwiać jak najszybsze nawiązanie współpracy z górotworem po

odsłonięciu skał wyrobiskiem,

2. obudowa powinna przeciwstawiać się całkowicie ciśnieniu, jakie w danych warunkach

może wystąpić podczas nie zmienionego lub zmienionego przekroju wyrobiska

regulowanego w przestrzeni oraz czasie (konstrukcje sztywne lub podatne),

3. każdy element konstrukcji na całej swej przestrzeni powinien mieć jednakową

podporność w każdym miejscu stykania się z górotworem,

4. konstrukcja obudowy powinna być wytrzymała, prosta, łatwa do stawiania i rabowania

oraz powinna współpracować z otaczającym górotworem,

5. należy dążyć do jak najmniejszej masy elementów (nie zmniejszając ich wytrzymałości)

przez lepszy dobór materiałów i profilów,

6. obudowa nie powinna przeszkadzać w wykonywaniu procesów technologicznych

związanych z urabianiem skał w wyrobisku,

7. obudowa powinna zajmować w wyrobisku jak najmniej miejsca,

8. obudowa nie powinna dopuścić do znacznego obniżenia pierwotnych wartości kąta tarcia

wewnętrznego i spójności górotworu,

9. obudowa powinna ściśle przylegać do górotworu i przynajmniej w części musi być

wykonana w czole przodka,

10. kontury wyrobiska i obudowy powinny być ukształtowane według powierzchni

zakrzywionej.

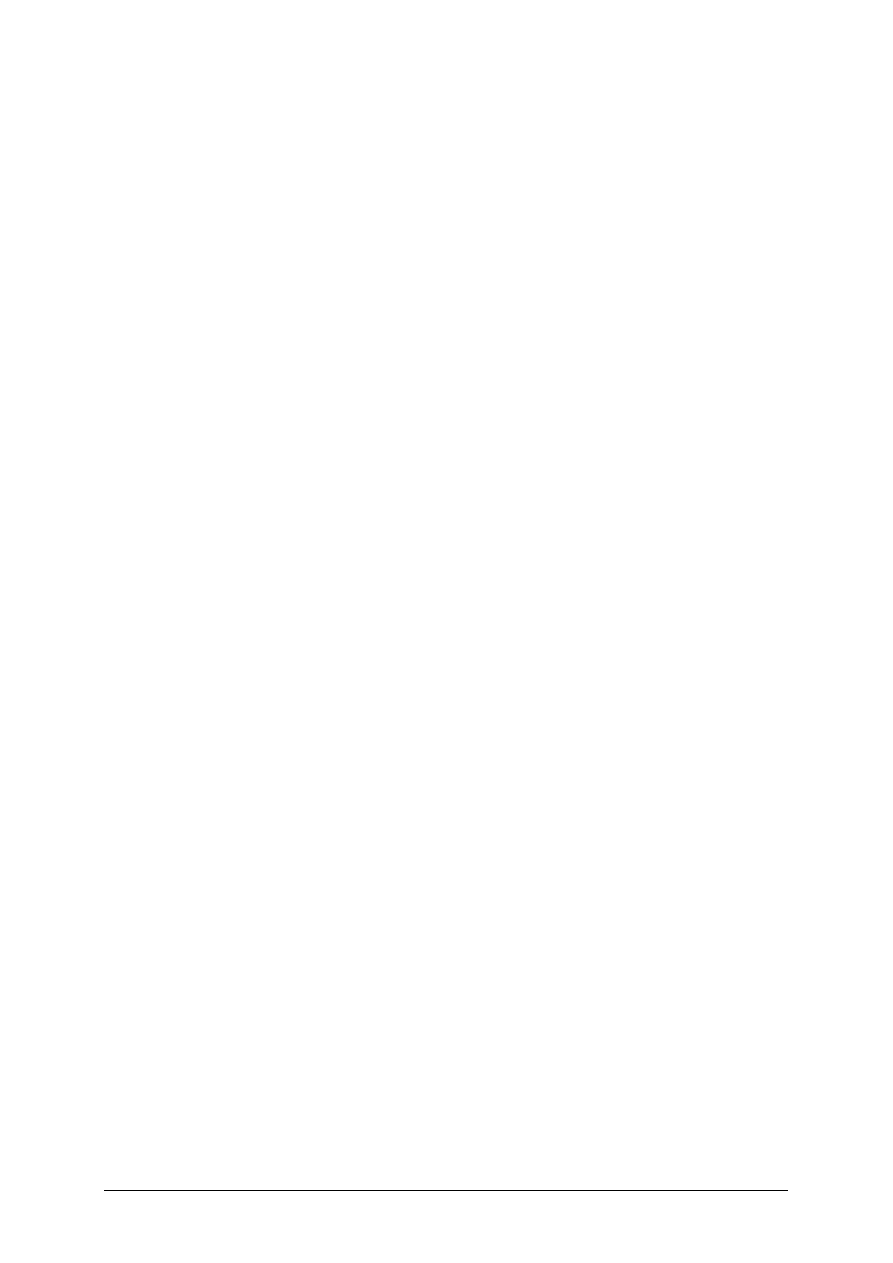

Systematyka obudowy wyrobisk wybierkowych

Obudowa wyrobisk wybierkowych (eksploatacyjnych) stanowi zabezpieczenie przedziału

roboczego przed skutkami ciśnienia górotworu, mogącego się objawiać w postaci zaciskania

wyrobiska, opadu rozluźnionych odłamków skalnych lub też w postaci groźnych w skutkach

obwałów. Wielkość przedziału roboczego, a więc niezbędnej do utrzymania w określonym

czasie przestrzeni wyrobiska, jest różna, zależna od rodzaju wyrobiska (ściana, zabierka –

krótka, długa komora), stosowanej techniki urabiania, warunków stropowych, jak i przyjętego

sposobu likwidacji przestrzeni wybranej. System ścianowy (ubierkowy) polega na tym, że

czoło przodka posuwa się zgodnie z postępem frontu wybierania. W ślad za postępem

przodka likwiduje się wyrobisko przez zawalenie lub podsadzenie, pozostawiając tyle wolnej

przestrzeni, ile jest potrzebne do prowadzenia robót. Ubierka, której przodek ma długość

powyżej 60 m nazywa się ścianą, a gdy długość przodka jest mniejsza niż 60 m – filarem.

Czas pracy obudowy, tj. okres przejmowania obciążeń ze strony otaczającego górotworu,

w poszczególnych rodzajach wyrobisk może się również wahać w szerokich granicach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wymienione parametry decydują o wyborze obudowy, wytyczając jednocześnie, jaki

powinien być charakter jej oddziaływania na otaczający wyrobisko górotwór, by spełnić

mogła zadanie zabezpieczenia zainstalowanych maszyn i urządzeń oraz dać gwarancję

pełnego bezpieczeństwa pracy załóg.

Z kolei charakter oddziaływania obudowy, jak i możliwość przenoszenia obciążeń

w określonym przedziale czasu zależą od parametrów wytrzymałościowych poszczególnych

elementów, jak i zestawów obudowy, cech konstrukcyjnych oraz ich układu w wyrobisku,

czyli sposobu obudowy.

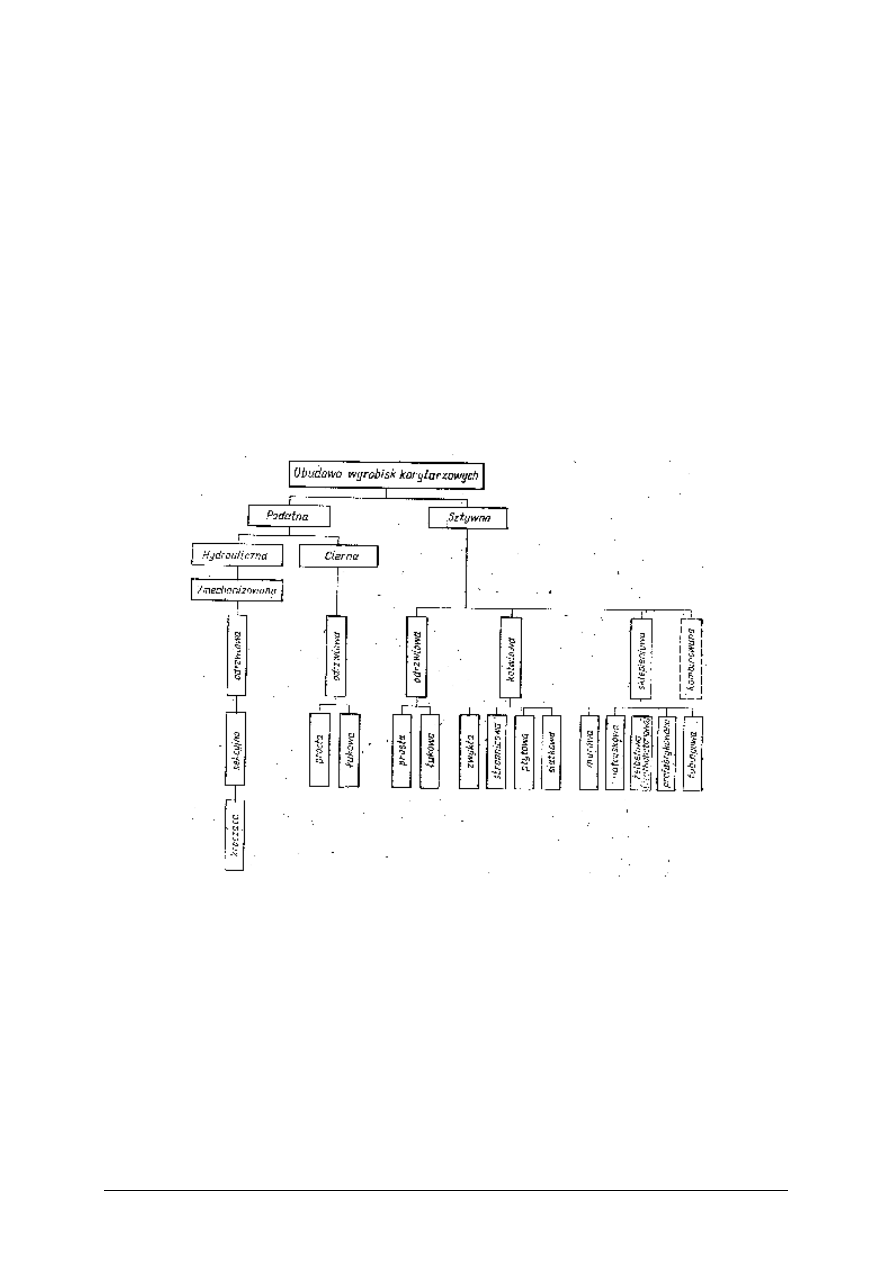

Rys. 1. Systematyka obudowy wyrobisk wybierkowych [4, s. 50]

Tak więc podziału obudowy wyrobisk wybierkowych dokonać można w różnych

wersjach, w zależności od przyjętego kryterium. I tak, pod względem współpracy

z otaczającym wyrobisko wybierkowe górotworem, wyróżnia się następujące sposoby

oddziaływania obudowy:

–

podpierające (obudowa podporowa),

–

osłaniające (obudowa osłonowa),

–

kotwiące (obudowa kotwowa).

Biorąc pod uwagę szybkość pełnego nawiązania współpracy z górotworem w zależności

od wielkości zaistniałych deformacji skał otaczających wyrobisko wybierkowe, obudowę

dzielimy na:

−

późnopodporową,

−

wczesnopodporową,

−

natychmiastpodporową.

Przyjmując za kryterium podziału rodzaj tworzywa, z jakiego wykonane są poszczególne

elementy i zespoły, obudowę wyrobisk wybierkowych dzielimy na:

−

drewnianą,

−

metalową,

−

mieszaną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Obudowa indywidualna

Elementy obudowy indywidualnej:

–

stojaki, stropnice, stosy, kotwie (elementy podstawowe),

–

okładziny, podciągi, rozpory, bieguny, spągnice, belki wzmacniające i wyzwalające

(elementy pomocnicze),

–

podciągniki i ciągarki rabunkowe (urządzenie pomocnicze).

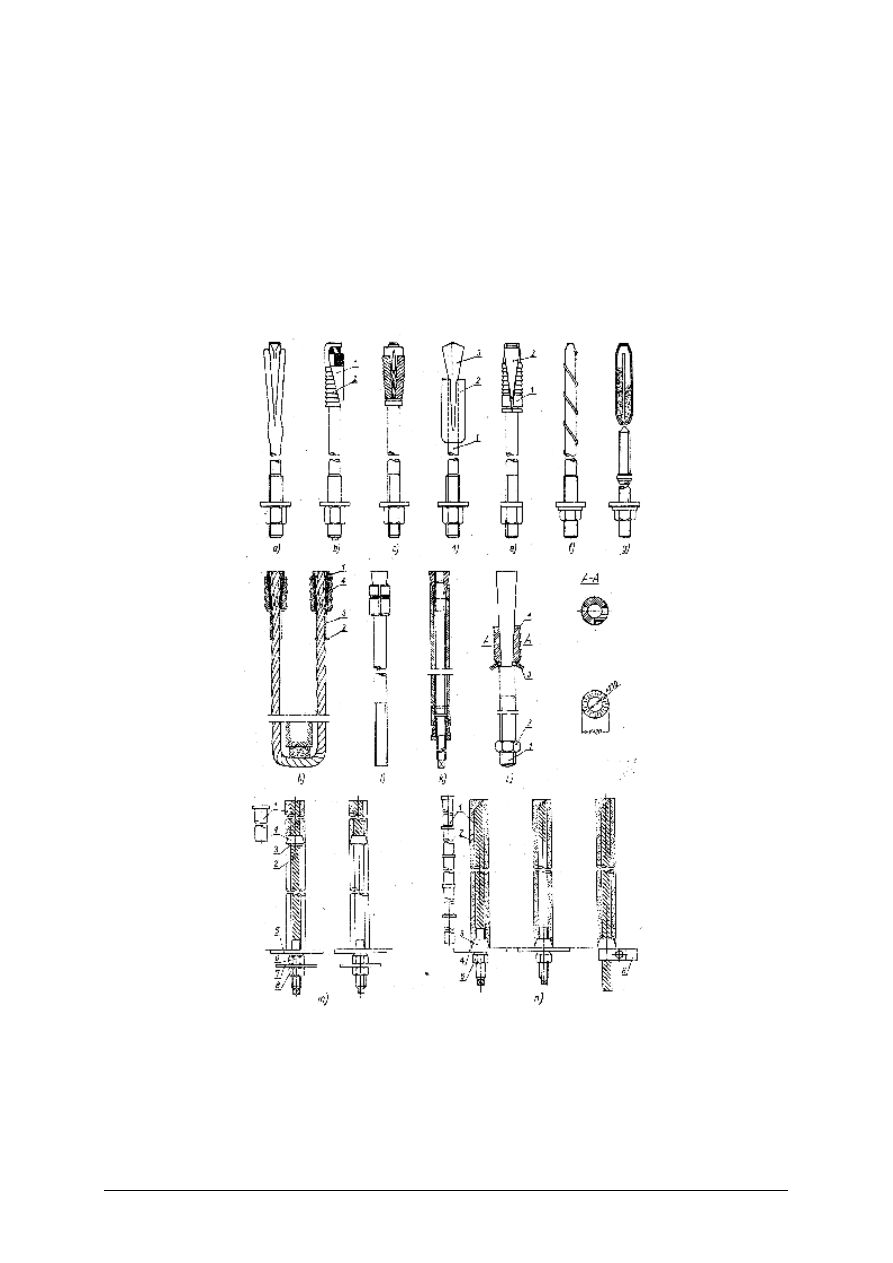

Stojaki

Stojaki stanowią podstawowy element obudowy, ustawiany w wyrobisku jako

bezpośrednia lub pośrednia podpora stropu wyrobiska górniczego, pracująca z racji swego

przeznaczenia na ściskanie. W ogólnym zarysie stojaki dzieli się na pojedyncze i rozsuwne.

Stojak pojedynczy – stanowi element jednoczęściowy, belkę (słup) wykonany na ogół

z drewna lub metalu.

Stojak rozsuwny – jest to stojak złożony z kilku części, który można rozsunąć na

określoną długość. Stojaki rozsuwne stanowią grupę stojaków metalowych, wśród których

wyróżnia się stojaki cierne i hydrauliczne, których definicje, zgodnie ze wspomnianą normą,

przedstawiają się następująco:

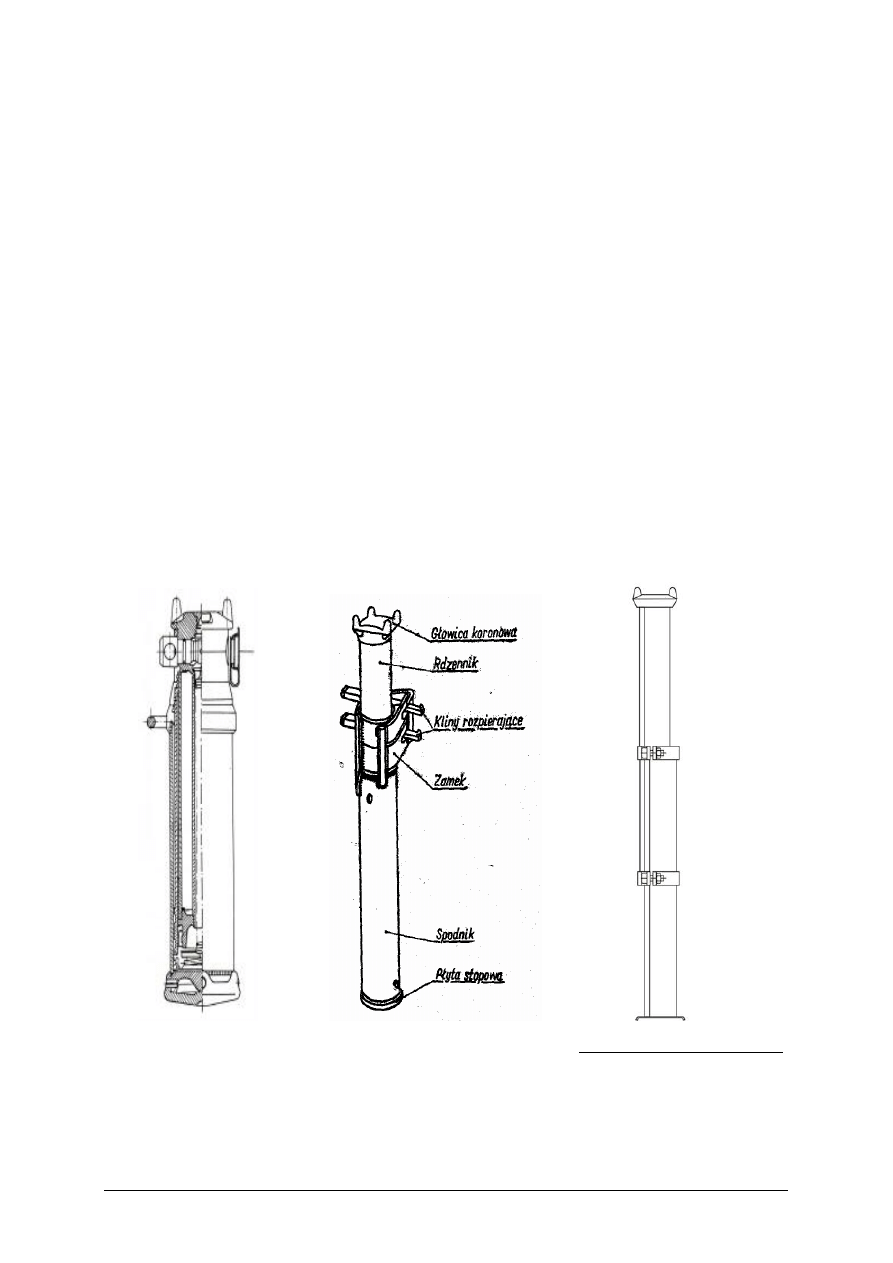

Stojak cierny (rys. 3 i 4.) – jest to stojak rozsuwny, w którym czynnikiem oporowym

przy zsuwie, określającym wartość przenoszonej siły poosiowej, jest tarcie między

powierzchniami ciernymi części stojaka.

Stojak hydrauliczny (rys. 2) – jest to stojak rozsuwny z urządzeniem tłokowym

wypełnionym cieczą, przenoszący siły poosiowe.

Rys. 2. Przekrój

stojaka

hydraulicznego GIG-

SHC [4, s. 91]

Rys. 3. Stojak

rurowy

Valent [6, s. 301]

Rys. 4. Stojak

cierny

typu

SV

[www.hutlab.com.pl/produkty.php]

Wszystkie, z wymienionych stojaków, stosowanych obecnie w wyrobiskach

wybierkowych, zalicza się do grupy stojaków podatnych. Podatność stojaków drewnianych

wynika częściowo z dużej ściśliwości drewna, jak i możliwości kontrolowanego zgniotu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

pewnej jego części, odpowiednio wyprofilowanej, natomiast podatność stojaków metalowych

(zasuwnych) wynika z ich cech konstrukcyjnych.

Stojaki drewniane stosowane mogą być jako tzw. elementy główne (podpory) obudowy

drewnianej wyrobisk wybierkowych (zabierek, komór, rzadziej ściany). Ze względów

ekonomicznych i bezpieczeństwa obudowa drewniana jest wypierana na korzyść metalowej

ze stojakami rozsuwnymi.

Stojaki metalowe, jako tzw. pojedyncze, czyli jednoczęściowe, wykonane są głównie

z szyn lub dwuteowników i stanowić mogą jedynie doraźne zabezpieczenie stropu.

Stojaki cierne składają się z następujących części zasadniczych: spodnika, rdzennika

z głowicą i zamka wraz z elementami. Spodnik, stanowiący dolną część, stojaka składa się

z pochwy wykonanej najczęściej z rur stalowych bez szwu lub profilów walcowych. U góry

pochwa połączona jest z korpusem zamka. Od dołu pochwa zamknięta jest płytą spągową

przyspawaną, spodnik rurowy ma wymiary poprzeczne większe od rdzennika i stanowi

w układzie teleskopu (rdzennik, spodnik) część zewnętrzną. U góry rdzeń połączony jest

z głowicą koronową, widlastą bądź płaską. Najpowszechniej stosowane są stojaki cierne typu

Valent i SV. W przypadku stojaków typu SV zarówno spodnik jak i rdzennik wykonane są

z profilu V25/29, a jako zamek używa się strzemion SDD i SDG. Zamek służy do

usztywnienia rdzennika względem spodnika z możliwością nastawienia stojaka na dowolną

wysokość oraz do stworzenia przewidzianego oporu występującego przy zsuwaniu się

rdzennika. Opór ten nazywamy ogólnie podpornością stojaka.

Stojak zabudowywany w wyrobisku rozpierany jest za pomocą podciągarki, tj. nadawana

mu jest określona podporność zwana rozporem stojaka, po uzyskaniu której następuje zabicie

klinów zaciskowych w układzie zamka lub dokręcenie śrub strzemion oraz zdjęcie

podciągnika ze stojaka. Dalszy wzrost obciążenia stojaka powoduje wzrost jego podporności

bez objawów zsuwu rdzennika, aż do przekroczenia sił tarcia w układzie zamka. Wartość

podporności stojaka w momencie ujawnienia się jego podatności (pierwszego zsuwu

rdzennika), tj. po przekroczeniu sił tarcia w układzie zamka, nazywamy podpornością

wstępną. W dalszym ciągu pracy stojaka pod wpływem działania obciążenia czynnego

następuje zsuw rdzennika klinowego (o znacznej zbieżności), połączony ze stałym wzrostem

podporności, aż do momentu uzyskania podporności roboczej, i dalej podporności krytycznej

(wyboczeniowej).

Stojaki hydrauliczne stanowiące stojaki rozsuwne w ogólnym zarysie składają się

z dwóch zasadniczych elementów, tj. rdzennika i spodnika, wewnątrz których znajdują się

pozostałe podzespoły, jak:

–

zawór przelewowy (roboczy) – decydujący o pracy stojaka,

–

zawór rabujący – umożliwiający kontrolowany zsuw rdzennika,

–

pompa – umożliwiająca rozparcie stojaka (wysuw rdzennika),

–

zawór odpowietrzający – niezbędny podczas rozparcia i rabowania.

Konstrukcja pompy stanowić może urządzenie stosunkowo proste, zabudowane w tłoku

zasadniczym lub dosyć skomplikowane, stanowiące część tłoka zasadniczego. Ponadto

rdzenniki stojaków pompowych wyposażone są w zawory odpowietrzające, mające za

zadanie wydalanie powietrza z wnętrza rdzennika podczas rabowania (napełniania rdzennika

olejem) oraz zaciąganie powietrza podczas rozpierania stojaka (opróżniania rdzennika na

skutek przepompowania oleju do spodnika).

Stojaki o obiegu otwartym – centralnie zasilane ze względu na sposób zasilania

i rabowania, tj. dostarczenie emulsji z zewnątrz i jej wydalanie na zewnątrz, nie posiadają

takich podzespołów, jak: pompa, zawór odpowietrzający, elementy te są całkowicie zbędne,

emulsja wypełnia ewentualnie całe wnętrza stojaka. Ze względu na miniaturowe wykonanie,

takie elementy, jak zawór przelewowy i rabunkowy, znajdujące się w bloku zaworowym,

powodują znaczne opory przepływu emulsji w trakcie rabowania, dlatego wewnątrz stojaka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

zabudowana jest sprężyna ściągająca rdzennik podczas rabowania stojaka, mająca za zadanie

przyspieszenie tej czynności.

Przez wiele lat najpoważniejszą rolę w przemyśle odgrywały stojaki hydrauliczne

z obiegiem zamkniętym, obecnie stojaki centralnie zasilane.

W polskim górnictwie obecnie powszechnie stosowane są stojaki Kloeckner Ferromatic

o różnych długościach. Można do nich dokładać przedłużacze tak do spodnika jak

i rdzennika.

Wprowadzenie do obudowy górniczej stojaków hydraulicznych stanowiło poważny

przełom w sposobach utrzymania i prowadzenia wyrobisk wybierkowych, bowiem możliwość

równomiernego przejmowania obciążeń przez wszystkie stojaki w wyrobisku – (utrzymanie

stałej podpomości) wpłynęła wyjątkowo korzystnie na warunki kierowania stropem. Ponadto

krótki czas zabudowy i rabowania stojaków hydraulicznych umożliwia właściwsze

wykorzystanie urządzeń zainstalowanych w wyrobisku. Wśród głównych zalet stojaków

hydraulicznych (w porównaniu ze stojakami ciernymi) wymienić można:

–

nadawanie stojakowi w krótkim przedziale czasu i w łatwy sposób dużego rozporu,

–

utrzymanie

stałej

podporności

roboczej

wszystkich

stojaków

zabudowanych

w wyrobisku, niezależnie od lokalnych warunków, jak wilgotność i zapylenie,

–

bezpieczny sposób rabowania stojaków, który może być wykonany bezpośrednio lub też

z pewnej odległości możliwy jest do przerwania w przypadku wystąpienia

nieprawidłowego opadu skał stropowych.

Stropnica jest podstawowym elementem obudowy górniczej w postaci belki,

podtrzymującej strop na swej długości, podpieranym stojakami lub w inny sposób

mocowanym pod stropem wyrobiska górniczego. Stosowane w górnictwie stropnice dzielą się

na: zwykłe (sztywne belki metalowe, drewniane lub wykonane z innego materiału, pracujące

na zginanie), giętkie (łańcuchy, liny, płaskowniki, pracujące na rozciąganie) i członowe

(jednostronnie utwierdzone belki z profili dwuteowych, skrzynkowych lub specjalnych,

przystosowane do szeregowego łączenia z innymi stropnicami).

a)

b)

Rys. 5. Stropnice członowe obudów indywidualnych: a) dwuteowa, b) skrzynkowa; 1 – belka stropnicowa,

2 – strzemię (złącze), 3 – klin [1]

Stropnice członowe umożliwiają wykonanie obudowy indywidualnej w trójkąt, w linię

i w zakos. Najczęściej budowano je w trójkąt, bo wtedy po przekładce PZS stawiano co drugi

stojak (pod co drugą stropnicę). To skracało czas zabudowy i umożliwiało lepsze

wykorzystanie czasu pracy i większe wydobycie zmianowe. W tym sposobie, co druga

stropnica dochodzi do czoła przodka, a stropnice pomiędzy nimi tworzą linię zawału.

Obudowę wykonuje się w ten sposób, że po przejściu kombajnu na pewnym odcinku

podwiesza się na złączach stropnice członowe, które zabezpieczają odsłoniętą płaszczyznę

stropu. Następnie za pomocą przesuwników przesuwa się przenośnik do czoła ściany i stawia

się stojaki pod podwieszone stropnice. W odległości 30 m za urabiającym kombajnem

przystępuje się do rabowania obudowy w polu zawałowym. Rabować można co drugą

stropnicę i wtedy przy długości stropnic członowych 1,2 m krok zawału wynosi 0,6 m.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Przy wykonywaniu obudowy indywidualnej należy przestrzegać następujących zasad:

–

obudowa powinna być zgodna z książką obudowy (projekt techniczny ściany),

–

w ścianie muszą być stosowane stropnice i stojaki tego samego typu,

–

stojaki muszą być dobrze i równomiernie rozparte,

–

strop powinien być opięty okorkami, które muszą przylegać do stropu,

–

w razie wystąpienia nad stropnicą pustej przestrzeni, należy ją wypełnić przez

oklinowanie odpowiednio grubym kawałkiem drewna.

Stojaków ciernych nie wolno zabudowywać tak jak stojaków drewnianych, czyli przez

podbijanie ich pod stropnicę. Stojak cierny należy nastawić w przybliżeniu na potrzebną

wysokość i ustalić przez lekkie wbicie klina. Następnie, po ustawieniu pod stropnicą stojaka

zakłada się odpowiednią podciągarkę i rozpiera się stojak. Po rozparciu stojaka zabijamy

kliny i zdejmujemy podciągarkę.

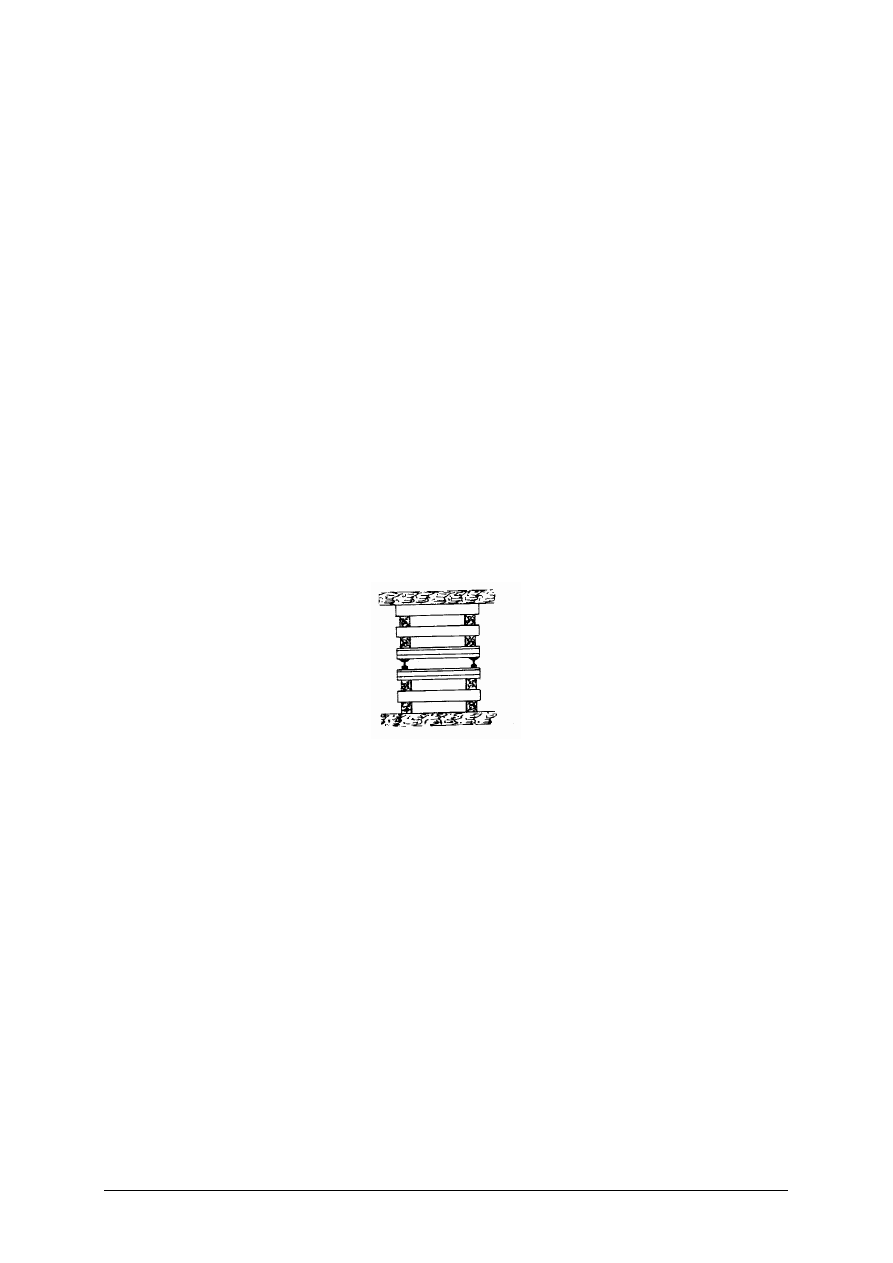

W ścianach z obudową indywidualna stosuje się obudowę oporową, którą stanowią stosy

i podciągi.

Stosem nazywamy podporę stropu wyrobiska górniczego, („pułap” tylko wtedy, gdy

węgiel zostaje nad stropnicą), charakteryzującą się dużą podpornością oraz dużą

powierzchnią podstawy, dzięki czemu utrzymuje bez rozparcia równowagę w pozycji

stojącej. Stosy dzielimy na drewniane, metalowe i kombinowane a ze względu na cechy

konstrukcyjne na: klatkowe, mechaniczne, hydrauliczne. Ponieważ stosy jako obudowa

podporowa są najczęściej stosowane jako przenośne, istotnego znaczenia nabiera problem ich

rozbierania, gdy są one pod silnym naciskiem stropu. W stosie kombinowanym daje się trzy

warstwy szyn kolejowych.

Rys. 6. Stos kombinowany [6, s. 295]

Na stosy drewniane i kombinowane używa się belek kantowanych długości 1 m.

Stosy stalowe buduje się z kawałków szyn kolejowych długości 1 do 1,5 m.

Bardzo ważne jest dobre oklinowanie stosów, aby uzyskać sztywne podparcie stropu.

Używa się do tego klinów dębowych. Ostatnia warstwa szyn lub belek powinna na całej

długości stykać się ze stropem, dlatego nie należy wbijać klinów pod stropem, lecz pomiędzy

belki lub szyny stosu.

Stosy buduje się dla ochrony chodników przy systemie podłużnym z zawałem (górny

i dolny wlot do ściany).

Podciąg obejmuje co drugą stropnicę stalową. Przed rabowaniem stropnic członowych

najpierw należy wyrabować podciąg i przebudować go na następny rząd stropnic w kierunku

czoła ściany. Podciągi buduje się również w innych miejscach dla wzmocnienia obudowy,

szczególnie na skrzyżowaniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

odci

ąg drewniany

na stojakach drewnianych

odzawa

łowy

)

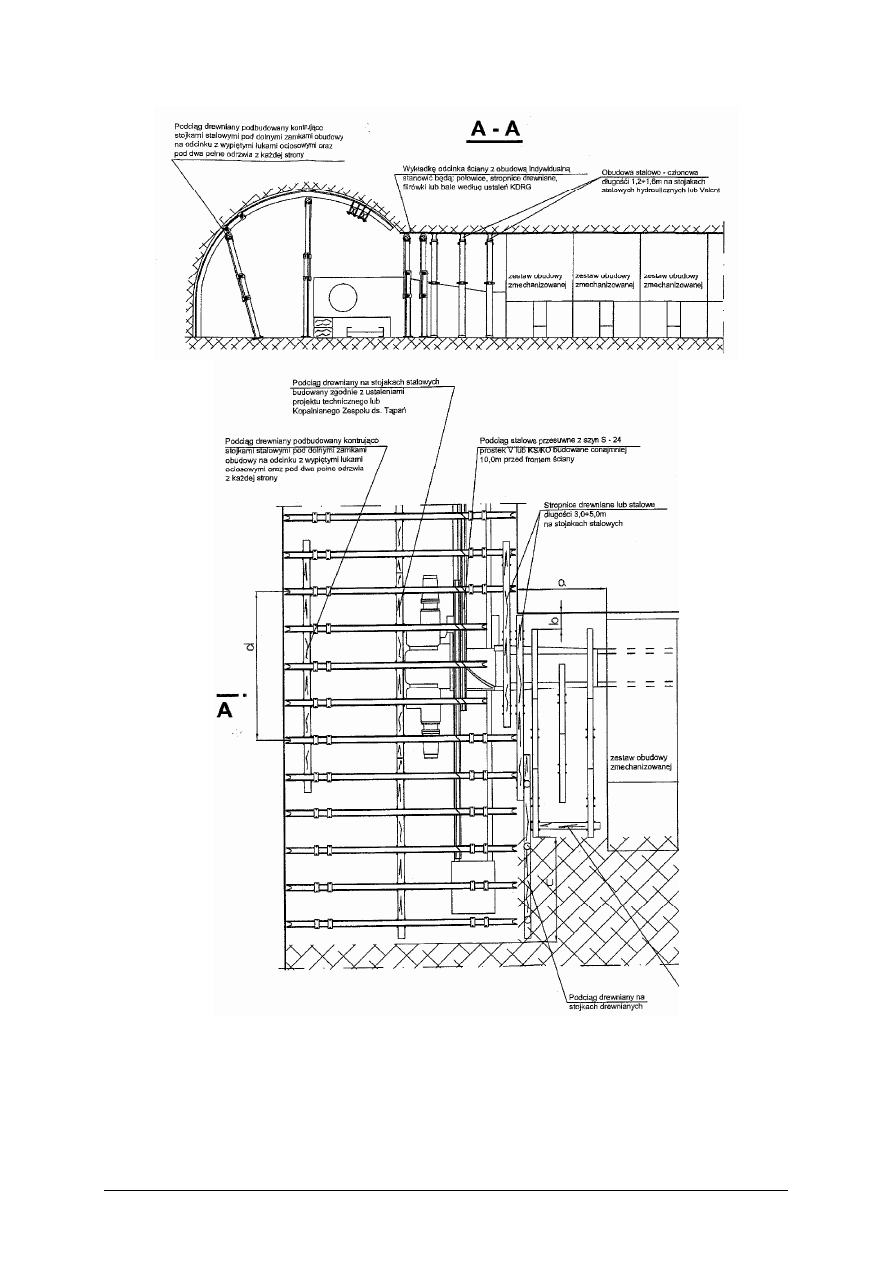

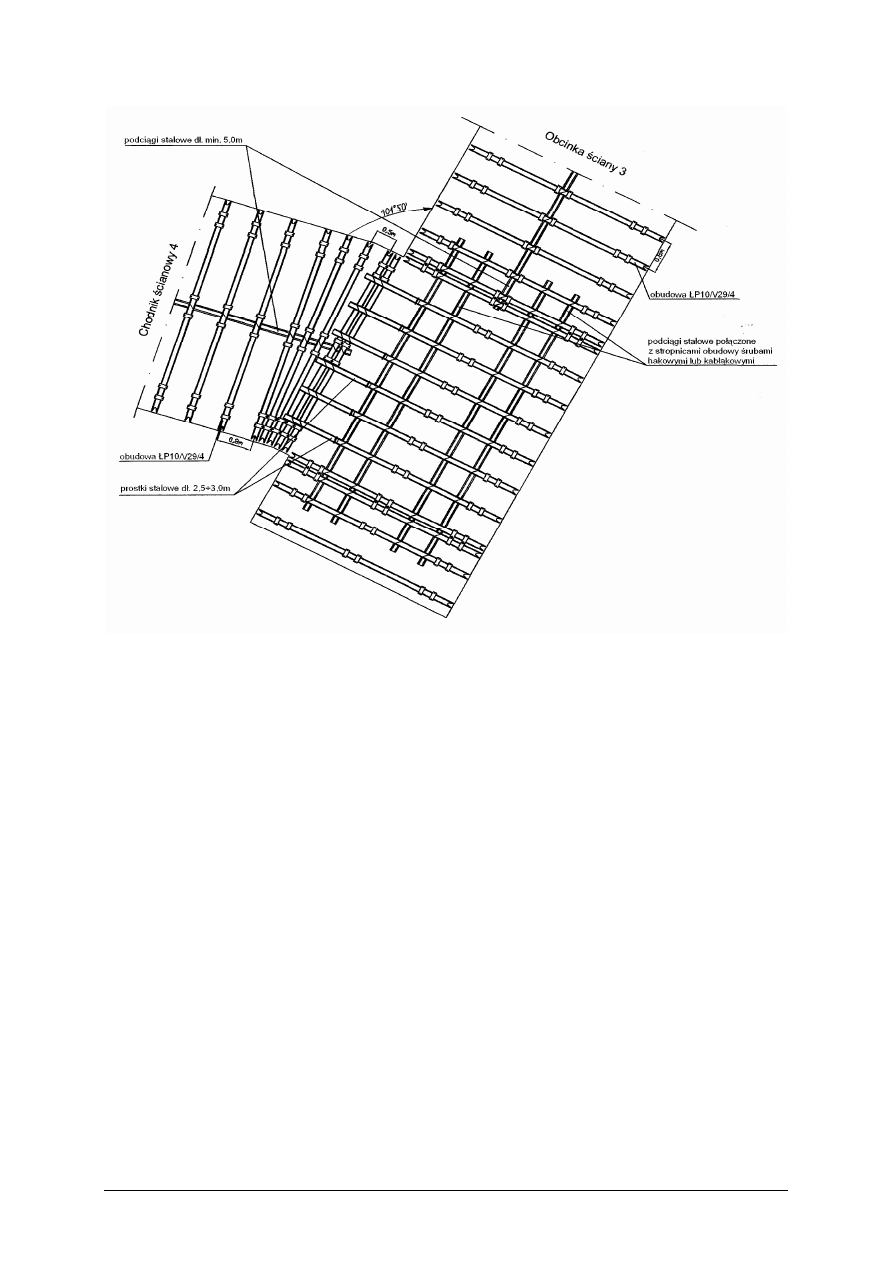

Rys. 7. Skrzyżowanie ściany z chodnikiem podścianowym [Obudowy KWK”Halemba”]

Rysunek 8 przedstawia zabudowę skrzyżowania ściany z chodnikiem podścianowym.

W ścianie znajduje się przenośnik, obudowa zmechanizowana. Odcinek z obudową

indywidualną, którą stanowią stropnice stalowo-członowe na stojakach stalowych, wynosi do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

2,0 m. Ponieważ, w związku usytuowaniem napędu przenośnika ścianowego w chodniku

zaistniała potrzeba wypięcia trzech łuków ociosowych, na skrzyżowaniu zastosowano

dodatkowe wzmocnienia obudowy podciągami stalowymi, drewnianymi na stojakach

stalowych i drewnianym na stojakach drewnianych.

Kotwie stanowiące jeden z podstawowych elementów obudowy górniczej,

w wyrobiskach wybierkowych, ze względu na swój specyficzny charakter pracy, stosowane

są jako dodatkowe zabezpieczenie, rzadziej jako jedyny sposób zabezpieczenia wyrobiska.

Kotwie zwłaszcza drewniane z klejem stosuje się by spiąć warstwy stropu w ścianie na

odcinkach opadów. Mają ogromne zastosowanie w górnictwie rud.

Obudowy zmechanizowane

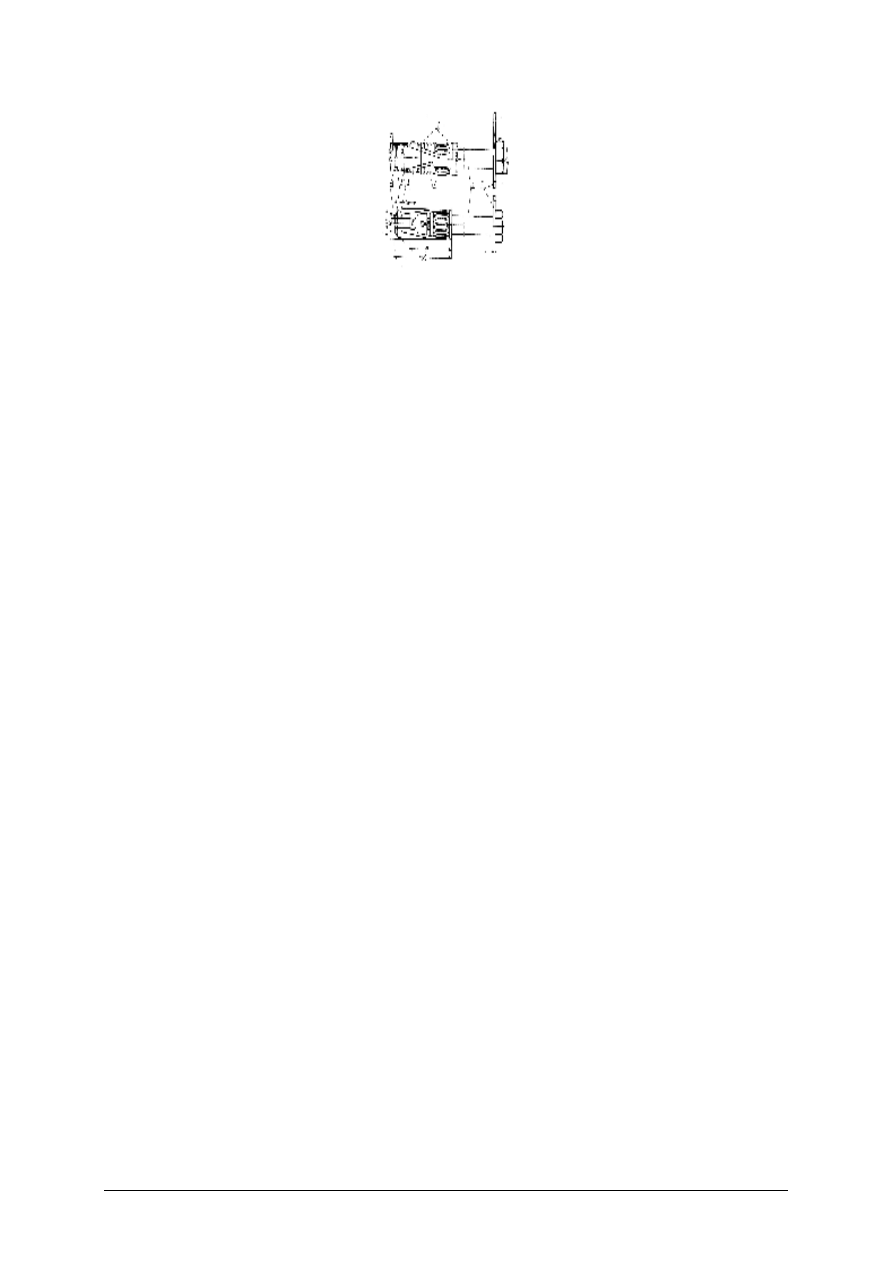

Zadaniem obudowy zmechanizowanej (rys. 8) jest podtrzymanie stropu na czas wybierania

węgla z jednego zabioru kombajnu lub jednego kroku obudowy przy strugu. Spełnia ona

następujące funkcje:

–

kieruje stropem (wpływa na zachowanie się stropu przez działanie na niego odpowiednią

siłą zwaną podpornością),

–

osłania wyrobisko przed opadaniem skał ze stropu,

–

osłania wyrobisko przed przedostawaniem się skał z rumowiska zawałowego do

przestrzeni roboczej,

–

osłania wyrobisko przed opadającymi ze ściany kęsami węgla w pokładach grubości

powyżej 2,5 m lub staczającymi się po przenośniku kęsami urobku w pokładach

nachylonych powyżej 25˚,

–

po każdym zabiorze przesuwa siebie jak i przenośnik do czoła ściany.

W poszczególnych fazach cyklu pracy obudowy zmechanizowanej w ścianie występują

następujące rodzaje podporności:

–

podporność wstępna P

w

stojaka jest to podporność (siła) z jaką stojak (zestaw obudowy

zmechanizowanej) oddziałuje na strop wyrobiska w momencie rozparcia odpowiadająca

ciśnieniu zasilania aktualnie występującego w magistrali zasilającej ściany (25–30 MPa),

–

podporność nominalna P

n

stojaka jest to siła z jaką stojak oddziałuje na strop

odpowiadająca ciśnieniu ustawionemu na zaworze przelewowym stojakowego bloku

zaworowego (maksymalna podporność jaką osiąga zestaw obudowy zmechanizowanej

przy obciążeniu statycznym),

–

podporność robocza P

r

stojaka jest to siła z jaką stojak podpiera strop, wywołana

naciskiem skał stropowych.

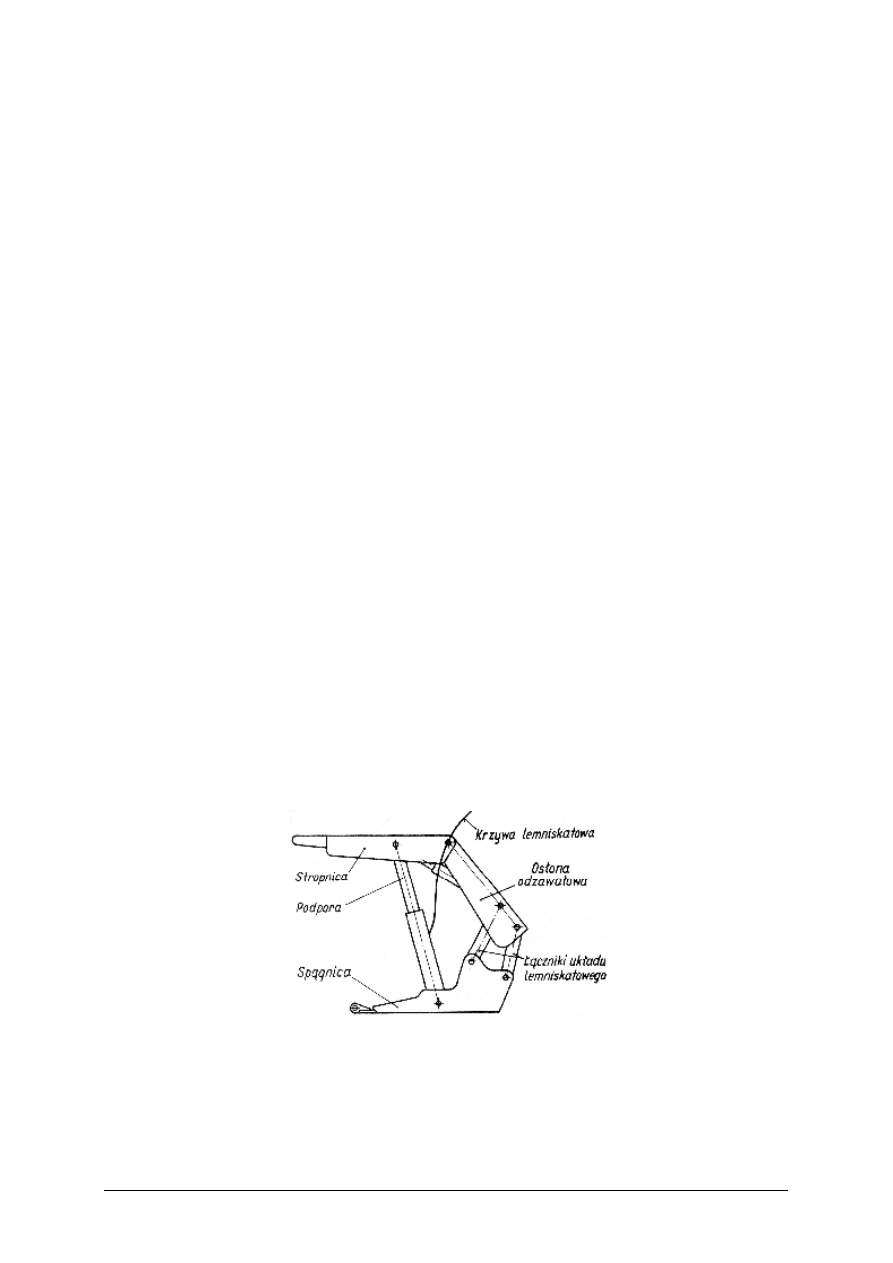

Rys. 8. Sekcja obudowy zmechanizowanej [7, s. 40]

Współpraca obudowy z górotworem i dobór obudowy zmechanizowanej

Prawidłowy dobór obudowy do wyrobiska ścianowego decyduje o wynikach

produkcyjnych i bezpieczeństwie załogi. Przy doborze obudowy zmechanizowanej dla danej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

ściany należy brać pod uwagę: czynniki zapewniające bezpieczne utrzymanie wyrobiska oraz

względy ekonomiczne.

Optymalna współpraca obudowy z górotworem zależy od szeregu czynników

geologicznych:

–

rodzaju i budowy skał stropowych (klasy stropu),

–

ich wytrzymałości,

–

zaburzeń geologicznych,

oraz czynników górniczych takich jak:

–

zaszłości eksploatacyjnych,

–

długości i wysokości ściany,

–

rozpiętości wyrobiska,

–

postępu dobowego,

–

systemu kierowania stropem,

–

podporności obudowy.

Podział obudów zmechanizowanych w zależności od sposobu pracy oraz podstawowych

cech konstrukcyjnych

I.

Ze względu na sposób kierowania stropem i likwidacji pustki poeksploatacyjnej wyróżnia

się obudowę:

a) zawałową,

b) podsadzkową,

c) specjalną.

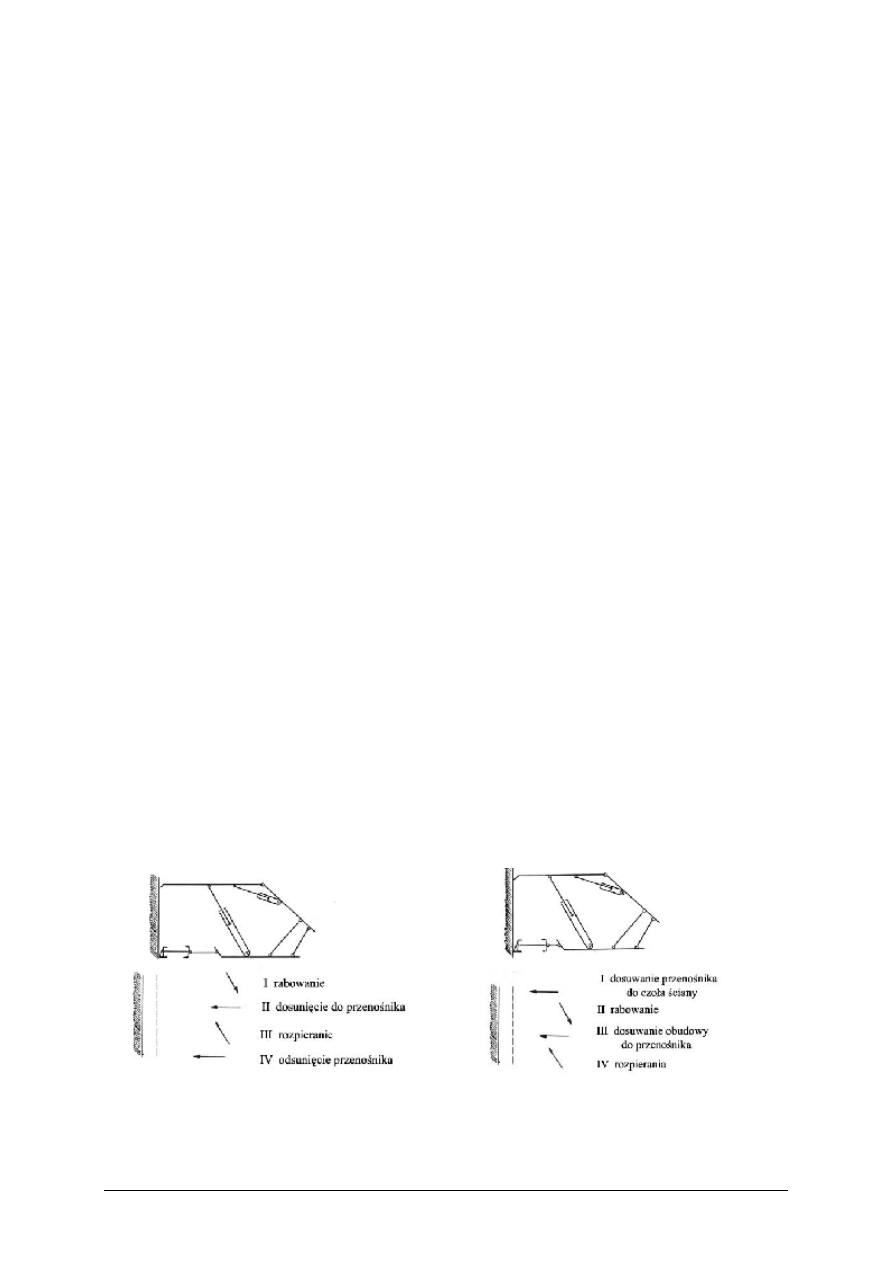

II. Ze względu na sposób przemieszczania sekcji w stronę czoła ściany wyróżnia się

obudowę:

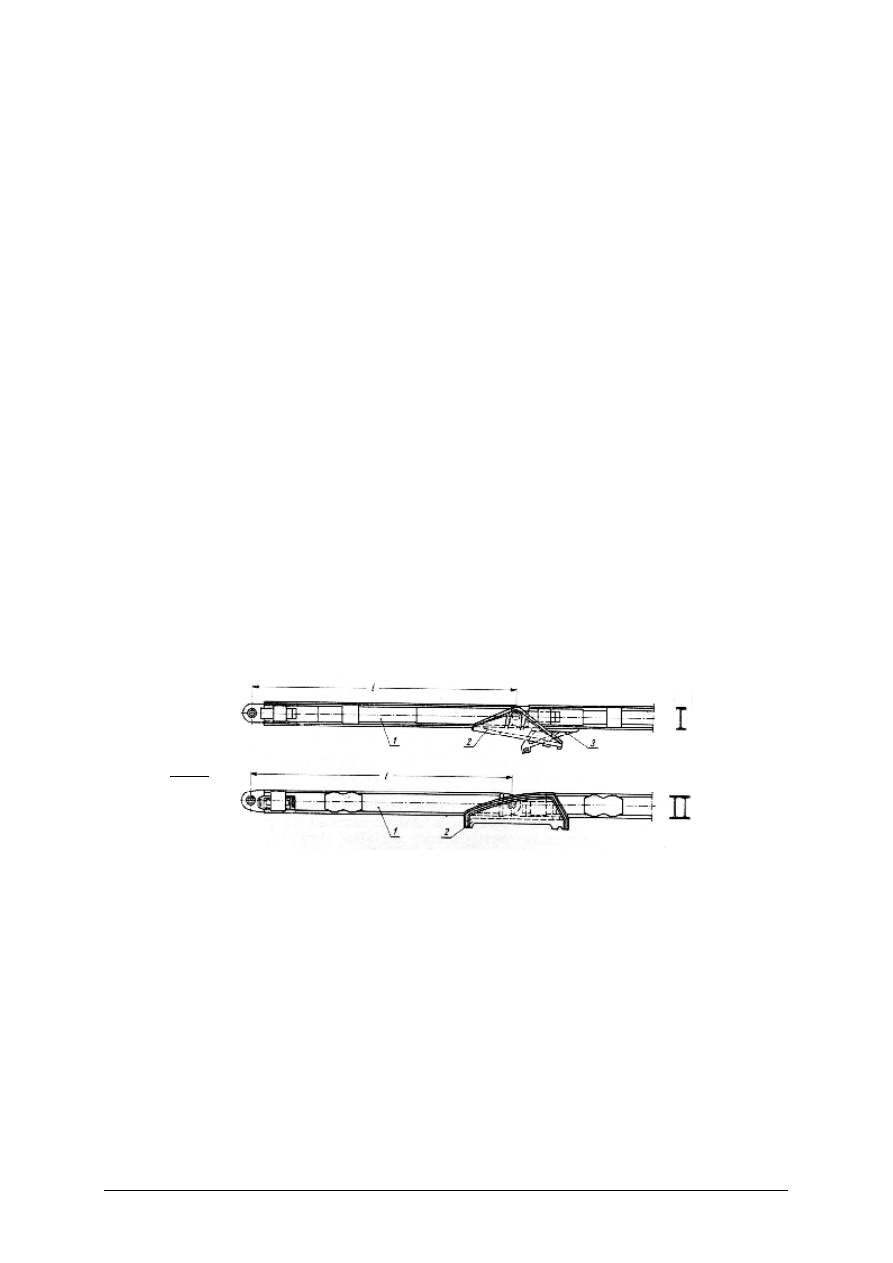

a) przesuwną – sekcja przesuwana jest po spągu, sekcje mogą być przesuwane bez

kontaktu ze stropem lub z pewnym określonym dociskiem stropnicy do stropu,

b) kroczącą (wisząca) – przestawianie sekcji odbywa się po oderwaniu spągnicy od

spągu, a stropnice przesuwają się przy stropie.

III. W zależności od sposobu pracy sekcji w ścianowych kompleksach zmechanizowanych

wyróżnia się obudowę:

a) odsuniętą (z krokiem wstecz) – w pozycji wyjściowej oddalona jest od przenośnika o

wielkość zabioru maszyny urabiającej; przemieszczanie sekcji do czoła ściany

realizowane jest przed przesunięciem przenośnika ścianowego.

b) dosuniętą (z krokiem w przód) – w pozycji wyjściowej przy przenośniku;

przemieszczanie do czoła ściany odbywa się po przesunięciu przenośnika o wielkość

zabioru.

a)

b)

Rys. 9.

Kolejność faz pracy sekcji obudowy zmechanizowanej: a) z krokiem wstecz, b) z krokiem w przód

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

W obu typach obudów zabezpieczanie świeżo odkrytego stropu może odbywać się przez

wysuwanie, wychylanie lub wysuwanie i wychylanie wysięgnika przedniego stropnicy.

IV. Ze względu na współdziałanie z maszyną urabiającą wyróżnia się obudowy dostosowane

do pracy w ścianach:

a) kombajnowych (dwuprzewodowe),

b) strugowych (trójprzewodowe).

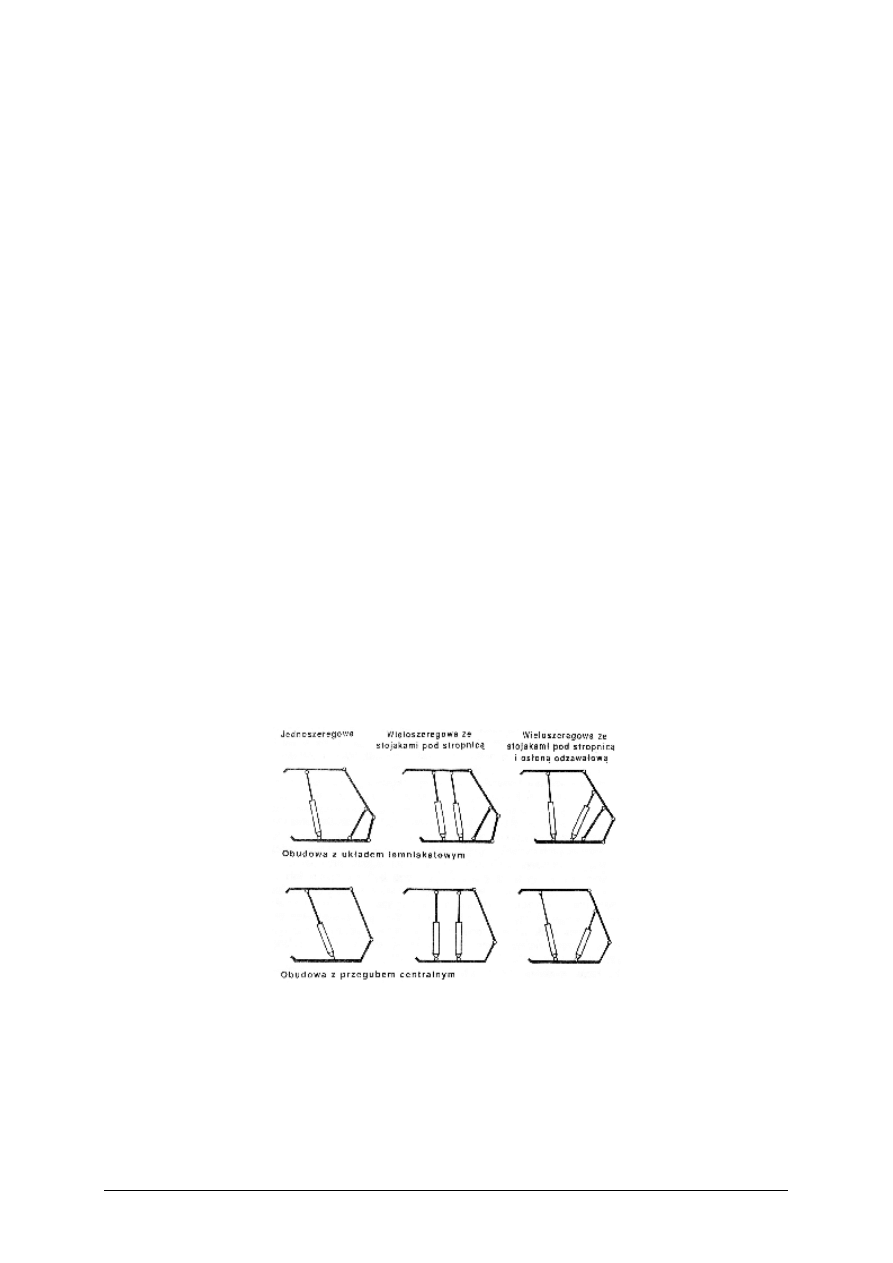

V. W zależności od sposobu prowadzenia stropnicy względem spągu wyróżnia się obudowy:

a) z układem lemniskatowym, w której koniec stropnicy przy rozpieraniu i rabowaniu

porusza się po krzywej lemniskatowej (odległość końca stropnicy od czoła ściany

jest prawie cały czas jednakowa),

b) z przegubem centralnym (obudowa łukowa),

c) eliptyczne.

VI. Ze względu na liczbę szeregów stojaków wzdłuż czoła ściany wyróżnia się obudowy:

a) jednoszeregowe,

b) dwuszeregowe.

VII. W zależności od konstrukcji oraz kontaktu ze skałami stropowymi i gruzem zawałowym

wyróżnia się obudowy:

a) podporowe – to obudowa bez osłony odzawałowej, w której nacisk skał stropowych

górotworu przenoszony jest przez stropnicę na stojaki; dzielą się na:

–

obudowy kasztowe – co najmniej trzy stojaki nie usytuowane w jednej

płaszczyźnie,

–

obudowy ramowe – co najmniej dwa stojaki, które wraz ze stropnicą i spągnicą

tworzą ramę usytuowaną w jednej płaszczyźnie prostopadłej do czoła ściany.

b) osłonowe – w których nacisk skał stropowych przenoszony jest przez osłonę

podpartą stojakami, pełniącą rolę stropnicy i osłony odzawałowej.

c) osłonowo-podporowe – w których nacisk skał stropowych przenoszony jest przez

stropnicę na osłonę odzawałową podpartą stojakami.

d) podporowo-osłonowe (rys. 10) – w których nacisk skał stropowych przenoszony jest

przez stropnicę podpartą stojakami, mają osłonę odzawałową, która dodatkowo może

być podparta stojakami.

Rys. 10. Obudowy podporowo-osłonowe

Zestawy obudowy zmechanizowanej poszczególnych typów różnią się między sobą

konstrukcyjnie w zależności od przeznaczenia tzn: warunków górniczo-geologicznych

(grubość i nachylenie pokładu), systemu kierowania stropem (zawał, podsadzka) oraz rodzaju

współpracującej maszyny.

Zestawy obudowy składają się z wielu podzespołów i elementów mających do spełnienia

określone zadania, podzielone na część:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

–

konstrukcyjną, do której zalicza się spągnicę, stropnice, osłonę odzawałową, łączniki

lemniskatowe, belki układów przesuwnych,

–

hydrauliczną siłową obejmującą podpory i przesuwniki,

–

hydrauliczną sterowniczą obejmującą rozdzielacze, bloki zaworowe, zawory, przewody

i elementy złączne.

Elementy podstawowe zestawu obudowy zmechanizowanej

Są to części sekcji biorące udział w przenoszeniu obciążenia spowodowanego naciskiem

skał stropowych i spągowych takie jak:

a) podpory hydrauliczne – mają jeden lub wiele stopni wysuwu (różnica między

maksymalną a minimalną długością); zmiana długości następuje wyłącznie hydraulicznie

(zwiększenie długości podpory mechanicznie nazywa się przedłużaniem a elementy do

tego celu służące przedłużaczami mechanicznymi).

W zestawie obudowy zmechanizowanej podpory zabudowane przegubowo do

stropnicy i spągnicy służą do wykonania następujących zadań:

–

rozpierania zestawu między spągiem a stropem wyrobiska z podpornością wstępną,

–

podtrzymywanie stropu ze stałą podpornością roboczą,

–

stopniowego (łagodnego) zsuwania się po przekroczeniu ciśnienia roboczego

(nominalnego) zabezpieczanego przez zawór bezpieczeństwa,

–

rabowania (zsuwania) w celu umożliwienia przesunięcia zestawu,

–

regulacji wysokości obudowy umożliwiającej dostosowanie wysokości zestawów do

zmiennej grubości pokładu;

b) stropnica – kontaktuje się bezpośrednio ze skałami stropowymi i przenosi na nie siły

wywierane przez podpory hydrauliczne oraz zabezpiecza wyrobisko przed opadaniem

skał. Najczęściej jest to konstrukcja sztywna, wykonana jako jednolita spawana płytowa

lub rzadziej belkowa o przekroju skrzynkowym. Posiada gniazda do osadzenia podpór

oraz ucha do połączenia z osłoną odzawałową. Wyposażona jest w osłony boczne,

z których jedna jest rozsuwna (ruchoma), a druga po przeciwnej stronie zablokowana.

W zależności od charakteru pracy stropnicy oraz typu obudowy wyróżnia się

następujące rodzaje stropnic: z wysięgnikiem przednim (przykrywa pole przejścia dla

załogi i pole zajmowane przez przenośnik ścianowy), z wysięgnikiem przednim i tylnym

(wysięgnik z tyłu zestawu stwarza możliwość przebywania ludzi za zestawem dla

wykonania taśmy podsadzkowej), przegubowe (stosowane najczęściej w obudowach

podporowych, mają przegub między szeregami podpierających podpór);

c) osłona odzawałowa – odgradza wyrobisko od zrobów i częściowo przejmuje nacisk skał

stropowych oraz w całości nacisk rumowiska zawałowego. Jednolita osłona odzawałowa

połączona jest przegubowo ze stropnicą oraz z łącznikami układu lemniskatowego. Ma

ona przekrój skrzynkowy i wykonana jest z blach różnej grubości. Podobnie jak stropnica

wyposażona jest w boczne osłony służące do uszczelniania przestrzeni roboczej oraz do

korygowania położenia zestawu;

d) spągnica – styka się bezpośrednio ze spągiem i jest elementem pośredniczącym

w przenoszeniu nacisków skal stropowych na spąg; w obudowach zmechanizowanych

stosuje się dwa rozwiązania konstrukcyjne spągnic: jednolitą i dzieloną. Jest konstrukcją

spawaną o przekroju skrzynkowym. W tylnej części znajdują się ucha do połączenia

z łącznikami lemniskatowymi, a w środkowej gniazda do osadzenia podpór;

e) układ sterowania.

Elementy pomocnicze zestawu obudowy zmechanizowanej

Są to części zestawu obudowy stanowiące uzupełnienie elementów podstawowych

w procesie zabezpieczania wyrobiska takie jak:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

–

przedłużacz podpory (stojaka): mechaniczny, hydrauliczny,

–

osłona czołowa, osłona przejścia i osłona boczna: stała, wysuwna,

–

łącznik lemniskatowy: przedni, tylny,

–

zespół tamy podsadzkowej,

–

osłona tylna,

–

siłowniki: jednostronnego działania, dwustronnego działania,

–

układ przesuwu: bezpośredni, odwrócony, złożony,

–

układ prowadzący,

–

osprzęt sterowniczy.

Układ przesuwny

Jest to mechanizm służący do przesuwania zestawu, przenośnika ścianowego.

Wyróżniamy następujące układy przesuwu:

–

układ bezpośredni (prosty) – do przesuwania zestawu wykorzystuje się siłę nadtłokową

przesuwnika, która jest mniejsza od siły podtłokowej przesuwającej przenośnik

ścianowy, sekcja obudowy połączona jest bezpośrednio przesuwnikiem z przenośnikiem.

–

układ odwrócony – w którym ruch sekcji uzyskujemy w wyniku doprowadzenia czynnika

roboczego do przestrzeni podtłokowej przesuwnika, sekcja obudowy połączona jest

z przenośnikiem belkowym układem przesuwu.

–

układ złożony – w którym ruch zestawu uzyskuje się w wyniku naprzemiennego

doprowadzenia cieczy roboczej do przestrzeni nadtłokowej i podtłokowej przesuwnika,

jest stosowany w zestawach podwójnych i potrójnych, sekcje połączone są układem

przesuwu.

Łączniki układu lemniskatowego – stanowią część składową układu lemniskaty. Są

elementami wykonanymi w formie belki lub płyty z uchami na końcach do połączenia ze

spągnicami i osłoną odzawałową. Łączniki tylne w zestawie obudowy pracują na rozciąganie

i są dłuższe od łączników przednich, które pracują na ściskanie.

Budowa układu hydraulicznego zestawu obudowy

Układ hydrauliczny musi spełniać następujące funkcje:

–

umożliwiać doprowadzenie do podpór hydraulicznych cieczy roboczej pod ciśnieniem,

–

utrzymywać absolutną szczelność w podporach w zakresie ciśnień do ciśnienia

roboczego i nominalnego,

–

nie dopuszczać do wzrostu ciśnienia w podporach ponad ciśnienie robocze maksymalne

(nominalne), przy czym wahania ciśnienia w czasie działania zaworu przelewowego

powinny być jak najmniejsze,

–

umożliwiać doprowadzenie cieczy roboczej do siłowników i przesuwników oraz

odprowadzenie cieczy do spływu.

W skład układu hydraulicznego wchodzą: podpory hydrauliczne, bloki zaworowe

zawierające zawory bezpieczeństwa i zawory zwrotne, rozdzielacze sterujące doprowadzające

i odprowadzające ciecz roboczą, przewody i elementy złączne, przesuwniki zestawu oraz

siłowniki i zawory odcinające.

Obudowy zmechanizowane mają układy hydrauliczne z podporami działającymi

niezależnie. Układ taki ma następujące zalety:

–

możliwość niezależnego sterowania poszczególnymi podporami,

–

możliwość nadania różnej podporności roboczej podporom przez indywidualne

nastawienie zaworów przelewowych bloków zaworowych podpór,

–

uszkodzenie jednej podpory bądź przynależnego bloku zaworowego nie powoduje utraty

podporności pozostałych podpór.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

W układzie hydraulicznym kompletu ścianowego obudowy zestawów można wyróżnić

kilka odrębnych podstawowych układów:

a) układ podpornościowy – jest to ta część układu hydraulicznego zestawu, w której

w czasie zsuwania się podpór pod naciskiem górotworu panuje ciśnienie robocze;

podstawowym wymogiem dla tego układu jest zachowanie przez wszystkie elementy

składowe całkowitej szczelności zewnętrznej i wewnętrznej.

b) układ sterujący – obejmuje wszystkie elementy układu hydraulicznego nie wchodzące

w skład układu podpornościowego; w układzie sterującym panuje ciśnienie takie jak

w magistralnym przewodzie spływowym, natomiast ciśnienie zasilania występuje

w czasie wykonywania przez zestaw poszczególnych faz cyklu pracy; układ ten powinna

cechować szczelność zewnętrzna, jednak niewielkie nieszczelności (wypływ kroplowy)

nie są przeszkodą w działaniu, należy je jednak usuwać; w układzie tym mogą

występować przecieki wewnętrzne, które nie powodują ubytku cieczy roboczej z obiegu

hydraulicznego.

c) układ zasilający – składa się z pompy tłoczącej agregatu oraz magistralnego przewodu

zasilającego wraz z odgałęzieniami do wszystkich zestawów; każdy zestaw połączony

jest z magistralnym przewodem zasilającym przez zawór odcinający; na przewodach

magistralnych znajdują się w pewnych odstępach zawory odcinające, które pozwalają na

wyłączenie określonej grupy zestawów z obiegu hydraulicznego.

Stojakowe bloki zaworowe zwane również zamkami hydraulicznymi, są elementami

układu podpornościowego zestawu i współpracują z podporami, umożliwiają: rozpieranie

podpory, rabowanie podpory, łagodne zsuwanie się podpory, gdy nacisk górotworu

przekroczy podporność nominalną podpory. Składają się z kadłuba, sterowanego zaworu

zwrotnego, zaworu bezpieczeństwa, wskaźnika ciśnienia.

Agregaty

zasilające

służą

do

zasilania

kompletów

ścianowych obudów

zmechanizowanych, gdzie cieczą roboczą jest emulsja olejowo-wodna. Emulsja olejowo-

wodna jest mieszaniną wody, oleju bazowego (środka smarującego i konserwującego

wewnętrzne przestrzenie elementów układu hydraulicznego zestawu) i emulgatora (substancja

służąca do równomiernego rozprowadzenia oleju w całej objętości przygotowanej emulsji).

Budowa agregatu zasilającego: dwa zespoły pompowe, zbiornik cieczy roboczej, filtr

spływowy, zespół filtrów na przewodzie zasilającym, zawór redukcyjny.

Centralna stacja zasilająca (agregat o znacznie większej wydajności) służy do zasilania

równocześnie kilku kompletów ścianowej obudowy zmechanizowanej.

Zasilanie i sterowanie obudowami zmechanizowanymi

Agregat zasilający, który przyłączony jest do zestawów ścianowej obudowy

zmechanizowanej za pomocą przewodów magistralnych, zlokalizowany jest w chodniku

podścianowym.

Stosuje się dwa rodzaje układów sterowania:

a) hydrauliczny,

b) elektrohydrauliczny.

ad a) Zainicjowanie jakiejś funkcji odbywa się w wyniku ręcznego przestawienia zaworu

hydraulicznego (rozdzielacza) na sterowanie:

–

bezpośrednie (indywidualne) – polegające na ręcznym przesterowaniu rozdzielacza

wykonawczego,

–

pilotowe – polega na tym, że operator przesterowuje ręcznie hydrauliczny rozdzielacz

pilotowy, który z kolei przesterowuje rozdzielacz wykonawczy na drodze hydraulicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ze względu na lokalizację rozdzielaczy wyróżniamy sterowanie:

–

przyległe (rozdzielacze sterujące pilotowe umieszczone są na zestawie sąsiednim co

zapewnia zwiększenie bezpieczeństwa obsługi ściany, gdyż w czasie przesuwania sekcji

operator znajduje się pod rozpartą sekcją sąsiednią),

–

zdalne (wykonywane jest ze sterownika centralnego umieszczonego w chodniku

przyścianowym).

ad b) Zainicowanie jakiejś funkcji zestawu realizowane jest za pośrednictwem impulsu

elektrycznego, który przesterowuje elektromagnetyczny rozdzielacz pilotowy sterujący pracą

rozdzielacza wykonawczego na drodze hydraulicznej rozróżniamy sterowanie:

–

grupowe przyległe (pulpit sterowania grupowego obejmuje swoim zasięgiem 10–15

zestawów; impulsy sterownicze przesyłane są z pulpitu umieszczonego na zestawie

sąsiednim i wymuszają kolejne ruchy pojedynczych zestawów),

–

zdalne,

–

automatyczne (zestawy wykonują kolejne ruchy według zaprojektowanego schematu

pracy; impulsy podawane są np. przez przejeżdżający kombajn).

Transport i montaż zmechanizowanych obudów ścianowych

W zależności od warunków istniejących na danej kopalni oraz od rodzaju

transportowanej obudowy przyjmuje się jedną z trzech możliwości transportu zestawu:

–

w jednostkach transportowych – na powierzchni kopalni łączy się podstawowe zespoły

zestawów w jednostki transportowe (np. spągnica prawa lub lewa wraz z podporą

hydrauliczną), ładuje się na wozy platformowe, przewozi się je do komory montażowej

na dole kopalni gdzie montuje się z nich kompletne zestawy obudowy;

–

częściowo zmontowanych – w kopalniach, w których istnieją odpowiednie warunki, tzn.

szyby o dużych przekrojach, klatki szybowe o dużych udźwigach oraz odpowiednie drogi

transportowe zaleca się transportować zestawy obudowy do komory montażowej w stanie

częściowo zmontowanym; częściowo zmontowany zestaw jest to np. jednostka

transportowa bez stropnicy kompletnej załadowana na platformę kołową;

–

kompletnie zmontowanych – ten rodzaj transportu dotyczy w zasadzie obudów niskich,

jest korzystny gdyż eliminuje konieczność wykonania komory montażowej na dole

a jedynie organizuje się stanowisko przeładunkowe.

W komorze montażowej odbywa się ostateczny montaż zestawów przed ich

wprowadzeniem do przecinki ścianowej. Transport zmontowanych zestawów na platformie

transportowo-montażowej z komory montażowej do przecinki ścianowej odbywa się po torze

szerokim za pomocą kołowrotu zainstalowanego w drugim chodniku przyścianowym.

Przecinkę ścianową przed rozpoczęciem zbrojenia należy rozszerzyć do szerokości

umożliwiającej swobodny obrót zmontowanego zestawu.

Po przetransportowaniu zestawu obudowy do miejsca zabudowy w przecince

ścianowej, należy zestaw ściągnąć z platformy za pomocą wciągarek lub siłowników

hydraulicznych. Zestaw po zdjęciu z platformy ustawia się za pomocą wciągarek, siłowników

hydraulicznych lub kołowrotu i krążków kierujących na miejscu pracy.

Po prawidłowym ustawieniu zestawu należy go podłączyć przewodami do układu zasilania,

a następnie rozeprzeć z podpornością wstępną.

Po wprowadzeniu wszystkich sekcji do dowierzchni (przecinki) ścianowej i ich rozparciu

wprowadza się elementy przenośnika ścianowego i montuje się węże magistrali ostatecznej.

Montuje się odgałęzienia od niej i podłącza sekcje w grupach po 5 sztuk (zmienić też ustęp

o zdalnym sterowaniu – nie 15 sztuk, a 5 sztuk sekcji).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wycofywanie obudowy ze ściany

Wycofywanie obudowy i likwidację ściany należy zaplanować na kilka tygodni przed

ukończeniem jej wybiegu. Wcześniejsze zaplanowanie likwidacji ściany stwarza możliwość

przygotowania odpowiednich urządzeń transportowych i dróg przewozowych do nowego

wyrobiska ścianowego. Równocześnie wykonuje się dokładny przegląd obudowy w ścianie

w celu wytypowania uszkodzonych zestawów lub ich zespołów do remontu, naprawy lub

wymiany. Wycofanie obudowy oraz przygotowanie wyrobiska ścianowego należy poprzedzić

czynnościami związanymi z eksploatacją ostatnich metrów wybiegu ściany. Czynności te są

z kolei uzależnione od warunków górniczo-geologicznych kopalni oraz od przyjętych sposobów

wykonywania tych prac.

Przykład sposobu likwidacji ściany

W odległości około 10 m od końca ściany należy rozpocząć zakładanie siatki drucianej

(ogrodzeniowej) i lin stalowych nad stropnice sekcji dla samowyczyszczenia się sekcji z gruzu

i odłamków skalnych i dla zabezpieczenia stropu podczas demontażu. Wycofywanie następuje

pod rozpartymi sekcjami obudowy. Liny zakłada się równolegle do czoła ściany mocując ich

końce do podciągów szynowych zabudowanych w chodnikach przyścianowych.

W odległości około 2,5 m od końca wybiegu ściany należy odłączyć od przenośnika ścianowego

zestawy o numerach nieparzystych, a następnie wykonać dalsze cztery cykle pracy z udziałem

parzystych sekcji obudowy. (najlepiej by było zamienić wszystkie „zestawy” na „sekcje”).Ostatni

cykl jest niepełny, gdyż obudowa nie zostaje dosunięta do przenośnika. Uzyskane w ten sposób

na linii zestawów nieparzystych odsłonięcie stropu około 2,5 m umożliwi zabudowę odrzwi

drewnianych szerokości 2,0 m. Utworzona ścieżka transportowa umożliwi szybką likwidację

ściany. W pierwszej kolejności wycofuje się kombajn i przenośnik ścianowy, następnie

wykonuje się torowisko dla transportu obudowy. Do wycofywania obudowy wykorzystuje się

wciągarki, kołowroty oraz platformy transportowo-montażowe, stosowane w czasie

wprowadzania obudowy do ściany.

Wycofywanie obudowy rozpoczyna się od zestawu najdalszego wykonując następujące

czynności: wyrabowanie zestawu, odłączenie od układu zasilania, przesunięcie zestawu do

czoła ściany, wykonanie obrotu, wprowadzenie, ustawienie i zabezpieczenie zestawu na

platformie transportowo-montażowej, wytransportowanie zestawu ze ściany.

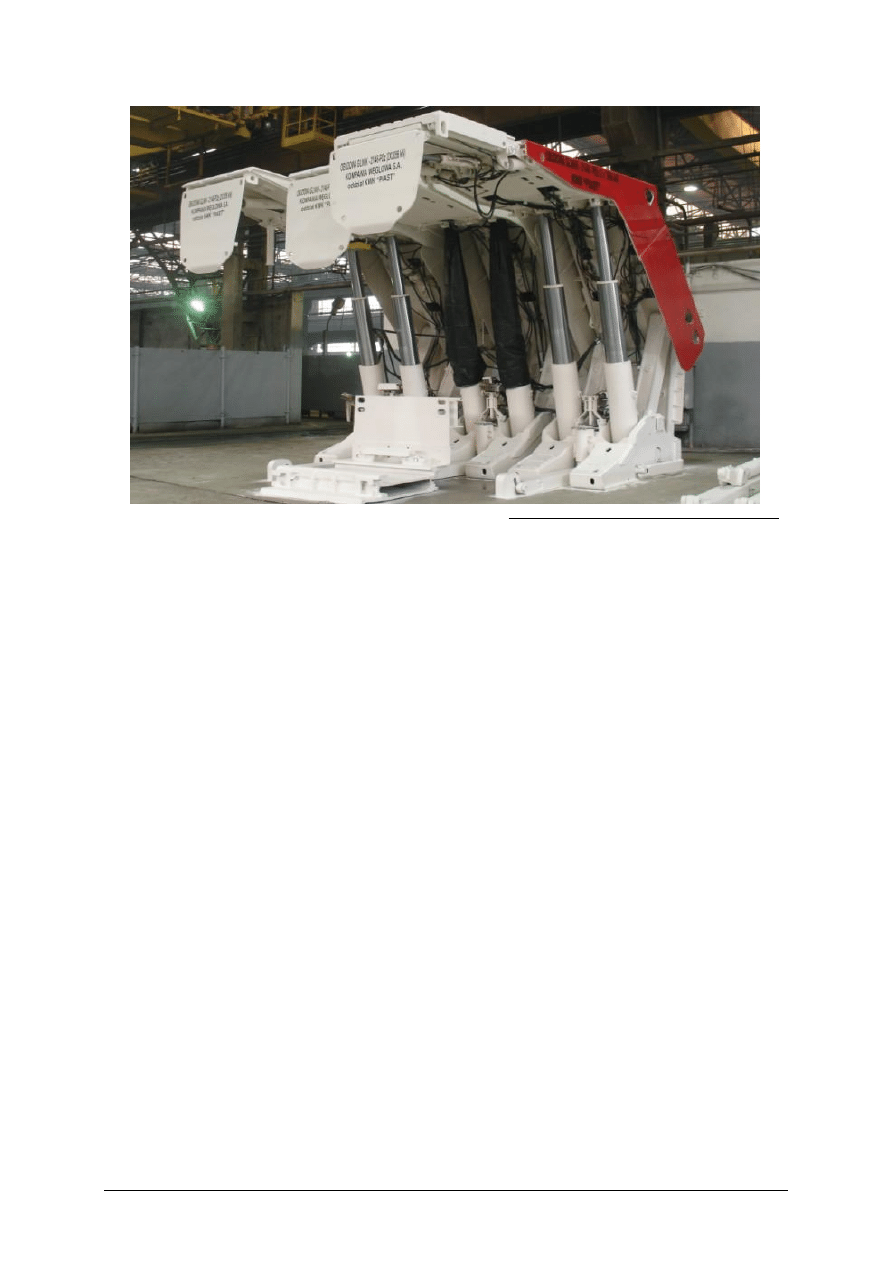

Na rysunku 11.

pokazane są sekcje obudowy ścianowej podporowo-osłonowej GLINIK

21/46-POz (2x3056 kN). Obudowa ta przeznaczona jest do wybierania pokładów węgla

o dużej różnicy miąższości w zakresie od 2,4 do 4,5 m. Może współpracować z różnymi

typami kombajnów i przenośników ścianowych. W skład kompletu ścianowego obudowy

wchodzą sekcje liniowe i skrajne. Jest to obudowa lemniskatowa, wyposażona w stropnicę

jednolitą sztywną (a w sekcjach skrajnych wychylno-wysuwną) z osłoną czoła ściany.

W obudowie zastosowane są spągnice zespolone typu katamaran. Sekcje obudowy

wyposażone są w hydrauliczny podnośnik spągnic montowany na moście spągnicy.

Obudowa może być wyposażona w osłonę przejścia szczególnie przydatną przy pracy

obudowy w jej górnym zakresie eksploatacyjnym i nachyleniu podłużnym powyżej 18º.

Sekcje obudowy przygotowane są do zamontowania urządzeń stabilizacji i korekcji bocznej

co pozwala pracować w ścianach nachylonych podłużnie do 25º i poprzecznie do ±15º.

Obudowa cechuje się wysoką niezawodnością i dyspozycyjnością w trudnych warunkach

eksploatacyjnych. Obudowa została przebadana zgodnie z wymaganiami normy EN 1804.

Uzyskała certyfikat badania typu WE i posiada znak CE. Przeprowadzone próby

zmęczeniowe pozwalają określić jej żywotność na minimum 10 lat eksploatacji. Może być

wyposażona w sterowanie pilotowe lub przyległe ręczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 11. Sekcje obudowy zmechanizowanej GLINIK 21/46-POz [www.glinik.pl/zmg/322,obudowy_zawalowe]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie jest główne zadanie obudowy wyrobisk górniczych?

2. Z jakich elementów składa się obudowa indywidualna?

3. Co to jest stojak cierny?

4. Do czego służy stropnica członowa?

5. Jak jest rozpierany stojak SHC?

6. Jak zbudowany jest stos?

7. Jakie są zadania obudowy zmechanizowanej?

8. Jakie są podstawowe elementy obudowy zmechanizowanej?

9. Na czym polega sterowanie przyległe obudową zmechanizowaną?

10. Jakie elementy wchodzą w skład układu sterowania obudową zmechanizowaną?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj stos w wyrobisku wybierkowym, w sztolni szkoleniowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zastosować przepisy bhp oraz instrukcje obowiązujące przy pracach w wyrobiskach

wybierkowych,

2) wybrać miejsce do budowy stosu,

3) ułożyć trzy warstwy z belek kantowych,

4) ułożyć trzy warstwy z szyn S-24,

5) ułożyć pozostałe warstwy stosu i oklinować stos,

6) omówić wykonanie zadania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

−

materiały dydaktyczne,

−

instrukcja stanowiskowa,

−

literatura zgodna z punktem 6 poradnika dla ucznia,

−

belki kantowe długości 1,0 m,

−

szyny S-24 długości 1,0 m,

−

kliny z twardego drewna (dębowe),

−

narzędzia: młot, kilof.

Ćwiczenie 2

Wykonaj obudowę indywidualną stalowo-członową w wyrobisku wybierkowym w sztolni

szkoleniowej kopalni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się i zastosować przepisy bhp oraz instrukcje obowiązujące przy pracach

w wyrobiskach wybierkowych,

2) zabudować w odzawałowej części pola roboczego wyrobiska z pomocą 2 osób stropnicę

żelazno-członową przy użyciu stojaka SHC,

3) przymocować stropnicę stalowo-członową do poprzednio zabudowanej i rozeprzeć przy

użyciu stojaka SHC,

4) przymocować za pomocą strzemienia kolejną stropnicę stalowo-członową,

5) wyłożyć strop nad obudową okorkami drewnianymi, przed jej rozparciem,

6) zabudować drugi rząd obudowy zachowując równą podziałkę oraz budując stojaki

w trójkąt,

7) scharakteryzować wykonanie zadania.

Wyposażenie stanowiska pracy:

−

materiały dydaktyczne,

−

instrukcja stanowiskowa,

−

literatura zgodna z punktem 7 poradnika dla nauczyciela,

−

stropnice SCGB,

−

stojaki SHC,

−

okorki drewniane,

−

narzędzia: młot, kilof.

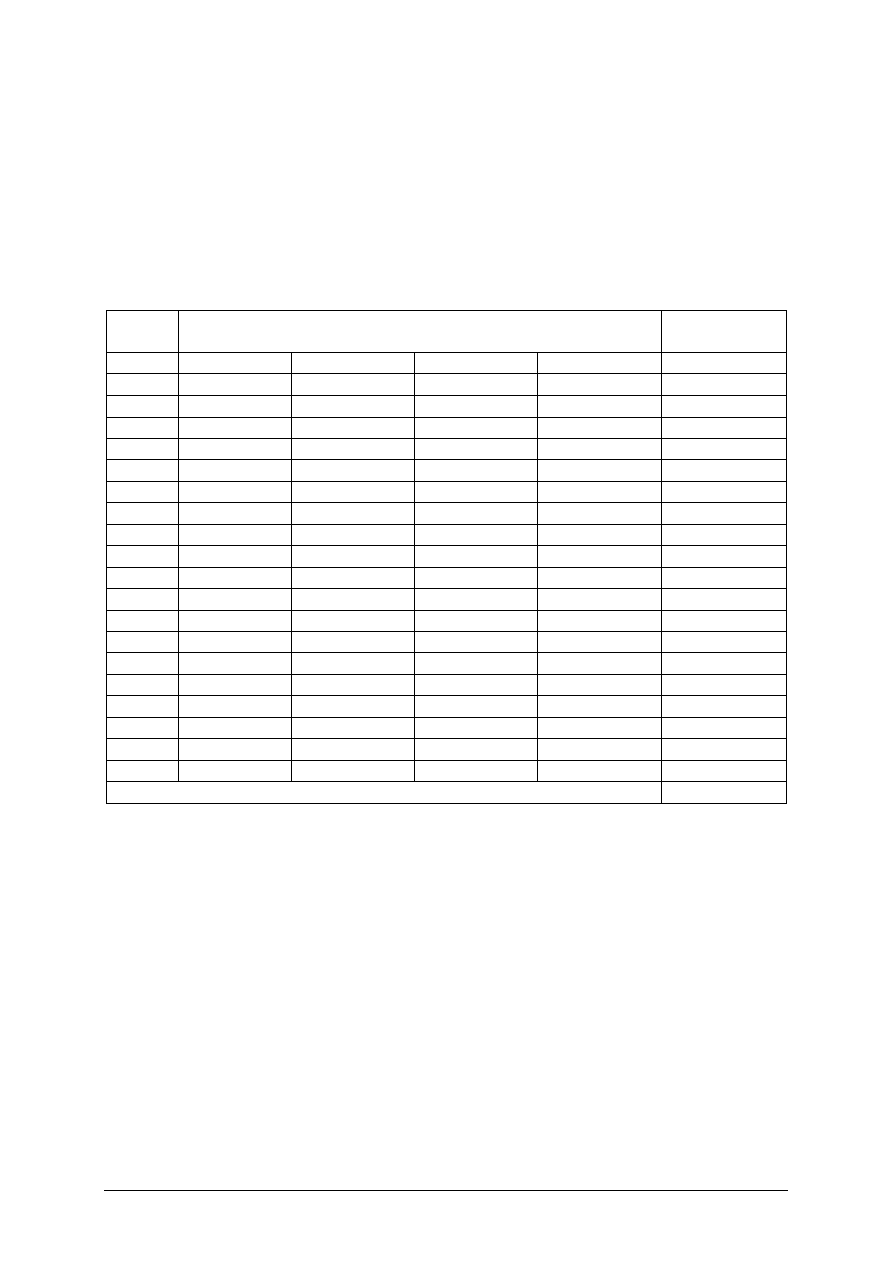

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zadania obudowy wyrobisk górniczych?

2) scharakteryzować systematykę obudowy wyrobisk wybierkowych?

3) wymienić elementy składowe stojaka SV?

4) określić zakres stosowania obudowy indywidualnej?

5) scharakteryzować sposób zabudowy w trójkąt?

6) rozróżnić rodzaje obudowy zmechanizowanej?

7) scharakteryzować zasadę działania sekcji obudowy zmechanizowanej?

8) scharakteryzować sposób likwidacji ściany z obudową zmechanizowaną?

9) wyjaśnić na czym polega sterowanie przyległe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2. Obudowa wyrobisk korytarzowych

4.2.1. Materiał nauczania

Systematyka obudowy wyrobisk korytarzowych

Wyrobisko korytarzowe (chodnikowe) charakteryzuje się małym przekrojem (do 20 m

2

)

w stosunku do jego długości. Przekrój wyrobiska korytarzowego zależy od funkcji, jakie ma

ono spełniać, a mogą to być: przewietrzanie, prowadzenie kabli i rurociągów, przejście dla

ludzi, transport materiałów i urobku.

Materiałem obudowy może być: drewno, cegła, betonity, beton, beton natryskowy,

żelbet, stal, strunobeton, siatkobeton, drutobeton, itp.

Elementami obudowy mogą być: bale (okładziny), stojaki, stropnice, łuki, zestawy

prefabrykowane, zastrzały, podciągi, kliny, kotwie, sworznie, przyczółki, tubingi, cegły,

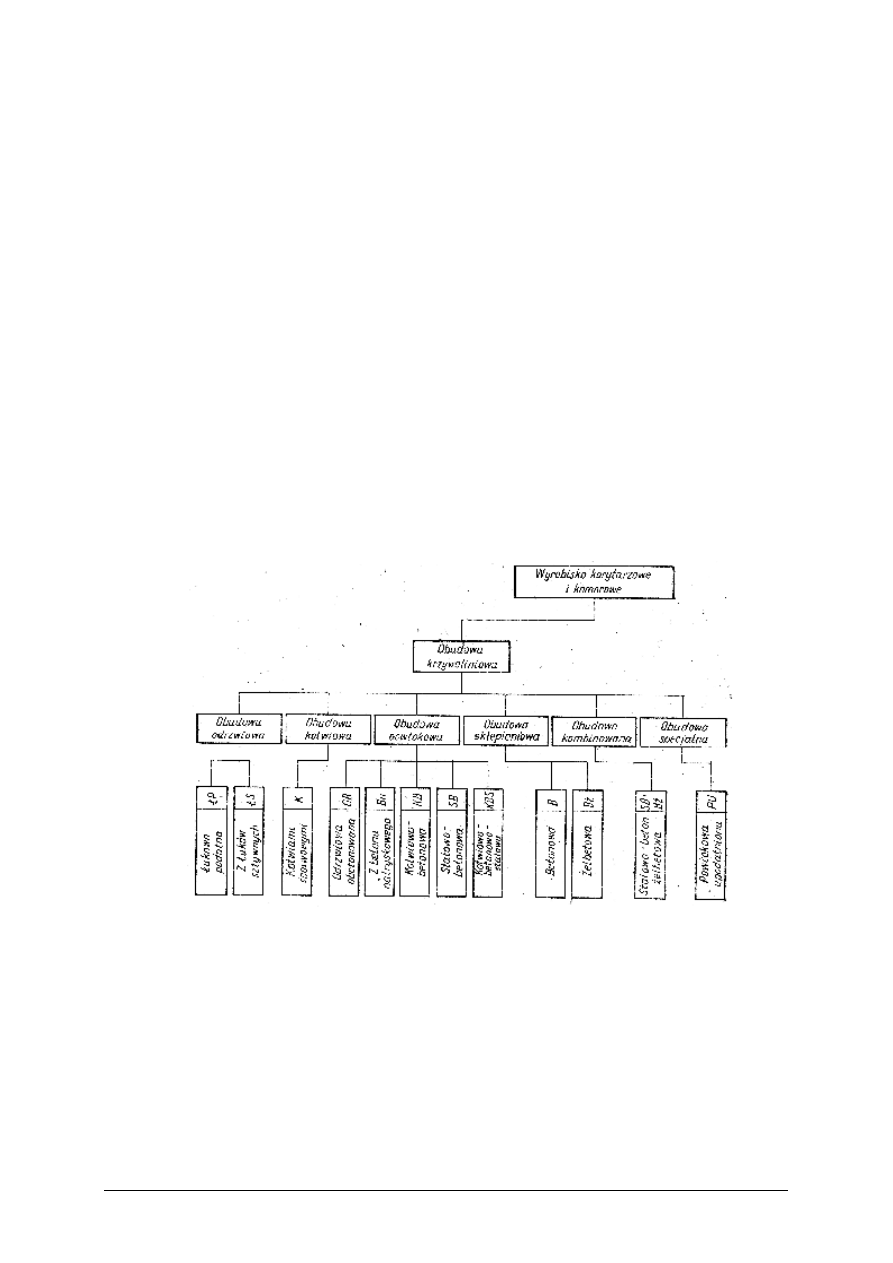

betonity. Obudowę górniczą można usystematyzować jak na rysunku 12. W myśl tego

podziału obudowa traktowana jest jako urządzenie lub zbiór urządzeń stanowiących ochronę

wyrobiska górniczego przed zaciskaniem.

Rys. 12. Systematyka obudowy wyrobisk korytarzowych ze względu na sposób pracy i konstrukcję [4, s. 50]

Rodzaje obudowy stosowanej górotworze wyrobiskach korytarzowych:

–

obudowa podatna – obudowa górnicza złożona z zestawów lub elementów, które pod

wpływem nacisków górotworu zsuwają się lub odkształcają się do założonej

konstrukcyjnie długości,

–

obudowa sztywna – obudowa górnicza składająca się z elementów sztywnych, tzn.

wykazujących podatność na obciążenia jedynie w granicach odkształceń materiału

(sprężystych),

–

obudowa hydrauliczna – obudowa górnicza przenosząca poosiowe siły podporowe na

zasadzie hydraulicznej,

–

obudowa cierna – obudowa górnicza, przenosząca poosiowe siły podporowe na zasadzie

tarcia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

–

obudowa hydrauliczna zwykła – obudowa złożona ze stojaków hydraulicznych (tzn.

indywidualnych) oraz stropnic,

–

obudowa zmechanizowana odrzwiowa – obudowa górnicza złożona z zestawów

zmechanizowanych odrzwiowych ustawianych w ustalonych odstępach od siebie,

–

obudowa odrzwiowa – obudowa złożona z odrzwi ustawionych w ustalonych odstępach

od siebie,

–

obudowa kotwowa – obudowa ochraniająca wyrobisko przed zaciskaniem za pomocą

kotwi,

–

obudowa sklepieniowa (sklepiona) – obudowa sztywna lub upodatniona tworząca nad

wyrobiskiem korytarzowym zwarte, trwałe sklepienie,

–

obudowa prosta – obudowa odrzwiowa, której części przylegające do ociosów i stropu

wyrobiska są prostoliniowe,

–

obudowa łukowa – obudowa odrzwiowa złożona z odrzwi łukowych,

–

obudowa murowa – obudowa sklepieniowa wykonana z cegły, betonu, betonitów,

drutobetonu, siatkobetonu,

–

obudowa natryskowa – obudowa wykonana z warstwy materiału, np.: betonu,

nałożonego za pomocą natryskiwania na strop bądź ociosy wyrobiska górniczego dla ich

umocnienia lub uszczelnienia,

–

obudowa żelbetowa – obudowa wykonana z betonu zbrojonego stalą,

–

obudowa prefabrykowana – obudowa złożona z prefabrykowanych segmentów.

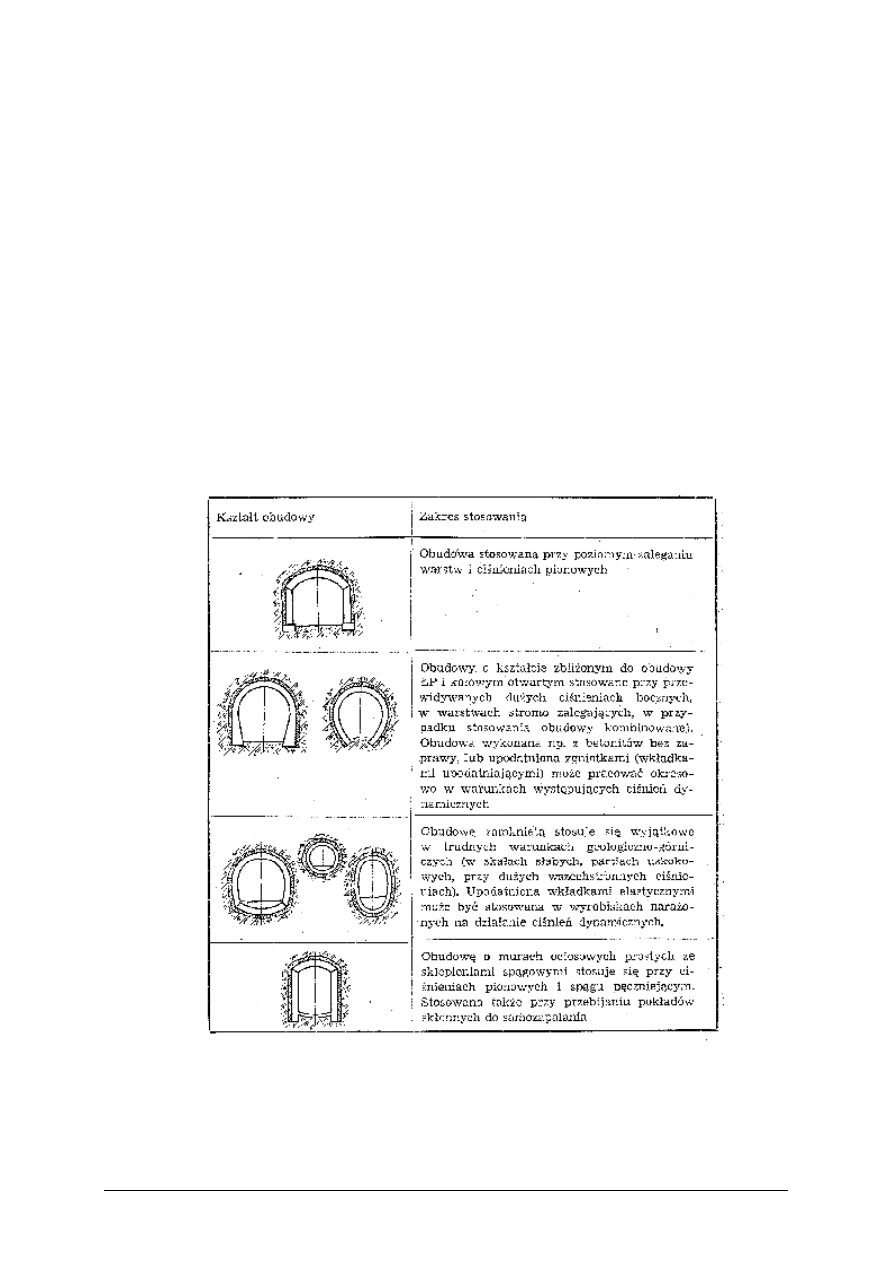

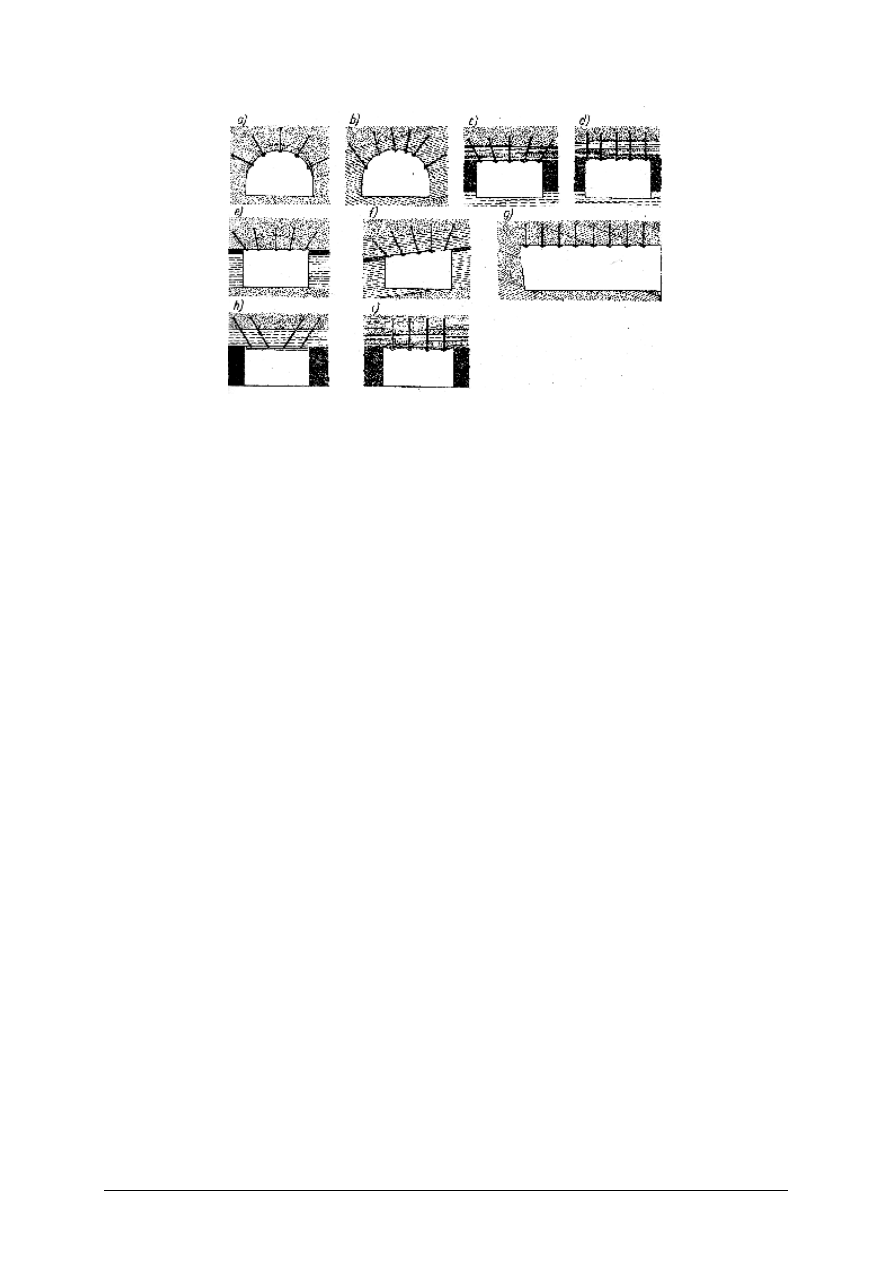

Kształt obudowy może być: kołowy, beczkowy, eliptyczny, sklepieniowy, arkadowy,

odrzwiowy (prostokątny, trapezowy, wieloboczny).

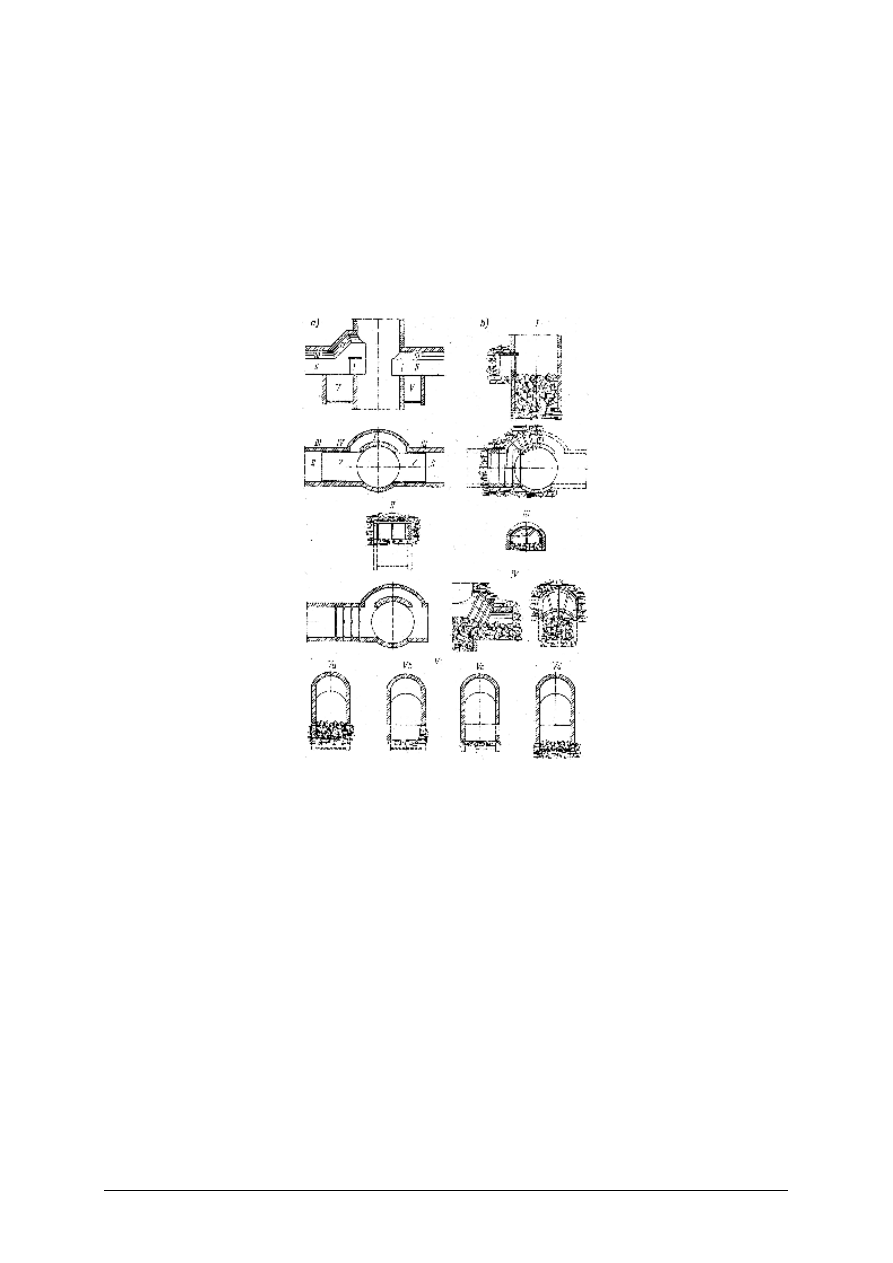

Rys. 13. Schemat podziału obudowy wyrobisk korytarzowych i komorowych [3, s. 101]

Ze względu na rodzaj stosowanej konstrukcji górnicze obudowy wyrobisk korytarzowych

i komorowych o krzywoliniowym kształcie przekroju poprzecznego (rys. 13) podzielono na

obudowy: odrzwiowe, kotwowe, powłokowe, sklepieniowe, kombinowane, specjalne.

Dalszego podziału i oznaczenia obudów dokonano na podstawie cech uwzględniających

pracę obudowy z podstawowych elementów konstrukcyjnych wchodzących w skład

obudowy. Podział konstrukcji obudów i ich oznaczenia przedstawiono na rysunku 13.

Przedstawiona systematyka obudowy oraz dokładna analiza charakteru deformacji

górotworu wokół wyrobiska, znajomość zachowania się skał przylegających do elementów

obudowy, sposób przenoszenia ciśnień za pomocą wykładki oraz wpływ czasu na zachowanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

się obudowanego wyrobiska umożliwia wybór i zaprojektowanie właściwej dla danego

wyrobiska obudowy.

W celu doboru właściwej obudowy należy ustalić własności fizykomechaniczne

i reologiczne skał, własności chemiczne wód w górotworze otaczającym wyrobisko, wpływ

robót górniczych na zachowanie się górotworu wokół wyrobiska oraz przejawy ciśnienia,

jako reakcji wynikających z oddziaływania różnych typów obudów na górotwór, itp.

Obudowa wyrobisk korytarzowych

Ze wzglądu na stosowane tworzywo obudowę wyrobisk korytarzowych dzieli się na

kamienną, metalową, drewnianą, z tworzyw sztucznych i obudowę mieszaną, kombinowaną

i powłokową.

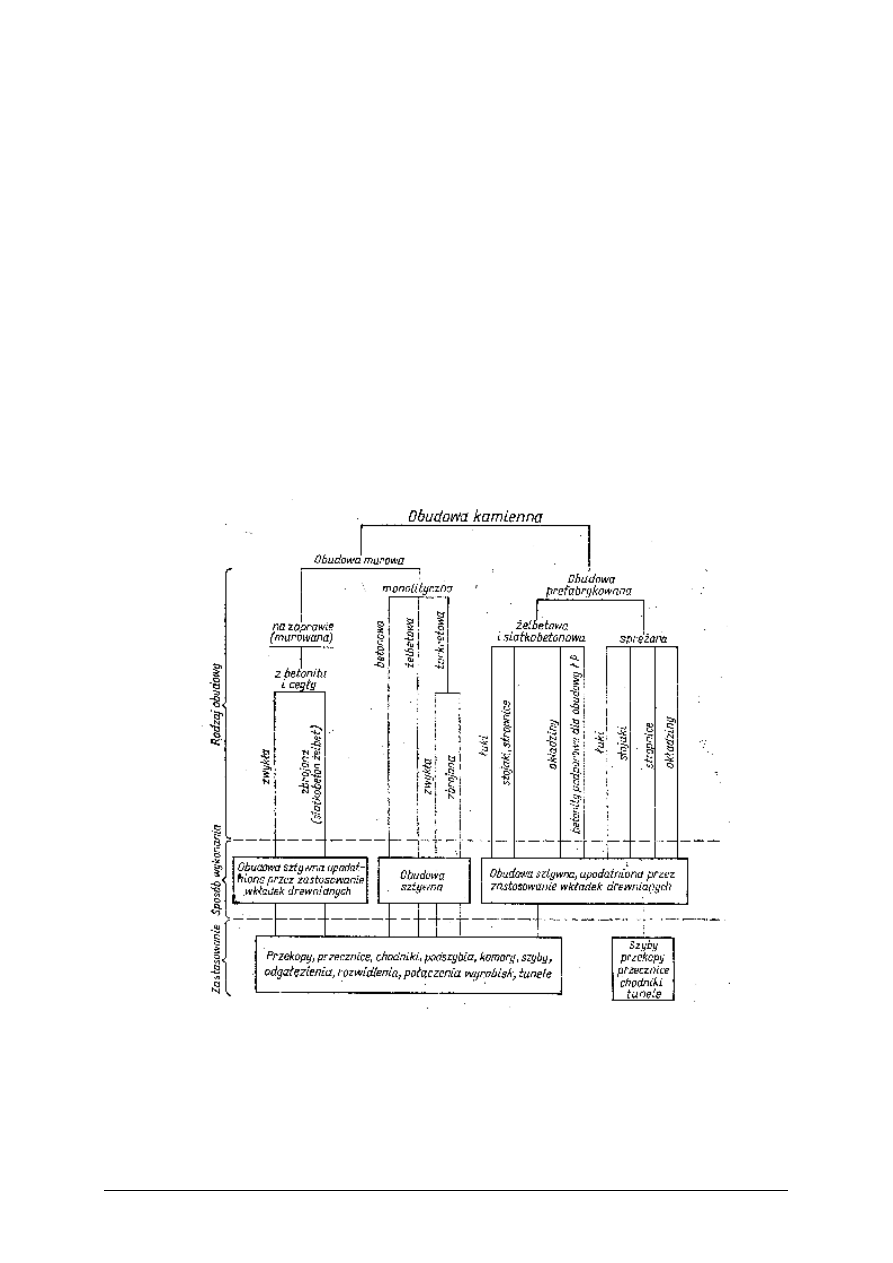

Obudowa kamienna

Wszystkie ważniejsze wyrobiska korytarzowe udostępniające i niektóre przygotowawcze,

jak przekopy, przecznice, chodniki kamienne, komory, połączenia wyrobisk drążone

w górotworze, w którym przewiduje się obciążenie, statyczne, można wykonać w obudowie

kamiennej: murowanej z cegły i betonitów, betonowej, natryskowej, żelbetowej i jej

modyfikacji, siatkobetonowej, strunobetonowej, drutobetonowej. Podział obudowy kamiennej

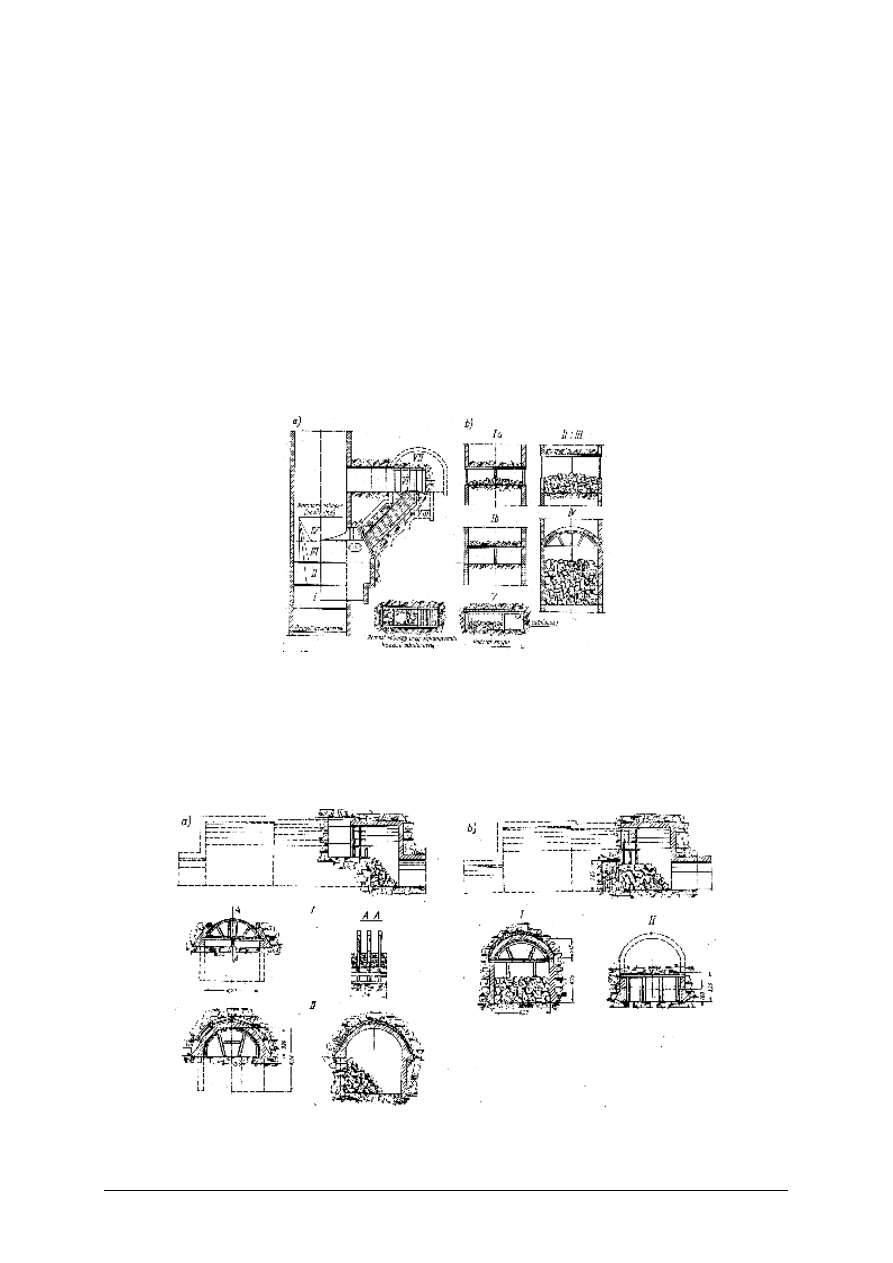

podano na rysunku 14.

Rys. 14. Systematyka obudowy kamiennej i zakres stosowania [3, s. 104]

Obudowa kamienna jest obudową sztywną, którą można częściowo upodatnić przez

zastosowanie wkładek upodatniających, np. drewnianych, lub przez pozostawienie szczelin

dylatacyjnych. Obudowa taka, stosowana w odpowiednich warunkach, jest bardzo trwała.

Duża jej wytrzymałość przy równoczesnej trwałości i niepalności stanowi największą zaletę.

Z uwagi na sztywność konstrukcji obudowa kamienna najlepiej współpracuje z górotworem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

nie naruszonym eksploatacją górniczą albo z górotworem odprężonym. Nadmierne zmienne

ciśnienie górotworu powoduje zniszczenie struktury obudowy, jej deformacje, natomiast

ciśnienie dynamiczne może spowodować trwałe uszkodzenie (zniszczenie), a w efekcie utratę

stateczności wyrobiska.

Z obudów kamiennych najwłaściwsze, ze względu na wiązanie z górotworem są

obudowy monolityczne, np. betonowe, żelbetowe, drutobetonowe, siatkobetonowe oraz

obudowy prefabrykowane z żelbetu sprężonego i strunobetonu. Obudowy te są coraz częściej

stosowane w budownictwie podziemnym kopalń. Poza tym nadają się one do pełnego

mechanizowania ich wykonawstwa, dzięki czemu są ekonomiczne. W wyrobiskach

nietypowych, o małych przekrojach (brak miejsca na mechaniczne wykonywanie obudowy),

wykonuje się obudowy betonitowe, rzadziej z cegły. Obudowę żelbetową zwykłą wykonuje

się w trudnych warunkach hydrogeologicznych, w których występują bardzo duże ciśnienia

górotworu. Kształt poprzecznego przekroju wyrobisk korytarzowych w obudowie kamiennej

zależy od warunków górniczo-geologicznych, a w szczególności od zwięzłości skał

otaczających i kierunku wywieranego przez nie nacisku na obudowę. Stosowane kształty

obudów kamiennych w zależności od warunków górniczo-geologicznych scharakteryzowano

w tabeli 1.

Tabela 1. Kształt obudów kamiennych [3, s. 105]

Obudowę murowaną stanowią prefabrykaty jak cegła i betonity oraz zaprawa cementowa.

Wytrzymałość obudowy zależy od jakości cementu, jakości składu ziarnowego kruszywa,

stosunku zaprawy do ilości wody, sposobu mieszania, zagęszczania oraz warunków wiązania

zaprawy, sposobu ułożenia cegieł, betonitów w murze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Obudowa betonowa jest obudową składającą się z grubościennej warstwy betonu

zwykłego, układanego pomiędzy deskowanie. Przyjmuje ona kształt wyrobiska. O nośności

decyduje marka betonu i grubość warstwy betonu.

Obudowa natryskowa to obudowa wykonana z betonu, drutobetonu, układana na

obnażane powierzchnie wyrobiska za pomocą natrysku wykonywanego specjalnym

urządzeniem, np. torkretnicą. Obudowa ta może współpracować także z innymi rodzajami

obudów, np.: obudową kotwową, metalową odrzwiową.

Obudowa żelbetowa wykonana jest z grubościennej zbrojonej warstwy betonu zwykłego,

w której zbrojenie jako element konstrukcyjny ma za zadanie znosić naprężenia rozciągające.

Wyróżniamy obudowy żelbetowe zwykłe i prefabrykowane, które w odróżnieniu od

monolitycznych (ze względu na wiązanie zaprawy i betonu) mogą natychmiast po jej

wykonaniu przejąć ciśnienie górotworu.

Obudowa siatkobetonowa prefabrykowana. Występujące w obudowie tej zbrojenie

stanowią cienkie druty gęsto rozmieszczone występujące w postaci siatek. Dzięki znacznemu

nasyceniu betonu drutami siatki uzyskuje się dużą jednorodność siatkobetonu, stanowiącą

jego największą zaletę.

Obudowa strunobetonowa prefabrykowana składa się z następujących elementów:

żelbetowych stojaków, stropnicy strunobetonowej, rozpór żelbetowych zapewniających

stateczność przestrzenną układu, okładzin żelbetowych przekazujących obciążenie na

stropnicę lub łuki ociosowe.

Obudowa drutobetonowa może być wykonana jako monolityczna obudowa betonowa za

pomocą deskowania, metoda natrysku bez deskowania, jako obudowa ażurowa składająca się

z gotowych elementów wykonanych z drutobetonu. Drutobeton jest to mieszanina betonu

zbrojonego krótkimi kawałkami cienkich drutów stalowych, rozmieszczonych w całej masie

betonowej w sposób równomierny, lecz ukierunkowanych w sposób przypadkowy.

Obudowa metalowa to obudowa wykonana z elementów stalowych lub ze stopów

lekkich metali. Do najważniejszych zalet obudowy metalowej zalicza się:

–

dużą wytrzymałość,

–

trwałość i możliwość wielokrotnego stosowania,

–

możliwość łatwego dostosowania kształtu obudowy do kształtu wyrobiska oraz do

warunków panujących w danym wyrobisku,

–

łatwość i szybkość wykonania obudowy,

–

mniejszą pracochłonność przy wykonywaniu (stawianiu) obudowy oraz utrzymywaniu

wyrobisk w stosunku do innych rodzajów obudów.

Rodzaje obudowy metalowej wyrobisk korytarzowych

W zależności od przewidywanego charakteru i wielkości obciążenia stosuje się

w wyrobiskach obudowę sztywną lub podatną. Konstrukcję sztywną, zależnie od zmienności

działania ciśnienia i rodzaju górotworu, wykonuje się prostokątną, trapezową, arkadową,

owalną, kołową, eliptyczną bądź ochrania się wyrobisko samymi stropnicami. Przez

konstrukcję podatną rozumie się taką konstrukcję, która pozwala na zmniejszenie jej

wymiarów na skutek przemieszczania się pewnych elementów konstrukcji względem siebie

w miejscu przewidzianym przez konstruktora, przy czym przemieszczenie to zachodzi pod

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

wpływem określonej siły ściśle ustalonej. Biorąc pod uwagę charakter pracy obudowy oraz

jej konstrukcję, obudowę metalową można podzielić na obudowę:

–

podwieszaną przyczółkową,

–

odrzwiową: sztywną, podatną, przegubową,

–

kotwową.

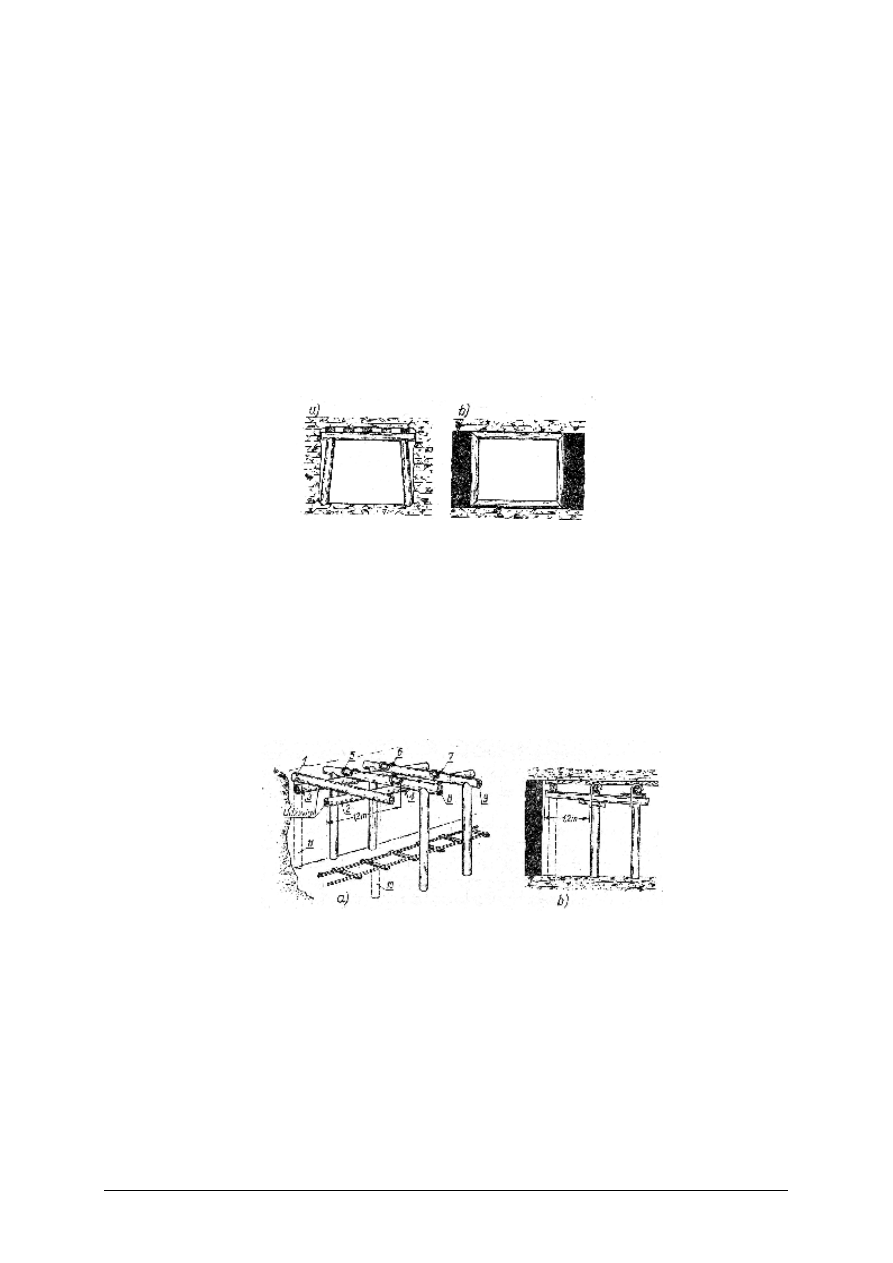

Obudowa podwieszana przyczółkowa

Stateczność wyrobisk wymaga natychmiastowego podparcia, zwłaszcza stropu, najlepiej

od razu, obudową ostateczną z możliwością nadawania jej jak największej podporności

wstępnej najlepiej równej roboczej. Warunki te w znacznym stopniu spełnia obudowa

przyczółkowa, którą można stosować w wyrobiskach korytarzowych o mocnych ociosach.

Obudowa przyczółkowa nie wymaga stosowania stojaków. Stropnica wsparta jest na

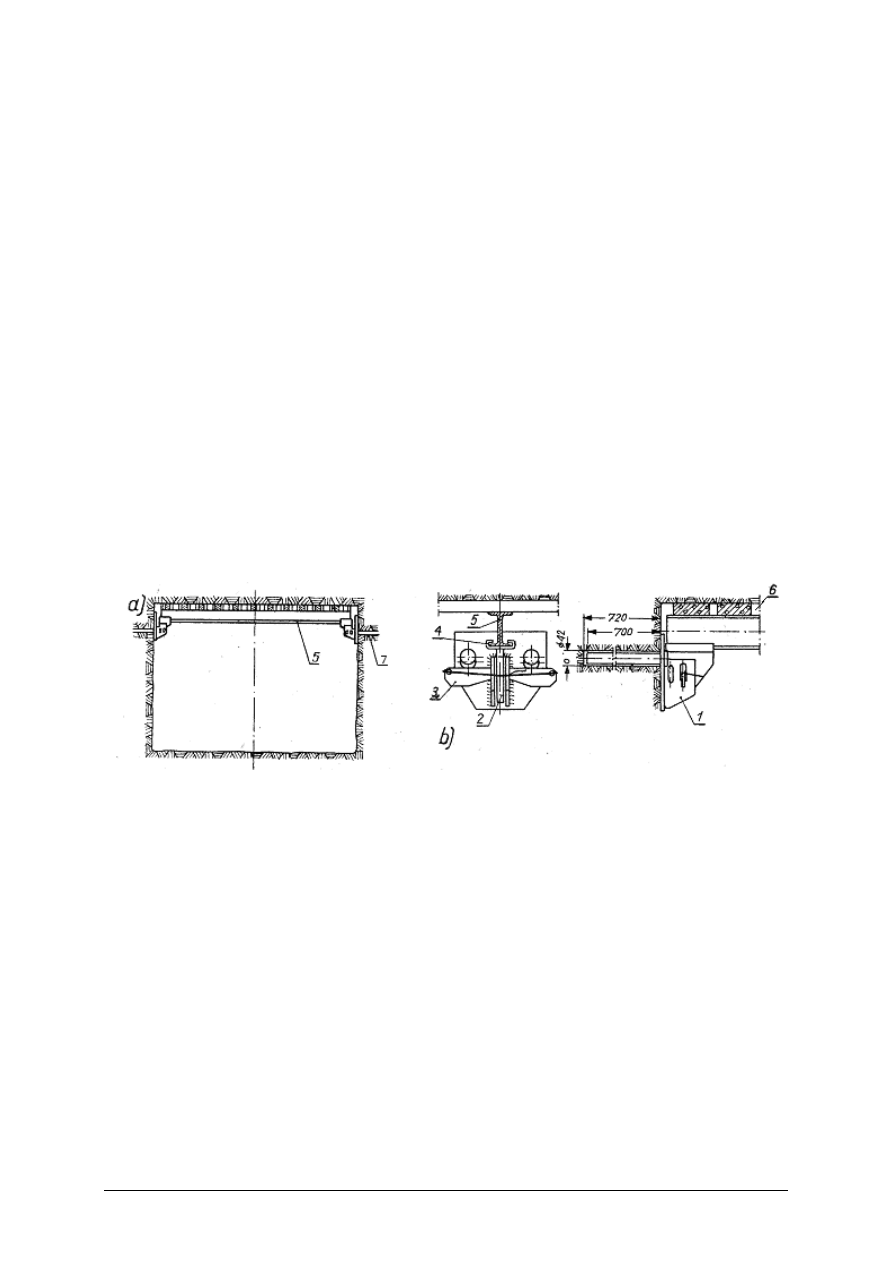

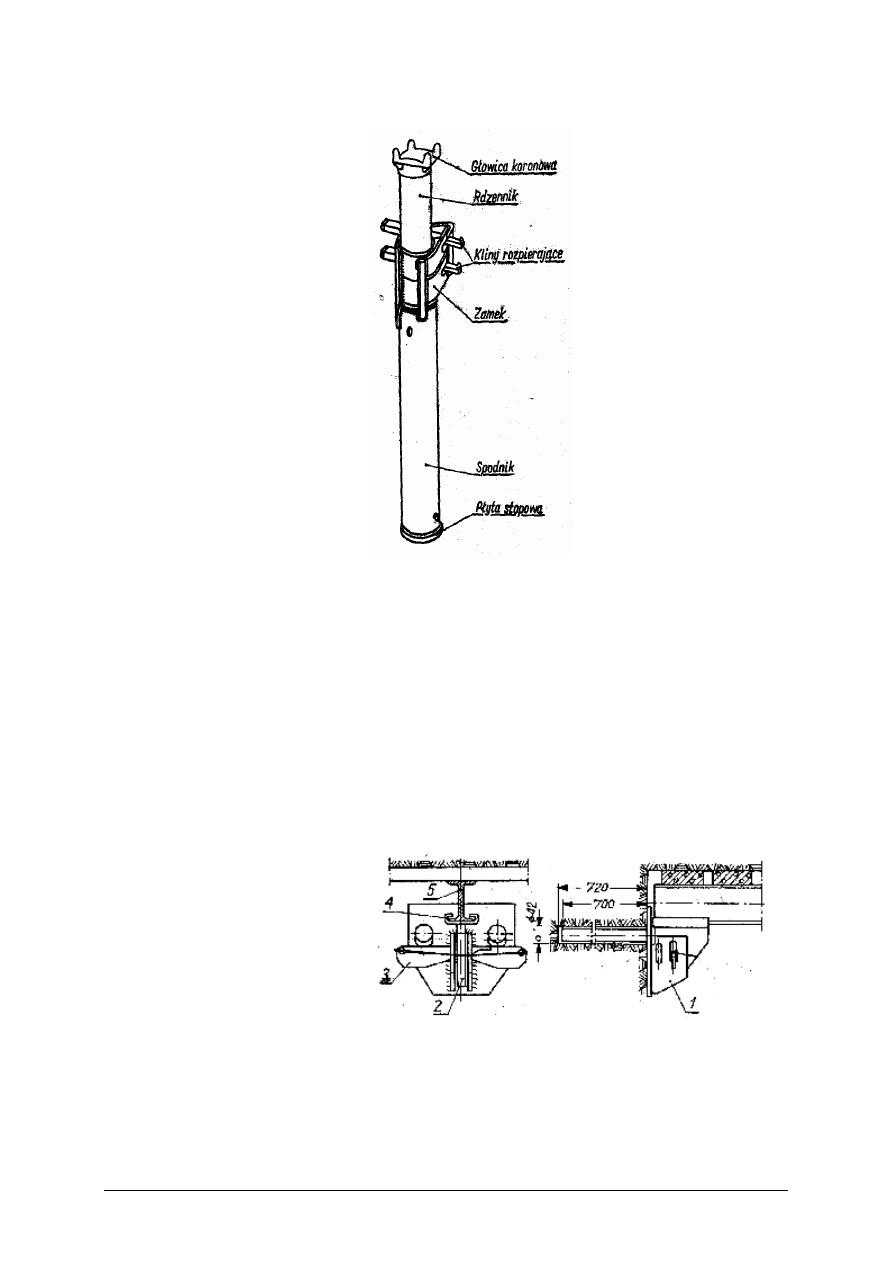

dwóch przyczółkach umocowanych w ociosach wyrobiska za pomocą sworzni (7) (rys. 15).

Każdy przyczółek składa się ze wspornika (1) uchwytu (2) i dwóch klinów (3). Wspornik

w postaci płytki stalowej ma dwa żebra przyspawane do niej prostopadle, pomiędzy które

wchodzi trzon siodełka (4). W żebrach wspornika oraz w trzonie siodełka są pionowe

szczeliny przysunięte względem siebie w położeniu wyjściowym (a więc gdy siodełko

spoczywa swobodnie na żebrach) w ten sposób, żeby można było wsunąć w nie kliny tylko

częściowo. Dalsze pobijanie klinów powoduje przesunięcie uchwytu siodełka w kierunku

pionowym, a tym samym podniesienie spoczywającej na nim stropnicy. Ponieważ wspornik

umocowany w ociosie pozostaje podczas pobijania klinów w pozycji stałej, przeto siodełko

podnoszone klinami dociska coraz bardziej stropnicę (5), łącznie z okładzinami (6) do stropu,

nadając obudowie coraz większą podporność wstępną.

Rys. 15. Obudowa przyczółkowa: a) widok wyrobiska z obudową, b) sposób zamocowania przyczółki w ociosie

[3, s. 251]

Obudowa metalowa odrzwiowa sztywna ŁS (rys. 16) nie dopuszcza do zmiany kształtu

wyrobiska pomimo wzrastającego ciśnienia, a deformacja obudowy następuje po

przekroczeniu doraźnej wytrzymałości materiału. Obudowa może być wykonana jako

prostokątna i trapezowa, o kształcie okrągłym, owalnym, łukowym. Wykonuje się ją ze

starych szyn kolejowych lub z dźwigarów dwuteowych. Obudowa sztywna ŁS przeznaczona

jest dla wyrobisk wykonanych w trudnych warunkach górniczo-geologicznych,

tj.: w wyrobiskach długotrwałych nie narażonych na bezpośrednie wpływy eksploatacji,

w górotworze odpornym na działanie atmosfery kopalnianej, w warunkach występowania

wzmożonych ciśnień górotworu, w warunkach występowania znacznych ciśnień

dynamicznych przy ograniczonej do ok. 15% konwergencji wyrobiska w stosunku do

początkowej jego wysokości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 16. Konstrukcja obudowy sztywnej zamkniętej: 1 – spągnica, 2 – podsypka, 3 – beton natryskowy,

4 – odrzwia ŁS, 5 – okładziny [3, s. 266]

Łuki obudowy po skręceniu stawia się zgodnie z projektem w gniazdach wykutych

w spągu z umieszczonymi w nich betonitami, po czym zakłada się rozpory drewniane lub

metalowe. Od strony ociosów opina się łuki okładzinami, natomiast wolna przestrzeń między

okładzinami a ociosem chodnika wypełnia się szczelnie podsadzką kamienną.

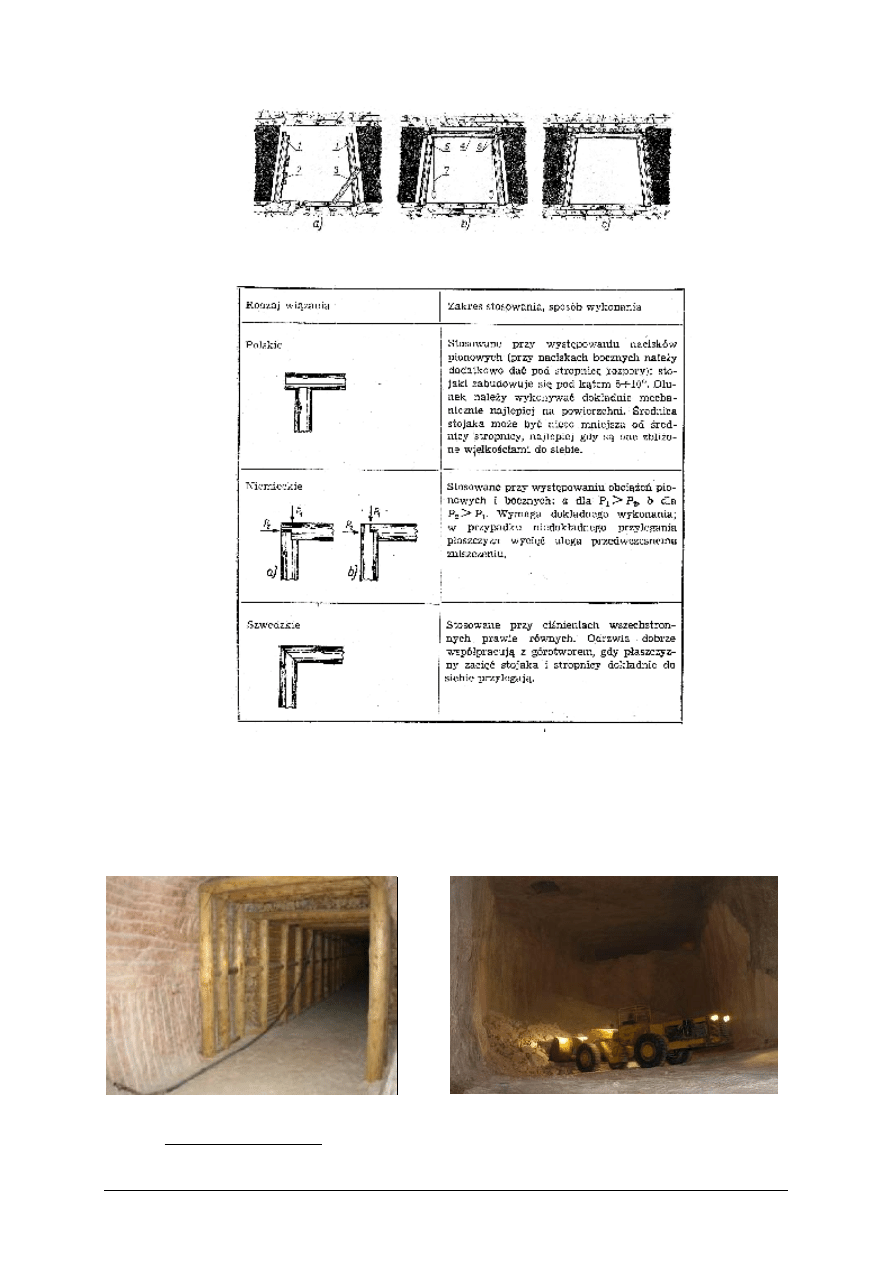

Obudowa metalowa odrzwiowa podatna ŁP

Obudowa łukowa podatna – złożona z odrzwi łukowych podatnych, tzw. ŁP, stosowana

jest w wyrobiskach przygotowawczych (kamiennych, węglowych i kamienno-węglowych)

i w wyrobiskach znajdujących się w obrębie wyrobisk wybierkowych, nowo drążonych lub

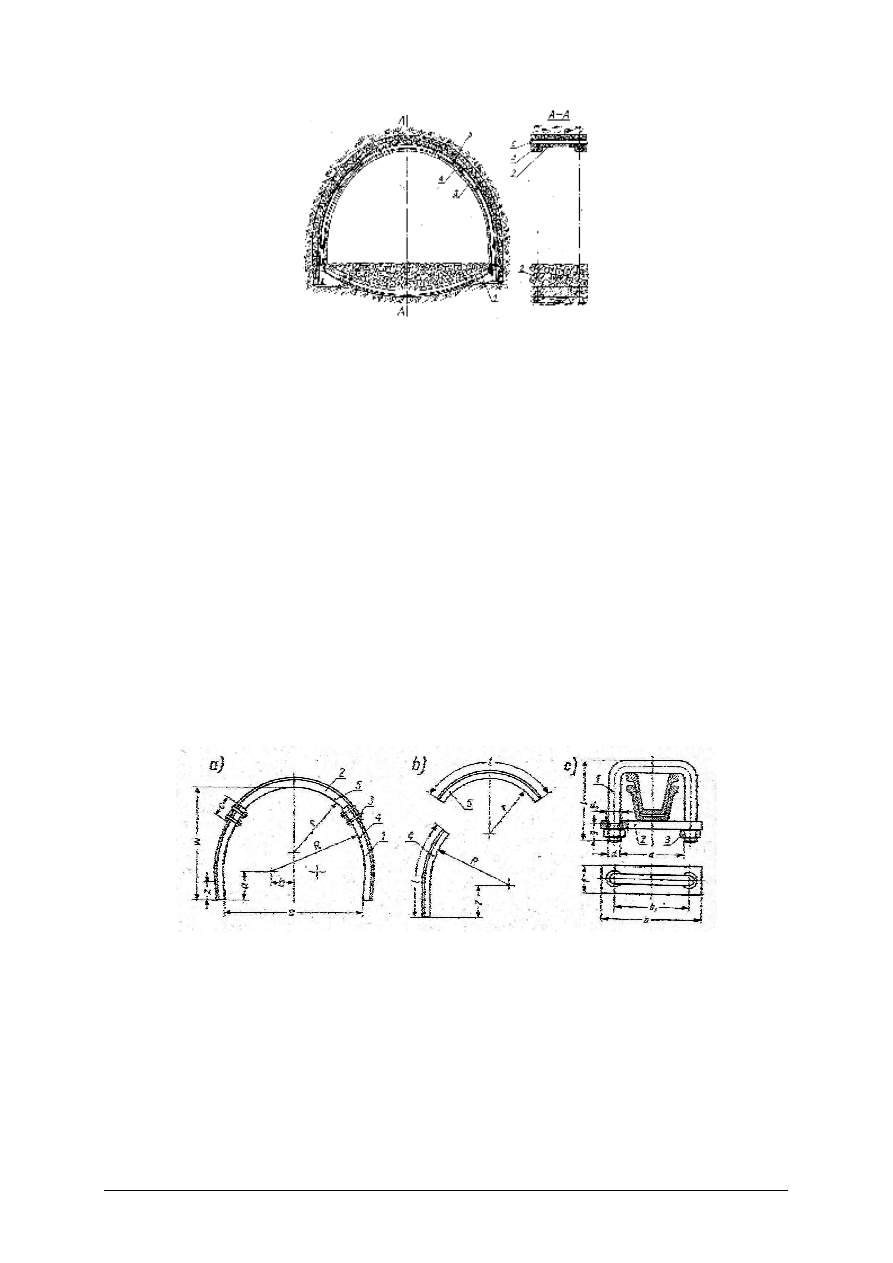

przebudowywanych. Obudowa ŁP (rys. 17) składa się z następujących elementów: z łuków

ociosowych (1) i łuku stropnicowego (2), dwóch strzemion (3) łączących łuki ociosowe

z łukiem stropnicowym. Łuki ociosowe, czyli korytka ociosowe (KO) (4) i łuki stropnicowe,

czyli korytka stropnicowe (KS) (5) wykonywane są ze stali węglowej konstrukcyjnej. Profile

korytkowe z tej stali są walcowane, a następnie wyginane na zimno giętarkami. Strzemiona

wykonywane są ze stali. Kabłąk strzemiona wykonany jest z okrągłego pręta, jarzmo zaś

z pręta płaskiego. Nakrętki są sześciokątne, półsurowe. Obudowa ŁP wykonana jest ze stali

o profilu korytkowym. W ostatnich latach najpowszechniejsze zastosowanie ma obudowa

łukami podatnymi z kształtowników o profilu V.

Rys. 17. Obudowa podatna ŁP: a) odrzwia obudowy, b) łuk ociosowy i stropnicowy, c) strzemiona [3, s. 285]

Konstrukcję łuków obudowy ŁP dzieli się w zależności od wielkości łuków wymiarów

poprzecznych wyrobiska w świetle obudowy. Zgodnie z tym wyróżnia się przeważnie 10

wielkości rozmiarów odrzwi ponumerowanych od 1 do 10.

Wykonanie obudowy i jej wpływ na pracę łuków

Przed ustawieniem łuku stalowego należy tak wykonać wyrobisko, aby jego kształt był

mniej więcej dostosowany do kształtu obudowy ŁP. Ustawienie odrzwi może być wykonane

2 sposobami, a mianowicie przez:

–

skręcenie odrzwi na spągu wyrobiska i podniesienie ich w całości, a następnie ustawienie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

ich w położeniu zgodnym z książką obudowy,

–

zawieszenie łuku stropnicy na podciągu, a następnie dostawienie łuków ociosowych

i skręcenie ich strzemionami ze stropnicą.

Dolne końce łuków ociosowych powinny być ustawione w gniazdkach, których

głębokość dochodzi do 20 cm, a w skałach słabych na podkładach betonowych, metalowych

lub z twardego drewna grubości od 80 do 140 mm, umieszczonych w wykutych w skale

gniazdach. Łuki ociosowe łączy się z łukiem stropnicowym strzemionami, przy czym

odległość strzemion od końców zakładki powinna wynosić 10 cm. Odległość między

strzemionami powinna wynosić 20 cm. Strzemiona dokręca się kluczem – najlepiej

z umieszczanym dynamometrem, co zapewnia przy każdych odrzwiach jednakowy docisk

łuku stropnicowego do ociosowego. Połączenie łuku stropnicowego z ociosowym powinno

być tak wykonane, aby łuki na całej długości wzajemnego zachodzenia, były równoległe – na

co należy zwrócić uwagę przed, jak i w czasie skręcania śrub w strzemionach. Dla

prawidłowej pracy obudowy konieczne jest, aby końce łuków nie zaczepiały się za okładziny

lub o górotwór. Istotna jest również długość „zakładki” skręcanych elementów, która zależy

od rozmiaru obudowy (od 0,45 do 0,60 m). Odstęp między odrzwiami mierzony od środka

odrzwia do środka następnego nazywamy podziałką obudowy. Równy odstęp między

odrzwiami i jednakowe ich nachylenie względem pionu lub osi podłużnej wyrobiska ustala

się za pomocą rozpór, które wykonuje się przeważnie z profili stalowych (okrąglaków

drewnianych nie wolno stosować). Rozpory są również potrzebne z tego powodu, że obudowa

nie uzyskuje żadnej podporności wstępnej, a zatem jest łatwo wywrotna. Zależnie od

wielkości łuków, powinno być pięć do dwunastu

rozpór symetrycznie rozmieszczonych na

obwodzie konstrukcji obudowy (co 1,2 m). Wolną przestrzeń między obudową a nierówną

powierzchnią ociosu i stropu wyrobiska wypełnia się skałą płonną. Równolegle

z wykonywaniem wykładki, począwszy od spągu wyrobiska, na obwodzie obudowy układa

się okładziny żelbetonowe lub siatkę wykładzinową zgrzewaną. Wykładka kamienna,

o odpowiedniej grubości i szczelności wykonania między obudową a obnażonym

górotworem, zapewnia obudowie korzystniejszą współpracę z górotworem wskutek

wytwarzania warunków do jej równomiernego obciążenia odkształcającymi się skałami.

W przypadku zaistnienia lokalnego obciążenia dynamicznego wykładka spełnia także

rolę amortyzatora łagodzącego naciski przenoszone na obudowę.

Obudowa ŁP wymaga nie tylko bardzo dokładnego wykonania, ale i pieczołowitej

konserwacji oraz kontroli zachowania się jej w czasie pracy. Najczęściej spotykanymi

błędami i usterkami przy stawianiu obudowy są:

–

nieprzestrzeganie właściwego posadowienia stóp łuków ociosowych w gniazdach, często

wskutek niewybrania skały, przez co łuki w strzemionach, nie przylegając należycie do

siebie, powodują uszkodzenia strzemion i nie dopuszczają często do maksymalnej

podatności obudowy,

–

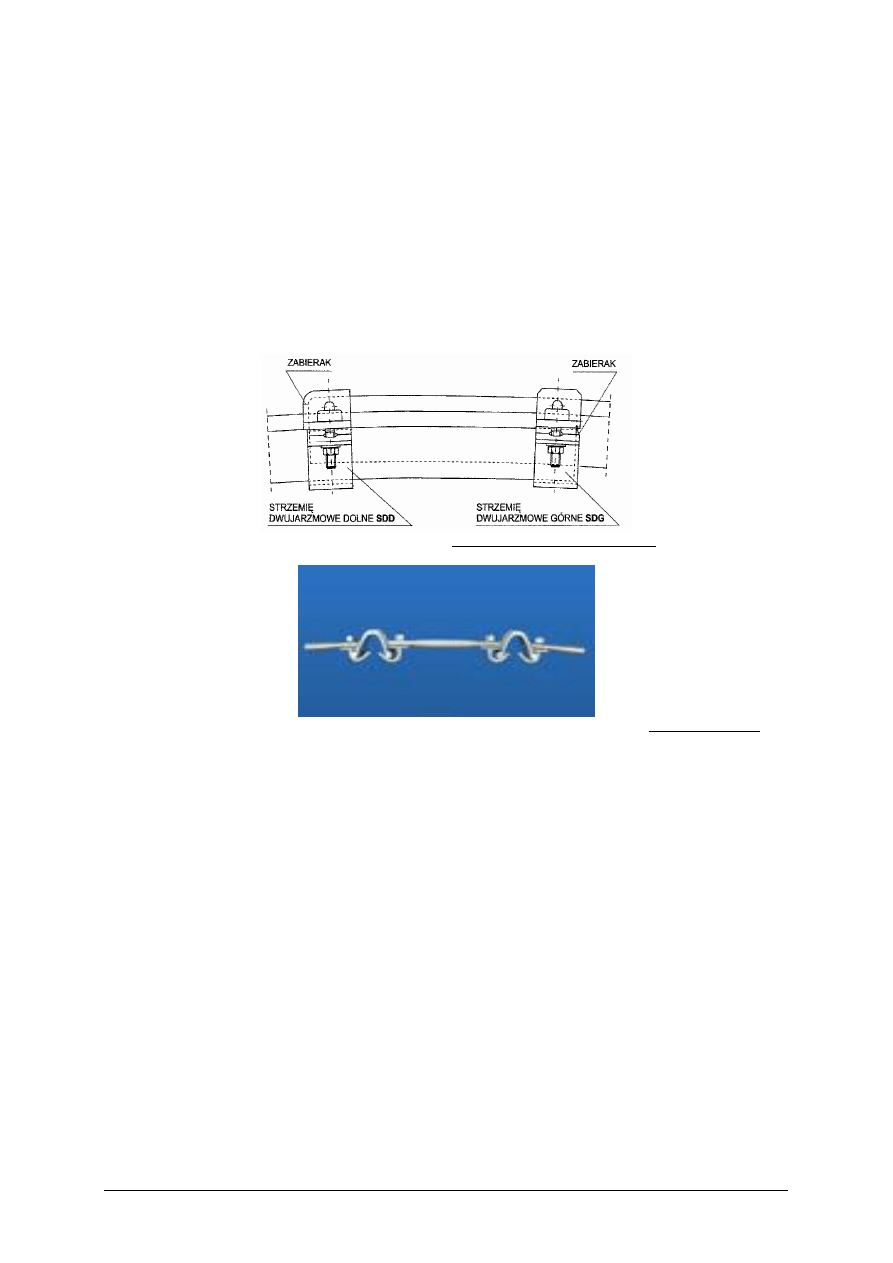

nieprzestrzeganie stałych odstępów pomiędzy strzemionami; obecnie stosowane są tzw.

zabieraki eliminujące tę usterkę,

–

stosowanie zbyt wielkich przekrojów (łuków) obudowy dla danego wyrobiska, obudowa

styka się wówczas bezpośrednio ze skałą, co może spowodować obciążenie siłą