Parametry spawania

Kluczowe znaczenie dla prawidłowego przebiegu procesu

spawania, a w konsekwencji dla otrzymania spoiny

spełniającej określone wymogi wytrzymałościowe

i techniczne, jest dobór odpowiednich parametrów spawania

rodzaj i biegunowość prądu spawania,

napięcie łuku spawalniczego,

natężenie prądu spawania,

średnica i rodzaj drutu elektrodowego,

prędkość posuwu drutu elektrodowego,

długość wolnego wylotu,

wydatek i skład gazu osłonowego,

prędkość spawania i pochylenie uchwytu spawalniczego.

kolor czerwony – parametry mające największy wpływ na kształt spoiny

Parametry spawania

W celu uzyskania intensywnego stapiania drutu elektrodowego stosuje się

prąd stały o biegunowości dodatniej

Uchwyt spawalniczy podłącza się do „+”, a uchwyt masowy do „-”

Rodzaj i biegunowość prądu spawania

Wpływa na stabilność łuku i ilość rozprysków ciekłego metalu

Zbyt wysokie napięcie łuku powoduje mniej stabilne jarzenie się łuku,

mniejszą częstotliwość zwarć i większy rozprysk

Wpływ na długość łuku i kształt spoiny

Zmniejszenie napięcia powoduje skrócenie łuku spawalniczego,

natomiast jego zwiększenie powoduje wydłużenie łuku

Napięcie łuku spawalniczego

Uzależnione jest od wartości nastawionego napięcia, średnicy i prędkości

podawania drutu

Wartość natężenia prądu spawania dobiera się przede wszystkim w

zależności od grubości i składu chemicznego materiału podstawowego,

ilości układanych ściegów, pozycji i prędkości spawania

Natężenie prądu spawania

Dobiera się w zależności od składu chemicznego spawanego materiału

Najczęstsze średnice drutu elektrodowego 0,6; 0,8; 1,0; 1,2; 1,6 [mm]

Dobór średnicy drutu elektrodowego zależy głównie od grubości materiału

podstawowego, natężenia prądu i pozycji spawania

Należy pamiętać o tym, że wskazane jest stosowanie drutów o mniejszych

średnicach

Użycie cieńszego drutu elektrodowego pozwala uzyskać węższą spoinę,

zwiększa gęstość prądu (wzrost stabilności łuku), wymaga zwiększonej

prędkości podawania drutu elektrodowego (zbyt małe prędkości powodują

zakłócenia w posuwie, które mają negatywny wpływ na proces spawania)

Średnica i rodzaj drutu elektrodowego

Dla określonego napięcia należy tak ustawić prędkość podawania drutu

elektrodowego, aby zapewnić stabilny przebieg jego stapiania

Jeśli prędkość posuwu drutu jest za mała lub napięcie łuku za wysokie, na

końcu drutu elektrodowego tworzą się duże krople ciekłego metalu, które

spadają obok jeziorka spawalniczego

Zbyt duża prędkość posuwu drutu, powoduje odczuwalne „wypychanie”

uchwytu ku górze – drut elektrodowy nie nadąża topić się w łuku

spawalniczym

Prędkość posuwu drutu elektrodowego

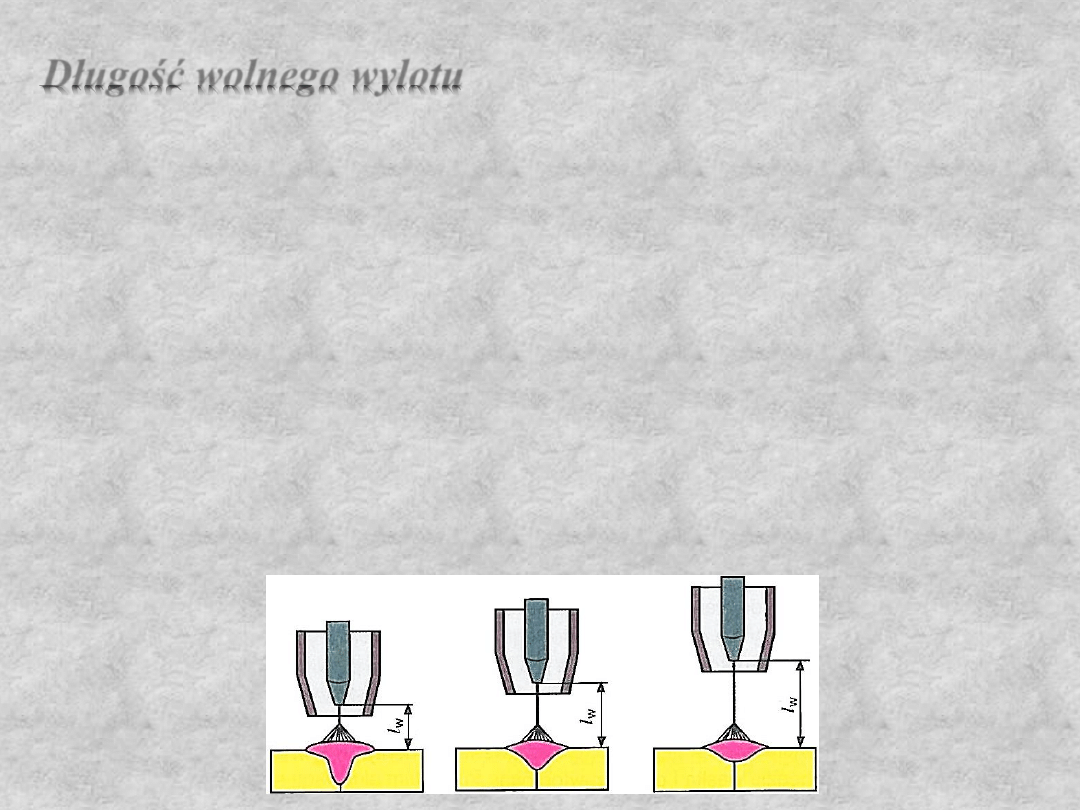

Jest to odległość mierzona od końca topiącego się drutu elektrodowego do

początku końcówki prądowej

Ze wzrostem długości wolnego wylotu, wzrasta wydajność stapiania się drutu,

co przekłada się bezpośrednio na wzrost prędkości spawania

Zbyt długi wolny wylot, może być przyczyną niestabilnego jarzenia się łuku

elektrycznego i powstawania odprysków

Za krótki wolny wylot, powoduje przyklejanie się drutu i niszczenie końcówki

prądowej

Ma także wpływ na kształt spoiny i głębokość wtopienia

Długość wolnego wylotu

Skład gazu osłonowego ma znaczący wpływ na jakość ochrony gazowej

(co przekłada się na jakość złącza spawanego), wartość natężenia prądu

krytycznego i kształt poprzeczny spoiny

Prędkość przepływu gazu osłonowego dobiera się tak, aby zapewnić

skuteczną ochronę jeziorka i łuku spawalniczego

Brak wystarczającej ochrony gazowej, prowadzi do reakcji chemicznej

ciekłego metalu z powietrzem atmosferycznym, wskutek czego dochodzi

do powstawania porowatości spoiny i niestabilności łuku spawalniczego

Wydatek i skład gazu osłonowego

Prawidłowa prędkość spawania pozwala na zachowanie odpowiedniego kształtu

spoiny, przy odpowiednio zadanych wartościach napięcia łuku elektrycznego i

natężenia prądu spawania

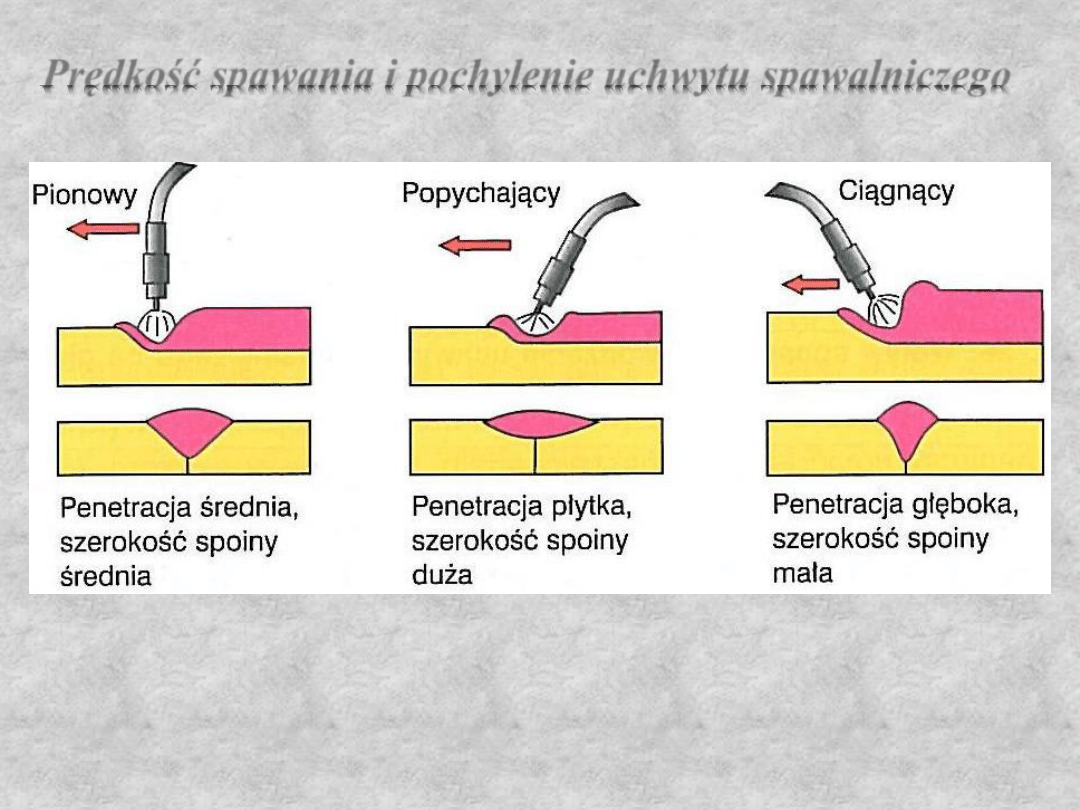

Sposób prowadzenia uchwytu spawalniczego ma znaczący wpływ na przebieg

procesu spawania i kształt spoiny

Dużą szerokość spoiny i płytką penetrację uzyskuje się poprzez popychający

sposób prowadzenia uchwytu

Ciągnięcie uchwytu i jeziorka spawalniczego, zapewnia głęboką penetrację i małą

szerokość spoiny

Przy prowadzeniu uchwytu spawalniczego należy zwrócić uwagę na kąt

pochylenia uchwytu, który nie powinien przekraczać 15º względem pionu. Pozwala

to na uzyskanie optymalnego kształtu spoiny i dobrego wtopienia w materiał

Prędkość spawania i pochylenie uchwytu spawalniczego

Prędkość spawania i pochylenie uchwytu spawalniczego

Wyszukiwarka

Podobne podstrony:

Parametry spawania MIG MAG podstawy Spawara

16,18 iPA Parameter Manualid 16 Nieznany (2)

16 Pomiary parametrów procesowych

16 Kwerendy parametryczne Hurtownia

16. Kwerendy parametryczne Hurtownia

16,18 C Parameter Manualid 1673 Nieznany

16 Pomiary parametrów procesowych

NASA 98 acc eam GLOBAL NONLINEAR PARAMETR MODEL WITH APP TO F 16 AERODYNAMICS

16,18 C Parameter Manual

Jak ustawić parametry w półautomacie wyjściowe wartości do spawania www narzedziowa com

Sld 16 Predykcja

Ubytki,niepr,poch poł(16 01 2008)

Parametry życiowe dla WCEM

Technologia spawania stali wysokostopowych 97 2003

16 Metody fotodetekcji Detektory światła systematyka

wyklad badania mediow 15 i 16

RM 16

więcej podobnych podstron