Maszyny do scalania materiałów drobnoziarnistych.

1. Prasa walcowa

Proces zagęszczania materiałów drobnoziarnistych w prasach walcowych odbywa

się w sposób ciągły między dwoma synchronicznie i przeciwbieżnie obracającymi się walcami. Biorąc

pod uwagę liczbę walców roboczych rozróżniamy prasy jednowalcowe, dwuwalcowe i

czterowalcowe. Z uwagi na kształt produktu końcowego prasy walcowej może być ona budowana z

walcami gładkimi, z walcami z wpustami zewnętrznymi lub z walcami z wgłębieniami formującymi o

różnym kształcie.

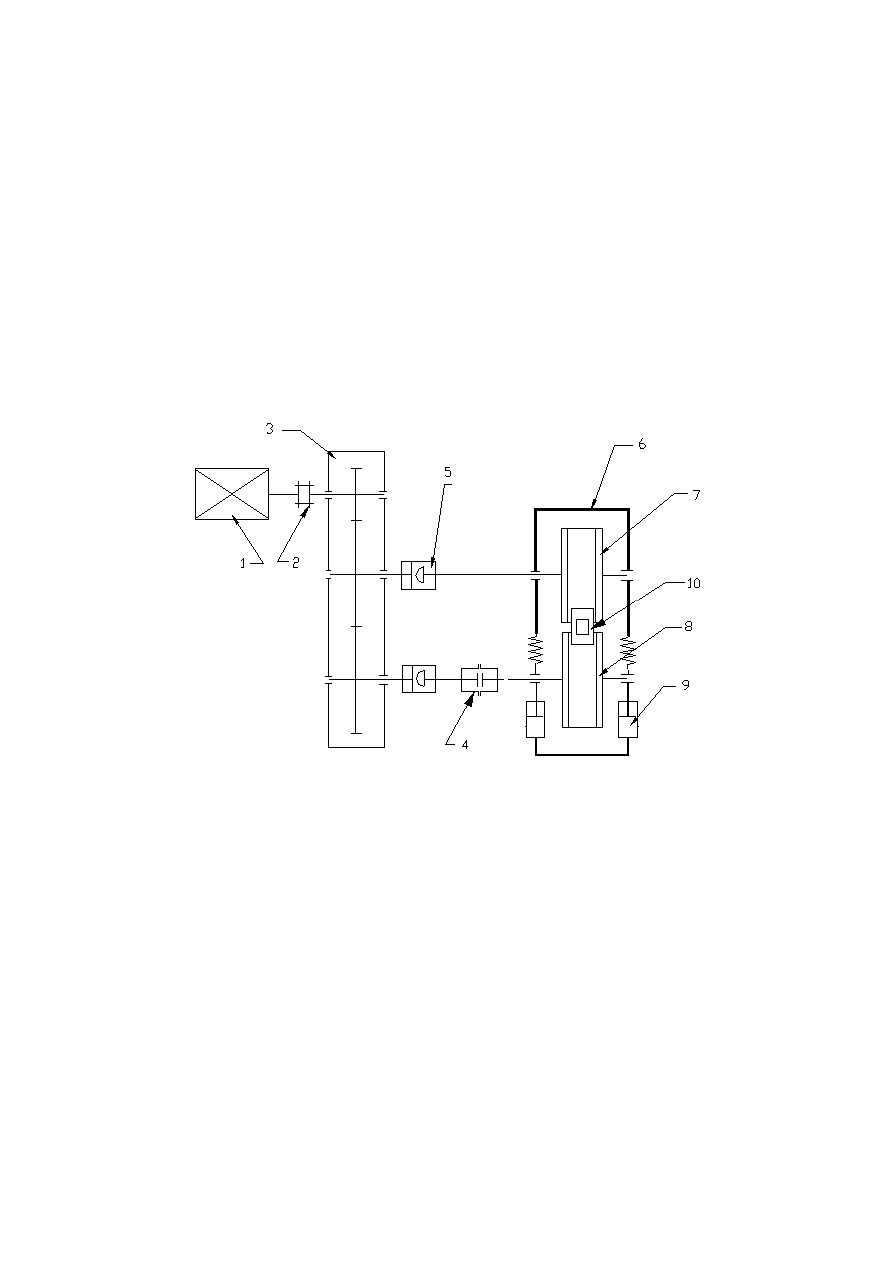

Schemat prasy:

1-

motoreduktor

2-

sprzęgło kołnierzowe podatne

3-

reduktor – klatka walców zębatych sprzędło cierne

4-

sprzęgło cierne

5-

sprzęgło Oldhama

6-

klatka walców roboczych

7-

nieprzesuwny walec formujący

8-

przesuwny walec formujący

9-

siłownik hydrauliczny

10-

zasilacz ślimakowy

Opis działania:

Moc podawana jest z napędu głównego, czyli z motoreduktora (1) – jest to silnik napędu głównego

współpracujący bezpośrednio z przekładnią redukującą obroty (cały układ znajduje się w jednej

obudowie). Wał wychodzący z motoreduktora połączony jest za pomocą sprzęgła kołnierzowego

podatnego (2) z wałem wejściowym do klatki walców zębatych (3), w której na 1 stopniu przełożenia

następuje redukcja mocy, a na drugim stopniu zmienia się kierunek obrotów. Wały wychodzące z

reduktora są połączone z klatką walców roboczych (6), za pomocą sprzęgła Oldhama (5), oraz

ciernego(4) które pozycjonuje wały. W klatce walców roboczych (6) znajdują się dwa gładkie walce

robocze (kompaktor). Jeden walec jest nieprzesuwny (7), a drugi walec jest przesuwny (8). Walcem

przesuwnym współpracują siłowniki hydrauliczne (9), które tworzą układ hydraulicznego podparcia

walca. Materiał podawany jest w przestrzeń między dwoma walcami poprzez zasilacz ślimakowy (10).

Między walcami roboczymi znajduje się śruba ustalająca, która zapobiega zatchnięciu się walców,

ustalając szczelinę między nimi.

2. Brykieciarka walcowa:

a) krótka charakterystyka pras walcowych:

Prasa walcowa (brykieciarka) jest to urządzenie służące do scalania materiału sypkiego do postaci

brykietów.

Cel stosowania pras walcowych w warunkach przemysłowych.

- scalanie drobnoziarnistych materiałów przemysłowych (odpadów)

- umożliwienie zastosowania danego materiału drobnoziarnistego w danej technologii np.: rudę

miedzi po wydobyciu silnie rozdrabniamy (do ziarnistości <0.1 mm) następnie ją wzbogacamy metodą

flotacji selektywnej i otrzymujemy koncentrat. Koncentrat ten brykietuje się. Forma kawałkowa jest

niezbędna do tego aby stworzyć przestrzenie na przepływ powietrza i gazów przez warstwę wsadu.

- scalanie podziarna karbidu; takie brykiety można stosować jako pełnowartościowy materiał do

produkcji acetylenu w wytwornicach

- podniesienie efektywności ekonomicznej różnych procesów technologicznych np.: scalanie

kompozytu szklarskiego aby zapobiec rozwarstwianiu, segregacji komponentów transportowanych

na przenośniku taśmowym; zapobiega się również pyleniu.

- umożliwienie transportu materiałów pylistych i uekonomicznienie tego transportu np.:

brykietowanie wiórów wstęgowych pozwala zmniejszyć ich objętość nawet ośmiokrotnie.

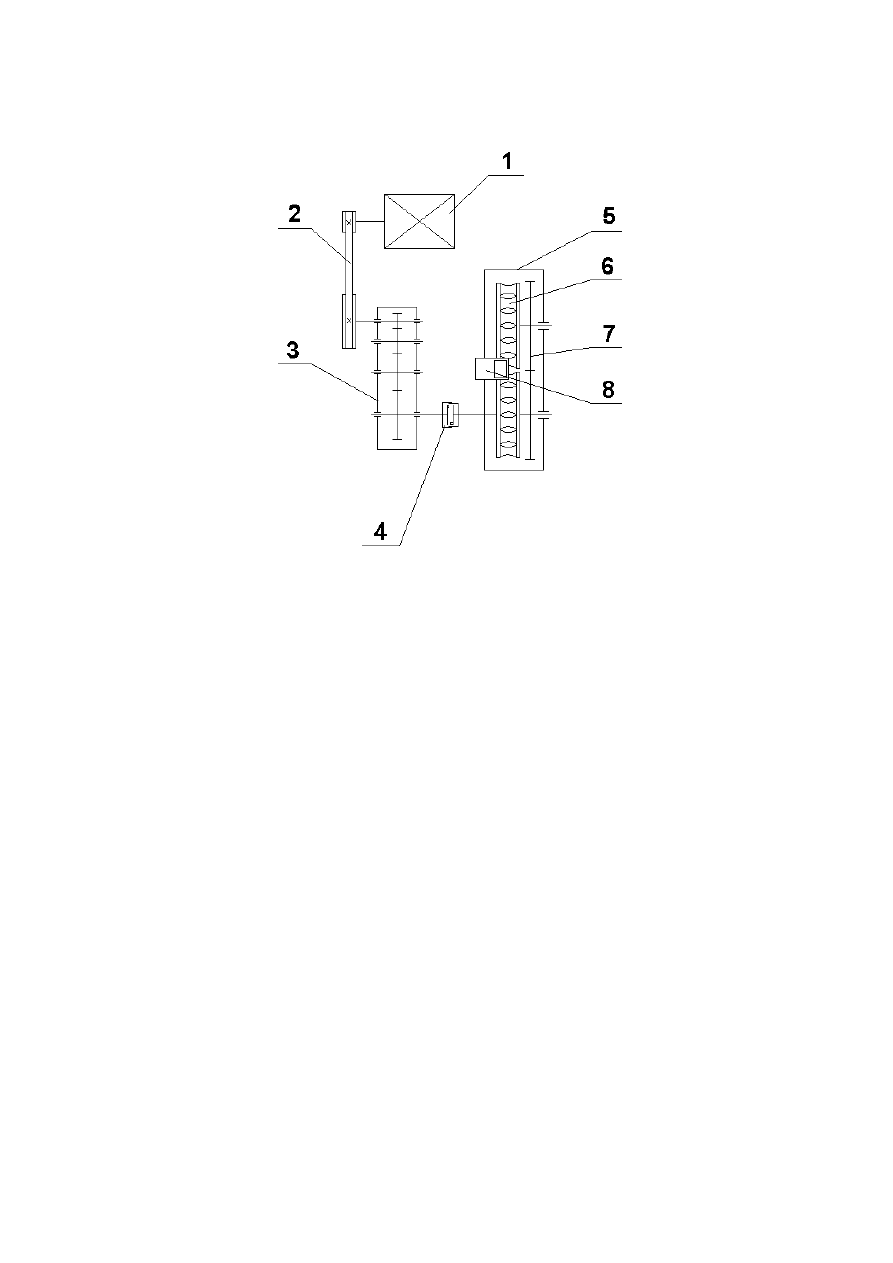

b) schemat brykieciarki:

1-

silnik

2-

przekładnia pasowa

3-

reduktor

4-

sprzęgło zębate

5-

klatka walców roboczych

6-

walce robocze

7-

przekładnia zębata otwarta

8-

zasilacz

c) opis działania:

Moc podawana jest z silnika (1) poprzez przekładnie pasową (2), która zabezpiecza silnik przed

przeciążeniem, tłumi drgania, następnie występuje reduktor(3), na który następuje spadek prędkości

obrotowej i wzrost mocy, która jest poprzez sprzęgło zębate (4) przekazywana na walce robocze (6),

znajdujące się w klatce walców roboczych (5). Moc z reduktora jest przekazywana na jeden walec a

następnie poprzez przekładnię zębatą otwartą na drugi. Materiał podawany jest w szczelinę między

walcami z zasilacza (8).

3. Granulator talerzowy:

a) krótka charakterystyka pras walcowych:

W procesie grudkowania wszystkie mechanizmy wiążące występujące w czasie tworzenia się

„surowych” grudek wymagają zbliżenia sąsiadujących ze sobą ziarn. Osiąga się to drogą

intensywnego mieszania oraz obtaczania. W większości obecnie stosowanych urządzeń (talerze do

grudkowania i bębny) realizowane są równocześnie dwie operacje - mieszania i obtaczania. Znana

jest również grupa urządzeń, w których pozytywne efekty uzyskuje się wyłącznie przez zastosowanie

operacji mieszania.

W przypadku urządzeń z talerzami pochylonymi zmiana kształtu sciany bocznej powoduje

zwiększenie drogi obtaczania grudki, której długość ma zasadniczy wpływ na jakość otrzymywanego

produktu.

Przebieg procesu granulacji na granulatorze talerzowym przeprowadzony jest w sposób

ciągły:

•

zasypywanie wsadu do granulatora następuje z podajnika na przykład taśmowego lub wibracyjnego -

wsad najczęściej ma postać proszku lub pyłu,

•

dodawanie lepiszcza w postaci płynu lub zawiesiny,

•

mieszanie na talerzu,

•

wysypywanie gotowych granul na podajnik odbiorczy.

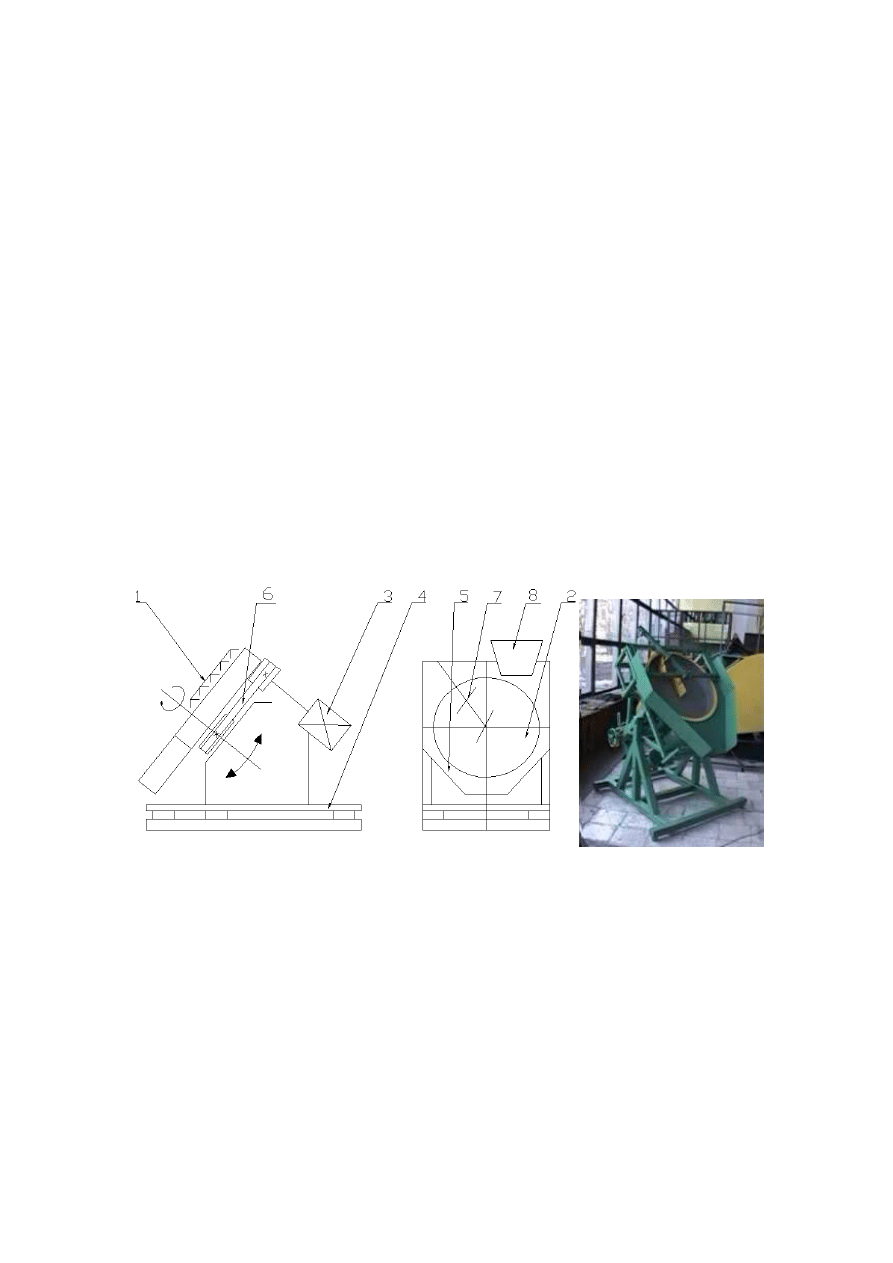

b) schemat granulatora talerzowego:

1-

dysze zraszające

2-

talerz

3-

motoreduktor

4-

korpus

5-

rynna zsypowa

6-

przekładnia pasowa

7-

zgarniaki

8-

podajnik

c) opis działania:

Moc podawana z motoreduktora(3) jest poprzez przekładnie pasową (6) na wał napędzający talerz

(2). Talerz w czasie pracy jest czyszczony przez zgarniaki (7). Materiał granulowany podczas procesu

jest zraszany za pomocą dysz zraszających (1). Materiał dostarczany jest do urządzenia przez podajnik

(8), a gotowy jest odprowadzany rynną zsypową (5).

4. Prasa ślimakowa:

a) krótka charakterystyka prasy ślimakowej:

Prasa jest używana do brykietowania materiałów pochodzenia roślinnego. Zaprezentowane

urządzenie na zajęciach jest wersją prototypową. Ma ono na celu zagęszczać i spajać materiał

pochodzenie roślinnego jak np. trociny drzewne czy liście.

b) opis działania:

Moc z silnika podawana jest poprzez przekładnie pasową na narzędzie robocze jakim jest ślimak.

Materiał jest dostarczany bezpośrednio z zbiornika buforowego, w którym znajduje się mieszadło

poprzez podajnik ślimakowy na narzędzie robocze. Następnie jest on wtłoczony do komory

zagęszczania w którym następuje samoczynne jego podgrzanie do temperatury około 160 [

0

C]. Po

wyjściu materiału z komory zagęszczacza jest on poprzez tuleję rozprężania podawany na

prowadnice, gdzie zostaje ochłodzony i zachowuje ostateczny kształt.

IV Wnioski:

Zaprezentowane na ćwiczeniach laboratoryjnych maszyny do scalania materiałów drobnoziarnistych,

są urządzeniami o dość prostej konstrukcji, jednak działają efektywnie pozwalając przede wszystkim

na recykling wszelakiego rodzaju materiałów. Wszystkie te maszyny składają się z 3 podstawowych

zespołów:

- zespół napędzający (silnik, wszelkiego rodzaju sprzęgła i przekładnie)

- zespół roboczy (narzędzia robocze i ich ułożyskowanie)

- zespół podawania materiału

Wszystkie te urządzenia mają tą zaletę że są sterowane poprzez falownik co pozwala na

kontrolowanie prędkości i jakości procesów.

a)

Prasa walcowa – urządzenie pozwalające na otrzymywanie brykietów z różnego z

wszelakiego rodzaju materiałów jak np. materiały pochodzenia kamiennego, czy metalicznego.

Niewątpliwą zaletą tego urządzenia są jego niewielki wymiary gabarytowe, ciche działanie możliwość

ustawienia rozstawu walców oraz , że posiada ono układ hydraulicznego podparcia walców, który

pozwala utrzymać stałą siłę nacisku wywieraną przez walce na materiał przy jednoczesnym

zabezpieczeniu urządzenia przed zniszczeniem wskutek nadmiernego oporu materiału obrabianego

na rozdrobnienie. Wadą tego urządzenia jest to, istnieje trudność z wymianą walców roboczych, a co

za tym idzie ze zmianą kształtu otrzymywanych brykietów.

b)

Brykieciarka walcowa.- urządzenie pozwalające otrzymywać brykiety materiałów nie tylko, z

twardszych materiałów niż prasa walcowa. Jednak ma dość dużo wad, wynikających z

ograniczeń konstrukcyjnych jak np. brak możliwości regulowania rozstawu walców

roboczych. Istnieje ogromna trudność z wymianą tych walców. Ponadto brykieciarka ma duże

gabaryty.

c)

Granulator talerzowy – urządzenie o prostej konstrukcji, lecz bardzo efektywne w działaniu,

jest to urządzenie niezastąpione w produkcji wszelkiego rodzaju granul. Jedyne ograniczenia

to są związane z tym że, przy zwiększaniu wydajności należy zwiększać gabaryty granulatora,

a przede wszystkim stawać większe talerze i rynny zsypowe których wymiana jest uciążliwa.

d)

Prasa ślimakowa – urządzenie co prawda prototypowe lecz mogące mieć spore zastosowanie

w przemyśle(zwłaszcza w tartakach). Urządzenie jest niewielkich rozmiarów, jak na ten typ

urządzeń i łatwe w obsłudze.

Wyszukiwarka

Podobne podstrony:

MASZYNY DO NAWOZENIA MATERIALAMI MINERALNYMI I CHEMICZNYMI

Maszyny do mycia naczyn i srodki do utrzymania, Materiały Dietetyka, PWSZ (Nina nevermind), Wyposaże

Maszyny i urządzenia służące do kotwienia, Materiały z Ostrowa

Maszyny do klasyfikacji ziarnowej materia, IMIR, I stopień, 6 semestr, Maszyny i urządzenia technolo

maszyny do zbioru warzyw i owocĂłw

dodawanie i odejmowanie pamięciowe do 100, materiały szkolne, dodawanie i odejmowanie liczb naturaln

Temat3, Mechanika i Budowa Maszyn PG, semestr 2, Materiałoznawstwo II, laborki

jak zrobić dridy na maszynę do ls 08 ls 09 i ls2011

maszynka do maku

Dostosowanie maszyn do minimalnych wymagań Przykłady realizacji

14 01 Maszyny do robot ziemnychid 15606

11 Dobieranie maszyn do urabiania i ładowania

instrukcja bhp przy obsludze maszyny do produkcji butelek butelczarki

Pytania do MAMCE, Materiały met i cer

więcej podobnych podstron