Politechnika Świętokrzyska w Kielcach

Projektowanie Urządzeń Elektronicznych

Projekt 1

Wykonali:

Karoń Jędrzej

Paweł Chmielnicki

1. Cele i założenia:

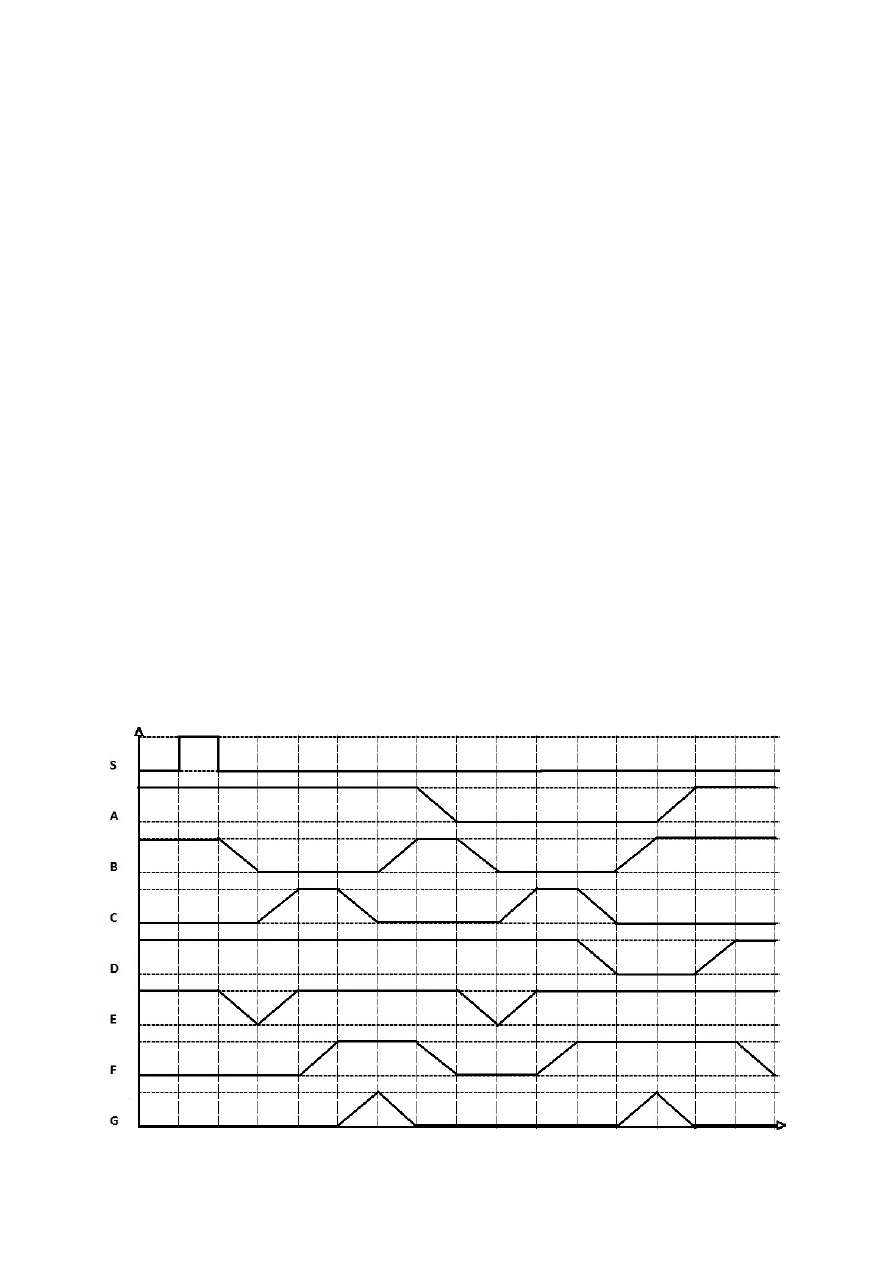

Celem pierwszej części projektu było zaznajomienie się z metodami

projektowanie układów w oparciu o równanie opisujące etapy pracy

poszczególnych elementów oznaczonych literami oraz indeksami ‘‘+’’

lub ‘’-‘’ oraz cyklogram przedstawiający jak wygląda praca układu

elementów w czasie.

𝑆

−

+

𝐵

−

𝐶

+

𝐸

−

𝐸

+

𝐹

+

𝐶

−

𝐵

+

𝐴

−

𝐺

+

𝐺

−

𝐹

−

𝐵

−

𝐶

+

𝐸

−

𝐸

+

𝐹

+

𝐶

−

𝐵

+

𝐴

+

𝐷

−

𝐺

+

𝐺

−

𝐷

+

𝐹

−

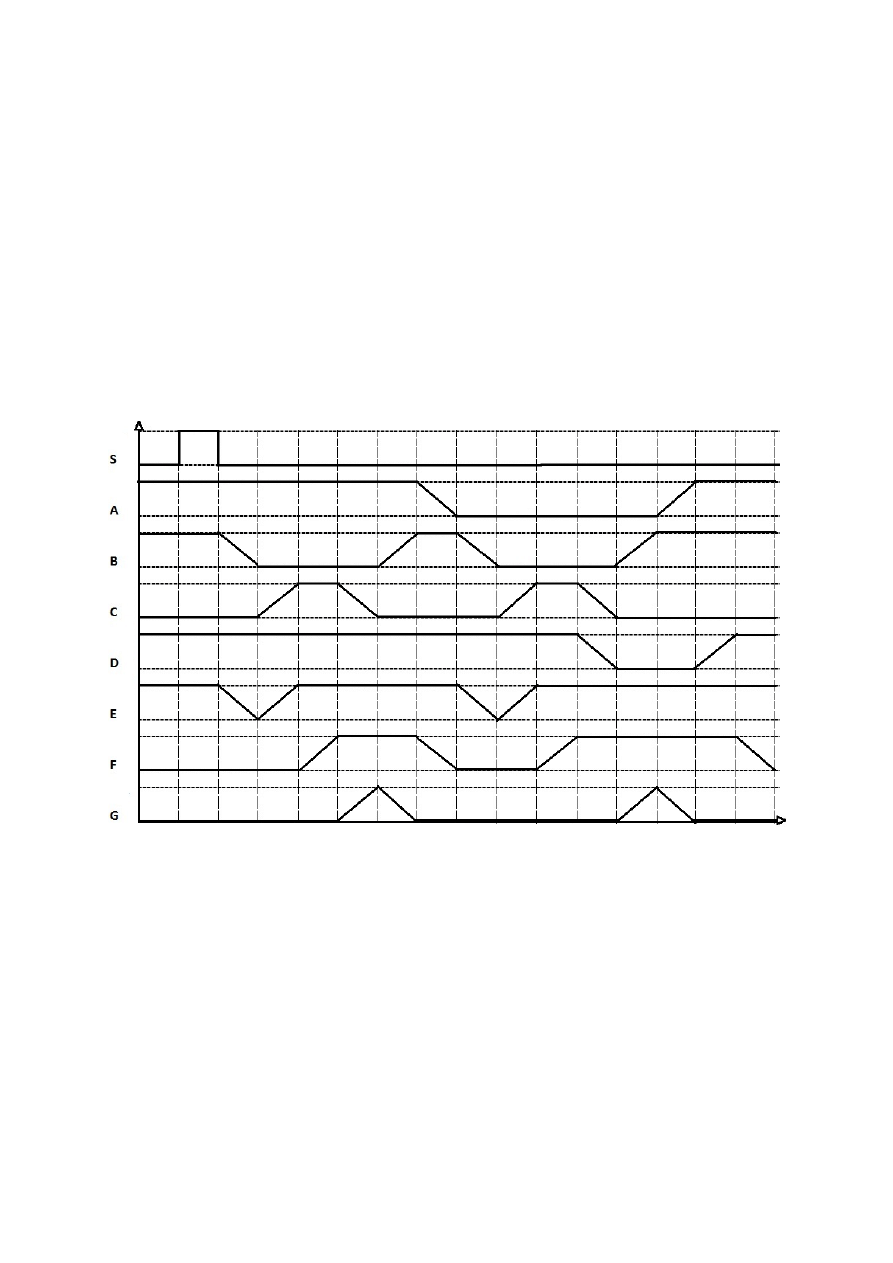

Rys. 1 Cyklogram pracy.

Stan zawierający oba indeksy jest punktem startu i jest to stan

stabilny. Założono, że znak plus odpowiada sygnałowi sterującemu

wysunięciem tłoka na pełną jego długość (stan wysoki na

cyklogramie), natomiast minus powrotem do pełnego złożenia (stan

niski). Czasy działania poszczególnych elementów dla uproszczenia

przyjęto takie same.

S+-

B-

E-

C+

E+

F+

C-

G+

B+

G-

A-

F-

B-

E-

C+

E+

F+

C-

D-

B+

G+

A+

G-

D+

F-

s

b0e0

k2

k1

k3

k4

k5

k6

k7

k8

k1

k2

c1e1

f1

k3

c0g1

k4

b1g0

a0f0

k5

b0e0

k6

c1e1

f1

k7

c0d0

b1g1

k8

a1g0

d1

f0

x8=f0k8

x2=f1k2

x3=c0g1k3

x4=a0f0k4

x5=b0e0k5

x6=f1k6

x7=b1g1k7

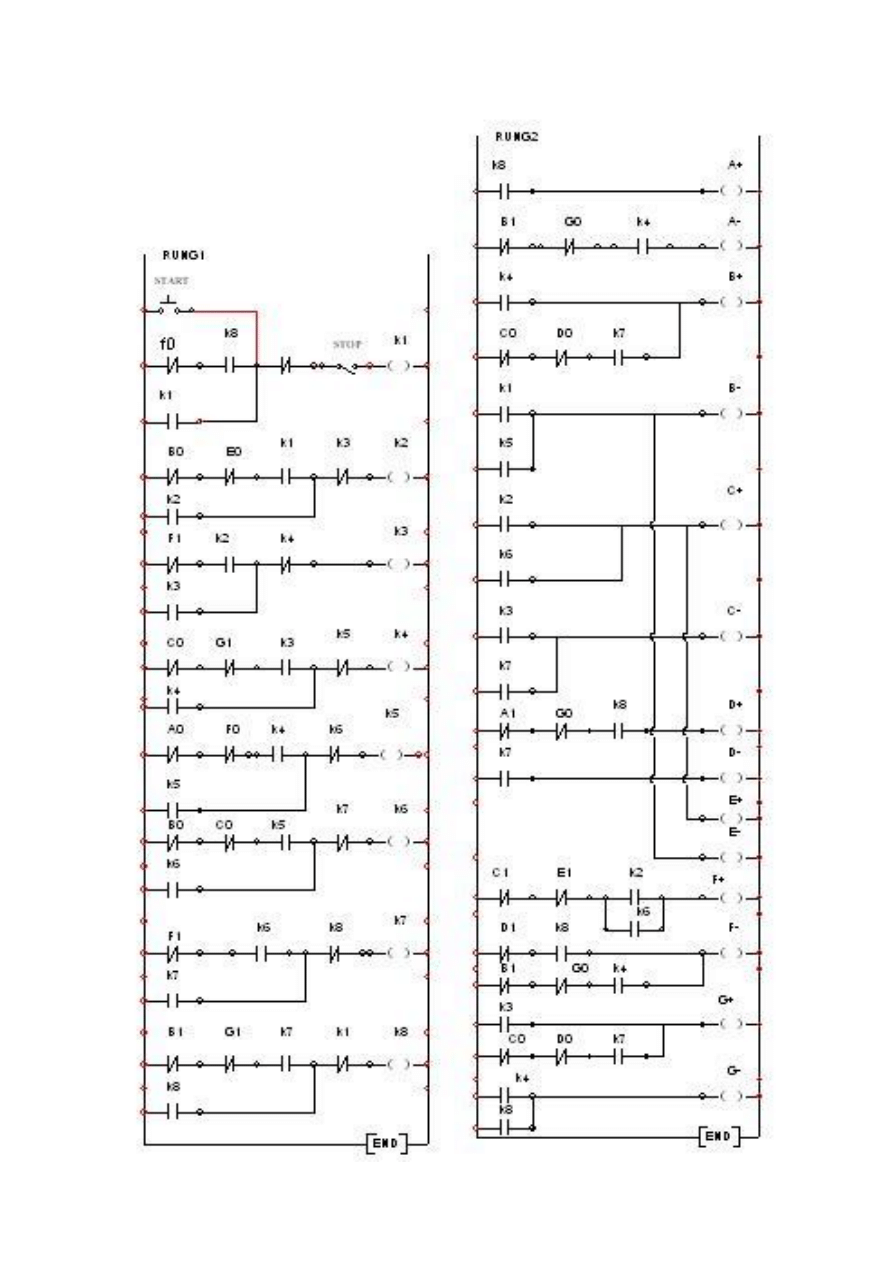

2. Etapy projektowania:

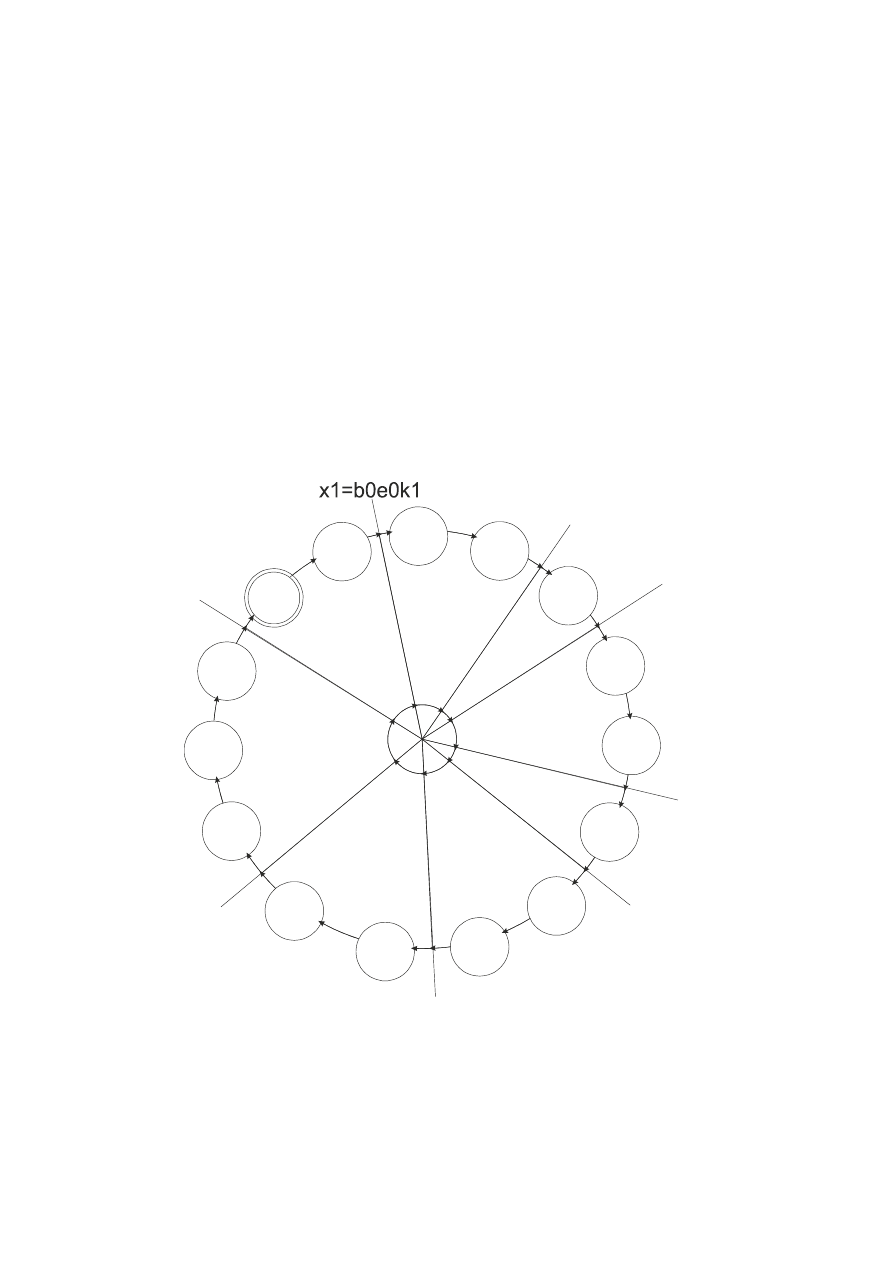

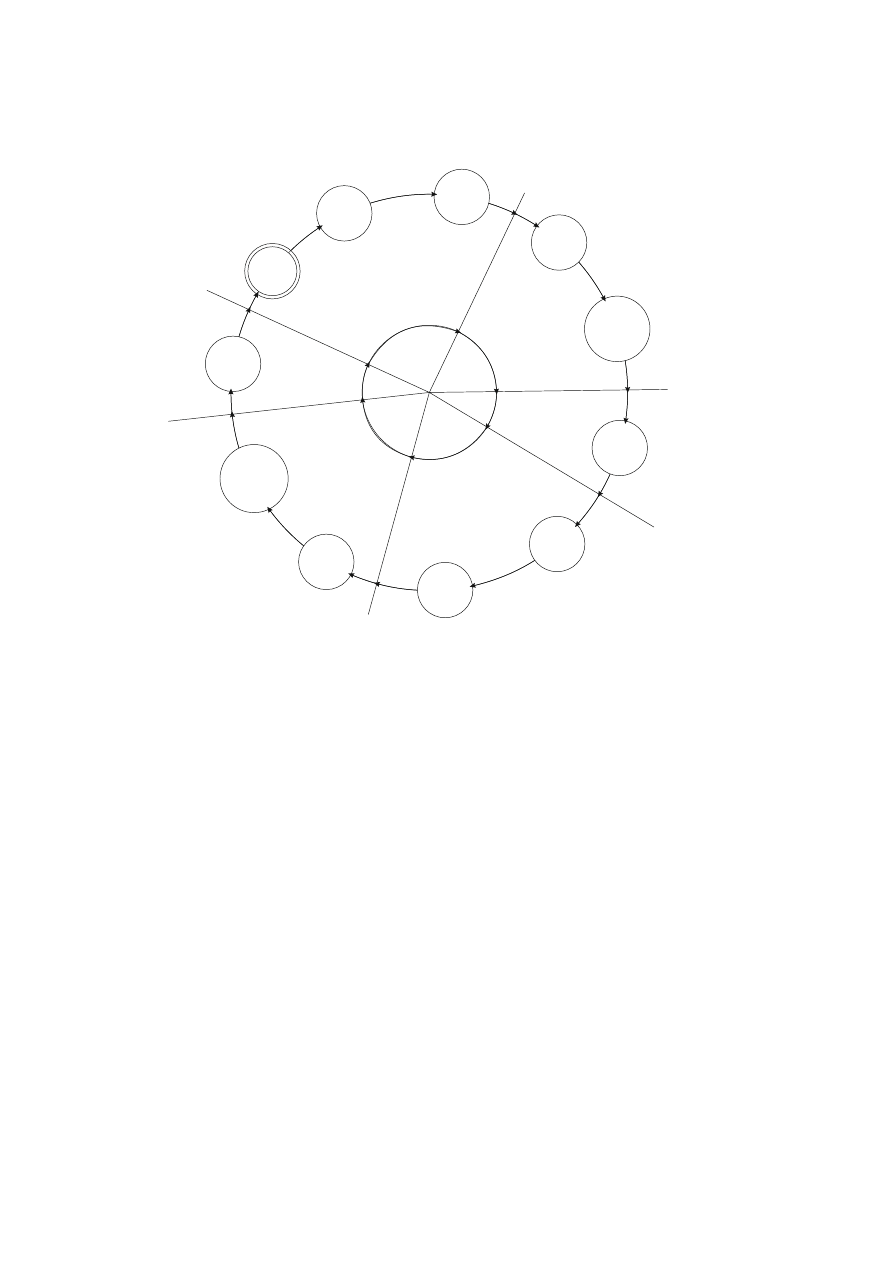

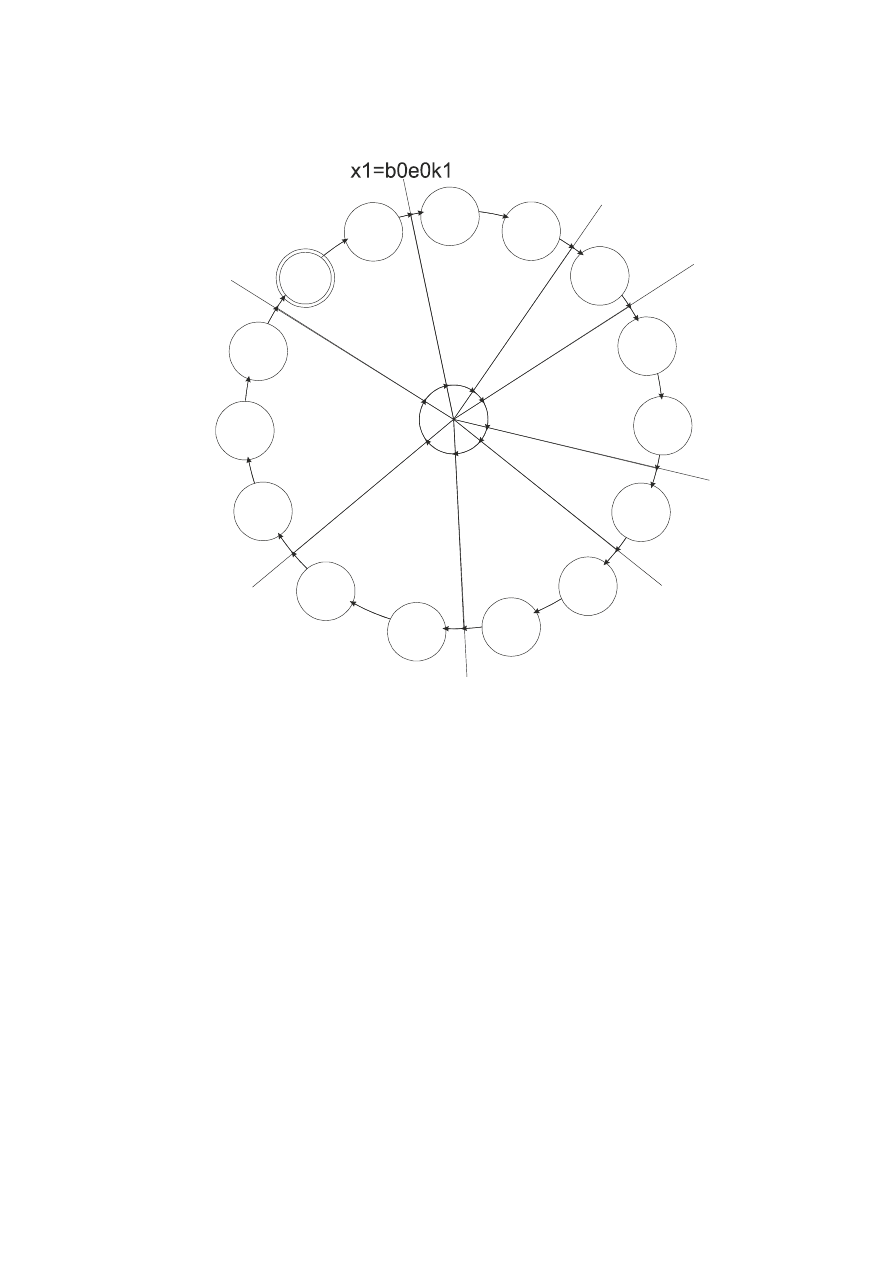

Do podanej funkcji utworzony został graf na podstawie powyższego

równania pracy. Stan stabilny oznaczamy podwójnym kółkiem

natomiast stany niestabilne pojedynczym. Dużymi literami opisano

elementy (informacje w jakim stanie mają być) a małymi sygnaly

sterujące. Indeks 1 oznacza stan wysoki natomiast 0 niski cyklogramu.

Kolejnym krokiem było wyznaczenie sygnalów podziału (oznaczonych

literą ‘’x’’ ) które dzielą nam graf na sektory świadczące o stanie

pamięci. Obszary te wyznaczamy jako maksymalne wycinki koła,

gdzie żaden z elementów nie występuje w dwóch różnych stanach).

Rys.2 Graf wraz z opisanymi stanami oraz sygnalami podzialu i stanem pamięci

w poszczególnym wycinku.

Równania funkcji sygnałów podziału:

x1 =𝑏

0

∗ 𝑒

0

∗ 𝐾

1

x2 =𝑓

1

∗ 𝐾

2

x3 =𝑐

0

∗ 𝑔

1

∗ 𝐾

3

x4 =𝑎

0

∗ 𝑓

0

∗ 𝐾

4

x5 =𝑏

0

∗ 𝑐

0

∗ 𝐾

5

x6 =𝑓

1

∗ 𝐾

6

x7 =𝑏

1

∗ 𝑔

1

∗ 𝐾

7

x8 =𝑓

0

∗ 𝐾

8

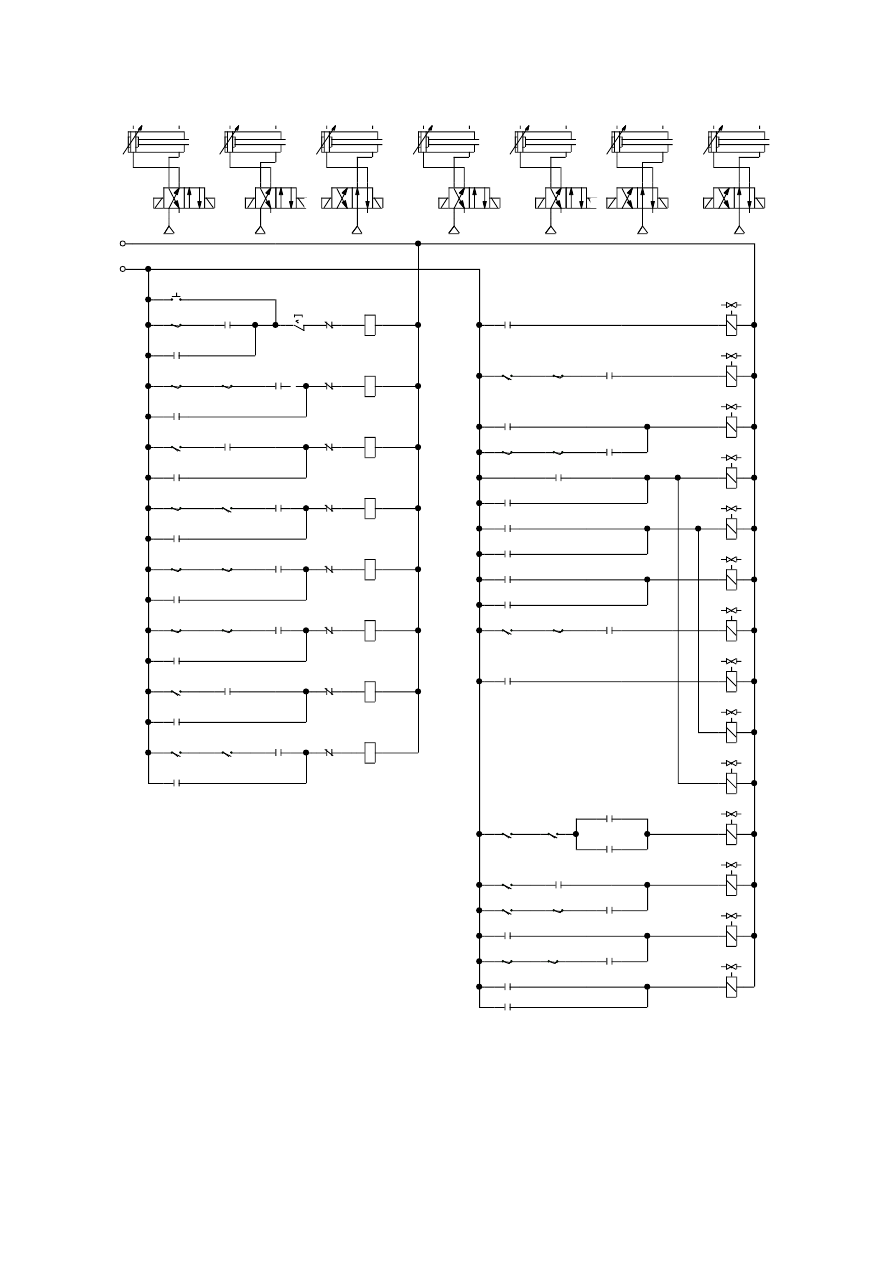

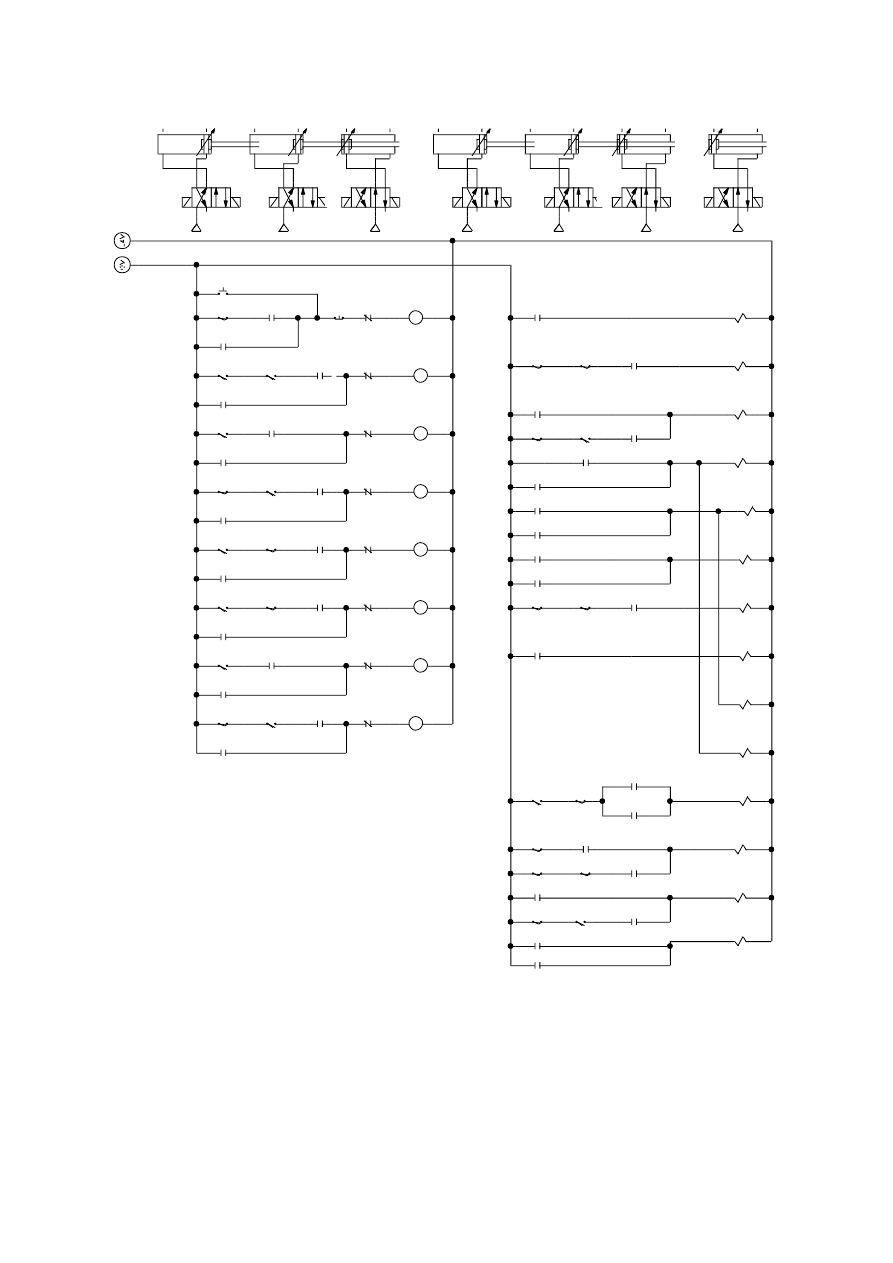

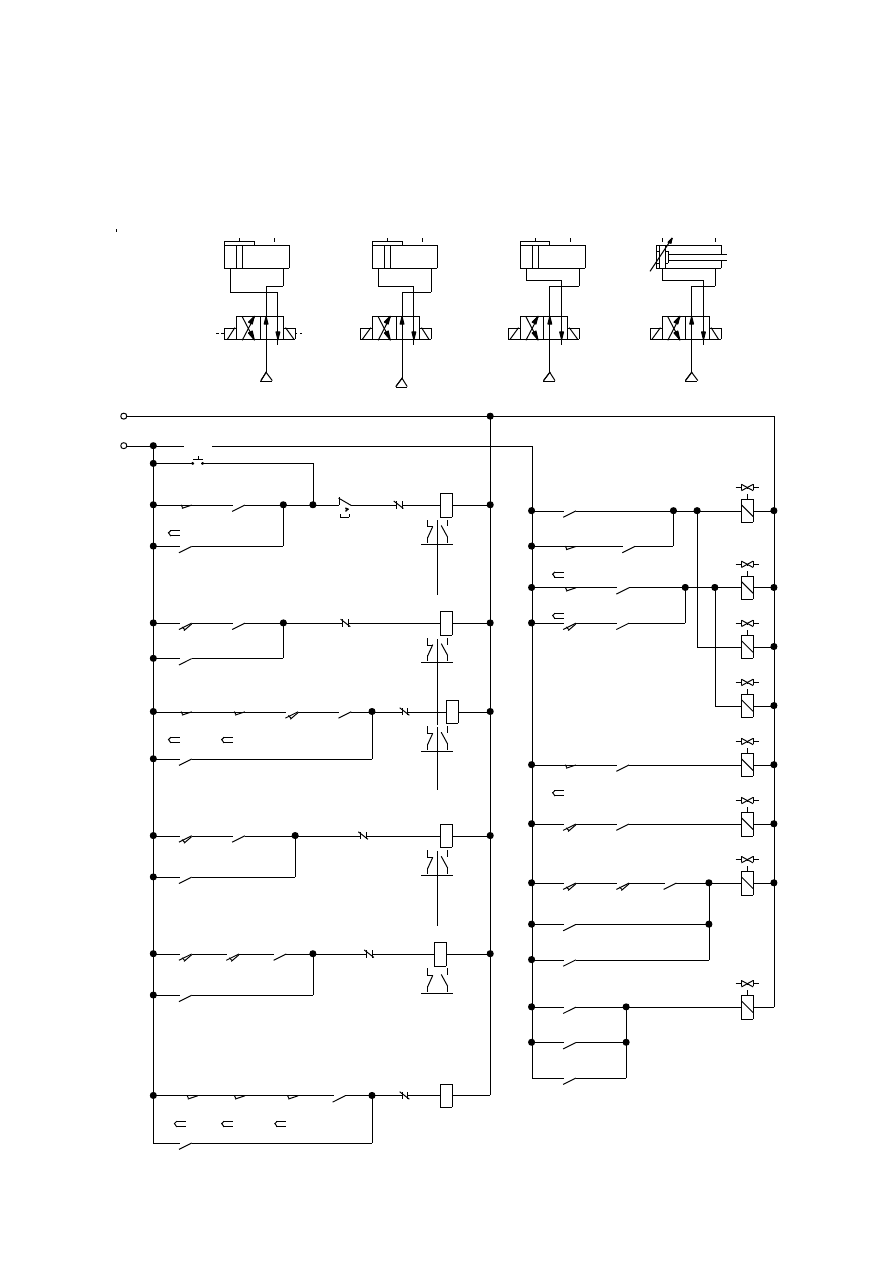

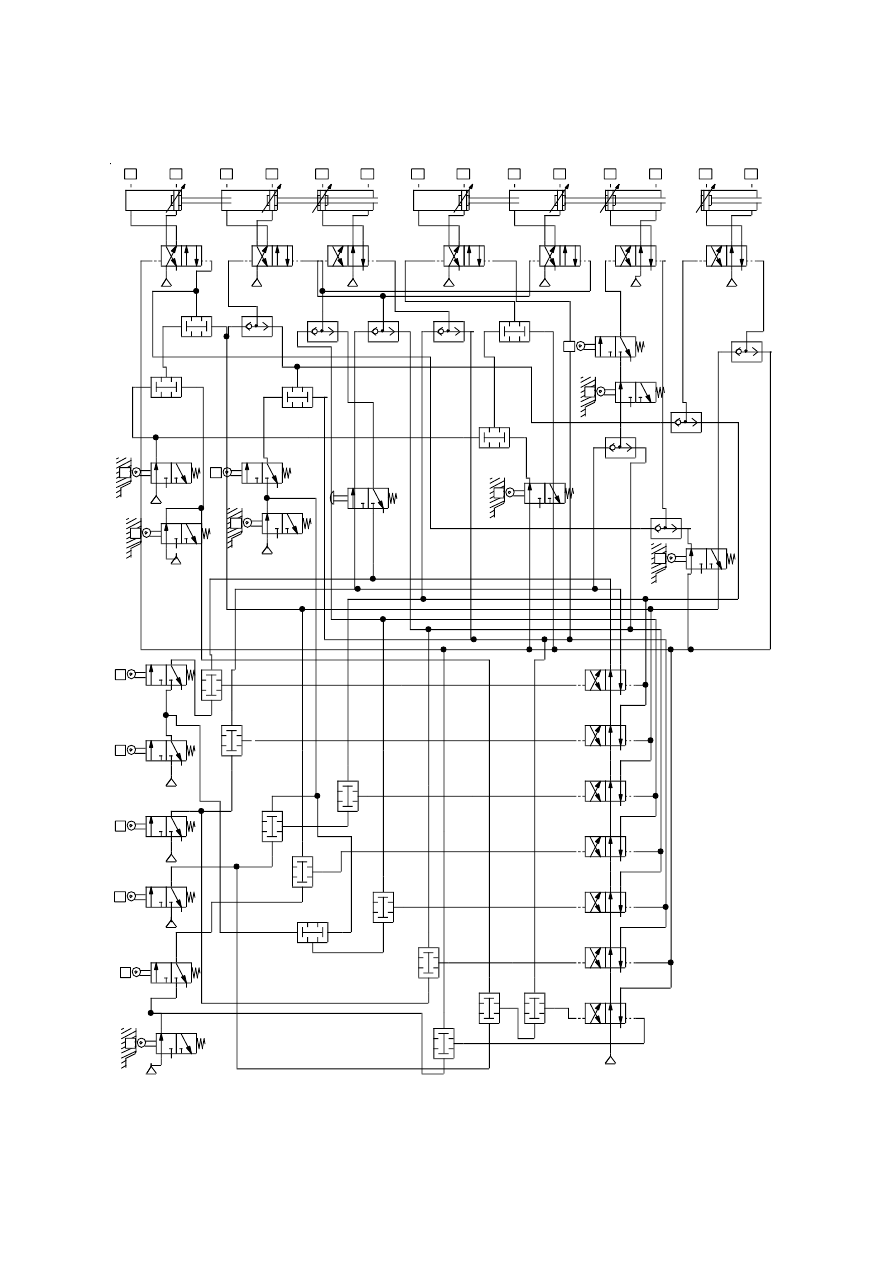

3. Realizacja

układu

za

pomocą

elementów

przekaźnikowo-stycznikowych.

Funkcji AND sygnałów (iloczyn logiczny) w układzie odpowiada

połączenie szeregowe elementów stykowych, natomiast funkcji OR

(suma logiczna) łączenie równoległe.

Sygnały sterujące stycznikami podawane są z czjników połozenia

tłoka umieszczonych na krańcach elementu.

Całość układu projektowano pod napięcie 24 V.

Styki odpowiadające na sygnał z indeksem ‘’0’’ są normalnie

zamknięte (po podaniu sygnału z czujnika położenia ulega otwarciu),

natomiast z ‘’1’’ normalnie otwarte ( po otrzymaniu sygnalu z

czujnika ulega zamknięciu).

Pamięć tworzymy na podstawie sygnałów podziału. Projektujemy ją

na zasadzie „wędrującej jedynki”. Oznacza to, po przejśćiu sygnału

przez pierwszy przekaźnik podłączony do niego odpowiedni styk

odłącza go, dzięki czemu sygnał „przemieszcza się” w dół schematu.

Jest to rodzaj rejestru przesuwającego na zasadzeie set-reset.

Sterowanie zrealizowane jest układami styków połączonych do

cewek, które steruja położeniem zawora tłoczącego powietrze do

tłoka.

Rys. 3 Schemat układu elektro-pneumatycznego zrealizowanego za pomocą

elementów przekaźnikowo-stycznikowych w programie FluidSIM. Po lewej

część zawerająca pamięć, po prawej sterowanie.

4

2

1

3

B+

B-

4

2

1

3

C+

C-

4

2

1

3

D+

D-

4

2

1

3

E+

E-

4

2

1

3

G+

G-

4

2

1

3

F+

F-

A+

A-

B+

B-

C+

C-

D+

D-

E+

E-

F+

F-

G+

G-

K1

K2

K3

K4

K5

K8

K6

K7

K8

K2

K1

K1

K2

K3

F1

K2

K4

K3

G1

K4

K4

K5

K5

K6

K3

K7

K5

K6

F1

K6

K7

K8

B1

G1

K7

K8

K1

K8

B1

K4

K4

K7

K5

K1

K2

K6

K3

K7

A1

K8

K7

C1

E1

K2

K6

D1

K8

B1

K4

K3

K7

K4

K8

A0

A1

B0

B1

C0

C1

D0

D1

E0

E1

F0

F1

G0

G1

4

2

1

3

A+

A-

0V

+24V

B0

G0

F0

B0

E0

C0

C0

C0

D0

C0

A0

F0

G0

G0

D0

START

S

T

O

P

1

3

4

5

6

7

8

11

12

14

15

16

4. Realizacja układu za pomocą języka drabinkowego

sterownika PLC w programie Automation Studio.

Rys. 4. Opis stanów sterownika PLC

Rys. 5. Schemat ideowy PLC (na następnej stronie).

Krańcówki

Zawory

Stany pamięci

Pozostałe

a0

A-

K1

START

a1

A+

K2

STOP

b0

B-

K3

b1

B+

K4

c0

C-

K5

c1

C+

K6

d0

D-

K7

d1

D+

K8

e0

E-

e1

E+

f0

F-

f1

F+

g0

G-

g1

G+

Rys. 6 Realizacja PLC w programie FluidSIM.

K8

K2

K1

K1

K2

K3

F1

K2

K4

K3

G1

K4

K4

K5

K5

K6

K3

K7

K5

K6

F1

K6

K7

K8

B1

G1

K7

K8

K1

K8

B1

K4

K4

K7

K5

K1

K2

K6

K3

K7

A1

K8

K7

C1

E1

K2

K6

D1

K8

B1

K4

K3

K7

K4

K8

B0

G0

F0

B0

E0

C0

C0

C0

D0

C0

A0

F0

G0

G0

D0

START

A-

A+

K1

B+

B-

C+

C-

D+

D-

E+

G+

F-

F+

E-

G-

K2

K3

K4

K5

K6

K7

K8

STOP

4

2

1

3

B+

B-

4

2

1

3

C+

C-

4

2

1

3

D+

D-

4

2

1

3

E+

E-

4

2

1

3

G+

G-

4

2

1

3

F+

F-

A0

A1

B0

B1

C0

C1

D0

D1

E0

E1

F0

F1

G0

G1

4

2

1

3

A+

A-

1

5

6

8

9

10

11

5. Realizacja układu za pomocą elementów logiki

cyfrowej.

Pamieć układu została zastąpiona rejstrem na bazie przerzutników

typu D podłączonych wejsciem zerującym na wyjscie kolejnego

przerzutnika a ostatni jest zerowany przez pierwszy. Taki sposób

łączenia zeruje wyjście poprzednika co broni przed wystąpieniem

dwóch różnych stanów jednocześnie (w tym układzie przerzutnik typu

D działa jak przerzutnik typu SR).

Wszystkie funkcje zostały odtworzone przy uzyciu podstawowych

bramek logicznych AND oraz OR.

Rys. 7 Schemat układu wykonany w programie KiCad (pamięć

połączona ze sterowaniem, na następnej stronie).

Politechnika Świętokrzyska w Kielcach

Robotyka w medycynie.

Projekt 2

Wykonali:

Karoń Jędrzej

Paweł Chmielnicki

1. Cel projektu:

W ramach projektu należało zrealizować układ opisany zadanym równaniem

pracy przy pomocy elementów pneumatycznych. Jako drugą część mieliśmy

opisać równanie pracy do wybranego procesu technologicznego.

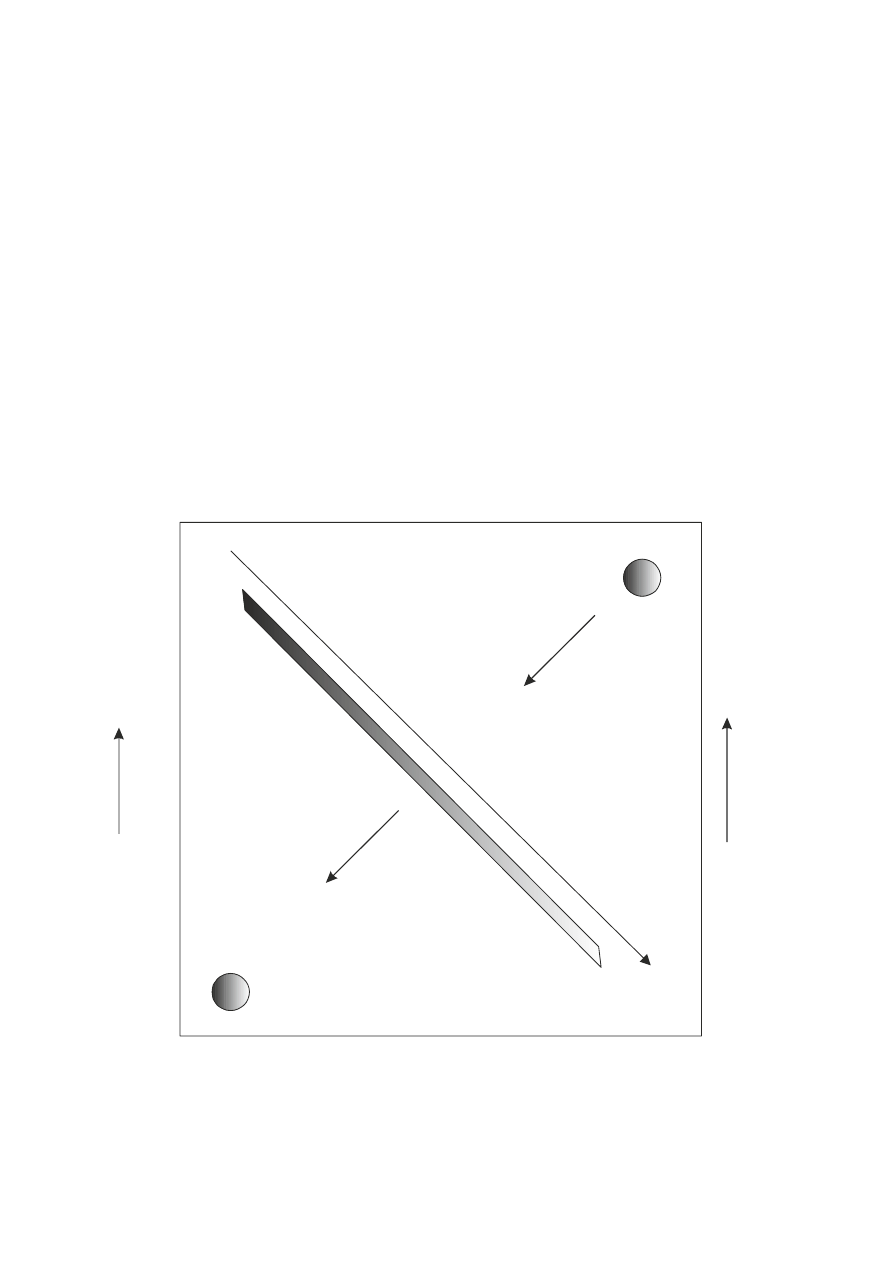

2. Opis procesu i graficzne przedstawienie.

W ramach drugiej części projektu wykonaliśmy układ sterowania do poniżej

przedstawionej frezarki. Urządzenie ma wykonywać frez płyty piankowej

przygotowywanej na element dekoracyjny. Frez ma mieć kształt dwóch

otworów na przeciwległych rogach oraz rynienki po przekątnej tak jak na

podanym obrazku:

Rys. 1 Schemat otworów płyty oraz ponumerowane strzałki wskazujace

kierunek dzialania w kolejności od poczatku cyklu do końca.

I

II

II

III

IV

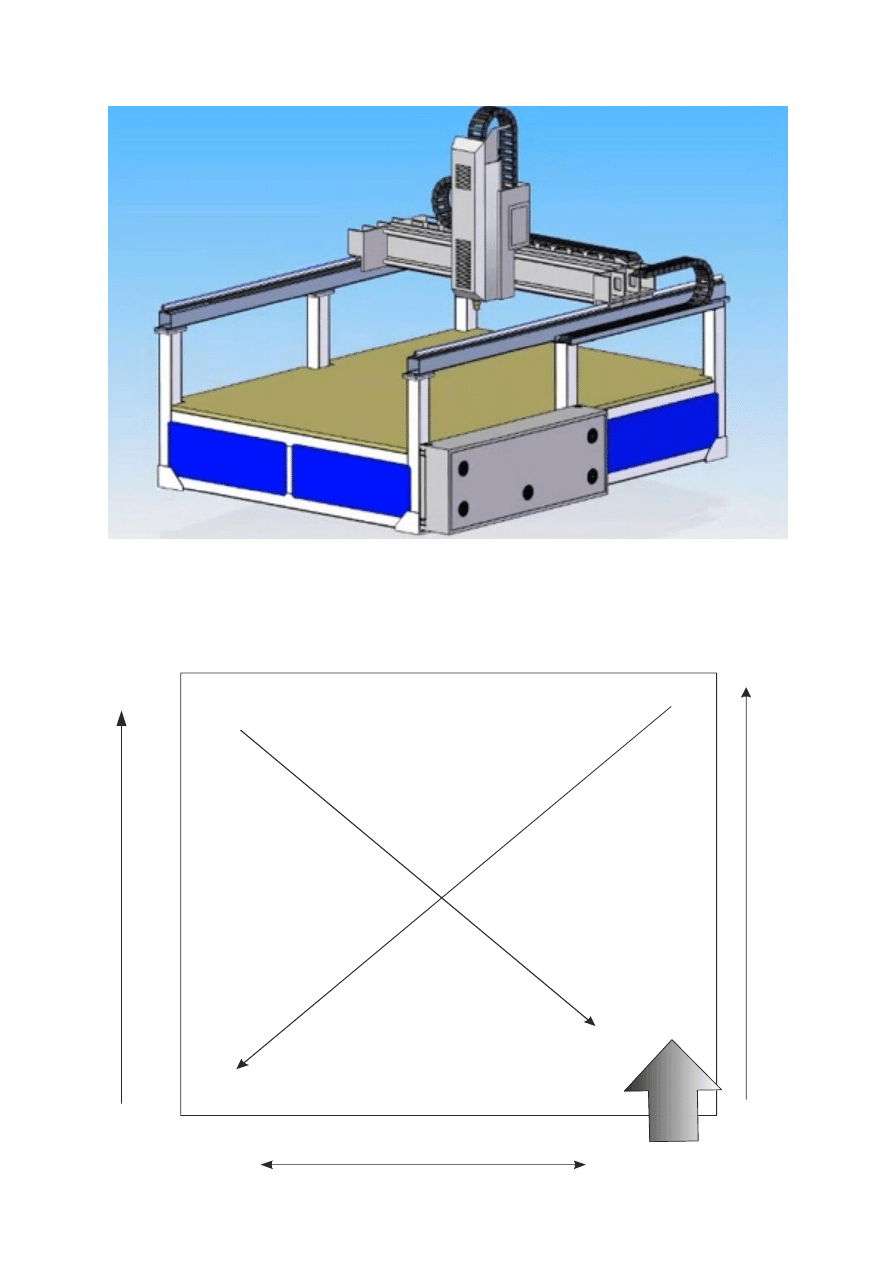

Rys. 2 Widok ogólny urządzenia

3. Opis urządzenia i jego działania.

1

2

2

3

4

4

A0

A1

B0

B1

C0

C1

a) Opis słowny działania:

Urządzenie posiada trzy pneumatyczne napędy liniowe

pozwalające przemieszczać frez po całej płaszczyźnie roboczej

oraz jeden tłok teleskopowy służący do obniżania i podnoszenia

modułu z narzedziem w celu wykonania otworów.

Szara strzałka na przedstawionym powyżej obrazku symbolizuje

pierwotne położenie narzędzia.

1. Po uruchomieniu układu dwa napędy oznaczone literami A i

B rozpoczynają ruch z pozycji 0 do pozycji 1.

2. Tłok oznaczony literą D obniża frezarke, osiaga pozycje 1.

3. Tłok D wykonuje ruch powrotny do pozycji 0.

4. Napędy A i B wracają do pozycji 0, jednoczesnie napęd C

ustawia się w pozycje 1.

5. Tłok D znowu obniza narzędzie do pozycji 1.

6. Tłok D powrót do pozycji 0.

7. Napędy A i B przestawiają się na pozycje 1.

8. Tłok D ustawia się do pozyji 1.

9. Napędy A, B i C wracają do pozycji zerowej.

10. Tłok D powraca do stanu pierwotnego 0.

b) Na podstawie opisu słownego utworzono równanie pracy oraz

cyklogram:

𝑆

−

+

𝐴

+

𝐵

+

𝐷

+

𝐷

−

𝐴

−

𝐵

−

𝐶

+

𝐷

+

𝐷

−

𝐴

+

𝐵

−

𝐷

+

𝐴

−

𝐵

−

𝐶

−

𝐷

−

c) Graf na podstawie równania pracy.

x1=d0k1

x2=a0b0c1k2

x3=d1k3

x4=a1b1k4

x5=a0b0c0k5

x6=d0k6

S+-

A+

B+

D+

S

a1b1

D-

A-

B-

C+

D+

D-

A+

B+

D+

A-

B-

C-

D-

d0

d0

k2

k1

k2

k3

k4

k5

k6

a0b0c1

k3

d1

k4

d0

a1b1

k5

d1

a0b0c0

k6

d0

k1

C0

C1

D0

D1

A+

D0

+24V

0V

K1

K2

K3

K4

K5

K6

K6

K1

D1

K1

K2

A0

B0

C1

K3

C0

K5

A1

D+

A-

B-

C-

B+

D-

C+

K2

D1

K3

K4

A1

B1

K4

B0

A0

K5

K6

B1

K1

D0

K4

D0

K2

D1

K5

D0

K2

D1

K5

K1

K3

K5

K2

K4

K6

A0

A1

B0

B1

4

2

1

3

D+

D-

4

2

1

3

C+

C-

4

2

1

3

B+

B-

4

2

1

3

A+

A-

START

K2

K3

K4

K5

K6

K1

S

T

O

P

1

2

6

7 8

10

11 12

13

14

15

22

23 24 25 26 27

28

29

2

4

17

23

2

10

17

20

20

2

4

17

2

7

17

20

2

10

17

20

20

4. Realizacja za pomocą układu przekaźnikowo-

stycznikowego.

5. Pneumatyczna realizacja układu.

Układ zrealizowano na podstawie grafu zadanego w projekcie

pierwszym.

Elementy

elektryczne

zostały

zastąpione

ich

pneumatycznymi odpowiednikami. Rolę pamięci pełni blok zaworów

czterodrogowych dwupołożeniowych połączonych szeregowo. Ich

ilość jest o jeden mniejsza niż ilość grup stanów pamięci na grafie,

ostatni stan jest realizowany jako funkcja wchodząca do układu.

Calość ustawiona jest w pozycji dającej jedynke dla stanu k

1

,

wszystkie zawory puszczają powietrze pod cisnieniem bezpośrednio

na element mu odpowiadający.

Sterowanie realizujemy analizując sygnaly wchodzące bezpośrednio

do danego elementu. Podpinamy je pod zawory dwupołożeniowe

jako funkcje stanu pamięci oraz sygnału sterującego.

6.

Równanie pracy oraz cyklogarm:

𝑆

−

+

𝐵

−

𝐶

+

𝐸

−

𝐸

+

𝐹

+

𝐶

−

𝐵

+

𝐴

−

𝐺

+

𝐺

−

𝐹

−

𝐵

−

𝐶

+

𝐸

−

𝐸

+

𝐹

+

𝐶

−

𝐵

+

𝐴

+

𝐷

−

𝐺

+

𝐺

−

𝐷

+

𝐹

−

S+-

B-

E-

C+

E+

F+

C-

G+

B+

G-

A-

F-

B-

E-

C+

E+

F+

C-

D-

B+

G+

A+

G-

D+

F-

s

b0e0

k2

k1

k3

k4

k5

k6

k7

k8

k1

k2

c1e1

f1

k3

c0g1

k4

b1g0

a0f0

k5

b0e0

k6

c1e1

f1

k7

c0d0

b1g1

k8

a1g0

d1

f0

x8=f0k8

x2=f1k2

x3=c0g1k3

x4=a0f0k4

x5=b0e0k5

x6=f1k6

x7=b1g1k7

7.

Graf:

Rys.2 Graf wraz z opisanymi stanami oraz sygnałami podziału i stanem pamięci

w poszczególnym wycinku.

Równania funkcji sygnałów podziału:

x1 =𝑏

0

∗ 𝑒

0

∗ 𝐾

1

x2 =𝑓

1

∗ 𝐾

2

x3 =𝑐

0

∗ 𝑔

1

∗ 𝐾

3

x4 =𝑎

0

∗ 𝑓

0

∗ 𝐾

4

x5 =𝑏

0

∗ 𝑐

0

∗ 𝐾

5

x6 =𝑓

1

∗ 𝐾

6

x7 =𝑏

1

∗ 𝑔

1

∗ 𝐾

7

x8 =𝑓

0

∗ 𝐾

8

8.

Realizacja pneumatyczna zadanego układu.

Rys.3 Realizacja za pomocą elementów pneumatycznych.

4

2

1

3

4

2

1

3

4

2

1

3

4

2

1

3

A0

A1

B0

B1

C0

C1

D0

D1

E0

E1

F0

F1

G0

G1

4

2

1

3

2

1

3

C0

2

1

3

A1

2

1

3

C1

2

1

3

E1

2

1

3

G0

2

1

3

B1

2

1

3

D1

2

1

3

D0

4

2

1

3

4

2

1

3

4

2

1

3

4

2

1

3

4

2

1

3

4

2

1

3

2

1

3

E0

2

1

3

F1

2

1

3

G1

2

1

3

F0

2

1

3

A0

2

1

3

B0

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

4

2

1

3

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

1

1

2

2

1

3

4

2

1

3

4

2

1

3

Wyszukiwarka

Podobne podstrony:

karo projekt

Jarosław Chmielewski 148390 projekt 2

Jarosław Chmielewski Ekonomia trn Projekt 1

Jarosław Chmielewski 148390 Projekt 4

projekt o narkomanii(1)

!!! ETAPY CYKLU PROJEKTU !!!id 455 ppt

prezentacja Karo i Gosia

Wykład 3 Dokumentacja projektowa i STWiOR

Projekt nr 1piątek

Projet metoda projektu

34 Zasady projektowania strefy wjazdowej do wsi

PROJEKTOWANIE ERGONOMICZNE

Wykorzystanie modelu procesow w projektowaniu systemow informatycznych

Narzedzia wspomagajace zarzadzanie projektem

Zarządzanie projektami 3

więcej podobnych podstron