„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Leszek Kucharski

Tomasz Trojanowski

Wykonywanie połączeń blachy techniką spawania

721[03].Z1.04

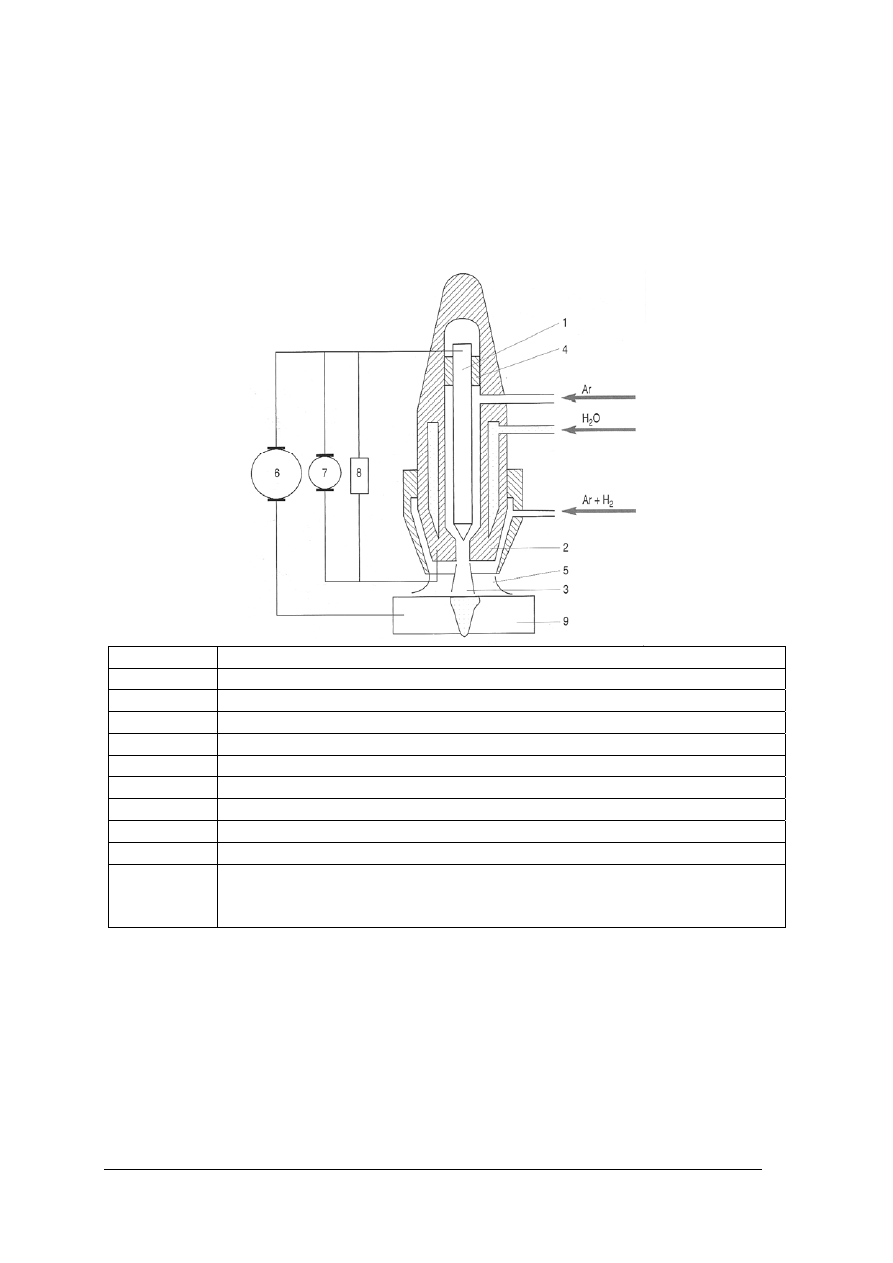

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom

2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Grażyna Uhman

mgr Jerzy Mormul

Opracowanie redakcyjne:

mgr inż. Leszek Kucharski

mgr inż. Tomasz Trojanowski

Konsultacja:

mgr inż. Piotr Ziembicki

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[03].Z1.04

Wykonywanie połączeń blachy techniką spawania zawartego w modułowym programie

nauczania dla zawodu blacharz samochodowy.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Bezpieczeństwo i higiena pracy podczas spawania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 13

4.1.3. Ćwiczenia 14

4.1.4. Sprawdzian postępów 15

4.2. Istota spawania

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające 18

4.2.3. Ćwiczenia 18

4.2.4. Sprawdzian postępów 21

4.3. Spawanie gazowe

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające 29

4.3.3. Ćwiczenia 30

4.3.4. Sprawdzian postępów 31

4.4. Spawanie elektryczne

32

4.4.1. Materiał nauczania

32

4.4.2. Pytania sprawdzające 49

4.4.3. Ćwiczenia 50

4.4.4. Sprawdzian postępów 51

4.5. Nowoczesne metody spawania

52

4.5.1. Materiał nauczania

52

4.5.2. Pytania sprawdzające 56

4.5.3. Ćwiczenia 56

4.5.4. Sprawdzian postępów 57

4.6. Cięcie termiczne

58

4.6.1. Materiał nauczania

58

4.6.2. Pytania sprawdzające 62

4.6.3. Ćwiczenia 62

4.6.4. Sprawdzian postępów 63

5. Sprawdzian osiągnięć

64

6. Literatura

68

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik

będzie Ci pomocny w przyswajaniu wiedzy z zakresu spawania i cięcia metali

oraz kształtowaniu umiejętności spawania elementów.

W poradniku zamieszczono:

− wymagania wstępne: to wykaz umiejętności, które powinieneś mieć opanowane zanim

przystąpisz do realizacji programu jednostki modułowej: przeczytaj je uważnie

i odpowiedz sobie na pytanie: czy posiadasz te umiejętności,

− cele kształcenia: to wykaz umiejętności jakie ukształtujesz podczas realizacji programu tej

jednostki modułowej,

− materiał nauczania, który zawiera:

− zestaw informacji, który pozwoli Ci przygotować się do wykonania ćwiczeń; naucz

się ich sumiennie pamiętając o tym, że aby umieć coś zrobić najpierw trzeba wiedzieć,

− pytania sprawdzające: odpowiadając na nie, sam stwierdzisz, czy jesteś dobrze

przygotowany do wykonania ćwiczeń,

− ćwiczenia: to najważniejszy etap twojej nauki, będziesz je wykonywał samodzielnie

lub w grupie kolegów. Staraj się być aktywny, uważnie i starannie przygotuj

ćwiczenie, podczas wykonywania ćwiczeń skorzystaj z instrukcji, materiałów,

narzędzi i maszyn, nie lekceważ rad i uwag nauczyciela, sporządź dokumentację

ćwiczenia oraz co najważniejsze bądź ostrożny, przestrzegaj zasad bhp,

− sprawdzian postępów: odpowiadając na zawarte tam pytania sam odpowiesz sobie,

czy osiągnąłeś cele kształcenia,

− sprawdzian osiągnięć to przykład testu (sprawdzianu, klasówki). Podobny test, który

przygotuje nauczyciel będziesz wykonywał pod koniec realizacji jednostki

modułowej.

Sprawdzian dotyczy całej jednostki modułowej, a więc kompleksowo sprawdza wiedzę

i umiejętności, jakie powinieneś nabyć. Przygotuj się do niego solidnie, bo tylko wtedy

będziesz miał satysfakcję z dobrze wykonanego zadania.

Podczas realizacji zajęć staraj się być aktywnym, korzystaj ze wszystkich materiałów,

narzędzi i maszyn jakie otrzymasz. Jeśli jednak będziesz miał trudności ze zrozumieniem

tematu lub ćwiczenia, to poproś nauczyciela lub pracując w grupie kolegę, by wyjaśnił Ci czy

dobrze wykonujesz daną czynność.

W czasie zajęć edukacyjnych będziesz miał do czynienia z różnymi narzędziami,

maszynami, urządzeniami oraz materiałami. W trosce o własne bezpieczeństwo, jak również

Twoich kolegów musisz przestrzegać regulaminu pracowni oraz zasad bhp; szczegółowe

przepisy bhp znajdziesz w pierwszym rozdziale tego opracowania.

Zagadnieniami szczególnie istotnymi, z którymi podczas pracy w zawodzie blacharza

będziesz spotykał się na co dzień i na które powinieneś zwrócić szczególną uwagę, są

współcześnie stosowane metody spawania, a wśród nich na pewno spawanie metodami: MIG,

MAG i TIG.

Trudność sprawi Ci na pewno spawanie blach o niewielkiej grubości, bardzo często

stosowanych w blacharstwie do napraw poszycia nadwozia.

Mamy

nadzieję, że poradnik ten pomoże Ci przygotować się do wykonywania zawodu

blacharza samochodowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

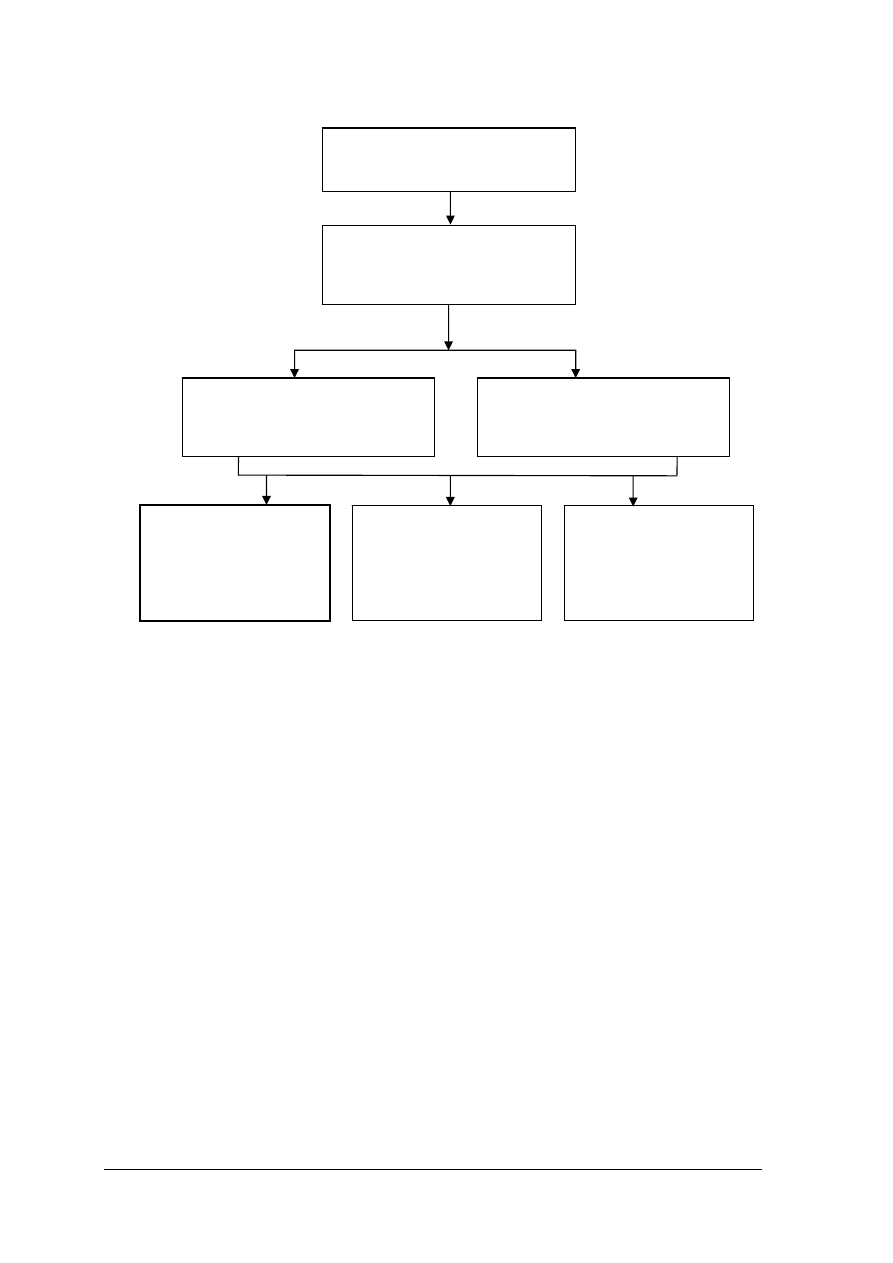

Schemat układu jednostek modułowych

721[03].Z1.02

Wykonywanie operacji

cięcia blachy

721[03].Z1.03

Wykonywanie operacji

kształtowania blachy

721[03].Z1.04

Wykonywanie

połączeń blachy

techniką spawania

721[03].Z1.05

Wykonywanie

połączeń blachy

techniką zgrzewania

721[03].Z1.06

Wykonywanie

nietypowych

połączeń blachy

721[03].Z1

Technologia obróbki blachy

721[03].Z1.01

Wykonywanie operacji

obróbki skrawaniem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

− korzystać z różnych źródeł informacji,

− charakteryzować technologie produkcji nadwozi samochodowych,

− charakteryzować procesy obróbki wiórowej i obróbki plastycznej,

− wykonywać operacje tłoczenia i cięcia blachy,

− wykonywać operacje kształtowania blachy,

− posługiwać się dokumentacją techniczną,

− wyszukiwać informacje w Internecie,

− stosować ogólne zasady bhp i ppoż. w czasie eksploatacji maszyn i urządzeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− scharakteryzować metodę łączenia materiałów poprzez spawanie,

− opisać części składowe spoiny,

− rozróżnić rodzaje spoin,

− scharakteryzować metodę spawania gazowego,

− scharakteryzować proces wytwarzania, warunki przechowywania oraz zastosowanie

acetylenu jako gazu spawalniczego,

− zorganizować stanowisko pracy do spawania gazowego,

− przygotować sprzęt do spawania gazowego,

− scharakteryzować techniki spawania gazowego,

− wykonać spawanie metodą w lewo,

− wykonać spawanie metodą w prawo,

− scharakteryzować spawanie elektryczne oraz spawanie w osłonie gazów,

− scharakteryzować technologię spawania elektrodami otulonymi,

− rozróżnić rodzaje elektrod i ich oznaczenia,

− przedstawić na rysunku połączenia spawane elementów nadwozia,

− posłużyć się spawarka elektryczną,

− wykonać ścieg spawalniczy, wypełnić rowek,

− wykonać spoinę czołową, pachwinową, pionową i naścienną metodami TIG, MIG, MAG,

− połączyć blachy aluminiowe i mosiężne za pomocą spawania,

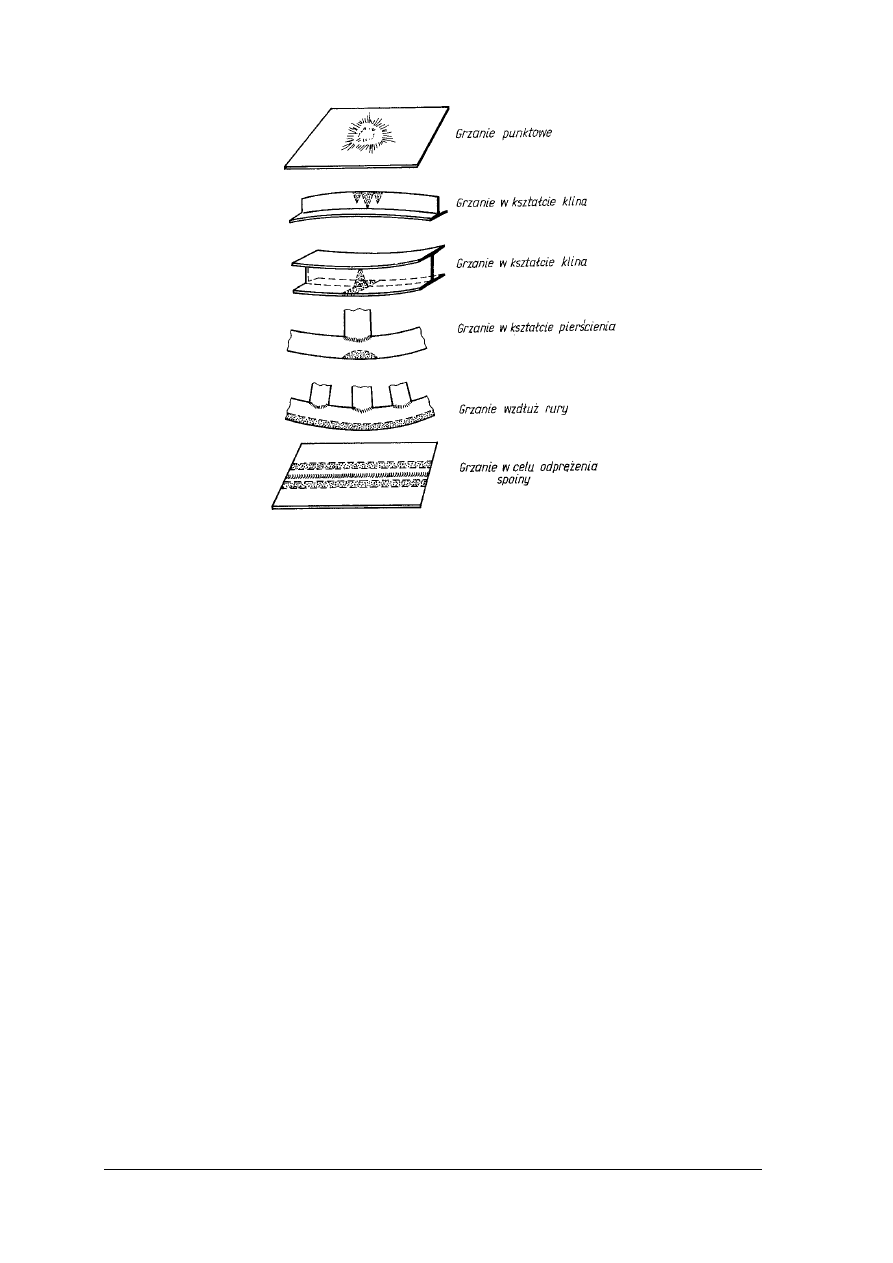

− usunąć skutki skurczu spoin,

− scharakteryzować spawanie wiązanką elektronów, laserowe, tlenowe, plazmowe,

− wyjaśnić zjawisko cięcia termicznego,

− ciąć blachy o zadanej grubości palnikiem acetylenowo-tlenowym,

− wyjaśnić cięcie: tlenowe, tlenowo-łukowe, tzw. lancą, plazmowe i cięcie laserem,

− wykonać podstawowe obliczenia wytrzymałościowe połączeń spawanych,

− skorzystać z aktualnej literatury technicznej, norm i instrukcji,

− zastosować zasady bhp, ochrony przeciwpożarowej i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Bezpieczeństwo i higiena pracy podczas spawania

4.1.1. Materiał nauczania

Podczas wykonywania prac spawalniczych oraz innych prac w warsztacie, należy

bezwzględnie przestrzegać zasad bezpieczeństwa i higieny pracy oraz przepisów

przeciwpożarowych. Jednym z podstawowych dokumentów, w którym zawarte są zasady bhp

podczas spawania jest rozporządzenie Ministra Gospodarki w sprawie bezpieczeństwa

i higieny pracy przy pracach spawalniczych z dnia 27 kwietnia 2000 r. (Dz. U. Nr 40).

W dokumencie tym zawarte są najważniejsze wymogi, przede wszystkim spawanie może

wykonywać tylko osoba, która została odpowiednio przeszkolona, zdała egzamin oraz została

zapoznana z zasadami bhp.

Spawacz powinien być wyposażony w odpowiedni sprzęt ochrony osobistej:

− ubranie robocze,

− fartuch spawalniczy,

− rękawice ochronne,

− buty robocze,

− nakrycie głowy (czapka, beret lub kask),

− tarcza spawalnicza lub przyłbica (zaopatrzone w odpowiednie szkła barwne i

bezbarwne).

Bardzo ważne jest odpowiednie przygotowanie pomieszczeń, w których będzie odbywało

się spawanie. Należy usunąć z nich wszystkie materiały palne lub też zabezpieczyć je

materiałami niepalnymi (kocami lub matami przeciwpożarowymi, blachami). Samo spawanie

powinno odbywać się w osobnym pomieszczeniu, które powinno spełniać następujące

zasady: powierzchnia stanowiska pracy powinna wynosić co najmniej 4 m

2

, wysokość

pomieszczenia to minimum 3,75 m, powierzchnia podłogi nie zajętej przez żadne urządzenia

powinna wynosić minimum 2 m

2,

konieczna jest też wentylacja ogólna oraz stanowiskowa.

W przypadku, gdy spawanie odbywa się w hali, a nie w osobnym pomieszczeniu, to

stanowisko spawalnicze powinno być przynajmniej osłonięte parawanem stałym lub

przenośnym. Te parawany mają na celu zabezpieczenie innych osób pracujących w danym

miejscu przed szkodliwym działaniem promieni łukowych. Spawanie można wykonywać

również na otwartej przestrzeni, ale stanowisko pracy spawacza powinno być zabezpieczone

przed opadami atmosferycznymi.

Spawanie jest pracą szkodliwą dla zdrowia. Osoby wykonujące ten zawód narażone są na

wiele zagrożeń wynikających z wykonywanych czynności. Dlatego tak istotne jest

przestrzeganie zasad bhp.

Porażenie prądem – w wyniku niefachowej eksploatacji, naprawy lub działania innych

czynników takich jak wilgoć, uszkodzenie mechaniczne czy wysokie temperatury, może

następować uszkodzenie urządzeń elektrycznych. Takie uszkodzenia mogą być przyczyną

porażenia prądem. Porażenie jest bardzo niebezpieczne, gdyż może doprowadzić do zaburzeń

pracy układu krążenia i układu oddechowego, miejscowych poparzeń, uszkodzenia mięśni lub

stawów, oraz nagłego zatrzymania krążenia. Dlatego ważne jest odpowiednie obchodzenie się

z urządzeniami elektrycznymi oraz ich właściwe zabezpieczenie. W przypadku, gdy dojdzie

do porażenia prądem należy przede wszystkim upewnić się czy jest bezpiecznie. W tym celu

należy odciąć źródło prądu i ocenić stan osoby poszkodowanej (zgodnie z przyjętym

algorytmem podstawowych zabiegów resuscytacyjnych BLS).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Gdyby wyłączenie prądu oznaczało upadek porażonego, trzeba go odpowiednio

zabezpieczyć tak, by upadek ten nie spowodował dodatkowych obrażeń. Najważniejszy

podczas udzielania pierwszej pomocy jest czas. Pierwsza minuta po odłączeniu prądu, daje

największe szanse na uratowanie osoby porażonej. Im więcej czasu mija, tym te szanse są

mniejsze.

Jeśli porażony jest nieprzytomny, należy zastosować podstawowe zabiegi resuscytacyjne

zgodnie z przyjętym algorytmem BLS (Basic Life Suport), dotyczącym bezprzyrządowego

utrzymania drożności dróg oddechowych oraz podtrzymania oddychania i krążenia według

przedstawionego poniżej schematu postępowania.

Podstawowe zabiegi resuscytacyjne u dorosłych.

Algorytm BLS zaleca:

1. Upewnij się, czy poszkodowany i wszyscy świadkowie zdarzenia są bezpieczni.

2. Sprawdź reakcję poszkodowanego.

a) delikatnie potrząśnij za ramiona i głośno zapytaj: „Czy wszystko w porządku?”

3 a Jeśli reaguje:

− zostaw poszkodowanego w pozycji, w której go zastałeś, o ile nie zagraża mu żadne

niebezpieczeństwo,

− dowiedz się jak najwięcej o stanie poszkodowanego, wezwij pomoc jeśli będzie

potrzebna,

− regularnie oceniaj jego stan.

3 b Jeśli nie reaguje:

− głośno zawołaj o pomoc,

− odwróć poszkodowanego na plecy, a następnie udrożnij jego drogi oddechowe,

wykonując odgięcie głowy i uniesienie żuchwy:

– umieść jedną rękę na czole poszkodowanego i delikatnie odegnij jego głowę do tyłu,

pozostawiając wolny kciuk i palec wskazujący tak, aby zatkać nimi nos, jeżeli

potrzebne będą oddechy ratunkowe,

Zawołaj o pomoc

Nie reaguje

Udrożnij drogi oddechowe

Brak prawidłowego oddechu

Zadzwoń pod numer 112

30 uciśnięć klatki piersiowej

2 oddechy ratownicze

na 30 uciśnięć klatki piersiowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

– opuszki palców drugiej ręki umieść na żuchwie poszkodowanego, a następnie unieś ją

w celu udrożnienia dróg oddechowych.

4. Utrzymując drożność dróg oddechowych wzrokiem, słuchem i dotykiem poszukaj

prawidłowego oddechu:

a) oceń wzrokiem ruchy klatki piersiowej,

b) nasłuchuj przy ustach poszkodowanego szmerów oddechowych,

c) staraj się wyczuć ruch powietrza na swoim policzku.

W pierwszych minutach po zatrzymaniu krążenia, poszkodowany może słabo oddychać lub

wykonywać głośne, pojedyncze westchnięcia. Nie należy ich mylić z prawidłowym

oddechem. Na ocenę wzrokiem, słuchem i dotykiem przeznacz nie więcej niż 10 sekund. Jeśli

masz jakiekolwiek wątpliwości czy oddech jest prawidłowy, działaj tak, jakby był

nieprawidłowy.

5. a) Jeśli oddech jest prawidłowy:

− ułóż poszkodowanego w pozycji bezpiecznej,

− wyślij kogoś lub sam udaj się po pomoc (wezwij pogotowie),

− regularnie oceniaj oddech.

5. b) Jeśli oddech nie jest prawidłowy:

– wyślij kogoś po pomoc, jeżeli jesteś sam, zostaw poszkodowanego i wezwij pogotowie,

wróć i rozpocznij uciskanie klatki piersiowej zgodnie z poniższym opisem:

– uklęknij obok poszkodowanego,

– ułóż nadgarstek jednej ręki na środku klatki piersiowej poszkodowanego,

– ułóż nadgarstek drugiej ręki na już położonym,

– spleć palce obu dłoni i upewnij się, że nie będziesz wywierać nacisku na żebra

– poszkodowanego; nie uciskaj nadbrzusza ani dolnego końca mostka,

– pochyl się nad poszkodowanym, wyprostowane ramiona ustaw prostopadle do mostka

i uciskaj na głębokość 4 – 5 cm,

– po każdym uciśnięciu zwolnij nacisk na klatkę piersiową, nie odrywając dłoni od mostka.

Powtarzaj uciśnięcia z częstotliwością 100/min (nieco mniej niż 2 uciśnięcia/s),

– okres uciskania i zwalniania nacisku (relaksacji) mostka powinien być taki sam.

6. a) Połącz uciskanie klatki piersiowej z oddechami ratowniczymi:

− po wykonaniu 30 uciśnięć klatki piersiowej udrożnij drogi oddechowe, odginając głowę

i unosząc żuchwę,

− zaciśnij skrzydełka nosa, używając palca wskazującego i kciuka ręki umieszczonej na

czole poszkodowanego,

− pozostaw usta delikatnie otwarte, jednocześnie utrzymując uniesienie żuchwy,

− weź normalny wdech i obejmij szczelnie usta poszkodowanego swoimi ustami,

upewniając się, że nie ma przecieku powietrza,

− wdmuchuj powoli powietrze do ust poszkodowanego przez około l sekundę (tak jak przy

normalnym oddychaniu), obserwując jednocześnie, czy klatka piersiowa unosi się; taki

oddech ratowniczy jest efektywny,

− utrzymując odgięcie głowy i uniesienie żuchwy, odsuń swoje usta od ust

poszkodowanego i obserwuj, czy podczas wydechu opada jego klatka piersiowa,

− jeszcze raz nabierz powietrza i wdmuchuj do ust poszkodowanego, dążąc do wykonania

dwóch skutecznych oddechów ratowniczych; następnie ponownie ułóż ręce

w prawidłowej pozycji na mostku i wykonaj kolejnych 30 uciśnięć klatki piersiowej,

− kontynuuj uciskanie klatki piersiowej i oddechy ratownicze w stosunku 30:2,

− przerwij swoje działanie w celu sprawdzenia stanu poszkodowanego tylko wtedy, gdy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

− zacznie on prawidłowo oddychać. W innym przypadku nie przerywaj resuscytacji.

Jeżeli wykonany pierwszy oddech ratowniczy nie powoduje uniesienia się klatki piersiowej,

jak przy normalnym oddychaniu, wykonaj następujące czynności:

− sprawdź jamę ustną poszkodowanego i usuń widoczne ciała obce,

− sprawdź, czy odgięcie głowy i uniesienie żuchwy są poprawnie wykonane,

− wykonaj nie więcej niż 2 próby wentylacji za każdym razem, zanim podejmiesz

ponownie uciskanie klatki piersiowej.

Jeżeli na miejscu zdarzenia jest więcej niż jeden ratownik, ratownicy powinni się zmieniać

podczas prowadzenia RKO co l - 2 minuty, aby zapobiec zmęczeniu. Należy zminimalizować

przerwy w resuscytacji podczas zmian.

6. b) RKO ograniczoną wyłącznie do uciśnięć klatki piersiowej możesz prowadzić

w następujących sytuacjach:

− jeżeli nie jesteś w stanie lub nie chcesz wykonywać oddechów ratowniczych, zastosuj

uciśnięcie klatki piersiowej,

− jeżeli stosujesz wyłącznie uciśnięcia klatki piersiowej, wykonuj je bez przerwy

z częstotliwością 100 uciśnięć/min,

− przerwij swoje działanie w celu sprawdzenia stanu poszkodowanego tylko wtedy, jeżeli

zacznie on prawidłowo oddychać. W innym przypadku nie przerywaj resuscytacji.

7. Kontynuuj resuscytację do czasu gdy:

− przybędą wykwalifikowane służby medyczne i podejmą działanie,

− poszkodowany zacznie prawidłowo oddychać,

− ulegniesz wyczerpaniu.

Ochrona oczu – spawacz podczas pracy narażony jest na działanie nie tylko widzialnych

promieni świetlnych, ale również promieni niewidzialnych, czyli nadfioletowych oraz

podczerwonych. Naświetlenie oczu odczuwa się dopiero po kilku godzinach, objawia się ono

szczypaniem, łzawieniem i światłowstrętem. Aby nie dopuścić do takiej sytuacji należy

stosować odpowiednie okulary lub też maski z właściwymi szkłami ochronnymi.

W zależności od rodzaju wykonywanego spawania dobiera się odpowiednie szkła. I tak do

spawania łukowego dobiera się szkła w zależności od natężenia prądu (istnieje 19 różnych

rodzajów szkieł określanych stopniem ochrony N począwszy od wartości 1,2 aż do 16). Do

spawania gazowego dobiera się szkła zależnie od wydajności gazu palnego – acetylenu

dm

3

/h. Do cięcia, żłobienia oraz skórowania tlenem dobiera się szkła w zależności od

wydajności tlenu w dm

3

/h.

Działanie gazów – podczas spawania wydzielają się różne gazy oraz pyły, które mogą

negatywnie wpływać na zdrowie spawacza. Podczas spawania elektrycznego w powietrzu

mogą znajdować się tlen, azot, ozon, dwutlenek węgla i tlenek węgla. Poza gazami,

w powietrzu mogą znajdować się dymy, w których znajdują się tlenki azotu, manganu,

krzemu, azotu i miedzi. Ich duże stężanie może powodować zawroty głowy, bóle głowy,

a także drgawki oraz zapaść. Należy pamiętać, że podczas spawania elektrodami otulonymi

wydzielają się różne gazy takie jak CO, CO

2

, N

2

, H

2

. Duże ilości CO (tlenku węgla)

wydzielają się podczas spawania w osłonie CO

2

. Gaz ten jest wyjątkowo szkodliwy dla

zdrowia i życia pracującego, gdyż reaguje z hemoglobiną krwi. Może powodować śpiączkę,

zmęczenie oraz utratę przytomności. Aby zapobiec powyższym wypadkom należy

przestrzegać norm określających dopuszczalne wartości CO w pomieszczeniach, które

wynoszą:

− 0,1 % objętości przy stałym przebywaniu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

− 0,129 % objętości przy okresowym przebywaniu,

− 0,2 % objętości przy chwilowym przebywaniu.

Ze

względu na szkodliwość gazów, tlenków i pyłów wyjątkowo ważne jest by

w pomieszczeniach gdzie odbywa się spawanie, znajdowała się odpowiednia wentylacja

zarówno ogólna jak i dodatkowa specjalnie dla stanowiska spawacza.

Oparzenia – aby zabezpieczyć się przed oparzeniami, jakie mogą powstać w wyniku

działania łuku elektrycznego lub zetknięcia się z gorącymi elementami, należy zawsze mieć

na sobie ubranie robocze. Jeśli dojdzie do oparzenia, należy miejsce urazu, schłodzić zimną

wodą w celu zmniejszenia bólu i uniknięcia powstania kolejnych pęcherzy lub przykryć

jałową gazą, jeśli pojawił się pęcherz. Następnie trzeba udać się do lekarza.

Zdarza się, iż należy zespawać pojemnik lub naczynie, w którym uprzednio znajdowały

się gazy lub ciecze łatwopalne. Spawanie tego rodzaju przedmiotów jest niebezpieczne, gdyż

pod wpływem ciepła wydzielają się gazy, które mogą doprowadzić do wybuchu. Aby temu

zapobiec, należy przed wykonaniem prac spawalniczych kilkakrotnie wypłukać dany

przedmiot gorącą wodą lub parą, ewentualnie wodą z domieszką środków rozpuszczających.

Bardzo

istotną sprawą w pracach spawalniczych jest wentylacja, ponieważ przy

wszystkich rodzajach spawania wydzielają się szkodliwe dla zdrowia gazy, pyły i pary

metaliczne. Powstaje też duże zanieczyszczenie powietrza tlenkiem węgla. Dlatego poza

ogólną wentylacją, jaka zwykle znajduje się w halach, należy również zastosować dodatkową

specjalnie dla stanowiska pracy spawacza. Dodatkową wentylację dla stanowiska pracy

spawacza mogą zapewnić specjalne stoły z dolnym lub górnym wyciągiem powietrza,

ewentualnie bocznym odciągiem.

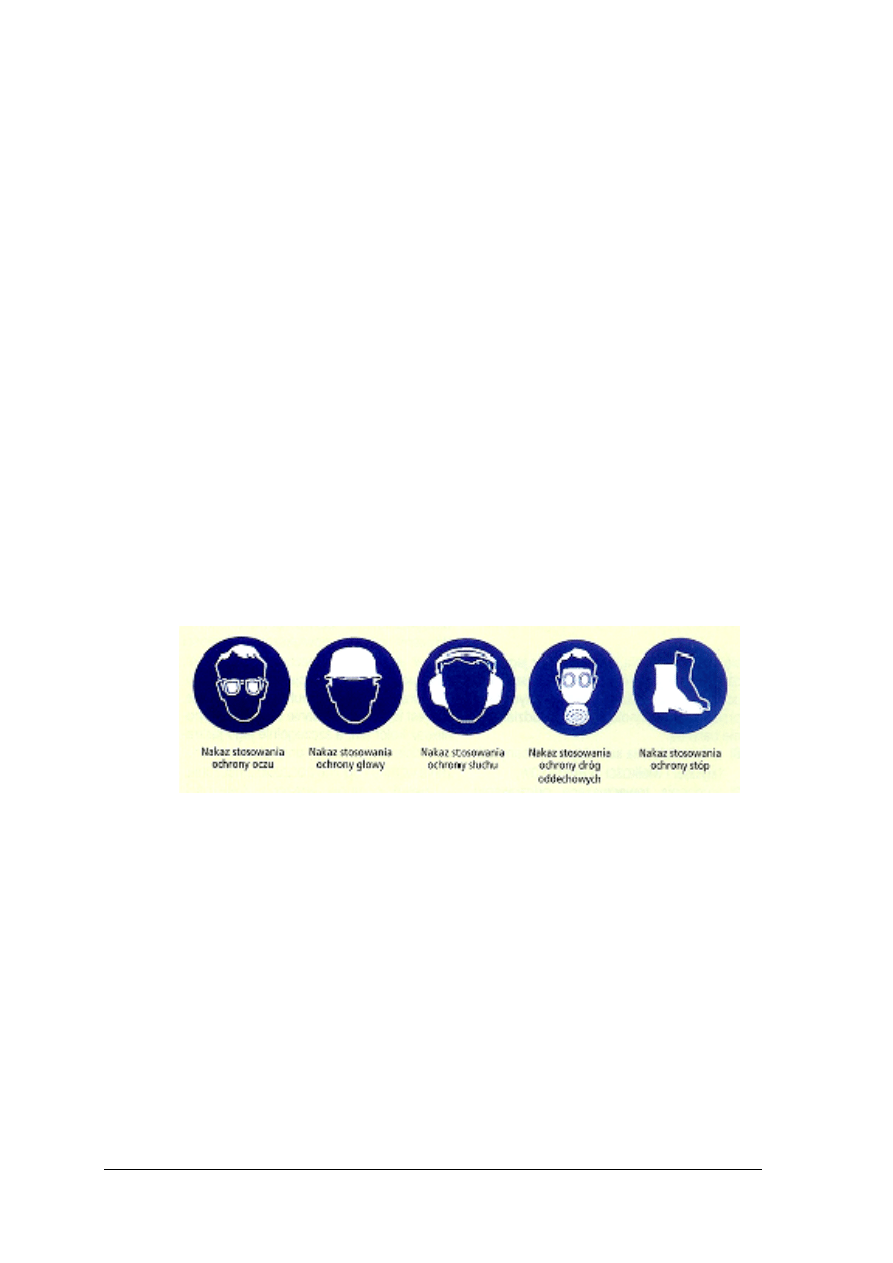

Istotne znaczenie mają też tablice ostrzegawcze. Powinny się one znajdować w miejscach

widocznych dla wszystkich pracowników.

Rys. 1. Znaki nakazu przypominające o konieczności stosowania indywidualnych środków ochronnych.[4]

Ochrona przeciwpożarowa – obowiązek ochrony przeciwpożarowej w zakładzie pracy

spoczywa na pracodawcy. Jest on zobowiązany do:

− przestrzegania przeciwpożarowych wymagań budowlanych, instalacyjnych

i technologicznych,

− przeszkolenia pracowników,

− zapewnienia środków koniecznych do gaszenia pożarów,

− opracowania bezpiecznych dróg i sposobów ewakuacji.

Jednakże pracownik ma również pewne obowiązki. Należą do nich:

− udział w szkoleniach przeciwpożarowych,

− przestrzeganie zasad bezpieczeństwa przeciwpożarowego podczas użytkowania

sprzętów,

− czynny udział w akcjach gaśniczych, ratowniczych i ewakuacjach.

Przyczyny pożarów mogą być różnorodne, mogą być spowodowane działaniem ludzi lub

mogą być niezależne od ich działania. Najczęstsze przyczyny pożarów w zakładach pracy to:

− wady urządzeń technicznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

− niewłaściwe użytkowanie urządzeń mechanicznych i elektrycznych,

− nieodpowiednie przechowywanie i zabezpieczenie materiałów łatwopalnych oraz

wybuchowych,

− wyładowania elektryczne,

− elektryczność statyczna,

− wybuchy gazów skroplonych lub sprężonych, materiałów pirotechnicznych, pyłów oraz

oparów cieczy łatwopalnych,

− samozapalenie przechowywanych nieostrożnie w zakładzie paliw, chemikaliów oraz

odpadów,

−

nieostrożność i zaniedbania za strony pracowników

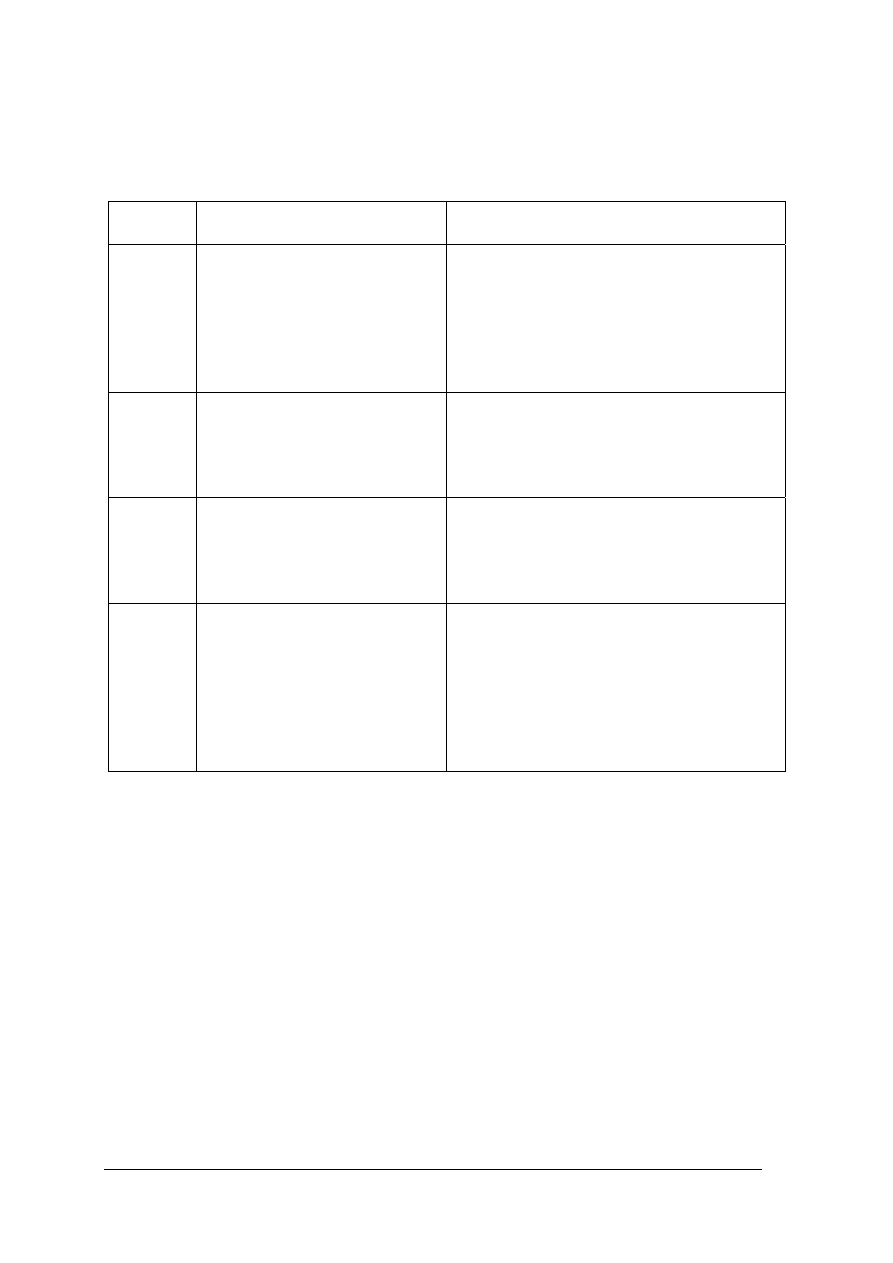

Pożary można podzielić na cztery typy (A, B, C, D) w zależności od rodzaju palących się

materiałów.

TYPY POŻARÓW W ŻALEŻNOŚCI OD PALĄCYCH SIĘ MATERIAŁÓW

A – spalaniu ulegają ciała stałe pochodzenia organicznego

(paliwo stałe, drewno, papier, tkaniny itp.)

B – ogień obejmuje ciecze palne lub substancje stałe przechodzące w stan płynny pod wpływem

wysokiej temperatury (paliwa ciekłe, alkohol, smary, oleje itp.) .

C – płoną gazy palne (acetylen, metan, propan-butan, wodór, gaz ziemny lub koksowniczy).

D – zapaleniu uległy metale lekkie (magnez, sód, potas).

Rys. 2. Typy pożarów [4]

Ten podział ma bardzo duże znaczenie przy wyborze odpowiedniego rodzaju środków

gaśniczych. Pożary (typu A), w których zapaleniu uległy ciała stałe pochodzenia

organicznego takie jak paliwa stałe, papier czy tkaniny itp. można gasić wodą lub pianą

powstającą przez zmieszanie wody z substancją pianotwórczą. Jednakże w przypadku, gdy

palą się urządzenia elektryczne będące pod napięciem albo materiały wchodzące w reakcję

chemiczne z wodą, należy zastosować inną metodę gaszenia. Stosuje się wówczas taki sam

sposób gaszenia jak w przypadku pożarów (typu B), gdzie ogień obejmuje ciecze palne lub

substancje stałe przechodzące w stan płynny pod wpływem wysokiej temperatury (paliwa

ciekłe, alkohole, oleje, smary, materiały bitumiczne itp.). Do gaszenia takich pożarów stosuje

się dwutlenek węgla. Jest on skuteczniejszy, gdyż nie przewodzi elektryczności oraz izoluje

palące się substancje przed dostępem tlenu. Gaszenie pożarów (typ C), w których zapaleniu

uległy gazy palne takie jak acetylen, metan, propan – butan, wodór, gaz koksowniczy lub

ziemny polega głównie na odcięciu dopływu wyżej wymienionych gazów. Jeśli to nie

wystarczy lub jest niemożliwe do wykonania dalsze czynności gaśnicze powinny zostać

podjęte przez zawodową straż pożarną. Ostatni rodzaj pożarów (typ D) to sytuacje, w których

zapaleniu uległy materiały lekkie takie jak magnez, sód, potas oraz palące się instalacje

i urządzenia elektryczne. Do ich gaszenia stosuje się specjalne proszki gaśnicze.

W każdym warsztacie powinny znajdować się hydranty gaśnicze. Mogą to być hydranty

zewnętrzne jak i wewnętrzne. Powinny się one znajdować w miejscach łatwo dostępnych, tak

by nie było trudności z podłączeniem do nich węży strażackich. Poza hydrantami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

obowiązkowym wyposażeniem w ramach ochrony przeciwpożarowej są gaśnice. Należy je

przechowywać w odpowiednio wydzielonych i oznakowanych miejscach, ale jednocześnie

w pobliżu miejsc potencjalnie zagrożonych pożarem.

Tabela 1. Rodzaje gaśnic ich charakterystyka i zastosowanie.

Typ

gaśnicy

Charakterystyka i

przeznaczenie

Sposób zastosowania

Gaśnica

ręczna

wodna -

hydronetk

a

Składa się z niewielkiego

zbiornika wodnego, ręcznej

pompki oraz krótkiego węża z

końcówką kierującą zwaną

prądownicą. Do wody można

również dodawać

środka

pianotwórczego.

Ustawić hydronetkę w pobliżu ognia,

unieruchomić zbiornik z wodą przy pomocy

nogi, rozwinąć wąż i skierować prądownicę

w kierunku ognia, pompować płyn gaśniczy

miarowymi ruchami. W razie potrzeby

uzupełniać ciecz w zbiorniku.

Gaśnica

pianowa

W zbiorniku znajduje się już

uprzednio wymieszana woda ze

środkiem pianotwórczym.

Uruchamia się ją poprzez

otwarcie zaworu wylotowego.

Gaśnice zdjąć z wieszaka i udać się z nią

w kierunku ognia, następnie odwrócić ją

zaworem w dół i wbić zbijak uderzając nim

o podłoże. Trzymając gaśnice zaworem w

dół kierować strumień piany w ogień.

Gaśnica

śniegowa

W zbiorniku znajduje się zapas

skroplonego dwutlenku węgla.

Uruchamia się ją poprzez

otwarcie zaworu wylotowego.

Gaśnice zdjąć z wieszaka i udać się z nią w

kierunku ognia, następnie skierować na

ogień dyszę wylotową. Odkręcić w lewo

zawór i skierować strumień skośnie w dół na

ogień.

Gaśnica

proszkow

a

W zbiorniku znajduje się

proszek, który jest

wydmuchiwany przez sprężone

w butli niepalne gazy.

Uruchamia się ją poprzez

otwarcie zaworu wylotowego.

Gaśnice zdjąć z wieszaka i trzymając ją za

uchwyt udać się w kierunku ognia. Następnie

usunąć zabezpieczenie zaworu. Zawór

otworzyć po przez przekręcenie w lewo lub

pociągnięcie dźwigni, albo też poprzez

wciśniecie zbijaka. Po 3 sekundach nacisnąć

dźwignię zaworu i skierować strumień

w stronę ognia.

Rygorystyczne stosowanie się do wyżej opisanych zasad i instrukcji ułatwi pracę oraz

spowoduje ograniczenie możliwych wypadków, w wyniku których pracownicy mogą ponieść

uszczerbek na zdrowiu.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie środki ochrony osobistej powinien posiadać pracownik?

2. Jak powinno być przygotowane pomieszczenie do spawania?

3. Na jakie zagrożenia narażony jest spawacz i czym są one spowodowane?

4. Jakie jest znaczenie wentylacji podczas prac spawalniczych?

5. Jak dzielimy

rodzaje pożarów i metody ich gaszenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.3. Ćwiczenia

Ćwiczenie 1

Udziel pierwszej pomocy przedlekarskiej osobie porażonej prądem elektrycznym

wykorzystując fantom.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapisać kolejno wykonywane czynności podczas ratowania porażonego prądem

elektrycznym, zgodnie z algorytmem BLS,

2) sprawdzić czy jest ,,bezpiecznie”,

3) sprawdzić reakcję poszkodowanego – dokonać oceny przytomności,

4) głośno zawołać o pomoc,

5) ułożyć poszkodowanego i udrożnić jego drogi oddechowe,

6) ustalić występowanie oddechu,

7) powiadomić służby medyczne,

8) podjąć próbę reanimacji,

9) wykonać uciskanie klatki piersiowej,

10) połączyć uciskanie klatki piersiowej z oddechami ratowniczymi,

11) sprawdzić jamę ustną poszkodowanego i usunąć widoczne ciała obce,

12) okresowo kontrolować stan poszkodowanego,

13) przerwać resuscytację jedynie w ściśle określonych warunkach,

14) zapisać wnioski i spostrzeżenia z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

− fantom (manekin),

− przybory do pisania,

− notatnik.

Ćwiczenie 2

Zorganizuj zgodnie z zasadami bhp i przepisami przeciwpożarowymi stanowisko pracy

spawacza, zgromadź niezbędny sprzęt i urządzenia spawalnicze a także wyposaż stanowisko

w niezbędny sprzęt ochrony indywidualnej i sprzęt gaśniczy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z literaturą wskazaną przez nauczyciela,

2) usunąć z pomieszczenia lub zabezpieczyć wszystkie materiały palne,

3) sprawdzić stan wentylacji ogólnej i stanowiskowej,

4) zgromadzić obok stanowiska niezbędny sprzęt ochrony indywidualnej,

5) zgromadzić i sprawdzić stan określonego sprzętu gaśniczego (gaśnice śniegowe

i proszkowe),

6) zgromadzić sprzęt spawalniczy,

7) sprawdzić przed włączeniem do sieci stan przewodów elektrycznych,

8) zapisać wnioski z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

− sprzęt ochrony indywidualnej,

− stanowisko spawalnicze z wentylacją,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

− sprzęt gaśniczy,

− sprzęt spawalniczy,

− materiały do pisania.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) odciąć źródło prądu?

2) sprawdzić reakcję poszkodowanego, porażonego prądem?

3) zastosować „oddech ratowniczy”?

4) zastosować zewnętrzny masaż serca?

5) zorganizować zgodnie z zasadami bhp i przepisami przeciwpożarowymi

stanowisko pracy spawacza?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Istota spawania

4.2.1. Materiał nauczania

Spawanie jest metodą łączenia materiałów poprzez nadtopienie ich krawędzi przy pomocy

skoncentrowanego źródła ciepła. Zwykle dodaje się z zewnątrz materiał łączący (dodatkowy),

natomiast nie wywiera się nacisku. [3, s. 158]

Spawanie jest jedną z najpopularniejszych metod łączenia metali. Rozróżnia się kilka

rodzajów spawania:

− gazowe,

− łukowe elektrodami otulonymi,

− łukiem krytym,

− żużlowe,

− w osłonach gazowych metodami TIG, MIG, MAG,

− plazmowe,

− elektronowe.

Ze

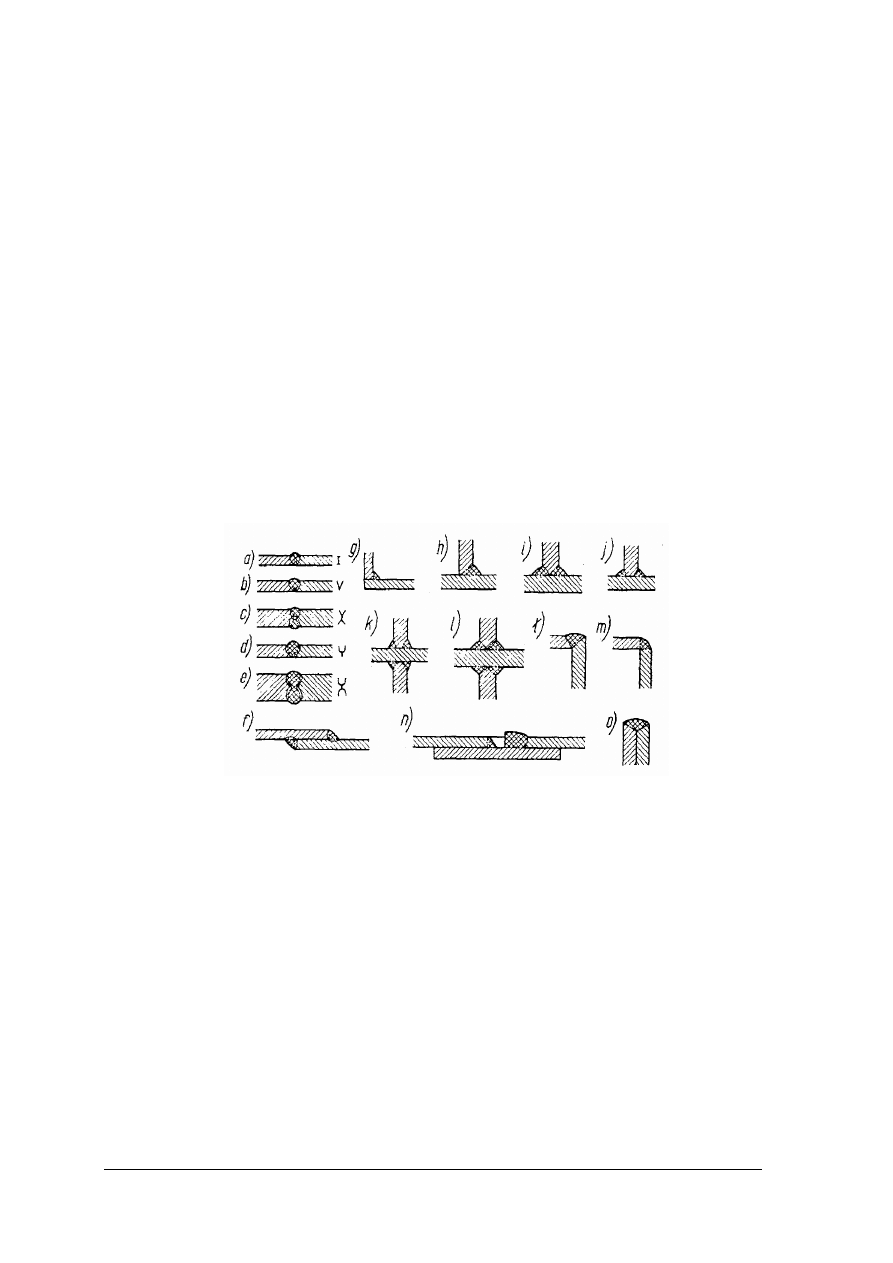

względu na kształt spawanego złącza spoiny dzielimy na: doczołowe, kątowe,

narożne, teowe, krzyżowe, otworowe, zakładkowe, nakładkowe i przylgowe.

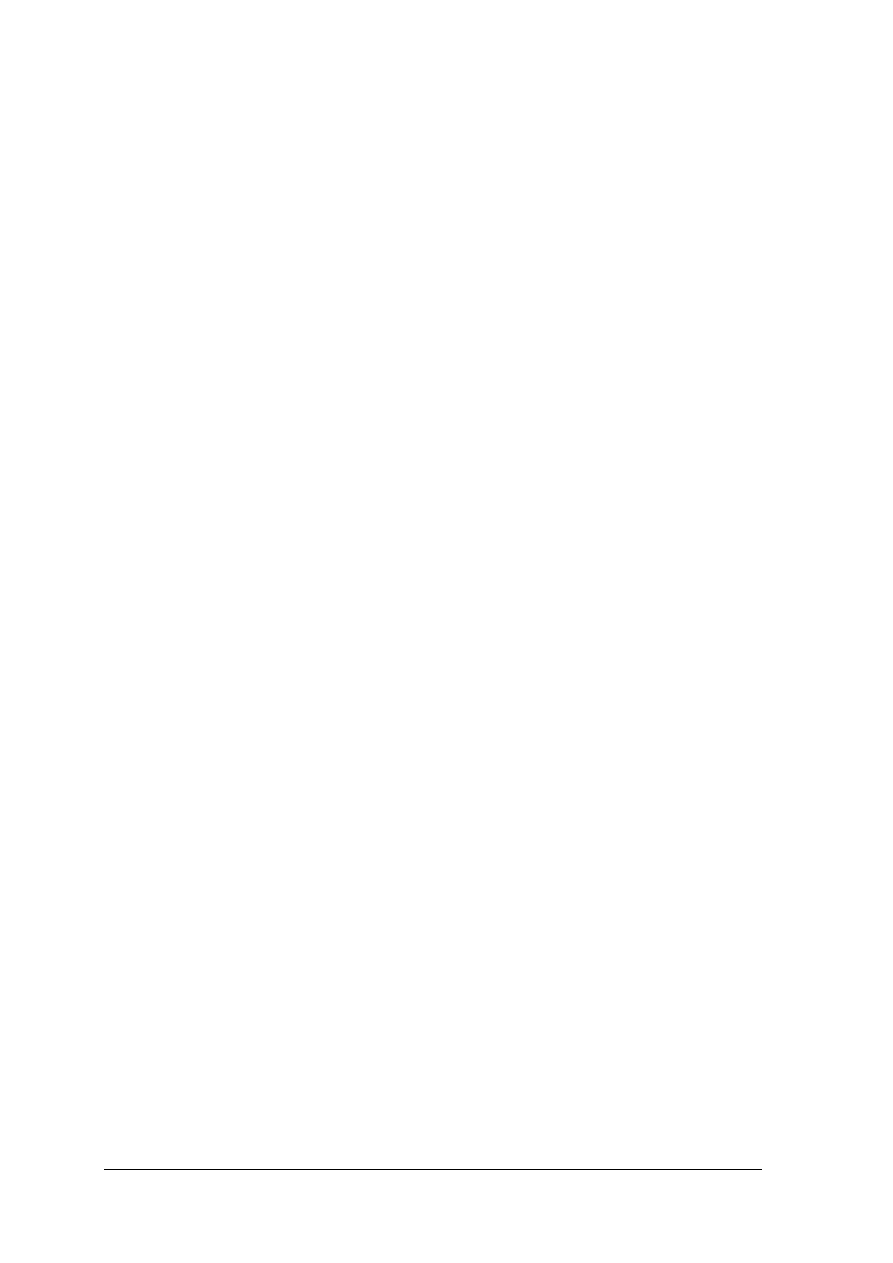

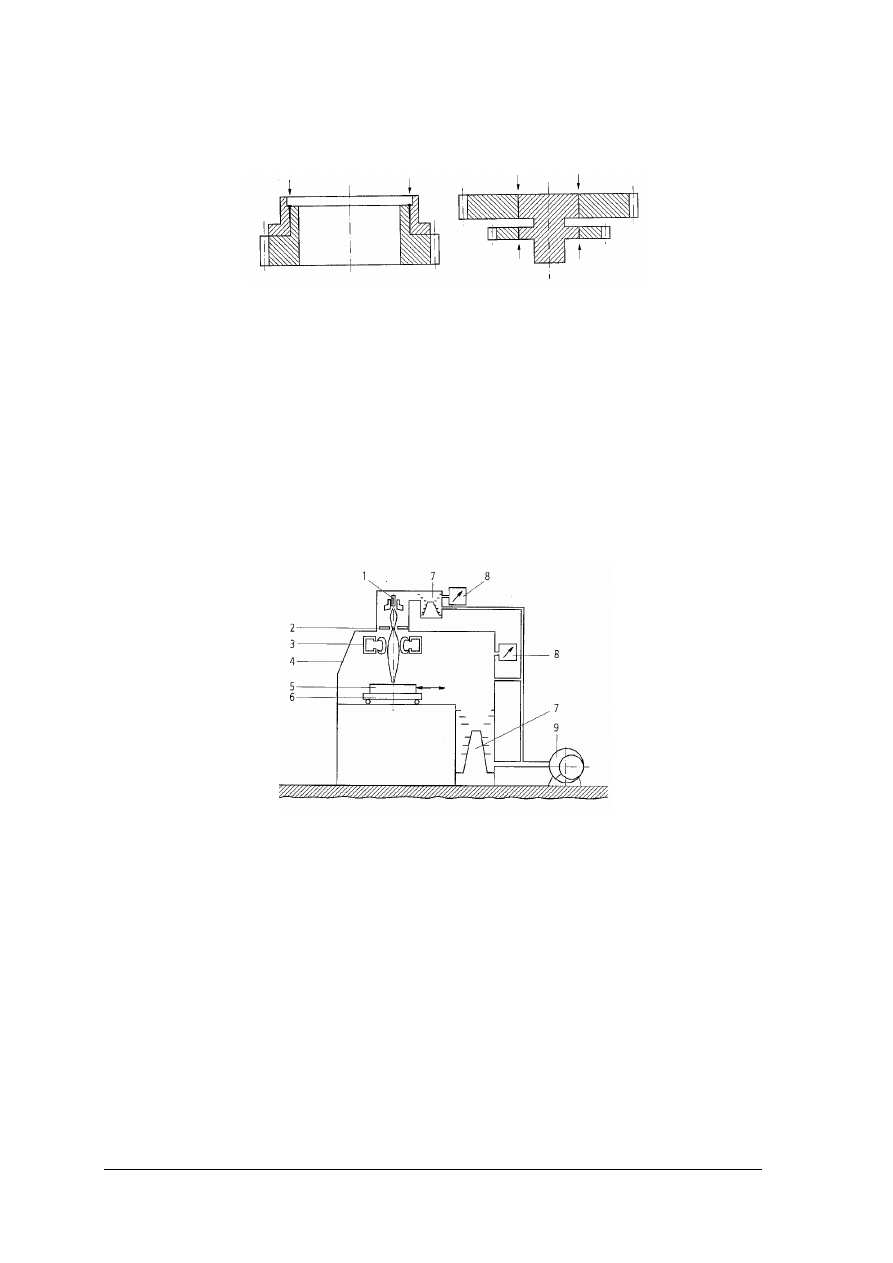

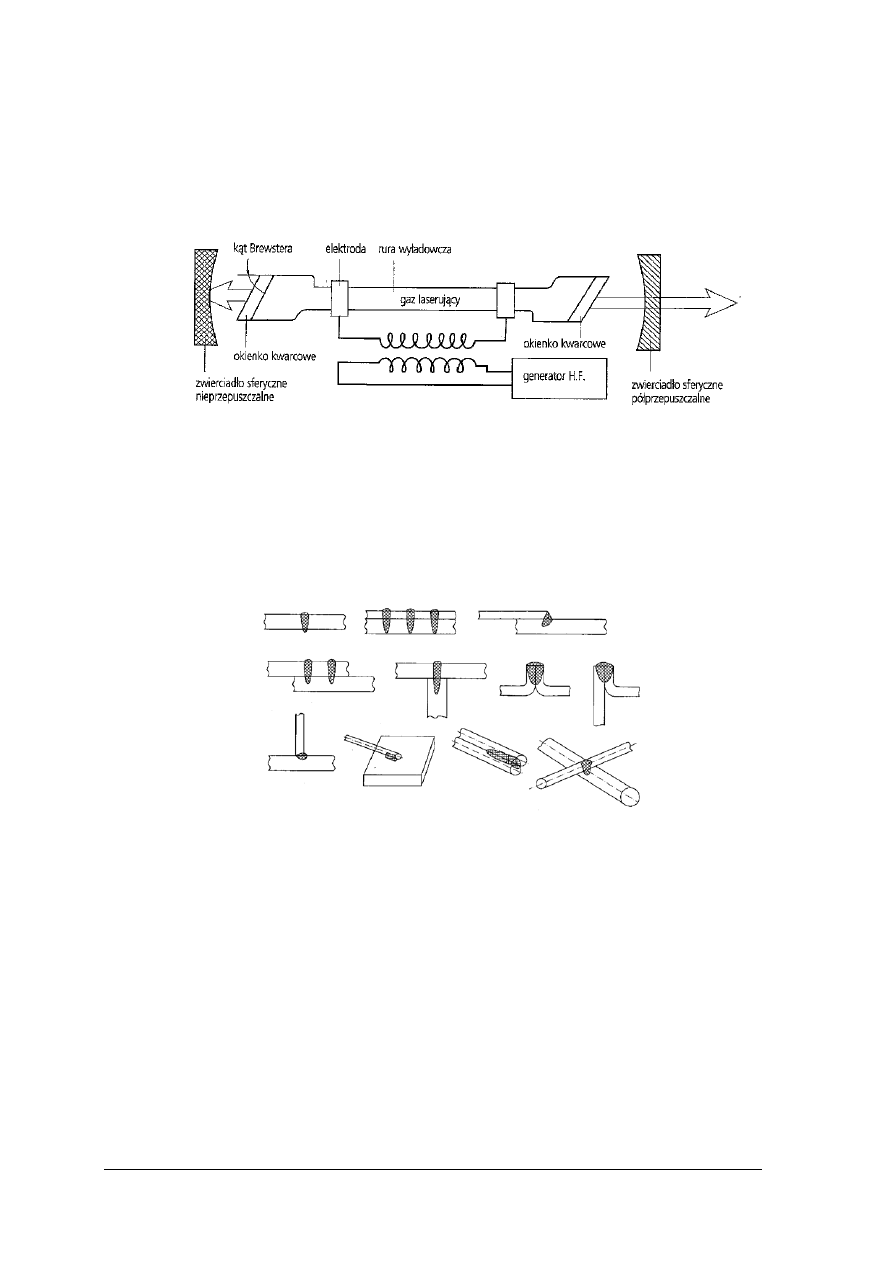

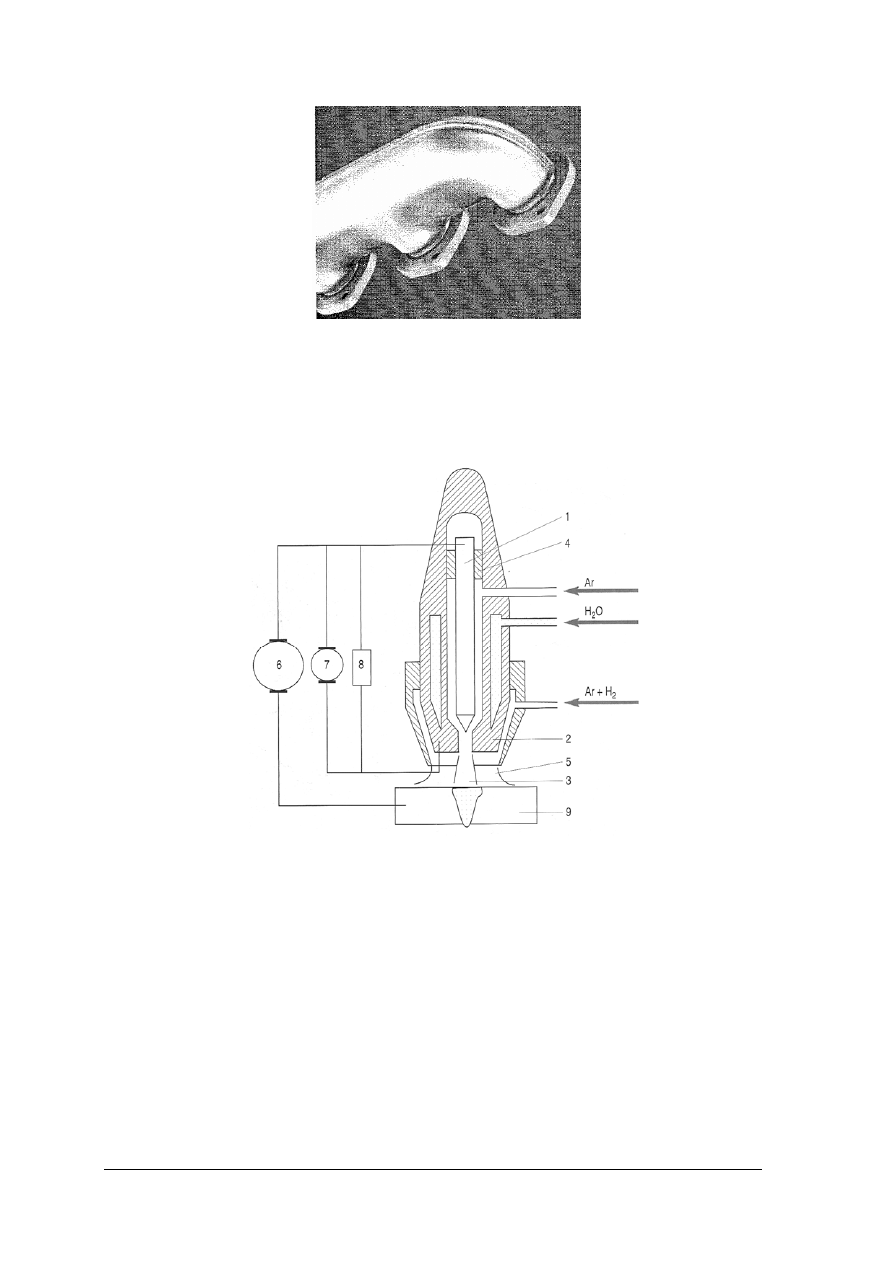

Rys. 3. Rodzaje złączy spawanych: a) – e) doczołowe, f) zakładkowe, g) kątowe, h), i) j) teowe,

k), l) krzyżowe, ł), m) narożne, n) nakładkowe, o) przylgowe [2, s. 61]

Spoiny w różnych rodzajach spawanych złączy mają taki sam kształt

Wśród spoin też wyróżnia się kilka rodzajów, ale najczęściej wykonuje się:

Spoiny czołowe – łączą one brzegi blach, które są ułożone względem siebie równolegle bądź

też prostopadle. W zależności od sposobu przygotowania do spawania spoiny czołowe

dzielimy na: I, V, X, U pojedyncze, podwójne, ½ V, K pojedyncze i podwójne.

Spoiny pachwinowe – taką spoinę stanowi trójkąt składający się z jednej lub kilku warstw,

ułożonych między prostopadłymi płaszczyznami łączonych elementów. Same spoiny

pachwinowe dzieli się na ciągłe i przerywane, jednostronne i wielostronne oraz

jednowarstwowe i wielowarstwowe. Mogą one mieć kształt lica: wklęsły, płaski bądź

wypukły. Pod względem statyczności pracy najkorzystniejsze są spoiny wklęsłe i płaskie,

spoin wypukłych powinno się unikać. Istotne znaczenie ma również grubość spoin. I tak

grubość spoiny pachwinowej jednostronnej nie powinna przekraczać 0,7 grubości cieńszego

materiału spawanego, w przypadku spoiny dwustronnej nie powinna ona przekraczać 0,5 tej

grubości, jeśli różnica miedzy grubościami nie przekracza 3 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

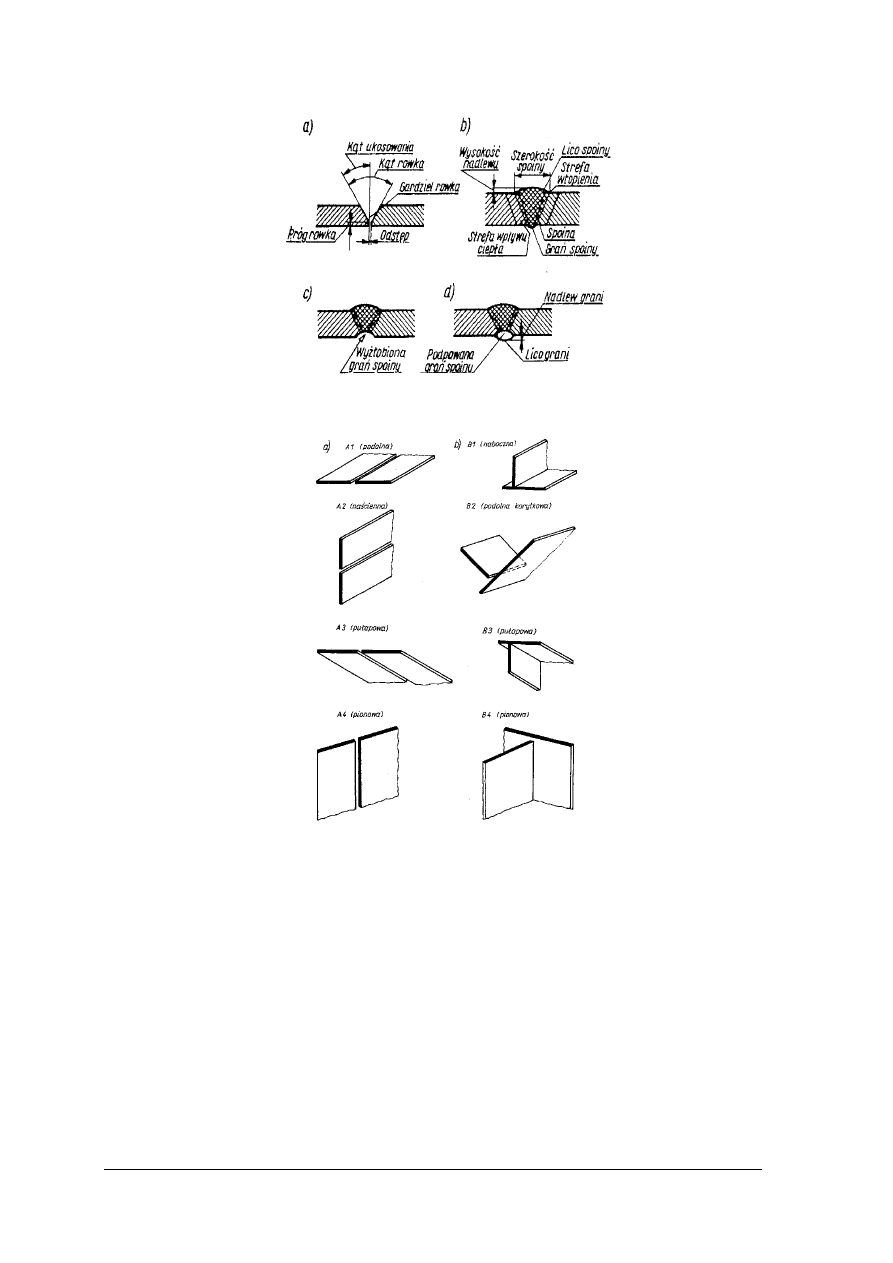

Rys. 4. Elementy (nazwy) rowka ukosowania i spoiny oraz wycięcie i pospawanie grani spoiny. [2, s. 63]

Rys. 5. Pozycje spawania blach: a) złączy doczołowych, b) złączy kątowych. [1, s. 125]

Spoina jest częścią złącza. Składa się ona całkowicie z metalu, który podczas oddziaływania

wysokiej temperatury uległ stopieniu, a następnie zakrzepnięciu. Każde złącze i każda spoina

posiadają swoją własną terminologię, którą powinno się stosować w spawalnictwie. Na

rysunku poniżej opisano szczegółowo poszczególne nazwy złączy i spoin. Należy pamiętać,

iż w celu uzyskania prawidłowej spoiny często stosuje się ukosowanie brzegów materiału,

który będzie poddany spawaniu. Materiał zostaje poddany ukosowaniu za pomocą nożyc,

frezarek, strugarek, szlifierek, cięty tlenem lub też plazmą.

W zależności od usytuowania spoiny w przestrzeni wyróżnia się cztery pozycje

spawania:

− podolna – jest ona najwygodniejsza. Łatwo i szybko można uzyskać spoiny dobrej

jakości,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

− naścienna – jest trudniejsza od pozycji podolnej, wymaga od spawacze więcej

doświadczenia i wprawy a to dlatego, że ciekły metal może spływać z spoiny w dół,

− pionowa – podobnie jak naścienna,

− pułapowa – jest ona wyjątkowo męcząca dla spawacza, co odbija się negatywnie na

jakości spoiny.

Najwygodniejsza jest pozycja podolna, aby ją uzyskać stosuje się różnego rodzaju

przyrządy spawalnicze takie jak obrotniki.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega spawanie?

2. Czym charakteryzują się spoiny czołowe, a czym spoiny pachwinowe?

3. Co to jest spoina?

4. Jakie występują pozycje spawania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i nazwij przedstawione na rysunku (załacznik1) rodzaje spoin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami dotyczącymi rodzaju spoin,

2) nazwać przedstawione na rysunkach rodzaje spoin,

3) zapisać w tabeli nazwy spoin przedstawionych na rysunkach

4) dokonać analizy ćwiczenia,

5) zapisać wnioski.

Wyposażenie stanowiska pracy:

− załącznik 1,

− przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Załącznik 1

Karta ćwiczenia

Imię i nazwisko...............................................................................................................

Rozpoznaj i nazwij przedstawione na rysunku rodzaje spoin. Przyporządkuj je do

odpowiednich oznaczeń w tabeli.

a

b

c

d

e

f

g

h

i

j

k

l

ł

m

n

o

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 2

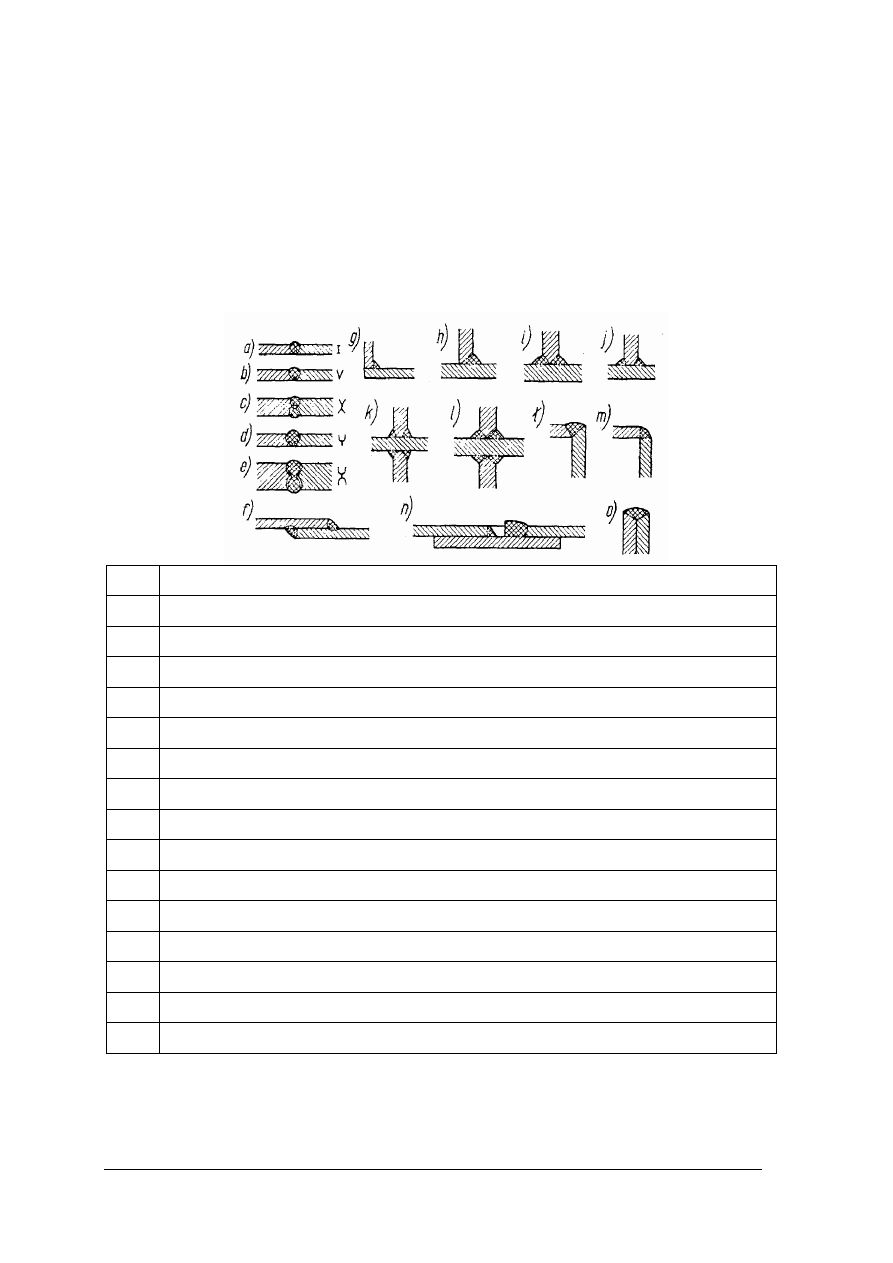

Nazwij przedstawione na rysunkach pozycje spawania i zapisz je w tabeli (załącznik 2).

Wykonaj symulowanie spawania w każdej z umieszczonych na rysunkach pozycji spawania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami dotyczącymi pozycji spawania,

2) nazwać przedstawione na rysunkach pozycje spawania,

3) zapisać nazwy odpowiednich pozycji spawania na przedstawionych rysunkach

(załącznik 2),

4) wykonać symulacje poszczególnych pozycji spawania wykorzystując przygotowane

próbki i urządzenie spawalnicze,

5) dokonać analizy ćwiczenia,

6) zapisać wnioski.

Wyposażenie stanowiska pracy:

− załącznik 2,

− próbki,

− urządzenie spawalnicze,

− przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Załącznik 2

Karta ćwiczenia

Imię i Nazwisko.......................................................................................................................

Nazwij przedstawione na rysunkach pozycje spawania i zapisz je w tabeli. Wykonaj

symulowanie spawania w każdej z umieszczonych na rysunkach pozycji.

a

b

c

d

e

f

g

h

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zdefiniować proces spawania?

2) rozróżnić poszczególne pozycje spawania?

3) dokonać symulacji poszczególnych pozycji spawania?

4) nazwać rodzaje spoin?

d

a

b

c

e

f

g

h

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Spawanie gazowe

4.3.1. Materiał nauczania

Spawanie gazowe jest jedną z możliwych metod spawania. Podczas spalania gazów

palnych w atmosferze tlenu wytwarzany jest płomień, który jest wykorzystywany do

spawania termicznego, cięcia termicznego i żłobienia. Spawanie gazowe polega na stapianiu

brzegów metali łączonych przez nagrzewanie ich płomieniem powstającym ze spalania gazu

palnego z jednoczesnym dodaniem spoiwa.

Gazy, które są najczęściej używane do spawania to tlen i acetylen, w niektórych

wyjątkowych przypadkach może to być wodór, gaz miejski, gaz ziemny oraz propan – butan

techniczny.

Tlen – jest gazem bezzapachowym i bezbarwnym oraz niepalnym, ale podtrzymuje

palenie. Może on reagować z różnymi pierwiastkami i związkami nawet w temperaturze

niższej od temperatury spalania. Proces ten nazywa się utlenianiem.

Tlen techniczny stosowany jest do różnych celów, w zależności od gatunku. Wyróżnia

się cztery gatunki tlenu w zależności od czystości. Gatunek I (99,5% czystości) może być

stosowany do wszystkich prac spawalniczych, również gatunek II (99,0% czystości) może

być stosowany do wszystkich prac, należy jedynie pamiętać, że obniżenie czystości może

spowolnić prace przy cięciu automatycznym. Gatunek III (98,0% czystości) może być

stosowany do spawania, lutowania, napawania, metalizacji natryskowej i hartowania

powierzchni. Gatunek IV (95,0% czystości) nie powinien być w ogóle używany do prac

spawalniczych.

Podczas pobierania tlenu do spawania można zauważyć, że tlen jest mokry. Dzieje się

tak, ponieważ sprężarki, których używa się do napełniania butli są smarowane wodą.

Niezwykle istotne jest by pamiętać, iż wszelkiego rodzaju smary i oliwy mogą doprowadzić

do samozapłonu.

Acetylen

(C

2

H

2

) jest gazem bezbarwnym i nietrującym, o słabym zapachu. Ma jednak

właściwości usypiające. W połączeniu z powietrzem tworzy mieszankę silnie wybuchową,

jego nieodpowiednie składowanie lub nieprzestrzeganie zasad bezpieczeństwa w obchodzeniu

się z nim powoduje często ciężkie wypadki. Acetylen otrzymuje się poprzez działanie wody

z karbidem. Aby otrzymać przykładowo 300 litrów acetylenu należy poddać reakcji 1 kg

karbidu. Proces przereagowania karbidu z wodą odbywa się w tak zwanych wytwornicach.

Jednak istotne jest, że urządzenia te stwarzają bardzo duże zagrożenie pożarem oraz

eksplozją, stąd zasady ich eksploatacji są bardzo surowe.

Acetylen

(C

2

H

2

) – jest nienasyconym węglowodorem, gdzie węgiel (C) wynosi 92,3%,

a wodór (H

2

) 7,7% (wagowo), natomiast jego gęstości wynosi 1,171 kg/m

3

. Ponieważ

acetylen jest lżejszy od powietrza w pomieszczeniu zamkniętym będzie się on zbierał pod

sufitem. Acetylen charakteryzuje się wieloma zaletami:

− ma wysoką wartość opałową 57 MJ/m

3

,

− dużą prędkość spalania mieszaniny acetylenowo-tlenowej, która wynosi 13,5 m/s,

− wysoką temperaturą spalania sięgającą 3100°C,

− redukującym działaniem płomienia,

− łatwością otrzymywania acetylenu z karbidu.

Acetylen

może ulegać wybuchowemu rozkładowi, sytuacja taka może powstać

w wyniku wstrząsu lub podwyższonej temperatury. Przy ciśnieniu powyżej 0,2 MPa lub

niższym, lecz w podwyższonej temperaturze, acetylen podczas wstrząsu rozpada się

wybuchowo. Rozpad acetylenu, pod wpływem wymienionych czynników, szybko

rozprzestrzenia się na całą masę gazową, temperatura wzrasta do 3000°C, a ciśnienie wzrasta

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

jedenastokrotnie. Na skutek rozpadu powstają wodór i węgiel w postaci sadzy. Dlatego

acetylen poza butlą, wolno sprężać tylko do ciśnienia 0,15 MPa

[1, s. 183]

. W acetylenie

w temperaturze od 115°C do 120°C może dochodzić do zjawiska polimeryzacji czyli łączenia

się cząstek w zespoły. W wyniku tego łączenia w zanieczyszczonym acetylenie mogą

powstawać węglowodory takie jak benzen C

6

H

6

czy też naftalin C

10

H

6

. W czasie zjawiska

polimeryzacji wydziela się ciepło, które może być przyczyną wybuchu acetylenu.

Acetylen techniczny wchodzi w reakcję z miedzią, srebrem oraz rtęcią, w jej wyniku

tworzą się wybuchowe acetylenki. Wszelkiego rodzaju drgania, tarcia, iskry lub temperatura

między 100°C a 120°C powoduje rozkład tych acetylenków, który doprowadzi do wybuchu.

Dlatego należy pamiętać, iż do wyrobu urządzeń acetylenowych nie wolno używać stopów

z miedzi, które zawierają jej więcej niż 65% oraz stopów ze srebrem, które zawierają więcej

niż 25% czystego srebra. Do bezpiecznego przewozu acetylenu wykorzystuje się jego

właściwość rozpuszczania. Mianowicie acetylen rozpuszcza się między innymi w wodzie,

benzolu, benzynie i acetonie. I tak w temperaturze 15°C i przy ciśnieniu 0,1 MPa:

− w 1 dm

3

wody rozpuszcza się 1,15 dm

3

acetylenu,

− w 1 dm

3

benzolu rozpuszcza się 4,0 dm

3

acetylenu,

− w 1 dm

3

benzyny rozpuszcza się 5,7 dm

3

acetylenu,

− w 1 dm

3

acetonu rozpuszcza się 23,0 dm

3

acetylenu.

[1, s. 185]

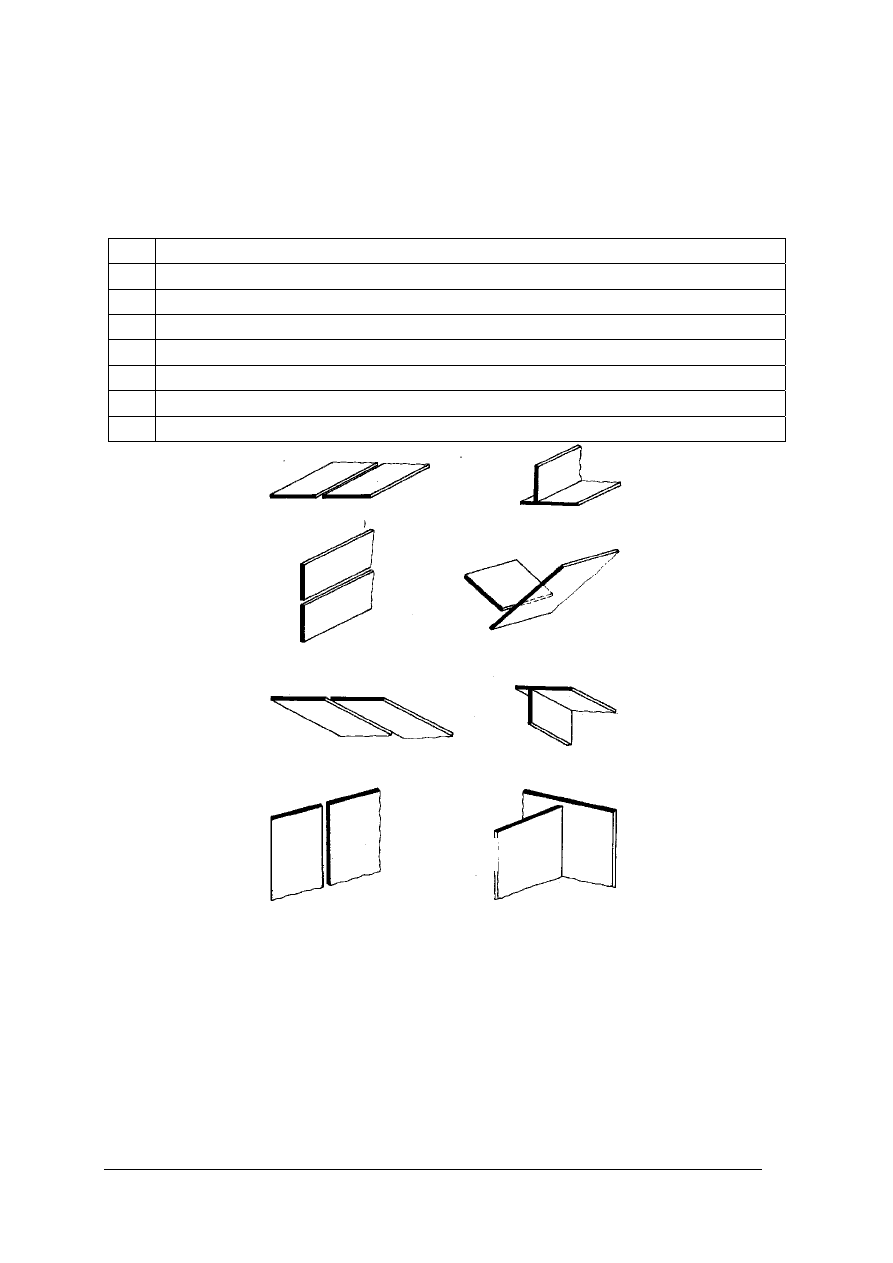

Rys. 6. Butle: a) tlenowa, b) acetylenowa. 1 – butla, 2 – wkręcony zawór,

3 – pierścień zabezpieczający, 4 – kołpak ochronny.[1, s. 192]

Acetylen rozpuszczony w acetonie przechowuje się w butlach wykonanych ze stali

o podwyższonej wytrzymałości jak zbiorniki ciągnione bez szwu. Produkowane są butle

o pojemności od 3 do 40 dm

3

, jednakże w spawalnictwie stosuje się tylko butle o pojemności

40 dm

3

. Po wyprodukowaniu butli, zanim trafią na rynek sprawdzane są przez Inspektora

Dozoru Technicznego oraz poddawane są próbie wodnej pod ciśnieniem 6,0 MPa.

Butla, która jest nowa i pusta wypełniana jest masą porowatą. Taka masa

przygotowywana jest z drobnych kawałków aktywnego węgla drzewnego, włókna

azbestowego, tlenku cynku oraz specjalnego lepiszcza. Butle z oczyszczonym acetylenem

zawierają:

− masa porowata to 20 %,

− aceton to 40%,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

− acetylen pochłonięty przez aceton to 28%,

− przestrzeń bezpieczeństwa to 12%.

Na

zewnątrz butli na jej głowicy znajduje się jej charakterystyka oraz tzw. tara butli,

czyli suma masy butli, masy porowatej, acetylenu pochłoniętego przez aceton oraz zaworu.

Masa butli pojemności 40 dm

3

wynosi zwykle ok. 70 kg. Jednak masa samego acetylenu w

takiej butli to 5,5kg. Każda butla jest wyraźnie oznakowana, mianowicie butle z acetylenem

pomalowane są na żółto i mają czarny napis ACETYLEN. Butle powinny być ustawione

pionowo oraz zabezpieczone przed przewróceniem. Nie wolno ich przechowywać

w temperaturze większej niż 35°C czyli powinny znajdować się z dala od źródeł ciepła,

a w lecie z dala od promieni słonecznych.

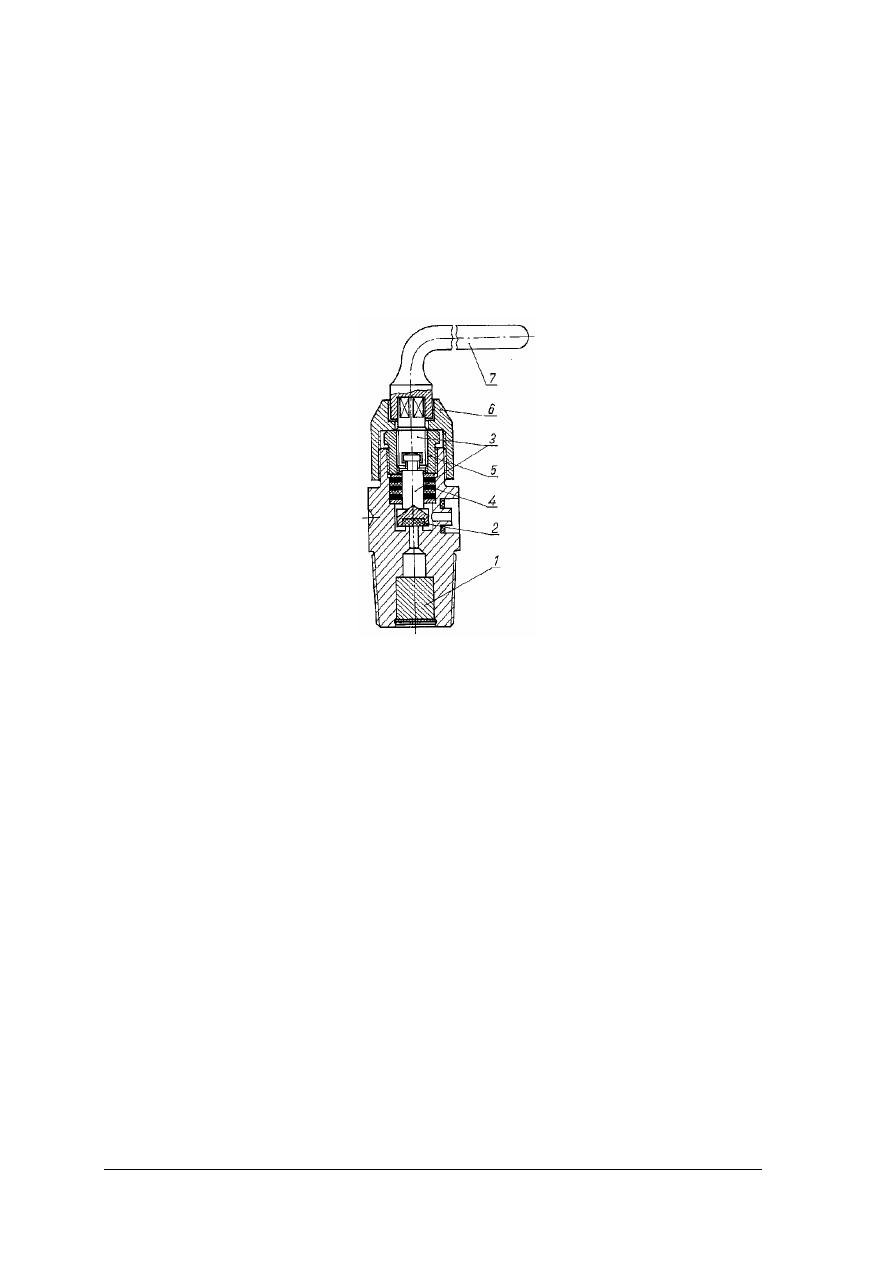

Rys. 7. Zawór butli do acetylenu.(1 – wkładka filcowa, 2 – korek ebonitowy, 3 – wrzeciono dwudzielne,

4 – pierścienie uszczelek, 5 – dławica, 6 – nakrętka dławicy, 7 – klucz nasadowy. [1, s. 199]

Zawory butli zawierających acetylen wykonane są ze stali. W żadnym wypadku nie wolno

ich wykonywać z mosiądzu gdyż zawiera on miedź, która powoduje wytwarzanie się

związków wybuchowych.

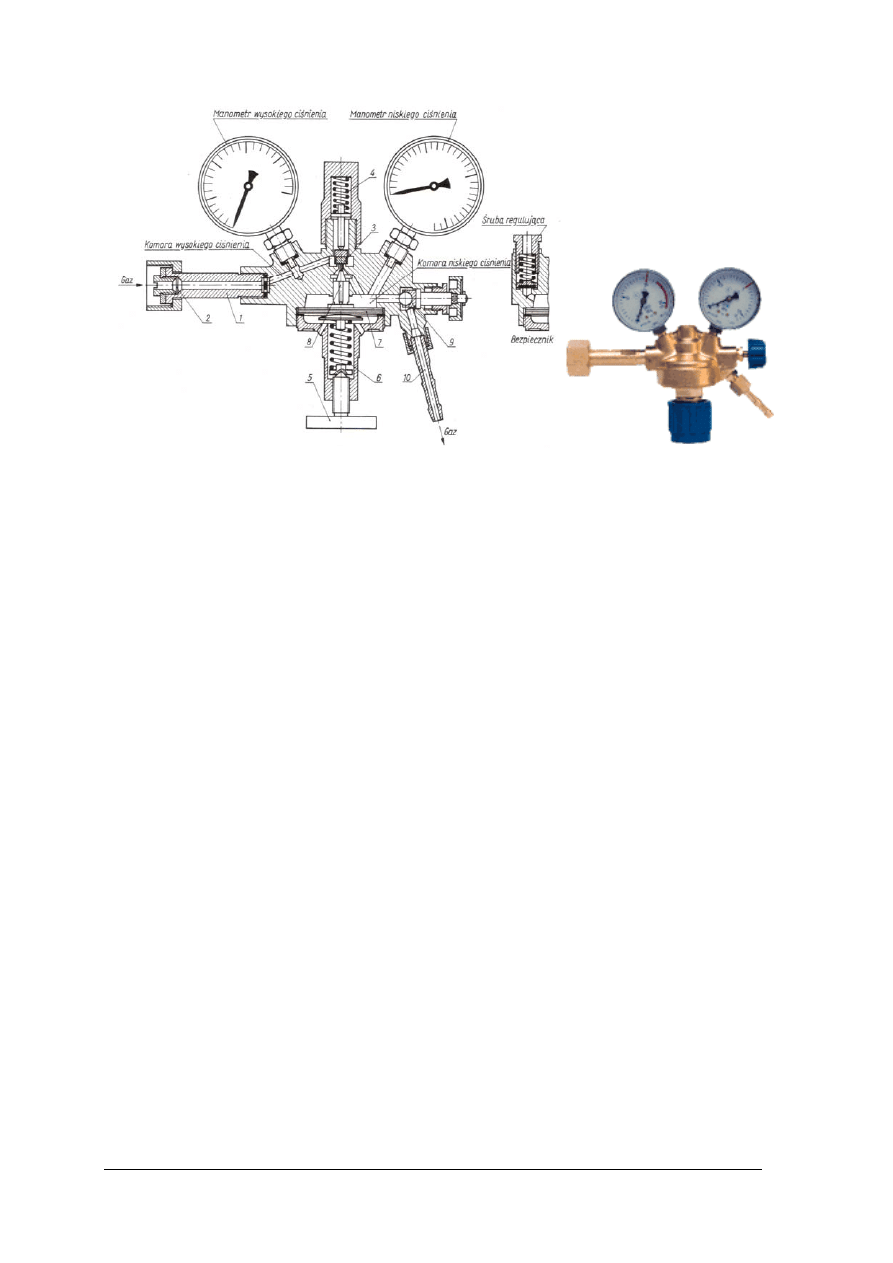

Ważnym urządzeniem stosowanym przy butlach jest tzw. reduktor. Jego zadaniem jest

obniżenie ciśnienia oraz utrzymywanie stałego ciśnienia roboczego. Bez użycia reduktora

spawacz musiałby wciąż regulować płomień, który stale by się zmieniał, ponieważ wraz

z ubytkiem acetylenu zmieniałoby się również ciśnienie w butli. Reduktor zakłada się miedzy

butlę a palnik. Każdy reduktor wyposażony jest też w zawór bezpieczeństwa, który

wypuszcza nadmiar gazu w razie wzrostu ciśnienia

Zanim

podłączymy reduktor należy najpierw powoli odkręcić kołpak, a następnie zawór

butli. Czynność ta ma na celu przedmuchanie zaworu czyli usunięcie ewentualnych

zanieczyszczeń i pary wodnej, które mogą się zbierać w górnej części butli. Po wykonaniu

tych czynność należy zakręcić zawór i dopiero wówczas podłączyć reduktor.

Zasada

działania reduktora na przykładzie reduktora tlenowego (reduktor acetylenowy

różni się jedynie sposobem zamocowania).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 8. Budowa reduktora. 1 – łącznik, 2 – filtr, 3 – zawór redukcyjny, 4,6 – sprężyna, 5 – śruba nastawcza,

7 – gumowa przepona, 8 – popychacz, 9 – zawór odcinający, 10 – łącznik.[1, s. 202]

Reduktor pracuje w ten sposób, że po otwarciu zaworu butlowego tlen przepływa

łącznikiem do komory wysokiego ciśnienia, na przewodzie którego znajduje się manometr,

wskazujący ciśnienie w butli. Po wkręceniu śruby stawidłowej, sprężyna podnosi w górę

przeponę gumową, która z kolei podnosi zaworek redukcyjny, w którym umieszczony jest

korek ebonitowy. Wówczas tlen zaczyna przepływać z komory wysokiego ciśnienia do

komory niskiego ciśnienia, do której jest włączony manometr roboczy. Po odkręceniu zaworu

odcinającego, tlen przepływa przez łącznik do palnika. Gdy spawanie zostanie przerwane

zwiększa się stopniowo ciśnienie tlenu w komorze niskiego ciśnienia i przepona gumowa

wygina się w dół. Wówczas sprężyna pomocnicza, naciska na zaworek redukcyjny i zamyka

dopływ tlenu do komory niskiego ciśnienia. Po rozpoczęciu dalszego spawania zmniejsza się

ciśnienie w komorze niskiego ciśnienia, sprężyna rozpręża się, podnosi przeponę i zaworek

redukcyjny, a tlen zaczyna ponownie przepływać do stanowiska spawalniczego. Do komory

niskiego ciśnienia podłączony jest zawór bezpieczeństwa, który w przypadku nadmiernego

ciśnienia w komorze niskiego ciśnienia, otwiera się i wypuszcza nadmiar tlenu do atmosfery

[2, s. 152].

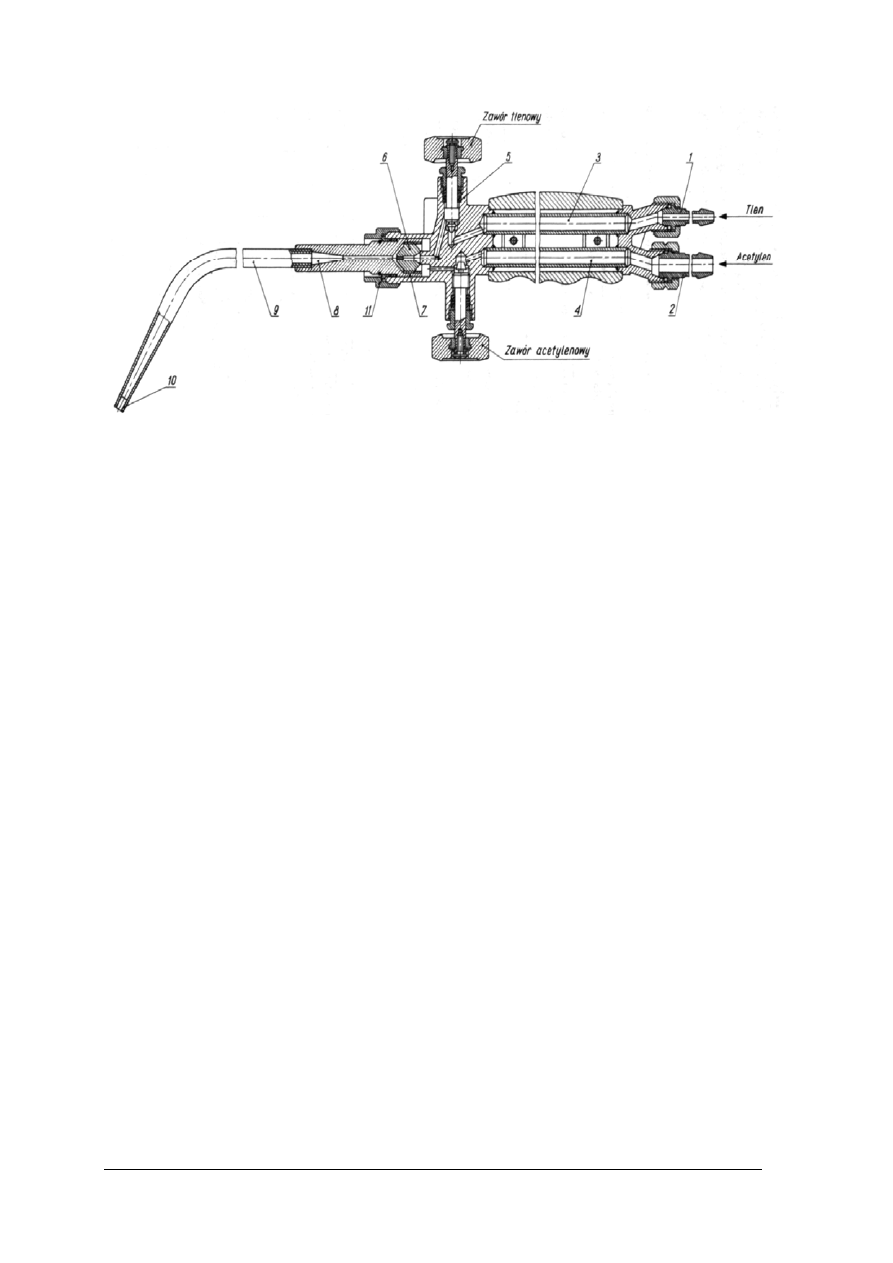

Palnik spawalniczy jest urządzeniem, w którym następuje wymieszanie się gazów,

mieszanka ta spala się przy wylocie dyszy palnika i powstaje płomień acetylenowo – tlenowy.

Palniki dzielimy w zależności od ich przeznaczenia (do spawania, do ciecia, uniwersalne),

wydajności (do 160 dm

3

/h, do 630 dm

3

/h, do 2500 dm

3

/h), od rodzaju gazu (acetylenowe,

wodorowe, propanowe), od sposobu wytwarzania mieszanki palnej (smoczkowe

–

inżektorowe, bezsmoczkowe).

W Polsce produkowane są popularniejsze palniki smoczkowe, które mogą pracować jako

palniki niskiego i wysokiego ciśnienia, maja łatwą regulacje płomienia i są proste w obsłudze.

Jednak warto wyjaśnić różnice między palnikami smoczkowymi i bezsmoczkowymi.

W palnikach bezsmoczkowych najpierw należy oprowadzić tlen i acetylen do tak zwanego

reduktora równoprężnego, który utrzymuje jednakowe ciśnienie. Jest dość niebezpieczny

gdyż nad membraną znajduje się acetylen, a pod nią tlen, w sytuacji uszkodzenia membrany

powstaje mieszanka wybuchowa. Z reduktora zarówno tlen jak i acetylen pod jednakowym

ciśnieniem doprowadzane są rurociągami do stanowisk spawalniczych. Natomiast

w palnikach smoczkowych tlen doprowadza się do znacznie zmniejszonego otworu

wylotowego, powoduje to znaczne zwiększenie prędkości. Smoczkiem nazywa się zwężenie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

rurki, tlen wypływający z dużą prędkością zasysa acetylen doprowadzony centrycznie do

wylotu tlenu. Większe ciśnienie tlenu powoduje również większe podciśnienie w przewodzie

acetylenowym.

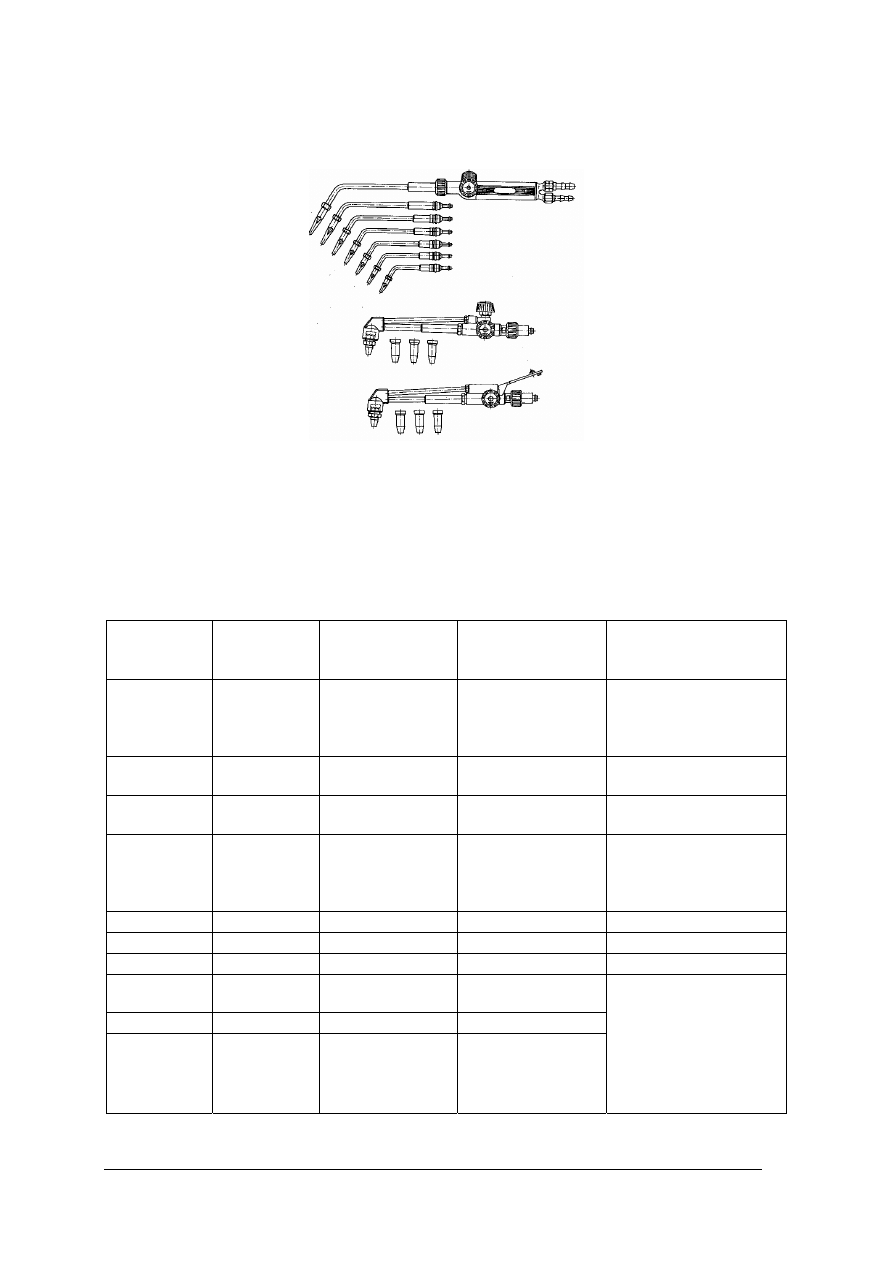

Rys. 9. Palniki do spawania i ciecia typu PU 214A i typu PU 214A-D. [1, s. 238]

Palniki

powinny

być wykonane precyzyjnie z mosiądzu i miedzi lub też ze stali

żaroodpornych. Części stykające się z tlenem nie mogą w żadnym wypadku być wykonane ze

stali węglowej gdyż mogłoby dojść do spalenia się ich w atmosferze tlenu. Jak już

wspomniano wcześniej jest wiele różnych rodzajów palników, niektóre z dostępnych modeli

zostały opisane w tabeli.

Tabela 2. Palniki do spawania i lutowania. [1, s. 234]

Typ palnika

Rodzaj

gazów

zasilających

Zakres

wydajności gazu

palnego w dm

3

/h

Liczba

wymiennych

nasadek

Przeznaczenie

PAP acetylen

i

powietrze

atmosferyczn

e

10

÷25

4

do spawania blachy

cynkowej i miękkiego

lutowania

PS101A

acetylen i tlen

50

÷30

4

do spawania i do

lutowania twardego

PS102A

acetylen i tlen

25

÷315

7

do spawania, lutowania,

opalania

PU212A

PU 212A-D

PU 214A

PU214A-D

acetylen i tlen

100

÷1600

7

do spawania i cięcia

PS141A

acetylen i tlen

80

÷630

6 do

spawania

PU 241A

acetylen i tlen

100

÷1600

7

do spawania i cięcia

PU 242A

acetylen i tlen

100

÷1000

6

do spawania i cięcia

PG-11A

PG-212A

acetylen i tlen

1000

÷2500

3

PG-22A

acetylen i tlen

4000

÷6400

2

PG-22P-Z Propan-butan

lub gaz

ziemny i tlen

1950

÷3700

propan-butan lub

7500

÷11000

gazu ziemnego

do podgrzewania przy

prostowaniu i wyginaniu

lutowania twardego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 10.Przekrój przez palnik smoczkowy do spawania [1, s. 233]

1,2- końcówki doprowadzające gazy, 3,4- rurki rękojeści, 5- korpus, 6- smoczek, 7- kanaliki na obwodzie

smoczka, 8- komora mieszania, 9- dziób, 10- zwężony wylot, 11- nakrętka dociskowa.

Obsługa palników wymaga znajomości pewnych podstawowych zasad, gdyż palniki są

narzędziami precyzyjnymi. Należy je umiejętnie i fachowo obsługiwać. Zatem należy

pamiętać by:

− palniki należy przechowywać w fabrycznych kasetach specjalnie dla nich

przygotowanych,

− węże powinny mieć swój osobny wieszak,

− wszelkie nasadki, dysze należy dobierać w zależności od rodzaju pracy i grubości metalu,

− przed rozpoczęciem pracy należy sprawdzić ssanie palnika. Można to zrobić poprzez

odkręcenie przyłączki węża acetylenowego od palnika, otwarcie zaworu tlenu i zaworu

acetylenu,

− prawidłowa procedura zapalenia płomienia to: otwarcie częściowe zaworu tlenu

(ok. ¼ obrotu) jeśli wszystko jest w porządku następuje otwarcie zaworu acetylenu

(ok. ½ obrotu) i zapalenie płomienia. Dopiero teraz należy odkręcić zawór tlenu do końca

i wyregulować płomień zaworem acetylenu,

− podczas gaszenia płomienia najpierw następuje zakręcenie zaworu z acetylenem

a następnie z tlenem,

− palnik należy chronić przed zatłuszczeniem, w przypadku, gdy do niego dojdzie należy

go odpowiednio wyczyścić,

− węży z gazem nie należy przewieszać przez ramię,

− podczas spawania odpryski metalu osiadają na dziobie palnika, należy je usunąć

pocierając palnik o kawałek drewna, przy włączonym palniku,

− wnętrze dzioba należy utrzymywać w czystości, służą do tego specjalne wałeczki

dostarczone przez producenta,

− jeśli dojdzie do zapalenia się mieszanki wewnątrz smoczka należy niezwłocznie zakręcić

zawór dopuszczający acetylen, a następnie zawór z tlenem. Palnik można schłodzić

w wodzie przy lekko odkręconym zaworze tlenu.

W spawaniu wykorzystuje się również tak zwany sprzęt pomocniczy, czyli inaczej

mówiąc: węże gumowe, przyłączki i złączki, opaski taśmowe, zapalniczki iskrowe

i oszczędzacze gazów.

Węże do tlenu są oznaczone literą T i mają kolor niebieski, te stosowane do acetylenu

maja oznaczenie A i kolor czerwony. Zarówno węże tlenowe jak i acetylenowe mają dwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

typy w zależności od ciśnienia roboczego. Natomiast ich średnice są takie same niezależnie

od przeznaczenia.

Węże tlenowe

Węże acetylenowe

Typ 1

ciśnienie robocze do 1 MPa

ciśnienie robocze do 0,4 MPa

Typ 2

ciśnienie robocze do 2 MPa

ciśnienie robocze do 0,63 MPa

Przyłączki służą do mocowania węży do palników, a złączki do łączenia ze sobą dwóch

węży, natomiast opaski taśmowe mają na celu niedopuszczenie do ściągnięcia węża

z końcówki palnika.

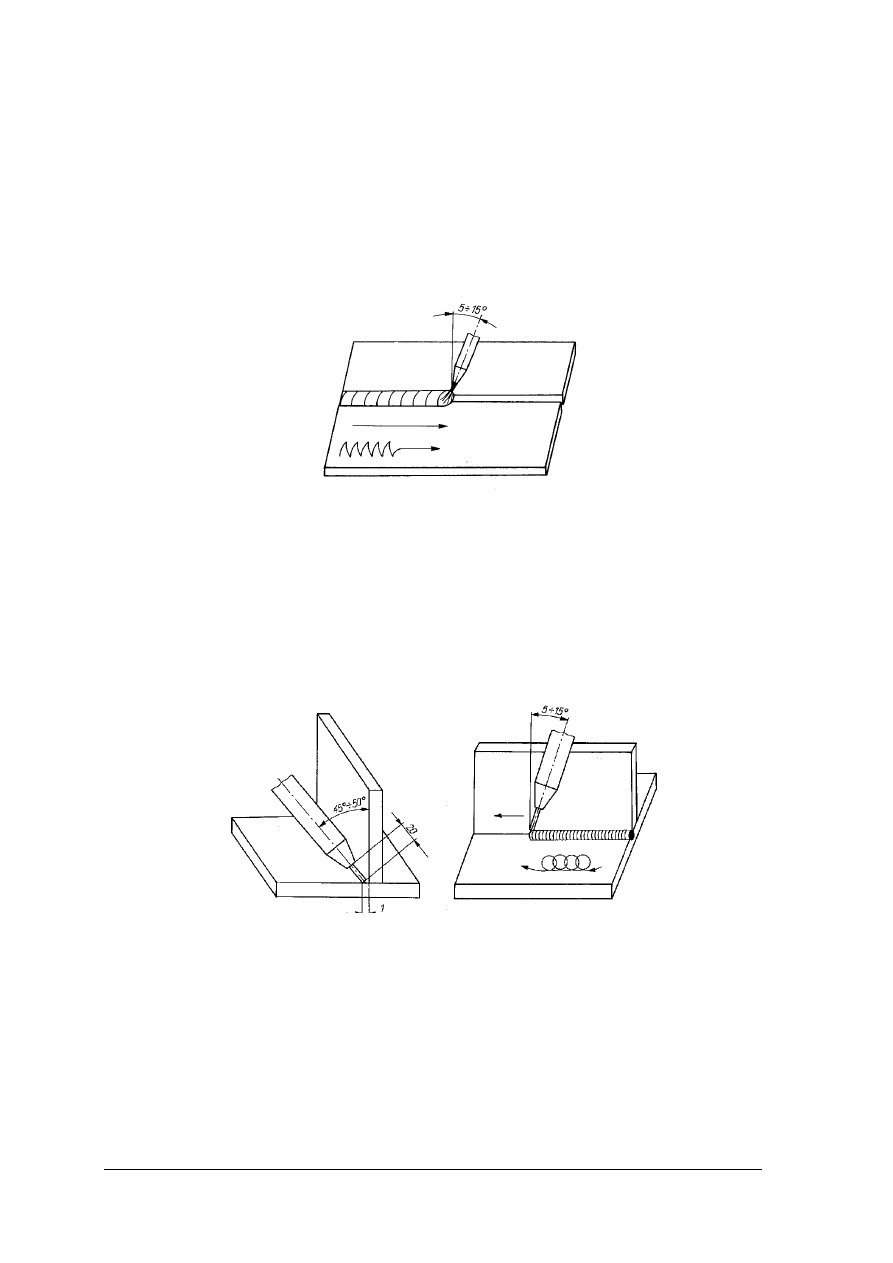

Technika spawania gazowego wyróżnia trzy metody spawania: spawanie w prawo,

spawanie w lewo a także spawanie w górę. Nazwy te są umowne i określają, w którym

kierunku wykonywane jest spawanie, oraz w którym kierunku skierowany jest płomień

palnika.

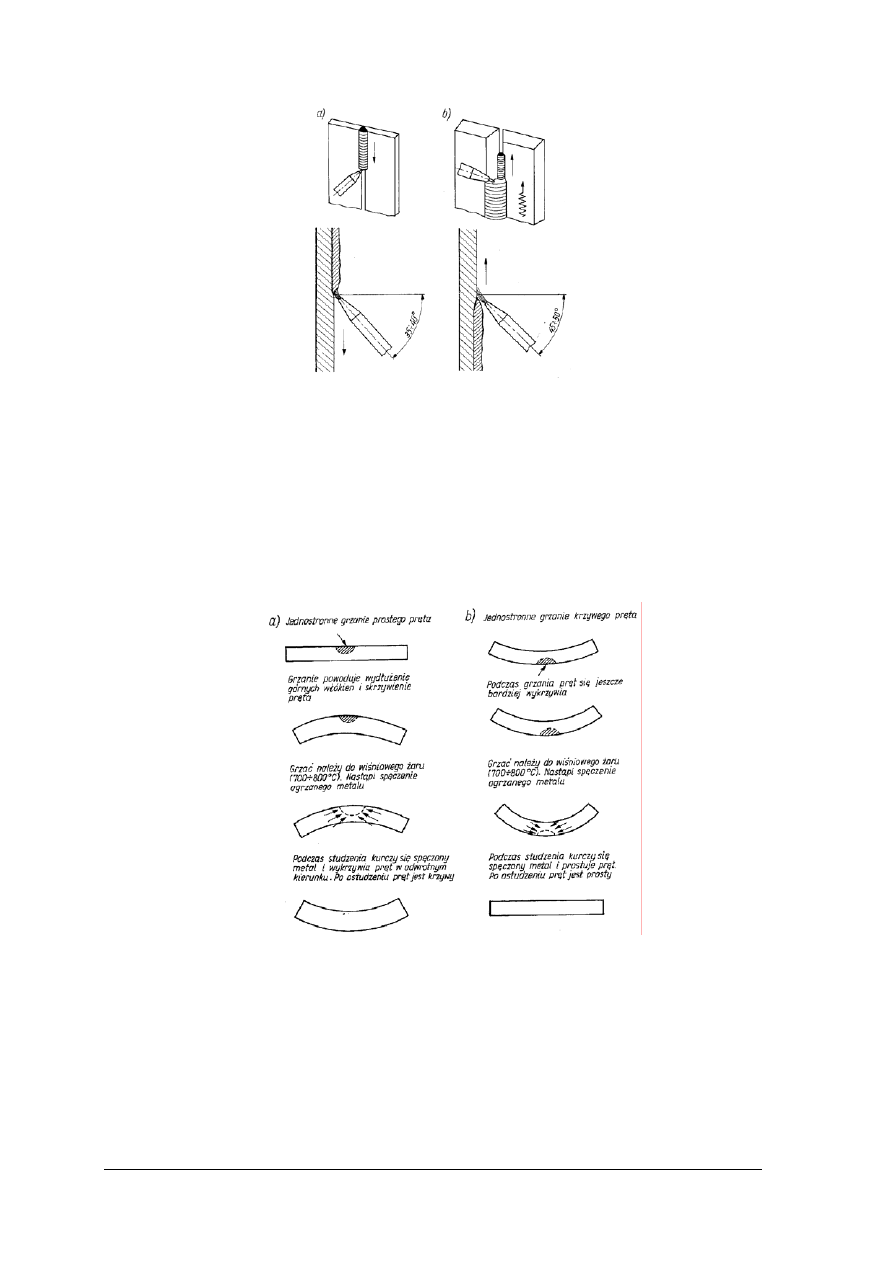

Spawanie w lewo – stosowane jest zwykle do spawania cienkich blach (o grubości nie

przekraczającej 3mm). Polega ono na prowadzeniu palnika od prawej do lewej, gdzie palnik

jest nachylony pod kątem 30

÷60° w zależności od materiału. Im cieńszy materiał ty mniejszy

kąt. Natomiast 45° to kąt nachylenia druta podczas tego spawania. Sam palnik powinien być

prowadzony wzdłuż linii spawania wolno, natomiast drut powinien być prowadzony ruchami

w dół i w górę, w ten sposób regulujemy ilość spoiwa używanego do spawania. Metoda ta jest

łatwa do opanowania, umożliwia w sposób prosty i szybki otrzymanie gładkiego lica spoiny.

To zachęca spawaczy do jej stosowania pomimo tego, iż taka spoina ma gorsze własności

wytrzymałościowe niż ta wykonana drugą metodą (metoda w prawo). Inną wadą tej metody

jest trudność w utrzymaniu otworka miedzy brzegami co może powodować brak przetopu.

Mogą też pojawiać się pęcherze oraz pory z racji szybkiego stygnięcia spoiny.

Spawanie w prawo – stosuje się je do blach grubych (powyżej 3mm). Kąt pochylenia

palnika w tej metodzie powinien wynosić 50°, a drutu 45°. Przy tym spawaniu nie wykonuje

się żadnych ruchów bocznych tylko posuwa się go powoli wzdłuż spawanych brzegów.

Drutem natomiast wykonuje się niewielkie ruchy poprzeczne. Aby zapewnić całkowite

przetopienie spawanych brzegów konieczne jest utrzymanie w czasie spawania małego

otworka. Zaletą tego spawania jest, iż spoiny wykonane tą metodą mają lepsze właściwości

wytrzymałościowe. Ponieważ ciepło, jakie się wydziela podgrzewa również spoinę, co

sprawia że spoina potem wolniej stygnie a co za tym idzie jest czas na to by się wyżarzyła

i aby wydzieliły się wszystkie gazy. Jednakże i ta metoda ma swoje wady – mianowicie

stosując ja trudno jest uzyskać ładny wygląd nalewu, co znacznie zniechęca spawaczy do jej

stosowania.

Obie metody spawania zarówno w lewo jak i w prawo mogą być stosowane we

wszystkich pozycjach spawania.

Spawanie

w

górę – stosuje się je do spawania różnego rodzaju zbiorników. Współcześnie

jednak ekonomiczniejsze jest spawanie elektryczne, stąd metoda ta jest wykorzystywana

naprawdę rzadko i w wyjątkowych sytuacjach. Polega on na prowadzeniu palnika z góry na

dół lub odwrotnie. Może być wykonywane przez dwóch spawaczy jednocześnie. Palnik

powinien być pod kątem 30°, a drut pod kątem 20° do poziomej osi spawania.

Spawanie

różnych materiałów. Stale węglowe – spawanie stali, które zawierają do 0,25%

węgla nie nastręcza trudności. Kłopoty mogą być przy stalach, w których zawartość węgla

jest powyżej 0,25%. Stale, w których ta zawartość sięga do poziomu 0,6% są uznawane za

praktycznie niespawalne. Stale, w których zawartość węgla znajduje się między 0,25%

÷0,6%

nazywane stalami średniowęglowymi są poddawane różnym zabiegom mającym na celu

ułatwienie spawania, to jest podgrzewa się je do temperatury 200

÷300°C tak by spowolnić

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

szybkość chłodzenia spoiwa a dokładniej ma to zapobiegać powstawaniu kruchych pęknięć.

Po zakończeniu spawania stale średniowęglowe poddawane są zabiegom, których celem ma

być usunięcie naprężeń skurczowych oraz polepszenie struktury spoiny. W tym celu stosuje

się wyważanie normalizujące, po którym zarówno spoina jak i materiał uzyskują

drobnoziarnistą jednolitą strukturę.

Stale niskostopowe są to stale, do których dodane są oprócz stałych składników jeszcze

chrom (Cr), nikiel (Ni), czasem też wanad (V), molibden (Mo) i niob (Nb) w sumie do 2,5%

dodatków stopowych. Zawartość węgla w tego rodzaju stalach nie przekracza 0,22%. Stale,

w których zawartość chromu wynosi 0.3% nie sprawiają większych problemów natomiast

jeśli ta zawartość sięga 1,0% pojawiają się trudności. Ponieważ chrom wpływa na

zwiększenie hartowności spoiny oraz strefy wpływu ciepła a tym samym na skłonność do

pęknięć. Aby sobie z tym poradzić można podgrzewać przed i w trakcie spawania oraz

powoli studzić, dodatkowo płomień powinien być dokładnie wyregulowany bez nadmiaru

acetylenu, można nawet zmniejszyć ilość acetylenu w płomieniu. W stalach, w których

znajduje się miedź (nie więcej niż 0,6%) dla polepszenia właściwości wytrzymałościowych

nie trzeba stosować jakiś dodatkowych zabiegów cieplnych. Jeśli w stali znajdują się

dodatkowo mangan i krzem, również można taką stal spawać bez podgrzewania, ale można

zrobić to tylko w hali by uniknąć zbyt szybkiego stygnięcia.

Stale wysokostopowe, czyli takie, w których zawartość dodatków stopowych wynosi

powyżej 5% nie są spawane gazowo. Spawa się je elektrodami otulonymi lub metodą TIG.

Żeliwo jest materiałem trudnym do spawania, zawiera, bowiem duże ilości węgla oraz

krzemu, a to sprzyja wydzielaniu się grafitu. Aby osiągnąć jak najlepsze rezultaty materiał do

spawania należy podgrzać do temperatury 700

÷800°C i spawać płomieniem acetylenowym,

jednakże należy pamiętać, że powinien być to palnik o większej wydajności niż do spawania

stali o tej samej grubości. Trzeba również wiedzieć, że żeliwo można spawać tylko w pozycji

podolnej ewentualnie nabocznej, ponieważ w stanie stopionym jest ono rzadkopłynne. Do

spawania stosuje się pręty żeliwne, które zawierają około 3

÷3,6% węgla i 3÷3,8% krzemu,

dodatkowo stosuje się również proszek – topik – który ułatwia spawanie. Po zakończeniu

spawania przedmiot należy obsypać piaskiem lub popiołem i zostawiać do całkowitego

wystygnięcia.

Spawanie gazowe metali nieżelaznych (aluminium, stopów aluminiowych, miedzi oraz

ołowiu i cynku) jest zadaniem skomplikowanym i choć jest możliwe to obecnie już się go

praktycznie nie wykonuje. Dzieje się tak dlatego, iż spawanie za pomocą płomienia

acetylenowo-tlenowego daje niezadowalające wyniki, spoiwo ma wiele wad, obniżają się

jego właściwości wytrzymałościowe. Stąd obecnie ten rodzaj metali spawa się w osłonie

argonu metodami TIG i MIG.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy spawaniem gazowym?

2. Jakie gazy używane są do spawania gazowego?

3. Jak jest zbudowana i oznaczona butla do przechowywania acetylenu?

4. Jakie zadanie spełnia reduktor?

5. W jaki sposób dzielimy palniki do spawania gazowego?

6. Jak dzielimy poszczególne techniki spawania gazowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj połączenie dwóch elementów nadwozia samochodowego za pomocą palnika

acetylenowo – tlenowego wykorzystując metodę spawania w „lewo”.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować elementy do spawania.

2) dobrać odpowiedni palnik do spawania stali węglowych wykorzystując metodę w lewo,

3) dobrać odpowiedni rodzaj spoiwa,

4) sprawdzić stan techniczny palnika, węży gumowych,

5) zapalić płomień stosując się do instrukcji,

6) wyregulować płomień acetylenowo-tlenowy doprowadzając go do stanu normalnego,

7) połączyć elementy nadwozia samochodowego zgodnie z wytycznymi metody spawania

w lewo,

8) zgasić płomień stosując się do instrukcji,

9) zawiesić palnik z wężem wykorzystując odpowiednio przyjętą procedurę,

10) dokonać analizy ćwiczenia,

11) zapisać wnioski.

Wyposażenie stanowiska pracy:

− stanowisko spawalnicze,

− elementy nadwozia samochodowego przeznaczone do spawania wykonane ze stali

węglowej o grubości 1 mm,

− odzież ochronna spawacza,

− narzędzia do czyszczenia blach,

− przepisy dotyczące bezpieczeństwa i higieny pracy podczas spawania,

− sprzęt gaśniczy,

− drut spawalniczy używany jako spoiwo.

Ćwiczenie 2

Wykonaj połączenie dwóch elementów nadwozia samochodowego za pomocą palnika

acetylenowo – tlenowego wykorzystując metodę spawania w „prawo”. Ćwiczenie wykonaj

w pozycji naściennej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować elementy do spawania,

2) dobrać odpowiedni palnik do spawania stali węglowych wykorzystując metodę w prawo,

3) dobrać odpowiedni rodzaj spoiwa,

4) sprawdzić stan techniczny palnika, węży gumowych,

5) przygotować i ustawić łączone elementy biorąc pod uwagę specyfikę pozycji spawania,

6) zapalić płomień stosując się do instrukcji,

7) wyregulować płomień acetylenowo-tlenowy doprowadzając go do stanu normalnego,

8) połączyć elementy nadwozia samochodowego zgodnie z wytycznymi metody spawania

w prawo,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

9) zgasić płomień stosując się do instrukcji,

10) zawiesić palnik z wężem wykorzystując odpowiednio przyjętą procedurę,

11) dokonać analizy ćwiczenia,

12) zapisać wnioski.

Wyposażenie stanowiska pracy:

− stanowisko spawalnicze,

− elementy nadwozia samochodowego przeznaczone do spawania wykonane ze stali

węglowej o grubości 1 mm,

− odzież ochronna spawacza,

− narzędzia do czyszczenia blach,

− przepisy dotyczące bezpieczeństwa i higieny pracy podczas spawania,

− sprzęt gaśniczy,

− drut spawalniczy używany jako spoiwo.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) przygotować elementy do spawania gazowego?

2) dobrać odpowiedni palnik do spawania stali węglowych wykorzystując

metodę w lewo?

3) dobrać odpowiedni palnik do spawania wykorzystując metodę w prawo?

4) dobrać odpowiedni rodzaj spoiwa?

5) sprawdzić stan techniczny palnika i węży gumowych?

6) zapalić i wyregulować płomień acetylenowo-tlenowy?

7) wykonać spawanie gazowe metodą w lewo?

8) zgasić płomień i odpowiednio zabezpieczyć sprzęt po spawaniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.4. Spawanie elektryczne

4.4.1. Materiał nauczania

4.4.1.1. Spawanie elektryczne

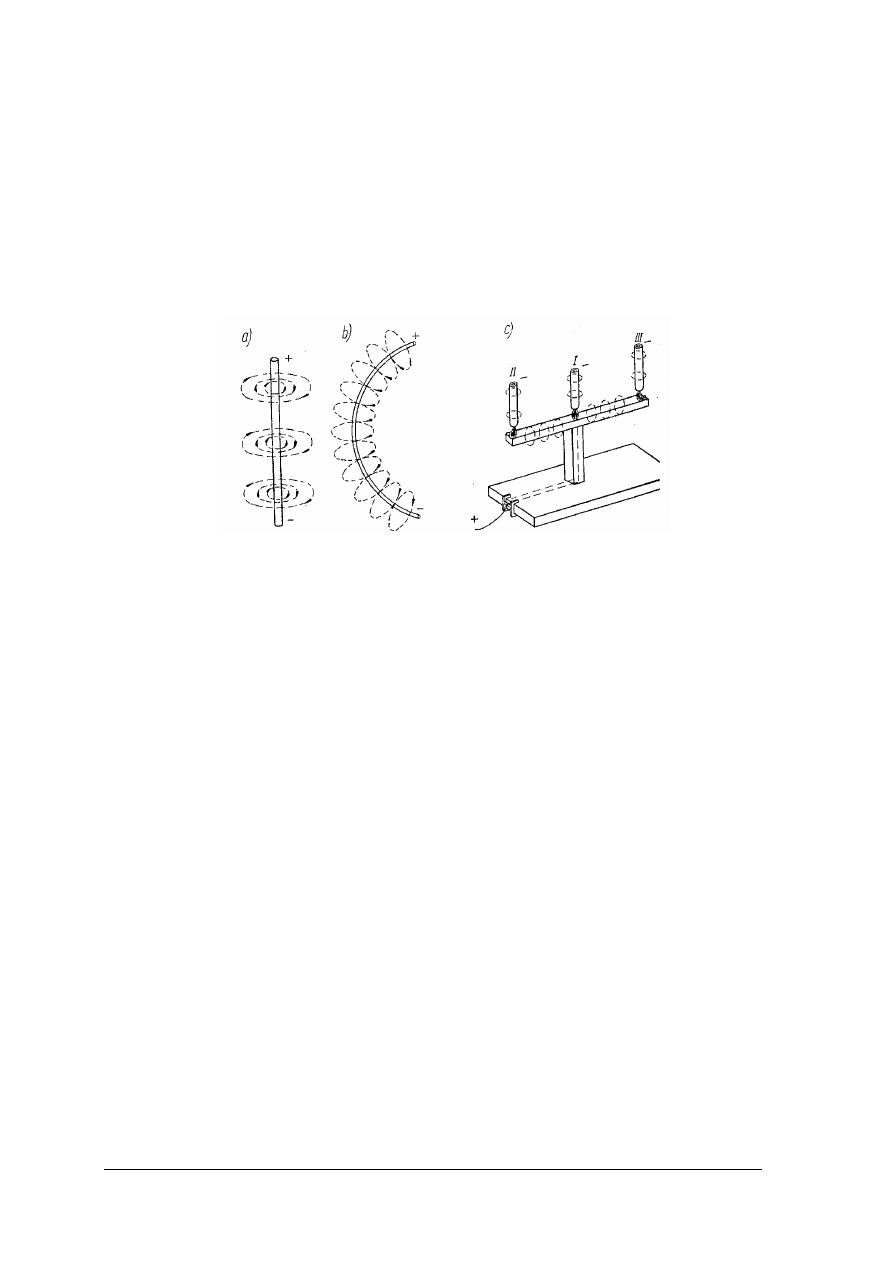

Źródłem ciepła przy spawaniu elektrycznym jest łuk elektryczny, jarzący się miedzy

elektrodą a spawanym przedmiotem. Stopiony metal z elektrody i nadtopione krawędzie

spawanego materiału tworzą jeziorko spawalnicze, które po zakrzepnięciu zamienia się

w spoinę. Podczas spawania łuk elektryczny i jeziorko ciekłego metalu znajdują się pod

osłoną gazów stanowiących ochronę przed dostępem tlenu i azotu z atmosfery. Źródłem

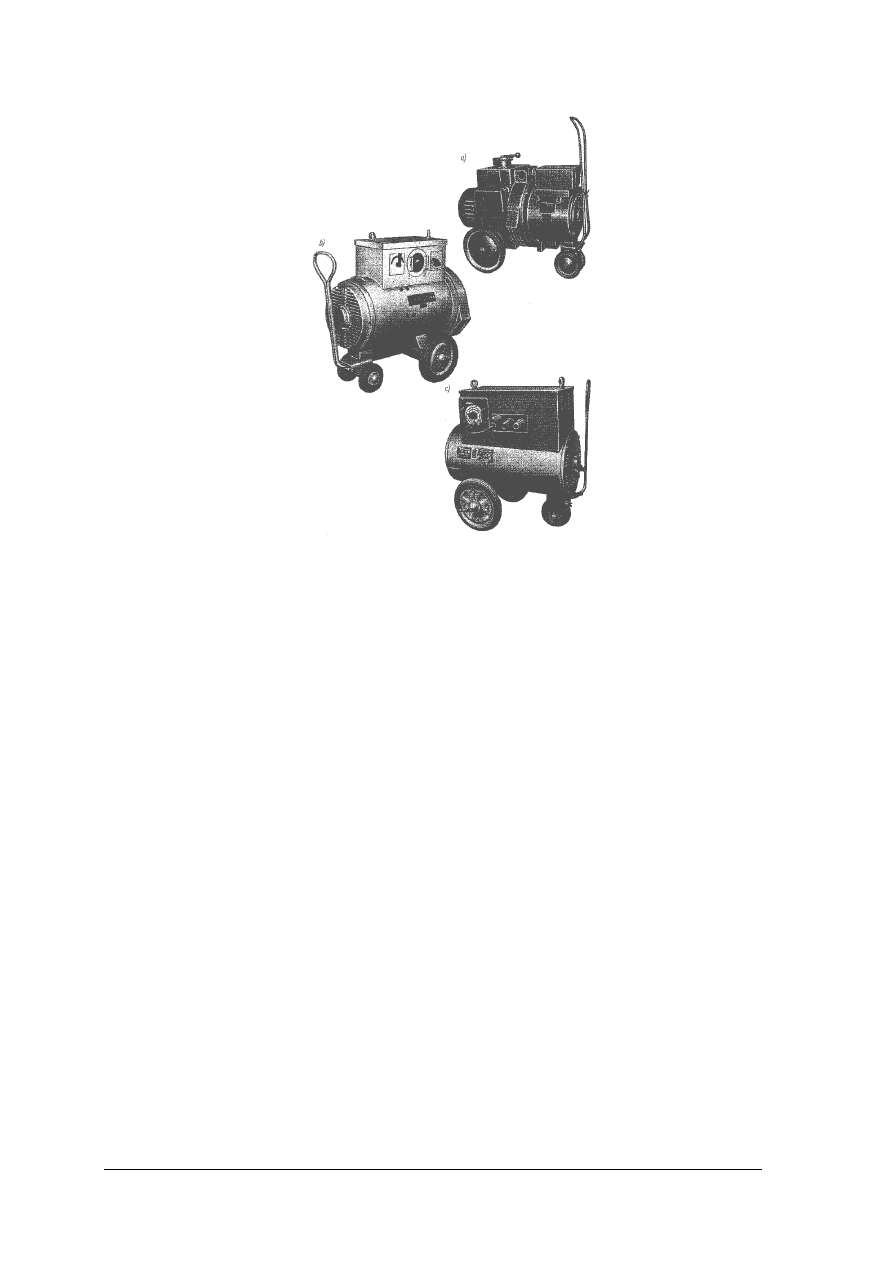

prądu stałego są spawarki prostownikowe, natomiast prądu przemiennego – transformatory

spawalnicze.

[3, s. 162]

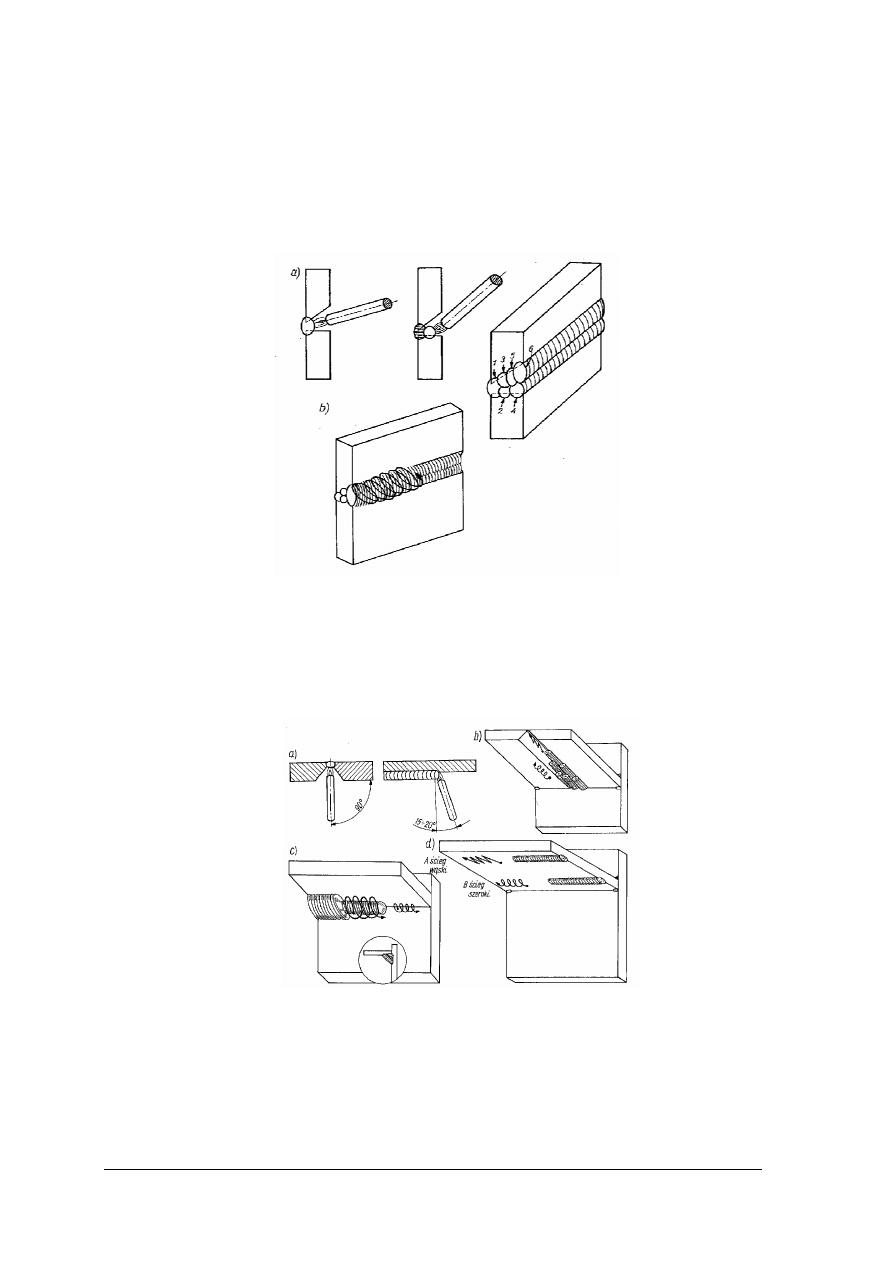

Spawanie

łukowe elektrodami otulonymi – polega ono na stapianiu metali przy pomocy

łuku elektrycznego. Łuk powstaje miedzy przedmiotem spawanym a elektrodą. Temperatura

łuku sięga 2400

÷6000°C co powoduje szybkie stapianie się metalu. Do spawania łukowego

używa się zarówno prądu stałego, jak i przemiennego.

Spawanie

łukiem krytym jest jedną z metod spawania elektrycznego. Źródłem ciepła jest

łuk elektryczny powstający między elektrodą w postaci gołego drutu a spawanym materiałem

pod warstwą topnika. Ten sposób spawania stosuje się do spawania grubych blach (4

÷30 mm)

zrobionych ze stali niskostopowych i niestopowych.

Do powstania łuku elektrycznego konieczne jest źródło prądu mające odpowiednie

wartości napięcia (np. 50

÷90 V) i natężenia (np. 50÷300 A). Łuk zajarzy się prawidłowo

poprzez potarcie końcem elektrody o spawany przedmiot. Elektrodę należy unieść lekko

w górę tak, aby miedzy drutem a przedmiotem spawanym powstała niewielka odległość (nie

większa niż średnica drutu elektrodowego). Powstałemu łukowi towarzyszy wydzielanie się

dużej ilości ciepła oraz światła. Aby tak powstały łuk, mógł się prawidłowo jarzyć, powietrze

w przestrzeni łukowej musi ulec zjonizowaniu. Zjonizowanie atomów powietrza w łuku

elektrycznym polega na tym, że w wysokiej temperaturze łuku cząsteczki gazów zawartych

w powietrzu i gazów wydzielonych z otuliny elektrody oraz par metali rozpadają się na

mniejsze, elektrycznie naładowane cząstki – elektrony i jony. Elektrony ujemne są

przyciągane przez anodę (materiał spawany), a jony dodatnie przez katodę (elektrodę).

Strumień wyzwolonych jonów i elektronów przepływa między elektrodą, a materiałem

spawanym, dzięki czemu jarzący się łuk staje się dobrym przewodnikiem prądu i szybko

doprowadza do stopienia metalu spawanego i elektrody.

[2, s. 257-258]

Charakterystyka łuku elektrycznego jest to zależność między napięciem, a natężeniem

prądu, podczas jarzenia się łuku. Proces spawania można podzielić na cztery fazy. Faza I to

bieg jałowy oznacza to, że istnieje napięcie biegu jałowego spawarki, ale natężenie wynosi 0.

Faza II to zajarzenie się łuku, czyli zetkniecie się elektrody z materiałem spawanym,

wówczas napięcie spada do 0, a natężenie rośnie w granicach 10

÷30% w stosunku do

natężenia zaprogramowanego w spawarce. Faza III spawania – wtedy to napięcie wynosi ok.

25 V natężenie osiąga wartości nastawione w spawarce. Faza IV – ostatnia jest to

przechodzenie kropli płynnego metalu z elektrod do jeziorka. W fazie tej wartość prądu

wzrasta o 10

÷30% w stosunku do zaprogramowanej, a napięcie spada do 0.

Temperatura łuku – podczas spawania prądem stałym w środkowej części luku

temperatura sięga 5000°C, na anodzie czyli biegunie dodatnim wynosi ona ok. 2600°C, a na

katodzie, czyli biegunie ujemnym, ok. 2100°C. Natomiast podczas spawania prądem

przemiennym temperatura wynosi ok. 2200

÷2300°C na obu biegunach.

Łuk elektryczny ma dwie cechy. Jedna z nich jest ugięcie łuku. Powstaje ono, ponieważ

wokół łuku występuje nierównomierny rozkład sił pola magnetycznego. Ugięcie łuku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

następuje w kierunku rozrzedzenia sił pola magnetycznego, będzie się ono zwiększało wraz

ze wzrostem natężenia prądu stałego (zjawisko to nie występuje podczas spawania prądem

przemiennym). Aby zmniejszyć ugięcie łuku i tym samym zapobiec wszelkiego rodzaju

zaburzeniom w stabilizacji łuku można pochylić elektrodę w kierunku przeciwnym do

działania pola magnetycznego, korzystne również jest podłączenie bieguna uziemiającego

spawarki jak najbliżej miejsca spawania. Drugą cechą jest elastyczność łuku – jest to

zdolność do wydłużania się łuku bez gaśnięcia. Elastyczność zależy od napięcia i natężenia

prądu, rodzaju otuliny, przewodnictwa cieplnego oraz elektrycznego metalu. Na poprawę

elastyczności łuku maja wpływ miedzy innymi: większe napięcie na biegu jałowym, większe

natężenie prądu, większa ilość składników jonizujących w otulinie.

Rys. 11. Układ linii sił pola magnetycznego i zjawisko ugięcia łuku. [2, s. 262]

Elektrody dzielimy na:

− topliwe (podczas spawania w łuku elektrycznym ulegają stopieniu), które dzielą się na:

− elektrody nieotulone (sam drut),

− elektrody otulone (drut pokryty otuliną),

− elektrody rdzeniowe (inaczej zwane proszkowymi, ponieważ wewnątrz drutu znajduje

się specjalny proszek),

− nietopliwe (nie stapiają się podczas spawania, utrzymują łuk elektryczny).

Elektrody nieotulone – są zalecane do spawania łukiem krytym, spawania żużlowego,

w osłonie argonu, CO

2

i mieszankach gazowych. Nie powinny być stosowane do spawania

łukowego ręcznego. Używane są często do ręcznego spawania przez początkujących

spawaczy, zwykle podczas szkoleń, ponieważ ułatwiają utrzymanie łuku, prowadzenie

elektrody, a także obserwacje procesu jarzenia się łuku.

Elektrody nieotulone – proszkowe – wypełnione są proszkiem, który spełnia rolę otuliny.

Wykonuje się je z cienkiej taśmy. Taśmę wygina się wielokrotnie w kierunku podłużnym tak,

by otrzymać rurkę o niewielkiej średnicy, wewnątrz której znajduje się kilka fałd. Wolna

przestrzeń w rurce jest wypełniana proszkiem w skład, którego wchodzą topniki,

sproszkowane metale oraz żelazostopy. Proszek nie ma stałego składu chemicznego. Bywa,

że gazy chroniące spoiwo i jeziorko ciekłego metalu przed wpływem powietrza są nie

wystarczające, wówczas spawanie takie wykonuje się w osłonie CO

2

ewentualnie łukiem

krytym. Należy również pamiętać, że podczas spawania tego rodzaju elektrodami wydziela

się znacznie więcej pyłu niż podczas spawania elektrodami otulonymi, zatem cały proces

powinien odbywać się w pomieszczeniu z bardzo dobrą wentylacją.

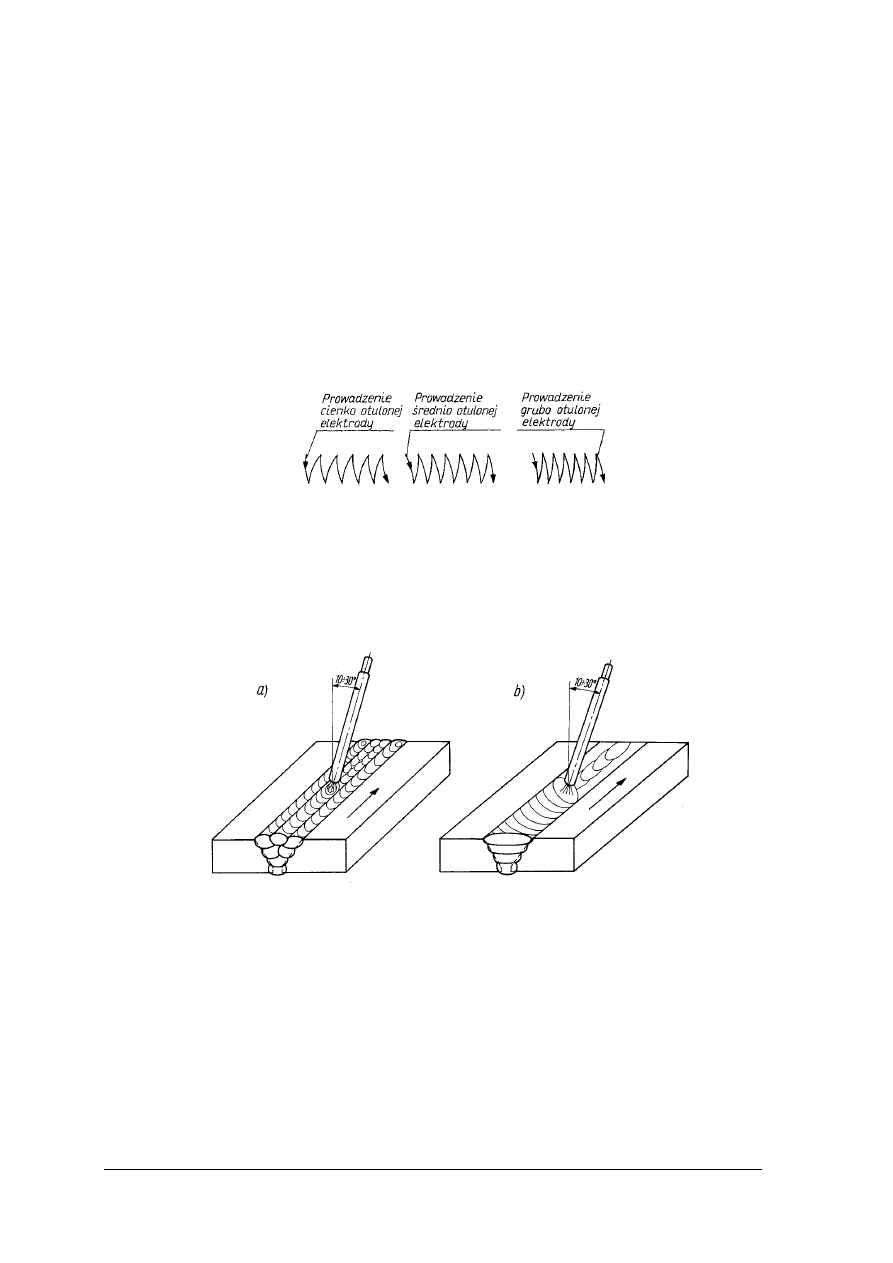

Elektrody otulone – mają różnego rodzaju otuliny, w zależności od grubości otuliny

dzielimy je na:

− elektrody cienko otulone inaczej nazywane zanurzonymi. W tych elektrodach grubość

otuliny stanowi 20% średnicy drutu elektrody,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

− elektrody średnio otulone czyli prasowane, w nich grubość otuliny waha się pomiędzy

20% a 40% średnicy drutu elektrody,

− elektrody grubo otulone zwane również prasowanymi, grubość otulin przekracza 40%

średnicy drutu, najczęściej wynosi 60%,

− elektrody bardzo grubo otulone określane też mianem wysokowydajnych, w nich grubość

otuliny wynosi 100% średnicy drutu elektrody, a czasem nawet więcej.

Rodzaj otuliny ma wpływ na własności spawalnicze, oraz mechaniczne spoiwa. W każdej

otulinie powinny się znajdować co najmniej takie składniki jak: składniki żużlotwórcze,

odtleniające, gazotwórcze, jonizujące oraz stopowe. Wyróżniamy elektrody o następujących

rodzajach otulin:

− elektrody o otulinie kwaśniej – oznaczane symbolem A, ta otulina zawiera duże ilości

żelazo-manganu oraz tlenków żelaza, przyczynia się do powstawania płaskiego

i gładkiego lica spoiny, jednak jej wadą jest przyczynianie się do powstawania pęknięć

krystalicznych, stosowane jest do spawania w pozycjach przymusowych,

− elektrody w otulinie celulozowej – oznaczone symbolem C, zawierają duże ilości

celulozy a także innych składników organicznych, stosowane są do spawania we

wszystkich pozycjach,

− elektrody w otulinie rutylowej – oznaczane symbolem R lub RR, występują ich dwa

rodzaje w cieńszej oraz grubszej otulinie. W skład otuliny wchodzi duża ilość butylu,

nadają się do spawania we wszystkich pozycjach, nadają spoinie równomierne lico

o drobnej łuskowatości,

− elektrody w otulinie rutylowo-celulozowej – oznaczane symbolem RC, ma właściwości

podobne do elektrod w otulinie rutylowej, również można je stosować do spawania we

wszystkich pozycjach,

− elektrody w otulinie rutylowo-kwaśnej – oznaczane symbolem RA, otulina jest

mieszanką butylu oraz tlenków żelaza, ich własności są podobne do elektrod o otulinie

kwaśnej, można je stosować do spawania we wszystkich pozycjach (wyjątek pozycja

pionowa z góry na dół),

− elektrody w otulinie rutylowo-zasadowej – oznaczone symbolem RB, w skład tej otuliny

wchodzą duże ilości butylu, a także składników zasadowych, można je stosować do

spawania we wszystkich pozycjach (wyjątek pozycja pionowa z góry na dół),

− elektrody w otulinie zasadowej – oznaczane symbolem B, otulina zawiera zwykle duże

ilości węglanów ziem alkalicznych, czyli np.: węglany wapnia lub fluorytu, elektrody

takie są odporne na pękanie w niskich temperaturach mają również niewielką skłonność

do gorących pęknięć, można je stosować do spawania we wszystkich pozycjach (wyjątek

pozycja pionowa z góry na dół – do spawania w tej pozycji stosuje się elektrody

zasadowe ze specjalnym składem otuliny).

Każda otulina wywiera pewien wpływ na proces spawania oraz spoinę, to jest:

1) Składniki otuliny ułatwiają zajarzenie elektrody poprzez odpowiednią jonizację, mają

również pozytywny wpływ na stabilność oraz elastyczność łuku.

2) Jeśli łuk jest stabilny to metal spokojnie przepływa do spoiny dając maksymalną ilość

spoiwa, bez odprysków.

3) Otulina ma właściwości ochronne względem ciekłego metalu przenoszonego w łuku oraz

w jeziorku. Taką ochronę zapewniają gazy, które powstają w wyniku spalania oraz

rozkładu składników otuliny, tworzą one stożek o pewnym nadciśnieniu, co

uniemożliwia dostanie się powietrza do przestrzeni łuku. Z otuliny powstaje żużel, który

chroni ciekły metal z jeziorka i spoiny przed utlenianiem się i naazotowaniem.

4) Składniki otuliny również wiążą szkodliwe gazy takie jak tlen, azot czy wodór, gazy te

w postaci związków chemicznych wydalane są do żużla w czasie stygnięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

5) Składniki stopowe metali w procesie metalurgicznym spawania przechodzą do spoiny,

dzięki czemu uzyskuje się spoiny o lepszych właściwościach mechanicznych i zwiększa

się uzysk.

[1, s. 330]

6) Prędkość krzepnięcia i stygnięcia spoiny zmniejszana jest poprzez żużel tworzony

z otuliny, żużel ten rozpuszcza zanieczyszczenia, które wydzielane są z krzepnącej

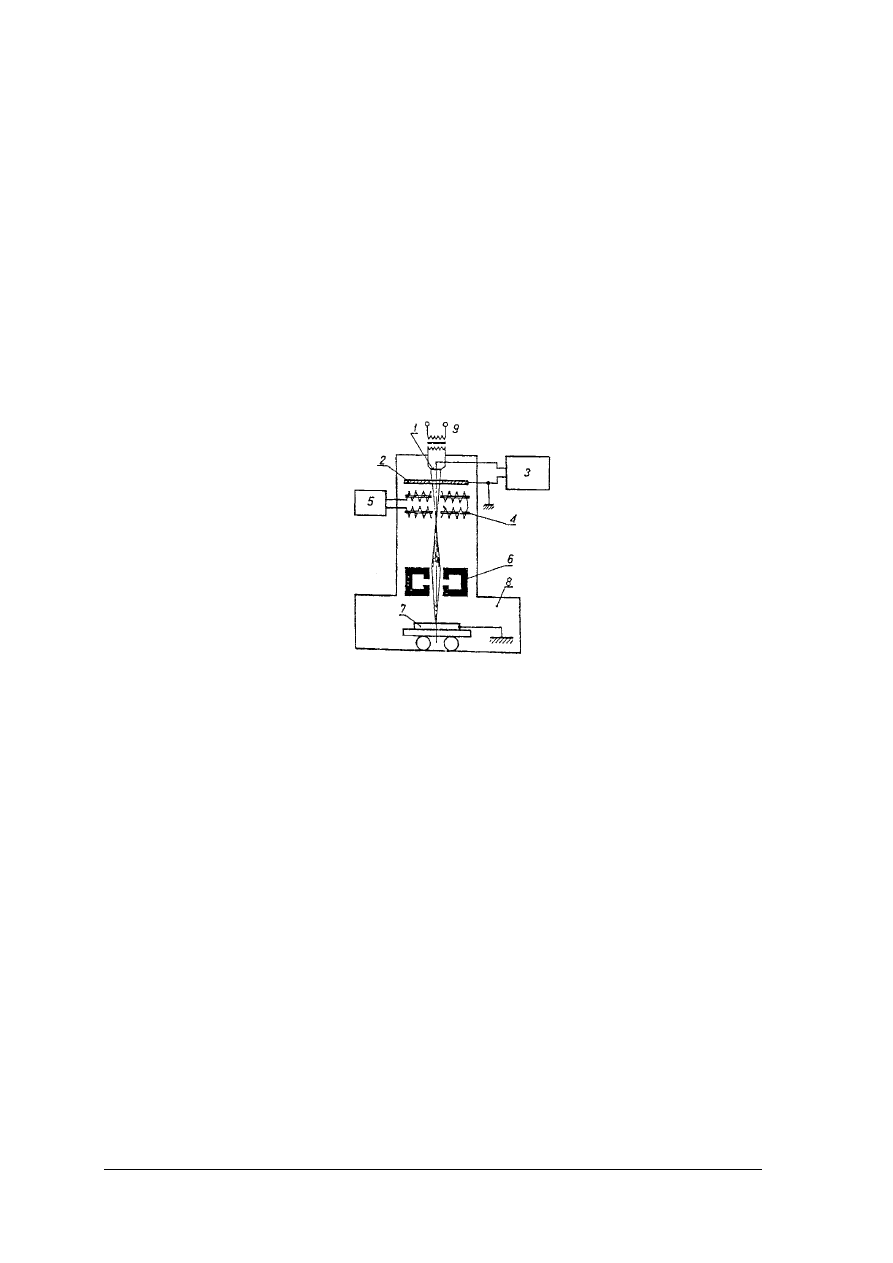

spoiny, formułuje też kształt lica.