1. Charakterystyka drewna jako elementu konstrukcyjnego; główne elementy projektowe i sposób oznaczania

wartości obliczeniowych .

Drewno to substancja organiczna z której są zbudowane rośliny drzewiaste . Drewno zajmuje przestrzeń

miedzy rdzeniem a miazgą i korą . Jest to materiał o nierównomiernej budownie co powodóje o zmnianie

właściwości fizycznych i mechanicznych zależności od układu włukien .

Właściwości fizyczne drewna :

•

wygląd ( barwa i rysunek )

•

zachowanie sie względem wody ( wilgoć , higroskopijność , pęcznienie i skurcz , przewodzenie wody ,

nasiąkliwość )

•

gęstość

•

izolacyjność: cieplna , elektryczna , akustyczna,

•

twardość

Zalety drewna :

•

lekkość,

•

odporność na działanie wielu związków chemicznych,

•

dobra izolacyjność cieplna,

•

łatwość obróbki i łączenia elementów,

•

możliwość produkcji przemysłowej,

•

łatwość wzmacniania, przebudowy,

•

bdb warunki mikroklimatyczne w budynkach z drewna naturalnego,

Drewno oprócz nieprawidłowej budowy , uszkodzeń oraz cech naturalnych posiada wady :

•

konstrukcji kształtu pnia

•

krzywizny pnia

•

sęków

•

pęknięć

•

zabarwień : sinizna oraz zgnilizna twarda lub miękka

•

korozja biologiczna drewna

•

grzyby niszczące drewno

•

Owady niszczące drewno

•

kołatek domowy

•

spuszczel pospolity

Drewno stosowane w budownictwie

Rodzaje drewna budowlanego:

•

sosnowe (miękkie, o dużej wytrzymałości i sprężystości)

•

świerkowe (trudniejsze w obróbce, duża liczba sęków,mniej sprężyste ale trwałe w

warunkach stałej wilgotności)

•

jodłowe (miękkie, nieodporne na działanie wilgoci, wytrzymałość i sprężystość

porównywalna do drewna świerkowego)

•

dębowe (duża wytrzymałość ale podatne na wilgoć; stosuje się na kliny, klocki, podkładki

itp.)

Właściwości mechaniczne drewna

•

Wytrzymałość drewna na ściskanie

zależy od wielu czynników:

o

ciężar objętościowy

o

wilgotność

o

stosunek zawartości drewna wczesnego do

drewna późnego w słojach rocznych

o

liczba, stan i usytuowanie sęków

o

kierunek włókien

o

temperatura

Dla tego samego rodzaju drewna wytrzymałość jest zależna od

położenia sił względem słojów oraz kierunku włókien.

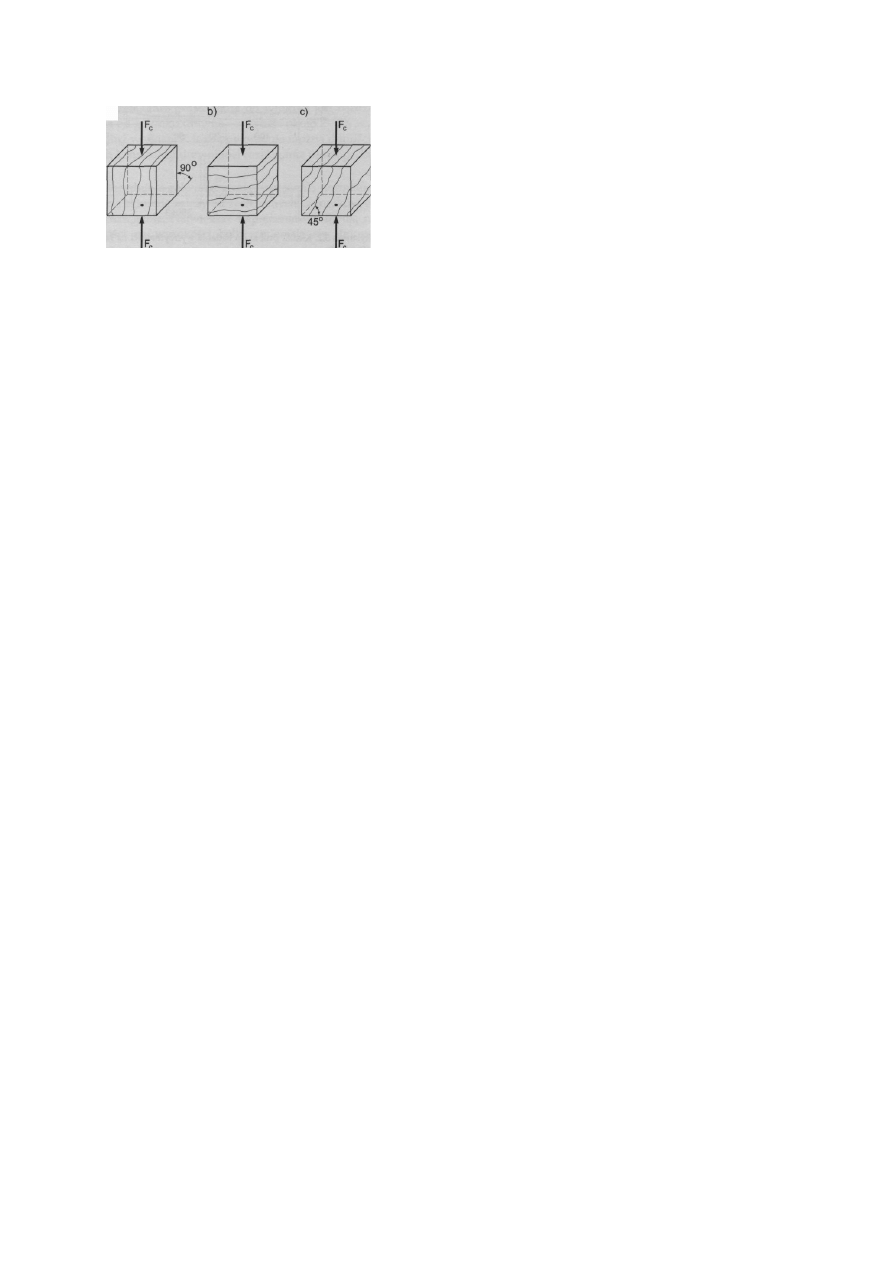

Schemat badania wytrzymałości na ściskanie próbek małogabarytowych, w zależności od kierunku działania

siły w stosunku włókien a) stycznie do słojów, b)

w kierunku promieniowym, c)pod kątem 45° do słojów rocznych

Według PN-79/D-04102 i PN-77/D-04229 badanie wytrzymałości na ściskanie przeprowadza się na próbkach

prostopadłościennych wymiarach 20x20x30 mm (wymiar 30 mm mierzony wzdłuż włókien).

. właściwości mechaniczne drewna

- wytrzymałość na ściskanie, zginanie, rozciąganie, ścinanie i docisk miejscowy. Rozróżnia się wytrzymałość

doraźną i trwałą. Wytrzymałość zależy przede wszystkim od kierunku działania sił w stosunku do włókien,

długotrwałości działania obciążeń i wilgotności;

- moduł sprężystości przy ściskaniu, zginaniu i rozciąganiu zależny, podobnie jak wytrzymałość, od kierunku

działania sił w stosunku do włókien i od wymienionych poprzednio parametrów;

- moduł odkształcenia postaciowego, zależny od wymienionych poprzednio parametrów.

Wytrzymałość, moduł sprężystości i moduł odkształcenia postaciowego są najważniejszymi właściwościami,

wpływającymi bezpośrednio na projektowanie konstrukcji drewnianych. Oprócz nich rozróżnia się jeszcze takie

mechaniczne właściwości drewna, jak odporność na uderzenia, twardość, ścieralność, łupliwość, giętkość i inne.

Z uwagi na anizotropową budowę drewna, charakterystyki spręży sto-wytrzymałościowe określa się oddzielnie

dla kierunku wzdłuż włókien i prostopadle (ukośnie) do włókien. Uwzględnia się kierunek poprzeczny, styczny i

promieniowy.

wytrzymałość doraźna na ściskanie. Wytrzymałość doraźna na ściskanie drewna sosnowego wzdłuż włókien

wynosi średnio 40-50 MPa, co stanowi ok. 40-50% wytrzymałości na rozciąganie podłużne (tabl. 2-1). Odróżnia

to drewno od betonu i materiałów kamiennych, w których wytrzymałość na ściskanie jest kilkakrotnie wyższa

niż na rozciąganie. Granica proporcjalności przy ściskaniu drewna drzew iglastych wynosi 0,71-0,78, a drzew

liściastych 0,6-0,7 wytrzymałości doraźnej. Wytrzymałość drewna na ściskanie w poprzek włókien (w kierunku

stycznym i promieniowym) jest znacznie niższa niż wzdłuż włókien i wynosi średnio 5 MPa.

W górnictwie przy doborze drewna do wykonywania obudowy górniczej szczególne znaczenie mają tzw.

ostrzegawcze właściwości drewna. Polegają one na tym, że między wystąpieniem siły krytycznej

sygnalizowanym przez głośne trzaski pękającego drewna a złamaniem stojaków sosnowych upływa średnio 50

sekund. Jest to czas, którym dysponuje górnik na opuszczenie zagrożonego wyrobiska.

wytrzymałość doraźna na rozciąganie. Wytrzymałość drewna bez wad, określona na małych próbkach (o

wymiarach normowych), wynosi ok. 100 MPa, a więc jest stosunkowo wysoka, najwyższa spośród innych

mechanicznych właściwości drewna. Granica proporcjonalności dla drewna drzew iglastych jest równa 0,8, a dla

liściastych 0,7 wytrzymałości doraźnej na rozciąganie wzdłuż włókien. Wytrzymałość na rozciąganie w poprzek

włókien jest bardzo mała i wynosi dla drewna sosnowego w kierunku promieniowym 2,4%, a w kierunku

stycznym 4,1% wytrzymałości na rozciąganie wzdłuż włókien.

Wysoka wytrzymałość na rozciąganie uzyskiwana na próbkach normowych charakteryzuje jedynie właściwości

drewna bez wad. W stosowanych w budownictwie asortymentach drewna, wytrzymałość ta ulega bardzo

dużemu zmniejszeniu z uwagi na sęki i odchylenia włókien od przebiegu prostoliniowego.

wytrzymałość doraźna na zginanie. Wytrzymałość na zginanie drewna sosnowego o wilgotności 15% wynosi

średnio ok. 75 MPa i jest około dwukrotnie wyższa niż wytrzymałość na ściskanie i pośrednia między

wytrzymałością na ściskanie i rozciąganie. Należy jednak pamiętać, że próbki małe, z drewna bez wad, dają

wyniki wyższe niż próbki duże, a zwłaszcza elementy budowlane z wadami dopuszczalnymi w tarcicy

budowlanej. Dlatego należy równocześnie badać próbki małe bez wad i elementy o stosowanych w praktyce

wymiarach. Przy badaniach belek w skali naturalnej zaleca się przyjęcie 11 < l/h < 15 i rozstawu podpór 4,5 m.

Granica proporcjonalności dla drzew iglastych wynosi 0,66, a dla liściastych 0,71 wytrzymałości doraźnej.

wytrzymałość doraźna na ścinanie. Wytrzymałość doraźna na ścinanie drewna sosnowego o wilgotności 15%

wynosi 7-9 MPa i nieco się różni dla kierunku promieniowego i stycznego. Drewno drzew iglastych ma znacznie

mniejszą wytrzymałość na ścinanie niż drzew liściastych. Ujemny wpływ na wytrzymałość na ścinanie

wywierają pęknięcia drewna, powodujące obniżenie jej nawet do 1/3 wytrzymałości normowej.

moduł sprężystości. Moduł sprężystości E (moduł Younga) jest to współczynnik proporcjonalności między

odkształceniem jednostkowym

ε

a wywołującym je naprężeniem

σ

wg wzoru:

σ=ε

E

moduł odkształcenia postaciowego. Moduł odkształcenia postaciowego G jest pojęciem związanym z czystym

ścinaniem. Zależność między kątem odkształcenia postaciowego y a naprężeniem stycznym jest wyznaczona za

pomocą modułu E i liczby Poissona v:

gdzie:

inne właściwości mechaniczne drewna. Inne właściwości mechaniczne drewna, tj. odporność na uderzenia,

twardość, ścieralność, łupliwość i giętkość, mają mniejsze znaczenie przy projektowaniu konstrukcji

drewnianych.

Klasy użytkowania konstrukcji

klasa 1. charakteryzująca się zawartością wilgoci w materiale odpowiadającą 20°C i wilgotności względnej

otaczającego powietrza przekraczającej 65% tylko kilka tygodni w roku; w klasie tej przeciętna zawartość

wilgoci w większości gatunków drewna iglastego nie przekracza 12%,

klasa 2. charakteryzuje się zawartością wilgoci w materiale odpowiadającą 20°C i wilgotności względnej

otaczającego powietrza przekraczającej 85% tylko przez kilka tygodni w roku; w klasie tej przeciętna zawartość

wilgoci w większości gatunków drewna iglastego nie przekracza 20%,

Budynki mało- i średniokubaturowe z drewna i materiałów drewnopochodnych

klasa 3. użytkowania odpowiada warunkom powodującym wilgotność drewna wyższą niż w klasie 2.

użytkowania; klasa ta dotyczy tylko wyjątkowych przypadków konstrukcji.

Jeżeli kombinacja obciążeń zawiera oddziaływania należące do różnych klas trwania obciążenia, wartość k

mod

należy przyjmować odpowiednio do oddziaływania w najkrótszym czasie trwania; np. dla kombinacji obciążeń

stałego i krótkotrwałego przyjmuje się wartość k

mod

jak dla obciążenia krótkotrwałego.

2. Współczynniki modyfikujące wytrzymałość w klasach użytkowania i w klasach trwania obciążenia

k

mod -

współczynnik modyfikujący wytrzymałość z uwagi na czas trwania obciążenia i wilgotność.

Jeżeli kombinacja obciążeń składa się z oddziaływań należących do różnych klas trwania obciążenia, to należy

wybrać taką wartość współczynnika

k

mod

, która odpowiada oddziaływaniu krótszemu, np. dla kombinacji

działanie stałe i działanie krótkotrwałe należy zastosować wartość

k

mod

odpowiadającą działaniu

krótkotrwałemu.

W przypadku połączeń elementów wykonanych z materiałów o różnym wpływie czasu na ich

właściwości,nośność obliczeniową należy określać, stosując współczynnik modyfikujący

k

mod

wyznaczany ze

wzoru:

k

mod

=

gdzie:

k

mod,1

i

k

mod,2

– współczynniki modyfikujące dla obu elementów drewnianych.

k

def

– współczynnik dla drewna i materiałów drewnopochodnych, oraz złączy

W przypadku połączeń elementów wykonanych z materiałów o jednakowym wpływie czasu na ich właściwości,

wartość

k

def

należy podwoić.

W przypadku połączeń dwóch elementów wykonanych z materiałów o różnym wpływie czasu na ich

właściwości, przemieszczenie końcowe należy określać stosując współczynnik odkształcenia

k

def

wyznaczony

ze wzoru:

k

def

= 2,0

gdzie:

k

def,1

i k

def,2

– współczynniki odkształcenia obu elementów.

Dla wbudowanego drewna o wilgotności równej lub bliskiej punktowi nasycenia włókien które może ulec

wysuszeniu pod obciążeniem, wartości

k

def

należy powiększyć o 1,0.

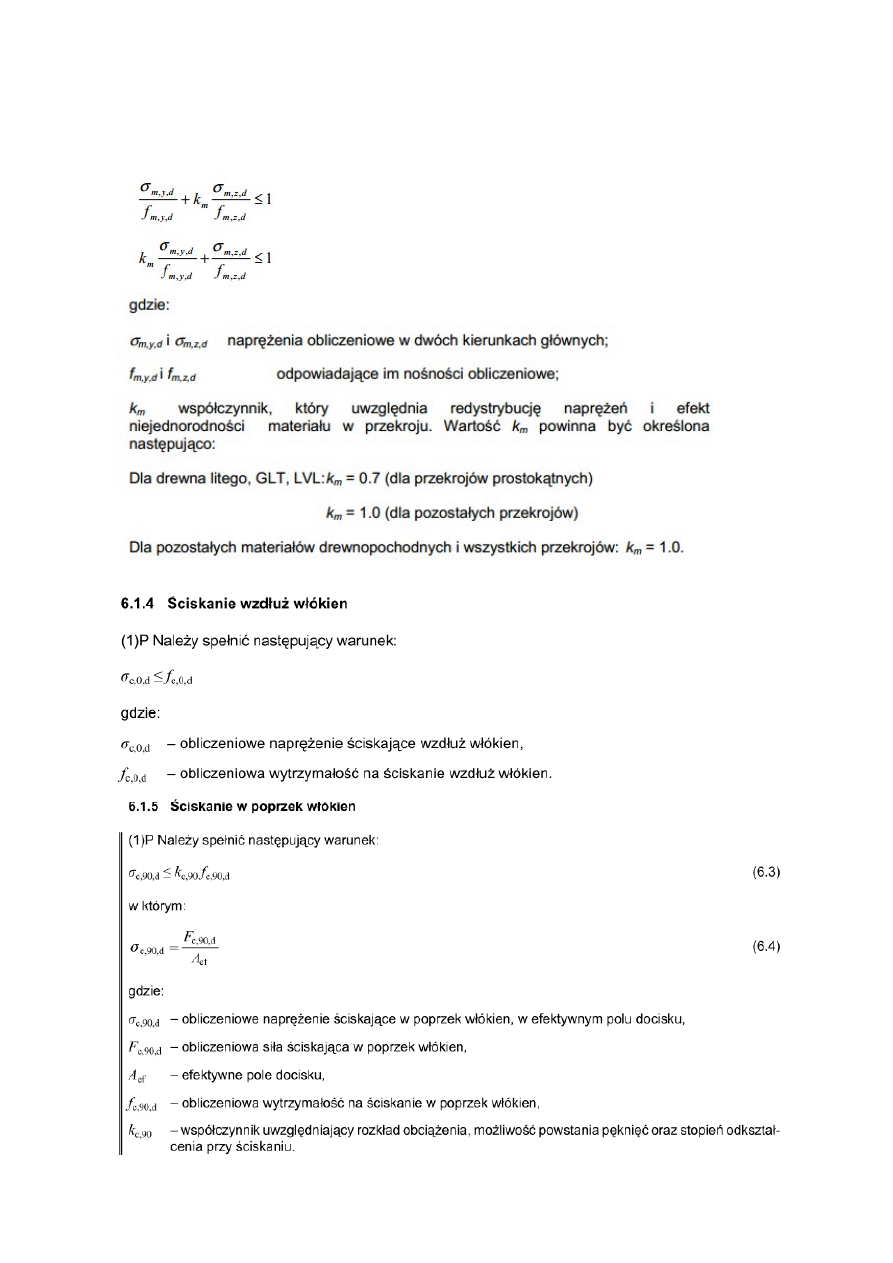

3. Nośność zginanych elementów

Elementami w przeważającej mierze zginanymi są belki. Momenty zginające w belce

powstają od obciążeń działających w jednej lub dwóch płaszczyznach.

•

Muszą być spełnione dwa warunki:

4. Nośność ściskanych elementów litych.

5. Rodzaje łączników – gwoździe, sworznie, blachy (jedno,-dwucięte-rys.).; trwałość

łączników; model zniszczenia.

Złącza w konstrukcjach drewnianych można podzielić na podatne i niepodatne. Podatne to

złącza z łącznikami mechanicznymi (stalowymi), jak śruby, gwoździe, płytki zębate itp., a

niepodatne- złącza klejone.

Połączenia tradycyjne

- Złącza ciesielskie są używane szczególnie w wiązarach dachowych. Mają niewielką

nośność i ich wykonanie jest pracochłonne (złącza na czopy i gniazda, nakładki proste, zamki

ukośne).

Połączenia na

klej

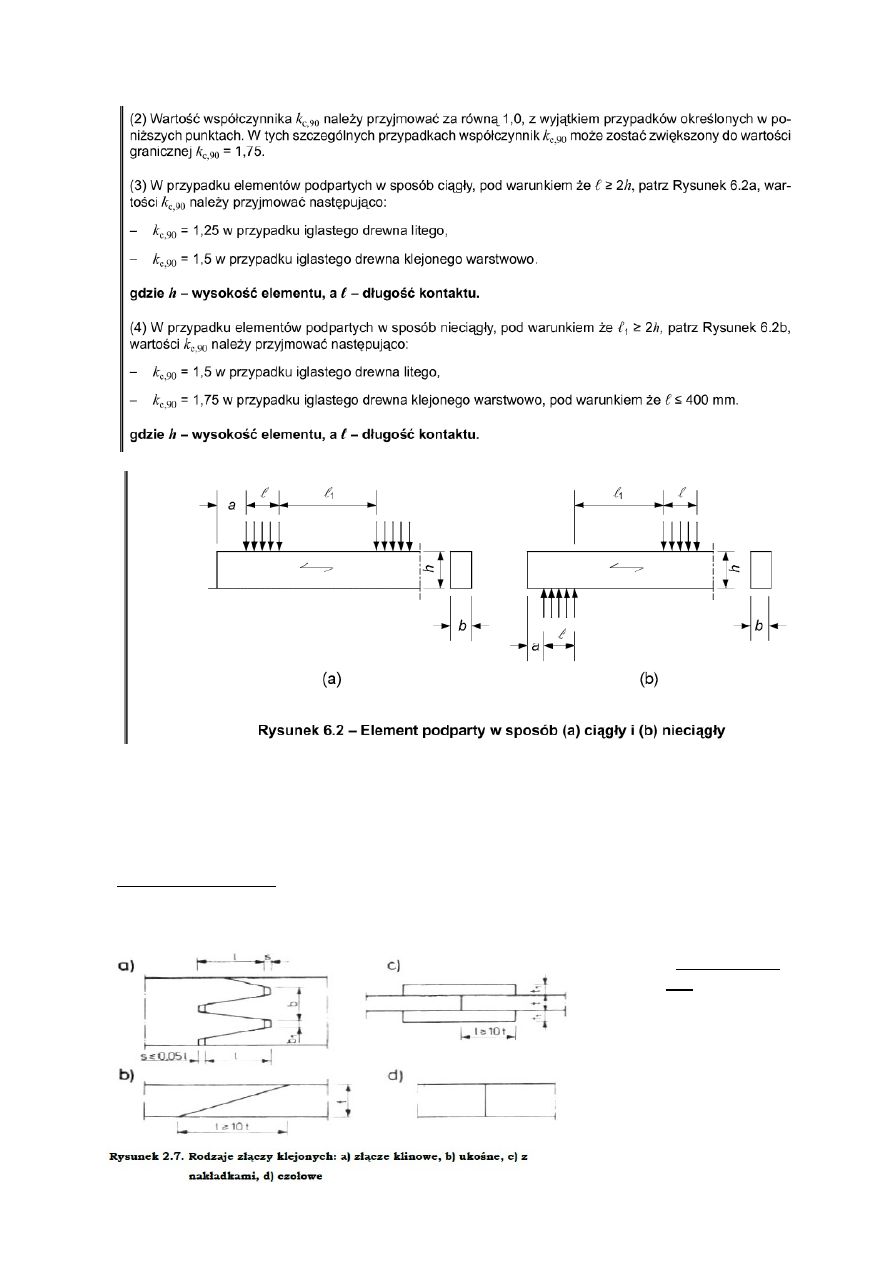

Złącza klejone

klinowe,

ukośne,

nakładkowe i

czołowe.

Złącza na płytki kolczaste

Są wykonywane z cienkiej, ocynkowanej blachy stalowej, z jednostronnie wytłoczonymi

kolcami. Są trzy typy tych płytek: GN14, GN18, GN20. Kolce są nachylone do pow. płytki

pod kątem 90stopni. Długości kolców i grubości blach są różne dla każdego typu płytki.

Łączniki gwoździowe Menig

Łączniki tego typu wykonuje się z porowatego tworzywa, w którym osadzono gwoździe (ok.

20000 gwoździ na 1m

2

).

Złącza na pierścienie zębate Geka i Bistyp.

Płytki i grubości 3mm, z obustronnie rozmieszczonymi kolcami. Minimalna średnica ma

50mm, a maksymalna- 115mm.

Złącza na zszywki

Powinny odpowiadać następującym

wymaganiom:

-być wykonane z drutu stalowego

średnicy 1,2mm o wytrzymałości na

rozciąganie R=600-800 Mpa,

zabezpieczonego przed korozją przez

ocynkowanie,

-kształt i wymiary zszywek powinny

być zgodne z rysunkiem

Połączenia na gwoździe

Gwoździe wykonuje się z drutu

przeciąganego na zimno. Na

konstrukcje drewniane należy

stosować gwoździe o przekroju

okrągłym, kwadratowym lub

trójkątnym skręcanym.

Średnica gwoździa powinna

wynosić 1/6- 1/11 grubości

cieńszego z łączonych

elementów.

Połączenia na śruby i wkręty

Są stosowane w stykach i

węzłach konstrukcji

drewnianych, przeciwdziałają

wzajemnym przesunięciom

łączonych elementów, przy czym

siły mogą być zmiennego znaku.

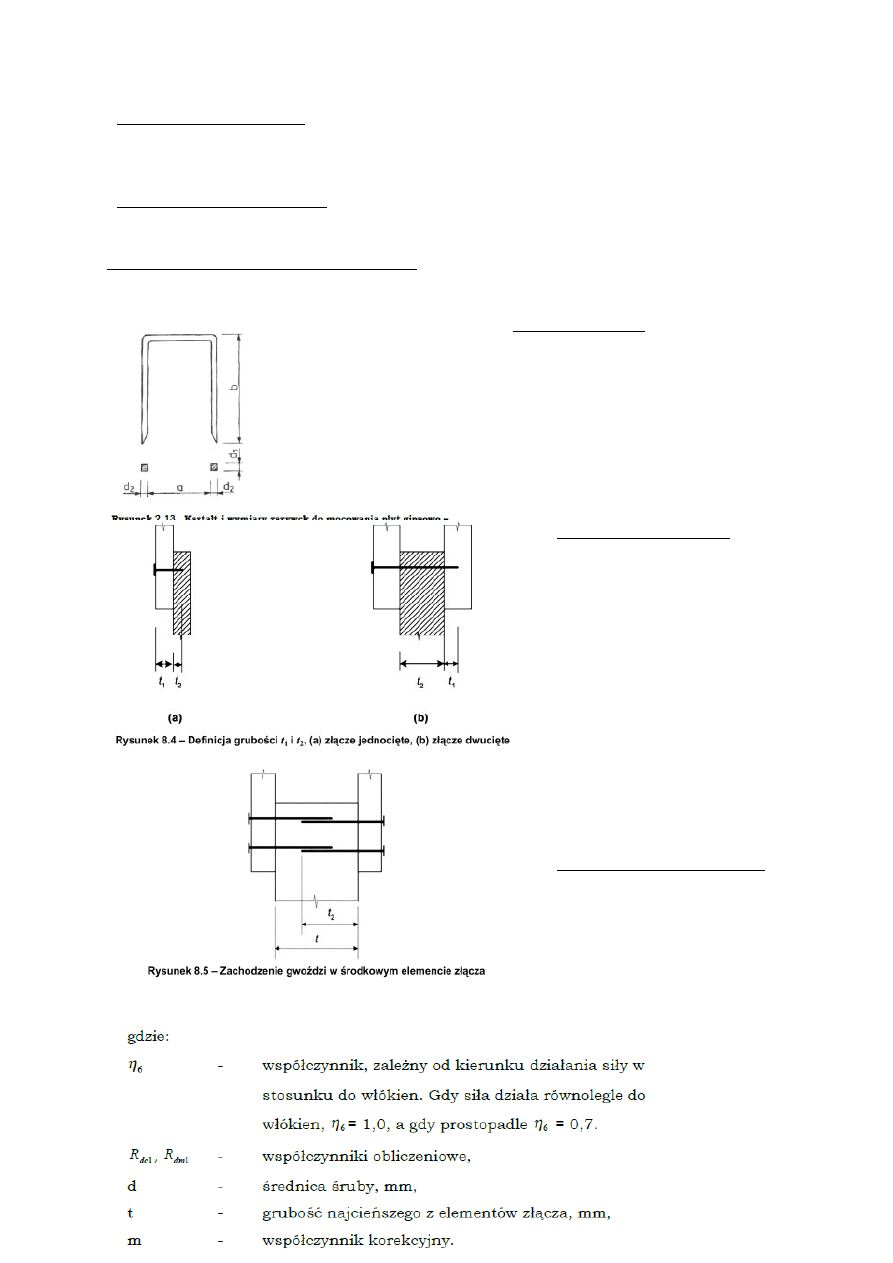

Nośność jednego cięcia śruby pracującej na zginanie i docisk przyjmuje się jako mniejszą z

dwóch wartości:

-ze względu na docisk

-ze względu na zginanie

Połączenia na sworznie stalowe

Wykonywane są najczęściej z prętów stalowych ze stali węglowej walcowanej o przekroju

okrągłym i średnicy 10 ÷ 24 mm. Sworznie umieszczane są w złączach według układu

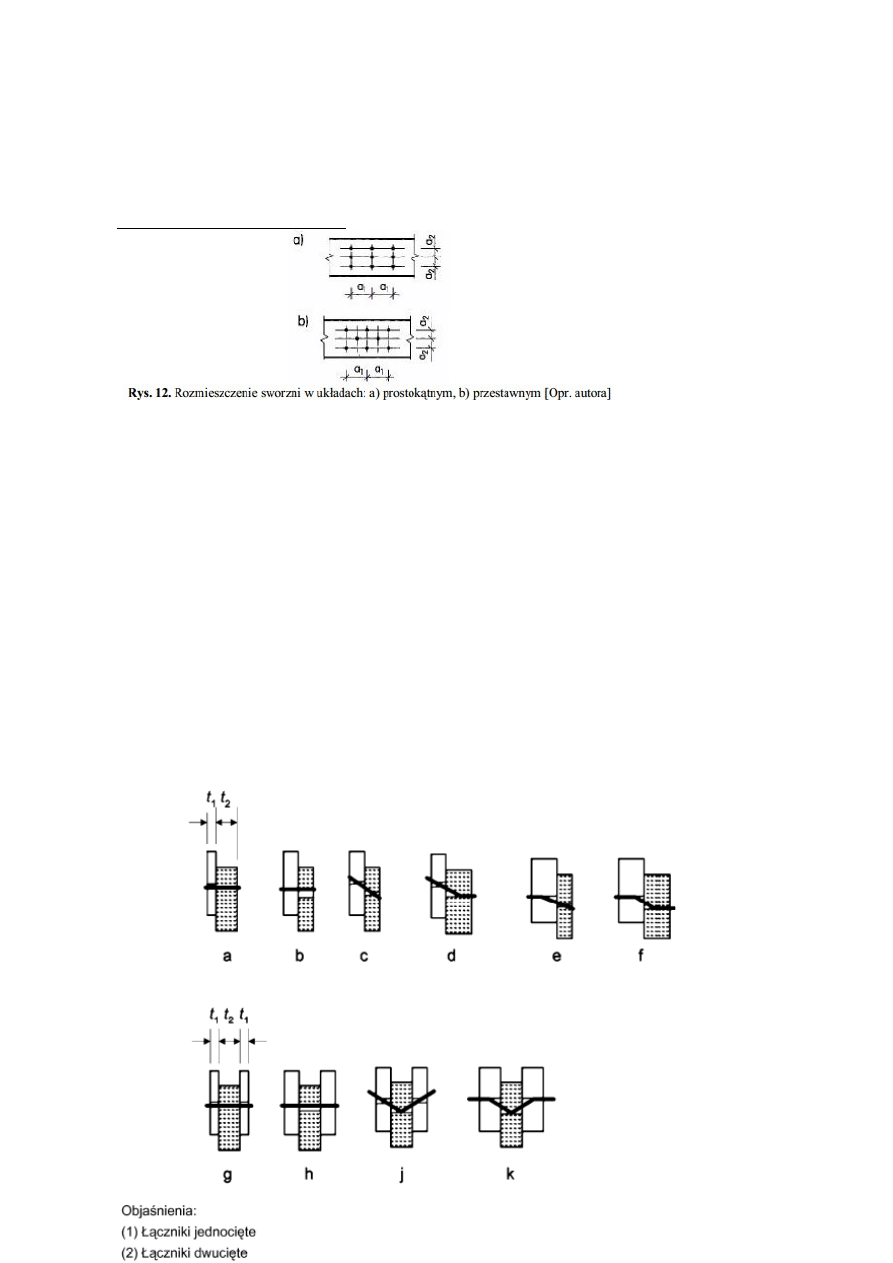

prostokątnego lub przestawnego.

Długość sworznia powinna być większa od całkowitej szerokości łączonych elementów o 10

÷ 20mm a średnica nie powinna być mniejsza niż 1/20÷1/30 jego długości. Końce sworzni

powinny być oszlifowane, aby uniknąć kaleczenia drewna. Sworznie powinny dokładnie

przylegać do ścianek otworu. Uwzględnia się je w obliczeniach nośności złącza, jeżeli są

osadzone w otworach o średnicy 0,9 d .

W złączach rozciąganych, z każdej strony styku liczba sworzni nie powinna być mniejsza

niż 4 (w dwóch szeregach i dwóch rzędach). W węzłach dźwigarów kratowych nie może być

mniej niż 2 sworznie. Natomiast w złączach rozciąganych co najmniej 25% sworzni należy

zastąpić śrubami ściągającymi o tej samej średnicy co sworznie. W złączach z nakładkami

stalowymi 50% łączników powinny stanowić śruby ściągające. W każdym przypadku ilość

śrub ściągających nie może być mniejsza niż 3 (dwie śruby przy końcach nakładek i jedna

przy styku). W złączach ściskanych należy stosować minimum po 2 śruby ściskające po

każdej stronie styku.

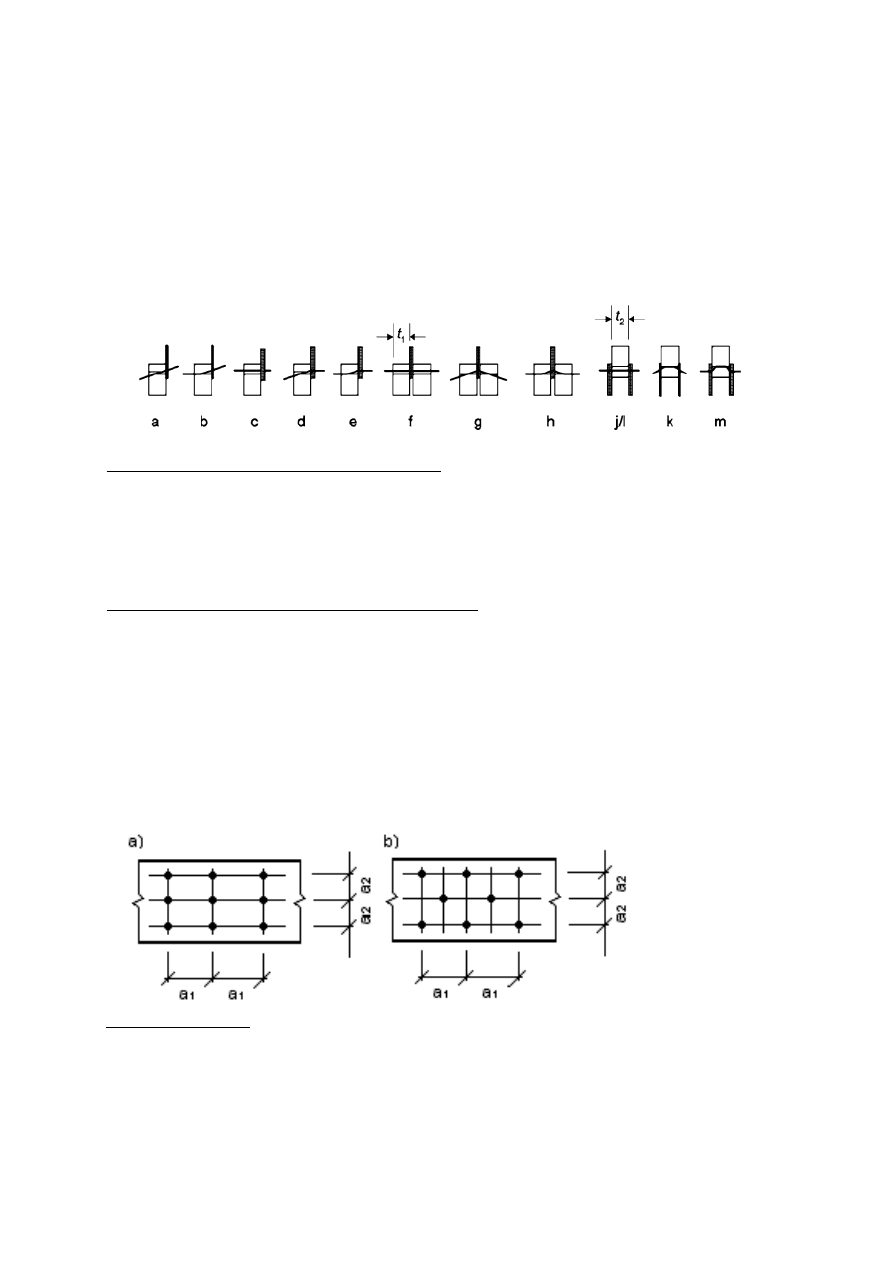

Rodzaje zniszczeń złączy elementów z drewna i płyt drewnopochodnych:

Rodzaje zniszczeń w złączach stal-drewno:

6.

Połączenia na gwoździe

– Jedno z najbardziej popularnych połączeń stosowanych w konstrukcjach

drewnianych .

Do złączy konstrukcyjnych należy stosować gwoździe o przekroju trzpienia okrągłym,

kwadratowym i/lub trójkątnym. Połączenie jest utrzymywane dzięki siłom tarcia działającym wzdłuż osi

gwoździa oraz dzięki sztywności trzpienia. Gwozdzie wykonywane są ze stalowego pręta walcowanego

Średnica gwoździ w połaczeniach powinna wynosić:

- w elementach drewnianych złączy:

od 1/6 do 1/11 grubości najcieńszego elementu złącza,

- w elementach złączy z twardych płyt pilśniowych oraz ze sklejki o grubości do 8 mm:

d 2 mm do 4 mm,

- w elementach złączy ze sklejki o grubości ponad 8 mm:

od 2,5 mm do 4,0 mm,

- w elementach złączy z płyt wiórowych o grubości do 25 mm - od 2,5 mm do 5,0 mm.

Ogólne zasady stosowane przy połączeniach na gwoździe :

Otwory na gwoździe należy nawiercać w drewnie o gęstości charakterystycznej ρ

k

> 500 kg / m

3

.

Średnica nawierconego otworu nie powinna być większa niż 0,8 d.

Dla gwoździ gładkich głębokość zakotwienia powinna wynosić min. 8 d.

Dla gwoździ pierścieniowych i śrubowych głębokość zakotwienia powinna wynosić co najmniej 6 d.

Minimalna liczba gwoździ w złączu powinna wynosić 2.

Gwoździe wbijane wzdłuż włókien należy uważać za niezdolne do przenoszenia sił.

Dla obciążenia stałego oraz długotrwałego nie należy stosować gwoździ obciążonych osiowo.

Nie uwzględnia się nośności gwoździ na wyciąganie przy wbijaniu ich w czoło elementu oraz gdy zachodzi

możliwość obciążeń dynamicznych.

Gwoździe wbija się według układu prostokątnego lub przestawionego.

7.

Połączenia na śruby

. Połączenia na śruby w konstrukcjach drewnianych stosowane jest w typowych

połączeniach zakładkowych takich jak krokiew jętka ,czy połączenie murłaty z wieńcem zelbetowym lub

połączeniach stal-drewno .Śruba pracuje jako element ścinany , jedno lub dwu-cięta , lub zginany jak w

połączeniu sworzniowym.

*Do wykonywania złączy śrubowych należy stosować śruby o średnicy min. 10 mm znormalizowanych przez

PKN.

*Śruby w złączach należy osadzać w otworach o średnicy wielkości około 0,97 średnicy śruby.

*Wilgotność elementów drewnianych łączonych na śruby nie powinna przekraczać 18%. Wilgotność materiałów

drewnopochodnych nie powinna przekraczać 10 %.

*Przy połaczeniach śrubowych należy stosować ,stalowe podkładki zabezpieczające przed zniszczeniem

struktury drewna przy stosowaniu duzego momentu :

Podkładki pod główki i nakrętki śrub powinny mieć długość boku lub średnicę co najmniej 3d i grubość min.

0,3d.

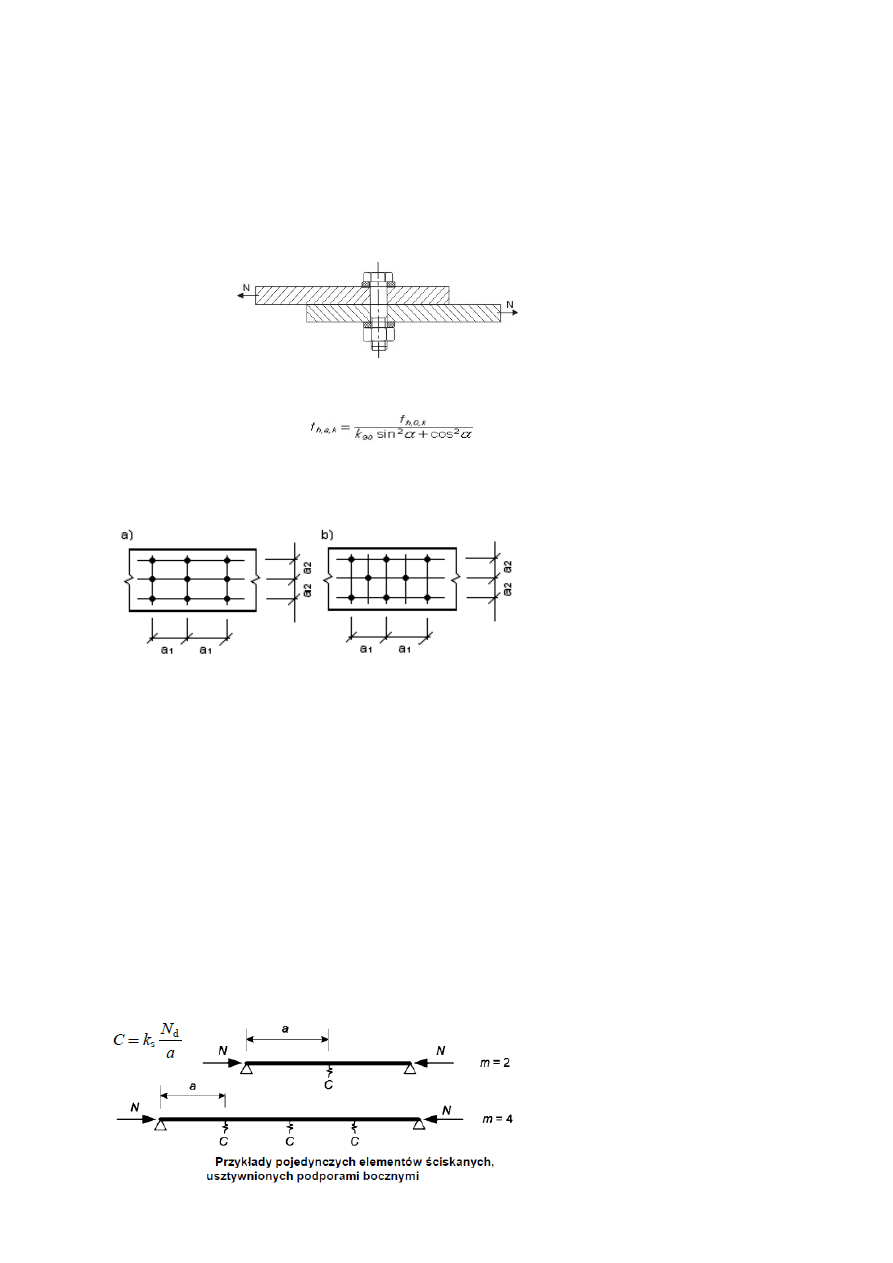

Do obliczania złączy na śruby o średnicy do 30 mm należy stosować następujące wytrzymałości

charakterystyczne na docisk w zależności od kąta nachylenia siły w stosunku do włókien α:

f

h,0,k

= f

h,k

k

90

= 1,35 + 0,015d - dla drewna iglastego

k

90

= 0,90 + 0,015d - dla drewna liściastego

Układy rozmieszczenia śrub przyjmuje się wg rys.

W przypadku śrub obciążonych osiowo:

* Należy sprawdzić nośność śrub na rozciąganie oraz grubość podkładki.

* Naprężenie obliczeniowe na docisk pod podkładką nie powinno przekraczać 1,8 f

c,90,d

.

10. Projektowanie usztywnień ściennych i stropowych

Postanowienia ogólne

Aby zapobiec utracie stateczności lub nadmiernym ugięciom, należy stężać konstrukcje, które nie są

wystarczająco sztywne.

Należy brać pod uwagę naprężenia powodowane niedokładnościami geometrycznymi i konstrukcyjnymi oraz

ugięciami wstępnymi (w tym współudział poślizgu połączeń).

Siły w usztywnieniach należy określać dla najbardziej niekorzystnej kombinacji niedokładności konstrukcyjnych

i ugięć wstępnych.

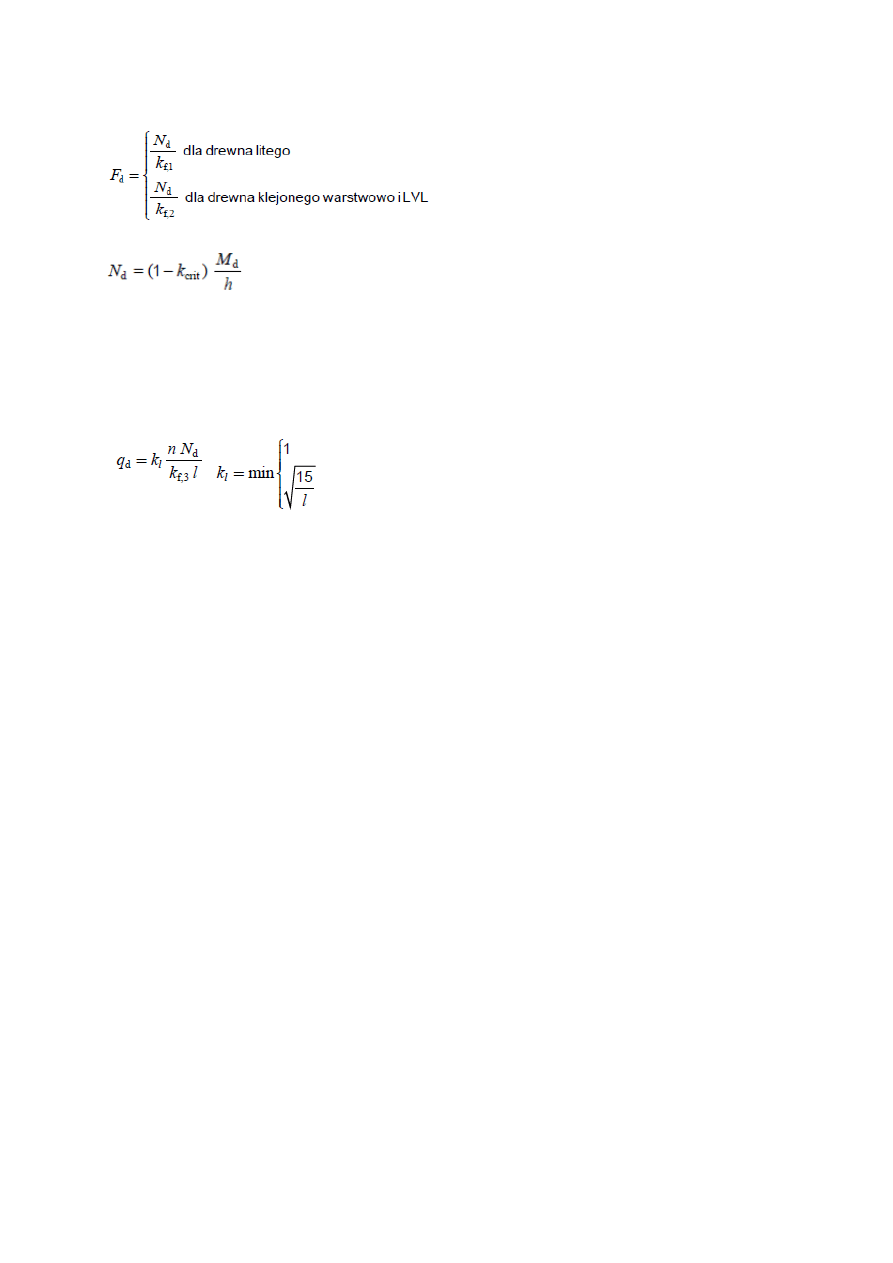

Pojedyncze elementy ściskane

Początkowe odchyłki od prostoliniowości pojedynczych elementów ściskanych, wymagających bocznego

podparcia o rozstawie

a

, nie powinny przekraczać

a

/500 – dla elementów klejonych warstwowo lub

wykonanych z LVL, i

a

/300 – dla innych elementów.

Podatność C każdej podpory pośredniej powinna być nie mniejsza niż

k

s

– współczynnik poprawkowy

N

d

– średnia obliczeniowa siła ściskająca

w elemencie

a

– długość przęsła

Za obliczeniową siłę stabilizującą

F

d

na każdej podporze należy przyjmować

k

f,1

i

k

f,2

są współczynnikami poprawkowymi

Obliczeniową siłę stabilizującą

F

d

dla ściskanej strefy belki o przekroju prostokątnym wyznaczamy:

M

d

- maksimum obliczeniowego momentu zginającego działającego na belkę o wysokości

h.

Usztywnienia zespołu belek lub kratownic

Zespół

n

równoległych elementów, wymagających bocznego podparcia w punktach pośrednich, należy

usztywnić w sposób zapewniający jednoczesne przeniesienie zewnętrznych sił

poziomych (np. wiatr) i przeciwstawienie się równomiernie rozłożonemu obciążeniu wewnętrznemu

q

:

N

d

– średnia obliczeniowa siła ściskająca w elemencie

l

– rozpiętość całkowita usztywnianego zespołu, w m

k

f,3

– współczynnik modyfikujący.

Poziome ugięcie zespołu usztywniającego, spowodowane obciążeniem

q

d

i jakimkolwiek innym obciążeniem

zewnętrznym (np. wiatr), nie powinno przekraczać

l

/500.

Wyszukiwarka

Podobne podstrony:

Pytania konstrukcje drewniane 2

pytania buikd, STUDIA, Polibuda - semestr III, Budownictwo Ogólne I Konstrukcje Drewniane

16. Rodzaje składowisk i rozwiązania konstrukcyjne, Opracowane pytania na egzamin

haran egzamin opracowane pytania

Opracowane pytania BiUD

prawo opracowane pytania egzamin id 3

patomorfologia opracowane pytania opisowe egzamin

2009 teczka, BUDOWNICTWO, Konstrukcje Drewniane, Konstrukcje Drewniane

8 krokiew ugiecie mn, Budownictwo Politechnika Rzeszowska, Rok IV, Konstrukcje Drewniane, drewno mat

1.Rodzaje i geneza gruntów budowlanych, Opracowane pytania na egzamin

IMPREGNACJA, drzewa, konstrukcje drewniane, Technologia

opracowane pytania MSI (1), Studia Zarządzanie PWR, Zarządzanie PWR I Stopień, V Semestr, Modelowani

opracowane pytania od Kolonki II(2)

POSTEPOWANIE EGZEKUCYJNE OPRACOWANE PYTANIA (1)

opracowane pytania metodologia III cz

Projekt konstrukcje drewniane Polak Szlachetko Wywrot

opracowane pytania)

ściąga opracowane pytania z pierwszego koła

więcej podobnych podstron