„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mateusz Zając

Eksploatowanie urządzeń przeładunkowych

342[03].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Stanisław Kwaśniowski

dr inż. Marek Młyńczak

Opracowanie redakcyjne:

dr inż. Mateusz Zając

Konsultacja:

mgr inż. Halina Bielecka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 342[02].Z2.02

„Eksploatowanie urządzeń przeładunkowych”, zawartego w modułowym programie

nauczania dla zawodu technik eksploatacji portów i terminali.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Zasady eksploatacji maszyn

6

4.1.1.

Materiał nauczania

6

4.1.2.

Pytania sprawdzające

10

4.1.3.

Ć

wiczenia

10

4.1.4.

Sprawdzian postępów

11

4.2.

Zasady profilaktyki eksploatacyjnej

12

4.2.1.

Materiał nauczania

12

4.2.2.

Pytania sprawdzające

17

4.2.3.

Ć

wiczenia

17

4.2.4.

Sprawdzian postępów

18

4.3.

Charakterystyka eksploatacyjno-techniczna maszyn transportowych

19

4.3.1.

Materiał nauczania

19

4.3.2.

Pytania sprawdzające

23

4.3.3.

Ć

wiczenia

24

4.3.4.

Sprawdzian postępów

26

4.4.

Klasyfikacja maszyn i urządzeń ładunkowych

27

4.4.1.

Materiał nauczania

27

4.4.2.

Pytania sprawdzające

30

4.4.3.

Ć

wiczenia

30

4.4.4.

Sprawdzian postępów

31

5.

Sprawdzian osiągnięć

32

6.

Literatura

36

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy na temat eksploatacji maszyn

i urządzeń przeładunkowych oraz transportowych.

W poradniku zamieszczono:

1.

wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś mieć

opanowane, aby przystąpić do realizacji programu jednostki modułowej,

2.

cele kształcenia programu jednostki modułowej,

3.

materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia, które

zawierają:

−

wskazówki potrzebne do realizacji ćwiczenia. Jeżeli masz trudności ze

zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela o wyjaśnienie

i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

sprawdzian postępów,

4.

zestaw zadań testowych sprawdzających Twoje opanowanie wiedzy i umiejętności

z zakresu całej jednostki. Zaliczenie tego testu jest dowodem osiągnięcia umiejętności

określonych w programie jednostki modułowej.

Materiał nauczania jednostki modułowej jest bardzo obszerny, dlatego też, aby opanować

kompleksowo zalecany materiał nauczania i wykonać niektóre ćwiczenia, powinieneś

skorzystać z wielu dodatkowych źródeł informacji wskazanych w bibliografii.

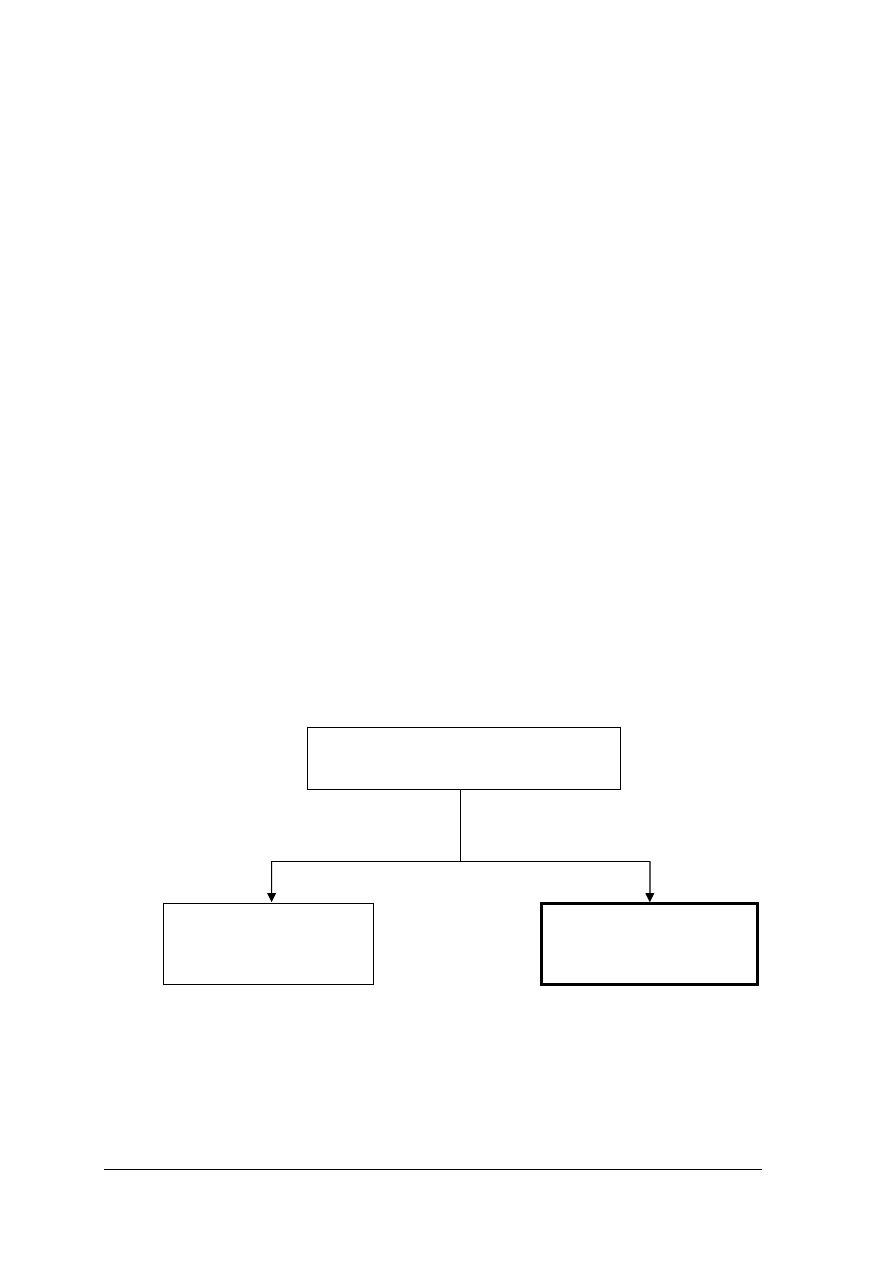

Schemat układu jednostek modułowych

Moduł 342[03].Z2

Transport bliski w portach i terminalach

342[02].Z2.02

Eksploatacja urządzeń

przeładunkowych

342[02].Z2.01

Planowanie systemów

transportu ładunków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować dostępność transportową portów i terminali,

−

scharakteryzować systemy zarządzania portami i terminalami,

−

scharakteryzować elementy procesu transportowego,

−

przeanalizować usługi w portach i terminalach,

−

klasyfikować magazyny oraz ich wyposażenie,

−

obliczać koszty przeładunku, operacji magazynowych i obsługi podróżnych,

−

stosować przepisy prawa dotyczące pracy portów i terminali oraz składowania ładunków,

−

organizować obsługę samochodów, wagonów kolejowych, statków morskich, żeglugi

ś

ródlądowej oraz statków powietrznych w portach i terminalach,

−

określić budowę środków transportu oraz ich parametry techniczno-eksploatacyjne,

−

dobrać technologie składowania, przeładunku i przewozu wybranych ładunków

masowych i drobnicowych,

−

sporządzić plany ładunkowe: statku morskiego, samochodu ciężarowego, wagonu

kolejowego,

−

dokonać podstawowych obliczeń techniczno-technologicznych ciągów ładunkowych

(zdolność przeładunkowa, liczba urządzeń przeładunkowych),

−

scharakteryzować obsługę przeładunkową statków, wagonów i samochodów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować zasady eksploatacji urządzeń transportu bliskiego,

−

określić podstawy technicznej eksploatacji urządzeń transportowych i obiektów

technicznych,

−

scharakteryzować budowę i charakterystyki techniczno-eksploatacyjne urządzeń

transportu bliskiego specjalistycznych terminali przeładunkowych,

−

scharakteryzować elementy mechanizmów w urządzeniach transportu bliskiego w portach

i terminalach,

−

odczytać rysunki mechanizmów urządzeń transportu bliskiego,

−

odczytać schematy instalacji elektrycznych i elektronicznych oraz rozróżnić rodzaje

obwodów w instalacjach elektrycznych urządzeń transportu bliskiego w portach

i terminalach,

−

określić rolę i rodzaj elementów elektronicznych stosowanych w budowie urządzeń

transportu bliskiego w portach i terminalach,

−

rozróżnić podstawowe mechanizmy napędowe, części przesuwane oraz mechanizmy

ruchu postępowego i obrotowego urządzeń transportu wewnętrznego,

−

wyjaśnić budowę, zasadę działania i przeznaczenie typowych urządzeń transportu

bliskiego stosowanych w portach i terminalach,

−

scharakteryzować parametry użytkowania, parametry diagnostyki i zagadnienia

niezawodnościowe urządzeń i obiektów technicznych,

−

określić zasady użytkowania maszyn i urządzeń,

−

kontrolować stan techniczny urządzeń transportu wewnętrznego w portach i terminalach

oraz ich zespołów i elementów, z zastosowaniem metod diagnozowania i weryfikacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1

Zasady eksploatacji maszyn

4.1.1. Materiał nauczania

Systemy eksploatacji charakteryzują się wielopoziomową strukturą zarządzania.

Najistotniejszym problemem kierowania eksploatacją urządzeń jest zorganizowanie takiego

systemu zbierania i przetwarzania informacji o stanie procesu eksploatacji, aby umożliwiał na

bieżąco aktualizowanie planu eksploatacji, stosownie do stanu procesu eksploatacji

i wymagań jego otoczenia.

Użytkowanie

Czas użytkowania to czas w którym urządzenie jest wykorzystywane w celu zaspokajania

potrzeb ludzkich. Budowa i przeznaczenie urządzeń powoduje, że dla poszczególnych

rodzajów urządzeń wyróżnia się charakterystyczne rodzaje użytkowania. Klasyfikacja

rodzajów użytkowania zależy także od celu działania oraz przedmiotu działania.

W systemach, w których liczność zbiorów oraz stopień złożoności użytkowanych

urządzeń jest małe, zbieranie i przetwarzanie informacji może być prowadzone metodami

tradycyjnymi. Sytuacja ulega zmianie jeśli użytkowana jest liczba grupa urządzeń o złożonej

strukturze, realizująca wiele zadań. Duża ilość informacji, na podstawie których podejmuje

się decyzje dotyczące użytkowania, wymaga zastosowania techniki przetwarzania.

Zastosowanie tej techniki związane jest z pewnymi przedsięwzięciami, z których

najważniejsze to:

−

analiza i wybór informacji o użytkowaniu;

−

opracowanie ujednoliconych wzorów dokumentów służących do zbierania informacji;

−

opracowanie kodów informacyjnych;

−

opracowanie koncepcji przetwarzania (wybór programu, postać wyników, itp.).

Wybór informacji polega na przeanalizowaniu procesu i przyjęciu informacji, które

najpełniej opisują proces użytkowania, a jednocześnie nie powtarzają się. Informacje

te nazywa się danymi o procesie.

Opracowanie ujednoliconych wzorów dokumentów ma na celu wyeliminowanie

nadmiaru dokumentów. Przykładami wzorów dokumentu, które mogą być wykorzystywane

w badaniach procesu użytkowania są: karta informacyjna, książka rejestracji pracy,

przestojów, uszkodzeń i napraw urządzeń mechanicznych..

W procesie sterowania użytkowaniem urządzeń wyróżnia się cztery podstawowe fazy,

przy czym w każdej z nich muszą być wykonane ściśle określone czynności, składające się

na elementarny cykl decyzyjny:

1)

Ewidencjonowanie informacji o wszystkich istotnych obecnych i przeszłych zdarzeniach

rozpatrywanego procesu użytkowania oraz opisujących warunki, w których przebiega

użytkowanie. Ewidencjonowane informacje stanowią zarówno dokumentacje stanu

aktualnego jak też charakteryzują zmiany osiągnięte w wyniku realizacji decyzji

podjętych w minionym okresie użytkowania.

2)

Prognozowanie ekonomicznej efektywności dokonywana według przyjętych kryteriów

w toku przetwarzanych danych źródłowych.

3)

Prognozowanie

ekonomicznej

efektywności

różnych

wariantów

użytkowania,

zmierzających do utrzymania lub poprawy osiąganych wyników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4)

Optymalizacja decyzji przy założonych warunkach i kryteriach oraz przekazywanie

decyzji do realizacji. W prostych przypadkach optymalizacja polega na wykorzystywaniu

ustalonych

uprzednio

zależności

prognostycznych.

W

przypadkach

bardziej

skomplikowanych konieczne jest dokonanie wyboru spośród zestawu wariantów

decyzyjnych, przy wykorzystaniu metod optymalizacyjnych.

W procesie sterowania użytkowaniem decyzje opracowywane są na ogół okresowo, przy

czym dąży się do tego, aby częstość podejmowania decyzji była możliwie największa. Znając

możliwości techniczne urządzeń do przetwarzania informacji oraz częstość i wielkość zmian

parametrów charakteryzujących proces użytkowania dobiera się pewien optymalny przedział

czasowy między kolejnymi decyzjami.

Podejmowane decyzje mają na celu polepszenie oraz uporządkowanie procesu przez

poprawianie warunków użytkowania, osiągnięcie wymaganych wartości wskaźników

eksploatacyjnych, eliminowanie czynników zakłócających.

Obsługiwanie

Przez obsługiwanie urządzeń rozumie się wykonywanie na nich procesów technicznych

mających na celu podwyższaniu wartości użytkowej urządzenia. Obsługiwanie nie zapobiega

procesowi starzenia się obiektu technicznego.

Do procesu obsługiwania można zaliczyć:

1)

czynności profilaktyczno-zapobiegawcze, których zadaniem jest podtrzymywanie

czynności użytkowych obiektu,

2)

naprawy, których zadaniem jest odtworzenie własności użytkowych.

Celem obsługi profilaktycznej jest zabezpieczenie urządzenia przed przedwczesnym

uszkodzeniem i przedłużenie okresu jego zdatności przez usuwanie skutków zużycia jego

elementów oraz stosowanych materiałów eksploatacyjnych. Producenci urządzeń określają dla

swoich wyrobów normy przebiegów (czasy pracy, cykliczność zadziałań, itp.) między

obsługami, jak również zakres czynności, lub inaczej, spektrum i częstość obsług

technicznych. Dla każdego urządzenia eksploatowanego w określonych warunkach

eksploatacji częstość obsługi technicznej jest stała.

Częstość ta może być zakłócona, gdy spełnione są równocześnie dwa warunki:

−

zakłócony zakres pracy między obsługami,

−

zakłócony okres czasu między obsługami.

Istnieją pewne ogólne zasady tworzenia cykli obsługowych. Są one ustalone ze względu

na typ urządzenia należącego do pewnej grupy klasyfikacyjnej.

Obsługi odtwarzające stan zdatności są nazywane często naprawami bieżącymi.

Zgłoszenia do tych obsług następują na skutek pojawiania się losowych uszkodzeń elementów

układów urządzenia wykrytych podczas obsługi profilaktycznej lub w procesie użytkowania.

Zakres naprawy bieżącej jest charakterystyczny dla:

−

danego urządzenia – nie dla jego rodzaju, marki i typu, ale także szeroko pojętej jakości

(konstrukcji technologii produkcji, eksploatacji),

−

eksploatatora dobierającego urządzenie do określonych warunków eksploatacji,

tzn. użytkowania i obsługiwania,

−

polityki eksploatacyjnej.

W procesie eksploatacji urządzeń zachodzą nieodwracalne zmiany ich własności

fizycznych, nazywane ogólnie starzeniem. Zmiany te są spowodowane przebiegiem

wewnętrznych procesów roboczych oraz oddziaływaniem wymuszeń wewnętrznych.

Intensywność przebiegu procesu starzenia fizycznego zależy od cech konstrukcyjnych

i technologicznych urządzenia, od jakości produkcji i warunków w jakich jest ono

eksploatowane. Urządzenie należące do tej samej grupy, lecz których jakości wykonania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

i warunki eksploatacyjne są zróżnicowane, starzeją się z różną intensywnością. W wyniku

tego procesu występują uszkodzenia tworzące losowy strumień zgłoszeń do napraw

bieżących. Proces zgłoszeń do napraw bieżących może być analizowany na poziomie:

−

systemu eksploatacji, użytkowania, obsługiwania,

−

urządzenia,

−

zespołu urządzenia,

−

układu urządzenia,

−

elementu urządzenia.

W zależności od tego, co jest przedmiotem działania, można przyporządkować

mu charakterystyczne obsługi, określane na podstawie następujących kryteriów klasyfikacyjnych:

−

chwile występowania,

−

krotność występowania,

−

okresowość występowania,

−

cel obsługiwania,

−

stan techniczny urządzenia.

Na tej podstawie można wyróżnić następujące rodzaje obsług:

−

codzienna,

−

techniczna,

−

gwarancyjna,

−

konserwacyjna,

−

sezonowa,

−

bieżąca,

−

naprawa główna,

−

obsługa diagnostyczna (kontrola stanu),

−

transportowa,

−

magazynowanie, przechowywanie.

Uzupełnieniem czynności obsługowych jest wymiana zapobiegawcza. Dokonuje

się jej dla urządzenia, układu lub elementu. Polega ona na zabezpieczeniu systemu przed

uszkodzeniem oraz wtórnymi jego skutkami technicznymi i ekonomicznymi. Uzasadnieniem

takiej polityki odnowy jest:

−

korzyść ekonomiczna spowodowana zmniejszeniem kosztów jednostkowych eksploatacji

lub zysk spowodowany skróceniem czasu obsługi,

−

rosnąca intensywność uszkodzeń wymienianego układu lub elementu,

−

przedłużanie okresu pracy urządzenia.

Gotowość techniczna

Czas odnowy urządzenia technicznego jest istotnym parametrem eksploatacyjnym.

Występują takie przypadki, gdy czas odnowy jest porównywalny z czasem poprawnej pracy

obiektu. Jest tak dlatego, że na czas obsługiwania może się składać wiele elementów. Czas

rzeczywistej odnowy obiektów jest bardzo ważnym fragmentem procesu eksploatacji, nawet

wtedy, gdy czas odnowy jest krótki. Wynika to z zakłócania procesu użytkowania przez każde

uszkodzenie i związaną z nim odnowę. W celu jak największego złagodzenia tych

niepożądanych zakłóceń niezbędne jest zbieranie informacji o charakterze i przebiegu odnów

oraz uwzględnienie tych informacji w sterowaniu procesem eksploatacji. Dlatego też

pomijanie czasu trwania odnowy często jest niecelowe lub wręcz niedopuszczalne.

Przy dalszym rozważaniu procesu eksploatacji będę brał pod uwagę proces odnowy ze

skończonym czasem trwania odnowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Podstawowym wskaźnikiem niezawodności obiektu uczestniczącego w procesie odnowy

ze skończonym czasem odnowy jest współczynnik gotowości k

g

(t). Jest on równy

prawdopodobieństwu tego, że w chwili t obiekt znajduje się w stanie zdatności. Dla danej

chwili t współczynnik gotowości k

g

(t) wyraża więc stopień gotowości obiektu do wykonania

postawionego przed nim zadania.

Struktury niezawodności

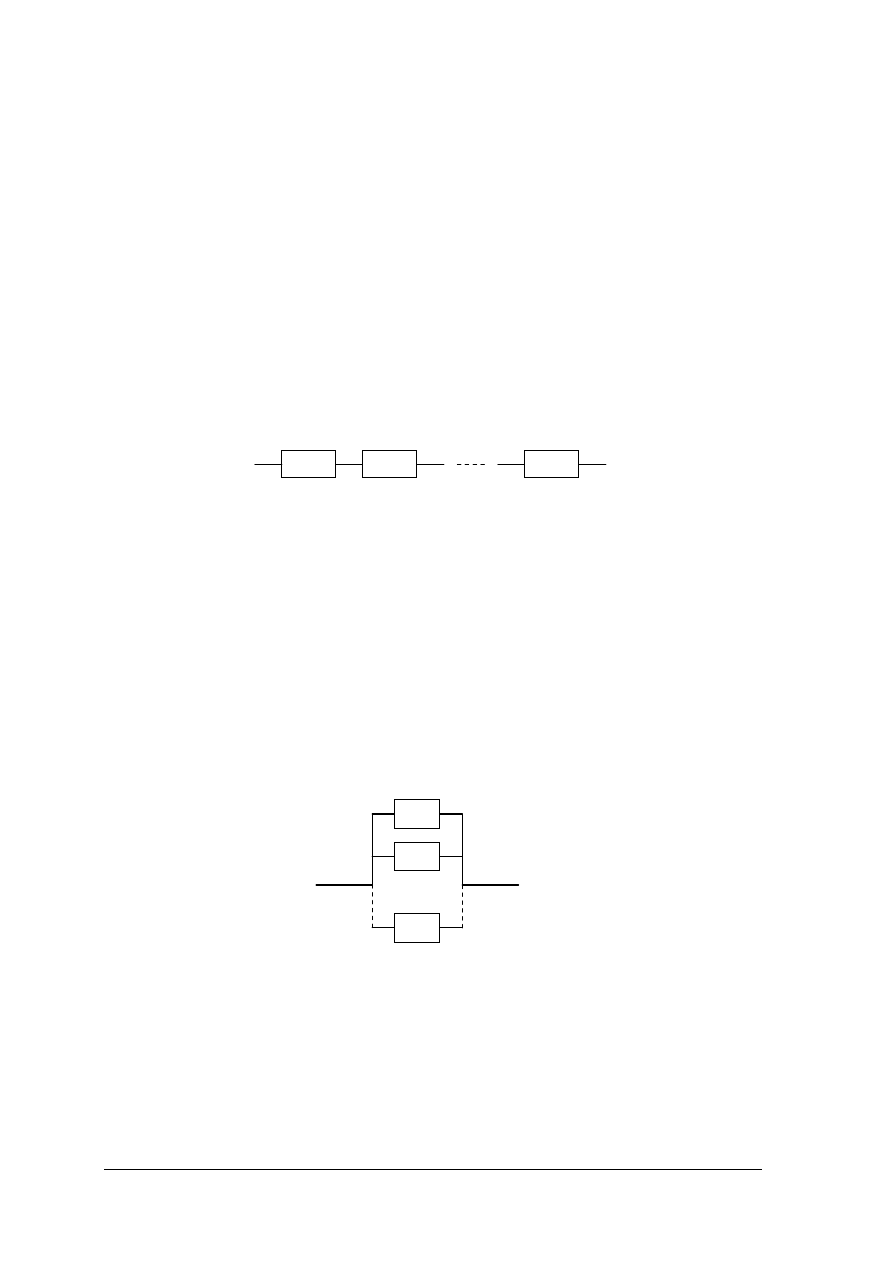

System charakteryzuje się strukturą szeregową, jeżeli uszkodzenie dowolnego elementu

powoduje uszkodzenie systemu. Ilustrację takiej struktury przedstawiono na rysunku 1.

Z definicji systemu szeregowego wynika, że jest on zdatny wtedy, gdy wszystkie jego

elementy są zdatne. Intensywność uszkodzeń systemu o strukturze szeregowej jest sumą

intensywności uszkodzeń wszystkich elementów tego systemu. Dla struktury szeregowej

współczynnik gotowości określa się jako iloczyn gotowości wszystkich urządzeń w skład

systemu:

∏

=

=

n

i

i

A

A

1

gdzie:

A – ,

A

i

– .

Rys. 1. Struktura szeregowa [opracowanie własne]

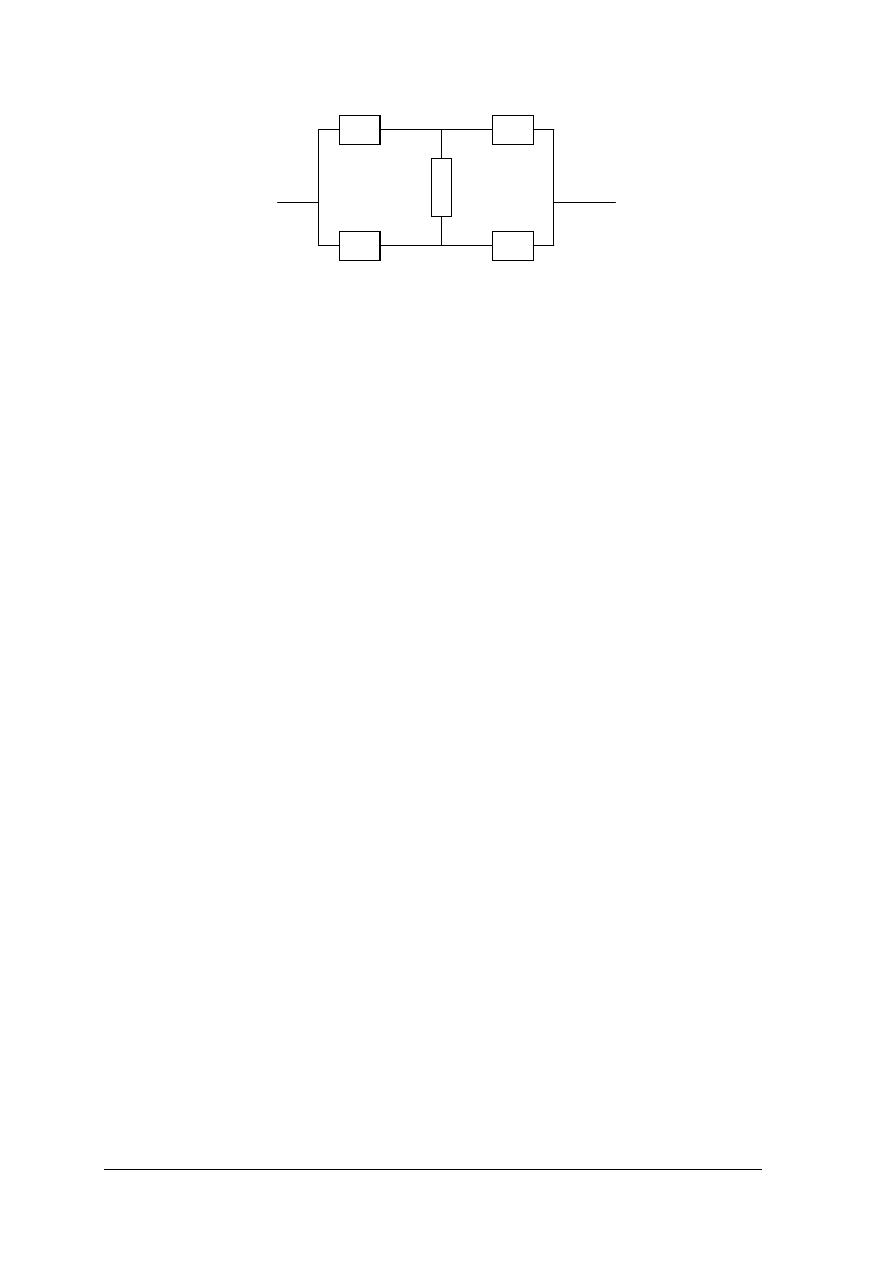

System ma strukturę równoległą jeśli jest on zdatny wówczas, gdy przynajmniej jeden

jego element jest zdatny. Przykład takiej struktury przedstawiono na rysunku 2.

Z równoległym połączeniem elementów mamy doi czynienia wtedy, kiedy wszystkie elementy

wykonują to samo zadanie. Zadanie będzie wykonane, gdy przynajmniej jeden element

systemu wykona swoje zadanie. System o strukturze równoległej jest niezdatny, kiedy

wszystkie jego elementy są niezdatne. Gotowość struktury równoległej oblicza się

w następujący sposób:

∏

=

−

−

=

n

i

i

A

A

1

)

1

(

1

.

Rys. 2. Struktura równoległa [opracowanie własne]

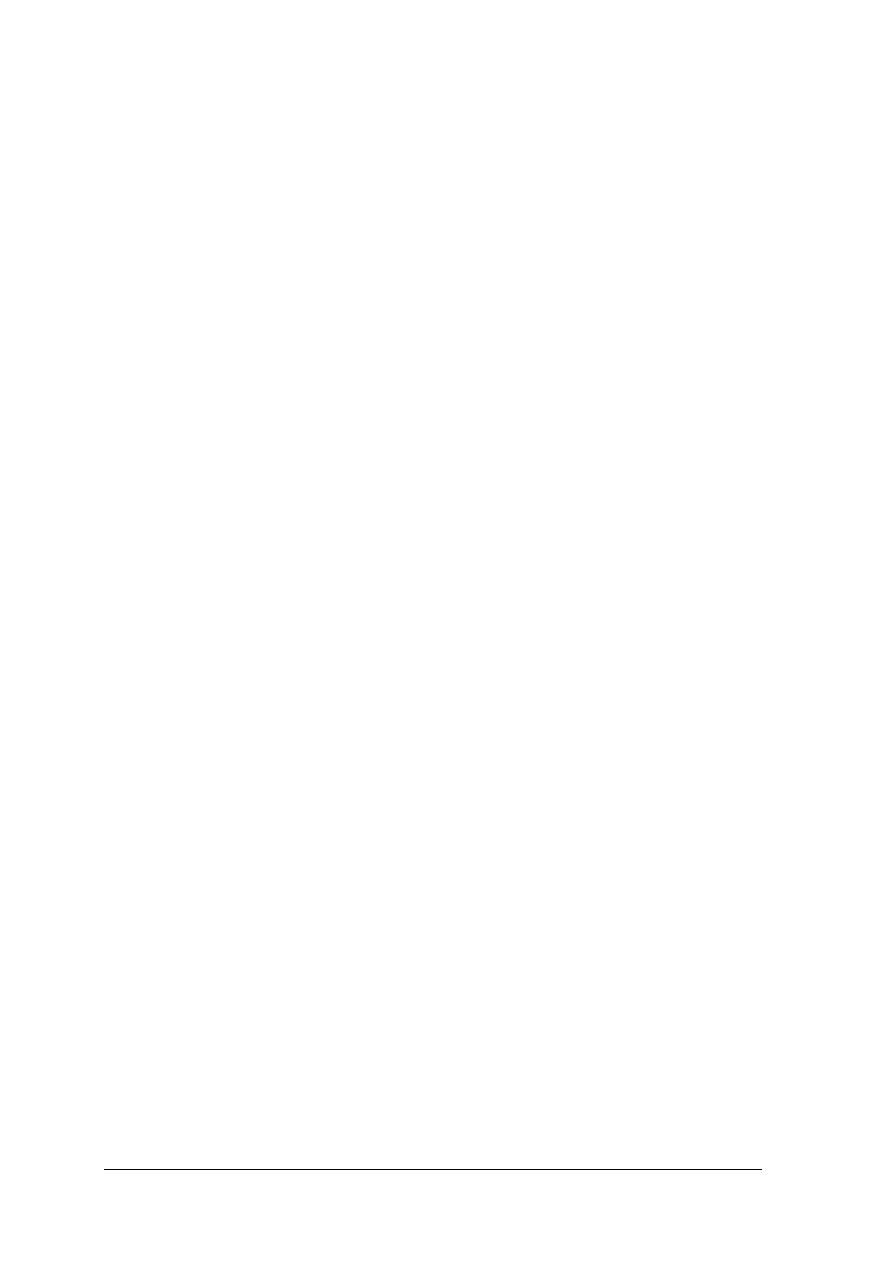

System o strukturze mostkowej należy do grupy systemów złożonych. Niezawodność

systemów złożonych można wyznaczyć poprzez ich wcześniejszą dekompozycję do struktury

elementarnej. Przykład takiej struktury przedstawiono na rysunku 3. Gotowość struktury

mostkowej oblicza się w następujący sposób:

)

1

)](

1

)(

1

(

1

[

5

34

12

5

24

13

A

A

A

A

A

A

A

−

−

−

−

+

=

.

1

2

n

1

2

n

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 3. Struktura mostkowa (złożona) [opracowanie własne]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Z jakich procesów składa się eksploatacja maszyn?

2.

Co to jest użytkowanie?

3.

Czym jest proces obsługiwania?

4.

Jakie można wyróżnić rodzaje obsług?

5.

Co to jest wymiana zapobiegawcza?

6.

Podaj definicję gotowości technicznej?

7.

Jakie są struktury niezawodności?

8.

Kiedy system techniczny charakteryzuje się strukturą szeregową?

9.

Kiedy system techniczny charakteryzuje się strukturą równoległą?

4.1.3. Ćwiczenia

Ć

wiczenie 1

Zaproponuj dwa systemy techniczne o strukturze szeregowej i równoległej. Oceń wpływ

uszkodzeń elementów na gotowość techniczną tych systemów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami wyznaczania gotowości systemów o strukturze szeregowej

i równoległej,

2)

przeprowadzić analizę systemów o strukturze szeregowej i równoległej,

3)

przedyskutować wpływ elementów systemu na gotowość systemu.

Wyposażenie stanowiska pracy:

−

papier,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 2

Zaproponuj dwa systemy techniczne o strukturze mieszanej (szeregowo-równoległej)

i mostkowej. Oceń wpływ uszkodzeń elementów na gotowość techniczną tych systemów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami wyznaczania gotowości systemów o strukturze mieszanej

i mostkowej,

2)

przeprowadzić analizę systemów o strukturze szeregowej i równoległej,

1

3

2

4

5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

3)

przedyskutować wpływ elementów systemu na gotowość systemu.

Wyposażenie stanowiska pracy:

−

papier,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 3

Określ, w jakich stanach eksploatacyjnych (stany pracy i obsługiwania) może przebywać

samochód ciężarowy. Wyznacz gotowość pojazdu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami wyznaczania gotowości obiektu na podstawie czasu trwania

stanów eksploatacyjnych,

2)

przeprowadzić analizę stanów eksploatacyjnych samochodu ciężarowego,

3)

określić czasy trwania poszczególnych stanów w ciągu 1 dnia, miesiąca i roku,

4)

wyznaczyć współczynnik gotowości.

Wyposażenie stanowiska pracy:

−

papier,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 4

Określ, w jakich stanach eksploatacyjnych (stany pracy i obsługiwania) może przebywać

ładowarka. Wyznacz gotowość maszyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami wyznaczania gotowości obiektu na podstawie czasu trwania

stanów eksploatacyjnych,

2)

przeprowadzić analizę stanów eksploatacyjnych ładowarki,

3)

określić czasy trwania poszczególnych stanów w ciągu 1 dnia, miesiąca i roku,

4)

wyznaczyć współczynnik gotowości.

Wyposażenie stanowiska pracy:

−

papier,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić, czym jest proces eksploatacji?

2)

rozróżnić rodzaje obsług?

3)

rozróżnić struktury niezawodności?

4)

wyznaczyć gotowość techniczną struktur?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Zasady profilaktyki eksploatacyjnej

4.2.1. Materiał nauczania

Obsługa maszyn i urządzeń – jest to czynność związana z podtrzymywaniem

lub przywracaniem obiektowi technicznemu jego zdolności użytkowej. W zależności od celu

obsługi rozróżnia się:

1)

Obsługę jednokrotną – wykonuje się tylko raz, np. podczas wdrażania urządzenia

do użytku lub wycofywania go z eksploatacji.

2)

Obsługę codzienną obejmuje takie czynności, jak sprawdzenie: czystości maszyn,

częstotliwości i jakości smarowania, działanie mechanizmów jezdnych, stanu ogumienia,

zużycia materiałów pędnych, stanu osłon ochronnych i ogólnego bezpieczeństwa pracy.

3)

Obsługa okresowa polega ona zazwyczaj na dokonywaniu przeglądu i ewentualnej

konserwacji, wymianie podzespołów maszyn. Zadaniem obsługi okresowej są zabiegi

wykonywane cyklicznie, zgodnie z ustalonym harmonogramem, po upływie określonego

czasu pracy maszyny lub po osiągnięciu określonej innej miary użytkowej, np. liczby

przejechanych kilometrów przez pojazd.

Do obsługi okresowej należą zabiegi wykonywane cyklicznie, zgodnie z ustalonym

harmonogramem, po upływie określonego czasu pracy maszyny lub osiągnięciu określonej

innej miary użytkowania, np. liczby kilometrów przejechanych przez pojazd. Polegają one na

kontrolowaniu stanu technicznego maszyn i usuwaniu zauważonych wad oraz usterek,

ustaleniu stopnia zużycia części i mechanizmów maszyny oraz sprawdzeniu, czy mechanizmy

nie zostały nadmiernie rozregulowane. W ten sposób można zapobiec ewentualnym

uszkodzeniom lub awariom.

Po przeprowadzeniu obsługi okresowej wymienia się części szybko zużywające się oraz

usuwa usterki. Wyniki podaje się w protokole obsługi. Terminy przeprowadzania obsług

okresowych ustala główny mechanik i uzgadnia je z kierownikami działów produkcyjnych

i pomocniczych, przy czym powinny one być uwzględnione również w rocznym planie

przeglądów oraz w miesięcznym harmonogramie obsług okresowych.

Zmiany stanu technicznego pojazdów w czasie ich eksploatacji oraz sposoby

zapobiegania tym zmianom

Przy omawianiu tej problematyki skoncentrowano się na środkach transportu

samochodowego ze względu na jego dominującą rolę w ogólnym systemie transportowym.

W wyniku użytkowania pojazdów samochodowych pogarszają się ich właściwości

eksploatacyjno-techniczne na skutek zużywania się poszczególnych zespołów pojazdów.

Zasadniczą przyczyną zużycia jest tarcie, wywołujące także zwiększenie oporów ruchu. Pod

wpływem tarcia zużyciu ulegają części współpracujące, takie jak: wszelkiego rodzaju łożyska,

przekładnie zębate, tłoki, pierścienie, cylindry oraz elementy amortyzatorów, resorów,

przegubów, itp. zespołów i mechanizmów ruchowych. Utratę właściwości użytkowych

pojazdów samochodowych oprócz tarcia powodują także inne przyczyny o charakterze

fizykochemicznym, takie jak: korozja, erozja oraz zużycie zmęczeniowe. W praktyce trudno

jest określić główny powód utraty własności użytkowych pojazdu, bowiem bardzo często

wszystkie rodzaje przyczyn zużycia pojazdu występują jednocześnie. Równie trudno jest

określić niezawodność samochodu, ponieważ zużycie poszczególnych części decydujące

o sprawności technicznej całego pojazdu, jest zróżnicowane, a poza tym mogą wystąpić

uszkodzenia awaryjne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Utrzymywanie mechanizmów w należytym stanie technicznym osiąga się w wyniku

stosowania:

−

obsług technicznych, tj. planowych czynności o charakterze zapobiegawczym, służących

podtrzymywaniu zdolności do pracy pojazdów samochodowych,

−

napraw, tj. czynności doraźnych, podejmowanych w wyniku kontroli stanu technicznego,

mających na celu usuniecie stwierdzonych wad i uszkodzeń oraz przywrócenie

elementom lub całym pojazdom zdolności do dalszej pracy.

W transporcie samochodowym stosuje się następujące rodzaje obsług technicznych:

−

obsługę codzienną (OC),

−

obsługę techniczną pierwszą (OT-1),

−

obsługę techniczną drugą (OT-2),

−

obsługę techniczną trzecią (OT-3),

−

obsługę techniczną sezonową letnią (OL),

−

obsługę techniczną sezonową zimową, (OZ),

−

obsługę techniczną w okresie docierania (OD),

−

wymianę oleju silnikowego (OW),

−

wymianę oleju przekładniowego (WP).

Obsługa codzienna, to zespół czynności związanych z kontrola sprawności pojazdu oraz

stanu technicznego poszczególnych jego zespołów i podzespołów (głownie pod kątem

bezpieczeństwa jazdy) oraz czynności dotyczących zabiegów porządkowych i zdawczo-

odbiorczych pojazdu.

Pozostałe obsługi techniczne maja charakter obsług okresowych, na które składają

się ściśle określone czynności wykonywane po osiągnięciu przez pojazd przebiegu

międzyobsługowego lub przed okresem zimowym i letnim, różniące się przede wszystkim

zakresem czynności.

Obsługa techniczna pierwsza (OT-1) polega na sprawdzeniu i ewentualnej regulacji

poszczególnych układów silnika oraz połączeń układu kierowniczego i napędowego,

ze szczególnym uwzględnieniem zespołów, podzespołów i mechanizmów, które mają wpływ

na bezpieczeństwo ruchu drogowego. W ramach tej obsługi wykonuje się takie czynności, jak

smarowanie, które wpływa na przedłużenie żywotności pojazdu.

Zakres obsługi technicznej drugiej (OT-2) jest szerszy, ponieważ oprócz dokładnego

przeglądu i regulacji silnika oraz wymiany niezbędnych części i materiałów należy także

usunąć nadmierne luzy w układzie kierowniczym, hamulcowym, zawieszenia i napędowym,

co ma wpływ na bezawaryjną i bezpieczna eksploatacje pojazdu samochodowego.

Obsługa techniczna trzecia (OT-3) polega na diagnostyce zużycia poszczególnych

układów, zespołów i podzespołów pojazdu samochodowego, łącznie z nadwoziem oraz

wykonaniu zabiegów konserwacyjnych. Ponadto w skład obsług technicznych mogą wchodzić

inne czynności dodatkowe, zalecane przez producenta.

Obsługi sezonowe maja na celu przystosowanie pojazdu do zmiany warunków

eksploatacji z letnich na zimowe i odwrotnie. Obsługi te powinny być łączone z najbliższą

obsługą techniczną, z tym, że obsługa letnia powinna być wykonana do końca marca,

a zimowa przed końcem października.

Pojazd pomimo poddawania go obsłudze technicznej, zużywa się aż do chwili

wystąpienia zupełnej utraty zdolności do wykonywania pracy. Przywrócenie pojazdowi

zdolności do dalszej pracy następuje w wyniku wykonania zabiegów zwanych naprawami.

Rozróżnia się przy tym: naprawy bieżące (NB), naprawy główne (NG) oraz naprawy

poawaryjne (NA).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Naprawa bieżąca polega na usunięciu konkretnych niedomagań i uszkodzeń

stwierdzonych w fazie eksploatacji pojazdu lub w czasie jego przeglądu technicznego. Termin

oraz zakres napraw bieżących nie jest z góry określony i ma charakter losowy. Przebiegi

międzynaprawcze podzespołów, zespołów i pojazdów określonych marek i typów określa

się najczęściej za pomocą metod matematycznych, zwłaszcza rachunku prawdopodobieństwa.

Naprawa główna różni się od naprawy bieżącej nie tylko zakresem lecz także i tym, że są

one planowane na podstawie przebiegów międzynaprawczych, określonych dla

poszczególnych marek i typów pojazdów. Samo osiągniecie przez pojazd zaplanowanego

przebiegu międzynaprawczego nie stanowi jednak podstawy do skierowania pojazdu

do naprawy głównej, bowiem konieczna jest jeszcze szczegółowa ocena techniczna oraz

opracowanie rachunku ekonomicznego opłacalności wykonania naprawy.

Zagadnienie ograniczenia liczby napraw głównych wynika przede wszystkim

ze stosunkowo niewielkiej ich efektywności ekonomicznej, bowiem niewspółmiernie duży

jest nakład sił i środków, angażujący nieproporcjonalnie wielki potencjał techniczny,

w porównaniu do przebiegu osiąganego w wyniku wykonania tej naprawy, a poza tym koszty

eksploatacji takiego pojazdu są z reguły wyższe niż koszty eksploatacji pojazdu nowego.

Przyjęte założenie ograniczenia napraw głównych ma zatem aspekt ekonomiczny oraz

techniczny. W kontekście tego sprawność techniczna pojazdów należy zapewnić przede

wszystkim poprzez naprawy bieżące, które są efektywniejsze niż naprawy główne.

Materiały techniczno-eksploatacyjne

Do materiałów techniczno-eksploatacyjnych w procesie produkcyjnym transportu

zaliczane są przede wszystkim:

−

paliwa płynne, oleje i smary oraz płyny eksploatacyjne,

−

ogumienie i akumulatory,

−

części zamienne, podzespoły i zespoły,

−

akcesoria.

Materiały te stanowią nieodzowny element realizacji produkcji transportowej.

W transporcie samochodowym są stosowane dwa podstawowe rodzaje paliw płynnych:

benzyna oraz olej napędowy.

Benzynę naturalną lub syntetyczną używa się do napędów silników o zapłonie iskrowym.

Silniki te wymagają, paliw o odpowiedniej liczbie oktanowej, wartości opalowej i łatwości

parowania. Paliwo o właściwej liczbie oktanowej eliminuje szkodliwe zjawiska spalania

detonacyjnego, które prowadzi nie tylko do zmniejszenia mocy silnika, lecz również

do wcześniejszego zużywania się podstawowych jego części. Zwiększenie liczby oktanowej

osiąga się przez dodanie do benzyny odpowiedniej ilości benzolu i alkoholu lub czteroetylku

ołowiu. Liczba oktanów nie jest sprawą dowolna, ponieważ instrukcje fabryczne ściśle

określana dla poszczególnego typu silnika stopień sprężenia oraz oktanowość paliwa. O ilości

zużycia benzyny decyduje również jej wartość opalowa.

Olej napędowy stanowiący paliwo do silników o zapłonie samoczynnym, powinien

również charakteryzować się wysoką wartością opałową oraz skłonnością do samozapłonu,

tj. określoną liczbą cetanowa. Olej napędowy jest paliwem bardziej efektywnym niż etylina,

co wynika nie tyle z właściwości energetycznych, lecz przede wszystkim z rozwiązań

konstrukcyjnych silników, w których znajduje zastosowanie. Silniki o zapłonie samoczynnym

spalają około 50% mniej paliwa niż silniki o zapłonie iskrowym. Średnie zużycie etyliny

na 1 KMh wynosi około 250 g, gdy tymczasem oleju napędowego tyko około 170 g i dlatego

też w transporcie samochodowym udział taboru z silnikami o zapłonie samoczynnym

systematycznie się zwiększa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Na

racjonalne

gospodarowanie

paliwami

płynnymi

ma

wpływ

właściwe

ich magazynowanie, wydawanie i rozliczanie, a szczególnie oszczędne zużycie. W transporcie

samochodowym generalna zasada jest organizowanie własnych stacji i magazynów

materiałów napędowych. Wynika to przede wszystkim z potrzeby zmniejszenia kosztów

własnych paliwa poprzez zakupy paliwa po cenach zbytu i hurtowych.

Znaczącą pozycją w kosztach materiałowych transportu samochodowego stanowią

wydatki związane z zakupami olejów, smarów i płynów eksploatacyjnych. Oleje silnikowe,

dzięki swoistym właściwościom fizykochemicznym, wyrażających się między innymi

lepkością, smarnością, odpornością na utlenianie i niską temperaturę krzepnięcia, spełniają

wielorakie funkcje w eksploatowanym silniku, mianowicie :

−

zmniejszają zużycie powierzchni trących silnika,

−

zapewniają łatwe uruchamianie zimnego silnika,

−

chłodzą silnik,

−

nie dopuszczają do powstawania nagaru oraz korozji części silnika.

Niezależnie od olejów silnikowych, w transporcie samochodowym używane są również

oleje przekładniowe, służące do smarowania zespołów z przekładniami zębatymi, takich jak:

skrzyni biegów, układów kierowniczych oraz mostów napędowych. Olej przekładniowy

tworząc warstwę ochronną na powierzchni kół zębatych. Stosowanie olejów przekładniowych

znacznie zmniejsza zużycie części oraz energii na pokonanie oporów tarcia. Niezależnie od

tego olej przekładniowy chroni części mechanizmu przed korozją oraz odprowadza ciepło

z powierzchni tarcia.

Poza olejami do konserwowania części trących, w pojazdach samochodowych używane

są także rożnego rodzaju smary o konsystencji stałej lub półpłynnej. Rozróżnia się przy tym

smary do łożysk ślizgowych i tocznych, smary do zamków, zatrzasków, podnośników do

szyb, itp. mechanizmów.

Eksploatacja pojazdów samochodowych wymaga stosowania rożnego rodzaju

specjalnych płynów, np. płynów do chłodnic, hamulcowych, hydraulicznych, amortyzatorów

i termostatów.

Do chłodnic powszechnie używa się specjalizowanych płynów chłodzących silnik

oraz płynów niezamarzających w niskich temperaturach. Do amortyzatorów hydraulicznych

stosuje się płyn pochodzenia mineralnego, charakteryzujący się niską temperaturą krzepnięcia

oraz stosunkowo niewielka lepkością i wysoka odpornością na starzenie. Skład chemiczny

płynu hamulcowego sprawia, że ma on niska, temperaturę krzepnięcia, gwarantuje

uszczelnienie układu hamulcowego oraz ma właściwości nie korodujące i nie niszczące gumy

oraz innych tworzyw. Do termostatów używa się najczęściej mieszaniny bezwodnego

alkoholu etylowego i wody lub eteru.

Do płynów eksploatacyjnych można zaliczyć różnorakie mieszanki służące do mycia

i konserwacji pojazdów samochodowych.

Wśród materiałów techniczno-eksploatacyjnych znaczna pozycje zajmuje ogumienie,

które w ogólnych kosztach transportu samochodowego w skali roku wynosi około 5,5%.

Na trwałość ogumienia duży wpływ maja warunki eksploatacyjne, np. ciśnienie w oponach,

prędkość jazdy, przestrzeganie równomiernego rozłożenia ładunku na pojeździe, a zwłaszcza

nie przeładowywanie pojazdu ponad dopuszczalną ładowność.

Na trwałość ogumienia poważny wpływ mają, także takie czynniki, jak:

−

statyczne i dynamiczne wyważenie kół pojazdu samochodowego,

−

prawidłowe ustawienie kół, zwłaszcza właściwa geometria przedniego zawieszenia,

−

stan techniczny pojazdu, szczególnie układu jezdnego, kierowniczego oraz zawieszenia

podwozia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

prawidłowe zamontowanie ogumienia, jego kontrola oraz okresowa przemiana opon

w czasie eksploatacji pojazdu,

−

właściwe warunki drogowe.

O ile warunki drogowe są niezależne od przewoźnika, o tyle pozostałe czynniki zależą

od jakości pracy zaplecza technicznego oraz bezpośrednio od kierowcy.

Sprawa wysokiej sprawności technicznej ogumienia oraz przedłużenia jego żywotności

stanowi ważny wymóg ekonomiczny.

Akumulatory, aczkolwiek nie stanowią wydzielonej pozycji kosztowej, odgrywają

w transporcie samochodowym bardzo ważną role, ponieważ umożliwiają nie tylko rozruch

i oświetlenie samochodu, lecz również warunkują prawidłową pracę silnika, a w rezultacie

oszczędne zużycie paliwa. Właściwe działanie akumulatora oraz przedłużenie okresu jego

eksploatacji zależy od prawidłowej obsługi akumulatora, polegającej miedzy innymi na:

−

sukcesywnym sprawdzaniu poziomu elektrolitu i uzupełnianiu wody destylowanej,

−

kontroli stopnia naładowania poprzez pomiar napięcia pod obciążeniem,

−

sprawdzaniu stanu końcówek i zacisków przewodów oraz ich konserwowaniu,

−

zabezpieczeniu akumulatora przed mrozami,

−

okresowym doładowywaniu akumulatora.

Części zamienne, podzespoły i zespoły samochodowe stanowią najpoważniejszą pod

względem ilościowym pozycje w każdym przedsiębiorstwie transportu samochodowego.

Udział kosztów części zamiennych w kosztach działalności przedsiębiorstwa transportu

samochodowego jest bardzo zróżnicowany i waha się od 5 do 25%. Wynika to z wielu

przyczyn, z których do najpoważniejszych można zaliczyć formę i metodę wykonywania

napraw oraz strukturę taboru pod względem marek i rodzajów.

W systemie napraw we własnym zakresie, udział kosztów części zamiennych jest

większy niż przy systemie zleceniowym, jednakże ogólny koszt napraw z zasady jest niższy.

To samo dotyczy metod wykonywania napraw, i tak, pomimo dużego udziału kosztów części

zamiennych, w metodzie wymiany zespołów koszty napraw mogą być mniejsze niż napraw

wykonywanych metoda wymiany konkretnych, indywidualnych części, które uległy

uszkodzeniu. Jest to możliwe dzięki znacznemu skróceniu czasu postoju w związku

z wykonywana naprawa. Na wzrost kosztów części zamiennych rzutuje stosowanie

kompletnych zespołów zamiast pojedynczych części, co w konsekwencji powoduje

zwiększenie kosztów napraw, a tym samym wpływa na pogorszenie wyniku finansowego.

Znając choć w ogólnym zarysie przyczyny powodujące wzmożone zapotrzebowanie na części

zamienne można konsekwentnie oddziaływać na ograniczenie wielkości popytu. Przy

normalnym eksploatacyjnym zużyciu części zamiennych należy dążyć do podniesienia

poziomu obsługi i napraw oraz poprawy warunków eksploatacji pojazdów samochodowych.

Szacuje się, ze koszty związane z regeneracją kształtują się na poziomie

1

/

3

kosztów

wytwarzania części nowej. Istotną role w utrzymaniu sprawności technicznej pojazdu

spełniają również rożnego rodzaju elementy wyposażenia, czyli akcesoria, do których można

zaliczyć między innymi: narzędzia podręczne, podnośniki, smarownice i oliwiarki,

ciśnieniomierze do ogumienia, zapasowe wycieraczki, żarówki, bezpieczniki, gaśnice, łatki,

paski klinowe, pompy do napełniania i uzupełniania powietrza w ogumieniu kół pojazdu, liny

lub drążki holownicze, łopaty, łańcuchy na koła, apteczki podręczne, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co powoduje utratę właściwości użytkowych pojazdu?

2.

Co to jest i z czego się składa obsługa codzienna?

3.

Jaka jest różnica między naprawą główną i bieżącą?

4.

Co zaliczamy do materiałów techniczno-eksploatacyjnych w procesie użytkowania pojazdu?

5.

Jakie płyny eksploatacyjne występują w pojeździe samochodowym?

6.

Jakie funkcje w silniku spełniają oleje?

7.

Jaka jest różnica między naprawą we własnym zakresie i zleconą?

8.

Co wpływa na wysokość kosztów eksploatacji pojazdu?

4.2.3. Ćwiczenia

Ć

wiczenie 1

Przygotuj tabelę przeglądów samochodu ciężarowego. Podziel pojazd na układy:

napędowy, zawieszenia, hamulcowy, elektryczny. Omów zasadę przeglądu każdego z nich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami poprawnej eksploatacji pojazdu,

2)

podzielić pojazd na układy,

3)

wyróżnić elementy podlegające przeglądom okresowym,

4)

sporządzić tabelę szeregującą kolejność czynności przeglądowych.

Wyposażenie stanowiska pracy:

−

instrukcja obsługi pojazdu drogowego z książką serwisową,

−

komputer z drukarką,

−

papier.

Ć

wiczenie 2

Przygotuj listę czynności w trakcie przeglądu zimowego i letniego ładowarki. Podziel

pojazd na układy: napędowy, zawieszenia, hamulcowy, elektryczny. Omów czynności

profilaktyczne każdego z nich. Określ orientacyjny czas przeglądu sezonowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami eksploatacji ładowarki,

2)

podzielić pojazd na układy,

3)

wyróżnić elementy podlegające przeglądom sezonowym,

4)

sporządzić tabelę szeregującą kolejność czynności przeglądowych.

Wyposażenie stanowiska pracy:

−

komputer z drukarką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać przyczynę wykonywania obsług profilaktycznych?

2)

wymienić

podstawowe

materiały

techniczno-eksploatacyjne

w pojazdach?

3)

podać różnicę między naprawami we własnym zakresie i zleconymi

4)

podać funkcje spełniane przez materiały techniczno-eksploatacyjne

stosowane w pojazdach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3.

Charakterystyka

eksploatacyjno-techniczna

maszyn

transportowych

4.3.1. Materiał nauczania

Pojazdy samochodowe

Samochody ciężarowe przeznaczone są przede wszystkim do transportu ładunków. Dzielą

się one na pojazdy samochodowe silnikowe oraz przyczepy i naczepy.

Samochody to pojazdy jednoczłonowe z własnym napędem i nadwoziem ładunkowym,

przy czym w większości przypadków mają zdolność holowania przyczep. Samochód

sprzęgnięty z przyczepą stanowi zespół, natomiast z przyczepami – pociąg drogowy. Ciągniki

siodłowe należą do pojazdów silnikowych współpracujących z naczepami, tworząc pojazd

członowy. Ciągniki balastowe są to pojazdy z własnym napędem, przystosowane do

holowania przyczep o dużej ładowności dzięki temu, że mają odpowiedni balast, który

zwiększa przyczepność kół pojazdu do nawierzchni dróg.

Do taboru bezsilnikowego należą przyczepy, które z zasady mają dwie i więcej osi oraz

zaczepy do sprzęgania z pojazdem silnikowym. Naczepy należą do taboru bezsilnikowego

z nadwoziem ładunkowym bez przedniej osi, którą zastępuje siodło ciągnika siodłowego.

Pojazdy ciężarowe dzielimy na uniwersalne (skrzyniowe), ciągniki siodłowe i pojazdy

specjalizowane (np. samowyładowcze).

Możliwość wykorzystania taboru samochodowego zależy od jego cech techniczno-

eksploatacyjnych, do których można zaliczyć m.in.:

−

wymiary zewnętrzne pojazdu i jego powierzchni ładunkowej,

−

masę własną i całkowitą pojazdu oraz nacisk na oś,

−

właściwości ruchowe z uwzględnieniem prędkości, zwrotności i stateczności,

−

warunki pracy kierowców,

−

efektywność ekonomiczną.

Do charakterystyk technicznych pojazdu zalicza się m.in.:

−

moc silnika (KM lub kW),

−

ładowność (kg),

−

masa własna (kg),

−

dopuszczalna masa całkowita (kg),

−

dopuszczalna masa całkowita przyczepy,

−

długość, szerokość,

−

wysokość,

−

pojemność powierzchni ładunkowej,

−

minimalny promień zawracania,

−

liczba osi,

−

dopuszczalne obciążenie na oś,

−

liczba kół,

−

wymiary ogumienia.

W przypadku ciągników balastowych bierze się również pod uwagę:

−

minimalną masę własną,

−

masę obciążenia,

−

maksymalną siłę haka,

−

maksymalną masę całkowitą zestawu,

−

liczbę osi ciągnionych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

W przypadku naczep podstawowe parametry eksploatacyjne to:

−

ładowność,

−

dopuszczalną masę całkowitą,

−

obciążenie na siodło.

Wagony kolejowe

Parametry geometryczne wagonów to:

−

szerokość toru,

−

długość wagonu ze zderzakami,

−

długość pudła wagonu,

−

wysokość wagonu (od główki szyny),

−

wysokość podłogi (od główki szyny),

−

wysokość zderzaków (od główki szyny),

−

szerokość wagonu,

−

rozstaw czopów skrętu,

−

rozstaw osi wózka,

−

ś

rednica kół.

Wagony towarowe można podzielić według rodzajów na:

−

wagony kryte typu normalnego,

−

wagony kryte typu specjalnego,

−

wagony węglarki typu normalnego,

−

wagony węglarki typu specjalnego,

−

wagony platformy typu normalnego,

−

wagony platformy typu specjalnego,

−

wagony chłodnie,

−

wagony specjalne.

Wagony platformy typu normalnego to wagony o dużej powierzchni ładunkowej, bez

ś

cian, z niskimi burtami i kłonicami. Są przeznaczone do przewozu ładunków takich jak:

−

ładunki przestrzenne mało wrażliwe na działanie warunków atmosferycznych,

−

ładunki długie,

−

ładunki o dużej masie,

−

kontenery wielkie,

−

transformatory, turbiny, itd.

Wagony platformy typu specjalnego są przystosowane do przewozu kontenerów,

pojazdów, szyn kolejowych i innych dłużyc. Do podstawowych parametrów technicznych

platform kolejowych należą:

−

szerokość toru,

−

maksymalna prędkość eksploatacyjna,

−

minimalny promień łuku toru,

−

masa własna,

−

maksymalny załadunek skupiony w osi symetrii wagonu na długości 2, 5, 9, 15 m,

−

hamulec.

Wagony węglarki typu normalnego to wagony o nadwoziu w kształcie otwartej skrzyni,

z drzwiami w ścianach bocznych i często z odchylanymi ścianami czołowymi. Przeznaczone

są do przewozu ładunków sypkich, odpornych na warunki atmosferyczne (węgiel, koks, żwir,

piasek, cegła, ruda, drewno, ziemiopłody) oraz ładunków opakowanych, maszyn i ładunków

jednostkowych. W większości węglarek są dwuskrzydłowe drzwi. Ściany czołowe mogą być

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

stałe lub w postaci odchylnych klap, zawieszonych przegubowo na słupkach narożnikowych.

Podłogi wykonane są z blachy o grubości 5–8 mm lub z desek o grubości 55–75 mm.

Do parametrów technicznych należą:

−

powierzchnia ładunkowa,

−

pojemność ładunkowa,

−

ładowność,

−

rodzaj wózka.

Węglarki typu specjalnego posiadają dodatkowo urządzenia do wyładunku grawitacyjnego.

Wagony kryte typu normalnego to wagony o nadwoziach w postaci zamkniętego pudła

z drzwiami ładunkowymi. Są one przeznaczone do przewozu ładunków wrażliwych na wpływ

atmosferyczny, drobnicy, mebli, towarów powszechnego użytku.

Wagony kryte typu specjalnego posiadają drzwi boczne o otwory do ładowania

i wentylacji. Są przeznaczone do przewozu zwierząt, produktów żywnościowych, itp.

Wagony chłodnie to wagony o nadwoziu w postaci zamkniętego szczelnie pudła,

izolowanego cieplnie i ewentualnie wyposażonego w urządzenia chłodnicze. Zależnie od

przeznaczenia, sposobu chłodzenia i ogrzewania oraz sposobu eksploatacji wagony

izotermiczne można podzielić na kilka grup:

−

według przeznaczenia – uniwersalne i specjalne,

−

ze względu na sposób chłodzenia – za pomocą maszyn chłodzących i lodem,

−

ze względu na rodzaj ogrzewania – nie ogrzewane, z izolacją cieplną, ogrzewaniem

elektrycznym,

−

według sposobu eksploatacji – autonomiczne i działające wyłącznie w zespołach.

Wagony specjalne mogą posiadać zróżnicowane nadwozia: z otwieranym dachem,

zbiornikowe, do przewozu produktów chemicznych (produkty naftowe, kwasy, płynna siarka,

skroplone gazy), do przewozu materiałów sypkich, wapna luzem, ładunków o przekroczonej

skrajni.

Wagon zbiornikowy składa się z nadwozia w postaci zbiornika i podwozia, na którym opiera

się zbiornik umieszczony na siodłach przymocowanych do ostoi lub na siodłach połączonych

bezpośrednio z wózkami. Parametrami charakterystycznymi wagonów zbiornikowych jest:

−

pojemność próbna zbiornika,

−

maksymalne napełnienie,

−

ciśnienie próbne zbiornika,

−

powierzchnia ogrzewania,

−

ciśnienie powietrza do wyładunku.

Ś

rodki transportu bliskiego

Maszyny i urządzenia ładunkowe stanowią nieodzowny warunek efektywnego

wykorzystana potencjału przewozowego. W zależności od tego jaka maszyna podlega

eksploatacji w systemie, bierze się pod uwagę inne parametry techniczne. W przypadku

ż

urawi jezdniowych przystosowanych do wykonywania robót ładunkowych kluczowe

parametry to:

−

zasięg roboczy wysięgu (wysięg, wysokość i udźwig),

−

wydajność praktyczna przy robotach ładunkowych (t/h),

−

wymiary gabarytowe żurawia (długość, szerokość, wysokość),

−

rozstaw podpór wzdóż i prostopadle do osi,

−

maksymalna prędkość podnoszenia,

−

maksymalna prędkość jazdy,

−

czas przygotowania do pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Nie bez znaczenia są również rodzaje zawiesi. Są one swoje charakterystyczne

zastosowanie i posiadają indywidualną charakterystykę. Zawiesia cięgnowe z lin stalowych

przeznaczone są do przeładunku różnych ładunków sztukowych, względnie jako wyposażenie

zawiesi belkowych. Zawiesia linowe z ogniwami stosuje się do jednostkowego przeładunku

kontenerów oraz innych jednostek dysponujących odpowiednimi zaczepami. Uchwyty

hakowe mogą służyć do przeładunku rur, zaś do skrzyń zawiesia z łapami, krążkami,

nożycowe, dźwigniowe, nastawne.

Do charakterystyk technicznych koparek należą:

−

pojemność łyżki,

−

wydajność (m

3

/h) przy obrocie maszyny o kąt prosty i maksymalnej pojemności łyżki,

−

ś

rednia wydajność t/h,

−

zasięg roboczy maszyny, w tym maksymalny zasięg łyżki, promień wyładunku, max

wysokość wyładunku.

Podobne charakterystyki techniczne uwzględnia się przy ocenie ładowarek. W przypadku

przenośników taśmowych uwzględnia się wydajność, szerokość taśmy, liczbę krążników

podtrzymujących taśmę, materiał taśmy.

Wózki widłowe to kołowe pojazdy mechaniczne o napędzie silnikowym, przystosowany

do przewozu materiałów o znacznej (do kilku ton, zależnie od typu) masie. Podstawowy

podział wózków widłowych przewiduje ich podział ze względu na rodzaj stosowanego

napędu.

Rozróżniamy wózki o napędzie:

−

elektrycznym,

−

spalinowym z zapłonem iskrowym,

−

spalinowym o zapłonie samoczynnym.

Wózki z zapłonem iskrowym mogą być napędzane gazem LPG. Inny podział wózków

widłowych przewiduje wózki:

−

unoszące,

−

podnośnikowe,

−

transferowe.

Do podstawowych charakterystyk wózków widłowych oprócz wspomnianego źródła

napędu zalicza się przede wszystkim nominalny udźwig. Do innych charakterystyk

techniczno-eksploatacyjnych zalicza się:

−

masę wózka z baterią,

−

promień skrętu,

−

prędkość podnoszenia i opuszczania wideł pod obciążeniem i bez,

−

zdolność pokonywania wzniesień.

Charakterystyki

techniczne

wybranych

trójkołowych

wózków

widłowych

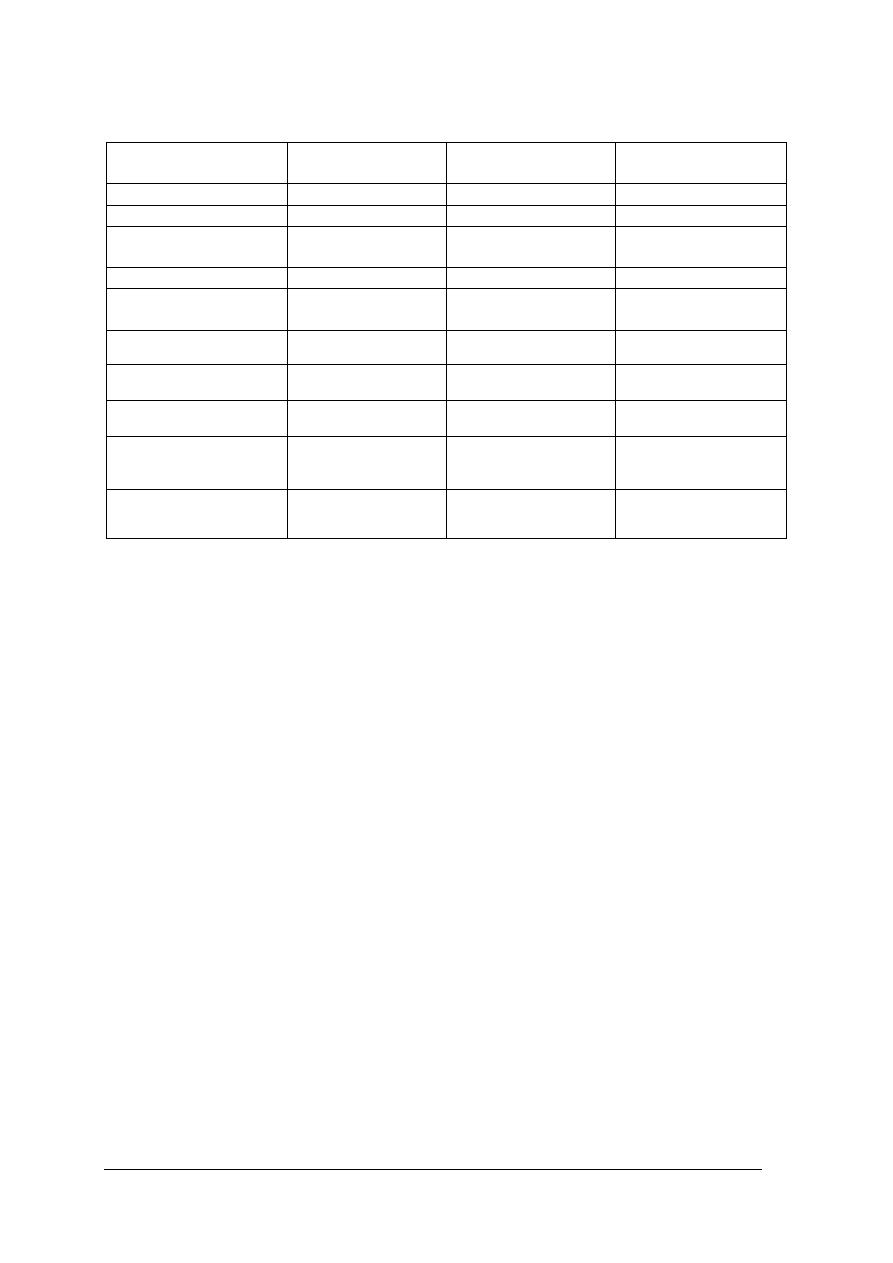

podnośnikowych wiodących producentów zamieszczono w tabeli 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

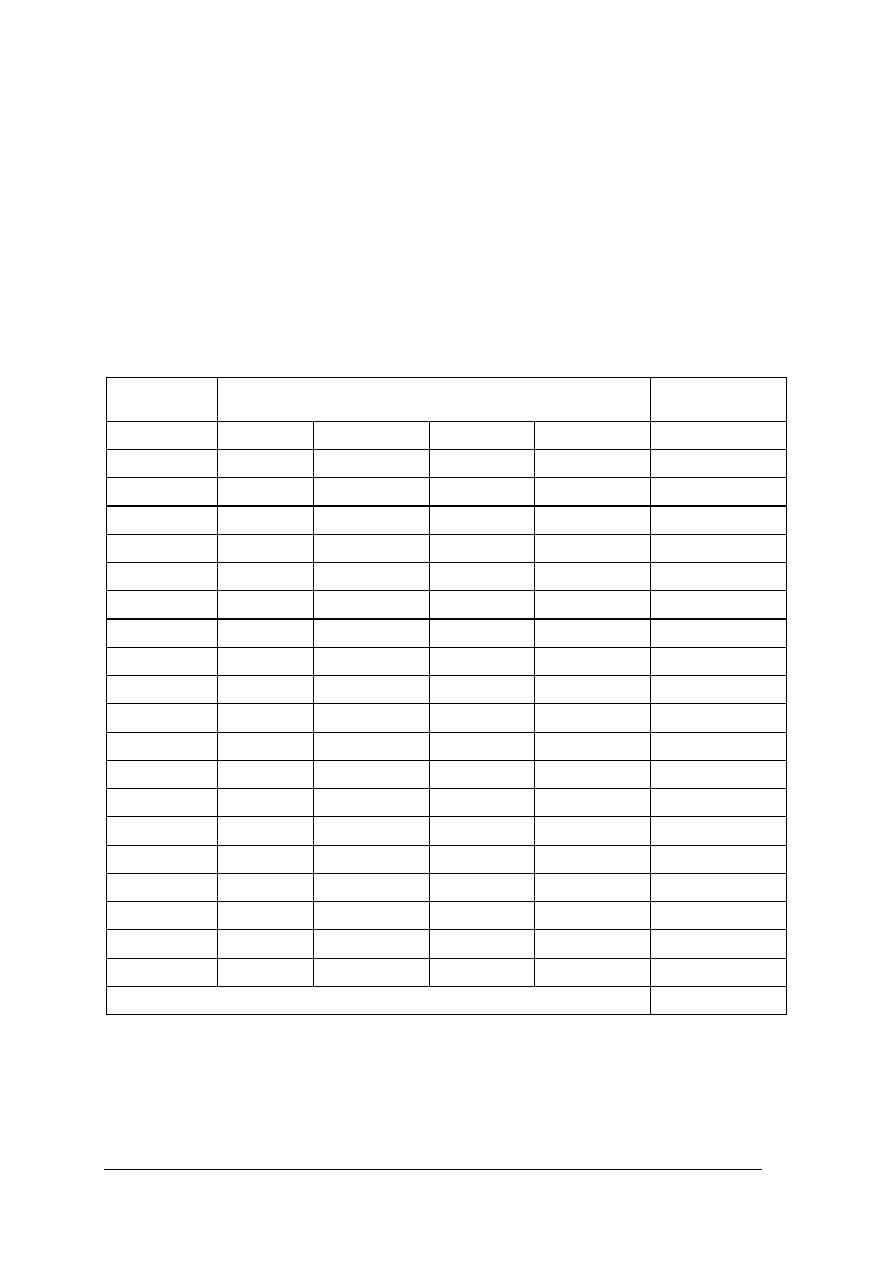

Tabela 1. Wybrane charakterystyki techniczne wózków widłowych podnośnikowych, opracowanie własne na

podstawie [6, 7]

Model

FB15M-2R firmy

Komatsu

CBE 15F firmy BT

R20-20 firmy STILL

Typ silnika

elektryczny

elektryczny

elektryczny

Nominalny udźwig

1500 kg

1500 kg

1500 kg

Masa wózka wraz z baterią

2880 kg

3915 kg

2810 kg

Promień skrętu

1469 mm

1770 mm

1510 mm

Prędkość jazdy

(z ładunkiem / bez)

14 / 14 km/h

14,5 / 14,5 km/h

14 / 16 km/h

Ś

rodek ciężkości ładunku

500 mm

500 mm

500 mm

Szybkość podnoszenia

(z obciążeniem / bez)

0,38 / 0,58 m/s

0,34 / 0,54 m/s

0,42/ –

Szybkość opuszczania

(z obciążeniem / bez)

0,55 / 0,50 m/s

0,55 / 0,50 m/s

0,55 / 0,50 m/s

Zdolność pokonywania

wzniesień w czasie 30 min

(z obciążeniem / bez)

6,1 / 10,1%

6,6 / 10,8%

6% / – %

Bateria volty /

amperogodziny

48 / 480 V/Ah

48/ 420-500 V/Ah

48/ 460 V/Ah

W harmonogramowaniu pracy wózka widłowego istotne znaczenie ma wyznaczanie

cyklu pracy wózka widłowego. Jest to potrzebne np. przy określaniu liczby wózków

potrzebnych do wykonania załadunku lub rozładunku palet z wagonów kolejowych lub

naczep. Wyznaczenie cykl pracy wózka polega na zsumowaniu łącznego czasu przejazdu

wózka widłowego podczas przewozu jednej jednostki ładunkowej. W skład jednego cyklu

wchodzi:

−

dojazd do jednostki ładunkowej,

−

manewrowanie – przygotowanie wózka do pojęcia ładunku,

−

podnoszenie,

−

przejazd z ładunkiem,

−

manewrowanie przygotowanie do opuszczenia ładunku,

−

opuszczenie ładunku,

−

przejazd do punktu początkowego.

Należy zwrócić uwagę, że prędkości jazdy na wprost i w zakrętach, czasy podnoszenia

i opuszczania ładunku oraz manewrowania jest inny, gdy wózek jest obciążony i próżny.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Podać klasyfikację podziału samochodów ciężarowych?

2.

Wymienić charakterystykę techniczną pojazdów drogowych?

3.

Scharakteryzować ciągniki balastowe?

4.

Co wchodzi w skład podstawowych parametrów wagonów kolejowych?

5.

Jak dzielimy wagony kolejowe?

6.

Co zalicza się do charakterystyk żurawi jezdniowych?

7.

Co należy do podstawowych charakterystyk koparek?

8.

Jak się wyznacza cykl pracy wózka widłowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.3. Ćwiczenia

Ć

wiczenie 1

Omów możliwości ładunkowe naczep drogowych uniwersalnych oraz zestawów

drogowych o długości 18,75 m. Porównaj możliwości przewozu europalet i palet

przemysłowych (1000 x 1200 mm) oraz przewozów objętościowych tymi środkami transportu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z charakterystyką techniczną ciężarowych pojazdów drogowych,

2)

przeprowadzić analizę załadunku europalet i palet przemysłowych w środkach

transportowych,

3)

wykonać rysunek poglądowy sposobu rozmieszczenia ładunku.

Wyposażenie stanowiska pracy:

−

komputer z programem graficznym,

−

drukarka,

−

papier.

Ć

wiczenie 2

Wyznacz liczbę potrzebnych naczep dł. 13,6 m do załadunku 100 europalet. Masa jednej

europalety z ładunkiem wynosi:

−

500 kg,

−

1500 kg.

Sporządź rysunek poglądowy sposobu rozmieszczenia ładunku na naczepie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z charakterystyką techniczną naczep drogowych 13,6 m,

2)

przeprowadzić analizę załadunku europalet w środkach transportowych,

3)

wykonać obliczenia,

4)

wykonać rysunek poglądowy sposobu rozmieszczenia ładunku.

Wyposażenie stanowiska pracy:

−

komputer z programem graficznym,

−

drukarka,

−

papier.

Ć

wiczenie 3

Wyznacz liczbę potrzebnych naczep dł. 12, 5 m do załadunku 50 europalet. Masa jednej

europalety z ładunkiem wynosi:

−

500 kg,

−

1500 kg.

Sporządzić rysunek poglądowy sposobu rozmieszczenia ładunku na naczepie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z charakterystyką techniczną naczep drogowych 12,5 m,

2)

przeprowadzić analizę załadunku europalet,

3)

wykonać obliczenia,

4)

wykonać rysunek poglądowy sposobu rozmieszczenia ładunku.

Wyposażenie stanowiska pracy:

−

komputer z programem graficznym,

−

drukarka,

−

papier.

Ć

wiczenie 4

Wyznacz liczbę potrzebnych wagonów długości ok. 15 m i 23 m do załadunku 200

europalet. Masa jednej europalety z ładunkiem:

−

500 kg,

−

1500 kg.

Sporządzić rysunek poglądowy sposobu rozmieszczenia ładunku w wagonie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z charakterystyką techniczną wagonów kolejowych krytych,

2)

przeprowadzić analizę załadunku europalet,

3)

wykonać obliczenia,

4)

wykonać rysunek poglądowy sposobu rozmieszczenia ładunku.

Wyposażenie stanowiska pracy:

−

komputer z programem graficznym,

−

drukarka,

−

papier.

Ć

wiczenie 5

Wyznacz cykl pracy wózka widłowego podnośnikowego czterokołowego pracującego

w następujących warunkach:

−

długość frontu ładunkowego wynosi 300 m,

−

odległość magazynu od frontu przeładunkowego wynosi 50 m,

−

miejsce odłożenia ładunku w magazynie jest zlokalizowane 10 m wewnątrz magazynu.

Ograniczenie prędkości przy jeździe na skrętach można pominąć. Czas manewrowania

z ładunkiem wynosi 30 s, bez ładunku 20 s.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeprowadzić analizę ruchów wózka zaliczanych do wyznaczania cyklu pracy wózka

widłowego,

2)

odszukać w Internecie informacje nt. wózków widłowych,

3)

wyznaczyć czasy poszczególnych operacji,

4)

obliczyć cykl pracy wózka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ś

rodki dydaktyczne:

−

komputer z dostępem do Internetu,

−

kalkulator.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

klasyfikować samochody ciężarowe?

2)

podać podstawowe parametry wagonów kolejowych?

3)

podać podstawowe charakterystyki żurawi jezdniowych?

4)

podać podstawowe charakterystyki koparek?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Klasyfikacja maszyn i urządzeń ładunkowych

4.4.1. Materiał nauczania

Urządzenia ładunkowe są to środki transportowe służące do wykonywania

poszczególnych robót ładunkowych, wchodzących w skład operacji ładunkowych, które

składają się na proces ładunkowy.

Urządzenia ładunkowe są to maszyny o układzie odrębnych konstrukcyjnie zespołów

i mechanizmów przystosowanych do wykonywania czynności ładunkowych w ramach

poziomych, pionowych i złożonych ruchów roboczych.

Proces ładunkowy jest to zespół operacji ładunkowych wykonywanych kolejno

w ustalonym porządku technologicznym. Każda operacja ładunkowa składa się

z poszczególnych robót ładunkowych.

Na czynności ładunkowe składają się następujące czynności ładunkowe:

−

załadunek, w którym zawierają się zespoły czynności związanych z umieszczeniem

ładunku na środku transportowym,

−

przeładunek, w którym zawierają się zespoły czynności związanych z przemieszczaniem

ładunku z jednego środka transportu na inny,

−

wyładunek, w którym zawierają się zespoły czynności związanych ze zdjęciem ładunku

ze środka transportu.

Operacje, roboty i czynności ładunkowe mogą być zmechanizowane lub wykonywane

ręcznie. Zmechanizowanie może być:

−

całkowite, kiedy wszystkie czynności ładunkowe w ramach operacji ładunkowej

są wykonywane przy użyciu urządzeń ładunkowych,

−

częściowe, kiedy tylko część czynności ładunkowej wykonywana jest z wykorzystaniem

urządzeń ładunkowych.

Ręczne wykonywanie czynności ładunkowych może być realizowane za pomocą mięśni

ludzkich be zużycia jakichkolwiek urządzeń ładunkowych, bądź z ich użyciem.

Bardzo często określa się tzw. wskaźnik zakresu mechanizacji, który jest stosunkiem

masy przeładowanej w danym punkcie w sposób mechaniczny do łącznej masy przeładowanej

w danym punkcie w zadanym okresie.

Wskaźnik ten traktuje jednakowo wszystkie urządzenia mechaniczne, zarówno złożone

technicznie eliminujące pracę ręczną, jak i te proste, przy których prace fizyczne są jeszcze

konieczne. Wskaźnik ten informuje o istnieniu urządzeń mechanicznych w danym

przedsiębiorstwie oraz określa wielkość masy przeładowanej za pomocą tych urządzeń. Nie

określa natomiast korzyści wynikających z mechanizacji.

Zdolność urządzenia ułatwiającego i przyspieszającego roboty ładunkowe bądź tylko

niektóre czynności w procesie obsługi ładunków określa się stopniem zmechanizowania,

który wyraża się wartością wskaźnika stopnia mechanizacji. Stopień mechanizacji określa,

w jakim procencie zastosowanie danego urządzenia mechanicznego pozwala na zredukowanie

pracy ręcznej.

Wskaźnik poziomu mechanizacji robót ładunkowych umożliwia ocenę, analizę

i porównanie poziomu postępu technicznego w mechanizacji na jednym lub wielu frontach

ładunkowych. Jest wielkością, która wskazuje, w jakim stopniu są zmechanizowane i na

jakim poziomie mechanizacji są wykonywane roboty ładunkowe w jednym lub wielu rejonach

bądź punktach ładunkowych o zbliżonym programie robót ładunkowych, podobnym

asortymencie ładunków, technologii składowania itp. w przyjętej jednostce czasu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Klasyfikacja urządzeń ładunkowych

Klasyfikacja jest to podział przedmiotów na klasy na podstawie podobieństwa

przedmiotowego wewnątrz każdej z klas i na podstawie odróżnienia ich od przedmiotów

innych klas. Przeprowadzenie klasyfikacji w sposób poprawny wymaga spełnienia czterech

warunków:

−

podział musi być adekwatny, tj. człony podziału muszą tworzyć łącznie zakres równy

zakresowi pojęcia dzielonego zbioru,

−

podział należy przeprowadzić wg jednej istotnej zasady,

−

człony podziału muszą się wzajemnie wykluczać,

−

w podziale nie powinno być przeskoków.

Z ogólnych zasad wynika, że czynności klasyfikowania powinny przebiegać w trzech

kolejnych etapach:

−

ustalenie kryteriów, na których klasyfikacja powinna się opierać,

−

zaliczenie jednostek podlegających klasyfikacji do poszczególnych pozycji układu

klasyfikującego,

−

ustalenie stopnia szczegółowości układu klasyfikującego oraz cech i właściwości

rozróżniających poszczególne pozycje układu.

Podział klasyfikacji maszyn i urządzeń ładunkowych jest określony poprzez PN i Polską

Klasyfikacje Wyrobów i Usług (PKWiU). Klasyfikacja PKWiU obejmuje grupy wyrobów,

jednak nie klasyfikuje wyrobów w sposób systematyczny wg jednolitych kryteriów. Ponadto

obejmuje około 90 tys. pozycji, jest więc zbyt obszerna i za mało szczegółowa. W związku

z tym w dalszej części proponuje się modyfikowany podział klasyfikacji maszyn ładunkowych.

Urządzenia ładunkowe dzielimy na urządzenia o ruchu ciągłym i przerywanym. Każde

z nich dzielą się na uniwersalne i specjalizowane.

Urządzenia o ruchu ciągłym to:

−

przenośniki,

−

ładowarki przenośnikowe,

−

zasobniki,

−

inne.

Urządzenia o ruchu przerywanym to:

−

dźwignice,

−

ładowarki cykliczne,

−

wozy i wózki,

−

pomosty i rampy ruchome,

−

estakady,

−

inne.

Do urządzeń pomocniczych maszyn i urządzeń ładunkowych należą:

a)

urządzenia do wyrównywania poziomu między platformą środka transportowego

a

podłożem:

−

wózki platformowe nożycowe,

−

rampy stałe i przejezdne,

−

pomosty ładunkowe przenośne, przejezdne i stałe,

−

burty podnośnikowe na środkach transportowych,

b)

konstrukcje budowlane do robót ładunkowych, przede wszystkim różnego rodzaju

estakady.

Przy transporcie ładunków sypkich może wystąpić:

a)

przeładunek grawitacyjny, gdy są zastosowane:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

estakady wysokie, przekazujące ładunek do zasobników, na przenośniki,

bezpośrednio na środek transportowy lub na pobocze,

−

estakady niskie, przekazujące ładunek na przenośniki lub na pobocze, skąd następuje

załadunek na środki transportowe,

−

zsypy podziemne, przekazujące ładunek na przenośniki lub do zasobników,

b)

przeładunek przenośnikowy przy użyciu takich urządzeń jak:

−

przenośniki taśmowe,

−

przenośniki śrubowe, łańcuchowe i inne,

−

przenośniki rurowe powietrzne działające na zasadzie podciśnienia (ssące) lub

nadciśnienia (tłoczące),

−

przenośniki rurowe hydrauliczne,

−

przenośniki rynnowe hydrauliczne i inne,

c)

przeładunek urządzeniami dźwignicowymi (suwnice, żurawie i inne z odpowiednimi

chwytakami),

d)

przeładunek w kontenerach zbiornikowych, sztywnych lub elastycznych, w kontenerach

uniwersalnych,

e)

przeładunek koparkami.

Przy transporcie ładunków zbryłowanych mogą wystąpić takie same czynności

ładunkowe, jakie wymieniono przy ładunkach sypkich, z taką różnicą, że do przeładunku są

używane najczęściej przenośniki taśmowe rurowe i rynnowe.

Dla lepszej identyfikacji maszyn w praktyce eksploatacyjnej nadaje się im kody. Kodem

określa się system skróconych, umownych oznaczeń poszczególnych obiektów, zjawisk,

faktów, czynności klasyfikacyjnych, itp. Przy kodowaniu maszyn i urządzeń ładunkowych

powinno się przestrzegać określonych zasad, m.in.:

−

kod obejmuje wszystkie dane występujące w prezentowanej klasyfikacji. Dla każdego

urządzenia wydziela się osobny symbol,

−

kod jest na tyle elastyczny i otwarty, że ma pewną rezerwę symboli, które w razie

potrzeby będą mogły być wykorzystywane do poszerzenia nomenklatury przedmiotowych

urządzeń,

−

budowa kodu jest tak pomyślana, aby na podstawie połączonego symbolu można było się

zorientować jakiej grupy dotyczy dany symbol.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są urządzenia ładunkowe?

2.

Co składa się na czynności ładunkowe?

3.

Jak dzielimy zmechanizowanie prac ładunkowych?

4.

Co to jest wskaźnik sposobu mechanizacji?

5.

Co to jest wskaźnik zmechanizowania?

6.

Czym się wyraża wskaźnik stopnia mechanizacji?

7.

Jakie warunki musi spełnić poprawnie przeprowadzona klasyfikacja?

8.

Wymień urządzenia o ruchu ciągłym.

9.

Wymień urządzenia o ruchu przerywanym.

10.

Wymień urządzenia pomocnice maszyn przeładunkowych.

11.

Jak dzielimy przeładunek materiałów sypkich?

12.

Jakie zasady obowiązują przy kodowaniu maszyn?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4.3. Ćwiczenia

Ć

wiczenie 1

W punktach A i B w ciągu 30 dni wyładowuje się ten sam rodzaj masy ładunkowej

Q = 2000 t. Ładunek można wyładowywać ręcznie i z użyciem maszyn ładunkowych.

Do wykonania wyładunku oba punkty ładunkowe mają urządzenia ładunkowe:

Punkt A:

−

1 wózek platformowy o stopniu zmechanizowania W

1

= 0,15,

−

2 wózki podnośnikowe z napędem elektrycznym o stopniu zmechanizowania W

2

= 0,3,

−

2 przenośniki rolkowe o stopniu zmechanizowania W

3

= 0,6.

Punkt B:

−

4 wózki podnośnikowe z napędem elektrycznym o stopniu zmechanizowania W

2

= 0,3,

−

2 przenośniki rolkowe o stopniu zmechanizowania W

3

= 0,6.

Jednym wózkiem platformowym można przeładować w ciągu doby 32 t ładunku, jednym

wózkiem podnośnikowym 95 t, przenośnikiem 140 t. Pozostałą masę ładunkową obsługuje się

ręcznie. Określ wydajność urządzeń w miesiącu oraz współczynnik poziomu mechanizacji dla

obu punktów ładunkowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przypomnieć zasady wyznaczania wydajności urządzeń ładunkowych,

2)

zapoznać się z zasadami wyznaczania współczynnika mechanizacji,

3)

wykonać obliczenia,

4)

przeprowadzić dyskusję wyników.

Wyposażenie stanowiska pracy:

−

kalkulator.

Ć

wiczenie 2

W punktach A i B w ciągu 30 dni wyładowuje się ten sam rodzaj masy ładunkowej

Q = 15000 t. Ładunek można wyładowywać wyłącznie z użyciem maszyn ładunkowych.

Do wykonania wyładunku oba punkty ładunkowe mają urządzenia ładunkowe:

Punkt A:

−

1 wózek platformowy o stopniu zmechanizowania W

1

= 0,15,

−

2 wózki podnośnikowe z napędem elektrycznym o stopniu zmechanizowania W

2

= 0,3,

−

2 przenośniki rolkowe o stopniu zmechanizowania W

3

= 0,6.

Punkt B:

−

4 wózki podnośnikowe z napędem elektrycznym o stopniu zmechanizowania W

2

= 0,3,

−

2 przenośniki rolkowe o stopniu zmechanizowania W

3

= 0,6.

Jednym wózkiem platformowym można przeładować w ciągu doby 32 t ładunku, jednym

wózkiem podnośnikowym 95 t, przenośnikiem 140 t. Pozostałą masę ładunkową obsługuje się

ręcznie. Określ wydajność urządzeń w miesiącu oraz współczynnik poziomu mechanizacji dla

obu punktów ładunkowych. Dokonać korekcji liczby urządzeń w punktach ładunkowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przypomnieć zasady wyznaczania wydajności urządzeń ładunkowych,

2)

zapoznać się z zasadami wyznaczania współczynnika mechanizacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

3)

wykonać obliczenia,

4)

przeprowadzić dyskusję wyników.

Wyposażenie stanowiska pracy:

−

kalkulator.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określać wskaźnik zmechanizowania robót ładunkowych?

2)

dokonać podziału robót ładunkowych?

3)

rozróżnić urządzenia przeładunkowe o ruchu ciągłym i przerywanym?

4)

rozróżnić urządzenia pomocnicze maszyn przeładunkowych?

5)

określić zasady kodowania maszyn przeładunkowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem pytań testowych.

4.

Test zawiera 20 zadań dotyczących eksploatacji maszyn przeładunkowych.

5.

Zadania są wielokrotnego wyboru

6.

Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

−

w zadaniach zaznacz prawidłową odpowiedź X (w przypadku pomyłki należy błędną

odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź

prawidłową).

7.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8.

Na rozwiązanie testu masz 45 min

.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1.

Czas, w którym urządzenie jest wykorzystywane w celu realizacji zadań operacyjnych to

a)

czas eksploatacji.

b)

czas użytkowania.

c)

czas obsługiwania.

d)

czas postoju.

2.

Określ liczbę podstawowych faz w procesie sterowania użytkowaniem urządzeń

a)

2.

b)

3.

c)

4.

d)

7.

3.

Bezpośrednio do procesu obsługiwania zalicza się

a)

czynności profilaktyczno-zapobiegawcze.

b)

prognozowanie efektywności użytkowania.

c)

ewidencjonowanie informacji pracy urządzenia.

d)

opracowanie kodów informacyjnych.

4.

Do najczęściej wykonywanych obsług nie należy

a)

naprawa główna.

b)

obsługa codzienna.

c)

obsługa sezonowa.

d)

obsługa bieżąca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

5.

Jeżeli system utrzymuje zdatność, gdy zdatny jest przynajmniej jeden jego element, to jest

to system o strukturze

a)

mostkowej.

b)

mieszanej.

c)

równoległej.

d)

szeregowej.

6.

Obsługi wykonywane cyklicznie, zgodnie z harmonogramem po upływie określonego

czasu lub przebiegu maszyny to obsługi

a)

codzienne.

b)

jednokrotne.

c)

okresowe.

d)

sezonowe.

7.

Wśród wózków widłowych nie rozróżniamy wózków

a)

transferowych.

b)

unoszących.

c)

podnośnikowych.

d)

dowozowych.

8.

Na cykl pracy wózka widłowego składa się m.in. czas

a)

rozruchu.

b)

uzupełniania płynów eksploatacyjnych.

c)

postoju w oczekiwaniu na zgłoszenie transportowe.

d)

jazdy bez ładunku.

9.

Do podstawowych charakterystyk wózka widłowego nie zalicza się

a)

masy wózka wraz z ładunkiem.

b)

prędkości podnoszenia.

c)

rodzaju napędu.

d)

prędkości jazdy z ładunkiem.

10.

Zwiększenie żywotności akumulatora można uzyskać poprzez

a)

ustawianie go w miejscu nasłonecznionym.

b)

dolewanie wody mineralnej.

c)