„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Lucyna Pietras

Wykonywanie zapraw, wypraw i betonów

712[07].Z3.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

inż. Bożena Giec

mgr inż. Agnieszka Mikulska

Opracowanie redakcyjne:

mgr inż. Anna Preis

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[07].Z3.04

„Wykonywanie zapraw, wypraw i betonów” zawartego w modułowym programie nauczania

dla zawodu renowator zabytków architektury 712[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

2. Wymagania wstępne

3. Cele kształcenia

4. Materiał nauczania

4.1. Mokre technologie modelarskie

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

4.2. Przygotowanie klejów i silikonów

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

4.3. Przygotowanie zapraw

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

4.4. Przygotowanie betonu i lastryka

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

3

5

6

7

7

7

12

13

14

15

15

17

18

19

20

20

30

31

32

33

33

40

40

41

5. Sprawdzian osiągnięć

6. Literatura

42

47

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy poradnik będzie Ci pomocny w przyswajaniu wiadomości i kształtowaniu

umiejętności w zakresie przygotowania materiałów do wykonania modeli, form i odlewów

oraz tynków zwykłych i szlachetnych, a także betonu - w zakresie potrzebnym dla robót

sztukatorskich.

W poradniku zamieszczono:

−

wymagania wstępne, w których wykazano umiejętności, jakie powinieneś posiadać przed

rozpoczęciem pracy z poradnikiem,

−

cele kształcenia, które wskazują umiejętności, jakie będziesz kształtował w procesie

nauczania – uczenia się w niniejszej jednostce modułowej,

−

materiał nauczania podzielony na 4 tematy, pozostające względem siebie

w logicznym chronologicznym układzie, w którym zostały wyodrębnione następujące

elementy:

•

materiał nauczania, mający na celu zdobycie wiadomości i ukształtowanie

umiejętności, umożliwiający Ci wykonywanie prac renowacyjnych,

•

pytania sprawdzające, które umożliwią Ci samoocenę w zakresie przygotowania do

wykonania ćwiczeń,

•

ćwiczenia ułatwiające kształtowanie planowanych umiejętności,

•

sprawdzian postępów, zawierający zestaw pytań sprawdzających, dzięki którym

będziesz miał możliwość dokonania samooceny, czy wszystko zrozumiałeś i możesz

kontynuować proces nauczania-uczenia się,

−

sprawdzian osiągnięć, który pozwoli Ci ocenić poziom ukształtowanych przez Ciebie

umiejętności w całej jednostce modułowej,

−

wykaz literatury, który ułatwi Ci pogłębianie wiedzy z zakresu jednostki modułowej oraz

doskonalenie umiejętności.

Przechodząc kolejne etapy uczenia się, zwróć szczególną uwagę na:

−

uważne odczytywanie receptur i norm zużycia,

−

właściwe odmierzanie i dozowanie składników mieszanek,

−

poprawne zorganizowanie stanowiska pracy,

−

przestrzeganie zasad bezpiecznej pracy podczas ćwiczeń,

Bezpieczeństwo i higiena pracy

W pracy musisz przestrzegać regulaminu pracowni, przepisów bhp i higieny pracy oraz

instrukcji przeciwpożarowych. Szczególną uwagę musisz zwrócić na zasady bhp w czasie

wykonywania ćwiczeń laboratoryjnych. W czasie przygotowywania stanowiska pracy zwróć

uwagę na zasady ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

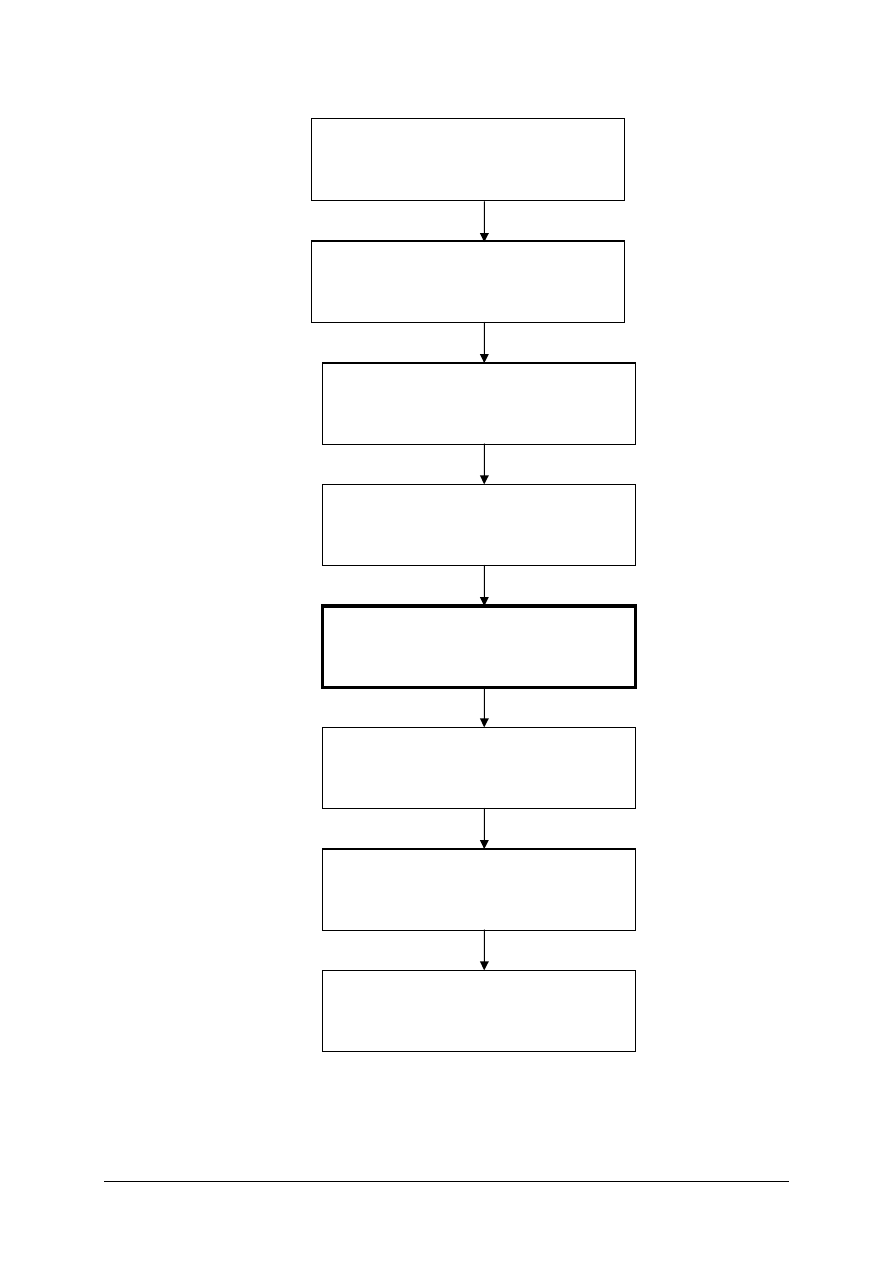

Schemat układu jednostek modułowych

712[07].Z3.01

Stosowanie przepisów bhp przy wykonywaniu

robót sztukatorskich

712[07].Z3.02

Organizowanie stanowiska prac

sztukatorskich

712[07].Z3.03

Dobieranie materiałów, narzędzi i sprzętu

do robót sztukatorskich

712[07].Z3.04

Wykonywanie zapraw,

wypraw i betonów

712[07].Z3.05

Modelowanie,

wykonywanie form i odlewów

712[07].Z3.06

Wykonywanie i montaż

sztukaterii

712[07].Z3.07

Naprawianie i renowacja

sztukaterii

Moduł 712[07].Z3

Technologia robót

sztukatorskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się podstawowymi pojęciami z zakresu budownictwa,

−

rozpoznawać i charakteryzować podstawowe materiały budowlane,

−

magazynować, składować i transportować materiały budowlane,

−

dobierać narzędzia i sprzęt do wykonania robót sztukatorskich,

−

organizować stanowiska prac sztukatorskich,

−

stosować zasady bezpiecznej pracy, ochrony przeciwpożarowej i ochrony środowiska,

−

stosować procedury udzielania pierwszej pomocy osobom poszkodowanym,

−

czytać dokumentację techniczną w zakresie rzutów i przekrojów pionowych budynku,

−

analizować tabele i instrukcje,

−

korzystać z różnych źródeł informacji, w tym z internetu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji jednostki modułowej powinieneś umieć:

−

przygotować stanowisko pracy dla mokrych technologii modelarskich,

−

rozpoznać materiały modelarskie oraz materiały do wykonania form odlewów, stiuków

i sztablatur,

−

ocenić przydatność materiałów do produkcji sztukatorskiej,

−

odczytać receptury, zinterpretować ich treść,

−

zważyć i odmierzyć składniki klejów, zaczynów, zapraw i betonów,

−

wykonać dozowanie składników metodą objętościową, wagową i wagowo- objętościową,

−

zastosować dodatki do zaczynów, zapraw i betonów zgodnie z instrukcjami,

−

określić konsystencję i urabialność mieszanki,

−

wykonać zaprawę ręcznie i mechanicznie,

−

przygotować do użycia materiały konfekcjonowane,

−

sporządzić masę do naprawy sztukaterii z gotowych mieszanek, zgodnie z instrukcją

producenta,

−

przetransportować materiały sypkie i o różnej konsystencji,

−

dokonać składowania materiałów na stanowisku roboczym,

−

zastosować zasady przechowywania składników zapraw, gotowych mieszanek i mas

tynkarskich,

−

określić szacunkowo ilość potrzebnego materiału,

−

sporządzić zapotrzebowanie materiałowe,

−

zastosować materiały zgodnie z normami zużycia,

−

wykonać pracę z zachowaniem przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Mokre technologie modelarskie

4.1.1. Materiał nauczania

Modelowanie

polega

na

przygotowaniu

modelu

przedmiotu

lub

elementu

architektonicznego o zadanym kształcie i fakturze powierzchni, z rysunku, rzadziej z natury,

w skali naturalnej. Modele przeznaczone są do powielania metodą odlewów gipsowych.

Modele występujące w robotach sztukatorskich przygotowuje się z różnych materiałów,

a najczęściej:

–

z gliny,

–

z plasteliny,

–

z gipsu,

–

z drewna.

Modelami mogą być też przedmioty z metali, kamienia, ceramiki i tworzyw sztucznych.

Stosuje się różne techniki wykonywania modeli sztukatorskich:

–

technika rzeźbiarska - polega na modelowaniu w materiale plastycznym, np. glinie,

plastelinie, zaczynie gipsowym lub wycinaniu w materiale stwardniałym, np. na

elemencie gipsowym,

–

technika robót ciągnionych - modele wykonuje się z zaczynu gipsowego formowanego za

pomocą wzorników (szablonów),

–

technika montażu modelu - modele są z elementów gipsowych otrzymanych metodą

ciągnienia lub odlewu,

–

technika kombinowana - do uformowania prostych elementów modelu stosuje się gips,

a glinę lub plastelinę do fragmentów bardziej skomplikowanych.

Glina to skała osadowa ilasta będąca mechaniczną mieszaniną iłu, mułu i piasku, niekiedy

grubszych frakcji, np. żwiru. Glina po zarobieniu wodą staje się plastyczna.

Glinę rzeźbiarską uzyskuje się przez obróbkę surowca ilastego.

O przydatności gliny do celów rzeźbiarskich decyduje zawartość piasku i innych domieszek.

Jeżeli ich ilość jest niewielka to taka glina nazywa się gliną tłustą – zawiera ona powyżej 30%

minerałów ilastych, jest bardzo plastyczna, ma zdolność wiązania różnych materiałów

nieplastycznych bez utraty zdolności do formowania. Natomiast jeżeli w glinie znajdują się

znaczne ilości piasku to jest to tzw. glina chuda.

Do celów rzeźbiarskich stosuje się glinę tłustą. Glinę chudą można przystosować do celów

rzeźbiarskich stosując szlamowanie. Polega ono na wymieszaniu gliny z wodą do

konsystencji rzadkiej zawiesiny, a następnie zlaniu jej do osadnika. Wtedy piasek i inne

ciężkie składniki osadzają się na dnie oddzielając od składników ilastych.

Glinę tłustą pobraną ze złoża należy odpowiednio przygotować przez dokładne jej

ujednorodnienie. W tym celu glinę nasyca się wodą, a następnie małymi porcjami ugniata na

drewnianej płycie za pomocą stalowego pręta lub drewnianego mieszadła, aż przybierze

postać jednorodnego ciasta. Tak przygotowaną glinę przechowuje się w skrzyni, chroniąc

przed wysychaniem mokrymi szmatami lub folią polietylenową.

Plastelina to masa plastyczna podatna na wielokrotne formowanie. Jest to mieszanina wosku,

tłuszczu zwierzęcego, terpentyny, mąki ziemniaczanej, pigmentów. Plastelina jest materiałem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

termoplastycznym tzn. mięknie pod wpływem ciepła i twardnieje podczas ochładzania. Stąd

modelowanie w plastelinie jest trudniejsze niż modelowanie w glinie. Z plasteliny wykonuje

się modele o niewielkich rozmiarach, ale o skomplikowanym kształcie. Do modelowania

używa się lekko podgrzanych narzędzi rzeźbiarskich, co umożliwia bardzo dokładna obróbkę

powierzchni modelu.

Zaczyn gipsowy jest to rozmieszany w wodzie gips.

Gips otrzymuje się przez prażenie kamienia gipsowego (CaSO

4

·2H

2

O) w temperaturze

ok. 200°C, a następnie zmielenie na proszek. Proces ten nazywa się dehydratacją, ponieważ

następuje odłączenie z cząsteczki dwuwodnego siarczanu części chemicznie związanej wody

wg reakcji:

CaSO4

•

2H2O + ciepło → CaSO

4

•

0,5H

2

O + 1,5 H

2

O

Produkuje się gips budowlany dwu marek: GB-6 i GB-8 (liczby oznaczają wytrzymałość

na ściskanie zaczynu normowego po wysuszeniu do stałej masy w temperaturze 50°C).

Gips budowlany ma barwę białą. Jest spoiwem szybko wiążącym: początek wiązania

następuje po około 3 minutach, a koniec w ciągu 30 minut. Wiązanie spoiwa, np. gipsu,

polega na zachodzeniu reakcji chemicznych w wyniku których zarobione wodą spoiwo

przechodzi ze stanu ciekłego lub plastycznego w stan stały. Potem następuje proces

twardnienia polegający na nabieraniu wytrzymałości i trwa on od kilku do kilkudziesięciu dni

(zależnie od spoiwa), przyjęto umowny okres twardnienia równy 28 dni.

Zaczyn gipsowy już po upływie 24 godzin ma dość wysoką wytrzymałość na ściskanie.

W chwili połączenia gipsu z wodą rozpoczyna się proces hydratacji czyli pobierania przez

gips wody krystalicznej utraconej w procesie prażenia. W wyniku tego procesu z gipsu

półwodnego powstaje gips dwuwodny, podczas reakcji podnosi się temperatura do 30-35ºC

oraz zwiększa się objętość materiału o około 1%. Zjawisko to można spowolnić przez

dodatek, np. kleju. Czas twardnienia gipsu jest różny dla różnych rodzajów gipsu.

Początek wiązania to moment, w którym mieszanka spoiwa z wodą zaczyna gęstnieć,

a koniec wiązania to moment, w którym mieszanka zamienia się w ciało stałe.

Czas wiązania liczy się od chwili dodania wody do spoiwa, tzn. tutaj gipsu.

Produkuje się gips budowlany:

–

zależnie od wytrzymałości na ściskanie: GB-6 oraz GB-8,

–

zależnie od stopnia rozdrobnienia: GB-G oraz GB-D (gips budowlany grubo mielony

oraz gips budowlany drobno mielony).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

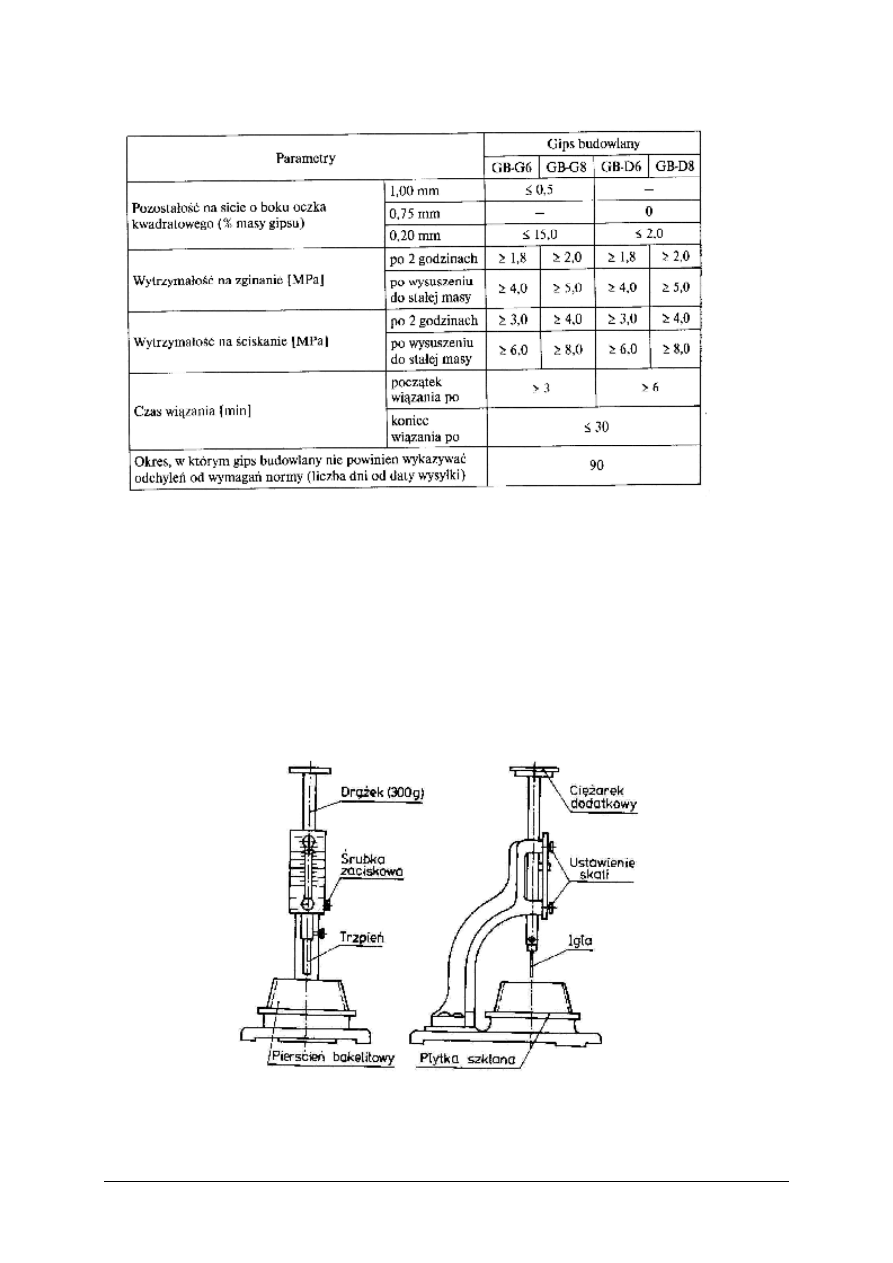

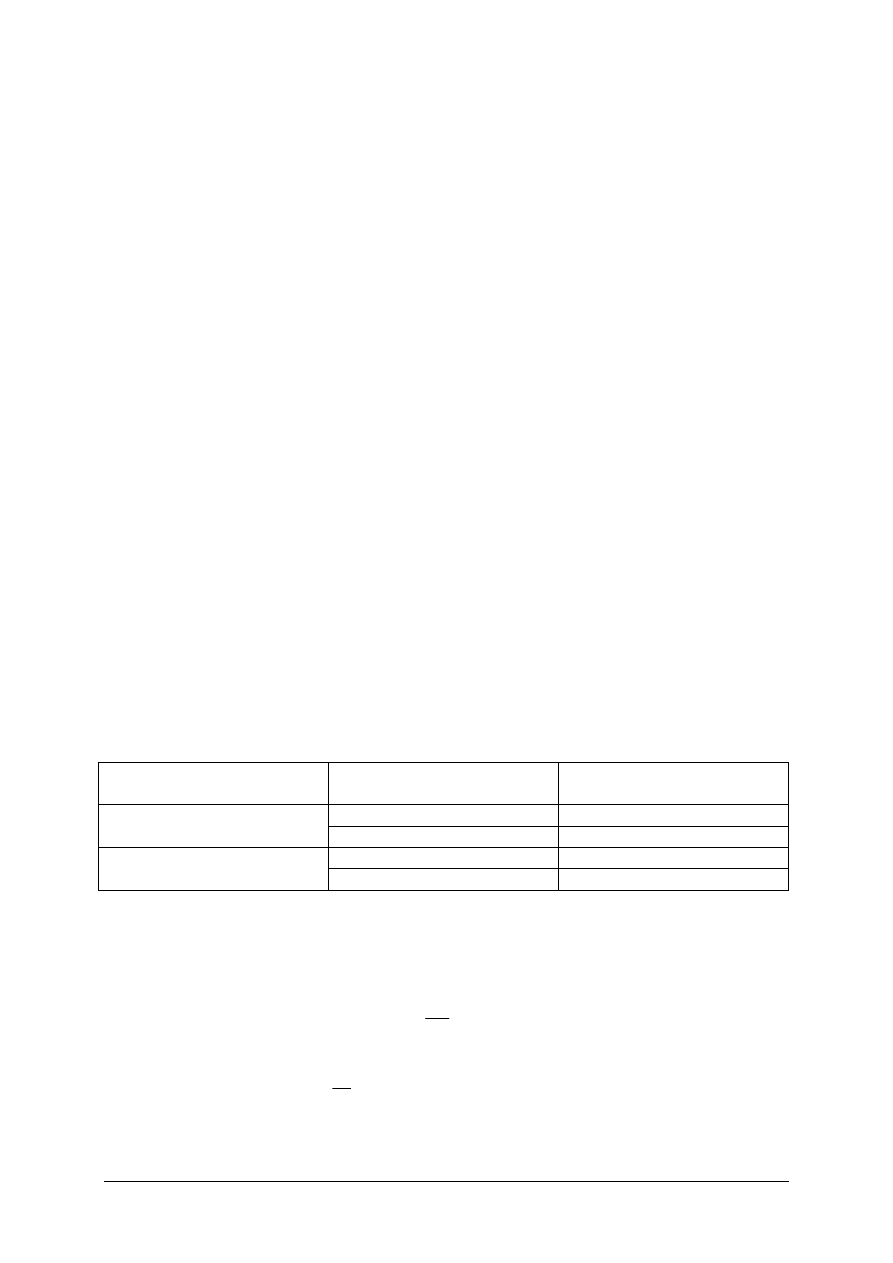

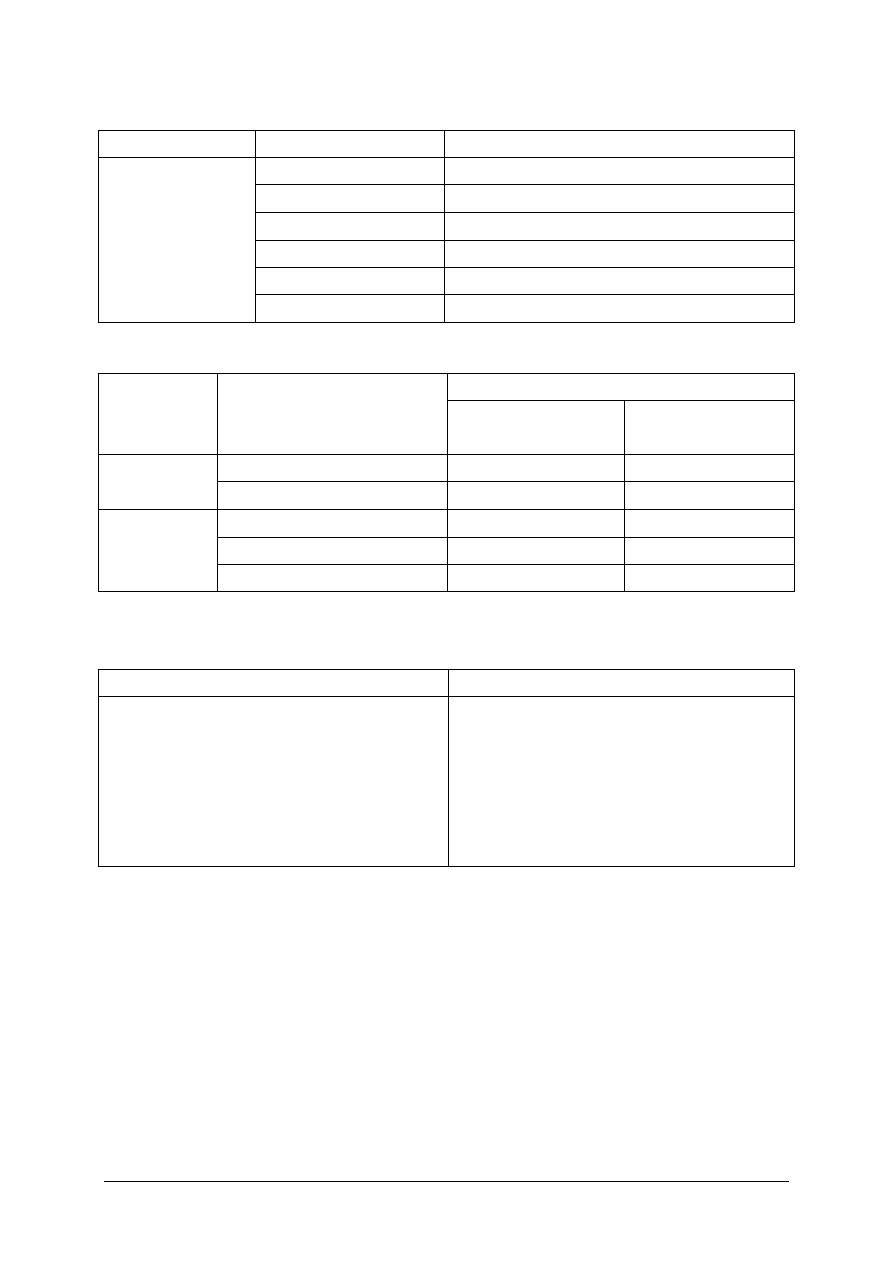

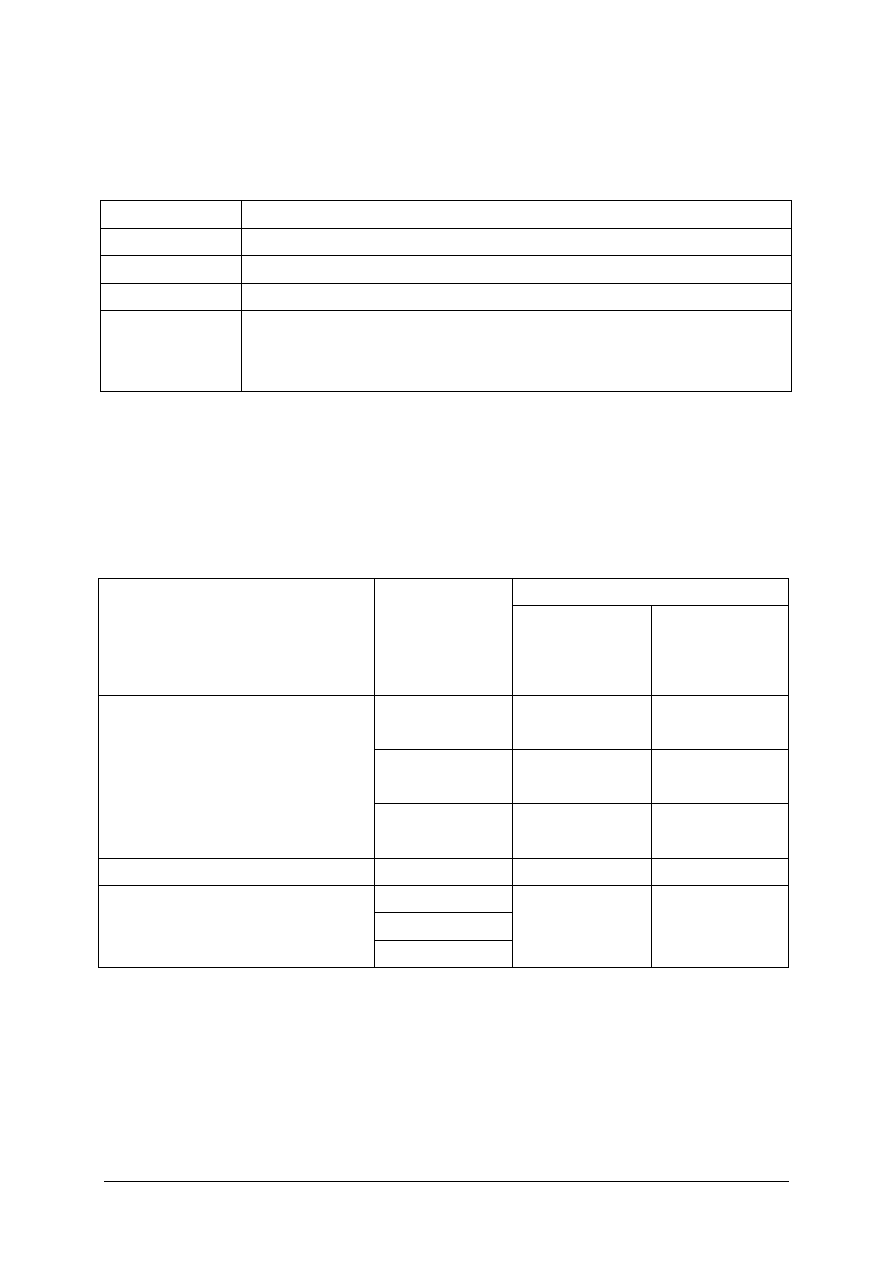

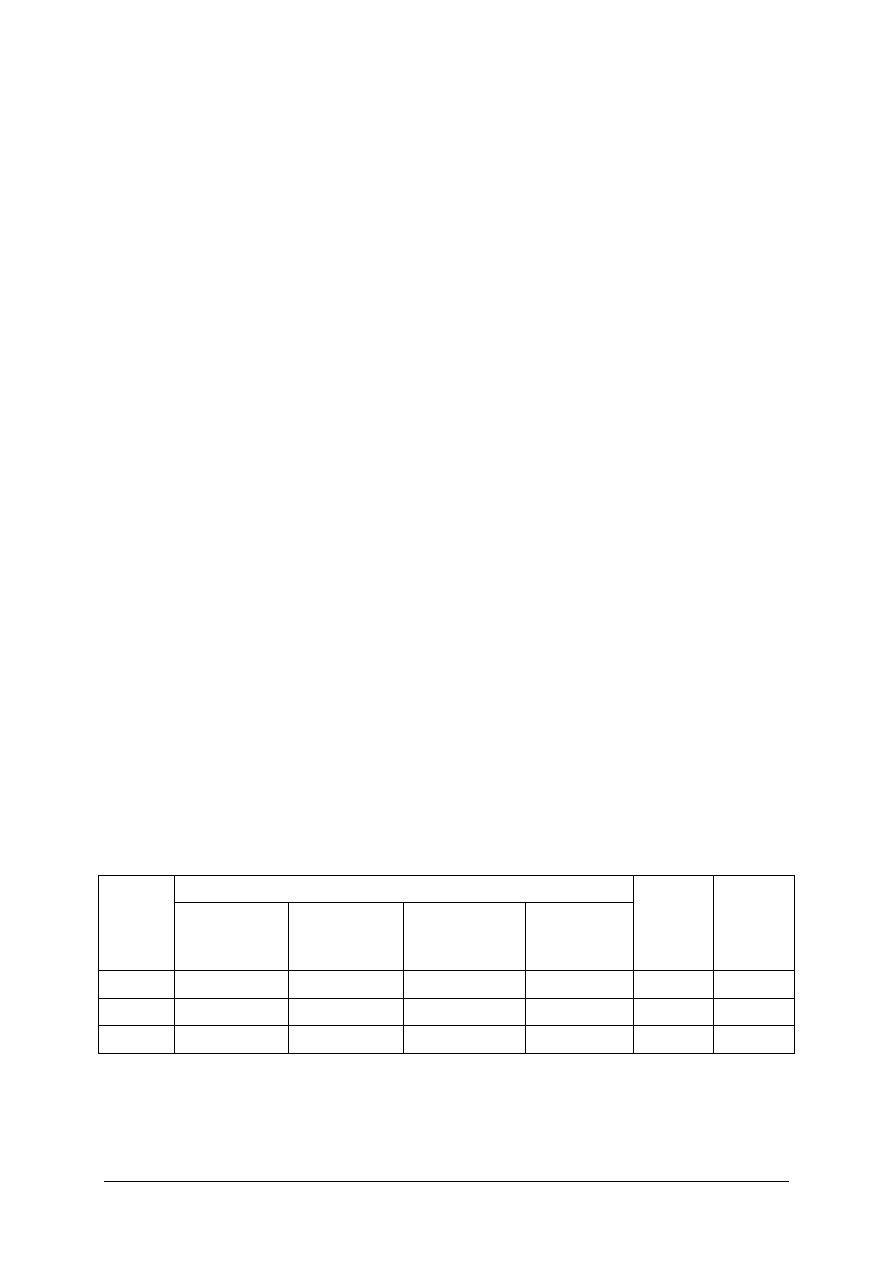

Tabela 1. Cechy techniczne gipsu budowlanego [9]

W warunkach budowy można obserwować początek i koniec wiązania gipsu następująco:

–

początek wiązania- gdy przy przecięciu powierzchni zaczynu ostrzem noża nie następuje

zlewanie się brzegów przecięcia,

–

koniec wiązania, gdy przy nacisku palcem na powierzchnię próbki nie ukazuje się woda.

W laboratorium oznacza się początek i koniec wiązania spoiw gipsowych za pomocą aparatu

Vicata. Badanie polega na obserwacji zanurzania w zaczynie igły aparatu i jednocześnie

zapisaniu czasu ustalonego jako początek wiązania i czasu przyjętego jako koniec wiązania.

Czas zaczyna się mierzyć od chwili rozpoczęcia dodawania gipsu do wody. Należy wykonać

przynajmniej dwa oznaczenia i jako wynik ustalić średnią z dwóch oznaczeń.

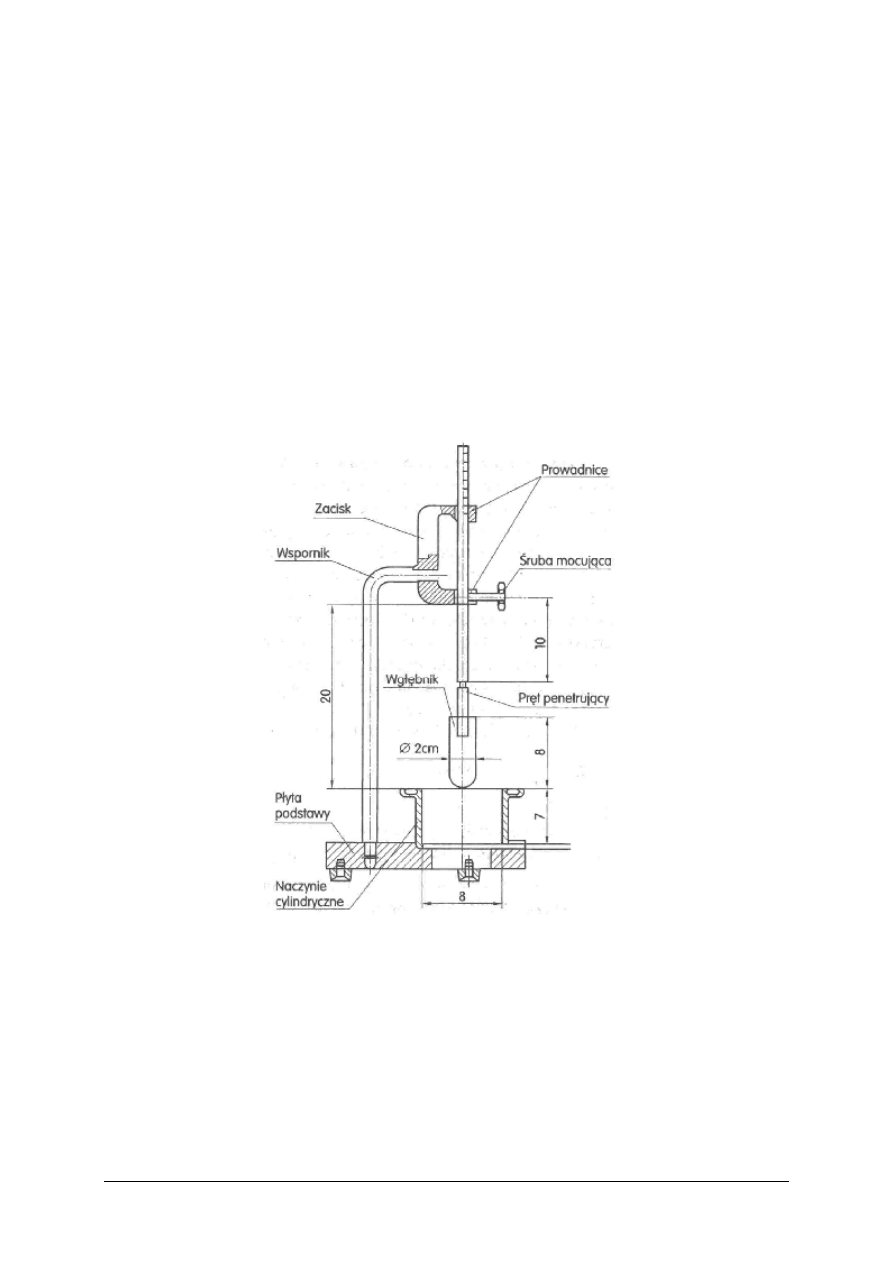

Rys. 1. Aparat Vicata

[9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Kolejne czynności podczas oznaczenia to:

1) dodanie gipsu do ustalonej ilości wody i wymieszanie,

2) jednoczesne rozpoczęcie mierzenia czasu,

3) wypełnienie wykonanym zaczynem pierścienia aparatu Vicata,

4) opuszczanie igły aparatu tak aby swobodnie zanurzała się w zaczynie,

5) zapisanie czasu t

1

- gdy swobodnie opuszczana igła aparatu po raz pierwszy nie dochodzi

do dna na odległość 2 mm - przyjmuje się ten moment za początek wiązania,

6) zapisanie czasu t

2

- gdy swobodnie opuszczana igła zanurzy się w zaczynie nie głębiej niż 1

mm - przyjmuje się ten moment za koniec wiązania,

7) powtórzenie kolejnych czynności dla drugiego oznaczenia i ustalenie wyników

ostatecznych.

Czas mierzy się od momentu rozpoczęcia wsypywania gipsu do wody.

Ilość gipsu i wody w zaczynie powinna być dokładnie określona tak, aby wsypany do wody

gips został całkowicie przesycony wodą. Doświadczalnie ustalono, że na 1 litr wody

wystarcza 1,2 do 1,8 kg gipsu – średnio 1,5 kg, albo inaczej: stosunek wagowy ilości wody do

ilości gipsu – tzw. wskaźnik wodno-gipsowy powinien być w granicach 0,6 do 0,7

Zasady, których należy przestrzegać podczas przygotowywania zaczynu gipsowego są

następujące:

–

gips należy wsypywać zawsze do odmierzonej ilości wody, wsypywanie powinno się

odbywać powoli, równomiernie, w celu umożliwienia jego zwilżenia, opadnięcia

i odpowietrzenia, które objawia się pęcherzykami powietrza na powierzchni,

–

mieszanie rozpoczyna się po wsypaniu całej ilości i nasyceniu wodą, powinno ono być

intensywne i trwać nie dłużej niż 3 minuty,

–

należy unikać nadmiaru wody zarobowej, tzn. zbyt rzadkiego zarabiania gipsu, ponieważ

powoduje to powstawanie nadmiernie porowatego tworzywa, ze zbyt słabymi

krawędziami i niekorzystnym wyglądem powierzchni, (dla podwyższenia ciekłości przy

zachowaniu mniejszej ilości wody zarobowej stosuje się dodatki upłynniające, do tych

środków należą tzw. środki powierzchniowo czynne - detergenty, skuteczny jest też

upłynniacz

do

betonów:

wodny

roztwór

żywicy melaminowo-mocznikowo-

formaldehydowej, ilość upłynniacza 1-3% do wody zarobowej),

–

ilość zarobu powinna wystarczyć na, np. obciągnięcie całego profilu (dotyczy

wykonywania robót ciągnionych), ważna jest tu umiejętność obliczenia ilości potrzebnej

zaprawy tak, aby jej nie zabrakło do właściwego uformowania profilu, ale także aby nie

było nadmiernych strat,

–

do zarobionego gipsu nie wolno dolewać wody ani dodawać gipsu,

–

do mieszania należy używać czystych naczyń i narzędzi, pozostawione po poprzednim

mieszaniu resztki powodowałyby przyspieszenie wiązania i obniżenie wytrzymałości

otrzymanego tworzywa.

Spoiwo gipsowe wiąże korzystnie w temperaturze od 5ºC do 30ºC. W tym przedziale

jeżeli temperatura jest niższa to czas wiązania jest dłuższy, a gdy temperatura jest wyższa to

czas wiązania jest krótszy. Powyżej 42ºC spoiwo gipsowe nie wykazuje właściwości

wiążących.

Zaczyn z czystego gipsu z dodatkiem mleka wapiennego przygotowuje się w czystym

naczyniu z odmierzoną ilością wody, do której wolno, przesiewając przez palce lub sito,

wsypuje się gips. Gips utworzy w ten sposób wystającą z wody wyspę. W momencie, kiedy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

wystający z wody gips zostanie całkowicie nasycony wodą, należy krótko, ale silnymi

ruchami wymieszać zawartość naczynia otrzymując rzadki zaczyn o konsystencji śmietany.

Do mieszania warto zastosować mieszadło z napędem elektrycznym, czyli np.

wiertarkę z odpowiednim mieszadłem. Należy pamiętać, że dłuższy czas mieszania powoduje

przyśpieszenie czasu wiązania gipsu. Ponadto warto wiedzieć, że gips wsypany do wody,

ale nie zamieszany (gips stojący) rozpoczyna wiązanie po upływie znacznie dłuższego czasu.

Wykorzystując tę właściwość gipsu sztukatorzy dzielą całkowitą ilość gipsu potrzebnego do

obciągnięcia danego gzymsu na dwie części: ok. 2/3 zużywają do przygotowania zaczynu

w sposób wyżej podany, a pozostałą 1/3 część gipsu tuż przed rozpoczęciem narzucania

zaczynu wsypują do wody w osobnym naczyniu i pozostawiają bez zamieszania. Zaczyn tego

gipsu wykorzystuje się w końcowej fazie np. ciągnienia gzymsu.

Czas wiązania gipsu może być regulowany przez:

–

dodatek opóźniacza wiązania, np. wapna, kleju kostnego (1 do 5% jako woda zarobowa),

keratyny (0,1 do 2% w wodzie zarobowej),

–

dodatek przyspieszacza wiązania, np. chlorku sodu (soli kuchennej), chlorku magnezu,

drobno zmielonego gipsu dwuwodnego (mączki gipsowej) w ilości 0,5 do 1,5%

w stosunku do masy spoiwa gipsowego.

Wiązanie gipsu przyspiesza też zarobienie go ciepłą wodą, bardziej intensywne mieszanie lub

dodatek małej ilości związanego gipsu - dlatego naczynia, w których miesza się zaczyn

gipsowy, muszą być dokładnie oczyszczone z resztek poprzedniego zarobu.

Receptury dla opóźniaczy wiązania gipsu są następujące:

Klej skórny lub kostny np. w perełkach zalewa się wodą w proporcji 1:5, a po jego

spęcznieniu – tj. po około 24 godzinach – podgrzewa się całość w łaźni wodnej

w temperaturze 60°C do momentu całkowitego rozpuszczenia się kleju. Ciecz otrzymana

w ten sposób stanowi opóźniacz, który dodaje się do wody zarobowej. Zależnie od ilości

roztworu uzyskuje się różne opóźnienie czasu wiązania:

Opóźniacz keratynowy to wywar z sierści bydlęcej przygotowany fabrycznie i dostarczany

w balonach szklanych.

Tabela 2. Wpływ różnych opóźniaczy na czas wiązania gipsu [5]

Rodzaj opóźniacza

Ilość opóźniacza na 1kg

gipsu [cm

3

]

Opóźnienie czasu wiązania

[min]

10÷12

30

Roztwór kleju skórnego lub

kostnego

14÷20

60

0,2÷0,5

30

Opóźniacz keratynowy

0,6÷1,0

60

Określenie potrzebnej ilości zaczynu.

Objętość zaczynu gipsowego to suma objętości gipsu i wody: V = V

G

+ V

W

Objętość gipsu oblicza się dzieląc masę gipsu przez jego gęstość pozorną , która dla mokrego

gipsu wynosi 2,5 kg/cm

3

.

G

G

V

G

4

,

0

5

,

2

=

=

Następnie na podstawie zależności pomiędzy masą wody i masą gipsu określonej jako

wskaźnik wodno-gipsowy

G

W

w

=

można obliczyć potrzebną ilość wody: V

W

= w · G

Zatem objętość zaczynu gipsowego obliczymy jako sumę: V = 0,4G + w · G = G (0,4 + w)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Stąd znając objętość odlewu można ustalić potrzebną ilość gipsu do wykonania

wystarczającej ilości zaczynu:

w

V

G

+

=

4

,

0

[kg]

Znając objętość odlewu można ustalić potrzebną ilość gipsu do wykonania właściwej ilości

zaczynu. Należy pamiętać o zwiększeniu tej wartości o ubytki naturalne w ilości 5 ÷ 15 % -

podczas wykonania odlewu na ściankach naczynia lub narzędziach są pozostałości zaczynu.

Przykład obliczeniowy

Wykonywany odlew ma objętość około 12 dm

3

. Wymagany wskaźnik wodno- gipsowy

wynosi 0,7. Obliczyć objętość zaczynu i potrzebną ilość składników.

Przyjęto ilość ubytków naturalnych 10 %

Potrzebna ilość zaczynu: V = 12 + 0,10 12 = 13,2 [dm

3

]

Potrzebna ilość gipsu:

w

V

G

+

=

4

,

0

=

7

,

0

4

,

0

2

,

13

+

= 12 [kg]

Potrzebna ilość wody: W = w · G = 0,7 · 12 = 8,4 [dm

3

]

Stanowisko pracy dla przygotowania zaczynu gipsowego powinno być wyposażone w:

–

pojemnik (naczynia z tworzyw sztucznych, gumy, drewna, nierdzewnego metalu lub

emaliowane - o kształcie owalnym, cylindrycznym, łatwe do umycia i oczyszczenia

z resztek gipsu,

–

mieszadło (najprostsze to drewniana płaska łopatka lub okrągły pędzel malarski, także

mikser kuchenny, gdy ilość zaczynu jest do 1,5 litra lub wiertarka mechaniczna

z mieszadłem, gdy ilość zaczynu jest do 10 litrów),

–

mieszarka mechaniczna, gdy ilość wykonywana ilość zaczynu jest większa,

–

stół sztukatorski o wysokości 90 cm.

Gips budowlany pakowany jest w worki papierowe trzywarstwowe o masie 25kg lub 40 kg.

Gips budowlany sprzedawany jest też w torbach papierowych dwuwarstwowych o masie

15 kg i mniejszej. Na workach lub torbach powinny być napisy zawierające:

–

nazwę, symbol odmiany i gatunku gipsu,

–

nazwę wytwórni i adres,

–

masę worka lub torby z gipsem,

–

datę wysyłki.

Worki

z

gipsem

należy

przechowywać

zabezpieczone

przed

zawilgoceniem

i zanieczyszczeniami w stosach o maksymalnej ilości:

- 8 warstw - dla worków po 40 kg,

- 10 warstw - dla worków po 25 kg.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich materiałów plastycznych przygotowuje się modele w robotach sztukatorskich?

2. Jaki materiał stosuje się w robotach ciągnionych?

3. Jaką glinę nazywamy tłustą, a jaką chudą?

4. Którą glinę stosuje się do celów rzeźbiarskich?

5. Na czym polega szlamowanie gliny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

6. Na czym polega ujednorodnienie gliny?

7. Jakie narzędzia i sprzęt są potrzebne do przygotowania gliny tłustej?

8. Jak przechowuje się przygotowaną glinę?

9. Jakie są składniki zaczynu gipsowego?

10. Na czym polega proces wiązania gipsu?

11. Jak szybko wiąże gips?

12. Jakie są sposoby opóźnienia szybkości wiązania gipsu?

13. Jak oznacza się początek wiązania gipsu na budowie i w laboratorium?

14. Jak oznacza się koniec wiązania gipsu na budowie i w laboratorium?

15. Jaki jest maksymalny czas mieszania składników zaczynu gipsowego?

16. Dlaczego nie wolno stosować zbyt dużej ilości wody zarobowej?

17. Jaką wartość ma wskaźnik wodno- gipsowy?

18. Jaka jest kolejność czynności podczas mieszania zaczynu gipsowego?

19. Jakie narzędzia i sprzęt są potrzebne do wykonania zaczynu gipsowego?

20. Jakie materiały i sposoby powodują przyśpieszenie wiązania gipsu?

4.1.3. Ćwiczenia

Ćwiczenie 1.

Przygotowanie gliny do wykonania modelu.

Na podstawie zdobytych wiadomości przygotuj glinę tłustą do wykonania modelu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować stanowisko pracy: drewnianą płytę, stalowy pręt lub drewniane mieszadło,

kawałek tkaniny, skrzynię do przechowywania przygotowanej gliny,

2) pobrać materiały: glinę tłustą i wodę,

3) nasycić pobraną porcję gliny wodą,

4) pobrać mniejszą porcję i ugniatać na drewnianej płycie za pomocą stalowego pręta lub

drewnianego mieszadła,

5) mieszać, aż przybierze postać jednorodnego ciasta,

6) przygotowaną glinę owinąć mokrą szmatą i schować do skrzyni.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 poradnika,

−

drewnianą płytę,

−

stalowy pręt lub drewniane mieszadło,

−

kawałek tkaniny i skrzynia do przechowywania przygotowanej gliny.

Ćwiczenie 2.

Przygotowanie zaczynu gipsowego.

Na podstawie zdobytych wiadomości przygotuj zaczyn gipsowy z ilości 1,5 kg gipsu

budowlanego i ustal początek wiązania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować stanowisko pracy: rozmieścić narzędzia i sprzęt,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

2) przygotować materiały: pobrać lub zważyć gips, przygotować odpowiednią ilość wody,

3) wybrać i przygotować opóźniacz wiązania,

4) dodać opóźniacz do wody zarobowej,

5) wsypać gips do wody stosując zalecenia,

6) poczekać, aż gips zostanie nasycony wodą,

7) wymieszać energicznie zawartość naczynia,

8) pobrać próbkę do oznaczenia czasu wiązania,

9) wykonać oznaczenie czasu wiązania zgodnie z instrukcją podaną w poradniku.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

naczynie do mieszania gipsu,

−

wiertarka mechaniczna z mieszadłem,

−

aparat Vicata, zegar.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić materiały plastyczne na modele sztukatorskie?

□

□

2) wymienić materiały stosowane w robotach ciągnionych?

□

□

3) rozróżnić glinę chudą i tłustą?

□

□

4) przygotować glinę chudą do prac modelarskich?

□

□

5) przygotować glinę tłustą do wykonania modelu?

□

□

6) zorganizować stanowisko do szlamowania gliny?

□

□

7) zorganizować stanowisko do przygotowania ujednorodnienia gliny?

□

□

8) wymienić składniki plasteliny?

□

□

9) wyjaśnić, na czym polega proces wiązania gipsu?

□

□

10) wymienić materiały opóźniające proces wiązania gipsu?

□

□

11) wymienić materiały przyśpieszające wiązanie gipsu?

□

□

12) wskazać czynniki opóźniające i przyśpieszające wiązanie gipsu?

□

□

13) wyjaśnić skutek stosowania zbyt dużej ilości wody zarobowej?

□

□

14) określić wartość wskaźnika wodno-gipsowego?

□

□

15) zorganizować stanowisko robocze do wykonania zaczynu gipsowego?

□

□

16) ustalić kolejne czynności podczas wykonania zaczynu gipsowego?

□

□

17) wskazać zasady, których należy przestrzegać podczas wykonania

zaczynu gipsowego?

□

□

18) określić sposób oznaczenia czasu wiązania gipsu?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Przygotowanie klejów i silikonów

4.2.1. Materiał nauczania

W robotach sztukatorskich wykonuje się formy do uzyskania kopii modelu po

wypełnieniu ich odpowiednim materiałem, np. zaczynem gipsowym betonem sztucznym

kamieniem (lastrykiem).

Formy sztukatorskie mogą być:

−

elastyczne - wykonywane z materiałów płynnych, które po stężeniu nabierają cech

podobnych do gumy, stosuje się roztwory kleju glutynowego, żelatynę oraz kauczuk

silikonowy (dla modeli niewielkich i o spłaszczonym kształcie),

−

elastyczne z płaszczem gipsowym (dla elementów o większych rozmiarach i kształcie

urozmaiconym, np. głowice kolumn, rzeźby figuralne),

−

gipsowe do modeli płaskich,

−

gipsowe składane (in. klinowe) – złożone z większej niż dwie liczby części o kształcie

klinowym,

−

kombinowane - będące połączeniem formy elastycznej z płaszczem z formą klinową,

−

stracone- stosowane jednokrotnie np. z gliny lub plasteliny.

Materiały na formy klejowe to: klej skórny, klej kostny, żelatyna techniczna, gliceryna,

ałun potasowo-glinowy, formalina. Jedną formę klejową można zastosować 20÷25 krotnie,

ale przy modelach o bardziej złożonym kształcie tylko 5÷7 razy. Formy klejowe po

wykorzystaniu można około dziesięciokrotnie stopić i użyć na nowo. Wadą jest jednak

wrażliwość na ciepło i skurcz podczas oziębiania oraz łatwość uszkodzeń powierzchni.

Ponadto formy te łatwo pleśnieją.

Klej skórny – otrzymuje się podczas chemicznej przeróbki ścinków skór surowych, ma

barwę od jasnożółtej do ciemnobrązowej. Produkowany jest w postaci perełek, proszku,

tabliczek. Dzieli się na gatunki- lepsze mają mniejszą zawartość popiołu oraz większą lepkość

i te gatunki są używane do wyrobu form klejowych. Klej skórny charakteryzuje się dużą

chłonnością wody: zanurzony w wodzie o tem. 15 do 20ºC po napęcznieniu zwiększa swoją

masę o co najmniej 100%. Różny jest czas takiego pęcznienia: 2 godziny dla kleju w postaci

perełek, a 18 godzin dla kleju w postaci tabliczek.

Aby przygotować klej skórny należy go zalać zimną wodą i poczekać aż spęcznieje – trwa to

7 do 24 godzin. Kleju nie można moczyć zbyt długo, aby wchłonął za dużo wody. Klej

wyjmuje się z wody, podczas zginania spęczniałej tabliczki w środku jej przekroju widać

biały pasek. Po wyjęciu z wody odstawia się klej na kilka godzin, a następnie wkłada do

dwuczęściowego naczynia i rozgrzewa w kąpieli wodnej do temperatury nie wyższej niż

80°C. Kleju nie wolno podgrzewać bezpośrednio na ogniu, ale w naczyniu zanurzonym

w drugim trochę większym, wypełnionym wodą.

Rozgrzany klej powinien mieć konsystencje gęstego syropu, a rozrzedzać wolno go tylko

gorącą wodą. W czasie stygnięcia klej należy stale mieszać, aby nie tworzył się kożuch.

Kożuch nie może się dostać do formy.

Temperatura kleju podczas wykonywania formy powinna wynosić około 40°C.

Klej, który pozostanie po wykonaniu formy należy wylać na naoliwiona blachę, a po

ostygnięciu pociąć na kawałki i suszyć na siatce.

Przerabiając stare formy na klej należy po rozgrzaniu przefiltrować go przez gęste sito lub

mokrą tkaninę i ponadto dodać część nowego kleju.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Klej kostny otrzymywany z odtłuszczonych kości zwierzęcych jest mniej przydatny, gdyż ma

mniejszą lepkość i więcej zanieczyszczeń w tym tłuszczu.

Żelatyna techniczna – jest produkowana w postaci cienkich płatów lub grysu. Czas

pęcznienia wynosi około 15 minut. Żelatyna jest najlepszym materiałem do form klejowych

i formy takie mają większą trwałość w porównaniu z formami z kleju skórnego.

Gliceryna – jest bezbarwną, gęstą cieczą o słodkim smaku dobrze mieszającą się z wodą. Pod

względem chemicznym jest to alkohol trójwodorotlenowy. Glicerynę dodaje się do kleju dla

nadania formie większej elastyczności.

Ałun potasowo-glinowy – ma postać proszku lub drobnych kryształów, używany jest jako

wodny roztwór do powlekania form klejowych w celu zwiększenia ich odporności na

działanie wody i ciepła wydzielanego przez zaczyn gipsowy w czasie wiązania. Ałun dodany

do gipsu przyśpiesza jego wiązanie.

Formalina – to roztwór wodny aldehydu mrówkowego. Formaliny o stężeniu 40% używa się

do utrwalenia form klejowych. Formy powleczone formalina są odporne na wodę

i podwyższoną temperaturę, jednak nie można ich powtórnie przetopić.

Kauczuk silikonowy jest materiałem na formy silikonowe. Formy takie są bardzo elastyczne,

bardzo dokładnie odwzorowują kształt modelu, mają dużą odporność cieplną, są niewrażliwe

na oddziaływanie materiału odlewu oraz charakteryzują się brakiem przyczepności do

materiałów na odlewy. Formy silikonowe stosuje się wielokrotnie, po 100 godzin licząc od

momentu ich wykonania.

Do wykonywania form sztukatorskich stosuje się dwuskładnikowe kauczuki silikonowe

sieciujące tzn. wulkanizujące się na gumę, bez ogrzewania w ciągu kilku godzin, za pomocą

katalizatora.

W

Polsce

produkuje

się

kauczuki

o

nazwie

plastosil

lub gumosil, (nowością jest gumofix) Są to mieszaniny reaktywnych olejów silikonowych

i wypełniaczy. Przed usieciowaniem są mieszaniną o konsystencji słabo klejącej się pasty. Po

dodaniu katalizatora w ilości 1 do 3% wagowo i dokładnym wymieszaniu w temperaturze

pokojowej przebiega reakcja chemiczna sieciowania tworzywa, w wyniku której powstaje

materiał o właściwościach gumy. Należy zwrócić uwagę na dokładne mieszanie, aby

zapewnić równomierny przebieg reakcji sieciowania. Różne produkty tego rodzaju wykazują

się różną wytrzymałością na rozciąganie i różnym wydłużeniem względnym

Katalizator jest klarowną cieczą koloru jasnożółtego dodawaną do kauczuków silikonowych

i polimerów silikonowych bezpośrednio przed użyciem. Powoduje on wulkanizacje na gumę

w temperaturze pokojowej. Po zmieszaniu katalizatora z kauczukiem mieszanina zachowuje

właściwości robocze (czas przydatności) przez nie mniej niż 30 minut.

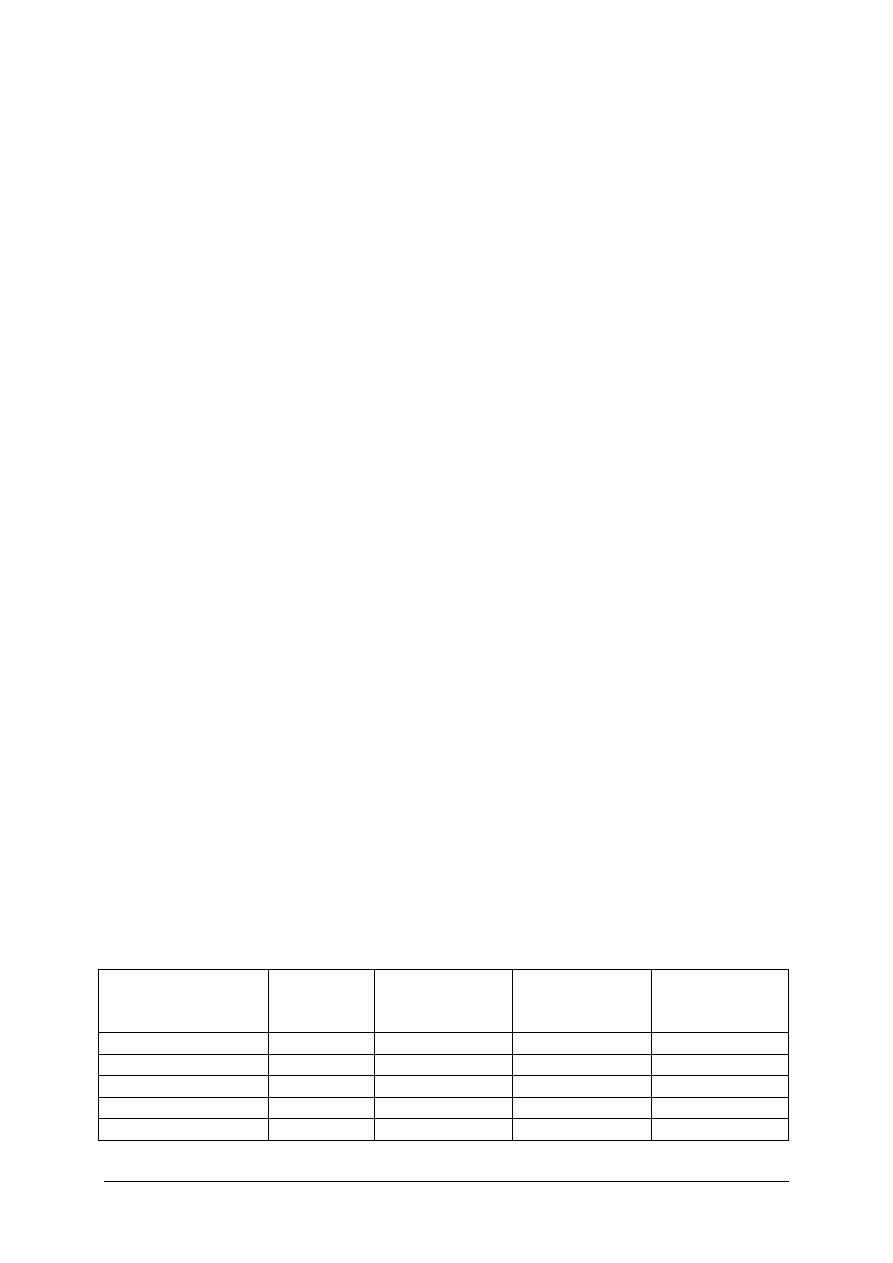

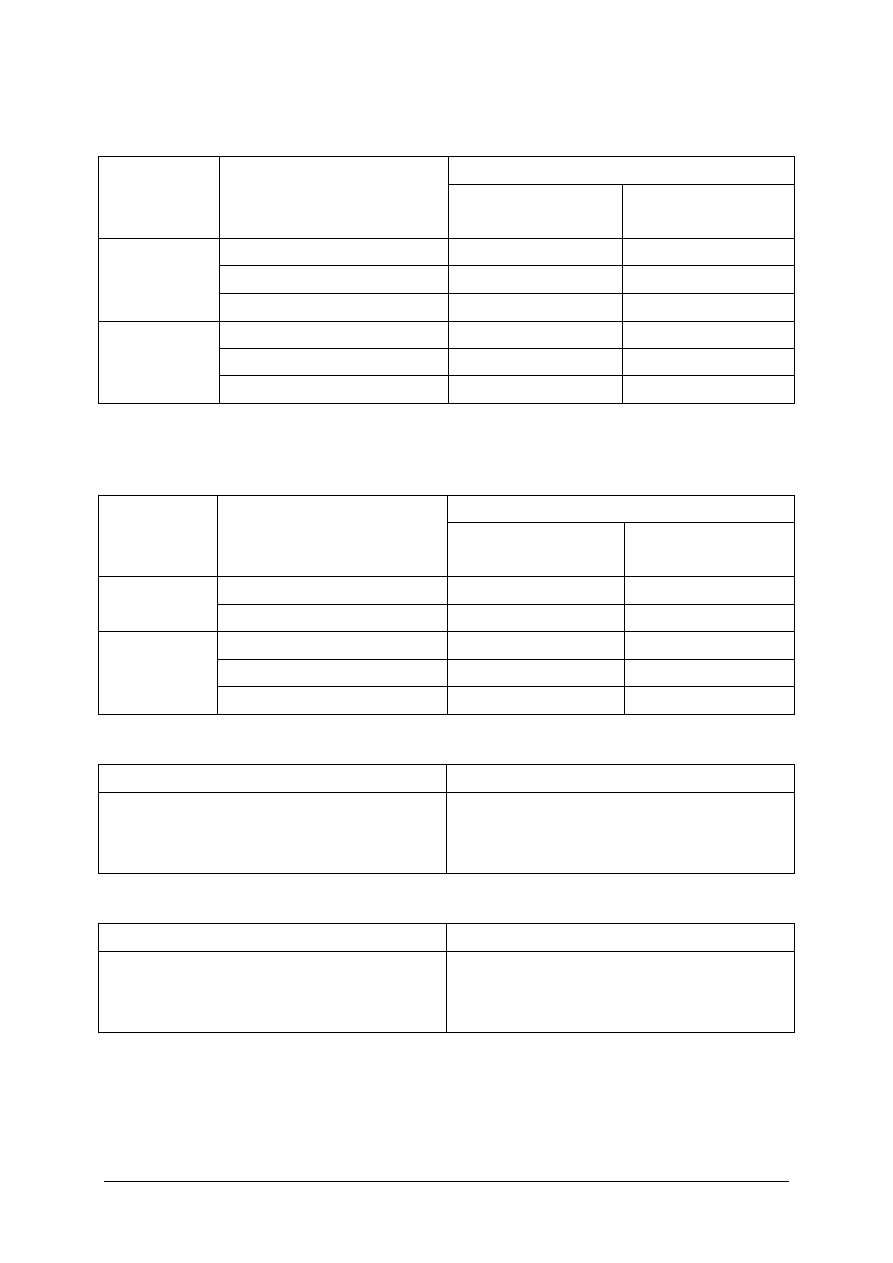

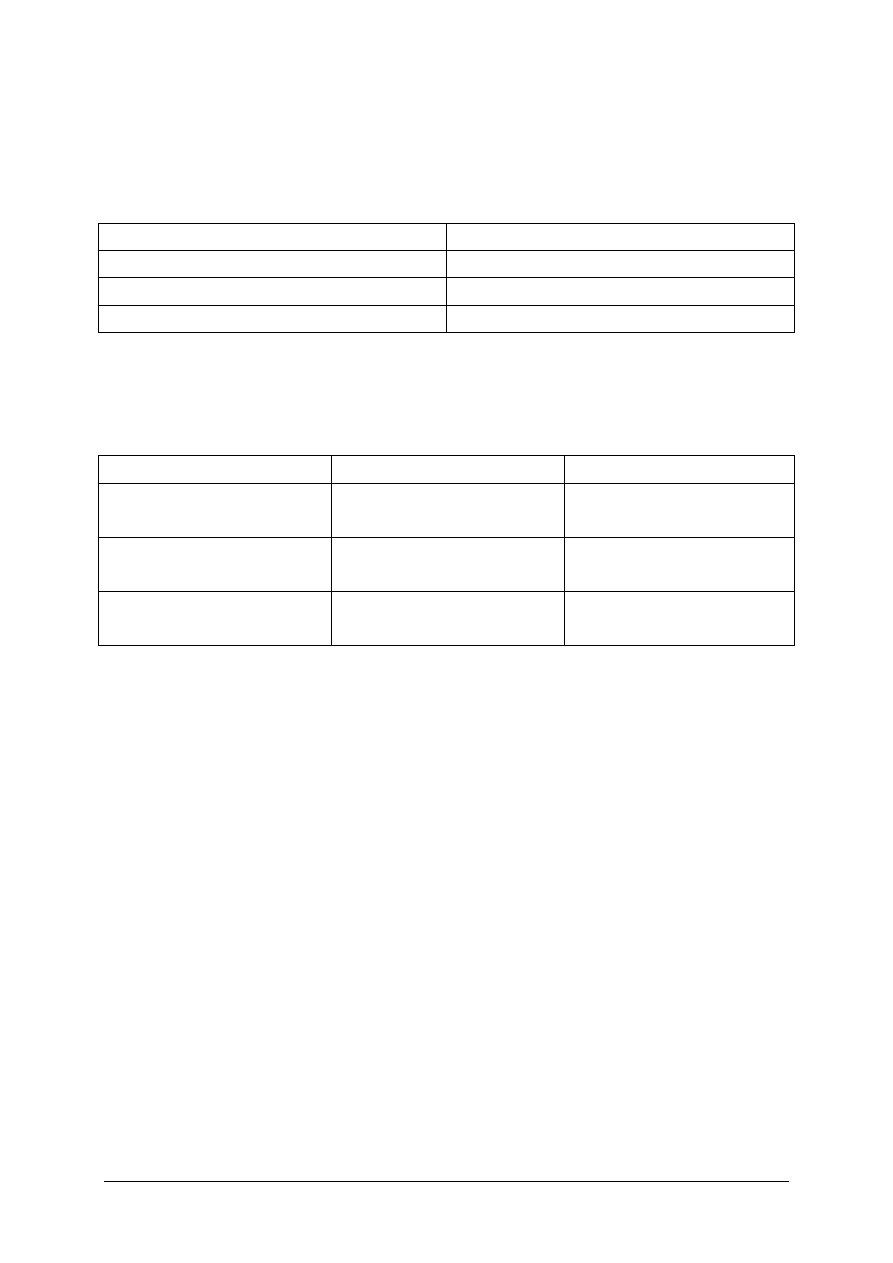

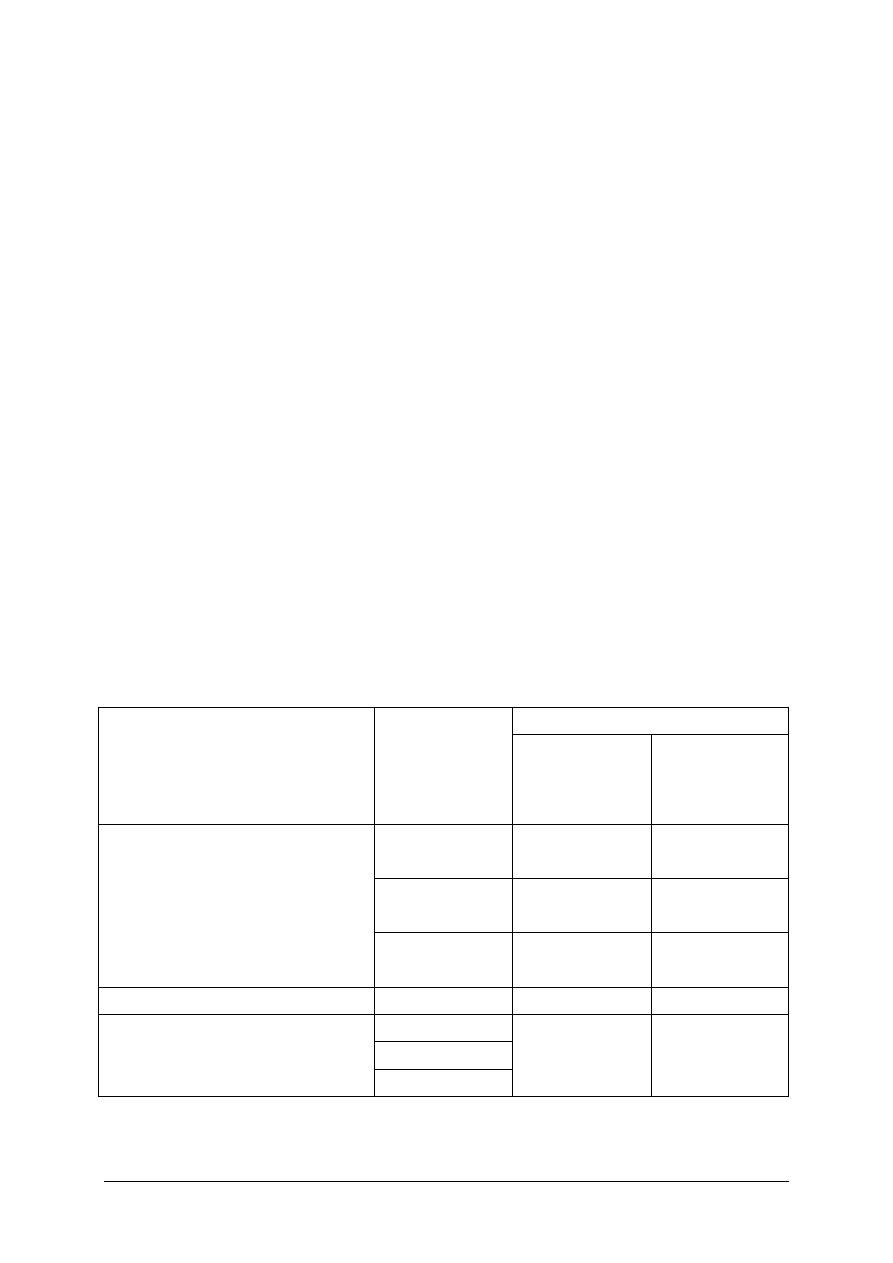

Tabela 3. Niektóre właściwości silikonowych kauczuków dwuskładnikowych [11]

Materiał

Dodatek

katalizatora

[%]

Czas

przydatności

[min.]

Wytrzymałość

na rozciąganie

[MPa]

Wydłużenie

względne

[%]

Gumosil®AD-1 A/B

10

60

8,0

650

Gumosil® B

3

30

1,5

150

Gumosil® E

2

30

1,0

160

Gumosil® K

5

30

1,8

200

Gumosil® M

5

90-120

4,7

600

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Materiał

Dodatek

katalizatora

[%]

Czas

przydatności

[min.]

Wytrzymałość

na rozciąganie

[MPa]

Wydłużenie

względne

[%]

Gumosil® WW

5

30

4,0

400

Polastosil® M-33

3

30

3,5

130

Polastosil® M-56

5

30

2,0

100

Dodatek katalizatora podano na 100 części wagowych kauczuku.

Kauczuki silikonowe są dostarczane w puszkach blaszanych o pojemności 0,5; 1,0; 3,0; 5,0

litra oraz w hobokach ocynkowanych o pojemności 25 i 50 litrów.

Stosuje się też rozcieńczalniki aktywne do kauczuków silikonowych dostarczane w butelkach

o pojemności 0, 25; 0,5; 1,0 l lub kanisterkach polietylenowych o pojemności 1, 3, 5l oraz

kanistrach metalowych o pojemności 1 i 5 l.

Katalizator dostarcza się w butelkach szklanych o pojemności 0,25; 0,5; 1,0 l oraz w balonach

szklanych o pojemności 25 i 50 litrów.

Materiały te należy przechowywać w pomieszczeniach suchych o temperaturze najwyżej

30°C, a katalizator dodatkowo w pomieszczeniu ciemnym.

Czas przechowywania wynosi 6 miesięcy od daty produkcji.

Produkuje się też dwuskładnikowy elastomer poliuretanowy o nazwie handlowej

Gumofix A/B stosowany do wyrobu średnio elastycznych form o dużej twardości i odlewów

z betonu. Jest to poliliol w postaci płynnej pasty sieciujący w temperaturze pokojowej na

gumę pod wpływem utwardzacza izocyjanianowego.

Klej przygotowuje się z 6 części wagowych składnika GUMOFIX A oraz 1 części wagowej

składnika GUMOFIX B.

Gumofix A/B przechowywuje się w zamkniętych oryginalnie opakowaniach w temperaturze

+5°C do +25°C 6 miesięcy od daty produkcji.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do czego stosuje się formy sztukatorskie?

2. Z jakich materiałów wykonuje się formy elastyczne?

3. Wymień inne formy sztukatorskie.

4. Z czego wykonuje się formy stracone?

5. Jakie materiały stosuje się na formy klejowe?

6. Ile razy można zastosować tą samą formę klejową?

7. Jakie są wady form klejowych?

8. Jakie właściwości ma klej stosowany na formy klejowe?

9. W jakiej postaci występuje klej skórny?

10. Jak przygotowuje się klej skórny?

11. Jaką konsystencję powinien mieć rozgrzany klej?

12. Ile wynosi temperatura kleju podczas wykonania formy?

13. Jak postępuje się z klejem pozostałym po wykonaniu formy?

14. Jakie znaczenie ma gliceryna jako dodatek do kleju?

15. Do czego służą ałun potasowo-glinowy i formalina?

16. Jakie są zalety form z kauczuków silikonowych?

17. Jakie są nazwy produkowanych w Polsce kauczuków?

18. Jak zachowują się kauczuki po dodaniu katalizatora?

19. Jak duży jest dodatek katalizatora?

20. Jakie są warunki przechowywania kauczuków silikonowych i katalizatora?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotowanie kleju do wykonania formy klejowej.

Na podstawie zdobytych wiadomości przygotuj klej skórny ze starej formy lub

w tabliczkach do wykonania formy klejowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zalać klej w tabliczkach zimną wodą,

2) kontrolować długość moczenia kleju,

3) wyjąc tabliczki kleju w odpowiednim czasie,

4) odstawić klej na kilka godzin,

5) rozgrzać klej w kąpieli wodnej w temperaturze max 80°C,

6) mieszać klej do ostygnięcia do temperatury nie mniej niż 40°C.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

naczynie do moczenia kleju,

−

zestaw naczyń do kąpieli wodnej,

−

mieszadło,

−

gęste sito lub mokra tkanina.

Ćwiczenie 2.

Przygotowanie kauczuku silikonowego do wykonania formy.

Na podstawie zdobytych wiadomości przygotuj kauczuk silikonowy do wykonania

formy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotuj materiały do wykonania ćwiczenia i rozmieść je na stanowisku,

2) zapoznaj się z instrukcją producenta,

3) przygotuj odpowiednią ilość składników pamiętając o zaleceniach,

4) wymieszaj dokładnie składniki,

5) sprawdź czas trwania usieciowania,

6) sprawdź wielkość wydłużenia po wulkanizacji.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

karty techniczne producenta kauczuku silikonowego i katalizatora,

−

przyrządy pomiarowe do ustalenia wydłużenia,

−

kartka i ołówek do zapisania wyniku i uwag.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać zastosowanie form sztukatorskich?

□

□

2) wymienić materiały do wykonania form elastycznych?

□

□

3) wskazać zalety i wady form z kleju skórnego?

□

□

4) podać kolejne czynności podczas przygotowania kleju?

□

□

5) wskazać sposób postępowania z klejem pozostałym po wykonaniu

formy?

□

□

6) wyjaśnić zastosowanie żelatyny i ałunu potasowo-glinowego?

□

□

7) wymienić zalety form z kauczuku silikonowego?

□

□

8) wskazać kolejne czynności podczas wykonania mieszaniny

kauczuku silikonowego i katalizatora?

□

□

9) określić czas przydatności wyrobu do użycia?

□

□

10) określić przykładowe cechy techniczne wybranych wyrobów na

podstawie tabeli?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Przygotowanie zapraw

4.3.1. Materiał nauczania

W robotach sztukatorskich wykonuje się zaprawy aby ręcznie formować sztukaterie na

suficie lub ścianie ze świeżych zapraw. Jest to umiejętność podstawowa w zawodzie

sztukatora mająca bardzo długą tradycję. Sztukaterie wykonuje się wtedy z zaprawy tego

samego rodzaju co tynk. Zaprawy są też stosowane do wykonywania odlewów, czyli kopii

modelu wykonanych za pomocą formy zdjętej uprzednio z modelu. Ponadto do robót

sztukatorskich należy wykonywanie tynków szlachetnych m.in. stiuków.

Do robót tych stosuje się zaprawy wg poniższego zestawienia:

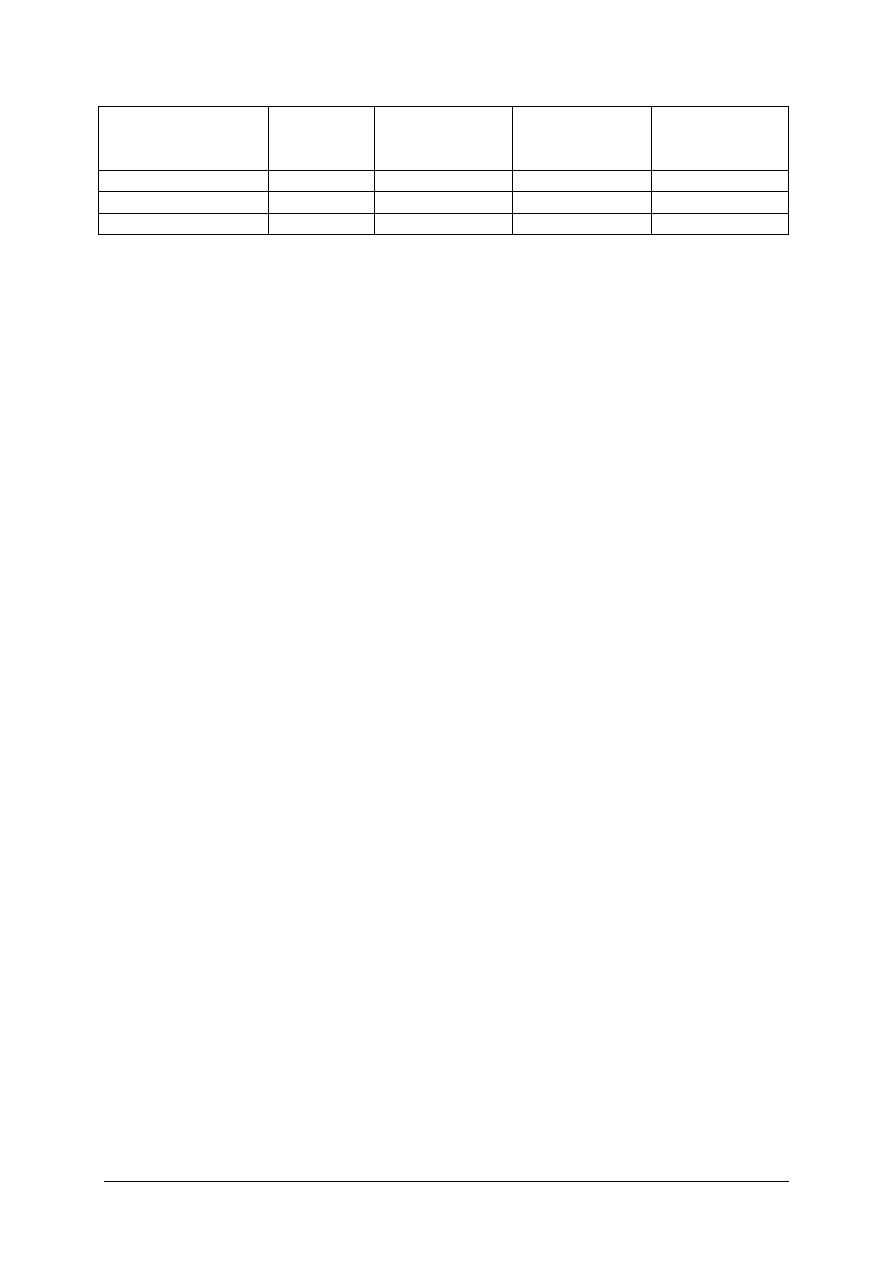

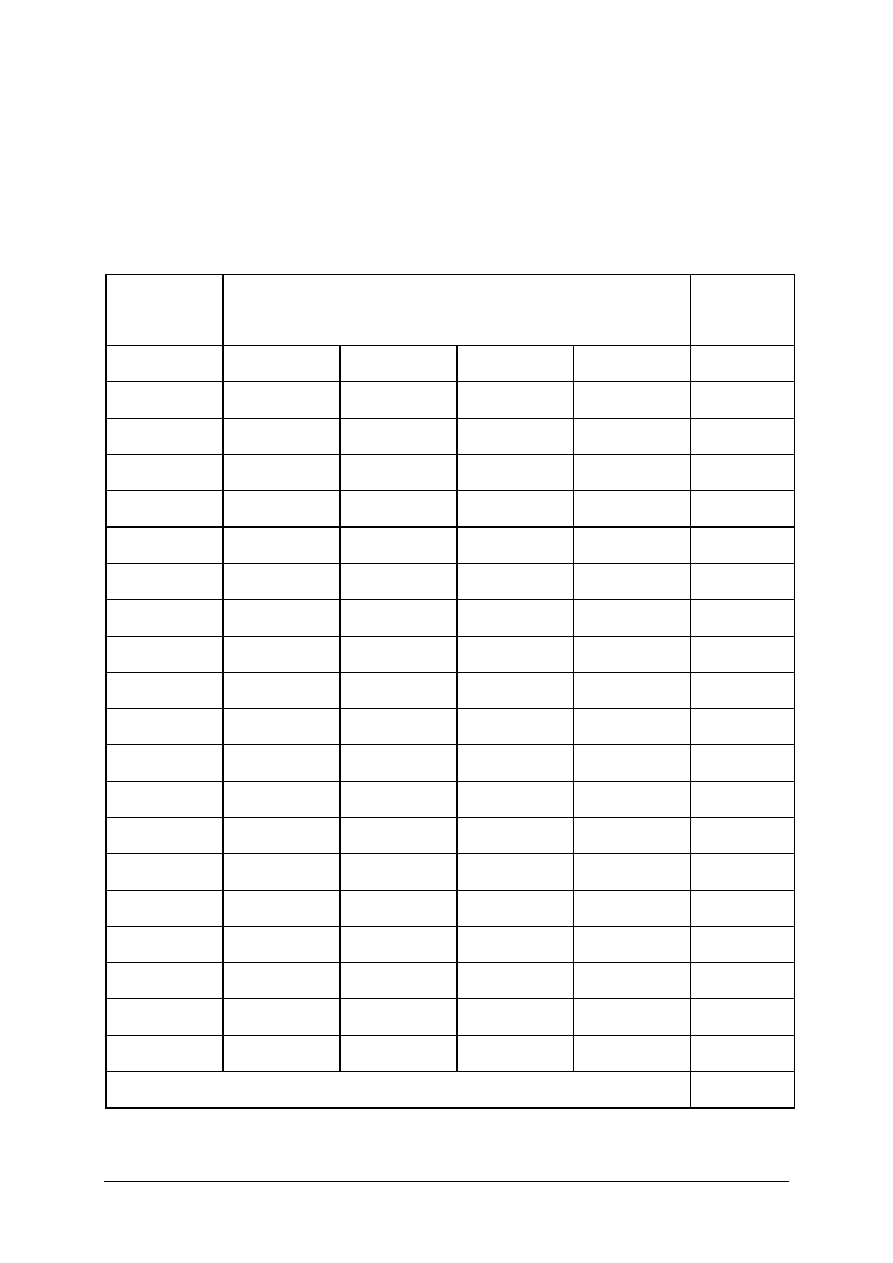

Tabela 4. Zastosowanie zapraw w robotach sztukatorskich [5]

Zastosowanie

Rodzaj zaprawy

Sztukaterie na ścianach wewnętrznych

-

zaprawa gipsowa

-

zaprawa gipsowo-wapienna

Sztukaterie na ścianach zewnętrznych

-

zaprawa cementowo-wapienna

-

zaprawa szlachetna na spoiwie

cementowym lub cementowo-wapiennym

Rdzeń

-

zaprawy cementowe

Odlewy detali

architektonicznych

lub rzeźb

Warstwa wierzchnia

lub cały odlew

-

zaczyn gipsowy

-

zaprawy szlachetne

-

zaprawy stiukowe

Zaprawy na odlewy są ubijane w formie i powinny mieć konsystencję wilgotnej ziemi

tzn. ściśnięte w dłoni nie mogą wykazywać wyciekania kropel wody. Ponadto do wykonania

odlewów stosuje się zaczyn gipsowy (omówiony w p. 4.1) oraz beton i lastryko (omówione w

p. 4.4)

Zaprawy to mieszaniny spoiwa, kruszywa, wody i różnych dodatków. Zależnie od

podstawowego składnika jakim jest spoiwo, rozróżnia się zaprawy wapienne, cementowe,

wapienno-cementowe, gipsowe, wapienno-gipsowe i inne. Mają one różne właściwości ze

względu na różne właściwości spoiw. Uzyskanie zaprawy o potrzebnych właściwościach

wymaga prawidłowego doboru składników, starannego ich dozowania i mieszania oraz

zużycia w odpowiednim czasie zanim rozpocznie się wiązanie spoiwa.

Dozowanie składników może być objętościowe lub wagowe. Dozowanie wagowe stosuje

się w wytwórniach zapraw, natomiast w warunkach budowy, szczególnie przy niedużej ilości

robót, stosuje się dozowanie objętościowe. W związku z tym receptury też przedstawiają

ilości składników w różny sposób. Dla zapraw dozowanych objętościowo zapisuje się

receptury w postaci stosunku liczbowego np. 1:2:6, gdzie kolejne liczby oznaczają ilości

składników podstawowych: spoiwo

1

: spoiwo

2

: piasek, a więc, np. cement : wapno : piasek.

Składniki są odmierzane za pomocą tego samego pojemnika w stanie luźno usypanym.

Pojemnikiem mogą być, zależnie od potrzeb ilościowych zaprawy, wiadra o znanej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

pojemności, taczki, skrzynie- zawsze jednak takie same dla wszystkich odmierzanych

składników. Nie powinno się stosować szufli do odmierzania składników zaprawy.

Stanowisko do ręcznego przygotowania zaprawy powinno być odpowiednio

zorganizowane. Niezbędne jego wyposażenie to:

−

duża płaska skrzynia tzw. fola do mieszania zapraw,

−

waga do odmierzania składników,

−

pojemniki do odmierzania, np. skrzynie, wiadra,

−

wiadra do przenoszenia składników zapraw,

−

beczka na wodę,

−

łopaty, graca do mieszania zapraw,

−

taczka do transportu materiałów,

−

penetrometr do sprawdzania konsystencji lub stożek pomiarowy.

Dla większości zapraw mieszanych ręcznie kolejność czynności jest podobna: najpierw

miesza się suche składniki do jednolitej barwy, a potem ostrożnie dozuje wodę i miesza dalej

do momentu uzyskania jednorodnej mieszaniny. Dodatki dozuje się według instrukcji.

Do przygotowania zaprawy z gotowej suchej mieszanki potrzebna jest wiertarka

z mieszadłem.

Mieszanie mechaniczne wymaga zastosowania betoniarki lub mieszarki do zapraw

i dozowania składników w odpowiedniej kolejności. Podczas obsługiwania urządzeń

mechanicznych należy przestrzegać zasad bezpiecznej pracy, niezbędne jest zwłaszcza

przeszkolenie. Podstawowe zasady bezpieczeństwa polegają na:

−

prawidłowym podłączeniu urządzeń mechanicznych do sieci elektrycznej,

−

powstrzymaniu się od napraw instalacji i rządzeń elektrycznych jeżeli nie jest się do tego

uprawnionym,

−

dbaniu o stan i sprawność osłon elementów wirujących,

−

natychmiastowym wyłączeniu pompy agregatu tynkarskiego, gdy ciśnienie przekroczy

wielkość dopuszczalną,

−

przestrzeganiu zakazu stosowania do mieszanek tynkarskich dodatków szkodliwych

dla zdrowia,

−

stosowaniu właściwego ubrania roboczego (m.in. maski, rękawce ochronne).

Poniżej zostały podane receptury i niektóre wskazania dotyczące mieszania dla zapraw

stosowanych w robotach sztukatorskich.

Zaprawa cementowa to mieszanina cementu, piasku i wody oraz czasem też składników

dodatkowych.

Dodatki mają różne znaczenie: uplastyczniające, uszczelniające, przyśpieszające wiązanie,

barwiące, inne - zależnie od przeznaczenia zaprawy. Na przykład dodatek ciasta wapiennego

poprawia urabialność zaprawy cementowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

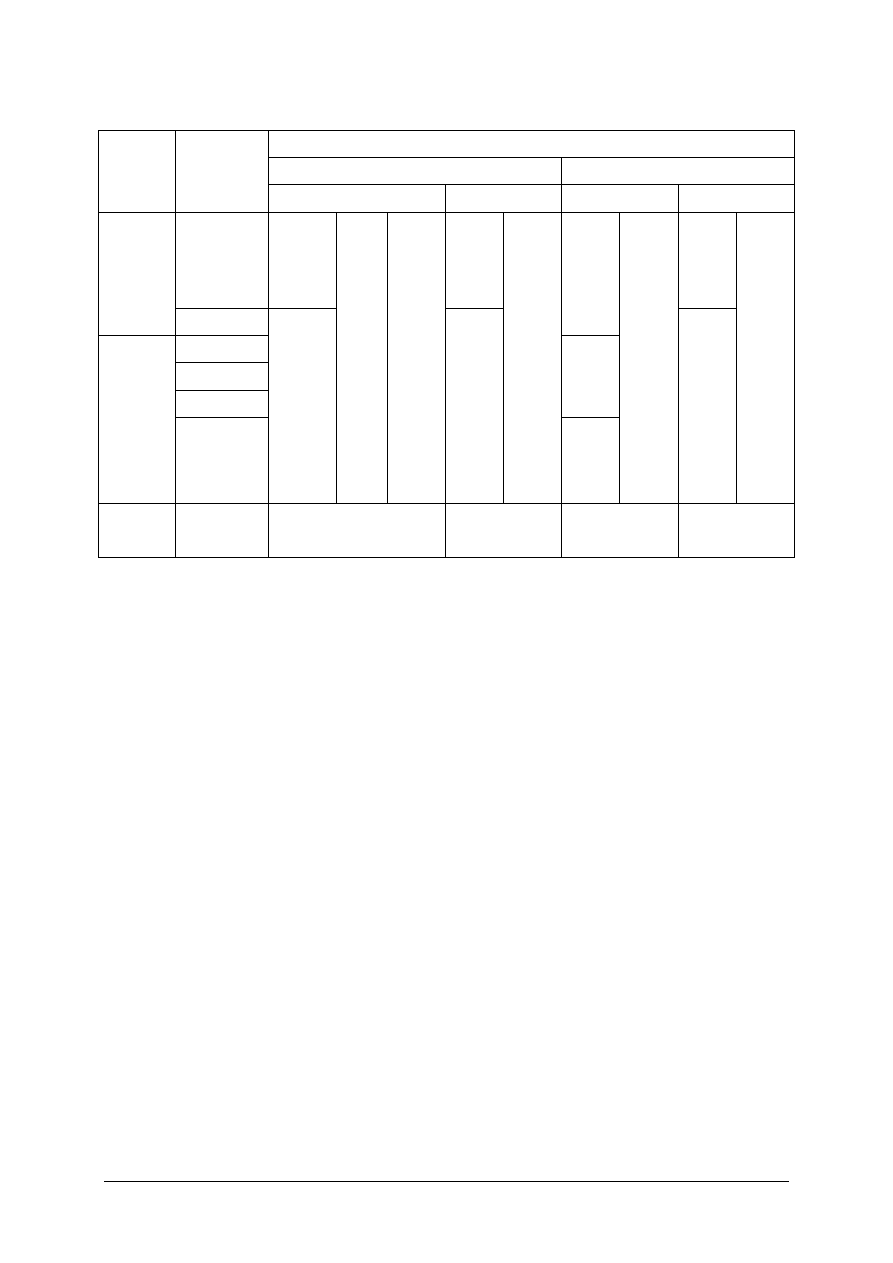

Tabela 5. Receptury objętościowe dla zapraw cementowych [5]

Marka cementu

Marka zaprawy

Proporcje objętościowe cement: piasek

M2

1 : 6

M4

1 : 5

M7

1 : 4

M12

1 : 3 (1 : 3,5)

M15

1 : 3

32,5 (42,5)

M20

1 : 1,5

Tabela 6. Receptury dla zaprawy cementowo-wapiennej z użyciem wapna hydratyzowanego [8]

Ilość składników na 1 m

3

zaprawy

Marka

zaprawy

Proporcje objętościowe

wapno hydratyzowane :

piasek

wapno

hydratyzowane [kg]

piasek

[l]

1 : 3

216

1080

M 0,3

1 : 4

168

1100

1 : 1

410

680

1 : 2

290

970

M 0,6

1 : 2,5

250

1040

Tabela 7. Kolejność mieszania [5]

Mieszanie ręczne

Mieszanie mechaniczne

1) mieszanie z cementem dodatków sypkich,

np. mączek, pigmentów

2) dodanie kruszywa i wymieszanie

3) rozmieszanie z wodą dodatków

rozpuszczalnych w wodzie

4) dodanie wody i roztworów wodnych

składników dodatkowych

Kolejne czynności są takie same jak

podczas mieszania ręcznego.

Zaprawę cementową należy zużyć w ciągu 2 godzin od chwili jej przyrządzenia,

a gdy temperatura powietrza przekracza 25°C to czas zużycia wynosi 0,5 godziny.

Zaprawa wapienna to mieszanina ciasta wapiennego i piasku. Zamiast ciasta wapiennego

można stosować wapno hydratyzowane (inaczej suchogaszone) lub wapno hydrauliczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Tabela 8. Receptury dla zaprawy z użyciem ciasta wapiennego [8]

Ilość składników na 1 m

3

zaprawy

Marka

zaprawy

Proporcje objętościowe

ciasto wapienne : piasek

ciasto wapienne

[l]

piasek

[l]

1 : 3,5

280

980

1 : 4,0

250

1000

M 0,3

1 : 4,5

230

1030

1 : 2,0

440

880

1 : 2,5

380

950

M 0,6

1 : 3,0

330

960

Ilość wody zależy od konsystencji jaką chcemy uzyskać.

Tabela 9. Receptury dla zaprawy z użyciem wapna hydratyzowanego [8]

Ilość składników na 1 m

3

zaprawy

Marka

zaprawy

Proporcje objętościowe

wapno hydratyzowane :

piasek

wapno

hydratyzowane [kg]

piasek

[l]

1 : 3

216

1080

M 0,3

1 : 4

168

1100

1 : 1

410

680

1 : 2

290

970

M 0,6

1 : 2,5

250

1040

Tabela 10. Kolejność mieszania przy użyciu ciasta wapiennego [5]

Mieszanie ręczne

Mieszanie mechaniczne

1) mieszanie ciasta wapiennego z małą ilością

wody

2) dodanie piasku i reszty wody

1) wlanie do mieszalnika wody

2) dodanie piasku

3) dodanie ciasta wapiennego

Tabela 11. Kolejność mieszania przy użyciu wapna hydratyzowanego [5]

Mieszanie ręczne

Mieszanie mechaniczne

1) mieszanie wapna z piaskiem

2) dodanie wody i wymieszanie

1) wlanie do mieszalnika wody

2) dodanie piasku

I. dodanie wapna hydratyzowanego

Przygotowując zaprawę wapienną z wapna hydratyzowanego zaleca się wymieszać wapno

hydratyzowane z wodą 1 lub 2 dni wcześniej. Polepszy to urabialność zaprawy. Następnie

kolejność

mieszania

jest

taka

jak

przy

użyciu

ciasta

wapiennego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Zaprawę wapienną należy zużyć w ciągu 8 godzin od chwili jej przyrządzenia, a jeżeli

temperatura otoczenia przekracza 25°C to czas zużycia wynosi 4 godziny.

Zaprawa cementowo-wapienna to mieszanina cementu, wapna, piasku i wody. Stosuje się:

- cement marki 32,5,

- ciasto wapienne lub wapno hydratyzowane,

- piasek lub miał kamienny.

Tabela 12. Receptury dla zaprawy cementowo-wapiennej [8]

Ilość składników na 1 m

3

zaprawy

o konsystencji 6 ÷ 8

Marka

zaprawy

Proporcje objętościowe

cement : wapno : piasek

(dla cementu marki 32,5

i wapna hydratyzowanego)

Cement

wapno

hydratyzo

wane

piasek

woda

[kg]

[kg]

[l]

[l]

M 2

1 : 1 : 9

138

78

1040

300

M 4

1 : 1 :6

190

106

950

310

Ponadto zaleca się stosować do narzutu następujące przykładowe proporcje objętościowe:

- dla tynków zewnętrznych 1:1:7 , 1:1:6,

- na cokoły 1:0,3:0,4; 1:0,5:4,5,

- dla tynków wewnętrznych 1:1:9; 1:1,5:8; 1:2:10

(dla wszystkich powyższych proporcji objętościowych obowiązuje cement marki 32,5 i ciasto

wapienne).

Tabela 13. Kolejność mieszania [5]

Mieszanie ręczne

Mieszanie mechaniczne

1) mieszanie sypkich dodatków z cementem

2) mieszanie składników sypkich do

uzyskania jednorodnej masy

3) przygotowanie dodatków płynnych np.

ciasta wapiennego

4) mieszanie składników sypkich i płynnych

Kolejne czynności są takie same jak

podczas mieszania ręcznego.

Zaprawę cementowo- wapienną należy zużyć w ciągu 5 godzin od chwili przygotowania,

a jeżeli temperatura otoczenia przekracza 25°C to czas zużycia wynosi 1 godzina.

Zaprawy gipsowe to mieszaniny spoiwa gipsowego, kruszywa, wypełniaczy i wody.

Zaprawy gipsowo-wapienne zawierają dodatkowo spoiwo wapienne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Tabela 14. Receptury dla zapraw gipsowych [3]

Ilość składników na 1 m

3

zaprawy

Marka zaprawy

Proporcje objętościowe

gips [kg]

piasek [kg]

M 0,6 do M 1

1 : 1

550

1070

M 0,3 do M 0,6

1 : 2

360

1400

M 0,3

1 : 3

250

1550

Tabela 15. Receptury objętościowe dla zapraw gipsowo-wapiennych [3]

Marka

zaprawy

gips

wapno

hydratyzowane

ciasto wapienne

piasek

M 1

1 do 2

1,5 do 3,0

3 do 6

5,5 do 9

M 2

1

0,5 do 2

1 do 4

3,0 do 4,0

M 3

1

0,5

1

1,0 do 2,0

Tabela 16. Receptury na 1 m

3

zaprawy gipsowo- wapiennej przy użyciu ciasta wapiennego [5]

Ilość składników na 1 m

3

zaprawy

Marka

zaprawy

Proporcje

objętościowe

gips

[kg]

ciasto wapienne

[l]

piasek

[l]

M 3

1:1:2

284

300

780

M 2

1:1:3

223

230

810

M 2

1:2:4

160

330

670

Tabela 17. Receptury na 1 m

3

zaprawy gipsowo-wapiennej przy użyciu wapna hydratyzowanego [5]

Ilość składników na 1 m

3

zaprawy

Marka

zaprawy

Proporcje

objętościowe

gips

[kg]

wapno hydratyzowane

[kg]

piasek

[l]

M 3

1:1:2

320

200

670

M 2

1:1:3

250

156

780

M 2

1:2:4

179

224

750

Tabela 18. Kolejność mieszania [5]

Mieszanie ręczne

Mieszanie mechaniczne

1) przygotowanie opóźniacza wiązania gipsu

(mieszanie z wodą nie dłużej niż 5 minut)

2) mieszanie składników sypkich

3) wsypanie do odmierzonej ilości wody

z opóźniaczem (lub wody z ciastem

wapiennym)

1) odmierzyć wodę i wlać ją do mieszarki

2) dodać piasek - mieszać 1 minutę

3) dodać wapno - mieszać 1 minutę

4) dodać gips - mieszać nie dłużej niż

1 minuta (mieszanie zaprawy gipsowo-

wapiennej bez opóźniacza lub

z opóźniaczem powinno trwać nie dłużej

niż 5 minut)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Zaprawę wapienno-gipsową należy zużyć w ciągu 1 godziny od chwili zarobienia wodą.

Zaprawę gipsową należy zużyć jak najszybciej od 15 minut do 1 godziny zależnie od

zastosowanego opóźniacza.

Przygotowane zaprawy transportuje się na miejsce robót w taczkach o odpowiedniej

pojemności; należy pamiętać o zasadach bezpiecznego transportu.

Badanie wykonanych zapraw polega na oznaczeniu ich cech fizycznych w stanie

świeżym (oznaczenie konsystencji, gęstości objętościowej) oraz po stwardnieniu (oznaczenie

przyczepności, skurczu, mrozoodporności, wytrzymałości na zginanie i ściskanie).

Oznaczenie konsystencji zaprawy polega na pomiarze głębokości zanurzenia wgłębnika

penetrometru w próbce zaprawy. Zaprawę należy umieścić w naczyniu cylindrycznym

penetrometru. Odczytu głębokości zanurzenia dokonuje się na skali z dokładnością do 0,1 cm

w ciągu 10 s od chwili opuszczenia wgłębnika. Wynik pomiaru ustala się jako średnią

wartość z trzech pomiarów nie różniących się między sobą więcej niż 1 mm.

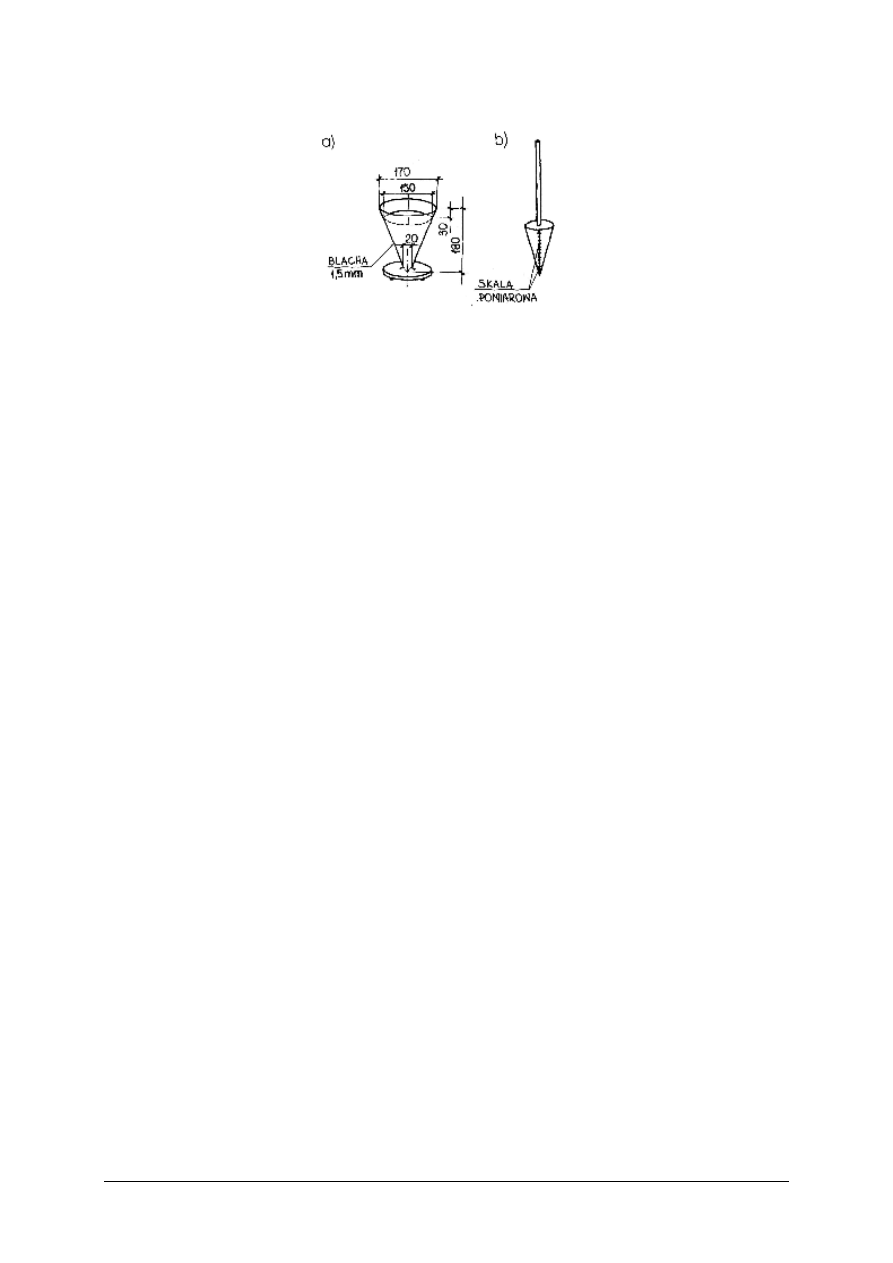

Rys. 2. Penetrometr do pomiaru konsystencji zapraw

[9]

Oznaczanie konsystencji zaprawy, szczególnie w warunkach budowy, można wykonać za

pomocą stożka pomiarowego. Tym bardziej, że nawet najnowsza literatura (np. „Poradnik

majstra budowlanego”) posługuje się tym określeniem podając właśnie konsystencję wg

stożka pomiarowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 3. Naczynie pomiarowe (a) i stożek pomiarowy (b) [8]

Naczynie pomiarowe należy napełnić zaprawą do poziomu około 3 cm poniżej jego górnej

krawędzi i wyrównać powierzchnię zaprawy. Następnie ustawia się ostrze stożka na zaprawie

w taki sposób, żeby opadający swobodnie stożek nie dotykał ścianki naczynia pomiarowego.

Stożek powinien zagłębiać się w badaną zaprawę pod własnym ciężarem. Następnie

odczytuje się głębokość zanurzenia stożka z dokładnością do 0,5 cm. Badanie przeprowadza

się trzykrotnie, a jako wynik przyjmuje się średnią arytmetyczną z trzech oznaczeń, przy

czym największa różnica między poszczególnymi pomiarami nie może być większa niż

1 cm.

Konsystencja zapraw tynkarskich może być:

- gęsta - 1 ÷ 4 cm,

- gęstoplastyczna - 4 ÷ 7 cm,

- plastyczna - 7 ÷ 10 cm,

- ciekła - 10 ÷ 12 cm.

Określeniami słownymi konsystencji posługują się producenci gotowych suchych mieszanek

tynkarskich opracowując karty techniczne swoich produktów.

Suche mieszanki tynkarskie do tynków szlachetnych

Suche mieszanki przygotowywane są fabrycznie i pakowane w worki papierowe lub

z folii o masie, np. 10 kg, 25 kg, 30 kg lub 50 kg. Należy je przechowywać w suchych

pomieszczeniach ułożone najwyżej w 10 warstwach. Czas przechowywania wynosi nie mniej

niż 3 miesiące od daty wyprodukowania. Mieszanki te przeznaczone są do użycia po

zarobieniu wodą w proporcjach podanych na opakowaniu. Najczęściej zaleca się, aby nie

dzielić opakowania.

Składnikami suchych mieszanek są:

–

spoiwo: cement, wapno hydratyzowane,

–

kruszywo mineralne,

–

wypełniacz naturalny, np. mączka kamienna,

–

dodatki barwiące: pigmenty, suche farby, mączki kamienne ze skał kolorowych lub

uzyskane ze zmielenia gruzu ceglanego,

–

dodatki rozjaśniające, np. mączka kamienna marmurowa lub wapienna,

–

dodatki dekoracyjne, np. szkło mielone, mika, masa perłowa ze skorup mięczaków

słodkowodnych,

–

domieszki lub dodatki modyfikujące.

Poniżej zestawiono kilka przykładowych mieszanek różnych producentów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Tabela 19. Zestawienie niektórych informacji o suchych mieszankach na odlewy [5]

Producent

Dane techniczne

Ispo/Tubag [9]

BaumitBayosan [10]

BaumitBayosan [10]

Nazwa mieszanki

Tubag

Stuckprofil- Mörtel

Stuccoco

Mono Sm 86

Ttuccoco

Gus SG 87

Składniki

-

wapno

-

cement trasowy

-

kruszywa (U1)

nie zawiera gipsu

Nie zawiera gipsu

Konsystencja

wymieszanej masy

plastyczna

Grubość powłoki

do 2cm

w jednej warstwie

do 2 cm

na odlewy w formach

Czas obróbki

w tem. +20ºC

45 ÷60 min.

4)

5)

Wydajność

-

grob (gruba)

worek 25 kg

- 26 l zaprawy

-

mittel (średnia)

worek 40 kg

- 26 l zaprawy

-

fein (drobna)

worek 30 kg

- 26 l zaprawy

1,39 kg / 1 l

1,92 kg / 1 l

Masa worka

j.w.

25 kg

25 kg

Okres przydatności

6 miesięcy

Uwagi

1), 2), 3)

Zaprawa

do

przygotowania profili

metodą ciągnięcia w

jednej warstwie

Uwagi:

1) Stosuje się mieszanki o różnym uziarnieniu:

-

Stuckprofil- Mörtel grob - o uziarnieniu 0-4 mm do wstępnego narzutu, max 7-8 cm

w jednej warstwie,

-

Stuckprofil- Mörtel mittel – o uziarnieniu 0-2 mm do nadania właściwego kształtu,

-

Stuckprofil- Mörtel fein – o uziarnieniu 0-0,4 mm, szlichta wykańczająca 2-3 mm

w jednej warstwie.

2) Nadaje się tylko do obróbki ręcznej.

3) Poza czystą wodą nie wolno dodawać żadnych innych substancji.

4) Elementy wykonane na stołach można zdejmować po 2-3 godzinach.

5) Wyjmowanie z formy po 1,5 – 2,5 godzinach.

Mieszanki do uzupełnienia ubytków w sztukateriach przygotowuje się też samodzielnie

na podstawie receptur opracowanych przez specjalistów. Zasadą jest tu dopasowanie

parametrów do właściwości mieszanek oryginalnych. Na przykład podczas renowacji fasady

Kamienicy pod Gwiazdą w Toruniu odwołano się do wcześniejszych badań i przygotowano

zaprawę do uzupełnienia ubytków w sztukateriach z następujących składników:

- biały cement,

- wapno,

- piasek szklarski,

- pigmenty,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

- dodatki mielonej cegły i węgla drzewnego,

- woda zarobowa z dodatkiem emulsji akrylowej.

Stiuki to szlachetne wyprawy o bardzo drobnoziarnistej strukturze, które po

odpowiedniej obróbce naśladują polerowany kamień. Ponieważ często jest to imitacja

marmuru, dlatego są nazywane sztucznym marmurem. Stiuki wykonywane były w już

w starożytności, a w okresie baroku umożliwiły wykonywanie bogatych form zdobniczych,

których wykonanie w kamieniu byłoby niemożliwe lub bardzo kosztowne. Obecnie stosuje

się dwa rodzaje stiuków:

- stiuk wapienny lustrzany – jedyny materiał wapienny nadający się na elewacje,

- stiuk gipsowy – stanowiący dekoracyjną wyprawę wnętrz budynków.

Do wykonania stiuku wapiennego lustrzanego stosuje się długo dołowane ciasto wapienne.

Niektóre przepisy podają, że czas dołowania powinien wynosić 30 lat, jednak obecnie stosuje

się ciasto wapienne dołowane 3 lata. Jako podkład pod stiuk stosuje się zaprawę składającą

się z 1 części ciasta wapiennego oraz 1÷2części czystego przemytego piasku łamanego

o uziarnieniu 1÷8 mm. Zaprawę zarabia się podobnie jak zwykłą zaprawę wapienną ale trochę

gęściej. Skład wierzchniej warstwy jest następujący:

- stare ciasto wapienne przetarte przez gęste sito 1 część,

- mączka marmurowa 1÷2,5 części,

- pigment namoczony w wodzie,

- woda w takiej ilości tylko, aby zaprawa dała się rozmieszać bez grudek.

Stiuki gipsowe mogą być białe, jednobarwne, wielobarwne i wzorzyste (intarsjowane).

Stiuki białe wykonuje się z czystego gipsu bez dodatku pigmentów. Stiuki jednobarwne

uzyskuje się przez dodatek odpowiedniego pigmentu mineralnego, a stiuki wielobarwne przez

jednoczesne zastosowanie zaprawy stiukowej o różnym zabarwieniu. Zaprawa stiukowa

składa się z gipsu, wody klejowej i pigmentów. Należy tu stosować gips o dużej

wytrzymałości np. gips alabastrowy lub podwójnie wypalany gips ałunowy zwany gipsem

marmurowym ze względu na swoją twardość, albo gips modelarski. Każde spoiwo gipsowe

należy przesiać przez gęste sito aby usunąć z niego ziarna obcych wtrąceń, które mogłyby

niekorzystnie ujawnić się na powierzchni stiuku podczas polerowania. Woda klejowa

powinna opóźnić wiązanie gipsu o 3 godziny, czasem o 8 godzin. Przygotowuje się ją z kleju

glutynowego w postaci tabliczek, które pozostawia się na noc zalane wodą w celu

spęcznienia. Następnie dodaje się wodę w ilości 10 dm

3

na 5 tabliczek i rozgrzewa w kąpieli

wodnej do całkowitego rozpuszczenia. Potem dodaje się do gorącego roztworu ¾ dm

3

czystego ciasta wapiennego i dokładnie miesza. Dodatek wapna powoduje, że klej traci

zdolność do galaretowania po oziębieniu. Tak otrzymany roztwór kleju zlewa się ostrożnie

znad osadu wapna uważając aby cząsteczki osadu nie dostały się do zlanej wody klejowej,

ponieważ będą powodowały plamy i zmniejszą podatność do szlifowania i polerowania. Aby

czas wiązania wyniósł 3÷ 8 godzin rozcieńcza się pierwotny roztwór w proporcji 1:10 do 1:5.

Do barwienia stiuków stosuje się pigmenty mineralne głównie ziemne, ale też syntetyczne

nieorganiczne takie jak:

-

białe: gips, biel tytanowa, biel cynkowa,

-

żółte: ochry, siena naturalna, żółcień kadmowa, żółcień barytowa, żółcień marsowa,

-

czerwone: ochra palona, siena palona, cynober, czerwień wenecjańska, czerwień

angielska, czerwień kadmowa, czerwień chromowa,

-

brązowe: umbra naturalna, umbra palona,

-

niebieskie: lapis lazuli, kobalt, ultramaryna, błękit manganowy,

-

zielone: zieleń ziemna, malachit, zieleń kobaltowa, zieleń chromowa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

-

czarne: czerń kostna, czerń frankfurcka, sadza.

Zasadą jest tu stosowanie takiego pigmentu jak w czasie powstania danego stiuku. Pigmenty

dodaje się w stanie suchym do gipsu i miesza dokładnie, a następnie przesiewa razem przez

gęste sito kilkakrotnie. Ten sposób pozwala na dokładniejsze dozowanie i lepsze

wymieszanie. Można stosować też pigmenty namoczone wodą i utarte na pastę. Pigmenty

czarne pochodzenia organicznego namacza się w spirytusie. Mieszankę gipsu i pigmentu

wsypuje się do wody klejowej, miesza i ugniata na masę o konsystencji ciasta. Podobnie

przygotowuje się jeszcze dwie następne porcje zaprawy, jedną o odcieniu nieco jaśniejszym

od podstawowej barwy, drugą o odcieniu ciemniejszym. W ten sposób sztukator dysponuje

trzema bochenkami zaprawy, różniącymi się odcieniem głównej barwy i wykorzystuje je

odpowiednio chcąc uzyskać wyprawę przypominającą marmur.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe składniki zapraw tynkarskich?

2. Jakie rodzaje zapraw można rozróżnić zależnie od spoiwa?

2. Jakie zaprawy stosuje się na sztukaterie wewnątrz budynku?

3. Jakie zaprawy stosuje się na sztukaterie na elewacjach?

3. Jakie zaprawy stosuje się na rdzenie odlewów?

4. Jakie zaprawy stosuje się na wierzchnią warstwę odlewów lub całe odlewy?

5. Czym różnią się gotowe mieszanki od zwykłych zapraw tynkarskich przygotowywanych

na budowie?

6. Jakie receptury i dozowanie stosuje się w warunkach niedużych ilości robót?

7. Wyjaśnij zapis receptury 1:2:6 dla zaprawy cementowo wapiennej.

8. Na czym polega dozowanie objętościowe składników?

9. Jaki sprzęt i narzędzia powinny się znajdować na stanowisku do ręcznego mieszania

zaprawy?

10. Jaka jest podstawowa kolejność ręcznego mieszania zapraw?

11. Jaka jest kolejność mieszania mechanicznego dla przykładowej zaprawy?

12. Jak wykonasz zaprawę z suchej mieszanki?

13. Co jest podstawowym zaleceniem podczas przygotowania zapraw z gotowych

mieszanek?

14. Jakie urządzenie jest potrzebne do mechanicznego mieszania zapraw?

15. Jakich zasad bezpiecznej pracy należy przestrzegać podczas obsługiwania urządzeń

mechanicznych do mieszania zapraw?

16. Jak zabezpieczyć się przed wdychaniem pyłu i uszkodzeniem skóry rąk podczas robót?

17. Co jest miarą konsystencji zaprawy?

18. Jak zbadać na budowie konsystencję zaprawy?

19. Jaką konsystencję powinna mieć zaprawa cementowa na rdzeń odlewu?

20. Który składnik zaprawy reguluje jej konsystencję bez zmiany innych parametrów?

21. Jakiego wapna używa się do wykonania stiuku?

22. Jaki jest skład zaprawy stiukiowej do zastosowania na elewacji?

23. Jaki jest skład zaprawy stiukowej wewnętrznej?

24. Jaka jest kolejność czynności podczas wykonania zaprawy stiukowej gipsowej?

25. Ile porcji zaprawy stiukowej gipsowej należy przygotować i czym one się różnią?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonanie sposobem mechanicznym zaprawy cementowo- wapiennej do uzupełnienia

ubytków sztukaterii na elewacji.

Na podstawie zdobytych wiadomości wykonaj mechanicznie 8 l zaprawy cementowo-

wapiennej marki M4 o konsystencji 6 cm wg podanej receptury.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić ilość składników do wykonania ćwiczenia na podstawie receptury dla 1 m

3

zaprawy,

2) przypomnieć sobie zasady dotyczące odmierzania składników,

3) przypomnieć sobie kolejność mieszania składników,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) ubrać się w strój roboczy,

6) odmierzyć wagowo potrzebne składniki,

7) zastosować właściwą kolejność dozowania,

8) pamiętać o ostrożnym dozowaniu wody,

9) sprawdzić konsystencję uzyskanej mieszanki tynkarskiej.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia dla danej jednostki modułowej,

−

kartka, ołówek, kalkulator do obliczenia potrzebnych ilości składników,

−

wiadro o pojemności 12 l do mieszania zaprawy,

−

waga do odmierzania składników,

−

wiadra do dozowania wody i przenoszenia składników zaprawy,

−

wiertarka wolnoobrotowa z mieszadłem,

−

penetrometr do sprawdzenia konsystencji lub stożek pomiarowy.

Ćwiczenie 2

Wykonanie masy tynkarskiej z zaprawy szlachetnej zgodnie z instrukcją producenta.

Na podstawie zdobytych wiadomości wykonaj masę tynkarską na odlew sztukatorski

o objętości około 5 dm

3

z gotowej mieszanki szlachetnej stosując zalecenia producenta

dotyczące zużycia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) ubrać się w strój roboczy,

3) zapoznać się z instrukcją producenta wykonania mieszanki,

4) odważyć potrzebną ilość mieszanki szlachetnej,

5) odmierzyć potrzebną ilość wody,

6) wykonać mieszanie składników gotowych z wodą,

7) ustalić konsystencję wykonanej mieszanki.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia dla danej jednostki modułowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

pojemnik o pojemności 10 litrów do mieszania zaprawy,

−

wiadro do dozowania wody,

−

wiertarka wolnoobrotowa z mieszadłem,

−

penetrometr do ustalenia konsystencji lub stożek pomiarowy.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić składniki przykładowej zaprawy na sztukaterie wewnętrzne

i zewnętrzne?

□

□

2) wymienić zaprawy stosowane na odlewy?

□

□

3) określić wskazania dotyczące doboru zapraw na renowacje sztukaterii?

□

□

4) wyjaśnić różnicę pomiędzy gotowymi mieszankami a zwykłymi

mieszankami przygotowanymi na budowie?

□

□

5) wymienić kolejne czynności podczas wykonania zaprawy stiukowej

wewnętrznej i zewnętrznej?

□

□

6) wymienić

kolejne

czynności

podczas

mieszania

ręcznego

i mechanicznego zwykłej zaprawy cementowej?

□

□

7) wymienić kolejne czynności podczas wykonania zaprawy szlachetnej

z gotowej mieszanki?

□

□

8) wymienić narzędzia i sprzęt do wykonania zapraw ręcznie

i mechanicznie?

□

□

9) określić zasady bezpiecznej pracy podczas mieszania zapraw ręcznie

i mechanicznie?

□

□

10) zbadać konsystencję przygotowanej zaprawy?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4. Przygotowanie betonu i lastryka

4.4.1. Materiał nauczania

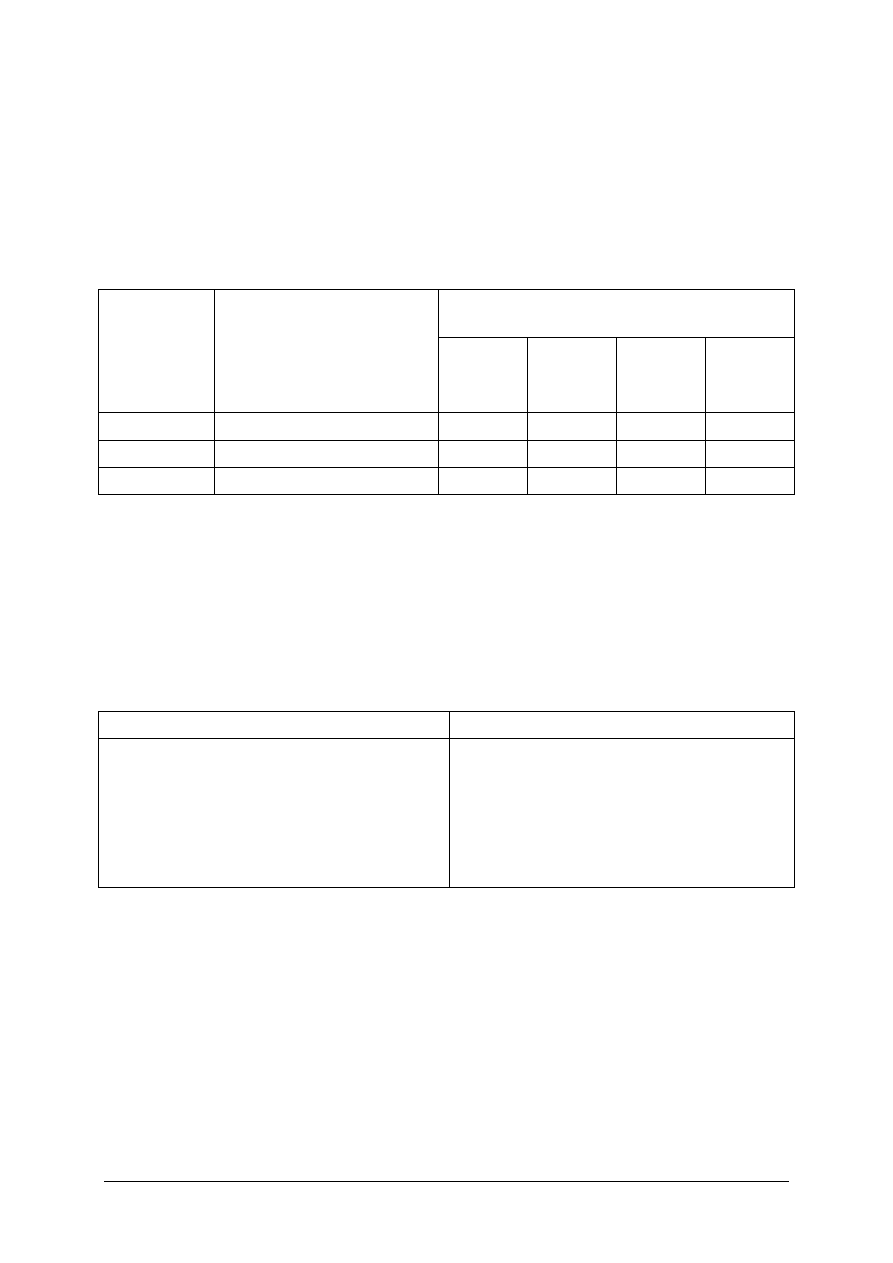

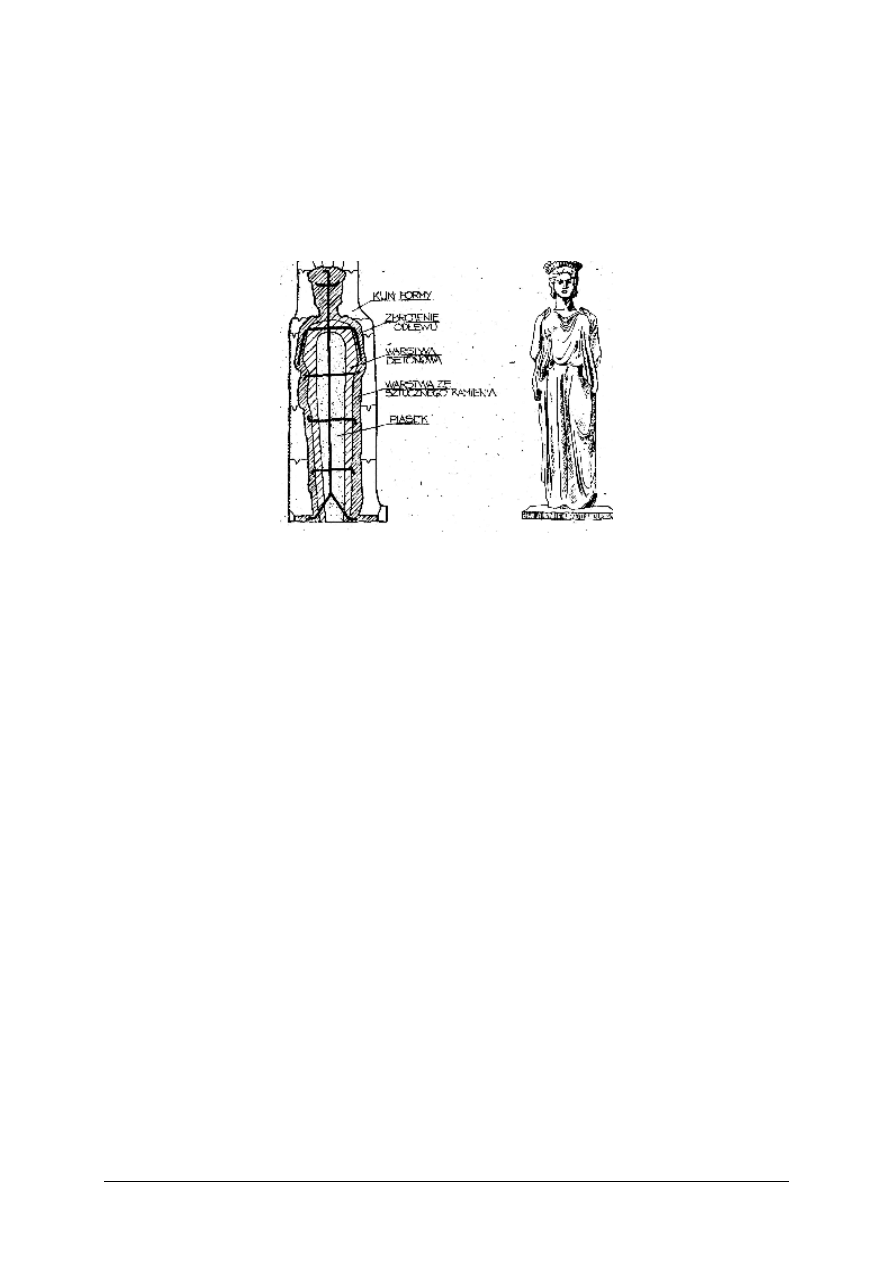

Rys. 4. Przykład odlewu ze sztucznego kamienia i betonu [10]

Beton stosuje się głównie na rdzenie odlewów natomiast mieszanki lastrykowe stosuje się do

wykonania całego odlewu lub wierzchniej warstwy większej rzeźby. Przygotowaną

mieszankę betonową ubija się w formach odpowiednio wytrzymałych.

Składniki betonu to: cement, kruszywo drobne (piasek) i grubsze (żwir), woda i dodatki lub

domieszki modyfikujące właściwości mieszanki lub stwardniałego wyrobu.

W celu przyśpieszenia twardnienia mieszanek stosowanych do odlewów używać się powinno

cementu szybko twardniejącego.

Obecnie produkuje się:

- cementy portlandzkie powszechnego użytku (CEM I, CEM II, CEM III, CEM IV),

- cement murarski,

- cement biały,

- cement hydrotechniczny.

Zależnie od rodzaju i udziału dodatków rozróżnia się następujące rodzaje cementów:

- CEM I - cement portlandzki (bez dodatków),

- CEM II – cementy portlandzkie z dodatkami: żużlowe, krzemionkowe, pucolanowe,

wapienne, żużlowo-popiołowe,

- CEM III – cementy hutnicze

- CEM IV – cementy pucolanowe.

Zależnie od wytrzymałości na ściskanie normowej zaprawy rozróżnia się klasy cementów:

32,5N 32,5R 42,5N 42,5R 52,5N 52,5R.

Liczby określają wytrzymałość w MPa po 28 dniach twardnienia. Litery mówią o czasie

twardnienia cementu danej klasy: N- normalnie twardniejący, R- szybko twardniejący.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Poniżej zamieszczono tabelę zawierającą wskazania dotyczące stosowania różnych

cementów.

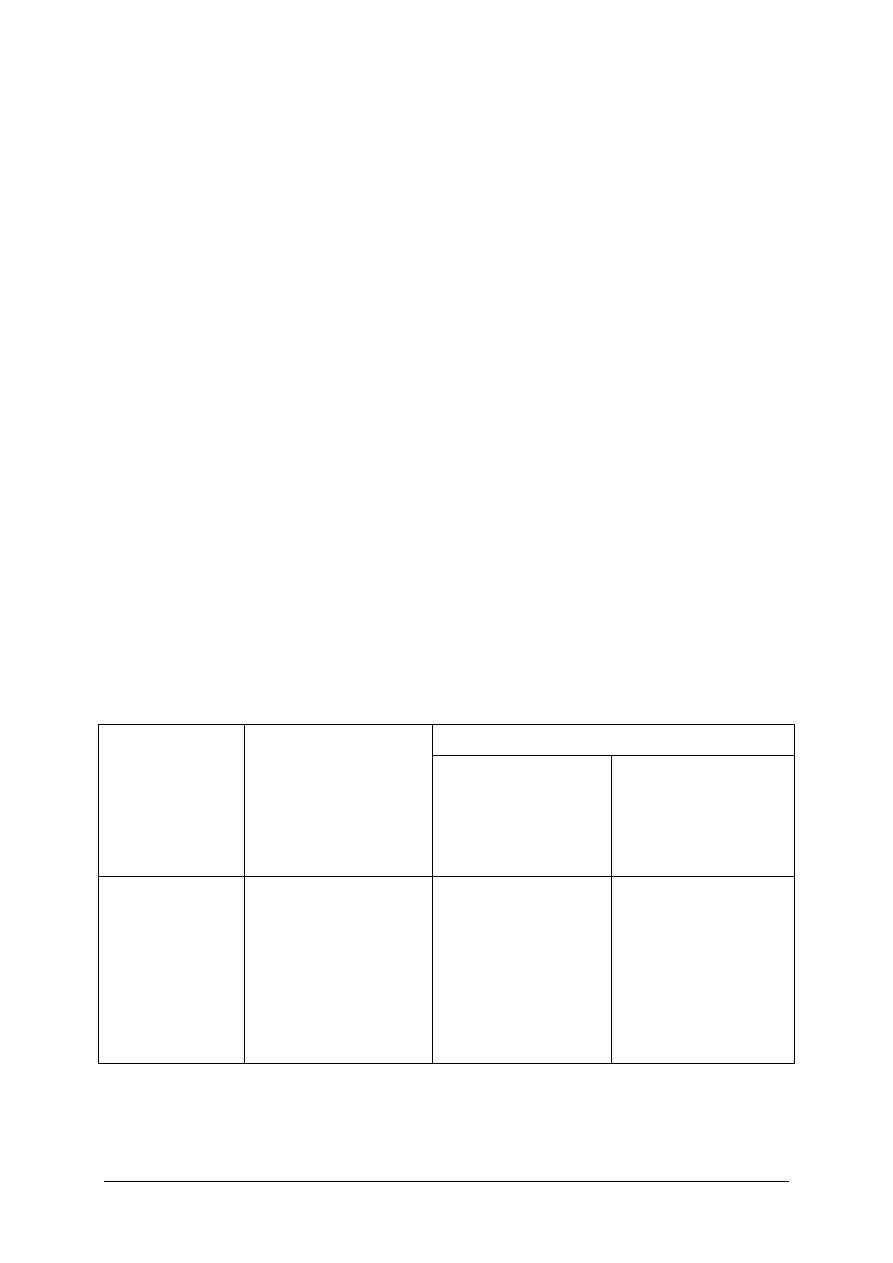

Tabela 20. Zalecane główne zastosowanie cementów powszechnego użytku [9]

Rodzaj cementu

Zastosowanie

CEM I

konstrukcje monolityczne, prefabrykowane i sprężone

CEM III

konstrukcje masywne

CEM II

drobnowymiarowe wyroby prefabrykowane

CEM II, III, IV

-

elementy niepodlegające obliczeniom statycznym,

-

betony wypełniające,

-

warstwy podkładowe i wyrównawcze itp.

Jak można odczytać z tabeli, do wykonywania odlewów można stosować cementy CEM II,

CEM III, CEM IV.

Do robót elewacyjnych, dekoracyjnych, do produkcji cementu kolorowego stosuje się cement

portlandzki biały.

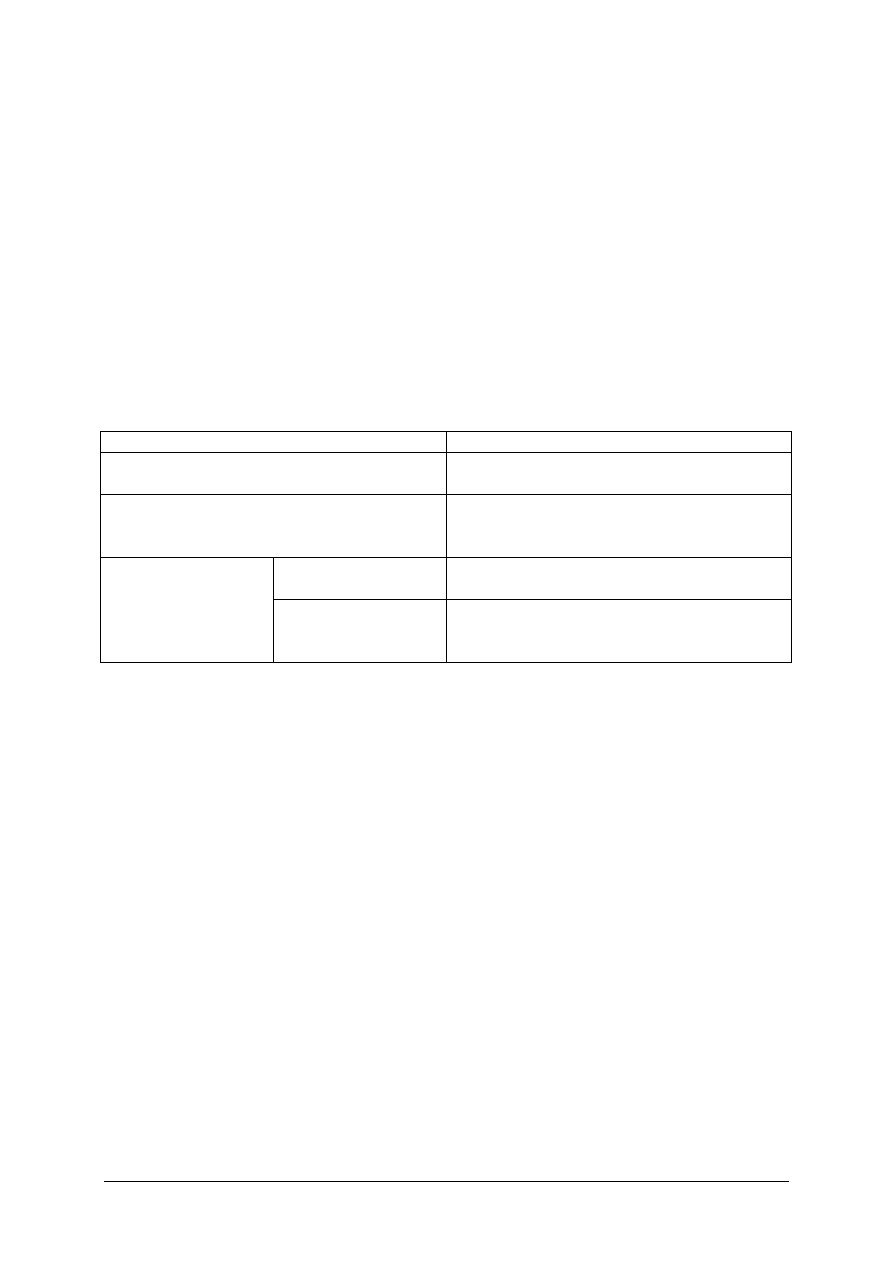

Czas wiązania cementu przedstawia tabela.

Tabela 21. Czas wiązania cementu [9]

Czas wiązania

Rodzaj cementu

Klasa cementu

[MPa]

początek

najwcześniej

po upływie

[min]

koniec

najpóźniej

po upływie

[h]

32,5N

32,5R

75

-

42,5N

42,5R

60

-

Cementy powszechnego użytku

52,5N

52,5R

45

-

Cement murarski

15

40

12

32,5

42,5

Cement portlandzki biały

52,5

45

10

Cement może być dostarczany w workach papierowych pakowanych po 40 lub 50 kg

oznaczonych i powinny mieć nadruk określający:

- datę produkcji,

- nazwę cementu,

- klasę cementu,

- zawartość dodatków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Cementy różnych klas wykazują różną trwałość, dlatego zaleca się sprawdzić datę ich

produkcji przed użyciem. Informację o dopuszczalnym czasie stosowania zamieszczono

w tabeli poniżej.

Tabela 22. Terminy trwałości cementów [9]

Klasa cementu

Liczba dni od daty wysłania

32,5N, 42,5N

90

32,5R, 42,5R , 52,5N

60

52,5R

30

W zależności od klasy wytrzymałości cementów należy stosować worki o odpowiednich

kolorach rozpoznawczych.

Tabela 23 . Kolory rozpoznawcze w zależności od klasy cementu [9]

Klasa wytrzymałości

Kolor rozpoznawczy worka

Kolor nadruku

32,5

32,5 R

Jasnobrązowy

Czarny

Czerwony

42,5

42,5 R

Zielony

Czarny

Czerwony

52,5

52,5 R

Czerwony

Czarny

Biały

Cement należy składować w suchych, przewiewnych i zamkniętych magazynach, na

drewnianych podkładach , zabezpieczony przed wilgocią. W przypadku przechowywania

cementu workowego, worki z cementem należy układać w stosy płaskie. Ilość warstw

w stosie nie powinna przekraczać:

- dla worków 3 i 4 warstwowych – 12 sztuk,

- dla worków 6 warstwowych – 18 sztuk.

Przenosząc lub przewożąc worki cementu należy przestrzegać zasad bhp dotyczących

transportu.

Okres przechowywania w składach otwartych (wydzielone miejsce zadaszone na otwartym

terenie, zabezpieczone z boków przed opadami atmosferycznymi) nie powinien być dłuższy

niż 10 dni.

Cementy przechowywane luzem w zbiornikach – w każdym ze zbiorników należy

przechowywać cement jednego rodzaju i jednej klasy wytrzymałości pochodzący od tego

samego dostawcy.

Kruszywa mineralne stosowane do betonu i mogą być naturalne (występują w naturze

w stanie rozdrobnionym) lub łamane (powstają przez pokruszenie surowca skalnego

z kamieniołomów). Ziarna kruszyw mają różną wielkość i nazwy wg tabeli poniżej:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

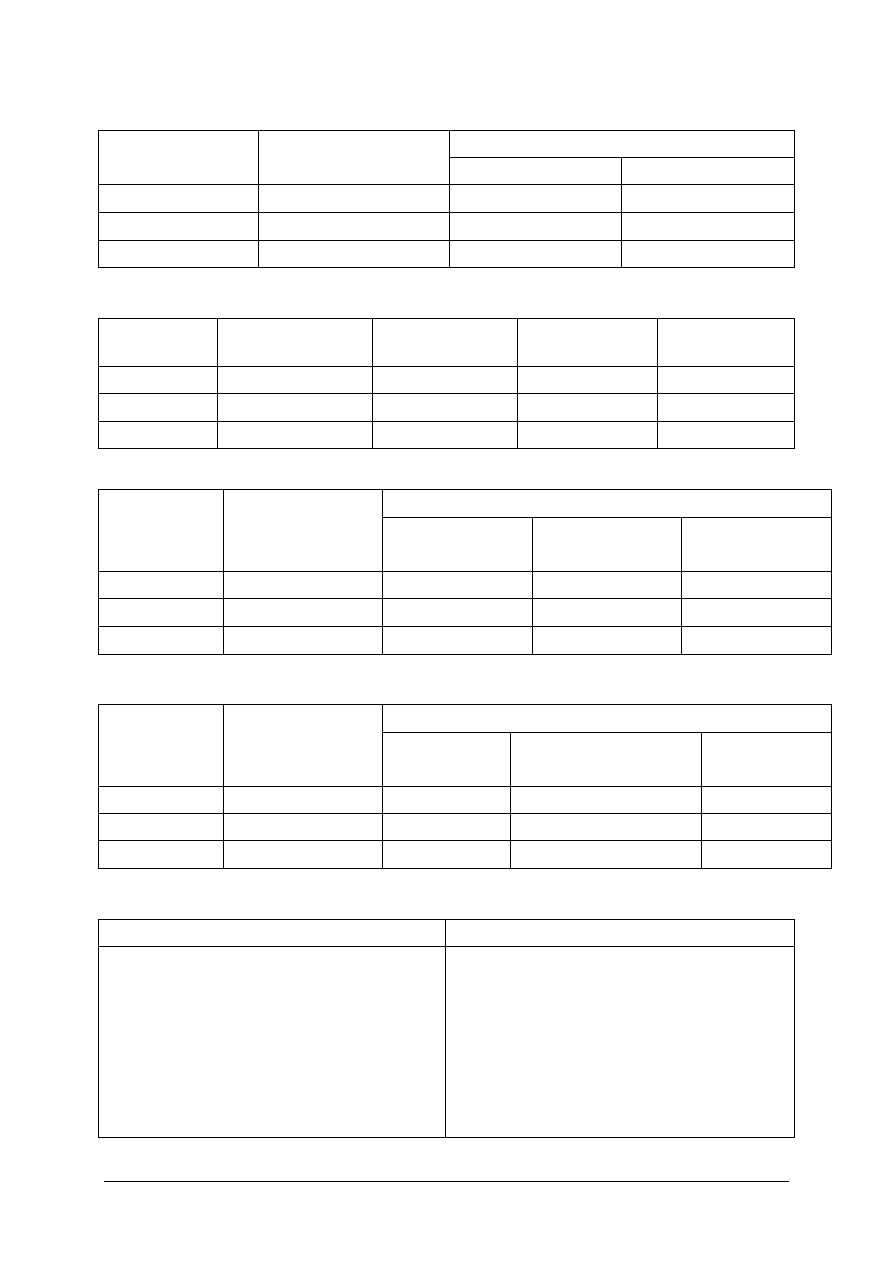

Tabela 24. Podstawowy podział kruszyw skalnych [9]

Kruszywa

Naturalne

łamane

Rodzaj

kruszyw

Wielkość

ziaren

[mm]

niekruszone

kruszone

zwykłe

granulowane

≤ 2

p

ia

se

k

zw

yk

ły

p

ia

se

k

k

ru

sz

ony

p

ia

se

k

ła

m

any

Drobne

2 ÷ 4

mia

ł

4 ÷ 8

8 ÷ 16

16 ÷ 31,5

k

li

n

iec

Grube