Sprawozdanie nr 1 z ćwiczenia laboratoryjnego

przedmiotu Materiałoznawstwo.

Obróbka skrawaniem oraz wiercenie.

Wykonała:

Nr albumu:

Kierunek:

studia dzienne, pierwszego stopnia

rok , sem.

Sprawdził:

2

1.

Przedmiot ćwiczenia laboratoryjnego.

Przedmiotem ćwiczenia jest poddanie obróbce skrawającej i wierceniu wcześniej przy-

gotowanych próbek materiałów:.

•

Stali

•

Glinu

•

Ż

eliwa

•

Tekstolitu

•

Drewna

2.

Cel ćwiczenia laboratoryjnego.

Celem ćwiczenia jest zapoznanie się z:

•

właściwościami oraz zachowaniem materiałów poddawanych obróbce skrawa-

jącej oraz wierceniu,

•

narzędziami wykorzystywanymi w czasie obróbki skrawającej oraz wiercenia,

a także metodami ich prawidłowego i efektywnego użytkowania.

3.

Opis wykonanego ćwiczenia laboratoryjnego.

3.1.1.

Zastosowane materiały.

Do wykonania ćwiczenia użyto znormalizowanych próbek następujących materiałów:

stal, żeliwo, glin, tekstolit oraz drewno.

W czasie obróbki skrawaniem i wiercenia, preparaty chłodzone były emulsją tokarską,

aby zapobiec gwałtownemu utlenianiu powierzchni obrabianych oraz przegrzaniu narzędzi

skrawających.

Podstawowe właściwości badanych materiałów:

Stal- stop żelaza z węglem, którego stężenie nie przekracza 2,11%,i in. pierwiastkami

wprowadzonymi w celu uzyskania żądanych własności, najczęściej mechanicznych, techno-

logicznych, elektrycznych, magnetycznych, chemicznych i in., obrabialny plastycznie,

otrzymywany w procesach stalowniczych (w konwertorach Bessemera lub Thomasa, w pie-

cach martenowskich, tyglowych lub elektrycznych) w stanie ciekłym. Materiałem wyjścio-

wym do wytwarzania stali jest surówka wielkopiecowa stalownicza i złom stalowy. Stal od-

laną w postaci wlewków poddaje się w hucie obróbce plastycznej w celu nadania jej osta-

tecznej postaci. Jest najważniejszym materiałem w budowie maszyn, a także jednym z pod-

stawowych i niezbędnych materiałów w budownictwie. Podstawowe cechy stali:

•

Gęstość właściwa ok.

ρ

w

= 7,86g/cm

3

(jest to wartość zmienna w zależności od %

zawartości węgla i innych dodatków uszlachetniających)

•

Temperatura topnienia T

i

=1495ºC.

•

Odporność na działanie obciążeń statycznych i dynamicznych

•

Wykazuje dużą żaroodporność oraz żarowytrzymałość zmęczeniową

•

W temperaturze pokojowej jest ferromagnetykiem oraz dobrym przewodnikiem cie-

pła i prądu elektrycznego

•

Nie jest odporna na działanie czynników chemicznych, więc aby zapobiec uszkodze-

niom wprowadza się sztucznie dodatki uszlachetniające takie, jak: nikiel, chrom,

mangan, krzem, wolfram oraz kobalt.

Ż

eliwo- stop żelaza z węglem i innymi pierwiastkami, o zawartości węgla powyżej 1,7%

(zazwyczaj w zakresie 2—5%C), przeznaczony na odlewy. Otrzymuje się je przez stopienie

3

w żeliwiaku surówki wielkopiecowej z dodatkiem złomu żeliwnego lub stalowego oraz że-

lazostopów. W zależności od postaci, w jakiej występuje węgiel rozróżnia się żeliwa: szare

(węgiel w postaci grafitu), białe (węgiel w postaci węglika żelaza – cementytu) oraz poło-

wiczne (w pewnych skupieniach węgiel występuje jako grafit, w innych jako cementyt. Pod-

stawowe cechy żeliwa:

•

dobre tłumienie wibracji i drgań, gdyż grafit, szczególnie płatkowy, przeciwdziała

odkształceniom sprężystym

•

dobre właściwości odlewnicze - mały skurcz i dobre wypełnianie formy, małą wraż-

liwość na wady powierzchniowe i karby

Aluminium (Glin)- lekki, kowalny metal o srebrzystoszarym połysku

wykorzystywany

m.in. do przygotowywania lekkich stopów, folii, luster, jako farba ochronna. Podstawowe

cechy aluminium:

•

Krystalizuje się w sieci regularnej ściennie centrowanej A1

•

Nie wykazuje odmian alotropowych

•

Gęstość właściwa

ρ

w

= 2,699 g/cm3

•

temperatura topnienia T

i

=660 ºC

•

temperatura wrzenia T=2494 ºC

•

Odznacza się wysoką przewodnością elektryczna i cieplną

•

Mała wytrzymałość na rozciąganie

•

Jest odporne na korozję, dzięki tlenkowi Al2O3 który pokrywa powierzchnię.

Tekstolit- materiał kompozytowy zawierający 40% polimerów i 60% tworzyw sztucz-

nych, wykorzystywany w przemyśle maszynowym i elektroenergetyce. Tekstolit jest lami-

natem technicznym składającym się z nośnika- tkaniny bawełnianej i żywicy fenolowej.

Tekstolit jest produkowany w postaci płyt, rur, prętów i wyprasek kształtowych. Stosuje się

go w przemyśle hutniczym i maszynowym jako materiał konstrukcyjny m. in. w łożyskach

ś

lizgowych. Ma także zastosowanie w przemyśle elektrotechnicznym, jako elementy elek-

troizolacyjno- konstrukcyjne transformatorów olejowych i silników elektrycznych, a także

aparatury rozdzielczej niskiego i średniego napięcia. Podstawowe cechy tekstolitu:

•

Charakterystyczny brązowy kolor.

•

Małą wrażliwość na działanie podwyższonej temperatury- nie topi się i nie zmienia

kształtów.

•

Dobre właściwości reologiczne (praktycznie brak pełzania).

•

Odporność na oddziaływania dynamiczne i statyczne dzięki usieciowanej strukturze

i zbrojeniu tkaniną.

•

Temperatura pracy ciągłej wynosi 120ºC, ale chwilowo może być przegrzewany do

180ºC.

Drewno- anizotropowy materiał konstrukcyjny pozyskiwany ze ściętych drzew i formo-

wany przez obróbkę w różnego rodzaju sortymenty. Drewno zajmuje przestrzeń pomiędzy

rdzeniem, a warstwą łyka i kory. Pod względem technicznym drewno jest naturalnym mate-

riałem kompozytowym o osnowie polimerowej wzmacniany ciągłymi włóknami polimero-

wymi, którymi są podłużne komórki zorientowane jednoosiowo. Zalety drewna jako su-

rowca:

•

łatwe w obróbce (gatunki miękkie)

•

izoluje termicznie i elektrycznie

•

materiał ekologiczny

•

odporne na działanie wielu czynników chemicznych

•

higroskopijne (wchłania i oddaje wilgoć do osiągnięcia stanu równowagi z otocze-

niem, aby temu zapobiec stosuje się odpowiednie emalie i lakiery)

4

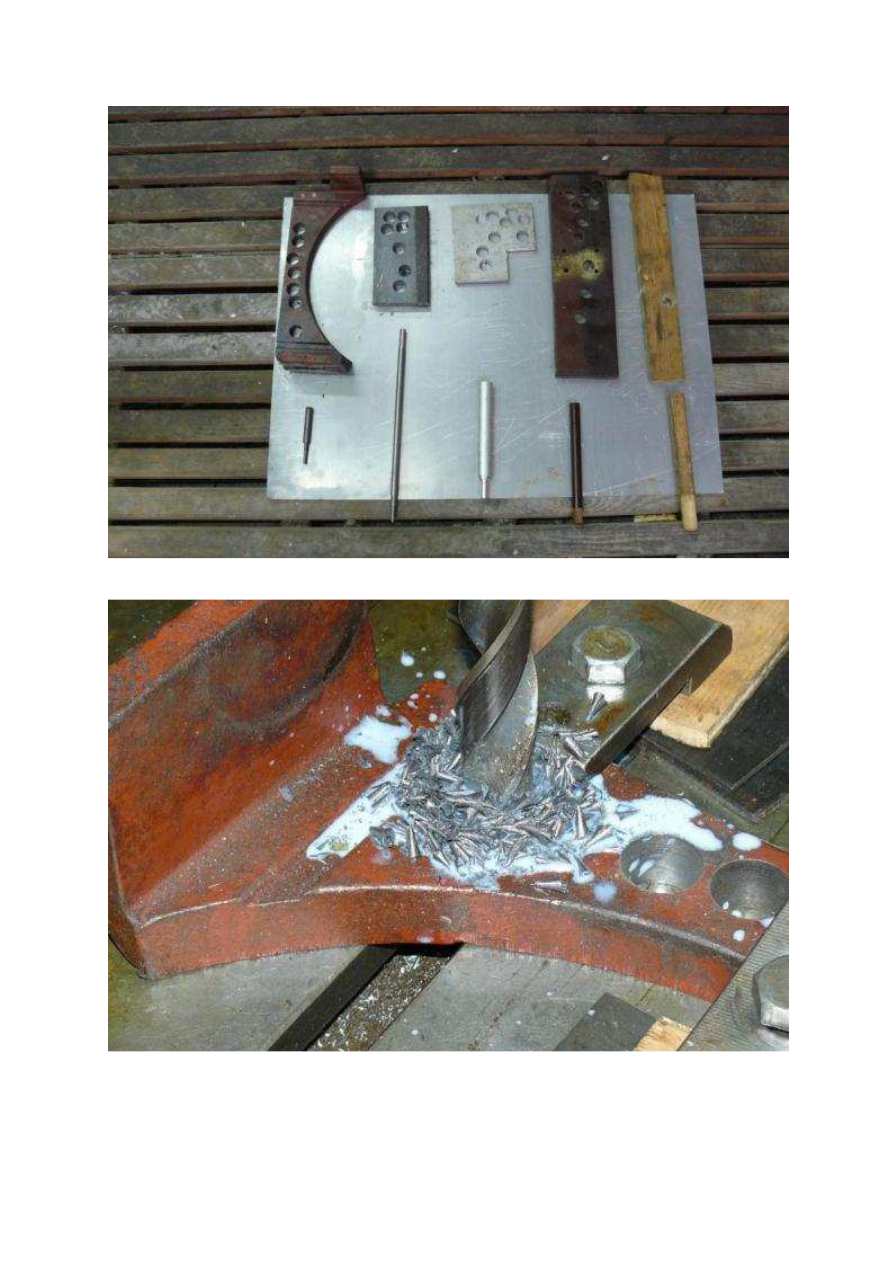

Rys 1. Przygotowane próbki (od lewej: żeliwo, stal, glin, tekstolit, drewno; u góry- próbki do

wiercenia, u dołu- próbki do skrawania).

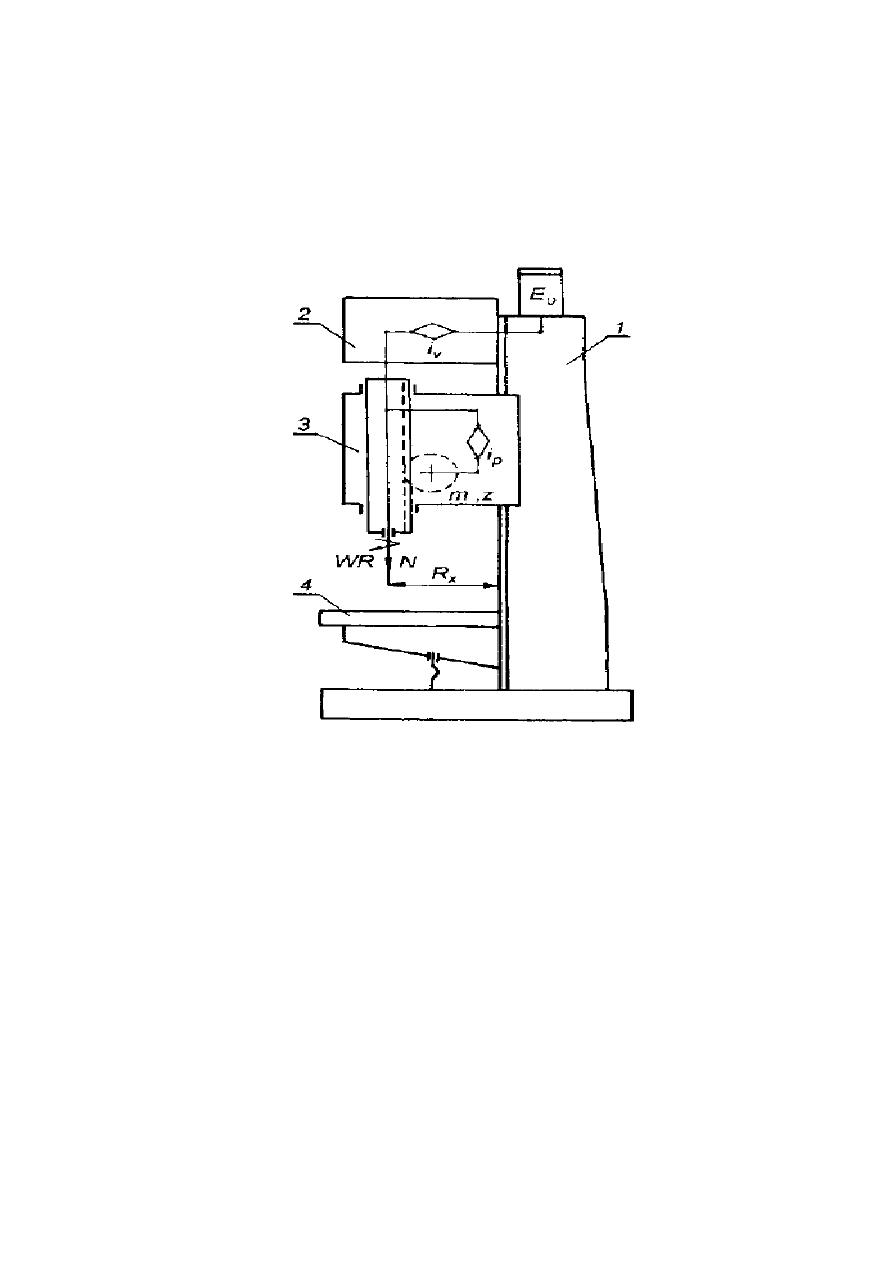

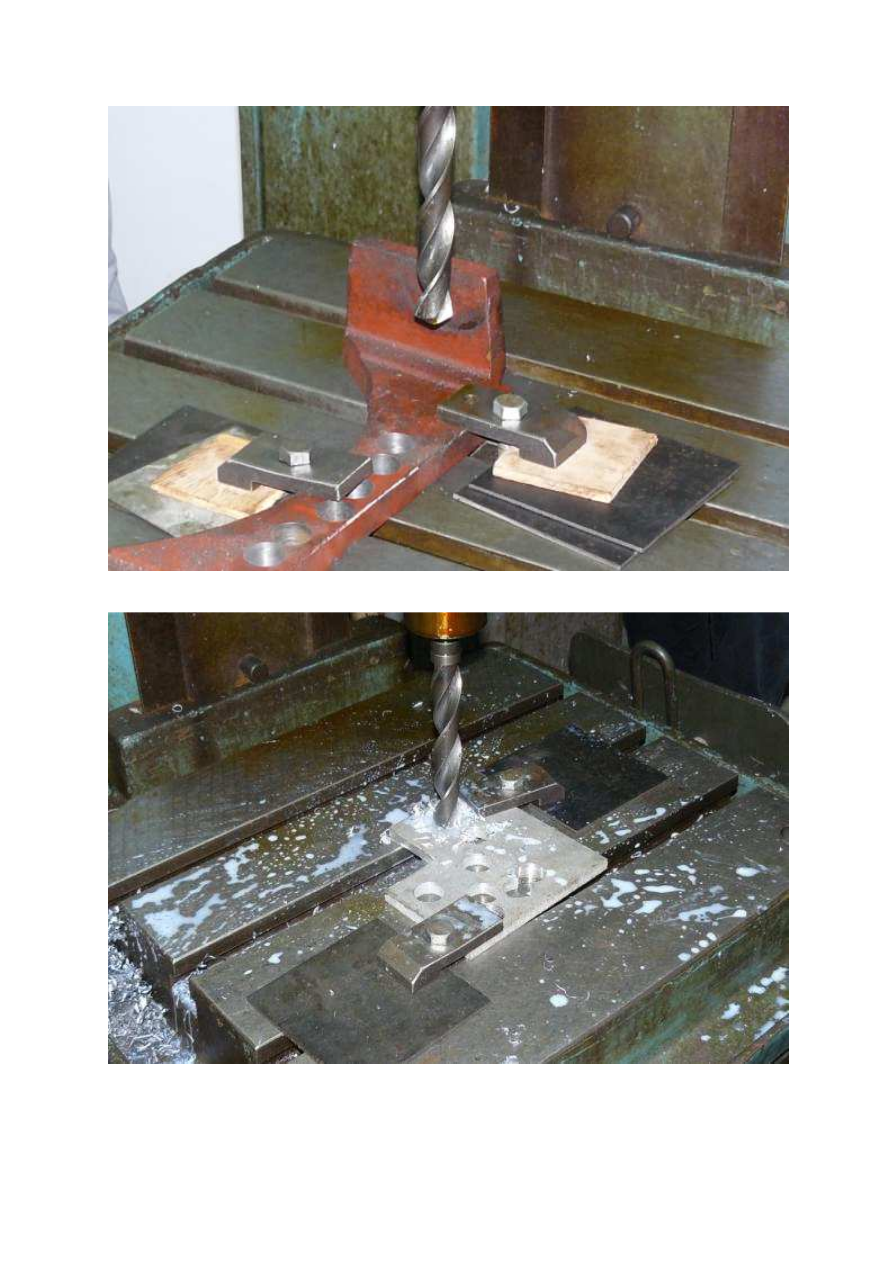

Rys. 2. Próbka żeliwa chłodzona w czasie wiercenia emulsją tokarską.

5

Rys. 2. Próbka stali chłodzona w czasie wiercenia emulsją tokarską.

Rys. 3. Próbka glinu chłodzona w czasie wiercenia emulsją tokarską.

3.2.

Zastosowane maszyny i urządzenia.

Do wykonania pierwszego etapu ćwiczenia, tj. obróbki skrawaniem wykorzystano uni-

wersalne urządzenie tokarskie produkcji radzieckiej z 1974 roku. Jego ogólna budowa

6

została zaprezentowane na rys. 4. Na jednym końcu łoża (a) wyposażonego w prowad-

nicę (b) znajdował się wrzeciennik (c), a na drugim końcu był umieszczony konik (d).

Z boku łoża znajdowały się śruba pociągowa (e), wałek pociągowy (f), zębatka (g) oraz

skrzynka przesuwów (h), przenosząca napęd z wrzeciennika (c) na suport (i). Na prowad-

nicach łoża mogły się przesuwać sanie wzdłużne suportu (j) za pomocą śruby pociągowej

(e). Na saniach wzdłużnych (j) były umieszczone sanie poprzeczne (k), a na nich obrot-

nica (l). Obrotnica (l) służyła do ustawienia pod dowolnym kątem sań narzędziowych (m)

wyposażonych w imak narzędziowy (n). We wrzecienniku (c) znajdował się mechanizmy

przenoszące napęd z silnika na wrzeciono tokarki (o). Na wrzecionie (o) był umieszczony

uchwyt szczękowy (p) wyposażony w cztery szczęki do zamocowania materiału podczas

obróbki. Wrzeciono tokarki było wykonane w kształcie wałka z otworem przelotowym

zakończonym stożkowo. W stożek ten wciskany był kieł, który wraz z kłem konika ustala

niekiedy materiał podczas toczenia. Łoże (a) tokarki było ustawione na dnie blaszanej

wanny (*3r) i wraz z nią przymocowany do podstawy (s). Tokarka była napędzana za po-

mocą silnika elektrycznego umieszczonego w podstawie, który przez wałek i przekładnię

przenosił napęd na wrzeciennik (c). Ruch obrotowy z wrzeciennika był przenoszony na-

stępnie za pomocą przekładni zębatej na przekładnię skrzynki przesuwów (h). Prędkość

ustalano za pomocą obrotomierza o zakresie 160-2000 obrotów/min zamontowanego w

skrzynce prędkości (t).

W drugim etapie ćwiczenia wykorzystano wiertarkę stołową z roku 1979. Jej

schemat przedstawiono na rys. 5. Wiertarka ta składa się ze stojaka - korpusu (1), do któ-

rego w górnej jego części przymocowana była skrzynka prędkości (2) umożliwiająca

Rys. 4. Urządzenie tokarskie.

zmiany prędkości obrotowej wrzeciona wiertarki. Zakres obrotów wynosił 30-1400 obro-

tów/min.

Po prowadnicach stojaka przemieszczał się wrzeciennik (3), w którym znajdowała się

skrzynka przesuwów umożliwiająca dobór właściwej prędkości posuwu narzędzia. Próbki

7

mocowane były na stole wiertarki (4), który miał również możliwość pionowego prze-

mieszczania.

Rys. 5. Schemat wiertarki stołowej.

8

3.3.

Wykonane operacje.

Pierwszym przeprowadzonym badaniem było poddanie materiałów obróbce skrawa-

niem. Walcowe próbki kolejno montowano w uchwycie mocującym wrzeciennika tokarki

tak, aby oś materiału pokrywała się z osią uchwytu (miało to zapobiec tzw. biciu próbki o

nóż skrawający), a po zamontowaniu noża tokarskiego, ustawieniu suportu i dobraniu od-

powiedniej ilości obrotów, poddawano procesowi skrawającemu, podczas którego nóż

skrawający pozostawał nieruchomy, natomiast próbka wykonywała ruch obrotowy wokół

własnej długiej osi. Warto nadmienić, że im materiał był miększy tym rosła ilość obrotów.

W wyniku obrabiania materiały nagrzewały się w skutek tarcia i, aby zapobiec ich utlenia-

niu, chłodzono je emulsja tokarską. Badanie wykonano w następujący sposób:

a)

wytoczenie walcowych próbek: żeliwa, stali, glinu, tekstolitu oraz drewna (rys.1.);

b)

umieszczenie próbki wybranego materiału w uchwycie mocującym wrzeciennika;

badanie przeprowadzono kolejno dla: żeliwa (rys. 6.), stali (rys. 7), glinu (rys. 8),

tekstolitu (rys. 9) i drewna (rys. 10);

c)

montaż noża tokarskiego oraz ustawienie suportu;

d)

ustawieni odpowiedniej prędkości rotacji próbki na skrzyni prędkości: 315 obro-

tów/min dla żeliwa, stali oraz glinu, 400 obrotów/min dla tekstolitu, 500 obro-

tów/min dla drewna;

e)

uruchomienie tokarki;

f)

chłodzenie próbki materiału emulsją tokarską;

g)

obserwacja powstającego wióra: żeliwa (rys. 11.), stali (rys. 12.), glinu (rys. 13.),

tekstolitu (rys. 14.) i drewna (rys. 15.).

Kolejnym etapem ćwiczenia było podanie materiałów próbie wiercenia. Próbki monto-

wano do stołu roboczego wiertarki za pomocą śrubowych zacisków. Dzięki zaciskom

próbki pozostawały nieruchome, a jedynym ruchomym elementem układu było wiertło.

Prędkość obrotu wiertła zależała od twardości materiału- im materiał był miększy, tym

prędkość była większa. W czasie wykonywania badania materiały nagrzewały się i, aby

zapobiec gwałtownemu utlenianiu, chłodzono je emulsją tokarską. Badanie wykonano w

następującej kolejności:.

a)

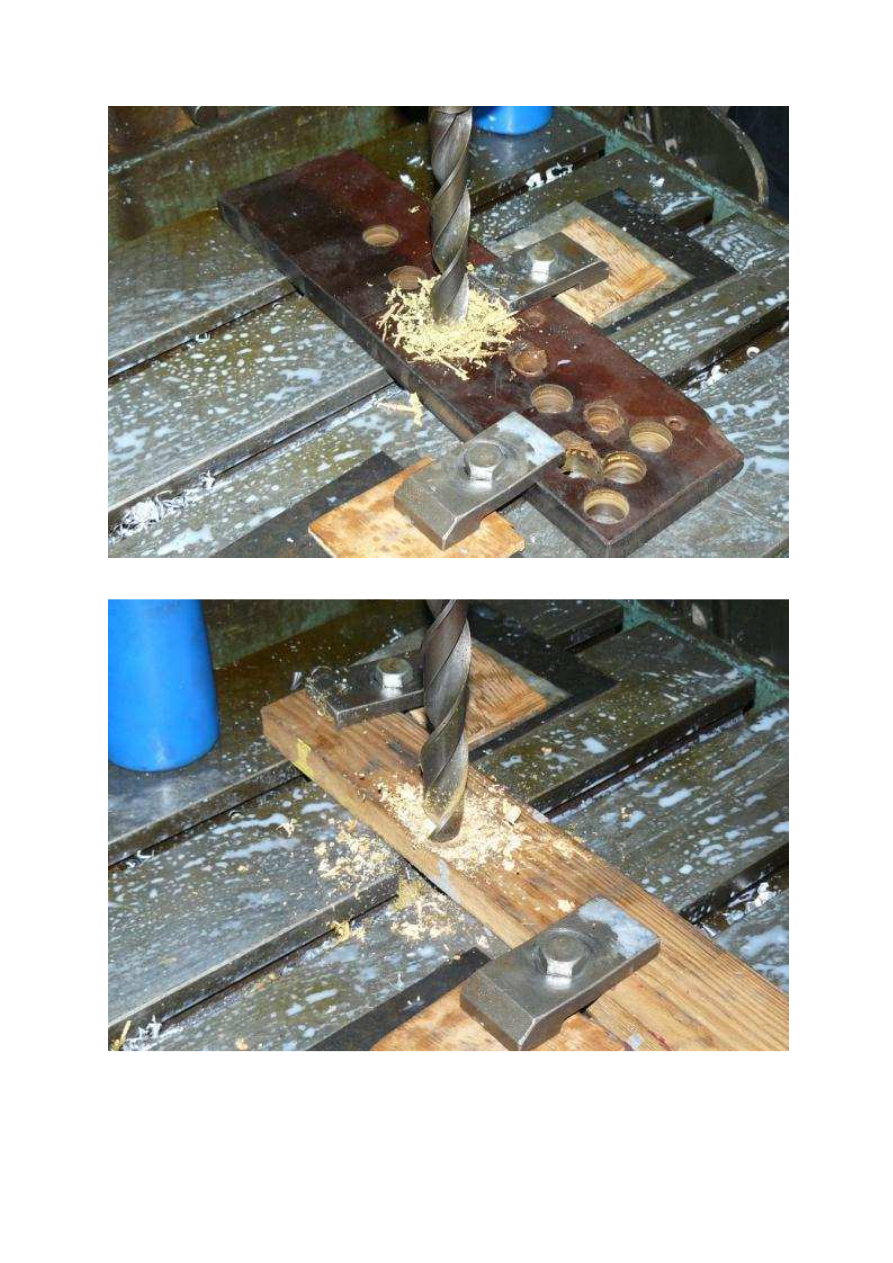

montaż próbki za pomocą zacisków do stołu roboczego: żeliwa (rys. 16.), stali

(rys. 2), glinu (rys. 17.), tekstolitu (rys. 18.) i drewna (rys. 19.);

b)

dobór odpowiedniej prędkości rotacji wiertła na obrotomierzu zamontowanym w

skrzyni prędkości: 355 obrotów /min dla żeliwa oraz stali, 500 obrotów/min dla glinu

i tekstolitu, 500 obrotów/min dla drewna;

c)

ustawienie na skrzyni przesuwu odpowiedniej prędkości posuwu wiertła;

d)

uruchomienie wiertarki stołowej;

e)

chłodzenie próbki materiału emulsja tokarską;

f)

obserwacja powstałego wióra: żeliwa (rys. 20.), stali (rys. 21.), glinu (rys. 22.), tek-

stolitu (rys. 23.) i drewna (rys. 24.).

9

Rys.6. Próbka żeliwa w uchwycie mocującym wrzeciennika.

Rys.7. Próbka stali w uchwycie mocującym wrzeciennika.

10

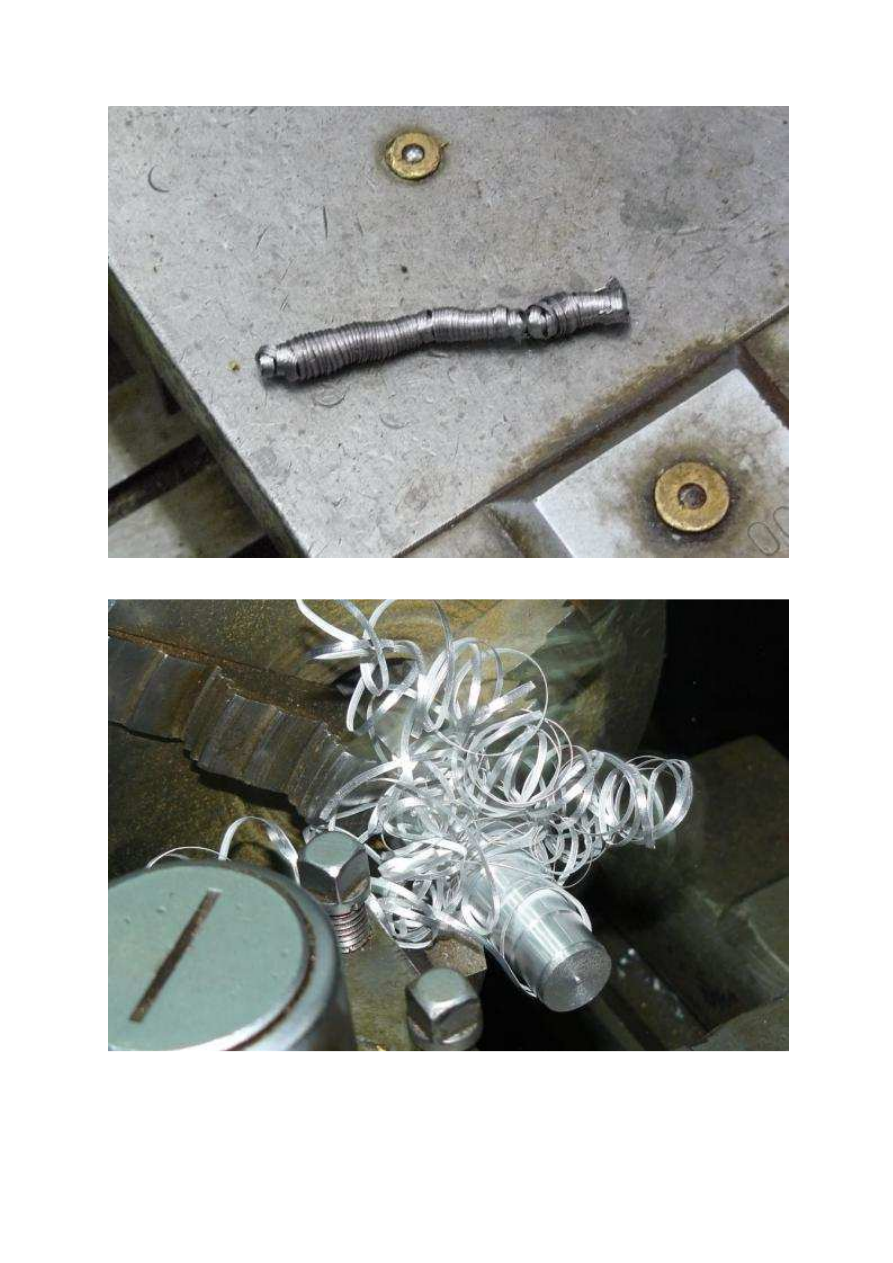

Rys. 8. Próbka glinu w uchwycie mocującym wrzeciennika.

Rys. 9. Próbka tekstolitu w uchwycie mocującym wrzeciennika.

11

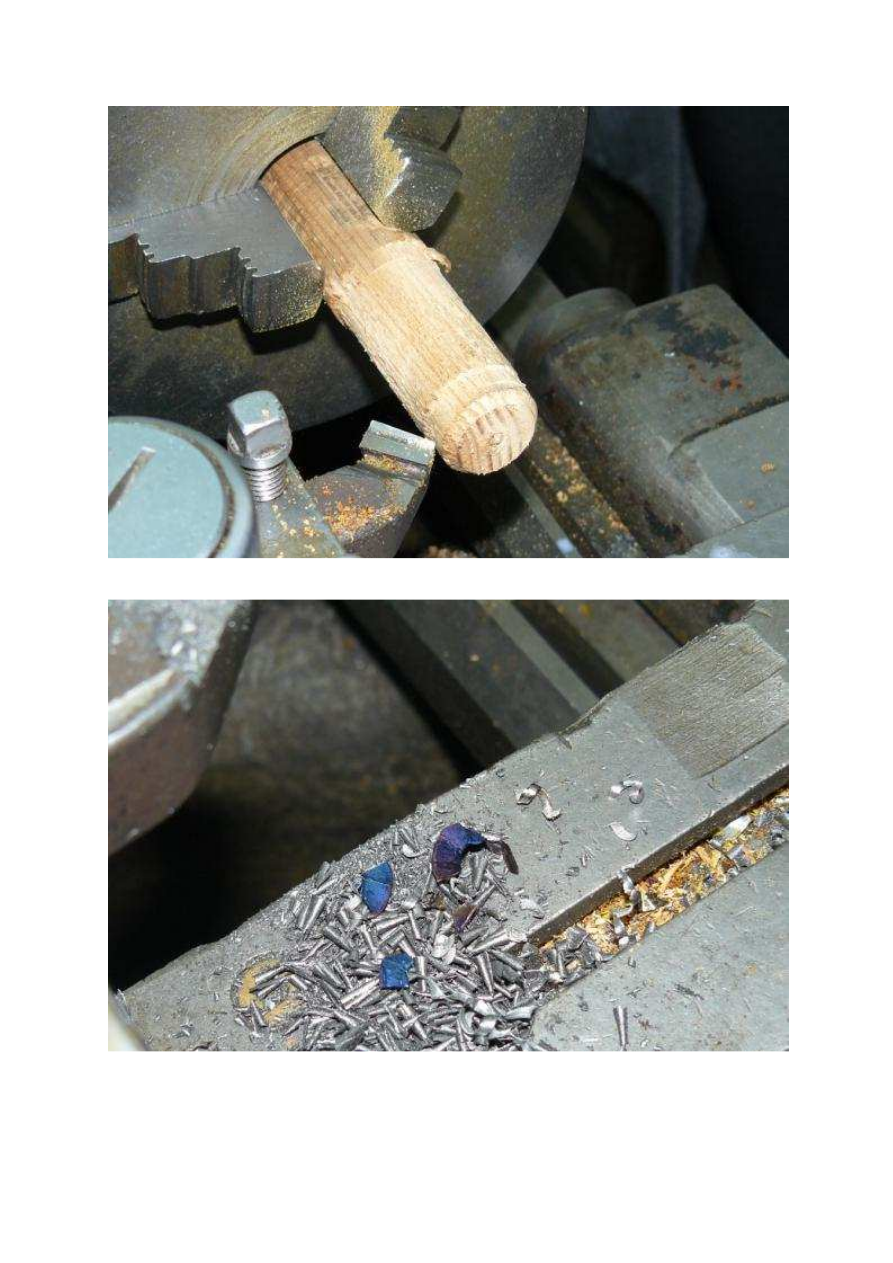

Rys. 10. Próbka drewna w uchwycie mocującym wrzeciennika.

Rys. 11. Powstały w procesie obróbki skrawaniem wiór żeliwny.

12

Rys. 12. Powstały w procesie obróbki skrawaniem wiór stalowy.

Rys. 13. Powstały w procesie obróbki skrawaniem wiór glinowy.

13

Rys. 14. Powstały w procesie obróbki skrawaniem wiór tekstolitowy.

Rys. 15. Powstały w procesie obróbki skrawaniem wiór drewniany.

14

Rys. 16. Montaż do stołu roboczego wiertarki próbki żeliwa.

Rys. 17. Montaż do stołu roboczego wiertarki próbki glinu.

15

Rys. 18. Montaż do stołu roboczego wiertarki próbki tekstolitu.

Rys. 19. Montaż do stołu roboczego wiertarki próbki drewna.

16

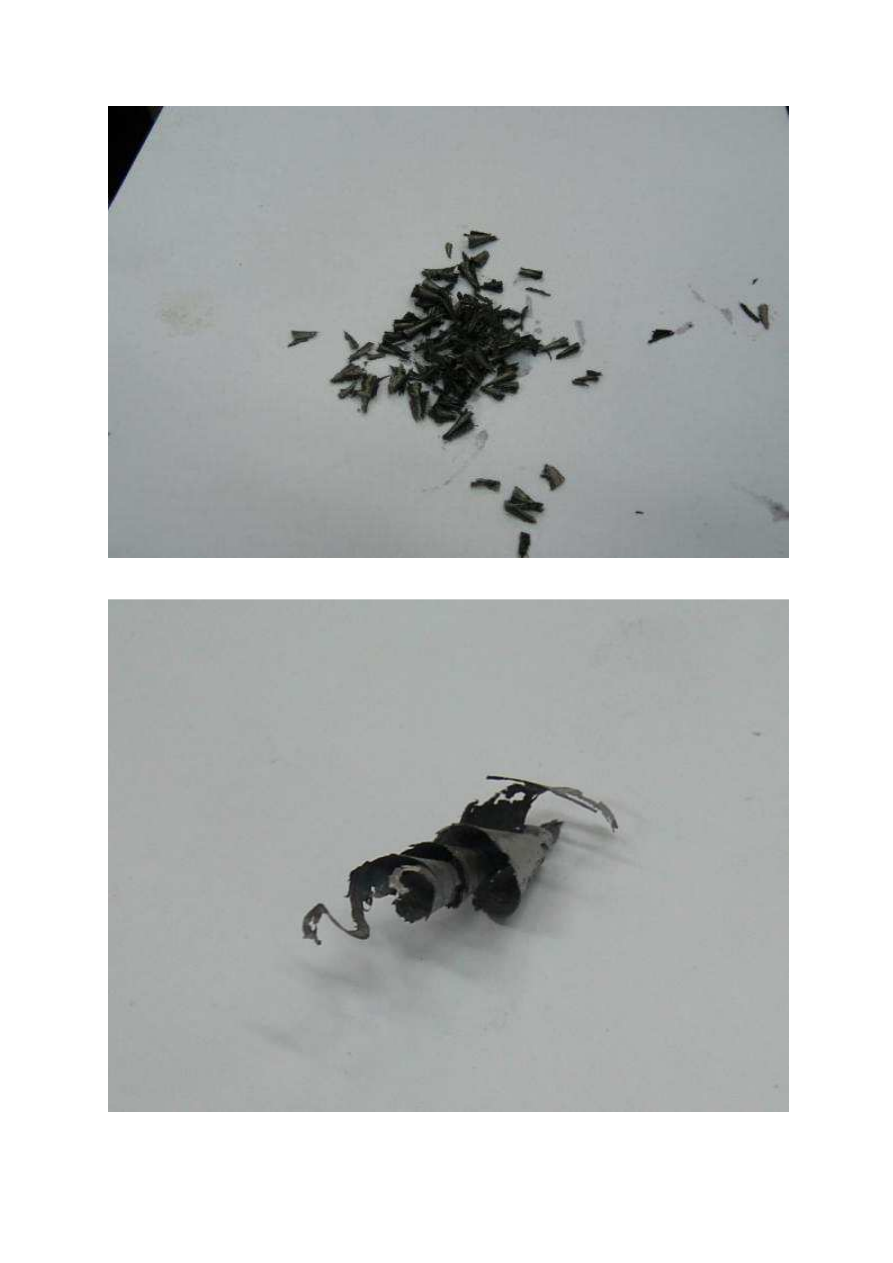

Rys. 20. Powstały w procesie wiercenia wiór żeliwny.

Rys. 21. Powstały w procesie wiercenia wiór stalowy.

17

Rys. 22. Powstały w procesie wiercenia wiór glinowy.

Rys. 23. Powstały w procesie wiercenia wiór tekstolitowy.

18

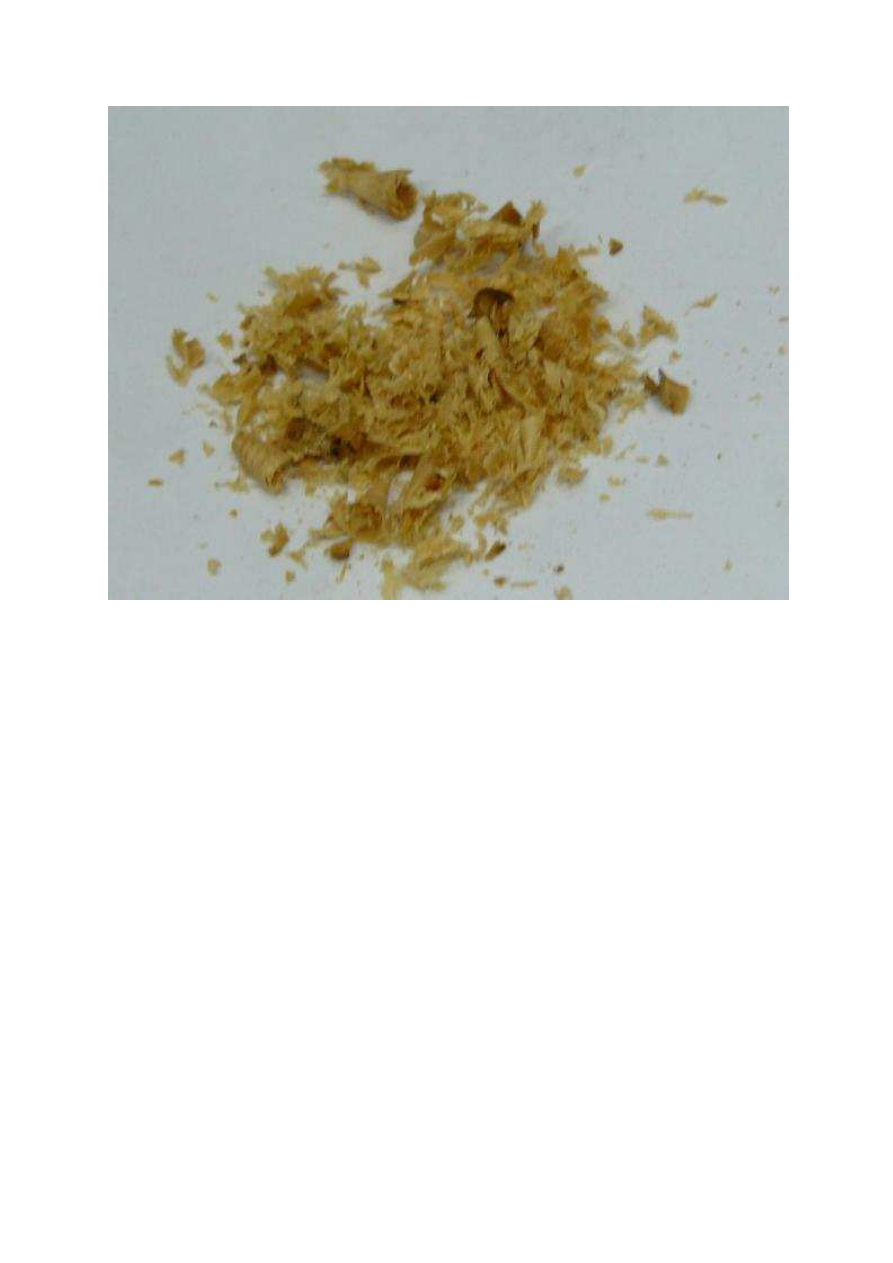

Rys. 24. Powstały w procesie wiercenia wiór drewniany.

3.4.

Dodatkowe warunki konieczne do wykonania ćwiczenia.

Dla uzyskania miarodajnych wyników należało odpowiednio przygotować badane ma-

teriały.

W przypadku obróbki skrawaniem wytoczono walcowe próbki tak, aby ich długa oś po-

krywała się z osią uchwytu mocującego wrzeciennika i trzpienia trzymającego. Tak zamo-

cowane preparaty wykonywały obroty tylko względem własnej osi symetrii, co zapobie-

gało drganiom układu, a w konsekwencji tzw. biciu o ostrze noża skrawającego i jego ście-

raniu.

W próbie wiercenia badane materiały musiały posiadać odpowiednią grubość, aby można

było zaobserwować powstawanie skrawanego wióra oraz jego makrostrukturę.

4.

Wnioski z przeprowadzonego ćwiczenia laboratoryjnego.

Zasadniczo materiały użyte do ćwiczenia należy na początku podzielić na dwie grupy.

Pierwsza to materiały nieorganiczne metaliczne (żeliwa, stal, glin) oraz druga - organiczne

kompozyty (tekstolit i drewno), które z technicznego punktu widzenia można było trakto-

wać jako kompozyt celulozowo- ligninowy.

Pierwszą wykonaną próbą było skrawanie materiałów na urządzeniu tokarskim. Aby

zaistniał proces skrawania, konieczne jest wywarcie odpowiednio dużej siły do ostrza na-

rzędzia dla pokonania oporów odkształceń sprężystych, plastycznych i oporów tarcia ma-

teriału skrawanego. Siłę taką nazywamy siłą skrawania. Wypadkowa siła skrawania F jest

równa co do wartości i zgodna co do kierunku działania, lecz o zwrocie przeciwnym wy-

padkowemu oporowi materiału skrawanego. A zatem powstało tarcie w wyniku, którego

19

próbki nagrzewały się. Stal wydzieliła przy tym skondensowane pary związków węgla,

natomiast tekstolit wydzielił charakterystyczny zapach fenolu.

Wiór żeliwny powstały podczas badania był drobny w porównaniu z wiórem stali oraz

glinu. Jego krawędzie były tępe, nie wydzielił się żaden zapach, ponadto wiór był tłusty ze

względu na zawartość pyłu grafitowego. Drobna frakcja węglowa zadziałała jak smar, co

wskazywało na dobre właściwości przeciwcierne żeliwa. Powierzchnia próbki, po wyko-

naniu badania, miała szorstką fakturę i podobnie jak wiór tłusty połysk.

Stal wykazała właściwości ciała sprężystego: wiór był dłuższy od wióra żeliwnego, ale

krótszy od glinowego, jego krawędzie były ostre, natomiast powierzchnia obrobionej

próbki gładka.

Wiór glinu był długi, jednolity, o tępych krawędziach, powierzchnia badanej próbki

gładka.

W przypadku oba materiałów organicznych tj. tekstolitu i drewna otrzymano pył, a nie

jak w powyższych przykładach wiór. Powierzchnia wytoczonych próbek była szorstka.

Wynika to z kruchości i twardości obu materiałów.

W procesie obróbki skrawaniem substancji organicznych, tj. tekstolitu i drewna, wpływ

na kształt wióra miał charakter badanych materiałów- oba były kompozytami, przy czym

drewno w porównaniu z tekstolitem wykazywało dużo większy stopień anizotropii (inne

właściwości mechaniczne wzdłuż włókien, a inne w poprzek włókien, tzw. ortotropia).

Dlatego w czasie badania próbka drewna dała włóknisty, drobny wiór, ze szczątkowymi

strukturami węglowodanowo- ligninowymi, natomiast próbka tekstolitu- wiór płatkowy,

drobniejszy niż drewniany. Sugerowało to, że oba materiały miały niejednorodną mikro-

strukturę, a co za tym szło, oba były kruche. Anizotropia tekstolitu oraz drewna powodo-

wała, że wynik badania był uzależniony od sposobu obróbki materiału (inny wynik przy

obróbce wzdłuż włókien, a inny w poprzek włókien).

Podsumowując ten etap badań można stwierdzić, że długość wióra i jego kształt ściśle

zależy od stopnia twardości i kruchości substancji, czyli formacji mikrostruktury. Wraz ze

wzrostem tych parametrów wiór stawał się krótszy.

W drugim etapie ćwiczenia laboratoryjnego wybrane materiały: żeliwo, stal, glin, tek-

stolit oraz drewno poddano próbie wiercenia na wiertarce stołowej.

Podobnie jak w poprzednim etapie, zaobserwowano nagrzewanie próbek, a także pierw-

sze oznaki utleniania i rozpadu pod wpływem temperatury (pary związków węgla przy

obróbce stali oraz charakterystyczny zapach fenolu przy obróbce tekstolitu). Aby zapobiec

uszkodzeniom wiertła zastosowano emulsję chłodzącą.

Badanie materiałów nieorganicznych dało taki sam wynik, jak w pierwszym etapie ćwi-

czenia. Wiór żeliwny był najdrobniejszy, tłusty w dotyku, pokryty pyłem grafitowym, kra-

wędzie miał tępe, wewnętrzna powierzchnia otworu w próbce była szorstka. Okruch stali,

większy i dłuższy, miał ostre krawędzie. Wewnętrzna powierzchnia otworu próbki stalo-

wej była gładka. Najdłuższy był wiór glinowy, miękki, o tępych krawędziach, powierzch-

nia otworu gładka.

Badanie materiałów organicznych tekstolitu oraz drewna dało zupełnie inny efekt, gdyż

był on uzależniony od położenia narzędzia skrawającego do włókien materiału (inny

okruch powstawał w czasie wiercenie wzdłuż włókien, a inny w poprzek włókien).

Tekstolit w procesie wiercenia dał długie, ok. dwucentymetrowe, jednolite wióry, bez

pyłu.

Drewno dało wiór krótszy od tekstolitowego ze znacznym udziałem frakcji pylastej.

Wiertło w tym badaniu było ustawione prostopadle do przebiegu włókien.

20

5.

Literatura.

a)

,,Spawanie. Wiadomości podstawowe.”, Jerzy Mizerski, Warszawa 2005,

b)

,,Metaloznawstwo. Materiały do ćwiczeń laboratoryjnych.” pod red. Joanny Hucińskiej,

Gdańsk 1995,

c)

,,Ćwiczenia laboratoryjne z materiałoznawstwo.” pod red. Włodzimierza Dudzińskiego

i Krzysztofa Widanki, Wrocław 2009.

Spis treści

1. Przedmiot ćwiczenia laboratoryjnego. ................................................................................ 2

2. Cel ćwiczenia laboratoryjnego. ........................................................................................... 2

3. Opis wykonanego ćwiczenia laboratoryjnego. ................................................................... 2

3.1. Zastosowane materiały. ............................................................................................... 2

3.2. Zastosowane maszyny i urządzenia. ............................................................................ 5

3.3. Wykonane operacje. .................................................................................................... 8

3.4. Dodatkowe warunki konieczne do wykonania ćwiczenia. ........................................ 18

4. Wnioski z przeprowadzonego ćwiczenia laboratoryjnego. ............................................... 18

5. Literatura. .......................................................................................................................... 20

Spis ilustracji

Rys 1. Przygotowane próbki (od lewej: żeliwo, stal, glin, tekstolit, drewno; u góry- próbki do

wiercenia, u dołu- próbki do skrawania). ................................................................................... 4

Rys. 2. Próbka żeliwa chłodzona w czasie wiercenia emulsją tokarską. ................................... 4

Rys. 2. Próbka stali chłodzona w czasie wiercenia emulsją tokarską. ....................................... 5

Rys. 3. Próbka glinu chłodzona w czasie wiercenia emulsją tokarską. ..................................... 5

Rys. 4. Urządzenie tokarskie. ..................................................................................................... 6

Rys. 5. Schemat wiertarki stołowej. ........................................................................................... 7

Rys.6. Próbka żeliwa w uchwycie mocującym wrzeciennika. ................................................... 9

Rys.7. Próbka stali w uchwycie mocującym wrzeciennika. ...................................................... 9

Rys. 8. Próbka glinu w uchwycie mocującym wrzeciennika. .................................................. 10

Rys. 9. Próbka tekstolitu w uchwycie mocującym wrzeciennika. ........................................... 10

Rys. 10. Próbka drewna w uchwycie mocującym wrzeciennika. ............................................ 11

Rys. 11. Powstały w procesie obróbki skrawaniem wiór żeliwny. .......................................... 11

Rys. 12. Powstały w procesie obróbki skrawaniem wiór stalowy. .......................................... 12

Rys. 13. Powstały w procesie obróbki skrawaniem wiór glinowy. .......................................... 12

Rys. 14. Powstały w procesie obróbki skrawaniem wiór tekstolitowy. ................................... 13

Rys. 15. Powstały w procesie obróbki skrawaniem wiór drewniany. ...................................... 13

Rys. 16. Montaż do stołu roboczego wiertarki próbki żeliwa. ................................................. 14

Rys. 17. Montaż do stołu roboczego wiertarki próbki glinu. ................................................... 14

Rys. 18. Montaż do stołu roboczego wiertarki próbki tekstolitu. ............................................ 15

Rys. 19. Montaż do stołu roboczego wiertarki próbki drewna. ............................................... 15

Rys. 20. Powstały w procesie wiercenia wiór żeliwny. ........................................................... 16

Rys. 21. Powstały w procesie wiercenia wiór stalowy............................................................. 16

Rys. 22. Powstały w procesie wiercenia wiór glinowy. ........................................................... 17

Rys. 23. Powstały w procesie wiercenia wiór tekstolitowy. .................................................... 17

Rys. 24. Powstały w procesie wiercenia wiór drewniany. ....................................................... 18

Wyszukiwarka

Podobne podstrony:

moje sprawozdania Sprawozdanie obróbka skrawaniem

Sprawozdanie - Wiercenie(1), ZiIP, Obróbka skrawaniem 2

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

sprawko z wiercenia, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, obróbka skrawa

sciąga obróbka skrawaniem, Wierceniem nazywamy sposób obróbki skrawaniem polegający na wykonywaniu o

Wiercenie i rozwiercanie, MECHATRONIKA, III Semestr, Obróbka Skrawaniem

obrabiarki(1), Mechanika VI semestr, obróbka skrawaniem, sprawozdania

SPRAWO~1 (1), Technologie wytwarzania, Obróbka skrawaniem, Toczenie

obrabiarki, Mechanika VI semestr, obróbka skrawaniem, sprawozdania

moje sprawozdania Technologie obróbki skrawaniem

Toczenie+Frezownie+Szlifowanie+Wiercenie, ZiIP, Obróbka skrawaniem 2

Sprawozdanie(Frezowanie), ZiIP, Obróbka skrawaniem 2

Wiercenie jest operacją obróbki skrawaniem

obróbka skrawaniem sprawozdanie

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

Obrobka skrawaniem Wiercenie Gorecki

OBROBKA SKRAWANIEM id 328388 Nieznany

więcej podobnych podstron