„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marian Grabkowski

Przygotowanie elementów do montażu cholewek

744[02].Z4.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Elżbieta Wiśnios

mgr inż. Katarzyna Stępniak

Opracowanie redakcyjne:

dr inż. Marian Grabkowski

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].Z4.02

„Przygotowanie elementów do montażu cholewek ”, zawartego w modułowym programie

nauczania dla zawodu Obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Zasady ścieniania i dwojenia elementów składowych cholewki

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

14

4.2. Zasady naklejania podnosków, wzmocnień, międzypodszewek

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

23

4.3. Sposoby wykończania brzegów cholewek

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

31

4.4. Techniki deseniowania i zdobienia cholewek, formowanie przyszew

32

4.4.1. Materiał nauczania

32

4.4.2. Pytania sprawdzające

36

4.4.3. Ćwiczenia

36

4.4.4. Sprawdzian postępów

38

4.5. Ocena jakości przygotowania elementów cholewek

39

4.5.1. Materiał nauczania

39

4.5.2. Pytania sprawdzające

40

4.5.3. Ćwiczenia

40

4.5.4. Sprawdzian postępów

42

5. Sprawdzian osiągnięć

43

6. Literatura

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

dotyczących przygotowania elementów do montażu cholewek.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Jednostka modułowa „Przygotowanie elementów do montażu cholewek”, z której treścią

teraz się zapoznasz stanowi jeden z elementów modułu 744[02].Z4 „Technologia

wytwarzania cholewek”, którego strukturę przedstawiono na schemacie zamieszczonym

poniżej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

Schemat układu jednostek modułowych

744[02].Z4.02

Przygotowanie elementów

do montażu cholewek

744[02].Z4.03

Montaż i wykończanie cholewek

744[02].Z4

Technologia wytwarzania cholewek

744[02].Z4.01

Łączenie elementów wierzchu obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

udzielać pierwszej pomocy osobom poszkodowanym w wypadkach przy pracy,

–

charakteryzować składowe części obuwia,

–

charakteryzować podstawowe rodzaje obuwia oraz typy cholewek,

–

klasyfikować obuwie według rozwiązań konstrukcyjnych i materiałowych,

–

sporządzać szkice elementów, półproduktów i typów obuwia,

–

odczytywać rysunki wykonawcze elementów, półproduktów i wyrobów obuwniczych,

–

charakteryzować materiały podstawowe i pomocnicze stosowane w produkcji obuwia,

–

określać wymagania techniczne i przetwórcze dla skór, tworzyw skóropodobnych

i materiałów włókienniczych na cholewki,

–

określać wymagania techniczne i przetwórcze dla skór i innych materiałów na spody

obuwia,

–

określać parametry techniczne materiałów pomocniczych stosowanych w produkcji

obuwia,

–

kwalifikować wady materiałów jako dopuszczalne i niedopuszczalne,

–

dobierać materiały podstawowe i pomocnicze, półprodukty oraz środki wykończalnicze

odpowiednio do konstrukcji, typu, przeznaczenia i techniki wytwarzania obuwia,

–

określać zasady konstruowania obuwia,

–

posługiwać się dokumentacją oraz normami przedmiotowymi i czynnościowymi

dotyczącymi oceny jakości materiałów, półproduktów i wyrobów,

–

oceniać jakość materiałów obuwniczych,

–

oceniać jakość półproduktów i wyrobów obuwniczych,

–

sporządzać kalkulację kosztów wytwarzania obuwia

–

dobierać, użytkować i konserwować maszyny i urządzenia obuwnicze we wszystkich

fazach procesu technologicznego,

–

dokonywać rozkroju materiałów na elementy obuwia,

–

stosować techniki łączenia elementów cholewki,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3 CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

określić metody i techniki przygotowania elementów do montażu cholewek,

–

wykonać ścienianie elementów na podstawie wykresu ścieniania,

–

określić zasady i techniki wzmacniania oraz usztywniania elementów cholewek,

–

dobrać sposób wykończania brzegów cholewek,

–

dobrać sposób deseniowania i zdobienia elementów cholewek,

–

dobrać metodę oznaczania linii szycia, przygotować szablony,

–

ocenić sposób i jakość przygotowania części składowych cholewek do montażu według

kryteriów technologicznych i ekonomicznych,

–

wykonać czynności i operacje technologiczne procesu przygotowania części składowych

do montażu cholewek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Zasady ścieniania i dwojenia elementów składowych

cholewki

4.1.1. Materiał nauczania

Przed przystąpieniem do montażu cholewki, jej elementy składowe należy poddać

procesom obróbczym i przygotowawczym takim, jak: ścienianie i dwojenie, naklejanie

podnosków, wzmocnień i międzypodszewek, wykończania brzegów, deseniowania

i zdobienia. Procesy te mają charakter przygotowawczy i coraz częściej są realizowane

w gniazdach lub oddziałach produkcyjnych, które umownie można określić szwalnią

przygotowawczą, a nawet oddziałami obróbki ewentualnie opracowania elementów

wierzchnich. Zagadnienia te będą omawiane w kolejnych rozdziałach materiału nauczania tej

jednostki modułowej. Końcowym akcentem w poradniku będzie ocena jakości przygotowania

elementów cholewki lub jej części do montażu właściwego cholewek.

Przed przystąpieniem do nauczania tej jednostki, powtórz i przypomnij sobie

umiejętności zdobyte podczas nauczania w jednostkach modułu 744[02].

Ścienianie to w zasadzie pierwsza operacja w procesie przygotowania elementów

cholewki do montażu. Jedynie w przypadkach, kiedy brzegi cholewek będą wykończane

przez barwienie to tę czynność należy wykonać w pierwszej kolejności przed ścienianiem,

aby podczas barwienia w stosie nie doszło do zabrudzenia lica skóry spowodowanego

ubytkami materiału na brzegach elementów w procesie ścieniania. Dwojenie elementów

natomiast to proces, który dość często realizowany jest w oddziałach rozkroju materiałów.

Ścienianie

Ścienianie ma na celu zniwelowanie zgrubień w miejscu łączenia, a tym samym

likwidację ucisku szwu na stopę, ułatwienie zszywania, podwyższenie estetyki szycia bez

obniżenia wytrzymałości zszywanych materiałów. Operacja ta musi być wykonana zgodnie

z ustalonymi parametrami. Niewłaściwe ścienianie górnych brzegów cholewek może

spowodować wydłużenie się krawędzi, a tym samym zwiększenie górnego obwodu cholewki

(szczególnie niebezpieczne przy obuwiu typu czółenka), a nawet pękanie brzegów cholewki

szczególnie przy skórach lakierowanych. Proces ten polega na przesuwaniu elementu

w kierunku ostrza noża za pomocą specjalnego podawacza i dźwigni dociskającej obrabiany

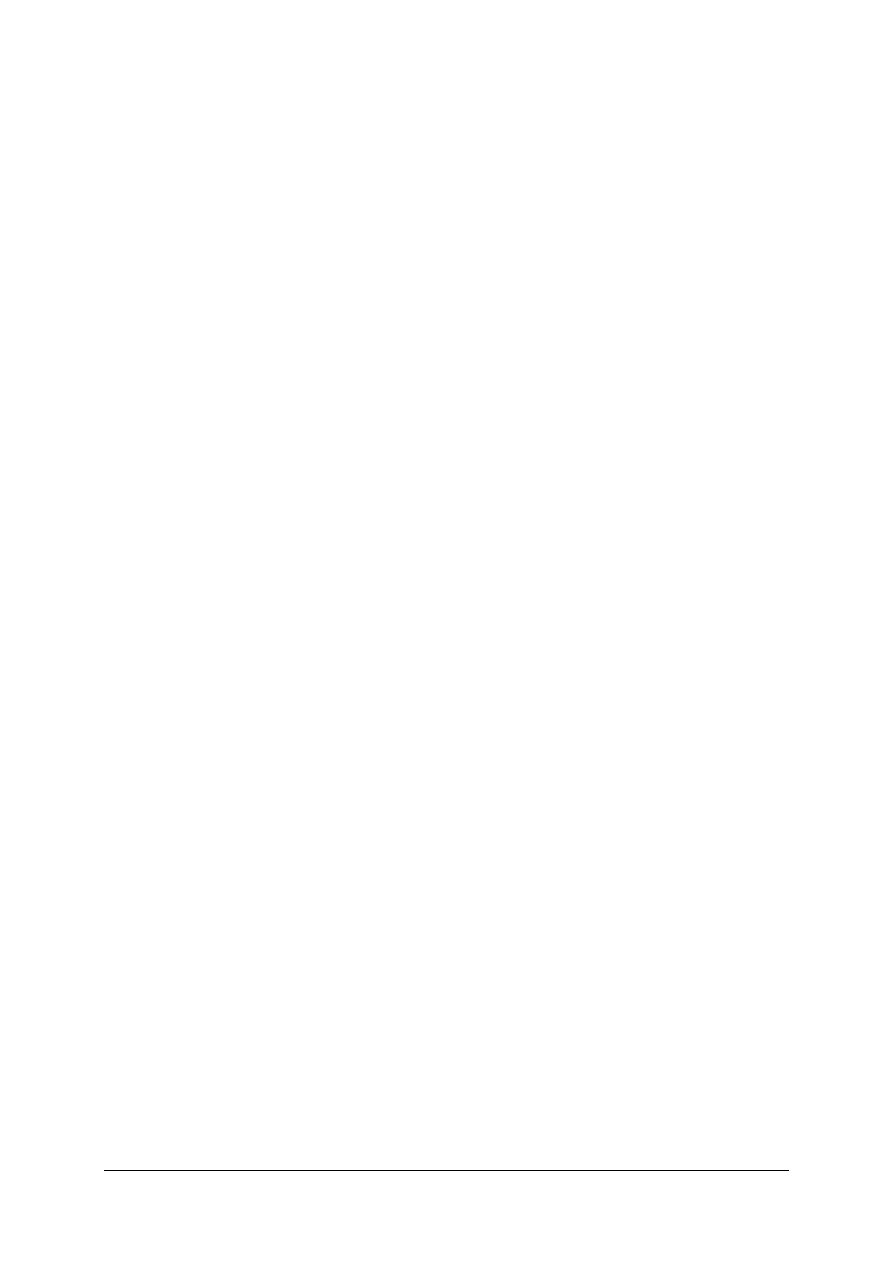

element (rys.1).

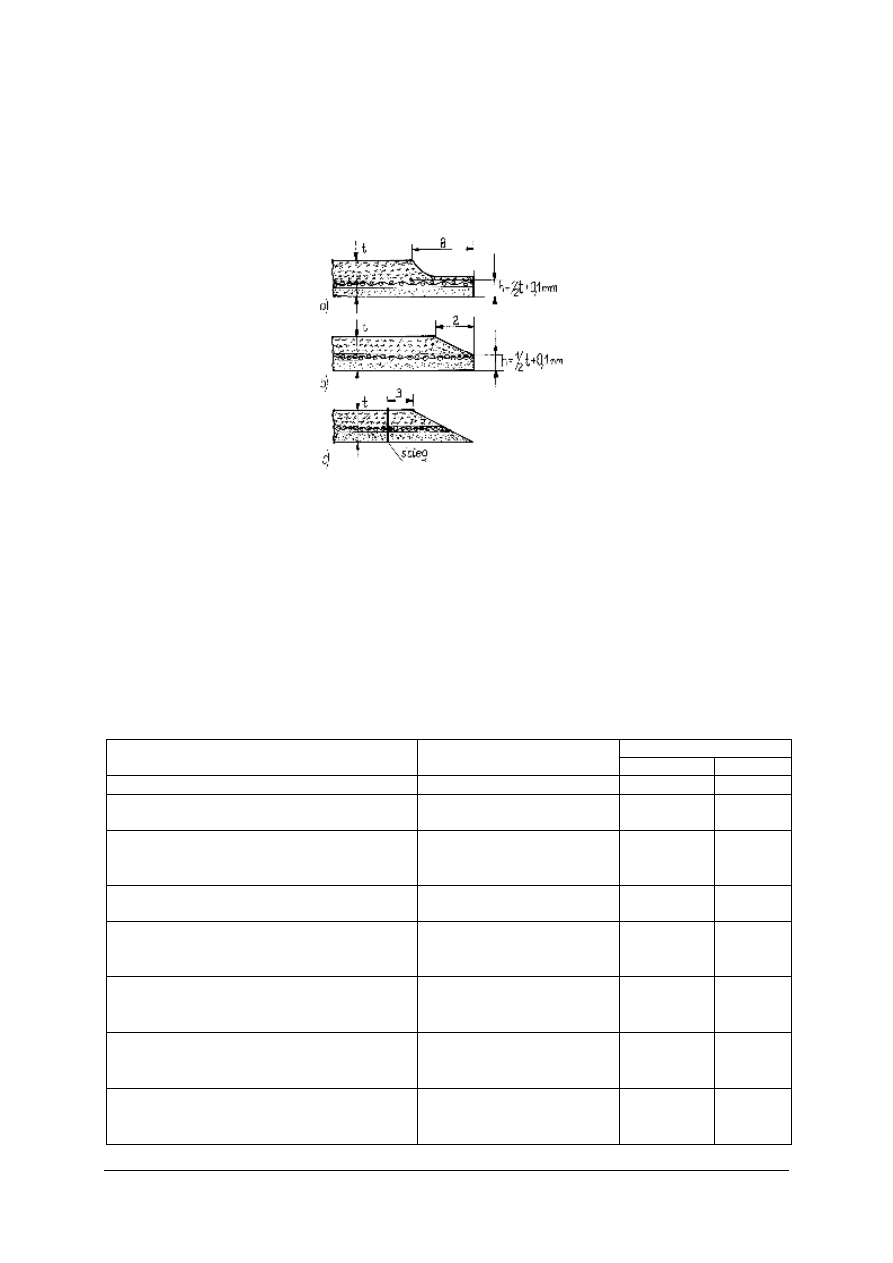

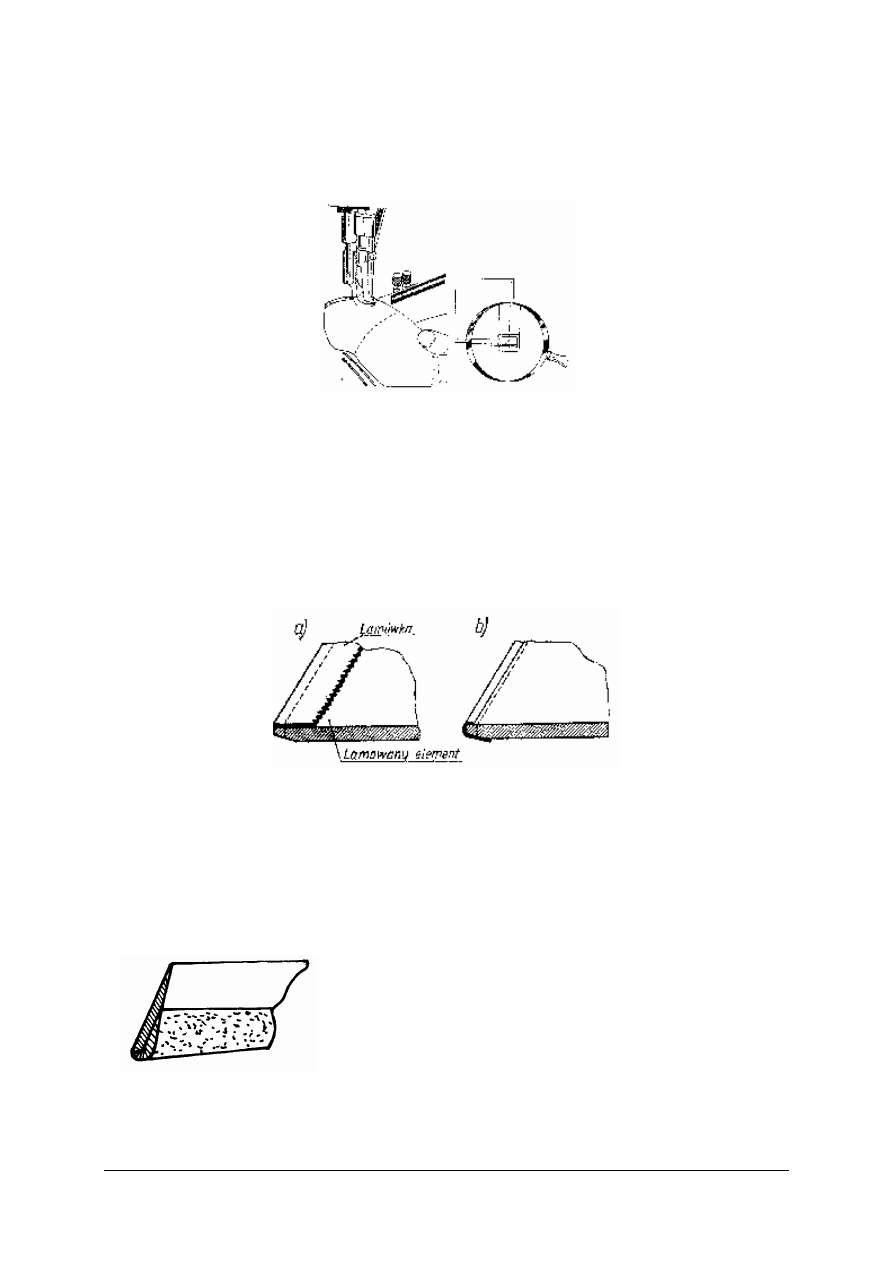

Rys. 1. Schemat ścieniania [4, s. 153]: 1–dźwignia dociskowa, 2–wałek podający, 3–nóż dzwonkowy,

4– ścieniany element

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

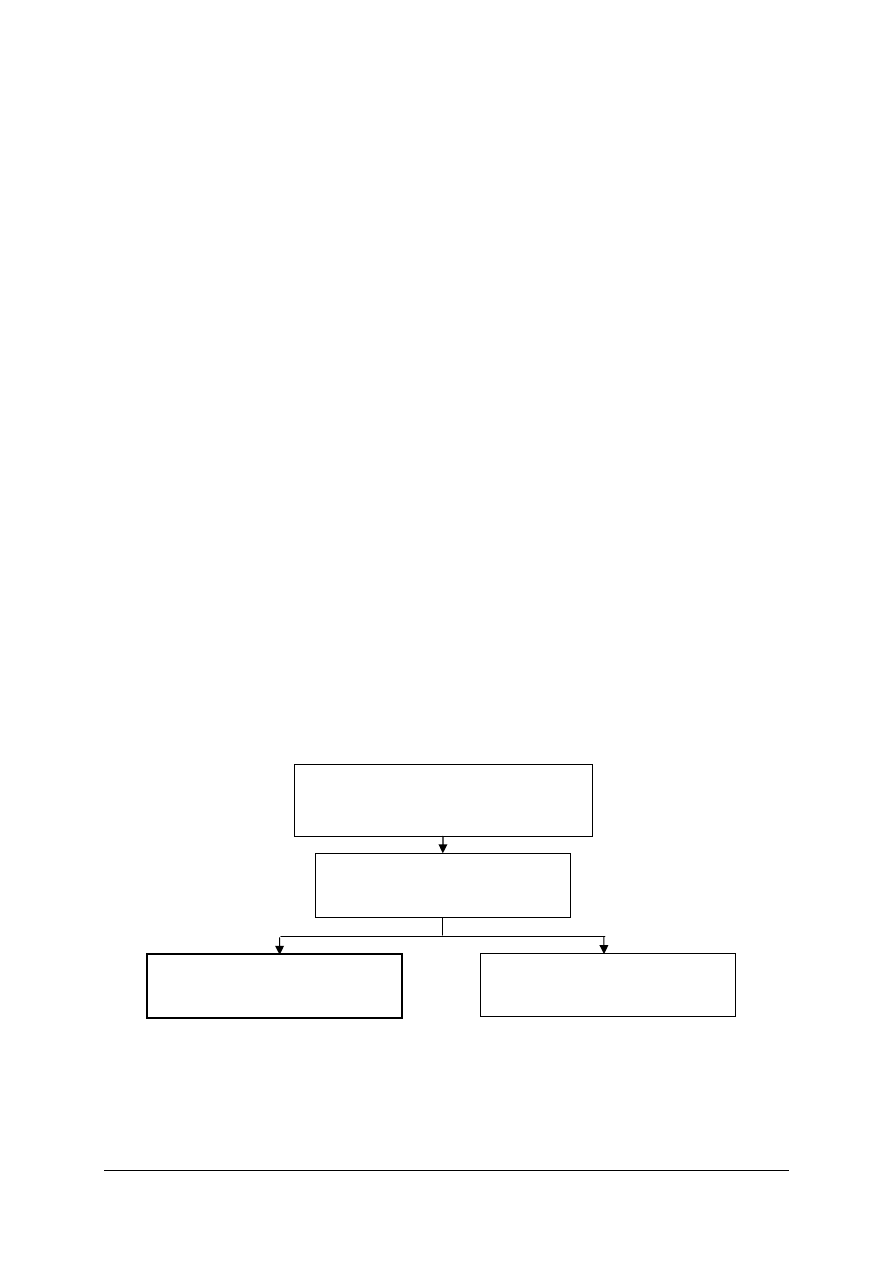

W zależności od przeznaczenia i funkcji jaką spełniają elementy w cholewce stosuje się

cztery sposoby ścieniania do których zaliczamy:

−

ścienianie skośne ostre (rys.2a),

−

ścienianie skośne tępe (rys.2b),

−

stępianie krawędzi (rys.2c),

−

ścienianie wklęsłe (rys.2d).

Rys. 2. Schematy ścieniania brzegów elementów: a) – skośne ostre, b) – skośne tępe, c) – stępianie brzegów,

d) – wklęsłe; 1 – szerokość ścieniania, 2 – grubość ścieniania [źródło własne]

Ścienianie skośne ostre stosuje się w przypadku brzegu elementu, na który będzie

naszyty brzeg drugiego elementu.

Ścienianie skośne tępe stosuje się w przypadku, kiedy ścieniany brzeg elementu ma być

naszyty na brzeg drugiego elementu.

Stępianie krawędzi to proces ścieniania w wyniku, którego następuje stępienie brzegu

elementu przed procesem opalania brzegów elementów skórzanych. Stępianie krawędzi to

odmiana ścieniania skośnego tępego. Różnice tkwią w szerokości i grubości ścieniania, które

przy stępianiu mają inne wymiary; szerokość ścieniania przy stępianiu jest mniejsza,

natomiast grubość stępionego elementu jest większa.

Ścienianie wklęsłe stosuje się w przypadku, kiedy brzegi elementów cholewki mają być

zawijane.

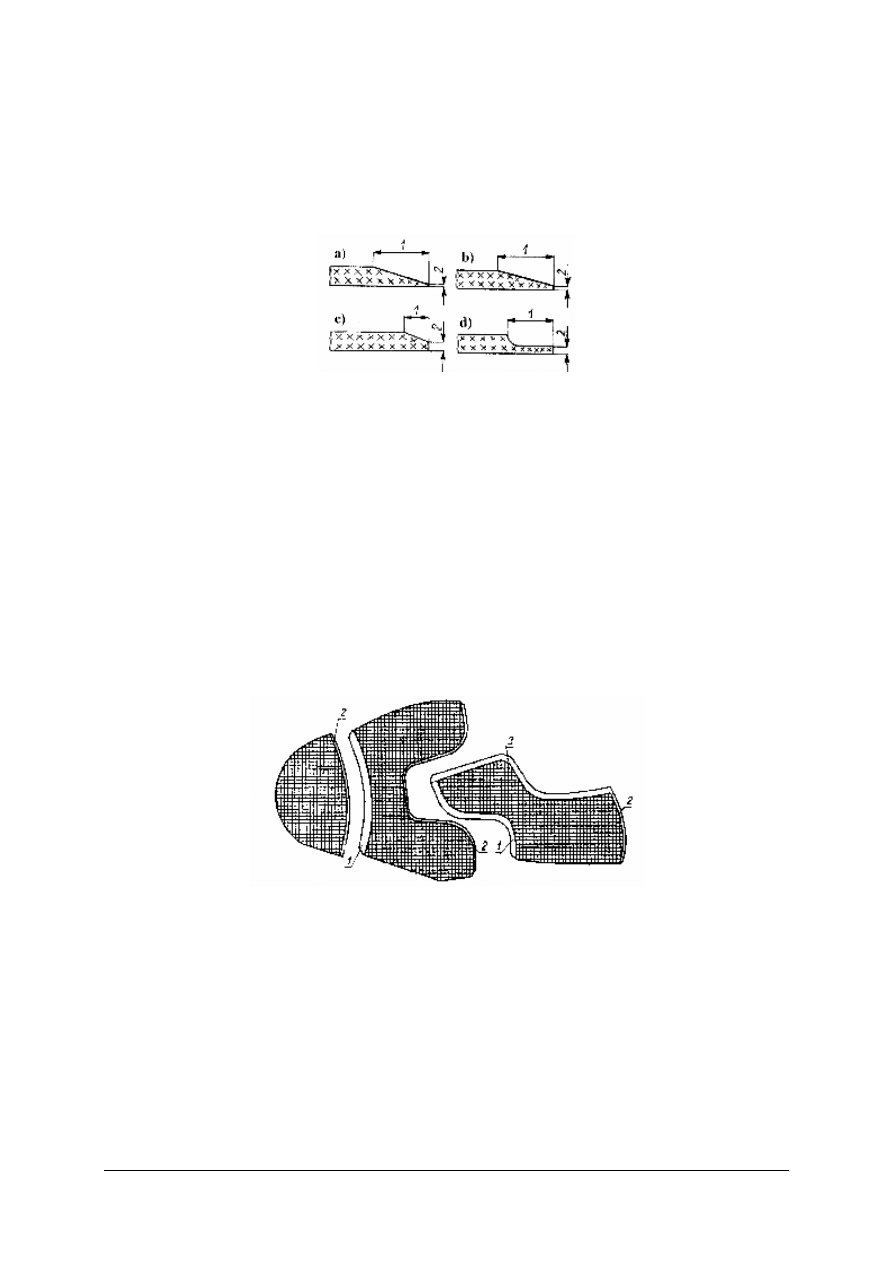

Zastosowanie różnych sposobów ścieniania w elementach cholewki zilustrowano na

rysunku 3.

Rys. 3. Zastosowanie różnych sposobów ścieniania elementów w cholewce (widok od strony mizdry) [2, s. 172]:

1 – ścienianie skośne ostre, 2 – ścienianie skośne tępe, 3 – ścienianie wklęsłe

Szerokość i grubość ścienionych brzegów elementów to podstawowe parametry

technologiczne procesu ścieniania i zależą one od rodzaju i grubości materiału oraz

przeznaczenia elementu. Podstawowe wskaźniki tych parametrów dla elementów skórzanych

są zamieszczone w tabeli 1. Warto podkreślić, że elementy ze skóry ścienia się zawsze od

strony mizdry.

Parametry technologiczne ścieniania elementów z grubych tkanin zamieszczono w tabeli 2.

Tkaniny przeznaczone na wierzchy obuwia powinny być gęste i zwarte, a niekiedy

sklejane z dwóch lub trzech warstw. Określone w dokumentacji technologicznej elementy

najczęściej ścienia się skośnie z lekkim stępieniem krawędzi. Czynność tę należy wykonać

bardzo dokładnie i delikatnie, aby nie uszkodzić splotu tkaniny. Ścienia się tylko pierwsze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

warstwy tkaniny, natomiast w dolnej warstwie nie powinny być uszkodzone sploty wątku ani

osnowy.

Ścienianie elementów z tworzyw skóropodobnych wymaga znajomości budowy

strukturalnej tworzywa. Istotne znaczenie dla procesu ścieniania ma ilość i rodzaj warstw,

z jakich tworzywo zostało wykonane. Wyjaśnijmy ten problem na przykładzie ścieniania

elementu z tworzywa trójwarstwowego (rys.4).

Rys. 4. Schemat ścieniania elementów wykonanych z tworzywa trójwarstwowego [4, s. 166]:

a) – ścienianie wklęsłe, b) – ścienianie skośne tępe, c) - ścienianie skośne ostre,

t – grubość ścieranego materiału, 8, 2 – szerokość ścierania, h – grubość ścierania, 3 – odległość do rządu

ściegów

W tym przypadki należy pamiętać, że pozbawienie brzegu elementu warstwy wzmacniającej

(środkowej) lub osłabienie warstwy nośnej (spodniej) spowoduje znaczne uszkodzenie

struktury materiału i w procesie użytkowania obuwia dojdzie do odkształcenia brzegów

elementu, a nawet do jego uszkodzenia. Zaleca się stosowanie ścieniania w profilach

skośnych, należy unikać stosowania profilu wklęsłego. Szerokość ścieniania ostrego dla

elementów wykonanych z tworzyw skóropodobnych powinna być o około 1

÷

2 mm większa

niż dla skór naturalnych [3, s.364].

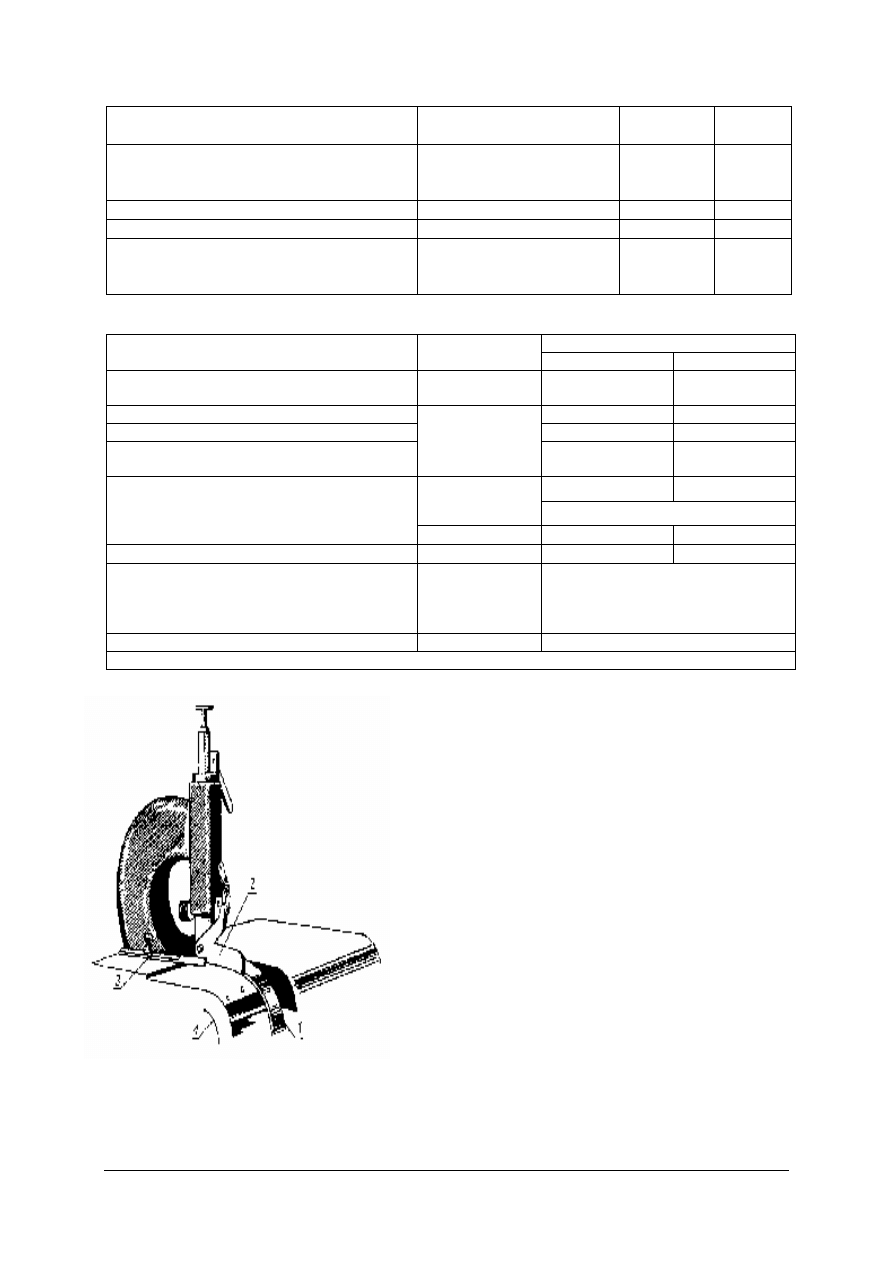

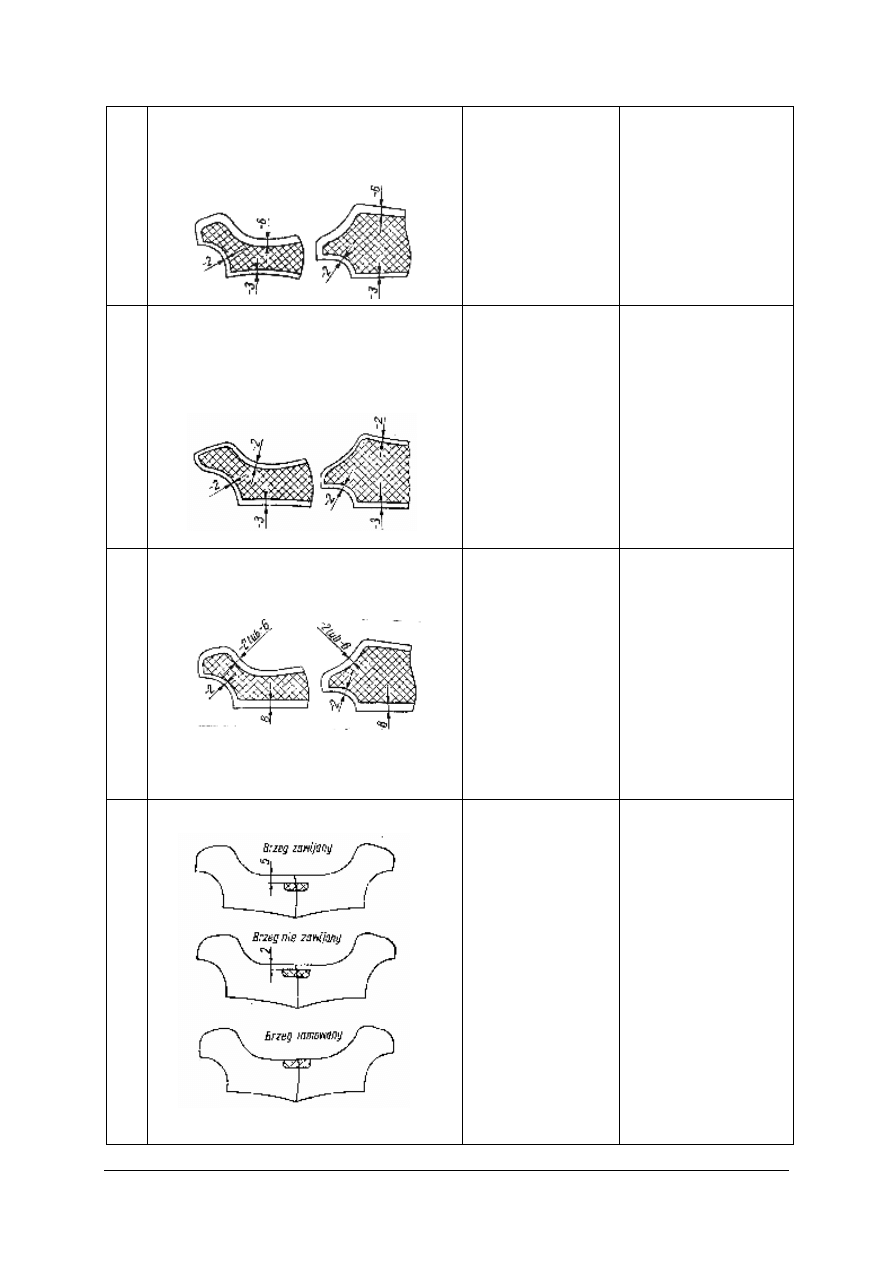

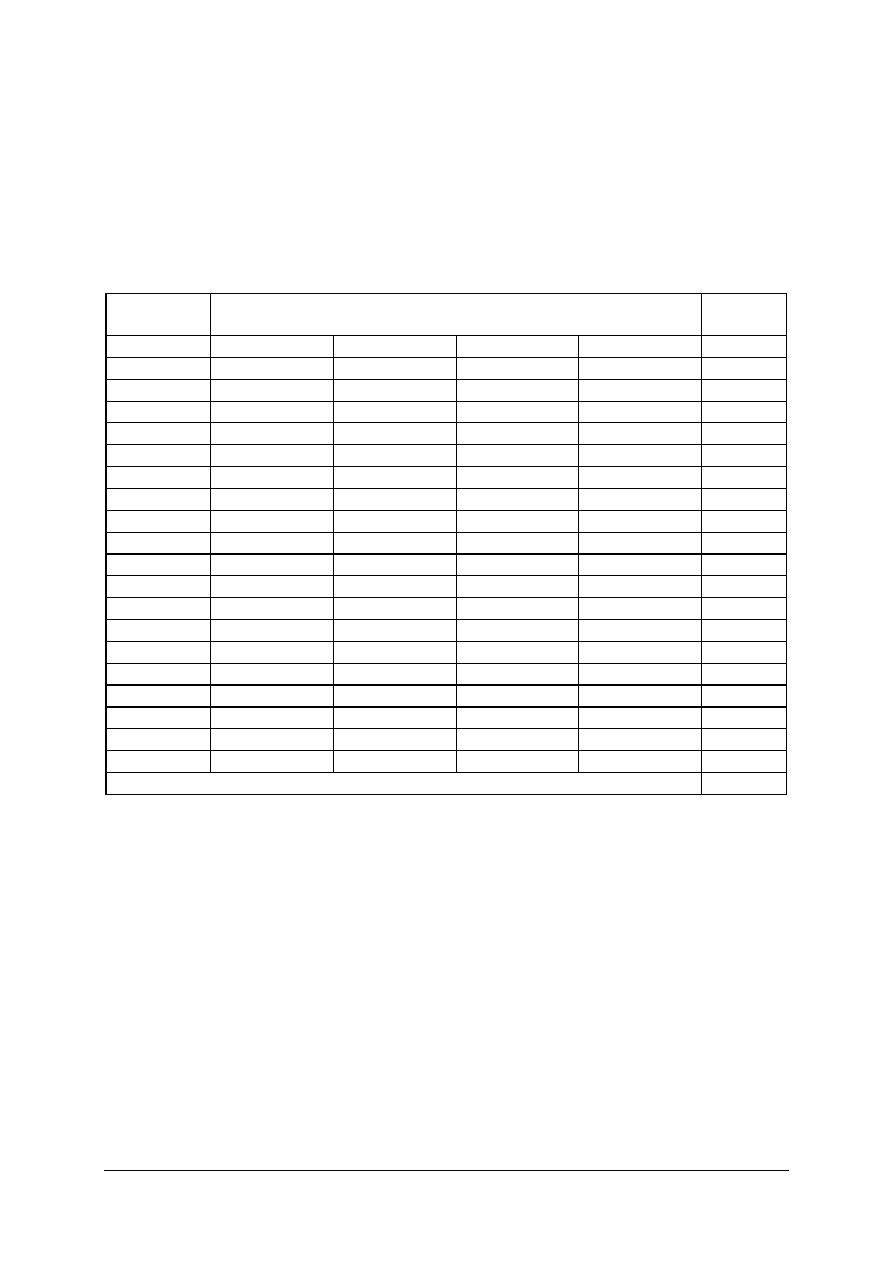

Tabela 1 Ścienianie brzegów elementów składowych cholewki ze skóry [2, s. 170]

Wymiary w mm

Nazwa elementu składowego cholewki i miejsce

ścieniania

Rodzaj skóry

szerokość

grubość

Wszystkie elementy do zawijania

bydlęca, świńska

7,0

÷

8,0

0,3

÷

0,4

Końce pasków sprzączkowych,

założenia pod spód

nubuk, welur, cielęca, szewro

6,0

÷

7,0

0,3

÷

0,4

Obłożyny górne i przednie brzegi do obszywania bydlęca,

świńska,

nubuk,

welur, cielęca, szewro

2,5

÷

3,0

2,0

÷

2,5

2,0

÷

2,3

1,0

÷

1,2

0,6

÷

0,7

0,5

÷

0,6

Podszewki obłożyn i tylne paski wewnętrzne do

obszycia

bydlęca,

świńska,

cielęca,

końska

3,5

÷

4,0

0,3

÷

0,4

Obłożyny w części tylnej do zszycia ze sobą

bydlęca,

świńska,

nubuk,

welur, cielęca, szewro

3,0

÷

3,5

2,0

÷

3,0

2,0

÷

3,0

0,9

÷

1,0

0,6

÷

0,5

0,5

÷

0,6

Wszystkie elementy pod założenia

bydlęca,

świńska,

nubuk,

welur, cielęca, szewro

6,0

÷

7,0

5,0

÷

6,0

5,0

÷

6,0

0,3

÷

0,4

0,3

÷

0,4

0,2

÷

0,3

Wszystkie elementy do naszycia na wierzch

bydlęca, świńska

3,0

÷

3,5

2,0

÷

3,0

2,0

÷

2,5

0,9

÷

1,0

0,6

÷

0,7

0,5

÷

0,6

Podkrążki i ramka - dookoła

bydlęca,

świńska,

nubuk,

welur, cielęca, końskie

3,5

÷

4,0

0,4

÷

0,5

0,3

÷

0,4

0,3

÷

0,4

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Tylne i zewnętrzne paski do zawijania

bydlęca, świńska

8,0

÷

10,0

0,3

÷

0,4

0,2

÷

0,3

Przyszwy derbowe do naszycia języków

bydlęca,

świńska,

nubuk,

welur, cielęca, szewro

3,5

÷

4,0

3,0

÷

3,5

3,0

÷

3,5

0,8

÷

1,0

0,6

÷

0,7

0,5

÷

0,6

Podszewki obłożyn

bydlęca, świńska

3,0

÷

4,0

0,4

÷

0,5

Podpiętka w części przedniej przeszycia

Cielęca, końska

3,0

÷

3,5

0,3

÷

0,4

Języki wokoło

bydlęca,

świńska,

nubuk,

welur, cielęca

5,0

0,4

÷

0,5

0,4

÷

0,5

0,3

÷

0,4

Tabela 2 Ścienianie brzegów elementów składowych cholewki z tkaniny grubości 0,8

÷

1,8 mm [3, s. 363]

Ścienianie w mm

Sposób łączenia części składowych

Rodzaj ścieniania

szerokość

grubość

Naszywanie od spodu z brzegiem podchodzącym

pod spód naszywanej części

skośne ostre

4

÷

17

1)

0,2

÷

0,4

Lamowanie brzegów zwykłych

3

0,6

Lamowanie brzegów sposobem francuskim

2,5

0,7

Zszywanie

szwem

rozszywanym,

nie

rozszywanym i z bizą

Stępione

krawędzie

2,5

0,6

3,5

0,5

skośne ostre

wg zatwierdzonego wzoru

Obszywane

z

brzegiem

zawijanym

przy

stosowaniu części skórzanych

wklęsłe

6

÷

8

0,4

÷

0,5

Wszywanie brzegów języka pod przyszwę

skośne tępe

3

÷

4

0,5

Ścienianie tkanin powlekanych masą PCW

zależnie od grubości i struktury materiału PCW i

tkaniny)

wg

zatwierdzonego

wzoru

Przeprowadza się do strony lewej lub

prawej, nie osłabiając wymaganej

wytrzymałości nośnika, wg

zatwierdzonego wzoru

Włókniny, filce, tworzywa skóropodobne

wg zatwierdzonego wzoru

1)

Ścienianie powinno się rozpoczynać 2 mm od linii oznaczającej szerokość założenia

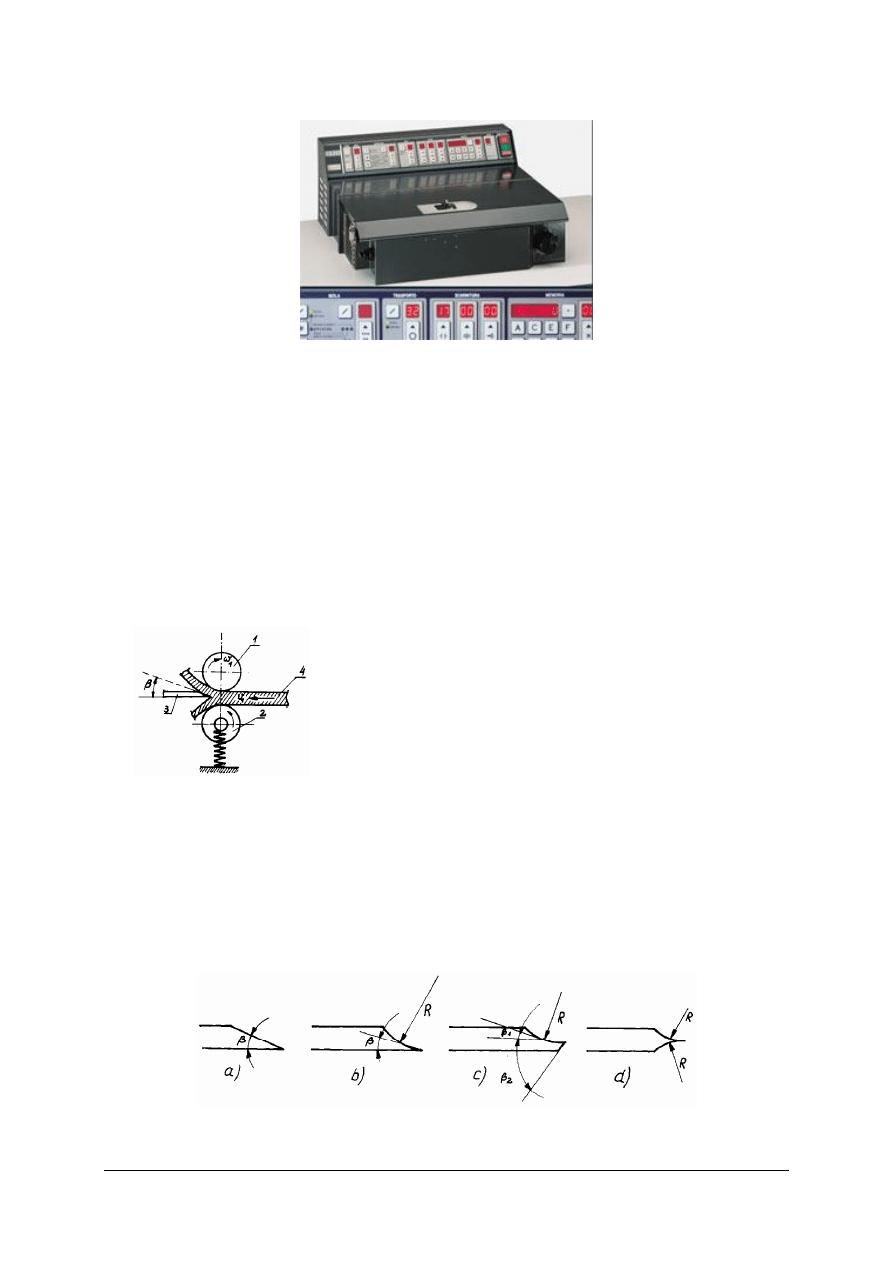

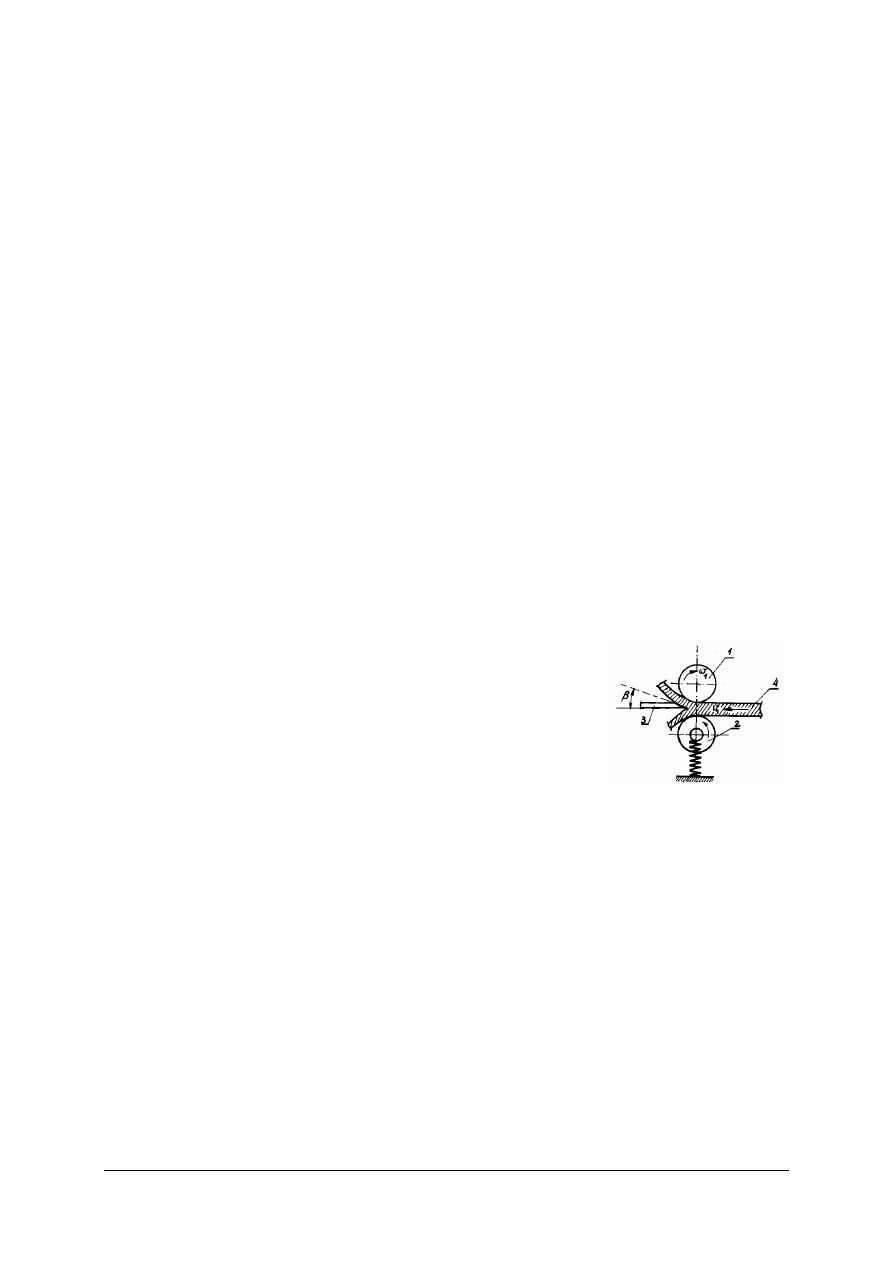

Ścienianie

elementów

dokonuje

się

najczęściej przy użyciu ścieniarek z nożem

cylindrycznym, zwanym też dzwonkowym

(rys.5). Mechanizm roboczy tej ścieniarki

składa się z cylindrycznego noża 1 o ostrzu

zeszlifowanym pod kątem 10

o

, stopki

dociskowej

2,

której

dolny

profil

jest

dostosowany do krzywizny noża, regulatora

szerokości ścieniania 3 i podajnika wykonanego

w formie tarczy korundowej o profilu

w kształcie beczułki 4. Mankamentem tych

maszyn jest ciągła regulacja profilu ścieniania,

co

pochłania

dużo

czasu

i ogranicza

wykorzystanie pracy maszyny. Mankament ten

usunięto

w

nowoczesnych

ściniarkach

sterowanych

przy

użyciu

komputera.

Przykładem takiej ścieniarki może być

maszyna typ SS 20 oferowana przez firmę

Rys. 5. Głowica ścieniarki firmy Svit typ

01146 [2, s. 169]

Leibrock (rys.6).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 6. Ogólny widok ścieniarki typ SS 20 [8]

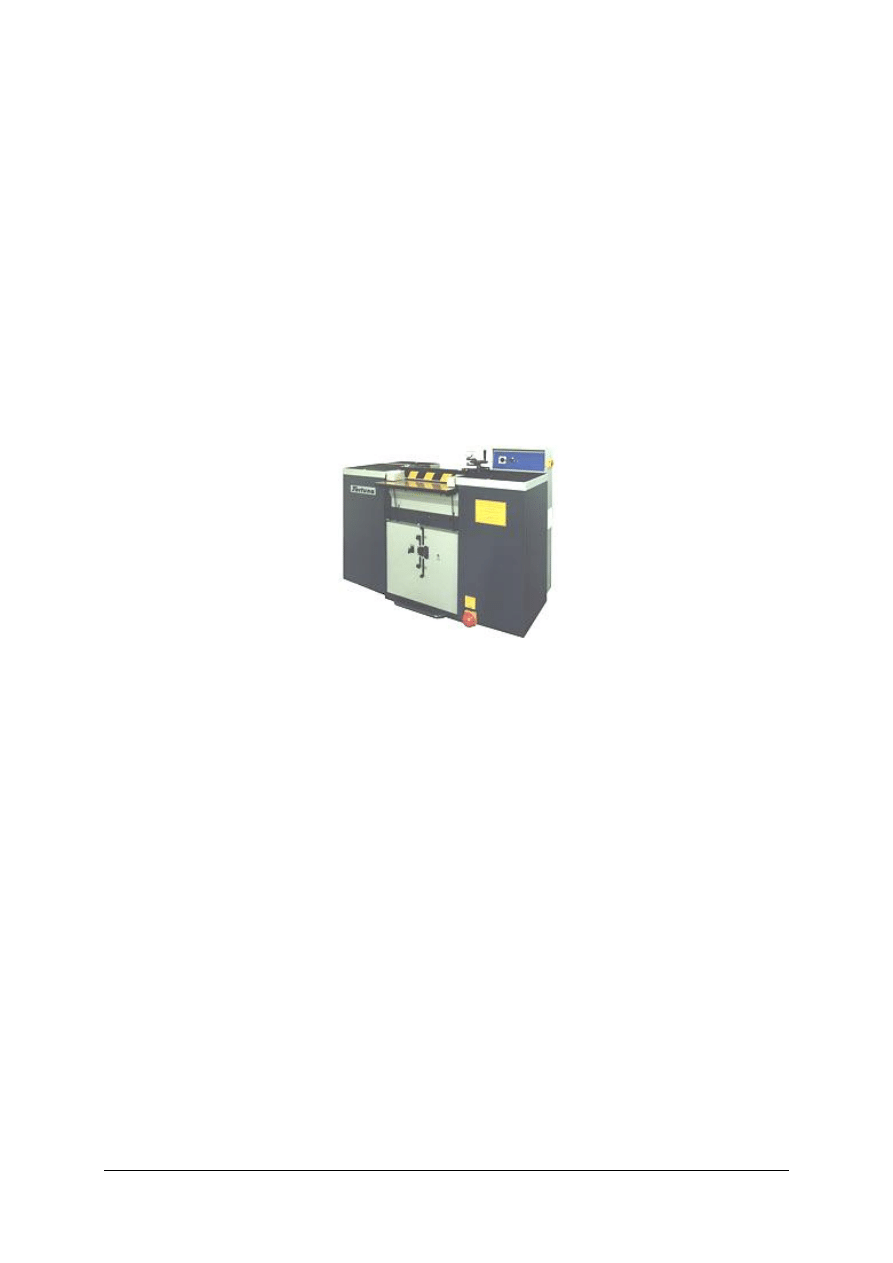

Ścieniarka SS 20 została skonstruowana w oparciu o najnowsze osiągnięcia mechaniki

i elektroniki. Maszyna jest sterowana komputerem. Wszystkie parametry ścieniania, jak:

grubość, szerokość, kąt nachylenia stopki, a nawet prędkość podawania materiału są ustalane

automatycznie, z wielką precyzją, nieosiągalną w maszynach starego typu. W pamięci

maszyny można zaprogramować i przechowywać 800 różnych rodzajów ścieniania

w dowolnej konfiguracji. Pamięć podzielona jest na 100 grup, a w każdej grupie mieści się po

8 wariantów. Ta doskonała maszyna nie tylko ułatwia pracę, ale czyni ją bardziej wydajną

i jakościowo lepszą [8].

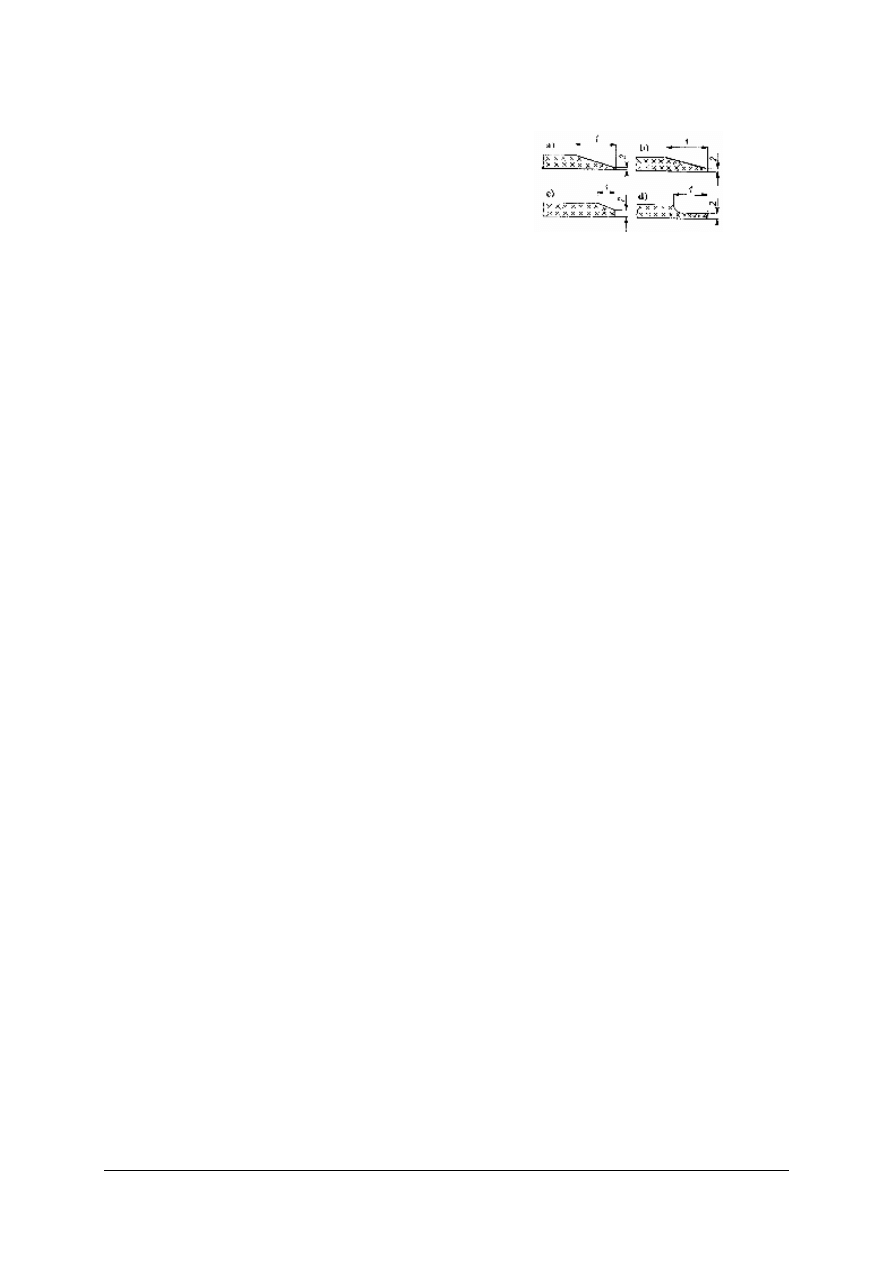

Dwojenie

Dwojenie to proces polegający na oddzielaniu spodniej warstwy elementu, który jest

przesuwany w płaszczyźnie swojej powierzchni

z określoną prędkością przeciw stałemu (nieruchomo

ustawionemu lub ruchomemu, przesuwającemu się)

ostrzu noża. Przesuwanie elementu odbywa się za

pomocą wałków: podającego i dociskowego, co jest

zilustrowane na rysunku 7.

Rys. 7. Schemat dwojenia elementów

[4, s. 153]: 1– wałek dociskowy,

2 – wałek podający, 3 – nóż płaski,

4 – dwojony element

Dwojenie materiałów odbywa się na maszynach dwojarkach. Charakterystyczną cechą

tych maszyn jest nóż płaski wykonany z taśmy stalowej tworzącej zamknięty obwód poprzez

dokładne zespawanie i wyszlifowanie złącza. Krawędź tnąca (ostrze noża) może być ostrzona

jednostronnie lub dwustronnie, co ilustruje rysunek 8.

Rys. 8. Kształt ostrza noży [4, s. 154]: a, b – jednostronnie ostrzone; c, d – dwustronnie ostrzone

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Noże jednostronnie ostrzone mogą mieć powierzchnię prostą lub wklęsłą; ich wadą jest

jednostronne obciążenie. Przy dwustronnie ostrzonych nożach mniejszy kąt

β

ustawia się

naprzeciw cieńszej warstwy dwojonego elementu.

Jakość i trwałość noży zależy od wielu czynników, jak kształt i geometria ostrza, sposób

ostrzenia, jakość krawędzi tnących, jakość stali, z której wykonany jest nóż, właściwości

materiału, z jakiego wycięty jest element.

Proces dwojenia elementów cholewki wykonuje się najczęściej przy wyrównywaniu

grubości lamówek, ozdób skórzanych, pasków lub obciągnięć podpodeszew, platform,

obcasów.

Podobnie jest w procesie ścieniania, również przy dwojeniu procesy rozdwojenia

elementów są ciągle ulepszane poprzez automatyzację, w której wykorzystuje się najnowsze

osiągnięcia mechaniki i elektroniki. Nowoczesne dwojarki rozdwajają elementy

z dokładnością setnej części milimetra. Poza tym maszyny te dostosowane są do

automatycznego ścieniania elementów w oparciu o negatywy ścienianego elementu. Jedną

z takich maszyn jest dwojarka elementów firmy Fortuna typ AN 400 (rys.9).

Rys. 9. Widok ogólny dwojarki elementów cholewek typ AN 400 [8]

Maszynę cechuje najwyższa jakość i precyzja wykonania oraz ergonomiczna konstrukcja

zapewniająca wykonanie wszystkich operacji w krótkim czasie i przy minimalnym nakładzie

pracy. Szerokość robocza maszyny wynikająca z długości wałków podających materiał

wynosi 400 mm [8].

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu dokonuje się ścieniania brzegów elementów cholewek?

2. Jakie znasz rodzaje ścieniania elementów cholewki?

3. Co decyduje o wyborze rodzaju ścieniania?

4. W jaki sposób należy ścieniać elementy cholewki z tkanin?

5. Jakie zasady obowiązują przy ścienianiu elementów z tworzyw skóropodobnych?

6. Jakie znasz parametry ścieniania?

7. Co ma wpływ na dobór parametrów ścieniania?

8. Czy elementy ze skóry można ścieniać?

9. Z jakich podzespołów zbudowane są głowice tradycyjnych ścieniarek?

10. Jakie korzyści wynikają ze stosowania nowoczesnych ścieniarek sterowanych za pomocą

komputera?

11. Na czym polega proces dwojenia elementów cholewki?

12. Jaka jest różnica między ścienianiem i dwojeniem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

13. Czy można ścieniać elementy przy użyciu dwojarki?

14. Czy rozpoznasz na podstawie schematów mechanizmy robocze ścieniarki i dwojarki?

15. W jakim celu i w jakich sytuacjach dokonujemy dwojenia elementów cholewki?

16. Jak jest skonstruowany nóż do dwojarki elementów wierzchnich cholewki?

17. Na jakiej zasadzie odbywa się podawanie materiału podczas dwojenia?

18. Jaki może mieć profil ostrze noża dwojarki?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i scharakteryzuj rodzaje ścieniania zastosowane w cholewce lub obuwiu

otrzymanym od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy tekstu ćwiczenia,

2) rozpoznać i zapisać nazwę typu analizowanej cholewki,

3) rozpoznać i zapisać nazwę elementów cholewki,

4) rozpoznać i określić zastosowane rodzaje ścieniania w analizowanej cholewce; zapisać

nazwy rozpoznanych rodzajów ścieniania,

5) scharakteryzować proces i parametry ścienianych brzegów,

6) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

–

cholewki lub obuwia z cholewkami, w których zastosowano różne rodzaje ścienianych

brzegów elementów,

–

dokumentacje konstrukcyjno-technologiczne różnych typów i wzorów obuwia,

–

wzorce ścienianych brzegów elementów,

–

papier formatu A4,

–

przybory do pisania,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Dokonaj ścieniania elementów cholewek otrzymanych od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować tekst polecenia,

2) rozpoznać otrzymane elementy,

3) określić w elementach miejsce i rodzaj ścieniania,

4) dobrać i sprawdzić stan techniczny maszyny do ścieniania,

5) wyregulować mechanizmy ścieniarki i ustawić właściwy dla elementu rodzaj ścieniania,

6) wykonać ścienianie próbne i skontrolować parametry ścieniania (grubość, szerokość,

profil); w razie potrzeby dokonać korekty ustawienia parametrów ścieniania,

7) ścieniać elementy i powtórzyć czynności z pozycji 5, 6, 7 dla kolejnego rodzaju

ścieniania,

8) zaprezentować wykonaną pracę,

9) dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wyposażenie stanowiska pracy:

−

elementy do ścieniania,

−

instrukcje czynnościowe i wykaz parametrów ścieniania dla różnych rodzajów

elementów i materiałów z jakich są wykonane,

−

ścieniarka z nożem dzwonkowym,

−

dokumentacja technologiczna wykonywania różnych rodzajów i typów cholewek,

−

zestaw narzędzi do regulacji mechanizmów maszyny,

−

odpady skór do próbnego ścieniania i kontroli ustawionych parametrów ścieniania,

−

nożyczki do wycięcia próbek do ścieniania

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj dwojenia elementów cholewki wskazanych przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w tekście ćwiczenia,

2) rozpoznać otrzymane elementy do dwojenia,

3) ustalić grubość dwojonych elementów i grubość elementów po dokonaniu dwojenia,

4) uruchomić maszynę, sprawdzić jej stan techniczny i ustawić parametry dwojenia

w oparciu o ustalone grubości,

5) dokonać próbnego dwojenia i ewentualnej korekty ustalonych parametrów,

6) dokonać dwojenia i sprawdzić grubość materiału do dwojeniu,

7) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

elementy do dwojenia,

−

dokumentacja technologiczna wykonania różnych rodzajów i typów cholewek,

−

dwojarka z nożem taśmowym,

−

grubościomierz,

−

instrukcja obsługi dwojarki,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) nazwać i scharakteryzować podstawowe rodzaje ścieniania?

2) określić cele ścieniania brzegów elementów cholewek?

3) określić zasady doboru rodzaju i parametrów ścieniania?

4) określić zasady ścieniania elementów cholewki z tkanin i tworzyw

skóropodobnych?

5) zdefiniować parametry ścieniania?

6) zdefiniować czynniki mające wpływ na dobór parametrów ścieniania?

7) kreślić sposób ścieniania elementów ze skór naturalnych licowych?

8) wyjaśnić jakie czynniki mają wpływ na grubość i szerokość ścieniania

elementów ze skóry?

9) opisać

budowę

typowej

ścieniarki z nożem cylindrycznym

(dzwonkowym)?

10) opisać korzyści wynikające ze stosowania nowoczesnych ścieniarek

sterowanych komputerem?

11) zdefiniować cel i zasady dwojenia elementów cholewki ze skór

naturalnych?

12) wyjaśnić różnice między dwojeniem i ścienianiem?

13) określić zasady ścieniania przy użyciu dwojarki?

14) narysować schematy dwojenia i ścieniania?

15) scharakteryzować noże do dwojarek elementów cholewki?

16) scharakteryzować profile ostrzy noża dwojarki i jaki one mają wpływ na

eksploatację noża?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.

Zasady naklejania podnosków, wzmocnień, międzypodszewek

4.2.1. Materiał nauczania

W wielu typach i rodzajach cholewek, na ich elementy wierzchnie nakleja się podnoski

oraz wszelkiego rodzaju wzmocnienia w postaci międzypodszewek, podkrążków,

bezpieczników itp., które mają za zadanie usztywnić lub wzmocnić cholewkę chroniąc ją

przed przeciążeniami w procesie wytwarzania i użytkowania obuwia.

Wklejanie lub wtapianie podnosków

Wcześniej w wielu typach i odmianach obuwia stosowano podnoski chemiczne, które

z uwagi na ich strukturę i związany z tym proces zmiękczania i utwardzania umożliwiał ich

wklejenie tuż przed procesem ćwiekowania cholewki, a więc w fazie montażu obuwia.

Obecnie stosuje się najczęściej podnoski termoplastyczne z litego tworzywa

termoplastycznego lub tworzywa na nośniku z delikatnych materiałów włókienniczych

(tkaniny, dzianiny, włókniny). Zmiany, jakie nastąpiły w rodzajach stosowanych materiałów

narzuciły zmianę technologii, która umożliwia wklejanie lub wtapianie podnosków

w procesie przygotowania elementów cholewek do montażu.

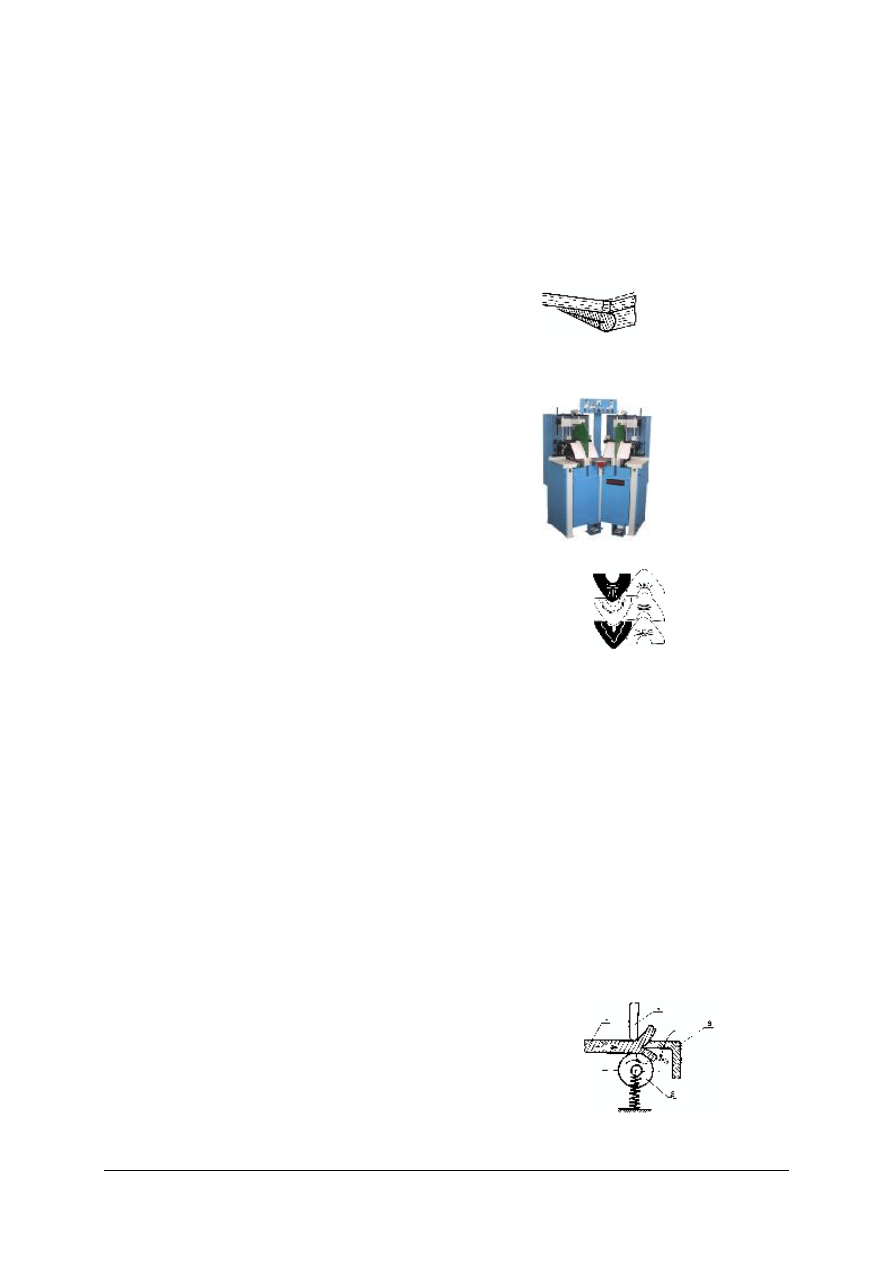

Wklejanie podnosków termoplastycznych odbywa się na specjalnie do tego celu

skonstruowanej wklejarce przy przestrzeganiu obowiązujących parametrów, które dotyczą:

temperatury, czasu i siły nacisku. Parametry te są zależne od rodzaju stosowanych

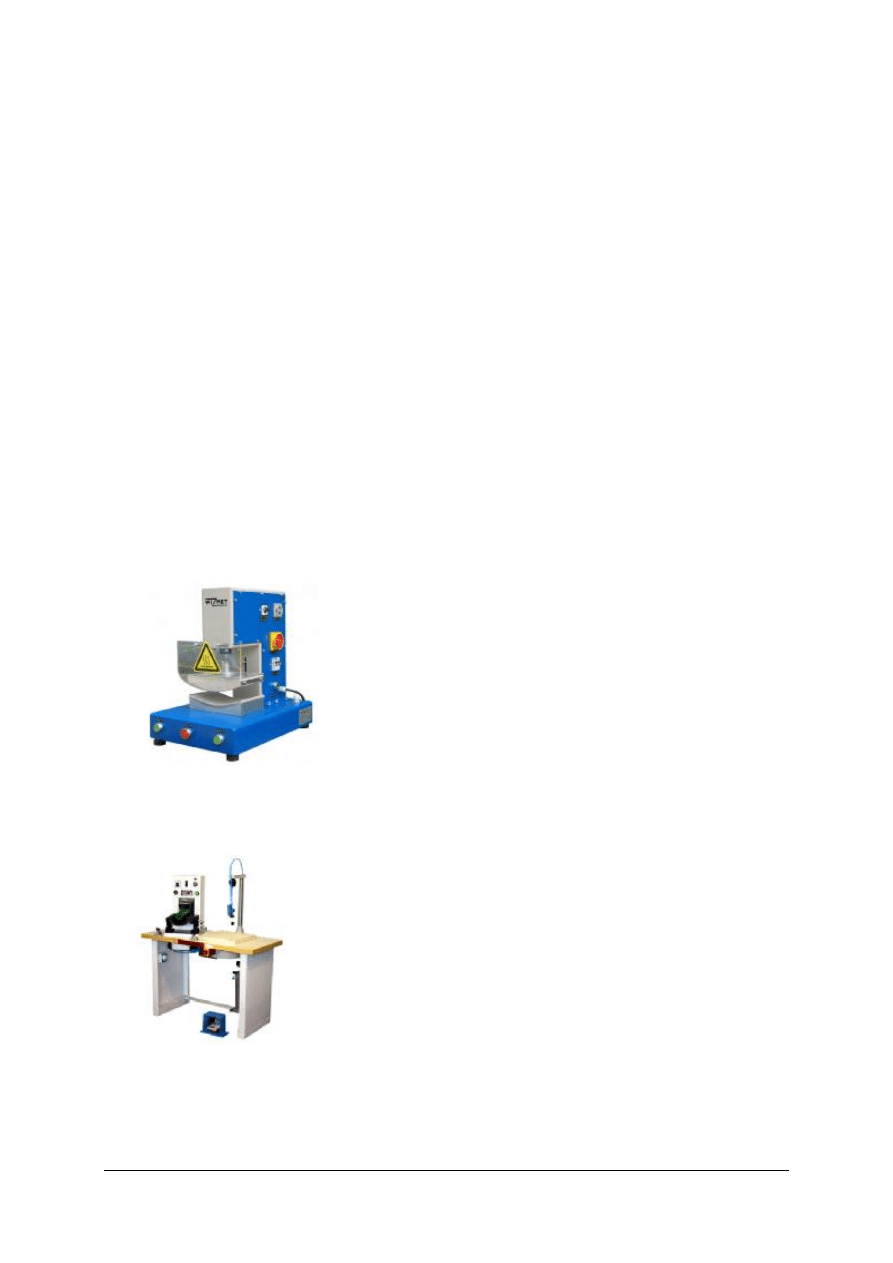

materiałów. Jedną z takich maszyn jest prasa podnosków oferowana przez firmę Wizmet

(rys.10).

Prasa podnosków nazwana jest przez firmę Wizmet

podnoskarką. Urządzenie służy głównie do wklejania

podnosków, ale może być także zastosowana do

wklejania międzypodszewek z naniesionym klejem

termolastycznym. Połączenie naklejanych elementów na

przyszwę następuje poprzez ogrzanie i sprasowanie.

Maszyna posiada napęd pneumatyczny oraz regulację

czasu docisku i temperatury pracy. Ciśnienie robocze

maszyny wynosi 6 barów, maksymalny czas docisku

Rys. 10. Widok ogólny prasy

podnosków firmy Wizmet [10]

wynosi 120 sekund, a maksymalna temperatura 200

o

C.

Oryginalnym rozwiązaniem w technologii wklejania podnosków są zintegrowane

stanowiska do nanoszenia kleju i wklejania podnosków

(rys.11).

Maszyna wykonuje w jednej operacji docisk

i laminowanie podnosków do cholewki. Stanowisko

wyposażone jest w stół roboczy z mozliwością

regulacji wysokości oraz zespół do natrysku kleju

lateksowego składającego się z pistoletu typ SP-7

i zbiornika

ciśnieniowego

typ

LP 100.

Prasa

wyposażona jest w płynną elektroniczną regulację

temperatury form dociskowych oraz regulację czasu

Rys. 11. Widok ogólny zintegrowanego

stanowiska do wklejania podnosków

model KP 2004 [8]

docisku do 30 sekund. Optymalny efekt wprasowania

podnoska zapewniają oddzielne siłowniki regulujące

pracę bocznych form dociskowych i formy głównej.

Do dyspozycji producent firma Leibrock, oferuje różne kształty form prasy laminującej [8].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Te nowoczesne rozwiązania nie wykluczają stosowania tradycyjnych urządzeń w postaci

prostych pras pneumatycznych i mechanicznych z ogrzewaną płytą dociskową. Znane są

przypadki wklejania termoplastycznych podnosków przy użyciu zwykłego żelazka do

prasowania.

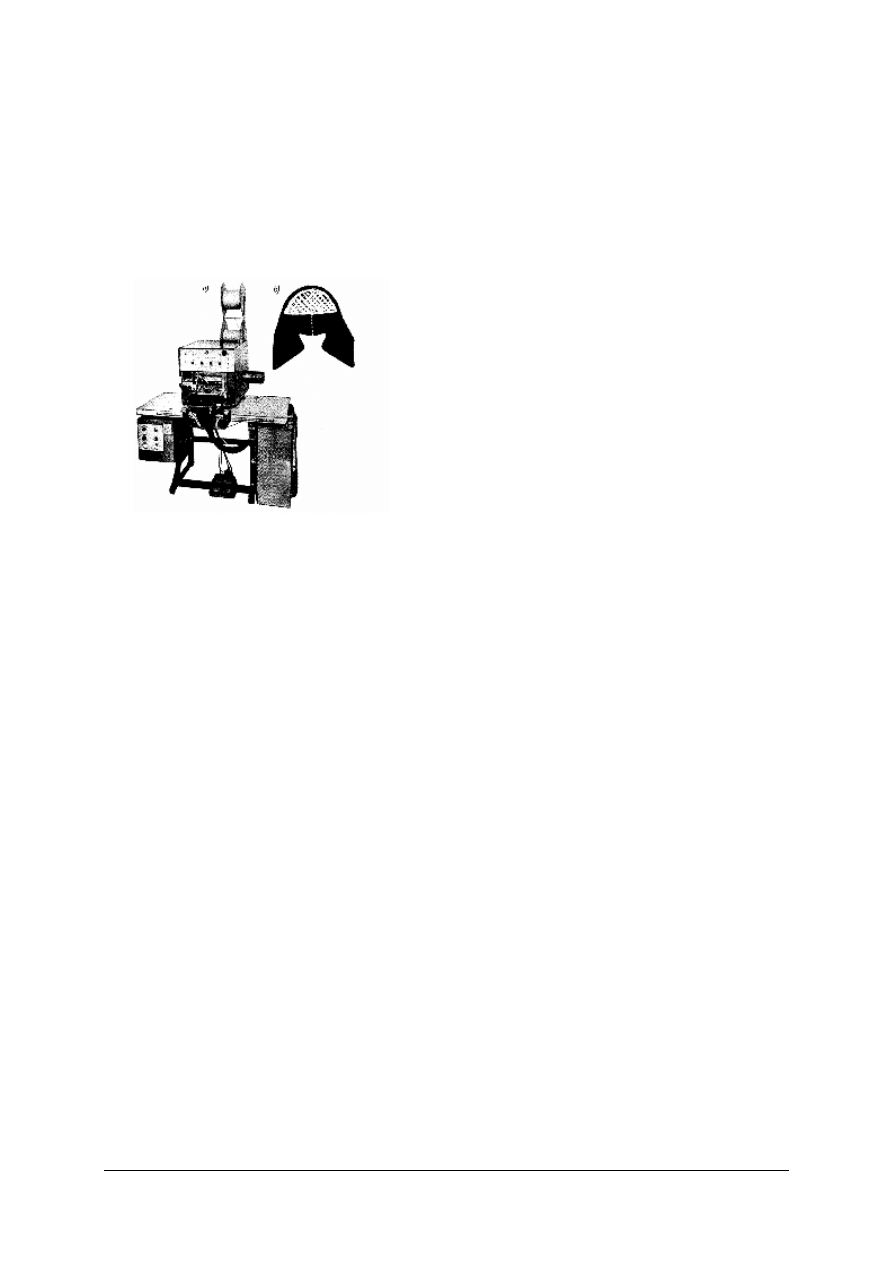

Aby wyeliminować proces wycinania podnosków i powstające odpady, skonstruowano

maszyny do bezpośredniego nanoszenia uplastycznionego tworzywa termoplastycznego na

przyszwę w kształcie podnoska. Ogólny widok takiej maszyny zamieszczono na rysunku 12.

Jest to maszyna firmy USM typ BTA-F.

Wtapiarki BTA składają się z mechanizmu

podawania

i

uplastyczniania

tworzywa,

mechanizm nakładania płynnej masy tworzywa

oraz stolika roboczego z szablonami, które służą

do nadania odpowiedniego kształtu formowanym

podnoskom. Grubość wtapianych na przyszwę

podnosków może być regulowana. Tworzywo,

z którego formuje się podnoski jest dostarczane

w postaci żyłki nawiniętej na szpulkę. Bardzo

ważnym elementem pracy wtapiarki BTA jest

ustawienie

parametrów

procesu,

które

sprowadzają się do czasu nalewania tworzywa

Rys. 12. Ogólny widok wtapiarki[3, s.

327]: a) – wtapiarka, b) - wtopiony na

przyszwę podnosek

i formowania

podnoska

oraz

temperatury

urządzenia

uplastyczniającego

tworzywo.

Temperaturę tę ustawiamy w zależności od

temperatury topnienia kleju określonego przez

producenta. Ważnym parametrem wynikającym ze struktury użytego kleju jest czas

utwardzania kleju, który wynosi kilka sekund. Zastosowanie wtapiarki eliminuje kilka

czynności procesu wytwarzania obuwia związanych z wycinaniem podnosków ich obróbką

(ścienianiem lub drasaniem) oraz wklejaniem, co w efekcie obniża koszty wytwarzania

i usprawnia proces technologiczny.

Naklejanie międzypodszewek, podkrążków, wzmocnień, bezpieczników

Bardzo ważną rolę w konstrukcji cholewki spełniają międzypodszewki. Wpływają one na

wzmocnienie

cholewki,

zapobiegają

nierównomiernemu

wyciąganiu

się

podczas

ćwiekowania i użytkowania obuwia, polepszają wygląd i parametry wytrzymałościowe

elementów wyciętych ze skór luźnych i ciągliwych (dotyczy to zwłaszcza obłożyn, które

wycinane są najczęściej z cieńszych i luźniejszych miejsc skóry).

W zasadzie międzypodszewki stosuje się w obuwiu lekkim, codziennego użytku; nie

nakleja się ich na części cholewek obuwia ciężkiego, roboczego i sportowego. Czynnikiem

decydującym o potrzebie zastosowania międzypodszewek jest rodzaj i jakość wierzchu

cholewki. Błędem jest przyklejanie międypodszewek na wszystkie elementy jak też nie

podklejanie ich wcale. Cholewki ze skór ciągliwych i luźnych (na przykład szewro kozie)

podkleja się w całości. Przy zastosowaniu boksów cielęcych, szewra koziego i końskiego

o zwartej tkance można zrezygnować z podklejania przyszew. Również przy wszystkich

cięższych rodzajach obuwia, z wyjątkiem obuwia do użytku w pracy i sportowego podkleja

się przynajmniej obłożyny, a przyszwy tylko te, które wycięto z części topograficznej skóry

o większej ciągliwości. Dolne części obłożyn zaleca się zawsze podklejać międzypodszewką

na długości i wysokości zakładek, aby te nie odkształcały się na powierzchni obłożyny.

Zaleca się także naklejać międzypodszewki na elementy, które będą zdobione szwami

ozdobnymi. Czyni się to w celu lepszego wyeksponowania szycia.

Wierzchy wykonane z tkaniny, niezależnie od zastosowanych podszewek, zawsze należy

wzmacniać międzypodszewkami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Tkanina użyta na międzypodszewki powinna być miękka, elastyczna i gładka, aby

dawała się łatwo sklejać i nie odznaczała się na zewnętrznej powierzchni cholewek.

Międzypodszewka może być również ze specjalnych rodzajów włóknin z jednostronnie

naniesionym klejem termoplastycznym. Materiały te określa się często mianem

międzypodszewek termoplastycznych. Również na międzypodszewki z tkanin można nanosić

punktowo klej termoplastyczny co ułatwia naklejanie międzypodszewek przy użyciu

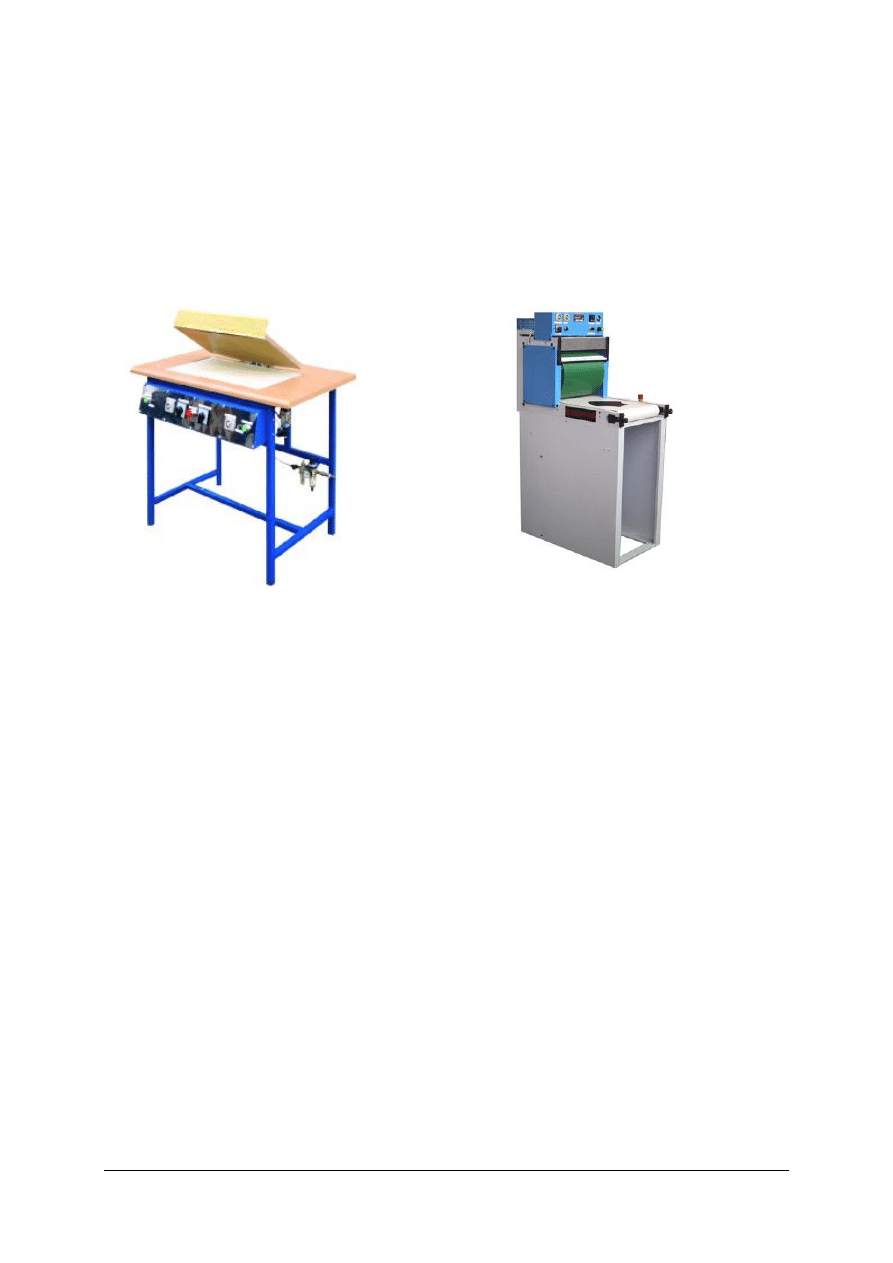

specjalnych urządzeń. Na rysunkach 13 i 14 zobrazowano widok ogólny typowych

nakładarek międzypodszewek termoplastycznych lub wykonanych z tkaniny z naniesionym

punktowo klejem topliwym.

Rys. 13. Prasowalnica do nakładania

międzypodszewek polskiej firmy

Wizmet [10]

Rys. 14. Taśmowa prasowalnica elementów

oferowana przez firmę niemiecką Leibrock Model

BAB1 [8]

Prasowalnica „Wizmet” służy do łączenia międzypodszewk z wykrojonymi elementami

poprzez docisk z jednoczesnym ogrzewaniem. Czas docisku jak również temperatura pracy są

regulowane: maksymalny czas docisku wynosi 120 sekund, a temperatura maksymalna 200

o

C.

Stół roboczy maszyny wynosi 340 x 600 mm. Doskonalszym urządzeniem jest taśmowa

prasowalnica Model BAB1 oferowana przez firmę Leibrock. Maszyna została skonstruowana

w ten sposób, że sklejane elementy mogą po sklejeniu wracać do operatora lub być układane

samoczynnie w stos. Osiągnięcie najlepszego efektu sklejania przy użyciu kleju topliwego

jest możliwe dzięki osiągnięciu odpowiedniej temperatury i ciśnienia w krótkim czasie.

Aktywacja elementów dokonuje się poprzez ogrzewany walec prasujący pokryty teflonem

dzięki czemu może on pracować w wysokich temperaturach, niezbędnych do uplastycznienia

kleju w krótkim czasie. Walec pracuje także odpowiednim stałym naciskiem.

Dobrym rozwiązaniem przy naklejaniu międzypodszewek jest stosowanie materiałów

z naniesioną warstwą kleju samoprzylepnego. Przy wielowarstwowym rozkroju każda

warstwa materiału musi być przełożona papierem woskowym, który zabezpiecza materiały

przed sklejaniem.

W przypadku innych rodzajów międzypodszewek należy nanosić klej rozpuszczalnikowy

na brzegi elementów metodą punktową (rys.15).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 15. Schemat punktowego nanoszenia kleju na elementy cholewek wzmacnianych międzypodszewkami.

[źródło własne]

Odległość krawędzi międzypodszewki od krawędzi elementu wzmacnianego zależy od typu

i rodzaju cholewki, sposobu połączenia jej części składowych oraz od zastosowanej metody

wykończenia brzegów.

Niezależnie od naklejania międzypodszewek, na elementy cholewki nakleja się różnego

rodzaju bezpieczniki, podkrążki oraz wzmocnienia obrzeży, dolnych i górnych brzegów

cholewki obuwia letniego. Szczegółowe informacje o rodzajach stosowanych wzmocnień

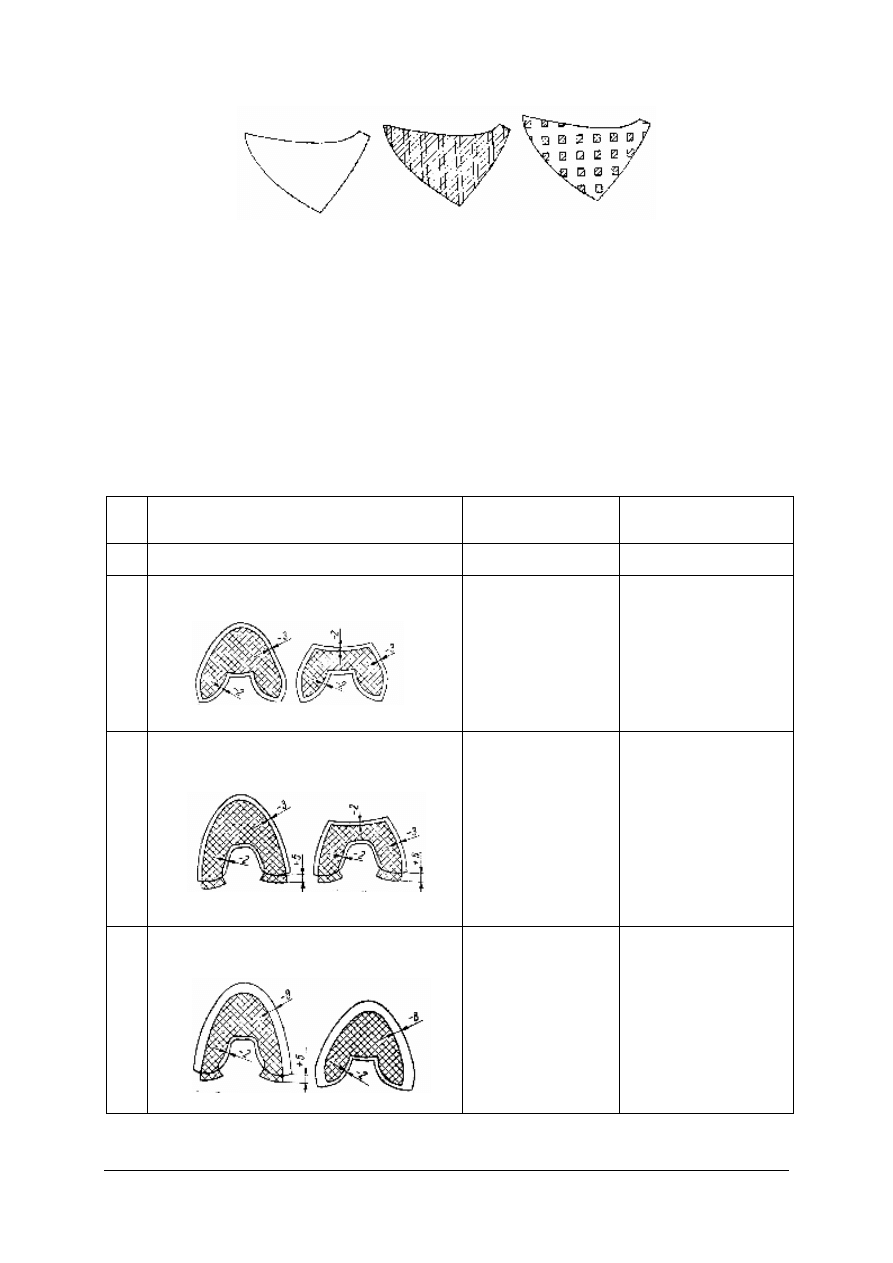

i technikach ich nakładania będą zawarte w tabeli 3.

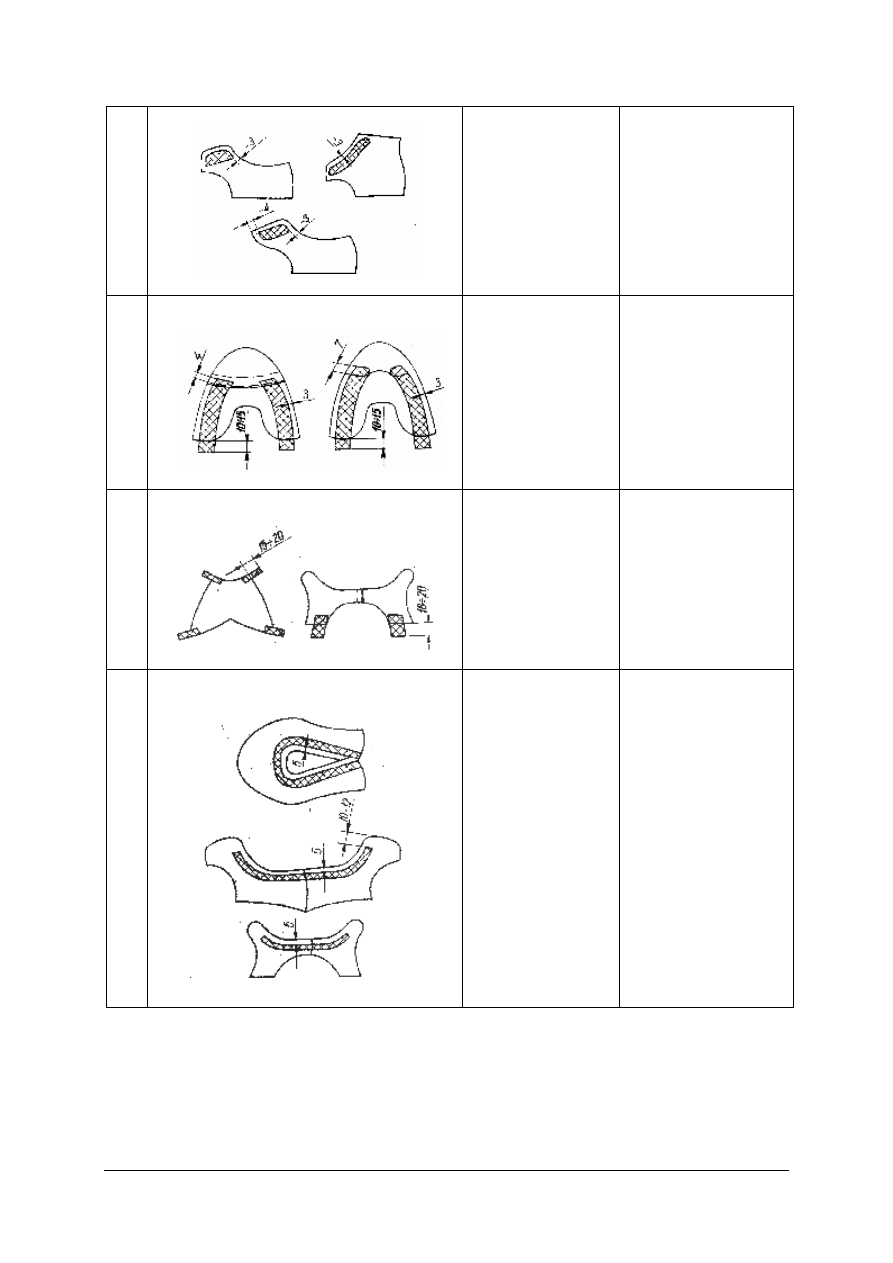

Tabela 3 Rodzaje oraz technika nakładania międzypodszewek, bezpieczników, podkrążków i różnego rodzaju

wzmocnień na elementy cholewki

Lp.

Rodzaj międzypodszewki lub wzmocnienia

i sposób jego nałożenia na element cholewki

Sposób naklejenia

Zastosowanie

1

2

3

4

1

Międzypodszewki na przyszwy jednolite lub

dzielone z noskiem typu derbowego

przyklejone wokoło

w odstępach od

krawędzi przyszwy

według rysunków obok

wszelkie odmiany

półbutów i trzewików

z wyjątkiem obuwia

sandałowego

2

Międzypodszewki na przyszwy jednolite lub

dzielone typu okładowego

przyklejone wokoło

w odstępach od

krawędzi przyszwy

według rysunków obok

wszelkie odmiany

półbutów i trzewików

z wyjątkiem obuwia

sandałowego

3

Międzypodszewki na przyszwy jednolite lub

dzielone typu derbowego i okładowego

jak wyżej, według

rysunków obok

obuwie systemu

sandałowego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4

Międzypodszewki na obłożyny jednolite lub

dzielone typu derbowego i okładowego z brzegiem

zawijanym

przyklejone wokoło

w odstępach od

krawędzi według

rysunków obok

wszelkie

odmiany

półbutów

i

trzewików

z wyjątkiem obuwia

sandałowego

5

Międzypodszewki na obłożyny jednolite lub

dzielone typu derbowego i okładowego z brzegiem

nie zawijanym

przyklejone wokoło

w odstępach od

krawędzi według

rysunków obok

wszelkie odmiany

półbutów i trzewików

z wyjątkiem obuwia

sandałowego

6

Międzypodszewki na obłożynie jednolitej lub

dzielonej typu derbowego i okładowego z brzegiem

zawijanym lub nie zawijanym

przyklejone wokoło

w odstępach:

− z brzegami nie

zawijanymi – 2 mm

od krawędzi

− z brzegami

zawijanymi – 6 mm

od krawędzi

do obuwia sandałowego

7 Bezpieczniki obłożyn na cholewki:

przyklejone całą

powierzchnią w

odstępach od górnego

brzegu według

rysunków obok

głównie do obuwia typu

czółenka i półbuty

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

8

Wzmocnienie podkrążków na obłożyny

przyklejone całą

powierzchnią odstępach

od krawędzi według

rysunków obok

głównie do obuwia typu

półbuty i trzewiki

sznurowane

9

Obrzeża na przyszwę

przyklejone całą

powierzchnią

w odstępach od

krawędzi według

rysunków obok

Wszelkie odmiany obuwia

za wyjątkiem sandałowego

10

Wzmocnienie dolnych krawędzi cholewki obuwia

letniego

przyklejone końcami

w odstępach od

krawędzi według

rysunków obok

do obuwia systemu

gdynkowego

11

Taśmy na górne brzegi ołożyn, przyszew obuwia

letniego lub wierzchów jednolitych

przyklejone całą

powierzchnią

w odstępach:

− z brzegami

zawijanymi – 5 mm

od krawędzi

− z brzegami

niezawijanymi –

2 mm od krawędzi

według rysunków obok

do obuwia letniego typu

czółenka i półbuty

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2.1. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1. W jakim celu wklejamy podnoski na przyszwy cholewek?

2. W jakim celu wklejamy międzypodszewki i inne wzmocnienia na elementy cholewek?

3. Czy zawsze wklejanie podnosków odbywa się w fazie przygotowania elementów

cholewki do montażu?

4. Które rodzaje podnosków można wklejać w fazie przygotowania cholewek do montażu,

a które nie można i dlaczego?

5. W jaki sposób można wklejać podnoski termoplastyczne na przyszwy?

6. Czym charakteryzują się nakładarki podnosków termoplastycznych?

7. Jakie znasz techniki nakładania podnosków?

8. Co rozumiesz pod pojęciem „wtapianie podnosków”?

9. Jakie osiągamy korzyści stosując technologię wtapiania podnosków?

10. Czym charakteryzuje się i jak jest wyposażone zintegrowane stanowisko do wtapiania

podnosków?

11. Jaki jest cel naklejania międzypodszewek, bezpieczników, podkrążków i innych

wzmocnień cholewki?

12. Czy znasz zasady wklejania międzypodszewek?

13. Czy wklejanie międzypodszewek ma charakter obligatoryjny?

14. Jakie czynniki mają wpływ na stosowanie międzypodszewek w elementach cholewek?

15. Czy znasz zasady wklejania bezpieczników i podkrążków oraz do jakich typów są one

stosowane?

16. Na czym polega wzmocnienie obrzeży oraz dolnych i górnych brzegów elementów

cholewki?

17. Jakie stosuje się techniki wklejania miedzypodszewek i wszelkiego rodzaju wzmocnień

na elementy cholewki i od jakich czynników zależą?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj wklejenia podnosków termoplastycznych na przyszwy obuwia wskazane przez

nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy tekstu ćwiczenia,

2) rozpoznać elementy i rodzaj materiału z jakiego wykonano podnoski,

3) dobrać i zastosować technikę wklejania; ustalić parametry wklejania,

4) nakleić podnoski na przyszwę wybraną techniką,

5) dokonać samooceny wykonanego ćwiczenia,

6) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

przyszwy i podnoski do wklejenia,

−

dokumentacja technologiczna wzoru obuwi, do którego będą wklejone podnoski,

−

maszyna lub urządzenie do wklejania podnosków termoplastycznych,

−

instrukcja obsługi maszyny lub urządzenia,

−

instrukcja technologiczna wklejania podnosków,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ćwiczenie 2

Naklej międzypodszewki z naniesionym klejem topliwym na elementy przyszew

i obłożyn wskazane przez nauczyciela. Czynność wykonaj przy użyciu żelazka krawieckiego

z możliwością regulacji temperatury.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować tekst ćwiczenia,

2) zorganizować stanowisko pracy,

3) przy użyciu odpadów skóry i międzypodszewki z naniesionym klejem topliwym ustal

temperaturę żelazka i czas prasowania wykonując stosowne próby,

4) wkleić otrzymane międzypodszewki stosując wcześniej ustalone parametry prasowania,

5) dokonać

samooceny

wykonanego

ćwiczenia, sprawdzić trwałość sklejenia

międzypodszewki z elementami, na które były naklejone,

6) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

elementy cholewki i miedzypodszewki,

−

żelazko elektryczne z termostatem,

−

stół do nanoszenia międzypodszewek,

−

dokumentacja technologiczna z instrukcją wklejania międzypodszewek w zależności od

typu cholewki i kształtu elementów,

−

nożyczki do wycięcia próbek kontrolnych sklejanych materiałów,

−

literatura z rozdziału 6 poradnika dla ucznia

Ćwiczenie 3

Zaznacz na elementach cholewki wykreślonych na planszy miejsca wklejania

bezpieczników i podkrążków, narysuj ich kształty i oznacz odległości od brzegów przy ich

usytuowaniu na elementach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować tekst ćwiczenia,

2) zapoznać się z instrukcją naklejania bezpieczników i podkrążków,

3) oznaczyć miejsca nakładania bezpieczników i podkrążków,

4) narysować w oznaczonych miejscach bezpieczniki i podkrążki,

5) oznaczyć odległości usytuowania wykreślonych wzmocnień od brzegu wzmacnianych

elementów,

6) dokonać samooceny wykonanego ćwiczenia i ewentualnych korekt,

7) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

plansze z wykreślonymi obrysami obłożyn, na które należy wkleić bezpieczniki

i podkrążki,

−

ołówek,

−

gumka,

−

literatura z rozdziału 6 poradnika dla ucznia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) uzasadnić potrzebę naklejania podnosków i wzmocnień na elementy

cholewek?

2) wyjaśnić kiedy i w jakich okolicznościach należy naklejać

międzypodszewki?

3) wyjaśnić dlaczego nie wszystkie podnoski są nakładane na przyszwy

w fazie przygotowania elementów cholewki do szycia?

4) scharakteryzować techniki wklejania podnosków?

5) wskazać maszyny i urządzenia do wklejania podnosków?

6) opisać zasady wtapiania podnosków termoplastycznych i określić

korzyści jakie z tego tytułu można osiągnąć?

7) scharakteryzować wyposażenie zintegrowanego stanowiska pracy do

wklejania podnosków?

8) określić zasady wklejania międzypodszewek?

9) określić czynniki mające wpływ na stosowanie międzypodszewek

w elementach cholewki?

10) opisać zasady wklejania bezpieczników i podkrążków w elementach

cholewki?

11) scharakteryzować zasady naklejania wzmocnień obrzeży przyszew oraz

dolnych i górnych brzegów elementów cholewki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Sposoby wykończania brzegów cholewek

4.3.1. Materiał nauczania

Wykończenie brzegów elementów i cholewek ma istotny wpływ nie tylko na estetykę

obuwia, ale także na właściwości eksploatacyjne i jego tendencje do odkształceń zarówno

w procesie wytwarzania jak i użytkowania obuwia. Rodzaj i sposób wykończenia zależy od

wielu czynników subiektywnych zależnych głównie od projektanta obuwia, ale także od

czynników obiektywnych, wynikających z typu obuwia czy też rodzaju zastosowanych

materiałów itp.

Do podstawowych rodzajów wykończania brzegów zaliczamy: barwienie (farbowanie),

opalanie, ząbkowanie, zawijanie, lamowanie, wypustkowanie, przeginanie a także stosowanie

niekonwencjonalnych technik wykończania metodą duolastic.

Barwienie (farbowanie) to jeden z najprostszych sposobów wykończania brzegów

cholewek. Brzegi, które w dalszych etapach produkcji nie będą wykończane innymi

metodami, barwi się w miejscach cięcia w celu nadania przekrojowi skóry barwy

harmonizującej z barwą cholewki. Brzegi elementów barwi się farbą ręcznie za pomocą

pędzla, gąbki lub natryskiem farby w stosie. Stos należy układać ściśle, aby nie powstawały

zacieki farby w szczelinach. Do barwienia stosuje się najczęściej farby spirytusowe. Operacja

powinna być wykonywana przed ścienianiem brzegów i jednocześnie połączona z kontrolą

i wydawaniem elementów do dalszej obróbki.

Opalanie to proces, któremu poddaje się brzegi cholewek wykonanych z grubszych skór.

Istota opalania polega na przypalaniu ścienionego brzegu od strony mizdry, wskutek czego jej

rzadkie włókna kurczą się, a gęste włókna strony licowej zostają nienaruszone i dzięki temu

brzeg przegina się. Opalanie może być ręczne: nad płomieniem gazowym, lub mechaniczne:

na opalarce, np. firmy Svit typ 01048/P13, której temperatura zależy od szybkości pracy

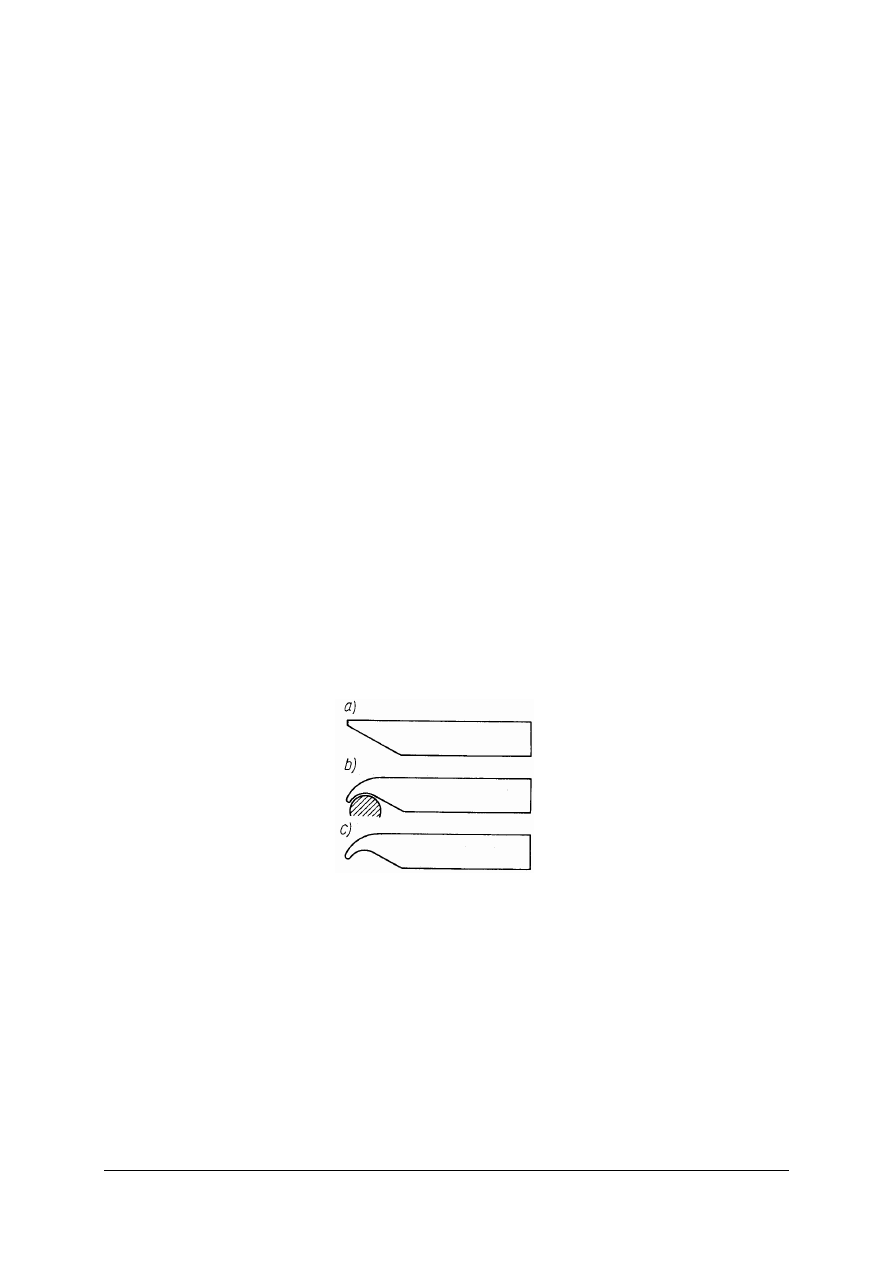

maszyny, co zapobiega spalaniu skóry. Schemat opalania brzegów elementów jest

zilustrowany na rysunku 16.

Rys. 16. Schemat opalania brzegów elementów skórzanych [5, s. 43]:

a) ścieniony brzeg elementu, b) opalanie brzegu, c) opalony brzeg

Mechanizmami roboczymi są: mechanizm posuwu, prowadnik brzegów, żelazko do opalania

i pochłaniacz gazów powstających przy opalaniu (rys.17).

Opalanie polega na prowadzeniu brzegu elementu przez prowadnik. Kółko przesuwane

przyciska brzeg elementu od strony mizdry do rozżarzonego żelazka, które przypala brzeg

i lekko zawija. Element powinien być prowadzony lekko i równomiernie, w przeciwnym razie

brzeg cholewki pomarszczy się i zniekształci.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 17. Mechanizmy robocze opalarki [1, s. 296]: 1 - stopka, 2 – podajnik, 3 – żelazko, 4 – prowadnik,

5 – stolik, 6 – soczewka stopki, 7 – prowadnik brzegu do tak zwanego opalania zagiętego

Ząbkowanie to proces zdobienia polegający na wycinaniu trójkątnych lub półokrągłych

ząbków już w trakcie wycinania elementów. Dość często ząbkowanie jest łączone

z perforacją, co zilustrowano na rysunku 18.

Rys. 18. Wykończanie brzegów przez ząbkowanie [3, s. 375]: 1 – ząbkowany brzeg naszytych elementów,

2 – perforacja brzegu naszytych elementów

Zawijanie stosuje się do wykończania brzegów elementów cholewki ze skór cieńszych,

delikatnych, których nie można wykończać przez barwienie lub opalanie. dotyczy to głównie

obuwia wyborowego, wieczorowego lub o wyższym standardzie. Zawijane mogą być

wszystkie brzegi elementów składowych cholewki, ale najczęściej zawija się górne brzegi

obłożyn, krawędzie pasków itp.

Brzegi cholewek przeznaczone do zawijania wymagają ścieniania wklęsłego na

szerokości 8

÷

12 mm do grubości wynoszącej połowę grubości zawijanego materiału.

Nacięcia w miejscach łuków wklęsłych wykonuje się podczas rozkroju nożykami

wmontowanymi w wycinaki lub za pomocą urządzenia nacinającego, w które są wyposażone

nowoczesne typy maszyn do zawijania brzegów. Szerokość zawinięcia brzegu cholewek

wynosi 4

÷

6 mm. W celu wzmocnienia brzegu, przed zawijaniem wkleja się wzdłuż

ścienionych brzegów w odległości 5 mm od krawędzi tasiemkę szerokości 2

÷

4 mm.

Zawijanie brzegów może być wykonywane ręcznie lub maszynowo.

Ręczne zawijanie po ścienieniu brzegów i naniesieniu kleju (rys.19) odbywa się za

pomocą wzornika. Stanowisko pracy powinno być wyposażone w metalowy lub drewniany

stół pokryty płytą marmurową lub z twardej ebonitowej gumy. Do tymczasowego połączenia

elementu z wzornikiem stosuje się spinacze, a do zaklepywania zawijanych brzegów młotek

cholewkarski z nakłuwakiem. Przy wykonywaniu tej czynności jest wymagana duża

sprawność manualna i doświadczenie. Przy ułożeniu elementu na wzorniku mizdrą do góry

zaklepuje się brzeg od strony prawej ku lewej. Palcami lewej ręki przygina się ścieniony

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

brzeg, jednocześnie go przytrzymując, natomiast prawą ręką za pomocą nakłuwaka i młotka

zaklepuje zawinięte krawędzie elementu na określoną

wzornikiem szerokość. Na krzywiznach i łukach

wypukłych

należy

za

pomocą

nakłuwaka

(umieszczonego po przeciwnej stronie młoteczka)

rozłożyć równo fałdy powstał z nadmiaru materiału

i starannie je zaklepać młoteczkiem. Na łukach

i krzywiznach wewnętrznych należy ponacinać brzegi

elementu aby równo nakleić zawijany brzeg poddawany

działaniu sił rozciągających.

Rys. 19. Schemat zawijania

ręcznego [7, s. 132]

Po zawinięciu brzegów zaleca się umieszczenie

elementu między dwoma płytkami z tektury lub metalu

i sprasowaniu go do określonej grubości.

Aktualnie zawijanie ręczne stosuje się sporadycznie. Jest to proces złożony

i pracochłonny. W nowoczesnych technologiach, do zawijania brzegów stosuje się maszyny

zwane zaklepywarkami lub zawijarkami.

Zaklepywarki, jak sama nazwa wskazuje, służą do przegięcia i zaklepania brzegu po

wcześniejszym ścienianiu i naniesienia kleju rozpuszczalnikowego. Natomiast zawijarki to

nowoczesne maszyny, które wykonują kilka czynności, między innymi: nakładanie tasiemki

wzmacniającej, nadcinanie brzegów zawijanych elementów na łukach wewnętrznych,

nanoszenie kleju i zaklepywanie zawijanego brzegu. Czynności te sterowane są elektronicznie

przy użyciu mikroprocesorów lub komputera.

Jedną z takich nowoczesnych zawijarek jest maszyna typ COM 52 oferowana przez firmę

Leibrock (rys.20).

Rys. 20. Widok ogólny zawijarki typ COM 52 [8]

Wszystkie czynności związane z nakładaniem kleju i zawijaniem brzegu, maszyna COM 52

wykonuje automatycznie według ustalonego programu. W pamięci maszyny można zapisać

99 różnych wariantów zawijania dla każdego z przyjętych parametrów. Naciskając

poszczególne przyciski na pulpicie maszyny ustalisz parametry zawijania (szerokość,

prędkość podawania elementu, długość posuwu, temperaturę topnienia kleju itp.) oraz

pozycję stopki marszczącej materiał na łukach, stopki prowadzącej, ilość kleju, a także

płynność i tempo podawania kleju. Maszyna wyposażona jest w urządzenia do zawijania

lamówki francuskiej. Do klejenia zaleca się stosowanie klejów poliamidowych i nylonową

tasiemkę wzmacniającą, która jest automatycznie układana na brzegu zawijanego elementu.

Lamowanie jest to proces, którego celem jest uzyskanie estetycznego wykończenia

brzegu i wzmocnienia go. Istnieją dwa rodzaje lamówek: zwykła i francuska. Lamówki mogą

być wykonane z tkanin, skóry i tworzyw skóropodobnych, przy czym różnią się szerokością,

grubością i wytrzymałością.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Lamówka zwykła to pasek materiału zagięty w kształcie litery U i naszyty na brzegi

elementu lub cholewki. Jest stosowana w głównej mierze do wzmocnienia lamowanego brzegu.

Naszywanie lamówki zwykłej wykonuje się na maszynach szyjących zwanych lamowarkami.

Schemat ilustrujący naszywanie lamówki zwykłej jest zilustrowany na rysunku 21.

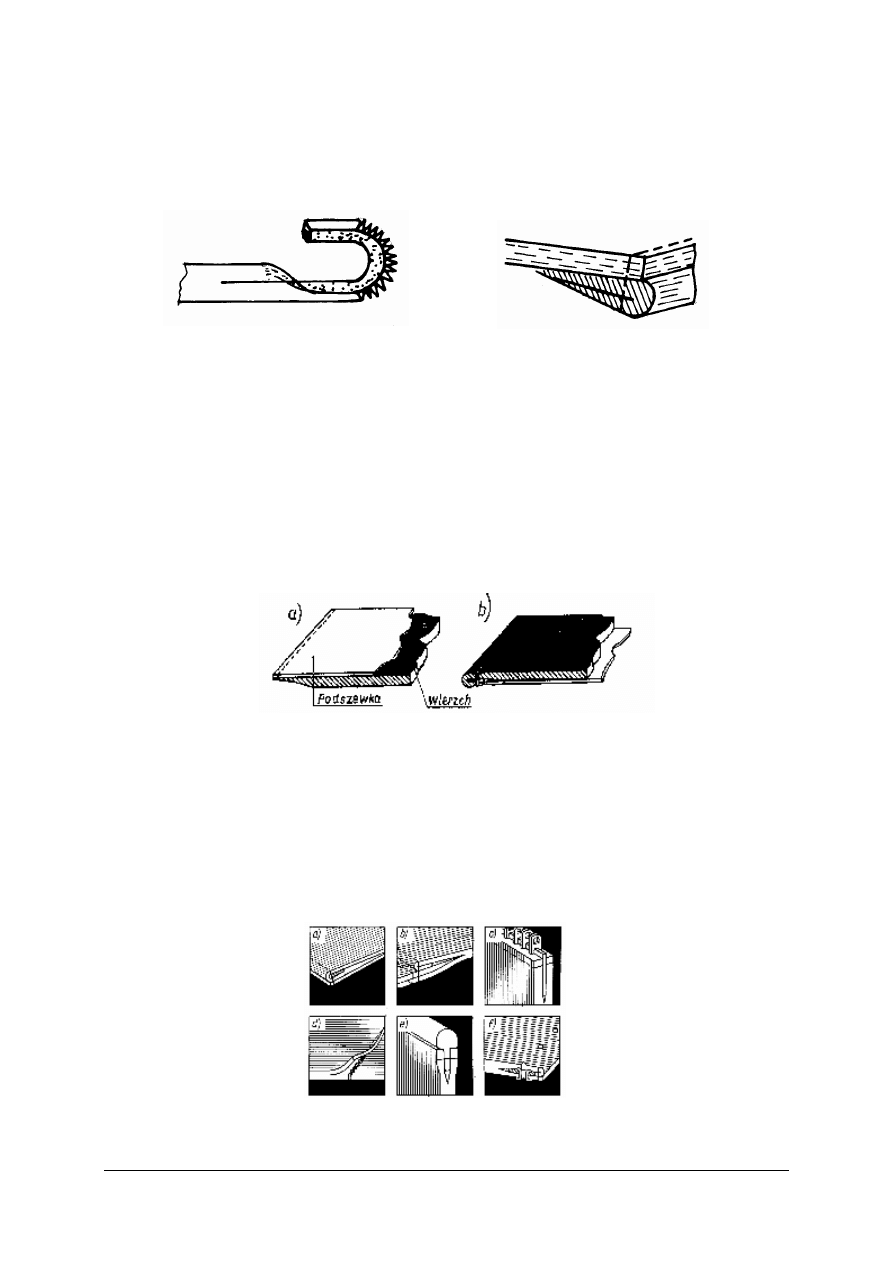

Rys. 21. Schemat lamowania zwykłego [2, s. 174]

Lamówka francuska, niezależnie od wzmocnienia brzegu elementu spełnia również

funkcję zdobniczą. Lamówka jest zwykle w kolorze harmonizującym z kolorem cholewek,

wykonana ze skóry, tworzyw sztucznych lub tkaniny rypsowej. Brzegi elementów do

lamowania lamówką francuską są tylko stępiane. Lamówkę naszywa się równo z brzegiem

elementu ściegiem zwartym, który biegnie w odległości 1 milimetra od brzegu. Po naszyciu

nanosi się klej, po czym lamówkę przegina się, aby otoczyła brzeg cholewki i ponownie

przeszywa się wraz z elementem wierzchu. Schemat lamowania francuskiego zilustrowano na

rysunku 22.

Rys. 22. Schemat ilustrujący naszycie lamówki francuskiej [2, s. 175]: a) lamówka naszyta na brzeg elementu,

b) lamówka odszyta po zawinięciu jej brzegu na spodnią część lamowanego elementu

Lamówkę francuską stosuje się do wykończania brzegów cholewek obuwia wizytowego

wykonywanego ze skór cielęcych lub kozich, najczęściej damskiego. Naszycie lamówki

francuskiej można wykonać na maszynie płaskiej jednoigłowej lub słupkowej jednoigłowej.

Wypustkowanie – obok walorów estetycznych spełnia także funkcję wzmocnienia

w cholewkach ze skór welurowych. Na wypustki

przeznacza się przeważnie skóry cielęce i kozie. Mają

one szerokość 10 milimetrów, i są ścieniane od strony

mizdry w ten sposób, aby najgrubsze miejsce

znajdowało się na 1/3 szerokości paska. Ścieniony

brzeg zawija się i oklepuje młotkiem (rys.23).

Rys. 23. Przekrój złożonej wypustki [5, s. 44]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Brzegi wypustki o konturach wklęsłych do wewnątrz należy naciąć w odstępach około

2 milimetrów i nie szerzej niż 2 milimetry od zewnętrznej ścienionej krawędzi (rys.24), gdyż

szersze nacięcie może spowodować, że ściegi szycia przejdą przez nacięcia. Wypustka powinna

wystawać o 0,15÷1,5 milimetra poza krawędź wypustkowaną, a jeżeli część wypustkowana ma

być naszyta w trakcie montażu cholewki, wówczas powinna wystawać poza krawędź (rys.25).

Rys. 24. Nacięcia wygiętej wypustki [5, s. 44]

Rys. 25. Przekrój poprzeczny wypustki po

przeszyciu [5, s. 44]

Przeginanie górnych brzegów cholewki to proces, który znajduje najczęściej

zastosowanie w sytuacjach, kiedy wierzch obuwia wykonany jest z tkaniny lub gdy wierzch

jest ze skóry, a podszewki z tkaniny. Przebieg procesu przeginania jest oparty na tej samej

zasadzie, co lamowanie francuskie. Dwa element, najczęściej obłożyny, składa się

zewnętrznymi stronami do siebie, a następnie zszywa się na maszynie płaskiej jednoigłowej

ściegiem zwartym. Na brzegi połączonych elementów nanosi się klej po obu stronach na

szerokość około 2 cm. Po przeschnięciu kleju oba elementy przegina się i zaklepuje tak, aby

podszewka była około 3 mm poniżej górnej krawędzi cholewki. Brzegi przegiętych

elementów zszywa się na maszynie słupkowej jednoigłowej, co zilustrowano schematycznie

na rysunku 26.

Rys. 26. Schemat wykończania brzegów elementów metodą przeginania [2, s. 175]: a) zszyte brzegi elementów,

b) przeszycie brzegów po ich przegięciu i zaklepaniu

Wykończanie brzegów metodą duolastic można zaliczyć do niekonwencjonalnych

technik wykończania, które można stosować wyłącznie do elementów wycinanych

z grubszych materiałów. Istota metody spoczywa w tym, że brzegi zdobionych elementów są

rozdwajane, a następnie mogą być zawijane tworząc imitację wykończenia brzegów przez

wszywanie zamki błyskawiczne lub specjalnie do tego celu uformowaną bizę. Można takie

elementy łączyć tworząc oryginalne szwy ozdobne itp. przykłady wykorzystania technik

duolastic są zilustrowane schematycznie na rysunku 27.

Rys. 27. Przykłady wykorzystania metody duolastic do wykończania brzegów elementów cholewek [3, s. 377]:

a) brzeg zawinięty, b) brzeg zszyty, c) wszyty do brzegów zamek błyskawiczny, d) złączenie tyłów obłożyn,

e) brzeg wykończony wszytym paskiem profilowym, f) wzmocnienie brzegów pod krążki (oczka)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki znasz metody i sposoby wykończania brzegów cholewek?

2. Na czym polega wykończanie brzegów przez barwienie i kiedy się je stosuje?

3. Na jakiej zasadzie oparte jest wykończanie brzegów przez opalanie i dla jakich

elementów może być stosowane?

4. Z czym łączy się wykończanie brzegów przez ząbkowanie?

5. Jak powinno być wyposażone stanowisko pracy do ręcznego zawijania?

6. Czym charakteryzują się nowoczesne zawijarki brzegów elementów?

7. Jakie czynności należy wykonać w procesie zawijania brzegów?

8. Jak jest skonstruowany młotek cholewkarski?

9. Jakie są parametry mechanicznego procesu zawijania elementów?

10. Na czym polega przygotowanie nowoczesnej zawijarki do pracy?

11. Czym charakteryzuje się proces lamowania elementów cholewek?

12. Jakie znasz rodzaje lamowania, scharakteryzuj je?

13. W jakim celu i w jaki sposób dokonujemy wypustkowania łączonych elementów?

14. Na czym polega i w jakich sytuacjach dokonujemy wykończania metodą przeginania?

15. Czym charakteryzuje się wykończanie brzegów metodą duolastic i jakie znasz rodzaje

wykończeń tą metodą?

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj w udostępnionych Ci rodzajach cholewek (obuwia) zastosowane metody

wykończania brzegów; nazwij je i scharakteryzuj.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w ćwiczeniu,

2) przygotować stanowisko do wykonania ćwiczenia,

3) dokonać przeglądu zbioru cholewek (obuwia) udostępnionego przez nauczyciela,

4) rozpoznać i zapisać nazwy zastosowanych metod wykończania brzegów,

5) scharakteryzować pisemnie rozpoznane rodzaje wykończania,

6) dokonać samooceny wykonanego ćwiczenia i dokonać ewentualnej korekty zapisu,

7) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

cholewki lub obuwie różnych typów i rodzajów,

−

plansze ilustrujące techniki wykończania brzegów cholewek i ich elementów,

−

dokumentacje technologiczne wytwarzania cholewek różnych rodzajów i typów,

−

instrukcje wykonania cholewek,

−

papier formatu A4,

−

przybory do pisania,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Dokonaj ręcznego zawijania elementów wskazanych przez nauczyciela. Ćwiczenie

można wykonać na próbkach skór pobranych z odpadów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) zorganizować stanowisko pracy i przygotować wzornik do zawijania,

3) zgromadzić niezbędne urządzenia i narzędzia do zawijania,

4) dokonać ścieniania brzegów pod zawijanie,

5) nanieść klej na brzegi elementów i tasiemkę wzmacniającą,

6) nakleić tasiemkę wzmacniającą,

7) dokonać zawijania brzegów przy użyciu wzornika i młotka cholewkarskigo,

8) ocenić jakość wykonanej operacji,

9) zaprezentować wykonana pracę.

Wyposażenie stanowiska pracy:

−

elementy do zawijania,

−

tektura do wykonania wzornika,

−

stół,

−

płyta marmurowa,

−

młotek cholewkarski,

−

ścieniarka z nożem cylindrycznym,

−

grubościomierz,

−

klej,

−

pędzel do kleju,

−

naczynie na klej,

−

tasiemka wzmacniająca,

−

nożyczki do obcinania tasiemki,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj lamowania francuskiego, elementu wskazanego przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zasady lamowania francuskiego,

2) dokonać dwojenia lamówki,

3) dokonać ścieniania brzegu elementu do naszycia lamówki,

4) połączyć lamówkę z brzegiem elementu szwem zszywanym,

5) nanieść klej na brzegi lamówki i elementu,

6) przegiąć lamówkę przez brzeg lamowanego elementu,

7) zaklepać przegiętą lamówkę młotkiem cholewkarskim,

8) przeszyć brzeg elementu z brzegiem przegiętej lamówki ściegiem zwartym na maszynie

płaskiej jednoigłowej,

9) dokonać samooceny wykonanego ćwiczenia,

10) zaprezentować wykonaną pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie stanowiska pracy:

−

elementy do lamowania,

−

lamówki,

−

dwojarka do skór miękkich,

−

ścieniarka z nożem cylindrycznym,

−

maszyna szyjąca płaska jednoigłowa,

−

nici, igły,

−

nożyczki,

−

młotek cholewkarski,

−

klej,

−

pędzel do kleju,

−

naczynie na klej,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) nazwać metody i sposoby wykończania brzegów elementów cholewek?

2) opisać zasady obowiązujące przy barwieniu brzegów elementów?

3) scharakteryzować wykończanie brzegów elementów skórzanych metodą

opalania?

4) określić wysokość i kształty ząbków przy wykończaniu brzegów przez

ząbkowanie?

5) opisać wyposażenie stanowiska do ręcznego zawijania?

6) scharakteryzować zasady mechanicznego zawijania brzegów elementów

cholewki?

7) opisać zalety nowoczesnych maszyn do zawijania brzegów elementów

cholewki?

8) opisać budowę młotka cholewkarskiego?

9) wymienić i scharakteryzować parametry mechanicznego zawijania

elementów?

10) opisać czynności związane z przygotowaniem nowoczesnej zawijarki

do pracy?

11) scharakteryzować technikę lamowania elementów cholewek?

12) opisać różnice miedzy lamowaniem zwykłym i francuskim?

13) opisać konstrukcję wypustki i zasady jej wszywania?

14) scharakteryzować metodę wykończania brzegów elementów przez

przeginanie?

15) scharakteryzować technikę wykończania elementów metodą duolastic?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.4. Techniki deseniowania i zdobienia cholewek, formowanie

przyszew

4.4.1. Materiał nauczania

W rozdziale tym zapoznasz się z technikami przygotowania elementów polegającymi na

deseniowaniu i zdobieniu elementów, perforowaniu, oznaczaniu linii szycia oraz formowaniu

(wałkowaniu) przyszew.

Deseniowanie i zdobienie elementów cholewek wykonuje się różnymi technikami,

które nie tylko mają na celu podniesienie estetyki wyrobu, ale także poprawę wskaźników

ekonomicznych działalności gospodarczej poprzez lepsze wykorzystanie powierzchni skóry.

Można takie efekty osiągnąć na przykład poprzez deseniowanie elementów, stosowanie

sitodruku, perforowanie itp. Podczas tych czynności można zamaskować niektóre wady

i uszkodzenia występujące na powierzchni lica skóry, co w znacznej mierze będzie mieć

wpływ na poprawę współczynnika wykorzystania skóry.

Deseniowanie wykonuje się przy użyciu specjalnych pras i metalowych matryc

imitujących na przykład: naturalne uziarnienie lica skór gadów i płazów, szwy ozdobne lub

inne fantazyjne desenie. Maszyna do deseniowania wyposażona jest w urządzenie grzejne

oraz regulację siły nacisku i czasu prasowania. Jedną z takich maszyn jest hydrauliczna

deseniowarka model PP20 oferowana przez firmę Leibrock (rys.28).

Rys. 28. Ogólny widok hydraulicznej deseniowarki model PP20 [8]

Maszyna może być także używana do wycinania i perforowania elementów. Ważną cechą

konstrukcji maszyny jest wyjątkowa dokładność docisku płyty, która wynosi 0,02 mm. Poza

tym maszyna posiada różne zabezpieczenia przyjęte dla trybu pracy:

−

stół roboczy jest pneumatycznie przesuwany do wnętrza maszyny; w przypadku

zastosowania nowej matrycy wykonywana jest operacja próbna, co dokonuje się

samoczynnie,

−

proces deseniowania i przyjęte parametry są uwidocznione na wyświetlaczu,

−

zakończenie procesu deseniowania kontrolowane jest przez fotokomórkę,

−

w przypadku stosowania matryc ogrzewanych, czas deseniowania może być wydłużony

nawet do 30 minut.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Maszyna może być wyposażona w stół obrotowy co zapewni równomierne wykorzystanie

płyty deseniowej. Stół obrotowy może być zamieniony na płytę grzejną, aby zintensyfikować

efekt deseniowania. Skok płyty dociskowej wynosi 120 mm. Siła docisku jest wyjątkowo

duża i wynosi 1,2 MN (120 ton). Jest to siła czterokrotnie większa od deseniowarek starego

typu. Można, zatem deseniować znacznie większe powierzchnie i w dodatku z lepszym

efektem.

Deseniowanie przez tłoczenie daje bardzo dobre rezultaty w odniesieniu do elementów ze

skóry naturalnej. Natomiast deseniowanie elementów z tworzyw skóropodobnych dokonuje

się najczęściej techniką prądów wielkiej częstotliwości, łączonej często z techniką sitodruku.

Najlepsze efekty deseniowania uzyskuje się na tworzywach z powłoką PCW (polichlorku

winylu) lub z PU (poliuretanu).

Przy użyciu sitodruku wykonuje się kolorowe aplikacje, którym w procesie zgrzewania

prądami wielkiej częstotliwości nadaje się kształt przestrzenny. Jest to stosunkowo tania,

a przy tym efektowna technologia zdobienia.

Efekty kolorystyczne zdobienia elementów skórzanych można uzyskać techniką

wytłaczania przy użyciu folii kolorowych i specjalnie skonstruowanym głowicom. Technikę

tę wykorzystuje się głównie przy wytłaczaniu różnego rodzaju znaków. Do tego celu można

stosować typowe stemplowarki lub maszyny zwane numerowarkami. Maszyny te muszą być

wyposażone w specjalne głowice z możliwością ogrzewania, dostosowane do folii

z kolorowym nadrukiem.

Niekiedy cholewki obuwia sportowego zdobi się poprzez naszywanie lub przeplatanie

pasków lub nadstawek o różnych kształtach. Niektóre naszycia mają znak zastrzeżony, jak na

przykład w obuwiu firmy Adidas trzy charakterystyczne paski.

Stosowane przy zdobieniu elementów cholewek paski mogą mieć różne wymiary, a ich

brzegi mogą być gładkie, zawijane lub ząbkowane.

Przy produkcji cholewek luksusowego obuwia damskiego

można zastosować zdobienia poprzez różnego rodzaju

zmarszczenia i plisowanie. Przykłady różnych wzorów

przyszew zilustrowano na rysunku 29.

Ciekawe efekty zdobnicze można uzyskać poprzez

nacinanie

i

przeplatanie

elementów

lub

poprzez

uzyskiwanie

dwubarwnego

efektu

w

elementach,

polegającego na podkładaniu pod perforowane otwory

materiałów o kontrastowej barwie w stosunku do materiału

podstawowego.

Do powszechnie stosowanych technik zdobienia należy

Rys. 29. Schemat różnych

rodzajów plisowania przyszew

obuwia damskiego [3, s. 396]

zaliczyć wszelkiego rodzaju szwy i obszycia ozdobne.

Szwy te mogą być płaskie i wypukłe, w zależności od

rodzaju zastosowanego materiału i przyjętej techniki

zdobienia [3, s. 394]. Przy stosowaniu szwów ozdobnych

istotne znaczenie ma przyjęta technika i dokładność oznaczenia linii szycia.

Oznaczenie linii szycia stosuje się w celu umożliwienia prawidłowego łączenia i szycia

ozdobnego elementów składowych cholewki.

Oznaczenie szwów wykonuje się wtedy, gdy nie przechodzą one przy krawędziach, które

ułatwiają prowadzenie równych rzędów szycia i zachowania wymaganej odległości.

Oznaczenie wykonuje się za pomocą pras i wzorników lub mechanicznie za pomocą pras

i wzorników. Oznaczenie mechaniczne stosuje się tylko do masowych, znormalizowanych

wzorów oznaczeń. W użyciu znajdują się tak zwane bliźniacze prasy do oznaczania, do

których używa się cynkowych wzorników oznaczeniami wytłoczonymi w postaci karbów.

Wzornik z elementem cholewki kładziemy na jednym stanowisku, a gdy prasa wyciska wzór,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

na stanowisku drugim układamy drugi element cholewki. Czas potrzebny do wyciskania

wzoru regulujemy w zależności od rodzaju stosowanej skóry.

Wzorniki cynkowe mogą być zastąpione grawerowanymi kostkami miedzianymi,

zestawionymi w taki sposób, aby wygrawerowane znaki tworzyły kompletny wzór. Chcąc

zapobiec uszkodzeniu lica skóry i uzyskać oznaczenie wyraźne i trwałe, umożliwiające

prawidłowe wykonanie linii szycia, należy bardzo dokładnie wyregulować urządzenie do

oznaczania.

Perforowanie to szczególny rodzaj dekoracji, który obok walorów estetycznych

umożliwia także dostęp powietrza do stopy. Perforowanie pojedynczych elementów może

odbywać się w wydziale rozkroju, ale gdy perforacja ma być wykonana łącznie z podszewką,

czynność ta musi być przeprowadzona w szwalni po połączeniu elementów wierzchu

z podszewką.

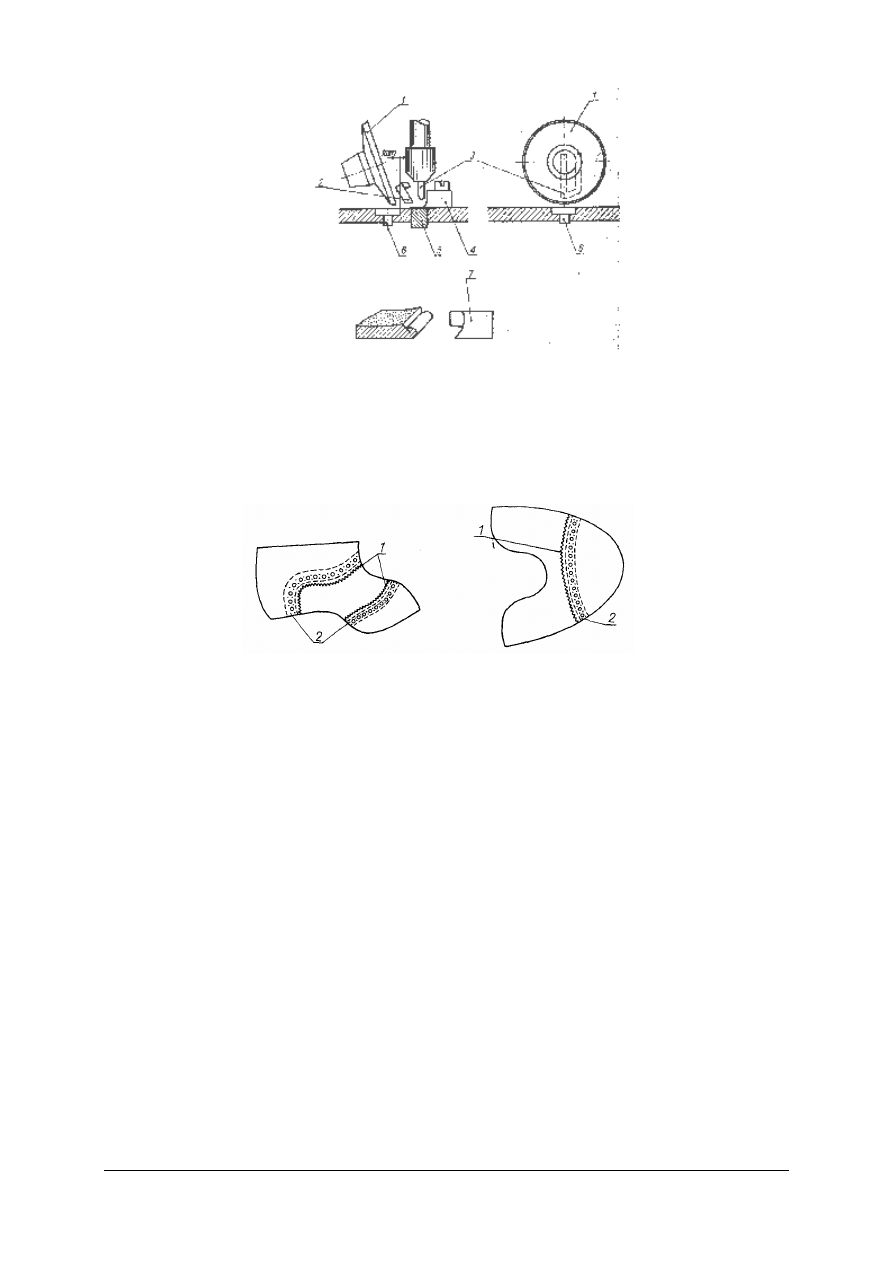

Do perforowania sporządza się specjalne matryce, za pomocą których wybijanie

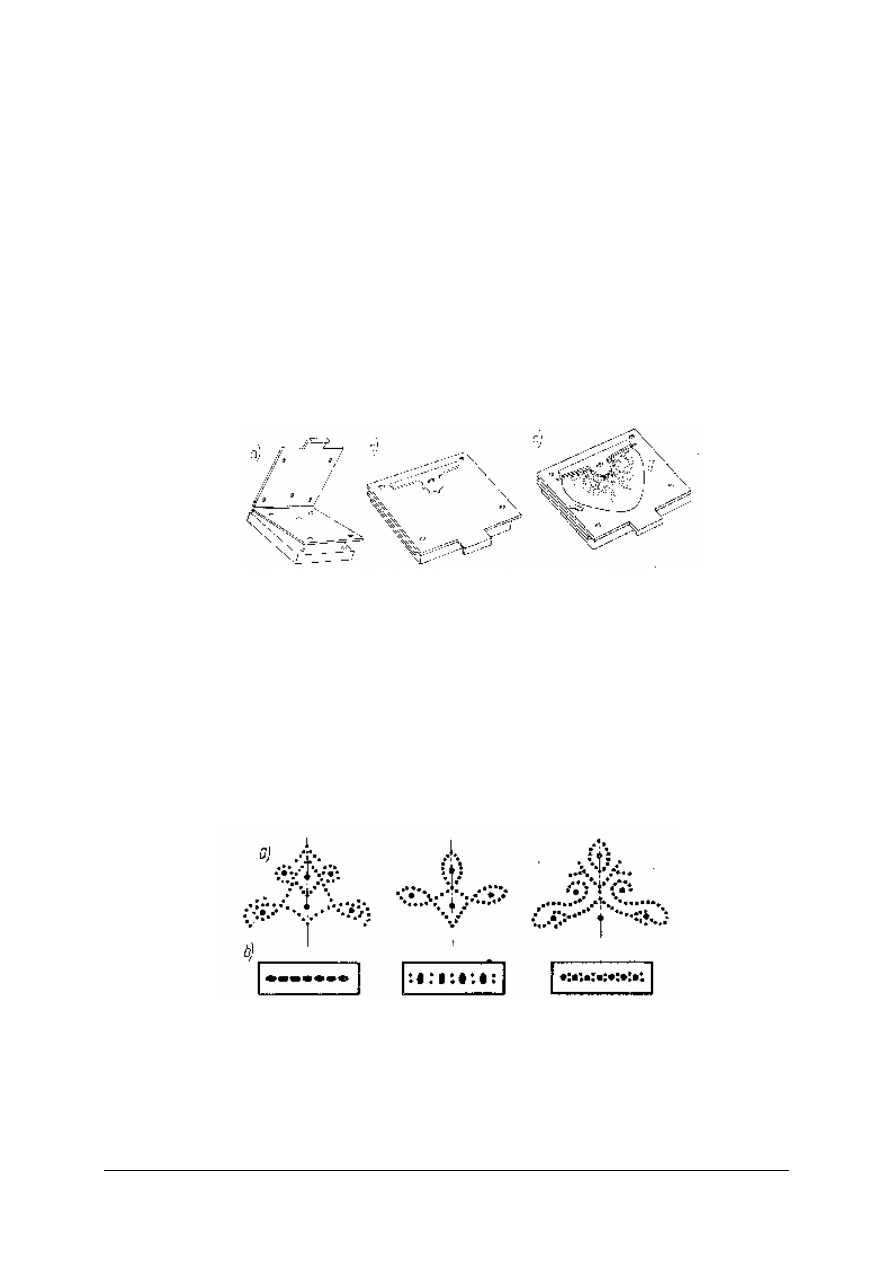

wszystkich otworów odbywa się przy jednym uderzeniu (rys.30).

Rys. 30. Widok ogólny matryc do perforowania elementów cholewek [7, s. 125]:

a) otwarta, b) zamknięta, c) z wyperforowaną przyszwą

Perforowanie za pomocą matryc odbywa się na specjalnej maszynie, działającej na zasadzie

prasy jednouderzeniowej, w której można regulować siłę uderzenia potrzebną do wybicia

otworów. W górnej części maszyny znajduje się wymienna podkładka do wybijania otworów.

Matryce są również wymienne. Ich liczba zależy od wzoru perforacji i liczby numerów

w sortymencie wielkościowym obuwia i jest podawana w opisach technologicznych.

W przypadku małej ilości produkcji określonego wzoru perforowanie przeprowadza się

ręcznie lub na maszynie szwalniczej, w której zamiast igły umieszcza się dziurkacz. Otwory

w materiale wycina się według ustalonego schematu tworzącego ozdobny wzór (rys.31).

Rys. 31. Wzory perforacji do ręcznego wycinania otworów [7, s. 123]: a) na noskach, b) przy obrzeżach

Wstępne formowanie (wałkowanie) przyszew to metoda, która w nowoczesnych

technologiach nabiera coraz większego znaczenia głównie przy formowaniu przyszew

wysokich cholew, wstawki mokasyna. Podstawową zaletą tej metody jest dokładne

dopasowanie przyszwy do kształtu skłonu kopyta na podbiciu, co nie zawsze jest możliwe do

osiągnięcia w procesie ćwiekowania i stabilizacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wstępne formowanie przyszew wykonywano wcześniej ręcznie na tak zwanych

wałkowarkach. Obecnie do tego celu służą specjalistyczne maszyny zwane wałkowarko-

formowarkami lub po prostu formowarkami przyszew. Do nowoczesnych wałkowarko-

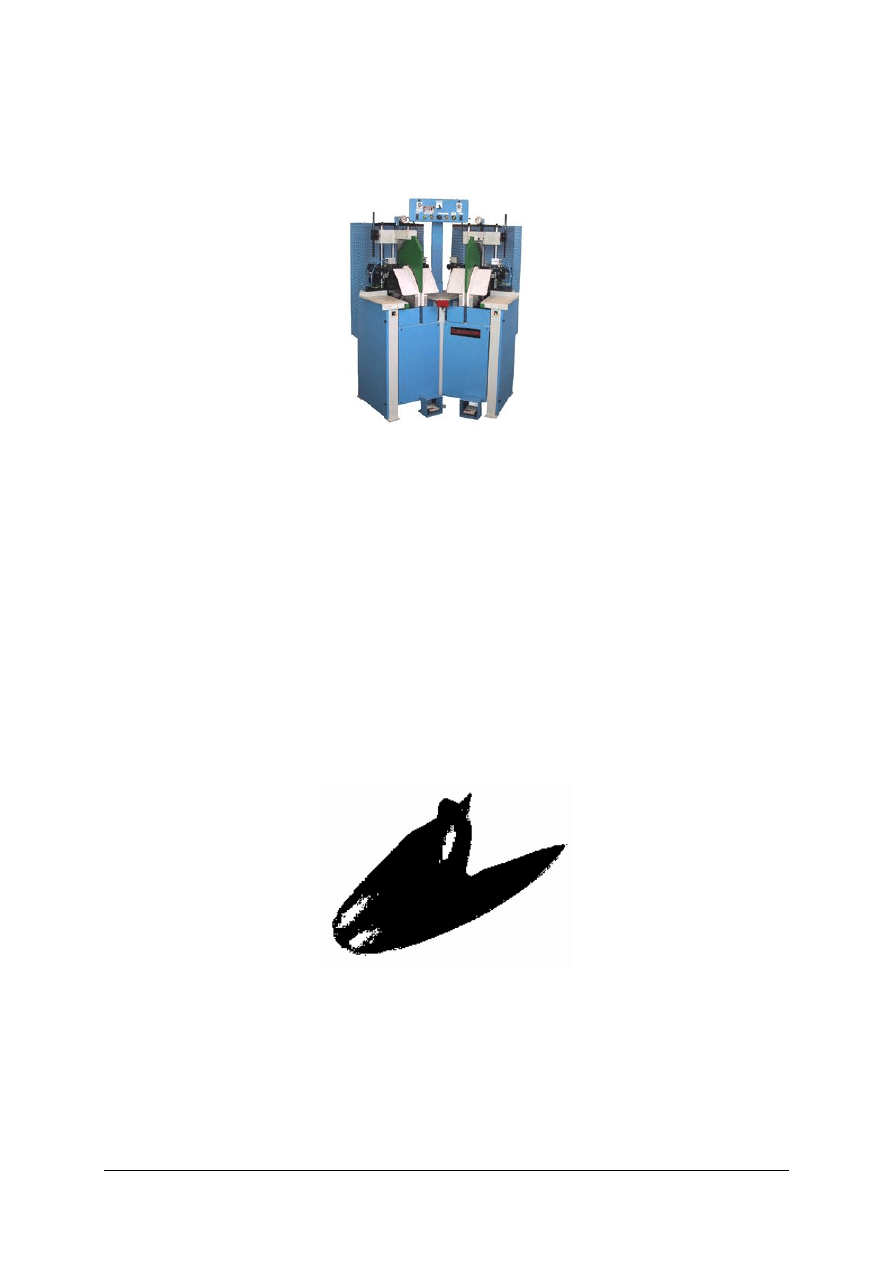

formowarek można zaliczyć formowarkę przyszew model W50 (rys.32).

Rys. 32. Widok ogólny wałkowarko-formowarki przyszew model W50 [8]

Maszyna W50 jest dostosowana do formowania elementów wykonanych ze wszystkich

rodzajów skór, także lakierowanych, welurowych, nubukowych i kozich.

W celu poprawienia efektu formowania maszyna wyposażona jest w agregat chłodniczy,

dzięki któremu na jednym stanowisku element jest formowany na ciepło, a następnie

przyszwa układana jest na zimnej formie, po czym następuje stabilizacja i utrwalanie kształtu

cholewki uzyskanego w procesie formowania. W seryjnym wyposażeniu maszyny znajduje

się: regulacja czasu prasowania dla każdego stanowiska, elektroniczna regulacja temperatury

dla formy wałkującej i obejm bocznych, regulacja siły docisku dolnych form oraz prędkości

przesuwu formy wałkującej. Maszyna pracuje w systemie dwutaktowym. Element

poddawany wałkowaniu jest układany na formie, a poprzez naciśnięcie dolnego pedału

następuje zamknięcie formy w przedniej części, a element jest dociskany ręcznie. W drugim

takcie poprzez ponowne naciśnięcie pedału następuje zamknięcie szczęk, a formy wałkujące

opadają w dół i skóra jest rozciągana. Przyszwa po uformowaniu nabiera kształtu

przestrzennego o wyraźnie ukształtowanym skłonie na podbiciu (rys.33).

Rys. 33. Widok uformowanej przyszwy [3, s. 207]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.