„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Barbara Różańska

Przygotowanie elementów do montażu cholewek

311[25].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bogusław Woźniak

mgr inż. Katarzyna Stępniak

Opracowanie redakcyjne:

mgr Barbara Różańska

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczn

ą

programu jednostki modułowej 311[25].Z2.02,

„Przygotowanie elementów do montażu cholewek”, zawartego w modułowym programie

nauczania dla zawodu technik obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Dwojenie i ścienianie elementów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Techniki wykończania brzegów, deseniowanie i zdobienie elementów

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

26

4.3. Nakładanie podnosków, wzmocnień i międzypodszewek

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

20

4.3.3. Ćwiczenia

30

4.3.4. Sprawdzian postępów

31

4.4.

Sporządzanie instrukcji technologicznych i ocena przygotowania

elementów cholewki do montażu

33

4.4.1. Materiał nauczania

33

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

42

4.4.4. Sprawdzian postępów

43

5.

Sprawdzian osiągnięć

44

6.

Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o metodach i technice

przygotowania elementów do montażu cholewek.

W poradniku znajdziesz:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę, która ułatwi Ci zdobycie umiejętności i pogłębienie zdobytej już wiedzy.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

311[25].Z2

Technologia wytwarzania cholewek

311[25].Z2.01

Stosowanie technik łączenia elementów

obuwia

311[25].Z2.03

Dokumentowanie montażu

i wykończenia cholewek

311[25].Z2.02

Przygotowanie elementów do

montażu cholewek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

charakteryzować rozwój obuwia na przestrzeni wieków,

−

rozróżniać i charakteryzować obuwie pochodzące z różnych epok,

−

określać funkcje różnych rodzajów obuwia,

−

charakteryzować techniki wytwarzania obuwia stosowane w różnych okresach

historycznych,

−

stosować terminologię dotyczącą części i elementów składowych obuwia,

−

rozróżniać i charakteryzować części i elementy składowe obuwia,

−

sporządzać zestawienie części składowych dla różnych typów i rodzajów obuwia,

−

stosować zasady oznaczania numeracji i tęgości elementów obuwia,

−

charakteryzować materiały podstawowe i pomocnicze,

−

określać jakość i przydatność materiałów podstawowych i pomocniczych na podstawie

dokumentacji

techniczno-technologicznej,

norm

przedmiotowych

i

warunków

technicznych,

−

dobierać materiały podstawowe i pomocnicze do typu i przeznaczenia obuwia,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną,

−

określać budowę maszyn i urządzeń obuwniczych,

−

wycinać elementy cholewek z materiałów płaskich,

−

dobierać, użytkować i konserwować maszyny służące do obróbki wstępnej

i przygotowania elementów cholewki do montażu,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

udzielać pierwszej pomocy osobom poszkodowanym,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zastosować metody i techniki przygotowania elementów do montażu cholewek,

–

ustalić zasady i techniki ścieniania na podstawie wykresu,

–

ustalić zasady oraz techniki wzmacniania i usztywniania elementów cholewek,

–

określić i zastosować właściwy sposób wykończenia brzegów cholewek,

–

określić zasady deseniowania i zdobienia elementów cholewek,

–

określić zasady oznaczania linii szycia, przygotować szablony,

–

sporządzić instrukcje technologiczne procesu przygotowania elementów do montażu

cholewek,

–

ocenić proces przygotowania elementów do montażu cholewek według kryteriów

technologicznych i ekonomicznych,

–

wykonać czynności i operacje technologiczne procesu przygotowania elementów do

montażu cholewek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

W procesie wytwarzania cholewek występuje wiele operacji technologicznych, które

z reguły są podzielone na dwie zasadnicze grupy. Są to operacje związane z obróbką

i przygotowaniem elementów do łączenia w gotową cholewkę oraz operacje związane

z montażem przygotowanych elementów i wykończeniem cholewek. Potocznie mówimy

o dwóch niezależnych odcinkach produkcyjnych, które najczęściej są określane jako:

szwalnia przygotowawcza i szwalnia szyjąca. Oczywiście nie oznacza to, że te dwa odcinki

muszą funkcjonować oddzielnie. W praktyce jest tak, że w małych firmach zarówno

przygotowanie elementów jak również montaż i wykończenie cholewek stanowią jeden

zintegrowany oddział produkcyjny. Oddzielenie tych odcinków lub ich wydzielenie jest

celowe w dużych zakładach, gdzie funkcjonuje szwalnia centralna, obsługująca kilka

oddziałów produkcyjnych. W takiej sytuacji utworzenie lub wydzielenie oddziału lub gniazda

technologicznego przygotowania elementów jest w pełni uzasadnione. Taka organizacja

sprzyja zwiększaniu wydajności pracy, poprawie jakości, zmniejszeniu powierzchni

produkcyjnej i lepszemu wykorzystaniu maszyn i urządzeń produkcyjnych.

Do podstawowych procesów technologicznych realizowanych w fazie przygotowania

elementów cholewek do montażu, zaliczamy:

−

dwojenie i ścienianie,

−

wykończanie brzegów, deseniowanie i zdobienie,

−

nakładanie podnosków, wzmocnień i międzypodszewek.

W poradniku niezależnie od omówienia zasad i techniki wykonywania kluczowych

operacji przygotowawczych zostaną zaprezentowane zasady i przykłady sporządzania

instrukcji technologicznych (czynnościowych) do realizacji tych operacji oraz zasady kontroli

i oceny procesu przygotowania elementów.

4.1. Dwojenie i ścienianie elementów

4.1.1. Materiał nauczania

Dwojenie i ścienianie elementów cholewki to z reguły operacje, które wykonujemy

w pierwszej kolejności. Jedynie w przypadkach kiedy brzegi cholewek będą wykończane

przez barwienie to tę czynność należy wykonać w pierwszej kolejności przed ścienianiem.

Jest to konieczne aby ułatwić wykonanie operacji i uniknąć zacieków na powierzchni

elementów, gdyż proces barwienia przebiega w stosie i ubytki materiału po ścienianiu będą

powodować nieszczelność między ułożonymi warstwami.

Mając na uwadze powyższe, przed wydaniem elementów do dwojenia lub ścieniania

należy sprawdzić ich jakość pod względem błędów powierzchniowych, zachowania

właściwych kierunków ciągliwości i wymaganej grubości. W przypadku ujawnienia

nieprawidłowości, wadliwe elementy należy wymienić na właściwe bez wad. Jeżeli

stwierdzimy, że elementy przekazane do obróbki spełniają wymagania określone

w dokumentacji, możemy przystąpić do wykonywania operacji obróbczych związanych z ich

przygotowaniem do montażu. W tym przypadku będą to operacje dwojenia i ścieniania.

Dwojenie to proces mający na celu wyrównanie grubości elementów. Proces ten polega

na oddzieleniu spodniej warstwy elementu, który jest przesuwany w płaszczyźnie równoległej

do powierzchni z określoną prędkością przeciw ostrzu noża. Przesuwanie elementu następuje

za pomocą dwóch wałków: podającego (gumowego lub ryflowanego metalowego)

i dociskowego gładkiego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Dwojenie materiałów odbywa się na maszynach dwojarkach. Na tych maszynach

(nowszej generacji) można także ścieniać brzegi elementów przy zastosowaniu specjalnych

szablonów odzwierciedlający negatywy ścienianych elementów [4, s. 167].

Ścienianie ma na celu zniwelowanie zgrubień w miejscu łączenia, a tym samym

likwidację ucisku szwu na stopę, ułatwienie zszywania, podwyższenie estetyki szycia bez

obniżenia wytrzymałości zszywanych materiałów. Operacja ta musi być wykonana zgodnie

z ustalonymi parametrami. Niewłaściwe ścienianie górnych brzegów cholewek może

spowodować wydłużenie się krawędzi, a tym samym zwiększenie górnego obwodu cholewki

( szczególnie niebezpieczne przy obuwiu typu czółenka), a nawet pękanie brzegów cholewki

szczególnie przy skórach lakierowanych. Proces ten polega na przesuwaniu elementu

w kierunku ostrza noża za pomocą specjalnego podawacza i dźwigni dociskającej obrabiany

element.

Ś

cienianie elementów, w klasycznym i najczęściej stosowanym procesie, odbywa się na

maszynach nazywanych ścieniarkami, z nożem dzwonkowym.

Zarówno dwojarki i ścieniarki to maszyny, które już znasz i to nie tylko w aspekcie ich

budowy, ale także w zakresie ich użytkowania, regulacji i konserwacji. Umiejętności te

wykształciłeś w procesie realizacji programu jednostki modułowej 311[25].O2.03

„Użytkowanie oraz konserwacja maszyn do rozkroju materiałów i obróbki elementów

obuwia”.

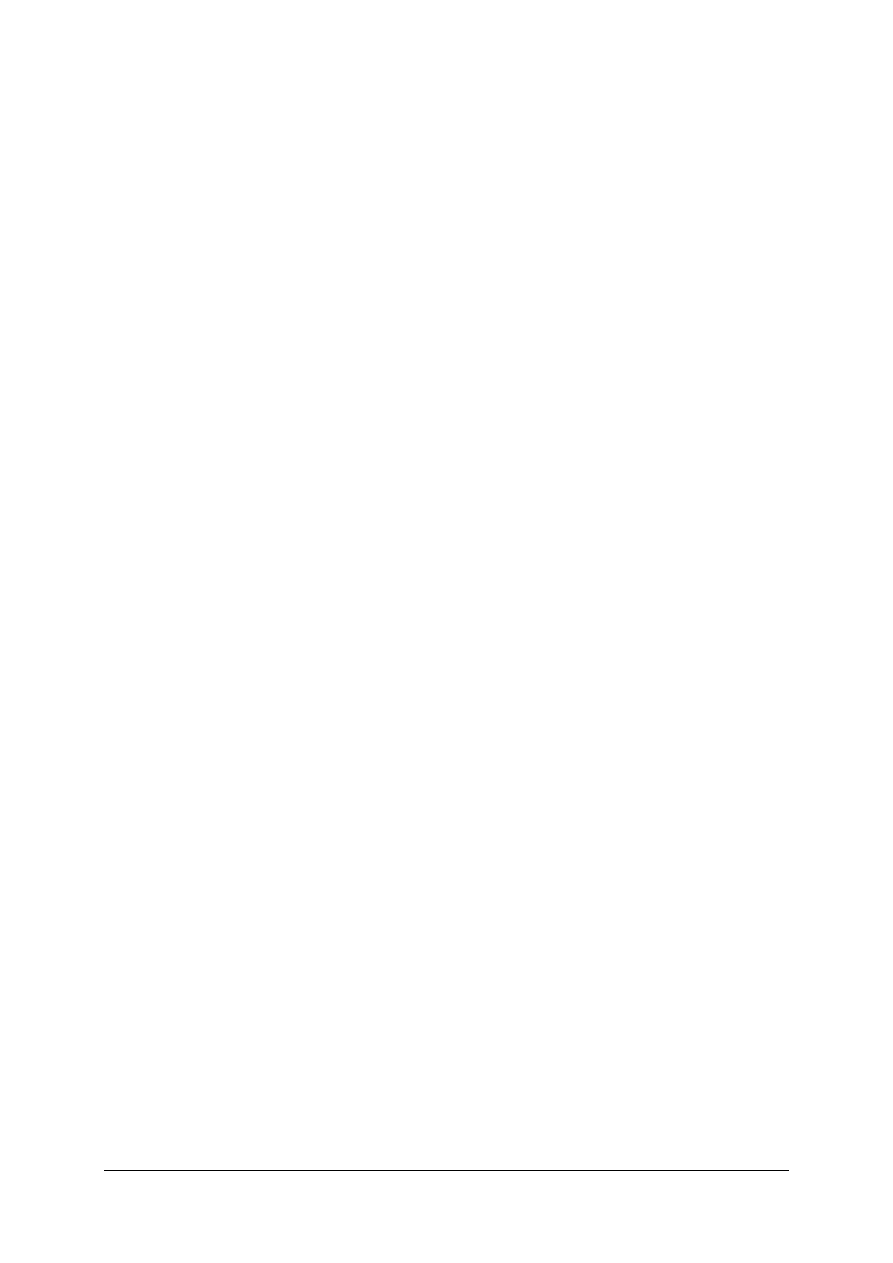

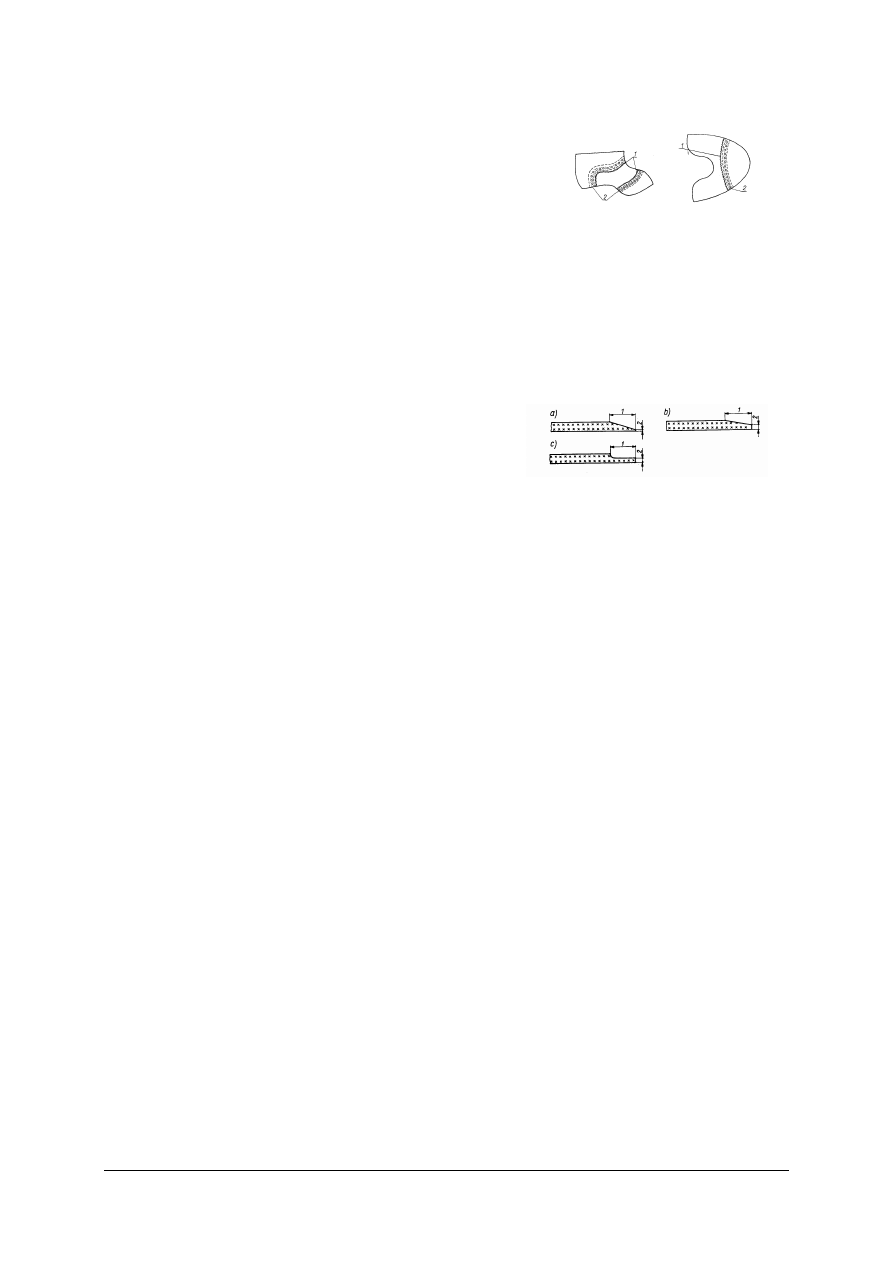

Dla przypomnienia nabytych umiejętności, na rysunku 1 zamieszczono podstawowe

schematy ilustrujące pracę dwojarki i ścieniarki z nożem dzwonkowym zwanym potocznie

garnkowym.

Rys. 1. Podstawowe schematy: a) dwojenia, b) ścieniania: 1 – wałek dociskowy, 2, 7 – wałki podające,

3 – nóż płaski, 4 – element (dwojony, ścieniany), 5 – dźwignia dociskowa, 6 – nóż dzwonkowy [4, s. 153]

Sposoby dwojenia (ścieniania) elementów uzależnione są od:

a)

ruchu noża, który może być:

−

prostolinijny płynny,

−

posuwisto-zwrotny (prostopadły lub równoległy do krawędzi ostrza),

−

obrotowy,

−

zerowy,

b)

ruchu elementu, który może odbywać się z prędkością:

−

stałą,

−

zmienną,

c)

w zależności od rodzaju materiału, z jakiego wykonany jest element, na przykład ze:

−

skóry,

−

materiałów włókienniczych (tkaniny, dzianiny, włókniny),

−

tworzyw skóropodobnych.

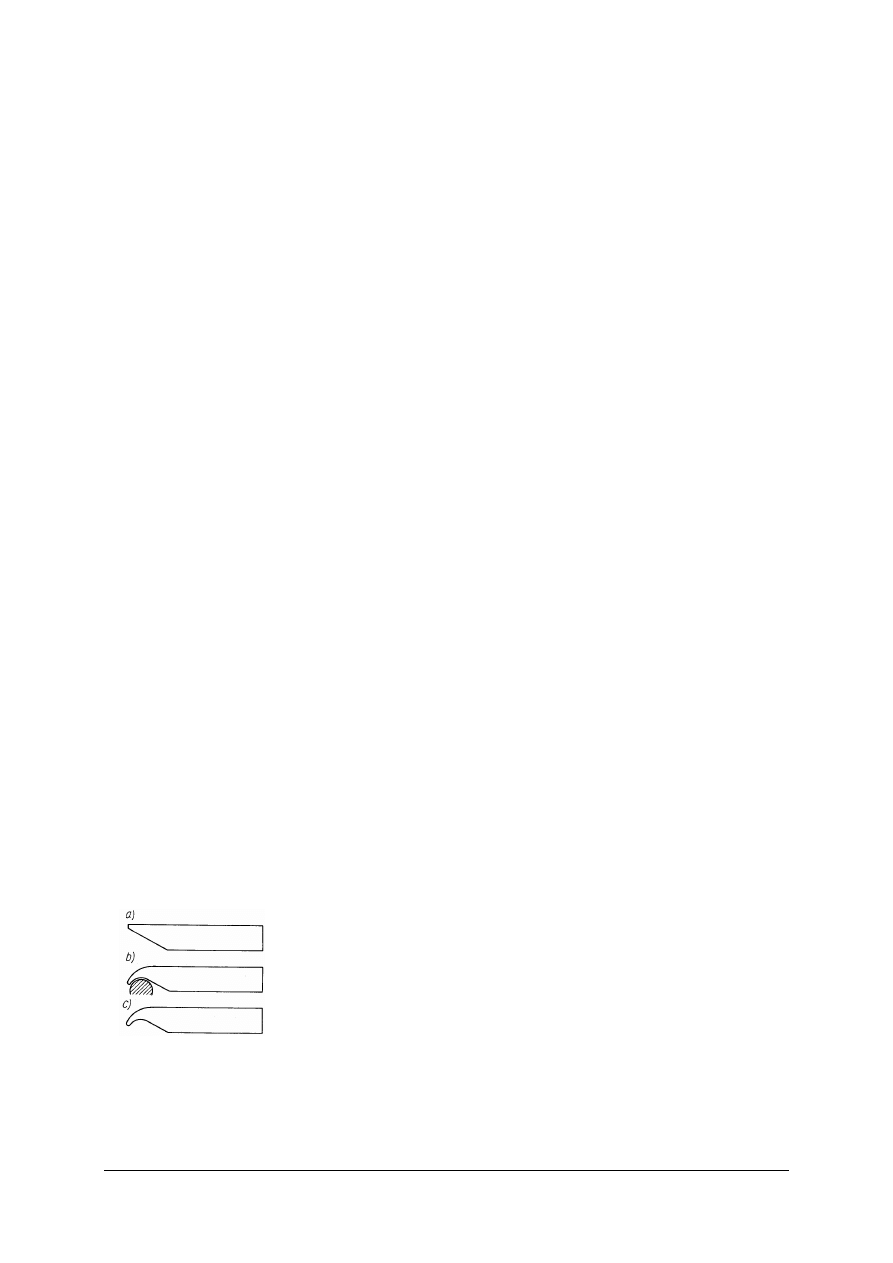

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Ważnym parametrem w procesie ścieniania (dwojenia) jest kształt i kąt ostrza noża, które

decydują o jakości obróbki. Noże te mogą być ostrzone jednostronnie lub dwustronnie, co

ilustruje rys. 2.

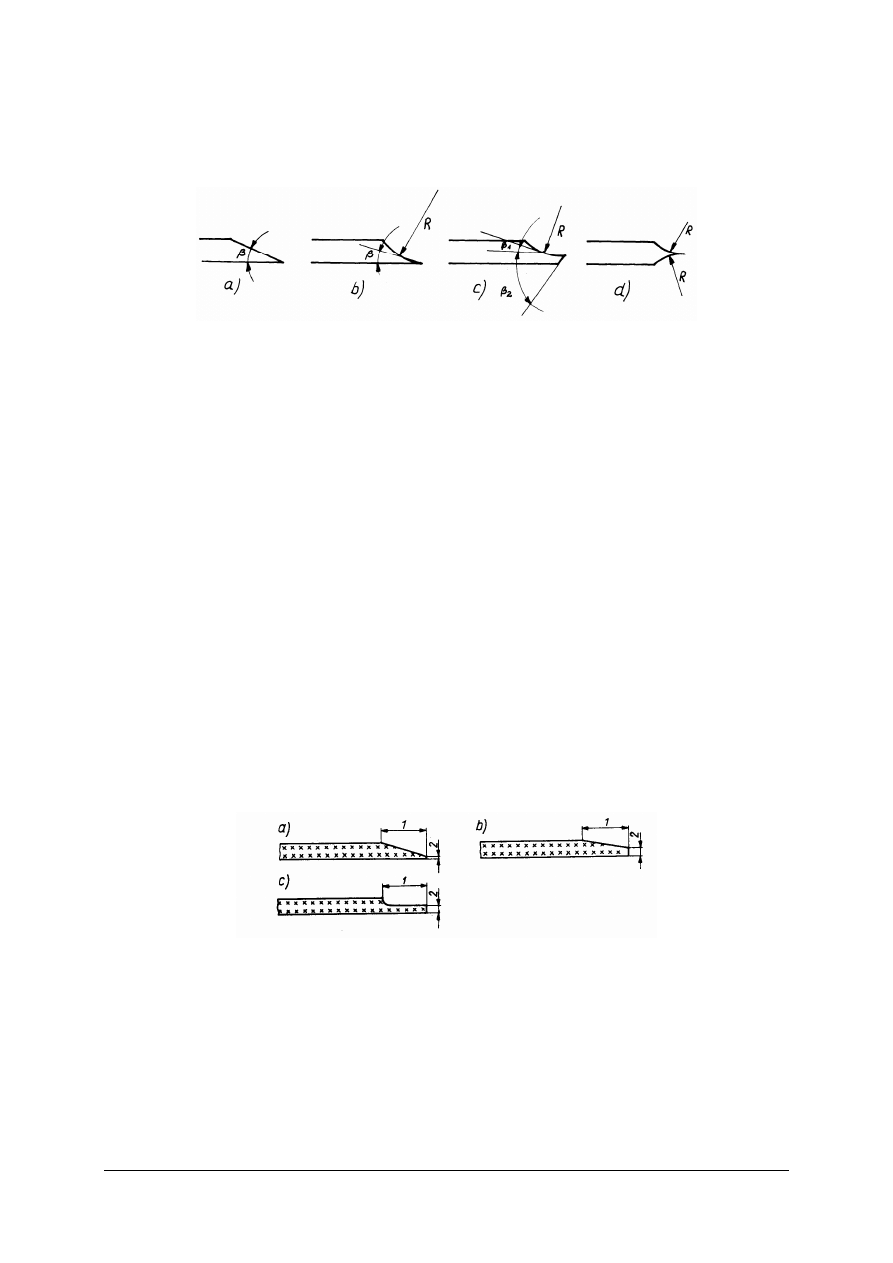

Rys. 2. Kształt ostrza noży a, b) jednostronnie ostrzone; c, d) dwustronnie ostrzone [4, s. 154]

Noże jednostronnie ostrzone mogą mieć powierzchnię prostą lub wklęsłą; ich wadą jest

jednostronne obciążenie. Przy dwustronnie ostrzonych nożach mniejszy kąt

β

ustawia się

naprzeciw cieńszej warstwy dwojonego elementu.

Jakość i trwałość noży zależy od wielu czynników, jak kształt i geometria ostrza, sposób

ostrzenia, jakość krawędzi tnących, jakość stali, z której wykonany jest nóż, właściwości

materiału z jakiego wycięty jest element.

Proces dwojenia elementów cholewki wykonuje się sporadycznie, najczęściej przy

wyrównywaniu grubości lamówek, ozdób skórzanych, pasków lub obciągnięć podpodeszew,

platform, obcasów. Znacznie częściej wykonujemy ścienianie elementów. Praktycznie

wszystkie elementy cholewek są ścieniane i to zarówno wierzchów i podszewek.

Zależnie od rodzaju materiału z jakiego są wycięte elementy oraz od jego grubości jak

również w zależności od rodzaju połączenia elementów lub sposobu ich wykończania

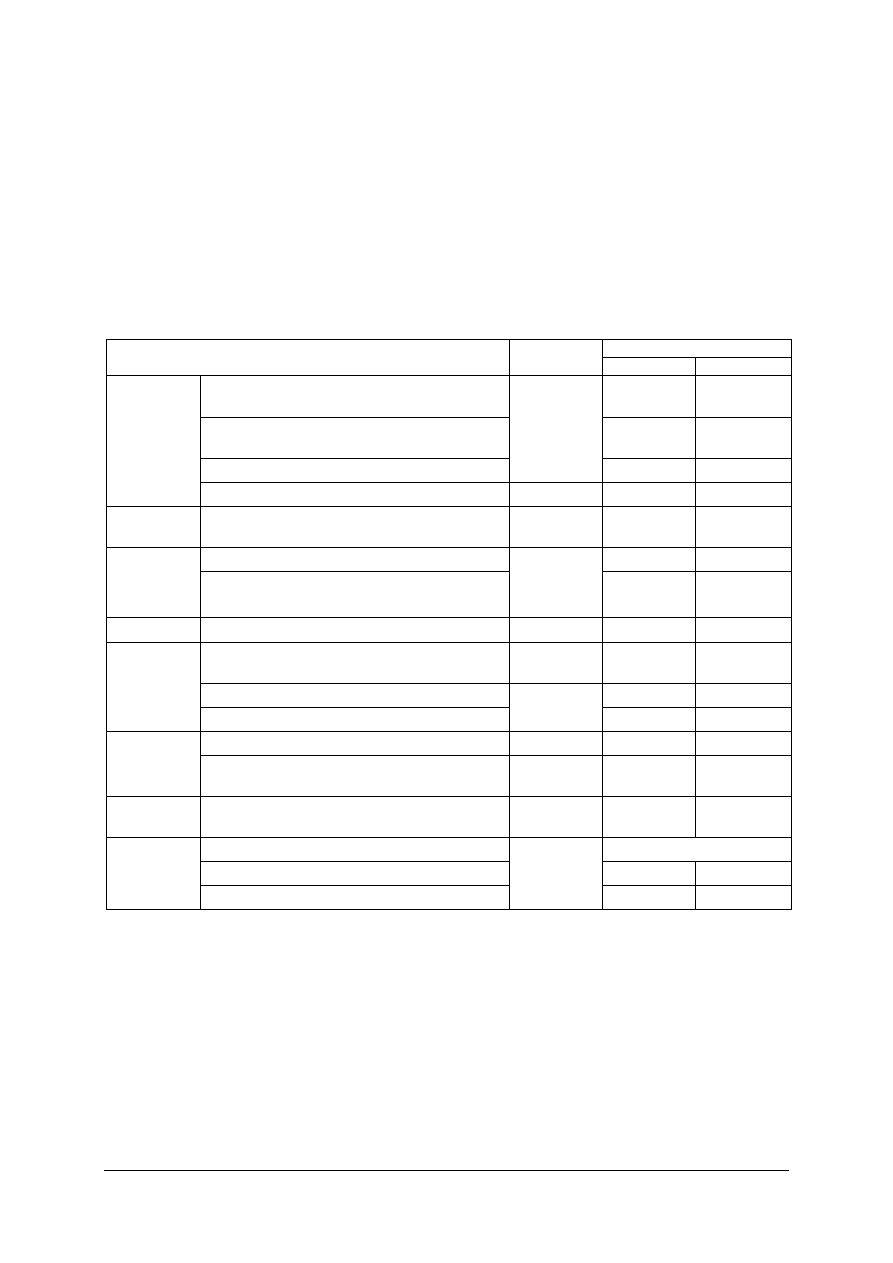

rozróżnia się trzy podstawowe rodzaje ścieniania (rys. 3):

−

skośne ostre,

−

skośne tępe,

−

wklęsłe.

Ścienianie skośne ostre (rys. 3a) stosuje się w przypadku brzegu zakładanego pod brzeg

innej, naszywanej części składowej. Szerokość ścieniania zależy od naddatków

przewidzianych do założenia, od liczby rzędów szycia oraz od rodzaju stosowanego

materiału.

Rys. 3. Schemat ścieniania: a) skośne ostre, b) skośne tępe, c) wklęsłe:

1 – szerokość ścieniania, 2 – grubość ścieniania [3, s. 359]

Ścienianie skośne tępe (rys. 3b) jest stosowane w przypadku, kiedy ścieniany brzeg ma

być naszyty na inną część cholewki lub gdy mają być zszyte dwie części, na przykład

obłożyny, szwem zszywanym i tym podobne.

Ścienianie wklęsłe (rys. 3c) stosuje się w przypadku, kiedy brzegi cholewki mają być

zawijane. Szerokość ścieniania powinna być taka, aby zawinięty brzeg na całej szerokości

miał taką samą grubość, jak materiał, z którego wycięto element.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wyróżnia się jeszcze czwarty sposób ścieniania, nazywanym jako stępianie krawędzi, ale

w rzeczywistości jest to ścienianie skośne tępe o nieco innych wymiarach szerokości

i grubości ścieniania. Stępianie krawędzi może być stosowane w przypadkach, kiedy brzegi

cholewki są łączone szwem zszywanym oraz gdy brzegi cholewki wykończa się przez

opalanie.

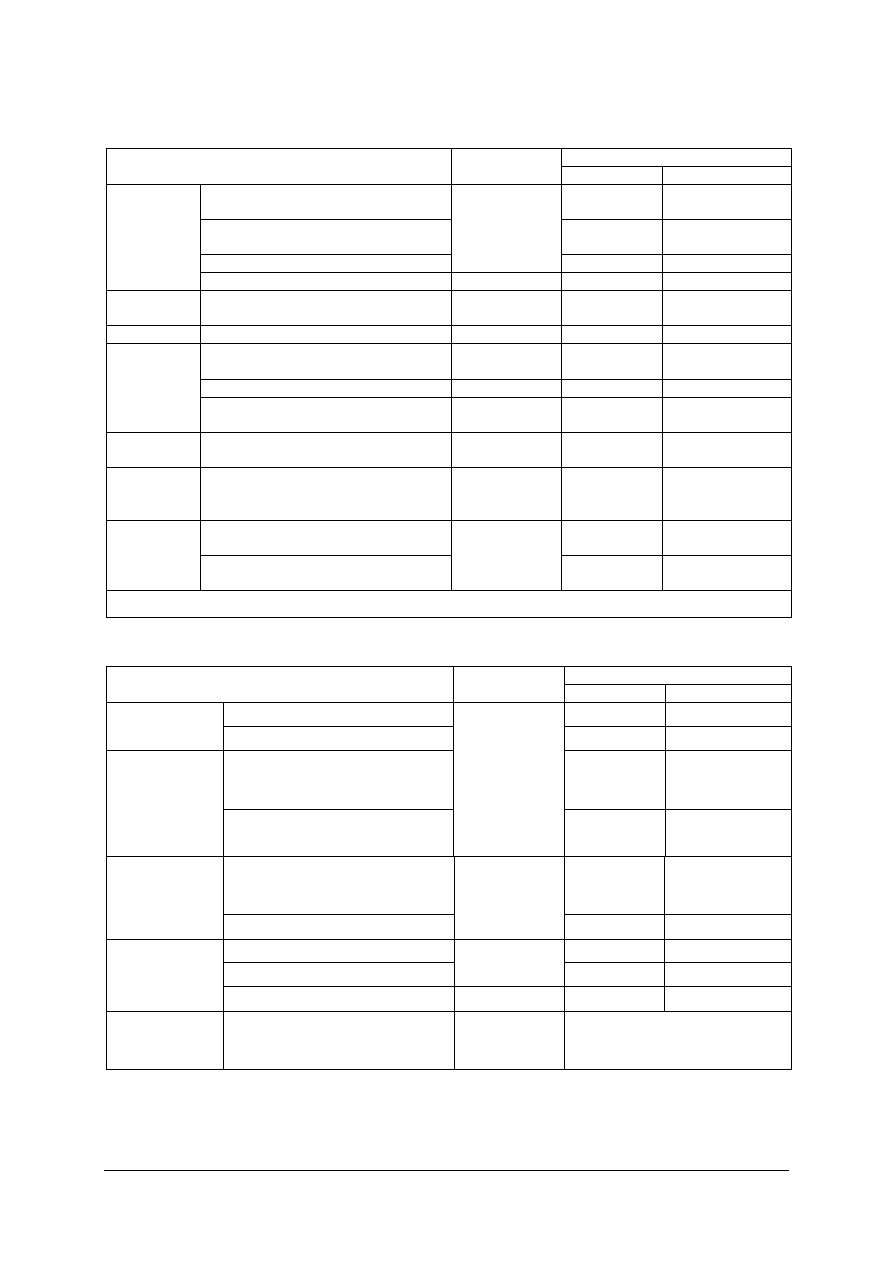

Podstawowe wymagania obowiązujące przy ścienianiu brzegów elementów cholewek ze

skór naturalnych zestawiono w tabelach: 1, 2, 3; przy ścienianiu elementów wyciętych

z grubych tkanin – w tabeli 4.

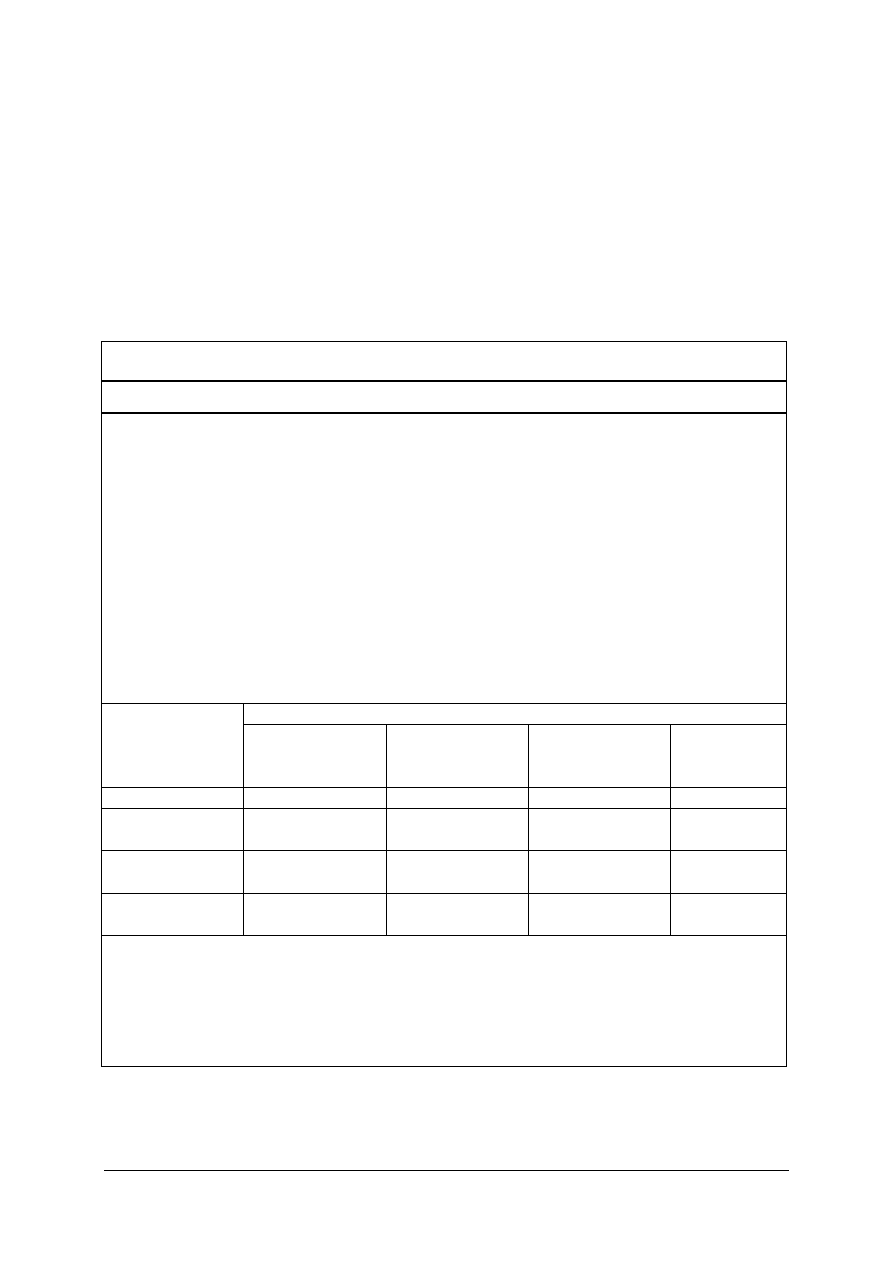

Tabela 1. Ścienianie brzegów elementów składowych wierzchu cholewki skórzanej grubości 0,5

–

1,8 mm

[3, s. 360]

Ś

cienianie w mm

Sposób łączenia części składowych

Rodzaj

ś

cieniania

szerokość

grubość

z brzegiem nie zawijanym (obuwie damskie,

dziewczęce i dziecinne)

2

0,6

–

07

z brzegiem nie zawijanym (obuwie męskie

i chłopięce)

3

0,7

z brzegiem ząbkowanym

skośne tępe

2

0,7

Naszywane

na wierzch

z brzegiem zawijanym

wklęsłe

6

–

8

0,4

Naszywane z

wypustką

z brzegiem mającym wypustki

skośne tępe

2

–

3

0,6

–

0,7

szwem rozszywanym, nie rozszywanym i z bizą

2

0,7

Zszywane

brzegi obciągnięcia zszywane z wyściółką

(gdynki)

skośne tępe

3

–

5

0,5

Przeginane

z brzegiem przegiętym i obszywanym

wklęsłe

8

–

10

0,4

z brzegiem nie zawijanym, farbowanym lub

ząbkowanym

skośne tępe

3

–

4

0,8

z brzegiem zawijanym

8

0,4

Obszywane

brzeg zawijany w górnej części paska tylnego

wklęsłe

8

–

10

0,1

lamowanie brzegów zwykłe

skośne tępe

4

0,5

Lamowane

brzeg lamowany lamówką francuską

stępione

krawędzie

2

0,6

Naszywane

od spodu

z brzegiem podchodzącym pod spód naszywanej

części

skośne ostre

4

–

17

0,1

brzegi wzmacniacza przyszew okładowych

na całej powierzchni

brzegi języka, półmiecha pod przyszwą

5

0,5

Wszywane

pozostałe brzegi języka półmiecha lub miecha

skośne ostre

5

–

6

0,6

–

0,8

Uwaga: Jeżeli grubość skóry jest mniejsza od zalecanej grubości ścieniania, to brzegi tych

elementów nie będą ścieniane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

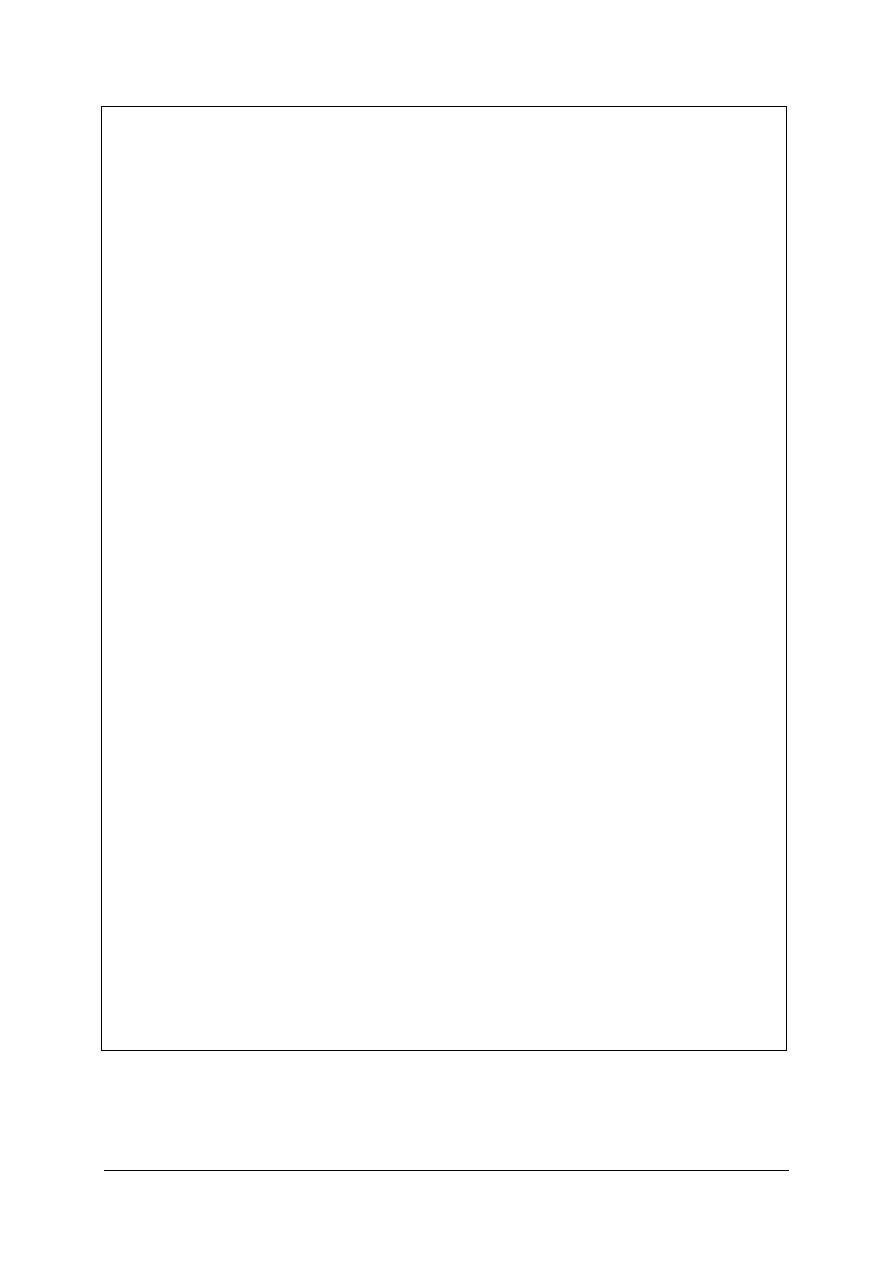

Tabela 2. Ścienianie brzegów elementów składowych wierzchu cholewki skórzanej grubości 1,9

–

2,5 mm

[3, s. 361]

Ś

cienianie w mm

Sposób łączenia części składowych

Rodzaj

ś

cieniania

szerokość

grubość

z brzegiem nie zawijanym (obuwie

damskie, dziewczęce i dziecinne)

3,5

–

4,0

0,7

–

0,9

z brzegiem nie zawijanym (obuwie

męskie i chłopięce)

3,5

–

4,0

0,8

–

1,0

z brzegiem ząbkowanym

skośne tępe

3,5

–

4,0

0,8

–

0,9

Naszywane

na

wierzch

(wierzchnia

część)

z brzegiem zawijanym

wklęsłe

7,5

–

9,0

0,4

Zszywane

szwem rozszywanym, nie

rozszywanym i z bizą

skośne tępe

3,0

–

3,5

0,7

–

0,8

Przeginane

z brzegiem przegiętym i obszywanym

wklęsłe

10

–

12

0,4

–

0,5

z brzegiem nie zawijanym,

farbowanym lub ząbkowanym

skośne tępe

5,5

–

6,0

0,8

–

1,0

z brzegiem zawijanym

wklęsłe

7,5

–

9,0

0,4

–

0,6

Obszywane

brzeg zawijany w górnej części paska

tylnego

skośne ostre

10

–

12

0,4

–

0,5

Lamowane

brzeg lamowany lamówką francuską

stępione

krawędzie

3

–

4

0,7

–

0,8

Naszywane

od spodu

z brzegiem podchodzącym pod spód

naszywanej części

skośne ostre

4

–

20

1)

wg norm

przedmiotowych

0,1

brzegi języka lub półmiecha wszywane

pod przyszwą

6–8

0,5

–

0,7

Wszywane

pozostałe brzegi języka półmiecha lub

miecha

skośne tępe

6

–

8

0,8

–

0,9

1)

Ścienianie powinno się rozpoczynać 3 mm od punktów oznaczających szerokość założenia.

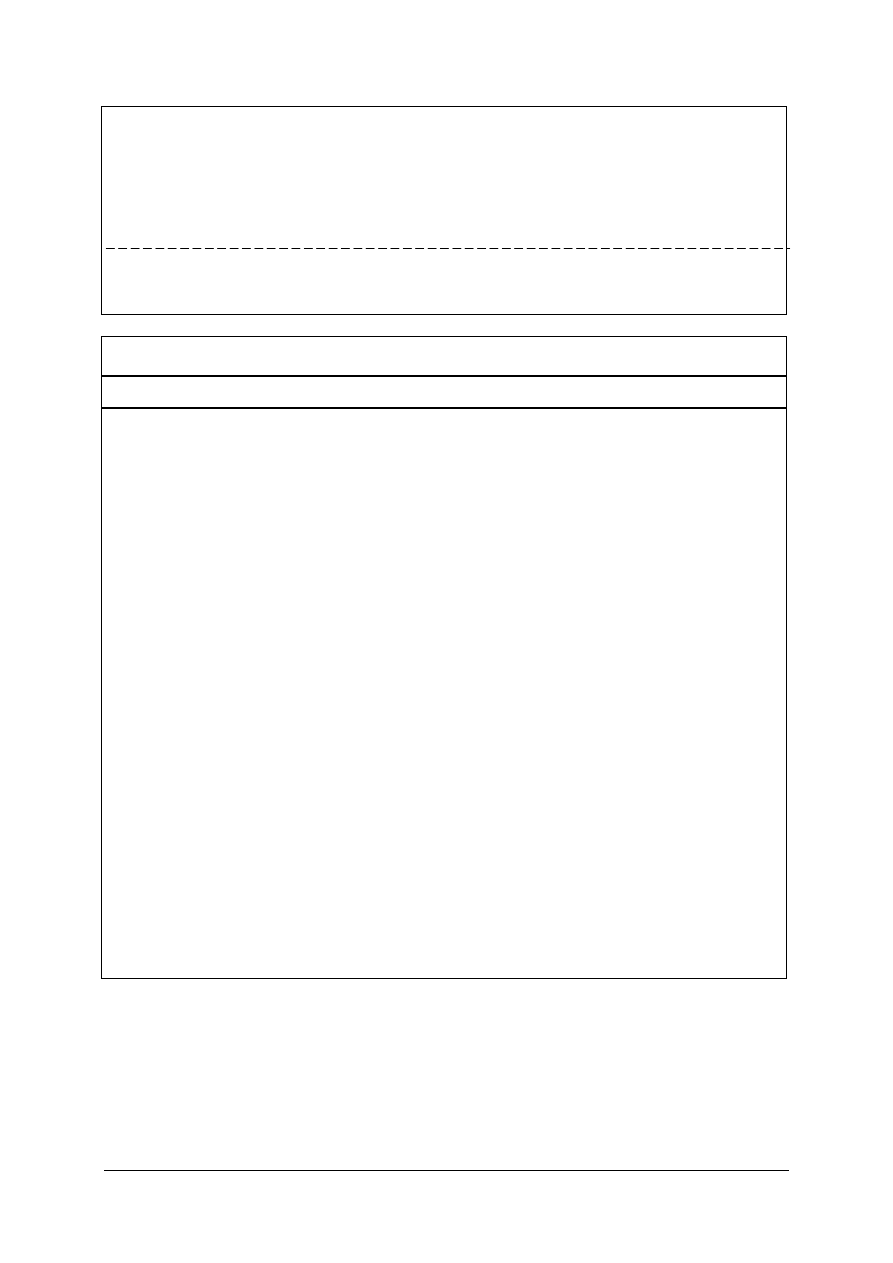

Tabela 3. Ścienianie brzegów elementów składowych podszewki skórzanej grubości 0,6

–

1,2 mm [3, s. 362]

Ś

cienianie w mm

Sposób łączenia części składowych

Rodzaj

ś

cieniania

szerokość

grubość

z brzegiem ostrym

2

0,7

Naszywane

na

wierzch

z brzegiem ząbkowanym

3

0,7

brzeg podszewki wszywany razem z

wierzchem do wyściółki

i obciągnięcia (np.gdynki)

3

–

4

0,5

Zszywane

szwem rozszywanym, nie

rozszywanym

skośne tępe

2

0,7

z brzegami zachodzącymi jeden na

drugi w pięcie (obuwie damskie

i dziecięce)

6

÷

8

0,3

Zakładanie

Obuwie męskie

wklęsłe

8

–

10

0,5

z brzegiem nie zawijanym

4

–

5

0,5

z brzegiem lamowanym

skośne tępe

4

0,5

Obszywane

z brzegiem zawijanym

wklęsłe

6

0,4

–

0,5

Naszywane od

spodu (pod

założenia)

z brzegiem podchodzącym pod spód

naszywanej części

skośne ostre

wg norm przedmiotowych

Uwaga: Jeżeli grubość skóry jest mniejsza od zalecanej grubości ścieniania, to brzegi tych

elementów nie będą ścieniane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

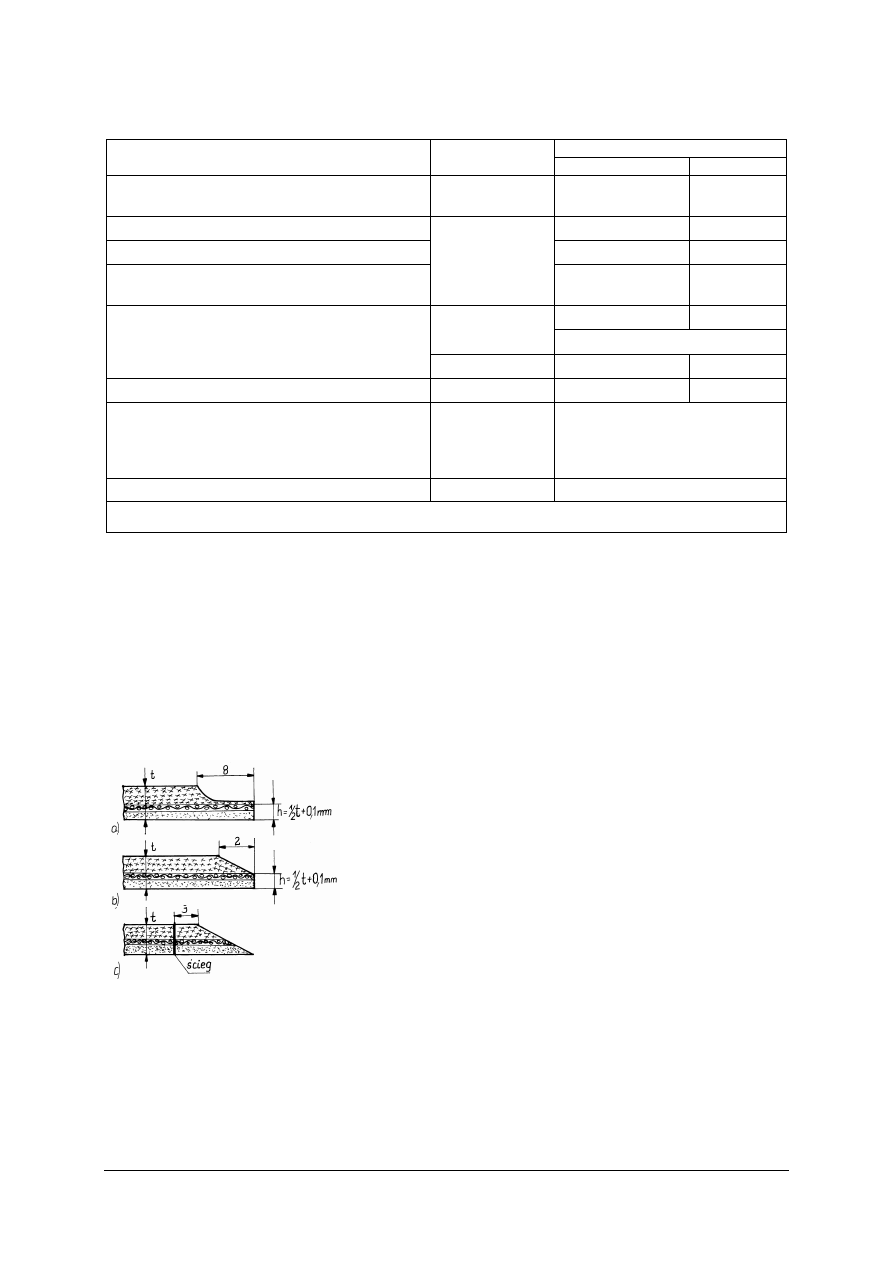

Rys. 4. Schemat ścieniania

tworzyw skóropodobnych

trójwarstwowych [4, s. 166]

Tabela 4. Ścienianie brzegów elementów składowych cholewki z tkaniny grubości 0,8

÷

1,8 mm [3, s. 363]

Ś

cienianie w mm

Sposób łączenia części składowych

Rodzaj ścieniania

szerokość

grubość

Naszywanie od spodu z brzegiem podchodzącym

pod spód naszywanej części

skośne ostre

4

–

17

1)

0,2

÷

0,4

Lamowanie brzegów zwykłych

3

0,6

Lamowanie brzegów sposobem francuskim

2,5

0,7

Zszywanie szwem rozszywanym, nie rozszywanym

i z bizą

Stępione

krawędzie

2,5

0,6

3,5

0,5

skośne ostre

wg zatwierdzonego wzoru

Obszywane z brzegiem zawijanym przy stosowaniu

części skórzanych

wklęsłe

6

–

8

0,4

–

0,5

Wszywanie brzegów języka pod przyszwę

skośne tępe

3

–

4

0,5

Ś

cienianie tkanin powlekanych masą PCW zależnie

od grubości i struktury materiału (PCW i tkaniny)

wg

zatwierdzonego

wzoru

Przeprowadza się do strony lewej lub

prawej, nie osłabiając wymaganej

wytrzymałości nośnika, wg

zatwierdzonego wzoru

Włókniny, filce, tworzywa skóropodobne

wg zatwierdzonego wzoru

1)

Ścienianie powinno się rozpoczynać 2 mm od linii oznaczającej szerokość założenia

Ś

cienianie brzegów elementów z tworzyw skóropodobnych nie stwarza specjalnych

trudności, natomiast wymaga znajomości konstrukcji tworzywa. Na przykład przy ścienianiu

tworzywa trójwarstwowego, należy pamiętać o tym, że nośnik spełnia podstawową rolę

i decyduje o wytrzymałości tego materiału. Przecinanie tkaniny wzmacniającej osłabia

tworzywo. Jednak nie wszystkie materiały z tworzyw skóropodobnych wymagają ścieniania,

na przykład elastyczne materiały na nośniku z dzianiny można zszywać i zawijać bez

ś

cieniania. Przy ścienianiu elementów z tworzyw skóropodobnych należy ponadto unikać

nadmiernego ścieniania, gdyż często jedynie warstwa nośnika zapewnia adhezję do obecnie

stosowanych klejów i właściwe zawijanie brzegów. Zaleca się stosowanie ścieniania

o profilach skośnych, należy unikać stosowania profilu wklęsłego. Szerokość ścieniania

ostrego dla części wykonanych z tworzyw skóropodobnych

powinna być o około 1–2 mm większa niż dla skór

naturalnych.

Zasady

ś

cieniania

tworzyw

skóropodobnych

trójwarstwowych są zilustrowane schematycznie na

rysunku 4. Ze schematu wynika, że przy ścienianiu należy

zwracać szczególną uwagę aby nie uszkodzić warstwy

zbrojeniowej tworzywa (środkowej). Jest to wyjątkowo

ważne przy ścienianiu wklęsłym i tępym.

Przed przystąpieniem do ćwiczeń sprawdź swoje

umiejętności zdobyte podczas realizacji programu jednostki

modułowej

311[25].O2.03.

„Użytkowanie

oraz

konserwacja maszyn do rozkroju materiałów i obróbki

elementów obuwia”. W materiale nauczania tej jednostki

zawarto

opisy

dotyczące

budowy,

użytkowania

i konserwacji dwojarek i ścieniarek. Ta wiedza jest warunkiem wykonania ćwiczeń zawartych

w tej jednostce modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie operacje technologiczne wykonujemy w procesie przygotowania elementów do

montażu cholewki?

2.

Na czym polega różnica między dwojeniem, a ścienianiem?

3.

Jaki jest cel dwojenia i w jakich sytuacjach ten proces jest realizowany?

4.

Czy ścienia się wszystkie elementy cholewki?

5.

Na jakich maszynach wykonuje się dwojenie i ścienianie?

6.

Czy można ścieniać elementy na maszynie służącej do dwojenia?

7.

Czy rozpoznasz według schematu urządzenia do dwojenia i ścieniania?

8.

Jakie kształty mają ostrza noży stosowanych do dwojenia i ścieniania?

9.

Jakie znasz rodzaje ścieniania?

10.

Co oznacza szerokość i grubość ścieniania; jak należy interpretować te wymiary?

11.

Jaka jest różnica między ścienianiem skośnym tępym i stępianiem krawędzi?

12.

W jakich sytuacjach stosujemy poszczególne rodzaje ścieniania?

13.

Przy jakim rodzaju ścieniania jego szerokość jest największa i najmniejsza?

14.

Według jakich zasad należy ścieniać elementy z tkanin i tworzyw skóropodobnych?

15.

Od czego zależą parametry ścieniania (szerokość, grubość)?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj dwojenia próbek skór do grubości określonej przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

sprawdzić stan techniczny maszyny,

3)

zmierzyć grubość próbek skór do dwojenia,

4)

ustalić parametry dwojenia i wyregulować (ustawić) maszynę do dwojenia na określoną

grubość,

5)

wykonać próbne dwojenie,

6)

sprawdzić grubość dwojonego elementu,

7)

w razie potrzeby skorygować ustawienie maszyny,

8)

wykonać właściwe dwojenie,

9)

dokonać samooceny wykonanego ćwiczenia,

10)

zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

próbki skóry o różnej grubości,

−

grubościomierz do skór miękkich,

−

dwojarka,

−

przybory piśmiennicze (do zanotowania wyników pomiaru grubości i oznaczenia

próbek),

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Dokonaj ścieniania próbek skór do kształtu:

−

skośnie ostrego,

−

skośnie tępego,

−

wklęsłego,

według wskazówek nauczyciela dotyczących szerokości i grubości ścieniania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

sprawdzić stan techniczny maszyny,

3)

zmierzyć grubość otrzymanych próbek skór,

4)

ustalić parametry ścieniania i wyregulować maszynę na ścienianie skośne ostre według

zadanych parametrów,

5)

wykonać próbne ścienianie,

6)

skontrolować wymiary ścieniania i dokonać ewentualnej korekty w ustawieniu profilu

ś

cieniania,

7)

wykonać ścienianie,

8)

powtórzyć czynności z pozycji 4, 5, 6, 7, dla ścieniania skośnego tępego i wklęsłego,

9)

dokonać samooceny ćwiczenia,

10)

zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

−

próbki skóry o różnej grubości,

−

grubościomierz do skór miękkich,

−

linia z podziałką lub suwmiarką,

−

ś

cieniarka,

−

ś

rubokręty,

−

klucze płaskie (według wskazań producenta maszyny),

−

przybory piśmiennicze (do zanotowania pomiarów grubości próbek i ich oznaczenia),

−

literatura z rozdziału 6.

Ćwiczenie 3

Korzystając z danych zawartych w tabelach 1–4 Poradnika dla ucznia dobierz parametry

ś

cieniania dla elementów cholewki wskazanej przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zidentyfikować elementy i rozpoznać materiały z jakich zostały wykonane,

2)

zmierzyć grubość otrzymanych elementów,

3)

zapoznać się z opisem technologicznym montażu otrzymanych elementów w gotową

cholewkę,

4)

dobrać parametry ścieniania w oparciu o dane zamieszczone w tabelach 1, 2, 3, 4

w Poradniku dla ucznia oraz rozwiązania konstrukcyjno-technologiczne cholewki,

5)

dokonać samooceny wykonanej pracy,

6)

zaprezentować wyniki ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

−

elementy cholewki,

−

opis konstrukcyjno-technologiczny cholewki,

−

grubościomierz,

−

próbki lub katalogi materiałów obuwniczych z opisem (do identyfikacji),

−

przybory piśmiennicze,

−

papier formatu A4,

−

tabele opisujące parametry techniczne ścieniania różnych rodzajów materiałów,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

nazwać

operacje

technologiczne

występujące

w

procesie

przygotowania elementów do montażu cholewki?

1)

rozróżnić dwojenie od ścieniania?

2)

opisać cel dwojenia i ścieniania elementów cholewki?

3)

określić, które elementy cholewki wymagają ścieniania?

4)

opisać budowę maszyn stosowanych do dwojenia i ścieniania?

5)

wyjaśnić zasadę ścieniania brzegów elementów na dwojarce?

6)

narysować schemat dwojenia i ścieniania?

7)

narysować kształty ostrzy noży stosowanych do dwojenia i ścieniania?

8)

narysować i opisać schematy podstawowych rodzajów ścieniania?

9)

określić od czego zależy szerokość i grubość ścieniania?

10)

wyjaśnić różnice lub zbieżność zasad ścieniania tępego i stępiania

krawędzi?

11)

dobrać parametry techniczne ścieniania dla różnych typów cholewek

i materiałów, z których są lub będą wykonane?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

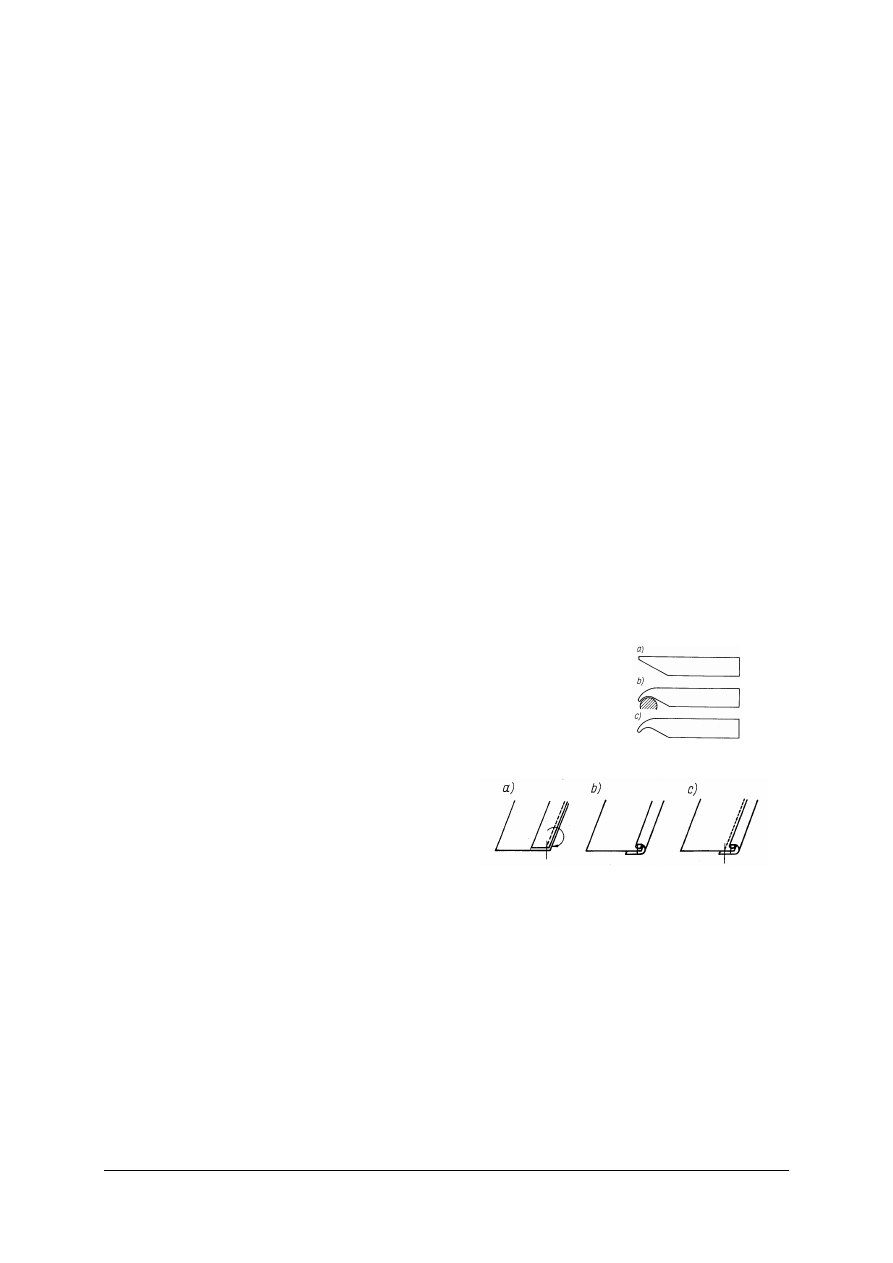

Rys. 5. Schemat

opalania brzegów:

a) ścieniony brzeg, b)

element w trakcie

opalania, c) opalony

brzeg [5, s. 43]

4.2. Techniki wykończenia brzegów, deseniowanie i zdobienie

elementów

4.2.1. Materiał nauczania

Podobnie jak w poprzednim rozdziale, warunkiem przyswojenia wiedzy i zdobycia

umiejętności zaplanowanych w tym rozdziale jest powtórzenie i przypomnienie umiejętności

zdobytych w procesie realizacji programu jednostek modułowych 311[25].O2.02 „Określanie

budowy maszyn i urządzeń obuwniczych” oraz 311[25].O2.03 „Użytkowanie oraz

konserwacja maszyn do rozkroju materiałów i obróbki elementów obuwia”. Wiedza ta jest

nieodzowna do realizacji ćwiczeń.

W rozdziale tym zostaną omówione zasady:

−

barwienia, opalania i ząbkowania brzegów elementów,

−

zawijania brzegów elementów i wypustkowania,

−

lamowania i przeginania brzegów elementów i cholewek,

−

deseniowania i zdobienia elementów,

−

oznaczanie linii szycia oddalonych od brzegów elementów,

−

formowania przyszew.

4.2.1.1. Barwienie, opalanie i ząbkowanie brzegów

Brzegi elementów, które nie będą zawijane, opalane lub lamowane wykończa się poprzez

ich barwienie. Jest to metoda powszechnie stosowana, ale jednocześnie jest to sposób

wykończenia mało efektowny. Celem barwienia jest zakrycie jasno-szarego przekroju skóry

barwnikiem (farbą) w kolorze dostosowanym do barwy wykończonej powierzchni skóry. Ten

sposób wykończenia jest najczęściej stosowany do barwienia brzegów elementów

wycinanych ze skór w kolorze czarnym.

Barwienie powinno być wykonane przed ścienianiem elementów, co zasygnalizowano

już we wstępie do rozdziału. Technika barwienia polega na ułożeniu barwionych elementów

w stos, a następnie na brzegi ułożonego stosu nakłada się – przy użyciu gąbki – dobrany pod

względem kolorystycznym barwnik. Najczęściej są to kazeinowe pasty pigmentowe w 12

podstawowych kolorach zawierających dodatkowo akrylowy środek wiążący.

Układanie elementów w stos ma wpływ na zwiększenie wydajności, a zarazem zapobiega

zaciekom farby na powierzchni licowej skóry.

Kolejnym sposobem wykończenia brzegów jest ich opalanie.

Opalaniu poddaje się brzegi elementów cholewek wykonanych z grubszych skór

obuwniczych. Istota opalania polega na przypalaniu ścienionego brzegu od strony mizdry,

wskutek czego jej rzadkie włókna kurczą się, a gęste włókna strony licowej zostają

nienaruszone i dzięki temu brzeg przegina się. Opalanie może być

wykonane ręcznie: nad płomieniem gazowym, lub mechanicznie: na

opalarce. W polskim przemyśle obuwniczym, przez wiele lat

czynność tę wykonywano na maszynie czeskiej firmy Svit. Aktualnie

ten sposób wykończenia jest stosowany sporadycznie. Częściej opala

się brzegi nad otwartym ogniem, ale nie jest to typowa technologia.

Najczęściej, w tym przypadku chodzi o opalanie luźnych włókien

kolagenowych widocznych na brzegach elementów po ich wycięciu

ze skóry.

Schemat opalania brzegów na maszynie opalarce jest

przedstawiony na rysunku 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Efektownym sposobem wykończania brzegów elementów może być tak zwane

ząbkowanie. Jest to stosunkowo prosta technologia polegająca na wycinaniu ząbków

o znormalizowanym kształcie i wysokości, która w zależności od kształtu i wielkości

elementów wynosi od 1 do 4 mm. Ząbkowanie brzegów spełnia funkcję ozdobną i może być

łączone z perforacją i jej obszyciem, co zostało zilustrowane na rysunku 6. Ząbki na

obrzeżach uzyskuje się podczas wycinania elementów za pomocą wycinaków z profilowanym

(ząbkowanym) ostrzem.

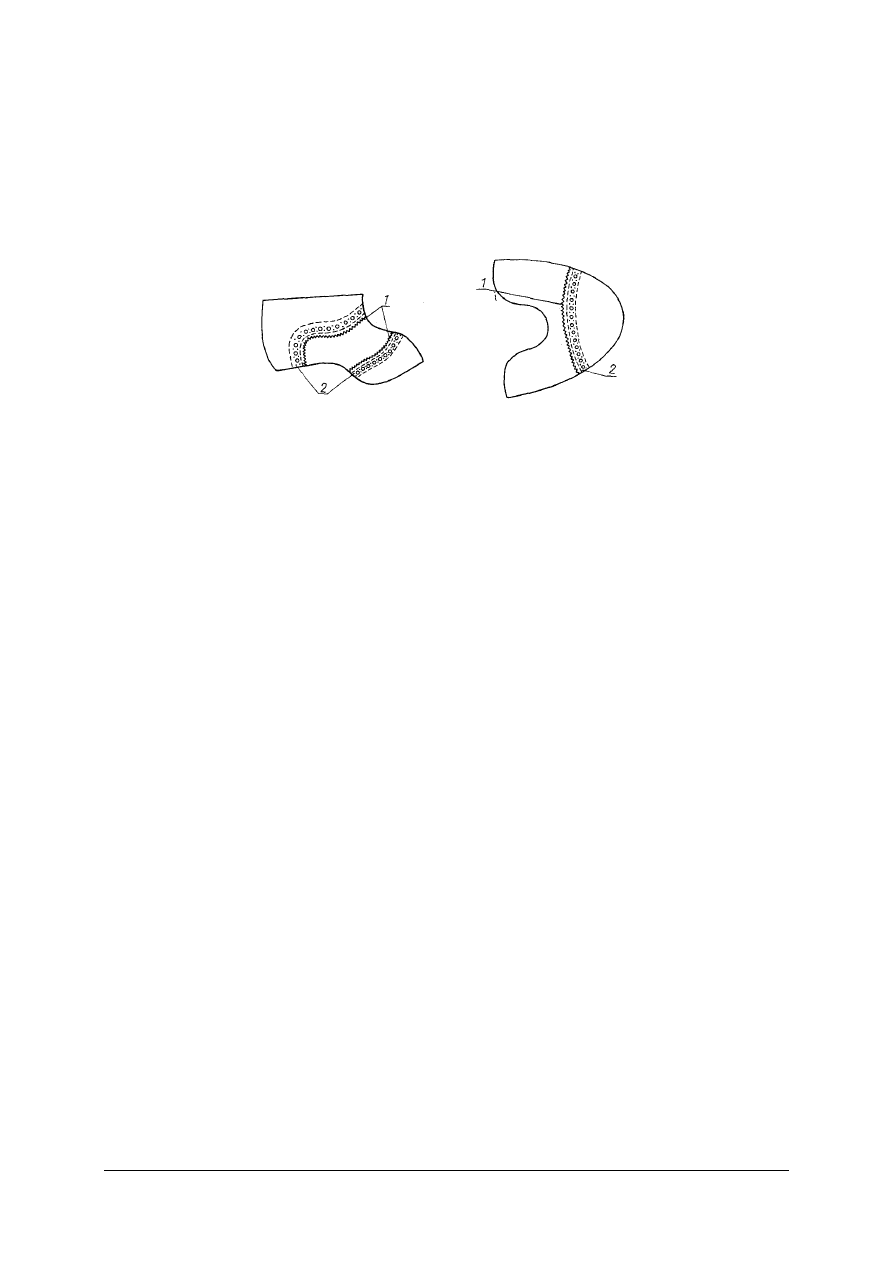

Rys. 6. Wykończanie brzegów przez ząbkowanie: 1 – ząbkowany brzeg naszytych elementów,

2 – perforacja brzegu naszytych elementów [5, s. 43]

Ten sposób wykończenia brzegów można przyjąć jako typowy przy wytwarzaniu

klasycznych ponadczasowych półbutów męskich wyjściowych.

4.2.1.2. Zawijanie brzegów, wypustkowanie

Zawijanie brzegów stosuje się do wykończenia brzegów części cholewki ze skór

cieńszych, delikatnych, których nie można wykończać przez barwienie lub opalanie. Dotyczy

to głównie obuwia wyborowego, wieczorowego lub o wyższym standardzie. Zawijane mogą

być wszystkie brzegi części składowych cholewki, ale najczęściej zawija się górne brzegi

obłożyn, krawędzie pasków, tylniki, noski, paski i inne.

Brzegi cholewek przeznaczone do zawijania wymagają ścieniania wklęsłego na

szerokości 8–12 mm do grubości wynoszącej połowę grubości zawijanego materiału.

Nacięcia w miejscach łuków wklęsłych wykonuje się podczas rozkroju nożykami

wmontowanymi w wycinaki lub za pomocą urządzenia nacinającego, w które są wyposażone

nowoczesne typy maszyn do zawijania brzegów. Szerokość zawinięcia brzegu cholewek

wynosi 4–6 mm. W celu wzmocnienia brzegu w odległości 5 mm od krawędzi nakładamy

tasiemkę szerokości 2–4 mm.

Zawijanie brzegów może być wykonywane ręcznie lub maszynowo. Ręcznie, zawija się

brzegi za pomocą wzornika i specjalnego młoteczka z nakłuwakiem do równomiernego

rozkładania fałd na łukach zewnętrznych elementów. Przy ręcznym zawijaniu brzegów

elementów istotną częścią wyposażenia stanowiska roboczego jest właściwy podkład, o dużej

twardości i gładkiej powierzchni. Jest to najczęściej kawałek marmurowej płytki o gładkiej

wypolerowanej powierzchni. Przy ręcznym zawijaniu brzegów elementów stosuje się kleje

rozpuszczalnikowe o dobrej adhezji. Są to najczęściej kleje kauczukowe, polichloroprenowe,

a nawet poliuretanowe, które należy wcześniej nanieść na brzegi elementów. Zawijanie

ręczne, ze względu na dużą pracochłonność zostało wyparte przez maszyny. Początkowo były

to zwykłe zaklepywarki. Nanoszenie kleju i tasiemki nadal odbywało się ręcznie. Aktualnie

stosuje się nowoczesne zawijarki z automatycznym podawaniem kleju, nakładaniem tasiemki

wzmacniającej i zaklepywaniem zwijanego brzegu. Coraz częściej maszyny te wyposażone są

w mikroprocesory, które uruchamiają i kontrolują przebieg procesu. Do łączenia zawijanego

brzegu i nakładanej tasiemki stosuje się kleje termoplastyczne o krótkim czasie utwardzania.

Są to kleje poliamidowe lub poliestrowe dostarczane w zależności od typu maszyny w postaci

granulatu lub żyłki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

W konstrukcji wielu typów obuwia i ich odmian stosuje się wypustki, a proces związany

z ich stosowaniem nazywamy wypustkowaniem.

Wypustkowanie, obok walorów estetycznych spełnia

także

funkcję

wzmocnienia

w cholewkach

ze

skór

welurowych. Na wypustki przeznacza się przeważnie skóry

cielęce i kozie. Mają one szerokość 10 mm, i są ścieniane od

strony mizdry w ten sposób, aby najgrubsze miejsce

znajdowało się na

1

/

3

szerokości paska. Ścieniony brzeg

zawija się i oklepuje młotkiem (rys. 7).

Brzegi wypustki o konturach wklęsłych do wewnątrz

należy naciąć w odstępach około 2 mm i nie szerzej niż

2 mm od zewnętrznej ścienionej krawędzi (rys. 8), gdyż

szersze nacięcie może spowodować, że ściegi szycia przejdą poza materiałem wypustki.

Wypustka powinna wystawać o 0,15–1,5 mm poza krawędź wypustkowaną, a jeżeli część

wypustkowana ma być naszyta w trakcie montażu cholewki, również powinna nieznacznie

wystawać poza krawędź elementu (rys. 9).

Rys. 8. Nacięcia wygiętej wypustki [5, s. 44]

Rys. 9. Przekrój poprzeczny wypustki poprzeszyciu [5, s. 44]

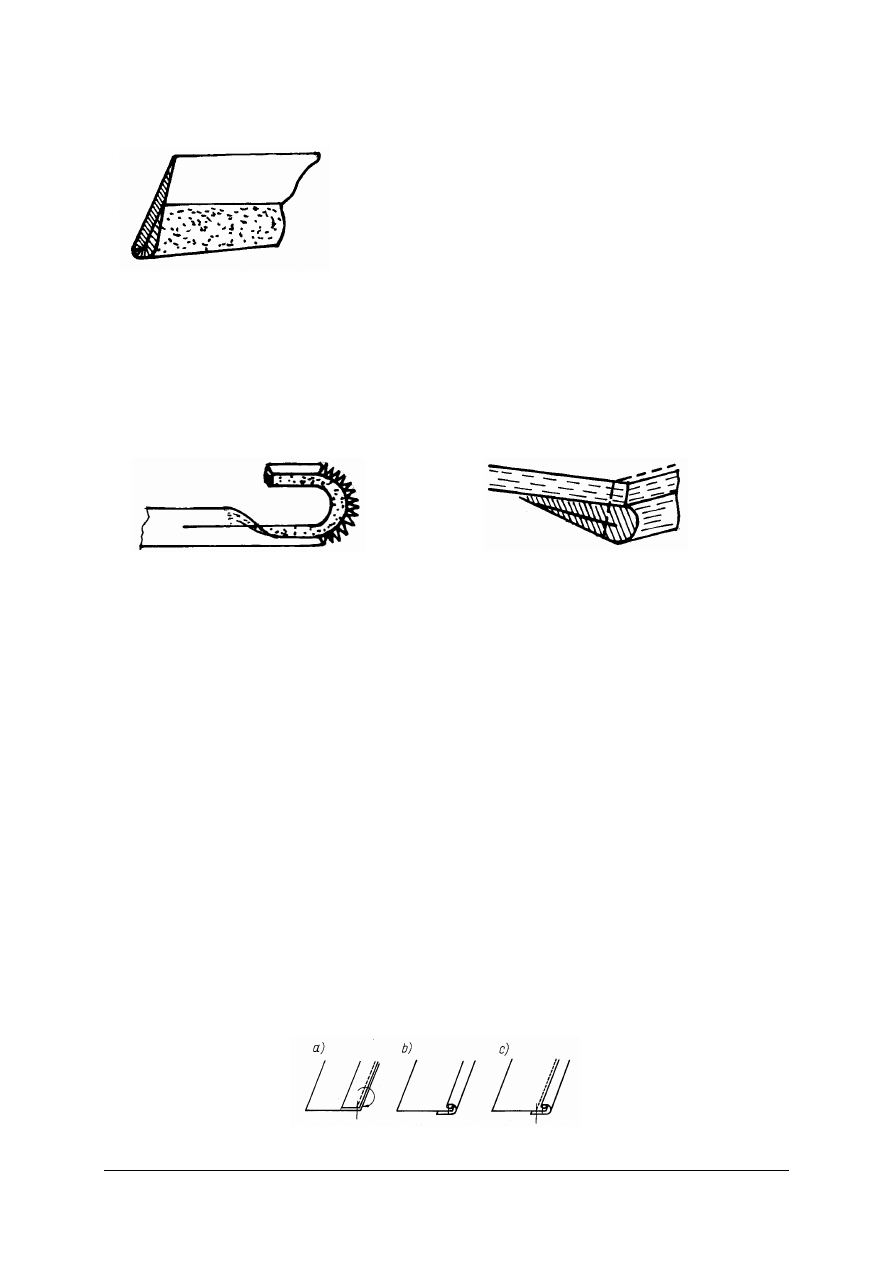

4.2.1.3. Lamowanie brzegów, przeginanie górnych brzegów, wykończanie metodą

duolastic

Lamowanie brzegów

Lamowanie brzegów części składowych cholewki służy do wykończenia brzegów

i jednocześnie może być użyte do łączenia podszewki z wierzchem. Rozróżnia się dwa

rodzaje lamowania: zwykłe i francuskie.

Lamowanie zwykłe wykonuje się z użyciem paska z tkaniny, tworzywa skóropodobnego

lub skóry naturalnej, uformowanego w kształcie litery U i naszytego na brzeg części cholewki

jednym rzędem ściegu zwartego. Szerokość lamówki zależy od wymaganej odległości obu

krawędzi lamówki od krawędzi lamowanego elementu. Lamówka z tkanin lub tworzyw

skóropodobnych jest zwykle dostarczana w krążkach, z których maszyna odcina w czasie

szycia odpowiednią długość. Do wykonania tej operacji stosuje się maszyny szyjące

lamowarki. Prawidłowa odległość szwu od brzegu lamówki powinna wynosić 0,5–0,6 mm,

a liczba ściegów 6–7 na 1 cm.

Lamowanie francuskie stosuje się do luksusowego obuwia damskiego i dziecięcego.

Technika lamowania francuskiego obejmuje trzy fazy (rys. 10):

a)

brzeg cholewki z brzegiem lamówki, zwrócone do siebie stroną licową, zszywa się

jednym rzędem ściegów zwartych (rys. 10a);

b)

po przeszyciu, lamówkę przegina się przez lamowany brzeg cholewki (rys. 10b);

c)

przegięty brzeg lamówki przeszywa się z brzegiem lamowanej części jednym rzędem

ś

ciegów zwartych prowadzonych obok zagięcia brzegu lamówki (rys. 10c).

Rys. 10. Schemat lamowania francuskiego [5, s. 45]

Rys. 7. Przekrój złożonej

wypustki [5, s. 44]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Odległość pierwszego rzędu ściegów od lamowanej krawędzi cholewki wynosi dla części

skórzanych 1–4 mm; dla części z tkanin 3–6 mm. Lamowanie lamówką francuską,

niezależnie od funkcji zdobniczej stanowi wzmocnienie łączonych brzegów elementów.

Przeginanie górnych brzegów

Ten sposób wykończania brzegów stosuje się najczęściej przy cholewkach z tkanin lub

ze skóry z podszewką tkaninową. Przeginanie brzegów jest podobne do lamowania

francuskiego. Brzegi części składowych wierzchu i podszewki, zwrócone do siebie stroną

zewnętrzną, zszywa się jednym rzędem ściegów zwartych, a następnie przegina się

i ponownie przeszywa jednym rzędem ściegów zwartych (rys. 11). Podszewka po przegięciu

powinna znajdować się około 3 mm poniżej górnego zewnętrznego brzegu cholewki.

Rys. 11. Schemat przeginania górnych brzegów cholewek: a) zszyte brzegi elementów, b) przegięte brzegi

cholewek; 1 – podszewka, 2 – wierzch, 3 – szew zszywany, 4 – szew obszywany [3, s. 377]

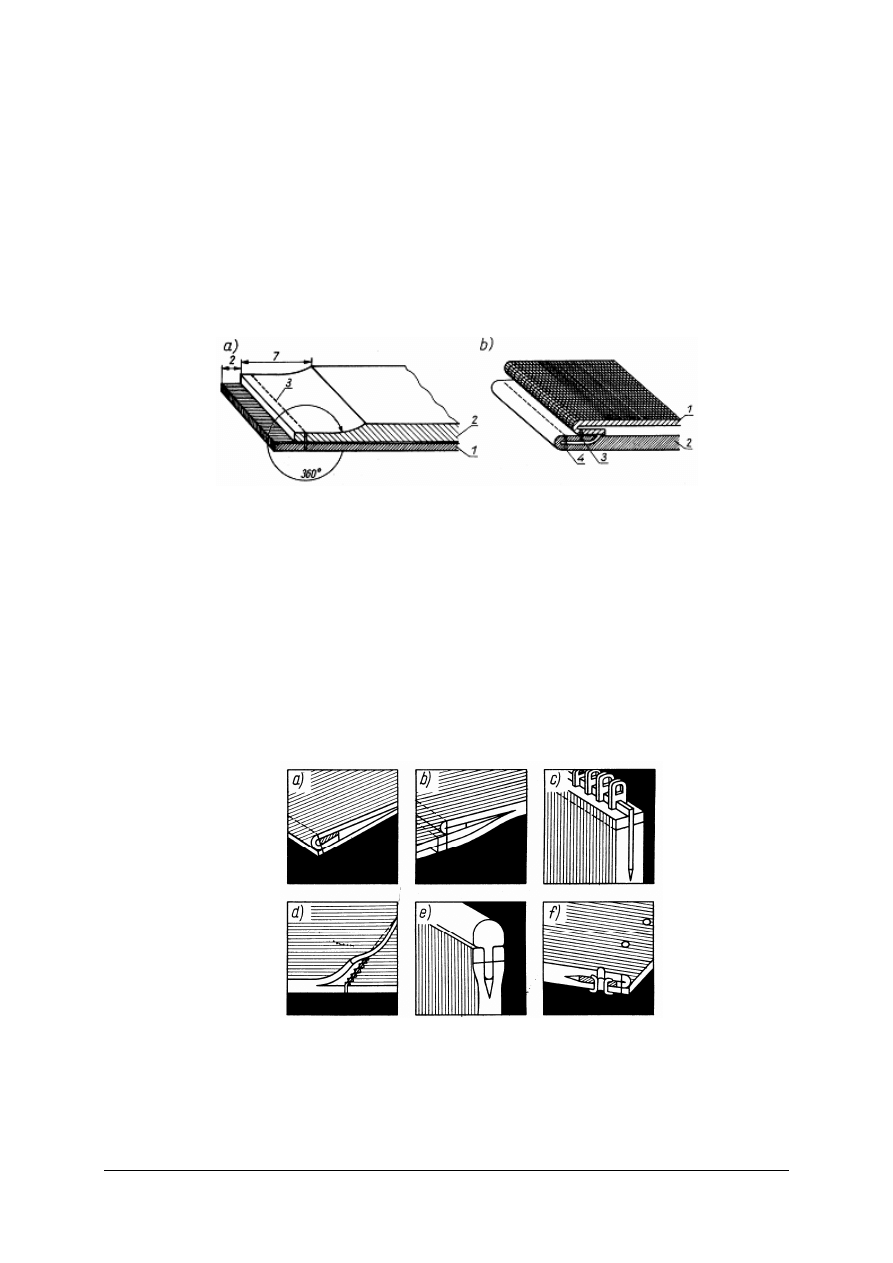

Wykończanie metodą duolastic

Metoda duolastic jest obecnie stosowana do wykończania brzegów elementów

bezpodszewkowych,

wszywania

zamków

błyskawicznych

i

innych

rozwiązań

konstrukcyjnych. Technika duolastic stosowana do wykończania brzegów elementów polega

na wykonaniu następujących czynności: najpierw brzegi elementów z grubej skóry są

rozdwojone, a następnie brzeg rozdwojonej części z licem wzmacnia się tasiemką i zawija,

a wystający brzeg od strony mizdry jest odcinany przy obszywaniu brzegu na maszynach

słupkowych jednoigłowych z funkcją odcinania podszewki. Wykończony w ten sposób brzeg

sprawia wrażenie, że cholewka posiada podszewkę. Przykłady wykorzystania techniki

duolastic są zilustrowane schematycznie na rysunku 12.

Rys. 12. Przykłady wykorzystania metody duolastic do wykończania brzegów części cholewek: a) brzeg

zawinięty, b) brzeg zszyty, c) wszyty do brzegów zamek błyskawiczny, d) złączenie tyłów obłożyn, e) brzeg

wykończony wszytym paskiem profilowym, f) wzmocnienie brzegów po krążki (oczka) do sznurowania

cholewek [3, s. 377]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 13. Przykłady zdobienia

cholewek: a) ręczne przeplatanie,

b) naszycie ozdobnych pasków oraz

kokardki z materiału wierzchniego

[3, s. 395]

Rys. 14. Różne rodzaje plisowania

elementów wierzchnich [3, s. 396]

Rys.15. Efekty zdobnicze uzyskiwane w wyniku

perforacji, pod którą podłożono kolorowy

(odpowiednio dobrany) pasek z materiału

wierzchniego [3, s. 396]

4.2.1.4. Deseniowanie i zdobienie elementów

W celu lepszego wykorzystania skór miękkich w procesie rozkroju można zastosować

technikę deseniowania elementów cholewki metodą odwzorowywania na powierzchni

wadliwych elementów (zagojone blizny, jarzma i inne) faktury lica typowych skór miękkich

(skóra kozia, przody końskie) lub skór pochodzących z gadów, płazów, ryb. Do tego celu

stosuje się specjalnie wygrawerowane płyty, na które stroną licową układane są wycięte

elementy. Na ułożony element za pośrednictwem płyty z tworzywa sztucznego wywiera się

wysokie naciski rzędu 300 kN, a nawet 600 kN. W celu poprawienia efektu tłoczenia

(deseniowania) płyta stanowiąca podstawę jest ogrzewana. Niezależnie od naturalnej faktury

lica skór, na płytach graweruje się różnego rodzaju aplikacje imitujące ściegi, szwy

ewentualnie wykonywane ręcznie plecionki. Uzyskane efekty tłoczenia (deseniowania) są

wyjątkowo korzystne, bo niezależnie od poprawy współczynnika wykorzystania skór

uzyskuje się ciekawe efekty wzornicze.

Nowoczesne sposoby zdobienia elementów obuwia z tworzyw skóropodobnych oparte są

na znanych technikach sitodruku i techniki prądów wielkiej częstotliwości. Przy użyciu

sitodruku wykonywane są kolorowe aplikacje, którym w procesie zgrzewania przy użyciu

prądów wielkiej częstotliwości nadaje się kształt przestrzenny. Jest to stosunkowo tania, a

przy tym efektowna technologia zdobienia elementów. Niestety tę metodę można stosować

wyłącznie do elementów wycinanych z tworzyw skóropodobnych. Najlepsze efekty uzyskuje

się przy tworzywach wykończanych powłokami zawierającymi polichlorek winylu.

Efekty kolorystyczne zdobienia elementów skórzanych można uzyskać techniką

wytłaczania przy użyciu specjalnych folii kolorowych i odpowiednio skonstruowanych

głowic do wieloetapowego wytłaczania różnego rodzaju znaków w kilku kolorach. Do tego

celu obok kolorowych folii i specjalnych stempli wykorzystuje się maszyny znane jako

stemplowarki, które są najczęściej stosowane przy stemplowaniu znaku firmowego na

wyściółkach lub półwyściółkach.

Modne obuwie o sportowym wyglądzie można ozdabiać w ten sposób, że przez otwory

wycięte

w

elementach

cholewki,

na

przykład

w

obłożynach,

przewleka

się

kolorowy

pasek

o stonowanym odcieniu z cholewką (rys. 13a). Często

elementem zdobniczym cholewek mogą być naszyte na

nich kolorowe paski (rys. 13b). Paski mogą być różnego

kształtu, a ich brzegi wykończane przez ząbkowanie,

zawijanie lub opalanie. Często efekt zdobniczy uzupełnia

perforacja, kokarda lub inna zdobina.

Przy produkcji luksusowego obuwia damskiego,

elementy

cholewki

mogą

być

zdobione

metodą

plisowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Istota plisowania polega na tym, że elementy w określonych miejscach są ścieniane,

za pomocą wcześniej przygotowanego negatywu na dwojarce, a następnie na te powierzchnie

nanosi się klej i skleja ścienione miejsca, w wyniku czego uzyskuje się ciekawe efekty

plastyczne (rys. 14).

Kolejnym sposobem zdobienia może być uzyskiwanie dwubarwnego efektu zdobniczego

za pomocą perforacji. Polega on na podkładaniu pod otwory perforacji paska materiału

wierzchniego o odmiennym, umiejętnie dobranym kolorze (rys. 15).

Podane przykłady zdobienia cholewek nie wyczerpują zagadnienia, ale można je zaliczyć

do podstawowych sposobów i technik zdobienia. Należy przy tym pamiętać, że choć

zdobienie ma duży wpływ na wygląd estetyczny obuwia, to jednak pod żadnym względem nie

może ono wywierać ujemnego wpływu na funkcjonalność i wygodę użytkowania obuwia.

4.2.1.5. Perforowanie elementów

Szczególną rolę dekoracyjną w obuwiu pełni perforacja, która umożliwia także dostęp

powietrza do stopy. Perforowanie pojedynczych elementów może odbywać się w wydziale

rozkroju, ale gdy perforacja ma być wykonana łącznie z podszewką, czynność ta musi być

przeprowadzona w szwalni po połączeniu elementów wierzchu z podszewką.

Do perforowania sporządza się specjalne matryce, za pomocą których wybijanie

wszystkich otworów odbywa się przy jednym uderzeniu. Perforowanie za pomocą matryc

odbywa się na specjalnej maszynie, działającej na zasadzie prasy jednouderzeniowej, w której

można regulować siłę uderzenia potrzebną do wybicia otworów. W górnej części maszyny

znajduje się wymienna podkładka do wybijania otworów. Matryce są również wymienne. Ich

liczba zależy od wzoru perforacji i liczby numerów w sortymencie wielkościowym obuwia

i jest podawana w opisach technologicznych.

W przypadku małej ilości produkcji określonego wzoru perforowanie przeprowadza się

ręcznie lub na maszynie szwalniczej, w której zamiast igły umieszcza się dziurkacz

.

4.2.1.6. Oznaczanie linii szycia

Oznaczenie linii szycia stosuje się w celu umożliwienia prawidłowego łączenia i szycia

ozdobnego części składowych cholewki.

Oznaczenie szwów wykonuje się wtedy, gdy nie przechodzą one przy krawędziach, które

ułatwiają prowadzenie równych rzędów szycia i zachowanie wymaganej odległości.

Oznaczenie wykonuje się ręcznie przy użyciu wzorników lub mechanicznie za pomocą

pras i wzorników. Oznaczenie mechaniczne stosuje się tylko do masowych,

znormalizowanych wzorów oznaczeń. W użyciu znajdują się tzw. bliźniacze prasy do

oznaczania, do których używa się cynkowych wzorników z oznaczeniami wytłoczonymi

w postaci karbów. Wzornik z częścią cholewki kładziemy na jednym stanowisku, a gdy prasa

wyciska wzór, na stanowisku drugim układamy drugą część cholewki. Czas potrzebny do

wyciskania wzoru regulujemy w zależności od rodzaju stosowanej skóry.

Wzorniki cynkowe mogą być zastąpione grawerowanymi kostkami miedzianymi,

zestawionymi w taki sposób, aby wygrawerowane znaki tworzyły kompletny wzór. Chcąc

zapobiec uszkodzeniu lica skóry i uzyskać oznaczenie wyraźne i trwałe, umożliwiające

prawidłowe wykonanie linii szycia, należy bardzo dokładnie wyregulować urządzenie do

oznaczania

.

4.2.1.7. Formowanie przyszew

W obuwiu z cholewką (botki, buty) zachodzi potrzeba wcześniejszego uformowania

skłonu przyszwy. Jest to konieczne z uwagi na fakt, że skłonu tego nie uzyskamy w procesie

ć

wiekowania. Wstępne formowanie wykonywano wcześniej ręcznie w procesie wałkowania

przyszew na drewnianym prawidle. Aktualnie do tego celu służą specjalistyczne maszyny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

zwane formowarkami przyszew, składające się najczęściej z trzech płyt: dwóch bocznych

i jednej środkowej. Zarówno płyty boczne i środkowa są ogrzewane, z możliwością regulacji

temperatury w zależności z jakiego materiału wykonane są przyszwy. Po nagrzaniu płyt

formowany element (przyszwa) jest umieszczany miedzy płytami bocznymi, a w momencie

uruchomienia maszyny, płyta środkowa naciska na element i poprzez jego przesuwanie

pomiędzy płytami bocznymi formuje skłon przyszwy. Zaleca się aby przed formowaniem

naklejać międzypodszewkę z dzianiny, która ułatwia proces formowania i zabezpiecza lico

skóry przed nadmiernym przeciążeniem i ewentualnym uszkodzeniem. Należy pamiętać aby

nie rozpoczynać formowania przed nagrzaniem płyt. Zalecana temperatura płyt bocznych

przy formowaniu elementów ze skóry, w zależności od sposobu formowania (podwójne – lico

do lica lub pojedyncze – lico do góry) wynosi od 80 do 110°C. Płyta środkowa jest

nagrzewana przy formowaniu podwójnym lico do lica do temperatury w przedziale

80–100°C, natomiast przy formowaniu pojedynczym z licem do góry stosuje się temperaturę

niższą w przedziale 50–60°C. Drugim ważnym parametrem formowania jest ciśnienie, które

w obu przypadkach przy formowaniu przyszew skórzanych wynosi 0,21–0,28 MPa.

Parametry formowania przyszew z tworzyw skóropodobnych znacznie się różnią i tak:

−

temperatura płyt bocznych – 50–60

o

C,

−

temperatura płyty środkowej – 50

o

C,

−

ciśnienie płyt bocznych – 0,42–0,46 MPa.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz techniki wykończania brzegów, deseniowania i zdobienia elementów?

2.

Czy potrafisz zdefiniować cel barwienia brzegów elementów i opisać sposób wykonania

czynności?

3.

Według jakich zasad i w jakim celu wykończa się brzegi elementów przez opalanie?

4.

Czy potrafisz zilustrować na schemacie proces opalania brzegów elementów skórzanych?

5.

W jakim celu i jaką techniką dokonujemy ząbkowania brzegów elementów?

6.

W jakim celu i w jakich sytuacjach dokonujemy zawijania brzegów elementów?

7.

Czy potrafisz wyjaśnić do czego służą wypustki, jak je wytwarzamy i w jakich

rozwiązaniach konstrukcyjnych cholewki je stosujemy?

8.

Czy można zawijać brzegi elementów ręcznie, a jeżeli tak to w jaki sposób dokonujemy

tej czynności?

9.

Czy umiesz zilustrować na schemacie sposób wykonania i przyszycia wypustki?

10.

Co rozumiesz pod pojęciami: lamowanie, przeginanie i wykończanie brzegów metodą

duolastic?

11.

Jakie znasz rodzaje lamowania i wykończania brzegów metodą duolastic?

12.

Czy potrafisz zilustrować na schematach sposoby lamowania, przeginania elementów

i wykończania brzegów metodą duolastic?

13.

Jakie znasz techniki i metody deseniowania i zdobienia elementów cholewki?

14.

Czy potrafisz wyjaśnić różnice w deseniowaniu elementów ze skóry i tworzyw

sztucznych?

15.

Jakie znasz niekonwencjonalne metody zdobienia elementów (podaj przykłady)?

16.

Na czym polega zdobienie metodą przeplatania, plisowania lub naszywania elementów?

17.

W jakim celu i jakimi metodami dokonujemy perforowania elementów?

18.

Jak oznacza się linie szycia konstrukcyjnego, przebiegającego w oddaleniu od brzegów

elementów i szycia ozdobnego?

19.

Czy formowanie przyszew jest zawsze konieczne przed ćwiekowaniem cholewki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

20.

Na jakich maszynach i w jaki sposób formujemy przyszwy cholewek przed ich

montażem?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj wykończenia brzegów elementów (wyciętych przez siebie próbek w kształcie na

przykład prostokąta o wymiarach 30 x 60 mm) poprzez barwienie i opalanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko do wykonania ćwiczenia,

2)

wykroić z otrzymanych odpadów skór 6 próbek o wymiarach 30 x 60 mm,

3)

zabarwić brzegi 3 próbek według zasad opisanych w rozdziale Materiał nauczania

w Poradniku dla ucznia,

4)

ś

cienić próbki skór do opalania,

5)

opalić brzegi próbek nad płomieniem palnika spirytusowego,

6)

ocenić jakość dokonanej pracy,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

stół,

−

odpady skór,

−

szablony do wycięcia próbek,

−

noże szewskie, nożyczki,

−

podkład do ręcznego wycinania elementów,

−

wzorce pracy z brzegami barwionymi i opalanymi,

−

lampka spirytusowa, denaturat, zapałki,

−

grubościomierz,

−

ś

cieniarka,

−

farba do barwienia brzegów, gąbka do nanoszenia farby,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj zdobienia brzegów elementu naszywanego przez ząbkowanie, perforację

i obszycie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko do wykonania ćwiczenia,

2)

wykroić z otrzymanych odpadów skór dwa paski o wymiarach 150 x 30 mm,

3)

wyciąć na dłuższym brzegu jednej próbki ząbki o znormalizowanych wymiarach

w kształcie trójkąta równobocznego,

4)

zabarwić ząbkowane brzegi elementu,

5)

ś

cienić brzegi elementów według zasad dotyczących szwu naszywanego,

6)

wyciąć otwory na brzegu ząbkowanego elementu według własnej koncepcji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

7)

naszyć ząbkowany element na drugi element jednym rzędem ściegów po linii

ząbkowania,

8)

wykonać dwa rzędy ściegów ozdobnych obok wykonanych otworów,

9)

ocenić wykonaną pracę,

10)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

stół do wykonania ćwiczenia,

−

odpady skór,

−

szablony o wymiarach 150 x 30 mm,

−

nóż szewski, nożyczki,

−

dermatograf do oznaczania próbki według szablonu,

−

podkład do ręcznego wycinania elementów,

−

farba i gąbka do barwienia ząbkowanego brzegu,

−

ś

cieniarka,

−

grubościomierz,

−

dziurkacze o różnych kształtach i wymiarach,

−

maszyna płaska jednoigłowa,

−

nici do szycia maszynowego, igły o różnych profilach ostrza i grubości trzonu,

−

literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj zawinięcia brzegów elementu wskazanego przez nauczyciela bez użycia

maszyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko do wykonania ćwiczenia,

2)

dokonać pomiaru grubości otrzymanych elementów,

3)

określić szerokość i grubość ścieniania,

4)

sprawdzić stan techniczny ścieniarki,

5)

ustawić mechanizmy ścieniarki według ustalonych parametrów ścieniania,

6)

dokonać ścieniania kontrolnego na odpadach skóry, z której wycięto element,

7)

zmierzyć szerokość i grubość ścienionego brzegu i dokonać ewentualnej korekty

w ustawieniu maszyny,

8)

wykonać ścienianie właściwe,

9)

nanieść klej na zawijany brzeg elementu i nałożyć tasiemkę wzmacniającą,

10)

zawinąć i zaklepać brzeg elementu,

11)

dokonać samooceny wykonanej pracy,

12)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

grubościomierz do skór miękkich,

−

stół i stanowisko do nanoszenia kleju,

−

podkład do ręcznego wycinania elementów, suwmiarka do pomiaru szerokości ścieniania,

−

ś

cieniarka,

−

odpady skór powstałe przy wycinaniu elementów,

−

nożyczki, nóż szewski,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

pędzel i klej do zawijania,

−

tasiemka wzmacniająca zawinięty brzeg elementu,

−

młoteczek z nakłuwakiem do ręcznego zawijania elementów,

−

płytka marmurowa do zawijania,

−

literatura z rozdziału 6.

Ćwiczenie 4

Wykonaj schematy i opisz technologię wykończenia brzegów elementów poprzez:

−

wypustkowanie,

−

lamowanie zwykłe i francuskie,

−

przeginanie brzegów łączonych elementów,

−

stosowanie metody duolastic.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wykonać szkice schematów wykończania brzegów,

2)

opisać technikę wykończania brzegów według naszkicowanych schematów,

3)

dokonać samooceny wykonanej pracy,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

przybory piśmiennicze,

−

kartki papieru formatu A4,

−

obuwie lub elementy cholewek, których brzegi wykończono różnymi technikami,

−

literatura z rozdziału 6.

Ćwiczenie 5

Zaproponuj i wykonaj zdobienie przyszew lub obłożyn techniką przeplatania, plisowania

i naszywania elementów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zaproponować sposób zdobienia i wykonać stosowną dokumentację (szkice, rysunki,

schematy, wymiary, szablony),

2)

opracować technologię wykonania zdobień,

3)

wykroić zdobione i zdobnicze elementy; poddać je stosownej obróbce (barwienie,

ś

cienianie, dwojenie, nacinanie i inne),

4)

wykonać zdobienie według opracowanej technologii (klejenie, przeplatanie, plisowanie,

naszywanie i inne),

5)

dokonać samooceny wykonanej pracy,

6)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

przybory piśmiennicze, dermatografy,

−

papier formatu A4,

−

stół,

−

różnokolorowe odpady skór miękkich,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

grubościomierz,

−

suwmiarka,

−

noże szewskie, nożyczki, młotki szewskie,

−

szablony do wycinania próbek,

−

lampka spirytusowa, denaturat, zapałki,

−

ś

cieniarka,

−

dwojarka z możliwością ścieniania,

−

farba do barwienia brzegów, gąbka do nanoszenia farby,

−

dziurkacze o różnych kształtach i wymiarach,

−

maszyna płaska jednoigłowa i słupkowa jednoigłowa,

−

nici i igły do szycia maszynowego,

−

pędzle i kleje,

−

naczynia na klej,

−

młoteczki z nakłuwakami do ręcznego zawijania brzegów i plisowania elementów,

−

płyta marmurowa,

−

podkład do rozkroju ręcznego,

−

obuwie i elementy cholewek zdobione różnymi technikami,

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wykończyć brzegi elementów techniką barwienia i opalania?

2)

zilustrować na schemacie technikę opalania elementów ze skór

miękkich?

3)

zilustrować technikę wykończania brzegów elementów poprzez

ząbkowanie, perforację i jej obszywanie?

4)

scharakteryzować

zasady

zawijania

i

przeginania

brzegów

elementów?

5)

dokonać lamowania brzegów lamówką zwykłą i francuską?

6)

opisać zbieżności i różnice zachodzące między procesami lamowania

i przeginania brzegów elementów?

7)

opisać zasady i techniki wypustkowania przy naszywaniu noska na

przyszwę?

8)

wyjaśnić istotę wykończania brzegów elementów techniką duolastic?

9)

opisać zasady i technikę deseniowania i zdobienia elementów?

10)

scharakteryzować

techniki

zdobienia

elementów

poprzez

przeplatanie, plisowanie i naszywanie elementów?

11)

wyjaśnić cel i sposoby perforowania elementów?

12)

wskazać sposoby oznaczania linii szycia?

13)

uzasadnić cel i określić technikę formowania wstępnego przyszew do

obuwia typu botki i buty?

14)

scharakteryzować

parametry

pracy

maszyny

do

wstępnego

formowania przyszew ze skóry i tworzyw skóropodobnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Nakładanie podnosków, wzmocnień i międzypodszewek

4.3.1. Materiał nauczania

W celu wzmocnienia lub usztywnienia części składowych cholewek, w procesie

poprzedzającym montaż cholewek wykonuje się następujące operacje technologiczne:

−

wklejanie lub wtapianie podnosków,

−

naklejanie międzypodszewek i elementów wzmacniających.

4.3.1.1. Wklejanie lub wtapianie podnosków

W tradycyjnych metodach wytwarzania obuwia stosowano do usztywnienia czubków

najczęściej tzw. podnoski chemiczne, które z uwagi na swoją strukturę mogły być wklejane

dopiero w fazie montażu obuwia (przed ćwiekowaniem). Wprowadzenie nowych materiałów

podnoskowych, wykonanych na bazie tworzyw termoplastycznych, umożliwiło przesunięcie

tej czynności do fazy rozkroju materiałów wierzchnich lub do oddziałów szwalniczych.

Wklejanie podnosków termoplastycznych odbywa się na specjalnie do tego celu

skonstruowanej wklejarce przy przestrzeganiu obowiązujących parametrów (temperatura,

czas, ciśnienie) dla stosowanych materiałów. Przed ćwiekowaniem wierzchy z wklejonymi

podnoskami termoplastycznymi wymagają aktywacji cieplnej.

Niezależnie od wklejania coraz częściej stosuje się tzw. wtapianie podnosków. W tym

przypadku maszyna nanosi na przyszwę (czubek) uplastycznione tworzywo w kształcie

podnoska. W ten sposób wyeliminowano rozkrój materiałów podnoskowych, ścienianie

brzegów podnosków oraz zmniejszono zużycie materiałów - nie tworzą się odpady

nieużyteczne

.

4.3.1.2. Naklejanie międzypodszewek i elementów wzmacniających

Naklejanie międzypodszewek i elementów wzmacniających na części składowe wierzchu

obuwia jest uzasadnione ze względu na zróżnicowany układ topograficzny skór. Pewna liczba

wyciętych części składowych cholewki może być zbyt cienka lub wykazuje nadmierną

luźność (ciągliwość). Tkanina użyta na międzypodszewki powinna być miękka, elastyczna i

gładka, aby dawała się łatwo sklejać i nie odwzorowywała się na zewnętrznej powierzchni

cholewki.

Obecnie międzypodszewek nie nakleja się na wszystkie części wierzchu, lecz tylko na te,

które wymagają wzmocnienia ze względu na luźność tkanki lub zaniżoną grubość. W takim

przypadku międzypodszewki należy naklejać metodą punktową. Nie należy naklejać

międzypodszewek powleczonych w całości klejem, gdyż obniża to higieniczność obuwia.

Na międzypodszewki używa się cienkich tkanin typu molino lub nieco grubszych typu

wigonka oraz specjalnych dzianin i włóknin z naniesionym klejem termoplastycznym w

postaci punktowej lub pasmowej. Należy unikać pokrywania całej powierzchni

międzypodszewek klejem, aby nie obniżać właściwości higienicznych materiału.

Do naklejania międzypodszewek stosuje się maszyny zwane nakładarkami lub

prasowalnicami.

Nakładanie podkrążków z tkaniny lub ze skóry na części cholewek sznurowanych, ma

na celu wzmocnienie cholewki w miejscu osadzania krążków. Uzyskuje się większą grubość

i wytrzymałość elementów oraz możliwość lepszego zanitowania krążków. Naklejanie

bezpieczników stosuje się w półbutach i czółenkach w celu wzmocnienia połączenia obłożyn

w pięcie. Zasady naklejania międzypodszewek, podkrążków i bezpieczników podano

w tabeli 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

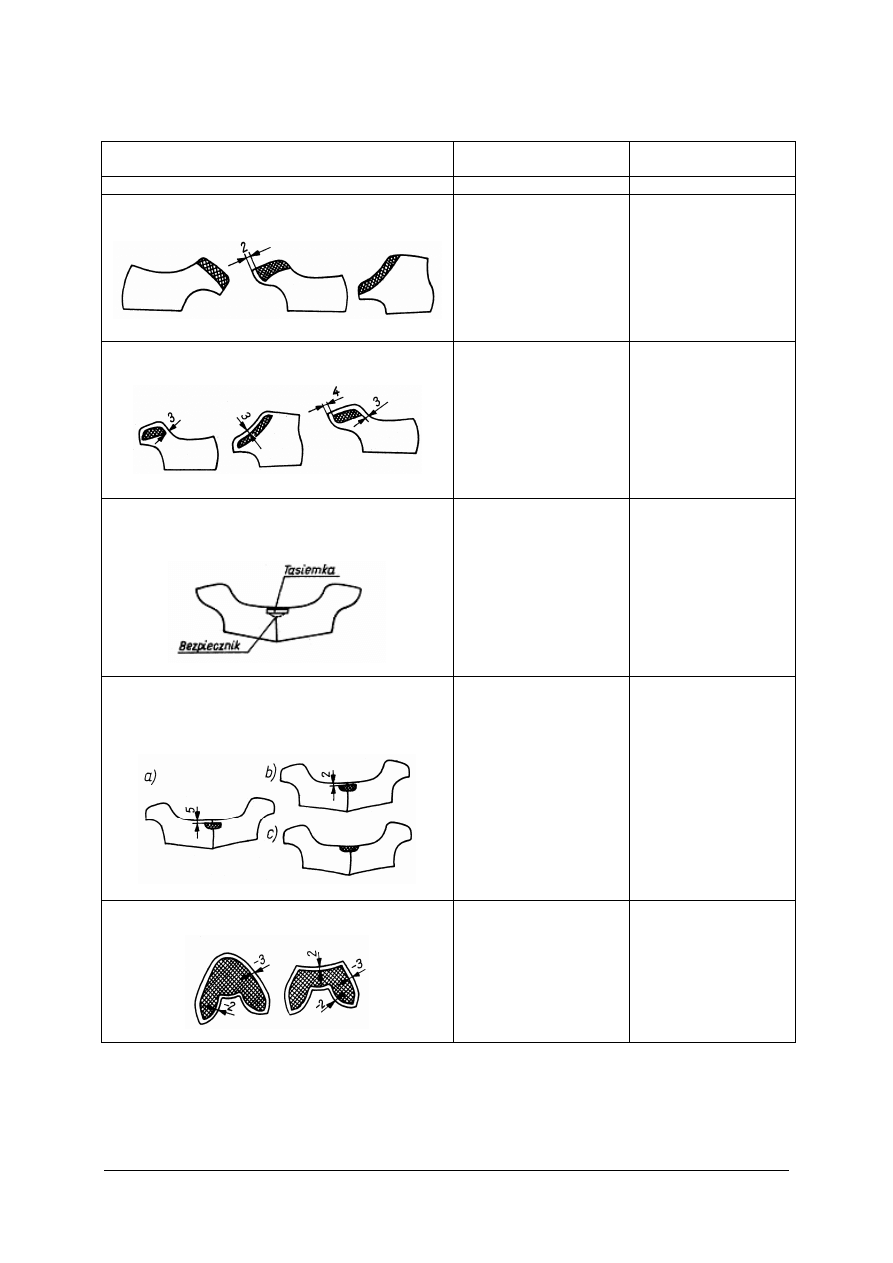

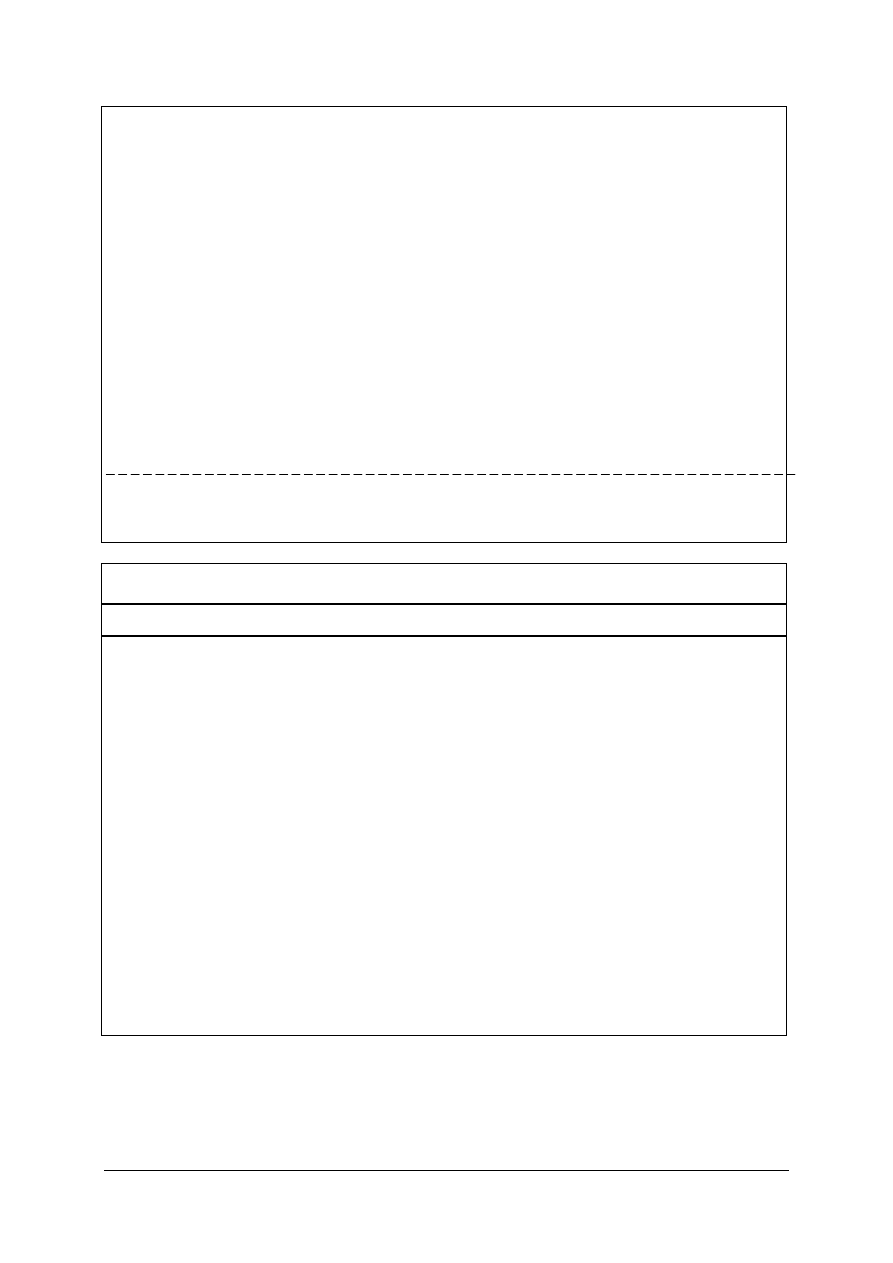

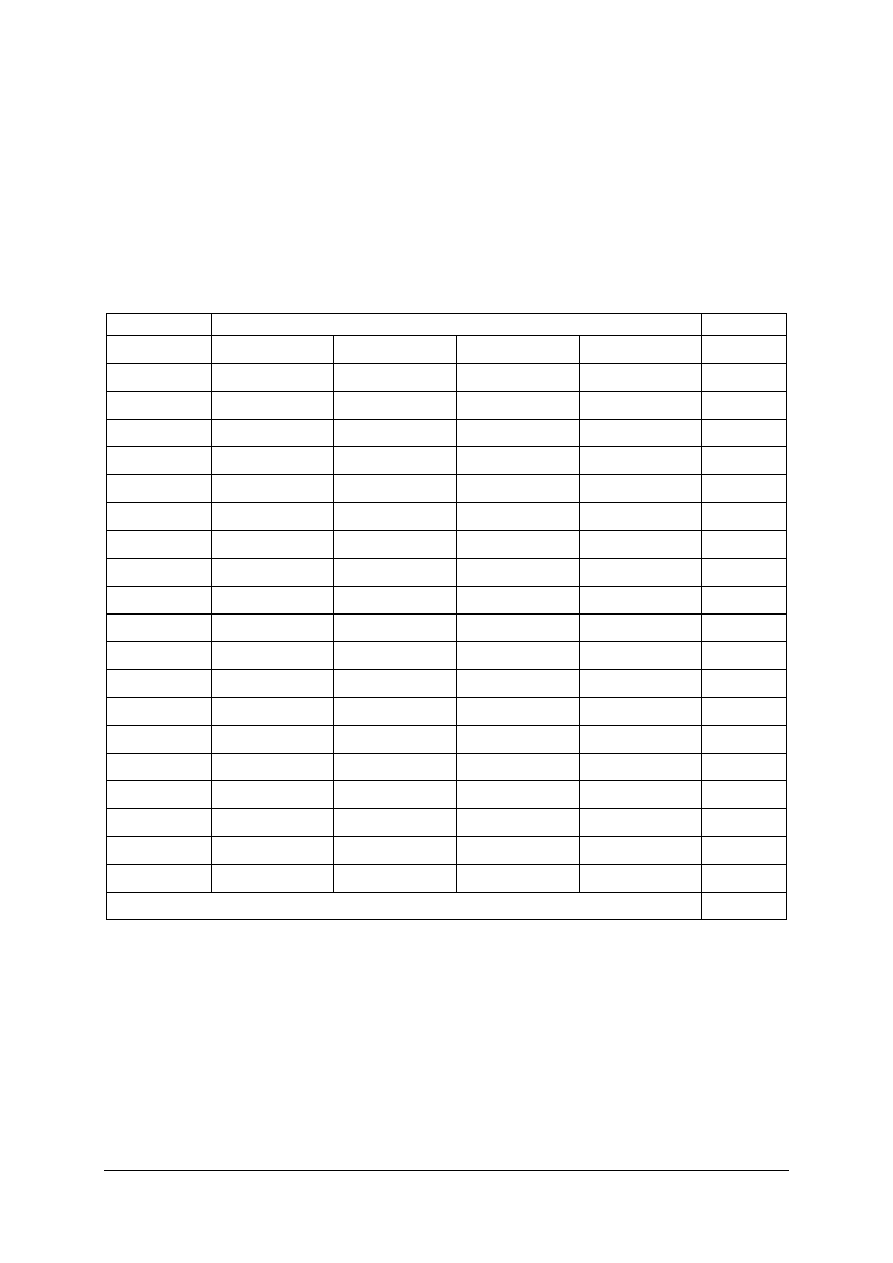

Tabela 5. Zasady naklejania wzmocnień i międzypodszewek [3, s. 367]

Części składowe z określeniem miejsca do naklejania

wzmocnień

Sposób naklejenia

Zastosowanie

1

2

3

Wzmocnienie podkrążków na obłożyny przy

cholewkach z tkanin

przyklejone całą

powierzchnią równo

z krawędziami

przy obłożynach

o brzegach

lamowanych bez

podszewek i ozdobnych

podkrążków

Wzmocnienie podkrążków na obłożyny przy

cholewkach skórzanych

przyklejone całą

powierzchnią w odstępach

od krawędzi jak na

rysunkach obok

według norm

przedmiotowych

Bezpiecznik obłożyn w części piętowej oraz

w miejscach połączenia obłożyn przy cholewkach

okładowych

podklejone tasiemką

szerokości 10 mm

według norm

przedmiotowych

Bezpiecznik obłożyn na cholewki: a) z brzegiem

zawijanym, b) z brzegiem nie zawijanym, c) z brzegiem

lamowanym

przyklejone całą

powierzchnią w odstępach

od górnego brzegu według

rysunków a), b), c)

według norm

przedmiotowych

Międzypodszewki na przyszwy jednolite lub dzielone z

noskiem typu derby

przyklejone wokoło

w odstępach od krawędzi

przyszwy, jak na

rysunkach obok

wszelkie odmiany

półbutów i trzewików

z wyjątkiem obuwia

sandałowego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

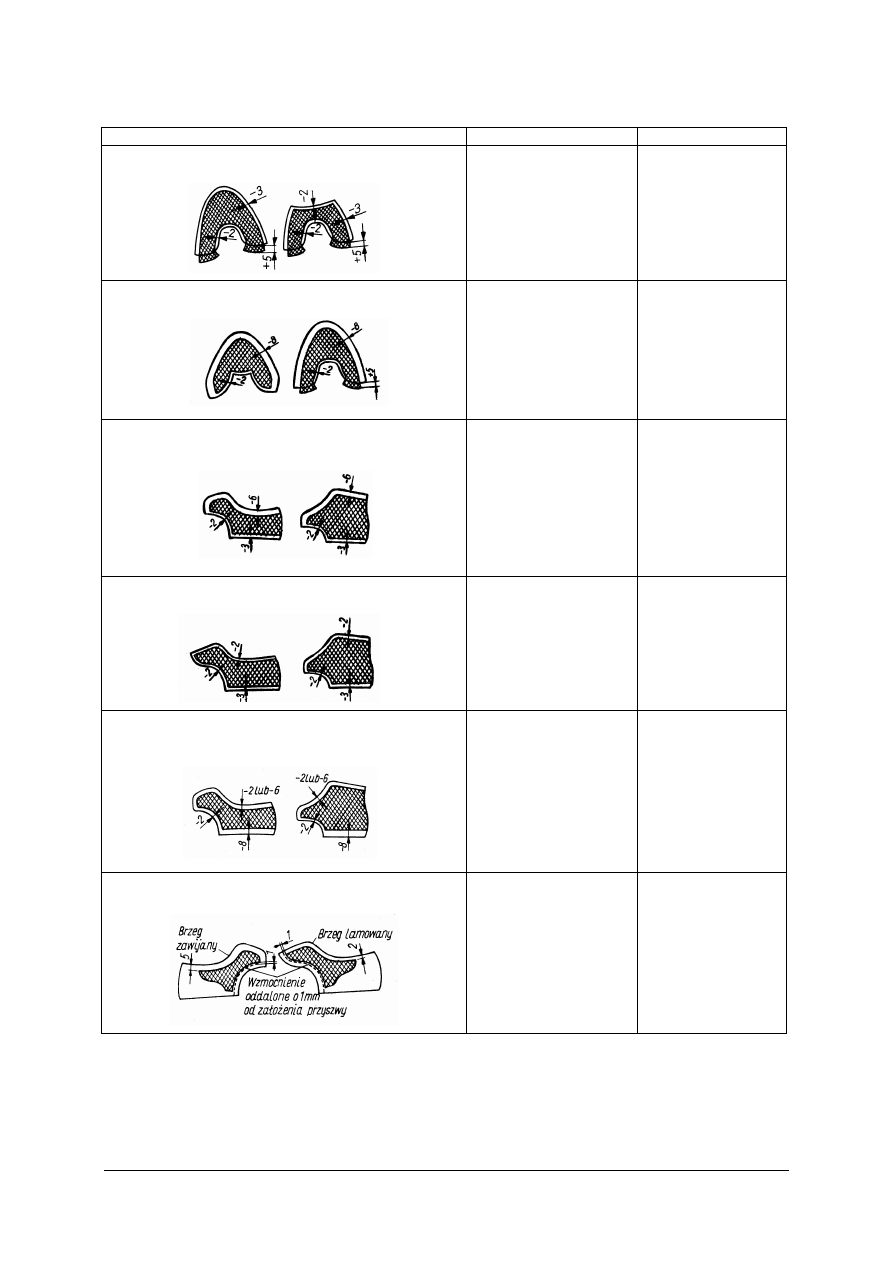

ciąg dalszy tabeli 5

1

2

3

Międzypodszewki na przyszwy jednolite lub dzielone typu

okładowego

przyklejone wokoło

w odstępach od krawędzi

przyszwy, jak na

rysunkach obok

wszelkie odmiany

półbutów i trzewików

z wyjątkiem obuwia

sandałowego

Międzypodszewki na przyszwy jednolite lub dzielone typu

derby lub okłady z brzegiem zawijanym

przyklejone wokoło

w odstępach od krawędzi

przyszwy, jak na

rysunkach obok

obuwie systemu

sandałowego

Międzypodszewki na obłożyny jednolite lub dzielone typu

derby lub okłady z brzegiem zawijanym

przyklejone wokoło

w odstępach od krawędzi

obłożyn, jak na rysunkach

obok

wszelkie

odmiany

półbutów i trzewików

z wyjątkiem obuwia

sandałowego

Międzypodszewki na obłożyny jednolite lub dzielone typu

derby lub okłady z brzegiem nie zawijanym

przyklejone wokoło

w odstępach od krawędzi

obłożyn, jak na rysunkach

obok

wszelkie

odmiany

półbutów i trzewików

z wyjątkiem obuwia

sandałowego

Międzypodszewki na obłożynie jednolitej lub dzielonej

typu derby lub okłady z brzegiem zawijanym lub nie

zawijanym

przyklejone wokoło

w odstępach:

a)

z brzegami nie

zawijanymi – 2 mm

od krawędzi

b)

z brzegami

zawijanymi – 6 mm

od krawędzi

obuwie sandałowe

Wzmocnienia na obłożyny półbutów damskich z brzegiem

zawijanym i z brzegiem lamowanym lub nie zawijanym

przyklejone na całą

powierzchnię w odstępach

od krawędzi obłożyn, jak

na rysunkach obok

półbuty damskie

Aktualnie,

obok

tradycyjnych

materiałów

stosowanych

na

wzmocnienia

i międzypodszewki typu molino czy wigonka coraz częściej pojawiają się nowe materiały

w postaci dzianin czy włóknin. Szczególnie cennym materiałem na wzmocnienia są włókniny

zawierające włókna szklane. Są to stosunkowo cienkie materiały o wyjątkowej wytrzymałości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

na rozciąganie i odkształcenia. Chętnie stosowane jako podkrążki wewnętrzne lub

wzmocnienia do szwów narażonych na wysokie obciążenia, na przykład w miejscu naszycia

rygielka przy naszywaniu obłożyn derbowych.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

W jakim celu wkleja się podnoski?

2.

Jakie znasz techniki wklejania podnosków?

3.

Na czym oparta jest technika wtapiania (nalewania) podnosków?

4.

Jakie efekty uzyskujemy przy wtapianiu podnosków z tworzyw sztucznych?

5.

Przy użyciu jakiej maszyny wkleja się podnoski?

6.

Czy potrafisz uzasadnić celowość stosowania międzypodszewek i elementów

wzmacniających?

7.

Jak nazywają się maszyny lub urządzenia do naklejania międzypodszewek i wzmocnień?

8.

W jakim celu wklejamy podkrążki i bezpieczniki?

9.

Czy potrafisz zilustrować zasady naklejania międzypodszewek, wzmocnień, podkrążków

i bezpieczników?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj wklejenia podnoska termoplastycznego na przyszwę przy użyciu żelazka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

wyregulować temperaturę żelazka w korelacji z rodzajem materiału podnoskowego

poprzez próbę naklejania wstępnego,

3)

wkleić podnosek poprzez prasowanie nagrzanym żelazkiem,

4)

dokonać samooceny wykonanej pracy,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

stół do naklejania podnosków,

−

termoplastyczne materiały podnoskowe,

−

wycięte podnoski z materiałów termoplastycznych,

−

przyszwy ze skóry,

−

odpady skóry do próbnego naklejania podnosków,

−

ż

elazko krawieckie z regulacją temperatury,

−

płótno lniane lub bawełniane stosowane jako podkładka przy prasowaniu podnosków,

−

nóż szewski, nożyczki do wycinania próbek kontrolnych,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Ćwiczenie 2

Na planszach wykreślone są obłożyny cholewek skórzanych z naklejonymi podkrążkami,

oznacz na wykresach odległości w jakich należy naklejać podkrążki od brzegów obłożyn.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować wykreślone na planszach schematy ilustrujące miejsca naklejania

podkrążków na obłożyny,

2)

oznaczyć odległości w jakich należy naklejać podkrążki od brzegów obłożyn

w zależności od kształtu obłożyny,

3)

dokonać samooceny wykonanej pracy,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

plansze ilustrujące różne rodzaje obłożyn z naklejonymi podkrążkami,

−

przybory piśmiennicze,

−

literatura z rozdziału 6.

Ćwiczenie 3

Zilustruj na planszach z wykreślonymi konturami obłożyn technikę nakładania

międzypodszewek w zależności od rodzaju wykończenia brzegów (brzegi zawijane i

lamowane).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować otrzymane plansze,

2)

wykreślić na planszy kontury naklejanych międzypodszewek,

3)

oznaczyć odległości naklejania międzypodszewek od brzegów obłożyn wykończonych

przez lamowanie i zawijanie,

4)

dokonać samooceny wykonanej pracy,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

plansze z wykreślonymi konturami obłożyn, których brzegi będą wykończone przez

zawijanie i lamowanie,

−

przybory piśmiennicze,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić funkcję jaką spełniają podnoski w obuwiu?

2)

opisać sposoby wklejania podnosków w cholewkach?

3)

określić zasady wtapiania (nalewania) podnosków?

4)

określić korzyści wynikające ze stosowania techniki wtapiania

(nalewania) podnosków na przyszwy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5)

uzasadnić celowość naklejania wzmocnień na elementach i częściach

cholewek?

6)

określić nazwy maszyn i urządzeń służących do nakładania

podnosków, wzmocnień i międzypodszewek?

7)

opisać zasady wklejania (nakładania) międzypodszewek na elementy

cholewek?

8)

wskazać przypadki, w których stosowanie międzypodszewek staje

się obligatoryjne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4. Sporządzanie instrukcji technologicznych i ocena

przygotowania elementów cholewki do montażu

4.4.1. Materiał nauczania

W procesie przygotowania elementów cholewki do montażu w zależności od stosowanej

technologii, konstrukcji cholewki i techniki wykonania procesów oraz kwalifikacji

pracowników wykonujących czynności produkcyjne można popełnić wiele błędów i usterek

produkcyjnych, które w znacznym stopniu przyczyniają się do obniżenia jakości i estetyki

produkowanego obuwia.

Do najczęściej powstających błędów można zaliczyć:

−

przy ścienianiu – niewłaściwa szerokość i grubość ścieniania oraz poszarpanie brzegów

na skutek niewłaściwej pracy i jakości noża ścieniającego,

−

przy zawijaniu – zmarszczenia i fałdy na zawiniętym brzegu, zbyt duża lub zbyt mała

ilość podawanego kleju pod zawinięty brzeg powodująca zabrudzenia elementów klejem,

−

przy farbowaniu brzegów – nierównomierne nałożenie farby (brzegi ciemniejsze

i jaśniejsze), zabrudzenia lica i mizdry farbą,

−

przy znakowaniu elementów – niedokładne oznakowanie linii szycia, co w konsekwencji

powoduje nierówne linie szycia,

−

przy nakładaniu kleju na powierzchnię elementów – zbyt gruba lub zbyt mała ilość kleju,

co powoduje niedokładne przyklejenie elementów, obniża higieniczność obuwia itp.,

−

przy nakładaniu i prasowaniu podnosków, międzypodszewek i innych elementów

wzmacniających – nierówne ułożenie tych elementów, zbyt krótki czas prasowania.

W wielu przypadkach, wady powstające w procesie przygotowania elementów do

montażu cholewek mają charakter wad ukrytych, które ujawniają się dopiero w procesie

użytkowania obuwia. Jest to z punktu widzenia producenta jak również użytkownika

wyjątkowo niebezpieczne i może mieć negatywny wpływ na markę firmy, a także jej wyniki

ekonomiczne.

Aby przeciwdziałać negatywnym zjawiskom i eliminować ich szkodliwe działanie zaleca

się aby pracownicy wykonujący pracę byli poinstruowani o sposobie wykonywania czynności

technologicznych.

Cenną

pomocą

w

doskonaleniu

procesów

technologicznych

i przeciwdziałaniu wadliwej produkcji jest sporządzanie instrukcji technologicznych

podstawowych procesów przygotowawczych.

Instrukcje technologiczne powinien opracować technolog produkcji lub w przypadku

małych firm mistrz oddziału, a nawet wykwalifikowany robotnik z dużym doświadczeniem