2. Ocena jakości przyjętych składników betonu (wybrane badania).

Cement.

Przy stosowaniu poszczególnych rodzajów i marek cementów należy uwzględniać postanowienia norm przedmiotowych na wyroby, elementy i konstrukcje.

Zaleca się kontrolę cementu przed użyciem go do wykonania mieszanki betonowej, obejmującą:

- oznaczenie czasu wiązania według PN-88/B-04300,

- oznaczenie zmiany objętości według PN-88/B-04300,

- sprawdzenie zawartości grudek cementu nie dających się rozgnieść w palcach

i nie rozpadających się w wodzie.

W przypadku, gdy:

- czas wiązania lub zmiany objętości nie odpowiadają wymaganiom norm przedmiotowych na cementy,

- cement wykazuje zawartość grudek,

- cement przechowywany jest w sposób niezgodny z postanowieniami BN-88/6731-08,

- okres przechowywania cementu jest dłuższy niż podano w normach przedmiotowych na cementy, obowiązuje oznaczanie wytrzymałości cementu na ściskanie

według PN-88/B-04300.

Grudki, nie dające się rozgnieść w palcach i nie rozpadające się w wodzie, należy

z cementu usunąć poprzez przesianie na sicie o boku oczka kwadratowego 2 mm. Jeśli ich ilość przekracza 30% masy cementu, nie powinien on być stosowany do betonu klas powyżej B7,5.

Kruszywo.

Do betonu należy stosować kruszywa mineralne odpowiadające wymaganiom

według PN-86/B-06714.

Jeśli w normach przedmiotowych na wyroby, elementy i konstrukcje nie postanowiono inaczej, zaleca się stosowanie kruszywa o marce nie niższej niż klasa betonu.

W przypadku betonu o określonym stopniu mrozoodporności lub wodoszczelności zaleca się stosowanie kruszywa o marce nie niższej niż 20.

Przy ustalaniu proporcji kruszyw frakcji piaskowej i grubszych należy uwzględnić wymagania z punktu 6 dotyczące urabialności mieszanki betonowej.

Kontrola partii kruszywa przed użyciem go do wykonania mieszanki betonowej obejmuje oznaczenia:

- składu ziarnowego według PN-78/B-06714/15.

- kształtu ziaren według PN-78/B-06714/16,

- zawartości pyłów mineralnych według PN-78/B-06714/13,

- zawartości zanieczyszczeń obcych według PN-76/B-06714/12.

W przypadku, gdy kontrola wykaże niezgodność cech danego kruszywa

z wymaganiami według PN-86/B-06712, użycie takiego kruszywa może nastąpić po jego uszlachetnieniu (np. przez płukanie lub dodatek odpowiedniej frakcji kruszywa).

W celu umożliwienia korekty recepty roboczej mieszanki betonowej należy prowadzić bieżącą kontrolę wilgotności kruszywa według PN-77/B-06714/18 i stałości zawartości frakcji 0-2 mm.

Woda.

Właściwości i kontrola wody stosowanej do betonu powinny odpowiadać wymaganiom według PN-88/B-32250.

3. Dobór uziarnienia stosu okruchowego poprzez zmieszanie składników kruszynowych kruszywowych celu uzyskania takiej mieszanki, aby odpowiadała ona ograniczeniom wynikającym z pojęcia „beton piaskowy”.

Kruszywo do piaskobetonu powinno odznaczać się stałością cech fizycznych, jednorodnością uziarnienia i ciągłością krzywej uziarnienia. Krzywe uziarnienia mieszanki kruszynowej muszą się mieścić w przewidzianym obszarze dla betonu piaskowego.

W skład mieszanki kruszywa do piaskobetonu wchodzi kruszywo naturalne frakcji 0 - 4 mm o dopuszczalnej ilości nadiarna (frakcja 4 - 8 mm) do 25%. Zawartość piasku w użytej mieszance drobnej powinna wynosić od 70 do 85%.

4. Sprawdzenie prawidłowości uziarnienia stosu okruchowego wg granicznych krzywych przesiewu określonych dla tzw. betonu piaskowego.

Obszar zalecanego i dopuszczalnego uziarnienia dla piaskobetonu.

5. Obliczenie wielkości tzw. „ziarna mediany”.

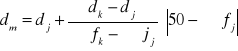

Określenie ziarna miediana kruszywa wg wzoru:

, gdzie:

![]()

- oznacza sumę zawartości frakcji najbliższą 50%, lecz mniejszą od 50

![]()

- oznacza sumę zawartości frakcji najbliższą 50%, lecz większą od 50

![]()

- wymiar oczka sita odpowiadający ![]()

![]()

- wymiar oczka sita odpowiadający ![]()

6. Czynności obliczeniowe zmierzające do wstępnego ustalenia składu mieszanki betonowej bazujące na odpowiednich wzorach empirycznych.

a) określenie sprawdzonej ilości wody

Wo=350-150dm-3,3s [dm3/m3]

b) wstępne ustalenia wartości średniej (W+J) ze wzoru:

(W+J)śr=342-134dm , gdzie:

J - porowatość mieszanki w dm3

dm - charakterystyka stosowanego kruszywa w postaci „ziarna mediana” w mm

s - założona konsystencja mieszanki

c) wstępne obliczenie ilości wody i porowatości mieszanki z układu równań

W+J=[W+J]śr, ![]()

, stąd ![]()

, ![]()

d) wstępne ustalenie ilości cementu ze wzoru wytrzymałościowego, przy (W + J)śr = W + J

![]()

[TPa]

gdzie:

Rcem - wytrzymałość rzeczywista cementu w TPa dla betonów o konsystencji do 6 s Ve - Be

α1 = α2 = 1,0 dla betonów o konsystencji powyżej 6 s Ve - Be : α1 = 0,95, α2 = 2,27 - 0,018*Rcem

e) obliczenie ilości piasku P (kg/m3) w 1 dm3 mieszanki

![]()

, gdzie:

ρp - gęstość piasku kg/dm3

ρc - gęstość cementu w kg/dm3

f) określenie pozornej gęstości mieszanki ρm ze wzoru:

![]()

(kg/dm3)

7. Czynności obliczeniowe zmierzające do ustalenia skorygowanego składu mieszanki betonowej na podstawie wzorów użytych do realizacji punktu 6, ale przy odpowiednio skorygowanej wielkości sumy ilości wody i jamistości.

Określenie skorygowanej wartości (W+J):

(W+J) = 1497 - 535*ρm

Ostateczne ustalenie ilości wody, cementu i piasku na podstawie wzorów z punku 6 przy skorygowaniu (W+J)

8. Wykonanie próbnego zarobu betonowego o objętości nie mniejszej niż 6dm3.

- masa cementu ![]()

,

- masa wody ![]()

,

- masa piasku ![]()

,

- masa żwiru ![]()

,

gdzie:

V - żądana objętość próbki [dm3],

C - masa cementu [kg],

W - masa wody [kg],

F - masa piasku [kg],

G - masa żwiru [kg].

9. Określenie i ocena uzyskanej konsystencji mieszanki betonowej.

Metoda Ve-Be powinna być stosowana głównie do mieszanek o mniejszym stopniu ciekłości. Zestaw pomiarowy stanowią:

- stolik wibracyjny o częstotliwości drgań 50 ± 5 Hz i średniej amplitudzie 0,5 mm,

- naczynie cylindryczne o średnicy 230 mm i wysokości 200 mm z blachy grubości 3 mm, przykręcane do stolika,

- forma w kształcie stożka ściętego o średnicach 100 i 200 mm, wysokości 300 mm

z blachy grubości co najmniej 1,5 mm, z uchwytami do podnoszenia,

- lej zasypowy,

- przesuwny pręt zakończony krążkiem z przezroczystego tworzywa o średnicy 225 mm, o łącznej masie 2,8 ± 0,01 kg,

- pręt stalowy o średnicy 16 mm i długości 550 mm, z zaokrąglonym zakończeniem.

Badanie obejmuje czynności:

- wstawienie formy do naczynia przymocowanego do stolika i umieszczenie leja nad formą,

- pobranie porcji mieszanki betonowej w ilości co najmniej 8 dm3,

- ułożenie mieszanki w formie stożkowej w trzech warstwach, z zagęszczeniem każdej przez dwudziestopięciokrotne zagłębienie pręta,

- usunięcie formy przez jej podniesienie,

- oparcie krążka na stożku mieszanki i wibrowanie jej do chwili zetknięcia się całej powierzchni krążka z mieszanką w naczyniu.

Czas wibrowania wyznaczony z dokładnością do l sekundy jest wskaźnikiem konsystencji. Ocena konsystencji polega na porównaniu wyniku jednego pomiaru

z wielkością wymaganą według tablicy 9.1.

Metoda stożka opadowego powinna być stosowana głównie do mieszanek o większym stopniu ciepłości.

Zestaw pomiarowy stanowią:

- forma w kształcie stożka ściętego o średnicach 100 i 200 mm, wysokości 300 mm z blachy o grubości co najmniej 1,5 mm, z uchwytami do podnoszenia, z występami u dołu, umożliwiającymi unieruchomienie formy np. stopami do posadzki,

- lej zasypowy,

- pręt stalowy o średnicy 16 mm i długości 550 mm, zaokrąglony na końcu,

- liniał metalowy i miara z podziałką milimetrową

Badanie obejmuje czynności:

- pobieranie porcji mieszanki betonowej w ilości co najmniej 8 dm3,

- ustawienie formy z przyłożonym lejem i jej uruchomienie,

- wypełnienie formy mieszanką betonowa w trzech warstwach, z zagęszczeniem każdej przez 25 - krotne zagłębienie pręta,

- usunięcie nadmiaru mieszanki i wygładzenie jej przez zatarcie,

- podniesienie formy i postawienie tuż obok stożka utworzonego z mieszanki,

pomiar różnicy wysokości formy stożkowej i odkształconego stożka mieszanki przy użyciu liniału przyłożonego poziomo do formy i miarki.

Różnica wysokości formy i stożka zwanego opadem stożka, wyznaczona z dokładnością do 1 cm, jest wskaźnikiem konsystencji. Ocena konsystencji mieszanki betonowej polega na porównaniu wyników pojedynczych pomiarów z wielkością wymaganą w tabeli 9.1.

Tablica 9.1.

Konsystencja i jej symbol |

Sposoby zagęszczania i warunki formatowania (kształt przekroju, ilość zbrojenia) |

Wskaźnik według metody Ve - Be [s] |

Wskaźnik wg metody stożka opadowego |

Wilgotna K-1 |

Mieszanki wibrowane (powyżej 100 Hz) i wibroprasowane; przekroje proste, rzadko zbrojone |

≥ 28 |

- |

Gęstoplastyczna K-2 |

Mieszanki wibrowane lub ubijane ręcznie; przekroje proste, rzadko zbrojone |

27 ÷ 14 |

- |

Plastyczna K-3 |

Mieszanki wibrowane i ręcznie sztychowane, przekroje proste, normalnie zbrojone (około 1 ÷ 2,5%) lub mieszanki wibrowane; przekroje złożone, rzadko zbrojone |

13 ÷ 7 (metoda zalecana) |

2 ÷ 5 |

Półciekła K-4 |

Mieszanki wibrowane lub ręcznie sztychowane; przekroje złożone, gęsto zbrojone lub ręcznie sztychowane; proste przekroje, normalnie zbrojone |

≤ 6 |

6 ÷ 11 (metoda zalecana) |

Ciekła K-5 |

Mieszanki ręcznie sztychowane |

- |

12 ÷ 15 |

10. Pomiar wydajności objętościowej próbnego zarobu.

![]()

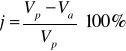

11. Sprawdzenie i ocena zawartości powietrza (jamistości) w mieszance.

,gdzie:

Vp - wydajność objętościowa zagęszczonej mieszanki[dm3],

Va - objętość absolutna mieszanki betonowej [dm3],

Va obliczamy jako: ![]()

12. Sprawdzenie nie przekroczenia granic dopuszczalnej zawartości cementu.

Dopuszczalne najmniejsze ilości cementu portlandzkiego oraz największe wartości stosunku wodno-cementowego w/c w mieszance betonowej zagęszczonej mechanicznie podano w tablicy 12.1.

Tablica 12.1

Beton zwykły |

Najmniejsza dopuszczalna ilość cementu w kg na 1 m3 mieszanki betonowej |

|

|

Zbrojonego |

Niezbrojonego |

Osłonięty przed bezpośrednim działaniem czynników atmosferycznych |

220 |

190 |

Narażony bezpośrednio na działanie czynników atmosferycznych |

270 |

250 |

Narażony na stały dostęp wody przed zamarznięciem |

270 |

270 |

Największa ilość cementu nie powinna przekraczać:

- 450 kg/m3 - w betonach klas poniżej B35,

- 550 kg/m3 - w betonach innych klas.

13. Ewentualna korekta składu z uwagi na konsystencję, jamistość i ilość cementu.

14. Wykonanie próbek w celu określenia 28-dniowej wytrzymałości betonu na ściskanie.

Typy i zastosowania próbek betonach wykonanych w formach podano

w tablicy 14.1.

Tablica 14.1

Wymagana cecha |

Próbka sześcienna typu |

||

|

A |

B |

C |

Wymiar boku [mm] |

200 |

150 |

100 |

Zastosowanie do frakcji poniżej [mm] |

63 |

32 |

16 |

Powierzchnia przekroju próbki |

400 |

225 |

100 |

Tolerancje wymiarowe form stalowych: - wymiar boku [mm] - odchylenie stykających się ścian od kąta prostego [mm/mm] - odchylenie powierzchni od płaszczyzny [mm/mm] |

± 2,0

± 1/100

± 0,05/100 |

± 1,5

± 1/100

± 0,05/100 |

± 1,0

± 1/100

± 0,05/100 |

Współczynnik przeliczeniowy wytrzymałości ze względu na wymiary próbek |

1,05 |

1,00 |

0,90 |

Tablica 14.1 zawiera również wymagane tolerancje wymiarowe form

do wykonywania próbek w kształcie sześcianu. Sprawdzanie wymienionych

w tablicy 14.1 odchyleń wykonuje się przy użyciu liniału krawędziowego 100 mm

i szczelinomierza.

W przypadku próbek wycinanych z konstrukcji, elementu lub wyrobu

dopuszcza się próbki w kształcie sześcianu lub walcowe, o powierzchni przekroju nie mniejszej niż 50 cm2.

Wykonanie próbek. Beton w formach posmarowanych środkiem antyadhezyjnym, należy układać i zagęszczać w taki sam sposób, jaki stosowano przy betonowaniu wyrobu, elementu lub konstrukcji, tzn. za pomocą wibrowania albo ręcznego zagęszczania

lub ubijania.

W przypadku stosowania wibrowania, mieszankę betonową układa się w formie

z nadmiarem i wibruje do wystąpienia mleczka cementowego na powierzchni.

W przypadku ręcznego zagęszczania, mieszankę układa się w formie i zagęszcza prętem stalowym o średnicy 16 mm, z zaokrąglonym końcem, w następujący sposób,

w zależności od typu próbki:

- A i B - w dwóch warstwach, w każdej z 25-krotnym zagłębieniem pręta,

- C w jednej warstwie, z 10-krotnym zagłębieniem pręta.

Przy zagęszczaniu pierwszej warstwy pręt powinien dotykać dna formy, przy drugiej - powinien przenikać do warstwy niższej na głębokość 20 ÷ 30 mm.

W przypadku ręcznego ubijania, mieszankę układa się tak samo jak przy zagęszczeniu, lecz zamiast pręta stosuje się ubijak o masie 1,5 kg i średnicy

podstawy 50 mm.

Po zagęszczeniu mieszanki betonowej w formie należy usunąć nadmiar mieszanki

i wygładzić powierzchnię przez zatarcie.

W przypadku próbek wycinanych, płaszczyzny przenoszące obciążenie,

nie spełniające wymagań według tablicy 14.1, powinny być wyrównane przez szlifowanie lub wyprawienie. W tym celu mogą być stosowane zaczyny z szybko twardniejącego cementu lub inne wyprawy, których wytrzymałość jest zbliżona do wytrzymałości betonu. Maksymalna grubość warstwy wyrównującej - 5 mm.

Przechowywanie próbek. Próbki przed i po ich rozformowaniu należy przechowywać w warunkach zbliżonych do warunków dojrzewania betonu w wyrobie, elemencie lub konstrukcji, z uwzględnieniem ewentualnej obróbki cieplnej.

W przypadku, gdy beton w wyrobie, elemencie lub konstrukcji dojrzewa

w warunkach naturalnych dopuszcza się przechowywanie próbek w warunkach laboratoryjnych.

W celu zapewnienia wilgotności wymaganej w warunkach laboratoryjnych dopuszczalne jest przechowywanie próbek na ruszcie nad wodą pod przykryciem z folii.

Przy stosowaniu obróbki cieplnej temperatura betonu w próbkach powinna być zbliżona do temperatury betonu w obiekcie. Po zakończeniu obróbki cieplnej próbki należy przechowywać w warunkach laboratoryjnych.

W przypadku, gdy betonowanie i dojrzewanie betonu odbywa się w warunkach obniżonych temperatur, próbki przechowuje się w warunkach zbliżonych do tych,

w jakich dojrzewa beton w obiekcie przez okres:

- l dnia w przypadku cementu szybko twardniejącego,

- 5 dni w przypadku cementów portlandzkich,

- 8 dni w przypadku cementu hutniczego.

Dalsze przechowywanie próbek powinno się odbywać w warunkach laboratoryjnych.

Wykonanie badania. Do wykonania próby ściskania należy stosować prasy wytrzymałościowe z ważnym świadectwem legalizacji.

Płyty oporowe powinny mieć znaki ułatwiające osiowe ustawienie próbki, a jedna z płyt powinna być łożyskowana wahliwie. Zakres pomiarowy siłomierza powinien być tak dobrany, aby największa siła potrzebna do zniszczenia próbki była nie mniejsza niż 20% i nie większa niż 90% pełnego zakresu obciążeń.

Próbki sześcienne umieszcza się w prasie bez podkładek w pozycji obróconej

o 90° w stosunku do kierunku formowania; płaszczyzna, która była wyrównywana

po zaformowaniu próbki powinna znajdować się z boku. Wzrost siły obciążającej próbkę powinien odpowiadać prędkości przyrostu naprężenia równej 0,5 ± 0,1 MPa/s. Za wynik badania przyjmuje się największe obciążenie przeniesione przez próbkę w czasie próby ściskania.

Obliczenie wytrzymałości na ściskanie badanej próbki, Ri w MPa, należy wykonać z dokładnością do 0,1 MPa, według wzoru: ![]()

w którym:

F - siła niszcząca próbkę [kN],

A - powierzchnia rzeczywista przekroju próbki [cm2],

ω - współczynnik przeliczeniowy ze względu na wymiary próbek według tabelki 14.1.

Do pomiaru rzeczywistych wymiarów próbek wycinanych należy stosować uniwersalne przyrządy pomiarowe. Przy wykorzystywaniu wyników badania wytrzymałości betonu na ściskanie na próbkach wykonywanych w formach walcowych o średnicy i wysokości równych 160 mm, do przeliczania wytrzymałości na próbkę podstawową typu B należy przyjmować współczynnik równy 1,15.

15. Określenie wielkości i ocena uzyskanej wytrzymałości betonu. Potwierdzenie uzyskania żądanej klasy wytrzymałościowej.

Partia betonu może być zakwalifikowana do danej klasy tj. B7,5; B10; B12,5; B15; B17,5; B20; B25; B30; B35; B40; B50, jeśli jego wytrzymałość określana na próbkach kontrolnych 150X150X150 mm spełnia następujące warunki, przy liczbie kontrolowanych próbek n mniejszej niż 15: ![]()

gdzie:

![]()

- najmniejsza wartość wytrzymałości w badanej n próbek,

![]()

- współczynnik zależny od liczby próbek n, według tabeli 15.1

![]()

- wytrzymałość gwarantowana.

Tablica 15.1

Liczba próbek [n] |

α |

3 ÷ 4 |

1,15 |

5 ÷ 8 |

1,10 |

9 ÷ 14 |

1,05 |

W przypadku, gdy warunek (2) nie jest spełniony, beton może być uznany za odpowiadający danej klasie, jeżeli: ![]()

Oraz ![]()

gdzie:

![]()

- średnia wartość wytrzymałości badanej serii próbek, obliczona

według wzoru: ![]()

w którym ![]()

- wytrzymałość poszczególnych próbek.

Próbki do badania wytrzymałości betonu na ściskanie należy pobierać

przy stanowisku betonowania. Wymaganie to obowiązuje również w przypadku betonu towarowego według PN-78/6736-02.

Próbki pobiera się losowo po jednej równomiernie w okresie betonowania,

a następnie przechowuje, przygotowuje i bada zgodnie z punktem 14.

Liczba próbek pobranych z partii betonu powinna być ustalona w planie kontroli jakości. Częstotliwość pobierania próbek nie może być mniejsza niż: l próbka

na 100 zarobów, l próbka na 50 m3, l próbka na zmianę roboczą oraz 3 próbki na partię betonu. Ocenie podlegają wszystkie wyniki badania próbek pobranych z partii.

Jeżeli w normach przedmiotowych na wyroby, elementy i konstrukcje

lub w dokumentacji projektowej nie jest określony inny termin, badanie wytrzymałości na ściskanie należy przeprowadzać po 28 dniach dojrzewania. W każdym przypadku warunek powinien być spełniony w czasie nie dłuższym niż 90 dni.

W przypadku gdy warunek nie jest spełniony, kontrolowaną partię betonu należy zakwalifikować do odpowiednio niższej klasy. W uzasadnionych przypadkach przeprowadzić można dodatkowe badania wytrzymałości betonu na próbkach wyciętych z konstrukcji lub elementu albo badania nieniszczące wytrzymałości betonu

według PN-74/B-06261 lub PN-74/B-06262. Jeżeli wyniki tych badań dodatkowych będą pozytywne, to beton można uznać za odpowiadający wymaganej klasie.

16. Propozycja ewentualnej korekty składu z uwagi na wytrzymałość betonu na ściskanie.

Jeżeli warunki wytrzymałości nie są spełnione beton należy zakwalifikować do odpowiednio niższej klasy.

17. Obliczenie ostatecznej receptury laboratoryjnej.

Receptury laboratoryjne podają skład wagowy jednego metra sześciennego mieszanki betonowej w stanie zgęszczonym, w odniesieniu do suchych składników sypkich mieszanki.

Receptury wagowe obliczamy według zasady: ![]()

,

gdzie:

X - masa składnika [kg/m3],

x - masa składnika w próbnej mieszance betonowej [kg],

Vp - objętość pozorna próbnej mieszanki betonowej w [dm3].

Receptury laboratoryjne podajemy z dokładnością do 1 kg.

18. Obliczenie receptury laboratoryjnej.

Recepturę roboczą oblicza się w oparciu o uzyskaną wcześniej recepturę laboratoryjną mieszanki betonowej. Receptura robocza określa ilość składników na jeden zarób betoniarki przy uwzględnieniu naturalnego zawilgocenia nieaktywnych składników wypełniających (np. kruszyw). Z uwagi na nie stosowanie we współczesnych technologiach betonu dozowania objętościowego, aspekt ten pominiemy.

Należy zwrócić uwagę na konieczność określenia tzw. objętości roboczej betoniarki, która jest odpowiednio pomniejszoną objętością znamionową. Objętość roboczą obliczamy posługując się współczynnikami zależnymi od konsystencji mieszanki betonowej:

![]()

, gdzie:

Vr - objętość robocza [dm3],

Vz - objetość znamionowa [dm3],

a - współczynnik zależny od konsystencji.

Zawilgocenie kruszyw uwzględniamy w recepturze w następujący sposób: ![]()

, ![]()

,

gdzie:

Kz - masa kruszywa zawilgoconego [kg],

Wz - masa wody skorygowana na skutek zawartości wilgoci

w kruszywie [kg],

K - masa kruszywa według receptury laboratoryjnej [kg],

W - masa wody według receptury laboratoryjnej [kg],

w - zawilgocenie kruszywa.

Receptura robocza jest również recepturą wagową. Na ewentualne dozowanie objętościowe można pozwolić sobie tylko w przypadku kruszywa i to tylko podczas wykonywania robót w warunkach prymitywnych.

14

Wyszukiwarka

Podobne podstrony:

Betony

4a, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu, betony

cw7, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu, beton

Betony

betony

BETONYopracowanie sem2

betony schemat obl

Harmonogram-lab-MWiB-2011, Poniedziałek - Materiały wiążące i betony

Instrukcja J, Poniedziałek - Materiały wiążące i betony, 08. (24.11.2011) Ćw J - Badanie cech użytko

Pełzanie betony, PK, Sprezyny seruga 2011 pk

Betony wykład o wzorze Bolomeya i wodzie

betony lab opracowanie

Betony projekt krawężnik

betony

projekt moj, Budownictwo, konstrukcje betonowe, konstrukcje betonowe, projekty, inne, PROJEKT BETONY

Projekt z żelbetu poprawiony, Budownictwo, konstrukcje betonowe, konstrukcje betonowe, projekty, inn

betony zaliczenie, Budownictwo semestr III, betony

betony-egzamin ;), Budownictwo Studia, Rok 2, Technologia Betonów i Zapraw

więcej podobnych podstron