Różnorodność wyrobów i usług

Zarządzanie różnorodnością

Analiza wartości

Eliminacja niezbędnych kosztów wyrobu lub usługi z zachowaniem poziomu jakości niezawodności oraz warunków eksploatacji i dostawy

Różnorodność wyrobu, usługi, używanych metod i procedur, materiałów, dokumentów i technik zarządzania.

Różnorodność = wymagania systemowe ale wraz z jej wzrostem wzrastają koszty.

Cele programu sterowania różnorodnością:

Optymalne zróżnicowanie wyrobów i usług

Jak najmniejsze zróżnicowanie części

Jak najmniejsze zróżnicowanie materiałów

Jak najmniejsze zróżnicowanie procesów

Jak najmniejsze zróżnicowanie personelu i jego umiejętności

Konflikt marketing - produkcja

Sterowanie różnorodonością - sposoby:

Uproszczenie- redukcja niepotrzebnych różnorodności

Standaryzacja - kontrola potrzebnych różnorodności

Specjalizacja - skoncentrowanie wysiłku na działalnościach wymagających wiedzy specjalistycznej

Efekty sterowania różnorodnością:

Intensyfikacja sprzedaży

Usługi posprzedażne

Większa wydajność

Krótsze czasy pomocnicze

Większe partie produkcji

Mniej pomocy specjalistycznej

Lepsze wykorzystanie wyposażenia

Redukcja zapasów

Lepsze wykorzystanie powierzchni magazynowej

Łatwiejsza kontrola zapasów

Szybszy dostęp do zapasów

Uproszczenie sterowania produkcją

Ułatwienie zakupu klientowi

Usterkowość (miara niezawodności)

F(t) - gęstość: liczba produktów uszkodzonych w jednostce czasu t / ilość w t = 0

Lambda (t) = liczba produktów uszkodzonych w jednostce czasu t / ilość funkcjonująca w t

intensywność uszkodzonych

= próbka do badań

= liczba uszkodzonych

R(t) = 1 - F(t)

R(t) niezawodność

Struktury niezawodnościowe:

liniowe

równoległe

hybrydowe

Struktura liniowa:

Muszą być niezawodne wszystkie elementy systemu, żeby cały system był niezawodny

R<<R

* (niezawodność całego systemu jest mniejsza niż niezawodność najmniej awaryjnego elementu)

(niezawodność systemu to iloczyn niezawodności wszystkich elementów systemu)

R = 0,9 oznacza, że 9/10 danych elementów jest niezawodnych

czyli 315 elementów na 1000 jest sprawnych.

Struktura równoległa

Układ jest niesprawny wtedy, gdy wszystkie jego elementy są niesprawne.

R>>R

(niezawodność całego układu jest znacznie większa niż niezawodność najsilniejszej części)

>> 0,5

Struktura hybrydowa (pomieszana)

Układ jest sprawny jak coś jest w zapasie, np. koło zapasowe w samochodzie.

!Czasami bardziej opłaca się wzmocnić najsilniejsze ogniwo niż najsłabsze.

Analiza struktury niezawodnościowej produktu/procesu/przepływu:

Niezawodność systemu:

Wzmocnienie najsłabszego ogniwa spowoduje:

wzrost o 12%

Wzmocnienie najmocniejszego ogniwa:

(o 1 %)

wzrost o 18%

Efektywność =

; w przypadku, gdy celem jest niezawodność trzeba pamiętać, że gdy niezawodność rośnie, spada efektywność, bo wzrastają koszty.

Niezawodność może kształtować struktury organizacyjne i technologiczne.

Elementem ważącym w jakości jest niezawodność.

Zarządzanie jakością produktów:

Zarządzanie jakością to wszystkie działania z zakresu zarządzania, które decydują o:

polityce jakości

celach

odpowiedzialności

realizacji ww. cech w ramach systemu jakości

Środki do zarządzania jakością to:

planowanie jakości

sterowanie jakością

zapewnienie jakości

doskonalenie jakości

Jednolity zestaw definicji jakości to fundament wszelkiej działalności pro jakościowej.

Niezawodność produkcji

obiekt i makroobiekt

hierarchiczność

struktura szeregowa

struktura równoległa

struktura hybrydowa

struktura macierzowa

niezawodność systemu produkcji

efektywność

funkcjonalność i użyteczność

Obiekt - każde urządzenie, narzędzie pracy

Makroobiekt - ciąg technologiczny, ciąg procesów realizujących samodzielnie kilka funkcji np. montownia silników

Każdy produkt ma strukturę rzeczową (podmiotową) [patrz. Wykład 3,4] i strukturę niezawodnościową. Struktura jest wewnętrzną zawartością produktu/procesu

Postępowanie strukturalne (od ogółu do szczegółu lub od szczegółu do ogółu):

- sekwencja

- interakcja (wiele powtórzeń)

- selekcja

Struktura macierzowa - dynamiczny dobór zadań do realizacji przy maksymalnym wykorzystaniu każdego zasobu

Efektywność systemu zależy od każdego elementu systemu.

Jakość jest funkcją użyteczności, funkcjonalności i niezawodności (najważniejszy wskaźnik), ale też efektywności i ryzyka (przy czym trzeba pamiętać, że wysokie ryzyko obniża wartość systemu)

Polityka jakości:

Cele: pozycja rynkowa, standard techniczny, jak najmniejsza liczba braków, produktów serwisowych

Planowanie jakości: planowanie reprezentatywnych próbek, metody, badania i zapewniania jakości (model procesowy i model produktowy)

Definicje jakości:

„Jakość to zespół swoistych cech odróżniających dany przedmiot od innych przedmiotów tego samego rodzaju” Arystoteles

„To, co zadowala a nawet zachwyca klienta” Deming

„Jakość to ogół właściwości [parametry wyrobu] obiektu [przedmiot działania, towar, usługa] wiążących się z jego zdolnością do zaspokojenia potrzeb stwierdzonych i oczekiwanych” PN-ISO

Możemy mówić zarówno o jakości procesów jak i produktów. Jakość jest funkcją niezawodności, użyteczności i funkcjonalności (+ efektywność i ryzyko)

Koła zespoły jakości

Każdy ma wpływ na jakość wyrobów:

grupy pracowników poszukujące nowych możliwości polepszania jakości

każdy uczestnik procesu produkcji powinien mieć zagwarantowaną możliwość rozwoju zawodowego

Metoda QFD (Quality Fonction Deployment):

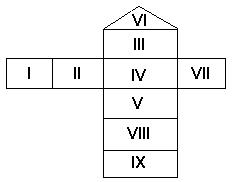

Podstawowym narzędziem metody QFD jest dom jakości

wymagania klientów

ważność wymagań klientów

parametry techniczne wyrobu

zależność wymagań klientów i parametrów technicznych wyrobów

znaczenie parametrów technicznych

zależność pomiędzy parametrami technicznymi

porównanie własnych wyrobów z konkurencyjnymi

docelowe wartości parametrów technicznych

wskaźniki technicznej trudności wykonania

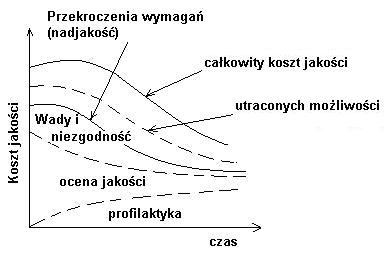

Koszty jakości

Podział kosztów w systemie TQM (Total Quality Management)

Koszty zgodności:

prewencji

kontroli

inspekcji

badań

Koszty braku zgodności:

wyroby wybrakowane

naprawy braków wewnętrznych i zewnętrznych

produkcji nietrafionej

sądowe

Koszty utraconych możliwości:

nieosiągnięte zyski

niewykorzystanie posiadanego majątku produkcyjnego

jakość projektu

zgodność projektu z oczekiwaniami

Zarządzanie jakością produktu (podejście poprodukcyjne) tj. strategia wykonywania. Zadaniem jest niedopuszczenie do sprzedaży wadliwego produktu lub zrealizowanie niewłaściwej usługi

Strategiczne zarządzanie jakością procesu (podejście produkcyjne) tj. systematyczna kontrola wszystkich procesów w celu zapobiegania wytwarzania wyrobów lub usług nie spełniających wymagań jakościowych

zidentyfikowanie potrzeb klienta i ocenianie możliwości organizacji (materiały i wykonywane działania)

stworzenie systemu utrzymania jakości

skoncentrowanie się na filozofii zapobiegania a nie wykrywania

prowadzenie szkolenia z zakresu zarządzania jakością

zorientowany na zaspokajanie potrzeb i oczekiwań odbiorców, wyrobów i usług

tworzący w przedsiębiorstwie właściwe środowisko

angażujący wszystkich pracowników w realizację strategii i celów organizacji

zgromadzenie generalne

komitet ds. rozwoju

rada ISO

techniczna rada zarządzająca

międzynarodowa komisja elektroniczna (IEC)

międzynarodowa unia telekomunikacyjna (ITU)

Europejski Komitet Normalizacyjny (CEN)

Europejski Komitet Normalizacji Elektronicznej (CENELEC)

Europejski Instytut Norm Telekomunikacyjnych (ETSI)

niezawodność

naprawialność

gwarancja

komfort

ekonomiczność

funkcjonalność

etyka/wizerunek

zyskowność

koszty

serwis

konkurencyjność

etyka biznesu

technologiczne przywództwo

udział w rynku

wielkość rynku

Redukcja kosztów:

Koszty profilaktyki są w całości kosztów jakości

Znacznie wzrastają wydatki ponoszone na szkolenia, planowanie i doskonalenie produkcji

Po pewnym czasie redukcja kosztów oceny, kosztów braków wewnętrznych i zewnętrznych oraz utraconych możliwości.

Jakość wyrobu lub usługi zależy od dwóch powiązanych ze sobą czynników:

Wyróżniamy dwa podejścia do problemu zarządzania jakością:

Wymagania systemu zarządzania jakością:

Zaangażowanie naczelnego kierownictwa w stałą poprawę jakości poprzez:

Total Quality Management (TQM)

T - Total wszyscy członkowie organizacji biorą udział w procesie zarządzania jakością

Q - Quality jakość wyrobów, pracy, procesów i całego przedsiębiorstwa

M - Management jakość jest głównym zadaniem menedżera

TQM - zintegrowany system zarządzania przedsiębiorstwem

ISO (International Organization for Standardization ) - struktura organizacyjna

Świat:

Europa:

Polska:

- Polski Komitet Normalizacyjny

Klasy jakości:

Jakość według nabywcy:

Jakość według dostawcy:

Analiza Pareto

GPR

Ilość

Inżynieria wartości

Analiza wartości

Produkt

Jakość

Niezawodność

Skumulowana liczba uszkodzeń do czasu t

Liczba produktów w czasie t = 0

usterkowość =

Wdrożenie projektu

Wybór i projektowanie rozwiązania optymalnego

Identyfikacja problemów

Podjęcie decyzji o wdrożeniu projektu w życie

Ustalenie hierarchii problemów

Prezentacja rozwiązania

Zbieranie informacji, analiza i poszukiwanie rozwiązań

Wyszukiwarka

Podobne podstrony:

ocena zgodnosci, Ocena zgodności oraz certyfikacja wyrobów i usług.

PKWiU Polska Klasyfikacja Wyrobów i Usług, Kosmetyka (Technik usług kosmetycznych), Działalność gosp

Kalkulowanie kosztów produkcji wyrobów i usług

organizmy jednokomórkowe są różnorodne

7 2 Oferta produktów i usług bankowych

Charakterystyka branży usług reklamowych na obszarze RP dla starszego windowsa

Ekonomika Uslug T Smoleń

2 25 Spajanie różnorodnych materiałów

Jak rozliczyć w księgach rachunkowych darowiznę w postaci usług

ITIL v3 Cykl życia usług IT

12 Kontrolowanie jakosci wyrobo Nieznany (2)

263 Ustawa o podatku od towarów i usług

więcej podobnych podstron