SPIS TREŚCI

1. WPROWADZENIE

WPROWADZENIE

Nadprodukcja biomasy roślinnej, wzrost zanieczyszczenia środowiska oraz ograniczone zasoby ropy naftowej wpłynęły na rozpatrzenie możliwości wykorzystania olejów roślinnych i alkoholu etylowego do napędu silników spalinowych w formie biopaliw lub biokomponentów zastępujących olej napędowy z ropy naftowej.

Zapis w Białej Księdze UE z 1997 roku dotyczący strategii rozwoju produkcji energii ze źródeł odnawialnych, jak również Dyrektywa 2003/30/EC zakładają, że do 2010 roku udział biokomponentów w paliwach wykorzystywanych w sektorze transportu UE ma wzrosnąć do poziomu 5,75%.

Dodawanie bioetanolu do benzyny oraz estrów metylowych kwasów tłuszczowych oleju rzepakowego do oleju napędowego może przyczynić się do rozwój nowego kierunku produkcji i wzrostu zapotrzebowania na surowce rolnicze.

W pracy przedstawiono ważniejsze korzyści jakie niesie wykorzystanie „ekologicznego paliwa”, jak również trudności związane z wprowadzeniem go na polski rynek. Przedyskutowane zostały kontrowersyjne kwestie towarzyszące wykorzystaniu biopaliw m.in. ich wpływ na żywotność i jakość pracy silników spalinowych. Przedstawione zostały również aspekty ekonomiczne związane z rozwojem sektora biopaliw w Polsce.

W pracy starano się wykazać, że wykorzystując potencjał biomasy można produkować ekologiczne, odnawialne surowce dla celów paliwowo - energetycznych. Jest to nowoczesna technologia XXI wieku, która zapewnia równowagę między rolnictwem a przemysłem energetyczno - paliwowym, a jednocześnie jest przyjazna środowisku.

PALIWO DO SILNIKÓW WYSOKOPRĘŻNYCH - BIODIESEL

Paliwa stanowiące mieszaninę estrów metylowych kwasów tłuszczowych swoimi właściwościami są bardzo zbliżone do współczesnych olejów napędowych i jako pochodzące ze źródeł odnawialnych będą w coraz większym stopniu zastępować obecnie stosowane.

Biopaliwa, inaczej też zwane paliwami zielonymi, powstają wskutek chemicznego przetworzenia olejów roślinnych.

Wybór i zastosowanie danego oleju do produkcji biopaliwa jest modyfikowany przez wiele czynników, jak na przykład: położenie geograficzne (klimat), czy warunki ekonomiczne. W Stanach Zjednoczonych Ameryki Północnej, soja jest uprawiana powszechnie, więc podstawowym surowcem będzie olej sojowy, w Kanadzie i Europie - olej rzepakowy, w krajach tropikalnych - Malezji, Indonezji, Tajlandii - olej palmowy. Można wykorzystać także inne oleje: słonecznikowy, rycynowy, bawełniany, kukurydziany, arachidowy, oliwkowy itp.

Dobrym surowcem są również tłuszcze zwierzęce.

Do produkcji estrów metylowych wykorzystuje się również tłuszcze odpadowe, np. posmażalnicze, utylizacyjne i inne. Oleje rybne ze względu na nieodpowiedni skład kwasów tłuszczowych mają ograniczone zastosowanie, ponieważ zawierają długołańcuchowe wielonienasycone kwasy tłuszczowe, co powoduje, że wyprodukowane estry są mało stabilne.

W Europie podstawowym surowcem do produkcji estrów jest olej rzepakowy, zawierający około 60% kwasu oleinowego (C18:1) oraz w sumie około 90% kwasów osiemnastowęglowych (oleinowego, linolowego, linolenowego). Ze względu na skład chemiczny stał się on pożądanym surowcem do produkcji ekologicznego paliwa RME (z ang. Rapeseed oil Methyl Ester)

W Polsce jest możliwe zwiększenie produkcji rzepaku na cele energetyczne (do produkcji RME), ze względu na dogodne uwarunkowania glebowe i klimatyczne. To zarazem może wpłynąć na wzrost zasobów białka paszowego (którego deficyt wynosi około 60 000 ton) oraz innych produktów, np. gliceryny. Estry metylowe kwasów tłuszczowych oleju rzepakowego stanowią również cenny półprodukt do wytwarzania wielu związków zwanych „oleochemikaliami”, mających zastosowanie w różnych dziedzinach chemii gospodarczej i przemysłowej.

Olej rzepakowy jako paliwo

Ze względów ekonomicznych kuszącym wydaje się zastosowanie naturalnego oleju rzepakowego − surowego, filtrowanego lub rafinowanego. Najprostszą metodą wydobycia takiego oleju jest tłoczenie na zimno, jednakże jego właściwości fizykochemiczne znacznie się różnią od oleju napędowego z ropy naftowej.

Bezpośrednie zastąpienie oleju napędowego naturalnym olejem rzepakowym surowym lub rafinowanym nie dało pozytywnych wyników. Badaniami objęto silniki różnej wielkości i o odmiennym systemie spalania, służące do napędu ciągników, pojazdów samochodowych osobowych i ciężarowych, jak również maszyn budowlanych. Na podstawie przeprowadzonych badań stwierdzono, że olej rzepakowy ma ograniczoną przydatność jako paliwo do silnika z zapłonem samoczynnym. Przy zwiększaniu zawartości oleju napędowego w mieszance z olejem rzepakowym zmniejszają się różnice w parametrach pracy silnika. Ograniczona przydatność oleju rzepakowego wynika głównie z:

szybkiego tworzeniu się nagaru na powierzchni ściany komory spalania, pierścieniach tłokowych, zaworach i wtryskiwaczach;

wysokiej lepkości − 10-krotnie wyższej, co wpływa na parametry tłoczenia i wtrysku paliwa do komory spalania. Duża lepkość negatywnie oddziałuje na jego rozpylanie, co pogarsza spalanie i rozcieńczanie paliwem oleju smarnego,

zmniejszania mocy i sprawności ogólnej silnika;

przeciwwskazań do stosowania w niskich temperaturach - już przy temperaturze około 10°C wymaga wstępnego podgrzania [Szlachta Z., 2002].

Olej rzepakowy a ester oleju rzepakowego

Właściwości fizykochemiczne zbliżone do oleju napędowego posiadają estry metylowe kwasów tłuszczowych oleju rzepakowego, dlatego to one wydają się rozsądnym dodatkiem do paliw lub jej substytutem. W tabeli 2.1 podano parametry charakteryzujące przydatność paliwową oleju rzepakowego, RME i oleju napędowego.

Tabela 2.1. Porównanie wskaźników oleju napędowego, oleju rzepakowego i RME

Parametr |

Olej |

RME |

|

|

napędowy |

rzepakowy |

|

Gęstość przy 15°C, g/dm3 |

0,817−0,856 |

0,91−0,92 |

0,86−0,90 |

Lepkość kinematyczna przy 20°C, mm2/s |

3,80−5,50 |

68,0−97,7 |

6,00−9,00 |

Wartość opałowa, MJ/kg |

42,7−43,5 |

36,7−37,7 |

37,0−37,2 |

Wartość opałowa, MJ/dm3 |

35,7−35,8 |

33,7−34,0 |

32,4−33,1 |

Masa molowa, k/kmol |

120−320 |

882−883 |

296 |

Stechiometryczne zapotrzebowanie na tlen, kg powietrza/kg paliwa |

14,57 |

12,43 |

12,50 |

Analiza elementarna, % m/m C H O |

86,0−86,4 13,4−14,0 brak |

77,0−78,0 10,0−11,7 10,5−12,0 |

76,8−78,0 12,1 10,0−11,0 |

CFPP, °C |

+2 do -35 |

+5 do +18 |

-7 do -9 |

Zawartość siarki, % m/m |

0,03−0,22 |

0,009−0,012 |

0,002−0,006 |

Temperatura zapłonu, °C |

20−84 |

317−324 |

111−175 |

Zawartość związków aromatycznych, % m/m |

21,5 |

brak |

brak |

Źródło: Bocheński C.I., 2003

Niższa wartość energetyczna RME wynika z zawartości tlenu, który powoduje zmniejszenie emisji węglowodorów i tlenku węgla. Mała zawartość siarki wpływa na ograniczenie emisji dwutlenku siarki i częściowo cząstek stałych. Podane parametry wskazują, że RME bez dodatków uszlachetniających może być stosowany jako paliwo letnie lub przejściowe w silniku wysokoprężnym.

Produkcja RME - metanoliza

Po raz pierwszy reakcje metanolizy, czyli alkoholizy olejów roślinnych opisał w 1846 r. Rochleder [Podkówka W., 2004]. W ciągu prawie 160 lat wydano wiele publikacji na temat transestryfikacji różnych tłuszczów, w tym głównie olejów roślinnych, alkoholami niskocząsteczkowymi. Otrzymywane w procesie transestryfikacji metanolem estry metylowe kwasów tłuszczowych (głównego składnika olejów roślinnych) wzbudziły szczególne zainteresowanie ze względu na możliwość ich wykorzystania jako odtwarzalnego, ekologicznego paliwa do wysokoprężnych silników spalinowych z zapłonem samoczynnym.

Surowce

Za surowce do produkcji estrów metylowych kwasów tłuszczowych uważa się tłuszcze zwierzęce i oleje roślinne ( w tym rzepakowy z którego otrzymujemy metylowe estry rzepakowe - RME) oraz odpadowe tłuszcze roślinne.

Oleje roślinne

Olej sojowy

Paliwo to jest stosowane głównie w Brazylii, w mniejszym stopniu w Chinach i Argentynie. Stany Zjednoczone Ameryki Północnej prowadzą badania nad nim, lecz ze względów ekonomicznych jego zastosowanie jest tam niewielkie. Mieszaniny, które są stosowane; to maksymalnie 40% oleju sojowego z olejem napędowym. W porównaniu

z olejem rzepakowym, olej sojowy ma lepsze cechy, m.in. powoduje znacznie niższą korozję części silnika. Koszty produkcji oleju sojowego są również stosunkowo niskie − stanowią do 170% kosztów oleju napędowego. Dla oleju rzepakowego koszty te są kilkakrotnie wyższe. Podstawowe własności fizykochemiczne zostały ujęte w tabeli 2.2.

Tabela 2.2. Podstawowe parametry fizykochemiczne oleju sojowego

Gęstość w temp. 20°C, (g/cm3) |

0,925 |

Lepkość kinematyczna, (mm2/s) |

6,65 |

Temperatura krzepnięcia, (°C ) |

-16 |

Wartość opałowa (MJ/kg) |

40,84 |

Źródło: www.zss.radom.pl

Olej słonecznikowy

Ze względu na wysokie plony z plantacji olej ten jest stosunkowo tani w porównaniu z innymi olejami roślinnymi. Jego zastosowaniem są zainteresowani naukowcy głównie z Australii, Ameryki Północnej, RPA oraz Hiszpanii. Podobnie jak w przypadku oleju sojowego stosuje się mieszaniny oleju słonecznikowego z olejem napędowym. Tabela 2.3 przedstawia parametry fizykochemiczne tego oleju.

Tabela 2.3. Podstawowe parametry fizykochemiczne oleju słonecznikowego

Gęstość w temp. 20°C, (g/cm3) |

0,865 |

Lepkość kinematyczna, (mm2/s) |

6,72 |

Temperatura krzepnięcia, (°C) |

-18 |

Wartość opałowa (MJ/kg) |

42,63 |

Źródło: www.zss.radom.pl

Olej palmowy

Olej palmowy jest bardzo popularny w Azji Południowo-Wschodniej, głównie w Malezji, gdzie prowadzi się zaawansowane badania nad zastosowaniem estrów metylowych tego oleju i palmowej stearyny, oraz czystego oleju palmowego. Paliwami tymi zasilane są silniki kilkudziesięciu autobusów miejskich, niektóre z nich przejechały założone 300 000 km. Estry metylowe oleju palmowego, którego podstawowe parametry fizykochemiczne są w tabeli 2.4 mają bardzo niską zawartość siarki, ponadto cechują się następującymi zaletami [www.zss.radom.pl]:

nie wymagają modyfikacji silników,

praca silnika jest poprawna w całym zakresie obciążeń,

zmniejszona jest emisja związków toksycznych,

osadzanie się nagaru na rozpylaczach zachodzi w podobnym tempie jak

w przypadku oleju napędowego, jednak inne są jego składniki,

zużycie paliwa z oleju palmowego jest porównywalne do zużycia oleju napędowego.

Tabela 2.4. Podstawowe parametry fizykochemiczne oleju palmowego

Wyszczególnienie |

Ester metylowy oleju |

Ester metylowy stearyny |

Gęstość ( g/cm3 ) |

0,87 |

0,8713 |

Zawartość siarki ( % ) |

0,04 |

0,002 |

Lepkość w temp. 40°C (mm2/s) |

4,5 |

4,6 |

Wartość opałowa (MJ/kg ) |

40,135 |

39,826 |

Temperatura zapłonu (°C) |

174 |

165 |

Źródło: www.zss.radom.pl

Pomimo wielu zalet oleju palmowego, Austriacki Instytut Biopaliw szacuje, że tylko 1% produkowanego biodiesela pochodzi z tego surowca [www.gigawat.net.pl]. Olej palmowy nie bardzo nadaje się do produkcji biopaliw dla kraju tak zimnego jak Polska. Według danych Oelmuehle Loer Connemann temperatura topnienia estrów wytwarzanych z takiego oleju wynosi 10−15°C. To znaczy, że w niższej temperaturze, wcale nie zimowej, tężałby, grożąc zatkaniem układu paliwowego [www.kki.pl].

Największe znaczenie w produkcji polskiego biopaliwa ma bez wątpienia rzepak, z którego pozyskuje się olej rzepakowy.

Olej rzepakowy

W ogólnej powierzchni uprawy roślin oleistych w Polsce, udział rzepaku przekracza 95%. W produkcji jednoznacznie dominuje ozima forma rzepaku, która daje zdecydowanie większe i bardziej stabilne w latach plony niż forma jara. W okresie ostatnich 20 lat powierzchnia uprawy rzepaku, średnio w kraju, wynosiła około 400 - 450 tys. ha − rys. 2.1.

Źródło: www.ga.com.pl

Rys. 2.1. Plantacja rzepaku w Polsce

Oleje otrzymuje się głównie z nasion roślin oleistych drogą ekstrakcji lub wyciskania. W zależności od metody, jaka została zastosowana w procesie wytwarzania oleju, jego skład może się różnić pod względem: zawartości wolnych kwasów tłuszczowych FFA, aminokwasów, barwników, witamin itp.

Obecnie prawie wszystkie stosowane technologie przetwarzania olejów roślinnych na paliwa do silników Diesla stawiają ostre wymagania jakościowe surowcom. Nasuwa się jednak pytanie, czy w ramach ochrony środowiska i poprawy ekonomiki obecnych procesów reestryfikacyjnych, nie należy wykorzystać przede wszystkim przepracowanych tłuszczów roślinnych, a nawet niektórych zwierzęcych?

Tłuszcze zwierzęce

Tłuszcze typu łój lub smalec mogą być przerabiane na estry metylowe kwasów tłuszczowych i w mieszankach z estrami pochodzenia roślinnego stosowane jako biopaliwo [www.biodiesel.org]. Produkcja tłuszczu w Polsce jest szacowana na około 140 tys. ton rocznie.

Tłuszcze posmażalnicze

Pozyskiwane są jako „tłuszcze przepracowane” głównie z restauracji i miejsc, gdzie produkowana jest żywność typu „fast-food”. Tłuszcze smażalnicze stanowią specjalny surowiec tłuszczowy przeznaczony do stosowania w wysokiej temperaturze przez długi okres, np. do smażenia frytek, dlatego olej zużyty może zawierać produkty przemian zarówno termicznych, jak i oksydacyjnych. Tak więc obok triacylogliceroli, w oleju posmażalniczym obecne są produkty jego degradacji o charakterze polarnym, w skład których wchodzą między innymi wolne kwasy tłuszczowe, monoacyloglicerole, diacyloglicerole oraz produkty polimeryzacji czy polikondensacji, np. dimery, trimery i wyższe oligomery [Walisiewicz-Niedbalska W., 2003].

Wielką zaletą tego surowca jest jego dostępność i niska cena. Nie bez znaczenia jest też aspekt ekologiczny, ponieważ wykorzystanie tych tłuszczy jest jednocześnie rozwiązaniem problemu z zagospodarowaniem ich jako odpadu. Tak więc produkcja i stosowanie biodiesla w oparciu o odpadowe tłuszcze roślinne i zwierzęce przynosi środowisku „podwójną korzyść”.

Rocznie zużywa się około 200 000 ton olejów i tłuszczów w celach żywieniowych, 75 000 ton do smażenia (65% w gospodarstwach domowych, 27% w restauracjach, 13% w przemyśle).

Oceniono, że 80% olejów i tłuszczy zużywanych w gospodarstwach domowych i restauracjach oraz 20% zużywanych w przemyśle może potencjalnie nadawać się do zbiórki.

Ich przetwórstwo z powodu zawartości wolnych kwasów tłuszczowych, polimerów oraz soli jest trudniejsze, ale za to ich ceny są bardzo atrakcyjne, gdyż oscylują na poziomie 20% w stosunku do świeżego surowca.

Produkcja biodiesela

Skup, przygotowanie i magazynowanie nasion rzepaku

Podczas planowania inwestycji należy przeanalizować możliwości zgromadzenia surowca − jakim są nasiona rzepaku, na całoroczną produkcję. Jeśli przyszły producent posiada własne magazyny, może zorganizować skup rzepaku we własnym zakresie. Przed składowaniem nasiona rzepaku musza być doczyszczone i dosuszone. Należy pamiętać, że nasiona rzepaku są trudniejsze w magazynowaniu niż ziarna zbóż.

Do tego celu niezbędne są następujące urządzenia [www.testmer.com.pl]:

przyjęcie nasion: waga pomostowa, kosz przyjęciowy z ciągami transportowymi, zbiornik buforowy skupionych nasion ,

oczyszczalnia nasion (dopuszczalna ilość zanieczyszczeń <2%),

suszarnia nasion (dopuszczalna wilgotność 6−7 %),

silosy suchego ziarna odpowiedniej pojemności.

Dobra jakość nasion jest bardzo ważna dla uzyskania oleju o odpowiednich parametrach. Na nią składa się wiele czynników, ale najważniejsze z nich to:

stopień dojrzałości,

obecność nasion uszkodzonych,

wilgotność nasion po zbiorze i podczas przechowywania,

warunki przechowywania.

Tłoczenie i wstępne oczyszczanie oleju

Na rysunku 2.2 przedstawiono prasę z podwójnym ślimakiem produkcji polskiej do tłoczenia i wstępnego oczyszczanie oleju.

Źródło: www.elektroplast.waw.pl

Rys. 2.2. Prasa do tłoczenia rzepaku

Rysunek 2.3 przedstawia zespół tłoczni olejowej, wytłaczającej olej z roślin oleistych - przykładowo rzepaku, pestek słonecznika i dyni, orzecha, gorczycy, soi i innych.

Źródło: www.elektroplast.waw.pl

Rys. 2.3. Zespół tłoczni olejowej

Tłoczenie odbywa się w warunkach niskotemperaturowych za pomocą prasy śrubowej. Wytłoczony olej ścieka do zbiornika, gdzie kolejnym zabiegiem jest dwustopniowe filtrowanie.

Jednocześnie wytłoki roślinne poprzez łącznik rurowy podawane są na podajnik taśmowy w celu pakowania lub magazynowania, a wyjście filtra zewnętrznego połączone jest na wejście rozdzielacza pompy biorafinerii.

Na rysunku 2.4 przedstawiono schemat ideowy bazy przyjęcia i magazynowania rzepaku i tłoczni oleju na zimno.

Źródło: Podkówka W., 2004

Rys. 2.4. Schemat ideowy bazy przyjęcia i magazynowania rzepaku i tłoczni oleju na zimno

O właściwościach oleju decyduje sposób jego pozyskiwania z nasion rzepaku. Otrzymuje się je drogą ekstrakcji lub wyciskania. Metoda jest o tyle istotna, ponieważ może dawać w rezultacie różne zawartości wolnych kwasów tłuszczowych FFA, aminokwasów, barwników, witamin itp.

W tabeli 2.5 przedstawiono charakterystykę oleju rzepakowego w zależności od sposobu jego otrzymywania z nasion, a więc tłoczenia, ekstrakcji i rafinacji.

Tabela 2.5. Charakterystyka oleju rzepakowego tłoczonego na zimno i na gorąco oraz rafinowanego różnymi sposobami

Lp. |

Pozyskiwanie oleju, sposób rafinacji |

Liczba kwasowa [Mg KOH/g] |

Zawartość [Mg/kg] |

|

|

|

|

fosforu |

żelaza |

1. |

Tłoczenie na zimno, wydajność 83% (temperatura maksymalna 55ºC, olej po wytłoczeniu filtrowany na małych prasach filtracyjnych) |

2,03 |

14,57 |

0,50 |

2. |

Olej tłoczony odszlamiono (odśluzowano) (dodatek wody 0,8%, temperatura 80 ºC, 20 minut łagodnego mieszania, po wystudzeniu filtrowany) |

2,05 |

13,44 |

0,57 |

3. |

Olej tłoczony i odszlamiony bielony (temperatura 50 ºC, ciągłe mieszanie + ziemia bieląca aktywowana 1,5% kwasem, 7−8 kPa, 85−90 ºC, 20 minut, po ochłodzeniu filtracja) |

2,01 |

5,42 |

0,38 |

4. |

Olej odszlamiony i bielony, odkwaszany destylacyjnie (wyparka molekularna: ciśnienie części niekondensujących 20−30 Pa, temperatura 200−210 ºC) |

0,10 |

5,23 |

0,51 |

5. |

Olej tłoczony i ekstrahowany klasycznie |

4,26 |

352 |

3,0 |

6. |

Olej tłoczony i ekstrahowany klasycznie (odszlamianie - odśluzowanie jak w p. 2) |

4,20 |

216 |

2,8 |

7. |

Olej tłoczony i ekstrahowany po odszlamieniu (bielenie jak w p. 3) |

4,11 |

186 |

2,5 |

8. |

Olej tłoczony, ekstrahowany, odszlamiony i bielony (odkwaszanie jak w p. 4) |

0,29 |

187 |

3,0 |

Źródło: Cvengros J. i inni, 1999

Oczywistym jest fakt, że RME z oleju nieodpowiedniej jakości nie będzie spełniał norm jakości.

Nieodpowiednie warunki pozyskania oleju mogą być przyczyną większych ilości takich substancji jak [Podkówka W., 2004]:

- fosfolipidy,

- wolne kwasy tłuszczowe,

- barwniki, zwłaszcza chlorofilowe,

- produkty autooksydacji.

Obecność fosforu, według normy na RME, jest limitowana na poziomie 10 ppm.

Poziom żelaza takiej normy nie posiada, aczkolwiek należy pamiętać, że nie jest ona bez znaczenia, ponieważ jony tego pierwiastka katalizują reakcje utleniania - co ma niebagatelny wpływ na stabilność oksydatywną estrów.

Olej rzepakowy przeznaczony do produkcji RME powinien być tłoczony w specjalnych warunkach albo specjalnie rafinowany, co zagwarantuje usunięcie fosfolipidów i soli niektórych metali: żelaza i miedzi.

Rodzaj obróbki technologicznej zasadniczo wpływa na jakość oleju rzepakowego, co jest przedstawione w tabeli 2.6.

Tabela 2.6. Porównanie charakterystyk jakościowych oleju rzepakowego

Wskaźnik jakościowy |

Rodzaj oleju |

|||||

|

tłoczony na zimno |

tłoczony na zimno z nasion łuskanych |

tłoczony na gorąco (filtracja-filtr Niagara) |

tłoczony na gorąco (filtracja-prasa ramowa, filtr membranowy) |

tłoczony i poddany rafinacji klasycznej |

tłoczony i odkwaszany destylacyjnie |

Barwa ogólna spektrofotometryczna 1000 (A460+A666) |

780 |

401 |

1 246 |

492 |

17 |

14 |

Zawartość wody i substancji lotnych, % |

0,10 |

0,04 |

0,05 |

0,04 |

0,06 |

0,02 |

Liczba kwasowa, mg KOH/g |

1,30 |

0,88 |

3,05 |

0,88 |

0,20 |

0,12 |

Liczba nadtlenkowa, milirównoważniki, O2/kg |

2,0 |

1,6 |

2,8 |

1,6 |

0,4 |

0,2 |

Zawartość zanieczyszczeń nierozpuszczalnych, % |

0,03 |

0,03 |

0,04 |

0,03 |

0,01 |

0,01 |

Zawartość fosforu, mg/kg |

162,0 |

88,9 |

211,0 |

60,9 |

5,9 |

8,9 |

Zawartość żelaza, mg/kg |

1,8 |

0,6 |

4,8 |

0,7 |

0,03 |

0,04 |

Czas indukcji (h)-test Rancimat |

4,37 |

4,81 |

3,79 |

5,41 |

6,01 |

5,43 |

Źródło: Mińkowski K., Ptasznik S., 2003

Tłoczenie i wstępne oczyszczanie oleju związane jest ze znacznymi kosztami budowy tej instalacji. Wielkość kosztów zależy od planowanej wydajności, a także od wybranego producenta urządzeń.

W skład urządzeń wchodzą:

zbiornik buforowy na rzepak do produkcji,

płatkownica nasion,

prażnia nasion,

prasa ślimakowa o wydajności odpowiadającej założonej produkcji,

urządzenia do oddzielania stałych części i filtrowania surowego oleju,

ciągi transportowe.

Na rysunku 2.5 przedstawiono schemat olejarni.

Źródło: Podkówka W., 2004

Rys. 2.5. Schemat ideowy olejarni (tłoczenie i ekstrakcja)

Rafinacja oleju przed przemianami estrowymi

Wytłoczony w dużych zakładach surowy olej, w zależności od technologii i rodzaju nasion, zawiera różne ilości produktów towarzyszących, jak: brud, fosfolipidy, barwniki, białko, kwasy tłuszczowe, produkty utleniania, śladowe ilości metali, produkty zapachowe i smakowe, które przez intensywną ekstrakcję przechodzą do oleju. W zależności od przeznaczenia oleju stosowane są podczas rafinacji dodatkowe zabiegi w celu ich neutralizacji lub usunięcia.

Niepożądanym składnikiem oleju rzepakowego kierowanego do metanolizy jest zawarta w nim woda. Po pierwsze - powoduje hydrolizę triacylogliceroli i powstawanie wolnych kwasów tłuszczowych. Te z kolei powodują powstawanie mydeł oraz zwiększone zapotrzebowanie na katalizator. W procesie tworzenia się mydeł - powstaje dodatkowa woda, która „nasila” reakcję hydrolizy oleju. Po drugie − woda rozpuszcza metanol i wodorotlenek potasu, który jest katalizatorem reakcji.

W procesie rafinacji oleju zostaje obniżona zawartość fosforu i wolnych kwasów tłuszczowych, a także następuje standaryzacja pH.

Pełna rafinacja oleju obejmuje procesy odszlamowania, odkwaszania, wybielania i dezodorowania, co obrazuje rysunek 2.6.

Źródło: Bocheński C.I, 2003

Rys. 2.6. Schemat procesu rafinacji

Dlatego też wymaga ona zainstalowania specjalnych maszyn i urządzeń, co w wyniku zwiększa koszty produkcji. Wydatek energetyczny wynosi około 1,4 MW∙h/Mg, co stanowi około 12% wartości opałowej oleju. Po pełnej rafinacji olej rzepakowy nadaje się na cele spożywcze. W przypadku przeznaczenia go na paliwo w zupełności wystarczy tylko częściowa rafinacja oleju, która ogranicza się do odszlamowania i odkwaszania.

Odszlamowanie, inaczej zwane odśluzowaniem polega na usunięciu głównie substancji białkowych i fosfolipidów w postaci roztworów koloidalnych oraz zawiesiny. Do odśluzowania stosowane są różne metody, opisane w opracowaniach specjalistycznych [Niewiadomski H., 1993]. Śluz jako produkt odpadowy może być wymieszany z wytłokami i wykorzystany do celów paszowych.

Zasadniczym celem odkwaszania (neutralizacji) jest usunięcie wolnych kwasów tłuszczowych (WKT). Odkwaszenie alkaliczne polega na zobojętnieniu kwasów tłuszczowych i dlatego może być również określone jako neutralizacja. Opracowano wiele rozwiązań neutralizacji zarówno pod względem doboru środka zobojętniającego, sposobu prowadzenia reakcji, jak też zastosowania technologicznego jako metody okresowej lub ciągłej [Niewiadomski H., 1993]. Produktem ubocznym są mydła, na skutek stosowanych alkalii.

Przyjęta technologia oraz aspekty ekonomiczne mają główny wpływ na zakres obniżania zawartości niepożądanych związków. W tej kwestii są różne zdania.

Jedni uważają, że olej tłoczony po odpowiedniej sedymentacji i odfiltrowaniu jest dobrym surowcem do produkcji RME. W tym wypadku zużywa się większą ilość metanolu i wodorotlenku potasu, powstaje więcej fazy glicerynowej i uzyskuje się RME, który spełnia wymogi normy. Wydajność procesu jest jednak niższa i z reguły nie przekracza 90% przeestryfikowanego oleju. Zwiększone są koszty na oczyszczanie paliwa, jak również na oczyszczanie fazy glicerynowej. Należy pamiętać, że większą trudność sprawia zagospodarowanie odpadów po filtracji produktu końcowego niż po filtrowaniu i częściowej rafinacji oleju [Frąckowiak P., 2003].

Drudzy popierają metodę, w której najpierw przez filtrację i częściową rafinację oczyszcza się olej. Następnie wraz z metanolem i katalizatorem dobrej jakości, możliwe jest przeestryfikowanie oleju w stopniu ponad 96% otrzymując paliwo spełniające wymagania normy. Ponosi się tu większe nakłady na odpowiednie przygotowanie oleju do metanolizy, ale w zamian za to uzyskuje się zmniejszone koszty oczyszczania paliwa i fazy glicerynowej [Zamojski H., 2003].

Instalacja do rafinacji składa się z szeregu zbiorników znacznych objętości (rysunek 2.7), mniejszych zbiorników na kwas cytrynowy i ług sodowy, wirówek do odwirowania zbędnych składników, zbiorników na odpady (fosfolipidy i mydła), osuszacza oleju wraz z pompą próżniową, wymienników ciepła i zbiornika buforowego czystego oleju o dobranej objętości. Instalacja zawiera szereg pomp o różnym przeznaczeniu, a także ciągi transportowe.

Źródło: www.elektroplast.waw.pl

Rys. 2.7. Instalacja do rafinacji oleju rzepakowego

Estry wytworzone z nierafinowanych olejów roślinnych powodują w warunkach badań silnikowych zatykanie się filtrów paliwowych, zakleszczenie iglic rozpylaczy i pogorszenie stanu czystości pierścieni tłokowych.

Przygotowanie surowców pomocniczych

Metanol (alkohol metylowy CH3OH)

Do procesu metanolizy stosowany jest alkohol metylowy techniczny. Norma Metanol techniczny PN−89/C−97905 przedstawia wymagania dotyczące tego alkoholu.

Katalizator

Decydującym o ekonomice procesu elementem jest katalizator, który winien spełniać następujące warunki:

dobrze rozpuszczać się w fazie estrów metylowych kwasów tłuszczowych,

wykazywać wysoką kwasowość,

nie wchodzić w żadne reakcje z metanolem,

nie oddziaływać utleniająco, nie może tworzyć emulsji w strefie reakcji, tzn. nie powinien utrudniać wydzielania się gliceryny, jako oddzielnej fazy,

winien się dobrze rozpuszczać w fazie gliceryny po ukończeniu reakcji reestryfikacyjnej i estryfikacyjnej (wolnych kwasów),

powinien się ilościowo dobrze wydzielać z fazy gliceryny dla pełnego zawrotu do wtórnego procesu,

powinien być tani i łatwo dostępny.

Te warunki najlepiej spełniają sulfokwasy aromatyczne:

Najczęściej używanym katalizatorem jest:

Wodorotlenek potasu (KOH)

Wymagania dotyczące tego katalizatora są zawarte w normie Wodorotlenek potasowy techniczny PN-88/C-84039/02.

Z treści oferty jednej z firm wynika, że wodorotlenek potasu jest podawany w stężeniu 0,5 % (m/m) w stosunku do wsadu oleju rzepakowego [Technologia wytwarzania z oleju rzepakowego komponentów i zamienników paliw do silników wysokoprężnych 2000 r]

Wodorotlenek sodu (NaOH)

Wymagania dotyczące wodorotlenku sodu są ujęte w normie Wodorotlenek sodu techniczny PN−91/C−84038. Zarówno wodorotlenek sodu jak i wodorotlenek potasu należy przechowywać w warunkach wykluczających kontakt z wilgocią i dwutlenkiem węgla , najlepiej w atmosferze obojętnego gazu.

Kwas siarkowy (H2SO4)

Do procesu metanolizy, a dokładniej do wykwaszania soli potasowych lub sodowych kwasów tłuszczowych, najkorzystniej jest dozować kwas o stężeniu minimum 96%, zgodny z normą PN−76/C−84051.

Kwas fosforowy (H3PO4)

Jest używany do wykwaszania mydeł potasowych lub sodowych. Norma PN-97/C-84034 dzieli kwas ortofosforowy na bezarsenowy A (zawartość arsenu poniżej 1 ppm) i techniczny T. Zawartość arsenu w kwasie jest ważna, ponieważ decyduje o zawartości tegoż pierwiastka w glicerynie.

Kwas solny (HCl)

Według PN−91/C−84046 kwas solny stężony zawiera około 37% chlorowodoru. Jego wadą przy stosowaniu do wykwaszania mydeł jest to, że powoduje rozcieńczenie fazy glicerynowej.

Ziemia okrzemkowa i ziemie bielące

Ziemia okrzemkowa stanowi litą, miękką skałę złożoną ze szkieletów pierwotniaków zwanych okrzemkami. Znajduje szerokie zastosowanie jako materiał filtracyjny i adsorbent.

Ziemia bieląca - to inaczej ziemia fulerska lub bentonitowa. Główny składnik to uwodniony glinokrzemian. Zdolność usuwania barwników chlorofilowych, policyklicznych węglowodorów aromatycznych oraz zanieczyszczeń sprawiła, że znalazły zastosowanie do bielenia olejów.

Przygotowanie mieszaniny składającej się z metanolu i katalizatora (wodorotlenku potasu lub sodu)

Metanol stosowany jest w nadmiarze: na 1 mol oleju potrzeba 3 mole metanolu i katalizatora

Przemiany estrowe oleju rzepakowego

Wytwarzanie estrów z olejów lub tłuszczy przez transestryfikację znane jest już od początku XX wieku. Zachodzi ono w obecności katalizatora zasadowego (bądź kwaśnego - H2PO4), którym najczęściej jest zasada sodowa lub potasowa.

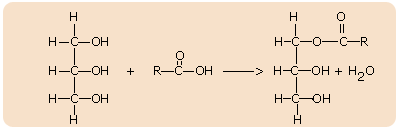

Rysunek 2.8 przedstawia schematycznie reakcję alkoholizy (matanolizy) oleju rzepakowego.

Źródło: www.e-petrol.pl

Rys. 2.8. Metoda otrzymywania estrów metylowych

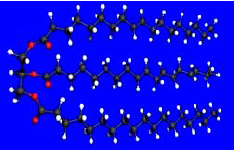

Pojedyncza cząsteczka, która wchodzi w reakcję z alkoholem jest pokazana na rysunku 2.9.

Źródło: www.eere.energy.gov

Rys. 2.9. Cząsteczka oleju glicerynowego

Olej rzepakowy, który jest wykorzystywany do produkcji biopaliwa musi spełniać odpowiednie parametry zarówno chemiczne jak i fizyczne.

Poniższa tabela 2.7 przedstawia podstawowe wymagane parametry.

Tabela 2.7. Parametry oleju rzepakowego przeznaczonego do transestryfikacji

Parametr |

Wartość |

Gęstość |

0,909-0,920 g/cm3 przy 15ºC |

Zawartość fosforu |

maksimum 50 ppm |

Liczba kwasowa |

0,5−1,0 |

Zawartość WKT |

0,2−0,5% |

Zawartość wody |

nie więcej niż 0,5% |

Zawartość triacylogliceroli |

96−98% |

Zawartość kwasu linolenowego |

nie więcej niż 12% |

Źródło: Podkówka W., 2004

Podstawową jednostką procesową w każdym zakładzie produkującym RME jest właśnie transestryfikacja oleju rzepakowego. Reakcje chemiczne, które tam zachodzą decydują bowiem o jakości produktu finalnego, jakim jest biopaliwo. Kinetyka procesu reakcji zależy od surowców użytych do produkcji oraz zapewnienia optymalnych parametrów: temperatury i ciśnienia.

Reakcja oleju rzepakowego z metanolem i wodorotlenkiem potasu daje w efekcie dwie, różniące się właściwościami fizycznymi i chemicznymi rozdzielające się fazy. Górna to paliwowa - czyli estry metylowe kwasów tłuszczowych, natomiast dolna to faza glicerynowa. Oprócz tego w każdej z faz występują surowce niepełnego przeestryfikownia: mono− i diacyloglicerole, produkty hydrolizy kwasów, sole kwasów tłuszczowych − mydła, fosfolipidy i inne.

Wszystkie procesy jakie zostały do tej pory opracowane, różnią się głównie warunkami zachodzenia reakcji transestryfikacji, rodzajem katalizatora oraz jakością wykorzystywanego oleju. Klasa oleju ma zasadniczy wpływ na warunki, jakie muszą być spełnione, aby zachodząca reakcja chemiczna charakteryzowała się oczekiwaną wydajnością. Wydajność procesu kształtuje się na poziomie 85−99% przetworzonego oleju, co oznacza, że z 1 kg oleju uzyskuje się od 0,850 do 0,990 kg RME. Przykładowy schemat instalacji do przeprowadzenia reakcji estryfikacji jest zobrazowany na rysunku 2.10.

Źródło: Podkówka W., 2004

Rys. 2.10. Schemat ideowy instalacji estryfikacji i uzdatniania fazy glicerynowej wg technologii polskiej

Aby dobrać odpowiednie warunki reakcji, konieczna jest znajomość składu oleju przeznaczonego do transestryfikacji. Przeprowadzając taką reakcję bezpośrednio na zmacerowanych (roztartych) nasionach roślin oleistych eliminuje się konieczność użycia gotowego oleju, co pozwala ograniczyć koszty całego procesu.

Okazuje się że reakcja prowadzona „in situ”, czyli bezpośrednio na zmacerowanych nasionach, jakościowo nie odbiega od transestryfikacji oleju ekstrahowanego (w przedstawionym na rysunku 2.11 przypadku − hexanem).

Źródło: www.e-petrol.pl

Rys. 2.11. Reakcje przeprowadzone na nasionach rzepaku

Porównanie ilości estrów (palm, stear, olein, linol) dowodzi ponadto, że wykorzystanie zmacerowanych nasion jest wydajniejsze od transestryfikacji oleju. Transestryfikacja olejów przepracowanych pozwala na uzyskiwanie ekologicznego źródła energii i ochronę środowiska. W związku z tym, że olej taki zawiera wiele substancji stałych, konieczne jest wcześniejsze poddanie go filtracji, aby usunąć z niego substancje stałe. Sama reakcja na oleju przepracowanym niewiele się różni od reakcji na czystym oleju.

Rozdzielenie powstałych faz za pomocą dekantacji

Polega to na rozdzieleniu się składników z uwagi na wyraźne różnice w gęstości dwóch nie mieszających się faz. Estry metylowe są lżejszą frakcją i dlatego znajdują się w warstwie górnej. Warstwa dolna to cięższa glicerynowa. W ten łatwy sposób następuje oddzielenie estrów metylowych od fazy glicerynowej. Jeżeli proces estryfikacji był jednostopniowy, to należy się spodziewać stopnia przereagowania na poziomie 93−94%. W celu uzyskania wyższego stopnia przeestryfikowania stosuje się w praktyce drugi, a nawet trzeci proces estryfikacji. Polega to na ponownym dodaniu metanolu z rozpuszczonym katalizatorem do otrzymanych po pierwszej lub drugiej metanolizie estrów metylowych kwasów tłuszczowych oleju rzepakowego. Wynikiem tego może być stopień przeestryfikowania 98%. Dalsze etapy rozdziału to:

Płukanie fazy paliwowej wodą lub parą wodną,

Oddzielenie nadmiaru metanolu poprzez destylację,

Odwirowanie estrów w celu wyeliminowania zawiesin i wody,

Przetransportowanie estrów metylowych do dystrybutora,

Zebranie fazy glicerynowej do ekokontenera do dalszego zagospodarowania.

Na rysunku 2.12 przedstawiona jest kolumna do reestryfikacji olejów roślinnych i tłuszczów zwierzęcych w obecności katalizatora.

Źródło: www.elektroplast.waw.pl

Rys. 2.12. kolumna do reestryfikacji olejów roślinnych

Kolumny estryfikacyjne produkowane są w trzech wielkościach:

W − 200l/h, W − 400 l/h, W − 600 l/h.

Technologia

Do otrzymania estrów metylowych kwasów tłuszczowych w procesie transestryfikacji triglicerydów metanolem i katalizatorem stosowane są różne technologie.

Technologie proponowane na rynkach światowych nie różnią się znacznie od siebie. Jedynymi różnicami jakie są zauważalne, to częściowe zmiany kolejności procesów jednostkowych np. przeprowadza się wstępne oczyszczanie oleju (tzw. odśluzowywanie), które najczęściej polega na zadaniu oleju przegrzaną parą pod wysokim ciśnieniem. Proces taki jest niestety bardzo energochłonny. Z punktu widzenia ekonomii procesowej powinien zostać zastąpiony inną, równie skuteczną, metodą, bądź wyeliminowany. Jego brak powoduje, że produkt ma mniejszą czystość, w efekcie należy poddać go filtrowaniu (można zastosować proces destylacji, jest on jednak równie energochłonny). Kolejną różnicą jest wysokość temperatury przeprowadzania procesu. Im niższa temperatura, tym niższe jest zużycie energii, ty samym koszty są mniejsze. Obecnie w Polsce są stosowane procesy, które nie wymagają podgrzewania mieszaniny reakcyjnej, co za tym idzie, produkt staje się tańszy i bardziej konkurencyjny na wolnym rynku. Pozostałe procesy tj. odparowanie alkoholu, filtrowanie, przepompowywanie, homogenizowanie całej mieszaniny reakcyjnej, także mogą się różnić w różnych technologiach otrzymywania paliw, co również może wpływać na zmniejszenie bądź zwiększenie kosztów produkcji. Na rysunku 2.13 pokazano schemat technologii produkcji biodiesla.

Transestryfikacja oleju rzepakowego jest prowadzona w linii technologicznej, której poszczególne etapy są realizowane przez odpowiednie maszyny i urządzenia. Liczba zamontowanych maszyn i urządzeń jest ściśle związana z przyjęta technologią. W wypadku produkcji RME w pełnym cyklu, czyli od pozyskania oleju z nasion do dystrybucji paliwa, oczyszczanie fazy glicerynowej i zagospodarowanie wytłoków - liczba maszyn będzie znacznie większa niż w przypadku ograniczenia produkcji tylko do etapu transestryfikacji oleju zakupionego oraz pomijając uzdatnianie fazy glicerynowej.

Źródło: www.testmer.com.pl

Rys. 2.13. Schemat technologii produkcji biodiesla

Technologie produkcji możemy podzielić na periodyczne i ciągłe.

Technologia okresowa

Proces jest prowadzony w temperaturze otoczenia i bezciśnieniowo lub w temperaturze podwyższonej, zbliżonej do temperatury wrzenia metanolu. Jego schemat pokazano na rysunku 2.14.

Źródło: Cvengros J. I inni, 1999

Rys. 2.14. Schemat otrzymywania estrów metylowych oleju rzepakowego metodą okresową

W tym okresowym procesie, nasiona rzepaku są tłoczone bez podgrzewania i bez wstępnej obróbki - czego efektem jest odzysk oleju na poziomie około 83%, natomiast w wytłokach pozostaje 13% oleju. Wydajność tłoczenia to uzysk 340 kg oleju z 1000 kg nasion rzepaku. Stosuje się prasy o małej pojemności, do pracy w temperaturze poniżej 70°C oraz tłocznie o wydajności 60 - 100 kg nasion na godzinę. Przed rozpoczęciem tłoczenia głowice nagrzewa się do temperatury 65 − 70°C, aby ułatwić przejście placka filtracyjnego.

Proces transestryfikacji jest prowadzony dwustopniowo w reaktorze o pojemności 1,3 m3, w temperaturze 60 − 70°C, stosując jako katalizator NaOH. Po reakcji nadmiar metanolu usuwano przez przedmuchiwanie powietrzem i oddzielano fazę glicerynową. Fazę estrową wykwaszano kwasem fosforowym usuwając z niej mydła potasowe i resztki katalizatora. Powstałe w ten sposób w estrach wolne kwasy tłuszczowe, neutralizowane wodorotlenkiem amonu, a otrzymane mydła amonowe pozostawiano w estrach. Z fazy glicerynowej po usunięciu metanolu wykwaszano mydła do WKT i po ich oddzieleniu otrzymywano surową glicerynę.

Technologia ciągła

Technologie o pracy ciągłej mogą byś prowadzone w:

temperaturze zbliżonej do temperatury wrzenia metanolu, bezciśnieniowo,

temperaturze do 100°C pod ciśnieniem 0,3−0,4 MPa,

temperaturze powyżej 200°C pod ciśnieniem 3,9−4,9 MPa.

Metanoliza prowadzona w sposób ciągły jest interesująca zarówno ze względów ekonomicznych jak i z uwagi na jakość otrzymywanych produktów. Istnieje wiele instalacji pracujących w ten sposób - kilka z nich przedstawie na schematach.

Instalacja transestryfikacji oleju firmy Henkel składa się z reaktora rurowego i z odstawianiem frakcji glicerynowej po każdym stopniu - rysunek 2.15.

Źródło: Podkówka W., 2004

Rys. 2.15. Schemat instalacji transestryfikacji olejów i tłuszczów (część reakcyjna)

Odkwaszony i odszlamiony olej tłuszczowy w mieszalniku statycznym jest łączony z alkoholem. Przed wejściem do odstojnika jest traktowany strumieniem katalizatora i tak „skonstruowana” mieszanina reakcyjna przechodzi przez złoże, które stanowi włókno wspomagające koalescencję rozdzielanych cieczy. Reakcja metanolizy zachodzi w temperaturze do 100 ºC przy ciśnieniu 10 barów, katalizatorem jest NaOH w ilości 0,25%.

W instalacji firmy Lurgi przedstawionej na rysunku 2.16 reakcja metanolizy prowadzona jest dwustopniowo.

Źródło: Podkówka W., 2004

Rys. 2.16. Schemat instalacji do estryfikacji ciągłej firmy Lurgi

Do tego procesu również stosuje się odszlamowany i odkwaszony olej. Katalizatorem jest NaOH. Proces jest prowadzony w temperaturze do 100°C. Mieszanina poreakcyjna po I stopniu przechodzi do separatora, skąd część estrowa kierowana jest na II stopień, a faza glicerynowa na kolumnę do odpędzenia metanolu. Po II stopniu mieszanina trafia do separatora, skąd faza glicerynowa zawracana jest na I stopień metanolizy, a część estrowa na wirówkę. Po odwirowaniu estry są suszone na kolumnie, a część glicerynowa podawana na kolumnę w celu oddestylowania metanolu.

Na rysunku 2.17 przedstawiono schemat instalacji do transestryfikacji olejów roślinnych i kwasów porafinacyjnych prowadzonych technologią IChP (Instytutu Chemii Przemysłowej) [Podkówka W., 2004].

Reakcję prowadzi się dwustopniowo (lub więcej) w reaktorach rurowych w przeciwprądzie, tzn. od góry podaje się olej (lub kwasy porafinacyjne), a od dołu przegrzane pary metanolu, przy czym ilość metanolu w I stopniu jest dwukrotnie wyższa niż w stopniu II. Reakcja zachodzi przy kwaśnym katalizatorze − kwasie siarkowym, w temperaturze 90 − 120°C. Surowiec tłuszczowy może zawierać dowolną ilość wolnych kwasów tłuszczowych.

Źródło: Podkówka W., 2004

Rys. 2.17. Schemat instalacji transestryfikacji substancji tłuszczowych o wysokiej zawartości WKT według technologii IChP

Wielostopniową reakcję transestryfikacji zapewnia technologia według Connemanna, której schemat jest pokazany na rysunku 2.18.

Źródło: Podkówka W., 2004

Rys. 2.18. Schemat instalacji oleju rzepakowego według Connemanna

Olej wymieszany z metanolem i katalizatorem (NaOH) w mieszalniku statycznym lub dynamicznym podawany jest na górę reaktora rurowego z szybkością mniejszą niż szybkość opadania cząstek wydzielanej gliceryny. Gliceryna odbierana jest z dolnej części reaktora, a mieszanina reakcyjna przechodzi dalej do reaktora z mieszadłem, gdzie nasyępuje dalsza Transestryfikacja. Powielanie takiego układu jest uzależnione od potrzeb. Z mieszaniny reakcyjnej, pomiędzy stopniami, usuwana jest gliceryna przez ochłodzenie do 20 - 40°C lub w temperaturze 70 − 90°C przez częściowe odmycie roztworem ekstrakcyjnym, co powoduje przesunięcie równowagi reakcji na korzyść produktów.

Technologia a skala produkcji

Dostępne technologie są podstawą do sporządzenia klasyfikacji skali produkcji biodiesela. Jest ona określana przy dobrym rozeznaniu rynkowym dotyczącym podaży nasion rzepaku, zbytu na biopaliwo, wytłoki oraz zagospodarowanie fazy glicerynowej. W tabeli 2.8 podano podział instalacji produkującym RME z uwzględnieniem ich wydajności, zaś w tabeli 2.9 zapotrzebowanie na rzepak lub olej - w zależności od wielkości instalacji.

Tabela 2.8. Skala produkcji RME w zależności od wielkości instalacji

Nazwa instalacji |

Wydajność RME [t] |

||

|

godzinowa |

dobowa |

roczna |

Gospodarcza |

0,040 |

1,00 |

300 |

Mała |

0,694 |

16,66 |

5 000 |

Duża |

2,770 |

66,66 |

20 000 |

Przemysłowa |

13,880 |

333,33 |

100 000 |

Źródło: Bocheński C.I, 2003

W obliczeniach przyjęto 360 dni pracy w roku i 24 godziny na dobę.

Tabela 2.9. Zapotrzebowanie na rzepak lub olej w zależności od instalacji

Nazwa instalacji |

Zapotrzebowanie [t] |

|||||

|

godzinowe |

dobowe |

roczne |

|||

|

rzepak |

olej |

rzepak |

olej |

rzepak |

olej |

Gospodarcza |

0,13 |

0,042 |

3,12 |

1,03 |

930,0 |

302,4 |

Mała |

2,19 |

0,771 |

52,56 |

18,57 |

15 768,0 |

5 550,0 |

Duża |

8,73 |

3,080 |

209,52 |

73,92 |

62 856,0 |

22 126,0 |

przemysłowa |

43,72 |

15,430 |

1 049,28 |

370,32 |

314 798,4 |

111 096,0 |

Źródło: Grzybek, 2003

Skala gospodarcza

Paliwo produkowane w skali gospodarczej jest wykorzystywane przez producentów nasion rzepaku, czyli rolników. Więc jest to cykl zamknięty. Jednym z przykładów takiej instalacji może być technologia opracowana przez Przemysłowy Instytut maszyn Rolniczych w Poznaniu - PIMR. Już od 1994 roku są ta prowadzone prace nad zastosowaniem biopaliwa do silników ciągników rolniczych. PIMR. Naukowcy twierdzą, że produkcja paliwa ciągnikowego na własne potrzeby może być łatwa, opłacalna ekonomicznie i rzecz jasna przyjazna dla środowiska naturalnego. Przyswajając niezbędną wiedzę oraz posiadając odpowiednie urządzenia można produkować paliwo do zasilania każdego silnika wysokoprężnego z wyhodowanych przez siebie roślin oleistych.

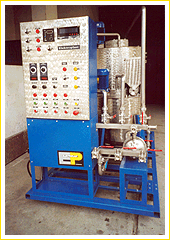

PIMR wykonał i przebadał mini wytwórnię do produkcji paliwa ciągnikowego z oleju rzepakowego, którego uproszczony schemat i zdjęcie przedstawiono na rysunku 2.19. Mini wytwórnia ta jest przeznaczona do wytwarzania paliwa rzepakowego (biodiesla) w zakładach o charakterze usługowo-przetwórczym tzw. "agrorafineriach". Mini wytwórnia jest adresowana do wiejskich indywidualnych producentów tego paliwa. Zaleca się by mini wytwórnie były lokalizowane w pobliżu lokalnych, rzemieślniczych tłoczni oleju rzepakowego wytwarzających podstawowy surowiec do produkcji paliwa tj. surowy olej rzepakowy.

Źródło: www.kki.pl

Rys. 2.19. Schemat technologiczny produkcji paliwa rzepakowego opracowany w PIMR - Poznań oraz zdjęcie „mini-wytwórni”

Ponieważ zasada działania instalacji w skali gospodarczej - produkowanych przez inne firmy jest podobna, dlatego technologia produkcji estrów pokazana na rysunku 2.20 zostanie omówiona na przykładzie instalacji PIMR.

Źródło: Frąckowiak, 2003

Rys. 2.20. Schemat technologii produkcji RME w skali gospodarczej; 1 - zbiornik ziarna, 2 - przenośnik ślimakowy, 3 - dozownik ziarna, 4 - prasa ślimakowa, 5 - zasobnik wytłoków, 6 - zbiornik oleju, 7 - zbiornik metanolu, 8 - zbiornik gliceryny, 9 - jednostka transestryfikacyjna, 10 - prasa filtracyjna, 11 - zbiornik paliwa

Wytwarzanie biopaliwa rzepakowego odbywa się w systemie okresowym. Do podgrzanego oleju rzepakowego dodaje się metanol zmieszany z katalizatorem. Proces estryfikacji zachodzi w temperaturze około 25°C. W zbiorniku reakcyjnym następuje intensywne mieszanie pod ciśnieniem atmosferycznym. Po jego zaprzestaniu zachodzi rozwarstwienie mieszaniny. Ostatnim etapem jest filtracja estrów.

W opracowanym przez PIMR urządzeniu, proces estryfikacji paliwa rzepakowego trwa ok. 30 minut, natomiast proces sedymentacji grawitacyjnej jest procesem długotrwałym wynoszącym ok. 16 godzin. Praktyczna wydajność wynosi więc jeden zbiornik na dobę. Dla celów przeróbki oleju rzepakowego na paliwo ciągnikowe w warunkach wiejskich, optymalne pod względem ekonomicznym będą rafinerie o pojemnościach 160-400 litrów.

Na wyprodukowanie 400 dm3 paliwa zużywa się 470 dm3 oleju rzepakowego, 70 dm3 metanolu i 8 kg katalizatora. Wydajność instalacji wynosi 85% − więc to niska efektywność.

Należy pamiętać, że jakość tak wytworzonego paliwa nie spełnia norm europejskich i jest przeznaczone do silników w ciągnikach i maszynach rolniczych, gdzie z kolei mogą być stosowane bez żadnych dodatków i w dowolnych mieszankach z olejem napędowym.

Dowodem na to, że rolnicy interesują się wyrobem własnego paliwa jest przykład instalacji (rys. 2.21) wykonanej „we własnym zakresie” w garażu jednego z rolników.

Źródło: www.biopaliwa.pl

Rys. 2.21. Instalacja do estryfikacji oleju roślinnego zbudowana przez jednego z rolników

Koszt zmontowania instalacji do estryfikacji oleju roślinnego metanolem „we własnym zakresie” wyniósł 3000 zł.

Poniższe rysunki (rys. 2.22, 2.23, 2.24, 2.25, 2.26, 2.27, 2.28, 2.29) obrazują kolejne etapy produkcji biopaliwa.

Źródło: www.biopaliwa.pl

Rys. 2.22. Widok pracującej prasy dwuślimakowej do tłoczenia oleju

Źródło: www.biopaliwa.pl

Rys. 2.23. Reaktor podłączony do ostojnika zrobionego z palety pojemnikowej

Źródło: www.biopaliwa.pl

Rys. 2.24. Reaktor mieszaniny katalitycznej (zrobiony z hydroforu) wraz ze sprężarką

Źródło: www.biopaliwa.pl

Rys. 2.25. Reaktor chemiczny, następnie mieszalnik katalityczny i sprężarka powietrza, za pomocą której wtłaczane jest powietrze do mieszalnika

Źródło: www.biopaliwa.pl

Rys. 2.26. Wszystkie niezbędne podzespoły wykorzystane do produkcji biopaliwa

Źródło: www.biopaliwa.pl

Rys. 2.27. Widok zmontowanego i gotowego do pracy całego urządzenia do produkcji biopaliwa

Źródło: www.biopaliwa.pl

Rys. 2.28. Widok ogólny całej instalacji do produkcji biopaliwa rozłożonej w garażu właściciela

Źródło: www.biopaliwa.pl

Rys. 2.29. Podręczna pompa

do przepompowywania płynów produkcyjnych

Skala mała

Instalacja mogąca służyć przykładem małej skali jest zlokalizowana w Stacji Badawczej Mochełek, należącej do Akademii Techniczno - Rolniczej w Bydgoszczy. Jest to pierwszy polski zakład wybudowany w 1997 roku, produkujący estry metylowe kwasów oleju rzepakowego[Podkówka W., 2004].

Proces technologiczny zaczynał się od stacji magazynowania nasion rzepaku do dystrybucji paliwa, bez zagospodarowania fazy glicerynowej. Technologię produkcji RME w Agrorafinerii Mochołek przedstawiono na rysunku 2.30.

Źródło: Grzybek i inni, 1997

Rys. 2.30. Schemat technologiczny produkcji biopaliwa z oleju rzepakowego w Agrorafinerii Mochełek; 1 - nasiona rzepaku, 2 - zbiornik operacyjny, 3 - zespół przenośników transportowych do i ze zbiorników, 4 - magnetyczny chwytacz zanieczyszczeń, 5 - separator sitowy, 6 - podajnik wstępny, 7 - prasa główna, 8 - zasobnik wytłoków, 9 - odbiór wytłoków, 10 - operacyjny zbiornik oleju, 11 - filtr oleju, 12 - odbieralnik, 13 - zespół pompy próżniowej, 14 - zbiornik magazynowy oleju, 15 - reaktor-estryfikator, 16 - odstojnik, 17 - zbiornik frakcji glicerynowej, 18 - zbiornik wody po przemywaniu, 19 - dopływ ciepłej wody do przemywania, 20 - doprowadzenie katalizatora, 21 - zbiornik i układ doprowadzania metanolu, 22 - adsorber, 23 - doprowadzenie adsorbentu, 24 - wirówka ciągła do oddzielania adsorbentu, 25 - zbiornik magazynowy biopaliwa z rzepaku, 26 - dystrybutor

Zespół przenośników podaje nasiona rzepaku ze zbiornika operacyjnego, przez chwytacz magnetyczny oraz separator bębnowy do ślimakowej prasy tłoczącej. Po wytłoczeniu oleju uzyskuje się wytłoki , które dalej są kierowane do zasobnika, a olej po filtracji trafia do zbiornika magazynowego. W reaktorze następuje mieszanie oleju rzepakowego z wcześniej przygotowaną mieszaniną metanolu i katalizatora. Dalej ciecz jest przesyłana do odstojnika, gdzie następuje wyraźne rozdzielenie na dwie fazy: górną estrową i dolną glicerynową. Faza glicerynowa jest spuszczana do oddzielnego zbiornika, a faza paliwowa przeprowadzana do myjki wodnej w celu usunięcia mydeł. Po wypłukaniu do paliwa jest dodawany adsorbent, który ma za zadanie pochłonąć wodę. Później paliwo kierowane jest jeszcze do wirówki i do zbiornika magazynowego. Stosując olej częściowo rafinowany możną w tej instalacji uzyskać wydajność powyżej 90%.

Skala duża i przemysłowa

Produkcja w tej skali jest najczęściej procesem ciągłym oraz w pełni zaumatyzowanym. Technologie te charakteryzują się również zamkniętym obiegiem materiałów, a w szczególności metanolu i nie przereagowanych pozostałości fazy paliwowej i glicerynowej oraz wody. Na rysunku 2.31 przedstawiono przykładowy schemat technologii produkcji biodiesla.

Źródło: www.e-petrol.pl

Rys. 2.31. Schemat technologii produkcji biodiesla

Po przeprowadzeniu estryfikacji woda technologiczna zawiera mydła potasowe, metanol, kwasy i inne substancje. Po odzyskaniu metanolu i kwasów tłuszczowych woda powinna wrócić do obiegu. W przypadku wypuszczania jej do sieci kanalizacyjnej wymaga wstępnego oczyszczenia.

Proces estryfikacji jest prowadzony w temperaturze 60−100°C pod zwiększonym ciśnieniem i zachodzi w czasie od 6 do 28 minut. Instalacja charakteryzuje się wysoką wydajnością: 96,4% przetworzonego oleju, a uzyskane estry metylowe kwasów tłuszczowych wysokim stopniem czystości: 99,3%.

Do produkcji RME w skali przemysłowej niezbędne są urządzenia:

urządzenie do odzyskania metanolu,

urządzenie do uzdatniania i uszlachetniania fazy glicerynowej,

urządzenie do uzdatniania wody technologicznej,

a także:

woda gorąca o temperaturze 80°C lub para nasycona o temperaturze160°C,

sprężone powietrze o ciśnieniu około 1 MPa,

sprężony azot o ciśnieniu około 1 MPa.

Aby obniżyć koszty eksploatacyjne, należy prowadzić racjonalną gospodarkę energią cieplną, wykorzystując na potrzeby bieżące własne źródła energii. Część zakładu, w której jest prowadzony proces estryfikacji powinna być skorelowana z olejarnią oraz z procesem uzdatniania gliceryny. Istotne znaczenie ma również zużycie jednostkowe materiałów i surowców na wyprodukowanie 1 dm3 RME. Zużycie jednostkowe surowców pomocniczych, czyli metanolu i katalizatora (np. KOH), niezależnie od skali produkcji jest zbliżone, jednak istotne znaczenie ma jakość oleju rzepakowego, dlatego w celu zwiększenia wydajności do instalacji w skali przemysłowej podaje się olej rafinowany. W przypadku, gdy olej jest mniej doczyszczony, wydajność procesu jest niższa i kształtuje się na poziomie 86%, przez co koszty procesu estryfikacji są większe. Wskazuje to na wniosek, że produkcja w przemysłowej skali jest tańsza niż w pozostałych dwóch, a zważając na fakt jakości używanego oleju, paliwo takie będzie się charakteryzować dobrą jakością i będzie spełniać wymagania normy [Grzybek, 2003].

Najczęściej stosowanymi w praktyce technologiami są:

zimna

proces transestryfikacji prowadzony jest w temperaturze 20−70°C z udziałem katalizatora alkalicznego;

gorąca

wymaga prowadzenia reakcji w temperaturze 200°C i przy ciśnieniu około 10 MPa. Ta technologia wymaga dostępu do źródła taniej energii cieplnej, zużycia większej ilości metanolu, który musi być oddestylowany i ponownie skierowany do procesu.

Podstawowe właściwości użytkowe estrów metylowych oleju rzepakowego

Zawartość siarki

RME jest paliwem o ultra niskim poziomie siarki; praktycznie jest paliwem o zerowej zawartości siarki. Może być zatem stosowany do nowoczesnych silników wyposażonych w zaawansowane technologicznie układy obróbki spalin.

Eksploatacja

RME w porównaniu z niskosiarkowym olejem napędowym umożliwia uzyskanie podobnej sprawności i podobnych osiągów silnika w zakresie mocy i momentu bez większych modyfikacji silnika i infrastruktury.

Moc

RME pozwala na osiągnięcie podobnej mocy silnika jak przy zasilaniu olejem napędowym. Zaletą RME jest możliwość zasilania nim współczesnych silników i układów wtryskowych z niewielkim wpływem na osiągi silnika. Charakteryzuje się on wyższą liczbą cetanową niż olej napędowy. Duża zdolność do samozapłonu wpływa na spokojniejszy przebieg spalania paliwa w komorze silnika, przez co silnik pracuje równo i cicho. Paliwo to ulega również pełniejszemu spaleniu, co oznacza w zasadzie większą sprawność silnika. Biodiesel charakteryzuje się na niższą wartość opałową. Zjawisko to ma miejsce na wskutek zawartości atomów tlenu w biopaliwie. Należy więc spodziewać się zwiększonego o około 5 -10 % zużycia paliwa w silnikach, gdzie nie zostały dokonane zmiany regulacyjne. Dopasowanie bowiem nastaw silnika (np. kąta wyprzedzenia wtrysku) do rodzaju paliwa powoduje, że mniejsza wartość opałowa paliwa jest kompensowana zwiększeniem sprawności jego spalania, tak, że w warunkach eksploatacji naturalnej nie będzie obserwowane objętościowe zwiększenie zużycia paliwa. Różnice w wartościach liczby cetanowej i wartości opałowej są pokazane w tabeli 2.10.

Tabela 2.10. Liczba cetanowa i wartość opałowa paliwa rzepakowego i oleju napędowego

Parametr |

Paliwo rzepakowe |

Olej napędowy |

Liczba cetanowa |

56 |

50 |

Wartość opałowa kJ/kg kJ/dm3 |

37 000−39 000 33 200−34 320 |

42 800 35 950 |

Źródło: www.gigawat.net.pl

Smarność

Właściwości smarne RME są zdecydowanie lepsze niż niskosiarkowych bazowych olejów napędowych. Odsiarczanie mineralnych olejów napędowych powoduje usunięcie naturalnych komponentów smarnościowych, co drastycznie pogarsza poziom właściwości smarnych tych paliw i wymaga stosowania syntetycznych dodatków smarnościowych, które zabezpieczają elementy aparatury wtryskowej przed nadmiernym zużyciem. RME pomimo, że nie zawiera siarki, ze względu na budowę chemiczną i zawartość tlenu charakteryzuje się szczególnie dobrymi właściwościami smarnymi.

Do oceny właściwości smarnych paliwa stosowanych jest wiele testów. Jednym z najpopularniejszych jest tzw. test HFRR (High Frequency Reciprocating Rig) według metody badawczej CEC F-06-A96 (Co-ordinating European Council for the Development of Performance Tests for Transportation Fuels, Lubricants and Other Fluids − Europejska Rada Koordynacyjna d/s Rozwoju Metod Badań Paliw, Smarów i Cieczy Eksploatacyjnych dla Środków Transportu).

Test polega na wzbudzaniu z dużą częstotliwością poziomych drgań stalowej, obciążonej od góry, kulki o średnicy 6 mm na nieruchomej stalowej płytce zanurzonej w badanym paliwie. Po zakończeniu badania dokonuje się pomiaru średnicy skazy powstałej na kulce. Miarą właściwości smarnych paliwa jest średnica tego śladu zużycia, tym większa im gorsze właściwości smarne posiada paliwo [Sitnik L., 2004].

Na rysunku 2.32 pokazano wpływ RME, dodawanego do prawie bezsiarkowego szwedzkiego oleju napędowego City − Diesel MK1, na właściwości smarne tego paliwa. Dodanie zaledwie 1% RME tak poprawia właściwości smarne paliwa, że wymagana przez europejską normę EN 590, 1999 oraz producentów samochodów wartość graniczna 460 µm spełniona jest z dużym zapasem.

Źródło: www.biodiesel.pl

Rys. 2.32. Właściwości smarne w teście HFRR

Wynikiem procedury badawczej HFRR podczas zwiększania udziału RME w mieszaninie z olejem napędowym smarność gwałtownie zwiększa się, a następnie stabilizuje się na pewnym poziomie i niewiele zmienia się nawet wówczas, gdy badany jest czysty ester.

Innym testem jest test U.S. Army's - Scuffing Load BOCLE (Ball-On-Cylinder Lubricity Evaluator) - zmodyfikowany przez Instytut Badawczy SWRI San Antonio, w którym miarą smarności paliwa jest najwyższe obciążenie niezacierające. W teście SL BOCLE wartością graniczną jest minimalna wartość obciążenia kulki na poziomie 3000 g [Sitnik L., 2004].

Poniżej na rysunku 2.33 przedstawiono względne zmiany właściwości smarnych różnych mieszanin paliw.

Źródło: L.J. Sitnik, 2004

Rys. 2.33. Smarność oleju napędowego i mieszanin z biopaliwem określona metodą SL BOCLE

Wyniki pomiarów wykazują, że smarność oleju napędowego jest za niska w stosunku do wymagań normy (obciążenie do zatarcia wyznaczono na poziomie 2800 g, a zgodnie z normą powinno być co najmniej 3000 g). Smarność według tej procedury proporcjonalnie wzrasta w miarę zwiększania udziału estru w mieszaninie z olejem napędowym, a maksimum uzyskuje w czystym estrze metylowym.

Kompatybilność z elementami silnika

Generalnie RME może powodować zmiękczenie i degradację pewnych typów elastomerów i naturalnej gumy. Stosowanie mieszanki oleju napędowego o wysokiej zawartości RME może wpływać na właściwości elementów układu paliwowego (przede wszystkim przewody i uszczelnienia pomp) niekompatybilne z RME. Działanie rozpuszczające wobec niektórych materiałów uszczelniających i lakierów nie jest problemem w pojazdach nowych, gdzie fabrycznie wprowadzono już elementy odporne na działanie paliwa rzepakowego.

Emisja

Silniki zasilane RME lub mieszankami oleju napędowego z RME charakteryzują się niższą emisją cząstek stałych (PM10 − cząstki stałe, których gabaryty dają się wpisać w kulę o maksymalnej średnicy 10 mikronów), węglowodorów (NMHC − suma węglowodorów z wyłączeniem metanu) oraz tlenku węgla (CO). Niestety, spaliny mogą jednak wykazywać nieco wyższą zawartość tlenków azotu (NOx), co pokazane jest na rysunku 2.34.

Źródło: L.J. Sitnik, 2004

Rys. 2.34. Zmiana emisji składników spalin silnika przy zasilaniu go estrem metylowym w odniesieniu do emisji przy zasilaniu silnika olejem napędowym

Zagospodarowanie produktów ubocznych uzyskanych w procesie odolejania i estryfikacji

W tym rozdziale przedstawiono bilans przetwórstwa produktów ubocznych powstałych przy produkcji biodiesla.

Słoma

Jest pozyskiwana przy zbiorze nasion rzepaku. Do niedawna jej tradycyjnym wykorzystaniem była produkcja obornika lub służyła do przyorania jako nawóz organiczny. Oprócz tego, należy zauważyć, że jest ona dobrym surowcem energetycznym i może być wykorzystana w lokalnych kotłowniach wiejskich. Wartość opałowa słomy wynosi około 13 MJ/kg, co wskazuje, że 1,6 tony słomy rzepakowej równa się 1,0 tonie węgla kamiennego średniej jakości. Wytworzona biomasa (słoma i ewentualne wytłoki) może po wymieszaniu i zbrykietowaniu być wykorzystywana jako paliwo w Bio-Elektrociepłowni.

Wytłoki i śruta poekstrakcyjna

W procesie odolejania nasion rzepaku, w zależności od zastosowanej technologii, uzyskuje się wytłoki, często niepoprawnie zwane makuchem lub śrutę poekstrakcyjną.

Wytłoki otrzymuje się przy użyciu prasy ślimakowej przy ciągłym tłoczeniu rozdrobnionych i lekko podgrzanych nasion. Mają one kształt płatków o grubości 1−3 mm i zawierają od 7 do 20% oleju resztkowego.

Makuchy powstają przy tłoczeniu za pomocą prasy hydraulicznej nasion już drobno zmielonych i wstępnie podgrzanych. Po przeróbce otrzymuje się twarde okrągłe lub prostokątne tafle. Olej resztkowy występuje w ilościach od 8 do 14%.

Śruta poekstrakcyjne natomiast są uzyskiwane w wyniku tłoczenia i kolejno ekstrakcji oleju z wytłoków, dlatego ilości zawartego oleju są śladowe, na poziomie około 1,0−3,5%.

Odpady te stanowią wartościowe pasze białkowe dla zwierząt gospodarskich. Należy w tym miejscu podkreślić, że w nasionach rzepaku olej stanowi około 40%, pozostałe zaś 60% przypada na wytłoki lub śrutę. Pasze powstające przy produkcji oleju na cele spożywcze i energetyczne, mogą pokryć niedobory białka paszowego. Krajowa produkcja białkowych surowców paszowych nie pokrywa bowiem zapotrzebowania na nie, a ujemny bilans jest likwidowany importem śruty sojowej poekstrakcyjnej. W tabeli 2.11 przedstawiono zapotrzebowanie na białko paszowe i możliwości produkcji krajowej.

Tabela 2.11. Zapotrzebowanie na białko paszowe i możliwości produkcji krajowej

Sezon |

Ogółem zapotrzebowanie [t] |

Produkcja krajowa [t] |

Bilans |

Stopień pokrycia [%] |

1990/91 |

490 350 |

481 560 |

− 8 790 |

98,2 |

1994/95 |

384 000 |

339 390 |

− 44 610 |

88,4 |

1995/96 |

409 150 |

391 770 |

− 17 380 |

95,8 |

1996/97 |

398 270 |

358 370 |

− 39 900 |

90,0 |

1997/98 |

419 780 |

370 210 |

− 49 570 |

88,2 |

1998/99 |

427 020 |

404 010 |

− 23 010 |

94,6 |

1999/00 |

418 650 |

380 970 |

− 37 680 |

91,0 |

2000/01 |

391 490 |

338 490 |

− 53 000 |

86,5 |

2001/02 |

394 680 |

331 870 |

− 62 810 |

84,1 |

Źródło: Raport Rolny nr 24/25 lipiec 2003

W sezonie 2001/2002 niedobory białka paszowego wynosiły około 63 000 tys. Mg. Zakładana produkcja nasion rzepaku na poziomie 300 000 tys. Mg, przy wykorzystaniu w całości w kraju na cele spożywcze i energetyczne, pozwoli na uzyskanie około 180 000 tys. ton pasz. Przyjmując zawartość białka na poziomie 35%, uzyskuje się około 63 000 tys. ton białka paszowego, co likwiduje całkowicie ujemny bilans.

Koszt produkcji 1 kg białka paszowego i 1 jednostki produkcji mleka (JPM) w paszach rzepakowych w porównaniu ze śrutą sojową poekstrakcyjną lub z nasionami roślin strączkowych jest o wiele niższy. Pasze te są szczególnie przydatne w żywieniu krów mlecznych, bydła opasowego i trzody chlewnej. Zatem prawidłowe i rozsądne zagospodarowanie wytłoków i śruty poekstrakcyjnej pozwoli na spore ograniczenie wydatków finansowych dotyczących zakupu pasz białkowych. Dane zamieszczone w tabeli 2.12 wskazują, że do wykorzystywania rzepakowych pasz (śruty i wytłoków) w żywieniu zwierząt powinien skłaniać rachunek ekonomiczny.

Tabela 2.12. Porównanie ceny 1 kg białka i 1 JPM

Pasza |

Cena [zł/Mg] |

Zawartość w 1 kg |

Cena 1 kg białka |

Cena 1 JPM |

|

|

|

białka [g] |

JMP |

|

|

Śruta sojowa poekstrakcyjna |

1 010 |

450 |

0,90 |

2,24 |

1,12 |

Śruta rzepakowa poekstrakcyjna |

550 |

350 |

0,92 |

1,57 |

0,59 |

Wytłoki 10%tłuszczu |

500 |

320 |

1,04 |

1,54 |

0,48 |

Nasiona bobiku |

680 |

210 |

0,99 |

3,23 |

0,68 |

Źródło: Raport Rolny nr 24/25 lipiec 2003

W tabeli 2.13 podano, jakie ilości poszczególnych pasz może nabyć hodowca, dysponujący kwotą 1 tys. zł. Za wymienioną kwotę może nabyć 1,0 tony śruty sojowej poekstrakcyjnej, 1,8 tony śruty rzepakowej poekstrakcyjnej lub 2,0 tony wytłoków z nasion rzepaku. Dane te jednoznacznie wskazują na celowość skarmiania tych pasz w żywieniu bydła.

Tabela 2.13. Za 1000 zł można zakupić

Pasza |

Jednostka |

||

|

[Mg] |

Białko [kg] |

JPM |

Śruta sojowa poekstrakcyjna |

1,0 |

450 |

900 |

Śruta rzepakowa poekstrakcyjna |

1,8 |

630 |

1656 |

Wytłoki 10%tłuszczu |

2,0 |

648 |

2080 |

Nasiona bobiku |

1,5 |

315 |

1485 |

Źródło: Raport Rolny nr 24/25 lipiec 2003

Faza glicerynowa

W procesie transestryfikacji oleju rzepakowego wodorotlenkiem potasu i metanolu, utworzona mieszanina rozdziela się na dwie fazy: estry metylowych kwasów tłuszczowych oraz faza glicerynowa. Po oczyszczeniu uzyskuje się glicerynę pochodzenia roślinnego, która jest cennym surowcem dla przemysłu chemicznego, kosmetycznego, farmaceutycznego oraz spożywczego. Schemat oczyszczania i zatężania fazy glicerynowej jest pokazany na rysunku 2.35.

Źródło: Podkówka W., 2004

Rys. 2.35. Przykładowy schemat oczyszczania i zatężania fazy glicerynowej

Gliceryna pochodzenia naturalnego z przerobu olejów i tłuszczów na oleochemikalia stanowi około 90% w jej podaży. Z uwagi na jej charakter, określany mianem „przyjazna dla środowiska”, oraz ze względu na szereg innych ciekawych właściwości jest wykorzystywana w wielu gałęziach przemysłu. W poniższej tabeli 2.14 zostały przedstawione główne kierunki zastosowania gliceryny i jej procentowy udział w poszczególnych dziedzinach.

Tabela 2.14. Kierunki zastosowania gliceryny

Kierunek zastosowania gliceryny |

Udział [%] |

Przemysł kosmetyczny i farmaceutyczny |

28 |

Pochodne estrowe |

13 |

Poliglicerole |

12 |

Sprzedaż |

14 |

Przemysł spożywczy |

8 |

Żywice alkilowe |

6 |

Powłoki celulozowe |

5 |

Przemysł tytoniowy |

3 |

Przemysł papierniczy |

1 |

Inne zastosowania |

10 |

Źródło: Podkówka W., 2004

Gliceryna jest szeroko stosowana w przemyśle spożywczym m.in. jako środek nawilżający w wyrobach piekarniczych, rozpuszczalnik barwników oraz środków smakowych i zapachowych przeznaczonych do żywności, a także jako środek słodzący. Ma właściwości wygładzające, a w procesach kandyzowania i mrożenia opóźnia krystalizację cukru. W wyrobach głęboko zmrożonych daje uczucie ciepła przy zetknięciu z ciałem. Pochodne gliceryny - poliglicerole i ich estry - stanowią ważny środek do margaryn oraz jako środki pomocnicze w agrochemii.

Właściwości nawilżające gliceryny są wykorzystywane w przemyśle tytoniowym, gdzie stosowana jest do spryskiwania liści tytoniu w celu zabezpieczenia ich kruszenia.

Pochodne gliceryny i i kwasu octowego, octany, pełnią rolę plastyfikatora w filtrach papierowych.

W przemyśle kosmetycznym stosowana jest jako środek zmiękczający, łagodzący i przeciwzapalny, rozpuszczalnik do przygotowania wyciągów, substancja pochłaniająca wilgoć, zaś w kosmetyce jako środek utrzymujący wilgoć. Pełni ważną rolę w zapobieganiu wysuszenia, zwłaszcza w preparatach kosmetycznych: maściach, kremach, logionach i w innych. Jest również składnikiem past do zębów. Pochodna glicerolu - dihydroksyaceton jest składnikiem samoopalających preparatów kosmetycznych.

Gliceryna w przemyśle farmaceutycznym pełni wiele funkcji. Pochodna kwasu azotowego pod nazwą nitrogliceryna stosowana jest jako lek nasercowy. Sama gliceryna jest składnikiem eliksirów, wyciągów alkoholowych, syropów przeciwkaszlowych, a także maści. Stosowana jest jako plastyfikator do powlekania rozpryskowego tabletek, perełek, granulek. Przy mieleniu na mokro i frakcjonowaniu sedymentacyjnym wpływa na redukcję rozmiaru cząstek farmaceutykow w postaci proszku.

Nitrogliceryna pełni również ważną rolę w sektorze wojskowym.

W przemyśle tworzyw sztucznych pochodne gliceryny stosowane są do produkcji trójfunkcyjnych polimerów, z których w reakcji z diizocyjanianami otrzymuje się pianki poliuretanowe. Z kwasami dikarboksylowymi (np. ftalowym) tworzy ważną klasę produktów zwanych żywicami alkidowymi, stosowanych w powłokach i farbach [Podkówka W., 2004].

Inne

Powstające w procesie metanolizy wolne kwasy tłuszczowe, mydła, jak również sole potasowe lub fosforowe stanowią natomiast cenny surowiec do dalszej przeróbki (np. sole potasowe lub fosforowe mogą być stosowane do produkcji nawozów mineralnych).

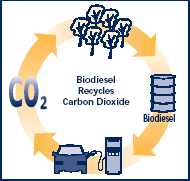

Produkcja RME a środowisko przyrodnicze

Wykorzystanie biopaliw produkowanych z nasion rzepaku to niewątpliwa korzyść w sferze ochrony środowiska. W porównaniu z paliwami z przerobu ropy naftowej - zastosowanie RME daje zmniejszenie emisji związków siarki i nie powoduje zwiększenia ilości CO2 w powietrzu, bowiem obieg tego gazu w przypadku biopaliw jest zamknięty, tzn. CO2 powstający przy spalaniu paliwa jest pochłaniany przez rośliny, których nasiona są surowcem do produkcji tego paliwa.

Jednak po uwzględnieniu skumulowanych nakładów energii ponoszonych we wszystkich ogniwach procesu produkcji RME okazuje się, że prawie połowa korzyści wynikających ze zmniejszenia emisji CO2 jest tracona. Rzepak w porównaniu z innymi zbożami ma spore wymagania co do nawożenia i ochrony roślin, co jest związane ze sporymi nakładami energetycznymi na produkcję środków chemicznych. Nakłady energii są też ponoszone przy wykonywaniu prac polowych i transportowych związanych z uprawą rzepaku oraz przy suszeniu, czyszczeniu i przemieszczaniu. Nie bez znaczenia jest również zużywana energia na produkcję materiałów pomocniczych niezbędnych do przeprowadzenia transestryfikacji (metanol, katalizator) oraz przy pozyskiwaniu produktów ubocznych, a więc w procesach pośrednio powiązanych z produkcją RME, w sposób przedstawiony na poniższym schemacie (rysunek 2.36).

Źródło: Podkówka W., 2004

Rys. 2.36. Schemat procesów produkcji i zastosowania oleju napędowego i RME

Ponieważ w Polsce podstawowym nośnikiem do produkcji energii elektrycznej jest węgiel, to dodatkowa potrzebna ilość energii wiąże się z dodatkową emisją CO2 i innych niepożądanych związków chemicznych. Istnieje szansa na zmniejszenie skutków tego niekorzystnego zjawiska - przez stosowanie produktów ubocznych np. słomy do pozyskania niezbędnej energii. Jednakże wiąże się to ze wzrostem kosztów produkcji. Porównanie emisji niepożądanych substancji oraz powodowanych przez nie kosztów degradacji środowiska w przypadku stosowania RME i oleju napędowego umożliwia analiza danych zamieszczonych w tabeli 2.15.

Tabela 2.15. Porównanie wpływu RME i oleju napędowego na środowisko

Rodzaje zanieczyszczeń |

Masa i koszty emisji na jednostkę objętości zużytego paliwa |

|||||

|

biodiesel |

olej napędowy |

||||

|

emisja, g/l |

ECU/100l |

% |

emisja, g/l |

ECU/100l |

% |

CO2 |

1319 |

4,2 |

3 |

3709 |

11,9 |

7 |

Cząstki |

2,1 |

106,9 |

78 |

2,4 |

117,4 |

73 |

SO2 |

2,5 |

3,6 |

3 |

8,4 |

11,8 |

7 |

NOx |

15,7 |

19,5 |

14 |

15,1 |

18,8 |

12 |

WOC |

25,7 |

2,4 |

2 |

9,6 |

0,9 |

1 |

Razem |

- |

139,6 |

100 |

- |

160,8 |

100 |

Źródło: Spirinex i inni, 2000

W tabeli tej uwzględniono sumaryczne wartości emisji w całym cyklu pozyskiwania i spalania obu rodzajów paliw, określone podczas realizacji projektu badawczego we Flamandzkim Instytucie Badań Technologicznych [Spirinex i inni, 2000]. Podstawą do oszacowania kosztów było przyjęcie negatywnego oddziaływania emitowanych materiałów na ludzkie zdrowie. W zależności od źródła skutki tego oddziaływania są szacowane w przedziałach, ECU/kg (ECU − European Currency Unit, dawna jednostka monetarna stosowana w UE, obecnie zastąpiona przez euro):

CO2: 0,018 - 0,046,

Cząstki: 200 - 1500,

SO2: 12 - 18,

NOx: od 10.

Brak jest danych odnośnie emisji lotnych związków organicznych (WOC). Wyniki obliczeń przedstawione w tabeli 2.15 są oszacowane na podstawie przyjętych danych:

CO2 - 0,032 ECU/kg; dla cząstek - 497 ECU/kg; dla SO2 - 14 ECU/kg; dla NOx - 12 ECU/kg i dla WOC - 0,93 ECU/kg.

Trwałość uszczelnień i innych elementów elastycznych

Stosowanie FAME (Fatty Acid Methyl Esters ) nie wymaga dokonywania jakichkolwiek zmian we współczesnych silnikach o zapłonie samoczynnym. W starszych silnikach, ale wciąż jeszcze eksploatowanych, może jednak wystąpić konieczność wymiany niektórych elementów aparatury paliwowej na nowsze. Dotyczy to elementów wykonanych z gumy lub tworzyw sztucznych mających bezpośrednią styczność z FAME ( a nie np. ze spalinami pochodzącymi ze spalania FAME).

W starszych silnikach niektóre elementy układu zasilania (jak np. przewody odprowadzania nadmiaru paliwa ze wtryskiwaczy) wykonuje się z gumy. Guma ta nie jest odporna na działanie FAME - zwłaszcza w wyższej temperaturze ( np. paliwa odprowadzonego od wtryskiwaczy). Wynikiem działania FAME na gumę jest jej zmiękczenie i złuszczenie. Proces niszczenia trwa zwykle ok. pół roku, zatem po około 6−10 miesiącach może dojść do nieszczelności w układzie. Elementy nieszczelne należy wymienić na takie, które są odporne na działanie FAME, np. wykonane z tworzywa FPM ( zaleca się dokonanie tej wymiany bezpośrednio po rozpoczęciu zasilania silników FAME) [Sitnik L., 2004].

Większość uszczelnień w pompach wtryskowych jest wykonana z materiału FPM ( o nazwie VITON). Materiał ten jest odporny na działanie FAME. Jeśli uszczelnienia pomp wykonane są z innego materiału, to należy je wymienić na uszczelnienia wykonane z VITONu.

Uwzględniwszy powyższe uwagi należy w pierwszym okresie zasilania silników FAME [Sitnik L., 2004]:

regularnie obserwować czy wszystkie elementy aparatury wtryskowej są szczelne,

po zauważeniu zmiękczenia niektórych z nich należy wymienić je na nowe - odporne na działanie FAME,

zamiany dokonywać po konsultacji z przedstawicielem producenta pojazdu lub silnika - najlepiej w autoryzowanym serwisie pojazdu.

FAME charakteryzuje się zdolnościami rozpuszczania różnego rodzaju złogów występujących przy zasilaniu silników mineralnym olejem napędowym. Dlatego też, po pierwszych kilku tankowaniach FAME zaleca się wymianę filtrów paliwa. Filtry paliwa powinny być wymieniane zgodnie z instrukcją podaną przez producenta pojazdu lub silnika (tak jak przy zasilaniu mineralnym olejem napędowym) [ Sitnik L., 2004].

Podsumowując, trwałość elementów, takich jak uszczelnienia, niektóre przewody paliwowe oraz lakiery samochodowe, które są narażone na kontakt z biopaliwami, jest zadawalająca pod warunkiem, że są one wykonane z odpowiednio odpornych materiałów. Biorąc pod uwagę, że są one bezsiarkowe należy spodziewać się raczej wzrostu trwałości silników.

Promowanie RME

Przy obecnych wysokich cenach ropy naftowej znaczenie biopaliw rośnie, ale rozwiązania racjonalizujące w zakresie pozyskiwania surowca, produkcji i dystrybucji RME wciąż nie gwarantują jego konkurencyjności w stosunku do produktów naftowych. Śledząc rysunek 2.37 widać, że działania promocyjne biopaliw niosą korzyści, takie jak: wpływ na rozwój infrastruktury wsi, ożywienie gospodarcze, zmniejszenie zagrożeń środowiska. Takie działania polegają też między innymi na udzielaniu preferencyjnych kredytów na środki niezbędne do produkcji i przerobu surowców pochodzenia rolniczego na biopaliwa, stosowaniu ulg podatkowych, wspieraniu prac badawczo-rozwojowych oraz systemów informacji i doradztwa. Zmniejszenie podatków oraz redukcja podatku akcyzowego, a także wspomniane wcześniej wydatki na kredyty oraz inne formy wsparcia są jednakże poważnym obciążeniem dla budżetu Państwa.

Źródło: Podkówka W., 2004

Rys. 2.37. Efekty promowania RME

Celem działań wspierających powinno być utworzenie krajowego rynku biopaliw płynnych, konkurencyjnego z paliwami pochodzenia mineralnego oraz przygotowanie do funkcjonowania na tworzącym się jednolitym rynku europejskim (projekt normy europejskiej,

projekt dyrektywy biopaliwowej). Kluczem do powodzenia przedsięwzięcia jest obniżenie

kosztów jednostkowych wytwarzania biopaliw.

Biodiesel w Polsce

Na koniec 2004 r. wpis do rejestru przedsiębiorców wytwarzających lub magazynujących biokomponenty uzyskało 2 przedsiębiorców wytwarzających i magazynujących estry. Zadeklarowana możliwość produkcji estru 119,11 mln litrów rocznie.

W 2004 roku Rafineria Trzebinia S.A. zaczęła produkować olej napędowy z domieszką biokomponentów. Tym biokomponentem jest ester metylowy oleju rzepakowego. Biodiesel jest produkowany w ilości 100 tysięcy ton. Ilość ta może być zwiększona w zależności od potrzeb do 150 tysięcy ton. Produkcja biopaliwa stała się możliwa dzięki najnowocześniejszej w Polsce kompleksowej instalacji biodiesla. Jako surowiec stosowany jest rzepak , skupowany wyłącznie od polskich rolników, co w znacznym stopniu przyczynia się do rozwoju rolnictwa.

5 lipca 2005 r. Grzegorz Ślak, Prezes Zarządu RT S.A., uruchomił pierwszy w Polsce dystrybutor oleju napędowego BIO (rysunek 2.38). „Jest to początek ekspansji polskiego biodiesla nie tylko na rynku krajowym, ale również na rynkach europejskich” - powiedział.

Źródło: www.biodiesel.pl