AKADEMIA TECHNCZNO - ROLNICZA

W BYDGOSCZY

Wydział Mechaniczny

Katedra Obrabiarek i Robotów

LABORATORIUM

SPRAWOZDANIE z ĆWICZENIA

Temat: Sztywność statyczna obrabiarek.

Skład grupy:

1.Zenon Baranowski

2.Maciej Osiński

3.Filip Osiński

4.Krzysztof Orchowski

5.Cyprian Nowicki

semestr 6

rok akad. 99/00

studium mgr

grupa C

BYDGOSZCZ

1. Cel Ćwiczenia.

Celem ćwiczenia jest zbadanie sztywności statycznej obrabiarki-tokarki kłowej.

2. Wstęp.

Wskaźnik sztywności statycznej obrabiarki lub jej zespołu stanowi iloraz przyrost wartości obciążenia, w postaci siły lub momentu, i przyrostu wartości przemieszczenia wartości przez nie wywołanego. Wartość wskaźnika sztywności statycznej „ j ” oblicza się według zależności:

J = ΔP / Δf N/μm lub j = ΔM / Δϕ Nm/rad

Sztywność zespołu wieloelementowego charakteryzuje całkowite odkształcenie, stanowiące sumę odkształceń sprężystych elementów, ich przemieszczeń w zakresie luzów oraz przesunięć w węzłach montażowych pod wpływem sił skrawania. Przemieszczenia w zakresie luzów w połączeniach ruchomych zależą od rodzaju i stopnia zużycia elementów.

Przygotowanie obrabiarki do badań

Pomiary sztywności statycznej powinny być wykonane na obrabiarkach spełniających następujące wymagania:

obrabiarka powinna być całkowicie zmontowana z wyposażeniem normalnym

obrabiarka powinna być ustalona na twardym podłożu w wypoziomowana

obrabiarka powinna być wstępnie dotarta i wyregulowana

wszystkie części i zespoły obrabiarki, które w czasie obróbki skrawaniem unieruchamiane i zaciskane powinny być przed pomiarami również unieruchomione i zaciśnięte

prędkości ruchu obrotowego wrzeciona i posuwowego ustawione na dla najniższych wartości

wszystkie części i zespoły obrabiarki, które w czasie pomiaru należy przemieszczać w celu uzyskania określonych położeń względnych, powinny być doprowadzone do położenia pomiarowego ciągłym i powolnym ruchem w kierunku przeciwnym do składowej siły, działającej na nie w czasie pomiaru.

Warunki dotyczące przeprowadzenia badań sztywności:

największe wartości stosowanego obciążenia, ich punkty przyłożenia i kierunki działania określają normy przedmiotowe

przed rozpoczęciem pomiarów należy trzykrotnie wstępnie obciążyć układ do największej wartości siły obciążenia i następnie go odciążyć

układ obciążać siłami o wartościach wynikających z podziału największej siły obciążającej Pmax na k równych części

układ każdego przyrostu siły obciążającej ΔP notuje się wskazania czujników w poszczególnych punktach pomiarowych zarówno przy obciążaniu jak i odciążaniu; pomiary należy powtórzyć trzykrotnie

przemieszczenia zespołów obrabiarki mierzy się w kierunkach zgodnych z kierunkami składowych siły skrawania, powstającej w warunkach obróbki.

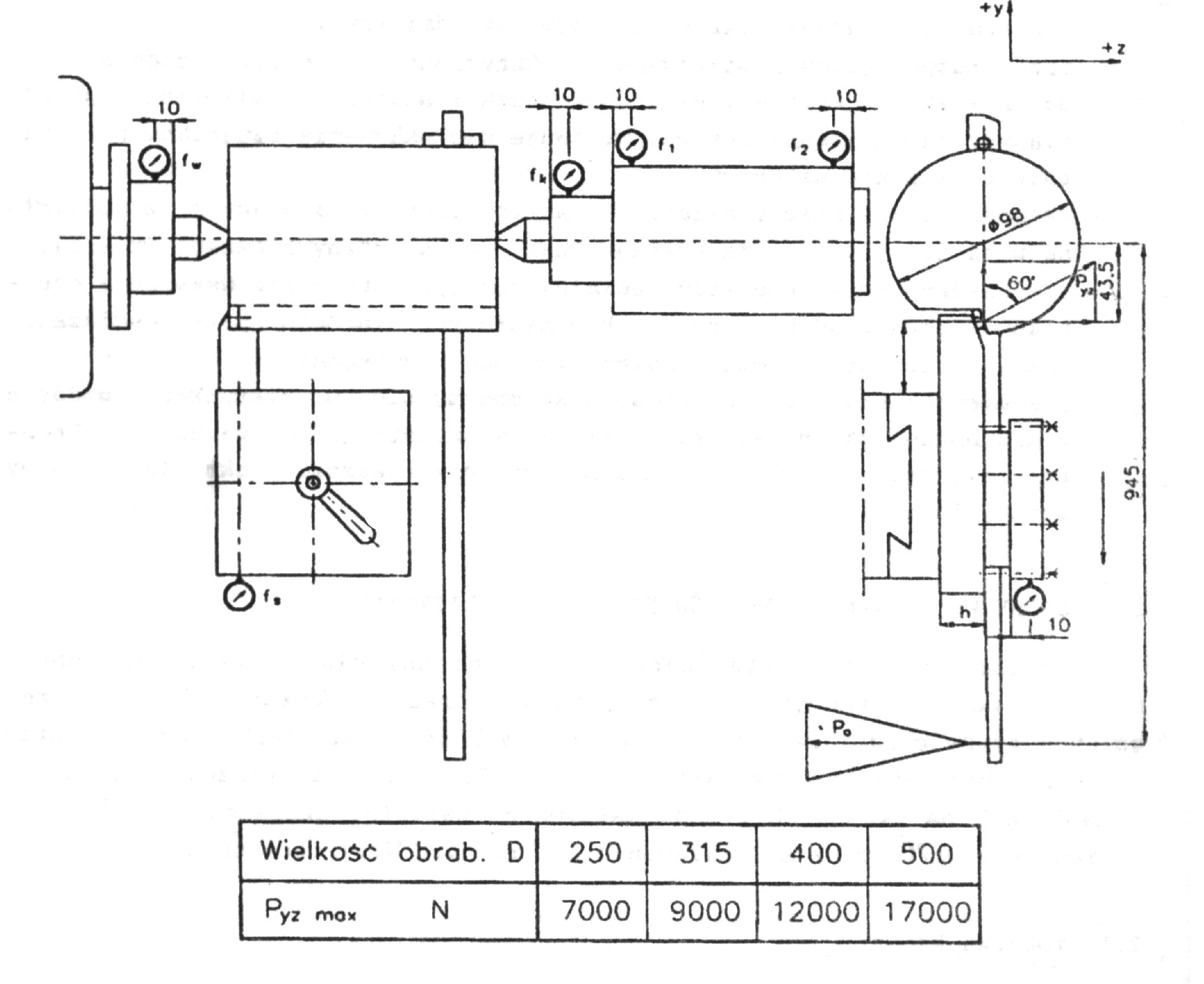

Schemat stanowiska pomiarowego tokarki kłowej

WYKONANIE POMIARÓW SZTYWNOŚCI STATYCZNEJ TOKARKI KŁOWEJ

maksymalna wartość siły reakcji na kulce Pyzmax oblicza się ze wzoru :

Pomiary przeprowadza się przy zachowaniu poniższych warunków:

jako bazę pomiarową przyjęto łoże tokarki

krawędź czołowa powierzchni suportu narzędziowego i krawędź jego prowadnic powinny leżeć w jednej płaszczyźnie pionowej

tuleja konika jest wysunięta z korpusu na długość równą średnicy zewnętrznej tulei

spełniona jest równość l = 1,5 h

odpowiednie zespoły są zablokowane zgodnie z instrukcją obsługi obrabiarki

obroty wrzeciona są nastawiane na wartość minimalną

Wartość umownego wskaźnika sztywności tokarki przy zachowaniu powyższych warunków pomiarów określa się z zależności:

Wartość siły Pyzmax obliczamy z następującej zależności:

Podczas przeprowadzania ćwiczeń używaliśmy odważników po5 kg, i tak:

Po1 = 5 kg • 9,81 m/s2 = 49,05 N

Po2 = 10 kg • 9,81 m/s2 = 98,10 N

Po3 = 15 kg • 9,81 m/s2 = 147,15 N

Po4 = 20 kg • 9,81 m/s2 = 196,20 N

Po5 = 25 kg • 9,81 m/s2 = 245,25 N

Pz1 = Po1 • 21,724 = 49,05 N • 21,724 = 1065,56 N

Pz2 = Po2 • 21,724 = 98,10 N • 21,724 = 2131,13 N

Pz3 = Po3 • 21,724 = 147,15 N • 21,724 = 3196,71 N

Pz4 = Po4 • 21,724 = 196,20 N • 21,724 = 4262,27 N

Pz5 = Po5 • 21,724 = 245,25 N • 21,724 = 5327,84 N = Pzmax

4. TABELA POMIARÓW I WYNIKÓW.

Obciążanie |

Odciążanie |

||||||||

P |

fk |

fs |

P |

Fk |

fs |

||||

Po1 0 kg |

0 0 0 |

0 |

0 0 0 |

0 |

Po6 25 kg

|

140 144 136 |

140 |

-6 -4 -2 |

-4 |

Po2 5 kg |

52 54 53 |

52 |

0 0 0 |

0 |

Po5 20 kg

|

120 118 116 |

118 |

-6 -4 -2 |

-4 |

Po3 10 kg |

70 74 78 |

74 |

0 0 0 |

0 |

Po4 15 kg |

100 98 96 |

98 |

-6 -4 -2 |

-4 |

Po4 15 kg |

90 92 88 |

90

|

-4 0 0 |

-1,4 |

Po3 10 kg |

76 78 74 |

76 |

-6 0 +4 |

3,4 |

Po5 20 kg |

102 100 98 |

100 |

-7 0 0 |

-2,4 |

Po2 5 kg |

50 52 54 |

52

|

0 +4 +5 |

+3 |

Po6 25 kg |

140 144 136 |

140 |

-8 -1 -2 |

-3,66 |

Po1 0 kg |

6 4 8 |

6 |

0 +4 +5 |

+3 |

WNIOSKI.

Po przeprowadzeniu doświadczenia zauważyliśmy wyraźnie ugięcia elementów tokarki kłowej pod wpływem przykładanego obciążenia.

Większe wychylenia wystąpiły dla fk jak to wynika z pomiarów mniejsze dla fs. Wnioskować należy że na wrzecionie mamy o wiele mniejsze naciski i wychylenie niż na stronie konika tokarki.

Przy odciążaniu przebiegi wykresów niewiele odbiegają od tych z obciążania, są jednak różnice gdyż odciążanie niewiele ale widocznie przyjmuje mniejsze wartości odkształceń dla określonych obciążeń.

Na wykresie zamieszczonym w sprawozdaniu mamy dokładny obraz jak obciążanie tokarki wpływa na jej ugięcia i jak to wygląda w przypadku odciążania.

Seria 1 to obciążanie -pomiar na fk

Seria 2 to obciążanie -pomiar na fs

Seria 3 to odciążanie -pomiar na fk

Seria 4 to odciążanie -pomiar na fs

Wyszukiwarka

Podobne podstrony:

Badania sztywnosci statycznej obrabiarek

sztywnosc statyczna, Studia, ZMB, MRIT, lab, kolos lab, sztywnosc statyczna

Badanie sztywności statycznej wiertarki promieniowej, Technologia maszyn, Sprawozdania

protokol, Studia, ZMB, MRIT, lab, kolos lab, sztywnosc statyczna

Sprawozdanie - Wyznaczanie sztywności statycznej, Studia, ZMB, MRIT, lab, kolos lab, sztywnosc staty

4 badanie sztywno ci obrabi

wach,materiały konstrukcyjne i eksploatacyjne L, wyznaczanie modułu sztywności metodą statycznąx

Sztywnosc obrabiarek

Analiza kinetyczna i statyczna płaskich układów tarcz sztywnych

Badanie sztywnosci obrabiarek, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

[LAB.1999r.] Badanie sztywności ststycznej i dynamicznej obrabiarek, Obróbka Ubytkowa, Sprawozdania,

1 Bryła Sztywna Quizid 8461 ppt

4 Linie wpływu wielkości statycznych w ustrojach prętowych

APARATURA DO OCENY RÓWNOWAGI STATYCZNEJ

dynamika bryly sztywnej(1)

więcej podobnych podstron