TECHONOLOGIA ŁĄCZENIA METALI

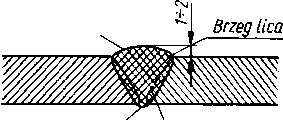

Podczas spawania brzegi łączonych części ulegają stopieniu, a ciekły metal wypełnia istniejącą między nimi szczelinę. Najczęściej ilość stopionego metalu jest niewystarczająca do utworzenia prawidłowej spoiny, dlatego stosuje się spoiwa topione jednocześnie z nadtapianiem brzegów łączonych części. Po skrzepnięciu powstaje spoina (rys.), trwale łącząca części. Zawiera ona stopiony metal rodzimy, najczęściej z dodatkiem stopionego spoiwa. Zależnie od sposobu wytwarzania ciepła niezbędnego do wykonania spawania rozróżniamy spawanie gazowe, elektryczne (łukowe i oporowe) i termitowe. Podczas zgrzewania części łączone są miejscowo nagrzewane do stanu wysokiej plastyczności i następnie łączone pod wpływem silnego docisku mechanicznego. Podczas lutowania łączone części pozostają w stanie stałym, a tylko lut po stopieniu wypełnia szczelinę między lutowanymi częściami. Po skrzepnięciu lutu uzyskuje się trwałe połączenie części. Źródłem niezbędnego w procesach spawalniczych ciepła są: płomień gazowy, energia elektryczna oraz niekiedy reakcje egzotermiczne zachodzące między tlenkami żelaza a sproszkowanym aluminium (termit). Spawanie

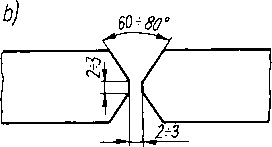

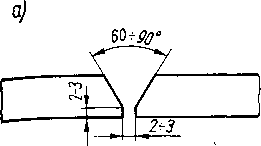

Przygotowanie materiału do spawania. Zależnie od grubości materiału miejscom łączonym nadaje się odpowiednie kształty.

Rozróżnia się spoiny czołowe, pachwinowe, grzbietowe i otworowe. Sposób wykonania spoiny czołowej (rys.) zależy od ukształtowania brzegów łączonych elementów, grubości części spawanych oraz metody spawania.

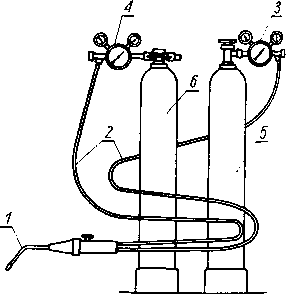

Spawanie gazowe Gazy stosowane w spawalnictwie. W procesach spawania najpowszechniej stosowanymi gazami są acetylen oraz niezbędny do jego spalania tlen. Niekiedy stosuje się inne gazy, np. wodór lub metan oraz gazy ochronne, takie jak argon i CO2. Do wytwarzania acetylenu używa się karbidu otrzymywanego w łuku elektrycznym z tlenkiem wapnia i koksu. Działanie wody na karbid powoduje wydzielanie się acetylenu i powstanie wodorotlenku wapnia. Reakcja jest egzotermiczna i przebiega wg wzoru CaC2 + 2 H20 = C2H2 + Ca(OH)2 . Urządzenie do wytwarzania acetylenu, zwane wytwornicą, ma postać zbiornika, w którym zachodzi reakcja między węglikiem wapnia i wodą. Wytworzony w wytwornicy acetylen należy następnie oczyścić z pyłu oraz usunąć z niego parę wodną, siarkowodór i inne zanieczyszczenia. W praktyce z l kg karbidu można otrzymać około 300 l acetylenu (C2H2) w temperaturze 0°C i pod ciśnieniem ok. 0,1 MPa. Wartość opałowa acetylenu w porównaniu z innymi gazami jest znaczna i wynosi 54,5 MJ/m3. Acetylen jest niebezpieczny w użyciu ze względu na skłonność do wybuchu w przypadku wymieszania z tlenem lub powietrzem. Mieszanina acetylenu z tlenem wybucha pod ciśnieniem atmosferycznym, gdy zawartość C2H2 wynosi 2,8-93%. Czysty acetylen również może wybuchnąć, jeżeli zostanie ogrzany w stanie sprężonym. Jest on również niebezpieczny w zetknięciu z tlenkami miedzi. Acetylen przechowuje się przy nadciśnieniu 1,5 MPa w butlach stalowych wypełnionych masą porowatą i acetonem, w którym bardzo łatwo się on rozpuszcza. Zajmuje on ok. 50% objętości butli. Zadaniem masy porowatej jest powiększenie powierzchni acetonu i ułatwienie w ten sposób rozpuszczania się w nim acetylenu, a podczas rozładowywania butli — równomiernego jego wydzielania. Masa porowata i acetylen wypełniają butlę równomiernie. Dla odróżnienia butle acetylenowe maluje się na żółto i oznacza czarnym napisem: ACETYLEN. W celu uzyskania najwyższej temperatury płomienia spalanie gazów odbywa się w atmosferze czystego tlenu. Tlen jest przechowywany w stalowych butlach (malowanych na niebiesko) przy nadciśnieniu 15 MPa. Naładowana butla zawiera zwykle około 6 m3 gazu w warunkach normalnych, tj. gdy rozprężymy go do ok. 0,1 MPa w temperaturze 15°C. Butla tlenowa jest zamknięta zaworem mosiężnym przedstawionym na rys. 11.10. Zawory w urządzeniach tlenowych nie powinny być smarowane tłuszczami, gdyż w zetknięciu ze sprężonym tlenem tłuszcze spalają się wybuchowo. W armaturze tlenowej zawory można smarować tylko wodą. W razie dużego zapotrzebowania tlen pobiera się z kilku butli połączonych ze zbieraczem miedzianymi rurkami. Reduktory. Zadaniem reduktorów jest obniżanie ciśnienia gazów pobieranych z butli do ciśnienia roboczego i następnie utrzymywanie go bez zmian przez cały czas pracy urządzenia, mimo że ciśnienie w butli maleje w miarę jej opróżniania.

Schemat palnika wysokiego ciśnienia przedstawiono na rys.. W palnikach tych oba mieszające się gazy są doprowadzane pod prawie jednakowym ciśnieniem, wynoszącym 0,1-0,2 MPa. Przewody doprowadzające gazy do palnika łączy się ze sobą w komorze mieszania. Gdy różnica ciśnień między tlenem i

|

acetylenem jest znaczna, stosuje się palniki niskiego ciśnienia Jest to urządzenie smoczkowe, w którym podczas przepływu przez środkową dyszę gazu o wyższym ciśnieniu następuje zasysanie ze zbiornika drugiego — gazu o niskim ciśnieniu. Zwykle gazem o wyższym ciśnieniu jest tlen pobierany z butli, a gazem o niskim ciśnieniu — acetylen. Płomień acetylenowo-tlenowy. Wynik spawania w głównej mierze zależy od regulacji płomienia acetylenowo-tlenowego. Płomień acetylenowo-tlenowy można podzielić na trzv następujące strefy, licząc od wylotu palnika: jądro, stożek oraz kitę. W jądrze płomienia zachodzi częściowa dysocjacja (rozpad acetylenu na wodór i węgiel, którego rozżarzone cząsteczki świecą jaskrawym, oślepiającym blaskiem). Poczynając od granicy jądra w stożku płomienia zaczyna się spalanie wodoru na parę wodną i węgla na tlenek węgla. W tej strefie, jak widać na wykresie, panuje najwyższa temperatura. W kicie płomienia następuje spalanie tlenku węgla — powstałego w środkowej części płomienia — na dwutlenek węgla. W tej części płomienia spalanie następuje przy częściowym udziale tlenu pobieranego z powietrza. Palący się tlenek nadaje płomieniowi charakterystyczne niebieskawe zabarwienie.

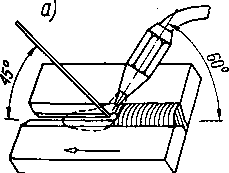

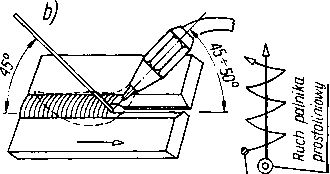

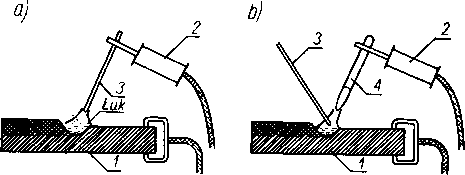

Metody spawania. W praktyce stosuje się kilka metod spawania gazowego. Różnią się one między sobą głównie sposobem przesuwania palnika i spoiwa. Niezależnie od sposobu spawania palnik trzyma się w prawej ręce, a spoiwo — w lewej. Najczęściej stosuje się: spawanie w lewo, spawanie w prawo oraz spawanie w górę.

Spawanie wprawo (rys. ) stosuje się głównie do blach grubości przekraczającej 4 mm. Palnik wyprzedza spoiwo, a płomień jest skierowany stale na spoinę. Dzięki temu jej chłodzenie przebiega powolniej, mniejsza jest zatem możliwość powstania naprężeń spawalniczych.

Spawanie elektryczne Zasady spawania łukowego. Łuk elektryczny jest źródłem ciepła, które można wykorzystać do spawania. Temperatura łuku elektrycznego jest bardzo wysoka i sięga często kilku tysięcy stopni Celsjusza. Do powstania łuku elektrycznego niezbędna jest jonizacja cząsteczek gazów wchodzących w skład powietrza. Zjonizowane powietrze staje się przewodnikiem elektryczności, dodatnie bowiem jony wchodzące w skład powietrza wędrują do ujemnej katody, a ujemne elektrony do anody. Energia, którą niosą cząsteczki materii, jest tak duża, że bombardowane nimi elektrody nagrzewają się intensywnie i niekiedy ulegają stopnieniu. Do wywołania zjawiska jonizacji powietrza niezbędny jest przepływ elektronów z katody do anody. Przepływ ten występuje wtedy, gdy katoda ma odpowiednio wysoką temperaturę. Osiąga się to przez zwarcie anody z katodą i następnie rozsunięcie tych elektrod na pewną odległość.

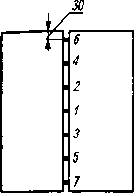

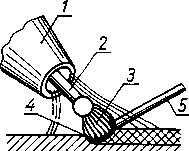

Spawanie elektrodą nietopliwą pokazano na rys.. Między przedmiotem 7, służącym jednocześnie jako elektroda, a elektrodą wolframową 4 (zamocowaną w uchwycie 2) jarzy się łuk elektryczny. Spoiwo w postaci pręta 3 ulega w łuku stopieniu i wraz z nadtopionym materiałem spawanym tworzy spoinę. Spawanie może się odbywać w łuku nie osłoniętym lub osłoniętym. Jako osłona łuku mogą służyć gazy powstające podczas topienia się topników lub otuliny elektrody. Niekiedy osłonę stanowią wprowadzone w obszar łuku gazy ochronne, takie jak argon, CO2, wodór, azot, hel. Łuk elektryczny może być zasilany prądem stałym lub przemiennym. Prąd stały stosuje się głównie do elektrod nie otulonych lub elektrod przeznaczonych do specjalnych celów, np. spawania żeliwa lub stali stopowych. Zazwyczaj przedmiot spawany jest połączony z biegunem dodatnim urządzenia zasilającego, gdyż tam wydziela się więcej ciepła niż na biegunie ujemnym, który łączy się z elektrodą. Konieczność uzyskania większej ilości ciepła w obszarze spawanego przedmiotu wynika z potrzeby ogrzania zazwyczaj znacznej jego masy oraz nadtopienia brzegów łączonych części. Taki sposób połączenia elektrod nazywamy biegunowością ujemną. W przypadku połączenia elektrod z biegunem dodatnim mówimy o biegunowości dodatniej. Elektrody do spawania łukowego dzielimy na topliwe oraz nietopliwe, zazwyczaj węglowe lub wolframowe. Elektrody topliwe są w spawalnictwie szeroko rozpowszechnione w odróżnieniu od elektrod nietopliwych, które stosuje się w specjalnych przypadkach. Elektrody topliwe można z kolei podzielić na gołe i otulone. Elektrody gołe są używane najczęściej w postaci drutu do spawania automatycznego łukiem krytym. Do spawania ręcznego nie są one stosowane, gdyż łatwo ulegają utlenieniu, dając spoiny złej jakości. Elektrody otulone są wykonywane w postaci prętów z drutu o średnicy 1-^-6 mm, pokrytych masą tworzącą otulinę. Zadaniem otuliny jest wytworzenie osłony gazowej, chroniącej spoinę przed dostępem powietrza oraz ułatwiającej jednocześnie jonizację gazów w obszarze łuku. Otulina po stopieniu tworzy ciekły żużel rozpuszczający w sobie tlenki i chroniący spoinę przed zbyt szybkim stygnięciem. Niektóre otuliny mają za zadanie wprowadzenie do spoiny składników uszlachetniających. Urządzenia do spawania łukowego. Do spawania łukowego są stosowane trzy rodzaje urządzeń zwanych spawalnicami. Są to spawalnice prądu stałego (przetwornice), spawalnice prądu przemiennego (transformatorowe) oraz niekiedy — spawalnice prostownikowe. Spawalnice prądu stałego są w zasadzie dostosowane do procesu spawania przetwornicami elektrycznymi, konstruowanymi jako jedno-lub wielostanowiskowe. Składają się one z silnika prądu przemiennego oraz prądnicy prądu stałego. Spawalnica wchodzi w skład stanowiska roboczego do spawania łukowego i stanowi jego główną część. Daje ona prąd o natężeniu od kilkuset do kilku tysięcy amperów przy napięciu 20-70 V. Stanowisko do spawania prądem przemiennym jest wyposażone w spawalnice prądu przemiennego, tj. transformator spawalniczy, który otrzymany z sieci prąd przetwarza na prąd odpowiedni do spawania. Transformator spawalniczy składa się z rdzenia wykonanego z blach transformatorowych (ze stali krzemowej) oraz uzwojeń — pierwotnego i wtórnego. Stosunek liczby zwojów obu uzwojeń

|

decyduje o wartości napięcia panującego na końcach uzwojenia wtórnego zależnie od napięcia na końcach uzwojenia pierwotnego Z1/Z2 = U1/U2 Z1 = liczba zwojów uzwojenia pierwotnego, Z2 - liczba zwojów uzwojenia wtórnego. W transformatorach spawalniczych napięcie sieciowe, wynoszące zazwyczaj 220 lub 380 V, zostaje obniżone do napięcia około 70 V potrzebnego do zajarzenia łuku. W czasie spawania napięcie jest mniejsze i wynosi około 20 V. Szczytowe natężenie prądu pobieranego ze spawalnicy transformatorowej wynosi od kilkuset do kilku tysięcy amperów. Transformatory buduje się podobnie jak przetwornice, jako jednostanowiskowe, zasilające tylko jeden łuk, lub jako wielostanowiskowe, zasilające jednocześnie kilka łuków. Obecnie coraz częściej są stosowane spawalnice prostownikowe składające się z transformatora obniżającego napięcie zasilania oraz właściwego urządzenia prostującego. Prąd otrzymany z prostownika nie jest stały, lecz pulsujący.

Metoda spawania elektrodą leżącą jest stosowana głównie do wykonywania krótkich spoin w miejscach trudno dostępnych. Spawanie łukiem krytym jest wykonywane automatycznie. Drut stanowiący spoiwo rozwija się z bębna pod działaniem rolek. Rolki mają za zadanie prostowanie rozwijanego drutu. Zarówno rolki rozwijające drut, jak i rolki prostujące są napędzane za pomocą urządzenia . Ze zbiornika wysypuje się topnik do rowka spoiny ograniczonego osłonami . Urządzenie jest zasilane z transformatora lub źródła prądu stałego. Przewody doprowadzają napięcie do drutu stanowiącego elektrodę oraz do przedmiotu spawanego. Elektryczne przyrządy pomiarowe (woltomierze i amperomierze) są umieszczone w stacyjce. Nadmiar topnika nie stopionego podczas spawania jest zasysany przez dyszę. Łuk zajarzony na początku spawania jarzy się pod warstwą topnika przez cały czas spawania. Spawanie łukowe w osłonie gazów ochronnych. Spawanie łukowe w osłonie gazów obojętnych (argonu lub helu) odbywa się dwiema metodami: metodą TIG (od angielskiego skrótu Tungsten Inert Gas) - z użyciem elektrody nietopliwej; metodą MIG (Metal Inert Gas) - z użyciem elektrody topliwej. Spawanie łukowe w osłonie gazów aktywnych (dwutlenek węgla lub mieszanki gazów: dwutlenku węgla, argonu i tlenu) elektrodą topliwą jest nazywane metodą MAG (Metal Activ Gas).

Na elektrody jest stosowany wolfram, ponieważ jest metalem o wysokiej temperaturze, wynoszącej 3410°C. Argon jest gazem szlachetnym otrzymywanym podczas produkcji tlenu z powietrza. Atmosfera argonu chroni ciekły metal przed dostępem tlenu i azotu z powietrza. Metodą TIG mogą być spawane wszystkie stale oraz wszystkie metale nieżelazne. Podczas spawania metodą MIG drut elektrodowy rozwija się z bębna i stapia w jarzącym się łuku elektrycznym Spawanie metodą MAG ( jest usprawnieniem spawania elektrodami otulonymi. Drut elektrodowy jest odwijany z bębna i mechanicznie przesuwany w dyszy Ciekłą spoinę osłania aktywny gaz ochronny, najczęściej dwutlenek węgla. W temperaturze łuku dwutlenek węgla częściowo rozkłada się na tlenek węgla i tlen. Tlen wypala mangan i krzem ze stopionej stali. Dlatego druty do spalania muszą mieć zwiększoną zawartość manganu i krzemu; można wtedy zachować tyle tych składników w spoinie, ile jest w spawanej stali. Spawanie w osłonie dwutlenku węgla jest 2-4 krotnie wydajniejsze niż spawanie elektrodami otulonymi. Metodą MAG spawa się tylko stale niestopowe (węglowe) i niskostopowe.

Nowoczesne metody spawania

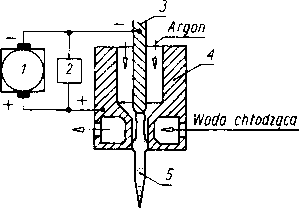

Spawanie plazmowe polega na wykorzystaniu energii plazmy powstającej w procesie jonizacji i utworzonej z jonów dodatnich i elektronów. Palnik plazmowy przedstawiono schematycznie z uwzględnieniem zarówno jego głównych elementów konstrukcyjnych, jak i układu zasilania elektrycznego. Przy spawaniu plazmowym części łączone przygotowuje się podobnie jak do spawania gazowego i łukowego z tą jednak różnicą, że między częściami łączonymi nie pozostawia się odstępów. Spawanie elektronowe odbywa się w próżni. Źródłem energii jest wyrzutnia elektronowa z której wydostający się strumień elektronów jest przyspieszany w polu elektrycznym o napięciu 20-60kV. Spawanie laserowe nie wymaga stosowania próżni. Niestety, obecnie produkowane lasery nie dysponują dostatecznie dużą energią, by można było spawać elementy konstrukcyjne maszyn. Dotychczasowe osiągnięcia nie wychodzą poza łączenie elementów o bardzo małych wymiarach, np. druciki, sprężynki, oraz spawanie drobnych elementów wykonanych z odmiennych metali.

|

Zgrzewanie Zgrzewanie polega na łączeniu przez docisk części metalowych, które zwykle w miejscu styku są ogrzane do temperatury niższej od ich temperatury topnienia.

Zgrzewanie elektryczne oporowe Zasada zgrzewania oporowego. Źródłem ciepła w zgrzewaniu elektrycznym oporowym jest energia elektryczna, która podczas przepływu prądu w miejscu największego oporu zamienia się w ciepło. Miejsce styku dwóch metali wykazuje tak znaczny opór dla przepływającego prądu, że przy dostatecznym natężeniu prądu nagrzewa się ono do bardzo wysokiej temperatury, w której materiał staje się plastyczny. Po wywarciu nacisku następuje trwałe połączenie stykających się ze sobą nagrzanych części. Do zgrzewania stosuje się prąd o stosunkowo niskim napięciu, lecz o dużym — dochodzącym do kilku tysięcy amperów — natężeniu. Zgrzewanie elektryczne oporowe dzielimy na doczołowe, punktowe, garbowe i liniowe. Zgrzewanie doczołowe. Urządzenie stosowane do zgrzewania doczołowego nazywa się zgrzewarką doczołową. Rozróżniamy zgrzewanie doczołowe zwarciowe i iskrowe. Podczas zgrzewania zwarciowego obie łączne części są do siebie dociśnięte przed włączeniem prądu. Po włączeniu prądu są one nadal dociskane — aż do chwili utworzenia się zgrzeiny. Podczas zgrzewania iskrowego doczołowego napięcie włącza się przed doprowadzeniem łączonych części do zwarcia. W celu nagrzania miejsca styku obie części należy wielokrotnie do siebie zbliżać i oddalać. Podczas tych zabiegów między nagrzewanymi częściami powstaje łuk elektryczny, który je nadtapia. Należy wówczas docisnąć do siebie silnie obie części oraz wyłączyć prąd płynący z transformatora. Części przeznaczone do zgrzewania należy odpowiednio przygotować. Dotyczy to zwłaszcza stanu powierzchni oraz kształtu i wymiarów miejsca zgrzewanego. Przedmiot powinien być dokładnie oczyszczony nie tylko w miejscu zgrzewania, lecz również w miejscu przylegania zacisków zgrzewarki. Przedmioty łączone powinny mieć w miejscu styku jednakowe wymiary poprzeczne, aby nagrzewanie było równomierne w obu częściach. Po zgrzaniu materiał należy poddać wyżarzeniu, aby usunąć naprężenia, które powstają w obszarze złącza w wyniku szybkiego stygnięcia zgrzanych części. Zgrzewanie punktowe stosuje się do łączenia cienkich blach. W tym przypadku blachy złożone na zakładkę są ściskane między dwiema stożkowymi elektrodami. Blachy są nagrzewane przepływającym prądem o dużym natężeniu. Najwięcej ciepła wydziela się w tych miejscach, w których prąd napotyka największy opór, tj. na styku blach i elektrod. Wskutek tego w miejscach tych temperatura wzrasta i materiał staje się bardzo plastyczny oraz podatny na zgrzewanie się. Największy jednak opór występuje na styku dwóch blach, dlatego temperatura jest tu najwyższa. Po nagrzaniu materiału do stanu plastycznego blachy zostają ściśnięte elektrodami. Krótkotrwałe wywarcie nacisku wystarcza do trwałego punktowego złączenia obu zgrzewanych części. Zgrzewanie punktowe może w wielu przypadkach zastąpić nitowanie. Stosuje się je w produkcji przedmiotów z cienkich blach, np. karoserii samochodowych, konstrukcji lotniczych, nadwozi wagonowych i innych. Zgrzewanie liniowe daje zgrzeinę ciągłą zapewniającą szczelność połączenia. Urządzenia do zgrzewania liniowego są podobne do zgrzewarek punktowych. Różnica polega na zastosowaniu obracających się elektrod krążkowych zamiast prętowych, w które są wyposażone zgrzewarki punktowe. Blachy są ściskane między obracającymi się krążkami. Co pewien (krótki) czas krążki są zasilane impulsowo prądem o dużym natężeniu. Krótkotrwały przepływ prądu wystarcza do zgrzewania obu blach. Zgrzewanie gazowe Zgrzewanie gazowe przebiega podobnie jak elektryczne, z tą różnicą, że łączone części nagrzewa się za pomocą palnika gazowego. Zależnie od sposbu nagrzewania rozróżnia się kilka odmian zgrzewania gazowego, np. zgrzewanie z nadtapianiem powierzchni oraz bez nadtapiania. Podczas zgrzewania z nadtapianiem części przeznaczone do zgrzewania są rozsunięte na niewielką odległość, a palnik wielo-płomieniowy intensywnie nagrzewa powierzchnie przewidziane do zgrzewania. Po uzyskaniu właściwej temperatury następuje połączenie obu części wskutek docisku. Metoda zgrzewania bez nadtapiania powierzchni zgrzewanych jest podobna do zgrzewania zwarciowego. Obie części przedmiotu podczas nagrzewania są do siebie dociśnięte. Gdy metal w miejscu styku stanie się dostatecznie plastyczny, silnym dociskiem (wywieranym przez prasę) powoduje się trwałe połączenie obu zgrzewanych części. Wytrzymałość konstrukcji spawanych i zgrzewanych bada się (zależnie od wymagań) pod obciążeniem ok. 150% obciążenia normalnego. Lutowanie Lutowaniem nazywa się proces łączenia części metalowych za pomocą stopionego metalu (lub stopu) zwanego lutem, który — po wprowadzeniu w szczelinę między lutowane części — łączy je po skrzepnięciu. Przy lutowaniu nie zachodzi nadtapianie łączonych części. Połączenie następuje wskutek zwilżania części lutem oraz dyfuzji zachodzącej między obu materiałami. Uzyskanie dobrego złącza zależy od wielu czynników, z których najważniejsze to: dobór lutu; dobór metody lutowania; przygotowanie łączonych powierzchni; dobór parametrów lutowania — głównie temperatury procesu i czasu jego trwania. Prawidłowo dobrany lut powinien odpowiadać następującym warunkom: temperatura topnienia lutu powinna być niższa od temperatury topnienia lutowanych metali;

Istnieje wiele sposobów lutowania różniących się sposobem dostarczania ciepła. W przemyśle są stosowane następujące sposoby lutowania miękkiego:

Spośród sposobów lutowania twardego najczęściej są stosowane: lutowanie gazowe, lutowanie elektryczne oporowe i indukcyjne, lutowanie piecowe oraz lutowanie kąpielowe. Przygotowanie łączonych powierzchni polega na mechanicznym i chemicznym ich oczyszczaniu. Oczyszczanie mechaniczne odbywa się przez piłowanie, szczotkowanie i inne podobne zabiegi. Oczyszczanie chemiczne polega na odtłuszczeniu lub trawieniu. Odtłuszczanie można wykonać: z użyciem rozpuszczalników organicznych (trójchlorku etylu, czterochlorku etylu, czterochlorku węgla, alkoholu etylowego), roztworów alkalicznych (wodorotlenku sodu, węglanu sodu, krzemianu sodu), elektrolitycznie oraz ultradźwiękowe. Zastosowanie określonej metody odtłuszczania zależy od rodzaju zanieczyszczeń, wymiarów i kształtu przedmiotu oraz wielkości produkcji.

Zabiegi podczas lutowania Bezpośrednio przed procesem lutowania lub w czasie jego trwania łączone powierzchnie oczyszcza się za pomocą topników. Usuwa się wówczas powstałe już po oczyszczeniu powierzchni tlenki lub inne trudno topliwe związki utrudniające zwilżanie lutem łączonych części. Jako topniki do lutowania miękkiego stosuje się różnego rodzaju chlorki (chlorek cynku, chlorek baru, chlorek miedzi i inne), fluorki (fluorek cynku, fluorek baru, fluorek litu i inne), węglan sodu oraz boraks, ponadto kalafonię lub jej roztwory alkoholowe. Do lutowania twardego jako topniki najczęściej są używane boraks lub kwas borny, ponadto fluorek potasu, tlenek boru i fluorek wapnia. Stosowanie topników staje się zbędne, gdy lutowanie odbywa się w atmosferze redukującej, np. w wodorze. Metale pokrywające się trudno topliwymi tlenkami niekiedy przed lutowaniem cynuje się. Chroni to powierzchnię łączonego metalu przed utlenianiem podczas lutowania, polepszając zwilżalność lutów. Cynowanie powierzchni przed lutowaniem jest wykonywane na gorąco przez zanurzenie w stopach cyny lub — w przypadku produkcji małoseryjnej — za pomocą lutownicy. Możliwe jest również cynowanie galwaniczne. W sprzyjających warunkach podczas lutowania między łączonymi metalami a lutem może wystąpić zjawisko dyfuzji. Wpływa ono korzystnie na własności mechaniczne i elektryczne powstałego złącza. Zjawisko to — uwarunkowane ruchami cieplnymi atomów — występuje wtedy, gdy łączony metal może tworzyć ze składnikami lutu roztwory stałe lub fazy międzymetaliczne. Szybkość dyfuzji zależy w znacznej mierze od temperatury i wzrasta wraz z jej podwyższeniem. Uboczne szkodliwe zjawiska, występujące w podwyższonej temperaturze podczas lutowania, ograniczają możliwość stosowania zbyt wysokich temperatur procesu, gdyż grozi to nadtopieniem łączonych części lub utlenieniem ich powierzchni.

|

Wyszukiwarka

Podobne podstrony:

1d af a5danie+zwo a3ania+nadzwyczajnego+zgromadzenia+wsp d3lnik d3w+i+podjecia+uchwa a3y+o+po a3 a5c

1e af a5danie+poddania+badaniu+planu+po a3 a5czenia W4FPJQ2WCHEEWFTKM4JE7XD6A2FCYY5OYPVFUGY

1i af a5danie+wykupu+udzia a3 d3w+przy+ a3 a5czeniu+si ca+sp d3 a3ek AMV5AFM5HLM52TJQT3BUGTXJACCEQSB

1g af a5danie+odpis d3w+dokument d3w+zwiazanych+z+po a3 a5czeniem FHCBJXFBASFTW4MLGXCDJJVVW7XFEAPRDH

1fz a3o afenie+ceny+przej cacia++z+tytu a3u+wy a3 a5czenia+do+depozytu+s a5dowego PDJTJTF7M7EYJHBMTP

1kz a3o afenie+planu+po a3 a5czenia AIY5GKDZMSHO77SBBNMEHVTPLHQUGFSTQ7FCEMQ

POWERTRACK1400 A3 CIRCUITS (1012 2012) 29 06 05

TR511 A3 CIRCUITS 05EG 29 06 05

29 Przekrój przez okno góra A3

29 Zdolność pracownicza

KOMPLEKSY POLAKOW wykl 29 03 2012

6 Wielki kryzys 29 33 NSL

2Ca 29 04 2015 WYCENA GARAŻU W KOSZTOWEJ

Wyklad 7 Wlasnosci elektryczne metali

wyklad 29 i 30 tech bad

więcej podobnych podstron