1. Wprowadzenie

1.1. Cel pracy

Celem niniejszej pracy jest przedstawienie informacji dotyczących technologii zgrzewania tarciowego z mieszaniem materiału - Friction Stir Welding (FSW) oraz przeprowadzenie wstępnych prób zgrzewania aluminium i stopu aluminium. Próby zgrzewania będą prowadzone na przystosowanej do tego celu konwencjonalnej frezarce pionowej z zastosowaniem specjalnie zaprojektowanego narzędzia z trzpieniem trącym. Ocena możliwości i przydatności tego typu wyposażenia do wykonywania połączeń metodą FSW będzie poparta szeregiem badań, stwierdzających własności wytrzymałościowe oraz strukturę metalograficzną złączy próbnych.

1.2. Informacje ogólne o metodzie FSW

Zgrzewanie tarciowe z mieszaniem materiału zgrzeiny (FSW) zostało wynalezione i opatentowane w 1991 r. w Instytucie Spawalnictwa (TWI) w Cambridge w Wielkiej Brytanii. Metoda ta stanowiła wówczas przełom w światowym spawalnictwie, gdyż żadna z dotychczas wykorzystywanych technik zgrzewania tarciowego nie umożliwiała łączenia ze sobą blach. Proces jest prowadzony automatycznie i wymaga bardzo sztywnego oprzyrządowania mocującego. Z badań porównawczych wynika, że z powodzeniem można zastosować metodę FSW wszędzie tam, gdzie do łączenia aluminium są stosowane konwencjonalne techniki spawania łukowego. Może także zastąpić spawanie wielowarstwowe, zwłaszcza w przypadku elementów o większych grubościach i dlatego jest bardziej efektywna od konwencjonalnych metod spawania. Brak konieczności stosowania osłon gazowych, minimalna deformacja konstrukcji zgrzewanej oraz prostota procesu stanowią główny czynnik rozwoju tej nowej metody łączenia metali [1].

Obecnie metoda FSW stosowana jest w wielu gałęziach japońskiego i amerykańskiego przemysłu. Początkowo nie znalazła szerokiego zastosowania w krajach europejskich, chociaż wykazywano szerokie zalety i korzyści wynikające z wykorzystania jej w warunkach przemysłowych. Duże nakłady finansowe na rozwój metody FSW, poniesione w ostatnim dziesięcioleciu przez firmy z Japonii i Stanów Zjednoczonych, pozwoliły na uzyskiwanie wymiernych korzyści, nie tylko finansowych, które wyprzedziły w rozwoju technologicznym firmy krajów europejskich. Na dzień dzisiejszy ponad 70 organizacji nabyło licencję na stosowanie tego procesu, a od momentu wynalezienia procesu w wielu miejscach całego świata pracowano nad rozwojem narzędzi oraz zastosowaniem i rozwojem urządzeń do zgrzewania FSW, co zaowocowało opracowaniem ponad 600 patentów [2]. Po kilku latach owocnych osiągnięć w zakresie zgrzewania elementów płaskich wzdłuż linii prostej, zauważono brak rozwiązań umożliwiających łączenia elementów o bardziej złożonej budowie. Zaczęto więc podejmować próby z wykorzystaniem stanowisk zrobotyzowanych. Sukces tego przedsięwzięcia zależał od właściwych systemów mocowania, gwarantujących zarówno przenoszenie odpowiednich sił jak i zachowanie sztywności układu.

2. Studium literaturowe

2.1. Opis metody

Proces zgrzewania FSW odbywa się z wykorzystaniem narzędzia, którego trzpień roboczy wykonany jest z metalu o wysokiej żaroodporności i odporności na ścieranie. Wirując z dużą prędkością obrotową, zależną od granicy plastyczności, twardości zgrzewanego materiału, jest on wciskany do złącza i jednocześnie przesuwany wzdłuż linii zgrzewania. Złącze doczołowe blach przygotowanych zwykle na I jest nagrzewane ciepłem tarcia, jakie się wydziela pomiędzy obracającym się narzędziem a metalem zgrzewanych przedmiotów. Po wprawieniu w ruch obrotowy narzędzia z trzpieniem, nagrzaniu ciepłem tarcia i uplastycznieniu materiału blach w bezpośrednim jego sąsiedztwie, następuje wolne przesuwanie się całego układu wzdłuż linii styku. Nagrzany i uplastyczniony materiał blach przeciska się wokół trzpienia ku tyłowi, zostając przed ostygnięciem zagęszczonym zgniotowo.

Elementy przeznaczone do zgrzewania muszą być zaciśnięte na podkładce i zabezpieczone przed pionowymi, podłużnymi i bocznymi siłami, które będą usiłowały podnosić je i odpychać od siebie. Podczas prac rozwojowych ustalono, że można tolerować szczelinę do 10% grubości blachy, nie powodując pogorszenia jakości spoiny [3].

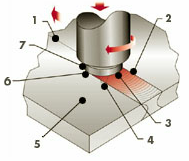

Rys. 1. Schemat zgrzewania FSW oraz elementy składowe procesu: 1 - styk blach, 2 - strona spływu, 3 - krawędź tylna narzędzia formująca zgrzeinę, 4 - trzpień, 5 - strona natarcia,

6 - wieniec opory, 7 - krawędź czołowa narzędzia [17]

|

|

|

|

Rys. 2. Etapy powstawania połączenia wykonanego metodą FSW [18] |

|

Na rysunku 2 przedstawiono kolejne etapy powstawania zgrzeiny FSW. Rysunek 2a przedstawia moment, w którym narzędzie zgrzewające wprawiane jest w odpowiednią prędkość obrotową. Następnie następuje powolne opuszczanie wirującego narzędzia oraz „wejście” w zgrzewany metal z odpowiednią siłą docisku, rys. 2b. Ważną sprawą jest przytrzymanie narzędzia w tej pozycji, aby wytworzyła się odpowiednia ilość ciepła niezbędna do zapoczątkowania uplastyczniania się łączonego materiału. Po doprowadzeniu metalu w stan uplastycznienia narzędzie lub łączone elementy, w zależności od rozwiązań konstrukcyjnych napędu zgrzewarki, poruszają się względem siebie z odpowiednią prędkością liniową wzdłuż linii styku , rys. 2c. Należy zauważyć przy tym, że narzędzie zgrzewające jest nieco odchylone od pionu podczas procesu. Kąt pochylenia zapobiega szybszemu zużywaniu oraz zatarciu narzędzia. Rys. 2d przedstawia zakończenie procesu oraz wycofanie narzędzia, po którym w zgrzewanych elementach pozostaje charakterystyczny ślad.

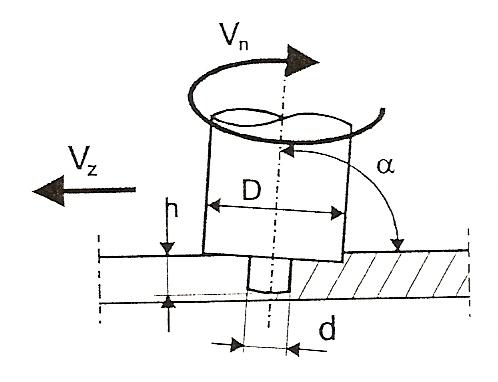

Podstawowymi parametrami procesu zgrzewania metodą FSW są [4]:

- prędkość obrotowa, Vn [obr/min],

- prędkość zgrzewania (posuw), Vz [mm/min],

- kąt pochylenia narzędzia w stosunku do materiału zgrzewanego, α [˚],

- głębokość penetracji narzędzia (trzpienia) w materiale, h [mm],

oraz dodatkowo:

- wymiary narzędzia zgrzewającego:

• kształt i średnica trzpienia mieszającego uplastyczniony metal zgrzeiny, d [mm],

• długość trzpienia h1 [mm],

• kształt powierzchni i średnica wieńca opory oddziaływującego na powierzchnię

zgrzeiny (lico), D [mm].

Rys. 3. Schemat przebiegu procesu zgrzewania tarciowego z mieszaniem materiału zgrzeiny oraz podstawowe parametry zgrzewania [4]

Zgrzewanie FSW jest metodą zgrzewania w stanie stałym. Ze względu na brak zachodzących niekorzystnych reakcji chemicznych z tlenem i wodorem czyni ten rodzaj łączenia materiałów bardzo atrakcyjnym w porównaniu do technik spawania łukowego. Dodatkową zaletą jest wyeliminowanie kosztownych zabezpieczeń przed szkodliwymi dymami i wypryskami ciekłego metalu. Można łączyć tą metodą doczołowo blachy i płyty z miedzi, magnezu, cynku, ołowiu, tytanu, stali węglowych, stopowych, tworzyw sztucznych i innych. Dużym atutem tej metody jest możliwość zgrzewania stopów aluminium, niespawalnych innymi metodami, oraz łączenie materiałów różnoimiennych tj. miedzi z aluminium, stopów aluminium z litem, itd.

Stosowanie metody FSW może przynieść konkretne korzyści ze względów technicznych, ekonomicznych i ekologicznych. Pozytywne cechy tego typu zgrzewania można scharakteryzować następująco [5]:

- proces zgrzewania przebiega w stanie stałym. Wiąże się z tym kilka istotnych cech: brak skurczu krzepnięcia metalu, brak pęknięć gorących, brak segregacji pierwiastków lub faz międzymetalicznych, brak porowatości, struktura zgrzeiny jest zwarta oraz możliwość zgrzewania w każdej pozycji.

- proces jest nieszkodliwy dla środowiska, wynika to z: braku gazów osłonowych, braku gazów i pyłów pochodzących z procesu, możliwości zgrzewania w różnych atmosferach oraz możliwości zgrzewania pod wodą,

- proces FSW jest energooszczędny, wiąże się to z: ciepłem wydzielającym się jedynie w strefie łączenia, brakiem spadku energii w wyniku wydzielania się ciepła I2R, prostym dostarczenie energii do układu oraz brakiem zamiany różnych postaci energii,

- proces FSW łatwo jest zmechanizować i zautomatyzować. Do zgrzewania tą metodą można zaadoptować konwencjonalną frezarkę,

- metoda FSW eliminuje konieczność ukosowania blach. Zaleca się dbałość o zachowanie czystości łączonych blach, jednak samo przygotowanie elementów do zgrzewania jest mniej skomplikowane i pracochłonne niż w metodach spawalniczych,

- można łączyć tą metodą, jednym przejściem, materiały o grubości od ok. 1,5 do 50 mm, które w innym przypadku wymagałyby wielowarstwowego spawania łukowego z międzyściegową kontrolą jakości spoiny oraz użyciem materiału dodatkowego,

- w przypadku grubych elementów można zastosować jednoczesne zgrzewanie dwustronne,

- konstrukcja wykonana z zastosowaniem metody FSW wykazuje znacznie mniejsze odkształcenia i wymaga mniejszych nakładów na wyrównywanie powierzchni niż w przypadku spawania łukowego,

- konstrukcja ze zgrzeinami wykonanymi metodą FSW cechuje się bardzo dobrymi właściwościami mechanicznymi: statyczne własności wytrzymałościowe są równe lub wyższe od osiąganych w procesach spawania łukowego, doskonałe są własności zmęczeniowe zgrzein, odporność na kruche pękanie zgrzeiny i SWC jest wyższa niż materiału rodzimego i można uzyskać dużą powtarzalność wyników,

- metoda FSW pozwala na uzyskanie właściwego połączenia w całej płaszczyźnie styku, nawet dla stosunkowo grubych blach,

- proces FSW jest procesem bezpiecznym dla obsługi ze względu na brak szkodliwego promieniowania ultrafioletowego, brak oddziaływania promieniowania wysokiej częstotliwości i brak kontaktu z topionym metalem. Operator swobodnie może śledzić przebieg procesu zgrzewania,

- można wykonać tą metodą poprawne złącze na stopach lub różnych kombinacjach stopów, wytłaczanych lub przerabianych plastycznie, dotychczas uznawanych za „niespawalne”.

Wskazane powyżej cechy metody FSW bardzo silnie wpływają na obniżenie kosztów spajania metali. Związane jest to zarówno ze znacznym ograniczeniem niezbędnych przy spawaniu łukowym aluminium i jego stopów tanim i nieskomplikowanym przygotowaniem blach do procesu łączenia, brakiem gazów osłonowych i oczywiście brakiem urządzeń służących do właściwego dozowania i przechowywania gazów, jak i nakładów na obróbkę wykańczającą po procesie spajania.

Zgrzewanie metodą FSW wiąże się również z pewnymi ograniczeniami, które można scharakteryzować następująco [5]:

- wymagane jest sztywne mocowanie elementów,

- wymagane jest stosowanie podpór z przeciwnej strony narzędzia. W razie zgrzewania profili zamkniętych występuje problem z brakiem sztywności elementów,

- trwałość narzędzia jest ograniczona,

- na początku oraz na końcu zgrzeiny występuje obszar o ograniczonej jakości, co stwarza konieczność stosowania płytek dobiegowych i wybiegowych,

- prędkości zgrzewania są stosunkowo niskie. Należy sobie jednak zdawać sprawę, iż: grube elementy mogą być zgrzewane jednym przejściem, zgrzeiny, co znacznie poprawia wydajność procesu łączenia.

Metodą tą można wykonywać nawet bardzo długie spoiny, wolne od pęknięć i porowatości. Zależy to w pewnym stopniu od materiału użytego na narzędzie uplastyczniające materiał zgrzewanych blach, jego żarowytrzymałości i odporności na ścieranie. Narzędzia wytworzone z materiału o dobrych właściwościach statycznych i dynamicznych w podwyższonej temperaturze, pozwalają obecnie na wykonywanie, bez wymiany narzędzia, do 1000 m zgrzeiny [2].

2.2. Narzędzie zgrzewające

W procesie zgrzewania FSW decydujący wpływ na jakość zgrzewania wywiera narzędzie uplastyczniające i mieszające materiał w obszarze zgrzeiny. Najważniejszym elementem narzędzia jest specjalnie wyprofilowany trzpień osadzony w wieńcu opory, o średnicy większej niż średnica samego trzpienia. Trzpień powinien być nieznacznie krótszy od grubości zgrzewanych elementów. W pewnych przypadkach poprawny proces zgrzewania zapewnia narzędzie o stosunkowo prostym kształcie z gładkim wieńcem opory i trzpieniem z naciętym gwintem. Do grubych elementów lub zwiększonej prędkości zgrzewania są stosowane narzędzia o bardziej rozbudowanym kształcie trzpienia. Typowy kształt narzędzia do zgrzewania metodą FSW przedstawia rys. 4.

|

Rys. 4. Typowe narzędzie do zgrzewania metodą FSW [2] |

Oprócz kształtu i wymiarów trzpienia istotna jest wielkość i ukształtowanie powierzchni stykowej wieńca opory. Zwykle na powierzchni stykowej wieńca opory nacinane są rowki o różnym profilu i wymiarach, w zależności od rodzaju zgrzewanego materiału, typu trzpienia i stosowanych parametrów zgrzewania. Powierzchnia wieńca powinna być tak ukształtowana, aby umożliwiała wytworzenie zwiększonej ilości ciepła tarcia i kierowanie uplastycznionego metalu do środka, ku trzpieniowi. Przykładowe kształty wieńca opory przedstawiono na rys. 5.

Rys. 5. Przykładowe kształty powierzchni wieńca opory [1]

Znaczne zwiększenie prędkości zgrzewania uzyskuje się za pomocą narzędzia z trzpieniem o kształcie walca lub ściętego stożka z kilkoma śrubowo wyżłobionymi bruzdami. Zastosowane kształty polepszają warunki przeciskania się materiału zgrzeiny z obszaru lica w dół, ku powierzchni graniowej. Nacięte rowki powodują łatwiejsze mieszanie metalu, co wpływa na obniżenie naprężeń gnących, poprawia się wymieszanie materiału i spójność zgrzeiny. W porównaniu z konwencjonalnym narzędziem większy jest również udział objętości metalu podlegający odkształceniom w obszarze zgrzewania. Tak skonstruowane narzędzie umożliwia uzyskanie zgrzeiny o poprawnej budowie, cechującej się zwartą strukturą zgrzeiny przy dużych prędkościach zgrzewania. Na rys. 6 przedstawiono różne kształty trzpieni narzędzi stosowanych do zgrzewania doczołowego blach ze stopów aluminium. Poprawne struktury zgrzein uzyskanych za pomocą narzędzi ze śrubowo wyżłobionymi rowkami charakteryzują się owalnym jądrem w całym obszarze złącza [1].

Rys. 6. Przykładowe kształty i przekroje trzpieni narzędzia zgrzewającego [1]

Dążenie do jeszcze bardziej efektywnego przepływu uplastycznionego materiału wokół narzędzia spowodowało rozwój narzędzi z coraz to bardziej wyszukanymi profilami. W ramach szeregu badań w TWI zaczęto stosować narzędzia z rodziny WhorlTM (rys. 7a) i rodziny MX TrifluteTM (rys. 7b). Pierwsze z nich opiera się na nie kołowych przekrojach trzpienia, w ten sposób objętość materiału przemieszczanego przez narzędzie jest mniejsza niż objętość obejmowana przez jego obrót, ułatwiając przepływ uplastycznionego materiału. Natomiast narzędzia MX TrifluteTM mają nieparzystą liczbę względnie stromo nachylonych rowków i spiralny grzbiet, co jeszcze bardziej zmniejsza objętość narzędzia i ułatwia rozbijanie i dyspergowanie tlenków powierzchniowych. Efektywniejszy przepływ uplastycznionego materiału uzyskuje się wtedy, gdy odległość pomiędzy każdym spiralnym wygrubieniem jest większa niż grubość samego wygrubienia. Realizacje takich projektów służą temu, aby zapewnić lepsze sprzężenie pomiędzy wieńcem a zgrzewanym elementem. Ma to zagwarantować zachowanie dobrego styku tarciowego bez wyciśnięcia uplastycznionego materiału z obszaru zgrzeiny. Ulepszone sprzężenie osiąga się przez zamknięcie uplastycznionego materiału wewnątrz specjalnych profili, takich jak łyżki, spirale i współśrodkowe rowki. Profile wieńca z koncentrycznymi rowkami poprawiają ruch górnych warstw powierzchniowych uplastycznionego materiału zgrzewanych elementów. Połączony obrót i przesuw koncentrycznych rowków zapewniają transport materiału wzdłuż cykloidalnych ścieżek w obszarze zgrzeiny [3].

a)

|

b)

|

Rys. 7. Narzędzie typu WhorlTM (a) oraz narzędzie typu TrifluteTM z trzema rowkami (b) [3] |

|

Rozwój metody FSW doprowadził do opracowania narzędzia szpulowego, umożliwiającego zgrzewanie bez specjalnych układów mocujących i dociskających zgrzewane elementy (tzw. Bobin-tool). Część robocza tego typu narzędzia jest zbudowana z dwóch wieńców opory przedzielonych profilowanym trzpieniem. Może być ono wykorzystywane do „bezdociskowego” zgrzewania różnych materiałów zgrzewalnych konwencjonalną metodą FSW. Ze względu na budowę trzpienia nieznaczne siły osiowe nie powodują odkształceń w obszarze zgrzewania, natomiast trzeba zapewnić sztywne poprzeczne mocowanie zgrzewanych elementów. Jest to rozwiązanie, które może być użyte do wielu zastosowań praktycznych, przede wszystkim w układach, gdzie docisk elementu do podłoża jest niemożliwy lub utrudniony (np. elementy skrzynkowe, profile zamknięte)[5]. Narzędzie typu Bobin-tool pokazano na rys. 8.

Rys. 8. Kształt prostego narzędzia typu Bobin-tool [5]

Innego typu narzędziem, które może wpłynąć na zwiększenie zakresu zastosowania metody FSW w przemyśle, jest narzędzie z chowanym trzpieniem. Z istoty procesu wynika fakt, że po zakończeniu procesu w obszarze styku elementów pozostaje otwór, ślad po trzpieniu narzędzia. Ten niekorzystny efekt powoduje konieczność odcinania końcowego fragmentu zgrzeiny lub też stosowania dodatkowych płytek wybiegowych. Zgrzeiny wykonywane narzędziem z możliwością wycofywania trzpienia ze styku są pozbawione tej wady. W narzędziach z chowanym trzpieniem stosowane jest mechaniczne wycofywanie trzpienia w korpus wieńca oporowego, rys. 9. Tego typu zabieg pozwala na formowanie lica zgrzeiny powierzchnią wieńca oporowego na całej jej długości. Dodatkową korzyścią ze stosowania tego typu narzędzia jest możliwość zgrzewania metodą FSW materiałów o zmiennej grubości wzdłuż linii łączenia. Stosując rozbudowane systemy sterowania można zaprogramować zmianę długości wystawania trzpienia stosownie do zmian grubości zgrzewanych elementów, lub też w przypadku zgrzewania zrobotyzowanego, podczas łączenia elementów wklęsłych czy wypukłych [5].

|

Rys. 9. Nowoczesne narzędzia FSW z chowanym trzpieniem [19] |

2.3 Budowa złącza

W prawidłowo utworzonej zgrzeinie FSW można wyodrębnić kilka charakterystycznych obszarów: warstwę odkształconego materiału od strony lica, wyraźnie wyodrębnioną warstwę wymieszanych partii materiału w centralnych obszarach złącza, zwaną jądrem, strefę odkształconą plastycznie wokół jądra, strefę wpływu ciepła i łagodne przejście w materiał podstawowy o raz obszar materiału wokół grani. Na rys. 10 przedstawiono budowę zgrzeiny utworzonej metodą FSW. Udział poszczególnych obszarów w budowie zgrzeiny zależy od kształtu i wymiarów narzędzia, parametrów procesu (wzajemnej relacji prędkości obrotowej do prędkości liniowej zgrzewania) oraz rodzaju zgrzewanego materiału. Przy stałej prędkości obrotowej, temperatura materiału w obszarze styku zmienia się w zależności od prędkości zgrzewania. W przypadku zgrzewania aluminium nie stwierdzono wyraźnej korelacji pomiędzy tymi parametrami, chociaż na przekrojach poprzecznych zgrzein zaobserwowano, że ze wzrostem prędkości zgrzewania zmienia się stopień wymieszania materiałów w jądrze. Jądro zgrzeiny staje się coraz bardziej wyodrębnione od pozostałych stref złącza oraz wymieszanie materiału obejmuje większy obszar [4].

|

Rys. 10. Budowa zgrzeiny FSW [20] |

Gdzie:

A - materiał rodzimy (PM - Parent Metal),

B - strefa wpływu ciepła (HAZ - Heat Affected Zone),

C - strefa wpływu termo-mechanicznego (TMAZ - Thermo - mechanically affected zone),

D - jądro zgrzeiny (WN - Weld Nugget).

Analiza procesu tworzenia zgrzeiny i ruchu mas podczas tarcia wykazała, że najsilniej wymieszanym obszarem jest centrum złącza zwane jądrem. Obszar ten składa się z koncentrycznych, nie w pełni uformowanych okręgów, które powstają w wyniku przeciskania się materiału wokół trzpienia. Struktura ziaren w tym obszarze nieco się różni od struktury ziaren w innych strefach. Złożenie ruchów narzędzia i uplastycznionego materiału powoduje, że kierunek mieszania materiału w jądrze jest przeciwny do kierunku ruchu materiału w obszarze lica.

Powyżej jądra występuje warstwa silnie odkształconego materiału, na który oddziałuje głównie wieniec opory. Wielkość oraz kształt wieńca opory wpływa na ilość materiału przemieszczającego się w obszarze lica od strony spływu ku stronie natarcia. Grubość tej warstwy zależy od wymiarów wieńca i profilu powierzchni styku wieńca z materiałem. W zależności od rodzaju zgrzewanych materiałów warstwa odkształcana wieńcem opory jest bardziej lub mniej widoczna. W przypadku zgrzewania czystego aluminium jest to stosunkowo cienka warstwa metalu dobrze spojona z warstwą jądra. Zgrzewanie twardszych stopów aluminium wiąże się z ryzykiem pozostania na granicy z jądrem cienkiej warstwy metalu zawierającej wtrącenia tlenkowe, znacznie osłabiającej wytrzymałość zgrzeiny.

W obszarze grani stopień wymieszania materiału zależy od kształtu i długości trzpienia. Najczęściej w tym obszarze występuje powiązanie dyfuzyjne zgrzewanych elementów. Jest to obszar najsilniej narażony na możliwość występowania wad [4].

Powyższy podział struktury złącza na charakterystyczne strefy dotyczy większości materiałów zgrzewanych obecnie metodą FSW. Jak widać budowa złączy FSW zawiera dodatkową strefę TMAZ w odróżnieniu od złączy spawanych łukowo. Na rys. 11 przedstawiono kilka przekrojów poprzecznych złączy wykonanych metodą zgrzewania tarciowego z mieszaniem materiału.

|

b)

|

c)

|

|

Rys. 11. Przekrój poprzeczny połączeń: a) doczołowego, b) zakładkowego oraz c) teowego [1] |

|

Przepływ materiału podczas zgrzewania FSW

Przepływ materiału podczas zgrzewania w procesie FSW został określony za pomocą techniki wkładek znacznikowych (później nazwanych markerami) [21]. Technika ta polega na odpowiednim umieszczeniu markerów wzdłuż drogi zgrzewania w taki sposób, że po zakończeniu procesu zgrzewania markery zobrazują nam drogę swojego przemieszczenia, a co za tym idzie przepływ uplastycznionego metalu. Materiał markera ze względu na charakterystykę procesu powinien posiadać podobne właściwości mechaniczne jak materiał rodzimy (Re, Rm, Tt, A, Z), jednak dla dobrego zobrazowania przepływu metalu dokonywanych później na zgładach metalograficznych po wytrawieniu musi on charakteryzować się innym zabarwieniem. Podczas badania użyto następujące materiały: stop aluminium AA 2195 użyto jako materiał rodzimy, oraz stop aluminium AA 5454-H32 w postaci blach o grubości 1,8 mm jako markery. Rozmieszczenie oraz położenie markerów zostało pokazane poniżej na rys. 12.

Markery oznaczone kolorami: ciemno - niebieskim, zielonym, pomarańczowym, usytuowane zostały na stronie spływu; natomiast markery oznaczone kolorami: niebieskim, żółtym, czerwonym usytuowane zostały na stronie natarcia, rys. 12a. Markery występujące po obu stronach złącza zostały umiejscowione w górnej (ciemno-niebieski i niebieski), środkowej (zielony i żółty) oraz dolnej (pomarańczowy i czerwony) części złącza. Wkładki usytuowane na tej samej wysokości zostały przesunięte względem siebie w celu uniknięcia wzajemnego wymieszania podczas procesu zgrzewania. Długość markerów była odpowiednio długa (dłuższa niż linia wyznaczająca strefę TMAZ) w celu określenia granicy deformacji metalu. Markery wciśnięte były w wyfrezowane szczeliny w materiale rodzimym. Po wykonaniu zgrzeiny została ona frezowana, co 0,25 mm grubości licząc od lica zgrzeiny. Każda frezowana powierzchnia została wytrawiona odczynnikiem Kellera oraz poddana oględzinom.

Rys. 12. Schemat rozmieszczenia markerów: a) widok z góry, b) widok z boku [21]

W wyniku wytrawiania materiał rodzimy tworzył ciemne regiony (spowodowane obecnością miedzi w stopie AA 2195), natomiast materiał markerów tworzył jasne i lśniące pola. Sfotografowane wytrawione zgłady metalograficzne poddane zostały obróbce cyfrowej i na podstawie różnic w zabarwieniu stworzona została trójwymiarowa ilustracja przepływu metalu.

Wskazania zakreślone przez markery

Jak pokazało doświadczenie przepływ materiału nie jest symetryczny względem osi zgrzeiny. Duża ilość materiału markera umieszczonego po stronie spływu została przemieszczona do obszaru położonego za narzędziem trącym, natomiast niewielka ilość materiału markera została przetransportowana na stronę natarcia. Materiał markera, który umieszczony był po stronie natarcia został w niewielkiej ilości przetransportowany wzdłuż linii kierunku zgrzewania. Na podstawie rys. 13 zauważyć można, że droga transportowanego materiału nie przekracza długości średnicy trzpienia trącego. Białe obszary (rys. 13) odpowiadają materiałowi markerów. Na rys. 13a przedstawiono drogę przemieszczonego materiału markerów umieszczonych blisko powierzchni styku narzędzia trącego i powierzchni zgrzewanych blach. Na rys. 13b przedstawiono drogę przemieszczenia uplastycznionego materiału występującą w połowie wysokości zgrzeiny. Porównując obydwa rysunki można zauważyć, że większa ilość materiału ulega uplastycznieniu i przemieszczeniu w obszarze styku narzędzia i łączonych blach, rys. 13a. Wynika to z oddziaływania wieńca oporowego na uplastyczniony metal. W obu przypadkach większość uplastycznionego metalu została przetransportowana do obszaru leżącego za trzpieniem trącym.

a) b)

Rys. 13. Schemat przemieszczenia materiału markerów: a) widok górnej części złącza,

b) widok środkowej [21]

Rys. 14. Schemat wymieszania markerów podczas procesu zgrzewania FSW [21]

Jak wynika z rysunku 14 materiał znajdujący się wewnątrz średnicy trzpienia zgrzewającego (linie przerywane) opada w dół po stronie natarcia i skierowany jest do góry po stronie spływu. Ruch materiału jest ściśle związany z kierunkiem obrotu narzędzia. W tym przypadku (narzędzie obraca się zgodnie z ruchem wskazówek zegara) materiał transportowany jest ze strefy natarcia do strefy spływu.

Na rysunku 15 przedstawiono model 3-D przedstawiający drogę płynięcia markerów uzyskaną po zgrzewaniu. Z modelu tego wynika, że materiał ,który położony jest blisko powierzchni styku narzędzia oraz łączonych blach (okolice lica zgrzeiny) transportowany jest ze strefy natarcia do strefy spływu zgodnie z kierunkiem obrotu narzędzia. Materiał położony w środkowej strefie złącza transportowany jest inaczej, tzn. zajmuje położenie bardziej oddalone od trzpienia trącego niż materiał transportowany w strefie górnej złącza, rys. 13.

Rys. 15. Trójwymiarowy model przepływu materiału [21]

W środkowej części zgrzeiny (w jądrze) uformowany jest obszar silnie wymieszanych materiałów. Należy zauważyć, że kierunek ruchu mieszania materiału w jądrze jest przeciwny o kierunku ruchu materiału w obszarze lica zgrzeiny.

Podsumowując dotychczasowe rozważania, można stwierdzić, że na ruch materiału podczas zgrzewania FSW mają wpływ: kierunek ruchu obrotowego narzędzia uplastyczniającego oraz kierunek ruchu liniowego narzędzia wzdłuż złącza.

2.5 Rozkład temperatur oraz wpływ temperatury na naprężenia pozostające w procesie zgrzewania FSW stopów aluminium

W badaniach tych proces FSW zamodelowano używając kodu FEM (symulacja powstała na Uniwersytecie Południowej Karoliny - USA), który zawiera w sobie obie analizy transferu ciepła dla rozkładu temperatury podczas procesu zgrzewania i analizy termo mechanicznej dla naprężeń pozostających po zgrzewaniu i ich wpływu na odkształcenia próbki [22]. W doświadczeniu zmierzono ilość ciepła wydzielonego wskutek wzajemnego tarcia czoła narzędzia o powierzchnię zgrzewanych blach ze stopu aluminium AA 2195. Następnie zapisano rozkład i wartości temperatur w postaci numerycznej. Zapis temperaturowy wykorzystano później do oszacowania naprężeń pozostających gotowej zgrzeiny wykorzystując analizę termo-mechaniczną. Do określenia naprężeń pozostających wykorzystano również powstałe odkształcenia gotowej zgrzeiny po uwolnieniu próbki ze sztywnego mocowania. Pomiaru temperatur narzędzia i zgrzewanych blach dokonano za pomocą odpowiednio rozmieszczonych termoelementów. Temperatury mierzono dla stanu ustalonego.

Rys. 16. Schemat pomiaru rozkładu temperatury narzędzia [22]

Na rys. 16 przedstawiono schemat pomiaru temperatury narzędzia oraz rozmieszczenie termoelementów mierzących temperatury narzędzia. Ciepło powstałe wskutek tarcia narzędzia o powierzchnię łączonych blach "Q3" jest odprowadzane przez boczną powierzchnię narzędzia w postaci ciepła "q" oraz w postaci ciepła "Q4". Na rys.17 przedstawiono rozkład temperatur w narzędziu zgrzewającym dla stanu ustalonego. Maksymalna temperatura wynosząca ok. 700 K panuje w miejscu styku narzędzie-zgrzewana blacha dla największej wartości promienia narzędzia zgrzewającego, gdyż prędkość liniowa osiąga w tym rejonie wartość maksymalną. Należy zauważyć, że w przypadku zgrzewania z dużymi prędkościami (rys.17b) strefa o temperaturze ok. 700 K zajmuje znacznie większą objętość narzędzia niż w przypadku zgrzewania z normalną prędkością liniową (rys. 17a). Związane jest to z wolniejszym odprowadzaniem ciepła oraz konieczności uplastycznienia większej ilości materiału w jednostce czasu.

Rys. 17. Rozkład temperatur w narzędziu dla stanu ustalonego: a) prędkość normalna zgrzewania, b) zgrzewanie szybkie (tzw. zgrzewanie zimne) [22]

Wykresy temperatur panujących w narzędziu w funkcji odległości pokazały, ze maksymalna temperatura jest nieznacznie wyższa w narzędziu podczas zgrzewania z normalną prędkością liniową i wyniosła ok. 730 K, rys. 18. Przebiegi obu wykresów są do siebie zbliżone, jednak dla zgrzewania z normalną prędkością temperatury są nieco wyższe od temperatur zgrzewania szybkiego dla tych samych odległości „Z”.

Rys. 18. Wykres rozkładu temperatur panujących w narzędziu w funkcji odległości

od styku tarcia podczas zgrzewania normalnego [22]

Rys. 19. Wykres rozkładu temperatur panujących w narzędziu w funkcji odległości

od styku tarcia podczas zgrzewania szybkiego [22]

Ilość energii wprowadzonej do narzędzia podczas zgrzewania szybkiego wyniosła 85 J/s, natomiast dla zgrzewania normalnego wyniosła 90 J/s. Wynika z tego, że gdy zwiększy się prędkość liniową zgrzewania (dla niezmienionych pozostałych parametrów) mniej energii wprowadzi się do narzędzia kosztem większej energii wprowadzonej do materiału [22].

Naprężenia pozostające

Rys. 20. Naprężenia pozostające po zgrzewaniu FSW [22]

Rys. 20 pokazuje naprężenia pozostające po zgrzewaniu doczołowym FSW stopów aluminium. Naprężenia przed uwolnieniem z utwierdzenia są wyższe niż po uwolnieniu z utwierdzenia. Z tego wynika, że podczas zgrzewania blacha nieco się odkształca. Jednak odkształcenie to nie jest duże, rys. 21. Naprężenia po uwolnieniu z utwierdzenia pokazują, że zgrzewanie FSW przebiega przy małej energii liniowej (wprowadza mało ciepła). Stąd wynikają oscylujące wokół zera naprężenia poprzeczne i niewielkie naprężenia podłużne wzdłuż zgrzeiny.

Rys. 21. Odkształcenie podczas zgrzewania FSW [22]

Własności złączy wykonanych metodą FSW

Proces FSW zachodzi w stanie stałym, a trwałe połączenie uzyskuje się w wyniku wymieszania uplastycznionego i odkształconego metalu wzdłuż linii styku zgrzewanych elementów. Uplastycznianie i odkształcanie materiału zachodzi na skutek przesuwania się obracającego się trzpienia wraz z wieńcem opory wzdłuż linii łączenia.

Szereg zalet tej metody, np. stosunkowo nieznaczne odkształcenia zgrzewanych elementów poza linią łączenia, dobre właściwości mechaniczne zgrzeiny, brak osłony gazowej, brak porowatości i wyprysków, oraz możliwość wykonywania złączy o jednakowo wysokiej jakości we wszystkich pozycjach sprawiają, że jest to metoda w wielu wypadkach konkurencyjna w stosunku do innych metod spawalniczych. Dodatkowym jej atutem jest możliwość przystosowania konwencjonalnych frezarek do zgrzewania metodą FSW [6].

Wiele zalet jakie posiada metoda zgrzewania FSW jest najlepiej przedstawić, porównując ją z klasycznymi metodami spawania łukowego. W przypadku wykonywania połączeń metodą MIG konieczne jest użycie materiału dodatkowego i gazów osłonowych. Połączenie uzyskuje się przez nadtopienie krawędzi łączonych elementów, a uzyskana struktura złącza nie rzadko jest niejednorodna. Porowatość spoin to także częsty przypadek wad z jakimi ma się do czynienia przy spawaniu metodą MIG. Takich niedogodności pozbawiona jest zgrzeina wykonana metodą FSW. Proces zgrzewania charakteryzuje się ograniczoną liczbą parametrów, które łatwo można kontrolować. Złącza uzyskane metodą FSW charakteryzuje wysoka jakość i duża powtarzalność procesu zgrzewania. Na rys. 22 i 23 przedstawiono zdjęcia, świadczące o korzyściach ze stosowania zgrzewania FSW. Konieczność używania materiału dodatkowego przy spawaniu metodą MIG powoduje, że bez zastosowania dodatkowych zabiegów obróbkowych nie da się uzyskać płaskiego kształtu lica i grani spoiny, w wielu przypadkach tak bardzo pożądanego [23].

a)

|

b)

|

Rys. 22. Przekrój poprzeczny połączenia wykonanego: a) metodą MIG, b) metodą FSW [23]

|

|

a)

|

b)

|

Rys. 23. Widok lica złącza wykonanego: a) metodą MIG, b) metodą FSW [23] |

|

Na korzyść połączeń uzyskanych metodą FSW przemawiają także wyniki badań własności wytrzymałościowych, jakim zostały poddane próbki ze stopów aluminium do przeróbki plastycznej wykonane obiema porównywanymi metodami. W tabeli 1 porównano własności złączy ze stopów aluminium do przeróbki plastycznej uzyskanych dwiema porównywanymi metodami spajania, poddanych naturalnemu i sztucznemu procesowi starzenia.

Tabela 1. Własności wytrzymałościowe złączy ze stopów aluminium

do przeróbki plastycznej wykonanych metodą MIG i FSW [23].

Stan stopu przed spawaniem/zgrzewaniem |

Rodzaj starzenia |

T= Rm(w)/Rm(pm) |

|

|

|

MIG |

FSW |

T4 |

naturalne |

0,9 |

0,9 |

T4 |

sztuczne |

0,7 |

≥0,9 |

T5-T6 |

naturalne |

0,6 |

≥0,7 |

T5-T6 |

sztuczne |

0,7 |

≥0,8 |

gdzie: - Rm(w) - wytrzymałość na rozciąganie spoiny/zgrzeiny,

- Rm(pm) - wytrzymałość na rozciąganie materiału rodzimego.

Z badań porównawczych wynika, że z powodzeniem można zastosować metodę FSW wszędzie tam, gdzie do łączenia aluminium są stosowane konwencjonalne techniki spawania łukowego (tabela 2). Może także zastąpić wielowarstwowe, zwłaszcza w przypadku elementów o większych grubościach i dlatego jest bardziej efektywna od konwencjonalnych metod spawania. Konkurencyjne pod względem szybkości i jakości łączenia są jedynie metody spawania skoncentrowaną energią (laser, wiązka elektronów). Są to jednak metody bardziej energochłonne, wymagające znacznie kosztowniejszych urządzeń [1].

Tabela 2. Porównanie metod spawalniczych stosowanych do łączenia stopów aluminium [1].

Rodzaj złącza, grubość, mm |

FSW |

MIG |

TIG/ Plazma |

Laser |

Wiązka elektronów |

Zgrzewanie punktowe/liniowe |

Doczołowe 1-5 |

T |

T |

T |

T |

T |

T |

Doczołowe 5-12 |

T |

T |

W |

T |

T |

N |

Doczołowe 12-25 |

T |

W |

W |

T |

T |

N |

Doczołowe > 25 |

T |

W |

W |

T |

T |

N |

Na zakładkę 1-5 |

T |

N |

T |

T |

T |

T |

Na zakładkę 5-12 |

T |

N |

W |

T |

T |

N |

Na zakładkę 12-25 |

T |

W |

W |

N |

T |

N |

Na zakładkę > 25 |

N |

W |

W |

N |

T |

N |

Uwaga: T - możliwe, N - niemożliwe, W - połączenie wielowarstwowe. |

||||||

Jakość zgrzeiny uzyskanej metodą FSW zależy od wielu warunków, które winny być zapewnione podczas procesu zgrzewania. Są to zarówno parametry procesu, takie jak prędkość zgrzewania, prędkość obrotowa narzędzia, itd., kształt zastosowanego narzędzia zgrzewającego czy zapewnienie sztywnego mocowania łączonych elementów. Spełnienie tych i innych warunków służy uzyskaniu poprawnej zgrzeiny.

O jakości zgrzeiny można mówić w wyniku wizualnej oceny przebiegu procesu i oceny uformowanego lica oraz grani. Jest to w pewnym stopniu przydatna ocena, lecz w uzyskanej metodą FSW zgrzeinie istnieją miejsca szczególnie narażone na występowanie nieciągłości, widoczne dopiero w badaniach metalograficznych przekroju złącza. Wysokie własności zmęczeniowe można otrzymać jedynie wtedy, gdy grań spoin czołowych jest właściwie wykonana. Jeżeli trzpień jest zbyt krótki względem rzeczywistej grubości materiału, elementy będą tylko skute ze sobą, bez poruszania warstw tlenkowych. Wady te są trudne do wykrycia metodami nieniszczącymi. W wypadku dużych zmian grubości blach może być konieczne wykorzystanie rozciągalnych trzpieni, które mogą być regulowane zależnie od rzeczywistej grubości blachy. Sugerowano ukosowanie dolnego brzegu zgrzewanych elementów lub wyszlifowanie rowka w podkładce w celu uniknięcia wad grani. Dla wypełnienia szczelin pomiędzy zgrzewanymi elementami korzystne wydaje się nieznaczne zwiększenie grubości elementów w obszarze złącza lub boczny ruch postępowo zwrotny narzędzia, prostopadły do kierunku zgrzewania. Rozwiązania te należałoby szczegółowo przebadać [3].

2.7 Rodzaje możliwych do uzyskania połączeń

Na dzień dzisiejszy wykonanie połączenia metodą FSW w dowolnie wybranej pozycji nie stanowi problemu. Dzięki zastosowaniu numerycznemu i zrobotyzowaniu zgrzewania FSW możliwe jest zgrzewania we wszystkich pozycjach - poziomych, pionowych, pułapowych, a także po obwodzie. Zastosowanie robota prowadzi nie tylko do zwiększenia elastyczności stanowiska spawalniczego, w zakresie możliwości zgrzewania w więcej niż jednym wymiarze, lecz poprawia szybkość i jakość całego cyklu zgrzewania. Odpowiednie zaprogramowanie robota umożliwia wykonywać złącza o różnych kształtach i wymiarach na różnego typu elementach, bez konieczności pracochłonnych i czasochłonnych zmian oprzyrządowania zgrzewarki [7]. Przykłady złączy możliwych do wykonania metodą FSW przedstawia rys. 24.

|

Rys.24. Rodzaje wykonywanych złączy techniką FSW: a), b) i d) złącze doczołowe, c) złącze nakładkowe, e), j) i g) złącze teowe, h) złącze kątowe [8] |

Możliwość wykorzystania metody FSW do wykonywania połączeń o bardzo dobrych własnościach wytrzymałościowych, wysokiej jakości zgrzeiny oraz różnym stopniu skomplikowania kształtu łączonych elementów, bardzo znacząco wpłynęła na rozpowszechnienie jej w różnych gałęziach przemysłu. Niepodważalne zalety tej metody zaowocowały wdrożeniem jej do produkcji różnego typu elementów w takich sektorach jak przemysł stoczniowy, samochodowy, kolejowy, lotniczy, itp. Jednym z istotnych problemów, ale za to bardzo hamującym rozwój metody FSW, jest dobór materiału na narzędzie penetrujące obszar styku, które miałoby zastosowanie do zgrzewania materiałów o wysokiej temperaturze uplastycznienia. Obecne konstrukcje narzędzi umożliwiają łączenie elementów nie grubszych niż 50 mm przy zgrzewaniu jednostronnym oraz 100 mm przy zgrzewaniu dwustronnym.

Rodzaje zgrzewanych materiałów

Zgrzewanie FSW może być używane do wielu typów materiałów i w szerokim zakresie grubości. Na podstawie danych Instytutu TWI można łączyć następujące materiały [24]:

miedź oraz stopy miedzi,

aluminium oraz stopy aluminium,

tytan oraz jego stopy,

stopy magnezu,

magnez z aluminium,

cynk,

kompozyty metalowe na bazie aluminium,

ołów,

tworzywa sztuczne,

stal miękka,

stal nierdzewna,

stal z aluminium (bardzo ważna zaleta tej metody),

lit oraz lit z aluminium.

Zgrzewanie metodą FSW aluminium i jego stopów

Zgrzewanie metodą FSW miedzi

Zgrzewanie metodą FSW miedzi z aluminium

Zgrzewanie metodą FSW stopów magnezu

Zgrzewanie metodą FSW stali

Zgrzewanie metodą FSW stopów tytanu

Badania własne

Przebieg zgrzewania

Wyniki prób zgrzewania

Badania wykonanych złączy

Próba rozciągania próbek poprzecznych

Próba zginania

Badania makroskopowe

Wnioski

Przeprowadzone próby zgrzewania na blachach z aluminium i ze stopu aluminium wykazały, że można zbudować stanowisko do zgrzewania tarciowego FSW na bazie konwencjonalnej frezarki pionowej.

Przy zastosowaniu konwencjonalnej frezarki przebieg procesu zgrzewania trzech z czterech próbek odbył się bez zakłóceń; jedynie przy zgrzewaniu złącza różnoimiennego, w sytuacji gdy stop aluminium PA2 znajdował się po stronie natarcia, powstały pewne problemy, wynikające głównie z różnicy grubości łączonych elementów, które nie pozwoliły uzyskać poprawnego złącza.

Ważną rolę w procesie zgrzewania FSW odgrywają zastosowane parametry zgrzewania. Całkiem możliwe, że wykorzystana do prób zgrzewania frezarka pionowa nie zapewniła doboru odpowiedniego zestawu parametrów. Maksymalna możliwa do uzyskania prędkość obrotowa narzędzia zgrzewającego mogła być zbyt mała, aby zagwarantować właściwy przepływ uplastycznionego metalu i uformowanie poprawnej zgrzeiny.

Konstrukcja narzędzia zgrzewającego z trzpieniem trącym umożliwia zgrzewanie jedynie blach o grubości 4 mm, próby połączenia elementów o większej grubości nie pozwolą na uzyskanie poprawnego złącza. Aby można było wykonywać tą metodą złącza o różnej grubości, należałoby zastosować kilka rodzajów narzędzi o różnej konstrukcji, bądź jedno uniwersalne narzędzie z chowanym trzpieniem trącym.

Istnieje możliwość wzajemnego zgrzewania ze sobą materiałów o różnych własnościach fizyko - chemicznych, należy dokonać odpowiedniego doboru zastosowanych parametrów, właściwego usytuowania elementów zgrzewanych względem narzędzia zgrzewającego, a w szczególnych przypadkach stosując odpowiednio przygotowane elementy w miejscu łączenia.

Metoda ta z powodzeniem jest już stosowana w produkcji elementów z aluminium, stopów aluminium, miedzi, itp., aby można było zwiększyć zakres łączonych materiałów, należy przeprowadzić szereg badań mających na celu dobranie właściwego materiału na narzędzie zgrzewające, gwarantujący zachowanie trwałości i stabilności procesu zgrzewania metali o znacznie wyższej temperaturze uplastycznienia niż np. aluminium.

Zastosowanie metody FSW do łączenia stopów aluminium szybko znalazło zainteresowanie ze strony producentów z sektora stoczniowego. Proces zyskał miano bardzo wydajnego, stąd jego zastosowanie w produkcji pokładów, przegród czy zbiorników wykonanych ze stopów aluminium. Metoda ta na przestrzeni lat bardzo ewoluowała, zarówno pod względem zastosowanych maszyn i urządzeń, a co za tym idzie także parametrów procesu oraz pod względem możliwości zgrzewania coraz to większej ilości materiałów. Atrakcyjność i duża konkurencyjność w stosunku do konwencjonalnych technik spawania spowodowały, że oprócz przemysłu stoczniowego metoda FSW znalazła uznanie w oczach producentów z takich sektorów jak przemysł lotniczy, samochodowy czy kolejowy.

Zgrzewanie metodą FSW długich, prostych elementów w pełni pozwala uzyskać wymierne korzyści wynikające z możliwości całkowitego zmechanizowania procesu. Obecnie wykonanie zgrzein na elementach walcowych nie stanowi żadnego problemu, gdyż stosuje się wtedy orbitalną technikę zgrzewania FSW. Pierwsze handlowe zastosowanie procesu FSW dotyczyło wytwarzania drążonych paneli aluminiowych do głębokiego zamrażania ryb na kutrach rybackich. Panele te wykonywane są ze zgrzewanych metodą FSW tłoczonych blach aluminiowych, a minimalne odkształcenia i wysoka powtarzalność przynoszą wiele korzyści technicznych i ekonomicznych. Kolejne zastosowania tej metody miały miejsce przy produkcji szybkich jednostek pływających przeznaczonych do transportu turystów zwiedzających rafy koralowe u wybrzeży Australii oraz lekkich promów pasażerskich. Panele są wykonywane przez łączenie tłoczonych blach, które mogą być wytwarzane na prasach ekstruzyjnych o standardowych rozmiarach. W porównaniu ze spawaniem, energia liniowa zgrzewania FSW jest bardzo niska, co prowadzi do niskich odkształceń i zredukowanych naprężeń cieplnych. Po zgrzewaniu, panele mogą być zrolowane do transportu drogowego, ponieważ są one sztywne tylko w kierunku podłużnym [3]. Możliwość zastosowania tego typu zgrzewania praktycznie wszystkich stopów aluminium, głównie tych określanych jako niespawalne, stanowi sporą przewagę nad konwencjonalnymi technikami spawania. Stocznie oraz ich dostawcy od zawsze poszukiwali coraz to wydajniejszych technik produkcyjnych.

W instytucie TWI w Cambridge przeprowadzono szereg eksperymentów, mających na celu określenie przydatności zastosowania metody FSW do zgrzewania stopów aluminium. Wykonane złącza próbne zostały w dalszym etapie poddane badaniom niszczącym, ukazującym własności uzyskanych połączeń. Stwierdzono, że wytrzymałość jądra zgrzeiny w stanie bezpośrednim po zgrzewaniu może być wyższa od wytrzymałości w strefie wpływu ciepła. W przypadku materiałów wyżarzonych, wytrzymałość na rozciąganie zwykle była dalece niższa w materiale rodzimym aniżeli w zgrzeinie i strefie wpływu ciepła. Własności zgrzein w pełni utwardzonych stopów aluminium (przerobionych plastycznie na zimno lub obrabianych cieplnie) mogą być poprawione przez kontrolowanie cyklu cieplnego, w szczególności przez zmniejszenie skutków wyżarzania i starzenia w strefie wpływu termomechanicznego, gdzie po zgrzewaniu występuje najniższa twardość i wytrzymałość. Dla uzyskania optymalnych właściwości wydaje się, że najlepszym rozwiązaniem jest obróbka cieplna po zgrzewaniu, chociaż uważa się, że praktycznie nie jest ono najwygodniejszym rozwiązaniem w wielu konkretnych zastosowaniach.

Typowe własności wytrzymałościowe stopów aluminium serii 5000 (stop Al-Mg), 6000 (stop Al-Mg-Si) i 7000 (Al-Zn-Mg) zgrzewanych tarciowo z mieszaniem materiału zgrzeiny podano w tabeli 3. Badania zostały przeprowadzone przez TWI, firmę Sapa w Finspäng w Szwecji i firmę Hydro Aluminium w Hävik w Norwegii.

Tabela 3. Własności mechaniczne próbek stopów aluminium zgrzewanych metodą FSW [9].

Materiał |

Umowna granica plastyczności R0,2, MPa |

Wytrzymałość na rozciąganie Rm, MPa |

Wydłużenie, E, % |

5083-O Materiał rodzimy |

148 |

298 |

23,5 |

5083-O Zgrzeina FSW |

141 |

298 |

23,0 |

5083-H321 Materiał rodzimy |

249 |

336 |

16,5 |

5083-H321 Zgrzeina FSW |

153 |

305 |

22,5 |

6082-T6 Materiał rodzimy |

286 |

301 |

10,4 |

6082-T6 Zgrzeina FSW |

160 |

254 |

4,85 |

6082-T6 Zgrzewane FSW i starzone |

274 |

300 |

6,4 |

6082-T4 Materiał rodzimy |

149 |

260 |

22,9 |

6082-T4 Zgrzeina FSW |

138 |

244 |

18,8 |

6082-T4 Zgrzewane FSW i starzone |

285 |

310 |

9,9 |

7108-T79 Materiał rodzimy |

295 |

370 |

14 |

7108-T79 Zgrzeina FSW |

210 |

320 |

12 |

7108-T79 Zgrzewane FSW i naturalnie starzone |

245 |

350 |

11 |

Badania wykazały, że w przypadku stopu aluminium 6082-T6 przesycanego i sztucznie starzonego można uzyskać wytrzymałość na rozciąganie podobną do wytrzymałości materiału rodzimego poprzez późniejszą obróbkę cieplną, natomiast nie udaje się w pełni odzyskać wartości wydłużenia. Dalsza poprawa byłą możliwa, gdy próbki zgrzein wykonano z przesycanego i naturalnie starzonego materiału podstawowego 6082 w stanie T4, a następnie, po zgrzewaniu, poddano normalnemu starzeniu. Starzenie naturalne w temperaturze pokojowej złączy stopu aluminium 7108 prowadziło do podobnego skutku, a mianowicie uzyskania wytrzymałości na rozciąganie równej 95% wytrzymałości materiału podstawowego.

Badania zmęczeniowe przeprowadzono na próbkach FSW ze stopów aluminium 5083-O i 2014-T6 o grubości 6 mm. Wytrzymałość zmęczeniowa zgrzein FSW w stopie 5083-O była porównywalna z wytrzymałością materiału rodzimego, gdy prowadzono badania stosując współczynnik asymetrii cyklu R=0,1. Pomimo tego, że zgrzeiny FSW były wykonywane jednym przejściem z jednej strony, wyniki znacznie przewyższyły zalecenie projektowe dla spoin. Analiza dostępnych danych zmęczeniowych wykazała, ze wytrzymałość zgrzein FSW jest porównywalna z wytrzymałością otrzymywaną w procesach spawania, a w większości wypadków można otrzymać znacznie lepsze wyniki, z mniejszym rozrzutem [9].

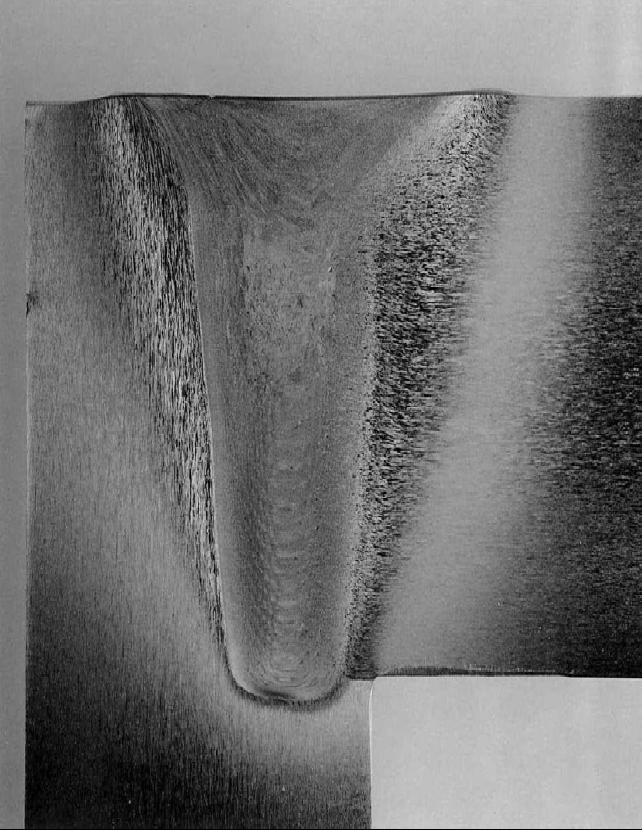

Szacowana temperatura, jaką należało osiągnąć w materiale badanych stopów, niezbędna do ich uplastycznienia, mieściła się w granicach 400-480oC. Przeprowadzone badania makroskopowe wykazały uzyskanie bardziej jednorodnej struktury niż w przypadku spawania łukowego. Wiąże się to z bardzo szybkim przebiegiem procesu rekrystalizacji ziarn, które dzięki swoim niewielkim rozmiarom (2-10 μm) korzystnie wpływają na własności plastyczne zgrzein. Osiągnięta struktura jest w dużej mierze wynikiem odkształcenia termo-plastycznego, jakie wywołuje w materiale zgrzewanym obracające się narzędzie. Budowa zgrzeiny wykonanej w złączu ze stopu 6082-T6 została pokazana na rys. 25.

Rys. 25. Zdjęcie makroskopowe zgrzeiny FSW w stopie 6082-T6 [10]

Testy korozyjne próbek z materiału rodzimego i zgrzein FSW wykazały, że próbki ze stopu 2024-T3 posiadały odporność korozyjną niższą o 6% od odporności materiału rodzimego, a w próbkach ze stopu 7075-T6 odporność ta była niższa zaledwie o 1%. Własności plastyczne również były bardzo zadowalające, bez problemu udało się uzyskać w próbie zginania trójpunktowego kąt gięcia próbek 180o [10]. Wygląd próbek po przeprowadzeniu badań rozciągania poprzecznego i zginania trójpunktowego przedstawia rys. 26.

Rys. 26. Wygląd próbek ze stopu 6082-T6 po badaniach niszczących [10]

Kiedy w 1986 roku szwedzki potentat w branży składowania odpadów nuklearnych, SKB, zwrócił się z prośbą do instytutu TWI w Cambridge o wykonanie specjalnie skonstruowanych zbiorników, jedyną skuteczną i opłacalną na tamte czasy metodą była wysokoenergetyczna technika spawania wiązką elektronów. Po kilku latach udanych eksperymentów w dziedzinie łączenia materiałów metodą FSW szwedzka firma wystosowała kolejną propozycję do instytutu TWI, aby do budowy zbiorników wykorzystano metodę zdobywającą coraz większe osiągnięcia. Inżynierom z TWI zabrało parę miesięcy skonstruowanie odpowiednio przystosowanego do zgrzewania tego typu elementów urządzenia oraz dobranie odpowiedniego kształtu narzędzia zgrzewającego.

Jak powszechnie wiadomo spawanie miedzi w wielu przypadkach niesie ze sobą wiele komplikacji. Rzadko kiedy udaje się wykonać prawidłowe złącze bez potrzeby stosowania wstępnego podgrzania łączonych elementów. Zgrzewanie metodą FSW, podobnie jak spawanie wiązką elektronów, należy do takich technik, które charakteryzuje duża gęstość ciepła wprowadzona w strefę połączenia. W przypadku miedzi temperatura konieczna do jej uplastycznienia wynosi około 700oC.

Technologia zgrzewania zbiorników miedzianych metodą FSW wymuszała zastosowanie specjalnie dobranego napędu i mocowania. W tym przypadku to element zgrzewany miał wykonywać ruch obrotowy względem obracającego się wokół własnej osi, lekko odchylonego od pionu narzędzia. Zbiornik był mocowany w hydraulicznym uchwycie napędzanym małym silnikiem elektrycznym. Inny mechanizm miał za zadanie zapewnić ciągły kontakt pomiędzy powierzchnią zgrzewanego zbiornika a narzędziem, zaopatrzonym w odpowiedni system chłodzenia. Trzpień trący osadzony w wieńcu opory ze specjalnie naciętymi spiralami posiadał taką konstrukcję, aby można było uzyskać najkorzystniejszy przepływ uplastycznionego materiału. Uchwyt, w którym mocowano narzędzie, miał uniwersalną budowę tak, aby pozwolić na szybką i bezproblemową wymianę sprzętu o odmiennym profilu w przypadku obróbki innego typu materiału. Wykonanie za pomocą takiego zestawu urządzeń długich na około 800 mm zgrzein okazało się strzałem w dziesiątkę. Przy średniej prędkości zgrzewania 100 mm/min udało się uzyskać złącza o bardzo wysokiej jakości, których własności niewątpliwie przekraczały wcześniejsze założenia [11]. Na rys. 27 pokazano złącze próbne elementu zbiornika miedzianego oraz jego zdjęcie makroskopowe.

a)

|

b)

|

Rys. 27. Złącze miedziane o grubości 50 mm wykonane metodą FSW: a) złącze próbne, b) zdjęcie makroskopowe [11] |

Prace w zakresie nowo opracowanej metody FSW w Instytucie Spawalnictwa w Gliwicach prowadzone są głównie w ramach projektu EurostirTM. Jest to projekt wykonywany w zespole kilku europejskich jednostek badawczych, zmierzający do lepszego poznania tej metody zgrzewania i wdrożenia jej w przemyśle europejskim. Prowadzenie badań jest możliwe dzięki zakupieniu licencji na stosowanie tej metody od właściciela patentu - TWI.

Dotychczasowe wyniki prowadzonych prac w pełni potwierdzają przydatność konwencjonalnej frezarki do zgrzewania metodą FSW różnych blach ze stopów aluminium. Trudność natomiast niesie możliwość połączenia ze sobą takich materiałów jak aluminium i miedź. Zastosowanie konwencjonalnego sposobu zgrzewania FSW z trzpieniem penetrującym obszar styku łączonych blach w przypadku tego zestawu materiałów nie spełnia zamierzonego efektu. Wprowadzenie penetratora z trzpieniem między zgrzewane powierzchnie łączonych elementów, w przypadku znacznych różnic we własnościach fizycznych zgrzewanych materiałów (różnych twardości, własności wytrzymałościowych albo temperatur topnienia), powoduje zdecydowanie niesymetryczne nagrzewanie i uplastycznianie się elementów. Najczęściej taki proces zgrzewania prowadzi do nagrzania i uplastycznienia materiału jedynie jednego ze zgrzewanych elementów, nie doprowadzając do wystarczającego uplastycznienia w obszarze styku materiału drugiego. Tak jest w przypadku zgrzewania aluminium z miedzią. Proces w miarę równomiernego nagrzewania i uplastyczniania obszaru styku obu materiałów narzędziem z trzpieniem przemieszczanym wzdłuż linii łączenia jest utrudniony ze względu na cechy fizyczne tych materiałów: w zakresie temperatur 300-600oC, w jakim zachodzi uplastycznienie aluminium, miedź wykazuje wyraźny spadek plastyczności, natomiast temperatura, w której zachodzi uplastycznienie miedzi, powoduje topnienie aluminium. Tak więc zgrzewanie obydwu materiałów w konwencjonalny sposób może prowadzić do uzyskania złącza ze zgrzeiną bardzo kruchą (co wynika z „przegrzania” aluminium w strefie styku) i w dodatku o złej jakości i niskiej wytrzymałości (co wynika z „niedogrzania” miedzi w strefie styku).

Inny znany sposób łączenia aluminium z miedzią polega na prowadzeniu penetratora poza obszarem styku elementów, jedynie w materiale aluminium, bez nagrzewania tarciowego penetratorem materiału miedzi. Taki przebieg procesu z jednej strony gwarantuje, iż aluminium nie będzie „przegrzane” w zgrzeinie, z drugiej zaś strony pośrednio nagrzewa styk łączonych elementów. Miedź w styku zostaje jednak nagrzana do zbyt niskiej temperatury, aby uzyskać poprawne zgrzanie w stanie stałym. Ten sposób zgrzewania pozwala jedynie na uzyskanie powiązania typu adhezyjnego i dyfuzyjnego, o bardzo ograniczonym zasięgu wnikania dyfundujących atomów w głąb metalu. Połączenia tego typu mogą być w pewnym przypadku korzystne, lecz ich wytrzymałość jest bardzo niewielka, co jest charakterystyczne dla złączy dyfuzyjnych uzyskanych w krótkim czasie i przy ograniczonym docisku.

W przypadku łączenia aluminium z miedzią, trudnego do wykonania innymi metodami spawalniczymi, dobrą jakość złącza doczołowego można uzyskać stosując specjalne warunki procesu zgrzewania i odpowiednio przygotowując materiał w miejscu łączenia. W tego typu połączeniach bardzo istotna jest czystość obszaru styku oraz dobór parametrów w bardzo wąskim zakresie warunków zgrzewania. Celem sprawdzenia możliwości klasycznego zgrzewania FSW doczołowego płyt aluminiowych z miedzianymi, przeprowadzono próbę poszukiwania najkorzystniejszego zestawu warunków zgrzewania dla układów jak na rys. 28.

a)

b)

c)

d) |

|

Rys. 28. Usytuowanie narzędzia względem styku podczas prób zgrzewania doczołowego płyt aluminiowych z miedzianymi [12] |

|

Badania wizualne i wytrzymałościowe wykazały, że wymaganą jakość złącza uzyskano jedynie w warunkach gwarantujących prawidłowe nagrzanie obszaru zgrzewania. Zbyt silne uplastycznienie miedzi, podczas prowadzenia procesu nagrzewania z trzpieniem penetrującym materiał miedzi i aluminium (rys. 28a), powodowało przegrzanie aluminium. Występowały duże trudności z uzyskaniem odpowiedniej gładkości lica zgrzeiny i powtarzalności wyników zgrzewania. Prowadzenie trzpienia w materiale aluminium powodowało natomiast niedogrzanie miedzi (rys. 28b). Możliwość uzyskania jakościowo dobrego złącza w tych warunkach była bardzo ograniczona, a powtarzalność procesu niezadowalająca. Zmiana prędkości zgrzewania i prędkości obrotowej nie wpływały zadowalająco na uzyskiwane rezultaty. W przypadku prowadzenia procesu z trzpieniem penetrującym materiał miedzi i aluminium oraz penetrującym jedynie aluminium, w żadnym zestawie parametrów zgrzewania nie uzyskano wyników zadowalających pod względem jakości i powtarzalności procesu.

Złącza o stosunkowo wysokiej i powtarzalnej jakości uzyskano jedynie dla warunków zgrzewania jak na rys. 28c i d. W tych warunkach powstawała zgrzeina o zwartej strukturze z wyraźnie uformowanym jądrem w materiale aluminium. Uzyskano dobre własności wytrzymałościowe połączenia oraz wysoką plastyczność obszaru zgrzewania. W próbach rozciągania próbek, wyciętych z blach zgrzewanych liniowo na stanowisku badawczym w Instytucie Spawalnictwa, zerwanie następowało poza obszarem styku zgrzewanych materiałów, w SWC, po stronie aluminium. Miejsce zerwania w SWC jest zawsze najsłabszym obszarem złącza uzyskiwanego na blachach aluminiowych metodami spawalniczymi. W przypadku zgrzewanie nowo opracowaną metodą FSW, wiąże się to dodatkowo z pewnym zmniejszeniem grubości w obszarze styku blach, związanym z oddziaływaniem wieńca opory narzędzia. Z istoty metody wynika, że penetracja narzędzia powoduje pewne odkształcenie powierzchni blachy aluminiowej i nieznaczne pocienienie jej grubości. Nie zmienia to jednak znacząco własności wytrzymałościowych uzyskiwanego złącza.

Jak wynika z badań metaloznawczych, zgrzanie w styku blachy miedzianej z aluminiową nosi cechy dobrego zgrzania zgniotowego. W materiale aluminium widoczny jest obszar zawierający silnie rozdrobnione partie materiału miedzi. Ułożenie drobin miedzi wskazuje na ruch materiału podczas nagrzewania obszaru zgrzeiny trzpieniem narzędzia.. Ilość drobin miedzi rozproszonych w materiale aluminium świadczy pośrednio o ilości generowanego ciepła poprzez tarcie trzpienia w materiale miedzi. Struktury te są rozłożone w obszarze zgrzeiny dosyć równomiernie, co nie wpływa na wytrzymałość całego złącza. Analiza metalograficzna zgrzeiny wykazała, że wokół drobin miedzi mogą istnieć pewne małe pustki. Są to niewielkie nieciągłości struktury, które nie wpływają na pogorszenie przewodności elektrycznej ani na własności wytrzymałościowe złącza [12].

W instytucie TWI zostały przeprowadzone badania mające na celu określenie zdolności zgrzewania metodą FSW stopów magnezu. Próbom zgrzewania poddano trzy stopy odlewnicze: AM50, AM60 i AZ91 oraz jeden stop do przeróbki plastycznej: AZ31. Płytki z tychże stopów miały grubość 6 mm, poza jedynie płytkami ze stopu AZ31, których grubość wynosiła 6,4 mm. Na początku procesowi zgrzewania poddawano blaszki z tych samych materiałów, stosując dla każdego z nich podobny, ale trochę różniący się zestaw parametrów. Udane połączenia uzyskano w przypadku wszystkich czterech stopów, oczywiście poprawność każdego z nich zależała od odpowiedniego doboru prędkości obrotowej narzędzia i prędkości zgrzewania. Zgrzewając elementy wykonane ze stopu AM50, najbardziej miękkiego ze stosowanych stopów odlewniczych, oraz ze stopu AZ31 można stosować nieznacznie większą prędkość zgrzewania niż w przypadku dwóch pozostałych materiałów. Na rys. 29 przedstawiono na przykładzie stopu AM50 wpływ parametrów procesu zgrzewania na jakość otrzymanego połączenia [13].

a)

|

b)

|

Rys. 29. Wpływ parametrów zgrzewania na jakość zgrzeiny: a) stop AM50, parametry procesu: Vn=250 obr/min - Vz=224mm/min, b) stop AM50, parametry procesu: Vn=355 obr/min - Vz=224mm/min [13] |

Badania makroskopowe wykonanych zgrzein wykazały, że bardzo duży wpływ na jakość otrzymywanych połączeń ma zastosowanie odpowiedniej prędkości zgrzewania w korelacji z prędkością obrotową narzędzia. Akurat narzędzie obracało się ze stałą prędkością równą 355 obr/min, zmianie ulegała zastosowana prędkość liniowa. Przy prędkości 160 mm/min jedynie złącza ze stopów AZ91 i AM60 odznaczały się dobrą jakością, wynikającą z uzyskania prawie równomiernego kształtu zgrzeiny względem linii styku blach. Zwiększając prędkość zgrzewania do 224 mm/min, poprawne połączenie z pełną penetracją trzpienia łączonych elementów uzyskano jedynie dla stopu AZ31, choć w przypadku tego materiału należało wprowadzić narzędzie trochę głębiej ze względu na nieznacznie większą grubość tych blach. Na koniec prędkość zwiększono do 315 mm/min, jednak zastosowanie takich parametrów nie umożliwiło uzyskania pełnego przetopu w żadnym z badanych stopów. Zdjęcia makroskopowe zostały przedstawione na rys. 30.

a)

|

b)

|

c)

|

d)

|

Rys. 30. Zdjęcia makroskopowe zgrzein FSW ze stopów magnezu: a) stop AZ91, b) stop AM60, c) stop AZ31, d) stop AM50 [13] |

Możliwość uzyskiwania poprawnego zgrzania metodą FSW każdego z zastosowanych stopów magnezu pozwoliła naukowcom z instytutu TWI pójść o krok dalej i rozszerzyć zakres badań do prób zgrzewania materiałów różnoimiennych. Nieznaczna różnica grubości blaszek w przypadku stopu AZ31 nie stanowiła znacznego problemu, gdyż trzpień narzędzia zgrzewającego umiejętnie spenetrował łączone elementy i w tym przypadku. Można by się zastanawiać jedynie czy stanowi jakąś różnicę usytuowanie blach względem narzędzia. Zgrzewając wszystkie z dostępnych podczas tych badań stopów odlewniczych, udało się uzyskać zgrzeiny o bardzo dobrej jakości i estetyce. Wcześniejsze obawy były słuszne w przypadku zgrzewania stopu AZ31 z pozostałymi materiałami. Poprawne połączenie udało się uzyskać wtedy, gdy stop ten znajdował się po stronie spływu. Asymetryczny przepływ uplastycznionego materiału wzdłuż osi zgrzewania stanowi duży wpływ na jakość i możliwość uzyskiwania poprawnych połączeń [13]. Rys. 31 przedstawia połączenia wykonane w różnych kombinacjach stopów między sobą i w różnym ich usytuowaniu względem narzędzia.

a)

|

b) |

c)

|

d)

|

e) |

f)

|

Rys. 31. Różne kombinacje łączenia stopów magnezu metodą FSW: a) stop AM50 - stop AM60, b) stop AM50 - stop AZ31, c) stop AM50 - stop AZ91, d) stop AM60 - stop AZ31, e) stop AM60 - stop AZ91, f) stop AZ31- stop AZ91 [13] |

|

Kiedy w 1991 r. wynaleziono i opatentowano nową technologię łączenia materiałów w stanie stałym, nazwaną Friction Stir Welding, materiałem, pod który jakoby stworzono ten proces, było aluminium. W późniejszych etapach badań, poprzedzonych niewątpliwym sukcesem osiągniętym w przypadku zgrzewania aluminium i jego stopów, zaczęto próbować zaadoptować tą metodę do łączenia innych materiałów, także tych o stosunkowo wyższej temperaturze uplastycznienia. Swojej okazji doczekały się miedź, magnez, tytan oraz stal miękka i nierdzewna. Możliwości wykonywania połączeń z tychże materiałów wiązały się ściśle z doborem odpowiedniego materiału na narzędzie zgrzewające.

Pierwsze próby zgrzewania stali metodą FSW wykonano na blachach ze stali nierdzewnej ferrytycznej o zawartości 12 % chromu i stali niskowęglowej. Do prób zgrzewania tych materiałów zastosowano specjalnie zmodyfikowane urządzenie, gwarantujące przeprowadzenie eksperymentu w stabilnych warunkach. Parametry zgrzewarki umożliwiały stosowanie szerokiego wachlarza prędkości obrotowej ( 90-1400 obr/min) i prędkości liniowej zgrzewania (0,03-0,9 m/min). Próby zgrzewanie przeprowadzono na blachach grubości 12 mm i 15 mm.

Prawidłowe wykonanie połączenia, tak jak w przypadku innych materiałów, zależy w dużej mierze od właściwego zamocowania zgrzewanych elementów w solidnych uchwytach. Jako że badane stale należą do grupy materiałów o stosunkowo sporej twardości i wysokiej temperaturze uplastycznienia, warunek silnego mocowania musiał być koniecznie spełniony. Narzędzie zostało wykonane z takiego materiału, który musiał wytrzymać bardzo trudne warunki zgrzewania, wynikające z potrzeby wprowadzenia do materiału stali dużej ilości ciepła. Temperatura niezbędna do uplastycznienia tych materiałów przekraczała 1000 oC. Uzyskanie takiej temperatury wiązało się z właściwym doborem parametrów procesu. Udało się to osiągnąć stosując dużą prędkość obrotową narzędzia oraz stosunkowo małą prędkość zgrzewania, co decydowało o wprowadzeniu do złącza odpowiednio dużej ilości ciepła w jednostce czasu. Powierzchnia lica zgrzeiny była zadowalająca, nieznaczne „zmarszczki” dało się zauważyć, które na dobrą sprawę charakteryzują każdy proces zgrzewania metodą FSW wynikający z konstrukcji narzędzia. Jeśli zgrzewanie blach stalowych jednoimiennych nie stwarzało zbyt wielu problemów, tak wykonanie połączenia różnoimiennego stanowiło pewien problem. Należało ustalić kompromis w doborze odpowiedniej prędkości zgrzewania, bo dla każdego materiału inna wartość była wymagana. Struktura takiego złącza charakteryzowała się znaczną asymetrią wzdłuż osi zgrzewania, widoczne były niewielkie podtopienia oraz bardziej wyraźne wybrzuszenia leżące po stronie spływu (po stronie stali nierdzewnej ferrytycznej). Na rys. 32 pokazano zdjęcia makroskopowe poszczególnych próbek. Podczas próby rozciągania próbki pękały albo w materiale rodzimym albo w strefie wpływu ciepła. Próby zginania trójosiowego wykazały również dobre własności wykonanych złączy, gdyż bez problemu udało się uzyskać w każdej z próbek kąt zginania równy 180o. Prognozy dotyczące rozwoju zgrzewania FSW różnych gatunków stali są obiecujące [14].

a)

|

b) |

c)

|

|

Rys. 32. Zdjęcia makroskopowe różnego typu stali: a) stal nierdzewna ferrytyczna o zawartości 12% Cr, b) stal niskowęglowa, c) stal niskowęglowa-stal nierdzewna ferrytyczna [14] |

|

W późniejszym czasie próbom zgrzewania zaczęto poddawać stal nierdzewną austenityczną o symbolu 316L charakteryzującą się wyższymi własnościami wytrzymałościowymi niż stal ferrytyczna. W przypadku tych stali również udało się uzyskać złącza o zadowalającym wyglądzie i wysokich własnościach. Ze względu na wyższą temperaturę uplastycznienia tych stali należało w obręb strefy zgrzewania doprowadzić większą ilość ciepła niż to miało miejsce przy zgrzewaniu stali ferrytycznych. Zgrzewanie blach ze stali nierdzewnej austenitycznej o grubości 5 i 10 mm przyniosło oczekiwane rezultaty, w ten sposób stanowiąc sporą konkurencję dla konwencjonalnej techniki spajania tego typu materiałów jakim jest spawanie łukowe. Na korzyść zgrzewania FSW przemawia także fakt, że struktura jądra zgrzeiny charakteryzuje się małą wielkością ziaren, co wydatnie wpływa na wysokie własności wytrzymałościowe uzyskanych połączeń. Szczególnie zainteresowani tymi osiągnięciami mogą być producenci z przemysłu spożywczego i chemicznego, gdzie dużą wagę przykłada się do czystości oraz wysokiej jakości i estetyki powierzchni produkowanych wyrobów [15]. Na rys. 33 przedstawiono połączenie metodą FSW blachy stalowej nierdzewnej o grubości 5 mm.

a)

|

b)

|

Rys. 33. Złącze ze stali nierdzewnej 316L o grubości 5 mm wykonane metodą FSW: a) wygląd lica zgrzeiny, b) zdjęcie makroskopowe [15] |

Stopy tytanu generalnie wykazują dobrą spawalność konwencjonalnymi metodami, podstawowymi utrudnieniami przy ich spawaniu jest duża aktywność chemiczna tytanu w wysokich temperaturach, szczególnie w stanie płynnym, w stosunku do tlenu , azotu i wodoru oraz małe przewodnictwo cieplne i elektryczne. Doskonalenia wymaga wiele stosowanych metod i zabiegów technologicznych umożliwiających ochronę spoiny i obszarów strefy wpływu ciepła od atmosfery powietrza. Bardzo często spotykanym rodzajem wad złączy stopów tytanowych wykonanymi metodami spawania łukowego jest porowatość spoin. Rozwój metody FSW stworzył okazję łączenia właśnie tych materiałów w sposób relatywnie tani, o dużej dokładności i powtarzalności procesu zgrzewania.

Pierwsze próby zgrzewania tych materiałów przeprowadzono na czystym tytanie, które zakończyły się oczekiwanym powodzeniem. Udało się uzyskać złącza poprawne jakościowo oraz o dobrych własnościach wytrzymałościowych. Ten sukces spowodował rozszerzenie badań na próby zgrzewania stopów tego pierwiastka. Wśród badanych materiałów znalazł się stop tytanu o symbolu Ti-6Al-4V w postaci blach o grubości 6,35 mm. Uzyskanie złącza o dobrych własnościach zależało w głównej mierze od odpowiedniego doboru materiału na narzędzie zgrzewające, który powinien posiadać dobre własności statyczne i dynamiczne oraz wysoką odporność na ścieranie. I w tym przypadku osiągnięto złącza bardzo dobrej jakości. Analiza metalograficzna potwierdziła wysoką jakość zgrzein z dobrze wyodrębnionym jądrem zgrzeiny oraz wąską strefą wpływu ciepła i oddziaływania termo-mechanicznego. Próby niszczące wykazały wysokie własności wytrzymałościowe uzyskanych połączeń, gdyż wykonana zgrzeina posiadała lepsze własności niż materiał rodzimy [16]. Na rys. 34 przestawiono wygląd i kształt uzyskanych połączeń.

a)

|

b)

|

Rys. 34. Złącze ze stopu tytanu Ti-6Al-4V o grubości 6,35 mm wykonane metodą FSW: a) wygląd lica zgrzeiny, b) zdjęcie makroskopowe [16] |

Próbom zgrzewania poddano także stop tytanu oznaczony jako Ti-15V-3Al-3Cr-3Sn w postaci blach o grubości 6,7 mm. W przypadku tego materiału udało się wykonać wysokiej jakości połączenia. Zadanie było o tyle prostsze, że stop ten posiada lepsze właściwości plastyczne i niższą temperaturę uplastycznienia, wynoszącą ok. 800oC, niż wyżej wymieniony stop Ti-6Al-4V, co znacznie ułatwia przepływ uplastycznionego materiału wokół trzpienia mieszającego i formowanie w ten sposób zgrzeiny. Zgrzewanie FSW stanowi sporą alternatywę dla konwencjonalnych technik spawania stopów tytanu z fazą β. Spawanie łukowe tych materiałów jest utrudnione, ponieważ istnieje duże prawdopodobieństwo segregacji pierwiastków w strefie wpływu ciepła, ze względu na ich dużą zawartość w tej grupie stopów. Konieczne jest wtedy zastosowanie obróbki cieplnej po spawaniu celem przywrócenia plastyczności i stabilizacji struktury. Uzyskane rezultaty rodzą spore nadzieje, jednak póki co wydaje się, że zbyt mała ilość testów na tych materiałach, a także spore koszty zastosowanych urządzeń i narzędzi uniemożliwiają handlowe zastosowanie metody FSW do zgrzewania stopów tytanu.

2.9 Maszyny do zgrzewania oraz zastosowanie metody FSW

Metoda FSW do łączenia zbiorników aluminiowych i urządzeń peryferyjnych statków kosmicznych

Rosnąca ilość zbiorników paliwa dla rakiet i statków kosmicznych wytwarzana jest obecnie z trudno spawalnych stopów aluminium. Boeing zastosował metodę FSW do produkcji modułów rakiety Delta II. Podobnie rakieta Delta IV posiadała zbiornik zgrzewany metodą FSW zamiast spawanego plazmą. Wytrzymałość połączenia wzrosła o 30 ÷ 50%. Kamieniem milowym w wykorzystaniu metody zgrzewania FSW przez Boeing'a stanowiły próby zgrzewania przeprowadzone przez TWI i następnie zakup specjalnej zgrzewarki opracowanej prze firmę ESAB, rys. 35 i 36. Wykonano na tym stanowisku 2100 m zgrzein pozbawionych wad przy produkcji rakiety Delta II i 1200 m zgrzein przy produkcji większej rakiety Delta IV. Konstrukcja zawierająca zgrzeiny FSW pozwoliła na oszczędności rzędu 60% i skróciła czas montażu rakiety z 23 do 6 dni.

|

|

Rys. 35. Zgrzewarka zbudowana w Decatur przez Boeing'a do łączenia paneli rakiety Delta IV [17] |

Rys. 36. Zbiorniki na ciekły tlen i wodór wykonane dla Boeing'a [17] |

Metoda FSW do łączenia aluminium w przemyśle lotniczym

Metoda FSW oferuje znaczne oszczędności w łączeniu paneli aluminiowych w cywilnym przemyśle lotniczym. Badacze Airbus Deutchland widzą duże możliwości w wykorzystaniu metody FSW do łączenia elementów kadłuba. Przedstawili oni wyniki badań, według których mechaniczne własności zgrzein są bliskie własnościom materiału podstawowego [5].

Eclipse Aviation Corporation, Nowy Meksyk, zastosował metodę zgrzewania FSW w miejsce nitowania i innych metod łączenia. Było to prawdopodobnie pierwsze wykorzystanie metody FSW do produkcji bardzo dużych elementów samolotów, które przy okazji radykalnie skróciło czas montażu i obniżyło koszt produkcji. Eclipse rozpoczął wykorzystywanie FSW w końcu 2001 r., a pierwszy lot wykonanego w ten sposób samolotu odbył się 26 sierpnia 2002r. (rysunki: 37 i 38).

Eclipse Aviation Corporation ogłosił w czerwcu 2002, że FAA (US Federal Aviation Administration) zaaprobowała metodę FSW, jako w pełni przydatną do montażu samolotów odrzutowych serii Eclipse 500. Zaaprobowano procedury wytwarzania złączy tą metodą oraz uzyskano wszystkie wymagane certyfikaty. Procedury zgrzewania metodą FSW obejmują szczegóły technologiczne wytwarzania, kontroli jakości, oprzyrządowania i przygotowania materiału do zgrzewania w montażu elementów samolotów [3].

|

|

Rys. 37. Poszycie kadłuba samolotu Eclipse z owalnym włazem bezpieczeństwa [18] |

Rys. 38. Panele kadłuba samolotu firmy Eclipse ze zgrzewanymi metodą FSW dźwigarami i ramami [18] |

Metoda FSW do łączenia aluminium w przemyśle samochodowym

Ideę wykorzystania metody FSW w przemyśle samochodowym przedstawiono już w 1998r. w ramach projektu Eurostir. Stwierdzono, że wykorzystanie metody FSW do łączenia różnego typu elementów w przemyśle samochodowym musi być poprzedzone badaniami eksperymentalnymi [5]. Konstruktorzy prototypowych pojazdów aluminiowych konstruują półwyroby o różnej grubości. Specyfika metody FSW wymaga dużych nakładów na rozwiązanie niektórych węzłów konstrukcyjnych. Dotychczas stosowano tą metodę do łączenia półwyrobów o mniejszej różnicy grubości, niż w przypadku spawania laserowego. Narzędzie wchodziło w kontakt ze zgrzewanymi blachami w miejscu zmiany grubości złącza, a nie na powierzchni płaskiej styku, jak w konwencjonalnym rozwiązaniu. Obecnie kilka zakładów przemysłu motoryzacyjnego testuje zalety i ograniczenia metody FSW w kontekście wdrożenia jej do produkcji kratownic przestrzennych pewnych typów pojazdów, rys. 39.

|

Rys. 39. Drzwi prototypowego samochodu ze zgrzeinami wykonanymi metodą FSW na blachach z AA6181 [17] |

Zgrzewanie rurociągów metodą FSW

Firma Framatore ANP w Erlangen (Niemcy) przedstawiła metodę orbitalnego zgrzewania FSW aluminiowych rurociągów opracowaną wraz z Siemens PTD [5]. W tym projekcie zastosowano metodę FSW do montażu elementów izolacji gazowej linii przesyłowej elektroenergetycznej. Linia ta służy do przesyłania podziemnym kablem prądów o wysokim natężeniu. Pierwsze próby i badania parametrów wytwarzania zgrzein obwodowych prowadzono w TWI, rys. 40. Następnie Framatore opracował hydrauliczny, przenośny system zgrzewania orbitalnego FSW, rys. 41, który wraz z procedurami zgrzewania został uznany przez TUV Suddeutschland według procedur HP 2/1,

DIN EN 288-4.

|

|

Rys. 40. Przykład fragmentu rury zgrzewanej w TWI [17] |

Rys. 41. Zgrzewarka orbitalna firmy Framatore [17] |

Zgrzewanie korpusów metodą FSW

Kilku wytwórców wykorzystuję metodę FSW do produkcji różnego typu obudów i korpusów. Hydro Marine Aluminium w Magnor (Norwegia), produkuje obudowy aluminiowe silników elektrycznych, rys. 42 i 43. Dwa niemieckie zakłady wykorzystują FSW do przygrzewania wsporników i konsoli elektronicznych do korpusów silników elektrycznych. Firma PDC Teknik w Helsinge (Dania) wykorzystuje metodę FSW do łączenia dwóch sferycznych odlewów aluminiowych wykorzystywanych w produkcji głośników przez firmę Bang&Olufsen.

|

|

|

Rys. 43. Fragment korpusu silnika elektry- cznego zgrzewanego metodą FSW [26] |

|

|

Rys. 42. Zgrzewarka SuperStirTM firmy ESAB do zgrzewania korpusów silników elektry- cznych w Hydro Aluminium [26] |

|

Zgrzewanie metodą FSW elementów w produkcji taboru kolejowego

W 1997 r. firma Alstom LHB w Salzgitter (Niemcy) nabyła prefabrykaty do produkcji dachów wagonów kolejki podziemnej, budowanych dla Kopenhagi. Od początku 2001 r. blachy ścian kolejki, a od 2002 r. panele podłogi dla metra monachijskiego łączono z wykorzystaniem metody FSW. Panele te dostarczała firma Sapa. Japońska firma Nippon wykorzystała zgrzewane metodą FSW w Sumimoto Light Metal Industries do produkcji szybkiej kolejki Shinkansen, rys. 44 i 45.

|

|

Rys. 44. Zgrzewane w firmie Sumimoto Light Metal panele podłogi Pociągu Shinkansen [17] |

Rys. 45. Kabiny pociągu Shinkansen ze zgrzewa- nymi metodą FSW elementami podłogi [17] |

W firmie Hitachi używa się do produkcji elementów pojazdów szynowych paneli zgrzewanych metodą FSW. Głównym powodem wykorzystania tej technologii są małe odkształcenia zgrzanych elementów. Jest to szczególnie widoczne po porównaniu odkształceń elementów spawanych z odkształceniami elementów zgrzewanych. Zgrzewane elementy nie wymagają czasochłonnego i drogiego procesu prostowania.

Zgrzewarki produkcyjne do zgrzewania metodą FSW.

Firma ESAB w Laxa (Szwecja) opracowała szereg zgrzewarek SuperStirTM umożliwiających wytwarzanie złączy o długości do 16 m. Jedna z takich maszyn została zainstalowana w firmie Sapa i wykorzystywana jest do produkcji szerokich paneli specjalnych profili o długości zgrzein do 14,5 m i maksymalnej szerokości wyrobu i maksymalnej szerokości wyrobu do 3 m, rys. 46. Maszyna ta wyposażona jest w trzy głowice, co pozwala na równoczesne zgrzewanie z obu stron łączonych paneli lub też pozwala na zgrzewanie od środka w przeciwnych kierunkach.

|

Rys. 46. Zgrzewarka SuperStirTM firmy ESAB do zgrzewania długich blach [17] |

Zgrzewarka bramowa firmy ESAB (15 x 3,5 x 1 m) została zainstalowana w Kopenhadze (Dania) w firmie DanStir, rys 47. Siła docisku narzędzia przekracza 100 kN i dzięki temu można łączyć jednym przejściem stopy aluminium o grubości do 25 mm i długości zgrzeiny do 15 m. Firma DanStir służy pomocą w opracowywaniu procesu technologicznego zgrzewania, doboru kształtu narzędzi uplastyczniających zgrzeinę, osprzętu mocującego zgrzewane panele, itp. W firmie tej można przeprowadzić zgrzewanie krótkich serii próbnych, jak również pełną produkcję zgrzewalniczą wybranych wyrobów [7].

Rys. 47. Zgrzewarka SuperStirTM zainstalowana w DanStir w Kopenhadze [17]

MTC System w Eden Prairie (Minnesota) zbudował dwie hydrauliczne zgrzewarki FSW, z których jedną zainstalowano na University of South Karolina, rys. 48. Zgrzewarka wyposażona jest w głowicę z samopozycjonującym się trzpieniem (licencja NASA) o trzech stopniach swobody i prędkości obrotowej do 2000 obr/min. Głowica zgrzewarki ustawia się automatycznie pod żądanym kątem w zakresie ±15o i przenosi siły docisku do 90 kN z maksymalnym momentem obrotowym 340 Nm [7].

Rys. 48. Hydrauliczna zgrzewarka MTS zainstalowana na Uniwersytecie Południowej Karoliny w USA [17]

Na rys. 49 przedstawiono największą zgrzewarkę laboratoryjną na świecie firmy ESAB SuperStir FW 28. Zainstalowana jest w Instytucie TWI i służy do wytwarzania prototypowych konstrukcji o wymiarach do 8 x 5 x 1 m, maksymalnej grubości blach do 25 mm, maksymalnej sile docisku 60 kN i prędkości obrotowej 5000 obr/min. Wykorzystywana jest w projekcie EuroStir.

Rys. 49. Zgrzewarka laboratoryjna ESAB SuperStir FW 28 firmy ESAB [17]