Magda Kotecka Szczecin dn. 04.03.2000r.

Mikołaj Krobski

Artur Konecki

Krzysztof Janowski

Gr. 3 zespół 2 WT zaoczne.

TEMAT: Toczenie metali, budowa i zastosowanie tokarek, toczenie poprzeczne (planowanie), rozwiercanie, wiercenie w procesie toczenia.

I Cel ćwiczenia:

Zapoznanie się z procesem toczenia poprzecznego

Zapoznanie się z procesem wiercenia

II Zakres wymaganych wiadomości:

Zasady skrawania

Rodzaje noży tokarskich

Geometria noża tokarskiego

Warunki skrawania

Materiały na narzędzia skrawające

Rodzaje i budowa tokarek

Toczenia powierzchni czołowych i powierzchni walcowych

1.Przykładowe tokarki:

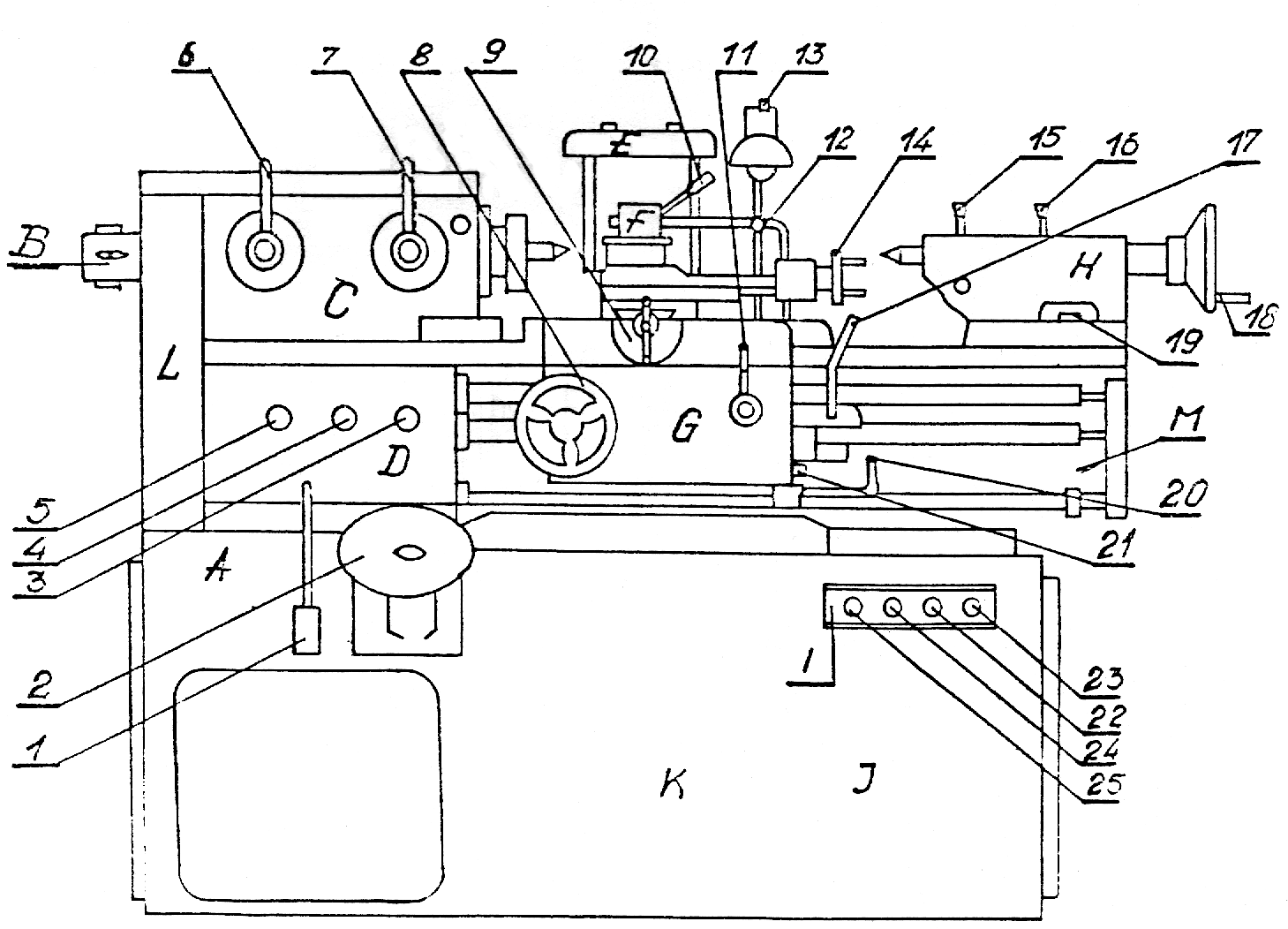

Rys.1. Budowa tokarki uniwersalnej typ IŻ 1I611 P.

1. Rękojeść przełączenia prędkości wrzeciona

2. Pokrętło wyboru prędkości wrzeciona

3, 4, 5. Rękojeści przełączania posuwów i gwintu

6. Rękojeść przełączenia nawrotnicy i ogniwa zwiększania podziałki

7. Rękojeść przełączenia uboczki

8. Pokrętło ręcznego posuwu wzdłużnego

9. Rękojeść ręcznego posuwu poprzecznego

10. Rękojeść zamocowania głowicy nożowej

11. Rękojeść włączenia i wyłączenia śruby pociągowej

12. Rękojeść ustalenia układu chłodzenia

13. Wyłącznik oświetlenia

14. Rękojeść posuwu górnych sanek

15. Rękojeść zaciskania tulei konika

16. Rękojeść zamocowania konika w kadłubie

17. Rękojeść nawrotu posuwu

18. Pokrętło posuwu tulei konika

19. Nakrętka umocowania konika na kadłubie

20. Rękojeść uruchomienia i zatrzymania

21. Śruba regulowania mechanizmu zabezpieczającego

22. Wyłącznik „Chłodzenie”

23. Wyłącznik „Sieć”

24. Przycisk włączenia pompy olejowej

25. Dźwignia „Ogólny stop”

A - Kadłub H - Konik

B - Zacisk sprężynujący I - Wyposażenie elektryczne

C - Wrzeciennik J - Chłodzenie

D - Skrzynka posuwów K - Smarowanie

E - Osłona L - Reduktor

F - Suport Ł - Gitara

G - Skrzynka suportowa M - Łoże

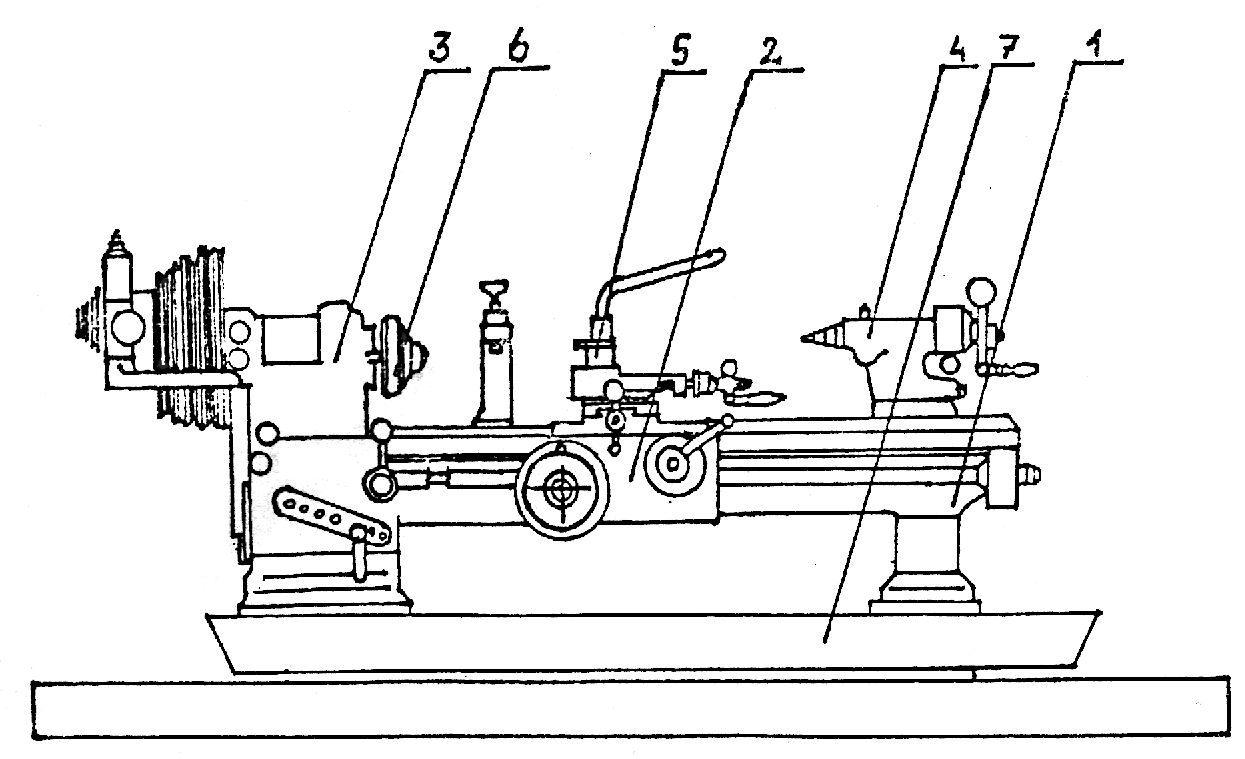

Rys.2. Budowa tokarki stołowej TSA - 16

1. Łoże

2. Suport

3. Głowica

4. Konik

5. Imak nożowy

6. Uchwyt samocętrujący

7. Podstawa łoża

Rys.3. Tokarka stołowa Hobby Mat.

1. Łoże

2. Suport

3. Wrzeciennik

4. Uchwyt samocętrujący

5. Konik

6. Imak nożowy

7. Przełącznik kierunku obrotów

8. Wyłącznik „Stop”

Rodzaje tokarek

Rozróżnia się następujące grupy tokarek: kłowe, uchwytowe, wielonożowe, rewolwerowe, tarczowe, karuzelowe, półautomaty i automaty tokarskie, kopiarki i zataczarki. Najbardziej rozpowszechnione są tokarki kłowe. Przedmiot obrabiany jest mocowany na tych tokarkach w kłach wrzeciona i konika i stąd ich nazwa. Tokarki kłowe dzieli się na: uniwersalne (pociągowe), produkcyjne, precyzyjne i ciężkie. Tokarki kłowe produkcyjne różnią się od kłowych uniwersalnych (pociągowych) przede wszystkim tym, że nie mają śruby pociągowej, w związku z czym nie można toczyć gwintów.

Ważniejsze elementy tokarek.

Łoże tokarki jest wykonane zwykle jako jednolity odlew żeliwny, użebrowany dla większej sztywności.

Po prowadnicach przesuwają się ruchome zespoły tokarki: konik i suport. Prowadnice są bardzo ważnymi elementami tokarki. Prawidłowe ich wykonanie oraz staranna konserwacja w czasie eksploatacji mają decydujący wpływ na dokładność pracy tokarki.

Skrzynkę wrzeciennika tokarki wykonuje się z reguły jako odrębny odlew przykręcany następnie do łoża. Jest on umieszczany zawsze z lewej strony tokarki. Wewnątrz skrzynki wrzeciennika montuje się w specjalnych łożyskach wrzeciono tokarki i niektóre mechanizmy ruchu głównego.

Najważniejszym elementem skrzynki wrzeciennika jest wrzeciono podtrzymujące obrabiany przedmiot i nadające mu ruch obrotowy za pośrednictwem zespołu mechanizmów napędowych.

Mechanizmy ruchu głównego, przenoszące ruch obrotowy na wrzeciono, są montowane w skrzynkę wrzeciennika. Najczęściej spotyka się napęd wrzeciona z zastosowaniem tzw. odboczki.

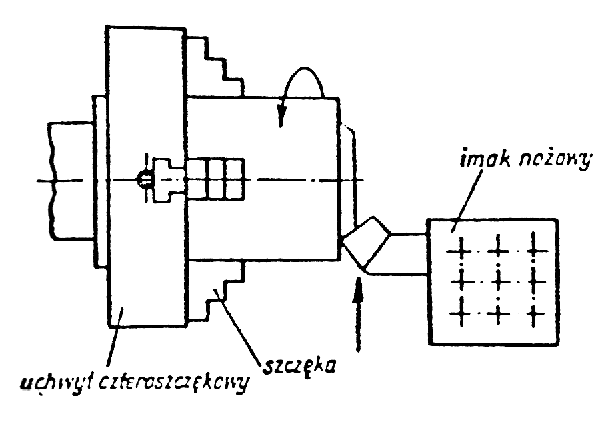

Suport służy do zamocowania noża i nadania mu ruchu posuwowego. Do suportu zamocowany jest imak nożowy. Suport zapewnia możliwość przesuwu noża w kierunku równoległym do osi przedmiotu oraz możliwość ustawienia go pod kątem do przedmiotu obrabianego.

Skrzynka suportowa jest zamocowana na saniach wzdłużnych suportu. Zawiera ona zespół mechanizmów, które przenoszą napęd ze śruby pociągowej lub wałka pociągowego na sanie wzdłużne lub poprzeczne.

Podczas nacinania gwintów nożem suport wzdłużny jest napędzany śrubą pociągową. Dzięki temu uzyskuje się ścisłą zależność między prędkością noża w ruchu posuwowym a prędkością obrotową wrzeciona.

Nawrotnica umożliwia zmianę kierunku posuwu mechanicznego sań wzdłużnych i poprzecznych bez zmiany kierunku obrotu wrzeciona. Nawrotnica jest umieszczona przeważnie wewnątrz korpusu wrzeciennika.

Skrzynka posuwów otrzymuje napęd od wrzeciona. W przypadku tokarek produkcyjnych skrzynka posuwów nie różni się od skrzynki prędkości. W tokarkach pociągowych ma ona konstrukcję umożliwiającą szybką zmianę przełożenia podczas nacinania gwintów. Jest to tzw. skrzynka NORTONA.

Podział noży tokarskich

Ze względu na przeznaczenie można wyróżnić noże tokarskie:

Ogólnego przeznaczenia; są to powszechnie stosowane noże do toczenia: zewnętrznego , wewnętrznego, wzdłużnego, poprzecznego, przecinania,

Specjalnego przeznaczenia; np. do toczenia gwintów,

Specjalne; wykonywane specjalnie do obróbki ściśle określonych powierzchni.

Ze względu na sposób kształtowania powierzchni obrabianej, noże tokarskie dzieli się na:

Punktowe, gdy powierzchnia obrabiana jest w zasadzie tylko wierzchołkiem noża,

Kształtowe, gdy krawędź tnąca jest lustrzanym odbiciem powierzchni obrabianej; nóż wykonuje tylko ruch prostopadły do przedmiotu obrabianego,

Obwiedniowe, gdy powierzchnia obrabiana powstaje w wyniku złożonego ruchu narzędzia, które wykonuje zarówno ruch obrotowy jak i ruch równoległy do osi przedmiotu obrabianego, podczas gdy przedmiot obrabiany wykonuje ruch obrotowy.

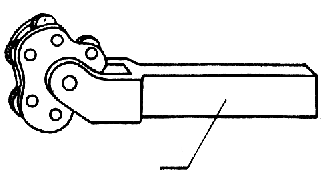

W zależności od sposobu zamocowania noże tokarskie dzieli się na:

Imakowe (suportowe) mocowane bezpośrednio w imaku nożowym,

Oprawkowe, które charakteryzują się małymi wymiarami uchwytu, są one mocowane w oprawce nożowej, a ta z kolei w suporcie.

Ze względu na rozwiązania konstrukcyjne rozróżnia się noże tokarskie:

Jednolite, wykonane w całości z jednego materiału narzędziowego

Bimetalowe, w których ostrze i trzonek są wykonane z różnych materiałów i połączone ze sobą w sposób trwały,

Składane, z mechanicznie montowanymi elementami skrawającymi.

Noże tokarskie ogólnego przeznaczenia dzieli się na prawe i lewe w zależności od położenia górnej krawędzi tnącej. W nożu prawym górna krawędź skrawająca, widziana od strony wierzchołka, leży po prawej stronie, w nożu lewym - po lewej stronie. Nożem prawym można toczyć wzdłużnie w kierunku od konika do wrzeciona tokarki. Nazwy i symbole noży tokarskich ogólnego przeznaczenia są zawarte w Polskich Normach.

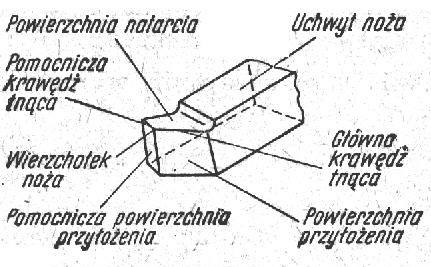

Elementy noża tokarskiego.

Nóż tokarski składa się z części roboczej i trzonka. Część robocza służy do skrawania materiału i obejmuje elementy konstrukcyjne związane bezpośrednio z pracą narzędzia. Powierzchnia natarcia jest to ta, po której spływają wióry, powierzchnia przyłożenia jest zwrócona do płaszczyzny obrabianej przedmiotu, pomocnicza powierzchnia przyłożenia jest zwrócona do powierzchni obrobionej. Główna krawędź tnąca jest to linia przecięcia się powierzchni natarcia i pomocniczej powierzchni przyłożenia. Wierzchołek noża jest punktem przecięcia się głównej krawędzi tnącej i pomocniczej krawędzi tnącej.

Wpływ elementów geometrycznych ostrza na proces skrawania.

Wartość poszczególnych kątów ostrza wpływa na przebieg procesu skrawania.

Kąt natarcia γ0 ma na celu zmniejszenie tarcia wiórów o narzędzie. Podczas obróbki materiałów miękkich przyjmuje się większe kąty natarcia niż podczas obróbki materiałów twardych i kruchych. Wartość kąta natarcia zawiera się w granicach od -12 do 25 stopni.

Kąt przyłożenia α0 zmniejsza tarcie powierzchni przyłożenia o przedmiot obrabiany. Jego wartość wynosi od 6 do 21 stopni.

Pomocniczy kąt przyłożenia α1 ma z reguły wartość równą kątowi przyłożenia.

Kąt przystawienia χ i pomocniczy kąt przystawianie χ1 mają wpływ na szybkość zużywania się noża. Wartość kąta χ przyjmuje się od 60 do 90 stopni, a kąta χ1 od 20 stopni (dla przecinaków) do 15 stopni (dla noży do wytaczania).

Kąt pochylenia głównej krawędzi tnącej λ decyduje o kierunku spływania wiórów. Przy ujemnym kącie λ wióry spływają na powierzchnię obrabianą, a przy dodatnim spływają przed nożem. Ponieważ ujemny kąt λ daje bardziej wytrzymałe ostrze, podczas obróbki zgrubnej powinien wynosić on od 0 do 4 stopni.

Zasady toczenia poprzecznego i wzdłużnego.

Toczenie zewnętrznych powierzchni walcowych.

Jest to najczęściej wykonywana operacja na tokarkach. Przed toczeniem wzdłużnym, po zamocowaniu noża i przedmiotu, należy sprawdzić równoległość osi kłów i kierunku posuwu suportu wzdłużnego. Po włączeniu obrotów wrzeciona, pokręcając kółkami pokrętnymi posuwu wzdłużnego i poprzecznego, należy ostrożnie zagłębić nóż w obrabiany przedmiot. Na ogół stosuje się obróbkę dwoma przejściami noża.

Przejście pierwsze zgrubne napotyka zmienne, duże opory, które powodują drgania układu i dają niewielką gładkość powierzchni obrobionej. Następnie przejścia wykańczające (mniejsze opory skrawania) pozwalają uzyskać dużą dokładność kształtu i wymiarów oraz wysoką gładkość powierzchni. Prawidłowa obróbka wymaga ponadto doboru właściwej szybkości skrawania.

Jeżeli przedmiot ma być obrabiany w kłach w pierwszej kolejności wyznacza się jego oś obrotu, następnie wykonuje nakiełki na tokarce, wiertarce lub nakiełczarce. Dokładne wykonanie nakiełków jest podstawą uzyskania prawidłowego kształtu obrabianej powierzchni. Z kolei trzeba sprawdzić, czy kły tokarki leżą na jednej osi. W tym celu należy zbliżyć kły do siebie i włożyć między nie np. kartkę papieru. Jeżeli ślady ostrzy na papierze tworzą jeden punkt, można przystąpić do mocowania przedmiotu. Przedmiot musi być zamocowany tak, aby mógł się swobodnie w kłach obracać, ale jednocześnie zamocowanie musi być dostatecznie silne, aby podczas toczenie nie nastąpiło wyrwanie przedmiotu z kłów pod wpływem sił skrawania. Mocując przedmiot na tarczy tokarskiej lub w uchwycie należy zwrócić uwagę na ustawienie przedmiotu w położeniu współśrodkowym z osią wrzeciona, a przed uruchomieniem tokarki pamiętać o wyjęciu klucza z uchwytu.

Przykłady toczenia poprzecznego i wzdłużnego.

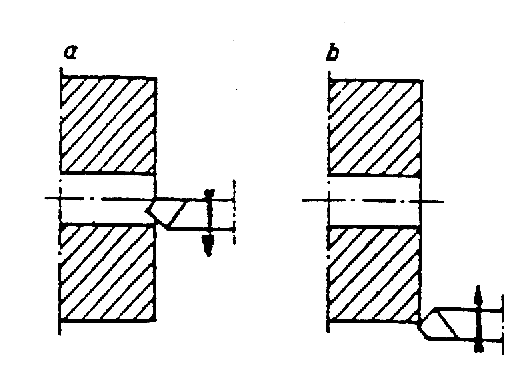

a) Schemat toczenia poprzecznego.

b) Toczenie poprzeczne (płaszczyzn czołowych): a - od osi, b - do osi.

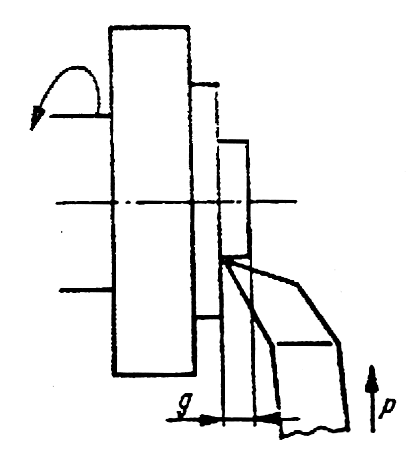

c) Schemat toczenia powierzchni czołowej: g - głębokość skrawania, p - posuw poprzeczny

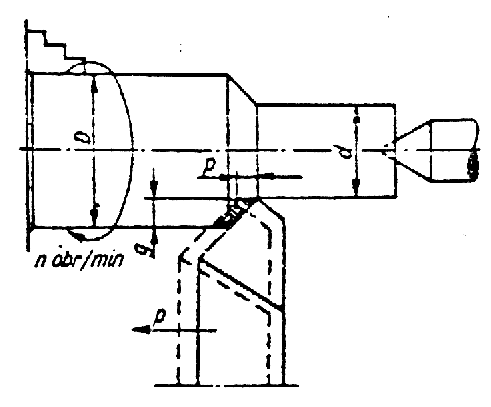

d) Toczenie wzdłużne: D - średnica początkowa, d - średnica po przejściu noża, g - grubość wióra, p - posuw.

Wiercenie i rozwiercanie w procesie toczenia

Na tokarce można wykonywać operację wiertłami krętymi. W tym celu przedmiot wiercony zamocowuje się w uchwycie a wiertło w tulei konika posuw wykonywany jest ręcznie. Wiertło ma dwie krawędzie tnące tworzące między sobą kąt wierzchołkowy, którego wielkość zależy od obrabianego materiału. Do obróbki stali i żeliwa stosowany jest kąt wierzchołkowy równy 116 ÷ 118°, do obróbki mosiądzu i aluminium- 130 ÷ 140° i do obróbki miedzi-125°.

Stosunkowo często po operacji wiercenia wykonywane są operacje wytaczania (np. rowków) oraz rozwiercania w przypadku gdy otwór musi być dokładnie wykonany lub w przypadku, gdy nie ma wiertła o żądanej średnicy, stosowane jest po operacji wiercenia wytaczanie za pomocą noży zwanych wytaczakami rys.

Rys. . Wytaczak i osadzenie noży tokarskich w wytaczadłach.

a) typowy wytaczak, b) osadzenie noża do toczenia otworów nieprzelotowych, c) osadzenie noża do toczenia otworów przelotowych.

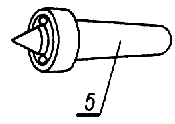

Do rozwiercania otworów na tokarkach stosowane są rozwiertaki maszynowe. Chwyt rozwiertaka maszynowego jest stożkowy i osadzony jest w tulei konika. Przedmiot rozwiercany mocowany jest w uchwycie tokarki. Zadaniem rozwiercania na tokarce za pomocą rozwiertaka jest dokładne wykonanie wymiarów otworu i nadanie temu otworowi żądanej gładkości. Rozwiercanie wykańczające wykonywane jest zazwyczaj dwoma rozwiertakami: wstępnym i wykańczającym. Naddatek na obróbkę dla rozwiercania wstępnego w zakresie średnic otworów od 12 do 75 mm wynosi 0,1 ÷ 0,2, a dla rozwiercania wykańczającego odpowiednio 0,06 ÷ 0,1 mm. Inne parametry (w przybliżeniu) przy rozwiercaniu wynoszą: posuw ręczny: dla stali 0,8 ÷ 3,1 mm/obr, dla żeliwa 1,3÷4 mm/obr, szybkość skrawania od 5 do 10 m/min.

Na tokarkach wykonywane są również operacje nacinania gwintów. Gwinty mogą być nacinane albo gwintownikami, albo narzynkami, albo specjalnymi nożami tokarskimi. Nacinanie gwintów gwintownikami lub narzynkami stosowane jest w zasadzie w tych przypadkach, gdy od gwintu nie wymagane są wielkie dokładności.

Przy nacinaniu gwintu gwintownikiem przedmiot gwintowany mocowany jest w uchwycie tokarki, a narzędzie wprowadzane do przygotowanego w przedmiocie otworu podparte jest kłem konika. Na chwyt gwintownika nakładany jest zbierak, którego ramię w czasie obrotów gwintowanego przedmiotu opiera się o suport utrzymując w ten sposób gwintownik w położeniu roboczym. Szybkość nacinania gwintu gwintownikami na tokarkach wynosi: dla stali 3 ÷ 50 m/min, dla żeliwa, aluminium i brązu 6 ÷ 22 m/min.

Przy nacinaniu gwintu narzynką, przedmiot gwintowany (obtoczony na odpowiednio mniejszą średnicę niż średnica gwintu, zakończony stożkowo) mocowany jest w uchwycie. Pierwsze zwoje gwintu nacina się ręcznie, a następnie opierając ramię oprawki narzynki o suport mechanicznie, przy czym konik dosunięty jest do narzynki. Do wykonania na tokarkach gwintów dokładnych stosowane są noże mające kształt zarysu gwintu, a kąt natarcia równy zeru. Do nacinania gwintów zewnętrznych stosowane są noże proste, do gwintów wewnętrznych noże wygięte pod kątem 90°. Wierzchołek noża musi być dokładnie ustawiony na wysokości kła, a oś noża musi być prostopadła do tworzącej sworznia, na którym nacinany jest gwint. Sworzeń, na którym nacinany jest gwint, mocowany jest we wrzecionie, a nóż w imaku narzędziowym na suporcie. Dzięki zamkowi tokarskiemu znajdującemu się w skrzynce suportowej tokarki, posuw noża jest równy skokowi nacinanego gwintu.

Bardzo często istnieje konieczność toczenia na tokarkach przedmiotów o kształcie stożka. Stożki toczyć można jednym z czterech niżej podanych sposobów:

nożem specjalnym,

stosując przesunięcie konika i posuw mechaniczny wzdłużny,

stosując skręcenie sanek narzędziowych i posuw ręczny skośny,

stosując specjalne przyrządy do toczenia stożków.

Toczenie stożków

Toczenie stożka nożem specjalnym jest proste. Kąt pochylenia krawędzi tnącej takiego noża musi być równy zeru, a sam nóż mocowany jest w imaku według wzornika kątowego. Wysokość tworzącej stożka nie może być większa w takim przypadku od długości krawędzi tnącej noża.

Toczenie stożka z przesunięciem konika pokazano na rys. . Konik tokarski 3 przesunięto w poprzek prowadnic łoża 2 na pewną odległość oznaczoną na rysunku literą a. Tworząca stożka stała się w danym przypadku równoległą do prowadnic łoża, co umożliwia toczenie z zastosowaniem wzdłużnego posuwu mechanicznego.

Rys. Toczenie stożka przez obrót górnej części suportu.

Obracamy górną część suportu z nożem zamocowanym w imadle o kąt α/2 równy połowie kąta stożka. Kąt obrotu obliczamy ze wzoru:

Jeżeli znany jest kąt α w stopniach, a podziałka tarczy suportu jest w mm, to obrót suportu obliczamy ze wzoru:

Przesunięcie konika a można obliczyć ze wzoru:

Ds. - średnica tarczy suportu w mm.

Rys. Toczenie stożka za pomocą poprzecznego przesunięcia konika tokarki.

Konik przesuwamy tak, aby linia powierzchni stożka od strony noża była równoległa do osi tokarki. Największe możliwe przesunięcie konika wynosi 1/50 rozstawu kłów tokarki. Stosuje się tylko przy obróbce stożków o małym kącie wierzchołkowym.

Przesunięcie obliczamy ze wzoru:

Gdzie: D i d - podstawy stożka w mm,

l - całkowita długość wałka w mm,

L - długość toczenia stożka w mm.

Toczenie stożka ze skrętem sanek narzędziowych pokazano na rys. . Toczony przedmiot mocowany jest w uchwycie tokarskim i w miarę konieczności podparty konikiem. Znając kąt wierzchołkowy toczonego stożka

Wyposażenie stanowiska tokarskiego

![]()

Komplet noży

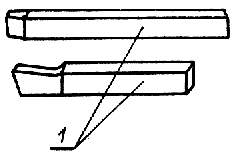

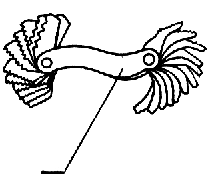

Zabierak

Tarcza zabierakowa

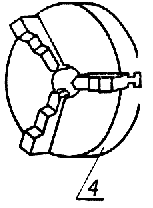

Uchwyt samocętrujący

Kieł obrotowy

Podtrzymka stała

Podtrzymka przesuwna

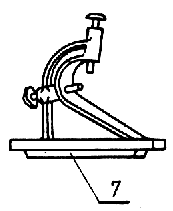

Przyrząd do radełkowania

Przymiar kreskowy

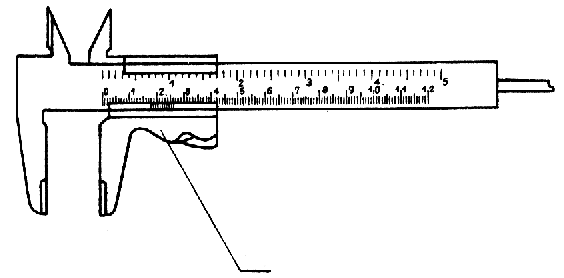

Suwmiarka

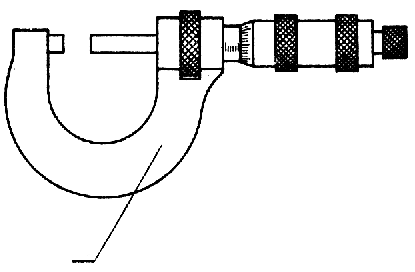

Mikrometr

Wzorniki do gwintów

Promieniomierz

Przymiar do noży do gwintowania

Czujnik zegarowy

Część praktyczna

Po zamocowaniu przedmiotu i noża należy dobrać odpowiednie parametry skrawania (prędkość obrotową, posuw, głębokość skrawania). Parametry skrawania są podane na kartach instrukcyjnych obróbki. Podczas toczenia przedmiotów długich stosuje się podtrzymki stałe i podtrzymki ruchome.

a) parametry toczenia:

- prędkość obrotową wrzeciona (500 obr/min)

- posuw wzdłużny zgrubny - A7

- posuw wzdłużny wykańczający - A2

- posuw ręczny poprzeczny przy toczeniu powierzchni czołowych

- głębokość skrawania

b) toczyć elementy wg opracowanego procesu w zakresie przewidzianym celem ćwiczenia

Stanowisko wyposażono w:

noże tokarskie

uchwyty wiertarskie

nakiełki

kły obrotowe

narzędzia pomiarowe

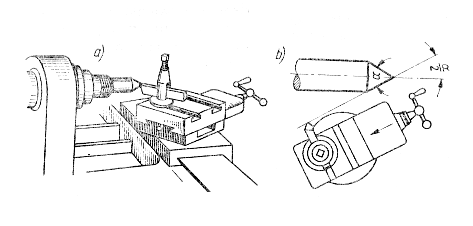

c) dokonać wyboru i zamocować w imaku nożowym noże tokarskie tak, aby wierzchołek ostrza znajdował się na wysokości linii kłów.

W celu uzyskania takiej wysokości stosować przekładki.

8

10

12

13

11

14

15

9

Wyszukiwarka

Podobne podstrony:

TOCZEŃ

Toczeń

3.Karta toczenia DRUK2, Politechnika Świętokrzyska, Dokumentacja technologiczna

TOCZENIE

Chropowatość powierzchni przy toczeniu

Toczenie krwi u pacjenta krwawiącego - czy szybciej znaczy lepiej, MEDYCYNA, RATOWNICTWO MEDYCZNE, B

TOCZEŃ RUMIENIOWATY UKŁADOWY(1), Fizjoterapia, . fizjoterapia

E Toczenie InfoTech

Toczeń rumieniowaty układowy, Fizjoterapia, Reumatologia

Toczenie 1

09 Toczenie ksztaltujace 1

Kod CNC toczenie

PT Określenie wpływu parametrów skrawania przy toczeniu na chropowatość powierzchni obrabianej

Gr 3 - CNC tematy - toczenie, AGH, IMiR, TOU, SARZYNA PROJO

Toczenie 1

toczenie gwintu

Toczenie(1)

10 toczenie gwintu

08 Toczenie zgrubne

toczen

więcej podobnych podstron