PRACA

DYPLOMOWA

URZĄDZENIA HYDRAULICZNE

W

MASZYNACH I POJAZDACH

SAMOCHODOWYCH

Promotor

Wiesław Hynek

Kraków 2002r.

SPIS TREŚCI

Cel pracy ...............................................................................................

Wstęp ....................................................................................................

.

I. Teoretyczne podstawy hydrauliki.

Prawo Pascala ...............................................................

II. Podział urządzeń hydraulicznych ich wady i zalety.

1. Urządzenia hydrokinetyczne .................................

2. Urządzenia hyd rostatyzcne ....................................

3. Schematy napędów .................................................

III. Elementy stosowane w napędach hydrostatycznych

1. Pompy .......................................................................

Silniki .......................................................................

IV. Przykłady urządzeń hydraulicznych

V. Opis części praktycznej (shematy)

Wspomaganie układu kierowniczego „JELCZ”

2.Układ hamulcowy typu „Master-Vac” (Polonez FSO )

VI. Podsumowanie wraz z zakończeniem

VII. Bibliografia

Cel pracy

Praca teoretyczna ma na celu przedstawić działanie układów hydraulicznych w urządzeniach mechanicznych jak i samochodach osobowych a także ma za zadanie ukazać pozytywne aspekty tychże urządzeń i przekonać nas do korzystania z tych właśnie mechanizmów.

Celem pracy praktycznej jest naprawa oraz odrestaurowanie części mechanicznych w dwóch typach urządzeń hydraulicznych, oraz wykonanie podstaw do wyżej wymienionych urządzeń.

W pracy przedstawione zostaną dwa urządzenia:

-Mechanizm kierowniczy ze wspomaganiem hydraulicznym typu ZF8065 używany w pojeździe Jelcz

-Układ hamulcowy hydrauliczny ze wspomaganiem pnęmatycznym (serwomechanizmem) typu Master-Vac używany w pojeździe typu Polonez FSO.

WSTEP

Maszyny hydrauliczne są jedną z najbardziej rozpowszechnionych klas maszyn, bez której nie wyobrażalne jest dzisiaj funkcjonowanie nowoczesnego przemysłu ale również fbnkcjonowanie społeczeństwa. Maszyny te ogólnie możemy podzielić na pompy „ napęd hydrokinetyczny „ napęd hydrostatyczny itp., ale również transport hydrauliczny „ napęd i sterowanie hydrauliczne itd.

Najważniejszym czyimikiem pozwalającym na poprawne i wydajne działanie urządzeń hydraulicznych jest ciecz (woda a także różnego rodzaju oleje itp. )

i jej przepływ, dlatego też główną zasadą jaką konstruktorzy kierują się podczas konstrukcji urzadzeń hydraulicznych jest Prawo Pascala, które mówi, że:

„Ciśnienie wywierane z zewnątrz na ciecz lub gaz jest przenoszone we wszystkich kierunkach jednakowo”

Napęd hydrualiczny opiera się na prawie Pascala: Ciśnienie wywarte w jednym punkcie cieczy znajdującej się w równowadze rozchodzi się jednakowo we wszystkich kierunkach. Prawo to odnosi się do cieczy nieważkiej znajdującej się w mechanicznej i cieplnej równowadze.

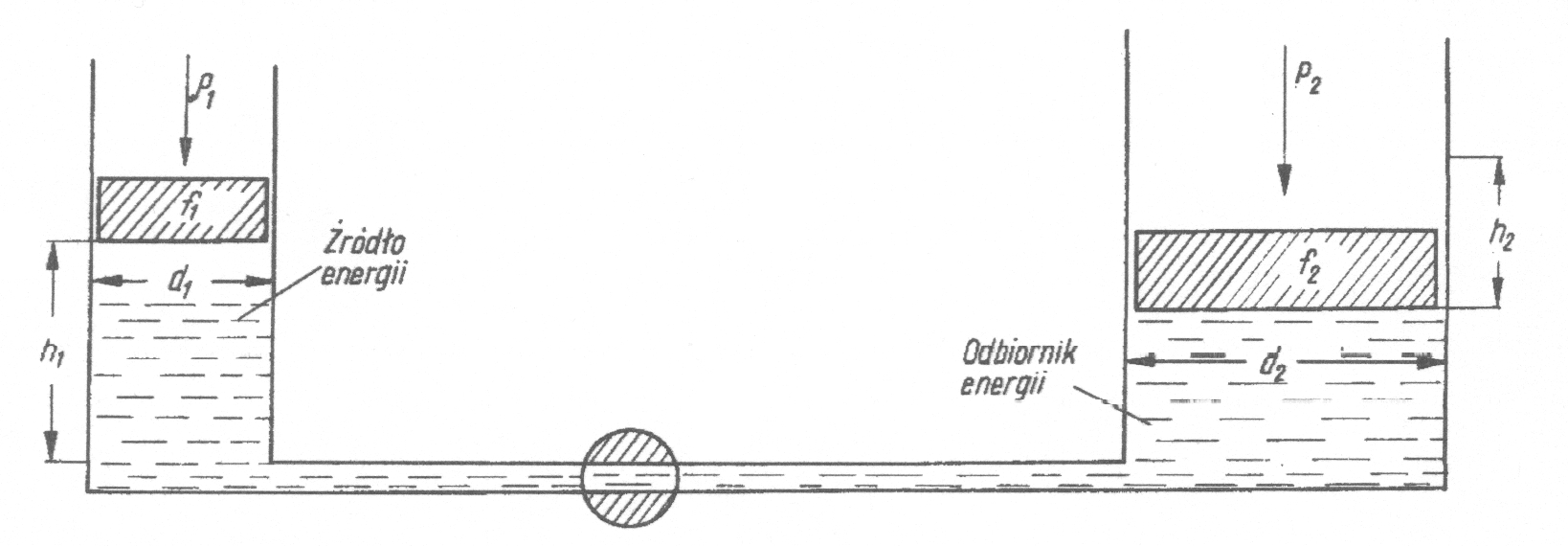

Rys. Schemat zasady działania instalacji hydrostatycznej

POMPY HYDRAULICZNE

Źródłami energii w układach hydraulicznych są zwykle różnego rodzaju pompy, których zadanie polega na zasilaniwukładu hydraulicznego dostatecznie dużymi ilościami cieczy roboczej pod odpowiednim ciśniemem. Podstawowe dane charakterystyczne pomp:

-wydajność pompy

-ciśnienie tłoczenia przy ustalonej prędkości obrotowej elementu pędnego

Wydajność pompy - jest to ilość cieczy roboczej dostarczanej przez pompę w jednostce czasu. Teoretycznie wydajność pompy z wyjątkiem pomp

odśrodkowych, nie zależy od ciśnienia tłoczenia, a wynika jedynie

z geometrycznych rozmiarów elementów pompy i prędkości obrotowej. Jednak wskutek przecieków cieczy przez nieuniknione luzy i ewentualne niecałkowite zapełnienie cieczą powiększającej się przestrzeni w czasie ssania, rzeczywista wydajność pompy jest mniejsza niż teoretyczna i maleje w miarę podwyższania ciśnienia tłoczenia.

Stosunek wydajności rzeczywistej Q do wydajności teoretycznej Qt określa współczynnik sprawności objętościowej ηv

Pompa pracując wytwarza ciśnienie p panujące w przestrzeni, do której tłoczy ciecz. Moc oddawana przez pompę jest równa iloczynowi jej wydajności

i ciśnienia tłoczenia. Natomiast moc pobierana przez pompę z zewnątrz jest większa mz moc oddawana, ze względu na nieuniknione straty mocy w pracującej pompie. Stosunek mocy oddawanej do mocy pobieranej jest to współczynnik sprawności mechanicznej ηm pompy. Ogólna sprawność pompy η równa się iloczynowi sprawności ηv objętościowej ηv i mechanicznej ηm.

Moc pobierana przez pompę:

Współczynnik sprawności oraz wydajności rzeczywistej i moc pobierana zależą

od ciśnienia wytwarzanego przez pompę.

Przebieg charakterystyk, a zwłaszcza sprawność objętościowa

i rzeczywista wydajność, zależy w dużym stopniu od lepkości i temperatury cieczy roboczej. Straty objętościowe, powodowane przez nieszczelność to znaczy straty szczelinowe — są odwrotnie proporcjonalne do lepkości cieczy, czyli maleją

w miarę wzrastania lepkości (przy czym jednocześnie zwiększa się sprawność objętościowa). Im większa jest lepkość cieczy roboczej, tym gorsze są warunki jej zasysania. Wynika stąd, że sprawność objętościowa pompy osiąga maksimum wówczas, gdy suma strat wynikających z nieszczelności i strat na stronie ssawnej jest najmniejsza.

Wzrost temperatury cieczy roboczej powoduje zmniejszenie jej lepkości, wskutek czego zwiększają się straty szczelinowe, a więc maleje sprawność objętościowa. Zarazem jednak zmniejszają się wtedy wewnętrzne opory hydrauliczne, czyli wzrasta sprawność mechaniczna ηm. Podwyższanie ciśnienia zwiększa straty szczelinowe, a więc obniża ηv przy czym jednak wzrasta sprawność mechaniczna ηm.

Zwiększenie prędkości obrotowej elementu pędnego pompy teoretycznie nie wywiera wpływu na sprawność objętościową, jeżeli tylko nie występuje kawitacja. Zjawisko kawitacji polega na wydzielaniu się z cieczy roboczej powietrza, rozpuszczonych gazów i pary cieczy w części ssawnej pompy, wskutek czego znmiejsza się ilość cieczy rzeczywiście zasysanej przez pompę.

Jednak w rzeczywistości wskutek zwiększania prędkości obrotowej elementu pędnego pompy wzxasta jej sprawność objętościowa, a sprawność mechaniczna maleje. Na ogół sprawność objętościowa pompy jest tym większa, im większa

jest jej wydajność, ponieważ tym nmiejszy jest stosunek strat szczelinowych

do wydajności pompy.

To samo dotyczy także sprawności mechanicznej. Z tego względu sprawność całkowita pompy o dużej wydajności jest z reguły większa niż sprawność pompy o małej wydajności. Przeważnie sprawność objętościowa pomp stosowanych w układach hydraulicznych zawiera się w zakresie 0,7 ... 0,9

a sprawność ogólna w granicach 0,6 ... 0,85 przy czym wyższe współczynniki sprawności mają pompy tłoczkowe, średni pod względem wielkości współczynnik sprawności mają pompy łopatkowe, a współczynnik sprawności zmieniający się

od średniej wartości do dolnej granicy mają pompy zębate i śrubowe.

Prędkości obrotowe pędnych elementów współczesnych pomp sięgają często

do 5000 obr/min, a niekiedy do 12 000 obr/min lub nawet są jeszcze większe,

przy czym ciśnienia robocze sięgają do 320 kG/cm² „ a meraz do 630 kG/cm2

i więcej.

Ze względu na wysokie ciśnienie robocze, elementy pomp powinny odznaczać się dostateczną sztywnością ponieważ nawet nieznaczne ich odkształcenia pogarszają sprawność pompy lub mogą powodować zakłócenia wiej działaniu. Ponadto pompa powmna być tak skonstruowana, aby wywoływana jej pracą pulsacja cieczy roboczej w odgałęzieniu roboczym była jak najsłabsza. Pulsacja taka zakłóca bowiem ciągłość dopływania cieczy i łatwo staje się źródłem niepożądanych drgań układu, które powodują nieprawidłowości w jego działaniu,

a w przypadku rezonansu —uszkodzenia rozmaitych elementów. Często wymaga się również, aby hałaśliwość pomp nie przekraczała 75 dB.

Z uwagi na wydajność przy niezmiennej roboczej prędkości elementu pędnego, pompy układów hydraulicznych podzielić można na pompy o stałej wydajności i pompy o zmiennej wydajności.

Rodzaje pomp stosowanych w układach hydraulicznych dzielimy ze względu na ich budowe na:

1.Pompy zębate

2.Pompy śrubowe

3.Pompy gerotorowe

4.Pompy łopatkowe

5.Pompy tłokowe

6.Pompy odśrodkowe

Opis poszczegulnych rodzai pomp

Pompa zębata

Pompę zębatą tworzą najczęściej dwa zazębione ze sobą czołowe śrubowe lub daszkowe koła zębate z których jedno jest napędzane od silnika. Podczas obracania się kół zębatych w kierunku roboczym w komorze ssawnej

ciecz wypelnia między zębne wnęki kół i jest przymusowo przemieszczana do komory tłocznej. Komorę tłoczną ograniczają ścianki korpusu i zęby oraz współpracujących kół zębatych. Nadciśnienie w komorze tłocznej utrzymuje się wskutek wyciskania cieczy spomiędzy zazębiających się zębów kół. Jednocześnie w wyniku napływania cieczy pomiędzyzębku wyzębiające się w komorze ssawnej jednoczesnego unoszenia z niej cieczy do komory tłocznej, w komorze ssawnej panuje podciśnienie. Podczas pracy pompy zębatej wskutek istniejącej różnicy ciśnień przemieszczana ciecz częściowo powraca z komory tłocznej poprzez szczeliny pomiędzy wewnętrznymi ściankami korpusu oraz czołami i wierzchołkami zębów do komory ssawnej.

W celu zwiększenia ciśnienia cieczy lub wydajności tłoczenia stosuje się pompy wielostopniowe z wieloma kołami zębatymi , które są połączone szeregowo lub równolegle w jednym korpusie.

Pompy zębate stosowane są zwykle do zasilania układów hydraulicznych o ciśnieniach roboczych do ok. 100kG / cm2.

Pompa śrubowa

Pompy śrubowe w porównaniu z pompami zębatymi cechuje większa równomierność tłoczenia cieczy, duża sprawność objętościowa i cichobieżność.

Pompa śrubowa składa się zwykle z dwóch wirników o zębach śrubowych. Oba wirniki są napędzane przez wspólną przekładnię zębatą i obracają się przeciwbieżnie z identycznymi prędkościami. Ciecz napływająca przez końcówkę ssawną jest przenoszona przez śrubowe wnęki wirników na stronę tłoczną i wytłaczana do układu. Szczególnie dużą wydajnością odznaczają się trójwirnikowe pompy śrubowe.

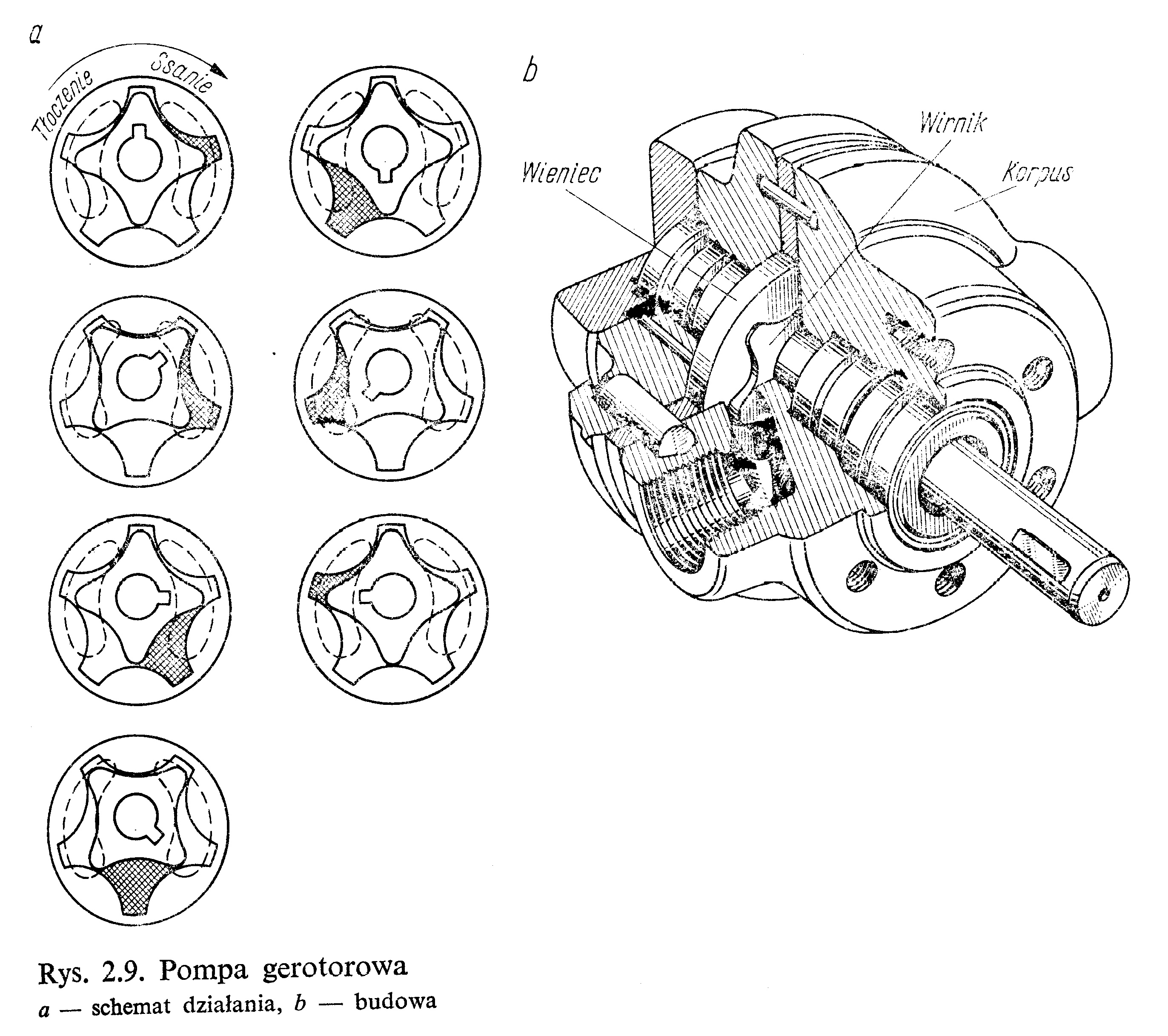

Pompa gerotorowa

Pompy gerotorowe łączą w sobie cechy konstrukcyjne pomp zębatycho uzębieniu wewnętrznym i pomp lopatkowych lecz wyraźnie wyróżniają się jako odrębna odmiana konstrukcyjna. Nazwa „Pompa Gerotorowa” pochodzi

z terminologi anglosaskiej (pompa o napędzanym wirniku — „generated rotor”

skrótowo „Gerotor”)

Pompa gerotorowa sklada się z uzębionego zewnętrznie wirnika znajdującego się wewnątrz uzębionego wewnętrznie wieńca mającego o jeden ząb wiecej niż wirnik. Wirnik jest ułożyskowany mimośrodowo względem wieńca wskutek czego obracając się przekręca wieniec w tym samym kierunku lecz wolniej. Oba elementy obracają się współbieżnie lecz z różnymi prędkościami kątowymi przy czym wszystkie zęby wirnika stykają się nieprzerwanie

z wewnętrznymi ściankami wieńca. W rezultacie pomiędzy wirnikiem i wieńcem istnieje uldad komór o objętościach zmieniających się w funkcji kąta obrotu wirnika „ przy czym suma objętości komór jest stała. Cykl obejmujący pełne zakresy zwiększania się i zmniejszania objętości każdej komory odpowiada jednemu obrotowi wirnika.

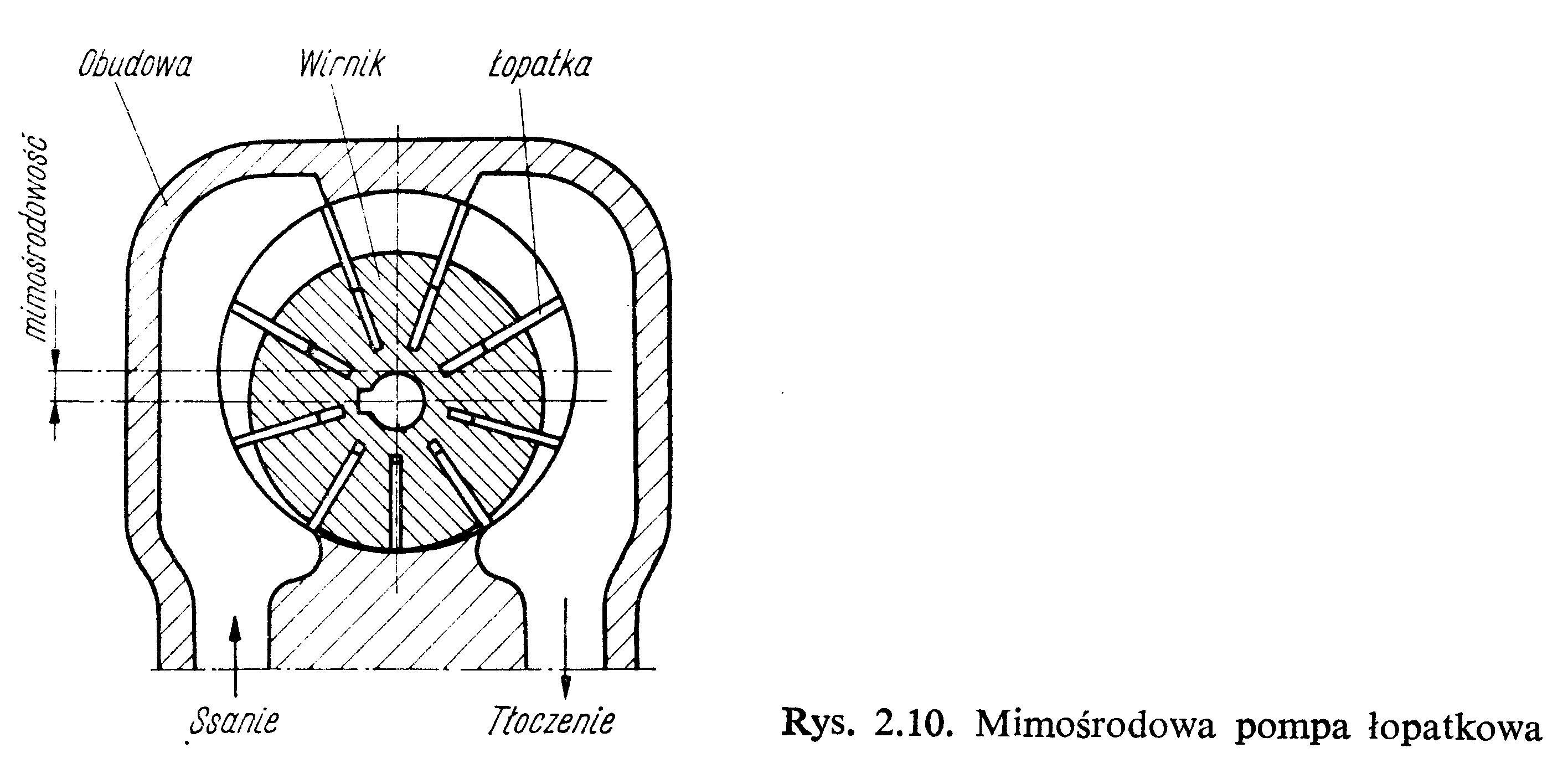

Pompa łopatkowa

Pompa łopatkowa ma wirnik o suwliwych łopatkach promieniowych współpracujących ślizgowo z wewnętrzną ścianką. Skonstruowana jest albo jako pompa mimośrodowa o wlocie wewnętrznym łub zewnętrznym, mająca stałą lub regulowaną wydajność oraz stały lub zmienny kierunek tłoczenia, albo jako pompa współśrodkowa „ nie nastawna (najbardziej rozpowszechniona) obciążona, dwustronnego działania.

Zasada działania mimośrodowej pompy łopatkowej o wlocie zewnętrznym:

Obracający się wirnik ma promieniowe wycięcia w których znajdują się dopasowane suwliwe łopatki. Wirnik wraz z łopatkami umieszczony jest mimośrodowo w cylindrycznej obudowie. Łopatki podczas obracania się wirnika prowadzone są w taki sposób „ że nieprzerwanie szczelnie przylegają do obudowy. Podczas obracania się wirnika objętość każdej z przestrzeni wydzielonych wewnątrz obudowy między dwiema sąsiednimi łopatkami „ wirnikiem i obudową zmienia się cyklicznie czyli powiększa się w czasie jednej polowy obrotu wirnika i maleje w drugiej połowie obrotu. Kanał dolotowy jest zlokalizowany w miejscu, gdzie przestrzenie międzyłopatkowe powiększają się „ a kanał wylotowy — gdzie przestrzenie te maleją. Przesuwając obudowę względem wirnika, czyli zmieniając jego mimośrodowość „ można regulować wydajność pompy.

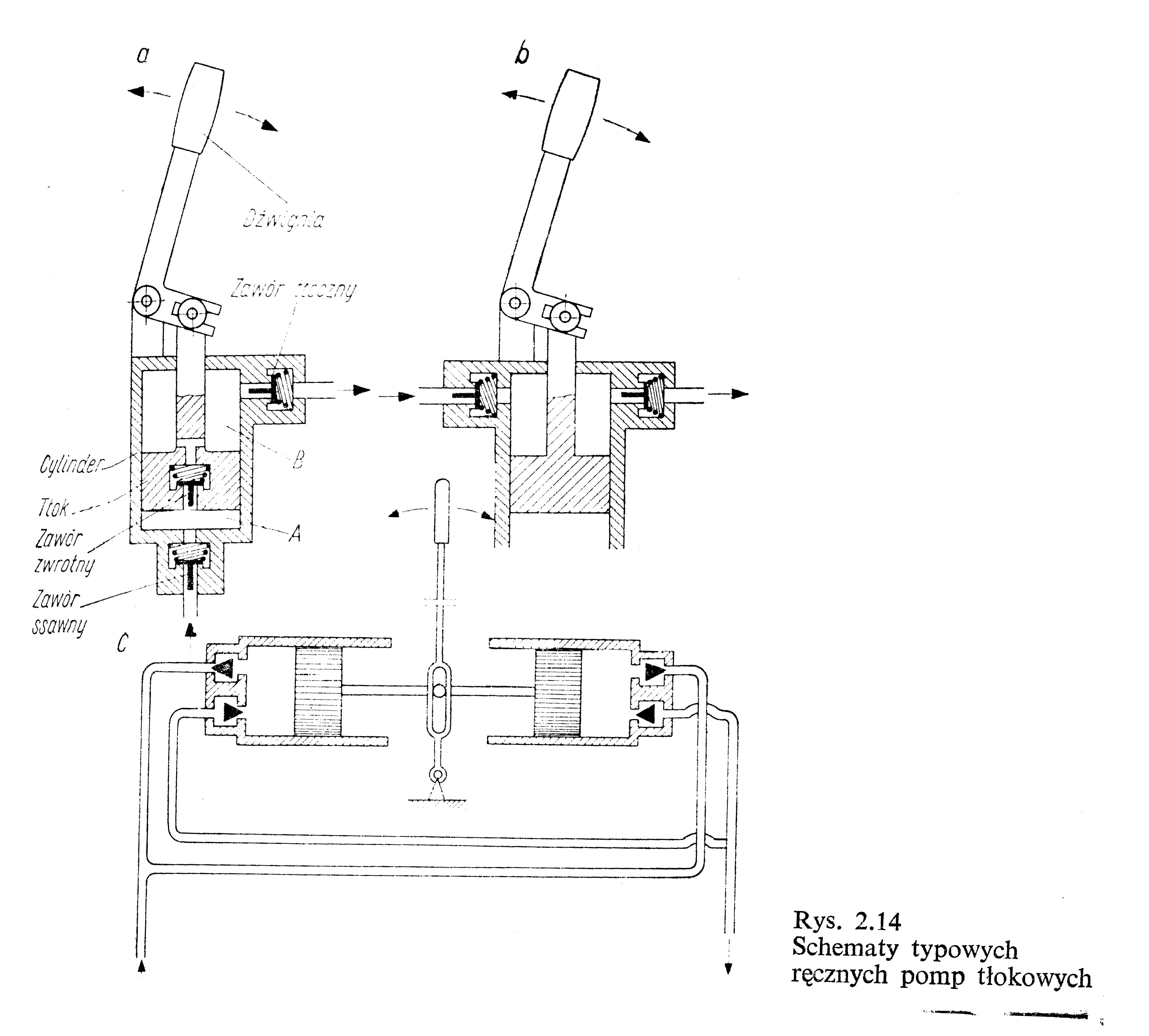

Pompa tłokowa

Pompy tłokowe dzielą się na:

-pompy o napędzie ręcznym

-pompy o napędzie mechanicznym „wśród których rozróżnia się z kolei: - pompy osiowe (cylindry rozmieszczone równolegle)

- pompy promieniowe (cylindry rozmieszczone promieniowo w jednej lub kilku płaszczyznach równoległych do siebie i prostopadłych do osi obrotu walii głównego).

Pompa tłokowa w napędzie mechanicznym ze stałą prędkością obrotową może być zbudowana jako pompa o stałej lub zmiennej wydajności. Regulowanie wydajności jest łatwe i polega na ręcznym lub samoczynnym zmienieniu położenia elementu napędzającego tłoki względem korpusu zawierającego cyłindry pompy.

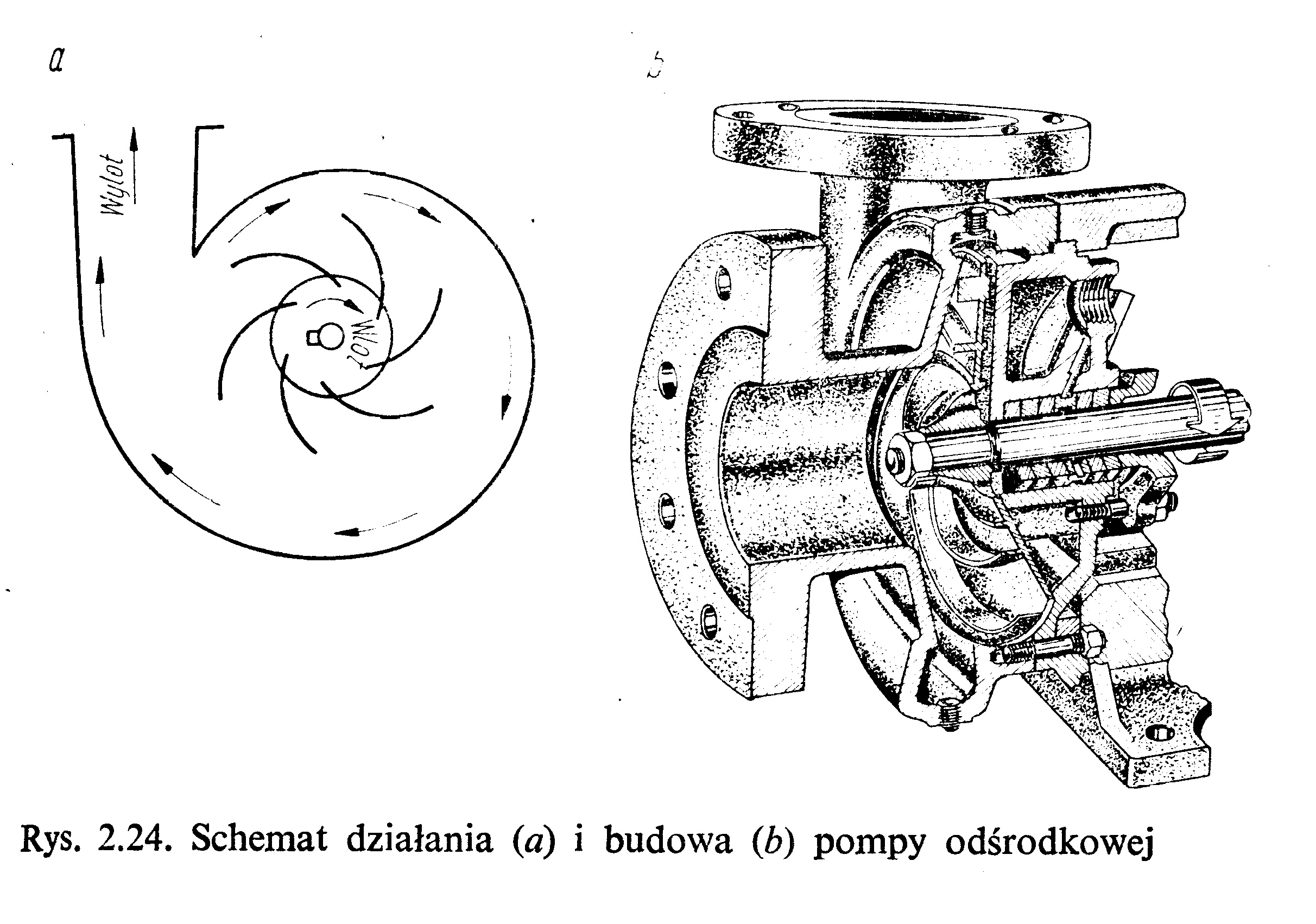

Pompy odśrodkowe

Na ogół pompy odśrodkowe , zwane niekiedy pompami wirowymi, stosowane są tylko w przypadkach kiedy do zasilania urządzeń hydraulicznych niezbędne są duże ilości cieczy. Często pompy odśrodkowe są jedynymi źródłami energii w układach hydraulicznych o odpowiednio niskich ciśnieniach roboczych. W innych układach pompy odśrodkowe shiżą jako pomocnicze — np. do przepompowywania cieczy w celu jej oziębienia lub oczyszczenia oraz do wstępnego zasilania dużych pomp wysokociśnieniowych.

Zasada działania pompy odśrodkowej : Ciecz naplywa do pompy od strony urządzenia kierującego. Wskutek obracania się wirnika na cząstki cieczy znajdującej się w jego przestrzeniach między łopatkowych działają siły odśrodkowe „ pod wpływem których ciecz przepływa z dużą prędkością pomiędzy łopatkami wirnika — oddalając się od jego osi obrotu. W rezultacie ciecz jest wtłaczana do dyfuzora otaczającego wirnik, gdzie jej energia kinetyczna ulega zamianie na energię ciśnienia (potencjalną). Z dyfuzora ciecz pod ciśnieniem odpływa do układu. Aby uzyskać odpowiednio wysokie ciśnienia robocze cieczy, często stosuje się dwustopniowe pompy odśrodkowe. Ciśnienie tłoczenia takiej pompy jest równe sumie ciśnień tłoczenia i jej poszczególnych stopni.

POWSTANIE I ROZWÓJ HISTORYCZNY NAPĘDÓW HYDRAULICZNYCH

Pierwsze urządzenia wykorzystujące energię cieczy pojawiły się już około 200 lat przed naszą erą w postaci kół wodnych. Urządzenia te były do czasu wynalezienia maszyny parowej jedynymi źródłami energii mechanicznej obok silników wiatrowych. Mniej więcej w tym samym okresie wynaleziono pompę tłokową ssąco-tłoczącą (Ktesibios z Aleksandrii). Pod koniec XVI wieku zostały opisane schematy budowy pompy łopatkowej i tłokowej osiowej

(A. Ramelli, 1588 r.), a w 1597 r. J. Kepler wynalazł pompę zębatą. Służyły one wówczas do podawania wody. Bodźcem do rozwoju hydrostatyki stały się dopiero prace B. Pascala, który w 1653 r. podał zasadę prasy hydraulicznej. Znalazła ona praktyczne zastosowanie w 1795 r., kiedy J. Bramach zbudował w Londynie pierwszą prasę hydrauliczną z zastosowaniem wody jako cieczy roboczej.

Z chwilą wynalezienia maszyny parowej, zdolnej do dostarczania taniej energii mechanicznej, pojawił się problem przekazywania tej energii z miejsca jej

wytwarzania do mniej lub bardziej oddalonego urządzenia zużytkowującego

energię. Jednym z najprostszych sposobów rozwiązania tego zagadnienia było

mechaniczne przekazywanie energii np. za pomocą odpowiednich wałów,

przekładni pasowych itp. Podstawową wadą tego rodzaju urządzeń były trudności ze sterowaniem, zwłaszcza przy użyciu jednego silnika do napędu kilku maszyn. Trudności te spowodowały, że zwrócono uwagę na możliwości przekazywania energii za pomocą cieczy pod ciśnieniem. Pod koniec XVIII w. powstało w Anglii wiele fabryk, w których z centralnej stacji pomp tłokowych napędzanych maszyną parową doprowadzano wodę pod wysokim ciśnieniem do silników tłokowych napędzających poszczególne maszyny. Dalszy rozwój tego typu urządzeń został jednak całkowicie zahamowany w XIX w., po wprowadzeniu energii elektrycznej jako czynnika umożliwiającego łatwe i tanie przekazywanie energii na odległość

i pozwalającego na budowę prostych i tanich napędów.

Impulsem do ponownego zainteresowania się napędami hydraulicznymi stało się zapotrzebowanie na napędy o takiej charakterystyce, którą bardzo trudno lub której w ogóle nic można uzyskać za pomocą urządzeń elektrycznych. W roku 1905 Janney zbudował przekładnię hydrostatyczną, stosując po raz pierwszy olej jako ciecz roboczą. Hydrostatyczną przekładnię tłokową Halla zastosowano po raz pierwszy w 1907 r. we Francji i w USA, w seryjnie produkowanych samochodach ciężarowych. W 1905 r. H. Fóttinger opatentował sprzęgło i przekładnię hydrokinetyczną. W 1936 r. H. Vikers wynalazł zawór przelewowy dwustopniowy i w tym samym roku H. Ferguson wprowadził pierwszy podnośnik hydrauliczny do narzędzi zawieszanych w ciągnikach rolniczych.

W okresie II wojny światowej pojawiło się duże zapotrzebowanie

na serwomechanizmy do urządzeń wojskowych. Spowodowało to żywiołowy rozwój urządzeń hydraulicznych i powstanie przemysłu produkującego

te urządzenia. Po zakończeniu wojny zaczęło się coraz szersze wprowadzanie

tych napędów w innych dziedzinach techniki, między innymi w napędach samochodów, ciężkich pojazdów, ciągników, maszyn do robót ziemnych

i przeładunkowych, maszyn rolniczych itp. Od 1950 r. rozpoczął się gwałtowny rozwój napędów hydraulicznych w dziedzinie automatyki przemysłowej, a także

w samojezdnych maszynach roboczych. Lata siedemdziesiąte to wprowadzanie

do pojazdów sterowania elektroniczno-hydraulicznego, umożliwione dzięki opanowaniu seryjnej produkcji odpowiednich przetworników elektrohydraulicznych (zawory serwo i proporcjonalne).

W połowie lat osiemdziesiątych pojawiły się w pojazdach układy elektroniczno-hydrauliczne oparte na technice cyfrowej z zastosowaniem mikroprocesorów, pozwalające na automatyczne sterowanie według wybranych programów. Rozwój napędów i sterowania hydraulicznego trwa nadal i w chwili obecnej nie sposób jeszcze określić granic jego możliwości.

Za szybkim rozwojem zastosowania napędów i sterowania hydraulicznego nie zawsze nadążała teoria i wiele urządzeń tego typu zostało zaprojektowanych i zbudowanych jeszcze zanim powstały odpowiednie przesłanki naukowe i rozwiązania teoretyczne, pozwalające na dobór ich parametrów metodą obliczeniową. W dziedzinie napędów hydrostatycznych pierwszymi pracami były podstawowe prace Blackburna, Lee i Shearera [1J oraz H. N. Thoma, a w dziedzinie napędów hydrokinetycznych Fóttingera i Spannhake”a .

Dziś literatura poświęcona tej dziedzinie obejmuje setki pozycji.

Zastosowania napędów i sterowania hydraulicznego

w pojazdach i maszynach samojezdnych

Napęd i sterowanie hydrauliczne znalazły bardzo szerokie zastosowanie

w pojazdach, do których zaliczamy : samochody, ciągniki i pojazdy specjalne

oraz w maszynach roboczych (samojezdne maszyny do robót ziemnych

i przeładunkowych, samojezdne maszyny rolnicze). Ogólnie biorąc napęd

i sterowanie hydrauliczne są stosowane w następujących zespołach pojazdów

i samojezdnych maszyn roboczych.

Napęd jazdy.

Stosowane są tu obecnie wszystkie rodzaje napędów hydraulicznych

i hydromechanicznych, a mianowicie napędy:

-hydrokinetyczne w postaci sprzęgieł i przekładni hydrokinetycznych, przeważnie

w połączeniu z przekładniami zębatymi sterowanymi mechanicznie,

hydraulicznie lub elektroniczno-hydraulicznie, nazywane

hydromechanicznymi skrzyniami biegów;

-hydrostatyczne oraz napędy hydrostatyczne w połączeniu z przekładniami

zębatymi;

- mechaniczne sterowane hydraulicznie lub elektroniczno-hydraulicznie.

W większości ciężkich pojazdów i samojezdnych maszyn roboczych wyżej wymienione rodzaje napędów wyparły obecnie prawie całkowicie mechaniczne układy napędowe.Zostało to spowodowane niewątpliwie zaletami napędów hydraulicznych, znacznie ułatwiających obsługę i manipulację pojazdem, poprawiających wyraźnie ich własności trakcyjne i zwiększających trwałość pojazdu. W samochodach osobowych przeszło 30% produkowanych pojazdów

jest wyposażonych w tego rodzaju napędy.

Układ kierowniczy.

We wszystkich cięższych pojazdach (samochody ciężarowe, autobusy, ciągniki, większe samochody osobowe) stosuje się obecnie z reguły układy kierownicze z hydraulicznymi mechanizmami wspomagającymi nazywanymi hydraulicznymi serwomechanizmami kierowniczymi. Zastosowanie tego rodzaju urządzeń pozwala na kierowanie pojazdem bez wysiłku. W bardzo ciężkich pojazdach kierowanie bez tych urządzeń byłoby w ogóle niemożliwe. W pojazdach wieloosiowych pojawiły się w ostatnich latach układy kierownicze

elektroniczno-hydrauliczne, gdzie właściwe położenie kół jezdnych jest sterowane przez mikroprocesor.

Hamulce.

Obok powszechnie stosowanych zwykłych hamulców hydraulicznych,

w których pompa jest napędzana nogą kierowcy i energia potrzebna do włączania mechanizmów hamujących jest dostarczana przez człowieka, w niektórych cięższych pojazdach używa się hamulców ze wspomaganiem hydraulicznym, zwanych hamulcami serwohydraulicznymi lub hamulców hydraulicznych

zasilanych z obcego źródła energii.

Zawieszenie.

W niektórych samochodach osobowych, a także w cięższych pojazdach

i przyczepach, stosuje się zawieszenia hydrauliczne bądź hydropneumatyczne. Pozwalają one na uzyskanie bardzo korzystnych charakterystyk zawieszenia. Uważa się je za rozwiązanie przyszłościowe w tej dziedzinie.

Osprzęt roboczy.

Napęd i sterowanie tych osprzętów jest obecnie z reguły realizowane

w postaci układów hydrostatycznych, nierzadko ze sterowaniem

elektroniczno-hydraulicznym. Wprowadzenie napędów hydraulicznych zamiast uprzednio stosowanych w osprzętach napędów mechanicznych umożliwiło

poprawienie kinematyki i dynamiki ruchów narzędzi i zwiększenie wydajności. Ponadto pozwoliło na budowę osprzętów, których realizacja bez napędu

hydraulicznego byłaby w ogóle niemożliwa. Urządzenia hydrauliczne umożliwiły przekształcenie niektórych pojazdów w wieloczynnościowe maszyny do różnych prac (np. ciągniki rolnicze). Przykłady osprzętów o napędzie hydrostatycznym

z podziałem według rodzaju pojazdu lub maszyny są następujące.

Samochody ciężarowe i specjalne:

— osprzęt dźwigowy;

— osprzęt przechyłu wywrotki;

— mieszalnik betonu.

Ciągniki rolnicze:

— układ zawieszenia narzędzi, nazywany podnośnikiem hydraulicznym;

— dodatkowy osprzęt roboczy, jak np. koparkowy, widłowy, spycharkowy itp.;

— instalacja hydrauliczna napędu maszyn zagregowanych z ciągnikiem.

Samojezdne maszyny do robót ziemnych i przeładunkowych:

— osprzęt koparkowy, ładowarkowy, dźwigowy, równiarkowy, spycharkowy,

wi dłowy itp.

Samojezdne maszyny rolnicze (kombajny):

— osprzęt kombajnów zbożowych, buraczanych itp.

ZASADA DZIAŁANIA I WŁASNOŚCI NAPĘDÓW

HYDROSTATYCZNYCH I HYDROKINETYCZNYCH

URZĄDZENIA CHYDROSTATYCZNE

Energia mechaniczna jest doprowadzana do walii wejściowego (wał pompy 1)

i tu przekształcana na energię hydrauliczną.

Strumień cieczy pod ciśnieniem doprowadzany jest przewodem rurowym do silnika hydraulicznego 2 lub siłownika 9‚ gdzie jego energia jest przekształcana na energię mechaniczną charakteryzującą się momentem obrotowym i prędkością wału silnika lub siłą i prędkością tłoczyska siłownika.

Napędy tego rodzaju charakteryzują następujące ogólne własności.

ZALETY urządzeń hydrostatycznych

Kinematyczna sztywność napedu.

Oznacza ona, że położenia poszczególnych elementów napędu można uważać za ustalone niezależnie od sił czy momentów na nie działających. Cecha ta występuje dzięki temu, że przestrzenie wysokiego i niskiego ciśnienia

w elementach przekształcających energię są oddzielone od siebie w zasadzie szczelnie za pomocą jakiegoś czynnego organu (łopatka pompy czy silnika,

tłok siłownika), a ściśliwość cieczy jest bardzo mała. Wskutek tego np. cylinder

ze szczelnym tłokiem wypełniony cieczą można w zasadzie uważać za całkowicie sztywny. Dlatego napędy hydrostatyczne mogą być stosowane do urządzeń,

w których jest wymagana dokładna kinematyka ruchu. Nie można jednak stosować prostych napędów hydrostatycznych tam, gdzie jest wymagana bardzo duża dokładność kinematyki, gdyż wówczas ściśliwość cieczy oraz nieuniknione przecieki zaczynają odgrywać rolę. Pod względem sztywności kinematycznej napędy hydrostatyczne zachowują się podobnie, jak napędy mechaniczne, chociaż im pod tym względem nie dorównują. Górują natomiast znacznie nad napędami elektrycznymi czy pneumatycznymi, w których położenie elementów, utrzymywane przez pole magnetyczne lub sprężony gaz. jest miękkie i sprężyste.

Kinematyczna sztywność napędu jest własnością układów pokazanych na rysunku 1.2 Wprowadzając do napędu element sprężysty (np. tzw. poduszkę gazowa.)

lub stosując specjalne regulatory można otrzymać również napędy hydrostatyczne kinematycznie niesztywne.

Zdolność do bardzo szybkiej reakcji.

Własność ta wynika z korzystnego stosunku sił czynnych do bezwładności elementów napędu. Pod tym względem napędy hydrostatyczne znacznie przewyższają napędy mechaniczne, w których występują na ogół większe masy, oraz napędy elektryczne, w których istnieje dość niska granica stosunku sił czynnych do sił bezwładności. Ciekawe wyliczenie podaje J. E Blackburn, porównując pod względem możliwości siłownik elektryczny i hydrauliczny. Nasycenie magnetyczne bardzo dobrych stali na magnesy wynosi około

21 kilomaksweli na 1cm² co pozwala uzyskać siłę równą około 170 N z 1 cm² przekroju rdzenia elektromagnesu. Natomiast w siłownikach hydraulicznych,

gdzie stosuje się ciśnienia do 70 MPa, można uzyskać siły do 7000 N z 1 cm2 przekroju tłoka. A zatem średnio licząc z elementów hydraulicznych można przy tych samych wymiarach (a więc i zbliżonych masach) otrzymać kilkudziesięciokrotnie większe siły niż z urządzeń elektrycznych i również większy stosunek sił czynnych do bezwladnosci.

Mała masa na jednostke mocy.

Wiąże się to z danymi zamieszczonymi w poprzednim punkcie. Na przykład silniki hydrauliczne mają obecnie wskaźniki 0,7+1,4 kg/kW podczas gdy

dla silników elektrycznych wskaźnik ten wynosi 7+20 kg/kW (wg W.Backe). Stosunek masy silników hydraulicznych i elektrycznych wynosi przeciętnie 1:12 przy tej samej mocy. Podobne porównania dla silników hydraulicznych i silników spalinowych prowadzą do wniosków, że jednostki hydrauliczne mają przeciętnie 1,5-krotnie niższe wskaźniki ciężarowej od silników spalinowych o zapłonie iskrowym i ponad 2-krotnie niższe od silników wysokoprężnych.

Małe wymiały gabarytowe na jednostke mocy.

Wiąże się to z uwagami podanymi w poprzednich dwóch punktach.

Na przykład objętość zajmowana przez silnik hydrauliczny ma się przeciętnie

do objętości zajmowanej przez silnik elektryczny jak 1: 22 (wg W Backe).

Na tak zwartą budowę jednostek hydraulicznych pozwała jeszcze jedna ich własność. Mianowicie ciecz robocza użyta jako środek do przenoszenia energii może równocześnie służyć do unoszenia ciepła wytwarzającego się wskutek strat energii. Oczywiście ciepło to musi być gdzieś oddawane otoczeniu, ale można

to łatwo osiągnąć stosując prostą chłodnicę umieszczoną w dowolnym,

wygodnym miejscu.

Łatwość sterowania.

Pod tym względem napędy hydrostatyczne przewyższają znacznie

na przykład napędy mechaniczne i prawie dorównują napędom elektrycznym, zwłaszcza przy większych mocach. Współczesny stan rozwoju przetworników elektrohydraulicznych pozwała na elektroniczno-hydrauliczne sterowanie napędów hydrostatycznych z wykorzystaniem techniki cyfrowej i mikroprocesorów. Umożliwia to budowę układów napędowych z automatycznym, programowanym sterowaniem, przewyższającym pod względem własności dynamicznych wszystkie inne znane w technice napędy.

Łatwość przenoszenia energii na odległość, rozdziału przepływu energii do kilku odbiorników i zamiany ruchu obrotowego na postępowy.

Dzięki temu, że przepływ energii odbywa się za pomocą przewodów rurowych, przenoszenie napędu na większe odległości, nawet do miejsc trudno dostępnych, nie stwarza trudności. Dzięki zastosowaniu rozgałęzień

w przewodach, można zasilać jednocześnie kilka silników lub siłowników, łatwo uzyskując rozdział napędu na kilka odbiorników. Zastosowanie siłownika hydraulicznego zasilanego przez pompę pozwała na proste zrealizowanie zamiany ruchu obrotowego na postępowy w napędzie.

Spokojny i płynny ruch oraz zdolność do tłumienia niepożądanych drgań.

Własność ta wynika z tłumiącego działania masy cieczy pośredniczącej

w przenoszeniu energii.

Dość duża trwałość,

wynikająca przede wszystkim z tego, że elementy napędu są dobrze smarowane, przy czym rolę czynnika smarującego spełnia ciecz robocza.

Brak czynników niebewiecznych dla obsługi.

WADY urządzeń hydrostatycznych

Niezbyt duża sprawność.

Sprawność napędów hydrostatycznych jest mniejsza niz na przykład napędów mechanicznych, natomiast przewyższa sprawność napędów elektrycznych, nie dorównując im jedynie w zakresie bardzo małych mocy

(rzędu kilku do kilkudziesięciu watów).

Możliwość zmiany charakterystyki pod wpływem zmian tern peratury

co jest spowodowane zmianami lepkości cieczy.

Wrażliwość na zanieczyszczenie cieczy roboczej

które może bardzo łatwo wystąpić w czasie eksploatacji napędu i które prowadzi do uszkodzeń napędu. Pod tym względem napęd hydrostatyczny wymaga starannej i umiejętnej obsługi.

Skłonność do przecieków.

wprawdzie odpowiednie wykonanie i obsługa mogą zmniejszyć przecieki cieczy do minimum, niemniej całkowicie czysty i pozbawiony przecieków układ w praktyce nie istnieje.

URZĄDZENIA HYDROKINETYCZNE

Schemat ideowy napędu hydrokinetycznego przedstawiono na rysunku 1 .2a. Energia mechaniczna jest doprowadzana do wału wejściowego 1 połączonego z wirnikiem pompy 3. Obracający się

z dużą prędkością wirnik ten przekazuje dostarczaną doń energię strumieniowi cieczy, płynącemu następnie przewodem S do turbiny.

Tu ciecz przepływając przez wirnik 4 oddaje mu swoją energię. Energia ta jest następnie odbierana z walu wyjściowego 2. W rzeczywistych budowanych napędach hydrokinetycznych wirniki pompy i turbiny

są umieszczone we wspólnej obudowie, co umożliwia zrezygnowanie

z przewodów rurowych łączących oba te elementy (rys. 1 .2b).

Zasada budowy i działania napędu hydromechaniczn ego polega na połączeniu napędu hydraulicznego (hydrostatycznego bądź hydrokinetycznego) z napędem mechanicznym. Klasycznym przykładem może być połączenie napędu wg rysunku 1.1 lub 1.2 z przekładnią zębatą. Przez odpowiednią kombinację napędu

hydraulicznego i mechanicznego można uzyskać układ napędowy, w którym zminimalizowane zostaną wady napędu mechanicznego (np. brak zmiennego

w sposób ciągły przełożenia) i wady napędu hydraulicznego (mniejsza sprawność).

Zasada budowy i działania napędu mechanicznego sterowanego hydraulicznie jest przedstawiona na rysunku 1.3. Podstawowymi jego elementami

są hydrauliczne cierne sprzęgła wielopłytkowe 3 i 4. Po doprowadzeniu cieczy pod ciśnieniem do takiego sprzęgła następuje ściśnięcie pakietu płytek i połączenie sprzęganych wałów. Natomiast przy połączeniu sprzęgła z spływem do zbiornika, płytki sprzęgła są luźne i nie przenosi ono momentu. W napędzie powyższym przenoszenie energii ruchu z walu wejściowego J na wał wyjściowy 2 odbywa się za pomocą kół zębatych z~ i z2 oraz sprzęgła ciernego 3 (bieg I) lub kół zębatych Z3 i z4 oraz sprzęgła 4 (bieg II), a więc za pośrednictwem elementów mechanicznych.

Sterowanie napędu, to jest włączanie biegu I, II lub wyłączanie napędu odbywa się hydraulicznie za pomocą zaworu S. Zawór ten ma trzy położenia.

W położeniu N (jak na rys. t.4) pompa i oba sprzęgła są połączone ze zbiornikiem, stąd w układzie nie ma ciśnienia i oba sprzęgła, a tym samym i napęd, są wyłączone. W położeniu I (suwak zaworu przesunięty w prawo) sprzęgło 3 zostaje połączone z pompą 6. a sprzęgło 4 ze spływem do zbiornika. Następuje włączenie biegu I. Podobnie po przesunięciu suwaka do położenia II następuje połączenie sprzęgła 4 z dopływem cieczy z pompy i sprzęgła 3 ze spływem do zbiornika.

W ten sposób zostaje włączony bieg II. Do najważniejszych zalet tego rodzaju napędów należy łatwe i bez wysiłku kierowcy sterowanie napędu nawet przy przenoszonych bardzo dużych mocach, możliwość przełączania napędu pod obciążeniem (bez przerwy w przenoszeniu napędu) i łatwość automatyzacji sterowania.

W napędach pojazdów bardzo często są stosowane różnego rodzaju kombinacje napędów hydraulicznycznych, hydromechanicznych i mechanicznych sterowanych hydraulicznie.

Napedy tego rodzaju charakteryzuia nastepuiace własności.

Nie sztywność kinematyczna napedu

uzyskiwana dzięki podatnemu „miękkiemu” związaniu wału wyjściowego

z wałem wejściowym, które zapewnia łagodny i spokojny rozruch maszyny, nawet przy bardzo dużych bezwładnościach mas rozpędzanych.

Łatwość uzyskania zmieniającego się samoczynnie i w sposób cicągły przełożenia, co zapewnia przystosowanie się charakterystyki napędu do warunków obciążenia. Spokojny ipłynny ruch oraz zdolność do tłumienia niepożądanych drgań.

Bardzo duża trwałość oraz łatwość eksploatacji nie wymagającej stałego dozoru, napraw itp.

Niski koszt, zwłaszcza przy masowej produkcji.

Bardzo mała masa na jednostkę przenoszonej mocy

Oprócz wyżej wymienionych cech, które w większości przypadków można uważać za zalety, napędy hydrokinetyczne mają również pewne wady. Należą do nich przede wszystkim:

Niezbyt duża sprawność

Możliwość przenoszenia wyłącznie ruchu obrotowego i to tylko przy jednym, z góry ustalonym kierunku obrotów.

Opis części praktycznej

Układ hamulcowy hydrauliczny ze wspomaganiem pnęmatycznym

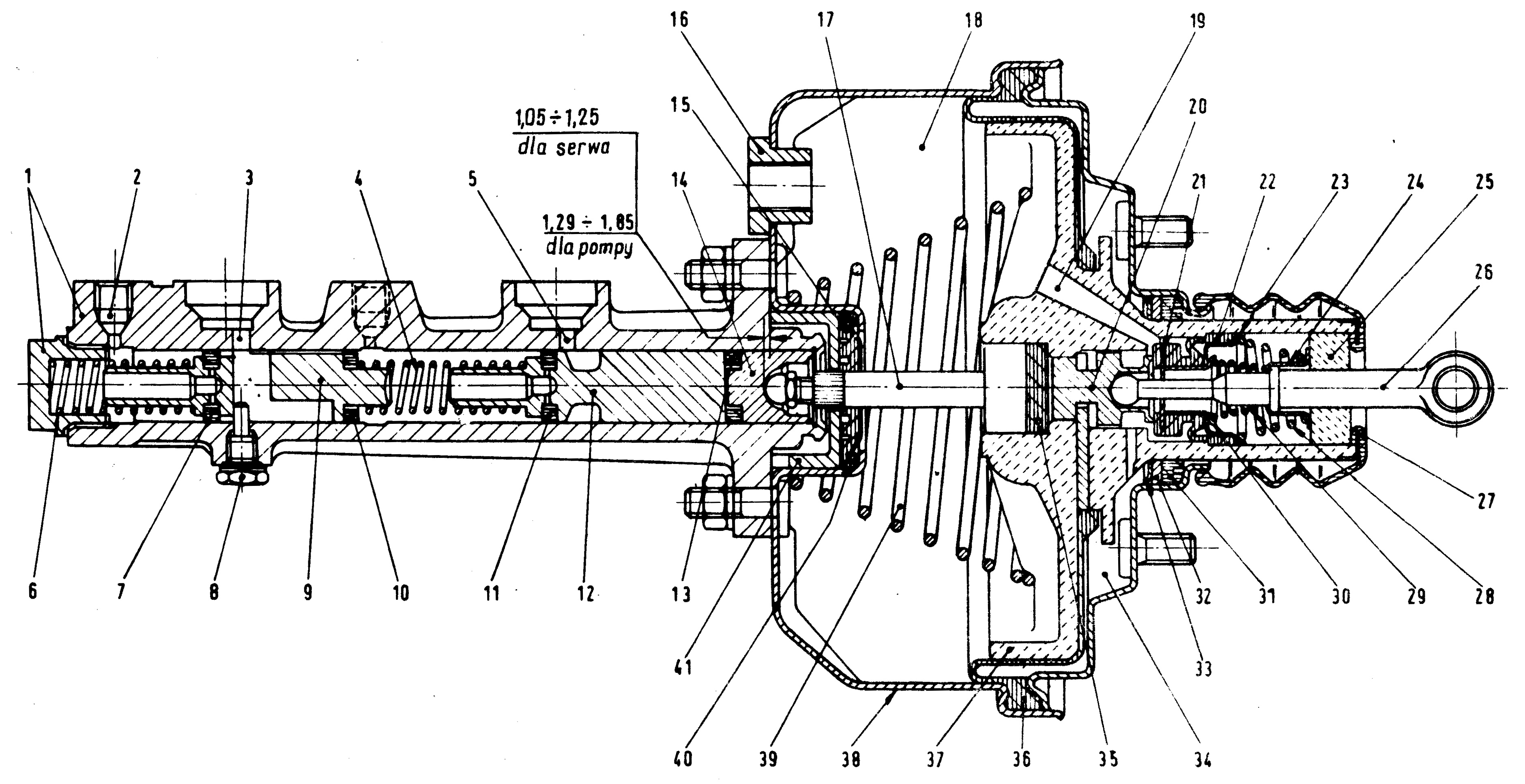

Rys. 1. Przekrój podluźuy pompy hamulców dwuobwodowych i serwa

1.korpus pompy wraz z korkiem, 2.gniazdo przewodu doprowadzającego płyn do hamulców tylnych, 3.gniazdo przewodu doprowadzającego płyn ze zbiornika do obwodu hamulców tylnych, 4. sprężyna, 5.gniazdo przewodu doprowadzającego płyn ze zbiornika do obwodu hamulców tylnych. 6.sprężyna, 7, 10 i 11. pierścień pływający, 8. śruba z podkładką uszczelniającą. 9.prowadnik przedniego pierścienia pływającego, 12.prowadnik tylnego pierścienia pływającego, 13 i 31.pierścień uszczainlający‚ 14.tłok, 15. uszczelka popychacza tłoka, 16.gniazdo końcówki przewodu podciśnienia, 17.popychacz tłoka pompy, 18.komora przednia, 19.kanał podciśnienia, 20.tłok-zawór, 21.pierścień środkujący. 22.zawór, 23.miska zaworu, 24.miska sprżyny, 25.filtr powietrza, 26.trzpień sterujący zawór serwa, 27.osłona, 28.sprężyna powrotna tłoka-zaworu, 29.sprężyna powrotna zaworu, 30.miska zaworu, 33.uszczelka, 33. pierścień ustalający, 34.komora tylna, 35.krążek reakcyjny, 36.przepona, 37.tłok Serwa, 38.pokrywa przednia. 39.sprężyna powrotna, 40.miseczka uszczelki, 41.tuleja prowadząca

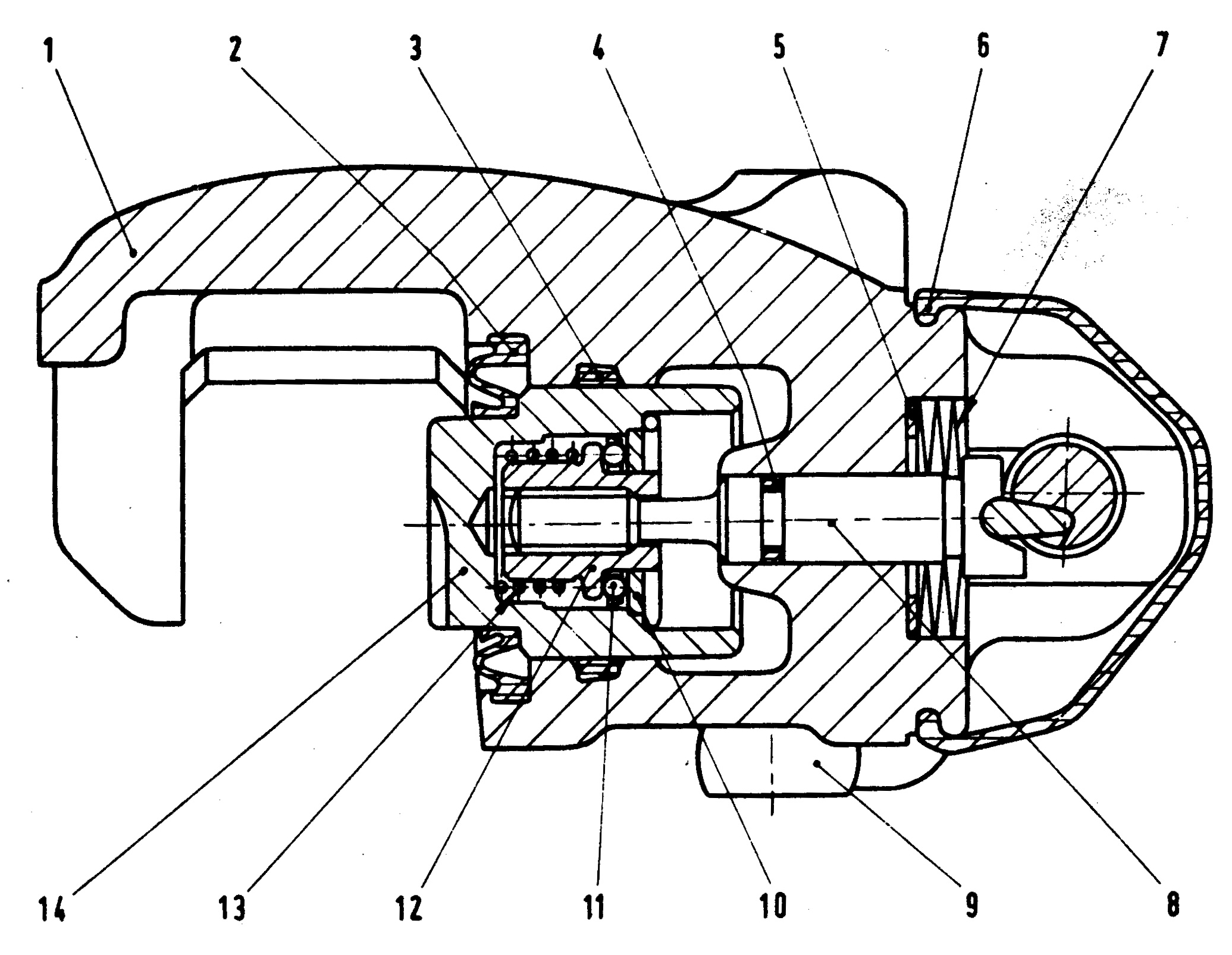

Rys. 2. Przekrój podłóżny zacisku hamulca tylnego

1.korpus zacisku, 2.odona tłoka, 3.pierścień uszczelniający tłoka, 4.pierścień uszczelniający sworznia, 5.podkładka sprężyny talerzowej, 6.osłona dźwigni hamulca ręcznego, 7.sprężyna talerzowa, 8.sworzeń samoregulacji, 9.dźwignia hamulca ręcznego, 10.podkładka oporowa łożyska, 11.łożysko kulkowe 12.tuleja samoregulacji, 13.sprężyna tulei, 14.tłok

Wyszukiwarka

Podobne podstrony:

Prezentacja praca dyplom

Praca dyplomowa Strona tytułowa etc

PRACA DYPLOMOWA BHP - ORGANIZACJA PRACY W PSP, TEMATY PRAC DYPLOMOWYCH Z BHP

praca dyplomowa 1 strona wzor, Szkoła, prywatne, Podstawy informatyki

d druku BIBLIOGRAFI1, cykl VII artererapia, Karolina Sierka (praca dyplomowa; terapia pedagogiczna z

Praca dyplomowa(1)

streszczenie panelu, Prace dyplomowe i magisterskie, praca dyplomowa, materiały z internetu

praca dyplomowa BR5VQ5NYN263L77S7YKAVS66LCHECBHKF2E3GEQ

praca dyplomowa informatyka programowanie 7B5PTOE5KXERFXSEJISGCMFJDQ5X6LRRZEBNOJY

praca dyplomowa

praca dyplomowa edycja wbn1 2011

PRACA DYPLOMOWA MAGISTERSKA OCZ SC TYPU LEMMNA

Internet - UE prawo, Studia - IŚ - materiały, Semestr 07, Praca dyplomowa

do druku ROZDZIAŁ III, cykl VII artererapia, Karolina Sierka (praca dyplomowa; terapia pedagogiczna

PRACA DYPLOMOWA SPIS TREŚCI, TEMATY PRAC DYPLOMOWYCH Z BHP

strona tytulowa, WNPiD, moje, praca dyplomowa

inżynierska praca dyplomowa wzorzec

Wytwarzanie biogazu - wysypisak śmieci., Studia - IŚ - materiały, Semestr 07, Praca dyplomowa

więcej podobnych podstron