Odkształcenie plastyczne

Zachodzi ono w wyniku wzajemnego przemieszczania się warstw atomów. Atomy zajmują nowe położenia, które są położeniami równowagi, przez to materiał zachowuje trwale nadany mu kształt. Wyróżnia się dwa główne mechanizmy odkształcenia

plastycznego: poślizg dyslokacyjny i bliźniakowanie. Duże odkształcenia plastyczne, jakie są konieczne do realizowania procesów obróbki plastycznej, uzyskuje się przede wszystkim przez poślizg, bliźniakowanie bowiem pozwala otrzymać znacznie mniejsze odkształcenia.

Poślizg jest to przemieszczenie się jednej części kryształu względem drugiej wzdłuż tzw. płaszczyzn poślizgu, bez zmiany budowy krystalicznej obu części kryształu. Poślizgi zachodzące wzdłuż pojedynczych płaszczyzn skupiają się obok siebie,

tworząc pasma poślizgu, których grubość wynosi średnio około 100 parametrów sieci Przemieszczenie występuje lokalnie, prostopadle do krawędzi dyslokacji, która przemieszcza się w płaszczyźnie poślizgu jak fala na morzu. Po przejściu dyslokacji materiał jest przesunięty o jeden parametr sieci, dlatego nawet małe plastyczne

odkształcenie wymaga przemieszczenia dużej liczby dyslokacji. Dyslokacje krawędziowe i śrubowe.

Wpływ odkształceń na strukture materiału:

Proces wzrostu naprężenia wraz z odkształceniem nazywa się umocnieniem odkształceniowym materiału. Wzrost naprężenia uplastyczniającego wraz ze zwiększeniem gęstości dyslokacji jest spowodowane przede wszystkim wzajemnym oddziaływaniem dyslokacji oraz ich blokowaniem na granicach ziaren, różnych wydzieleniach i wtrąceniach. Podczas odkształcania, oprócz wzrostu gęstości dyslokacji, rozdrobnienia ziaren i powstania podziaren dochodzi, do powstania tekstury odkształcenia. Tekstura oznacza taką budowę materiału, dla której poszczególne ziarna mają zbliżoną orientację krystalograficzną. Tekstura materiału powoduje anizotropowość jego własności, tj. uzależnienie ich

od kierunku badania.

Podczas wyżarzania materiału umocnionego zachodzą w nim kolejno następujące

zjawiska:

- zdrowienie statyczne,

- rekrystalizacja statyczna

- rozrost ziaren - rekrystalizacja wtórna

zdrowienie statyczne, powoduje ono zmianę jego właściwości mechanicznych wywołaną zmniejszeniem gęstości dyslokacji oraz ich przegrupowaniem. Zdrowienie statyczne zachodzi w wyniku poślizgu poprzecznego, wspinania, kombinacji i anihilacji dyslokacji

Proces rekrystalizacji jest to proces tworzenia się zarodków ziaren o prawidłowej budowie, które tworzą nowe równoosiowe ziarna, kosztem ziaren odkształconych. Temperaturę rekrystalizacji Tr można określić w przybliżeniu, w zależności od temperatury topnienia Tt ze wzoru: Tr=(0,35 - 0,6) TT

Rekrystalizacja wtórna: Przy przedłużaniu czasu wyżarzania, bądź wyżarzaniu w wyższej temperaturze, następuje dalszy rozrost jednych ziaren kosztem innych już zrekrystalizowanych,

przez co liczba ich maleje, natomiast wielkość szybko rośnie.

obróbkę plastyczną na gorąco - w materiale występuje rekrystalizacja i zdrowienie dynamiczne, nie ma umocnienia odkształceniowego, zakres temperatur - 0.6Tt < T< 0.7Tt ,

obróbka plastyczna na ciepło - procesy dynamiczne są mocno ograniczone, występuje częściowe umocnienie odkształceniowe materiału, zakres temperatur 0.3Tt< T< 0.5Tt

obróbka plastyczna na zimno - nie występują procesy odbudowy odkształconej struktury, silne umocnienie odkształceniowe, zakres temperatur poniżej 0,3 Tt

WYCISKANIE

Wyciskanie jest procesem obróbki plastycznej, w którym za pomocą tłoczyska lub stempla (na ogół przez przetłoczkę wywierany jest nacisk na materiał umieszczony w pojemniku (zwanym recypientem ) lub matrycy zmuszając go do wypływania przez otwór matrycy, lub szczelinę między stemplem a ściankami recypienta

Rodzaje wyciskania

Podzial ze wzgl na temp: - zimno, - ciepło, - gorąco

Kierunek płynięcia: a) wyciskanie współbieżne, gdy materiał płynie w kierunku zgodnym z ruchem tłoczyska b) wyciskanie przeciwbieżne, gdy materiał płynie w kierunku przeciwnym do kierunku ruchu tłoczyska c) wyciskanie z bocznym wypływem materiału, gdy materiał płynie w kierunku poprzecznym do ruchu tłoczyska d) wyciskanie złożone, gdy materiał płynie jednocześnie w kierunku zgodnym i przeciwnym do ruchu tłoczyska

Do specjalnych metod wyciskania należy obecnie zaliczyć: metody hydrostatyczne, Conform, KOBO oraz odlewanie ciągłe.

Głównymi parametrami charakteryzującymi proces wyciskania są: siła i praca wyciskania.

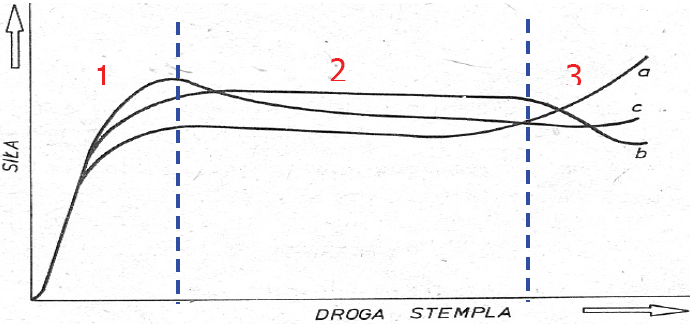

1. Narastanie siły aż do momentu osiągnięcia lokalnego maksimum. 2. Część wykresu o prawie stałej wartości siły charakteryzująca stacjonarną fazę procesu.3. Ostatnia część wykresu charakteryzująca się gwałtownym przyrostem siły.

Czynniki wpływające na wyciskanie:

a) własności wyciskanego materiału, b) stopień przerobu, c) długość wsadu, d) współczynnik wydłużenia,

e) prędkość procesu wyciskania, f) temperatura, g) przygotowanie wsadu i smarowanie, h) konstrukcja i kształt matrycy, i) kształt przetłoczki.

Konstrukcja i kształt matryc:

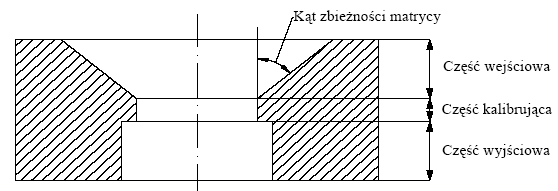

W matrycach przeznaczonych do wyciskania wyodrębnia się część wejściową, kalibrującą i wyjściową

Kształt matryc do wyciskania: a) matryca płaska, b) matryca stożkowa, c) matryca płasko-stożkowa, d) matryca podwójnie stożkowa, e) matryca łukowa. Optymalne kąty stożka matrycy zamieniają się w granicach 45-30 stopni.

KUCIE

W procesie kucia materiał jest odkształcany trwale na gorąco lub na zimno pod działaniem uderzeń młota, nacisku prasy lub walców. W chwili uderzenia bijaka o metal (pomijając straty energii) energia kinetyczna bijaka jest zamieniana na pracę odkształcenia plastycznego. Wyrób uzyskany w wyniku kucia nazywa się odkuwką, jeżeli proces kucia jest wykonywany w kilku operacjach to odkuwka po pierwszym kuciu nazywa się przedkuwką w drugiej operacji (w kolejnych jest tak samo).

Odkuwki charakteryzują się:

• kształtem i wymiarami zbliżonymi do gotowej części, • drobnoziarnistą strukturą, • włóknistym rozkładem zanieczyszczeń, • podwyższonymi własnościami mechanicznymi w stosunku do materiału wyjściowego.

W zależności od kształtu narzędzi i sposobu ich oddziaływania na odkształcany metal kucie dzielimy na: SWOBODNE - w kowadłach płaskich, - w kowadłach kształtowych (pół swobodne), MATRYCOWE - w matrycach otwartych, - w matrycach zamkniętych.

Temperatura nagrzewania materiału. Procesy kucia dla większości metali i sto-pów wykonuje się na gorąco, ma to na celu zmniejszenie nacisków potrzebnych do kształtowania dzięki zmniejszeniu naprężenia uplastyczniającego oraz zwiększeniu wartości odkształcenia granicznego

Kucie swobodne może być realizowane ręcznie lub maszynowo. Do najczęściej stosowanych operacji kucia swobodnego należą: spęczanie, wydłużanie, przebijanie, poszerzanie, wgłębianie, przebijanie, rozkuwanie, odsadzanie, przesadzanie, gięcie, przecinanie, skręcanie, zgrzewanie.

Kucie matrycowe: Matryca otwarta jednowykrojowa stosowana jest do prostych kształ-tów oraz produkcji małoseryjnej odkuwek o kształtach bardziej złożonych, ale nie wymagających zbyt złożonego płynięcia materiału. W tym samym wykroju matrycy materiał kuje się przez pojedyncze lub kilkakrotne uderzenie, niekiedy z międzyopera-cyjnym odcinaniem wypływki, a także z międzyoperacyjnym dogrzewaniem aż do uzyskania gotowej odkuwki. Materiałem wyjściowym mogą być odcinki prętów bądź też przedkuwki kute swobodnie. Matryca otwarta wielowykrojowa jest stosowana do kucia dużej serii odkuwek o złożonych kształtach. Odkuwka w tym przypadku jest kształtowana w kilku oddzielnych wykrojach znajdujących się w jednej matrycy. Matryca otwarta wielokrotna jest stosowana do kucia wielkoseryjne-go odkuwek o stosunkowo prostych kształtach i wymiarach. Metoda ta polega na jednoczesnym wykonaniu z jednej przedkuwki kilku mniejszych odkuwek o takich samych lub różniących się kształtach. Oddzielenie odkuwek odbywa się przez okrawanie. Matryca zamknięta jednowykrojowa (rys. 17 b) tzw. bezwypływkowa jest podobna do matrycy otwartej jednowykrojowej. Różnica polega na wcześniejszym zamknięciu wykroju matrycy, co uniemożliwia wypływanie materiału na zewnątrz. Zaletą tej matrycy jest duża oszczędność materiału, wadą natomiast konieczność stosowania materiału wyjściowego o ściśle określonej objętości oraz pras o większych naciskach.

CIĄGNIENIE

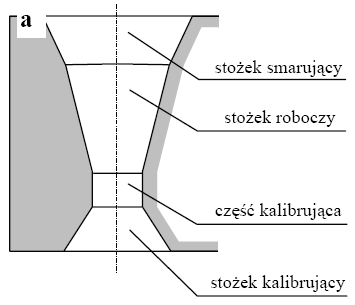

Ciągnienie jest procesem plastycznej przeróbki metali, przeprowadzanym najczęściej na zimno, w którym odkształcany półwyrób pod wpływem przeciągania go przez otwór narzędzia lub pomiędzy nienapędzanymi walcami, zmienia kształt oraz pole przekroju poprzecznego . Zasadniczym narzędziem do ciągnienia jest ciągadło. Ciągadła wykonuje się ze stali narzędziowych, z węglików spiekanych oraz diamentów. Ze względu na budowę, ciągadła dzieli się na: • ciągadła monolityczne, nazywane także oczkowymi, • ciągadła składane, nazywane segmentowymi, • ciągadła rolkowe. ze względu na liczbę gniotów realizowanych w jednym ciągu: • ciągadła jednostopniowe • ciągadła wielostopniowe ze względu na wykonywanie ruchy w czasie pracy • stałe • ruchome ze względu na wspomaganie ciśnienia smaru • ciągadła o smarowaniu hydrostatycznym • ciągadła o smarowaniu hydrodynamicznym.

![]()

![]()

![]()

stożkowa wklęsła łukowa

![]()

sigmoidalna

W praktyce ciągarskiej najczęściej stosuje się ciągadła o strefie zgniatania w kształcie stożka do ciągnienia drutu o średnicy większej od 0,5 mm. Natomiast do drutów bardzo cienkich o średnicy mniejsze niż 1 mm, ciągnionych z małymi gniotami częściowymi, stosuje się ciągadła ze strefą zgniatającą o kształcie łukowym. Pozostałe ciągadła stosowane są bardzo rzadko.

W procesie ciągnienia drutu można wyróżnić następujące fazy: • zaostrzanie drutu, czyli ścienianie jego końca w celu przełożenia go przez ciągadło; • zaciąganie drutu, czyli przeprowadzenie drutu przez urządzenia kierujące go do ciągadła, przesunięcie drutu przez ciągadło, uchwycenie drutu za ciągadłem łańcuchem ciągarskim i przymocowanie tego łańcucha do bębna nawijającego ciągarki, przeciągnięci kilku metrów drutu, regulując prędkość ciągnienia, naciąg i przeciwciąg, odczepienie łańcucha ciągarskiego i przymocowanie drutu bezpośrednio do bębna ciągarki; • przeciąganie drutu poprzez uruchomienie ciągarki i ustawienie jej pracę automatyczną; • łączenie kręgów drutu, polegające na zgrzewaniu końca drutu kręgu kończącego się z początkiem drutu kręgu następnego i na usunięciu nadmiaru materiału z miejsca zgrzewania, tzw. rąbka oraz warstewki tlenków. Maszyny przy ciągnieniu:Zaostrzarka, ciągarka (ławowa, bębnowa), zgrzewarki, skrzynki smarownicze, Smary ciągarskie: Środki smarujące stosowane do otrzymywania smarów ciągarskich, w zależności od stanu skupienia w warunkach normalnych, dzieli się na: • stałe (suche), • półpłynne, • płynne, ze względu na skład chemiczny środki dzieli się na: • mydła na bazie olejów roślinnych, tłuszczów zwierzęcych lub roślinnych, • węglowodory twarde (parafina), • oleje roślinne i tłuszcze zwierzęce, • oleje mineralne,

Ciągnienie rur: ciągnienie swobodne, ciągnienie na trzpieniu stałym, ciągnienie na trzepieniu ruchomym, ciągnienie na trzpieniu swobodnym.

CIĘCIE I WYKRAWANIE:

Cięcie blach można realizować na nożycach i na wykrojnikach. Cięcie blach za pomocą wykrojników nosi nazwę wykrawania. Operację rozdzielenia materiału za pomocą nożyc stosuje się w procesie produkcji blach i taśmy oraz przy kształtowaniu wyrobów w produkcji jednostkowej, względnie małoseryjnej. Ze względu na koszty wykonania wykrojników cięcie z wykorzystaniem tych przyrządów stosowane jest tylko do produkcji seryjnej wyrobów. Przyrządy te przystosowane są do pracy na prasach mechanicznych lub hydraulicznych. Podstawowe operacje cięcia za pomocą wykrojników to: wycinanie,dziurkowanie,odcinanie,przycinanie,nadcinanie,okrawanie,rozcinanie. Operacje cięcia praktycznie realizowane są w ten sposób, że przy przemieszczaniu przesuniętych względem siebie krawędzi tnących wywierany na materiał nacisk powoduje naruszenie jego spójności. Wielkość tego przesunięcia zależy od grubości ciętego materiału i od jego własności. Fazy cięcia: 1) sprężysto-plastyczna, 2) płynięcie plastyczne, 3) faza pękania. LUZ. Podstawowym parametrem, wpływającym na przebieg procesu cięcia jak i stan powierzchni pękania, jest luz. Pojęciem tym określona jest różnica między średnicą matrycy a średnicą stempla( luz bezwzględny). Różnica ta odniesiona do grubości ciętego materiału nosi nazwę luzu względnego. Luz względny podawany jest także w procentach grubości materiału ciętego. Odległość między krawędziami tnącymi stempla i matrycy nosi nazwę szczeliny. Podwojona wartość szczeliny równa jest luzowi bezwzględnemu.

Stan naprężenia przy cięciu można określić jako ścinanie ze zginaniem, przy czym udział zginania jest tym większy im większy jest luz. Przy pewnej wartości luzu, zwanej luzem optymalnym, pęknięcia rozchodzące się od obu krawędzi tnących spotykają się tworząc linię pękania zbliżoną kształtem do litery S. Wartość luzu optymalnego zależy od rodzaju i grubości ciętego materiału. Im twardszy i grubszy materiał tym luz musi być większy. W nowych narzędziach do wykrawania stosowany jest tzw. luz normalny który zapewnia, ze względu na siłę i pracę wykrawania, optymalne warunki cięcia w całym okresie użytkowania narzędzia. Luz ten przyjmuje się w dolnej granicy luzów optymalnych lub nieco mniejszy. Trzeba pamiętać, że przy cięciu z luzem mniejszym od optymalnego występują duże odkształcenia plastyczne poprzedzające pękanie materiału, co wymaga dużych sił wykrawania a to w sposób znaczny obniża trwałość narzędzi. Zmniejszenie siły wykrawania uzyskać można przez zwiększenie luzu ponad wartość optymalną, ale to z kolei powoduje wyginanie wyrobów. Biorąc powyższe informacje tyczące luzu po uwagę narzędzie do cięcia wykonywane są z luzem normalnym.

W tabeli 1 podano przykładowe wartości luzu normalnego. Musimy pamiętać o tym, że mniejsze wartości luzów przyjmuje się dla materiałów miękkich i plastycznych a większe dla twardych i kruchych.

Maksymalną wartość siły cięcia można obliczyć w przybliżeniu ze wzoru: Pmax = k· Rt· S = k· Rt ·g·∑l S=g·∑l - powierzchnia ścinana, Rt - wytrzymałość materiału na ścinanie, ∑l- suma długości linii cięcia, k- współczynnik zależny od luzu(k=1,1-1,3). Rodzaje wykrojników: a) wykrojnik dwutaktowy wykonanie kilku zabiegow na jednym wykrojniku, male wymagania co do dokładności wykonania, b) wykrojnik jednoczesny, kilka zabiegów na jednym wykrojniku, duże wymagania co do dokładności wykonania,

c) wykrawanie z dociskiem materiału, do dokładnego wykrawania blach o małej grubości.

Rodzaje nożyc: a) gilotynowe, cięcie na pary lub pojedyncze półwyroby, b) krążkowe, cięcie na pary lub wycinanie krążków, c) wielokrążkowe, do jednoczesnego cięcia kilku pasów, c) skokowe,wycinanie półwyrobów o krzywoliniowych zarysach.

GIĘCIE:

Gięcie jest procesem kształtowania przedmiotów z blach, prętów, kształtowników, drutów i rur polegającym na trwałym odkształceniu materiału pod wpływem momentu zginającego, bez naruszenia jego spójności. W operacji tej zostaje zachowana prostoliniowość tworzących, zmiana krzywizny kształtowanego materiału zachodzi w jego płaszczyźnie. Proces gięcie realizowany jest na zimno jak i na gorąco. Biorąc pod uwagę stosowany do kształtowania elementów typ maszyn wyróżnić można następujące metody gięcia: - na prasach, - za pomocą walców, - za pomocą przeciągania. Gięcie na prasach jest najczęściej stosowanym sposobem kształtowania wyrobów giętych.

Natomiast za pomocą przeciągania wytwarza się różnego rodzaju rury, kształtowniki z taśm i pasków blachy. Gięcie za pomocą walców służy do produkcji rur ze szwem, płaszczy zbiorników wytwarzanych z blach o różnej grubości i szerokim zakresie wymiarów. Metoda ta z

powodzeniem znalazła zastosowanie do prostowania blach, taśm, prętów i drutów. Gięcie obejmuje operacje lub zabiegi typu: wyginania, zaginania, zwijania, zawijania, profilowania, skręcania, prostowania i wyginania. Operacje typu wyginanie, zaginanie, zwijanie i profilowanie wykonywane są na prasach. Zwijanie przeprowadza się na zwijarkach między trzema rolkami lub przez owijanie na obracającym się bębnie. Profilowanie realizowane jest metodą walcowania wzdłużnego między dwoma walcami. Skręcanie przeprowadzić można na skręcarce lub wykorzystując do tego rolki skręcające. Prostowanie przeprowadzić można za pomocą pras bądź z wykorzystaniem układu walców. Przy gięciu na prasach otrzymać możemy nie tylko określone elementy, ale długie kształtowniki o złożonych przekrojach poprzecznych. Do ich produkcji wykorzystywane są specjalne prasy zwane krawędziowymi, umożliwiają one gięcie kształtowników o długości dochodzącej nawet do kilku metrów. Przy realizacji procesu gięcia wyróżnić możemy trzy fazy:

- gięcie sprężyste, - gięcie plastyczne, - dotłaczanie. Wyznaczanie wymiarów wyjściowych: Położenie warstwy zerowego wydłużenia zależy od rodzaju materiału, jego grubości i parametrów gięcia. Zaliczyć do nich możemy przede wszystkim kąt gięcia, promień gięcia, siłę dogniatania oraz siłę tarcia. W przypadku, gdy wewnętrzny promień gięcia jest większy od sześciu grubości giętego materiału to przyjmuje się, że warstwa neutralna leży w połowie grubości materiału.

Przy promieniu mniejszym od sześciu grubości położenie warstwy neutralnej przesuwa się w kierunku warstw ściskanych i znajduje się w odległości X·g od wewnętrznej powierzchni gięcia. W przypadku tym zaobserwować można pocienienie materiału w obszarze gięcia. W tabeli 6 podano wartości współczynnika X w funkcji r/g. Wartości te dotyczą stali miękkiej zginanej o kąt 90º.W przypadku dokładnego ustalenia długości, wymiary elementu giętego ustala się doświadczalnie. Po zakończonym gięciu i usunięciu obciążenia odkształcenia sprężyste powodują niezamierzoną zmianę kształtu kształtowanego elementu. Zjawisko zmiany kształtu po odciążeniu nazywa się sprężynowaniem lub powrotnym odkształceniem sprężystym. Z tego też względu, w celu otrzymania żądanego kształtu, należy części robocze narzędzi kształtujących odpowiednio skorygować. Ze względu na dużą liczbę czynników wpływających w sposób istotny na kąt sprężynowania, teoretyczne ustalenie jego wartości jest mało precyzyjne. Dokładne wartości kąta sprężynowania należy ustalić w sposób doświadczalny. Dla gięcia z rozciąganiem sprężynowanie materiału może praktycznie nie występować. Należy pamiętać, że decydujący wpływ na kąt sprężynowania materiału ma promień gięcia. Im większy promień gięcia tym większe jest sprężynowanie. W przypadku gięcia wyrobów w kształcie litery V, o bardzo małym promieniu gięcia, może wystąpić sprężynowanie materiału o ujemnej wartości. Przejawia się to tym, że po odciążeniu kąt gięcia jest mniejszy od kąta w czasie realizacji procesu gięcia.

Wyszukiwarka

Podobne podstrony:

Obróbka plastyczna-ściąga, Studia, Techniki wytwarzania

plastyka ściąga

plastyczna ściąga

plastyczna sciaga

podstawowe rodzaje procesów przeróbki plastycznej ściąga

ściąga z obróbki plastycznej

ściaga na polski w tabelce, EDUKACJA POLONISTYCZNA, PSYCHOLOGIA, SOCJOLOGIA, EDUKACJA PLASTYCZNA, PE

Ściąga Plastyka Bliżej Sztuki

Ściąga Plastyka Bliżej sztuki (pojęcia)

ściąga z plastyki - całość, plastyka

1 sciaga ppt

plastyko terapia

Chirurgia plastyczna w obrebie tulowia i konczyn

67 Sposoby obliczania sił kształtowania plastycznego ppt

Metale poddawane obróbce plastycznej

więcej podobnych podstron