Mechanizm różnicowy.

Mechanizm różnicowy w pojeździe kompensuje różne prędkości kół pojazdu, gdy ten porusza się po łuku, lub zawraca, czy wykonuje inne manewry. Moment obrotowy z przekładni do mechanizmu różnicowego dostarczany jest wałem napędowym na którego końcu osadzony jest zębnik (koło zębate stożkowe), który to przekazuje moment na koło talerzowe które jest połączone z krzyżakiem na którym zamocowane są dwa satelity. Satelity te natomiast połączone są z kołami koronowymi osadzonymi na półosiach napędowych. Podczas jazdy na wprost jednakowym podłożu moment obrotowy przekazywany jest równomiernie na oba koła, a satelity nie obracają się. Gdy jedziemy po łuku, lub gdy jedno koło jest na nawierzchni o mniejszej przyczepności niż drugie, to wtedy to koło, które jest po zewnętrznej ma większy moment niż koło po wewnętrznej, lub to koło które jest na „śliskiej” nawierzchni może mieć nawet 2 razy większy moment niż koło, które jest na „przyczepnej” nawierzchni. To jest zasadnicza wada mechanizmu różnicowego (mogąca doprowadzić do ukręcenia półosi lub przegubu), która wymusza stosowanie różnego rodzaju mechanizmów które ograniczają poślizg w mechanizmie różnicowym. Do mich można zaliczyć mechanizmy z ograniczonym tarciem wewnętrznym, system ASR hamujący to koło które wpadło w poślizg, mechanizm różnicowy typu torsen, lub sprzęgła wiskotyczne.

Mechanizm NO-SPIN.

Jest to mechanizm zbudowany z krzywek, który podczas jazdy na wprost przekazuje jednakowy moment na oba koła niezależnie od rodzaju podłoża po jakim się poruszamy (działa jak zablokowany mechanizm różnicowy), podczas jazdy po łuku natomiast odłącza napęd od koła znajdującego się po wewnętrznej stronie.

Mechanizm ten ma skomplikowaną budowę. Ogólnie: stosowana jest tu zasada ,,wolnego wałka”, w trakcie jazdy po łuku następuje całkowite odłączenie półosi koła przyspieszonego (koła poruszającego się po torze zewnętrznym). Cechą szczególną tego mechanizmu jest przekazywanie całego wejściowego momentu obrotowego na koło zwalniane po odłączeniu półosi koła przyspieszonego. Mechanizm ten umożliwia maksymalne wykorzystanie przyczepności i uniemożliwia wpadnięcie koła w poślizg

Definicja układu napędowego.

Układ napędowy jest to konstrukcja, której używamy do napędzenia pojazdu mechanicznego

Na układ napędowy składają się:

Źródło energii (silnik spalinowy, elektryczny) elementy transmisji (np. wały), transformacji (np. przekładnia), dystrybucji (most napędowy) odbiornik energii (koła).

-ma za zadanie przenieść moment obrotowy generowany przez silnik, do kół napędowych w sposób umożliwiający pokonanie oporów ruchu

-musi dać się kontrolować przez kierowcę

-optymalnie wykorzystywać energię

Przekładnia hydrokinetyczna (różnice między przekładniami).

Jest to przekładnia, w której wykorzystujemy energię prędkości cieczy. Zbudowana jest ona z pompy, turbiny i kierownicy. Wirnik kierownicy umieszczony pomiędzy pompą, a turbiną powoduje zmianę kierunku przepływającego oleju. Wirnik kierownicy połączony jest ze skrzynią biegów za pośrednictwem wolnego koła, które utrzymuje sztywne połączenie wirnika z obudową tak długo jak kierownica zmienia kierunek przepływu oleju. Skutkiem zmiany kierunku przepływu jest moment na wirniku kierownicy, oddziaływujący na wirnik turbiny, który to wzmacnia moment obrotowy silnika. Największe wzmocnienie momentu osiąga się przy największym obciążeniu pojazdu (ruszanie z miejsca, spychanie hałdy piachu), gdy wirnik pompy się obraca, a wirnik turbiny jest nie ruchomy, w takiej sytuacji jest największa zmiana kierunku przepływu. Wraz ze wzrostem prędkości obrotowej wirnika turbiny zmiana kierunku przepływu jest coraz mniejsza, zmniejsza się moment reakcyjny, tym samym zmniejszając moment obrotowy na wirniku turbiny. Gdy prędkości obrotowe wirnika i turbiny prawie się zrównają, nie następuje zmiana kierunku przepływu i wirnik kierownicy obraca się razem z wirnikami pompy i turbiny- jest to punkt przegięcia w którym przekładnia pracuje jako sprzęgło hydrokinetyczne. Podsumowując w zależności od obciążenia silnika i prędkości jazdy pracę przekładni hdrokintycznej można podzielić na trzy etapy: 1.zakres przekładni, w którym następuje wzmocnienie momentu obrotowego, zaczyna się podczas wzrostu obciążenia, kończy przy osiągnięciu punktu przegięcia, 2.zakres sprzęgła, w którym przekładnia pracuje jako sprzęgło hydrokinetyczne, 3.zakres hamulca, w którym wirnik pompy pozostaje nieruchomy.

Przekładnia hydrostatyczna (rodzaje).

Jest to przekładnia, która zmienia dowolny rodzaj energii na energię ciśnienia, przenoszoną za pomocą cieczy, oraz jej ponowna zamiana na energię mechaniczną. Podstawowymi elementami są pompa i silnik hydrauliczny, które połączone są ze zbiornikiem cieczy roboczej za pomocą przewodów, a pomiędzy pompą, a silnikiem znajduje się rozdzielacz hydrauliczny. Może ona działać w dwóch układach, otwartym i zamkniętym, w układzie otwartym cały strumień cieczy przenoszący energię przepływa przez zbiornik, natomiast w układzie zamkniętym jedynie niewielka jego część, wynikająca ze strat objętościowych w elementach układu. Zalety przekładni:

bezstopniowa regulacja prędkości w całym zakresie ruchu

łatwość uzyskania zmiany kierunku ruchu

płynne ruszanie i hamowanie

łatwa automatyzacja układu

zwarta i prosta konstrukcja układu napędowego

Wady przekładni:

niższa sprawność w porównaniu z napędem mechanicznym

zmiana parametrów cieczy zmienia sprawność układu

wysokie koszty wykonania

Przekładnie hydrostatyczną można stosować w kilku kombinacjach, zaraz za źródłem energii, bądź na mostach napędowych, albo bezpośrednio w każdym kole pojazdu.

Sprzęgło hydrokinetyczne.

Jest to sprzęgło które prędkość obrotowa wejściowa nie jest równa prędkości obrotowej wyjściowej, ponieważ to sprzęgło nie przenosi momentu tylko prędkość obrotową. Można w nim wyznaczyć trzy główne elementy składowe: wirnik pompy(WE), wirnik turbiny (WY), ciecz roboczą. Połączony wałem wejściowym wirnik pompy wprawia olej w ruch i napędza nim turbinę, w której płynie on w kierunku od większej do mniejszej średnicy, wypływając z turbiny trafia ponownie na łopatki pompy. Energia kinetyczna wypływającego z turbiny oleju napędza łopatki tejże turbiny wprawiając je w ruch obrotowy. Gdy energia ta jest większa niż opory na wyjściu z turbiny (zwiększymy prędkość przepływy poprzez dodanie „gazu”) , to turbina zaczyna się kręcić powoli, następnie szybciej, dzięki czemu pojazd rusza z miejsca, a potem może płynnie przyśpieszać. Gdy odpuścimy pedał gazu to elementy odwrotnie działają i wirnik turbiny napędzany od prędkości auta działa jako pompa i wyhamowuje pojazd. Zaletą tego sprzęgła jest to, że nie dopuści ono do zdławienia silnika ponieważ moc silnika na biegu luzem jest wyższe niż opory sprzęgła hydrokinetycznego. Wadą natomiast jest poślizg (różnica prędkości) występujący pomiędzy wirnikiem pompy, a turbiny, aby uzyskać dużą sprawność tego sprzęgła to wirnik turbiny powinien w krótkim czasie osiągnąć prędkość obrotową wirnka pompy.

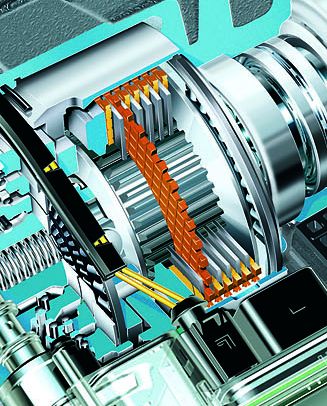

Skrzynia biegów POWER-SHIFT.

Jest to skrzynia, w której wszystkie koła są ze sobą w ciągłym zazębieniu. O tym, którą parą kół przenoszony jest moment obrotowy decydują sprzęgła kierunkowe i biegowe. W tej skrzyni biegi można zmieniać płynnie pod obciążeniem.

29. Mechanizm różnicowy TORSEN.

TORSEN - "TORque - SENsing" (wyczuwający moment) jest rodzajem mechanizmu różnicowego opatentowanym w 1956 roku przez amerykańską firmę Gleason Corporation. Zastąpił on stosowany w pierwszych modelach Audi Quattro centralny, tradycyjny mechanizm różnicowy „otwarty”.

W przypadku tradycyjnego mechanizmy różnicowego w momencie, gdy jedno z czterech napędzanych kół samochodu traci przyczepność cały moment napędowy kierowany jest nie na koła posiadające lepszą przyczepność, lecz właśnie na ślizgające koło. Jest to wynikiem małego tarcia wewnętrznego oraz główną wadą tradycyjnych mechanizmów różnicowych. Dzięki nowatorskiej, jak na tamte czasy i w pełni mechanicznej konstrukcji mechanizm różnicowy typu TorSen łączy w sobie działanie normalnego dyferencjału oraz dyferencjału o ograniczonym uślizgu. Zwiększone opory tarcia mechanizmu uzyskuje się dzięki odpowiedniemu pochyleniu zwojów ślimaka. Wszystko dzieje się za sprawą zazębienia typu „INVEX”, w którym to na satelity składają się ślimacznice połączone są z synchronizującymi je kołami zębatymi walcowymi.

Mechanizm różnicowy Haldex.

Sprzęgło Haldex jest modyfikacją sprzęgła wiskotycznego, w którym płytki przenoszące napęd łączyły się ze sobą samoczynnie, jedynie pod wypływem różnicy prędkości obrotowych kół przedniej i tylnej osi. W sprzęgle Haldex płytki te są łączone w sposób kontrolowany, za pomocą układu elektroniczno-hydraulicznego składającego się z zaworu i dwóch pomp tłokowo-pierścieniowych. Płytki te można połączyć całkowicie lub tylko „częściowo”, w ten sposób płynnie regulując przekazywany moment obrotowy. Sterowanie zaworem odpowiedzialnym za właściwe ciśnienie oleju odbywa się w sposób elektroniczny, z wykorzystaniem informacji nie tylko o różnicy w obrotach kół przedniej i tylnej osi, lecz także położenia pedału gazu, położenia kierownicy, ciśnienia w układzie hamulcowym, obrotach silnika, itp. Zalety sprzęgła Haldex to możliwość przenoszenia momentu obrotowego do 3200 Nm (!), duża szybkość działania i możliwość współpracy z układami elektronicznymi typu ABS, ASR, ESP.

Jak się dobiera układ hydrokinetyczny

Dobór układu odbywa się w następujących krokach:

zakładamy interesującą zależność siły uciągu od prędkości (charakterystyka trakcyjna)\

z katalogu dobrać podzespoły wraz z ich charakterystykami zewnętrznymi

nakładać na siebie charakterystyki (np. charakterystyka zewnętrzna silnika spalinowego z charakterystyką przekładni hydrokinetycznej)

Z tego złożenia określić punkty pracy maszyny i uzyskać charakterystyki wyjściowe napędu.

na otrzymaną powyżej charakterystykę nakładamy charakterystykę skrzyni biegów

na podstawie poprzedniego punktu określić charakterystykę trakcyjną

zakładając brak zwolnic i idealne mechanizmy różnicowe oraz idealną sprawność sprzęgieł porównujemy otrzymaną charakterystykę trakcyjną z założoną jeżeli się zgadza to układ dobrano prawidłowo, jeżeli nie ot należy zmienić któryś z podzespołów i powtórzyć powyższe czynności

16. Most napędowy.

Zespół elementów nośnych i mechanizmów napędowych samochodu; spełnia funkcję osi przejmującej przypadającą na niego część ciężaru samochodu i jednocześnie doprowadza napęd od wału napędowego na koła jezdne; most napędowy składa się najczęściej ze sztywnej obudowy, przekładni gł., mechanizmu różnicowego oraz półosi napędowych połączonych z piastami kół napędowych; zależnie od sposobu zawieszenia kół napędowych buduje się mosty napędowe sztywne (zawieszenie kół zależne) lub łamane, przegubowe (zawieszenie kół niezależne).

. Jakie wobec tego most napędowy i jego elementy, pełni funkcje

w pojeździe?

• Przenosi moment obrotowy do kółnbjezdnych;

• Załamuje przebieg momentu obrotowego pod wymaganym kątem (najczęściej prostym);

• Zmienia wielkość momentu i prędkości obrotowej w zależności od potrzeb dzięki zastosowaniu

odpowiednich przekładni;

• Umożliwia osadzenie kół jezdnych oraz elementów współpracującego z nimi układu hamulcowego;

• W niektórych rozwiązaniach umożliwia osadzenie elementów układu kierowniczego;

• Przenosi siły pionowe wynikające z ciężaru pojazdu i przewożonego ładunku oraz będące skutkiem

najeżdżania kół jezdnych na nierówności drogi;

• Przenosi pozostałe siły wynikające z poruszania się pojazdu po łuku drogi lub na pochyłości (siły boczne)

oraz siły wynikające z działania układu napędowego i hamulcowego (siły wzdłużne i momenty skręcające);

Przyczepność.

Przyczepnością nazywamy stosunek siły wzdłużnej do normalnej. µ=Fx/Fz. Jeżeli przyjmuje maksymalną wartość nazywa się go współczynnikiem przyczepności przylgowej, a jeżeli przyjmuje wartość minimalną (poślizg 100%) nazywa się go współczynnikiem przyczepności poślizgowej. Wartość tego współczynnika zależna jest od rodzaju podłoża, ogumienia, od wielkości kół, kształtu bieżnika opony, masy pojazdu, itp.

Siła napędowa

Jest to siła działająca na obwodzie kół napędowych pochodząca od momentu obrotowego. Jeżeli jest ona większa niż opory ruchu to wprawia ona pojazd w ruch.

. Innymi słowy, siła napędowa wytwarzana przez silnik wykonuje

pracę, zwiększając szybkość samochodu. Jeżeli samochód jedzie jednostajnie po poziomej drodze, to siła napędowa wytwarzana przez silnik równoważy siłę oporu. Dwie działające poziomo Soły równoważące się, podobnie jak w pionie siła reakcji nawierzchni drogi równoważy siłę ciężkości. W przypadku samochodu, którego silnik wytwarza siłę napędową 500 N w czasie jazdy ze stałą szybkością na odcinku 1 km po płaskiej drodze, kąt między kierunkami siły i przemieszczenia α równa się zero stopni praca wynosi 500 N * 1000 m * constans 0 stopni = 500 kJ. Zauważamy, że silnik przekazuje energię samochodowi, a samochód przekazuje ją powietrzu, pokonując jego opór. Samochód nie zwiększa szybkości, a więc jego energia nie wzrasta. Jeżeli równanie pozwalające obliczyć pracę - w tym wypadku W = Fr - podzielimy stronami przez czas wykonania pracy, otrzymamy: P=W/t = Fr/t

Jednak r/t to szybkość samochodu v. możemy więc napisać;

Moc użyteczna = Fv

P = Fv

11 Poślizg

W transporcie poślizg określa różnicę pomiędzy prędkością obwodową koła jezdnego, a prędkością liniową pojazdu. Jest on definiowany przez współczynnik poślizgu s:

Gdzie

v - prędkość liniowa pojazdu

v0 - prędkość obwodowa koła

ω - prędkość kątowa koła

r - promień koła

Dla wartości współczynnika s=1 koła są zablokowane, natomiast dla s=0 pojazd porusza się bez poślizgu.

Do poslizgu podsterownego samochodu dochodzi wówczas, gdy przednie koła maja mniejsza przyczepnosc ni. tylne. Mo.e to nastapic na przykład w wyniku zbyt szybkiego wejscia w zakret. W takiej sytuacji zdejmujemy noge z pedału gazu i nie wykonujemy kierownica gwałtownych ruchów.

Poslizg nadsterowny spowodowany jest utrata przyczepnosci przez tylne koła. Najczesciej dochodzi do niego, gdy gwałtownie zdejmiemy noge z pedału gazu bądź wykonamy gwałtowny ruch kierownica. W przypadku poslizgu nadsterownego, tak. ujmujemy gazu i wykonujemy kierownica kontre w ta strone, w

która ucieka nam tył samochodu.

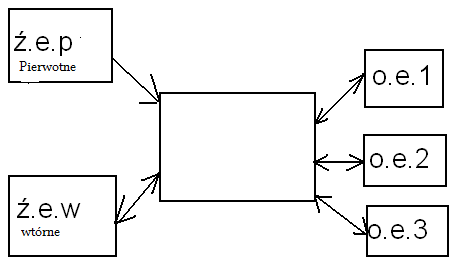

Napęd hybrydowy (co to jest , wykres)

Układ w którym występują minimum 2 źródła napędu (energii) - jedno jest pierwotne a drugie wtórne

PIERWOTNE: oddaje energię , nie przechowuje jej ani wytworzona energia nie wraca

-silnik spalinowy

-silnik elektryczny

Wtórne: Oddają energię, kumulują,

Układ hybrydowy umożliwia odzyskanie energii, która jest tracona np. podczas hamowania pojazdu. Umożliwia jej transformację i przechowywanie w akumulatorach : mechanicznych, elektrycznych i hydraulicznych oraz ponowne jej wykorzystanie.

Przykład. Układy takie stosowane są w Autobusach miejskich (autobus często hamuje i rusza, w czasie hamowania energia jest pozyskiwana i przechowywana w akumulatorach, a podczas ruszania, silniki elektryczne wspomagają napęd pierwotny), Występują również w, Formuła 1 - KERS, koparki.

Źródła energii możemy połączyć szeregowo i równolegle

Zalety U H: mniejsze zużycie paliwa, mniejsza emisja spalin i hałasu

Wady: większa masa , wysoka cena oraz

Klasyfikacja

Napędy hybrydowe możemy podzielić na:

szeregowe - silnik spalinowy pracuje cały czas w optymalnym zakresie obrotów napędzając generator

prądu. Energia z generatora jest z kolei przekazywana do silnika napędowego a nadmiar do

akumulatorów. Silnik elektryczny w razie potrzeby może również korzystać z energii zgromadzonej w

akumulatorach.

równoległe - (silnik spalinowy jest mechanicznie połączony z kołami) Gdy potrzebna jest duża moc

silnik elektryczny i spalinowy mogą pracować równolegle. Podczas hamowania silnik elektryczny jest

generatorem.

szeregowo - równoległe - kombinacja układu szeregowego i równoległego.

Źródła energii w układach napędowych

Źródło energii jest to naturalna substancja, która zawiera energię w różnej postaci. Można je podzielić na pierwotne i wtórne źródła energii. Pierwotne źródła energii to ropa naftowa, gaz ziemny, woda, energia słoneczna, uran. Z pierwotnych źródeł energii powstają w różnych reakcjach (spalanie, hydroliza, rafinacja) wtórne źródła energii, do których zaliczamy: ropę naftową, ogniwa paliwowe, energię elektryczną.

Napęd sztywny, napęd na cztery koła

Napęd na 4 koła

Zalety:

wszystkie koła napędzane, brak kół ciągnionych,

lepsze własności trakcyjne pojazdu

słabsza reakcja na zmianę siły napędowej

równomierne zużycie opon

lepsze przeniesienie napędu

Wady:

większy ciężar

moc krążąca

zwiększone zużycie paliwa

Opona radialna i diagonalna.

![]()

Szkielet jest zbudowany z co najmniej 2 warstw kordowych gumowanych nici przecinającym się pod kątem 20-40 stopni

Właściwości:

-większa wytrzymałość boku opony

-koła zapasowe- dojazdówki

-mniejszy moment bezwładności- samochody wyścigowe

-małe prędkości + wysoka odporność na uszkodzenia ->ciągniki

![]()

Zbudowana z 2 drutówek połączonych ze sobą za pomocą promieniowo ułożonych nitek osnowy

- cienka z boku-> wrażliwa na uszkodzenia

- większy przebieg

- większa nośność przy mniejszym ciężarze

- mniejszy obór toczenia

- większa odporność na poślizg na mokrej nawierzchni

- większy komfort jazdy na zwykłych drogach

Opona diagonalna

W oponie diagonalnej cała osnowa opony składa się kilku warstw tkanin ułożonych na przemian w dwóch kierunkach, pod różnym kątem, lecz zawsze mniejszym niż 90°. Liczba warstw zależy od wielkości i obciążenia na jakie projektowano oponę. Konstrukcja ta pozwala na rezygnację z zastosowania opasania, lecz go nie wyklucza. Opona diagonalna z opasaniem nazywana jest oponą opasaną.

Zalety (w stosunku do opon radialnych):

wyższy komfory jazdy, zwłaszcza na drogach o złej nawierzchni

duża odporność na uszkodzenia mechaniczne

Wady (w stosunku do opon radialnych):

mniejsza precyzja prowadzenia

znacznie gorsze zachowanie się opony w czasie jazdy po łuku

zwiększone zużycie paliwa

Opona diagonalna to opona, w której nitki warstw kordu ułożone są pod kątem mniejszym niż kąt prosty w stosunku do linii środkowej bieżnika. Zaletą tej budowy jest odporność na uszkodzenia mechaniczne i emisja mniejszego hałasu w czasie jazdy. Opona diagonalna ma też swoje wady - w czasie jazdy z dużą prędkością na zakrętach czoło jej bieżnika odkształca się i zmniejsza się powierzchnia jej kontaktu z nawierzchnią. W przeciwieństwie do opon radialnych opony diagonalne powodują większe zużycie paliwa, ponieważ mają większe opory toczenia.

Opona radialna (promieniowa)

W oponie radialnej osnowa ułożona jest promieniowo (radialnie - stąd nazwa), czyli pod kątem 90°. Dla jej wzmocnienia stosuje się warstwy opasania. Takie ułożenie osnowy powoduje większą elastyczność boku opony a warstwy opasania zapewniają usztywnienie bieżnika, co odpowiednio poprawia zachowanie się podczas jazdy po łuku i zwiększa powierzchnię styku opony z nawierzchnią.

Zalety (stosunku do opon diagonalnych):

precyzyjne prowadzenie

mniejsze zużycie paliwa

Wady (stosunku do opon diagonalnych):

niska odporność na uszkodzenia mechaniczne

konieczność stosowania tulei metalowo-gumowych w zawieszeniu

8. Charakterystyka silnika spalinowego

Charakterystyki silnika spalinowego są graficznym przedstawieniem zależności

niektórych parametrów pracy silnika w zależności od prędkości obrotowej wału

w całym zakresie pracy silnika.

Wykres przedstawia typowe charakterystyki (w zależności od obrotów)silnika

spalinowego i obejmuje:

-Moment obrotowy Mo

-Moc użyteczna Ne

-Godzinowe zużycie paliwa Ge

-Jednostkowe zużycie paliwa Ge

Do najważniejszych parametrów silnika spalinowego należą:

1. Moc użyteczna (efektywna) - moc mierzona na wale napędowym. Różne normy różnie specyfikują warunki pomiaru mocy użytecznej. Jej wielkości mogą się znacznie różnić w zależności od normy użytej. Wielkość mocy można uzyskać z hamowni.

2. Moc nominalna (znamionowa) - moc podawana przez wytwórcę silnika.

3. Moc trwała - największą moc, z jaką silnik może bezpiecznie pracować w sposób ciągły.

4. Moc krótkotrwała - maksymalna moc, jaką silnik może wygenerować w ustalonym przez normę czasie (np. jedna godzina) bez niebezpieczeństwa przegrzania.

5. Prędkość obrotowa wału (obroty) - wielkość podawana w cyklach na minutę, określa zakres bezpiecznej pracy silnika od obrotów minimalnych, poniżej których silnik ulega zadławieniu, do maksymalnych, powyżej których następuje niebezpieczeństwo awarii silnika. Obroty nominalne to te, przy których mierzona jest moc nominalna silnika.

6. Jednostkowe zużycie paliwa - specyfikuje wagową lub objętościową ilość paliwa potrzebną do wykonania określonej pracy.

7. Natężenie zużycia paliwa - objętościowe lub wagowe zużycie paliwa w jednostce czasu w silniku pracującym przy parametrach nominalnych (moc nominalna, obrotu nominalne).

8. Natężenie wydzielania spalin - objętościowa lub wagowa emisja gazów spalinowych w jednostce czasu w silniku pracującym przy parametrach nominalnych (moc nominalna, obroty nominalne). Emisja spalin jest klasyfikowana ze względu na udział w nich różnych składników.

9. Minimalne jednostkowe zużycie paliwa - określa objętościową lub wagową ilość paliwa zużytą

dla wykonania pracy przy parametrach nominalnych w jednostce czasu.

10. Średnie ciśnienie użyteczne - uśrednione ciśnienie w komorze roboczej podczas spalania

mieszanki paliwowej. Jest ono ściśle skorelowane z momentem obrotowym.

11. Sprawność nominalna - sprawność energetyczna silnika pracującego przy nominalnych parametrach pracy.

12. Maksymalny moment obrotowy - maksymalny moment obrotowy na wale silnika.

Przekładnia hydrodynamiczna.

Działanie przekładni hydrodynamicznej-pod wpływem obrotów wirnika pompy, olej znajdujący się pomiędzy jej łopatkami zostaje wypchnięty na zewnątrz. Energia mechaniczna silnika zostaje przetworzona na energie przepływu strumienia cieczy. Olej wypływający z wirnika pompy trafia na łopatki turbiny wprawiając ją w ruch i wytwarzając moment obrotowy. Strumień oleju zostaje zawrócony w kierunku odwrotnym i napotyka na łopatki wirnika prowadzącego. Kierownica zostaje przez strumień oleju dociśnięta do sprzęgła jednokierunkowego i nie może się obracać. Olej naciska na łopatki kierownicy powodując duży moment reakcyjny na łopatkach turbiny. W wirniku wzrostu momentu reakcyjnego zwiększa się siła obrotowa na łopatkach koła turbiny i podwyższa się moment obrotowy na wałku sprzęgłowym skrzyni biegów. Maksymalne przełożenie jest w chwili ruszania pojazdów. Przy wyrównaniu prędkości obrotowej turbiny i pompy, moment obrotowy na wejściu skrzynki biegów jest równy momentowi silnika. Punkt ten nazywamy punktem sprzęgania. W tym stanie kierowca oddziela się od sprzęgła jednokierunkowego i może obracać się swobodnie pod wpływem strumienia oleju. Przekładnia pracuje jak sprzęgło hydrokinetyczne. W zależności od budowy przełożenia przekładni może osiągnąć wielkość i=4.5

Hydrodynamiczna przekładnia momentu obrotowego ma za zadanie: *zwiększyć przy ruszaniu moment obrotowy *na biegu jałowym przerywa przepływ mocy między silnikiem a pozostałymi elementami układu napędowego *przejmuje zadania sprzęgła

Budowa przekładni hydrodynamicznej-jest zbliżona do budowy sprzęgła hydrokinetycznego. Wirnik pompy połączony jest z wałem korbowym silnika a wirnik turbiny wałkiem sprzęgłowym skrzynki biegów. Między nimi znajduje się wirnik prowadzący, który połączony jest ze sztywną obudową przekładni za pomocą sprzęgła jedno kierunkowego.

Charakterystyka silnika wysokoprężnego.

Silnik 1.9 DIESEL (47 kW)

Silnik montowany w początkowym okresie produkcji

Wyposażony we wtrysk pośredni do wirowej komory spalania.

Moc maksymalna: 47 kW (63 KM) przy 4300 obr/min

Moment maksymalny: 124 Nm przy 2500 - 3200 obr/min

Sprzęgło wiskotyczne.

Sprzęgło wiskotyczne składa się z zamkniętej obudowy w kształcie walca wypełnionej płynem magnetoreologicznym. W obudowie zamknięte są dwa rodzaje płytek: z nacięciami połączone są z wielowypustem wału i płytki z otworami współpracujące z rowkami w obudowie. Płytki umieszczone są na przemian i mogą się względem siebie osiowo przesuwać. Gdy nastąpi różnica obrotów między kołami przedniej i tylnej osi, dwa rodzaje płytek obracają się z różną prędkością, co doprowadza do gęstnienia płynu. Następuje więc wyrównywanie obrotów, a w przypadku dużej ich różnicy zanika poślizg sprzęgła i połączenie jest sztywne.

Wyszukiwarka

Podobne podstrony:

Pytania testowe zebrane do kupy (nie dublujące się)(1)

Pytania i odpowiedzi Wprowadzenie do nauk prawnych

Barok w pytaniach i odpowiedziach, Przydatne do szkoły, barok

Pytania testowe zebrane do kupy (nie dublujące się)(1)

biomedyka pytania i odpowiedzi do egzaminu

Pytania I Odpowiedzi Wos Matura, DO POSORTOWANIA I OPISANIA

Pytania i odpowiedzi do bierzmowania

Pytania i odpowiedzi do kolosa z materiałów

Etyka pytania z odpowiedziami do egzaminu

Pytania i odpowiedzi do obrony licencjackiej - ekonomia

Materialy do egzaminu z LA, pytania i odpowiedzi stare

Pytania i odpowiedzi do parszy Toldot

PYTANIA i ODPOWIEDZI do PARSZY WAJISZLACH

Człowiek jest zdumiewający, The Simpsons, eeee, Pomoce naukowe, JĘZYK POLSKI - GOTOWY DO WYDRUKU, J.

Pytania i odpowiedzi do kolosa z biochemii, Semestr II, biochemia

Bohaterowie romantyczni, The Simpsons, eeee, Pomoce naukowe, JĘZYK POLSKI - GOTOWY DO WYDRUKU, J.Pol

Ew. św. Mt w pytaniach i odpowiedziach i regulamin konkursu, Wstęp do Ewangelii św. poziomo, Wstęp d

Pytania EiE Surtel zebrane do kupy wszystkie jakie znalazłem

więcej podobnych podstron