11. PROCESY TERMODYNAMICZNE W SILNIKACH DWUPRZEPŁYWOWYCH

Podstawowe schematy silników dwuprzepływowych

W latach sześćdziesiątych ubiegłego stulecia zaczęto stosować do napędu samolotów dwuprzepływowe turbinowe silniki odrzutowe (DTSO). Bardzo szybko zdominowały one lotnictwo pasażerskie, transportowe, a następnie - w miarę udoskonalania ich konstrukcji - również lotnictwo wojskowe.

Swoją błyskotliwą karierę silniki te zawdzięczają korzystniejszym charakterystykom ekonomicznym i eksploatacyjnym w zakresie dużych, poddźwiękowych prędkości lotu (750÷1000 km/h) w porównaniu z turbinowymi silnikami śmigłowymi oraz turbinowymi silnikami odrzutowymi jednoprzepływowymi. Prędkości lotu z podanego zakresu są zbyt duże dla silnika śmigłowego - gwałtownie maleje sprawność śmigła, i jednocześnie zbyt małe dla turbinowego silnika jednoprzepływowego - nie może on osiągnąć optymalnych warunków pracy.

Pod względem konstrukcyjnym dwuprzepływowe turbinowe silniki odrzutowe (DTSO) stanowią rozwiązanie pośrednie między jednoprzepływowymi turbinowymi silnikami odrzutowymi (JTSO) a turbinowymi silnikami śmigłowymi (TSŚ). Można uważać je albo za ulepszone silniki odrzutowe z dodanym specjalnym kanałem zewnętrznym, przez który przepływa dodatkowy strumień powietrza, albo za ulepszone silniki śmigłowe, w których zastąpiono śmigło wentylatorem umieszczonym wewnątrz silnika, stanowiącym małe wielołopatkowe śmigło obracające się w pierścieniowej obudowie i przetłaczające powietrze w kanale zewnętrznym. Z teorii wiadomo, że takie wentylatorowe śmigła charakteryzują się wysoką sprawnością przy dużych prędkościach lotu, przy których sprawność śmigieł klasycznych jest już bardzo niska

Dodanie zewnętrznego kanału przepływowego i przetłaczanie przez niego dodatkowej ilości powietrza - często znacznie większej niż przez kanał wewnętrzny - powoduje wzrost ogólnego strumienia masy powietrza przepływającego przez silnik, a jednocześnie zmniejszenie prędkości jego wypływu z silnika. Wynika to z tego, że duża część energii potencjalnej gazów spalinowych wytworzonych w komorze spalania kanału wewnętrznego jest zamieniana na pracę mechaniczną w turbinie, która napędza nie tylko sprężarkę - znajdującą się w kanale wewnętrznym, ale także wentylator, który sprężając powietrze kieruje je również do kanału zewnętrznego. W ten sposób część energii strumienia z kanału wewnętrznego jest przekazywana do kanału zewnętrznego. Rozprężony w znacznym stopniu w turbinie strumień spalin nie może uzyskać dużych prędkości wypływu z dyszy kanału wewnętrznego. Mała jest również prędkość wypływu powietrza z kanału zewnętrznego, w którym występuje jedynie niewielkie sprężanie w wentylatorze i rozprężanie w dyszy wylotowej (brak jest w tym kanale komory spalania a zatem i doprowadzania ciepła).

Jak wiadomo, wielkość siły ciągu turbinowego silnika odrzutowego jest wprost proporcjonalna do wartości strumienia masy

oraz przyrostu prędkości strumienia w kanale przepływowym silnika:

DTSO uzyskują wymaganą wielkość siły ciągu K dzięki dużym wartościom

przy stosunkowo niewielkich wartościach c5 - cH. Taki sposób pracy silnika zapewnia jego dużą sprawność napędową i cieplną, mniejsze są straty energii kinetycznej i cieplnej unoszonej wraz z wypływającym z silnika strumieniem powietrza i spalin.

W zależności od przeznaczenia DTSO budowane są wg dwóch zasadniczych schematów:

DTSO wentylatorowe - kanały przepływowe posiadają oddzielne dysze wylotowe

DTSO z mieszalnikiem - kanały łączą się ze sobą za turbiną, silnik posiada jedną dyszę wylotową. Tego typu silniki mogą być wyposażone w dopalacz, przy czym przyrosty ciągu są większe niż w JTSO i sięgają wartości rzędu 100% ciągu znamionowego.

DTSO budowane są w układzie dwu lub trójwirnikowym, często wyposaża się je w odwracacz ciągu.

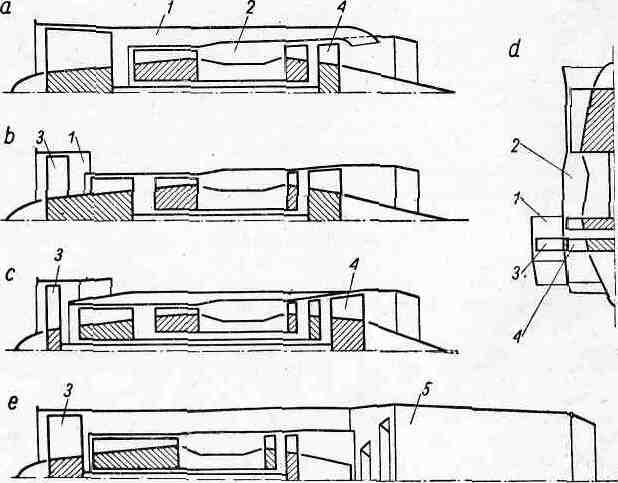

Przykładowe schematy konstrukcyjne DTSO przedstawia rysunek 11.1.

Rys. 11.1 Podstawowa klasyfikacja napędów lotniczych

Rys. 11.1 Podstawowe schematy dwuprzepływowych turbinowych silników odrzutowych

a - silnik z turbiną niskiego ciśnienia napędzającą wielostopniowy wentylator, b - silnik z turbiną niskiego ciśnienia napędzającą wentylator i sprężarkę niskiego ciśnienia, c - silnik trójwirnikowy, d - silnik z turbiną swobodną, w którym łopatki wirnika wentylatora stanowią przedłużenie łopatek turbiny, e - silnik z dopalaczem we wspólnym kanale przepływowym

l - kanał zewnętrzny, 2 - kanał wewnętrzny, 3 - wentylator, 4 - turbina niskiego ciśnienia, 5 - dopalacz

Ciąg DTSO

Ciąg wentylatorowego DTSO, tj. silnika posiadającego oddzielne dysze wylotowe dla kanału wewnętrznego i zewnętrznego, jest sumą ciągów obu kanałów. Jeżeli parametry dotyczące kanału wewnętrznego oznaczone zostaną indeksem I, a kanału zewnętrznego - indeksem II, to ciąg takiego DTSO wyrazi się zależnością:

(11.1)

Stosując zależność (6.7) dla obu składowych ciągu dostaniemy:

Przy pełnym rozprężaniu strumieni w obu kanałach, co jest charakterystyczne dla większości DTSO ze względu na niewielkie ciśnienia przed dyszami wylotowymi, powyższe zależności uproszczą się do postaci:

(11.2)

Podstawiając zależności (11.2) do (11.1) otrzymamy końcową zależność na ciąg wentylatorowego DTSO:

(11.3)

gdzie:

(11.4)

Parametr

nazywany jest stopniem podziału strumieni silnika dwuprzepływowego lub stopniem dwuprzepływowości silnika.

Dla DTSO z mieszalnikiem ciąg wyraża się analogicznie jak dla silnika jednoprzepływowego:

(11.5)

przy czym:

(11.6)

Wartości ciągów DTSO mieszczą się zwykle w przedziale 300÷25000 daN przy

= (25÷700)kg/s.

Stopień dwuprzepływowości mieści się najczęściej w przedziale 0,3÷9.

Parametry jednostkowe DTSO

Ciąg jednostkowy wentylatorowego DTSO, przy uwzględnieniu (11.1) oraz (11.6), wyraża się zależnością:

Po podzieleniu licznika i mianownika przez i uwzględnieniu (11.4) otrzymamy:

(11.7)

Ciąg jednostkowy DTSO (bez dopalania) osiąga wartości 300÷500 m/s, przy czym mniejsze wartości dotyczą silników o dużej wartości stopnia dwuprzepływowości.

Jednostkowe zużycie paliwa wentylatorowych DTSO, w których spalanie paliwa odbywa się zwykle tylko w kanale wewnętrznym, określone jest za pomocą zależności:

(11.8)

Dzieląc licznik i mianownik przez i uwzględniając (11.4) otrzymamy:

(11.9)

gdzie:

-względne zużycie paliwa w kanale wewnętrznym

Jednostkowe zużycia paliwa DTSO mieszczą się zwykle w przedziale 0,5÷0,6 kg/daNh przy

=1÷2 oraz 0,32÷0,35 kg/daNh przy

=6÷8.

Obieg rzeczywisty w kanale wewnętrznym i zewnętrznym

Obieg rzeczywisty kanału wewnętrznego nie różni się swą postacią od obiegu silnika jednoprzepływowego.

Obieg kanału zewnętrznego (H-1-2II-5II-H) składa się jedynie z politropy sprężania we wlocie i wentylatorze oraz politropy rozprężania w układzie wylotowym.

Rys. 11.2 Obieg rzeczywisty w kanale zewnętrznym i wewnętrznym DTSO

Praca obiegu kanału zewnętrznego i wewnętrznego

Moc turbiny pracującej w kanale wewnętrznym równa jest mocy przekazywanej na napęd sprężarki pracującej w kanale wewnętrznym i mocy przekazywanej na napęd wentylatora pracującego w obu kanałach:

(11.10)

gdzie:

moc sprężarki i części wentylatora pracującej w kanale wewnętrznym;

- moc części wentylatora pracującej w kanale zewnętrznym.

Zapisując (11.10) w postaci:

otrzymamy:

(11.11)

gdzie:

- prace sprężarki i wentylatora wykorzystywane do sprężania 1 kg masy powietrza

odpowiednio w kanale wewnętrznym i zewnętrznym.

Pracę turbiny lT można także zapisać jako sumę pracy wykorzystywanej do napędu sprężarki i części wentylatora w kanale wewnętrznym lTI oraz pracy wykorzystywanej do napędu części wentylatora w kanale zewnętrznym lTII:

(11.12)

Z porównania (11.11) i (11.12) wynika oczywista zależność:

(11.13)

Gdyby do kanału zewnętrznego nie była przekazywana żadna praca (lTII = 0) to mielibyśmy do czynienia z równoważnym silnikiem jednoprzepływowym, któremu odpowiadałaby praca obiegu lob (przy tych samych wartościach parametrów obiegu). Pracę tę można traktować jako pracę rozporządzalną DTSO, która może zostać rozdzielona na oba kanały silnika:

(11.14)

gdzie:

- stopień podziału pracy obiegu między kanałami silnika (11.15)

Podobnie jak w silniku jednoprzepływowym, praca użyteczna obiegu w kanale wewnętrznym (zewnętrznym) jest przyrostem energii kinetycznej strumienia w tym kanale:

(11.16)

Na podstawie (11.14) oraz (11.16) można określić prędkość wypływu strumienia z dyszy kanału wewnętrznego:

(11.17)

Pracę obiegu kanału zewnętrznego można wyznaczyć wychodząc z równania energii strumienia:

Różnica entalpii równoważna jest w tym przypadku ciepłu tarcia strumienia w kanale zewnętrznym qrH-5II. Zatem:

(11.18)

Na podstawie (11.18) można powiedzieć, że praca obiegu kanału zewnętrznego jest mniejsza od energii doprowadzonej do tego kanału, ponieważ jej część tracona jest na pokonanie oporów tarcia.

Korzystając z (11.13) i (11.15) otrzymamy:

(11.19)

Sprawności silnika dwuprzepływowego

sprawność cieplna c - określona jest jako stosunek przyrostu energii kinetycznej strumienia do ciepła teoretycznego jakie powinno wydzielić się w komorze spalania q0.

(11.20)

Przyrost energii kinetycznej w silniku, z uwzględnieniem obu kanałów, wyniesie:

(11.20a)

Z kolei ciepło teoretyczne q0 przy spalaniu paliwa w kanale zewnętrznym wynosi:

Po podstawieniu wyrażeń na przyrost energii kinetycznej oraz ciepło teoretyczne do (11.20) ostatecznie dostaniemy:

(11.21)

Sprawność cieplna DTSO jest nieco mniejsza od równoważnego JTSO ze względu na dodatkowe straty tarcia w kanale zewnętrznym.

sprawność napędowa k - określona jest stosunkiem użytecznej pracy siły ciągu (kjV) do przyrostu energii kinetycznej:

Po uwzględnieniu (11.7) oraz (11.20a) otrzymamy:

(11.22)

Sprawność napędowa dla DTSO jest znacznie większa niż dla równoważnego JTSO ze względu na mniejsze straty energii kinetycznej unoszonej wraz ze strumieniem wylotowym.

sprawność ogólna o - określona jest stosunkiem użytecznej pracy ciągu do ciepła teoretycznego:

(11.23)

Sprawność ogólna DTSO jest większa niż równoważnego JTSO o ok. 30÷50% w zależności od wartości współczynnika dwuprzepływowości .

6

2I

1

H

5I

4I

3I

q5-H

2II

5II

v

q2I-3I

p

1

a

b

Wyszukiwarka

Podobne podstrony:

Termodynamika 2

TERMODYNAMIKA

podstawy termodynamiki(1)

Termodynamika Termochemia

Termodynamika2

fizyka termodynamika pr klucz

14 Termodynamika fenomenologiczna B

I zasada Termodynamiki

5 Rodzaje bodźców termodynamicznych

27Entropia a prawdopodobienstwo termodynamiczne

2 Bilans energii Pierwsza zasada termodynamiki

1 Termodynamika JEDNOSTKIid 9977

Pierwsza i druga zasada termodynamiki (entropia, zjawiska odwracalne)

14 Proces termodyfuzji

17 kinetyczna teoria gazów i termodynamika II

2 1 wprowadzenie do termodynamiki

Termodynamika

termodynamika spr 1 (2)

więcej podobnych podstron