Magda Kotecka Szczecin dn. 04.03.2000r.

Mikołaj Krobski

Artur Konecki

Krzysztof Janowski

Gr. 3 zespół 2 WT zaoczne.

Temat: ŁĄCZENIE METALI SPAWANIE.

Połączenia spawane

Połączenia spalane należą do połączeń nierozłącznych, bezpośrednich. W zależności od metody spajania łączenie elementów odbywa się przez kohezję (spójność międzycząsteczkową) lub przez dyfuzję (przenikanie cząsteczek).

Wykonywanie połączeń spajanych z użyciem różnych metod umożliwia łączenie wszystkich metali i ich stopów, metali z materiałami niemetalowymi, a także różnych materiałów niemetalowych.

Sposoby spawania.

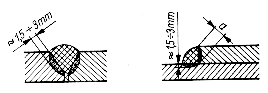

Połączenie spawane powstaje w wyniku nadtopienia brzegów łączonych części i wprowadzenia stopionego metalu dodatkowego (spoiwa) w miejsce łączenia; materiały te po ostygnięciu tworzą spoinę, wiążącą części w jedną całość. Spoiwem jest drut lub specjalne elektrody topliwe. Prawidłowe wykonanie spoiny polega na tym, aby w wyniku kohezji nastąpiło zmieszanie stopionych materiałów na głębokość od 1,5 do 3 mm, co zapewnia uzyskanie trwałego połączenia o odpowiedniej wytrzymałości.

Rys. 1. Obszar wtopienia spoiny.

Do spawania potrzebne jest źródło ciepła o dużym natężeniu, umożliwiające uzyskanie wysokiej temperatury niezbędnej do szybkiego stopienia metalu. W zależności od źródła ciepła rozróżnia się spawanie:

gazowe (np. acetylenowo - tlenowe), stosowane przeważnie do łączenia cienkich blach stalowych,

łukowe, najczęściej stosowane, m.in. ze względu na szybkie nagrzewanie części, obejmujące mniejszą powierzchnię niż przy spawaniu gazowym; źródłem ciepła w tej metodzie jest łuk elektryczny (o temperaturze w środku łuku ok. 4000

C), powstający między elektrodą i łączonym elementem.

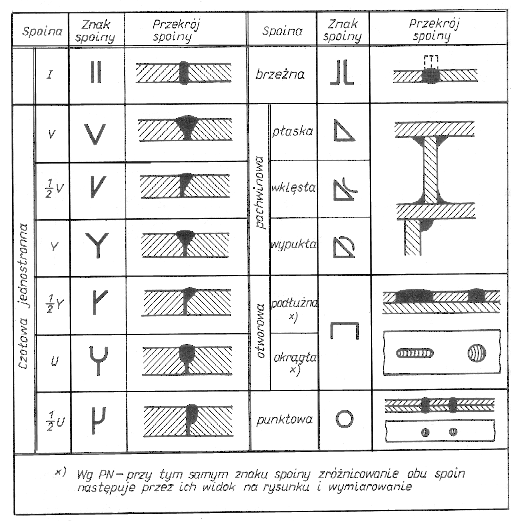

Rodzaje spoin i ich oznaczenie

W zależności od przeznaczenia połączeń spawanych rozróżnia się następujące rodzaje spoin:

nośne (mocne), przenoszące duże obciążenia;

szczelne, zapewniające szczelność połączenia, a w przypadku zbiorników ciśnieniowych - także przenoszenie obciążeń;

złączne (sczepne), stosowane do łączenia elementów konstrukcyjnych nieznacznie obciążonych, a także do wstępnego mocowania części spawanych w połączeniach mocnych i szczelnych.

Uzyskanie połączeń mocnych lub szczelnych zależy w dużej mierze od jakości wykonania spoin. W przypadku specjalnych wymagań dotyczących jakości spoin (np. przy spawaniu rurociągów) wykonuje się odpowiednie badania kontrolne nieniszczące, np. radiograficzne, falami ultradźwiękowymi itd.

Ze względu na kształt spoin oraz ich położenie w stosunku do łączonych części rozróżnia się spoiny czołowe i pachwinowe oraz rzadziej stosowane: otworowe, punktowe i brzeżne.

Spoiny czołowe stosuje się do łączenia stykowego blach, prętów, kształtowników, rur itp. Rodzaj spoiny (I, V, Y, U itd.) dobiera się w zależności od charakteru obciążenia, grubości blach oraz innych wymagań konstrukcyjno-technologicznych. Przy spawaniu czołowym jest wymagane odpowiednie przygotowanie krawędzi elementów. Wymiary ukosowań zależą od grubości blach oraz od metody spawania i są ujęte w normach.

Przy spawaniu czołowym grubszych blach są również stosowane złącza spawane dwustronne.

Spoiny pachwinowe stosuje się do zakładkowego i nakładkowego łączenia blach, do łączenia części ustawionych pod kątem itp. Spoiny pachwinowe dzieli się na płaskie, wklęsłe i wypukłe. Do połączeń mocnych najczęściej stosuje się spoiny płaskie, natomiast do połączeń złącznych - spoiny wklęsłe. Stosunkowo rzadko są stosowane spoiny wypukłe, m.in. ze względu na zwiększone zużycie elektrod. W przypadku symetrycznego rozmieszczenia spoin pachwinowych.

Do łączenia cienkich blach stosuje się spoiny brzeżne, powstające przez stopienie odwiniętych krawędzi blach, bez użycia dodatkowego metalu.

Spoiny otworowe i punktowe wykonuje się przeważnie w celu wzmocnienia spoin pachwinowych przy łączeniu szerokich elementów.

Szwy spawane.

W zależności od układu spoin względem osi części spawanych oraz kierunku działania sił obciążających dane złącze rozróżnia się szwy spawane wzdłużne, poprzeczne i skośne.

Najczęściej stosowane rodzaje szwów i połączeń spawanych:

połączenie „na zamek”, stosowane przy łączeniu grubszych blach dla zwiększenia sztywności połączenia;

szew dookolny, występujący w połączeniach nakładkowych;

połączenia kątowe wpuszczane, zapewniające współosiowość obu części i zmniejszenie długości spoin;

połączenie ze szwami przerywanymi, stosowanymi w celu równomiernego rozmieszczenia spoin i zmniejszenia naprężeń spawalniczych.

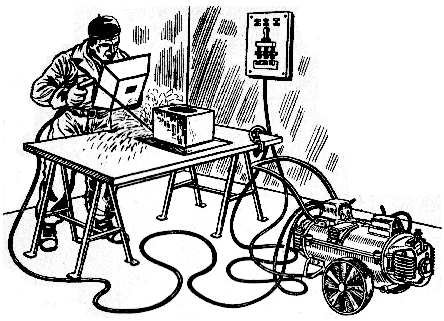

Opis stanowiska pracy spawania łukowego

Stanowisko pracy spawacza w pomieszczeniu powinno być wyposażone w odpowiednią

wentylacją, powinno także być ze wszystkich stron osłonięte z powodu silnego promieniowania świetlnego.

Miejsce pracy musi być wyposażone w odpowiedni stół spawalniczy, oraz dodatkowego osprzętu np.:

przecinak

dziobak

szczotki drucianej

uchwytu spawalniczego

Spawacz powinien być wyposażony w odzież ochronną:

tarcza ochronna

fartuch skórzany i rękawice

ochraniacze na nogi

dywanik chroniący przed porażeniem

Stół spawalniczy jest zbudowany z następujących elementów:

część stołu przeznaczona do spawania

część stołu przeznaczona do przygotowania materiału

zaczep na uchwyt do elektrod

wentylatora

Przebieg ćwiczenia

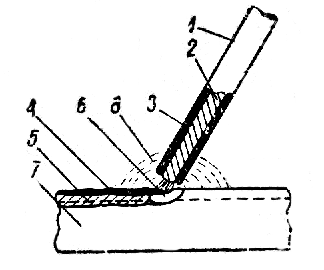

Schemat ręcznego spawania łukowego elektrodą topliwą.

Elektroda topliwa

Rdzeń

Otulina

Żużel

Spoiwo

Jeziorko płynnego metalu

Spawany element

Osłona gazowa

Zespół korzystał ze spawarki typu STB 225

Następnie zostały dobrane odpowiednie elektrody

Elektroda ER 246 o średnicy 3,2 mm i o grubości otuliny 4,6 mm

Elektroda ER 246 o średnicy 3,2 mm i o grubości otuliny 5,7 mm

Następnie należało dobrać odpowiednie natężenie prądu do odpowiedniej elektrody, czyli natężenie zależne jest od średnicy elektrody oraz od grubości spawanego materiału i rodzaju spoiny.

Dobrane natężenia:

Elektroda o średnicy otuliny 4,6 mm - 100 A

Elektroda o średnicy otuliny 5,7 mm - 130 A

Wnioski z ćwiczenia

W przypadku spawania elektrodą o średnicy 4,6 mm zauważono, że rdzeń elektrody

wytapia się równo z otuliną. Natomiast przy spawaniu elektrodą o średnicy 5,7 mm, rdzeń elektrody wytapia się szybciej od otuliny. W tej sytuacji należy zbić nadmiar otuliny, aby można było dalej spawać.

Wyszukiwarka

Podobne podstrony:

Technologia spawania stali wysokostopowych 97 2003

Spawanie łukowe prezentacja

Spawanie i napawanie elektrodami otulonymi

BrochureWeldability PL spawanie inox

POŁĄCZENIA SPAWANE [Przykład1]

POL SPAWANE

Montażowy styk uniwersalny, spawany DS

Spawanie gazowe palnikiem, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

spawanie sciaga

Subst szkodliwe w spawaniu

SPAWANIE

cichosz,podstawy technik wytwarzania, Przepisy BHP przy spawaniu gazowym

Bhp podczas spawania metali

METAL projekt I styk Tarsa, POŁĄCZENIE SPAWANE A3

Spawanie gazowe, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Spajaln

BHP przy spawaniu, Zajęcia praktyczne

cięcie tlenem i spawanie gazowe, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna,

07 Kontrola złączy spawanych

więcej podobnych podstron