28. Opisać istotę sterowania programowego zespołem napędowym ze śrubą nastawną.

Najczęściej stosowanym rozwiązaniem sterowania zespołem napędowym SG - śruba napędowa - kadłub, na polskich statkach są układy sterowania programowego. Układy te nie zapewniają jednak maksymalnej sprawności pracy zespołu w całym zakresie zmian warunków zewnętrznych. Sterowanie programowe zespołem napędowym polega na automatycznej realizacji związku funkcyjnego pomiędzy dwoma parametrami pracy zespołu równolegle z utrzymaniem wartości zadanej prędkości lub mocy silnika. Programy wyznacza się bezpośrednio z charakterystyk napędowych stosując kryterium: minimalnego zużycia paliwa dla różnych prędkości statku lub na podstawie charakterystyk silnika, śruby, kadłuba z uwzględnieniem warunku maksymalnej sprawności pracy zespołu napędowego. Stosowane na statkach układy sterowania pracują wg następujących programów: H=f(n) - skok śruby w funkcji prędkości obrotowej; M=f(n) - moment silnika w funkcji prędkości obr. Program wyznaczany jest dla warunków przyjętych za najbardziej typowe dla statku. Przewidując na jakich trasach będzie pływał statek i jakich oporów kadłuba należy się spodziewać wyznacza się program zmiany nastaw. Sterowanie wg tak określonego programu w warunkach innych niż te dla których został on opracowany jest zawsze związane ze spadkiem sprawności. Zmiany warunków zewnętrznych wpływają głównie na sprawność śruby, a praktycznie nie mają wpływu na sprawność silnika.

29.Narysować i opisać schemat blokowy układu pracującego wg. Programu H=f(n) SCHEMAT

1-dżwignia sterujaca , 2-pokrętło korekty programu , 3-regulator prędkości obrotowej , 4- mechanizm zmiany skoku , z1,z2-zadajniki pneumatyczne , k1,k2-krzywki przestrzenne

Układ H=f(n) z ręczną korektą programu . Obrót dźwigni sterującej 1 wraz z połączonymi z nią krzywkami przestrzennymi , powoduje zmianę wartości ciśnień p1,p2 na wyjściu z zadajnika. Spowoduje to zmianę skoku śruby i prędk. obrot. silnika przez układy nadążne (sterowanie ciśnieniami p1 i p2). Programy zmian nastaw skoku śruby i obrotów sil. określane są odpowiednim ukształtowaniem profili krzywek przestrzennych k1 i k2. Istnieje szereg różnych programów optymalnych ponieważ muszą one się zmieniać wraz ze zmianami charakterystyki oporów kadłuba przy zmianie warunków pływania (np. warunków zewnętrznych , stanu załadowania). Dlatego też na krzywkach przestrzennych odwzorowanych jest szereg programów przy czym pojedynczy profil jest programem sterowania optymalnym dla określonych warunków. Położenie wzdłużne krzywek (wybór programu) można ustawić ręcznie lub automatycznie. Na schemacie pokazane jest urządzenie sterujące z ręcznym wyborem programu . Wyboru programu dokonuje operator przez ustawienie dźwigni 2 w wybrane położenie , np. „pływanie swobodne” , „holowanie” , „trałowanie” . Dźwignia 1 steruje się obciążeniem zespołu

30. W jaki sposób i dlaczego zabezpiecza się SG współpracujący ze śrubą nastawną.

W układach sterowania zespołem napędowym ze śrubą nastawną wg programu H=f(n) jest niebezpieczeństwo przeciążenia silnika zwłaszcza momentem obrotowym. Nastąpi to po zmianie położenia dźwigni sterującej np. od „bardzo wolno” do „cała naprzód”, układ nastawi maksymalne wartości skoku i wartości prędkości obr. silnika . Są dwa sposoby zabezpieczenia silnika przed przeciążeniem: a) przez zastosowanie układu, który redukuje skok śruby, gdy nastawa listwy paliwowej osiąga wartość maksymalną. Dźwignia sterująca umieszczona na pulpicie mostkowym wyposażona w dwie krzywki K1 i K2 na profilach na których naniesiono program zmiany skoku śruby H i prędkości obrotowej n. Krzywki oddziaływują na zadajniki pneumatyczne Z1 i Z2 ( precyzyjnie reduktory), z których sygnały pneumatyczne podawane są odpowiednio do serwomechanizmu zmiany skoku 2 oraz do reduktora prędkości obrotowej 1. Wartości sygnałów wychodzących z zadajników są proporcjonalne do wychylenia dźwigni sterującej. Określonemu położeniu dźwigni odpowiada jedna i zawsze ta sama (dla danego programu) para nastaw skoku śruby i prędkości obr. Silnika. Prędkość obr. silnika (śruby) utrzymywana jest na zadanym poziomie przez regulator prędkości obrotowej. Regulator steruje dawką paliwa H ( ustawieniem wydatku pomp wtryskowych) tak, aby rzeczywiste obroty silnika n były równe obrotom zadanym nz. Aktualna wartość dawki paliwa zależy w głównej mierze od warunków zewnętrznych, stanu załadowania, stanu kadłuba czyli od wielkości zakłucających Z. Sygnał hmax reprezentuje sygnał korekcyjny zmniejszający skok śruby, gdy w regulatorze prędkości obr. wygenerowany zostanie sygnał maksymalnej nastawy paliwowej. Zmniejszenie skoku śruby zmniejsza wartość momentu obr. silnika co wywołuje gwałtowny przyrost prędkości obr. bez konieczności przeciążenia silnika. rys

b) przez zastosowanie urządzeń programujących, w których program sterowania zmienia się płynnie ze zmianą prędkości statku (z dodatkową stabilnością prędkości statku na zadanym poziomie) Dźwignią zadajnika 1 nastawia się sygnał zadanej prędkości statku. Regulator 2 porównuje prędkość z rzeczywistą statku z prędkością zadaną i za pośrednictwem serwomechanizmu 3 obraca wał z krzywkami 4, zmieniając wartości zadane skoku Hz i prędkości obrotowej śruby n. Sygnał prędkości podawany jest do regulatora 2 oraz do serwomechanizmu korekty programu 6, który przesuwa krzywkę sterującą skokiem śruby. W ten sposób skok śruby i prędkość obr. zespołu napędowego zmieniają się płynnie wraz z prędkością statku, a w sytuacjach ustalonych osiągają wartości bliskie optymalnym dla danego programu.

cieczy manometrycznej. Zmieniając swoją objętość ciecz manometryczna działa na mieszek wykonawczy 4 i powoduje zmianę położenia grzybka zaworu. Zmniejsza się lub zwiększa wskutek tego strumień przepływającego czynnika grzewczego, zapewniając tym samym rządaną wartość temperatury.

21.Narysować układ regulacji poziomu wody w kotle . SCHEMAT

23.Schamat i opis działania ustawnika pozycyjnego .

Sygnałem wejściowym siłownika jest sygnał m , a sygnałem wyjściowym przesunięcie liniowe u lub kątowe φ . W siłownikach małej mocy sygnał m dostarcza energii do siłownika . Przy dużych mocach siłowników lub pożądanej nieliniowej charakterystyce statycznej siłownika , sygnał m steruje pomocniczym wzmacniaczem mocy . Sygnał wyjściowy siłownika nadąża wówczas za zmianami wartości sygnału m . Dodatkowe wzmacniacze siłowników pneumatycznych i hydraulicznych nazywane są ustawnikami pozycyjnymi (pozycjonerami).Sygnał wejściowy m w siłownikach pneumatycznych stanowi ciśnienie pu . Wśród siłowników pneumatycznych można wyróżnić siłowniki membranowe ze sprężyną , siłowniki membranowe bez sprężyny i siłowniki tłokowe .Ustawnik pozycyjny stanowi wzmacniacz pneumatyczny ze sprzężeniem zwrotnym , który zapewnia jednoznaczność między sygnałem sterującym pu a przesunięciem u . Zależność statyczna między wielkościami pu i u zespołu siłownik-wstawnik jest zwykle liniowa . Wprowadzając sprzężenie zwrotne poprzez odpowiednio ukształtowaną krzywkę uzyskuje się zależność u=f(pu) w postaci nieliniowej .Ustawnik pozycyjny umożliwia takie podwyższenie ciśnienia pu' , działającego na membranę siłownika aż do ciśnienia zasilania , które może być wyższe od ciśnienia zasilania regulatora po . Ustawnik zapewnia również możliwość zmiany zakresu proporcjonalności urządzenia regulującego . Zakres ten w odniesieniu do ustawnika pozycyjnego jest równy : Ypust= WZÓR *100% ; umax - maksymalny skok trzpienia siłownika ; u - skok trzpienia spowodowany przyrostem ciśnienia Δpu .Ustawniki pozycyjne umożliwiają takie sterowanie sygnałem pu' z jednego regulatora kilkoma siłownikami RYSUNEK .

Przy zmianie sygnału sterującego pu doprowadzonego do sprężystego mieszka 1 , przesłona 2 zmienia ciśnienie kaskadowe pk . Po wzmocnieniu tego ciśnienia we wzmacniaczu mocy 3 otrzymuje się sygnał pu' , działajacy na membranę siłownika 4 . Ciśnienie pu' osiąga taką wartość , przy której przesunięcie u przez sprężynę 5 wywołuje siłę równoważącą siłę od mieszka 1 . Jednoznaczność między sygnałem pu a przesunięciem u zależy od sztywności sprężyny 5 i powiązania kinetycznego tej sprężyny z trzpieniem siłownika . Jest oczywiste , że w zależności od siły tarcia i innych sił zewnętrznych , działających na nastawnik , ciśnienie pu wywołuje różne ciśnienia pu' .

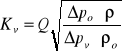

24. Co określa współczynnik wymiarowy zaworu Kv .

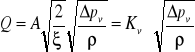

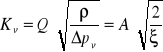

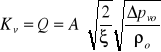

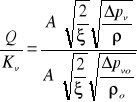

Do wyznaczania wymiarów zaworu stosowana jest metoda tzw współczynnika wymiarowego Kv. Współczynnik Kv wynika z równania przepływu cieczy przez opór hydrauliczny, jaki stanowi zawór. Występujący na zaworze spadek ciśnienia Δpv przy przepływie burzliwym jest równy:

Δpv =ξ(ρ/2)*ω2

Strumień objętościowy Q przepływający przez zawór: Q=Aω;

pole przekroju przepływowego przez zawór

ξ- wsp oporu przepływu

Przy przepływie wody ( ρ=1g/cm3) i spadku ciśnienia Δpv = 1kg/cm2 wsp Kv liczbowo był równy strumieniowi objętościowemu wody w m3/h. Wsp Kv jest równy strumieniowi objętościowemu w m3/h cieczy o gęstości ρ=1000 kg/m3 , przepływającej przez zawór przy spadku ciśnienia w zaworze o zaworze 0,1 MPa i ustalonym skoku u grzybka

;

;

pvo=0,1 MPa; ρo =1000 kg/m3 ;Δpv - rzeczywisty spadek ciśnienia na zaworze w MPa ; ρ- rzeczywista gęstość cieczy przepływająca przez zawór w kg/cm2

Ze wzoru wynika że wsp Kv uwzględnia zarówno pole przekroju przepływowego A, przepływu ξ. Współczynnik ten zależy od kształtu zaworu i grzybka oraz od chropowatości ścianek. Zależnośc Kv =f(A) jest wyznaczana doświadczalnie. Szczególnie ważną rolę przy doborze zaworu spełnia współczynnik Kv max

Ad. a) Odchyłka statyczna es w układach regulacji jest różnicą sygnałów: wartości zadanej yz i sygnału wyjściowego z obiektu y w stanach ustalonych ![]()

.

Ad. b) Maksymalna odchyłka dynamiczna regulacji edmax jest jednym z ważniejszych wskaźników w ocenie jakości dynamicznej układu. W układach z regulatorami astatycznymi gdzie edmax = A1, natomiast w układach z regulatorami statycznymi edmax = A1 + A2.

Układy:

Oscylacyjny aperiodyczny

- regul. astatycznym; -regul. sttyczną (RYSUNKI) w chuj rysunków

Bezpośrednimi wskaźnikami jakości odpowiedzi skokowej:

czas ustalania Tu

przeregulowanie (oscylacyjność) χ

Ad a) jest okres czasu, jaki upływa od chwili wystąpienia skokowego wymuszenia zakłócającego do chwili gdy odchyłka regulacji osiągnie wartość ustaloną z tolerancją ± en.

Na ogół wartość en przyjmuje się jako równą 5% wartości odchyłki początkowej maksymalnej.

Ad. b) charakteryzuje skłonność układu regulacji do oscylacji. Przeregulowanie określa się jako bezwzględną wartość stosunku sąsiednich amplitud przebiegu. ![]()

.

Przebiegi, w których wartość przeregulowana χ równa się 0 nazywane są przebiegami aperiodycznymi a pozostałe oscylacyjnymi.

14. Defincja pojęć : przeregulowanie, czas regulacji, uchyb ustalony (statyczny) uchyb maksymalny.

Wskaźniki jakości regulacji dotyczą określonych cech odpowiedzi układu na sygnał skokowy lub częstotliwościowy, albo maja postać funkcjonału. Określone cechy odpowiedzi skokowej dotyczą dopuszczalnych odchyłek:

statycznych - es,

dynamicznych - edmax

oraz kształtu przebiegów przejściowych.

Ad. a) Odchyłka statyczna es w układach regulacji jest różnicą sygnałów: wartości zadanej yz i sygnału wyjściowego z obiektu y w stanach ustalonych.

![]()

Ad. b) Maksymalna odchyłka dynamiczna regulacji edmax jest jednym z ważniejszych wskaźników w ocenie jakości dynamicznej układu. W układach z regulatorami astatycznymi gdzie edmax = A1, natomiast w układach z regulatorami statycznymi edmax = A1 + A2.

Układy:

Oscylacyjny aperiodyczny

- regul. astatycznym; -regul. sttyczną )

Bezpośrednimi wskaźnikami jakości odpowiedzi skokowej:

czas ustalania Tu

przeregulowanie (oscylacyjność) χ

Ad a) jest okres czasu, jaki upływa od chwili wystąpienia skokowego wymuszenia zakłócającego do chwili gdy odchyłka regulacji osiągnie wartość ustaloną z tolerancją ± en.

Na ogół wartość en przyjmuje się jako równą 5% wartości odchyłki początkowej maksymalnej.

Ad. b) charakteryzuje skłonność układu regulacji do oscylacji. Przeregulowanie określa się jako bezwzględną wartość stosunku sąsiednich amplitud przebiegu..

![]()

Przebiegi, w których wartość przeregulowana χ równa się 0 nazywane są przebiegami aperiodycznymi a pozostałe oscylacyjnymi.

15. Narysować charakterystyki skokowe regulatorów PI, PID dla dwóch różnych współczynników wzmocnienia, czasu całkowania, czasu różniczkowania.

16 Wym i schar met doboru nastaw regulatora

Zieglera-Nicholsa (na podst. pom.) zaletą tej metody jest to że obliczone nastawy gwarantują stabilność (prawie zawsze) układu regulacji choć niezapewniają dobrych wskażników jakościowych.W celu poprawy tych wskaźników (zmniejszenie przeregulowania, czasu regulacji) można dokonać korekty wyznaczonych nastaw traktując obliczone nastawy jako bazowe patrząc jednak na skutki, jakie niesie ze sobą zmiana poszczególnych parametrów w przypadku regulatora PI zaleca się nastawić mniejszą wartość wsp. Wzmocnienia niż dla regulatora P, co wynika destabilizującego wpływu ujemnego przesunięcia łączonego wprowadzonego przez działanie całkujące I. Z kolei (PID) można zwiększyć kp jak też intensywność I, co wyraża się zmniejszeniem zadanego zdwojenia.

Metoda Pessena - różni się od ZN wartościami współczynników

kp=0,2 Ti=0,33ToscTd=0,5Tosc

Reguła Manssena i Offereinsa - opiera się na regułach ZN

Metoda ZN (tablicowa) - wada to konieczność wyznaczania charakterystyk skokowych

17. Opisać metodę doboru nastaw regulatora

Pojemnością pneumatyczna charakteryzują się wszelkiego rodzaju komory jak: zbiorniki, przewody rurowe. Objętość ich jest stała (komory sztywne) lub zmienia się proporcjonalność od działającego ciśnienia (komory elastyczne). Pojemność pneumatyczna C odgrywa rolę współczynnika proporcjonalności między masowym natężeniem przepływu powietrza Qm i prędkością zmian ciśnienia w komorze dp/dt.

Qm=C dp/dt

C = Qm/(dp/dt)

[C] = kg/s (m2s)/N = kgm2/Ns = ms2

jednos pochod „farad płynowy” 1Fp = 10-8 [ms2]

Indukcyjność pneumatyczna. Wpływ bezwładności poruszającego się powietrza na spadek ciśnienia występuje przede wszystkim w liniach pneumatycznych o znacznych długościach lub szybkich zmianach natężenia przepływu. Wpływ ten zależy od współczynnika L zwanego indukcyjnością (inertancją) pneumatyczną zdefiniowaną jako: L=Δp/(dQm/dt)

[L] = (Ns2)/m2kg = 1/m

Jednostka pochodna „henr płynowy” 1Hp = 108 [1/m].

4.Opisać cechy członu inercyjnego pierwszego i wyższego rzędu; członu inercyjnego z komorą przepływową

5. Podać zakresy wartości sygnałów standardowych w układach regulacji.

Sygnal 0,2-1,0-bar 3-15psi

zasilanie1,4bar 20 psi

Zdecydowana większość produkowanych obecnie urządzeń regulacyjnych należy do systemów średnio-wartościowych. Ciśnienie powietrza zasilającego wynosi w nich 120 lub 140 kPa a wyjątkowo 0,6 lub 0,3 MPa. Systemy wysoko-ciśnieniowe pracujące przy ciśnieniach do 10 MPa stosowane są jedynie w serwomechanizmach specjalnych. W ostatnich latach w układach pneumatycznych wprowadzono systemy niskociśnieniowe o ciśnieniu zasilania 1,2 do 3,0 kPa. Zakres zmian sygnału wyjściowego jest unormowany i wynosi 20 do 100 kPa.

6. Omówić zasadę pracy przetwornika pneumatycznego:

Rozróżniamy pneumatyczne przetworniki sygnałów pośrednich (siła, przesunięcie, prąd ). przetwarzającego i wzmacniacza mocy. Zespół przetwarzający stanowi z reguły Składają się one z zespołu wzmacniacz pneumatyczny typu dysza przesłona , objęty proporcjonalnym sprzęrzeniem zwrotnym. Działanie zespołu przetwarzającego oparte jest na zasadzie kompensacji sił lub przesunięć . Zapewnia to dużą dokładność i małą wrażliwość na zmiany charakterystyki kaskady pneumatycznej wzmacniacza oraz zmiany ciśnienia zasilania . Stosowane w przetwornikach wzmacniacze mocy nie różnią się od wzmacniaczy używanych w regulatorach. Są one budowane jako wzmacniacze membranowe jak i mieszkowe z ciągłym lub bez ciągłego wypływu powietrza. Przetwornik zamienia sygnał wychodzący z czujnika na odpowiedni sygnał standardowy o zakresie 20-100 kPa.

Przykładem przetwornika pneumatycznego może być przetwornik (pośredni) - mieszkowy siły: (rysunek1)

Przetwornik składa się ze wzmacniacza wstępnego ( dysza 1, opór2, przesłona3), dźwigni4 i mieszka sprzęrzenia zwrotnego 5. Wzmacniacz mocy 6 jest wykonany jako wzmacniacz membranowy lub mieszkowy z ciągłym lub bez ciągłego wypływu powietrza.

Dla stanu równowagi ΔM1= ΔM2

ΔM1- zmiana momentu spowodowana zmianą siły wejściowej ΔF

ΔM2- zmiana momentu zależna od przyrostu ΔPm działającego na mieszek sprzęrzenia zwrotnego 5 o czynnej powierzchni A ΔPm=ΔF l1/A l2

Sprężyna 7 jest przeznaczona do nastawiania początkowej wartości sygnału wyjściowego Pm min. Dla początkowej wartości zakresu sygnału wejściowego Fmin.

7. Narysować i opisać działanie dowolnego przetwornika pneumatycznego.

Rozróżniamy przetworniki:

pośrednie (sygnałów pośrednich takich jak siła, przesunięcie, prąd)

pomiarowe (sygnałem jest ciśnienie, temperatura)

międzysystemowe.

Przetw pomiarowy wysokich ciśnień

Składa się z czujnika w postaci rurki Bourdona (1) i przetwornika pośredniego, działającego na zasadzie kompensacji sił. Sygnałem wyjściowym jest siła proporcjonalna do mierzonego ciśnienia. Siła ta jest przetworzona w przetworniku pośrednim na sygnał pneumatyczny w postaci ciśnienia wyjściowego. Zakres mierzonych ciśnień p zależy od sztywności rurki Bourdona i czynnej powierzchni mieszka sprzężenia zwrotnego (2).Zakres ten można zmieniać

w pewnych granicach przesuwając mieszek(2).Sprężyna(3)jest przeznaczona do nastawiania początkowej wartości sygnału pneumatycznego i ma na celu polepszenie stabilności pracy przetwornika przy niewielkich obciążeniach wyjściowych. Wzmacniacz mocy (5) ma budowę mieszkową.

8. Co oznacza dwustopniowe przetwarzanie wielkości regulowanej.

Sygnał ciśnieniowy przetwarzany na przesunięcie, potem przesunięcie na wzrost ciśnienia i wzmocnienie. Najpierw jest przesunięcie dysza przesłona a potem przetwarzanie sygnału ciśnieniowego po na inny zakres. Przetwornik składa się z: - czujnika; - wzmacniacz dysza przesłona, - wzmacniacza mocy. Przykładem jest przetwornik wysokich ciśnień.

(Czemu tak kurwa mało na te pytanie pedały?)

Wyszukiwarka

Podobne podstrony:

AKCELE~2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, FIZA, FIZAII

AOL2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

Diesel engine, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, Szkoła moje

MP, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, kwity, SEMESTR II, EPEC

A4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

Badanie tyrystorów, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Praca Piotra, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III

Zabezpieczenia, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

BADANI~4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA, ELEKTRA

SWIAT~42, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, AUTO

Łopatki, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, AM2, Siłownie, Maszyny przepły

tab lam, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblic

ciasne22, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Projekt, Pkm

POMIA~68, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH REM

Montaz ukladu tlokowo korbowego, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1,

ELEKTRA-EGZAM, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Silnik asyn. pierścieniowy, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELE

Stefanowski- Układ zdalnego sterowania i zabezpieczeń, Akademia Morska -materiały mechaniczne, szkoł

więcej podobnych podstron