MASZYNOZNACTWO

Maszyna - jest to mechanizm lub szereg mechanizmów zamkniętych we wspólnym kadłubie służących do wykonywania określonej pracy lub przetwarzania energii.

Maszyny dzielimy na:

maszyny technologiczne

maszyny energetyczne

maszyny transportowe

Maszyna technologiczna - to maszyna służąca do zmiany kształtów, wymiarów, własności fizyczno-chemicznych półwyrobów lub surowców w celu uzyskania gotowego wyrobu lub półwyrobu.

Obrabiarką - ( maszyną technologiczną do obróbki skrawaniem ) - nazywamy maszynę technologiczną służącą do zmiany kształtów, wymiarów, chropowatości powierzchni wyrobów metalowych ( i nie tylko ) po przez zdjęcie naddatku materiału w postaci wióra ( warunki: silnik napędu ruchu głównego, przymusowe prowadnice ).

Podstawowe parametry maszyny:

moc

sprawność (

,

)charakterystyka maszyny ( zależność graficzna parametrów maszyny )

układ konstrukcyjny ( wzajemne powiązanie elementów maszyny - rodzaj ruchu jaki maszyna wykonuje )

wymiary znamionowe ( np. pojemność silnika )

wydajność

dokładność

stopień automatyzacji i zakres automatyzacji

Historia rozwoju maszyn:

Rysunek przedstawia względny wzrost wynalazczości.

1mln. lat p.n.e - pierwsza maszyna

A - pierwsze cywilizacje

B - spadek wynalazczości spowodowany panującym ustrojem ( faraon )

C - pierwsze wyroby ze stali

D - powstają maszyny z metalu

E - wojny powodują spadek wynalazczości

F - wzrost wymiany gospodarczej spowodowany podbojami Aleksandra I

G - średniowiecze

H - oświecenie

pierwsze maszyny technologiczne ( tokarka ) - ok. 1200 p.n.e

w XVIII w gwałtowny rozwój maszyn technologicznych spowodowany rozwojem górnictwa

1698r. - pierwsza maszyna parowa Savey-a

pierwszą produkcje masową wprowadził Ford ( przed wojną )

przykład automatyzacji: przed wojną ramy samochodowe w fabryce jednego z potentatów schodziły w tępię co 8sec ( co daje 10tyś sztuk na dobę )

Etapy powstawania maszyny.

Uzasadniona potrzeba.

Projektowanie.

Konstruowanie.

Wykonanie.

Eksploatacja.

Utylizacja.

Projektowanie - jest to wyznaczanie zakresu i sposobu działania nowego środka technicznego.

Projektowanie - wyznaczanie zmienionego sposobu działania istniejącego środka technicznego.

Projektowanie - wybieranie wśród wielu ( możliwych ) istniejących rozwiązań w sposób celowego zastosowania istniejącego środka technicznego.

Projekt jest ideą.

Konstruowanie - nadawanie cech konstrukcyjnych, wymiarowanie, itp.

Konstrukcja - to budowa ( struktura ) urządzenia technicznego określana przez zespół cech odpowiadających przeznaczeniu urządzenia.

Konstrukcja - jest to układ struktur, stanów sztucznego układu materialnego tj. konkretu uzyskanego dzięki celowym przekształceniom materii.

Konstrukcja to abstrakt.

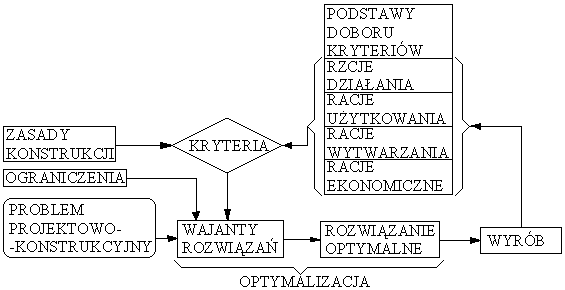

Kryteria w procesie projektowo-konstrukcyjnym:

Racji technicznych ( Po co? ).

Racja celowości ekonomicznych ( Za ile? ).

Racja możliwości technicznych ( wytwarzania) ( Jak? ).

Kryteria szczegółowe:

Kryteria działania:

Sprawność,

Dokładność,

Wydajność,

Trwałość.

Kryteria użytkowe:

zakres zadań obróbkowych,

wymiary przestrzeni roboczej,

niezawodność,

ergonomia.

3. Kryteria ekonomiczne - oszczędność w wykonaniu, eksploatacji i naprawy.

Zawsze szukamy konstrukcji optymalnych, spełniających jak najlepiej wszystkie powyższe założenia.

Schemat obok przedstawia proces optymalizacji.

Metody optymalizacji:

heurystyczna: „prób i błędów”; „na oko” ( wymagana rzetelna wiedza, doświadczenie i zdrowy rozsądek ); „burza mózgów” ( laicy - proste rozwiązania, a nie korzystanie ze stereotypów ),

analityczne ( obliczeniowe ):

Tworzymy model fizyczny ( Co odpowiada nam pod względem własności? ).

Tworzymy model matematyczny ( zapis matematyczny modelu fizycznego ).

Funkcja celu.

Rozwiązujemy, otrzymujemy rozwiązanie optymalne.

Zasady konstrukcji:

1. Zasada optymalnego stanu obciążenia:

polepszenie równomierności rozkładu obciążeń i naprężeń,

zwiększenie liczby dróg przenoszenia obciążeń,

zapewnienie samoczynnego reagowania mechanizmów i elementów konstrukcji na zmieniające się wartości obciążeń,

zrównoważenie sił dynamicznych i statycznych ( np. po przez symetrie układu ),

zmniejszenie lub złagodzenie obciążeń uderzeniowych.

2. Zasada optymalnego tworzywa.

3. Zasada optymalnej stateczności.

Stateczność - układ jest stateczny jeżeli pod wpływem działania obciążenia elementy układu nie przekraczają odkształceń dopuszczalnych, a po ustąpieniu obciążenia wszystkie elementy przyjmą wyjściowe wymiary.

4. Zasada optymalnej sprawności.

5. Zasada optymalnych stosunków związanych ( wielkości związane, np. wysokość i szerokość ekranu telewizyjnego ).

Technologiczność konstrukcji.

Konstrukcja technologiczna powinna spełniać choć jeden z poniższych warunków:

wyprodukowana najtaniej,

wyprodukowana najszybciej,

wyprodukowana przy istniejących możliwościach ( istniejącym parku maszyn ).

Technologiczność charakteryzuje:

pracochłonność wykonania elementu wyrażona w godzinach,

koszt materiałów wykorzystanych do wyprodukowania.

O decyzji wyboru technologiczności decyduje liczba produkowanych podzespołów.

Typizacja, unifikacja, normalizacja.

Typizacja - ( np. monitory komputerowe są dostępne tylko z określonymi przekątnymi ekranu ) - musi istnieć pewien typoszereg.

Typizacja konstrukcji polega na racjonalnym zmniejszeniu różnorodności części, podzespołów i węzłów konstrukcyjnych, a najszerzej wyrobów do liczby wystarczającej w danych warunkach i danym okresie czasu.

Unifikacja - daje nam możliwość zastąpienia danego elementu innym o lepszych parametrach lub elementem o niższej cenie ( podzespoły różnych firm można dowolnie zamieniać i zmieniać w urządzeniu ). ( * Boening 747 )

Normalizacja - polega na sprowadzeniu różnorodności w powtarzających postaciach do stanu optymalnego zróżnicowania, jednocześnie określonego w dokumentach techniczno prawnych zwanych normami.

Wyróżniamy normy: zakładowe ( ZN ), branżowe ( BN ), polskie ( PN ), ISO, DIN ( Niemieckie ), itp. Norma zakładowa nie może łamać normy branżowej, a norma branżowa normy polskiej.

PN - 88/M← czego dotyczy ( M - maszynowa )

↑ ↑

│ rok w którym powstała

rodzaj normy

To czy produkt jest produkowany zgodnie z normą czy też nie zależy od liczby produkowanych elementów i możliwości jakimi dysponujemy jeżeli chodzi o wyprodukowanie nieznormali-zowanego elementu.

Wskaźniki typizacji i unifikacji.

wskaźnik powtarzalności części:

, gdzie: Zo - wszystkie części w urządzeniu, Zr - części nieznormalizowane.wskaźnik adaptacji konstrukcyjnych części:

, gdzie: Wp - wskaźnik powtarzalności, Zo - wszystkie części w urządzeniu.

Typowy podział procesu projektowo - konstrukcyjnego.

Lista wymagań stawianych prototypowi.

Z.Ł. obejmują:

uzasadnienie założonych parametrów technicznych,

ustalenie typoszeregu odmian technologicznych,

analiza możliwości produkcyjnych,

wstępne rozeznanie patentowe,

opis koncepcji rozwiązania ważniejszych węzłów konstrukcyjnych,

analiza ekonomiczna,

harmonogram realizacji etapów projektowo - konstrukcyjnych.

Uzasadniona dokumentacja ekonomiczna i model maszyny.

Obejmuje cały zapis konstrukcji ( wszystkie schematy ) - dokumentację konstrukcyjną.

Oceny projektu i krytyki dokonuje niezależna komisja specjalistów. Wystawiają oni punkty w skali od 0 do 5, wskaźnik oceny konstrukcji:

=0÷1 , punktowa ocena konstrukcji Nk=Wk·5, gdzie: Pw - punkty, W - ważność.

Egzemplarze testowane przez zainteresowane firmy.

Konstruowanie metodyczne - przyspieszenie czasu konstruowania, likwidacja negatywnych wpływów samopoczucia ( nastroju ) człowieka na proces konstrukcji.

Eksploatacja:

przechowywanie,

użytkowanie,

obsługiwanie.

Pojęcie eksploatacji jest ściśle związane ze zużyciem. Wyróżniamy dwa rodzaje zużycia:

fizyczne,

moralne - starzenie się technologii, obecnie jest to proces sztucznie „nakręcany”, polegający na ciągłym i bardzo szybkim ulepszaniu produktu ( często wprowadzone zmiany są niepotrzebne ). Wpływa to na wielkość serii - produkcja w coraz mniejszych seriach.

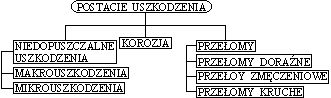

Drugim aspektem eksploatacji są uszkodzenia.

Schemat przedstawia klasyfikację uszkodzeń części urządzenia.

Niedopuszczalne odkształcenia - powstają gdy granica plastyczności zostanie przekroczona.

Przełomy doraźne - element zostaje urwany, w przypadku działania dużej siły w danej chwili.

Przełomy zmęczeniowe - element urwany pod wpływem siły działającej okresowo ( powstają mikro pęknięcia, materiał ulega plastycznemu odkształceniu, a następnie pęka ).

Przełomy kruche - siła działa jak w poprzednim przypadku okresowo, ale w tym przełomie następuje od razu kruche pęknięcie.

Uszkodzenia:

1. Zużycie przez szczepienie I rodzaju ( adhezyjne ) - występuje podczas tarcia i polega na tym, że powierzchnie duch materiałów tak naprawdę stykają się tylko w kilku mikropunktach i to właśnie w tych punktach działają największe siły. Powoduje to, że materiał twardszy wyrywa drobiny materiału miększego, które następnie nalepiają się na materiał twardszy. Zjawisko to występuje tylko w metalach, a zapobiec mu można powlekając jeden z metali tworzywem lub inną substancją lub stosując oleje lub inne substancje smarujące ( należy pamiętać aby ilość tych substancji była na tyle duża aby wypełniały w całości powierzchnie pomiędzy elementami ).

Proces przebiega z prędkością 10÷15μm/h.

2. Zużycie w wyniku utleniania - przy tarciu dwóch powierzchni powietrze znajdujące się pomiędzy powoduje utlenianie materiałów ( reaguje z tworzywem ), powstają tzw. tlenki, mają one mniejszą wytrzymałość niż materiał rodzimy, dlatego też łatwiej się odrywają.

Prędkość procesu 1÷5μm/h.

3. Zużycie cieplne ( przez sczepianie II rodzaju ) - zjawisko to zachodzi podobnie jak w pkt.1 tylko na jego przebieg wpływa również temperatura.

do 60ºC nie występuje,

powyżej 600ºC materiał o wytrzymałości mniejszej zostaje nalepiany w postaci grudek na materiał twardszy,

powyżej 1400ºC - materiały płyną, zjawisko nie występuje.

Prędkość procesu 1÷5μm/h.

4. Zużycie ścierne - mechanizm ten można porównać do obróbki skrawaniem lub szlifowania.

Prędkość procesu 10÷15μm/h.

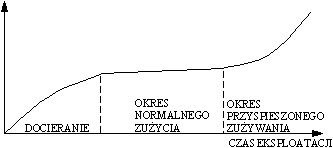

Docieranie - czas zależy od dokładności wykonania elementów ( gdy jest to potrzebne elementy można docierać przed montażem ).

Wykres zależności zużywania się maszyny od okresu użytkowania.

5. Zużycie przez łuszczenie - występuje w kołach zębatych, aby występowało to zjawisko musi istnieć dynamiczne oddziaływanie dwóch materiałów, polega na odrywaniu się niewielkich części materiałów. Idealne zużycie przebiega przy tarciu suchym. Jest to zjawisko punktowe.

6. Zużycie pitting - to zjawisko identyczne z poprzednim, ale gdy występuje wytrzymałość zmęczeniowa i olej.

Własności eksploatacyjne maszyn technologicznych:

1. Sztywność statyczna - cecha materiału, która polega na przeciwstawianiu się materiału działającej siły ( zużyciu ).

Wskaźnikiem sztywności maszyny technologicznej w pewnym jej punkcie lub przekroju, nazywamy iloraz siły działającej w tym punkcie lub przekroju do przemieszczenia mierzonego w tym punkcie lub przekroju w kierunku działania siły a spowodowanego tą siłą i innymi siłami działającymi w układzie [ N/μm ].

Odwrotność sztywności to podatność.

Dla dużych maszyn wynosi ok. 5000 N/μm ( jest to duża sztywność ), przeciętna sztywność 70N/μm ( jest to bardzo mało ).

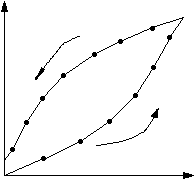

Wyróżniamy:

- sztywność postaciową - sztywność samego elementu ( liniowa ),

- sztywność stykowa - występuje na styku dwóch elementów ( nieliniowa ), trudna do obliczenia.

Pomiar sztywności statycznej:

Polega na symulowaniu działającej siły, a następnie pomiarze przemieszczenia.

Jest to liczba.

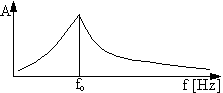

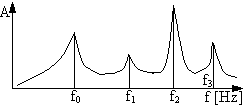

2. Sztywność dynamiczna - jest to iloraz amplitudy działającej siły do amplitudy przemieszczenia tą siłą wywołanego. Jest to funkcja: siły, przemieszczenia i częstotliwości działającej siły.

f0,1,2,3 - częstotliwość rezonansowa

Charakterystyka dynamiczna maszyny.

Należy budować maszyny które nie przekraczają częstotliwości rezonansowej ( bo w tej częstotliwości jest duży hałas i duże drgania ), jeżeli musimy wybudować maszynę pracującą w częstotliwościach nad rezonansowych to należy ją tak zaprojektować by przez częstotliwość rezonansową przechodziła szybko i bez obciążenia.

Automatyzacja.

Mechanizacją - nazywamy zastępowanie pracy ludzkiej ( siłowej ), czynnościami wykonywanymi przez urządzenia i maszyny.

Automatyzacją - nazywamy zastępowanie czynności kierowania ( sterowania ) procesem technologicznym wykonywanym przez człowieka, czynnościami samoczynnymi.

Regulacja - sterowanie, ze sprzężeniem zwrotnym.

Elastyczność - jest to czas, który jest potrzebny na zmianę ( przeprogramowanie ) wykonywanego przez maszynę programu.

Kierunki automatyzacji:

Automatyzacja produkcji wielkoseryjnej i masowej ( linie produkcyjne ).

Automatyzacja produkcji średnioseryjnej ( elastyczne systemy produkcyjne ).

Wykorzystanie nowych typów maszyn do automatyzacji produkcji małej i jednostkowej.

( Automatyzacja komputerowa )

Linie obrabiarkowe.

Linie obrabiarkowe - zestaw stanowisk obróbczych, którymi mogą być maszyny uniwersalne, obrabiarki zespołowe, jednostki obróbcze, automaty i półautomaty - w kolejność umożliwiającej realizacje procesu technologicznego.

Cechą charakterystyczną, oprócz maszyn roboczych w skład lini wchodzą: podajniki, przenośniki i urządzenia pomiarowe.

Efekty wprowadzenia lini produkcyjnych:

ciągłość produkcji ( poprawa dokładności ),

zmniejszenie powierzchni produkcyjnej.

Takt - najdłuższy czas wykonania jednego elementu ( czas najdłuższej obróbki ), aby minimalizować ten czas stosuje się różne typy lini produkcyjnych:

praca z magazynu,

linie równoległe,

kolejno równoległe,

kolejne.

Automat - wszystkie czynności zautomatyzowane.

Półautomat - wszystkie czynności zautomatyzowane oprócz podania i odbioru detalu.

Typy obrabiarek:

I. Obrabiarki NC - drabinka samodzielna, produkcja jednostkowa lub seryjna, sterowanie przez operatora, ręczna wymiana przedmiotu.

Obrabiarki kadłubowe z wbudowanym serwonapędem, montowane bez sterowania numerycznego - przystosowane jednak do tego typu sterowania ( umożliwiały późniejsze dokupienie sterowania numerycznego ).

Obrabiarki numeryczne - po jednym serwomechanizmie dla każdej z osi, przekładnie bezluzowe, zabudowana konstrukcja.

II. Po przez dodanie do obrabiarek NC poniższych elementów powstały centra obróbkowe:

+ automatyczna wymiana przedmiotu,

+ automatyczna wymiana narzędzia ( magazyny narzędziowe ),

+ obróbka wielostronna,

+ pamięć programów technologicznych.

Wykorzystywane w małej i średniej produkcji, organizacje warsztatowe.

III. ASO ( Autonomiczna Stacja Obróbcza ):

+ magazyn przedmiotów lub palet,

+ powiększony magazyn narzędzi,

+ stanowisko załadowcze i wyładowcze,

+ przyłączenie do komputera,

+ automatyczny nadzór,

+ zintegrowane stanowisko pomiarowe.

Ograniczenie asortymentów przedmiotów, produkcja średnio seryjna, praca na trzy zmiany, bezobsługowa praca na trzeciej zmianie.

IV. ESO, EGO, ELO ( Elastyczny System Obróbczy, Elastyczne Gniazdo Obróbcze, Elastyczna Linia Obróbcza ):

+ struktura wielomaszynowa,

+ system transportu przedmiotów,

+ system transportu narzędzi,

+ automatyczne sterowanie.

Wytwarzanie w systemie DNC lub nadrzędne komputera. Wytwarzanie wielotaktowe, maszyny wzajemnie się uzupełniające i zastępujące. Elastyczna automatyzacja.

DNC - nadrzędny komputer, dla kilku obrabiarek ( lub dla wszystkich ).

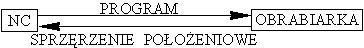

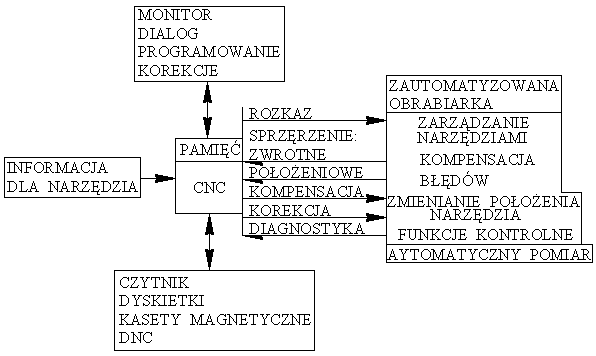

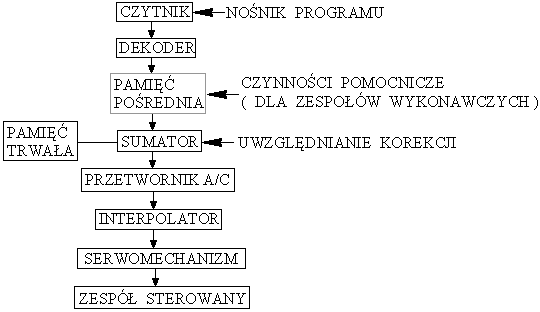

Schemat sterowania numerycznego ↓↓↓

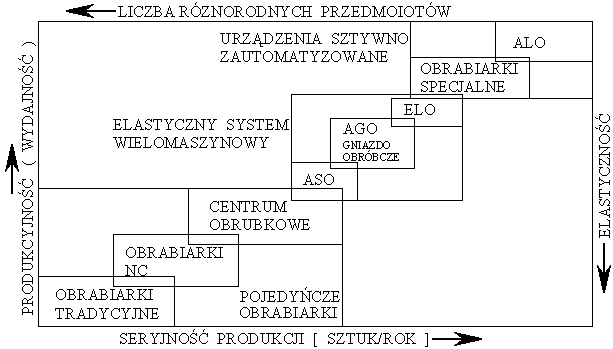

Obszary zastosowań elastycznych środków produkcji ↓↓↓

1

Wyszukiwarka

Podobne podstrony:

p 43 ZASADY PROJEKTOWANIA I KSZTAŁTOWANIA FUNDAMENTÓW POD MASZYNY

Technologia Maszyn CAD CAM

Maszynoznawstwo prezentacja multimedialna

czas pracy maszynistówa bezpieczenstwo kolejowe KTS

Maszynoznawstwo+wyklad+2

ubezpieczenie maszyn od awarii

ćw1 Maszyna turinga

maszyny do zbioru warzyw i owocĂłw

Maszynoznawstwo+wyk c5 82ad+4

operator maszyn lesnych 833[02] o1 03 n

mechanik operator pojazdow i maszyn rolniczych 723[03] z2 04 n

maszyny

mechanik operator pojazdow i maszyn rolniczych 723[03] o1 05 u

instrukcja bhp przy obsludze maszyny wilka kolbe do mielenia miesa

Maszyna Turinga

Maszyny rotodynamiczne

mechanik operator pojazdow i maszyn rolniczych 723[03] z3 02 n

więcej podobnych podstron