POLITECHNIKA WARSZAWSKA, WYDZIAŁ TRANSPORTU

Zakład Podstaw Budowy Urządzeń Transportowych

Materiałoznawstwo

Rok akademicki 2012/2013

Nazwisko i Imię |

Grupa/ podgrupa |

Ocena |

Rutkowski Łukasz |

T8/B |

|

Ćwiczenie nr 2

Temat: Badanie twardości.

Data wykonania ćwiczenia |

Data oddania sprawozdania |

19.11.2012 |

..2012 |

1. Trzy metody badania twardości.

Metoda Brinell'a

Metoda ta polega na wciskaniu penetratora w badany materiał przy pomocy określonej siły. Średnice penetratora są znormalizowane i wynoszą: 1 mm; 2 mm; 2,5 mm; 5 mm lub 10 mm. Znormalizowane stałe obciążenia to: 1 kN; 2,5 kN; 5 kN; 10 kN; 15 kN i 30 kN. Do pomiaru twardości metodą Brinella do 400HB stosuje się kulki stalowe hartowane, natomiast powyżej 650HB stosuje się wyłącznie kulki z węglików spiekanych. Skróty oznaczenia badania twardości metodą Brinell'a to „HBS” dla penetratora stalowego i „HBW” dla penetratora z węglików spiekanych. Średnica uzyskanego odcisku musi się zawierać pomiędzy 0,24 a 0,6 średnicy kulki.

Podczas obciążania:

Po obciążeniu:

Zalety metody:

- można nią badać metale niejednorodne

-uniwersalność metody

Wady metody:

- konieczność wykorzystywania kłopotliwych pomiarów średnicy odcisku

- odczyt wyników pomiarów z tablic

- nie nadaje się do badania materiałów twardych, małych elementów i warstw powierzchniowych.

Metoda Rockwell'a

Polega na statycznym, dwustopniowym wgniataniu penetratora w badaną próbkę. Występują trzy rodzaje penetratorów:

Kulka stalowa o średnicy 1/16 cala, używana w skalach B, F, G i T.

Kulka z węglików spiekanych o średnicy 1/8 cala, używana w skalach E, H i K.

Stożek diamentowy o kącie wierzchołkowym równym 120˚, używany w skalach A, C, D i M.

Miarą twardości w tej metodzie jest trwałe odciśnięcie wywołane statyczną siłą nacisku obciążenia zasadniczego. Twardość jest odwrotnie proporcjonalna do głębokości odcisku.

Najważniejsze skale:

Skala B - czerwona, F=980 N, penetratorem jest kulka 1/16 cala, wartości od 20 do 100, oznaczana skrótem „HRB”

Skala C - biała, F=1471 N, penetratorem jest stożek diamentowy, wartości 10 do 70, oznaczana skrótem „HRC”

Schemat badania twardości metodą Rockwell'a:

Pierwszym etapem tej metody jest wgniecenie penetratora obciążeniem wstępnym F₁, drugim etapem jest wyzerowanie wskaźnika pomiaru, trzecim wgniecenie penetratora obciążeniem wstępnym i głównym F₁ i F₂, czwartym jest zakończenie wgniatania a piątym odczytanie wartości.

Zalety metody:

- jest najszybsza

- możliwość badania metali twardych i miękkich

Wady:

- błędy związane z pomiarami odcisku

- kilka skal pomiarów

Metoda Vickers'a

Metoda ta polega na wgnieceniu w badany materiał penetratora, którym jest diamentowy ostrosłup o kącie wierzchołkowym 136˚. Miarą twardości jest powierzchnia boczne odciśniętego ostrosłupa. Praktyczny pomiar sprowadza się do odczytu przekątnych i odczytania twardości HV z tablic.

Zalety metody:

- możliwość wykonywania pomiarów małych przedmiotów

- jedna skala odczytu

2. Wyniki przykładowe

Badane metodą Rockwell'a

HRB |

HRA |

HBS |

HBW |

HR15T |

HR30T |

HR45T |

96 |

58,9 |

214 |

214 |

91,8 |

80,4 |

68,9 |

97 |

59 |

221 |

221 |

92 |

80,8 |

69,4 |

76 |

47,3 |

139 |

139 |

85,3 |

67,1 |

48,8 |

Badane metodą Brinell'a

Odcisk |

HBS |

HBR |

HRA |

HBW |

HR15T |

HR30T |

HR45T |

HRF |

2,6 mm |

131 |

74,5 |

45,5 |

131 |

84,15 |

64,75 |

45,3 |

97,7 |

2,05 mm |

217 |

94,9 |

58,7 |

217 |

91,45 |

79,7 |

67,8 |

113,2 |

2,7 mm |

127 |

72,5 |

44,8 |

127 |

83,7 |

63,7 |

43,8 |

97,4 |

3. Dynamiczne metody pomiaru twardości metali.

Pomiar twardości przy pomocy młotka Poldi

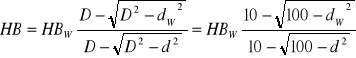

Ten sposób pomiaru twardości jest bardzo dogodny w warunkach polowych lub awaryjnych. Młotek Poldi to proste narzędzie pozwalająca na umieszczenie kulki o średnicy D = 10 mm między przedmiotem, którego twardość HB ma być zmierzona i próbką wzorcową o znanej twardości HBW. W skutek uderzenia młotkiem powstają równocześnie dwa odciski, w przedmiocie badanym i płytce wzorcowej. Po zmierzeniu średnic d i dW obu odcisków i wyznaczeniu ich pól można obliczyć wartość siły nacisku oraz twardość badanego przedmiotu:

![]()

stąd:![]()

Ostatecznie do obliczenia twardości HB potrzebne są nie same pola A i AW lecz ich stosunek, który można łatwo ustalić, gdyż jest on równy stosunkowi dwóch liczb twardości wziętych z dowolnej tablicy odczytów Brinella i odpowiadających średnicom dW i d.

W przypadku braku tablic można obliczyć twardość przedmiotu ze wzoru:

Do uderzania w próbach używa się młotka o wadze 0,5 kg.

Zalety metody:

- nadaje się do szybkich porównawczych pomiarów twardości

- dogodna do badania metali w podwyższonych temperaturach

- doskonale nadaje się do pomiaru twardości dużych przedmiotów

Wady metody:

- metoda mało dokładna

- wysoki koszt pomiaru ze względu na szybkie zużywanie płytki wzorcowej

Pomiar twardości metodą Shore'a

Metoda Shore'a polega na określaniu twardości próbki za pomocą pomiaru jej sprężystości, zaś odkształcenie trwałe materiału (odcisk) odgrywa tylko niewielką, pośrednią rolę. Przy pomiarze twardości skleroskopem Shore'a w nowszej konstrukcji bijak o masie m ( najczęściej 20 g ), zakończony diamentowym zaokrąglonym ostrzem pomiarowym, opada pionowo, swobodnie, w prostopadle do mierzonej powierzchni ustawionej rurce, z wysokości h ( najczęściej 112 mm ). Przy uderzeniu bijaka w badany materiał część siły opadania, zależna od wielkości granicy sprężystości materiału, wywołuje powstanie niewielkiego trwałego odcisku. Pozostała część energii opadania zmienia się w odkształcenie sprężyste próbki i bijaka i jest po uderzeniu przyczyną odskoku bijaka od próbki w rurce. Im twardsza jest próbka, tym większa jest wysokość odskoku bijaka. W zazwyczaj stosowanych skleroskopach Shore'a skala jest podzielona na 130 równych części ( nie w mm ). Do celów porównawczych stosuje się niskostopową próbkę zahartowanej stali eutektoidalnej, która ma twardość wg Shore'a 100 ( jednostek skali odskoków ).Mimo istnienia tablic porównawczych, nie można przeliczyć twardości wg skali Shore'a na twardość wg skali Brinella. Należy pamiętać, że dla każdego rodzaju przedmiotów przed pomiarem przeprowadza się porównanie wyników tej metody pomiaru z innymi, a więc z metodą Rockwella, Vickersa ( rzadziej Brinella ). Skleroskop Shore'a ma duże zastosowanie do pomiarów porównawczych przy ustalaniu równomierności po obróbce cieplno - chemicznej ( po nawęglaniu i hartowaniu).

Zalety metody:

- powodowany odkształceniami trwałymi mały odcisk może być łatwo usunięty z powierzchni

- krótki czas pomiaru ( 1 do 2 s), dzięki czemu nadaje się ona szczególnie do pomiarów twardości części w wysokich temperaturach.

- masowym pomiarze małych przedmiotów dzięki krótkiemu czasowi pomiaru

- największe twardości ( powyżej 500 HB) są mierzone w tej metodzie z większą dokładnością niż w metodach statycznych

Wady metody:

- wysokość odbicia się ciężarka od badanego materiału jest uzależniona zarówno od twardości, jak i od modułu sprężystości danego materiału.

- wymiary i masa badanych przedmiotów wpływają na wysokość odbicia ciężarka, dając podczas pomiaru różne wyniki. Ponieważ każde uderzenie ciężarka powoduje utwardzenie się miejscowe powierzchni badanej, zatem każdy następny pomiar powinien być wykonany w innym miejscu, odległym od poprzedniego, co najmniej o 1 mm.

![]()

Badany materiał

Element obciążający

Kulka

Siła nacisku

Średnica kulki

Średnica odcisku

Głębokość odcisku

F₂

F₂

F₂

F₂

F₂

F₁

F₁

F₁

F₁

F₁

Przekątne odcisku

Siła nacisku

Badany materiał

Wyszukiwarka

Podobne podstrony:

9299

9299

9299

9299

9299

9299

9299

9299

więcej podobnych podstron