Cel i zakres opracowania.

Celem projektu jest opis technologii i realizacji wznoszenia obiektu z prefabrykatów w zakresie robót montażowych budynku zadanego projektem (słupy, rygle, belki, strop), łącznie z doborem sprzętu do poszczególnych robót.

Charakterystyka obiektu i warunki realizacji inwestycji.

Informacja ogólna o inwestycji.

Inwestycję stanowi hala przemysłowa typu lekkiego. Działka o wymiarach 127,70 x 101,32 m, na której ma powstać budynek jest zlokalizowana w Leźnicy Wielkiej, przy ulicy Suchej.

Budynek zwrócony jest frontem na wschód (do ulicy).

Inwestorem jest pan Jan Rumianek.

Ogólny opis budynków.

Budynek objęty projektem jest sześciokondygnacyjny, wysokość kondygnacji 3m, o powierzchni użytkowej 1401 m2 na każdej kondygnacji, co łącznie daje 8406 m2 powierzchni do dyspozycji.

Budynek posadowiony jest na żelbetowych stopach fundamentowych kielichowych. Między kondygnacjami znajdują się stropy płytowe typu filigran, co jest uzasadnione, z uwagi na oszczędność stali.

Poszczególne kondygnacje budynku łączą dwie klatki schodowe oraz winda.

Uznano, iż najbardziej efektywnym rozwiązaniem będzie konstrukcja mieszana stalowo - żelbetowa. Z żelbetu prócz konstrukcji stropowej będą realizowane klatki schodowe oraz trzon budynku, w którym umieszczona zostanie winda (trzon żelbetowy zapewni w dużym stopniu przestrzenną sztywność budynku). Ze stali powstanie szkielet nośny konstrukcji.

Ściany szczytowe z pustaków ceramicznych porotherm.

Większa szerokość w stosunku do wysokości budynku jest korzystna z uwagi na przeniesienie parcia wiatru.

Usytuowanie.

Działka leży w bezpośrednim sąsiedztwie dróg publicznych o nawierzchni asfaltowej (w

dobrym stanie). Wyklucza się problem z dowozem zaopatrzenia. Ponadto obszar inwestycji jest mało zurbanizowany, co stanowi dodatkową dogodność, biorąc pod uwagę wielkość transportowanych materiałów oraz swobodę manewrowania.

Zaopatrzenie.

Potrzebne materiały stalowe dowożone będą z huty stali zlokalizowanej w odległym o 15 km Ozorkowie. Elementy stropowe dostarczone zostaną przez firmę GESTO, której oddział znajduje się w Parzęczewie, w odległości 12 km od obszaru inwestycji.

Wykonawca.

Wykonawcą całości robót przewidzianych projektem jest firma remontowo- budowlana Maxpref-bud z siedzibą w Ozorkowie.

Opis techniczny.

2.6.1.Niwelacja i wykop pod budynek- warunki topograficzne, geologiczne i hydrologiczne.

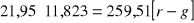

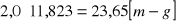

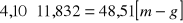

Teren działki to nieużytki rolne. Przeprowadzone badania geologiczne wykazały, że działka pokryta jest 20- centymetrową warstwą humusu, a pod nią znajduje się grunt III kategorii (gleba z korzeniami o średnicy powyżej 30 mm) , o ciężarze objętościowym spulchnionego gruntu ![]()

i współczynniku spulchnienia Ssp=1,2.

Poziom wody gruntowej znajduje się na głębokości 2,6 m, tj. poniżej dna projektowanych wykopów.

Warunki geotechniczne stwarzają możliwość bezpośredniego posadowienia budowli. Niwelacja terenu wykazała równomierne wzniesienie skierowane od południowo- zachodniego końca działki ku północno wschodniemu. Zdecydowano wyrównać teren do poziomu 126 m n.p.m., wówczas skrajna różnica wysokości wynosi 4,82 m.

Niwelację terenu oraz wykop pod projektowany obiekt przeprowadzono w ramach robót ziemnych.

2.6.2.Charakterystyka obiektu.

2.6.2.1. Fundamenty.

Posadowienie fundamentów na głębokości 1,2 m. Ze względu na warunki geotechniczne możliwe jest pominięcie warstwy chudego betonu.

Stopy fundamentowe żelbetowe kielichowe, o wysokości 0,8 m i szerokości 1 m, zbrojone siatkami prętów ze stali 34GS o średnicy 12 mm, podtrzymywanymi przez strzemiona ze stali ST0S o średnicy 6 mm, w rozstawie co 0,3 m.

2.6.2.2. Konstrukcja stalowa.

Konstrukcję stalową wykonano z walcowanych na gorąco kształtowników według katalogów wyrobów europejskich. Na słupy zewnętrzne użyto 2C180, na słupy wewnętrzne - 2C200. Rygle ram stanowią dwuteowniki IPE 330, belki obwodowe - IPE 300, zaś belki pośrednie - IPE 220. Zastosowano stal klasy AIII - 34GS według polskiej normy PN-90/B-03200 „Konstrukcje stalowe. Obliczenia statyczne i projektowanie”. Elementy stalowe łączone na budowie za pomocą spawów. Połączenia spawane zastosowano również w przypadku blach węzłowych łączących zakotwienia stalowe w trzonie betonowym z ryglami i belkami stalowymi.

2.6.2.3. Stropy międzykondygnacyjne.

Stropy typu filigran. Płyty prefabrykowane wykonane na zamówienie, w zakładzie produkcyjnym (patrz „Zaopatrzenie”) na stołach montażowych z betonu klasy C20/25 (B25).

Przygotowywane w zakładzie produkcyjnym prefabrykowane cienkie płyty żelbetowe, będące częścią zespolonego stropu żelbetowego, mają grubość 5 cm. Zbrojone są stalowymi kratownicami przestrzennymi oraz dodatkowymi prętami układanymi równolegle oraz prostopadle do kratownic. Ze względów konstrukcyjnych (grubość płyty, wysokość dźwigarów kratowych) oraz projektowych postanowiono, iż całkowita wysokość stropu łącznie z warstwą nadbetonu wyniesie 20 cm. Kratownice stalowe usytuowane są prostopadle do belek stalowych, w rozstawie 0,50 m. W monolitycznej warstwie betonu - na budowie - należy ułożyć zbrojenie dodatkowe - zbrojenie przy podporze prętami średnicy 10mm, na długości 1/7 ln (zgodnie z normą PN-B-03264 „Konstrukcje betonowe, żelbetowe i sprężone. Obliczenia statyczne i projektowanie”). Zespolenie dwóch warstw stropu - prefabrykowanej i monolitycznej - zapewniają częściowo zabetonowane w stropie stalowe kratownice przestrzenne oraz chropowata powierzchnia płyt prefabrykowanych.

Konstrukcja stropu typu filigran. 1.układana na budowie warstwa nadbetonu, 2.płyta prefabrykowana, 3.zbrojenie styku płyt, 4.stalowe kratownice przestrzenne.

Kratownice stalowe nadają płytom prefabrykowanym odpowiednią sztywność w czasie transportu oraz podczas wykonywania stropu.

Ze względu na transport (dopuszczalne maksymalne szerokości przewożonych transportem kołowym elementów) przyjmuje się długość płyt 7,50 m, a szerokość 2,50 m. W każdym z 26 segmentów budynku znajdą się 3 płyty o łącznej szerokości 7,50 m.

2.6.2.4. Ściany szczytowe.

Ściany szczytowe z pustaków ceramicznych POROTHERM, grubości 24 cm, na zaprawie cementowo-wapiennej, ocieplone styropianem grubości 12 cm z tynkiem akrylowym.

Konstrukcję nośną ścian szczytowych stanowią ramy ryglowe, na które składają się słupy główne oraz oparte na nich belki ryglowe. Rozstaw modularny słupów ramach wynosi 7,5 m.

2.6.2.5. Konstrukcja dachu.

Stropodach niewentylowany, ocieplony styropianem FS 20 (EPS 100 038 Dach/Podłoga) gr. 20 cm , dwie warstwy po 10 cm. Styropian oklejony papą paroizolacyjną według systemowego rozwiązania. Spadek połaci kształtowany na zewnątrz.

W przypadku stropodachu niewentylowanego, sama płyta stropowa nie zapewnia wymaganego pochylenia powierzchni dachu . Konieczny spadek kształtuje się układając ( na paroizolacji) na podsypce piaskowej płytę żelbetową.

Przewidziano pokrycie wodoszczelne z papy termozgrzewalnej), chroniące budynek przed zalaniem deszczem lub wodą z topniejącego śniegu. Pokrycie ułożone ze spadkiem, aby woda mogła swobodnie spływać do rynny.

2.6.2.6. Trzon komunikacyjny.

Środkowy monolityczny trzon żelbetowy, o obrysie zewnętrznym 7,66 x 7,66m, wylany metodą "ślizgową" (w sposób ciągły), przechodzący przez wszystkie kondygnacje. W trzonie tym mieszczą się piony windowe, oddzielone od reszty budynku żelbetem grubości 20 cm. Beton C25/30, stal zbrojeniowa AIII 34GS.

2.6.2.7. Schody.

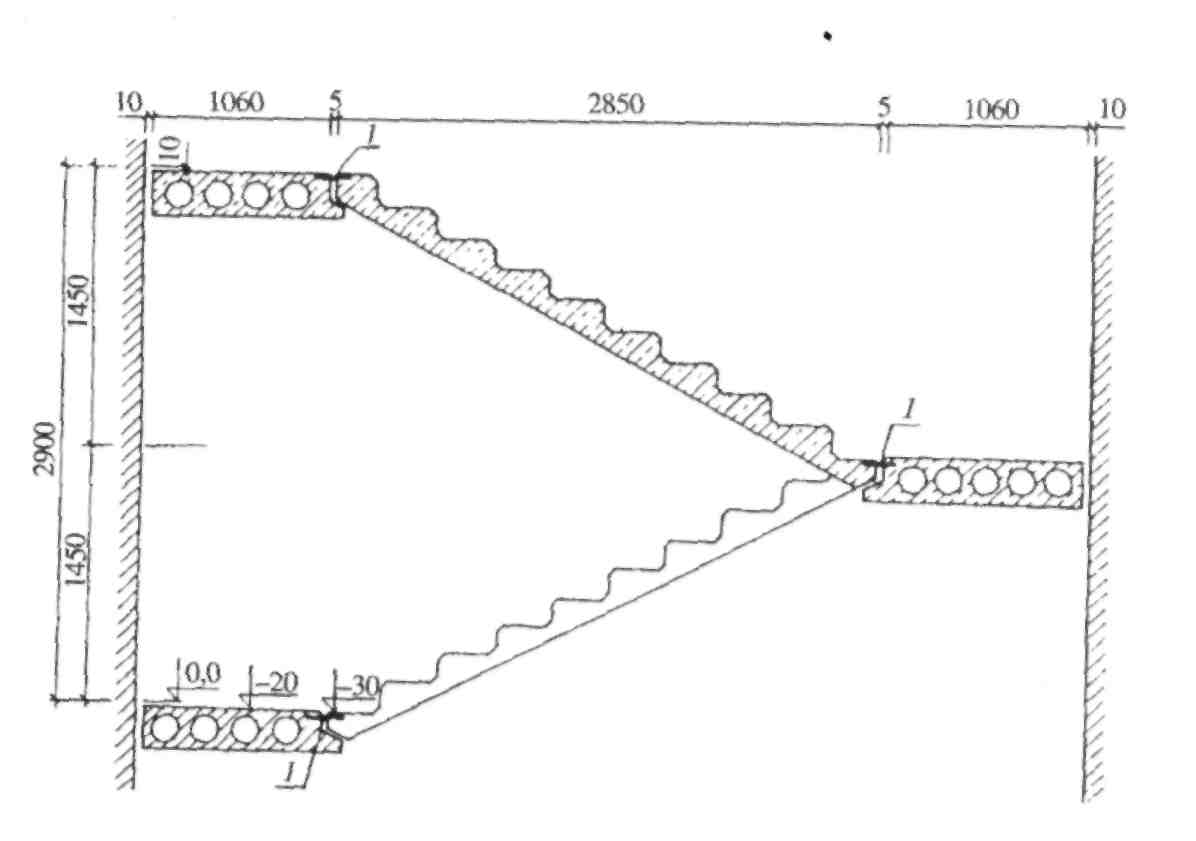

Schody prefabrykowane płytowe, wykonane w sposób przedstawiony poniżej:

Schody prefabrykowane: 1-połączenie biegu schodowego ze spocznikiem

Rozwiązanie prefabrykowanego biegu schodowego pokazuje rysunek:

Konstrukcja prefabrykowanego biegu schodowego: a) widok boczny zbrojenia wraz z omarkowaniem,

b) podstawowe zbrojenie nośne, c) rozwiązanie konstrukcyjne jednej z marek (1)

Na rysunku tym przedstawiono także:

- marki czołowe 1 służące do połączenia biegu ze spocznikiem (po dwie z każdej strony),

- marki boczne 2 dla przymocowania elementów poręczy,

- uchwyty 3 do podnoszenia prefabrykatów.

Konstruując połączenie biegu ze spocznikiem, a w konsekwencji marki na czole prefabrykowanego biegu schodowego, należy mieć na względzie ograniczenie rozwoju katastrofy w przypadku:

- załamania się biegu schodowego w partii środkowej,

- zniszczenia (rozkruszenia) przypodporowej części prefabrykatu.

Konstrukcja płyt spocznikowych drążona.

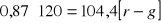

Istnieje konieczność powiązania zbrojeniem biegu i spocznika (co najmniej 2![]()

10 w każdym połączeniu), co przeciwdziała wystąpieniu katastrofy postępującej (lawinowej) w obrębie klatki schodowej.

Schemat obiektu.

W budynku wszystkie występujące obciążenia, łącznie z ciężarem ścian i stropów , są przenoszone na fundament i podłoże przez konstrukcję nośną, szkielet, który składa się ze słupów, rygli oraz belek, natomiast ściany obiektu służą głównie jako przegrody chroniące przed wpływami atmosferycznymi, hałasem, itp. Ściany pracują na wysokości jednej kondygnacji.

Ustrój nośny budynku stanowi trzon żelbetowy oraz współpracujące z nim ramy stalowe usytuowane w dwóch prostopadłych do siebie kierunkach. Belki, łącząc słupy, usztywniają budynek i ułatwiają ich montaż.

Stropy, prócz przenoszenia obciążenia pionowego, spełniają jeszcze funkcję usztywnień poziomych, przekazujących parcie wiatru na poszczególne ramy.

Dźwigi i klatki schodowe są ze względów przeciwpożarowych obudowane ścianami żelbetowymi. Powstaje w ten sposób trzon, który wykorzystuje się jako przestrzenny tężnik pionowy. Zaletą takiego rozwiązania jest to, iż przede wszystkim nie przewiduje się w budynku oddzielnych tężników pionowych, które utrudniają montaż szkieletu i przeszkadzają w zagospodarowaniu wnętrza budynku. Obniża to również koszt konstrukcji.

Elementy technologii i realizacji.

Urządzenie i uzbrojenie placu budowy

- zgodne z obowiązującymi normami.

Przyjęte rozwiązanie projektowe przedstawia rysunek 1.

4.1.1. Zalecenia.

4.1.1.1. Zagospodarowanie terenu budowy

Zagospodarowanie terenu budowy wykonuje się przed rozpoczęciem robót budowlanych , co najmniej w zakresie:

- ogrodzenia terenu i wyznaczenia stref niebezpiecznych;

- wykonania dróg, wyjść i przejść dla pieszych;

- doprowadzenia energii elektrycznej oraz wody oraz odprowadzania lub utylizacji ścieków;

- urządzenia pomieszczeń higieniczno-sanitarnych i socjalnych;

- zapewnienia oświetlenia naturalnego i sztucznego;

- zapewnienia właściwej wentylacji;

- zapewnienia łączności telefonicznej;

- urządzenia składowisk materiałów i wyrobów.

Teren budowy lub robót należy ogrodzić albo w inny sposób uniemożliwić wejście osobom nieupoważnionym.

Ogrodzenie terenu budowy wykonuje się w taki sposób, aby nie stwarzało zagrożenia dla ludzi. Wysokość ogrodzenia powinna wynosić co najmniej 1,5 m.

Dla pojazdów używanych w trakcie wykonywania robót budowlanych wyznacza się miejsca postojowe na terenie budowy.

Na terenie budowy wyznacza się, utwardza i odwadnia miejsca do składowania materiałów i wyrobów.

Składowiska materiałów, wyrobów i urządzeń technicznych wykonuje się w sposób wykluczający możliwość wywrócenia, zsunięcia, rozsunięcia się lub spadnięcia składowanych wyrobów i urządzeń. Materiały składuje się w miejscu wyrównanym do poziomu.

Opieranie składowanych materiałów lub wyrobów o płoty, słupy napowietrznych linii elektroenergetycznych, konstrukcje wsporcze sieci trakcyjnej lub ściany obiektu budowlanego, jest zabronione.

4.1.1.2.Warunki socjalne i higieniczne

Na terenie budowy urządza się wydzielone pomieszczenia szatni na odzież roboczą i ochronną, umywalni, jadalni, suszarni i ustępów.

Szafki na odzież osób wykonujących roboty na terenie budowy, powinny być dwudzielne, zapewniające możliwość przechowywania oddzielnie odzieży roboczej i własnej.

Dopuszcza się stosowanie ławek w pomieszczeniach higieniczno- sanitarnych, jeżeli są one trwale przytwierdzone do podłoża.

Palenie tytoniu może odbywać się wyłącznie na otwartej przestrzeni lub w specjalnie do tego celu przystosowanym pomieszczeniu (palarni).

W sprawach dotyczących warunków higieniczno- sanitarnych, nieuregulowanych wyżej, stosuje się ogólne przepisy bezpieczeństwa i higieny pracy.

4.1.2. Szkic placu budowy.

Teren budowy został ogrodzony ogrodzeniem tymczasowym w postaci siatki stalowej rozciągniętej na metalowych słupkach zabetonowanych w ziemi i oddalonych od siebie o 3,0 m. Wysokość ogrodzenia wynosi 1,8 m. Ogrodzenie wykonano w celu ochrony zgromadzonych materiałów oraz uniemożliwienia wstępu na teren budowy osobom nieupoważnionym. W ogrodzeniu zaplanowano dwie bramy (wjazdową i wyjazdową), każda o szerokości 5,0 m oraz furtkę o szerokości 1,2 m. Zarówno brama wjazdowa jak i wyjazdowa zostały umieszczone od strony wschodniej.

Na terenie działki, w miejscu widocznym od strony drogi, w linii ogrodzenia, na wysokości 2,5 m została umieszczona tablica informacyjna.

Tablica informacyjna zawiera:

określenie rodzaju robót budowlanych oraz adres prowadzenia tych robót,

numer pozwolenia na budowę oraz nazwę, adres i numer telefonu właściwego

organu nadzoru budowlanego,

imię i nazwisko, adres oraz numer telefonu inwestora,

nazwę firmy, adres i numer telefonu wykonawcy,

imiona, nazwiska, adresy i numery telefonów:

a) kierownika budowy,

b) kierowników robót,

c) inspektora nadzoru inwestorskiego,

d) projektantów.

6) numery telefonów alarmowych policji, straży pożarnej, pogotowia,

7) numer telefonu okręgowego inspektora pracy.

Tablica informacyjna ma kształt prostokąta o wymiarach 90 cm x 70 cm. Napisy na tablicy informacyjnej wykonano w sposób czytelny i trwały, na sztywnej płycie koloru żółtego, literami i cyframi koloru czarnego, o wysokości 4 cm.

Na placu budowy wytyczono trasy dróg wewnętrznych tymczasowych. Są to drogi jednokierunkowe o szerokości 4,5 m i nawierzchni wykonanej z prefabrykatów żelbetowych (płyty żebrowe). Przewidziano poszerzenia dróg na łukach (po ich wewnętrznej stronie) oraz zatoczki, by umożliwić montaż z kół oraz zapewnić płynność ruchu.

Przygotowano i usytuowano zaplecze socjalno - administracyjne wykonane z pomieszczeń modularnych produkowanych przez przedsiębiorstwo Robót Elektrycznych i Budowlanych MIPA. Zaplecze składa się z 6 kontenerów przeznaczonych dla 16 pracowników i kierownika budowy. W jego skład wchodzą:

szatnia (25,68 m2),

jadalnia - świetlica (51,36 m2),

punkt opatrunkowy (12,84 m2),

kontener sanitarny pracowników (13,29 m2),

biuro kierownika (12,8 m2),

kontener sanitarny kierownictwa (6,36 m2 )

razem: 122,33 m2

powierzchnia brutto: 139,35 m2

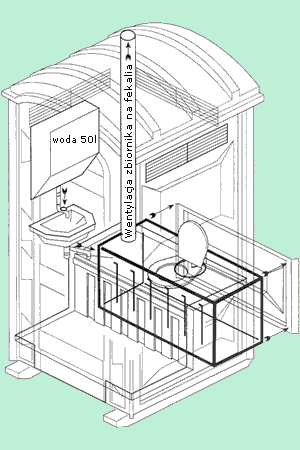

Przewidziano także toalety wolnostojące typu Toi Toi na każdej kondygnacji począwszy od drugiej.

Na placu budowy ustawiono także wiatę z kształtowników stalowych o wymiarach: 6,0 x 4,0 x 4,2 m służącą do składowania i przechowywania materiałów (Porotherm) oraz narzędzi.

Powierzchnia brutto wiaty: 24,0 m2.

Ponadto przewidziano na każdej kondygnacji skrzynie podręczne z niezbędnymi narzędziami montażowymi.

Przewidziano także parking samochodowy o powierzchni 20,7 m2 oraz ustawiono stojak na rowery.

Działka jest uzbrojona. Posiada przyłącze prądu i wody. Zapewniono także przyłącze telefoniczne oraz oświetlenie na placu budowy.

4.1.2.1. Pomieszczenia pracownicze.

Kontener kierownika budowy

Zestaw kierownika budowy ZKB 1EL złożony jest z jednego kontenera podzielonego ścianką działową na dwa pomieszczenia:

• biuro kierownika budowy - wyposażone jest w blat roboczy oraz szafę metalową na dokumentację,

• magazynek podręczny jest wyposażony w regały półkowe do przechowywania materiałów i narzędzi.

Wymiary zewnętrzne zestawu 6200 x 2340 x 2800 mm

Łączna powierzchnia użytkowa 12,8 m2 , w tym pomieszczenie kierownika budowy 6,2 m2.

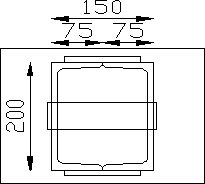

Kontenery sanitarne

pracownicze: ściany wykonane z ocynkowanej, pokrytej farbą blachy stalowej, ocieplone głuszącą i izolującą pianką poliuretanową- podłoga wykonana z płyty cementowo-wiórowej. Kompletnie wyposażone i gotowe do używania.

Wymiary |

Długość [mm] |

Szerokość [mm] |

Wysokość [mm] |

Wymiary wewnętrzne: |

5880 |

2260 |

2340 |

Wymiary zewnętrzne |

6055 |

2435 |

2591 |

Waga [kg] |

2490 |

||

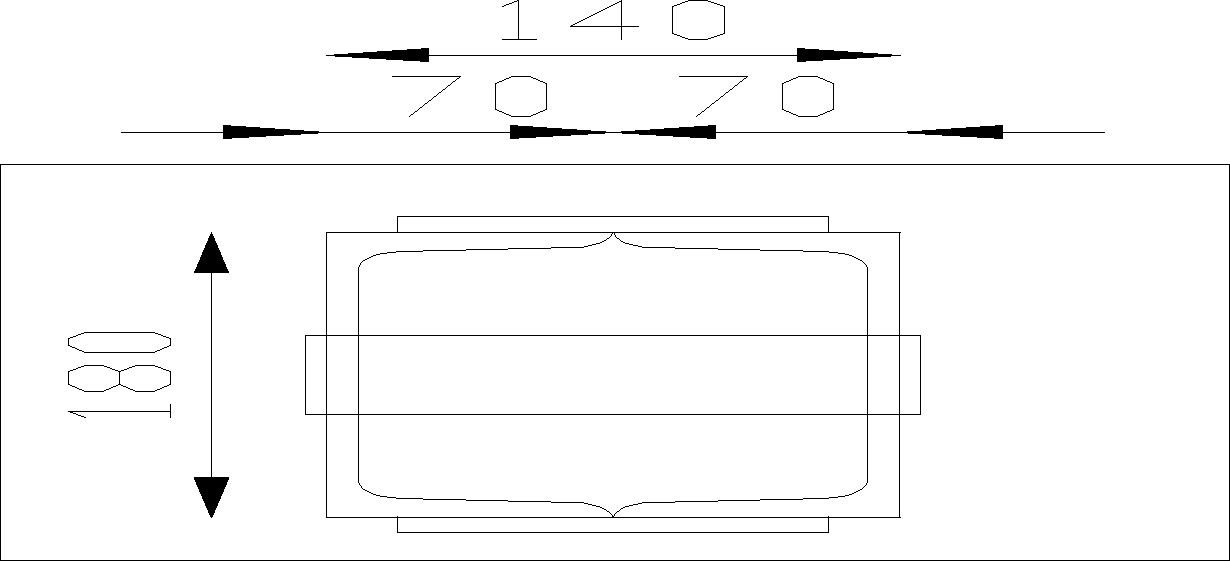

kierowniczy SST10

· wym. zewn. (dł. x szer. x wys.) 2991 mm x 2435 mm x 2790 mm

· drzwi zewnętrzne metalowe, ocynkowane, lakierowane i izolowane

· drzwi wewnętrzne drewniane pełne

· wykładzina podłogowa PCV

· lakier zewnętrzny - standardowo kolor szary RAL 7035

· okna energooszczędne PCV, białe, uchylno-rozwierne; 630x630 mm

· wyposażenie w ciąg elektryczny (przewody, przełączniki, gniazda, oświetlenie, grzejniki

elektryczne konwektorowe z termostatem), skrzynka bezpieczników FI

· kabina WC, umywalka ceramiczna, prysznic, pisuar

· wentylator wyciągowy, skrzynka bezpieczników FI, bojler elektryczny 80 litrów

· doprowadzenie wody z zaworem odcinającym ¾”, odprowadzenie ścieków Ø 100 mm

Toi - toi na każdej kondygnacji, począwszy od drugiej:

DANE TECHNICZNE

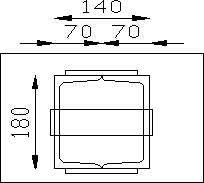

Wymiary: 1,40 x 1,10 m

Wysokość: 2,20 m

Waga: 110 kg

Zbiornik: pojemność do 320 litrów

Kontenery segmentowe

szatnia (25,68 m2),

jadalnia - świetlica (51,36 m2),

punkt opatrunkowy (12,84 m2),

Kontenery produkowane w PREiB "MIPA" . Tworzenie obiektów odbywa się poprzez łączenie pojedynczych elementów w bloki, jednokondygnacyjne.

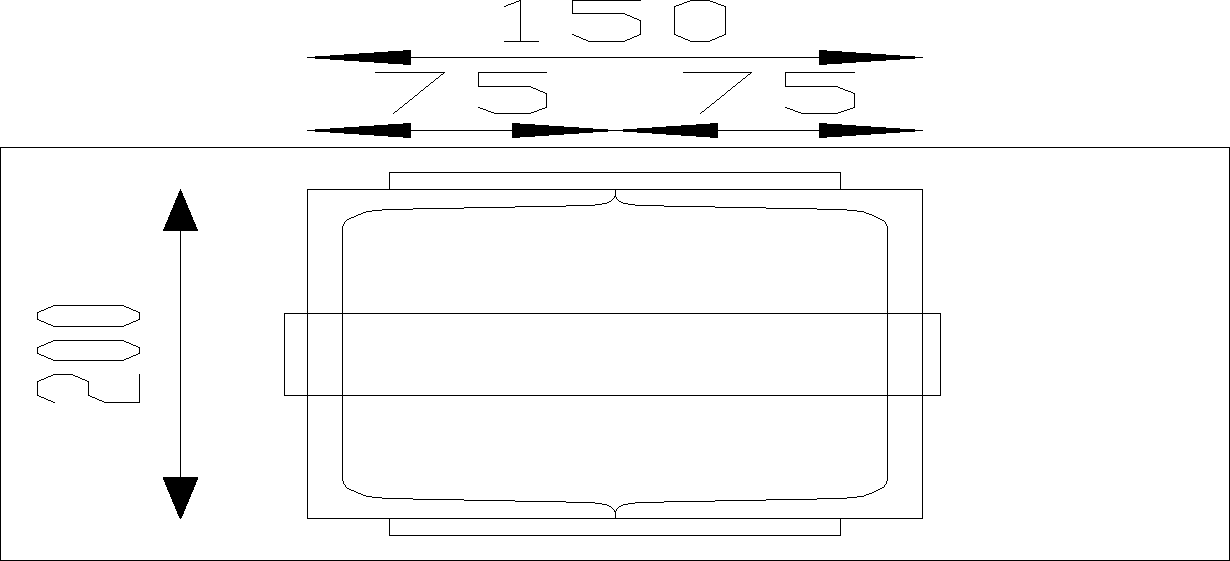

Wymiary podstawowego elementu powtarzalnego bloku:

Wymiary |

Wewnętrzne |

Zewnętrzne |

Długość [mm] |

6000 |

6250 |

Szerokość [mm] |

2140 |

2350 |

Wysokość [mm] |

2200 |

2800 |

Konstrukcja nośna kontenera wykonana jest z profili zimnogiętych, dolna część ramy, będąca konstrukcją podłogi jest ocynkowana ogniowo, pozostała część malowana farbą antykorozyjną.

Elewację kontenera stanowi Panel Fasadowy Jan o grubości izolacji 3 cm w wykonaniu gładkim lub strukturalnym, w kolorze handlowym. Izolacją termiczną ścian zewnętrznych jest styropian gęstości FS15 o grubości 7 cm i Panel Fasadowy Jan o grubości 3 cm, natomiast sufitu i podłogi -styropian o grubości 10 cm.

Wewnętrzne ściany w kontenerze są wykończone boazerią MDF, sufit - płytą laminowaną w kolorze białym, podłogę zaś w zależności od przeznaczenia pomieszczenia, stanowi Płyta Kronopli lub sklejka wodoodporna pokryta wykładziną PCV, natomiast pomieszczenie sanitarne - terakotą.

Pokrycie dachu wykonane jest blachą trapezową, ocynkowaną lub ocynkowaną i malowaną o profilu T 55. Orynnowanie dachu systemem Marley.

Okna i drzwi wewnętrzne - drewniane typowe, produkcji Stolbud Sokółka, drzwi zewnętrzne - aluminiowe, malowane proszkowo.

Zespoły kontenerów wyposażone są w kompletne instalacje elektryczne, wodociągowe i sanitarne.

Kontenery należy posadawiać na zagęszczonym gruncie, stosując w punktach podparcia wypoziomowane płytki betonowe.

4.1.3. Zewnętrzne sieci instalacyjne.

Dla potrzeb użytkowych wznoszonego obiektu przewidziano instalacje zewnętrzne wykonane przed rozpoczęciem robót montażowych. W zasięgu pracy maszyn montażowych przeprowadzono pod ziemią zewnętrzną sieć elektryczną z wyprowadzeniami na słupach, do zasilania urządzeń budowy. Sieć napowietrzną niskiego napięcia (220 V) poprowadzono na słupach o wysokości 6 m i średnicy w czubie 15 cm poza zasięgiem pracy żurawi w odległości ponad 6 m od skrajnych elementów zawieszonych na hakach.

4.2. Charakterystyka montażowa obiektu.

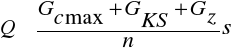

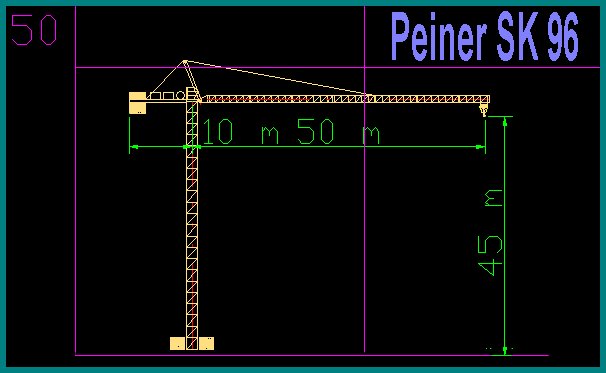

Przy montażu zastosowano metodę rozdzielczą. Zastosowano system montażu dwoma żurawiami z poziomu terenu. Dokonywany jest przy tym podział zadań z dążeniem do równomiernego postępu prac obu żurawi i właściwego wykorzystania ich nominalnych udźwigów. Żuraw większy(Mostostal 120/160), torowy dwuszynowy o napędzie elektrycznym, charakteryzujący się maksymalnym udźwigiem Q = 10 t montuje w kolejnych przejazdach słupy oraz obwodowe rygle ram; następujący po nim żuraw lżejszy, wieżowy (Peiner SK 96) - wewnętrzne rygle ram oraz pojedyncze belki . Liczba cykli montażowych drugiego żurawia jest kilkakrotnie większa od niezbędnych cykli pracy żurawia pierwszego. W celu wyrównania czasu trwania zadań pierwszemu żurawiowi przedzielono ponadto montaż płyt stropowych.

4.3. Zestawienie prefabrykatów objętych projektem.

4.3.1. Wewnętrzne słupy ram.

kondygnacja |

pierwsza |

POZOSTAŁE |

kształtownik |

2C200 |

|

Materiał |

Stal AIII 34GS |

|

Wymiary przekroju [mm] |

200x150 |

|

Długość elementu [m] |

3,47 |

2,67 |

Masa elementu [kg] |

87,79 |

67,55 |

Ilość na 1 kondygnację [szt] |

13 |

13 |

Całkowita ilość [szt] |

13 |

65 |

4.3.2. Zewnętrzne słupy ram.

kondygnacja |

parter |

POZOSTAŁE |

kształtownik |

2C180 |

|

Materiał |

Stal AIII 34GS |

|

Wymiary przekroju [mm] |

180x140 |

|

Długość elementu [m] |

3,47 |

2,67 |

Masa elementu [kg] |

76,34 |

58,74 |

Ilość na 1 kondygnację [szt] |

17 |

17 |

Całkowita ilość [szt] |

17 |

85 |

4.3.3. Rygle ram.

usytuowanie belki |

obwodowa |

WEWNĘTRZNA |

kształtownik |

IPE 300 |

IPE 330 |

Materiał |

Stal AIII 34GS |

|

Wymiary przekroju [mm] |

Wg katalogów wyrobów europejskich |

|

Długość elementu [m] |

7,5 |

|

Masa elementu [kg] |

316,50 |

368,25 |

Ilość na 1 kondygnację [szt] |

20 |

38 |

Całkowita ilość [szt] |

120 |

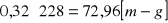

228 |

4.3.4. Belki pośrednie.

kształtownik |

IPE 220 |

Materiał |

Stal AIII 34GS |

Wymiary przekroju [mm] |

Wg katalogów wyrobów europejskich |

Długość elementu [m] |

7,49 |

Masa elementu [kg] |

196,24 |

Ilość na 1 kondygnację [szt] |

67 |

Całkowita ilość [szt] |

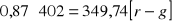

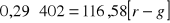

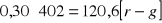

402 |

4.3.5. Płyty stropowe filigran.

Materiał |

C20/25 |

Grubość elementu [m] |

0,05 |

Szerokość elementu [m] |

2,50 |

Długość elementu [m] |

7,50 |

Masa elementu [kg] |

2343,75 |

Ilość na 1 kondygnację [szt] |

78 |

Całkowita ilość [szt] |

468 |

4.4. Warunki przystąpienia do montażu.

4.4.1. Procesy przygotowawcze.

Należy urządzić i uzbroić plac budowy wg 4.1.

Przygotowanie składowisk i zgromadzenie zapasów prefabrykatów

Ze względu na znaczny ciężar elementów będą one montowane prosto „z kół”. Dlatego też przewiduje się tylko jedno składowisko rezerwowe.

Przed rozpoczęciem dostaw teren składowania elementów powinien być uprzątnięty. Dostawy powinny zostać zorganizowane w sposób zapewniający ciągłość pracy maszyn montażowych.

Ponieważ zgromadzenie wszystkich elementów jednocześnie ograniczałoby swobodę poruszania się żurawia przy montażu, dostosowano dostawy elementów do postępu prac montażowych.

Ustawienie tablic ostrzegawczych i wyznaczenie stref niebezpiecznych

Przed przystąpieniem do montażu należy wyznaczyć strefy niebezpieczne w obrębie pracy maszyn montażowych. Zasięg maszyny określa się jako 1,5 - krotną wysokość żurawi odmierzoną od podłoża na którym stoi bądź porusza się maszyna.

4.4.2. Procesy przedmontażowe.

Procesy wykonania posadowienia dla obiektu oraz sam montaż obiektu wymagają przeprowadzenia następujących procesów przygotowawczych:

makroniwelacji terenu oraz usunięcia i zmagazynowania warstwy ziemi roślinnej o grubości 20 cm,

uzbrojenia terenu w przewody instalacji zewnętrznych,

geodezyjnych pomiarów sytuacyjno - wysokościowych,

wykonania dróg tymczasowych,

wykonania wykopów fundamentowych,

wykonania stóp fundamentowych kielichowych.

Przedmontażowe przygotowanie oraz obsługa geodezyjna montażu obejmują:

wytyczenie osi stóp fundamentowych i ich zabezpieczenie oraz wyznaczenie poziomu posadowienia ciągiem niwelacyjnym przeprowadzonym w nawiązaniu do najbliższych, stałych reperów,

kontrola geodezyjna poprawności wykonania fundamentów,

przed montażem prefabrykatów kondygnacji parteru - wyznaczenie osi zaprojektowanych do wbudowania fabrykatów,

po zmontowaniu prefabrykatów każdej kondygnacji - ustalenie położenia śrub rektyfikacyjnych na stropie zmontowanej kondygnacji przed montażem kolejnej kondygnacji.

4.5. Koncepcja wykonywania robót.

4.5.1. Kolejność czynności roboczych i podstawowych zasad organizacji montażu.

Przygotowanie elementu do montażu

Odszukanie elementu

Ewentualne oczyszczenie elementu

Sprawdzenie uchwytów montażowych

Ewentualne przygotowanie odpowiedniego zawiesia lub osprzętu zawiesia

Przygotowanie elementu do podniesienia

Ustawienie wysięgnika nad elementem

Opuszczenie haka żurawia nad elementem

Ewentualna zmiana zawiesia lub jego osprzętu

Zaczepienie elementu do podniesienia

Podniesienie próbne elementu

Podniesienie elementu na wysokość ok. 30 cm.

Kontrola prawidłowości podnoszenia

Ewentualne dodatkowe oczyszczenie elementu

Przemieszczenie elementu

Podniesienie elementu na pełną wysokość

Przemieszczenie elementu nad miejscem wbudowania

Opuszczenie elementu nad podłoże

Zatrzymanie elementu na wysokości ok. 30 cm. Nad miejscem wbudowania

Wstępne ustawienie elementu

Przygotowanie miejsca pod element

Rozłożenie zaprawy

Wstępne osadzenie elementu

Zamocowanie montażowe elementów niestatecznych

Sprawdzenie osadzenia elementu i odczepienie zawiesia

Sprawdzenie prawidłowego osadzenia elementu

Sprawdzenie zamocowania montażowego elementów niestatecznych

Odczepienie elementów z haków zawiesia

Wykonanie połączeń stałych

Wykonanie połączeń spawanych

Pozostałe czynności

Uporządkowanie miejsca roboczego

Przeniesienie barier ochronnych na nowe miejsca pracy i ich ustawienie

Demontaż stężeń montażowych dla elementów niestatecznych

Stopy fundamentowe.

Słupy zewnętrzne i wewnętrzne na I kondygnacji.

Betonowanie ciągłe trzonu windowego.

Wewnętrzne rygle ram I kondygnacji.

Zewnętrzne rygle ram I kondygnacji.

Belki stalowe pośrednie na I kondygnacji.

Płyty stropowe nad I kondygnacją.

Wylanie warstwy monolitycznej stropu.

Spoczniki i bieg I kondygnacji.

Powtórzenie czynności II - IX na kondygnacjach II - VI.

Ściany.

Stropodach nad VI kondygnacją.

Dźwig wieżowy MOSTOSTAL 120/160

pełnoobrotowy żuraw torowy, dwuszynowy z wychylnym wysięgnikiem o napędzie elektrycznym,

maksymalny udźwig: Q = 16 t,

maksymalna wysokość podnoszenia: H = 78 m,

maksymalny wysięg: R = 40 m.

Peiner SK96 - żuraw wieżowy, wodzakowy

żuraw szybkiego montażu, wodzakowy o napędzie elektrycznym, na podstawie krzyżakowej albo na płycie fundamentowej,

maksymalny udźwig: Q = 6 t,

maksymalna wysokość podnoszenia: H = 44,2 m,

maksymalny wysięg: R = 50 m,

Dowóz elementów prefabrykowanych:

Dowóz elementów drobnowymiarowych i urządzeń pomocniczych:

całość zadań dotyczących konserwacji maszyn oraz współpraca z czołówką warsztatową w czasie przeprowadzania przez nią na placu budowy przeglądów,

uważne i ostrożne sterowanie pracą żurawia, dbanie o bezpieczeństwo w przestrzeni pracy żurawia,

równoważenie zawieszenia prefabrykatu przez odpowiednie sterowanie wciągnikami łańcuchowymi zawiesia ramowo - cięgnowego,

zajmowanie stanowisk pracy przez żuraw ściśle według ustaleń projektu technologii i organizacji montażu;

pomoc przy konserwacji i obsłudze technicznej żurawia,

czuwanie nad bezpieczeństwem pracy w przestrzeni pracy żurawia,

pomoc przy zmianach stanowisk pracy żurawia,

ścisłe wykonywanie wszystkich poleceń operatora;

zajmowanie się technologią ustaloną w dokumentacji technologiczno - organizacyjnej budowy, przekazanie ustaleń, wynikających z tej technologii oraz z przepisów bhp, podległej sobie brygadzie,

rozdział zadań pomiędzy zespoły brygady, kontrola spełniania obowiązków przez zespoły i poszczególnych członków brygady,

wyznaczenie krawędzi umiejscowienia naroży prefabrykatów,

nadzór nad bezpieczną pracą członków brygady,

wydawanie poleceń operatorowi ustaloną sygnalizacją wizualną,

kontrola prawidłowości ustawienia prefabrykatów oraz wszystkich robót uzupełniających,

przestrzeganie w praktyce pracy brygady ustaleń projektu technologii i organizacji montażu,

przestrzeganie wszystkich poleceń wydawanych przez kierownictwa robót i budowy,

kontrola obliczeń należności brygady za wykonanie zadania;

przygotowywanie prefabrykatów do zawieszenia na haku żurawia,

kontrola stanu zawiesia, prawidłowe jego użytkowanie, kontrola prawidłowości zawieszenia prefabrykatów,

przestrzeganie kolejności zawieszenia prefabrykatów ustalonej w dokumentacji technologiczno - organizacyjnej montażu,

sprawdzenie znaków kontroli technicznej na prefabrykatach przed zawieszaniem ich na zawiesiu,

sprawdzenie prawidłowości zawieszenia prefabrykatów po pierwszym etapie ich podnoszenia ( na wysokości ok. 50 cm),

sterowanie przemieszczanym prefabrykatem za pomocą lin kierunkowych do momentu przejęcia ich przez robotników zespołu montażowego,

konserwacja zawiesia i jego wciągników łańcuchowych,

przestrzeganie przepisów bhp, utrzymywanie w stałym porządku frontu poboru prefabrykatów do montażu,

niedopuszczanie do przebywania w strefie niebezpiecznej osób obcych spoza brygady lub pracowników nadzoru;

prawidłowe użytkowanie i konserwacja pomocniczych urządzeń montażowych,

dokładne naprowadzanie prefabrykatów na miejsca ich wbudowania,

przestrzeganie i kontrola prawidłowego ustawiania prefabrykatów,

zwalnianie prefabrykatów z zawiesi na polecenie brygadzisty,

stosowanie obarierowań działek montażowych poczynając od pierwszego piętra,

stosowanie urządzeń rektyfikacyjnych i złączy wg ustaleń szczegółowej technologii montażu;

przygotowywanie miejsc ustawienia prefabrykatów,

w razie potrzeby pomoc montażystom przy ustawianiu prefabrykatów i kontroli prawidłowości ich ustawienia,

utrzymywanie działek montażowych w stałym porządku,

przestrzeganie przepisów bhp;

przemieszczanie, obsługa i konserwacja sprzętu spawalniczego,

wykonywanie złączy spawanych między prefabrykatami,

spawanie przy montażu poręczy klatek schodowych;

pomoc przy przemieszczaniu i obsłudze sprzętu spawalniczego,

dostarczanie i układanie łączników złączy spawanych,

dostarczanie pozostałych akcesoriów podlegających spawaniu;

wypełnianie złączy mieszanką betonową,

pomoc przy pomiarach geodezyjnych, przy niwelacji nakrętek śrub rektyfikacyjnych na stropach,

przygotowywanie mieszanki betonowej dla potrzeb własnych.

obsługa stanowisk nie powinna być angażowana przy dostawach i przekazywaniu przetworzonych przedmiotów, są to zadania dla brygad transportowych,

przedmioty przetworzone powinny być przekazywane na kolejne stanowiska zgodnie z przebiegiem procesu technologicznego montażu,

wielkość zapasów operatywnych na składowiskach stanowisk powinny być ograniczone do wartości niezbędnych.

Narzędzia do obróbki elementów.

Narzędzia do trasowania:

Narzędzia do przecinania:

Narzędzia do składania i łączenia elementów konstrukcji:

Sprzęt i narzędzia montażowe:

Rusztowania i pomosty robocze.

Urządzenia do prowizorycznego zamocowania i regulacji ustawienia elementów:

Sprzęt pomiarowy brygady montażowej:

Tablice sygnalizacyjne i ostrzegawcze, taśmy zabezpieczające.

Młotki ręczne małe o masie do 1 kg, młotki średnie 2,5 kg (średniaki) oraz młotki ciężkie (dwuręczne) do 5 kg,

Łomy stalowe o przekroju okrągłym lub prostokątnym z zaostrzonymi końcami do podważania, przesuwania elementów konstrukcji lub maszyn,

Pilniki do zgrubnego zbierania materiału z powierzchni stykowych,

Skrobaki do zbierania cienkich warstw metalu,

Wiertła spiralne,

Rozwiertaki do nadania otworom większej gładkości,

Trzpienie montażowe do składania konstrukcji na budowie oraz centrowania osi otworów w styku.

monterzy

robotnicy

żuraw

monterzy

żuraw

spawarka elektryczna wirująca 300A

monterzy 0

spawacze

robotnicy

żuraw

spawarka elektryczna wirująca 300A

monterzy

spawacze

robotnicy

żuraw

spawarka elektryczna wirująca 300A

monterzy

spawacze

robotnicy

żuraw

spawarka elektryczna wirująca 300A

Roboty montażowe konstrukcji prefabrykowanych elementów wielkowymiarowych mogą być wykonywane, na podstawie projektu montażu oraz planu bioz, przez pracowników zapoznanych z instrukcją organizacji montażu oraz rodzajem używanych maszyn i innych urządzeń technicznych.

Urządzenia pomocnicze, przeznaczone do montażu, powinny posiadać wymagane dokumenty.

Przebywanie osób na górnych płaszczyznach belek, słupów, ram oraz na dwóch niższych kondygnacjach, znajdujących się bezpośrednio pod kondygnacją, na której są prowadzone roboty montażowe, jest zabronione.

Prowadzenie montażu z elementów wielkowymiarowych jest zabronione:

Punkty świetlne przy stanowiskach montażowych powinny być tak rozmieszczone, aby zapewniały równomierne oświetlenie, bez ostrych cieni i olśnień osób.

Przed podniesieniem elementu konstrukcji stalowej lub żelbetowej należy przewidzieć bezpieczny sposób:

Elementy prefabrykowane można zwolnić z podwieszenia, po ich uprzednim zamocowaniu w miejscu wbudowania.

W czasie zakładania stężeń montażowych, wykonywania robót spawalniczych, odczepiania elementów prefabrykowanych z zawiesi i betonowania styków należy stosować wyłącznie pomosty montażowe lub drabiny rozstawne.

W czasie podnoszenia elementów prefabrykowanych należy:

W czasie montażu, w szczególności słupów, belek należy stosować podkładki pod liny zawiesi, zapobiegające przetarciu i załamaniu lin.

Podnoszenie i przemieszczanie na elementach prefabrykowanych osób, przedmiotów, materiałów lub wyrobów jest zabronione.

Podanie sygnału do podnoszenia elementu może nastąpić po usunięciu osób ze strefy niebezpiecznej.

Cieśle powinni być wyposażeni w zasobniki na narzędzia ręczne, uniemożliwiające wypadanie narzędzi oraz nieutrudniające swobody ruchu.

W czasie montażu oraz demontażu deskowań należy zapewnić środki zabezpieczające przed możliwością zawalenia się konstrukcji usztywniających i rozpierających.

Roboty ciesielskie montażowe wykonuje zespół liczący co najmniej 2 osoby.

Chodzenie po niestabilnych deskowaniach oraz wychylanie się poza krawędzie konstrukcji bez dodatkowego zabezpieczenia i opieranie się o balustrady jest zabronione.

BHP robót zbrojarskich i betoniarskich.

Pręty zbrojeniowe w czasie transportu powinny być zabezpieczone przed przemieszczaniem się w kierunku poprzecznym i podłużnym.

Poszczególne rodzaje elementów zbrojenia i kształtowników stalowych powinny być składowane oddzielnie, na wyrównanym i odwodnionym podłożu albo na podkładach.

Chodzenie po ułożonych elementach zbrojenia jest zabronione.

Elementy zbrojenia, przenoszone za pomocą żurawi, powinny być zawieszone stabilnie i zabezpieczone przed wysunięciem się.

Zabronione jest:

W czasie cięcia prętów zbrojeniowych nożycami ręcznymi pręt cięty należy oprzeć obustronnie na kozłach lub na stole zbrojarskim. Cięcie prętów zbrojeniowych o średnicy większej niż 20 mm nożycami ręcznymi jest zabronione.

Pojemniki do transportu mieszanki betonowej powinny być zabezpieczone przed przypadkowym wylaniem mieszanki oraz wyposażone w klapy łatwo otwieralne. Opróżnianie pojemnika z mieszanki betonowej powinno odbywać się stopniowo i równomiernie, aby nie dopuścić do przeciążenia deskowania.

Wylewanie mieszanki betonowej w deskowanie z wysokości większej niż 1 m jest zabronione.

Chodzenie po świeżo wykonanych płytach, stropach oraz wychylanie się poza krawędzie konstrukcji bez dodatkowego zabezpieczenia jest zabronione.

4.5.2. Kolejność montażu:

4.6. Dobór głównych maszyn montażowych.

4.6.1. Żurawie budowlane.

4.6.1.1. Dobór żurawia.

Obrano koncepcję montażu dwoma żurawiami. Maszyny te dobrano kierując się ich podstawowymi parametrami pracy, ze względu na największy lub najcięższy element montowany.

Wymagany udźwig maszyny montażowej Q:

[t]

gdzie:

Gcmax - maksymalna masa elementu montażowego (masa + tolerancje montażowe i ewentualne zawilgocenie elementu)

GKS - masa konstrukcji usztywniającej element w czasie montażu

Gz - masa zawiesia montażowego

n - liczba maszyn współpracujących przy podnoszeniu elementu

s - współczynnik niejednorodności obciążenia maszyny

Niezbędny wysięg maszyny montażowej lzmin:

lzmin ≤ lo + lb - 0,5 lc + 0,2 [m]

w którym:

lo - minimalna odległość między skrajem maszyny a obrysem wznoszonej konstrukcji (w odniesieniu do żurawi wieżowych: promień obrotu przeciwwagi powiększonej o 0,7 m, tj. szerokość strefy bezpieczeństwa między konstrukcją a maszyną,

lb - szerokość fragmentu konstrukcji przewidziana do montowania ze stanowiska lub drogi przemieszczania maszyny

lc - szerokość najdalej od maszyny odsuniętego elementu montowanego z danej drogi przemieszczania lub stanowiska

0,2 m - wielkość rezerwowa wysięgu, przeznaczona na pokrycie niedokładności w ustawieniu maszyny, określona obowiązującymi przepisami.

Niezbędną wysokość podnoszenia maszyny montażowej hmin:

hmin ≤ ho + hc + hbm + hz [m]

w którym:

ho - wysokość położenia górnej krawędzi elementu po zmontowaniu (w odniesieniu do poziomu ustawienia maszyny)

hc - wysokość elementu

hbm - wysokość bezpiecznego manewrowania, przy której możliwe jest bezpieczne przeniesienie elementu nad istniejącą konstrukcję

hz - wysokość konstrukcji zawiesia, tj. jego wysokość w czasie przemieszczania elementu mierzona od haka maszyny do górnej krawędzi elementu.

4.6.1.2. Przyjęte żurawie.

Zestawienie podstawowych parametrów, Peiner SK96:

|

||||||||||||||||||||

Długość wysięgnika [m] |

Maksymalny udźwig 6,0 T na wysięgniku |

Wysięg [m] i udźwig [T] |

||||||||||||||||||

|

|

14,00 |

16,00 |

18,00 |

20,00 |

22,00 |

24,00 |

26,00 |

28,80 |

30,00 |

32,00 |

34,00 |

36,00 |

38,00 |

40,40 |

42,00 |

44,00 |

46,20 |

48,00 |

50,00 |

L5 50,0m |

2,3 - 13,9m |

5,94 |

5,10 |

4,46 |

3,96 |

3,55 |

3,21 |

2,92 |

2,59 |

2,46 |

2,28 |

2,08 |

1,98 |

1,85 |

1,71 |

1,63 |

1,54 |

1,44 |

1,37 |

1,30 |

L4 46,2m |

2,3 - 15,0m |

|

5,57 |

4,88 |

4,33 |

3,88 |

3,51 |

3,20 |

2,84 |

2,71 |

2,51 |

2,28 |

2,18 |

2,04 |

1,88 |

1,80 |

1,70 |

1,60 |

|

|

L3 40,4m |

2,3 - 16,3m |

|

|

5,36 |

4,76 |

4,27 |

3,87 |

3,53 |

3,14 |

2,99 |

2,77 |

2,54 |

2,41 |

2,26 |

2,10 |

|

|

|

|

|

L2 34,6m |

2,3 - 16,9m |

|

|

5,59 |

4,97 |

4,46 |

4,04 |

3,69 |

3,29 |

3,13 |

2,90 |

2,65 |

|

|

|

|

|

|

|

|

L1 28,8m |

2,3 - 17,4m |

|

|

5,79 |

5,14 |

4,62 |

4,19 |

3,82 |

3,40 |

|

|

|

|

|

|

|

|

|

|

|

4.6.2. Środki transportowe.

Ciągnik siodłowy Tatra 148 - 6x6 z naczepą D - 18

Ładowność: 19 t,

Prędkość jazdy z ładunkiem: 70 km/h,

Wymiary pow. ładunkowej: 11,2x2,4 m2,

Długość naczepy: 8 m.

Samochód skrzyniowy VOLVO FL 7

Nośność pojazdu 10,0 t.

4.7. Szczegółowa technologia montażu.

4.7.1. Płyty stropu filigran.

Przed montażem płyt trzeba przygotować podpory montażowe: ustawić je w rozstawie określonym w projekcie i wypoziomować . Rozstaw podpór montażowych ze względu na grubość konstrukcji wynosi 1,85 m, a w kierunku podparcia około 1 m.

Strop montują trzy osoby, jedna zaczepia płyty do zawiesia, a dwie układają je na podporach. Montaż przebiega zgodnie z planem montażowym, wg którego każda płyta ma swoje określone miejsce w budynku. Po ułożeniu płyt należy rozmieścić zbrojenie wg projektu. Zbroi się podłużne styki płyt siatką lub prętami (minimalne zbrojenie: pręty średnicy 6 mm, długości 0,48 m w rozstawie 0,30 m). Styki płyt zbroi się siatką lub prętami średnicy 6-8 mm. Następnie układa się dodatkowe zbrojenie warstwy monolitycznej przewidziane w projekcie. Zbrojenie to zapobiega klawiszowaniu, czyli nierównomiernemu odkształcaniu się poszczególnych fragmentów stropu.

Następnie po odbiorze i sprawdzeniu ułożenia zbrojenia przez kierownika budowy można przystąpić do betonowania. Mieszankę betonową zamówiono w wytwórni i zostanie wylana na strop za pomocą pompy. Wylewając nadbetonu należy pamiętać o odpowiednim zawibrowaniu go łatą wibracyjną lub wibratorem buławowym. Po zakończeniu wibrowania pozostaje jeszcze wyczyszczenie styków międzypłytowych z resztek betonu.

Warstwa wierzchnia stropu, jak każda powierzchnia ze świeżego betonu, wymaga odpowiedniej pielęgnacji. W zależności od warunków pogodowych należy ją podlewać przez pierwsze 3 - 4 dni obficie, kilka razy dziennie wodą. Podpory montażowe można usunąć po osiągnięciu 80% projektowanej wytrzymałości, najczęściej po 28 dniach od momentu zalania nadbetonu.

Dzięki prefabrykacji dolna powierzchnia jest bardzo gładka. Nie wymaga tynkowania. Spoiny międzypłytowe można zostawić widoczne lub wypełnić je materiałem trwale plastycznym przeznaczonym do tego typu spoin.

4.7.2. Słupy.

Ze względu na stosunkowo mały ciężar prefabrykatów przewidziano montaż słupów przez całkowite zawieszenie na haku maszyny montującej. Żuraw zajmuje takie położenie, by jedynie mechanizmem udźwigu podnieść słup do położenia pionowego, a następnie obrotem naprowadzić go i posadowić na miejscu projektowanym.

Elementy dostarczane na budowę jako gotowe słupy, montowane prosto „z kół” są oczyszczone, na ich powierzchniach bocznych zaznaczona jest oś.

Przygotowanie miejsca wmontowania słupa polega na naniesieniu przebiegu osi budowli, wg których będzie nastawiany słup i ewentualnym dopasowaniu nakładek korekcyjnych.

Po uniesieniu słupa naprowadza się go na miejsce montażu i opuszcza, następnie prowizorycznie montuje. W przypadku słupów I kondygnacji, umieszczanych w stopie kielichowej, ich prowizoryczne zamocowanie polega na wbiciu co najmniej sześciu klinów z twardego drewna w szczeliny między ściankami kielicha stopy a powierzchniami bocznymi słupa. Pobijając i luzując odpowiednie kliny, można słup ustawić dokładnie w planie i wstępnie go spoziomować. Słupy powinny być przymocowane przynajmniej trzema rozporami montażowymi. Uchwyty dolne zastrzałów i odciągów trzeba montować tak, by kąt między osią stężenia a poziomem nie był większy niż 55 stopni.

Do montażu słupów wyższych kondygnacji wykorzystać należy opaski centrujące, w których rolę klinów spełniają śruby zaciskowe. Po prowizorycznym zamocowaniu i dokładnej rektyfikacji słup można zluzować z maszyny montującej i przystąpić do wykonania połączenia trwałego.

4.7.3. Belki i rygle ram.

Elementy dostarczane na budowę mają wyznaczone punkty charakterystyczne. Są to oś belki i odcinki, które mają spoczywać na podporach, na których należy również wyznaczyć punkty charakterystyczne. Belki unosi się wykorzystując zawiesie dwulinowe zapewniające 5 - procentowe pochylenie elementu w czasie podnoszenia. Poziom ułożenia belek reguluje się za pomocą podkładek stalowych.

4.8. Sposób dostarczania prefabrykatów.

Jako jednostkę transportującą elementy prefabrykowane na plac budowy przewidziano ciągnik siodłowy Tatra 148 z naczepą D - 18 o parametrach przedstawionych w punkcie 4.6.2.

Elementy prefabrykowane przewozi się na budowę i tam - zgodnie z załączonymi do projektu rysunkami montażowymi - montuje dźwigiem.

Koszt projektu oraz koszt transportu zawarte są w całkowitym koszcie elementów. Dostawę elementów prefabrykowanych można zamówić na konkretną godzinę, tak więc przewidziano montaż prosto "z kół".

4.9. Organizacja i skład brygady montażowej.

4.9.1. Organizacja brygady.

Procesem podstawowym jest montaż konstrukcji z prefabrykatów przestrzennych, natomiast procesem prowadzącym - ich ustawienie, przy którym zaangażowani są robotnicy zespołów obsługi żurawi oraz montażowych.

Przyjęto brygadę kompleksową, składającą się z 5 zespołów, a mianowicie:

Zespół 1, obsługi żurawia MOSTOSTAL 120/160

- operator 1 robotnik

- pomocnik operatora 1 robotnik

Zespół 2, montażowy - brygadzista 1 robotnik

- robotnicy liniowi 2 robotników

- pomocnik 1 robotnik

Zespół 3, obsługi żurawia Peiner SK 96 - operator 1 robotnik

- pomocnik operatora 1 robotnik

Zespół 4, montażowy - brygadzista 1 robotnik

- robotnicy liniowi 2 robotników

- pomocnik 1 robotnik

Zespół 5, wykonujący złącza - spawacze 2 robotników

- żelbetnicy 2 robotników

Obsługę geodezyjną powinien przeprowadzać kierownik budowy, obsługujący wszystkie brygady pracujące na placu budowy. Geodeta powinien założyć bazę pomiarową i nie należy go angażować przy poziomowaniu płytek i nakrętek rektyfikacyjnych.

4.9.2. Obowiązki poszczególnych zespołów brygady i ich członków.

4.9.2.1. Operatorzy żurawi:

4.9.2.2. Pomocnicy operatorów:

4.9.2.3. Brygadziści:

4.9.2.4. Robotnicy liniowi:

4.9.2.5. Montażyści:

4.9.2.6. Pomocnicy montażystów:

4.9.2.7. Spawacze:

4.9.2.8. Pomocnicy spawaczy:

4.9.2.9. Zespół wykonujący złącza żelbetowe:

4.9.3. Organizacja stanowisk pracy.

Organizacja i wyposażenie stanowisk pracy powinny umożliwiać łatwe zmiany pozycji, zapewniać prawidłową pozycję tułowia. Przy pracach o zmiennym charakterze oraz pracy w pozycji stojącej należy zapewnić możliwość siedzenia.

Narzędzia i przedmioty pracy powinny znajdować się w ściśle określonych miejscach, w polu widzenia pracownika i być tak rozmieszczone, by zapewnić odpowiednią kolejność ruchów i ich ekonomikę.

Organizacja dopływu i przekazywania przedmiotów do stanowisk roboczych wymaga przestrzegania następujących wytycznych:

4.10. Tolerancje montażowe.

Tolerancja montażu uwzględnia pewne dopuszczalne odchyłki od stanu projektowanego.

Słupy. Osie słupów w planie na poziomie górnej powierzchni stóp fundamentowych powinny być usytuowane z dokładnością 5mm w stosunku do projektowanego położenia (tab. A). rozwiązanie konstrukcyjne stopy fundamentowej i zakotwienia słupa powinno umożliwiać regulację położenia słupa w tym zakresie. Spód stopy słupa powinien być usytuowany z dokładnością 5 mm w stosunku do wymaganego poziomu. Dopuszczalne odchyłki ustawienia i położenia poszczególnych słupów podano w tab. A.

W odniesieniu do sąsiadujących słupów w projektowanym obiekcie należy przyjąć:

a) średnią arytmetyczną odchyłek w planie każdych sześciu wzajemnie powiązanych słupów wg tab. A. ( w odniesieniu do wzajemnie prostopadłych kierunków);

b) pochylenie słupa pomiędzy kondygnacjami w grupie sześciu wzajemnie powiązanych słupów

e < 0,1h.

Belki. Dopuszczalne odchyłki osi i poziomu belek stalowych podano w tab. B. Poziom belek należy mierzyć od rzeczywistego poziomu stropu. Dopuszczalna odchyłka od wstępnej strzałki wygięcia zmontowanej belki w środku jej rozpiętości wynosi 1/500 rozpiętości względem punktów podparcia belki. Dopuszczalne odchyłki montażowe belek zamieszczono w tab. B.

Dopuszczalne odchyłki montażowe dla elementów konstrukcyjnych:

Pozostałe elementy konstrukcji. Dopuszczalne odchyłki osi i poziomu pozostałych elementów podano w tab. C.

Tab. A. Dopuszczalne odchyłki montażowe słupów.

Rodzaj odchyłki |

Opis |

Odchyłka dopuszczalna |

|

Usytuowanie w planie osi słupa w poziomie stopy w stosunku do położenia projektowego |

|

|

Ogólna wysokość słupów mierzona względem poziomu fundamentu |

|

|

Odległość między końcowymi słupami w każdym szeregu na poziomie fundamentów |

|

|

Odległość między sąsiednimi słupami |

|

Tab. B. Dopuszczalne odchyłki montażowe belek.

Rodzaj odchyłki |

Opis |

Odchyłka dopuszczalna |

|

Położenie połączenia belki ze słupem mierzone od osi projektowanej |

e = |

|

Poziom belki w połączeniu belki ze słupem mierzone względem ustalonego poziomu rzeczywistego |

|

|

Poziom na przeciwnym końcu belki |

|

|

Poziomy sąsiednich belek mierzone na odpowiadających sobie końcach |

|

|

Odległość między sąsiednimi belkami mierzona na odpowiadających sobie końcach |

|

Tab.C. Dopuszczalne odchyłki montażowe pozostałych elementów konstrukcji.

Rodzaj elementu |

Rodzaj odchył ki [mm] |

||||

|

Przesunięcie prefabrykatu w pionie budynku |

Przesunięcie prefabrykatu w poziomie budynku |

Wychylenie z pionu, przesunięcie krawędzi sąsiednich prefabrykatów |

Przesunięcie elementu kondygnacji górnej wobec dolnej |

|

|

|

W kierunku poprzecznym |

W kierunku podłużnym |

|

|

Płyty stropowe |

±10 |

±10 |

±10 |

±10 |

±6 |

Płyty dachowe |

±10 |

±10 |

±10 |

±5 |

- |

Elementy łączone na śruby (w fundamentach) |

±3 |

±2 |

±3 |

±3 |

±3 |

Elementy wypełniające |

±10 |

±16 |

±16 |

±6 |

±8 |

4.11. Urządzenia montażowe.

4.11.1. Wymagania dotyczące sprzętu i maszyn.

Do wykonania robót będących przedmiotem niniejszego projektu należy stosować

sprawny technicznie i zaakceptowany przez Inspektora nadzoru, sprzęt do montażu

konstrukcji.

Wykonawca jest zobowiązany do używania jedynie takiego sprzętu, który nie spowoduje niekorzystnego wpływu na środowisko i jakość wykonywanych robót.

Wykonawca na żądanie dostarczy Inspektorowi kopie dokumentów potwierdzających

dopuszczenie sprzętu do użytkowania zgodnie z jego przeznaczeniem.

Dobór sprzętu montażowego do wykonania poszczególnych robót jest częścią projektu

technologii i organizacji robót.

4.11.2. Zestawienie potrzebnych narzędzi i urządzeń.

miarka, taśma miernicza, kątownica, punktaki, rysik, stalowy liniał lub automat do trasowania i cięcia.

piły tarczowe, nożyce gilotynowe, palnik do cięcia gazowego, strugarki, frezarki, dziurkarki, wiertarki, prasy krawędziowe.

klucze do skręcania śrub, zwory i klamry montażowe do regulacji rozwarcia szczelin między krawędziami elementów spawanych, zaciski do łączenia końcówek lin stalowych w pętlach odciągów lub wieszaków, uchwyty montażowe do przenoszenia dwuteowników.

liny, zawiesia i belki montażowe, zblocza i wielokrążki, dźwigniki i przeciągarki, wciągarki, żurawie montażowe.

rozpory montażowe, odciągi linowe, uchwyty, łączniki imadłowe, konduktory.

poziomnice zwykłe, wodne, pion zwykły, pion montażowy, odchyłomierz optyczny, miarki składane i taśmy miernicze.

4.11.3. Narzędzia pomocnicze przy robotach montażowych.

Przy montażu konstrukcji przewidziano następujące narzędzia pomocnicze:

4.12. Obliczenie pracochłonności ludzi i maszyn.

Dzień pracy w godzinach 7 - 15 od poniedziałku do piątku.

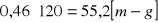

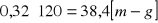

4.12.1. Słupy obsadzone w stopach.

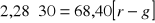

Nakłady na 30 elementów, każdy o masie do 2 ton

wg KNR 2-02:

Praca przy montażu tych elementów będzie trwała łącznie 4 dni.

4.12.2. Słupy.

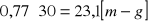

Nakłady na 11,823 t

wg KNR 2-05:

Praca przy montażu tych elementów na wszystkich kondygnacjach będzie trwała łącznie 4 dni.

4.12.3. Rygle ram

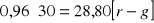

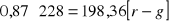

4.12.3.1. Obwodowe.

Nakłady na 120 elementów, każdy o masie do 1 tony

wg KNR 2-02:

Praca przy montażu tych elementów na wszystkich kondygnacjach będzie trwała łącznie 7 dni.

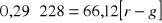

4.12.3.1.Wewnętrzne.

Nakłady na 228 elementów, każdy o masie do 1 tony

wg KNR 2-02:

Praca przy montażu tych elementów na wszystkich kondygnacjach będzie trwała łącznie 14 dni.

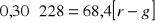

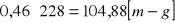

4.12.4. Belki pośrednie.

Nakłady na 402 elementów, każdy o masie do 1 tony

wg KNR 2-02:

Praca przy montażu tych elementów na wszystkich kondygnacjach będzie trwała łącznie 24 dni.

Uwaga:

Podane czasy montażu przy poszczególnych robotach, wyrażone w dniach, nie uwzględniają przerw technologicznych i są wartościami orientacyjnymi, dopasowanymi do głównych maszyn montujących - żurawi.

5. BHP.

5.1. BHP ROBÓT MONTAŻOWYCH

przy prędkości wiatru powyżej 10 m/s;

przy złej widoczności o zmierzchu, we mgle i w porze nocnej, jeżeli stanowiska pracy nie mają wymaganego przepisami odrębnymi oświetlenia.

naprowadzenia elementu na miejsce wbudowania;

stabilizacji elementu;

uwolnienia elementu z haków zawiesia;

podnoszenia elementu, po wyposażeniu w bezpieczne dojścia i pomosty montażowe, jeżeli wykonanie czynności nie jest możliwe bezpośrednio z poziomu terenu lub stropu.

stosować zawiesia odpowiednie do rodzaju elementu;

podnosić na zawiesiu elementy o masie nieprzekraczającej dopuszczalnego nominalnego udźwigu;

dokonać oględzin zewnętrznych elementu;

stosować liny kierunkowe;

skontrolować prawidłowość zawieszenia elementu na haku po jego podniesieniu na wysokość 0,5 m.

5.2. BHP robót deskowaniowych.

- podchodzenie do transportowanego zbrojenia, znajdującego się w położeniu wyższym - niż 0,5 m ponad miejscem ułożenia;

- chwytanie rękami za skrajne elementy zbrojenia układanego w formy;

- rzucanie elementów zbrojenia.

26

Wyszukiwarka

Podobne podstrony:

str[1].tyt.2005, Studia, Sem 5, SEM 5 (wersja 1), Organizacja Produkcji Budowlanej, Organizacja prod

Opis technologii, Studia, Sem 5, SEM 5 (wersja 1), Technologia Robót Budowlanych, T R B

Projekt - Wstęp, Studia, Sem 5, SEM 5 (wersja 1), Technologia Robót Budowlanych, Technologia robót b

projekt z trb Marcin T, Studia, Sem 5, SEM 5 (wersja 1), Technologia Robót Budowlanych, Technologia

bednar tiob, Studia, Sem 5, SEM 5 (wersja 1), Technologia Robót Budowlanych, Technologia robót budow

Cechy prefabrykacji - ściąga, Studia, Sem 5, SEM 5 (wersja 1), Technologia Robót Budowlanych, Techno

Nasz projekt z Tiobu, Studia, Sem 5, SEM 5 (wersja 1), Technologia Robót Budowlanych, Technologia ro

Moje trb, Studia, Sem 5, SEM 5 (wersja 1), Technologia Robót Budowlanych, Technologia robót budowlan

Roboty Ziemne 2 (1), Studia, Sem 5, SEM 5 (wersja 1), Technologia Robót Budowlanych, T R B

Odziaływanie wiatru, Studia, Sem 5, SEM 5 (wersja 1), Konstrukcje Metalowe II, Konstrukcje stalowe I

komunikacyjne esej, Studia, Sem 5, SEM 5 (wersja 1), Budownictwo Komunikacyjne, budownictwo komunika

Relacje miedzy zagospodarowaniem przestrzennym a systemem transportowym, Studia, Sem 5, SEM 5 (wersj

octan cykloheksylu, STUDIA PŁ, TECHNOLOGIA ŻYWNOŚCI I ŻYWIENIA CZŁOWIEKA, ROK II, SEM 4, Chemia orga

GRUNTY TEOR ZAL SCIAGA, Studia, Sem 5, SEM 5 (wersja 1), Mechanika Gruntów i Fundamentowanie II, gru

strona tytułowa komunikacyjne, Studia, Sem 5, SEM 5 (wersja 1), Budownictwo Komunikacyjne, budownict

Projekt sem5 spis tresci cz.2, Studia, Sem 5, SEM 5 (wersja 1), Konstrukcje betonowe II

acetanilid, STUDIA PŁ, TECHNOLOGIA ŻYWNOŚCI I ŻYWIENIA CZŁOWIEKA, ROK II, SEM 4, Chemia organiczna

trudniejsze grunty, Studia, Sem 5, SEM 5 (wersja 1), Mechanika Gruntów i Fundamentowanie II, grunty

więcej podobnych podstron