Przedmiot: |

ROBOTY I MANIPULATORY |

Data: |

Temat ćwiczenia: |

|

|

Imię i nazwisko: |

|

Kier./ sem. MiBM / IV |

|

|

Gr/Z 12M6/II |

Temat

Teoria

Opis manipulatora portalowego

Badanie dokładności pozycjonowania

Schemat kinematyczny chwytaka

Wnioski

1. Badanie manipulatora portalowego

2. Teoria

Pierwsze manipulatory nie posiadały własnego układu sterowania, sterowanie odbywało się ręcznie, różne maszyny budowlane, urządzenia transportowe, np. wozki widłowe, telemanipulatory, wszystkie urzadzenia które przenoszą naturalny ruch ręki człowieka na urządzenie wykonawcze, przeważnie ze zwielokrotnioną siłą nazywamy manipulatorem.

Postepujący rozwój manipulatorów umożliwił zastosowanie w nich, poprzez wbudowanie pamięci, możliwości sterowania programowego. Pozwoliło to na zastosowanie manipulatorów przy wykonywaniu powtarzalnych czynności które muszą być wykonywane z określoną dokładnością ( np. przy taśmach montażowych), jednak dopiero wprowadzenie robotów ze zmiennym programem, których sterowanie opiera się na sprzężeniu zwrotnym między rzeczywistym położenie w przestrzeni roboczej narzędzia i obrabianego detalu a programem kolejnych czynności zapisanych w pamięci manipulatory mogą wykonywać swoje zadanie z dużą szybkością i zadaną dokładnością, czego przykładem by ł manipulator badany na ćwiczeniu laboratoryjnym, który współpracując z obrabiarką cnc pełnił funkcję automatycznego podajnika obrabianych elementów.

Manipulator przemysłowy - urządzenie przeznaczone do wspomagania albo częściowego lub całkowitego zastępowania człowieka przy wykonywaniu czynności manipulacyjnych w przemysłowym procesie produkcyjnym, sterowane ręcznie lub automatycznie za pomocą własnego układu sterującego stałoprogamowanego lub zewnętrznego układu sterującego.

Robot przemysłowy - urządzenie automatyczne przeznaczone do wykonywania czynności manipulacyjnych w przemysłowym procesie produkcyjnym., mające układ ruchu składający się z co najmniej trzech zespołow ruchu i własny układ sterujący programowalny ( posiadający możliwość programowanej zmiany cyklu pracy)

Główne składowe części robota:

1) Część mechaniczna

Podstawa - płyta lub inna konstrukcja, która stanowi pierwszy człon układu kinematycznego lub z ktorą jest połaczony w sposób nieruchomy pierwszy człon układu kinematycznego robota ( manipulatora)

Układ kinematyczny - układd przenoszący ruchy od zespołow napędowych do elementu roboczego będącego zbiorem członów mechanicznych połaczonych ruchowo

Układ ruchu - układ wykonujący pożądane zmiany położenia elementu roboczego składający się z układu kinematycznego oraz napędów wprawiających w ruch odpowiednie człony ukadu kinematycznego. W przypadku manipulatorow mobilnych mogących się przemieszczać względem otoczenia do układu ruchu zalicza się także pojazd mechaniczny

Ramię - część układu ruchu której podstawowym zadaniem jest pozycjonowanie przyłącza

Kiść - część układu ruchu między ramieniem a elementem roboczym której zadaniem jest orientowanie elementu roboczego lub wprowadzanie niewielkich zmian jego pozycji. Są to dodatkowe osie robota, dostępne w konfiguracji 1,2 lub 3 osie, rozszerzające możliwości ruchowe głownych osi manipulatora

Zespół ruchu - część układu ruchu złożona z jednego napędu i członów układu kinematycznego których położenie względem siebie zmienia ten napęd

Przyłącze manipulatora - miejsce na ostatnim członie układu kinematycznego robota ( manipulatora) przemysłowego przeznaczone do mocowania elementu roboczego

Element roboczy - efektor - urządzenie mocowane do przyłacza robota (manipulatora) przemysłowego. Istnieją dwa typy efektorów: chwytaki służace do uchwycenia obiektu manipulacji, utrzymania go podczas manipulacji i uwolnienia po jej zakończeniu oraz końcówka robocza, która wykonuje określoną pracę, np. wkrętak, pistolet malarski, palnik spawalniczy itp.

2) Część elektryczna:

Układ sterujacy - urządzenie działające automatycznie przeprogramowywane, wytwarzające sygnały sterujące napędami robota, a także urządzenie współpracujące z robotem. Praktycznie są to: komputer i układy we/wy, które pozwalają komunikować się z robotem lub innymi urzadzeniami obecnymi w przestrzeni roboczej. Komputer posiada określony język programowania i wyspecjalizowany zbiór procedur. Układ sterowania może być wyposażony w przyciski które umożliwiają reczne sterowanie pojedynczą osią robota

Panel programowania - przenośna część układu sterującego robota przemysłowego za pomocą którego może on być programowany lub sterowany ręcznie

Serwomotor - urządzenie dostarczające energie mechaniczną, np. siłownik hydrauliczny, silnik elektryczny wraz z koderem umocowanym na wale, który podaje bieżącą pozycję wału do układu sterującego

Klasyfikacja robotów przemysłowych ze względu na sposób sterowania:

3. Opis manipulatora portalowego

Manipulator portalowy składa się z napędu liniowego oraz wysięgnikowego. Doskonale sprawdzają się w systemach o dużym skoku, często w operacjach podawania elementów o wadze do 15kg (obciążenie robocze do 25kg) oraz tam gdzie są zwiększone wymagania względem wytrzymałości na skręcenie.

4. Badania dokładności chwytaka

Wykonano 10 pomiarów dokładności pozycjonowania.

Wyniki:

I 15 um II 32 um III 49um IV 62um V 76um VI 88um

VII 100 um VIII 106um IX 113um X 120um

Pojawił się błąd wynoszący 6um.

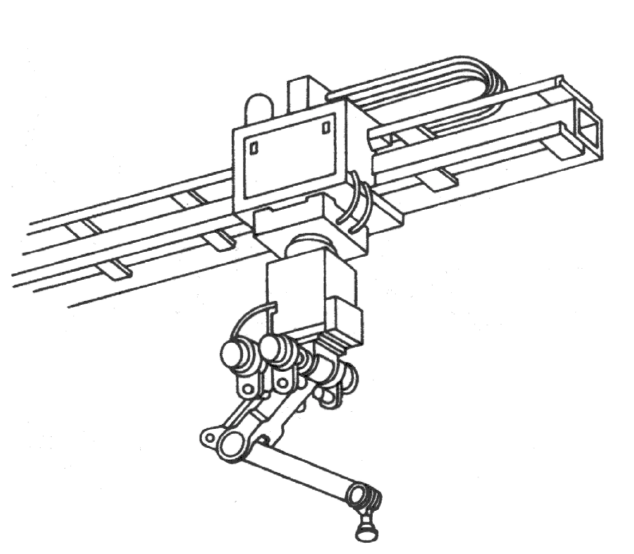

5. Schemat kinematyczny chwytaka

7. Wnioski

Manipulator portalowy jest doskonałym narzędziem do współpracy z wieloma typami obrabiarek i zwiększa ich wydajność poprzez właściwą obsługę (np. w tokarce transport przedmiotów obrabianych do komory obróbki). Pomiary dokładności pozycjonowania pokazały że manipulator portalowy jest bardzo dokładnym narzędziem. Eliminuje to zatrudnianie człowieka.

MANIPULATORY

STEROWANIE

RĘCZNE

SERWOMANI-

PULATORY

TELEMANI-

PULATORY

STEROWANIE

AUTOMATYCZNE

BEZ WŁASNEGO

UKŁADU

STERUJĄCEGO

Z WŁASNYM STAŁO-

PROGRAMOWANYM

UKŁADEM STERUJĄCYM

ROBOTY ZŁOŻONE Z WŁASNYM UKŁADEM STERUJĄCYM I ZE ZMIENNYM PROGRAMEM

ZE STEROWANIEM OD PUNKTU DO PUNKTU

ZE STEROWANIEM CIĄGŁYM WZDŁUŻ ZADANEJ TRAJEKTORII

ZE STROWANIEM ADAPTA- CYJNYM Z AUTOMATYCZNĄ ZMIANĄ PROGRAMU

Wyszukiwarka

Podobne podstrony:

OSiR Cw 1 Roboty i manipulatory

MANIPULATORY I ROBOTY PRZEMYSŁOWE, Logistyka, Przydatne materiały

Sprawko z robotów manipulator portalowy

Projekt manipulatora, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty, A PROJEKT MANIPULA

CHRAPEK,podstawy robotyki, konstrukcja mechaniczna manipulatora

Rob i Man, Roboty i Manipulatory

tchoń, robotyka1, Dynamika manipulatora

badanie manipulatora portalowego spr1

Konstruowanie katalogowe manipulatorów, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty,

obliczenia do robota, Automatyka i Robotyka, Semestr 4, Kinematyka i Dynamika Robotów i Manipulatoró

Kinematyka odwrotna, Automatyka i Robotyka, Semestr 4, Kinematyka i Dynamika Robotów i Manipulatorów

OSiR Cw 6 Roboty i manipulatory

Notacja Denavita, Automatyka i Robotyka, Semestr 4, Kinematyka i Dynamika Robotów i Manipulatorów, p

Manipulator, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty

ROPRM - Sprawozdanie ćw1 Symulator Manipulatora Kartezjańskiego, Automatyka i robotyka, Inzynierka,

tchoń, robotyka1, Kinematyka manipulatora

CHRAPEK,podstawy robotyki, Roboty i manipulatory o strukturach równoleg ych

Manipulator 3, Automatyka i Robotyka, Semestr 5, PKM, projekty, projekty

więcej podobnych podstron