Hutnictwo to szerokie pojęcie wytwarzania stopów metali lub czystych metali wraz ze wszystkimi towarzyszącymi im procesami jak: -wydobywanie surowców metalonośnych -wytwarzanie energii cieplnej -wytapianie metali i stopów a także ich przetwórstwo plastyczne. W tym przedmiocie zajmować się będziemy fragmentem hutnictwa, który nazywa się metalurgią surówki i metalurgią stali. WP*- przedstawiamy dwa typy procesów wielkopiecowych jako tradycyjny i Midrex* jako nowoczesny - przyszłościowy. ESP - elektrożużlowe przetapianie stali. COS - ciągłe odlewanie stali. Wsad wielkopiecowy składa się z rud żelaza odpowiednio przygotowanych jako grudki, spieki, brykiety, z topników służących jako czynniki obniżające temperaturę topnienia zanieczyszczeń rudy zwanych skałą płonną; paliwem w procesie wielkopiecowym mogą być: Koks wielkopiecowy (tradycyjny), gaz ziemny wzbogacony wodorem, pył węgla kamiennego, mazut i inne paliwa ciekłe. Rudy i inne materiały żelazonośne Wśród całej palety rud współczesna metalurgia stosuje tylko te, które zawierają powyżej 50% czystego żelaza. Są to: 1.Tlenek żelazowo - żelazawy: Fe3O4 - magnetyt Zawiera do 70% żelaza, a ruda norweska nawet 90% żelaza; kolor czarny lub szary. Występują : Szwecja (Kiruna), Kral, Norwegia. 2.Tlenek żelazowy: Fe2O3 - hematyt lub żelaziak czerwony Zawiera do 60% żelaza; kolor czerwony lub brązowy. Występuje: Ukraina (Krzywy Róg), Ural, Dolny Śląsk. Wszystkie rudy posiadają zanieczyszczenia tzw. domieszki zwane skałą płonną. Domieszki mogą mieć odczyn kwaśny, jeżeli zawierają krzemionkę (piasek) - SiO2, odczyn obojętny - glin - Al2O3, odczyn zasadowy - kamień wapienny - CaCO3 (węglan wapnia). Występują również domieszki korzystne, bo skała płonna w procesie wielkopiecowym musi być usunięta jako tzw. żużel. Tymi domieszkami są: mangan (Mu), wanat (V), nikiel (Ni), łączna ich zawartość nie przekracza 1,5%. Domieszkami szkodliwymi, ale metalicznymi, chodź w innych procesach pożądanymi są: chrom (Cr), miedz (Cu), ołów, cynk, arsen, siarka, fosfor. Najwięcej jest chromu i miedzi. Koks jako paliwo nosi nazwę koksu hutniczego lub wielkopiecowego. Jego wytrzymałość na ściskanie, wielkość i zawartość węgla i siarki są określone normami. Pożądana jest granulacja koksu hutniczego od 50 do 100 mm. Zawartość siarki poniżej 0,8%, popiołu poniżej 1%, fosforu poniżej 0,5%. Taki koks jest wytwarzany w Koksowni Zdzieszowice (jedyna taka koksownia).

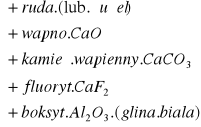

Topniki są to materiały kopalne, np.: kamień wapienny

Tolomit węglan magnezu - Topniki muszą w procesie wielkopiecowym obniżyć maksymalnie temperaturę topnienia skały płonnej, która jest bardzo wysoka:

krzemionka - SiO2 + CaO → CaSiO3 - krzemian wapnia (ok. 960OC) Skała płonna składa się z piasku i gliny. Topniki służą nie tylko do obniżania temperatury skały płonnej, ale również usunięcia siarki (S) zawartej w koksie i ożużlowania popiołu zawartego w koksie. Żużel wielkopiecowy jest bardzo cennym surowcem i jest natychmiast po wypłynięciu z wielkiego pieca chłodzony i przerabiany na:

Żużel zawiera:

Gaz wielkopiecowy jest ,,chudym gazem” i zawiera składników palnych ok. 25% (tlenek węgla i wodoru) CO, CO2, N2, H2. Wsad wielkopiecowy. Wsad jest w sposób przemysłowy przygotowany. Nigdy nie używa się wolnego koksu, wolnej rudy i wolnych topników (wolny - jaki przyroda nam dała). W tym celu rudy kruszy się, mieli i separuje magnetycznie to znaczy oddziela się na bębnie elektromagnetycznym skałę płonną niemagnetyczną od rudy żelaza magnetycznej. Następnie miesza w odpowiednich proporcjach rudę, koks, topniki i wyżarzamy je, czyli spiekamy w procesie tzw. aglomerowania otrzymując spiek. W hutach niemieckich i amerykańskich stosuje się brykiety lub grudki, które nie są spieczone pod wpływem wysokiej temperatury, lecz sprasowane w niskiej temperaturze.

Redukcja pośrednia - redukujemy żelazo z rudy. Q* - wydajność w czasie Q*= 500 ÷ 1000 Mg/dobę 500 - piec średni 1000 - piec duży Huta Katowice Q=1200 ton/dobę Spalanie w wielkim piecu Jest to proces wytwarzania ciepła służącego do reakcji pośredniej i bezpośredniej żelaza. Każde paliwo czy to będzie węgiel, koks czy gaz wymaga tlenu, który podtrzymuje palenie a sam się nie pali. W strefie topnienia w górnej jego części mamy dużo świeżego tlenu i tam koks, czyli węgiel spala się według reakcji:

W dolnej strefie topnienia zachodzi klasyczna reakcja Budouarda:

W strefie podgrzewania, czyli ponad strefą topnienia gdzie wsad może mieć jeszcze dużą zawartość wilgoci zachodzą reakcje. W górnej części strefy podgrzewania:

W dolnej części strefy podgrzewania gdzie jest mało wilgoci:

W strefie redukcji a więc ponad strefą topnienia zachodzi reakcja:

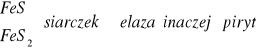

Q1,2,3,4,5 - ciepło C - wolny tlenek S.T - strefa topnienia S.P - strefa podgrzewania S.R - strefa redukcji Bieg wielkopiecowy Reakcje wielkopiecowe redukcji rud żelaza polegają na uwalnianiu żelaza w stanie stałym i na uwalnianie żelaza w stanie ciekłym. Odbywa się to w dwóch strefach: w strefie podgrzewania gdzie występuje redukcja pośrednia za pomocą tlenku węgla CO oraz w strefie topnienia gdzie redukcja odbywa się za pomocą czystego węgla C a uwolnione żelazo jest w stanie ciekłym odpowiednie reakcje chemiczne tworzące redukcji pośredniej są następujące: Jak widać jest to proces, który wymaga ogromnych ilości paliwa, dużych różnic temperatur w piecu, spaliny to głównie dwutlenek węgla, dawniej nieszkodliwy gaz, dzisiaj gaz wielce szkodliwy ze względu na efekt cieplarniany w skorupie ziemskiej. Proce wielkopiecowy otrzymywania surówki sam w sobie jest kłopotliwy gdyż otrzymujemy produkt zamiast czystego żelaza, żelazo silnie nawęglone nawet do 6% węgla. Jak się to dzieje ? Otóż czyste żelazo kontaktuje się w garze z koksem hutniczym rozżarzonym do temperatury 1600o C i tam łatwo przejmuje nie tylko węgiel, ale również siarkę i fosfor. Surówka hutnicza z wielkiego pieca numer jeden w Hucie Katowice zawiera 4% węgla (C); 0,7% krzemu (Si); 0,5% manganu (Mn); 0,2% fosforu (P); 0,02% siarki (S). Tak wysoka zawartość węgla musi być w procesie otrzymywania stali, co najmniej dziesięć razy zmniejszona to również są koszty otrzymywania stali. Surówka nie ma żadnego zastosowania technicznego poza wytwarzaniem stali i żeliwa, jest krucha. Posiada grubokrystaliczną strukturę. Zaś węgiel zawarty w niej w procesie otrzymywania stali jest bezpowrotnie stracony i dlatego współczesna nauka poszukuje innych metod otrzymywania nie surówki, lecz żelaza niskowęglowego. Taką metodą są dwa nowoczesne procesy Midrex i Corex. Przyszła stal otrzymywana z surówki będzie dobra jakościowo, jeśli w surówce będzie jak najmniej siarki. Siarka występuje zarówno w koksie jak i w rudzie: w koksie jako siarka wolna, w rudzie jako piryt.

W procesie wytapiania surówki dodatkowe topniki głównie wapno CaO bardzo chętnie łączy się z siarką pirytu tworząc siarczek wapnia CaS, który przechodzi do żużla wielkopiecowego.

Jeśli jednak siarka występuje w rudzie jako siarczek manganu MnS, gdyż mangan ma bardzo wysokie powinowactwo do siarki usuwamy ją w podobnej reakcji:

Podgrzewanie dmuchu powietrza jest jednym ze sposobów intensyfikacji procesu wielkopiecowego. Jednym z sposobów poza podgrzewaniem dmuchem jest wzbogacanie dmuchu w tlen ( do 23% tlenu ). Drugim sposobem jest podwyższanie ciśnienia dmuchu ( 1,4 do 10 atmosfer ). Trzecim sposobem jest nawilżanie dmuchu.

Czwartym sposobem jest wdmuchiwanie paliw alternatywnych do wielkiego pieca: pył węglowy, olej, gaz ziemny, mazut i tworzywa sztuczne specjalnie przygotowane (materiały polietylowe). Mieszalnik ( kadź TORPEDO) Surówka ciekła wlewana jest w sposób ciągły do mieszalnika zwanego kadzią TORPEDO, która ma zadanie ujednorodnić skład chemiczny i temperaturę surówki a następnie przemieszcza się do stalowni gdzie przelewany jest do konwertora tlenowego. Zamknięcia wielkiego pieca. Historycznie zamykało się wielki piec systemem stożków PARYEGO ( mały i duży stożek ), obecnie została zakupiona licencja pod nazwą WURTH która absolutnie uszczelnia wielki piec a jednocześnie jest prosta i dobrze rozmieszcza wsad w gardzieli wielkiego pieca. Urządzenie zasypowe tzw. stożki Paryego znajduje się nad gardzielą wielkiego pieca. Wielki piec jest piecem kampanijnym - metal płynie z niego przez 10 do 15 lat. Midrex i Corex Proces redukcji bezpośredniej na przykładzie pieca Midrex i Corex. Współcześnie trwają poszukiwania współczesnych metod otrzymywania żelaza w stanie stałym zwanego grudkami żelaznymi przy pomocy redukcji bezpośredniej przy pomocy nieklasycznego, jakim jest koks, lecz za pomocą spalania wodoru. Zarówno proces Midrex i Corex posiadają specjalne urządzenia wytwarzające wodór. Piec do redukcji bezpośredniej posiada wysokość nie większą niż 10m, średnicę ok. 6m a jego produkty w minimalnym stopniu zatruwają środowisko naturalne. Keson - dziura w ziemi, którą się obmurowuje i w niej umieszcza się wielki piec; przeszkodą są wody gruntowe; taki wielki piec znajduje się w Chinach. Wsadem do pieca Midrex lub Corex są grudki rudowe zmieszane (sklejone) specjalną gliną zwaną bentonitem. grudki rudowe

wypalanie w temperaturze 1250-1350oC Redukcja żelaza z rudy w procesie Midrex jest bardzo prosta. Przebiega podobnie jak w wielkim piecu w trzech etapach, ale we wszystkich udział bierze wodór a nie jak tam tlenek węgla i węgiel.

1.

2.

3.

grudki metaliczne Proces redukcji bezpośredniej zwłaszcza wodorem pozwala w chwili obecnej w skali pół technicznej uzyskać w skali światowej ok. 1mln ton grudek. W skali światowej obecnie wytwarza się w procesie wielkopiecowym ok. 600mln ton surówki. Procesy stalownicze mają za zadanie przetworzyć surówkę żelaza a także złom stalowy na stal wysokiej jakości. Istnieje historycznie wiele sposobów wytwarzania stali. Pierwszym z nich była dymarka, czyli mały wielki piec, z którego w procesie wytapiania i redukcji rudy na węglu drzewnym otrzymano właśnie żelazo gąbczaste, które nie stykają się jak w wielkim piecu z koksem nie nawęglało się i po przekuciu pozwoliło uzyskać stal wolną od zanieczyszczeń żużla i węgla drzewnego. Drugim procesem historycznym znanym był proces fryszerski a piece nosiły nazwę fryszerek. Trzecim był proces pudlarski gdzie w podobny sposób jak w dymarkach jednak w znacznie większych ilościach redukowano rudę, a surówkę przetapiało się usuwając z niej nadmiar węgla. Taki proces dotrwał do XVII wieku, kiedy pojawił się proces Bessemera i Thomasa. Współcześnie jeszcze w XX wieku stosowano te dwa procesy, a dopiero od 1938r. Stosuje się powszechnie do dzisiaj tzw. proces konwertorowy tlenowy w skrócie LD. Składniki stali konwektorowej Współczesna metalurgia wytwarza niemal 90% wszystkich stali w konwertorach, co oznacza że jest to najważniejsza jednostka piecowa a tal z niej jest najwyższej jakości:

C, Si, Mn, (P,S)-kruchość stali Taka stal nosi nazwę stali węglowej.

O2 (O), H2 (H), N2 (N) Te gazy tworzą przede wszystkim pęcherze gazowe, płatki śnieżne (mikropęknięcia), które są przyczyną pęknięć, rys i nakłuć.

Cr, Ni, W, Mo, Co, V, Ti, Al. W tych dodatkach występują dodatki specjalne noszące nazwę mikrododatków: cyrkon Zr, Nb, Ti, inne, które znakomicie modyfikują stal podnosząc jej własności.

Krzemionka SiO2, glina Al2O3, dwutlenku tytanu TiO2 i ich związków. Stal i jej własności. Stal - jest plastycznie i cieplnie obrobionym stopem żelaza Fe i C i innymi pierwiastkami, otrzymywanym w procesach stalowniczych ze stanu ciekłego. Ogólna klasyfikacja stali przy jej zamawianiu Kryterium podziału Grupy stali

Skład chemiczny Węglowe, stopowe

Zastosowanie Konstrukcyjne, narzędziowe, o szczególnych własnościach fizycznych, np. kwaso-żaro-ługoodporne, odporne na korozję, żaroodporne, żarowytrzymałe, na ścieranie, o wysokim iloczynie (B * H)max

Stopień czystości Zwykłej jakości - wysoka zawartość fosforu i siarki ok. 0,5%. Wyższej jakości - średnia zawartość fosforu i siarki Smax=0,05%, Pmax=0,07%. Najwyższej jakości - o zawartości Smax=0,005%, Pmax=),005%.

Sposób wytwarzania Martenowska, konwertorowa, elektryczna i inne.

Sposób odtleniania Uspokojona, półuspokojona, nieuspokojona to znaczy że w procesie metalurgicznym usunięto z nich lub nie tlen wolny i związany.

Rodzaj wyrobu Blachy, rury, druty, pręty, wyrób specjalny (np. magnez trwały), itp.

Postać Lana (L), kuta (K), walcowana na gorąco (W), na zimno (Z), ciągniona (C).

Stan kwalifikacyjny stali Surówka (S), zmiękczona (M), normalizowany (N), itp.

W stalach wszystkich gatunków występują pewne pierwiastki które w procesie metalurgicznym i później przy przetwórstwie są dla nie szkodliwe, ale również są celowo wprowadzane dla podniesienia całokształtu własności stali. Domieszki w stali szkodliwe Mn (mangan) → tworzy siarczek manganu MnS (wysokotopliwy 1620oC), powoduje on niekorzystny rozrost ziarna w czasie obróbki cieplnej i plastycznej. Si (kszem) → obniża stężenie gazów, przeciwdziała segregacji (czyli osadzaniu) fosforu i siarki ale również powoduje kruchość stali. P (fosfor) → wróg nr. 1 stali, powoduje kruchość na niebiesko, powoduje gruboziarnistość. S (siarka) → wróg nr.2 stali, tworzy siarczek manganu MnS i siarczek żelaza FeS (topi się w 990oC), powoduje kruchość na gorąco, niską spawalność. H2 (wodór) → powoduje płatki śnieżne (mikropęknięcia), pęcherze gazowe. N2 (azot) → powoduje kruchość na niebiesko, nakłucia, zmniejsza plastyczność stali z powodu tworzenia azotków tytanu, boru, itd. O2 (tlen) → powoduje w stali pęcherze, tworzy szkodliwe żużle w postaci tlenków i wiąże się jeśli jest w nadmiarze z każdym pierwiastkiem w stali. Pierwiastki pożądane w stali WĘGIEL (C) → występuje w ilościach 0,01 ÷ 1,4% Procentowy wzrost zawartości węgla powoduje wzrost wytrz. na rozciąganie wzrost twardości Brinela C%↑ → Rm↑ HB↑ obniżenie wydłużenia obniżenie przewężenia obniżenie udarności A5↓ C↓ KC↓ C%↑ → Rm↑ ,HB↑ ,A5↓ , C↓ , KC↓ Węgiel pogarsza spawalność stali a w zasadzie pogarsza jej równoważnik węgla Ekfiwalent węgla (równoważnik) - CE

Stal jest spawana na zimno jeśli MANGAN (MU) → 0,2÷13%

Mn%↑→Rm↑,HB↑,KC KRZEM (Si) →0,25÷kilku% Si%↑→ Rm↑, HB↓, A5↓, C↓, KC↓, Rsp(granica sprężystości)↑

CHROM (Cr) →0,1÷25% Cr%↑→ HB↑, Rm↑, A5↓, C↓, KC↓ Chrom jest najważniejszym pierwiastkiem w stalach stopowych obok niklu, molibdenu, przy jego ilość 12÷25% i bardzo niskiej zawartości węgla powyżej 0,1% a najlepszej poniżej 0,01% daje stale odporne na korozję, żaroodporne, żarowytrzymałe, odporne na zużycie (ścierane). Chrom z węglem w stali tworzy twarde wydzielenia tzw. węgliki (Mx,Cy) [Mx-metal, Cy-węgiel], np. Cr23C6.

NIKIEL (Ni) →0÷35%

Ni%↑→

Nikiel przy zawartości węgla C

MOLIBDEN (Mo) →0÷5% WOLFRAM (W)

Mo,W↑→ Powoduje samohartowność stali (Mo). W stalach narzędziowych i szybkotnących (Mo i W). Wolfram sprzyja wykonywaniu ze stali narzędzi do kucia na gorąco. PROCES KONWERTOROWY jest procesem samonapędzającym się, to znaczy że surówka ciekła o temperaturze 1600oC przelana do pieca konwertorowego i przedmuchana tlenem sama w sobie powoduje wypalanie się niepożądanych pierwiastków lub obniżenie się zawartości pożądanych pierwiastków. Kolejność wypalania pierwiastków zawartych w surówce czyli ich utleniania lub świeżenia surówki jest następująca: C, Mu, Si, P, S. Cechy procesu konwertorowego są następujące: używana jest tylko surówka ciekła o wysokiej temperaturze ok. 1600oC często zbyt gorąca i schładza się ją już w konwertorze przez wrzucanie grubego złomu stalowego. Brak jakiegokolwiek ogrzewania konwertora, bowiem ciepło pochodzi ze spalania węgla, manganu, fosforu i siarki. Proces jest bardzo szybki ok. 400 ton surówki świeżymy na stal od 15 do 60 minut. Trzy typy pieców konwertorowych:

Charakterystyka konwertorów. Wydajność - Q=30, 100, 400 ton (w Hucie Katowice Q=360 ton) Wysokość - H=8, 14, 16 metrów Średnica wewnętrzna - ∅w=5; 7,5; 11metrów Ilość dysz - i=250 sztuk Zużycie tlenu - Q*=50m3/tonę stali Powietrze dmuchu - Q*=300m3/tonę stali Czas świeżenia - τs= 15÷24 minut Czas procesu - τp=25÷50 minut Poważne huty nie dmuchają powietrza tylko tlen. PROCES ,,LD” (LINTZ - DONAWITZ) Charakteryzuje się:

alternatywnie Σ ~2% masy surówki + złom stalowy (dla obniżenia temperatury surówki z ok. 1750°C do ok. 1600°C)

Wszystkie wymienione minerały tworzą pojedynczo- lub dwukrotnych zestawach żużel konwertorowy o składzie: CaO, Al2O3, CaF2, CaCO3 (przygotowany syntetycznie w workach wrzuconych do konwertora). W wyniku podawania rudy żelaza Fe3O4 w której jest dużo tlenu oraz tlen dmuchu tworzą FeO który jest podstawą procesów chemicznych w konwertorze. Torkretowanie - jest to proces pneumatycznego narzucania ciekłej wyprawy ceramicznej (gęstwy) w konwertorze w tych miejscach gdzie po procesie wytapiania stali odpadła część wyłożenia ceramicznego pieca i trzeba ją na gorąco naprawić bowiem przerwa między kolejnym zapełnieniem konwertora surówką wynosi nie całe 15 minut. Cykl wytapiania w procesie ,,LD”. 1.Ładowanie złomu lub ru 3 do 4 minut 2.Wlewanie surówki 6 do 7 minut 3.Ładowanie wapna CaO 1 minuta 4.Dmuch tlenu 18 do 20 minut 5.Ściąganie żużla i pobieranie próby metalu na skład chemiczny 8 minut 6.Spust stali do kadzi i odtlenianie tej stali w kadzi 5 minut 7.Torkretowanie wyprawy pieca 3 minuty RAZEM ok. 48 minut Proces OLP (Oxygen - Lance - Poudre)[tlen - lanca - proszek]. Proces OLP jest to najnowsza technologia otrzymywania stali najwyższej jakości poprzez wdmuchiwanie w końcowym etapie konwertorowania grupy proszków, które znacznie lepiej spełniają rolę odfosforowania, odsiarczania, nawęglania, wprowadzania dodatków stopowych niż żużle syntetyczne. Cel Proszek Gaz

Odfosforowanie (P) CaO CaO+CaFe2 Tlen (*)

Odsiarczanie (S) CaO CaO+MgO Czysty Mg Azot Argon

Nawęglanie (C) Grafit Koks Mączka elektrodowa Powietrze Azot

Dodatki stopowe Fe-Cr Fe-Mu Ni Powietrze

Proces wytapiania stali konwertorowej może być:

Co to znaczy? Znaczy to że wyprawa konwertorowa jest kwaśna lub zasadowa i dlatego w skrócie stal nazywamy kwaśną lub zasadową. Wyprawa zasadowa jest bardzo droga i nie wolno konwertora po wylaniu stali zbytnio ochłodzić, gdyż jest wrażliwy na gwałtowne zmiany temperatury. Wyprawa kwaśna jest tania, odporna na zmiany temperatury, ale nie możemy w takim piecu kwaśnym usuwać fosforu i siarki, gdyż nie można łączyć zasadowego żużla z kwaśną wyprawą pieca. Stal zasadowa pochodzi głównie z pieca o wyprawie zasadowej jest dobrze odsiarczona i odfosforyzowana. Stale dzielimy na kwaśne i zasadowe. Stal kwaśna jest gorsza od stali zasadowej. Kwaśnej nie da się odsiarczyć. Głębokie odsiarczanie jest to proces wdmuchiwania do stali specjalnych pierwiastków mających szczególne powinowactwo do siarki które pozwala obniżyć jej poziom do < 0,005%. Taka stal przeznaczona jest na wyroby wysokociśnieniowe: rury, lufy, naczynia ciśnieniowe i wszelkie wyroby w których dynamicznie powstaje ciśnienie. Pierwiastki które pozwalają obniżyć zawartość siarki są metale ziem rzadkich zwanych grupą lantanowców.

Tt °C Tw °C C kg/m3

Ce (cer) 804 3599 6800

La (lantan) 920 4516 6200

Nd (neodym) 1024 3299 7000

Pr (prazodym) 935 3449 6800

Fe (żelazo) 1535 2859 7860

Gdzie: Tt - temperatura topnienia Tw - temperatura wrzenia C - ciężar właściwy (masa właściwa) |

Wyszukiwarka

Podobne podstrony:

Metalurgia kolos 1(2011), Politechnika Śląska, ZiIP, I rok

LOOS-2, Politechnika Śląska, ZiIP, I rok

LOOS-, Politechnika Śląska, ZiIP, I rok

wzory Finanase przedsiebiorstw, Politechnika Śląska ZiIP i inne, Finanse

Testy 5 ekonomika podatkowa, Politechnika Śląska ZiIP i inne, Ekonomika podatkowa

FINANSE[1][1], Politechnika Śląska ZiIP i inne, Finanse

finanse(2), Politechnika Śląska ZiIP i inne, Finanse

ci ga 1, AGH - IMIR - IMIM, II ROK, PKM, PKM - egzamin II rok

Metalurgia2, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 1, Studia

Finanse publiczne i rynki finansowe, Politechnika Śląska ZiIP i inne, Finanse

tlenowce ci ga, 08. MEDYCYNA, 1.Analityka medyczna, I rok, Chemia ogólna i nieorganiczna, Inne

finanse lokalne, Politechnika Śląska ZiIP i inne, Finanse

Âci-ga na egzamin, Studia, IV rok, PST, Projektowanie struktur terenowych

Listy MiBM Metalurgia, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr

więcej podobnych podstron