IMIR Autom. i Metr. rok IV |

LABORATORIUM OBRÓBKI SKRAWANIEM I OBRABIAREK

|

Data: |

Sem. zimowy 1999/2000 |

OBRÓBKA SZLIFOWANIEM |

Ocena: |

Data wykonania ćwiczenia: 22.10.1999 |

Tomasz Żelazny |

|

Przebieg ćwiczenia:

1. Szlifowanie płaszczyzn.

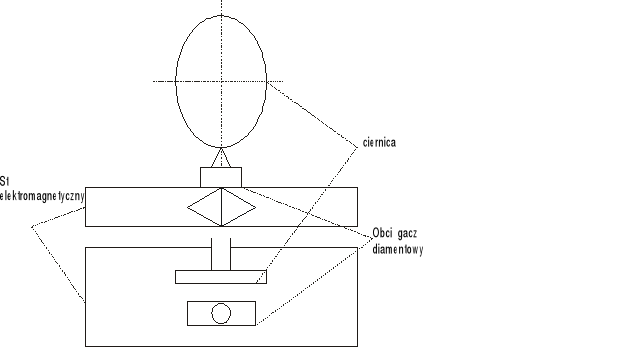

Schemat budowy szlifierki poziomej do płaszczyzn:

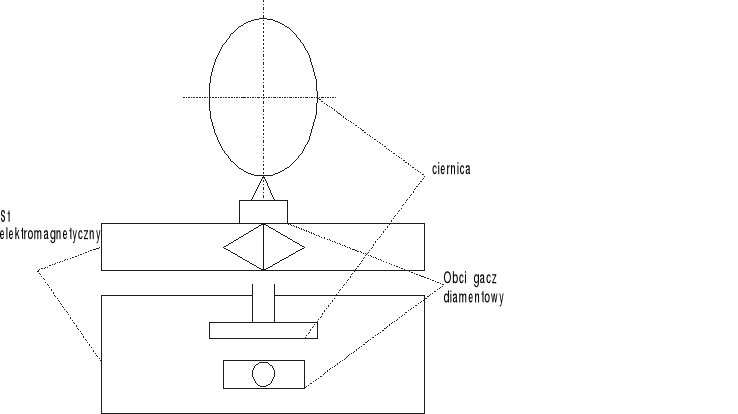

Schemat szlifowania płaszczyzn:

3

2

1 - stół

2 - próbki

3 - tarcza 1

ścierna

Przebieg szlifowania:

Przed przystąpieniem do procesu szlifowania wykonano kilka przejść tarczy ściernej, w celu przywrócenia własności skrawających ściernicy, oraz wyrównanie powierzchni zamocowanych za pomocą elektromagnesu próbek. Po zeszlifowaniu pewnej warstwy wszystkich próbek zdejmujemy jedną z nich; stanowi ona bazę pomiarową. Pozostałe dwie próbki poddajemy szlifowaniu. Wykonujemy pięć przejść po 0,02[mm] każde; zdejmujemy teoretycznie w ten sposób 5x0,02=0,1[mm] materiału. Następnie ściągamy drugą próbkę, a trzecią poddajemy tzw. wyiskrzaniu, czyli wykonujemy pięć przejść bez dodawania głębokości szlifowania. Wykonujemy pomiary wszystkich trzech próbek (stal 45 hartowana) w różnych punktach.

Wyniki pomiarów:

Próbka bazowa (1) - 21,77[mm]; nie ma błędu kształtu.

Próbka nr. 2. -21,68[mm] - zdjęta warstwa - 0,09[mm].

Próbka nr. 3. - 21,65[mm]- zdjęta warstwa - 0,12mm.

Próbka nr2 powinna być o 0,1[mm] niższa niż próbka nr1, a w rzeczywistości jest niższa o 0,09[mm]. Jest to związane z luzami i odkształceniami całego układu kinematycznego. Dopiero po wyiskrzaniu uzyskaliśmy żądany wymiar na próbce nr3. Wyiskrzanie doprowadziło do uzyskania znacznie gładszej powierzchni obrobionej próbki.

2. Szlifierka do szlifowania wałków, stożków i otworów.

W tym przypadku przedmiot obrabiany mocujemy w kłach (wrzeciono i konik).

Dane:

rodzaj ściernicy 99A46K5VC

gdzie w oznaczeniu ściernicy:

99A - elektrokorund szlachetny

46K - twardość tarczy (K - miękka)

5 - struktura tarczy (5 - zwarta)

V - spoiwo (ceramiczne)

prędkość obwodowa ściernicy: 35[m/s]

średnica ściernicy: Φ400[mm]

obroty wrzeciona: 140[obr/min]

posuw wzdłużny: 6[m/min]

Wałek poddajemy obróbce zasadniczej, a następnie obróbce odprężającej - wyiskrzaniu. Szlifierka wyposażona jest w specjalny czujnik zegarowy; istnieje także możliwość ustawienia kąta skręcenia sań w celu niedopuszczenia do powstania stożka.ss

3. Gładzenie - honowanie.

1

głowica do honowania

powierzchnia obrabiana.

2

Gładzenie jest operacją, która przeważnie ma miejsce na końcu procesu obróbki - jest to więc operacja finalna. Wykorzystywana jest do gładzenia wewnętrznych powierzchni cylindrycznych o średnicach 2 - 1000mm, oraz długościach od kilkunastu milimetrów do kilku metrów, ma także na celu nadanie struktury krzyżującej się. Narzędzie do honowania ma postać głowicy na której obwodzie rozmieszczone są osełki ścierne, których liczba zależy od średnicy otworu. Przy małych średnicach (do 75mm) liczba osełek wynosi 3 - 6, przy średnicach większych liczba osełek dochodzi do 36 i więcej. podczas gładzenia głowica wykonuje dwa ruchy: ruch główny obrotowy i ruch posuwisto-zwrotny w kierunku pionowym. Do smarowania osełek podczas procesu honowania stosuje się olej lub naftę.

4. Przecinanie.

Przecinanie odbywało się przy wykorzystaniu ściernicy tarczowej. Istotne przy przecinaniu jest to aby szybkość przecinania była odpowiednia, gdyż przy zbyt małej może nastąpić zniekształcenie termiczne materiału obrabianego.

5. Ostrzenie.

Ostrzenie freza walcowo-czołowego odbywało się pod kątem przyłożenia równym 4°, przy pomocy ściernicy garnkowej wykonanej z korundu A. Wykonano ostrzenie każdego zębu na obwodzie - ręcznie.

Wyszukiwarka

Podobne podstrony:

[LAB.1999r.] Kinematyka obwiedniowego frezowania kół zębatych, Obróbka Ubytkowa, Sprawozdania, Stare

[LAB.1999r.] Kinematyka nacinania gwintów na tokarce, Obróbka Ubytkowa, Sprawozdania, Stare sprawozd

[LAB.1999r.] Badanie dokładności geometrycznej i kinematycznej obrabiarek, Obróbka Ubytkowa, Sprawoz

[LAB.1999r.] Obróbka toczeniem, Obróbka Ubytkowa, Sprawozdania, Stare sprawozdania

[LAB.1999r.] Wiercenie, Obróbka Ubytkowa, Sprawozdania, Stare sprawozdania

[LAB.1999r.] Badanie sztywności ststycznej i dynamicznej obrabiarek, Obróbka Ubytkowa, Sprawozdania,

[LAB.2000r.] Frezowanie i struganie, Obróbka Ubytkowa, Sprawozdania, Stare sprawozdania

[LAB.4] Badania energetyczne obrabiarek, Obróbka Ubytkowa, Sprawozdania, Laboratorium, [LAB.4][SK] B

Badania energetyczne obrabiarek - sprawko, [LAB.4] Badania energetyczne obrabiarek, SPRAWOZDANIE Z O

Sprawozdanie - szlifowanie, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inż

ubytkowa obróbka gwintów, Politechnika Lubelska, Studia, Studia, Obrbka Ubytkowa Lab, Obróbka Ubytko

[LAB.1] Struganie, Politechnika Lubelska, Obróbka Ubytkowa, Laboratoria

OBROBKA UBYTKOWA-TABELA, Politechnika Lubelska, Studia, Studia, Obrbka Ubytkowa Lab, Obróbka Ubytkow

SZLIFOWANIE, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

Gwinty1, Politechnika Lubelska, Studia, Studia, Obróbka Ubytkowa Lab

Skrypt do lab OU R8 Kowalski, PWr Mechaniczny MBM, semestr VI, Obróbka Ubytkowa II, word

Ubytkowa- cw 7---Nasze, Politechnika Lubelska, Studia, Studia, Obrbka Ubytkowa Lab, Obróbka Ubytkowa

[LAB.5] Badania dokładności kinematycznej i geometrycznej obrabiarek, AGH IMIR, IMIR AGH, TOU, Techn

więcej podobnych podstron