Blokada występuje w systemie współbieżnych procesów produkcyjnych wówczas, gdy równocześnie spełnione są następujące warunki konieczne:

- wzajemne wykluczenie (w danej chwili zasób może być zajęty tylko przez jeden proces, - niewywłaszczalnośc procesów (zasób może zwolnić tylko ten proces, który go zajął) , - częściowy przydział , -cykl wzajemnych oczekiwań.

Strategie prowadzące do zapewnienia globalnej żywotności systemu (braku blokad :

zapobieganie blokadom - polega na nałożeniu pewnych warunków na sposób

żądania przydziału zasobów przez procesy. Blokadom zapobiega się albo przez

całkowity przydział wszystkich zasobów potrzebnych procesowi jeszcze przed

rozpoczęciem jego realizacji, albo poprzez sekwencyjne uporządkowanie żądań, co zapobiega powstaniu cyklu wzajemnego oczekiwania,

unikanie blokad - ma za zadanie przeprowadzanie systemu z jednego stanu

bezpiecznego do drugiego. Po zgłoszeniu każdego żądania przydziału zasobów

bada się, czy przejście stanów systemu związane ze zrealizowaniem tego żądania

jest bezpieczne, czy też nie, tzn. czy nowy stan wynikający ze zrealizowania

danego żądania jest bezpieczny,

wykrywanie i usuwanie blokad - polega na okresowym sprawdzaniu, czy system nie znajduje się w stanie blokady. W przypadku wykrycia stanu blokady w systemie uruchamiany jest specjalny algorytm, którego działanie polega na sukcesywnym odłączaniu zasobów od procesów i badaniu po każdym odłączeniu, czy blokada została zlikwidowana.

Harmonogramowanie.

Permutacje z n elementów - ciągi wyrazowe, w których każdej z liczb 1, 2, …, n odpowiada jeden z n danych przedmiotów a,b,c: abc, bca, cab, cba, bac, acb. Pn=n!

Wariacja bez powtórzeń. Dany jest n-elementowy zbiór Z i liczba k mniejsza lub równa liczbie n. Każdy k-wyrazowy ciąg różnych elementów zbioru Z nazywamy k-wyrazową wariacją bez powtórzeń n-elementową zbioru Z, a,b,c: ab, Ac, ba, bc, ca, cb.

Vnk=n!/(n-k)!

Wariacje z powtarzaniem. Dany jest n-elementowy zbiór Z oraz liczba k. K-wyrazowa wariacja z powtórzeniami n-elementowego zbioru Z to każdy k-wyrazowy ciąg elementów zbioru Z.

Wnk = nk

Konflikty zasobowe zachodzą wówczas, gdy dwa procesy lub więcej zgłaszają się do realizacji na jednym zasobie.

Korzyści z zastosowania DFA:

-zmniejszenie liczby części od 46%, -zmniejszenie kosztów montażu części o 47%, -zmniejszenie kosztów produkcji o 15&, -zmniejszenie kosztów związanych z oprzyrządowaniem do montażu części, -zwiększenie niezawodności produkcji.

Lokalizacja przedsiębiorstw.

Strategia lokalizacji

Ocena miejsca lokalizacji

Czynniki uwzględniane przy projektowaniu obiektów i pomieszczeń pracy

Rozmieszczanie obiektów

Kryteria dobrego rozmieszczenia

Planowanie rozmieszczenia

Metoda weryfikacji zleceń produkcyjnych.

- Rozwiązanie optymalne

- Rozwiązanie dopuszczalne

Model systemu produkcyjnego

Macierz procesów

Macierz struktury systemu.

Model Klient - Producent.

Niezawodność

Zdolność do ciągłego wykonywania wyznaczonych funkcji

Projektant a niezawodność

- Używanie sprawdzonych rozwiązań

- Używanie prostych rozwiązań

- Używanie komponentów o wysokiej niezawodności

- Używanie części rezerwowych

- Używanie systemów odpornych na uszkodzenia

- Używanie sprawdzonych metod wykonania

sprawdzone rozwiązania - Features

proste rozwiązania -DFM - DFA

komponenty o wysokiej niezawodności

części rezerwowe

systemy odporne na uszkodzenia

sprawdzone metody wykonania

Obsługa eksploatacyjna obiektów i wyposażenia produkcyjnego.

Strategie:

-Umożliwienie osiągnięcia pożądanej jakości wyrobów lub usług dzięki prawidłowo wyregulowanym, konserwowanym i obsługiwanym urządzeniom produkcyjnym

-Maksymalizowanie ekonomicznego okresu użytkownika wyposażenia produkcyjnego

- Utrzymanie warunków bezpiecznej eksploatacji

- Minimalizacja kosztów produkcji lub kosztów własnych związanych z obsługą i naprawą urządzeń

- Minimalizacja częstości i rozległości następstw przerw w produkcji

- Maksymalizacja zdolności produkcyjnych obiektów i wyposażenia.

Obsługa

Przed uszkodzeniem - przegląd lub profilaktyka remontowa

Po wystąpieniu uszkodzenia - naprawa awaryjna, remont kapitalny

Strategia obsługiwania eksploatacyjnego

- okresowa - obsługa w regularnych odstępach czasu

- resursowi - obsługa po upływie ustalonej liczby godzin pracy lub ilości wykonanej pracy

- według możliwości - naprawy lub wymiana elementów, gdy możliwy jest dostęp

- uwarunkowania stanem - opiera się na wynikach planowanej inspekcji zużycia

Kompleksowa obsługa profilaktyczna

zawężenie okresów remontów poawaryjnych

istotne w warunkach produkcji potokowej, gdy zapasy produkcji w toku są niewielkie

prewencja w systemach JIT

Całkowity koszt strategii obsługi eksploatacyjnej

Optymalna liczba zleceń produkcyjnych.

Koszty spowodowane niedociążeniem zasobów

Koszty opóźnienia wykonania zleceń

Planowanie polega na przewidywaniu przyszłości przedsiębiorstwa i na jej projektowaniu, wyprzedza działanie podejmowanie decyzji dotyczące celów, środków i metod działania. Może się odbywać w warunkach pewności i niepewności co do niektórych ustaleń.

Potrzeba - konkurencyjność

Klient (*zróżnicowane produkty, *krótkie serie produkcyjne); Producent (*trafna i szybka reakcja na potrzeby klienta (rynku)

Klient: Czy moje zlecenie może być wykonane w oczekiwanym: terminie i ocenie? Które zamówienie mogę zlecić danemu producentowi?

Producent: Czy dostępne zdolności produkcyjne umożliwiają mi realizację zlecenia produkcyjnego? Które zamówienie klienta mogę podjąć?

PRZEPŁYWY:

Reguły rozstrzygania konfliktów zasobowych.

Sterowanie - obejmuje organizowanie i regulowanie tej działalności oraz cały system wpływania na czynnik ludzki dla ukierunkowania jego pozytywnego działania. Jest to faza realizacji planu

Strategie prowadzące do zapewnienia globalnej żywotności systemu:

- zapobieganie blokadom (polega na nałożeniu pewnych warunków na sposób zadania przydziału zasobów przez procesy)

- unikanie blokad (ma za zadanie przeprowadzenie systemu z jednego stanu bezpiecznego do drugiego)

- wykrywanie i usuwanie blokad (polega na okresowym sprawdzaniu, czy system nie znajduje się w stanie blokady)

SYMULACJA

*Budowa modelu

*Eksperymenty komputerowe

*Decyzja - obciążeniowe zorientowane sterowanie produkcją; materiałowo zorientowane sterowanie produkcją

Taylor II, Arena, Baan

`Co się stanie gdy?', `rób tak długo aż będzie dobrze'

Konkurencyjny rynek oczekuje odpowiedzi na: czy to o czym myślę (oczekuję) jest akceptowalne? `rób dobrze za pierwszym razem'

SYSTEM TŁOCZĄCY

SYSTEM SSĄCY

TQM

Koło Deminga

KAIZEN

5S

Wdrażanie TQM

SMED

6 sigma

DMAIC

Trzy zasady jedności

a) jedność pozycji rynkowej - bez względu na stosowane technologie próba funkcjonowania na dwóch różniących się rynkach często skazana jest na niepowodzenie, np. restauracja z dobrą kuchnią nie może funkcjonować bez barów szybkiej obsługi

b) jedność wielkości produkcji - wytwarzanie na dużą lub małą skalę tymi samymi środkami może powodować trudności organizacyjne

c) jedność złożoności - proste wyroby nie mogą być produktami organizacji przeznaczonych do wytwarzania produktów skomplikowanych

Uszkodzenie - kiedy produkt, system lub komponent nie wykonuje swoich funkcji

Typy uszkodzeń: całkowite, częściowe, stopniowe, nagłe

Przyczyny uszkodzeń: brak wytrzymałości - czynnik wrodzony produktu - wynika ze złego projektu, materiału, procesu lub wykonania

Nieprawidłowa eksploatacja - w wyniku użytkowania nieprzewidzianego przez projektantów

Analiza symptomów i skutków uszkodzeń (FMEA) - badanie potencjalnych uszkodzeń i ich skutków.

Analiza symptomów, skutków oraz wagi skutków uszkodzeń (FMECA) - określenie cech wyrobu/usługi oraz procesu wytwarzania mogących mieć duży wpływ na uszkodzenie

- symptom uszkodzenia

- skutek uszkodzenia

- waga skutków uszkodzenia

Miary niezawodności

Krzywa wannowa

Weryfikacja zleceń produkcyjnych w oparciu o warunki wystarczające.

a) Podejmowanie decyzji o przyjęciu pakietu zleceń

E1 - warunek wystarczający bilansu LRRKZ

gdzie:

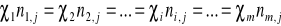

- względna powtarzalność LRRKZ przydzielonej do i-tego zasobu

- powtarzalność j-tego procesu w LRRKZE2 - warunek wystarczający pojemności magazynów

Csi,k

ni,j

gdzie:

Csi,k - dostępna pojemność magazynu międzyoperacyjnego

- względna powtarzalność LRRKZ przydzielonej do i-tego zasobuni,j - powtarzalność powtarzalność-tego procesu w LRRKZ

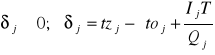

E3 - warunki wystarczające terminowej realizacji zleceń

- współczynnik terminowej realizacji zadaniatzj - termin planowany

toj - termin uruchomienia

Ij - wielkość serii

Qj = ni,j*

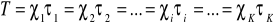

- liczba elementów wykonanych w jednym cyklu TE4 - wskaźniki pracy systemu:

gdzie

T - czas cyklu

- powtarzalność procesu w regule

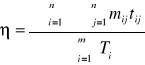

- czas realizacji regułyb) Współczynnik efektywności wykorzystania zasobów

gdzie:

mij - powtarzalność operacji j-tego procesu na i-tym zasobie

tij - czas trwania operacji j-tego procesu na i-tym zasobie

Ti - dysponowany czas na i-tym zasobie w okresie T

Poziom zapasów produkcji w toku

Model systemu (macierze procesów, macierze struktury systemu…)

Model zlecenia

Warunki wystarczające

Dobór wielkości partii

Wskaźniki ilościowe i jakościowe

Wieloasortymentowa produkcja rytmiczna.

Zagłodzenie - niedopuszczenie danego procesu produkcyjnego do realizacji.

Zasady OPT.

- Bilansować przepływ, a nie wydajność maszyn,

- Ograniczenie determinuje wykorzystanie zasobu nie będącego wąskim gardłem

- Uruchomienie zasobu nie zawsze wpływa na wydajność systemu

- Godzina stracona na zasobie krytycznym jest stracona dla całego systemu

- Godzina zaoszczędzona na zasobie niekrytycznym jest tylko złudzeniem

- Zasób krytycznie decyduje o wydajności systemu

- Partia transportowa nie musi być równa partii produkcyjnej

- Partia produkcyjna może być zmienna

- Harmonogram tworzony z uwzględnieniem wszystkich ograniczeń jednocześnie

Przykłady OPT:

Wyszukiwarka

Podobne podstrony:

zarządzanie, Studia, ZiIP, SEMESTR VI, ZPPiU

Projekt Krenczyk, Studia, ZiIP, SEMESTR VI, ZPPiU, Projekt, poprawione przez age

Ściaga OU laborki, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

Metrologia - wykład 1, Studia, ZiIP, SEMESTR VI, Metrologia

KARTA NORMOWANIA CZASU OBROBKI SKRAWANIEM 2 wersja 1 , Studia, ZiIP, SEMESTR VI, Technologia maszyn

!Pomoce OU tylko od prowadzącego, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

KARTA TECHNOLOGICZNA, Studia, ZiIP, SEMESTR VI, Technologia maszyn

TOCZENIE, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

zestawy - sciaga, Studia, ZiIP, SEMESTR III, sciagi, sciagi

TBM ściąga, Studia, ZiIP, SEMESTR VII, Technologia Budowy maszyn

szkła sciaga, Studia, ZiIP, SEMESTR III, Materiały Ceramiczne (MC)

Mechanika płynów - Wykład 1, Studia, ZiIP, SEMESTR VI, Mechanika płynów (MP)

Odpowiedzialność Materialna Pracownika, Studia, ZiIP, SEMESTR VI, EPP

Obróbka ubytkowa kolos pytania, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

testy2, Studia, ZiIP, SEMESTR VI, Technologia maszyn

TABELA NADDATKOW, Studia, ZiIP, SEMESTR VI, Technologia maszyn

TABELA NARZEDZIOWA, Studia, ZiIP, SEMESTR VI, Technologia maszyn

Pomoce Napędy, Studia, ZiIP, SEMESTR VI, Napędy maszyn i urządzeń technologicznych (NMiUT)

PZ Ściąga, Studia, ZiIP, SEMESTR IV, Podstawy zarządzania

więcej podobnych podstron